合成樹脂製通水管用の継手

【課題】接続された通水管内に内圧が作用している状態でも、通水管を回転可能な継手を、安価に提供する。

【解決手段】内筒22を有する継手本体21と、内筒22の外周側に形成される外筒10とを備え、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、内筒22と外筒10との間に挿入される合成樹脂製通水管用の継手100であって、内筒22には、通水管の内周面に密接する環状の止水シール23が外嵌されるとともに、通水管の内周面に複数の爪24aが食い込んだ状態で、通水管とともに内筒22を軸に周方向に回転自在な環状の抜止リング24が外挿されてなり、外筒10は、継手本体21の被係合部22dに対し摺動自在に係合する係合部12aを端部に有し、該外筒10における少なくとも前記止水シール23又は抜止リング24の何れかと対向する部分が、前記継手本体21に対して周方向に回転自在に設けた。

【解決手段】内筒22を有する継手本体21と、内筒22の外周側に形成される外筒10とを備え、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、内筒22と外筒10との間に挿入される合成樹脂製通水管用の継手100であって、内筒22には、通水管の内周面に密接する環状の止水シール23が外嵌されるとともに、通水管の内周面に複数の爪24aが食い込んだ状態で、通水管とともに内筒22を軸に周方向に回転自在な環状の抜止リング24が外挿されてなり、外筒10は、継手本体21の被係合部22dに対し摺動自在に係合する係合部12aを端部に有し、該外筒10における少なくとも前記止水シール23又は抜止リング24の何れかと対向する部分が、前記継手本体21に対して周方向に回転自在に設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接続後でも微調整のため通水管を回転させられる合成樹脂製通水管用の継手に関し、特に、当該通水管内を通水させて内圧が作用している状態であっても、該通水管を回転させることが可能な合成樹脂製通水管用の継手に関するものである。

【背景技術】

【0002】

従来より、給水用又は給湯用の通水管として架橋ポリエチレンやポリブデン等の合成樹脂からなる管体が採用されている。かかる通水管をヘッダー(分水器)等の機器へ容易且つ確実な接続を可能とする「継手」は従来より種々提案されており、特に、下記特許文献1乃至特許文献3に記載されたものが代表的な先行技術として挙げられる。

【0003】

まず、特許文献1に記載の継手(A)というのは、通水管(22)の外側であって当該継手(A)内に配設され袋ナット(14)内の抜止リング(18)と、該通水管(22)内に挿入された案内部(8)との間で挟圧されて、該通水管(22)の外周面に前記抜止リング(18)の内側に設けられた爪が食い込んで、該通水管(22)を抜脱不可に接続するものである。この継手(A)によれば、通水管(22)を継手(A)内の案内部(8)に挿入して袋ナット(14)を挿入するだけで当該通水管(22)を確実に接続固定できる点で有効な技術ではある。

【0004】

しかし乍ら、当該継手(A)にあっては、通水管(22)が抜止リング(18)と案内部(8)との間で挟圧して抜止めする構造を採るため、該継手に通水管を接続した後にあっては、当該通水管の内外面が継手(A)と密着して強大な摩擦が発生するため、もはや当該通水管を回転させることができない。そのため、該継手に接続された通水管に、配管時や配管後に生じる「捻れ方向の応力」が長年に亘って作用し続けると、該通水管における前記「爪」の食い込み部位等から、管の破断が拡大するなどして、漏水の原因となっていた。

【0005】

上記特許文献1記載の技術が包含する問題を解決し得るものとして、特許文献2や特許文献3に記載の継手が提案されている。これらの特許文献に記載の継手というのは、当該継手に対して通水管を回転自在に接続するものであって、抜止リングを継手内に回転自在に収容したもの(特許文献2)、或いは、外筒を回転自在に設けたもの(特許文献3)である。これらの継手によれば、当該継手内に通水管を挿入した直後であれば、該通水管は接続された状態でも回転させることができるものである。

【0006】

しかし乍ら、これらの継手に接続した通水管内に一旦水を流通させると、当該通水管は常時内側からの水圧(内圧)によって内外径が若干拡径された状態となるため、円滑な回転が阻害されることとなる。より具体的に説明すると、まず特許文献2に記載の継手(10)にあっては、内圧により拡径した通水管(13)の外周面が、当該継手内周面に圧接して摩擦抵抗が発生し、円滑な回転の障害となるだけでなく、当該通水管(13)の外周面が抜止リング(15, 16)の爪(20)に深く食い込むため、無理に回転させると当該通水管(13)が破断するという問題も生じ得る。

【0007】

一方、特許文献3に記載の継手にあっては、内圧によって拡径した通水管(P)の外周面が外筒(3)を圧接しても当該外筒(3)が回転自在であるため、水を流通させた後にあっても、比較的容易に通水管(P)を回転させ得るとも考えられる。しかし乍ら、通水管(P)内に水を流通させた際に生じる「内圧」は、単に通水管(P)を拡径させるだけでなく、当該通水管(P)が継手から抜け出ようとする方向への力も同時に作用することとなる。従って、抜脱しようとする通水管を保持リング(2)が引き止めようとして、当該通水管の外周面に食い込んだ保持リング(2)が外筒(3)の先端方向に引っ張られることとなる。これに伴い、当該保持リング(2)の外周面が外筒(3)内側のテーパー面に押圧されて該保持リング(2)が縮径し、前記通水管(P)を強力に挟圧することとなる。即ち、当該特許文献3に記載の継手も、上記特許文献1に記載された継手と同様に、抜脱防止された通水管は内筒側に圧接されて、結局、回転させることが出来なくなるのである。

【特許文献1】特許第3600764号公報(図3,図4)

【特許文献2】特開2003−307290号公報(図2,図3)

【特許文献3】特開2003−28373号公報(図4)

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで本発明は上記諸問題に鑑み、継手本体における内筒に「抜止リング」,「止水シール」を配置して通水管の内側から「抜止」及び「止水」を行うと共に、当該継手本体に対し回転自在に設けられた外筒で前記通水管を外側から押圧することにより、通水管の回転に伴って「抜止リング」及び「外筒」も従動して、通水管を自由に回転させることができる点に気付き案出されたものである。よって、本発明の解決しようとする課題は、通水管が継手に装着された後にあっても当該通水管を容易・確実に回転させることが可能な継手を、安価に提供することにある。

【課題を解決するための手段】

【0009】

上述した課題を解決するため、本願発明の採った手段は以下の通りである。

まず、請求項1に係る発明は、内筒22を有する継手本体21と、該内筒22の外周側に形成される外筒10とを備えるとともに、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、前記内筒22と外筒10との間に挿入されて、該継手本体21に抜脱不可かつ止水状態に接続される接続口を少なくとも一つ具備して、当該接続口に接続された通水管を被接続機器へと接続する合成樹脂製通水管用の継手100であって、前記内筒22には、前記接続口に挿入された通水管の内周面に密接する環状の止水シール23が外嵌されるとともに、前記通水管の内周面に食い込む複数の爪24aを放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪24aが通水管の内面に食い込んだ状態で、当該通水管とともに該内筒22を軸に周方向に回転自在な環状の抜止リング24が外挿されてなり、前記外筒10は、その端部に、前記継手本体21に設けた被係合部22dに対して周方向へと摺動自在に係合する係合部12aを有し、前記継手本体21に対して周方向へと回転自在に設けられることを特徴とするものである。

【0010】

次に、請求項2に係る発明は、請求項1に記載した継手100において、継手本体21と内筒22とは別部材からなり、これらを相互に螺合させて一体に構成したことを特徴とするものである。

【0011】

また、請求項3に係る発明は、請求項1又は請求項2に記載した継手100において、内筒22に外挿された抜止リング24は、該内筒22に外嵌された止水シール23よりも接続端部側に配置されたことを特徴とするものである。

【0012】

さらに、請求項4に係る発明は、請求項1乃至請求項3の何れかに記載した継手100において、内筒22に外挿された抜止リング24は、該内筒22における接続端部に配置した留め具26によって回転自在に固定され、当該内筒22における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具26に形成して、これらを相互に螺着してなることを特徴とするものである。

【0013】

請求項5に係る発明は、請求項1乃至請求項4の何れかに記載した継手100において、外筒10には、通水管の挿入位置を目視するための開口窓13を設けたことを特徴とするものである。

【0014】

請求項6に係る発明は、請求項1乃至請求項5の何れかに記載した継手100において、外筒10における継手本体21との接続部は、合成樹脂にて形成したことを特徴とするものである。

【0015】

請求項7に係る発明は、請求項1乃至請求項5の何れかに記載した継手100において、外筒10は、合成樹脂にて形成したことを特徴とするものである。

【0016】

請求項8に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、継手本体21は、ヘッダー又は給水湯器への接続が可能なねじ込み部を有することを特徴とするものである。

【0017】

請求項9に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、継手本体21は、ヘッダー又は給水湯器と一体に形成してなることを特徴とするものである。

【0018】

そして、請求項10に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、接続される複数の通水管の数に応じた接続口に、それぞれ内筒22及び外筒10を有することを特徴とするものである。

【発明の効果】

【0019】

上記手段を採ったことにより得られる効果は以下の通りである。

まず、請求項1に係る発明の継手100にあっては、止水シール23及び抜止リング24が継手本体21の内筒22上に配置されている。内筒22に外嵌された環状の止水シール23は、接続口に挿入させた通水管の内周面に密接して、水を流通させた際に当該通水管からの漏水を防ぐこととなる。但し、当該通水管内に高い水圧が生じた際には該通水管が拡径するため、当該止水シール23と対向する位置に設けられた外筒10で該通水管の拡径を抑え込んで、当該止水シール23と通水管との間からの漏水を防ぐことが可能となる。また、前記抜止リング24は複数の爪24aを放射状に有しているため、接続口内に進入させた通水管が該接続口からの抜脱しようとした際には、当該爪24aが外方に開いて通水管の内周面に食い込みながら押圧することとなる。当該爪24aにより内側から押圧された通水管は拡径することとなるが、本継手100における爪24aと対向する位置に設けられた外筒10の内周面に密着して該通水管の拡径は抑え込まれることとなる。当該外筒10は継手本体21に対して周方向に回転自在に設けられているため、該外筒10の内周面に密着した通水管は、内周面に食い込んだ抜止リング24と共に同時回転させることが可能となる。更に、当該抜止リング24はスリット部(切り離し部)のない環状を成すことから、本継手100に通水管が接続されて圧縮された際には、該抜止リング24は均一に縮径することとなる。そのため、該通水管の内周面に対し局所的に負担が集中することなく、該通水管の内周面に対して均一に係合することができる。

【0020】

次に、請求項2に係る発明では、「継手本体21」と「内筒22」とを別部材とし、これらを相互に螺合させて一体に構成したため、当該内筒22における継手本体21との螺合端部から環状の抜止リング24を挿通させることにより、本継手100を容易に組み立てることが可能となる。また、「継手本体21」及び「内筒22」を別部材として構成することにより、各構成部材毎に最適な加工方法で製造することができるためコストダウンを図ることができ、ひいては、継手100を安価に提供することが可能となるのである。

【0021】

また、請求項3に係る発明においては、抜止リング24が内筒22上における止水シール23よりも接続端側に配置されるため、通水管が接続された後には当該通水管内で内圧(水圧)に晒されることとなる。従って、内圧で拡径した通水管に対し当該抜止リング24が係合した状態であっても、該通水管が抜止リング24付近で内筒22に対し密着してしまうことを回避できるので、内圧が生じた通水管であっても外筒10と共に自由に回転させることが可能となるのである。そのため、継手100及び通水管の設置施工が完了した後、当該通水配管内に水を流通させて該通水管内に内圧が発生している状態であっても、当該通水管の円滑な回転が可能となる。通水管というのは配管施工時には捻れていないように見えても実際に通水して初めて顕在化する「捻れ」が潜んでいる場合もある。この点本請求項に係る発明によれば、通水管に「捻れ」による応力が発生しても此を排除することが可能となるため、当該通水管における接合部付近の負担を軽減することが可能となるのである。

【0022】

更に、本発明において継手本体21を、被接続機器への接続が可能なねじ込み部として形成した場合(請求項8)には、通水管を当該継手100に接続させた状態であっても、該継手100のみを回転させて該継手100のねじ込み部をヘッダー(又は、給水湯器。以下同じ。)に螺着したり、或いは、螺着された該継手100の増し締めを行うことができる。即ち、配管施工時においては確実に接合したつもりであっても、漏水の有無は実際に配管内に通水させて該配管内に水圧が生じるまでは判明しない。そこで本発明は、通水管内に通水させて当該継手100とヘッダーとの接合部から漏水が発見された場合においても、当該通水管を捻ることなく螺着された該継手100の増し締めを可能としたのである。これにより、当該継手100とヘッダーとの接合をより一層確実なものとすることができるのである。特に、通水管内に水圧が作用している状態でも当該通水管を円滑に回転させることができるとの効果は、従来技術に比して極めて有利な点である。

【0023】

請求項4に係る発明によれば、内筒22における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具26に形成して、抜止リング24を介在させた状態で螺着しているため、当該内筒22における留め具26との螺合端部から環状の抜止リング24を挿通させることができるため、本継手100を容易に組み立てることが可能となる。

【0024】

請求項5に係る発明では、外筒10に開口窓13を有するため、当該開口窓13により通水管の挿入位置を目視することができ、当該通水管の確実な装着が可能となる。特に、請求項3に記載した発明に係る継手100は、通水管が接続された際には止水シール23が継手本体21における通水管の端部付近に配置されることとなるので、止水シール23への確実な被覆を確認するためには当該開口窓13の果たす役割が大きい。

【0025】

請求項6に係る発明によれば、外筒10における継手本体21との接続部を可撓性を有する合成樹脂にて形成したため、継手本体21に対する外筒10の嵌入が容易となる。また、当該「接続部」が合成樹脂の場合には、継手本体21の被係合部22dに対する摩擦抵抗が小さいため、装着された通水管の回転を軽くすることにも貢献することとなる。尚、当該「接続部」以外の外筒10を金属にて構成することにより、薄い肉厚で必要な機械的強度を確保することができる。

【0026】

請求項7に係る発明によれば、外筒10を合成樹脂にて形成することにより、本継手100を安価に提供することが可能となる。

【0027】

請求項9に係る発明によれば、継手本体21をヘッダー又は給水湯器と一体に構成するため、これらの被接続機器に対し通水管を容易且つ確実に接続できるのは勿論のこと、接続した後にあっても当該通水管を回転させることが可能となる。

【0028】

そして、請求項10に係る発明によれば、一の継手100における継手本体21が他の継手100における継手本体21と一体に構成されるため、所謂「2方継手」や「3方継手」として構成した際にも、本発明固有の効果を奏することとなる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態を、添付した図1乃至図6に示す実施例を用いて説明する。

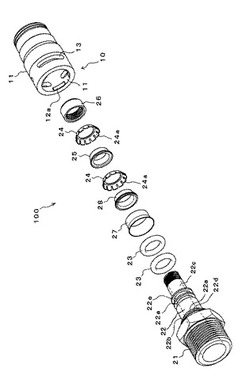

本発明に係る継手100は、図1に示すように「外筒10」と「継手本体21」と「内筒22」とからなるものであって、当該外筒10は、「筒状部材11」と「係合部12」と「開口窓13」とを有し、前記内筒22上には、「止水シール23」と「抜止リング24」と「スペーサ25」と「留め具26」と「押圧部材27」と「ガイド部材28」とを有するものである。以下、各構成要素毎に説明する。

【0030】

最初に、外筒10の構成について説明する。まず、外筒10における「筒状部材11」は、接続される通水管の挿通が可能な内径を有するものである。より具体的には、本継手100に通水管を接続する際には当該外筒10に対しスムースな挿通を担保する一方で、当該通水管内に通水させて該通水管が拡径した際には、該通水管の外周面と当該外筒10の内周面とが密着できる程度の内径で構成すると好適である。何故なら本発明に係る継手100は、挿入された通水管の外側からは当該外筒10で把持する一方で、該通水管の内側からは抜止リング24(後述)で係合させる、いわば、通水管を内外の両側から挟み込む構造を有するからである(図6参照)。ここで当該外筒10は、少なくとも止水シール23(後述)及び抜止リング24(後述)と対向する部分が、係合部12(後述)を介して継手本体21に対して周方向に回転自在に設けられるので、内圧により拡径した通水管の外周面は筒状部材11の内周面に密着した際には、該外筒10と該通水管とは同時回転させることが可能となるのである。尚、上記においては、当該外筒10の全体が回転するものとして説明したが、本発明に係る技術思想は特段これに限定されるものではなく、該外筒10における少なくとも止水シール23(後述)と対向する部分が、継手本体21に対して周方向に回転自在であれば、課題の解決は可能である点、付言する。また、当該筒状部材11は上記機能を果たすことができれば特段形状は限定されるものではないが、「円筒状」に構成した場合には、必要最小限の原材料で製作できるので好適である。

【0031】

次に、外筒10における「係合部12」は、上記筒状部材11の端部に設けられて、当該外筒10を継手本体21に対して回転自在に係合させるものである。そのため、継手本体21に設けた被係合部22d(後述)に係合可能な形状に構造(形状・寸法)とする必要がある。より具体的には、仮に、継手本体21の外周面上に形成した一筋の溝からなる被係合部22dを構成した場合には、この溝に係合可能な環状突起12a或いは1又は2以上の突起12aを外筒10の内周面上に突設させることが考えられる。尚、本発明に係る技術思想はかかる構造に限定されるものではなく、拡径した通水管が外筒10の回転を阻害しないのであれば、継手本体21側に突起を設けると共に外筒10側に溝を設けて相互に係合させる構造を採ってもよい。更に、本発明において「外筒10」は、「筒状部材11」及び「係合部12」を単一の金属材料(例えば「黄銅」。好適には「青銅」。以下、同じ。)又は合成樹脂材料(例えば、一般に「エンプラ」或いは「スーパー・エンプラ」と称される合成樹脂。以下、同じ。)で一体的に形成する場合の他、「筒状部材11」と「係合部12」とを別々の材料で形成してこれらを組み付けて一体にしてもよい。具体的には、止水シール23及び抜止リング24と対向する筒状部材11を金属材料で、係合部12を合成樹脂材料でそれぞれ形成し、これらを一体に組み付けて構成すると好適である。筒状部材11を金属材料で形成することにより、拡径した通水管の確実な抑え込みが可能となり、係合部12を合成樹脂材料で形成することにより、継手本体21に対する容易な嵌合が可能となり、該継手本体21に対する摩擦が低減するため該外筒10の回転を軽くできるからである。尚、合成樹脂材料にて形成された外筒10の外周面を金属製の筒で被覆することにより、当該外筒10の機械的強度を補う構成とすることも考えられる。

【0032】

また、外筒10における「開口窓13」は、上記外筒10における継手本体21との接続部付近に設けられて、本継手100に対する通水管の挿入位置を目視確認を可能にするものである。本発明において当該「開口窓13」は、継手100に対する通水管の挿入位置を目視確認可能であれば、その形状は特段限定されるものではない。尚、上記した通り本発明において上記外筒10は、その一部又は全体を合成樹脂にて構成することも可能であるため、当該開口窓13が配置される部分を合成樹脂にて構成した場合には、該開口窓13の形状も多様に構成できる。具体的には、当該開口窓13の周囲の肉厚が漸次薄くなるテーパー形状に形成した場合、当該継手100の設置を行う作業者の指を当該開口窓13内に進入させることができるので有効である。何故なら、当該継手100の設置箇所によっては、当該開口窓13を目視確認できない場合もあり、その場合には、作業者が当該当該開口窓13内に自己の指を進入させて、通水管の確実な挿通を「手探り」で確認することができるからである。更には、当該開口窓13部分を透明な合成樹脂にて構成して、作業者による目視確認を実現することも可能である。尚、外筒10の全体を合成樹脂にて構成した場合には、金属で構成した場合に比して当該外筒10の肉厚を若干厚くする必要があるものの、当該継手100を安価に提供することが可能となる。

【0033】

続いて、「継手本体21」の構成について説明する。まず、継手本体21は、「ヘッダー(分水器)」や「給水湯器」等の被接続機器への接続を行うものである。本発明において当該「継手本体21」は特段限定されるものではなく、接続対象である各種機器の接続部の構造(形状・寸法)に応じて任意に変更されるべきものである。具体的には、上記被接続機器の接続口に螺合可能なねじ込み部を形成して、該被接続機器との確実な接続を実現することが考えられる。尚、当該継手本体21を上記被接続機器と一体に形成した場合には当該ねじ込み部を設ける必要はない。

【0034】

次に、「内筒22」は、継手本体21における通水管接続端部側に設けられ、接続される通水管の端部開口から内側へと進入すると共に、当該内筒22の外周面と上記外筒10内周面との間に該通水管を進入させる「接続口」を構成するものである。より具体的には、上記継手本体21と共に当該内筒22を一体的に形成したり、或いは、上記継手本体21に設けたネジ穴開口に当該内筒22をねじ込んでなるものである。そして、該「内筒22」の外周面上には止水シール23(後述)抜止リング24(後述)及び留め具26(後述)が配置されることとなる。

【0035】

また、継手本体21における「止水シール23」は環状を成すものであって、上記内筒22の外周面に形成した溝22e上に外嵌され、接続される通水管の内周面に密着して当該通水管の端部開口からの漏水を防ぐものである。より具体的には、合成ゴムや天然ゴムからなるOリングを、上記内筒22の外周面に形成した溝22eに嵌めることによって構成することが考えられる。当該止水シール23の配置個数は、通水管端部開口からの漏水を防止できれば1個であってもよいが、より確実な漏水防止を図るのであれば、2個以上設けた方が好適である。また、本発明において当該止水シール23が配置される「溝22e」は、継手本体21における内筒22の周面上に直接形成する場合の他、前記内筒22の周面上にナット状の部材をねじ込んだり、或いはスペーサ状(又はワッシャー状)の部材を挿通させることにより、当該溝22eを構成することも可能である。尚、上記Oリングは、断面円形に形成する場合の他、断面略台形として外周面をテーパー形状に形成して、通水管挿通時において当該Oリングの「破損」及び「めくれ上がり」を回避するものとしてもよい。

【0036】

さらに、継手本体21における「抜止リング24」は、上記内筒22周面上に外挿される環状部材であって、通水管の内周面に食い込む複数の爪24aを放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪24aが通水管の内面に食い込んだ状態で、当該通水管とともに該内筒22を軸に周方向に回転自在となるよう、留め具26(後述)により固定されるものである。即ち、当該抜止リング24は複数の爪24aを放射状に有するスリット部(切り離し部)のない環状部材であることから、通水管が接続された後に圧縮した場合、均一に縮径させることができる。そのため、該通水管の内周面に対し局所的に負担が集中することなく、該通水管の内周面に対し均一に係合することができるのである。また、当該抜止リング24はスリット部(切り離し部)のない環状部材であるから、通水管を挿入する際にスリット部分で歪むこともない。これにより通水管に対し局所的に荷重(負担)が及ぶのを確実に回避することができる。尚、当該抜止リング24の配置個数は、通水管の抜脱を防止できれば1個であってもよいが、より確実な抜脱防止を図るのであれば、2個以上設けた方が好適である。この場合、抜止リング24どうしの間にスペーサ25を介在させることにより、通水管内周面において「爪24a」が係合する位置に間隔を設け、通水管へ負担が集中しないよう構成するとより一層好適である。更に当該抜止リング24は、上記内筒22周面上における上記止水シール23よりも通水管接続端部側に挿通させて配置した場合には、該抜止リング24が通水管内で内圧に晒される構造となる。そのため、挿通された通水管内に水を流通させた場合には、内圧で拡径した通水管の内周面に対し抜止リングが係合した状態で、尚且つ、該通水管が継手本体内筒へ密着することを回避できるので、内圧が生じた通水管であっても外筒と共に自由に回転させることが可能となるのである。その場合、当該抜止リング24は、「強い弾力性」と「酸化されにくい性質」とを併せ持つステンレススティールにて構成すると特に好適である。

【0037】

継手本体21における「留め具26」は、上記内筒22周面上における上記抜止リング24よりも通水管接続端部側に係合(又は形成)されて、当該抜止リング24を回転自在に固定するものである。即ち、本発明において上記抜止リング24はスリット部(切り離し部)のない環状部材からなり、此を継手本体21の端部から挿通されていることから、その位置を維持するのである。より具体的には、図3に示すように、上記内筒22における通水管接続側の端部には外面ネジを形成すると共に、当該外面ネジと螺合可能な内面ネジを留め具26に形成したり、或いは図7に示すように、上記内筒22における通水管接続側の端部内周面には内面ネジを形成すると共に、当該内面ネジと螺合可能な外面ネジを留め具26に形成して、これらを相互に螺着すると好適である。かかる構成を採ることにより、当該内筒22における留め具26との螺合端部から環状の抜止リング24を挿通させることができるため、本継手100を容易に組み立てることが可能となる。尚、当該留め具26の螺進の程度は、抜止リング24にガタが発生せず、尚かつ、該抜止リング24に対し押圧力が及ばない程度とする必要がある。また、上記抜止リング24と当該留め具26との間には、合成樹脂製のスペーサ(又は、ワッシャー)を介在させた場合には、当該抜止リング24が受ける摩擦を低減させることができ、該抜止リング24の回転を軽くすることが可能となり有効である。

【0038】

継手本体21における「押圧部材27」は、上記内筒22周面上における上記止水シール23と抜止リング24との間に配置されて、通水管端面による止水シール23の「破損」及び「めくれ上がり」を防止するものである。より詳細には、接続される通水管の内側に前記小径部22cが進入した後に当該通水管の端面に前記大径部22aが当接して、該通水管の挿通に従動し、止水シール23の外周面を押しつぶしながら通過した後、該止水シール23の外周面を前記通水管の内周面に密着させるのである。具体的には、継手本体21に挿入された通水管の内径よりも大きな外径を有する大径部22aと、該通水管の内径よりも小さな外径を有する小径部22cとを有するテーパー形状(ラッパ形状)にて構成すると好適である。かかる構成であれば、前記通水管の切断面が多少斜めであったり、歪みがあったとしても、当該押圧部材27を前記通水管内に例外なく進入させることが可能となる。より詳細には、金属平板を筒状に構成すると共に、当該筒状部材11における一方の開口からプレス加工を施すことにより拡径し、テーパー形状に構成することが考えられる。尚、上記止水シール23の外周面をテーパー形状に形成することにより、通水管挿通時にあっても当該止水シール23の「破損」及び「めくれ上がり」を回避できるのであれば、当該「押圧部材27」は必しも設ける必要がない点、付言する。

【0039】

そして、継手本体21における「ガイド部材28」は、上記内筒22周面上における上記押圧部材27における小径部22c側に隣設されて、挿入された通水管の端部の内径を、前記小径部22cの外径よりも大きく拡径するものである。即ち、継手本体21に挿入された通水管の端部が押圧部材27に到達する前に当該通水管を拡径することにより、当該通水管内に押圧部材27の小径部22cをスムースに進入させるのである。本発明において当該ガイド部材28は、合成樹脂にて構成すると共に、これを押圧部材27と抜止リング24との間に介在させた場合には、当該抜止リング24が受ける摩擦を低減させることができ、該抜止リング24の回転を軽くすることが可能となり有効である。

【実施例1】

【0040】

上述した実施形態の中から、以下、好適な実施形態を説明する。

図1乃至図6は、実施例1に係る継手100を示すものである。まず図1は本実施例に係る継手100の分解斜視図であり、図2は本実施例に係る継手100の側面図であり、図3乃至図6は本実施例に係る継手100の断面図である。

【0041】

図1又は図2に示すように、本実施例に係る継手100は、筒状部材11と係合部12と開口窓13とからなる外筒10と、ねじ込み部21と内筒22と止水シール23と抜止リング24とスペーサ25と留め具26と押圧部材27とガイド部材28とからなる継手本体21とを、一体に組み付けてなるものである。

【0042】

まず、本実施例において外筒10は、止水シール23及び抜止リング24と対向する部分が、係合部12を介して継手本体21に対して周方向に回転自在に設けている。当該外筒10は、その筒状部材11の大部分を青銅にて形成し、開口窓13と係合部12を有する部分(即ち、継手本体21との接合端部)についてはスーパー・エンプラの一種であるポリフェニレンスルフィド(PPS)にて形成して、これら各部分を一体に組み付けてなるものである。尚、図1に示す形態と図2に示す形態とでは、「外筒10」における継手本体21との接合端部の形状が異なるが、これらは設計上の差異に過ぎない。この点を具体的に説明すると、まず図1に示す形態にあっては、円周上に3箇所の「開口窓13」を形成すると共に、内周面に3箇所の「係合突起12a」を突設してなるものである。これに対して図2に示す形態にあっては、円周上に「開口窓13」を大小2箇所ずつ(都合、4箇所)形成すると共に、内周面に環状の「係合突起12a」を1箇所突設してなるものである。

【0043】

そして、継手本体21に相当する「ねじ込み部」と「内筒22」とを青銅にて一体に形成している。当該ねじ込み部21をヘッダー(分水器)等の機器(図示しない)へ容易に接続すべく、該ねじ込み部21の直近には「六角ナット部」が形成されている。当該内筒22は「大径部22a」と「中径部22b」と「小径部22c」とからなり、大径部22aの外周面上に一筋の溝を形成して「被係合部22d」とし、中径部22bの外周面上に二筋の溝22eを形成して「止水シール23」を配置可能とし、小径部22cの端部にネジ溝を形成して「押圧部材27」と「ガイド部材28」と「抜止リング24」と「スペーサ25」を挿通させると共に「留め具26」との螺合を可能にしている。尚、本実施例では、中径部22bにおける「溝22e」部の外径と、小径部22cの外径とは略同一としている。

【0044】

また、本実施例において止水シール23は、合成ゴムにて形成した断面円形のOリングからなり、これを前記内筒22における中径部に形成した二本の溝22eにそれぞれ配置してなるものである。これら二本のOリングのうち、接続端部側のOリングの外周を覆うようにして押圧部材27が挿通・配置されている。この押圧部材27はステンレススティールにて形成されたテーパー状の筒状部材11からなるものである。この押圧部材27における小径部22c側にはガイド部材28が隣設されている。このガイド部材28は合成樹脂からなり、該ガイド部材28よりも接続端部側に隣設された抜止リング24の回転抵抗を低減させるものとしている。この抜止リング24は(切り離し部のない)環状部材からなり、該環状部材の外周には通水管Pの内周面に係合可能な複数の「爪24a」を放射状に有するものである。この爪24aは接続される通水管Pの挿入方向に向けて斜めに立設され、通水管Pが挿入された後には該通水管Pの内周面に食い込んで抜脱不可に係合することとなる。当該抜止リング24はスペーサ25を挟んで二本配置され、これら二本の抜止リング24のうち、接続端部側の抜止リング24が抜脱しないよう前記小径部22cの端部に形成したネジ溝に留め具26を螺合させている。当該留め具26の螺合により、継手本体21の内筒22に対し押圧部材27、ガイド部材28、抜止リング24及びスペーサ25が挿通されて一体となった状態を維持することとなる。

【0045】

続いて、本実施例に係る継手100の使用状態を、図3乃至図6を用いて説明する。

まず図3は、図2に示す継手100のA−A線断面を示すものであって、未だ通水管Pが挿入されていない状態である。次に図4は、図3に示す継手100に対する通水管Pの挿通を開始して押圧部材27に当接した状態を示す図である。また図5は、図4に示す継手100に対する通水管Pの挿通が完了した状態を示すものであって、未だ通水管P内に水を流通させていない状態である。そして図6は、図5に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示したものである。

【0046】

より詳細に説明すると、図6に示す状態にあっては、通水管Pが内圧により拡径することによって、当該通水管Pの外周面は外筒10の内周面に密着する一方で、該通水管Pの内周面は内筒22の外周面から離間している。そのため、本実施例に係る継手100によれば、接続された通水管Pが内圧により拡径した状況であっても、当該通水管Pを回転させることが可能となるため、配管施工直後だけでなく、水を流通させた後に発見された通水管Pの「捻れ」を解消させることが可能となるのである。

【実施例2】

【0047】

続いて、本発明の実施例2について説明する。本実施例に係る継手100の構成は、その大半を実施例1と同じくするため、特に異なる特徴部分について説明し、共通する部分については、その説明を省略する。図7乃至図9は実施例2に係る継手100の断面を示すものである。

【0048】

本実施例において継手本体21は、内筒22における通水管接続側の端部内周面に内面ネジを形成すると共に、当該内面ネジと螺合可能な外面ネジを留め具26に形成(いわば「中空ボルト」状に構成)して、これらを相互に螺着してなるものである。

【実施例3】

【0049】

続いて、本発明の実施例3について説明する。本実施例に係る継手100の構成は、その大半を実施例1と同じくするため、特に異なる特徴部分について説明し、共通する部分については、その説明を省略する。図10乃至図12は実施例3に係る継手100の断面を示すものである。

【0050】

本実施例では、継手本体21に相当する「ねじ込み部」と「内筒22」とを別部材としてそれぞれ青銅にて形成し、当該ねじ込み部に設けたネジ穴開口に対し内筒22先端の外面ネジ部をねじ込んで一体としたものである。尚、これら「ねじ込み部」と「内筒22」との間にはOリング29を介在させ、両部材間からの漏水を防止している。

【0051】

また、本実施例において止水シール23は、実施例1における断面円形のOリングではなく、断面略台形の外周がテーパー形状のOリングを用い、通水管P挿入時における当該Oリングの「破損」及び「めくれ上がり」を回避している。そのため本実施例では、止水シール23の破損及びめくれ上がりを防止するための押圧部材27を備えない構成を採っている。尚、本実施例における「止水シール23」は「抜止リング24」よりも接続端部側に配置されている。従って、本実施例に係る継手100における抜止リング24は、通水管内において内圧(水圧)に晒されることはない。但し、かかる構成においても止水シール23付近では内圧によって通水管Pが拡径し、当該通水管Pの外周面が外筒の内周面に密着している。そのため、継手本体21に対し外筒10を回転自在に係合させた本実施例に係る継手100によれば、通水管Pに内圧が生じた状態であっても、当該通水管Pを回転させることが可能となるのである。

【図面の簡単な説明】

【0052】

【図1】実施例1に係る継手100の分解斜視図である。

【図2】図1に示す継手100の側面図である。

【図3】図2に示す継手100のA−A線断面図である。

【図4】図3に示す継手100に対する通水管Pの挿通を開始して押圧部材27に当接した状態を示す図である。

【図5】図4に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図6】図5に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【図7】実施例2に係る継手100の断面図である。

【図8】図7に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図9】図8に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【図10】実施例3に係る継手100の断面図である。

【図11】図10に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図12】図11に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【符号の説明】

【0053】

10 外筒

11 筒状部材

12 係合部

12a 係合突起

13 開口窓

21 継手本体

22 内筒

22a 大径部

22b 中径部

22c 小径部

22d 被係合部

22e 溝

23 止水シール

24 抜止リング

24a 爪

25 スペーサ

26 留め具

27 押圧部材

28 ガイド部材

29 Oリング

100 継手

P 通水管

【技術分野】

【0001】

本発明は、接続後でも微調整のため通水管を回転させられる合成樹脂製通水管用の継手に関し、特に、当該通水管内を通水させて内圧が作用している状態であっても、該通水管を回転させることが可能な合成樹脂製通水管用の継手に関するものである。

【背景技術】

【0002】

従来より、給水用又は給湯用の通水管として架橋ポリエチレンやポリブデン等の合成樹脂からなる管体が採用されている。かかる通水管をヘッダー(分水器)等の機器へ容易且つ確実な接続を可能とする「継手」は従来より種々提案されており、特に、下記特許文献1乃至特許文献3に記載されたものが代表的な先行技術として挙げられる。

【0003】

まず、特許文献1に記載の継手(A)というのは、通水管(22)の外側であって当該継手(A)内に配設され袋ナット(14)内の抜止リング(18)と、該通水管(22)内に挿入された案内部(8)との間で挟圧されて、該通水管(22)の外周面に前記抜止リング(18)の内側に設けられた爪が食い込んで、該通水管(22)を抜脱不可に接続するものである。この継手(A)によれば、通水管(22)を継手(A)内の案内部(8)に挿入して袋ナット(14)を挿入するだけで当該通水管(22)を確実に接続固定できる点で有効な技術ではある。

【0004】

しかし乍ら、当該継手(A)にあっては、通水管(22)が抜止リング(18)と案内部(8)との間で挟圧して抜止めする構造を採るため、該継手に通水管を接続した後にあっては、当該通水管の内外面が継手(A)と密着して強大な摩擦が発生するため、もはや当該通水管を回転させることができない。そのため、該継手に接続された通水管に、配管時や配管後に生じる「捻れ方向の応力」が長年に亘って作用し続けると、該通水管における前記「爪」の食い込み部位等から、管の破断が拡大するなどして、漏水の原因となっていた。

【0005】

上記特許文献1記載の技術が包含する問題を解決し得るものとして、特許文献2や特許文献3に記載の継手が提案されている。これらの特許文献に記載の継手というのは、当該継手に対して通水管を回転自在に接続するものであって、抜止リングを継手内に回転自在に収容したもの(特許文献2)、或いは、外筒を回転自在に設けたもの(特許文献3)である。これらの継手によれば、当該継手内に通水管を挿入した直後であれば、該通水管は接続された状態でも回転させることができるものである。

【0006】

しかし乍ら、これらの継手に接続した通水管内に一旦水を流通させると、当該通水管は常時内側からの水圧(内圧)によって内外径が若干拡径された状態となるため、円滑な回転が阻害されることとなる。より具体的に説明すると、まず特許文献2に記載の継手(10)にあっては、内圧により拡径した通水管(13)の外周面が、当該継手内周面に圧接して摩擦抵抗が発生し、円滑な回転の障害となるだけでなく、当該通水管(13)の外周面が抜止リング(15, 16)の爪(20)に深く食い込むため、無理に回転させると当該通水管(13)が破断するという問題も生じ得る。

【0007】

一方、特許文献3に記載の継手にあっては、内圧によって拡径した通水管(P)の外周面が外筒(3)を圧接しても当該外筒(3)が回転自在であるため、水を流通させた後にあっても、比較的容易に通水管(P)を回転させ得るとも考えられる。しかし乍ら、通水管(P)内に水を流通させた際に生じる「内圧」は、単に通水管(P)を拡径させるだけでなく、当該通水管(P)が継手から抜け出ようとする方向への力も同時に作用することとなる。従って、抜脱しようとする通水管を保持リング(2)が引き止めようとして、当該通水管の外周面に食い込んだ保持リング(2)が外筒(3)の先端方向に引っ張られることとなる。これに伴い、当該保持リング(2)の外周面が外筒(3)内側のテーパー面に押圧されて該保持リング(2)が縮径し、前記通水管(P)を強力に挟圧することとなる。即ち、当該特許文献3に記載の継手も、上記特許文献1に記載された継手と同様に、抜脱防止された通水管は内筒側に圧接されて、結局、回転させることが出来なくなるのである。

【特許文献1】特許第3600764号公報(図3,図4)

【特許文献2】特開2003−307290号公報(図2,図3)

【特許文献3】特開2003−28373号公報(図4)

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで本発明は上記諸問題に鑑み、継手本体における内筒に「抜止リング」,「止水シール」を配置して通水管の内側から「抜止」及び「止水」を行うと共に、当該継手本体に対し回転自在に設けられた外筒で前記通水管を外側から押圧することにより、通水管の回転に伴って「抜止リング」及び「外筒」も従動して、通水管を自由に回転させることができる点に気付き案出されたものである。よって、本発明の解決しようとする課題は、通水管が継手に装着された後にあっても当該通水管を容易・確実に回転させることが可能な継手を、安価に提供することにある。

【課題を解決するための手段】

【0009】

上述した課題を解決するため、本願発明の採った手段は以下の通りである。

まず、請求項1に係る発明は、内筒22を有する継手本体21と、該内筒22の外周側に形成される外筒10とを備えるとともに、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、前記内筒22と外筒10との間に挿入されて、該継手本体21に抜脱不可かつ止水状態に接続される接続口を少なくとも一つ具備して、当該接続口に接続された通水管を被接続機器へと接続する合成樹脂製通水管用の継手100であって、前記内筒22には、前記接続口に挿入された通水管の内周面に密接する環状の止水シール23が外嵌されるとともに、前記通水管の内周面に食い込む複数の爪24aを放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪24aが通水管の内面に食い込んだ状態で、当該通水管とともに該内筒22を軸に周方向に回転自在な環状の抜止リング24が外挿されてなり、前記外筒10は、その端部に、前記継手本体21に設けた被係合部22dに対して周方向へと摺動自在に係合する係合部12aを有し、前記継手本体21に対して周方向へと回転自在に設けられることを特徴とするものである。

【0010】

次に、請求項2に係る発明は、請求項1に記載した継手100において、継手本体21と内筒22とは別部材からなり、これらを相互に螺合させて一体に構成したことを特徴とするものである。

【0011】

また、請求項3に係る発明は、請求項1又は請求項2に記載した継手100において、内筒22に外挿された抜止リング24は、該内筒22に外嵌された止水シール23よりも接続端部側に配置されたことを特徴とするものである。

【0012】

さらに、請求項4に係る発明は、請求項1乃至請求項3の何れかに記載した継手100において、内筒22に外挿された抜止リング24は、該内筒22における接続端部に配置した留め具26によって回転自在に固定され、当該内筒22における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具26に形成して、これらを相互に螺着してなることを特徴とするものである。

【0013】

請求項5に係る発明は、請求項1乃至請求項4の何れかに記載した継手100において、外筒10には、通水管の挿入位置を目視するための開口窓13を設けたことを特徴とするものである。

【0014】

請求項6に係る発明は、請求項1乃至請求項5の何れかに記載した継手100において、外筒10における継手本体21との接続部は、合成樹脂にて形成したことを特徴とするものである。

【0015】

請求項7に係る発明は、請求項1乃至請求項5の何れかに記載した継手100において、外筒10は、合成樹脂にて形成したことを特徴とするものである。

【0016】

請求項8に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、継手本体21は、ヘッダー又は給水湯器への接続が可能なねじ込み部を有することを特徴とするものである。

【0017】

請求項9に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、継手本体21は、ヘッダー又は給水湯器と一体に形成してなることを特徴とするものである。

【0018】

そして、請求項10に係る発明は、請求項1乃至請求項7の何れかに記載した継手100において、接続される複数の通水管の数に応じた接続口に、それぞれ内筒22及び外筒10を有することを特徴とするものである。

【発明の効果】

【0019】

上記手段を採ったことにより得られる効果は以下の通りである。

まず、請求項1に係る発明の継手100にあっては、止水シール23及び抜止リング24が継手本体21の内筒22上に配置されている。内筒22に外嵌された環状の止水シール23は、接続口に挿入させた通水管の内周面に密接して、水を流通させた際に当該通水管からの漏水を防ぐこととなる。但し、当該通水管内に高い水圧が生じた際には該通水管が拡径するため、当該止水シール23と対向する位置に設けられた外筒10で該通水管の拡径を抑え込んで、当該止水シール23と通水管との間からの漏水を防ぐことが可能となる。また、前記抜止リング24は複数の爪24aを放射状に有しているため、接続口内に進入させた通水管が該接続口からの抜脱しようとした際には、当該爪24aが外方に開いて通水管の内周面に食い込みながら押圧することとなる。当該爪24aにより内側から押圧された通水管は拡径することとなるが、本継手100における爪24aと対向する位置に設けられた外筒10の内周面に密着して該通水管の拡径は抑え込まれることとなる。当該外筒10は継手本体21に対して周方向に回転自在に設けられているため、該外筒10の内周面に密着した通水管は、内周面に食い込んだ抜止リング24と共に同時回転させることが可能となる。更に、当該抜止リング24はスリット部(切り離し部)のない環状を成すことから、本継手100に通水管が接続されて圧縮された際には、該抜止リング24は均一に縮径することとなる。そのため、該通水管の内周面に対し局所的に負担が集中することなく、該通水管の内周面に対して均一に係合することができる。

【0020】

次に、請求項2に係る発明では、「継手本体21」と「内筒22」とを別部材とし、これらを相互に螺合させて一体に構成したため、当該内筒22における継手本体21との螺合端部から環状の抜止リング24を挿通させることにより、本継手100を容易に組み立てることが可能となる。また、「継手本体21」及び「内筒22」を別部材として構成することにより、各構成部材毎に最適な加工方法で製造することができるためコストダウンを図ることができ、ひいては、継手100を安価に提供することが可能となるのである。

【0021】

また、請求項3に係る発明においては、抜止リング24が内筒22上における止水シール23よりも接続端側に配置されるため、通水管が接続された後には当該通水管内で内圧(水圧)に晒されることとなる。従って、内圧で拡径した通水管に対し当該抜止リング24が係合した状態であっても、該通水管が抜止リング24付近で内筒22に対し密着してしまうことを回避できるので、内圧が生じた通水管であっても外筒10と共に自由に回転させることが可能となるのである。そのため、継手100及び通水管の設置施工が完了した後、当該通水配管内に水を流通させて該通水管内に内圧が発生している状態であっても、当該通水管の円滑な回転が可能となる。通水管というのは配管施工時には捻れていないように見えても実際に通水して初めて顕在化する「捻れ」が潜んでいる場合もある。この点本請求項に係る発明によれば、通水管に「捻れ」による応力が発生しても此を排除することが可能となるため、当該通水管における接合部付近の負担を軽減することが可能となるのである。

【0022】

更に、本発明において継手本体21を、被接続機器への接続が可能なねじ込み部として形成した場合(請求項8)には、通水管を当該継手100に接続させた状態であっても、該継手100のみを回転させて該継手100のねじ込み部をヘッダー(又は、給水湯器。以下同じ。)に螺着したり、或いは、螺着された該継手100の増し締めを行うことができる。即ち、配管施工時においては確実に接合したつもりであっても、漏水の有無は実際に配管内に通水させて該配管内に水圧が生じるまでは判明しない。そこで本発明は、通水管内に通水させて当該継手100とヘッダーとの接合部から漏水が発見された場合においても、当該通水管を捻ることなく螺着された該継手100の増し締めを可能としたのである。これにより、当該継手100とヘッダーとの接合をより一層確実なものとすることができるのである。特に、通水管内に水圧が作用している状態でも当該通水管を円滑に回転させることができるとの効果は、従来技術に比して極めて有利な点である。

【0023】

請求項4に係る発明によれば、内筒22における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具26に形成して、抜止リング24を介在させた状態で螺着しているため、当該内筒22における留め具26との螺合端部から環状の抜止リング24を挿通させることができるため、本継手100を容易に組み立てることが可能となる。

【0024】

請求項5に係る発明では、外筒10に開口窓13を有するため、当該開口窓13により通水管の挿入位置を目視することができ、当該通水管の確実な装着が可能となる。特に、請求項3に記載した発明に係る継手100は、通水管が接続された際には止水シール23が継手本体21における通水管の端部付近に配置されることとなるので、止水シール23への確実な被覆を確認するためには当該開口窓13の果たす役割が大きい。

【0025】

請求項6に係る発明によれば、外筒10における継手本体21との接続部を可撓性を有する合成樹脂にて形成したため、継手本体21に対する外筒10の嵌入が容易となる。また、当該「接続部」が合成樹脂の場合には、継手本体21の被係合部22dに対する摩擦抵抗が小さいため、装着された通水管の回転を軽くすることにも貢献することとなる。尚、当該「接続部」以外の外筒10を金属にて構成することにより、薄い肉厚で必要な機械的強度を確保することができる。

【0026】

請求項7に係る発明によれば、外筒10を合成樹脂にて形成することにより、本継手100を安価に提供することが可能となる。

【0027】

請求項9に係る発明によれば、継手本体21をヘッダー又は給水湯器と一体に構成するため、これらの被接続機器に対し通水管を容易且つ確実に接続できるのは勿論のこと、接続した後にあっても当該通水管を回転させることが可能となる。

【0028】

そして、請求項10に係る発明によれば、一の継手100における継手本体21が他の継手100における継手本体21と一体に構成されるため、所謂「2方継手」や「3方継手」として構成した際にも、本発明固有の効果を奏することとなる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態を、添付した図1乃至図6に示す実施例を用いて説明する。

本発明に係る継手100は、図1に示すように「外筒10」と「継手本体21」と「内筒22」とからなるものであって、当該外筒10は、「筒状部材11」と「係合部12」と「開口窓13」とを有し、前記内筒22上には、「止水シール23」と「抜止リング24」と「スペーサ25」と「留め具26」と「押圧部材27」と「ガイド部材28」とを有するものである。以下、各構成要素毎に説明する。

【0030】

最初に、外筒10の構成について説明する。まず、外筒10における「筒状部材11」は、接続される通水管の挿通が可能な内径を有するものである。より具体的には、本継手100に通水管を接続する際には当該外筒10に対しスムースな挿通を担保する一方で、当該通水管内に通水させて該通水管が拡径した際には、該通水管の外周面と当該外筒10の内周面とが密着できる程度の内径で構成すると好適である。何故なら本発明に係る継手100は、挿入された通水管の外側からは当該外筒10で把持する一方で、該通水管の内側からは抜止リング24(後述)で係合させる、いわば、通水管を内外の両側から挟み込む構造を有するからである(図6参照)。ここで当該外筒10は、少なくとも止水シール23(後述)及び抜止リング24(後述)と対向する部分が、係合部12(後述)を介して継手本体21に対して周方向に回転自在に設けられるので、内圧により拡径した通水管の外周面は筒状部材11の内周面に密着した際には、該外筒10と該通水管とは同時回転させることが可能となるのである。尚、上記においては、当該外筒10の全体が回転するものとして説明したが、本発明に係る技術思想は特段これに限定されるものではなく、該外筒10における少なくとも止水シール23(後述)と対向する部分が、継手本体21に対して周方向に回転自在であれば、課題の解決は可能である点、付言する。また、当該筒状部材11は上記機能を果たすことができれば特段形状は限定されるものではないが、「円筒状」に構成した場合には、必要最小限の原材料で製作できるので好適である。

【0031】

次に、外筒10における「係合部12」は、上記筒状部材11の端部に設けられて、当該外筒10を継手本体21に対して回転自在に係合させるものである。そのため、継手本体21に設けた被係合部22d(後述)に係合可能な形状に構造(形状・寸法)とする必要がある。より具体的には、仮に、継手本体21の外周面上に形成した一筋の溝からなる被係合部22dを構成した場合には、この溝に係合可能な環状突起12a或いは1又は2以上の突起12aを外筒10の内周面上に突設させることが考えられる。尚、本発明に係る技術思想はかかる構造に限定されるものではなく、拡径した通水管が外筒10の回転を阻害しないのであれば、継手本体21側に突起を設けると共に外筒10側に溝を設けて相互に係合させる構造を採ってもよい。更に、本発明において「外筒10」は、「筒状部材11」及び「係合部12」を単一の金属材料(例えば「黄銅」。好適には「青銅」。以下、同じ。)又は合成樹脂材料(例えば、一般に「エンプラ」或いは「スーパー・エンプラ」と称される合成樹脂。以下、同じ。)で一体的に形成する場合の他、「筒状部材11」と「係合部12」とを別々の材料で形成してこれらを組み付けて一体にしてもよい。具体的には、止水シール23及び抜止リング24と対向する筒状部材11を金属材料で、係合部12を合成樹脂材料でそれぞれ形成し、これらを一体に組み付けて構成すると好適である。筒状部材11を金属材料で形成することにより、拡径した通水管の確実な抑え込みが可能となり、係合部12を合成樹脂材料で形成することにより、継手本体21に対する容易な嵌合が可能となり、該継手本体21に対する摩擦が低減するため該外筒10の回転を軽くできるからである。尚、合成樹脂材料にて形成された外筒10の外周面を金属製の筒で被覆することにより、当該外筒10の機械的強度を補う構成とすることも考えられる。

【0032】

また、外筒10における「開口窓13」は、上記外筒10における継手本体21との接続部付近に設けられて、本継手100に対する通水管の挿入位置を目視確認を可能にするものである。本発明において当該「開口窓13」は、継手100に対する通水管の挿入位置を目視確認可能であれば、その形状は特段限定されるものではない。尚、上記した通り本発明において上記外筒10は、その一部又は全体を合成樹脂にて構成することも可能であるため、当該開口窓13が配置される部分を合成樹脂にて構成した場合には、該開口窓13の形状も多様に構成できる。具体的には、当該開口窓13の周囲の肉厚が漸次薄くなるテーパー形状に形成した場合、当該継手100の設置を行う作業者の指を当該開口窓13内に進入させることができるので有効である。何故なら、当該継手100の設置箇所によっては、当該開口窓13を目視確認できない場合もあり、その場合には、作業者が当該当該開口窓13内に自己の指を進入させて、通水管の確実な挿通を「手探り」で確認することができるからである。更には、当該開口窓13部分を透明な合成樹脂にて構成して、作業者による目視確認を実現することも可能である。尚、外筒10の全体を合成樹脂にて構成した場合には、金属で構成した場合に比して当該外筒10の肉厚を若干厚くする必要があるものの、当該継手100を安価に提供することが可能となる。

【0033】

続いて、「継手本体21」の構成について説明する。まず、継手本体21は、「ヘッダー(分水器)」や「給水湯器」等の被接続機器への接続を行うものである。本発明において当該「継手本体21」は特段限定されるものではなく、接続対象である各種機器の接続部の構造(形状・寸法)に応じて任意に変更されるべきものである。具体的には、上記被接続機器の接続口に螺合可能なねじ込み部を形成して、該被接続機器との確実な接続を実現することが考えられる。尚、当該継手本体21を上記被接続機器と一体に形成した場合には当該ねじ込み部を設ける必要はない。

【0034】

次に、「内筒22」は、継手本体21における通水管接続端部側に設けられ、接続される通水管の端部開口から内側へと進入すると共に、当該内筒22の外周面と上記外筒10内周面との間に該通水管を進入させる「接続口」を構成するものである。より具体的には、上記継手本体21と共に当該内筒22を一体的に形成したり、或いは、上記継手本体21に設けたネジ穴開口に当該内筒22をねじ込んでなるものである。そして、該「内筒22」の外周面上には止水シール23(後述)抜止リング24(後述)及び留め具26(後述)が配置されることとなる。

【0035】

また、継手本体21における「止水シール23」は環状を成すものであって、上記内筒22の外周面に形成した溝22e上に外嵌され、接続される通水管の内周面に密着して当該通水管の端部開口からの漏水を防ぐものである。より具体的には、合成ゴムや天然ゴムからなるOリングを、上記内筒22の外周面に形成した溝22eに嵌めることによって構成することが考えられる。当該止水シール23の配置個数は、通水管端部開口からの漏水を防止できれば1個であってもよいが、より確実な漏水防止を図るのであれば、2個以上設けた方が好適である。また、本発明において当該止水シール23が配置される「溝22e」は、継手本体21における内筒22の周面上に直接形成する場合の他、前記内筒22の周面上にナット状の部材をねじ込んだり、或いはスペーサ状(又はワッシャー状)の部材を挿通させることにより、当該溝22eを構成することも可能である。尚、上記Oリングは、断面円形に形成する場合の他、断面略台形として外周面をテーパー形状に形成して、通水管挿通時において当該Oリングの「破損」及び「めくれ上がり」を回避するものとしてもよい。

【0036】

さらに、継手本体21における「抜止リング24」は、上記内筒22周面上に外挿される環状部材であって、通水管の内周面に食い込む複数の爪24aを放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪24aが通水管の内面に食い込んだ状態で、当該通水管とともに該内筒22を軸に周方向に回転自在となるよう、留め具26(後述)により固定されるものである。即ち、当該抜止リング24は複数の爪24aを放射状に有するスリット部(切り離し部)のない環状部材であることから、通水管が接続された後に圧縮した場合、均一に縮径させることができる。そのため、該通水管の内周面に対し局所的に負担が集中することなく、該通水管の内周面に対し均一に係合することができるのである。また、当該抜止リング24はスリット部(切り離し部)のない環状部材であるから、通水管を挿入する際にスリット部分で歪むこともない。これにより通水管に対し局所的に荷重(負担)が及ぶのを確実に回避することができる。尚、当該抜止リング24の配置個数は、通水管の抜脱を防止できれば1個であってもよいが、より確実な抜脱防止を図るのであれば、2個以上設けた方が好適である。この場合、抜止リング24どうしの間にスペーサ25を介在させることにより、通水管内周面において「爪24a」が係合する位置に間隔を設け、通水管へ負担が集中しないよう構成するとより一層好適である。更に当該抜止リング24は、上記内筒22周面上における上記止水シール23よりも通水管接続端部側に挿通させて配置した場合には、該抜止リング24が通水管内で内圧に晒される構造となる。そのため、挿通された通水管内に水を流通させた場合には、内圧で拡径した通水管の内周面に対し抜止リングが係合した状態で、尚且つ、該通水管が継手本体内筒へ密着することを回避できるので、内圧が生じた通水管であっても外筒と共に自由に回転させることが可能となるのである。その場合、当該抜止リング24は、「強い弾力性」と「酸化されにくい性質」とを併せ持つステンレススティールにて構成すると特に好適である。

【0037】

継手本体21における「留め具26」は、上記内筒22周面上における上記抜止リング24よりも通水管接続端部側に係合(又は形成)されて、当該抜止リング24を回転自在に固定するものである。即ち、本発明において上記抜止リング24はスリット部(切り離し部)のない環状部材からなり、此を継手本体21の端部から挿通されていることから、その位置を維持するのである。より具体的には、図3に示すように、上記内筒22における通水管接続側の端部には外面ネジを形成すると共に、当該外面ネジと螺合可能な内面ネジを留め具26に形成したり、或いは図7に示すように、上記内筒22における通水管接続側の端部内周面には内面ネジを形成すると共に、当該内面ネジと螺合可能な外面ネジを留め具26に形成して、これらを相互に螺着すると好適である。かかる構成を採ることにより、当該内筒22における留め具26との螺合端部から環状の抜止リング24を挿通させることができるため、本継手100を容易に組み立てることが可能となる。尚、当該留め具26の螺進の程度は、抜止リング24にガタが発生せず、尚かつ、該抜止リング24に対し押圧力が及ばない程度とする必要がある。また、上記抜止リング24と当該留め具26との間には、合成樹脂製のスペーサ(又は、ワッシャー)を介在させた場合には、当該抜止リング24が受ける摩擦を低減させることができ、該抜止リング24の回転を軽くすることが可能となり有効である。

【0038】

継手本体21における「押圧部材27」は、上記内筒22周面上における上記止水シール23と抜止リング24との間に配置されて、通水管端面による止水シール23の「破損」及び「めくれ上がり」を防止するものである。より詳細には、接続される通水管の内側に前記小径部22cが進入した後に当該通水管の端面に前記大径部22aが当接して、該通水管の挿通に従動し、止水シール23の外周面を押しつぶしながら通過した後、該止水シール23の外周面を前記通水管の内周面に密着させるのである。具体的には、継手本体21に挿入された通水管の内径よりも大きな外径を有する大径部22aと、該通水管の内径よりも小さな外径を有する小径部22cとを有するテーパー形状(ラッパ形状)にて構成すると好適である。かかる構成であれば、前記通水管の切断面が多少斜めであったり、歪みがあったとしても、当該押圧部材27を前記通水管内に例外なく進入させることが可能となる。より詳細には、金属平板を筒状に構成すると共に、当該筒状部材11における一方の開口からプレス加工を施すことにより拡径し、テーパー形状に構成することが考えられる。尚、上記止水シール23の外周面をテーパー形状に形成することにより、通水管挿通時にあっても当該止水シール23の「破損」及び「めくれ上がり」を回避できるのであれば、当該「押圧部材27」は必しも設ける必要がない点、付言する。

【0039】

そして、継手本体21における「ガイド部材28」は、上記内筒22周面上における上記押圧部材27における小径部22c側に隣設されて、挿入された通水管の端部の内径を、前記小径部22cの外径よりも大きく拡径するものである。即ち、継手本体21に挿入された通水管の端部が押圧部材27に到達する前に当該通水管を拡径することにより、当該通水管内に押圧部材27の小径部22cをスムースに進入させるのである。本発明において当該ガイド部材28は、合成樹脂にて構成すると共に、これを押圧部材27と抜止リング24との間に介在させた場合には、当該抜止リング24が受ける摩擦を低減させることができ、該抜止リング24の回転を軽くすることが可能となり有効である。

【実施例1】

【0040】

上述した実施形態の中から、以下、好適な実施形態を説明する。

図1乃至図6は、実施例1に係る継手100を示すものである。まず図1は本実施例に係る継手100の分解斜視図であり、図2は本実施例に係る継手100の側面図であり、図3乃至図6は本実施例に係る継手100の断面図である。

【0041】

図1又は図2に示すように、本実施例に係る継手100は、筒状部材11と係合部12と開口窓13とからなる外筒10と、ねじ込み部21と内筒22と止水シール23と抜止リング24とスペーサ25と留め具26と押圧部材27とガイド部材28とからなる継手本体21とを、一体に組み付けてなるものである。

【0042】

まず、本実施例において外筒10は、止水シール23及び抜止リング24と対向する部分が、係合部12を介して継手本体21に対して周方向に回転自在に設けている。当該外筒10は、その筒状部材11の大部分を青銅にて形成し、開口窓13と係合部12を有する部分(即ち、継手本体21との接合端部)についてはスーパー・エンプラの一種であるポリフェニレンスルフィド(PPS)にて形成して、これら各部分を一体に組み付けてなるものである。尚、図1に示す形態と図2に示す形態とでは、「外筒10」における継手本体21との接合端部の形状が異なるが、これらは設計上の差異に過ぎない。この点を具体的に説明すると、まず図1に示す形態にあっては、円周上に3箇所の「開口窓13」を形成すると共に、内周面に3箇所の「係合突起12a」を突設してなるものである。これに対して図2に示す形態にあっては、円周上に「開口窓13」を大小2箇所ずつ(都合、4箇所)形成すると共に、内周面に環状の「係合突起12a」を1箇所突設してなるものである。

【0043】

そして、継手本体21に相当する「ねじ込み部」と「内筒22」とを青銅にて一体に形成している。当該ねじ込み部21をヘッダー(分水器)等の機器(図示しない)へ容易に接続すべく、該ねじ込み部21の直近には「六角ナット部」が形成されている。当該内筒22は「大径部22a」と「中径部22b」と「小径部22c」とからなり、大径部22aの外周面上に一筋の溝を形成して「被係合部22d」とし、中径部22bの外周面上に二筋の溝22eを形成して「止水シール23」を配置可能とし、小径部22cの端部にネジ溝を形成して「押圧部材27」と「ガイド部材28」と「抜止リング24」と「スペーサ25」を挿通させると共に「留め具26」との螺合を可能にしている。尚、本実施例では、中径部22bにおける「溝22e」部の外径と、小径部22cの外径とは略同一としている。

【0044】

また、本実施例において止水シール23は、合成ゴムにて形成した断面円形のOリングからなり、これを前記内筒22における中径部に形成した二本の溝22eにそれぞれ配置してなるものである。これら二本のOリングのうち、接続端部側のOリングの外周を覆うようにして押圧部材27が挿通・配置されている。この押圧部材27はステンレススティールにて形成されたテーパー状の筒状部材11からなるものである。この押圧部材27における小径部22c側にはガイド部材28が隣設されている。このガイド部材28は合成樹脂からなり、該ガイド部材28よりも接続端部側に隣設された抜止リング24の回転抵抗を低減させるものとしている。この抜止リング24は(切り離し部のない)環状部材からなり、該環状部材の外周には通水管Pの内周面に係合可能な複数の「爪24a」を放射状に有するものである。この爪24aは接続される通水管Pの挿入方向に向けて斜めに立設され、通水管Pが挿入された後には該通水管Pの内周面に食い込んで抜脱不可に係合することとなる。当該抜止リング24はスペーサ25を挟んで二本配置され、これら二本の抜止リング24のうち、接続端部側の抜止リング24が抜脱しないよう前記小径部22cの端部に形成したネジ溝に留め具26を螺合させている。当該留め具26の螺合により、継手本体21の内筒22に対し押圧部材27、ガイド部材28、抜止リング24及びスペーサ25が挿通されて一体となった状態を維持することとなる。

【0045】

続いて、本実施例に係る継手100の使用状態を、図3乃至図6を用いて説明する。

まず図3は、図2に示す継手100のA−A線断面を示すものであって、未だ通水管Pが挿入されていない状態である。次に図4は、図3に示す継手100に対する通水管Pの挿通を開始して押圧部材27に当接した状態を示す図である。また図5は、図4に示す継手100に対する通水管Pの挿通が完了した状態を示すものであって、未だ通水管P内に水を流通させていない状態である。そして図6は、図5に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示したものである。

【0046】

より詳細に説明すると、図6に示す状態にあっては、通水管Pが内圧により拡径することによって、当該通水管Pの外周面は外筒10の内周面に密着する一方で、該通水管Pの内周面は内筒22の外周面から離間している。そのため、本実施例に係る継手100によれば、接続された通水管Pが内圧により拡径した状況であっても、当該通水管Pを回転させることが可能となるため、配管施工直後だけでなく、水を流通させた後に発見された通水管Pの「捻れ」を解消させることが可能となるのである。

【実施例2】

【0047】

続いて、本発明の実施例2について説明する。本実施例に係る継手100の構成は、その大半を実施例1と同じくするため、特に異なる特徴部分について説明し、共通する部分については、その説明を省略する。図7乃至図9は実施例2に係る継手100の断面を示すものである。

【0048】

本実施例において継手本体21は、内筒22における通水管接続側の端部内周面に内面ネジを形成すると共に、当該内面ネジと螺合可能な外面ネジを留め具26に形成(いわば「中空ボルト」状に構成)して、これらを相互に螺着してなるものである。

【実施例3】

【0049】

続いて、本発明の実施例3について説明する。本実施例に係る継手100の構成は、その大半を実施例1と同じくするため、特に異なる特徴部分について説明し、共通する部分については、その説明を省略する。図10乃至図12は実施例3に係る継手100の断面を示すものである。

【0050】

本実施例では、継手本体21に相当する「ねじ込み部」と「内筒22」とを別部材としてそれぞれ青銅にて形成し、当該ねじ込み部に設けたネジ穴開口に対し内筒22先端の外面ネジ部をねじ込んで一体としたものである。尚、これら「ねじ込み部」と「内筒22」との間にはOリング29を介在させ、両部材間からの漏水を防止している。

【0051】

また、本実施例において止水シール23は、実施例1における断面円形のOリングではなく、断面略台形の外周がテーパー形状のOリングを用い、通水管P挿入時における当該Oリングの「破損」及び「めくれ上がり」を回避している。そのため本実施例では、止水シール23の破損及びめくれ上がりを防止するための押圧部材27を備えない構成を採っている。尚、本実施例における「止水シール23」は「抜止リング24」よりも接続端部側に配置されている。従って、本実施例に係る継手100における抜止リング24は、通水管内において内圧(水圧)に晒されることはない。但し、かかる構成においても止水シール23付近では内圧によって通水管Pが拡径し、当該通水管Pの外周面が外筒の内周面に密着している。そのため、継手本体21に対し外筒10を回転自在に係合させた本実施例に係る継手100によれば、通水管Pに内圧が生じた状態であっても、当該通水管Pを回転させることが可能となるのである。

【図面の簡単な説明】

【0052】

【図1】実施例1に係る継手100の分解斜視図である。

【図2】図1に示す継手100の側面図である。

【図3】図2に示す継手100のA−A線断面図である。

【図4】図3に示す継手100に対する通水管Pの挿通を開始して押圧部材27に当接した状態を示す図である。

【図5】図4に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図6】図5に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【図7】実施例2に係る継手100の断面図である。

【図8】図7に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図9】図8に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【図10】実施例3に係る継手100の断面図である。

【図11】図10に示す継手100に対する通水管Pの挿通が完了した状態を示す図である。

【図12】図11に示す継手100に挿通した通水管P内に水を流通させ、当該通水管P内に内圧が発生し該通水管Pが本継手100内で拡径した状態を示す図である。

【符号の説明】

【0053】

10 外筒

11 筒状部材

12 係合部

12a 係合突起

13 開口窓

21 継手本体

22 内筒

22a 大径部

22b 中径部

22c 小径部

22d 被係合部

22e 溝

23 止水シール

24 抜止リング

24a 爪

25 スペーサ

26 留め具

27 押圧部材

28 ガイド部材

29 Oリング

100 継手

P 通水管

【特許請求の範囲】

【請求項1】

内筒を有する継手本体と、該内筒の外周側に形成される外筒とを備えるとともに、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、前記内筒と外筒との間に挿入されて、該継手本体に抜脱不可かつ止水状態に接続される接続口を少なくとも一つ具備してなる合成樹脂製通水管用の継手であって、

前記内筒には、前記接続口に挿入された通水管の内周面に密接する環状の止水シールが外嵌されるとともに、

前記通水管の内周面に食い込む複数の爪を放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪が通水管の内面に食い込んだ状態で、当該通水管とともに該内筒を軸に周方向に回転自在な環状の抜止リングが外挿されてなり、

前記外筒は、

その端部に、前記継手本体に設けた被係合部に対して周方向へと摺動自在に係合する係合部を有し、

前記継手本体に対して周方向へと回転自在に設けられることを特徴とする合成樹脂製通水管用の継手。

【請求項2】

請求項1に記載した継手において、

継手本体と内筒とは別部材からなり、これらを相互に螺合させて一体に構成したことを特徴とする合成樹脂製通水管用の継手。

【請求項3】

請求項1又は請求項2に記載した継手において、

内筒に外挿された抜止リングは、該内筒に外嵌された止水シールよりも接続端部側に配置されたことを特徴とする合成樹脂製通水管用の継手。

【請求項4】

請求項1乃至請求項3の何れかに記載した継手において、

内筒に外挿された抜止リングは、該内筒における接続端部に配置した留め具によって回転自在に固定され、

当該内筒における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具に形成して、これらを相互に螺着してなることを特徴とする合成樹脂製通水管用の継手。

【請求項5】

請求項1乃至請求項4の何れかに記載した継手において、

外筒には、通水管の挿入位置を目視するための開口窓を設けたことを特徴とする合成樹脂製通水管用の継手。

【請求項6】

請求項1乃至請求項5の何れかに記載した継手において、

外筒における継手本体との接続部は、合成樹脂にて形成したことを特徴とする合成樹脂製通水管用の継手。

【請求項7】

請求項1乃至請求項5の何れかに記載した継手において、

外筒は、合成樹脂にて形成したことを特徴とする合成樹脂製通水管用の継手。

【請求項8】

請求項1乃至請求項7の何れかに記載した継手において、

継手本体は、ヘッダー又は給水湯器への接続が可能なねじ込み部を有することを特徴とする合成樹脂製通水管用の継手。

【請求項9】

請求項1乃至請求項7の何れかに記載した継手において、

継手本体は、ヘッダー又は給水湯器と一体に形成してなることを特徴とする合成樹脂製通水管用の継手。

【請求項10】

請求項1乃至請求項7の何れかに記載した継手において、

接続される複数の通水管の数に応じた接続口に、それぞれ内筒及び外筒を有することを特徴とする合成樹脂製通水管用の継手。

【請求項1】

内筒を有する継手本体と、該内筒の外周側に形成される外筒とを備えるとともに、架橋ポリエチレン製又はポリブデン製等の可撓性を有する合成樹脂製通水管の端部が、前記内筒と外筒との間に挿入されて、該継手本体に抜脱不可かつ止水状態に接続される接続口を少なくとも一つ具備してなる合成樹脂製通水管用の継手であって、

前記内筒には、前記接続口に挿入された通水管の内周面に密接する環状の止水シールが外嵌されるとともに、

前記通水管の内周面に食い込む複数の爪を放射状に有し、該通水管が接続口から抜脱するのを防止すべく前記爪が通水管の内面に食い込んだ状態で、当該通水管とともに該内筒を軸に周方向に回転自在な環状の抜止リングが外挿されてなり、

前記外筒は、

その端部に、前記継手本体に設けた被係合部に対して周方向へと摺動自在に係合する係合部を有し、

前記継手本体に対して周方向へと回転自在に設けられることを特徴とする合成樹脂製通水管用の継手。

【請求項2】

請求項1に記載した継手において、

継手本体と内筒とは別部材からなり、これらを相互に螺合させて一体に構成したことを特徴とする合成樹脂製通水管用の継手。

【請求項3】

請求項1又は請求項2に記載した継手において、

内筒に外挿された抜止リングは、該内筒に外嵌された止水シールよりも接続端部側に配置されたことを特徴とする合成樹脂製通水管用の継手。

【請求項4】

請求項1乃至請求項3の何れかに記載した継手において、

内筒に外挿された抜止リングは、該内筒における接続端部に配置した留め具によって回転自在に固定され、

当該内筒における通水管接続端部にはネジ溝を形成すると共に、当該ネジ溝と螺合可能なネジ溝を留め具に形成して、これらを相互に螺着してなることを特徴とする合成樹脂製通水管用の継手。

【請求項5】

請求項1乃至請求項4の何れかに記載した継手において、

外筒には、通水管の挿入位置を目視するための開口窓を設けたことを特徴とする合成樹脂製通水管用の継手。

【請求項6】

請求項1乃至請求項5の何れかに記載した継手において、

外筒における継手本体との接続部は、合成樹脂にて形成したことを特徴とする合成樹脂製通水管用の継手。

【請求項7】

請求項1乃至請求項5の何れかに記載した継手において、

外筒は、合成樹脂にて形成したことを特徴とする合成樹脂製通水管用の継手。

【請求項8】

請求項1乃至請求項7の何れかに記載した継手において、

継手本体は、ヘッダー又は給水湯器への接続が可能なねじ込み部を有することを特徴とする合成樹脂製通水管用の継手。

【請求項9】

請求項1乃至請求項7の何れかに記載した継手において、

継手本体は、ヘッダー又は給水湯器と一体に形成してなることを特徴とする合成樹脂製通水管用の継手。

【請求項10】

請求項1乃至請求項7の何れかに記載した継手において、

接続される複数の通水管の数に応じた接続口に、それぞれ内筒及び外筒を有することを特徴とする合成樹脂製通水管用の継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−164074(P2008−164074A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−354825(P2006−354825)

【出願日】平成18年12月28日(2006.12.28)

【特許番号】特許第3968397号(P3968397)

【特許公報発行日】平成19年8月29日(2007.8.29)

【出願人】(000243803)未来工業株式会社 (550)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【特許番号】特許第3968397号(P3968397)

【特許公報発行日】平成19年8月29日(2007.8.29)

【出願人】(000243803)未来工業株式会社 (550)

【Fターム(参考)】

[ Back to top ]