合成樹脂複合体

【課題】装飾層を形成する金属原子等にイオン化による工夫を施すことによって、硬度が向上し、体積密度の高い高耐食性のものにする竿体を提供する。

【解決手段】真空圧下において、装飾層を形成する原子及び/又は分子を放出する原料を備えた負電極4と、負電極4に対向する位置に正電極5とを配置する。両電極間に直流電圧を印加して放電状態を現出する。そうすると、負電極4の表面に高エネルギー化した原子がイオン化して表出し、イオン化した原子及び/又は分子を竿素材1の外周面に付着堆積させて、装飾層を形成する。

【解決手段】真空圧下において、装飾層を形成する原子及び/又は分子を放出する原料を備えた負電極4と、負電極4に対向する位置に正電極5とを配置する。両電極間に直流電圧を印加して放電状態を現出する。そうすると、負電極4の表面に高エネルギー化した原子がイオン化して表出し、イオン化した原子及び/又は分子を竿素材1の外周面に付着堆積させて、装飾層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、装飾層を形成している合成樹脂複合体に関する。

【背景技術】

【0002】

素材の外周面に装飾層を形成するに、物理蒸着法等を利用して金属薄膜層を形成していた(特許文献1)。

【特許文献1】特許第3159592号公報(段落〔0012〕〔0013〕,図1及び図2)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記物理蒸着法等において一般的な真空蒸着法は、蒸着させる金属を電子ビームや抵抗加熱等の適当な手段を利用して蒸気化し、その蒸気化した金属原子等を素材の表面に堆積させて装飾層を形成するものである。蒸気化された原子等の保有エネルギーは、例えば、0.1eV程度の低エネルギーである。

したがって、このような真空蒸着法を使用しても、Al、Sn、Znなどの低融点材料であれば、欠陥の少ない良質な膜が形成される。

しかし、耐食性に優れた、Cr、Ti等の高融点材料を含む金属やセラミックなどを堆積させた装飾層においては、堆積される原子等が低エネルギーなので、柱状晶の構造となり、個々の柱の間には空隙が生じている。よって、表面反射率などの光学的特性の面及び硬度の面においても劣る面がある。

【0004】

本発明の目的は、一般的な物理蒸着法である真空蒸着では不可能であった耐食性に優れたCr、Ti等の高融点材料でも硬度が向上し、緻密で空隙の少ない装飾層を備えた合成樹脂複合体を提供する点にある。

【課題を解決するための手段】

【0005】

〔構成〕

請求項1に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある点にあり、その作用効果は次の通りである。

【0006】

〔作用〕

堆積させる原子及び/又は分子として高エネルギー状態を保有する原子及び/又は分子を選択した。

そこで、このような高エネルギー状態を保有する原子及び/又は分子を素材の外周面に付着堆積させることによって、装飾層を形成した。

高エネルギー状態を保有して素材上に堆積される高エネルギー状態の原子及び/又は分子は活性化しているので、互いに結合しやすく、装飾層の組織は緻密になり、空隙も殆どなくなる。

【0007】

〔効果〕

これによって、装飾層は、緻密で空隙の殆どない組織を形成する故に、表面反射率などの光学的側面での改善が見られ、表面の明度彩度が金属バルクに近い高く明るい色彩を呈するものとなり、かつ、表面硬度も金属バルクに近いものができた。

【0008】

〔構成〕

請求項2に係る発明の特徴構成は、請求項1に係る発明において、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に塗装層を形成するとともに、前記塗装層の外周面に高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある点にあり、その作用効果は次の通りである。

【0009】

〔作用効果〕

請求項1に係る発明に対応した作用効果に加えて次のような効果も奏する。

つまり、下地層が素材の外周面、又は、塗装層のいずれであっても、下地層との密着性が良好で、上記のような空隙の少ない装飾層を得ることができる。

【0010】

〔構成〕

請求項3に係る発明の特徴構成は、請求項1又は2に係る発明において、原料固体、原料ガス又は原料液中の原子及び/又は分子をエネルギー付与手段によって高エネルギー状態に励起し、その高エネルギー状態に励起された原子及び/又は分子を堆積させて、前記装飾層を形成してある点にあり、その作用効果は次の通りである。

【0011】

〔作用効果〕

原料固体、原料ガス又は原料液中から取り出す原子及び/又は分子に対してエネルギー付与手段によって高エネルギー化を施して取り出す。その高エネルギー状態にある原子及び/又は分子を素材又は塗装層に堆積する。高エネルギー状態を保有して素材上に堆積される高エネルギー状態の原子及び/又は分子は活性化しているので、互いに結合しやすく緻密で空隙の殆どない組織を形成する。

したがって、素材又は塗装層に対して、緻密で空隙の殆どない組織を形成する故に、表面の明度彩度が高い明るい色彩を呈する装飾層を形成できた。

【0012】

〔構成〕

請求項4に係る発明の特徴構成は、請求項1又は2記載の発明において、 高真空下において、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又は、セラミック材料よりプラズマ現象を用いて高エネルギー状態に励起された原子及び/又は分子をイオン化して表出させ、表出しイオン化した原子及び/又は分子を堆積させて、前記装飾層を形成してある点にあり、その作用効果は次の通りである。

【0013】

〔作用効果〕

プラズマ現象を利用することによって、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料及びセラミック材料より高エネルギー状態に励起された原子及び/又は分子をイオン化された状態で表出できる。そして、この高エネルギー状態の原子及び/又は分子を堆積するので、堆積形成された装飾層は、表面が明度彩度の高い明るい色彩を呈し、空隙の少ない装飾層となっている。

【0014】

〔構成〕

請求項5に係る発明の特徴構成は、請求項1又は2記載の発明において、不活性ガスが存在する高真空圧下において、前記装飾層を形成する原子を放出する高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料を備えた負電極と、前記負電極に対向する位置に正電極とを配置し、両電極に直流を付与してアーク放電現象を発生させて、前記負電極の表面に前記装飾層を形成する原子を高エネルギー状態のイオンとして表出させ、前記高エネルギー化した原子及び/又は分子を前記処理ガスとともに移送し前記素材又は前記塗装層の外周面に付着堆積させて、前記装飾層を形成する点にあり、その作用効果は次の通りである。

【0015】

〔作用効果〕

高真空で少なくとも不活性ガス(不活性ガスと反応性ガスとが混在した処理ガスでもよい)の存在下において、正負両電極間に直流を流す。そうすると、両電極間にアーク放電現象が起こり、負電極の表面に高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料からイオン化した原子が表出する。このイオン化した原子は高エネルギー状態にある。

正負両電極間には、不活性ガスとともに高エネルギー化した原子と電子とがプラズマ状態を形成し、高エネルギー化した原子及び/又は分子を不活性ガスとともに移動させて、前記素材又は塗装層の外周面に付着堆積させて、装飾層が形成される。

したがって、素材又は塗装層に対して、緻密で空隙の少ない組織を形成する故に、表面の明度彩度が高い明るい色彩を呈し、硬質で、緻密で、空隙が少なく、不純物の少ない装飾層を形成できた。

また、窒化物や酸化物等のセラミックの場合であっても、化合物が理想とする状態で反応している。つまり、蒸着法等で反応させると、目的の化合物ではなく、類似する化合物が形成されることがある。例えば、TiO2を形成しようとするにも拘わらず、TiO1.5という完全な反応物ではないものができることがある。

これに対して、本発明に係る製法を使用すると、目的の化合物を完全な形で形成することができる。したがって、期待する色彩表現(TiNのゴールド)や、硬さ、光学的な性質(TiO2やSiO2の屈折率)が再現できる。

【発明を実施するための最良の形態】

【0016】

〔第1実施形態〕

素材としての竿素材1に装飾層2を形成して、合成樹脂複合体としての釣り竿を構成する構造について説明する。処理対象となる竿素材1の構造について説明する。

図示してはいないが、炭素繊維等の強化繊維に、エポキシ等の熱硬化性樹脂を含浸させて、プリプレグシートを構成する。また、バルクモールド法、シートモールド法を利用して、成形用シートを構成してもよい。プリプレグシート等を所定形状に裁断して、メインパターンを形成する。この他、図示していないが、竿尻端等の補強を図る為に、メインパターンより軸芯長の短い補強パターン等が使用される。

【0017】

メインパターンとして、強化繊維を周方向に引き揃えた第1層と、強化繊維を軸線方向に沿って引き揃えた第2層と、強化繊維を周方向に引き揃えたものを第3層とを揃える。これらを重ね合わせてマンドレルに巻回し、または、順次マンドレルに巻回して積層していくことによって、筒状体を構成する。筒状体をマンドレルと一体で焼成し、マンドレルを脱芯後所定長さに裁断し研磨処理等を行って竿素材1を構成する。

【0018】

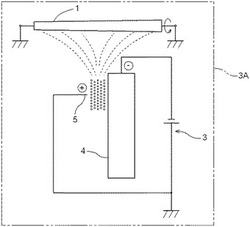

次に、この竿素材1の外周面に施される装飾層2に使用されるプラズマ処理装置3について説明する。プラズマ処理装置3は、高真空のチャンバー3A内に、竿素材1を設置するとともに、負電極4と正電極5とが配置されて構成されている。負電極4には、積層される金属原子等を放出する金属体が使用されており、正電極5は金属原子の放出を促すトリガーとして構成されている。

上記した負電極4については、高融点金属材料、それらを含む合金等、セラミック材料が採用されるが、特にCrやTiが望ましい。上記した正電極5については、タングステンやチタン等の高融点金属材料などが望ましい。

【0019】

次に、運転方法について説明する。

(1) 放電形態はアーク放電である。竿素材1の昇温状態(80℃以下を守る)をチェックしながら、断続運転を行ってもよい。

(2) プラズマ状態を維持し金属イオンを搬送するガスとしては、アルゴン、ヘリウム等の不活性ガスが使用されるが、窒化物や炭化物、酸化物などのセラミックを堆積したい場合には窒素や炭化水素ガス、酸素を反応性ガスとして用いる。

(3) 使用電圧数十ボルトで電流値は数十〜数百アンペアである。電圧は通常直流低電圧であるが、パルス放電を用いて大電流にしてもよい。チャンバー3A内の到達真空度は不純物の混入を防ぐ為に10−5〜10−1Torrが採用されるが、作動圧力は10−3〜10−1Torrである。

【0020】

(4) 以上のような構成から、各電極4、5に通電すると、陰電極(負電極)表面の強力な電界によって、冷陰極アーク放電が起こり、陰電極表面に極めて小さな陰極点が表出する。この陰極点は高温で極めて活性が高く、陰電極表面に高エネルギーのイオン化した原子が表出する。エネルギー数値は、約50から150eVに達するものと考えられる。イオン化率も60〜90パーセントに亘る。

(5) 正に帯電した金属イオンと電子とが混在してプラズマ状態を形成する。前記した反応性ガスを不活性ガスとともに処理ガスとして使用する場合は、炭化水素イオン、酸素イオン、窒素イオン等も混在する。金属イオンより分離した電子は陽極(正極)に誘導される。

(6) 高エネルギー状態のイオン化した金属原子は前記した不活性ガス又は不活性ガスと反応性ガスの混合した処理ガスによって、竿素材1に向けて搬送される。前記した反応性ガスを導入した場合は酸素や窒素、炭化水素もイオンとなり搬送される。ただし、反応性ガスと金属イオンとが、電極間で或いは搬送途中で反応してセラミックを形成し、そのセラミック状態で搬送される。

以上のような構成によって、竿素材1の外周面に装飾層2が形成される。装飾層2の膜厚は一定厚が確保されており、その厚さは100ナノ〜1ミクロンに抑えられている。

【0021】

アーク放電によって、陰電極(負電極)より金属原子イオンを表出する構成を採っているので、高エネルギーの原子イオンを表出するだけでなく、真空蒸着法などを利用して電子ビームや抵抗加熱装置を利用して、薄膜形成用の金属原子イオンを形成しているものに比べて、イオン密度が高く、堆積される装飾膜2のイオン化率が高く、堆積密度が高く硬度も十分なものとなり、空隙が少なくなっている。

装飾層2は、高エネルギーの金属イオン等を堆積するので、堆積した状態で金属イオンは高エネルギー状態を維持して活性化しているので、互いに結合しやすく緻密で空隙の少ない組織を形成する。

【0022】

以上のように、装飾層2は、イオン化率及び硬度が高く空隙の少ない組織となっているので、表面の明度、彩度等が高く、明るい金属光沢を呈する。本第1実施形態で示したアークイオンプレーティング法を利用して行ったCr成膜は、色差計の示度でL*値が90以上の明るさ度合いを示す。測定光源としては、重水素―ハロゲン、基材:スライドガラスである。

因みに、従来法でのCr成膜は、色差計の示度でL*値が60〜70しか示さず、明るさ度合いで劣るものであった。

このように、金属イオン等を堆積させるターゲットとなる竿素材1を電極と別個に設けてあるので、竿素材1に通電されず竿素材1自体の昇温が抑制されている。

【0023】

〔第2実施形態〕

ここで、使用されるプラズマ処理装置6について説明する。図4に示すように、プラズマ処理装置6は、真空のチャンバー6A内に、竿素材1を設置するとともに、負電極4と正電極5とが配置されて構成されている。負電極4には、積層される金属原子等を放出する金属体が使用されており、正電極5は金属原子の放出を促すトリガーとして構成されている。

第1実施形態と異なる点は、正電極5が、負電極4を囲むように周囲に巡らされた筒状となっており、負電極4の周囲からプラズマ化した原子が放出される。

【0024】

〔第3実施形態〕

ここでは、請求項3に係る発明に対応する実施形態について説明する。

(1) 原料固体、原料ガス又は原料液中に対して電子ビームを照射したり、抵抗加熱装置による加熱によって、空間上に拡散した状態で原子及び/又は分子を取り出す。

(2) この取り出した原子及び/又は分子に対してエネルギー付与手段によって高エネルギー化を図る。つまり、取り出した原子及び/又は分子は、基底状態にあり、これらにエネルギー照射を行って励起し、高エネルギー状態とする。

(3) エネルギー付与手段としては、(イ)処理ガス等を電離させてプラズマ状態を現出し、そのプラズマ中に前記取り出した原子を移動させることによって励起した高エネルギー化を図る手段、(ロ)又は、レーザー、UVなどの電磁波を照射する手段を使用する。

このエネルギー付与手段は、局所的に原子等に作用するだけであるので、竿素材1に熱的影響を与えず、硬化剤等の劣化を招来しない。

(4) 高エネルギー状態となった原子及び/又は分子は、第1実施形態で述べたように、不活性ガス、処理ガスを使用する場合は処理ガスとともに竿素材1まで移送されて堆積される。

(5) 前記した反応性ガスを導入した場合は酸素や窒素、炭化水素もイオンとなり搬送される。ただし、反応性ガスと金属イオンとが、電極間で或いは搬送途中で反応してセラミックが表出し、そのセラミック状態で搬送される。或いは、竿素材1の表面でセラミックが表出し堆積される。

【0025】

〔第4実施形態〕

ここでは、塗装層7の外周面に装飾層2を形成する構成について説明する。図3に示すように、竿素材1の外周面に塗装層7を形成してある。塗装層7は、エポキシ、アクリルウレタン等の樹脂塗料を、吹き付け、シゴキ等の施工方法によって形成する。

以上のような構成になる塗装層7の外周面に前記した装飾層2を形成する。装飾層2は、前記した手法によって形成する。

【0026】

〔別実施形態〕

(1) 上記した装飾層2に堆積される原子及び/又は分子としては、イオン以外に、中性粒子、ラジカルであってもよい。

(2) 竿素材1の表面、塗装層7の表面に装飾層2を施す際に、竿素材1等の表面と装飾層2との密着性が十分でない場合には、アルゴンボンバードメント処理を前処理工程で行い、その後、装飾層2を施す工程を行う。

アルゴンボンバードメント処理は、プラズマ電源:RF、圧力:Arガスで10−4〜10−3Torr、電力:300〜500w、治具回転数:0.5〜1.5rpm、処理時間:7〜13分。

(3) 合成樹脂複合体としては、上記した釣り竿以外に、リールシート、釣り糸ガイド、リール等に使用されている樹脂成形品、または、自転車のフレーム、クランクアーム、ゴルフシャフト等の樹脂成形品をいう。

【図面の簡単な説明】

【0027】

【図1】真空式プラズマ処理装置を示す構成図

【図2】竿素材の外周面に直接装飾層を形成した状態を示す縦断側面図

【図3】竿素材の外周面に塗装層を形成し、その塗装層の上に装飾層を形成した状態を示す縦断側面図

【図4】真空式プラズマ処理装置の別実施構造を示す構成図

【符号の説明】

【0028】

1 竿素材

2 装飾層

7 塗装層

【技術分野】

【0001】

本発明は、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、装飾層を形成している合成樹脂複合体に関する。

【背景技術】

【0002】

素材の外周面に装飾層を形成するに、物理蒸着法等を利用して金属薄膜層を形成していた(特許文献1)。

【特許文献1】特許第3159592号公報(段落〔0012〕〔0013〕,図1及び図2)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記物理蒸着法等において一般的な真空蒸着法は、蒸着させる金属を電子ビームや抵抗加熱等の適当な手段を利用して蒸気化し、その蒸気化した金属原子等を素材の表面に堆積させて装飾層を形成するものである。蒸気化された原子等の保有エネルギーは、例えば、0.1eV程度の低エネルギーである。

したがって、このような真空蒸着法を使用しても、Al、Sn、Znなどの低融点材料であれば、欠陥の少ない良質な膜が形成される。

しかし、耐食性に優れた、Cr、Ti等の高融点材料を含む金属やセラミックなどを堆積させた装飾層においては、堆積される原子等が低エネルギーなので、柱状晶の構造となり、個々の柱の間には空隙が生じている。よって、表面反射率などの光学的特性の面及び硬度の面においても劣る面がある。

【0004】

本発明の目的は、一般的な物理蒸着法である真空蒸着では不可能であった耐食性に優れたCr、Ti等の高融点材料でも硬度が向上し、緻密で空隙の少ない装飾層を備えた合成樹脂複合体を提供する点にある。

【課題を解決するための手段】

【0005】

〔構成〕

請求項1に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある点にあり、その作用効果は次の通りである。

【0006】

〔作用〕

堆積させる原子及び/又は分子として高エネルギー状態を保有する原子及び/又は分子を選択した。

そこで、このような高エネルギー状態を保有する原子及び/又は分子を素材の外周面に付着堆積させることによって、装飾層を形成した。

高エネルギー状態を保有して素材上に堆積される高エネルギー状態の原子及び/又は分子は活性化しているので、互いに結合しやすく、装飾層の組織は緻密になり、空隙も殆どなくなる。

【0007】

〔効果〕

これによって、装飾層は、緻密で空隙の殆どない組織を形成する故に、表面反射率などの光学的側面での改善が見られ、表面の明度彩度が金属バルクに近い高く明るい色彩を呈するものとなり、かつ、表面硬度も金属バルクに近いものができた。

【0008】

〔構成〕

請求項2に係る発明の特徴構成は、請求項1に係る発明において、強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に塗装層を形成するとともに、前記塗装層の外周面に高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある点にあり、その作用効果は次の通りである。

【0009】

〔作用効果〕

請求項1に係る発明に対応した作用効果に加えて次のような効果も奏する。

つまり、下地層が素材の外周面、又は、塗装層のいずれであっても、下地層との密着性が良好で、上記のような空隙の少ない装飾層を得ることができる。

【0010】

〔構成〕

請求項3に係る発明の特徴構成は、請求項1又は2に係る発明において、原料固体、原料ガス又は原料液中の原子及び/又は分子をエネルギー付与手段によって高エネルギー状態に励起し、その高エネルギー状態に励起された原子及び/又は分子を堆積させて、前記装飾層を形成してある点にあり、その作用効果は次の通りである。

【0011】

〔作用効果〕

原料固体、原料ガス又は原料液中から取り出す原子及び/又は分子に対してエネルギー付与手段によって高エネルギー化を施して取り出す。その高エネルギー状態にある原子及び/又は分子を素材又は塗装層に堆積する。高エネルギー状態を保有して素材上に堆積される高エネルギー状態の原子及び/又は分子は活性化しているので、互いに結合しやすく緻密で空隙の殆どない組織を形成する。

したがって、素材又は塗装層に対して、緻密で空隙の殆どない組織を形成する故に、表面の明度彩度が高い明るい色彩を呈する装飾層を形成できた。

【0012】

〔構成〕

請求項4に係る発明の特徴構成は、請求項1又は2記載の発明において、 高真空下において、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又は、セラミック材料よりプラズマ現象を用いて高エネルギー状態に励起された原子及び/又は分子をイオン化して表出させ、表出しイオン化した原子及び/又は分子を堆積させて、前記装飾層を形成してある点にあり、その作用効果は次の通りである。

【0013】

〔作用効果〕

プラズマ現象を利用することによって、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料及びセラミック材料より高エネルギー状態に励起された原子及び/又は分子をイオン化された状態で表出できる。そして、この高エネルギー状態の原子及び/又は分子を堆積するので、堆積形成された装飾層は、表面が明度彩度の高い明るい色彩を呈し、空隙の少ない装飾層となっている。

【0014】

〔構成〕

請求項5に係る発明の特徴構成は、請求項1又は2記載の発明において、不活性ガスが存在する高真空圧下において、前記装飾層を形成する原子を放出する高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料を備えた負電極と、前記負電極に対向する位置に正電極とを配置し、両電極に直流を付与してアーク放電現象を発生させて、前記負電極の表面に前記装飾層を形成する原子を高エネルギー状態のイオンとして表出させ、前記高エネルギー化した原子及び/又は分子を前記処理ガスとともに移送し前記素材又は前記塗装層の外周面に付着堆積させて、前記装飾層を形成する点にあり、その作用効果は次の通りである。

【0015】

〔作用効果〕

高真空で少なくとも不活性ガス(不活性ガスと反応性ガスとが混在した処理ガスでもよい)の存在下において、正負両電極間に直流を流す。そうすると、両電極間にアーク放電現象が起こり、負電極の表面に高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料からイオン化した原子が表出する。このイオン化した原子は高エネルギー状態にある。

正負両電極間には、不活性ガスとともに高エネルギー化した原子と電子とがプラズマ状態を形成し、高エネルギー化した原子及び/又は分子を不活性ガスとともに移動させて、前記素材又は塗装層の外周面に付着堆積させて、装飾層が形成される。

したがって、素材又は塗装層に対して、緻密で空隙の少ない組織を形成する故に、表面の明度彩度が高い明るい色彩を呈し、硬質で、緻密で、空隙が少なく、不純物の少ない装飾層を形成できた。

また、窒化物や酸化物等のセラミックの場合であっても、化合物が理想とする状態で反応している。つまり、蒸着法等で反応させると、目的の化合物ではなく、類似する化合物が形成されることがある。例えば、TiO2を形成しようとするにも拘わらず、TiO1.5という完全な反応物ではないものができることがある。

これに対して、本発明に係る製法を使用すると、目的の化合物を完全な形で形成することができる。したがって、期待する色彩表現(TiNのゴールド)や、硬さ、光学的な性質(TiO2やSiO2の屈折率)が再現できる。

【発明を実施するための最良の形態】

【0016】

〔第1実施形態〕

素材としての竿素材1に装飾層2を形成して、合成樹脂複合体としての釣り竿を構成する構造について説明する。処理対象となる竿素材1の構造について説明する。

図示してはいないが、炭素繊維等の強化繊維に、エポキシ等の熱硬化性樹脂を含浸させて、プリプレグシートを構成する。また、バルクモールド法、シートモールド法を利用して、成形用シートを構成してもよい。プリプレグシート等を所定形状に裁断して、メインパターンを形成する。この他、図示していないが、竿尻端等の補強を図る為に、メインパターンより軸芯長の短い補強パターン等が使用される。

【0017】

メインパターンとして、強化繊維を周方向に引き揃えた第1層と、強化繊維を軸線方向に沿って引き揃えた第2層と、強化繊維を周方向に引き揃えたものを第3層とを揃える。これらを重ね合わせてマンドレルに巻回し、または、順次マンドレルに巻回して積層していくことによって、筒状体を構成する。筒状体をマンドレルと一体で焼成し、マンドレルを脱芯後所定長さに裁断し研磨処理等を行って竿素材1を構成する。

【0018】

次に、この竿素材1の外周面に施される装飾層2に使用されるプラズマ処理装置3について説明する。プラズマ処理装置3は、高真空のチャンバー3A内に、竿素材1を設置するとともに、負電極4と正電極5とが配置されて構成されている。負電極4には、積層される金属原子等を放出する金属体が使用されており、正電極5は金属原子の放出を促すトリガーとして構成されている。

上記した負電極4については、高融点金属材料、それらを含む合金等、セラミック材料が採用されるが、特にCrやTiが望ましい。上記した正電極5については、タングステンやチタン等の高融点金属材料などが望ましい。

【0019】

次に、運転方法について説明する。

(1) 放電形態はアーク放電である。竿素材1の昇温状態(80℃以下を守る)をチェックしながら、断続運転を行ってもよい。

(2) プラズマ状態を維持し金属イオンを搬送するガスとしては、アルゴン、ヘリウム等の不活性ガスが使用されるが、窒化物や炭化物、酸化物などのセラミックを堆積したい場合には窒素や炭化水素ガス、酸素を反応性ガスとして用いる。

(3) 使用電圧数十ボルトで電流値は数十〜数百アンペアである。電圧は通常直流低電圧であるが、パルス放電を用いて大電流にしてもよい。チャンバー3A内の到達真空度は不純物の混入を防ぐ為に10−5〜10−1Torrが採用されるが、作動圧力は10−3〜10−1Torrである。

【0020】

(4) 以上のような構成から、各電極4、5に通電すると、陰電極(負電極)表面の強力な電界によって、冷陰極アーク放電が起こり、陰電極表面に極めて小さな陰極点が表出する。この陰極点は高温で極めて活性が高く、陰電極表面に高エネルギーのイオン化した原子が表出する。エネルギー数値は、約50から150eVに達するものと考えられる。イオン化率も60〜90パーセントに亘る。

(5) 正に帯電した金属イオンと電子とが混在してプラズマ状態を形成する。前記した反応性ガスを不活性ガスとともに処理ガスとして使用する場合は、炭化水素イオン、酸素イオン、窒素イオン等も混在する。金属イオンより分離した電子は陽極(正極)に誘導される。

(6) 高エネルギー状態のイオン化した金属原子は前記した不活性ガス又は不活性ガスと反応性ガスの混合した処理ガスによって、竿素材1に向けて搬送される。前記した反応性ガスを導入した場合は酸素や窒素、炭化水素もイオンとなり搬送される。ただし、反応性ガスと金属イオンとが、電極間で或いは搬送途中で反応してセラミックを形成し、そのセラミック状態で搬送される。

以上のような構成によって、竿素材1の外周面に装飾層2が形成される。装飾層2の膜厚は一定厚が確保されており、その厚さは100ナノ〜1ミクロンに抑えられている。

【0021】

アーク放電によって、陰電極(負電極)より金属原子イオンを表出する構成を採っているので、高エネルギーの原子イオンを表出するだけでなく、真空蒸着法などを利用して電子ビームや抵抗加熱装置を利用して、薄膜形成用の金属原子イオンを形成しているものに比べて、イオン密度が高く、堆積される装飾膜2のイオン化率が高く、堆積密度が高く硬度も十分なものとなり、空隙が少なくなっている。

装飾層2は、高エネルギーの金属イオン等を堆積するので、堆積した状態で金属イオンは高エネルギー状態を維持して活性化しているので、互いに結合しやすく緻密で空隙の少ない組織を形成する。

【0022】

以上のように、装飾層2は、イオン化率及び硬度が高く空隙の少ない組織となっているので、表面の明度、彩度等が高く、明るい金属光沢を呈する。本第1実施形態で示したアークイオンプレーティング法を利用して行ったCr成膜は、色差計の示度でL*値が90以上の明るさ度合いを示す。測定光源としては、重水素―ハロゲン、基材:スライドガラスである。

因みに、従来法でのCr成膜は、色差計の示度でL*値が60〜70しか示さず、明るさ度合いで劣るものであった。

このように、金属イオン等を堆積させるターゲットとなる竿素材1を電極と別個に設けてあるので、竿素材1に通電されず竿素材1自体の昇温が抑制されている。

【0023】

〔第2実施形態〕

ここで、使用されるプラズマ処理装置6について説明する。図4に示すように、プラズマ処理装置6は、真空のチャンバー6A内に、竿素材1を設置するとともに、負電極4と正電極5とが配置されて構成されている。負電極4には、積層される金属原子等を放出する金属体が使用されており、正電極5は金属原子の放出を促すトリガーとして構成されている。

第1実施形態と異なる点は、正電極5が、負電極4を囲むように周囲に巡らされた筒状となっており、負電極4の周囲からプラズマ化した原子が放出される。

【0024】

〔第3実施形態〕

ここでは、請求項3に係る発明に対応する実施形態について説明する。

(1) 原料固体、原料ガス又は原料液中に対して電子ビームを照射したり、抵抗加熱装置による加熱によって、空間上に拡散した状態で原子及び/又は分子を取り出す。

(2) この取り出した原子及び/又は分子に対してエネルギー付与手段によって高エネルギー化を図る。つまり、取り出した原子及び/又は分子は、基底状態にあり、これらにエネルギー照射を行って励起し、高エネルギー状態とする。

(3) エネルギー付与手段としては、(イ)処理ガス等を電離させてプラズマ状態を現出し、そのプラズマ中に前記取り出した原子を移動させることによって励起した高エネルギー化を図る手段、(ロ)又は、レーザー、UVなどの電磁波を照射する手段を使用する。

このエネルギー付与手段は、局所的に原子等に作用するだけであるので、竿素材1に熱的影響を与えず、硬化剤等の劣化を招来しない。

(4) 高エネルギー状態となった原子及び/又は分子は、第1実施形態で述べたように、不活性ガス、処理ガスを使用する場合は処理ガスとともに竿素材1まで移送されて堆積される。

(5) 前記した反応性ガスを導入した場合は酸素や窒素、炭化水素もイオンとなり搬送される。ただし、反応性ガスと金属イオンとが、電極間で或いは搬送途中で反応してセラミックが表出し、そのセラミック状態で搬送される。或いは、竿素材1の表面でセラミックが表出し堆積される。

【0025】

〔第4実施形態〕

ここでは、塗装層7の外周面に装飾層2を形成する構成について説明する。図3に示すように、竿素材1の外周面に塗装層7を形成してある。塗装層7は、エポキシ、アクリルウレタン等の樹脂塗料を、吹き付け、シゴキ等の施工方法によって形成する。

以上のような構成になる塗装層7の外周面に前記した装飾層2を形成する。装飾層2は、前記した手法によって形成する。

【0026】

〔別実施形態〕

(1) 上記した装飾層2に堆積される原子及び/又は分子としては、イオン以外に、中性粒子、ラジカルであってもよい。

(2) 竿素材1の表面、塗装層7の表面に装飾層2を施す際に、竿素材1等の表面と装飾層2との密着性が十分でない場合には、アルゴンボンバードメント処理を前処理工程で行い、その後、装飾層2を施す工程を行う。

アルゴンボンバードメント処理は、プラズマ電源:RF、圧力:Arガスで10−4〜10−3Torr、電力:300〜500w、治具回転数:0.5〜1.5rpm、処理時間:7〜13分。

(3) 合成樹脂複合体としては、上記した釣り竿以外に、リールシート、釣り糸ガイド、リール等に使用されている樹脂成形品、または、自転車のフレーム、クランクアーム、ゴルフシャフト等の樹脂成形品をいう。

【図面の簡単な説明】

【0027】

【図1】真空式プラズマ処理装置を示す構成図

【図2】竿素材の外周面に直接装飾層を形成した状態を示す縦断側面図

【図3】竿素材の外周面に塗装層を形成し、その塗装層の上に装飾層を形成した状態を示す縦断側面図

【図4】真空式プラズマ処理装置の別実施構造を示す構成図

【符号の説明】

【0028】

1 竿素材

2 装飾層

7 塗装層

【特許請求の範囲】

【請求項1】

強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある合成樹脂複合体。

【請求項2】

強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に塗装層を形成するとともに、前記塗装層の外周面に高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある合成樹脂複合体。

【請求項3】

原料固体、原料ガス又は原料液中の原子及び/又は分子をエネルギー付与手段によって高エネルギー状態に励起し、その高エネルギー状態に励起された原子及び/又は分子を堆積させて、前記装飾層を形成してある請求項1または2記載の合成樹脂複合体。

【請求項4】

高真空下において、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又は、セラミック材料よりプラズマ現象を用いて高エネルギー状態に励起された原子及び/又は分子をイオン化して表出させ、表出しイオン化した原子及び/又は分子を堆積させて、前記装飾層を形成してある請求項1又は2記載の合成樹脂複合体。

【請求項5】

不活性ガスが存在する高真空圧下において、前記装飾層を形成する原子を放出する高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料を備えた負電極と、前記負電極に対向する位置に正電極とを配置し、両電極に直流を付与してアーク放電現象を発生させて、前記負電極の表面に前記装飾層を形成する原子を高エネルギー状態のイオンとして表出させ、前記高エネルギー化した原子及び/又は分子を前記処理ガスとともに移送し前記素材又は前記塗装層の外周面に付着堆積させて、前記装飾層を形成する請求項1又は2記載の合成樹脂複合体の製造方法。

【請求項1】

強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に、高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある合成樹脂複合体。

【請求項2】

強化繊維にマトリックス樹脂を含浸させたプリプレグによって形成された素材の外周面に塗装層を形成するとともに、前記塗装層の外周面に高エネルギー状態の原子及び/又は分子を堆積させた装飾層を形成してある合成樹脂複合体。

【請求項3】

原料固体、原料ガス又は原料液中の原子及び/又は分子をエネルギー付与手段によって高エネルギー状態に励起し、その高エネルギー状態に励起された原子及び/又は分子を堆積させて、前記装飾層を形成してある請求項1または2記載の合成樹脂複合体。

【請求項4】

高真空下において、高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又は、セラミック材料よりプラズマ現象を用いて高エネルギー状態に励起された原子及び/又は分子をイオン化して表出させ、表出しイオン化した原子及び/又は分子を堆積させて、前記装飾層を形成してある請求項1又は2記載の合成樹脂複合体。

【請求項5】

不活性ガスが存在する高真空圧下において、前記装飾層を形成する原子を放出する高融点金属材料、それら高融点金属材料を含む合金、高融点金属材料を添加元素として含んでいる材料、又はセラミック材料を備えた負電極と、前記負電極に対向する位置に正電極とを配置し、両電極に直流を付与してアーク放電現象を発生させて、前記負電極の表面に前記装飾層を形成する原子を高エネルギー状態のイオンとして表出させ、前記高エネルギー化した原子及び/又は分子を前記処理ガスとともに移送し前記素材又は前記塗装層の外周面に付着堆積させて、前記装飾層を形成する請求項1又は2記載の合成樹脂複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−12744(P2010−12744A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−176873(P2008−176873)

【出願日】平成20年7月7日(2008.7.7)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月7日(2008.7.7)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

[ Back to top ]