合撚糸機、および合撚糸機を使った合撚糸の製造方法

【課題】合撚糸機において、スピンドルを構成するロータリーディスクの外径寸法を小さくすることにより、スピンドルを駆動回転させるための駆動源の消費電力量を減らして、ランニングコストを軽減する。

【解決手段】スピンドル60の静止ディスク63上に給糸ボビン12を嵩上げ部材70を介して装着して、該嵩上げ部材70の分だけ給糸ボビン12を静止ディスク63上の高位置に設置させた。このように給糸ボビン12が高位置に設置されていると、下半部にかかるバルーン51の径を小径化した場合でも、給糸ボビン12の外周面の下端部にバルーン51が接するおそれは少なく、従って、該バルーン51の径を規定するスピンドル60のロータリーディスク62の外径寸法を従来寸法に比べて小さくすることができる。

【解決手段】スピンドル60の静止ディスク63上に給糸ボビン12を嵩上げ部材70を介して装着して、該嵩上げ部材70の分だけ給糸ボビン12を静止ディスク63上の高位置に設置させた。このように給糸ボビン12が高位置に設置されていると、下半部にかかるバルーン51の径を小径化した場合でも、給糸ボビン12の外周面の下端部にバルーン51が接するおそれは少なく、従って、該バルーン51の径を規定するスピンドル60のロータリーディスク62の外径寸法を従来寸法に比べて小さくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二本の糸を撚り合わせて合糸を作成し、この合糸を撚って合撚糸を作成する合撚糸機と、この合撚糸機を使った合撚糸の製造方法に関する。本発明に係る合撚糸機は、特にタイヤコード用ケーブルツイスター等の産業資材用の合撚糸機に適用される。

【背景技術】

【0002】

この種の撚糸機の従来技術には特許文献1乃至4がある。これら特許文献に開示されている撚糸機では、以下に示すような問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2598516号公報

【特許文献2】特開2005−048312号公報

【特許文献3】特開2007−291568号公報

【特許文献4】特開2000−212842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

・スピンドルの外径寸法が大きく、駆動源の消費電力量が大きくなるという問題。

特許文献1および2には、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成する合撚糸機が記載されている。これら合撚糸機においては、クリール糸のバルーンが第2の給糸ボビンに接触することを防ぐため、スピンドルのロータリーディスクの外径寸法は、満巻き状態の第2の給糸ボビンの外径寸法と略同一、或いはそれよりも大きく設定されている。このように、外径寸法が大きなスピンドルを用いると、駆動源の消費電力量が大きくなり、合撚糸機全体の消費電力量が増大化するという問題が生じる。

【0005】

・第1の給糸ボビンのボビン支持構造が複雑化することに伴ってコストアップ、およびボビンの取り外し作業が煩雑化を招来するという問題。

特許文献1には、機台上部に配されて斜め上方に指向されたボビン支持軸と、該ボビン支持軸よりも上方に配されて、水平方向に指向されたボビン支持軸の両支持軸のそれぞれに第1の給糸ボビンが装着される形態が開示されている。かかる特許文献1の形態では、水平方向に指向されたボビン支持軸へ第1の給糸ボビンを装着するためには、梯子や踏み台を用いて高所作業を行なう必要があり、作業効率が悪いという問題があった。一方、特許文献2には、特許文献1の問題を解決するため、第1の給糸ボビンを昇降支持するための昇降支持装置を備えた合撚糸機が開示されている。しかし、かかる昇降支持構造は構造が複雑であり、合撚糸機全体のコストアップを招来するという問題があった。

【0006】

・マグネットセンサーは構造が複雑であり、加えてマグネットテンサーはメンテナンス性が悪いという問題。

従来の合撚糸機においては、第1の給糸ボビンから解舒された糸へテンションを付与するテンサーとして、固定ディスクに対する可動ディスクの押圧付勢力を磁力により調整するマグネットテンサーが採用されていた(特許文献3参照)。しかし、マグネットテンサーは、構造が複雑であり、故障すると、その復旧作業を作業効率良く簡便に行なうことができないという問題があった。

【0007】

・フィードローラに対する糸の巻掛作業が容易でなく、作業効率が悪いという問題。

特許文献3に示すように、従来のフィードローラは、送りローラと補助ローラとに複数回糸を巻き掛けて糸の搬送を行なっており、これら送りローラおよび補助ローラに複数回を巻き掛けることによって、糸を整列させつつ安定した搬送を実現していた。しかし、両ローラへの糸の巻掛作業に手間が掛かり、迅速に合糸作業を進めることができないという問題があった。

【0008】

・合撚糸ラインと撚糸ラインのレイアウトに関する自由度が低いという問題。

特許文献4には、二本の糸を撚り合わせて合糸を作成する合撚糸ラインと、一本の糸を撚って撚糸を作成する撚糸ラインとを備える撚糸機が開示されている。しかし、特許文献4の形態において、両ラインを構成するスピンドルの駆動源や巻取装置等は共用部品化されておらず、加えて両ラインのフレームは異なるものとなっている。従って、使用者の製造形態に合わせて、両ラインを自由にレイアウトすることができない点に不利があった。

【0009】

・給糸ボビンに巻き掛けられた糸を最後まで使い切ることができないという問題。

特許文献1・2には、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成する合撚糸機が記載されている。これら合撚糸機においては、例えば糸切れ等により、第1の給糸ボビンから送り出されるクリール糸の全長が、第2の給糸ボビンから送り出されるスピンドル糸の全長よりも短くなると、クリール糸の全長を基準として合撚糸が作成されるため、第2の給糸ボビンには糸が残ることとなり、最後まで糸を使い切ることができず、糸の歩留まりが悪いという問題があった。

【0010】

本発明は、スピンドルを構成するロータリーディスクの外径寸法を小さくすることにより、スピンドルを駆動回転させるための駆動源の消費電力量を減らして、ランニングコストを軽減できる合撚糸機を提供することを目的とする。

本発明は、機台の上方に配されたボビン支持構造の簡素化を図ることにより、製造コストを削減できる合撚糸機を提供することを目的とする。

本発明は、第1の給糸ボビンから解舒された糸へテンションを付与する張力付与装置を従来のマグネットテンサーから機械式テンサーとすることにより、構造の簡素化を図り、メンテナンス性の向上を図ることができる合撚糸機を提供することを目的とする。

本発明は、送りローラおよび補助ローラへの巻掛作業が不要であり、従って合撚糸作業を迅速に進めることが可能なフィードローラを備えた合撚糸機を提供することを目的とする。

本発明の目的は、合撚糸ラインと撚糸ラインの二種のラインを備える合撚糸機において、両ラインのレイアウトの自由度の向上を図ることにある。

本発明の目的は、クリール糸とスピンドル糸とを撚り合わせて合撚糸を得る合撚糸製造方法において、給糸ボビンに巻き掛けられた糸を最後まで使い切って、糸の歩留まりの向上を図ることにある。

【課題を解決するための手段】

【0011】

本発明は、ロータリーディスクを備えるスピンドルと、該スピンドルを回転駆動する駆動源とを備え、スピンドルの静止ディスク上に設置された給糸ボビンから解舒された糸をロータリーディスクの回転により給糸ボビンの周囲でバルーンさせることで、糸に撚糸処理を施す合撚糸機である。そして、前記スピンドルの静止ディスク上に、前記給糸ボビンが嵩上げ部材を介して装着されており、該嵩上げ部材の分だけ給糸ボビンが静止ディスク上の高位置に設置されていることを特徴とする。

【0012】

本発明は、機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機である。そして、前記ボビン支持フレームが、片持ち状に水平方向に伸びる二本のボビン支持軸を備えており、両ボビン支持軸が、同じ高さ位置に設けられていることを特徴とする。

【0013】

本発明は、給糸ボビンから解舒されて張力付与装置により所定のテンションが付与された糸に撚りを入れて合撚糸を作成する合撚糸機である。前記張力付与装置は、支持軸と、該支持軸まわりに回転可能に設けられた固定および可動ディスクと、該可動ディスクを該固定ディスクに向かって押圧付勢する付勢部材とを含む。前記固定ディスクは、前記支持軸の軸芯方向には移動不能に構成されており、前記付勢部材により前記支持軸の軸芯方向に移動可能に構成された前記可動ディスクを該固定ディスクに向かって押圧付勢することで、両ディスク間を走行する糸に対してテンションを付与することができるように構成されている。前記付勢部材は、前記可動ディスクと、前記支持軸の軸芯方向に移動可能に構成されたスライダーとの間に配置されている。そして、前記支持軸の端部と、前記スライダーとの間にスペーサを介在させることにより、該スライダーの前記支持軸の軸芯方向の位置を変更して、前記可動ディスクに対する前記付勢部材の付勢力を変更調整することができるようにしてあることを特徴とする。

【0014】

前記支持軸、前記固定および可動ディスク、および前記スライダーは、ハウジング内に収納されている。前記ハウジングには、前記スペーサを差込装着するための開口部が形成されている。そして、前記スペーサが、前記スライダーに接する受板と、前記開口部の幅寸法よりも大形に形成されて、前記ハウジング内への受板の差込限界を規制するための規制部とを有し、前記受板に前記支持軸との接触を避けるためのスリットが形成されている形態を採ることができる。

【0015】

本発明は、巻取装置の上流側に、該巻取装置で巻き取られる糸のテンションを制御するためのフィードローラを備える合撚糸機である。前記フィードローラは、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含む。各ディスクの外周縁の対向内面には、複数個の突起が周方向へ等間隔おきに突設されており、両ディスクは、各突起の周方向の位相をずらした状態で、前記スペーサを介して対向配置されている。前記突起には、前記ディスクの外周縁側に下り傾斜して、糸を受け止める傾斜面が形成されており、隣り合う突起の傾斜面を繋ぐように、該ディスクの全周に亘って糸道が形成されている。そして、前記糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようになっていることを特徴とする。

【0016】

本発明は、複数個のラインを備える合撚糸装置を対象とする。前記ラインは、合撚糸ラインと撚糸ラインとで構成されている。前記合撚糸ラインは、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、前記スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成し、該合撚糸を巻取装置で巻き取るものである。前記撚糸ラインは、機台の下部に配されて駆動源によって回転されるスピンドルの静止ディスク上に装着された第3の給糸ボビンから解舒されたスピンドル糸を撚って撚糸を形成し、該撚糸を巻取装置で巻き取るものである。そして、前記合撚糸ラインおよび撚糸ラインにおいて、少なくとも機台および巻取装置が、両ラインで共通化されていることを特徴とする。

【0017】

本発明は、機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機を使った合撚糸製造方法である。

この合撚糸製造方法は、満巻き状態の給糸ボビンを第1のボビン支持軸に装着し、満巻き状態に対して外径寸法が半分程度の給糸ボビンをスピンドル上に設置して、合撚糸を作成する第1の合撚糸作成工程と、第1のボビン支持軸に装着された給糸ボビンが、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、この半巻き状態の給糸ボビンをスピンドル上に設置するとともに、スピンドル上に設置されていた使用途中の給糸ボビンを第2のボビン支持軸に装着し、さらに第1のボビン支持軸に満巻き状態の給糸ボビンを装着するローテーション工程と、第1のボビン支持軸に装着された満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合したうえで、該使用途中の給糸ボビン、次いで満巻き状態の給糸ボビンから繰り出した糸と、スピンドル上の半巻き状態の給糸ボビンから繰り出された糸とを撚り合わせて、合撚糸を作成する第2の合撚糸作成工程とを含む。そして、前記ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を得ることを特徴とするものである。

【発明の効果】

【0018】

本発明に係る合撚糸機においては、スピンドルの静止ディスク上に給糸ボビンを嵩上げ部材を介して装着して、該嵩上げ部材の分だけ給糸ボビンを静止ディスク上の高位置に設置させた。このように給糸ボビンが高位置に設置されていると、下半部に係るバルーンの径を小径化した場合でも、給糸ボビンの外周面の下端部にバルーンが接するおそれは少なく、従って、該バルーンの径を規定するスピンドルのロータリーディスクの外径寸法を従来寸法に比べて小さくすることができる。以上より、本発明によれば、スピンドルのロータリーディスクの外径寸法を小さくすることができるので、該スピンドルを駆動回転させるためのスピンドルモータの消費電力量が少なくて済み、従って、撚糸機のランニングコストの抑えることができる。

【0019】

本発明に係る合撚糸機においては、ボビン支持フレームを、片持ち状に水平方向に伸びる二本のボビン支持軸を備えるものとした。また、両ボビン支持軸を同じ高さ位置に設けた。本発明形態によれば、同じ高さ位置に形成されて水平方向に伸びるボビン支持軸に、給糸ボビンのボビン筒を差し込むだけで、給糸ボビンをボビン支持フレームに装着することができるので、特許文献1のように、異なる高さ位置に形成されたボビン支持軸に給糸ボビンを装着する形態に比べて、給糸ボビンの装着作業を簡単且つ迅速に進めることが可能である。特許文献1の形態では、上方のボビン支持軸への装着作業時に梯子等が必要となるおそれがあるが、本発明形態では、より低い位置での装着作業が可能であり、梯子等が不要である点でも優れている。また、かかるボビン支持軸は、昇降支持装置(特許文献2参照)などの複雑な機構を備えるものではなく、合撚糸機全体のコストアップを招く不利も無い。

【0020】

本発明に係る合撚糸機では、クリール糸に所定のテンションを付与するための張力付与装置を、支持軸と、該支持軸まわりに回転可能に設けられた固定ディスクおよび可動ディスクと、支持軸の軸芯方向に移動可能に構成されたスライダーと、可動ディスクとスライダーとの間に配されて可動ディスクを固定ディスクに向かって押圧付勢するコイルばねとを含み、コイルばねにより支持軸の軸芯方向に移動可能に構成された可動ディスクを固定ディスクに向かって押圧付勢することで、両ディスク間を走行するクリール糸に対してテンションを付与することができる機械式の張力付与装置として構成した。また、コイルばねによる可動ディスクへの付勢力を調整することを目的として、支持軸の後端部のスナップリングとスライダーとの間にスペーサを介在させることができるようにして、スペーサの枚数や該スペーサの板厚を異なるものとすることにより、コイルばねの可動ディスクに対する押圧付勢力を変更して、両ディスク間を走行する糸に対するテンションを調整することができるようにした。このような機械式の張力付与装置は、従来のマグネットテンサーに比べて構造が簡単であり、故障時における復旧作業が容易である点、およびメンテナンス作業等が容易である点で優れている。

【0021】

本発明に係る合撚糸機では、フィードローラを、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含むものとして、糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようにした。これによれば、従来のフィードローラでは不可欠であった、送りローラ或いは補助ローラへの全周に亘る巻掛作業を廃することができるので、より迅速にフィードローラへの糸掛け作業を行なって、合撚糸作業をより迅速に進めることが可能となる。また、従来のフィードローラでは、送りローラ等に巻き掛けられた合撚糸の下流側の糸に、上流側の糸が重なると、下流側の糸が巻取装置に送られず、糸切れを生じるおそれがあるが、本実施形態に係るフィードローラでは、糸が重なることがなく、従って糸切れを招くおそれが全く無い点で優れている。

【0022】

本発明に係る合撚糸機では、少なくとも機台および巻取装置を、合撚糸ラインと撚糸ラインの両ラインにおいて共通化したので、合撚糸機における合撚糸ラインと撚糸ラインのレイアウトの自由度が格段に向上する。すなわち、使用者の製造状況に合わせて、合撚糸ラインおよび撚糸ラインを、合撚糸機の任意の位置に自由に配置することができるので、レイアウト自由度に優れた合撚糸機を得ることができる。

【0023】

本発明に係る合撚糸機を使った合撚糸製造方法においては、満巻き状態からボビン径が小さくなると(満巻き状態の給糸ボビン→半巻き状態の給糸ボビン→使用途中の給糸ボビン)、支持フレームの第1の支持軸、スピンドルの静止ディスク、次いで支持フレームの第2の支持軸の順に、給糸ボビンをローテーションするようにし、さらに、満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合するようにした。これによれば、クリール糸は使用途中の給糸ボビンの残糸を使い切ったのちに、満巻き状態の給糸ボビンに移行して供給されるので、使用途中の給糸ボビンの残糸を無駄なく最後まで使用することができる。したがって、使用途中の給糸ボビンが在庫されることや廃棄されることがなく、糸の歩留まりを向上させることが出来る。

【図面の簡単な説明】

【0024】

【図1】本発明に係る合撚糸機の縦断側面図である。

【図2】本発明に係る合撚糸機の全体構成を示す正面図である。

【図3】本発明に係る合撚糸機の合撚糸作成ラインを示す正面図である。

【図4】本発明に係る合撚糸機の撚糸作成ラインを示す正面図である。

【図5】本発明に係る合撚糸機を構成するスピンドル機構を示す正面図である。

【図6】本発明に係る合撚糸機を構成するスピンドル機構の縦断側面図である。

【図7】本発明に係る合撚糸機のボビン支持構造を示す平面図である。

【図8】本発明に係る合撚糸機のボビン支持構造の要部の平面図である。

【図9】本発明に係る合撚糸機のボビン支持構造に装着された給糸ボビンからの糸の繰り出し方法を説明するための図である。

【図10】本発明に係る合撚糸機を構成する張力付与装置の縦断正面図である。

【図11】本発明に係る合撚糸機を構成する張力付与装置の縦断側面図である。

【図12】本発明に係る合撚糸機を構成する張力付与装置の平面図である。

【図13】本発明に係る合撚糸機を構成する張力付与装置の要部の横断平面図である。

【図14】本発明に係る合撚糸機を構成するフィードローラを説明するための図である。

【図15】本発明に係る合撚糸機を構成するフィードローラの要部の横断平面図である。

【図16】本発明に係る合撚糸機を構成するフィードローラの糸道を示す要部の側面図である。

【図17】本発明に係る合撚糸機の基本フレーム構造を示す、側面図である。

【図18】(a)〜(c)は本発明に係る合撚糸機を使った合撚糸作成方法を説明するための図である。

【図19】(a)〜(c)は本発明に係る合撚糸機を使った合撚糸作成方法を説明するための図である。

【発明を実施するための形態】

【0025】

図1乃至図19に、本発明に係る合撚糸機および合撚糸の製造方法の実施例を示す。なお、本実施例において、上下、左右、および前後方向は、図1および図2等に示す十字矢印の記載に従う。

【0026】

図2に示すように、この合撚糸機1は、左右方向に並設された複数個の本体ユニット2と、該本体ユニット2の左端部に連続して配されて駆動モータ3を内蔵するドライブエンドボックス4と、合撚糸機1全体の制御を担うコントロールボックス5とを備える。図1に示すように、各本体ユニット2の前後面のそれぞれには、二つずつの合撚糸ライン7或いは撚糸ライン8を組み付けるためのボックス9が設けられている。すなわち、各本体ユニット2は、前後一対および左右一対の計4個のボックス9を備える。

【0027】

図17に示すように、各本体ユニット2を構成するボックス9は、前後面に開口を有する上下方向に長い箱型のフレーム10を機台とするものであり、各ボックス9には、合撚糸ライン7或いは撚糸ライン8のいずれか一方の合撚糸ラインが組み付け可能に構成されている。予め各ボックス9のフレーム10の上方にはトラバース装置90、巻取装置91、およびフィードローラ80が設けられ、フレーム10の下方にはスピンドル60の支持基台55が設けられている。すなわち、合撚糸ライン7と撚糸ライン8の両ラインは、フレーム10、トラバース装置90、巻取装置91、フィードローラ80、およびスピンドル60の支持基台55が共通化されており、各ボックス9にはいずれのライン7・8を設置することも可能である。

【0028】

図1に示すように、合撚糸ライン7は、二本の糸Y1・Y2を撚り合わせて合撚糸Y3を形成するものである。すなわち、合撚糸ライン7は、機台の上部に配された第1の給糸ボビン11から解舒され、機台の下部に配されてスピンドルモータ52(駆動源)によって回転されるスピンドル60のロータリーディスク62によってバルーン51が形成されたクリール糸Y1と、スピンドル60の静止ディスク63上に装着された第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を形成し、該合撚糸Y3を巻取装置91で巻き取るものである。

一方の撚糸ライン8は、一本の糸Y4に撚りを入れて撚糸Y5を形成するものである。すなわち、撚糸ライン8は、機台の下部に配されてスピンドルモータ52(駆動源)によって回転されるスピンドル60の静止ディスク63上に装着された第3の給糸ボビン13から解舒されたスピンドル糸Y4に撚りを入れて撚糸Y5を形成し、該撚糸Y5を巻取装置91で巻き取るものである。

【0029】

このように、合撚糸ライン7と撚糸ライン8の両ラインにおいて、フレーム10、巻取装置91等を共通化してあると、合撚糸装置1における合撚糸ライン7と撚糸ライン8のレイアウトの自由度が格段に向上する。すなわち、使用者の製造状況に合わせて、合撚糸ライン7および撚糸ライン8を、合撚糸装置1の任意の位置に自由に配置することができるので、レイアウトの自由度に優れた合撚糸装置1を提供することができる。

【0030】

次に、合撚糸ライン7の詳細構成について説明する。

かかる合撚糸ライン7は、図1に示すように、第1の給糸ボビン11を装着するためのボビン支持フレーム20と、第1の給糸ボビン11から解舒されたクリール糸Y1にテンションを付与するテンサー(張力付与装置)30と、該クリール糸Y1と、静止ディスク63上に設置された第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を作成する合合撚糸装置50と、合撚糸Y3にテンションを付与するフィードローラ80と、合撚糸Y3を巻き取り、巻取パッケージ92を作成する巻取装置91とを備える。

【0031】

図7乃至図9に示すように、フレーム10の上部には、第1の給糸ボビン11を装着するためのボビン支持フレーム20が設けられている。各ボビン支持フレーム20は、片持ち状に水平方向に伸びて、第1の給糸ボビン11を支持する二本のボビン支持軸21(21a・21b)と、各ボビン支持軸21(21a・21b)を支持するブラケット22・22とで構成される。ブラケット22は、フレーム10の上面から伸びるアーム23に固定されている。各ボビン支持軸21(21a・21b)は、二枚の板材を十字状に組み合わせてなるものであり、ボビン支持軸21にボビン筒14を外嵌状に装着されることで給糸ボビン11は装着支持されている。両ボビン支持軸21(21a・21b)は、同じ高さ位置に設けられている。また、図7および図8に示すように、一方のボビン支持軸21(第1のボビン支持軸21a)は、前後方向に向かって形成されており、他方のボビン支持軸21(第2のボビン支持軸21b)は前後方向に対して傾斜する傾斜姿勢に形成されている。従って、両ボビン支持軸21a・21bは、遊端部どうしの間隔寸法が、基端部どうしの間隔寸法よりも小さくなる、上方視でハ字状となる姿勢状態でフレーム10に固定されている。各ボビン支持軸21(21a・21b)は、棒状の物であれば良く、ボビン筒14よりも小さな径とすることもできる。ボビン支持軸21をボビン筒14よりも小径とした場合には、第1の給糸ボビン11の装着が容易になる。

【0032】

図8に示すように、糸ガイド24の遊端部に設けられたガイド孔25は、両ボビン支持軸21a・21bの仮想軸芯線の交差位置に設けられている。第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11(11a)の糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11(11b)の糸終端とは結合されており、通常の合撚糸Y3の作成工程においては、最初に使用途中の給糸ボビン11(11b)からクリール糸Y1が送り出され、この給糸ボビン11(11b)の糸が無くなると、満巻き状態の給糸ボビン11(11a)からクリール糸Y1が送り出されるようになっている。かかる合撚糸Y3の作成方法の詳細については後述する。

【0033】

図1および図3において、符号30は、第1の給糸ボビン11(11a・11b)から解舒されて送り出されたクリール糸Y1に所定のテンションを付与するためのテンサー(張力付与装置)を示す。図10に示すように、テンサー30は、四角箱状のハウジング31と、該ハウジング31内に設けられた、上下一対のテンション機構32・32とで構成される機械式テンサーである。各テンション機構32は、左右水平方向に伸びる支持軸33と、該支持軸33まわりに回転可能に設けられた固定ディスク34および可動ディスク35と、支持軸33の軸芯方向に移動可能に構成されたスライダー36と、可動ディスク35とスライダー36との間に配されて可動ディスク35を固定ディスク34に向かって押圧付勢するコイルばね(付勢部材)37とを含み、コイルばね37により支持軸33の軸芯方向に移動可能に構成された可動ディスク35を固定ディスク34に向かって押圧付勢することで、両ディスク34・35間を走行するクリール糸Y1に対してテンションを付与することができるように構成されている。

【0034】

スライダー36は、上下方向に長い板材であり、上下のテンション機構32・32を構成する両コイルばね37・37の一端を受け止めて、両コイルばね37・37に付勢力を与えている。なお、スライダー36の後方側への移動限界は、支持軸33の後端に装着されたスナップリング38で規制されている。なお、図10および図11において、符号39は、テンサー30の上下に配されて、クリール糸Y1の糸道を形成する通糸パイプを示す。

【0035】

図10において、符号40は、コイルばね37による可動ディスク35への付勢力を調整することを目的として、支持軸33の後端とスライダー36との間に介在されたスペーサを示す。このスペーサ40は、ハウジング31の上部および下部に形成された開口部41に差込装着されるものであり、スライダー36に接する受板部42と、開口部41の開口寸法よりも大形に形成されて、ハウジング31内への受板部42の差込限界を規制するための規制部43とで構成される。受板部42には、支持軸33との接触を避けるためのスリット44が形成されており、従って受板部42は二股状に形成されている。スリット44の下端には、下拡がりテーパー状に形成されたガイド部が形成されている。図10には、板厚寸法の異なる二枚のスペーサ40・40を、支持軸33の後端とスライダー36との間に差込装着した状態を示す。

【0036】

このように、ハウジング31内へ差込装着されるスペーサ40の枚数や該スペーサ40の板厚を異なるものとすることにより、コイルばね37の可動ディスク35に対する押圧付勢力を適宜に変更して、両ディスク34・35間を走行するクリール糸Y1に対するテンションを簡単且つ確実に調整することができる。また、このテンサー30は機械式のテンサーであり、従来のマグネットテンサーに比べて構造が格段に簡単であるため、故障時における復旧作業が容易であり、しかもメンテナンス作業等も容易である点でも優れている。

【0037】

図1および図3に示すように、合撚糸ライン7の下部には、第1の給糸ボビン11から解舒されたクリール糸Y1と、第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を形成するための合撚糸装置50が設けられている。図5に示すように、合撚糸装置50は、クリール糸Y1をバルーン51とするためのスピンドル60と、スピンドル60のおくれ盤61およびロータリーディスク62を駆動回転するためのスピンドルモータ(駆動源)52と、スピンドル糸Y2に初期テンションを与えるためのマグネットテンサー53と、クリール糸Y1とスピンドル糸Y2の長さを揃えるためのバルーンフライヤー54とを含む。符号55は、スピンドル60およびスピンドルモータ52を支持する支持基台を示す。

【0038】

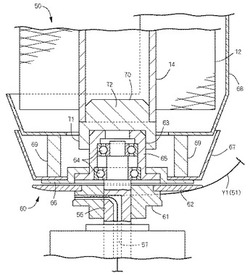

図5および図6に示すように、スピンドル60は、外周面にクリール糸Y1が巻き付けられるおくれ盤61と、おくれ盤61の上部に設けられたロータリーディスク62と、ロータリーディスク62の上部に設けられた静止ディスク63と、ベアリング64とを含み、静止ディスク63上に第2の給糸ボビン12が装着される。おくれ盤61およびロータリーディスク62は、スピンドルモータ52の出力軸56に固定されており、該出力軸56により駆動回転される。静止ディスク63と出力軸56との間はベアリング64が配されており、静止ディスク63が出力軸56と同行回転することを防いでいる。

【0039】

静止ディスク63は、出力軸にベアリングを介して支持されたハブ65と、ハブ65の下方に装着された下フランジ66と、下フランジ66に支持された有底皿状の下カバー67と、下カバー67の底面に配された円筒状のポスト69とを含む。ポスト69の上面には、第2の給糸ボビン12の外周面を部分的に覆う上カバー68が支持されている。ハブ65の上方には嵩上げ部材70を介して第2の給糸ボビン12が設置されている。

【0040】

嵩上げ部材70は、ハブ65に外嵌状に装着される有底円筒状の軸受部71と、軸受部71の上方に設けられたホルダー部72とを備えるものであり、ホルダー部72に第2の給糸ボビン12のボビン筒14を外嵌装着することで、軸受部71の高さ寸法分等だけ、第2の給糸ボビン12を静止ディスク63上の高位置に設置することができるようになっている。

【0041】

第1の給糸ボビン11から解舒されたクリール糸Y1は、先のテンサー30、および出力軸56に設けられた糸道57を通り、スピンドル60の下部のおくれ盤61に巻き付けられて、ロータリーディスク62の外周縁に接することでバルーン51が形成されたのち、バルーンフライヤー54に達する。また、第2の給糸ボビン12から解舒されたスピンドル糸Y2は、上方のマグネットテンサー53を経由して、バルーンフライヤー54に達する。この状態でスピンドル60のロータリーディスク62を1回転させると、スピンドル糸Y2とクリール糸Y1が交絡して、合撚糸Y3が形成される。

【0042】

クリール糸Y1のバルーン形状の大小は、ロータリーディスク62の外径寸法を一つの要素として決定される。また、ロータリーディスク62の外径寸法は、第2の給糸ボビン12の外周面、特に、第2の給糸ボビン12の外周面の下端部に、クリール糸Y1のバルーン51が接触しないことを目的として決定される。このとき、上記のようにスピンドル60の静止ディスク63上に第2の給糸ボビン12が嵩上げ部材70を介して設置されていると、該嵩上げ部材70の分だけ第2の給糸ボビン12を静止ディスク63上の高位置に設置させることができるので、上カバー68および下カバー67の外径を小さくすることができる。よって、バルーン51の形状を縦長に且つ小径化することができる。つまり、第2の給糸ボビン12が高位置に設置されているため、下半部に係るバルーン51の径を小径化した場合でも、第2の給糸ボビン12の外周面の下端部にバルーン51が接することはなく、従って、スピンドル60のロータリーディスク62の外径寸法を小さくすることが可能となる。このように、スピンドル60のロータリーディスク62の外径寸法を小さくすることができると、該スピンドル60を駆動回転させるためのスピンドルモータ52の消費電力量を減らすことができるので、結果として合撚糸機1のランニングコストの低減化に貢献できる。

【0043】

図1、図3および図14に示すように、合撚糸装置50で形成された合撚糸Y3は、フィードローラ80でテンションが付与されたのち、巻取装置91に巻き取られる。図15および図16に示すように、本実施形態に係るフィードローラ80は、駆動回転される一対のディスク81・81と、両ディスク81・81の間に介在されたスペーサ82とで構成される。図2に示すように、フィードローラ80は、ドライブエンドボックス4に内蔵の駆動モータ3の駆動力を受けるシャフト83により駆動回転される。

【0044】

図15および図16に示すように、各ディスク81の外周縁の対向内面には、複数個の突起84が周方向へ等間隔おきに突設されている。また、両ディスク81・81は、各突起84の周方向の位相をずらした状態で、スペーサ82を介して対向配置されている。図15に示すように、突起84には、ディスク81の外周縁側に下り傾斜して、合撚糸Y3を受け止める傾斜面85が形成されており、図16に示すように、隣り合う突起84の傾斜面85を繋ぐように、ディスク81の全周に亘って糸道が形成されている。そのうえで、図14に示すように、このフィードローラ80では、合撚糸Y3が糸道の一部に受け止められた状態で巻取装置91側へ送られるようになっており、ディスク81・81間に形成された糸道の全周(フィードローラ80の全周)に亘って合撚糸Y3が巻き掛けられていない点が着目される。

【0045】

このように、本実施形態に係るフィードローラ80では、合撚糸Y3が糸道の一部に受け止められた状態で、巻取装置91側へ送られるようにしたので、従来のフィードローラでは不可欠であった、送りローラ或いは補助ローラへの全周に亘る巻掛作業を廃することができる。これにて、より迅速にフィードローラ80への合撚糸Y3の糸掛け作業を行なうことが可能となるので、合撚糸ライン7による合撚糸作業を迅速に進めることができる。また、従来のフィードローラでは、送りローラ等に巻き掛けられた合糸の下流側の糸に、上流側の糸が重なると、下流側の糸が巻取装置に送られず、糸切れを生じるおそれがある。これに対して、本実施形態に係るフィードローラ80では、合撚糸Y3どうしが重なることがなく、従って糸切れを招くおそれがない点で優れている。

【0046】

図1および図3に示すように、フィードローラ80により所定のテンションが付与された合撚糸Y3は、トラバース装置90を経由したのち、巻取装置91により巻き取られ、巻取パッケージ92とされる。

【0047】

次に、合撚糸ライン7における給糸ボビン11・12のローテーション方法について、図18および図19を参照して説明する。

まず、図18(a)に示すように、ボビン支持フレーム20の第1のボビン支持軸21(21a)に満巻き状態の第1の給糸ボビン11(11a)を装着し、スピンドル60の静止ディスク63上に第2の給糸ボビン12を装着し、両ボビンから解舒された糸を合撚糸装置50により撚り合わせて合撚糸を作成する(第1の合撚糸作成工程)。このとき、スピンドル60の静止ディスク63上には満巻き状態に対して外径寸法が半分程度の給糸ボビン12を設置する。

【0048】

図18(b)に示すように、合撚糸作業に伴って、第1の給糸ボビン11(11a)が、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、合撚糸ライン7を構成する合撚糸装置50等の各要素を停止させて、給糸ボビン11・12のローテーション作業を行なう(ローテーション工程)。具体的には、図18(c)に示すように、静止ディスク63上に設置されていて軽寸法が小さくなった使用途中の第2の給糸ボビン12を、ボビン支持フレーム20の第2のボビン支持軸21bに装着して、第1の給糸ボビン11b(12)とする。また、第1のボビン支持軸21aに装着されていた給糸ボビン11(11a)を、スピンドル60の静止ディスク63上に設置して第2の給糸ボビン12(11a)とする。また、第1のボビン支持軸21aに、新たに満巻き状態の第1の給糸ボビン11(11a)を装着する。また、第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11(11a)の糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11(11b)の糸終端とを結合する(図8参照)。

【0049】

図18(b)に示す状態から合撚糸作業を進めると、図18(c)および図19(a)に示すように、使用途中の給糸ボビン11(11b)、次いで満巻き状態の給糸ボビン11(11a)から繰り出したクリール糸Y1と、静止ディスク63上の半巻き状態の給糸ボビン12から繰り出された糸Y2とが撚り合わされて、合撚糸Y3が作成される(第2の合撚糸作成工程)。

【0050】

合撚糸作業に伴って、図19(a)に示すように、第1のボビン支持軸21aに装着された給糸ボビン11(11a)が、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、合撚糸ライン7を構成する合撚糸装置50等の各要素を再び停止させて、先と同様の手順で給糸ボビン11・12のローテーション作業を行なう(ローテーション工程)。すなわち、図19(b)に示すように、静止ディスク63上に設置されていて径寸法が小さくなった使用途中の給糸ボビン12をボビン支持フレーム20の第2のボビン支持軸21bに装着する。また、第1のボビン支持軸21aに装着されていて半巻き状態に至った給糸ボビン11aを、スピンドル60の静止ディスク63上に設置する。また、第1のボビン支持軸21aに新たな満巻き状態の給糸ボビン11aを装着する。また、第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11aの糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11bの糸終端とを結合する(図8参照)。

【0051】

以後の図19(b)・(c)に示す合撚糸作成工程、およびローテーション工程は、先の図18(c)および図19(a)と同様である。すなわち、図18(c)および図19(a)に示すような、ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を作成する。また、合撚糸機1には、所定量の合撚糸が送られたときに、合撚糸機1による合撚糸作成工程を中断させて、アラーム報知部にアラームを報知させる制御部を設けてある。このアラーム報知部による報知と、合撚糸作成工程の中断により、スピンドル60の静止ディスク63に設置された給糸ボビン12の糸が全て巻き出されてしまうことを防止することができる。前述の所定量の合撚糸は、オペレータが自由に設定変更することが可能であり、フィードローラ80等の回転数によって導かれる糸の送り長さによって規定される量である。

【0052】

以上のように、本実施形態に係る合撚糸装置1の合撚糸ライン7では、満巻き状態からボビン径が小さくなると、支持フレーム20の第1の支持軸21a、スピンドル60の静止ディスク63、次いで支持フレーム20の第2の支持軸21bの順に、給糸ボビン11・12をローテーションするようにした。これによれば、給糸ボビン11・12に巻き掛けられている糸を、無駄なく最後まで使い切ることができる。従って、使用途中の給糸ボビンが在庫されることや廃棄されることがなく、糸の歩留まりを向上させることが出来る。

【0053】

次に、撚糸ラインについて説明する。

上述のように、撚糸ライン8は、一本の糸Y4に撚りを入れて撚糸Y5を形成するものであり、図4に示すように、機台の下部に配されてスピンドルモータ(駆動源)95によって回転されるスピンドル96の静止ディスク97上に装着された第3の給糸ボビン13から解舒されたスピンドル糸Y4に撚りを入れて撚糸Y5を形成し、該撚糸Y5を巻取装置91で巻き取るものである。かかる第3の給糸ボビン13は、満巻き状態の給糸ボビンであり、その外径寸法(満巻き状態の給糸ボビンの外径寸法)に合わせて、スピンドル96のロータリーディスク98の径寸法は設定されている。すなわち、ロータリーディスク98の径寸法は、上述の合撚糸ライン7のロータリーディスク62に比べて、大径に形成されている。また、この撚糸ラインで8は、第3の給糸ボビン13は、上述のような嵩上げ部材を用いることなく、静止ディスク97上に設置されている。それ以外のフィードローラ80、トラバース装置90、および巻取装置91の構成は、合撚糸ライン7と同様であるので、同一の部材には同一の符号を付して、その説明を省略する。また、合撚糸ライン7と撚糸ライン8の両ラインにおいて、フレーム10、巻取装置91等が共通化されていることは先に述べたとおりである。

【符号の説明】

【0054】

7 合撚糸ライン

8 撚糸ライン

11 第1の給糸ボビン

12 第2の給糸ボビン

20 ボビン支持フレーム

21 ボビン支持軸

30 張力付与装置(テンサー)

31 ハウジング

33 支持軸

34 固定ディスク

35 可動ディスク

36 スライダー

37 付勢部材(コイルばね)

40 スペーサ

41 開口部

42 受板部

43 規制部

44 スリット

51 バルーン

52 駆動源(スピンドルモータ)

60 スピンドル

62 ロータリーディスク

63 静止ディスク

70 嵩上げ部材

80 フィードローラ

81 ディスク

82 スペーサ

84 突起

85 傾斜面

91 巻取装置

95 駆動源(スピンドルモータ)

96 スピンドル

Y1 クリール糸

Y2 スピンドル糸

Y3 合撚糸

Y4 スピンドル糸

Y5 撚糸

【技術分野】

【0001】

本発明は、二本の糸を撚り合わせて合糸を作成し、この合糸を撚って合撚糸を作成する合撚糸機と、この合撚糸機を使った合撚糸の製造方法に関する。本発明に係る合撚糸機は、特にタイヤコード用ケーブルツイスター等の産業資材用の合撚糸機に適用される。

【背景技術】

【0002】

この種の撚糸機の従来技術には特許文献1乃至4がある。これら特許文献に開示されている撚糸機では、以下に示すような問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2598516号公報

【特許文献2】特開2005−048312号公報

【特許文献3】特開2007−291568号公報

【特許文献4】特開2000−212842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

・スピンドルの外径寸法が大きく、駆動源の消費電力量が大きくなるという問題。

特許文献1および2には、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成する合撚糸機が記載されている。これら合撚糸機においては、クリール糸のバルーンが第2の給糸ボビンに接触することを防ぐため、スピンドルのロータリーディスクの外径寸法は、満巻き状態の第2の給糸ボビンの外径寸法と略同一、或いはそれよりも大きく設定されている。このように、外径寸法が大きなスピンドルを用いると、駆動源の消費電力量が大きくなり、合撚糸機全体の消費電力量が増大化するという問題が生じる。

【0005】

・第1の給糸ボビンのボビン支持構造が複雑化することに伴ってコストアップ、およびボビンの取り外し作業が煩雑化を招来するという問題。

特許文献1には、機台上部に配されて斜め上方に指向されたボビン支持軸と、該ボビン支持軸よりも上方に配されて、水平方向に指向されたボビン支持軸の両支持軸のそれぞれに第1の給糸ボビンが装着される形態が開示されている。かかる特許文献1の形態では、水平方向に指向されたボビン支持軸へ第1の給糸ボビンを装着するためには、梯子や踏み台を用いて高所作業を行なう必要があり、作業効率が悪いという問題があった。一方、特許文献2には、特許文献1の問題を解決するため、第1の給糸ボビンを昇降支持するための昇降支持装置を備えた合撚糸機が開示されている。しかし、かかる昇降支持構造は構造が複雑であり、合撚糸機全体のコストアップを招来するという問題があった。

【0006】

・マグネットセンサーは構造が複雑であり、加えてマグネットテンサーはメンテナンス性が悪いという問題。

従来の合撚糸機においては、第1の給糸ボビンから解舒された糸へテンションを付与するテンサーとして、固定ディスクに対する可動ディスクの押圧付勢力を磁力により調整するマグネットテンサーが採用されていた(特許文献3参照)。しかし、マグネットテンサーは、構造が複雑であり、故障すると、その復旧作業を作業効率良く簡便に行なうことができないという問題があった。

【0007】

・フィードローラに対する糸の巻掛作業が容易でなく、作業効率が悪いという問題。

特許文献3に示すように、従来のフィードローラは、送りローラと補助ローラとに複数回糸を巻き掛けて糸の搬送を行なっており、これら送りローラおよび補助ローラに複数回を巻き掛けることによって、糸を整列させつつ安定した搬送を実現していた。しかし、両ローラへの糸の巻掛作業に手間が掛かり、迅速に合糸作業を進めることができないという問題があった。

【0008】

・合撚糸ラインと撚糸ラインのレイアウトに関する自由度が低いという問題。

特許文献4には、二本の糸を撚り合わせて合糸を作成する合撚糸ラインと、一本の糸を撚って撚糸を作成する撚糸ラインとを備える撚糸機が開示されている。しかし、特許文献4の形態において、両ラインを構成するスピンドルの駆動源や巻取装置等は共用部品化されておらず、加えて両ラインのフレームは異なるものとなっている。従って、使用者の製造形態に合わせて、両ラインを自由にレイアウトすることができない点に不利があった。

【0009】

・給糸ボビンに巻き掛けられた糸を最後まで使い切ることができないという問題。

特許文献1・2には、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成する合撚糸機が記載されている。これら合撚糸機においては、例えば糸切れ等により、第1の給糸ボビンから送り出されるクリール糸の全長が、第2の給糸ボビンから送り出されるスピンドル糸の全長よりも短くなると、クリール糸の全長を基準として合撚糸が作成されるため、第2の給糸ボビンには糸が残ることとなり、最後まで糸を使い切ることができず、糸の歩留まりが悪いという問題があった。

【0010】

本発明は、スピンドルを構成するロータリーディスクの外径寸法を小さくすることにより、スピンドルを駆動回転させるための駆動源の消費電力量を減らして、ランニングコストを軽減できる合撚糸機を提供することを目的とする。

本発明は、機台の上方に配されたボビン支持構造の簡素化を図ることにより、製造コストを削減できる合撚糸機を提供することを目的とする。

本発明は、第1の給糸ボビンから解舒された糸へテンションを付与する張力付与装置を従来のマグネットテンサーから機械式テンサーとすることにより、構造の簡素化を図り、メンテナンス性の向上を図ることができる合撚糸機を提供することを目的とする。

本発明は、送りローラおよび補助ローラへの巻掛作業が不要であり、従って合撚糸作業を迅速に進めることが可能なフィードローラを備えた合撚糸機を提供することを目的とする。

本発明の目的は、合撚糸ラインと撚糸ラインの二種のラインを備える合撚糸機において、両ラインのレイアウトの自由度の向上を図ることにある。

本発明の目的は、クリール糸とスピンドル糸とを撚り合わせて合撚糸を得る合撚糸製造方法において、給糸ボビンに巻き掛けられた糸を最後まで使い切って、糸の歩留まりの向上を図ることにある。

【課題を解決するための手段】

【0011】

本発明は、ロータリーディスクを備えるスピンドルと、該スピンドルを回転駆動する駆動源とを備え、スピンドルの静止ディスク上に設置された給糸ボビンから解舒された糸をロータリーディスクの回転により給糸ボビンの周囲でバルーンさせることで、糸に撚糸処理を施す合撚糸機である。そして、前記スピンドルの静止ディスク上に、前記給糸ボビンが嵩上げ部材を介して装着されており、該嵩上げ部材の分だけ給糸ボビンが静止ディスク上の高位置に設置されていることを特徴とする。

【0012】

本発明は、機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機である。そして、前記ボビン支持フレームが、片持ち状に水平方向に伸びる二本のボビン支持軸を備えており、両ボビン支持軸が、同じ高さ位置に設けられていることを特徴とする。

【0013】

本発明は、給糸ボビンから解舒されて張力付与装置により所定のテンションが付与された糸に撚りを入れて合撚糸を作成する合撚糸機である。前記張力付与装置は、支持軸と、該支持軸まわりに回転可能に設けられた固定および可動ディスクと、該可動ディスクを該固定ディスクに向かって押圧付勢する付勢部材とを含む。前記固定ディスクは、前記支持軸の軸芯方向には移動不能に構成されており、前記付勢部材により前記支持軸の軸芯方向に移動可能に構成された前記可動ディスクを該固定ディスクに向かって押圧付勢することで、両ディスク間を走行する糸に対してテンションを付与することができるように構成されている。前記付勢部材は、前記可動ディスクと、前記支持軸の軸芯方向に移動可能に構成されたスライダーとの間に配置されている。そして、前記支持軸の端部と、前記スライダーとの間にスペーサを介在させることにより、該スライダーの前記支持軸の軸芯方向の位置を変更して、前記可動ディスクに対する前記付勢部材の付勢力を変更調整することができるようにしてあることを特徴とする。

【0014】

前記支持軸、前記固定および可動ディスク、および前記スライダーは、ハウジング内に収納されている。前記ハウジングには、前記スペーサを差込装着するための開口部が形成されている。そして、前記スペーサが、前記スライダーに接する受板と、前記開口部の幅寸法よりも大形に形成されて、前記ハウジング内への受板の差込限界を規制するための規制部とを有し、前記受板に前記支持軸との接触を避けるためのスリットが形成されている形態を採ることができる。

【0015】

本発明は、巻取装置の上流側に、該巻取装置で巻き取られる糸のテンションを制御するためのフィードローラを備える合撚糸機である。前記フィードローラは、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含む。各ディスクの外周縁の対向内面には、複数個の突起が周方向へ等間隔おきに突設されており、両ディスクは、各突起の周方向の位相をずらした状態で、前記スペーサを介して対向配置されている。前記突起には、前記ディスクの外周縁側に下り傾斜して、糸を受け止める傾斜面が形成されており、隣り合う突起の傾斜面を繋ぐように、該ディスクの全周に亘って糸道が形成されている。そして、前記糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようになっていることを特徴とする。

【0016】

本発明は、複数個のラインを備える合撚糸装置を対象とする。前記ラインは、合撚糸ラインと撚糸ラインとで構成されている。前記合撚糸ラインは、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、前記スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成し、該合撚糸を巻取装置で巻き取るものである。前記撚糸ラインは、機台の下部に配されて駆動源によって回転されるスピンドルの静止ディスク上に装着された第3の給糸ボビンから解舒されたスピンドル糸を撚って撚糸を形成し、該撚糸を巻取装置で巻き取るものである。そして、前記合撚糸ラインおよび撚糸ラインにおいて、少なくとも機台および巻取装置が、両ラインで共通化されていることを特徴とする。

【0017】

本発明は、機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機を使った合撚糸製造方法である。

この合撚糸製造方法は、満巻き状態の給糸ボビンを第1のボビン支持軸に装着し、満巻き状態に対して外径寸法が半分程度の給糸ボビンをスピンドル上に設置して、合撚糸を作成する第1の合撚糸作成工程と、第1のボビン支持軸に装着された給糸ボビンが、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、この半巻き状態の給糸ボビンをスピンドル上に設置するとともに、スピンドル上に設置されていた使用途中の給糸ボビンを第2のボビン支持軸に装着し、さらに第1のボビン支持軸に満巻き状態の給糸ボビンを装着するローテーション工程と、第1のボビン支持軸に装着された満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合したうえで、該使用途中の給糸ボビン、次いで満巻き状態の給糸ボビンから繰り出した糸と、スピンドル上の半巻き状態の給糸ボビンから繰り出された糸とを撚り合わせて、合撚糸を作成する第2の合撚糸作成工程とを含む。そして、前記ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を得ることを特徴とするものである。

【発明の効果】

【0018】

本発明に係る合撚糸機においては、スピンドルの静止ディスク上に給糸ボビンを嵩上げ部材を介して装着して、該嵩上げ部材の分だけ給糸ボビンを静止ディスク上の高位置に設置させた。このように給糸ボビンが高位置に設置されていると、下半部に係るバルーンの径を小径化した場合でも、給糸ボビンの外周面の下端部にバルーンが接するおそれは少なく、従って、該バルーンの径を規定するスピンドルのロータリーディスクの外径寸法を従来寸法に比べて小さくすることができる。以上より、本発明によれば、スピンドルのロータリーディスクの外径寸法を小さくすることができるので、該スピンドルを駆動回転させるためのスピンドルモータの消費電力量が少なくて済み、従って、撚糸機のランニングコストの抑えることができる。

【0019】

本発明に係る合撚糸機においては、ボビン支持フレームを、片持ち状に水平方向に伸びる二本のボビン支持軸を備えるものとした。また、両ボビン支持軸を同じ高さ位置に設けた。本発明形態によれば、同じ高さ位置に形成されて水平方向に伸びるボビン支持軸に、給糸ボビンのボビン筒を差し込むだけで、給糸ボビンをボビン支持フレームに装着することができるので、特許文献1のように、異なる高さ位置に形成されたボビン支持軸に給糸ボビンを装着する形態に比べて、給糸ボビンの装着作業を簡単且つ迅速に進めることが可能である。特許文献1の形態では、上方のボビン支持軸への装着作業時に梯子等が必要となるおそれがあるが、本発明形態では、より低い位置での装着作業が可能であり、梯子等が不要である点でも優れている。また、かかるボビン支持軸は、昇降支持装置(特許文献2参照)などの複雑な機構を備えるものではなく、合撚糸機全体のコストアップを招く不利も無い。

【0020】

本発明に係る合撚糸機では、クリール糸に所定のテンションを付与するための張力付与装置を、支持軸と、該支持軸まわりに回転可能に設けられた固定ディスクおよび可動ディスクと、支持軸の軸芯方向に移動可能に構成されたスライダーと、可動ディスクとスライダーとの間に配されて可動ディスクを固定ディスクに向かって押圧付勢するコイルばねとを含み、コイルばねにより支持軸の軸芯方向に移動可能に構成された可動ディスクを固定ディスクに向かって押圧付勢することで、両ディスク間を走行するクリール糸に対してテンションを付与することができる機械式の張力付与装置として構成した。また、コイルばねによる可動ディスクへの付勢力を調整することを目的として、支持軸の後端部のスナップリングとスライダーとの間にスペーサを介在させることができるようにして、スペーサの枚数や該スペーサの板厚を異なるものとすることにより、コイルばねの可動ディスクに対する押圧付勢力を変更して、両ディスク間を走行する糸に対するテンションを調整することができるようにした。このような機械式の張力付与装置は、従来のマグネットテンサーに比べて構造が簡単であり、故障時における復旧作業が容易である点、およびメンテナンス作業等が容易である点で優れている。

【0021】

本発明に係る合撚糸機では、フィードローラを、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含むものとして、糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようにした。これによれば、従来のフィードローラでは不可欠であった、送りローラ或いは補助ローラへの全周に亘る巻掛作業を廃することができるので、より迅速にフィードローラへの糸掛け作業を行なって、合撚糸作業をより迅速に進めることが可能となる。また、従来のフィードローラでは、送りローラ等に巻き掛けられた合撚糸の下流側の糸に、上流側の糸が重なると、下流側の糸が巻取装置に送られず、糸切れを生じるおそれがあるが、本実施形態に係るフィードローラでは、糸が重なることがなく、従って糸切れを招くおそれが全く無い点で優れている。

【0022】

本発明に係る合撚糸機では、少なくとも機台および巻取装置を、合撚糸ラインと撚糸ラインの両ラインにおいて共通化したので、合撚糸機における合撚糸ラインと撚糸ラインのレイアウトの自由度が格段に向上する。すなわち、使用者の製造状況に合わせて、合撚糸ラインおよび撚糸ラインを、合撚糸機の任意の位置に自由に配置することができるので、レイアウト自由度に優れた合撚糸機を得ることができる。

【0023】

本発明に係る合撚糸機を使った合撚糸製造方法においては、満巻き状態からボビン径が小さくなると(満巻き状態の給糸ボビン→半巻き状態の給糸ボビン→使用途中の給糸ボビン)、支持フレームの第1の支持軸、スピンドルの静止ディスク、次いで支持フレームの第2の支持軸の順に、給糸ボビンをローテーションするようにし、さらに、満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合するようにした。これによれば、クリール糸は使用途中の給糸ボビンの残糸を使い切ったのちに、満巻き状態の給糸ボビンに移行して供給されるので、使用途中の給糸ボビンの残糸を無駄なく最後まで使用することができる。したがって、使用途中の給糸ボビンが在庫されることや廃棄されることがなく、糸の歩留まりを向上させることが出来る。

【図面の簡単な説明】

【0024】

【図1】本発明に係る合撚糸機の縦断側面図である。

【図2】本発明に係る合撚糸機の全体構成を示す正面図である。

【図3】本発明に係る合撚糸機の合撚糸作成ラインを示す正面図である。

【図4】本発明に係る合撚糸機の撚糸作成ラインを示す正面図である。

【図5】本発明に係る合撚糸機を構成するスピンドル機構を示す正面図である。

【図6】本発明に係る合撚糸機を構成するスピンドル機構の縦断側面図である。

【図7】本発明に係る合撚糸機のボビン支持構造を示す平面図である。

【図8】本発明に係る合撚糸機のボビン支持構造の要部の平面図である。

【図9】本発明に係る合撚糸機のボビン支持構造に装着された給糸ボビンからの糸の繰り出し方法を説明するための図である。

【図10】本発明に係る合撚糸機を構成する張力付与装置の縦断正面図である。

【図11】本発明に係る合撚糸機を構成する張力付与装置の縦断側面図である。

【図12】本発明に係る合撚糸機を構成する張力付与装置の平面図である。

【図13】本発明に係る合撚糸機を構成する張力付与装置の要部の横断平面図である。

【図14】本発明に係る合撚糸機を構成するフィードローラを説明するための図である。

【図15】本発明に係る合撚糸機を構成するフィードローラの要部の横断平面図である。

【図16】本発明に係る合撚糸機を構成するフィードローラの糸道を示す要部の側面図である。

【図17】本発明に係る合撚糸機の基本フレーム構造を示す、側面図である。

【図18】(a)〜(c)は本発明に係る合撚糸機を使った合撚糸作成方法を説明するための図である。

【図19】(a)〜(c)は本発明に係る合撚糸機を使った合撚糸作成方法を説明するための図である。

【発明を実施するための形態】

【0025】

図1乃至図19に、本発明に係る合撚糸機および合撚糸の製造方法の実施例を示す。なお、本実施例において、上下、左右、および前後方向は、図1および図2等に示す十字矢印の記載に従う。

【0026】

図2に示すように、この合撚糸機1は、左右方向に並設された複数個の本体ユニット2と、該本体ユニット2の左端部に連続して配されて駆動モータ3を内蔵するドライブエンドボックス4と、合撚糸機1全体の制御を担うコントロールボックス5とを備える。図1に示すように、各本体ユニット2の前後面のそれぞれには、二つずつの合撚糸ライン7或いは撚糸ライン8を組み付けるためのボックス9が設けられている。すなわち、各本体ユニット2は、前後一対および左右一対の計4個のボックス9を備える。

【0027】

図17に示すように、各本体ユニット2を構成するボックス9は、前後面に開口を有する上下方向に長い箱型のフレーム10を機台とするものであり、各ボックス9には、合撚糸ライン7或いは撚糸ライン8のいずれか一方の合撚糸ラインが組み付け可能に構成されている。予め各ボックス9のフレーム10の上方にはトラバース装置90、巻取装置91、およびフィードローラ80が設けられ、フレーム10の下方にはスピンドル60の支持基台55が設けられている。すなわち、合撚糸ライン7と撚糸ライン8の両ラインは、フレーム10、トラバース装置90、巻取装置91、フィードローラ80、およびスピンドル60の支持基台55が共通化されており、各ボックス9にはいずれのライン7・8を設置することも可能である。

【0028】

図1に示すように、合撚糸ライン7は、二本の糸Y1・Y2を撚り合わせて合撚糸Y3を形成するものである。すなわち、合撚糸ライン7は、機台の上部に配された第1の給糸ボビン11から解舒され、機台の下部に配されてスピンドルモータ52(駆動源)によって回転されるスピンドル60のロータリーディスク62によってバルーン51が形成されたクリール糸Y1と、スピンドル60の静止ディスク63上に装着された第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を形成し、該合撚糸Y3を巻取装置91で巻き取るものである。

一方の撚糸ライン8は、一本の糸Y4に撚りを入れて撚糸Y5を形成するものである。すなわち、撚糸ライン8は、機台の下部に配されてスピンドルモータ52(駆動源)によって回転されるスピンドル60の静止ディスク63上に装着された第3の給糸ボビン13から解舒されたスピンドル糸Y4に撚りを入れて撚糸Y5を形成し、該撚糸Y5を巻取装置91で巻き取るものである。

【0029】

このように、合撚糸ライン7と撚糸ライン8の両ラインにおいて、フレーム10、巻取装置91等を共通化してあると、合撚糸装置1における合撚糸ライン7と撚糸ライン8のレイアウトの自由度が格段に向上する。すなわち、使用者の製造状況に合わせて、合撚糸ライン7および撚糸ライン8を、合撚糸装置1の任意の位置に自由に配置することができるので、レイアウトの自由度に優れた合撚糸装置1を提供することができる。

【0030】

次に、合撚糸ライン7の詳細構成について説明する。

かかる合撚糸ライン7は、図1に示すように、第1の給糸ボビン11を装着するためのボビン支持フレーム20と、第1の給糸ボビン11から解舒されたクリール糸Y1にテンションを付与するテンサー(張力付与装置)30と、該クリール糸Y1と、静止ディスク63上に設置された第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を作成する合合撚糸装置50と、合撚糸Y3にテンションを付与するフィードローラ80と、合撚糸Y3を巻き取り、巻取パッケージ92を作成する巻取装置91とを備える。

【0031】

図7乃至図9に示すように、フレーム10の上部には、第1の給糸ボビン11を装着するためのボビン支持フレーム20が設けられている。各ボビン支持フレーム20は、片持ち状に水平方向に伸びて、第1の給糸ボビン11を支持する二本のボビン支持軸21(21a・21b)と、各ボビン支持軸21(21a・21b)を支持するブラケット22・22とで構成される。ブラケット22は、フレーム10の上面から伸びるアーム23に固定されている。各ボビン支持軸21(21a・21b)は、二枚の板材を十字状に組み合わせてなるものであり、ボビン支持軸21にボビン筒14を外嵌状に装着されることで給糸ボビン11は装着支持されている。両ボビン支持軸21(21a・21b)は、同じ高さ位置に設けられている。また、図7および図8に示すように、一方のボビン支持軸21(第1のボビン支持軸21a)は、前後方向に向かって形成されており、他方のボビン支持軸21(第2のボビン支持軸21b)は前後方向に対して傾斜する傾斜姿勢に形成されている。従って、両ボビン支持軸21a・21bは、遊端部どうしの間隔寸法が、基端部どうしの間隔寸法よりも小さくなる、上方視でハ字状となる姿勢状態でフレーム10に固定されている。各ボビン支持軸21(21a・21b)は、棒状の物であれば良く、ボビン筒14よりも小さな径とすることもできる。ボビン支持軸21をボビン筒14よりも小径とした場合には、第1の給糸ボビン11の装着が容易になる。

【0032】

図8に示すように、糸ガイド24の遊端部に設けられたガイド孔25は、両ボビン支持軸21a・21bの仮想軸芯線の交差位置に設けられている。第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11(11a)の糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11(11b)の糸終端とは結合されており、通常の合撚糸Y3の作成工程においては、最初に使用途中の給糸ボビン11(11b)からクリール糸Y1が送り出され、この給糸ボビン11(11b)の糸が無くなると、満巻き状態の給糸ボビン11(11a)からクリール糸Y1が送り出されるようになっている。かかる合撚糸Y3の作成方法の詳細については後述する。

【0033】

図1および図3において、符号30は、第1の給糸ボビン11(11a・11b)から解舒されて送り出されたクリール糸Y1に所定のテンションを付与するためのテンサー(張力付与装置)を示す。図10に示すように、テンサー30は、四角箱状のハウジング31と、該ハウジング31内に設けられた、上下一対のテンション機構32・32とで構成される機械式テンサーである。各テンション機構32は、左右水平方向に伸びる支持軸33と、該支持軸33まわりに回転可能に設けられた固定ディスク34および可動ディスク35と、支持軸33の軸芯方向に移動可能に構成されたスライダー36と、可動ディスク35とスライダー36との間に配されて可動ディスク35を固定ディスク34に向かって押圧付勢するコイルばね(付勢部材)37とを含み、コイルばね37により支持軸33の軸芯方向に移動可能に構成された可動ディスク35を固定ディスク34に向かって押圧付勢することで、両ディスク34・35間を走行するクリール糸Y1に対してテンションを付与することができるように構成されている。

【0034】

スライダー36は、上下方向に長い板材であり、上下のテンション機構32・32を構成する両コイルばね37・37の一端を受け止めて、両コイルばね37・37に付勢力を与えている。なお、スライダー36の後方側への移動限界は、支持軸33の後端に装着されたスナップリング38で規制されている。なお、図10および図11において、符号39は、テンサー30の上下に配されて、クリール糸Y1の糸道を形成する通糸パイプを示す。

【0035】

図10において、符号40は、コイルばね37による可動ディスク35への付勢力を調整することを目的として、支持軸33の後端とスライダー36との間に介在されたスペーサを示す。このスペーサ40は、ハウジング31の上部および下部に形成された開口部41に差込装着されるものであり、スライダー36に接する受板部42と、開口部41の開口寸法よりも大形に形成されて、ハウジング31内への受板部42の差込限界を規制するための規制部43とで構成される。受板部42には、支持軸33との接触を避けるためのスリット44が形成されており、従って受板部42は二股状に形成されている。スリット44の下端には、下拡がりテーパー状に形成されたガイド部が形成されている。図10には、板厚寸法の異なる二枚のスペーサ40・40を、支持軸33の後端とスライダー36との間に差込装着した状態を示す。

【0036】

このように、ハウジング31内へ差込装着されるスペーサ40の枚数や該スペーサ40の板厚を異なるものとすることにより、コイルばね37の可動ディスク35に対する押圧付勢力を適宜に変更して、両ディスク34・35間を走行するクリール糸Y1に対するテンションを簡単且つ確実に調整することができる。また、このテンサー30は機械式のテンサーであり、従来のマグネットテンサーに比べて構造が格段に簡単であるため、故障時における復旧作業が容易であり、しかもメンテナンス作業等も容易である点でも優れている。

【0037】

図1および図3に示すように、合撚糸ライン7の下部には、第1の給糸ボビン11から解舒されたクリール糸Y1と、第2の給糸ボビン12から解舒されたスピンドル糸Y2とを撚り合わせて合撚糸Y3を形成するための合撚糸装置50が設けられている。図5に示すように、合撚糸装置50は、クリール糸Y1をバルーン51とするためのスピンドル60と、スピンドル60のおくれ盤61およびロータリーディスク62を駆動回転するためのスピンドルモータ(駆動源)52と、スピンドル糸Y2に初期テンションを与えるためのマグネットテンサー53と、クリール糸Y1とスピンドル糸Y2の長さを揃えるためのバルーンフライヤー54とを含む。符号55は、スピンドル60およびスピンドルモータ52を支持する支持基台を示す。

【0038】

図5および図6に示すように、スピンドル60は、外周面にクリール糸Y1が巻き付けられるおくれ盤61と、おくれ盤61の上部に設けられたロータリーディスク62と、ロータリーディスク62の上部に設けられた静止ディスク63と、ベアリング64とを含み、静止ディスク63上に第2の給糸ボビン12が装着される。おくれ盤61およびロータリーディスク62は、スピンドルモータ52の出力軸56に固定されており、該出力軸56により駆動回転される。静止ディスク63と出力軸56との間はベアリング64が配されており、静止ディスク63が出力軸56と同行回転することを防いでいる。

【0039】

静止ディスク63は、出力軸にベアリングを介して支持されたハブ65と、ハブ65の下方に装着された下フランジ66と、下フランジ66に支持された有底皿状の下カバー67と、下カバー67の底面に配された円筒状のポスト69とを含む。ポスト69の上面には、第2の給糸ボビン12の外周面を部分的に覆う上カバー68が支持されている。ハブ65の上方には嵩上げ部材70を介して第2の給糸ボビン12が設置されている。

【0040】

嵩上げ部材70は、ハブ65に外嵌状に装着される有底円筒状の軸受部71と、軸受部71の上方に設けられたホルダー部72とを備えるものであり、ホルダー部72に第2の給糸ボビン12のボビン筒14を外嵌装着することで、軸受部71の高さ寸法分等だけ、第2の給糸ボビン12を静止ディスク63上の高位置に設置することができるようになっている。

【0041】

第1の給糸ボビン11から解舒されたクリール糸Y1は、先のテンサー30、および出力軸56に設けられた糸道57を通り、スピンドル60の下部のおくれ盤61に巻き付けられて、ロータリーディスク62の外周縁に接することでバルーン51が形成されたのち、バルーンフライヤー54に達する。また、第2の給糸ボビン12から解舒されたスピンドル糸Y2は、上方のマグネットテンサー53を経由して、バルーンフライヤー54に達する。この状態でスピンドル60のロータリーディスク62を1回転させると、スピンドル糸Y2とクリール糸Y1が交絡して、合撚糸Y3が形成される。

【0042】

クリール糸Y1のバルーン形状の大小は、ロータリーディスク62の外径寸法を一つの要素として決定される。また、ロータリーディスク62の外径寸法は、第2の給糸ボビン12の外周面、特に、第2の給糸ボビン12の外周面の下端部に、クリール糸Y1のバルーン51が接触しないことを目的として決定される。このとき、上記のようにスピンドル60の静止ディスク63上に第2の給糸ボビン12が嵩上げ部材70を介して設置されていると、該嵩上げ部材70の分だけ第2の給糸ボビン12を静止ディスク63上の高位置に設置させることができるので、上カバー68および下カバー67の外径を小さくすることができる。よって、バルーン51の形状を縦長に且つ小径化することができる。つまり、第2の給糸ボビン12が高位置に設置されているため、下半部に係るバルーン51の径を小径化した場合でも、第2の給糸ボビン12の外周面の下端部にバルーン51が接することはなく、従って、スピンドル60のロータリーディスク62の外径寸法を小さくすることが可能となる。このように、スピンドル60のロータリーディスク62の外径寸法を小さくすることができると、該スピンドル60を駆動回転させるためのスピンドルモータ52の消費電力量を減らすことができるので、結果として合撚糸機1のランニングコストの低減化に貢献できる。

【0043】

図1、図3および図14に示すように、合撚糸装置50で形成された合撚糸Y3は、フィードローラ80でテンションが付与されたのち、巻取装置91に巻き取られる。図15および図16に示すように、本実施形態に係るフィードローラ80は、駆動回転される一対のディスク81・81と、両ディスク81・81の間に介在されたスペーサ82とで構成される。図2に示すように、フィードローラ80は、ドライブエンドボックス4に内蔵の駆動モータ3の駆動力を受けるシャフト83により駆動回転される。

【0044】

図15および図16に示すように、各ディスク81の外周縁の対向内面には、複数個の突起84が周方向へ等間隔おきに突設されている。また、両ディスク81・81は、各突起84の周方向の位相をずらした状態で、スペーサ82を介して対向配置されている。図15に示すように、突起84には、ディスク81の外周縁側に下り傾斜して、合撚糸Y3を受け止める傾斜面85が形成されており、図16に示すように、隣り合う突起84の傾斜面85を繋ぐように、ディスク81の全周に亘って糸道が形成されている。そのうえで、図14に示すように、このフィードローラ80では、合撚糸Y3が糸道の一部に受け止められた状態で巻取装置91側へ送られるようになっており、ディスク81・81間に形成された糸道の全周(フィードローラ80の全周)に亘って合撚糸Y3が巻き掛けられていない点が着目される。

【0045】

このように、本実施形態に係るフィードローラ80では、合撚糸Y3が糸道の一部に受け止められた状態で、巻取装置91側へ送られるようにしたので、従来のフィードローラでは不可欠であった、送りローラ或いは補助ローラへの全周に亘る巻掛作業を廃することができる。これにて、より迅速にフィードローラ80への合撚糸Y3の糸掛け作業を行なうことが可能となるので、合撚糸ライン7による合撚糸作業を迅速に進めることができる。また、従来のフィードローラでは、送りローラ等に巻き掛けられた合糸の下流側の糸に、上流側の糸が重なると、下流側の糸が巻取装置に送られず、糸切れを生じるおそれがある。これに対して、本実施形態に係るフィードローラ80では、合撚糸Y3どうしが重なることがなく、従って糸切れを招くおそれがない点で優れている。

【0046】

図1および図3に示すように、フィードローラ80により所定のテンションが付与された合撚糸Y3は、トラバース装置90を経由したのち、巻取装置91により巻き取られ、巻取パッケージ92とされる。

【0047】

次に、合撚糸ライン7における給糸ボビン11・12のローテーション方法について、図18および図19を参照して説明する。

まず、図18(a)に示すように、ボビン支持フレーム20の第1のボビン支持軸21(21a)に満巻き状態の第1の給糸ボビン11(11a)を装着し、スピンドル60の静止ディスク63上に第2の給糸ボビン12を装着し、両ボビンから解舒された糸を合撚糸装置50により撚り合わせて合撚糸を作成する(第1の合撚糸作成工程)。このとき、スピンドル60の静止ディスク63上には満巻き状態に対して外径寸法が半分程度の給糸ボビン12を設置する。

【0048】

図18(b)に示すように、合撚糸作業に伴って、第1の給糸ボビン11(11a)が、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、合撚糸ライン7を構成する合撚糸装置50等の各要素を停止させて、給糸ボビン11・12のローテーション作業を行なう(ローテーション工程)。具体的には、図18(c)に示すように、静止ディスク63上に設置されていて軽寸法が小さくなった使用途中の第2の給糸ボビン12を、ボビン支持フレーム20の第2のボビン支持軸21bに装着して、第1の給糸ボビン11b(12)とする。また、第1のボビン支持軸21aに装着されていた給糸ボビン11(11a)を、スピンドル60の静止ディスク63上に設置して第2の給糸ボビン12(11a)とする。また、第1のボビン支持軸21aに、新たに満巻き状態の第1の給糸ボビン11(11a)を装着する。また、第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11(11a)の糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11(11b)の糸終端とを結合する(図8参照)。

【0049】

図18(b)に示す状態から合撚糸作業を進めると、図18(c)および図19(a)に示すように、使用途中の給糸ボビン11(11b)、次いで満巻き状態の給糸ボビン11(11a)から繰り出したクリール糸Y1と、静止ディスク63上の半巻き状態の給糸ボビン12から繰り出された糸Y2とが撚り合わされて、合撚糸Y3が作成される(第2の合撚糸作成工程)。

【0050】

合撚糸作業に伴って、図19(a)に示すように、第1のボビン支持軸21aに装着された給糸ボビン11(11a)が、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、合撚糸ライン7を構成する合撚糸装置50等の各要素を再び停止させて、先と同様の手順で給糸ボビン11・12のローテーション作業を行なう(ローテーション工程)。すなわち、図19(b)に示すように、静止ディスク63上に設置されていて径寸法が小さくなった使用途中の給糸ボビン12をボビン支持フレーム20の第2のボビン支持軸21bに装着する。また、第1のボビン支持軸21aに装着されていて半巻き状態に至った給糸ボビン11aを、スピンドル60の静止ディスク63上に設置する。また、第1のボビン支持軸21aに新たな満巻き状態の給糸ボビン11aを装着する。また、第1のボビン支持軸21aに装着された満巻き状態の給糸ボビン11aの糸始端と、第2のボビン支持軸21bに装着された使用途中の給糸ボビン11bの糸終端とを結合する(図8参照)。

【0051】

以後の図19(b)・(c)に示す合撚糸作成工程、およびローテーション工程は、先の図18(c)および図19(a)と同様である。すなわち、図18(c)および図19(a)に示すような、ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を作成する。また、合撚糸機1には、所定量の合撚糸が送られたときに、合撚糸機1による合撚糸作成工程を中断させて、アラーム報知部にアラームを報知させる制御部を設けてある。このアラーム報知部による報知と、合撚糸作成工程の中断により、スピンドル60の静止ディスク63に設置された給糸ボビン12の糸が全て巻き出されてしまうことを防止することができる。前述の所定量の合撚糸は、オペレータが自由に設定変更することが可能であり、フィードローラ80等の回転数によって導かれる糸の送り長さによって規定される量である。

【0052】

以上のように、本実施形態に係る合撚糸装置1の合撚糸ライン7では、満巻き状態からボビン径が小さくなると、支持フレーム20の第1の支持軸21a、スピンドル60の静止ディスク63、次いで支持フレーム20の第2の支持軸21bの順に、給糸ボビン11・12をローテーションするようにした。これによれば、給糸ボビン11・12に巻き掛けられている糸を、無駄なく最後まで使い切ることができる。従って、使用途中の給糸ボビンが在庫されることや廃棄されることがなく、糸の歩留まりを向上させることが出来る。

【0053】

次に、撚糸ラインについて説明する。

上述のように、撚糸ライン8は、一本の糸Y4に撚りを入れて撚糸Y5を形成するものであり、図4に示すように、機台の下部に配されてスピンドルモータ(駆動源)95によって回転されるスピンドル96の静止ディスク97上に装着された第3の給糸ボビン13から解舒されたスピンドル糸Y4に撚りを入れて撚糸Y5を形成し、該撚糸Y5を巻取装置91で巻き取るものである。かかる第3の給糸ボビン13は、満巻き状態の給糸ボビンであり、その外径寸法(満巻き状態の給糸ボビンの外径寸法)に合わせて、スピンドル96のロータリーディスク98の径寸法は設定されている。すなわち、ロータリーディスク98の径寸法は、上述の合撚糸ライン7のロータリーディスク62に比べて、大径に形成されている。また、この撚糸ラインで8は、第3の給糸ボビン13は、上述のような嵩上げ部材を用いることなく、静止ディスク97上に設置されている。それ以外のフィードローラ80、トラバース装置90、および巻取装置91の構成は、合撚糸ライン7と同様であるので、同一の部材には同一の符号を付して、その説明を省略する。また、合撚糸ライン7と撚糸ライン8の両ラインにおいて、フレーム10、巻取装置91等が共通化されていることは先に述べたとおりである。

【符号の説明】

【0054】

7 合撚糸ライン

8 撚糸ライン

11 第1の給糸ボビン

12 第2の給糸ボビン

20 ボビン支持フレーム

21 ボビン支持軸

30 張力付与装置(テンサー)

31 ハウジング

33 支持軸

34 固定ディスク

35 可動ディスク

36 スライダー

37 付勢部材(コイルばね)

40 スペーサ

41 開口部

42 受板部

43 規制部

44 スリット

51 バルーン

52 駆動源(スピンドルモータ)

60 スピンドル

62 ロータリーディスク

63 静止ディスク

70 嵩上げ部材

80 フィードローラ

81 ディスク

82 スペーサ

84 突起

85 傾斜面

91 巻取装置

95 駆動源(スピンドルモータ)

96 スピンドル

Y1 クリール糸

Y2 スピンドル糸

Y3 合撚糸

Y4 スピンドル糸

Y5 撚糸

【特許請求の範囲】

【請求項1】

ロータリーディスクを備えるスピンドルと、該スピンドルを回転駆動する駆動源とを備え、

スピンドルの静止ディスク上に設置された給糸ボビンから解舒された糸をロータリーディスクの回転により給糸ボビンの周囲でバルーンさせることで、糸に撚糸処理を施す合撚糸機であって、

前記スピンドルの静止ディスク上に、前記給糸ボビンが嵩上げ部材を介して装着されており、該嵩上げ部材の分だけ給糸ボビンが静止ディスク上の高位置に設置されていることを特徴とする合撚糸機。

【請求項2】

機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、

第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機であって、

前記ボビン支持フレームは、片持ち状に水平方向に伸びる二本のボビン支持軸を備えており、

両ボビン支持軸が、同じ高さ位置に設けられていることを特徴とする合撚糸機。

【請求項3】

給糸ボビンから解舒されて張力付与装置により所定のテンションが付与された糸に撚りを入れて合撚糸を作成する合撚糸機であって、

前記張力付与装置は、支持軸と、該支持軸まわりに回転可能に設けられた固定および可動ディスクと、該可動ディスクを該固定ディスクに向かって押圧付勢する付勢部材とを含み、

前記固定ディスクは、前記支持軸の軸芯方向には移動不能に構成されており、前記付勢部材により前記支持軸の軸芯方向に移動可能に構成された前記可動ディスクを該固定ディスクに向かって押圧付勢することで、両ディスク間を走行する糸に対してテンションを付与することができるように構成されており、

前記付勢部材は、前記可動ディスクと、前記支持軸の軸芯方向に移動可能に構成されたスライダーとの間に配置されており、

前記支持軸の端部と、前記スライダーとの間にスペーサを介在させることにより、該スライダーの前記支持軸の軸芯方向の位置を変更して、前記可動ディスクに対する前記付勢部材の付勢力を変更調整することができるようにしてあることを特徴とする合撚糸機。

【請求項4】

前記支持軸、前記固定および可動ディスク、および前記スライダーは、ハウジング内に収納されており、

前記ハウジングには、前記スペーサを差込装着するための開口部が形成されており、

前記スペーサが、前記スライダーに接する受板部と、前記開口部の幅寸法よりも大形に形成されて、前記ハウジング内への受板部の差込限界を規制するための規制部とを有し、

前記受板部に前記支持軸との接触を避けるためのスリットが形成されている、請求項3記載の合撚糸機。

【請求項5】

巻取装置の上流側に、該巻取装置で巻き取られる糸のテンションを制御するためのフィードローラを備える合撚糸機であって、

前記フィードローラは、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含み、

各ディスクの外周縁の対向内面には、複数個の突起が周方向へ等間隔おきに突設されており、両ディスクは、各突起の周方向の位相をずらした状態で、前記スペーサを介して対向配置されており、

前記突起には、前記ディスクの外周縁側に下り傾斜して、糸を受け止める傾斜面が形成されており、隣り合う突起の傾斜面を繋ぐように、該ディスクの全周に亘って糸道が形成されており、

前記糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようになっていることを特徴とする合撚糸機。

【請求項6】

複数個のラインを備える合撚糸装置であって、

前記ラインは、合撚糸ラインと撚糸ラインとで構成されており、

前記合撚糸ラインは、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、前記スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成し、該合撚糸を巻取装置で巻き取るものであり、

前記撚糸ラインは、機台の下部に配されて駆動源によって回転されるスピンドルの静止ディスク上に装着された第3の給糸ボビンから解舒されたスピンドル糸を撚って撚糸を形成し、該撚糸を巻取装置で巻き取るものであり、

前記合撚糸ラインおよび撚糸ラインにおいて、少なくとも機台および巻取装置が、両ラインで共通化されていることを特徴とする合撚糸機。

【請求項7】

機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機を使った合撚糸製造方法であって、

満巻き状態の給糸ボビンを第1のボビン支持軸に装着し、満巻き状態に対して外径寸法が半分程度の給糸ボビンをスピンドル上に設置して、合撚糸を作成する第1の合撚糸作成工程と、

第1のボビン支持軸に装着された給糸ボビンが、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、この半巻き状態の給糸ボビンをスピンドル上に設置するとともに、スピンドル上に設置されていた使用途中の給糸ボビンを第2のボビン支持軸に装着し、さらに第1のボビン支持軸に満巻き状態の給糸ボビンを装着するローテーション工程と、

第1のボビン支持軸に装着された満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合したうえで、該使用途中の給糸ボビン、次いで満巻き状態の給糸ボビンから繰り出した糸と、スピンドル上の半巻き状態の給糸ボビンから繰り出された糸とを撚り合わせて、合撚糸を作成する第2の合撚糸作成工程と、

を含み、

前記ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を得ることを特徴とする合撚糸機を使った合撚糸の製造方法。

【請求項1】

ロータリーディスクを備えるスピンドルと、該スピンドルを回転駆動する駆動源とを備え、

スピンドルの静止ディスク上に設置された給糸ボビンから解舒された糸をロータリーディスクの回転により給糸ボビンの周囲でバルーンさせることで、糸に撚糸処理を施す合撚糸機であって、

前記スピンドルの静止ディスク上に、前記給糸ボビンが嵩上げ部材を介して装着されており、該嵩上げ部材の分だけ給糸ボビンが静止ディスク上の高位置に設置されていることを特徴とする合撚糸機。

【請求項2】

機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、

第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機であって、

前記ボビン支持フレームは、片持ち状に水平方向に伸びる二本のボビン支持軸を備えており、

両ボビン支持軸が、同じ高さ位置に設けられていることを特徴とする合撚糸機。

【請求項3】

給糸ボビンから解舒されて張力付与装置により所定のテンションが付与された糸に撚りを入れて合撚糸を作成する合撚糸機であって、

前記張力付与装置は、支持軸と、該支持軸まわりに回転可能に設けられた固定および可動ディスクと、該可動ディスクを該固定ディスクに向かって押圧付勢する付勢部材とを含み、

前記固定ディスクは、前記支持軸の軸芯方向には移動不能に構成されており、前記付勢部材により前記支持軸の軸芯方向に移動可能に構成された前記可動ディスクを該固定ディスクに向かって押圧付勢することで、両ディスク間を走行する糸に対してテンションを付与することができるように構成されており、

前記付勢部材は、前記可動ディスクと、前記支持軸の軸芯方向に移動可能に構成されたスライダーとの間に配置されており、

前記支持軸の端部と、前記スライダーとの間にスペーサを介在させることにより、該スライダーの前記支持軸の軸芯方向の位置を変更して、前記可動ディスクに対する前記付勢部材の付勢力を変更調整することができるようにしてあることを特徴とする合撚糸機。

【請求項4】

前記支持軸、前記固定および可動ディスク、および前記スライダーは、ハウジング内に収納されており、

前記ハウジングには、前記スペーサを差込装着するための開口部が形成されており、

前記スペーサが、前記スライダーに接する受板部と、前記開口部の幅寸法よりも大形に形成されて、前記ハウジング内への受板部の差込限界を規制するための規制部とを有し、

前記受板部に前記支持軸との接触を避けるためのスリットが形成されている、請求項3記載の合撚糸機。

【請求項5】

巻取装置の上流側に、該巻取装置で巻き取られる糸のテンションを制御するためのフィードローラを備える合撚糸機であって、

前記フィードローラは、駆動回転される一対のディスクと、両ディスクの間に介在されたスペーサとを含み、

各ディスクの外周縁の対向内面には、複数個の突起が周方向へ等間隔おきに突設されており、両ディスクは、各突起の周方向の位相をずらした状態で、前記スペーサを介して対向配置されており、

前記突起には、前記ディスクの外周縁側に下り傾斜して、糸を受け止める傾斜面が形成されており、隣り合う突起の傾斜面を繋ぐように、該ディスクの全周に亘って糸道が形成されており、

前記糸が糸道の一部に受け止められた状態で、巻取装置側へ送られるようになっていることを特徴とする合撚糸機。

【請求項6】

複数個のラインを備える合撚糸装置であって、

前記ラインは、合撚糸ラインと撚糸ラインとで構成されており、

前記合撚糸ラインは、機台の上部に配された第1の給糸ボビンから解舒され、機台の下部に配されて駆動源によって回転されるスピンドルのロータリーディスクによってバルーンが形成されたクリール糸と、前記スピンドルの静止ディスク上に装着された第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて合撚糸を形成し、該合撚糸を巻取装置で巻き取るものであり、

前記撚糸ラインは、機台の下部に配されて駆動源によって回転されるスピンドルの静止ディスク上に装着された第3の給糸ボビンから解舒されたスピンドル糸を撚って撚糸を形成し、該撚糸を巻取装置で巻き取るものであり、

前記合撚糸ラインおよび撚糸ラインにおいて、少なくとも機台および巻取装置が、両ラインで共通化されていることを特徴とする合撚糸機。

【請求項7】

機台の上部に配されたボビン支持フレームに装着された第1の給糸ボビンと、機台の下部に配されたスピンドル上に設置された第2の給糸ボビンとを備え、第1の給糸ボビンから解舒されたクリール糸と、第2の給糸ボビンから解舒されたスピンドル糸とを撚り合わせて、合撚糸を形成する合撚糸機を使った合撚糸製造方法であって、

満巻き状態の給糸ボビンを第1のボビン支持軸に装着し、満巻き状態に対して外径寸法が半分程度の給糸ボビンをスピンドル上に設置して、合撚糸を作成する第1の合撚糸作成工程と、

第1のボビン支持軸に装着された給糸ボビンが、その外径寸法が満巻き状態に対して半分程度の半巻き状態に至ると、この半巻き状態の給糸ボビンをスピンドル上に設置するとともに、スピンドル上に設置されていた使用途中の給糸ボビンを第2のボビン支持軸に装着し、さらに第1のボビン支持軸に満巻き状態の給糸ボビンを装着するローテーション工程と、

第1のボビン支持軸に装着された満巻き状態の給糸ボビンの糸始端と、第2のボビン支持軸に装着された使用途中の給糸ボビンの糸終端とを結合したうえで、該使用途中の給糸ボビン、次いで満巻き状態の給糸ボビンから繰り出した糸と、スピンドル上の半巻き状態の給糸ボビンから繰り出された糸とを撚り合わせて、合撚糸を作成する第2の合撚糸作成工程と、

を含み、

前記ローテーション工程と、第2の合撚糸作成工程とを繰り返して、合撚糸を得ることを特徴とする合撚糸機を使った合撚糸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−1857(P2012−1857A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139761(P2010−139761)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]