合金化溶融亜鉛めっき冷延鋼板およびその製造方法

【課題】易酸化性元素を多量に含有する冷延鋼板を基材としながら、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法を提供する。

【解決手段】冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布がdmax/d0≦2.5(dmaxは最大めっき厚、d0は平均めっき厚)を満足する。

【解決手段】冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布がdmax/d0≦2.5(dmaxは最大めっき厚、d0は平均めっき厚)を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金化溶融亜鉛めっき冷延鋼板およびその製造方法に関する。本発明は、特に、合金化溶融亜鉛めっきの基材である冷延鋼板がSi、Mn、AlおよびCr等の易酸化性元素を多量に含有する場合であっても、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法に関する。

【背景技術】

【0002】

近年、地球環境保護のために自動車の燃費向上が求められており、車体の軽量化および乗員の安全性確保のため、高強度鋼板、特に、防錆性を考慮した部材では、高強度溶融亜鉛めっき鋼板へのニーズが高まっている。

【0003】

自動車用部材に供される鋼板は、高強度であるだけでは不十分であり、プレス成形性や耐食性等といった各種性能を満足するものでなければならない。しかしながら、高強度化を目的としてSi、Mn、AlおよびCr等の易酸化性元素を多量に含有させた冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板は、冷間圧延後の焼鈍過程で上記易酸化性元素の酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、上記酸化被膜が合金化処理時に鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、上記酸化被膜が形成された部位と形成されていない部位とで合金化速度が異なるために、合金化処理ムラとなって表面性状を害する。

【0004】

このため、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有させた冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板において、表面性状に優れた均一な合金化溶融亜鉛めっき被膜を得ることは非常に困難であった。

【0005】

この点に関して、Si、Mn、Al等の易酸化性元素を多量に含む高強度鋼板について、合金化溶融亜鉛めっき被膜を形成する方法がいくつか提案されている。例えば、特許文献1には、Fe系のプレめっきを施した後に合金化溶融亜鉛めっきラインを通板させる合金化溶融亜鉛めっき高張力冷延鋼板の製造方法が開示されている。また、特許文献2には、焼鈍により易酸化性元素を表面に濃化せた後に酸洗し、該酸化物を除去したのちに溶融亜鉛めっきを施す技術も開示されている。さらには、特許文献3には、焼鈍前の鋼板表面に硫黄化合物を塗布したのちに合金化溶融亜鉛めっきラインに通すことで、合金化ムラを抑制する技術も開示されている。

【0006】

一方、易酸化性元素を多量に含有する鋼板の合金化処理方法としては、例えば、特許文献4に、熱延時の巻取温度を高温にすることで鋼板表面近傍に積極的に易酸化性元素を内部酸化させ、溶融亜鉛めっきの密着性を改善することを目指した技術が開示されている。

【0007】

ところで、本発明者らは、特許文献5に、Si、Mn、Al、Crを多量に含有する熱延鋼板において、スラブに粗圧延を行って得られる粗バーの温度をFe2SiO4が溶融化する温度まで上昇させてスケール除去を促進することにより、表面性状に優れた熱延鋼板を製造する方法について提案している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−331537号公報

【特許文献2】特開平3−243751号公報

【特許文献3】特開平11−50220号公報

【特許文献4】特開平9−310163号公報

【特許文献5】特開2005−342770号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1〜3に開示される方法は、いずれも合金化溶融亜鉛めっき処理前に特別な処理工程を新たに追加するものであり、製造コストの上昇を招くため、実用上好ましい方法とはいえない。

【0010】

また、本発明者らの検討によれば、特許文献4に開示される方法によって表層近傍に均一な内部酸化層を安定して形成させることは困難であり、このため表面性状に優れた均一な合金化溶融亜鉛めっき被膜を得る事は困難であった。また、鋼板表面を積極的に酸化させるものであるため、鋼板表面の粒界酸化が著しく、溶融亜鉛めっき時に結晶粒界への亜鉛の侵入が顕著になり、結晶粒界の脆化が生じやすくなる。その結果、加工時において、めっき基材である鋼板とめっき層との界面のみならず、亜鉛が侵入した結晶粒界に沿ってめっき基材である鋼板の表層部の結晶粒がめっき層とともに剥離するという現象を起こす場合があり、このため、めっき剥離が発生しやすくなり、良好なパウダリング性を確保することは極めて困難であった。

【0011】

本発明は、上述したように従来の技術では製造することが困難であった、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板を得ることを可能にする実用的な方法を確立すべく鋭意検討を行った。

【0013】

まず、上記合金化溶融亜鉛めっき冷延鋼板の表面性状について改めて調査を行ったところ、上記合金化溶融亜鉛めっき冷延鋼板には、特有のめっき欠陥として、圧延方向に伸びた線状のめっき欠陥(以下、「線状欠陥」という。)が発生する場合があることが判明した。

【0014】

そこで、この線状欠陥について詳細に調査したところ、線状欠陥が発生した部分(線状欠陥部)は正常部に比してめっき厚が局所的に厚くなっていた。このことから、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状のめっき欠陥として顕在化したものであることが判明した。

【0015】

線状欠陥部は、圧延方向に伸びた線状をなして発生していることから、熱間圧延および/または冷間圧延で圧延方向に展伸された欠陥であると推定された。そこで、工程を遡り、焼鈍前の冷延鋼板、冷間圧延前の酸洗鋼板、酸洗前の熱延鋼板について詳細に調査した。

【0016】

その結果、焼鈍前の冷延鋼板および冷間圧延前の酸洗鋼板では、合金化溶融亜鉛めっき冷延鋼板において線状欠陥が発生する部位に、鋼板表面に結晶粒が脱落した形跡が多数観察され、局所的に粒界腐食が進行していることが確認された。なお、酸洗鋼板においてスケールは適切に除去されていた。

【0017】

そして、酸洗前の熱延鋼板では、合金化溶融亜鉛めっき冷延鋼板において線状欠陥が発生する部位に、Fe2SiO4を主体とする厚いスケールが形成され、鋼板とスケールとの界面が激しい凹凸を呈していた。また、Si、Mn、Alのような易酸化性元素やFeより酸化しにくいCu、Ni等の元素が濃化していることが確認された。

【0018】

以上のことから、線状欠陥は、仕上熱間圧延前に除去しきれなかったスケールを起点として、熱間圧延工程の種々の段階で様々な温度条件下で生成されたスケールが鋼の内部へと押し込まれながら成長することで形成されるものであると判明した。以下、この仕上熱間圧延前に除去しきれなかったスケールを起点として鋼の内部に押し込まれたスケールを、鋼の表面上に形成されたスケールと区別するため、「残存スケール」という。

【0019】

すなわち、上記プロセスにより残存スケールが形成されると、Si、Mn、Alのような易酸化性元素やFeより酸化しにくいCu、Ni等が残存スケールを中心として濃化し、鋼板における鋼とスケールとの界面近傍において複雑にムラとなって存在するようになる。このような熱延鋼板に酸洗処理を施すと、酸洗処理によりスケールは除去されるものの、上記ムラまたはその近傍では上記ムラに起因して腐食の形態が他の部位(正常部)とは変化してしまう。このため、上記ムラまたはその近傍に局所的に粒界腐食が進行する部位が生じ、この部位において鋼板表面の結晶粒が脱落するなどの現象が生じる。このような酸洗鋼板に冷間圧延および合金化溶融亜鉛めっきを施すと、局所的に粒界腐食が進行して鋼板表面の結晶粒が脱落した部位では、合金化処理において亜鉛めっき被膜とめっき基材である鋼板との反応界面の面積が他の正常部に比して大きいため、合金化が異常に進行してめっき厚が局所的に厚くなる。そして、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状のめっき欠陥(線状欠陥)として顕在化するのである。

【0020】

したがって、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するには、熱間圧延段階におけるスケール除去を促進することが必要であることが初めて明らかになったのである。

【0021】

なお、従来は、冷延鋼板をめっき基材とする合金化溶融亜鉛めっき冷延鋼板において、めっき基材である冷延鋼板の冷間圧延前の熱延鋼板段階における残存スケールが、合金化溶融亜鉛めっき冷延鋼板の表面性状に影響を及ぼすことは無いと考えられていた。これは、残存スケールに起因して形成される鋼板表面の凹凸に比して著しく大きな加工が冷間圧延により施されることから、熱延鋼板段階において残存スケールが存在していたとしても、冷間圧延により残存スケール部とそれ以外の部位との差が消失すると考えられていたからである。

【0022】

次に、本発明者らは、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するために、熱間圧延段階におけるスケール除去を促進することについてさらに検討を行った。

Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する鋼板のスケール除去に関しては、Fe2SiO4が溶融化する温度まで粗バー温度を上昇させることによりスケール除去が促進されることを本発明者らが特許文献5において提案しているが、線状欠陥を抑制するための熱間圧延段階におけるスケール除去には、粗バーを所定の温度にするのみならず当該所定の温度に保持する時間を管理することが重要であることが今回の検討により新たに判明した。

【0023】

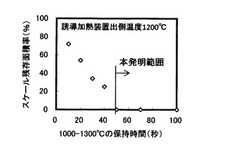

図1は、誘導加熱により粗バーを加熱した際の粗バーの表面温度を1000℃以上1300℃以下に保持した時間とFe2SiO4(ファイアライト)を主体としたスケール(赤スケールまたは島状スケールと呼ばれる)の熱延鋼板時点におけるスケール残存面積率との関係を示す図である。粗バーの表面温度を1000℃以上1300℃以下に保持する時間を長時間とすることによりスケールの除去率が向上し、50秒間以上とすることによりスケール残存面積率は0となった。誘導加熱後の粗バーの表面温度は同等の条件としているため、このスケールの除去率の変動は、粗バーを1000℃以上1300℃以下に保持する時間を変化させたことに起因する。したがって、熱間圧延段階におけるスケール除去を促進するには、粗バーの表面温度を1000℃以上1300℃以下に保持する時間を50秒間以上にすることが重要である。

【0024】

ところで、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する手段としては、誘導加熱や高周波加熱や通電加熱等を適用する場合には、仕上熱間圧延における温度制御の精度を高めるために、これらの加熱装置を仕上熱間圧延装置に近づけて配置することが好ましい。この場合、所定長の加熱装置に粗バーを通板することにより上記保持がなされ、その後に速やかにデスケーリング処理および仕上熱間圧延が施されることになる。このため、加熱装置に粗バーの後端部が滞在している間に粗バーの先端部が仕上圧延装置に供給されることが生じうる。このとき、粗バー全体の移送速度は仕上圧延装置に基づく移送速度となるため、粗バー後端部における加熱装置内の滞在時間は粗バー先端部における滞在時間と相違する可能性が生じる。特に、仕上熱間圧延が短時間で完了するときには、粗バー後端部における加熱装置内の滞在時間は、粗バー先端部における滞在時間よりも短くなってしまう。このように、粗バーの後端部について加熱装置に滞在する時間が仕上熱間圧延により制約を受け、上記保持時間を確保することが困難となる場合がある。このような場合においても上記保持時間を確保するための最も簡便な方法の一つは仕上熱間圧延を低速で行うことであるが、この方法は生産性の低下を招くので好ましくない。

【0025】

そこで、粗バーの後端部についても上記保持時間を確実に確保する実用的な方法として、仕上熱間圧延の圧下率を高めることにより仕上圧延装置を粗バーが通過するために要する時間を長くして、粗バーの後端部の加熱装置内での滞在時間を確保することを新たに着想して検討した。

【0026】

図2は、粗バーの厚みを40mmとした場合の熱延鋼板の厚みと熱延鋼板の圧延後半部における熱延鋼板時点におけるスケール残存面積率との関係を示す。熱延鋼板の厚みを薄くすること、すなわち仕上熱間圧延の圧下率を高めることによりスケールの除去率が向上し、熱延鋼板の厚みを3.0mm以下とすることによりスケール残存面積率が0となった。これは仕上熱間圧延の圧下率を高めた結果、粗バーの後端部について誘導加熱装置に滞在する時間を確保することが可能になったためである。

【0027】

なお、スケール残存面積率は、熱延鋼板の圧延方向先後端10mおよび幅方向両端100mmを除いた定常部の表面を長手方向に観察することで全長における残存率を面積率で評価した。

【0028】

以上のように、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するには、熱間圧延段階におけるスケール除去を促進することが必要であり、線状欠陥を抑制するための熱間圧延段階におけるスケール除去には、粗バーを所定の温度にするのみならず当該所定の温度に保持する時間を管理することが重要であることが新たに判明したのである。

【0029】

本発明は上記新たな知見に基づいてなされたものであり、その要旨は以下のとおりである。

(1)冷延鋼板の表面に合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板において、前記冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、前記合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布が下記式(i)を満足することを特徴とする、合金化溶融亜鉛めっき冷延鋼板:

dmax/d0≦2.5 (i)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【0030】

(2)前記化学組成が、質量%で、Ti:0.1%以下、Nb:0.1%以下およびV:0.1%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)に記載の合金化溶融亜鉛めっき冷延鋼板。

【0031】

(3)前記化学組成が、質量%で、Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする上記(1)または上記(2)に記載の合金化溶融亜鉛めっき冷延鋼板。

【0032】

(4)前記化学組成が、質量%で、Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする上記(1)〜上記(3)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0033】

(5)前記化学組成が、質量%で、B:0.01%以下をさらに含有することを特徴とする上記(1)〜上記(4)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

(6)前記化学組成が、質量%で、Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)〜上記(5)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0034】

(7)前記化学組成が、質量%で、Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)〜上記(6)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0035】

(8)下記工程(A)〜(F)を有することを特徴とする合金化溶融亜鉛めっき冷延鋼板の製造方法:

(A)上記(1)〜上記(7)のいずれかに記載の化学組成を有するスラブの表面温度を1200℃以上1350℃以下に調整するスラブ表面温度調整工程;

(B)前記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする粗熱間圧延工程;

(C)前記粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、前記保持後10秒間以内に前記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする仕上熱間圧延工程;

(D)前記熱延鋼板に酸洗を施して酸洗鋼板とする酸洗工程;

(E)前記酸洗鋼板に冷間圧延を施して冷延鋼板とする冷間圧延工程;および

(F)前記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施す連続溶融亜鉛めっき工程であって、前記再結晶焼鈍における再結晶焼鈍温度はAc1点以上950℃以下、前記合金化処理における合金化処理温度は650℃以下、連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であり、さらに、前記合金化溶融めっきの目付量が10g/m2以上80g/m2以下である連続溶融亜鉛めっき工程。

【0036】

(9)前記粗バーの厚みを35mm以上とし、さらに、前記熱延鋼板の厚みを3.0mm以下とすることを特徴とする、上記(8)に記載の合金化溶融亜鉛めっき冷延鋼板の製造方法。

【発明の効果】

【0037】

本発明によれば、易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板を得ることが可能となる。本発明に係る合金化溶融亜鉛めっき冷延鋼板は、自動車の車体のようにプレス成形、その中でも、複雑な成形が必要となる用途に好適である。

【図面の簡単な説明】

【0038】

【図1】誘導加熱により粗バーを加熱した際の粗バーの表面温度を1000℃以上1300℃以下に保持した時間とFe2SiO4を主体としたスケール(赤スケールまたは島状スケール)の熱延鋼板時点におけるスケール残存面積率との関係を示す図である。

【図2】粗バーの厚みを40mmとした場合の熱延鋼板の厚みと熱延鋼板の圧延後半部における熱延鋼板時点におけるスケール残存面積率との関係を示す図である。

【発明を実施するための形態】

【0039】

以下、本発明に係る合金化溶融亜鉛めっき冷延鋼板について、めっき基材である冷延鋼板の化学組成、合金化溶融めっき層の目付量、合金化度およびめっき厚の分布、ならびに合金化溶融亜鉛めっき冷延鋼板の好ましい製造方法について詳述する。以下の説明において、化学組成を規定する「%」は特にことわりがない限り「質量%」である。

【0040】

1.めっき基材である冷延鋼板の化学組成

(C:0.02%以上0.25%以下)

Cは、鋼板の強度を高める作用を有する。C含有量が0.02%未満では上記作用による効果を十分に得ることが困難である。したがって、C含有量は0.02%以上とする。好ましくは0.06%以上である。一方、C含有量が0.25%超では、靱性や溶接性の劣化が著しくなる。したがって、C含有量は0.25%が以下とする。好ましくは0.20%以下である。

【0041】

(Si:0.01%以上2.5%以下)

Siは、鋼板を高強度化する作用を有する。また、フェライトを強化し、鋼組織を均一化し、加工性を改善するのに作用を有する。Si含有量が0.01%未満では上記作用による効果を得ることが困難である。したがって、Si含有量は0.01%以上とする。好ましくは0.2%以上、さらに好ましくは0.5%以上である。一方、Si含有量が2.5%超では、冷間圧延後の焼鈍過程でSiの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、Si含有量は2.5%以下とする。好ましくは2.0%以下である。

【0042】

(Mn:0.5%以上3.5%以下)

Mnは、変態強化を促進して鋼板を高強度化する作用を有する。Mn含有量が0.5%未満では上記作用による効果を得ることが困難である。したがって、Mn含有量は0.5%以上とする。好ましくは1.0%以上、さらに好ましくは1.5%以上である。一方、Mn含有量が3.5%超では、冷間圧延後の焼鈍過程でMnの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、Mn含有量は3.5%以下とする。好ましくは3.0%以下である。

【0043】

(P:0.1%以下)

Pは、不純物として含有され、靱性や溶接性を劣化させる。したがって、P含有量は0.1%以下とする。好ましくは0.05%以下、さらに好ましくは0.02%以下である。P含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.004%以上とすることが好ましい。

【0044】

(S:0.01%以下)

Sは、不純物として含有され、鋼中にMnSを形成して曲げ性や穴拡げ性を劣化させる。したがって、S含有量は0.01%以下とする。好ましくは0.008%以下である。S含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.0003%以上とすることが好ましい。

【0045】

(sol.Al:1.0%以下)

Alは、鋼中の酸素量を低減して鋼板を健全化する作用を有する。製鋼工程において溶鋼に添加され、鋼中の酸素量低減に用いられたAlは酸化物となり、余剰となったAlはsol.Alとして鋼中に残存する。したがって、上記作用による効果を得るためにsol.Al含有量を0%超とする。好ましくは0.0005%以上である。一方、sol.Al含有量が1.0%超では、冷間圧延後の焼鈍過程でAlの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、sol.Al含有量は1.0%以下とする。好ましくは0.050%未満、さらに好ましくは0.010%未満である。

【0046】

(N:0.01%以下)

Nは、不純物として含有され、連続鋳造過程において鋼中に窒化物を形成してスラブのひび割れを誘発する。したがって、N含有量は0.01%以下とする。さらに好ましくは0.005%以下である。N含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.0005%以上とすることが好ましい。

【0047】

(Ti:0.1%以下、Nb:0.1%以下、およびV:0.1%以下からなる群から選ばれた1種または2種以上)

Ti、NbおよびVは、再結晶を遅らせて結晶粒を微細化させることにより、鋼板の加工性を向上させる作用を有する。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.1%超としても上記作用による効果は飽和してしまい、コスト的に不利となる。したがって、Ti、NbおよびVの含有量はそれぞれ0.1%以下とする。好ましくは0.05%以下である。上記作用による効果をより確実に得るには、いずれかの元素を0.003%以上含有させることが好ましい。

【0048】

(Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種)

CrおよびMoは、Mnと同様にオ−ステナイトを安定化することで変態強化を促進する働きがあり、鋼板を高強度化する作用を有する。したがって、これらの元素の1種または2種を含有させてもよい。しかしながら、Cr含有量を1%超、または、Mo含有量を1%超とすると、加工性の低下が著しくなる。したがって、CrおよびMoの含有量はいずれも1%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.001%以上含有させることが好ましい。

【0049】

(Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種)

CuおよびNiは、腐食抑制効果があり、表面に濃化し水素の侵入を抑え、遅れ破壊を抑制する作用を有する。したがって、これらの元素の1種または2種を含有させてもよい。しかしながら、Cu含有量を1%超としても、また、Ni含有量を1%超としても、上記作用による効果は飽和してしまいコスト的に不利となる。したがって、CuおよびNiの含有量はいずれも1%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.01%以上含有させることが好ましい。

【0050】

(B:0.01%以下)

Bは、粒界からの核生成を抑えて焼き入れ性を高めることにより、鋼板を高強度化する作用を有する。したがって、含有させてもよい。しかしながら、B含有量を0.01%超としても上記作用による効果は飽和してしまいコスト的に不利となる。したがって、B含有量は0.01%以下とする。上記作用による効果をより確実に得るには、0.0002%以上含有させることが好ましい。

【0051】

(Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上)

Ca、Mg、REM、Zrは、鋼中の介在物を微細に分散させることにより、曲げ性を向上させる作用を有する。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.01%超としても上記作用による効果は飽和してしまい、コスト的に不利となる。したがって、Ca、Mg、REM、Zrの含有量はそれぞれ0.01%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.0001%以上含有させることが好ましい。

【0052】

ここで、REMは、Sc、Yおよびランタノイドの合計17元素を指し、上記REMの含有量はこれらの元素の合計含有量を意味する。ランタノイドの場合、工業的にはミッシュメタルの形で添加される。

【0053】

(Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれる1種または2種以上)

Bi、SbおよびSnは、融点が亜鉛よりも低いために、溶融亜鉛めっき工程において溶融亜鉛めっき浴に溶解する傾向にあり、これにより鋼板に対する溶融亜鉛めっきの濡れ性を向上させる作用を有する。さらに、連続鋳造工程において凝固界面に濃化してデンドライト間隔を狭くして凝固偏析を小さくするので、めっき基材である鋼板の曲げ性を向上させる作用を有する。さらにめっき基材である鋼板の曲げ性が向上される結果、加工時におけるめっき基材である鋼板の割れが抑制され、鋼板の割れを起点としためっき剥離が抑制されるので、合金化溶融亜鉛めっき鋼板の耐パウダリング性が向上される。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.05%超とすると、溶融亜鉛めっき工程において結晶粒界に存在する各元素が溶融することに起因する粒界脆化が顕著となる。したがって、Bi、SbおよびSnの含有量は、それぞれ0.05%以下とする。好ましくは0.01%以下、さらに好ましくは0.005%以下である。上記作用による効果をより確実に得るには、いずれかの元素を0.0001%以上含有させることが好ましい。いずれかの元素を0.0003%以上含有させることがさらに好ましい。

【0054】

2.めっき層

(1)目付量

目付け量は10g/m2以上80g/m2以下とする。

【0055】

目付量が80g/m2超では、後述する合金化度を確保するために合金化処理におけるFe拡散量を多くする必要が生じ、このため、めっき/母材界面に脆い鉄−亜鉛合金層(Γ相)が多く形成される。また、生産性の低下を回避するには合金化処理温度を高める必要が生じるので、さらに脆い鉄−亜鉛合金層(Γ1層)が形成される場合がある。この結果、良好な耐パウダリング性を確保することが困難となる場合がある。したがって、目付量は、80g/m2以下とする。好ましくは、60g/m2以下である。

一方、目付量が10g/m2未満では、十分な耐食性を確保することが困難になる場合がある。したがって、目付け量は10g/m2以上とする。

【0056】

(2)合金化度

合金化度、すなわちめっき層におけるFe濃度は7質量%以上16質量%以下とする。

【0057】

合金化溶融亜鉛めっきの基材である冷延鋼板がSi、Mn、AlおよびCr等の易酸化性元素を多量に含有する場合には、連続溶融亜鉛めっき工程の焼鈍過程においてこれらの易酸化元素が冷延鋼板の表面に濃化する。このため、合金化度を7質量%未満としたのでは、合金化が完了しない領域が部分的に生じてしまい、合金化処理ムラが発生する場合がある。したがって、合金化度は7質量%以上とする。一方、合金化度を16質量%超とすると、脆い鉄−亜鉛層が多く形成されてしまうために、良好な耐パウダリング性の確保が困難になる場合がある。したがって、合金化度は16質量%以下とする。

【0058】

(3)めっき厚分布

めっき厚の分布は下記式(1)を満足するものとする。

dmax/d0≦2.5 (1)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【0059】

上記の線状欠陥を抑制するには、合金化処理後においてめっき厚が局所的に厚くなっている部位が存在しないようにすることが必要である。めっき厚分布が上記式(1)を満足しないと、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状欠陥として顕在化する。したがって、めっき厚分布は上記式(1)を満足するものとする。上記式(1)の右辺は2.0であることが好ましく、1.5であることがさらに好ましい。

【0060】

ここで、めっき厚の分布は、合金化溶融亜鉛めっき冷延鋼板の定常部におけるものであり、例えば、鋼帯である場合には圧延先端部および圧延後端部のそれぞれ50mの範囲やエッジ部といった非定常部を除いて、鋼板の幅方向の断面(圧延方向を法線とする面)を鏡面研磨し、板幅の1/8〜7/8の範囲について光学顕微鏡でめっき厚みを測定することにより求める。

【0061】

3.製造方法

以下、合金化溶融亜鉛めっき冷延鋼板の好適な製造方法について以下に詳述する。

(1)スラブ表面温度調整工程

上記化学組成を有するスラブの表面温度を1200℃以上1350℃以下とする。

【0062】

粗熱間圧延工程に供するスラブの表面温度は、粗熱間圧延工程におけるデスケーリング処理によるスケールの剥離性に大きく影響する。

スラブの表面温度1200℃以上とすることにより、基材とスケールとの界面(以下、基材/スケール界面)という。)におけるFe2SiO4の溶融を促進し、後述する粗熱間圧延工程におけるデスケーリング処理によるスケールの剥離性を高めることができる。スラブの表面温度が1200℃未満ではスケールの剥離性が十分でない場合がある。一方、スラブ表面温度が1350℃超では、スケール厚が厚くなりすぎてスケールの剥離性が顕著に低下する場合がある。したがって、粗熱間圧延工程に供するスラブの表面温度は1200℃以上1350℃以下とする。スラブの表面温度を1200℃以上1350℃以下の温度域に保持する時間は1時間以上5時間以下とすることが好ましい。

【0063】

なお、粗熱間圧延工程に供するスラブは、連続鋳造後や分塊圧延の高温状態にあるスラブであってもよく、連続鋳造後や分塊圧延に一旦冷却されたスラブであってもよい。スラブ表面温度の調整手段は、加熱炉に装入するなどしてスラブを加熱するものであってもよく、保温カバー等により保温するものであってもよい。

【0064】

(2)粗熱間圧延工程

上記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする。

【0065】

スラブの表面温度の調整後デスケーリング処理開始までの時間が10秒間未満では、温度低下により、スラブ表面温度調整工程により溶融させた基材/スケール界面におけるFe2SiO4が再度凝固してしまい、スケールの剥離性が十分でなくなる場合がある。したがって、スラブの表面温度の調整後デスケーリング処理開始までの時間は10秒間以下とする。ここで、「スラブの表面温度の調整後」というのは、スラブの表面温度の調整を完了した後という意味であり、例えばスラブを加熱炉に装入して加熱する場合には、スラブを加熱炉から抽出した後という意味である。

粗熱間圧延は常法によればよい。

【0066】

(3)仕上熱間圧延工程

上記粗熱間圧延工程により得られた粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、上記保持後10秒間以内に上記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする。

【0067】

本工程は、上記めっき欠陥を抑制するうえで特に重要な工程である。

粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、上記保持後10秒間以内に上記粗バーにデスケーリング処理を施すことにより、仕上熱間圧延前のスケールをより確実に除去することができる。

【0068】

すなわち、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することにより、基材/スケール界面におけるFe2SiO4の溶融を促進し、後続するデスケーリング処理によるスケールの剥離性を高めることができる。粗バーの表面温度を1000℃以上1300℃以下とする時間は70秒間以上とすることが好ましい。粗バーの表面温度が1000℃未満であったり、1000℃以上とする時間が50秒間未満であったりすると、スケールの剥離性が十分でなくなる場合がある。一方、粗バーの表面温度が1300℃超では、スケール厚が厚くなりすぎてスケールの剥離性が顕著に低下する場合がある。したがって、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する。粗バーの表面温度を1000℃以上1300℃以下とする時間の上限は特に規定する必要はないが、生産性の観点からは150秒間以下とすることが好ましい。なお、本発明において、「Fe2SiO4」とは、化学量論的にFe2SiO4であるもののほか、基本成分はFe2SiO4であるがP、Al、Cr等の他元素を複合しているものも含む。また、粗バーの表面温度を1000℃以上1300℃以下とする手段は特に限定されない。粗バーを加熱炉に装入して加熱してもよい。誘導加熱や高周波加熱や通電加熱等を適用することが粗バーの加熱時間を短縮できるため好ましく、特に誘導加熱を適用することが好ましい。

【0069】

上記保持を完了してからデスケーリング処理を施すまでの時間は10秒間以下とする。上記時間が10秒間未満では、温度低下により、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することにより溶融させた基材/スケール界面におけるFe2SiO4が再度凝固してしまい、スケールの剥離性が十分でなくなる場合がある。したがって、上記保持を完了してからデスケーリング処理を施すまでの時間は10秒間以下とする。上記保持を完了してからデスケーリング処理を施すまでの時間は短いほど好ましいので、下限は規定されない。

【0070】

仕上温度はAr3点以上960℃以下とする。仕上温度がAr3点未満では、熱間圧延時の変形抵抗が大きくなり、操業が困難になる場合がある。一方、仕上温度が960℃超では、仕上熱間圧延後に生成するスケールが厚くなり、良好な表面性状を確保することが困難になる場合がある。したがって、仕上温度はAr3点以上960℃以下とする。

【0071】

巻取温度は400℃以上750℃以下とする。巻取温度を400℃未満では、硬質なベイナイトやマルテンサイトが過剰に生成してしまい、その後の冷間圧延が困難になる場合がある。一方、巻取温度が750℃超では、鋼板表面の酸化が過剰に進行し、良好な表面性状を確保することが困難になる場合がある。したがって、巻取温度は400℃以上750℃以下とする。

【0072】

上述したように、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する手段としては、誘導加熱や高周波加熱や通電加熱等を適用することが好ましい。そして、誘導加熱や高周波加熱や通電加熱等を適用する場合には、仕上熱間圧延における温度制御の精度を高めるために、これらの加熱装置を仕上熱間圧延装置に近づけて配置することが好ましい。この場合、所定長の加熱装置に粗バーを通板することにより上記保持がなされ、その後に速やかにデスケーリング処理および仕上熱間圧延が施されることになるため、加熱装置に粗バーの後端部が滞在している間に粗バーの先端部が仕上圧延装置に供給される場合が生じうる。このため、粗バーの後端部について加熱装置に滞在する時間が仕上熱間圧延により制約を受け、上記保持時間を確保することが困難となる場合がある。

【0073】

したがって、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することを容易にするために、仕上熱間圧延における圧下率を高めることが好ましい。具体的には、粗バーの厚みを35mm以上とし、さらに、熱延鋼板の厚みを3.0mm以下とすることが好ましい。粗バーの厚みの上限および熱延鋼板の厚みの下限は特に規定する必要はないが、粗バーの厚みと熱延鋼板の厚みとの差が大きいと仕上熱間圧延における圧下率が過大となって操業が困難となる場合があるので、粗バーの厚みは60mm以下とすることが好ましく、熱延鋼板の厚みは1.6mm以上とすることが好ましい。

【0074】

(4)酸洗工程

上記仕上熱間圧延工程により得られた熱延鋼板に酸洗を施して酸洗鋼板とする。

酸洗は常法によればよく、例えば、塩酸浴や硫酸浴に浸漬する方法によればよい。なお、酸洗の前後において平坦矯正のためにスキンパス圧延を施してもよい。特に酸洗前のスキンパス圧延は酸洗におけるスケール剥離性を高める作用も有するので、より良好な表面性状を確保するうえで好ましい。

【0075】

(5)冷間圧延行程

上記酸洗工程により得られた酸洗鋼板に冷間圧延を施して冷延鋼板とする。

冷間圧延は常法によればよい。

【0076】

(6)連続溶融亜鉛めっき工程

上記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施して合金化溶融亜鉛めっき鋼板とする。

【0077】

焼鈍温度はAc1点以上とする。焼鈍温度がAc1点未満では、多量の未再結晶粒が残存したり、複合組織化が不十分となったりして、十分な加工性が得られない。したがって、焼鈍温度はAc1点以上とする。一方、焼鈍温度が950℃超では、後述するように粒界酸化が著しくなって鋼板の表面性状を劣化させる場合がある。したがって、焼鈍温度は950℃以下とする。

【0078】

合金化処理温度は650℃以下とする。合金化処理温度が650℃超では、硬質のΓ1相が厚く形成され、耐パウダリング性が劣化する場合がある。また、合金化反応が著しく速いため、熱間圧延段階における残存スケール等の合金化ムラ発生因子の影響を助長してしまい、合金化ムラを生じやすくなり、線状欠陥を抑制することが困難となる場合がある。したがって、合金化処理温度は650℃以下とする。合金化処理温度の下限は特に規定する必要はなく、本発明の合金化度が確保できる範囲内であればよい。高強度鋼板の機械的性質を確保する上では合金化処理温度は低い程好ましい。

【0079】

なお、従来技術においては、易酸化性元素を多量に含有する鋼板をめっき基材とする場合には、合金化処理速度が低くなることから合金化処理温度を高く設定する必要があった。しかし、本発明においては、後述する露点の適正化により、溶融亜鉛めっき浴浸漬時の鋼板表面について良好な清浄性を安定的に確保できるので、合金化処理温度を従来技術よりも低下させることが可能となり、より安定して良好な耐パウダリング性が確保できる。

【0080】

連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であるものとする。

【0081】

Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する鋼板をめっき基材とする場合にめっき性が劣るのは、還元焼鈍過程において鋼板表面に上記易酸化性元素の酸化被膜が形成されることに起因する。

【0082】

しかしながら、本発明者らの検討により、還元焼鈍過程の高温域における雰囲気を高露点にすると、具体的には、650℃以上950℃以下の温度域における露点を−25℃以上とし、さらに、溶融亜鉛めっき処理前の550℃以下の温度域における露点を−25℃以下にすると、上記易酸化性元素を多量に含有する鋼板をめっき基材とする場合であっても良好なめっき性を確保することができることが明らかとなった。

【0083】

この理由は明確ではないが、還元焼鈍過程の高温域における雰囲気を高露点にすることにより酸化力が高まり、上記易酸化性元素に対する酸化作用が強くなって、鋼板表面に達する前に鋼板表面直下の鋼板内部において上記易酸化性元素が酸化されるようになり、その結果、鋼板表面に上記易酸化性元素の酸化被膜が形成されることが抑制されて、めっき性が向上すると推定される。また、溶融亜鉛めっき処理前の低温域における雰囲気を低露点にすることにより還元力が高まり、鉄に対する還元作用が強くなって、鋼板表面がより一層清浄となってめっき性が向上すると推定される。

【0084】

ここで、高温域として650℃以上950℃以下の温度域における露点を規定するのは、650℃未満の温度域において露点を−25℃以上としても、鋼板内部における上記易酸化性元素に対する酸化作用は十分ではなく、めっき性の向上に寄与しないからである。また、950℃超の温度域において露点を−25℃以上とすると、粒界酸化が著しくなって鋼板の表面性状を劣化させる場合があるからである。なお、650℃以上950℃以下の温度域における露点の上限は、めっき性の観点からは特に規定する必要はない。しかし、露点が高すぎると、酸化物の形成が過剰に促進され、焼鈍炉内のハースロール等のロールに酸化物が擬着しやすくなり、ロール疵等の押込み欠陥を誘発し、表面性状の低下を招く場合がある。したがって、露点は+20℃以下とすることが好ましい。さらに好ましくは0℃以下である。

【0085】

ところで、純度の高い工業用N2−H2混合ガスの露点は通常−60℃以下である。このため、還元焼鈍炉内の露点の調整は、還元焼鈍炉内に供給する混合ガスの露点を予め高めておいたり、還元焼鈍炉内に水蒸気を直接吹き込んだりすること等により行う。前者の方法によれば還元焼鈍炉内の雰囲気をより均一にすることができるので、安定した表面性状を得る観点から好ましい。ガスの吹き込みは高温域の終端付近から行うことが好ましい。

【0086】

また、めっき処理前の鋼板の清浄性を高める観点からは、上記の温度域において雰囲気を高露点とする制御が完了したら速やかに雰囲気における露点を低下させることが好ましい。しかしながら、連続溶融亜鉛めっき設備における炉は連続しているため、高露点雰囲気と低露点雰囲気を連続させることが困難である。それゆえ、上記のように650℃以上の温度域における露点を−25℃以上とする場合には、上記の温度域の下限である雰囲気温度が650℃である領域から十分に離間した領域からでなければ、露点を−25℃以下とする雰囲気を安定的に実現することは困難である。かかる観点から、本発明においては、雰囲気を低露点とする制御を開始する領域における雰囲気温度を、上記の雰囲気を高露点とする温度域の下限である650℃から100℃低下させた550℃に設定している。

【0087】

めっき処理前の550℃以下の温度域における露点の下限は特に規定されない。鋼板の清浄性を高める観点からは、露点は低ければ低いほど好ましい。しかしながら、過度に露点を低下させることは設備負担を増加させるため、工業的には−50℃以上とすることが好ましい。

【0088】

このようにして、本発明により、従来の技術では製造することが困難であった、上記めっき欠陥の抑制された優れた表面性状を有する合金化溶融亜鉛めっき鋼板およびその製造方法の提供が可能となる。

【実施例】

【0089】

本発明を、実施例を参照しながらより具体的に説明する。

表1に示す化学組成の鋼を転炉で溶製し、270mm厚のスラブを製造した。得られたスラブを再加熱した後、表2に示す条件で製造を行った。得られた熱間圧延鋼板を酸洗によりスケール除去した後、1.6mm厚まで冷間圧延を施した。この冷間圧延鋼板を焼鈍し、焼鈍後の冷却途中で浴温460℃の溶融亜鉛めっきを施し、めっき後に表2に示される温度まで加熱して合金化処理を行った。その後、スキンパス圧延を0.4%で行い、合金化溶融亜鉛めっき鋼板を得た。

【0090】

【表1】

【0091】

【表2】

【0092】

得られた合金化溶融亜鉛めっき鋼板の表面観察を行った。また、鋼板の幅方向の断面(圧延方向を法線とする面)を鏡面研磨し、板幅の1/8〜7/8の範囲について光学顕微鏡を用いて5mmピッチでめっき厚みを測定し、最大めっき厚およびdmaxは平均めっき厚d0を求めた。

【0093】

評価結果を表2に示す。なお、表1および2において下線を付された数値は、その数値により示される含有量、条件、または機械特性が本発明の範囲外であることを示している。

【0094】

冷延鋼板の化学組成および製造条件が本発明範囲の本発明例では、合金化処理性は良好で、めっき厚分布dmax/d0≦2.5を達成でき、線状欠陥の発生はなく、良好な表面性状を有した合金化溶融亜鉛めっき鋼板を製造できた。

【0095】

一方、冷延鋼板の化学組成が、本発明の範囲内でも、No.3はスラブ表面温度が低いため、No.4および7は粗バーの表面温度を1000℃以上1300℃以下に保持する時間が短いため、Fe2SiO4を十分に溶融することができず、スケール除去効果が小さくなり、線状欠陥が発生した。

【0096】

また、No.8は熱延鋼板の厚みが厚いため、熱延鋼板の圧延後半部における誘導加熱装置滞在時間を十分に確保することができず、バーの表面温度を1000℃以上1300℃以下に保持する時間が短くなり、線状欠陥が発生した。さらに、550℃以下の温度域における露点が−25℃超であったため不めっきが発生した。

【0097】

No.10は650℃以上の温度域における露点が−25℃未満であったため、合金化処理が適切に行われず、不めっきが生じた。

No.11は合金化処理温度が高すぎたため、合金化が過剰に進行してしまい、本来問題にならない冷延鋼板におけるわずかな反応ムラが助長され、線状欠陥が発生した。

【0098】

No.20および21は、冷延鋼板の化学組成についてSiやMnが高いため、不めっきが発生した。

【技術分野】

【0001】

本発明は、合金化溶融亜鉛めっき冷延鋼板およびその製造方法に関する。本発明は、特に、合金化溶融亜鉛めっきの基材である冷延鋼板がSi、Mn、AlおよびCr等の易酸化性元素を多量に含有する場合であっても、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法に関する。

【背景技術】

【0002】

近年、地球環境保護のために自動車の燃費向上が求められており、車体の軽量化および乗員の安全性確保のため、高強度鋼板、特に、防錆性を考慮した部材では、高強度溶融亜鉛めっき鋼板へのニーズが高まっている。

【0003】

自動車用部材に供される鋼板は、高強度であるだけでは不十分であり、プレス成形性や耐食性等といった各種性能を満足するものでなければならない。しかしながら、高強度化を目的としてSi、Mn、AlおよびCr等の易酸化性元素を多量に含有させた冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板は、冷間圧延後の焼鈍過程で上記易酸化性元素の酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、上記酸化被膜が合金化処理時に鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、上記酸化被膜が形成された部位と形成されていない部位とで合金化速度が異なるために、合金化処理ムラとなって表面性状を害する。

【0004】

このため、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有させた冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板において、表面性状に優れた均一な合金化溶融亜鉛めっき被膜を得ることは非常に困難であった。

【0005】

この点に関して、Si、Mn、Al等の易酸化性元素を多量に含む高強度鋼板について、合金化溶融亜鉛めっき被膜を形成する方法がいくつか提案されている。例えば、特許文献1には、Fe系のプレめっきを施した後に合金化溶融亜鉛めっきラインを通板させる合金化溶融亜鉛めっき高張力冷延鋼板の製造方法が開示されている。また、特許文献2には、焼鈍により易酸化性元素を表面に濃化せた後に酸洗し、該酸化物を除去したのちに溶融亜鉛めっきを施す技術も開示されている。さらには、特許文献3には、焼鈍前の鋼板表面に硫黄化合物を塗布したのちに合金化溶融亜鉛めっきラインに通すことで、合金化ムラを抑制する技術も開示されている。

【0006】

一方、易酸化性元素を多量に含有する鋼板の合金化処理方法としては、例えば、特許文献4に、熱延時の巻取温度を高温にすることで鋼板表面近傍に積極的に易酸化性元素を内部酸化させ、溶融亜鉛めっきの密着性を改善することを目指した技術が開示されている。

【0007】

ところで、本発明者らは、特許文献5に、Si、Mn、Al、Crを多量に含有する熱延鋼板において、スラブに粗圧延を行って得られる粗バーの温度をFe2SiO4が溶融化する温度まで上昇させてスケール除去を促進することにより、表面性状に優れた熱延鋼板を製造する方法について提案している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−331537号公報

【特許文献2】特開平3−243751号公報

【特許文献3】特開平11−50220号公報

【特許文献4】特開平9−310163号公報

【特許文献5】特開2005−342770号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1〜3に開示される方法は、いずれも合金化溶融亜鉛めっき処理前に特別な処理工程を新たに追加するものであり、製造コストの上昇を招くため、実用上好ましい方法とはいえない。

【0010】

また、本発明者らの検討によれば、特許文献4に開示される方法によって表層近傍に均一な内部酸化層を安定して形成させることは困難であり、このため表面性状に優れた均一な合金化溶融亜鉛めっき被膜を得る事は困難であった。また、鋼板表面を積極的に酸化させるものであるため、鋼板表面の粒界酸化が著しく、溶融亜鉛めっき時に結晶粒界への亜鉛の侵入が顕著になり、結晶粒界の脆化が生じやすくなる。その結果、加工時において、めっき基材である鋼板とめっき層との界面のみならず、亜鉛が侵入した結晶粒界に沿ってめっき基材である鋼板の表層部の結晶粒がめっき層とともに剥離するという現象を起こす場合があり、このため、めっき剥離が発生しやすくなり、良好なパウダリング性を確保することは極めて困難であった。

【0011】

本発明は、上述したように従来の技術では製造することが困難であった、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板を得ることを可能にする実用的な方法を確立すべく鋭意検討を行った。

【0013】

まず、上記合金化溶融亜鉛めっき冷延鋼板の表面性状について改めて調査を行ったところ、上記合金化溶融亜鉛めっき冷延鋼板には、特有のめっき欠陥として、圧延方向に伸びた線状のめっき欠陥(以下、「線状欠陥」という。)が発生する場合があることが判明した。

【0014】

そこで、この線状欠陥について詳細に調査したところ、線状欠陥が発生した部分(線状欠陥部)は正常部に比してめっき厚が局所的に厚くなっていた。このことから、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状のめっき欠陥として顕在化したものであることが判明した。

【0015】

線状欠陥部は、圧延方向に伸びた線状をなして発生していることから、熱間圧延および/または冷間圧延で圧延方向に展伸された欠陥であると推定された。そこで、工程を遡り、焼鈍前の冷延鋼板、冷間圧延前の酸洗鋼板、酸洗前の熱延鋼板について詳細に調査した。

【0016】

その結果、焼鈍前の冷延鋼板および冷間圧延前の酸洗鋼板では、合金化溶融亜鉛めっき冷延鋼板において線状欠陥が発生する部位に、鋼板表面に結晶粒が脱落した形跡が多数観察され、局所的に粒界腐食が進行していることが確認された。なお、酸洗鋼板においてスケールは適切に除去されていた。

【0017】

そして、酸洗前の熱延鋼板では、合金化溶融亜鉛めっき冷延鋼板において線状欠陥が発生する部位に、Fe2SiO4を主体とする厚いスケールが形成され、鋼板とスケールとの界面が激しい凹凸を呈していた。また、Si、Mn、Alのような易酸化性元素やFeより酸化しにくいCu、Ni等の元素が濃化していることが確認された。

【0018】

以上のことから、線状欠陥は、仕上熱間圧延前に除去しきれなかったスケールを起点として、熱間圧延工程の種々の段階で様々な温度条件下で生成されたスケールが鋼の内部へと押し込まれながら成長することで形成されるものであると判明した。以下、この仕上熱間圧延前に除去しきれなかったスケールを起点として鋼の内部に押し込まれたスケールを、鋼の表面上に形成されたスケールと区別するため、「残存スケール」という。

【0019】

すなわち、上記プロセスにより残存スケールが形成されると、Si、Mn、Alのような易酸化性元素やFeより酸化しにくいCu、Ni等が残存スケールを中心として濃化し、鋼板における鋼とスケールとの界面近傍において複雑にムラとなって存在するようになる。このような熱延鋼板に酸洗処理を施すと、酸洗処理によりスケールは除去されるものの、上記ムラまたはその近傍では上記ムラに起因して腐食の形態が他の部位(正常部)とは変化してしまう。このため、上記ムラまたはその近傍に局所的に粒界腐食が進行する部位が生じ、この部位において鋼板表面の結晶粒が脱落するなどの現象が生じる。このような酸洗鋼板に冷間圧延および合金化溶融亜鉛めっきを施すと、局所的に粒界腐食が進行して鋼板表面の結晶粒が脱落した部位では、合金化処理において亜鉛めっき被膜とめっき基材である鋼板との反応界面の面積が他の正常部に比して大きいため、合金化が異常に進行してめっき厚が局所的に厚くなる。そして、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状のめっき欠陥(線状欠陥)として顕在化するのである。

【0020】

したがって、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するには、熱間圧延段階におけるスケール除去を促進することが必要であることが初めて明らかになったのである。

【0021】

なお、従来は、冷延鋼板をめっき基材とする合金化溶融亜鉛めっき冷延鋼板において、めっき基材である冷延鋼板の冷間圧延前の熱延鋼板段階における残存スケールが、合金化溶融亜鉛めっき冷延鋼板の表面性状に影響を及ぼすことは無いと考えられていた。これは、残存スケールに起因して形成される鋼板表面の凹凸に比して著しく大きな加工が冷間圧延により施されることから、熱延鋼板段階において残存スケールが存在していたとしても、冷間圧延により残存スケール部とそれ以外の部位との差が消失すると考えられていたからである。

【0022】

次に、本発明者らは、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するために、熱間圧延段階におけるスケール除去を促進することについてさらに検討を行った。

Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する鋼板のスケール除去に関しては、Fe2SiO4が溶融化する温度まで粗バー温度を上昇させることによりスケール除去が促進されることを本発明者らが特許文献5において提案しているが、線状欠陥を抑制するための熱間圧延段階におけるスケール除去には、粗バーを所定の温度にするのみならず当該所定の温度に保持する時間を管理することが重要であることが今回の検討により新たに判明した。

【0023】

図1は、誘導加熱により粗バーを加熱した際の粗バーの表面温度を1000℃以上1300℃以下に保持した時間とFe2SiO4(ファイアライト)を主体としたスケール(赤スケールまたは島状スケールと呼ばれる)の熱延鋼板時点におけるスケール残存面積率との関係を示す図である。粗バーの表面温度を1000℃以上1300℃以下に保持する時間を長時間とすることによりスケールの除去率が向上し、50秒間以上とすることによりスケール残存面積率は0となった。誘導加熱後の粗バーの表面温度は同等の条件としているため、このスケールの除去率の変動は、粗バーを1000℃以上1300℃以下に保持する時間を変化させたことに起因する。したがって、熱間圧延段階におけるスケール除去を促進するには、粗バーの表面温度を1000℃以上1300℃以下に保持する時間を50秒間以上にすることが重要である。

【0024】

ところで、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する手段としては、誘導加熱や高周波加熱や通電加熱等を適用する場合には、仕上熱間圧延における温度制御の精度を高めるために、これらの加熱装置を仕上熱間圧延装置に近づけて配置することが好ましい。この場合、所定長の加熱装置に粗バーを通板することにより上記保持がなされ、その後に速やかにデスケーリング処理および仕上熱間圧延が施されることになる。このため、加熱装置に粗バーの後端部が滞在している間に粗バーの先端部が仕上圧延装置に供給されることが生じうる。このとき、粗バー全体の移送速度は仕上圧延装置に基づく移送速度となるため、粗バー後端部における加熱装置内の滞在時間は粗バー先端部における滞在時間と相違する可能性が生じる。特に、仕上熱間圧延が短時間で完了するときには、粗バー後端部における加熱装置内の滞在時間は、粗バー先端部における滞在時間よりも短くなってしまう。このように、粗バーの後端部について加熱装置に滞在する時間が仕上熱間圧延により制約を受け、上記保持時間を確保することが困難となる場合がある。このような場合においても上記保持時間を確保するための最も簡便な方法の一つは仕上熱間圧延を低速で行うことであるが、この方法は生産性の低下を招くので好ましくない。

【0025】

そこで、粗バーの後端部についても上記保持時間を確実に確保する実用的な方法として、仕上熱間圧延の圧下率を高めることにより仕上圧延装置を粗バーが通過するために要する時間を長くして、粗バーの後端部の加熱装置内での滞在時間を確保することを新たに着想して検討した。

【0026】

図2は、粗バーの厚みを40mmとした場合の熱延鋼板の厚みと熱延鋼板の圧延後半部における熱延鋼板時点におけるスケール残存面積率との関係を示す。熱延鋼板の厚みを薄くすること、すなわち仕上熱間圧延の圧下率を高めることによりスケールの除去率が向上し、熱延鋼板の厚みを3.0mm以下とすることによりスケール残存面積率が0となった。これは仕上熱間圧延の圧下率を高めた結果、粗バーの後端部について誘導加熱装置に滞在する時間を確保することが可能になったためである。

【0027】

なお、スケール残存面積率は、熱延鋼板の圧延方向先後端10mおよび幅方向両端100mmを除いた定常部の表面を長手方向に観察することで全長における残存率を面積率で評価した。

【0028】

以上のように、上記合金化溶融亜鉛めっき鋼板において線状欠陥を抑制するには、熱間圧延段階におけるスケール除去を促進することが必要であり、線状欠陥を抑制するための熱間圧延段階におけるスケール除去には、粗バーを所定の温度にするのみならず当該所定の温度に保持する時間を管理することが重要であることが新たに判明したのである。

【0029】

本発明は上記新たな知見に基づいてなされたものであり、その要旨は以下のとおりである。

(1)冷延鋼板の表面に合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板において、前記冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、前記合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布が下記式(i)を満足することを特徴とする、合金化溶融亜鉛めっき冷延鋼板:

dmax/d0≦2.5 (i)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【0030】

(2)前記化学組成が、質量%で、Ti:0.1%以下、Nb:0.1%以下およびV:0.1%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)に記載の合金化溶融亜鉛めっき冷延鋼板。

【0031】

(3)前記化学組成が、質量%で、Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする上記(1)または上記(2)に記載の合金化溶融亜鉛めっき冷延鋼板。

【0032】

(4)前記化学組成が、質量%で、Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする上記(1)〜上記(3)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0033】

(5)前記化学組成が、質量%で、B:0.01%以下をさらに含有することを特徴とする上記(1)〜上記(4)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

(6)前記化学組成が、質量%で、Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)〜上記(5)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0034】

(7)前記化学組成が、質量%で、Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする上記(1)〜上記(6)のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【0035】

(8)下記工程(A)〜(F)を有することを特徴とする合金化溶融亜鉛めっき冷延鋼板の製造方法:

(A)上記(1)〜上記(7)のいずれかに記載の化学組成を有するスラブの表面温度を1200℃以上1350℃以下に調整するスラブ表面温度調整工程;

(B)前記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする粗熱間圧延工程;

(C)前記粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、前記保持後10秒間以内に前記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする仕上熱間圧延工程;

(D)前記熱延鋼板に酸洗を施して酸洗鋼板とする酸洗工程;

(E)前記酸洗鋼板に冷間圧延を施して冷延鋼板とする冷間圧延工程;および

(F)前記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施す連続溶融亜鉛めっき工程であって、前記再結晶焼鈍における再結晶焼鈍温度はAc1点以上950℃以下、前記合金化処理における合金化処理温度は650℃以下、連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であり、さらに、前記合金化溶融めっきの目付量が10g/m2以上80g/m2以下である連続溶融亜鉛めっき工程。

【0036】

(9)前記粗バーの厚みを35mm以上とし、さらに、前記熱延鋼板の厚みを3.0mm以下とすることを特徴とする、上記(8)に記載の合金化溶融亜鉛めっき冷延鋼板の製造方法。

【発明の効果】

【0037】

本発明によれば、易酸化性元素を多量に含有する冷延鋼板を基材とする合金化溶融亜鉛めっき冷延鋼板について、良好な表面性状を有する均一な合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき冷延鋼板を得ることが可能となる。本発明に係る合金化溶融亜鉛めっき冷延鋼板は、自動車の車体のようにプレス成形、その中でも、複雑な成形が必要となる用途に好適である。

【図面の簡単な説明】

【0038】

【図1】誘導加熱により粗バーを加熱した際の粗バーの表面温度を1000℃以上1300℃以下に保持した時間とFe2SiO4を主体としたスケール(赤スケールまたは島状スケール)の熱延鋼板時点におけるスケール残存面積率との関係を示す図である。

【図2】粗バーの厚みを40mmとした場合の熱延鋼板の厚みと熱延鋼板の圧延後半部における熱延鋼板時点におけるスケール残存面積率との関係を示す図である。

【発明を実施するための形態】

【0039】

以下、本発明に係る合金化溶融亜鉛めっき冷延鋼板について、めっき基材である冷延鋼板の化学組成、合金化溶融めっき層の目付量、合金化度およびめっき厚の分布、ならびに合金化溶融亜鉛めっき冷延鋼板の好ましい製造方法について詳述する。以下の説明において、化学組成を規定する「%」は特にことわりがない限り「質量%」である。

【0040】

1.めっき基材である冷延鋼板の化学組成

(C:0.02%以上0.25%以下)

Cは、鋼板の強度を高める作用を有する。C含有量が0.02%未満では上記作用による効果を十分に得ることが困難である。したがって、C含有量は0.02%以上とする。好ましくは0.06%以上である。一方、C含有量が0.25%超では、靱性や溶接性の劣化が著しくなる。したがって、C含有量は0.25%が以下とする。好ましくは0.20%以下である。

【0041】

(Si:0.01%以上2.5%以下)

Siは、鋼板を高強度化する作用を有する。また、フェライトを強化し、鋼組織を均一化し、加工性を改善するのに作用を有する。Si含有量が0.01%未満では上記作用による効果を得ることが困難である。したがって、Si含有量は0.01%以上とする。好ましくは0.2%以上、さらに好ましくは0.5%以上である。一方、Si含有量が2.5%超では、冷間圧延後の焼鈍過程でSiの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、Si含有量は2.5%以下とする。好ましくは2.0%以下である。

【0042】

(Mn:0.5%以上3.5%以下)

Mnは、変態強化を促進して鋼板を高強度化する作用を有する。Mn含有量が0.5%未満では上記作用による効果を得ることが困難である。したがって、Mn含有量は0.5%以上とする。好ましくは1.0%以上、さらに好ましくは1.5%以上である。一方、Mn含有量が3.5%超では、冷間圧延後の焼鈍過程でMnの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、Mn含有量は3.5%以下とする。好ましくは3.0%以下である。

【0043】

(P:0.1%以下)

Pは、不純物として含有され、靱性や溶接性を劣化させる。したがって、P含有量は0.1%以下とする。好ましくは0.05%以下、さらに好ましくは0.02%以下である。P含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.004%以上とすることが好ましい。

【0044】

(S:0.01%以下)

Sは、不純物として含有され、鋼中にMnSを形成して曲げ性や穴拡げ性を劣化させる。したがって、S含有量は0.01%以下とする。好ましくは0.008%以下である。S含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.0003%以上とすることが好ましい。

【0045】

(sol.Al:1.0%以下)

Alは、鋼中の酸素量を低減して鋼板を健全化する作用を有する。製鋼工程において溶鋼に添加され、鋼中の酸素量低減に用いられたAlは酸化物となり、余剰となったAlはsol.Alとして鋼中に残存する。したがって、上記作用による効果を得るためにsol.Al含有量を0%超とする。好ましくは0.0005%以上である。一方、sol.Al含有量が1.0%超では、冷間圧延後の焼鈍過程でAlの酸化被膜が鋼板表面に形成され、溶融亜鉛めっき時に亜鉛の濡れ性が低下して、不めっきが生じやすい。また、不めっきが生じない場合であっても、合金化処理時において上記酸化被膜が鋼板から溶融亜鉛めっき層への鉄の拡散障壁となるため、合金化処理が著しく困難になる。さらにまた、上記酸化被膜が鋼板表面に不均一に形成されると、合金化速度が異なる部分が不均一に存在するために、合金化処理ムラとして表面性状を害する。したがって、sol.Al含有量は1.0%以下とする。好ましくは0.050%未満、さらに好ましくは0.010%未満である。

【0046】

(N:0.01%以下)

Nは、不純物として含有され、連続鋳造過程において鋼中に窒化物を形成してスラブのひび割れを誘発する。したがって、N含有量は0.01%以下とする。さらに好ましくは0.005%以下である。N含有量は低いほど好ましいのでその下限を限定する必要はないが、精錬コストの観点からは0.0005%以上とすることが好ましい。

【0047】

(Ti:0.1%以下、Nb:0.1%以下、およびV:0.1%以下からなる群から選ばれた1種または2種以上)

Ti、NbおよびVは、再結晶を遅らせて結晶粒を微細化させることにより、鋼板の加工性を向上させる作用を有する。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.1%超としても上記作用による効果は飽和してしまい、コスト的に不利となる。したがって、Ti、NbおよびVの含有量はそれぞれ0.1%以下とする。好ましくは0.05%以下である。上記作用による効果をより確実に得るには、いずれかの元素を0.003%以上含有させることが好ましい。

【0048】

(Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種)

CrおよびMoは、Mnと同様にオ−ステナイトを安定化することで変態強化を促進する働きがあり、鋼板を高強度化する作用を有する。したがって、これらの元素の1種または2種を含有させてもよい。しかしながら、Cr含有量を1%超、または、Mo含有量を1%超とすると、加工性の低下が著しくなる。したがって、CrおよびMoの含有量はいずれも1%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.001%以上含有させることが好ましい。

【0049】

(Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種)

CuおよびNiは、腐食抑制効果があり、表面に濃化し水素の侵入を抑え、遅れ破壊を抑制する作用を有する。したがって、これらの元素の1種または2種を含有させてもよい。しかしながら、Cu含有量を1%超としても、また、Ni含有量を1%超としても、上記作用による効果は飽和してしまいコスト的に不利となる。したがって、CuおよびNiの含有量はいずれも1%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.01%以上含有させることが好ましい。

【0050】

(B:0.01%以下)

Bは、粒界からの核生成を抑えて焼き入れ性を高めることにより、鋼板を高強度化する作用を有する。したがって、含有させてもよい。しかしながら、B含有量を0.01%超としても上記作用による効果は飽和してしまいコスト的に不利となる。したがって、B含有量は0.01%以下とする。上記作用による効果をより確実に得るには、0.0002%以上含有させることが好ましい。

【0051】

(Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上)

Ca、Mg、REM、Zrは、鋼中の介在物を微細に分散させることにより、曲げ性を向上させる作用を有する。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.01%超としても上記作用による効果は飽和してしまい、コスト的に不利となる。したがって、Ca、Mg、REM、Zrの含有量はそれぞれ0.01%以下とする。上記作用による効果をより確実に得るには、いずれかの元素を0.0001%以上含有させることが好ましい。

【0052】

ここで、REMは、Sc、Yおよびランタノイドの合計17元素を指し、上記REMの含有量はこれらの元素の合計含有量を意味する。ランタノイドの場合、工業的にはミッシュメタルの形で添加される。

【0053】

(Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれる1種または2種以上)

Bi、SbおよびSnは、融点が亜鉛よりも低いために、溶融亜鉛めっき工程において溶融亜鉛めっき浴に溶解する傾向にあり、これにより鋼板に対する溶融亜鉛めっきの濡れ性を向上させる作用を有する。さらに、連続鋳造工程において凝固界面に濃化してデンドライト間隔を狭くして凝固偏析を小さくするので、めっき基材である鋼板の曲げ性を向上させる作用を有する。さらにめっき基材である鋼板の曲げ性が向上される結果、加工時におけるめっき基材である鋼板の割れが抑制され、鋼板の割れを起点としためっき剥離が抑制されるので、合金化溶融亜鉛めっき鋼板の耐パウダリング性が向上される。したがって、これらの元素の1種または2種以上を含有させてもよい。しかしながら、いずれの元素も、その含有量を0.05%超とすると、溶融亜鉛めっき工程において結晶粒界に存在する各元素が溶融することに起因する粒界脆化が顕著となる。したがって、Bi、SbおよびSnの含有量は、それぞれ0.05%以下とする。好ましくは0.01%以下、さらに好ましくは0.005%以下である。上記作用による効果をより確実に得るには、いずれかの元素を0.0001%以上含有させることが好ましい。いずれかの元素を0.0003%以上含有させることがさらに好ましい。

【0054】

2.めっき層

(1)目付量

目付け量は10g/m2以上80g/m2以下とする。

【0055】

目付量が80g/m2超では、後述する合金化度を確保するために合金化処理におけるFe拡散量を多くする必要が生じ、このため、めっき/母材界面に脆い鉄−亜鉛合金層(Γ相)が多く形成される。また、生産性の低下を回避するには合金化処理温度を高める必要が生じるので、さらに脆い鉄−亜鉛合金層(Γ1層)が形成される場合がある。この結果、良好な耐パウダリング性を確保することが困難となる場合がある。したがって、目付量は、80g/m2以下とする。好ましくは、60g/m2以下である。

一方、目付量が10g/m2未満では、十分な耐食性を確保することが困難になる場合がある。したがって、目付け量は10g/m2以上とする。

【0056】

(2)合金化度

合金化度、すなわちめっき層におけるFe濃度は7質量%以上16質量%以下とする。

【0057】

合金化溶融亜鉛めっきの基材である冷延鋼板がSi、Mn、AlおよびCr等の易酸化性元素を多量に含有する場合には、連続溶融亜鉛めっき工程の焼鈍過程においてこれらの易酸化元素が冷延鋼板の表面に濃化する。このため、合金化度を7質量%未満としたのでは、合金化が完了しない領域が部分的に生じてしまい、合金化処理ムラが発生する場合がある。したがって、合金化度は7質量%以上とする。一方、合金化度を16質量%超とすると、脆い鉄−亜鉛層が多く形成されてしまうために、良好な耐パウダリング性の確保が困難になる場合がある。したがって、合金化度は16質量%以下とする。

【0058】

(3)めっき厚分布

めっき厚の分布は下記式(1)を満足するものとする。

dmax/d0≦2.5 (1)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【0059】

上記の線状欠陥を抑制するには、合金化処理後においてめっき厚が局所的に厚くなっている部位が存在しないようにすることが必要である。めっき厚分布が上記式(1)を満足しないと、合金化処理後のスキンパス圧延によってめっき層が基材である鋼板に押し込まれることにより、合金化処理後においてめっき厚が局所的に厚くなっていた部位が他の部位(正常部)に比して白く平滑な外観を呈するようになり、線状欠陥として顕在化する。したがって、めっき厚分布は上記式(1)を満足するものとする。上記式(1)の右辺は2.0であることが好ましく、1.5であることがさらに好ましい。

【0060】

ここで、めっき厚の分布は、合金化溶融亜鉛めっき冷延鋼板の定常部におけるものであり、例えば、鋼帯である場合には圧延先端部および圧延後端部のそれぞれ50mの範囲やエッジ部といった非定常部を除いて、鋼板の幅方向の断面(圧延方向を法線とする面)を鏡面研磨し、板幅の1/8〜7/8の範囲について光学顕微鏡でめっき厚みを測定することにより求める。

【0061】

3.製造方法

以下、合金化溶融亜鉛めっき冷延鋼板の好適な製造方法について以下に詳述する。

(1)スラブ表面温度調整工程

上記化学組成を有するスラブの表面温度を1200℃以上1350℃以下とする。

【0062】

粗熱間圧延工程に供するスラブの表面温度は、粗熱間圧延工程におけるデスケーリング処理によるスケールの剥離性に大きく影響する。

スラブの表面温度1200℃以上とすることにより、基材とスケールとの界面(以下、基材/スケール界面)という。)におけるFe2SiO4の溶融を促進し、後述する粗熱間圧延工程におけるデスケーリング処理によるスケールの剥離性を高めることができる。スラブの表面温度が1200℃未満ではスケールの剥離性が十分でない場合がある。一方、スラブ表面温度が1350℃超では、スケール厚が厚くなりすぎてスケールの剥離性が顕著に低下する場合がある。したがって、粗熱間圧延工程に供するスラブの表面温度は1200℃以上1350℃以下とする。スラブの表面温度を1200℃以上1350℃以下の温度域に保持する時間は1時間以上5時間以下とすることが好ましい。

【0063】

なお、粗熱間圧延工程に供するスラブは、連続鋳造後や分塊圧延の高温状態にあるスラブであってもよく、連続鋳造後や分塊圧延に一旦冷却されたスラブであってもよい。スラブ表面温度の調整手段は、加熱炉に装入するなどしてスラブを加熱するものであってもよく、保温カバー等により保温するものであってもよい。

【0064】

(2)粗熱間圧延工程

上記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする。

【0065】

スラブの表面温度の調整後デスケーリング処理開始までの時間が10秒間未満では、温度低下により、スラブ表面温度調整工程により溶融させた基材/スケール界面におけるFe2SiO4が再度凝固してしまい、スケールの剥離性が十分でなくなる場合がある。したがって、スラブの表面温度の調整後デスケーリング処理開始までの時間は10秒間以下とする。ここで、「スラブの表面温度の調整後」というのは、スラブの表面温度の調整を完了した後という意味であり、例えばスラブを加熱炉に装入して加熱する場合には、スラブを加熱炉から抽出した後という意味である。

粗熱間圧延は常法によればよい。

【0066】

(3)仕上熱間圧延工程

上記粗熱間圧延工程により得られた粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、上記保持後10秒間以内に上記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする。

【0067】

本工程は、上記めっき欠陥を抑制するうえで特に重要な工程である。

粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、上記保持後10秒間以内に上記粗バーにデスケーリング処理を施すことにより、仕上熱間圧延前のスケールをより確実に除去することができる。

【0068】

すなわち、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することにより、基材/スケール界面におけるFe2SiO4の溶融を促進し、後続するデスケーリング処理によるスケールの剥離性を高めることができる。粗バーの表面温度を1000℃以上1300℃以下とする時間は70秒間以上とすることが好ましい。粗バーの表面温度が1000℃未満であったり、1000℃以上とする時間が50秒間未満であったりすると、スケールの剥離性が十分でなくなる場合がある。一方、粗バーの表面温度が1300℃超では、スケール厚が厚くなりすぎてスケールの剥離性が顕著に低下する場合がある。したがって、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する。粗バーの表面温度を1000℃以上1300℃以下とする時間の上限は特に規定する必要はないが、生産性の観点からは150秒間以下とすることが好ましい。なお、本発明において、「Fe2SiO4」とは、化学量論的にFe2SiO4であるもののほか、基本成分はFe2SiO4であるがP、Al、Cr等の他元素を複合しているものも含む。また、粗バーの表面温度を1000℃以上1300℃以下とする手段は特に限定されない。粗バーを加熱炉に装入して加熱してもよい。誘導加熱や高周波加熱や通電加熱等を適用することが粗バーの加熱時間を短縮できるため好ましく、特に誘導加熱を適用することが好ましい。

【0069】

上記保持を完了してからデスケーリング処理を施すまでの時間は10秒間以下とする。上記時間が10秒間未満では、温度低下により、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することにより溶融させた基材/スケール界面におけるFe2SiO4が再度凝固してしまい、スケールの剥離性が十分でなくなる場合がある。したがって、上記保持を完了してからデスケーリング処理を施すまでの時間は10秒間以下とする。上記保持を完了してからデスケーリング処理を施すまでの時間は短いほど好ましいので、下限は規定されない。

【0070】

仕上温度はAr3点以上960℃以下とする。仕上温度がAr3点未満では、熱間圧延時の変形抵抗が大きくなり、操業が困難になる場合がある。一方、仕上温度が960℃超では、仕上熱間圧延後に生成するスケールが厚くなり、良好な表面性状を確保することが困難になる場合がある。したがって、仕上温度はAr3点以上960℃以下とする。

【0071】

巻取温度は400℃以上750℃以下とする。巻取温度を400℃未満では、硬質なベイナイトやマルテンサイトが過剰に生成してしまい、その後の冷間圧延が困難になる場合がある。一方、巻取温度が750℃超では、鋼板表面の酸化が過剰に進行し、良好な表面性状を確保することが困難になる場合がある。したがって、巻取温度は400℃以上750℃以下とする。

【0072】

上述したように、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持する手段としては、誘導加熱や高周波加熱や通電加熱等を適用することが好ましい。そして、誘導加熱や高周波加熱や通電加熱等を適用する場合には、仕上熱間圧延における温度制御の精度を高めるために、これらの加熱装置を仕上熱間圧延装置に近づけて配置することが好ましい。この場合、所定長の加熱装置に粗バーを通板することにより上記保持がなされ、その後に速やかにデスケーリング処理および仕上熱間圧延が施されることになるため、加熱装置に粗バーの後端部が滞在している間に粗バーの先端部が仕上圧延装置に供給される場合が生じうる。このため、粗バーの後端部について加熱装置に滞在する時間が仕上熱間圧延により制約を受け、上記保持時間を確保することが困難となる場合がある。

【0073】

したがって、粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持することを容易にするために、仕上熱間圧延における圧下率を高めることが好ましい。具体的には、粗バーの厚みを35mm以上とし、さらに、熱延鋼板の厚みを3.0mm以下とすることが好ましい。粗バーの厚みの上限および熱延鋼板の厚みの下限は特に規定する必要はないが、粗バーの厚みと熱延鋼板の厚みとの差が大きいと仕上熱間圧延における圧下率が過大となって操業が困難となる場合があるので、粗バーの厚みは60mm以下とすることが好ましく、熱延鋼板の厚みは1.6mm以上とすることが好ましい。

【0074】

(4)酸洗工程

上記仕上熱間圧延工程により得られた熱延鋼板に酸洗を施して酸洗鋼板とする。

酸洗は常法によればよく、例えば、塩酸浴や硫酸浴に浸漬する方法によればよい。なお、酸洗の前後において平坦矯正のためにスキンパス圧延を施してもよい。特に酸洗前のスキンパス圧延は酸洗におけるスケール剥離性を高める作用も有するので、より良好な表面性状を確保するうえで好ましい。

【0075】

(5)冷間圧延行程

上記酸洗工程により得られた酸洗鋼板に冷間圧延を施して冷延鋼板とする。

冷間圧延は常法によればよい。

【0076】

(6)連続溶融亜鉛めっき工程

上記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施して合金化溶融亜鉛めっき鋼板とする。

【0077】

焼鈍温度はAc1点以上とする。焼鈍温度がAc1点未満では、多量の未再結晶粒が残存したり、複合組織化が不十分となったりして、十分な加工性が得られない。したがって、焼鈍温度はAc1点以上とする。一方、焼鈍温度が950℃超では、後述するように粒界酸化が著しくなって鋼板の表面性状を劣化させる場合がある。したがって、焼鈍温度は950℃以下とする。

【0078】

合金化処理温度は650℃以下とする。合金化処理温度が650℃超では、硬質のΓ1相が厚く形成され、耐パウダリング性が劣化する場合がある。また、合金化反応が著しく速いため、熱間圧延段階における残存スケール等の合金化ムラ発生因子の影響を助長してしまい、合金化ムラを生じやすくなり、線状欠陥を抑制することが困難となる場合がある。したがって、合金化処理温度は650℃以下とする。合金化処理温度の下限は特に規定する必要はなく、本発明の合金化度が確保できる範囲内であればよい。高強度鋼板の機械的性質を確保する上では合金化処理温度は低い程好ましい。

【0079】

なお、従来技術においては、易酸化性元素を多量に含有する鋼板をめっき基材とする場合には、合金化処理速度が低くなることから合金化処理温度を高く設定する必要があった。しかし、本発明においては、後述する露点の適正化により、溶融亜鉛めっき浴浸漬時の鋼板表面について良好な清浄性を安定的に確保できるので、合金化処理温度を従来技術よりも低下させることが可能となり、より安定して良好な耐パウダリング性が確保できる。

【0080】

連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であるものとする。

【0081】

Si、Mn、AlおよびCr等の易酸化性元素を多量に含有する鋼板をめっき基材とする場合にめっき性が劣るのは、還元焼鈍過程において鋼板表面に上記易酸化性元素の酸化被膜が形成されることに起因する。

【0082】

しかしながら、本発明者らの検討により、還元焼鈍過程の高温域における雰囲気を高露点にすると、具体的には、650℃以上950℃以下の温度域における露点を−25℃以上とし、さらに、溶融亜鉛めっき処理前の550℃以下の温度域における露点を−25℃以下にすると、上記易酸化性元素を多量に含有する鋼板をめっき基材とする場合であっても良好なめっき性を確保することができることが明らかとなった。

【0083】

この理由は明確ではないが、還元焼鈍過程の高温域における雰囲気を高露点にすることにより酸化力が高まり、上記易酸化性元素に対する酸化作用が強くなって、鋼板表面に達する前に鋼板表面直下の鋼板内部において上記易酸化性元素が酸化されるようになり、その結果、鋼板表面に上記易酸化性元素の酸化被膜が形成されることが抑制されて、めっき性が向上すると推定される。また、溶融亜鉛めっき処理前の低温域における雰囲気を低露点にすることにより還元力が高まり、鉄に対する還元作用が強くなって、鋼板表面がより一層清浄となってめっき性が向上すると推定される。

【0084】

ここで、高温域として650℃以上950℃以下の温度域における露点を規定するのは、650℃未満の温度域において露点を−25℃以上としても、鋼板内部における上記易酸化性元素に対する酸化作用は十分ではなく、めっき性の向上に寄与しないからである。また、950℃超の温度域において露点を−25℃以上とすると、粒界酸化が著しくなって鋼板の表面性状を劣化させる場合があるからである。なお、650℃以上950℃以下の温度域における露点の上限は、めっき性の観点からは特に規定する必要はない。しかし、露点が高すぎると、酸化物の形成が過剰に促進され、焼鈍炉内のハースロール等のロールに酸化物が擬着しやすくなり、ロール疵等の押込み欠陥を誘発し、表面性状の低下を招く場合がある。したがって、露点は+20℃以下とすることが好ましい。さらに好ましくは0℃以下である。

【0085】

ところで、純度の高い工業用N2−H2混合ガスの露点は通常−60℃以下である。このため、還元焼鈍炉内の露点の調整は、還元焼鈍炉内に供給する混合ガスの露点を予め高めておいたり、還元焼鈍炉内に水蒸気を直接吹き込んだりすること等により行う。前者の方法によれば還元焼鈍炉内の雰囲気をより均一にすることができるので、安定した表面性状を得る観点から好ましい。ガスの吹き込みは高温域の終端付近から行うことが好ましい。

【0086】

また、めっき処理前の鋼板の清浄性を高める観点からは、上記の温度域において雰囲気を高露点とする制御が完了したら速やかに雰囲気における露点を低下させることが好ましい。しかしながら、連続溶融亜鉛めっき設備における炉は連続しているため、高露点雰囲気と低露点雰囲気を連続させることが困難である。それゆえ、上記のように650℃以上の温度域における露点を−25℃以上とする場合には、上記の温度域の下限である雰囲気温度が650℃である領域から十分に離間した領域からでなければ、露点を−25℃以下とする雰囲気を安定的に実現することは困難である。かかる観点から、本発明においては、雰囲気を低露点とする制御を開始する領域における雰囲気温度を、上記の雰囲気を高露点とする温度域の下限である650℃から100℃低下させた550℃に設定している。

【0087】

めっき処理前の550℃以下の温度域における露点の下限は特に規定されない。鋼板の清浄性を高める観点からは、露点は低ければ低いほど好ましい。しかしながら、過度に露点を低下させることは設備負担を増加させるため、工業的には−50℃以上とすることが好ましい。

【0088】

このようにして、本発明により、従来の技術では製造することが困難であった、上記めっき欠陥の抑制された優れた表面性状を有する合金化溶融亜鉛めっき鋼板およびその製造方法の提供が可能となる。

【実施例】

【0089】

本発明を、実施例を参照しながらより具体的に説明する。

表1に示す化学組成の鋼を転炉で溶製し、270mm厚のスラブを製造した。得られたスラブを再加熱した後、表2に示す条件で製造を行った。得られた熱間圧延鋼板を酸洗によりスケール除去した後、1.6mm厚まで冷間圧延を施した。この冷間圧延鋼板を焼鈍し、焼鈍後の冷却途中で浴温460℃の溶融亜鉛めっきを施し、めっき後に表2に示される温度まで加熱して合金化処理を行った。その後、スキンパス圧延を0.4%で行い、合金化溶融亜鉛めっき鋼板を得た。

【0090】

【表1】

【0091】

【表2】

【0092】

得られた合金化溶融亜鉛めっき鋼板の表面観察を行った。また、鋼板の幅方向の断面(圧延方向を法線とする面)を鏡面研磨し、板幅の1/8〜7/8の範囲について光学顕微鏡を用いて5mmピッチでめっき厚みを測定し、最大めっき厚およびdmaxは平均めっき厚d0を求めた。

【0093】

評価結果を表2に示す。なお、表1および2において下線を付された数値は、その数値により示される含有量、条件、または機械特性が本発明の範囲外であることを示している。

【0094】

冷延鋼板の化学組成および製造条件が本発明範囲の本発明例では、合金化処理性は良好で、めっき厚分布dmax/d0≦2.5を達成でき、線状欠陥の発生はなく、良好な表面性状を有した合金化溶融亜鉛めっき鋼板を製造できた。

【0095】

一方、冷延鋼板の化学組成が、本発明の範囲内でも、No.3はスラブ表面温度が低いため、No.4および7は粗バーの表面温度を1000℃以上1300℃以下に保持する時間が短いため、Fe2SiO4を十分に溶融することができず、スケール除去効果が小さくなり、線状欠陥が発生した。

【0096】

また、No.8は熱延鋼板の厚みが厚いため、熱延鋼板の圧延後半部における誘導加熱装置滞在時間を十分に確保することができず、バーの表面温度を1000℃以上1300℃以下に保持する時間が短くなり、線状欠陥が発生した。さらに、550℃以下の温度域における露点が−25℃超であったため不めっきが発生した。

【0097】

No.10は650℃以上の温度域における露点が−25℃未満であったため、合金化処理が適切に行われず、不めっきが生じた。

No.11は合金化処理温度が高すぎたため、合金化が過剰に進行してしまい、本来問題にならない冷延鋼板におけるわずかな反応ムラが助長され、線状欠陥が発生した。

【0098】

No.20および21は、冷延鋼板の化学組成についてSiやMnが高いため、不めっきが発生した。

【特許請求の範囲】

【請求項1】

冷延鋼板の表面に合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板において、

前記冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、

前記合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布が下記式(1)を満足することを特徴とする、合金化溶融亜鉛めっき冷延鋼板。

dmax/d0≦2.5 (1)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【請求項2】

前記化学組成が、質量%で、Ti:0.1%以下、Nb:0.1%以下およびV:0.1%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1に記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項3】

前記化学組成が、質量%で、Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする請求項1または請求項2に記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項4】

前記化学組成が、質量%で、Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする請求項1〜請求項3のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項5】

前記化学組成が、質量%で、B:0.01%以下をさらに含有することを特徴とする請求項1〜請求項4のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項6】

前記化学組成が、質量%で、Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1〜請求項5のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項7】

前記化学組成が、質量%で、Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1〜請求項6のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項8】

下記工程(A)〜(F)を有することを特徴とする合金化溶融亜鉛めっき冷延鋼板の製造方法:

(A)請求項1〜請求項7のいずれかに記載の化学組成を有するスラブの表面温度を1200℃以上1350℃以下に調整するスラブ表面温度調整工程;

(B)前記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする粗熱間圧延工程;

(C)前記粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、前記保持後10秒間以内に前記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする仕上熱間圧延工程;

(D)前記熱延鋼板に酸洗を施して酸洗鋼板とする酸洗工程;

(E)前記酸洗鋼板に冷間圧延を施して冷延鋼板とする冷間圧延工程;および

(F)前記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施す連続溶融亜鉛めっき工程であって、前記再結晶焼鈍における再結晶焼鈍温度はAc1点以上950℃以下、前記合金化処理における合金化処理温度は650℃以下、連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であり、さらに、前記合金化溶融めっきの目付量が10g/m2以上80g/m2以下である連続溶融亜鉛めっき工程。

【請求項9】

前記粗バーの厚みを35mm以上とし、さらに、前記熱延鋼板の厚みを3.0mm以下とすることを特徴とする、請求項8に記載の合金化溶融亜鉛めっき冷延鋼板の製造方法。

【請求項1】

冷延鋼板の表面に合金化溶融亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板において、

前記冷延鋼板は、質量%で、C:0.02%以上0.25%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P:0.1%以下、S:0.01%以下、sol.Al:1.0%以下およびN:0.01%以下を含有する化学組成を有し、

前記合金化溶融めっき層は、目付量が10g/m2以上80g/m2以下、合金化度が7質量%以上16質量%以下であり、さらに、めっき厚の分布が下記式(1)を満足することを特徴とする、合金化溶融亜鉛めっき冷延鋼板。

dmax/d0≦2.5 (1)

ここで、dmaxは最大めっき厚、d0は平均めっき厚である。

【請求項2】

前記化学組成が、質量%で、Ti:0.1%以下、Nb:0.1%以下およびV:0.1%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1に記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項3】

前記化学組成が、質量%で、Cr:2%以下およびMo:2%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする請求項1または請求項2に記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項4】

前記化学組成が、質量%で、Cu:1%以下およびNi:1%以下からなる群から選ばれた1種または2種をさらに含有することを特徴とする請求項1〜請求項3のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項5】

前記化学組成が、質量%で、B:0.01%以下をさらに含有することを特徴とする請求項1〜請求項4のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項6】

前記化学組成が、質量%で、Ca:0.01%以下、Mg:0.01%以下、REM:0.01%以下およびZr:0.01%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1〜請求項5のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項7】

前記化学組成が、質量%で、Bi:0.05%以下、Sb:0.05%以下およびSn:0.05%以下からなる群から選ばれた1種または2種以上をさらに含有することを特徴とする請求項1〜請求項6のいずれかに記載の合金化溶融亜鉛めっき冷延鋼板。

【請求項8】

下記工程(A)〜(F)を有することを特徴とする合金化溶融亜鉛めっき冷延鋼板の製造方法:

(A)請求項1〜請求項7のいずれかに記載の化学組成を有するスラブの表面温度を1200℃以上1350℃以下に調整するスラブ表面温度調整工程;

(B)前記スラブ表面温度調整工程により得られたスラブに対し、スラブの表面温度の調整後10秒間以内にデスケーリング処理を施し、次いで粗熱間圧延を施して粗バーとする粗熱間圧延工程;

(C)前記粗バーの表面温度を1000℃以上1300℃以下として50秒間以上保持し、前記保持後10秒間以内に前記粗バーにデスケーリング処理を施し、次いで、仕上温度:Ar3点以上960℃以下および巻取温度:400℃以上750℃以下の仕上熱間圧延を施して熱延鋼板とする仕上熱間圧延工程;

(D)前記熱延鋼板に酸洗を施して酸洗鋼板とする酸洗工程;

(E)前記酸洗鋼板に冷間圧延を施して冷延鋼板とする冷間圧延工程;および

(F)前記冷延鋼板に再結晶焼鈍、溶融亜鉛めっき処理および合金化処理を施す連続溶融亜鉛めっき工程であって、前記再結晶焼鈍における再結晶焼鈍温度はAc1点以上950℃以下、前記合金化処理における合金化処理温度は650℃以下、連続溶融亜鉛めっき工程における雰囲気は、650℃以上950℃以下の温度域における露点が−25℃以上、かつ、溶融亜鉛めっき処理前の550℃以下の温度域における露点が−25℃以下であり、さらに、前記合金化溶融めっきの目付量が10g/m2以上80g/m2以下である連続溶融亜鉛めっき工程。

【請求項9】

前記粗バーの厚みを35mm以上とし、さらに、前記熱延鋼板の厚みを3.0mm以下とすることを特徴とする、請求項8に記載の合金化溶融亜鉛めっき冷延鋼板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−246744(P2011−246744A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−118641(P2010−118641)

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]