合金化溶融亜鉛めっき鋼板の製造方法

【課題】自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、Ti*=Ti−48×(N/14+S/32+C/12)が0.00よりも大きい鋼板を、還元炉を備えた連続式溶融亜鉛設備を用いて合金化溶融亜鉛めっき鋼板を製造する方法において、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である還元炉の領域で鋼板を3秒以上加熱する工程、を有することを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法とする。

【解決手段】質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、Ti*=Ti−48×(N/14+S/32+C/12)が0.00よりも大きい鋼板を、還元炉を備えた連続式溶融亜鉛設備を用いて合金化溶融亜鉛めっき鋼板を製造する方法において、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である還元炉の領域で鋼板を3秒以上加熱する工程、を有することを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金化溶融亜鉛めっき鋼板の製造方法に関する。本発明は、特に、(局部的な)表面の凹凸のムラを低減して表面性状を向上させた合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

防錆性の観点より、近年、家電、建材、及び自動車産業においては溶融亜鉛めっき鋼板が大量に使用され、とりわけ、経済性、塗装性、溶接性等の観点より、合金化溶融亜鉛めっき鋼板が広く適用されている。特に、加工性に優れる極低炭素鋼板が開発されてからは、自動車のフェンダやドア等のパネル類に、極低炭素合金化溶融亜鉛めっき鋼板が広く適用されるに至っている。

【0003】

ところで、自動車のパネル類には、その商品性より美麗な外観が要求されるが、極低炭素合金化溶融亜鉛めっき鋼板には、局所的な合金化反応の差に起因した表面の凹凸のムラが筋状に発達した筋模様欠陥を呈し、これがパネル塗装後も凹凸として残り、表面外観を損ねるという問題があった。特に、加工性に悪影響を及ぼす固溶Cを固定するためにTiを利用したTi含有極低炭素鋼板に合金化溶融亜鉛めっきを施した際には、この問題が顕著であった。

【0004】

上記凹凸の形態には、めっき層への鉄の拡散の差が影響する。素地鋼板の集合組織の差に着目した技術として、例えば、特許文献1には、低炭素鋼スラブに熱間圧延を施し、熱延板としたのち、冷間圧延、焼鈍を施し、さらに、溶融亜鉛めっき及び加熱合金化処理を施して合金化溶融亜鉛めっき鋼板とする合金化溶融亜鉛めっき鋼板の製造方法において、熱間圧延の仕上圧延温度を、鋼板の板幅方向及び圧延方向の表面温度でAr3変態点+30℃以上とし、熱間圧延の仕上圧延温度を、鋼板表面の圧延方向及び板幅方向の表面温度で、その偏差を30℃以内とすることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−18011号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、当該技術で熱間圧延の仕上げ温度を狭い範囲で制御することにより筋模様欠陥の発生を防止することができると報告している。しかしながら、特許文献1に開示されている技術では、自動車用外装パネル(例えば、ドアパネル、サイドアウターパネル、フード等)等における非常に美麗な外観の要求を満たすことは困難であるという問題があった。

【0007】

そこで、本発明は、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。また、本発明は、Ti含有極低炭素鋼板を母材とした際に、特に、筋模様欠陥の原因になりやすい多くのTiが含有される場合であっても安定的に表面性状を確保することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

筋模様欠陥は、溶融亜鉛めっき後に施される合金化処理中に、局部的にめっき層の合金化反応が不均一に進むことによって発生する。この合金化反応不均一性は、特許文献1に記載されているような母材表面の集合組織の相違や、特開2001−172744号公報(以下において「特許文献2」ということがある。)に記載されているような母材表面の未再結晶組織の残存によってもたらされるという見解がある。また、最近では、特開2008−106321号公報(以下において「特許文献3」ということがある。)に記載されているように、母材表面の微細結晶粒の集合体が、結晶粒界と結晶粒内との合金化速度の違い(鉄拡散速度の違い)によってもたらされ、この母材表面の微細結晶粒の集合体が筋模様欠陥の発生と関連しているという見解もある。すなわち、微細結晶粒の集合体が縞状に存在している部分は、当該集合体が縞状に存在していない部分よりも表面の結晶粒界密度が高くなるので、合金化反応が進行しやすく、合金化反応が進行した部分が局部的に凸状になる結果、筋模様欠陥になるという見解である。微細結晶粒の形成にはTi酸化物が影響しており、相対的にTi添加量を多くすると、熱間圧延時にTi酸化物が局部的に偏在する結果、筋模様欠陥の発生が顕著になる。そのため、例えば、特許文献3に開示されている技術では、Ti量を抑制するという成分規定で対処している。

【0009】

特許文献2や特許文献3に開示されている技術では、熱間圧延時、又は、スラブ形成段階におけるTi酸化物の生成・制御に着目している。特許文献2や特許文献3では、Ti量の抑制等の成分規定や熱間圧延条件の規定を提案しており、溶融亜鉛めっきライン内の条件を適正化することによって筋模様欠陥の発生を低減する思想は開示されていない。

【0010】

現実的に、極低炭素鋼では、その加工性を向上させるために、固溶Cを固定する必要があり、固溶Cを固定する元素として、Tiは非常に有効である。Tiに代わる元素としては、例えばNbがあり、これらが複合添加されることもあるが、多量のNb添加は加工性を低下させるため、限界がある。特に、加工性を向上させるには、固溶C量以上のTiを添加することが必須である。過剰に添加されたTiは、酸化物や窒化物になることによって消費されるものの、Tiを過剰に添加すると、母材鋼板に固溶しているTi量(固溶Ti量)が多くなる。また、Ti窒化物を生成することでTiを無害化する元素としてNがある。ところが、Nは空気中に含まれる元素であるため、Nの添加量を非常に厳密に管理するのは困難である。そのため、実際には、製鋼段階で同じ量のTiを添加しても、最終的に鋼板に含まれる固溶Ti量は大きく変動するのが実態である。このように、母材鋼板の成分のみを予め規定しても、鋼板の最終的な組成を制御することは困難であり、筋模様欠陥の発生を低減することは困難である。

【0011】

一方、素地鋼板の影響を連続溶融亜鉛めっき内で打ち消す方法としては、例えば、特開2009−13447号公報(以下において、「特許文献4」ということがある。)に、焼鈍前の鋼板表面を全幅に亘ってブラシロールで略均等に研削することによって母材表面の異常層を除去すると共に、均一な歪を付与することにとって母材表面を均質化しようとする技術が開示されている。また、特開平11−50222号公報(以下において、「特許文献5」ということがある。)には、焼鈍前の母材表面に炭素化合物、窒素化合物及びホウ素化合物の中から選択される1種又は2種以上(以下において、「薬液」という。)を付着させた後、非酸化性雰囲気で焼鈍し、その後、溶融亜鉛浴に浸漬してめっきを行うことにより、皮膜均一性及び密着性を向上させた溶融亜鉛めっき鋼板を製造する技術が開示されている。

【0012】

しかしながら、特許文献4に開示されている技術で、母材表面の異常層を完全に除去するには、研削量を多くする必要があり、そのような研削設備を設けるとなるとコスト面で問題がある。また、研削量を多くすると、ブラシロールによる母材の表面疵がめっき後も消失しないため、ブラシ目残りという表面外観異常を起こし、表面性状を損なうという品質面の問題もある。

【0013】

また、特許文献5に開示されている技術のように、薬液を塗布すると、鋼板表面の薬液(実際には、焼鈍中に固化した乾燥物)が、搬送ロールであるハースロールに巻き付き、ハースロール疵というピット状の欠陥の要因になる。ハースロール疵が形成された搬送ロールを用いて鋼板を搬送すると、鋼板表面に欠陥が形成され、自動車用外装パネルという非常に高度な表面品質が求められる鋼板においては致命傷の欠陥になり、表面性状を損なうという品質面の問題がある。また、薬液を塗布する設備を新たに設けるとなるとコスト面でも問題がある。

【0014】

このように、非常に高度な表面性状を要求される自動車用外装パネル等に供される合金化溶融亜鉛めっき鋼板へ、焼鈍前の母材鋼板に処理を施すことによって素地鋼板の影響を打ち消す技術を適用することには、品質面及びコスト面で問題がある。

【0015】

以上を踏まえ、本発明者らは、筋模様欠陥の発生を低減するには、鋼板の成分のみを規定するのではなく、溶融亜鉛めっきライン内の焼鈍以後の条件を適正化することが有効であると考えた。より詳細には、溶融亜鉛めっきラインの操業条件を適正化することによって筋模様欠陥の発生を低減することが理想的であり、特に、種々の工程で表面状態が変化し、表面状態が溶融亜鉛めっき後の合金化処理時に合金化反応性(鉄拡散)に影響を及ぼして外観が変化する合金化溶融亜鉛めっき鋼板においては、連続式溶融亜鉛めっき内の操業条件で対処することがもっとも好ましいと考えた。

【0016】

かかる考えに基づき、本発明者らは、焼鈍炉内で採り得る対応について検討した。まず、本発明者らは、各種極低炭素鋼を母材鋼板とする合金化溶融亜鉛めっき鋼板について、下記式(1)で表される固溶Ti量Ti*と筋模様欠陥の発生との関係を調査した。筋模様欠陥は、下記の基準で格付けした。結果を図1に示す。図1の縦軸は格付けの値、横軸は下記式(1)で表される固溶Ti量Ti*である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

式(1)において、Tiは母材鋼板のチタン含有量(質量%)、Nは母材鋼板の窒素含有量(質量%)、Sは母材鋼板の硫黄含有量(質量%)、Cは母材鋼板の炭素含有量(質量%)である。

【0017】

<格付け基準>

5:コイル長手方向の全長に亘って顕著な筋模様欠陥が発生(不合格)

4:コイル長手方向の1/4以下に顕著な筋模様欠陥が発生(不合格)

3:コイル長手方向の1/4以下に軽い筋模様欠陥が発生、及び/又は、コイル長手方向の1/16以下に顕著な筋模様欠陥が発生(不合格)

2:コイル長手方向の1/16以下に軽い筋模様欠陥が発生(合格)

1:コイル長手方向の全長に亘って筋模様欠陥が発生せず(合格)

【0018】

図1に示すように、筋模様欠陥の発生には、式(1)で示される固溶Ti量が極めて大きく影響しており、Ti*≦0.00では、品質上問題となる筋模様欠陥が実質発生しないことを知見した。他方、上述のように、現実には、合金化溶融亜鉛めっき鋼板に要求される加工性の程度、及び、鋼中Nのばらつきから、母材鋼板の成分のみを規定しても、筋模様欠陥の発生を合格レベルに保つことは困難である。そこで、本発明者らは、Ti*が0.00より大きくても筋模様欠陥の発生を合格レベルに保つことが可能な溶融亜鉛めっきの操業条件を検討した。

【0019】

本発明者らは、図1に示す結果から、筋模様欠陥は、鋼中の固溶Tiが局部的に偏在するために発生すると考えた。固溶Tiが局部的に偏在する理由は不明であるが、筋模様という発生形態から、熱間圧延中のスケール厚の不均一(圧延温度のムラやデスケリーングのムラ等だけではなく、圧延時のロール疵等の機械的なスケール損傷等も含む。)に起因すると推測している。すなわち、鋼中に固溶Tiが存在している材料を熱間圧延すると、表層ではTi酸化物等のTi系析出物が充分に生成されるため、表層は固溶Tiが相対的に少ない。これに対し、表層以外の部位(バルク部位)では、表層よりもTi系析出物が生成され難いため、バルク部位は固溶Tiが相対的に多い。熱間圧延中にスケール厚が不均一になると、スケール厚が薄い箇所でのみ、固溶Tiが相対的に多いバルク部位が剥き出しになるため、固溶Tiの局部的な偏在が生じると考えられる。

【0020】

鋼板表面に固溶Tiが多く存在する部分は、母材鋼板の清浄性が高いため、溶融亜鉛めっきを施した後の加熱による合金化処理時に、母材からの鉄の拡散が促進され、合金化成長が速くなると考えられる。すなわち、熱間圧延時に、何らかの要因で固溶Tiが局部的に偏在すると、この偏在した箇所が、その後の冷間圧延時に伸ばされ、さらにその伸ばされた部分が、溶融めっき後の合金化処理時に合金化が促進される結果、筋状の模様として浮き出てくるものと推測した。

【0021】

本発明者らは、鋭意研究の結果、鋼板表面に局部的に偏在している固溶Tiを、焼鈍中に、Ti系介在物として積極的に析出させることにより、固溶Ti量を低減させることが可能になれば、筋模様欠陥の発生を阻止できるのではないかと考えた。そこで、本発明者らは、固溶Ti量の異なる材料を用い、焼鈍炉内の露点を高めて、固溶TiをTi酸化物(一部Mnも含有する場合有)として析出させることにより、めっき前に、鋼板表層の固溶Ti量を削減できるか否かを検討した。

【0022】

本発明は、主に極低炭素鋼を対象にしており、鉄の純度が高く、易酸化性元素を多く含んでいない。そのため、極めて厳しい還元性雰囲気を維持することは必須ではないと考え、焼鈍炉内の露点を変更させた場合に、Ti系の酸化物が析出するか否かを調査した。その結果、鋼中の固溶Ti量に応じて、焼鈍炉内の露点を適切に制御すること、より具体的には、固溶Ti量が大きい場合には焼鈍炉内の加熱帯の後段域を高露点の雰囲気で操業することによって、鋼中のTiをTi系酸化物として析出させることが可能になることを見出した。

【0023】

以下に、露点の制御により鋼中のTiをTi系酸化物として析出させることが可能になることを確認した調査結果を例示する。

【0024】

元素の添加量(質量%。以下において、質量%を単に「%」と表記することがある。)を下記表1に示す量とし、残部がFe及び不可避的不純物である母材鋼板(筋模様欠陥が発生し得る鋼板)を用いて、ラボのめっきシミュレーターにおいて水素濃度が10%である還元性雰囲気(鉄にとっての還元性雰囲気。以下において同じ。)に固定した際に、露点、及び、鋼板温度を2種類の条件で変更した焼鈍板を作製し、その焼鈍板の表面状態をFE−SEM(Carl Zeiss社製 SUPRA55VP、加速電圧;5kV、WD;6.6mm、画像;AsB像)で観察した。還元性雰囲気の露点及び鋼板温度の制御形態を図2に、FE−SEMによる観察結果(写真)を図3に、それぞれ示す。図2(a)は露点の制御形態を説明する図であり、図2(a)の縦軸は還元性雰囲気の露点[℃]、横軸は時間[s]である。条件1及び条件2では、それぞれ、鋼板温度が850℃に達するまでは露点を一定に保ち、鋼板温度が850℃になった時に露点の変更を開始し、露点が−60℃になってからは露点を−60℃に維持した。図2(b)は鋼板温度の制御形態を説明する図であり、図2(b)の縦軸は鋼板温度[℃]、横軸は時間[s]である。鋼板温度が850℃までのゾーンが連続式溶融亜鉛めっきライン(以下において、「CGL」ということがある。)の加熱帯に相当し、その後、鋼板温度が再結晶温度以上で、一定時間保持されるゾーンがCGLの均熱帯に相当し、本調査では、850℃で30秒間保持した。その後、鋼板温度を850℃から500℃へと低下させるゾーンがCGLの冷却帯に相当し、鋼板温度が500℃に維持されるゾーンがCGLの低温保持帯に相当する。本調査では、焼鈍露点を変えた際に鋼板表面の析出物がどのように変化するかを確認するため、鋼板温度の制御形態は条件1及び条件2で共通としたため、図2(b)では1種類のヒートパターンのみが示されている。また、図3(a)は条件1で焼鈍を実施した鋼板のFE−SEM観察結果(写真)を示す図であり、図3(b)は条件2で焼鈍を実施した鋼板のFE−SEM観察結果(写真)を示す図である。なお、下記表1のTi*は上記式(1)で表される固溶Ti量である。

【0025】

【表1】

【0026】

図3(a)に示される析出物に含有されている元素、及び、図3(b)に示される析出物に含有されている元素を、それぞれ、EDX(Bruker社製 XFlash4010。以下において同じ。)により分析した。結果(at%)を表2に示す。

【0027】

【表2】

【0028】

図3(a)及び図3(b)並びに表2に示したように、鋼板温度が780℃以下であるときの還元性雰囲気の露点(以下において、「焼鈍露点」ということがある。)を変更すると、析出物の形態・組成が明らかに変化する。CGLにおける加熱帯相当の還元炉初期における焼鈍露点を−40℃に設定した条件2では、図3(b)に示すように結晶粒界に微細な析出物が数珠状に現れ、表2に示すように、この析出物に含有されているTiは0.83at%、Alは1.99at%であった。すなわち、条件2で焼鈍した場合に結晶粒界へ析出した物質は、Al系酸化物であった。これに対し、CGLにおける加熱帯相当の還元炉初期における焼鈍露点を−10℃に設定した条件1では、図3(a)に示すように結晶粒界に大きな析出物が現れ、表2に示すように、この析出物に含有されているTiは13.30at%、Alは0.29at%であった。すなわち、条件1で焼鈍した場合に結晶粒界へ析出した物質は、Ti系酸化物であった。以上より、焼鈍露点を高くすると、析出物が、Al系酸化物からTi系酸化物に変化すると推測できる。

【0029】

すなわち、局部的に固溶Tiが偏在している箇所があっても、焼鈍露点を高めることによって、固溶TiをTi系酸化物の析出物として固定化することが可能になり、その結果、固溶Tiが偏在していた箇所の組成が純鉄に近づくと考えられる。組成が純鉄に近づいた鋼板を溶融亜鉛めっき浴へ浸漬させると、均一なFe−Al層が形成されるため、その後の合金化処理時に合金化反応が均一に進みやすくなる結果、筋模様欠陥の発生が抑制されると推測される。

【0030】

以上より、本発明者らは、固溶Tiが存在する鋼板を焼鈍する際の露点を制御することによって、表層の固溶Tiを低減させ、表層を均質化させることが可能になる結果、その後の溶融亜鉛めっき処理及び合金化処理において、筋模様欠陥の発生を低減することが可能になることを知見した。また、図3(a)に示すように、焼鈍露点を高くした条件1においても、スケール、又は、その後の強還元性雰囲気下でのスケール還元によるスポンジ状の還元鉄層は形成されていない。したがって、条件1の還元炉雰囲気では、ハースロール疵の問題もほとんど起こらないと考えられる。

【0031】

かかる知見に基づいて、本発明者らは、下記表3に示す量(質量%)の元素を添加し残部がFe及び不可避的不純物である母材鋼板(筋模様欠陥が発生し得る鋼板)を用いて、ラボのめっきシミュレーターにおいて水素濃度が10%である還元性雰囲気の露点、及び、鋼板温度を制御した焼鈍を実施し、焼鈍露点を−45℃から0℃の間で変更した場合に、焼鈍後の鋼板の表面がどのように変化するか、すなわち、Ti系酸化物がどのような条件で発生するかを詳細に検討した。具体的には、FE−SEM(カールツバイス社製 SUPRA55VP、加速電圧;5kV、WD;6.6mm、画像;AsB像)で焼鈍後の鋼板表面を観察し、大きさが10μm×10μmの視野内に析出物が存在する箇所を特定した後、EDXで析出物を分析することにより、その析出物がTi系酸化物であるか否かを調査した。還元性雰囲気の露点は、焼鈍露点を−45℃、−35℃、−20℃、−5℃、及び、0℃の5通りに設定し、鋼板温度が850℃になった時に露点の変更を開始し、露点が−60℃になってからは露点を−60℃に維持することにより制御した。また、鋼板温度は図2(b)に示される形態で制御した。かかる条件で焼鈍した鋼板表面におけるTi系酸化物の調査結果を図4に示す。図4の縦軸は露点[℃]、横軸は固溶Ti量Ti*である。図4において、Ti系酸化物が確認された場合を「○」とし、Ti系酸化物が確認されなかった場合を「×」とした。なお、Ti系酸化物が確認されても、スポンジ状の還元鉄層が表面に観察された場合には、ハースロール疵の発生が懸念され、鋼板の表面外観が損なわれる虞がある。そのため、図4において、スポンジ状の還元鉄層が表面に観察された場合は、「×」とした。なお、下記表3のTi*は上記式(1)で表される固溶Ti量である。

【0032】

【表3】

【0033】

図4より、Ti*>0.00の場合、焼鈍露点を−35℃以上とすることにより、Ti系酸化物を発生させることができた。しかしながら、焼鈍露点を0℃に設定すると、スケール生成に伴うスポンジ状の還元鉄層が表面に形成された。そのため、焼鈍露点を−35℃以上−5℃以下とすることにより、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能になると考えられる。

【0034】

本発明は、以上の知見に基づいて完成させたものである。

【0035】

以下、本発明について説明する。なお、本発明の理解を容易にするため、添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0036】

本発明の第1の態様は、質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、下記式(1)で表される固溶Ti量Ti*が0.00よりも大きい鋼板(1)を、還元炉(3)を備えた連続式溶融亜鉛設備(10)を用いて合金化溶融亜鉛めっき鋼板を製造する方法であって、還元炉には、加熱帯(3a、3b)、均熱帯(3c)、及び、冷却帯(3d)並びに、必要に応じて低温保持帯が、還元炉内を移動する鋼板の移動方向へ順に備えられ、加熱帯(3a、3b)のうち鋼板の温度が少なくとも600℃以上再結晶温度以下である領域(3b)で、還元性雰囲気の露点を−35℃以上−5℃以下とし、該領域(3b)内で鋼板が3秒以上加熱されることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

ただし、式(1)において、Tiは鋼板のチタン含有量(質量%)、Nは鋼板の窒素含有量(質量%)、Sは鋼板の硫黄含有量(質量%)、Cは鋼板の炭素含有量(質量%)である。

【0037】

ここに、「還元炉(3)」とは、炉内の雰囲気が還元性雰囲気に維持された焼鈍炉をいう(ただし、鉄にとっての還元性雰囲気であって、鋼板中の各々成分にとっては酸化性雰囲気であることもある)。また、本発明において、連続式溶融亜鉛設備(10)は、本発明の温度域での露点が確保可能であれば特に形式は問わないが、より効果を発揮するのは無酸化炉を有しない形態のCGLである。また、「再結晶温度」は、母材鋼板の組成により変動する。本発明において、炭素含有量が0.01%以下とされる極低炭素鋼の再結晶温度は、例えば、820℃である。また、「鋼板の温度が少なくとも600℃以上再結晶温度以下である」とは、還元性雰囲気の露点が−35℃以上−5℃以下である領域(3b)で鋼板を加熱するときの鋼板温度の上限値は再結晶温度である一方、鋼板温度の下限値は600℃を下限に変動し得ることをいう。すなわち、本発明における、加熱する工程(S41)は、例えば、鋼板温度が780℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を3秒以上加熱する形態等であっても良い。

【0038】

また、上記本発明の第1の態様において、さらに、冷却帯以降の還元性雰囲気の露点が−35℃以下であることが好ましい。

【0039】

本発明の第2の態様は、還元炉(3)内で鋼板を処理する焼鈍工程(S4)と、焼鈍された鋼板に亜鉛めっきを施す溶融亜鉛めっき工程(S5)と、亜鉛めっきを施された鋼板に合金化処理を施す合金化工程(S6)と、を有する、合金化溶融亜鉛めっき鋼板の製造方法であって、還元炉には、加熱帯(3a、3b)、均熱帯(3c)、及び、冷却帯(3d)、並びに必要に応じ低温保持帯が、還元炉内を移動する鋼板の移動方向へ順に備えられ、焼鈍される鋼板の組成を分析する分析工程(S1)、該分析工程で組成を分析された鋼板の、下記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する判断工程(S2)、及び、該判断工程でTi*>0.00であると判断された場合に、鋼板が加熱帯へと達する前に加熱帯の少なくとも600℃以上の領域(3b)における還元性雰囲気の露点を−35℃以上−5℃以下にする露点制御工程(S3)が、焼鈍工程(S4)の前に備えられ、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を3秒以上加熱する工程(S41)が、焼鈍工程に含まれることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

ただし、式(1)において、Tiは鋼板のチタン含有量(質量%)、Nは鋼板の窒素含有量(質量%)、Sは鋼板の硫黄含有量(質量%)、Cは鋼板の炭素含有量(質量%)である。

【0040】

また、上記本発明の第1の態様及び上記本発明の第2の態様において、加熱帯(3b)以降且つ均熱帯(3c)終了以前から加湿窒素を流入させることにより、還元炉(3)における還元性雰囲気の露点が制御されることが好ましい。

【0041】

また、上記本発明の第1の態様及び上記本発明の第2の態様において、還元炉(3)における還元性雰囲気の水素濃度が1質量%以上60質量%以下であることが好ましい。

【発明の効果】

【0042】

本発明では、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を加熱する工程(S41)が含まれる。そのため、本発明によれば、筋模様欠陥が発生しやすいTi含有極低炭素鋼を母材鋼板として合金化溶融亜鉛めっき鋼板を製造しても、筋模様欠陥の発生を抑制することが可能になり、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することができる。また、本発明では、大幅な設備増設を伴うことなく、CGL内の操業条件を変更することによって筋模様欠陥の発生を抑制している。そのため、本発明によれば、製造コストの増加を防止することも可能になる。

【図面の簡単な説明】

【0043】

【図1】固溶Ti量と筋模様欠陥発生態様との関係を示す図である。

【図2】還元性雰囲気の露点及び鋼板温度の制御形態を示す図である。図2(a)は還元性雰囲気の露点の制御形態を示す図であり、図2(b)は鋼板温度の制御形態を示す図である。

【図3】FE−SEMによる観察結果を示す写真である。図3(a)は条件1で焼鈍した鋼板の表面状態を観察した写真であり、図3(b)は条件2で焼鈍した鋼板の表面状態を観察した写真である。

【図4】鋼板表面の調査結果を示す図である。

【図5】本発明が適用される連続式溶融亜鉛めっきラインの形態例を示す図である。

【図6】本発明の形態例を示すフローチャートである。

【図7】筋模様欠陥の判定結果を示す図である。

【図8】筋模様欠陥の判定結果を示す図である。

【発明を実施するための形態】

【0044】

以下、本発明の実施の形態について説明する。

【0045】

図5は、本発明が適用される連続式溶融亜鉛めっきライン(CGL)の形態例を簡略化して示す図であり、CGLの一部のみを抽出して示している。図5の矢印は、鋼板の移動方向である。図5に示すように、本発明が適用される連続式溶融亜鉛めっきライン10(以下において、「CGL10」ということがある。)は、予熱帯2と、還元炉3と、スナウト4と、亜鉛ポット5と、合金化炉6と、を備えている。CGL10には、予熱帯2よりも鋼板1の移動方向上流側に入側ルーパーや前処理機(いずれも不図示)等が備えられており、合金化炉6よりも鋼板1の移動方向下流側に冷却装置(不図示)等が備えられている。CGL10で処理される鋼板1は、予熱帯2で加熱され始め、還元性雰囲気に維持されている加熱帯3aで再結晶温度以下(例えば、600〜780℃程度)にまで急速に加熱されたのち、加熱帯3bで再結晶温度以上まで加熱される。次いで、還元性雰囲気に維持されている均熱帯3cでさらに高温(例えば、850℃程度)へと加熱され、再結晶を完全に完了させた後、還元性雰囲気に維持されている冷却帯3dで500℃程度にまで冷却される。冷却帯3dで冷却された鋼板は、その後、還元性雰囲気に維持されたスナウト4を通って亜鉛ポット5へと導かれ、溶融亜鉛めっきが施される。亜鉛ポット5に浸漬されて溶融亜鉛めっきが施された鋼板は、亜鉛ポット5から引き上げられ、合金化炉6で加熱されて合金化処理が施される。還元炉3において、加熱帯3aは、例えば、直火バーナー(以下において、「DFF」という。)にて還元炎を鋼板1にあてて、鋼板1を急速に加熱するDFF炉等に相当する。オールラジアントチューブ方式(以下において、「オールラジアント方式」ということがある。)では、加熱帯3aの特定が困難になりやすいが、予熱帯から急激に温度を上げるゾーン(複数ゾーン)を、加熱帯3aとすることができる。なお、鋼板温度が600℃未満ではTi酸化物が生成されない。そのため、本発明では、鋼板温度が600℃以上であるときに露点を高くすることで、Ti酸化物を有効に生成させる。

【0046】

CGL10において、還元炉3は、鋼板の清浄性を維持するために、還元性雰囲気に維持されている。この領域で鋼板にスケールが生成すると、その後の亜鉛ポット5への浸漬により溶融亜鉛めっきを形成する際に、めっきが弾いて不めっきという外観不良が生じるとともに、めっきの密着性が低下する。そのため、CGL10では、還元炉3へ水素ガスを流入させるとともに、冷却帯3c以降の露点を低く維持することにより、強い還元性雰囲気を維持するようにしている。また、過剰のスケールが生成すると、還元炉3内における鋼板の搬送ロールであるハースロールに巻きつくことにより、ハースロール疵と呼ばれるピット状の疵が発生し、鋼板の表面外観を低下させる要因になるため、好ましくない。

【0047】

本発明が適用されるCGL10は、無酸化炉を有しない。無酸化炉では、バーナーで炉を加熱するため、鋼板表面のスケール発生量が多くなり、その後の、還元性雰囲気に維持された均熱帯及び冷却帯でスケールが還元され、スポンジ状の還元鉄が発生する。スポンジ状の還元鉄が発生すると、ハースロール等に巻きつき、ハースロール疵が発生して、鋼板の表面外観を低下させる要因になる。そのため、本発明が適用されるCGL10は、無酸化炉を有しないものを対象としている。本発明で対象となるCGL10としては、還元炉3がすべてラジアンチューブで加熱されるオールラジアント方式が有効である。このほかの鋼板の加熱方式としては、フレームバーナーを鋼板に直接当てる直下加熱方式を採用したCGLも効果的で適用可能である。この理由は、直下加熱方式では、鋼板にバーナーを直接当てる際に、鋼板に還元炎が当たるようにセットされるので、加熱しても過剰なスケールが生成しないためである。

【0048】

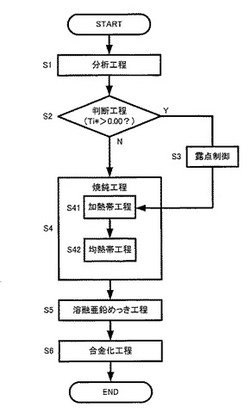

図6は、本発明の形態例を示すフローチャートである。図6に示すように、本発明の合金化溶融亜鉛めっき鋼板の製造方法は、分析工程(S1)と、判断工程(S2)と、露点制御工程(S3)と、焼鈍工程(S4)と、溶融亜鉛めっき工程(S5)と、合金化工程(S6)と、を有し、焼鈍工程(S4)は、加熱帯工程(S41)及び均熱帯工程(S42)を有している。

【0049】

分析工程(以下において、「S1」という。)は、焼鈍される鋼板1の組成を分析する工程であり、S1における分析結果が、判断工程で用いられる。S1は、例えば、製鋼時のレードル値を用いて鋼板1の組成を分析する形態とすることができる。

【0050】

判断工程(以下において、「S2」という。)は、上記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する工程である。S2で否定判断がなされた場合、鋼板1は実質的に固溶Tiが存在しない組成であると考えられる。そのため、S2で否定判断がなされた場合には、固溶Tiの存在に起因する筋模様欠陥の抑制を目的とした露点制御を行うことなく、例えば、高露点のガスを加熱帯3bへ流入させずに、焼鈍工程(S4)へと進められる。高露点ガス(加湿ガス)を加熱帯3bへ流入させないことによって、ハースロール疵の発生を抑制することが可能になるほか、製造コストを低減することも可能になる。これに対し、S2で肯定判断がなされた場合、鋼板1は固溶Tiが存在する組成であると考えられるため、引き続き、露点制御工程が行われる。

【0051】

露点制御工程(以下において、「S3」という。)は、鋼板が加熱帯3bへと達する前に、加熱帯3bの還元性雰囲気の露点を−35℃以上−5℃以下にする工程である。合金化溶融亜鉛めっき鋼板の表面性状を向上させやすい形態にする等の観点から、S3は、鋼板が加熱帯3bへと達する前に加熱帯における還元性雰囲気の露点を−35℃以上−5℃以下とし、且つ、鋼板が冷却帯3dへと達するまでに、冷却帯3d以降の露点を−35℃以下にする形態とすることが好ましい。

【0052】

露点を−35℃以上−5℃以下にする処理(以下において、「露点制御処理」という。)を開始してから、目的の露点になるまでには、所定の時間(例えば、5分程度)を要する。それゆえ、露点制御処理が完了するまで鋼板を還元炉3の直前で待機させるのではなく、S3で予め目的の露点にされた還元炉3へ待機時間ゼロで鋼板を進入させることにより(または、鋼板が加熱帯3aへ進入すると同時に露点制御処理を急速に行うことにより)、筋模様欠陥の発生を抑制した合金化溶融亜鉛めっき鋼板の生産性を向上させることが可能になる。また、S3で予め目的の露点にされた還元炉3へ、Ti*が0.00よりも大きい鋼板を連続的に流すことにより、筋模様欠陥の発生を抑制した合金化溶融亜鉛めっき鋼板の生産性を向上させることが容易になる。

【0053】

本発明において、S3における露点制御処理の形態は特に限定されるものではないが、加熱帯3bから加湿窒素等の加湿ガスを流入させて露点を制御する形態とすることが好ましい。上述のように、筋模様欠陥の発生を低減させるためには、鋼板表面の固溶TiをTi系酸化物として早く析出させることが有効であり、そのために、少なくとも加熱帯3bにおける還元性雰囲気の露点、好ましくは、加熱帯3a、加熱帯3b、均熱帯3c、及び、冷却帯3dにおける還元性雰囲気の露点を調整することが好ましい。ここで、CGL10では、炉圧の関係から、還元炉3内のガスが、スナウト5から加熱帯3aへと向かう方向に流れる。それゆえ、露点を調整する必要があるゾーンの後ろ(例えば、加熱帯3bの後ろ(具体的には、鋼板の移動方向下流側。以下において同じ。)、又は、加熱帯3bの後ろ及び冷却帯3dの後ろ等。)から加湿ガスを流入させることにより、加熱帯3b等の露点を容易に調整することが可能になる。S3が加湿ガスを流入させることによって加熱帯3b等の露点を制御する形態である場合、S3は、例えば、加熱帯3aに鋼板が移動してきた際に、一気に加湿ガスを加熱帯3bへと投入し、加熱帯3bの露点をモニタリングして加熱帯3bの露点が目的の露点になったことを確認したら、加湿ガスの投入量を低減して加熱帯3bの露点を維持する形態とすることができる。

【0054】

また、本発明において、還元炉3における還元性雰囲気には、窒素とともに、水素が含有されていても良い。還元性雰囲気を容易に維持可能にする等の観点から、含有させる水素は1質量%以上とすることが好ましい。還元性雰囲気を維持することにより、鋼板表面の酸化を抑制することが可能になる。鋼板表面の酸化が抑制されると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成されることによるハースロール疵の発生が抑制されるため、合金化溶融亜鉛めっき鋼板の表面性状を向上させることが容易になる。なお、スケールが生成されると、溶融亜鉛めっき工程において溶融亜鉛めっきが弾かれることによる不めっきや、合金化工程の後におけるめっき密着性不良の原因になるため、好ましくない。また、製造コストを抑制するという観点から、含有させる水素は60質量%以下とすることが好ましい。

【0055】

焼鈍工程(以下において、「S4」という。)は、還元炉3で鋼板を処理する工程である。S4は、還元性雰囲気の露点が−35℃以上−5℃以下とされた加熱帯3bで鋼板を再結晶温度以下(例えば、780℃)にまで3秒以上240秒以下に亘って加熱する加熱帯工程(以下において、「S41」という。)、及び、還元性雰囲気の露点が加熱帯3bにおける還元性雰囲気の露点よりも低くなるように(好ましくは−35℃以下になるように)調整された均熱帯3cで鋼板を加熱し保持する均熱帯工程(以下において、「S42」という。)を有している。また、S4は、さらに、還元性雰囲気の露点が均熱帯3cにおける還元性雰囲気の露点よりも低くなるように(例えば、−60℃以上−50℃以下となるように)調整された冷却帯3dで鋼板を冷却する工程(不図示)を有している。

【0056】

S41における露点の下限値を−35℃とするのは、−35℃未満では、固溶TiをTi系酸化物として析出させることが困難になるためである。また、S41における露点の上限値を−5℃とするのは、露点が−5℃よりも高くなると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成され、ハースロール疵が発生して鋼板の表面外観を損ねる虞があるためである。また、S41で鋼板を加熱する時間を3秒以上とするのは、固溶Tiを酸化物系の析出物として析出させるために最低限必要な時間が3秒であるためである。一方、加熱時間の上限は限定されない。設備長や加熱能力にもよるが生産性の観点からは短い方が好ましいのは言うまでもなく、240秒程度で十分である。

【0057】

また、S41における鋼板温度の上限値を再結晶温度に規定したのは、それ以上の温度では、再結晶が始まり、再結晶後のTi系析出物が出てくるため、表面の母材集合組織が局部的に一方向に揃いやすくなり、その結果、合金化処理後に筋模様欠陥が発生しやすくなるためである。また、再結晶温度よりも高温であり、且つ、露点が高い環境に、鋼板が長時間に亘って曝されると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成され、ハースロール疵が発生して鋼板の表面外観を損ねる虞がある。それゆえ、本発明では、S41における鋼板温度は、再結晶温度以下とした。同様の観点から、鋼板温度が再結晶温度よりも高温になるS42は、還元性雰囲気の露点が−35℃以下である均熱帯3cで鋼板を加熱し保持する工程とすることが好ましい。S42で鋼板を加熱し保持する時間は、例えば、1秒以上120秒以下とすることができる。また、再結晶温度は、鋼中成分により変動するが、本発明では、C含有量が0.01質量%である極低炭素鋼を母材鋼板として想定しているため、具体的には、820℃以下である。また、表層に存在する固溶TiをTi系酸化物として析出させることにより筋模様欠陥の発生を抑制可能にする等の観点から、S41における鋼板温度の下限値は、少なくとも600℃とする。

【0058】

溶融亜鉛めっき工程(以下において、「S5」という。)は、S4で焼鈍された後、スナウト4を経て導かれた鋼板を亜鉛ポット5へと浸漬させることにより、亜鉛めっき(溶融亜鉛めっき)を施す工程である。S5により亜鉛めっきが施された鋼板は、その後、亜鉛ポット5から引き上げられ、合金化炉6で合金化処理が施される(合金化工程(以下において、「S6」という。))。本発明において、S5及びS6の形態は、特に限定されるものではなく、公知の形態とすることができる。

【0059】

以上説明したように、本発明の合金化溶融亜鉛めっき鋼板の製造方法は、特に、露点が制御された還元炉3で鋼板を処理するS4を有している。そのため、鋼板に固溶Tiが存在し得る組成であっても、焼鈍炉内で固溶TiをTi系酸化物として析出させて筋模様欠陥の発生を抑制することが可能になり、その結果、合金化溶融亜鉛めっき鋼板の表面性状を向上させることが可能になる。

【0060】

次に、本発明が適用される鋼板について説明する。

【0061】

<C:0.01%以下>

良好な加工性を有する合金化溶融亜鉛めっき鋼板を製造する等の観点から、炭素(C)含有量は低くすることが好ましい。多くの炭素を含有させると、固溶Cを固定化するために多量のTiを添加する必要がある。多量のTiを添加すると筋模様欠陥が発生しやすくなるため、好ましくない。そこで、筋模様欠陥の発生を抑制しやすい形態にする等の観点から、本発明では、C:0.01%以下とした。

【0062】

<S:0.02%以下、N:0.0050%以下>

硫黄(S)及び窒素(N)は、固溶Tiを析出物として固定化させる元素であり、固溶Ti量の変動に大きく影響を及ぼす。一方、良好な加工性を有する合金化溶融亜鉛めっき鋼板を製造する等の観点から、S含有量及びN含有量は低くすることが好ましい。そこで、本発明では、S:0.02%以下、N:0.0050%以下とした。

【0063】

<Ti:0.01%以上0.10%以下>

チタン(Ti)は、固溶Ti量に影響を及ぼす元素である。Tiは、鋼板に歪みを加えた場合に生ずる、鋼板の板幅方向の歪みと鋼板の板厚方向の歪みとの比(以下において、「r値」という。)を大きくするために必要な元素であり、鋼中のC、Nを十分に固定できる含有量とすべきである。そのため、0.01%以上とする。一方、過剰のTiを添加すれば、固溶Tiとして存在することになり、TiによるCやN固定化効果は飽和するとともに、固溶Ti量が多くなり筋発生に不利に働く。そのため、その上限を0.10%とする。

【0064】

<Ti*=Ti−48×(N/14+S/32+C/12)>0.00 式(1)>

本発明では、合金化溶融亜鉛めっき鋼板の筋模様欠陥の発生原因となる固溶Ti量を表す指標として、上記式(1)を採用した。Ti*≦0.00では、固溶Tiが実質存在しないため、合金化処理後に筋模様欠陥の起点となる固溶Tiの偏在が発生しないと考えられる。すなわち、本発明を適用して、筋模様欠陥の発生を防止するためには、固溶Tiが存在し得る組成の鋼板であること、換言すれば、上記式(1)で表されるTi*が0.00よりも大きいことが必要である。一方、Ti*≦0.00の場合は、筋模様欠陥の発生防止を目的とした露点の制御を行う必要はない。ただし、ハースロール疵の発生を防止可能な形態にする等の観点から、Ti*≦0.00の場合には、少なくとも冷却帯以降の露点を低くする(例えば、露点を−35℃未満にする。)ことが好ましい。

【0065】

本発明は、固溶Ti量が存在し得る鋼板を母材とした際の、筋模様欠陥の発生防止・発生抑制を目的としており、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することを目的としている。それゆえ、かかる用途で使用する場合に要求される加工性等の諸性質を有するものであれば、上記以外の元素が母材鋼板に含有されていても良い。優れた機械的特性を有する合金化溶融亜鉛めっき鋼板を製造可能にする等の観点から、上記元素に加えて、さらに、P、Si、Mn、Nb、及び、Alが含有されていてもよい。以下、これらの元素について説明する。

【0066】

<P:0.04%以下>

リン(P)は、不純物として含有される元素であるが、r値の低下を抑えながら固溶強化により鋼板を高強度化する作用を有するので、強度向上を目的として含有させることができる。ただし、P含有量が0.04%を超えると、合金化処理性を低下させてめっき密着性を低下させたり、めっき表面にP偏析に起因する筋模様を呈したりする場合がある。このため、P含有量を0.04%以下とする。下限については特に限定しないが、含有量を著しく低下させようとするとコストアップ要因となるので0.005%以上とすることが好ましい。

【0067】

<Si:0.05%以下>

シリコン(Si)は、不純物として含有される元素であるが、固溶強化により鋼板を高強度化する作用を有する。しかしながら、Si含有量が0.05%を超えるとめっきとの濡れ性が不足し、不めっき等が発生して品質が低下する虞がある。このため、Si含有量は0.05%以下とする。Siによる固溶強化を目的としない場合等には0.02%以下とすることが好ましい。

【0068】

<Mn:0.5%以下>

Mnは、固溶強化により鋼板を高強度化する作用を有するが、Mn含有量が0.5%超では降伏応力が上昇し、伸びが劣化して加工時に皺や割れが生じやすくなる。このためMn含有量を0.5%以下とする。成形性をさらに良好にするためには、Mn含有量を0.3%以下とすることが好ましい。

【0069】

<Nb:0.005%以上0.06%以下>

Nbは、Tiと同様にCと結合して微細なNbCの析出物を生成し、機械的特性、特にr値を向上させる。この効果を期待する場合は、Nb含有量を0.005%以上とするのが好ましい。一方、Nb含有量が0.06%を超えると、Cに比してNbが過剰となるために、固溶Nbにより、降伏応力が上昇し伸びが低下して加工時に皺が生じやすくなる。また、45°方向のr値が増大するため、異方性が大きくなる。このためNb含有量は、0.005%以上0.06%以下とする。

【0070】

<Al:0.01%以上0.08%以下>

Alは脱酸のために添加する。0.01%以上含有するのが好ましい。一方、Alによる脱酸効果は0.08%の含有量で飽和するとともに、それを超える場合には介在物欠陥が増加する。したがって、Al含有量は、0.01%以上0.08%以下とする。

【実施例】

【0071】

実施例を参照しつつ、本発明についてさらに説明する。

【0072】

1.実験1

前段加熱炉としてDFF炉を有し、DFF炉出側の鋼板温度が加熱帯3aにおける鋼板温度と一致するように制御され、且つ、冷却帯よりも下流側に低温保持帯を有するCGLへ、下記表4に示す組成の鋼板を通すことにより合金化溶融亜鉛めっき鋼板を製造した。そして、製造した合金化溶融亜鉛めっき鋼板の筋模様欠陥の状況を、下記格付け基準にしたがい、格付け2以下を合格(○)、格付け3以上を不合格(×)として評価した。結果を図7に示す。図7の縦軸は加熱帯3bの露点(加熱帯3bにおける還元性雰囲気の露点)[℃]、横軸は加熱帯3a出側の鋼板温度[℃]である。なお、下記表4のTi*は上記式(1)で表される固溶Ti量である。

<格付け基準>

5:コイル長手方向の全長に亘って顕著な筋模様欠陥が発生(不合格)

4:コイル長手方向の1/4以下に顕著な筋模様欠陥が発生(不合格)

3:コイル長手方向の1/4以下に軽い筋模様欠陥が発生、及び/又は、コイル長手方向の1/16以下に顕著な筋模様欠陥が発生(不合格)

2:コイル長手方向の1/16以下に軽い筋模様欠陥が発生(合格)

1:コイル長手方向の全長に亘って筋模様欠陥が発生せず(合格)

【0073】

本実験におけるCGL10の操業条件は、以下の通りとした。

<操業条件>

加熱帯3a出側の鋼板温度:500℃、600℃、700℃、820℃、860℃

加熱帯3bにおける還元性雰囲気の露点:−45℃、−35℃、−15℃

均熱帯3c出側の鋼板温度:860℃

均熱帯3c出側における還元性雰囲気の露点:−40℃

冷却帯3d出側における還元性雰囲気の露点:−50℃

鋼板を加熱帯3aに保持した時間:30秒

鋼板を加熱帯3bに保持した時間:60秒

鋼板を均熱帯3cに保持した時間:30秒

鋼板を冷却帯3dに保持した時間:30秒

鋼板を低温保持帯に保持した時間:30秒

還元炉3の還元性雰囲気の水素含有量:3質量%以上15質量%以下

亜鉛ポット5侵入時の鋼板温度:463℃

亜鉛ポット5の溶融亜鉛めっき浴温度:460℃

亜鉛ポット5の溶融亜鉛めっき浴のAl含有量:0.14質量%

合金化炉6出側の鋼板温度:550℃

【0074】

【表4】

【0075】

図7に示すように、加熱帯3a出側の鋼板温度及び加熱帯3bにおける還元性雰囲気の露点が、筋模様欠陥の発生に影響を及ぼしていた。今回の実験では、加熱帯3bにおける還元性雰囲気の露点を、Ti系酸化物が析出する−35℃又は−15℃とし、且つ、加熱帯3a出側の鋼板温度を600℃以上820℃以下とすることにより、筋模様欠陥の発生を抑制することが可能であり、合格レベルの表面性状を確保することができた。これに対し、加熱帯3bにおける還元性雰囲気の露点を、Ti系酸化物が析出しない−45℃に設定した場合には、筋模様欠陥の発生を抑制できず、合格レベルの表面性状を確保することができなかった。また、加熱帯3a出側の鋼板温度が500℃と低すぎる場合には、鋼板表層の固溶TiがTi系酸化物へと変化する前に露点が低くなるため、鋼板表層に固溶Tiが残存する結果、合金化工程後に筋模様欠陥が発生すると考えられる。また、加熱帯3a出側の鋼板温度を再結晶温度を超える860℃にした場合には、筋模様欠陥は発生しないため評価は○とするが、かかる温度環境で鋼板を60秒間に亘って保持したことにより、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成されたため、ハースロール疵が発生することがあった。

【0076】

2.実験2

筋模様欠陥の発生は、母材鋼板の表面状態の影響も大きく受けるため、数コイルの実験のみでは、筋模様欠陥の発生を抑制する条件を正確に特定することが困難になる虞がある。そこで、上記実験1で使用したCGLと同じCGLへ3575個のコイルを流すことにより、本発明の効果を確認した。本実験において、筋模様欠陥の格付けは、上記実験1と同一の基準で行った。かかる格付けに基づいて、鋼板の表面及び裏面のそれぞれについて筋模様欠陥の様子を評価し、表面及び裏面の格付けの平均値が2.0以下のコイルを合格(○)、2.0を超えるコイルを不合格(●)とした。結果を図8に示す。また、本実験で使用したコイルの組成範囲を表5に示す。なお、表5のTi*は上記式(1)で表される固溶Ti量である。

【0077】

本実験におけるCGLの操業条件は、以下の通りとした。なお、以下に記載されていない操業条件は、上記実験1と同一に設定した。

<操業条件>

加熱帯3a出側の鋼板温度:600℃以上820℃以下

加熱帯3bにおける還元性雰囲気の露点:−53℃以上−16℃以下

還元炉3の還元性雰囲気の水素含有量:1質量%以上20質量%以下

【0078】

【表5】

【0079】

図8に示すように、母材鋼板の表面状態によっては、母材鋼板がTi*>0.00を満たす場合に、加熱帯3bにおける還元性雰囲気の露点を−35℃未満に設定しても筋模様欠陥が発生しないことがあるが、少なくとも、母材鋼板がTi*>0.00を満たす場合には加熱帯3bにおける還元性雰囲気の露点を−35℃以上(本実験では−35℃以上−16℃以下)へ保つことにより、Ti*>0.00を満たす母材鋼板の表面状態によらず、合金化工程を経た鋼板表面の筋模様欠陥の状態を合格レベルに保つことが可能であった。

【産業上の利用可能性】

【0080】

本発明は、例えば自動車用外装パネル類等として使用される合金化溶融亜鉛めっき鋼板を製造する際に、利用することができる。

【符号の説明】

【0081】

S1…分析工程

S2…判断工程

S3…露点制御工程

S4…焼鈍工程

S41…加熱帯工程

S42…均熱帯工程

S5…溶融亜鉛めっき工程

S6…合金化工程

1…鋼板

2…予熱帯

3…還元炉

3a、3b…加熱帯

3c…均熱帯

3d…冷却帯

4…スナウト

5…亜鉛ポット

6…合金化炉

10…連続式溶融亜鉛めっきライン(連続式溶融亜鉛設備)

【技術分野】

【0001】

本発明は、合金化溶融亜鉛めっき鋼板の製造方法に関する。本発明は、特に、(局部的な)表面の凹凸のムラを低減して表面性状を向上させた合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

防錆性の観点より、近年、家電、建材、及び自動車産業においては溶融亜鉛めっき鋼板が大量に使用され、とりわけ、経済性、塗装性、溶接性等の観点より、合金化溶融亜鉛めっき鋼板が広く適用されている。特に、加工性に優れる極低炭素鋼板が開発されてからは、自動車のフェンダやドア等のパネル類に、極低炭素合金化溶融亜鉛めっき鋼板が広く適用されるに至っている。

【0003】

ところで、自動車のパネル類には、その商品性より美麗な外観が要求されるが、極低炭素合金化溶融亜鉛めっき鋼板には、局所的な合金化反応の差に起因した表面の凹凸のムラが筋状に発達した筋模様欠陥を呈し、これがパネル塗装後も凹凸として残り、表面外観を損ねるという問題があった。特に、加工性に悪影響を及ぼす固溶Cを固定するためにTiを利用したTi含有極低炭素鋼板に合金化溶融亜鉛めっきを施した際には、この問題が顕著であった。

【0004】

上記凹凸の形態には、めっき層への鉄の拡散の差が影響する。素地鋼板の集合組織の差に着目した技術として、例えば、特許文献1には、低炭素鋼スラブに熱間圧延を施し、熱延板としたのち、冷間圧延、焼鈍を施し、さらに、溶融亜鉛めっき及び加熱合金化処理を施して合金化溶融亜鉛めっき鋼板とする合金化溶融亜鉛めっき鋼板の製造方法において、熱間圧延の仕上圧延温度を、鋼板の板幅方向及び圧延方向の表面温度でAr3変態点+30℃以上とし、熱間圧延の仕上圧延温度を、鋼板表面の圧延方向及び板幅方向の表面温度で、その偏差を30℃以内とすることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−18011号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、当該技術で熱間圧延の仕上げ温度を狭い範囲で制御することにより筋模様欠陥の発生を防止することができると報告している。しかしながら、特許文献1に開示されている技術では、自動車用外装パネル(例えば、ドアパネル、サイドアウターパネル、フード等)等における非常に美麗な外観の要求を満たすことは困難であるという問題があった。

【0007】

そこで、本発明は、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。また、本発明は、Ti含有極低炭素鋼板を母材とした際に、特に、筋模様欠陥の原因になりやすい多くのTiが含有される場合であっても安定的に表面性状を確保することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

筋模様欠陥は、溶融亜鉛めっき後に施される合金化処理中に、局部的にめっき層の合金化反応が不均一に進むことによって発生する。この合金化反応不均一性は、特許文献1に記載されているような母材表面の集合組織の相違や、特開2001−172744号公報(以下において「特許文献2」ということがある。)に記載されているような母材表面の未再結晶組織の残存によってもたらされるという見解がある。また、最近では、特開2008−106321号公報(以下において「特許文献3」ということがある。)に記載されているように、母材表面の微細結晶粒の集合体が、結晶粒界と結晶粒内との合金化速度の違い(鉄拡散速度の違い)によってもたらされ、この母材表面の微細結晶粒の集合体が筋模様欠陥の発生と関連しているという見解もある。すなわち、微細結晶粒の集合体が縞状に存在している部分は、当該集合体が縞状に存在していない部分よりも表面の結晶粒界密度が高くなるので、合金化反応が進行しやすく、合金化反応が進行した部分が局部的に凸状になる結果、筋模様欠陥になるという見解である。微細結晶粒の形成にはTi酸化物が影響しており、相対的にTi添加量を多くすると、熱間圧延時にTi酸化物が局部的に偏在する結果、筋模様欠陥の発生が顕著になる。そのため、例えば、特許文献3に開示されている技術では、Ti量を抑制するという成分規定で対処している。

【0009】

特許文献2や特許文献3に開示されている技術では、熱間圧延時、又は、スラブ形成段階におけるTi酸化物の生成・制御に着目している。特許文献2や特許文献3では、Ti量の抑制等の成分規定や熱間圧延条件の規定を提案しており、溶融亜鉛めっきライン内の条件を適正化することによって筋模様欠陥の発生を低減する思想は開示されていない。

【0010】

現実的に、極低炭素鋼では、その加工性を向上させるために、固溶Cを固定する必要があり、固溶Cを固定する元素として、Tiは非常に有効である。Tiに代わる元素としては、例えばNbがあり、これらが複合添加されることもあるが、多量のNb添加は加工性を低下させるため、限界がある。特に、加工性を向上させるには、固溶C量以上のTiを添加することが必須である。過剰に添加されたTiは、酸化物や窒化物になることによって消費されるものの、Tiを過剰に添加すると、母材鋼板に固溶しているTi量(固溶Ti量)が多くなる。また、Ti窒化物を生成することでTiを無害化する元素としてNがある。ところが、Nは空気中に含まれる元素であるため、Nの添加量を非常に厳密に管理するのは困難である。そのため、実際には、製鋼段階で同じ量のTiを添加しても、最終的に鋼板に含まれる固溶Ti量は大きく変動するのが実態である。このように、母材鋼板の成分のみを予め規定しても、鋼板の最終的な組成を制御することは困難であり、筋模様欠陥の発生を低減することは困難である。

【0011】

一方、素地鋼板の影響を連続溶融亜鉛めっき内で打ち消す方法としては、例えば、特開2009−13447号公報(以下において、「特許文献4」ということがある。)に、焼鈍前の鋼板表面を全幅に亘ってブラシロールで略均等に研削することによって母材表面の異常層を除去すると共に、均一な歪を付与することにとって母材表面を均質化しようとする技術が開示されている。また、特開平11−50222号公報(以下において、「特許文献5」ということがある。)には、焼鈍前の母材表面に炭素化合物、窒素化合物及びホウ素化合物の中から選択される1種又は2種以上(以下において、「薬液」という。)を付着させた後、非酸化性雰囲気で焼鈍し、その後、溶融亜鉛浴に浸漬してめっきを行うことにより、皮膜均一性及び密着性を向上させた溶融亜鉛めっき鋼板を製造する技術が開示されている。

【0012】

しかしながら、特許文献4に開示されている技術で、母材表面の異常層を完全に除去するには、研削量を多くする必要があり、そのような研削設備を設けるとなるとコスト面で問題がある。また、研削量を多くすると、ブラシロールによる母材の表面疵がめっき後も消失しないため、ブラシ目残りという表面外観異常を起こし、表面性状を損なうという品質面の問題もある。

【0013】

また、特許文献5に開示されている技術のように、薬液を塗布すると、鋼板表面の薬液(実際には、焼鈍中に固化した乾燥物)が、搬送ロールであるハースロールに巻き付き、ハースロール疵というピット状の欠陥の要因になる。ハースロール疵が形成された搬送ロールを用いて鋼板を搬送すると、鋼板表面に欠陥が形成され、自動車用外装パネルという非常に高度な表面品質が求められる鋼板においては致命傷の欠陥になり、表面性状を損なうという品質面の問題がある。また、薬液を塗布する設備を新たに設けるとなるとコスト面でも問題がある。

【0014】

このように、非常に高度な表面性状を要求される自動車用外装パネル等に供される合金化溶融亜鉛めっき鋼板へ、焼鈍前の母材鋼板に処理を施すことによって素地鋼板の影響を打ち消す技術を適用することには、品質面及びコスト面で問題がある。

【0015】

以上を踏まえ、本発明者らは、筋模様欠陥の発生を低減するには、鋼板の成分のみを規定するのではなく、溶融亜鉛めっきライン内の焼鈍以後の条件を適正化することが有効であると考えた。より詳細には、溶融亜鉛めっきラインの操業条件を適正化することによって筋模様欠陥の発生を低減することが理想的であり、特に、種々の工程で表面状態が変化し、表面状態が溶融亜鉛めっき後の合金化処理時に合金化反応性(鉄拡散)に影響を及ぼして外観が変化する合金化溶融亜鉛めっき鋼板においては、連続式溶融亜鉛めっき内の操業条件で対処することがもっとも好ましいと考えた。

【0016】

かかる考えに基づき、本発明者らは、焼鈍炉内で採り得る対応について検討した。まず、本発明者らは、各種極低炭素鋼を母材鋼板とする合金化溶融亜鉛めっき鋼板について、下記式(1)で表される固溶Ti量Ti*と筋模様欠陥の発生との関係を調査した。筋模様欠陥は、下記の基準で格付けした。結果を図1に示す。図1の縦軸は格付けの値、横軸は下記式(1)で表される固溶Ti量Ti*である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

式(1)において、Tiは母材鋼板のチタン含有量(質量%)、Nは母材鋼板の窒素含有量(質量%)、Sは母材鋼板の硫黄含有量(質量%)、Cは母材鋼板の炭素含有量(質量%)である。

【0017】

<格付け基準>

5:コイル長手方向の全長に亘って顕著な筋模様欠陥が発生(不合格)

4:コイル長手方向の1/4以下に顕著な筋模様欠陥が発生(不合格)

3:コイル長手方向の1/4以下に軽い筋模様欠陥が発生、及び/又は、コイル長手方向の1/16以下に顕著な筋模様欠陥が発生(不合格)

2:コイル長手方向の1/16以下に軽い筋模様欠陥が発生(合格)

1:コイル長手方向の全長に亘って筋模様欠陥が発生せず(合格)

【0018】

図1に示すように、筋模様欠陥の発生には、式(1)で示される固溶Ti量が極めて大きく影響しており、Ti*≦0.00では、品質上問題となる筋模様欠陥が実質発生しないことを知見した。他方、上述のように、現実には、合金化溶融亜鉛めっき鋼板に要求される加工性の程度、及び、鋼中Nのばらつきから、母材鋼板の成分のみを規定しても、筋模様欠陥の発生を合格レベルに保つことは困難である。そこで、本発明者らは、Ti*が0.00より大きくても筋模様欠陥の発生を合格レベルに保つことが可能な溶融亜鉛めっきの操業条件を検討した。

【0019】

本発明者らは、図1に示す結果から、筋模様欠陥は、鋼中の固溶Tiが局部的に偏在するために発生すると考えた。固溶Tiが局部的に偏在する理由は不明であるが、筋模様という発生形態から、熱間圧延中のスケール厚の不均一(圧延温度のムラやデスケリーングのムラ等だけではなく、圧延時のロール疵等の機械的なスケール損傷等も含む。)に起因すると推測している。すなわち、鋼中に固溶Tiが存在している材料を熱間圧延すると、表層ではTi酸化物等のTi系析出物が充分に生成されるため、表層は固溶Tiが相対的に少ない。これに対し、表層以外の部位(バルク部位)では、表層よりもTi系析出物が生成され難いため、バルク部位は固溶Tiが相対的に多い。熱間圧延中にスケール厚が不均一になると、スケール厚が薄い箇所でのみ、固溶Tiが相対的に多いバルク部位が剥き出しになるため、固溶Tiの局部的な偏在が生じると考えられる。

【0020】

鋼板表面に固溶Tiが多く存在する部分は、母材鋼板の清浄性が高いため、溶融亜鉛めっきを施した後の加熱による合金化処理時に、母材からの鉄の拡散が促進され、合金化成長が速くなると考えられる。すなわち、熱間圧延時に、何らかの要因で固溶Tiが局部的に偏在すると、この偏在した箇所が、その後の冷間圧延時に伸ばされ、さらにその伸ばされた部分が、溶融めっき後の合金化処理時に合金化が促進される結果、筋状の模様として浮き出てくるものと推測した。

【0021】

本発明者らは、鋭意研究の結果、鋼板表面に局部的に偏在している固溶Tiを、焼鈍中に、Ti系介在物として積極的に析出させることにより、固溶Ti量を低減させることが可能になれば、筋模様欠陥の発生を阻止できるのではないかと考えた。そこで、本発明者らは、固溶Ti量の異なる材料を用い、焼鈍炉内の露点を高めて、固溶TiをTi酸化物(一部Mnも含有する場合有)として析出させることにより、めっき前に、鋼板表層の固溶Ti量を削減できるか否かを検討した。

【0022】

本発明は、主に極低炭素鋼を対象にしており、鉄の純度が高く、易酸化性元素を多く含んでいない。そのため、極めて厳しい還元性雰囲気を維持することは必須ではないと考え、焼鈍炉内の露点を変更させた場合に、Ti系の酸化物が析出するか否かを調査した。その結果、鋼中の固溶Ti量に応じて、焼鈍炉内の露点を適切に制御すること、より具体的には、固溶Ti量が大きい場合には焼鈍炉内の加熱帯の後段域を高露点の雰囲気で操業することによって、鋼中のTiをTi系酸化物として析出させることが可能になることを見出した。

【0023】

以下に、露点の制御により鋼中のTiをTi系酸化物として析出させることが可能になることを確認した調査結果を例示する。

【0024】

元素の添加量(質量%。以下において、質量%を単に「%」と表記することがある。)を下記表1に示す量とし、残部がFe及び不可避的不純物である母材鋼板(筋模様欠陥が発生し得る鋼板)を用いて、ラボのめっきシミュレーターにおいて水素濃度が10%である還元性雰囲気(鉄にとっての還元性雰囲気。以下において同じ。)に固定した際に、露点、及び、鋼板温度を2種類の条件で変更した焼鈍板を作製し、その焼鈍板の表面状態をFE−SEM(Carl Zeiss社製 SUPRA55VP、加速電圧;5kV、WD;6.6mm、画像;AsB像)で観察した。還元性雰囲気の露点及び鋼板温度の制御形態を図2に、FE−SEMによる観察結果(写真)を図3に、それぞれ示す。図2(a)は露点の制御形態を説明する図であり、図2(a)の縦軸は還元性雰囲気の露点[℃]、横軸は時間[s]である。条件1及び条件2では、それぞれ、鋼板温度が850℃に達するまでは露点を一定に保ち、鋼板温度が850℃になった時に露点の変更を開始し、露点が−60℃になってからは露点を−60℃に維持した。図2(b)は鋼板温度の制御形態を説明する図であり、図2(b)の縦軸は鋼板温度[℃]、横軸は時間[s]である。鋼板温度が850℃までのゾーンが連続式溶融亜鉛めっきライン(以下において、「CGL」ということがある。)の加熱帯に相当し、その後、鋼板温度が再結晶温度以上で、一定時間保持されるゾーンがCGLの均熱帯に相当し、本調査では、850℃で30秒間保持した。その後、鋼板温度を850℃から500℃へと低下させるゾーンがCGLの冷却帯に相当し、鋼板温度が500℃に維持されるゾーンがCGLの低温保持帯に相当する。本調査では、焼鈍露点を変えた際に鋼板表面の析出物がどのように変化するかを確認するため、鋼板温度の制御形態は条件1及び条件2で共通としたため、図2(b)では1種類のヒートパターンのみが示されている。また、図3(a)は条件1で焼鈍を実施した鋼板のFE−SEM観察結果(写真)を示す図であり、図3(b)は条件2で焼鈍を実施した鋼板のFE−SEM観察結果(写真)を示す図である。なお、下記表1のTi*は上記式(1)で表される固溶Ti量である。

【0025】

【表1】

【0026】

図3(a)に示される析出物に含有されている元素、及び、図3(b)に示される析出物に含有されている元素を、それぞれ、EDX(Bruker社製 XFlash4010。以下において同じ。)により分析した。結果(at%)を表2に示す。

【0027】

【表2】

【0028】

図3(a)及び図3(b)並びに表2に示したように、鋼板温度が780℃以下であるときの還元性雰囲気の露点(以下において、「焼鈍露点」ということがある。)を変更すると、析出物の形態・組成が明らかに変化する。CGLにおける加熱帯相当の還元炉初期における焼鈍露点を−40℃に設定した条件2では、図3(b)に示すように結晶粒界に微細な析出物が数珠状に現れ、表2に示すように、この析出物に含有されているTiは0.83at%、Alは1.99at%であった。すなわち、条件2で焼鈍した場合に結晶粒界へ析出した物質は、Al系酸化物であった。これに対し、CGLにおける加熱帯相当の還元炉初期における焼鈍露点を−10℃に設定した条件1では、図3(a)に示すように結晶粒界に大きな析出物が現れ、表2に示すように、この析出物に含有されているTiは13.30at%、Alは0.29at%であった。すなわち、条件1で焼鈍した場合に結晶粒界へ析出した物質は、Ti系酸化物であった。以上より、焼鈍露点を高くすると、析出物が、Al系酸化物からTi系酸化物に変化すると推測できる。

【0029】

すなわち、局部的に固溶Tiが偏在している箇所があっても、焼鈍露点を高めることによって、固溶TiをTi系酸化物の析出物として固定化することが可能になり、その結果、固溶Tiが偏在していた箇所の組成が純鉄に近づくと考えられる。組成が純鉄に近づいた鋼板を溶融亜鉛めっき浴へ浸漬させると、均一なFe−Al層が形成されるため、その後の合金化処理時に合金化反応が均一に進みやすくなる結果、筋模様欠陥の発生が抑制されると推測される。

【0030】

以上より、本発明者らは、固溶Tiが存在する鋼板を焼鈍する際の露点を制御することによって、表層の固溶Tiを低減させ、表層を均質化させることが可能になる結果、その後の溶融亜鉛めっき処理及び合金化処理において、筋模様欠陥の発生を低減することが可能になることを知見した。また、図3(a)に示すように、焼鈍露点を高くした条件1においても、スケール、又は、その後の強還元性雰囲気下でのスケール還元によるスポンジ状の還元鉄層は形成されていない。したがって、条件1の還元炉雰囲気では、ハースロール疵の問題もほとんど起こらないと考えられる。

【0031】

かかる知見に基づいて、本発明者らは、下記表3に示す量(質量%)の元素を添加し残部がFe及び不可避的不純物である母材鋼板(筋模様欠陥が発生し得る鋼板)を用いて、ラボのめっきシミュレーターにおいて水素濃度が10%である還元性雰囲気の露点、及び、鋼板温度を制御した焼鈍を実施し、焼鈍露点を−45℃から0℃の間で変更した場合に、焼鈍後の鋼板の表面がどのように変化するか、すなわち、Ti系酸化物がどのような条件で発生するかを詳細に検討した。具体的には、FE−SEM(カールツバイス社製 SUPRA55VP、加速電圧;5kV、WD;6.6mm、画像;AsB像)で焼鈍後の鋼板表面を観察し、大きさが10μm×10μmの視野内に析出物が存在する箇所を特定した後、EDXで析出物を分析することにより、その析出物がTi系酸化物であるか否かを調査した。還元性雰囲気の露点は、焼鈍露点を−45℃、−35℃、−20℃、−5℃、及び、0℃の5通りに設定し、鋼板温度が850℃になった時に露点の変更を開始し、露点が−60℃になってからは露点を−60℃に維持することにより制御した。また、鋼板温度は図2(b)に示される形態で制御した。かかる条件で焼鈍した鋼板表面におけるTi系酸化物の調査結果を図4に示す。図4の縦軸は露点[℃]、横軸は固溶Ti量Ti*である。図4において、Ti系酸化物が確認された場合を「○」とし、Ti系酸化物が確認されなかった場合を「×」とした。なお、Ti系酸化物が確認されても、スポンジ状の還元鉄層が表面に観察された場合には、ハースロール疵の発生が懸念され、鋼板の表面外観が損なわれる虞がある。そのため、図4において、スポンジ状の還元鉄層が表面に観察された場合は、「×」とした。なお、下記表3のTi*は上記式(1)で表される固溶Ti量である。

【0032】

【表3】

【0033】

図4より、Ti*>0.00の場合、焼鈍露点を−35℃以上とすることにより、Ti系酸化物を発生させることができた。しかしながら、焼鈍露点を0℃に設定すると、スケール生成に伴うスポンジ状の還元鉄層が表面に形成された。そのため、焼鈍露点を−35℃以上−5℃以下とすることにより、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能になると考えられる。

【0034】

本発明は、以上の知見に基づいて完成させたものである。

【0035】

以下、本発明について説明する。なお、本発明の理解を容易にするため、添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0036】

本発明の第1の態様は、質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、下記式(1)で表される固溶Ti量Ti*が0.00よりも大きい鋼板(1)を、還元炉(3)を備えた連続式溶融亜鉛設備(10)を用いて合金化溶融亜鉛めっき鋼板を製造する方法であって、還元炉には、加熱帯(3a、3b)、均熱帯(3c)、及び、冷却帯(3d)並びに、必要に応じて低温保持帯が、還元炉内を移動する鋼板の移動方向へ順に備えられ、加熱帯(3a、3b)のうち鋼板の温度が少なくとも600℃以上再結晶温度以下である領域(3b)で、還元性雰囲気の露点を−35℃以上−5℃以下とし、該領域(3b)内で鋼板が3秒以上加熱されることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

ただし、式(1)において、Tiは鋼板のチタン含有量(質量%)、Nは鋼板の窒素含有量(質量%)、Sは鋼板の硫黄含有量(質量%)、Cは鋼板の炭素含有量(質量%)である。

【0037】

ここに、「還元炉(3)」とは、炉内の雰囲気が還元性雰囲気に維持された焼鈍炉をいう(ただし、鉄にとっての還元性雰囲気であって、鋼板中の各々成分にとっては酸化性雰囲気であることもある)。また、本発明において、連続式溶融亜鉛設備(10)は、本発明の温度域での露点が確保可能であれば特に形式は問わないが、より効果を発揮するのは無酸化炉を有しない形態のCGLである。また、「再結晶温度」は、母材鋼板の組成により変動する。本発明において、炭素含有量が0.01%以下とされる極低炭素鋼の再結晶温度は、例えば、820℃である。また、「鋼板の温度が少なくとも600℃以上再結晶温度以下である」とは、還元性雰囲気の露点が−35℃以上−5℃以下である領域(3b)で鋼板を加熱するときの鋼板温度の上限値は再結晶温度である一方、鋼板温度の下限値は600℃を下限に変動し得ることをいう。すなわち、本発明における、加熱する工程(S41)は、例えば、鋼板温度が780℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を3秒以上加熱する形態等であっても良い。

【0038】

また、上記本発明の第1の態様において、さらに、冷却帯以降の還元性雰囲気の露点が−35℃以下であることが好ましい。

【0039】

本発明の第2の態様は、還元炉(3)内で鋼板を処理する焼鈍工程(S4)と、焼鈍された鋼板に亜鉛めっきを施す溶融亜鉛めっき工程(S5)と、亜鉛めっきを施された鋼板に合金化処理を施す合金化工程(S6)と、を有する、合金化溶融亜鉛めっき鋼板の製造方法であって、還元炉には、加熱帯(3a、3b)、均熱帯(3c)、及び、冷却帯(3d)、並びに必要に応じ低温保持帯が、還元炉内を移動する鋼板の移動方向へ順に備えられ、焼鈍される鋼板の組成を分析する分析工程(S1)、該分析工程で組成を分析された鋼板の、下記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する判断工程(S2)、及び、該判断工程でTi*>0.00であると判断された場合に、鋼板が加熱帯へと達する前に加熱帯の少なくとも600℃以上の領域(3b)における還元性雰囲気の露点を−35℃以上−5℃以下にする露点制御工程(S3)が、焼鈍工程(S4)の前に備えられ、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を3秒以上加熱する工程(S41)が、焼鈍工程に含まれることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法である。

Ti* = Ti−48×(N/14+S/32+C/12) 式(1)

ただし、式(1)において、Tiは鋼板のチタン含有量(質量%)、Nは鋼板の窒素含有量(質量%)、Sは鋼板の硫黄含有量(質量%)、Cは鋼板の炭素含有量(質量%)である。

【0040】

また、上記本発明の第1の態様及び上記本発明の第2の態様において、加熱帯(3b)以降且つ均熱帯(3c)終了以前から加湿窒素を流入させることにより、還元炉(3)における還元性雰囲気の露点が制御されることが好ましい。

【0041】

また、上記本発明の第1の態様及び上記本発明の第2の態様において、還元炉(3)における還元性雰囲気の水素濃度が1質量%以上60質量%以下であることが好ましい。

【発明の効果】

【0042】

本発明では、鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である加熱帯(3b)で鋼板を加熱する工程(S41)が含まれる。そのため、本発明によれば、筋模様欠陥が発生しやすいTi含有極低炭素鋼を母材鋼板として合金化溶融亜鉛めっき鋼板を製造しても、筋模様欠陥の発生を抑制することが可能になり、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することが可能な、合金化溶融亜鉛めっき鋼板の製造方法を提供することができる。また、本発明では、大幅な設備増設を伴うことなく、CGL内の操業条件を変更することによって筋模様欠陥の発生を抑制している。そのため、本発明によれば、製造コストの増加を防止することも可能になる。

【図面の簡単な説明】

【0043】

【図1】固溶Ti量と筋模様欠陥発生態様との関係を示す図である。

【図2】還元性雰囲気の露点及び鋼板温度の制御形態を示す図である。図2(a)は還元性雰囲気の露点の制御形態を示す図であり、図2(b)は鋼板温度の制御形態を示す図である。

【図3】FE−SEMによる観察結果を示す写真である。図3(a)は条件1で焼鈍した鋼板の表面状態を観察した写真であり、図3(b)は条件2で焼鈍した鋼板の表面状態を観察した写真である。

【図4】鋼板表面の調査結果を示す図である。

【図5】本発明が適用される連続式溶融亜鉛めっきラインの形態例を示す図である。

【図6】本発明の形態例を示すフローチャートである。

【図7】筋模様欠陥の判定結果を示す図である。

【図8】筋模様欠陥の判定結果を示す図である。

【発明を実施するための形態】

【0044】

以下、本発明の実施の形態について説明する。

【0045】

図5は、本発明が適用される連続式溶融亜鉛めっきライン(CGL)の形態例を簡略化して示す図であり、CGLの一部のみを抽出して示している。図5の矢印は、鋼板の移動方向である。図5に示すように、本発明が適用される連続式溶融亜鉛めっきライン10(以下において、「CGL10」ということがある。)は、予熱帯2と、還元炉3と、スナウト4と、亜鉛ポット5と、合金化炉6と、を備えている。CGL10には、予熱帯2よりも鋼板1の移動方向上流側に入側ルーパーや前処理機(いずれも不図示)等が備えられており、合金化炉6よりも鋼板1の移動方向下流側に冷却装置(不図示)等が備えられている。CGL10で処理される鋼板1は、予熱帯2で加熱され始め、還元性雰囲気に維持されている加熱帯3aで再結晶温度以下(例えば、600〜780℃程度)にまで急速に加熱されたのち、加熱帯3bで再結晶温度以上まで加熱される。次いで、還元性雰囲気に維持されている均熱帯3cでさらに高温(例えば、850℃程度)へと加熱され、再結晶を完全に完了させた後、還元性雰囲気に維持されている冷却帯3dで500℃程度にまで冷却される。冷却帯3dで冷却された鋼板は、その後、還元性雰囲気に維持されたスナウト4を通って亜鉛ポット5へと導かれ、溶融亜鉛めっきが施される。亜鉛ポット5に浸漬されて溶融亜鉛めっきが施された鋼板は、亜鉛ポット5から引き上げられ、合金化炉6で加熱されて合金化処理が施される。還元炉3において、加熱帯3aは、例えば、直火バーナー(以下において、「DFF」という。)にて還元炎を鋼板1にあてて、鋼板1を急速に加熱するDFF炉等に相当する。オールラジアントチューブ方式(以下において、「オールラジアント方式」ということがある。)では、加熱帯3aの特定が困難になりやすいが、予熱帯から急激に温度を上げるゾーン(複数ゾーン)を、加熱帯3aとすることができる。なお、鋼板温度が600℃未満ではTi酸化物が生成されない。そのため、本発明では、鋼板温度が600℃以上であるときに露点を高くすることで、Ti酸化物を有効に生成させる。

【0046】

CGL10において、還元炉3は、鋼板の清浄性を維持するために、還元性雰囲気に維持されている。この領域で鋼板にスケールが生成すると、その後の亜鉛ポット5への浸漬により溶融亜鉛めっきを形成する際に、めっきが弾いて不めっきという外観不良が生じるとともに、めっきの密着性が低下する。そのため、CGL10では、還元炉3へ水素ガスを流入させるとともに、冷却帯3c以降の露点を低く維持することにより、強い還元性雰囲気を維持するようにしている。また、過剰のスケールが生成すると、還元炉3内における鋼板の搬送ロールであるハースロールに巻きつくことにより、ハースロール疵と呼ばれるピット状の疵が発生し、鋼板の表面外観を低下させる要因になるため、好ましくない。

【0047】

本発明が適用されるCGL10は、無酸化炉を有しない。無酸化炉では、バーナーで炉を加熱するため、鋼板表面のスケール発生量が多くなり、その後の、還元性雰囲気に維持された均熱帯及び冷却帯でスケールが還元され、スポンジ状の還元鉄が発生する。スポンジ状の還元鉄が発生すると、ハースロール等に巻きつき、ハースロール疵が発生して、鋼板の表面外観を低下させる要因になる。そのため、本発明が適用されるCGL10は、無酸化炉を有しないものを対象としている。本発明で対象となるCGL10としては、還元炉3がすべてラジアンチューブで加熱されるオールラジアント方式が有効である。このほかの鋼板の加熱方式としては、フレームバーナーを鋼板に直接当てる直下加熱方式を採用したCGLも効果的で適用可能である。この理由は、直下加熱方式では、鋼板にバーナーを直接当てる際に、鋼板に還元炎が当たるようにセットされるので、加熱しても過剰なスケールが生成しないためである。

【0048】

図6は、本発明の形態例を示すフローチャートである。図6に示すように、本発明の合金化溶融亜鉛めっき鋼板の製造方法は、分析工程(S1)と、判断工程(S2)と、露点制御工程(S3)と、焼鈍工程(S4)と、溶融亜鉛めっき工程(S5)と、合金化工程(S6)と、を有し、焼鈍工程(S4)は、加熱帯工程(S41)及び均熱帯工程(S42)を有している。

【0049】

分析工程(以下において、「S1」という。)は、焼鈍される鋼板1の組成を分析する工程であり、S1における分析結果が、判断工程で用いられる。S1は、例えば、製鋼時のレードル値を用いて鋼板1の組成を分析する形態とすることができる。

【0050】

判断工程(以下において、「S2」という。)は、上記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する工程である。S2で否定判断がなされた場合、鋼板1は実質的に固溶Tiが存在しない組成であると考えられる。そのため、S2で否定判断がなされた場合には、固溶Tiの存在に起因する筋模様欠陥の抑制を目的とした露点制御を行うことなく、例えば、高露点のガスを加熱帯3bへ流入させずに、焼鈍工程(S4)へと進められる。高露点ガス(加湿ガス)を加熱帯3bへ流入させないことによって、ハースロール疵の発生を抑制することが可能になるほか、製造コストを低減することも可能になる。これに対し、S2で肯定判断がなされた場合、鋼板1は固溶Tiが存在する組成であると考えられるため、引き続き、露点制御工程が行われる。

【0051】

露点制御工程(以下において、「S3」という。)は、鋼板が加熱帯3bへと達する前に、加熱帯3bの還元性雰囲気の露点を−35℃以上−5℃以下にする工程である。合金化溶融亜鉛めっき鋼板の表面性状を向上させやすい形態にする等の観点から、S3は、鋼板が加熱帯3bへと達する前に加熱帯における還元性雰囲気の露点を−35℃以上−5℃以下とし、且つ、鋼板が冷却帯3dへと達するまでに、冷却帯3d以降の露点を−35℃以下にする形態とすることが好ましい。

【0052】

露点を−35℃以上−5℃以下にする処理(以下において、「露点制御処理」という。)を開始してから、目的の露点になるまでには、所定の時間(例えば、5分程度)を要する。それゆえ、露点制御処理が完了するまで鋼板を還元炉3の直前で待機させるのではなく、S3で予め目的の露点にされた還元炉3へ待機時間ゼロで鋼板を進入させることにより(または、鋼板が加熱帯3aへ進入すると同時に露点制御処理を急速に行うことにより)、筋模様欠陥の発生を抑制した合金化溶融亜鉛めっき鋼板の生産性を向上させることが可能になる。また、S3で予め目的の露点にされた還元炉3へ、Ti*が0.00よりも大きい鋼板を連続的に流すことにより、筋模様欠陥の発生を抑制した合金化溶融亜鉛めっき鋼板の生産性を向上させることが容易になる。

【0053】

本発明において、S3における露点制御処理の形態は特に限定されるものではないが、加熱帯3bから加湿窒素等の加湿ガスを流入させて露点を制御する形態とすることが好ましい。上述のように、筋模様欠陥の発生を低減させるためには、鋼板表面の固溶TiをTi系酸化物として早く析出させることが有効であり、そのために、少なくとも加熱帯3bにおける還元性雰囲気の露点、好ましくは、加熱帯3a、加熱帯3b、均熱帯3c、及び、冷却帯3dにおける還元性雰囲気の露点を調整することが好ましい。ここで、CGL10では、炉圧の関係から、還元炉3内のガスが、スナウト5から加熱帯3aへと向かう方向に流れる。それゆえ、露点を調整する必要があるゾーンの後ろ(例えば、加熱帯3bの後ろ(具体的には、鋼板の移動方向下流側。以下において同じ。)、又は、加熱帯3bの後ろ及び冷却帯3dの後ろ等。)から加湿ガスを流入させることにより、加熱帯3b等の露点を容易に調整することが可能になる。S3が加湿ガスを流入させることによって加熱帯3b等の露点を制御する形態である場合、S3は、例えば、加熱帯3aに鋼板が移動してきた際に、一気に加湿ガスを加熱帯3bへと投入し、加熱帯3bの露点をモニタリングして加熱帯3bの露点が目的の露点になったことを確認したら、加湿ガスの投入量を低減して加熱帯3bの露点を維持する形態とすることができる。

【0054】

また、本発明において、還元炉3における還元性雰囲気には、窒素とともに、水素が含有されていても良い。還元性雰囲気を容易に維持可能にする等の観点から、含有させる水素は1質量%以上とすることが好ましい。還元性雰囲気を維持することにより、鋼板表面の酸化を抑制することが可能になる。鋼板表面の酸化が抑制されると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成されることによるハースロール疵の発生が抑制されるため、合金化溶融亜鉛めっき鋼板の表面性状を向上させることが容易になる。なお、スケールが生成されると、溶融亜鉛めっき工程において溶融亜鉛めっきが弾かれることによる不めっきや、合金化工程の後におけるめっき密着性不良の原因になるため、好ましくない。また、製造コストを抑制するという観点から、含有させる水素は60質量%以下とすることが好ましい。

【0055】

焼鈍工程(以下において、「S4」という。)は、還元炉3で鋼板を処理する工程である。S4は、還元性雰囲気の露点が−35℃以上−5℃以下とされた加熱帯3bで鋼板を再結晶温度以下(例えば、780℃)にまで3秒以上240秒以下に亘って加熱する加熱帯工程(以下において、「S41」という。)、及び、還元性雰囲気の露点が加熱帯3bにおける還元性雰囲気の露点よりも低くなるように(好ましくは−35℃以下になるように)調整された均熱帯3cで鋼板を加熱し保持する均熱帯工程(以下において、「S42」という。)を有している。また、S4は、さらに、還元性雰囲気の露点が均熱帯3cにおける還元性雰囲気の露点よりも低くなるように(例えば、−60℃以上−50℃以下となるように)調整された冷却帯3dで鋼板を冷却する工程(不図示)を有している。

【0056】

S41における露点の下限値を−35℃とするのは、−35℃未満では、固溶TiをTi系酸化物として析出させることが困難になるためである。また、S41における露点の上限値を−5℃とするのは、露点が−5℃よりも高くなると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成され、ハースロール疵が発生して鋼板の表面外観を損ねる虞があるためである。また、S41で鋼板を加熱する時間を3秒以上とするのは、固溶Tiを酸化物系の析出物として析出させるために最低限必要な時間が3秒であるためである。一方、加熱時間の上限は限定されない。設備長や加熱能力にもよるが生産性の観点からは短い方が好ましいのは言うまでもなく、240秒程度で十分である。

【0057】

また、S41における鋼板温度の上限値を再結晶温度に規定したのは、それ以上の温度では、再結晶が始まり、再結晶後のTi系析出物が出てくるため、表面の母材集合組織が局部的に一方向に揃いやすくなり、その結果、合金化処理後に筋模様欠陥が発生しやすくなるためである。また、再結晶温度よりも高温であり、且つ、露点が高い環境に、鋼板が長時間に亘って曝されると、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成され、ハースロール疵が発生して鋼板の表面外観を損ねる虞がある。それゆえ、本発明では、S41における鋼板温度は、再結晶温度以下とした。同様の観点から、鋼板温度が再結晶温度よりも高温になるS42は、還元性雰囲気の露点が−35℃以下である均熱帯3cで鋼板を加熱し保持する工程とすることが好ましい。S42で鋼板を加熱し保持する時間は、例えば、1秒以上120秒以下とすることができる。また、再結晶温度は、鋼中成分により変動するが、本発明では、C含有量が0.01質量%である極低炭素鋼を母材鋼板として想定しているため、具体的には、820℃以下である。また、表層に存在する固溶TiをTi系酸化物として析出させることにより筋模様欠陥の発生を抑制可能にする等の観点から、S41における鋼板温度の下限値は、少なくとも600℃とする。

【0058】

溶融亜鉛めっき工程(以下において、「S5」という。)は、S4で焼鈍された後、スナウト4を経て導かれた鋼板を亜鉛ポット5へと浸漬させることにより、亜鉛めっき(溶融亜鉛めっき)を施す工程である。S5により亜鉛めっきが施された鋼板は、その後、亜鉛ポット5から引き上げられ、合金化炉6で合金化処理が施される(合金化工程(以下において、「S6」という。))。本発明において、S5及びS6の形態は、特に限定されるものではなく、公知の形態とすることができる。

【0059】

以上説明したように、本発明の合金化溶融亜鉛めっき鋼板の製造方法は、特に、露点が制御された還元炉3で鋼板を処理するS4を有している。そのため、鋼板に固溶Tiが存在し得る組成であっても、焼鈍炉内で固溶TiをTi系酸化物として析出させて筋模様欠陥の発生を抑制することが可能になり、その結果、合金化溶融亜鉛めっき鋼板の表面性状を向上させることが可能になる。

【0060】

次に、本発明が適用される鋼板について説明する。

【0061】

<C:0.01%以下>

良好な加工性を有する合金化溶融亜鉛めっき鋼板を製造する等の観点から、炭素(C)含有量は低くすることが好ましい。多くの炭素を含有させると、固溶Cを固定化するために多量のTiを添加する必要がある。多量のTiを添加すると筋模様欠陥が発生しやすくなるため、好ましくない。そこで、筋模様欠陥の発生を抑制しやすい形態にする等の観点から、本発明では、C:0.01%以下とした。

【0062】

<S:0.02%以下、N:0.0050%以下>

硫黄(S)及び窒素(N)は、固溶Tiを析出物として固定化させる元素であり、固溶Ti量の変動に大きく影響を及ぼす。一方、良好な加工性を有する合金化溶融亜鉛めっき鋼板を製造する等の観点から、S含有量及びN含有量は低くすることが好ましい。そこで、本発明では、S:0.02%以下、N:0.0050%以下とした。

【0063】

<Ti:0.01%以上0.10%以下>

チタン(Ti)は、固溶Ti量に影響を及ぼす元素である。Tiは、鋼板に歪みを加えた場合に生ずる、鋼板の板幅方向の歪みと鋼板の板厚方向の歪みとの比(以下において、「r値」という。)を大きくするために必要な元素であり、鋼中のC、Nを十分に固定できる含有量とすべきである。そのため、0.01%以上とする。一方、過剰のTiを添加すれば、固溶Tiとして存在することになり、TiによるCやN固定化効果は飽和するとともに、固溶Ti量が多くなり筋発生に不利に働く。そのため、その上限を0.10%とする。

【0064】

<Ti*=Ti−48×(N/14+S/32+C/12)>0.00 式(1)>

本発明では、合金化溶融亜鉛めっき鋼板の筋模様欠陥の発生原因となる固溶Ti量を表す指標として、上記式(1)を採用した。Ti*≦0.00では、固溶Tiが実質存在しないため、合金化処理後に筋模様欠陥の起点となる固溶Tiの偏在が発生しないと考えられる。すなわち、本発明を適用して、筋模様欠陥の発生を防止するためには、固溶Tiが存在し得る組成の鋼板であること、換言すれば、上記式(1)で表されるTi*が0.00よりも大きいことが必要である。一方、Ti*≦0.00の場合は、筋模様欠陥の発生防止を目的とした露点の制御を行う必要はない。ただし、ハースロール疵の発生を防止可能な形態にする等の観点から、Ti*≦0.00の場合には、少なくとも冷却帯以降の露点を低くする(例えば、露点を−35℃未満にする。)ことが好ましい。

【0065】

本発明は、固溶Ti量が存在し得る鋼板を母材とした際の、筋模様欠陥の発生防止・発生抑制を目的としており、自動車用外装パネル類の使用にも耐え得る優れた表面性状を有する合金化溶融亜鉛めっき鋼板を製造することを目的としている。それゆえ、かかる用途で使用する場合に要求される加工性等の諸性質を有するものであれば、上記以外の元素が母材鋼板に含有されていても良い。優れた機械的特性を有する合金化溶融亜鉛めっき鋼板を製造可能にする等の観点から、上記元素に加えて、さらに、P、Si、Mn、Nb、及び、Alが含有されていてもよい。以下、これらの元素について説明する。

【0066】

<P:0.04%以下>

リン(P)は、不純物として含有される元素であるが、r値の低下を抑えながら固溶強化により鋼板を高強度化する作用を有するので、強度向上を目的として含有させることができる。ただし、P含有量が0.04%を超えると、合金化処理性を低下させてめっき密着性を低下させたり、めっき表面にP偏析に起因する筋模様を呈したりする場合がある。このため、P含有量を0.04%以下とする。下限については特に限定しないが、含有量を著しく低下させようとするとコストアップ要因となるので0.005%以上とすることが好ましい。

【0067】

<Si:0.05%以下>

シリコン(Si)は、不純物として含有される元素であるが、固溶強化により鋼板を高強度化する作用を有する。しかしながら、Si含有量が0.05%を超えるとめっきとの濡れ性が不足し、不めっき等が発生して品質が低下する虞がある。このため、Si含有量は0.05%以下とする。Siによる固溶強化を目的としない場合等には0.02%以下とすることが好ましい。

【0068】

<Mn:0.5%以下>

Mnは、固溶強化により鋼板を高強度化する作用を有するが、Mn含有量が0.5%超では降伏応力が上昇し、伸びが劣化して加工時に皺や割れが生じやすくなる。このためMn含有量を0.5%以下とする。成形性をさらに良好にするためには、Mn含有量を0.3%以下とすることが好ましい。

【0069】

<Nb:0.005%以上0.06%以下>

Nbは、Tiと同様にCと結合して微細なNbCの析出物を生成し、機械的特性、特にr値を向上させる。この効果を期待する場合は、Nb含有量を0.005%以上とするのが好ましい。一方、Nb含有量が0.06%を超えると、Cに比してNbが過剰となるために、固溶Nbにより、降伏応力が上昇し伸びが低下して加工時に皺が生じやすくなる。また、45°方向のr値が増大するため、異方性が大きくなる。このためNb含有量は、0.005%以上0.06%以下とする。

【0070】

<Al:0.01%以上0.08%以下>

Alは脱酸のために添加する。0.01%以上含有するのが好ましい。一方、Alによる脱酸効果は0.08%の含有量で飽和するとともに、それを超える場合には介在物欠陥が増加する。したがって、Al含有量は、0.01%以上0.08%以下とする。

【実施例】

【0071】

実施例を参照しつつ、本発明についてさらに説明する。

【0072】

1.実験1

前段加熱炉としてDFF炉を有し、DFF炉出側の鋼板温度が加熱帯3aにおける鋼板温度と一致するように制御され、且つ、冷却帯よりも下流側に低温保持帯を有するCGLへ、下記表4に示す組成の鋼板を通すことにより合金化溶融亜鉛めっき鋼板を製造した。そして、製造した合金化溶融亜鉛めっき鋼板の筋模様欠陥の状況を、下記格付け基準にしたがい、格付け2以下を合格(○)、格付け3以上を不合格(×)として評価した。結果を図7に示す。図7の縦軸は加熱帯3bの露点(加熱帯3bにおける還元性雰囲気の露点)[℃]、横軸は加熱帯3a出側の鋼板温度[℃]である。なお、下記表4のTi*は上記式(1)で表される固溶Ti量である。

<格付け基準>

5:コイル長手方向の全長に亘って顕著な筋模様欠陥が発生(不合格)

4:コイル長手方向の1/4以下に顕著な筋模様欠陥が発生(不合格)

3:コイル長手方向の1/4以下に軽い筋模様欠陥が発生、及び/又は、コイル長手方向の1/16以下に顕著な筋模様欠陥が発生(不合格)

2:コイル長手方向の1/16以下に軽い筋模様欠陥が発生(合格)

1:コイル長手方向の全長に亘って筋模様欠陥が発生せず(合格)

【0073】

本実験におけるCGL10の操業条件は、以下の通りとした。

<操業条件>

加熱帯3a出側の鋼板温度:500℃、600℃、700℃、820℃、860℃

加熱帯3bにおける還元性雰囲気の露点:−45℃、−35℃、−15℃

均熱帯3c出側の鋼板温度:860℃

均熱帯3c出側における還元性雰囲気の露点:−40℃

冷却帯3d出側における還元性雰囲気の露点:−50℃

鋼板を加熱帯3aに保持した時間:30秒

鋼板を加熱帯3bに保持した時間:60秒

鋼板を均熱帯3cに保持した時間:30秒

鋼板を冷却帯3dに保持した時間:30秒

鋼板を低温保持帯に保持した時間:30秒

還元炉3の還元性雰囲気の水素含有量:3質量%以上15質量%以下

亜鉛ポット5侵入時の鋼板温度:463℃

亜鉛ポット5の溶融亜鉛めっき浴温度:460℃

亜鉛ポット5の溶融亜鉛めっき浴のAl含有量:0.14質量%

合金化炉6出側の鋼板温度:550℃

【0074】

【表4】

【0075】

図7に示すように、加熱帯3a出側の鋼板温度及び加熱帯3bにおける還元性雰囲気の露点が、筋模様欠陥の発生に影響を及ぼしていた。今回の実験では、加熱帯3bにおける還元性雰囲気の露点を、Ti系酸化物が析出する−35℃又は−15℃とし、且つ、加熱帯3a出側の鋼板温度を600℃以上820℃以下とすることにより、筋模様欠陥の発生を抑制することが可能であり、合格レベルの表面性状を確保することができた。これに対し、加熱帯3bにおける還元性雰囲気の露点を、Ti系酸化物が析出しない−45℃に設定した場合には、筋模様欠陥の発生を抑制できず、合格レベルの表面性状を確保することができなかった。また、加熱帯3a出側の鋼板温度が500℃と低すぎる場合には、鋼板表層の固溶TiがTi系酸化物へと変化する前に露点が低くなるため、鋼板表層に固溶Tiが残存する結果、合金化工程後に筋模様欠陥が発生すると考えられる。また、加熱帯3a出側の鋼板温度を再結晶温度を超える860℃にした場合には、筋模様欠陥は発生しないため評価は○とするが、かかる温度環境で鋼板を60秒間に亘って保持したことにより、スケール生成に伴うスポンジ状の還元鉄層が鋼板表面に形成されたため、ハースロール疵が発生することがあった。

【0076】

2.実験2

筋模様欠陥の発生は、母材鋼板の表面状態の影響も大きく受けるため、数コイルの実験のみでは、筋模様欠陥の発生を抑制する条件を正確に特定することが困難になる虞がある。そこで、上記実験1で使用したCGLと同じCGLへ3575個のコイルを流すことにより、本発明の効果を確認した。本実験において、筋模様欠陥の格付けは、上記実験1と同一の基準で行った。かかる格付けに基づいて、鋼板の表面及び裏面のそれぞれについて筋模様欠陥の様子を評価し、表面及び裏面の格付けの平均値が2.0以下のコイルを合格(○)、2.0を超えるコイルを不合格(●)とした。結果を図8に示す。また、本実験で使用したコイルの組成範囲を表5に示す。なお、表5のTi*は上記式(1)で表される固溶Ti量である。

【0077】

本実験におけるCGLの操業条件は、以下の通りとした。なお、以下に記載されていない操業条件は、上記実験1と同一に設定した。

<操業条件>

加熱帯3a出側の鋼板温度:600℃以上820℃以下

加熱帯3bにおける還元性雰囲気の露点:−53℃以上−16℃以下

還元炉3の還元性雰囲気の水素含有量:1質量%以上20質量%以下

【0078】

【表5】

【0079】

図8に示すように、母材鋼板の表面状態によっては、母材鋼板がTi*>0.00を満たす場合に、加熱帯3bにおける還元性雰囲気の露点を−35℃未満に設定しても筋模様欠陥が発生しないことがあるが、少なくとも、母材鋼板がTi*>0.00を満たす場合には加熱帯3bにおける還元性雰囲気の露点を−35℃以上(本実験では−35℃以上−16℃以下)へ保つことにより、Ti*>0.00を満たす母材鋼板の表面状態によらず、合金化工程を経た鋼板表面の筋模様欠陥の状態を合格レベルに保つことが可能であった。

【産業上の利用可能性】

【0080】

本発明は、例えば自動車用外装パネル類等として使用される合金化溶融亜鉛めっき鋼板を製造する際に、利用することができる。

【符号の説明】

【0081】

S1…分析工程

S2…判断工程

S3…露点制御工程

S4…焼鈍工程

S41…加熱帯工程

S42…均熱帯工程

S5…溶融亜鉛めっき工程

S6…合金化工程

1…鋼板

2…予熱帯

3…還元炉

3a、3b…加熱帯

3c…均熱帯

3d…冷却帯

4…スナウト

5…亜鉛ポット

6…合金化炉

10…連続式溶融亜鉛めっきライン(連続式溶融亜鉛設備)

【特許請求の範囲】

【請求項1】

質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、下記式(1)で表される固溶Ti量Ti*が0.00よりも大きい鋼板を、還元炉を備えた連続式溶融亜鉛設備を用いて合金化溶融亜鉛めっき鋼板を製造する方法であって、

前記還元炉には、加熱帯、均熱帯、及び、冷却帯、並びに必要に応じ低温保持帯が、前記還元炉内を移動する鋼板の移動方向へ順に備えられ、

前記加熱帯のうち前記鋼板の温度が少なくとも600℃以上再結晶温度以下である領域で、還元性雰囲気の露点を−35℃以上−5℃以下とし、前記領域内で鋼板が3秒以上加熱されることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法。

Ti*=Ti−48×(N/14+S/32+C/12) 式(1)

ただし、前記式(1)において、Tiは前記鋼板のチタン含有量(質量%)、Nは前記鋼板の窒素含有量(質量%)、Sは前記鋼板の硫黄含有量(質量%)、Cは前記鋼板の炭素含有量(質量%)である。

【請求項2】

さらに、前記冷却帯以降の還元性雰囲気の露点が−35℃以下であることを特徴とする、請求項1に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【請求項3】

還元炉内で鋼板を処理する焼鈍工程と、焼鈍された鋼板に亜鉛めっきを施す溶融亜鉛めっき工程と、亜鉛めっきを施された鋼板に合金化処理を施す合金化工程と、を有する、合金化溶融亜鉛めっき鋼板の製造方法であって、

前記還元炉には、加熱帯、均熱帯、及び、冷却帯、並びに必要に応じ低温保持帯が、前記還元炉内を移動する鋼板の移動方向へ順に備えられ、

焼鈍される前記鋼板の組成を分析する分析工程、

前記分析工程で組成を分析した前記鋼板の、下記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する判断工程、及び、

前記判断工程でTi*>0.00であると判断された場合に、前記鋼板が前記加熱帯へと達する前に前記加熱帯の少なくとも600℃以上の領域における還元性雰囲気の露点を−35℃以上−5℃以下にする露点制御工程が、前記焼鈍工程の前に備えられ、

前記鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である前記加熱帯で前記鋼板を3秒以上加熱する工程が、前記焼鈍工程に含まれることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法。

Ti*=Ti−48×(N/14+S/32+C/12) 式(1)

ただし、前記式(1)において、Tiは前記鋼板のチタン含有量(質量%)、Nは前記鋼板の窒素含有量(質量%)、Sは前記鋼板の硫黄含有量(質量%)、Cは前記鋼板の炭素含有量(質量%)である。

【請求項4】

前記加熱帯以降且つ前記均熱帯終了以前から加湿窒素を流入させることにより、前記還元炉における還元性雰囲気の露点が制御されることを特徴とする、請求項1〜3のいずれか1項に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記還元炉における還元性雰囲気の水素濃度が1質量%以上60質量%以下であることを特徴とする、請求項1〜4のいずれか1項に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

質量%で、C:0.01%以下、S:0.02%以下、N:0.0050%以下、及び、Ti:0.01%以上0.10%以下を含有し、下記式(1)で表される固溶Ti量Ti*が0.00よりも大きい鋼板を、還元炉を備えた連続式溶融亜鉛設備を用いて合金化溶融亜鉛めっき鋼板を製造する方法であって、

前記還元炉には、加熱帯、均熱帯、及び、冷却帯、並びに必要に応じ低温保持帯が、前記還元炉内を移動する鋼板の移動方向へ順に備えられ、

前記加熱帯のうち前記鋼板の温度が少なくとも600℃以上再結晶温度以下である領域で、還元性雰囲気の露点を−35℃以上−5℃以下とし、前記領域内で鋼板が3秒以上加熱されることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法。

Ti*=Ti−48×(N/14+S/32+C/12) 式(1)

ただし、前記式(1)において、Tiは前記鋼板のチタン含有量(質量%)、Nは前記鋼板の窒素含有量(質量%)、Sは前記鋼板の硫黄含有量(質量%)、Cは前記鋼板の炭素含有量(質量%)である。

【請求項2】

さらに、前記冷却帯以降の還元性雰囲気の露点が−35℃以下であることを特徴とする、請求項1に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【請求項3】

還元炉内で鋼板を処理する焼鈍工程と、焼鈍された鋼板に亜鉛めっきを施す溶融亜鉛めっき工程と、亜鉛めっきを施された鋼板に合金化処理を施す合金化工程と、を有する、合金化溶融亜鉛めっき鋼板の製造方法であって、

前記還元炉には、加熱帯、均熱帯、及び、冷却帯、並びに必要に応じ低温保持帯が、前記還元炉内を移動する鋼板の移動方向へ順に備えられ、

焼鈍される前記鋼板の組成を分析する分析工程、

前記分析工程で組成を分析した前記鋼板の、下記式(1)で表される固溶Ti量Ti*がTi*>0.00であるか否かを判断する判断工程、及び、

前記判断工程でTi*>0.00であると判断された場合に、前記鋼板が前記加熱帯へと達する前に前記加熱帯の少なくとも600℃以上の領域における還元性雰囲気の露点を−35℃以上−5℃以下にする露点制御工程が、前記焼鈍工程の前に備えられ、

前記鋼板の温度が少なくとも600℃以上再結晶温度以下であるときに還元性雰囲気の露点が−35℃以上−5℃以下である前記加熱帯で前記鋼板を3秒以上加熱する工程が、前記焼鈍工程に含まれることを特徴とする、合金化溶融亜鉛めっき鋼板の製造方法。

Ti*=Ti−48×(N/14+S/32+C/12) 式(1)

ただし、前記式(1)において、Tiは前記鋼板のチタン含有量(質量%)、Nは前記鋼板の窒素含有量(質量%)、Sは前記鋼板の硫黄含有量(質量%)、Cは前記鋼板の炭素含有量(質量%)である。

【請求項4】

前記加熱帯以降且つ前記均熱帯終了以前から加湿窒素を流入させることにより、前記還元炉における還元性雰囲気の露点が制御されることを特徴とする、請求項1〜3のいずれか1項に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記還元炉における還元性雰囲気の水素濃度が1質量%以上60質量%以下であることを特徴とする、請求項1〜4のいずれか1項に記載の合金化溶融亜鉛めっき鋼板の製造方法。

【図2】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【図8】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【図8】

【公開番号】特開2011−162869(P2011−162869A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−29901(P2010−29901)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]