合金塊の作製装置

【課題】品質の優れた合金塊を簡単で、短時間に作製できる合金塊の作製装置とする。

【解決手段】ハウジング2の溶解室3内にハース5を旋回自在に設け、このハース5に溶解用凹部8と成形用凹部9を形成すると共に、溶解用加熱機構30と反転機構40と搬送機構50を設け、前記溶解用凹部8内に投入した合金材料を溶解用加熱機構30で加熱して溶解、撹拌して粗合金塊とし、この粗合金塊を反転機構40で自動的に表裏反転し、再び溶解用加熱機構30で裏面側から加熱して溶解、撹拌して粗合金塊とし、その粗合金塊を搬送機構50で成形用凹部9にセットした後に成形用加熱機構60で加熱して成形するようにする。

【解決手段】ハウジング2の溶解室3内にハース5を旋回自在に設け、このハース5に溶解用凹部8と成形用凹部9を形成すると共に、溶解用加熱機構30と反転機構40と搬送機構50を設け、前記溶解用凹部8内に投入した合金材料を溶解用加熱機構30で加熱して溶解、撹拌して粗合金塊とし、この粗合金塊を反転機構40で自動的に表裏反転し、再び溶解用加熱機構30で裏面側から加熱して溶解、撹拌して粗合金塊とし、その粗合金塊を搬送機構50で成形用凹部9にセットした後に成形用加熱機構60で加熱して成形するようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金材料を加熱することで溶解、撹拌して連続的に合金塊を作成する合金塊の作製装置に関する。

【背景技術】

【0002】

近年、ガラス遷移領域を有する非晶質合金、いわゆる金属ガラスを素材として射出成形機により精密部品を射出成形する技術が開発されている。

前記精密部品を射出成形する技術として、本出願人は高圧ダイカスト法により連続的に鋳造品を製造するために、素材の溶解、射出部に原料合金をカセット方式で供給する技術を開発し、すでに特許出願している(特開2001−246451号公報参照)。

また本出願人は、このようなカセット方式で原料合金を溶解、射出部に安定して供給するために、原料合金は一定の形状又は質量を有し、そのような合金塊を連続的に製造できる製造方法として特開2001−347346号公報に記載されるような連続的に特定の製品形状、又は一定質量の合金塊を製造する方法を出願している。

このような金属ガラスからなる精密部品の製造には、結晶化温度Txとガラス転移温度Tgとの差で表される過冷却液体領域の温度幅ΔTx=Tx−Tgが大きい特性を示す合金塊を作製する必要があり、合金塊としては複数の金属材料よりなる合金であるが、前記合金塊に不純物が混入してしまうと、射出成形時にその不純物を基点として結晶化促進され、非晶質状態が得られず、良好な高純度の組成範囲からなる金属ガラス用金属塊を用意する必要がある。

そこで、従来は不純物が混入しないアーク溶解炉を用いて合金材料を加熱して溶解、撹拌して金属ガラスを作製しているが、アーク溶解炉では合金材料を均一に溶解することが難しく、撹拌が不十分で品質の優れた金属ガラスが得られない。

【0003】

前述のことを解消し、加熱によって合金材料を溶解、撹拌して品質の優れた合金塊を作製する装置が提案されている。

例えば、非特許文献1に記載された真空アーク溶解装置が提案されている。

この装置は、炉の溶解室に水冷ハースを設け、この水冷ハースに向けてアーク電極と反転用棒を設けたもので、水冷ハースの凹陥部内に合金材料を投入し、溶解室内を高真空に排気後、不活性ガスの置換を行い、その凹陥部とアーク電極を対向させ、アーク電極に電流を流して発熱することで合金材料を加熱して溶解、撹拌し、凹陥部内で球形状の合金塊とし、その球形状の合金塊と反転用棒を対向させ、炉外から反転用棒を操作して球形状の合金塊を凹陥部内で表裏反転し、次に表裏反転した合金塊の裏面側をアーク電極によって加熱する。さらに再度反転用棒によって合金塊を反転させ、アーク電極による加熱を数回繰り返すことによって、球形状の合金塊を十分に溶解、撹拌して合金塊とする装置である。

このように、表裏面から数回加熱することで、十分に撹拌され品質の優れた合金塊とすることができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】日新技術株式会社発行の真空アーク溶解装置のカタログ

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述した従来の真空アーク溶解装置は、品質の優れた合金塊を作製できるが、炉外から反転用棒を人が操作して凹陥部内で合金塊を反転する作業が面倒で、時間がかかるので、生産性が悪い。

【0006】

本発明の目的は、品質の優れた合金塊を簡単で、短時間に作製でき、生産性が良い合金塊の作製装置とすることである。

【課題を解決するための手段】

【0007】

本発明は、ハウジング2の溶解室3内に、投入された合金材料aから合金塊cを作製するための凹部8,9を有したハース5と、この凹部内を加熱する加熱機構30,60と、前記凹部内の粗合金bを動力を利用して表裏を反転する反転機構40を設け、その粗合金bを凹部内で裏面側から再加熱できるようにしたことを特徴とする合金塊の作製装置である。

【0008】

本発明においては、前記反転機構40は、前記ハース5の凹部8と対向する下向き凹陥部42bを有した凹部カバー体40と、この凹部カバー体40の下向き凹陥部42bと前記ハース5の凹部8とより成る空間部42cで回転する反転部材43と、この反転部材43を回転する回転手段44から構成できる。

【0009】

このようにすれば、反転部材43を回転することで空間部42c内で粗合金塊bを表裏反転することができる。

【0010】

本発明においては、前記反転部材43は、凹部カバー体40に軸43aで回転自在に取付けてあり、前記軸43aの軸線に対して円弧状に形成され前記空間部42c内で回転する反転部43bと、前記軸43aの軸線と前記反転部43bの間に、前記粗合金塊bを通過させるための空間を有する落下部43cから構成できる。

【0011】

このようにすれば、反転部43bの回転によって凹部8内の粗合金塊bを凹部カバー体40の下向き凹陥部42bに向けて順次移動して表裏反転し、その表裏反転した粗合金塊bは落下部43cを通して凹部8内に落下するので、凹部8内の粗合金bをスムーズに表裏反転することができる。

【0012】

本発明においては、前記凹部8,9は、溶解用凹部8と成形用凹部9を有し、その溶解用凹部8内で合金材料aを溶融、撹拌され、かつ粗合金塊bが表裏反転されるようにし、

前記成形用凹部9内で粗合金塊bが溶融して成形されるようにできる。

【0013】

このようにすれば、溶解用凹部8を溶解、撹拌され易い浅く、広い形状として効率良く溶解、撹拌できるようにできるし、成形用凹部9を所定の形状として所定の形状の合成塊を作製できる。

【0014】

本発明においては、前記成形用凹部9内の粗合金塊bを、動力を利用して成形用凹部9に搬送してセットする搬送機構50を設けることができる。

【0015】

このようにすれば、溶解用凹部8内の粗合金塊bを、成形用凹部9内に自動的に搬送してセットできるので、合金塊を効率良く作製できる。

【0016】

本発明においては、前記ハース5は、複数の溶解用凹部8と複数の成形用凹部9を有し、

前記溶解室3内に、前記溶解用凹部8内を加熱する溶解用加熱機構30と、前記成形用凹部9内を加熱する成形用加熱機構60を設けることができる。

【0017】

このようにすれば、合金材料aの加熱、反転した粗合金bの加熱と、成形用の加熱を別々にできるので、より効率良く合金塊を作製できる。

【0018】

本発明においては、前記ハウジング2の溶解室3内に合金材料aを供給する合金材料供給機構10と、作製した合金塊cをハウジング2の外部に排出する合金塊排出機構20と、成形した合金塊cを成形用凹部9から合金塊排出機構20まで移送する移送機構70を設けることができる。

【0019】

このようにすれば、合金材料aの投入から作製した合金塊cの排出まで自動的に行うことができる。

【0020】

本発明においては、前記合金材料供給機構10は、前記溶解用凹部8まで連続した供給管11と、この供給管11に設けたゲート12を有し、

前記合金塊排出機構20は、ハウジング2の排出穴2dと連続した排出管21と、この排出管21に設けたゲート22を有するようにできる。

【0021】

このようにすれば、合金材料aを溶解用凹部8内まで供給できる。

また、ゲート12,22で供給管11、排出管21を閉じることができるので、合金作製の作業時には溶解室3内を密閉状態とすることが可能である。

【発明の効果】

【0022】

本発明によれば、ハウジング2の溶解室3内の凹部内で合金材料aを溶解、撹拌して粗合金塊bとし、その粗合金塊bを凹部内で自動的に表裏反転し、裏面側から加熱して再度溶解、撹拌できるので、品質の優れた合金塊を簡単で、短時間に作製でき、生産性が良い合金塊の作製装置である。

【図面の簡単な説明】

【0023】

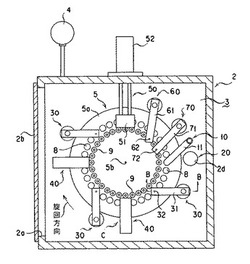

【図1】合金塊の作製装置の全体正面図である。

【図2】図1のA−A断面図である。

【図3】図2のB−B拡大詳細断面図である。

【図4】合金材料を溶解、撹拌する動作の説明図である。

【図5】図2のC部に示す反転機構の拡大詳細平面図である。

【図6】図5のD−D断面図である。

【図7】図6のE−E断面図である。

【図8】反転部材が180度回転した状態の断面図である。

【図9】粗合金塊の反転動作説明図である。

【図10】反転した粗合金塊の溶解、撹拌動作説明図である。

【図11】搬送機構の拡大詳細平面図である。

【図12】図11のF−F断面図である。

【図13】図11のG−G断面図である。

【図14】粗合金の搬送動作説明図である。

【図15】成形用加熱機構の断面図である。

【図16】合金塊の作製動作説明図である。

【図17】移動機構の断面図である。

【発明を実施するための形態】

【0024】

本発明の合金塊の作製装置の全体構成を図1と図2に基づいて説明する。

架台1にハウジング2が載置してある。

このハウジング2の内部が溶解室3で、その溶解室3内は真空ポンプ4で真空としてあると共に、不活性ガス、例えばアルゴンガスが封入されて不活性ガス雰囲気としてある。

前記ハウジング2には開口部2aが形成され、その開口部2aは蓋2bで開閉自在としてある。

また、前記ハウジング2には、内部を目視するためののぎ窓(図示せず)を複数有している。

前記溶解室3内にハース5が縦軸回りに旋回可能に取付けてある。例えば、ハウジング2の下部に回転自在に支承した縦向きの回転軸6にハース5が連結してある。

このハース5は銅製で、内部に冷却水が流通して冷却される。つまり、水冷銅製のハースである。

前記ハース5は旋回駆動機構7で旋回される。

この旋回駆動機構7は、前記架台1に取付けた旋回用モータ7aでウオーム7bを回転し、そのウオーム7bを前記回転軸6に固着したウオームギヤ7cに噛合し、旋回用モータ7aを駆動することでハース5が旋回するようにしてある。

前記旋回機構7は、前述の構成に限ることはなく、従来から知られている機構とすることができる。

【0025】

前記ハース5の上面5aには、溶解用凹部8と成形用凹部9が形成してある。

例えば、複数の溶解用凹部8が、旋回中心5bを中心とした仮想円軌跡に沿って周方向に間隔を置いて形成してある。

また、複数の成形用凹部9が、旋回中心5bを中心とした仮想円軌跡に沿って周方向に間隔を置いて形成してある。

そして、複数の溶解用凹部8が外周側で、複数の成形用凹部9が内周側に位置している。

【0026】

前記ハウジング2は、合金材料を溶解用凹部8に供給する合金材料供給機構10を有している。

この合金材料供給機構10は、ハウジング2の上部に形成した供給用穴2cから溶解室3内に突出した供給管11と、この供給管11のハウジング2外の基端部にゲート12を介在して接続したホッパー13を備え、その供給管11の先端部が1つの溶解用凹部8の上方に位置している。

前記ゲート12は供給管11の基端部を開閉するもので、そのゲート12を開放することで供給管11の基端部が開放して合金材料が落下供給され、前記ゲート12を閉じることで供給管11の基端部が閉塞して溶解室3内が供給管11で外部に連通しないようにする。

【0027】

前記ハウジング2は、作製した合金塊を排出する合金塊排出機構20を有している。

この合金塊排出機構20は、ハウジング2に形成した排出用穴2dと連通した排出管21と、この排出管21に設けたゲート22を備えている。

前記ゲート22は排出管21を開閉するもので、合金塊を排出するときにはゲート22を開放し、作業時にはゲート22を閉じて溶解室3内が排出管21で外部に連通しないようにする。

【0028】

前記ハウジング2内には、図2に示すように、溶解用凹部8内の合金材料を加熱して溶解、撹拌する溶解用加熱機構30、加熱して溶解、撹拌した粗合金塊を溶解用凹部8内で、動力を利用して表裏反転する反転機構40、溶解用凹部8内の粗合金塊を成形用凹部9内に、動力を利用して搬送する搬送機構50、成形用凹部9内の粗合金塊を加熱して成形する成形用加熱機構60、成形用凹部9内で成形された合金塊を合金塊排出機構20まで移送する移送機構70を有している。

なお、前述の各機構30〜70は図1には図示を省略してある。

【0029】

次に、溶解用加熱機構30を説明する。

前記溶解用加熱機構30は、図2に示すように揺動するアーム31に加熱手段、例えばタングステンのアーク電極32を設けたもので、そのアーク電極32に電流を流すことで発熱し、溶解用凹部8内の合金材料、反転した粗合金塊を溶解、撹拌する。

【0030】

例えば、図3に示すように、ハウジング2の下部に孔33を形成し、この孔33に筒体34を挿入して取付ける。

この筒体34に軸35を回転自在に挿通して支承し、その軸35の上部を溶解室3内に突出し、その上端に前記アーム31の基部を固定し、そのアーム31の先部にアーク電極32を取付ける。前記軸35の溶解室3内に突出した部分には絶縁スリーブ36が嵌合してあると共に、ハース5に向かう面に遮光板37が設けてある。

前記軸35の下部を前記架台1側に突出し、この軸35の下部と前記架台1に取付けた揺動用モータ38を伝動手段39で連結する。

前記伝動手段39は、揺動用モータ38の出力側に減速機39aを介して設けたギヤ39bと、軸35に設けたギヤ39cを噛合したものである。

【0031】

このようであるから、揺動用モータ38を駆動して軸35を一方向、他方向に回転することでアーム31が揺動し、アーク電極32が溶解用凹部8の真上の加熱位置と、溶解用凹部8と離れた退避位置に移動する。

【0032】

次に、合金材料を溶融、撹拌する動作を説明する。

図2に示すように、1つの溶解用凹部8を、供給管11の真下に位置させると共に、ゲート12を開放し、ホッパー13に秤量した複数の合金材料を投入し、その合金材料を供給管11を通して溶解用凹部8内に落下投入する。

このとき、供給管11を上下動可能とし、合金材料aを投入するときには図4(a)に示すように供給管11を下方に移動してハース5の上面5aに近づけて合金材料aが周囲に飛散しないようにし、その後に、供給管11を図4(b)に示すように上方に移動して邪魔にならないようにすることが好ましい。

なお、供給管11は固定でも良い。

【0033】

前記合金材料aは、複数の合金材料を小片とし、それぞれの合金材料を秤量して作製する1つの合金塊が所定の量となる量だけを1度に投入する。

なお、各合金材料の小片をそれぞれ秤量して混合し、そのものを溶解することでバー材とし、そのバー材を破砕して破砕材とし、その破砕材を秤量して1つの合金塊の量に見合う量を投入するようにしても良い。

【0034】

前記ハース5を所定の角度だけ旋回し、図4(c)に示すように合金材料aを投入した溶解用凹部8を溶解用加熱機構30の電極32の真下に位置させる。

前述の状態でアーク電極32に電流を流し、図4(d)に示すよう直流アークにより合金材料aを加熱して溶解、撹拌することで、粗合金塊bとする。

【0035】

前記溶解用凹部8は球面状で、ハース5の上面5aに開口した開口面積が大きく、深さが浅くなっている。

これによって、合金材料aの加熱される表面積が広く、かつ高さが低いので、合金材料aを効率良く溶解、撹拌することができる。

【0036】

次に、反転機構40を説明する。

前記反転機構40は図5〜図8に示すように、本体41と、この本体41に設けた凹部カバー体42と、この凹部カバー体42内に回転可能に設けた反転部材43と、この反転部材43を回転する回転手段44を備えている。

【0037】

前記本体41は、ハウジング2の下部に立設した支柱41aと、この支柱41aの上部に取付けた横向板41bを有し、その横向板41bがハース5の上面5aと間隔を置いて溶解用凹部8まで張り出している。

前記凹部カバー体42は、前記横向板41bの下面に、その下面42aがハース5の上面5aと僅かな隙間を置いて対向し、かつ前記溶解用凹部8を覆うように取付けてある。

この凹部カバー体42は下面42aに開口した下向き凹陥部42bを有し、この下向き凹陥部42bが前記溶解用凹部8と連続して1つの空間部42cを形成している。

【0038】

前記反転部材43は、凹部カバー体42に、横方向(ハース5の上面5aと平行な方向)に沿った軸43aで、下向き凹陥部42b内で回転自在に取付けてあり、この反転部材43は、回転すると溶解用凹部8内に入り込み、粗合金塊bを押して下向き凹陥部42bに向けて移動して粗合金塊bを表裏反転する反転部43bと、表裏反転した粗合金塊bが通過して溶解用凹部8内に表裏反転した状態で落下する落下部43cを有する。

前記反転部43bは、前記軸43aの軸線に対して円弧形状に形成されている。

前記落下部43cは、前記表裏反転した粗合金塊bが通過する空間を有している。

【0039】

前記回転手段44は、前記本体41(横向板41b)に取付けたシリンダー44aで往復移動するラック44bを、前記軸43aに固定したピニオン44cに噛合し、そのシリンダー44aを伸縮してラック44bを往復移動することで軸43aを正逆回転して反転部材43を正逆回転する。

【0040】

このようであるから、シリンダー44aを伸長して軸43aを正回転して反転部材43を図7で矢印方向に180度回転することで、図8に示すように溶解用凹部8内の粗合金塊bを表裏反転することができる。

なお、本体41(横向板41b)を上下動自在とし、本体41を下方に移動することで凹部カバー体42の下面42aをハース5の上面5aに接して粗合金塊bを反転し、その後に本体41を上方に移動することで凹部カバー体42の下面42aをハース5の上面5aと離隔するようにしても良い。

【0041】

前記各部材を詳細に説明する。

前記凹部カバー体42の下向き凹陥部42bは球面形状で、前記ハース5の溶解用凹部8とで球面状の空間部42cを形成する。

前記反転部材43は円板43dに穴43eを形成したリング形状で、その円板43dの外周縁が溶解用凹部8の内面、下向き凹陥部42bの内面に沿って回転移動し、その外周縁が前述の反転部43bで、穴43eが前述の落下部43cである。

前記反転部材43は、その円板43dの径方向に対向した部分に連結した第1支軸43f、第2支軸43gで凹部カバー体42に回転自在に支承してあり、その第2支軸43gが前述の軸43aである。

要するに、前記反転部43bは、前述のように軸43aの軸線に対して円弧形状であるから、軸43aを中心として回転することで球面状の回転軌跡を描くので、前述の球面状の溶解用凹部8、下向き凹陥部42bに沿って回転移動するから、溶解用凹部8内の粗合金塊bをスムーズに表裏反転することができる。

【0042】

前記シリンダ44aは本体41(横向板41b)に立設したブラケット44dに縦向きに取付けてあり、そのピストンロッド44eがラック44に連結してある。

なお、回転手段44は前述に限ることはない。

例えば、軸43aにウオームホイールを固着し、このウオームホイールに噛合したらウオームギヤをモータで回転するようにすることができる。

【0043】

次に、粗合金塊bの反転動作を詳細に説明する。

前述の図4(d)に示すようにして粗合金塊bを作製したら、ハース5を所定の角度旋回させる。このとき、粗合金塊bを有した溶解用凹部8は図9(a)に示すように反転機構40の凹部カバー体42の真下に位置する。

この状態で反転部材43を矢印方向に回転して反転部43bを溶解用凹部8の内面に沿って順次移動する。

これによって、図9(b)に示すように粗合金塊bが反転部43bで押されて溶解用凹部8の内部に沿って上方に向けて順次移動する。

【0044】

さらに、反転部材43を回転すると図9(c)に示すように粗合金塊bが下向き凹陥部42bの内面まで移動する。

この状態から反転部材43をさらに回転すると、粗合金塊bが下向き凹陥部42bの内面に沿って上方に向けて順次移動し、図9(d)に示すまで反転部材43が回転すると、粗合金塊bは下向き凹陥部42bの内面から離れて表裏反転し、その粗合金塊bは反転部材43の落下部43cを通過して溶解用凹部8に向けて落下し、図9(e)に示すように粗合金塊bが溶解用凹部8内で表裏反転した状態となる。

【0045】

要するに、溶解用凹部8と下向き凹陥部42bが球面形状で、両者の内周が連続するので、反転部材43で粗合金塊bを押すことで両者の内面に沿って移動し、ある程度まで上方に移動すると粗合金塊bが自重で落下して表裏反転する。

なお、溶解用凹部8、下向き凹陥部42bは球面形状に限ることはなく、反転部材43の回転方向に沿った円弧形状であれば良い。

【0046】

前述のようにして粗合金塊bを表裏反転したら、その粗合金塊bを溶解用加熱機構30で再度加熱して溶解、撹拌する。

例えば、ハース5を所定の角度旋回して、反転した粗合金塊bを有した溶解用凹部8を図10(a)に示すように、溶解用加熱機構30のアーク電極32の真下に位置させる。

この状態でアーク電極32に電流を流し、図10(b)に示すように、直流アークにより粗合金塊bを加熱して溶解、撹拌する。

このように、表裏面から加熱することで、十分に撹拌され品質の優れた粗合金塊bとすることができる。

【0047】

次に、搬送機構50について説明する。

前記搬送機構50は、図2に示すように搬送部51と移動部52を備え、その搬送部51を溶解用凹部8の上方の粗合金塊の取り出し位置とし、前述の粗合金塊bを溶解用凹部8から取り出して保持する。

そして、移動部52で搬送部51を成形用凹部9の上方の粗合金塊のセット位置に移動し、その搬送部51で保持していた粗合金塊bを成形用凹部9内にセットする。

【0048】

前記搬送部51は図11〜図13に示すように、前述の取出し位置とセット位置とに亘って移動可能な本体53と、この本体53に設けた凹部カバー体54と、この凹部カバー体54の下向き凹陥部54a内に回転可能に設けた取出し部材55と、この取出し部材55を回転する回転手段56を備えている。

【0049】

前記移動部52は、ハウジング2に設けた摺動杆57と、この摺動杆57を摺動するシリンダー58を備え、前記摺動杆57はハウジング2に設けたガイド57aで摺動自在に支承され、この摺動杆57の先端部は前記本体53に連結してあり、その摺動杆57の基端部はハウジング2の外部に突出し、その基端部にプレート57bが取付けてある。

前記シリンダー58はハウジング2に取付けたブラケット58aに取付けてあり、このシリンダー58はハウジング2の外部に位置している。

前記シリンダー58のピストンロッド58bが前記プレート57bに連結され、そのピストンロッド58bを伸縮作動すると、摺動杆57が摺動して前記搬送部51(本体53)が取出し位置とセット位置とに亘って移動する。

【0050】

前記凹部カバー体54は、その下面54bがハース5の上面5aと対向している。

搬送部51(凹部カバー体54)が取出し位置のときには、その下向き凹陥部54aと溶解用凹部8とが連続して空間部54cを形成し、搬送部51(凹部カバー体54)がセット位置のときには、その下向き凹陥部54aと成形用凹部9とが連続して前述と同様に空間部54cを形成する。

前記下向き凹陥部54aは球面形状で、球面形状の溶解用凹部8とで球面形状の空間部54cを形成している。

【0051】

前記取出し部材55は、円形のプレート55aに軸55bを固着したもので、その軸55bを凹部カバー体54に回転自在に支承することで、プレート55aが下向き凹陥部54a内に回転自在に設けてある。

このプレート55aが回転すると、そのプレート55aは下向き凹陥部54a、溶解用凹部8の内面に沿って回転移動するようにしてある。

【0052】

前記回転手段56は、前記軸55bに固着したピニオン56aと、このピニオン56aに噛合した歯部56bを有したラック56cと、このラック56cを移動するシリンダー56dを備え、そのシリンダー56dは前記プレート57bに取付けてあり、そのピストンロッド56eを伸縮するとラック56cが往復移動してピニオン56aが正逆回転し、軸55bとともにプレート55aが正逆回転する。

例えば、ラック56cを図13で矢印方向に移動すると、プレート55aは軸55bとともに図12に示す水平姿勢から矢印方向に回転し、ラック56cがストッパー59に当接すると180度回転した姿勢となる。

前記ストッパー59は、本体53に固着したブラケット59aに、ストップ杆59bを螺合してロックナット59cで固定したもので、そのロックナット59cを弛めてストップ杆59bを回転して出入することでストップ位置を調整できるようにしてある。

【0053】

前記成形用凹部9は図12に示すように、受け凹部9aの底面に成形凹部9bを成形したもので、その受け凹部9aは溶解用凹部8と同様の球面形状としてある。

【0054】

次に、溶解用凹部8内の粗合金塊bを成形用凹部9内に搬送する動作を説明する。

前述の図10(b)に示すように、溶解用凹部8内で表裏反転して再溶解、撹拌し、粗合金塊bとする作業が終了したら、ハース5を所定角度旋回して図11に示すように前述の粗合金塊bを収容している溶解用凹部8を搬送機構50の搬送部51に位置合わせをし、図12に示すように溶解用凹部8を凹部カバー体54の下向き凹陥部54aと連続して空間部54cを形成する。

【0055】

この状態でシリンダー56dのピストンロッド56eを伸び作動してラック56cを図13に示す矢印方向に移動し、プレート55aを矢印方向に回転する。

これにより、図14(a)に示すようにプレート55aで粗合金塊bが押されて溶解用凹部8の内面に沿って移動して、下向き凹陥部54aの内面に順次移動される。

そして、プレート55aが図14(b)に示すように180度回転すると、そのプレート55aの上に粗合金塊bが載置して支持される。

これによって、溶解用凹部8内の粗合金塊bが取り出しされる。

【0056】

この状態で、凹部カバー体54を移動して図14(c)に示すように、成形用凹部9の真上のセット位置とする。

この後に、プレート55aを前述とは反対方向に回転することで、そのプレート55a上の粗合金塊bがプレート55aに沿って滑り落ち、図14(d)に示すように180度回転すると、粗合金塊bが成形用凹部9内にセットされる。

前述のようにして粗合金塊bを成形用凹部9内にセットしたら、搬送部51を前述の取出し位置に移動して次の動作まで待機する。

【0057】

次に、成形用加熱機構60について説明する。

前記成形用加熱機構60は、図2に示すように、揺動するアーム61にアーク電極62を取付けて加熱手段としたもので、そのアーム61は、前述の溶解用加熱機構30のアーム31と同様に揺動する。

そして、図15に示すようにアーク電極62が成形用凹部9の真上の加熱位置と、成形用凹部9と離れた退避位置に移動する。

ようするに、成形用加熱機構60は溶解用加熱機構30のアーム31を長くしたものと同様である。

【0058】

次に、粗合金塊bを所定の形状で合金塊とする動作を説明する。

前述の図14(d)に示すように粗合金塊bを成形用凹部9にセットし、搬送部51を取出し位置に移動した後に、ハース5を所定角度旋回して図16(a)に示すように粗合金塊bがセット(収容)された成形用凹部9を成形用加熱機構60のアーク電極62の真下に位置する。

この状態でアーク電極62に電流を流して粗合金塊bを加熱して溶融する。

これによって、図16(b)に示すように溶解した粗合金塊bが成形用凹部9の成形凹部9b内に充填されて所定の形状の合金塊cに成形される。

【0059】

前述した成形用凹部9は、溶解用凹部8と同様の形状の受け凹部9aの底部に成形凹部9bを有するので、粗合金塊bが受け凹部9aにセットされるから、確実にセットできると共に、その粗合金塊bはハース5の上面5aの近くに位置するので、効率良く加熱される。

そして、成形凹部9bで正確に所定の形状に成形できる。

この実施の形態では、成形された合金塊cはビレット形状であるが、これに限ることはなく、任意の形状とすることができる。

【0060】

次に、移送機構70について説明する。

前記移送機構70は図2に示すように、揺動するアーム71の先端部に合金塊支持手段、例えば真空吸着パット72を設け、この真空吸着パット72を上下動することで成形用凹部9内の合金塊cを取り出し、アーム71を揺動して真空吸着パット72を排出用穴2dの真上に位置し、下方に移動すると共に、吸着支持を解放する。

【0061】

前記アーム71は図17に示すように、前記溶解用加熱機構30のアーム31と同様の揺動機構で揺動される。

このアーム71の先端部にシリンダー73を取付け、そのピストンロッド73aに真空吸着パット72を取付け、そのシリンダー73のピストンロッド73aを伸び作動すると真空吸着パット72が下方に移動し、縮み作動すると上方に移動するようにしてある。

【0062】

次に、合金塊cの排出動作を説明する。

前記移送機構70の真空吸着パット72で合金塊cを吸着保持した状態で、排出用穴2dの真上に移動する。

この状態でゲート22を開放すると共に、シリンダー73のピストンロッド73aを伸び動作して真空吸着パット72とともに合金塊cを下方に移動して排出用穴2dに接近させる。

前記真空吸着パット72の合金塊cの保持を解放し、その合金塊cを排出用穴2dに落下して排出管21から排出する。

この後に、ゲート22を閉じる。

【0063】

次に、合金材料aから合金塊cを作製する一連の動作を説明する。

前記旋回機構7により前記ハース5を旋回して1つの溶解用凹部8を合金材料供給機構10の供給管11と対向させる。

前記合金材料供給機構10のゲート12を開放して合金材料aを前記溶解用凹部8内に落下供給し、前記ゲート12を閉じる。

前記旋回機構7によりハース5を旋回して合金材料aが供給された溶解用凹部8を溶解用加熱機構30まで回転移動する。

前記溶解用加熱機構30の揺動用モータ38を駆動してアーム31を揺動し、アーク電極32を、前述の溶解用凹部8の真上の加熱位置に移動する。

この状態で、前記アーク電極32に電流を流して発熱することで溶解用凹部8内の合金材料aを前述のように加熱して溶解、撹拌して粗合金塊bとする。

【0064】

前記旋回機構7によりハース5を旋回して粗合金塊bが設けられている溶解用凹部8を反転機構40まで回転移動する。

前記反転機構40の凹部カバー体42が前記溶解用凹部8を覆い、図6に示すように空間部42cを形成する。

この状態でシリンダ44aのピストンロッド44eを伸長して反転部材43を回転し、粗合金塊bを表裏反転する。

【0065】

前記旋回機構7によりハース5を旋回して前述の溶解用凹部8を溶解用加熱機構30まで回転移動し、前述のように表裏反転した粗合金塊bを裏面から加熱して溶解、撹拌する。

この後に、ハース5を旋回して前述の溶解用凹部8を反転機構40まで回転移動して粗合金塊bを再び表裏反転する。

前述したように、粗合金塊bの表裏反転動作、粗合金塊bの表面、裏面からの加熱による溶解、撹拌する動作を複数回繰り返して十分に撹拌された品質の優れた粗合金塊bとする。

【0066】

前記旋回機構7によりハース5を旋回して前述の粗合金塊bを有した溶解用凹部8を搬送機構50まで回転移動する。

この搬送機構50の搬送部51を、図12に示すように取出し位置に移動し、その取出し部材55を回転して図14(b)に示すように溶解用凹部8内の粗合金塊bを取り出して支持する。

この後に、前記搬送部51を図14(c)に示すセット位置まで移動して取出し部材55を成形用凹部9の真上に位置させ、その取出し部材55を回転して図14(d)に示すように粗合金塊bを成形用凹部9内にセットする。

【0067】

前記旋回機構7によりハース5を旋回して粗合金塊bをセットした成形用凹部9を成形用加熱機構60まで回転移動する。

その成形用加熱機構60のアーム61を揺動してアーク電極62を成形用凹部9の上に移動し、そのアーク電極62に電流を流すことで発熱し、成形用凹部9内の粗合金塊bを溶融して所定の形状の合金塊cを成形する。

【0068】

前記旋回機構7によりハース5を旋回して合金塊cが充填された成形用凹部9を移送機構70まで回転移動する。

前記移送機構70のアーム71を揺動して真空吸着パット72を成形用凹部9の真上まで移動し、シリンダー73のピストンロッド73aを伸縮作動して真空吸着パット72を上下に移動することで合金塊cを吸着支持して成形用凹部9から取り出す。

前記アーム71を揺動して真空吸着パット72を合金塊排出機構20の排出用穴2dの真上まで移動する。

前記合金塊排出機構20のゲート22を開放し、真空吸着パット72の合金塊cの吸着支持を解放して、その合金塊cを排出用穴2dから排出管21を経て排出する。

【0069】

この実施の形態では、溶解用凹部8が外周寄りで、成形用凹部9が内周寄りに、周方向に間隔を置いて複数形成してあると共に、溶解用加熱機構30と反転機構40が周方向に間隔を置いてそれぞれ複数設けてあるので、複数の溶解用凹部8に合金材料aを設け、それらの合金材料aを同時に溶解、撹拌、反転、再び溶解、撹拌することができるので、効率良く合金塊を作製できる。

【0070】

なお、溶解用凹部8と成形用凹部9を周方向に間隔を置いて複数設けても良い。

また、成形用加熱機構60を溶解用加熱機構30と兼用とすることもできる。

【0071】

また、必要とされる合金塊cの形状によっては成形用凹部9を用いずに溶解用凹部8のみで合金塊cを作製することが可能である。

例えば、合金塊cが溶解用凹部8の内面形状と同一形状の場合には、その溶解用凹部8内で合金塊cを成形できる。

この場合には、搬送機構50を設けなくとも良い。

【0072】

また、ハース5は旋回に限ることはなく、往復移動するようにしても良い。

なお、ハース5を固定し、各機構をハース5に対して移動するようにしても良い。

【0073】

加熱手段は合金塊溶解時に不純物が混入しない手法であれば良く、アーク電極に限ることはない。例えば、電子ビームでも良い。

前記反転部材43は円板43dに穴43eを形成したリング形状に限ることはない。例えば、軸43aにU字状部材を取付け、軸線に対して円弧状に形成された反転部43bと落下部43cを有するものとしても良い。

【0074】

本発明に用いられる合金材料としては、所望の用途に応じて適宜選定することができる。本発明によって作製された合金塊を用いて製造される最終製品が精密部品の場合、非晶質合金の他、Al基合金、Mg基合金、Zn基合金、Fe基合金、Cu基合金、チタン合金などのダイカスト用合金を用いることができる。このようなダイカスト用合金は、通常の鋳造法で用いられている合金であり、非晶質合金等に比べて安価である。

【0075】

例えば、Al基合金としては、JIS記号によるADC1、ADC5、ADC12など、Al−Si系、Al−Mg系、Al−Si−Cu系又はAl−Si−Mg系のダイカスト用アルミニウム合金を好適に用いることができ、特にADC12は有用である。同様に、Mg基合金としては、例えばMDC1A、MDC2A、MDC3Aなど、Mg−Al系又はMg−Al−Zn系のダイカスト用マグネシウム合金を好適に用いることができ、特にMDC1Aは有用である。Zn基合金としては、例えばAG40A、AG41A、高Mn合金など、Zn−Al系、Zn−Al−Cu系、Zn−Al−Cu−Mg系又はZn−Mn−Cu系のダイカスト用亜鉛合金を好適に用いることができ、特に高Mn合金は有用である。Fe基合金では、例えばねずみ鋳鉄、オーステナイト鋳鉄、ステンレス鋳鋼などがあり、ステンレス鋳鋼が特に有用である。Cu基合金では、例えば黄銅、青銅、アルミニウム青銅などがあり、アルミニウム青銅が特に有用である。また、チタン合金では、例えばα型合金、β型合金、α+β型合金などがあり、α+β型合金が特に有用である。

【0076】

これらの金属の中でも、一般式:FeaMbXc(但し、MはNi又は/及びCoであり、XはMn、Si、Ti、Al、Cから選ばれる少なくとも1種の元素であり、a、b、cはそれぞれ質量%で、30≦b≦40、0≦c≦10、aは不可避的不純物を含む残部である。)で示されるFe−M−X系合金が好ましい。

【0077】

一方、非晶質合金は、高精度の鋳造性及び加工性を有し、金型鋳造法や金型成形法によって金型のキャビティ形状を忠実に再現した表面平滑な製品を転写性良く製造できるため、金型を適切に作製することにより、所定の形状、寸法精度、及び表面品質を満足する製品を単一のプロセスで量産性良く製造できる。非晶質合金材料としては、ガラス遷移領域を有する非晶質合金、好ましくは温度幅30K以上のガラス遷移領域を有する非晶質合金を生じ得る材料は全て使用可能であり、特定の材料に限定されるものではないが、特に最終製品が精密部品の場合、下記一般式(1)〜(6)のいずれか1つで示される組成を有する非晶質合金を好適に使用できる。

【0078】

一般式(1):M1aM2bLncM3dM4eM5f但し、M1はZr及びHfから選ばれる1種又は2種の元素、M2はNi、Cu、Fe、Co、Mn、Nb、Ti、V、Cr、Zn、Al及びGaよりなる群から選ばれる少なくとも1種の元素、LnはY、La、Ce、Nd、Sm、Gd、Tb、Dy、Ho、Yb及びMm(希土類元素の集合体であるミッシュメタル)よりなる群から選ばれる少なくとも1種の元素、M3はBe、B、C、N及びOよりなる群から選ばれる少なくとも1種の元素、M4はTa、W及びMoよりなる群から選ばれる少なくとも1種の元素、M5はAu、Pt、Pd及びAgよりなる群から選ばれる少なくとも1種の元素、a、b、c、d、e及びfはそれぞれ原子%で、25≦a≦85、15≦b≦75、0≦c≦30、0≦d≦30、0≦e≦15、0≦f≦15である。

【0079】

上記非晶質合金は、下記一般式(1−a)〜(1−p)の非晶質合金を含む。

一般式(1−a):M1aM2bこの非晶質合金は、M2元素がZr又はHfと共存するために、混合エンタルピーが負で大きく、アモルファス形成能が良い。

一般式(1−b):M1aM2bLncこの非晶質合金のように、上記一般式(1−a)の合金に希土類元素を添加することによりアモルファスの熱的安定性が向上する。

【0080】

一般式(1−c):M1aM2bM3d一般式(1−d):M1aM2bLncM3dこれらの非晶質合金のように、原子半径の小さな元素M3(Be,B,C,N,O)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0081】

一般式(1−e):M1aM2bM4e一般式(1−f):M1aM2bLncM4e一般式(1−g):M1aM2bM3dM4e一般式(1−h):M1aM2bLncM3dM4eこれらの非晶質合金のように、高融点金属M4(Ta,W,Mo)を添加した場合、アモルファス形成能に影響を与えずに耐熱性、耐食性が向上する。

【0082】

一般式(1−i):M1aM2bM5f一般式(1−j):M1aM2bLncM5f一般式(1−k):M1aM2bM3dM5f一般式(1−l):M1aM2bLncM3dM5f一般式(1−m):M1aM2bM4eM5f一般式(1−n):M1aM2bLncM4eM5f一般式(1−o):M1aM2bM3dM4eM5f一般式(1−p):M1aM2bLncM3dM4eM5fこれらの貴金属M5(Au,Pt,Pd,Ag)を含んだ非晶質合金の場合、結晶化が起きても脆くならない。

【0083】

一般式(2):Al100-g-h-iLngM6hM3i但し、LnはY、La、Ce、Nd、Sm、Gd、Tb、Dy、Ho、Yb及びMmよりなる群から選ばれる少なくとも1種の元素、M6はTi、V、Cr、Mn、Fe、Co、Ni、Cu、Zr、Nb、Mo、Hf、Ta及びWよりなる群から選ばれる少なくとも1種の元素、M3はBe、B、C、N及びOよりなる群から選ばれる少なくとも1種の元素、g、h及びiはそれぞれ原子%で、30≦g≦90、0<h≦55、0≦i≦10である。

【0084】

上記非晶質合金は、下記一般式(2−a)及び(2−b)の非晶質合金を含む。

一般式(2−a):Al100-g-hLngM6hこの非晶質合金は、混合エンタルピーが負で大きく、アモルファス形成能が良い。

一般式(2−b):Al100-g-h-iLngM6hM3iこの非晶質合金においては、原子半径の小さな元素M3(Be,B,C,N,O)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0085】

一般式(3):Mg100-pM7p但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、pは原子%で5≦p≦60である。この非晶質合金は、混合エンタルピーが負で大きく、アモルファス形成能が良い。

【0086】

一般式(4):Mg100-q-rM7qM8r但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、M8はAl、Si及びCaよりなる群から選ばれる少なくとも1種の元素、q及びrはそれぞれ原子%で、1≦q≦35、1≦r≦25である。この非晶質合金のように、前記一般式(3)の合金において原子半径の小さな元素M8(Al,Si,Ca)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0087】

一般式(5):Mg100-q-sM7qM9s一般式(6):Mg100-q-r-sM7qM8rM9s但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、M8はAl、Si及びCaよりなる群から選ばれる少なくとも1種の元素、M9はY、La、Ce、Nd、Sm及びMmよりなる群から選ばれる少なくとも1種の元素、q、r及びsはそれぞれ原子%で、1≦q≦35、1≦r≦25、3≦s≦25である。これらの非晶質合金のように、前記一般式(3)及び(4)の合金に希土類元素を添加することによりアモルファスの熱的安定性が向上する。

【0088】

前記した非晶質合金の中でも、ガラス遷移温度(Tg)と結晶化温度(Tx)の温度差が極めて広いZr−TM−Al系及びHf−TM−Al系(TM:遷移金属)非晶質合金は、高強度、高耐食性であると共に、過冷却液体領域(ガラス遷移領域)ΔTx=Tx−Tgが30K以上、特にZr−TM−Al系非晶質合金は60K以上と極めて広く、この温度領域では粘性流動により数10MPa以下の低応力でも非常に良好な加工性を示す。また、冷却速度が数10K/s程度の鋳造法によっても非晶質バルク材が得られるなど、非常に安定で製造し易い特徴を持っている。これらの合金の用途研究の結果、溶湯からの金型鋳造によっても、またガラス遷移領域を利用した粘性流動による成形加工によっても、非晶質材料ができると同時に、金型形状及び寸法を極めて忠実に再現し、これらの合金の物性も相俟って精密部品の材料として適している。

【0089】

本発明に利用されるこのZr−TM−Al系及びHf−TM−Al系非晶質合金は、合金組成、測定法によっても異なるが、非常に大きなΔTxの範囲を持っている。例えばZr60Al15Co2.5Ni7.5Cu15合金(Tg:652K、Tx:768K)のΔTxは116Kと極めて広い。耐酸化性も極めて良く、空気中でTgまでの高温に熱してもほとんど酸化されない。硬度は室温からTg付近までビッカース硬度(Hv)で460(DPN)、引張強度は1,600MPa、曲げ強度は3,000MPaに達する。熱膨張率αは室温からTg付近まで1×10-5/Kと小さく、ヤング率は91GPa、圧縮時の弾性限界は4〜5%を超える。さらに靭性も高く、シャルピー衝撃値で6〜7J/cm2を示す。このように非常に高強度の特性を示しながら、ガラス遷移領域まで加熱されると、流動応力は10MPa程度まで低下する。このため極めて加工が容易で、低応力で複雑な形状の微小部品や高精度部品に成形できるのが本合金の特徴である。しかも、いわゆるガラス(非晶質)としての特性から加工(変形)表面は極めて平滑性が高く、結晶合金を変形させたときのように滑り帯が表面に現われるステップなどは実質的に発生しない特徴を持っている。

【0090】

一般に、非晶質合金はガラス遷移領域まで加熱すると長時間の保持によって結晶化が始まるが、本合金のようにΔTxが広い合金は非晶質相が安定であり、ΔTx内の温度を適当に選べば2時間程度までは結晶が発生せず、通常の成形加工においては結晶化を懸念する必要はない。また、本合金は溶湯からの凝固においてもこの特性を如何なく発揮する。一般に非晶質合金の製造には急速な冷却が必要とされるが、本合金は冷却速度10K/s程度の冷却で溶湯から容易に非晶質単相からなるバルク材を得ることができる。その凝固表面はやはり極めて平滑であり、金型表面のミクロンオーダーの研磨傷でさえも忠実に再現する転写性を持っている。従って、精密部品材料として本合金を適用すれば、金型のキャビティ表面が精密部品の要求特性を満たす表面品質を持っておれば、鋳造材においても金型の表面特性をそのまま再現し、寸法調整、表面粗さ調整の工程を省略又は短縮することができる。

【符号の説明】

【0091】

2…ハウジング、3…溶解室、5…ハース、5a…上面、8…溶解用凹部、9…成形用凹部、10…合金材料供給機構、20…合金塊排出機構、30…溶解用加熱機構、32…タングステン電極(加熱手段)、40…反転機構、42…凹部カバー体、42a…下向き凹陥部、43…反転部材、43a…軸、43b…反転部、43c…落下部、44…回転手段、50…搬送機構、51…搬送部、52…移動部、54…凹部カバー体、54a…下向き凹陥部、55…取出し部材、56…回転手段、60…成形用加熱機構、62…タングステン電極(加熱手段)、70…移動機構。

【技術分野】

【0001】

本発明は、合金材料を加熱することで溶解、撹拌して連続的に合金塊を作成する合金塊の作製装置に関する。

【背景技術】

【0002】

近年、ガラス遷移領域を有する非晶質合金、いわゆる金属ガラスを素材として射出成形機により精密部品を射出成形する技術が開発されている。

前記精密部品を射出成形する技術として、本出願人は高圧ダイカスト法により連続的に鋳造品を製造するために、素材の溶解、射出部に原料合金をカセット方式で供給する技術を開発し、すでに特許出願している(特開2001−246451号公報参照)。

また本出願人は、このようなカセット方式で原料合金を溶解、射出部に安定して供給するために、原料合金は一定の形状又は質量を有し、そのような合金塊を連続的に製造できる製造方法として特開2001−347346号公報に記載されるような連続的に特定の製品形状、又は一定質量の合金塊を製造する方法を出願している。

このような金属ガラスからなる精密部品の製造には、結晶化温度Txとガラス転移温度Tgとの差で表される過冷却液体領域の温度幅ΔTx=Tx−Tgが大きい特性を示す合金塊を作製する必要があり、合金塊としては複数の金属材料よりなる合金であるが、前記合金塊に不純物が混入してしまうと、射出成形時にその不純物を基点として結晶化促進され、非晶質状態が得られず、良好な高純度の組成範囲からなる金属ガラス用金属塊を用意する必要がある。

そこで、従来は不純物が混入しないアーク溶解炉を用いて合金材料を加熱して溶解、撹拌して金属ガラスを作製しているが、アーク溶解炉では合金材料を均一に溶解することが難しく、撹拌が不十分で品質の優れた金属ガラスが得られない。

【0003】

前述のことを解消し、加熱によって合金材料を溶解、撹拌して品質の優れた合金塊を作製する装置が提案されている。

例えば、非特許文献1に記載された真空アーク溶解装置が提案されている。

この装置は、炉の溶解室に水冷ハースを設け、この水冷ハースに向けてアーク電極と反転用棒を設けたもので、水冷ハースの凹陥部内に合金材料を投入し、溶解室内を高真空に排気後、不活性ガスの置換を行い、その凹陥部とアーク電極を対向させ、アーク電極に電流を流して発熱することで合金材料を加熱して溶解、撹拌し、凹陥部内で球形状の合金塊とし、その球形状の合金塊と反転用棒を対向させ、炉外から反転用棒を操作して球形状の合金塊を凹陥部内で表裏反転し、次に表裏反転した合金塊の裏面側をアーク電極によって加熱する。さらに再度反転用棒によって合金塊を反転させ、アーク電極による加熱を数回繰り返すことによって、球形状の合金塊を十分に溶解、撹拌して合金塊とする装置である。

このように、表裏面から数回加熱することで、十分に撹拌され品質の優れた合金塊とすることができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】日新技術株式会社発行の真空アーク溶解装置のカタログ

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述した従来の真空アーク溶解装置は、品質の優れた合金塊を作製できるが、炉外から反転用棒を人が操作して凹陥部内で合金塊を反転する作業が面倒で、時間がかかるので、生産性が悪い。

【0006】

本発明の目的は、品質の優れた合金塊を簡単で、短時間に作製でき、生産性が良い合金塊の作製装置とすることである。

【課題を解決するための手段】

【0007】

本発明は、ハウジング2の溶解室3内に、投入された合金材料aから合金塊cを作製するための凹部8,9を有したハース5と、この凹部内を加熱する加熱機構30,60と、前記凹部内の粗合金bを動力を利用して表裏を反転する反転機構40を設け、その粗合金bを凹部内で裏面側から再加熱できるようにしたことを特徴とする合金塊の作製装置である。

【0008】

本発明においては、前記反転機構40は、前記ハース5の凹部8と対向する下向き凹陥部42bを有した凹部カバー体40と、この凹部カバー体40の下向き凹陥部42bと前記ハース5の凹部8とより成る空間部42cで回転する反転部材43と、この反転部材43を回転する回転手段44から構成できる。

【0009】

このようにすれば、反転部材43を回転することで空間部42c内で粗合金塊bを表裏反転することができる。

【0010】

本発明においては、前記反転部材43は、凹部カバー体40に軸43aで回転自在に取付けてあり、前記軸43aの軸線に対して円弧状に形成され前記空間部42c内で回転する反転部43bと、前記軸43aの軸線と前記反転部43bの間に、前記粗合金塊bを通過させるための空間を有する落下部43cから構成できる。

【0011】

このようにすれば、反転部43bの回転によって凹部8内の粗合金塊bを凹部カバー体40の下向き凹陥部42bに向けて順次移動して表裏反転し、その表裏反転した粗合金塊bは落下部43cを通して凹部8内に落下するので、凹部8内の粗合金bをスムーズに表裏反転することができる。

【0012】

本発明においては、前記凹部8,9は、溶解用凹部8と成形用凹部9を有し、その溶解用凹部8内で合金材料aを溶融、撹拌され、かつ粗合金塊bが表裏反転されるようにし、

前記成形用凹部9内で粗合金塊bが溶融して成形されるようにできる。

【0013】

このようにすれば、溶解用凹部8を溶解、撹拌され易い浅く、広い形状として効率良く溶解、撹拌できるようにできるし、成形用凹部9を所定の形状として所定の形状の合成塊を作製できる。

【0014】

本発明においては、前記成形用凹部9内の粗合金塊bを、動力を利用して成形用凹部9に搬送してセットする搬送機構50を設けることができる。

【0015】

このようにすれば、溶解用凹部8内の粗合金塊bを、成形用凹部9内に自動的に搬送してセットできるので、合金塊を効率良く作製できる。

【0016】

本発明においては、前記ハース5は、複数の溶解用凹部8と複数の成形用凹部9を有し、

前記溶解室3内に、前記溶解用凹部8内を加熱する溶解用加熱機構30と、前記成形用凹部9内を加熱する成形用加熱機構60を設けることができる。

【0017】

このようにすれば、合金材料aの加熱、反転した粗合金bの加熱と、成形用の加熱を別々にできるので、より効率良く合金塊を作製できる。

【0018】

本発明においては、前記ハウジング2の溶解室3内に合金材料aを供給する合金材料供給機構10と、作製した合金塊cをハウジング2の外部に排出する合金塊排出機構20と、成形した合金塊cを成形用凹部9から合金塊排出機構20まで移送する移送機構70を設けることができる。

【0019】

このようにすれば、合金材料aの投入から作製した合金塊cの排出まで自動的に行うことができる。

【0020】

本発明においては、前記合金材料供給機構10は、前記溶解用凹部8まで連続した供給管11と、この供給管11に設けたゲート12を有し、

前記合金塊排出機構20は、ハウジング2の排出穴2dと連続した排出管21と、この排出管21に設けたゲート22を有するようにできる。

【0021】

このようにすれば、合金材料aを溶解用凹部8内まで供給できる。

また、ゲート12,22で供給管11、排出管21を閉じることができるので、合金作製の作業時には溶解室3内を密閉状態とすることが可能である。

【発明の効果】

【0022】

本発明によれば、ハウジング2の溶解室3内の凹部内で合金材料aを溶解、撹拌して粗合金塊bとし、その粗合金塊bを凹部内で自動的に表裏反転し、裏面側から加熱して再度溶解、撹拌できるので、品質の優れた合金塊を簡単で、短時間に作製でき、生産性が良い合金塊の作製装置である。

【図面の簡単な説明】

【0023】

【図1】合金塊の作製装置の全体正面図である。

【図2】図1のA−A断面図である。

【図3】図2のB−B拡大詳細断面図である。

【図4】合金材料を溶解、撹拌する動作の説明図である。

【図5】図2のC部に示す反転機構の拡大詳細平面図である。

【図6】図5のD−D断面図である。

【図7】図6のE−E断面図である。

【図8】反転部材が180度回転した状態の断面図である。

【図9】粗合金塊の反転動作説明図である。

【図10】反転した粗合金塊の溶解、撹拌動作説明図である。

【図11】搬送機構の拡大詳細平面図である。

【図12】図11のF−F断面図である。

【図13】図11のG−G断面図である。

【図14】粗合金の搬送動作説明図である。

【図15】成形用加熱機構の断面図である。

【図16】合金塊の作製動作説明図である。

【図17】移動機構の断面図である。

【発明を実施するための形態】

【0024】

本発明の合金塊の作製装置の全体構成を図1と図2に基づいて説明する。

架台1にハウジング2が載置してある。

このハウジング2の内部が溶解室3で、その溶解室3内は真空ポンプ4で真空としてあると共に、不活性ガス、例えばアルゴンガスが封入されて不活性ガス雰囲気としてある。

前記ハウジング2には開口部2aが形成され、その開口部2aは蓋2bで開閉自在としてある。

また、前記ハウジング2には、内部を目視するためののぎ窓(図示せず)を複数有している。

前記溶解室3内にハース5が縦軸回りに旋回可能に取付けてある。例えば、ハウジング2の下部に回転自在に支承した縦向きの回転軸6にハース5が連結してある。

このハース5は銅製で、内部に冷却水が流通して冷却される。つまり、水冷銅製のハースである。

前記ハース5は旋回駆動機構7で旋回される。

この旋回駆動機構7は、前記架台1に取付けた旋回用モータ7aでウオーム7bを回転し、そのウオーム7bを前記回転軸6に固着したウオームギヤ7cに噛合し、旋回用モータ7aを駆動することでハース5が旋回するようにしてある。

前記旋回機構7は、前述の構成に限ることはなく、従来から知られている機構とすることができる。

【0025】

前記ハース5の上面5aには、溶解用凹部8と成形用凹部9が形成してある。

例えば、複数の溶解用凹部8が、旋回中心5bを中心とした仮想円軌跡に沿って周方向に間隔を置いて形成してある。

また、複数の成形用凹部9が、旋回中心5bを中心とした仮想円軌跡に沿って周方向に間隔を置いて形成してある。

そして、複数の溶解用凹部8が外周側で、複数の成形用凹部9が内周側に位置している。

【0026】

前記ハウジング2は、合金材料を溶解用凹部8に供給する合金材料供給機構10を有している。

この合金材料供給機構10は、ハウジング2の上部に形成した供給用穴2cから溶解室3内に突出した供給管11と、この供給管11のハウジング2外の基端部にゲート12を介在して接続したホッパー13を備え、その供給管11の先端部が1つの溶解用凹部8の上方に位置している。

前記ゲート12は供給管11の基端部を開閉するもので、そのゲート12を開放することで供給管11の基端部が開放して合金材料が落下供給され、前記ゲート12を閉じることで供給管11の基端部が閉塞して溶解室3内が供給管11で外部に連通しないようにする。

【0027】

前記ハウジング2は、作製した合金塊を排出する合金塊排出機構20を有している。

この合金塊排出機構20は、ハウジング2に形成した排出用穴2dと連通した排出管21と、この排出管21に設けたゲート22を備えている。

前記ゲート22は排出管21を開閉するもので、合金塊を排出するときにはゲート22を開放し、作業時にはゲート22を閉じて溶解室3内が排出管21で外部に連通しないようにする。

【0028】

前記ハウジング2内には、図2に示すように、溶解用凹部8内の合金材料を加熱して溶解、撹拌する溶解用加熱機構30、加熱して溶解、撹拌した粗合金塊を溶解用凹部8内で、動力を利用して表裏反転する反転機構40、溶解用凹部8内の粗合金塊を成形用凹部9内に、動力を利用して搬送する搬送機構50、成形用凹部9内の粗合金塊を加熱して成形する成形用加熱機構60、成形用凹部9内で成形された合金塊を合金塊排出機構20まで移送する移送機構70を有している。

なお、前述の各機構30〜70は図1には図示を省略してある。

【0029】

次に、溶解用加熱機構30を説明する。

前記溶解用加熱機構30は、図2に示すように揺動するアーム31に加熱手段、例えばタングステンのアーク電極32を設けたもので、そのアーク電極32に電流を流すことで発熱し、溶解用凹部8内の合金材料、反転した粗合金塊を溶解、撹拌する。

【0030】

例えば、図3に示すように、ハウジング2の下部に孔33を形成し、この孔33に筒体34を挿入して取付ける。

この筒体34に軸35を回転自在に挿通して支承し、その軸35の上部を溶解室3内に突出し、その上端に前記アーム31の基部を固定し、そのアーム31の先部にアーク電極32を取付ける。前記軸35の溶解室3内に突出した部分には絶縁スリーブ36が嵌合してあると共に、ハース5に向かう面に遮光板37が設けてある。

前記軸35の下部を前記架台1側に突出し、この軸35の下部と前記架台1に取付けた揺動用モータ38を伝動手段39で連結する。

前記伝動手段39は、揺動用モータ38の出力側に減速機39aを介して設けたギヤ39bと、軸35に設けたギヤ39cを噛合したものである。

【0031】

このようであるから、揺動用モータ38を駆動して軸35を一方向、他方向に回転することでアーム31が揺動し、アーク電極32が溶解用凹部8の真上の加熱位置と、溶解用凹部8と離れた退避位置に移動する。

【0032】

次に、合金材料を溶融、撹拌する動作を説明する。

図2に示すように、1つの溶解用凹部8を、供給管11の真下に位置させると共に、ゲート12を開放し、ホッパー13に秤量した複数の合金材料を投入し、その合金材料を供給管11を通して溶解用凹部8内に落下投入する。

このとき、供給管11を上下動可能とし、合金材料aを投入するときには図4(a)に示すように供給管11を下方に移動してハース5の上面5aに近づけて合金材料aが周囲に飛散しないようにし、その後に、供給管11を図4(b)に示すように上方に移動して邪魔にならないようにすることが好ましい。

なお、供給管11は固定でも良い。

【0033】

前記合金材料aは、複数の合金材料を小片とし、それぞれの合金材料を秤量して作製する1つの合金塊が所定の量となる量だけを1度に投入する。

なお、各合金材料の小片をそれぞれ秤量して混合し、そのものを溶解することでバー材とし、そのバー材を破砕して破砕材とし、その破砕材を秤量して1つの合金塊の量に見合う量を投入するようにしても良い。

【0034】

前記ハース5を所定の角度だけ旋回し、図4(c)に示すように合金材料aを投入した溶解用凹部8を溶解用加熱機構30の電極32の真下に位置させる。

前述の状態でアーク電極32に電流を流し、図4(d)に示すよう直流アークにより合金材料aを加熱して溶解、撹拌することで、粗合金塊bとする。

【0035】

前記溶解用凹部8は球面状で、ハース5の上面5aに開口した開口面積が大きく、深さが浅くなっている。

これによって、合金材料aの加熱される表面積が広く、かつ高さが低いので、合金材料aを効率良く溶解、撹拌することができる。

【0036】

次に、反転機構40を説明する。

前記反転機構40は図5〜図8に示すように、本体41と、この本体41に設けた凹部カバー体42と、この凹部カバー体42内に回転可能に設けた反転部材43と、この反転部材43を回転する回転手段44を備えている。

【0037】

前記本体41は、ハウジング2の下部に立設した支柱41aと、この支柱41aの上部に取付けた横向板41bを有し、その横向板41bがハース5の上面5aと間隔を置いて溶解用凹部8まで張り出している。

前記凹部カバー体42は、前記横向板41bの下面に、その下面42aがハース5の上面5aと僅かな隙間を置いて対向し、かつ前記溶解用凹部8を覆うように取付けてある。

この凹部カバー体42は下面42aに開口した下向き凹陥部42bを有し、この下向き凹陥部42bが前記溶解用凹部8と連続して1つの空間部42cを形成している。

【0038】

前記反転部材43は、凹部カバー体42に、横方向(ハース5の上面5aと平行な方向)に沿った軸43aで、下向き凹陥部42b内で回転自在に取付けてあり、この反転部材43は、回転すると溶解用凹部8内に入り込み、粗合金塊bを押して下向き凹陥部42bに向けて移動して粗合金塊bを表裏反転する反転部43bと、表裏反転した粗合金塊bが通過して溶解用凹部8内に表裏反転した状態で落下する落下部43cを有する。

前記反転部43bは、前記軸43aの軸線に対して円弧形状に形成されている。

前記落下部43cは、前記表裏反転した粗合金塊bが通過する空間を有している。

【0039】

前記回転手段44は、前記本体41(横向板41b)に取付けたシリンダー44aで往復移動するラック44bを、前記軸43aに固定したピニオン44cに噛合し、そのシリンダー44aを伸縮してラック44bを往復移動することで軸43aを正逆回転して反転部材43を正逆回転する。

【0040】

このようであるから、シリンダー44aを伸長して軸43aを正回転して反転部材43を図7で矢印方向に180度回転することで、図8に示すように溶解用凹部8内の粗合金塊bを表裏反転することができる。

なお、本体41(横向板41b)を上下動自在とし、本体41を下方に移動することで凹部カバー体42の下面42aをハース5の上面5aに接して粗合金塊bを反転し、その後に本体41を上方に移動することで凹部カバー体42の下面42aをハース5の上面5aと離隔するようにしても良い。

【0041】

前記各部材を詳細に説明する。

前記凹部カバー体42の下向き凹陥部42bは球面形状で、前記ハース5の溶解用凹部8とで球面状の空間部42cを形成する。

前記反転部材43は円板43dに穴43eを形成したリング形状で、その円板43dの外周縁が溶解用凹部8の内面、下向き凹陥部42bの内面に沿って回転移動し、その外周縁が前述の反転部43bで、穴43eが前述の落下部43cである。

前記反転部材43は、その円板43dの径方向に対向した部分に連結した第1支軸43f、第2支軸43gで凹部カバー体42に回転自在に支承してあり、その第2支軸43gが前述の軸43aである。

要するに、前記反転部43bは、前述のように軸43aの軸線に対して円弧形状であるから、軸43aを中心として回転することで球面状の回転軌跡を描くので、前述の球面状の溶解用凹部8、下向き凹陥部42bに沿って回転移動するから、溶解用凹部8内の粗合金塊bをスムーズに表裏反転することができる。

【0042】

前記シリンダ44aは本体41(横向板41b)に立設したブラケット44dに縦向きに取付けてあり、そのピストンロッド44eがラック44に連結してある。

なお、回転手段44は前述に限ることはない。

例えば、軸43aにウオームホイールを固着し、このウオームホイールに噛合したらウオームギヤをモータで回転するようにすることができる。

【0043】

次に、粗合金塊bの反転動作を詳細に説明する。

前述の図4(d)に示すようにして粗合金塊bを作製したら、ハース5を所定の角度旋回させる。このとき、粗合金塊bを有した溶解用凹部8は図9(a)に示すように反転機構40の凹部カバー体42の真下に位置する。

この状態で反転部材43を矢印方向に回転して反転部43bを溶解用凹部8の内面に沿って順次移動する。

これによって、図9(b)に示すように粗合金塊bが反転部43bで押されて溶解用凹部8の内部に沿って上方に向けて順次移動する。

【0044】

さらに、反転部材43を回転すると図9(c)に示すように粗合金塊bが下向き凹陥部42bの内面まで移動する。

この状態から反転部材43をさらに回転すると、粗合金塊bが下向き凹陥部42bの内面に沿って上方に向けて順次移動し、図9(d)に示すまで反転部材43が回転すると、粗合金塊bは下向き凹陥部42bの内面から離れて表裏反転し、その粗合金塊bは反転部材43の落下部43cを通過して溶解用凹部8に向けて落下し、図9(e)に示すように粗合金塊bが溶解用凹部8内で表裏反転した状態となる。

【0045】

要するに、溶解用凹部8と下向き凹陥部42bが球面形状で、両者の内周が連続するので、反転部材43で粗合金塊bを押すことで両者の内面に沿って移動し、ある程度まで上方に移動すると粗合金塊bが自重で落下して表裏反転する。

なお、溶解用凹部8、下向き凹陥部42bは球面形状に限ることはなく、反転部材43の回転方向に沿った円弧形状であれば良い。

【0046】

前述のようにして粗合金塊bを表裏反転したら、その粗合金塊bを溶解用加熱機構30で再度加熱して溶解、撹拌する。

例えば、ハース5を所定の角度旋回して、反転した粗合金塊bを有した溶解用凹部8を図10(a)に示すように、溶解用加熱機構30のアーク電極32の真下に位置させる。

この状態でアーク電極32に電流を流し、図10(b)に示すように、直流アークにより粗合金塊bを加熱して溶解、撹拌する。

このように、表裏面から加熱することで、十分に撹拌され品質の優れた粗合金塊bとすることができる。

【0047】

次に、搬送機構50について説明する。

前記搬送機構50は、図2に示すように搬送部51と移動部52を備え、その搬送部51を溶解用凹部8の上方の粗合金塊の取り出し位置とし、前述の粗合金塊bを溶解用凹部8から取り出して保持する。

そして、移動部52で搬送部51を成形用凹部9の上方の粗合金塊のセット位置に移動し、その搬送部51で保持していた粗合金塊bを成形用凹部9内にセットする。

【0048】

前記搬送部51は図11〜図13に示すように、前述の取出し位置とセット位置とに亘って移動可能な本体53と、この本体53に設けた凹部カバー体54と、この凹部カバー体54の下向き凹陥部54a内に回転可能に設けた取出し部材55と、この取出し部材55を回転する回転手段56を備えている。

【0049】

前記移動部52は、ハウジング2に設けた摺動杆57と、この摺動杆57を摺動するシリンダー58を備え、前記摺動杆57はハウジング2に設けたガイド57aで摺動自在に支承され、この摺動杆57の先端部は前記本体53に連結してあり、その摺動杆57の基端部はハウジング2の外部に突出し、その基端部にプレート57bが取付けてある。

前記シリンダー58はハウジング2に取付けたブラケット58aに取付けてあり、このシリンダー58はハウジング2の外部に位置している。

前記シリンダー58のピストンロッド58bが前記プレート57bに連結され、そのピストンロッド58bを伸縮作動すると、摺動杆57が摺動して前記搬送部51(本体53)が取出し位置とセット位置とに亘って移動する。

【0050】

前記凹部カバー体54は、その下面54bがハース5の上面5aと対向している。

搬送部51(凹部カバー体54)が取出し位置のときには、その下向き凹陥部54aと溶解用凹部8とが連続して空間部54cを形成し、搬送部51(凹部カバー体54)がセット位置のときには、その下向き凹陥部54aと成形用凹部9とが連続して前述と同様に空間部54cを形成する。

前記下向き凹陥部54aは球面形状で、球面形状の溶解用凹部8とで球面形状の空間部54cを形成している。

【0051】

前記取出し部材55は、円形のプレート55aに軸55bを固着したもので、その軸55bを凹部カバー体54に回転自在に支承することで、プレート55aが下向き凹陥部54a内に回転自在に設けてある。

このプレート55aが回転すると、そのプレート55aは下向き凹陥部54a、溶解用凹部8の内面に沿って回転移動するようにしてある。

【0052】

前記回転手段56は、前記軸55bに固着したピニオン56aと、このピニオン56aに噛合した歯部56bを有したラック56cと、このラック56cを移動するシリンダー56dを備え、そのシリンダー56dは前記プレート57bに取付けてあり、そのピストンロッド56eを伸縮するとラック56cが往復移動してピニオン56aが正逆回転し、軸55bとともにプレート55aが正逆回転する。

例えば、ラック56cを図13で矢印方向に移動すると、プレート55aは軸55bとともに図12に示す水平姿勢から矢印方向に回転し、ラック56cがストッパー59に当接すると180度回転した姿勢となる。

前記ストッパー59は、本体53に固着したブラケット59aに、ストップ杆59bを螺合してロックナット59cで固定したもので、そのロックナット59cを弛めてストップ杆59bを回転して出入することでストップ位置を調整できるようにしてある。

【0053】

前記成形用凹部9は図12に示すように、受け凹部9aの底面に成形凹部9bを成形したもので、その受け凹部9aは溶解用凹部8と同様の球面形状としてある。

【0054】

次に、溶解用凹部8内の粗合金塊bを成形用凹部9内に搬送する動作を説明する。

前述の図10(b)に示すように、溶解用凹部8内で表裏反転して再溶解、撹拌し、粗合金塊bとする作業が終了したら、ハース5を所定角度旋回して図11に示すように前述の粗合金塊bを収容している溶解用凹部8を搬送機構50の搬送部51に位置合わせをし、図12に示すように溶解用凹部8を凹部カバー体54の下向き凹陥部54aと連続して空間部54cを形成する。

【0055】

この状態でシリンダー56dのピストンロッド56eを伸び作動してラック56cを図13に示す矢印方向に移動し、プレート55aを矢印方向に回転する。

これにより、図14(a)に示すようにプレート55aで粗合金塊bが押されて溶解用凹部8の内面に沿って移動して、下向き凹陥部54aの内面に順次移動される。

そして、プレート55aが図14(b)に示すように180度回転すると、そのプレート55aの上に粗合金塊bが載置して支持される。

これによって、溶解用凹部8内の粗合金塊bが取り出しされる。

【0056】

この状態で、凹部カバー体54を移動して図14(c)に示すように、成形用凹部9の真上のセット位置とする。

この後に、プレート55aを前述とは反対方向に回転することで、そのプレート55a上の粗合金塊bがプレート55aに沿って滑り落ち、図14(d)に示すように180度回転すると、粗合金塊bが成形用凹部9内にセットされる。

前述のようにして粗合金塊bを成形用凹部9内にセットしたら、搬送部51を前述の取出し位置に移動して次の動作まで待機する。

【0057】

次に、成形用加熱機構60について説明する。

前記成形用加熱機構60は、図2に示すように、揺動するアーム61にアーク電極62を取付けて加熱手段としたもので、そのアーム61は、前述の溶解用加熱機構30のアーム31と同様に揺動する。

そして、図15に示すようにアーク電極62が成形用凹部9の真上の加熱位置と、成形用凹部9と離れた退避位置に移動する。

ようするに、成形用加熱機構60は溶解用加熱機構30のアーム31を長くしたものと同様である。

【0058】

次に、粗合金塊bを所定の形状で合金塊とする動作を説明する。

前述の図14(d)に示すように粗合金塊bを成形用凹部9にセットし、搬送部51を取出し位置に移動した後に、ハース5を所定角度旋回して図16(a)に示すように粗合金塊bがセット(収容)された成形用凹部9を成形用加熱機構60のアーク電極62の真下に位置する。

この状態でアーク電極62に電流を流して粗合金塊bを加熱して溶融する。

これによって、図16(b)に示すように溶解した粗合金塊bが成形用凹部9の成形凹部9b内に充填されて所定の形状の合金塊cに成形される。

【0059】

前述した成形用凹部9は、溶解用凹部8と同様の形状の受け凹部9aの底部に成形凹部9bを有するので、粗合金塊bが受け凹部9aにセットされるから、確実にセットできると共に、その粗合金塊bはハース5の上面5aの近くに位置するので、効率良く加熱される。

そして、成形凹部9bで正確に所定の形状に成形できる。

この実施の形態では、成形された合金塊cはビレット形状であるが、これに限ることはなく、任意の形状とすることができる。

【0060】

次に、移送機構70について説明する。

前記移送機構70は図2に示すように、揺動するアーム71の先端部に合金塊支持手段、例えば真空吸着パット72を設け、この真空吸着パット72を上下動することで成形用凹部9内の合金塊cを取り出し、アーム71を揺動して真空吸着パット72を排出用穴2dの真上に位置し、下方に移動すると共に、吸着支持を解放する。

【0061】

前記アーム71は図17に示すように、前記溶解用加熱機構30のアーム31と同様の揺動機構で揺動される。

このアーム71の先端部にシリンダー73を取付け、そのピストンロッド73aに真空吸着パット72を取付け、そのシリンダー73のピストンロッド73aを伸び作動すると真空吸着パット72が下方に移動し、縮み作動すると上方に移動するようにしてある。

【0062】

次に、合金塊cの排出動作を説明する。

前記移送機構70の真空吸着パット72で合金塊cを吸着保持した状態で、排出用穴2dの真上に移動する。

この状態でゲート22を開放すると共に、シリンダー73のピストンロッド73aを伸び動作して真空吸着パット72とともに合金塊cを下方に移動して排出用穴2dに接近させる。

前記真空吸着パット72の合金塊cの保持を解放し、その合金塊cを排出用穴2dに落下して排出管21から排出する。

この後に、ゲート22を閉じる。

【0063】

次に、合金材料aから合金塊cを作製する一連の動作を説明する。

前記旋回機構7により前記ハース5を旋回して1つの溶解用凹部8を合金材料供給機構10の供給管11と対向させる。

前記合金材料供給機構10のゲート12を開放して合金材料aを前記溶解用凹部8内に落下供給し、前記ゲート12を閉じる。

前記旋回機構7によりハース5を旋回して合金材料aが供給された溶解用凹部8を溶解用加熱機構30まで回転移動する。

前記溶解用加熱機構30の揺動用モータ38を駆動してアーム31を揺動し、アーク電極32を、前述の溶解用凹部8の真上の加熱位置に移動する。

この状態で、前記アーク電極32に電流を流して発熱することで溶解用凹部8内の合金材料aを前述のように加熱して溶解、撹拌して粗合金塊bとする。

【0064】

前記旋回機構7によりハース5を旋回して粗合金塊bが設けられている溶解用凹部8を反転機構40まで回転移動する。

前記反転機構40の凹部カバー体42が前記溶解用凹部8を覆い、図6に示すように空間部42cを形成する。

この状態でシリンダ44aのピストンロッド44eを伸長して反転部材43を回転し、粗合金塊bを表裏反転する。

【0065】

前記旋回機構7によりハース5を旋回して前述の溶解用凹部8を溶解用加熱機構30まで回転移動し、前述のように表裏反転した粗合金塊bを裏面から加熱して溶解、撹拌する。

この後に、ハース5を旋回して前述の溶解用凹部8を反転機構40まで回転移動して粗合金塊bを再び表裏反転する。

前述したように、粗合金塊bの表裏反転動作、粗合金塊bの表面、裏面からの加熱による溶解、撹拌する動作を複数回繰り返して十分に撹拌された品質の優れた粗合金塊bとする。

【0066】

前記旋回機構7によりハース5を旋回して前述の粗合金塊bを有した溶解用凹部8を搬送機構50まで回転移動する。

この搬送機構50の搬送部51を、図12に示すように取出し位置に移動し、その取出し部材55を回転して図14(b)に示すように溶解用凹部8内の粗合金塊bを取り出して支持する。

この後に、前記搬送部51を図14(c)に示すセット位置まで移動して取出し部材55を成形用凹部9の真上に位置させ、その取出し部材55を回転して図14(d)に示すように粗合金塊bを成形用凹部9内にセットする。

【0067】

前記旋回機構7によりハース5を旋回して粗合金塊bをセットした成形用凹部9を成形用加熱機構60まで回転移動する。

その成形用加熱機構60のアーム61を揺動してアーク電極62を成形用凹部9の上に移動し、そのアーク電極62に電流を流すことで発熱し、成形用凹部9内の粗合金塊bを溶融して所定の形状の合金塊cを成形する。

【0068】

前記旋回機構7によりハース5を旋回して合金塊cが充填された成形用凹部9を移送機構70まで回転移動する。

前記移送機構70のアーム71を揺動して真空吸着パット72を成形用凹部9の真上まで移動し、シリンダー73のピストンロッド73aを伸縮作動して真空吸着パット72を上下に移動することで合金塊cを吸着支持して成形用凹部9から取り出す。

前記アーム71を揺動して真空吸着パット72を合金塊排出機構20の排出用穴2dの真上まで移動する。

前記合金塊排出機構20のゲート22を開放し、真空吸着パット72の合金塊cの吸着支持を解放して、その合金塊cを排出用穴2dから排出管21を経て排出する。

【0069】

この実施の形態では、溶解用凹部8が外周寄りで、成形用凹部9が内周寄りに、周方向に間隔を置いて複数形成してあると共に、溶解用加熱機構30と反転機構40が周方向に間隔を置いてそれぞれ複数設けてあるので、複数の溶解用凹部8に合金材料aを設け、それらの合金材料aを同時に溶解、撹拌、反転、再び溶解、撹拌することができるので、効率良く合金塊を作製できる。

【0070】

なお、溶解用凹部8と成形用凹部9を周方向に間隔を置いて複数設けても良い。

また、成形用加熱機構60を溶解用加熱機構30と兼用とすることもできる。

【0071】

また、必要とされる合金塊cの形状によっては成形用凹部9を用いずに溶解用凹部8のみで合金塊cを作製することが可能である。

例えば、合金塊cが溶解用凹部8の内面形状と同一形状の場合には、その溶解用凹部8内で合金塊cを成形できる。

この場合には、搬送機構50を設けなくとも良い。

【0072】

また、ハース5は旋回に限ることはなく、往復移動するようにしても良い。

なお、ハース5を固定し、各機構をハース5に対して移動するようにしても良い。

【0073】

加熱手段は合金塊溶解時に不純物が混入しない手法であれば良く、アーク電極に限ることはない。例えば、電子ビームでも良い。

前記反転部材43は円板43dに穴43eを形成したリング形状に限ることはない。例えば、軸43aにU字状部材を取付け、軸線に対して円弧状に形成された反転部43bと落下部43cを有するものとしても良い。

【0074】

本発明に用いられる合金材料としては、所望の用途に応じて適宜選定することができる。本発明によって作製された合金塊を用いて製造される最終製品が精密部品の場合、非晶質合金の他、Al基合金、Mg基合金、Zn基合金、Fe基合金、Cu基合金、チタン合金などのダイカスト用合金を用いることができる。このようなダイカスト用合金は、通常の鋳造法で用いられている合金であり、非晶質合金等に比べて安価である。

【0075】

例えば、Al基合金としては、JIS記号によるADC1、ADC5、ADC12など、Al−Si系、Al−Mg系、Al−Si−Cu系又はAl−Si−Mg系のダイカスト用アルミニウム合金を好適に用いることができ、特にADC12は有用である。同様に、Mg基合金としては、例えばMDC1A、MDC2A、MDC3Aなど、Mg−Al系又はMg−Al−Zn系のダイカスト用マグネシウム合金を好適に用いることができ、特にMDC1Aは有用である。Zn基合金としては、例えばAG40A、AG41A、高Mn合金など、Zn−Al系、Zn−Al−Cu系、Zn−Al−Cu−Mg系又はZn−Mn−Cu系のダイカスト用亜鉛合金を好適に用いることができ、特に高Mn合金は有用である。Fe基合金では、例えばねずみ鋳鉄、オーステナイト鋳鉄、ステンレス鋳鋼などがあり、ステンレス鋳鋼が特に有用である。Cu基合金では、例えば黄銅、青銅、アルミニウム青銅などがあり、アルミニウム青銅が特に有用である。また、チタン合金では、例えばα型合金、β型合金、α+β型合金などがあり、α+β型合金が特に有用である。

【0076】

これらの金属の中でも、一般式:FeaMbXc(但し、MはNi又は/及びCoであり、XはMn、Si、Ti、Al、Cから選ばれる少なくとも1種の元素であり、a、b、cはそれぞれ質量%で、30≦b≦40、0≦c≦10、aは不可避的不純物を含む残部である。)で示されるFe−M−X系合金が好ましい。

【0077】

一方、非晶質合金は、高精度の鋳造性及び加工性を有し、金型鋳造法や金型成形法によって金型のキャビティ形状を忠実に再現した表面平滑な製品を転写性良く製造できるため、金型を適切に作製することにより、所定の形状、寸法精度、及び表面品質を満足する製品を単一のプロセスで量産性良く製造できる。非晶質合金材料としては、ガラス遷移領域を有する非晶質合金、好ましくは温度幅30K以上のガラス遷移領域を有する非晶質合金を生じ得る材料は全て使用可能であり、特定の材料に限定されるものではないが、特に最終製品が精密部品の場合、下記一般式(1)〜(6)のいずれか1つで示される組成を有する非晶質合金を好適に使用できる。

【0078】

一般式(1):M1aM2bLncM3dM4eM5f但し、M1はZr及びHfから選ばれる1種又は2種の元素、M2はNi、Cu、Fe、Co、Mn、Nb、Ti、V、Cr、Zn、Al及びGaよりなる群から選ばれる少なくとも1種の元素、LnはY、La、Ce、Nd、Sm、Gd、Tb、Dy、Ho、Yb及びMm(希土類元素の集合体であるミッシュメタル)よりなる群から選ばれる少なくとも1種の元素、M3はBe、B、C、N及びOよりなる群から選ばれる少なくとも1種の元素、M4はTa、W及びMoよりなる群から選ばれる少なくとも1種の元素、M5はAu、Pt、Pd及びAgよりなる群から選ばれる少なくとも1種の元素、a、b、c、d、e及びfはそれぞれ原子%で、25≦a≦85、15≦b≦75、0≦c≦30、0≦d≦30、0≦e≦15、0≦f≦15である。

【0079】

上記非晶質合金は、下記一般式(1−a)〜(1−p)の非晶質合金を含む。

一般式(1−a):M1aM2bこの非晶質合金は、M2元素がZr又はHfと共存するために、混合エンタルピーが負で大きく、アモルファス形成能が良い。

一般式(1−b):M1aM2bLncこの非晶質合金のように、上記一般式(1−a)の合金に希土類元素を添加することによりアモルファスの熱的安定性が向上する。

【0080】

一般式(1−c):M1aM2bM3d一般式(1−d):M1aM2bLncM3dこれらの非晶質合金のように、原子半径の小さな元素M3(Be,B,C,N,O)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0081】

一般式(1−e):M1aM2bM4e一般式(1−f):M1aM2bLncM4e一般式(1−g):M1aM2bM3dM4e一般式(1−h):M1aM2bLncM3dM4eこれらの非晶質合金のように、高融点金属M4(Ta,W,Mo)を添加した場合、アモルファス形成能に影響を与えずに耐熱性、耐食性が向上する。

【0082】

一般式(1−i):M1aM2bM5f一般式(1−j):M1aM2bLncM5f一般式(1−k):M1aM2bM3dM5f一般式(1−l):M1aM2bLncM3dM5f一般式(1−m):M1aM2bM4eM5f一般式(1−n):M1aM2bLncM4eM5f一般式(1−o):M1aM2bM3dM4eM5f一般式(1−p):M1aM2bLncM3dM4eM5fこれらの貴金属M5(Au,Pt,Pd,Ag)を含んだ非晶質合金の場合、結晶化が起きても脆くならない。

【0083】

一般式(2):Al100-g-h-iLngM6hM3i但し、LnはY、La、Ce、Nd、Sm、Gd、Tb、Dy、Ho、Yb及びMmよりなる群から選ばれる少なくとも1種の元素、M6はTi、V、Cr、Mn、Fe、Co、Ni、Cu、Zr、Nb、Mo、Hf、Ta及びWよりなる群から選ばれる少なくとも1種の元素、M3はBe、B、C、N及びOよりなる群から選ばれる少なくとも1種の元素、g、h及びiはそれぞれ原子%で、30≦g≦90、0<h≦55、0≦i≦10である。

【0084】

上記非晶質合金は、下記一般式(2−a)及び(2−b)の非晶質合金を含む。

一般式(2−a):Al100-g-hLngM6hこの非晶質合金は、混合エンタルピーが負で大きく、アモルファス形成能が良い。

一般式(2−b):Al100-g-h-iLngM6hM3iこの非晶質合金においては、原子半径の小さな元素M3(Be,B,C,N,O)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0085】

一般式(3):Mg100-pM7p但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、pは原子%で5≦p≦60である。この非晶質合金は、混合エンタルピーが負で大きく、アモルファス形成能が良い。

【0086】

一般式(4):Mg100-q-rM7qM8r但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、M8はAl、Si及びCaよりなる群から選ばれる少なくとも1種の元素、q及びrはそれぞれ原子%で、1≦q≦35、1≦r≦25である。この非晶質合金のように、前記一般式(3)の合金において原子半径の小さな元素M8(Al,Si,Ca)でアモルファス構造中の隙間を埋めることによって、その構造が安定化し、アモルファス形成能が向上する。

【0087】

一般式(5):Mg100-q-sM7qM9s一般式(6):Mg100-q-r-sM7qM8rM9s但し、M7はCu、Ni、Sn及びZnよりなる群から選ばれる少なくとも1種の元素、M8はAl、Si及びCaよりなる群から選ばれる少なくとも1種の元素、M9はY、La、Ce、Nd、Sm及びMmよりなる群から選ばれる少なくとも1種の元素、q、r及びsはそれぞれ原子%で、1≦q≦35、1≦r≦25、3≦s≦25である。これらの非晶質合金のように、前記一般式(3)及び(4)の合金に希土類元素を添加することによりアモルファスの熱的安定性が向上する。

【0088】

前記した非晶質合金の中でも、ガラス遷移温度(Tg)と結晶化温度(Tx)の温度差が極めて広いZr−TM−Al系及びHf−TM−Al系(TM:遷移金属)非晶質合金は、高強度、高耐食性であると共に、過冷却液体領域(ガラス遷移領域)ΔTx=Tx−Tgが30K以上、特にZr−TM−Al系非晶質合金は60K以上と極めて広く、この温度領域では粘性流動により数10MPa以下の低応力でも非常に良好な加工性を示す。また、冷却速度が数10K/s程度の鋳造法によっても非晶質バルク材が得られるなど、非常に安定で製造し易い特徴を持っている。これらの合金の用途研究の結果、溶湯からの金型鋳造によっても、またガラス遷移領域を利用した粘性流動による成形加工によっても、非晶質材料ができると同時に、金型形状及び寸法を極めて忠実に再現し、これらの合金の物性も相俟って精密部品の材料として適している。

【0089】

本発明に利用されるこのZr−TM−Al系及びHf−TM−Al系非晶質合金は、合金組成、測定法によっても異なるが、非常に大きなΔTxの範囲を持っている。例えばZr60Al15Co2.5Ni7.5Cu15合金(Tg:652K、Tx:768K)のΔTxは116Kと極めて広い。耐酸化性も極めて良く、空気中でTgまでの高温に熱してもほとんど酸化されない。硬度は室温からTg付近までビッカース硬度(Hv)で460(DPN)、引張強度は1,600MPa、曲げ強度は3,000MPaに達する。熱膨張率αは室温からTg付近まで1×10-5/Kと小さく、ヤング率は91GPa、圧縮時の弾性限界は4〜5%を超える。さらに靭性も高く、シャルピー衝撃値で6〜7J/cm2を示す。このように非常に高強度の特性を示しながら、ガラス遷移領域まで加熱されると、流動応力は10MPa程度まで低下する。このため極めて加工が容易で、低応力で複雑な形状の微小部品や高精度部品に成形できるのが本合金の特徴である。しかも、いわゆるガラス(非晶質)としての特性から加工(変形)表面は極めて平滑性が高く、結晶合金を変形させたときのように滑り帯が表面に現われるステップなどは実質的に発生しない特徴を持っている。

【0090】

一般に、非晶質合金はガラス遷移領域まで加熱すると長時間の保持によって結晶化が始まるが、本合金のようにΔTxが広い合金は非晶質相が安定であり、ΔTx内の温度を適当に選べば2時間程度までは結晶が発生せず、通常の成形加工においては結晶化を懸念する必要はない。また、本合金は溶湯からの凝固においてもこの特性を如何なく発揮する。一般に非晶質合金の製造には急速な冷却が必要とされるが、本合金は冷却速度10K/s程度の冷却で溶湯から容易に非晶質単相からなるバルク材を得ることができる。その凝固表面はやはり極めて平滑であり、金型表面のミクロンオーダーの研磨傷でさえも忠実に再現する転写性を持っている。従って、精密部品材料として本合金を適用すれば、金型のキャビティ表面が精密部品の要求特性を満たす表面品質を持っておれば、鋳造材においても金型の表面特性をそのまま再現し、寸法調整、表面粗さ調整の工程を省略又は短縮することができる。

【符号の説明】

【0091】

2…ハウジング、3…溶解室、5…ハース、5a…上面、8…溶解用凹部、9…成形用凹部、10…合金材料供給機構、20…合金塊排出機構、30…溶解用加熱機構、32…タングステン電極(加熱手段)、40…反転機構、42…凹部カバー体、42a…下向き凹陥部、43…反転部材、43a…軸、43b…反転部、43c…落下部、44…回転手段、50…搬送機構、51…搬送部、52…移動部、54…凹部カバー体、54a…下向き凹陥部、55…取出し部材、56…回転手段、60…成形用加熱機構、62…タングステン電極(加熱手段)、70…移動機構。

【特許請求の範囲】

【請求項1】

ハウジング2の溶解室3内に、投入された合金材料aから合金塊cを作製するための凹部8,9を有したハース5と、この凹部内を加熱する加熱機構30,60と、前記凹部内の粗合金bを動力を利用して表裏を反転する反転機構40を設け、その粗合金bを凹部内で裏面側から再加熱できるようにしたことを特徴とする合金塊の作製装置。

【請求項2】

前記反転機構40は、前記ハース5の凹部8と対向する下向き凹陥部42bを有した凹部カバー体40と、この凹部カバー体40の下向き凹陥部42bと前記ハース5の凹部8とより成る空間部42cで回転する反転部材43と、この反転部材43を回転する回転手段44からなる請求項1記載の合金塊の作製装置。

【請求項3】

前記反転部材43は、凹部カバー体40に軸43aで回転自在に取付けてあり、前記軸43aの軸線に対して円弧状に形成され前記空間部42c内で回転する反転部43bと、前記軸43aの軸線と前記反転部43bの間に、前記粗合金塊bを通過させるための空間を有する落下部43cからなる請求項2記載の合金塊の作製装置。

【請求項4】

前記凹部8,9は、溶解用凹部8と成形用凹部9を有し、その溶解用凹部8内で合金材料aを溶融、撹拌され、かつ粗合金塊bが表裏反転されるようにし、

前記成形用凹部9内で粗合金塊bが溶融して成形されるようにした請求項1〜3いずれか1項記載の合金塊の作製装置。

【請求項5】

前記成形用凹部9内の粗合金塊bを、動力を利用して成形用凹部9に搬送してセットする搬送機構50を設けた請求項4記載の合金塊の作製装置。

【請求項6】

前記ハース5は、複数の溶解用凹部8と複数の成形用凹部9を有し、

前記溶解室3内に、前記溶解用凹部8内を加熱する溶解用加熱機構30と、前記成形用凹部9内を加熱する成形用加熱機構60を設けた請求項5記載の合金塊の作製装置。

【請求項7】

前記ハウジング2の溶解室3内に合金材料aを供給する合金材料供給機構10と、作製した合金塊cをハウジング2の外部に排出する合金塊排出機構20と、成形した合金塊cを成形用凹部9から合金塊排出機構20まで移送する移送機構70を設けた請求項6記載の合金塊の作製装置。

【請求項8】

前記合金材料供給機構10は、前記溶解用凹部8まで連続した供給管11と、この供給管11に設けたゲート12を有し、

前記合金塊排出機構20は、ハウジング2の排出穴2dと連続した排出管21と、この排出管21に設けたゲート22を有する請求項7記載の合金塊の作製装置。

【請求項1】

ハウジング2の溶解室3内に、投入された合金材料aから合金塊cを作製するための凹部8,9を有したハース5と、この凹部内を加熱する加熱機構30,60と、前記凹部内の粗合金bを動力を利用して表裏を反転する反転機構40を設け、その粗合金bを凹部内で裏面側から再加熱できるようにしたことを特徴とする合金塊の作製装置。

【請求項2】

前記反転機構40は、前記ハース5の凹部8と対向する下向き凹陥部42bを有した凹部カバー体40と、この凹部カバー体40の下向き凹陥部42bと前記ハース5の凹部8とより成る空間部42cで回転する反転部材43と、この反転部材43を回転する回転手段44からなる請求項1記載の合金塊の作製装置。

【請求項3】

前記反転部材43は、凹部カバー体40に軸43aで回転自在に取付けてあり、前記軸43aの軸線に対して円弧状に形成され前記空間部42c内で回転する反転部43bと、前記軸43aの軸線と前記反転部43bの間に、前記粗合金塊bを通過させるための空間を有する落下部43cからなる請求項2記載の合金塊の作製装置。

【請求項4】

前記凹部8,9は、溶解用凹部8と成形用凹部9を有し、その溶解用凹部8内で合金材料aを溶融、撹拌され、かつ粗合金塊bが表裏反転されるようにし、

前記成形用凹部9内で粗合金塊bが溶融して成形されるようにした請求項1〜3いずれか1項記載の合金塊の作製装置。

【請求項5】

前記成形用凹部9内の粗合金塊bを、動力を利用して成形用凹部9に搬送してセットする搬送機構50を設けた請求項4記載の合金塊の作製装置。

【請求項6】

前記ハース5は、複数の溶解用凹部8と複数の成形用凹部9を有し、

前記溶解室3内に、前記溶解用凹部8内を加熱する溶解用加熱機構30と、前記成形用凹部9内を加熱する成形用加熱機構60を設けた請求項5記載の合金塊の作製装置。

【請求項7】

前記ハウジング2の溶解室3内に合金材料aを供給する合金材料供給機構10と、作製した合金塊cをハウジング2の外部に排出する合金塊排出機構20と、成形した合金塊cを成形用凹部9から合金塊排出機構20まで移送する移送機構70を設けた請求項6記載の合金塊の作製装置。

【請求項8】

前記合金材料供給機構10は、前記溶解用凹部8まで連続した供給管11と、この供給管11に設けたゲート12を有し、

前記合金塊排出機構20は、ハウジング2の排出穴2dと連続した排出管21と、この排出管21に設けたゲート22を有する請求項7記載の合金塊の作製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−264484(P2010−264484A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−118159(P2009−118159)

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000006828)YKK株式会社 (263)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000006828)YKK株式会社 (263)

【出願人】(504157024)国立大学法人東北大学 (2,297)

[ Back to top ]