合金材料、回路基板、電子デバイス及びその製造方法

【課題】凝固点が低く低温溶融作業が可能でありながら、凝固後の融解点が高くなる温度階層(hierarchy)を有する電気伝導体用合金材料、この合金材料による電気伝導体を有する回路基板、この回路基板を用いた電子デバイス及びそれらの製造方法を提供すること。

【解決手段】微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。

【解決手段】微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細空間充填用の合金材料、この合金材料による電気伝導体を有する回路基板、この回路基板を用いた電子デバイス及びそれらの製造方法に関する。

【背景技術】

【0002】

各種スケールの集積回路、各種半導体素子もしくはそれらのチップ等の電子デバイスにおいて、三次元システム・パッケージ(3D−SiP)などの三次元構造体を実現する手法として、回路基板に多数の貫通電極を設けておき、それらの回路基板を積層するTSV(Through-Silicon-Via)技術が提案されている。TSV技術を適用して三次元構造の電子デバイスを実現すれば、大量の機能を小さな占有面積の中に詰め込めるようになる。加えて、素子同士において重要な電気経路が劇的に短くできるために、処理の高速化が導かれる。特許文献1には、TSV技術を用いて三次元構造の電子デバイスを実現するのに極めて有効な手段として、溶融金属充填法により、微細な貫通孔内に溶融金属を充填して貫通電極を形成する技術が開示されている。

【0003】

しかし、既に、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極を形成する場合、溶融金属の熱によっては、半導体素子が熱的なダメージを受けることがある。溶融熱による半導体素子の劣化を回避するという観点からは、融点の低い金属接合材料を用いればよいが、そうすると、今度は、電子デバイスとしての耐熱性が低くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4278007号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の課題は、低温溶融作業が可能でありながら、凝固後の融解点が高く、耐熱性に富む電気伝導体用合金材料、この合金材料による電気伝導体を有する回路基板、この回路基板を用いた電子デバイス及びそれらの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上述した課題を達成するため、本発明に係る合金材料は、微細空間を充填するものであって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。

【0007】

上述した凝固点及び融解点を持つ合金材料は、例えば20℃以上65℃前後の温度階層(温度ヒエラルキー)を確保することができる。このため、本発明によれば、凝固点が低く低温度溶融作業が可能でありながら、凝固後の融解点が高く、耐熱性の高い合金材料を提供することができる。このことは、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、240℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は257℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できることを意味する。

【0008】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、熱的なダメージを与えることがある。融解点が257℃よりも下回ると、本発明のBi−Sn−Ag系では、凝固点240℃以上の耐熱性を確保することが困難になる。

【0009】

本発明に係る合金材料は、Bi、Sn及びAgを含有するBi−Sn−Ag系合金であるから、その組成比を制御することにより、上述した凝固点及び融解点を実現することができる。

【0010】

本発明に係る合金材料は、各種電子回路基板及び電子デバイスにおいて、微細空間内に電気伝導体を形成するために用いることができる。そのような電気伝導体の一例は、TSV技術を実現するのに不可欠な貫通電極である。電子デバイスを構成する電子素子には、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含むことができる。

【0011】

上述した回路基板及び電子デバイスにおいて、貫通電極等の電気伝導体を形成する手法としては、構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法を適用することができる。

【0012】

上述した金属充填方法では、一般に、微細空間内に注入された液状金属に、核発生・成長がランダムに発生するため、凝固したとき、空洞や微細なボイドが、ある確率を持って発生する。これは、微細空間内に形成された電気伝導体の電気的特性、品質を劣化させる。

【0013】

そこで、本発明は、このような問題を解決するのに有効な金属充填方法を開示する。本発明の開示する金属充填法においては、前記微細空間に、その開口部から底部に向かうにつれて温度が低下する温度勾配を付け、前記微細空間内において、前記液状金属を底部から開口部に向かって一方向に凝固させる。

【0014】

この方法によれば、微細空間内の底部から凝固を開始させ、底部から開口部に向かって、一方向に凝固を進行させることができるから、空洞や微細なボイドが発生するのを抑制することができる。

【0015】

上述した金属充填方法において用いられる液状金属は、好ましくは、本発明に係る合金材料である。これにより、240℃以下の低温作業環境を維持し、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は240℃以上の耐熱性を確保し、しかも、空洞や微細なボイドのない優れた電気伝導体を形成することができる。

【0016】

本発明の他の目的、構成及び利点については、添付図面を参照し、更に詳しく説明する。但し、添付図面は、単なる例示に過ぎない。

【図面の簡単な説明】

【0017】

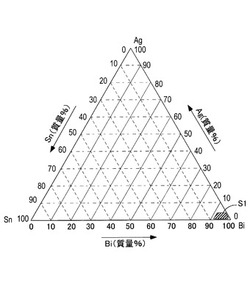

【図1】本発明に係る合金材料の三元図である。

【図2】図1に示した三元図の一部を拡大して示す断面図である。

【図3】本発明に係る合金材料の熱特性及び温度特性を示す図である。

【図4】本発明に係る回路基板を模式的に示す断面図である。

【図5】本発明に係る回路基板の別の例を模式的に示す断面図である。

【図6】本発明に係るデバイスを模式的に示す断面図である。

【図7】本発明に係る金属充填方法を示す図である。

【図8】図7のステップの後のステップを示す図である。

【発明を実施するための最良の形態】

【0018】

本発明に係る合金材料は、微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。この合金材料は、合金化された状態(インゴット)であってもよいし、各組成分が粉体の状態で混じり合っているものであってもよい。

【0019】

上述したように、本発明に係る合金材料は、Bi、Sn及びAgを含有するBi−Sn−Ag系三元合金であるから、その組成比によって、融解点が257℃以上で、凝固点が240℃以下となるように設定することができる。この点については、後で、データによって説明する。

【0020】

したがって、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、240℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は257℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できる。なお、Biは、その凝固時体積膨張特性により、微細孔を、空隙や隙間を生じることなく、充填するために寄与する。Sn及びAg、特にAgは、その高い導電率( 63 × 106 m−1Ω−1)により、導電性向上に寄与する。

【0021】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極等を形成する場合、溶融金属の熱により、半導体素子が熱的なダメージを受けることがある。また、融解点が257℃よりも下回ると、Bi−Sn−Ag系では、凝固点240℃以上の耐熱性を確保することが困難になる。

【0022】

本発明における融解点及び凝固点を実現するのに適した合金材料の組成は、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する組成である。図1の三元組成図、及び、その部分拡大図である図2には、本発明に係る合金材料の組成領域が、斜線領域S1として示されている。この組成によれば、融解点が257℃以上で、凝固点が240℃以下となるように設定することができる。また、35℃以上の温度ヒエラレルキーを確保することができる。

【0023】

本発明に係る合金材料において、凝固点は、好ましくは、220℃以下、更に好ましくは、210℃以下である。このような低温凝固点は、本発明のBi−Sn−Ag系において、その組成比を制御することにより、実現可能である。その組成比の好ましい例は、95〜98質量%の範囲のBiと、1.0〜2質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する組成、又は、93〜95質量%の範囲のBiと、3.0質量%超、4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する組成である。これらの組成範囲であれば、凝固点の低下とともに、融解点の上昇、及び、温度ヒエラルキーの拡大の効果が得られる。

【0024】

本発明に係る合金材料は、更にGaを含むことができる。Gaの添加は、凝固点を低下させる方向となる。Gaは、Bi、Sn及びAgの総量を100質量部としてその0.01〜4質量%の範囲、更に好ましくは、0.01〜0.8質量%の範囲である。次に、表1に示すデータを参照して、更に詳しく説明する。

【0025】

【表1】

【0026】

表1において、温度階層(温度ヒエラルキー)は、融解点(℃)と凝固点(℃)の温度差△T(℃)で表わされ、△T≧35℃を満たす場合は○印、33℃≦△T<35℃の範囲にある場合は△印、△T<33℃のときは×印を付けてある。低温充填の欄は、凝固点210℃以下、220℃以下及び240℃以下の3つの欄に分かれており、凝固点が指定温度以下の場合には○印、高い場合は×印を付してある。

【0027】

表1において、試料No.1は、Biが100質量%の場合であり、Sn、Ag、さらにはGaを含んでいない点で、本発明の外にある。試料No.1の場合、Sn、Ag、Gaを含有することによる作用効果を得ることができない。試料No.2は、Snを含有していない点で本発明の外にある。

【0028】

試料No.3〜No.23は、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する組成である。この組成では、凝固点が202.9℃〜233.5℃の範囲にある。したがって、240℃以下の低温充填が可能である。また、上述した組成範囲の合金材料は、融解点が257.6℃〜278℃の範囲にあり、240℃以上の耐熱性を、確実に確保することができる。

【0029】

また、試料No.3〜No.23は、温度階層△T≧35を満たしている。温度階層の一例として、図3は、DSC(Differential Scanning Calorimetry)による試料No.5の熱分析図を示している。点線で示す昇温/降温の温度特性において、昇温過程の268℃に溶解点が表れ、降温過程の209℃に凝固点が表れている。図示の場合、約50℃の温度階層が確保されている。したがって、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、210℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は268℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できる。

【0030】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極等を形成する場合、溶融金属の温度が240℃を超えることになるので、その熱により、半導体素子が熱的なダメージを受けることがある。

【0031】

本発明に係る合金材料を、半導体チップ又はウエハに適用する場合を想定すると、凝固点は、好ましくは、220℃以下、更に好ましくは、210℃以下である。また、作業性を考慮すると、温度階層△T≧35℃を確保したい。このような低温凝固点及び温度階層は、本発明のBi−Sn−Ag系において、その組成比を制御することにより、実現可能である。

【0032】

凝固点が220℃以下である試料は、試料No.5〜8、15〜17、20、23である。このうち、試料No.5〜8は、95〜98質量%の範囲のBiと、1.0〜2.0質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する組成である。試料No.15〜17は、93〜95質量%の範囲のBiと、3.0質量%を超え4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する組成である。

【0033】

これらのうちでも、試料No.5、6、16及び20は、凝固点が210℃以下であり、210℃以下の低温充填が可能である。

【0034】

まず、試料No.5は、96.66質量%のBiと、1.00質量%のSnと、2.20質量%のAgと、0.41質量%のGaを含有するところ、凝固点は209℃である。融解点は268℃であり、温度階層は、59℃である。

【0035】

試料No.6は、96.48質量%のBiと、1.00質量%のSnと、2.37質量%のAgと、0.41質量%のGaを含有するところ、凝固点は209.5℃である。融解点は274℃であり、温度階層は64.5℃にも達する。

【0036】

試料No.16は、93.74質量%のBiと、3.38質量%のSnと、2.73質量%のAgと、0.41質量%のGaを含有するところ、凝固点は202.9℃であり、しかも、融解点は264.1℃であり、温度階層は61℃である。

【0037】

試料No.20は、93.23質量%のBiと、3.91質量%のSnと、2.72質量%のAgと、0.41質量%のGaを含有するところ、凝固点は207.1℃である。融解点は263.8℃であり、温度階層は56℃である。

【0038】

凝固点が210℃を超え220℃以下である試料は、試料No.7、8、15、17、23である。まず、試料No.7は、96.23質量%のBiと、1.70質量%のSnと、1.93質量%のAgと、0.41質量%のGaを含有するところ、凝固点は218.8℃である。融解点は、275.7℃であり、もっとも高い耐熱性を示す。温度階層は57℃もある。

【0039】

次に、試料No.8は、95.17質量%のBiと、2.00質量%のSnと、2.69質量%のAgと、0.41質量%のGaを含有するところ、凝固点は219.2℃である。融解点は267.3℃であり、温度階層は48℃である。

【0040】

試料No.15は、94.57質量%のBiと、3.27質量%のSnと、2.05質量%のAgと、0.41質量%のGaを含有するところ、凝固点は216.3℃である。融解点は、264.4℃であり、温度階層は、48℃である。

【0041】

試料No.17は、93.77質量%のBiと、3.88質量%のSnと、2.21質量%のAgと、0.41質量%のGaを含有するところ、凝固点は221.2℃である。融解点は、259.7℃であり、温度階層は、38℃である。

【0042】

更に、試料No.23は、94.21質量%のBiと、4.30質量%のSnと、1.35質量%のAgと、0.41質量%のGaを含有するところ、凝固点は217.9℃である。融解点は、257.6℃と低いが、温度階層は40℃である。

【0043】

本発明に係る合金材料において、Biは、その凝固時体積膨張特性により、微細孔を、空隙や隙間を生じることなく、充填するために寄与する。Agは、その高い導電率( 63 × 106 m−1Ω−1)により、導電性向上に寄与する。更に、低融点のSn(融点231.97℃)及びBi(融点271.5℃)の含有は、微細空間への溶融充填作業において、Sn及びBiを低温で溶融させ、その溶融熱によって、Ag(融点961.78 ℃)を、その融点よりも低い温度で溶融させることに寄与する。

【0044】

本発明に係る合金材料は、更にGaを含むことができる。Gaの添加は、凝固点を低下させる方向となる。表1では、Gaは0.41質量%になっているが、Gaは、Bi、Sn及びAgの総量を100質量部として、その0.01〜4質量%の範囲、更に好ましくは、0.01〜0.8質量%の範囲である。

【0045】

試料No.24〜34では、凝固点は240℃以下であるが、融解点が257℃よりも低い254.5℃以下となっている。融解点が257℃よりも下回ると、Bi−Sn−Ag系では、240℃以上の耐熱性を確保することが困難になる。よって、試料No.24〜34は、本発明外となる。

【0046】

本発明に係る合金材料は、各種電子回路基板において、微細空間内に電気伝導体を形成するために用いることができる。そのような電気伝導体の一例は、TSV技術を実現するのに不可欠な貫通電極である。図4を参照すると、そのような回路基板の一例が図示されている。図示の回路基板は、単層基板又は積層体で構成されたインターポーザであってもよいし、半導体素子、半導体回路等を形成した半導体基板であってもよい。この回路基板は、基板1に、貫通電極となる多数の柱状の電気伝導体2を、例えば行列状に配置したものである。電気伝導体2は、基板1に設けられた微細空間の開口部からその内部に、本発明に係る合金材料を液状化した溶融金属を充填し、凝固させる金属充填方法によって形成することができる。

【0047】

このようにして得られた回路基板は、そのまま電子デバイスとして用いることもできるし、図5に図示するように、電子素子3と組み合わせて、電子デバイスを構成するために用いることもできる。電子素子3は、基板1によって支持される。基板1が半導体基板である場合には、電子素子3は半導体素子として、基板1の内部に形成されることがある。

【0048】

更に、図6に示すように、積層電子デバイスであってもよい。この場合、回路基板4は、インターポーザとして、2つのチップ状電子素子5、6の間に配置される。これにより、三次元配置の電子デバイスが実現される。

【0049】

電子デバイスを構成する電子素子5、6には、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含むことができる。

【0050】

上述した回路基板及び電子デバイスにおいて、柱状の電気伝導体2を形成する手法としては、構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法を適用することができる。

【0051】

上述した金属充填方法では、一般に、微細空間内に注入された液状金属に、核発生・成長がランダムに発生するため、凝固したとき、空洞や微細なボイドが、ある確率を持って発生する。これは、微細空間内に形成された電気伝導体の電気的特性、品質を劣化させる。

【0052】

本発明は、このような問題を解決する手段として有効な金属充填方法を、図7及び図8に開示する。

【0053】

まず、図7に図示するように、金属充填方法の適用にあたって、微細な孔径を有する多数の微細空間10を、所定の間隔で多数設けた基板1を、支持台11等に載置する。好ましくは、支持台11及び基板1は、液状金属を差圧充填ができるように、内圧コントロールの可能な真空チャンバ内に配置する。支持台11には、加熱/冷却装置71を熱結合させておく。また、基板1の厚み方向の両面に、温度検出器72、73を配置する。温度検出器72、73の温度検出信号は、温度制御装置74に供給される。温度制御装置74は、温度検出器72、73から供給される温度検出信号に基づき、微細空間10の開口部から底部に向かうにつれて温度が低下する温度勾配が生じるように、加熱/冷却装置71を制御する。これにより、基板1の表面温度T1と底部の表面温度T2との間に温度勾配を持たせることができる。もっとも、微細空間10の開口部から底部に向かうにつれて温度が低下する温度勾配が生じるようにすればよいので、温度制御システムは、図示のものに限らない。

【0054】

上述した温度制御システムにより、微細空間10に、その開口部から底部に向かうにつれて温度が低下する温度勾配が付けられる。この状態で、図8に図示するように、液状金属2を微細空間10内に充填すると、微細空間10の内部において、液状金属2は微細空間10の底部から開口部に向かって一方向に凝固する。

【0055】

この方法によれば、微細空間10の底部から凝固を開始させ、底部から開口部に向かって、一方向に凝固を進行させることができるから、空洞や微細なボイドが発生するのを抑制することができる。温度勾配は、10℃/mm程度でよい。もっとも、この温度差(温度勾配)は、基板1の開口面上における最大温度差よりも大きくする必要がある。

【0056】

また、上記方法によれば、微細空間10の内部に充填された液状金属は、高融点相から凝固・析出するため、その組成を選定することにより、微細空間10の上部(開口側)に低融点相が凝固・析出する。この現象により、接合用バンプがセルフ・アライン的に形成されるので、接合用バンプを形成する工程を経ることなく、そのまま、接合工程に付することが可能になる。

【0057】

しかも、上記方法によれば、低抵抗であるSn系合金において、高融点相を優先的に析出させることができるので、低抵抗と温度ヒエラルキーの拡大とを同時に実現することができる。

【0058】

したがって、ここに開示する金属充填方法は、その適用範囲の拡大と究極的なコストパフォーマンスとに資することになる。

【0059】

微細空間10の内部に充填された液状金属2を冷却する場合、微細空間10の開口面側から、その内部にある液状金属2に、押圧板を用いたプレス圧、インジェクション圧又は転圧等を印加しながら冷却し、硬化させることが好ましい。

【0060】

上述した金属充填方法において用いられる液状金属は、本発明に係る合金材料である。これにより、240℃以下の低温作業環境を維持し、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は240℃以上の耐熱性を確保し、しかも、空洞や微細なボイドのない優れた電気伝導体を形成することができる。

【0061】

以上、好ましい実施例を参照して本発明を詳細に説明したが、本発明はこれらに限定されるものではなく、当業者であれば、その基本的技術思想および教示に基づき、種々の変形例を想到できることは自明である。

【技術分野】

【0001】

本発明は、微細空間充填用の合金材料、この合金材料による電気伝導体を有する回路基板、この回路基板を用いた電子デバイス及びそれらの製造方法に関する。

【背景技術】

【0002】

各種スケールの集積回路、各種半導体素子もしくはそれらのチップ等の電子デバイスにおいて、三次元システム・パッケージ(3D−SiP)などの三次元構造体を実現する手法として、回路基板に多数の貫通電極を設けておき、それらの回路基板を積層するTSV(Through-Silicon-Via)技術が提案されている。TSV技術を適用して三次元構造の電子デバイスを実現すれば、大量の機能を小さな占有面積の中に詰め込めるようになる。加えて、素子同士において重要な電気経路が劇的に短くできるために、処理の高速化が導かれる。特許文献1には、TSV技術を用いて三次元構造の電子デバイスを実現するのに極めて有効な手段として、溶融金属充填法により、微細な貫通孔内に溶融金属を充填して貫通電極を形成する技術が開示されている。

【0003】

しかし、既に、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極を形成する場合、溶融金属の熱によっては、半導体素子が熱的なダメージを受けることがある。溶融熱による半導体素子の劣化を回避するという観点からは、融点の低い金属接合材料を用いればよいが、そうすると、今度は、電子デバイスとしての耐熱性が低くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4278007号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の課題は、低温溶融作業が可能でありながら、凝固後の融解点が高く、耐熱性に富む電気伝導体用合金材料、この合金材料による電気伝導体を有する回路基板、この回路基板を用いた電子デバイス及びそれらの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上述した課題を達成するため、本発明に係る合金材料は、微細空間を充填するものであって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。

【0007】

上述した凝固点及び融解点を持つ合金材料は、例えば20℃以上65℃前後の温度階層(温度ヒエラルキー)を確保することができる。このため、本発明によれば、凝固点が低く低温度溶融作業が可能でありながら、凝固後の融解点が高く、耐熱性の高い合金材料を提供することができる。このことは、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、240℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は257℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できることを意味する。

【0008】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、熱的なダメージを与えることがある。融解点が257℃よりも下回ると、本発明のBi−Sn−Ag系では、凝固点240℃以上の耐熱性を確保することが困難になる。

【0009】

本発明に係る合金材料は、Bi、Sn及びAgを含有するBi−Sn−Ag系合金であるから、その組成比を制御することにより、上述した凝固点及び融解点を実現することができる。

【0010】

本発明に係る合金材料は、各種電子回路基板及び電子デバイスにおいて、微細空間内に電気伝導体を形成するために用いることができる。そのような電気伝導体の一例は、TSV技術を実現するのに不可欠な貫通電極である。電子デバイスを構成する電子素子には、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含むことができる。

【0011】

上述した回路基板及び電子デバイスにおいて、貫通電極等の電気伝導体を形成する手法としては、構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法を適用することができる。

【0012】

上述した金属充填方法では、一般に、微細空間内に注入された液状金属に、核発生・成長がランダムに発生するため、凝固したとき、空洞や微細なボイドが、ある確率を持って発生する。これは、微細空間内に形成された電気伝導体の電気的特性、品質を劣化させる。

【0013】

そこで、本発明は、このような問題を解決するのに有効な金属充填方法を開示する。本発明の開示する金属充填法においては、前記微細空間に、その開口部から底部に向かうにつれて温度が低下する温度勾配を付け、前記微細空間内において、前記液状金属を底部から開口部に向かって一方向に凝固させる。

【0014】

この方法によれば、微細空間内の底部から凝固を開始させ、底部から開口部に向かって、一方向に凝固を進行させることができるから、空洞や微細なボイドが発生するのを抑制することができる。

【0015】

上述した金属充填方法において用いられる液状金属は、好ましくは、本発明に係る合金材料である。これにより、240℃以下の低温作業環境を維持し、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は240℃以上の耐熱性を確保し、しかも、空洞や微細なボイドのない優れた電気伝導体を形成することができる。

【0016】

本発明の他の目的、構成及び利点については、添付図面を参照し、更に詳しく説明する。但し、添付図面は、単なる例示に過ぎない。

【図面の簡単な説明】

【0017】

【図1】本発明に係る合金材料の三元図である。

【図2】図1に示した三元図の一部を拡大して示す断面図である。

【図3】本発明に係る合金材料の熱特性及び温度特性を示す図である。

【図4】本発明に係る回路基板を模式的に示す断面図である。

【図5】本発明に係る回路基板の別の例を模式的に示す断面図である。

【図6】本発明に係るデバイスを模式的に示す断面図である。

【図7】本発明に係る金属充填方法を示す図である。

【図8】図7のステップの後のステップを示す図である。

【発明を実施するための最良の形態】

【0018】

本発明に係る合金材料は、微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である。この合金材料は、合金化された状態(インゴット)であってもよいし、各組成分が粉体の状態で混じり合っているものであってもよい。

【0019】

上述したように、本発明に係る合金材料は、Bi、Sn及びAgを含有するBi−Sn−Ag系三元合金であるから、その組成比によって、融解点が257℃以上で、凝固点が240℃以下となるように設定することができる。この点については、後で、データによって説明する。

【0020】

したがって、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、240℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は257℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できる。なお、Biは、その凝固時体積膨張特性により、微細孔を、空隙や隙間を生じることなく、充填するために寄与する。Sn及びAg、特にAgは、その高い導電率( 63 × 106 m−1Ω−1)により、導電性向上に寄与する。

【0021】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極等を形成する場合、溶融金属の熱により、半導体素子が熱的なダメージを受けることがある。また、融解点が257℃よりも下回ると、Bi−Sn−Ag系では、凝固点240℃以上の耐熱性を確保することが困難になる。

【0022】

本発明における融解点及び凝固点を実現するのに適した合金材料の組成は、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する組成である。図1の三元組成図、及び、その部分拡大図である図2には、本発明に係る合金材料の組成領域が、斜線領域S1として示されている。この組成によれば、融解点が257℃以上で、凝固点が240℃以下となるように設定することができる。また、35℃以上の温度ヒエラレルキーを確保することができる。

【0023】

本発明に係る合金材料において、凝固点は、好ましくは、220℃以下、更に好ましくは、210℃以下である。このような低温凝固点は、本発明のBi−Sn−Ag系において、その組成比を制御することにより、実現可能である。その組成比の好ましい例は、95〜98質量%の範囲のBiと、1.0〜2質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する組成、又は、93〜95質量%の範囲のBiと、3.0質量%超、4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する組成である。これらの組成範囲であれば、凝固点の低下とともに、融解点の上昇、及び、温度ヒエラルキーの拡大の効果が得られる。

【0024】

本発明に係る合金材料は、更にGaを含むことができる。Gaの添加は、凝固点を低下させる方向となる。Gaは、Bi、Sn及びAgの総量を100質量部としてその0.01〜4質量%の範囲、更に好ましくは、0.01〜0.8質量%の範囲である。次に、表1に示すデータを参照して、更に詳しく説明する。

【0025】

【表1】

【0026】

表1において、温度階層(温度ヒエラルキー)は、融解点(℃)と凝固点(℃)の温度差△T(℃)で表わされ、△T≧35℃を満たす場合は○印、33℃≦△T<35℃の範囲にある場合は△印、△T<33℃のときは×印を付けてある。低温充填の欄は、凝固点210℃以下、220℃以下及び240℃以下の3つの欄に分かれており、凝固点が指定温度以下の場合には○印、高い場合は×印を付してある。

【0027】

表1において、試料No.1は、Biが100質量%の場合であり、Sn、Ag、さらにはGaを含んでいない点で、本発明の外にある。試料No.1の場合、Sn、Ag、Gaを含有することによる作用効果を得ることができない。試料No.2は、Snを含有していない点で本発明の外にある。

【0028】

試料No.3〜No.23は、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する組成である。この組成では、凝固点が202.9℃〜233.5℃の範囲にある。したがって、240℃以下の低温充填が可能である。また、上述した組成範囲の合金材料は、融解点が257.6℃〜278℃の範囲にあり、240℃以上の耐熱性を、確実に確保することができる。

【0029】

また、試料No.3〜No.23は、温度階層△T≧35を満たしている。温度階層の一例として、図3は、DSC(Differential Scanning Calorimetry)による試料No.5の熱分析図を示している。点線で示す昇温/降温の温度特性において、昇温過程の268℃に溶解点が表れ、降温過程の209℃に凝固点が表れている。図示の場合、約50℃の温度階層が確保されている。したがって、例えば、溶融金属充填法により、液状化された合金材料を微細空間内に充填する際、210℃以下の低温作業環境を維持し、溶融した液状金属の熱により、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は268℃以上の融解点を確保し、耐熱性の高い電気伝導体、例えば貫通電極を有する回路基板、電子デバイスを実現できる。

【0030】

凝固点が240℃を超えると、半導体素子が形成されている半導体チップ又はウエハに、溶融金属充填法により、貫通電極等を形成する場合、溶融金属の温度が240℃を超えることになるので、その熱により、半導体素子が熱的なダメージを受けることがある。

【0031】

本発明に係る合金材料を、半導体チップ又はウエハに適用する場合を想定すると、凝固点は、好ましくは、220℃以下、更に好ましくは、210℃以下である。また、作業性を考慮すると、温度階層△T≧35℃を確保したい。このような低温凝固点及び温度階層は、本発明のBi−Sn−Ag系において、その組成比を制御することにより、実現可能である。

【0032】

凝固点が220℃以下である試料は、試料No.5〜8、15〜17、20、23である。このうち、試料No.5〜8は、95〜98質量%の範囲のBiと、1.0〜2.0質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する組成である。試料No.15〜17は、93〜95質量%の範囲のBiと、3.0質量%を超え4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する組成である。

【0033】

これらのうちでも、試料No.5、6、16及び20は、凝固点が210℃以下であり、210℃以下の低温充填が可能である。

【0034】

まず、試料No.5は、96.66質量%のBiと、1.00質量%のSnと、2.20質量%のAgと、0.41質量%のGaを含有するところ、凝固点は209℃である。融解点は268℃であり、温度階層は、59℃である。

【0035】

試料No.6は、96.48質量%のBiと、1.00質量%のSnと、2.37質量%のAgと、0.41質量%のGaを含有するところ、凝固点は209.5℃である。融解点は274℃であり、温度階層は64.5℃にも達する。

【0036】

試料No.16は、93.74質量%のBiと、3.38質量%のSnと、2.73質量%のAgと、0.41質量%のGaを含有するところ、凝固点は202.9℃であり、しかも、融解点は264.1℃であり、温度階層は61℃である。

【0037】

試料No.20は、93.23質量%のBiと、3.91質量%のSnと、2.72質量%のAgと、0.41質量%のGaを含有するところ、凝固点は207.1℃である。融解点は263.8℃であり、温度階層は56℃である。

【0038】

凝固点が210℃を超え220℃以下である試料は、試料No.7、8、15、17、23である。まず、試料No.7は、96.23質量%のBiと、1.70質量%のSnと、1.93質量%のAgと、0.41質量%のGaを含有するところ、凝固点は218.8℃である。融解点は、275.7℃であり、もっとも高い耐熱性を示す。温度階層は57℃もある。

【0039】

次に、試料No.8は、95.17質量%のBiと、2.00質量%のSnと、2.69質量%のAgと、0.41質量%のGaを含有するところ、凝固点は219.2℃である。融解点は267.3℃であり、温度階層は48℃である。

【0040】

試料No.15は、94.57質量%のBiと、3.27質量%のSnと、2.05質量%のAgと、0.41質量%のGaを含有するところ、凝固点は216.3℃である。融解点は、264.4℃であり、温度階層は、48℃である。

【0041】

試料No.17は、93.77質量%のBiと、3.88質量%のSnと、2.21質量%のAgと、0.41質量%のGaを含有するところ、凝固点は221.2℃である。融解点は、259.7℃であり、温度階層は、38℃である。

【0042】

更に、試料No.23は、94.21質量%のBiと、4.30質量%のSnと、1.35質量%のAgと、0.41質量%のGaを含有するところ、凝固点は217.9℃である。融解点は、257.6℃と低いが、温度階層は40℃である。

【0043】

本発明に係る合金材料において、Biは、その凝固時体積膨張特性により、微細孔を、空隙や隙間を生じることなく、充填するために寄与する。Agは、その高い導電率( 63 × 106 m−1Ω−1)により、導電性向上に寄与する。更に、低融点のSn(融点231.97℃)及びBi(融点271.5℃)の含有は、微細空間への溶融充填作業において、Sn及びBiを低温で溶融させ、その溶融熱によって、Ag(融点961.78 ℃)を、その融点よりも低い温度で溶融させることに寄与する。

【0044】

本発明に係る合金材料は、更にGaを含むことができる。Gaの添加は、凝固点を低下させる方向となる。表1では、Gaは0.41質量%になっているが、Gaは、Bi、Sn及びAgの総量を100質量部として、その0.01〜4質量%の範囲、更に好ましくは、0.01〜0.8質量%の範囲である。

【0045】

試料No.24〜34では、凝固点は240℃以下であるが、融解点が257℃よりも低い254.5℃以下となっている。融解点が257℃よりも下回ると、Bi−Sn−Ag系では、240℃以上の耐熱性を確保することが困難になる。よって、試料No.24〜34は、本発明外となる。

【0046】

本発明に係る合金材料は、各種電子回路基板において、微細空間内に電気伝導体を形成するために用いることができる。そのような電気伝導体の一例は、TSV技術を実現するのに不可欠な貫通電極である。図4を参照すると、そのような回路基板の一例が図示されている。図示の回路基板は、単層基板又は積層体で構成されたインターポーザであってもよいし、半導体素子、半導体回路等を形成した半導体基板であってもよい。この回路基板は、基板1に、貫通電極となる多数の柱状の電気伝導体2を、例えば行列状に配置したものである。電気伝導体2は、基板1に設けられた微細空間の開口部からその内部に、本発明に係る合金材料を液状化した溶融金属を充填し、凝固させる金属充填方法によって形成することができる。

【0047】

このようにして得られた回路基板は、そのまま電子デバイスとして用いることもできるし、図5に図示するように、電子素子3と組み合わせて、電子デバイスを構成するために用いることもできる。電子素子3は、基板1によって支持される。基板1が半導体基板である場合には、電子素子3は半導体素子として、基板1の内部に形成されることがある。

【0048】

更に、図6に示すように、積層電子デバイスであってもよい。この場合、回路基板4は、インターポーザとして、2つのチップ状電子素子5、6の間に配置される。これにより、三次元配置の電子デバイスが実現される。

【0049】

電子デバイスを構成する電子素子5、6には、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含むことができる。

【0050】

上述した回路基板及び電子デバイスにおいて、柱状の電気伝導体2を形成する手法としては、構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法を適用することができる。

【0051】

上述した金属充填方法では、一般に、微細空間内に注入された液状金属に、核発生・成長がランダムに発生するため、凝固したとき、空洞や微細なボイドが、ある確率を持って発生する。これは、微細空間内に形成された電気伝導体の電気的特性、品質を劣化させる。

【0052】

本発明は、このような問題を解決する手段として有効な金属充填方法を、図7及び図8に開示する。

【0053】

まず、図7に図示するように、金属充填方法の適用にあたって、微細な孔径を有する多数の微細空間10を、所定の間隔で多数設けた基板1を、支持台11等に載置する。好ましくは、支持台11及び基板1は、液状金属を差圧充填ができるように、内圧コントロールの可能な真空チャンバ内に配置する。支持台11には、加熱/冷却装置71を熱結合させておく。また、基板1の厚み方向の両面に、温度検出器72、73を配置する。温度検出器72、73の温度検出信号は、温度制御装置74に供給される。温度制御装置74は、温度検出器72、73から供給される温度検出信号に基づき、微細空間10の開口部から底部に向かうにつれて温度が低下する温度勾配が生じるように、加熱/冷却装置71を制御する。これにより、基板1の表面温度T1と底部の表面温度T2との間に温度勾配を持たせることができる。もっとも、微細空間10の開口部から底部に向かうにつれて温度が低下する温度勾配が生じるようにすればよいので、温度制御システムは、図示のものに限らない。

【0054】

上述した温度制御システムにより、微細空間10に、その開口部から底部に向かうにつれて温度が低下する温度勾配が付けられる。この状態で、図8に図示するように、液状金属2を微細空間10内に充填すると、微細空間10の内部において、液状金属2は微細空間10の底部から開口部に向かって一方向に凝固する。

【0055】

この方法によれば、微細空間10の底部から凝固を開始させ、底部から開口部に向かって、一方向に凝固を進行させることができるから、空洞や微細なボイドが発生するのを抑制することができる。温度勾配は、10℃/mm程度でよい。もっとも、この温度差(温度勾配)は、基板1の開口面上における最大温度差よりも大きくする必要がある。

【0056】

また、上記方法によれば、微細空間10の内部に充填された液状金属は、高融点相から凝固・析出するため、その組成を選定することにより、微細空間10の上部(開口側)に低融点相が凝固・析出する。この現象により、接合用バンプがセルフ・アライン的に形成されるので、接合用バンプを形成する工程を経ることなく、そのまま、接合工程に付することが可能になる。

【0057】

しかも、上記方法によれば、低抵抗であるSn系合金において、高融点相を優先的に析出させることができるので、低抵抗と温度ヒエラルキーの拡大とを同時に実現することができる。

【0058】

したがって、ここに開示する金属充填方法は、その適用範囲の拡大と究極的なコストパフォーマンスとに資することになる。

【0059】

微細空間10の内部に充填された液状金属2を冷却する場合、微細空間10の開口面側から、その内部にある液状金属2に、押圧板を用いたプレス圧、インジェクション圧又は転圧等を印加しながら冷却し、硬化させることが好ましい。

【0060】

上述した金属充填方法において用いられる液状金属は、本発明に係る合金材料である。これにより、240℃以下の低温作業環境を維持し、半導体素子が熱的なダメージを受けるのを回避するとともに、凝固後は240℃以上の耐熱性を確保し、しかも、空洞や微細なボイドのない優れた電気伝導体を形成することができる。

【0061】

以上、好ましい実施例を参照して本発明を詳細に説明したが、本発明はこれらに限定されるものではなく、当業者であれば、その基本的技術思想および教示に基づき、種々の変形例を想到できることは自明である。

【特許請求の範囲】

【請求項1】

微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である、合金材料。

【請求項2】

請求項1に記載された合金材料であって、凝固点が220℃以下である、合金材料。

【請求項3】

請求項1に記載された合金材料であって、凝固点が210℃以下である、合金材料。

【請求項4】

微細空間を充填する合金材料であって、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する、合金材料。

【請求項5】

請求項4に記載された合金材料であって、95〜98質量%の範囲のBiと、1.0〜2質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する、合金材料。

【請求項6】

請求項4に記載された合金材料であって、93〜95質量%の範囲のBiと、3.0質量%超、4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する、合金材料。

【請求項7】

請求項4乃至6の何れかに記載された合金材料であって、更にGaを含み、前記Gaは、前記Bi、前記Sn及び前記Agの総量を100質量部としてその0.01〜4質量%の範囲である、合金材料。

【請求項8】

請求項7に記載された合金材料であって、前記Gaは、0.01〜0.8質量%の範囲である、合金材料。

【請求項9】

基板と、電気伝導体とを含む回路基板であって、前記電気伝導体は、請求項1乃至8の何れかに記載された合金材料でなり、前記基板に設けられた微細空間内に充填されている、回路基板。

【請求項10】

回路基板を含む電子デバイスであって、

前記回路基板は、請求項9に記載されたものでなる、電子デバイス。

【請求項11】

請求項10に記載された電子デバイスであって、電子素子を含み、前記電子素子は、前記回路基板によって支持されている、電子デバイス。

【請求項12】

請求項10に記載された電子デバイスであって、前記回路基板は、半導体基板である、電子デバイス。

【請求項13】

複数枚の基板を積層した電子デバイスであって、

前記基板のそれぞれは、その厚み方向に設けられた電気伝導体を有しており、

前記電気伝導体は、請求項1乃至8の何れかに記載された合金材料でなる、

電子デバイス。

【請求項14】

請求項10乃至13の何れかに記載された電子デバイスであって、前記電子素子は、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含む、電子デバイス。

【請求項15】

構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法であって、

前記微細空間に、その開口部から底部に向かうにつれて温度が低下する温度勾配を付け、

前記微細空間内において、前記液状金属を底部から開口部に向かって一方向に凝固させる、

金属充填方法。

【請求項16】

請求項15に記載された金属充填方法であって、前記液状金属は、請求項1乃至8の何れかに記載された合金材料でなる、金属充填方法。

【請求項1】

微細空間を充填する合金材料であって、Biと、Snと、Agとを含有し、融解点が257℃以上で、凝固点が240℃以下である、合金材料。

【請求項2】

請求項1に記載された合金材料であって、凝固点が220℃以下である、合金材料。

【請求項3】

請求項1に記載された合金材料であって、凝固点が210℃以下である、合金材料。

【請求項4】

微細空間を充填する合金材料であって、92〜98質量%の範囲のBiと、0.5〜7.5質量%の範囲のSnと、0.5〜4質量%の範囲のAgとを含有する、合金材料。

【請求項5】

請求項4に記載された合金材料であって、95〜98質量%の範囲のBiと、1.0〜2質量%の範囲のSnと、1.9〜2.7質量%の範囲のAgとを含有する、合金材料。

【請求項6】

請求項4に記載された合金材料であって、93〜95質量%の範囲のBiと、3.0質量%超、4.0質量%以下の範囲のSnと、2.0〜3.0質量%の範囲のAgとを含有する、合金材料。

【請求項7】

請求項4乃至6の何れかに記載された合金材料であって、更にGaを含み、前記Gaは、前記Bi、前記Sn及び前記Agの総量を100質量部としてその0.01〜4質量%の範囲である、合金材料。

【請求項8】

請求項7に記載された合金材料であって、前記Gaは、0.01〜0.8質量%の範囲である、合金材料。

【請求項9】

基板と、電気伝導体とを含む回路基板であって、前記電気伝導体は、請求項1乃至8の何れかに記載された合金材料でなり、前記基板に設けられた微細空間内に充填されている、回路基板。

【請求項10】

回路基板を含む電子デバイスであって、

前記回路基板は、請求項9に記載されたものでなる、電子デバイス。

【請求項11】

請求項10に記載された電子デバイスであって、電子素子を含み、前記電子素子は、前記回路基板によって支持されている、電子デバイス。

【請求項12】

請求項10に記載された電子デバイスであって、前記回路基板は、半導体基板である、電子デバイス。

【請求項13】

複数枚の基板を積層した電子デバイスであって、

前記基板のそれぞれは、その厚み方向に設けられた電気伝導体を有しており、

前記電気伝導体は、請求項1乃至8の何れかに記載された合金材料でなる、

電子デバイス。

【請求項14】

請求項10乃至13の何れかに記載された電子デバイスであって、前記電子素子は、発光素子、メモリ、論理IC、デジタル回路素子もしくはアナログ回路素子またはそれらの組み合わせを含む、電子デバイス。

【請求項15】

構造体に設けられた微細空間の開口部からその内部に液状金属を充填し、凝固させる金属充填方法であって、

前記微細空間に、その開口部から底部に向かうにつれて温度が低下する温度勾配を付け、

前記微細空間内において、前記液状金属を底部から開口部に向かって一方向に凝固させる、

金属充填方法。

【請求項16】

請求項15に記載された金属充填方法であって、前記液状金属は、請求項1乃至8の何れかに記載された合金材料でなる、金属充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−172178(P2012−172178A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33496(P2011−33496)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(504034585)有限会社 ナプラ (55)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(504034585)有限会社 ナプラ (55)

【Fターム(参考)】

[ Back to top ]