合金鉄の添加方法及び鋼の製造方法

【課題】微量な合金鉄を正確かつ安全にさらには低コストで溶鋼に添加する方法を提供する。

【解決手段】円筒状の紙製の本体部2と、本体部2の一方の端部開口を閉じるとともに溶鋼8に浸漬された場合に本体部2よりも先に焼損する紙製の先端部3とを備え、内部に合金鉄6を収容する中空体からなる合金鉄収容部材1を、先端部3が本体部2よりも下部に位置するようにして溶鋼8に浸漬し、先端部3を焼損させることによって、合金鉄6を溶鋼8中へ投入することにより、合金鉄6を添加する。

【解決手段】円筒状の紙製の本体部2と、本体部2の一方の端部開口を閉じるとともに溶鋼8に浸漬された場合に本体部2よりも先に焼損する紙製の先端部3とを備え、内部に合金鉄6を収容する中空体からなる合金鉄収容部材1を、先端部3が本体部2よりも下部に位置するようにして溶鋼8に浸漬し、先端部3を焼損させることによって、合金鉄6を溶鋼8中へ投入することにより、合金鉄6を添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金鉄の添加方法、具体的には、例えばppmオーダーの含有量の微量添加元素を含有する鋼を製造する際に用いるのに好適な合金鉄の添加方法と、この合金鉄の添加方法を用いた鋼の製造方法とに関する。

【背景技術】

【0002】

溶鋼への合金鉄の添加は、一般的に、合金鉄ホッパーから切り出しフィーダーにより秤量機に設定量の合金鉄を切り出し、秤量機で秤量してから投入シュート等を介して取鍋に収容される溶鋼に投入することによって、行われる。合金鉄の添加に関して、これまでにも様々な提案がなされている。

【0003】

例えば特許文献1には、合金貯蔵槽から切り出しフィーダーにより所定量の合金鉄を切り出して減圧精錬装置の真空槽内の溶鋼へ添加する際に、合金貯蔵槽の内部の雰囲気の圧力と、合金の真空槽側の雰囲気の圧力との差圧が50hPa以上の所定の圧力である場合に、合金の溶鋼への添加を、この合金が流通する管に設置された弁を閉じて強制的に遮断することによって、合金貯蔵槽に貯蔵された合金を真空槽内の溶鋼へ必要な時期に正確に投入する合金添加方法に係る発明が開示されている。

【0004】

また、特許文献2には、MgOと金属Ti又はTi合金の混合物を鉄製のワイヤーに充填して構成されるMg添加剤を、ワイヤーフィーダーを用いて溶鋼へ供給することによって溶鋼にMgを添加する方法に係る発明が開示されている。

【0005】

近年、鋼のさらなる高級化や高機能化等に伴って、極微量の含有量であっても鋼の性質や性能を大幅に改善、向上することができる、例えばS、Te、Bi、Ti、B、Nd、Zr等の微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)が強く求められている。

【特許文献1】特開2005−171281号公報

【特許文献2】特開2001−49326号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述したいずれの合金鉄の添加方法によっても、上述したような、微量添加元素の含有量の管理幅の厳格化や微量化を図ることは、非常に難しい。

特許文献1により開示された発明において用いる既設の切り出しフィーダーの秤量精度は、例えば目標幅10ppmといった管理幅には達しないことが多い。小型かつ少量計測用の秤量機を追加して設けることにより秤量精度を向上させようとしても、添加する合金鉄の種類によって粒径サイズが異なるため、切り出しフィーダーによる合金鉄の切り出しを、10g単位や100g単位といった高い精度で制御しなければならず、その実施は困難である。また、仮にこのような高い精度で制御することができたとしても、合金鉄の切り出しに要する時間が増加し、操業上問題である。さらに、小型かつ少量計測用の秤量機を追加するために設備費の上昇も否めない。

【0007】

また、特許文献2により開示された発明は、取鍋内スラグの影響を受け難く合金鉄の歩留りの向上には確かに有効ではあるものの、10g単位や100g単位といった高い精度で合金鉄の添加量を調整するには、ワイヤーの単位長さ当たりの合金鉄の含有量を極微量に設定する必要があり、目標幅10ppmの管理やppmオーダーの添加は非常に困難である。なお、この発明にも設備費が嵩むという課題がある。

【0008】

このため、微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)に対応するために、作業者が、手動で合金鉄を秤量してから合金鉄投入孔を介して手動で所定量の合金鉄を溶鋼に投入せざるを得ないのが現状であり、作業の安全及び工数の両面で早急な改善が望まれる。

【課題を解決するための手段】

【0009】

本発明は、閉じた横断面形状を有する筒状の本体部と、この本体部の一方の端部開口を閉じるとともに溶鋼に浸漬された場合に本体部よりも先に溶損又は焼損する先端部とを備え、内部に合金鉄を収容する中空体からなる合金鉄収容部材を、先端部が本体部よりも下部に位置するようにして溶鋼に浸漬し、先端部を溶損又は焼損させることによって、合金鉄を溶鋼中へ投入することを特徴とする合金鉄の添加方法である。

【0010】

この本発明に係る合金鉄の添加方法では、本体部が紙製であることが望ましい。この場合に先端部は紙製であるとともに、この先端部の厚さが本体部の厚さよりも小さいことがさらに望ましい。さらに、これらの場合に、本体部の厚さは、浸漬される溶鋼の浮力に耐え得る厚さ以上であること、例えば3mm以上であることが望ましい。

【0011】

これらの本発明に係る合金鉄の添加方法では、合金鉄収容部材の溶鋼への浸漬が、合金鉄収容部材を、溶鋼の測温サンプリング装置の先端に装着することにより、行うことが望ましい。

【0012】

これらの本発明に係る合金鉄の添加方法では、合金鉄収容部材の内部に、合金鉄を、投入する溶鋼1トン当たり1kg以下収容することが望ましい。

別の観点からは、本発明は、上述した本発明に係る合金鉄の添加方法を用いて溶鋼へ合金鉄を投入する工程を含むことを特徴とする鋼の製造方法である。

【発明の効果】

【0013】

本発明に係る合金鉄の添加方法、およびこの合金鉄の添加方法を用いた鋼の製造方法によれば、微量な合金鉄を正確かつ安全にさらには低コストで溶鋼に添加することができるので、例えばS、Te、Bi、Ti、B、Nd、Zr等といった微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)を図ることができる。このため、本発明によれば、微量添加元素を含有する鋼を、安全かつ低コストで製造することができるようになる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係る合金鉄の添加方法、およびこの合金鉄の添加方法を用いた鋼の製造方法を実施するための最良の形態を、添付図面を参照しながら詳細に説明する。

図1は、本実施の形態で使用する合金鉄収容部材1の構成を模式的に示す説明図である。

【0015】

本実施の形態では、この合金鉄収容部材1を用いて溶鋼に合金鉄を添加するので、はじめに合金鉄収容部材1を説明する。

図1に示すように、合金鉄収容部材1は、円筒状の本体部2と先端部3を備える中空体4からなる。中空体4の内部には、後述する合金鉄6が収容される。

【0016】

本体部2は、円形の横断面形状を有するが、これに限定されるものではなく、例えば四角形や長円といった円形以外の閉じた横断面形状を有するものであればよい。

本体部2は、浸漬される溶鋼を汚染するおそれがないこと、焼損して溶鋼中に混入した場合に直ちに浮上すること、さらには低コストであること等の観点から、本実施の形態では紙製とした。また、本体部の厚さt1は、浸漬される溶鋼の浮力に耐えることができる厚さ以上であること、例えば3mm以上であることが望ましい。

【0017】

先端部3は、この本体部2の一方の端部に例えば接着により装着されて、本体部2の一方の端部開口を閉じる。本実施の形態では、先端部3は、本体部2と同様の観点から紙製としたが、これに限定されるものではなく、例えば軟鋼製、アルミニウム製又は銅製としてもよい。

【0018】

この合金鉄収容部材1は、溶鋼に浸漬された際に先端部3が本体部2よりも先に焼損することによって、内部に収容する合金鉄を溶鋼中へ投入するものである。先端部3が本体部2よりも先に焼損することには、少なくとも、先端部3及び本体部2それぞれの材質(本実施の形態ではいずれも紙)及び厚さや、浸漬時の溶鋼の温度等が影響する。このため、本実施の形態のように紙製の先端部3を紙製の本体部2よりも先に焼損させるためには、先端部3の厚さt2を本体部2の厚さt1よりも小さく設定することが望ましい。なお、本実施の形態とは異なり、先端部3を例えば軟鋼製とする場合には、先端部3の厚さt2を本実施の形態の場合よりもさらに小さく設定すればよい。

【0019】

なお、本実施の形態では、先端部3の内側に合金鉄6を保護するとともに、先端部3が焼損すると、内部に収容された合金鉄6とともに落下して溶鋼中に混入する耐火物5を、配置している。

【0020】

本実施の形態で用いる合金鉄収容部材1は、以上のように構成される。次に、この合金鉄収容部材1を用いて合金鉄6を溶鋼に添加する方法を説明する。

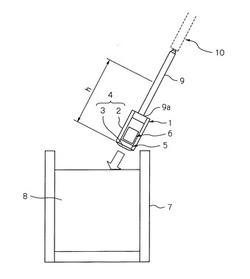

図2は、合金鉄収容部材1を用いて合金鉄6を、取鍋7に収容されて精錬設備で処理されている溶鋼8(約70トン、温度1500〜1650℃、[C]:0.03〜1.00質量%)に添加する状況を模式的に示す説明図である。

【0021】

図2に示すように、はじめに合金鉄収容部材1の内部に合金鉄6を収容する。本実施の形態では、例えばS、Te、Bi、Ti、B、Nd、Zr等といった、ppmオーダーの含有量であっても鋼の性質、性能を大幅に改善・向上することができる微量添加元素を含有する鋼を、安全かつ低コストで製造するため、合金鉄収容部材1の内部に、合金鉄6を、溶鋼8 1トンあたり1kg以下収容することが望ましい。

【0022】

内部に合金鉄6を収容した合金鉄収容部材1を、その先端の大径部9aが合金鉄収容部材1の本体部2の他方の端部開口に嵌合することによって合金鉄収容部材1と一体化される保持部材9を介して、溶鋼8に浸漬して使用される既設の自動の測温サンプリング装置10の先端に装着する。

【0023】

本実施の形態では、合金鉄収容部材1を、測温サンプリング装置10の先端に装着するが、これに限定されるものではなく、例えば手動のホルダーの先端に装着するようにしてもよい。

【0024】

この後、測温サンプリング装置10を起動することによって、合金鉄6を内部に収容した合金鉄収容部材1を、図2に示すようにその先端部3が本体部2よりも下部に位置するようにして溶鋼8中に浸漬する。

【0025】

溶鋼8へ合金鉄収容部材1を浸漬する深さhは、図2に例示するように、合金鉄6を収容する本体部2が溶鋼8中に完全に没する深さ以上とすることが望ましい。合金鉄6と溶鋼8上に存在するスラグ(図示しない)とが直接接触することを防いで、合金成分の添加歩留りを安定させることができるからである。

【0026】

また、合金鉄収容部材1を溶鋼8中に浸漬する時間は、溶鋼8内で先端部3が完全に焼損する時間であればよく、通常5〜10秒間程度である。

このようにして、合金鉄収容部材1を溶鋼に浸漬すると、先端部3が本体部2よりも先に焼損する。先端部3が本体部2よりも先に焼損することによって本体部2の一方の端部が開口するので、この開口を介して、本体部2の内部に収容される合金鉄6が耐火物5とともに下方へ落下し、溶鋼8の中に投入される。このようにして、合金鉄6が溶鋼8へ添加される。

【0027】

本実施の形態によれば、合金鉄6の添加歩留りは、作業者が、手動で合金鉄を秤量してから合金鉄投入孔を介して手動で溶鋼に投入する場合と同等かあるいはそれ以上であり、高い添加歩留りを示すようになる。

【0028】

また、本実施の形態によれば、微量な合金鉄6を正確かつ安全にさらには低コストで溶鋼8に添加することができ、例えばS、Te、Bi、Ti、B、Nd、Zr等といった微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)を図ることができる。

【0029】

このため、この添加方法を用いて溶鋼8へ合金鉄6を投入する工程を含んで鋼を製造することにより、例えばS、Te、Bi、Ti、B、Nd、Zr等の、例えばppmオーダーの含有量の微量添加元素を含有する鋼を、安全かつ低コストで製造することができるようになる。

【0030】

なお、上述した特許文献1により開示された発明は、減圧精錬装置のみにしか適用できないが、本発明は、内部に合金鉄6を収容した合金鉄収容部材1を、その先端部3が本体部2よりも下部に位置するようにして溶鋼8中に浸漬するだけで実施できるので、減圧精錬装置以外の精錬装置における合金鉄の溶鋼への添加に際しても、適用することができる。

【0031】

また、特許文献1には、合金鉄貯蔵槽の周辺にリークが生じた場合には、異常ありとランプやスピーカーにより指示し、その後適切な時期に減圧精錬装置を停止させ合金貯蔵槽周辺のリークを調査し、リーク原因を取り除き、その後、運転を再開する旨、記載されていることから、特許文献1により開示された発明は、合金鉄貯蔵槽の周辺にリークが発生すると、後工程である連続鋳造工程に所定のタイミングで溶鋼を繋ぐことが出来なくなるが、本発明は、事前に投入する合金鉄6を秤量して合金鉄収容部材1の内部に収容すれば直ちに添加することができるので、必ず正確に溶鋼8内へ合金鉄6を投入することができる。

【実施例1】

【0032】

さらに、本発明を、実施例を参照しながら、より具体的に説明する。

図1に示す合金鉄収容部材1(本体部2の外径:100mm)を用いて、図2に示すようにして、Tiを95質量%以上含有するTi合金鉄6(0.020〜0.040kg/t)を、取鍋7に収容されて精錬設備で処理されているAl脱酸された溶鋼8(約70トン、温度1500〜1650℃、[C]:0.20〜0.60質量%、[Si]:0.05〜0.40質量%、[Mn]:0.50〜1.00質量%)に添加した。

【0033】

本実施例では、紙製の本体部2の厚さt1は、溶鋼2に浸漬する際に溶鋼の浮力に耐えられる厚さ以上として3mmとした。また、浸漬深さhは合金鉄6を収容する本体部2が完全に溶鋼8に没する深さである800mmとするとともに、浸漬時間は8秒間とした。

【0034】

また、先端部3は、溶鋼8に浸漬した場合に本体部2よりも先に焼損又は溶損する材質として、紙製又は軟鋼製の2種とした。先端部3の厚さt2は、溶鋼8の浮力に耐えられるとともに本体部2よりも先に焼損又は溶損することを狙って、紙製の場合には1mmとし、軟鋼製の場合には2mmとした。

【0035】

従来例として、同種の合金鉄0.020〜0.040kg/tを別途オフラインで秤量して紙袋に収容し、この紙袋を通常の合金鉄フィーダーからの投入シュートを通じて取鍋7に収容された溶鋼8に手動で投入した。

【0036】

さらに、比較例として、合金鉄ホッパーから切り出しフィーダーにより秤量機に設定量の合金鉄を切り出し、秤量機による秤量してから投入シュート等を介して取鍋7に収容された溶鋼8に自動で投入した。

【0037】

表1に、本発明例、比較例および従来例についてのTi歩留り(%)および製品Ti値(ppm)の測定結果を、添加時の溶鋼中[C](質量%)および溶鋼温度(℃)とともにまとめて示す。なお、表1において「製品Ti値」は全て25ppmを目標値とした。また、表2における「Ti歩留(%)」は、(製品Ti値/成分狙い値)×100として求めた。

【0038】

【表1】

【0039】

表1におけるNo.1〜6は比較例であり、No.7〜11は従来例であり、No.12〜15は本体部2が先端部3よりも先に焼損した参考例であり、No.16〜21は本発明例である。

【0040】

また、図3は、表1のNo.1〜21について製品Ti値の範囲を示すグラフであり、図4は、表1のNo.1〜21について、Ti歩留りの範囲を示すグラフである。

本発明例であるNo.16〜21は、図3にグラフで示すように、製品Ti値のばらつきが、手動で投入する従来例(No.7〜11)よりも小さくなり、目標範囲である10ppm以内にTi値を調整することが可能になる。また、No.16〜21は、先端部3を厚さが1mmの紙製として本体部2の厚さよりも先端部2の厚さを薄く構成したので、溶鋼8中において先端部3が本体部2より先に焼損し、溶鋼8の深い位置で合金鉄6を溶鋼8に投入することができたので、図4にグラフで示すように、従来例(No.7〜11)と同等の安定したTi歩留りを得ることもできる。

【0041】

参考例であるNo.12〜15は、先端部3を厚さが2mmの軟鋼製としたので、溶鋼[C]≧0.50%では処理温度が低く、先端部3が溶損する前に本体部2が焼損したため、合金鉄6が溶鋼界面近傍で混ざりやすくなりスラグの影響を受け、図4にグラフで示すようにTi歩留りが本発明例であるNo.16〜21よりも若干悪化した。この場合には、先端部3の厚さを、例えば1mm程度と薄く設定して先端部3が本体部2よりも先に溶損するようにすることにより、Ti歩留りを本発明例と同程度に高めることができる。

【0042】

このように、溶鋼処理温度に応じて、先端部3の材質や厚さを適宜変更することによって溶鋼8中において先端部3が本体部2より先に焼損又は溶損するようにすることが、重要である。

【0043】

一方、比較例であるNo.1〜6は、図4にグラフで示すように製品Ti歩留りは良好であるものの、合金鉄の切り出し精度が劣るため、図3にグラフで示すように製品Ti値のばらつきが18〜32ppmと大きくなり、製品Ti値のばらつきを規格範囲である10ppm以内に抑えることができなかった。

【0044】

さらに、従来であるNo.7〜11は、投入量を手動で事前に秤量した後に手動で投入するため、製品Ti値のばらつきを目標範囲である10ppmに調整でき、かつ製品Ti歩留りも比較例と同等である。しかし、手動で秤量して手動で合金鉄を合金鉄投入孔から投入するので、作業の安全及び工数の両面で問題である。

【図面の簡単な説明】

【0045】

【図1】実施の形態で使用する合金鉄収容部材の構成を模式的に示す説明図である。

【図2】合金鉄収容部材を用いて合金鉄を、取鍋に収容された溶鋼に添加する状況を模式的に示す説明図である。

【図3】表1のNo.1〜21について製品Ti値の範囲を示すグラフである。

【図4】表1のNo.1〜21についてTi歩留りの範囲を示すグラフである。

【符号の説明】

【0046】

1 合金鉄収容部材

2 本体部

3 先端部

4 中空体

5 耐火物

6 合金鉄

7 取鍋

8 溶鋼

9 保持部材

9a 大径部

10 測温サンプリング装置

【技術分野】

【0001】

本発明は、合金鉄の添加方法、具体的には、例えばppmオーダーの含有量の微量添加元素を含有する鋼を製造する際に用いるのに好適な合金鉄の添加方法と、この合金鉄の添加方法を用いた鋼の製造方法とに関する。

【背景技術】

【0002】

溶鋼への合金鉄の添加は、一般的に、合金鉄ホッパーから切り出しフィーダーにより秤量機に設定量の合金鉄を切り出し、秤量機で秤量してから投入シュート等を介して取鍋に収容される溶鋼に投入することによって、行われる。合金鉄の添加に関して、これまでにも様々な提案がなされている。

【0003】

例えば特許文献1には、合金貯蔵槽から切り出しフィーダーにより所定量の合金鉄を切り出して減圧精錬装置の真空槽内の溶鋼へ添加する際に、合金貯蔵槽の内部の雰囲気の圧力と、合金の真空槽側の雰囲気の圧力との差圧が50hPa以上の所定の圧力である場合に、合金の溶鋼への添加を、この合金が流通する管に設置された弁を閉じて強制的に遮断することによって、合金貯蔵槽に貯蔵された合金を真空槽内の溶鋼へ必要な時期に正確に投入する合金添加方法に係る発明が開示されている。

【0004】

また、特許文献2には、MgOと金属Ti又はTi合金の混合物を鉄製のワイヤーに充填して構成されるMg添加剤を、ワイヤーフィーダーを用いて溶鋼へ供給することによって溶鋼にMgを添加する方法に係る発明が開示されている。

【0005】

近年、鋼のさらなる高級化や高機能化等に伴って、極微量の含有量であっても鋼の性質や性能を大幅に改善、向上することができる、例えばS、Te、Bi、Ti、B、Nd、Zr等の微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)が強く求められている。

【特許文献1】特開2005−171281号公報

【特許文献2】特開2001−49326号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述したいずれの合金鉄の添加方法によっても、上述したような、微量添加元素の含有量の管理幅の厳格化や微量化を図ることは、非常に難しい。

特許文献1により開示された発明において用いる既設の切り出しフィーダーの秤量精度は、例えば目標幅10ppmといった管理幅には達しないことが多い。小型かつ少量計測用の秤量機を追加して設けることにより秤量精度を向上させようとしても、添加する合金鉄の種類によって粒径サイズが異なるため、切り出しフィーダーによる合金鉄の切り出しを、10g単位や100g単位といった高い精度で制御しなければならず、その実施は困難である。また、仮にこのような高い精度で制御することができたとしても、合金鉄の切り出しに要する時間が増加し、操業上問題である。さらに、小型かつ少量計測用の秤量機を追加するために設備費の上昇も否めない。

【0007】

また、特許文献2により開示された発明は、取鍋内スラグの影響を受け難く合金鉄の歩留りの向上には確かに有効ではあるものの、10g単位や100g単位といった高い精度で合金鉄の添加量を調整するには、ワイヤーの単位長さ当たりの合金鉄の含有量を極微量に設定する必要があり、目標幅10ppmの管理やppmオーダーの添加は非常に困難である。なお、この発明にも設備費が嵩むという課題がある。

【0008】

このため、微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)に対応するために、作業者が、手動で合金鉄を秤量してから合金鉄投入孔を介して手動で所定量の合金鉄を溶鋼に投入せざるを得ないのが現状であり、作業の安全及び工数の両面で早急な改善が望まれる。

【課題を解決するための手段】

【0009】

本発明は、閉じた横断面形状を有する筒状の本体部と、この本体部の一方の端部開口を閉じるとともに溶鋼に浸漬された場合に本体部よりも先に溶損又は焼損する先端部とを備え、内部に合金鉄を収容する中空体からなる合金鉄収容部材を、先端部が本体部よりも下部に位置するようにして溶鋼に浸漬し、先端部を溶損又は焼損させることによって、合金鉄を溶鋼中へ投入することを特徴とする合金鉄の添加方法である。

【0010】

この本発明に係る合金鉄の添加方法では、本体部が紙製であることが望ましい。この場合に先端部は紙製であるとともに、この先端部の厚さが本体部の厚さよりも小さいことがさらに望ましい。さらに、これらの場合に、本体部の厚さは、浸漬される溶鋼の浮力に耐え得る厚さ以上であること、例えば3mm以上であることが望ましい。

【0011】

これらの本発明に係る合金鉄の添加方法では、合金鉄収容部材の溶鋼への浸漬が、合金鉄収容部材を、溶鋼の測温サンプリング装置の先端に装着することにより、行うことが望ましい。

【0012】

これらの本発明に係る合金鉄の添加方法では、合金鉄収容部材の内部に、合金鉄を、投入する溶鋼1トン当たり1kg以下収容することが望ましい。

別の観点からは、本発明は、上述した本発明に係る合金鉄の添加方法を用いて溶鋼へ合金鉄を投入する工程を含むことを特徴とする鋼の製造方法である。

【発明の効果】

【0013】

本発明に係る合金鉄の添加方法、およびこの合金鉄の添加方法を用いた鋼の製造方法によれば、微量な合金鉄を正確かつ安全にさらには低コストで溶鋼に添加することができるので、例えばS、Te、Bi、Ti、B、Nd、Zr等といった微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)を図ることができる。このため、本発明によれば、微量添加元素を含有する鋼を、安全かつ低コストで製造することができるようになる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係る合金鉄の添加方法、およびこの合金鉄の添加方法を用いた鋼の製造方法を実施するための最良の形態を、添付図面を参照しながら詳細に説明する。

図1は、本実施の形態で使用する合金鉄収容部材1の構成を模式的に示す説明図である。

【0015】

本実施の形態では、この合金鉄収容部材1を用いて溶鋼に合金鉄を添加するので、はじめに合金鉄収容部材1を説明する。

図1に示すように、合金鉄収容部材1は、円筒状の本体部2と先端部3を備える中空体4からなる。中空体4の内部には、後述する合金鉄6が収容される。

【0016】

本体部2は、円形の横断面形状を有するが、これに限定されるものではなく、例えば四角形や長円といった円形以外の閉じた横断面形状を有するものであればよい。

本体部2は、浸漬される溶鋼を汚染するおそれがないこと、焼損して溶鋼中に混入した場合に直ちに浮上すること、さらには低コストであること等の観点から、本実施の形態では紙製とした。また、本体部の厚さt1は、浸漬される溶鋼の浮力に耐えることができる厚さ以上であること、例えば3mm以上であることが望ましい。

【0017】

先端部3は、この本体部2の一方の端部に例えば接着により装着されて、本体部2の一方の端部開口を閉じる。本実施の形態では、先端部3は、本体部2と同様の観点から紙製としたが、これに限定されるものではなく、例えば軟鋼製、アルミニウム製又は銅製としてもよい。

【0018】

この合金鉄収容部材1は、溶鋼に浸漬された際に先端部3が本体部2よりも先に焼損することによって、内部に収容する合金鉄を溶鋼中へ投入するものである。先端部3が本体部2よりも先に焼損することには、少なくとも、先端部3及び本体部2それぞれの材質(本実施の形態ではいずれも紙)及び厚さや、浸漬時の溶鋼の温度等が影響する。このため、本実施の形態のように紙製の先端部3を紙製の本体部2よりも先に焼損させるためには、先端部3の厚さt2を本体部2の厚さt1よりも小さく設定することが望ましい。なお、本実施の形態とは異なり、先端部3を例えば軟鋼製とする場合には、先端部3の厚さt2を本実施の形態の場合よりもさらに小さく設定すればよい。

【0019】

なお、本実施の形態では、先端部3の内側に合金鉄6を保護するとともに、先端部3が焼損すると、内部に収容された合金鉄6とともに落下して溶鋼中に混入する耐火物5を、配置している。

【0020】

本実施の形態で用いる合金鉄収容部材1は、以上のように構成される。次に、この合金鉄収容部材1を用いて合金鉄6を溶鋼に添加する方法を説明する。

図2は、合金鉄収容部材1を用いて合金鉄6を、取鍋7に収容されて精錬設備で処理されている溶鋼8(約70トン、温度1500〜1650℃、[C]:0.03〜1.00質量%)に添加する状況を模式的に示す説明図である。

【0021】

図2に示すように、はじめに合金鉄収容部材1の内部に合金鉄6を収容する。本実施の形態では、例えばS、Te、Bi、Ti、B、Nd、Zr等といった、ppmオーダーの含有量であっても鋼の性質、性能を大幅に改善・向上することができる微量添加元素を含有する鋼を、安全かつ低コストで製造するため、合金鉄収容部材1の内部に、合金鉄6を、溶鋼8 1トンあたり1kg以下収容することが望ましい。

【0022】

内部に合金鉄6を収容した合金鉄収容部材1を、その先端の大径部9aが合金鉄収容部材1の本体部2の他方の端部開口に嵌合することによって合金鉄収容部材1と一体化される保持部材9を介して、溶鋼8に浸漬して使用される既設の自動の測温サンプリング装置10の先端に装着する。

【0023】

本実施の形態では、合金鉄収容部材1を、測温サンプリング装置10の先端に装着するが、これに限定されるものではなく、例えば手動のホルダーの先端に装着するようにしてもよい。

【0024】

この後、測温サンプリング装置10を起動することによって、合金鉄6を内部に収容した合金鉄収容部材1を、図2に示すようにその先端部3が本体部2よりも下部に位置するようにして溶鋼8中に浸漬する。

【0025】

溶鋼8へ合金鉄収容部材1を浸漬する深さhは、図2に例示するように、合金鉄6を収容する本体部2が溶鋼8中に完全に没する深さ以上とすることが望ましい。合金鉄6と溶鋼8上に存在するスラグ(図示しない)とが直接接触することを防いで、合金成分の添加歩留りを安定させることができるからである。

【0026】

また、合金鉄収容部材1を溶鋼8中に浸漬する時間は、溶鋼8内で先端部3が完全に焼損する時間であればよく、通常5〜10秒間程度である。

このようにして、合金鉄収容部材1を溶鋼に浸漬すると、先端部3が本体部2よりも先に焼損する。先端部3が本体部2よりも先に焼損することによって本体部2の一方の端部が開口するので、この開口を介して、本体部2の内部に収容される合金鉄6が耐火物5とともに下方へ落下し、溶鋼8の中に投入される。このようにして、合金鉄6が溶鋼8へ添加される。

【0027】

本実施の形態によれば、合金鉄6の添加歩留りは、作業者が、手動で合金鉄を秤量してから合金鉄投入孔を介して手動で溶鋼に投入する場合と同等かあるいはそれ以上であり、高い添加歩留りを示すようになる。

【0028】

また、本実施の形態によれば、微量な合金鉄6を正確かつ安全にさらには低コストで溶鋼8に添加することができ、例えばS、Te、Bi、Ti、B、Nd、Zr等といった微量添加元素の含有量の管理幅の厳格化(例えば目標幅10ppm)や微量化(例えば20ppm程度)を図ることができる。

【0029】

このため、この添加方法を用いて溶鋼8へ合金鉄6を投入する工程を含んで鋼を製造することにより、例えばS、Te、Bi、Ti、B、Nd、Zr等の、例えばppmオーダーの含有量の微量添加元素を含有する鋼を、安全かつ低コストで製造することができるようになる。

【0030】

なお、上述した特許文献1により開示された発明は、減圧精錬装置のみにしか適用できないが、本発明は、内部に合金鉄6を収容した合金鉄収容部材1を、その先端部3が本体部2よりも下部に位置するようにして溶鋼8中に浸漬するだけで実施できるので、減圧精錬装置以外の精錬装置における合金鉄の溶鋼への添加に際しても、適用することができる。

【0031】

また、特許文献1には、合金鉄貯蔵槽の周辺にリークが生じた場合には、異常ありとランプやスピーカーにより指示し、その後適切な時期に減圧精錬装置を停止させ合金貯蔵槽周辺のリークを調査し、リーク原因を取り除き、その後、運転を再開する旨、記載されていることから、特許文献1により開示された発明は、合金鉄貯蔵槽の周辺にリークが発生すると、後工程である連続鋳造工程に所定のタイミングで溶鋼を繋ぐことが出来なくなるが、本発明は、事前に投入する合金鉄6を秤量して合金鉄収容部材1の内部に収容すれば直ちに添加することができるので、必ず正確に溶鋼8内へ合金鉄6を投入することができる。

【実施例1】

【0032】

さらに、本発明を、実施例を参照しながら、より具体的に説明する。

図1に示す合金鉄収容部材1(本体部2の外径:100mm)を用いて、図2に示すようにして、Tiを95質量%以上含有するTi合金鉄6(0.020〜0.040kg/t)を、取鍋7に収容されて精錬設備で処理されているAl脱酸された溶鋼8(約70トン、温度1500〜1650℃、[C]:0.20〜0.60質量%、[Si]:0.05〜0.40質量%、[Mn]:0.50〜1.00質量%)に添加した。

【0033】

本実施例では、紙製の本体部2の厚さt1は、溶鋼2に浸漬する際に溶鋼の浮力に耐えられる厚さ以上として3mmとした。また、浸漬深さhは合金鉄6を収容する本体部2が完全に溶鋼8に没する深さである800mmとするとともに、浸漬時間は8秒間とした。

【0034】

また、先端部3は、溶鋼8に浸漬した場合に本体部2よりも先に焼損又は溶損する材質として、紙製又は軟鋼製の2種とした。先端部3の厚さt2は、溶鋼8の浮力に耐えられるとともに本体部2よりも先に焼損又は溶損することを狙って、紙製の場合には1mmとし、軟鋼製の場合には2mmとした。

【0035】

従来例として、同種の合金鉄0.020〜0.040kg/tを別途オフラインで秤量して紙袋に収容し、この紙袋を通常の合金鉄フィーダーからの投入シュートを通じて取鍋7に収容された溶鋼8に手動で投入した。

【0036】

さらに、比較例として、合金鉄ホッパーから切り出しフィーダーにより秤量機に設定量の合金鉄を切り出し、秤量機による秤量してから投入シュート等を介して取鍋7に収容された溶鋼8に自動で投入した。

【0037】

表1に、本発明例、比較例および従来例についてのTi歩留り(%)および製品Ti値(ppm)の測定結果を、添加時の溶鋼中[C](質量%)および溶鋼温度(℃)とともにまとめて示す。なお、表1において「製品Ti値」は全て25ppmを目標値とした。また、表2における「Ti歩留(%)」は、(製品Ti値/成分狙い値)×100として求めた。

【0038】

【表1】

【0039】

表1におけるNo.1〜6は比較例であり、No.7〜11は従来例であり、No.12〜15は本体部2が先端部3よりも先に焼損した参考例であり、No.16〜21は本発明例である。

【0040】

また、図3は、表1のNo.1〜21について製品Ti値の範囲を示すグラフであり、図4は、表1のNo.1〜21について、Ti歩留りの範囲を示すグラフである。

本発明例であるNo.16〜21は、図3にグラフで示すように、製品Ti値のばらつきが、手動で投入する従来例(No.7〜11)よりも小さくなり、目標範囲である10ppm以内にTi値を調整することが可能になる。また、No.16〜21は、先端部3を厚さが1mmの紙製として本体部2の厚さよりも先端部2の厚さを薄く構成したので、溶鋼8中において先端部3が本体部2より先に焼損し、溶鋼8の深い位置で合金鉄6を溶鋼8に投入することができたので、図4にグラフで示すように、従来例(No.7〜11)と同等の安定したTi歩留りを得ることもできる。

【0041】

参考例であるNo.12〜15は、先端部3を厚さが2mmの軟鋼製としたので、溶鋼[C]≧0.50%では処理温度が低く、先端部3が溶損する前に本体部2が焼損したため、合金鉄6が溶鋼界面近傍で混ざりやすくなりスラグの影響を受け、図4にグラフで示すようにTi歩留りが本発明例であるNo.16〜21よりも若干悪化した。この場合には、先端部3の厚さを、例えば1mm程度と薄く設定して先端部3が本体部2よりも先に溶損するようにすることにより、Ti歩留りを本発明例と同程度に高めることができる。

【0042】

このように、溶鋼処理温度に応じて、先端部3の材質や厚さを適宜変更することによって溶鋼8中において先端部3が本体部2より先に焼損又は溶損するようにすることが、重要である。

【0043】

一方、比較例であるNo.1〜6は、図4にグラフで示すように製品Ti歩留りは良好であるものの、合金鉄の切り出し精度が劣るため、図3にグラフで示すように製品Ti値のばらつきが18〜32ppmと大きくなり、製品Ti値のばらつきを規格範囲である10ppm以内に抑えることができなかった。

【0044】

さらに、従来であるNo.7〜11は、投入量を手動で事前に秤量した後に手動で投入するため、製品Ti値のばらつきを目標範囲である10ppmに調整でき、かつ製品Ti歩留りも比較例と同等である。しかし、手動で秤量して手動で合金鉄を合金鉄投入孔から投入するので、作業の安全及び工数の両面で問題である。

【図面の簡単な説明】

【0045】

【図1】実施の形態で使用する合金鉄収容部材の構成を模式的に示す説明図である。

【図2】合金鉄収容部材を用いて合金鉄を、取鍋に収容された溶鋼に添加する状況を模式的に示す説明図である。

【図3】表1のNo.1〜21について製品Ti値の範囲を示すグラフである。

【図4】表1のNo.1〜21についてTi歩留りの範囲を示すグラフである。

【符号の説明】

【0046】

1 合金鉄収容部材

2 本体部

3 先端部

4 中空体

5 耐火物

6 合金鉄

7 取鍋

8 溶鋼

9 保持部材

9a 大径部

10 測温サンプリング装置

【特許請求の範囲】

【請求項1】

閉じた横断面形状を有する筒状の本体部と、該本体部の一方の端部開口を閉じるとともに溶鋼に浸漬された場合に前記本体部よりも先に溶損又は焼損する先端部とを備え、内部に合金鉄を収容する中空体からなる合金鉄収容部材を、前記先端部が前記本体部よりも下部に位置するようにして溶鋼に浸漬し、前記先端部を溶損又は焼損させることによって、前記合金鉄を前記溶鋼中へ投入することを特徴とする合金鉄の添加方法。

【請求項2】

前記本体部は紙製である請求項1に記載された合金鉄の添加方法。

【請求項3】

前記先端部は紙製であるとともに、該先端部の厚さは前記本体部の厚さよりも小さい請求項2に記載された合金鉄の添加方法。

【請求項4】

前記本体部の厚さは、3mm以上である請求項2又は請求項3に記載された合金鉄の添加方法。

【請求項5】

前記合金鉄収容部材の前記溶鋼への浸漬は、該合金鉄収容部材を、溶鋼の測温サンプリング装置の先端に装着することにより、行う請求項1から請求項4までのいずれか1項に記載された合金鉄の添加方法。

【請求項6】

前記合金鉄収容部材の内部に、前記合金鉄を、投入する溶鋼1トン当たり1kg以下収容する請求項1から請求項5までのいずれか1項に記載された合金鉄の添加方法。

【請求項7】

請求項1から請求項6までのいずれか1項に記載された合金鉄の添加方法を用いて溶鋼へ合金鉄を投入する工程を含むことを特徴とする鋼の製造方法。

【請求項1】

閉じた横断面形状を有する筒状の本体部と、該本体部の一方の端部開口を閉じるとともに溶鋼に浸漬された場合に前記本体部よりも先に溶損又は焼損する先端部とを備え、内部に合金鉄を収容する中空体からなる合金鉄収容部材を、前記先端部が前記本体部よりも下部に位置するようにして溶鋼に浸漬し、前記先端部を溶損又は焼損させることによって、前記合金鉄を前記溶鋼中へ投入することを特徴とする合金鉄の添加方法。

【請求項2】

前記本体部は紙製である請求項1に記載された合金鉄の添加方法。

【請求項3】

前記先端部は紙製であるとともに、該先端部の厚さは前記本体部の厚さよりも小さい請求項2に記載された合金鉄の添加方法。

【請求項4】

前記本体部の厚さは、3mm以上である請求項2又は請求項3に記載された合金鉄の添加方法。

【請求項5】

前記合金鉄収容部材の前記溶鋼への浸漬は、該合金鉄収容部材を、溶鋼の測温サンプリング装置の先端に装着することにより、行う請求項1から請求項4までのいずれか1項に記載された合金鉄の添加方法。

【請求項6】

前記合金鉄収容部材の内部に、前記合金鉄を、投入する溶鋼1トン当たり1kg以下収容する請求項1から請求項5までのいずれか1項に記載された合金鉄の添加方法。

【請求項7】

請求項1から請求項6までのいずれか1項に記載された合金鉄の添加方法を用いて溶鋼へ合金鉄を投入する工程を含むことを特徴とする鋼の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−185354(P2009−185354A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−27841(P2008−27841)

【出願日】平成20年2月7日(2008.2.7)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月7日(2008.2.7)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]