吊構造物用アンカーの埋設方法

【課題】転石、礫、岩盤部などほとんどの地質において、斜面直角方向でも、簡易、確実に吊用アンカーを埋設施工することができる方法を提供する。

【解決手段】埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設する。

【解決手段】埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は雪崩防止柵、落石防護柵などを法面上方から吊り下げ設置するアンカーの埋設方法に関する。

【背景技術】

【0002】

たとえば雪崩防止柵、落石防止柵などで代表される法面に配置される土木構造物は、法面の山側にアンカーを埋設し、これからロープによって吊持されるのが一般である。

こうした吊構造物用ロープの一部を固定するアンカーは、従来では一般に、パイプの先端部をテーパー状にすぼめた形状とし、打ち込み機械によって地中に直接打ち込むことで埋設していた。しかし、この方式は打ち込みの際に表土内に転石、礫、岩盤部など硬質なものがあった場合に施工不可能となり、その場合には、地表から削岩機などによって掘削孔を形成し,この掘削孔にアンカーを挿入するとともにモルタル,セメント等の凝固剤を流し込んで埋込むことにより定着させるほかなく、多大な手間と時間とコストがかかっていた。

【0003】

この改善策として、出願人は、先端部内側に推進力受け部を有するパイプアンカーを使用し、径が拡縮可能なビットヘッドを先端に有しその後方に前記推進力受け部に当接可能なつば部を備えたビットとハンマー部および回転軸部を直列にした掘削アッセンブリーを前記パイプアンカーに挿通させ、ビットヘッドをアンカー下端外で拡径させた状態で回転軸部とハンマー部を介してビットを回転させつつ、前記ハンマー部の推進力をつば部から推進力受け部に伝えることで所要深さに達するまでパイプアンカーを一体に推進させ、次いでビットヘッドを推進力受け部の内径より小さく縮径し、掘削アッセンブリーをパイプアンカー内から抜き取ることでパイプアンカーを地中に埋設する方法を提案した。

【0004】

この先行技術は、転石、礫、岩盤部などを有する地質においてパイプアンカーを埋設施工することを可能にしたが、パイプアンカーを埋設すべくパイプ径よりも拡径したビットヘッドを縮径する際に、拡径したビッドの開いた箇所に小石などの異物が付着し、その異物が回転圧で固まり、容易に異物を孔内で取り去ることが困難となることがあり、その結果、ビットヘッドの縮径ができなくなり、せっかく推進したパイプとビットヘッドを一緒に孔から引き抜かなければならなくなるトラブルが発生する可能性があった。

【0005】

この場合には、再度埋設する工事を要するため手間とコストがかかり、これを回避するために、掘削作業中に、ビット拡径部への異物の付着の有無と、ビットを縮径して抜き取れることを確認する操作を何度か行なうことが必要になり、これによってアンカーの埋設の能率を低下させる問題があった。

【特許文献1】特開2007-32169号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は前記のような問題点を解消するためになされたもので、その目的とするところは、転石、礫、岩盤部などほとんどの地質において、勾配のある地表に直角方向にアンカーを円滑、確実に埋設施工することができる方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため本発明の吊構造物用アンカーの埋設方法は、埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設することを特徴としている。

【発明の効果】

【0008】

本発明によれば、パイプアンカーを使用するが、これを回転させることなく先端部に取り付けたリングビットを、パイプを貫いてリングビットの内周側に突出するパイロットビットと同期回転させ、穿孔エネルギーを伝達させるので、地中に転石、礫、岩盤部があっても効率よく円滑に打ち込みを行える。

所要長さ打ち込み後、パイロットビットを逆方向に回転させることによりリングビットとパイロットビットが離間するから、パイロットビットだけをスムーズに抜き取り、アンカー埋設施工を迅速に行うことができ、ビットが拡縮することによる異物付着とそれによる抜き取り不能のトラブルが生じず、また異物付着の有無の確認作業を廃止できるので、作業時間の短縮が可能である。

【発明を実施するための最良の形態】

【0009】

パイロットビットがハンマー部および回転軸部を直列状に連結しており、リングビットが後端部にパイロットビットの段部と衝突可能な鍔部を有している。

これによれば、パイロットビットとリングビットは回転と打撃により推進するので、礫、岩盤部があってもこれらを破砕して効率よく穿孔することができる。

【実施例1】

【0010】

以下、添付図面を参照して本発明の実施例を説明する。

図1は本発明にかかる吊構造物用アンカーの埋設方法を適用して法面に直角方向に吊用アンカーを埋設する場合を例にとって示している。

Pは埋設すべきアンカーとしてのパイプ、1は前記パイプの先端部に回転自由に取り付けられたリングビット、2は前記パイプPに対して挿脱され、前記リングビット1と協働して穿孔を行なうパイロットビット、3はパイロットビット2に軸方向の打撃力と回転運動を与えるためのハンマー部3Aと回転軸部(ロッド部)3Bを直列状に備えた掘削駆動機構である。

【0011】

4は施工場所に据付ける打ち込みフィード用の架台であり、ガイドレールを兼ねるべく長尺矩形枠状をなす本体4Aとサポート4Bを備え、前記本体4Aには、前記回転軸部を回動する可逆回転自在な掘削機としての駆動モータ5が台座5aをもって摺動可能に取り付けられ、台座5aにはウインチ6Aからのワイヤロープ60が連結され駆動モータ5を吊持するようにしている。なお、6Bは掘削駆動機構3とパイプPを駆動モータ5と連結する際に一時的に吊持するウインチである。

前記駆動モータ5はこの例では油圧モータが用いられており、圧縮エア送給ヘッダー50を同軸に備えている。

【0012】

7は他所に配されたエアコンプレッサであり、ホース70を介して前記駆動モータ5の圧縮エア送給ヘッダー50に接続されている。8は前記駆動モータ5に圧油を供給する発電機付きの油圧ユニットであり、近傍には制御弁などを含む操作盤8Aを有し、これからホース80を介して駆動モータ5に接続されている。

【0013】

9はアンカー埋設地質が粘土質である場合に用いられる水供給系であり、水タンク9Aと、ポンプ9Bとを有し、ホース90により前記圧縮エア供給系の適所に接続される。

【0014】

図2と図3は前記パイプPとリングビット1およびパイロットビット2の詳細を示しており、パイプPは、たとえば1500〜3500mmの長さを有しており、全体に亜鉛あるいはアルミ亜鉛合金メッキが施されている。

パイプPは、上端部に吊持用のボルトを取り付ける孔を有し、埋め込み後はキャップが冠着されるようになっている。一方、パイプ先端部には、リングビット1を連結するためのねじpを比較的短い範囲にだけ設けている。

【0015】

実施例では、パイプはリングビット1を安定確実に連結するためにシューP1を溶接などで固定している。シューP1はパイプPと外径がほぼ同じ鋼製のリングからなり、内側下端部領域にのみねじ部pを刻設し、それよりも上位の部分は無ねじ面としている。

【0016】

リングビット1は、下面に端面に超硬合金などからなるチップ100を配設して半部を埋め込んだ厚肉の環状部1aとこれの内径側から立ち上がる筒部1bを備えており、筒部1bの外周上端部領域にのみねじ部10が刻設され、それ以外は無ねじ面としている。また、筒部1bの上端部には内径方向に適度に張り出した内鍔11が設けられている。

前記ねじ部10は前記パイプPの下端部のねじpと螺合するが、更なる回動によりねじpを過ぎるので、リングビット1は図2(b)のように軸方向で抜け止めがなされた状態でパイプPに対して相対回転自由に保持されている。

【0017】

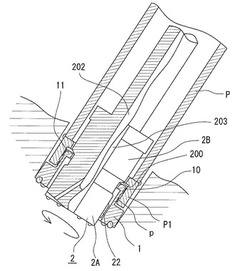

パイロットビット2は端面に超硬合金などからなるチップを配設したビットヘッド2Aと、軸状部を後方に突出させたハウジング(デバイス)2Bを備えている。

ハウジング2Bには、前記リングビット1の内鍔11に激突可能な張出し量を持った段部200が設けられている。ビットヘッド2Aとハウジング2Bは外周にスライムの誘導のための軸線方向溝203が設けられており、内部にはビットヘッド端面に開孔したエア噴出通路202が穿設されている。

【0018】

前記リングビット1の内鍔11と筒部1bおよび環状部内面には、パイロットビット2が正転したときに図4(a)のようにパイロットビット2と一体化してロック状態を形成し、前記状態からパイロットビット2を逆回転したときには、図4(b)のようにリングビット1と遊離し、前記パイロットビット2の軸方向の挿脱を許容する溝120を含む複数の係合部12が設けられており、パイロットビット2には同じ間隔で係合凸部22が設けられている。

【0019】

ハンマー部3Aは筒状をなしており、先端部に前記パイロットビット2の軸状部が連結している。 回転軸部3Bはパイプ状をなしており、前記ハンマー部3Aの後端に同心状に連結されている。回転軸部3Bは複数本がつながれることで所要長さとなっていてもよいが、いずれにしても、回転軸部3Bの後端は前記駆動モータ5の出力軸と連結されている。したがって、回転軸部3Bが回転すると、ハンマー部3Aとパイロットビット2が同期回転される。

圧縮エア送給ヘッダー50に供給された圧縮エアは回転軸部3Bを通してハンマー部3Aに送られ、パイロットビット2の軸状部にあるピストン部に作用するようになっている。

【0020】

なお、架台4の据付けは任意であり、サポート4Bをピンアンカー40で地表に固定すればよく、さらに、必要とあらば架台4の上部を控えロープ4Cで地表に支持させればよい。

【0021】

本発明のアンカー埋設方法を説明すると、シューP1を固定したパイプPにリングビット1を回転自由に取り付けておく。パイロットビット2を含む掘削駆動機構3はパイプPと分離状態にあり、掘削駆動機構3はハンマー部3Aと回転軸部3Bに分解できるので、小型軽量化することができ、現場への搬入が容易である。

【0022】

埋設に当たっては、回転軸部3Bとハンマー部3Aおよびパイロットビット2を連結する。一方では、架台4をアンカー埋設予定場所に据付ける。斜面直角方向の場合、架台4は図1のように直角方向に設置し、その架台4の本体4Aに駆動モータ5を装着し、ウインチ6Aとロープ60によって吊持させる。そして、前記パイロットビット2を含む掘削駆動機構3をパイプPの後端から挿入する。

【0023】

図2(a)はこのときの状態を示している。ビットヘッド2AがパイプPの下端を過ぎ、リングビット1から突出したならば、回転軸部3Bとハンマー部3Aを正方向に回動する。こうすれば、図4(a)のようにリングビット1とパイロットビット2は、係合部12、22によりロックされ、一体に組み付けられた状態となる。そこで、ウインチ6Bを使って全体を吊り上げ、回転軸部3Bを駆動モータ5と連結する。以上で準備が整い、以下、掘削アッセンブリーは自重でフィードされることになる。

【0024】

操作盤8Aを操作して駆動モータ5を駆動すれば、回転軸部3Bが回転し、これと連結しているハンマー部3Aが回転し、パイロットビット2が回転する。これにより図3のように、パイプPの輪郭内の前方でパイロットビット2により地層の穿孔が行われる。しかも、パイロットビット2が正回転するとリングビット1が同期回転するため、パイプPの先の環状部分でも穿孔される。すなわち、パイプPが回転されることなく、パイロットビット2による穿孔エネルギーがリングビット1に伝達されこれのみが回転してパイプPは掘削機構3と一体に非回転のまま地中に推進されていく。

【0025】

こうして推進されているときに、前方に転石、礫、岩盤部Rがあった場合には、これらはパイロットビット2とリングビット1の推進に対する抵抗として働くが、ハンマー部3Aには圧縮エアが送給されているので、パイロットビット2の段部がリングビット1の内鍔11に当接するまで再び衝撃的に前進ストロークし、ビットヘッド2Aとリングビット1が転石、礫、岩盤部Rに激突する。

【0026】

そしてまた、転石、礫、岩盤部Rによる抵抗を受けると引っ込み、次いでエア圧で突出する。この結果、パイプPはパイロットビット2の前進ストローク時に、掘削駆動機構3と一体に推進し、打ち込まれる。こうした動作の繰り返しで打撃が行われ、その間パイロットビット2とリングビット1の回転は継続しており、したがって、こうした回転と打撃とによって転石、礫、岩盤部Rは短時間で効率よく破砕される。

なお、前記のような掘削で生じたスライムはハウジング2Bの軸線方向溝を経てハンマー部外周のパイプアンカー空間に排出され、回転軸部外周の空間を経て後送され、パイプアンカー後端部から排出される。

【0027】

以下、駆動モータ5による回転軸部3Bを経てのパイロットビット2とリングビット1の一体回転運動による掘削と、ハンマー部3Aへの圧縮エア供給によるパイロットビット2とリングビット1の打撃推進運動が行われることによりパイプPが効率よく地中深く推進される。この進行時に、駆動モータ5の台座5aは架台4のガイドレールに沿って案内されるので、駆動モータ5とそれ以下の各部は円滑にフィードされる。

したがって、施工地質に制限がなく、迅速、円滑に打ち込みを行うことができる。また、パイプPは回転しないので、粘度質以外のほとんどの地盤において水を使用せずに施工が可能であり、掘削時の水の使用を低減できる。

【0028】

図5(a)のように所定の深さまで穿孔され、パイプPが進出したならば、駆動モータ5を逆方向に回転する。こうすれば、回転軸部3Bとハンマー部3Aを経て回転がパイロットビット2に伝達され、図4(b)のようにリングビット1の係合部12がパイロットビット2の係合部22と外れてリングビット1と遊離し、アンロック状態になる。

そこで、ウインチ6Aを操作して掘削機構3を吊り上げれば、図5(b)のようにパイロットビット2とハンマー部3Aおよび回転軸部3BがパイプP内を通って引抜かれ、先端にリングビット1を取り付けたパイプPだけが地中に残された状態になる。

すなわち掘削・打ち込み完了と同時にパイプPの埋設が完了する。そして、引抜かれたパイロットビット2を含む掘削駆動機構3は繰り返し使用できるので経済的である。

【0029】

本発明は、パイロットビット2が拡縮しないので、従来の拡径したビットヘッド分離部間への小石など異物の付着、噛み込み、固化といったトラブルの発生の心配がなく、ビット拡径時の異物付着状態の確認といった作業も無用となるので、作業能率の短縮を図ることができる。

また、パイプPは回転しないので、内外面に耐食メッキを施しておくことができ、埋設後はキャップを施せば腐食の心配がなく、したがって、モルタルの注入をあえて行わなくてもよくなるので、施工がより簡易なものとなる。

また、パイプPは回転しないので、60度程度の斜面まで、斜面と直角方向のアンカー埋設が可能であり、斜面の段取りが不要であるため工事も簡易化できる。

【0030】

なお、本発明は、先端部にリングビットを回転自由に連結したパイプと、前記リングビット中を挿脱可能であり、正回転時にリングビットと一体化し同期回転され、逆回転時にリングビットと離間してアンロックされるパイロットビットと、前記パイロットビッドに推進力を与えるハンマー部とビッドに回転力を伝達する回転軸部を直列状に連結した掘削駆動機構と、回転軸部およびハンマー部の駆動手段と、前記掘削駆動機構を施工場所で支える架台とを備えているアンカーの埋設施工装置を含んでいる。

【図面の簡単な説明】

【0031】

【図1】本発明にかかる吊構造物用アンカーの埋設方法の概要を示す正面図である。

【図2】(a)はパイロットビットセット時の断面図、(b)はその一部拡大図である。

【図3】パイプ埋設開始段階を示す断面図である。

【図4】(a)は図3の底面図、(b)はアンロック状態の底面図である。

【図5】(a)は掘削・打ち込み完了状態を示す断面図、(b)はパイロットビットの抜き取り中の状態を示す断面図である。

【符号の説明】

【0032】

P パイプ

1 リングビット

2 パイロットビット

2A ビットヘッド

3 掘削駆動機構

3A ハンマー部

3B 回転軸部

4 架台

5 駆動モータ

11 鍔部

200 段部

【技術分野】

【0001】

本発明は雪崩防止柵、落石防護柵などを法面上方から吊り下げ設置するアンカーの埋設方法に関する。

【背景技術】

【0002】

たとえば雪崩防止柵、落石防止柵などで代表される法面に配置される土木構造物は、法面の山側にアンカーを埋設し、これからロープによって吊持されるのが一般である。

こうした吊構造物用ロープの一部を固定するアンカーは、従来では一般に、パイプの先端部をテーパー状にすぼめた形状とし、打ち込み機械によって地中に直接打ち込むことで埋設していた。しかし、この方式は打ち込みの際に表土内に転石、礫、岩盤部など硬質なものがあった場合に施工不可能となり、その場合には、地表から削岩機などによって掘削孔を形成し,この掘削孔にアンカーを挿入するとともにモルタル,セメント等の凝固剤を流し込んで埋込むことにより定着させるほかなく、多大な手間と時間とコストがかかっていた。

【0003】

この改善策として、出願人は、先端部内側に推進力受け部を有するパイプアンカーを使用し、径が拡縮可能なビットヘッドを先端に有しその後方に前記推進力受け部に当接可能なつば部を備えたビットとハンマー部および回転軸部を直列にした掘削アッセンブリーを前記パイプアンカーに挿通させ、ビットヘッドをアンカー下端外で拡径させた状態で回転軸部とハンマー部を介してビットを回転させつつ、前記ハンマー部の推進力をつば部から推進力受け部に伝えることで所要深さに達するまでパイプアンカーを一体に推進させ、次いでビットヘッドを推進力受け部の内径より小さく縮径し、掘削アッセンブリーをパイプアンカー内から抜き取ることでパイプアンカーを地中に埋設する方法を提案した。

【0004】

この先行技術は、転石、礫、岩盤部などを有する地質においてパイプアンカーを埋設施工することを可能にしたが、パイプアンカーを埋設すべくパイプ径よりも拡径したビットヘッドを縮径する際に、拡径したビッドの開いた箇所に小石などの異物が付着し、その異物が回転圧で固まり、容易に異物を孔内で取り去ることが困難となることがあり、その結果、ビットヘッドの縮径ができなくなり、せっかく推進したパイプとビットヘッドを一緒に孔から引き抜かなければならなくなるトラブルが発生する可能性があった。

【0005】

この場合には、再度埋設する工事を要するため手間とコストがかかり、これを回避するために、掘削作業中に、ビット拡径部への異物の付着の有無と、ビットを縮径して抜き取れることを確認する操作を何度か行なうことが必要になり、これによってアンカーの埋設の能率を低下させる問題があった。

【特許文献1】特開2007-32169号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は前記のような問題点を解消するためになされたもので、その目的とするところは、転石、礫、岩盤部などほとんどの地質において、勾配のある地表に直角方向にアンカーを円滑、確実に埋設施工することができる方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため本発明の吊構造物用アンカーの埋設方法は、埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設することを特徴としている。

【発明の効果】

【0008】

本発明によれば、パイプアンカーを使用するが、これを回転させることなく先端部に取り付けたリングビットを、パイプを貫いてリングビットの内周側に突出するパイロットビットと同期回転させ、穿孔エネルギーを伝達させるので、地中に転石、礫、岩盤部があっても効率よく円滑に打ち込みを行える。

所要長さ打ち込み後、パイロットビットを逆方向に回転させることによりリングビットとパイロットビットが離間するから、パイロットビットだけをスムーズに抜き取り、アンカー埋設施工を迅速に行うことができ、ビットが拡縮することによる異物付着とそれによる抜き取り不能のトラブルが生じず、また異物付着の有無の確認作業を廃止できるので、作業時間の短縮が可能である。

【発明を実施するための最良の形態】

【0009】

パイロットビットがハンマー部および回転軸部を直列状に連結しており、リングビットが後端部にパイロットビットの段部と衝突可能な鍔部を有している。

これによれば、パイロットビットとリングビットは回転と打撃により推進するので、礫、岩盤部があってもこれらを破砕して効率よく穿孔することができる。

【実施例1】

【0010】

以下、添付図面を参照して本発明の実施例を説明する。

図1は本発明にかかる吊構造物用アンカーの埋設方法を適用して法面に直角方向に吊用アンカーを埋設する場合を例にとって示している。

Pは埋設すべきアンカーとしてのパイプ、1は前記パイプの先端部に回転自由に取り付けられたリングビット、2は前記パイプPに対して挿脱され、前記リングビット1と協働して穿孔を行なうパイロットビット、3はパイロットビット2に軸方向の打撃力と回転運動を与えるためのハンマー部3Aと回転軸部(ロッド部)3Bを直列状に備えた掘削駆動機構である。

【0011】

4は施工場所に据付ける打ち込みフィード用の架台であり、ガイドレールを兼ねるべく長尺矩形枠状をなす本体4Aとサポート4Bを備え、前記本体4Aには、前記回転軸部を回動する可逆回転自在な掘削機としての駆動モータ5が台座5aをもって摺動可能に取り付けられ、台座5aにはウインチ6Aからのワイヤロープ60が連結され駆動モータ5を吊持するようにしている。なお、6Bは掘削駆動機構3とパイプPを駆動モータ5と連結する際に一時的に吊持するウインチである。

前記駆動モータ5はこの例では油圧モータが用いられており、圧縮エア送給ヘッダー50を同軸に備えている。

【0012】

7は他所に配されたエアコンプレッサであり、ホース70を介して前記駆動モータ5の圧縮エア送給ヘッダー50に接続されている。8は前記駆動モータ5に圧油を供給する発電機付きの油圧ユニットであり、近傍には制御弁などを含む操作盤8Aを有し、これからホース80を介して駆動モータ5に接続されている。

【0013】

9はアンカー埋設地質が粘土質である場合に用いられる水供給系であり、水タンク9Aと、ポンプ9Bとを有し、ホース90により前記圧縮エア供給系の適所に接続される。

【0014】

図2と図3は前記パイプPとリングビット1およびパイロットビット2の詳細を示しており、パイプPは、たとえば1500〜3500mmの長さを有しており、全体に亜鉛あるいはアルミ亜鉛合金メッキが施されている。

パイプPは、上端部に吊持用のボルトを取り付ける孔を有し、埋め込み後はキャップが冠着されるようになっている。一方、パイプ先端部には、リングビット1を連結するためのねじpを比較的短い範囲にだけ設けている。

【0015】

実施例では、パイプはリングビット1を安定確実に連結するためにシューP1を溶接などで固定している。シューP1はパイプPと外径がほぼ同じ鋼製のリングからなり、内側下端部領域にのみねじ部pを刻設し、それよりも上位の部分は無ねじ面としている。

【0016】

リングビット1は、下面に端面に超硬合金などからなるチップ100を配設して半部を埋め込んだ厚肉の環状部1aとこれの内径側から立ち上がる筒部1bを備えており、筒部1bの外周上端部領域にのみねじ部10が刻設され、それ以外は無ねじ面としている。また、筒部1bの上端部には内径方向に適度に張り出した内鍔11が設けられている。

前記ねじ部10は前記パイプPの下端部のねじpと螺合するが、更なる回動によりねじpを過ぎるので、リングビット1は図2(b)のように軸方向で抜け止めがなされた状態でパイプPに対して相対回転自由に保持されている。

【0017】

パイロットビット2は端面に超硬合金などからなるチップを配設したビットヘッド2Aと、軸状部を後方に突出させたハウジング(デバイス)2Bを備えている。

ハウジング2Bには、前記リングビット1の内鍔11に激突可能な張出し量を持った段部200が設けられている。ビットヘッド2Aとハウジング2Bは外周にスライムの誘導のための軸線方向溝203が設けられており、内部にはビットヘッド端面に開孔したエア噴出通路202が穿設されている。

【0018】

前記リングビット1の内鍔11と筒部1bおよび環状部内面には、パイロットビット2が正転したときに図4(a)のようにパイロットビット2と一体化してロック状態を形成し、前記状態からパイロットビット2を逆回転したときには、図4(b)のようにリングビット1と遊離し、前記パイロットビット2の軸方向の挿脱を許容する溝120を含む複数の係合部12が設けられており、パイロットビット2には同じ間隔で係合凸部22が設けられている。

【0019】

ハンマー部3Aは筒状をなしており、先端部に前記パイロットビット2の軸状部が連結している。 回転軸部3Bはパイプ状をなしており、前記ハンマー部3Aの後端に同心状に連結されている。回転軸部3Bは複数本がつながれることで所要長さとなっていてもよいが、いずれにしても、回転軸部3Bの後端は前記駆動モータ5の出力軸と連結されている。したがって、回転軸部3Bが回転すると、ハンマー部3Aとパイロットビット2が同期回転される。

圧縮エア送給ヘッダー50に供給された圧縮エアは回転軸部3Bを通してハンマー部3Aに送られ、パイロットビット2の軸状部にあるピストン部に作用するようになっている。

【0020】

なお、架台4の据付けは任意であり、サポート4Bをピンアンカー40で地表に固定すればよく、さらに、必要とあらば架台4の上部を控えロープ4Cで地表に支持させればよい。

【0021】

本発明のアンカー埋設方法を説明すると、シューP1を固定したパイプPにリングビット1を回転自由に取り付けておく。パイロットビット2を含む掘削駆動機構3はパイプPと分離状態にあり、掘削駆動機構3はハンマー部3Aと回転軸部3Bに分解できるので、小型軽量化することができ、現場への搬入が容易である。

【0022】

埋設に当たっては、回転軸部3Bとハンマー部3Aおよびパイロットビット2を連結する。一方では、架台4をアンカー埋設予定場所に据付ける。斜面直角方向の場合、架台4は図1のように直角方向に設置し、その架台4の本体4Aに駆動モータ5を装着し、ウインチ6Aとロープ60によって吊持させる。そして、前記パイロットビット2を含む掘削駆動機構3をパイプPの後端から挿入する。

【0023】

図2(a)はこのときの状態を示している。ビットヘッド2AがパイプPの下端を過ぎ、リングビット1から突出したならば、回転軸部3Bとハンマー部3Aを正方向に回動する。こうすれば、図4(a)のようにリングビット1とパイロットビット2は、係合部12、22によりロックされ、一体に組み付けられた状態となる。そこで、ウインチ6Bを使って全体を吊り上げ、回転軸部3Bを駆動モータ5と連結する。以上で準備が整い、以下、掘削アッセンブリーは自重でフィードされることになる。

【0024】

操作盤8Aを操作して駆動モータ5を駆動すれば、回転軸部3Bが回転し、これと連結しているハンマー部3Aが回転し、パイロットビット2が回転する。これにより図3のように、パイプPの輪郭内の前方でパイロットビット2により地層の穿孔が行われる。しかも、パイロットビット2が正回転するとリングビット1が同期回転するため、パイプPの先の環状部分でも穿孔される。すなわち、パイプPが回転されることなく、パイロットビット2による穿孔エネルギーがリングビット1に伝達されこれのみが回転してパイプPは掘削機構3と一体に非回転のまま地中に推進されていく。

【0025】

こうして推進されているときに、前方に転石、礫、岩盤部Rがあった場合には、これらはパイロットビット2とリングビット1の推進に対する抵抗として働くが、ハンマー部3Aには圧縮エアが送給されているので、パイロットビット2の段部がリングビット1の内鍔11に当接するまで再び衝撃的に前進ストロークし、ビットヘッド2Aとリングビット1が転石、礫、岩盤部Rに激突する。

【0026】

そしてまた、転石、礫、岩盤部Rによる抵抗を受けると引っ込み、次いでエア圧で突出する。この結果、パイプPはパイロットビット2の前進ストローク時に、掘削駆動機構3と一体に推進し、打ち込まれる。こうした動作の繰り返しで打撃が行われ、その間パイロットビット2とリングビット1の回転は継続しており、したがって、こうした回転と打撃とによって転石、礫、岩盤部Rは短時間で効率よく破砕される。

なお、前記のような掘削で生じたスライムはハウジング2Bの軸線方向溝を経てハンマー部外周のパイプアンカー空間に排出され、回転軸部外周の空間を経て後送され、パイプアンカー後端部から排出される。

【0027】

以下、駆動モータ5による回転軸部3Bを経てのパイロットビット2とリングビット1の一体回転運動による掘削と、ハンマー部3Aへの圧縮エア供給によるパイロットビット2とリングビット1の打撃推進運動が行われることによりパイプPが効率よく地中深く推進される。この進行時に、駆動モータ5の台座5aは架台4のガイドレールに沿って案内されるので、駆動モータ5とそれ以下の各部は円滑にフィードされる。

したがって、施工地質に制限がなく、迅速、円滑に打ち込みを行うことができる。また、パイプPは回転しないので、粘度質以外のほとんどの地盤において水を使用せずに施工が可能であり、掘削時の水の使用を低減できる。

【0028】

図5(a)のように所定の深さまで穿孔され、パイプPが進出したならば、駆動モータ5を逆方向に回転する。こうすれば、回転軸部3Bとハンマー部3Aを経て回転がパイロットビット2に伝達され、図4(b)のようにリングビット1の係合部12がパイロットビット2の係合部22と外れてリングビット1と遊離し、アンロック状態になる。

そこで、ウインチ6Aを操作して掘削機構3を吊り上げれば、図5(b)のようにパイロットビット2とハンマー部3Aおよび回転軸部3BがパイプP内を通って引抜かれ、先端にリングビット1を取り付けたパイプPだけが地中に残された状態になる。

すなわち掘削・打ち込み完了と同時にパイプPの埋設が完了する。そして、引抜かれたパイロットビット2を含む掘削駆動機構3は繰り返し使用できるので経済的である。

【0029】

本発明は、パイロットビット2が拡縮しないので、従来の拡径したビットヘッド分離部間への小石など異物の付着、噛み込み、固化といったトラブルの発生の心配がなく、ビット拡径時の異物付着状態の確認といった作業も無用となるので、作業能率の短縮を図ることができる。

また、パイプPは回転しないので、内外面に耐食メッキを施しておくことができ、埋設後はキャップを施せば腐食の心配がなく、したがって、モルタルの注入をあえて行わなくてもよくなるので、施工がより簡易なものとなる。

また、パイプPは回転しないので、60度程度の斜面まで、斜面と直角方向のアンカー埋設が可能であり、斜面の段取りが不要であるため工事も簡易化できる。

【0030】

なお、本発明は、先端部にリングビットを回転自由に連結したパイプと、前記リングビット中を挿脱可能であり、正回転時にリングビットと一体化し同期回転され、逆回転時にリングビットと離間してアンロックされるパイロットビットと、前記パイロットビッドに推進力を与えるハンマー部とビッドに回転力を伝達する回転軸部を直列状に連結した掘削駆動機構と、回転軸部およびハンマー部の駆動手段と、前記掘削駆動機構を施工場所で支える架台とを備えているアンカーの埋設施工装置を含んでいる。

【図面の簡単な説明】

【0031】

【図1】本発明にかかる吊構造物用アンカーの埋設方法の概要を示す正面図である。

【図2】(a)はパイロットビットセット時の断面図、(b)はその一部拡大図である。

【図3】パイプ埋設開始段階を示す断面図である。

【図4】(a)は図3の底面図、(b)はアンロック状態の底面図である。

【図5】(a)は掘削・打ち込み完了状態を示す断面図、(b)はパイロットビットの抜き取り中の状態を示す断面図である。

【符号の説明】

【0032】

P パイプ

1 リングビット

2 パイロットビット

2A ビットヘッド

3 掘削駆動機構

3A ハンマー部

3B 回転軸部

4 架台

5 駆動モータ

11 鍔部

200 段部

【特許請求の範囲】

【請求項1】

埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設することを特徴とする吊構造物用アンカーの埋設方法。

【請求項2】

パイロットビットがハンマー部および回転軸部を直列状に連結しており、リングビットが後端部にパイロットビットの段部と衝突可能な鍔部を有している請求項1に記載の吊構造物用アンカーの埋設方法。

【請求項1】

埋め込み用のパイプの先端部に相対回転可能にリングビットを取り付けたものを使用し、前記リングビットと正回転方向ではロックして一体化し、逆方向ではアンロックされるパイロットビットを前記パイプに挿通させ、パイロットビットとリングビットを同期回転させてパイプ推進させ、所要深さに達した状態でパイロットビットを逆回転してリングビットと離間させ、パイロットビットをパイプから抜き取ることでアンカーを埋設することを特徴とする吊構造物用アンカーの埋設方法。

【請求項2】

パイロットビットがハンマー部および回転軸部を直列状に連結しており、リングビットが後端部にパイロットビットの段部と衝突可能な鍔部を有している請求項1に記載の吊構造物用アンカーの埋設方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−68229(P2009−68229A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−236675(P2007−236675)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]