同時二軸延伸ポリアミド系多層フィルム。

【課題】梱包用エアーバッグ緩衝材として使用した場合、ガスバリア性とMD伸度に優れる同時二軸延伸ポリアミド系多層フィルムを提供する。

【解決手段】脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【解決手段】脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア性及び伸度に優れ、かつポリオレフィン系シーラントフィルム層との接着性にも優れ、エアーバッグ緩衝材用途に好適な同時二軸延伸ポリアミド系フィルムに関するものである。

【背景技術】

【0002】

従来、緩衝材として用いられる発泡ポリスチレン、発泡ウレタンなどの合成樹脂発泡体は嵩高で輸送や保管に場所をとるためにコストが高く、また、使用後の焼却処理時に燃焼温度が高温になって炉を傷めるなどの問題がある。そのため、2枚のヒートシール性を有する合成樹脂フィルムのヒートシール面側を内側にして、外周部を加熱して融着させるとともに、空気注入孔を作製して空気を注入した梱包用のエアーバッグ緩衝材が提案されている(特許文献1、2)。

【0003】

特許文献1、2には、緩衝材として使用される合成樹脂フィルムは、ヒートシール層と空気バリア層の複層が好ましいとされており、空気バリア層として、ポリアミド系フィルム、ポリ塩化ビニリデン系フィルムが挙げられている。

【0004】

前記空気バリア層を構成するフィルムとしては、ガスバリア性、寸法安定性と耐屈曲疲労性などの性能が要求されているため、例えば、特許文献3のような、MXD6に変性ポリオレフィンを添加してなる内層、脂肪族ポリアミドとしての外層、MXD6と脂肪族ポリアミドと混合してなる中間層の少なくとも三層からなる同時二軸延伸ポリアミド系多層フィルムや、特許文献4のように、脂肪族ポリアミドとしての外層、MXD6としての内層、MXD及び/または脂肪族ポリアミドと非晶質系ポリアミドと混合してなる中間層を含有する三種五層の同時二軸延伸ポリアミド多層フィルムなどが挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−327158号公報

【特許文献2】特開2003−292047号公報

【特許文献3】特開平10−278202号公報

【特許文献4】特許第3119562号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献3や特許文献4に挙げられた構成の多層フィルムでは、MD/TD方向の強伸度バランスは良好なものの、緩衝材用フィルムとして用いた場合、製袋時フィルムの貼り合わせの方向や構造上の制約から、応力集中を緩和させる役割を担うMD伸度が低く、そのためフィルムがエアー圧(応力集中)に耐え切れずに破袋するという問題があった。

【0007】

前記問題は、ポリアミドフィルムにおける同時二軸延伸技術に固有のものと考えられる。なぜなら、同時二軸延伸と逐次二軸延伸を比較すると、製法の相違に由来して、同時二軸延伸フィルムのMD方向の配向結晶化度がより大きいため、MD伸度が低くなる傾向があるためである。このため、エアー圧に耐え切れずに破袋という問題が発生しやすくなる。これに対して、逐次延伸フィルムはMD方向の配向結晶度がより少ない理由から、同様の問題は発生しにくい。

【0008】

本発明は上記のような問題を解消するものであり、梱包用エアーバッグ緩衝材として使用した場合、ガスバリア性とMD伸度に優れる同時二軸延伸ポリアミド系多層フィルムを提供するものである。

【0009】

すなわち本発明の要旨は以下の通りである。

(1)脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

(2)(1)における同時二軸延伸ポリアミド系多層フィルムにおいて、樹脂層(X)と樹脂層(Y)との間に、さらに、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドからなる樹脂層(Z)を有し、層構成が(X)/(Z)/(Y)/(Z)/(X)であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

(3)酸素透過率が90ml/(m2・day・Mpa)以下であることを特徴とする(1)及び(2)に記載した同時二軸延伸ポリアミド系多層フィルム。

(4)未延伸フィルムを面積倍率が4〜16倍となるように同時二軸延伸することを特徴とする(1)〜(3)いずれかに記載の同時二軸延伸ポリアミド系多層フィルムの製造方法。

(5)(1)または(2)に記載の同時二軸延伸多層ポリアミド系フィルムに接着剤を介してシーラントフィルム層が積層される積層フィルム。

(6)同時二軸延伸ポリアミド系多層フィルムとシーラント層との間のラミネート強力が5N/cm以上である(5)記載の積層フィルム。

(7)(1)〜(3)のいずれかに記載の同時二軸延伸ポリアミド系フィルムを用いたエアーバッグ緩衝材。

(8)(5)または(6)に記載の積層フィルムを用いたエアーバッグ緩衝材。

【発明の効果】

【0010】

本発明の同時二軸延伸ポリアミド系多層フィルムはガスバリア性及びMD伸度に優れるため、梱包用エアーバッグ緩衝材として使用すると、空気充填後の破袋といった問題が抑えられ、効率的に輸送を行うことができ、産業上の利用価値は非常に高い。

【図面の簡単な説明】

【0011】

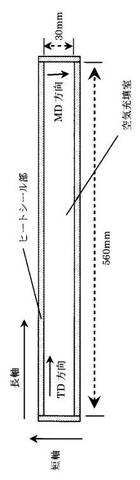

【図1】本発明の実施例において空気充填試験に用いた梱包用エアーバッグ緩衝材の平面図である(フィルム面に対して垂直方向から見た図)。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明における脂肪族系ポリアミド系樹脂(a)と(d)としては、ナイロン6、ナイロン66、ナイロン69、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、ナイロン1010及びそれらの混合物、共重合体、複合体等が挙げられる。これらの中でもナイロン6が生産性や性能、コストパフォーマンスの点で特に好ましい。(a)と(d)は同種のポリアミドでもよいし、異なっていても良い。

【0014】

芳香族系ポリアミド樹脂(c)は、キシリレンジアミン成分と炭素数4〜12の脂肪族ジカルボン酸成分とからなるポリアミド樹脂である。キシリレンジアミン成分としては、

メタキシレンジアミン、パラキシレンジアミンが挙げられる。炭素数4〜12の脂肪族ジカルボン酸としてはアジピン酸、コハク酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等が挙げられる。芳香族系ポリアミド樹脂(c)としては、特にメタキシリレンジアミンとアジピン酸との重縮合によって得られるナイロンMXD6が好ましい。

【0015】

本発明において、非晶質系ポリアミド樹脂(b)とは、示差熱分析計を用いて20℃/minの昇温速度で測定したとき、測定される結晶融解熱が1cal/g未満のポリアミドのことをいう。

【0016】

非晶質系ポリアミド樹脂(b)としては、ジアミン成分として、脂環式ジアミン及び/または脂肪族ジアミンを有し、ジカルボン酸成分としてテレフタル酸及び/またはイソフタル酸を有するものが好ましい。

【0017】

脂環式ジアミンの具体例としては、ビス(4−アミノシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノシクロヘキシル)メタン、ビス(3−メチル−4−アミノシクロヘキシル)プロパン、ビス(3,5−ジメチル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジメチル−4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノ−5−エチルシクロヘキシル)メタン、ビス(3−メチル−4−アミノ−5−エチルシクロヘキシル)プロパン、ビス(3,5−ジエチル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジエチル−4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノ−5−イソプロピルシクロヘキシル)メタン、ビス(3−メチル−4−アミノ−5−イソプロピルシクロヘキシル)プロパン、ビス(3,5−ジイソプロピル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジイソプロピル−4−アミノシクロヘキシル)プロパン、ビス(3−エチル−4−シクロアミノヘキシル)メタン、ビス(3−エチル−4−シクロアミノヘキシル)プロパン、ビス(3−イソプロピル−4−アミノシクロヘキシル)メタン、ビス(3−イソプロピル−4−アミノシクロヘキシル)プロパン等が挙げられ、これらの中でもビス(3−メチル−4−アミノシクロヘキシル)メタンが好適である。

【0018】

脂肪族ジアミンとしては、エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4/2,4,4−トリメチルヘキサメチレンジアミン、5−メチルノナメチレンジアミン等を挙げることができ、これらの中でもヘキサメチレンジアミンが好適である。

【0019】

非晶質系ポリアミド(b)には、その他の共重合成分として、ε−カプロラクタム、ω−ラウリルラクタム、2−ピロリドンなどのラクタム類;6−アミノカプロン酸、11−アミノウンデカン酸、12−アミノドデカン酸などのアミノ酸;1,3−ビス(アミノメチル)シクロヘキサン、1,4−ビス(アミノメチル)シクロヘキサン、1−アミノ−3−アミノメチル−3,5,5−トリメチルシクロヘキサン、ビス(アミノプロピル)ピペラジン、ビス(アミノエチル)ピペラジン、ビスアミノメチルノルボルネンなどの脂環式ジアミン、メタキシリレンジアミン、パラキシレンジアミン芳香族ジアミン;アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン酸などの脂肪族ジカルボン酸;ナフタレンジカルボン酸などのテレフタル酸やイソフタル酸以外の芳香族ジカルボン酸などが含まれていてもよい。

【0020】

脂環式ジアミン/脂肪族ジアミンの構成単位モル比は、0/100〜100/0の範囲で用いることができるが、好ましくは0/100〜20/80の範囲である。

【0021】

テレフタル酸/イソフタル酸の構成単位モル比は0/100〜100/0の範囲で用いることができるが、好ましくは5/95〜40/60の範囲である。

【0022】

非晶質系ポリアミド(b)のガラス移転点は特に限定されないが、100〜270℃の範囲であれば好ましく使用でき、120〜255℃の範囲のものであればより好ましい。

【0023】

本発明に用いられるポリアミド樹脂は、溶融時のモノマー生成を抑制するために、有機グリシジルエステル、無水ジカルボン酸、安息香酸などのモノカルボン酸、ジアミンなどを末端封鎖剤として含んでいてもよい。

【0024】

本発明に用いられるポリアミド樹脂の相対粘度は、特に限定されるものではないが、溶媒として96%硫酸を用い、温度25℃、濃度1g/dlの条件で測定した相対粘度が1.5〜5.0であることが好ましい。この相対粘度が1.5未満のものは、フィルムの力学的特性が著しく低下しやすくなる。また、5.0を超えるものは、フィルムの製膜性に支障をきたしやすくなる。

【0025】

ポリアミド樹脂には必要に応じて、本発明の効果を損なわない範囲で、顔料、酸化防止剤、紫外線吸収剤、防腐剤、帯電防止剤、無機微粒子等の各種の添加剤を1種あるいは2種以上を添加してもよい。

【0026】

また、フィルムのアンチブロッキング性を向上させるために、ポリアミド樹脂に、各種無機系滑剤や有機系滑剤が1種あるいは2種以上配合されていてもよい。これらの滑剤としては、クレー、タルク、マイカ、炭酸カルシウム、炭酸亜鉛、ワラストナイト、シリカ、アルミナ、酸化マグネシウム、珪酸カルシウム、アルミン酸ナトリウム、アルミン酸カルシウム、アルミノ珪酸マグネシウム、ガラスバルーン、酸化亜鉛、三酸化アンチモン、ゼオライト、カオリナイト、ハイドロタルサイト、層状ケイ酸塩、ステアリン酸アミド、ベヘン酸アミド、エルカ酸アミド、エチレンビスステアリン酸アミド、フェノール樹脂、メラミン樹脂、ポリメチルメタクリレート樹脂等が挙げられる。

【0027】

本発明の同時二軸延伸ポリアミド系多層フィルムの各層を構成する樹脂は、次の通りである。

(X):脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を含有してなる混合ポリアミド樹脂。

(Y):芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を含有してなる混合ポリアミド樹脂。

(Z):脂肪族系ポリアミド樹脂(a)及び/又は芳香族系ポリアミド樹脂(c)と非晶質系ポリアミド(b)からなる混合ポリアミド樹脂。

【0028】

本発明の同時二軸延伸ポリアミド系多層フィルムは、上記の樹脂層がX/Y/Xの2種3層に積層され、または、X/Z/Y/Z/Xの3種5層に積層された構成を有し、さらに同時二軸延伸されてなるポリアミド系樹脂フィルムである。X/Z/Y/Z/Xの構成は、樹脂層(Z)によって樹脂層(X)と樹脂層(Y)との層間強力を向上することができるため、好ましい。

【0029】

混合ポリアミド樹脂層(X)は、脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有することが必要であり、好ましくは1質量%以上4.0質量%以下である。非晶質系ポリアミド樹脂(b)が1質量%未満の場合、接着剤を介してシーラントフィルムとラミネートした後のラミネート強力が低くなるため好ましくない。一方、非晶質系ポリアミド(b)が5質量%以上になると、多層フィルムの柔軟性が悪化し、MD方向の伸度が低下するため、好ましくない。

【0030】

混合ポリアミド樹脂層(Y)において、芳香族系ポリアミド樹脂(c)に含有する脂肪族系ポリアミド樹脂(d)の量は、5質量%以上25質量%以下であり、好ましくは5質量%以上15質量%以下である。脂肪族系ポリアミド樹脂(d)が5質量%未満の場合、フィルムのMD伸度が不十分であるため、エアーバック緩衝材に使われるときに破袋するといった欠点がある。一方、脂肪族系ポリアミド樹脂(d)が25質量%を超える場合、フィルムのガスバリア性が悪化し、空気が抜けやすくなり、緩衝材に不適である。また、さらなる伸度向上という観点から、樹脂層(Y)には、必要に応じて、非晶質系ポリアミド樹脂(b)を添加することができる。この場合の添加量としては(Y)層を構成する樹脂に対し、5質量%未満が好ましく、3質量%以下がさらに好ましい。5質量%以上であると伸度が低下することがある。

【0031】

混合ポリアミド樹脂層(Z)は、樹脂層(X)と樹脂層(Y)との接着層に相当する層であり、層間剥離強力を向上する点から、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドが好ましい。非晶質系ポリアミド(b)が40質量%を超えた場合、多層フィルムの柔軟性が悪化し、MD方向の伸度が悪くなるため、好ましくない。10質量%未満の場合、フィルムの層間剥離強力が低くなり、好ましくない。

【0032】

樹脂層(Z)における脂肪族系ポリアミド樹脂(a)と芳香族系ポリアミド樹脂(c)は、それぞれの単体を使用することもできるし、両者を任意の比率で混合したものを使用することもできる。

【0033】

本発明の同時二軸延伸ポリアミド系多層フィルムの厚みは、特に限定されないが、好ましくは10〜25μm、より好ましくは15〜25μmである。厚みが5μm未満では耐衝撃性に問題が生じる場合があり、25μmを超える場合はフィルムが硬くなり、かつ質量が重くなるため、梱包用のエアーバッグ緩衝材としては不適である。

【0034】

樹脂層(X)の厚みは3〜11μmであることが好ましく、更に好ましくは4〜8μmである。樹脂層(X)の厚みが3μm未満の場合、エアー注入による耐荷重と耐衝撃性が悪くなるため、好ましくない。11μmを超える場合、多層フィルムのガスバリア性が劣り好ましくない。

【0035】

樹脂層(Y)の厚みは3〜8μmであることが好ましく、4〜8μmがより好適である。樹脂層(Y)の厚みが3μm未満の場合、多層フィルムのガスバリア性に劣り好ましくない。10μmを超えると、フィルムが硬く脆くなり、フィルムのMD伸度が低くなるため、緩衝材として使用する場合、破袋する可能性が出てくるため、好ましくない。

【0036】

樹脂層(Z)の厚みとしては0.1〜1μmが好ましく、0.4〜0.8μmがさらに好ましい。樹脂層(Z)の厚みが1μmを超える場合、樹脂層(Z)のポリアミド樹脂を押出機で溶融押出する際に、高吐出量で押出すこととなり、スクリューに巻き付きやすくなるため好ましくない。0.1μm未満の場合、接着層としての役割を果たせない。

【0037】

本発明の同時二軸延伸ポリアミド系多層フィルムのMD方向の引張伸度は110%以上140%以下の範囲である。110%未満の場合、空気充填後エアー圧に耐えきれずに破袋してしまう。また、本発明の樹脂構成においては140%を超えるフィルムを製造することは困難である。

【0038】

本発明において、同時二軸延伸ポリアミド系多層フィルムの酸素透過率は90ml/(m2・day・MPa)以下であることが好ましい。酸素透過率が90ml/(m2・day・MPa)を超えるとガスバリア性に劣り、緩衝材として使用したときに、中の空気が抜けて緩衝材としての性能が損なわれる。酸素透過率を低くするためには、Y層にある脂肪族ポリアミド(d)の添加量を少なくすればよい。

【0039】

本発明の同時二軸延伸ポリアミド系多層フィルムにおいて、フィルム全幅の中央から左右に全幅の40%位置(端部)のフィルムMD方向に対して45°方向と135°方向との熱水収縮率の差(斜め差)は、1.2%未満であることが好ましく、1.0%以下が更に好ましい。1.2%を超える場合、加熱処理時にフィルムに捻れが生じ、印刷やラミ加工等の二次加工時のトラブルを誘発するため好ましくない。

【0040】

本発明の同時二軸延伸ポリアミド系多層フィルムは、シーラントフィルム層とラミネートしたときのラミネート強力が5N/cm以上となることが好ましく、更に好ましくは5.5N/cm以上である。ラミネート強力が5N/cm未満の場合は、空気充填後同時二軸延伸ポリアミド系多層フィルムとシーラント層との間にデラミが発生しやすくなるため、使用できない。

【0041】

本発明の多層延伸ポリアミド樹脂系フィルムは、同時二軸延伸法により延伸されたものである。同時二軸延伸法を必須とする理由は、得られるフィルムのMD方向とTD方向との物性バランスが良いことに加え、幅方向の物性差が逐次二軸延伸法で得られたフィルムより小さく、安定しているため、フィルムの取り幅ロスが小さく、二次加工でもロスの少ないフィルムを提供できるためである。

【0042】

本発明の多層延伸ポリアミド樹脂系フィルムは、樹脂を押出して未延伸フィルムを得て、これを同時二軸延伸することにより得られる。

【0043】

押出方法について、一例を挙げるが、これに限定するものではない。

【0044】

各層を構成する各々の樹脂を別々の押出機を用いて、各々のポリアミド樹脂の融点〜融点+40℃の温度で溶融させ、溶融した各々の樹脂をフィードブロック、あるいはマルチマニホールドダイス中で合流させて所望の層構成となるように重ね合わせ、Tダイによりシート状に押出し、静電印加キャスト法、エアーナイフ法等公知の方法により30℃以下に温度調節した冷却ドラム上に密着させて急冷し、ガラス転移温度以下の温度になるように急冷固化して所望厚さの未延伸フィルムを得る。

【0045】

また、同時二軸延伸方法について、一例を挙げるが、これに限定するものではない。

【0046】

未延伸フィルムを吸水率3.0〜7.0質量%に調整した後、テンター式同時二軸機により温度180℃〜230℃でMD方向とTD方向に同時に延伸し、延伸処理後に150℃〜220℃の温度で熱固定し、必要に応じて0〜10%の範囲でMD方向及び/又はTD方向の弛緩処理を施す熱セット工程を経て、さらに20〜100℃の冷却工程を経てロール状に巻き取られるという同時二軸延伸が挙げられる。

【0047】

延伸倍率は、面積倍率で4〜16倍とすることが好ましく、より好ましくは6〜12倍の範囲である。面積倍率が4倍未満の場合、フィルムの配向結晶化が不充分になり、ガスバリア性が悪化するため好ましくない。16倍を超えると延伸応力が高くなりすぎて延伸が困難である。

【0048】

延伸倍率は、MD方向、TD方向いずれにおいても、1.6〜5倍の範囲が好ましく、より好ましくは2〜4倍である。また、MD方向に対するTD方向の延伸倍率の比率はTD/MD=0.3〜3.0が好ましい。

【0049】

本発明の同時二軸延伸ポリアミド系多層フィルムには、シーラントフィルム層との接着性を向上する目的で少なくとも片面に各種易接着塗剤のコーティング処理を行ってもよい。易接着塗剤としては特に限定しないが、ウレタン樹脂もしくはウレタンウレア樹脂、ポリエステル樹脂、ポリオレフィン樹脂などが使用できる。中でも、ポリウレタン樹脂もしくはウレタンウレア樹脂が好ましい。

【0050】

コーティング処理の方法は特に限定されるものではなく、例えば、ダイレクトグラビア方式やリバースグラビア方式に代表されるグラビアロール法、キスロール−マイヤーバー法、ファンテン−エアーナイフ法、ファンテンマイヤーバー法、ダイコート法、またはこれらの組み合わせによる各種コーティング方式や、各種噴霧方式などを採用することができる。

【0051】

本発明の同時二軸延伸ポリアミド系多層フィルムは、シーラントフィルム層が積層された構成とすることにより、ヒートシール性を付与できるため、このようにシーラントフィルム層を積層した積層フィルムは、シーラントフィルム層側をヒートシールして、袋状体や、トレー包装の蓋材などの包装体として使用することができる。包装袋としては、三方シール袋、四方シール袋、ピロー袋、スタンディングパウチ、ロケット包装などの形態が挙げられる。

【0052】

袋の内部に空気を封入して空気袋としたものは、この空気袋を1個または複数個用いて梱包用のエアーバッグ緩衝材として使用することができる。複数の空気袋は連結されていてもよいし、それぞれ独立していてもよい。また、いずれかの空気袋に空気注入孔が設けられていてもよい。

【0053】

シーラントフィルム層に用いられる樹脂は、一般にシーラントとして使用される樹脂であれば特に限定されない。例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸・メタクリル酸共重合体、エチレン−アクリル酸・メタクリル酸エステル共重合体、酸変性ポリエチレン・ポリプロピレン系樹脂、ポリ酢酸ビニル系樹脂等を用いることができる。これらは、単独で用いても、他の樹脂や成分と共重合や溶融混合して用いても、また変性などを行って用いてもよい。これらの樹脂成分を単層、または少なくとも一種類以上の樹脂成分で多層に用いてもよい。特に、好ましいのは、ポリエチレン、ポリプロピレン、ポリエチレン/ポリプロピレン共重合体などのポリオレフィン樹脂である。

【0054】

シーラントフィルム層の形成方法は、このシーラントフィルム層をフィルムとしてから適宜選択された接着剤を介して、多層延伸ポリアミド系フィルムに積層するドライラミネーション法、多層延伸ポリアミド系フィルムとシーラント層とを同時に押出し積層する共押出法、シーラントフィルム層を形成するための樹脂を多層延伸ポリアミド系フィルムにコーターでコーティングする方法などが挙げられる。シーラント層をいったんフィルムの形態とする場合は、そのフィルムは、未延伸でも低倍率で延伸されていてもよいが、未延伸フィルムであることが実用的に好ましい。フィルムの形成方法は、押出機で加熱、溶融してTダイより押出し、冷却ロールなどで冷却固化するテンター法や、円形ダイより押出して水冷あるいは空冷により冷却固化させるチューブラー法などを用いることができる。

【0055】

多層延伸ポリアミド系フィルムには、必要に応じて、コロナ放電処理、メッキ処理、清浄処理、染色処理等の物理化学的処理を施してもよい。

【実施例】

【0056】

次に、本発明を実施例により具体的に説明する。なお、実施例・比較例における各種物性の評価方法は、次のとおりである。

【0057】

(1)相対粘度

ポリアミド樹脂のペレットを、濃度が1g/dlになるように96%硫酸に溶解し、温度25℃の条件で測定した。

【0058】

(2)フィルム引張伸度

幅10mm、長さ10cmの資料を用いてASTM−D882に準じて測定した。

【0059】

(3)ガスバリア性

ガスバリア性は酸素透過性を測定して評価した。酸素透過性は、モコン社製酸素バリア測定器(OX−TRAN2/20)を用いて、温度20℃、相対湿度65%の雰囲気下における酸素ガス透過度を測定することにより評価した。

【0060】

(4)ラミネート試験

同時二軸延伸ポリアミド系多層フィルムの両面にコロナ放電処理を実施し、そのコロナ処理面にウレタン系接着剤(東洋モートン社製TM329/CAT−8B二液型)を塗布し、塗布したフィルムを、80℃の熱風乾燥機で10秒間乾燥させて、接着塗布量が3g/m2となるようにした。その接着剤塗布面とシーラントフィルム(CPP:東セロ社製、無延伸ポリプロピレンフィルム、GLC一般タイプ、厚み30μm)のコロナ処理面をニップロールにて貼り合わせ(ニップ条件80℃)て、巻き取った。次いで、巻き取ったフィルムのポリアミド樹脂面にウレタン系接着剤(東洋モートン社製TM329/CAT−8B二液型)を塗布し、塗布したフィルムを、80℃の熱風乾燥機で10秒間乾燥させて、接着塗布量が3g/m2となるようにした。その接着剤塗布面とシーラントフィルム(LLDPE:東セロ社製直鎖状低密度ポリエチレンフィルム HZ 厚さ50μm)のコロナ処理面をニップロールにて貼りあわせ(ニップ条件80℃)て、巻き取った。貼りあわせたフィルムを40℃の雰囲気下で72時間エージングを実施し(CPP//ポリアミド//LLDPE)の三層ラミネートフィルムを作製した。

【0061】

(5)ラミネート強力測定

得られた三層ラミネートフィルムを、20℃×65%RH環境下において、MD100mm×TD15mmの短冊に裁断し、同時二軸延伸ポリアミド系多層フィルムとLLDPEシーラントとの間をピンセットでMDに30mm剥離し、ラミネート強力試験片を作成した。50N測定用ロードセルとサンプルチャックとを取り付けた引張試験機(島津製作所社製AS−1S)を用い、剥離したそれぞれの端部を固定した後、試験片が「T型」に保たれるようにしながら、引張速度300mm/minにてMDに50mm剥離し、その際の強力の平均値を読み取った。測定は5点のサンプルについて行い、それらの平均値をラミネート強力とした。

【0062】

(6)空気充填試験

得られた三層ラミネートフィルム(CPP//ポリアミド//LLDPE)を二枚用い、空気充填室の長軸がポリアミドフィルムのTD方向になるように、LLDPE面同士で貼り合わせ、外周部を255℃×3Kg×0.8秒の条件下でヒートシールし、梱包用エアバッグ緩衝材として用いることのできる袋を作製した。袋の寸法及びフィルムの方向を図1に示す。得られた袋に空気注入口を設け、0.12MPaの空気を注入してから密封した。この空気を充填した袋を常温常圧の雰囲気下で24時間エージングし、破袋状況によって評価した。

【0063】

空気充填試験の評価基準

○:デラミ、破袋がいずれも発生しない。ここで、「デラミ」とは、ポリアミド系多層フィルム層とLLDPE層との界面から剥がれる現象をいう。

デラミ:同時二軸延伸ポリアミド系多層フィルムとシーラント層フィルムとのラミネート強力が不十分のため、デラミが発生する。

破袋:エアー圧に耐えきれずに破袋する。

【0064】

(7)熱水収縮率斜め差

同時二軸延伸ポリアミド系多層フィルムを全幅の中央から左右に全幅の40%の位置(端部)から、それぞれ21cm角に切り出しサンプルとする。サンプルの中央を中心とする直径20cmの円を描き、MD方向を0°としたときの45°及び135°方向に円の中心を通る直線を引き、各方向の直径を測定し、処理前の長さとする。このサンプルを沸騰水中で30分間加熱処理したのち取り出して、表面に付着した水分を除去し、風乾する。風乾後、各方向の直径を測定し、処理後の長さとする。下記式を用い、熱水収縮率を算出する。

熱水収縮率(%)=(処理前の長さ−処理後の長さ)×100/(処理前の長さ)

MD方向を0°としたときの45°と135°方向の熱水収縮率の差の絶対値を求め、両端部の平均値を熱水収縮率斜め差とした。

【0065】

(製造例1:非晶質系ポリアミド樹脂B−1の製造)

テレフタル酸15mol%とイソフタル酸35mol%とヘキサメチレンジアミン50mol%とからなる原料10Kgを8Kgの純水と共に反応槽に仕込み、窒素で数回反応槽内の空気をパージした。温度を90℃まで上昇させ約5時間反応させたのち、反応温度を徐々に10時間かけて280℃まで加圧下(18バール)に槽内を撹拌しつつ上昇させた。ついで放圧し大気圧まで圧力を下げたのち、さらに同じ温度で6時間重合反応を行った。反応終了後反応槽から払い出し、切断して非晶質系ポリアミド樹脂(B)のペレットを得た。得られたペレットの相対粘度は1.80であった。またガラス転移温度は125℃であった。

【0066】

(製造例2:非晶質系ポリアミドB−2の製造)

製造例2において、非晶質系ポリアミドの組成を表1に記載したように変更し、それ以外は製造例2と同様の手順にて非晶質系ポリアミドB−2を製造した。

【0067】

【表1】

【0068】

[脂肪族ポリアミド樹脂]

脂肪族ポリアミド樹脂(A)としては、ナイロン6樹脂(ユニチカ社製A1030BRF、融点220℃、相対粘度3.1)を用いた。

脂肪族ポリアミド樹脂(D−1)は、ナイロン6樹脂(ユニチカ社製A1030BRF)を用い、(D−2)として、ナイロン66樹脂(東レ社製アミランCM−3001、融点265℃、相対粘度2.8)を用いた。

【0069】

[芳香族ポリアミド樹脂]

芳香族ポリアミド樹脂(C)としては、ナイロンMXD6樹脂(三菱ガス化学社製MXナイロン6007、相対粘度2.7)を用いた。

【0070】

(実施例1)

3層共押出Tダイを用いて、押出機(1)より芳香族ポリアミド樹脂(C)85質量%と脂肪族ポリアミド樹脂(D−1)15質量%との混合物(樹脂層Y)を270℃で、押出機(2)より97質量%の脂肪族ポリアミド樹脂(A)と3質量%の非晶質系ポリアミド(B−1)との混合物(樹脂層X)を265℃で、それぞれ溶融混練し、X/Y/Xの順に重ね合わせた多層未延伸シートをダイスより押出し、表面温度18℃の冷却ドラム上に密着させて急冷し、厚さ160μmの未延伸多層シートを得た。得られたシートを50℃の温水槽に送り、一分間の浸水処理を施した。このシートの端部をテンター式同時二軸延伸装置のクリップで保持し、180℃の条件下で、MD方向に3.0倍、TD方向に3.3倍の延伸倍率で同時二軸延伸した後、TD方向の弛緩率を5%として、210℃で4秒間の熱処理を施し、室温まで徐冷し、厚さがX/Y/X=6.0/4.0/6.0(μm)の同時二軸延伸ポリアミド系多層フィルムを得た。

【0071】

(実施例2)

X/Y/Xの厚み比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0072】

(実施例3)

5層共押出Tダイを用いて、押出機(1)より芳香族ポリアミド樹脂(C)85質量%と脂肪族ポリアミド樹脂(D−1)15質量%との混合物(樹脂層Y)を270℃で、押出機(2)より97質量%の脂肪族ポリアミド樹脂(A)と3質量%の非晶質系ポリアミド(B−1)との混合物(樹脂層X)を265℃で、押出機(3)より70質量%の芳香族ポリアミド樹脂(C)と30質量%の非晶質系ポリアミド樹脂(B−1)との混合物(樹脂層Z)を270℃で、それぞれ溶融押出し、(X)/(Z)/(Y)/(Z)/(X)の順に重ね合わせた多層未延伸シートをダイスより押出し、表面温度18℃の冷却ドラム上に密着させて急冷し、厚さ160μmの未延伸多層シートを得た。得られたシートを50℃の温水槽に送り、一分間の浸水処理を施した。このシートの端部をテンター式同時二軸延伸装置のクリップで保持し、180℃の条件下で、MD方向に3.0倍、TD方向に3.3倍の延伸倍率で同時二軸延伸した後、TD方向の弛緩率を5%として、210℃で4秒間の熱処理を施し、室温まで徐冷し、厚さがX/Z/Y/Z/X=6.4/0.4/4.5/0.4/6.4(μm)の同時二軸延伸ポリアミド系多層フィルムを得た。

【0073】

(実施例4〜5)

X/Z/Y/Z/Xの厚み比率を表2に記載した比率に変更した以外は、実施例3と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0074】

(実施例6〜8、比較例1〜3)

Y層における芳香族ポリアミド樹脂(C)と脂肪族ポリアミド樹脂(D−1)との混合比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0075】

(実施例9〜10、比較例4〜6)

X層における脂肪族ポリアミド樹脂(A)と非晶質系ポリアミド樹脂(B−1)との混合比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0076】

(実施例11、比較例7)

Y層の混合樹脂種類及び組成比率を表2に記載したように変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0077】

(実施例12)

Y層に使用する脂肪族ポリアミドを(D−2)に変更し、押出機(1)の押出温度を

290℃に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0078】

(実施例13)

X層に使用する非晶質系ポリアミド樹脂を(B−2)に変更した以外は実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0079】

(実施例14〜16)

フィルムのMD、TD方向の延伸倍率を表2に記載した倍率に変更した以外は、実施例1と同様に同時二軸延伸ポリアミド系多層フィルムを得た。

【0080】

実施例1〜16および比較例1〜7の層構成、延伸倍率を表2に示す。

【0081】

【表2】

【0082】

実施例1〜16および比較例1〜7の評価結果を表3に示す。

【0083】

【表3】

【0084】

実施例1〜16は、いずれもMD伸度、ラミネート強力、酸素バリア性に優れているため、梱包用緩衝材の空気袋としての用途に適したものであった。

【0085】

実施例1と実施例6〜8の対比から、Y層の脂肪族ポリアミド(d)の添加量が多いほど、同時二軸延伸ポリアミド系多層フィルムのMD伸度が高くなり、酸素バリア性が悪くなった。これは脂肪族ポリアミド(d)が持つ柔軟性と芳香族ポリアミド(c)に対する可塑化効果によって、Y層が柔軟化され、伸度が増加したものと考えられる。

【0086】

比較例1と比較例2は、Y層に脂肪族ポリアミド(d)の含有量が本発明規定の下方に外れており、同時二軸延伸ポリアミド系多層フィルムのMD伸度が不十分となり、空気充填試験で破袋との結果になった。逆に、比較例3は脂肪族ポリアミド(d)の添加量が本発明規定の上方に超えており、伸度が良くなったものの、酸素バリア性が悪化したため、エアーバッグ緩衝材に不適なものとなった。

【0087】

実施例1と実施例9〜10との比較から、X層に非晶質系ポリアミド樹脂(b)の含有量が多いほど、ラミネート強力が良くなることがわかった。原因としては非晶質ポリアミドの添加によって、脂肪族ポリアミドの結晶化が抑えられ、接着性が向上したものと考えられる。

【0088】

比較例4と5は、X層における非晶質系ポリアミド(b)の含有率が本発明規定の下方に外れており、接着剤を介してシーラント層とラミネートした後のラミネート強力が5N/cm未満と低くなった。このため、空気充填後に多層フィルムとシーラント層の間にデラミが発生し、エアーバッグ緩衝材に不適なものとなった。

【0089】

比較例6は、X層における非晶質系ポリアミド樹脂の含有率が高いため、多層フィルムの伸度が悪化し、空気充填後に破袋する結果となった。これはガラス移転温度の高い非晶質系ポリアミドの添加によって、X層が固くなり、伸度が低下したものと考えられる。しかも、外層が相対的に厚いため、多層フィルムも悪影響を受けて伸度が低下したと考えられる。

【0090】

比較例7はY層に添加した非晶質系ポリアミド(b)の添加量が本発明の好ましい範囲の上方に外れており、得られた同時二軸延伸ポリアミド系多層フィルムのMD伸度が悪化し、空気充填後破袋となった。原因としては非晶質系ポリアミド(b)を少量添加した場合、他のポリアミド樹脂の結晶化を押さえることで伸度を良くさせる効果があるが、多量に添加した場合には、非晶質系ポリアミド(b)のTgが高いため、脂肪族ポリアミド(d)の柔軟化と相殺し、逆にフィルム全体としての伸度が低くなったと考えられる。

【技術分野】

【0001】

本発明は、ガスバリア性及び伸度に優れ、かつポリオレフィン系シーラントフィルム層との接着性にも優れ、エアーバッグ緩衝材用途に好適な同時二軸延伸ポリアミド系フィルムに関するものである。

【背景技術】

【0002】

従来、緩衝材として用いられる発泡ポリスチレン、発泡ウレタンなどの合成樹脂発泡体は嵩高で輸送や保管に場所をとるためにコストが高く、また、使用後の焼却処理時に燃焼温度が高温になって炉を傷めるなどの問題がある。そのため、2枚のヒートシール性を有する合成樹脂フィルムのヒートシール面側を内側にして、外周部を加熱して融着させるとともに、空気注入孔を作製して空気を注入した梱包用のエアーバッグ緩衝材が提案されている(特許文献1、2)。

【0003】

特許文献1、2には、緩衝材として使用される合成樹脂フィルムは、ヒートシール層と空気バリア層の複層が好ましいとされており、空気バリア層として、ポリアミド系フィルム、ポリ塩化ビニリデン系フィルムが挙げられている。

【0004】

前記空気バリア層を構成するフィルムとしては、ガスバリア性、寸法安定性と耐屈曲疲労性などの性能が要求されているため、例えば、特許文献3のような、MXD6に変性ポリオレフィンを添加してなる内層、脂肪族ポリアミドとしての外層、MXD6と脂肪族ポリアミドと混合してなる中間層の少なくとも三層からなる同時二軸延伸ポリアミド系多層フィルムや、特許文献4のように、脂肪族ポリアミドとしての外層、MXD6としての内層、MXD及び/または脂肪族ポリアミドと非晶質系ポリアミドと混合してなる中間層を含有する三種五層の同時二軸延伸ポリアミド多層フィルムなどが挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−327158号公報

【特許文献2】特開2003−292047号公報

【特許文献3】特開平10−278202号公報

【特許文献4】特許第3119562号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献3や特許文献4に挙げられた構成の多層フィルムでは、MD/TD方向の強伸度バランスは良好なものの、緩衝材用フィルムとして用いた場合、製袋時フィルムの貼り合わせの方向や構造上の制約から、応力集中を緩和させる役割を担うMD伸度が低く、そのためフィルムがエアー圧(応力集中)に耐え切れずに破袋するという問題があった。

【0007】

前記問題は、ポリアミドフィルムにおける同時二軸延伸技術に固有のものと考えられる。なぜなら、同時二軸延伸と逐次二軸延伸を比較すると、製法の相違に由来して、同時二軸延伸フィルムのMD方向の配向結晶化度がより大きいため、MD伸度が低くなる傾向があるためである。このため、エアー圧に耐え切れずに破袋という問題が発生しやすくなる。これに対して、逐次延伸フィルムはMD方向の配向結晶度がより少ない理由から、同様の問題は発生しにくい。

【0008】

本発明は上記のような問題を解消するものであり、梱包用エアーバッグ緩衝材として使用した場合、ガスバリア性とMD伸度に優れる同時二軸延伸ポリアミド系多層フィルムを提供するものである。

【0009】

すなわち本発明の要旨は以下の通りである。

(1)脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

(2)(1)における同時二軸延伸ポリアミド系多層フィルムにおいて、樹脂層(X)と樹脂層(Y)との間に、さらに、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドからなる樹脂層(Z)を有し、層構成が(X)/(Z)/(Y)/(Z)/(X)であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

(3)酸素透過率が90ml/(m2・day・Mpa)以下であることを特徴とする(1)及び(2)に記載した同時二軸延伸ポリアミド系多層フィルム。

(4)未延伸フィルムを面積倍率が4〜16倍となるように同時二軸延伸することを特徴とする(1)〜(3)いずれかに記載の同時二軸延伸ポリアミド系多層フィルムの製造方法。

(5)(1)または(2)に記載の同時二軸延伸多層ポリアミド系フィルムに接着剤を介してシーラントフィルム層が積層される積層フィルム。

(6)同時二軸延伸ポリアミド系多層フィルムとシーラント層との間のラミネート強力が5N/cm以上である(5)記載の積層フィルム。

(7)(1)〜(3)のいずれかに記載の同時二軸延伸ポリアミド系フィルムを用いたエアーバッグ緩衝材。

(8)(5)または(6)に記載の積層フィルムを用いたエアーバッグ緩衝材。

【発明の効果】

【0010】

本発明の同時二軸延伸ポリアミド系多層フィルムはガスバリア性及びMD伸度に優れるため、梱包用エアーバッグ緩衝材として使用すると、空気充填後の破袋といった問題が抑えられ、効率的に輸送を行うことができ、産業上の利用価値は非常に高い。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例において空気充填試験に用いた梱包用エアーバッグ緩衝材の平面図である(フィルム面に対して垂直方向から見た図)。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明における脂肪族系ポリアミド系樹脂(a)と(d)としては、ナイロン6、ナイロン66、ナイロン69、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、ナイロン1010及びそれらの混合物、共重合体、複合体等が挙げられる。これらの中でもナイロン6が生産性や性能、コストパフォーマンスの点で特に好ましい。(a)と(d)は同種のポリアミドでもよいし、異なっていても良い。

【0014】

芳香族系ポリアミド樹脂(c)は、キシリレンジアミン成分と炭素数4〜12の脂肪族ジカルボン酸成分とからなるポリアミド樹脂である。キシリレンジアミン成分としては、

メタキシレンジアミン、パラキシレンジアミンが挙げられる。炭素数4〜12の脂肪族ジカルボン酸としてはアジピン酸、コハク酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等が挙げられる。芳香族系ポリアミド樹脂(c)としては、特にメタキシリレンジアミンとアジピン酸との重縮合によって得られるナイロンMXD6が好ましい。

【0015】

本発明において、非晶質系ポリアミド樹脂(b)とは、示差熱分析計を用いて20℃/minの昇温速度で測定したとき、測定される結晶融解熱が1cal/g未満のポリアミドのことをいう。

【0016】

非晶質系ポリアミド樹脂(b)としては、ジアミン成分として、脂環式ジアミン及び/または脂肪族ジアミンを有し、ジカルボン酸成分としてテレフタル酸及び/またはイソフタル酸を有するものが好ましい。

【0017】

脂環式ジアミンの具体例としては、ビス(4−アミノシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノシクロヘキシル)メタン、ビス(3−メチル−4−アミノシクロヘキシル)プロパン、ビス(3,5−ジメチル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジメチル−4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノ−5−エチルシクロヘキシル)メタン、ビス(3−メチル−4−アミノ−5−エチルシクロヘキシル)プロパン、ビス(3,5−ジエチル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジエチル−4−アミノシクロヘキシル)プロパン、ビス(3−メチル−4−アミノ−5−イソプロピルシクロヘキシル)メタン、ビス(3−メチル−4−アミノ−5−イソプロピルシクロヘキシル)プロパン、ビス(3,5−ジイソプロピル−4−アミノシクロヘキシル)メタン、ビス(3,5−ジイソプロピル−4−アミノシクロヘキシル)プロパン、ビス(3−エチル−4−シクロアミノヘキシル)メタン、ビス(3−エチル−4−シクロアミノヘキシル)プロパン、ビス(3−イソプロピル−4−アミノシクロヘキシル)メタン、ビス(3−イソプロピル−4−アミノシクロヘキシル)プロパン等が挙げられ、これらの中でもビス(3−メチル−4−アミノシクロヘキシル)メタンが好適である。

【0018】

脂肪族ジアミンとしては、エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4/2,4,4−トリメチルヘキサメチレンジアミン、5−メチルノナメチレンジアミン等を挙げることができ、これらの中でもヘキサメチレンジアミンが好適である。

【0019】

非晶質系ポリアミド(b)には、その他の共重合成分として、ε−カプロラクタム、ω−ラウリルラクタム、2−ピロリドンなどのラクタム類;6−アミノカプロン酸、11−アミノウンデカン酸、12−アミノドデカン酸などのアミノ酸;1,3−ビス(アミノメチル)シクロヘキサン、1,4−ビス(アミノメチル)シクロヘキサン、1−アミノ−3−アミノメチル−3,5,5−トリメチルシクロヘキサン、ビス(アミノプロピル)ピペラジン、ビス(アミノエチル)ピペラジン、ビスアミノメチルノルボルネンなどの脂環式ジアミン、メタキシリレンジアミン、パラキシレンジアミン芳香族ジアミン;アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン酸などの脂肪族ジカルボン酸;ナフタレンジカルボン酸などのテレフタル酸やイソフタル酸以外の芳香族ジカルボン酸などが含まれていてもよい。

【0020】

脂環式ジアミン/脂肪族ジアミンの構成単位モル比は、0/100〜100/0の範囲で用いることができるが、好ましくは0/100〜20/80の範囲である。

【0021】

テレフタル酸/イソフタル酸の構成単位モル比は0/100〜100/0の範囲で用いることができるが、好ましくは5/95〜40/60の範囲である。

【0022】

非晶質系ポリアミド(b)のガラス移転点は特に限定されないが、100〜270℃の範囲であれば好ましく使用でき、120〜255℃の範囲のものであればより好ましい。

【0023】

本発明に用いられるポリアミド樹脂は、溶融時のモノマー生成を抑制するために、有機グリシジルエステル、無水ジカルボン酸、安息香酸などのモノカルボン酸、ジアミンなどを末端封鎖剤として含んでいてもよい。

【0024】

本発明に用いられるポリアミド樹脂の相対粘度は、特に限定されるものではないが、溶媒として96%硫酸を用い、温度25℃、濃度1g/dlの条件で測定した相対粘度が1.5〜5.0であることが好ましい。この相対粘度が1.5未満のものは、フィルムの力学的特性が著しく低下しやすくなる。また、5.0を超えるものは、フィルムの製膜性に支障をきたしやすくなる。

【0025】

ポリアミド樹脂には必要に応じて、本発明の効果を損なわない範囲で、顔料、酸化防止剤、紫外線吸収剤、防腐剤、帯電防止剤、無機微粒子等の各種の添加剤を1種あるいは2種以上を添加してもよい。

【0026】

また、フィルムのアンチブロッキング性を向上させるために、ポリアミド樹脂に、各種無機系滑剤や有機系滑剤が1種あるいは2種以上配合されていてもよい。これらの滑剤としては、クレー、タルク、マイカ、炭酸カルシウム、炭酸亜鉛、ワラストナイト、シリカ、アルミナ、酸化マグネシウム、珪酸カルシウム、アルミン酸ナトリウム、アルミン酸カルシウム、アルミノ珪酸マグネシウム、ガラスバルーン、酸化亜鉛、三酸化アンチモン、ゼオライト、カオリナイト、ハイドロタルサイト、層状ケイ酸塩、ステアリン酸アミド、ベヘン酸アミド、エルカ酸アミド、エチレンビスステアリン酸アミド、フェノール樹脂、メラミン樹脂、ポリメチルメタクリレート樹脂等が挙げられる。

【0027】

本発明の同時二軸延伸ポリアミド系多層フィルムの各層を構成する樹脂は、次の通りである。

(X):脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を含有してなる混合ポリアミド樹脂。

(Y):芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を含有してなる混合ポリアミド樹脂。

(Z):脂肪族系ポリアミド樹脂(a)及び/又は芳香族系ポリアミド樹脂(c)と非晶質系ポリアミド(b)からなる混合ポリアミド樹脂。

【0028】

本発明の同時二軸延伸ポリアミド系多層フィルムは、上記の樹脂層がX/Y/Xの2種3層に積層され、または、X/Z/Y/Z/Xの3種5層に積層された構成を有し、さらに同時二軸延伸されてなるポリアミド系樹脂フィルムである。X/Z/Y/Z/Xの構成は、樹脂層(Z)によって樹脂層(X)と樹脂層(Y)との層間強力を向上することができるため、好ましい。

【0029】

混合ポリアミド樹脂層(X)は、脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有することが必要であり、好ましくは1質量%以上4.0質量%以下である。非晶質系ポリアミド樹脂(b)が1質量%未満の場合、接着剤を介してシーラントフィルムとラミネートした後のラミネート強力が低くなるため好ましくない。一方、非晶質系ポリアミド(b)が5質量%以上になると、多層フィルムの柔軟性が悪化し、MD方向の伸度が低下するため、好ましくない。

【0030】

混合ポリアミド樹脂層(Y)において、芳香族系ポリアミド樹脂(c)に含有する脂肪族系ポリアミド樹脂(d)の量は、5質量%以上25質量%以下であり、好ましくは5質量%以上15質量%以下である。脂肪族系ポリアミド樹脂(d)が5質量%未満の場合、フィルムのMD伸度が不十分であるため、エアーバック緩衝材に使われるときに破袋するといった欠点がある。一方、脂肪族系ポリアミド樹脂(d)が25質量%を超える場合、フィルムのガスバリア性が悪化し、空気が抜けやすくなり、緩衝材に不適である。また、さらなる伸度向上という観点から、樹脂層(Y)には、必要に応じて、非晶質系ポリアミド樹脂(b)を添加することができる。この場合の添加量としては(Y)層を構成する樹脂に対し、5質量%未満が好ましく、3質量%以下がさらに好ましい。5質量%以上であると伸度が低下することがある。

【0031】

混合ポリアミド樹脂層(Z)は、樹脂層(X)と樹脂層(Y)との接着層に相当する層であり、層間剥離強力を向上する点から、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドが好ましい。非晶質系ポリアミド(b)が40質量%を超えた場合、多層フィルムの柔軟性が悪化し、MD方向の伸度が悪くなるため、好ましくない。10質量%未満の場合、フィルムの層間剥離強力が低くなり、好ましくない。

【0032】

樹脂層(Z)における脂肪族系ポリアミド樹脂(a)と芳香族系ポリアミド樹脂(c)は、それぞれの単体を使用することもできるし、両者を任意の比率で混合したものを使用することもできる。

【0033】

本発明の同時二軸延伸ポリアミド系多層フィルムの厚みは、特に限定されないが、好ましくは10〜25μm、より好ましくは15〜25μmである。厚みが5μm未満では耐衝撃性に問題が生じる場合があり、25μmを超える場合はフィルムが硬くなり、かつ質量が重くなるため、梱包用のエアーバッグ緩衝材としては不適である。

【0034】

樹脂層(X)の厚みは3〜11μmであることが好ましく、更に好ましくは4〜8μmである。樹脂層(X)の厚みが3μm未満の場合、エアー注入による耐荷重と耐衝撃性が悪くなるため、好ましくない。11μmを超える場合、多層フィルムのガスバリア性が劣り好ましくない。

【0035】

樹脂層(Y)の厚みは3〜8μmであることが好ましく、4〜8μmがより好適である。樹脂層(Y)の厚みが3μm未満の場合、多層フィルムのガスバリア性に劣り好ましくない。10μmを超えると、フィルムが硬く脆くなり、フィルムのMD伸度が低くなるため、緩衝材として使用する場合、破袋する可能性が出てくるため、好ましくない。

【0036】

樹脂層(Z)の厚みとしては0.1〜1μmが好ましく、0.4〜0.8μmがさらに好ましい。樹脂層(Z)の厚みが1μmを超える場合、樹脂層(Z)のポリアミド樹脂を押出機で溶融押出する際に、高吐出量で押出すこととなり、スクリューに巻き付きやすくなるため好ましくない。0.1μm未満の場合、接着層としての役割を果たせない。

【0037】

本発明の同時二軸延伸ポリアミド系多層フィルムのMD方向の引張伸度は110%以上140%以下の範囲である。110%未満の場合、空気充填後エアー圧に耐えきれずに破袋してしまう。また、本発明の樹脂構成においては140%を超えるフィルムを製造することは困難である。

【0038】

本発明において、同時二軸延伸ポリアミド系多層フィルムの酸素透過率は90ml/(m2・day・MPa)以下であることが好ましい。酸素透過率が90ml/(m2・day・MPa)を超えるとガスバリア性に劣り、緩衝材として使用したときに、中の空気が抜けて緩衝材としての性能が損なわれる。酸素透過率を低くするためには、Y層にある脂肪族ポリアミド(d)の添加量を少なくすればよい。

【0039】

本発明の同時二軸延伸ポリアミド系多層フィルムにおいて、フィルム全幅の中央から左右に全幅の40%位置(端部)のフィルムMD方向に対して45°方向と135°方向との熱水収縮率の差(斜め差)は、1.2%未満であることが好ましく、1.0%以下が更に好ましい。1.2%を超える場合、加熱処理時にフィルムに捻れが生じ、印刷やラミ加工等の二次加工時のトラブルを誘発するため好ましくない。

【0040】

本発明の同時二軸延伸ポリアミド系多層フィルムは、シーラントフィルム層とラミネートしたときのラミネート強力が5N/cm以上となることが好ましく、更に好ましくは5.5N/cm以上である。ラミネート強力が5N/cm未満の場合は、空気充填後同時二軸延伸ポリアミド系多層フィルムとシーラント層との間にデラミが発生しやすくなるため、使用できない。

【0041】

本発明の多層延伸ポリアミド樹脂系フィルムは、同時二軸延伸法により延伸されたものである。同時二軸延伸法を必須とする理由は、得られるフィルムのMD方向とTD方向との物性バランスが良いことに加え、幅方向の物性差が逐次二軸延伸法で得られたフィルムより小さく、安定しているため、フィルムの取り幅ロスが小さく、二次加工でもロスの少ないフィルムを提供できるためである。

【0042】

本発明の多層延伸ポリアミド樹脂系フィルムは、樹脂を押出して未延伸フィルムを得て、これを同時二軸延伸することにより得られる。

【0043】

押出方法について、一例を挙げるが、これに限定するものではない。

【0044】

各層を構成する各々の樹脂を別々の押出機を用いて、各々のポリアミド樹脂の融点〜融点+40℃の温度で溶融させ、溶融した各々の樹脂をフィードブロック、あるいはマルチマニホールドダイス中で合流させて所望の層構成となるように重ね合わせ、Tダイによりシート状に押出し、静電印加キャスト法、エアーナイフ法等公知の方法により30℃以下に温度調節した冷却ドラム上に密着させて急冷し、ガラス転移温度以下の温度になるように急冷固化して所望厚さの未延伸フィルムを得る。

【0045】

また、同時二軸延伸方法について、一例を挙げるが、これに限定するものではない。

【0046】

未延伸フィルムを吸水率3.0〜7.0質量%に調整した後、テンター式同時二軸機により温度180℃〜230℃でMD方向とTD方向に同時に延伸し、延伸処理後に150℃〜220℃の温度で熱固定し、必要に応じて0〜10%の範囲でMD方向及び/又はTD方向の弛緩処理を施す熱セット工程を経て、さらに20〜100℃の冷却工程を経てロール状に巻き取られるという同時二軸延伸が挙げられる。

【0047】

延伸倍率は、面積倍率で4〜16倍とすることが好ましく、より好ましくは6〜12倍の範囲である。面積倍率が4倍未満の場合、フィルムの配向結晶化が不充分になり、ガスバリア性が悪化するため好ましくない。16倍を超えると延伸応力が高くなりすぎて延伸が困難である。

【0048】

延伸倍率は、MD方向、TD方向いずれにおいても、1.6〜5倍の範囲が好ましく、より好ましくは2〜4倍である。また、MD方向に対するTD方向の延伸倍率の比率はTD/MD=0.3〜3.0が好ましい。

【0049】

本発明の同時二軸延伸ポリアミド系多層フィルムには、シーラントフィルム層との接着性を向上する目的で少なくとも片面に各種易接着塗剤のコーティング処理を行ってもよい。易接着塗剤としては特に限定しないが、ウレタン樹脂もしくはウレタンウレア樹脂、ポリエステル樹脂、ポリオレフィン樹脂などが使用できる。中でも、ポリウレタン樹脂もしくはウレタンウレア樹脂が好ましい。

【0050】

コーティング処理の方法は特に限定されるものではなく、例えば、ダイレクトグラビア方式やリバースグラビア方式に代表されるグラビアロール法、キスロール−マイヤーバー法、ファンテン−エアーナイフ法、ファンテンマイヤーバー法、ダイコート法、またはこれらの組み合わせによる各種コーティング方式や、各種噴霧方式などを採用することができる。

【0051】

本発明の同時二軸延伸ポリアミド系多層フィルムは、シーラントフィルム層が積層された構成とすることにより、ヒートシール性を付与できるため、このようにシーラントフィルム層を積層した積層フィルムは、シーラントフィルム層側をヒートシールして、袋状体や、トレー包装の蓋材などの包装体として使用することができる。包装袋としては、三方シール袋、四方シール袋、ピロー袋、スタンディングパウチ、ロケット包装などの形態が挙げられる。

【0052】

袋の内部に空気を封入して空気袋としたものは、この空気袋を1個または複数個用いて梱包用のエアーバッグ緩衝材として使用することができる。複数の空気袋は連結されていてもよいし、それぞれ独立していてもよい。また、いずれかの空気袋に空気注入孔が設けられていてもよい。

【0053】

シーラントフィルム層に用いられる樹脂は、一般にシーラントとして使用される樹脂であれば特に限定されない。例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸・メタクリル酸共重合体、エチレン−アクリル酸・メタクリル酸エステル共重合体、酸変性ポリエチレン・ポリプロピレン系樹脂、ポリ酢酸ビニル系樹脂等を用いることができる。これらは、単独で用いても、他の樹脂や成分と共重合や溶融混合して用いても、また変性などを行って用いてもよい。これらの樹脂成分を単層、または少なくとも一種類以上の樹脂成分で多層に用いてもよい。特に、好ましいのは、ポリエチレン、ポリプロピレン、ポリエチレン/ポリプロピレン共重合体などのポリオレフィン樹脂である。

【0054】

シーラントフィルム層の形成方法は、このシーラントフィルム層をフィルムとしてから適宜選択された接着剤を介して、多層延伸ポリアミド系フィルムに積層するドライラミネーション法、多層延伸ポリアミド系フィルムとシーラント層とを同時に押出し積層する共押出法、シーラントフィルム層を形成するための樹脂を多層延伸ポリアミド系フィルムにコーターでコーティングする方法などが挙げられる。シーラント層をいったんフィルムの形態とする場合は、そのフィルムは、未延伸でも低倍率で延伸されていてもよいが、未延伸フィルムであることが実用的に好ましい。フィルムの形成方法は、押出機で加熱、溶融してTダイより押出し、冷却ロールなどで冷却固化するテンター法や、円形ダイより押出して水冷あるいは空冷により冷却固化させるチューブラー法などを用いることができる。

【0055】

多層延伸ポリアミド系フィルムには、必要に応じて、コロナ放電処理、メッキ処理、清浄処理、染色処理等の物理化学的処理を施してもよい。

【実施例】

【0056】

次に、本発明を実施例により具体的に説明する。なお、実施例・比較例における各種物性の評価方法は、次のとおりである。

【0057】

(1)相対粘度

ポリアミド樹脂のペレットを、濃度が1g/dlになるように96%硫酸に溶解し、温度25℃の条件で測定した。

【0058】

(2)フィルム引張伸度

幅10mm、長さ10cmの資料を用いてASTM−D882に準じて測定した。

【0059】

(3)ガスバリア性

ガスバリア性は酸素透過性を測定して評価した。酸素透過性は、モコン社製酸素バリア測定器(OX−TRAN2/20)を用いて、温度20℃、相対湿度65%の雰囲気下における酸素ガス透過度を測定することにより評価した。

【0060】

(4)ラミネート試験

同時二軸延伸ポリアミド系多層フィルムの両面にコロナ放電処理を実施し、そのコロナ処理面にウレタン系接着剤(東洋モートン社製TM329/CAT−8B二液型)を塗布し、塗布したフィルムを、80℃の熱風乾燥機で10秒間乾燥させて、接着塗布量が3g/m2となるようにした。その接着剤塗布面とシーラントフィルム(CPP:東セロ社製、無延伸ポリプロピレンフィルム、GLC一般タイプ、厚み30μm)のコロナ処理面をニップロールにて貼り合わせ(ニップ条件80℃)て、巻き取った。次いで、巻き取ったフィルムのポリアミド樹脂面にウレタン系接着剤(東洋モートン社製TM329/CAT−8B二液型)を塗布し、塗布したフィルムを、80℃の熱風乾燥機で10秒間乾燥させて、接着塗布量が3g/m2となるようにした。その接着剤塗布面とシーラントフィルム(LLDPE:東セロ社製直鎖状低密度ポリエチレンフィルム HZ 厚さ50μm)のコロナ処理面をニップロールにて貼りあわせ(ニップ条件80℃)て、巻き取った。貼りあわせたフィルムを40℃の雰囲気下で72時間エージングを実施し(CPP//ポリアミド//LLDPE)の三層ラミネートフィルムを作製した。

【0061】

(5)ラミネート強力測定

得られた三層ラミネートフィルムを、20℃×65%RH環境下において、MD100mm×TD15mmの短冊に裁断し、同時二軸延伸ポリアミド系多層フィルムとLLDPEシーラントとの間をピンセットでMDに30mm剥離し、ラミネート強力試験片を作成した。50N測定用ロードセルとサンプルチャックとを取り付けた引張試験機(島津製作所社製AS−1S)を用い、剥離したそれぞれの端部を固定した後、試験片が「T型」に保たれるようにしながら、引張速度300mm/minにてMDに50mm剥離し、その際の強力の平均値を読み取った。測定は5点のサンプルについて行い、それらの平均値をラミネート強力とした。

【0062】

(6)空気充填試験

得られた三層ラミネートフィルム(CPP//ポリアミド//LLDPE)を二枚用い、空気充填室の長軸がポリアミドフィルムのTD方向になるように、LLDPE面同士で貼り合わせ、外周部を255℃×3Kg×0.8秒の条件下でヒートシールし、梱包用エアバッグ緩衝材として用いることのできる袋を作製した。袋の寸法及びフィルムの方向を図1に示す。得られた袋に空気注入口を設け、0.12MPaの空気を注入してから密封した。この空気を充填した袋を常温常圧の雰囲気下で24時間エージングし、破袋状況によって評価した。

【0063】

空気充填試験の評価基準

○:デラミ、破袋がいずれも発生しない。ここで、「デラミ」とは、ポリアミド系多層フィルム層とLLDPE層との界面から剥がれる現象をいう。

デラミ:同時二軸延伸ポリアミド系多層フィルムとシーラント層フィルムとのラミネート強力が不十分のため、デラミが発生する。

破袋:エアー圧に耐えきれずに破袋する。

【0064】

(7)熱水収縮率斜め差

同時二軸延伸ポリアミド系多層フィルムを全幅の中央から左右に全幅の40%の位置(端部)から、それぞれ21cm角に切り出しサンプルとする。サンプルの中央を中心とする直径20cmの円を描き、MD方向を0°としたときの45°及び135°方向に円の中心を通る直線を引き、各方向の直径を測定し、処理前の長さとする。このサンプルを沸騰水中で30分間加熱処理したのち取り出して、表面に付着した水分を除去し、風乾する。風乾後、各方向の直径を測定し、処理後の長さとする。下記式を用い、熱水収縮率を算出する。

熱水収縮率(%)=(処理前の長さ−処理後の長さ)×100/(処理前の長さ)

MD方向を0°としたときの45°と135°方向の熱水収縮率の差の絶対値を求め、両端部の平均値を熱水収縮率斜め差とした。

【0065】

(製造例1:非晶質系ポリアミド樹脂B−1の製造)

テレフタル酸15mol%とイソフタル酸35mol%とヘキサメチレンジアミン50mol%とからなる原料10Kgを8Kgの純水と共に反応槽に仕込み、窒素で数回反応槽内の空気をパージした。温度を90℃まで上昇させ約5時間反応させたのち、反応温度を徐々に10時間かけて280℃まで加圧下(18バール)に槽内を撹拌しつつ上昇させた。ついで放圧し大気圧まで圧力を下げたのち、さらに同じ温度で6時間重合反応を行った。反応終了後反応槽から払い出し、切断して非晶質系ポリアミド樹脂(B)のペレットを得た。得られたペレットの相対粘度は1.80であった。またガラス転移温度は125℃であった。

【0066】

(製造例2:非晶質系ポリアミドB−2の製造)

製造例2において、非晶質系ポリアミドの組成を表1に記載したように変更し、それ以外は製造例2と同様の手順にて非晶質系ポリアミドB−2を製造した。

【0067】

【表1】

【0068】

[脂肪族ポリアミド樹脂]

脂肪族ポリアミド樹脂(A)としては、ナイロン6樹脂(ユニチカ社製A1030BRF、融点220℃、相対粘度3.1)を用いた。

脂肪族ポリアミド樹脂(D−1)は、ナイロン6樹脂(ユニチカ社製A1030BRF)を用い、(D−2)として、ナイロン66樹脂(東レ社製アミランCM−3001、融点265℃、相対粘度2.8)を用いた。

【0069】

[芳香族ポリアミド樹脂]

芳香族ポリアミド樹脂(C)としては、ナイロンMXD6樹脂(三菱ガス化学社製MXナイロン6007、相対粘度2.7)を用いた。

【0070】

(実施例1)

3層共押出Tダイを用いて、押出機(1)より芳香族ポリアミド樹脂(C)85質量%と脂肪族ポリアミド樹脂(D−1)15質量%との混合物(樹脂層Y)を270℃で、押出機(2)より97質量%の脂肪族ポリアミド樹脂(A)と3質量%の非晶質系ポリアミド(B−1)との混合物(樹脂層X)を265℃で、それぞれ溶融混練し、X/Y/Xの順に重ね合わせた多層未延伸シートをダイスより押出し、表面温度18℃の冷却ドラム上に密着させて急冷し、厚さ160μmの未延伸多層シートを得た。得られたシートを50℃の温水槽に送り、一分間の浸水処理を施した。このシートの端部をテンター式同時二軸延伸装置のクリップで保持し、180℃の条件下で、MD方向に3.0倍、TD方向に3.3倍の延伸倍率で同時二軸延伸した後、TD方向の弛緩率を5%として、210℃で4秒間の熱処理を施し、室温まで徐冷し、厚さがX/Y/X=6.0/4.0/6.0(μm)の同時二軸延伸ポリアミド系多層フィルムを得た。

【0071】

(実施例2)

X/Y/Xの厚み比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0072】

(実施例3)

5層共押出Tダイを用いて、押出機(1)より芳香族ポリアミド樹脂(C)85質量%と脂肪族ポリアミド樹脂(D−1)15質量%との混合物(樹脂層Y)を270℃で、押出機(2)より97質量%の脂肪族ポリアミド樹脂(A)と3質量%の非晶質系ポリアミド(B−1)との混合物(樹脂層X)を265℃で、押出機(3)より70質量%の芳香族ポリアミド樹脂(C)と30質量%の非晶質系ポリアミド樹脂(B−1)との混合物(樹脂層Z)を270℃で、それぞれ溶融押出し、(X)/(Z)/(Y)/(Z)/(X)の順に重ね合わせた多層未延伸シートをダイスより押出し、表面温度18℃の冷却ドラム上に密着させて急冷し、厚さ160μmの未延伸多層シートを得た。得られたシートを50℃の温水槽に送り、一分間の浸水処理を施した。このシートの端部をテンター式同時二軸延伸装置のクリップで保持し、180℃の条件下で、MD方向に3.0倍、TD方向に3.3倍の延伸倍率で同時二軸延伸した後、TD方向の弛緩率を5%として、210℃で4秒間の熱処理を施し、室温まで徐冷し、厚さがX/Z/Y/Z/X=6.4/0.4/4.5/0.4/6.4(μm)の同時二軸延伸ポリアミド系多層フィルムを得た。

【0073】

(実施例4〜5)

X/Z/Y/Z/Xの厚み比率を表2に記載した比率に変更した以外は、実施例3と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0074】

(実施例6〜8、比較例1〜3)

Y層における芳香族ポリアミド樹脂(C)と脂肪族ポリアミド樹脂(D−1)との混合比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0075】

(実施例9〜10、比較例4〜6)

X層における脂肪族ポリアミド樹脂(A)と非晶質系ポリアミド樹脂(B−1)との混合比率を表2に記載した比率に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0076】

(実施例11、比較例7)

Y層の混合樹脂種類及び組成比率を表2に記載したように変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0077】

(実施例12)

Y層に使用する脂肪族ポリアミドを(D−2)に変更し、押出機(1)の押出温度を

290℃に変更した以外は、実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0078】

(実施例13)

X層に使用する非晶質系ポリアミド樹脂を(B−2)に変更した以外は実施例1と同様にして同時二軸延伸ポリアミド系多層フィルムを得た。

【0079】

(実施例14〜16)

フィルムのMD、TD方向の延伸倍率を表2に記載した倍率に変更した以外は、実施例1と同様に同時二軸延伸ポリアミド系多層フィルムを得た。

【0080】

実施例1〜16および比較例1〜7の層構成、延伸倍率を表2に示す。

【0081】

【表2】

【0082】

実施例1〜16および比較例1〜7の評価結果を表3に示す。

【0083】

【表3】

【0084】

実施例1〜16は、いずれもMD伸度、ラミネート強力、酸素バリア性に優れているため、梱包用緩衝材の空気袋としての用途に適したものであった。

【0085】

実施例1と実施例6〜8の対比から、Y層の脂肪族ポリアミド(d)の添加量が多いほど、同時二軸延伸ポリアミド系多層フィルムのMD伸度が高くなり、酸素バリア性が悪くなった。これは脂肪族ポリアミド(d)が持つ柔軟性と芳香族ポリアミド(c)に対する可塑化効果によって、Y層が柔軟化され、伸度が増加したものと考えられる。

【0086】

比較例1と比較例2は、Y層に脂肪族ポリアミド(d)の含有量が本発明規定の下方に外れており、同時二軸延伸ポリアミド系多層フィルムのMD伸度が不十分となり、空気充填試験で破袋との結果になった。逆に、比較例3は脂肪族ポリアミド(d)の添加量が本発明規定の上方に超えており、伸度が良くなったものの、酸素バリア性が悪化したため、エアーバッグ緩衝材に不適なものとなった。

【0087】

実施例1と実施例9〜10との比較から、X層に非晶質系ポリアミド樹脂(b)の含有量が多いほど、ラミネート強力が良くなることがわかった。原因としては非晶質ポリアミドの添加によって、脂肪族ポリアミドの結晶化が抑えられ、接着性が向上したものと考えられる。

【0088】

比較例4と5は、X層における非晶質系ポリアミド(b)の含有率が本発明規定の下方に外れており、接着剤を介してシーラント層とラミネートした後のラミネート強力が5N/cm未満と低くなった。このため、空気充填後に多層フィルムとシーラント層の間にデラミが発生し、エアーバッグ緩衝材に不適なものとなった。

【0089】

比較例6は、X層における非晶質系ポリアミド樹脂の含有率が高いため、多層フィルムの伸度が悪化し、空気充填後に破袋する結果となった。これはガラス移転温度の高い非晶質系ポリアミドの添加によって、X層が固くなり、伸度が低下したものと考えられる。しかも、外層が相対的に厚いため、多層フィルムも悪影響を受けて伸度が低下したと考えられる。

【0090】

比較例7はY層に添加した非晶質系ポリアミド(b)の添加量が本発明の好ましい範囲の上方に外れており、得られた同時二軸延伸ポリアミド系多層フィルムのMD伸度が悪化し、空気充填後破袋となった。原因としては非晶質系ポリアミド(b)を少量添加した場合、他のポリアミド樹脂の結晶化を押さえることで伸度を良くさせる効果があるが、多量に添加した場合には、非晶質系ポリアミド(b)のTgが高いため、脂肪族ポリアミド(d)の柔軟化と相殺し、逆にフィルム全体としての伸度が低くなったと考えられる。

【特許請求の範囲】

【請求項1】

脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【請求項2】

請求項1における同時二軸延伸ポリアミド系多層フィルムにおいて、樹脂層(X)と樹脂層(Y)との間に、さらに、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドからなる樹脂層(Z)を有し、層構成が(X)/(Z)/(Y)/(Z)/(X)であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【請求項3】

酸素透過率が90ml/(m2・day・Mpa)以下であることを特徴とする請求項1または2に記載の同時二軸延伸ポリアミド系多層フィルム。

【請求項4】

未延伸フィルムを面積倍率が4〜16倍となるように同時二軸延伸することを特徴とする請求項1〜3いずれかに記載の同時二軸延伸ポリアミド系多層フィルムの製造方法。

【請求項5】

請求項1または2に記載の同時二軸延伸多層ポリアミド系フィルムに接着剤を介してシーラントフィルム層が積層される積層フィルム。

【請求項6】

同時二軸延伸ポリアミド系多層フィルムとシーラント層との間のラミネート強力が5N/cm以上である請求項5記載の積層フィルム。

【請求項7】

請求項1〜3のいずれかに記載の同時二軸延伸ポリアミド系フィルムを用いたエアーバッグ緩衝材。

【請求項8】

請求項5または6に記載の積層フィルムを用いたエアーバッグ緩衝材。

【請求項1】

脂肪族系ポリアミド樹脂(a)に非晶質系ポリアミド樹脂(b)を1質量%以上5質量%未満含有してなる混合ポリアミド層(X)と、キシリレンジアミン成分と炭素数が4〜12の脂肪族ジカルボン酸成分とからなる芳香族系ポリアミド樹脂(c)に脂肪族系ポリアミド樹脂(d)を5質量%以上25質量%以下含有してなる混合ポリアミド層(Y)とが(X)/(Y)/(X)の順序で積層されてなる少なくとも3層構成であり、さらにMD方向の伸度が110%以上140%以下であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【請求項2】

請求項1における同時二軸延伸ポリアミド系多層フィルムにおいて、樹脂層(X)と樹脂層(Y)との間に、さらに、脂肪族系ポリアミド樹脂(a)及び/または芳香族系ポリアミド(c)60〜90質量%と非晶質系ポリアミド(b)40〜10質量%とを含有する混合ポリアミドからなる樹脂層(Z)を有し、層構成が(X)/(Z)/(Y)/(Z)/(X)であることを特徴とする同時二軸延伸ポリアミド系多層フィルム。

【請求項3】

酸素透過率が90ml/(m2・day・Mpa)以下であることを特徴とする請求項1または2に記載の同時二軸延伸ポリアミド系多層フィルム。

【請求項4】

未延伸フィルムを面積倍率が4〜16倍となるように同時二軸延伸することを特徴とする請求項1〜3いずれかに記載の同時二軸延伸ポリアミド系多層フィルムの製造方法。

【請求項5】

請求項1または2に記載の同時二軸延伸多層ポリアミド系フィルムに接着剤を介してシーラントフィルム層が積層される積層フィルム。

【請求項6】

同時二軸延伸ポリアミド系多層フィルムとシーラント層との間のラミネート強力が5N/cm以上である請求項5記載の積層フィルム。

【請求項7】

請求項1〜3のいずれかに記載の同時二軸延伸ポリアミド系フィルムを用いたエアーバッグ緩衝材。

【請求項8】

請求項5または6に記載の積層フィルムを用いたエアーバッグ緩衝材。

【図1】

【公開番号】特開2011−73280(P2011−73280A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227156(P2009−227156)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]