同期電動機駆動回転機械及びその寿命評価方法

【課題】

同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行う。

【解決手段】

回転機械3は同期電動機2により駆動される。同期電動機と回転機械を接続する軸の軸トルクを検出する軸トルク検出手段7が設けられ、検出された信号は、軸トルク信号処理手段9で軸トルク振幅値に換算される。同期電動機始動時の同期電動機が発生する変動トルクの周波数が回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での軸トルク振幅値と、前記停留点から任意時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算器11で演算する。前記包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段11を備えている。

同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行う。

【解決手段】

回転機械3は同期電動機2により駆動される。同期電動機と回転機械を接続する軸の軸トルクを検出する軸トルク検出手段7が設けられ、検出された信号は、軸トルク信号処理手段9で軸トルク振幅値に換算される。同期電動機始動時の同期電動機が発生する変動トルクの周波数が回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での軸トルク振幅値と、前記停留点から任意時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算器11で演算する。前記包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段11を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一定速同期電動機を駆動機として用いた同期電動機駆動回転機械及びその寿命評価方法に関し、特にターボ圧縮機などの大型の回転機械に好適なものである。

【背景技術】

【0002】

ターボ圧縮機などの大型の回転機械の駆動機としては、特に大型の交流電動機として比較的効率の良い同期電動機を用いることが多い。しかし、一定速の同期電動機を用いた場合、これを始動して加速する際には電動機回転速度Nに関係する周波数をもつトルク(変動トルク)を発生することが知られている。次式はこのトルクの周波数fexを表す式である。

【0003】

【数1】

【0004】

ここで:fexは同期電動機発生トルク周波数[Hz]、fs は同期電動機すべり周波数(電気角)[Hz]、flは電源周波数[Hz]、Pは同期電動機極数、Nはロータ回転速度(機械角)[min-1]である。

【0005】

図1は、ある同期電動機駆動回転機械の始動時における軸回転速度(細線で示す)と同期電動機に発生する変動トルク周波数(太線で示す)の時間経過に対する変化を示す線図で、横軸は同期電動機の始動からの経過時間、縦軸は周波数(変動トルク周波数及び軸回転速度を示す周波数)である。同期電動機が発生する変動トルクは、駆動機を含めた回転機械が形成するねじり振動系を加振するトルク(加振トルク)として働き、前記ねじり振動系の固有振動数と前記加振トルクの周波数(変動トルク周波数)が一致する共振時には振動振幅値が増大する。即ち、前記同期電動機駆動回転機械のねじり振動系の1次固有振動数が20Hzである場合について説明すると、電動機始動後発生する変動トルク周波数が20Hzに達するまでの時間経過は7.8秒である。

【0006】

図2は、前記回転機械の場合における軸トルク変動量の変化を始動からの時間経過と共に示す線図で、この図において、横軸は同期電動機の始動からの経過時間、縦軸は軸トルク変動量である。電動機始動後7.8秒経過すると、同期電動機が発生する変動トルク周波数が前記ねじり振動系の1次固有振動数と一致する20Hzに達するため共振し、図2に示すように、軸トルク変動量は7.8秒付近で大きく増大していることがわかる。

【0007】

特許文献1に示す従来技術には、この変動トルクを利用して積極的にねじり振動系の固有振動数と共振させてトルク振幅を増大させ、これによって同期回転速度への引き込みを助長する方法が示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−186231号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に示すように、ねじり振動系と共振させてトルク振幅を増大させることは回転機械を損傷して寿命を縮める可能性を高める。

【0010】

上述したように、従来の同期電動機駆動回転機械においては、始動時に共振が発生して軸トルクが大きく変動するため、この軸トルク変動量が回転機械の寿命に影響する。このため、共振時の軸トルク変動に対する回転機械の強度評価を行うことが重要であった。即ち、図2に示すように、始動時のねじり振動系の固有振動数を通過する時にのみに回転機械の軸トルクの振幅値が大きく、振幅値のピークは前記固有振動数を通過する毎に前記固有振動数の周期で繰返すので、この現象に対する適切な強度評価(寿命評価)が望まれていた。しかし、従来は、前記強度評価に対する適切な手法がなく、過大評価になったり過小評価になっていた。

【0011】

例えば、1回の始動における前記振幅値のピークでの繰返し回数を経験的に決め、このピークでの最大振幅値が始動の度に前記繰返し回数だけ繰返されるという疲労強度評価法があるが、前記繰返し回数の決め方によっては過大評価になり過ぎることが問題となる。

【0012】

また、従来の他の強度評価方法としては、マイナー則(Miner’s Rule)による評価法も知られている。この手法は、前記振幅値のピークにおける全ての振幅値に対する寿命回数とその回数割合の総和を取り、繰返し寿命を求める方法である。即ち、S−N線図(各部品レベルに対して一定振幅の正弦波状繰返し応力を疲労破壊するまで加えたときの応力振幅と破損までの繰返し回数の関係を示す線図)により、材料の各応力毎に寿命回数となる繰返し回数がわかるが、材料に実際にかかる応力が一定応力の繰返しではなく変化する場合、それぞれの応力σiレベルでの繰返し回数をni、その応力σiレベルで寿命回数となる繰返し回数をNfiとすると、次の条件に達したときに材料が破壊すると考え、次式で判定する方法である。

【0013】

【数2】

【0014】

この評価方法は強度評価法としては信頼性が高いものの、1つ1つのピーク振幅とその回数を数える必要があり、手間がかかり過ぎるために現実的ではなく、実用化は困難だった。

【0015】

本発明の目的は、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる機能を備えた同期電動機駆動回転機械を得ることにある。

【0016】

本発明の他の目的は、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる同期電動機駆動回転機械の寿命予測方法を得ることにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段と、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段を備えていることを特徴とする。

【0018】

本発明の他の特徴は、一定速の同期電動機と、この同期電動機の駆動力を歯車変速機を介して回転機械に伝達するようにした同期電動機駆動回転機械において、前記歯車変速機の軸の軸振動を検出する軸振動検出器と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段と、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸振動振幅値の停留点での当該軸振動振幅と、前記共振点における軸振動振幅値の停留点から任意の時間経過後の前記共振点付近での軸振動振幅値の停留点での軸振動振幅値とから、予め記憶されている軸振動振幅値と軸トルクの関係を用いて、前記各停留点における軸トルク振幅値を求め、共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段を備えていることにある。

【0019】

ここで、前記軸振動検出器は、前記歯車変速機の軸に近接して垂直方向に設けられた垂直方向軸振動検出器と、前記軸の水平方向に設けられた水平方向軸振動検出器とを備え、前記垂直方向軸振動検出器からの信号を用いて前記軸振動振幅値から前記軸トルク振幅値を求めるようにすると良い。

【0020】

本発明の更に他の特徴は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり振動系の固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求める手段と、前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求める手段と、これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する演算手段を備えていることにある。

【0021】

ここで、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段とを備えることで、前記軸トルク振幅値を求めることができる。

【0022】

また、前記同期電動機と前記回転機械を接続する軸の軸振動を検出するための軸振動検出手段と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段とを備え、前記演算装置は、予め記憶されている軸振動振幅値と軸トルクとの関係を用いて、前記軸振動振幅値を前記軸トルク振幅値として求めることも可能である。

【0023】

本発明の更に他の特徴は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求めると共に、前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求め、これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する同期電動機駆動回転機械の寿命評価方法にある。

【発明の効果】

【0024】

本発明によれば、同期電動機駆動回転機械の始動時のねじり振動系の共振による軸トルク増大に対して、前記共振時の例えば2点の時刻での軸トルクを測定するだけで強度寿命評価が可能となるから、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる効果がある。

【図面の簡単な説明】

【0025】

【図1】同期電動機駆動回転機械の始動時における軸回転速度と同期電動機に発生する変動トルクの周波数の変化を、時間経過に対して示す線図。

【図2】図1で説明した回転機械における軸トルク変動量の変化を始動からの時間経過と共に示す線図。

【図3】図2のねじり振動系の1次固有振動数での共振時付近を拡大して示す線図。

【図4】炭素鋼のせん断応力に対するS−N線図。

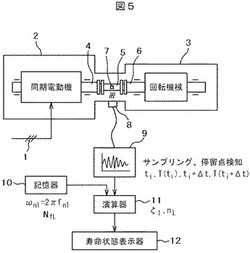

【図5】本発明の実施例1に係わる一定速同期電動機を駆動機とする回転機械の構成を説明する模式図。

【図6】本発明の実施例2に係わる一定速同期電動機を駆動機とする回転機械の構成を示す模式図。

【図7】図6に示す歯車変速機の歯車噛合い部付近を拡大して示す模式図で、軸振動検出器の設置形態を説明する図。

【発明を実施するための形態】

【0026】

まず、本実施例の基本的な点を説明する。本実施例は、普遍的かつ簡便な方法で、軸トルクの振幅の減衰を考慮すると共に、Miner’s ruleを準えた形で振幅を考慮した繰返し数を次のようにして求めるものである。

【0027】

即ち、一定速同期電動機駆動回転機械のねじり振動系の1次固有振動数前後での加振によるトルク振幅の変化を比例減衰の仮定を用い、振動する周波数は固有振動数に固定して対数減衰すると仮定する。図2に示すねじり振動系の1次固有振動数(以下、ねじり1次固有振動数と称す)での共振時付近を拡大して示す図3のように、固有振動数でのトルクのピーク振幅を起点として振幅=0まで漸近するとして振幅の包絡線を無限時間で積分すると、次式となる。

【0028】

【数3】

【0029】

ここで、Tmaxはトルクの最大振幅、ζ1は始動時ねじり1次モード減衰比、ωnlはねじり1次固有振動数である。(数3)において、回転機械の円柱形状の軸のトルクを考えると、軸トルクと軸部の最大応力は比例するため、もし材質の応力と寿命回数の逆数の関係が次の(数4)のように線形関係で表される場合、前記(数3)で求めた値を応力に対応させた値がMiner’s ruleと等価な寿命評価と見なせる。

【0030】

【数4】

【0031】

ここで、Nfは寿命回数、σは応力(∝トルク)、C1は定数である。

【0032】

つまり、振幅減衰の時定数Δtは(数5)となるため、振幅をTmax、ピーク回数を数える時間を両側対称と仮定して減衰の時定数を2倍し2Δtとすることは電動機始動から全時間領域でMiner’s ruleを包絡線で連続考慮したことと等価に近似したと見なせる。

【0033】

【数5】

【0034】

この1回の始動での繰返し回数nLは、(数6)で表せる。

【0035】

【数6】

【0036】

しかし、一般的に、材質の応力と寿命回数の関係は(数4)の関係にはならないため、(数3)は次式の(数7)のように補正することになる。

【0037】

【数7】

【0038】

ここで、h(σ(t))は影響係数である。この影響係数h(σ(t))は応力の変化によって(数4)の関係からの寿命回数Nfのずれを考慮するものである。応力は一般的に時間により変化するため、影響係数h(σ(t))も時間により変化し、(数7)の積分から除外することはできない。このままでは不便であるため影響係数h(σ(t))を時間的に一定とする次のような平均化を行う。

【0039】

即ち、測定された最大トルクに対応する最大応力をσmaxとする。繰り返し数が103の場合の寿命回数Nf103を基準として最大応力σmaxでの影響係数hmaxを次の(数8)〜(数10)の規則により決める。

【0040】

【数8】

【0041】

【数9】

【0042】

【数10】

【0043】

ここで、σ103は繰り返し数103に対応する応力、σ106は繰り返し数106に対応する応力である。また、(数9)のβ及び(数10)のγは次のように与えられる。

β=(σmax−σ103)/α

γ=(σ106−σ103)/α

(ここで、「α=(σ103−σ106)/3」であり、αは軸材質のS−N線図から得られる定数。)

また、σ106での影響係数h106は(数10)のhmaxと同じ値とする。影響係数h(σ(t))は繰返し数103の場合の寿命回数Nf103を基準とした場合、σ103或いはそれ以上の応力で1となり、この値が上限となる。(数7)に示す全積分区間での平均の影響係数hmeanを考えると、対数平均を取り、次の(数11)で表す。

【0044】

【数11】

【0045】

平均の影響係数hmeanは積分区間の時間に対して一定であり、積分から除外できるため、(数式7)の値は「hmeanΔt=hmean/(ζ1ωn1)」となる。

【0046】

ここで、最も保守的(安全)な例として「hmean=1」とした場合を考え、「ζ=0.03」とすると、繰返し数nLは1回の始動で10.61回であり、始動回数を毎日1回とすると、繰返し数nLは1年間で3873回である。これをS−N線図により強度評価を行うと次のようになる。例えば、回転機械の最小強度部の炭素鋼の中実の軸径を56mm、軸トルクの共振時の最大値を6000Nmとした場合を考える。

【0047】

中実軸部の最大せん断応力τmaxは軸表面であり、次式で求められる。

【0048】

【数12】

【0049】

ここで、Tは軸トルク、Dは軸外径である。

この式から最大せん断応力τmaxは「1.74×106Pa」となる。 最大せん断応力τmaxに対応する許容繰返し回数Nfは、図4に示す炭素鋼のせん断応力に対するS−N線図から105回となるのがわかる。よって、この回転機械が毎回同様の条件で始動を繰返す場合、この回転機械の最小強度部の寿命は、25.8年と推定することができる。

【0050】

以上の方法で回転機械の寿命を推定できるが、1回の始動での繰返し回数nLを求める際の始動時ねじり1次モード減衰比ζ1を求める方法を次に説明する。

【0051】

モード減衰比の検出方法は、1次ねじり固有振動数を電動機加振トルクが通過後(最大振幅を通過後)、始動時のある時刻tiと、そこからある時間間隔δtをおいた2点の停留点「(T(ti)′=0、 T(ti+δt)′=0)」での軸トルクの値を測定することで次式により求めることができる。

【0052】

【数13】

【0053】

因みに、最大振幅に到達する時の電動機ロータの回転速度は(数1)と、予め計算により求めたねじり1次固有振動数からわかっている。また、ある時間間隔δtは必ずしもねじり固有振動数の周期の倍数である必要はない。

以下、本発明の同期電動機駆動回転機械の具体的実施例を図5〜図7を用いて説明する。

【実施例1】

【0054】

図5は本発明の実施例1に係わる一定速同期電動機を駆動機とする回転機械の構成を説明する模式図である。図において、1は三相交流電源、2は電源1からの三相交流電力が供給されることで始動する一定速の同期電動機、3は、例えば多段の大型遠心圧縮機や遠心ポンプ、スクリュー圧縮機、ブロワなどの回転機械であり、この回転機械3は軸4,6及びカップリング5を介して前記同期電動機2に接続されて駆動される。前記カップリング5には軸トルクを検出するための非接触の軸トルク検出器7が取り付けられている。この軸トルク検出器7は歪ゲージにより測定するものや、カップリング上の2点のねじり位相を測定するものなどがある。軸トルク検出器7が検出した軸トルクの信号は、静止側の軸トルク信号受信器8に送られる。軸トルク信号受信器8は軸トルクの信号を軸トルク信号処理・表示器9に送信し、この軸トルク信号処理・表示器9は軸トルク信号受信器8から得た軸トルク信号を軸トルク振幅値に換算する。この際、同期電動機の発生トルクとねじり1次固有振動数との共振時付近での停留点(軸トルク振幅の時間変化量が正から負になる点)の軸トルク振幅値を2点T(ti),T(ti+δt)を、それらを測定した時刻ti,ti+δtと共に検出する。前記2点の軸トルク振幅値T(ti),T(ti+δt)と、その時の時刻ti,ti+δtは演算器11に送られ、軸トルク振幅値2点T(ti),T(ti+δt)、それらの時刻ti,ti+δt、及び予め計算され記憶器10に記憶されたねじり1次固有角振動数ωn1を用いて(数13)の関係から演算器11で同期電動機始動時ねじり1次モード減衰比ζ1を求める。この1次モード減衰比ζ1を用いて(数6)の関係から演算器11により、始動時の軸トルクの繰返し回数nLを求める。この繰返し回数nLを演算器11で累積し、予め記憶器10に記憶されている、検出された最大トルク振幅値に対応する軸材質の許容繰返し回数NfLとを比較し、寿命までの残り繰返し回数の情報を寿命状態表示器12に送信することで、該表示器12にはその情報が表示される構成としている。

【実施例2】

【0055】

図6及び図7により本発明の実施例2を説明する。上記実施例1のものでは、軸トルクを測定するために軸トルク検出器7を備えているが、この軸トルク検出器7は、歪ゲージにより測定するもの、或いはカップリング上の2点のねじり位相を測定するもので説明した。しかし、それらの検出器は回転するカップリング5に取付ける必要があり、運用面及び費用面を考慮すると、必ずしも最良のものとは言えない。

【0056】

本実施例は、歯車変速機を持つ同期電動機駆動回転機械に本発明を適用した場合の実施例で、軸トルクの影響が軸振動に現れる歯車軸振動の振幅を測定して軸トルクを間接的に検出する例を説明する。本実施例によれば回転する部品に直接軸トルク検出器を取付ける必要がなく、実用的にはより便利なものである。

【0057】

図6は本発明の実施例2に係わる一定速同期電動機を駆動機とする回転機械の構成を示す模式図で、この図6において図5と同一符号を付した部分は同一又は相当する部分を示す。同期電動機2の回転は、歯車変速機20を介して回転機械3に伝達される。即ち、歯車変速機20は大きな歯車をもつ低速軸21と、この低速軸の歯車と噛合う小さな歯車をもつ高速軸22とを備えている。同期電動機2の軸4は低速軸カップリング5aを介して前記歯車変速機20の低速軸21と接続されている。また、回転機械3の軸6は高速軸カップリング5bを介して歯車変速機20の高速軸22と接続されている。同期電動機2の回転は、軸4、低速軸カップリング5a、歯車変速機20の低速軸21、歯車噛合い部23、歯車変速機20の高速軸22、高速軸カップリング5b、軸6を介して負荷回転機械3に伝達される。前記歯車変速機20の低速軸21と高速軸22とは前記噛合い部23で接線力を及ぼし合うことでトルクを伝達する。伝達されるトルクが変動している場合、その変動は歯車変速機20の低速軸21及び高速軸22の軸振動に現れる。従って、低速軸21及び高速軸22の軸振動の周波数、振幅を検出することは、軸を捩るトルクの周波数と、トルク振幅に関係する値を検出することになる。

【0058】

そこで、本実施例では、歯車変速機20の低速軸21に向けて、渦電流式等の非接触の軸振動検出器24を設け、低速軸21の軸振動を信号として検出し、この信号を軸振動信号処理・表示器9aに送るようにしている。三相交流電源1から同期電動機2に電力が供給されて始動すると、軸振動検出器24で検出した軸振動の信号は軸振動信号処理・表示器9aに送られ、この軸振動信号処理・表示器9aは歯車変速機20の低速軸21から得た軸振動信号を軸振動振幅値に換算する。

【0059】

ここで、同期電動機2の発生トルクとねじり1次固有振動数との共振時付近での停留点(軸振動振幅の時間変化量が正から負になる点)の2点の軸振動振幅値A(ti),A(ti+δt)を、それらの測定した時刻ti,ti+δtと共に検出する。軸振動振幅の値A(ti),A(ti+δt)と、その時の時刻ti,ti+δtを演算器11に送り、演算器11では予め計算され記憶器10に記憶されているねじり1次固有振動数での軸振動振幅と軸トルクとの関係の比例係数Gf=fn1(=軸トルク値/軸振動値)を用いて、軸振動振幅値2点A(ti),A(ti+δt)を軸トルク値T(ti),T(ti+δt)に変換する。この変換で得られた2点の軸トルク振幅値T(ti),T(ti+δt)と、それらの時刻ti,ti+δt、及び予め計算し記憶器10に記憶されたねじり1次固有角振動数ωn1を用いて、(数13)の関係から演算器11により同期電動機始動時のねじり1次モード減衰比ζ1を求める。この1次モード減衰比ζ1を用い、(数6)の関係から演算器11により、始動時の軸トルクの繰返し回数nLを求める。この繰返し回数nLを演算器11で累積し、予め記憶器10に記憶されている、検出された最大トルク振幅に対応する軸材質の許容繰返し回数NfLと比較し、寿命までの残り繰返し回数の情報を表示器12に送信し、表示器12はその情報を表示する。

【0060】

前記軸振動検出器24の設置に関して、図7により更に詳しく説明する。前記軸振動検出器24として、本実施例では、垂直方向に設けられた軸振動検出器24aと、ここから周方向に90度ずれた水平方向に設けけられた軸振動検出器24bとを設けている。前記軸振動検出器24aでは主に垂直方向の軸振動を検出し、軸振動検出器24bは主に水平方向の軸振動を検出する。軸振動は、不釣合い力による振動成分が支配的であるが、不釣合い力による振動は軸受剛性の低い水平方向の振動が大きくなる傾向がある。これに対し、軸トルクによる振動成分は歯車の歯面に働く力Fnの主成分である垂直方向の力Ftによる軸振動として現れ易い。従って、主に垂直方向の軸振動を検出する軸振動検出器24aからの信号を用いることにより、不釣合い力による振動の影響が小さい状況で、容易にねじりの固有振動数の成分を検出することが可能となる。なお、図7のFrは、歯車の歯面に働く力Fnの水平方向成分の力である。

【0061】

上記実施例2では、軸振動検出器24は低速軸21に向けられて低速軸21の軸振動を検出しているが、歯車変速機20の高速軸22に軸振動検出器24を向けて、高速軸22の軸振動を検出することでも同様にトルク変動の検出は可能である。また、軸振動検出器24として垂直方向と水平方向に軸振動検出器24a,24bを設けた例を示したが、これらのうち何れか一つでも良く、更に前記垂直方向及び水平方向以外の箇所に軸振動検出器を1つ以上設けるようにしても良い。

【0062】

以上述べた各実施例によれば、一定速同期電動機を駆動機として用いた回転機械の始動時のねじり1次固有振動数との共振による軸トルク増大に対して、電動機始動時の2点の時刻での軸トルクを測定或いは間接的に求めるだけで、適切な強度寿命評価が可能となる。従って、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる効果がある。

【0063】

なお、上述した実施例では、電動機始動時の共振時付近での2点の時刻での軸トルク振幅値を測定して行う例について説明したが、3点以上測定するようにしても良い。更に、測定する軸トルク振幅の停留点として、軸トルク振幅の変化量が正から負になる点を測定する例で説明したが、軸トルク振幅の変化量が負から正になる点を測定するようにしても本発明は同様に実施可能である。

【符号の説明】

【0064】

1 三相交流電源

2 同期電動機

3 回転機械

4 同期電動機の軸

5 カップリング(5a:低速軸カップリング、5b:高速軸カップリング)

6 負荷回転機械軸

7 軸トルク検出器(軸トルク検出手段)

8 軸トルク信号受信器

9 軸トルク信号処理・表示器(軸トルク信号処理手段)

9a 軸振動信号処理・表示器(軸振動信号処理手段)

10 記憶器

11 演算器(演算手段)

12 寿命状態表示器

20 歯車変速機

21 歯車変速機の低速軸

22 歯車変速機の高速軸

23 歯車噛み合い部

24,24a,24b 軸振動検出器(軸振動検出手段)。

【技術分野】

【0001】

本発明は一定速同期電動機を駆動機として用いた同期電動機駆動回転機械及びその寿命評価方法に関し、特にターボ圧縮機などの大型の回転機械に好適なものである。

【背景技術】

【0002】

ターボ圧縮機などの大型の回転機械の駆動機としては、特に大型の交流電動機として比較的効率の良い同期電動機を用いることが多い。しかし、一定速の同期電動機を用いた場合、これを始動して加速する際には電動機回転速度Nに関係する周波数をもつトルク(変動トルク)を発生することが知られている。次式はこのトルクの周波数fexを表す式である。

【0003】

【数1】

【0004】

ここで:fexは同期電動機発生トルク周波数[Hz]、fs は同期電動機すべり周波数(電気角)[Hz]、flは電源周波数[Hz]、Pは同期電動機極数、Nはロータ回転速度(機械角)[min-1]である。

【0005】

図1は、ある同期電動機駆動回転機械の始動時における軸回転速度(細線で示す)と同期電動機に発生する変動トルク周波数(太線で示す)の時間経過に対する変化を示す線図で、横軸は同期電動機の始動からの経過時間、縦軸は周波数(変動トルク周波数及び軸回転速度を示す周波数)である。同期電動機が発生する変動トルクは、駆動機を含めた回転機械が形成するねじり振動系を加振するトルク(加振トルク)として働き、前記ねじり振動系の固有振動数と前記加振トルクの周波数(変動トルク周波数)が一致する共振時には振動振幅値が増大する。即ち、前記同期電動機駆動回転機械のねじり振動系の1次固有振動数が20Hzである場合について説明すると、電動機始動後発生する変動トルク周波数が20Hzに達するまでの時間経過は7.8秒である。

【0006】

図2は、前記回転機械の場合における軸トルク変動量の変化を始動からの時間経過と共に示す線図で、この図において、横軸は同期電動機の始動からの経過時間、縦軸は軸トルク変動量である。電動機始動後7.8秒経過すると、同期電動機が発生する変動トルク周波数が前記ねじり振動系の1次固有振動数と一致する20Hzに達するため共振し、図2に示すように、軸トルク変動量は7.8秒付近で大きく増大していることがわかる。

【0007】

特許文献1に示す従来技術には、この変動トルクを利用して積極的にねじり振動系の固有振動数と共振させてトルク振幅を増大させ、これによって同期回転速度への引き込みを助長する方法が示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−186231号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に示すように、ねじり振動系と共振させてトルク振幅を増大させることは回転機械を損傷して寿命を縮める可能性を高める。

【0010】

上述したように、従来の同期電動機駆動回転機械においては、始動時に共振が発生して軸トルクが大きく変動するため、この軸トルク変動量が回転機械の寿命に影響する。このため、共振時の軸トルク変動に対する回転機械の強度評価を行うことが重要であった。即ち、図2に示すように、始動時のねじり振動系の固有振動数を通過する時にのみに回転機械の軸トルクの振幅値が大きく、振幅値のピークは前記固有振動数を通過する毎に前記固有振動数の周期で繰返すので、この現象に対する適切な強度評価(寿命評価)が望まれていた。しかし、従来は、前記強度評価に対する適切な手法がなく、過大評価になったり過小評価になっていた。

【0011】

例えば、1回の始動における前記振幅値のピークでの繰返し回数を経験的に決め、このピークでの最大振幅値が始動の度に前記繰返し回数だけ繰返されるという疲労強度評価法があるが、前記繰返し回数の決め方によっては過大評価になり過ぎることが問題となる。

【0012】

また、従来の他の強度評価方法としては、マイナー則(Miner’s Rule)による評価法も知られている。この手法は、前記振幅値のピークにおける全ての振幅値に対する寿命回数とその回数割合の総和を取り、繰返し寿命を求める方法である。即ち、S−N線図(各部品レベルに対して一定振幅の正弦波状繰返し応力を疲労破壊するまで加えたときの応力振幅と破損までの繰返し回数の関係を示す線図)により、材料の各応力毎に寿命回数となる繰返し回数がわかるが、材料に実際にかかる応力が一定応力の繰返しではなく変化する場合、それぞれの応力σiレベルでの繰返し回数をni、その応力σiレベルで寿命回数となる繰返し回数をNfiとすると、次の条件に達したときに材料が破壊すると考え、次式で判定する方法である。

【0013】

【数2】

【0014】

この評価方法は強度評価法としては信頼性が高いものの、1つ1つのピーク振幅とその回数を数える必要があり、手間がかかり過ぎるために現実的ではなく、実用化は困難だった。

【0015】

本発明の目的は、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる機能を備えた同期電動機駆動回転機械を得ることにある。

【0016】

本発明の他の目的は、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる同期電動機駆動回転機械の寿命予測方法を得ることにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段と、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段を備えていることを特徴とする。

【0018】

本発明の他の特徴は、一定速の同期電動機と、この同期電動機の駆動力を歯車変速機を介して回転機械に伝達するようにした同期電動機駆動回転機械において、前記歯車変速機の軸の軸振動を検出する軸振動検出器と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段と、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸振動振幅値の停留点での当該軸振動振幅と、前記共振点における軸振動振幅値の停留点から任意の時間経過後の前記共振点付近での軸振動振幅値の停留点での軸振動振幅値とから、予め記憶されている軸振動振幅値と軸トルクの関係を用いて、前記各停留点における軸トルク振幅値を求め、共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段を備えていることにある。

【0019】

ここで、前記軸振動検出器は、前記歯車変速機の軸に近接して垂直方向に設けられた垂直方向軸振動検出器と、前記軸の水平方向に設けられた水平方向軸振動検出器とを備え、前記垂直方向軸振動検出器からの信号を用いて前記軸振動振幅値から前記軸トルク振幅値を求めるようにすると良い。

【0020】

本発明の更に他の特徴は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり振動系の固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求める手段と、前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求める手段と、これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する演算手段を備えていることにある。

【0021】

ここで、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段とを備えることで、前記軸トルク振幅値を求めることができる。

【0022】

また、前記同期電動機と前記回転機械を接続する軸の軸振動を検出するための軸振動検出手段と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段とを備え、前記演算装置は、予め記憶されている軸振動振幅値と軸トルクとの関係を用いて、前記軸振動振幅値を前記軸トルク振幅値として求めることも可能である。

【0023】

本発明の更に他の特徴は、一定速の同期電動機により駆動される同期電動機駆動回転機械において、前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求めると共に、前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求め、これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する同期電動機駆動回転機械の寿命評価方法にある。

【発明の効果】

【0024】

本発明によれば、同期電動機駆動回転機械の始動時のねじり振動系の共振による軸トルク増大に対して、前記共振時の例えば2点の時刻での軸トルクを測定するだけで強度寿命評価が可能となるから、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる効果がある。

【図面の簡単な説明】

【0025】

【図1】同期電動機駆動回転機械の始動時における軸回転速度と同期電動機に発生する変動トルクの周波数の変化を、時間経過に対して示す線図。

【図2】図1で説明した回転機械における軸トルク変動量の変化を始動からの時間経過と共に示す線図。

【図3】図2のねじり振動系の1次固有振動数での共振時付近を拡大して示す線図。

【図4】炭素鋼のせん断応力に対するS−N線図。

【図5】本発明の実施例1に係わる一定速同期電動機を駆動機とする回転機械の構成を説明する模式図。

【図6】本発明の実施例2に係わる一定速同期電動機を駆動機とする回転機械の構成を示す模式図。

【図7】図6に示す歯車変速機の歯車噛合い部付近を拡大して示す模式図で、軸振動検出器の設置形態を説明する図。

【発明を実施するための形態】

【0026】

まず、本実施例の基本的な点を説明する。本実施例は、普遍的かつ簡便な方法で、軸トルクの振幅の減衰を考慮すると共に、Miner’s ruleを準えた形で振幅を考慮した繰返し数を次のようにして求めるものである。

【0027】

即ち、一定速同期電動機駆動回転機械のねじり振動系の1次固有振動数前後での加振によるトルク振幅の変化を比例減衰の仮定を用い、振動する周波数は固有振動数に固定して対数減衰すると仮定する。図2に示すねじり振動系の1次固有振動数(以下、ねじり1次固有振動数と称す)での共振時付近を拡大して示す図3のように、固有振動数でのトルクのピーク振幅を起点として振幅=0まで漸近するとして振幅の包絡線を無限時間で積分すると、次式となる。

【0028】

【数3】

【0029】

ここで、Tmaxはトルクの最大振幅、ζ1は始動時ねじり1次モード減衰比、ωnlはねじり1次固有振動数である。(数3)において、回転機械の円柱形状の軸のトルクを考えると、軸トルクと軸部の最大応力は比例するため、もし材質の応力と寿命回数の逆数の関係が次の(数4)のように線形関係で表される場合、前記(数3)で求めた値を応力に対応させた値がMiner’s ruleと等価な寿命評価と見なせる。

【0030】

【数4】

【0031】

ここで、Nfは寿命回数、σは応力(∝トルク)、C1は定数である。

【0032】

つまり、振幅減衰の時定数Δtは(数5)となるため、振幅をTmax、ピーク回数を数える時間を両側対称と仮定して減衰の時定数を2倍し2Δtとすることは電動機始動から全時間領域でMiner’s ruleを包絡線で連続考慮したことと等価に近似したと見なせる。

【0033】

【数5】

【0034】

この1回の始動での繰返し回数nLは、(数6)で表せる。

【0035】

【数6】

【0036】

しかし、一般的に、材質の応力と寿命回数の関係は(数4)の関係にはならないため、(数3)は次式の(数7)のように補正することになる。

【0037】

【数7】

【0038】

ここで、h(σ(t))は影響係数である。この影響係数h(σ(t))は応力の変化によって(数4)の関係からの寿命回数Nfのずれを考慮するものである。応力は一般的に時間により変化するため、影響係数h(σ(t))も時間により変化し、(数7)の積分から除外することはできない。このままでは不便であるため影響係数h(σ(t))を時間的に一定とする次のような平均化を行う。

【0039】

即ち、測定された最大トルクに対応する最大応力をσmaxとする。繰り返し数が103の場合の寿命回数Nf103を基準として最大応力σmaxでの影響係数hmaxを次の(数8)〜(数10)の規則により決める。

【0040】

【数8】

【0041】

【数9】

【0042】

【数10】

【0043】

ここで、σ103は繰り返し数103に対応する応力、σ106は繰り返し数106に対応する応力である。また、(数9)のβ及び(数10)のγは次のように与えられる。

β=(σmax−σ103)/α

γ=(σ106−σ103)/α

(ここで、「α=(σ103−σ106)/3」であり、αは軸材質のS−N線図から得られる定数。)

また、σ106での影響係数h106は(数10)のhmaxと同じ値とする。影響係数h(σ(t))は繰返し数103の場合の寿命回数Nf103を基準とした場合、σ103或いはそれ以上の応力で1となり、この値が上限となる。(数7)に示す全積分区間での平均の影響係数hmeanを考えると、対数平均を取り、次の(数11)で表す。

【0044】

【数11】

【0045】

平均の影響係数hmeanは積分区間の時間に対して一定であり、積分から除外できるため、(数式7)の値は「hmeanΔt=hmean/(ζ1ωn1)」となる。

【0046】

ここで、最も保守的(安全)な例として「hmean=1」とした場合を考え、「ζ=0.03」とすると、繰返し数nLは1回の始動で10.61回であり、始動回数を毎日1回とすると、繰返し数nLは1年間で3873回である。これをS−N線図により強度評価を行うと次のようになる。例えば、回転機械の最小強度部の炭素鋼の中実の軸径を56mm、軸トルクの共振時の最大値を6000Nmとした場合を考える。

【0047】

中実軸部の最大せん断応力τmaxは軸表面であり、次式で求められる。

【0048】

【数12】

【0049】

ここで、Tは軸トルク、Dは軸外径である。

この式から最大せん断応力τmaxは「1.74×106Pa」となる。 最大せん断応力τmaxに対応する許容繰返し回数Nfは、図4に示す炭素鋼のせん断応力に対するS−N線図から105回となるのがわかる。よって、この回転機械が毎回同様の条件で始動を繰返す場合、この回転機械の最小強度部の寿命は、25.8年と推定することができる。

【0050】

以上の方法で回転機械の寿命を推定できるが、1回の始動での繰返し回数nLを求める際の始動時ねじり1次モード減衰比ζ1を求める方法を次に説明する。

【0051】

モード減衰比の検出方法は、1次ねじり固有振動数を電動機加振トルクが通過後(最大振幅を通過後)、始動時のある時刻tiと、そこからある時間間隔δtをおいた2点の停留点「(T(ti)′=0、 T(ti+δt)′=0)」での軸トルクの値を測定することで次式により求めることができる。

【0052】

【数13】

【0053】

因みに、最大振幅に到達する時の電動機ロータの回転速度は(数1)と、予め計算により求めたねじり1次固有振動数からわかっている。また、ある時間間隔δtは必ずしもねじり固有振動数の周期の倍数である必要はない。

以下、本発明の同期電動機駆動回転機械の具体的実施例を図5〜図7を用いて説明する。

【実施例1】

【0054】

図5は本発明の実施例1に係わる一定速同期電動機を駆動機とする回転機械の構成を説明する模式図である。図において、1は三相交流電源、2は電源1からの三相交流電力が供給されることで始動する一定速の同期電動機、3は、例えば多段の大型遠心圧縮機や遠心ポンプ、スクリュー圧縮機、ブロワなどの回転機械であり、この回転機械3は軸4,6及びカップリング5を介して前記同期電動機2に接続されて駆動される。前記カップリング5には軸トルクを検出するための非接触の軸トルク検出器7が取り付けられている。この軸トルク検出器7は歪ゲージにより測定するものや、カップリング上の2点のねじり位相を測定するものなどがある。軸トルク検出器7が検出した軸トルクの信号は、静止側の軸トルク信号受信器8に送られる。軸トルク信号受信器8は軸トルクの信号を軸トルク信号処理・表示器9に送信し、この軸トルク信号処理・表示器9は軸トルク信号受信器8から得た軸トルク信号を軸トルク振幅値に換算する。この際、同期電動機の発生トルクとねじり1次固有振動数との共振時付近での停留点(軸トルク振幅の時間変化量が正から負になる点)の軸トルク振幅値を2点T(ti),T(ti+δt)を、それらを測定した時刻ti,ti+δtと共に検出する。前記2点の軸トルク振幅値T(ti),T(ti+δt)と、その時の時刻ti,ti+δtは演算器11に送られ、軸トルク振幅値2点T(ti),T(ti+δt)、それらの時刻ti,ti+δt、及び予め計算され記憶器10に記憶されたねじり1次固有角振動数ωn1を用いて(数13)の関係から演算器11で同期電動機始動時ねじり1次モード減衰比ζ1を求める。この1次モード減衰比ζ1を用いて(数6)の関係から演算器11により、始動時の軸トルクの繰返し回数nLを求める。この繰返し回数nLを演算器11で累積し、予め記憶器10に記憶されている、検出された最大トルク振幅値に対応する軸材質の許容繰返し回数NfLとを比較し、寿命までの残り繰返し回数の情報を寿命状態表示器12に送信することで、該表示器12にはその情報が表示される構成としている。

【実施例2】

【0055】

図6及び図7により本発明の実施例2を説明する。上記実施例1のものでは、軸トルクを測定するために軸トルク検出器7を備えているが、この軸トルク検出器7は、歪ゲージにより測定するもの、或いはカップリング上の2点のねじり位相を測定するもので説明した。しかし、それらの検出器は回転するカップリング5に取付ける必要があり、運用面及び費用面を考慮すると、必ずしも最良のものとは言えない。

【0056】

本実施例は、歯車変速機を持つ同期電動機駆動回転機械に本発明を適用した場合の実施例で、軸トルクの影響が軸振動に現れる歯車軸振動の振幅を測定して軸トルクを間接的に検出する例を説明する。本実施例によれば回転する部品に直接軸トルク検出器を取付ける必要がなく、実用的にはより便利なものである。

【0057】

図6は本発明の実施例2に係わる一定速同期電動機を駆動機とする回転機械の構成を示す模式図で、この図6において図5と同一符号を付した部分は同一又は相当する部分を示す。同期電動機2の回転は、歯車変速機20を介して回転機械3に伝達される。即ち、歯車変速機20は大きな歯車をもつ低速軸21と、この低速軸の歯車と噛合う小さな歯車をもつ高速軸22とを備えている。同期電動機2の軸4は低速軸カップリング5aを介して前記歯車変速機20の低速軸21と接続されている。また、回転機械3の軸6は高速軸カップリング5bを介して歯車変速機20の高速軸22と接続されている。同期電動機2の回転は、軸4、低速軸カップリング5a、歯車変速機20の低速軸21、歯車噛合い部23、歯車変速機20の高速軸22、高速軸カップリング5b、軸6を介して負荷回転機械3に伝達される。前記歯車変速機20の低速軸21と高速軸22とは前記噛合い部23で接線力を及ぼし合うことでトルクを伝達する。伝達されるトルクが変動している場合、その変動は歯車変速機20の低速軸21及び高速軸22の軸振動に現れる。従って、低速軸21及び高速軸22の軸振動の周波数、振幅を検出することは、軸を捩るトルクの周波数と、トルク振幅に関係する値を検出することになる。

【0058】

そこで、本実施例では、歯車変速機20の低速軸21に向けて、渦電流式等の非接触の軸振動検出器24を設け、低速軸21の軸振動を信号として検出し、この信号を軸振動信号処理・表示器9aに送るようにしている。三相交流電源1から同期電動機2に電力が供給されて始動すると、軸振動検出器24で検出した軸振動の信号は軸振動信号処理・表示器9aに送られ、この軸振動信号処理・表示器9aは歯車変速機20の低速軸21から得た軸振動信号を軸振動振幅値に換算する。

【0059】

ここで、同期電動機2の発生トルクとねじり1次固有振動数との共振時付近での停留点(軸振動振幅の時間変化量が正から負になる点)の2点の軸振動振幅値A(ti),A(ti+δt)を、それらの測定した時刻ti,ti+δtと共に検出する。軸振動振幅の値A(ti),A(ti+δt)と、その時の時刻ti,ti+δtを演算器11に送り、演算器11では予め計算され記憶器10に記憶されているねじり1次固有振動数での軸振動振幅と軸トルクとの関係の比例係数Gf=fn1(=軸トルク値/軸振動値)を用いて、軸振動振幅値2点A(ti),A(ti+δt)を軸トルク値T(ti),T(ti+δt)に変換する。この変換で得られた2点の軸トルク振幅値T(ti),T(ti+δt)と、それらの時刻ti,ti+δt、及び予め計算し記憶器10に記憶されたねじり1次固有角振動数ωn1を用いて、(数13)の関係から演算器11により同期電動機始動時のねじり1次モード減衰比ζ1を求める。この1次モード減衰比ζ1を用い、(数6)の関係から演算器11により、始動時の軸トルクの繰返し回数nLを求める。この繰返し回数nLを演算器11で累積し、予め記憶器10に記憶されている、検出された最大トルク振幅に対応する軸材質の許容繰返し回数NfLと比較し、寿命までの残り繰返し回数の情報を表示器12に送信し、表示器12はその情報を表示する。

【0060】

前記軸振動検出器24の設置に関して、図7により更に詳しく説明する。前記軸振動検出器24として、本実施例では、垂直方向に設けられた軸振動検出器24aと、ここから周方向に90度ずれた水平方向に設けけられた軸振動検出器24bとを設けている。前記軸振動検出器24aでは主に垂直方向の軸振動を検出し、軸振動検出器24bは主に水平方向の軸振動を検出する。軸振動は、不釣合い力による振動成分が支配的であるが、不釣合い力による振動は軸受剛性の低い水平方向の振動が大きくなる傾向がある。これに対し、軸トルクによる振動成分は歯車の歯面に働く力Fnの主成分である垂直方向の力Ftによる軸振動として現れ易い。従って、主に垂直方向の軸振動を検出する軸振動検出器24aからの信号を用いることにより、不釣合い力による振動の影響が小さい状況で、容易にねじりの固有振動数の成分を検出することが可能となる。なお、図7のFrは、歯車の歯面に働く力Fnの水平方向成分の力である。

【0061】

上記実施例2では、軸振動検出器24は低速軸21に向けられて低速軸21の軸振動を検出しているが、歯車変速機20の高速軸22に軸振動検出器24を向けて、高速軸22の軸振動を検出することでも同様にトルク変動の検出は可能である。また、軸振動検出器24として垂直方向と水平方向に軸振動検出器24a,24bを設けた例を示したが、これらのうち何れか一つでも良く、更に前記垂直方向及び水平方向以外の箇所に軸振動検出器を1つ以上設けるようにしても良い。

【0062】

以上述べた各実施例によれば、一定速同期電動機を駆動機として用いた回転機械の始動時のねじり1次固有振動数との共振による軸トルク増大に対して、電動機始動時の2点の時刻での軸トルクを測定或いは間接的に求めるだけで、適切な強度寿命評価が可能となる。従って、同期電動機駆動回転機械の寿命予測を信頼性が高く且つ容易に行うことができる効果がある。

【0063】

なお、上述した実施例では、電動機始動時の共振時付近での2点の時刻での軸トルク振幅値を測定して行う例について説明したが、3点以上測定するようにしても良い。更に、測定する軸トルク振幅の停留点として、軸トルク振幅の変化量が正から負になる点を測定する例で説明したが、軸トルク振幅の変化量が負から正になる点を測定するようにしても本発明は同様に実施可能である。

【符号の説明】

【0064】

1 三相交流電源

2 同期電動機

3 回転機械

4 同期電動機の軸

5 カップリング(5a:低速軸カップリング、5b:高速軸カップリング)

6 負荷回転機械軸

7 軸トルク検出器(軸トルク検出手段)

8 軸トルク信号受信器

9 軸トルク信号処理・表示器(軸トルク信号処理手段)

9a 軸振動信号処理・表示器(軸振動信号処理手段)

10 記憶器

11 演算器(演算手段)

12 寿命状態表示器

20 歯車変速機

21 歯車変速機の低速軸

22 歯車変速機の高速軸

23 歯車噛み合い部

24,24a,24b 軸振動検出器(軸振動検出手段)。

【特許請求の範囲】

【請求項1】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、

前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段と、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項2】

一定速の同期電動機と、この同期電動機の駆動力を歯車変速機を介して回転機械に伝達するようにした同期電動機駆動回転機械において、

前記歯車変速機の軸の軸振動を検出する軸振動検出器と、

該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段と、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸振動振幅値の停留点での当該軸振動振幅と、前記共振点における軸振動振幅値の停留点から任意の時間経過後の前記共振点付近での軸振動振幅値の停留点での軸振動振幅値とから、予め記憶されている軸振動振幅値と軸トルクの関係を用いて、前記各停留点における軸トルク振幅値を求め、共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項3】

請求項2において、前記軸振動検出器は、前記歯車変速機の軸に近接して垂直方向に設けられた垂直方向軸振動検出器と、前記軸の水平方向に設けられた水平方向軸振動検出器とを備え、前記垂直方向軸振動検出器からの信号を用いて前記軸振動振幅値から前記軸トルク振幅値を求めるようにしたことを特徴とする同期電動機駆動回転機械。

【請求項4】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり振動系の固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求める手段と、

前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求める手段と、

これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項5】

請求項4において、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段とを備えることで、前記軸トルク振幅値を求めることを特徴とする同期電動機駆動回転機械。

【請求項6】

請求項4において、前記同期電動機と前記回転機械を接続する軸の軸振動を検出するための軸振動検出手段と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段とを備え、

前記演算装置は、予め記憶されている軸振動振幅値と軸トルクとの関係を用いて、前記軸振動振幅値を前記軸トルク振幅値として求めることを特徴とする同期電動機駆動回転機械。

【請求項7】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求めると共に、

前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求め、

これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、

この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測することを特徴とする同期電動機駆動回転機械の寿命評価方法。

【請求項1】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、

前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段と、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項2】

一定速の同期電動機と、この同期電動機の駆動力を歯車変速機を介して回転機械に伝達するようにした同期電動機駆動回転機械において、

前記歯車変速機の軸の軸振動を検出する軸振動検出器と、

該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段と、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振点における軸振動振幅値の停留点での当該軸振動振幅と、前記共振点における軸振動振幅値の停留点から任意の時間経過後の前記共振点付近での軸振動振幅値の停留点での軸振動振幅値とから、予め記憶されている軸振動振幅値と軸トルクの関係を用いて、前記各停留点における軸トルク振幅値を求め、共振点における軸トルク振幅値の停留点での当該軸トルク振幅値と、前記共振点における軸トルク振幅値の停留点から任意の時間経過後の前記共振点付近での軸トルク振幅値の停留点での軸トルク振幅値とから、前記共振点付近での軸トルク振幅値の包絡線を演算し、この包絡線と、応力と材質の寿命回数の関係に基づいて、軸トルク振幅値の包絡線を無限時間積分して等価な繰返し回数を演算し、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項3】

請求項2において、前記軸振動検出器は、前記歯車変速機の軸に近接して垂直方向に設けられた垂直方向軸振動検出器と、前記軸の水平方向に設けられた水平方向軸振動検出器とを備え、前記垂直方向軸振動検出器からの信号を用いて前記軸振動振幅値から前記軸トルク振幅値を求めるようにしたことを特徴とする同期電動機駆動回転機械。

【請求項4】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり振動系の固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求める手段と、

前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求める手段と、

これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測する演算手段

を備えていることを特徴とする同期電動機駆動回転機械。

【請求項5】

請求項4において、前記同期電動機と前記回転機械を接続する軸の軸トルクを検出するための軸トルク検出手段と、前記軸トルク検出手段により検出された信号を処理し、軸トルク振幅値に換算する軸トルク信号処理手段とを備えることで、前記軸トルク振幅値を求めることを特徴とする同期電動機駆動回転機械。

【請求項6】

請求項4において、前記同期電動機と前記回転機械を接続する軸の軸振動を検出するための軸振動検出手段と、該軸振動検出器で検出された軸振動の信号を処理して、軸振動信号を軸振動振幅値に換算する軸振動信号処理手段とを備え、

前記演算装置は、予め記憶されている軸振動振幅値と軸トルクとの関係を用いて、前記軸振動振幅値を前記軸トルク振幅値として求めることを特徴とする同期電動機駆動回転機械。

【請求項7】

一定速の同期電動機により駆動される同期電動機駆動回転機械において、

前記同期電動機始動時の同期電動機が発生する変動トルクの周波数が、回転機械のねじり固有振動数と共振する共振時における軸トルク振幅値の停留点での当該軸トルク振幅値を求めると共に、

前記軸トルク振幅値の停留点から任意の時間経過後の前記共振時付近での軸トルク振幅値の停留点での軸トルク振幅値を求め、

これらの求められた軸トルク振幅値に基づいて前記共振時付近での軸トルク振幅値の包絡線を演算し、

この包絡線を無限時間積分して等価な繰返し回数を演算し、この繰返し回数と、応力と材質の寿命回数の関係(S−N線図)に基づいて、回転機械の寿命を予測することを特徴とする同期電動機駆動回転機械の寿命評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−122952(P2012−122952A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275817(P2010−275817)

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]