同軸ケーブル

【課題】本発明は、同軸ケーブルに関し、曲げや捩じりに対する耐久性を向上させることにある。

【解決手段】中心導体12と、その中心導体12の外周に設けられた絶縁層14と、その絶縁層14の外周に設けられたシールド層16と、を備える同軸ケーブル10において、シールド層16を所望の導電性を有する強誘電性液晶や水銀などの液状物質で構成し、その液状物質をシールド層16として絶縁層14の外周面と外部皮膜18の内周面との間に封入する。かかる構成によれば、シールド層が金属固体物で構成されるものに比べて、曲げや捩じりに対する耐久性が向上する。

【解決手段】中心導体12と、その中心導体12の外周に設けられた絶縁層14と、その絶縁層14の外周に設けられたシールド層16と、を備える同軸ケーブル10において、シールド層16を所望の導電性を有する強誘電性液晶や水銀などの液状物質で構成し、その液状物質をシールド層16として絶縁層14の外周面と外部皮膜18の内周面との間に封入する。かかる構成によれば、シールド層が金属固体物で構成されるものに比べて、曲げや捩じりに対する耐久性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、同軸ケーブルに係り、特に、中心導体と絶縁層とシールド層とからなる同軸ケーブルに関する。

【背景技術】

【0002】

従来、中心導体と、中心導体の外周に設けられた絶縁層と、絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルが知られている(例えば、特許文献1参照)。この同軸ケーブルにおいて、シールド層は、外部への電磁ノイズの漏洩を防止するために設けられており、銀(Ag)などによる金属固体物により構成されている。

【特許文献1】特開2005−93369号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、同軸ケーブルが例えば車両サスペンションや転舵輪などの可動部に使用される場合には、曲げや捩じり変化が作用し易くなり、そのケーブル本体に対する負荷が大きくなる。この点、可動部に使用される同軸ケーブルには、曲げや捩じりの変化に追従するための高い耐久性能が要求される。しかし、上記従来の同軸ケーブルの如くシールド層が銀などによる金属固体物により構成されている構成では、上記した曲げや捩じり変化による大きな負荷の作用によってそのシールド層に亀裂が入り易く、その結果として、ケーブル全体の耐久性が損なわれる不都合が生じ得る。

【0004】

本発明は、上述の点に鑑みてなされたものであり、曲げや捩じりに対する耐久性を向上させた同軸ケーブルを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的は、中心導体と、該中心導体の外周に設けられた絶縁層と、該絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルであって、前記シールド層を所望の導電性を有する液状物質で構成した同軸ケーブルにより達成される。

【0006】

この態様の発明において、同軸ケーブルのシールド層は、所望の導電性を有する液状物質で構成される。かかる構成によれば、電磁ノイズの漏洩を防止するためのシールド層が金属固体物で構成されるものと異なり、大負荷の作用に対して亀裂が生ずることはなく、その曲げや捩じりの変化が許容される。従って、本発明によれば、曲げや捩じりに対する耐久性を向上させた同軸ケーブルを実現することができる。

【0007】

尚、上記した同軸ケーブルにおいて、前記液状物質を前記シールド層として前記絶縁層の外周面と外部皮膜の内周面との間に封入することとすればよい。

【0008】

また、上記した同軸ケーブルにおいて、前記液状物質が強誘電性液晶であることとしてもよい。

【発明の効果】

【0009】

本発明によれば、同軸ケーブルのシールド層を液状物質で構成することで、曲げや捩じりに対する耐久性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

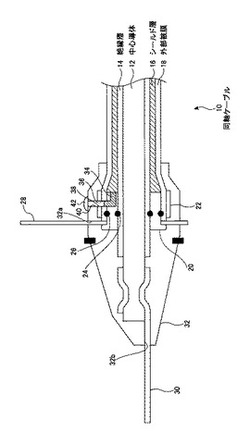

図1は、本発明の一実施例である同軸ケーブル10を軸線に対して平行に切断した際の断面図を示す。また、図2は、本実施例の同軸ケーブル10を軸線に対して垂直に切断した際の断面図を示す。本実施例の同軸ケーブル10は、例えば車両のサスペンションや転舵輪,アクスル或いは産業用ロボットなどの可動部に使用される同軸ケーブルに適用されるのが好適である。

【0011】

図1に示す如く、本実施例の同軸ケーブル10は、その断面中央に設けられた中心導体12を備えている。中心導体12は、例えば銅や銀或いはそれらの合金で形成された導電性を有する部材であり、複数本の素線を撚り合わせて或いは一本の素線から円柱状に構成されている。

【0012】

同軸ケーブル10は、また、絶縁体からなる絶縁層14を備えている。絶縁層14は、上記の中心導体12と後述のシールド層16とを電気的に絶縁させる機能を有する。絶縁層14は、中心導体12の外周にその中心導体12全体を覆うように設けられた円筒状の層であり、例えばフッ素樹脂やPETで形成されている。

【0013】

同軸ケーブル10は、また、電磁ノイズの外部への漏洩を防止するために円筒状に設けられたシールド層16(図1及び図2において斜線で示される領域)を備えている。シールド層16は、絶縁層14の外周にその絶縁層14全体を覆うように設けられた円筒状の層であり、絶縁層14の外周面と絶縁体からなる外部皮膜18の内周面との間に形成されている。シールド層16は、例えば強誘電性液晶や水銀などの導電性を有する液状物質(液体や液晶などの物質)により構成されており、電磁ノイズの外部への漏洩を防止するための所望の導電性を確保するのに必要な径方向厚さを有している。

【0014】

中心導体12及び絶縁層14の軸方向端部は共に、その軸方向においてシールド層16及び外部皮膜18から突出している。絶縁層14の軸方向端部付近の外周には、その絶縁層14が貫通する中空孔を有する環状の下敷きリング20が配置されている。下敷きリング20は、導電性を有するように金属で形成されている。下敷きリング20の内径は、絶縁層14の外径と略同一となっている。

【0015】

下敷きリング20の外周側には、その下敷きリング20が挿入される中空孔を有する環状のカシメリング22が配置されている。カシメリング22も、高い剛性を有するように金属で形成されている。カシメリング22の内径は、下敷きリング20の外径と略同一或いはその外径よりも僅かに大きくなっており、また、下敷きリング20の外径は、外部皮膜18の組み付け前状態における内径よりも僅かに大きくなっている。カシメリング22は、下敷きリング20との間で外部皮膜18の軸方向端部を挟持している。すなわち、外部皮膜18の軸方向端部は、下敷きリング20にラップしてその外周面に接しており、その下敷きリング20の外周面とカシメリング22の内周面との間で挟持されている。

【0016】

下敷きリング20の内周側及び外周側にはそれぞれ、環状のゴムリング24,26が設けられている。ゴムリング24は、絶縁層14と下敷きリング20との軸方向への相対変位を抑止するために設けられている。また、ゴムリング26は、下敷きリング20と外部皮膜18との軸方向への相対変位を抑止するために設けられている。下敷きリング20には、径方向に延びる金属製のブラケット28が接している。ブラケット28は、同軸ケーブル10の端部を外部の所定部位(例えば車両ボディ)に保持するための部材であり、その所定部位に連結固定される。また、ブラケット28は、下敷きリング20を経由してその下敷きリング20に接するシールド層16にアース電位を導く機能を有している。

【0017】

また、中心導体12は、その軸方向において絶縁層14から突出している。中心導体12の先端には、ボルト締め端子30が連結されている。ボルト締め端子30は、同軸ケーブル10の中心導体12を外部端子に接続するために設けられた部材であり、中心導体12から軸方向に向けて突出している。

【0018】

中心導体12、絶縁層14、シールド層16、及び外部皮膜18の軸方向端部は、モールド成型樹脂32により覆われている。モールド成型樹脂32は、中心導体12、絶縁層14、シールド層16、及び外部皮膜18の軸方向端部を外部から保護する機能を有している。モールド成型樹脂32には、上記したブラケット28及びボルト締め端子30を外部へ導くための貫通孔32a,32bが形成されている。ブラケット28は、モールド成型樹脂32の貫通孔32aを通じて外部に突出しており、その突出部において所定部位に連結固定される。また、ボルト締め端子30は、モールド成型樹脂32の貫通孔32bを通じて外部に突出しており、その突出部において外部端子に接続される。

【0019】

また、下敷きリング20には、その軸方向端面と径方向側面とを結んでそれぞれに開口する流路34が形成されている。流路34の、下敷きリングの軸方向端面の開口部は、シールド層16に連通している。また、外部皮膜18、カシメリング22、及びモールド成型樹脂32にはそれぞれ、その径方向側面において開口する貫通孔36,38,40が形成されている。下敷きリング20の流路34と外部皮膜18の貫通孔36とカシメリング22の貫通孔38とモールド成型樹脂32の貫通孔40とは、後述の如くシールド層16を構成する液状物質を外部からそのシールド層16に注入可能に互いに連通するようになっている。貫通孔40,38,36には、一本のボルト42が挿入されて締結されている。従って、流路34は、径方向側面においてボルト42により閉塞されている。

【0020】

上記した構成を有する同軸ケーブル10において、シールド層16は、その同軸ケーブル10を製造するうえでの最終段階で形成される。具体的には、シールド層16は、ボルト42が貫通孔36〜40に挿入される前に、外部からその貫通孔36〜40を通じて流路34及び絶縁層14と外部被膜18との間の空間にそのシールド層16を構成する液状物質が注入されて封入されることにより形成される。そして、シールド層16が液状物質の注入により所定の径方向厚さに形成されると、液状物質の注入が停止されて、その後、貫通孔36〜40にボルト42が挿入・締結されることにより、流路34及びその流路34に連通するシールド層16が液状物質の充填された状態で閉塞される。

【0021】

このように本実施例の同軸ケーブル10においては、電磁ノイズの外部への漏洩を防止するためのシールド層16が、絶縁層14の外周面と外部皮膜18の内周面との間に封入された所望の導電性を有する液状物質により構成される。このため、本実施例の同軸ケーブル10によれば、ケーブル本体に対する曲げや捩じりの変化に追従することが可能であり、例えば銅線などの金属固体物で編み込んだ編組からなるシールド層を有する構成(以下、対比構成と称す)と異なり、外部からの大負荷の作用に対してシールド層16に亀裂が生ずるようなことはなく、その対比構成に比べてその曲げや捩じりの変化が許容されることとなる。

【0022】

また、本実施例の同軸ケーブル10が製造された後にそのブラケット28が外部の所定部位(例えば車両のボディアース)に連結固定されると、以後、シールド層16は、下敷きリング20及びブラケット28を通じてアース接続されることで、アース電位が導かれることとなる。

【0023】

従って、本実施例の同軸ケーブル10によれば、シールド層16を所望の導電性を有する液状物質により構成することで、電磁ノイズの外部への漏洩を防止するためのシールド層としての機能を阻害することなく、外部からの曲げや捩じりに対するケーブル全体の耐久性を向上させることが可能となっている。このため、本実施例の同軸ケーブル10によれば、例えば車両のサスペンションや転舵輪,アクスルなどの可動部に使用される同軸ケーブルに適用されるときにも、シールド層の亀裂に起因するケーブル全体の耐久性の低下を阻止しつつ、同軸ケーブルとしての機能を確保することが可能になっている。

【0024】

尚、上記の実施例においては、導電性を有する液状物質により構成された同軸ケーブル10のシールド層16を、同軸ケーブル10を製造するうえでの最終段階で、その液状物質を外部からその貫通孔36〜40を通じて流路34及び絶縁層14と外部被膜18との間の空間に注入して封入することによって形成することとしているが、シールド層16への液状物質の封入はこれに限定されるものではなく、他の方法や他のタイミングで行うこととしてもよいし、また、同軸ケーブル10の軸方向端部から行うのではなく、その軸方向端部間の中途から行うこととしてもよい。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施例である同軸ケーブルを軸線に対して平行に切断した際の断面図である。

【図2】本実施例の同軸ケーブルを軸線に対して垂直に切断した際の断面図である。

【符号の説明】

【0026】

10 同軸ケーブル

12 中心導体

14 絶縁層

16 シールド層

18 外部皮膜

【技術分野】

【0001】

本発明は、同軸ケーブルに係り、特に、中心導体と絶縁層とシールド層とからなる同軸ケーブルに関する。

【背景技術】

【0002】

従来、中心導体と、中心導体の外周に設けられた絶縁層と、絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルが知られている(例えば、特許文献1参照)。この同軸ケーブルにおいて、シールド層は、外部への電磁ノイズの漏洩を防止するために設けられており、銀(Ag)などによる金属固体物により構成されている。

【特許文献1】特開2005−93369号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、同軸ケーブルが例えば車両サスペンションや転舵輪などの可動部に使用される場合には、曲げや捩じり変化が作用し易くなり、そのケーブル本体に対する負荷が大きくなる。この点、可動部に使用される同軸ケーブルには、曲げや捩じりの変化に追従するための高い耐久性能が要求される。しかし、上記従来の同軸ケーブルの如くシールド層が銀などによる金属固体物により構成されている構成では、上記した曲げや捩じり変化による大きな負荷の作用によってそのシールド層に亀裂が入り易く、その結果として、ケーブル全体の耐久性が損なわれる不都合が生じ得る。

【0004】

本発明は、上述の点に鑑みてなされたものであり、曲げや捩じりに対する耐久性を向上させた同軸ケーブルを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的は、中心導体と、該中心導体の外周に設けられた絶縁層と、該絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルであって、前記シールド層を所望の導電性を有する液状物質で構成した同軸ケーブルにより達成される。

【0006】

この態様の発明において、同軸ケーブルのシールド層は、所望の導電性を有する液状物質で構成される。かかる構成によれば、電磁ノイズの漏洩を防止するためのシールド層が金属固体物で構成されるものと異なり、大負荷の作用に対して亀裂が生ずることはなく、その曲げや捩じりの変化が許容される。従って、本発明によれば、曲げや捩じりに対する耐久性を向上させた同軸ケーブルを実現することができる。

【0007】

尚、上記した同軸ケーブルにおいて、前記液状物質を前記シールド層として前記絶縁層の外周面と外部皮膜の内周面との間に封入することとすればよい。

【0008】

また、上記した同軸ケーブルにおいて、前記液状物質が強誘電性液晶であることとしてもよい。

【発明の効果】

【0009】

本発明によれば、同軸ケーブルのシールド層を液状物質で構成することで、曲げや捩じりに対する耐久性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

図1は、本発明の一実施例である同軸ケーブル10を軸線に対して平行に切断した際の断面図を示す。また、図2は、本実施例の同軸ケーブル10を軸線に対して垂直に切断した際の断面図を示す。本実施例の同軸ケーブル10は、例えば車両のサスペンションや転舵輪,アクスル或いは産業用ロボットなどの可動部に使用される同軸ケーブルに適用されるのが好適である。

【0011】

図1に示す如く、本実施例の同軸ケーブル10は、その断面中央に設けられた中心導体12を備えている。中心導体12は、例えば銅や銀或いはそれらの合金で形成された導電性を有する部材であり、複数本の素線を撚り合わせて或いは一本の素線から円柱状に構成されている。

【0012】

同軸ケーブル10は、また、絶縁体からなる絶縁層14を備えている。絶縁層14は、上記の中心導体12と後述のシールド層16とを電気的に絶縁させる機能を有する。絶縁層14は、中心導体12の外周にその中心導体12全体を覆うように設けられた円筒状の層であり、例えばフッ素樹脂やPETで形成されている。

【0013】

同軸ケーブル10は、また、電磁ノイズの外部への漏洩を防止するために円筒状に設けられたシールド層16(図1及び図2において斜線で示される領域)を備えている。シールド層16は、絶縁層14の外周にその絶縁層14全体を覆うように設けられた円筒状の層であり、絶縁層14の外周面と絶縁体からなる外部皮膜18の内周面との間に形成されている。シールド層16は、例えば強誘電性液晶や水銀などの導電性を有する液状物質(液体や液晶などの物質)により構成されており、電磁ノイズの外部への漏洩を防止するための所望の導電性を確保するのに必要な径方向厚さを有している。

【0014】

中心導体12及び絶縁層14の軸方向端部は共に、その軸方向においてシールド層16及び外部皮膜18から突出している。絶縁層14の軸方向端部付近の外周には、その絶縁層14が貫通する中空孔を有する環状の下敷きリング20が配置されている。下敷きリング20は、導電性を有するように金属で形成されている。下敷きリング20の内径は、絶縁層14の外径と略同一となっている。

【0015】

下敷きリング20の外周側には、その下敷きリング20が挿入される中空孔を有する環状のカシメリング22が配置されている。カシメリング22も、高い剛性を有するように金属で形成されている。カシメリング22の内径は、下敷きリング20の外径と略同一或いはその外径よりも僅かに大きくなっており、また、下敷きリング20の外径は、外部皮膜18の組み付け前状態における内径よりも僅かに大きくなっている。カシメリング22は、下敷きリング20との間で外部皮膜18の軸方向端部を挟持している。すなわち、外部皮膜18の軸方向端部は、下敷きリング20にラップしてその外周面に接しており、その下敷きリング20の外周面とカシメリング22の内周面との間で挟持されている。

【0016】

下敷きリング20の内周側及び外周側にはそれぞれ、環状のゴムリング24,26が設けられている。ゴムリング24は、絶縁層14と下敷きリング20との軸方向への相対変位を抑止するために設けられている。また、ゴムリング26は、下敷きリング20と外部皮膜18との軸方向への相対変位を抑止するために設けられている。下敷きリング20には、径方向に延びる金属製のブラケット28が接している。ブラケット28は、同軸ケーブル10の端部を外部の所定部位(例えば車両ボディ)に保持するための部材であり、その所定部位に連結固定される。また、ブラケット28は、下敷きリング20を経由してその下敷きリング20に接するシールド層16にアース電位を導く機能を有している。

【0017】

また、中心導体12は、その軸方向において絶縁層14から突出している。中心導体12の先端には、ボルト締め端子30が連結されている。ボルト締め端子30は、同軸ケーブル10の中心導体12を外部端子に接続するために設けられた部材であり、中心導体12から軸方向に向けて突出している。

【0018】

中心導体12、絶縁層14、シールド層16、及び外部皮膜18の軸方向端部は、モールド成型樹脂32により覆われている。モールド成型樹脂32は、中心導体12、絶縁層14、シールド層16、及び外部皮膜18の軸方向端部を外部から保護する機能を有している。モールド成型樹脂32には、上記したブラケット28及びボルト締め端子30を外部へ導くための貫通孔32a,32bが形成されている。ブラケット28は、モールド成型樹脂32の貫通孔32aを通じて外部に突出しており、その突出部において所定部位に連結固定される。また、ボルト締め端子30は、モールド成型樹脂32の貫通孔32bを通じて外部に突出しており、その突出部において外部端子に接続される。

【0019】

また、下敷きリング20には、その軸方向端面と径方向側面とを結んでそれぞれに開口する流路34が形成されている。流路34の、下敷きリングの軸方向端面の開口部は、シールド層16に連通している。また、外部皮膜18、カシメリング22、及びモールド成型樹脂32にはそれぞれ、その径方向側面において開口する貫通孔36,38,40が形成されている。下敷きリング20の流路34と外部皮膜18の貫通孔36とカシメリング22の貫通孔38とモールド成型樹脂32の貫通孔40とは、後述の如くシールド層16を構成する液状物質を外部からそのシールド層16に注入可能に互いに連通するようになっている。貫通孔40,38,36には、一本のボルト42が挿入されて締結されている。従って、流路34は、径方向側面においてボルト42により閉塞されている。

【0020】

上記した構成を有する同軸ケーブル10において、シールド層16は、その同軸ケーブル10を製造するうえでの最終段階で形成される。具体的には、シールド層16は、ボルト42が貫通孔36〜40に挿入される前に、外部からその貫通孔36〜40を通じて流路34及び絶縁層14と外部被膜18との間の空間にそのシールド層16を構成する液状物質が注入されて封入されることにより形成される。そして、シールド層16が液状物質の注入により所定の径方向厚さに形成されると、液状物質の注入が停止されて、その後、貫通孔36〜40にボルト42が挿入・締結されることにより、流路34及びその流路34に連通するシールド層16が液状物質の充填された状態で閉塞される。

【0021】

このように本実施例の同軸ケーブル10においては、電磁ノイズの外部への漏洩を防止するためのシールド層16が、絶縁層14の外周面と外部皮膜18の内周面との間に封入された所望の導電性を有する液状物質により構成される。このため、本実施例の同軸ケーブル10によれば、ケーブル本体に対する曲げや捩じりの変化に追従することが可能であり、例えば銅線などの金属固体物で編み込んだ編組からなるシールド層を有する構成(以下、対比構成と称す)と異なり、外部からの大負荷の作用に対してシールド層16に亀裂が生ずるようなことはなく、その対比構成に比べてその曲げや捩じりの変化が許容されることとなる。

【0022】

また、本実施例の同軸ケーブル10が製造された後にそのブラケット28が外部の所定部位(例えば車両のボディアース)に連結固定されると、以後、シールド層16は、下敷きリング20及びブラケット28を通じてアース接続されることで、アース電位が導かれることとなる。

【0023】

従って、本実施例の同軸ケーブル10によれば、シールド層16を所望の導電性を有する液状物質により構成することで、電磁ノイズの外部への漏洩を防止するためのシールド層としての機能を阻害することなく、外部からの曲げや捩じりに対するケーブル全体の耐久性を向上させることが可能となっている。このため、本実施例の同軸ケーブル10によれば、例えば車両のサスペンションや転舵輪,アクスルなどの可動部に使用される同軸ケーブルに適用されるときにも、シールド層の亀裂に起因するケーブル全体の耐久性の低下を阻止しつつ、同軸ケーブルとしての機能を確保することが可能になっている。

【0024】

尚、上記の実施例においては、導電性を有する液状物質により構成された同軸ケーブル10のシールド層16を、同軸ケーブル10を製造するうえでの最終段階で、その液状物質を外部からその貫通孔36〜40を通じて流路34及び絶縁層14と外部被膜18との間の空間に注入して封入することによって形成することとしているが、シールド層16への液状物質の封入はこれに限定されるものではなく、他の方法や他のタイミングで行うこととしてもよいし、また、同軸ケーブル10の軸方向端部から行うのではなく、その軸方向端部間の中途から行うこととしてもよい。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施例である同軸ケーブルを軸線に対して平行に切断した際の断面図である。

【図2】本実施例の同軸ケーブルを軸線に対して垂直に切断した際の断面図である。

【符号の説明】

【0026】

10 同軸ケーブル

12 中心導体

14 絶縁層

16 シールド層

18 外部皮膜

【特許請求の範囲】

【請求項1】

中心導体と、該中心導体の外周に設けられた絶縁層と、該絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルであって、

前記シールド層を所望の導電性を有する液状物質で構成したことを特徴とする同軸ケーブル。

【請求項2】

前記液状物質を前記シールド層として前記絶縁層の外周面と外部皮膜の内周面との間に封入したことを特徴とする請求項1記載の同軸ケーブル。

【請求項3】

前記液状物質が強誘電性液晶であることを特徴とする請求項1又は2記載の同軸ケーブル。

【請求項1】

中心導体と、該中心導体の外周に設けられた絶縁層と、該絶縁層の外周に設けられたシールド層と、を備える同軸ケーブルであって、

前記シールド層を所望の導電性を有する液状物質で構成したことを特徴とする同軸ケーブル。

【請求項2】

前記液状物質を前記シールド層として前記絶縁層の外周面と外部皮膜の内周面との間に封入したことを特徴とする請求項1記載の同軸ケーブル。

【請求項3】

前記液状物質が強誘電性液晶であることを特徴とする請求項1又は2記載の同軸ケーブル。

【図1】

【図2】

【図2】

【公開番号】特開2008−130340(P2008−130340A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−313433(P2006−313433)

【出願日】平成18年11月20日(2006.11.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月20日(2006.11.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]