同軸ケーブル

【課題】本発明は、YAGレーザを用いた端末加工性に優れた同軸ケーブルを提供することにある。

【解決手段】内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物を1〜10wt%含有する。

【解決手段】内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物を1〜10wt%含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、YAGレーザを用いた端末加工性に優れた同軸ケーブルに関する。

【背景技術】

【0002】

近年、携帯電話に代表される情報通信機器においては、高速化、大容量化、多機能化、高画質化等、著しく技術が進展する一方、小型化、軽量化が強く求められており、これらの機器内で使用されている同軸ケーブルは、極細線化が進められている。

【0003】

通常、このような極細同軸ケーブルは複数本束ねて並列に配置されて、電気コネクタが接続される。電気コネクタに接続する前処理工程として、同軸ケーブルをCO2レーザやYAGレーザなどを用いて端末加工されるが、ケーブル外径が0.3mm以下のような極細同軸ケーブルでは、被加工部の厚さも薄いため、被加工部以外の周辺部まで破損してしまうことがある。

【0004】

この問題を解決するために、特許文献1のシールドケーブルでは、樹脂組成物中にカーボンブラックを添加することが記載されている。しかし、カーボンブラックだけでは、特許文献2に指摘されるように、耐電圧性が劣るなどの改善余地が残されていた。特に、誘電体の厚さが40μm以下のように薄肉の場合は、レーザ光の吸収の影響により、耐電圧性が低下する傾向があった。

一方、特許文献2では、カーボンブラックではなく、酸化チタンを添加することで、YAGレーザによる損傷を低減させている。また、酸化チタンの他に、着色顔料を混練し、着色を可能としている。しかし、着色顔料には通常複数の金属を含有するため、レーザ光の吸収率・反射率が変化し、端末加工性や耐電圧性等の特性へ影響するが、詳細の記載はなく不明であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4352935号公報

【特許文献2】特開2007−234574号公報

【非特許文献】

【0006】

【非特許文献1】「THERMOPHYSICAL PROPERTIES OF MATTER The TPRC Data Series Volume 8. Thermal Radiative Properties−Nonmetallic Solids」、1972年

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の課題は、YAGレーザを用いた同軸ケーブルの端末加工において、被加工部である外部導体以外、例えば内部導体や誘電体を損傷することのない、端末加工性と端末加工後の耐電圧性に優れた同軸ケーブルを提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば、内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物(以下、銅‐マンガン‐コバルト‐アルミニウム系酸化物という)を1〜10wt%含有する。

フッ素樹脂には、四フッ化パーフルオロアルキルビニルエーテル共重合体を用いるのが好ましく、誘電体の被覆厚さを0.20mm以下とする。

【発明の効果】

【0009】

上記の構成を採る本発明によれば、YAGレーザにより被加工部である外部導体以外、例えば内部導体や誘電体を損傷することなく、端末加工性と端末加工後の耐電圧性に優れた同軸ケーブルを得ることができる。

以下、本発明について添付図面を参照しながら説明する。

【図面の簡単な説明】

【0010】

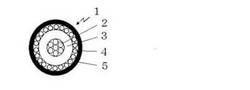

【図1】本発明の同軸ケーブルの断面図である。

【図2】本発明の同軸ケーブルを並列に並べたケーブルの断面図である。

【発明を実施するための形態】

【0011】

以下、本発明について添付図面を参照しながら説明する。

図1は、本発明の同軸ケーブルの断面図である。図1に示すように、内部導体2の外周に誘電体3、外部導体4、ジャケット5を順次形成した同軸ケーブル1である。

図2は、本発明の同軸ケーブルを並列に並べたケーブルの断面図である。図2に示すように、同軸ケーブル1を並列に配列させ、固定テープ7を施したケーブル6である。

本発明の特徴は、誘電体3への顔料の含有量である。

誘電体3はフッ素樹脂と顔料から成り、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅‐マンガン‐コバルト‐アルミニウム系酸化物を1〜10wt%含有する。

【0012】

下記に、各種の顔料の含有量と端末加工性のメカニズムについて、さらに詳しく述べる。

YAGレーザ光の波長は、1064nmである。この波長1064nmにおける、顔料に含有する各種の金属酸化物の吸収率・反射率・透過率について、非特許文献1より抜粋し、表1に示す。−印は、文献にデータの記載がないことを意味する。

【0013】

【表1】

【0014】

表1に示すように、カーボンブラックはレーザ光をほぼ100%吸収するため、誘電体3から内部導体2へのレーザ光の透過を抑える反面、含有量が多いと誘電体3自体の損傷が懸念される。また、含有量が多いと、押出成型性や減衰量等の電気的特性への影響も懸念される。

酸化チタンはレーザ光を反射するため、誘電体3の損傷を抑えることができるが、わずかに透過もあり、内部導体への損傷が懸念される。また、含有量が多いと、上記と同じく、押出成型性や電気的特性への影響が懸念される。

反射率が高い金属酸化物としては、酸化チタンの他、アルミナが上げられる。一方、吸収率はカーボンブラックが格段に高く、酸化コバルトもやや高めである。

【0015】

本発明では、顔料として、カーボンブラックや各種の金属酸化物を混合した酸化物を用い、端末加工性の優れた顔料の特定を行った結果、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅‐マンガン‐コバルト‐アルミニウム系酸化物を1〜10wt%含有するに至った。本発明に用いた、銅‐マンガン‐コバルト‐アルミニウム系酸化物とは、銅の酸化物15〜35wt%、マンガンの酸化物10〜30wt%、コバルトの酸化物25〜45wt%及びアルミニウムの酸化物10〜30wt%を混合した酸化物である。これらの酸化物は、高温焼成した後に用いてもよい。該顔料は、誘電体100wt%に対し、0.1〜6.0wt%含有するのが好ましい。

各種の金属酸化物の含有量を調整することで、YAGレーザ光の波長が誘電体へ吸収・反射・透過するバランスを調整し、被加工部である外部導体以外、例えば内部導体や誘電体への損傷を防止し、端末加工性と端末加工後の耐電圧性を改善することができる。

【0016】

これを応用すれば、顔料の含有量の割合を調整することで、顔料の選択肢が広がり、かつ、端末加工性や耐電圧性、押出成型性に優れた同軸ケーブルが得られる。また、耐電圧性が改善されることで、レーザ光強度の設定範囲が広くできるため、生産性が改善される、さらには、誘電体の厚さが薄肉の場合も問題なく端末加工できるため、ケーブルサイズや構造の選択肢が増える等の効果が得られる。

【実施例】

【0017】

以下に本発明の同軸ケーブルの実施例を示す。

「実施例1〜3、比較例1〜11」

内部導体2として、銀メッキ錫入り銅合金線 7本/0.021mm(φ0.063mm)の外周に、誘電体3としてPFA厚さ0.03mmを施す。誘電体に入れる顔料の種類と含有量を表2に示す。さらに外部導体4として錫メッキ錫入り銅合金線φ0.025mmの横巻きを施し、ジャケット5としてPFA厚さ0.03mmを施す。

【表2】

【0018】

本発明の効果を確認するため、「実施例1〜3、比較例1〜11」の同軸ケーブルを評価した結果を表3に示す。

【表3】

評価内容は、マイクロスコープ(倍率×100)での内部導体と誘電体の損傷確認と、耐電圧AC250V(1分間)での耐電圧試験を行った。

この結果、銅‐マンガン‐コバルト‐アルミニウム系酸化物を焼成顔料として用いた場合は、内部導体と誘電体の損傷や絶縁破壊が見られず、端末加工性に優れていることが確認できた(実施例1〜3)。これは、カーボンブラックのみ、酸化チタンのみを使用した場合と比較し、銅‐マンガン‐コバルト‐アルミニウム系酸化物を入れたことで、特に酸化コバルトによる吸収が寄与し、全体としてレーザー光の吸収・反射が互いに干渉し合い、誘電体への影響を低めに抑えられたためと推測する。

一方、カーボンブラックのみ、酸化チタンのみの場合は、特に損傷が大きいことが確認された(比較例1〜4)。原因としては、実施例のような極細同軸ケーブルの場合、カーボンブラックや酸化チタン単体では、レーザ光のわずかな吸収・反射が影響するため、内部導体や誘電体の損傷が発生したと考えられる。またカーボンブラックと酸化チタン、両方を含む場合は、損傷は少なくなったが、いまだ絶縁破壊は不合格であった(比較例5と6)。鉄‐チタン‐アルミニウム系酸化物の場合は、酸化チタンやアルミナ単体に見られるように、反射が大きいことによる影響を期待したが、改善効果は見られなかった(比較例7と8)。銅‐クロム‐マンガン系酸化物の場合も、同様に改善効果は見られなかった(比較例9と10)。銅‐マンガン‐コバルト‐アルミニウム系酸化物は、内部導体・誘電体の損傷がなく、絶縁破壊も起こらなかった(実施例1〜3)が、含有量を増やした場合は、誘電体に少し損傷が見られ、絶縁破壊も発生した(比較例11)。

【産業上の利用可能性】

【0019】

本発明で述べた、各種の金属酸化物のレーザ光の吸収・反射・透過の概念は、他の組み合わせによる酸化物やいわゆる着色顔料にも応用可能である。

【符号の説明】

【0020】

1 同軸ケーブル

2 内部導体

3 誘電体

4 外部導体

5 ジャケット

6 並列に並べたケーブル

7 固定テープ

P 同軸ケーブル間距離

【技術分野】

【0001】

本発明は、YAGレーザを用いた端末加工性に優れた同軸ケーブルに関する。

【背景技術】

【0002】

近年、携帯電話に代表される情報通信機器においては、高速化、大容量化、多機能化、高画質化等、著しく技術が進展する一方、小型化、軽量化が強く求められており、これらの機器内で使用されている同軸ケーブルは、極細線化が進められている。

【0003】

通常、このような極細同軸ケーブルは複数本束ねて並列に配置されて、電気コネクタが接続される。電気コネクタに接続する前処理工程として、同軸ケーブルをCO2レーザやYAGレーザなどを用いて端末加工されるが、ケーブル外径が0.3mm以下のような極細同軸ケーブルでは、被加工部の厚さも薄いため、被加工部以外の周辺部まで破損してしまうことがある。

【0004】

この問題を解決するために、特許文献1のシールドケーブルでは、樹脂組成物中にカーボンブラックを添加することが記載されている。しかし、カーボンブラックだけでは、特許文献2に指摘されるように、耐電圧性が劣るなどの改善余地が残されていた。特に、誘電体の厚さが40μm以下のように薄肉の場合は、レーザ光の吸収の影響により、耐電圧性が低下する傾向があった。

一方、特許文献2では、カーボンブラックではなく、酸化チタンを添加することで、YAGレーザによる損傷を低減させている。また、酸化チタンの他に、着色顔料を混練し、着色を可能としている。しかし、着色顔料には通常複数の金属を含有するため、レーザ光の吸収率・反射率が変化し、端末加工性や耐電圧性等の特性へ影響するが、詳細の記載はなく不明であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4352935号公報

【特許文献2】特開2007−234574号公報

【非特許文献】

【0006】

【非特許文献1】「THERMOPHYSICAL PROPERTIES OF MATTER The TPRC Data Series Volume 8. Thermal Radiative Properties−Nonmetallic Solids」、1972年

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の課題は、YAGレーザを用いた同軸ケーブルの端末加工において、被加工部である外部導体以外、例えば内部導体や誘電体を損傷することのない、端末加工性と端末加工後の耐電圧性に優れた同軸ケーブルを提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば、内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物(以下、銅‐マンガン‐コバルト‐アルミニウム系酸化物という)を1〜10wt%含有する。

フッ素樹脂には、四フッ化パーフルオロアルキルビニルエーテル共重合体を用いるのが好ましく、誘電体の被覆厚さを0.20mm以下とする。

【発明の効果】

【0009】

上記の構成を採る本発明によれば、YAGレーザにより被加工部である外部導体以外、例えば内部導体や誘電体を損傷することなく、端末加工性と端末加工後の耐電圧性に優れた同軸ケーブルを得ることができる。

以下、本発明について添付図面を参照しながら説明する。

【図面の簡単な説明】

【0010】

【図1】本発明の同軸ケーブルの断面図である。

【図2】本発明の同軸ケーブルを並列に並べたケーブルの断面図である。

【発明を実施するための形態】

【0011】

以下、本発明について添付図面を参照しながら説明する。

図1は、本発明の同軸ケーブルの断面図である。図1に示すように、内部導体2の外周に誘電体3、外部導体4、ジャケット5を順次形成した同軸ケーブル1である。

図2は、本発明の同軸ケーブルを並列に並べたケーブルの断面図である。図2に示すように、同軸ケーブル1を並列に配列させ、固定テープ7を施したケーブル6である。

本発明の特徴は、誘電体3への顔料の含有量である。

誘電体3はフッ素樹脂と顔料から成り、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅‐マンガン‐コバルト‐アルミニウム系酸化物を1〜10wt%含有する。

【0012】

下記に、各種の顔料の含有量と端末加工性のメカニズムについて、さらに詳しく述べる。

YAGレーザ光の波長は、1064nmである。この波長1064nmにおける、顔料に含有する各種の金属酸化物の吸収率・反射率・透過率について、非特許文献1より抜粋し、表1に示す。−印は、文献にデータの記載がないことを意味する。

【0013】

【表1】

【0014】

表1に示すように、カーボンブラックはレーザ光をほぼ100%吸収するため、誘電体3から内部導体2へのレーザ光の透過を抑える反面、含有量が多いと誘電体3自体の損傷が懸念される。また、含有量が多いと、押出成型性や減衰量等の電気的特性への影響も懸念される。

酸化チタンはレーザ光を反射するため、誘電体3の損傷を抑えることができるが、わずかに透過もあり、内部導体への損傷が懸念される。また、含有量が多いと、上記と同じく、押出成型性や電気的特性への影響が懸念される。

反射率が高い金属酸化物としては、酸化チタンの他、アルミナが上げられる。一方、吸収率はカーボンブラックが格段に高く、酸化コバルトもやや高めである。

【0015】

本発明では、顔料として、カーボンブラックや各種の金属酸化物を混合した酸化物を用い、端末加工性の優れた顔料の特定を行った結果、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅‐マンガン‐コバルト‐アルミニウム系酸化物を1〜10wt%含有するに至った。本発明に用いた、銅‐マンガン‐コバルト‐アルミニウム系酸化物とは、銅の酸化物15〜35wt%、マンガンの酸化物10〜30wt%、コバルトの酸化物25〜45wt%及びアルミニウムの酸化物10〜30wt%を混合した酸化物である。これらの酸化物は、高温焼成した後に用いてもよい。該顔料は、誘電体100wt%に対し、0.1〜6.0wt%含有するのが好ましい。

各種の金属酸化物の含有量を調整することで、YAGレーザ光の波長が誘電体へ吸収・反射・透過するバランスを調整し、被加工部である外部導体以外、例えば内部導体や誘電体への損傷を防止し、端末加工性と端末加工後の耐電圧性を改善することができる。

【0016】

これを応用すれば、顔料の含有量の割合を調整することで、顔料の選択肢が広がり、かつ、端末加工性や耐電圧性、押出成型性に優れた同軸ケーブルが得られる。また、耐電圧性が改善されることで、レーザ光強度の設定範囲が広くできるため、生産性が改善される、さらには、誘電体の厚さが薄肉の場合も問題なく端末加工できるため、ケーブルサイズや構造の選択肢が増える等の効果が得られる。

【実施例】

【0017】

以下に本発明の同軸ケーブルの実施例を示す。

「実施例1〜3、比較例1〜11」

内部導体2として、銀メッキ錫入り銅合金線 7本/0.021mm(φ0.063mm)の外周に、誘電体3としてPFA厚さ0.03mmを施す。誘電体に入れる顔料の種類と含有量を表2に示す。さらに外部導体4として錫メッキ錫入り銅合金線φ0.025mmの横巻きを施し、ジャケット5としてPFA厚さ0.03mmを施す。

【表2】

【0018】

本発明の効果を確認するため、「実施例1〜3、比較例1〜11」の同軸ケーブルを評価した結果を表3に示す。

【表3】

評価内容は、マイクロスコープ(倍率×100)での内部導体と誘電体の損傷確認と、耐電圧AC250V(1分間)での耐電圧試験を行った。

この結果、銅‐マンガン‐コバルト‐アルミニウム系酸化物を焼成顔料として用いた場合は、内部導体と誘電体の損傷や絶縁破壊が見られず、端末加工性に優れていることが確認できた(実施例1〜3)。これは、カーボンブラックのみ、酸化チタンのみを使用した場合と比較し、銅‐マンガン‐コバルト‐アルミニウム系酸化物を入れたことで、特に酸化コバルトによる吸収が寄与し、全体としてレーザー光の吸収・反射が互いに干渉し合い、誘電体への影響を低めに抑えられたためと推測する。

一方、カーボンブラックのみ、酸化チタンのみの場合は、特に損傷が大きいことが確認された(比較例1〜4)。原因としては、実施例のような極細同軸ケーブルの場合、カーボンブラックや酸化チタン単体では、レーザ光のわずかな吸収・反射が影響するため、内部導体や誘電体の損傷が発生したと考えられる。またカーボンブラックと酸化チタン、両方を含む場合は、損傷は少なくなったが、いまだ絶縁破壊は不合格であった(比較例5と6)。鉄‐チタン‐アルミニウム系酸化物の場合は、酸化チタンやアルミナ単体に見られるように、反射が大きいことによる影響を期待したが、改善効果は見られなかった(比較例7と8)。銅‐クロム‐マンガン系酸化物の場合も、同様に改善効果は見られなかった(比較例9と10)。銅‐マンガン‐コバルト‐アルミニウム系酸化物は、内部導体・誘電体の損傷がなく、絶縁破壊も起こらなかった(実施例1〜3)が、含有量を増やした場合は、誘電体に少し損傷が見られ、絶縁破壊も発生した(比較例11)。

【産業上の利用可能性】

【0019】

本発明で述べた、各種の金属酸化物のレーザ光の吸収・反射・透過の概念は、他の組み合わせによる酸化物やいわゆる着色顔料にも応用可能である。

【符号の説明】

【0020】

1 同軸ケーブル

2 内部導体

3 誘電体

4 外部導体

5 ジャケット

6 並列に並べたケーブル

7 固定テープ

P 同軸ケーブル間距離

【特許請求の範囲】

【請求項1】

内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物を1〜10wt%含有することを特徴とする同軸ケーブル。

【請求項2】

該誘電体のフッ素樹脂には、四フッ化パーフルオロアルキルビニルエーテル共重合体を用い、被覆厚さを0.20μm以下とする請求項1の同軸ケーブル。

【請求項3】

端末加工後の耐電圧がAC250V(1分間)以上の請求項1または2の同軸ケーブル。

【請求項4】

同軸ケーブルを複数本並列に並べられた請求項1〜3のいずれかの同軸ケーブル及びその加工品。

【請求項1】

内部導体の外周に誘電体、外部導体、ジャケットを順次形成した同軸ケーブルであって、該誘電体はフッ素樹脂及び顔料からなり、該顔料は、カーボンブラックを1〜10wt%、チタンの酸化物を80〜95wt%、銅の酸化物、マンガンの酸化物、コバルトの酸化物及びアルミニウムの酸化物を混合した酸化物を1〜10wt%含有することを特徴とする同軸ケーブル。

【請求項2】

該誘電体のフッ素樹脂には、四フッ化パーフルオロアルキルビニルエーテル共重合体を用い、被覆厚さを0.20μm以下とする請求項1の同軸ケーブル。

【請求項3】

端末加工後の耐電圧がAC250V(1分間)以上の請求項1または2の同軸ケーブル。

【請求項4】

同軸ケーブルを複数本並列に並べられた請求項1〜3のいずれかの同軸ケーブル及びその加工品。

【図1】

【図2】

【図2】

【公開番号】特開2012−252815(P2012−252815A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123019(P2011−123019)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000226932)日星電気株式会社 (98)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000226932)日星電気株式会社 (98)

【Fターム(参考)】

[ Back to top ]