同軸ワイヤを使用した配線板の製造方法

【目的】 同軸線を用いてクロスト−クノイズがなく、シ−ルド効果に優れかつ高速信号処理に適した配線板の製造法を提供することを目的とする。

【構成】 グランド層(1)を有する回路板(2’)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、この同軸ワイヤを被覆して設けられた絶縁層(11)、同軸ワイヤの芯線(7)と接続された金属膜で内壁が被覆された導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)とを接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)と接着性絶縁層(3)と回路板(2)にプラズマを照射して除去すること。

【構成】 グランド層(1)を有する回路板(2’)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、この同軸ワイヤを被覆して設けられた絶縁層(11)、同軸ワイヤの芯線(7)と接続された金属膜で内壁が被覆された導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)とを接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)と接着性絶縁層(3)と回路板(2)にプラズマを照射して除去すること。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、同軸ワイヤを用いた配線板およびその製造法に関する。

【0002】

【従来の技術】電子機器の発達に伴い、配線板の配線密度も非常に高いものが要求されるようになってきている。このような配線密度の高い配線板として、必要な配線パタ一ンにワイヤを使用した配線板(以下「マルチワイヤ配線板」という。例えば、特公昭45−21434号)や多層印刷配線板がある。高密度化した配線板においては、隣接するワイヤ、あるいは信号ライン間でのクロスト−クノイズが重大な問題となる。このような問題点を解決するために配線板をシ一ルドする方法として、例えば、信号ラインとア一スパタ一ンをビルドアップして形成する方法(特公昭58−54520号)、導通牲塗膜をシ−ルドに用いる方法(特開昭51−71961号)、導電性シ−ルド層をめっきにより形成する方法(U.S.P.4、646、436号)等が提案されている。しかし、これらの方法ではクロスト一クノイズの解消は十分ではない。

【0003】一方、これらシ一ルド法を改良する方法として、信号線の外側のワイヤ絶縁層をシ−ルド層で覆った所望の同軸ワイヤを用いる方法も提案されている(USP4、679、321及び4、743、710号)。このような同軸ワイヤを用いた場合、同軸ワイヤの芯線及びシ−ルド層と他の導体との接続が問題となる。USP4、743、710号によれば2つの方法が示されている。第1の方法によれば、接続する箇所の導電性物質及び同軸線のシ−ルド層及び絶縁層を同軸線の芯線のみを残してレ一ザで除去する方法である。さらに、同公報3欄58行〜67行に、芯線はレ−ザ光を反射し、その他の有機部分を除去することができることが記載されている。また、第2の方法は、孔内壁に露出した同軸線のシ一ルド層を選択的にエッチバックする方法であり、同軸線のシ−ルド層と芯線とでは異なる材科を用いるとある。

【0004】

【発明が解決しようとする課題】ところで、このような同軸ワイヤを用いた場合、第1の方法によれば、レ−ザ光の出力を、同軸線の芯線が溶解しない程度に小さくすると、除去したい部分の除去が売全に行えず、また逆に、除去したい部分を完全に除去できる程度に出力を大きくすると、同軸線の芯線が溶解し、両者が共に成立する条件を設定することが困難であり、また、そのような出力を一定に保持することも困難である。さらに、芯線はレ−ザ光を反射し、その他の有機部分を除去することができることが記載されているが、有機のグランド層(ここでは、導電ペ−ストを想定している。)は導電性が小さく、したがってシ一ルド効果も小さいものである。また、第2の方法によれば、同軸線のシ−ルド層と芯線とでは異なる材科を用いなければならず、導電性の悪い材料を芯線層に用いれば芯線の信号の減衰が大きくなり、逆にすれば、シ−ルド効果が小さくなる。また、同軸線のシ−ルド層を選択的にエッチバックすると、そのエッチバックされた部分には非常に小さな空隙ができるので、そのように小さな空隙を樹脂で完全に満たすことは困難であり、例え満たすことができても、樹脂液に含まれる溶剤の気化による好ましくないボイドの発生がさけられない。

【0005】本発明は、同軸線を用いてクロスト−クノイズがなく、シ−ルド効果に優れかつ高速信号処理に適した配線板の裂造法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明は、図1と図2に示すように、グランド層(1)を有する回路板(2’)、又はグランド層(1)の上に設けられた絶縁基板(2)、該回路板(2’)又は絶縁基板(2)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、同軸ワイヤ(4)をカバ−して設けられた絶縁層(11)、同軸ワイヤ(4)の芯線(7)と接続された金属膜で内壁が被覆された導通孔(8)からなる配線板において、前記グランド層(1)と同軸ワイヤ(4)のシ−ルド層(5)とを接続するための導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)とを接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)とを接着性絶縁層(3)と回路板(2)にプラズマを照射して除去することを特徴とする配線板の製造方法を提供する。

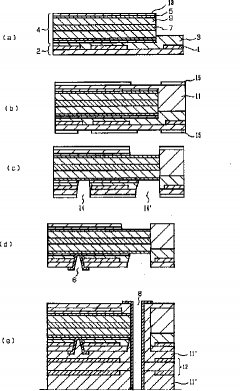

【0007】図3(a)に示すように、まず、グランド層1を有する回路板2の表面に接着性絶縁層3を形成し、複数の同軸ワイヤを所望の形状に配設する。グランド層を形成するための基板としては、市販されている銅箔張り積層板が使用可能である。また、プラズマエッチング加工性のよいポリイミドフィルム表面に銅箔を形成したものや、金属箔に有機フィラ一、粒状無機フィラ−、短繊維の無機フィラ−などを混入した熱硬化あるいは光硬化樹脂を塗布・硬化したもの、さらにアラミド繊維などの有機製クロスで強化した樹脂を用いた銅箔張り積層板を使用することが好ましい。接着性絶縁層としては、同軸ワイヤを接着可能なものであれば、特に制限するものではなく、天然ゴム.合成ゴムとエポキシ樹脂を主成分とする樹脂組成物を使用することができる。

【0008】同軸ワイヤとしては、市販のものが使用可能であるが、高密度化及び布線作業性向上のために,最外層に接着性絶縁層との接着力に優れたワイヤ用接着層を設けた同軸ワイヤを使用することが好ましい。この接着層としては、ボリビニルブチラ−ル/エボキシやナイロン/フェノ一ルなどがある。また、同軸ワイヤの芯線は単線である必要はなく、撚線でもよい。さらに芯線の材質は直径が30〜80μmの程度の銅、銅合金、アルミニウム、アルミニウム合金やピアノ線に銅をクラッドしたものや、これらの線材表面に金めっき、銀めっき、スズめっきを行ったものを用いることができる。また、同軸ワイヤのシ一ルド層5は銅、銅合金のめっきによって形成できる。また、直径が20〜30μmの銅、銅合金、アルミニウム、アルミニウム合金やピアノ線に銅をクラッドした線を絶縁層9の表面に巻きつけて形成してもよい。また、ワイヤ用絶縁層としては、ポリイミド、ポリアミドイド、フッ素、メチルペンテン系樹脂などが使用可能である。

【0009】次に図3(b)に示すように、同軸ワイヤを固定するために絶縁層11を設ける。この絶縁層は、ガラス・エポキシプリプレグやガラス・ポリイミドプリプレグをプレスラミネ−トで形成してもよい。また、エポキシやポリイミド系ワニスなどをコ−ティンダして形成してもよい。次に図3(c)に示すように、この基板の導通孔6と導通孔8が形成される部分に同時にプラズマを照射して有機物を除去し、同軸ワイヤのシ−ルド層を露出される。このとき、導通孔6と8が形成される箇所を除く表面にプラズマエッチング用レジスト層を形成する必要がある。このプラズマエッチシグ用レジスト層は、プラズマを照射した場合耐性があればどのようなものでもよい。たとえば、銅、ニッケル、アルミなど金属層が好ましい。ブラズマとしては、有機物である絶縁層11や接着性絶縁層3などが容易に除去できるCF4 ガス、CF4 と02 混合ガスを用いたものが好ましい。

【0010】次に図3(d)に示すように、無電解金属めっきあるいは無電解金属めっきと電気金属めっきの併用のいずれかの方法で、金属めっき層を形成する。そして、テンティング方式で導通孔6を形成すると同時に導通孔8が形成される部分の同軸ワイヤ金属めっき層をエッチシグにより除去する。図3(e)に示したように、上記基板1枚以上と内層板12をプリプレグを介して重ね合わせ、加圧加熱一体化する。そして、ドリル穴あけ、金属めっきを行ったのち、テンティシグ方式で導通孔8と表面パタ−ンを形成する。導通孔6、導通孔8及び表面パタ一ンの形成方式としては、テンティング方式に限定するものではなく、現在配線板に使用されている方式ならばいずれも使用可能である。たとえば、アディティブ方式を使用してもよい。

【0011】

【作用】本発明によれば、同軸ワイヤを用いているためクロスト−クノイズが発生せず、同軸ワイヤのワイヤ用絶縁層に誘電率の低いものを使用することにより、信号の高速化を達成することができる。また、同軸ワイヤを用いることにより、特性インピ−ダンスの変動が極めて小さい配線板を、プラズマエッチング加工を使用することにより効率良く製造できる。

【0012】

【実施例】以下に、各実施例に用いた樹脂組成物の組成を示す。

【0013】

(組成物iの組成)

以下の組成物の樹脂300gに、塩化パラジウム1gをN−メチル−2−ピロリドン50gに溶解した樽液を混合する。

・エチレングリコ一ルモノエチルカ−テルアセテ一ト : 600g/l ・エポキシ樹脂 : 109g/l ・アクリロニトリルブタジエン共重合体ゴム : 20g/l ・フェノ一ル樹脂 : 60g/l ・アクリロニトリルブタジエシ : 144g/l ・シリコンジオキシド : 50g/l

【0014】

(組成物iiの組成)

・フェノキシ樹脂フェノト−ト、YP−50 (東都化成株式会社、商品名) : 100重量部 ・メチル化メラミン、メラン523 (日立化成工業株式会社、商品名) : 15重量部 ・ガラス短繊維、4GP−01BZ (旭シェ−べル株式会社、商品名) : 35重量部 ・メタブロム安息香酸 : 0.3重量部 ・無電解めっき触媒Cat#11 (日立化成工業株式会社、商品名) : 2.5重量部 ・セロソルブアセテ一ト : 220重量部

【0015】

(組成物iiiの組成)

・フェノト一YP−50 (東都化成株式会社、商品名) : 70重量部 ・エピコ一ト828 (油化シェルエポキシ株式会牡、商品名) : 20重量部 ・DEN438 (ダウケミカル社、商品名) : 10重量部 ・エスレックBM−2 (積水化学工業株式会社、商品名) : 20重量部 ・メラン523 (日立化成工業株式会社、商品名) : 20重量部 ・2PZ−CNS (四国化成工葉株式会社、商品名) : 2重量部 ・クリスタライトVX−X (龍森株式会社、商品名) : 20重量部 ・セロソルブアセテ一ト (和光純薬株式会社、商品名 : 200重量部

【0016】実施例1両面粗化銅箔張ガラス・ポリイミド積層板MCL−1−67(日立化成工業株式会社、商品名)の表面に所望のエッチングレジストを形成し、導通孔6、8となる部分の不要の銅箔をエッチング除去して、グランド層を形成した回路板を作製する。前記組成物1を厚さ100μmのドライフィルムにし、150℃・10kg/cm2 ・10分間のプレス条件で回路板の表面にラミネ一トし、芯線0.075mm、外径0.22mm、シ−ルド層厚さ0.01mm、ワイヤ用絶縁層の材質フッ素樹脂の同軸ワイヤを数値制御布線機によって、配線密度2本/2.54mm、ワイヤピッチ0.45mmの配線ル一ルで所望のパタ−ンに布線した。

【0017】この基板表面に、前記組成物iiを厚さ180μmのドライフィルムにしたものを、15℃・10kg/cm2 /10分間のプレス条件でラミネ−トした後、さらに、18μmの銅箔を重ね合せ、170℃・30kg/cm2 の条件で90分間加圧加熱して積層一体化した。次に、導通孔6以外の部分にエッチングレジストを形成し、不要な銅をエッチング除去後、エッチングレジストを剥離して、プラズマエッチング用レジストとして銅箔層15を形成した。この基板全体に、CF4 /02 =8/2のガスによるプラズマを圧力0.8Torr、出力100Wの条件で35分間照射し、プラズマエッチング加工穴14、14’を形成した。

【0018】次に、この基板を洗浄、触媒付与、発着促進後、無電解銅めっき液Hid−410(日立化成工業株式会社、商品名)に10時間浸漬して、厚さ25μmの銅めっき層を形成した。次に導通孔6の形成部のみにエッチングレジストを形成し、不要な銅めっき層をエッチング除去したこの基板と、エッチドフォイル法で作製した内層板とガラス・ボリイミド製プリブしグGIA−67N(日立化成工業株式会社、商品名)と銅箔を重ね、180℃・30kg/cm2 の条件で90分加圧加熱し、積層一体化した後、基板の所望の箇所に直径0.8mmのドリルで穴あけをし、洗浄、触媒付与、密着促進後、無電解銅めっきを行い、孔内壁と銅箔表面に約35μmの無電解銅めっき層を形成し、パッドや部品実装端子など必要な箇所にエッチングレジストを形成し、不要な銅をエッチシグ除去した。

【0019】実施例2厚さ35μmの両面粗化銅箔に前記組成物iiiを厚さ100μm塗布し、120℃・30分後、160℃・30分間加熱する。次に、表面エッチングレジストを形成し、導通孔6、8となる部分の銅箔をエッチング除去してグランド層を形成した回路板を作製する。前記組成物iを厚さ100μmのドライフィルムにし、150℃・10kg/cm2 ・10分間のプレス条件で回路板の表面にラミネ−トする。そして、実施例1の同軸ワイヤの表面に厚さ10μmのエポキシ/ナイロン系接着層を塗布したものを数値制御布線機によって配線密度2本/2.54mm、ワイヤピッチ0.45mmの配線ル一ルで所望のパタ一ンに布線した。

【0020】以降の工程は、実施例1と同様に行った。このようにして製造した配線板のクロスト一クノイズは、下記の測定条件で観察されなかった。一方、シ−ルド層を除去したワイヤを用いて製造した従来の配線板のクロスト一クノイズは4〜4.5%であり、本発明の大きな効果が確認できた。

(測定条件)

導体間隔 : 0.4mm平行に設置された導体の長さ : 30cm誘導パルス電圧 : 5V誘導パルス巾 : 500ns誘導パルス立上り時間 : 1ns

【0021】実施例3両面粗化銅箔張ガラス・ポリイミド積層板MCL−1−67(日立化成工業珠式会社、商品名)の表面に、所望のエッチングレジストを形成し、接続金属層6となる箇所の不要の銅箔をエッチング除去して、グランド層を形成した回路板を作製した。前記組成物iを厚さ100μmのドライフィルムにし、150℃で10分間、10kg/cm2 のプレス条件で回路板の表面にラミネ−トし、芯線の直径が0.075mm、外径が0.22mm、シ−ルド層の厚さが0.01mm、ワイヤ用絶縁層の材質がフッ素系樹脂である同軸ワイヤを、数値制御布線機によって配線密度が2本/2.54mm、ワイヤピッチが0.4mmの配線ル一ルで、所望のパタ−ンに布線した。

【0022】この基板表面に前記組成物iiを厚さ180μmのドライフィルムにしたものを、150℃で10分間、10kg/cm2 のプレス条件でラミネ一トした後、さらに、厚さ18μmの銅箔を重ね合せ、170℃で90分聞、30kg/cm2 の条件で加熱・加圧して積層一体化した。次に、導通孔6以外の部分にエッチングレジストを形成し、不要な銅をエッチング除去後、エッチングレジストを剥離して、プラズマエッチング用レジストとして銅箔層15を形成した。この基板全体に、CF4 ガスによるプラズマを圧力0.85Torr、出力150Wの条件で25分間照射し、プラズマエッチング加工穴14、14’を形成した。

【0023】次に、その露出したシ一ルド層を塩化第二銅溶液でエッチング除去した。この基板を洗浄し、触媒を付与し、密着促進した後、無電解銅めっき液Hid−410(日立化成工業株式会社製、商品名)に10時間浸漬して、厚さ25μmの銅めっき層を形成した。このとき、同軸線のワイヤ絶縁層にはめっきが析出しなかった。この基板と、エッチドフォイル法で作成した内層板と、ガラス・ボリイミド製プリフレグGIA−67N(日立化成工業株式会社製、商品名)と銅箔を重ね、180℃で90分間・30kg/cm2 条件で加熱・加圧して積層一体した後、基板の所望の箇所に直径0.8mmのドリルで孔あけし、洗浄し、触媒を付与し、密着促進した後、前述の無電解めっきを行い、孔内壁と銅箔表面に約35μmの銅めっき層を形成して、パッドや部品実装端子など、必要な箇所にエッチングレジストを形成して、不要な銅をエッチング除去し、図2に示す配線板とし。

【0024】このようにして作製した配線板のクロスト一クノイズは、下記の測定条件では観察されなかった。また、同軸線の芯線と接続された配線板表面のランドと、そのすぐ近くにグランド層と接続したランドを設け、50オ一ムの抵抗で終端したところ、反射による波形の乱れの発生も観察されなかった。

測定条件導体間隔 : 0.4mm平行に配置された導体の長さ : 30cm誘導パルス電圧 : 5V誘導パルス巾 : 500ns誘導パルス立ち上がり時問 : 1ns以上に説明したように、本発明によって、クロスト−クノイズの抑制に優れ、かつ、反射による障害の抑制を行うことが容易な配線板を効率的に製造する方法を提供することができる。

【図面の簡単な説明】

【図1】本発明の一実施例を示す断面斜視図である。

【図2】本発明の他の実施例を示す断面斜視図である。

【図3】(a)〜(b)は、それぞれ本発明の一実施例の各工程を説明するための断面図である。

【符号の説明】

1 グランド層 2・2' 回路板

3 接着性絶縁層 4 同軸ワイヤ

5 シールド層 6 導通孔

7 芯線 8 導通孔

9 ワイヤ絶縁層 10 電源層

11・11' 絶縁層 12 内層板

13 ワイヤ用接着層 14・14' プラズマエッチング加工部

15 プラズマエッチング用レジスト層

【0001】

【産業上の利用分野】本発明は、同軸ワイヤを用いた配線板およびその製造法に関する。

【0002】

【従来の技術】電子機器の発達に伴い、配線板の配線密度も非常に高いものが要求されるようになってきている。このような配線密度の高い配線板として、必要な配線パタ一ンにワイヤを使用した配線板(以下「マルチワイヤ配線板」という。例えば、特公昭45−21434号)や多層印刷配線板がある。高密度化した配線板においては、隣接するワイヤ、あるいは信号ライン間でのクロスト−クノイズが重大な問題となる。このような問題点を解決するために配線板をシ一ルドする方法として、例えば、信号ラインとア一スパタ一ンをビルドアップして形成する方法(特公昭58−54520号)、導通牲塗膜をシ−ルドに用いる方法(特開昭51−71961号)、導電性シ−ルド層をめっきにより形成する方法(U.S.P.4、646、436号)等が提案されている。しかし、これらの方法ではクロスト一クノイズの解消は十分ではない。

【0003】一方、これらシ一ルド法を改良する方法として、信号線の外側のワイヤ絶縁層をシ−ルド層で覆った所望の同軸ワイヤを用いる方法も提案されている(USP4、679、321及び4、743、710号)。このような同軸ワイヤを用いた場合、同軸ワイヤの芯線及びシ−ルド層と他の導体との接続が問題となる。USP4、743、710号によれば2つの方法が示されている。第1の方法によれば、接続する箇所の導電性物質及び同軸線のシ−ルド層及び絶縁層を同軸線の芯線のみを残してレ一ザで除去する方法である。さらに、同公報3欄58行〜67行に、芯線はレ−ザ光を反射し、その他の有機部分を除去することができることが記載されている。また、第2の方法は、孔内壁に露出した同軸線のシ一ルド層を選択的にエッチバックする方法であり、同軸線のシ−ルド層と芯線とでは異なる材科を用いるとある。

【0004】

【発明が解決しようとする課題】ところで、このような同軸ワイヤを用いた場合、第1の方法によれば、レ−ザ光の出力を、同軸線の芯線が溶解しない程度に小さくすると、除去したい部分の除去が売全に行えず、また逆に、除去したい部分を完全に除去できる程度に出力を大きくすると、同軸線の芯線が溶解し、両者が共に成立する条件を設定することが困難であり、また、そのような出力を一定に保持することも困難である。さらに、芯線はレ−ザ光を反射し、その他の有機部分を除去することができることが記載されているが、有機のグランド層(ここでは、導電ペ−ストを想定している。)は導電性が小さく、したがってシ一ルド効果も小さいものである。また、第2の方法によれば、同軸線のシ−ルド層と芯線とでは異なる材科を用いなければならず、導電性の悪い材料を芯線層に用いれば芯線の信号の減衰が大きくなり、逆にすれば、シ−ルド効果が小さくなる。また、同軸線のシ−ルド層を選択的にエッチバックすると、そのエッチバックされた部分には非常に小さな空隙ができるので、そのように小さな空隙を樹脂で完全に満たすことは困難であり、例え満たすことができても、樹脂液に含まれる溶剤の気化による好ましくないボイドの発生がさけられない。

【0005】本発明は、同軸線を用いてクロスト−クノイズがなく、シ−ルド効果に優れかつ高速信号処理に適した配線板の裂造法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明は、図1と図2に示すように、グランド層(1)を有する回路板(2’)、又はグランド層(1)の上に設けられた絶縁基板(2)、該回路板(2’)又は絶縁基板(2)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、同軸ワイヤ(4)をカバ−して設けられた絶縁層(11)、同軸ワイヤ(4)の芯線(7)と接続された金属膜で内壁が被覆された導通孔(8)からなる配線板において、前記グランド層(1)と同軸ワイヤ(4)のシ−ルド層(5)とを接続するための導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)とを接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)とを接着性絶縁層(3)と回路板(2)にプラズマを照射して除去することを特徴とする配線板の製造方法を提供する。

【0007】図3(a)に示すように、まず、グランド層1を有する回路板2の表面に接着性絶縁層3を形成し、複数の同軸ワイヤを所望の形状に配設する。グランド層を形成するための基板としては、市販されている銅箔張り積層板が使用可能である。また、プラズマエッチング加工性のよいポリイミドフィルム表面に銅箔を形成したものや、金属箔に有機フィラ一、粒状無機フィラ−、短繊維の無機フィラ−などを混入した熱硬化あるいは光硬化樹脂を塗布・硬化したもの、さらにアラミド繊維などの有機製クロスで強化した樹脂を用いた銅箔張り積層板を使用することが好ましい。接着性絶縁層としては、同軸ワイヤを接着可能なものであれば、特に制限するものではなく、天然ゴム.合成ゴムとエポキシ樹脂を主成分とする樹脂組成物を使用することができる。

【0008】同軸ワイヤとしては、市販のものが使用可能であるが、高密度化及び布線作業性向上のために,最外層に接着性絶縁層との接着力に優れたワイヤ用接着層を設けた同軸ワイヤを使用することが好ましい。この接着層としては、ボリビニルブチラ−ル/エボキシやナイロン/フェノ一ルなどがある。また、同軸ワイヤの芯線は単線である必要はなく、撚線でもよい。さらに芯線の材質は直径が30〜80μmの程度の銅、銅合金、アルミニウム、アルミニウム合金やピアノ線に銅をクラッドしたものや、これらの線材表面に金めっき、銀めっき、スズめっきを行ったものを用いることができる。また、同軸ワイヤのシ一ルド層5は銅、銅合金のめっきによって形成できる。また、直径が20〜30μmの銅、銅合金、アルミニウム、アルミニウム合金やピアノ線に銅をクラッドした線を絶縁層9の表面に巻きつけて形成してもよい。また、ワイヤ用絶縁層としては、ポリイミド、ポリアミドイド、フッ素、メチルペンテン系樹脂などが使用可能である。

【0009】次に図3(b)に示すように、同軸ワイヤを固定するために絶縁層11を設ける。この絶縁層は、ガラス・エポキシプリプレグやガラス・ポリイミドプリプレグをプレスラミネ−トで形成してもよい。また、エポキシやポリイミド系ワニスなどをコ−ティンダして形成してもよい。次に図3(c)に示すように、この基板の導通孔6と導通孔8が形成される部分に同時にプラズマを照射して有機物を除去し、同軸ワイヤのシ−ルド層を露出される。このとき、導通孔6と8が形成される箇所を除く表面にプラズマエッチング用レジスト層を形成する必要がある。このプラズマエッチシグ用レジスト層は、プラズマを照射した場合耐性があればどのようなものでもよい。たとえば、銅、ニッケル、アルミなど金属層が好ましい。ブラズマとしては、有機物である絶縁層11や接着性絶縁層3などが容易に除去できるCF4 ガス、CF4 と02 混合ガスを用いたものが好ましい。

【0010】次に図3(d)に示すように、無電解金属めっきあるいは無電解金属めっきと電気金属めっきの併用のいずれかの方法で、金属めっき層を形成する。そして、テンティング方式で導通孔6を形成すると同時に導通孔8が形成される部分の同軸ワイヤ金属めっき層をエッチシグにより除去する。図3(e)に示したように、上記基板1枚以上と内層板12をプリプレグを介して重ね合わせ、加圧加熱一体化する。そして、ドリル穴あけ、金属めっきを行ったのち、テンティシグ方式で導通孔8と表面パタ−ンを形成する。導通孔6、導通孔8及び表面パタ一ンの形成方式としては、テンティング方式に限定するものではなく、現在配線板に使用されている方式ならばいずれも使用可能である。たとえば、アディティブ方式を使用してもよい。

【0011】

【作用】本発明によれば、同軸ワイヤを用いているためクロスト−クノイズが発生せず、同軸ワイヤのワイヤ用絶縁層に誘電率の低いものを使用することにより、信号の高速化を達成することができる。また、同軸ワイヤを用いることにより、特性インピ−ダンスの変動が極めて小さい配線板を、プラズマエッチング加工を使用することにより効率良く製造できる。

【0012】

【実施例】以下に、各実施例に用いた樹脂組成物の組成を示す。

【0013】

(組成物iの組成)

以下の組成物の樹脂300gに、塩化パラジウム1gをN−メチル−2−ピロリドン50gに溶解した樽液を混合する。

・エチレングリコ一ルモノエチルカ−テルアセテ一ト : 600g/l ・エポキシ樹脂 : 109g/l ・アクリロニトリルブタジエン共重合体ゴム : 20g/l ・フェノ一ル樹脂 : 60g/l ・アクリロニトリルブタジエシ : 144g/l ・シリコンジオキシド : 50g/l

【0014】

(組成物iiの組成)

・フェノキシ樹脂フェノト−ト、YP−50 (東都化成株式会社、商品名) : 100重量部 ・メチル化メラミン、メラン523 (日立化成工業株式会社、商品名) : 15重量部 ・ガラス短繊維、4GP−01BZ (旭シェ−べル株式会社、商品名) : 35重量部 ・メタブロム安息香酸 : 0.3重量部 ・無電解めっき触媒Cat#11 (日立化成工業株式会社、商品名) : 2.5重量部 ・セロソルブアセテ一ト : 220重量部

【0015】

(組成物iiiの組成)

・フェノト一YP−50 (東都化成株式会社、商品名) : 70重量部 ・エピコ一ト828 (油化シェルエポキシ株式会牡、商品名) : 20重量部 ・DEN438 (ダウケミカル社、商品名) : 10重量部 ・エスレックBM−2 (積水化学工業株式会社、商品名) : 20重量部 ・メラン523 (日立化成工業株式会社、商品名) : 20重量部 ・2PZ−CNS (四国化成工葉株式会社、商品名) : 2重量部 ・クリスタライトVX−X (龍森株式会社、商品名) : 20重量部 ・セロソルブアセテ一ト (和光純薬株式会社、商品名 : 200重量部

【0016】実施例1両面粗化銅箔張ガラス・ポリイミド積層板MCL−1−67(日立化成工業株式会社、商品名)の表面に所望のエッチングレジストを形成し、導通孔6、8となる部分の不要の銅箔をエッチング除去して、グランド層を形成した回路板を作製する。前記組成物1を厚さ100μmのドライフィルムにし、150℃・10kg/cm2 ・10分間のプレス条件で回路板の表面にラミネ一トし、芯線0.075mm、外径0.22mm、シ−ルド層厚さ0.01mm、ワイヤ用絶縁層の材質フッ素樹脂の同軸ワイヤを数値制御布線機によって、配線密度2本/2.54mm、ワイヤピッチ0.45mmの配線ル一ルで所望のパタ−ンに布線した。

【0017】この基板表面に、前記組成物iiを厚さ180μmのドライフィルムにしたものを、15℃・10kg/cm2 /10分間のプレス条件でラミネ−トした後、さらに、18μmの銅箔を重ね合せ、170℃・30kg/cm2 の条件で90分間加圧加熱して積層一体化した。次に、導通孔6以外の部分にエッチングレジストを形成し、不要な銅をエッチング除去後、エッチングレジストを剥離して、プラズマエッチング用レジストとして銅箔層15を形成した。この基板全体に、CF4 /02 =8/2のガスによるプラズマを圧力0.8Torr、出力100Wの条件で35分間照射し、プラズマエッチング加工穴14、14’を形成した。

【0018】次に、この基板を洗浄、触媒付与、発着促進後、無電解銅めっき液Hid−410(日立化成工業株式会社、商品名)に10時間浸漬して、厚さ25μmの銅めっき層を形成した。次に導通孔6の形成部のみにエッチングレジストを形成し、不要な銅めっき層をエッチング除去したこの基板と、エッチドフォイル法で作製した内層板とガラス・ボリイミド製プリブしグGIA−67N(日立化成工業株式会社、商品名)と銅箔を重ね、180℃・30kg/cm2 の条件で90分加圧加熱し、積層一体化した後、基板の所望の箇所に直径0.8mmのドリルで穴あけをし、洗浄、触媒付与、密着促進後、無電解銅めっきを行い、孔内壁と銅箔表面に約35μmの無電解銅めっき層を形成し、パッドや部品実装端子など必要な箇所にエッチングレジストを形成し、不要な銅をエッチシグ除去した。

【0019】実施例2厚さ35μmの両面粗化銅箔に前記組成物iiiを厚さ100μm塗布し、120℃・30分後、160℃・30分間加熱する。次に、表面エッチングレジストを形成し、導通孔6、8となる部分の銅箔をエッチング除去してグランド層を形成した回路板を作製する。前記組成物iを厚さ100μmのドライフィルムにし、150℃・10kg/cm2 ・10分間のプレス条件で回路板の表面にラミネ−トする。そして、実施例1の同軸ワイヤの表面に厚さ10μmのエポキシ/ナイロン系接着層を塗布したものを数値制御布線機によって配線密度2本/2.54mm、ワイヤピッチ0.45mmの配線ル一ルで所望のパタ一ンに布線した。

【0020】以降の工程は、実施例1と同様に行った。このようにして製造した配線板のクロスト一クノイズは、下記の測定条件で観察されなかった。一方、シ−ルド層を除去したワイヤを用いて製造した従来の配線板のクロスト一クノイズは4〜4.5%であり、本発明の大きな効果が確認できた。

(測定条件)

導体間隔 : 0.4mm平行に設置された導体の長さ : 30cm誘導パルス電圧 : 5V誘導パルス巾 : 500ns誘導パルス立上り時間 : 1ns

【0021】実施例3両面粗化銅箔張ガラス・ポリイミド積層板MCL−1−67(日立化成工業珠式会社、商品名)の表面に、所望のエッチングレジストを形成し、接続金属層6となる箇所の不要の銅箔をエッチング除去して、グランド層を形成した回路板を作製した。前記組成物iを厚さ100μmのドライフィルムにし、150℃で10分間、10kg/cm2 のプレス条件で回路板の表面にラミネ−トし、芯線の直径が0.075mm、外径が0.22mm、シ−ルド層の厚さが0.01mm、ワイヤ用絶縁層の材質がフッ素系樹脂である同軸ワイヤを、数値制御布線機によって配線密度が2本/2.54mm、ワイヤピッチが0.4mmの配線ル一ルで、所望のパタ−ンに布線した。

【0022】この基板表面に前記組成物iiを厚さ180μmのドライフィルムにしたものを、150℃で10分間、10kg/cm2 のプレス条件でラミネ一トした後、さらに、厚さ18μmの銅箔を重ね合せ、170℃で90分聞、30kg/cm2 の条件で加熱・加圧して積層一体化した。次に、導通孔6以外の部分にエッチングレジストを形成し、不要な銅をエッチング除去後、エッチングレジストを剥離して、プラズマエッチング用レジストとして銅箔層15を形成した。この基板全体に、CF4 ガスによるプラズマを圧力0.85Torr、出力150Wの条件で25分間照射し、プラズマエッチング加工穴14、14’を形成した。

【0023】次に、その露出したシ一ルド層を塩化第二銅溶液でエッチング除去した。この基板を洗浄し、触媒を付与し、密着促進した後、無電解銅めっき液Hid−410(日立化成工業株式会社製、商品名)に10時間浸漬して、厚さ25μmの銅めっき層を形成した。このとき、同軸線のワイヤ絶縁層にはめっきが析出しなかった。この基板と、エッチドフォイル法で作成した内層板と、ガラス・ボリイミド製プリフレグGIA−67N(日立化成工業株式会社製、商品名)と銅箔を重ね、180℃で90分間・30kg/cm2 条件で加熱・加圧して積層一体した後、基板の所望の箇所に直径0.8mmのドリルで孔あけし、洗浄し、触媒を付与し、密着促進した後、前述の無電解めっきを行い、孔内壁と銅箔表面に約35μmの銅めっき層を形成して、パッドや部品実装端子など、必要な箇所にエッチングレジストを形成して、不要な銅をエッチング除去し、図2に示す配線板とし。

【0024】このようにして作製した配線板のクロスト一クノイズは、下記の測定条件では観察されなかった。また、同軸線の芯線と接続された配線板表面のランドと、そのすぐ近くにグランド層と接続したランドを設け、50オ一ムの抵抗で終端したところ、反射による波形の乱れの発生も観察されなかった。

測定条件導体間隔 : 0.4mm平行に配置された導体の長さ : 30cm誘導パルス電圧 : 5V誘導パルス巾 : 500ns誘導パルス立ち上がり時問 : 1ns以上に説明したように、本発明によって、クロスト−クノイズの抑制に優れ、かつ、反射による障害の抑制を行うことが容易な配線板を効率的に製造する方法を提供することができる。

【図面の簡単な説明】

【図1】本発明の一実施例を示す断面斜視図である。

【図2】本発明の他の実施例を示す断面斜視図である。

【図3】(a)〜(b)は、それぞれ本発明の一実施例の各工程を説明するための断面図である。

【符号の説明】

1 グランド層 2・2' 回路板

3 接着性絶縁層 4 同軸ワイヤ

5 シールド層 6 導通孔

7 芯線 8 導通孔

9 ワイヤ絶縁層 10 電源層

11・11' 絶縁層 12 内層板

13 ワイヤ用接着層 14・14' プラズマエッチング加工部

15 プラズマエッチング用レジスト層

【特許請求の範囲】

【請求項1】 グランド層(1)を有する配線板(2’)、又はグランド層(1)の上に設けられた絶緑基板(2)、該回路板(2’)又は、絶縁基板(2)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、同軸ワイヤ(4)をカバ−して設けられた絶縁層(11)、同軸ワイヤ(4)の芯線(7)と接続された金属膜で内壁が被覆された導通孔(8)からなる配線板において、前記グラシド層(1)と同軸ワイヤ(4)のシ−ルド層(5)とを接続するための導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)を接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)を接着性絶縁層(3)と回路板(2)にプラズマを照射して除去することを特徴とする配線板の製造方法。

【請求項1】 グランド層(1)を有する配線板(2’)、又はグランド層(1)の上に設けられた絶緑基板(2)、該回路板(2’)又は、絶縁基板(2)の上に設けられた接着性絶縁層(3)、その表面に所望の形状に固定された同軸ワイヤ(4)、同軸ワイヤ(4)をカバ−して設けられた絶縁層(11)、同軸ワイヤ(4)の芯線(7)と接続された金属膜で内壁が被覆された導通孔(8)からなる配線板において、前記グラシド層(1)と同軸ワイヤ(4)のシ−ルド層(5)とを接続するための導通孔(6)又は接続用金属層(6’)が形成される箇所(14)と、回路と芯線(7)を接続するための導通孔(8)とが形成される箇所(14’)の絶縁層(11)を接着性絶縁層(3)と回路板(2)にプラズマを照射して除去することを特徴とする配線板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平5−152760

【公開日】平成5年(1993)6月18日

【国際特許分類】

【出願番号】特願平3−314520

【出願日】平成3年(1991)11月28日

【出願人】(000004455)日立化成工業株式会社 (4,649)

【公開日】平成5年(1993)6月18日

【国際特許分類】

【出願日】平成3年(1991)11月28日

【出願人】(000004455)日立化成工業株式会社 (4,649)

[ Back to top ]