同軸伝送線路微細構造およびその形成方法

【課題】改善された同軸伝送線路微細構造、およびその形成方法を提供する。

【解決手段】提供されるのは、逐次構築プロセスによって形成される同軸伝送線路微細構造、およびかかる微細構造を形成する方法である。微細構造は、同軸伝送線路と電気コネクタの間を移行するための移行構造を含む。微細構造は、特に、電磁エネルギーおよびその他の電子信号を伝達するデバイスに適用できる。

【解決手段】提供されるのは、逐次構築プロセスによって形成される同軸伝送線路微細構造、およびかかる微細構造を形成する方法である。微細構造は、同軸伝送線路と電気コネクタの間を移行するための移行構造を含む。微細構造は、特に、電磁エネルギーおよびその他の電子信号を伝達するデバイスに適用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、微細加工技術に関し、より詳細には、同軸伝送線路微細構造、および逐次構築プロセスを使ったかかる微細構造の形成方法に関する。本発明は、特に、電磁エネルギーおよびその他の電子信号を伝達するデバイスに適用できる。

【背景技術】

【0002】

本出願は、参照によりその全内容が本明細書に組み込まれる、2007年3月20日に出願された米国仮特許出願第60/919124号への、合衆国法典第35巻第119(e)条による優先権の利益を主張するものである。

【0003】

逐次構築プロセスによる3次元微細構造の形成は、例えば、Sherrerらの米国特許第7012489号(’489特許)などに記載されている。’489特許には、逐次構築プロセスによって形成される同軸伝送線路微細構造が開示されている。この微細構造は、基体上に形成され、外部導体、中心導体、および、中心導体を支持する1つまたは複数の誘電体支持部材を含む。内部導体と外部導体の間の容積は、ガス状または真空であり、前にかかる容積を満たしていた犠牲材料を構造から除去することによって形成される。

【0004】

同軸伝送線路微細構造と外部とのやりとりのためには、同軸伝送線路と外部素子の間の接続が必要である。伝送線路は、例えば、無線周波数(RF)または直流(DC)電流ケーブルに接続されることができ、それがさらに別のRFまたはDCケーブル、RFモジュール、RFまたはDCソース、サブシステム、システムなどに接続され得る。RFは、伝播される任意の周波数を意味し、具体的には、マイクロ波およびミリメートル波周波数を含むものと理解すべきである。

【0005】

かかる外部接続のための構造および方法は、目下のところ当分野では知られていない。これに関して、同軸伝送線路微細構造に外部素子を接続するプロセスは、問題をはらんでいる。一般に、微細構造と標準的なコネクタ末端は、サイズが大きく異なる。例えば、同軸伝送線路微細構造の外部導体の内径と中心導体の外径は、典型的には、それぞれ、おおよそ100から1000ミクロンと25から400ミクロンである。これに対して、3.5mm、2.4mm、1mm、GPPO、SMA、K、またはWコネクタのような標準的コネクタの外部導体の内径は、一般に、おおよそ1mm以上であり、内部導体の外径は、コネクタのインピーダンスによって決まる。典型的には、微細加工の同軸伝送線路は、これら標準的なコネクタの最小のものよりも2倍から10倍以上小さくてよい寸法を有する。微細構造とコネクタとの間のサイズの差が相当に大きいとすると、2つの構造を単純に接合することは不可能である。かかる接合は、典型的には、大部分の用途には許容されない程度の伝播波の減衰、放射および反射を生じさせる。よって、2つの構造の機械的接合を可能にすると同時に、動作周波数にわたる低い挿入損失、低い戻り反射(return reflection)といった、所望の伝送特性を保持する微細加工の移行構造が求められるはずである。

【0006】

微細構造接続の困難さに加えられるのが、典型的にかかるコネクタに及ぼされる力を考慮するときの、微細構造の比較的繊細な性質である。微細構造は、いくつかの比較的薄い層から形成されており、中心導体は、外部導体内のガス状の、または真空のコア容積内に懸架されている。前述の微細構造には、中心導体をその長手方向に沿って支持するために、周期的に誘電体部材が設けられているが、微細構造は、それでもなお、過剰な機械的応力によって生じる破損や故障の影響を受けやすい。かかる応力は、標準的コネクタと繰り返し結合するなど、大きな外部部品との接続時に微細構造に加わる外力から生じるものと予想されるはずである。

【0007】

さらに、同軸伝送線路と、電気および/または電磁信号をやりとりするための別の素子の間を移行するときの、減衰および戻り反射による信号損失も問題となり得る。信号の損失に加えて、戻り反射は、回路の障害を引き起こし、かつ/または回路を適正に機能できなくすることがある。したがって、減衰や反射などに起因する著しい信号劣化を生じずに、動作周波数にわたって所望の伝送特性を保持する、同軸伝送線路微細構造の外部素子への結合を可能にする移行構造が求められる。

【特許文献1】米国特許第7012489号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

よって、当分野では、最新技術と関連付けられる1つまたは複数の問題に対処する、改善された同軸伝送線路微細構造、およびその形成方法が求められている。

【課題を解決するための手段】

【0009】

本発明の第1の態様によれば、逐次構築プロセスによって形成される同軸伝送線路微細構造が提供される。この微細構造は、中心導体、中心導体の周りに配置された外部導体、中心導体と外部導体の間の非固体容積、および同軸伝送線路と電気コネクタの間を移行するための移行構造(transition structure)を含む。

【0010】

本発明の別の態様によれば、移行構造は、その軸に沿って増大する寸法を有する中心導体の端部分、および電気コネクタに接続するように適合された外部導体の拡大領域を含み、中心導体の端部分が、外部導体の拡大領域内に配置されている。非固体容積は、典型的には、真空、空気またはその他の気体である。同軸伝送線路微細構造は、典型的には、微細構造の一部を形成し得る基体の上に形成される。任意選択で、微細構造は、それがその上に形成される基体から取り外されてもよい。かかる取り外された微細構造は、異なる基体上に配置されてもよい。同軸伝送線路微細構造は、さらに、端部分を支持する、中心導体の端部分と接する支持部材を含んでいてもよい。支持部材は、誘電体材料で形成され、または誘電体材料を含んでいてもよい。支持部材は、1つまたは複数の介在誘電体層によって中心導体と外部導体を電気的に絶縁する金属ペデスタル(pedestal)で形成されていてもよい。支持部材は、中心導体の端部分の下に配置されたペデスタルの形を取ってもよい。同軸伝送線路の少なくとも一部分は、矩形同軸(rectacoax)構造を有していてもよい。

【0011】

本発明の別の態様によれば、コネクタ付き同軸伝送線路微細構造が提供される。かかる微細構造は、前述の同軸伝送線路微細構造、および、中心導体と外部導体とに接続される電気コネクタを含む。コネクタ付き微細構造は、さらに、コネクタが取り付けられる剛性部材も含み得る。

【0012】

本発明の別の態様によれば、同軸伝送線路微細構造を形成する方法が提供される。この方法は、基体の上に、誘電体材料、導体材料および犠牲材料のうちの1つまたは複数を含む複数の層を配置すること;ならびに、これらの層から、中心導体、中心導体の周りに配置された外部導体、中心導体と外部導体の間の非固体容積、および同軸伝送線路と電気コネクタの間を移行するための移行構造を形成することを含む。

【0013】

本発明のその他の特徴および利点は、以下の説明、特許請求の範囲、および添付の図面を考察すれば、当業者に明らかになるであろう。

【0014】

本発明を、添付の図面を参照して論じる。図面において、類似の参照番号は類似の特徴を表す。

【発明を実施するための最良の形態】

【0015】

以下で説明する例示的プロセスには、3次元微細構造を作成するための逐次構築が関与する。「微細構造」という語は、典型的には、ウェーハまたはグリッドレベル上に、微細加工プロセスによって形成される構造を指す。本発明の逐次構築プロセスでは、微細構造を、様々な材料を所定のやり方で逐次的に積層し、処理することによって形成する。例えば、皮膜形成、リソグラフパターン化、堆積、エッチング、および平坦化技術など他の任意選択プロセスを用いて実施すると、様々な3次元微細構造を形成するフレキシブルな方法が提供される。

【0016】

逐次構築プロセスは、概して、(a)金属犠牲材料(フォトレジストなど)および誘電体被覆プロセス、(b)表面平坦化、(c)フォトリソグラフィ、および(d)エッチングまたは平坦化またはその他の除去プロセスの様々な組み合わせを含むプロセスによって実現される。金属堆積に際しては、めっき技術が特に有用であるが、物理蒸着(PVD)、スクリーン印刷、化学蒸着(CVD)といった他の金属堆積法を使用してもよく、その選択は、同軸構造の寸法および配置される材料によって決まる。

【0017】

本明細書では、本発明の例示的実施形態を、同軸伝送線路微細構造と外部部品の間の電気的、かつ/または電磁的接続を可能にする移行構造の製造の状況において説明する。かかる構造は、例えば、電気通信およびデータ通信産業、チップツーチップおよびチップ間相互接続および受動部品、レーダシステム、ならびにマイクロ波およびミリメートル波のデバイスおよびサブシステムなどで用途を見出すものである。しかしながら、説明する微細構造を作成する技術は、決して、例示の構造または用途だけに限定されるものではなく、圧力センサ、ロールオーバセンサ、質量分析計、フィルタ、マイクロ流体装置、ヒートシンク、気密形パッケージ、外科手術用器具、血圧センサ、気流センサ、補聴器用センサ、微小機械センサ、画像安定装置、高度センサ、自動焦点センサといった、マイクロデバイスの多くの分野で使用され得ることは明らかである。本発明は、マイクロ波コネクタなどのコネクタを介した外部部品との電気および/または電磁信号ならびに電力の伝達のための微細構造素子間の移行部を加工する一般的方法として使用することができる。例示の同軸伝送線路微細構造および関連する導波路は、無線周波数波、ミリメートル波およびマイクロ波を含む、例えば、数MHzから200GHz以上の周波数を有する電磁エネルギーの伝播に有用である。説明する伝送線路は、さらに、同時のDCまたはより低い周波数の電圧を提供する際に、例えば、集積され、または取り付けられた半導体デバイスにバイアスを提供する際などにも用いられる。

【0018】

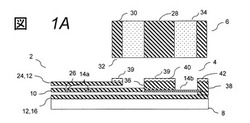

次に、本発明を、本発明の一態様による、移行構造4、ならびに電気および/または電磁コネクタ(以下、電気コネクタまたはコネクタという)6を備える例示的同軸伝送線路微細構造2の、それぞれ、側断面、平断面および斜視図を示す図1A〜1Cを参照して説明する。例示的微細構造2は、逐次構築プロセスによって形成され、基体8、中心導体10、中心導体の周りに、中心導体と同軸で配置された外部導体12、および、中心導体を支持する1つまたは複数の誘電体支持部材14a、14bを含む。外部導体12は、下部壁を形成する導電基層16、側壁を形成する複数の導電層、および外部導体の上部壁を形成する導電層24を含む。下部壁16と上部壁24を形成する各導電層は、任意選択で、導電基体の一部または基体上の導電層として設けられてもよい。中心導体と外部導体の間の容積26は非固体、例えば、空気や六フッ化硫黄などの気体、真空または液体などである。任意選択で、この非固体容積は、例えば、加熱して除去することのできる揮発性ポロゲンを含む誘電体材料から形成される多孔質誘電体材料などの多孔質材料のものとすることもできる。

【0019】

微細構造2の移行構造4は、より大きな幾何学的形状を提供し、微細構造に機械的支持を加えて、微細構造を損なわずに電気コネクタ6に結合することを可能にする。移行部は、さらに、伝送線路微細構造2と電気コネクタ6の間の不要な信号反射を最小限に抑え、またはこれを除去する。

【0020】

有利には、本発明の微細構造には、標準的な市販の表面実装コネクタを結合し得る。図示のように、コネクタ6は、中心導体28および外部導体30を含む同軸導体構造を有する。図示のコネクタは、その全高にわたって均一な形状を有する。このコネクタは、第1の端部32のところで微細構造2と接合され、第2の端部34のところの、RFやDCケーブルなどの外部素子(不図示)に接続される接合コネクタとに接合され、外部素子は、さらに、別のかかるケーブル、RFモジュール、RFまたはDCソース、サブシステム、システムなどに接続され得る。適切なコネクタには、例えば、1mm、2.4mm、3.5mm、SMA、K、W、GPOおよびGPPOコネクタといったコネクタの表面実装技術(SMT)バージョン、ならびに、コプレナー導波路に合うように設計されたものなどその他の標準的コネクタが含まれる。

【0021】

移行構造4は、様々な形を取り得る。当業者は、本明細書の例示的構造と説明が与えられれば、別の設計も用い得ることを理解するであろう。図示のように、中心導体10も外部導体12も、接続がなされる電気コネクタの中心導体28および外部導体30の幾何学的形状と相補的であるように、それぞれの端部分36、38において増大した寸法を有する。中心導体では、この寸法の増大は、典型的には、幅の増大の形態であり、中心導体の端部分に、伝送線路の標準の幅からコネクタ中心導体28の幅へとテーパを付けることによって実現される。この場合、例示の中心導体端部分36は、コネクタへの結合のためにその高さが移行構造において外部導体と同じになるように、増大した高さ寸法を有する。移行構造内の中央導体および外部導体の上には、コネクタとの結合を可能にするために、1または複数のはんだ層39またはその他の導電性結合剤が配置されてもよい。図示の微細構造において、中心導体合わせ面40の高さは、移行領域の外部導体の合わせ面42の高さと等しい。コネクタと微細構造移行構造の間の接合を可能にするために、外部導体移行構造の上部壁24は開いており、それにより中心導体端部分36を露出させている。

【0022】

伝送線路微細構造の他の領域と同様に、中心導体は、移行構造において支持構造で懸架されている。しかしながら、移行構造4における中心導体の形状変化と質量増大の結果として、移行構造内の伝送線路の負荷は、伝送線路の他の領域における負荷より著しく大きいものになり得る。したがって、中心導体端部分36に適する支持構造の設計は、一般に、伝送線路の主領域で使用される誘電体支持部材14aの設計とは異なるものになる。端部分36の支持構造の設計は、様々な形を取ることができ、その質量および環境の結果として生じる機械的負荷および応力、ならびに、コネクタ構造の取り付けおよび使用の結果として被り得る追加の機械的力、特に、中心導体28と関連付けられる力に左右される。端部分のこの例示の構造では、端部分の支持構造は、複数の誘電体ストラップ14bの形を取る。図示の誘電体ストラップは、移行構造内の外部導体の直径の端から端まで延在し、スポーク状に配置されている。ストラップ14bは、外部導体38に埋め込まれている。図示のストラップは、中心導体端部分36の下に延在しているが、これらが端部分36に埋め込まれていてもよいことは明らかである。

【0023】

中心導体端部分36に適する支持構造の別の設計を、別の例示的同軸伝送線路微細構造の側断面、平断面および斜視図である図2A〜Cに示す。特に指示しない限り、図1の例示的構造に関する説明は、一般に、図2に示す構造、ならびに後述するその他の例示的構造にも当てはまる。図2に示す微細構造において、支持構造は、端部分36を下から支持する誘電体シート41の形を取る。図示のように、誘電体シート41は、移行構造全体にわたって、または代替として、その一部分の上に配置することができる。

【0024】

移行中心導体端部分の、前述のような側壁固定式支持構造の代わりに、またはこれに加えて、端部分を下から支持する構造も用いられ得る。図3A〜Bに、中心導体端部分の下に、これと接して支持するように配置された支持ペデスタル42を含むかかる支持構造の例を、側断面図および平断面図として示す。ペデスタルは、中心導体を外部導体および基体から電気的に絶縁するように、少なくとも一部は誘電体材料層44から形成される。このペデスタル型支持構造の、前述の実施形態に優る利点は、これが、コネクタとの接続時および通常の使用時に、より大きな力に耐え得ることである。この支持構造は、中心導体10を基体8から電気的に絶縁するために、基体上に、または任意選択で移行部外部導体の下部壁上に形成された誘電体材料44を含む。例示の構造は、基体8表面上に、窒化ケイ素や酸化ケイ素の層といった誘電体層44を含む。移行構造には、中央導体および外部導体の容量結合を低減させるために、外部導体の基層16に開口部46が設けられてもよい。ペデスタル42は、中心導体端部分36がそれによって直接支持されるような高さまで構築される。ペデスタルは、誘電体材料および/または導電性材料を含む同じまたは異なる材料の1または複数の追加層を含んでいてもよい。例示の構造では、外部導体と同じ材料の導電層47が誘電体層44の上に設けられている。

【0025】

本発明の別の態様によれば、以下でより詳細に説明するように、同軸伝送線路微細構造は、それがその上に形成される基体から取り外されてもよい。図4A〜Bに示すように、取り外された微細構造48は、取り外された微細構造の中心導体端部分36を支持する1つまたは複数の支持ペデスタル42がその上に設けられている別個の基体50に接合され得る。次いで、コネクタ6がペデスタルで支持される微細構造に接続され得る。支持ペデスタル42は、例えば、プリント回路基板、セラミック、またはシリコンなどの半導体の形を取ることができ、支柱は、それ自体を同じ材料のものとすることのできる基体50表面上に、または基体50表面の一部として形成されうる。この場合、ペデスタル42は、基体50の表面を機械加工し、またはエッチングすることによって形成してもよい。別の例示的態様では、支持ペデスタルは、誘電体材料、例えば、Cyclotene(Dow Chemical Co.)およびSU−8レジスト(MicroChem Corp.)という商品名で販売されている、感光性ベンゾシクロブテン(Photo−BCB)樹脂といった光画像形成可能な誘電体材料などの誘電体材料から形成してもよい。代替として、支持ペデスタル42は、基体50上に形成するのではなく、取り外された構造48に形成し、これに付着させてもよい。

【0026】

電気コネクタ6は、形状は伝送線路微細構造より大きいが、それでもなお、それらを手で取り扱うのを困難にするのに十分小さなサイズのものである。取扱いを容易にし、微細構造への接続の機械的応力およびひずみを低減するために、特に、取り外された微細構造の場合には、図5A〜Cに示すようなコネクタフレームを設けてもよい。例示のコネクタフレーム52は、例えば、アルミニウム、ステンレス鋼、亜鉛合金といった金属または合金や、窒化アルミニウムまたはアルミナなどのセラミック材料といった誘電体材料、もしくはプラスチックなどで構築された剛性で、耐久性のある部材54を含む。接地構造を提供する目的のためにも、ヒートシンクとして機能し得る目的のためにも、金属または合金を使用することが望まれうる。これに関して、微細構造は、例えば100ワットを超えるほどの非常に高い電力を出力することができ、微細構造を構成する導体材料に悪影響を及ぼし得る著しい発熱を生じ得る。部材54は、部材54を貫通する1つまたは複数の開口56を有し、開口56は、コネクタの外径が開口内に嵌合するような、コネクタ6と補完し合う形状を有する。コネクタは、圧入によって、かつ/または、好ましくは、コネクタの外側表面の周りに適切な接着剤またははんだを使用することによって所定位置に固定され得る。フレーム52は、図5Cに示すように、フレーム内に取り付けられた、微細構造2と接合するコネクタとの間の、ケーブルその他のハードウェアの取扱いおよび接続および接合を容易にする剛性構造を提供する。よって、個々のコネクタではなくフレームを扱うことにより、接続を容易に行うことができる。

【0027】

フレームは、さらに、もしあれば、微細構造がその上に配置される基体8と形状的に相補的であるリング形、矩形、またはその他の形状の構造57を含んでいてもよい。リング形構造は、破線で示すような、微細構造支持体または基体を受けるための凹みを含んでいてもよい。これらの部品には、例えば、外部導体の下部壁も形成し得る元の基体からの剥離金属層や、金属開放ハニカム構造といった、これらの部品が埋め込まれた金属構造支持体などが含まれ得る。かかる構造は、図6を参照して論じる構築順序に示す微細同軸および/または導波路構造を作成するのと同時に、これと同じプロセスを使って形成することができ、かかる開放構造を使って、様々な同軸部材間の空の領域が埋められる。フレームは、任意選択で、クラムシェル形構成における微細構造基体の裏面の上に、コネクタありまたはなしで、同様のリング形構造59を含んでいてもよい。かかる構造は、同軸微細構造をそれらの基体から取り外す場合には、図3A〜Bおよび図4A〜Cに示すような中心導体の支持を設けるのに役立つはずである。基体からの取り外しは、アンテナやコネクタといったデバイスが、同軸微細構造の相対する面に配置され、かつ/または形成される場合には、特に有用である。

【0028】

次に、図6A〜Mを参照して、図1の同軸伝送線路微細構造を形成する方法の例を説明する。図6Aに示すように、様々な形を取り得る基体8上に伝送線路を形成する。基体は、例えば、セラミックや、窒化アルミニウムなどの誘電体や、シリコン、シリコンゲルマニウム、ガリウム砒素などの半導体や、銅、ステンレス鋼などの金属や、重合体や、これらの組み合わせなどから構築し得る。基体は、例えば、プリント配線板などの電子基体や、シリコン、シリコンゲルマニウム、ガリウム砒素ウェーハなどの半導体基体の形を取り得る。かかる基体ウェーハは、能動デバイスおよび/またはその他の電子回路素子を含んでいてもよい。基体は、伝送線路を形成するのに使用される材料と同様の膨張率を有するように選択してもよく、伝送線路の形成時にその保全性を維持するように選択すべきである。伝送線をその上に形成すべき基体の表面は、典型的には、実質的に平坦である。基体面は、高度の平坦さを実現するために、例えば、研削し、ラッピングし、かつ/または研磨されてもよい。基体が適切な導体でない場合、基体上に導電性犠牲層を堆積させてもよい。これは、例えば、クロムや金の蒸着シード層とすることができる。これに続く電気めっきのために、導電基層を堆積させる任意の方法を使用することができる。次に、犠牲感光性材料の第1の層60a、例えば、フォトレジストなどを基体8の上に堆積させ、これに続いて伝送線路主領域と移行構造の両方での伝送線路外部導体の下部壁を堆積させるためのパターン62を形成するように露光させ、現像させる。パターン62は、基体8の上面を露出させる犠牲材料内のチャネルを含む。従来のフォトリソグラフィのステップおよび材料をこのために使用することができる。

【0029】

犠牲感光性材料は、例えば、Rohm and Haas Electronic Materials LLCから市販されている、Shipley BPR(商標)100またはPHOTOPOSIT(商標)SNのようなネガ型フォトレジスト、およびLAMINAR(商標)ドライフィルムなどとすることができる。特に適する感光性材料が、米国特許第6054252号に記載されている。犠牲感光性材料に適するバインダーには、例えば、アクリル酸および/またはメタクリル酸と、アクリレート単量体、メタクリレート単量体およびビニル芳香族単量体から選択される1種以上の単量体とのフリーラジカル重合によって調製されるバインダーポリマー(アクリレートポリマー);(メタ)アクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、またはTone M−210(Dow Chemical)などの(メタ)アクリル基を有するアルコールでエステル化されたアクリレートポリマー;アルコールとの反応によって半エステルに転化されている、スチレンおよび無水マレイン酸のコポリマー;メタクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)のような(メタ)アクリル基を含有するアルコールとの反応によって半エステルに転化されている、スチレンおよび無水マレイン酸のコポリマー;並びに、これらの組み合わせなどが挙げられる。特に適するバインダポリマーには、アクリル酸ブチル、メタクリル酸メチルおよびメタクリル酸のコポリマー、並びにアクリル酸エチル、メタクリル酸メチルおよびメタクリル酸のコポリマー;(メタ)アクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)などのメタアクリル基を含有するアルコールでエステル化された、アクリル酸ブチル、メタクリル酸メチルおよびメタクリル酸のコポリマー、並びにアクリル酸エチル、メタクリル酸メチルおよびメタクリル酸のコポリマー;Sarbox SB405(Sartomer)のような、メタアクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)といったアルコールとの反応によって半エステルに転化されている、SMA1000FまたはSMA3000F(Sartomer)などの、スチレンおよび無水マレイン酸のコポリマー;並びにこれらの組み合わせが挙げられる。

【0030】

犠牲感光性組成物に適する光開始システムには、Irgacure184、Duracur1173、Irgacure651、Irgacure907、Duracur ITX(すべてCiba Specialty Chemicals製)およびこれらの組み合わせが含まれる。感光性組成物は、例えば、メチレンブルー、ロイコクリスタルバイオレット、またはOil Blue Nなどの染料;ベンゾトリアゾール、ベンズイミダゾール、またはベンズオキシゾールなどの接着性を改善する添加剤;Fluorad(登録商標)FC−4430(3M)、Silwet L−7604(GE)、Zonyl FSG(Dupont)などの界面活性剤といった追加の成分を含んでいてもよい。

【0031】

上記およびその他のステップにおける犠牲感光性材料層の厚さは、製造される構造の寸法に左右されるが、典型的には、1層当たり1から250ミクロンであり、図示の実施形態の場合には、より典型的には、1ストレータムまたは層当たり20から100ミクロンである。

【0032】

現像剤材料は、フォトレジストの材料に左右される。典型的な現像剤には、例えば、Microposit MF−312、MF−26A、MF−321、MF−326W、MF−CD26の各現像剤といったMicroposit(商標)現像剤ファミリ(Rohm and Haas Electronic Materials)などのTMAH現像剤が含まれる。

【0033】

図6Bに示すように、導電基層16を基体8上に形成させ、伝送線路主領域と移行構造の両方の最終構造における外部導体の下部壁を形成する。基層16は、典型的には、高導電率を有する材料、例えば、銅、銀、ニッケル、鉄、アルミニウム、クロム、金、チタン、これらの合金などの金属や合金(まとめて「金属」と呼ぶ)、ドープ半導体材料、またはこれらの組み合わせ、例えばこれらの材料の様々な組み合わせの複数の層およびおよび/または複数の被覆などから形成される。基層は、従来のプロセス、例えば、電解または無電解などのめっき法、浸せきめっき法、スパッタリングまたは蒸発などの物理蒸着法(PVD)、または化学蒸着法(CVD)などによって堆積させ得る。めっきされた銅は、例えば、基層材料として特に好適である場合があり、かかる技法は当分野では周知である。めっきは、例えば、銅塩と還元剤を使った無電解プロセスであることができる。適切な材料は市販されており、例えば、Rohm and Haas Electronic Materials LLC(米国マサチューセッツ州マールボロ)から入手できる、CIRCUPOSIT(商標)無電解銅などが含まれる。代替として、この材料は、フォトレジストの上または下に導電性シード層を被覆することによってめっきすることもできる。シード層は、犠牲材料102aを被覆する前に基体上にPVDによって堆積させてもよい。活性化された触媒の使用後に無電解および/または電解堆積を使用してもよい。基層(およびこれに続く層)は、概説する方法により、所望のデバイス構造を実現する任意の幾何学的形状にパターン化され得る。

【0034】

基層16(およびこれに続いて形成される外部導体のその他の壁)の厚さは、微細構造に機械的安定性を提供し、伝送線路の十分な導電率を提供して損失を十分に低減するように選択する。マイクロ波周波数以上では、表皮の厚さが、典型的には1μm未満になるため、構造の影響がより顕著になる。よって、厚さは、例えば、特定の基層材料、伝播されるべき特定周波数、目的の用途などに依存する。最終構造を基体から取り外す場合には、構造的保全性のために、例えば、約20から150μm、または20から80μmといった比較的厚い基層を用いた方が有利でありうる。最終構造が基体と共にそのまま残る場合には、使用される周波数の表皮厚さ要件によって決まりうる比較的薄い基層を用いることが望ましい場合がある。加えて、構造には適切な機械的特性を有する材料が選択されてもよく、その場合には、その電気的特性のために、材料を高導電性材料でオーバーコートすることができる。例えば、ニッケルの基礎構造は、電解めっき、またはより典型的には無電解めっきプロセスを使って金または銀で保護することができる。代替として、基礎構造は、他の所望の表面特性のための材料でオーバーコートしてもよい。例えば、銅は、酸化防止のために、無電解ニッケルおよび金、もしくは無電解銀でオーバーコートしてもよい。当分野で知られている別のオーバーコートの方法および材料を用いて、目標とする機械的、化学的、電気的、防食特性のうちの1つまたは複数を獲得してもよい。

【0035】

側壁を形成するのに適する材料および技法は、基層に関して前述したものと同じである。側壁は、典型的には、基層16を形成するのに使用するのと同じ材料で形成されるが、異なる材料を用いてもよい。めっきプロセスの場合、これに続くステップで、金属を、すでに形成し露出させた金属領域上に直接適用させるだけであるときには、ここでは、シード層またはメッキベースの適用を省いてもよい。しかしながら、図に示す例示的構造が、典型的には、特定のデバイスの小領域のみを作成するものであることは明らかであり、これらのおよび他の構造の金属化は、プロセス順序のどの層上で開始してもよく、その場合には典型的にはシード層が使用される。

【0036】

この段階および/またはこれに続く段階で、表面平坦化を行って、犠牲材料の上面または上に堆積された不要な金属を除去し、これに続く処理のために平面を設けることができる。典型的には、例えば、化学機械研磨(CMP)、ラッピング、またはこれらの方法の組み合わせなど、従来からの平坦化技術を使用する。他の公知の平坦化または機械的形成の技法、例えば、機械加工、ダイヤモンド切削加工、プラズマエッチング、レーザアブレーションなどの機械仕上げを、これに加えてまたは代替として使用してもよい。面平坦化により、所与の層の全厚さを、それらなしで、コーティングだけで達成され得る厚さよりも厳密に制御することができる。例えば、CMPプロセスを使って、金属と犠牲材料を同じレベルまで平坦化することができる。これに続いて、例えば、ラッピングプロセスを行うことができ、ラッピングプロセスでは、金属、犠牲材料、および任意の誘電体を同じ速度でゆっくり除去し、最終的な層の厚さをより適切に制御することができる。

【0037】

図6Cでは、犠牲感光性材料の第2層60bを、基層16と第1の犠牲層60aの上に堆積させ、これに続いて伝送線路主領域および移行構造における伝送線路外部導体の下部側壁部分を堆積させるためのパターン64を形成するように露光させ、現像させる。パターン64は、外部導体側壁が形成されるべき基層16の上面を露出させるチャネルを含む。

【0038】

図6Dに示すように、次に、伝送線路主領域および移行構造の伝送線路外部導体の下部側壁部分18を形成する。側壁を形成するのに適する材料および技法は、基層16に関して前述したものと同じであるが、異なる材料を用いてもよい。めっきプロセスの場合、これに続くステップで、金属を、すでに形成され露出させた金属領域上に直接適用するだけであるときには、ここでは、シード層またはメッキベースの適用を省いてもよい。この段階で、前述の表面平坦化を行ってもよい。

【0039】

次に、図6Eに示すように、第2の犠牲層60bと下部側壁部分18の上に、誘電体材料の層14を堆積させる。これに続く処理では、主領域と移行構造の両方に形成すべき伝送線路の中心導体を支持するために、誘電体層から支持構造をパターン化する。これらの支持構造は、最終的な伝送線路構造のコア領域にあることになるため、誘電体支持層14は、伝送線路を介して伝送されるべき信号に過剰な損失を生じさせない材料から形成すべきである。また、この材料は、中心導体を、移行構造の末端領域を含めて、その長手方向に沿って支持するのに必要な機械的強度を提供できるべきでもある。この材料は、さらに、最終的な伝送線路構造から犠牲材料を除去するのに使用される溶媒に比較的不溶性である必要もある。この材料には、典型的には、Cyclotene(Dow Chemical Co.)、SU−8レジスト(MicroChem Corp.)という商品名で販売されている感光性ベンゾシクロブテン(Photo−BCB)樹脂、無機材料、例えばシリカおよび酸化ケイ素、SOLゲル、様々なガラス、窒化ケイ素(Si3N4)、アルミナ(Al2O3)などの酸化アルミニウム、窒化アルミニウム(AlN)、酸化マグネシウム(MgO);有機材料、例えばポリエチレン、ポリエステル、ポリカーボネート、酢酸セルロース、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリアミド、およびポリイミド;有機シルセスキオキサン材料などの有機無機混成材料;実行すべき犠牲材料除去プロセスによって攻撃されないネガ型フォトレジストまたはフォトエポキシなどのフォトデファイナブル(photodefinable)誘電体の中から選択される誘電体材料が挙げられる。加えて、重合体材料に供給されるシリカ粉末などの無機材料の複合物およびナノコンポジットを含むこれらの材料の組み合わせを使用して、例えば、機械的または化学的特性を改善することもできる。これらの中では、SU−8 2015レジストが典型的なものである。例えば、スピンコーティング、ローラコーティング、スキージコーティング、スプレーコーティング、化学蒸着法(CVD)、ラミネーションなどによって容易に堆積させることのできる材料を使用すれば有利である。誘電体材料層14は、亀裂または破損なしで中心導体に必要な支持を提供する厚さまで堆積させる。加えて、この厚さは、平坦性の見地から、これに続く犠牲材料層の適用に重大な影響を及ぼすべきではない。誘電体支持層の厚さは、微細構造のその他の要素の寸法および材料に左右されるが、この厚さは、典型的には、1から100ミクロンであり、例えば、20ミクロン程度である。

【0040】

図6Fを参照すると、次に、誘電体材料層14を、光画像形成性(photoimageable)材料の場合には標準的なフォトリソグラフィおよび現像の技法を使ってパターン化して、伝送線路の主領域における中心導体を支持する1つまたは複数の第1の誘電体支持部材14a、および移行構造における第2の誘電体支持部材14bを設ける。図示のデバイスでは、誘電体支持部材14aは、外部導体の第1の側面から外部導体の反対の側面まで延在する。別の例示的態様では、誘電体支持部材は、外部導体から延びて、中心導体のところで終わっていてもよい。この場合、各支持部材14aの一端部が、一方または他方の下部側壁部分18の上に形成され、反対側の端部が、下部側壁部分の間の犠牲層60b上の位置まで延在する。支持部材14aは、相互に間隔を置いて、典型的には決まった距離を隔てて配置される。誘電体支持部材14aの数、形状、および配列パターンは、中心導体を支持すると同時に、過剰な信号損失および分散も防止するのに十分なものとすべきである。

【0041】

誘電体支持部材14aおよび14bは、微細構造の各要素を、相互に機械的に固定されたかみ合った状態で維持させ、それらが外部導体から引き離される可能性を低減する幾何学的形状でパターン化し得る。例示的微細構造では、パターン化プロセス時に誘電体支持部材14aを、各端部を「T」字形(または「I」字形)の形態でパターン化する。図示していないが、任意選択で、かかる構造を移行誘電体支持部材14bに使用してもよい。これに続く処理において、T字形構造の上部分66は、外部導体の壁に埋め込まれ、そこに支持部材を固定し、外部導体から、より離れにくくなるように機能する。図示の構造は、アンカ型の固定構造を、誘電体支持部材14aの各端部において含むが、かかる構造を、誘電体支持部材14aの一端部だけで使用してもよいことは明らかである。さらに、誘電体支持部材は、任意選択で、アンカ部分を一端部に交互に含んでいてもよい。深さ方向の横断面形状寸法を増大させるくぼみ形輪郭(reentrant profiles)およびその他の幾何学的形状が典型的である。加えて、誘電体パターンの中央領域における、バイアなどの開いた構造を使って、これに続いて形成される金属領域との機械的相互連結を可能にしてもよい。

【0042】

図6Gでは、第3の犠牲感光性層60cを基体上に被覆させ、伝送線路主領域および移行構造の伝送線路外部導体の中央側壁部分および中心導体を形成するためのパターン68、70を形成するように露光させ、現像させる。中央側壁部分のパターン68は、下部側壁部分18と同じひろがりを有する。下部側壁部分18、および下部側壁部分上に重なる誘電体支持部材14a、14bの端部を、パターン68によって露出させる。中心導体のためのパターン70は、移行構造のところでテーパを有する微細構造の長手方向に沿ったチャネルである。パターン70は、中心導体支持部材14aおよび14bの支持部分を露出させる。前述したような従来のフォトリソグラフィの技法および材料をこの目的のために使用することができる。

【0043】

図6Hに示すように、中心導体10および外部導体の中央側壁部分20は、第3の犠牲材料層60cに形成されたチャネルに適切な金属材料を堆積させることによって形成する。中央側壁部分および中心導体を形成するのに適する材料および技法は、基層16および下部側壁部分18に関して前述したのと同じであるが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行って、これに続く処理のために平坦な表面を設けると共に、犠牲材料の上面に堆積した不要な金属を除去してもよいが、これは、前述したように、任意選択でどの段階においても実施される。

【0044】

図6Iでは、第4の犠牲材料層60dを基体上に堆積させ、これに続いて、伝送線路主領域および移行構造の外部導体のための上部側壁部分を堆積させるためのパターン72を形成するように露光させ、現像させる。上部側壁部分のためのパターン72は、中央側壁部分20と同じひろがりをもち、これを露出させるチャネルを含む。同時に、これに続いて、電気コネクタに接続されるべき中心導体端部分の上に導電層を堆積させるためのパターン74も形成する。かかる導電層は、移行構造において中心および外部導体接触表面を同一平面にすることができる。前述のような従来のフォトリソグラフィのステップおよび材料をこの目的のために使用することができる。

【0045】

図6Jに示すように、次に、伝送線路主領域および移行構造の外部導体の上部側壁部分22、ならびに中心導体端部分上の追加層76を、第4の犠牲層60dに形成されたチャネルに適切な材料を堆積させることによって形成する。これらの構造を形成するのに適する材料および技法は、基層およびその他の側壁および中心導体部分に関して前述したものと同じである。上部側壁部分22および中心導体端部分層76は、典型的には、基層およびその他の側壁および中心導体部分を形成するのに使用するのと同じ材料および技法で形成するが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行って、これに続く処理のために平坦な表面を設けると共に、犠牲材料の上面に堆積した不要な金属を除去することもできる。

【0046】

図6Kでは、第5の感光性犠牲層60eを基体上に堆積させ、これに続いて伝送線路外部導体の上部壁および前に形成した中心導体端部分層上の導電層を堆積させるためのパターン78、80を形成するように露光させ、現像させる。上部壁のパターン78は、上部側壁部分22と、その間の第4の犠牲材料層60dを露出させる。中心導体端部分のためのパターン80は、前に形成した中心導体端部分層76を露出させる。犠牲層60eをパターン化するに際しては、上部側壁部分の間の領域内の犠牲材料の1つまたは複数の領域82を残すことが望ましいばあいがある。これらの領域では、これに続く外部導体上部壁の形成時において、金属の堆積が妨げられる。後述するように、この結果、外部導体上部壁に、微細構造からの犠牲材料の除去を容易にする開口部が生じる。かかる開口部を円82で表しているが、正方形、矩形、または別の形状とすることもできる。さらに、かかる開口部を上部層に示してあるが、これらは、プロセスにおける犠牲材料層の除去を促す溶液の流れを向上させるために、任意の層に含まれていてもよい。その形状、サイズおよび位置は、所望の機械的保全性の維持、目的の動作周波数での十分に低い放射損失および散乱損失の維持を含む設計原理と、低損失伝播のために設計される場合の、典型的には同軸構造の隅である、電場が最低である場所、および犠牲材料を除去するのに十分な流体流れに基づいて選択される。

【0047】

図6Lに示されるように、次に、外部導体の上部壁24を、伝送線路主領域の上部側壁部分22の上と間の露出領域に適切な材料を堆積させることによって形成する。同時に、層76上の中心導体の端部分の上に、別の導電層84が形成される。これらの層は、第5の犠牲層60eに形成されたチャネルに適切な材料を堆積させることによって形成される。犠牲材料の支柱82が占めている容積は金属化が妨げられる。これらの導電構造を形成するのに適する材料および技法は、基層およびその他の側壁および中心導体の層に関して前述したものと同じであるが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行うこともできる。

【0048】

電気コネクタ6の移行構造4への結合を可能にするために、移行構造の結合面上に1つまたは複数のはんだ付け可能層39を形成してもよい。はんだ付け可能層は、その他の導電層について前述したのと同様に、犠牲材料のさらなるパターン化層を用い、後に金属化を行って形成してもよく、または他の金属化技術、例えばはんだの蒸着とリフトオフレジストもしくはシャドウマスクの使用によるもの、もしくは選択的堆積の使用により形成してもよい。はんだ付け可能層は、例えば、Au−Snはんだ、またはその他のはんだ材料を含んでいてもよい。はんだ付け可能層の厚さは、関与する個々の材料、および微細構造の寸法およびコネクタの寸法に左右される。コネクタを移行構造に固定する別の構造および技法、例えば、導電性エポキシ、ナノ粒子ベースの接着剤、異方性導電性接着剤、もしくは、繰り返し接続、切断され得る機械的なスナップ式またはねじ式のコネクタなどを使用するものも想定される。

【0049】

伝送線路の基本構造が完成した状態で、例えば、第1の例示層と相互接続され得る別の伝送線路または導波路を作成するために別の層を追加してもよい。任意選択で、はんだなどの別の層を追加してもよい。

【0050】

構成が完成すると、次に、構造内に残る犠牲材料を除去することができる。犠牲材料は、使用する材料の種類に基づき、公知の剥離剤によって除去し得る。適切な剥離液には、例えば、Surfacestrip(商標)406−1や、Surfacestrip(商標)446−1や、Surfacestrip(商標)448(Rohm and Haas Electronic Materials)といった市販の剥離溶液;水酸化ナトリウム、水酸化カリウム、水酸化テトラメチルアンモニウムなどの強塩基の水溶液;エタノールまたはモノエタノールアミンを含む強塩基の水溶液;エタノールまたはモノエタノールアミン、および、N−メチルピロリドンまたはN,N−ジメチルホルムアミドなどの強溶剤を含む強塩基の水溶液;ならびに水酸化テトラメチルアンモニウム、N−メチルピロリドンおよびモノエタノールアミンまたはエタノールの水溶液などが含まれる。

【0051】

材料を微細構造から除去するために、剥離剤を、犠牲材料と接触させる。犠牲材料は、伝送線路構造の端面において曝露されうる。構造全体における剥離剤と犠牲材料の間の接触を円滑化するために、伝送線路内に前述のような追加の開口部を設けてもよい。犠牲材料と剥離剤との間の接触を可能にする別の構造も想定される。例えば、パターン化プロセス時に伝送線路側壁に開口部を形成することもできる。これらの開口部の寸法は、導かれる波との干渉、導かれる波の散乱または漏れを最小限に抑えるように選択し得る。この寸法は、例えば、使用される最高周波数の波長の1/8未満、1/10未満または1/20未満になるように選択することができる。かかる開口部の影響は、Ansoft,Inc.製のHFSSなどのソフトウェアを使って計算し、最適化することができる。

【0052】

犠牲レジスト除去後の最終的な伝送線路微細構造2を図6Mに示す。伝送線路の外部壁とその内部の、前に犠牲材料によって占められていた容積は、外部導体における開口88を形成し、伝送線路コア26を形成している。コア容積は、典型的には、空気などの気体で占められる。空気より優れた誘電体特性を有する気体、例えば、六フッ化硫黄などをコアに使用できることも想定される。任意選択で、例えば、構造が気密形パッケージの部分を形成する場合には、コアには真空を作り出すこともできる。結果として、そうでなければ伝送線路の表面に吸着しうる水蒸気からの吸収の低減を実現することができる。さらに、冷却などのために、中心導体と外部導体の間のコア容積26を液体で満たし得ることも想定される。

【0053】

次に、コネクタ6を移行構造4に取り付けることができる。かかる取り付けは、コネクタの中心導体と外部導体の合わせ面を、移行構造の対応する構造と整合させ、加熱によるはんだ接合を形成することによって行い得る。この場合、はんだ皮膜またははんだボールを、コネクタと微細構造の合わせ面のどちらかまたは両方に施すことができる。例えば、Au−Sn(80:20)はんだなどの薄膜はんだを使って、部品を接合してもよい。典型的には、取り付けのためにはんだが施される領域の周りの微細構造にはんだ流れウイックストップ(wick−stop)層を適用する。これは、例えば、はんだ付けされる領域およびその周りにパターン化されたニッケル膜などを使って行うことができる。ニッケルの上には、金層などの内部ぬれ(wetting)層をパターン化させる。金層は、それがパターン化されているところにはんだをぬれさせる。しかしながら、周囲のニッケル膜は、ニッケル酸化物の形成により、はんだが微細構造の他の領域上に流れるのを妨げる。はんだがウイッキング(wicking)するのを止める別の方法を用いてもよい。例えば、誘電体支持層に関連して述べたような永久感光性ポリマーなどの、周囲をとり囲む誘電体リングの形成を用いてもよい。当分野では、はんだの流れを制御する別の方法も知られている。

【0054】

コネクタの移行構造への結合は、任意選択で、例えば、銀充填エポキシまたはナノサイズの金属粒子ペーストなどの導電性接着剤を使って行ってもよい。また、導電性接着剤は、異方性導電性皮膜またはペーストとしても使用可能であり、導電性粒子皮膜またはペーストは、一方向だけに導通する。この方向は、例えば、圧力または磁界の印加などによって決まる。この手法は、コネクタと微細構造を整合させるより容易な方法を可能にする、というのは、材料が周囲の領域にあふれ出しても、電気的短絡を生じないからである。

【0055】

いくつかの用途では、最終的な伝送線路微細構造を、それが取り付けられる基体から分離させることが有利である場合がある。これは、コネクタの取り付け前または後に行うことができる。伝送線路微細構造の取り外しは、別の基体、例えば、モノリシックマイクロ波集積回路やその他のデバイスといったガリウム砒素ダイなどの別の基体への結合を可能にするはずである。また、かかる取り外しは、コネクタおよびアンテナといった構造を、基体材料を機械加工する必要もなく、微細構造の相対する側の面に配置することも可能にする。前に図4で示したように、取り外された微細構造48を、ペデスタルの形での移行構造にさらに支持するように設計された別個の基体50に結合させることができる。コネクタを有する取り外された微細構造は、より小さな厚さのプロファイル、完成した微細構造を別個に作成した能動デバイスのダイまたはウェーハに適用することができること、および微細構造の対向する両面にコネクタを付けることができるなど、別の利点を提供することができる。構造の基体からの取り外しは、様々な技法によって行うことができ、例えば、構造の完成時に、選択される構造材料を侵食せず、または選択される構造材料に対して十分に選択性を有する適切な溶剤またはエッチング液で除去することのできる、基体と基層の間の犠牲層を使用することによって行ってもよい。犠牲層に適する好適な材料には、例えば、フォトレジスト、クロムやチタンといった選択的にエッチングできる金属、高温ワックス、様々な塩などが含まれる。

【0056】

例示の伝送線路は、誘電体支持部材14a、14bの上に形成された中心導体を含むが、それらは中心導体内で、例えば、プラス(+)形、T字形、箱形といった幾何学的形状を使った分割中心導体におけるように配置できることも想定されている。支持部材14aは、下にある誘電体支持部材に加えて、またはその代替として、中心導体の上に形成されてもよい。さらに、支持部材14a、14bは、ペデスタルの形を取ることができ、中心導体と周囲面の間に置かれたときに、周囲面のいずれかからの支持を提供するものであってもよい。

【0057】

図7に、本発明の伝送線路微細構造の代替の例示的実施形態を示す。このデバイスでは、移行構造4は、マイクロ波コネクタ6と、相互に直角をなすのではなく、同じ軸上で接続する。この場合、同軸伝送線路の寸法からコネクタ中心導体28の寸法にまで至る、類似の低損失移行領域を設けることができる。移行構造は、コネクタの中心導体28とインライン(in−line)で、およびこれと隣接して止まり、ウェッジ接合またはワイヤ接合界面を可能にし、もしくは、はんだまたは導電性エポキシ接続を可能にするように設計する。代替として、同軸導波路の中心導体移行部を、それがはんだまたは導電性接着剤で取り付けられうるコネクタの中心導体を受ける接合構造に形成してもよい。コネクタの外部導体30は、金属ブロックなどのハウジング内に保持されていてもよく、または同軸導波路微細構造を形成するのと同じ基本プロセスを使って、微細構造の構造を有する側壁に直接収容されてもよい。コネクタの外部導体は、はんだまたは導電性エポキシを使って取り付けてもよい。また、コネクタをハウジング内に機械的に保持するクラムシェル形の2ピース構造を作成することによって保持してもよい。当分野で知られている他の手法を使ってインライン型コネクタを取り付け、保持してもよい。

【0058】

本発明の伝送線路は、典型的には、断面が正方形である。しかしながら、他の形も想定される。例えば、伝送線路の幅と高さを異ならせることを除き、他の矩形の伝送線路を、正方形の伝送線路を形成するのと同じやり方で得ることもできる。丸みを帯びた伝送線路、例えば円形や部分的に丸みを帯びた伝送線路などを、グレイスケールパターン化を使用して形成することもできる。かかる丸みを帯びた伝送線路は、例えば、垂直移行のための従来のリソグラフィによって作成することもでき、外部マイクロ同軸導体とより容易に接続する、コネクタインターフェースを作成するなどのために使用されてもよい。

【0059】

移行構造は、典型的には、コネクタ構造が移行構造と電気的に接続できるように配置されるはずであるという了解の下で、前述のような複数の伝送線路を、積層型配置として形成することもできる。積層型配置は、各積層ごとの逐次構築プロセスの連続によって、または個々の基体上で伝送線路を予備成形し、剥離層を使ってそれぞれの基体から伝送線路構造を分離し、それらの構造を積層することによって実現することができる。かかる積層構造は、はんだまたは導電性接着剤の薄層によって接合することができる。理論上は、本明細書で説明するプロセスステップを使って積層することのできる伝送線路の数に制限はない。しかしながら実際には、層の数は、厚さおよび応力、ならびに、それらがモノリシックに構築される場合には、各追加層に伴うレジスト除去を処理する能力によって制限される。例示のデバイスでは同軸導波路微細構造を示しているが、中空コア導波路、アンテナ素子、空洞などの構造も、前述の方法を使って構築することができ、それらに図示のコネクタを配置することができる。

【0060】

例示の伝送線路微細構造のいくつかは単一の伝送線路およびコネクタを示すが、複数のコネクタにそれぞれ接続される複数のかかる伝送線路が典型的であることは明らかである。さらに、かかる構造は、典型的には、ウェーハ−またはグリッド−レベル上に、複数のダイとして製造される。本発明の微細構造および方法は、例えば、マイクロ波およびミリメートル波の能動および受動部品ならびにサブシステムなどにおける、マイクロ波増幅器における、衛星通信における、ポイントツーポイントデータリンクなどのデータおよび電気通信における、マイクロ波およびミリメートル波のフィルタおよび結合器における;航空宇宙および軍事用途における、レーダおよび衝突回避システム、ならびに通信システムにおける;自動車用の圧力センサおよび/またはロールオーバセンサにおける;化学用の質量分析計およびフィルタにおける;生物工学および生体医学用のフィルタにおける、ウェーハおよびグリッドレベルの電気プロービングにおける、ジャイロスコープおよび加速度計における、マイクロ流体デバイスにおける、外科手術用器具ならびに血圧感知における、気流および補聴器用センサにおける;家電用の画像安定装置、高度センサ、および自動焦点センサにおける使用を見いだす。

【0061】

以上、本発明を、その具体的実施形態を参照して詳細に説明したが、特許請求の範囲を逸脱することなく、様々な変更および改変を行うことができ、均等物を用いることができることが当業者には明らかであろう。

【符号の説明】

【0062】

2 同軸伝送線路微細構造

4 移行構造

6 コネクタ

8 基体

10 中心導体

12 外部導体

14a、14b 誘電体支持部材

16 下部壁を形成する導電基層

18 伝送線路外部導体の下部側壁部分

20 中央側壁部分

22 外部導体の上部側壁部分

24 外部導体の上部壁を形成する導電層

26 中心導体と外部導体の間の容積、伝送線路コア

28 コネクタの中心導体

30 コネクタの外部導体

32 第1の端部

34 第2の端部

36 中心導体端部分

38 外部導体

39 はんだ層

40 中心導体合わせ面

41 誘電体シート

42 移行領域の外部導体の合わせ面

44 下部壁上に形成された誘電体材料

46 開口部

47 導電層

48 取り外された微細構造

50 基体

52 コネクタフレーム

54 部材

56 開口

59 リング形構造

60a 犠牲感光性材料の第1の層

60b 犠牲感光性材料の第2層

60c 第3の犠牲感光性層

60d 第4の犠牲材料層

60e 感光性犠牲層

62 パターン

64 パターン

66 T字形構造の上部分

68 パターン

70 パターン

74 パターン

76 中心導体端部分上の追加層

78 上部壁のパターン

80 中心導体端部分のためのパターン

82 領域

84 別の導電層

88 開口

102a 犠牲材料

【図面の簡単な説明】

【0063】

【図1A】本発明による例示的同軸伝送線路微細構造を示す側断面図である。

【図1B】本発明による例示的同軸伝送線路微細構造を示す平断面図である。

【図1C】本発明による例示的同軸伝送線路微細構造を示す斜視図である。

【図2A】本発明の別の態様による例示的同軸伝送線路微細構造を示す側断面図である。

【図2B】本発明の別の態様による例示的同軸伝送線路微細構造を示す平断面図である。

【図2C】本発明の別の態様による例示的同軸伝送線路微細構造を示す斜視図である。

【図3A】本発明の別の態様による例示的同軸伝送線路微細構造を示す側断面図である。

【図3B】本発明の別の態様による例示的同軸伝送線路微細構造を示す平断面図である。

【図4A】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図4B】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図4C】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図5A】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図5B】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図5C】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図6A】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6B】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6C】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6D】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6E】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6F】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6G】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6H】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6I】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6J】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6K】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6L】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6M】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図7】本発明の別の態様による例示的同軸伝送線路微細構造を示す斜視図である。

【技術分野】

【0001】

本発明は、一般に、微細加工技術に関し、より詳細には、同軸伝送線路微細構造、および逐次構築プロセスを使ったかかる微細構造の形成方法に関する。本発明は、特に、電磁エネルギーおよびその他の電子信号を伝達するデバイスに適用できる。

【背景技術】

【0002】

本出願は、参照によりその全内容が本明細書に組み込まれる、2007年3月20日に出願された米国仮特許出願第60/919124号への、合衆国法典第35巻第119(e)条による優先権の利益を主張するものである。

【0003】

逐次構築プロセスによる3次元微細構造の形成は、例えば、Sherrerらの米国特許第7012489号(’489特許)などに記載されている。’489特許には、逐次構築プロセスによって形成される同軸伝送線路微細構造が開示されている。この微細構造は、基体上に形成され、外部導体、中心導体、および、中心導体を支持する1つまたは複数の誘電体支持部材を含む。内部導体と外部導体の間の容積は、ガス状または真空であり、前にかかる容積を満たしていた犠牲材料を構造から除去することによって形成される。

【0004】

同軸伝送線路微細構造と外部とのやりとりのためには、同軸伝送線路と外部素子の間の接続が必要である。伝送線路は、例えば、無線周波数(RF)または直流(DC)電流ケーブルに接続されることができ、それがさらに別のRFまたはDCケーブル、RFモジュール、RFまたはDCソース、サブシステム、システムなどに接続され得る。RFは、伝播される任意の周波数を意味し、具体的には、マイクロ波およびミリメートル波周波数を含むものと理解すべきである。

【0005】

かかる外部接続のための構造および方法は、目下のところ当分野では知られていない。これに関して、同軸伝送線路微細構造に外部素子を接続するプロセスは、問題をはらんでいる。一般に、微細構造と標準的なコネクタ末端は、サイズが大きく異なる。例えば、同軸伝送線路微細構造の外部導体の内径と中心導体の外径は、典型的には、それぞれ、おおよそ100から1000ミクロンと25から400ミクロンである。これに対して、3.5mm、2.4mm、1mm、GPPO、SMA、K、またはWコネクタのような標準的コネクタの外部導体の内径は、一般に、おおよそ1mm以上であり、内部導体の外径は、コネクタのインピーダンスによって決まる。典型的には、微細加工の同軸伝送線路は、これら標準的なコネクタの最小のものよりも2倍から10倍以上小さくてよい寸法を有する。微細構造とコネクタとの間のサイズの差が相当に大きいとすると、2つの構造を単純に接合することは不可能である。かかる接合は、典型的には、大部分の用途には許容されない程度の伝播波の減衰、放射および反射を生じさせる。よって、2つの構造の機械的接合を可能にすると同時に、動作周波数にわたる低い挿入損失、低い戻り反射(return reflection)といった、所望の伝送特性を保持する微細加工の移行構造が求められるはずである。

【0006】

微細構造接続の困難さに加えられるのが、典型的にかかるコネクタに及ぼされる力を考慮するときの、微細構造の比較的繊細な性質である。微細構造は、いくつかの比較的薄い層から形成されており、中心導体は、外部導体内のガス状の、または真空のコア容積内に懸架されている。前述の微細構造には、中心導体をその長手方向に沿って支持するために、周期的に誘電体部材が設けられているが、微細構造は、それでもなお、過剰な機械的応力によって生じる破損や故障の影響を受けやすい。かかる応力は、標準的コネクタと繰り返し結合するなど、大きな外部部品との接続時に微細構造に加わる外力から生じるものと予想されるはずである。

【0007】

さらに、同軸伝送線路と、電気および/または電磁信号をやりとりするための別の素子の間を移行するときの、減衰および戻り反射による信号損失も問題となり得る。信号の損失に加えて、戻り反射は、回路の障害を引き起こし、かつ/または回路を適正に機能できなくすることがある。したがって、減衰や反射などに起因する著しい信号劣化を生じずに、動作周波数にわたって所望の伝送特性を保持する、同軸伝送線路微細構造の外部素子への結合を可能にする移行構造が求められる。

【特許文献1】米国特許第7012489号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

よって、当分野では、最新技術と関連付けられる1つまたは複数の問題に対処する、改善された同軸伝送線路微細構造、およびその形成方法が求められている。

【課題を解決するための手段】

【0009】

本発明の第1の態様によれば、逐次構築プロセスによって形成される同軸伝送線路微細構造が提供される。この微細構造は、中心導体、中心導体の周りに配置された外部導体、中心導体と外部導体の間の非固体容積、および同軸伝送線路と電気コネクタの間を移行するための移行構造(transition structure)を含む。

【0010】

本発明の別の態様によれば、移行構造は、その軸に沿って増大する寸法を有する中心導体の端部分、および電気コネクタに接続するように適合された外部導体の拡大領域を含み、中心導体の端部分が、外部導体の拡大領域内に配置されている。非固体容積は、典型的には、真空、空気またはその他の気体である。同軸伝送線路微細構造は、典型的には、微細構造の一部を形成し得る基体の上に形成される。任意選択で、微細構造は、それがその上に形成される基体から取り外されてもよい。かかる取り外された微細構造は、異なる基体上に配置されてもよい。同軸伝送線路微細構造は、さらに、端部分を支持する、中心導体の端部分と接する支持部材を含んでいてもよい。支持部材は、誘電体材料で形成され、または誘電体材料を含んでいてもよい。支持部材は、1つまたは複数の介在誘電体層によって中心導体と外部導体を電気的に絶縁する金属ペデスタル(pedestal)で形成されていてもよい。支持部材は、中心導体の端部分の下に配置されたペデスタルの形を取ってもよい。同軸伝送線路の少なくとも一部分は、矩形同軸(rectacoax)構造を有していてもよい。

【0011】

本発明の別の態様によれば、コネクタ付き同軸伝送線路微細構造が提供される。かかる微細構造は、前述の同軸伝送線路微細構造、および、中心導体と外部導体とに接続される電気コネクタを含む。コネクタ付き微細構造は、さらに、コネクタが取り付けられる剛性部材も含み得る。

【0012】

本発明の別の態様によれば、同軸伝送線路微細構造を形成する方法が提供される。この方法は、基体の上に、誘電体材料、導体材料および犠牲材料のうちの1つまたは複数を含む複数の層を配置すること;ならびに、これらの層から、中心導体、中心導体の周りに配置された外部導体、中心導体と外部導体の間の非固体容積、および同軸伝送線路と電気コネクタの間を移行するための移行構造を形成することを含む。

【0013】

本発明のその他の特徴および利点は、以下の説明、特許請求の範囲、および添付の図面を考察すれば、当業者に明らかになるであろう。

【0014】

本発明を、添付の図面を参照して論じる。図面において、類似の参照番号は類似の特徴を表す。

【発明を実施するための最良の形態】

【0015】

以下で説明する例示的プロセスには、3次元微細構造を作成するための逐次構築が関与する。「微細構造」という語は、典型的には、ウェーハまたはグリッドレベル上に、微細加工プロセスによって形成される構造を指す。本発明の逐次構築プロセスでは、微細構造を、様々な材料を所定のやり方で逐次的に積層し、処理することによって形成する。例えば、皮膜形成、リソグラフパターン化、堆積、エッチング、および平坦化技術など他の任意選択プロセスを用いて実施すると、様々な3次元微細構造を形成するフレキシブルな方法が提供される。

【0016】

逐次構築プロセスは、概して、(a)金属犠牲材料(フォトレジストなど)および誘電体被覆プロセス、(b)表面平坦化、(c)フォトリソグラフィ、および(d)エッチングまたは平坦化またはその他の除去プロセスの様々な組み合わせを含むプロセスによって実現される。金属堆積に際しては、めっき技術が特に有用であるが、物理蒸着(PVD)、スクリーン印刷、化学蒸着(CVD)といった他の金属堆積法を使用してもよく、その選択は、同軸構造の寸法および配置される材料によって決まる。

【0017】

本明細書では、本発明の例示的実施形態を、同軸伝送線路微細構造と外部部品の間の電気的、かつ/または電磁的接続を可能にする移行構造の製造の状況において説明する。かかる構造は、例えば、電気通信およびデータ通信産業、チップツーチップおよびチップ間相互接続および受動部品、レーダシステム、ならびにマイクロ波およびミリメートル波のデバイスおよびサブシステムなどで用途を見出すものである。しかしながら、説明する微細構造を作成する技術は、決して、例示の構造または用途だけに限定されるものではなく、圧力センサ、ロールオーバセンサ、質量分析計、フィルタ、マイクロ流体装置、ヒートシンク、気密形パッケージ、外科手術用器具、血圧センサ、気流センサ、補聴器用センサ、微小機械センサ、画像安定装置、高度センサ、自動焦点センサといった、マイクロデバイスの多くの分野で使用され得ることは明らかである。本発明は、マイクロ波コネクタなどのコネクタを介した外部部品との電気および/または電磁信号ならびに電力の伝達のための微細構造素子間の移行部を加工する一般的方法として使用することができる。例示の同軸伝送線路微細構造および関連する導波路は、無線周波数波、ミリメートル波およびマイクロ波を含む、例えば、数MHzから200GHz以上の周波数を有する電磁エネルギーの伝播に有用である。説明する伝送線路は、さらに、同時のDCまたはより低い周波数の電圧を提供する際に、例えば、集積され、または取り付けられた半導体デバイスにバイアスを提供する際などにも用いられる。

【0018】

次に、本発明を、本発明の一態様による、移行構造4、ならびに電気および/または電磁コネクタ(以下、電気コネクタまたはコネクタという)6を備える例示的同軸伝送線路微細構造2の、それぞれ、側断面、平断面および斜視図を示す図1A〜1Cを参照して説明する。例示的微細構造2は、逐次構築プロセスによって形成され、基体8、中心導体10、中心導体の周りに、中心導体と同軸で配置された外部導体12、および、中心導体を支持する1つまたは複数の誘電体支持部材14a、14bを含む。外部導体12は、下部壁を形成する導電基層16、側壁を形成する複数の導電層、および外部導体の上部壁を形成する導電層24を含む。下部壁16と上部壁24を形成する各導電層は、任意選択で、導電基体の一部または基体上の導電層として設けられてもよい。中心導体と外部導体の間の容積26は非固体、例えば、空気や六フッ化硫黄などの気体、真空または液体などである。任意選択で、この非固体容積は、例えば、加熱して除去することのできる揮発性ポロゲンを含む誘電体材料から形成される多孔質誘電体材料などの多孔質材料のものとすることもできる。

【0019】

微細構造2の移行構造4は、より大きな幾何学的形状を提供し、微細構造に機械的支持を加えて、微細構造を損なわずに電気コネクタ6に結合することを可能にする。移行部は、さらに、伝送線路微細構造2と電気コネクタ6の間の不要な信号反射を最小限に抑え、またはこれを除去する。

【0020】

有利には、本発明の微細構造には、標準的な市販の表面実装コネクタを結合し得る。図示のように、コネクタ6は、中心導体28および外部導体30を含む同軸導体構造を有する。図示のコネクタは、その全高にわたって均一な形状を有する。このコネクタは、第1の端部32のところで微細構造2と接合され、第2の端部34のところの、RFやDCケーブルなどの外部素子(不図示)に接続される接合コネクタとに接合され、外部素子は、さらに、別のかかるケーブル、RFモジュール、RFまたはDCソース、サブシステム、システムなどに接続され得る。適切なコネクタには、例えば、1mm、2.4mm、3.5mm、SMA、K、W、GPOおよびGPPOコネクタといったコネクタの表面実装技術(SMT)バージョン、ならびに、コプレナー導波路に合うように設計されたものなどその他の標準的コネクタが含まれる。

【0021】

移行構造4は、様々な形を取り得る。当業者は、本明細書の例示的構造と説明が与えられれば、別の設計も用い得ることを理解するであろう。図示のように、中心導体10も外部導体12も、接続がなされる電気コネクタの中心導体28および外部導体30の幾何学的形状と相補的であるように、それぞれの端部分36、38において増大した寸法を有する。中心導体では、この寸法の増大は、典型的には、幅の増大の形態であり、中心導体の端部分に、伝送線路の標準の幅からコネクタ中心導体28の幅へとテーパを付けることによって実現される。この場合、例示の中心導体端部分36は、コネクタへの結合のためにその高さが移行構造において外部導体と同じになるように、増大した高さ寸法を有する。移行構造内の中央導体および外部導体の上には、コネクタとの結合を可能にするために、1または複数のはんだ層39またはその他の導電性結合剤が配置されてもよい。図示の微細構造において、中心導体合わせ面40の高さは、移行領域の外部導体の合わせ面42の高さと等しい。コネクタと微細構造移行構造の間の接合を可能にするために、外部導体移行構造の上部壁24は開いており、それにより中心導体端部分36を露出させている。

【0022】

伝送線路微細構造の他の領域と同様に、中心導体は、移行構造において支持構造で懸架されている。しかしながら、移行構造4における中心導体の形状変化と質量増大の結果として、移行構造内の伝送線路の負荷は、伝送線路の他の領域における負荷より著しく大きいものになり得る。したがって、中心導体端部分36に適する支持構造の設計は、一般に、伝送線路の主領域で使用される誘電体支持部材14aの設計とは異なるものになる。端部分36の支持構造の設計は、様々な形を取ることができ、その質量および環境の結果として生じる機械的負荷および応力、ならびに、コネクタ構造の取り付けおよび使用の結果として被り得る追加の機械的力、特に、中心導体28と関連付けられる力に左右される。端部分のこの例示の構造では、端部分の支持構造は、複数の誘電体ストラップ14bの形を取る。図示の誘電体ストラップは、移行構造内の外部導体の直径の端から端まで延在し、スポーク状に配置されている。ストラップ14bは、外部導体38に埋め込まれている。図示のストラップは、中心導体端部分36の下に延在しているが、これらが端部分36に埋め込まれていてもよいことは明らかである。

【0023】

中心導体端部分36に適する支持構造の別の設計を、別の例示的同軸伝送線路微細構造の側断面、平断面および斜視図である図2A〜Cに示す。特に指示しない限り、図1の例示的構造に関する説明は、一般に、図2に示す構造、ならびに後述するその他の例示的構造にも当てはまる。図2に示す微細構造において、支持構造は、端部分36を下から支持する誘電体シート41の形を取る。図示のように、誘電体シート41は、移行構造全体にわたって、または代替として、その一部分の上に配置することができる。

【0024】

移行中心導体端部分の、前述のような側壁固定式支持構造の代わりに、またはこれに加えて、端部分を下から支持する構造も用いられ得る。図3A〜Bに、中心導体端部分の下に、これと接して支持するように配置された支持ペデスタル42を含むかかる支持構造の例を、側断面図および平断面図として示す。ペデスタルは、中心導体を外部導体および基体から電気的に絶縁するように、少なくとも一部は誘電体材料層44から形成される。このペデスタル型支持構造の、前述の実施形態に優る利点は、これが、コネクタとの接続時および通常の使用時に、より大きな力に耐え得ることである。この支持構造は、中心導体10を基体8から電気的に絶縁するために、基体上に、または任意選択で移行部外部導体の下部壁上に形成された誘電体材料44を含む。例示の構造は、基体8表面上に、窒化ケイ素や酸化ケイ素の層といった誘電体層44を含む。移行構造には、中央導体および外部導体の容量結合を低減させるために、外部導体の基層16に開口部46が設けられてもよい。ペデスタル42は、中心導体端部分36がそれによって直接支持されるような高さまで構築される。ペデスタルは、誘電体材料および/または導電性材料を含む同じまたは異なる材料の1または複数の追加層を含んでいてもよい。例示の構造では、外部導体と同じ材料の導電層47が誘電体層44の上に設けられている。

【0025】

本発明の別の態様によれば、以下でより詳細に説明するように、同軸伝送線路微細構造は、それがその上に形成される基体から取り外されてもよい。図4A〜Bに示すように、取り外された微細構造48は、取り外された微細構造の中心導体端部分36を支持する1つまたは複数の支持ペデスタル42がその上に設けられている別個の基体50に接合され得る。次いで、コネクタ6がペデスタルで支持される微細構造に接続され得る。支持ペデスタル42は、例えば、プリント回路基板、セラミック、またはシリコンなどの半導体の形を取ることができ、支柱は、それ自体を同じ材料のものとすることのできる基体50表面上に、または基体50表面の一部として形成されうる。この場合、ペデスタル42は、基体50の表面を機械加工し、またはエッチングすることによって形成してもよい。別の例示的態様では、支持ペデスタルは、誘電体材料、例えば、Cyclotene(Dow Chemical Co.)およびSU−8レジスト(MicroChem Corp.)という商品名で販売されている、感光性ベンゾシクロブテン(Photo−BCB)樹脂といった光画像形成可能な誘電体材料などの誘電体材料から形成してもよい。代替として、支持ペデスタル42は、基体50上に形成するのではなく、取り外された構造48に形成し、これに付着させてもよい。

【0026】

電気コネクタ6は、形状は伝送線路微細構造より大きいが、それでもなお、それらを手で取り扱うのを困難にするのに十分小さなサイズのものである。取扱いを容易にし、微細構造への接続の機械的応力およびひずみを低減するために、特に、取り外された微細構造の場合には、図5A〜Cに示すようなコネクタフレームを設けてもよい。例示のコネクタフレーム52は、例えば、アルミニウム、ステンレス鋼、亜鉛合金といった金属または合金や、窒化アルミニウムまたはアルミナなどのセラミック材料といった誘電体材料、もしくはプラスチックなどで構築された剛性で、耐久性のある部材54を含む。接地構造を提供する目的のためにも、ヒートシンクとして機能し得る目的のためにも、金属または合金を使用することが望まれうる。これに関して、微細構造は、例えば100ワットを超えるほどの非常に高い電力を出力することができ、微細構造を構成する導体材料に悪影響を及ぼし得る著しい発熱を生じ得る。部材54は、部材54を貫通する1つまたは複数の開口56を有し、開口56は、コネクタの外径が開口内に嵌合するような、コネクタ6と補完し合う形状を有する。コネクタは、圧入によって、かつ/または、好ましくは、コネクタの外側表面の周りに適切な接着剤またははんだを使用することによって所定位置に固定され得る。フレーム52は、図5Cに示すように、フレーム内に取り付けられた、微細構造2と接合するコネクタとの間の、ケーブルその他のハードウェアの取扱いおよび接続および接合を容易にする剛性構造を提供する。よって、個々のコネクタではなくフレームを扱うことにより、接続を容易に行うことができる。

【0027】

フレームは、さらに、もしあれば、微細構造がその上に配置される基体8と形状的に相補的であるリング形、矩形、またはその他の形状の構造57を含んでいてもよい。リング形構造は、破線で示すような、微細構造支持体または基体を受けるための凹みを含んでいてもよい。これらの部品には、例えば、外部導体の下部壁も形成し得る元の基体からの剥離金属層や、金属開放ハニカム構造といった、これらの部品が埋め込まれた金属構造支持体などが含まれ得る。かかる構造は、図6を参照して論じる構築順序に示す微細同軸および/または導波路構造を作成するのと同時に、これと同じプロセスを使って形成することができ、かかる開放構造を使って、様々な同軸部材間の空の領域が埋められる。フレームは、任意選択で、クラムシェル形構成における微細構造基体の裏面の上に、コネクタありまたはなしで、同様のリング形構造59を含んでいてもよい。かかる構造は、同軸微細構造をそれらの基体から取り外す場合には、図3A〜Bおよび図4A〜Cに示すような中心導体の支持を設けるのに役立つはずである。基体からの取り外しは、アンテナやコネクタといったデバイスが、同軸微細構造の相対する面に配置され、かつ/または形成される場合には、特に有用である。

【0028】

次に、図6A〜Mを参照して、図1の同軸伝送線路微細構造を形成する方法の例を説明する。図6Aに示すように、様々な形を取り得る基体8上に伝送線路を形成する。基体は、例えば、セラミックや、窒化アルミニウムなどの誘電体や、シリコン、シリコンゲルマニウム、ガリウム砒素などの半導体や、銅、ステンレス鋼などの金属や、重合体や、これらの組み合わせなどから構築し得る。基体は、例えば、プリント配線板などの電子基体や、シリコン、シリコンゲルマニウム、ガリウム砒素ウェーハなどの半導体基体の形を取り得る。かかる基体ウェーハは、能動デバイスおよび/またはその他の電子回路素子を含んでいてもよい。基体は、伝送線路を形成するのに使用される材料と同様の膨張率を有するように選択してもよく、伝送線路の形成時にその保全性を維持するように選択すべきである。伝送線をその上に形成すべき基体の表面は、典型的には、実質的に平坦である。基体面は、高度の平坦さを実現するために、例えば、研削し、ラッピングし、かつ/または研磨されてもよい。基体が適切な導体でない場合、基体上に導電性犠牲層を堆積させてもよい。これは、例えば、クロムや金の蒸着シード層とすることができる。これに続く電気めっきのために、導電基層を堆積させる任意の方法を使用することができる。次に、犠牲感光性材料の第1の層60a、例えば、フォトレジストなどを基体8の上に堆積させ、これに続いて伝送線路主領域と移行構造の両方での伝送線路外部導体の下部壁を堆積させるためのパターン62を形成するように露光させ、現像させる。パターン62は、基体8の上面を露出させる犠牲材料内のチャネルを含む。従来のフォトリソグラフィのステップおよび材料をこのために使用することができる。

【0029】

犠牲感光性材料は、例えば、Rohm and Haas Electronic Materials LLCから市販されている、Shipley BPR(商標)100またはPHOTOPOSIT(商標)SNのようなネガ型フォトレジスト、およびLAMINAR(商標)ドライフィルムなどとすることができる。特に適する感光性材料が、米国特許第6054252号に記載されている。犠牲感光性材料に適するバインダーには、例えば、アクリル酸および/またはメタクリル酸と、アクリレート単量体、メタクリレート単量体およびビニル芳香族単量体から選択される1種以上の単量体とのフリーラジカル重合によって調製されるバインダーポリマー(アクリレートポリマー);(メタ)アクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、またはTone M−210(Dow Chemical)などの(メタ)アクリル基を有するアルコールでエステル化されたアクリレートポリマー;アルコールとの反応によって半エステルに転化されている、スチレンおよび無水マレイン酸のコポリマー;メタクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)のような(メタ)アクリル基を含有するアルコールとの反応によって半エステルに転化されている、スチレンおよび無水マレイン酸のコポリマー;並びに、これらの組み合わせなどが挙げられる。特に適するバインダポリマーには、アクリル酸ブチル、メタクリル酸メチルおよびメタクリル酸のコポリマー、並びにアクリル酸エチル、メタクリル酸メチルおよびメタクリル酸のコポリマー;(メタ)アクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)などのメタアクリル基を含有するアルコールでエステル化された、アクリル酸ブチル、メタクリル酸メチルおよびメタクリル酸のコポリマー、並びにアクリル酸エチル、メタクリル酸メチルおよびメタクリル酸のコポリマー;Sarbox SB405(Sartomer)のような、メタアクリル酸2−ヒドロキシエチル、SB495B(Sartomer)、Tone M−100(Dow Chemical)、Tone M−210(Dow Chemical)といったアルコールとの反応によって半エステルに転化されている、SMA1000FまたはSMA3000F(Sartomer)などの、スチレンおよび無水マレイン酸のコポリマー;並びにこれらの組み合わせが挙げられる。

【0030】

犠牲感光性組成物に適する光開始システムには、Irgacure184、Duracur1173、Irgacure651、Irgacure907、Duracur ITX(すべてCiba Specialty Chemicals製)およびこれらの組み合わせが含まれる。感光性組成物は、例えば、メチレンブルー、ロイコクリスタルバイオレット、またはOil Blue Nなどの染料;ベンゾトリアゾール、ベンズイミダゾール、またはベンズオキシゾールなどの接着性を改善する添加剤;Fluorad(登録商標)FC−4430(3M)、Silwet L−7604(GE)、Zonyl FSG(Dupont)などの界面活性剤といった追加の成分を含んでいてもよい。

【0031】

上記およびその他のステップにおける犠牲感光性材料層の厚さは、製造される構造の寸法に左右されるが、典型的には、1層当たり1から250ミクロンであり、図示の実施形態の場合には、より典型的には、1ストレータムまたは層当たり20から100ミクロンである。

【0032】

現像剤材料は、フォトレジストの材料に左右される。典型的な現像剤には、例えば、Microposit MF−312、MF−26A、MF−321、MF−326W、MF−CD26の各現像剤といったMicroposit(商標)現像剤ファミリ(Rohm and Haas Electronic Materials)などのTMAH現像剤が含まれる。

【0033】

図6Bに示すように、導電基層16を基体8上に形成させ、伝送線路主領域と移行構造の両方の最終構造における外部導体の下部壁を形成する。基層16は、典型的には、高導電率を有する材料、例えば、銅、銀、ニッケル、鉄、アルミニウム、クロム、金、チタン、これらの合金などの金属や合金(まとめて「金属」と呼ぶ)、ドープ半導体材料、またはこれらの組み合わせ、例えばこれらの材料の様々な組み合わせの複数の層およびおよび/または複数の被覆などから形成される。基層は、従来のプロセス、例えば、電解または無電解などのめっき法、浸せきめっき法、スパッタリングまたは蒸発などの物理蒸着法(PVD)、または化学蒸着法(CVD)などによって堆積させ得る。めっきされた銅は、例えば、基層材料として特に好適である場合があり、かかる技法は当分野では周知である。めっきは、例えば、銅塩と還元剤を使った無電解プロセスであることができる。適切な材料は市販されており、例えば、Rohm and Haas Electronic Materials LLC(米国マサチューセッツ州マールボロ)から入手できる、CIRCUPOSIT(商標)無電解銅などが含まれる。代替として、この材料は、フォトレジストの上または下に導電性シード層を被覆することによってめっきすることもできる。シード層は、犠牲材料102aを被覆する前に基体上にPVDによって堆積させてもよい。活性化された触媒の使用後に無電解および/または電解堆積を使用してもよい。基層(およびこれに続く層)は、概説する方法により、所望のデバイス構造を実現する任意の幾何学的形状にパターン化され得る。

【0034】

基層16(およびこれに続いて形成される外部導体のその他の壁)の厚さは、微細構造に機械的安定性を提供し、伝送線路の十分な導電率を提供して損失を十分に低減するように選択する。マイクロ波周波数以上では、表皮の厚さが、典型的には1μm未満になるため、構造の影響がより顕著になる。よって、厚さは、例えば、特定の基層材料、伝播されるべき特定周波数、目的の用途などに依存する。最終構造を基体から取り外す場合には、構造的保全性のために、例えば、約20から150μm、または20から80μmといった比較的厚い基層を用いた方が有利でありうる。最終構造が基体と共にそのまま残る場合には、使用される周波数の表皮厚さ要件によって決まりうる比較的薄い基層を用いることが望ましい場合がある。加えて、構造には適切な機械的特性を有する材料が選択されてもよく、その場合には、その電気的特性のために、材料を高導電性材料でオーバーコートすることができる。例えば、ニッケルの基礎構造は、電解めっき、またはより典型的には無電解めっきプロセスを使って金または銀で保護することができる。代替として、基礎構造は、他の所望の表面特性のための材料でオーバーコートしてもよい。例えば、銅は、酸化防止のために、無電解ニッケルおよび金、もしくは無電解銀でオーバーコートしてもよい。当分野で知られている別のオーバーコートの方法および材料を用いて、目標とする機械的、化学的、電気的、防食特性のうちの1つまたは複数を獲得してもよい。

【0035】

側壁を形成するのに適する材料および技法は、基層に関して前述したものと同じである。側壁は、典型的には、基層16を形成するのに使用するのと同じ材料で形成されるが、異なる材料を用いてもよい。めっきプロセスの場合、これに続くステップで、金属を、すでに形成し露出させた金属領域上に直接適用させるだけであるときには、ここでは、シード層またはメッキベースの適用を省いてもよい。しかしながら、図に示す例示的構造が、典型的には、特定のデバイスの小領域のみを作成するものであることは明らかであり、これらのおよび他の構造の金属化は、プロセス順序のどの層上で開始してもよく、その場合には典型的にはシード層が使用される。

【0036】

この段階および/またはこれに続く段階で、表面平坦化を行って、犠牲材料の上面または上に堆積された不要な金属を除去し、これに続く処理のために平面を設けることができる。典型的には、例えば、化学機械研磨(CMP)、ラッピング、またはこれらの方法の組み合わせなど、従来からの平坦化技術を使用する。他の公知の平坦化または機械的形成の技法、例えば、機械加工、ダイヤモンド切削加工、プラズマエッチング、レーザアブレーションなどの機械仕上げを、これに加えてまたは代替として使用してもよい。面平坦化により、所与の層の全厚さを、それらなしで、コーティングだけで達成され得る厚さよりも厳密に制御することができる。例えば、CMPプロセスを使って、金属と犠牲材料を同じレベルまで平坦化することができる。これに続いて、例えば、ラッピングプロセスを行うことができ、ラッピングプロセスでは、金属、犠牲材料、および任意の誘電体を同じ速度でゆっくり除去し、最終的な層の厚さをより適切に制御することができる。

【0037】

図6Cでは、犠牲感光性材料の第2層60bを、基層16と第1の犠牲層60aの上に堆積させ、これに続いて伝送線路主領域および移行構造における伝送線路外部導体の下部側壁部分を堆積させるためのパターン64を形成するように露光させ、現像させる。パターン64は、外部導体側壁が形成されるべき基層16の上面を露出させるチャネルを含む。

【0038】

図6Dに示すように、次に、伝送線路主領域および移行構造の伝送線路外部導体の下部側壁部分18を形成する。側壁を形成するのに適する材料および技法は、基層16に関して前述したものと同じであるが、異なる材料を用いてもよい。めっきプロセスの場合、これに続くステップで、金属を、すでに形成され露出させた金属領域上に直接適用するだけであるときには、ここでは、シード層またはメッキベースの適用を省いてもよい。この段階で、前述の表面平坦化を行ってもよい。

【0039】

次に、図6Eに示すように、第2の犠牲層60bと下部側壁部分18の上に、誘電体材料の層14を堆積させる。これに続く処理では、主領域と移行構造の両方に形成すべき伝送線路の中心導体を支持するために、誘電体層から支持構造をパターン化する。これらの支持構造は、最終的な伝送線路構造のコア領域にあることになるため、誘電体支持層14は、伝送線路を介して伝送されるべき信号に過剰な損失を生じさせない材料から形成すべきである。また、この材料は、中心導体を、移行構造の末端領域を含めて、その長手方向に沿って支持するのに必要な機械的強度を提供できるべきでもある。この材料は、さらに、最終的な伝送線路構造から犠牲材料を除去するのに使用される溶媒に比較的不溶性である必要もある。この材料には、典型的には、Cyclotene(Dow Chemical Co.)、SU−8レジスト(MicroChem Corp.)という商品名で販売されている感光性ベンゾシクロブテン(Photo−BCB)樹脂、無機材料、例えばシリカおよび酸化ケイ素、SOLゲル、様々なガラス、窒化ケイ素(Si3N4)、アルミナ(Al2O3)などの酸化アルミニウム、窒化アルミニウム(AlN)、酸化マグネシウム(MgO);有機材料、例えばポリエチレン、ポリエステル、ポリカーボネート、酢酸セルロース、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリアミド、およびポリイミド;有機シルセスキオキサン材料などの有機無機混成材料;実行すべき犠牲材料除去プロセスによって攻撃されないネガ型フォトレジストまたはフォトエポキシなどのフォトデファイナブル(photodefinable)誘電体の中から選択される誘電体材料が挙げられる。加えて、重合体材料に供給されるシリカ粉末などの無機材料の複合物およびナノコンポジットを含むこれらの材料の組み合わせを使用して、例えば、機械的または化学的特性を改善することもできる。これらの中では、SU−8 2015レジストが典型的なものである。例えば、スピンコーティング、ローラコーティング、スキージコーティング、スプレーコーティング、化学蒸着法(CVD)、ラミネーションなどによって容易に堆積させることのできる材料を使用すれば有利である。誘電体材料層14は、亀裂または破損なしで中心導体に必要な支持を提供する厚さまで堆積させる。加えて、この厚さは、平坦性の見地から、これに続く犠牲材料層の適用に重大な影響を及ぼすべきではない。誘電体支持層の厚さは、微細構造のその他の要素の寸法および材料に左右されるが、この厚さは、典型的には、1から100ミクロンであり、例えば、20ミクロン程度である。

【0040】

図6Fを参照すると、次に、誘電体材料層14を、光画像形成性(photoimageable)材料の場合には標準的なフォトリソグラフィおよび現像の技法を使ってパターン化して、伝送線路の主領域における中心導体を支持する1つまたは複数の第1の誘電体支持部材14a、および移行構造における第2の誘電体支持部材14bを設ける。図示のデバイスでは、誘電体支持部材14aは、外部導体の第1の側面から外部導体の反対の側面まで延在する。別の例示的態様では、誘電体支持部材は、外部導体から延びて、中心導体のところで終わっていてもよい。この場合、各支持部材14aの一端部が、一方または他方の下部側壁部分18の上に形成され、反対側の端部が、下部側壁部分の間の犠牲層60b上の位置まで延在する。支持部材14aは、相互に間隔を置いて、典型的には決まった距離を隔てて配置される。誘電体支持部材14aの数、形状、および配列パターンは、中心導体を支持すると同時に、過剰な信号損失および分散も防止するのに十分なものとすべきである。

【0041】

誘電体支持部材14aおよび14bは、微細構造の各要素を、相互に機械的に固定されたかみ合った状態で維持させ、それらが外部導体から引き離される可能性を低減する幾何学的形状でパターン化し得る。例示的微細構造では、パターン化プロセス時に誘電体支持部材14aを、各端部を「T」字形(または「I」字形)の形態でパターン化する。図示していないが、任意選択で、かかる構造を移行誘電体支持部材14bに使用してもよい。これに続く処理において、T字形構造の上部分66は、外部導体の壁に埋め込まれ、そこに支持部材を固定し、外部導体から、より離れにくくなるように機能する。図示の構造は、アンカ型の固定構造を、誘電体支持部材14aの各端部において含むが、かかる構造を、誘電体支持部材14aの一端部だけで使用してもよいことは明らかである。さらに、誘電体支持部材は、任意選択で、アンカ部分を一端部に交互に含んでいてもよい。深さ方向の横断面形状寸法を増大させるくぼみ形輪郭(reentrant profiles)およびその他の幾何学的形状が典型的である。加えて、誘電体パターンの中央領域における、バイアなどの開いた構造を使って、これに続いて形成される金属領域との機械的相互連結を可能にしてもよい。

【0042】

図6Gでは、第3の犠牲感光性層60cを基体上に被覆させ、伝送線路主領域および移行構造の伝送線路外部導体の中央側壁部分および中心導体を形成するためのパターン68、70を形成するように露光させ、現像させる。中央側壁部分のパターン68は、下部側壁部分18と同じひろがりを有する。下部側壁部分18、および下部側壁部分上に重なる誘電体支持部材14a、14bの端部を、パターン68によって露出させる。中心導体のためのパターン70は、移行構造のところでテーパを有する微細構造の長手方向に沿ったチャネルである。パターン70は、中心導体支持部材14aおよび14bの支持部分を露出させる。前述したような従来のフォトリソグラフィの技法および材料をこの目的のために使用することができる。

【0043】

図6Hに示すように、中心導体10および外部導体の中央側壁部分20は、第3の犠牲材料層60cに形成されたチャネルに適切な金属材料を堆積させることによって形成する。中央側壁部分および中心導体を形成するのに適する材料および技法は、基層16および下部側壁部分18に関して前述したのと同じであるが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行って、これに続く処理のために平坦な表面を設けると共に、犠牲材料の上面に堆積した不要な金属を除去してもよいが、これは、前述したように、任意選択でどの段階においても実施される。

【0044】

図6Iでは、第4の犠牲材料層60dを基体上に堆積させ、これに続いて、伝送線路主領域および移行構造の外部導体のための上部側壁部分を堆積させるためのパターン72を形成するように露光させ、現像させる。上部側壁部分のためのパターン72は、中央側壁部分20と同じひろがりをもち、これを露出させるチャネルを含む。同時に、これに続いて、電気コネクタに接続されるべき中心導体端部分の上に導電層を堆積させるためのパターン74も形成する。かかる導電層は、移行構造において中心および外部導体接触表面を同一平面にすることができる。前述のような従来のフォトリソグラフィのステップおよび材料をこの目的のために使用することができる。

【0045】

図6Jに示すように、次に、伝送線路主領域および移行構造の外部導体の上部側壁部分22、ならびに中心導体端部分上の追加層76を、第4の犠牲層60dに形成されたチャネルに適切な材料を堆積させることによって形成する。これらの構造を形成するのに適する材料および技法は、基層およびその他の側壁および中心導体部分に関して前述したものと同じである。上部側壁部分22および中心導体端部分層76は、典型的には、基層およびその他の側壁および中心導体部分を形成するのに使用するのと同じ材料および技法で形成するが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行って、これに続く処理のために平坦な表面を設けると共に、犠牲材料の上面に堆積した不要な金属を除去することもできる。

【0046】

図6Kでは、第5の感光性犠牲層60eを基体上に堆積させ、これに続いて伝送線路外部導体の上部壁および前に形成した中心導体端部分層上の導電層を堆積させるためのパターン78、80を形成するように露光させ、現像させる。上部壁のパターン78は、上部側壁部分22と、その間の第4の犠牲材料層60dを露出させる。中心導体端部分のためのパターン80は、前に形成した中心導体端部分層76を露出させる。犠牲層60eをパターン化するに際しては、上部側壁部分の間の領域内の犠牲材料の1つまたは複数の領域82を残すことが望ましいばあいがある。これらの領域では、これに続く外部導体上部壁の形成時において、金属の堆積が妨げられる。後述するように、この結果、外部導体上部壁に、微細構造からの犠牲材料の除去を容易にする開口部が生じる。かかる開口部を円82で表しているが、正方形、矩形、または別の形状とすることもできる。さらに、かかる開口部を上部層に示してあるが、これらは、プロセスにおける犠牲材料層の除去を促す溶液の流れを向上させるために、任意の層に含まれていてもよい。その形状、サイズおよび位置は、所望の機械的保全性の維持、目的の動作周波数での十分に低い放射損失および散乱損失の維持を含む設計原理と、低損失伝播のために設計される場合の、典型的には同軸構造の隅である、電場が最低である場所、および犠牲材料を除去するのに十分な流体流れに基づいて選択される。

【0047】

図6Lに示されるように、次に、外部導体の上部壁24を、伝送線路主領域の上部側壁部分22の上と間の露出領域に適切な材料を堆積させることによって形成する。同時に、層76上の中心導体の端部分の上に、別の導電層84が形成される。これらの層は、第5の犠牲層60eに形成されたチャネルに適切な材料を堆積させることによって形成される。犠牲材料の支柱82が占めている容積は金属化が妨げられる。これらの導電構造を形成するのに適する材料および技法は、基層およびその他の側壁および中心導体の層に関して前述したものと同じであるが、異なる材料および/または技法を用いてもよい。任意選択で、この段階において表面平坦化を行うこともできる。

【0048】

電気コネクタ6の移行構造4への結合を可能にするために、移行構造の結合面上に1つまたは複数のはんだ付け可能層39を形成してもよい。はんだ付け可能層は、その他の導電層について前述したのと同様に、犠牲材料のさらなるパターン化層を用い、後に金属化を行って形成してもよく、または他の金属化技術、例えばはんだの蒸着とリフトオフレジストもしくはシャドウマスクの使用によるもの、もしくは選択的堆積の使用により形成してもよい。はんだ付け可能層は、例えば、Au−Snはんだ、またはその他のはんだ材料を含んでいてもよい。はんだ付け可能層の厚さは、関与する個々の材料、および微細構造の寸法およびコネクタの寸法に左右される。コネクタを移行構造に固定する別の構造および技法、例えば、導電性エポキシ、ナノ粒子ベースの接着剤、異方性導電性接着剤、もしくは、繰り返し接続、切断され得る機械的なスナップ式またはねじ式のコネクタなどを使用するものも想定される。

【0049】

伝送線路の基本構造が完成した状態で、例えば、第1の例示層と相互接続され得る別の伝送線路または導波路を作成するために別の層を追加してもよい。任意選択で、はんだなどの別の層を追加してもよい。

【0050】

構成が完成すると、次に、構造内に残る犠牲材料を除去することができる。犠牲材料は、使用する材料の種類に基づき、公知の剥離剤によって除去し得る。適切な剥離液には、例えば、Surfacestrip(商標)406−1や、Surfacestrip(商標)446−1や、Surfacestrip(商標)448(Rohm and Haas Electronic Materials)といった市販の剥離溶液;水酸化ナトリウム、水酸化カリウム、水酸化テトラメチルアンモニウムなどの強塩基の水溶液;エタノールまたはモノエタノールアミンを含む強塩基の水溶液;エタノールまたはモノエタノールアミン、および、N−メチルピロリドンまたはN,N−ジメチルホルムアミドなどの強溶剤を含む強塩基の水溶液;ならびに水酸化テトラメチルアンモニウム、N−メチルピロリドンおよびモノエタノールアミンまたはエタノールの水溶液などが含まれる。

【0051】

材料を微細構造から除去するために、剥離剤を、犠牲材料と接触させる。犠牲材料は、伝送線路構造の端面において曝露されうる。構造全体における剥離剤と犠牲材料の間の接触を円滑化するために、伝送線路内に前述のような追加の開口部を設けてもよい。犠牲材料と剥離剤との間の接触を可能にする別の構造も想定される。例えば、パターン化プロセス時に伝送線路側壁に開口部を形成することもできる。これらの開口部の寸法は、導かれる波との干渉、導かれる波の散乱または漏れを最小限に抑えるように選択し得る。この寸法は、例えば、使用される最高周波数の波長の1/8未満、1/10未満または1/20未満になるように選択することができる。かかる開口部の影響は、Ansoft,Inc.製のHFSSなどのソフトウェアを使って計算し、最適化することができる。

【0052】

犠牲レジスト除去後の最終的な伝送線路微細構造2を図6Mに示す。伝送線路の外部壁とその内部の、前に犠牲材料によって占められていた容積は、外部導体における開口88を形成し、伝送線路コア26を形成している。コア容積は、典型的には、空気などの気体で占められる。空気より優れた誘電体特性を有する気体、例えば、六フッ化硫黄などをコアに使用できることも想定される。任意選択で、例えば、構造が気密形パッケージの部分を形成する場合には、コアには真空を作り出すこともできる。結果として、そうでなければ伝送線路の表面に吸着しうる水蒸気からの吸収の低減を実現することができる。さらに、冷却などのために、中心導体と外部導体の間のコア容積26を液体で満たし得ることも想定される。

【0053】

次に、コネクタ6を移行構造4に取り付けることができる。かかる取り付けは、コネクタの中心導体と外部導体の合わせ面を、移行構造の対応する構造と整合させ、加熱によるはんだ接合を形成することによって行い得る。この場合、はんだ皮膜またははんだボールを、コネクタと微細構造の合わせ面のどちらかまたは両方に施すことができる。例えば、Au−Sn(80:20)はんだなどの薄膜はんだを使って、部品を接合してもよい。典型的には、取り付けのためにはんだが施される領域の周りの微細構造にはんだ流れウイックストップ(wick−stop)層を適用する。これは、例えば、はんだ付けされる領域およびその周りにパターン化されたニッケル膜などを使って行うことができる。ニッケルの上には、金層などの内部ぬれ(wetting)層をパターン化させる。金層は、それがパターン化されているところにはんだをぬれさせる。しかしながら、周囲のニッケル膜は、ニッケル酸化物の形成により、はんだが微細構造の他の領域上に流れるのを妨げる。はんだがウイッキング(wicking)するのを止める別の方法を用いてもよい。例えば、誘電体支持層に関連して述べたような永久感光性ポリマーなどの、周囲をとり囲む誘電体リングの形成を用いてもよい。当分野では、はんだの流れを制御する別の方法も知られている。

【0054】

コネクタの移行構造への結合は、任意選択で、例えば、銀充填エポキシまたはナノサイズの金属粒子ペーストなどの導電性接着剤を使って行ってもよい。また、導電性接着剤は、異方性導電性皮膜またはペーストとしても使用可能であり、導電性粒子皮膜またはペーストは、一方向だけに導通する。この方向は、例えば、圧力または磁界の印加などによって決まる。この手法は、コネクタと微細構造を整合させるより容易な方法を可能にする、というのは、材料が周囲の領域にあふれ出しても、電気的短絡を生じないからである。

【0055】

いくつかの用途では、最終的な伝送線路微細構造を、それが取り付けられる基体から分離させることが有利である場合がある。これは、コネクタの取り付け前または後に行うことができる。伝送線路微細構造の取り外しは、別の基体、例えば、モノリシックマイクロ波集積回路やその他のデバイスといったガリウム砒素ダイなどの別の基体への結合を可能にするはずである。また、かかる取り外しは、コネクタおよびアンテナといった構造を、基体材料を機械加工する必要もなく、微細構造の相対する側の面に配置することも可能にする。前に図4で示したように、取り外された微細構造48を、ペデスタルの形での移行構造にさらに支持するように設計された別個の基体50に結合させることができる。コネクタを有する取り外された微細構造は、より小さな厚さのプロファイル、完成した微細構造を別個に作成した能動デバイスのダイまたはウェーハに適用することができること、および微細構造の対向する両面にコネクタを付けることができるなど、別の利点を提供することができる。構造の基体からの取り外しは、様々な技法によって行うことができ、例えば、構造の完成時に、選択される構造材料を侵食せず、または選択される構造材料に対して十分に選択性を有する適切な溶剤またはエッチング液で除去することのできる、基体と基層の間の犠牲層を使用することによって行ってもよい。犠牲層に適する好適な材料には、例えば、フォトレジスト、クロムやチタンといった選択的にエッチングできる金属、高温ワックス、様々な塩などが含まれる。

【0056】

例示の伝送線路は、誘電体支持部材14a、14bの上に形成された中心導体を含むが、それらは中心導体内で、例えば、プラス(+)形、T字形、箱形といった幾何学的形状を使った分割中心導体におけるように配置できることも想定されている。支持部材14aは、下にある誘電体支持部材に加えて、またはその代替として、中心導体の上に形成されてもよい。さらに、支持部材14a、14bは、ペデスタルの形を取ることができ、中心導体と周囲面の間に置かれたときに、周囲面のいずれかからの支持を提供するものであってもよい。

【0057】

図7に、本発明の伝送線路微細構造の代替の例示的実施形態を示す。このデバイスでは、移行構造4は、マイクロ波コネクタ6と、相互に直角をなすのではなく、同じ軸上で接続する。この場合、同軸伝送線路の寸法からコネクタ中心導体28の寸法にまで至る、類似の低損失移行領域を設けることができる。移行構造は、コネクタの中心導体28とインライン(in−line)で、およびこれと隣接して止まり、ウェッジ接合またはワイヤ接合界面を可能にし、もしくは、はんだまたは導電性エポキシ接続を可能にするように設計する。代替として、同軸導波路の中心導体移行部を、それがはんだまたは導電性接着剤で取り付けられうるコネクタの中心導体を受ける接合構造に形成してもよい。コネクタの外部導体30は、金属ブロックなどのハウジング内に保持されていてもよく、または同軸導波路微細構造を形成するのと同じ基本プロセスを使って、微細構造の構造を有する側壁に直接収容されてもよい。コネクタの外部導体は、はんだまたは導電性エポキシを使って取り付けてもよい。また、コネクタをハウジング内に機械的に保持するクラムシェル形の2ピース構造を作成することによって保持してもよい。当分野で知られている他の手法を使ってインライン型コネクタを取り付け、保持してもよい。

【0058】

本発明の伝送線路は、典型的には、断面が正方形である。しかしながら、他の形も想定される。例えば、伝送線路の幅と高さを異ならせることを除き、他の矩形の伝送線路を、正方形の伝送線路を形成するのと同じやり方で得ることもできる。丸みを帯びた伝送線路、例えば円形や部分的に丸みを帯びた伝送線路などを、グレイスケールパターン化を使用して形成することもできる。かかる丸みを帯びた伝送線路は、例えば、垂直移行のための従来のリソグラフィによって作成することもでき、外部マイクロ同軸導体とより容易に接続する、コネクタインターフェースを作成するなどのために使用されてもよい。

【0059】

移行構造は、典型的には、コネクタ構造が移行構造と電気的に接続できるように配置されるはずであるという了解の下で、前述のような複数の伝送線路を、積層型配置として形成することもできる。積層型配置は、各積層ごとの逐次構築プロセスの連続によって、または個々の基体上で伝送線路を予備成形し、剥離層を使ってそれぞれの基体から伝送線路構造を分離し、それらの構造を積層することによって実現することができる。かかる積層構造は、はんだまたは導電性接着剤の薄層によって接合することができる。理論上は、本明細書で説明するプロセスステップを使って積層することのできる伝送線路の数に制限はない。しかしながら実際には、層の数は、厚さおよび応力、ならびに、それらがモノリシックに構築される場合には、各追加層に伴うレジスト除去を処理する能力によって制限される。例示のデバイスでは同軸導波路微細構造を示しているが、中空コア導波路、アンテナ素子、空洞などの構造も、前述の方法を使って構築することができ、それらに図示のコネクタを配置することができる。

【0060】

例示の伝送線路微細構造のいくつかは単一の伝送線路およびコネクタを示すが、複数のコネクタにそれぞれ接続される複数のかかる伝送線路が典型的であることは明らかである。さらに、かかる構造は、典型的には、ウェーハ−またはグリッド−レベル上に、複数のダイとして製造される。本発明の微細構造および方法は、例えば、マイクロ波およびミリメートル波の能動および受動部品ならびにサブシステムなどにおける、マイクロ波増幅器における、衛星通信における、ポイントツーポイントデータリンクなどのデータおよび電気通信における、マイクロ波およびミリメートル波のフィルタおよび結合器における;航空宇宙および軍事用途における、レーダおよび衝突回避システム、ならびに通信システムにおける;自動車用の圧力センサおよび/またはロールオーバセンサにおける;化学用の質量分析計およびフィルタにおける;生物工学および生体医学用のフィルタにおける、ウェーハおよびグリッドレベルの電気プロービングにおける、ジャイロスコープおよび加速度計における、マイクロ流体デバイスにおける、外科手術用器具ならびに血圧感知における、気流および補聴器用センサにおける;家電用の画像安定装置、高度センサ、および自動焦点センサにおける使用を見いだす。

【0061】

以上、本発明を、その具体的実施形態を参照して詳細に説明したが、特許請求の範囲を逸脱することなく、様々な変更および改変を行うことができ、均等物を用いることができることが当業者には明らかであろう。

【符号の説明】

【0062】

2 同軸伝送線路微細構造

4 移行構造

6 コネクタ

8 基体

10 中心導体

12 外部導体

14a、14b 誘電体支持部材

16 下部壁を形成する導電基層

18 伝送線路外部導体の下部側壁部分

20 中央側壁部分

22 外部導体の上部側壁部分

24 外部導体の上部壁を形成する導電層

26 中心導体と外部導体の間の容積、伝送線路コア

28 コネクタの中心導体

30 コネクタの外部導体

32 第1の端部

34 第2の端部

36 中心導体端部分

38 外部導体

39 はんだ層

40 中心導体合わせ面

41 誘電体シート

42 移行領域の外部導体の合わせ面

44 下部壁上に形成された誘電体材料

46 開口部

47 導電層

48 取り外された微細構造

50 基体

52 コネクタフレーム

54 部材

56 開口

59 リング形構造

60a 犠牲感光性材料の第1の層

60b 犠牲感光性材料の第2層

60c 第3の犠牲感光性層

60d 第4の犠牲材料層

60e 感光性犠牲層

62 パターン

64 パターン

66 T字形構造の上部分

68 パターン

70 パターン

74 パターン

76 中心導体端部分上の追加層

78 上部壁のパターン

80 中心導体端部分のためのパターン

82 領域

84 別の導電層

88 開口

102a 犠牲材料

【図面の簡単な説明】

【0063】

【図1A】本発明による例示的同軸伝送線路微細構造を示す側断面図である。

【図1B】本発明による例示的同軸伝送線路微細構造を示す平断面図である。

【図1C】本発明による例示的同軸伝送線路微細構造を示す斜視図である。

【図2A】本発明の別の態様による例示的同軸伝送線路微細構造を示す側断面図である。

【図2B】本発明の別の態様による例示的同軸伝送線路微細構造を示す平断面図である。

【図2C】本発明の別の態様による例示的同軸伝送線路微細構造を示す斜視図である。

【図3A】本発明の別の態様による例示的同軸伝送線路微細構造を示す側断面図である。

【図3B】本発明の別の態様による例示的同軸伝送線路微細構造を示す平断面図である。

【図4A】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図4B】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図4C】本発明の別の態様による例示的取り外し同軸伝送線路微細構造の基体への接合を示す図である。

【図5A】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図5B】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図5C】本発明の別の態様によるコネクタ付き同軸伝送線路微細構造を支持するフレームを示す図である。

【図6A】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6B】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6C】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6D】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6E】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6F】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6G】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6H】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6I】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6J】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6K】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6L】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図6M】本発明による、様々な形成段階における移行構造を有する3次元微細構造の例を示す側断面図および平断面図である。

【図7】本発明の別の態様による例示的同軸伝送線路微細構造を示す斜視図である。

【特許請求の範囲】

【請求項1】

逐次構築プロセスによって形成される同軸伝送線路微細構造であって、

中心導体;

前記中心導体の周りに配置された外部導体;

前記中心導体と前記外部導体との間の非固体容積;および

前記同軸伝送線路と電気コネクタとの間を移行するための移行構造:

を含む同軸伝送線路微細構造。

【請求項2】

移行構造が、中心導体の端部分、ここで当該端部分はその軸に沿って増大する寸法を有する;および電気コネクタに接続するように適合された外部導体の拡大領域;を含み、中心導体の端部分が、外部導体の拡大領域内に配置されている請求項1記載の同軸伝送線路微細構造。

【請求項3】

同軸伝送線路がその上に配置される基体をさらに含む請求項1記載の同軸伝送線路微細構造。

【請求項4】

端部分を支持するための、中心導体の端部分と接触している支持部材をさらに含む、請求項1記載の同軸伝送線路微細構造。

【請求項5】

支持部材が誘電体材料を含む請求項4記載の同軸伝送線路微細構造。

【請求項6】

支持部材が、中心導体と外部導体との間に配置されたペデスタルを含む請求項4記載の同軸伝送線路微細構造。

【請求項7】

同軸伝送線路の少なくとも一部分が矩形の同軸構造を有する請求項1記載の同軸伝送線路微細構造。

【請求項8】

請求項1記載の同軸伝送線路微細構造;並びに

中心導体および外部導体に接続された電気コネクタ:

を含む、コネクタ付き同軸伝送線路微細構造。

【請求項9】

コネクタが取り付けられる剛性部材をさらに含む、請求項8記載のコネクタ付き同軸伝送線路微細構造。

【請求項10】

同軸伝送線路微細構造を形成する方法であって、

基体の上に、誘電体材料、導体材料および犠牲材料のうちの1以上を含む複数の層を配置すること;並びに

前記層から、中心導体、前記中心導体の周りに配置された外部導体、前記中心導体と前記外部導体との間の非固体容積、および前記同軸伝送線路と電気コネクタとの間を移行するための移行構造を形成すること;

を含む方法。

【請求項1】

逐次構築プロセスによって形成される同軸伝送線路微細構造であって、

中心導体;

前記中心導体の周りに配置された外部導体;

前記中心導体と前記外部導体との間の非固体容積;および

前記同軸伝送線路と電気コネクタとの間を移行するための移行構造:

を含む同軸伝送線路微細構造。

【請求項2】

移行構造が、中心導体の端部分、ここで当該端部分はその軸に沿って増大する寸法を有する;および電気コネクタに接続するように適合された外部導体の拡大領域;を含み、中心導体の端部分が、外部導体の拡大領域内に配置されている請求項1記載の同軸伝送線路微細構造。

【請求項3】

同軸伝送線路がその上に配置される基体をさらに含む請求項1記載の同軸伝送線路微細構造。

【請求項4】

端部分を支持するための、中心導体の端部分と接触している支持部材をさらに含む、請求項1記載の同軸伝送線路微細構造。

【請求項5】

支持部材が誘電体材料を含む請求項4記載の同軸伝送線路微細構造。

【請求項6】

支持部材が、中心導体と外部導体との間に配置されたペデスタルを含む請求項4記載の同軸伝送線路微細構造。

【請求項7】

同軸伝送線路の少なくとも一部分が矩形の同軸構造を有する請求項1記載の同軸伝送線路微細構造。

【請求項8】

請求項1記載の同軸伝送線路微細構造;並びに

中心導体および外部導体に接続された電気コネクタ:

を含む、コネクタ付き同軸伝送線路微細構造。

【請求項9】

コネクタが取り付けられる剛性部材をさらに含む、請求項8記載のコネクタ付き同軸伝送線路微細構造。

【請求項10】

同軸伝送線路微細構造を形成する方法であって、

基体の上に、誘電体材料、導体材料および犠牲材料のうちの1以上を含む複数の層を配置すること;並びに

前記層から、中心導体、前記中心導体の周りに配置された外部導体、前記中心導体と前記外部導体との間の非固体容積、および前記同軸伝送線路と電気コネクタとの間を移行するための移行構造を形成すること;

を含む方法。

【図1A】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図6H】

【図6I】

【図6J】

【図6K】

【図6L】

【図6M】

【図7】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図6H】

【図6I】

【図6J】

【図6K】

【図6L】

【図6M】

【図7】

【公開番号】特開2009−5335(P2009−5335A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−73894(P2008−73894)

【出願日】平成20年3月21日(2008.3.21)

【出願人】(591016862)ローム・アンド・ハース・エレクトロニック・マテリアルズ,エル.エル.シー. (270)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2008−73894(P2008−73894)

【出願日】平成20年3月21日(2008.3.21)

【出願人】(591016862)ローム・アンド・ハース・エレクトロニック・マテリアルズ,エル.エル.シー. (270)

【Fターム(参考)】

[ Back to top ]