吐出ノズル及び吐出装置

【課題】吐出ノズル内に気泡が溜まることを防止又は軽減することが可能な、吐出ノズル及び吐出装置を提供する。

【解決手段】本発明に係る吐出ノズルは、液体を吐出する吐出ノズルであって、前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備える。また、本発明に係る吐出装置は、前記の吐出ノズルと、前記液体を前記吐出ノズルに供給する液体供給部と、被印刷物が載置されるステージと、前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備える。

【解決手段】本発明に係る吐出ノズルは、液体を吐出する吐出ノズルであって、前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備える。また、本発明に係る吐出装置は、前記の吐出ノズルと、前記液体を前記吐出ノズルに供給する液体供給部と、被印刷物が載置されるステージと、前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吐出ノズル及び吐出装置に関する。

【背景技術】

【0002】

例えば、特許文献1には、有機EL材料を塗布すべき所定のパターン形状に応じた溝を基板上に形成しておき、この溝にノズルを沿わせるように基板とノズルとを相対的に移動させて、前記ノズルからの有機EL材料を前記溝内に流し込んで塗布する過程を備えたことを特徴とする有機EL表示装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の方法では、吐出ノズルが有機EL材料を連続して吐出している最中に、何らかの原因で吐出ノズル内に気泡が溜まってしまう場合があった。吐出ノズル内に気泡が溜まると、吐出ノズルから吐出される有機EL材料の吐出量が意図せずに変化してしまう(つまり、有機EL材料の吐出量が不安定になる)ことがある。なお、吐出ノズル内に気泡が溜まってしまうという現象は、上記有機EL材料以外の他の液体を吐出ノズルから吐出する場合にも生じ得ると考えられる。

【0005】

本発明は、上記点に鑑みてなされたものであり、その目的とするところは、吐出ノズル内に気泡が溜まることを防止又は軽減することが可能な、吐出ノズル及び吐出装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明の第1の観点に係る吐出ノズルは、

液体を吐出する吐出ノズルであって、

前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備える。

【0007】

(1)また、前記吐出ノズルは、

筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記底部は、前記気液分離体を備えてもよい。

(2)前記底部は、前記吐出口が形成されたノズルプレートを備え、

前記ノズルプレートは、少なくとも一部が前記気液分離体によって形成されてもよい。

(3)前記底部は、前記底部における、前記筒体の内壁面よりも内側かつ前記内壁面の近傍において、前記気液分離体の、前記液体に接する面と反対側の面の少なくとも一部が露出するように形成されてもよい。

(4)内部と外部とを連通する連通路を備えるとともに、前記気液分離体を備える筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記連通路は、前記底部の近傍に形成され、

前記気液分離体は、前記連通路を塞ぐように配置されてもよい。

(5)前記連通路は、減圧装置に接続されてもよい。

【0008】

また、本発明の第2の観点に係る吐出装置は、

前記いずれかの吐出ノズルと、

前記液体を前記吐出ノズルに供給する液体供給部と、

被印刷物が載置されるステージと、

前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備える。

【0009】

また、前記液体が、有機EL材料であってもよい。

【発明の効果】

【0010】

本発明に係る吐出ノズル及び吐出装置によれば、吐出ノズル内に気泡が溜まることを防止又は軽減することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係る吐出装置の概略構成図である。

【図2】本発明の第1実施形態に係る吐出装置における、吐出ノズルの移動方向と、ステージの移動方向とを説明するための図である。

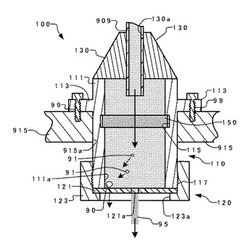

【図3】本発明の第1実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図4】本発明の第1実施形態の変形例1に係る吐出装置における、吐出ノズルの要部断面図である。

【図5】本発明の第1実施形態の変形例2に係る吐出装置における、吐出ノズルの要部断面図である。

【図6】本発明の第1実施形態の変形例3に係る吐出装置における、吐出ノズルの要部断面図である。

【図7】本発明の第2実施形態に係る吐出装置における、一部を分解した吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図8】本発明の第2実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図9】本発明の第2実施形態に係る吐出装置における、図8の断面図に対応する吐出ノズルの要部外観図である。

【図10】本発明の第2実施形態に係る吐出装置における吐出ノズルを固定体と対向する位置から見た吐出ノズルの要部外観図である。

【図11】本発明の第2実施形態に係る吐出装置の概略構成図である。

【図12】本発明の第2実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とチューブとを示す断面図である。

【図13】本発明の一実施形態の変形例に係る吐出装置の吐出ノズルとステージとの移動方向を示す図である。

【図14】本発明の一実施形態に係る発光装置の製造方法(発光装置製造方法)の一例を示すフローチャートである。

【図15】本発明の一実施形態に係る発光装置の一部内部を示した平面図である。

【図16】図15におけるXーX断面図である。

【図17】図15におけるYーY概略断面図である。

【図18】本発明の一実施形態に係る発光装置の製造におけるインクの塗布の軌跡を説明するための図である。

【図19】本発明の一実施形態に係る発光装置を表示部に使用したデジタルカメラの図である。

【図20】本発明の一実施形態に係る発光装置を表示部に使用したデジタルカメラの図である。

【図21】本発明の一実施形態に係る発光装置を表示部に使用したノートパソコンの図である。

【図22】本発明の一実施形態に係る発光装置を表示部に使用した携帯電話機の図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態について図面を参照して説明する。なお、本発明は下記で説明する実施形態(図面に記載された内容も含む。)によって限定されるものではない。下記で説明する実施形態に変更を加えることが出来る。特に、下記で説明する実施形態の構成要素を適宜削除してもよい。

【0013】

なお、下記では、吐出ノズルが吐出する液体を、有機EL材料(以下ではインクという。)とした場合を説明するが、吐出ノズルが吐出する液体は、他の液体であってもよい。インクは、例えば、高分子発光材料が溶媒に溶解又は分散した液体である。高分子発光材料は、発光することが可能な公知の材料である。このような材料としては、例えば、ポリパラフェニレンビニレン系又はポリフルオレン系等の共役二重結合ポリマーを含む発光材料等がある。溶媒は、例えば、水系溶媒又は有機溶媒である。有機溶媒としては、テトラリン、テトラメチルベンゼン、メシチレン又はキシレン等がある。このようなインクが塗布され、塗布されたインクが乾燥することによって、有機EL素子における発光層が形成される。また、吐出ノズルが吐出する液体が塗布される被塗布物(被印刷物)は、下記では基板であるが、他の被塗布物であってもよい。また、下記では、気液分離体の一例として、気液分離帯膜を用いた場合を説明しているが、気液分離体は気液分離膜のような膜状のものでなくてもよい。

【0014】

(第1実施形態)

図1のように、吐出装置900は、吐出ノズル100と、制御部901と、液体供給部であるインクタンク903と、第1駆動部905と、加圧部907と、インク供給管909と、流量計911と、を備え、さらに、第2駆動部913と、吐出ノズル支持部材915と、第3駆動部917と、ステージ919と、を備える。基板950には、インクが塗布される。基板950は、ステージ919に設置される。なお、吐出装置900の吐出ノズル100以外の各構成要素は、適宜、公知のものによって構成できる。

【0015】

制御部901は、マイクロプロセッサ等によって構成され、第1駆動部905と、第2駆動部913と、第3駆動部917と、を制御する。これによって、吐出ノズル100から吐出されるインクが、所定のパターンで、ステージ919に設置した基板950に塗布される。

【0016】

インクタンク903は、吐出ノズル100が吐出するインクを貯蔵する。

【0017】

第1駆動部905は、制御部901の制御のもと、加圧部907を移動させる。

【0018】

加圧部907は、第1駆動部905によって動かされ、インクタンク903内を加圧する(図1の矢印参照)。インクタンク913内が加圧されると、インクタンク903内の液体がインク供給管909に押し出される。

【0019】

インク供給管909は、一端がインクタンク903に接続され、他端が吐出ノズル100に接続される。また、インク供給管909の途中には流量計911が配置される。インクタンク903から押し出された液体は、インク供給管909内を流れ、吐出ノズル100に流入する。インク供給管909は、可撓性を有する合成樹脂又はゴム製のチューブ等によって構成される。

【0020】

流量計911は、インク供給管909内に形成された、インクの流量を測定するための素子を備える。この素子は、例えば、熱電対である。この素子は、インクの流量に応じた電気信号を出力する。流量計911は、この素子が出力した電気信号を受け取り、受け取った電気信号をデジタル信号に変換する。流量計911は、変換したデジタル信号を所定のタイミングで制御部901に供給する。

【0021】

第2駆動部913は、制御部901の制御のもと、吐出ノズル支持部材915を移動させる(図1及び図2の矢印参照)。

【0022】

吐出ノズル支持部材915は、第2駆動部913によって動かされる。また、吐出ノズル支持部材915には、吐出ノズル100が固定される。このため、吐出ノズル支持部材915の移動に伴って、吐出ノズル100が移動する。

【0023】

第3駆動部917は、制御部901の制御のもと、ステージ919を移動させる(図2の矢印参照)。

【0024】

ステージ919は、第3駆動部917によって動かされる。また、ステージ919には、基板950が設置される。このため、ステージ919の移動に伴って、基板950が移動する。

【0025】

制御部901は、第2駆動部913と、第3駆動部917と、を制御して、吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させる。吐出ノズル支持部材915の移動に伴って吐出ノズル100は移動し、ステージ919の移動に伴って基板950は移動する。吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させることによって、吐出ノズル100が基板950に対して相対的に二次元方向に移動する。制御部901は、第2駆動部913と、第3駆動部917と、を制御して、吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させることによって、吐出ノズル100を基板950に対して相対的に二次元方向に移動させる。

【0026】

一方、制御部901は、流量計911から所定のタイミングで供給されるデジタル信号を受け取る。制御部901は、受け取ったデジタル信号に基づいてインクの流量を特定する。そして、制御部901は、特定したインクの流量に基づいて、インクの流量を一定に保つように、つまり、吐出ノズル100から吐出されるインクの量を一定に保つように、第1駆動部905を制御して、加圧部907の単位時間当たりの移動距離を調整する。制御部901は、例えば、特定したインクの流量が基準値よりも高ければ、高い分に応じて、加圧部907の単位時間当たりの移動距離を少なくするように、第1駆動部905を制御する。

【0027】

このようにして、制御部901は、インクの吐出量を一定に保ちつつ、吐出ノズル100を、基板950上で所望の軌跡で移動させることができる。これによって、インクが基板950上に所定のパターンで塗布されるとともに、インクの塗布量にムラを減少させる(又は無くす)ことができる。

【0028】

吐出ノズル100は、図3に示すように、筒体110と、底部120と、接続部130と、フィルタ150と、を備える。なお、各部材は、特に明示がない限り金属又は合成樹脂等の適宜の材料によって構成される。

【0029】

筒体110の両端(両開口)は、底部120と、接続部130と、によって閉口される。筒体110と底部120とは互いに密着し、筒体110と接続部130とは互いに公知の方法で密着するので、それぞれの接合部において、インクが漏れることは略無い。接続部130には、インク供給管909が接続される。底部120は、インクを吐出する吐出口121aを備える。インク供給管909から供給されるインクは、筒体110内に流入する。筒体内110内に流入したインクは、底部120の吐出口121aから吐出される。このようにして、吐出ノズル100は、インク供給管909から供給されたインクを吐出口121aから吐出する。なお、吐出ノズル100がインクを吐出している最中、筒体110内(吐出ノズル100内)はインクによって満たされている(図3のドットで塗りつぶした筒体110の内部参照)。

【0030】

筒体110は、筒体本体111と、フランジ113と、凹部115と、ねじ山117と、を備える。

【0031】

筒体本体111は、筒体110の本体である。筒体本体111の内部にインク供給管909から供給されたインクが流入する。筒体本体111の形状は、断面形状(図3における表裏の方向の断面)が円形である円筒形状である。筒体本体111の断面形状は、円形の他、楕円形又は多角形(三角形及び四角形等も含む)等、適宜決定できる。筒体本体111内にインクが流入する。

【0032】

フランジ113は、筒体本体111の外壁に形成される。フランジ113は、筒体本体111の外壁から張り出した形状を有する。フランジ113の形状は、例えば、平面形状が円環形状であるが、他の形状であってもよい。平面形状とは、例えば、インク供給管909側から底部120に向かって見た形状(図3では、上から見た形状)である。

【0033】

吐出ノズル支持部材915には、筒体本体111の形状に合わせた形状の貫通孔915aが形成されている。この貫通孔915aに筒体本体111が挿入される。吐出ノズル支持部材915と、フランジ113と、には、ねじ穴が形成されており、ねじ99によって、フランジ113と、吐出ノズル支持部材915と、が固定される。これによって、筒体110が吐出ノズル支持部材915に固定されるので、吐出ノズル100が吐出ノズル支持部材915に固定される。

【0034】

凹部115は、筒体本体111の内壁面111aの周方向に沿うように、筒体本体111の内壁面111aに形成される。凹部115には、後述のフィルタ150が嵌め込まれる。

【0035】

ねじ山117は、筒体本体111の外壁の底部120側の一端部に形成される。このねじ山117によって、後述の固定部材123が、筒体110に固定される。

【0036】

底部120は、吐出口121aを備え、筒体110の一端(つまり、インクを吐出する側(ステージ919側)の一端側の開口)を閉口するように形成される。底部120は、ノズルプレート121と、固定部材123と、を備える。

【0037】

ノズルプレート121は、固定部材123によって、筒体110の前記一端(一端側の開口)を覆うように筒体110の前記一端に当接して、筒体110に取り付けられる。

【0038】

固定部材123は、筒体110の前記一端を覆う形状であり、内壁にねじ切りを備える。このねじ切りと、筒体110の筒体本体111のねじ山117と、によって、固定部材123と筒体110とは螺合する。そして、固定部材123は筒体110に取り付けられる(図3参照)。このときに、固定部材123は、ノズルプレート121を覆い、ノズルプレート121を固定する。また、固定部材123は、貫通孔123aを底面に備え、この貫通孔123aによって、ノズルプレート121の一部が露出する。固定部材123は、他の方法によって、筒体110に取り付けられてもよい(例えば、後述の第2実施形態のスナップ形式を参照)。固定部材123が筒体110に取り付けられることによって、底部120は筒体110に密着する。

【0039】

ノズルプレート121は、筒体110の前記一端を閉口する。また、ノズルプレート121は、ノズルプレート121の中央に形成された、インクを吐出する吐出口121aを備える。この吐出口121aは、直径が11μmであるが、11μmである必要は無く、インクが柱状になればよい。直径のサイズは塗布するパネルのピッチにより適時変更する。吐出口121aの断面の大きさ(内径(直径)の大きさ)は、筒体110の内壁面111aの断面の大きさ(内径(直径)の大きさ)よりも、十分に小さいので、吐出口121aから吐出されるインクは、勢い良く吐出される。このため、吐出されたインクは、柱状になり、所謂液柱95を構成する。ノズルプレート121の一方の面は、筒体110内のインクと接することになる。

【0040】

ノズルプレート121は、本実施形態においては、気液分離膜によって構成される。つまり、ノズルプレート121は、気液分離膜である。

【0041】

気液分離膜は、インクを通過させずに、インクに含まれる気体を通過させる膜(所謂、脱気膜)である。気液分離膜は、ここでは、ポリイミド膜である。気液分離膜としては、例えば、無機膜又は高分子膜がある。無機膜としては、例えば、ゼオライト膜等がある。高分子膜としては、多孔質膜、複合膜、又は、ポリイミド膜等がある。また炭素複合膜等もある。気液分離膜は、N2系、O2系、又は、有機系のガスを通過させ、インクを通過させない膜であってもよい。このような膜は、インクに含まれる気体も通過させることができると考えられるからである。

【0042】

ノズルプレート121は、円盤形状である。ノズルプレート121の形状は、適宜決定できる。ノズルプレート121の形状は、筒体110の開口の形状に対応する形状となることが望ましい。対応する形状とは、例えば、ノズルプレート121の外形が筒体110の前記ノズルプレートと当接する前記一端の外形と同じ形状である場合をいう。

【0043】

接続部130は、筒体110の、前記一端と反対側の一端(他端)を閉口する。接続部130の底面が筒体110の他端に固着される。固着の方法は、接着、又は、ねじによる固定等、適宜の方法による。これによって、接続部130は、筒体110に密着する。また、接続部130は、インク供給管909と接続される。

【0044】

フィルタ150は、凹部115に嵌め込まれる。フィルタ150は、インクのゴミを除去する。フィルタ150は、例えば、PVDF、PTFEによって構成されるが、これに限定されるわけではなく、フィルタの機能を有するものであれば、特に限定されない。また、フィルタ150は筒体110内に入れなくても良く、例えばインク供給管909内などインクの供給されるラインに設けても良い。

【0045】

上述のように、インク供給管909から筒体110内に流入したインクは、底部120の吐出口121aから吐出される。このときに、インクに含まれる気泡(気体)が筒体内110内に発生して溜まることがある。このような気泡の発生の原因は、定かではないが、例えば、下記の理由等が考えられる。

【0046】

(理由1)インクをインクタンク903に充填するときに使用されるガスがインクに溶存してしまう。

(理由2)インクをインクタンク903に充填するときにインクタンク903に接続された継ぎ手等から進入したガスが残存してしまう。

(理由3)吐出ノズル100の移動に伴うインク供給管909の変位による圧力変化によって発生したガスがインクに溶存してしまう。

【0047】

吐出ノズル100がインクを吐出している最中、筒体110内はインクによって満たされている。そして、インクを吐出している最中、筒体110内にはインクが常に流入する。筒体110内に流入したインクは、ノズルプレート121に向かって移動しようとする。このため、インクに含まれる気泡もノズルプレート121に向かって移動しようとする。

【0048】

なお、筒体110内にインクが流入することによって、インクはノズルプレート121及び筒体110の内壁面111a等に圧力を加える。ノズルプレート121の厚さは、この圧力によって、インクに含まれる気体がノズルプレート121を通過して外部に排出される厚さにすることが望ましい。この厚さは、気液分離膜の種類によって異なる。なお、ノズルプレート121(気液分離膜)を薄くすればするほど、気体を通過させやすくするので、ノズルプレート121は薄いほうが好ましい。しかし、ノズルプレート121は、インクから圧力を受けるので、この圧力に耐え得る厚さを確保することが望ましい。なお、ノズルプレート121の略全体(筒体110の開口に対応する領域全体)がインクから圧力を受けるので、ノズルプレート121を露出する貫通孔123aが大きい程、ノズルプレート121の強度をより強くする必要がある。

【0049】

また、インクに含まれる気泡は、ノズルプレート121上の筒体110の内壁面111a近傍(ノズルプレート121の周縁部上)に蓄積される可能性が高いことが、本願発明者の経験で分かっている。このため、図3のように、気泡91は例えば図3の矢印のように移動すると予測される。そして、気泡91が蓄積されて、図3のように、ノズルプレート121上の筒体110の内壁面111a近傍に気体の固まり90が生じる。この気体の固まり90によって、インクの吐出量が不安定になる。これは、インクの圧力が気体の固まり90によって吸収されてしまう等の原因によって発生するものであると予測される。

【0050】

本実施形態では、底部120は、底部120における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜の、インクに接する面と反対側の面が露出するように形成されている。これによって、筒体110の内壁面111aの近傍において、気液分離膜は気体を外部に排出できる。このため、気体の固まり90が生じやすい位置に対応して、気体を外部に排出できる気液分離膜が位置するので、気体を効果的に吐出ノズル100の外部へ排出できることになる。

【0051】

(第1実施形態の変形例1)

上述のように、第1実施形態では、底部120における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜の他方の面(インクに接する面と反対側の面)が露出する。これは、貫通孔123aの断面の大きさ(第1貫通孔123aの内径(直径))が、筒体110の開口の大きさ(筒体110の内径(直径))以上の大きさだからである。

【0052】

第1実施形態の変形例1に係る吐出ノズル200では、図4のように、第1実施形態の底部120が底部220に変更される。なお、図4において、第1実施形態に対応する部材は、同一の符号が付されている。図4のように、底部220の固定部材223は、吐出口121aを露出させる第1貫通孔223aを備える。第1貫通孔223aの断面の大きさ(貫通孔223aの内径(直径))は、筒体110の開口の大きさ(筒体本体111の内壁面111aの内径(直径))よりも小さい。このようにしても、吐出口121aの周囲の気液分離膜が吐出ノズル200の外部に露出する。また、固定部材223は、第2貫通孔223bを備え、第2貫通孔223bを介して、ノズルプレート121を露出させる。第2貫通孔223bの平面形状は、適宜決定できる(ここでは、円形である)。第2貫通孔223bは、1以上設けられる(ここでは、二つ設けられる)。ここでは、第2貫通孔223bは、図4のように、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されている。

【0053】

この変形例1においても、上記と同様、気体を効果的に吐出ノズル200の外部へ排出できることになる。また、第1貫通孔223aの大きさを第1実施形態の貫通孔123aに比べて小さくできるので、ノズルプレート121の強度を弱くでき、厚さを薄くできる場合がある。

【0054】

(第1実施形態の変形例2)

第1実施形態の変形例2に係る吐出ノズル300では、図5のように、第1実施形態の底部120が底部320に変更される。第1実施形態では、ノズルプレート121は、全部が気液分離膜によって形成されているが、この変形例のように、ノズルプレート321は、一部が気液分離膜によって形成されてもよい。このようにしても、吐出ノズル300内に気泡が溜まることを防止するか軽減できる。底部300のノズルプレート321は、気体不透過膜328と、気液分離膜329と、によって構成される。気体不透過膜328は、インクも気体も通過させない、従来のノズルプレートと同様の材料で形成される。ノズルプレート321の中央には、吐出口321aが形成される。この変形例2では、気液分離膜329を薄くしても、気体不透過膜328の強度を大きくすることで、ノズルプレート321全体の強度を大きくすることができる。この変形例2では、気液分離膜329を薄くできる。

【0055】

気体透過膜328の位置、形状(ここでは、平面形状が円形になっている。)、大きさ、及び、数(ここでは、2つ)は、適宜決定できる。但し、気体透過膜328は、少なくとも一部が、図5のように、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されていることが望ましい。これによって、変形例2においても、上記と同様、底部320における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜329の他方の面(インクに接する面と反対側の面)の少なくとも一部が露出するように形成される。このため、気体を効果的に吐出ノズル200の外部へ排出できることになる。

【0056】

(第1実施形態の変形例3)

第1実施形態の変形例3に係る吐出ノズル400では、図6のように、第1実施形態の底部120が底部420に変更される。第1実施形態では、ノズルプレート121は、全部が気液分離膜によって形成されているが、この変形例のように、ノズルプレート421は、一部が気液分離膜によって形成されてもよい。つまり、ノズルプレート421は、図6のように、複数のプレートを重ねて形成されてもよい。このようにしても、吐出ノズル400内に気泡が溜まることを防げる。

【0057】

ノズルプレート421は、第1プレート428と、第2プレート429と、を備える。第1プレート428は、気液分離膜によって形成される。第2プレート429は、従来のノズルプレートと同様の材料で形成される。このような構成によって、気液分離膜を薄くできるので、インクに含まれる気体は第1プレート428を通過しやすくなる。一方で、第2プレート429は、ノズルプレート421全体を補強することができる。このため、ノズルプレート421は、気体を通過させやすく、強度のあるノズルプレートとなる。

【0058】

第1プレート428と、第2プレート429と、は、互いに固着してもよいし、当接するのみであってもよい。第1プレート428と、第2プレート429と、は、それぞれ、中央に貫通孔を備え、これら貫通孔が吐出口421aを構成する。また、第2プレート429は、貫通孔429aを備える。この貫通孔429aによって、第1プレート428がインクに接触する。第1プレート428と、第2プレート429と、が重なる順番は逆でもよい。

【0059】

貫通孔429aの位置、形状(ここでは、平面形状が円形)、大きさ、及び、数(ここでは、2つ)は、適宜決定できる。但し、貫通孔429aは、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されることが望ましい。これによって、上記と同様、底部420における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、第1プレート428の他方の面(インクに接する面と反対側の面)の少なくとも一部が露出するように形成される。このため、気体を効果的に吐出ノズル400の外部へ排出できることになる。なお、第1プレート428と、第2プレート429と、が重なる順番が逆の場合は、底部420における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、第1プレート428のインクに接する面と反対側の面が、貫通孔429aによって露出するため、気体を効果的に吐出ノズル400の外部へ排出できることになる。

【0060】

(第2実施形態)

第2実施形態と第1実施形態とでは、気液分離膜の位置等が異なる。第2実施形態についての以下の説明では、第1実施形態と異なる点のみを説明する。また、第1実施形態と第2実施形態とで対応する構成要素は同じ符号を付す。

【0061】

図8乃至図10のように、筒体510は、筒体本体511と、フランジ513と、凹部515と、固定体518と、気液分離膜519と、を備える。フランジ513と凹部515とは、第1実施形態の、フランジ113と凹部115とに対応するので説明を省略する。

【0062】

筒体本体511は、凹部511bと、貫通孔511cと、凸部511dと、をさらに備える他は、第1実施形態の筒体110と、同様のものである。

【0063】

凹部511bは、筒体本体511の外壁面に形成される。凹部511bは、後述の固定部材523のツメ523cが入り込む。これによって、固定部材523は、筒体510に固定され、筒体510と底部520とは密着する。凹部511bは、固定部材523に応じて形成されるため、数や形状は適宜決定する。

【0064】

貫通孔511cは、内壁の断面形状が円形等の所定形状で形成される。貫通孔511cは、筒体本体511の内部と外部とを連通する孔であり、底部520の近傍に所定形状で形成される。また、貫通孔511cの数は適宜決定する(ここでは一つである)。貫通孔511cは、筒体本体511の周方向に等間隔で例えば4つ、8つ等の適宜の数で形成してもよい。

【0065】

また、貫通孔511cは、ねじ切り511caを内壁面に備え、これによって、固定体518が固定される。

【0066】

凸部511dは、貫通孔511cから張り出して形成され、後述の気液分離膜519をインクに接触させるとともに押さえる役割を有する。

【0067】

気液分離膜519は、第1実施形態で説明したものと同様のものである。この気液分離膜519は、貫通孔511cの形状に合わせた形状に形成される。また、厚さは、適宜決定できるが、例えば、第1実施形態と同様、インクによって加わる圧力によって、インクに含まれる気体が気液分離膜519を通過して排出される厚さにすることが望ましい。

【0068】

固定体518は、気液分離膜519を固定するためのものである。固定体518は、ねじ山518bを備えるとともに、貫通孔518aを備える。ねじ山518bと、ねじ切り511caとによって、筒体本体511と固定体518とは、螺合する。これによって、固定体518は、筒体本体511に取り付けられる。このとき、気液分離膜519は、固定体518と、凸部511dと、によって挟持されることになる。これによって、気液分離膜519は筒体本体511に固定される。なお、気液分離膜519は、一方の面(凸部511dに当接する側の面)がインクに接触することになる。

【0069】

固定体518は、貫通孔518aを備える。固定体518が筒体本体511に取り付けられると、貫通孔518aと、貫通孔511cの前記固定体518が入り込まない部分とによって、筒体511には、筒体511の外部と内部とを連通する連通路93が形成される。そして、気液分離膜519は、固定体518と、凸部511dと、によって挟持されるので、この気液分離膜519は、連通路93を塞ぐように配置されることになる。固定体518は、筒体本体511と密着し、気液分離膜はインクを通さないので、固定体518の取付け部分において、インクが漏れることは略ない。

【0070】

また、貫通孔518aは、気液分離膜519の他方の面(凸部511dに当接する側と反対側の面)の少なくとも一部を吐出ノズル500の外部に露出させる。この貫通孔518aによって、気液分離膜519を通過した気体は、吐出ノズル500の外部に排出される。

【0071】

底部520は、吐出口521aを備え、筒体510の一端(吐出口521a(つまり、ステージ919)側の一端の開口)を閉口するように形成される。底部520は、ノズルプレート521と、固定部材523と、を備える。

【0072】

ノズルプレート521は、固定部材523によって、筒体510の前記一端(一端側の開口)を覆うように筒体510の前記一端に当接して、固定される。

【0073】

固定部材523は、筒体510の前記一端を覆う形状である。固定部材523は筒体510に固定される。

【0074】

固定部材523は、内壁上端(インク供給管909側で、図8の上方)にツメ523cを備える。このツメ523cが筒体本体511の凹部511bに入り込む。このようなスナップ形式によって、上述のように、固定部材523は筒体510に固定される。なお、ツメ523cは、固定部材523を固定しやすいように適宜の数(ここでは、図9及び図10に示すように3つ)、適宜の形状で形成される。

【0075】

固定部材523は、例えば合成樹脂等によって、弾性変形可能に形成されるとよい。これによって、固定部材523を筒体本体510に固定するときに、固定部材523を変形させて、ツメ523cと凹部511bに入り込ませやすくできる。固定部材523は、切欠き523eを備えるが、この切欠き523eは、固定部材523を変形しやすくするためのものである。固定部材523をこのような構成にすれば、固定部材523を筒体510に固定しやすくなる。なお、このように固定部材523を筒体510に固定するため、両者は密着するので、両者の接合部からインクが漏れることは略ない。

【0076】

固定部材523を筒体510に固定するときに、固定部材523は、ノズルプレート521を覆い、ノズルプレート521を固定する。また、固定部材523は、貫通孔523aを底面に備え、この貫通孔523aによって、ノズルプレート521の一部が露出する。また、固定部材523は、切欠き523dを備え、この切欠き523dによって、固定体518を外部に露出させることができる。これによって、連通路93は、筒体510の、外部と内部とを連通することができる。

【0077】

固定部材523は、他の方法によって、筒体510に固定されてもよい(例えば、第1実施形態を参照)。

【0078】

ノズルプレート521は、従来の公知のノズルプレートを採用できる。また、その他の説明については、第1実施形態のノズルプレート121の説明に準じるので説明を省略する。

【0079】

第1実施形態と同様に、インク供給管909から筒体510内に流入したインクは、底部520の吐出口521aから吐出される。このときに、インクに含まれる気泡(気体)が筒体内110内に発生して溜まることがある。筒体510に気液分離膜519及び連通路93が配置されるので、インクに含まれる気体は、連通路93を通過するとともに、この気液分離膜519を通過し外部に排出される。このため、吐出ノズル500内に気泡が溜まることを防止又は軽減できる。連通路93の断面の大きさ(連通路93の内径(直径))は、吐出口521aの断面の大きさ(吐出口521aの内径(直径))よりも大きいことが望ましい。これによって、気体を効果的に排出できる。

【0080】

第1実施形態で示したとおり、気泡91は例えば図8の矢印のように移動すると予測される。そして、気泡91が蓄積されて、図8のように、ノズルプレート521上の筒体510の内壁面111a近傍に気体の固まり90が生じる。

【0081】

本実施形態では、筒体510が、連通路93を備えるとともに、気液分離膜519を備え、連通路93は、底部520の近傍に形成され、気液分離体519は、連通路93を塞いで配置されている。このため、気体の固まり90が生じやすい位置に対応して気液分離膜519が配置されるので、効果的に吐出ノズル500内の気体を排出できる。また、インクは、内壁511aと底部520とが接する部分に向かっても流れようとすると予測されるので、インクが移動しようとする力を利用してインクに含まれる気体を気液分離膜519まで移動させ、気液分離膜519を介してインクに含まれる気体を吐出ノズル500から排出できると考えられる。ここで、連通路93が形成される位置は、底部520に近ければ近いほどよい。

【0082】

第2実施形態における吐出ノズル500の他の部分、及び、この吐出ノズル500が使用される吐出装置は、第1の実施形態の構成を採用でき、これらの部分の説明は第1実施形態の説明によって説明されるので、詳細な説明は省略する。

【0083】

(第2実施形態の変形例)

第2実施形態の変形例では、吐出ノズル500の連通路93が減圧装置の一例であるポンプ821に接続される。そして、吐出装置800は、第1実施形態の吐出装置900が備える構成に加えて、さらに、ポンプ821と、このポンプ821と吐出ノズル500の連通路93とを接続するチューブ823と、を備える。但し、吐出装置800では、吐出ノズル100は吐出ノズル500に変更され、制御部901は制御部801に変更される。制御部801は、制御部901と同様の制御を行うほか、下記の制御も行う。ポンプ821は、連通路93内を吸引する。このため、インクに含まれる気体は連通路93に引き込まれる。さらに、連通路93内に引き込まれる気体は、気液分離膜519内を通過しやすくなる。このため、インクに含まれる気体をより効果的に吐出ノズル500の外部に排出できるので、吐出ノズル500内に気体が溜まることを防止又は軽減できる。

【0084】

ポンプ821は公知のものを利用できる。また、本実施形態においては、ポンプ821は、制御部801によって、吸引のタイミングが制御される。ポンプ821は、例えば、吐出ノズル500の待機時に吸引を行う。また、ポンプ821は、常に吸引を行ってもよい。ポンプ821の吸引力は、適宜決定できる。チューブ823は、可撓性を有する合成樹脂製のチューブ等によって構成される。

【0085】

(その他)

上記で説明した、各実施形態及び各変形例における構成は取捨選択して、適宜組み合わせてもよい。

【0086】

また、上記の各実施形態及び各変形例では、吐出装置が一つの吐出ノズルを備えているが、吐出装置900(又は800)は、複数の吐出ノズル100(もちろん、吐出ノズル200、300、400、又は、500でもよい)を備えるように構成されてもよい(図13参照)。この場合、複数の吐出ノズル100は、同時に動くか、独立して動くように制御される。また、インクタンク903及び加圧部907等は、吐出ノズル100に対応して複数形成される。また、制御部901(又は801)は、吐出部100及び第1駆動部905等をそれぞれ独立して制御する。このように、複数の吐出ノズル100によって同時にインクの塗布を行うことで、少ない時間でインクの塗布が行える。

【0087】

上記の各実施形態及び各変形例等に係る吐出装置900(又は800、以下では単に吐出装置900という。)を用いて塗布されたインクは発光層を形成する。本実施形態に係る吐出装置900(又は800)を用いて塗布されたインクは、安定して塗布されたインクなので、塗布されたインクによって形成される発光層は膜質が良好になる。以下、このような発光層が形成された発光装置(本発明の一実施形態に係る発光装置という。)の一例について説明する。なお、発光装置の構成は以下で説明した構成に限るものではない。

【0088】

本発明の一実施形態に係る発光装置1000の一例の製造方法(発光装置製造方法)を、図12乃至16を参照して説明する。なお、下記の基板1100と隔壁1200とが、上記の基板950に対応する。

【0089】

まず、基板1100を形成する(ステップS101)。具体的には、基材1110を用意し、用意した基材1110上に複数の層を順次積層した積層体1120を形成することで、基板1100が形成される。基板1100は、基材1110と、積層体1120と、を備える。積層体1120は、例えば、所定の平面形状に形成された、電極層、半導体層、及び、絶縁層等の複数の層からなる。そして、この積層体1120によって、発光層1300を発光させる回路を構成する各種トランジスタ、各種キャパシタ、及び、各種配線等が形成されることになる。つまり、基板1100(積層体1120)は、発光層1300を発光させる回路を構成する、各種トランジスタ、各種キャパシタ、及び、各種配線等を適宜備える。ここで、平面形状は、基板1100の表面(積層体1120を形成する側の面)の上方から基板1100の方向を見た場合の形状をいう。

【0090】

このような基板1100は公知のものを利用することができるので、以下では、基板1100の製造方法及び基板1100の構造の一例の概略のみを説明する。なお、基板1100の形成については、特に、図16を参照。

【0091】

まず、ガラス基板等からなる透明な基材1110を用意する。次に、この基材1110上に、スパッタ法又は真空蒸着法等により例えば、Mo膜、Cr膜、Al膜、Cr/Al積層膜、AlTi合金膜、AlNdTi合金膜、又は、MoNb合金膜等からなる導電膜を形成する。そして、形成した導電膜を所定形状にパターニングする。これによって、配線1121、及び、トランジスタ1122のゲート電極1122g等が、基材1110上に形成される。なお、ここでのトランジスタ1122は、例えば、発光層を駆動するための駆動トランジスタである。また、ここでの配線1121は、例えば、発光させる発光素子を選択するための選択トランジスタのドレイン電極と、発光装置を駆動するデータドライバと、を電気的に接続するデータラインである。続いて、CVD(Chemical Vapor Deposition)法等により配線1121及びゲート電極1122g上に絶縁膜1123を形成する。

【0092】

次に、形成した絶縁膜1123上に、CVD法等により、アモルファスシリコン等からなる半導体層を形成する。次に、形成した半導体層上に、CVD法等により、例えばSiN等からなる絶縁膜を形成する。続いて、形成した絶縁膜をフォトリソグラフィ等によりパターニングし、所定形状のストッパ膜1124を形成する。更に、半導体層及びストッパ膜1124上に、CVD法等により、n型不純物が含まれたアモルファスシリコン等からなる膜を形成し、この膜と半導体層とをフォトリソグラフィ等によりパターニングすることで、半導体層1125とオーミックコンタクト層1126、1127とを形成する。

【0093】

次に、スパッタ法、真空蒸着法等により絶縁膜1123上に、ITO等の透明導電膜、或いは光反射性導電膜及びITO等の透明導電膜を被膜後、フォトリソグラフィによってパターニングして画素電極1129を形成する。

【0094】

続いて、絶縁膜1123に、異なる層に形成された導電層(例えば、トランジスタ電極又は配線)同士を電気的に接続するコンタクト部を形成するための貫通孔である図示しないコンタクトホールを形成する。次に、コンタクトホールを形成した絶縁膜1123上に、例えば、Mo膜、Cr膜、Al膜、Cr/Al積層膜、AlTi合金膜又はAlNdTi合金膜、MoNb合金膜等からなるソース−ドレイン導電膜をスパッタ法、真空蒸着法等により被膜して、フォトリソグラフィによってパターニングしてドレイン電極1122d及びソース電極1122sを形成する。また、これと同時に、前記のコンタクト部を適宜形成する。ソース電極1122sはそれぞれ画素電極1129の一部と重なるように形成される。

【0095】

上記のようにして、積層体1120は形成され、基材1110は形成される。なお、上記工程では、トランジスタ1122以外の、例えば、選択トランジスタ等の他のトランジスタも適宜形成される。また、上記工程では、配線1121以外の、例えば、所定の高電位電源に直接又は間接的に接続され、対向電極1400に印加される基準電圧より十分電位の高い所定の高電位の電圧(供給電圧)が印加されるアノードライン(供給電圧ライン)等が適宜形成される。また、例えば発光素子の発光に使用されるキャパシタ等も適宜形成される。

【0096】

次に、ステップS101で形成した基板1100に隔壁1200を形成する(ステップS102)。隔壁1200の製造方法の一例を具体的に説明すると、例えば、シリコン窒化膜等の絶縁性材料からなる層間絶縁層をCVD法等により、基板1100上に形成する。そして、フォトリソグラフィにより、層間絶縁層に所望の形状の開口部1251を形成する。このようにして、複数の画素電極1129を露出させる開口部1251を備えた層間絶縁膜1250が形成される(図13参照)。次に、層間絶縁膜1250を覆うように、感光性ポリイミド等の絶縁材料を、前記層間絶縁膜1250を形成した基板1100に塗布する。そして、所望の形状に対応するマスクを介し、塗布した絶縁材料を露光及び現像することによってパターニングし、所望の形状の開口部1261を有する隔壁本体1260を形成する(図13参照)。開口部1261は、開口部1251に合わせた形状であり、複数の画素電極1129を開口部1251を介して露出させる。このようにして、隔壁1200が形成される(図16等参照)。

【0097】

つまり、ここでは、隔壁1200は、層間絶縁膜1250と、この層間絶縁膜1250上に形成された隔壁本体1260と、によって形成される。層間絶縁膜1250と、隔壁本体1260と、は、互いに対応する形状に形成されることによって、隔壁1200を構成する。また、隔壁1200の開口部1201は、開口部1251と、開口部1261と、によって形成される。なお、開口部1251の内壁面と、開口部1261の内壁面と、は、面一に形成されているが(図13等参照)、段差等によって面一に形成されていなくてもよい。また、開口部1201の内壁面は、法線方向(基材1110の表面(前記積層体1120を形成する面)に対して垂直な方向)に対して傾斜を有するが、前記法線方向に沿った形状で形成されてもよい。なお、隔壁1200は、隔壁本体1260のみであっても良く、層間絶縁膜1250は、積層体1120に含まれてもよい。なお、層間絶縁膜1250は無くてもよい。つまり、隔壁本体1260が、層間絶縁膜1250の役割を兼ねてもよい。

【0098】

層間絶縁膜1250は、隣り合う画素電極1129同士を絶縁するとともに、基板1100の表面に露出した素子及び配線等を電気的に外部から絶縁保護する。保護の対象の素子としては、トランジスタ1122等がある。保護の対象の配線としては、電源供給ライン等がある。

【0099】

隔壁本体1260は、基板表面からの隔壁1200の高さを高くし、発光層1300を形成する際に塗布されるインクが他の領域に入り込まないようにするためのものである。通常、隔壁本体1260の高さは、層間絶縁膜1250よりも高い。

【0100】

層間絶縁膜1250と、隔壁本体1260と、によって隔壁1200は構成される。このため、層間絶縁膜1250と、隔壁本体1260と、は、隔壁1200の形状に対応することになるので、以下では、隔壁1200の形状を説明することによって、層間絶縁膜1250と、隔壁本体1260と、の形状を説明する。なお、隔壁1200は、インクを仕切るもの、つまり、発光層1300の形状を規定するものであればよい。隔壁1200は、絶縁性を有することが望ましい。

【0101】

隔壁1200は、発光層1300の形状を規定する。隔壁1200は、ストライプ状に配列された開口部1201を備える。開口部1201は、発光層1300の形状を規定する。開口部1201は、平面形状が、長手方向における両端が閉口な形状(ここでは略長方形)となっている。このため、発光層1300は、列方向に一列にならぶ複数の画素に対応した形状(ここでは、略長方形)になっている。列方向とは、開口部1201の長手方向であり、図15における横方向である。

【0102】

次に、隔壁1200の表面(適宜開口部1201の内壁面も含む。)に所定の処理を行う(ステップS103)。

【0103】

例えば、開口部1201から露出する基板1100の領域と、隔壁1200の表面全面と、に対して親液化処理を行ってから、隔壁1200の表面全面に撥液化処理を行う。この撥液化処理によって、隔壁1200の開口部1201(溝)に塗布されたインクが、隔壁1200の表面によって弾かれる。このため、インクが、隔壁1200を乗り越えて、隣の開口部1201に進入してしまうことを防ぐことができる。

【0104】

なお、親液化処理としては、紫外線光の照射による処理又はO2(酸素)プラズマ処理等がある。また、撥液化処理は、CF4(四フッ化メタン)プラズマ処理等がある。このような処理は、例えば、特許第3328297号広報に記載されているような公知の技術を利用できる。なお、撥液とは、水系の溶媒、又は、有機系溶媒のいずれかを所定基準以上の度合いで弾く性質を示す。なお、親液とは、水系の溶媒、又は、有機系溶媒のいずれかを所定基準未満の度合いで弾く性質(弾かない性質)を示す。

【0105】

図14のフローに戻り、発光層1300を形成する(ステップS104)。具体的には、第1のインクを開口部1201内(溝)に塗布し、塗布した第1のインクを乾燥させることによって、発光層1300を形成する。また、発光装置1000がR(Red)、G(Green)、及びB(Blue)の画素を有する場合には、インク(特に後述の中心層を形成するインク)の塗布を分ける。

【0106】

第1のインクは、発光することが可能な公知の高分子発光材料、例えばポリパラフェニレンビニレン系又はポリフルオレン系等の共役二重結合ポリマーを含む発光材料を含む。前記の高分子発光材料が溶媒に溶解又は分散した液体がインクとなる。溶媒は、例えば、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒である。このような第1のインクを用いて形成された層は、発光が行われる層であり、発光層1300の中心的な層になる。この層を以下では中心層という。なお、発光層1300は、ここでは、この中心層のみによって構成される。

【0107】

第1のインクを塗布するときに吐出装置900等が使用される。例えば、上記のように、吐出ノズル100を基板950上を相対的に移動させ第1のインクを所定のパターンで塗布する(図18矢印参照)、塗布した第1のインクを乾燥する方法は、大気雰囲気中での乾燥、窒素雰囲気中での乾燥、真空中での乾燥、又は、これらいずれかの雰囲気中での加熱乾燥等、公知の方法を採用できる。塗布された第1のインクは、例えば液面が図17の液面1301となるように塗布される。

【0108】

発光層1300は、画素電極1129(アノード電極)及び対向電極(カソード電極)1400によって印加される電圧によって発光する層である。

【0109】

発光層1300は、上記では、中心層のみから形成されるが、発光層1300は、中心層と、正孔注入層と、インターレイヤと、を備えたものであってもよい。発光層1300は、少なくとも中心層を備えるものであればよい。

【0110】

発光層1300が正孔注入層を備える場合、上記の中心層を形成する前に、第2のインクを開口部1201内(溝)に塗布し、塗布した第2のインクを乾燥させることによって、正孔注入層を形成する。この正孔注入層は、画素電極1129と中心層(インターレイヤ)との間に形成される。正孔注入層は中心層に正孔を供給する機能を有する。正孔注入層は正孔(ホール)注入・輸送が可能な有機高分子系の材料、例えば導電性ポリマーであるポリエチレンジオキシチオフェン(PEDOT)とドーパントであるポリスチレンスルホン酸(PSS)とから構成される。つまり、第2のインクは、前記の有機高分子系の材料が、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒の溶媒に、溶解又は分散した液体である。第2のインクの塗布は、上記と同様吐出装置900等によって行われる。

【0111】

発光層1300がインターレイヤを備える場合、上記の中心層を形成する前に、第3のインクを開口部内(溝)に塗布し、塗布した第3のインクを乾燥させることによって、インターレイヤを形成する。このインターレイヤは、正孔注入層と中心層との間に形成される。インターレイヤは、正孔注入層の正孔注入性を抑制して中心層内において電子と正孔とを再結合させやすくする機能を有し、中心層の発光効率を高める。インターレイヤは正孔注入層の正孔注入性を抑制して中心層内において電子と正孔とを再結合させやすくする適宜の有機高分子系の材料から構成される。つまり、第3のインクは、前記の有機高分子系の材料が、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒の溶媒に、溶解又は分散した液体である。第2のインクの塗布は、上記と同様吐出装置900等によって行われる。

【0112】

図14のフローに戻り、対向電極(カソード電極)1400を形成する(ステップS105)。対向電極1400は、発光層1300の上に形成される。対向電極1400は、導電材料、例えばLi、Mg、Ca、Ba等の仕事関数の低い材料からなる電子注入性の下層と、Al等の光反射性導電金属からなる上層を有する積層構造である。ここでは、対向電極1400は、発光層1300が形成された後の基板の略全面に形成された一つの電極積層体から構成される(図15参照)。対向電極1400は、例えば接地電位である共通電圧Vssが印加されている。対向電極1400は、真空蒸着やスパッタリングによって形成される。各発光素子は、各画素電極1129と、各画素電極と重なる位置にある発光層1300の各領域と、各画素電極と発光層1300を介して重なる位置にある対向電極1400の各領域と、によって構成される。

【0113】

次に、封止を行う(ステップS106)。発光画素(発光層1300を介して画素電極1129と、対向電極1400と、が重なる領域)が複数形成された発光領域の外側において、電極400形成後の基板1100上に紫外線硬化樹脂、又は熱硬化樹脂からなる封止樹脂を塗布し、図示しない封止基板と基板1100とを貼り合わせる。次に紫外線もしくは熱によって封止樹脂を硬化させて、基板1100と封止基板とを接合する。以上から、発光装置1000が製造される。

【0114】

このような構成を採る発光装置1000は、デジタルカメラ、パーソナルコンピュータ、又は携帯電話等の表示装置の表示部(ディスプレイ)として用いられる。具体的には、デジタルカメラ1910は、例えば図19及び図20のように、操作部1911と、表示部1912と、を備える。この表示部1912に発光装置1000が用いられる。同様に、パーソナルコンピュータ1920は図21に示すように、表示部1921を備え、発光装置1000は表示部1921に使用される。更に、図22のように、携帯電話1930は表示部1931を備え、発光装置1000は表示部1931に使用される。

【符号の説明】

【0115】

90・・・気体の固まり、91・・・気泡、93・・・連通路、99・・・ねじ、100,200,300,400,500・・・吐出ノズル、110,510・・・筒体、111,511・・・筒体本体、111a,511a・・・内壁面、113,513・・・フランジ、115,515・・・凹部、117・・・ねじ山、120、220、320、420,520・・・底部、121,321,421,521・・・ノズルプレート、121a,421a,521a・・・吐出口、123,223,523・・・固定部材、123a,323a,423a,523a,・・・貫通孔、130・・・接続部、130a・・・貫通孔、150・・・フィルタ、223a・・・第1貫通孔、223b・・・第2貫通孔、328・・・気体不透過膜、329・・・気液分離膜、428・・・第1プレート、429・・・第2プレート、429a・・・貫通孔、511b・・・凹部、511c・・・貫通孔、511ca・・・ねじ切り、511d・・・凸部、523c・・・ツメ、518・・・固定体、518b・・・ねじ山、518a・・・貫通孔、519・・・気液分離膜、523d,523e・・・切欠き、900,800・・・吐出装置、吐出ノズル100、901,801・・・制御部、903・・・インクタンク、905・・・第1駆動部、907・・・加圧部、909・・・インク供給管、911・・・流量計、913・・・第2駆動部、915・・・吐出ノズル支持部材、917・・・第3駆動部、919・・・ステージ、950・・・基板、821・・・ポンプ、823・・・チューブ、1000・・・発光装置、1100・・・基板、1110・・・基材、1120・・・積層体、1121・・・配線、1122・・・トランジスタ、1122g・・・ゲート電極、1122s・・・ソース電極、1122d・・・ドレイン電極、1123・・・絶縁膜、1124・・・ストッパ膜、1125・・・半導体層、1126,1127・・・オーミックコンタクト層、1129・・・画素電極、1200・・・隔壁、1201・・・開口部、1250・・・層間絶縁膜、1251・・・開口部、1260・・・隔壁本体、1261・・・開口部、1300・・・発光層、1301・・・液面、1400・・・対向電極、1910・・・デジタルカメラ、1911・・・操作部、1912・・・表示部、1920・・・ノートパソコン、1921・・・表示部、1930・・・携帯電話機、1931・・・表示部

【技術分野】

【0001】

本発明は、吐出ノズル及び吐出装置に関する。

【背景技術】

【0002】

例えば、特許文献1には、有機EL材料を塗布すべき所定のパターン形状に応じた溝を基板上に形成しておき、この溝にノズルを沿わせるように基板とノズルとを相対的に移動させて、前記ノズルからの有機EL材料を前記溝内に流し込んで塗布する過程を備えたことを特徴とする有機EL表示装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の方法では、吐出ノズルが有機EL材料を連続して吐出している最中に、何らかの原因で吐出ノズル内に気泡が溜まってしまう場合があった。吐出ノズル内に気泡が溜まると、吐出ノズルから吐出される有機EL材料の吐出量が意図せずに変化してしまう(つまり、有機EL材料の吐出量が不安定になる)ことがある。なお、吐出ノズル内に気泡が溜まってしまうという現象は、上記有機EL材料以外の他の液体を吐出ノズルから吐出する場合にも生じ得ると考えられる。

【0005】

本発明は、上記点に鑑みてなされたものであり、その目的とするところは、吐出ノズル内に気泡が溜まることを防止又は軽減することが可能な、吐出ノズル及び吐出装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明の第1の観点に係る吐出ノズルは、

液体を吐出する吐出ノズルであって、

前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備える。

【0007】

(1)また、前記吐出ノズルは、

筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記底部は、前記気液分離体を備えてもよい。

(2)前記底部は、前記吐出口が形成されたノズルプレートを備え、

前記ノズルプレートは、少なくとも一部が前記気液分離体によって形成されてもよい。

(3)前記底部は、前記底部における、前記筒体の内壁面よりも内側かつ前記内壁面の近傍において、前記気液分離体の、前記液体に接する面と反対側の面の少なくとも一部が露出するように形成されてもよい。

(4)内部と外部とを連通する連通路を備えるとともに、前記気液分離体を備える筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記連通路は、前記底部の近傍に形成され、

前記気液分離体は、前記連通路を塞ぐように配置されてもよい。

(5)前記連通路は、減圧装置に接続されてもよい。

【0008】

また、本発明の第2の観点に係る吐出装置は、

前記いずれかの吐出ノズルと、

前記液体を前記吐出ノズルに供給する液体供給部と、

被印刷物が載置されるステージと、

前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備える。

【0009】

また、前記液体が、有機EL材料であってもよい。

【発明の効果】

【0010】

本発明に係る吐出ノズル及び吐出装置によれば、吐出ノズル内に気泡が溜まることを防止又は軽減することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係る吐出装置の概略構成図である。

【図2】本発明の第1実施形態に係る吐出装置における、吐出ノズルの移動方向と、ステージの移動方向とを説明するための図である。

【図3】本発明の第1実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図4】本発明の第1実施形態の変形例1に係る吐出装置における、吐出ノズルの要部断面図である。

【図5】本発明の第1実施形態の変形例2に係る吐出装置における、吐出ノズルの要部断面図である。

【図6】本発明の第1実施形態の変形例3に係る吐出装置における、吐出ノズルの要部断面図である。

【図7】本発明の第2実施形態に係る吐出装置における、一部を分解した吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図8】本発明の第2実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とを示す断面図である。

【図9】本発明の第2実施形態に係る吐出装置における、図8の断面図に対応する吐出ノズルの要部外観図である。

【図10】本発明の第2実施形態に係る吐出装置における吐出ノズルを固定体と対向する位置から見た吐出ノズルの要部外観図である。

【図11】本発明の第2実施形態に係る吐出装置の概略構成図である。

【図12】本発明の第2実施形態に係る吐出装置における、吐出ノズルとインク供給管と吐出ノズル支持部材とチューブとを示す断面図である。

【図13】本発明の一実施形態の変形例に係る吐出装置の吐出ノズルとステージとの移動方向を示す図である。

【図14】本発明の一実施形態に係る発光装置の製造方法(発光装置製造方法)の一例を示すフローチャートである。

【図15】本発明の一実施形態に係る発光装置の一部内部を示した平面図である。

【図16】図15におけるXーX断面図である。

【図17】図15におけるYーY概略断面図である。

【図18】本発明の一実施形態に係る発光装置の製造におけるインクの塗布の軌跡を説明するための図である。

【図19】本発明の一実施形態に係る発光装置を表示部に使用したデジタルカメラの図である。

【図20】本発明の一実施形態に係る発光装置を表示部に使用したデジタルカメラの図である。

【図21】本発明の一実施形態に係る発光装置を表示部に使用したノートパソコンの図である。

【図22】本発明の一実施形態に係る発光装置を表示部に使用した携帯電話機の図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態について図面を参照して説明する。なお、本発明は下記で説明する実施形態(図面に記載された内容も含む。)によって限定されるものではない。下記で説明する実施形態に変更を加えることが出来る。特に、下記で説明する実施形態の構成要素を適宜削除してもよい。

【0013】

なお、下記では、吐出ノズルが吐出する液体を、有機EL材料(以下ではインクという。)とした場合を説明するが、吐出ノズルが吐出する液体は、他の液体であってもよい。インクは、例えば、高分子発光材料が溶媒に溶解又は分散した液体である。高分子発光材料は、発光することが可能な公知の材料である。このような材料としては、例えば、ポリパラフェニレンビニレン系又はポリフルオレン系等の共役二重結合ポリマーを含む発光材料等がある。溶媒は、例えば、水系溶媒又は有機溶媒である。有機溶媒としては、テトラリン、テトラメチルベンゼン、メシチレン又はキシレン等がある。このようなインクが塗布され、塗布されたインクが乾燥することによって、有機EL素子における発光層が形成される。また、吐出ノズルが吐出する液体が塗布される被塗布物(被印刷物)は、下記では基板であるが、他の被塗布物であってもよい。また、下記では、気液分離体の一例として、気液分離帯膜を用いた場合を説明しているが、気液分離体は気液分離膜のような膜状のものでなくてもよい。

【0014】

(第1実施形態)

図1のように、吐出装置900は、吐出ノズル100と、制御部901と、液体供給部であるインクタンク903と、第1駆動部905と、加圧部907と、インク供給管909と、流量計911と、を備え、さらに、第2駆動部913と、吐出ノズル支持部材915と、第3駆動部917と、ステージ919と、を備える。基板950には、インクが塗布される。基板950は、ステージ919に設置される。なお、吐出装置900の吐出ノズル100以外の各構成要素は、適宜、公知のものによって構成できる。

【0015】

制御部901は、マイクロプロセッサ等によって構成され、第1駆動部905と、第2駆動部913と、第3駆動部917と、を制御する。これによって、吐出ノズル100から吐出されるインクが、所定のパターンで、ステージ919に設置した基板950に塗布される。

【0016】

インクタンク903は、吐出ノズル100が吐出するインクを貯蔵する。

【0017】

第1駆動部905は、制御部901の制御のもと、加圧部907を移動させる。

【0018】

加圧部907は、第1駆動部905によって動かされ、インクタンク903内を加圧する(図1の矢印参照)。インクタンク913内が加圧されると、インクタンク903内の液体がインク供給管909に押し出される。

【0019】

インク供給管909は、一端がインクタンク903に接続され、他端が吐出ノズル100に接続される。また、インク供給管909の途中には流量計911が配置される。インクタンク903から押し出された液体は、インク供給管909内を流れ、吐出ノズル100に流入する。インク供給管909は、可撓性を有する合成樹脂又はゴム製のチューブ等によって構成される。

【0020】

流量計911は、インク供給管909内に形成された、インクの流量を測定するための素子を備える。この素子は、例えば、熱電対である。この素子は、インクの流量に応じた電気信号を出力する。流量計911は、この素子が出力した電気信号を受け取り、受け取った電気信号をデジタル信号に変換する。流量計911は、変換したデジタル信号を所定のタイミングで制御部901に供給する。

【0021】

第2駆動部913は、制御部901の制御のもと、吐出ノズル支持部材915を移動させる(図1及び図2の矢印参照)。

【0022】

吐出ノズル支持部材915は、第2駆動部913によって動かされる。また、吐出ノズル支持部材915には、吐出ノズル100が固定される。このため、吐出ノズル支持部材915の移動に伴って、吐出ノズル100が移動する。

【0023】

第3駆動部917は、制御部901の制御のもと、ステージ919を移動させる(図2の矢印参照)。

【0024】

ステージ919は、第3駆動部917によって動かされる。また、ステージ919には、基板950が設置される。このため、ステージ919の移動に伴って、基板950が移動する。

【0025】

制御部901は、第2駆動部913と、第3駆動部917と、を制御して、吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させる。吐出ノズル支持部材915の移動に伴って吐出ノズル100は移動し、ステージ919の移動に伴って基板950は移動する。吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させることによって、吐出ノズル100が基板950に対して相対的に二次元方向に移動する。制御部901は、第2駆動部913と、第3駆動部917と、を制御して、吐出ノズル支持部材915と、ステージ919と、をそれぞれ、所定方向に移動させることによって、吐出ノズル100を基板950に対して相対的に二次元方向に移動させる。

【0026】

一方、制御部901は、流量計911から所定のタイミングで供給されるデジタル信号を受け取る。制御部901は、受け取ったデジタル信号に基づいてインクの流量を特定する。そして、制御部901は、特定したインクの流量に基づいて、インクの流量を一定に保つように、つまり、吐出ノズル100から吐出されるインクの量を一定に保つように、第1駆動部905を制御して、加圧部907の単位時間当たりの移動距離を調整する。制御部901は、例えば、特定したインクの流量が基準値よりも高ければ、高い分に応じて、加圧部907の単位時間当たりの移動距離を少なくするように、第1駆動部905を制御する。

【0027】

このようにして、制御部901は、インクの吐出量を一定に保ちつつ、吐出ノズル100を、基板950上で所望の軌跡で移動させることができる。これによって、インクが基板950上に所定のパターンで塗布されるとともに、インクの塗布量にムラを減少させる(又は無くす)ことができる。

【0028】

吐出ノズル100は、図3に示すように、筒体110と、底部120と、接続部130と、フィルタ150と、を備える。なお、各部材は、特に明示がない限り金属又は合成樹脂等の適宜の材料によって構成される。

【0029】

筒体110の両端(両開口)は、底部120と、接続部130と、によって閉口される。筒体110と底部120とは互いに密着し、筒体110と接続部130とは互いに公知の方法で密着するので、それぞれの接合部において、インクが漏れることは略無い。接続部130には、インク供給管909が接続される。底部120は、インクを吐出する吐出口121aを備える。インク供給管909から供給されるインクは、筒体110内に流入する。筒体内110内に流入したインクは、底部120の吐出口121aから吐出される。このようにして、吐出ノズル100は、インク供給管909から供給されたインクを吐出口121aから吐出する。なお、吐出ノズル100がインクを吐出している最中、筒体110内(吐出ノズル100内)はインクによって満たされている(図3のドットで塗りつぶした筒体110の内部参照)。

【0030】

筒体110は、筒体本体111と、フランジ113と、凹部115と、ねじ山117と、を備える。

【0031】

筒体本体111は、筒体110の本体である。筒体本体111の内部にインク供給管909から供給されたインクが流入する。筒体本体111の形状は、断面形状(図3における表裏の方向の断面)が円形である円筒形状である。筒体本体111の断面形状は、円形の他、楕円形又は多角形(三角形及び四角形等も含む)等、適宜決定できる。筒体本体111内にインクが流入する。

【0032】

フランジ113は、筒体本体111の外壁に形成される。フランジ113は、筒体本体111の外壁から張り出した形状を有する。フランジ113の形状は、例えば、平面形状が円環形状であるが、他の形状であってもよい。平面形状とは、例えば、インク供給管909側から底部120に向かって見た形状(図3では、上から見た形状)である。

【0033】

吐出ノズル支持部材915には、筒体本体111の形状に合わせた形状の貫通孔915aが形成されている。この貫通孔915aに筒体本体111が挿入される。吐出ノズル支持部材915と、フランジ113と、には、ねじ穴が形成されており、ねじ99によって、フランジ113と、吐出ノズル支持部材915と、が固定される。これによって、筒体110が吐出ノズル支持部材915に固定されるので、吐出ノズル100が吐出ノズル支持部材915に固定される。

【0034】

凹部115は、筒体本体111の内壁面111aの周方向に沿うように、筒体本体111の内壁面111aに形成される。凹部115には、後述のフィルタ150が嵌め込まれる。

【0035】

ねじ山117は、筒体本体111の外壁の底部120側の一端部に形成される。このねじ山117によって、後述の固定部材123が、筒体110に固定される。

【0036】

底部120は、吐出口121aを備え、筒体110の一端(つまり、インクを吐出する側(ステージ919側)の一端側の開口)を閉口するように形成される。底部120は、ノズルプレート121と、固定部材123と、を備える。

【0037】

ノズルプレート121は、固定部材123によって、筒体110の前記一端(一端側の開口)を覆うように筒体110の前記一端に当接して、筒体110に取り付けられる。

【0038】

固定部材123は、筒体110の前記一端を覆う形状であり、内壁にねじ切りを備える。このねじ切りと、筒体110の筒体本体111のねじ山117と、によって、固定部材123と筒体110とは螺合する。そして、固定部材123は筒体110に取り付けられる(図3参照)。このときに、固定部材123は、ノズルプレート121を覆い、ノズルプレート121を固定する。また、固定部材123は、貫通孔123aを底面に備え、この貫通孔123aによって、ノズルプレート121の一部が露出する。固定部材123は、他の方法によって、筒体110に取り付けられてもよい(例えば、後述の第2実施形態のスナップ形式を参照)。固定部材123が筒体110に取り付けられることによって、底部120は筒体110に密着する。

【0039】

ノズルプレート121は、筒体110の前記一端を閉口する。また、ノズルプレート121は、ノズルプレート121の中央に形成された、インクを吐出する吐出口121aを備える。この吐出口121aは、直径が11μmであるが、11μmである必要は無く、インクが柱状になればよい。直径のサイズは塗布するパネルのピッチにより適時変更する。吐出口121aの断面の大きさ(内径(直径)の大きさ)は、筒体110の内壁面111aの断面の大きさ(内径(直径)の大きさ)よりも、十分に小さいので、吐出口121aから吐出されるインクは、勢い良く吐出される。このため、吐出されたインクは、柱状になり、所謂液柱95を構成する。ノズルプレート121の一方の面は、筒体110内のインクと接することになる。

【0040】

ノズルプレート121は、本実施形態においては、気液分離膜によって構成される。つまり、ノズルプレート121は、気液分離膜である。

【0041】

気液分離膜は、インクを通過させずに、インクに含まれる気体を通過させる膜(所謂、脱気膜)である。気液分離膜は、ここでは、ポリイミド膜である。気液分離膜としては、例えば、無機膜又は高分子膜がある。無機膜としては、例えば、ゼオライト膜等がある。高分子膜としては、多孔質膜、複合膜、又は、ポリイミド膜等がある。また炭素複合膜等もある。気液分離膜は、N2系、O2系、又は、有機系のガスを通過させ、インクを通過させない膜であってもよい。このような膜は、インクに含まれる気体も通過させることができると考えられるからである。

【0042】

ノズルプレート121は、円盤形状である。ノズルプレート121の形状は、適宜決定できる。ノズルプレート121の形状は、筒体110の開口の形状に対応する形状となることが望ましい。対応する形状とは、例えば、ノズルプレート121の外形が筒体110の前記ノズルプレートと当接する前記一端の外形と同じ形状である場合をいう。

【0043】

接続部130は、筒体110の、前記一端と反対側の一端(他端)を閉口する。接続部130の底面が筒体110の他端に固着される。固着の方法は、接着、又は、ねじによる固定等、適宜の方法による。これによって、接続部130は、筒体110に密着する。また、接続部130は、インク供給管909と接続される。

【0044】

フィルタ150は、凹部115に嵌め込まれる。フィルタ150は、インクのゴミを除去する。フィルタ150は、例えば、PVDF、PTFEによって構成されるが、これに限定されるわけではなく、フィルタの機能を有するものであれば、特に限定されない。また、フィルタ150は筒体110内に入れなくても良く、例えばインク供給管909内などインクの供給されるラインに設けても良い。

【0045】

上述のように、インク供給管909から筒体110内に流入したインクは、底部120の吐出口121aから吐出される。このときに、インクに含まれる気泡(気体)が筒体内110内に発生して溜まることがある。このような気泡の発生の原因は、定かではないが、例えば、下記の理由等が考えられる。

【0046】

(理由1)インクをインクタンク903に充填するときに使用されるガスがインクに溶存してしまう。

(理由2)インクをインクタンク903に充填するときにインクタンク903に接続された継ぎ手等から進入したガスが残存してしまう。

(理由3)吐出ノズル100の移動に伴うインク供給管909の変位による圧力変化によって発生したガスがインクに溶存してしまう。

【0047】

吐出ノズル100がインクを吐出している最中、筒体110内はインクによって満たされている。そして、インクを吐出している最中、筒体110内にはインクが常に流入する。筒体110内に流入したインクは、ノズルプレート121に向かって移動しようとする。このため、インクに含まれる気泡もノズルプレート121に向かって移動しようとする。

【0048】

なお、筒体110内にインクが流入することによって、インクはノズルプレート121及び筒体110の内壁面111a等に圧力を加える。ノズルプレート121の厚さは、この圧力によって、インクに含まれる気体がノズルプレート121を通過して外部に排出される厚さにすることが望ましい。この厚さは、気液分離膜の種類によって異なる。なお、ノズルプレート121(気液分離膜)を薄くすればするほど、気体を通過させやすくするので、ノズルプレート121は薄いほうが好ましい。しかし、ノズルプレート121は、インクから圧力を受けるので、この圧力に耐え得る厚さを確保することが望ましい。なお、ノズルプレート121の略全体(筒体110の開口に対応する領域全体)がインクから圧力を受けるので、ノズルプレート121を露出する貫通孔123aが大きい程、ノズルプレート121の強度をより強くする必要がある。

【0049】

また、インクに含まれる気泡は、ノズルプレート121上の筒体110の内壁面111a近傍(ノズルプレート121の周縁部上)に蓄積される可能性が高いことが、本願発明者の経験で分かっている。このため、図3のように、気泡91は例えば図3の矢印のように移動すると予測される。そして、気泡91が蓄積されて、図3のように、ノズルプレート121上の筒体110の内壁面111a近傍に気体の固まり90が生じる。この気体の固まり90によって、インクの吐出量が不安定になる。これは、インクの圧力が気体の固まり90によって吸収されてしまう等の原因によって発生するものであると予測される。

【0050】

本実施形態では、底部120は、底部120における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜の、インクに接する面と反対側の面が露出するように形成されている。これによって、筒体110の内壁面111aの近傍において、気液分離膜は気体を外部に排出できる。このため、気体の固まり90が生じやすい位置に対応して、気体を外部に排出できる気液分離膜が位置するので、気体を効果的に吐出ノズル100の外部へ排出できることになる。

【0051】

(第1実施形態の変形例1)

上述のように、第1実施形態では、底部120における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜の他方の面(インクに接する面と反対側の面)が露出する。これは、貫通孔123aの断面の大きさ(第1貫通孔123aの内径(直径))が、筒体110の開口の大きさ(筒体110の内径(直径))以上の大きさだからである。

【0052】

第1実施形態の変形例1に係る吐出ノズル200では、図4のように、第1実施形態の底部120が底部220に変更される。なお、図4において、第1実施形態に対応する部材は、同一の符号が付されている。図4のように、底部220の固定部材223は、吐出口121aを露出させる第1貫通孔223aを備える。第1貫通孔223aの断面の大きさ(貫通孔223aの内径(直径))は、筒体110の開口の大きさ(筒体本体111の内壁面111aの内径(直径))よりも小さい。このようにしても、吐出口121aの周囲の気液分離膜が吐出ノズル200の外部に露出する。また、固定部材223は、第2貫通孔223bを備え、第2貫通孔223bを介して、ノズルプレート121を露出させる。第2貫通孔223bの平面形状は、適宜決定できる(ここでは、円形である)。第2貫通孔223bは、1以上設けられる(ここでは、二つ設けられる)。ここでは、第2貫通孔223bは、図4のように、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されている。

【0053】

この変形例1においても、上記と同様、気体を効果的に吐出ノズル200の外部へ排出できることになる。また、第1貫通孔223aの大きさを第1実施形態の貫通孔123aに比べて小さくできるので、ノズルプレート121の強度を弱くでき、厚さを薄くできる場合がある。

【0054】

(第1実施形態の変形例2)

第1実施形態の変形例2に係る吐出ノズル300では、図5のように、第1実施形態の底部120が底部320に変更される。第1実施形態では、ノズルプレート121は、全部が気液分離膜によって形成されているが、この変形例のように、ノズルプレート321は、一部が気液分離膜によって形成されてもよい。このようにしても、吐出ノズル300内に気泡が溜まることを防止するか軽減できる。底部300のノズルプレート321は、気体不透過膜328と、気液分離膜329と、によって構成される。気体不透過膜328は、インクも気体も通過させない、従来のノズルプレートと同様の材料で形成される。ノズルプレート321の中央には、吐出口321aが形成される。この変形例2では、気液分離膜329を薄くしても、気体不透過膜328の強度を大きくすることで、ノズルプレート321全体の強度を大きくすることができる。この変形例2では、気液分離膜329を薄くできる。

【0055】

気体透過膜328の位置、形状(ここでは、平面形状が円形になっている。)、大きさ、及び、数(ここでは、2つ)は、適宜決定できる。但し、気体透過膜328は、少なくとも一部が、図5のように、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されていることが望ましい。これによって、変形例2においても、上記と同様、底部320における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、気液分離膜329の他方の面(インクに接する面と反対側の面)の少なくとも一部が露出するように形成される。このため、気体を効果的に吐出ノズル200の外部へ排出できることになる。

【0056】

(第1実施形態の変形例3)

第1実施形態の変形例3に係る吐出ノズル400では、図6のように、第1実施形態の底部120が底部420に変更される。第1実施形態では、ノズルプレート121は、全部が気液分離膜によって形成されているが、この変形例のように、ノズルプレート421は、一部が気液分離膜によって形成されてもよい。つまり、ノズルプレート421は、図6のように、複数のプレートを重ねて形成されてもよい。このようにしても、吐出ノズル400内に気泡が溜まることを防げる。

【0057】

ノズルプレート421は、第1プレート428と、第2プレート429と、を備える。第1プレート428は、気液分離膜によって形成される。第2プレート429は、従来のノズルプレートと同様の材料で形成される。このような構成によって、気液分離膜を薄くできるので、インクに含まれる気体は第1プレート428を通過しやすくなる。一方で、第2プレート429は、ノズルプレート421全体を補強することができる。このため、ノズルプレート421は、気体を通過させやすく、強度のあるノズルプレートとなる。

【0058】

第1プレート428と、第2プレート429と、は、互いに固着してもよいし、当接するのみであってもよい。第1プレート428と、第2プレート429と、は、それぞれ、中央に貫通孔を備え、これら貫通孔が吐出口421aを構成する。また、第2プレート429は、貫通孔429aを備える。この貫通孔429aによって、第1プレート428がインクに接触する。第1プレート428と、第2プレート429と、が重なる順番は逆でもよい。

【0059】

貫通孔429aの位置、形状(ここでは、平面形状が円形)、大きさ、及び、数(ここでは、2つ)は、適宜決定できる。但し、貫通孔429aは、筒体110から見た場合に、筒体110の内壁面111aの近傍に形成されることが望ましい。これによって、上記と同様、底部420における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、第1プレート428の他方の面(インクに接する面と反対側の面)の少なくとも一部が露出するように形成される。このため、気体を効果的に吐出ノズル400の外部へ排出できることになる。なお、第1プレート428と、第2プレート429と、が重なる順番が逆の場合は、底部420における、筒体110の内壁面111aよりも内側かつ内壁面111aの近傍において、第1プレート428のインクに接する面と反対側の面が、貫通孔429aによって露出するため、気体を効果的に吐出ノズル400の外部へ排出できることになる。

【0060】

(第2実施形態)

第2実施形態と第1実施形態とでは、気液分離膜の位置等が異なる。第2実施形態についての以下の説明では、第1実施形態と異なる点のみを説明する。また、第1実施形態と第2実施形態とで対応する構成要素は同じ符号を付す。

【0061】

図8乃至図10のように、筒体510は、筒体本体511と、フランジ513と、凹部515と、固定体518と、気液分離膜519と、を備える。フランジ513と凹部515とは、第1実施形態の、フランジ113と凹部115とに対応するので説明を省略する。

【0062】

筒体本体511は、凹部511bと、貫通孔511cと、凸部511dと、をさらに備える他は、第1実施形態の筒体110と、同様のものである。

【0063】

凹部511bは、筒体本体511の外壁面に形成される。凹部511bは、後述の固定部材523のツメ523cが入り込む。これによって、固定部材523は、筒体510に固定され、筒体510と底部520とは密着する。凹部511bは、固定部材523に応じて形成されるため、数や形状は適宜決定する。

【0064】

貫通孔511cは、内壁の断面形状が円形等の所定形状で形成される。貫通孔511cは、筒体本体511の内部と外部とを連通する孔であり、底部520の近傍に所定形状で形成される。また、貫通孔511cの数は適宜決定する(ここでは一つである)。貫通孔511cは、筒体本体511の周方向に等間隔で例えば4つ、8つ等の適宜の数で形成してもよい。

【0065】

また、貫通孔511cは、ねじ切り511caを内壁面に備え、これによって、固定体518が固定される。

【0066】

凸部511dは、貫通孔511cから張り出して形成され、後述の気液分離膜519をインクに接触させるとともに押さえる役割を有する。

【0067】

気液分離膜519は、第1実施形態で説明したものと同様のものである。この気液分離膜519は、貫通孔511cの形状に合わせた形状に形成される。また、厚さは、適宜決定できるが、例えば、第1実施形態と同様、インクによって加わる圧力によって、インクに含まれる気体が気液分離膜519を通過して排出される厚さにすることが望ましい。

【0068】

固定体518は、気液分離膜519を固定するためのものである。固定体518は、ねじ山518bを備えるとともに、貫通孔518aを備える。ねじ山518bと、ねじ切り511caとによって、筒体本体511と固定体518とは、螺合する。これによって、固定体518は、筒体本体511に取り付けられる。このとき、気液分離膜519は、固定体518と、凸部511dと、によって挟持されることになる。これによって、気液分離膜519は筒体本体511に固定される。なお、気液分離膜519は、一方の面(凸部511dに当接する側の面)がインクに接触することになる。

【0069】

固定体518は、貫通孔518aを備える。固定体518が筒体本体511に取り付けられると、貫通孔518aと、貫通孔511cの前記固定体518が入り込まない部分とによって、筒体511には、筒体511の外部と内部とを連通する連通路93が形成される。そして、気液分離膜519は、固定体518と、凸部511dと、によって挟持されるので、この気液分離膜519は、連通路93を塞ぐように配置されることになる。固定体518は、筒体本体511と密着し、気液分離膜はインクを通さないので、固定体518の取付け部分において、インクが漏れることは略ない。

【0070】

また、貫通孔518aは、気液分離膜519の他方の面(凸部511dに当接する側と反対側の面)の少なくとも一部を吐出ノズル500の外部に露出させる。この貫通孔518aによって、気液分離膜519を通過した気体は、吐出ノズル500の外部に排出される。

【0071】

底部520は、吐出口521aを備え、筒体510の一端(吐出口521a(つまり、ステージ919)側の一端の開口)を閉口するように形成される。底部520は、ノズルプレート521と、固定部材523と、を備える。

【0072】

ノズルプレート521は、固定部材523によって、筒体510の前記一端(一端側の開口)を覆うように筒体510の前記一端に当接して、固定される。

【0073】

固定部材523は、筒体510の前記一端を覆う形状である。固定部材523は筒体510に固定される。

【0074】

固定部材523は、内壁上端(インク供給管909側で、図8の上方)にツメ523cを備える。このツメ523cが筒体本体511の凹部511bに入り込む。このようなスナップ形式によって、上述のように、固定部材523は筒体510に固定される。なお、ツメ523cは、固定部材523を固定しやすいように適宜の数(ここでは、図9及び図10に示すように3つ)、適宜の形状で形成される。

【0075】

固定部材523は、例えば合成樹脂等によって、弾性変形可能に形成されるとよい。これによって、固定部材523を筒体本体510に固定するときに、固定部材523を変形させて、ツメ523cと凹部511bに入り込ませやすくできる。固定部材523は、切欠き523eを備えるが、この切欠き523eは、固定部材523を変形しやすくするためのものである。固定部材523をこのような構成にすれば、固定部材523を筒体510に固定しやすくなる。なお、このように固定部材523を筒体510に固定するため、両者は密着するので、両者の接合部からインクが漏れることは略ない。

【0076】

固定部材523を筒体510に固定するときに、固定部材523は、ノズルプレート521を覆い、ノズルプレート521を固定する。また、固定部材523は、貫通孔523aを底面に備え、この貫通孔523aによって、ノズルプレート521の一部が露出する。また、固定部材523は、切欠き523dを備え、この切欠き523dによって、固定体518を外部に露出させることができる。これによって、連通路93は、筒体510の、外部と内部とを連通することができる。

【0077】

固定部材523は、他の方法によって、筒体510に固定されてもよい(例えば、第1実施形態を参照)。

【0078】

ノズルプレート521は、従来の公知のノズルプレートを採用できる。また、その他の説明については、第1実施形態のノズルプレート121の説明に準じるので説明を省略する。

【0079】

第1実施形態と同様に、インク供給管909から筒体510内に流入したインクは、底部520の吐出口521aから吐出される。このときに、インクに含まれる気泡(気体)が筒体内110内に発生して溜まることがある。筒体510に気液分離膜519及び連通路93が配置されるので、インクに含まれる気体は、連通路93を通過するとともに、この気液分離膜519を通過し外部に排出される。このため、吐出ノズル500内に気泡が溜まることを防止又は軽減できる。連通路93の断面の大きさ(連通路93の内径(直径))は、吐出口521aの断面の大きさ(吐出口521aの内径(直径))よりも大きいことが望ましい。これによって、気体を効果的に排出できる。

【0080】

第1実施形態で示したとおり、気泡91は例えば図8の矢印のように移動すると予測される。そして、気泡91が蓄積されて、図8のように、ノズルプレート521上の筒体510の内壁面111a近傍に気体の固まり90が生じる。

【0081】

本実施形態では、筒体510が、連通路93を備えるとともに、気液分離膜519を備え、連通路93は、底部520の近傍に形成され、気液分離体519は、連通路93を塞いで配置されている。このため、気体の固まり90が生じやすい位置に対応して気液分離膜519が配置されるので、効果的に吐出ノズル500内の気体を排出できる。また、インクは、内壁511aと底部520とが接する部分に向かっても流れようとすると予測されるので、インクが移動しようとする力を利用してインクに含まれる気体を気液分離膜519まで移動させ、気液分離膜519を介してインクに含まれる気体を吐出ノズル500から排出できると考えられる。ここで、連通路93が形成される位置は、底部520に近ければ近いほどよい。

【0082】

第2実施形態における吐出ノズル500の他の部分、及び、この吐出ノズル500が使用される吐出装置は、第1の実施形態の構成を採用でき、これらの部分の説明は第1実施形態の説明によって説明されるので、詳細な説明は省略する。

【0083】

(第2実施形態の変形例)

第2実施形態の変形例では、吐出ノズル500の連通路93が減圧装置の一例であるポンプ821に接続される。そして、吐出装置800は、第1実施形態の吐出装置900が備える構成に加えて、さらに、ポンプ821と、このポンプ821と吐出ノズル500の連通路93とを接続するチューブ823と、を備える。但し、吐出装置800では、吐出ノズル100は吐出ノズル500に変更され、制御部901は制御部801に変更される。制御部801は、制御部901と同様の制御を行うほか、下記の制御も行う。ポンプ821は、連通路93内を吸引する。このため、インクに含まれる気体は連通路93に引き込まれる。さらに、連通路93内に引き込まれる気体は、気液分離膜519内を通過しやすくなる。このため、インクに含まれる気体をより効果的に吐出ノズル500の外部に排出できるので、吐出ノズル500内に気体が溜まることを防止又は軽減できる。

【0084】

ポンプ821は公知のものを利用できる。また、本実施形態においては、ポンプ821は、制御部801によって、吸引のタイミングが制御される。ポンプ821は、例えば、吐出ノズル500の待機時に吸引を行う。また、ポンプ821は、常に吸引を行ってもよい。ポンプ821の吸引力は、適宜決定できる。チューブ823は、可撓性を有する合成樹脂製のチューブ等によって構成される。

【0085】

(その他)

上記で説明した、各実施形態及び各変形例における構成は取捨選択して、適宜組み合わせてもよい。

【0086】

また、上記の各実施形態及び各変形例では、吐出装置が一つの吐出ノズルを備えているが、吐出装置900(又は800)は、複数の吐出ノズル100(もちろん、吐出ノズル200、300、400、又は、500でもよい)を備えるように構成されてもよい(図13参照)。この場合、複数の吐出ノズル100は、同時に動くか、独立して動くように制御される。また、インクタンク903及び加圧部907等は、吐出ノズル100に対応して複数形成される。また、制御部901(又は801)は、吐出部100及び第1駆動部905等をそれぞれ独立して制御する。このように、複数の吐出ノズル100によって同時にインクの塗布を行うことで、少ない時間でインクの塗布が行える。

【0087】

上記の各実施形態及び各変形例等に係る吐出装置900(又は800、以下では単に吐出装置900という。)を用いて塗布されたインクは発光層を形成する。本実施形態に係る吐出装置900(又は800)を用いて塗布されたインクは、安定して塗布されたインクなので、塗布されたインクによって形成される発光層は膜質が良好になる。以下、このような発光層が形成された発光装置(本発明の一実施形態に係る発光装置という。)の一例について説明する。なお、発光装置の構成は以下で説明した構成に限るものではない。

【0088】

本発明の一実施形態に係る発光装置1000の一例の製造方法(発光装置製造方法)を、図12乃至16を参照して説明する。なお、下記の基板1100と隔壁1200とが、上記の基板950に対応する。

【0089】

まず、基板1100を形成する(ステップS101)。具体的には、基材1110を用意し、用意した基材1110上に複数の層を順次積層した積層体1120を形成することで、基板1100が形成される。基板1100は、基材1110と、積層体1120と、を備える。積層体1120は、例えば、所定の平面形状に形成された、電極層、半導体層、及び、絶縁層等の複数の層からなる。そして、この積層体1120によって、発光層1300を発光させる回路を構成する各種トランジスタ、各種キャパシタ、及び、各種配線等が形成されることになる。つまり、基板1100(積層体1120)は、発光層1300を発光させる回路を構成する、各種トランジスタ、各種キャパシタ、及び、各種配線等を適宜備える。ここで、平面形状は、基板1100の表面(積層体1120を形成する側の面)の上方から基板1100の方向を見た場合の形状をいう。

【0090】

このような基板1100は公知のものを利用することができるので、以下では、基板1100の製造方法及び基板1100の構造の一例の概略のみを説明する。なお、基板1100の形成については、特に、図16を参照。

【0091】

まず、ガラス基板等からなる透明な基材1110を用意する。次に、この基材1110上に、スパッタ法又は真空蒸着法等により例えば、Mo膜、Cr膜、Al膜、Cr/Al積層膜、AlTi合金膜、AlNdTi合金膜、又は、MoNb合金膜等からなる導電膜を形成する。そして、形成した導電膜を所定形状にパターニングする。これによって、配線1121、及び、トランジスタ1122のゲート電極1122g等が、基材1110上に形成される。なお、ここでのトランジスタ1122は、例えば、発光層を駆動するための駆動トランジスタである。また、ここでの配線1121は、例えば、発光させる発光素子を選択するための選択トランジスタのドレイン電極と、発光装置を駆動するデータドライバと、を電気的に接続するデータラインである。続いて、CVD(Chemical Vapor Deposition)法等により配線1121及びゲート電極1122g上に絶縁膜1123を形成する。

【0092】

次に、形成した絶縁膜1123上に、CVD法等により、アモルファスシリコン等からなる半導体層を形成する。次に、形成した半導体層上に、CVD法等により、例えばSiN等からなる絶縁膜を形成する。続いて、形成した絶縁膜をフォトリソグラフィ等によりパターニングし、所定形状のストッパ膜1124を形成する。更に、半導体層及びストッパ膜1124上に、CVD法等により、n型不純物が含まれたアモルファスシリコン等からなる膜を形成し、この膜と半導体層とをフォトリソグラフィ等によりパターニングすることで、半導体層1125とオーミックコンタクト層1126、1127とを形成する。

【0093】

次に、スパッタ法、真空蒸着法等により絶縁膜1123上に、ITO等の透明導電膜、或いは光反射性導電膜及びITO等の透明導電膜を被膜後、フォトリソグラフィによってパターニングして画素電極1129を形成する。

【0094】

続いて、絶縁膜1123に、異なる層に形成された導電層(例えば、トランジスタ電極又は配線)同士を電気的に接続するコンタクト部を形成するための貫通孔である図示しないコンタクトホールを形成する。次に、コンタクトホールを形成した絶縁膜1123上に、例えば、Mo膜、Cr膜、Al膜、Cr/Al積層膜、AlTi合金膜又はAlNdTi合金膜、MoNb合金膜等からなるソース−ドレイン導電膜をスパッタ法、真空蒸着法等により被膜して、フォトリソグラフィによってパターニングしてドレイン電極1122d及びソース電極1122sを形成する。また、これと同時に、前記のコンタクト部を適宜形成する。ソース電極1122sはそれぞれ画素電極1129の一部と重なるように形成される。

【0095】

上記のようにして、積層体1120は形成され、基材1110は形成される。なお、上記工程では、トランジスタ1122以外の、例えば、選択トランジスタ等の他のトランジスタも適宜形成される。また、上記工程では、配線1121以外の、例えば、所定の高電位電源に直接又は間接的に接続され、対向電極1400に印加される基準電圧より十分電位の高い所定の高電位の電圧(供給電圧)が印加されるアノードライン(供給電圧ライン)等が適宜形成される。また、例えば発光素子の発光に使用されるキャパシタ等も適宜形成される。

【0096】

次に、ステップS101で形成した基板1100に隔壁1200を形成する(ステップS102)。隔壁1200の製造方法の一例を具体的に説明すると、例えば、シリコン窒化膜等の絶縁性材料からなる層間絶縁層をCVD法等により、基板1100上に形成する。そして、フォトリソグラフィにより、層間絶縁層に所望の形状の開口部1251を形成する。このようにして、複数の画素電極1129を露出させる開口部1251を備えた層間絶縁膜1250が形成される(図13参照)。次に、層間絶縁膜1250を覆うように、感光性ポリイミド等の絶縁材料を、前記層間絶縁膜1250を形成した基板1100に塗布する。そして、所望の形状に対応するマスクを介し、塗布した絶縁材料を露光及び現像することによってパターニングし、所望の形状の開口部1261を有する隔壁本体1260を形成する(図13参照)。開口部1261は、開口部1251に合わせた形状であり、複数の画素電極1129を開口部1251を介して露出させる。このようにして、隔壁1200が形成される(図16等参照)。

【0097】

つまり、ここでは、隔壁1200は、層間絶縁膜1250と、この層間絶縁膜1250上に形成された隔壁本体1260と、によって形成される。層間絶縁膜1250と、隔壁本体1260と、は、互いに対応する形状に形成されることによって、隔壁1200を構成する。また、隔壁1200の開口部1201は、開口部1251と、開口部1261と、によって形成される。なお、開口部1251の内壁面と、開口部1261の内壁面と、は、面一に形成されているが(図13等参照)、段差等によって面一に形成されていなくてもよい。また、開口部1201の内壁面は、法線方向(基材1110の表面(前記積層体1120を形成する面)に対して垂直な方向)に対して傾斜を有するが、前記法線方向に沿った形状で形成されてもよい。なお、隔壁1200は、隔壁本体1260のみであっても良く、層間絶縁膜1250は、積層体1120に含まれてもよい。なお、層間絶縁膜1250は無くてもよい。つまり、隔壁本体1260が、層間絶縁膜1250の役割を兼ねてもよい。

【0098】

層間絶縁膜1250は、隣り合う画素電極1129同士を絶縁するとともに、基板1100の表面に露出した素子及び配線等を電気的に外部から絶縁保護する。保護の対象の素子としては、トランジスタ1122等がある。保護の対象の配線としては、電源供給ライン等がある。

【0099】

隔壁本体1260は、基板表面からの隔壁1200の高さを高くし、発光層1300を形成する際に塗布されるインクが他の領域に入り込まないようにするためのものである。通常、隔壁本体1260の高さは、層間絶縁膜1250よりも高い。

【0100】

層間絶縁膜1250と、隔壁本体1260と、によって隔壁1200は構成される。このため、層間絶縁膜1250と、隔壁本体1260と、は、隔壁1200の形状に対応することになるので、以下では、隔壁1200の形状を説明することによって、層間絶縁膜1250と、隔壁本体1260と、の形状を説明する。なお、隔壁1200は、インクを仕切るもの、つまり、発光層1300の形状を規定するものであればよい。隔壁1200は、絶縁性を有することが望ましい。

【0101】

隔壁1200は、発光層1300の形状を規定する。隔壁1200は、ストライプ状に配列された開口部1201を備える。開口部1201は、発光層1300の形状を規定する。開口部1201は、平面形状が、長手方向における両端が閉口な形状(ここでは略長方形)となっている。このため、発光層1300は、列方向に一列にならぶ複数の画素に対応した形状(ここでは、略長方形)になっている。列方向とは、開口部1201の長手方向であり、図15における横方向である。

【0102】

次に、隔壁1200の表面(適宜開口部1201の内壁面も含む。)に所定の処理を行う(ステップS103)。

【0103】

例えば、開口部1201から露出する基板1100の領域と、隔壁1200の表面全面と、に対して親液化処理を行ってから、隔壁1200の表面全面に撥液化処理を行う。この撥液化処理によって、隔壁1200の開口部1201(溝)に塗布されたインクが、隔壁1200の表面によって弾かれる。このため、インクが、隔壁1200を乗り越えて、隣の開口部1201に進入してしまうことを防ぐことができる。

【0104】

なお、親液化処理としては、紫外線光の照射による処理又はO2(酸素)プラズマ処理等がある。また、撥液化処理は、CF4(四フッ化メタン)プラズマ処理等がある。このような処理は、例えば、特許第3328297号広報に記載されているような公知の技術を利用できる。なお、撥液とは、水系の溶媒、又は、有機系溶媒のいずれかを所定基準以上の度合いで弾く性質を示す。なお、親液とは、水系の溶媒、又は、有機系溶媒のいずれかを所定基準未満の度合いで弾く性質(弾かない性質)を示す。

【0105】

図14のフローに戻り、発光層1300を形成する(ステップS104)。具体的には、第1のインクを開口部1201内(溝)に塗布し、塗布した第1のインクを乾燥させることによって、発光層1300を形成する。また、発光装置1000がR(Red)、G(Green)、及びB(Blue)の画素を有する場合には、インク(特に後述の中心層を形成するインク)の塗布を分ける。

【0106】

第1のインクは、発光することが可能な公知の高分子発光材料、例えばポリパラフェニレンビニレン系又はポリフルオレン系等の共役二重結合ポリマーを含む発光材料を含む。前記の高分子発光材料が溶媒に溶解又は分散した液体がインクとなる。溶媒は、例えば、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒である。このような第1のインクを用いて形成された層は、発光が行われる層であり、発光層1300の中心的な層になる。この層を以下では中心層という。なお、発光層1300は、ここでは、この中心層のみによって構成される。

【0107】

第1のインクを塗布するときに吐出装置900等が使用される。例えば、上記のように、吐出ノズル100を基板950上を相対的に移動させ第1のインクを所定のパターンで塗布する(図18矢印参照)、塗布した第1のインクを乾燥する方法は、大気雰囲気中での乾燥、窒素雰囲気中での乾燥、真空中での乾燥、又は、これらいずれかの雰囲気中での加熱乾燥等、公知の方法を採用できる。塗布された第1のインクは、例えば液面が図17の液面1301となるように塗布される。

【0108】

発光層1300は、画素電極1129(アノード電極)及び対向電極(カソード電極)1400によって印加される電圧によって発光する層である。

【0109】

発光層1300は、上記では、中心層のみから形成されるが、発光層1300は、中心層と、正孔注入層と、インターレイヤと、を備えたものであってもよい。発光層1300は、少なくとも中心層を備えるものであればよい。

【0110】

発光層1300が正孔注入層を備える場合、上記の中心層を形成する前に、第2のインクを開口部1201内(溝)に塗布し、塗布した第2のインクを乾燥させることによって、正孔注入層を形成する。この正孔注入層は、画素電極1129と中心層(インターレイヤ)との間に形成される。正孔注入層は中心層に正孔を供給する機能を有する。正孔注入層は正孔(ホール)注入・輸送が可能な有機高分子系の材料、例えば導電性ポリマーであるポリエチレンジオキシチオフェン(PEDOT)とドーパントであるポリスチレンスルホン酸(PSS)とから構成される。つまり、第2のインクは、前記の有機高分子系の材料が、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒の溶媒に、溶解又は分散した液体である。第2のインクの塗布は、上記と同様吐出装置900等によって行われる。

【0111】

発光層1300がインターレイヤを備える場合、上記の中心層を形成する前に、第3のインクを開口部内(溝)に塗布し、塗布した第3のインクを乾燥させることによって、インターレイヤを形成する。このインターレイヤは、正孔注入層と中心層との間に形成される。インターレイヤは、正孔注入層の正孔注入性を抑制して中心層内において電子と正孔とを再結合させやすくする機能を有し、中心層の発光効率を高める。インターレイヤは正孔注入層の正孔注入性を抑制して中心層内において電子と正孔とを再結合させやすくする適宜の有機高分子系の材料から構成される。つまり、第3のインクは、前記の有機高分子系の材料が、水系溶媒あるいはテトラリン、テトラメチルベンゼン、メシチレン、又は、キシレン等の有機溶媒の溶媒に、溶解又は分散した液体である。第2のインクの塗布は、上記と同様吐出装置900等によって行われる。

【0112】

図14のフローに戻り、対向電極(カソード電極)1400を形成する(ステップS105)。対向電極1400は、発光層1300の上に形成される。対向電極1400は、導電材料、例えばLi、Mg、Ca、Ba等の仕事関数の低い材料からなる電子注入性の下層と、Al等の光反射性導電金属からなる上層を有する積層構造である。ここでは、対向電極1400は、発光層1300が形成された後の基板の略全面に形成された一つの電極積層体から構成される(図15参照)。対向電極1400は、例えば接地電位である共通電圧Vssが印加されている。対向電極1400は、真空蒸着やスパッタリングによって形成される。各発光素子は、各画素電極1129と、各画素電極と重なる位置にある発光層1300の各領域と、各画素電極と発光層1300を介して重なる位置にある対向電極1400の各領域と、によって構成される。

【0113】

次に、封止を行う(ステップS106)。発光画素(発光層1300を介して画素電極1129と、対向電極1400と、が重なる領域)が複数形成された発光領域の外側において、電極400形成後の基板1100上に紫外線硬化樹脂、又は熱硬化樹脂からなる封止樹脂を塗布し、図示しない封止基板と基板1100とを貼り合わせる。次に紫外線もしくは熱によって封止樹脂を硬化させて、基板1100と封止基板とを接合する。以上から、発光装置1000が製造される。

【0114】

このような構成を採る発光装置1000は、デジタルカメラ、パーソナルコンピュータ、又は携帯電話等の表示装置の表示部(ディスプレイ)として用いられる。具体的には、デジタルカメラ1910は、例えば図19及び図20のように、操作部1911と、表示部1912と、を備える。この表示部1912に発光装置1000が用いられる。同様に、パーソナルコンピュータ1920は図21に示すように、表示部1921を備え、発光装置1000は表示部1921に使用される。更に、図22のように、携帯電話1930は表示部1931を備え、発光装置1000は表示部1931に使用される。

【符号の説明】

【0115】

90・・・気体の固まり、91・・・気泡、93・・・連通路、99・・・ねじ、100,200,300,400,500・・・吐出ノズル、110,510・・・筒体、111,511・・・筒体本体、111a,511a・・・内壁面、113,513・・・フランジ、115,515・・・凹部、117・・・ねじ山、120、220、320、420,520・・・底部、121,321,421,521・・・ノズルプレート、121a,421a,521a・・・吐出口、123,223,523・・・固定部材、123a,323a,423a,523a,・・・貫通孔、130・・・接続部、130a・・・貫通孔、150・・・フィルタ、223a・・・第1貫通孔、223b・・・第2貫通孔、328・・・気体不透過膜、329・・・気液分離膜、428・・・第1プレート、429・・・第2プレート、429a・・・貫通孔、511b・・・凹部、511c・・・貫通孔、511ca・・・ねじ切り、511d・・・凸部、523c・・・ツメ、518・・・固定体、518b・・・ねじ山、518a・・・貫通孔、519・・・気液分離膜、523d,523e・・・切欠き、900,800・・・吐出装置、吐出ノズル100、901,801・・・制御部、903・・・インクタンク、905・・・第1駆動部、907・・・加圧部、909・・・インク供給管、911・・・流量計、913・・・第2駆動部、915・・・吐出ノズル支持部材、917・・・第3駆動部、919・・・ステージ、950・・・基板、821・・・ポンプ、823・・・チューブ、1000・・・発光装置、1100・・・基板、1110・・・基材、1120・・・積層体、1121・・・配線、1122・・・トランジスタ、1122g・・・ゲート電極、1122s・・・ソース電極、1122d・・・ドレイン電極、1123・・・絶縁膜、1124・・・ストッパ膜、1125・・・半導体層、1126,1127・・・オーミックコンタクト層、1129・・・画素電極、1200・・・隔壁、1201・・・開口部、1250・・・層間絶縁膜、1251・・・開口部、1260・・・隔壁本体、1261・・・開口部、1300・・・発光層、1301・・・液面、1400・・・対向電極、1910・・・デジタルカメラ、1911・・・操作部、1912・・・表示部、1920・・・ノートパソコン、1921・・・表示部、1930・・・携帯電話機、1931・・・表示部

【特許請求の範囲】

【請求項1】

液体を吐出する吐出ノズルであって、

前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備えることを特徴とする吐出ノズル。

【請求項2】

筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記底部は、前記気液分離体を備えることを特徴とする請求項1に記載の吐出ノズル。

【請求項3】

前記底部は、前記吐出口が形成されたノズルプレートを備え、

前記ノズルプレートは、少なくとも一部が前記気液分離体によって形成されている、

ことを特徴とする請求項2に記載の吐出ノズル。

【請求項4】

前記底部は、前記底部における、前記筒体の内壁面よりも内側かつ前記内壁面の近傍において、前記気液分離体の、前記液体に接する面と反対側の面の少なくとも一部が露出するように形成されたことを特徴とする請求項2又は3に記載の吐出ノズル。

【請求項5】

内部と外部とを連通する連通路を備えるとともに、前記気液分離体を備える筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記連通路は、前記底部の近傍に形成され、

前記気液分離体は、前記連通路を塞ぐように配置されている、

ことを特徴とする請求項1に記載の吐出ノズル。

【請求項6】

前記連通路は、減圧装置に接続されることを特徴とする請求項5に記載の吐出ノズル。

【請求項7】

請求項1乃至6のいずれか1項に記載された吐出ノズルと、

前記液体を前記吐出ノズルに供給する液体供給部と、

被印刷物が載置されるステージと、

前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備えることを特徴とする吐出装置。

【請求項8】

前記液体が、有機EL材料であることを特徴とする請求項7に記載の吐出装置。

【請求項1】

液体を吐出する吐出ノズルであって、

前記液体に接し、前記液体を通過させずに、前記液体に含まれる気体を通過させる気液分離体を備えることを特徴とする吐出ノズル。

【請求項2】

筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記底部は、前記気液分離体を備えることを特徴とする請求項1に記載の吐出ノズル。

【請求項3】

前記底部は、前記吐出口が形成されたノズルプレートを備え、

前記ノズルプレートは、少なくとも一部が前記気液分離体によって形成されている、

ことを特徴とする請求項2に記載の吐出ノズル。

【請求項4】

前記底部は、前記底部における、前記筒体の内壁面よりも内側かつ前記内壁面の近傍において、前記気液分離体の、前記液体に接する面と反対側の面の少なくとも一部が露出するように形成されたことを特徴とする請求項2又は3に記載の吐出ノズル。

【請求項5】

内部と外部とを連通する連通路を備えるとともに、前記気液分離体を備える筒体と、

前記液体を吐出する吐出口を備え、前記筒体の一端を閉口させる底部と、をさらに備え、

前記連通路は、前記底部の近傍に形成され、

前記気液分離体は、前記連通路を塞ぐように配置されている、

ことを特徴とする請求項1に記載の吐出ノズル。

【請求項6】

前記連通路は、減圧装置に接続されることを特徴とする請求項5に記載の吐出ノズル。

【請求項7】

請求項1乃至6のいずれか1項に記載された吐出ノズルと、

前記液体を前記吐出ノズルに供給する液体供給部と、

被印刷物が載置されるステージと、

前記被印刷物と、前記吐出ノズルとを相対的に移動させる駆動部とを備えることを特徴とする吐出装置。

【請求項8】

前記液体が、有機EL材料であることを特徴とする請求項7に記載の吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−31179(P2011−31179A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−180194(P2009−180194)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

[ Back to top ]