吐出ヘッドの製造方法

【課題】ばらつきが少ない安定した吐出特性が得られる吐出ヘッドの製造方法を提供すること。

【解決手段】本適用例の吐出ヘッドの製造方法は、液状体の流路をフォトリソグラフィ法により形成する流路形成工程を備え、露光工程において、複数の流路の設計上の基準寸法に対して、露光中心E0からの距離Lに応じた寸法補正が施された複数の流路露光パターンC1〜C22を有するマスク200を用いて、マザー基板103を一括露光した。

【解決手段】本適用例の吐出ヘッドの製造方法は、液状体の流路をフォトリソグラフィ法により形成する流路形成工程を備え、露光工程において、複数の流路の設計上の基準寸法に対して、露光中心E0からの距離Lに応じた寸法補正が施された複数の流路露光パターンC1〜C22を有するマスク200を用いて、マザー基板103を一括露光した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液状体を液滴として吐出可能な吐出ヘッドの製造方法に関する。

【背景技術】

【0002】

吐出ヘッドの製造方法としては、液体を吐出するノズル開口に連通する圧力発生室が画成される流路形成基板と、該流路形成基板の一方の面側に振動板を介して設けられた圧電素子と、該圧電素子を密封可能な空間を有する封止基板とを備えた液体噴射ヘッドの製造方法が知られている(特許文献1)。

【0003】

上記液体噴射ヘッドの製造方法は、流路形成基板用ウェハに形成された位置決め孔と封止基板用ウェハに形成された位置決め孔とに位置決めピンを挿入して流路形成基板用ウェハと封止基板用ウェハとを位置決めした状態で接合する工程を備えている。

これにより、流路形成基板と封止基板とを高精度且つ容易に位置決めして接合することができるとしている。

【0004】

【特許文献1】特開2004−50487号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記液体噴射ヘッドの製造方法では、個々の流路形成基板が流路形成基板用ウェハ上において、どのような精度で形成されているかについて言及されていない。

上記位置決めピンを用いて流路形成基板用ウェハと封止基板用ウェハとを位置決めした状態で接合したとしても、個々の流路形成基板における流路の寸法精度がばらつくと、不良が発生するおそれがあるという課題を有している。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例の吐出ヘッドの製造方法は、圧力発生室と前記圧力発生室に液状体を導く液状体供給路とを含む流路と、前記圧力発生室に連通するノズルとを有する吐出ヘッドの製造方法であって、複数の前記流路を1つの単位とする流路基板を、フォトリソグラフィ法を用いてマザー基板に複数形成する流路形成工程を備え、前記流路形成工程は、前記マザー基板における前記流路基板の配置に基づいた複数の流路露光パターンを有するマスクを用いて前記マザー基板を一括露光する露光工程を含み、前記流路露光パターンは、前記流路の設計上の基準寸法に対して、前記マスクの露光中心からの距離に応じた寸法補正が施されていることを特徴とする。

【0008】

フォトリソグラフィ法において一括露光を行う場合、露光装置の光学系における露光光の光軸に対するコリメイトや色収差によって、露光によりマスクから転写された流路露光パターンの寸法精度が影響を受ける。この方法によれば、マスクの露光中心からの距離に応じて複数の流路露光パターンの寸法補正が施されている。したがって、少なくとも露光時の光学系に起因する寸法のばらつきを低減して、精度よく複数の流路を形成することができる。

【0009】

[適用例2]上記適用例の吐出ヘッドの製造方法において、前記流路露光パターンは、前記マスクの前記露光中心からの距離と、前記露光中心に対する配置角度とに応じた寸法補正が施されていることを特徴とする。

一括露光を行う露光装置の光学系における露光光の光軸に対するコリメイトや色収差は、必ずしも露光中心を基準として1次的(直線的)なばらつきを有するとは限らない。この方法によれば、マスク上の複数の流路露光パターンが、露光中心からの距離と、露光中心に対する配置角度とに応じた2次的(平面的)な寸法補正が施されているので、より高い精度で形成された複数の流路を有する吐出ヘッドを製造することができる。

【0010】

[適用例3]上記適用例の吐出ヘッドの製造方法において、前記複数の流路露光パターンは、前記マスク上の配置位置に応じて複数のグループに区分され、前記グループごとに与えられた補正量に基づいて寸法補正が施されているとしてもよい。

マザー基板に露光される流路露光パターンの数が増えると、複数の流路露光パターンごとの寸法補正作業は、膨大になる。この方法によれば、複数の流路露光パターンを、マスク上の配置位置に応じて複数のグループに区分し、グループごとに寸法補正を施すので、寸法補正作業を軽減することができる。この場合、グループ分けは、露光装置の光学系における露光光の光軸に対するコリメイトや色収差のばらつきを考慮して行うことが好ましい。これにより、寸法補正における適正な補正量を、グループ分けされた各流路露光パターンに適用することができる。

【0011】

[適用例4]上記適用例の吐出ヘッドの製造方法において、前記流路露光パターンは、前記圧力発生室を形成するパターン部と、前記液状体供給路を形成するパターン部とを有し、前記寸法補正は、少なくとも前記液状体供給路を形成するパターン部に対して施されていることが望ましい。

圧力発生室に充填された液状体をアクチュエータにより加圧して複数のノズルから吐出する場合、圧力発生室に連通する液状体供給路の精度は、液状体の流動抵抗を左右するため、複数のノズルごとの液状体の吐出特性に影響する。この方法によれば、寸法精度よく液状体供給路を形成することができる。したがって、安定した吐出特性を有する吐出ヘッドを製造することができる。なお、吐出特性としては、液状体の吐出量、吐出速度などが挙げられる。

【0012】

[適用例5]上記適用例の吐出ヘッドの製造方法において、前記寸法補正は、複数の前記圧力発生室の前記液状体供給路を形成するパターン部ごとに施されていることが好ましい。

この方法によれば、複数のノズルごとに安定した吐出特性を有する吐出ヘッドを製造することができる。

【0013】

[適用例6]上記適用例の吐出ヘッドの製造方法において、前記複数の圧力発生室を複数のグループに区分し、前記寸法補正は、前記グループごとに与えられた補正量に基づいて施されているとしてもよい。

この方法によれば、1つの吐出ヘッドを単位とする複数の圧力発生室を複数のグループに分けて、グループごとの圧力発生室に連通する液状体供給路の寸法補正を行う。したがって、圧力発生室ごと、すなわち複数のノズルごとに寸法補正を行う場合に比べて、寸法補正作業を軽減することができる。この場合、グループ分けは、露光時の光学系における露光光の光軸に対するコリメイトや色収差のばらつきを考慮して行うことが好ましい。これにより、寸法補正における適正な補正量を、グループ分けされた各液状体供給路を形成するパターン部に適用することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を具体化した実施形態について図面に従って説明する。

【0015】

(実施形態1)

<吐出ヘッド>

まず、本実施形態の吐出ヘッドについて説明する。図1は、吐出ヘッドの構造を示す要部分解斜視図である。

【0016】

図1に示すように、本実施形態の吐出ヘッド10は、複数のノズル4aを有するノズル基板4と、複数の圧力発生室3aを含む複数の流路が形成された流路基板3と、流路基板3の複数の圧力発生室3aに対応して設けられた圧電素子6と、圧電素子6側に面して窪んだ封止室1aを有する封止基板1と、圧電素子6を駆動する駆動回路120とを備えている。吐出ヘッド10は、駆動回路120により圧電素子6が駆動されることにより、圧力発生室3aを加圧して、圧力発生室3aに充填された液状体を圧力発生室3aに連通したノズル4aから吐出するものである。

【0017】

ノズル基板4は、厚さが例えば、0.01〜1mmのガラス、セラミックス、シリコン単結晶基板またはステンレス鋼などからなる。本実施形態では、ステンレス鋼を用いた。複数のノズル4aは、一定の方向に所定のピッチで穿孔されている。ノズル径は、およそ27μmである。

【0018】

流路基板3は、面方位(110)のシリコン単結晶基板からなり、隔壁3bによって区画された略矩形状の複数の圧力発生室3aが複数のノズル4aの配列方向に並設されている。圧力発生室3aの長手方向と直交する方向に連通部3cが形成され、連通部3cと各圧力発生室3aとが、液状体供給路3eを介して連通されている。連通部3cは、後述する封止基板1のリザーバ部1bと連通して各圧力発生室3aの共通リザーバ3dの一部を構成する。流路基板3のノズル基板4に面する側の一方の表面は、窒化膜3fで覆われている。

【0019】

圧電素子6は、一対の電極6b,6dと、一対の電極6b,6dに挟まれた圧電体6aとからなり、流路基板3の上記一方の表面に対して反対側の他方の表面に形成されるものである。まず、流路基板3の上記他方の表面に熱酸化により厚さおよそ1〜2μmのシリコン酸化膜からなる弾性膜2aを形成する。その上に、厚さが、およそ0.3〜0.4μmの酸化ジルコニウム(ZrO2)などからなる絶縁体膜2bを積層形成する。絶縁体膜2b上に、厚さが、およそ0.1〜0.2μmの白金からなる導電膜を成膜してパターニングすることにより下電極6dを形成する。次に、厚さが、および0.5〜5μmのチタン酸ジルコン酸鉛(PZT)からなる圧電体層を形成し、さらに厚さ0.1μmの白金からなる導電膜を成膜してパターニングすることにより、圧電体6aと上電極6bとを形成する。すなわち、圧電素子6は、白金からなる下電極6dと、チタン酸ジルコン酸鉛(PZT)からなる圧電体6aと、白金からなる上電極6bとが順に弾性膜2a上に積層形成されたものである。弾性膜2aは、圧力発生室3aの一部を構成し振動板として機能する。すなわち、振動板としての弾性膜2aと圧電素子6とにより圧力発生室3aの体積を変動させるアクチュエータを構成するものである。

【0020】

下電極6dは、圧電素子6の共通電極の機能を果たしている。その上に積層される圧電体6aと上電極6bは、流路基板3に形成される複数の圧力発生室3aに対応してパターニング形成されている。また、連通部3cと封止基板1のリザーバ部1bとに連通する連通部2cがパターニング形成され開口している。そして、上電極6bには、金などからなるリード電極6cが連通部2c側に向かって延設されている。

【0021】

封止基板1は、流路基板3の熱膨張率とほぼ同一の材料を用いることが好ましく、本実施形態では、厚みおよそ400μmの面方位(110)のシリコン単結晶基板を用いた。圧電素子6側に臨む一方の表面をエッチングして窪むように形成された封止室1aと、厚み方向に貫通するリザーバ部1bと貫通孔1cとを有している。

【0022】

封止基板1のリザーバ部1bが開口する他方の表面1dには、可撓性材料からなる封止膜5aとリザーバ部1bに対応した開口部5cを有する固定板5bとにより構成されたコンプライアンス基板5が接合されている。

【0023】

図2は、吐出ヘッドの構造を示す要部平面図である。図2に示すように、封止基板1の封止室1aは、複数の圧電素子6が配列する領域を封止するように設けられている。封止基板1の貫通孔1c内には、圧電素子6の上電極6bに接続したリード電極6cと共通電極である下電極6dの一部が露出している。圧力発生室3aに繋がる液状体供給路3eは、開口部5c(流路基板3の連通部3c)側に延びている。液状体供給路3eは、圧力発生室3aよりも狭い幅3gで形成されており、連通部3cから圧力発生室3aに流入する液状体の流路抵抗を一定とする機能を有している。そのため、本実施形態では、液状体供給路3eの幅3gにおける設計上の基準寸法に対して、流路基板3の製造工程を考慮した寸法補正が施されている(詳細は吐出ヘッドの製造方法において説明する)。なお、圧力発生室3aに繋がる液状体供給路3eは、1条に限定されず、複数条設ける構成としてもよい。

【0024】

図3は、吐出ヘッドの構造を示す概略断面図である。詳しくは、図2のA−A'線で切った断面図である。

【0025】

図3に示すように、吐出ヘッド10は、複数のノズル4aからなる所謂2連のノズル列4b(図4参照)を有しており、ノズル列4bに対して図2で示した構成を線対称な位置に備えている。また、封止基板1、流路基板3、ノズル基板4、コンプライアンス基板5の4つの基板を接合することに構成されている。ノズル基板4は、複数のノズル4aが流路基板3の圧力発生室3aに連通するように接合されている。封止基板1は、圧電素子6を封止すると共に、リザーバ部1bが流路基板3の連通部3cに連通して共通リザーバ3dを構成するように接着層1eを介して流路基板3に接合されている。

【0026】

駆動回路120の各出力端子と貫通孔1c内の圧電素子6の各リード電極6cおよび下電極6dとは、接続配線121を用いたワイヤボンディングにより電気的に接続されている。

【0027】

このような吐出ヘッド10は、封止膜5aと固定板5bとからなるコンプライアンス基板5の一部に配管(図示省略)が接続され、リザーバ部1bに配管を通じて液状体が導入される。導入された液状体は、連通部2c、連通部3c、液状体供給路3eを経由して各圧力発生室3aに充填される。駆動回路120から圧電素子6に駆動電圧が印加されると、圧電素子6が撓むことにより圧力発生室3aの体積が変化し、充填された液状体に圧力が加わってノズル4aから液状体が液滴として吐出される。液状体供給路3eの幅3gの寸法に対して、流路基板3の製造工程を考慮した寸法補正が施されているので、液状体の流路抵抗が、各圧力発生室3aごとにほぼ一定となっている。したがって、安定した液滴の吐出特性(吐出量、吐出速度など)が得られる。

【0028】

<吐出ヘッドの製造方法>

次に、本実施形態の吐出ヘッド10の製造方法について図を参照して説明する。図4は積層構造における吐出ヘッドの配置を示す概略平面図、図5は吐出ヘッドの製造方法を示すフローチャート、図6〜図9は吐出ヘッドの製造方法を示す概略断面図である。

【0029】

図4に示すように、上記吐出ヘッド10は、積層構造体100に面付けされた状態で製造される。積層構造体100は、複数の封止基板1が面付けされたマザー基板101と、複数の流路基板3が面付けされたマザー基板103と、2連のノズル列4bを有する複数のノズル基板4と、複数のコンプライアンス基板5(図示の都合上背面側となるので省略した)とが積層されたものである。本実施形態では、積層構造体100に合計22個の吐出ヘッド10(H1〜H22)が格子状に面付けされている。各マザー基板101,103には、平面的な方向を規定するオリフラが設けられている。この場合、各マザー基板101,103は、シリコン単結晶基板(ウェハ)からなるため、オリフラは結晶方位に基づいて設けられている。

【0030】

各吐出ヘッド10は、積層構造体100において区画領域102により区画形成されている。区画領域102には、X方向とY方向とに仮想の切断予定ライン40が設けられている。この切断予定ライン40に沿って、例えば、回転するブレードを走らせるダイシング法や、レーザ光を照射するレーザスクライブ法を用いて、積層構造体100を切断し、面付けされた個々の吐出ヘッド10を取り出す。

【0031】

図5に示すように、本実施形態の吐出ヘッド10の製造方法は、アクチュエータ形成工程(ステップS1)と、封止基板接合工程(ステップS2)と、流路形成工程(ステップS3)と、ノズル基板接合工程(ステップS4)と、コンプライアンス基板接合工程(ステップS5)と、分断工程(ステップS6)とを備えている。

【0032】

図5のステップS1は、アクチュエータ形成工程である。ステップS1では、図6(a)に示すように、まず、シリコン単結晶基板(ウェハ)であるマザー基板103を約1100℃の拡散炉で熱酸化し、その表面に二酸化シリコン膜(弾性膜2a)を形成する。なお、本実施形態では、マザー基板103として、厚みが約625μmと比較的厚く剛性の高いウェハを用いた。

【0033】

次に、図6(b)に示すように、二酸化シリコン膜(弾性膜2a)上に、酸化ジルコニウムからなる絶縁体膜2bを形成する。具体的には、スパッタ法などによりジルコニウム(Zr)層を形成後、このジルコニウム層を、500〜1200℃の拡散炉で熱酸化することにより酸化ジルコニウム(ZrO2)からなる絶縁体膜2bを形成する。

【0034】

次に、図6(c)に示すように、白金を絶縁体膜2b上に積層することにより導電膜を形成した後、この導電膜をフォトリソグラフィ法により所定形状にパターニングして下電極6dを形成する。

【0035】

次に、図6(d)に示すように、チタン酸ジルコン酸鉛(PZT)などからなる圧電体層と、白金からなる導電膜とを下電極6dが形成された表面に積層形成する。続いて、各圧力発生室3aに対向する領域に対応させてパターニングして圧電体6a、上電極6bを形成する。圧電素子6を構成する圧電体6aの材料としては、例えば、チタン酸ジルコン酸鉛(PZT)などの強誘電性圧電性材料や、これにニオブ、ニッケル、マグネシウム、ビスマスまたはイットリウムなどの金属を添加したリラクサ強誘電体などが用いられる。また、圧電体層の形成方法は、特に限定されないが、例えば、本実施形態では、金属有機物を触媒に溶解・分散した所謂ゾルを塗布乾燥してゲル化し、さらに高温で焼成することで金属酸化物からなる圧電体層を得る、所謂ゾル−ゲル法を用いて圧電体層を形成した。

【0036】

次に、図6(e)に示すように、マザー基板103の複数の圧電素子6が形成された表面に、例えば、金(Au)などからなる金属層91を形成し、その後、フォトリソグラフィ法により金属層91を圧電素子6ごとにパターニングすることによってリード電極6cを形成する。また、同時にマザー基板103の所定位置に金属層91を残留させることで、後の工程で位置決め用に用いられるアライメントマーク92を形成する。アライメントマーク92を形成する位置は、特に限定されないが、本実施形態では、吐出ヘッド10が区画形成される領域以外の位置に設けた。また、アライメントマーク92は、位置決め用に2つ以上設けるのが好ましい。なお、上記パターニングにおけるマザー基板103の位置決めは、前述したオリフラを基準としている。そして、ステップS2へ進む。

【0037】

図5のステップS2は、封止基板接合工程である。ステップS2では、図7(f)に示すように、マザー基板103の圧電素子6側に、シリコン単結晶基板(ウェハ)であり複数の封止基板1が形成されたマザー基板101を接着層1eを介して接合する。これにより、各圧電素子6は、封止室1a内に収容され封止される。なお、マザー基板101は、400μm程度の厚さを有するため、マザー基板101とマザー基板103とが接合された積層構造体100の剛性は著しく向上することになる。なお、マザー基板101における複数の封止基板1の形成方法は、フォトリソグラフィによる異方性エッチング法やドライエッチング法を用いることができる。

【0038】

次いで、図7(g)に示すように、マザー基板103をある程度の厚さとなるまで研磨した後、さらにフッ酸と硝酸の混合液に浸漬することによってウェットエッチングする。本実施形態では、厚みがおよそ70μmになるようにマザー基板103をエッチング加工した。そして、ステップS3へ進む。

【0039】

図5のステップS3は、流路形成工程である。ステップS3では、マザー基板103を異方性エッチングすることにより、圧力発生室3a、連通部3cおよび液状体供給路3eを形成する。詳しくは、まず図7(h)に示すように、マザー基板103の一方の面に亘って、窒化シリコン(SiN)からなる窒化膜3fを新たに形成する。窒化膜3fは、例えば、スパッタリング法などにより形成することができる。次に、図8(i)に示すように、窒化膜3f上に亘って感光性樹脂をスピンコートなどの方法により塗布して、フォトレジスト110を形成する。

【0040】

続いて、図8(j)に示すように、流路露光パターンを有するマスク200を用いて、フォトレジスト110を露光する。マスク200には位置決め用のアライメントマーク201が形成されている。まず、このアライメントマーク201とマザー基板103に形成したアライメントマーク92とを光学系210により観察することにより、位置決めを行う。光学系210は、CCDなどの撮像素子を備えたカメラと拡大用の光学レンズとを備えている。

【0041】

次に、マスク200とマザー基板103とを所定の間隔をおいた状態で、露光を行う。図10は、露光装置の構成を示す概略図である。図10に示すように、露光装置300は、一括露光装置と呼ばれるものであって、露光光源301と、光学レンズ302と、ミラー303と、ワークWを吸着して載置するテーブル304とを備えている。

【0042】

露光光源301は、例えば、超高圧水銀灯などである。露光光源301から発した露光光は、光学レンズ302により光軸に対して略平行光に変換されてミラー303に入射する。ミラー303は、入射した露光光がマスク200の露光面に対して垂直に入射するように配置されている。ミラー303によって反射した露光光は、テーブル304に載置されたワークWにマスク200を介して入射する。ワークWの表面には感光性樹脂材料からなる所謂フォトレジストが塗布されており、マスク200を介して入射した露光光により、露光される。

【0043】

マスク200には、上記フォトレジストの露光タイプ(ポジ型またはネガ型)に対応した所望の露光パターンが形成されている。露光によって、上記フォトレジストが感光して所望の露光パターンが転写される。以降、本実施形態では、ポジ型のフォトレジストを用いた場合を例にして説明する。

【0044】

露光光源301は、厳密には点光源と言えず、光学レンズ302により変換された露光光は、必ずしも光軸に対してコリメイトした平行光とは言い切れない。また、露光光は必ずしも単一波長ではないため、光学レンズ302の色収差などの特性により、マスク200の露光面の平面的な位置(座標)によっては、露光光の入射角度が露光面に対して垂直な90度からわずかにずれていることがある。

【0045】

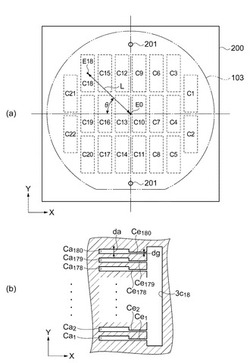

図11(a)はマスクにおける流路露光パターンの配置を示す概略平面図、同図(b)は同図(a)の要部詳細図である。

【0046】

図11(a)に示すように、マスク200は、方形のブランクス(透明なマスク基材)の点E0を基準として、22個の流路露光パターンC1〜C22が区画形成されている。また、点E0を基準としてY軸に沿った位置に2つのアライメントマーク201が設けられている。これらの流路露光パターンC1〜C22、アライメントマーク201を形成する方法としては、ブランクスの表面にCrなどの金属薄膜を形成して、これをパターニングする方法、あるいはブランクスの表面に描画装置を用いて、直接、所望の露光パターンを描画する方法が挙げられる。

【0047】

1つの流路露光パターンは、破線で示した略矩形状の範囲に形成されており、各流路露光パターンC1〜C22ごとに、マスク200上における座標中心が与えられている。例えば、流路露光パターンC18の座標中心は、E18である。

【0048】

マスク200は、露光装置300にセットされる場合、露光面における露光光の中心(以降、露光中心と呼ぶ)とブランクスの点E0とが合致するように位置決めされる。ワークWは、位置決めされたマスク200に対して、テーブル304をX軸、Y軸によって規定される平面内で移動させることにより位置決めされる。よって、以降、ブランクスの点E0を露光中心E0として説明する。

【0049】

図11(b)に示すように、流路露光パターンC18における露光パターンは、圧力発生室3aを形成する複数のパターン部Ca1〜Ca180と、連通部3cを形成するパターン部3c18と、これらを結ぶ液状体供給路3eを形成する複数のパターン部Ce1〜Ce180とを有している。これらのパターン部は、いずれも露光光が透過するように開口している。本実施形態の吐出ヘッド10は、前述したように2連のノズル列4bを有しているので、実際の流路露光パターンC18は、図11(b)に示した各パターン部を図面上でほぼ左右対称な状態で一対備えている。

【0050】

圧力発生室3aを形成する複数のパターン部Ca1〜Ca180は、X軸方向の長さがおよそ1mm、Y軸方向の幅daがおよそ100μmである。また、そのY軸方向における配置ピッチは、複数のノズル4aの配置ピッチと等しく、およそ141μmである。

【0051】

液状体供給路3eを形成する複数のパターン部Ce1〜Ce180は、X軸方向の長さがおよそ300μm、Y軸方向の幅dgがおよそ20μmである。

【0052】

図12は、流路露光パターンの露光状態を示す概略断面図である。図12に示すように、マスク200とマザー基板103とを所定の位置および間隔を置いて対向させた状態で露光すると、フォトレジスト110に感光転写された流路露光パターンC1〜C22の幅dは、ばらつき±Δdを有することが予測される。ばらつきの要因は、前述したように露光光の光軸に対するコリメイトや、光学レンズ302の色収差などに起因する。そこで、設計上の基準寸法に基づいて流路露光パターンを形成した試験マスクを用いて露光し、現像することによって、転写された流路露光パターンの寸法を計測した。

【0053】

図13(a)〜(c)は、ノズル別液状体供給路幅を示すグラフである。詳しくは、2つのノズル列4bの一方をA列、他方をB列として計測した結果である。

【0054】

前述したように、液状体供給路3eは、圧力発生室3aに流入する液状体の流路抵抗を一定とする機能を有している。それゆえに、本実施形態では、図13(a)〜(c)に示すように、22個の流路露光パターンC1〜C22において、ノズル別の液状体供給路3eを形成するパターン部Ce1〜Ce180の幅dgを、設計上の基準寸法を「1」として正規化し、且つ、これをノズル列A,Bに分けて多項式にしたがって近似した。得られたグラフは、同図(a)に示すように右肩上がりの傾向を有するもの、同図(b)に示すようにほぼフラットな傾向を有するもの、同図(c)に示すように右肩下がりの傾向を有するものの3つのタイプに層別できた。なお、ノズルNoは、ノズル列A,Bごとにオリフラに近い方から順に1〜180の番号が与えられている。

【0055】

また、これら3タイプの幅dgのばらつき傾向と、流路露光パターンC1〜C22の試験マスクにおける位置との関係を調べると、相関があることが判明した。

【0056】

図11(a)において、マザー基板103のオリフラの反対側に配列する6つの流路露光パターンC3,C6,C9,C12,C15,C18における幅dgの計測結果は、図13(a)に示すような右肩上がりの傾向を示した。露光中心E0を通過するX軸上に配置された6つの流路露光パターンC4,C7,C10,C13,C16,C19における幅dgの計測結果は、図13(b)に示すようになフラットな傾向を示した。オリフラ側に配列する6つの流路露光パターンC5,C8,C11,C14,C17,C20における幅dgの計測結果は、図13(c)に示すような右肩下がりの傾向を示した。また、流路露光パターンC1,C21の幅dgの計測結果は、図13(a)と(b)の間の傾向を示し、流路露光パターンC2,C22の幅dgの計測結果は、図13(b)と(c)の間の傾向を示した。すなわち、一括露光による露光装置300の光学系の影響を受けて、露光中心E0からの距離Lが長くなるに従って、幅dgの寸法が大きくなる傾向がある。

【0057】

そこで、本実施形態では、各流路露光パターンC1〜C22の座標中心En(nは1〜22)の露光中心E0からの距離Lと、露光中心E0に対する配置角度θとに応じて、ノズル別の幅dgの寸法が図13(b)に示すようにフラットな傾向となるように寸法補正したマスク200を用意した。具体的には、幅dgを正規化したときに、基準値「1」となるように、基準値「1」を超える場合には、マイナス補正し、基準値「1」を下回る場合には、プラス補正を施した。

【0058】

22個の流路露光パターンC1〜C22において、各ノズル列A,BのノズルNoごとに幅dgの寸法補正を施すことが最も好ましいが、寸法補正作業に膨大な時間を要することが考えられる。したがって、幅dgのばらつき傾向を考慮して、22個の流路露光パターンC1〜C22をマスク200における配置に対応して5つのグループに区分してもよい。

【0059】

すなわち、右肩上がりの傾向を有する6つの流路露光パターンC3,C6,C9,C12,C15,C18のグループ1と、フラットな傾向を有する6つの流路露光パターンC4,C7,C10,C13,C16,C19のグループ2と、右肩下がりの傾向を有する6つの流路露光パターンC5,C8,C11,C14,C17,C20のグループ3と、中間的な傾向を有する2つの流路露光パターンC1,C21のグループ4と、同じく中間的な傾向を有する流路露光パターンC2,C22のグループ5とに区分する。

【0060】

各グループ1〜5において、代表的な寸法補正を施した流路露光パターンをそのグループごとの流路露光パターン数に基づいて繰り返し配置すればよい。ただし、プラスマイナスの補正量は、ノズルNoごとに設定する。

【0061】

さらには、ノズル列A,Bにおいて、幅dgのばらつき傾向を考慮して、180個のノズルNoを複数のグループに区分して補正量を設定してもよい。例えば、180個のノズルNoを30個ずつに分けて補正量を設定する。このようにすれば、寸法補正作業の負荷をより軽減することが可能である。

【0062】

本実施形態では、液状体供給路3eを形成する複数のパターン部Cen(nは1〜180)に着目して寸法補正を施したが、圧力発生室3aを形成する複数のパターン部Can(nは1〜180)についても同様に寸法補正を施してもよい。

【0063】

次に、図8(k)に示すように、上記のように寸法補正が施された流路露光パターンを有するマスク200を用いて露光する。続いて、露光されたフォトレジスト110を現像することにより、図9(l)に示すように流路露光パターンが転写されたフォトレジスト110が得られる。そして、マザー基板103の表面を覆う窒化膜3fをエッチングすることにより、流路露光パターンが転写された窒化膜3fが得られる。このパターニングされた窒化膜3fをマスクとしてシリコン単結晶基板であるマザー基板103を異方性エッチングする。これにより、結晶面に沿ってエッチングが進行するため、図9(m)に示すような断面形状を有する複数の流路としての圧力発生室3a、共通リザーバ3d、液状体供給路3eを形成することができる。そして、ステップS4へ進む。

【0064】

図5のステップS4は、ノズル基板接合工程である。ステップS4では、図9(n)に示すように、複数の流路が形成されたマザー基板103の表面に、ノズル基板4を接合する。マザー基板103には、22個分の吐出ヘッド10に対応する流路基板3が形成されているので、22個のノズル基板4をそれぞれ接合する。接合方法としては、例えば、エポキシ系の接着剤を用いて熱圧着する方法などが挙げられる。ノズル基板4は複数のノズル4aを有し、各ノズル4aが各圧力発生室3aのそれぞれに連通するように位置決めして接合する。マザー基板103とノズル基板4との接合により、複数の流路としての圧力発生室3a、共通リザーバ3d、液状体供給路3eが完成する。そして、ステップS5へ進む。

【0065】

図5のステップS5は、コンプライアンス基板接合工程である。ステップS5では、図3に示すように、コンプライアンス基板5をリザーバ部1bが形成された封止基板1の表面1dに接合する。コンプライアンス基板5は、封止膜5aを接合側として、リザーバ部1bと開口部5cとが合致するように位置決めして封止基板1に接合する。接合方法としては、ノズル基板接合工程と同様にエポキシ系の接着剤を用いて熱圧着する方法などが挙げられる。以上の製造工程を経ることにより、図4に示した複数の吐出ヘッド10が面付けされた積層構造体100ができあがる。そして、ステップS6へ進む。

【0066】

図5のステップS6は、分断工程である。ステップS6では、図4に示すように、積層構造体100のX方向とY方向とに設けられた仮想の切断予定ライン40に沿って、例えば、回転するブレードを走らせるダイシング法や、レーザ光を照射するレーザスクライブ法を用いて、積層構造体100を切断し、面付けされた個々の吐出ヘッド10を取り出す。

【0067】

上記吐出ヘッド10の製造方法によれば、ステップS3の流路形成工程では、露光中心E0からの距離Lと、露光中心E0に対する座標中心En(nは1〜22)の配置角度θとに応じて寸法補正が施された流路露光パターンC1〜C22を有するマスク200を用いて、複数の流路を形成するための露光を行う。寸法補正は、少なくとも液状体供給路3eを形成する複数のパターン部Cen(nは1〜180)に対して施されている。

したがって、高い寸法精度で液状体供給路3eを形成することができる。また、液状体供給路3eの幅dgの寸法ばらつき傾向が、ノズル列A,Bごとにフラットな状態に近づく。ゆえに、複数のノズル4aから吐出される液状体の吐出特性(例えば、液滴の吐出量や吐出速度など)がノズル4aごとに安定する。すなわち、ばらつきが少ない安定した吐出特性を有する吐出ヘッド10を製造することができる。

【0068】

(実施形態2)

<他の吐出ヘッド>

次に、本実施形態の他の吐出ヘッドについて図14および図15を参照して説明する。図14は、実施形態2の吐出ヘッドの構造を示す要部分解斜視図である。また図15は、図14のB−B’線で切った概略断面図である。

【0069】

図14に示すように、本実施形態の吐出ヘッド50は、電極61を有する第1の基板51と、振動板部55を有する流路基板としての第2の基板52と、液状体が吐出される複数のノズル54を有するノズル基板としての第3の基板53とで構成されている。

【0070】

第1の基板51は、第2の基板52に設けられた各圧力発生室56の振動板部55に所定の間隔を置いて対向配置された複数の電極61と、電極61を底面に形成した振動室59となる凹部51aと、凹部51aの底面に形成された電極61に繋がるリード部62および端子部63と、外部に連通して液状体をリザーバ58に供給するための液状体取入口を含む貫通孔64とを有している。

【0071】

第2の基板52は、液状体が充填される圧力発生室56となる複数の凹部52aと、複数の凹部52aに液状体を供給するための共通キャビティであるリザーバ58となる凹部52cと、各凹部52aと凹部52cとに連通する液状体供給路57となる凹部52bとを有している。すなわち、凹部52a、凹部52b、凹部52cは、液状体の複数の流路を構成するものである。

【0072】

第3の基板53は、第2の基板52の複数の圧力発生室56に連通するように形成された複数のノズル54を有している。

【0073】

また、図15に示すように、第1の基板51と第2の基板52が接合された状態では、凹部51aによって形成された室としての振動室59内に電極61が略閉塞状態に配置されると共に、電極61と振動板部55とが所定の間隔(ギャップ)をおいて対向配置された状態にある。これら電極61と振動板部55とにより、静電気力で振動板部55を駆動させるアクチュエータとしての電気機械変換素子65が構成されており、この電気機械変換素子65が第1の基板51と第2の基板52の下部とにより構築されている。

【0074】

振動室59は、第1の基板51と第2の基板52を前述のように接合した後に、第2の基板52端部で且つ電極61に繋がる端子部63の上部にてエポキシ樹脂などの封止材66により、外部から気密封止されている。このとき振動室59の振動板部55と電極61との間隔は、0.18〜0.2μm程度に保持されている。

【0075】

そして、第2の基板52と第3の基板53は、圧力発生室56とノズル54とが対応するように接合されている。これにより液状体を供給するための流路となるリザーバ58と、リザーバ58に連通する複数の圧力発生室56とがそれぞれ区画され、圧力発生室56ごとにノズル54が連通している。なお、第2の基板52に形成された液状体供給路57を構成する凹部52bに対応して第3の基板53にも液状体供給路57を構成する凹部53aが形成されている。この凹部53aは、液状体供給路57を通過する流体の量や圧力などを考慮して形成されるものであり、必ずしも設ける必要はない。また、本実施形態の吐出ヘッド50は、ノズル54が第3の基板53を貫通し圧力発生室56と連通して液状体を吐出する所謂フェイスジェット方式であるが、圧力発生室56と連通して第2の基板52の端部にノズル孔または溝を形成して吐出ヘッド50の側端面(図15における左側面)に形成されたノズルから液状体を吐出するエッジジェット方式であってもよい。

【0076】

また、吐出ヘッド50は、第1の基板51としてホウ珪酸ガラスを用い、第2の基板52としてシリコン単結晶基板を用いているが、第1の基板51は、低膨張ガラスやシリコン単結晶基板でも製造可能である。ノズル54を有する第3の基板53は、低膨張ガラス、プラスチック、ステンレスなどの金属、シリコンなどの薄板を用いることができる。

【0077】

さらに吐出ヘッド50の駆動時に、振動板部55と電極61との短絡を防止するために第2の基板52であるシリコン単結晶基板の下面にSiO2からなる絶縁層52d(図14に示す)が形成されている。また吐出ヘッド50の駆動のために第2の基板52であるシリコン単結晶基板の上面に共通電極67(図15に示す)が形成されている。

【0078】

このような構成の吐出ヘッド50の共通電極67と各電極61に繋がる端子部63との間に、吐出ヘッド50を駆動するためのドライバIC70が実装されたFPCなどの回路基板を接続すれば、この吐出ヘッド50を駆動することができる。

【0079】

また、貫通孔64に液状体を貯留したタンクに繋がる配管を接続すればリザーバ58および各圧力発生室56に液状体を充填することができる。本実施形態で使用する液状体は、水、アルコール、トルエンなどの主溶媒にエチレングリコールなどの界面活性剤と、染料または顔料とを溶解または分散して調整されたものである。また、吐出ヘッド50にヒータなどの加熱機構を備えればホットメルトタイプの液状体も使用することが可能である。

【0080】

<吐出ヘッド50の製造方法>

本実施形態の吐出ヘッド50の製造方法は、第1のマザー基板に複数の第1の基板51を形成する電極形成工程と、第2のマザー基板に複数の流路となる各凹部52a,52b,52cを形成する流路形成工程と、を備えている。第2のマザー基板から個々の流路基板である第2の基板52を取り出す工程を備えている。また、第1のマザー基板と第2の基板52とを接合する接合工程と、電極61の端子部63の取り出し口を封止する気密封止工程と、貫通孔64を形成する貫通孔形成工程と、を備えている。さらに、ノズル基板としての第3の基板53を接合するノズル基板接合工程と、第1のマザー基板に第2の基板52および第3の基板53が接合された積層構造体を切断する切断工程と、駆動用のドライバIC70を実装するヘッド組立工程と、を備えている。

【0081】

図16(a)〜(i)は、実施形態2の吐出ヘッドの製造方法を示す概略断面図である。

【0082】

まず、電極形成工程では、図16(a)〜(c)に示すように、ホウ珪酸ガラスからなる第1のマザー基板を用いる。第1のマザー基板における複数の第1の基板51の面付け状態は、例えば、上記実施形態1の図4と同様である。電極61とこれに繋がるリード部62および端子部63を形成する凹部51aを、深さおよそ0.28μmエッチングして区画形成する。

【0083】

このエッチング方法としては、エッチングされる凹部51a以外の第1のマザー基板の面をCu−Auでマスクするようにパターニングしておき、フッ化アンモニウムと過酸化水素水の混合液にて常温でエッチングする方法が挙げられる。なお、第2のマザー基板であるシリコン単結晶基板において、振動室59となる凹部51aを電極61に対向する面に異方性エッチングによって形成してもよい。

【0084】

また、第1のマザー基板をエッチングする際に、第1のマザー基板と第2の基板52とを接合するときの位置決め用の凹部(図示せず)を、第1のマザー基板のエッチング面またはその反対面に同時にエッチングして形成してもよい。または、位置決め用の凹部の代わりに位置決め用の貫通孔を形成してもよい。

【0085】

次に電極材料としてITO(Indium Tin Oxide)薄膜を真空蒸着法または真空スパッタ法などで第1のマザー基板の凹部51aが形成された表面に厚みがおよそ0.1μmとなるように成膜する。そして成膜されたITO薄膜表面に感光性樹脂であるフォトレジストをコーティングし、電極61と同じパターンを有するフォトマスクを用いて露光、現像、エッチングして図14に示したような電極61、リード部62および端子部63を形成する。

【0086】

ITO薄膜のエッチングは、例えば、王水または塩化鉄の塩酸溶液によりエッチングする方法が挙げられる。エッチング後フォトレジストは第1のマザー基板より無機アルカリ溶液などを用いて剥離され、図16(c)に示すように凹部51aの底面に電極61、端子部63が区画形成された断面構造を持つ第1のマザー基板(複数の第1の基板51)が形成される。当然ながら、これらの凹部51a、電極61、リード部62および端子部63は、複数のノズル54に対応して複数形成される。

【0087】

次に流路形成工程では、電気機械変換素子65を構成する振動板部55と、振動板部55が底面をなす圧力発生室56を構成する凹部52aと、共通キャビティであるリザーバ58を構成する凹部52cと、凹部52aと凹部52cに連通する液状体供給路57を構成する凹部52bとを、第2のマザー基板に異方性エッチングして区画形成する工程と、これらの凹部52a,52b,52cが形成された第2のマザー基板に共通電極67を形成する工程とで構成されている。

【0088】

第2のマザー基板は、シリコン単結晶基板を両面研磨して厚み180μmに加工したものである。また大気中にて1100℃で1時間加熱することにより熱酸化し、全面にSiO2の酸化膜を約0.1μmの厚みで形成する。この酸化膜は、図14に示す絶縁層52dとして機能する。

【0089】

第2のマザー基板は、第1のマザー基板と同様にフォトリソグラフィ方式で複数の流路(第2の基板52)が形成される。露光工程では、フォトレジストが露光面に塗布された第2のマザー基板に対して、上記実施形態1と同様に、露光装置300と、寸法補正が施された流路露光パターンを有するマスクとを用いて一括露光する。エッチング工程では、フォトレジストが現像された第2のマザー基板をKOH水溶液に浸漬して行われる。これによって形成された振動板部55の厚みは、およそ2μmである。少なくとも液状体供給路57となる凹部52bが精度よく形成され、凹部52bの幅の寸法ばらつきが低減される。

【0090】

共通電極67は、液状体の流路である凹部52a,52b,52cが形成された第2のマザー基板に、これらの流路をマスキングして、第1のマザー基板に形成された端子部63と相対する位置に、Pt(白金)を真空蒸着法または真空スパッタ法などで成膜する。

【0091】

次に、流路基板である第2の基板52が複数形成された第2のマザー基板を切断して個々の第2の基板52を取り出す。

【0092】

接合工程では、図16(d)に示すように、電極61を有する第1のマザー基板と振動板部55を有する第2の基板52とを、電極61が振動板部55と所定の間隔を置いて対向するように位置決めし、振動板部55と面する振動室59内に略閉塞された状態に陽極接合する。

【0093】

この陽極接合は、第2の基板52をプラス電極、第1のマザー基板をマイナス電極に接続して、300〜400℃の温度で、5分間程度700〜900V印加する。これにより第2の基板52と第1のマザー基板を完全に密着させた接合を行うことができる。これにより高精度に振動室59の電極61と振動板部55とを所定の間隔を置いて接合し、基板材料の強度にほぼ等しい接合強度と気密性を得ることができる。なお、第1のマザー基板と第2の基板52とを完全に密着させると共に、振動板部55を電極61との間隔を任意所定の寸法に保持し、接合することができれば、接着剤により貼り合わせる方法でもよい。

【0094】

気密封止工程では、図16(e)に示すように、接合された第1のマザー基板と第2の基板52をエポキシ樹脂を用いて気密封止する。図16(d)に示すように、振動室59を構成する凹部51aは、第1のマザー基板の端子部63の上方に第2の基板52の端部が位置決めされることにより開口部68を有している。気密封止工程は、エポキシ系熱硬化型樹脂である封止材66を用い、端子部63を後の駆動回路接続に必要な長さだけ残して、この開口部68を気密封止する。本実施形態では、封止材66としてエポキシ系熱硬化型樹脂を用いたが、気密性を確保できれば、アクリル系光硬化型樹脂やシリコン系封着材などを用いてもよい。

【0095】

貫通孔形成工程では、第2の基板52に形成されたリザーバ58である凹部52cに液状体を導くための液状体取入口として、接合された第1のマザー基板と第2の基板52とを貫通する貫通孔64を形成する。貫通孔64を形成する方法としては、例えば、ダイヤモンドドリルを用いて穿孔する方法が挙げられる。その場合、図16(f)に示すように、まず第1のマザー基板側から貫通しないように孔64aを穿孔する。その後、第2の基板52側から再び穿孔して、図16(g)に示すように貫通孔64を形成することが好ましい。これにより、穿孔時に発生するバリなどが複数の流路を有する第2の基板52側に残ることを低減することができる。

【0096】

ノズル基板接合工程では、図16(h)に示すように、複数のノズル54が形成されたノズル基板としての第3の基板53を第2の基板52に接合する。これにより、圧力発生室56と、リザーバ58と、圧力発生室56に繋がる液状体供給路57とで構成される液状体の流路を完成させる。第3の基板53と第2の基板52との接合は、エポキシ系熱硬化型樹脂で加熱圧着する。

【0097】

切断工程では、第1のマザー基板と第2の基板52および第3の基板53の3層構造となった積層構造体を所定の位置でダイシングにより切断し、個々の吐出ヘッド50を取り出す。

【0098】

ヘッド組立工程では、図16(i)に示すように、1つの吐出ヘッド50に備えられた共通電極67と電極61に繋がる端子部63との間に、電気機械変換素子65を駆動するためのドライバIC70を実装したFPCなどの回路基板をACF(異方性導電フィルム(Anisotropic Conductive Film))などを用いて接続する。

【0099】

上記吐出ヘッド50の製造方法によれば、複数の流路を有する第2の基板52が、寸法補正が施された流路露光パターンを有するマスクを用いて一括露光することにより形成される。したがって、少なくとも液状体供給路57を構成する凹部52bが精度よく形成されると共に、凹部52bの幅の寸法ばらつきが低減される。ゆえに、複数のノズル54ごとに安定した吐出特性を有する静電方式のアクチュエータを備えた吐出ヘッド50を製造することができる。

【0100】

上記実施形態以外にも様々な変形例が考えられる。以下、変形例を挙げて説明する。

【0101】

(変形例1)上記実施形態1の吐出ヘッド10の製造方法において、流路露光パターンC1〜C22の寸法補正の方法は、これに限定されない。例えば、露光装置300の光学系において、露光光の光軸に対するコリメイトや色収差が、露光中心E0を中心として外周に向かって1次的(直線的)なばらつき傾向を示すならば、露光中心E0から各流路露光パターンの座標中心En(nは1〜22)までの距離Lに応じて補正量を定め、寸法補正を施してもよい。また、寸法補正は、個々の流路露光パターンの寸法補正だけでなく、流路露光パターン間の相対的な位置の補正を含んでいてもよい。

【0102】

(変形例2)上記実施形態1の吐出ヘッド10の製造方法において、流路露光パターンC1〜C22の寸法補正の方法は、流路露光パターンのみに適用することに限定されない。例えば、圧電素子6を構成する圧電体6aや上電極6bのパターニングなどにも適用することができる。精度よく位置および形状が形成された圧電素子6を有する吐出ヘッド10を製造することができる。

【0103】

(変形例3)上記実施形態1の吐出ヘッド10の製造方法において、製造工程の順番は、これに限定されない。例えば、マザー基板103にアクチュエータとしての圧電素子6や弾性膜2a、複数の流路を形成した後に、マザー基板101(封止基板1)とマザー基板103とを接合してもよい。

【0104】

(変形例4)上記実施形態1の吐出ヘッド10の製造方法において、露光装置300の構成は、これに限定されない。例えば、光学系の色収差を改善するために、複数の光学レンズを組み合わせることが考えられる。そのような場合においても、試験マスクを用いて露光し、転写された流路露光パターンを計測することによって、その位置や寸法のばらつきを入手する。そのばらつきを分析することにより、光学系の露光精度における傾向を掴むことができる。また、その傾向に則って露光中心E0を基準する流路露光パターンの位置や寸法を補正することが望ましい。

【0105】

(変形例5)上記実施形態2の吐出ヘッド50の製造方法において、製造工程の順番は、これに限定されない。例えば、第1のマザー基板(複数の第1の基板51)と第2のマザー基板(複数の第2の基板52)と第3の基板53とを接合してから、切断して個々の吐出ヘッド50を取り出し、開口部68を気密封止してもよい。

【0106】

(変形例6)上記実施形態1の吐出ヘッド10の製造方法を適用可能な吐出ヘッドは、上記実施形態2の静電方式のアクチュエータを備えた吐出ヘッド50に限定されない。例えば、アクチュエータとして電気熱変換素子を備えた吐出ヘッドの製造方法にも適用することができる。

【図面の簡単な説明】

【0107】

【図1】実施形態1の吐出ヘッドの構造を示す要部分解斜視図。

【図2】実施形態1の吐出ヘッドの構造を示す要部平面図。

【図3】図2のA−A’線で切った吐出ヘッドの構造を示す要部断面図。

【図4】積層構造体における吐出ヘッドの配置を示す概略平面図。

【図5】吐出ヘッドの製造方法を示すフローチャート。

【図6】(a)〜(e)は吐出ヘッドの製造方法を示す概略断面図。

【図7】(f)〜(h)は吐出ヘッドの製造方法を示す概略断面図。

【図8】(i)〜(k)は吐出ヘッドの製造方法を示す概略断面図。

【図9】(l)〜(n)は吐出ヘッドの製造方法を示す概略断面図。

【図10】露光装置の構成を示す概略図。

【図11】(a)はマスクにおける流路露光パターンの配置を示す概略平面図、(b)は(a)の要部詳細図。

【図12】流路露光パターンの露光状態を示す概略断面図。

【図13】(a)〜(c)はノズル別液状体供給路幅を示すグラフ。

【図14】実施形態2の吐出ヘッドの構造を示す要部分解斜視図。

【図15】図14のB−B’線で切った吐出ヘッドの構造を示す要部断面図。

【図16】(a)〜(i)は実施形態2の吐出ヘッドの製造方法を示す概略断面図。

【符号の説明】

【0108】

3…流路基板、3a…圧力発生室、3e…液状体供給路、4a…ノズル、10,50…吐出ヘッド、52…流路基板としての第2の基板、53…ノズル基板としての第3の基板、54…ノズル、56…圧力発生室、57…液状体供給路、103…マザー基板、200…マスク、C1〜C22…流路露光パターン、Can…圧力発生室を形成するパターン部、Cen…液状体供給路を形成するパターン部、E0…露光中心、L…距離、θ…配置角度。

【技術分野】

【0001】

本発明は、液状体を液滴として吐出可能な吐出ヘッドの製造方法に関する。

【背景技術】

【0002】

吐出ヘッドの製造方法としては、液体を吐出するノズル開口に連通する圧力発生室が画成される流路形成基板と、該流路形成基板の一方の面側に振動板を介して設けられた圧電素子と、該圧電素子を密封可能な空間を有する封止基板とを備えた液体噴射ヘッドの製造方法が知られている(特許文献1)。

【0003】

上記液体噴射ヘッドの製造方法は、流路形成基板用ウェハに形成された位置決め孔と封止基板用ウェハに形成された位置決め孔とに位置決めピンを挿入して流路形成基板用ウェハと封止基板用ウェハとを位置決めした状態で接合する工程を備えている。

これにより、流路形成基板と封止基板とを高精度且つ容易に位置決めして接合することができるとしている。

【0004】

【特許文献1】特開2004−50487号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記液体噴射ヘッドの製造方法では、個々の流路形成基板が流路形成基板用ウェハ上において、どのような精度で形成されているかについて言及されていない。

上記位置決めピンを用いて流路形成基板用ウェハと封止基板用ウェハとを位置決めした状態で接合したとしても、個々の流路形成基板における流路の寸法精度がばらつくと、不良が発生するおそれがあるという課題を有している。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例の吐出ヘッドの製造方法は、圧力発生室と前記圧力発生室に液状体を導く液状体供給路とを含む流路と、前記圧力発生室に連通するノズルとを有する吐出ヘッドの製造方法であって、複数の前記流路を1つの単位とする流路基板を、フォトリソグラフィ法を用いてマザー基板に複数形成する流路形成工程を備え、前記流路形成工程は、前記マザー基板における前記流路基板の配置に基づいた複数の流路露光パターンを有するマスクを用いて前記マザー基板を一括露光する露光工程を含み、前記流路露光パターンは、前記流路の設計上の基準寸法に対して、前記マスクの露光中心からの距離に応じた寸法補正が施されていることを特徴とする。

【0008】

フォトリソグラフィ法において一括露光を行う場合、露光装置の光学系における露光光の光軸に対するコリメイトや色収差によって、露光によりマスクから転写された流路露光パターンの寸法精度が影響を受ける。この方法によれば、マスクの露光中心からの距離に応じて複数の流路露光パターンの寸法補正が施されている。したがって、少なくとも露光時の光学系に起因する寸法のばらつきを低減して、精度よく複数の流路を形成することができる。

【0009】

[適用例2]上記適用例の吐出ヘッドの製造方法において、前記流路露光パターンは、前記マスクの前記露光中心からの距離と、前記露光中心に対する配置角度とに応じた寸法補正が施されていることを特徴とする。

一括露光を行う露光装置の光学系における露光光の光軸に対するコリメイトや色収差は、必ずしも露光中心を基準として1次的(直線的)なばらつきを有するとは限らない。この方法によれば、マスク上の複数の流路露光パターンが、露光中心からの距離と、露光中心に対する配置角度とに応じた2次的(平面的)な寸法補正が施されているので、より高い精度で形成された複数の流路を有する吐出ヘッドを製造することができる。

【0010】

[適用例3]上記適用例の吐出ヘッドの製造方法において、前記複数の流路露光パターンは、前記マスク上の配置位置に応じて複数のグループに区分され、前記グループごとに与えられた補正量に基づいて寸法補正が施されているとしてもよい。

マザー基板に露光される流路露光パターンの数が増えると、複数の流路露光パターンごとの寸法補正作業は、膨大になる。この方法によれば、複数の流路露光パターンを、マスク上の配置位置に応じて複数のグループに区分し、グループごとに寸法補正を施すので、寸法補正作業を軽減することができる。この場合、グループ分けは、露光装置の光学系における露光光の光軸に対するコリメイトや色収差のばらつきを考慮して行うことが好ましい。これにより、寸法補正における適正な補正量を、グループ分けされた各流路露光パターンに適用することができる。

【0011】

[適用例4]上記適用例の吐出ヘッドの製造方法において、前記流路露光パターンは、前記圧力発生室を形成するパターン部と、前記液状体供給路を形成するパターン部とを有し、前記寸法補正は、少なくとも前記液状体供給路を形成するパターン部に対して施されていることが望ましい。

圧力発生室に充填された液状体をアクチュエータにより加圧して複数のノズルから吐出する場合、圧力発生室に連通する液状体供給路の精度は、液状体の流動抵抗を左右するため、複数のノズルごとの液状体の吐出特性に影響する。この方法によれば、寸法精度よく液状体供給路を形成することができる。したがって、安定した吐出特性を有する吐出ヘッドを製造することができる。なお、吐出特性としては、液状体の吐出量、吐出速度などが挙げられる。

【0012】

[適用例5]上記適用例の吐出ヘッドの製造方法において、前記寸法補正は、複数の前記圧力発生室の前記液状体供給路を形成するパターン部ごとに施されていることが好ましい。

この方法によれば、複数のノズルごとに安定した吐出特性を有する吐出ヘッドを製造することができる。

【0013】

[適用例6]上記適用例の吐出ヘッドの製造方法において、前記複数の圧力発生室を複数のグループに区分し、前記寸法補正は、前記グループごとに与えられた補正量に基づいて施されているとしてもよい。

この方法によれば、1つの吐出ヘッドを単位とする複数の圧力発生室を複数のグループに分けて、グループごとの圧力発生室に連通する液状体供給路の寸法補正を行う。したがって、圧力発生室ごと、すなわち複数のノズルごとに寸法補正を行う場合に比べて、寸法補正作業を軽減することができる。この場合、グループ分けは、露光時の光学系における露光光の光軸に対するコリメイトや色収差のばらつきを考慮して行うことが好ましい。これにより、寸法補正における適正な補正量を、グループ分けされた各液状体供給路を形成するパターン部に適用することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を具体化した実施形態について図面に従って説明する。

【0015】

(実施形態1)

<吐出ヘッド>

まず、本実施形態の吐出ヘッドについて説明する。図1は、吐出ヘッドの構造を示す要部分解斜視図である。

【0016】

図1に示すように、本実施形態の吐出ヘッド10は、複数のノズル4aを有するノズル基板4と、複数の圧力発生室3aを含む複数の流路が形成された流路基板3と、流路基板3の複数の圧力発生室3aに対応して設けられた圧電素子6と、圧電素子6側に面して窪んだ封止室1aを有する封止基板1と、圧電素子6を駆動する駆動回路120とを備えている。吐出ヘッド10は、駆動回路120により圧電素子6が駆動されることにより、圧力発生室3aを加圧して、圧力発生室3aに充填された液状体を圧力発生室3aに連通したノズル4aから吐出するものである。

【0017】

ノズル基板4は、厚さが例えば、0.01〜1mmのガラス、セラミックス、シリコン単結晶基板またはステンレス鋼などからなる。本実施形態では、ステンレス鋼を用いた。複数のノズル4aは、一定の方向に所定のピッチで穿孔されている。ノズル径は、およそ27μmである。

【0018】

流路基板3は、面方位(110)のシリコン単結晶基板からなり、隔壁3bによって区画された略矩形状の複数の圧力発生室3aが複数のノズル4aの配列方向に並設されている。圧力発生室3aの長手方向と直交する方向に連通部3cが形成され、連通部3cと各圧力発生室3aとが、液状体供給路3eを介して連通されている。連通部3cは、後述する封止基板1のリザーバ部1bと連通して各圧力発生室3aの共通リザーバ3dの一部を構成する。流路基板3のノズル基板4に面する側の一方の表面は、窒化膜3fで覆われている。

【0019】

圧電素子6は、一対の電極6b,6dと、一対の電極6b,6dに挟まれた圧電体6aとからなり、流路基板3の上記一方の表面に対して反対側の他方の表面に形成されるものである。まず、流路基板3の上記他方の表面に熱酸化により厚さおよそ1〜2μmのシリコン酸化膜からなる弾性膜2aを形成する。その上に、厚さが、およそ0.3〜0.4μmの酸化ジルコニウム(ZrO2)などからなる絶縁体膜2bを積層形成する。絶縁体膜2b上に、厚さが、およそ0.1〜0.2μmの白金からなる導電膜を成膜してパターニングすることにより下電極6dを形成する。次に、厚さが、および0.5〜5μmのチタン酸ジルコン酸鉛(PZT)からなる圧電体層を形成し、さらに厚さ0.1μmの白金からなる導電膜を成膜してパターニングすることにより、圧電体6aと上電極6bとを形成する。すなわち、圧電素子6は、白金からなる下電極6dと、チタン酸ジルコン酸鉛(PZT)からなる圧電体6aと、白金からなる上電極6bとが順に弾性膜2a上に積層形成されたものである。弾性膜2aは、圧力発生室3aの一部を構成し振動板として機能する。すなわち、振動板としての弾性膜2aと圧電素子6とにより圧力発生室3aの体積を変動させるアクチュエータを構成するものである。

【0020】

下電極6dは、圧電素子6の共通電極の機能を果たしている。その上に積層される圧電体6aと上電極6bは、流路基板3に形成される複数の圧力発生室3aに対応してパターニング形成されている。また、連通部3cと封止基板1のリザーバ部1bとに連通する連通部2cがパターニング形成され開口している。そして、上電極6bには、金などからなるリード電極6cが連通部2c側に向かって延設されている。

【0021】

封止基板1は、流路基板3の熱膨張率とほぼ同一の材料を用いることが好ましく、本実施形態では、厚みおよそ400μmの面方位(110)のシリコン単結晶基板を用いた。圧電素子6側に臨む一方の表面をエッチングして窪むように形成された封止室1aと、厚み方向に貫通するリザーバ部1bと貫通孔1cとを有している。

【0022】

封止基板1のリザーバ部1bが開口する他方の表面1dには、可撓性材料からなる封止膜5aとリザーバ部1bに対応した開口部5cを有する固定板5bとにより構成されたコンプライアンス基板5が接合されている。

【0023】

図2は、吐出ヘッドの構造を示す要部平面図である。図2に示すように、封止基板1の封止室1aは、複数の圧電素子6が配列する領域を封止するように設けられている。封止基板1の貫通孔1c内には、圧電素子6の上電極6bに接続したリード電極6cと共通電極である下電極6dの一部が露出している。圧力発生室3aに繋がる液状体供給路3eは、開口部5c(流路基板3の連通部3c)側に延びている。液状体供給路3eは、圧力発生室3aよりも狭い幅3gで形成されており、連通部3cから圧力発生室3aに流入する液状体の流路抵抗を一定とする機能を有している。そのため、本実施形態では、液状体供給路3eの幅3gにおける設計上の基準寸法に対して、流路基板3の製造工程を考慮した寸法補正が施されている(詳細は吐出ヘッドの製造方法において説明する)。なお、圧力発生室3aに繋がる液状体供給路3eは、1条に限定されず、複数条設ける構成としてもよい。

【0024】

図3は、吐出ヘッドの構造を示す概略断面図である。詳しくは、図2のA−A'線で切った断面図である。

【0025】

図3に示すように、吐出ヘッド10は、複数のノズル4aからなる所謂2連のノズル列4b(図4参照)を有しており、ノズル列4bに対して図2で示した構成を線対称な位置に備えている。また、封止基板1、流路基板3、ノズル基板4、コンプライアンス基板5の4つの基板を接合することに構成されている。ノズル基板4は、複数のノズル4aが流路基板3の圧力発生室3aに連通するように接合されている。封止基板1は、圧電素子6を封止すると共に、リザーバ部1bが流路基板3の連通部3cに連通して共通リザーバ3dを構成するように接着層1eを介して流路基板3に接合されている。

【0026】

駆動回路120の各出力端子と貫通孔1c内の圧電素子6の各リード電極6cおよび下電極6dとは、接続配線121を用いたワイヤボンディングにより電気的に接続されている。

【0027】

このような吐出ヘッド10は、封止膜5aと固定板5bとからなるコンプライアンス基板5の一部に配管(図示省略)が接続され、リザーバ部1bに配管を通じて液状体が導入される。導入された液状体は、連通部2c、連通部3c、液状体供給路3eを経由して各圧力発生室3aに充填される。駆動回路120から圧電素子6に駆動電圧が印加されると、圧電素子6が撓むことにより圧力発生室3aの体積が変化し、充填された液状体に圧力が加わってノズル4aから液状体が液滴として吐出される。液状体供給路3eの幅3gの寸法に対して、流路基板3の製造工程を考慮した寸法補正が施されているので、液状体の流路抵抗が、各圧力発生室3aごとにほぼ一定となっている。したがって、安定した液滴の吐出特性(吐出量、吐出速度など)が得られる。

【0028】

<吐出ヘッドの製造方法>

次に、本実施形態の吐出ヘッド10の製造方法について図を参照して説明する。図4は積層構造における吐出ヘッドの配置を示す概略平面図、図5は吐出ヘッドの製造方法を示すフローチャート、図6〜図9は吐出ヘッドの製造方法を示す概略断面図である。

【0029】

図4に示すように、上記吐出ヘッド10は、積層構造体100に面付けされた状態で製造される。積層構造体100は、複数の封止基板1が面付けされたマザー基板101と、複数の流路基板3が面付けされたマザー基板103と、2連のノズル列4bを有する複数のノズル基板4と、複数のコンプライアンス基板5(図示の都合上背面側となるので省略した)とが積層されたものである。本実施形態では、積層構造体100に合計22個の吐出ヘッド10(H1〜H22)が格子状に面付けされている。各マザー基板101,103には、平面的な方向を規定するオリフラが設けられている。この場合、各マザー基板101,103は、シリコン単結晶基板(ウェハ)からなるため、オリフラは結晶方位に基づいて設けられている。

【0030】

各吐出ヘッド10は、積層構造体100において区画領域102により区画形成されている。区画領域102には、X方向とY方向とに仮想の切断予定ライン40が設けられている。この切断予定ライン40に沿って、例えば、回転するブレードを走らせるダイシング法や、レーザ光を照射するレーザスクライブ法を用いて、積層構造体100を切断し、面付けされた個々の吐出ヘッド10を取り出す。

【0031】

図5に示すように、本実施形態の吐出ヘッド10の製造方法は、アクチュエータ形成工程(ステップS1)と、封止基板接合工程(ステップS2)と、流路形成工程(ステップS3)と、ノズル基板接合工程(ステップS4)と、コンプライアンス基板接合工程(ステップS5)と、分断工程(ステップS6)とを備えている。

【0032】

図5のステップS1は、アクチュエータ形成工程である。ステップS1では、図6(a)に示すように、まず、シリコン単結晶基板(ウェハ)であるマザー基板103を約1100℃の拡散炉で熱酸化し、その表面に二酸化シリコン膜(弾性膜2a)を形成する。なお、本実施形態では、マザー基板103として、厚みが約625μmと比較的厚く剛性の高いウェハを用いた。

【0033】

次に、図6(b)に示すように、二酸化シリコン膜(弾性膜2a)上に、酸化ジルコニウムからなる絶縁体膜2bを形成する。具体的には、スパッタ法などによりジルコニウム(Zr)層を形成後、このジルコニウム層を、500〜1200℃の拡散炉で熱酸化することにより酸化ジルコニウム(ZrO2)からなる絶縁体膜2bを形成する。

【0034】

次に、図6(c)に示すように、白金を絶縁体膜2b上に積層することにより導電膜を形成した後、この導電膜をフォトリソグラフィ法により所定形状にパターニングして下電極6dを形成する。

【0035】

次に、図6(d)に示すように、チタン酸ジルコン酸鉛(PZT)などからなる圧電体層と、白金からなる導電膜とを下電極6dが形成された表面に積層形成する。続いて、各圧力発生室3aに対向する領域に対応させてパターニングして圧電体6a、上電極6bを形成する。圧電素子6を構成する圧電体6aの材料としては、例えば、チタン酸ジルコン酸鉛(PZT)などの強誘電性圧電性材料や、これにニオブ、ニッケル、マグネシウム、ビスマスまたはイットリウムなどの金属を添加したリラクサ強誘電体などが用いられる。また、圧電体層の形成方法は、特に限定されないが、例えば、本実施形態では、金属有機物を触媒に溶解・分散した所謂ゾルを塗布乾燥してゲル化し、さらに高温で焼成することで金属酸化物からなる圧電体層を得る、所謂ゾル−ゲル法を用いて圧電体層を形成した。

【0036】

次に、図6(e)に示すように、マザー基板103の複数の圧電素子6が形成された表面に、例えば、金(Au)などからなる金属層91を形成し、その後、フォトリソグラフィ法により金属層91を圧電素子6ごとにパターニングすることによってリード電極6cを形成する。また、同時にマザー基板103の所定位置に金属層91を残留させることで、後の工程で位置決め用に用いられるアライメントマーク92を形成する。アライメントマーク92を形成する位置は、特に限定されないが、本実施形態では、吐出ヘッド10が区画形成される領域以外の位置に設けた。また、アライメントマーク92は、位置決め用に2つ以上設けるのが好ましい。なお、上記パターニングにおけるマザー基板103の位置決めは、前述したオリフラを基準としている。そして、ステップS2へ進む。

【0037】

図5のステップS2は、封止基板接合工程である。ステップS2では、図7(f)に示すように、マザー基板103の圧電素子6側に、シリコン単結晶基板(ウェハ)であり複数の封止基板1が形成されたマザー基板101を接着層1eを介して接合する。これにより、各圧電素子6は、封止室1a内に収容され封止される。なお、マザー基板101は、400μm程度の厚さを有するため、マザー基板101とマザー基板103とが接合された積層構造体100の剛性は著しく向上することになる。なお、マザー基板101における複数の封止基板1の形成方法は、フォトリソグラフィによる異方性エッチング法やドライエッチング法を用いることができる。

【0038】

次いで、図7(g)に示すように、マザー基板103をある程度の厚さとなるまで研磨した後、さらにフッ酸と硝酸の混合液に浸漬することによってウェットエッチングする。本実施形態では、厚みがおよそ70μmになるようにマザー基板103をエッチング加工した。そして、ステップS3へ進む。

【0039】

図5のステップS3は、流路形成工程である。ステップS3では、マザー基板103を異方性エッチングすることにより、圧力発生室3a、連通部3cおよび液状体供給路3eを形成する。詳しくは、まず図7(h)に示すように、マザー基板103の一方の面に亘って、窒化シリコン(SiN)からなる窒化膜3fを新たに形成する。窒化膜3fは、例えば、スパッタリング法などにより形成することができる。次に、図8(i)に示すように、窒化膜3f上に亘って感光性樹脂をスピンコートなどの方法により塗布して、フォトレジスト110を形成する。

【0040】

続いて、図8(j)に示すように、流路露光パターンを有するマスク200を用いて、フォトレジスト110を露光する。マスク200には位置決め用のアライメントマーク201が形成されている。まず、このアライメントマーク201とマザー基板103に形成したアライメントマーク92とを光学系210により観察することにより、位置決めを行う。光学系210は、CCDなどの撮像素子を備えたカメラと拡大用の光学レンズとを備えている。

【0041】

次に、マスク200とマザー基板103とを所定の間隔をおいた状態で、露光を行う。図10は、露光装置の構成を示す概略図である。図10に示すように、露光装置300は、一括露光装置と呼ばれるものであって、露光光源301と、光学レンズ302と、ミラー303と、ワークWを吸着して載置するテーブル304とを備えている。

【0042】

露光光源301は、例えば、超高圧水銀灯などである。露光光源301から発した露光光は、光学レンズ302により光軸に対して略平行光に変換されてミラー303に入射する。ミラー303は、入射した露光光がマスク200の露光面に対して垂直に入射するように配置されている。ミラー303によって反射した露光光は、テーブル304に載置されたワークWにマスク200を介して入射する。ワークWの表面には感光性樹脂材料からなる所謂フォトレジストが塗布されており、マスク200を介して入射した露光光により、露光される。

【0043】

マスク200には、上記フォトレジストの露光タイプ(ポジ型またはネガ型)に対応した所望の露光パターンが形成されている。露光によって、上記フォトレジストが感光して所望の露光パターンが転写される。以降、本実施形態では、ポジ型のフォトレジストを用いた場合を例にして説明する。

【0044】

露光光源301は、厳密には点光源と言えず、光学レンズ302により変換された露光光は、必ずしも光軸に対してコリメイトした平行光とは言い切れない。また、露光光は必ずしも単一波長ではないため、光学レンズ302の色収差などの特性により、マスク200の露光面の平面的な位置(座標)によっては、露光光の入射角度が露光面に対して垂直な90度からわずかにずれていることがある。

【0045】

図11(a)はマスクにおける流路露光パターンの配置を示す概略平面図、同図(b)は同図(a)の要部詳細図である。

【0046】

図11(a)に示すように、マスク200は、方形のブランクス(透明なマスク基材)の点E0を基準として、22個の流路露光パターンC1〜C22が区画形成されている。また、点E0を基準としてY軸に沿った位置に2つのアライメントマーク201が設けられている。これらの流路露光パターンC1〜C22、アライメントマーク201を形成する方法としては、ブランクスの表面にCrなどの金属薄膜を形成して、これをパターニングする方法、あるいはブランクスの表面に描画装置を用いて、直接、所望の露光パターンを描画する方法が挙げられる。

【0047】

1つの流路露光パターンは、破線で示した略矩形状の範囲に形成されており、各流路露光パターンC1〜C22ごとに、マスク200上における座標中心が与えられている。例えば、流路露光パターンC18の座標中心は、E18である。

【0048】

マスク200は、露光装置300にセットされる場合、露光面における露光光の中心(以降、露光中心と呼ぶ)とブランクスの点E0とが合致するように位置決めされる。ワークWは、位置決めされたマスク200に対して、テーブル304をX軸、Y軸によって規定される平面内で移動させることにより位置決めされる。よって、以降、ブランクスの点E0を露光中心E0として説明する。

【0049】

図11(b)に示すように、流路露光パターンC18における露光パターンは、圧力発生室3aを形成する複数のパターン部Ca1〜Ca180と、連通部3cを形成するパターン部3c18と、これらを結ぶ液状体供給路3eを形成する複数のパターン部Ce1〜Ce180とを有している。これらのパターン部は、いずれも露光光が透過するように開口している。本実施形態の吐出ヘッド10は、前述したように2連のノズル列4bを有しているので、実際の流路露光パターンC18は、図11(b)に示した各パターン部を図面上でほぼ左右対称な状態で一対備えている。

【0050】

圧力発生室3aを形成する複数のパターン部Ca1〜Ca180は、X軸方向の長さがおよそ1mm、Y軸方向の幅daがおよそ100μmである。また、そのY軸方向における配置ピッチは、複数のノズル4aの配置ピッチと等しく、およそ141μmである。

【0051】

液状体供給路3eを形成する複数のパターン部Ce1〜Ce180は、X軸方向の長さがおよそ300μm、Y軸方向の幅dgがおよそ20μmである。

【0052】

図12は、流路露光パターンの露光状態を示す概略断面図である。図12に示すように、マスク200とマザー基板103とを所定の位置および間隔を置いて対向させた状態で露光すると、フォトレジスト110に感光転写された流路露光パターンC1〜C22の幅dは、ばらつき±Δdを有することが予測される。ばらつきの要因は、前述したように露光光の光軸に対するコリメイトや、光学レンズ302の色収差などに起因する。そこで、設計上の基準寸法に基づいて流路露光パターンを形成した試験マスクを用いて露光し、現像することによって、転写された流路露光パターンの寸法を計測した。

【0053】

図13(a)〜(c)は、ノズル別液状体供給路幅を示すグラフである。詳しくは、2つのノズル列4bの一方をA列、他方をB列として計測した結果である。

【0054】

前述したように、液状体供給路3eは、圧力発生室3aに流入する液状体の流路抵抗を一定とする機能を有している。それゆえに、本実施形態では、図13(a)〜(c)に示すように、22個の流路露光パターンC1〜C22において、ノズル別の液状体供給路3eを形成するパターン部Ce1〜Ce180の幅dgを、設計上の基準寸法を「1」として正規化し、且つ、これをノズル列A,Bに分けて多項式にしたがって近似した。得られたグラフは、同図(a)に示すように右肩上がりの傾向を有するもの、同図(b)に示すようにほぼフラットな傾向を有するもの、同図(c)に示すように右肩下がりの傾向を有するものの3つのタイプに層別できた。なお、ノズルNoは、ノズル列A,Bごとにオリフラに近い方から順に1〜180の番号が与えられている。

【0055】

また、これら3タイプの幅dgのばらつき傾向と、流路露光パターンC1〜C22の試験マスクにおける位置との関係を調べると、相関があることが判明した。

【0056】

図11(a)において、マザー基板103のオリフラの反対側に配列する6つの流路露光パターンC3,C6,C9,C12,C15,C18における幅dgの計測結果は、図13(a)に示すような右肩上がりの傾向を示した。露光中心E0を通過するX軸上に配置された6つの流路露光パターンC4,C7,C10,C13,C16,C19における幅dgの計測結果は、図13(b)に示すようになフラットな傾向を示した。オリフラ側に配列する6つの流路露光パターンC5,C8,C11,C14,C17,C20における幅dgの計測結果は、図13(c)に示すような右肩下がりの傾向を示した。また、流路露光パターンC1,C21の幅dgの計測結果は、図13(a)と(b)の間の傾向を示し、流路露光パターンC2,C22の幅dgの計測結果は、図13(b)と(c)の間の傾向を示した。すなわち、一括露光による露光装置300の光学系の影響を受けて、露光中心E0からの距離Lが長くなるに従って、幅dgの寸法が大きくなる傾向がある。

【0057】

そこで、本実施形態では、各流路露光パターンC1〜C22の座標中心En(nは1〜22)の露光中心E0からの距離Lと、露光中心E0に対する配置角度θとに応じて、ノズル別の幅dgの寸法が図13(b)に示すようにフラットな傾向となるように寸法補正したマスク200を用意した。具体的には、幅dgを正規化したときに、基準値「1」となるように、基準値「1」を超える場合には、マイナス補正し、基準値「1」を下回る場合には、プラス補正を施した。

【0058】

22個の流路露光パターンC1〜C22において、各ノズル列A,BのノズルNoごとに幅dgの寸法補正を施すことが最も好ましいが、寸法補正作業に膨大な時間を要することが考えられる。したがって、幅dgのばらつき傾向を考慮して、22個の流路露光パターンC1〜C22をマスク200における配置に対応して5つのグループに区分してもよい。

【0059】

すなわち、右肩上がりの傾向を有する6つの流路露光パターンC3,C6,C9,C12,C15,C18のグループ1と、フラットな傾向を有する6つの流路露光パターンC4,C7,C10,C13,C16,C19のグループ2と、右肩下がりの傾向を有する6つの流路露光パターンC5,C8,C11,C14,C17,C20のグループ3と、中間的な傾向を有する2つの流路露光パターンC1,C21のグループ4と、同じく中間的な傾向を有する流路露光パターンC2,C22のグループ5とに区分する。

【0060】

各グループ1〜5において、代表的な寸法補正を施した流路露光パターンをそのグループごとの流路露光パターン数に基づいて繰り返し配置すればよい。ただし、プラスマイナスの補正量は、ノズルNoごとに設定する。

【0061】

さらには、ノズル列A,Bにおいて、幅dgのばらつき傾向を考慮して、180個のノズルNoを複数のグループに区分して補正量を設定してもよい。例えば、180個のノズルNoを30個ずつに分けて補正量を設定する。このようにすれば、寸法補正作業の負荷をより軽減することが可能である。

【0062】

本実施形態では、液状体供給路3eを形成する複数のパターン部Cen(nは1〜180)に着目して寸法補正を施したが、圧力発生室3aを形成する複数のパターン部Can(nは1〜180)についても同様に寸法補正を施してもよい。

【0063】

次に、図8(k)に示すように、上記のように寸法補正が施された流路露光パターンを有するマスク200を用いて露光する。続いて、露光されたフォトレジスト110を現像することにより、図9(l)に示すように流路露光パターンが転写されたフォトレジスト110が得られる。そして、マザー基板103の表面を覆う窒化膜3fをエッチングすることにより、流路露光パターンが転写された窒化膜3fが得られる。このパターニングされた窒化膜3fをマスクとしてシリコン単結晶基板であるマザー基板103を異方性エッチングする。これにより、結晶面に沿ってエッチングが進行するため、図9(m)に示すような断面形状を有する複数の流路としての圧力発生室3a、共通リザーバ3d、液状体供給路3eを形成することができる。そして、ステップS4へ進む。

【0064】

図5のステップS4は、ノズル基板接合工程である。ステップS4では、図9(n)に示すように、複数の流路が形成されたマザー基板103の表面に、ノズル基板4を接合する。マザー基板103には、22個分の吐出ヘッド10に対応する流路基板3が形成されているので、22個のノズル基板4をそれぞれ接合する。接合方法としては、例えば、エポキシ系の接着剤を用いて熱圧着する方法などが挙げられる。ノズル基板4は複数のノズル4aを有し、各ノズル4aが各圧力発生室3aのそれぞれに連通するように位置決めして接合する。マザー基板103とノズル基板4との接合により、複数の流路としての圧力発生室3a、共通リザーバ3d、液状体供給路3eが完成する。そして、ステップS5へ進む。

【0065】

図5のステップS5は、コンプライアンス基板接合工程である。ステップS5では、図3に示すように、コンプライアンス基板5をリザーバ部1bが形成された封止基板1の表面1dに接合する。コンプライアンス基板5は、封止膜5aを接合側として、リザーバ部1bと開口部5cとが合致するように位置決めして封止基板1に接合する。接合方法としては、ノズル基板接合工程と同様にエポキシ系の接着剤を用いて熱圧着する方法などが挙げられる。以上の製造工程を経ることにより、図4に示した複数の吐出ヘッド10が面付けされた積層構造体100ができあがる。そして、ステップS6へ進む。

【0066】

図5のステップS6は、分断工程である。ステップS6では、図4に示すように、積層構造体100のX方向とY方向とに設けられた仮想の切断予定ライン40に沿って、例えば、回転するブレードを走らせるダイシング法や、レーザ光を照射するレーザスクライブ法を用いて、積層構造体100を切断し、面付けされた個々の吐出ヘッド10を取り出す。

【0067】

上記吐出ヘッド10の製造方法によれば、ステップS3の流路形成工程では、露光中心E0からの距離Lと、露光中心E0に対する座標中心En(nは1〜22)の配置角度θとに応じて寸法補正が施された流路露光パターンC1〜C22を有するマスク200を用いて、複数の流路を形成するための露光を行う。寸法補正は、少なくとも液状体供給路3eを形成する複数のパターン部Cen(nは1〜180)に対して施されている。

したがって、高い寸法精度で液状体供給路3eを形成することができる。また、液状体供給路3eの幅dgの寸法ばらつき傾向が、ノズル列A,Bごとにフラットな状態に近づく。ゆえに、複数のノズル4aから吐出される液状体の吐出特性(例えば、液滴の吐出量や吐出速度など)がノズル4aごとに安定する。すなわち、ばらつきが少ない安定した吐出特性を有する吐出ヘッド10を製造することができる。

【0068】

(実施形態2)

<他の吐出ヘッド>

次に、本実施形態の他の吐出ヘッドについて図14および図15を参照して説明する。図14は、実施形態2の吐出ヘッドの構造を示す要部分解斜視図である。また図15は、図14のB−B’線で切った概略断面図である。

【0069】

図14に示すように、本実施形態の吐出ヘッド50は、電極61を有する第1の基板51と、振動板部55を有する流路基板としての第2の基板52と、液状体が吐出される複数のノズル54を有するノズル基板としての第3の基板53とで構成されている。

【0070】

第1の基板51は、第2の基板52に設けられた各圧力発生室56の振動板部55に所定の間隔を置いて対向配置された複数の電極61と、電極61を底面に形成した振動室59となる凹部51aと、凹部51aの底面に形成された電極61に繋がるリード部62および端子部63と、外部に連通して液状体をリザーバ58に供給するための液状体取入口を含む貫通孔64とを有している。

【0071】

第2の基板52は、液状体が充填される圧力発生室56となる複数の凹部52aと、複数の凹部52aに液状体を供給するための共通キャビティであるリザーバ58となる凹部52cと、各凹部52aと凹部52cとに連通する液状体供給路57となる凹部52bとを有している。すなわち、凹部52a、凹部52b、凹部52cは、液状体の複数の流路を構成するものである。

【0072】

第3の基板53は、第2の基板52の複数の圧力発生室56に連通するように形成された複数のノズル54を有している。

【0073】

また、図15に示すように、第1の基板51と第2の基板52が接合された状態では、凹部51aによって形成された室としての振動室59内に電極61が略閉塞状態に配置されると共に、電極61と振動板部55とが所定の間隔(ギャップ)をおいて対向配置された状態にある。これら電極61と振動板部55とにより、静電気力で振動板部55を駆動させるアクチュエータとしての電気機械変換素子65が構成されており、この電気機械変換素子65が第1の基板51と第2の基板52の下部とにより構築されている。

【0074】

振動室59は、第1の基板51と第2の基板52を前述のように接合した後に、第2の基板52端部で且つ電極61に繋がる端子部63の上部にてエポキシ樹脂などの封止材66により、外部から気密封止されている。このとき振動室59の振動板部55と電極61との間隔は、0.18〜0.2μm程度に保持されている。

【0075】

そして、第2の基板52と第3の基板53は、圧力発生室56とノズル54とが対応するように接合されている。これにより液状体を供給するための流路となるリザーバ58と、リザーバ58に連通する複数の圧力発生室56とがそれぞれ区画され、圧力発生室56ごとにノズル54が連通している。なお、第2の基板52に形成された液状体供給路57を構成する凹部52bに対応して第3の基板53にも液状体供給路57を構成する凹部53aが形成されている。この凹部53aは、液状体供給路57を通過する流体の量や圧力などを考慮して形成されるものであり、必ずしも設ける必要はない。また、本実施形態の吐出ヘッド50は、ノズル54が第3の基板53を貫通し圧力発生室56と連通して液状体を吐出する所謂フェイスジェット方式であるが、圧力発生室56と連通して第2の基板52の端部にノズル孔または溝を形成して吐出ヘッド50の側端面(図15における左側面)に形成されたノズルから液状体を吐出するエッジジェット方式であってもよい。

【0076】

また、吐出ヘッド50は、第1の基板51としてホウ珪酸ガラスを用い、第2の基板52としてシリコン単結晶基板を用いているが、第1の基板51は、低膨張ガラスやシリコン単結晶基板でも製造可能である。ノズル54を有する第3の基板53は、低膨張ガラス、プラスチック、ステンレスなどの金属、シリコンなどの薄板を用いることができる。

【0077】

さらに吐出ヘッド50の駆動時に、振動板部55と電極61との短絡を防止するために第2の基板52であるシリコン単結晶基板の下面にSiO2からなる絶縁層52d(図14に示す)が形成されている。また吐出ヘッド50の駆動のために第2の基板52であるシリコン単結晶基板の上面に共通電極67(図15に示す)が形成されている。

【0078】

このような構成の吐出ヘッド50の共通電極67と各電極61に繋がる端子部63との間に、吐出ヘッド50を駆動するためのドライバIC70が実装されたFPCなどの回路基板を接続すれば、この吐出ヘッド50を駆動することができる。

【0079】

また、貫通孔64に液状体を貯留したタンクに繋がる配管を接続すればリザーバ58および各圧力発生室56に液状体を充填することができる。本実施形態で使用する液状体は、水、アルコール、トルエンなどの主溶媒にエチレングリコールなどの界面活性剤と、染料または顔料とを溶解または分散して調整されたものである。また、吐出ヘッド50にヒータなどの加熱機構を備えればホットメルトタイプの液状体も使用することが可能である。

【0080】

<吐出ヘッド50の製造方法>

本実施形態の吐出ヘッド50の製造方法は、第1のマザー基板に複数の第1の基板51を形成する電極形成工程と、第2のマザー基板に複数の流路となる各凹部52a,52b,52cを形成する流路形成工程と、を備えている。第2のマザー基板から個々の流路基板である第2の基板52を取り出す工程を備えている。また、第1のマザー基板と第2の基板52とを接合する接合工程と、電極61の端子部63の取り出し口を封止する気密封止工程と、貫通孔64を形成する貫通孔形成工程と、を備えている。さらに、ノズル基板としての第3の基板53を接合するノズル基板接合工程と、第1のマザー基板に第2の基板52および第3の基板53が接合された積層構造体を切断する切断工程と、駆動用のドライバIC70を実装するヘッド組立工程と、を備えている。

【0081】

図16(a)〜(i)は、実施形態2の吐出ヘッドの製造方法を示す概略断面図である。

【0082】

まず、電極形成工程では、図16(a)〜(c)に示すように、ホウ珪酸ガラスからなる第1のマザー基板を用いる。第1のマザー基板における複数の第1の基板51の面付け状態は、例えば、上記実施形態1の図4と同様である。電極61とこれに繋がるリード部62および端子部63を形成する凹部51aを、深さおよそ0.28μmエッチングして区画形成する。

【0083】

このエッチング方法としては、エッチングされる凹部51a以外の第1のマザー基板の面をCu−Auでマスクするようにパターニングしておき、フッ化アンモニウムと過酸化水素水の混合液にて常温でエッチングする方法が挙げられる。なお、第2のマザー基板であるシリコン単結晶基板において、振動室59となる凹部51aを電極61に対向する面に異方性エッチングによって形成してもよい。

【0084】

また、第1のマザー基板をエッチングする際に、第1のマザー基板と第2の基板52とを接合するときの位置決め用の凹部(図示せず)を、第1のマザー基板のエッチング面またはその反対面に同時にエッチングして形成してもよい。または、位置決め用の凹部の代わりに位置決め用の貫通孔を形成してもよい。

【0085】

次に電極材料としてITO(Indium Tin Oxide)薄膜を真空蒸着法または真空スパッタ法などで第1のマザー基板の凹部51aが形成された表面に厚みがおよそ0.1μmとなるように成膜する。そして成膜されたITO薄膜表面に感光性樹脂であるフォトレジストをコーティングし、電極61と同じパターンを有するフォトマスクを用いて露光、現像、エッチングして図14に示したような電極61、リード部62および端子部63を形成する。

【0086】

ITO薄膜のエッチングは、例えば、王水または塩化鉄の塩酸溶液によりエッチングする方法が挙げられる。エッチング後フォトレジストは第1のマザー基板より無機アルカリ溶液などを用いて剥離され、図16(c)に示すように凹部51aの底面に電極61、端子部63が区画形成された断面構造を持つ第1のマザー基板(複数の第1の基板51)が形成される。当然ながら、これらの凹部51a、電極61、リード部62および端子部63は、複数のノズル54に対応して複数形成される。

【0087】

次に流路形成工程では、電気機械変換素子65を構成する振動板部55と、振動板部55が底面をなす圧力発生室56を構成する凹部52aと、共通キャビティであるリザーバ58を構成する凹部52cと、凹部52aと凹部52cに連通する液状体供給路57を構成する凹部52bとを、第2のマザー基板に異方性エッチングして区画形成する工程と、これらの凹部52a,52b,52cが形成された第2のマザー基板に共通電極67を形成する工程とで構成されている。

【0088】

第2のマザー基板は、シリコン単結晶基板を両面研磨して厚み180μmに加工したものである。また大気中にて1100℃で1時間加熱することにより熱酸化し、全面にSiO2の酸化膜を約0.1μmの厚みで形成する。この酸化膜は、図14に示す絶縁層52dとして機能する。

【0089】

第2のマザー基板は、第1のマザー基板と同様にフォトリソグラフィ方式で複数の流路(第2の基板52)が形成される。露光工程では、フォトレジストが露光面に塗布された第2のマザー基板に対して、上記実施形態1と同様に、露光装置300と、寸法補正が施された流路露光パターンを有するマスクとを用いて一括露光する。エッチング工程では、フォトレジストが現像された第2のマザー基板をKOH水溶液に浸漬して行われる。これによって形成された振動板部55の厚みは、およそ2μmである。少なくとも液状体供給路57となる凹部52bが精度よく形成され、凹部52bの幅の寸法ばらつきが低減される。

【0090】

共通電極67は、液状体の流路である凹部52a,52b,52cが形成された第2のマザー基板に、これらの流路をマスキングして、第1のマザー基板に形成された端子部63と相対する位置に、Pt(白金)を真空蒸着法または真空スパッタ法などで成膜する。

【0091】

次に、流路基板である第2の基板52が複数形成された第2のマザー基板を切断して個々の第2の基板52を取り出す。

【0092】

接合工程では、図16(d)に示すように、電極61を有する第1のマザー基板と振動板部55を有する第2の基板52とを、電極61が振動板部55と所定の間隔を置いて対向するように位置決めし、振動板部55と面する振動室59内に略閉塞された状態に陽極接合する。

【0093】

この陽極接合は、第2の基板52をプラス電極、第1のマザー基板をマイナス電極に接続して、300〜400℃の温度で、5分間程度700〜900V印加する。これにより第2の基板52と第1のマザー基板を完全に密着させた接合を行うことができる。これにより高精度に振動室59の電極61と振動板部55とを所定の間隔を置いて接合し、基板材料の強度にほぼ等しい接合強度と気密性を得ることができる。なお、第1のマザー基板と第2の基板52とを完全に密着させると共に、振動板部55を電極61との間隔を任意所定の寸法に保持し、接合することができれば、接着剤により貼り合わせる方法でもよい。

【0094】

気密封止工程では、図16(e)に示すように、接合された第1のマザー基板と第2の基板52をエポキシ樹脂を用いて気密封止する。図16(d)に示すように、振動室59を構成する凹部51aは、第1のマザー基板の端子部63の上方に第2の基板52の端部が位置決めされることにより開口部68を有している。気密封止工程は、エポキシ系熱硬化型樹脂である封止材66を用い、端子部63を後の駆動回路接続に必要な長さだけ残して、この開口部68を気密封止する。本実施形態では、封止材66としてエポキシ系熱硬化型樹脂を用いたが、気密性を確保できれば、アクリル系光硬化型樹脂やシリコン系封着材などを用いてもよい。

【0095】

貫通孔形成工程では、第2の基板52に形成されたリザーバ58である凹部52cに液状体を導くための液状体取入口として、接合された第1のマザー基板と第2の基板52とを貫通する貫通孔64を形成する。貫通孔64を形成する方法としては、例えば、ダイヤモンドドリルを用いて穿孔する方法が挙げられる。その場合、図16(f)に示すように、まず第1のマザー基板側から貫通しないように孔64aを穿孔する。その後、第2の基板52側から再び穿孔して、図16(g)に示すように貫通孔64を形成することが好ましい。これにより、穿孔時に発生するバリなどが複数の流路を有する第2の基板52側に残ることを低減することができる。

【0096】

ノズル基板接合工程では、図16(h)に示すように、複数のノズル54が形成されたノズル基板としての第3の基板53を第2の基板52に接合する。これにより、圧力発生室56と、リザーバ58と、圧力発生室56に繋がる液状体供給路57とで構成される液状体の流路を完成させる。第3の基板53と第2の基板52との接合は、エポキシ系熱硬化型樹脂で加熱圧着する。

【0097】

切断工程では、第1のマザー基板と第2の基板52および第3の基板53の3層構造となった積層構造体を所定の位置でダイシングにより切断し、個々の吐出ヘッド50を取り出す。

【0098】

ヘッド組立工程では、図16(i)に示すように、1つの吐出ヘッド50に備えられた共通電極67と電極61に繋がる端子部63との間に、電気機械変換素子65を駆動するためのドライバIC70を実装したFPCなどの回路基板をACF(異方性導電フィルム(Anisotropic Conductive Film))などを用いて接続する。

【0099】

上記吐出ヘッド50の製造方法によれば、複数の流路を有する第2の基板52が、寸法補正が施された流路露光パターンを有するマスクを用いて一括露光することにより形成される。したがって、少なくとも液状体供給路57を構成する凹部52bが精度よく形成されると共に、凹部52bの幅の寸法ばらつきが低減される。ゆえに、複数のノズル54ごとに安定した吐出特性を有する静電方式のアクチュエータを備えた吐出ヘッド50を製造することができる。

【0100】

上記実施形態以外にも様々な変形例が考えられる。以下、変形例を挙げて説明する。

【0101】

(変形例1)上記実施形態1の吐出ヘッド10の製造方法において、流路露光パターンC1〜C22の寸法補正の方法は、これに限定されない。例えば、露光装置300の光学系において、露光光の光軸に対するコリメイトや色収差が、露光中心E0を中心として外周に向かって1次的(直線的)なばらつき傾向を示すならば、露光中心E0から各流路露光パターンの座標中心En(nは1〜22)までの距離Lに応じて補正量を定め、寸法補正を施してもよい。また、寸法補正は、個々の流路露光パターンの寸法補正だけでなく、流路露光パターン間の相対的な位置の補正を含んでいてもよい。

【0102】

(変形例2)上記実施形態1の吐出ヘッド10の製造方法において、流路露光パターンC1〜C22の寸法補正の方法は、流路露光パターンのみに適用することに限定されない。例えば、圧電素子6を構成する圧電体6aや上電極6bのパターニングなどにも適用することができる。精度よく位置および形状が形成された圧電素子6を有する吐出ヘッド10を製造することができる。

【0103】

(変形例3)上記実施形態1の吐出ヘッド10の製造方法において、製造工程の順番は、これに限定されない。例えば、マザー基板103にアクチュエータとしての圧電素子6や弾性膜2a、複数の流路を形成した後に、マザー基板101(封止基板1)とマザー基板103とを接合してもよい。

【0104】

(変形例4)上記実施形態1の吐出ヘッド10の製造方法において、露光装置300の構成は、これに限定されない。例えば、光学系の色収差を改善するために、複数の光学レンズを組み合わせることが考えられる。そのような場合においても、試験マスクを用いて露光し、転写された流路露光パターンを計測することによって、その位置や寸法のばらつきを入手する。そのばらつきを分析することにより、光学系の露光精度における傾向を掴むことができる。また、その傾向に則って露光中心E0を基準する流路露光パターンの位置や寸法を補正することが望ましい。

【0105】

(変形例5)上記実施形態2の吐出ヘッド50の製造方法において、製造工程の順番は、これに限定されない。例えば、第1のマザー基板(複数の第1の基板51)と第2のマザー基板(複数の第2の基板52)と第3の基板53とを接合してから、切断して個々の吐出ヘッド50を取り出し、開口部68を気密封止してもよい。

【0106】

(変形例6)上記実施形態1の吐出ヘッド10の製造方法を適用可能な吐出ヘッドは、上記実施形態2の静電方式のアクチュエータを備えた吐出ヘッド50に限定されない。例えば、アクチュエータとして電気熱変換素子を備えた吐出ヘッドの製造方法にも適用することができる。

【図面の簡単な説明】

【0107】

【図1】実施形態1の吐出ヘッドの構造を示す要部分解斜視図。

【図2】実施形態1の吐出ヘッドの構造を示す要部平面図。

【図3】図2のA−A’線で切った吐出ヘッドの構造を示す要部断面図。

【図4】積層構造体における吐出ヘッドの配置を示す概略平面図。

【図5】吐出ヘッドの製造方法を示すフローチャート。

【図6】(a)〜(e)は吐出ヘッドの製造方法を示す概略断面図。

【図7】(f)〜(h)は吐出ヘッドの製造方法を示す概略断面図。

【図8】(i)〜(k)は吐出ヘッドの製造方法を示す概略断面図。

【図9】(l)〜(n)は吐出ヘッドの製造方法を示す概略断面図。

【図10】露光装置の構成を示す概略図。

【図11】(a)はマスクにおける流路露光パターンの配置を示す概略平面図、(b)は(a)の要部詳細図。

【図12】流路露光パターンの露光状態を示す概略断面図。

【図13】(a)〜(c)はノズル別液状体供給路幅を示すグラフ。

【図14】実施形態2の吐出ヘッドの構造を示す要部分解斜視図。

【図15】図14のB−B’線で切った吐出ヘッドの構造を示す要部断面図。

【図16】(a)〜(i)は実施形態2の吐出ヘッドの製造方法を示す概略断面図。

【符号の説明】

【0108】

3…流路基板、3a…圧力発生室、3e…液状体供給路、4a…ノズル、10,50…吐出ヘッド、52…流路基板としての第2の基板、53…ノズル基板としての第3の基板、54…ノズル、56…圧力発生室、57…液状体供給路、103…マザー基板、200…マスク、C1〜C22…流路露光パターン、Can…圧力発生室を形成するパターン部、Cen…液状体供給路を形成するパターン部、E0…露光中心、L…距離、θ…配置角度。

【特許請求の範囲】

【請求項1】

圧力発生室と前記圧力発生室に液状体を導く液状体供給路とを含む流路と、前記圧力発生室に連通するノズルとを有する吐出ヘッドの製造方法であって、

複数の前記流路を1つの単位とする流路基板を、フォトリソグラフィ法を用いてマザー基板に複数形成する流路形成工程を備え、

前記流路形成工程は、前記マザー基板における前記流路基板の配置に基づいた複数の流路露光パターンを有するマスクを用いて前記マザー基板を一括露光する露光工程を含み、

前記流路露光パターンは、前記流路の設計上の基準寸法に対して、前記マスクの露光中心からの距離に応じた寸法補正が施されていることを特徴とする吐出ヘッドの製造方法。

【請求項2】

前記流路露光パターンは、前記マスクの前記露光中心からの距離と、前記露光中心に対する配置角度とに応じた寸法補正が施されていることを特徴とする請求項1に記載の吐出ヘッドの製造方法。

【請求項3】

前記複数の流路露光パターンは、前記マスク上の配置位置に応じて複数のグループに区分され、前記グループごとに与えられた補正量に基づいて寸法補正が施されていることを特徴とする請求項2に記載の吐出ヘッドの製造方法。

【請求項4】

前記流路露光パターンは、前記圧力発生室を形成するパターン部と、前記液状体供給路を形成するパターン部とを有し、

前記寸法補正は、少なくとも前記液状体供給路を形成するパターン部に対して施されていることを特徴とする請求項3に記載の吐出ヘッドの製造方法。

【請求項5】

前記寸法補正は、複数の前記圧力発生室の前記液状体供給路を形成するパターン部ごとに施されていることを特徴とする請求項4に記載の吐出ヘッドの製造方法。

【請求項6】

前記複数の前記圧力発生室を複数のグループに区分し、

前記寸法補正は、前記グループごとに与えられた補正量に基づいて施されていることを特徴とする請求項5に記載の吐出ヘッドの製造方法。

【請求項1】

圧力発生室と前記圧力発生室に液状体を導く液状体供給路とを含む流路と、前記圧力発生室に連通するノズルとを有する吐出ヘッドの製造方法であって、

複数の前記流路を1つの単位とする流路基板を、フォトリソグラフィ法を用いてマザー基板に複数形成する流路形成工程を備え、

前記流路形成工程は、前記マザー基板における前記流路基板の配置に基づいた複数の流路露光パターンを有するマスクを用いて前記マザー基板を一括露光する露光工程を含み、

前記流路露光パターンは、前記流路の設計上の基準寸法に対して、前記マスクの露光中心からの距離に応じた寸法補正が施されていることを特徴とする吐出ヘッドの製造方法。

【請求項2】

前記流路露光パターンは、前記マスクの前記露光中心からの距離と、前記露光中心に対する配置角度とに応じた寸法補正が施されていることを特徴とする請求項1に記載の吐出ヘッドの製造方法。

【請求項3】

前記複数の流路露光パターンは、前記マスク上の配置位置に応じて複数のグループに区分され、前記グループごとに与えられた補正量に基づいて寸法補正が施されていることを特徴とする請求項2に記載の吐出ヘッドの製造方法。

【請求項4】

前記流路露光パターンは、前記圧力発生室を形成するパターン部と、前記液状体供給路を形成するパターン部とを有し、

前記寸法補正は、少なくとも前記液状体供給路を形成するパターン部に対して施されていることを特徴とする請求項3に記載の吐出ヘッドの製造方法。

【請求項5】

前記寸法補正は、複数の前記圧力発生室の前記液状体供給路を形成するパターン部ごとに施されていることを特徴とする請求項4に記載の吐出ヘッドの製造方法。

【請求項6】

前記複数の前記圧力発生室を複数のグループに区分し、

前記寸法補正は、前記グループごとに与えられた補正量に基づいて施されていることを特徴とする請求項5に記載の吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−154501(P2009−154501A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−338588(P2007−338588)

【出願日】平成19年12月28日(2007.12.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月28日(2007.12.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]