吐出装置、吐出方法及びLEDモジュールの製造方法

【課題】対象物の特性のバラツキを抑え歩留まりを向上させることができる吐出装置、吐出方法及びLEDモジュールの製造方法を提供する。

【解決手段】液体材料を吐出するノズル33、35、ノズル33、35から液体材料を吐出するように制御する制御ユニット10、液体材料が吐出されたLEDモジュール50の光学特性値を測定する光学特性測定部36、測定した光学特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する特性判定部11などを備える。制御ユニット10は、特性判定部11で差分が所定範囲内にないと判定した場合、ノズル33及び/又はノズル35から液体材料を再度吐出する。

【解決手段】液体材料を吐出するノズル33、35、ノズル33、35から液体材料を吐出するように制御する制御ユニット10、液体材料が吐出されたLEDモジュール50の光学特性値を測定する光学特性測定部36、測定した光学特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する特性判定部11などを備える。制御ユニット10は、特性判定部11で差分が所定範囲内にないと判定した場合、ノズル33及び/又はノズル35から液体材料を再度吐出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対象物に液体材料を吐出する吐出装置、吐出方法及びLEDモジュールの製造方法に関する。

【背景技術】

【0002】

従来、ワークと称される対象物に液体材料(又は粘性材料)を塗布する場合、液体材料を吐出するノズル(又はニードル)をシリンジの下部に備え、ディスペンサから空圧が供給されたときにシリンジ内の液体材料をノズルから吐出することにより、ワークに液体材料(又は粘性材料)を塗布する空気圧式ディスペンサがある(特許文献1参照)。

【0003】

照明器具、あるいはLED製品に使用されるLEDデバイス又はLEDモジュールを製造する場合にも、LEDチップを封止する封止材、あるいは蛍光体を含む樹脂を充填(ポッティング)する際に空気圧式ディスペンサ又はポッティング装置などが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−163926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、LEDチップが実装される基板(例えば、表面実装型のCOB、デバイス製フレーム、セラミック製基板、樹脂付きパッケージフレームあるいは砲弾型など)に蛍光体を含む液体材料を充填(ポッティング)する場合、目視で充填量を確認し、充填した液体材料を硬化した後でLEDチップの光学特性及び電気特性を測定していた。

【0006】

しかし、シリンジに供給された液体材料には、蛍光体の他にCiO2、シリコン、ハイブリッド樹脂など種々の材料が含まれているため、それぞれの材料の比重の大小によって、比重の大きい液体材料が徐々にシリンジの下方に溜まり、シリンジに液体材料を供給した後の時間経過に応じて蛍光体の濃度に差が生じる。このため、同じ量の液体材料を吐出しても最初に液体材料を充填したLEDチップの特性と最後に液体材料を充填したLEDチップの特性とでは大きなばらつきが生じ歩留まりが悪くなるという問題があった。

【0007】

本発明は斯かる事情に鑑みてなされたものであり、対象物の特性のバラツキを抑え歩留まりを向上させることができる吐出装置、吐出方法及びLEDモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1発明に係る吐出装置は、対象物に液体材料を吐出する吐出装置において、液体材料を吐出するノズルと、該ノズルから液体材料を吐出するように制御する制御部と、液体材料が吐出された対象物の特性値を測定する測定部と、該測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部とを備え、前記制御部は、前記判定部で前記差分が所定範囲内にないと判定した場合、前記ノズルから液体材料を再度吐出するように構成してあることを特徴とする。

【0009】

第2発明に係る吐出装置は、第1発明において、前記差分に応じて再度吐出する液体材料の吐出量を決定する決定部を備えることを特徴とする。

【0010】

第3発明に係る吐出装置は、第1発明又は第2発明において、前記ノズルの先端部と対象物との間隔を調整する調整部と、前記ノズルから対象物に吐出された液体材料の量を計測する計測部とを備え、前記調整部は、前記計測部で計測した液体材料の量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を短/長とすべく調整するように構成してあることを特徴とする。

【0011】

第4発明に係る吐出装置は、第1発明又は第2発明において、前記ノズルの先端部と対象物との間隔を調整する調整部を備え、該調整部は、前記決定部で決定した吐出量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を長/短とすべく調整するように構成してあることを特徴とする。

【0012】

第5発明に係る吐出装置は、第1発明乃至第4発明のいずれか1つにおいて、前記対象物は、基板にLEDチップが実装されたLEDモジュールであり、前記液体材料は、蛍光体を含有してあり、前記測定部は、前記液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定するように構成してあることを特徴とする。

【0013】

第6発明に係る吐出装置は、第5発明において、前記測定部は、前記LEDチップの分光スペクトルの比率を測定するように構成してあることを特徴とする。

【0014】

第7発明に係る吐出装置は、第1発明乃至第6発明のいずれか1つにおいて、赤色蛍光体を含有する液体材料を吐出する第1のノズルと、黄色蛍光体を含有する液体材料を吐出する第2のノズルとを備え、前記制御部は、前記第1のノズルから液体材料を吐出した後に前記第2のノズルから液体材料を吐出するように構成してあることを特徴とする。

【0015】

第8発明に係る吐出方法は、対象物に液体材料を吐出する吐出装置による吐出方法おいて、液体材料を吐出するノズルから液体材料を吐出するように制御するステップと、液体材料が吐出された対象物の特性値を測定するステップと、測定された特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、前記差分が所定範囲内にないと判定された場合、前記ノズルから液体材料を再度吐出するように制御するステップとを含むことを特徴とする。

【0016】

第9発明に係るLEDモジュールの製造方法は、基板にLEDチップが実装されたLEDモジュールの製造方法において、前記LEDチップを液体材料でポッティングするステップと、液体材料がポッティングされたLEDチップの特性値を測定するステップと、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、前記差分が所定範囲内にないと判定した場合、前記LEDチップを液体材料で再度ポッティングするステップとを含むことを特徴とする。

【0017】

第1発明、第8発明及び第9発明にあっては、液体材料を吐出するノズルと、ノズルから液体材料を吐出するように制御する制御部と、液体材料が吐出された対象物の特性値を測定する測定部と、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部とを備える。対象物は、例えば、基板にLEDチップが実装されたLEDモジュールであるが、これに限定されるものではない。特性値は、対象物がLEDモジュール(LED)である場合、光学特性であれば、例えば、色度座標(x、y)、発光スペクトル(分光スペクトル)、光度、ドミナント波長、色温度などであり、電気特性であれば、例えば、順方向電圧、順方向電流などである。液体材料は、例えば、所定の色(例えば、黄色、赤色)の蛍光体を含有する樹脂(例えば、エポキシ樹脂)であるが、これに限定されるものではなく、特性値が液体材料の量に依存する場合には、蛍光体を含有しない樹脂等であってもよい。所定範囲は、特性値が色度座標である場合、例えば、±0.005とすることができる。

【0018】

制御部は、判定部で差分が所定範囲内にないと判定した場合、ノズルから液体材料を再度吐出する。例えば、最初に吐出した液体材料が充填(ポッティング)されたLEDチップの色度座標(x、y)が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、液体材料を硬化させる前に対象物の特性値を目標値に近づける(所定範囲内にする)ことができるので、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【0019】

第2発明にあっては、決定部は、差分に応じて再度吐出する液体材料の吐出量を決定する。例えば、差分が大きいほど吐出量を多くする。目標値との差分を考慮するので、再度吐出する液体材料の吐出量を一定にする場合に比べて、少ない回数の再吐出で対象物の特性値を目標値に近づけることができ、吐出処理に要する時間を短縮することができる。

【0020】

第3発明にあっては、ノズルの先端部と対象物との間隔を調整する調整部と、ノズルから対象物に吐出された液体材料の量を計測する計測部とを備える。なお、調整部は、ノズルの位置(高さ)を調整する駆動手段を有し、例えば、ノズルの先端部と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台の表面からノズルの先端部までの間隔など間接的に調整するものでもよい。計測部は、例えば、光学式の変位計を用いることができ、計測前に吐出した液体材料の計測部から表面までの距離を測定することにより、吐出された液体材料の量を計測する。

【0021】

調整部は、計測した液体材料の量の多少に応じて、液体材料を再度吐出する場合のノズルの先端部と対象物との間隔を短長とすべく調整する。すなわち、計測前に吐出された液体材料が多い場合には、特性値を目標値に近づけるために再度吐出する液体材料の量は少ないと想定されるので、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を短くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。また、計測前に吐出された液体材料が少ない場合には、特性値を目標値に近づけるために再度吐出する液体材料の量は多いと想定されるので、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を長くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0022】

第4発明にあっては、ノズルの先端部と対象物との間隔を調整する調整部を備える。調整部は、ノズルの位置(高さ)を調整する駆動手段を有し、例えば、ノズルの先端部と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台の表面からノズルの先端部までの間隔など間接的に調整するものでもよい。調整部は、決定部で決定した吐出量の多少に応じて、液体材料を再度吐出する場合のノズルの先端部と対象物との間隔を長短とすべく調整する。

【0023】

例えば、決定した吐出量が多い場合には、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を長くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。また、決定した吐出量が少ない場合には、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を短くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0024】

第5発明にあっては、対象物は、基板にLEDチップが実装されたLEDモジュールであり、液体材料は、蛍光体を含有してあり、測定部は、液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定する。従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後光学特性値を測定する場合に比べて、液体材料を硬化させる前に、光学特性値が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。

【0025】

第6発明にあっては、測定部は、液体材料がポッティングされたLEDチップの分光スペクトルの比率を測定する。分光スペクトルの比率とは、例えば、RGBそれぞれのピーク波長、ピーク値などの比率であり、この場合、目標値も、RGBそれぞれのピーク波長、ピーク値の比率とすることができる。そして、測定したRGBのピーク波長又はピーク値の比率が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後分光スペクトルの比率を測定する場合に比べて、液体材料を硬化させる前に、分光スペクトルの比率が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。

【0026】

第7発明にあっては、赤色蛍光体を含有する液体材料を吐出する第1のノズルと、黄色蛍光体を含有する液体材料を吐出する第2のノズルとを備える。制御部は、第1のノズルから液体材料を吐出した後に第2のノズルから液体材料を吐出する。例えば、対象物が青色LEDチップを有するLEDモジュールである場合、LEDチップの周りには、赤色蛍光体を含む液体材料(例えば、エポキシ樹脂)が充填され、その上側に黄色蛍光体を含む液体材料(例えば、エポキシ樹脂)が充填される。

【0027】

赤色蛍光体は、青色LEDチップからの発光により励起されて、例えば、波長600〜650nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、赤色蛍光体の材料は、適宜のものを用いることができる。また、黄色蛍光体は、青色LEDチップからの発光により励起されて、例えば、波長560〜600nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、黄色蛍光体の材料は、適宜のものを用いることができる。青色LEDチップから発せられた光が、まず赤色蛍光体を含有した樹脂を透過し、次に黄色蛍光体を含有した樹脂を透過するように液体材料の吐出順序を決めておくことにより、黄色蛍光体で生じた黄色の光が赤色蛍光体で吸収される事態を抑制することができ、発光効率を向上させることができる。

【発明の効果】

【0028】

本発明によれば、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【図面の簡単な説明】

【0029】

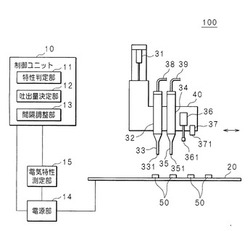

【図1】本実施の形態の吐出装置の構成の一例を示す模式図である。

【図2】吐出量の決定方法の一例を示す説明図である。

【図3】ノズルの高さ位置を調整する一例を示す説明図である。

【図4】本実施の形態の吐出装置による処理手順を示すフローチャートである。

【発明を実施するための形態】

【0030】

以下、本発明をその実施の形態を示す図面に基づいて説明する。図1は本実施の形態の吐出装置100の構成の一例を示す模式図である。本実施の形態の吐出装置100は、対象物に液体材料を吐出する装置であり、以下では、基板にLEDチップ(例えば、青色LEDチップ)が実装されたLEDモジュールを対象物の一例として説明するが、対象物はこれに限定されるものではない。また、液体材料としては、LEDチップを封止する封止用樹脂として、例えば、蛍光体を含有し、エポキシ樹脂、あるいはエポキシ樹脂にシリコン樹脂を混合したものを用いることができるが、液体材料はこれに限定されるものではない。また、吐出とは、液体材料を吐出すること、塗布すること、充填すること、ポッティングなどの意味を含むものである。

【0031】

図1に示すように、吐出装置100は、基板にLEDチップを実装したLEDモジュール50を複数載置する載置台20を備える。載置台20には、各LEDモジュール50へ電力を供給するための配線パターンが施されており、載置台20には、電源部14を接続してある。

【0032】

電源部14は、例えば、定電圧回路又は定電流回路を有し、後述の制御ユニット10の制御の下、各LEDモジュール50に対して個別に所定の電流又は所定の電圧を供給することができる。

【0033】

電気特性測定部15は、対象物の特性値を測定する測定部としての機能を有し、各LEDモジュール50の順方向電圧及び順方向電流を測定し、測定値を制御ユニット10へ出力する。

【0034】

載置台20の上方には、装置本体40が配置され、装置本体40は、不図示の駆動手段により、図1中の矢印で示すように載置台20に対して水平方向に2次元移動することができる。装置本体40を水平方向に移動させることにより、各LEDモジュール50の上方に後述のノズル33、35の先端部331、351、光学特性測定部36のプローブ361、計測部37の受光部371を配置することができる。なお、装置本体40を水平方向(横方向)に駆動する構成に代えて、載置台20を水平方向に駆動する構成とすることもできる。

【0035】

装置本体40には、ノズル33を垂設するとともにシリンジ32を固定してある。また、装置本体40には、ノズル35を垂設するとともにシリンジ34を固定してある。シリンジ32には、圧力配管38が接続され、不図示の加圧源からの加圧空気によりシリンジ32内の液体材料の液面を加圧することにより、ノズル33から所定量の液体材料が吐出される。また、シリンジ34には、圧力配管39が接続され、不図示の加圧源からの加圧空気によりシリンジ34内の液体材料の液面を加圧することにより、ノズル35から所定量の液体材料が吐出される。なお、液体材料の吐出量は、制御ユニット10により制御される。

【0036】

シリンジ32には、例えば、赤色蛍光体を含有した液体材料を貯留し、シリンジ34には、例えば、黄色蛍光体を含有した液体材料を貯留する。なお、蛍光体の種類は、赤色、黄色に限定されるものではなく、また、蛍光体を含有しない液体材料を用いることもできる。また、図1の例では、2つのシリンジ32、34を備える構成であるが、シリンジの数は2つに限定されるものではなく、1つでも、3つ以上であってもよい。

【0037】

装置本体40には、ノズルから対象物に吐出された液体材料の量を計測する計測部37を固定してある。計測部37は、例えば、分光ユニット、ファイバ、受光部371などを備えた光学式変位計を用いることができる。計測部37は、LEDモジュール50の表面に所定の波長(例えば、赤外線波長)の光を照射し、LEDモジュール50からの反射光と、計測部37の内部で反射した参照反射光との干渉波を測定して、内部の反射面からLEDモジュール50の表面までの距離(間隔)を計測することができる。

【0038】

LEDチップの周りに液体材料が充填されている場合には、液体材料の表面までの距離を計測することができるので、距離の短長に応じて吐出された液体材料の量の多少を求めることができる。なお、吐出された液体材料の量を計測することができるものであれば、光学式変位計に代えて他の計測装置を用いることもできる。

【0039】

計測部37は、計測した距離(又は吐出量)を制御ユニット10へ出力する。

【0040】

光学特性測定部36は、対象物の特性値を測定する測定部としての機能を有する。光学特性測定部36は、プローブ361を備え、LEDモジュール50からの光を受光して、LEDモジュール50の光学特性値を測定し、測定結果を制御ユニット10へ出力する。光学特性としては、例えば、LEDモジュール50の色度座標(x、y)、発光スペクトル(分光スペクトル)、光度、ドミナント波長、色温度などである。

【0041】

調整部31は、シリンダ等の駆動機構を備え、装置本体40を上下に昇降することにより、ノズル33、35の先端部331、351と対象物であるLEDモジュール50との間隔を調整する。なお、調整部31は、ノズル33、35の先端部331、351と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台20の表面からノズル33、35の先端部331、351までの間隔など間接的に調整するものでもよい。

【0042】

制御ユニット10は、特性判定部11、吐出量決定部12、間隔調整部13などを備える。制御ユニット10は、ノズル33、35から液体材料を吐出するように制御する制御部としての機能を有する。

【0043】

特性判定部11は、測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部としての機能を有する。例えば、特性判定部11は、光学特性測定部36で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する。特性値が、色度座標(x、y)である場合、所定範囲は、例えば、目標値に対して±0.005の範囲とすることができる。なお、色度座標以外であっても、適宜目標値と所定範囲を定めることができる。

【0044】

制御ユニット10は、特性判定部11で差分が所定範囲内にないと判定した場合、ノズル33及び/又はノズル35から液体材料を再度吐出する。例えば、最初に吐出した液体材料が充填(ポッティング)されたLEDモジュール50の色度座標(x、y)が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、液体材料を硬化させる前に対象物の特性値を目標値に近づける(所定範囲内にする)ことができるので、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【0045】

吐出量決定部12は、差分に応じて再度吐出する液体材料の吐出量を決定する決定部としての機能を有する。吐出量決定部12は、差分に応じて再度吐出する液体材料の吐出量を決定する。例えば、差分が大きいほど吐出量を多くする。

【0046】

図2は吐出量の決定方法の一例を示す説明図である。図2の例は、光学特性が色度座標の場合を示すが、他の光学特性の場合も同様にして決定することができる。図2に示すように、予め色度座標x、yそれぞれの差分に対応付けて、赤色液体材料(赤色蛍光体を含有する液体材料)の吐出量Rと黄色液体材料(黄色蛍光体を含有する液体材料)の吐出量Yとを定めておき、算出された差分に応じて、それぞれの液体材料の吐出量を求める。なお、図2に例示するようなテーブルを予め定めておく方法に限定されるものではなく、差分に応じた吐出量を算出する式を用いて、差分が求められた都度、吐出量を算出するようにしてもよい。

【0047】

特性値と目標値との差分を考慮するので、再度吐出する液体材料の吐出量を一定にする場合に比べて、少ない回数の再吐出で対象物の特性値を目標値に近づけることができ、吐出処理に要する時間を短縮することができる。

【0048】

なお、光学特性は色温度に限定されるものではなく、他の特性を測定することもできる。例えば、分光スペクトルのRGB(赤色、緑色、青色)のピーク波長又はピーク値などの比率と目標値との差分に対応付けて赤色液体材料(赤色蛍光体を含有する液体材料)の吐出量Rと黄色液体材料(黄色蛍光体を含有する液体材料)の吐出量Yとを定めておき、算出された差分に応じて、それぞれの液体材料の吐出量を求めることもできる。

【0049】

分光スペクトルの比率とは、例えば、RGBそれぞれのピーク波長、ピーク値などの比率であり、例えば、青色波長のピーク波長又はピーク値を基準にした他の色のピーク波長又はピーク値の比率を用いることができる。この場合、目標値も、RGBそれぞれのピーク波長、ピーク値の比率とすることができる。例えば、分光スペクトルの比率を測定する場合、目標値も、例えば、RGB(赤色、緑色、青色)それぞれのピーク波長、ピーク値の比率とすることができる。そして、測定したRGB(赤色、緑色、青色)のピーク波長又はピーク値の比率が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後分光スペクトルを測定する場合に比べて、液体材料を硬化させる前に、分光スペクトルが目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。なお、RGB(赤色、緑色、青色)のピーク値に加えて、青色波長と緑色波長と間の極小値とその波長、緑色波長と赤色波長との間の極小値とその波長をピーク値とピーク波長に含めてもよい。この場合、RGBのいずれかのピーク値を基準とした分光スペクトルの比率を用いることができる。例えば、RGBのいずれか、例えば、青色波長のピーク値を基準として、緑色波長及び赤色波長のピーク値並びに青色波長と緑色波長との間の極小値及び緑色波長と赤色波長との間の極小値を求め、分光スペクトルの比率として、所定の基準値で換算した値を用いることもできる。

【0050】

間隔調整部13は、ノズル33、35の先端部331、351と対象物であるLEDモジュール50との間隔を調整する調整部としての機能を有する。間隔調整部13は、計測部37で計測した液体材料の量の多少に応じて、液体材料を再度吐出する場合のノズル33、35の先端部331、351とLEDモジュール50との間隔を短長とすべく調整する。

【0051】

図3はノズルの高さ位置を調整する一例を示す説明図である。図3の例では、LEDモジュール50は、基板54にLEDチップ51が実装され、LEDチップ51を覆うように赤色蛍光体を含有する赤色液体材料52、黄色蛍光体を含有する黄色液体材料53が吐出された(ポッティングされた)状態を示す。

【0052】

そして、光学特性を測定した結果、再度液体材料を吐出する場合に、図3(A)に示すように、特性値を目標値に近づけるために再度吐出する液体材料の量が少ない場合、例えば、既に吐出された液体材料が多い場合には、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール30に吐出された液体材料の表面)との間隔を短くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。なお、ノズル33の先端部331とLEDモジュール50との間隔の長短は、ノズル33の先端部331と載置台の載置面との間隔d1で代用することもできる。

【0053】

また、図3(B)に示すように、特性値を目標値に近づけるために再度吐出する液体材料の量が多い場合、例えば、既に吐出された液体材料が少ない場合には、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を長くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。なお、ノズル33の先端部331とLEDモジュール50との間隔の長短は、ノズル33の先端部331と載置台の載置面との間隔d2で代用することもできる。図3の例では、d2>d1となる。

【0054】

また、間隔調整部13は、吐出量決定部12で決定した吐出量が少ない場合には、図3(A)に示したように、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を短くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0055】

また、間隔調整部13は、吐出量決定部12で決定した吐出量が多い場合には、図3(B)に示したように、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を長くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0056】

また、上述のように、対象物は、基板54にLEDチップ51が実装されたLEDモジュール50であり、液体材料は、蛍光体を含有してあり、光学特性測定部36は、液体材料がポッティングされたLEDチップ51の色度座標を含む光学特性値を測定する。従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後光学特性値を測定する場合に比べて、液体材料を硬化させる前に、光学特性値が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップ51の光学特性のバラツキを抑え歩留まりを向上させることができる。

【0057】

また、赤色蛍光体を含有する液体材料を吐出する第1のノズル33と、黄色蛍光体を含有する液体材料を吐出する第2のノズル35とを備える。制御ユニット10は、第1のノズル33から液体材料を吐出した後に第2のノズル35から液体材料を吐出する。例えば、対象物が青色LEDチップ51を有するLEDモジュール50である場合、図3に示すように、LEDチップ51の周りには、赤色蛍光体を含む赤色液体材料52(例えば、エポキシ樹脂)が充填され、その上側に黄色蛍光体を含む黄色液体材料53(例えば、エポキシ樹脂)が充填される。

【0058】

赤色蛍光体は、青色LEDチップ51からの発光により励起されて、例えば、波長600〜650nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、赤色蛍光体の材料は、適宜のものを用いることができる。

【0059】

また、黄色蛍光体は、青色LEDチップ51からの発光により励起されて、例えば、波長560〜600nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、黄色蛍光体の材料は、適宜のものを用いることができる。

【0060】

黄色液体材料の上側に赤色液体材料を充填した場合、黄色蛍光体から発せられた黄色光が赤色蛍光体で吸収されてしまうので、LEDチップ51からの光の取り出し効率が低下する。これに対して、青色LEDチップ51から発せられた光が、まず赤色蛍光体を含有した赤色液体材料を透過し、次に黄色蛍光体を含有した黄色液体材料を透過するように、赤色液体材料の上側に黄色液体材料を充填することにより、黄色蛍光体で生じた黄色の光が赤色蛍光体で吸収される事態を抑制することができ、発光効率を向上させることができる。

【0061】

図4は本実施の形態の吐出装置100による処理手順を示すフローチャートである。制御ユニット10は、ノズルをLEDモジュール50の上方に配置し(S11)、液体材料を吐出する(S12)。この場合、制御ユニット10は、まず赤色液体材料を吐出するため、ノズル33をLEDモジュール50の上方に移動して赤色液体材料を吐出した後、黄色液体材料と吐出するため、ノズル35をLEDモジュール50の上方に移動して黄色液体材料を吐出する。

【0062】

制御ユニット10は、吐出した液体材料の量を計測部37で計測し(S13)、LEDモジュール50の光学特性値(例えば、色度座標など)を測定する(S14)。制御ユニット10は、測定した特性値と目標値との差分が所定範囲(例えば、色度座標の場合には、±0.005)内にあるか否かを判定する(S15)。

【0063】

差分が所定範囲内にない場合(S15でNO)、制御ユニット10は、差分に応じた液体材料の吐出量を決定する(S16)。この場合、再度吐出する液体材料は、赤色液体材料又は黄色液体材料のいずれか一方、あるいは両方である。

【0064】

制御ユニット10は、再度液体材料を吐出する際のノズルの高さを調整し(S17)、ステップS12以降の処理を繰り返す。ノズルの高さ(例えば、ノズルの先端部とLEDモジュールとの間隔など)は、再度吐出する液体材料の量に応じて求めてもよく、あるいは吐出した液体材料の量(計測値)に応じて求めてもよい。また、両者を加味することもできる。

【0065】

差分が所定範囲内にある場合(S15でYES)、制御ユニット10は、他のLEDモジュールがあるか否かを判定し(S18)、他のLEDモジュールがある場合(S18でYES)、ステップS11以降の処理を繰り返し、他のLEDモジュールがない場合(S18でNO)、処理を終了する。

【0066】

また、図4に例示する処理手順により、基板にLEDチップが実装されたLEDモジュールを製造することができる。より具体的には、例えば、LEDチップを液体材料でポッティングするステップ、液体材料がポッティングされたLEDチップの特性値を測定するステップ、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップ、当該差分が所定範囲内にないと判定した場合、LEDチップを液体材料で再度ポッティングするステップを行うことにより、LEDモジュールを製造することができる。

【0067】

本実施の形態では、対象物に吐出した液体材料を硬化させた後で光学特性を測定するのではなく、液体材料の吐出工程の途中で光学特性を測定し、測定結果に応じた再度液体材料を吐出して、最終的に対象物毎に吐出量を調整するので、液体材料を吐出するタイミングに応じて、周囲の温度又は湿度などの環境変化、液体材料の経時変化(濃度の変化、粘土の変化など)等の種々の要因を考慮した吐出量を制御するための多数の制御データを準備する必要がない。また、環境条件の変化、液体材料の経時変化にも迅速に対応することができる。また、従来の方法では、LEDモジュールの色度座標のばらつきが、x座標で0.03、y座標で0.06存在していたのに対し、本実施の形態によれば、色度座標(x、y)のばらつきを0.005以内にすることができ、歩留まりの向上、製造コストの低減を実現することができる。

【0068】

上述の実施の形態では、空気圧式のディスペンサを例として説明したが、ディスペンサは空気圧式のものに限定されるものではなく、環境条件の変化、液体材料の経時変化などの要因が存在するものであれば、どのような液体吐出装置、塗布装置、ポッティング装置及びこれらの方法についても適用することができる。

【0069】

また、対象物(ワーク)の大小には限定されず、大小様々な対象物にも本実施の形態を適用することができる。また、電気特性、光学特性の測定機能と液体材料の吐出機能、塗布機能を兼ね備えることにより、多能工化を実現することができ、工程削減によるコスト低減も可能となる。

【0070】

上述の実施の形態では、LEDチップを封止する封止用の樹脂(液体材料)に蛍光体を含有させた場合について説明したが、特性値のばらつきが蛍光体の濃度などにより変化するものに限定されるものではない。本実施の形態は、例えば、IC基板のポッティング、LEDモジュールのレンズ形成、基板の接合部のコーティングなど、液体材料の塗布、充填、マスキング、コーティング、モールディングなど様々な用途で利用することができる。

【符号の説明】

【0071】

10 制御ユニット

11 特性判定部

12 吐出量決定部

13 間隔調整部

14 電源部

15 電気特性測定部

20 載置台

31 調整部

32、34 シリンジ

33、35 ノズル

331、351 先端部

36 光学特性測定部

361 プローブ

37 計測部

371 受光部

38、39 圧力配管

40 装置本体

50 LEDモジュール(対象物)

【技術分野】

【0001】

本発明は、対象物に液体材料を吐出する吐出装置、吐出方法及びLEDモジュールの製造方法に関する。

【背景技術】

【0002】

従来、ワークと称される対象物に液体材料(又は粘性材料)を塗布する場合、液体材料を吐出するノズル(又はニードル)をシリンジの下部に備え、ディスペンサから空圧が供給されたときにシリンジ内の液体材料をノズルから吐出することにより、ワークに液体材料(又は粘性材料)を塗布する空気圧式ディスペンサがある(特許文献1参照)。

【0003】

照明器具、あるいはLED製品に使用されるLEDデバイス又はLEDモジュールを製造する場合にも、LEDチップを封止する封止材、あるいは蛍光体を含む樹脂を充填(ポッティング)する際に空気圧式ディスペンサ又はポッティング装置などが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−163926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、LEDチップが実装される基板(例えば、表面実装型のCOB、デバイス製フレーム、セラミック製基板、樹脂付きパッケージフレームあるいは砲弾型など)に蛍光体を含む液体材料を充填(ポッティング)する場合、目視で充填量を確認し、充填した液体材料を硬化した後でLEDチップの光学特性及び電気特性を測定していた。

【0006】

しかし、シリンジに供給された液体材料には、蛍光体の他にCiO2、シリコン、ハイブリッド樹脂など種々の材料が含まれているため、それぞれの材料の比重の大小によって、比重の大きい液体材料が徐々にシリンジの下方に溜まり、シリンジに液体材料を供給した後の時間経過に応じて蛍光体の濃度に差が生じる。このため、同じ量の液体材料を吐出しても最初に液体材料を充填したLEDチップの特性と最後に液体材料を充填したLEDチップの特性とでは大きなばらつきが生じ歩留まりが悪くなるという問題があった。

【0007】

本発明は斯かる事情に鑑みてなされたものであり、対象物の特性のバラツキを抑え歩留まりを向上させることができる吐出装置、吐出方法及びLEDモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1発明に係る吐出装置は、対象物に液体材料を吐出する吐出装置において、液体材料を吐出するノズルと、該ノズルから液体材料を吐出するように制御する制御部と、液体材料が吐出された対象物の特性値を測定する測定部と、該測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部とを備え、前記制御部は、前記判定部で前記差分が所定範囲内にないと判定した場合、前記ノズルから液体材料を再度吐出するように構成してあることを特徴とする。

【0009】

第2発明に係る吐出装置は、第1発明において、前記差分に応じて再度吐出する液体材料の吐出量を決定する決定部を備えることを特徴とする。

【0010】

第3発明に係る吐出装置は、第1発明又は第2発明において、前記ノズルの先端部と対象物との間隔を調整する調整部と、前記ノズルから対象物に吐出された液体材料の量を計測する計測部とを備え、前記調整部は、前記計測部で計測した液体材料の量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を短/長とすべく調整するように構成してあることを特徴とする。

【0011】

第4発明に係る吐出装置は、第1発明又は第2発明において、前記ノズルの先端部と対象物との間隔を調整する調整部を備え、該調整部は、前記決定部で決定した吐出量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を長/短とすべく調整するように構成してあることを特徴とする。

【0012】

第5発明に係る吐出装置は、第1発明乃至第4発明のいずれか1つにおいて、前記対象物は、基板にLEDチップが実装されたLEDモジュールであり、前記液体材料は、蛍光体を含有してあり、前記測定部は、前記液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定するように構成してあることを特徴とする。

【0013】

第6発明に係る吐出装置は、第5発明において、前記測定部は、前記LEDチップの分光スペクトルの比率を測定するように構成してあることを特徴とする。

【0014】

第7発明に係る吐出装置は、第1発明乃至第6発明のいずれか1つにおいて、赤色蛍光体を含有する液体材料を吐出する第1のノズルと、黄色蛍光体を含有する液体材料を吐出する第2のノズルとを備え、前記制御部は、前記第1のノズルから液体材料を吐出した後に前記第2のノズルから液体材料を吐出するように構成してあることを特徴とする。

【0015】

第8発明に係る吐出方法は、対象物に液体材料を吐出する吐出装置による吐出方法おいて、液体材料を吐出するノズルから液体材料を吐出するように制御するステップと、液体材料が吐出された対象物の特性値を測定するステップと、測定された特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、前記差分が所定範囲内にないと判定された場合、前記ノズルから液体材料を再度吐出するように制御するステップとを含むことを特徴とする。

【0016】

第9発明に係るLEDモジュールの製造方法は、基板にLEDチップが実装されたLEDモジュールの製造方法において、前記LEDチップを液体材料でポッティングするステップと、液体材料がポッティングされたLEDチップの特性値を測定するステップと、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、前記差分が所定範囲内にないと判定した場合、前記LEDチップを液体材料で再度ポッティングするステップとを含むことを特徴とする。

【0017】

第1発明、第8発明及び第9発明にあっては、液体材料を吐出するノズルと、ノズルから液体材料を吐出するように制御する制御部と、液体材料が吐出された対象物の特性値を測定する測定部と、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部とを備える。対象物は、例えば、基板にLEDチップが実装されたLEDモジュールであるが、これに限定されるものではない。特性値は、対象物がLEDモジュール(LED)である場合、光学特性であれば、例えば、色度座標(x、y)、発光スペクトル(分光スペクトル)、光度、ドミナント波長、色温度などであり、電気特性であれば、例えば、順方向電圧、順方向電流などである。液体材料は、例えば、所定の色(例えば、黄色、赤色)の蛍光体を含有する樹脂(例えば、エポキシ樹脂)であるが、これに限定されるものではなく、特性値が液体材料の量に依存する場合には、蛍光体を含有しない樹脂等であってもよい。所定範囲は、特性値が色度座標である場合、例えば、±0.005とすることができる。

【0018】

制御部は、判定部で差分が所定範囲内にないと判定した場合、ノズルから液体材料を再度吐出する。例えば、最初に吐出した液体材料が充填(ポッティング)されたLEDチップの色度座標(x、y)が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、液体材料を硬化させる前に対象物の特性値を目標値に近づける(所定範囲内にする)ことができるので、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【0019】

第2発明にあっては、決定部は、差分に応じて再度吐出する液体材料の吐出量を決定する。例えば、差分が大きいほど吐出量を多くする。目標値との差分を考慮するので、再度吐出する液体材料の吐出量を一定にする場合に比べて、少ない回数の再吐出で対象物の特性値を目標値に近づけることができ、吐出処理に要する時間を短縮することができる。

【0020】

第3発明にあっては、ノズルの先端部と対象物との間隔を調整する調整部と、ノズルから対象物に吐出された液体材料の量を計測する計測部とを備える。なお、調整部は、ノズルの位置(高さ)を調整する駆動手段を有し、例えば、ノズルの先端部と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台の表面からノズルの先端部までの間隔など間接的に調整するものでもよい。計測部は、例えば、光学式の変位計を用いることができ、計測前に吐出した液体材料の計測部から表面までの距離を測定することにより、吐出された液体材料の量を計測する。

【0021】

調整部は、計測した液体材料の量の多少に応じて、液体材料を再度吐出する場合のノズルの先端部と対象物との間隔を短長とすべく調整する。すなわち、計測前に吐出された液体材料が多い場合には、特性値を目標値に近づけるために再度吐出する液体材料の量は少ないと想定されるので、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を短くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。また、計測前に吐出された液体材料が少ない場合には、特性値を目標値に近づけるために再度吐出する液体材料の量は多いと想定されるので、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を長くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0022】

第4発明にあっては、ノズルの先端部と対象物との間隔を調整する調整部を備える。調整部は、ノズルの位置(高さ)を調整する駆動手段を有し、例えば、ノズルの先端部と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台の表面からノズルの先端部までの間隔など間接的に調整するものでもよい。調整部は、決定部で決定した吐出量の多少に応じて、液体材料を再度吐出する場合のノズルの先端部と対象物との間隔を長短とすべく調整する。

【0023】

例えば、決定した吐出量が多い場合には、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を長くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。また、決定した吐出量が少ない場合には、ノズルの先端部と対象物(例えば、対象物に吐出された液体材料の表面)との間隔を短くすることにより、ノズルから吐出する液体材料が既に吐出済みの液体材料の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0024】

第5発明にあっては、対象物は、基板にLEDチップが実装されたLEDモジュールであり、液体材料は、蛍光体を含有してあり、測定部は、液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定する。従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後光学特性値を測定する場合に比べて、液体材料を硬化させる前に、光学特性値が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。

【0025】

第6発明にあっては、測定部は、液体材料がポッティングされたLEDチップの分光スペクトルの比率を測定する。分光スペクトルの比率とは、例えば、RGBそれぞれのピーク波長、ピーク値などの比率であり、この場合、目標値も、RGBそれぞれのピーク波長、ピーク値の比率とすることができる。そして、測定したRGBのピーク波長又はピーク値の比率が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後分光スペクトルの比率を測定する場合に比べて、液体材料を硬化させる前に、分光スペクトルの比率が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。

【0026】

第7発明にあっては、赤色蛍光体を含有する液体材料を吐出する第1のノズルと、黄色蛍光体を含有する液体材料を吐出する第2のノズルとを備える。制御部は、第1のノズルから液体材料を吐出した後に第2のノズルから液体材料を吐出する。例えば、対象物が青色LEDチップを有するLEDモジュールである場合、LEDチップの周りには、赤色蛍光体を含む液体材料(例えば、エポキシ樹脂)が充填され、その上側に黄色蛍光体を含む液体材料(例えば、エポキシ樹脂)が充填される。

【0027】

赤色蛍光体は、青色LEDチップからの発光により励起されて、例えば、波長600〜650nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、赤色蛍光体の材料は、適宜のものを用いることができる。また、黄色蛍光体は、青色LEDチップからの発光により励起されて、例えば、波長560〜600nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、黄色蛍光体の材料は、適宜のものを用いることができる。青色LEDチップから発せられた光が、まず赤色蛍光体を含有した樹脂を透過し、次に黄色蛍光体を含有した樹脂を透過するように液体材料の吐出順序を決めておくことにより、黄色蛍光体で生じた黄色の光が赤色蛍光体で吸収される事態を抑制することができ、発光効率を向上させることができる。

【発明の効果】

【0028】

本発明によれば、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【図面の簡単な説明】

【0029】

【図1】本実施の形態の吐出装置の構成の一例を示す模式図である。

【図2】吐出量の決定方法の一例を示す説明図である。

【図3】ノズルの高さ位置を調整する一例を示す説明図である。

【図4】本実施の形態の吐出装置による処理手順を示すフローチャートである。

【発明を実施するための形態】

【0030】

以下、本発明をその実施の形態を示す図面に基づいて説明する。図1は本実施の形態の吐出装置100の構成の一例を示す模式図である。本実施の形態の吐出装置100は、対象物に液体材料を吐出する装置であり、以下では、基板にLEDチップ(例えば、青色LEDチップ)が実装されたLEDモジュールを対象物の一例として説明するが、対象物はこれに限定されるものではない。また、液体材料としては、LEDチップを封止する封止用樹脂として、例えば、蛍光体を含有し、エポキシ樹脂、あるいはエポキシ樹脂にシリコン樹脂を混合したものを用いることができるが、液体材料はこれに限定されるものではない。また、吐出とは、液体材料を吐出すること、塗布すること、充填すること、ポッティングなどの意味を含むものである。

【0031】

図1に示すように、吐出装置100は、基板にLEDチップを実装したLEDモジュール50を複数載置する載置台20を備える。載置台20には、各LEDモジュール50へ電力を供給するための配線パターンが施されており、載置台20には、電源部14を接続してある。

【0032】

電源部14は、例えば、定電圧回路又は定電流回路を有し、後述の制御ユニット10の制御の下、各LEDモジュール50に対して個別に所定の電流又は所定の電圧を供給することができる。

【0033】

電気特性測定部15は、対象物の特性値を測定する測定部としての機能を有し、各LEDモジュール50の順方向電圧及び順方向電流を測定し、測定値を制御ユニット10へ出力する。

【0034】

載置台20の上方には、装置本体40が配置され、装置本体40は、不図示の駆動手段により、図1中の矢印で示すように載置台20に対して水平方向に2次元移動することができる。装置本体40を水平方向に移動させることにより、各LEDモジュール50の上方に後述のノズル33、35の先端部331、351、光学特性測定部36のプローブ361、計測部37の受光部371を配置することができる。なお、装置本体40を水平方向(横方向)に駆動する構成に代えて、載置台20を水平方向に駆動する構成とすることもできる。

【0035】

装置本体40には、ノズル33を垂設するとともにシリンジ32を固定してある。また、装置本体40には、ノズル35を垂設するとともにシリンジ34を固定してある。シリンジ32には、圧力配管38が接続され、不図示の加圧源からの加圧空気によりシリンジ32内の液体材料の液面を加圧することにより、ノズル33から所定量の液体材料が吐出される。また、シリンジ34には、圧力配管39が接続され、不図示の加圧源からの加圧空気によりシリンジ34内の液体材料の液面を加圧することにより、ノズル35から所定量の液体材料が吐出される。なお、液体材料の吐出量は、制御ユニット10により制御される。

【0036】

シリンジ32には、例えば、赤色蛍光体を含有した液体材料を貯留し、シリンジ34には、例えば、黄色蛍光体を含有した液体材料を貯留する。なお、蛍光体の種類は、赤色、黄色に限定されるものではなく、また、蛍光体を含有しない液体材料を用いることもできる。また、図1の例では、2つのシリンジ32、34を備える構成であるが、シリンジの数は2つに限定されるものではなく、1つでも、3つ以上であってもよい。

【0037】

装置本体40には、ノズルから対象物に吐出された液体材料の量を計測する計測部37を固定してある。計測部37は、例えば、分光ユニット、ファイバ、受光部371などを備えた光学式変位計を用いることができる。計測部37は、LEDモジュール50の表面に所定の波長(例えば、赤外線波長)の光を照射し、LEDモジュール50からの反射光と、計測部37の内部で反射した参照反射光との干渉波を測定して、内部の反射面からLEDモジュール50の表面までの距離(間隔)を計測することができる。

【0038】

LEDチップの周りに液体材料が充填されている場合には、液体材料の表面までの距離を計測することができるので、距離の短長に応じて吐出された液体材料の量の多少を求めることができる。なお、吐出された液体材料の量を計測することができるものであれば、光学式変位計に代えて他の計測装置を用いることもできる。

【0039】

計測部37は、計測した距離(又は吐出量)を制御ユニット10へ出力する。

【0040】

光学特性測定部36は、対象物の特性値を測定する測定部としての機能を有する。光学特性測定部36は、プローブ361を備え、LEDモジュール50からの光を受光して、LEDモジュール50の光学特性値を測定し、測定結果を制御ユニット10へ出力する。光学特性としては、例えば、LEDモジュール50の色度座標(x、y)、発光スペクトル(分光スペクトル)、光度、ドミナント波長、色温度などである。

【0041】

調整部31は、シリンダ等の駆動機構を備え、装置本体40を上下に昇降することにより、ノズル33、35の先端部331、351と対象物であるLEDモジュール50との間隔を調整する。なお、調整部31は、ノズル33、35の先端部331、351と対象物との間隔を直接的に調整するものに限定されるものではなく、対象物を載置する載置台20の表面からノズル33、35の先端部331、351までの間隔など間接的に調整するものでもよい。

【0042】

制御ユニット10は、特性判定部11、吐出量決定部12、間隔調整部13などを備える。制御ユニット10は、ノズル33、35から液体材料を吐出するように制御する制御部としての機能を有する。

【0043】

特性判定部11は、測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部としての機能を有する。例えば、特性判定部11は、光学特性測定部36で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する。特性値が、色度座標(x、y)である場合、所定範囲は、例えば、目標値に対して±0.005の範囲とすることができる。なお、色度座標以外であっても、適宜目標値と所定範囲を定めることができる。

【0044】

制御ユニット10は、特性判定部11で差分が所定範囲内にないと判定した場合、ノズル33及び/又はノズル35から液体材料を再度吐出する。例えば、最初に吐出した液体材料が充填(ポッティング)されたLEDモジュール50の色度座標(x、y)が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、液体材料を硬化させる前に対象物の特性値を目標値に近づける(所定範囲内にする)ことができるので、対象物の特性のバラツキを抑え歩留まりを向上させることができる。

【0045】

吐出量決定部12は、差分に応じて再度吐出する液体材料の吐出量を決定する決定部としての機能を有する。吐出量決定部12は、差分に応じて再度吐出する液体材料の吐出量を決定する。例えば、差分が大きいほど吐出量を多くする。

【0046】

図2は吐出量の決定方法の一例を示す説明図である。図2の例は、光学特性が色度座標の場合を示すが、他の光学特性の場合も同様にして決定することができる。図2に示すように、予め色度座標x、yそれぞれの差分に対応付けて、赤色液体材料(赤色蛍光体を含有する液体材料)の吐出量Rと黄色液体材料(黄色蛍光体を含有する液体材料)の吐出量Yとを定めておき、算出された差分に応じて、それぞれの液体材料の吐出量を求める。なお、図2に例示するようなテーブルを予め定めておく方法に限定されるものではなく、差分に応じた吐出量を算出する式を用いて、差分が求められた都度、吐出量を算出するようにしてもよい。

【0047】

特性値と目標値との差分を考慮するので、再度吐出する液体材料の吐出量を一定にする場合に比べて、少ない回数の再吐出で対象物の特性値を目標値に近づけることができ、吐出処理に要する時間を短縮することができる。

【0048】

なお、光学特性は色温度に限定されるものではなく、他の特性を測定することもできる。例えば、分光スペクトルのRGB(赤色、緑色、青色)のピーク波長又はピーク値などの比率と目標値との差分に対応付けて赤色液体材料(赤色蛍光体を含有する液体材料)の吐出量Rと黄色液体材料(黄色蛍光体を含有する液体材料)の吐出量Yとを定めておき、算出された差分に応じて、それぞれの液体材料の吐出量を求めることもできる。

【0049】

分光スペクトルの比率とは、例えば、RGBそれぞれのピーク波長、ピーク値などの比率であり、例えば、青色波長のピーク波長又はピーク値を基準にした他の色のピーク波長又はピーク値の比率を用いることができる。この場合、目標値も、RGBそれぞれのピーク波長、ピーク値の比率とすることができる。例えば、分光スペクトルの比率を測定する場合、目標値も、例えば、RGB(赤色、緑色、青色)それぞれのピーク波長、ピーク値の比率とすることができる。そして、測定したRGB(赤色、緑色、青色)のピーク波長又はピーク値の比率が目標値近傍(所定範囲)に達していない場合、目標値に近づけるため再度液体材料を充填(ポッティング)する。これにより、従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後分光スペクトルを測定する場合に比べて、液体材料を硬化させる前に、分光スペクトルが目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップの光学特性のバラツキを抑え歩留まりを向上させることができる。なお、RGB(赤色、緑色、青色)のピーク値に加えて、青色波長と緑色波長と間の極小値とその波長、緑色波長と赤色波長との間の極小値とその波長をピーク値とピーク波長に含めてもよい。この場合、RGBのいずれかのピーク値を基準とした分光スペクトルの比率を用いることができる。例えば、RGBのいずれか、例えば、青色波長のピーク値を基準として、緑色波長及び赤色波長のピーク値並びに青色波長と緑色波長との間の極小値及び緑色波長と赤色波長との間の極小値を求め、分光スペクトルの比率として、所定の基準値で換算した値を用いることもできる。

【0050】

間隔調整部13は、ノズル33、35の先端部331、351と対象物であるLEDモジュール50との間隔を調整する調整部としての機能を有する。間隔調整部13は、計測部37で計測した液体材料の量の多少に応じて、液体材料を再度吐出する場合のノズル33、35の先端部331、351とLEDモジュール50との間隔を短長とすべく調整する。

【0051】

図3はノズルの高さ位置を調整する一例を示す説明図である。図3の例では、LEDモジュール50は、基板54にLEDチップ51が実装され、LEDチップ51を覆うように赤色蛍光体を含有する赤色液体材料52、黄色蛍光体を含有する黄色液体材料53が吐出された(ポッティングされた)状態を示す。

【0052】

そして、光学特性を測定した結果、再度液体材料を吐出する場合に、図3(A)に示すように、特性値を目標値に近づけるために再度吐出する液体材料の量が少ない場合、例えば、既に吐出された液体材料が多い場合には、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール30に吐出された液体材料の表面)との間隔を短くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。なお、ノズル33の先端部331とLEDモジュール50との間隔の長短は、ノズル33の先端部331と載置台の載置面との間隔d1で代用することもできる。

【0053】

また、図3(B)に示すように、特性値を目標値に近づけるために再度吐出する液体材料の量が多い場合、例えば、既に吐出された液体材料が少ない場合には、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を長くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。なお、ノズル33の先端部331とLEDモジュール50との間隔の長短は、ノズル33の先端部331と載置台の載置面との間隔d2で代用することもできる。図3の例では、d2>d1となる。

【0054】

また、間隔調整部13は、吐出量決定部12で決定した吐出量が少ない場合には、図3(A)に示したように、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を短くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0055】

また、間隔調整部13は、吐出量決定部12で決定した吐出量が多い場合には、図3(B)に示したように、ノズル33の先端部331とLEDモジュール50(例えば、LEDモジュール50に吐出された液体材料の表面)との間隔を長くすることにより、ノズル33から吐出する液体材料60が既に吐出済みの液体材料53の表面に付きやすくし、液体材料の表面張力により再度吐出する液体材料を対象物に盛りやすく(ポッティングしやすく)することができる。

【0056】

また、上述のように、対象物は、基板54にLEDチップ51が実装されたLEDモジュール50であり、液体材料は、蛍光体を含有してあり、光学特性測定部36は、液体材料がポッティングされたLEDチップ51の色度座標を含む光学特性値を測定する。従来のように、蛍光体を含有する液体材料の吐出量(ポッティングの量、塗布の量又は充填量など)を目視で確認した後で液体材料を硬化させ、その後光学特性値を測定する場合に比べて、液体材料を硬化させる前に、光学特性値が目標値に対して所定範囲内に入るまで必要に応じて繰り返し液体材料を吐出することができるので、LEDチップ51の光学特性のバラツキを抑え歩留まりを向上させることができる。

【0057】

また、赤色蛍光体を含有する液体材料を吐出する第1のノズル33と、黄色蛍光体を含有する液体材料を吐出する第2のノズル35とを備える。制御ユニット10は、第1のノズル33から液体材料を吐出した後に第2のノズル35から液体材料を吐出する。例えば、対象物が青色LEDチップ51を有するLEDモジュール50である場合、図3に示すように、LEDチップ51の周りには、赤色蛍光体を含む赤色液体材料52(例えば、エポキシ樹脂)が充填され、その上側に黄色蛍光体を含む黄色液体材料53(例えば、エポキシ樹脂)が充填される。

【0058】

赤色蛍光体は、青色LEDチップ51からの発光により励起されて、例えば、波長600〜650nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、赤色蛍光体の材料は、適宜のものを用いることができる。

【0059】

また、黄色蛍光体は、青色LEDチップ51からの発光により励起されて、例えば、波長560〜600nmに発光ピークを有するものであるが、発光ピークはこれに限定されるものではない。また、黄色蛍光体の材料は、適宜のものを用いることができる。

【0060】

黄色液体材料の上側に赤色液体材料を充填した場合、黄色蛍光体から発せられた黄色光が赤色蛍光体で吸収されてしまうので、LEDチップ51からの光の取り出し効率が低下する。これに対して、青色LEDチップ51から発せられた光が、まず赤色蛍光体を含有した赤色液体材料を透過し、次に黄色蛍光体を含有した黄色液体材料を透過するように、赤色液体材料の上側に黄色液体材料を充填することにより、黄色蛍光体で生じた黄色の光が赤色蛍光体で吸収される事態を抑制することができ、発光効率を向上させることができる。

【0061】

図4は本実施の形態の吐出装置100による処理手順を示すフローチャートである。制御ユニット10は、ノズルをLEDモジュール50の上方に配置し(S11)、液体材料を吐出する(S12)。この場合、制御ユニット10は、まず赤色液体材料を吐出するため、ノズル33をLEDモジュール50の上方に移動して赤色液体材料を吐出した後、黄色液体材料と吐出するため、ノズル35をLEDモジュール50の上方に移動して黄色液体材料を吐出する。

【0062】

制御ユニット10は、吐出した液体材料の量を計測部37で計測し(S13)、LEDモジュール50の光学特性値(例えば、色度座標など)を測定する(S14)。制御ユニット10は、測定した特性値と目標値との差分が所定範囲(例えば、色度座標の場合には、±0.005)内にあるか否かを判定する(S15)。

【0063】

差分が所定範囲内にない場合(S15でNO)、制御ユニット10は、差分に応じた液体材料の吐出量を決定する(S16)。この場合、再度吐出する液体材料は、赤色液体材料又は黄色液体材料のいずれか一方、あるいは両方である。

【0064】

制御ユニット10は、再度液体材料を吐出する際のノズルの高さを調整し(S17)、ステップS12以降の処理を繰り返す。ノズルの高さ(例えば、ノズルの先端部とLEDモジュールとの間隔など)は、再度吐出する液体材料の量に応じて求めてもよく、あるいは吐出した液体材料の量(計測値)に応じて求めてもよい。また、両者を加味することもできる。

【0065】

差分が所定範囲内にある場合(S15でYES)、制御ユニット10は、他のLEDモジュールがあるか否かを判定し(S18)、他のLEDモジュールがある場合(S18でYES)、ステップS11以降の処理を繰り返し、他のLEDモジュールがない場合(S18でNO)、処理を終了する。

【0066】

また、図4に例示する処理手順により、基板にLEDチップが実装されたLEDモジュールを製造することができる。より具体的には、例えば、LEDチップを液体材料でポッティングするステップ、液体材料がポッティングされたLEDチップの特性値を測定するステップ、測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップ、当該差分が所定範囲内にないと判定した場合、LEDチップを液体材料で再度ポッティングするステップを行うことにより、LEDモジュールを製造することができる。

【0067】

本実施の形態では、対象物に吐出した液体材料を硬化させた後で光学特性を測定するのではなく、液体材料の吐出工程の途中で光学特性を測定し、測定結果に応じた再度液体材料を吐出して、最終的に対象物毎に吐出量を調整するので、液体材料を吐出するタイミングに応じて、周囲の温度又は湿度などの環境変化、液体材料の経時変化(濃度の変化、粘土の変化など)等の種々の要因を考慮した吐出量を制御するための多数の制御データを準備する必要がない。また、環境条件の変化、液体材料の経時変化にも迅速に対応することができる。また、従来の方法では、LEDモジュールの色度座標のばらつきが、x座標で0.03、y座標で0.06存在していたのに対し、本実施の形態によれば、色度座標(x、y)のばらつきを0.005以内にすることができ、歩留まりの向上、製造コストの低減を実現することができる。

【0068】

上述の実施の形態では、空気圧式のディスペンサを例として説明したが、ディスペンサは空気圧式のものに限定されるものではなく、環境条件の変化、液体材料の経時変化などの要因が存在するものであれば、どのような液体吐出装置、塗布装置、ポッティング装置及びこれらの方法についても適用することができる。

【0069】

また、対象物(ワーク)の大小には限定されず、大小様々な対象物にも本実施の形態を適用することができる。また、電気特性、光学特性の測定機能と液体材料の吐出機能、塗布機能を兼ね備えることにより、多能工化を実現することができ、工程削減によるコスト低減も可能となる。

【0070】

上述の実施の形態では、LEDチップを封止する封止用の樹脂(液体材料)に蛍光体を含有させた場合について説明したが、特性値のばらつきが蛍光体の濃度などにより変化するものに限定されるものではない。本実施の形態は、例えば、IC基板のポッティング、LEDモジュールのレンズ形成、基板の接合部のコーティングなど、液体材料の塗布、充填、マスキング、コーティング、モールディングなど様々な用途で利用することができる。

【符号の説明】

【0071】

10 制御ユニット

11 特性判定部

12 吐出量決定部

13 間隔調整部

14 電源部

15 電気特性測定部

20 載置台

31 調整部

32、34 シリンジ

33、35 ノズル

331、351 先端部

36 光学特性測定部

361 プローブ

37 計測部

371 受光部

38、39 圧力配管

40 装置本体

50 LEDモジュール(対象物)

【特許請求の範囲】

【請求項1】

対象物に液体材料を吐出する吐出装置において、

液体材料を吐出するノズルと、

該ノズルから液体材料を吐出するように制御する制御部と、

液体材料が吐出された対象物の特性値を測定する測定部と、

該測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部と

を備え、

前記制御部は、

前記判定部で前記差分が所定範囲内にないと判定した場合、前記ノズルから液体材料を再度吐出するように構成してあることを特徴とする吐出装置。

【請求項2】

前記差分に応じて再度吐出する液体材料の吐出量を決定する決定部を備えることを特徴とする請求項1に記載の吐出装置。

【請求項3】

前記ノズルの先端部と対象物との間隔を調整する調整部と、

前記ノズルから対象物に吐出された液体材料の量を計測する計測部と

を備え、

前記調整部は、

前記計測部で計測した液体材料の量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を短/長とすべく調整するように構成してあることを特徴とする請求項1又は請求項2に記載の吐出装置。

【請求項4】

前記ノズルの先端部と対象物との間隔を調整する調整部を備え、

該調整部は、

前記決定部で決定した吐出量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を長/短とすべく調整するように構成してあることを特徴とする請求項1又は請求項2に記載の吐出装置。

【請求項5】

前記対象物は、

基板にLEDチップが実装されたLEDモジュールであり、

前記液体材料は、

蛍光体を含有してあり、

前記測定部は、

前記液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定するように構成してあることを特徴とする請求項1乃至請求項4のいずれか1項に記載の吐出装置。

【請求項6】

前記測定部は、

前記LEDチップの分光スペクトルの比率を測定するように構成してあることを特徴とする請求項5に記載の吐出装置。

【請求項7】

赤色蛍光体を含有する液体材料を吐出する第1のノズルと、

黄色蛍光体を含有する液体材料を吐出する第2のノズルと

を備え、

前記制御部は、

前記第1のノズルから液体材料を吐出した後に前記第2のノズルから液体材料を吐出するように構成してあることを特徴とする請求項1乃至請求項6のいずれか1項に記載の吐出装置。

【請求項8】

対象物に液体材料を吐出する吐出装置による吐出方法おいて、

液体材料を吐出するノズルから液体材料を吐出するように制御するステップと、

液体材料が吐出された対象物の特性値を測定するステップと、

測定された特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、

前記差分が所定範囲内にないと判定された場合、前記ノズルから液体材料を再度吐出するように制御するステップと

を含むことを特徴とする吐出方法。

【請求項9】

基板にLEDチップが実装されたLEDモジュールの製造方法において、

前記LEDチップを液体材料でポッティングするステップと、

液体材料がポッティングされたLEDチップの特性値を測定するステップと、

測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、

前記差分が所定範囲内にないと判定した場合、前記LEDチップを液体材料で再度ポッティングするステップと

を含むことを特徴とするLEDモジュールの製造方法。

【請求項1】

対象物に液体材料を吐出する吐出装置において、

液体材料を吐出するノズルと、

該ノズルから液体材料を吐出するように制御する制御部と、

液体材料が吐出された対象物の特性値を測定する測定部と、

該測定部で測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定する判定部と

を備え、

前記制御部は、

前記判定部で前記差分が所定範囲内にないと判定した場合、前記ノズルから液体材料を再度吐出するように構成してあることを特徴とする吐出装置。

【請求項2】

前記差分に応じて再度吐出する液体材料の吐出量を決定する決定部を備えることを特徴とする請求項1に記載の吐出装置。

【請求項3】

前記ノズルの先端部と対象物との間隔を調整する調整部と、

前記ノズルから対象物に吐出された液体材料の量を計測する計測部と

を備え、

前記調整部は、

前記計測部で計測した液体材料の量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を短/長とすべく調整するように構成してあることを特徴とする請求項1又は請求項2に記載の吐出装置。

【請求項4】

前記ノズルの先端部と対象物との間隔を調整する調整部を備え、

該調整部は、

前記決定部で決定した吐出量の多/少に応じて、液体材料を再度吐出する場合の前記ノズルの先端部と対象物との間隔を長/短とすべく調整するように構成してあることを特徴とする請求項1又は請求項2に記載の吐出装置。

【請求項5】

前記対象物は、

基板にLEDチップが実装されたLEDモジュールであり、

前記液体材料は、

蛍光体を含有してあり、

前記測定部は、

前記液体材料がポッティングされたLEDチップの色度座標を含む光学特性値を測定するように構成してあることを特徴とする請求項1乃至請求項4のいずれか1項に記載の吐出装置。

【請求項6】

前記測定部は、

前記LEDチップの分光スペクトルの比率を測定するように構成してあることを特徴とする請求項5に記載の吐出装置。

【請求項7】

赤色蛍光体を含有する液体材料を吐出する第1のノズルと、

黄色蛍光体を含有する液体材料を吐出する第2のノズルと

を備え、

前記制御部は、

前記第1のノズルから液体材料を吐出した後に前記第2のノズルから液体材料を吐出するように構成してあることを特徴とする請求項1乃至請求項6のいずれか1項に記載の吐出装置。

【請求項8】

対象物に液体材料を吐出する吐出装置による吐出方法おいて、

液体材料を吐出するノズルから液体材料を吐出するように制御するステップと、

液体材料が吐出された対象物の特性値を測定するステップと、

測定された特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、

前記差分が所定範囲内にないと判定された場合、前記ノズルから液体材料を再度吐出するように制御するステップと

を含むことを特徴とする吐出方法。

【請求項9】

基板にLEDチップが実装されたLEDモジュールの製造方法において、

前記LEDチップを液体材料でポッティングするステップと、

液体材料がポッティングされたLEDチップの特性値を測定するステップと、

測定した特性値と所定の目標値との差分が所定範囲内にあるか否かを判定するステップと、

前記差分が所定範囲内にないと判定した場合、前記LEDチップを液体材料で再度ポッティングするステップと

を含むことを特徴とするLEDモジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−222251(P2012−222251A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88575(P2011−88575)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000195029)星和電機株式会社 (143)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000195029)星和電機株式会社 (143)

【Fターム(参考)】

[ Back to top ]