吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法

【課題】吐出確認に使用する吐出液の量を減らすことができ、安価な機構を実現する吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法を提供する。

【解決手段】

吐出装置は吐出液に含有される溶剤に可溶な樹脂膜19が成膜されたフィルム16を有している。複数のインクヘッド11をフィルム16の真上に移動して静止させた状態で各吐出口18から吐出液を吐出させると、樹脂膜19上に着弾し、樹脂膜19は吐出液に部分的に溶解して、着弾位置に段差痕が形成される。フィルム16を巻き取りながら、撮像装置12で樹脂膜19の着弾位置を撮像し、撮像結果から各吐出口18毎に吐出の有無を判別することができる。

【解決手段】

吐出装置は吐出液に含有される溶剤に可溶な樹脂膜19が成膜されたフィルム16を有している。複数のインクヘッド11をフィルム16の真上に移動して静止させた状態で各吐出口18から吐出液を吐出させると、樹脂膜19上に着弾し、樹脂膜19は吐出液に部分的に溶解して、着弾位置に段差痕が形成される。フィルム16を巻き取りながら、撮像装置12で樹脂膜19の着弾位置を撮像し、撮像結果から各吐出口18毎に吐出の有無を判別することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法に関する。

【背景技術】

【0002】

近年、インクヘッドを搭載したインクジェット吐出装置が、産業分野、特に半導体やフラットパネルディスプレイ等の製造分野に適用されつつある。このような分野では微細加工技術が必須となっており、インクジェット吐出装置に対しても同様の技術が要求されている。ノズルの微細化・高密度化が進むにつれ、使用するノズルが1つでも欠けることによるデバイス不良が生じやすくなっている。

【0003】

従来の吐出確認方法には、例えば特許文献1記載のように、インクヘッドから液滴を連続的に吐出させながら、ストロボ発光を吐出に同期させ、吐出された液滴を直接カメラで撮像する方法があった。

しかしながら、インクヘッドから液滴を連続的に吐出させながら、その飛翔する液滴を直接検出する方法では、各吐出口からの吐出を検出する時間分だけ吐出液を吐出し続けるため、大量のインクを消費することになり、高コストであった。

【0004】

また、液滴の飛翔方向が曲がっていたり、液滴がサテライトを含んでいる場合には、隣り合う一方の吐出口の液滴検出範囲に他方の吐出口からの液滴が写り込み、誤検出が生じる虞があった。

さらに、液滴を直接確認するためにインクヘッド側または検出機構側のどちらかを走査する必要があるため、複数台配列されたインクヘッドを短時間に確認するには大がかりな機構が必要であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−227172号公報

【特許文献2】特開2008−102311号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、吐出確認に使用する吐出液の量を減らすことができ、安価な機構を実現する吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明は、台座と、前記台座上に配置され、上方を向いた面には基板を載置可能に構成された基板ステージと、底面に吐出口が設けられ、前記基板ステージ上を水平に相対移動可能に構成されたインクヘッドと、を有する吐出装置であって、一面に吐出液に含有される溶剤に可溶な樹脂膜が成膜されたフィルムと、前記樹脂膜を撮像可能に構成された撮像装置と、を有し、前記フィルムは前記台座上の前記基板ステージとは別の位置に、前記樹脂膜を上方に向けて配置され、前記インクヘッドは前記基板ステージ上と前記フィルム上との間を相対移動可能に構成された吐出装置である。

本発明は吐出装置であって、前記吐出口は前記樹脂膜の互いに異なる複数の部分と対面可能に構成された吐出装置である。

本発明は吐出装置であって、前記フィルムはロール状に巻かれて形成され、前記ロールの上方には2本の補助軸が水平で互いに平行に対向して配置され、前記ロールの外周から端部が引き出され、引き出されたフィルムは各補助軸に掛け渡され、2本の補助軸の間で水平な平面状に張られて前記吐出口と対面するように構成された吐出装置である。

本発明は吐出装置であって、前記樹脂膜は、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成された吐出装置である。

本発明は吐出装置であって、前記フィルムは前記吐出液に含有される溶剤に不溶な材料で形成された吐出装置である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置形成方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、を有する吐出装置の着弾位置形成方法である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置撮像方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、を有する吐出装置の着弾位置撮像方法である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の吐出確認方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、前記着弾位置の撮像結果から各吐出口毎に吐出の有無を判別する吐出確認工程と、を有する吐出装置の吐出確認方法である。

【0008】

各段差痕の大きさを、あらかじめ測定しておいた各吐出口毎の設定値と比較して、面積比が±20%以内であれば吐出良好であり、その範囲外であれば吐出不良であると設定しておけば、着弾位置の撮像結果から各吐出口毎に良好と不良とを判別できる。

【発明の効果】

【0009】

吐出確認に使用する吐出液の量を最小限に抑えることができる。安価な機構で短時間での吐出口毎の吐出確認ができる。特にインクヘッドが多数搭載された吐出装置で吐出確認に要するコストと時間を削減できる。

吐出液が無色の場合にも樹脂膜に段差痕が形成されるので吐出確認ができる。

【図面の簡単な説明】

【0010】

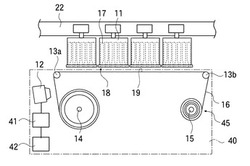

【図1】吐出検査時の吐出装置の概略正面図

【図2】吐出開始前の吐出装置の立体図

【図3】吐出検査時の吐出装置の立体図

【図4】基板上への吐出開始時の吐出装置の立体図

【図5】(a)吐出前のフィルムとインクヘッド下部の拡大正面図 (b)吐出後の同拡大正面図

【図6】実施例として樹脂膜上の着弾位置を撮像した写真

【発明を実施するための形態】

【0011】

<吐出装置の構造>

本発明である吐出装置の構造を説明する。

図2は吐出開始前の吐出装置の立体図、図3は吐出検査時の同立体図、図4は基板上への吐出開始時の同立体図を示している。また図1は吐出検査時の吐出装置の概略正面図を示している。

【0012】

吐出装置20は、台座21と基板ステージ24と複数のインクヘッド11とフィルムモジュール40とヘッド待機モジュール25とを有している。

基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とはこの順で台座21上に一列に並んで配置されている。

【0013】

台座21上の基板ステージ24とフィルムモジュール40とヘッド待機モジュール25との側方には、直線状の2本のレール23a、23bが、それぞれ基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれにもかかり、基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とを間に挟むように互いに平行に設けられている。

以後、レール23a、23bの長手方向をY方向、Y方向と垂直で水平な方向をX方向と呼ぶ。

【0014】

各レール23a、23b上にはそれぞれ棒形状の支柱27a、27bが鉛直に設けられている。各支柱27a、27bは、それぞれの上端が基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれよりも高く形成されている。

2つの支柱27a、27bにかかるように棒形状のブリッジ22が配置され、ブリッジ22の両端は各支柱27a、27bの上端にそれぞれ固定されている。

【0015】

各支柱27a、27bの下端のレール23a、23bと向かい合う部分には不図示のY方向移動機構がそれぞれ設けられている。Y方向移動機構にはモーターが備えられ、不図示の制御装置から制御信号を受けると、各支柱27a、27bとブリッジ22とをレール23a、23bに沿ってY方向に往復移動可能に構成されている。

【0016】

複数のインクヘッド11は、基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれよりも高い位置でブリッジ22の側面にそれぞれ固定されている。

従って、Y方向移動機構が制御装置から制御信号を受けて各支柱27a、27bとブリッジ22とをY方向に往復移動することにより、複数のインクヘッド11は基板ステージ24上とフィルムモジュール40上とヘッド待機モジュール25上との間を往復移動可能に構成されている(図2〜4参照)。

【0017】

本発明の移動機構は上記の構成に限定されず、複数のインクヘッド11が基板ステージ24上とフィルムモジュール40上とヘッド待機モジュール25上との間を相対移動可能であれば、台座21に対して静止した複数のインクヘッド11の下方を基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とが水平移動可能に構成されてもよいし、複数のインクヘッド11と基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とがそれぞれ台座21に対して水平移動可能に構成されてもよい。

【0018】

図1を参照し、各インクヘッド11の内部には複数のノズル17が設けられている。各ノズル17の端部に設けられた吐出口18は、それぞれインクヘッド11の底面に露出して、ブリッジ22の長手方向に対して等間隔に並ぶように配置されている。

各ノズル17には吐出液が蓄液された不図示のインクタンクが接続されており、インクタンクは各ノズル17内にそれぞれ吐出液を供給可能に構成されている。

本発明の吐出液は、吐出液に含有される溶剤が後述するように吐出確認用の樹脂膜材料を可溶であるならば、有色でもよいし、無色でもよい。

【0019】

各ノズル17にはそれぞれ圧電素子等の圧力発生機構が設けられ、不図示の制御装置から制御信号を受けると、ノズル17内の吐出液に所定の押圧力を印加して、ノズル17の端部の吐出口18から下方に所定の液量の吐出液を吐出可能に構成されている。

【0020】

図4を参照し、基板ステージ24の上方を向いた面は真空吸着等により基板29を保持可能に構成されている。

基板ステージ24上に基板29を保持した状態で、インクヘッド11を基板29上でY方向に往復移動させながら、所定のインクヘッド11の所定の吐出口18から吐出液を吐出させることにより、基板29上の所定の位置に吐出液を着弾させることができる。

【0021】

ブリッジ22の長手方向をX方向に対して所定の角度傾けた状態で、インクヘッド11を基板29上でY方向に往復移動させることにより、ブリッジ22の長手方向がX方向と平行な場合よりも狭い間隔で基板29上に吐出液を着弾できる。

図2を参照し、ヘッド待機モジュール25の上部にはウェットワイプ等のクリーニング手段が設けられている。

【0022】

インクヘッド11をヘッド待機モジュール25の真上位置に移動して静止させた状態で、ヘッド待機モジュール25は制御装置から制御信号を受けると、例えばウェットワイプ等をインクヘッド11の底面に押し当て、各吐出口18に付着していた付着物を拭い取ることができるように構成されている。こうして、各吐出口18から吐出できない場合や吐出方向が曲がる場合等に各吐出口18を修復できる。

【0023】

図1を参照し、フィルムモジュール40は、駆動軸14と、従動軸15と、ロール45とを有している。

駆動軸14と従動軸15は互いに平行に対向して配置されている。

ロール45はフィルム16が巻き回されて構成されており、中心には従動軸15が挿入されている。

駆動軸14の上方位置と従動軸15の上方位置には、それぞれ補助軸13a、13bが水平で互いに平行に対向して配置されている。

【0024】

ロール45の外周からフィルム16の端部が引き出され、引き出されたフィルム16は、従動軸15の上方位置の補助軸13bと駆動軸14の上方位置の補助軸13aに裏面が接触するように掛け渡されて、端部は駆動軸14に巻装されている。

駆動軸14が中心軸線の周りに回転すると、補助軸13a、13bに掛け渡されたフィルム16が引っ張られ、その力によって従動軸15が回転してフィルム16がロールから繰り出される。

このとき従動軸15には、ロール45に加えられる引っ張りの力による回転力とは逆向きの力が発生しており、その二力によって、補助軸13a、13bの間のフィルムは水平な平面状に張られる。

【0025】

図5(a)はインクヘッド11をフィルムモジュール40の真上位置に移動して静止させた状態の吐出前のフィルム16とインクヘッド11下部の拡大正面図、図5(b)は吐出後の同拡大正面図を示している。

フィルム16は吐出液に含有される溶剤に不要な材料で形成されており、吐出口18と対面する側の一面であって、補助軸13a、13b間で上方を向く面には吐出液に含有される溶剤に可溶な樹脂膜19が成膜されている。

【0026】

樹脂膜19はここでは、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成されている。

【0027】

図5(b)に示すように、吐出口18から吐出液を吐出させ、樹脂膜19上に着弾させると、樹脂膜19が吐出液に部分的に溶解し、着弾位置にクレーター状の段差痕が形成される。

駆動軸14とインクヘッド11との間には撮像装置12が、レンズをフィルム16のインクヘッド11より下流の部分であって、樹脂膜19が成膜された面に向けて設置されている。撮像装置12は不図示の制御装置から制御信号を受けると、樹脂膜19表面を撮像可能に構成されている。

【0028】

本発明の撮像装置12の設置位置は上記の構成に限定されず、フィルム16が透明の場合には、撮像装置12のレンズがフィルム16のインクヘッド11より下流の部分であって、樹脂膜19とは逆の面と対面するように設置され、透明なフィルム16を介して樹脂膜19を撮像可能に構成されてもよい。

撮像装置12には記憶装置41が接続されている。記憶装置41にはメモリが備えられ、撮像装置12の撮像結果を1枚又は複数枚記憶できるように構成されている。

【0029】

記憶装置41には計算機42が接続されている。計算機42にはあらかじめ良好なインクヘッドを使用して測定された各段差痕の中心間の距離と大きさの値(設定値)が記憶されている。計算機42は記憶装置41に記憶された撮像結果から各段差痕の中心間の距離と大きさを計測し、それらを設定値と比較することにより、各吐出口18毎に吐出の有無や、後述するように吐出の良好と不良とを判別可能に構成されている。

【0030】

本発明の計算機42は上記の構成に限定されず、あらかじめ設定値は記憶されておらず、記憶装置41に記憶された撮像結果から各段差痕の中心間の距離を計測し、各吐出口18毎に吐出の有無を判別可能に構成されていてもよい。

【0031】

<吐出装置の検査方法>

次に、本発明である吐出装置20の検査方法を説明する。

図2は吐出装置20の吐出開始前の状態を示している。インクヘッド11はヘッド待機モジュール25の真上に静止され、各吐出口18に付着した付着物はウェットワイプ等により拭い取られている。

【0032】

まずフィルム配置工程として、図3に示すように、インクヘッド11をフィルムモジュール40の上方に移動して静止させる。このとき図5(a)に示すように、各吐出口18は樹脂膜19の段差痕が形成されていない未使用の部分と対面する。

【0033】

次いで着弾位置形成工程として、各吐出口18から吐出液を吐出させ、樹脂膜19上に着弾させると、図5(b)に示すように、樹脂膜19が吐出液に部分的に溶解し、着弾位置にクレーター状の段差痕が形成される。

【0034】

次いで、着弾位置撮像工程として、図1に示すように、駆動軸14を回転させてフィルム16を所定の長さだけ巻き取らせると、撮像装置12のレンズは樹脂膜19の段差痕が形成された部分と対面する。フィルム11を巻き取りながら撮像装置12に1回又は複数回撮像させることにより、全ての吐出口18からの着弾位置が撮像される。撮像装置12は撮像結果を記憶装置41に記憶する。

【0035】

図6は実施例として樹脂膜上の着弾位置を撮像した写真を示している。

本発明の段差痕の確認方法は撮像装置12で撮像する方法に限定されず、測定者の目視等の他の光学的手段で確認してもよい。

【0036】

全ての吐出口18からの着弾位置を撮像したあとは、樹脂膜19の使用部分は撮像装置12より下流に巻き取られているので、各吐出口18は樹脂膜19の段差痕が形成された部分とは異なる未使用の部分と対面することになる。

【0037】

次いで、吐出確認工程として、計算機42は記憶装置41に記憶された撮像結果から各段差痕の中心間の距離と大きさを測定し、それらを設定値と比較して、各吐出口18毎に吐出の有無を判別する。各吐出口18毎の設定値に対して、面積比が±20%以内の範囲にあれば吐出良好であり、その範囲外であれば吐出不良であると判別してもよい。

本発明の吐出確認方法は上記の方法に限定されず、記憶装置41に記憶された撮像結果から各段差痕の中心間の距離を計測し、各吐出口18毎に吐出の有無を判別してもよい。

【0038】

吐出確認工程の結果、全ての吐出口18から吐出液が吐出されていた場合には、図4に示すように、インクヘッド11を基板ステージ24上に移動し、基板29上への吐出液の塗布を行う。次いで、所定の枚数の基板29を塗布する毎に、図3に示すように、インクヘッド11をフィルムモジュール40上に移動させ、吐出検査を行う。このとき、前回の着弾位置撮像工程において樹脂膜19の使用部分は既に巻き取られ、各吐出口18は樹脂膜19の未使用の部分と対面するようにされているので、樹脂膜19の使用部分を新たに巻き取る必要はなく、着弾位置形成工程を開始できる。

【0039】

吐出確認工程の結果、一つでも吐出液が吐出されない吐出口18があった場合には、図2に示すように、インクヘッド11をヘッド待機モジュール25上に移動して静止させ、各吐出口18に付着した付着物を除去させる。次いで、図3に示すように、インクヘッド11をフィルムモジュール40上に移動させ、吐出検査を行う。

【0040】

本発明では、吐出検査に必要な段差痕の形成には1ノズルにつき1滴の吐出液があれば良いので、吐出検査のために各ノズルから吐出液を連続的に吐出させる必要はない。

本発明では樹脂膜19に形成された段差痕を光学的に検出して吐出確認を行うので、吐出液が無色の場合でも吐出確認ができる。

【符号の説明】

【0041】

11……インクヘッド

12……撮像装置

13a、13b……補助軸

16……フィルム

18……吐出口

19……樹脂膜

20……吐出装置

21……台座

24……基板ステージ

29……基板

【技術分野】

【0001】

本発明は、吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法に関する。

【背景技術】

【0002】

近年、インクヘッドを搭載したインクジェット吐出装置が、産業分野、特に半導体やフラットパネルディスプレイ等の製造分野に適用されつつある。このような分野では微細加工技術が必須となっており、インクジェット吐出装置に対しても同様の技術が要求されている。ノズルの微細化・高密度化が進むにつれ、使用するノズルが1つでも欠けることによるデバイス不良が生じやすくなっている。

【0003】

従来の吐出確認方法には、例えば特許文献1記載のように、インクヘッドから液滴を連続的に吐出させながら、ストロボ発光を吐出に同期させ、吐出された液滴を直接カメラで撮像する方法があった。

しかしながら、インクヘッドから液滴を連続的に吐出させながら、その飛翔する液滴を直接検出する方法では、各吐出口からの吐出を検出する時間分だけ吐出液を吐出し続けるため、大量のインクを消費することになり、高コストであった。

【0004】

また、液滴の飛翔方向が曲がっていたり、液滴がサテライトを含んでいる場合には、隣り合う一方の吐出口の液滴検出範囲に他方の吐出口からの液滴が写り込み、誤検出が生じる虞があった。

さらに、液滴を直接確認するためにインクヘッド側または検出機構側のどちらかを走査する必要があるため、複数台配列されたインクヘッドを短時間に確認するには大がかりな機構が必要であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−227172号公報

【特許文献2】特開2008−102311号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、吐出確認に使用する吐出液の量を減らすことができ、安価な機構を実現する吐出装置及び吐出装置の着弾位置形成方法、着弾位置撮像方法、吐出確認方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明は、台座と、前記台座上に配置され、上方を向いた面には基板を載置可能に構成された基板ステージと、底面に吐出口が設けられ、前記基板ステージ上を水平に相対移動可能に構成されたインクヘッドと、を有する吐出装置であって、一面に吐出液に含有される溶剤に可溶な樹脂膜が成膜されたフィルムと、前記樹脂膜を撮像可能に構成された撮像装置と、を有し、前記フィルムは前記台座上の前記基板ステージとは別の位置に、前記樹脂膜を上方に向けて配置され、前記インクヘッドは前記基板ステージ上と前記フィルム上との間を相対移動可能に構成された吐出装置である。

本発明は吐出装置であって、前記吐出口は前記樹脂膜の互いに異なる複数の部分と対面可能に構成された吐出装置である。

本発明は吐出装置であって、前記フィルムはロール状に巻かれて形成され、前記ロールの上方には2本の補助軸が水平で互いに平行に対向して配置され、前記ロールの外周から端部が引き出され、引き出されたフィルムは各補助軸に掛け渡され、2本の補助軸の間で水平な平面状に張られて前記吐出口と対面するように構成された吐出装置である。

本発明は吐出装置であって、前記樹脂膜は、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成された吐出装置である。

本発明は吐出装置であって、前記フィルムは前記吐出液に含有される溶剤に不溶な材料で形成された吐出装置である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置形成方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、を有する吐出装置の着弾位置形成方法である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置撮像方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、を有する吐出装置の着弾位置撮像方法である。

本発明は、インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の吐出確認方法であって、前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、前記着弾位置の撮像結果から各吐出口毎に吐出の有無を判別する吐出確認工程と、を有する吐出装置の吐出確認方法である。

【0008】

各段差痕の大きさを、あらかじめ測定しておいた各吐出口毎の設定値と比較して、面積比が±20%以内であれば吐出良好であり、その範囲外であれば吐出不良であると設定しておけば、着弾位置の撮像結果から各吐出口毎に良好と不良とを判別できる。

【発明の効果】

【0009】

吐出確認に使用する吐出液の量を最小限に抑えることができる。安価な機構で短時間での吐出口毎の吐出確認ができる。特にインクヘッドが多数搭載された吐出装置で吐出確認に要するコストと時間を削減できる。

吐出液が無色の場合にも樹脂膜に段差痕が形成されるので吐出確認ができる。

【図面の簡単な説明】

【0010】

【図1】吐出検査時の吐出装置の概略正面図

【図2】吐出開始前の吐出装置の立体図

【図3】吐出検査時の吐出装置の立体図

【図4】基板上への吐出開始時の吐出装置の立体図

【図5】(a)吐出前のフィルムとインクヘッド下部の拡大正面図 (b)吐出後の同拡大正面図

【図6】実施例として樹脂膜上の着弾位置を撮像した写真

【発明を実施するための形態】

【0011】

<吐出装置の構造>

本発明である吐出装置の構造を説明する。

図2は吐出開始前の吐出装置の立体図、図3は吐出検査時の同立体図、図4は基板上への吐出開始時の同立体図を示している。また図1は吐出検査時の吐出装置の概略正面図を示している。

【0012】

吐出装置20は、台座21と基板ステージ24と複数のインクヘッド11とフィルムモジュール40とヘッド待機モジュール25とを有している。

基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とはこの順で台座21上に一列に並んで配置されている。

【0013】

台座21上の基板ステージ24とフィルムモジュール40とヘッド待機モジュール25との側方には、直線状の2本のレール23a、23bが、それぞれ基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれにもかかり、基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とを間に挟むように互いに平行に設けられている。

以後、レール23a、23bの長手方向をY方向、Y方向と垂直で水平な方向をX方向と呼ぶ。

【0014】

各レール23a、23b上にはそれぞれ棒形状の支柱27a、27bが鉛直に設けられている。各支柱27a、27bは、それぞれの上端が基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれよりも高く形成されている。

2つの支柱27a、27bにかかるように棒形状のブリッジ22が配置され、ブリッジ22の両端は各支柱27a、27bの上端にそれぞれ固定されている。

【0015】

各支柱27a、27bの下端のレール23a、23bと向かい合う部分には不図示のY方向移動機構がそれぞれ設けられている。Y方向移動機構にはモーターが備えられ、不図示の制御装置から制御信号を受けると、各支柱27a、27bとブリッジ22とをレール23a、23bに沿ってY方向に往復移動可能に構成されている。

【0016】

複数のインクヘッド11は、基板ステージ24とフィルムモジュール40とヘッド待機モジュール25のいずれよりも高い位置でブリッジ22の側面にそれぞれ固定されている。

従って、Y方向移動機構が制御装置から制御信号を受けて各支柱27a、27bとブリッジ22とをY方向に往復移動することにより、複数のインクヘッド11は基板ステージ24上とフィルムモジュール40上とヘッド待機モジュール25上との間を往復移動可能に構成されている(図2〜4参照)。

【0017】

本発明の移動機構は上記の構成に限定されず、複数のインクヘッド11が基板ステージ24上とフィルムモジュール40上とヘッド待機モジュール25上との間を相対移動可能であれば、台座21に対して静止した複数のインクヘッド11の下方を基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とが水平移動可能に構成されてもよいし、複数のインクヘッド11と基板ステージ24とフィルムモジュール40とヘッド待機モジュール25とがそれぞれ台座21に対して水平移動可能に構成されてもよい。

【0018】

図1を参照し、各インクヘッド11の内部には複数のノズル17が設けられている。各ノズル17の端部に設けられた吐出口18は、それぞれインクヘッド11の底面に露出して、ブリッジ22の長手方向に対して等間隔に並ぶように配置されている。

各ノズル17には吐出液が蓄液された不図示のインクタンクが接続されており、インクタンクは各ノズル17内にそれぞれ吐出液を供給可能に構成されている。

本発明の吐出液は、吐出液に含有される溶剤が後述するように吐出確認用の樹脂膜材料を可溶であるならば、有色でもよいし、無色でもよい。

【0019】

各ノズル17にはそれぞれ圧電素子等の圧力発生機構が設けられ、不図示の制御装置から制御信号を受けると、ノズル17内の吐出液に所定の押圧力を印加して、ノズル17の端部の吐出口18から下方に所定の液量の吐出液を吐出可能に構成されている。

【0020】

図4を参照し、基板ステージ24の上方を向いた面は真空吸着等により基板29を保持可能に構成されている。

基板ステージ24上に基板29を保持した状態で、インクヘッド11を基板29上でY方向に往復移動させながら、所定のインクヘッド11の所定の吐出口18から吐出液を吐出させることにより、基板29上の所定の位置に吐出液を着弾させることができる。

【0021】

ブリッジ22の長手方向をX方向に対して所定の角度傾けた状態で、インクヘッド11を基板29上でY方向に往復移動させることにより、ブリッジ22の長手方向がX方向と平行な場合よりも狭い間隔で基板29上に吐出液を着弾できる。

図2を参照し、ヘッド待機モジュール25の上部にはウェットワイプ等のクリーニング手段が設けられている。

【0022】

インクヘッド11をヘッド待機モジュール25の真上位置に移動して静止させた状態で、ヘッド待機モジュール25は制御装置から制御信号を受けると、例えばウェットワイプ等をインクヘッド11の底面に押し当て、各吐出口18に付着していた付着物を拭い取ることができるように構成されている。こうして、各吐出口18から吐出できない場合や吐出方向が曲がる場合等に各吐出口18を修復できる。

【0023】

図1を参照し、フィルムモジュール40は、駆動軸14と、従動軸15と、ロール45とを有している。

駆動軸14と従動軸15は互いに平行に対向して配置されている。

ロール45はフィルム16が巻き回されて構成されており、中心には従動軸15が挿入されている。

駆動軸14の上方位置と従動軸15の上方位置には、それぞれ補助軸13a、13bが水平で互いに平行に対向して配置されている。

【0024】

ロール45の外周からフィルム16の端部が引き出され、引き出されたフィルム16は、従動軸15の上方位置の補助軸13bと駆動軸14の上方位置の補助軸13aに裏面が接触するように掛け渡されて、端部は駆動軸14に巻装されている。

駆動軸14が中心軸線の周りに回転すると、補助軸13a、13bに掛け渡されたフィルム16が引っ張られ、その力によって従動軸15が回転してフィルム16がロールから繰り出される。

このとき従動軸15には、ロール45に加えられる引っ張りの力による回転力とは逆向きの力が発生しており、その二力によって、補助軸13a、13bの間のフィルムは水平な平面状に張られる。

【0025】

図5(a)はインクヘッド11をフィルムモジュール40の真上位置に移動して静止させた状態の吐出前のフィルム16とインクヘッド11下部の拡大正面図、図5(b)は吐出後の同拡大正面図を示している。

フィルム16は吐出液に含有される溶剤に不要な材料で形成されており、吐出口18と対面する側の一面であって、補助軸13a、13b間で上方を向く面には吐出液に含有される溶剤に可溶な樹脂膜19が成膜されている。

【0026】

樹脂膜19はここでは、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成されている。

【0027】

図5(b)に示すように、吐出口18から吐出液を吐出させ、樹脂膜19上に着弾させると、樹脂膜19が吐出液に部分的に溶解し、着弾位置にクレーター状の段差痕が形成される。

駆動軸14とインクヘッド11との間には撮像装置12が、レンズをフィルム16のインクヘッド11より下流の部分であって、樹脂膜19が成膜された面に向けて設置されている。撮像装置12は不図示の制御装置から制御信号を受けると、樹脂膜19表面を撮像可能に構成されている。

【0028】

本発明の撮像装置12の設置位置は上記の構成に限定されず、フィルム16が透明の場合には、撮像装置12のレンズがフィルム16のインクヘッド11より下流の部分であって、樹脂膜19とは逆の面と対面するように設置され、透明なフィルム16を介して樹脂膜19を撮像可能に構成されてもよい。

撮像装置12には記憶装置41が接続されている。記憶装置41にはメモリが備えられ、撮像装置12の撮像結果を1枚又は複数枚記憶できるように構成されている。

【0029】

記憶装置41には計算機42が接続されている。計算機42にはあらかじめ良好なインクヘッドを使用して測定された各段差痕の中心間の距離と大きさの値(設定値)が記憶されている。計算機42は記憶装置41に記憶された撮像結果から各段差痕の中心間の距離と大きさを計測し、それらを設定値と比較することにより、各吐出口18毎に吐出の有無や、後述するように吐出の良好と不良とを判別可能に構成されている。

【0030】

本発明の計算機42は上記の構成に限定されず、あらかじめ設定値は記憶されておらず、記憶装置41に記憶された撮像結果から各段差痕の中心間の距離を計測し、各吐出口18毎に吐出の有無を判別可能に構成されていてもよい。

【0031】

<吐出装置の検査方法>

次に、本発明である吐出装置20の検査方法を説明する。

図2は吐出装置20の吐出開始前の状態を示している。インクヘッド11はヘッド待機モジュール25の真上に静止され、各吐出口18に付着した付着物はウェットワイプ等により拭い取られている。

【0032】

まずフィルム配置工程として、図3に示すように、インクヘッド11をフィルムモジュール40の上方に移動して静止させる。このとき図5(a)に示すように、各吐出口18は樹脂膜19の段差痕が形成されていない未使用の部分と対面する。

【0033】

次いで着弾位置形成工程として、各吐出口18から吐出液を吐出させ、樹脂膜19上に着弾させると、図5(b)に示すように、樹脂膜19が吐出液に部分的に溶解し、着弾位置にクレーター状の段差痕が形成される。

【0034】

次いで、着弾位置撮像工程として、図1に示すように、駆動軸14を回転させてフィルム16を所定の長さだけ巻き取らせると、撮像装置12のレンズは樹脂膜19の段差痕が形成された部分と対面する。フィルム11を巻き取りながら撮像装置12に1回又は複数回撮像させることにより、全ての吐出口18からの着弾位置が撮像される。撮像装置12は撮像結果を記憶装置41に記憶する。

【0035】

図6は実施例として樹脂膜上の着弾位置を撮像した写真を示している。

本発明の段差痕の確認方法は撮像装置12で撮像する方法に限定されず、測定者の目視等の他の光学的手段で確認してもよい。

【0036】

全ての吐出口18からの着弾位置を撮像したあとは、樹脂膜19の使用部分は撮像装置12より下流に巻き取られているので、各吐出口18は樹脂膜19の段差痕が形成された部分とは異なる未使用の部分と対面することになる。

【0037】

次いで、吐出確認工程として、計算機42は記憶装置41に記憶された撮像結果から各段差痕の中心間の距離と大きさを測定し、それらを設定値と比較して、各吐出口18毎に吐出の有無を判別する。各吐出口18毎の設定値に対して、面積比が±20%以内の範囲にあれば吐出良好であり、その範囲外であれば吐出不良であると判別してもよい。

本発明の吐出確認方法は上記の方法に限定されず、記憶装置41に記憶された撮像結果から各段差痕の中心間の距離を計測し、各吐出口18毎に吐出の有無を判別してもよい。

【0038】

吐出確認工程の結果、全ての吐出口18から吐出液が吐出されていた場合には、図4に示すように、インクヘッド11を基板ステージ24上に移動し、基板29上への吐出液の塗布を行う。次いで、所定の枚数の基板29を塗布する毎に、図3に示すように、インクヘッド11をフィルムモジュール40上に移動させ、吐出検査を行う。このとき、前回の着弾位置撮像工程において樹脂膜19の使用部分は既に巻き取られ、各吐出口18は樹脂膜19の未使用の部分と対面するようにされているので、樹脂膜19の使用部分を新たに巻き取る必要はなく、着弾位置形成工程を開始できる。

【0039】

吐出確認工程の結果、一つでも吐出液が吐出されない吐出口18があった場合には、図2に示すように、インクヘッド11をヘッド待機モジュール25上に移動して静止させ、各吐出口18に付着した付着物を除去させる。次いで、図3に示すように、インクヘッド11をフィルムモジュール40上に移動させ、吐出検査を行う。

【0040】

本発明では、吐出検査に必要な段差痕の形成には1ノズルにつき1滴の吐出液があれば良いので、吐出検査のために各ノズルから吐出液を連続的に吐出させる必要はない。

本発明では樹脂膜19に形成された段差痕を光学的に検出して吐出確認を行うので、吐出液が無色の場合でも吐出確認ができる。

【符号の説明】

【0041】

11……インクヘッド

12……撮像装置

13a、13b……補助軸

16……フィルム

18……吐出口

19……樹脂膜

20……吐出装置

21……台座

24……基板ステージ

29……基板

【特許請求の範囲】

【請求項1】

台座と、

前記台座上に配置され、上方を向いた面には基板を載置可能に構成された基板ステージと、

底面に吐出口が設けられ、前記基板ステージ上を水平に相対移動可能に構成されたインクヘッドと、

を有する吐出装置であって、

一面に吐出液に含有される溶剤に可溶な樹脂膜が成膜されたフィルムと、

前記樹脂膜を撮像可能に構成された撮像装置と、

を有し、

前記フィルムは前記台座上の前記基板ステージとは別の位置に、前記樹脂膜を上方に向けて配置され、

前記インクヘッドは前記基板ステージ上と前記フィルム上との間を相対移動可能に構成された吐出装置。

【請求項2】

前記吐出口は前記樹脂膜の互いに異なる複数の部分と対面可能に構成された請求項1記載の吐出装置。

【請求項3】

前記フィルムはロール状に巻かれて形成され、

前記ロールの上方には2本の補助軸が水平で互いに平行に対向して配置され、

前記ロールの外周から端部が引き出され、引き出されたフィルムは各補助軸に掛け渡され、2本の補助軸の間で水平な平面状に張られて前記吐出口と対面するように構成された請求項2記載の吐出装置。

【請求項4】

前記樹脂膜は、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成された請求項1乃至請求項3のいずれか1項記載の吐出装置。

【請求項5】

前記フィルムは前記吐出液に含有される溶剤に不溶な材料で形成された請求項1乃至請求項4のいずれか1項記載の吐出装置。

【請求項6】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置形成方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

を有する吐出装置の着弾位置形成方法。

【請求項7】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置撮像方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、

を有する吐出装置の着弾位置撮像方法。

【請求項8】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の吐出確認方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、

前記着弾位置の撮像結果から各吐出口毎に吐出の有無を判別する吐出確認工程と、

を有する吐出装置の吐出確認方法。

【請求項1】

台座と、

前記台座上に配置され、上方を向いた面には基板を載置可能に構成された基板ステージと、

底面に吐出口が設けられ、前記基板ステージ上を水平に相対移動可能に構成されたインクヘッドと、

を有する吐出装置であって、

一面に吐出液に含有される溶剤に可溶な樹脂膜が成膜されたフィルムと、

前記樹脂膜を撮像可能に構成された撮像装置と、

を有し、

前記フィルムは前記台座上の前記基板ステージとは別の位置に、前記樹脂膜を上方に向けて配置され、

前記インクヘッドは前記基板ステージ上と前記フィルム上との間を相対移動可能に構成された吐出装置。

【請求項2】

前記吐出口は前記樹脂膜の互いに異なる複数の部分と対面可能に構成された請求項1記載の吐出装置。

【請求項3】

前記フィルムはロール状に巻かれて形成され、

前記ロールの上方には2本の補助軸が水平で互いに平行に対向して配置され、

前記ロールの外周から端部が引き出され、引き出されたフィルムは各補助軸に掛け渡され、2本の補助軸の間で水平な平面状に張られて前記吐出口と対面するように構成された請求項2記載の吐出装置。

【請求項4】

前記樹脂膜は、ジアリルフタレート樹脂と、不飽和ポリエステル樹脂と、エポキシ樹脂と、キシレン樹脂と、フラン樹脂と、メラミン樹脂と、ユリア樹脂と、フェノール樹脂と、ポリカーボネートと、塩素化ポリエーテルと、酢酸セルロースと、アクリル樹脂と、アセタール樹脂と、ナイロンと、ポリイソブチレンと、ポリプロピレンと、ポリエチレンと、アクリロニトリルブタジェンスチレンと、ポリスチレンと、酢酸ビニル樹脂と、塩化ビニリデン樹脂と、塩化ビニル樹脂とからなる群より選択される樹脂を1種類以上使用して形成された請求項1乃至請求項3のいずれか1項記載の吐出装置。

【請求項5】

前記フィルムは前記吐出液に含有される溶剤に不溶な材料で形成された請求項1乃至請求項4のいずれか1項記載の吐出装置。

【請求項6】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置形成方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

を有する吐出装置の着弾位置形成方法。

【請求項7】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の着弾位置撮像方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、

を有する吐出装置の着弾位置撮像方法。

【請求項8】

インクヘッドを基板上で水平に相対移動させながら、前記インクヘッドの底面に設けられた吐出口から吐出液を吐出し、前記基板上に着弾させる吐出装置の吐出確認方法であって、

前記インクヘッドを前記吐出液に可溶な樹脂膜が成膜されたフィルム上に位置させるフィルム配置工程と、

前記吐出口から前記吐出液を吐出し、前記樹脂膜上に着弾させ、前記樹脂膜を前記吐出液に部分的に溶解させて、着弾位置に段差痕を形成する着弾位置形成工程と、

前記樹脂膜の前記着弾位置を撮像する着弾位置撮像工程と、

前記着弾位置の撮像結果から各吐出口毎に吐出の有無を判別する吐出確認工程と、

を有する吐出装置の吐出確認方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−161367(P2011−161367A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26645(P2010−26645)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]