向上した特性を有する高温超電導バルク体電流リードの製造方法及びそれによってつくられる超電導バルク体電流リード

本発明は、77Kで少なくとも2乃至4時間に亘り、200A超の直流電流を高温超電導体の冷却に使用する冷媒への実質的熱負荷なしに通電可能な高温超電導(HTS)バルク体電流リードを提供する。向上した特性を持つ高温超電導バルク体電流リードは、改良高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3010+x]材料から両端の金属接点を有するチューブ及びロッドの形状でつくられる。このようなリードを得るべく、この方法は、均質な銀の添加による超電導体材料改質、大型のチューブで初期焼結した後の粉末への粉砕工程、前記初期焼結チューブ粉末の様々な大きさのチューブ及びロッドへの付形工程、前記チューブ及びロッドの両端部での2つの金属溶射された銀の間に挟まれた有孔銀箔による金属接点の形成工程及び続く共焼結最終工程とを含んでいた。これら側面に従って得られる電流リードは、超電導マグネットシステムに電圧印加に必要な200A超の電流を安定に通電可能である。

【発明の詳細な説明】

【発明の開示】

【0001】

本発明は、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとに関する。本発明は、特には、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物(cuperate)[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとに関する。本発明は、より詳細には、高温超電導バルク体の(Bi,Pb)2Sr2Ca2Cu3O10+x [(Bi,Pb)−2223]材料の製造と、500Aより高い直流電流を、77Kで、少なくとも2乃至4時間に亘り、無冷媒型極低温冷却器(cryogen free cryocooler)及び他の超電導マグネットシステムへの実質的な熱負荷なしに供給する際に使用される、様々な大きさのチューブ及びロッド状電流リードの製造方法とに関する。

【0002】

殆どの超電導電力デバイスにおいて、従来の電流リードに替えてHTSバルク体又は金属複合体の電流リードを使用することは、熱負荷(抵抗加熱及び熱伝導を原因とする)を十分の一だけ低減させる機会を提供する。熱負荷の低減は、HTS材料のゼロ抵抗損失及び非常に低い熱伝導率によるものである。特に、無冷媒型極低温冷却器及び他の超電導マグネットシステムのようなデバイスは、電流搬送(current transport)において非常に低い電力損失又は低熱負荷を必要とし、金属複合体の導体ではなくバルク体のチューブ/ロッド状の導体が、その非常に低い熱伝導性のおかげで、第1候補となっている。

【0003】

高搬送電流及び低接続抵抗率(contact resistivity)の重要性は、これらデバイスにおいて肝要なものである。77Kでの200A以上の搬送電流及びマイクロオーム範囲以下の接続抵抗率を有するバルク体のチューブ/ロッド状導体が非常に重要である。高搬送電流及び低接続抵抗率の重要性の他に、破壊応力もまた肝要なものである。

【0004】

電流リードは、クライオスタット内部に設置された極低温装置と室温(RT)に設置された電源装置又はロード(load)との間で送電することが求められる。従来の電流リードは、(i)Cuなどの良導体からなる従来の通常の金属のリード(細長いチューブ又はワイヤの形態)と、(ii)銅の中に埋め込まれた低Tc超電導体との双方を使用する。通常の金属リードは、外部の導体からの熱伝導及びリード自身における抵抗加熱の結果として、クライオスタットへの熱侵入を導入する。一方、銅の中に埋め込まれた低Tc超電導体は、そのゼロ抵抗及び高い電流搬送容量(〜105A/cm2)のおかげでより良い選択肢と考えられていたが、その低い作動温度(operating temperature)(〜4.2K、即ち、液体Heの定常流を必要とする)のために、これら材料は、常にCuに取って代ることができたわけではなかった。高温超電導体(HTS)の出現に、工学における継続的な努力が追随して、これら材料は、その高Tc及び低熱伝導特性を活用することにより、電流リードの形態での最初の実際の大規模HTS製造を可能にした。これは、HTS材料におけるそれほど大きくない電流密度ですら、比較的低い資本経費に対する短い回収時間で、極低温環境内へと伝わる寄生熱(parasitic heat)の著しい減少(約10分の1)を提供するのに使用されることができるからであった。このようなHTS電流リードをつくるために、2つの基本的な技術、(i)金属マトリックス超電導複合材リード(一般には、Ag合金/Ag被覆材超電導物質)及び(ii)バルク体のチューブ及びロッド状リード(F. J. Mumford, Cryogenics, vol.29, p.206, 1989年によってなされた考え)がある。双方とも、それら自身の利点及び欠点を考慮に入れ、慎重で適切な加工処理によりそれらが商業的規模で提供される程度まで発達してきている。例えば、金属マトリックス超電導複合材リードでは、バルク体のチューブ/ロッド状電流リードよりもほぼ1桁高い臨界電流密度(Jc)が得られるが、Ag被覆材の高い熱伝導率のために、熱侵入は銅リードのものと同程度である。一方で、バルク体のチューブ/ロッド状電流リードは、低Jc値を有するという欠点を有しているが、同時に、金属のCu及びAgと比べて非常に低い熱伝導率を有するといる利点を有している。しかしながら、両タイプのリードとも、極低温システム内で並びに磁気遮蔽場及び漏電リミッタ中で使用される。

【0005】

大電流(>1000A)用途のためのHTSリードの上述の全ての利用は、大電流をこれらリードへと供給する通常の金属導体の接続部の接続抵抗(Rc)が約10-5乃至10-6である場合は、効果のないものとなる。この接続抵抗の問題は、HTS電流リードがバルク体のチューブ/ロッドの形態にある場合、より深刻となる。バルク体電流リードを最適に使用するために、Rcは、200−1000Aの必要電流に対し、77K−4Kの実用的な温度範囲で、10-6未満であるべきである。或る意味では、約0.1−0.01Wの低熱負荷と、ゼロ抵抗と、〜10-7−10-8のRcとを有するバルク体電流リードは、HTS変圧器などの20−30Kで動作するHTSデバイスの中でも、密閉サイクル超電導マグネットシステム、キロアンペアの大電流用のフィードスルー、MRI用の伝導冷却マグネット、CERN LHCなどの超電導磁石を使用する主要な加速器などの用途に対しての、経済的であり、効果的であり、損失の小さな第1の選択候補となる。

【0006】

このようなJc及びRcを達成するバルク体HTS電流リードを得るという課題は、様々な組成式、出発混合粉末を得るための構成元素の原材料の混合方法、か焼/焼結工程、加熱雰囲気及び両端の接点の製造方法を使用するなど幾つかの方法により部分的に(in parts)取り組まれてきている。

【0007】

B.Seeber編集のHandbook of Applied Superconductivity vol I, section D.10, p. 801, 1998年におけるP. F. Herrmannによる開示が参照され得る。ここでは、2つの最も実用的で実行可能なYBCO及びBPSCCO(低TcのBi−2212及び高TcのBi−2223の双方である)のチューブ/ロッド状導体のうち、BPSCCO導体の性能が、実用的な大きさでのその低熱伝導率及び容易に達成可能な良好なJcのために、ほぼ全ての側面においてYBCCOよりも優れていることが教示されている。IEEE Transition Applied Superconductivity, vol 3, p. 876, 1993年におけるP. F. Herrmannによる更なる他の開示では、Bi−2223バルク体の導体と比較すると、Bi−2223の性能は、その高いTc及び僅かに低い熱伝導率のおかげで、更により優れていることが知られている。これら参考文献に開示された方法は、Bi:Pb:Sr:Ca:Cuの金属比が1.8:0.4:2:2,2:2である酸化物から出発する固体を用いる手段(solid-state route)からのか焼粉末の製造、か焼粉末のチューブ/ロッド状への冷間静水圧プレス成形及び焼結である。

【0008】

Bi−2223のチューブ状導体に関し、77K及びゼロ磁場中での、1A−2.2A/mm2という低Jc値が報告されている。低Jc値は、最終製品の不良性能によるものと考えられる。

【0009】

様々なグループによるBi−2223バルク体のチューブ/ロッド状電流リードに関する幾つかの刊行物がある[D.U. Gubserら., IEEE, Trans. Magn., vol. 27, p.1854 (1991年); M.T.G. vander Laanら., Adv. Cry. Eng., vol. 37, p.1517 (1992年); K.Watanabeら., Japn. J.Appl. Phys. Vol.32, p.L488 (1993年); M.Takahashiら, Adv. Cryo. Eng. Vol. 39, p.343 (1994年), M.Satohら, Advance in Cryogenic Engineering, Plenum Press, New York, Vol.44, p.405 (1998年)]。これらは、従来の固体を用いる方法、並びに、例えば、か焼粉末の製造のための共沈、ゾルゲル法、硝酸塩溶液の加熱など、チューブ/ロッドのための冷間静水圧プレス成形、部分的な酸素加圧下(partial oxygen pressure)での焼結及び末端接点(end contacts)のための後焼結(post sintering)などの薬品を用いる方法といった様々な方法を使用している。しかしながら、得られたRc値は十分に低いわけではなく、また、得られたJc値も適度(reasonably)に高いわけでなかった。更に、データは、あまり再現性が良くなかった。

【0010】

また、H.Maeda及びT. Togano編集のBismuth Based High-Temperature Superconductors p. 277 (1996年)において、Y. Yamadaは、99.9%の純度の出発酸化物/炭酸塩などからの(Bi,Pb):Sr:Ca:Cu比が2:2:2:3であるか焼粉末の形成する従来の固体を用いる手段、チューブ/ロッド状導体のための冷間静水圧プレス成形も使用したが、冷間静水圧プレス成形工程が焼結の最中に追加され、最終的な焼結の前にプラズマ溶射された銀の単層から末端接点をつくり、焼結雰囲気に部分的な酸素加圧を使用するプロセスを提案しており、このプロセスに従うとJcが増加され得ることが教示されている。彼らは、1000A/cm2を超えるJcを報告しており、77K及びゼロ磁場中で0.02−0.1?オーム程度の接続抵抗が達成されている。

【0011】

米国特許第6216333号が参照され得る。ここでは、合成Bi−2223か焼粉末をペレット/パイプ/ロッドへと冷間静水圧プレス成形することと、末端接点のために、1回よりはむしろ2回の中間冷間静水圧プレス成形を、上述の方法のように、焼結の最中に追加することとを含んだ方法であって、1つの層が、銀箔を巻きつけるか、銀をスパッタ/蒸着させるか又は銀のペーストを塗付するかの何れかを行い、その後、後焼結を行って形成され、焼結雰囲気として空気を使用する方法が開示されており、このプロセスに従うと、Jcが更に増加され、Rcが更に低減され得ることが教示されている。更に、77K及びゼロ磁場中での、より高い、即ち、2000A/cm2以上のJc値及び0.05?オームcm2以下の接続抵抗率が報告されている。

【0012】

上述の全ての固体を用いる方法及び共沈、ゾルゲル法及び硝酸塩溶液の加熱などの薬品を用いる方法は、所望の均質性で前駆体粉末を多量に製造するのに同様の限界を有し、そのために、その信頼性及びその後の用途に深刻な影響を与える不均質な最終製品をもたらす。

【0013】

例えば、構成元素の原料物質の物理混合を使用する固体反応技術は幾つかの欠点を有し、特に、(Bi,Pb)2Sr2Ca2Cu3O10+xなどの多成分酸化物系に関しては、250乃至350時間の非常に長い総加熱処理時間に加えて、移送の制限及び分離などに起因する欠点を有する。

【0014】

一方、構成元素の化学混合を使用する共沈、ゾルゲル法は、固体を用いる方法において使用されるのと同じ成分の粒径を縮小させるのに役立つ(それにより、より短い加熱時間をもたらす)が、これら双方の方法とも、前者の方法ではシュウ酸を、後者の方法ではクエン酸又は酢酸を使用することに起因する炭酸塩の形成という同様の問題をもたらす。

【0015】

他の不純物(ドーパント/添加剤)を含める方法は、良く知られているものではあるが、Bi−2223の小さなペレットサンプルにおいて試されてきた。このようなドーパント/添加剤の種類は、Li、Mg、Sb、Ni、V、Ba、Pt、Au、Agなどであり[Krogerらの米国特許第5395821号、Iinoらの米国特許第5108985号、C.W. ChuらのPhys. Rev. Lett.; Vol. 40, p 8840 (1989年)、S. KambeらのSupercond. Sci. Technol. Vol.11, p 1061 (1998年)、米国特許第6209190号、A. MaqsoodらのJ. Mater. Sci. vol. 27, p 5330 (1992年)、I.H. GulらのPhysica C, vol.432, p 71 (2005年)、S.JinらのPhys.Rev., Vol. B37, p 7850, (1988年)、T.E. JonesらのPhys.Rev; Vol.B41, pp.7197, (1990年)、T. MatsushitaのSupercond. Sci. Technol., vol.7, p 222, (1994年)、J.C. Grivel及びR. FlukigerのPhysica C, Vol.229, p 177, (1994年)及びH. ComertらのSupercond. Sci. Technol., Vol. 7, p 284, 1994年)]、Jcを向上させることがわかっている。更に、ドーパントの場合及び添加物の場合でも、Jcの増加が報告されている。しかしながら、添加物の場合では一般的に、Rcの低下が報告されている。更に、上述の貴金属及びMgなどの中で、或る量のAgが、HTSに対して無害であるだけでなく、Jcの向上と、それと同時に、Rcの低下とにおいて最も有効であることも報告されている[(T.D. DzhafarovらのJ. Alloys Comp., vol.221, p 246 (1995年)、T. Matsushita らのSupercond. Sci. Technol. Vol.7, p.222, 1994年)]。これは、Agが、Bi−2223材料の融点を下げ、それにより、焼結を改善し、所望されるBi−2223相の形成を促進するから、及び、それが、粒界/空隙を充填し、並列導電経路として働いて、それにより、Jcを向上させ、接続抵抗を下げるからである。

【0016】

銀添加剤の有益な役割に基づき、Yamadaらは、Supercond. Sci. Technol. vol4, p.165(1991年)において、2.5乃至50cmの長さのAg添加Bi−2223テープサンプルについて、Jcの向上を報告した。

【0017】

他の参考文献であるH.Maeda及びT.Togano編集のBismuth-Based High-Temperature superconductors, p.253 (1996年)において、Michishitaらは、10重量%の銀の添加による、臨界電流(Ic)の3倍の増加と、3桁の接続抵抗率(Rc)の低下を報告した。得られた177AというIcは適度に良好であるが、77K及びゼロ磁場中での約10-5−10-6オーム−Cm2は、それでも高い。更に、これら報告は、低TcのBi−2212ロッド状電流リードについてのものである。

【0018】

銀が添加されたBi−2223超電導材料について多くの研究が小さなペレットサンプルに対して行われており、テープについての研究は数が少ないながらも行われているが、このような問題は、バルク体の電流リードについては未だに解決されていない。更に、これら双方の方法においては、Agは、一般には固体を用いる方法から調製されるか焼粉末中に添加された。この方法は、粗く不均質なか焼粉末を製造する欠点を有するだけでなく、最終製品の超電導性に悪影響を与えるAgの不均一混合という欠点も有する。

【0019】

上述のプロセスの欠点は、原子レベルでの構成元素の均一混合を確実にする溶液技術を用いることで改善され得る。これら方法は、原子レベルでの構成元素の均一混合を確実にする凍結乾燥[米国特許第5523285号]及び噴霧乾燥[VanらのSupercond. Sci. Technol. Vol.9, 843 (1996年)、BruneelらのSupercond. Sci. Technol. Vol.11, 88 (1998年)]である。しかしながら、これら2つの中で、複雑であり、硝酸イオン及び溶液のpHに超敏感である前者の方法は、pHが狭い範囲(0.3−0.7)から外れた場合、吸湿性の混合粉末を生じさせるという欠点を有する。一方、後者の方法は、単純であり、pH感受性ではない。

【0020】

S.N. EkboteらのBull. Mater. Sci., vol.24, p.603 (2001年)が参照され得る。ここでは、Bi−2223バルク体チューブ状電流リードの製造方法であって、Bi:Pb:Sr:Ca:Cuの比が1.84:0.4:2.2:2:3である原材料の出発溶液中に銀(0乃至25重量%)が添加される方法が開示されている。出発混合粉末のための噴霧乾燥方法、及び、か焼粉末のための、途中で粉砕を挟んで行う、互いに異なる温度での複数回の加熱。チューブをつくるための冷間静水圧プレス成形。途中に1回の粉砕及びボールミル粉砕を含む、Lが200mmであり、O.D.が30mmであり、I.D.が28mmである同様の寸法のチューブ内での初期及び最終の両方の焼結。両端の接点のために銀箔(2層)で覆われた銀ペーストを乾燥させる、空気を使用する後焼結方法。化学的に均質なか焼粉末がこのプロセスによってつくられ得ることが教示された。更に、〜10重量%のAgが添加されたチューブ状リードについて、77K及びゼロ磁場中での、最大の搬送電流(120Amp以上)と、10-5−10-6オームの範囲内にある最低の接続抵抗とが報告された。か焼粉末は均質であったが、目的の(final)チューブ状リードの得られた接続抵抗は、十分に低いものではなかった。この方法は、あまり良好な接点をつくらないという欠点を有している。

【0021】

更には、77K及び自己磁場中で、35乃至1500Aの通電容量(500乃至850A/cm2の臨界電流密度Jc)及び約10-6オームという接続抵抗を有する純粋なBi−2223バルク体チューブ状電流リードは、LTSマグネット及びSMESなどにおける用途のために、CAN Superconductors / Marke Tech International Inc.、Sumitomo Heavy Indus. Ltd.、Kobe Steel、Fuji Electric、Kyushu Electric、Mitsubishi and Showa Electric wire and cableなどの世界中の多くの会社から市販されているが、特には脆いHTS材料から得られる大きなバルク体リードの使用に関しては、電気的特性Jc及びRcの他には、非常に重要なものの1つでもあり、重要なパラメータである破壊応力(?)などの機械的特性に関するデータは報告されていない。

【0022】

従来技術の方法では、Bi−2223バルク体電流リードを得るのに、銀改質された超電導材料は使用されず、使用される原材料の純度は99.9%以上であり、所望される単一相のBi−2223材料を滅多にもたらさない(Bi、Pb):Sr:Ca:Cuのモル比が2:2:2:3である組成物が使用され、一般的に、非常に長い(総加熱時間が250−350時間)固体を用いる手段である。一般に、マイクロオームの範囲内にある接続抵抗をもたらす、両端の接点のための高価な後焼結/共焼結された1又は2層のスパッタ/蒸着銀を用いる方法。部分的な酸素加圧が、加熱用雰囲気として使用される。これは、製品の総費用を増加させるだけでなく、特に大きなバルク体の焼結最終製品から得られるデータの再現性を妨害もする(化学的に不均質な粉末から出発することを原因とする不均質な最終製品のため)。従って、低コストの大電流リードをつくるのに適したBi−2223バルク体を製造する改良されたプロセスを提供するという明確な必要性が存在する。

【0023】

従来技術の方法から、Bi−2223バルク体電流リードを得るのに、銀改質された超電導材料は使用されず、使用される原材料の純度は99.9%以上であり、所望される単一相のBi−2223材料を滅多にもたらさない(Bi,Pb):Sr:Ca:Cuのモル比が2:2:2:3である組成物が使用され、原材料の物理混合を含んだ一般的に非常に長い(総加熱時間が200−300時間)固体を用いる手段が使用されて、超電導材料の前駆体としてのか焼粉末の製造用の出発粉末を得ることは明らかである。このような技術及び共沈、ゾル−ゲルなどの他の技術は、化学的に均質な粉末をもたらさない。両端の接点のための高価な後焼結/共焼結された1又は2層のスパッタ/蒸着銀を用いる方法及び加熱用雰囲気としての部分的な酸素加圧が使用される。これは、製品の総費用を増加させるだけでなく、特には大きなバルク体の焼結最終製品から得られるデータの再現性を妨害もする(化学的に不均質な粉末から出発することを原因とする不均質な最終製品のため)。従って、低コストの大電流リードをつくるのに適したBi−2223バルク体を製造する改良されたプロセスを提供するという明確な必要性が存在する。

【0024】

今までに知られている従来技術から、上で詳述したように、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとを開発するという明確な必要性が存在することが明らかである。

【0025】

本発明の主な目的は、上で詳述した欠点を取り除く、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとを提供することである。

【0026】

本発明の他の目的は、上で詳述した欠点を回避する、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとを提供することである。

【0027】

本発明の更に他の目的は、200Aよりも高い直流電流で電圧がかけられることを必要とする無冷媒型極低温冷却器及び他の超電導体マグネットシステムに有用な様々な大きさの高温超電導(HTS)バルク体電流リードを開発する改良された方法を提供することである。

【0028】

本発明の更に他の目的は、電流リードを構成するHTS自身の、低減された接続抵抗率と、増加した搬送電流と、増加した破壊応力とを有するHTS電流リードの製造方法を提供することである。

【0029】

本発明の更に他の目的は、原材料段階において銀を含んだ構成原材料の化学的に混合された出発粉末を有し、従来技術の方法では滅多に得ることのできなかった原子レベルでの均質性を、噴霧乾燥法を用いることによって単一工程で大量に得ることである。それにより、超電導材料の質を向上させることができるだけでなく、プロセス全体の総時間を短縮させることもできる。

【0030】

本発明の更なる目的は、単一相のBi−2223材料をもたらす組成式Bi1.74-1.84Pb0.34-0.40Sr1.83-2.0Ca1.97-2.2Cu3.0-3.13を使用することである。

【0031】

本発明のまた更なる目的は、まず、様々な大きさの幾つかのチューブ/ロッドをつくるのに必要な複数の工程を含まないプロセスによって焼結させることである。

【0032】

本発明のまた更なる目的は、低酸素分圧(low oxygen partial pressure)中よりはむしろ、空気中で全ての熱処理を行うことであって、これは、更に費用を低減させることができる。

【0033】

本発明の他の目的は、従来技術の方法で使用されるより高価な99.9%の純度の原材料よりはむしろ、低コストで、容易に入手可能な原材料(純度98%)を使用することである。

【0034】

本発明の他の目的は、末端電極接点のために、共焼結された3層の、低コストで、低接続抵抗のプロセスを使用することである。

【0035】

本発明の更なる目的は、向上した特性を有する改良されたBi−2223チューブ状電極リードの製造方法を提供することである。

【0036】

本発明のまた更なる目的は、向上した性質を有する改良されたBi−2223ロッド状電流リードの製造方法を提供することである。

【0037】

本発明の他の目的は、200Aより高い直流搬送電流、1?オーム−cm2以下の末端接続抵抗率及び100MPa以上の破壊応力などの向上した特性を有するバルク体電流リードを提供することである。

【0038】

本発明において、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとが提供される。これにおいて、前記電流リードは、両端の銀金属接点を有するチューブ及びロッド形状の(Bi,Pb)2Sr2Ca2Cu3O10+x超電導材料からなる。このようなリードをつくるのに、このプロセスは、出発原材料中への均質な銀の添加による超電導材料の改質と、大型チューブ内で初期焼結し、次に粉砕して粉末にする工程と、前記初期焼結チューブ粉末(tube powder)を、様々な大きさのチューブ及びロッドへと付形する工程と、金属接点を、前記チューブ及びロッドの両端部で、2つの金属溶射された銀の間に挟まれた有孔銀箔によって形成する工程と、それに続いて共焼結させる最終工程とを含んでいた。これら側面に従って得られる電流リードでは、超電導マグネットシステムに電圧をかけるのに必要な200Aより高い電流を安定に通電させることが可能である。

【0039】

本発明では、改良された方法が提供され、ここでは、出発原材料中への銀の添加によって、得られる(Bi,Pb)2Sr2Ca2Cu3O10+x[(Bi,Pb)−2223]バルク体電流が、臨界電流密度の増加、接続抵抗の低減及び破壊応力の増加などの向上した特性を有する。

【0040】

本発明において、第1工程は、構成元素の原材料と添加剤たる銀とからなる化学的に混合された出発粉末を有して、別個の原材料を物理的に混合する従来技術の固体を用いる方法では数回の中間粉砕後であっても滅多に得ることができない原子レベルでの均質性を、噴霧乾燥法を用いることによって単一工程で大量に得ることにある。それにより、超電導材料の質を向上できるだけでなく、プロセス全体の総時間を短縮することもできる。更には、バルク体電流リードを製造するための材料の処理において、か焼粉末の初期焼結が目的のチューブ及びロッドの両方用の1つの大型のチューブ内で行われ、有孔銀箔が2つの金属溶射銀層の間に挟まれた3層銀金属接点がつくられる。

【0041】

本発明において、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法及びそれによってつくられる超電導バルク体電流リードであって、Bi、Pb、Sr、Ca及びCuの別個の金属カチオン溶液を調製し、かくして得られた溶液を混合する工程と、銀カチオン溶液を前記混合溶液中に添加する工程と、前記混成(resultant)金属カチオン溶液を噴霧乾燥して出発粉末を得る工程と、前記噴霧乾燥粉末をか焼して、焼結用の均質な前駆体か焼粉末を得る工程と、前記均質なか焼粉末をチューブ形状へと冷間静水圧プレス成形した後、初期焼結を行う工程と、前記初期焼結されたチューブを粉砕及び混合して、均質な初期焼結超電導チューブ粉末材料を得る工程と、前記均質な初期焼結超電導粉末材料を様々な大きさの目的のチューブ及び/又はロッドへと冷間静水圧プレス成形する工程と、前記チューブ及びロッドの両端に溝をつくる工程と、銀接点をつくる工程と、チューブ/ロッド及び銀接点からなる前記アッセンブリを最終的に共焼結させて、それによりバルク体電流リードを得る工程とを含んだ方法が提供される。

【0042】

従って、本発明は、向上した特性を有する高温超電導(HTS)バルク体電流リードを製造する方法であって、

(i)Bi、Pb、Sr、Ca及びCuの硝酸塩の別個の水性溶液を調製し、これら溶液を混ぜ合わせて、1つの溶液をつくることと、

(ii)銀を水性の硝酸銀溶液の形態で1つの溶液(i)中に添加して、混成硝酸塩溶液を得ることと、

(iii)工程(ii)で得られた混成硝酸塩溶液を噴霧乾燥して、噴霧乾燥粉末を得ることと、

(iv)噴霧乾燥粉末をか焼して、均質なか焼粉末を得ることと、

(v)か焼粉末を、長さが500mmまでであり、外径が150mmまでであり、壁厚が2乃至10mmの範囲内にある大型のチューブへと冷間静水圧プレス成形(CIP)することと、

(vi)工程(v)の冷間静水圧プレス成形されたチューブを初期焼結することと、

(vii)初期焼結された高温超電導(HTS)チューブを粉砕して粉末にし、混合して、均質な初期焼結チューブ粉末を得ることと、

(viii)工程(vii)で得られた前記均質な初期焼結チューブ粉末を目的のチューブ及びロッドへと冷間静水圧プレス成形(CIP)することと、

(ix)前記チューブ及びロッドの両端に溝をつくることと、

(x)例えば3層の金属接点を、両端の溝の上につくることと、

(xi)チューブ/ロッド及び銀接点からなるアッセンブリを最終共焼結させることと

を含んだ方法を提供する。

【0043】

本発明の或る実施形態において、Bi、Pb、Sr、Ca、Cu及びAgの硝酸塩は、98%の純度である。

【0044】

本発明の他の実施形態において、Bi、Pb、Sr、Ca及びCuの硝酸塩は、モル比が、1.74乃至1.84:0.34乃至0.4:1.83乃至2.0:1.97乃至2.2:3.0乃至3.13の範囲内のモル比である。

【0045】

本発明の更に他の実施形態において、硝酸銀は、モル比が、0.6乃至1.8の範囲内にある。

【0046】

本発明の更に他の実施形態において、高温超電導体は、銀が添加された(Bi、Pb)−2223である。

【0047】

本発明の更なる実施形態において、銀を含有した出発噴霧乾燥粉末のか焼は、焼結用の前駆体粉末を得るために、空気中で、約1時間の時間に亘って、約800℃±10℃の温度で行われる。

【0048】

本発明の他の実施形態において、か焼粉末の大型チューブへの冷間静水圧プレス成形は、100乃至300MPaの範囲内の圧力で行われる。

【0049】

本発明の更なる他の実施形態において、冷間静水圧プレス成形されたか焼粉末から得られるチューブの寸法は、長さが約430mmであり、外径が約50mmであり、壁厚が2乃至3mmの範囲内にある。

【0050】

本発明の更なる他の実施形態において、冷間静水圧プレス成形されたチューブの初期焼結は、空気中で、60乃至100時間の範囲内にある時間に亘って、830℃乃至850℃の範囲内にある温度で行われる。

【0051】

本発明のまた更なる他の実施形態において、初期焼結高温超電導(HTS)チューブを粉砕して粉末にし、混合することは、既知の方法によって行われる。

【0052】

本発明の更なる実施形態において、初期焼結チューブ粉末の目的のチューブ/ロッドへの冷間静水圧プレス成形(CIP)は、それぞれ、200乃至400MPaの範囲内にある圧力で行われる。

【0053】

本発明のまた更なる実施形態において、前記チューブ又はロッドの両端部での金属接点の形成は、超電導体の両端に溝をつくることと、第1銀層を金属スプレーガンによって堆積させることと、有孔銀箔で前記銀層上を覆うことと、第2銀層を金属スプレーガンによって前記有孔銀箔上に堆積させることと、第1銀層と、覆った銀箔と、第2銀層とを、空気中で、100乃至150時間の範囲内にある時間に亘って、830℃乃至850℃の範囲内にある温度で共焼結させて電流リードを得ることとからなる。

【0054】

従って、本発明は、上で説明したプロセスによってつくられる超電導バルク体電流リードであって、無冷媒型極低温冷却器及び他の超電導マグネットシステムに有用な超電導バルク体電流リードを提供する。

【0055】

本発明の或る実施形態において、超電導バルク体のチューブ及びロッド状電流リードの臨界電流密度(Jc)は、77K及び自己磁場中で、366乃至1166A/cm2の範囲内にある。

【0056】

本発明の他の実施形態において、超電導バルク体のチューブ及びロッド状電流リードの接続抵抗率は、77K及び自己磁場中で、0.010乃至0.039?オームcm2の範囲内にある。

【0057】

本発明の更なる他の実施形態において、超電導バルク体のチューブ及びロッド状電流リードの破壊応力は、122乃至170MPaの範囲内にある。

【0058】

本発明の更なる他の実施形態では、高温超電導体(HTS)電流リードの接点は、200Aより高い直流電流を、少なくとも2乃至4時間の時間に亘り、HTSを冷却するのに使用される冷媒へと実質的な熱負荷を与えることなく通電させることが可能である。

【0059】

本発明のまた更なる他の実施形態において、無冷媒型極低温冷却器及び他の超電導マグネットシステムに有用な超電導バルク体電流リードの再現性は、160乃至250時間の総加熱時間において、約60%より高い。

【0060】

本発明の更なる実施形態において、目的の高温超電導バルク体電流リードは、外径(O.D.)が10乃至35mmの範囲内にあり、長さが100乃至400mmの範囲内にあり、壁厚が2乃至3mmの範囲内にある中空円筒状のチューブである。

【0061】

本発明のまた更なる実施形態において、目的の高温超電導体電流リードは、直径が2乃至10mmの範囲内にあり、長さが100乃至200mmの範囲内にある中実ロッドである。

【0062】

本発明では、向上した性質を有する高温超電導(HTS)バルク体電流リードの、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]からの製造方法及びそれによってつくられる超電導バルク体電流リードが提供される。このプロセスは、Ag添加(Bi,Pb)2Sr2Ca2Cu3O10+x[(Bi、Pb)−2223]の高温超電導体の前駆体粉末を、空気中で1時間に亘って800°±10℃で中間か焼を行う噴霧乾燥方法から調製することと、か焼粉末を500mmまでの長さのチューブ(O.D.〜50mm)へと付形することと、前記チューブを、空気中で、60乃至100時間に亘って、830°乃至850℃の温度で焼結させることと、前記初期焼結されたチューブを粉砕して粉末にすることと、前記初期焼結されたチューブを粉砕した粉末を目的のチューブ又はロッドへと付形することと、前記目的のチューブ又はロッドの両端に溝をつくることと、銀金属接点を前記溝上につくることと、チューブ又はロッドと金属接点とからなる前記アッセンブリを、空気中で、100乃至150時間に亘り、830°乃至850℃の温度で最終的に共焼結させることを含み、366乃至1166A/cm2の範囲内にあるJc、77K及び自己磁場中でので0.010乃至0.039?オームcm2の範囲内にある接続抵抗率及び122乃至170MPaの範囲内にある破壊応力などの特性を有する電流リードを得る方法が提供される。

【0063】

使用される高温超電導体(HTS)である(Bi、Pb)−2223は、電流リードである。このようなHTSの場合、組成物:Bi1.74-1.84Pb0.34-0.4Sr1.83-2.0Ca1.97-2.2Cu3.0-3.13が、単一相のBi−2223超電導体を得るのに選択される。

【0064】

向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する本発明の方法及びそれによってつくられる超電導バルク体電流リードの新規性は、臨界電流密度の増加、破壊応力の増加及び接続抵抗の低下などの材料の特性の向上にある。更には、プロセス全体の時間が約100時間短縮される。

【0065】

向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する本発明の方法及びそれによってつくられる超電導バルク体電流リードの新規性は、自明でない進歩性:

1.出発原材料自身中での均質な銀添加による超電導材料の改質、

2.多数の小さなチューブではなく、均質性を増加させ、プロセスの総時間、特には焼結時間を短縮させる1つの大型のチューブの初期焼結、

3.1又は2層の接点ではなく、3層の末端接点

によって達成された。

【0066】

従って、新規の特徴は、原子レベルでの銀の添加によって基礎たる(Bi、Pb)−2223を改質させる非自明な本発明の工程(inventive step)と、それに続く、上で詳述した単純/最小限の工程とによって達成された。

【0067】

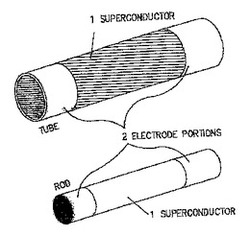

本明細書に添付した図面の図1(a)及び図1(b)には、(a)完成したチューブ状のHTS電流リードと、(b)完成したロッド状のHTS電流リードとが示されている。この図では、参照番号1は(Bi,Pb)2Sr2Ca2Cu3O10+x超電導体を示しており、番号2は銀金属電極部分を示している。

【0068】

上で説明した本発明の方法によって製造される、銀が添加されたチューブ/ロッド状電流リードの臨界電流密度(Jc)及び接続抵抗率は、本明細書に添付した図面の図2及び図3に図示したような、4端子法によって測定された。超電導体部分(1)上につくられた4端子の全ては、銀製であった。外部端子(電極部分)は、電流端子であり、内部の2つの端子は電圧端子であった。

【0069】

図面の図2は、本発明の実施形態に従う電流リードの臨界電流密度を測定するための機構の概略図を示しており、参照番号(1)は銀金属電極部分であり、参照番号(2)はBi,Pb)2Sr2Ca2Cu3O10+x超電導体である。

【0070】

図3は、本発明の実施形態に従う電極リードの電極部分の接触低効率を測定するための機構の概略図を示しており、この中で、参照番号(1)は銀金属電極部分であり、参照番号(2)はBi,Pb)2Sr2Ca2Cu3O10+x超電導体である。

【0071】

四探針法では、電圧タップのために、空気乾燥銀ペーストが使用され、接続用銅製リードが、電流接点の近くで、超電導体へと直接ハンダ付けされた。測定の精度は約±10%であった。測定は、77K及び4.2Kのサンプル温度で行われた。

【0072】

更に、破壊応力(σ)は、最終的に焼結されたチューブから切り出された3乃至5mm幅のリング及びロッドから切り出された3乃至5mm圧の円盤で測定された。

【0073】

以下の例は、例証として挙げられており、それ故に、本発明の範囲を制限するものとして解釈されるべきでない。

【0074】

例1

構成元素Bi、Pb、Sr、Ca及びCuの各原材料の硝酸塩粉末を、1.84:0.35:1.91:2.05:3.05のモル比で秤量して、銀を含まない前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の純粋な前駆体粉末が得られた。

【0075】

この純粋なか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0076】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである純粋なチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射(spray deposit)銀層に重ね合わされた。外部接点をつくるための小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0077】

この全体のアッセンブリ、即ち、両端銀接点を有したチューブが、空気中で100時間に亘り最終的に焼結され、長さが320mmの純粋な(Bi,Pb)−2223チューブ状電流リードを得た。

【0078】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.204μオーム−cm2であった。このとき、測定された臨界電流(Ic)は158Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは375A/cm2であり、破壊応力は98MPaであった。得られた結果は、表1に示されている。

【0079】

例2

構成元素Bi、Pb、Sr、Ca及びCuの各原材料の硝酸塩粉末を1.84:0.35:1.91:2.05:3.05のモル比で秤量して、銀を含まない前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の純粋な前駆体粉末が得られた。

【0080】

この純粋なか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0081】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである純粋なチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0082】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmの純粋な(Bi,Pb)−2223チューブ状電流リードを得た。

【0083】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.036μオーム−cm2であった。このとき、臨界電流密度(Jc)は、2500A/cm2であった。得られた結果は、表1に示されている。

【0084】

例3

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては0.6のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが0.6のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを0.6のモル比で含んだ前駆体粉末が得られた。

【0085】

Agを0.6のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0086】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0087】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を0.6のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0088】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.052μオーム−cm2であった。このとき、臨界電流(Ic)は226Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは537A/cm2であり、破壊応力は132MPaであった。得られた結果は、表1に示されている。

【0089】

例4

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては0.6のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが0.6のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを0.6のモル比で含んだ前駆体粉末が得られた。

【0090】

Agを0.6のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0091】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0092】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を0.6のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0093】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.005μオーム−cm2であった。このとき、臨界電流密度(Jc)は5320A/cm2であった。得られた結果は、表1に示されている。

【0094】

例5

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0095】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0096】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0097】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0098】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.037μオーム−cm2であった。このとき、臨界電流(Ic)は299Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは712A/cm2であり、破壊応力は145MPaであった。得られた結果は、表1に示されている。

【0099】

例6

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0100】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0101】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0102】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0103】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0031μオーム−cm2であった。このとき、臨界電流密度(Jc)は7530A/cm2であった。得られた結果は、表1に示されている。

【0104】

例7

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.8のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.8のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.8のモル比で含んだ前駆体粉末が得られた。

【0105】

Agを1.8のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0106】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.8のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0107】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.8のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0108】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.039μオーム−cm2であった。このとき、臨界電流(Ic)は258Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは615A/cm2であり、破壊応力は138MPaであった。得られた結果は、表1に示されている。

【0109】

例8

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.8のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.8のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.8のモル比で含んだ前駆体粉末が得られた。

【0110】

Agを1.8のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0111】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0112】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.8のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0113】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.004μオーム−cm2であった。このとき、臨界電流密度(Jc)は6300A/cm2であった。得られた結果は、表1に示されている。

【0114】

例9

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.74:0.34:1.83:1.97:3.13のモル比で、添加剤たるAgは1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0115】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0116】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0117】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0118】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.027μオーム−cm2であった。このとき、臨界電流(Ic)は595Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは633A/cm2であり、破壊応力は153MPaであった。得られた結果は、表1に示されている。

【0119】

例10

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.74:0.34:1.83:1.97:3.13のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0120】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0121】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0122】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0123】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0022μオーム−cm2であった。このとき、臨界電流密度(Jc)は6170A/cm2であった。得られた結果は、表1に示されている。

【0124】

例11

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0125】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0126】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0127】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0128】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.023μオーム−cm2であった。このとき、臨界電流(Ic)は650Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは691A/cm2であり、破壊応力は160MPaであった。得られた結果は、表1に示されている。

【0129】

例12

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0130】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0131】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0132】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0133】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.001μオーム−cm2であった。このとき、臨界電流密度(Jc)は7234A/cm2であった。得られた結果は、表1に示されている。

【0134】

例13

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.4:2.0:2.2:3.0のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0135】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0136】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0137】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0138】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.025μオーム−cm2であった。このとき、臨界電流(Ic)は555Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは590A/cm2であり、破壊応力は155MPaであった。得られた結果は、表1に示されている。

【0139】

例14

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.4:2.0:2.2:3.0のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0140】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0141】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0142】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0143】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0012μオーム−cm2であった。このとき、臨界電流密度(Jc)は5946A/cm2であった。得られた結果は、表1に示されている。

【0144】

例15

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0145】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0146】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、外径が12.4mmであり、内径が10mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が溶射された。

【0147】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0148】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.035μオーム−cm2であった。このとき、臨界電流(Ic)は299Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは712A/cm2であり、破壊応力は147MPaであった。得られた結果は、表1に示されている。

【0149】

例16

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0150】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0151】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、外径が12.4mmであり、内径が10mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0152】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが120mmである、Ag添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0153】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.003μオーム−cm2であった。このとき、臨界電流密度(Jc)は7530A/cm2であった。得られた結果は、表1に示されている。

【0154】

例17

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0155】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0156】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが400mmであり、外径が35.0mmであり、内径が33.0mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、40mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために僅か覆っていない部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0157】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが400mmのAg添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0158】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.033μオーム−cm2であった。このとき、臨界電流(Ic)は750Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは702A/cm2であり、破壊応力は170MPaであった。得られた結果は、表1に示されている。

【0159】

例18

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0160】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0161】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが100mmであり、直径が2mmであるロッドが得られた。このチューブの両端に、5mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0162】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが100mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0163】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.01μオーム−cm2であった。このとき、臨界電流(Ic)は35Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは1166A/cm2であり、破壊応力は128MPaであった。得られた結果は、表1に示されている。

【0164】

例19

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0165】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0166】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、直径が4mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0167】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0168】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.01μオーム−cm2であった。このとき、臨界電流(Ic)は138Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは1150A/cm2であり、破壊応力は122MPaであった。得られた結果は、表1に示されている。

【0169】

例20

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0170】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0171】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、直径が4mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0172】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0173】

このロッドの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0015μオーム−cm2であった。このとき、臨界電流密度(Jc)は10750A/cm2であった。得られた結果は、表1に示されている。

【0174】

例21

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0175】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0176】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが150mmであり、直径が7mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0177】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが150mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0178】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.018μオーム−cm2であった。このとき、臨界電流(Ic)は192Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは505A/cm2であり、破壊応力は125MPaであった。得られた結果は、表1に示されている。

【0179】

例22

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0180】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0181】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが150mmであり、直径が7mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0182】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが150mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0183】

このロッドの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0016μオーム−cm2であった。このとき、臨界電流密度(Jc)は6315A/cm2であった。得られた結果は、表1に示されている。

【0184】

例23

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0185】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0186】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが200mmであり、直径が9mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0187】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが200mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0188】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.021μオーム−cm2であった。このとき、臨界電流(Ic)は230Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは366A/cm2であり、破壊応力は130MPaであった。得られた結果は、表1に示されている。

【0189】

以下の表1には、上述の例からの対照データが挙げられている。比較のデータは、様々な(Bi,Pb)−2223チューブ/ロッド状電流リードの臨界電流密度と、77K及び自己磁場中での接続抵抗率と、破壊応力とを示しており、さらに、出発材料自身の中への均質な銀添加による超電導材料の改質という非自明な本発明の工程に起因する接続抵抗率の低減並びにJc及びσの向上の新規性を明らかに強調している。

【表1】

【0190】

本発明の主な利点は、

1.銀の添加によってだけでなく、原子レベルでのその均一な混合によって基礎たる材料の質を向上させる。

【0191】

2.市販のリードのIcに匹敵し、無冷媒型極低温冷却器又は他の超電導マグネットシステムに電圧をかけるのに必要な200Aよりも遥かに高いIc〜500Aという適度に良好な値をもたらす。

【0192】

3.市販の電流リードと比較して生じる熱放散が遥かに低いために、接続抵抗率を一桁低減させる。

【0193】

4.122−170MPaの範囲内にある適度に良好な破壊応力をもたらす。Bi−2212ロッド状サンプルについて報告された値と比較した場合、この値は、溶融流延(melt cast)サンプルについての35MPaよりも遥かに高く、フローティングゾーン(floating zone)サンプルについての172MPaに近い。

【0194】

5.プロセスの総時間を短縮させると共に、総熱処理時間を250−350から160−250時間に短縮させる。

【0195】

6.熱処理は、部分的な酸素加圧下ではなくむしろ、空気中でのみ行われ得る。

【0196】

7.60%より高い信頼性及び再現性のあるデータを示す。

【0197】

上で説明した本発明から、ここでなされた開示を考慮すれば、本発明の他の実施形態は考えられるものである。本明細書、例及び添付の図面は、例示としてであって、限定する意味はないと解釈されるべきであり、本発明の真の範囲及び精神は以下の特許請求の範囲に示されている。

【図面の簡単な説明】

【0198】

【図1】完成したチューブ状のHTS電流リードと、完成したロッド状のHTS電流リードとが示されている。

【図2】本発明の実施形態に従う電流リードの臨界電流密度を測定するための機構の概略図を示している。

【図3】本発明の実施形態に従う電極リードの電極部分の接触低効率を測定するための機構の概略図を示している。

【発明の開示】

【0001】

本発明は、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとに関する。本発明は、特には、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物(cuperate)[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとに関する。本発明は、より詳細には、高温超電導バルク体の(Bi,Pb)2Sr2Ca2Cu3O10+x [(Bi,Pb)−2223]材料の製造と、500Aより高い直流電流を、77Kで、少なくとも2乃至4時間に亘り、無冷媒型極低温冷却器(cryogen free cryocooler)及び他の超電導マグネットシステムへの実質的な熱負荷なしに供給する際に使用される、様々な大きさのチューブ及びロッド状電流リードの製造方法とに関する。

【0002】

殆どの超電導電力デバイスにおいて、従来の電流リードに替えてHTSバルク体又は金属複合体の電流リードを使用することは、熱負荷(抵抗加熱及び熱伝導を原因とする)を十分の一だけ低減させる機会を提供する。熱負荷の低減は、HTS材料のゼロ抵抗損失及び非常に低い熱伝導率によるものである。特に、無冷媒型極低温冷却器及び他の超電導マグネットシステムのようなデバイスは、電流搬送(current transport)において非常に低い電力損失又は低熱負荷を必要とし、金属複合体の導体ではなくバルク体のチューブ/ロッド状の導体が、その非常に低い熱伝導性のおかげで、第1候補となっている。

【0003】

高搬送電流及び低接続抵抗率(contact resistivity)の重要性は、これらデバイスにおいて肝要なものである。77Kでの200A以上の搬送電流及びマイクロオーム範囲以下の接続抵抗率を有するバルク体のチューブ/ロッド状導体が非常に重要である。高搬送電流及び低接続抵抗率の重要性の他に、破壊応力もまた肝要なものである。

【0004】

電流リードは、クライオスタット内部に設置された極低温装置と室温(RT)に設置された電源装置又はロード(load)との間で送電することが求められる。従来の電流リードは、(i)Cuなどの良導体からなる従来の通常の金属のリード(細長いチューブ又はワイヤの形態)と、(ii)銅の中に埋め込まれた低Tc超電導体との双方を使用する。通常の金属リードは、外部の導体からの熱伝導及びリード自身における抵抗加熱の結果として、クライオスタットへの熱侵入を導入する。一方、銅の中に埋め込まれた低Tc超電導体は、そのゼロ抵抗及び高い電流搬送容量(〜105A/cm2)のおかげでより良い選択肢と考えられていたが、その低い作動温度(operating temperature)(〜4.2K、即ち、液体Heの定常流を必要とする)のために、これら材料は、常にCuに取って代ることができたわけではなかった。高温超電導体(HTS)の出現に、工学における継続的な努力が追随して、これら材料は、その高Tc及び低熱伝導特性を活用することにより、電流リードの形態での最初の実際の大規模HTS製造を可能にした。これは、HTS材料におけるそれほど大きくない電流密度ですら、比較的低い資本経費に対する短い回収時間で、極低温環境内へと伝わる寄生熱(parasitic heat)の著しい減少(約10分の1)を提供するのに使用されることができるからであった。このようなHTS電流リードをつくるために、2つの基本的な技術、(i)金属マトリックス超電導複合材リード(一般には、Ag合金/Ag被覆材超電導物質)及び(ii)バルク体のチューブ及びロッド状リード(F. J. Mumford, Cryogenics, vol.29, p.206, 1989年によってなされた考え)がある。双方とも、それら自身の利点及び欠点を考慮に入れ、慎重で適切な加工処理によりそれらが商業的規模で提供される程度まで発達してきている。例えば、金属マトリックス超電導複合材リードでは、バルク体のチューブ/ロッド状電流リードよりもほぼ1桁高い臨界電流密度(Jc)が得られるが、Ag被覆材の高い熱伝導率のために、熱侵入は銅リードのものと同程度である。一方で、バルク体のチューブ/ロッド状電流リードは、低Jc値を有するという欠点を有しているが、同時に、金属のCu及びAgと比べて非常に低い熱伝導率を有するといる利点を有している。しかしながら、両タイプのリードとも、極低温システム内で並びに磁気遮蔽場及び漏電リミッタ中で使用される。

【0005】

大電流(>1000A)用途のためのHTSリードの上述の全ての利用は、大電流をこれらリードへと供給する通常の金属導体の接続部の接続抵抗(Rc)が約10-5乃至10-6である場合は、効果のないものとなる。この接続抵抗の問題は、HTS電流リードがバルク体のチューブ/ロッドの形態にある場合、より深刻となる。バルク体電流リードを最適に使用するために、Rcは、200−1000Aの必要電流に対し、77K−4Kの実用的な温度範囲で、10-6未満であるべきである。或る意味では、約0.1−0.01Wの低熱負荷と、ゼロ抵抗と、〜10-7−10-8のRcとを有するバルク体電流リードは、HTS変圧器などの20−30Kで動作するHTSデバイスの中でも、密閉サイクル超電導マグネットシステム、キロアンペアの大電流用のフィードスルー、MRI用の伝導冷却マグネット、CERN LHCなどの超電導磁石を使用する主要な加速器などの用途に対しての、経済的であり、効果的であり、損失の小さな第1の選択候補となる。

【0006】

このようなJc及びRcを達成するバルク体HTS電流リードを得るという課題は、様々な組成式、出発混合粉末を得るための構成元素の原材料の混合方法、か焼/焼結工程、加熱雰囲気及び両端の接点の製造方法を使用するなど幾つかの方法により部分的に(in parts)取り組まれてきている。

【0007】

B.Seeber編集のHandbook of Applied Superconductivity vol I, section D.10, p. 801, 1998年におけるP. F. Herrmannによる開示が参照され得る。ここでは、2つの最も実用的で実行可能なYBCO及びBPSCCO(低TcのBi−2212及び高TcのBi−2223の双方である)のチューブ/ロッド状導体のうち、BPSCCO導体の性能が、実用的な大きさでのその低熱伝導率及び容易に達成可能な良好なJcのために、ほぼ全ての側面においてYBCCOよりも優れていることが教示されている。IEEE Transition Applied Superconductivity, vol 3, p. 876, 1993年におけるP. F. Herrmannによる更なる他の開示では、Bi−2223バルク体の導体と比較すると、Bi−2223の性能は、その高いTc及び僅かに低い熱伝導率のおかげで、更により優れていることが知られている。これら参考文献に開示された方法は、Bi:Pb:Sr:Ca:Cuの金属比が1.8:0.4:2:2,2:2である酸化物から出発する固体を用いる手段(solid-state route)からのか焼粉末の製造、か焼粉末のチューブ/ロッド状への冷間静水圧プレス成形及び焼結である。

【0008】

Bi−2223のチューブ状導体に関し、77K及びゼロ磁場中での、1A−2.2A/mm2という低Jc値が報告されている。低Jc値は、最終製品の不良性能によるものと考えられる。

【0009】

様々なグループによるBi−2223バルク体のチューブ/ロッド状電流リードに関する幾つかの刊行物がある[D.U. Gubserら., IEEE, Trans. Magn., vol. 27, p.1854 (1991年); M.T.G. vander Laanら., Adv. Cry. Eng., vol. 37, p.1517 (1992年); K.Watanabeら., Japn. J.Appl. Phys. Vol.32, p.L488 (1993年); M.Takahashiら, Adv. Cryo. Eng. Vol. 39, p.343 (1994年), M.Satohら, Advance in Cryogenic Engineering, Plenum Press, New York, Vol.44, p.405 (1998年)]。これらは、従来の固体を用いる方法、並びに、例えば、か焼粉末の製造のための共沈、ゾルゲル法、硝酸塩溶液の加熱など、チューブ/ロッドのための冷間静水圧プレス成形、部分的な酸素加圧下(partial oxygen pressure)での焼結及び末端接点(end contacts)のための後焼結(post sintering)などの薬品を用いる方法といった様々な方法を使用している。しかしながら、得られたRc値は十分に低いわけではなく、また、得られたJc値も適度(reasonably)に高いわけでなかった。更に、データは、あまり再現性が良くなかった。

【0010】

また、H.Maeda及びT. Togano編集のBismuth Based High-Temperature Superconductors p. 277 (1996年)において、Y. Yamadaは、99.9%の純度の出発酸化物/炭酸塩などからの(Bi,Pb):Sr:Ca:Cu比が2:2:2:3であるか焼粉末の形成する従来の固体を用いる手段、チューブ/ロッド状導体のための冷間静水圧プレス成形も使用したが、冷間静水圧プレス成形工程が焼結の最中に追加され、最終的な焼結の前にプラズマ溶射された銀の単層から末端接点をつくり、焼結雰囲気に部分的な酸素加圧を使用するプロセスを提案しており、このプロセスに従うとJcが増加され得ることが教示されている。彼らは、1000A/cm2を超えるJcを報告しており、77K及びゼロ磁場中で0.02−0.1?オーム程度の接続抵抗が達成されている。

【0011】

米国特許第6216333号が参照され得る。ここでは、合成Bi−2223か焼粉末をペレット/パイプ/ロッドへと冷間静水圧プレス成形することと、末端接点のために、1回よりはむしろ2回の中間冷間静水圧プレス成形を、上述の方法のように、焼結の最中に追加することとを含んだ方法であって、1つの層が、銀箔を巻きつけるか、銀をスパッタ/蒸着させるか又は銀のペーストを塗付するかの何れかを行い、その後、後焼結を行って形成され、焼結雰囲気として空気を使用する方法が開示されており、このプロセスに従うと、Jcが更に増加され、Rcが更に低減され得ることが教示されている。更に、77K及びゼロ磁場中での、より高い、即ち、2000A/cm2以上のJc値及び0.05?オームcm2以下の接続抵抗率が報告されている。

【0012】

上述の全ての固体を用いる方法及び共沈、ゾルゲル法及び硝酸塩溶液の加熱などの薬品を用いる方法は、所望の均質性で前駆体粉末を多量に製造するのに同様の限界を有し、そのために、その信頼性及びその後の用途に深刻な影響を与える不均質な最終製品をもたらす。

【0013】

例えば、構成元素の原料物質の物理混合を使用する固体反応技術は幾つかの欠点を有し、特に、(Bi,Pb)2Sr2Ca2Cu3O10+xなどの多成分酸化物系に関しては、250乃至350時間の非常に長い総加熱処理時間に加えて、移送の制限及び分離などに起因する欠点を有する。

【0014】

一方、構成元素の化学混合を使用する共沈、ゾルゲル法は、固体を用いる方法において使用されるのと同じ成分の粒径を縮小させるのに役立つ(それにより、より短い加熱時間をもたらす)が、これら双方の方法とも、前者の方法ではシュウ酸を、後者の方法ではクエン酸又は酢酸を使用することに起因する炭酸塩の形成という同様の問題をもたらす。

【0015】

他の不純物(ドーパント/添加剤)を含める方法は、良く知られているものではあるが、Bi−2223の小さなペレットサンプルにおいて試されてきた。このようなドーパント/添加剤の種類は、Li、Mg、Sb、Ni、V、Ba、Pt、Au、Agなどであり[Krogerらの米国特許第5395821号、Iinoらの米国特許第5108985号、C.W. ChuらのPhys. Rev. Lett.; Vol. 40, p 8840 (1989年)、S. KambeらのSupercond. Sci. Technol. Vol.11, p 1061 (1998年)、米国特許第6209190号、A. MaqsoodらのJ. Mater. Sci. vol. 27, p 5330 (1992年)、I.H. GulらのPhysica C, vol.432, p 71 (2005年)、S.JinらのPhys.Rev., Vol. B37, p 7850, (1988年)、T.E. JonesらのPhys.Rev; Vol.B41, pp.7197, (1990年)、T. MatsushitaのSupercond. Sci. Technol., vol.7, p 222, (1994年)、J.C. Grivel及びR. FlukigerのPhysica C, Vol.229, p 177, (1994年)及びH. ComertらのSupercond. Sci. Technol., Vol. 7, p 284, 1994年)]、Jcを向上させることがわかっている。更に、ドーパントの場合及び添加物の場合でも、Jcの増加が報告されている。しかしながら、添加物の場合では一般的に、Rcの低下が報告されている。更に、上述の貴金属及びMgなどの中で、或る量のAgが、HTSに対して無害であるだけでなく、Jcの向上と、それと同時に、Rcの低下とにおいて最も有効であることも報告されている[(T.D. DzhafarovらのJ. Alloys Comp., vol.221, p 246 (1995年)、T. Matsushita らのSupercond. Sci. Technol. Vol.7, p.222, 1994年)]。これは、Agが、Bi−2223材料の融点を下げ、それにより、焼結を改善し、所望されるBi−2223相の形成を促進するから、及び、それが、粒界/空隙を充填し、並列導電経路として働いて、それにより、Jcを向上させ、接続抵抗を下げるからである。

【0016】

銀添加剤の有益な役割に基づき、Yamadaらは、Supercond. Sci. Technol. vol4, p.165(1991年)において、2.5乃至50cmの長さのAg添加Bi−2223テープサンプルについて、Jcの向上を報告した。

【0017】

他の参考文献であるH.Maeda及びT.Togano編集のBismuth-Based High-Temperature superconductors, p.253 (1996年)において、Michishitaらは、10重量%の銀の添加による、臨界電流(Ic)の3倍の増加と、3桁の接続抵抗率(Rc)の低下を報告した。得られた177AというIcは適度に良好であるが、77K及びゼロ磁場中での約10-5−10-6オーム−Cm2は、それでも高い。更に、これら報告は、低TcのBi−2212ロッド状電流リードについてのものである。

【0018】

銀が添加されたBi−2223超電導材料について多くの研究が小さなペレットサンプルに対して行われており、テープについての研究は数が少ないながらも行われているが、このような問題は、バルク体の電流リードについては未だに解決されていない。更に、これら双方の方法においては、Agは、一般には固体を用いる方法から調製されるか焼粉末中に添加された。この方法は、粗く不均質なか焼粉末を製造する欠点を有するだけでなく、最終製品の超電導性に悪影響を与えるAgの不均一混合という欠点も有する。

【0019】

上述のプロセスの欠点は、原子レベルでの構成元素の均一混合を確実にする溶液技術を用いることで改善され得る。これら方法は、原子レベルでの構成元素の均一混合を確実にする凍結乾燥[米国特許第5523285号]及び噴霧乾燥[VanらのSupercond. Sci. Technol. Vol.9, 843 (1996年)、BruneelらのSupercond. Sci. Technol. Vol.11, 88 (1998年)]である。しかしながら、これら2つの中で、複雑であり、硝酸イオン及び溶液のpHに超敏感である前者の方法は、pHが狭い範囲(0.3−0.7)から外れた場合、吸湿性の混合粉末を生じさせるという欠点を有する。一方、後者の方法は、単純であり、pH感受性ではない。

【0020】

S.N. EkboteらのBull. Mater. Sci., vol.24, p.603 (2001年)が参照され得る。ここでは、Bi−2223バルク体チューブ状電流リードの製造方法であって、Bi:Pb:Sr:Ca:Cuの比が1.84:0.4:2.2:2:3である原材料の出発溶液中に銀(0乃至25重量%)が添加される方法が開示されている。出発混合粉末のための噴霧乾燥方法、及び、か焼粉末のための、途中で粉砕を挟んで行う、互いに異なる温度での複数回の加熱。チューブをつくるための冷間静水圧プレス成形。途中に1回の粉砕及びボールミル粉砕を含む、Lが200mmであり、O.D.が30mmであり、I.D.が28mmである同様の寸法のチューブ内での初期及び最終の両方の焼結。両端の接点のために銀箔(2層)で覆われた銀ペーストを乾燥させる、空気を使用する後焼結方法。化学的に均質なか焼粉末がこのプロセスによってつくられ得ることが教示された。更に、〜10重量%のAgが添加されたチューブ状リードについて、77K及びゼロ磁場中での、最大の搬送電流(120Amp以上)と、10-5−10-6オームの範囲内にある最低の接続抵抗とが報告された。か焼粉末は均質であったが、目的の(final)チューブ状リードの得られた接続抵抗は、十分に低いものではなかった。この方法は、あまり良好な接点をつくらないという欠点を有している。

【0021】

更には、77K及び自己磁場中で、35乃至1500Aの通電容量(500乃至850A/cm2の臨界電流密度Jc)及び約10-6オームという接続抵抗を有する純粋なBi−2223バルク体チューブ状電流リードは、LTSマグネット及びSMESなどにおける用途のために、CAN Superconductors / Marke Tech International Inc.、Sumitomo Heavy Indus. Ltd.、Kobe Steel、Fuji Electric、Kyushu Electric、Mitsubishi and Showa Electric wire and cableなどの世界中の多くの会社から市販されているが、特には脆いHTS材料から得られる大きなバルク体リードの使用に関しては、電気的特性Jc及びRcの他には、非常に重要なものの1つでもあり、重要なパラメータである破壊応力(?)などの機械的特性に関するデータは報告されていない。

【0022】

従来技術の方法では、Bi−2223バルク体電流リードを得るのに、銀改質された超電導材料は使用されず、使用される原材料の純度は99.9%以上であり、所望される単一相のBi−2223材料を滅多にもたらさない(Bi、Pb):Sr:Ca:Cuのモル比が2:2:2:3である組成物が使用され、一般的に、非常に長い(総加熱時間が250−350時間)固体を用いる手段である。一般に、マイクロオームの範囲内にある接続抵抗をもたらす、両端の接点のための高価な後焼結/共焼結された1又は2層のスパッタ/蒸着銀を用いる方法。部分的な酸素加圧が、加熱用雰囲気として使用される。これは、製品の総費用を増加させるだけでなく、特に大きなバルク体の焼結最終製品から得られるデータの再現性を妨害もする(化学的に不均質な粉末から出発することを原因とする不均質な最終製品のため)。従って、低コストの大電流リードをつくるのに適したBi−2223バルク体を製造する改良されたプロセスを提供するという明確な必要性が存在する。

【0023】

従来技術の方法から、Bi−2223バルク体電流リードを得るのに、銀改質された超電導材料は使用されず、使用される原材料の純度は99.9%以上であり、所望される単一相のBi−2223材料を滅多にもたらさない(Bi,Pb):Sr:Ca:Cuのモル比が2:2:2:3である組成物が使用され、原材料の物理混合を含んだ一般的に非常に長い(総加熱時間が200−300時間)固体を用いる手段が使用されて、超電導材料の前駆体としてのか焼粉末の製造用の出発粉末を得ることは明らかである。このような技術及び共沈、ゾル−ゲルなどの他の技術は、化学的に均質な粉末をもたらさない。両端の接点のための高価な後焼結/共焼結された1又は2層のスパッタ/蒸着銀を用いる方法及び加熱用雰囲気としての部分的な酸素加圧が使用される。これは、製品の総費用を増加させるだけでなく、特には大きなバルク体の焼結最終製品から得られるデータの再現性を妨害もする(化学的に不均質な粉末から出発することを原因とする不均質な最終製品のため)。従って、低コストの大電流リードをつくるのに適したBi−2223バルク体を製造する改良されたプロセスを提供するという明確な必要性が存在する。

【0024】

今までに知られている従来技術から、上で詳述したように、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとを開発するという明確な必要性が存在することが明らかである。

【0025】

本発明の主な目的は、上で詳述した欠点を取り除く、向上した特性を有する高温超電導(HTS)バルク体電流リードの製造方法と、それによってつくられる超電導バルク体電流リードとを提供することである。

【0026】

本発明の他の目的は、上で詳述した欠点を回避する、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとを提供することである。

【0027】

本発明の更に他の目的は、200Aよりも高い直流電流で電圧がかけられることを必要とする無冷媒型極低温冷却器及び他の超電導体マグネットシステムに有用な様々な大きさの高温超電導(HTS)バルク体電流リードを開発する改良された方法を提供することである。

【0028】

本発明の更に他の目的は、電流リードを構成するHTS自身の、低減された接続抵抗率と、増加した搬送電流と、増加した破壊応力とを有するHTS電流リードの製造方法を提供することである。

【0029】

本発明の更に他の目的は、原材料段階において銀を含んだ構成原材料の化学的に混合された出発粉末を有し、従来技術の方法では滅多に得ることのできなかった原子レベルでの均質性を、噴霧乾燥法を用いることによって単一工程で大量に得ることである。それにより、超電導材料の質を向上させることができるだけでなく、プロセス全体の総時間を短縮させることもできる。

【0030】

本発明の更なる目的は、単一相のBi−2223材料をもたらす組成式Bi1.74-1.84Pb0.34-0.40Sr1.83-2.0Ca1.97-2.2Cu3.0-3.13を使用することである。

【0031】

本発明のまた更なる目的は、まず、様々な大きさの幾つかのチューブ/ロッドをつくるのに必要な複数の工程を含まないプロセスによって焼結させることである。

【0032】

本発明のまた更なる目的は、低酸素分圧(low oxygen partial pressure)中よりはむしろ、空気中で全ての熱処理を行うことであって、これは、更に費用を低減させることができる。

【0033】

本発明の他の目的は、従来技術の方法で使用されるより高価な99.9%の純度の原材料よりはむしろ、低コストで、容易に入手可能な原材料(純度98%)を使用することである。

【0034】

本発明の他の目的は、末端電極接点のために、共焼結された3層の、低コストで、低接続抵抗のプロセスを使用することである。

【0035】

本発明の更なる目的は、向上した特性を有する改良されたBi−2223チューブ状電極リードの製造方法を提供することである。

【0036】

本発明のまた更なる目的は、向上した性質を有する改良されたBi−2223ロッド状電流リードの製造方法を提供することである。

【0037】

本発明の他の目的は、200Aより高い直流搬送電流、1?オーム−cm2以下の末端接続抵抗率及び100MPa以上の破壊応力などの向上した特性を有するバルク体電流リードを提供することである。

【0038】

本発明において、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法と、それによってつくられる超電導バルク体電流リードとが提供される。これにおいて、前記電流リードは、両端の銀金属接点を有するチューブ及びロッド形状の(Bi,Pb)2Sr2Ca2Cu3O10+x超電導材料からなる。このようなリードをつくるのに、このプロセスは、出発原材料中への均質な銀の添加による超電導材料の改質と、大型チューブ内で初期焼結し、次に粉砕して粉末にする工程と、前記初期焼結チューブ粉末(tube powder)を、様々な大きさのチューブ及びロッドへと付形する工程と、金属接点を、前記チューブ及びロッドの両端部で、2つの金属溶射された銀の間に挟まれた有孔銀箔によって形成する工程と、それに続いて共焼結させる最終工程とを含んでいた。これら側面に従って得られる電流リードでは、超電導マグネットシステムに電圧をかけるのに必要な200Aより高い電流を安定に通電させることが可能である。

【0039】

本発明では、改良された方法が提供され、ここでは、出発原材料中への銀の添加によって、得られる(Bi,Pb)2Sr2Ca2Cu3O10+x[(Bi,Pb)−2223]バルク体電流が、臨界電流密度の増加、接続抵抗の低減及び破壊応力の増加などの向上した特性を有する。

【0040】

本発明において、第1工程は、構成元素の原材料と添加剤たる銀とからなる化学的に混合された出発粉末を有して、別個の原材料を物理的に混合する従来技術の固体を用いる方法では数回の中間粉砕後であっても滅多に得ることができない原子レベルでの均質性を、噴霧乾燥法を用いることによって単一工程で大量に得ることにある。それにより、超電導材料の質を向上できるだけでなく、プロセス全体の総時間を短縮することもできる。更には、バルク体電流リードを製造するための材料の処理において、か焼粉末の初期焼結が目的のチューブ及びロッドの両方用の1つの大型のチューブ内で行われ、有孔銀箔が2つの金属溶射銀層の間に挟まれた3層銀金属接点がつくられる。

【0041】

本発明において、向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する方法及びそれによってつくられる超電導バルク体電流リードであって、Bi、Pb、Sr、Ca及びCuの別個の金属カチオン溶液を調製し、かくして得られた溶液を混合する工程と、銀カチオン溶液を前記混合溶液中に添加する工程と、前記混成(resultant)金属カチオン溶液を噴霧乾燥して出発粉末を得る工程と、前記噴霧乾燥粉末をか焼して、焼結用の均質な前駆体か焼粉末を得る工程と、前記均質なか焼粉末をチューブ形状へと冷間静水圧プレス成形した後、初期焼結を行う工程と、前記初期焼結されたチューブを粉砕及び混合して、均質な初期焼結超電導チューブ粉末材料を得る工程と、前記均質な初期焼結超電導粉末材料を様々な大きさの目的のチューブ及び/又はロッドへと冷間静水圧プレス成形する工程と、前記チューブ及びロッドの両端に溝をつくる工程と、銀接点をつくる工程と、チューブ/ロッド及び銀接点からなる前記アッセンブリを最終的に共焼結させて、それによりバルク体電流リードを得る工程とを含んだ方法が提供される。

【0042】

従って、本発明は、向上した特性を有する高温超電導(HTS)バルク体電流リードを製造する方法であって、

(i)Bi、Pb、Sr、Ca及びCuの硝酸塩の別個の水性溶液を調製し、これら溶液を混ぜ合わせて、1つの溶液をつくることと、

(ii)銀を水性の硝酸銀溶液の形態で1つの溶液(i)中に添加して、混成硝酸塩溶液を得ることと、

(iii)工程(ii)で得られた混成硝酸塩溶液を噴霧乾燥して、噴霧乾燥粉末を得ることと、

(iv)噴霧乾燥粉末をか焼して、均質なか焼粉末を得ることと、

(v)か焼粉末を、長さが500mmまでであり、外径が150mmまでであり、壁厚が2乃至10mmの範囲内にある大型のチューブへと冷間静水圧プレス成形(CIP)することと、

(vi)工程(v)の冷間静水圧プレス成形されたチューブを初期焼結することと、

(vii)初期焼結された高温超電導(HTS)チューブを粉砕して粉末にし、混合して、均質な初期焼結チューブ粉末を得ることと、

(viii)工程(vii)で得られた前記均質な初期焼結チューブ粉末を目的のチューブ及びロッドへと冷間静水圧プレス成形(CIP)することと、

(ix)前記チューブ及びロッドの両端に溝をつくることと、

(x)例えば3層の金属接点を、両端の溝の上につくることと、

(xi)チューブ/ロッド及び銀接点からなるアッセンブリを最終共焼結させることと

を含んだ方法を提供する。

【0043】

本発明の或る実施形態において、Bi、Pb、Sr、Ca、Cu及びAgの硝酸塩は、98%の純度である。

【0044】

本発明の他の実施形態において、Bi、Pb、Sr、Ca及びCuの硝酸塩は、モル比が、1.74乃至1.84:0.34乃至0.4:1.83乃至2.0:1.97乃至2.2:3.0乃至3.13の範囲内のモル比である。

【0045】

本発明の更に他の実施形態において、硝酸銀は、モル比が、0.6乃至1.8の範囲内にある。

【0046】

本発明の更に他の実施形態において、高温超電導体は、銀が添加された(Bi、Pb)−2223である。

【0047】

本発明の更なる実施形態において、銀を含有した出発噴霧乾燥粉末のか焼は、焼結用の前駆体粉末を得るために、空気中で、約1時間の時間に亘って、約800℃±10℃の温度で行われる。

【0048】

本発明の他の実施形態において、か焼粉末の大型チューブへの冷間静水圧プレス成形は、100乃至300MPaの範囲内の圧力で行われる。

【0049】

本発明の更なる他の実施形態において、冷間静水圧プレス成形されたか焼粉末から得られるチューブの寸法は、長さが約430mmであり、外径が約50mmであり、壁厚が2乃至3mmの範囲内にある。

【0050】

本発明の更なる他の実施形態において、冷間静水圧プレス成形されたチューブの初期焼結は、空気中で、60乃至100時間の範囲内にある時間に亘って、830℃乃至850℃の範囲内にある温度で行われる。

【0051】

本発明のまた更なる他の実施形態において、初期焼結高温超電導(HTS)チューブを粉砕して粉末にし、混合することは、既知の方法によって行われる。

【0052】

本発明の更なる実施形態において、初期焼結チューブ粉末の目的のチューブ/ロッドへの冷間静水圧プレス成形(CIP)は、それぞれ、200乃至400MPaの範囲内にある圧力で行われる。

【0053】

本発明のまた更なる実施形態において、前記チューブ又はロッドの両端部での金属接点の形成は、超電導体の両端に溝をつくることと、第1銀層を金属スプレーガンによって堆積させることと、有孔銀箔で前記銀層上を覆うことと、第2銀層を金属スプレーガンによって前記有孔銀箔上に堆積させることと、第1銀層と、覆った銀箔と、第2銀層とを、空気中で、100乃至150時間の範囲内にある時間に亘って、830℃乃至850℃の範囲内にある温度で共焼結させて電流リードを得ることとからなる。

【0054】

従って、本発明は、上で説明したプロセスによってつくられる超電導バルク体電流リードであって、無冷媒型極低温冷却器及び他の超電導マグネットシステムに有用な超電導バルク体電流リードを提供する。

【0055】

本発明の或る実施形態において、超電導バルク体のチューブ及びロッド状電流リードの臨界電流密度(Jc)は、77K及び自己磁場中で、366乃至1166A/cm2の範囲内にある。

【0056】

本発明の他の実施形態において、超電導バルク体のチューブ及びロッド状電流リードの接続抵抗率は、77K及び自己磁場中で、0.010乃至0.039?オームcm2の範囲内にある。

【0057】

本発明の更なる他の実施形態において、超電導バルク体のチューブ及びロッド状電流リードの破壊応力は、122乃至170MPaの範囲内にある。

【0058】

本発明の更なる他の実施形態では、高温超電導体(HTS)電流リードの接点は、200Aより高い直流電流を、少なくとも2乃至4時間の時間に亘り、HTSを冷却するのに使用される冷媒へと実質的な熱負荷を与えることなく通電させることが可能である。

【0059】

本発明のまた更なる他の実施形態において、無冷媒型極低温冷却器及び他の超電導マグネットシステムに有用な超電導バルク体電流リードの再現性は、160乃至250時間の総加熱時間において、約60%より高い。

【0060】

本発明の更なる実施形態において、目的の高温超電導バルク体電流リードは、外径(O.D.)が10乃至35mmの範囲内にあり、長さが100乃至400mmの範囲内にあり、壁厚が2乃至3mmの範囲内にある中空円筒状のチューブである。

【0061】

本発明のまた更なる実施形態において、目的の高温超電導体電流リードは、直径が2乃至10mmの範囲内にあり、長さが100乃至200mmの範囲内にある中実ロッドである。

【0062】

本発明では、向上した性質を有する高温超電導(HTS)バルク体電流リードの、改良された高温超電導体(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]からの製造方法及びそれによってつくられる超電導バルク体電流リードが提供される。このプロセスは、Ag添加(Bi,Pb)2Sr2Ca2Cu3O10+x[(Bi、Pb)−2223]の高温超電導体の前駆体粉末を、空気中で1時間に亘って800°±10℃で中間か焼を行う噴霧乾燥方法から調製することと、か焼粉末を500mmまでの長さのチューブ(O.D.〜50mm)へと付形することと、前記チューブを、空気中で、60乃至100時間に亘って、830°乃至850℃の温度で焼結させることと、前記初期焼結されたチューブを粉砕して粉末にすることと、前記初期焼結されたチューブを粉砕した粉末を目的のチューブ又はロッドへと付形することと、前記目的のチューブ又はロッドの両端に溝をつくることと、銀金属接点を前記溝上につくることと、チューブ又はロッドと金属接点とからなる前記アッセンブリを、空気中で、100乃至150時間に亘り、830°乃至850℃の温度で最終的に共焼結させることを含み、366乃至1166A/cm2の範囲内にあるJc、77K及び自己磁場中でので0.010乃至0.039?オームcm2の範囲内にある接続抵抗率及び122乃至170MPaの範囲内にある破壊応力などの特性を有する電流リードを得る方法が提供される。

【0063】

使用される高温超電導体(HTS)である(Bi、Pb)−2223は、電流リードである。このようなHTSの場合、組成物:Bi1.74-1.84Pb0.34-0.4Sr1.83-2.0Ca1.97-2.2Cu3.0-3.13が、単一相のBi−2223超電導体を得るのに選択される。

【0064】

向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する本発明の方法及びそれによってつくられる超電導バルク体電流リードの新規性は、臨界電流密度の増加、破壊応力の増加及び接続抵抗の低下などの材料の特性の向上にある。更には、プロセス全体の時間が約100時間短縮される。

【0065】

向上した特性を有する高温超電導(HTS)バルク体電流リードを、改良された高温超電導(HTS)ビスマス系銅酸化物[(Bi,Pb)2Sr2Ca2Cu3O10+x]から製造する本発明の方法及びそれによってつくられる超電導バルク体電流リードの新規性は、自明でない進歩性:

1.出発原材料自身中での均質な銀添加による超電導材料の改質、

2.多数の小さなチューブではなく、均質性を増加させ、プロセスの総時間、特には焼結時間を短縮させる1つの大型のチューブの初期焼結、

3.1又は2層の接点ではなく、3層の末端接点

によって達成された。

【0066】

従って、新規の特徴は、原子レベルでの銀の添加によって基礎たる(Bi、Pb)−2223を改質させる非自明な本発明の工程(inventive step)と、それに続く、上で詳述した単純/最小限の工程とによって達成された。

【0067】

本明細書に添付した図面の図1(a)及び図1(b)には、(a)完成したチューブ状のHTS電流リードと、(b)完成したロッド状のHTS電流リードとが示されている。この図では、参照番号1は(Bi,Pb)2Sr2Ca2Cu3O10+x超電導体を示しており、番号2は銀金属電極部分を示している。

【0068】

上で説明した本発明の方法によって製造される、銀が添加されたチューブ/ロッド状電流リードの臨界電流密度(Jc)及び接続抵抗率は、本明細書に添付した図面の図2及び図3に図示したような、4端子法によって測定された。超電導体部分(1)上につくられた4端子の全ては、銀製であった。外部端子(電極部分)は、電流端子であり、内部の2つの端子は電圧端子であった。

【0069】

図面の図2は、本発明の実施形態に従う電流リードの臨界電流密度を測定するための機構の概略図を示しており、参照番号(1)は銀金属電極部分であり、参照番号(2)はBi,Pb)2Sr2Ca2Cu3O10+x超電導体である。

【0070】

図3は、本発明の実施形態に従う電極リードの電極部分の接触低効率を測定するための機構の概略図を示しており、この中で、参照番号(1)は銀金属電極部分であり、参照番号(2)はBi,Pb)2Sr2Ca2Cu3O10+x超電導体である。

【0071】

四探針法では、電圧タップのために、空気乾燥銀ペーストが使用され、接続用銅製リードが、電流接点の近くで、超電導体へと直接ハンダ付けされた。測定の精度は約±10%であった。測定は、77K及び4.2Kのサンプル温度で行われた。

【0072】

更に、破壊応力(σ)は、最終的に焼結されたチューブから切り出された3乃至5mm幅のリング及びロッドから切り出された3乃至5mm圧の円盤で測定された。

【0073】

以下の例は、例証として挙げられており、それ故に、本発明の範囲を制限するものとして解釈されるべきでない。

【0074】

例1

構成元素Bi、Pb、Sr、Ca及びCuの各原材料の硝酸塩粉末を、1.84:0.35:1.91:2.05:3.05のモル比で秤量して、銀を含まない前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の純粋な前駆体粉末が得られた。

【0075】

この純粋なか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0076】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである純粋なチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射(spray deposit)銀層に重ね合わされた。外部接点をつくるための小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0077】

この全体のアッセンブリ、即ち、両端銀接点を有したチューブが、空気中で100時間に亘り最終的に焼結され、長さが320mmの純粋な(Bi,Pb)−2223チューブ状電流リードを得た。

【0078】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.204μオーム−cm2であった。このとき、測定された臨界電流(Ic)は158Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは375A/cm2であり、破壊応力は98MPaであった。得られた結果は、表1に示されている。

【0079】

例2

構成元素Bi、Pb、Sr、Ca及びCuの各原材料の硝酸塩粉末を1.84:0.35:1.91:2.05:3.05のモル比で秤量して、銀を含まない前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の純粋な前駆体粉末が得られた。

【0080】

この純粋なか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0081】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである純粋なチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0082】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmの純粋な(Bi,Pb)−2223チューブ状電流リードを得た。

【0083】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.036μオーム−cm2であった。このとき、臨界電流密度(Jc)は、2500A/cm2であった。得られた結果は、表1に示されている。

【0084】

例3

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては0.6のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが0.6のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを0.6のモル比で含んだ前駆体粉末が得られた。

【0085】

Agを0.6のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0086】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0087】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を0.6のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0088】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.052μオーム−cm2であった。このとき、臨界電流(Ic)は226Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは537A/cm2であり、破壊応力は132MPaであった。得られた結果は、表1に示されている。

【0089】

例4

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては0.6のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが0.6のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを0.6のモル比で含んだ前駆体粉末が得られた。

【0090】

Agを0.6のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0091】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0092】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を0.6のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0093】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.005μオーム−cm2であった。このとき、臨界電流密度(Jc)は5320A/cm2であった。得られた結果は、表1に示されている。

【0094】

例5

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0095】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0096】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0097】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0098】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.037μオーム−cm2であった。このとき、臨界電流(Ic)は299Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは712A/cm2であり、破壊応力は145MPaであった。得られた結果は、表1に示されている。

【0099】

例6

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0100】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0101】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0102】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0103】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0031μオーム−cm2であった。このとき、臨界電流密度(Jc)は7530A/cm2であった。得られた結果は、表1に示されている。

【0104】

例7

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.8のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.8のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.8のモル比で含んだ前駆体粉末が得られた。

【0105】

Agを1.8のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0106】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを1.8のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0107】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.8のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0108】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.039μオーム−cm2であった。このとき、臨界電流(Ic)は258Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは615A/cm2であり、破壊応力は138MPaであった。得られた結果は、表1に示されている。

【0109】

例8

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.8のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.8のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.8のモル比で含んだ前駆体粉末が得られた。

【0110】

Agを1.8のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0111】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが320mmであり、外径が12.4mmであり、内径が10mmである、Agを0.6のモル比で含んだチューブが得られた。このチューブの両端に、25mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0112】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが320mmである、Ag添加剤を1.8のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0113】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.004μオーム−cm2であった。このとき、臨界電流密度(Jc)は6300A/cm2であった。得られた結果は、表1に示されている。

【0114】

例9

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.74:0.34:1.83:1.97:3.13のモル比で、添加剤たるAgは1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0115】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0116】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0117】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0118】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.027μオーム−cm2であった。このとき、臨界電流(Ic)は595Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは633A/cm2であり、破壊応力は153MPaであった。得られた結果は、表1に示されている。

【0119】

例10

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.74:0.34:1.83:1.97:3.13のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0120】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0121】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0122】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0123】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0022μオーム−cm2であった。このとき、臨界電流密度(Jc)は6170A/cm2であった。得られた結果は、表1に示されている。

【0124】

例11

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0125】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0126】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0127】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0128】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.023μオーム−cm2であった。このとき、臨界電流(Ic)は650Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは691A/cm2であり、破壊応力は160MPaであった。得られた結果は、表1に示されている。

【0129】

例12

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0130】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0131】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0132】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0133】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.001μオーム−cm2であった。このとき、臨界電流密度(Jc)は7234A/cm2であった。得られた結果は、表1に示されている。

【0134】

例13

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.4:2.0:2.2:3.0のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0135】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0136】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0137】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0138】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.025μオーム−cm2であった。このとき、臨界電流(Ic)は555Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは590A/cm2であり、破壊応力は155MPaであった。得られた結果は、表1に示されている。

【0139】

例14

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.4:2.0:2.2:3.0のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0140】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0141】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが220mmであり、外径が30.8mmであり、内径が28.8mmである、Agを1.2のモル比で含んだチューブが得られた。このチューブの両端に、20mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0142】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが220mmである、Ag添加剤を1.2のモル比で含んだ(Bi,Pb)−2223チューブ状電流リードを得た。

【0143】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0012μオーム−cm2であった。このとき、臨界電流密度(Jc)は5946A/cm2であった。得られた結果は、表1に示されている。

【0144】

例15

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0145】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0146】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、外径が12.4mmであり、内径が10mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が溶射された。

【0147】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0148】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.035μオーム−cm2であった。このとき、臨界電流(Ic)は299Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは712A/cm2であり、破壊応力は147MPaであった。得られた結果は、表1に示されている。

【0149】

例16

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0150】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0151】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、外径が12.4mmであり、内径が10mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0152】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが120mmである、Ag添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0153】

このチューブの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.003μオーム−cm2であった。このとき、臨界電流密度(Jc)は7530A/cm2であった。得られた結果は、表1に示されている。

【0154】

例17

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0155】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0156】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが400mmであり、外径が35.0mmであり、内径が33.0mmであるAg添加(1.2モル比)チューブが得られた。このチューブの両端に、40mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために僅か覆っていない部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0157】

このアッセンブリ全体、即ち、両端銀接点を有したチューブが、空気中で、100時間に亘り最終的に焼結され、長さが400mmのAg添加(1.2モル比)(Bi,Pb)−2223チューブ状電流リードを得た。

【0158】

このチューブの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.033μオーム−cm2であった。このとき、臨界電流(Ic)は750Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは702A/cm2であり、破壊応力は170MPaであった。得られた結果は、表1に示されている。

【0159】

例18

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0160】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0161】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが100mmであり、直径が2mmであるロッドが得られた。このチューブの両端に、5mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0162】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが100mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0163】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.01μオーム−cm2であった。このとき、臨界電流(Ic)は35Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは1166A/cm2であり、破壊応力は128MPaであった。得られた結果は、表1に示されている。

【0164】

例19

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0165】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0166】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、直径が4mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0167】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0168】

このロッドの77K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.01μオーム−cm2であった。このとき、臨界電流(Ic)は138Aであった。この臨界電流を臨界電流密度(Jc)に変換した場合、得られたJcは1150A/cm2であり、破壊応力は122MPaであった。得られた結果は、表1に示されている。

【0169】

例20

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0170】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0171】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが120mmであり、直径が4mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0172】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが120mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。

【0173】

このロッドの4.2K及びゼロ磁場中での接続抵抗率が測定され、得られた値は0.0015μオーム−cm2であった。このとき、臨界電流密度(Jc)は10750A/cm2であった。得られた結果は、表1に示されている。

【0174】

例21

各原材料の硝酸塩粉末を、構成元素Bi、Pb、Sr、Ca及びCuについては1.84:0.35:1.91:2.05:3.05のモル比で、添加剤たるAgについては1.2のモル比で秤量して、銀を含んだ前駆体粉末が調製された。これらは再蒸留水中に溶解された。この硝酸塩溶液が噴霧乾燥されて、Agが1.2のモル比で均一に添加された均質な出発粉末を得た。その後直ちに、この粉末は、空気中で、1時間に亘り、既に800℃に設定されてある電気炉においてか焼された。かくして、焼結用の、Agを1.2のモル比で含んだ前駆体粉末が得られた。

【0175】

Agを1.2のモル比で含んだこのか焼粉末は、300MPaの圧力で、長さが430mmであり、外径が50mmであり、内径が47mmであるチューブ形状へと冷間静水圧プレス成形(CIP)された。次に、このチューブは、空気中で、80時間に亘り、830℃で初期焼結され、続いて、粉砕及び混合を行い、初期焼結粉末材料を得た。

【0176】

次に、この初期焼結粉末を400MPaの圧力で冷間静水圧プレス成形することによって、長さが150mmであり、直径が7mmであるロッドが得られた。このチューブの両端に、10mmの長さの溝がつくられた。続いて、銀の第1層が金属スプレーガンによって堆積させられた。次に、有孔銀箔が、第1金属の溶射銀層に重ね合わされた。外部接点をつくるために小さな未被覆の部分を残して銀箔が完全に重ね合わされた後、別の銀層が金属溶射された。

【0177】

このアッセンブリ全体、即ち、両端銀接点を有したこのロッドが、空気中で、100時間に亘り最終的に焼結され、長さが150mmのAg添加(1.2モル比)(Bi,Pb)−2223ロッド状電流リードを得た。