含フッ素薄膜および該含フッ素薄膜を有する基材の製造方法

【課題】基材との密着性に優れ、精密金型としての寸法精度、離型性に優れた含フッ素薄膜撥が得られる。

【解決手段】 基材表面に形成され、該含フッ素薄膜は基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなり、上記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含み、上記含フッ素有機物質が非晶質パーフルオロ樹脂である。

【解決手段】 基材表面に形成され、該含フッ素薄膜は基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなり、上記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含み、上記含フッ素有機物質が非晶質パーフルオロ樹脂である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基材表面に形成された含フッ素薄膜撥および該含フッ素薄膜を有する基材の製造方法に関する。

【背景技術】

【0002】

形状が精密なプラスチック成形品を生産する場合、その精密な形状を損なうことなく成形金型から成形品を離型することは困難である。微細化が進む近年は特に離型が難しくなってきている。

従来から、成形品と金型の離型性を確保するため、(1)インラインで金型表面に離型剤を塗布するか、(2)予め金型表面に離型を容易にする表面処理を施して離型層を設けている。しかし、それぞれ以下のような問題がある。

【0003】

上記(1)の方法は、従来から最も一般的な離型技術として行なわれてきているが、精密な形状を安定的に成形するための金型を得ることが難しく、サブミクロンオーダーの形状制御が必要なプラスチックレンズなどの光学部品等には適用できない。また補助材である離型剤のコストに加えて、金型に離型剤を塗布するための装置、あるいは工数が必要であり、さらに離型剤が製品に付着することが避けられないため、それを除去するための洗浄工程も必要になる。このため、コストおよび環境を悪くする。

【0004】

これに対し上記(2)の方法は、近年のプラスチック部品の高精度化に伴い、徐々に適用範囲を拡げている手法である。現在実用化されている離型層は、DLC(ダイヤモンド・ライク・カーボン)やTiN(窒化チタン)系の薄膜である(例えば特許文献1参照)。これらの薄膜は、熱的・機械的に安定であり、通常のプラスチック成形であれば数千ショットの耐久性を有している。しかしながら、いずれも成形品との離型性が不十分であり、成形品を取り出す際に形状を損なうことにより製品歩留まりが低下する。

【0005】

また、離型層の形成方法として、装置が簡易で安価であることから物理蒸着法(PVD)の一種である真空蒸着法が多用されている。

真空蒸着法は、10-4Pa程度をこえる高真空中で、真空蒸着装置内部に設置されたターゲット収容容器内に充填した固体または顆粒状のターゲットを加熱蒸発させ、この蒸気をターゲットに対向配置されて一定の温度に保持された基材表面に堆積させて薄膜を形成する方法である。

真空蒸着法は、高真空下で成膜することにより蒸着時に薄膜となる高分子の構造を変化させることなく高純度な薄膜が高い成膜速度で形成できる。ターゲットを蒸気とするためには加熱方式が多用され、その加熱方式には、抵抗加熱法、電子ビーム法、レーザ法(レーザブレーション)などがある。

上記真空蒸着法を用いた含フッ素薄膜形成方法として、レンズなど光学部材の表面に防汚性薄膜を形成する方法が開示されている(特許文献2参照)。

しかしながら、真空蒸着法により含フッ素薄膜を製造する場合以下の問題がある。

(1)含フッ素薄膜は基材との密着性が十分でない。基材に対して密着性を改善する官能基を持った含フッ素有機化合物では、基材に対しての密着性はあるが、膜表面がほとんどフッ素で終端するために、それ以上膜としては成長しない。そのため、付着が十分でないか、もしくは膜表面に曇りがついたようになる。

(2)膜厚が数nm〜数10nmと極めて薄いため、耐久性(耐磨耗性)が劣る。さらに数10nm以上の膜厚が必要とされる用途には使用できない。

(3)膜表面に成膜しなかった微粒子が付着しているため、成膜後の状態で曇っている。そのため、透明膜が必要な場合は拭き取る必要が生じたり、表面の平滑性に劣ったりする結果、拭き取り不可能な精密金型等には使用できず用途が限定されている。

【0006】

Ar,He,Ne等の不活性ガスを励起させたイオンビームを基材に照射させた状態で含フッ素薄膜を製造する成膜方法が知られているが、イオンビームによって堆積しているフッ素樹脂が分解もしくはスパッタリングされてしまい高効率で堆積させるのが困難である。

【特許文献1】特開平5−169459号

【特許文献2】特開平11−071665号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

解決しようとする問題点は、基材との密着性に優れ、精密金型としての寸法精度、離型性に優れた含フッ素薄膜撥が得られていないという点である。

【課題を解決するための手段】

【0008】

本発明の含フッ素薄膜は、基材表面に形成され、該含フッ素薄膜は基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなることを特徴とする。

また、上記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含むことを特徴とする。

また、上記含フッ素有機物質が非晶質パーフルオロ樹脂であることを特徴とする。

【0009】

本発明の他の含フッ素薄膜は、基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は上記基材表面に少なくとも1種類の含フッ素有機化合物をアルゴンスパッタエッチングを行ないながら堆積されてなることを特徴とする。

【0010】

本発明の含フッ素薄膜を有する基材の製造方法は、表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を蒸着法により、非フッ素含有物質をイオンビームスパッタ法により、同時に基材表面に堆積させる工程とを備えることを特徴とする。

上記蒸着法は真空蒸着法であることを特徴とする。また、真空蒸着法による堆積速度が前記イオンビームスパッタ法による堆積速度の10倍以上であることを特徴とする。また、基材表面に堆積させる工程がアルゴンスパッタエッチを行いながら成膜する工程であることを特徴とする。

【0011】

本発明の他の含フッ素薄膜を有する基材の製造方法は、表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質をアルゴンスパッタエッチングを行ないながら蒸着法により、基材表面に堆積させる工程とを備えることを特徴とする。

【発明の効果】

【0012】

本発明の含フッ素薄膜は、蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に基材表面に堆積されることにより形成されるので、また、アルゴンスパッタエッチングを行ないながら蒸着法により堆積されるので、従来例で膜厚が数10nmであったのに対して、数100nm〜数μmオーダーの膜厚を持った膜を形成できる。このため、例えば樹脂成形の離型剤として使用した場合の金型寿命が数倍に向上する。

【発明を実施するための最良の形態】

【0013】

含フッ素薄膜が形成される基材としては、金属、セラミック等が挙げられる。精密成形の金型としては、金属材料が好ましく、例えばステンレス材、アルミニウムまたはその合金材、マグネシウムまたはその合金材、鉄または鉄合金材等が挙げられる。これらの中で基板への接着、剥離性に優れるステンレス材が好ましい。

【0014】

本発明に使用できる含フッ素有機物質は、平均して1個以上のフッ素原子を含む単位モノマーの重合体または共重合体であって、被膜形成能のある有機高分子であれば使用できる。例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−エチレン共重合体、トリフルオロクロロエチレン重合体、トリフルオロクロロエチレン−エチレン共重合体、ポリビニルフルオライド、ポリビニリデンフルオライド、フルオロポリエーテル重合体、ポリフルオロシリコーン、脂肪族環構造を有するパーフルオロ重合体等が例示できる。

【0015】

上記含フッ素有機物質の中で、パーフルオロ系高分子が好ましく、更に少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基を分子内に含むことが好ましい。Rは炭素数1〜3のアルキル基が好ましい。このパーフルオロ系高分子を用いることにより、基板との密着性に優れる。

【0016】

好適に用いられる含フッ素有機物質として、主鎖末端に−Si(OR)3基を有するフルオロアルキルシランTSL8257(商標、GE東芝シリコーン社製)、主鎖に脂肪族環構造を有するアモルファスパーフルオロ重合体であるサイトップ(商標、旭硝子社製)が挙げられる。

【0017】

イオンビームスパッタ法によって堆積できる物質は、イオン銃から放出されたイオンが照射されスパッタできる物質であれば利用できる。そのような物質としては、SiO2、CeF2などの無機物類、金属アルミニウム、金属シリコンなどの金属類、アクリル樹脂、ポリエチレン、ポリイミド、ポリテトラフルオロエチレンなどの高分子化合物類などが挙げられる。

これらの中で、SiO2などの無機物が好ましい。

【0018】

上記材料を用いて、該含フッ素有機物質を蒸着法によって、SiO2などの無機物をイオンビームスパッタ法によって、同一成膜装置内において、同時に基材上に堆積することによって、含フッ素薄膜が得られる。

無機物のスパッタ粒子が基材に堆積した含フッ素有機化合物と衝突することによって含フッ素有機物質を構成する分子の重合が促進され強固な膜になる。また、含フッ素有機物質についている官能基によって基材との密着を確保し、含フッ素有機化合物と共蒸着する無機物のイオンビームスパッタ粒子、例えばArイオンビームスパッタ粒子、によって含フッ素有機化合物間の重合を促進できる。このスパッタ粒子の持つエネルギーはイオンビーム直接照射の数10〜数100分の1であるため、堆積した膜の分解が抑えられて高効率での成膜が可能になる。

【0019】

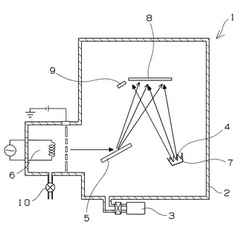

本発明の含フッ素薄膜を形成するための成膜装置の一例を図1に示す。

成膜装置1は、排気装置3を備えた真空容器2内に、真空蒸着用ターゲット4を収容するルツボ7と、イオンビームスパッタ用ターゲット5とこのターゲットにArイオンビームを照射するイオン銃6とが収容されている。これらターゲット4およびターゲット5に基材8が対向配置されている。9は成膜される薄膜の厚さを測定する膜厚計(QCD)であり、10はアルゴンガス導入装置である。ルツボ7はアルミナ(Al2O3)、ベリリア(BeO)などの高融点酸化物で形成され、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属のフィラメントなどを用いた加熱装置(図示省略)により加熱される。

本発明のイオンビームスパッタに用いられるターゲットは上記SiO2などが用いられ、イオン銃としては、プラズマ室内のプラズマからイオンを引き出してスパッタ室内のターゲットに向けてイオンビームを照射する公知のものが用いられる。イオン源としては、Arガス以外にHe、Ne、Xeなどの不活性ガスを使用できる。

【0020】

上記成膜装置を用いた含フッ素薄膜を有する基材の製造方法について説明する。

(1)被膜基材の脱脂洗浄:被膜基材を予め洗浄する。洗浄はアセトンなどによる有機溶剤による洗浄、イソプロピルアルコール(IPA)などによるブラシ洗浄、その他超音波洗浄などを基材の種類に応じて行なう。

(2)ターゲットおよび被膜基材のセッティング:含フッ素有機物質をルツボ7に充填し、またSiO2などの無機物をイオンビームスパッタ用ターゲット5に配置し、基材8を治具に装着する。

(3)成膜装置の排気:装置内圧が10-2〜10-4Paとなるまで排気する。装置内圧は 5×10-3 Pa以下とすることが好ましい。

【0021】

(4)含フッ素薄膜の形成:Arガスを 5.0 SCCM の割合で装置内に流しながら、ルツボ7の温度を 250 ℃から 700 ℃に、昇温速度50 ℃/分で加熱する。同時にイオン銃6に流されるイオンビーム電流値を 20〜50m A 程度に調節する。このイオンビーム電流値は、SiO2単体での成膜速度としては、膜厚計(QCD)9にて検出不可能なレベルである。このイオンビーム電流を上昇させると膜強度が増加するが、一方撥水性が悪くなる傾向がある。

【0022】

本発明の成膜方法においては、イオンビーム電流値を調節してSiO2の成膜速度を、ルツボ7の温度を調節して含フッ素有機物質の成膜速度をそれぞれ調節する。この調節方法により、真空蒸着法による堆積速度をイオンビームスパッタ法による堆積速度の10倍以上とすることが好ましい。堆積速度を調節することにより、含フッ素薄膜中のSiO2濃度を調整できる。本発明においては、SiO2濃度を 1 重量%以下にすることが好ましい。

薄膜として実用的な範囲は 50 〜 2000 nm であり、好ましくは、 100 〜 200 nm である。また、真空蒸着法による堆積速度をイオンビームスパッタ法による堆積速度の10倍以上とすることにより、成膜された含フッ素薄膜の対水接触角は 90° をこえることができ、精密金型としての十分な撥水性を有している。

【0023】

本発明の他の成膜方法として、アルゴンスパッタエッチを行いながら真空蒸着法で成膜することができる。真空蒸着の条件は上記条件を用いることができる。この場合イオンビームスパッタ法を用いなくても密着強度に優れ、対水接触角は 90° をこえる薄膜が得られる。そのアルゴンスパッタ条件としてはRF出力10〜15Wが好ましい。

【実施例】

【0024】

実施例1

基材として精密成形用の金型(SUS304製)を、含フッ素有機物質ターゲットとしてサイトップ(商標、旭硝子社製)を、イオンビームスパッタリングによって堆積させる物質としてSiO2をそれぞれ準備して、上述した成膜装置を用いて含フッ素薄膜を有する基材を製造した。

サイトップを成膜装置内のアルミナ製ルツボに 3.5 g 充填し、SiO2板をターゲット台に配置して、成膜装置内を 5×10-3 Pa以下に排気し、イオン銃付近にアルゴンガス 5.0 SCCM を流しながらArイオンビームをスパッタリングターゲットに向けてイオンビーム電流 45 mA で照射する。この場合におけるSiO2単体での成膜レートは膜厚モニターで検出不可能なレベルである。

【0025】

イオンビームと同時に、サイトップを配置したルツボのヒーターを昇温速度 50℃/5分で加熱する。ヒーター温度が 250℃をこえた時点でシャッターを開けてシリコン基板への堆積を開始させる。ヒーター温度が 700℃をこえた時点でシャッターを閉じて基板への堆積を終了させる。

このようにして成膜された含フッ素物薄膜の膜厚は約 150nm であり、105〜115°程度の対水接触角が得られた。

【0026】

得られた含フッ素薄膜を温度170℃、25 kgf/cm2、保持時間 60 分でプリプレグシートへ熱圧着を繰り返す耐久試験を行なった。その結果、プリプレグシートに張り付くことなく繰り返すことが可能な回数は、後述する比較例の値より約3倍の値が得られた。

また、摩耗試験を表面性測定器HEIDON−14DR(新東科学社製)を用い、摺動条件としてスピード:50 mm/分、FEED SCALE:5 mm、荷重:1 kgf、摺動子:アルミナボールにて行なった。アルミナボールの摺動により下地が見え始めた回数をn=5で測定した。同一条件で成膜した2枚の基材を試料とした。結果を表1に示す。

【0027】

実施例2

基材をガラス板に代える以外は、実施例1と同一の条件、方法で含フッ素薄膜を有する基材を製造した。実施例1と同条件で評価した結果、耐久試験は比較例の値より約3倍の値が得られた。また、摩耗試験結果を表1に示す。

【0028】

比較例1

基材として精密成形用の金型(SUS304製)を、含フッ素有機物質ターゲットとしてサイトップ(商標、旭硝子社製)を準備して、上述した成膜装置を用いて含フッ素有機物単体の薄膜を有する基材を製造した。このとき、イオンビームスパッタリングによる堆積は行なわなかった。

アルミナ製ルツボに充填したサイトップ 4.75 g を昇温速度 50℃/5 分で加熱、250℃をこえた時点でシャッターを開けて堆積を開始し700℃を越えた時点でシャッターを閉じ、堆積を終了させる。この場合の膜厚は約 30 nm、対水接触角は110〜120°になる。この薄膜は軽く触れただけで取れてしまい、耐久試験に劣った。

また、実施例1と同条件で摩耗試験を行なった。結果を表1に示す。

【0029】

比較例2

基材をガラス板に代える以外は、比較例1と同一の条件、方法で含フッ素薄膜単体を有する基材を製造した。摩耗試験結果を表1に示す。

【0030】

【表1】

表1に示すように、各実施例は、耐摩耗性が 2〜3 倍、各比較例より優れていた。

【0031】

実施例3

実施例3で用いた成膜装置の一例を図2に示す。

成膜装置1’は、排気装置3を備えた真空容器2内に、真空蒸着用ターゲット4を収容するルツボ7と、他のターゲット4’を収容するルツボ7とが収容されている。これらターゲット4およびターゲット4’に基材8が対向配置されている。11は基材のホルダーである。9は成膜される薄膜の厚さを測定する膜厚計(QCD)であり、10はアルゴンガス導入装置である。

肉厚 1.5mm の銅製のルツボに含フッ素有機化合物を充填し、ヒーター上に設置する。このときの含フッ素有機化合物としては、PFA樹脂が好適であり具体的にはデュポン社製のPFA350−Jがより好適である。

成膜装置内を 5.0×10-3Pa 以下に排気し、蒸発源と基材の間に設けられたシャッターを閉じた状態でアルゴンガスを流しながらチャンバー内の真空度を 2.1×10-2Pa 程度にした状態でRF出力 10〜15W でスパッタエッチングを開始する。RF出力はスパッタエッチングのエッチングレートがPFAの堆積速度より遅くなる範囲で任意にかえることができる。放電したままの状態でヒーターを約 600℃まで加熱しPFAを蒸発させ、基板上に堆積させる。このときの堆積速度は、0.15nm/sec 程度になる。

【0032】

このようにして成膜された含フッ素薄膜の対水接触角は 120〜130°程度になり、撥水性を有している。膜の強度および密着性については、スパッタエッチングと同時に行なわなかったPFA膜が綿棒等でごく軽く擦っただけで膜が崩れるように削れて基材表面が露出してしまう、もしくは膜にならないのに対して、実施例3で得られた薄膜は表面に多少傷がつく程度で基材表面が露出してしまうことがない程度の強度を有している。

含フッ素有機化合物の蒸発源は1種類には限定されず、異なる数種類の含フッ素有機化合物蒸発源を同時に使用することができる。その際には各蒸発源からの堆積速度の合計がアルゴンガススパッタエッチングのエッチング速度よりも早くなるように蒸発源からの蒸発量もしくはアルゴンガススパッタエッチングのRF出力を調整しなくてはならない。

【0033】

実施例4

含フッ素有機化合物と、基材との密着を改善する効果を有した材料を、アルゴンガススパッタエッチングを行ないながら同時に堆積させることで基材との密着を良好にした膜を堆積させることもできる。

実施例3で用いた成膜装置を用いた。

アルミナ製のルツボに旭硝子社製のサイトップを約 3.5g 充填し、ヒーター上に設置する。肉厚1.5mm の銅製のルツボにデュポン社製のPFA350‐Jを約 3.0g 充填し、ヒーター上に設置する。

成膜装置内を 5.0×10-3Pa 以下に排気し、蒸発源と基材の間に設けられたシャッターを閉じた状態でアルゴンガスを流しながらチャンバー内の真空度を 2.1×10-2Pa 程度にした状態でRF出力 10〜15W でスパッタエッチングを開始する。放電したままの状態でPFAを充填したルツボのヒーターを約 600℃まで加熱しPFAを蒸発させ、それと同時にサイトップを充填したルツボのヒーターを約 500℃に加熱し、シャッターを開いて基材への堆積を開始する。サイトップを充填したルツボのヒーターを 30℃/5min.の速度で 750℃まで昇温させ、750℃を 2 分間保持した後にシャッターを閉じて堆積を終了させる。それと同時にRFの放電を止めてスパッタエッチングを終了させる。

このようにして堆積した膜は、膜厚およそ 300nm 、対水接触角は 120〜130°を有する。

【産業上の利用可能性】

【0034】

本発明の含フッ素薄膜撥および該含フッ素薄膜を有する基材は、膜厚が数 10 nmであった従来の基材に対して、数 100nm〜数μm オーダーの膜厚を有する膜を形成することができるので、例えば精密樹脂成形の離型剤として使用した場合の金型寿命が数倍になる。

【図面の簡単な説明】

【0035】

【図1】成膜装置の一例を示す図である。

【図2】成膜装置の他の一例を示す図である。

【符号の説明】

【0036】

1 成膜装置

2 真空容器

3 排気装置

4 真空蒸着用ターゲット

5 イオンビームスパッタ用ターゲット

6 イオン銃

7 ルツボ

8 基材

9 膜厚計

10 ガス導入装置

【技術分野】

【0001】

本発明は基材表面に形成された含フッ素薄膜撥および該含フッ素薄膜を有する基材の製造方法に関する。

【背景技術】

【0002】

形状が精密なプラスチック成形品を生産する場合、その精密な形状を損なうことなく成形金型から成形品を離型することは困難である。微細化が進む近年は特に離型が難しくなってきている。

従来から、成形品と金型の離型性を確保するため、(1)インラインで金型表面に離型剤を塗布するか、(2)予め金型表面に離型を容易にする表面処理を施して離型層を設けている。しかし、それぞれ以下のような問題がある。

【0003】

上記(1)の方法は、従来から最も一般的な離型技術として行なわれてきているが、精密な形状を安定的に成形するための金型を得ることが難しく、サブミクロンオーダーの形状制御が必要なプラスチックレンズなどの光学部品等には適用できない。また補助材である離型剤のコストに加えて、金型に離型剤を塗布するための装置、あるいは工数が必要であり、さらに離型剤が製品に付着することが避けられないため、それを除去するための洗浄工程も必要になる。このため、コストおよび環境を悪くする。

【0004】

これに対し上記(2)の方法は、近年のプラスチック部品の高精度化に伴い、徐々に適用範囲を拡げている手法である。現在実用化されている離型層は、DLC(ダイヤモンド・ライク・カーボン)やTiN(窒化チタン)系の薄膜である(例えば特許文献1参照)。これらの薄膜は、熱的・機械的に安定であり、通常のプラスチック成形であれば数千ショットの耐久性を有している。しかしながら、いずれも成形品との離型性が不十分であり、成形品を取り出す際に形状を損なうことにより製品歩留まりが低下する。

【0005】

また、離型層の形成方法として、装置が簡易で安価であることから物理蒸着法(PVD)の一種である真空蒸着法が多用されている。

真空蒸着法は、10-4Pa程度をこえる高真空中で、真空蒸着装置内部に設置されたターゲット収容容器内に充填した固体または顆粒状のターゲットを加熱蒸発させ、この蒸気をターゲットに対向配置されて一定の温度に保持された基材表面に堆積させて薄膜を形成する方法である。

真空蒸着法は、高真空下で成膜することにより蒸着時に薄膜となる高分子の構造を変化させることなく高純度な薄膜が高い成膜速度で形成できる。ターゲットを蒸気とするためには加熱方式が多用され、その加熱方式には、抵抗加熱法、電子ビーム法、レーザ法(レーザブレーション)などがある。

上記真空蒸着法を用いた含フッ素薄膜形成方法として、レンズなど光学部材の表面に防汚性薄膜を形成する方法が開示されている(特許文献2参照)。

しかしながら、真空蒸着法により含フッ素薄膜を製造する場合以下の問題がある。

(1)含フッ素薄膜は基材との密着性が十分でない。基材に対して密着性を改善する官能基を持った含フッ素有機化合物では、基材に対しての密着性はあるが、膜表面がほとんどフッ素で終端するために、それ以上膜としては成長しない。そのため、付着が十分でないか、もしくは膜表面に曇りがついたようになる。

(2)膜厚が数nm〜数10nmと極めて薄いため、耐久性(耐磨耗性)が劣る。さらに数10nm以上の膜厚が必要とされる用途には使用できない。

(3)膜表面に成膜しなかった微粒子が付着しているため、成膜後の状態で曇っている。そのため、透明膜が必要な場合は拭き取る必要が生じたり、表面の平滑性に劣ったりする結果、拭き取り不可能な精密金型等には使用できず用途が限定されている。

【0006】

Ar,He,Ne等の不活性ガスを励起させたイオンビームを基材に照射させた状態で含フッ素薄膜を製造する成膜方法が知られているが、イオンビームによって堆積しているフッ素樹脂が分解もしくはスパッタリングされてしまい高効率で堆積させるのが困難である。

【特許文献1】特開平5−169459号

【特許文献2】特開平11−071665号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

解決しようとする問題点は、基材との密着性に優れ、精密金型としての寸法精度、離型性に優れた含フッ素薄膜撥が得られていないという点である。

【課題を解決するための手段】

【0008】

本発明の含フッ素薄膜は、基材表面に形成され、該含フッ素薄膜は基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなることを特徴とする。

また、上記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含むことを特徴とする。

また、上記含フッ素有機物質が非晶質パーフルオロ樹脂であることを特徴とする。

【0009】

本発明の他の含フッ素薄膜は、基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は上記基材表面に少なくとも1種類の含フッ素有機化合物をアルゴンスパッタエッチングを行ないながら堆積されてなることを特徴とする。

【0010】

本発明の含フッ素薄膜を有する基材の製造方法は、表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を蒸着法により、非フッ素含有物質をイオンビームスパッタ法により、同時に基材表面に堆積させる工程とを備えることを特徴とする。

上記蒸着法は真空蒸着法であることを特徴とする。また、真空蒸着法による堆積速度が前記イオンビームスパッタ法による堆積速度の10倍以上であることを特徴とする。また、基材表面に堆積させる工程がアルゴンスパッタエッチを行いながら成膜する工程であることを特徴とする。

【0011】

本発明の他の含フッ素薄膜を有する基材の製造方法は、表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質をアルゴンスパッタエッチングを行ないながら蒸着法により、基材表面に堆積させる工程とを備えることを特徴とする。

【発明の効果】

【0012】

本発明の含フッ素薄膜は、蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に基材表面に堆積されることにより形成されるので、また、アルゴンスパッタエッチングを行ないながら蒸着法により堆積されるので、従来例で膜厚が数10nmであったのに対して、数100nm〜数μmオーダーの膜厚を持った膜を形成できる。このため、例えば樹脂成形の離型剤として使用した場合の金型寿命が数倍に向上する。

【発明を実施するための最良の形態】

【0013】

含フッ素薄膜が形成される基材としては、金属、セラミック等が挙げられる。精密成形の金型としては、金属材料が好ましく、例えばステンレス材、アルミニウムまたはその合金材、マグネシウムまたはその合金材、鉄または鉄合金材等が挙げられる。これらの中で基板への接着、剥離性に優れるステンレス材が好ましい。

【0014】

本発明に使用できる含フッ素有機物質は、平均して1個以上のフッ素原子を含む単位モノマーの重合体または共重合体であって、被膜形成能のある有機高分子であれば使用できる。例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−エチレン共重合体、トリフルオロクロロエチレン重合体、トリフルオロクロロエチレン−エチレン共重合体、ポリビニルフルオライド、ポリビニリデンフルオライド、フルオロポリエーテル重合体、ポリフルオロシリコーン、脂肪族環構造を有するパーフルオロ重合体等が例示できる。

【0015】

上記含フッ素有機物質の中で、パーフルオロ系高分子が好ましく、更に少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基を分子内に含むことが好ましい。Rは炭素数1〜3のアルキル基が好ましい。このパーフルオロ系高分子を用いることにより、基板との密着性に優れる。

【0016】

好適に用いられる含フッ素有機物質として、主鎖末端に−Si(OR)3基を有するフルオロアルキルシランTSL8257(商標、GE東芝シリコーン社製)、主鎖に脂肪族環構造を有するアモルファスパーフルオロ重合体であるサイトップ(商標、旭硝子社製)が挙げられる。

【0017】

イオンビームスパッタ法によって堆積できる物質は、イオン銃から放出されたイオンが照射されスパッタできる物質であれば利用できる。そのような物質としては、SiO2、CeF2などの無機物類、金属アルミニウム、金属シリコンなどの金属類、アクリル樹脂、ポリエチレン、ポリイミド、ポリテトラフルオロエチレンなどの高分子化合物類などが挙げられる。

これらの中で、SiO2などの無機物が好ましい。

【0018】

上記材料を用いて、該含フッ素有機物質を蒸着法によって、SiO2などの無機物をイオンビームスパッタ法によって、同一成膜装置内において、同時に基材上に堆積することによって、含フッ素薄膜が得られる。

無機物のスパッタ粒子が基材に堆積した含フッ素有機化合物と衝突することによって含フッ素有機物質を構成する分子の重合が促進され強固な膜になる。また、含フッ素有機物質についている官能基によって基材との密着を確保し、含フッ素有機化合物と共蒸着する無機物のイオンビームスパッタ粒子、例えばArイオンビームスパッタ粒子、によって含フッ素有機化合物間の重合を促進できる。このスパッタ粒子の持つエネルギーはイオンビーム直接照射の数10〜数100分の1であるため、堆積した膜の分解が抑えられて高効率での成膜が可能になる。

【0019】

本発明の含フッ素薄膜を形成するための成膜装置の一例を図1に示す。

成膜装置1は、排気装置3を備えた真空容器2内に、真空蒸着用ターゲット4を収容するルツボ7と、イオンビームスパッタ用ターゲット5とこのターゲットにArイオンビームを照射するイオン銃6とが収容されている。これらターゲット4およびターゲット5に基材8が対向配置されている。9は成膜される薄膜の厚さを測定する膜厚計(QCD)であり、10はアルゴンガス導入装置である。ルツボ7はアルミナ(Al2O3)、ベリリア(BeO)などの高融点酸化物で形成され、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属のフィラメントなどを用いた加熱装置(図示省略)により加熱される。

本発明のイオンビームスパッタに用いられるターゲットは上記SiO2などが用いられ、イオン銃としては、プラズマ室内のプラズマからイオンを引き出してスパッタ室内のターゲットに向けてイオンビームを照射する公知のものが用いられる。イオン源としては、Arガス以外にHe、Ne、Xeなどの不活性ガスを使用できる。

【0020】

上記成膜装置を用いた含フッ素薄膜を有する基材の製造方法について説明する。

(1)被膜基材の脱脂洗浄:被膜基材を予め洗浄する。洗浄はアセトンなどによる有機溶剤による洗浄、イソプロピルアルコール(IPA)などによるブラシ洗浄、その他超音波洗浄などを基材の種類に応じて行なう。

(2)ターゲットおよび被膜基材のセッティング:含フッ素有機物質をルツボ7に充填し、またSiO2などの無機物をイオンビームスパッタ用ターゲット5に配置し、基材8を治具に装着する。

(3)成膜装置の排気:装置内圧が10-2〜10-4Paとなるまで排気する。装置内圧は 5×10-3 Pa以下とすることが好ましい。

【0021】

(4)含フッ素薄膜の形成:Arガスを 5.0 SCCM の割合で装置内に流しながら、ルツボ7の温度を 250 ℃から 700 ℃に、昇温速度50 ℃/分で加熱する。同時にイオン銃6に流されるイオンビーム電流値を 20〜50m A 程度に調節する。このイオンビーム電流値は、SiO2単体での成膜速度としては、膜厚計(QCD)9にて検出不可能なレベルである。このイオンビーム電流を上昇させると膜強度が増加するが、一方撥水性が悪くなる傾向がある。

【0022】

本発明の成膜方法においては、イオンビーム電流値を調節してSiO2の成膜速度を、ルツボ7の温度を調節して含フッ素有機物質の成膜速度をそれぞれ調節する。この調節方法により、真空蒸着法による堆積速度をイオンビームスパッタ法による堆積速度の10倍以上とすることが好ましい。堆積速度を調節することにより、含フッ素薄膜中のSiO2濃度を調整できる。本発明においては、SiO2濃度を 1 重量%以下にすることが好ましい。

薄膜として実用的な範囲は 50 〜 2000 nm であり、好ましくは、 100 〜 200 nm である。また、真空蒸着法による堆積速度をイオンビームスパッタ法による堆積速度の10倍以上とすることにより、成膜された含フッ素薄膜の対水接触角は 90° をこえることができ、精密金型としての十分な撥水性を有している。

【0023】

本発明の他の成膜方法として、アルゴンスパッタエッチを行いながら真空蒸着法で成膜することができる。真空蒸着の条件は上記条件を用いることができる。この場合イオンビームスパッタ法を用いなくても密着強度に優れ、対水接触角は 90° をこえる薄膜が得られる。そのアルゴンスパッタ条件としてはRF出力10〜15Wが好ましい。

【実施例】

【0024】

実施例1

基材として精密成形用の金型(SUS304製)を、含フッ素有機物質ターゲットとしてサイトップ(商標、旭硝子社製)を、イオンビームスパッタリングによって堆積させる物質としてSiO2をそれぞれ準備して、上述した成膜装置を用いて含フッ素薄膜を有する基材を製造した。

サイトップを成膜装置内のアルミナ製ルツボに 3.5 g 充填し、SiO2板をターゲット台に配置して、成膜装置内を 5×10-3 Pa以下に排気し、イオン銃付近にアルゴンガス 5.0 SCCM を流しながらArイオンビームをスパッタリングターゲットに向けてイオンビーム電流 45 mA で照射する。この場合におけるSiO2単体での成膜レートは膜厚モニターで検出不可能なレベルである。

【0025】

イオンビームと同時に、サイトップを配置したルツボのヒーターを昇温速度 50℃/5分で加熱する。ヒーター温度が 250℃をこえた時点でシャッターを開けてシリコン基板への堆積を開始させる。ヒーター温度が 700℃をこえた時点でシャッターを閉じて基板への堆積を終了させる。

このようにして成膜された含フッ素物薄膜の膜厚は約 150nm であり、105〜115°程度の対水接触角が得られた。

【0026】

得られた含フッ素薄膜を温度170℃、25 kgf/cm2、保持時間 60 分でプリプレグシートへ熱圧着を繰り返す耐久試験を行なった。その結果、プリプレグシートに張り付くことなく繰り返すことが可能な回数は、後述する比較例の値より約3倍の値が得られた。

また、摩耗試験を表面性測定器HEIDON−14DR(新東科学社製)を用い、摺動条件としてスピード:50 mm/分、FEED SCALE:5 mm、荷重:1 kgf、摺動子:アルミナボールにて行なった。アルミナボールの摺動により下地が見え始めた回数をn=5で測定した。同一条件で成膜した2枚の基材を試料とした。結果を表1に示す。

【0027】

実施例2

基材をガラス板に代える以外は、実施例1と同一の条件、方法で含フッ素薄膜を有する基材を製造した。実施例1と同条件で評価した結果、耐久試験は比較例の値より約3倍の値が得られた。また、摩耗試験結果を表1に示す。

【0028】

比較例1

基材として精密成形用の金型(SUS304製)を、含フッ素有機物質ターゲットとしてサイトップ(商標、旭硝子社製)を準備して、上述した成膜装置を用いて含フッ素有機物単体の薄膜を有する基材を製造した。このとき、イオンビームスパッタリングによる堆積は行なわなかった。

アルミナ製ルツボに充填したサイトップ 4.75 g を昇温速度 50℃/5 分で加熱、250℃をこえた時点でシャッターを開けて堆積を開始し700℃を越えた時点でシャッターを閉じ、堆積を終了させる。この場合の膜厚は約 30 nm、対水接触角は110〜120°になる。この薄膜は軽く触れただけで取れてしまい、耐久試験に劣った。

また、実施例1と同条件で摩耗試験を行なった。結果を表1に示す。

【0029】

比較例2

基材をガラス板に代える以外は、比較例1と同一の条件、方法で含フッ素薄膜単体を有する基材を製造した。摩耗試験結果を表1に示す。

【0030】

【表1】

表1に示すように、各実施例は、耐摩耗性が 2〜3 倍、各比較例より優れていた。

【0031】

実施例3

実施例3で用いた成膜装置の一例を図2に示す。

成膜装置1’は、排気装置3を備えた真空容器2内に、真空蒸着用ターゲット4を収容するルツボ7と、他のターゲット4’を収容するルツボ7とが収容されている。これらターゲット4およびターゲット4’に基材8が対向配置されている。11は基材のホルダーである。9は成膜される薄膜の厚さを測定する膜厚計(QCD)であり、10はアルゴンガス導入装置である。

肉厚 1.5mm の銅製のルツボに含フッ素有機化合物を充填し、ヒーター上に設置する。このときの含フッ素有機化合物としては、PFA樹脂が好適であり具体的にはデュポン社製のPFA350−Jがより好適である。

成膜装置内を 5.0×10-3Pa 以下に排気し、蒸発源と基材の間に設けられたシャッターを閉じた状態でアルゴンガスを流しながらチャンバー内の真空度を 2.1×10-2Pa 程度にした状態でRF出力 10〜15W でスパッタエッチングを開始する。RF出力はスパッタエッチングのエッチングレートがPFAの堆積速度より遅くなる範囲で任意にかえることができる。放電したままの状態でヒーターを約 600℃まで加熱しPFAを蒸発させ、基板上に堆積させる。このときの堆積速度は、0.15nm/sec 程度になる。

【0032】

このようにして成膜された含フッ素薄膜の対水接触角は 120〜130°程度になり、撥水性を有している。膜の強度および密着性については、スパッタエッチングと同時に行なわなかったPFA膜が綿棒等でごく軽く擦っただけで膜が崩れるように削れて基材表面が露出してしまう、もしくは膜にならないのに対して、実施例3で得られた薄膜は表面に多少傷がつく程度で基材表面が露出してしまうことがない程度の強度を有している。

含フッ素有機化合物の蒸発源は1種類には限定されず、異なる数種類の含フッ素有機化合物蒸発源を同時に使用することができる。その際には各蒸発源からの堆積速度の合計がアルゴンガススパッタエッチングのエッチング速度よりも早くなるように蒸発源からの蒸発量もしくはアルゴンガススパッタエッチングのRF出力を調整しなくてはならない。

【0033】

実施例4

含フッ素有機化合物と、基材との密着を改善する効果を有した材料を、アルゴンガススパッタエッチングを行ないながら同時に堆積させることで基材との密着を良好にした膜を堆積させることもできる。

実施例3で用いた成膜装置を用いた。

アルミナ製のルツボに旭硝子社製のサイトップを約 3.5g 充填し、ヒーター上に設置する。肉厚1.5mm の銅製のルツボにデュポン社製のPFA350‐Jを約 3.0g 充填し、ヒーター上に設置する。

成膜装置内を 5.0×10-3Pa 以下に排気し、蒸発源と基材の間に設けられたシャッターを閉じた状態でアルゴンガスを流しながらチャンバー内の真空度を 2.1×10-2Pa 程度にした状態でRF出力 10〜15W でスパッタエッチングを開始する。放電したままの状態でPFAを充填したルツボのヒーターを約 600℃まで加熱しPFAを蒸発させ、それと同時にサイトップを充填したルツボのヒーターを約 500℃に加熱し、シャッターを開いて基材への堆積を開始する。サイトップを充填したルツボのヒーターを 30℃/5min.の速度で 750℃まで昇温させ、750℃を 2 分間保持した後にシャッターを閉じて堆積を終了させる。それと同時にRFの放電を止めてスパッタエッチングを終了させる。

このようにして堆積した膜は、膜厚およそ 300nm 、対水接触角は 120〜130°を有する。

【産業上の利用可能性】

【0034】

本発明の含フッ素薄膜撥および該含フッ素薄膜を有する基材は、膜厚が数 10 nmであった従来の基材に対して、数 100nm〜数μm オーダーの膜厚を有する膜を形成することができるので、例えば精密樹脂成形の離型剤として使用した場合の金型寿命が数倍になる。

【図面の簡単な説明】

【0035】

【図1】成膜装置の一例を示す図である。

【図2】成膜装置の他の一例を示す図である。

【符号の説明】

【0036】

1 成膜装置

2 真空容器

3 排気装置

4 真空蒸着用ターゲット

5 イオンビームスパッタ用ターゲット

6 イオン銃

7 ルツボ

8 基材

9 膜厚計

10 ガス導入装置

【特許請求の範囲】

【請求項1】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は前記基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなることを特徴とする含フッ素薄膜。

【請求項2】

前記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含むことを特徴とする請求項1記載の含フッ素薄膜。

【請求項3】

前記含フッ素有機物質が非晶質パーフルオロ樹脂であることを特徴とする請求項1記載の含フッ素薄膜。

【請求項4】

表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を蒸着法により、非フッ素含有物質をイオンビームスパッタ法により、同時に前記基材表面に堆積させる工程とを備えることを特徴とする含フッ素薄膜を有する基材の製造方法。

【請求項5】

前記蒸着法は真空蒸着法であることを特徴とする請求項4記載の含フッ素薄膜を有する基材の製造方法。

【請求項6】

前記真空蒸着法による堆積速度が前記イオンビームスパッタ法による堆積速度の10倍以上であることを特徴とする請求項4記載の含フッ素薄膜を有する基材の製造方法。

【請求項7】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は前記基材表面に少なくとも1種類の含フッ素有機化合物をアルゴンスパッタエッチングを行ないながら堆積されてなることを特徴とする含フッ素薄膜。

【請求項8】

前記アルゴンスパッタエッチングとともに、基材との密着を改善させる材料を同時に堆積させることを特徴とする請求項7記載の含フッ素薄膜。

【請求項9】

表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質をアルゴンスパッタエッチングを行ないながら蒸着法により、前記基材表面に堆積させる工程とを備えることを特徴とする含フッ素薄膜を有する基材の製造方法。

【請求項1】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は前記基材表面に蒸着法によって堆積できる含フッ素有機物質と、イオンビームスパッタ法によって堆積できる物質とが同時に堆積されてなることを特徴とする含フッ素薄膜。

【請求項2】

前記含フッ素有機物質がパーフルオロ系高分子であり、該高分子は、少なくとも1個の二重結合もしくは三重結合炭素、−COOH基、または、−Si(OR)3基(Rはアルキル基を表す)を分子内に含むことを特徴とする請求項1記載の含フッ素薄膜。

【請求項3】

前記含フッ素有機物質が非晶質パーフルオロ樹脂であることを特徴とする請求項1記載の含フッ素薄膜。

【請求項4】

表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を蒸着法により、非フッ素含有物質をイオンビームスパッタ法により、同時に前記基材表面に堆積させる工程とを備えることを特徴とする含フッ素薄膜を有する基材の製造方法。

【請求項5】

前記蒸着法は真空蒸着法であることを特徴とする請求項4記載の含フッ素薄膜を有する基材の製造方法。

【請求項6】

前記真空蒸着法による堆積速度が前記イオンビームスパッタ法による堆積速度の10倍以上であることを特徴とする請求項4記載の含フッ素薄膜を有する基材の製造方法。

【請求項7】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は前記基材表面に少なくとも1種類の含フッ素有機化合物をアルゴンスパッタエッチングを行ないながら堆積されてなることを特徴とする含フッ素薄膜。

【請求項8】

前記アルゴンスパッタエッチングとともに、基材との密着を改善させる材料を同時に堆積させることを特徴とする請求項7記載の含フッ素薄膜。

【請求項9】

表面に含フッ素薄膜を有する基材の製造方法であって、該基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質をアルゴンスパッタエッチングを行ないながら蒸着法により、前記基材表面に堆積させる工程とを備えることを特徴とする含フッ素薄膜を有する基材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−1014(P2006−1014A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−176398(P2004−176398)

【出願日】平成16年6月15日(2004.6.15)

【出願人】(502199637)株式会社 ティー アンド ケー (9)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月15日(2004.6.15)

【出願人】(502199637)株式会社 ティー アンド ケー (9)

【Fターム(参考)】

[ Back to top ]