含フッ素薄膜および該含フッ素薄膜を有する基材の製造方法

【課題】成形物もしくは金型の温度が200℃をこえるような高い温度における長時間、多回数の成形・転写に対して、精密金型としての寸法精度、離型性に優れる。

【解決手段】基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物、またはこの化合物のオリゴマーを出発原料として薄膜化される。

式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。

【解決手段】基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物、またはこの化合物のオリゴマーを出発原料として薄膜化される。

式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基材表面に形成された含フッ素薄膜および該含フッ素薄膜を有する基材の製造方法に関する。

【背景技術】

【0002】

含フッ素有機珪素化合物を材料にした真空蒸着法によって防汚性・撥水・撥油性を持たせた薄膜が実用化されており、各種レンズ、液晶表示装置やスキャナー等のガラス面などに防汚処理として成膜されている。

例えば、レンズの防汚層を形成する方法として、パーフルオロポリアルキレンエーテル構造とシロキサン構造とを分子内に有している、フッ素含有有機ケイ素化合物を蒸着源として薄膜を生成する成膜工程を有する薄膜の製造方法が知られている(特許文献1)。

【0003】

また、形状が精密なプラスチック成形品を生産する場合、その精密な形状を損なうことなく成形金型から成形品を離型することは困難である。微細化が進む近年は特に離型が難しくなってきている。

従来、成形品と金型の離型性を確保するため、(1)インラインで金型表面に離型剤を塗布するか、(2)予め金型表面に離型を容易にする表面処理を施して離型層を設けるかしている。しかし、それぞれ以下のような問題がある。

上記(1)の方法は、ら最も一般的な離型技術として行なわれてきているが、精密な形状を安定的に成形するための金型を得ることが難しく、サブミクロンオーダーの形状制御が必要なプラスチックレンズなどの光学部品等には適用できない。また補助材である離型剤のコストに加えて、金型に離型剤を塗布するための装置、あるいは工数が必要であり、さらに離型剤が製品に付着することが避けられないため、それを除去するための洗浄工程も必要になる。このため、コストおよび環境を悪くする。

【0004】

これに対し上記(2)の方法は、近年のプラスチック部品の高精度化に伴い、徐々に適用範囲を拡げている手法である。現在実用化されている離型層は、DLC(ダイヤモンド・ライク・カーボン)やTiN(窒化チタン)系の薄膜である(特許文献2)。これらの薄膜は、熱的・機械的に安定であり、通常のプラスチック成形であれば数千ショットの耐久性を有している。しかしながら、いずれも成形品との離型性が不十分であり、成形品を取り出す際に形状を損なうことにより製品歩留まりが低下する。

【0005】

また、離型層の形成方法として物理蒸着法(PVD)の一種である真空蒸着法が用いられている。

真空蒸着法は、10-4Pa程度をこえる高真空中で、真空蒸着装置内部に設置されたターゲット収容容器内に充填した固体または顆粒状のターゲットを加熱蒸発させ、この蒸気をターゲットに対向配置されて一定の温度に保持された基材表面に堆積させて薄膜を形成する方法である。

真空蒸着法は、高真空下で成膜することにより蒸着時に薄膜となる高分子の構造を変化させることなく高純度な薄膜が高い成膜速度で形成できる。ターゲットを蒸気とするためには加熱方式が多用され、その加熱方式には、抵抗加熱法、電子ビーム法、レーザ法(レーザブレーション)などがある。

上記真空蒸着法を用いた含フッ素薄膜形成方法として、レンズなど光学部材の表面に防汚性薄膜を形成する方法が開示されている(特許文献3参照)。

また、ナノインクプリント関連の離型に関しては、離型剤への浸漬、もしくは離型剤の蒸着等によって膜厚数nmの薄膜を形成し、離型膜として使用されている。

【0006】

しかしながら、従来の含フッ素薄膜は耐熱性が不足しており、成形物もしくは金型の温度が200℃をこえるような高い温度における長時間、多回数の成形・転写に対しては離型膜としての効果が維持できないという問題がある。

【特許文献1】特開2005−187936号

【特許文献2】特開平5−169459号

【特許文献3】特開平11−071665号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題に対処するためになされたものであり、成形物もしくは金型の温度が200℃をこえるような高い温度における長時間、多回数の成形・転写に対して、精密金型としての寸法精度、離型性に優れた含フッ素薄膜、および基材の表面に該含フッ素薄膜を有する基材の製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の含フッ素薄膜は、基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を出発原料として薄膜化されてなることを特徴とする。

【化4】

式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。

また、上記式(1)で表される化合物が下記式(2)で表される化合物であることを特徴とする。

【化5】

式(2)において、mは10〜15の整数を表す。また、mが10であることを特徴とする。また、上記Rがメチル基であることを特徴とする。

本発明の他の含フッ素薄膜は、含フッ素薄膜を形成する出発原料が式(1)で表される化合物を縮合させて得られるオリゴマーであることを特徴とする。

【0009】

本発明の含フッ素薄膜を有する基材の製造方法は、基材を所定の薄膜形成装置内に配置する工程と、上記出発物質である含フッ素有機物質またはオリゴマーを真空蒸着法により基材表面に堆積させる工程とを備えることを特徴とする。

【発明の効果】

【0010】

本発明の含フッ素薄膜は、式(1)で表される化合物、または該化合物を加水分解して縮合させたオリゴマーを出発原料として真空蒸着法により薄膜化されるので、得られる薄膜の分子構造が熱分解が困難な構造となっており、耐熱性に優れる。また、該化合物のオリゴマーを出発原料とするので成膜性が向上する。このため、例えば樹脂成形の離型剤として使用した場合の金型寿命が、離型剤がない場合に比較して、数倍に向上する。

【発明を実施するための最良の形態】

【0011】

含フッ素薄膜が形成される基材としては、金属、無機酸化物等が挙げられる。例えば石英またはガラス材、ニッケルまたはその合金材、アルミニウムまたはその合金材、マグネシウムまたはその合金材、鉄または鉄合金材等が挙げられる。これらの中で基板への接着性に優れる石英またはガラス材がより好ましい。

【0012】

本発明に使用できる出発原料は、式(1)で表される化合物または該化合物を加水分解して縮合させたオリゴマーである。

式(1)におけるRのアルキル基としては、メチル基またはエチル基などの低級アルキル基が好ましく、特にメチル基が好ましい。

また、R’の直鎖状または分岐状のアルキレン基としては、メチレン基、エチレン基、エチリデン基、1,3−プロピレン基、1,2−プロピレン基、テトラメチレン基、ペンタメチレン基、ヘキサメチレン基等が挙げられる。これらの中でエチレン基、エチリデン基が好ましい。

mは5〜15の整数、好ましくは10〜15の整数、特に好ましくは10である。mが5未満であると離型性が低下し、15をこえると基板への密着性が低下する。

【0013】

式(1)で表される化合物の中で、例えば下記式(3)で表される化合物は、以下の方法で合成することができる。

【化6】

窒素雰囲気化でp‐ブロモアセトフェノン6g(30mmol)とヘンイコサフルオロn−デシルヨージド19.47g(30mmol)、銅粉8.26g(136mmol)をナスフラスコに入れ、ジメチルスルホキシド50mlを溶媒に加え、110℃で24時間撹拌した後、酢酸エチルで反応成生物を溶解させて吸引ろ過により余分な銅粉を除いた後、酢酸エチル層を十分に水洗する。水で洗浄した有機層は無水硫酸マグネシウムで脱水し、溶媒を除去した。その後、減圧蒸留にて精製し、白色結晶11.7gを得た。次に窒素雰囲気下でフラスコにTHFと得られた結晶11.7gと水素化ホウ素ナトリウム0.56g(14.8mmol)を入れ、メタノール20mlをゆっくり滴下する。滴下終了後、80℃で2時間還流を行なった。反応液をジエチルエーテルで抽出し、水でよく洗浄したのち無水硫酸マグネシウムで脱水、その後溶媒を除去し、白色結晶11.7gを得た。次に得られた白色結晶11.7gをジエチルエーテルに溶解させ、氷浴で0℃まで冷却し、三臭化リン1ml(10mmol)をゆっくり滴下した後、室温で3時間撹拌した。反応終了後、冷水をゆっくり加え未反応の三臭化リンをクエンチしたのち、反応液をジエチルエーテルで抽出、水でよく洗浄してから無水硫酸マグネシウムで脱水し、溶媒を除去後、減圧蒸留し白色結晶10.9gを得た。次にフラスコにパラフィン分散の70%水素化ナトリウム0.5gを脱水ヘキサンでよく洗浄してパラフィンを除いた後、t−ブチルアルコールを溶媒にして得られた白色結晶10.9gを入れ、90℃で加熱還流した。反応液はジエチルエーテルで抽出し、水でよく洗浄した後、無水硫酸マグネシウムで脱水し、減圧蒸留にて精製し、白色結晶を1.2g得た。さらに得られた白色結晶をフラスコに入れ、THF、塩化白金酸THF溶液0.1ml、さらにトリメトキシシラン0.25g(2mmol)を加え100℃で50時間撹拌して反応させる。反応終了後、減圧してTHFを除去した後、減圧蒸留で精製し、無色透明液体を0.2g得た。

分析機器による合成物の同定

1H‐NMR:3.4〜3.6ppm メトキシ基の9H、1.0〜1.2ppm メチレンの2H、2.7〜2.9ppm メチレンの2H、7.2〜7.5ppm ベンゼン環の水素

上記の分析結果より、目的の化合物であることを確認した。

【0014】

式(1)で表される化合物を加水分解・縮合させて得られるオリゴマーは、式(2)で表される化合物を出発原料とする場合、液状材料の一部または全部が固体状になるか、またはゲル状になる程度のオリゴマーであることが好ましい。この程度の加水分解・縮合は出発原料を湿度70〜80%RHの雰囲気に2〜3週間室温(約20℃)で放置することにより得られる。

【0015】

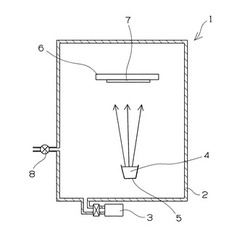

本発明の含フッ素薄膜は、上記化合物またはオリゴマーを含む物質を図1に示す成膜装置内で加熱し蒸発した蒸気を基材上に堆積させることによって得られる。図1は成膜装置を示す図である。

成膜装置1は、排気装置3を備えた真空容器2内に、真空蒸着用材料4を収容するルツボ5が収容されている。ルツボ5はアルミナ(Al2O3)、ベリリア(BeO)などの高融点酸化物で形成され、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属のフィラメント、シースヒーター、赤外線ランプヒーターなどを用いた加熱装置(図示省略)により加熱される。

図中、6は基材7を保持する保持板であり、8はバルブである。

【0016】

上記成膜装置を用いた含フッ素薄膜を有する基材の製造方法について説明する。

(1)被膜基材の脱脂洗浄:被膜基材を予め洗浄する。洗浄はアセトンなどによる有機溶剤による洗浄、イソプロピルアルコール(IPA)などによるブラシ洗浄、その他超音波洗浄などを基材の種類に応じて行なう。

(2)ターゲットおよび被膜基材のセッティング:含フッ素有機物質4をルツボ5に充填し、基材7を保持板6に装着する。

(3)成膜装置の排気:装置内圧が10-2〜10-4Paとなるまで排気する。装置内圧は5×10-3Pa以下とすることが好ましい。

【0017】

(4)含フッ素薄膜の形成:ルツボの温度を室温から 300℃に、昇温速度5℃/分程度で加熱することにより、基材7上に含フッ素薄膜を形成する。

(5)成膜後の後処理:堆積後に大気雰囲気中、より好ましくは湿度80%RH以上かつ温度50℃以上の高温湿潤雰囲気中に放置してシロキサンの架橋を促進させることが好ましい。

【0018】

本発明の成膜方法においては、ルツボの温度を調節して含フッ素有機物質の成膜速度を調節する。

薄膜として実用的な厚さの範囲は50〜2000nmであり、好ましくは100〜200nmである。また、成膜された含フッ素薄膜の対水接触角は90°をこえることができ、精密金型としての十分な撥水性を有している。

【実施例】

【0019】

実施例1

基材としてスライドガラスを、含フッ素化合物として純度85重量%の式(3)で表される化合物を準備して、上述した成膜装置を用いて以下の方法で含フッ素薄膜を有する基材を製造した。

材料となる化合物を大気中に2〜3週間程度室温で放置し、大気中の水分によって加水分解、縮合させた。このとき材料の一部もしくは全部が固形化していた。

加水分解、縮合させた材料を銅製のルツボに1.0g充填した後、成膜装置内を5×10-3以下に排気し、ルツボのヒーターを室温から300℃まで昇温速度25℃/5分で加熱した。

成膜後に室温大気中に12時間放置した。その後に含フッ素有機薄膜の膜厚を測定したところ約120nmであり、対水接触角は105〜110°であった。

このようにして作製した含フッ素有機薄膜の耐熱性を以下の方法で評価した。

供試試料を200℃、250℃、300℃の乾燥雰囲気中に置き、所定時間後取り出して20℃における対水接触角を測定した。結果を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、200℃については200時間経過後でも接触角の劣化が見られない。

また、250℃においても160時間、300℃で20時間、350℃で15時間経過後まで接触角100°以上を保っており耐熱性に優れていた。

【0022】

比較例1

市販の表面改質材(製品名:ノベックEGC‐1720 住友3M社製)を上述した成膜装置を用いて、実施例1と同一の条件で同一膜厚さの含フッ素薄膜を有する基材を製造した。

得られた薄膜の耐熱性を実施例1と同様な方法で評価した。評価の結果を表1に示す。表1に示すように、200℃では実施例1と同じように200時間経過後まで接触角の劣化は見られないが、250℃では10時間経過後までしか接触角100°以上を保持できなかった。

【産業上の利用可能性】

【0023】

本発明の含フッ素薄膜および該含フッ素薄膜を有する基材は、接触角で評価した耐熱性に優れている。このため、例えば精密樹脂成形の離型剤として使用した場合の金型寿命が数倍になる。

【図面の簡単な説明】

【0024】

【図1】成膜装置を示す図である。

【符号の説明】

【0025】

1 成膜装置

2 真空容器

3 排気装置

4 真空蒸着用材料

5 ルツボ

6 保持板

7 基材

8 バルブ

【技術分野】

【0001】

本発明は基材表面に形成された含フッ素薄膜および該含フッ素薄膜を有する基材の製造方法に関する。

【背景技術】

【0002】

含フッ素有機珪素化合物を材料にした真空蒸着法によって防汚性・撥水・撥油性を持たせた薄膜が実用化されており、各種レンズ、液晶表示装置やスキャナー等のガラス面などに防汚処理として成膜されている。

例えば、レンズの防汚層を形成する方法として、パーフルオロポリアルキレンエーテル構造とシロキサン構造とを分子内に有している、フッ素含有有機ケイ素化合物を蒸着源として薄膜を生成する成膜工程を有する薄膜の製造方法が知られている(特許文献1)。

【0003】

また、形状が精密なプラスチック成形品を生産する場合、その精密な形状を損なうことなく成形金型から成形品を離型することは困難である。微細化が進む近年は特に離型が難しくなってきている。

従来、成形品と金型の離型性を確保するため、(1)インラインで金型表面に離型剤を塗布するか、(2)予め金型表面に離型を容易にする表面処理を施して離型層を設けるかしている。しかし、それぞれ以下のような問題がある。

上記(1)の方法は、ら最も一般的な離型技術として行なわれてきているが、精密な形状を安定的に成形するための金型を得ることが難しく、サブミクロンオーダーの形状制御が必要なプラスチックレンズなどの光学部品等には適用できない。また補助材である離型剤のコストに加えて、金型に離型剤を塗布するための装置、あるいは工数が必要であり、さらに離型剤が製品に付着することが避けられないため、それを除去するための洗浄工程も必要になる。このため、コストおよび環境を悪くする。

【0004】

これに対し上記(2)の方法は、近年のプラスチック部品の高精度化に伴い、徐々に適用範囲を拡げている手法である。現在実用化されている離型層は、DLC(ダイヤモンド・ライク・カーボン)やTiN(窒化チタン)系の薄膜である(特許文献2)。これらの薄膜は、熱的・機械的に安定であり、通常のプラスチック成形であれば数千ショットの耐久性を有している。しかしながら、いずれも成形品との離型性が不十分であり、成形品を取り出す際に形状を損なうことにより製品歩留まりが低下する。

【0005】

また、離型層の形成方法として物理蒸着法(PVD)の一種である真空蒸着法が用いられている。

真空蒸着法は、10-4Pa程度をこえる高真空中で、真空蒸着装置内部に設置されたターゲット収容容器内に充填した固体または顆粒状のターゲットを加熱蒸発させ、この蒸気をターゲットに対向配置されて一定の温度に保持された基材表面に堆積させて薄膜を形成する方法である。

真空蒸着法は、高真空下で成膜することにより蒸着時に薄膜となる高分子の構造を変化させることなく高純度な薄膜が高い成膜速度で形成できる。ターゲットを蒸気とするためには加熱方式が多用され、その加熱方式には、抵抗加熱法、電子ビーム法、レーザ法(レーザブレーション)などがある。

上記真空蒸着法を用いた含フッ素薄膜形成方法として、レンズなど光学部材の表面に防汚性薄膜を形成する方法が開示されている(特許文献3参照)。

また、ナノインクプリント関連の離型に関しては、離型剤への浸漬、もしくは離型剤の蒸着等によって膜厚数nmの薄膜を形成し、離型膜として使用されている。

【0006】

しかしながら、従来の含フッ素薄膜は耐熱性が不足しており、成形物もしくは金型の温度が200℃をこえるような高い温度における長時間、多回数の成形・転写に対しては離型膜としての効果が維持できないという問題がある。

【特許文献1】特開2005−187936号

【特許文献2】特開平5−169459号

【特許文献3】特開平11−071665号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題に対処するためになされたものであり、成形物もしくは金型の温度が200℃をこえるような高い温度における長時間、多回数の成形・転写に対して、精密金型としての寸法精度、離型性に優れた含フッ素薄膜、および基材の表面に該含フッ素薄膜を有する基材の製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の含フッ素薄膜は、基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を出発原料として薄膜化されてなることを特徴とする。

【化4】

式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。

また、上記式(1)で表される化合物が下記式(2)で表される化合物であることを特徴とする。

【化5】

式(2)において、mは10〜15の整数を表す。また、mが10であることを特徴とする。また、上記Rがメチル基であることを特徴とする。

本発明の他の含フッ素薄膜は、含フッ素薄膜を形成する出発原料が式(1)で表される化合物を縮合させて得られるオリゴマーであることを特徴とする。

【0009】

本発明の含フッ素薄膜を有する基材の製造方法は、基材を所定の薄膜形成装置内に配置する工程と、上記出発物質である含フッ素有機物質またはオリゴマーを真空蒸着法により基材表面に堆積させる工程とを備えることを特徴とする。

【発明の効果】

【0010】

本発明の含フッ素薄膜は、式(1)で表される化合物、または該化合物を加水分解して縮合させたオリゴマーを出発原料として真空蒸着法により薄膜化されるので、得られる薄膜の分子構造が熱分解が困難な構造となっており、耐熱性に優れる。また、該化合物のオリゴマーを出発原料とするので成膜性が向上する。このため、例えば樹脂成形の離型剤として使用した場合の金型寿命が、離型剤がない場合に比較して、数倍に向上する。

【発明を実施するための最良の形態】

【0011】

含フッ素薄膜が形成される基材としては、金属、無機酸化物等が挙げられる。例えば石英またはガラス材、ニッケルまたはその合金材、アルミニウムまたはその合金材、マグネシウムまたはその合金材、鉄または鉄合金材等が挙げられる。これらの中で基板への接着性に優れる石英またはガラス材がより好ましい。

【0012】

本発明に使用できる出発原料は、式(1)で表される化合物または該化合物を加水分解して縮合させたオリゴマーである。

式(1)におけるRのアルキル基としては、メチル基またはエチル基などの低級アルキル基が好ましく、特にメチル基が好ましい。

また、R’の直鎖状または分岐状のアルキレン基としては、メチレン基、エチレン基、エチリデン基、1,3−プロピレン基、1,2−プロピレン基、テトラメチレン基、ペンタメチレン基、ヘキサメチレン基等が挙げられる。これらの中でエチレン基、エチリデン基が好ましい。

mは5〜15の整数、好ましくは10〜15の整数、特に好ましくは10である。mが5未満であると離型性が低下し、15をこえると基板への密着性が低下する。

【0013】

式(1)で表される化合物の中で、例えば下記式(3)で表される化合物は、以下の方法で合成することができる。

【化6】

窒素雰囲気化でp‐ブロモアセトフェノン6g(30mmol)とヘンイコサフルオロn−デシルヨージド19.47g(30mmol)、銅粉8.26g(136mmol)をナスフラスコに入れ、ジメチルスルホキシド50mlを溶媒に加え、110℃で24時間撹拌した後、酢酸エチルで反応成生物を溶解させて吸引ろ過により余分な銅粉を除いた後、酢酸エチル層を十分に水洗する。水で洗浄した有機層は無水硫酸マグネシウムで脱水し、溶媒を除去した。その後、減圧蒸留にて精製し、白色結晶11.7gを得た。次に窒素雰囲気下でフラスコにTHFと得られた結晶11.7gと水素化ホウ素ナトリウム0.56g(14.8mmol)を入れ、メタノール20mlをゆっくり滴下する。滴下終了後、80℃で2時間還流を行なった。反応液をジエチルエーテルで抽出し、水でよく洗浄したのち無水硫酸マグネシウムで脱水、その後溶媒を除去し、白色結晶11.7gを得た。次に得られた白色結晶11.7gをジエチルエーテルに溶解させ、氷浴で0℃まで冷却し、三臭化リン1ml(10mmol)をゆっくり滴下した後、室温で3時間撹拌した。反応終了後、冷水をゆっくり加え未反応の三臭化リンをクエンチしたのち、反応液をジエチルエーテルで抽出、水でよく洗浄してから無水硫酸マグネシウムで脱水し、溶媒を除去後、減圧蒸留し白色結晶10.9gを得た。次にフラスコにパラフィン分散の70%水素化ナトリウム0.5gを脱水ヘキサンでよく洗浄してパラフィンを除いた後、t−ブチルアルコールを溶媒にして得られた白色結晶10.9gを入れ、90℃で加熱還流した。反応液はジエチルエーテルで抽出し、水でよく洗浄した後、無水硫酸マグネシウムで脱水し、減圧蒸留にて精製し、白色結晶を1.2g得た。さらに得られた白色結晶をフラスコに入れ、THF、塩化白金酸THF溶液0.1ml、さらにトリメトキシシラン0.25g(2mmol)を加え100℃で50時間撹拌して反応させる。反応終了後、減圧してTHFを除去した後、減圧蒸留で精製し、無色透明液体を0.2g得た。

分析機器による合成物の同定

1H‐NMR:3.4〜3.6ppm メトキシ基の9H、1.0〜1.2ppm メチレンの2H、2.7〜2.9ppm メチレンの2H、7.2〜7.5ppm ベンゼン環の水素

上記の分析結果より、目的の化合物であることを確認した。

【0014】

式(1)で表される化合物を加水分解・縮合させて得られるオリゴマーは、式(2)で表される化合物を出発原料とする場合、液状材料の一部または全部が固体状になるか、またはゲル状になる程度のオリゴマーであることが好ましい。この程度の加水分解・縮合は出発原料を湿度70〜80%RHの雰囲気に2〜3週間室温(約20℃)で放置することにより得られる。

【0015】

本発明の含フッ素薄膜は、上記化合物またはオリゴマーを含む物質を図1に示す成膜装置内で加熱し蒸発した蒸気を基材上に堆積させることによって得られる。図1は成膜装置を示す図である。

成膜装置1は、排気装置3を備えた真空容器2内に、真空蒸着用材料4を収容するルツボ5が収容されている。ルツボ5はアルミナ(Al2O3)、ベリリア(BeO)などの高融点酸化物で形成され、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属のフィラメント、シースヒーター、赤外線ランプヒーターなどを用いた加熱装置(図示省略)により加熱される。

図中、6は基材7を保持する保持板であり、8はバルブである。

【0016】

上記成膜装置を用いた含フッ素薄膜を有する基材の製造方法について説明する。

(1)被膜基材の脱脂洗浄:被膜基材を予め洗浄する。洗浄はアセトンなどによる有機溶剤による洗浄、イソプロピルアルコール(IPA)などによるブラシ洗浄、その他超音波洗浄などを基材の種類に応じて行なう。

(2)ターゲットおよび被膜基材のセッティング:含フッ素有機物質4をルツボ5に充填し、基材7を保持板6に装着する。

(3)成膜装置の排気:装置内圧が10-2〜10-4Paとなるまで排気する。装置内圧は5×10-3Pa以下とすることが好ましい。

【0017】

(4)含フッ素薄膜の形成:ルツボの温度を室温から 300℃に、昇温速度5℃/分程度で加熱することにより、基材7上に含フッ素薄膜を形成する。

(5)成膜後の後処理:堆積後に大気雰囲気中、より好ましくは湿度80%RH以上かつ温度50℃以上の高温湿潤雰囲気中に放置してシロキサンの架橋を促進させることが好ましい。

【0018】

本発明の成膜方法においては、ルツボの温度を調節して含フッ素有機物質の成膜速度を調節する。

薄膜として実用的な厚さの範囲は50〜2000nmであり、好ましくは100〜200nmである。また、成膜された含フッ素薄膜の対水接触角は90°をこえることができ、精密金型としての十分な撥水性を有している。

【実施例】

【0019】

実施例1

基材としてスライドガラスを、含フッ素化合物として純度85重量%の式(3)で表される化合物を準備して、上述した成膜装置を用いて以下の方法で含フッ素薄膜を有する基材を製造した。

材料となる化合物を大気中に2〜3週間程度室温で放置し、大気中の水分によって加水分解、縮合させた。このとき材料の一部もしくは全部が固形化していた。

加水分解、縮合させた材料を銅製のルツボに1.0g充填した後、成膜装置内を5×10-3以下に排気し、ルツボのヒーターを室温から300℃まで昇温速度25℃/5分で加熱した。

成膜後に室温大気中に12時間放置した。その後に含フッ素有機薄膜の膜厚を測定したところ約120nmであり、対水接触角は105〜110°であった。

このようにして作製した含フッ素有機薄膜の耐熱性を以下の方法で評価した。

供試試料を200℃、250℃、300℃の乾燥雰囲気中に置き、所定時間後取り出して20℃における対水接触角を測定した。結果を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、200℃については200時間経過後でも接触角の劣化が見られない。

また、250℃においても160時間、300℃で20時間、350℃で15時間経過後まで接触角100°以上を保っており耐熱性に優れていた。

【0022】

比較例1

市販の表面改質材(製品名:ノベックEGC‐1720 住友3M社製)を上述した成膜装置を用いて、実施例1と同一の条件で同一膜厚さの含フッ素薄膜を有する基材を製造した。

得られた薄膜の耐熱性を実施例1と同様な方法で評価した。評価の結果を表1に示す。表1に示すように、200℃では実施例1と同じように200時間経過後まで接触角の劣化は見られないが、250℃では10時間経過後までしか接触角100°以上を保持できなかった。

【産業上の利用可能性】

【0023】

本発明の含フッ素薄膜および該含フッ素薄膜を有する基材は、接触角で評価した耐熱性に優れている。このため、例えば精密樹脂成形の離型剤として使用した場合の金型寿命が数倍になる。

【図面の簡単な説明】

【0024】

【図1】成膜装置を示す図である。

【符号の説明】

【0025】

1 成膜装置

2 真空容器

3 排気装置

4 真空蒸着用材料

5 ルツボ

6 保持板

7 基材

8 バルブ

【特許請求の範囲】

【請求項1】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を出発原料として真空蒸着法により薄膜化されてなることを特徴とする含フッ素薄膜。

【化1】

(式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。)

【請求項2】

前記式(1)で表される化合物が下記式(2)で表される化合物であることを特徴とする請求項1記載の含フッ素薄膜。

【化2】

(式(2)において、mは10〜15の整数を表す。)

【請求項3】

前記mが10であることを特徴とする請求項2記載の含フッ素薄膜。

【請求項4】

前記Rがメチル基であることを特徴とする請求項1、請求項2または請求項3記載の含フッ素薄膜。

【請求項5】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を縮合させて得られるオリゴマーを出発原料として真空蒸着法により薄膜化されてなることを特徴とする含フッ素薄膜。

【化3】

(式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。)

【請求項6】

基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を真空蒸着法により前記基材表面に堆積させる工程とを備える表面に含フッ素薄膜を有する基材の製造方法であって、

前記含フッ素有機物質が請求項1ないし請求項5のいずれか1項記載の出発原料であることを特徴とする含フッ素薄膜を有する基材の製造方法。

【請求項1】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を出発原料として真空蒸着法により薄膜化されてなることを特徴とする含フッ素薄膜。

【化1】

(式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。)

【請求項2】

前記式(1)で表される化合物が下記式(2)で表される化合物であることを特徴とする請求項1記載の含フッ素薄膜。

【化2】

(式(2)において、mは10〜15の整数を表す。)

【請求項3】

前記mが10であることを特徴とする請求項2記載の含フッ素薄膜。

【請求項4】

前記Rがメチル基であることを特徴とする請求項1、請求項2または請求項3記載の含フッ素薄膜。

【請求項5】

基材表面に形成される含フッ素薄膜であって、該含フッ素薄膜は下記式(1)で表される化合物を縮合させて得られるオリゴマーを出発原料として真空蒸着法により薄膜化されてなることを特徴とする含フッ素薄膜。

【化3】

(式(1)において、Rはアルキル基を、R’は直鎖状または分岐状のアルキレン基を、mは5〜15の整数をそれぞれ表す。)

【請求項6】

基材を所定の薄膜形成装置内に配置する工程と、含フッ素有機物質を真空蒸着法により前記基材表面に堆積させる工程とを備える表面に含フッ素薄膜を有する基材の製造方法であって、

前記含フッ素有機物質が請求項1ないし請求項5のいずれか1項記載の出発原料であることを特徴とする含フッ素薄膜を有する基材の製造方法。

【図1】

【公開番号】特開2008−24967(P2008−24967A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−196549(P2006−196549)

【出願日】平成18年7月19日(2006.7.19)

【出願人】(502199637)株式会社ティー アンド ケー (9)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月19日(2006.7.19)

【出願人】(502199637)株式会社ティー アンド ケー (9)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

[ Back to top ]