含水バラ物の荷揚げ方法

【課題】含水バラ物の荷揚げの際に不可避に発生する湧水ならびに懸濁湧水の効果的な処理方法を提案する。

【解決手段】鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業の途中で、湧水中に粉体が懸濁した状態の懸濁湧水に対し、高分子凝集剤を添加して凝結・凝集を起こさせてから荷揚げを行なう、含水バラ物の荷揚げ方法。

【解決手段】鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業の途中で、湧水中に粉体が懸濁した状態の懸濁湧水に対し、高分子凝集剤を添加して凝結・凝集を起こさせてから荷揚げを行なう、含水バラ物の荷揚げ方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水分を含む鉱石や石炭等のバラ物をこれらの運搬船やはしけ(艀)などから橋形クレーンやアンローダによって荷揚げする時、湧水が発生することによって起こる荷揚げ障害を解消するために開発された含水バラ物の荷揚げ方法に関する。

【背景技術】

【0002】

鉱石や石炭などのバラ物は、大部分が外国から輸入されており、そのほとんどが船舶によって輸送されている。これらのバラ物、特に鉱石や石炭は、近年、高水分のものが多く、その水分(湧水)は輸送過程においてバラ物と分離して船倉底部に溜まった状態になる。その結果、アンローダ等による荷揚げ過程の中盤或いは後半において、荷揚げのためのグラブバケットによる掴み取り後に窪みができ、そこに粉体と湧水とが混濁した状態の懸濁湧水を生成して溜まるだけでなく、やがてスラリー状態となって荷揚げ障害になるという問題があった。

【0003】

このような問題に対し、従来、特許文献1、2に開示されているような方法、即ち、湧水が発生しているときは一旦その湧水を排水設備(吸引機)を介して汲み揚げ、その後、荷揚げを再開するという方法などが提案されてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−204526号公報

【特許文献2】実公昭50−13339号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2で提案している汲み出し排水方法は、湧水を汲み揚げるために、船舶を排水(汲み揚げ)設備をもつ場所までその都度移動させるとか、あるいは、排水(汲み揚げ)設備自体を移動させて船倉内から汲み揚げるなどの方法であるから、時間がかかるという問題があった。とりわけ、湧水というのは、荷揚げ途中のグラブバケットによる掴み取り後に生ずる窪みに発現することから、上記のような湧水の汲み揚げ作業をたびたび繰り返さなければならず、荷揚げ作業の中断、再開の繰り返を招いて、作業効率が大幅に低下するという問題があった。特に、近年では、鉱石や石炭は劣悪なもの、例えば、高水分のものが多くを占めるようになり、こうした問題がより顕在化している。

【0006】

さらに、特許文献1、2で提案している従来技術は、湧水のみを汲み揚げることを想定しているが、グラブバケットによる掴み取り後に生じる窪み部分には、粒径の大きいバラ物から分離した粒径の小さい粉体が流入して、多くは泥状(スラリー)化していることが多く、この場合、従来の揚水機では汲み揚げが困難で、決定的な荷揚げの作業障害なっていた。

【0007】

そこで、本発明の目的は、含水バラ物の荷揚げの際に不可避に発生する湧水ならびに懸濁湧水の効果的な処理方法を提案することにある。

【課題を解決するための手段】

【0008】

従来技術が抱えている上述した問題を克服することができ、かつ上記目的を達成する上で有効な解決手段として、本発明は、鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業時に、湧水中に粉体が懸濁した状態の懸濁湧水が生成した場合に、その懸濁湧水に対し、高分子凝集剤を添加して粒子の凝結・凝集を起こさせてから、バラ物とともに荷揚げを行なうことを特徴とする含水バラ物の荷揚げ方法を提案する。

【0009】

上記の本発明に係る荷揚げ方法については、

(1)前記高分子凝集剤は、懸濁湧水量の0.4〜1.0mass%程度を添加すること、

(2)前記懸濁湧水発生位置に高分子凝集剤を添加すると共に、他の部位のバラ物を混ぜること、

(3)前記高分子凝集剤とともに懸濁湧水溜まりの近傍にあるバラ物を混ぜて攪拌することにより、凝結粒子、凝集粒子を生成させてから荷揚げすること、

(4)バラ物と高分子凝集剤を含む懸濁湧水重量の比を示す粉体比率を7以上とすること、

が、より好ましい解決手段を提供できるものと考えられる。

【発明の効果】

【0010】

前記ような構成を有する本発明方法を採用すれば、貨物船の船倉内で荷揚げの途中に懸濁湧水が発生した場合でも、高分子凝集剤を添加して該懸濁湧水発生部位の凝結・凝集を促進させたのち、バラ物とともに荷揚げするようにしたため、懸濁湧水のみの汲み揚げ作業を行なう必要がなくなる。そのため、従来のように荷揚げ作業を中断させる必要がなく、連続的な荷揚げ作業を行なうことができるので、荷揚げ効率が著しく向上する。

【図面の簡単な説明】

【0011】

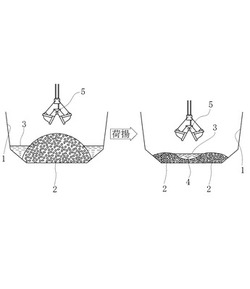

【図1】貨物船内バラ物をアンローダのグラブバケットを使って荷揚げする様子を示す説明図である。

【図2】懸濁湧水に高分子凝集剤添加した時の作用を説明する概念図である。

【図3】実験容器の略線図である。

【図4】本発明方法に従う荷揚げ方法の説明図である。

【発明を実施するための形態】

【0012】

一般に、貨物船の船倉(荷室)1に収容されているバラ物2と呼ばれている鉱石や石炭(以下、「鉱石類」とも言う)を橋形クレーンやアンローダを使って荷揚げする際、図1に示すように、鉱石類堆積層の下層部分には湧水からなる水溜りが発生する。その荷揚げ作業が進み、中層〜下層部分に達すると、バラ物堆積層の一部には窪み4が生じ、その窪み4内に、主に礫状の鉱石類から分離した粉体が分散し懸濁した状態の懸濁湧水となって溜まることが知られている。

【0013】

船倉内のバラ物堆積層に前記懸濁湧水が発生すると、荷揚げが進むと共に次第にスラリー化して、アンローダのグラブバケット5などでの荷揚げが困難になる。一旦、スラリー化したものは、たとえグラブバケット5で掴み得たとしても、アンローダ機内の図示を省略したホッパーやベルトコンベア部分で流出してしまい、アンローダの運転を継続できなくなる。特に、船倉1の底部ではこのような状態になることが多く、荷揚げ作業をしばしば中断しなければならない。

【0014】

そこで本発明では、前記懸濁湧水が発生したとき、前記窪み4内の懸濁湧水に対し、水溶性の高分子凝集剤を所定量添加し、好ましくは混ぜ合わせて該懸濁湧水中の粉体を凝結、凝集させて粒状化させることで、荷揚げ効率の向上を図るようにした。即ち、本発明方法に従えば、鉱石類等のバラ物2と共に、その懸濁湧水構成成分を固体状態にして同時に荷揚げするようにしたのである。

【0015】

図2は、粉体Pを含む懸濁湧水Wm中に、高分子凝集剤Aを添加した状態を示すものである。本発明方法の実施により、該懸濁湧水Wmは図2(b)に示すように、前記粉体(P)の一部が高分子凝集剤(A)の分子鎖が枝状に広がったポリマー(A)に絡め捕られるようにして凝結し、まず粒径の小さい凝結粒子6の幾つかを形成する。次いで、時間の経過(荷揚げの進捗)と共に、その凝結粒子6の複数個が、やがて凝集(集合)して、図2(c)に示すような粒径の大きな凝集粒子7へと成長する。

【0016】

この段階になると、前記懸濁湧水Wmは固化した状態となり、グラブバケット5によって容易に掴み取ることができるようになって、この懸濁湧水Wm自体もバラ物2と共に荷揚げできるようになるのである。

【0017】

本発明の好ましい実施形態では、前記懸濁湧水Wmに高分子凝集剤を添加する際に、窪み4近傍あるいはその他の部位にある礫状のバラ物をグラブバケット5を使って加え、できればさらに攪拌(グラブバケットによる掴み揚げと落下開放とを繰返して混ぜ合わせる)することが、前述の凝結作用(場合によっては擬似粒子化したものも含む)、凝集作用を促進し、荷揚げ作業の効率化という点で望ましい。

【0018】

本発明で使用する水溶性の高分子凝集剤としては、懸濁湧水にこの薬剤を添加することによって、高分子のもつ静電気力および水素結合によって粉体に吸着活性を生じ、粉体間架橋作用を起すことにより、固粒化構造を形成し、まず、凝結粒子を形成させる類のものが使用可能である。例えば、粉末、顆粒状または液状の有機系凝集剤であるポリアクリルアミド系(アルリルアミドとアクリル酸ナトリウムを共重合したもの)、ポリビニルアミジン系、両性高分子系の凝集剤などは、凝結作用のみならず、凝集作用を発揮するので好ましい。勿論、無機系凝集剤と混ぜて併用してもよい。

【0019】

次に、本発明の作用効果を確認するために行なった実験について説明する。

この実験は、図3に示す鉄製容器Cを用い行なった。含水バラ物鉱石として水分の多いブラジル産カラジャス鉄鉱石を使用し、上記鉄製容器C中に円錐状に装入し堆積させて水を加え、次いで、その円錐状堆積層のちょうど中央部分を掴み揚げ、そこに窪みを作って水溜り(懸濁湧水相当)が発生した段階で、水溶性のポリアクリルアミド系高分子凝集剤を加えた。

【0020】

この実験では、カラジャス鉄鉱石に単にポリアクリルアミド系高分子凝集剤を添加しただけでも、粉体と水分子を高分子ポリマーで絡めとる作用が生じたが、それはまだ小さく何らかの処理が必要であることが判明した。そこで、スコップによって中央窪み部分に生じた前記水溜り部分を掻き混ぜる攪拌を行なった。なお、この掻き混ぜの操作は、実機でのグラブバケットによる掴み揚げ、落下開放の繰り返し操作を模擬したものである。

【0021】

この実験の結果を表1に示す。攪拌を伴わない高分子凝集剤の添加は効果が少なく、攪拌(30〜80sec)を伴うとき、とくに粉鉱比が7以上の懸濁湧水に対し、0.4〜1.0mass%に相当する量の高分子凝集剤(濃度0.4〜1.0mass%)を添加した場合によい効果が現れた。

【0022】

なお、懸濁湧水中に高分子凝集剤を添加した上で、さらにそこに別のバラ物であるカラジャス鉄鉱石を加えて混ぜ合わせると添加の効果はさらに向上することもわかった。

【0023】

なお、表1おいて、粉鉱(体)比として示される数値、即ち、懸濁湧水(粉体、湧水、高分子凝集剤)中に含まれる粉体量の割合(−)が、7以上であれば、粉体の凝結・凝集が起こった。なお、凝集粒子とは、例えばグラブバケット等で掴める程度の強度をもつ凝集体となったものである。

【0024】

【表1】

【実施例】

【0025】

実際に、図4(a)に示す状態を示している鉄鉱石の荷揚げにおいて、水分値が7.9mass%〜24.7mass%のカラジャス鉄鉱石を運搬船から荷揚げする際、アクリルアミド系高分子凝集剤を懸濁湧水量に対し、0.6mass%に相当する薬液濃度になるような量を添加した。この懸濁湧水の量に対する高分子凝集剤の量は、懸濁湧水がグラブバケットで掴み取った後に発生するため、グラブバケット容量から推定し、添加すべき高分子凝集剤の量を決定するという方法で行なった。同様に、粉鉱(体)比として示される数値7も、グラブバケット容量から推定して行った。

【0026】

次に、船倉内の鉱石堆積層に生じた窪み部分に発生した懸濁湧水に、高分子凝集剤を添加した後、その懸濁湧水の周囲のバラ物(カラジャス鉄鉱石)をその懸濁湧水中に約10倍相当を加えてグラブバケットを使って30〜80秒掻き混ぜた。即ち、グラブバケット5にてバラ物(高分子凝集剤)の掴み揚げと落下開放の各操作を繰り返した後に、荷揚げの作業を行なった。

その結果、懸濁湧水に高分子凝集剤を加えてかき混ぜることによって、懸濁湧水の粉体と湧水を高分子ポリマーによって絡めとる作用が促進され、ポリマーによって凝結した粒子がさらに大きな塊(凝集粒子)を作って、荷揚げが可能になった。

【0027】

特に、従来、船底に多量の湧水が残っていたが、上記の処理によって残湧水も少なくなった。以上の結果から、従来のカラジャス鉄鉱石の輸送では、カラジャス鉄鉱石自体に水分が多いため、陸上への荷揚げに際しては、湧水が多く発生するため、間欠的に懸濁湧水の除去(排水)作業を行ないつつ実施していたものが、本発明に適合する上記の荷揚げ方法を採用すると、湧水の発生がない時の効率を100%とした時、排水作業を行なう荷揚げでは、65%の効率しか出せなかったものが、約92%の効率を達成することができた。

【産業上の利用可能性】

【0028】

本発明の上述したバラ物の荷揚げ技術は、例示した含水鉱石や石炭の他、砂利、砂、穀物等のバラ物の荷揚げ作業にも適用が可能である。

【符号の説明】

【0029】

1 船倉

2 バラ物

3 湧水

4 窪み

5 グラブバケット

6 小さい凝結粒子

7 大きい凝集粒子

A 高分子凝集剤

C 鉄製容器

P 粉体

Wm 懸濁湧水

【技術分野】

【0001】

本発明は、水分を含む鉱石や石炭等のバラ物をこれらの運搬船やはしけ(艀)などから橋形クレーンやアンローダによって荷揚げする時、湧水が発生することによって起こる荷揚げ障害を解消するために開発された含水バラ物の荷揚げ方法に関する。

【背景技術】

【0002】

鉱石や石炭などのバラ物は、大部分が外国から輸入されており、そのほとんどが船舶によって輸送されている。これらのバラ物、特に鉱石や石炭は、近年、高水分のものが多く、その水分(湧水)は輸送過程においてバラ物と分離して船倉底部に溜まった状態になる。その結果、アンローダ等による荷揚げ過程の中盤或いは後半において、荷揚げのためのグラブバケットによる掴み取り後に窪みができ、そこに粉体と湧水とが混濁した状態の懸濁湧水を生成して溜まるだけでなく、やがてスラリー状態となって荷揚げ障害になるという問題があった。

【0003】

このような問題に対し、従来、特許文献1、2に開示されているような方法、即ち、湧水が発生しているときは一旦その湧水を排水設備(吸引機)を介して汲み揚げ、その後、荷揚げを再開するという方法などが提案されてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−204526号公報

【特許文献2】実公昭50−13339号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2で提案している汲み出し排水方法は、湧水を汲み揚げるために、船舶を排水(汲み揚げ)設備をもつ場所までその都度移動させるとか、あるいは、排水(汲み揚げ)設備自体を移動させて船倉内から汲み揚げるなどの方法であるから、時間がかかるという問題があった。とりわけ、湧水というのは、荷揚げ途中のグラブバケットによる掴み取り後に生ずる窪みに発現することから、上記のような湧水の汲み揚げ作業をたびたび繰り返さなければならず、荷揚げ作業の中断、再開の繰り返を招いて、作業効率が大幅に低下するという問題があった。特に、近年では、鉱石や石炭は劣悪なもの、例えば、高水分のものが多くを占めるようになり、こうした問題がより顕在化している。

【0006】

さらに、特許文献1、2で提案している従来技術は、湧水のみを汲み揚げることを想定しているが、グラブバケットによる掴み取り後に生じる窪み部分には、粒径の大きいバラ物から分離した粒径の小さい粉体が流入して、多くは泥状(スラリー)化していることが多く、この場合、従来の揚水機では汲み揚げが困難で、決定的な荷揚げの作業障害なっていた。

【0007】

そこで、本発明の目的は、含水バラ物の荷揚げの際に不可避に発生する湧水ならびに懸濁湧水の効果的な処理方法を提案することにある。

【課題を解決するための手段】

【0008】

従来技術が抱えている上述した問題を克服することができ、かつ上記目的を達成する上で有効な解決手段として、本発明は、鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業時に、湧水中に粉体が懸濁した状態の懸濁湧水が生成した場合に、その懸濁湧水に対し、高分子凝集剤を添加して粒子の凝結・凝集を起こさせてから、バラ物とともに荷揚げを行なうことを特徴とする含水バラ物の荷揚げ方法を提案する。

【0009】

上記の本発明に係る荷揚げ方法については、

(1)前記高分子凝集剤は、懸濁湧水量の0.4〜1.0mass%程度を添加すること、

(2)前記懸濁湧水発生位置に高分子凝集剤を添加すると共に、他の部位のバラ物を混ぜること、

(3)前記高分子凝集剤とともに懸濁湧水溜まりの近傍にあるバラ物を混ぜて攪拌することにより、凝結粒子、凝集粒子を生成させてから荷揚げすること、

(4)バラ物と高分子凝集剤を含む懸濁湧水重量の比を示す粉体比率を7以上とすること、

が、より好ましい解決手段を提供できるものと考えられる。

【発明の効果】

【0010】

前記ような構成を有する本発明方法を採用すれば、貨物船の船倉内で荷揚げの途中に懸濁湧水が発生した場合でも、高分子凝集剤を添加して該懸濁湧水発生部位の凝結・凝集を促進させたのち、バラ物とともに荷揚げするようにしたため、懸濁湧水のみの汲み揚げ作業を行なう必要がなくなる。そのため、従来のように荷揚げ作業を中断させる必要がなく、連続的な荷揚げ作業を行なうことができるので、荷揚げ効率が著しく向上する。

【図面の簡単な説明】

【0011】

【図1】貨物船内バラ物をアンローダのグラブバケットを使って荷揚げする様子を示す説明図である。

【図2】懸濁湧水に高分子凝集剤添加した時の作用を説明する概念図である。

【図3】実験容器の略線図である。

【図4】本発明方法に従う荷揚げ方法の説明図である。

【発明を実施するための形態】

【0012】

一般に、貨物船の船倉(荷室)1に収容されているバラ物2と呼ばれている鉱石や石炭(以下、「鉱石類」とも言う)を橋形クレーンやアンローダを使って荷揚げする際、図1に示すように、鉱石類堆積層の下層部分には湧水からなる水溜りが発生する。その荷揚げ作業が進み、中層〜下層部分に達すると、バラ物堆積層の一部には窪み4が生じ、その窪み4内に、主に礫状の鉱石類から分離した粉体が分散し懸濁した状態の懸濁湧水となって溜まることが知られている。

【0013】

船倉内のバラ物堆積層に前記懸濁湧水が発生すると、荷揚げが進むと共に次第にスラリー化して、アンローダのグラブバケット5などでの荷揚げが困難になる。一旦、スラリー化したものは、たとえグラブバケット5で掴み得たとしても、アンローダ機内の図示を省略したホッパーやベルトコンベア部分で流出してしまい、アンローダの運転を継続できなくなる。特に、船倉1の底部ではこのような状態になることが多く、荷揚げ作業をしばしば中断しなければならない。

【0014】

そこで本発明では、前記懸濁湧水が発生したとき、前記窪み4内の懸濁湧水に対し、水溶性の高分子凝集剤を所定量添加し、好ましくは混ぜ合わせて該懸濁湧水中の粉体を凝結、凝集させて粒状化させることで、荷揚げ効率の向上を図るようにした。即ち、本発明方法に従えば、鉱石類等のバラ物2と共に、その懸濁湧水構成成分を固体状態にして同時に荷揚げするようにしたのである。

【0015】

図2は、粉体Pを含む懸濁湧水Wm中に、高分子凝集剤Aを添加した状態を示すものである。本発明方法の実施により、該懸濁湧水Wmは図2(b)に示すように、前記粉体(P)の一部が高分子凝集剤(A)の分子鎖が枝状に広がったポリマー(A)に絡め捕られるようにして凝結し、まず粒径の小さい凝結粒子6の幾つかを形成する。次いで、時間の経過(荷揚げの進捗)と共に、その凝結粒子6の複数個が、やがて凝集(集合)して、図2(c)に示すような粒径の大きな凝集粒子7へと成長する。

【0016】

この段階になると、前記懸濁湧水Wmは固化した状態となり、グラブバケット5によって容易に掴み取ることができるようになって、この懸濁湧水Wm自体もバラ物2と共に荷揚げできるようになるのである。

【0017】

本発明の好ましい実施形態では、前記懸濁湧水Wmに高分子凝集剤を添加する際に、窪み4近傍あるいはその他の部位にある礫状のバラ物をグラブバケット5を使って加え、できればさらに攪拌(グラブバケットによる掴み揚げと落下開放とを繰返して混ぜ合わせる)することが、前述の凝結作用(場合によっては擬似粒子化したものも含む)、凝集作用を促進し、荷揚げ作業の効率化という点で望ましい。

【0018】

本発明で使用する水溶性の高分子凝集剤としては、懸濁湧水にこの薬剤を添加することによって、高分子のもつ静電気力および水素結合によって粉体に吸着活性を生じ、粉体間架橋作用を起すことにより、固粒化構造を形成し、まず、凝結粒子を形成させる類のものが使用可能である。例えば、粉末、顆粒状または液状の有機系凝集剤であるポリアクリルアミド系(アルリルアミドとアクリル酸ナトリウムを共重合したもの)、ポリビニルアミジン系、両性高分子系の凝集剤などは、凝結作用のみならず、凝集作用を発揮するので好ましい。勿論、無機系凝集剤と混ぜて併用してもよい。

【0019】

次に、本発明の作用効果を確認するために行なった実験について説明する。

この実験は、図3に示す鉄製容器Cを用い行なった。含水バラ物鉱石として水分の多いブラジル産カラジャス鉄鉱石を使用し、上記鉄製容器C中に円錐状に装入し堆積させて水を加え、次いで、その円錐状堆積層のちょうど中央部分を掴み揚げ、そこに窪みを作って水溜り(懸濁湧水相当)が発生した段階で、水溶性のポリアクリルアミド系高分子凝集剤を加えた。

【0020】

この実験では、カラジャス鉄鉱石に単にポリアクリルアミド系高分子凝集剤を添加しただけでも、粉体と水分子を高分子ポリマーで絡めとる作用が生じたが、それはまだ小さく何らかの処理が必要であることが判明した。そこで、スコップによって中央窪み部分に生じた前記水溜り部分を掻き混ぜる攪拌を行なった。なお、この掻き混ぜの操作は、実機でのグラブバケットによる掴み揚げ、落下開放の繰り返し操作を模擬したものである。

【0021】

この実験の結果を表1に示す。攪拌を伴わない高分子凝集剤の添加は効果が少なく、攪拌(30〜80sec)を伴うとき、とくに粉鉱比が7以上の懸濁湧水に対し、0.4〜1.0mass%に相当する量の高分子凝集剤(濃度0.4〜1.0mass%)を添加した場合によい効果が現れた。

【0022】

なお、懸濁湧水中に高分子凝集剤を添加した上で、さらにそこに別のバラ物であるカラジャス鉄鉱石を加えて混ぜ合わせると添加の効果はさらに向上することもわかった。

【0023】

なお、表1おいて、粉鉱(体)比として示される数値、即ち、懸濁湧水(粉体、湧水、高分子凝集剤)中に含まれる粉体量の割合(−)が、7以上であれば、粉体の凝結・凝集が起こった。なお、凝集粒子とは、例えばグラブバケット等で掴める程度の強度をもつ凝集体となったものである。

【0024】

【表1】

【実施例】

【0025】

実際に、図4(a)に示す状態を示している鉄鉱石の荷揚げにおいて、水分値が7.9mass%〜24.7mass%のカラジャス鉄鉱石を運搬船から荷揚げする際、アクリルアミド系高分子凝集剤を懸濁湧水量に対し、0.6mass%に相当する薬液濃度になるような量を添加した。この懸濁湧水の量に対する高分子凝集剤の量は、懸濁湧水がグラブバケットで掴み取った後に発生するため、グラブバケット容量から推定し、添加すべき高分子凝集剤の量を決定するという方法で行なった。同様に、粉鉱(体)比として示される数値7も、グラブバケット容量から推定して行った。

【0026】

次に、船倉内の鉱石堆積層に生じた窪み部分に発生した懸濁湧水に、高分子凝集剤を添加した後、その懸濁湧水の周囲のバラ物(カラジャス鉄鉱石)をその懸濁湧水中に約10倍相当を加えてグラブバケットを使って30〜80秒掻き混ぜた。即ち、グラブバケット5にてバラ物(高分子凝集剤)の掴み揚げと落下開放の各操作を繰り返した後に、荷揚げの作業を行なった。

その結果、懸濁湧水に高分子凝集剤を加えてかき混ぜることによって、懸濁湧水の粉体と湧水を高分子ポリマーによって絡めとる作用が促進され、ポリマーによって凝結した粒子がさらに大きな塊(凝集粒子)を作って、荷揚げが可能になった。

【0027】

特に、従来、船底に多量の湧水が残っていたが、上記の処理によって残湧水も少なくなった。以上の結果から、従来のカラジャス鉄鉱石の輸送では、カラジャス鉄鉱石自体に水分が多いため、陸上への荷揚げに際しては、湧水が多く発生するため、間欠的に懸濁湧水の除去(排水)作業を行ないつつ実施していたものが、本発明に適合する上記の荷揚げ方法を採用すると、湧水の発生がない時の効率を100%とした時、排水作業を行なう荷揚げでは、65%の効率しか出せなかったものが、約92%の効率を達成することができた。

【産業上の利用可能性】

【0028】

本発明の上述したバラ物の荷揚げ技術は、例示した含水鉱石や石炭の他、砂利、砂、穀物等のバラ物の荷揚げ作業にも適用が可能である。

【符号の説明】

【0029】

1 船倉

2 バラ物

3 湧水

4 窪み

5 グラブバケット

6 小さい凝結粒子

7 大きい凝集粒子

A 高分子凝集剤

C 鉄製容器

P 粉体

Wm 懸濁湧水

【特許請求の範囲】

【請求項1】

鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業時に、湧水中に粉体が懸濁した状態の懸濁湧水が生成した場合に、その懸濁湧水に対し、高分子凝集剤を添加して粒子の凝結・凝集を起こさせてから、バラ物とともに荷揚げを行なうことを特徴とする含水バラ物の荷揚げ方法。

【請求項2】

前記高分子凝集剤は、懸濁湧水量の0.4〜1.0mass%程度を添加することを特徴とする請求項1記載の含水バラ物の荷揚げ方法。

【請求項3】

前記懸濁湧水発生位置に高分子凝集剤を添加すると共に、他の部位のバラ物を混ぜることを特徴とする請求項1または2に記載の含水バラ物の荷揚げ方法。

【請求項4】

前記高分子凝集剤とともに懸濁湧水溜まりの近傍にあるバラ物を混ぜて攪拌することにより、凝結粒子、凝集粒子を生成させてから荷揚げすることを特徴とする請求項1〜3のいずれか1に記載の含水バラ物の荷揚げ方法。

【請求項5】

バラ物重量と高分子凝集剤を含む懸濁湧水重量の比を示す粉体比率を7以上とすることを特徴とする請求項1〜4のいずれか1に記載の含水バラ物の荷揚げ方法。

【請求項1】

鉱石や石炭の如き含水バラ物を貨物船から橋形クレーンやアンローダのグラブバケットを使って荷揚げするに当たり、荷揚げ作業時に、湧水中に粉体が懸濁した状態の懸濁湧水が生成した場合に、その懸濁湧水に対し、高分子凝集剤を添加して粒子の凝結・凝集を起こさせてから、バラ物とともに荷揚げを行なうことを特徴とする含水バラ物の荷揚げ方法。

【請求項2】

前記高分子凝集剤は、懸濁湧水量の0.4〜1.0mass%程度を添加することを特徴とする請求項1記載の含水バラ物の荷揚げ方法。

【請求項3】

前記懸濁湧水発生位置に高分子凝集剤を添加すると共に、他の部位のバラ物を混ぜることを特徴とする請求項1または2に記載の含水バラ物の荷揚げ方法。

【請求項4】

前記高分子凝集剤とともに懸濁湧水溜まりの近傍にあるバラ物を混ぜて攪拌することにより、凝結粒子、凝集粒子を生成させてから荷揚げすることを特徴とする請求項1〜3のいずれか1に記載の含水バラ物の荷揚げ方法。

【請求項5】

バラ物重量と高分子凝集剤を含む懸濁湧水重量の比を示す粉体比率を7以上とすることを特徴とする請求項1〜4のいずれか1に記載の含水バラ物の荷揚げ方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−23374(P2013−23374A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162341(P2011−162341)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]