含水性廃棄物の処理方法

【課題】従来よりも容易に行うことができる汚れ成分含有水その他の含水性廃棄物の処理方法を提供しようとするもの。

【解決手段】含水性廃棄物1に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにした。前記再生工程において粒状の加熱媒体をエア・ブローするようにしてもよい。

【解決手段】含水性廃棄物1に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにした。前記再生工程において粒状の加熱媒体をエア・ブローするようにしてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、含水性廃棄物の処理方法に関するものである。

【背景技術】

【0002】

従来、現像廃液等の廃液、焼却炉の排ガス処理水、事業場等の排水、埋め立て地浸出排水、埋め立て土壌の洗浄排水等に含まれる芳香族系化合物、有機塩素化合物、農薬、ダイオキシン、PCB、水溶性ポリマー等、硝酸イオン等の難分解性物質の電気化学的酸化分解に関する出願があった(特許文献1)。

この出願は、廃棄物処理後の埋立地からの浸出排水、現像廃液、化学工場の排水を始めとする廃液又は排水中の上記難分解性化合物は従来広く利用されている生物処理法、凝集法では十分に処理することが困難であることに鑑み、高い電流密度で電気分解を行い現像廃液等の廃液などを電気化学的に酸化分解する方法を提供することを目的とするものであって、難分解性物質を含有する廃液又は排水を電解装置内に導入し、高い電流密度で電気分解し、廃液又は排水に次亜ハロゲン酸と活性酸素を生成させ強力な酸化分解作用を与え、電解処理水の中の次亜ハロゲン酸は有機物等に接触して経時的に分解してヒドロキシラジカルなどの活性酸素を生成して難分解性化合物を酸化分解することが出来る、というものである。

しかし、このような電気分解による排水の処理(汚れ成分を低減する)は制御がなかなか難しいという問題があった。

【特許文献1】特開2003−126860号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、従来よりも容易に行うことができる汚れ成分含有水その他の含水性廃棄物の処理方法を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この発明の含水性廃棄物の処理方法は、含水性廃棄物に生石灰を接触させる水分低減工程と、前記生石灰が吸水反応して生成した消石灰の分解温度以上に加熱して生石灰を再生する再生工程を具備すると共に、前記再生工程では消石灰と粒状の加熱媒体とを加熱するようにしたことを特徴とする。

【0005】

ここで、前記含水性廃棄物(「固形分」が主体の場合や「水分」が主体の場合などがある)として、化学工場や液晶製造工場などの工業排水等の汚れ成分含有水、工場所やガソリン・スタンド跡地のA重油・灯油などによる油汚染土壌やその滲出水、梅調味加工廃液(高CODと高食塩濃度を有する)、豚糞・鶏糞その他の家畜糞、家庭の生ごみ、ファースト・フード店その他の飲食店のケチャップその他の残飯、病院の汚染血液、魚介類の廃棄物、家畜その他の死体などを例示することができる。

前記汚れ成分含有水の汚れ成分として、溶媒その他の有機化合物(例えば、DMSO、DMAc、DMF、MEA)や、A重油や軽油などの油滴を例示することができる。また前記汚れ成分の表示指標として、COD、TOC、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素などを例示することができる。

前記水分低減工程と再生工程とは連続的に行ってもよいし、互いに独立させて時間をおいて行ってもよいし、平行してループ(円環)サイクルとして行ってもよい。

【0006】

この含水性廃棄物の処理方法は、含水性廃棄物に生石灰を接触させる水分低減工程を有するので、生石灰は吸水反応し消石灰に化学変化して自発的に発熱し<CaO+H2O→Ca(OH)2+63kJ/モル>、この過程で生石灰の吸水反応分の水分量が含水性廃棄物から低減する。

また、含水性廃棄物は前記発熱により生石灰の吸水反応分以外の水分も蒸発して低減することになる。具体的には水分低減工程では生石灰が水和して消石灰に化学変化するが、この水和熱により含水性廃棄物の水分が蒸発して低減される。すなわち生石灰が水和して消石灰に変化する際の自発的な発熱反応を含水性廃棄物の水分の蒸発に利用することができ、再生工程における必要熱量を低減することができる。

水分低減工程では、含水性廃棄物の水分が概ね殆ど無くなるまで低減するように、含水性廃棄物と生石灰の混合量を設定することが次工程における取扱いや熱効率上好ましい。このように含水性廃棄物の処理に生石灰を利用することにより、含水性廃棄物を水処理(液体)ではなくドライな状態(保水してもさらさらな消石灰)にして次工程で扱い易くすることができる。

【0007】

そして、前記生石灰が吸水反応して生成した消石灰の分解温度(580℃)以上に加熱して生石灰を再生する再生工程を有するので、該工程で例えば580〜1000℃程度に有酸素雰囲気下で加熱すると消石灰が分解して酸素と結合し生石灰に再生すると共に、含水性廃棄物の汚れ成分(COD成分、TOC成分、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素など)は熱分解して低減せしめられる。有機物は650℃以上に加熱されるとほぼ完全に熱分解せしめられる(環境負荷物質が分解できる)。これにより、自然に対する負荷物である含水性廃棄物を排出しないゼロ・エミッションを通じて環境保全に寄与することができる。

【0008】

このように、水分低減工程における生石灰の水和熱や再生工程における加熱により汚れ成分を熱分解させることにより、水分低減工程における生石灰の水和熱を汚れ成分の熱分解に利用し、或いは再生工程における生石灰の再生の際に加熱する熱量を汚れ成分の熱分解に利用することができ、電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができる。

さらに、前記再生工程では消石灰と粒状の加熱媒体とを加熱するようにしたので、粒状の加熱媒体により消石灰に対する熱伝導性を向上させ処理効率を上げることができる(処理時間の短縮、必要熱量の低減)。

そのうえ、生石灰→消石灰(水分低減工程)、⇒消石灰→生石灰(再生工程)、⇒生石灰→消石灰(水分低減工程)、⇒消石灰→生石灰(再生工程)・・・、と生石灰を反復して再生・再利用することができ(排水を吸水させた消石灰をそのまま酸性土壌に撒く単なる使い捨てとは異なる)、且つこのようなリサイクルによって薬剤ランニング・コストを抑えることができる。

【0009】

また、電気分解法では酸化剤量がおいつかず処理が困難であった高濃度の含水性廃棄物(例えばCODが1000ppm以上の有機排水)についても好適に処理を行うことができる。電気分解法の処理原理は酸化剤法であるのに対し、この発明の処理原理は熱分解法である。

ここで、後述のように電気分解作用を併用すると臭気を抑えることができるという実際処理上非常に好ましい利点が生じる。

【0010】

(2)前記再生工程において粒状の加熱媒体をエア・ブローするようにしてもよい。

このように構成し、(外周にヒーターを巻設した加熱再生炉中の)粒状の加熱媒体を例えば下方からエア・ブローすると粒状の加熱媒体は恰も流体の流動床のように挙動することとなり、粒状の加熱媒体(擬似)浴中で、消石灰は周囲の加熱媒体から伝熱加熱されて生石灰へと化学変化していくことになる。すなわち、消石灰は四周の粒状の加熱媒体浴との接触加熱によって伝熱効率に優れたものとすることができる。

また、含水性廃棄物に揮発性の有機成分が含有されている場合、前記有機成分は粒状の加熱媒体浴の層の障害物作用により上方への移行が抑制され、該層中で滞留している間に熱分解されることとなり、VOCガス成分が外部に漏洩し難くすることができる。すなわち、粒状の加熱媒体浴の層厚を制御することによりVOCガス成分の漏洩防止機能を好適に増大させることができる。

【0011】

(3)前記粒状の加熱媒体は空気よりも比熱が小さいものとしてもよい。

前記粒状の加熱媒体としてアルミナ・パウダーを例示できる。このアルミナ(比熱:0.19cal/g・℃)は、空気(比熱:0.24cal/g・℃)よりも比熱が小さく、空気より暖まり易く他に伝熱し易いという性質を有している。したがって消石灰の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰を再生する再生工程において、アルミナ・パウダーは雰囲気温度を迅速に吸収して迅速に消石灰に熱伝導させることができる。なお、消石灰の比熱は0.28

cal/g・℃である。

このように構成すると、再生工程において消石灰への熱伝導効率に優れたものとすることができるので、省エネルギー・省コストに秀でたものとすることができる。

【0012】

(4)前記粒状の加熱媒体は生石灰よりも比重が大きいものとしてもよい。

前記粒状の加熱媒体としてアルミナ・パウダー(比重:3.97)を例示できる。前記比重3.97に対し生石灰の嵩比重は約1、消石灰の嵩比重は約0.5である。

このように構成すると、消石灰の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰を再生する再生工程において、生石灰とアルミナ・パウダーの比重の差により生石灰はアルミナ・パウダーよりも上方に舞い上がり易いこととなり(消石灰は舞い上がる過程で伝熱されて生石灰に変化していく)、舞い上がった生石灰を別流路に移行させることによって、比重がより大きく重力の作用を受け易いアルミナ・パウダー(消石灰よりも舞い上がり難い)から分離させることが可能となる。そして、分離した生石灰は再び水分低減工程に送って含水性廃棄物と接触させる。

【0013】

(5)前記含水性廃棄物に電解作用を及ぼすようにしてもよい。

このように構成すると、含水性廃棄物・汚れ成分含有水が異臭や悪臭を発する成分を含有するものであったとしても、電気分解作用に起因して生成する次亜塩素酸や・OHラジカルの酸化力により臭気成分を分解して軽減ないし消去することができる。

具体的には、前記含水性廃棄物に電解水を添加したり或いは含水性廃棄物自体を電気分解すると、次亜塩素酸や・OHラジカルの酸化力によって汚れ成分が細分化し臭気成分が分解していくこととなり、異臭の発生を抑制乃至防止することができる。

【0014】

(6)前記再生工程においてアルミナ・パウダーをエア・ブローすると、前記アルミナ・パウダーの流動床から食塩が分離されることとなる。

すなわち、アルミナは融点が2054℃沸点が3000℃であるのに対し、塩化ナトリウムの融点は801℃沸点は1514℃であるので、801〜1000℃の温度領域ではアルミナ・パウダーは固体(粒体)であるのに対し食塩は溶融した液状の状態であり、液状の食塩は下方に流下していくことにより両者を分離することができ、含水性廃棄物中の食塩の脱塩が可能である。脱塩した食塩は、電気分解の際などに再利用(被処理水に導電性を付与する)することができる。

【0015】

(7)前記再生工程においてアルミナ・パウダーをエア・ブローすると、前記アルミナ・パウダーの流動床から金属類が分離されることとなる。

すなわち、酸化鉄の比重は5前後、酸化マンガンは4.5であり、いずれもアルミナの3.97よりも大きいので、再生工程ではアルミナ・パウダーの流動床において重量差により下方に移動していくこととなる。なお、塩化ナトリウムの比重は2.17でアルミナよりも小さいが、801〜1000℃の温度領域で食塩は溶融した液状の流動状態であるので、前項の通りアルミナ・パウダーの流動床を下方に流下していくこととなる。

【0016】

(8)前記水分低減工程で生成した消石灰の水分を蒸発させるマイクロ波加熱工程を有し、その後に再生工程に移るようにしてもよい。

前記マイクロ波加熱は電子レンジの原理となるものであり、水に例えば2.45 GHz のマイクロ波を照射して吸収させ加熱し蒸発させることができる(マイクロ波乾燥)。これにより再生工程における加熱エネルギーを低減して省コストとすることができる。

【0017】

(9)前記含水性廃棄物に吸収担持体も接触させるようにしてもよい。

前記吸収担持体として活性炭(吸着性を有する)、ベントナイト(吸水性を有する)、植物繊維屑(木屑、おが屑などで吸水性を有する)を例示することができ、これに例えば油滴などの汚れ成分や水分を吸着・吸収させることができる。そして、生石灰にはその水和熱発生作用により初期水分の蒸発機能を担わせ、吸収担持体には汚れ成分の吸着機能等を持たせることができる。

ここで、吸水したベントナイトや植物繊維屑は、再生工程において580〜1000℃の温度領域に加熱すると元の乾燥した状態に復元する。

【0018】

(10)前記水分低減工程中又は後に含水性廃棄物の水分を分離し、前記水分中に溶解する無機物を再利用するようにしてもよい。記無機物として、例えば食塩を例示することができる。

このように構成すると、含水性廃棄物、例えば汚れ成分含有水、例えば梅調味加工廃液は高COD(例えば10〜20万ppm以上)であって且つ高濃度の食塩濃度(例えば1〜20%以上)を有するが、消石灰及び固形分と水分とを例えば膜で分離することにより、水分中に溶解する無機成分を分離することができ、梅調味加工廃液等に含まれる食塩を高濃度水として抽出することができる。この高濃度食塩水を例えば電気分解することにより次亜塩素酸を含む機能性水(前記電解水としてや他の水処理にも利用可能)を得ることができる。

【0019】

(11)この発明は他に次のような特徴を有する。

(1)ドライ処理

この発明では、水分低減工程で含水性廃棄物に生石灰を及ぼして水分を低減せしめるようにしているので、含水性廃棄物をウエットではなくドライな状態にすることができ、ハンドリングがし易く、含水性廃棄物を減容化することができ、また臭気が発生し難い。

前記水分低減工程では、含水性廃棄物と生石灰の混合比率を調整することにより、無水分ないし無水分に近い状態となるように処理することができる。

【0020】

(2)生石灰と含水性廃棄物の配合割合

生石灰と含水性廃棄物中の水分がモル比で1:1の割合となるように調整すると、酸化カルシウム(生石灰)と水(含水性廃棄物中の水分)の全部とで水酸化カルシウム(消石灰)に化学変化するが、化学変化の際に大きな反応熱(水和熱)が発生することによって水分が蒸発するので、水の割合はモル比で1:1よりも多く設定する方が好ましい。換言すると、生石灰によりモル比で1:1以上の水分を含有する含水性廃棄物を処理することが可能である。

前記生石灰と含水性廃棄物の配合比率は、化学反応時(=水分低減工程における処理時)の発熱量を見越して調整することが好ましい。例えば、生石灰に対する含水性廃棄物の配合量を水分低減工程における発熱度合いが略100℃となるように調整すると、水分の蒸発・低減に対し生石灰の配合量(必要量)がコスト・バランスに優れたものとすることができる。

【0021】

(3)高濃度排水の汚れ成分の処理

含水性廃棄物(「水分」が主体の場合)が汚れ成分(例えば食品産業の調味液や溶媒等の有機成分)を非常に多く含む場合、例えばCODで10〜20万ppm以上の排水(梅調味加工廃液など)は電気分解法による処理では高濃度すぎて処理が相当困難(CODが十分には低下しない)であるが、この発明では水分低減工程で生石灰の水和性(水分を吸収する)及び水和熱(水分を蒸発させる)を利用し水分を低減させ、再生工程で焼成(消石灰の分解温度以上に加熱して物質の性質を変化させる)するようにしているので、汚れ成分の含有比率が高い場合でも処理が可能であると共に、電気分解の場合のような微妙な電気的な制御(電流値制御、電圧値制御、被処理水の流量管理やpH管理など)を要しない比較的にシンプルな手順で処理を行うことができ、さらに再生工程で消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)に曝すためCOD成分は全て酸化分解されることとなり、汚れ成分のうち有機成分はほぼ完全に酸化分解されて二酸化炭素と水に変化すると考えられる。

このように高濃度の排水でもCOD成分がほぼ完全に処理されることは従来考えられないことであり、水分低減工程で蒸発した水分を液化して再生することと組み合わせると、高濃度の排水を清浄度の高い水に変換することができる。すなわちCODなどの汚れ評価指標が高い高濃度排水・廃液・排液から低濃度排水まで広範囲な対象をシンプルな手順で処理して再生することができる。

【0022】

(4)うどん、そばなどの麺類その他のゆで汁等の処理

うどん、そばなどの麺類その他のゆで汁や飲み残しの出汁には澱粉の粉(有機物)などが含まれCOD値が高いものであり、飲食店が前記廃汁を河川や下水へ放流することによる環境負荷が問題となっているが、このうどんの切れ端などを含む廃汁を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と澱粉などが混在した状態となり、これを再生工程で例えば700℃以上に焼成すると河川等放流の必要がなくなって環境負荷を軽減することができる。

【0023】

(5)焼酎等の搾りかすや食塩添加アルコール飲料の処理

焼酎の製造時に多量に排出される搾りかすは埋め立てに利用されていたが、そのぐにゃぐにゃな性状から地盤の流動化問題を引き起こすことがあった。また、販売を中止した廃アルコール飲料や返品アルコール飲料は多量の食塩を添加して飲用できなくすると酒税が還付されるところ、この食塩添加アルコール飲料をどう処理するかが問題になっていた。

そこで、この焼酎の搾りかすや食塩添加アルコール飲料を含水性廃棄物として処理すると、水分低減工程後に脱水・脱アルコールされて消石灰と繊維質又は食塩等が混在した状態となり、これを再生工程で例えば700℃以上に焼成することにより埋め立てや河川放流などの必要がなくなって環境負荷を軽減することができる。

【0024】

(6)マヨネーズ、ケチャップ等の廃棄物の処理

ファースト・フード店や飲食店ではマヨネーズ、ケチャップ、アイスクリーム、ソフトクリーム、ドレッシングなどの廃棄分が大量に出るが、これらを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と油脂分が混在した状態となり、これを再生工程で例えば700℃以上に焼成すると油脂分が燃焼しこの余熱を廃熱利用することにより燃料として機能させることができる。

【0025】

(7)スクラバーの循環水の処理

スクラバーの循環水には藻類が繁殖して経時的に悪臭が発生してくるのであるが、この廃循環水を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と藻類の植物繊維が混在した状態となり、これを例えば700℃以上に再生工程で焼成すると共に、水分低減工程で蒸発した水を捕集・液化して再利用する。

【0026】

(8)「固形分」が主体の場合の処理

豆腐の製造過程で大豆から豆乳を絞った残り滓であるおからは食物繊維、カルシウム、たんぱく質、炭水化物、カリウムに富んだ健康食品であるものの、品質の劣化が早く日持ちがしないため殆どが産業廃棄物として処分されているのが現状である。このおからを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と混在した状態となり、これを例えば700℃以上に再生工程で焼成すると繊維成分等が燃焼しこの余熱を廃熱利用することにより燃料として機能させることができる。また、これにより産業廃棄物として処分する必要がなくなるので、ゼロ・エミッションにより環境保全に寄与することができることとなる。

【0027】

(9)ペンキの残廃液の処理

ペンキの残廃液などのように固形分の多い排液を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と有機成分等が混在した状態となり、これを例えば700℃以上に再生工程で焼成すると有機成分等が燃焼することにより助燃剤として利用することができる。

【0028】

(10)家畜糞・動物糞の処理

含水性廃棄物が、豚糞、鶏糞、牛糞などの家畜糞や、動物園の動物糞などのように含水性が元から低い場合(「固形分」が主体の場合)、水分低減工程で吸水乃至蒸発させてさらにドライな状態(臭気が殆ど発生しなくなる)とすることができ、続く再生工程で消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)になるように加熱することにより、糞を焼成して灰に近い状態とすると共に消石灰を生石灰に再生することができる。

【0029】

(11)菌類やウイルス類の繁殖の抑制

この発明では水分低減工程において含水性廃棄物を脱水できるので、廃棄物中の各種菌類などの繁殖が抑えられ脱臭・除菌することができる。

【0030】

(12)動物の死体の処理

動物の死体に水を添加してミキサーと裁断し、これを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と混在した状態となり、これを再生工程で例えば700℃以上に焼成する。水分低減工程において含水性廃棄物を脱水できるので、廃棄物中の腐敗菌類の繁殖が抑えられこととなり、臭気に煩わされることなく処理することができる。

【0031】

(13)低減した水分の再利用

(既述のように)水分低減工程において蒸発させた水を捕集し、冷却して液化することにより再利用することができる。特に工場排水のように処理量が大量な場合は、大気中に放出せずこのように液化して工業用水として再利用することが好ましい。

具体的には、液晶製造工場の工場排水(DMSOなどの有機溶媒を含む)を水分低減工程で処理し、ここで捕集して液化した水の水質を分析すると蒸留水と同等程度に清浄度が高いものであった。この水をさらに逆浸透膜等で処理することにより、超純水として再生することができる。

【0032】

(14)再生工程における有機物の汚れ成分

再生工程において、生石灰を再生させるための消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)への加熱時、消石灰や容器に付着している汚れ成分由来の有機成分が酸化して熱量を放出することにより、加熱エネルギーを節約することができると共に、汚れ成分はほぼ完全に酸化分解される。ここで、水分低減工程で発生する熱や再生工程における熱を利用して他のものを加熱することもできる。

【0033】

(15)汚染土壌の処理と生石灰の分離

油等の汚染土壌に電解水を及ぼし、次亜塩素酸や・OHラジカルの作用によって汚れ成分を細分化乃至分解せしめ、この含水した汚染土壌(含水性廃棄物)を水分低減工程に送り、次いで再生工程で例えば700℃以上に処理した後の最終生成物について次のようにして生石灰と土壌の土成分とを分離することができる。

すなわち、土の嵩比重は1.8であるのに対し生石灰の嵩比重は1.06であるので、この比重差を利用し風を及ぼすことにより双方の流動性の差を利用して土と生石灰を分離する。そして、土は土壌に埋め戻し生石灰は次の処理に再利用する。さらに、前記土中に生石灰が混在していたとしても土壌改良剤として活用できる。

【0034】

(16)水分低減工程後の消石灰と無機成分の分離

水分低減工程後に、以下のようにして消石灰と汚れ成分中の無機成分とを分離することができる。すなわち、消石灰の比重(みかけ比重0.40〜0.55)と他の無機成分例えば食塩の密度(2.16 g/cm3)の差を利用し、微細粉末化して風を及ぼすことにより双方の流動性の差を利用してこれらを分離することができ、消石灰から分離した食塩は電気分解などに再利用することができる。

【0035】

(17)貝殻等の焼成

含水性廃棄物が貝殻(牡蠣、アサリ、蛤その他)などのように炭酸カルシウムを含む場合、再生工程で900℃以上に加熱すると炭酸カルシウム(融点825℃)が酸化カルシウム(=生石灰)に化学変化するので、生石灰を当初の量から増量することができる。また、含水性廃棄物に貝殻等のように炭酸カルシウムを含有する物質を意図的に混ぜて処理することもできる。

(18)病院の汚染血液や使い捨て医療器具等の感染性廃棄物の処理

このような含水性廃棄物も生石灰の脱水作用などにより好適に処理することができる。

【発明の効果】

【0036】

この発明は上述のような構成であり、次の効果を有する。

電解法による処理などと比べて比較的に簡易な手法で汚れ成分を分解することができるので、従来よりも容易に行うことができる含水性廃棄物の処理方法を提供することができる。

【発明を実施するための最良の形態】

【0037】

以下、この発明の実施の形態を説明する。

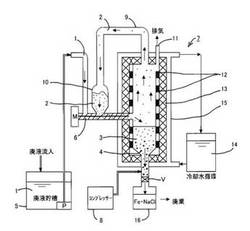

図1に示すように、この実施形態の含水性廃棄物の処理方法は、含水性廃棄物1(廃液)に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしている。

すなわち、廃液貯槽5に流入させた含水性廃棄物1たる廃液は、ポンプPによりスクリュー6(モータMにより回転駆動される)に供給され、前記スクリューの途中で生石灰2と混合せしめられて加熱再生炉7の方向に移行せしめられ(水分低減工程)、加熱再生炉7内へと導入せしめられる。加熱再生炉7中で消石灰3は加熱せしめられて生石灰2に再生し(再生工程)、再生した生石灰2はコンプレッサー8により供給されるエアにより上方から別流路9へと導出され、生石灰2のホッパー10へと移送せしめられる。また、加熱再生炉7内の水蒸気やエアは排気口11から外部へと排出せしめられる。

前記加熱再生炉7の外周にはヒーター12が巻設せしめられており、その外側には断熱材13を介して冷却水14が循環する水冷ジャケット15が外装されている。加熱再生炉7の下方にはバルブVが設けられ、処理により分離された酸化鉄その他の金属類や塩類を収容容器16内に排出して廃棄できるようにしている。

【0038】

前記含水性廃棄物1(廃液)は電解水を添加することによって電解作用を及ぼすようにしており(図示せず)、次亜塩素酸や・OHラジカルの酸化力によって汚れ成分が細分化し臭気成分が分解していくこととなり、異臭の発生を抑制乃至防止することができる。

すなわち、含水性廃棄物・汚れ成分含有水が異臭や悪臭を発する成分を含有するものであったとしても、電気分解作用に起因して生成する次亜塩素酸や・OHラジカルの酸化力により臭気成分を分解して軽減ないし消去することができる。

【0039】

ここで、前記含水性廃棄物(「固形分」が主体の場合や「水分」が主体の場合などがある)として、化学工場や液晶製造工場などの工業排水等の汚れ成分含有水、工場所やガソリン・スタンド跡地のA重油・灯油などによる油汚染土壌やその滲出水、梅調味加工廃液(高CODと高食塩濃度を有する)、豚糞・鶏糞その他の家畜糞、家庭の生ごみ、ファースト・フード店その他の飲食店の残飯などを例示することができる。

前記汚れ成分含有水の汚れ成分として、溶媒その他の有機化合物(例えば、DMSO、DMAc、DMF、MEA)や、A重油や軽油などの油滴を例示することができる。また前記汚れ成分の表示指標として、COD、TOC、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素などを例示することができる。

前記水分低減工程と再生工程とは、平行してループ(円環)サイクルとして行っている。

【0040】

次に、この実施形態の含水性廃棄物の処理方法の使用状態を説明する。

この含水性廃棄物の処理方法は、含水性廃棄物1に生石灰2を接触させる水分低減工程を有するので、生石灰2は吸水反応し消石灰3に化学変化して自発的に発熱し<CaO+H2O→Ca(OH)2+63kJ/モル>、この過程で生石灰2の吸水反応分の水分量が含水性廃棄物1から低減する。

また、含水性廃棄物1は前記発熱により生石灰2の吸水反応分以外の水分も蒸発して低減することになる。具体的には水分低減工程では生石灰2が水和して消石灰3に化学変化するが、この水和熱により含水性廃棄物1の水分が蒸発して低減される。すなわち生石灰2が水和して消石灰3に変化する際の自発的な発熱反応を含水性廃棄物1の水分の蒸発に利用することができ、再生工程における必要熱量を低減することができる。

このように含水性廃棄物1の処理に生石灰2を利用したので、含水性廃棄物1を水処理(液体)ではなくドライな状態(保水してもさらさらな消石灰3)にして次工程で扱い易くすることができる。このように含水性廃棄物1の水分は、概ね殆ど無くなるまで低減するように含水性廃棄物1と生石灰2の混合量を設定することが次工程における取扱いや熱効率上好ましい。

【0041】

そして、前記生石灰2が吸水反応して生成した消石灰3の分解温度(580℃)以上に加熱して生石灰2を再生する再生工程を有するので、該工程で例えば580〜1000℃程度に有酸素雰囲気下で加熱すると消石灰3が分解して酸素と結合し生石灰2に再生すると共に、含水性廃棄物1の汚れ成分(COD成分、TOC成分、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素など)は熱分解して低減せしめられる。特に有機物は650℃以上に加熱されるとほぼ完全に熱分解せしめられる(環境負荷物質が分解できる)。これにより、自然に対する負荷物である含水性廃棄物1を排出しないゼロ・エミッションを通じて環境保全に寄与することができる。

【0042】

このように、水分低減工程における生石灰2の水和熱や再生工程における加熱により汚れ成分を熱分解させることにより、水分低減工程における生石灰2の水和熱を汚れ成分の熱分解に利用し、或いは再生工程における生石灰2の再生の際に加熱する熱量を汚れ成分の熱分解に利用することができ、電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができ、従来よりも容易に行うことができるという利点を有する。

さらに、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしたので、粒状の加熱媒体4により消石灰3に対する熱伝導性を向上させ処理効率を上げることができる(処理時間の短縮、必要熱量の低減)。

【0043】

そのうえ、生石灰2→消石灰3(水分低減工程)、⇒消石灰3→生石灰2(再生工程)、⇒生石灰2→消石灰3(水分低減工程)、⇒消石灰3→生石灰2(再生工程)・・・、と生石灰2を反復して再生・再利用することができ(排水を吸水させた消石灰3をそのまま酸性土壌に撒く単なる使い捨てとは異なる)、且つこのようなリサイクルによって薬剤ランニング・コストを抑えることができる。

また、電気分解法では酸化剤量がおいつかず処理が困難であった高濃度の含水性廃棄物1(例えばCODが1000ppm以上の有機排水)についても好適に処理を行うことができる。電気分解法の処理原理は酸化剤法であるのに対し、この発明の処理原理は熱分解法である。

【0044】

(2)前記再生工程において、粒状の加熱媒体4を既述のようにエア・ブローするようにしている。すなわち、外周にヒーター12を巻設した加熱再生炉7中の粒状の加熱媒体4を下方からコンプレッサー8でエア・ブローしており、粒状の加熱媒体4は恰も流体の流動床のように挙動することとなり、粒状の加熱媒体4(擬似)浴中で、消石灰3は周囲の加熱媒体4から伝熱加熱されて生石灰2へと化学変化していくことになる。すなわち、消石灰3は四周の粒状の加熱媒体4浴との接触加熱によって伝熱効率に優れたものとすることができる。

また、含水性廃棄物1に揮発性の有機成分が含有されている場合、前記有機成分は粒状の加熱媒体浴の層の障害物作用により上方への移行が抑制され、該層中で滞留している間に熱分解されることとなり、VOCガス成分が外部に漏洩し難くすることができる。すなわち、粒状の加熱媒体浴の層厚を制御することによりVOCガス成分の漏洩防止機能を好適に増大させることができる。

【0045】

(3)前記粒状の加熱媒体4は、空気よりも比熱が小さいものとしている。前記粒状の加熱媒体4としてアルミナ・パウダーを用いた。このアルミナ(比熱:0.19cal/g・℃)は、空気(比熱:0.24cal/g・℃)よりも比熱が小さく、空気より暖まり易く他に伝熱し易いという性質を有している。したがって消石灰3の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰2を再生する再生工程において、アルミナ・パウダーは雰囲気温度を迅速に吸収して迅速に消石灰3に熱伝導させることができる。なお、消石灰3の比熱は0.28 cal/g・℃である。

したがって、再生工程において消石灰3への熱伝導効率に優れたものとすることができ、省エネルギー・省コストに秀でたものとすることができる。

【0046】

(4)前記粒状の加熱媒体4は生石灰2よりも比重が大きいものとしている。前記粒状の加熱媒体4としてアルミナ・パウダー(比重:3.97)を用いた。前記比重3.97に対し生石灰2の嵩比重は約1、消石灰3の嵩比重は約0.5である。

したがって、消石灰3の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰2を再生する再生工程において、生石灰2とアルミナ・パウダーの比重の差により生石灰2はアルミナ・パウダーよりも上方に舞い上がり易いこととなり(消石灰3は舞い上がる過程で伝熱されて生石灰2に変化していく)、舞い上がった生石灰2を別流路に移行させることによって、比重がより大きく重力の作用を受け易いアルミナ・パウダー(消石灰3よりも舞い上がり難い)から分離させることが可能となる。そして、分離した生石灰2は再び水分低減工程に送って含水性廃棄物1と接触させる。

【0047】

(5)前記再生工程においてアルミナ・パウダーを既述の通りエア・ブローしており、前記アルミナ・パウダーの流動床から食塩が分離されることとなる。

すなわち、アルミナは融点が2054℃沸点が3000℃であるのに対し、塩化ナトリウムの融点は801℃沸点は1514℃であるので、801〜1000℃の温度領域ではアルミナ・パウダーは固体(粒体)であるのに対し食塩は溶融した液状の状態であり、液状の食塩は下方に流下していくことにより両者を分離することができ、含水性廃棄物1中の食塩の脱塩が可能である。脱塩した食塩は、電気分解の際などに再利用(被処理水に導電性を付与する)することができる。

【0048】

(6)前記再生工程においてアルミナ・パウダーを既述の通りエア・ブローしており、前記アルミナ・パウダーの流動床から金属類が分離されることとなる。

すなわち、酸化鉄の比重は5前後、酸化マンガンは4.5であり、いずれもアルミナの3.97よりも大きいので、再生工程ではアルミナ・パウダーの流動床において重量差により下方に移動していくこととなる。なお、塩化ナトリウムの比重は2.17でアルミナよりも小さいが、801〜1000℃の温度領域で食塩は溶融した液状の流動状態であるので、前項の通りアルミナ・パウダーの流動床を下方に流下していくこととなる。

【産業上の利用可能性】

【0049】

電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができ、従来よりも容易に行うことができることによって、種々の含水性廃棄物の処理方法の用途に適用することができる。

【図面の簡単な説明】

【0050】

【図1】この発明の含水性廃棄物の処理方法の実施形態を説明する装置フロー図。

【符号の説明】

【0051】

1 含水性廃棄物

2 生石灰

3 消石灰(比較上小さめの粒で図示)

4 加熱媒体(比較上大きめの粒で図示)

【技術分野】

【0001】

この発明は、含水性廃棄物の処理方法に関するものである。

【背景技術】

【0002】

従来、現像廃液等の廃液、焼却炉の排ガス処理水、事業場等の排水、埋め立て地浸出排水、埋め立て土壌の洗浄排水等に含まれる芳香族系化合物、有機塩素化合物、農薬、ダイオキシン、PCB、水溶性ポリマー等、硝酸イオン等の難分解性物質の電気化学的酸化分解に関する出願があった(特許文献1)。

この出願は、廃棄物処理後の埋立地からの浸出排水、現像廃液、化学工場の排水を始めとする廃液又は排水中の上記難分解性化合物は従来広く利用されている生物処理法、凝集法では十分に処理することが困難であることに鑑み、高い電流密度で電気分解を行い現像廃液等の廃液などを電気化学的に酸化分解する方法を提供することを目的とするものであって、難分解性物質を含有する廃液又は排水を電解装置内に導入し、高い電流密度で電気分解し、廃液又は排水に次亜ハロゲン酸と活性酸素を生成させ強力な酸化分解作用を与え、電解処理水の中の次亜ハロゲン酸は有機物等に接触して経時的に分解してヒドロキシラジカルなどの活性酸素を生成して難分解性化合物を酸化分解することが出来る、というものである。

しかし、このような電気分解による排水の処理(汚れ成分を低減する)は制御がなかなか難しいという問題があった。

【特許文献1】特開2003−126860号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、従来よりも容易に行うことができる汚れ成分含有水その他の含水性廃棄物の処理方法を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この発明の含水性廃棄物の処理方法は、含水性廃棄物に生石灰を接触させる水分低減工程と、前記生石灰が吸水反応して生成した消石灰の分解温度以上に加熱して生石灰を再生する再生工程を具備すると共に、前記再生工程では消石灰と粒状の加熱媒体とを加熱するようにしたことを特徴とする。

【0005】

ここで、前記含水性廃棄物(「固形分」が主体の場合や「水分」が主体の場合などがある)として、化学工場や液晶製造工場などの工業排水等の汚れ成分含有水、工場所やガソリン・スタンド跡地のA重油・灯油などによる油汚染土壌やその滲出水、梅調味加工廃液(高CODと高食塩濃度を有する)、豚糞・鶏糞その他の家畜糞、家庭の生ごみ、ファースト・フード店その他の飲食店のケチャップその他の残飯、病院の汚染血液、魚介類の廃棄物、家畜その他の死体などを例示することができる。

前記汚れ成分含有水の汚れ成分として、溶媒その他の有機化合物(例えば、DMSO、DMAc、DMF、MEA)や、A重油や軽油などの油滴を例示することができる。また前記汚れ成分の表示指標として、COD、TOC、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素などを例示することができる。

前記水分低減工程と再生工程とは連続的に行ってもよいし、互いに独立させて時間をおいて行ってもよいし、平行してループ(円環)サイクルとして行ってもよい。

【0006】

この含水性廃棄物の処理方法は、含水性廃棄物に生石灰を接触させる水分低減工程を有するので、生石灰は吸水反応し消石灰に化学変化して自発的に発熱し<CaO+H2O→Ca(OH)2+63kJ/モル>、この過程で生石灰の吸水反応分の水分量が含水性廃棄物から低減する。

また、含水性廃棄物は前記発熱により生石灰の吸水反応分以外の水分も蒸発して低減することになる。具体的には水分低減工程では生石灰が水和して消石灰に化学変化するが、この水和熱により含水性廃棄物の水分が蒸発して低減される。すなわち生石灰が水和して消石灰に変化する際の自発的な発熱反応を含水性廃棄物の水分の蒸発に利用することができ、再生工程における必要熱量を低減することができる。

水分低減工程では、含水性廃棄物の水分が概ね殆ど無くなるまで低減するように、含水性廃棄物と生石灰の混合量を設定することが次工程における取扱いや熱効率上好ましい。このように含水性廃棄物の処理に生石灰を利用することにより、含水性廃棄物を水処理(液体)ではなくドライな状態(保水してもさらさらな消石灰)にして次工程で扱い易くすることができる。

【0007】

そして、前記生石灰が吸水反応して生成した消石灰の分解温度(580℃)以上に加熱して生石灰を再生する再生工程を有するので、該工程で例えば580〜1000℃程度に有酸素雰囲気下で加熱すると消石灰が分解して酸素と結合し生石灰に再生すると共に、含水性廃棄物の汚れ成分(COD成分、TOC成分、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素など)は熱分解して低減せしめられる。有機物は650℃以上に加熱されるとほぼ完全に熱分解せしめられる(環境負荷物質が分解できる)。これにより、自然に対する負荷物である含水性廃棄物を排出しないゼロ・エミッションを通じて環境保全に寄与することができる。

【0008】

このように、水分低減工程における生石灰の水和熱や再生工程における加熱により汚れ成分を熱分解させることにより、水分低減工程における生石灰の水和熱を汚れ成分の熱分解に利用し、或いは再生工程における生石灰の再生の際に加熱する熱量を汚れ成分の熱分解に利用することができ、電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができる。

さらに、前記再生工程では消石灰と粒状の加熱媒体とを加熱するようにしたので、粒状の加熱媒体により消石灰に対する熱伝導性を向上させ処理効率を上げることができる(処理時間の短縮、必要熱量の低減)。

そのうえ、生石灰→消石灰(水分低減工程)、⇒消石灰→生石灰(再生工程)、⇒生石灰→消石灰(水分低減工程)、⇒消石灰→生石灰(再生工程)・・・、と生石灰を反復して再生・再利用することができ(排水を吸水させた消石灰をそのまま酸性土壌に撒く単なる使い捨てとは異なる)、且つこのようなリサイクルによって薬剤ランニング・コストを抑えることができる。

【0009】

また、電気分解法では酸化剤量がおいつかず処理が困難であった高濃度の含水性廃棄物(例えばCODが1000ppm以上の有機排水)についても好適に処理を行うことができる。電気分解法の処理原理は酸化剤法であるのに対し、この発明の処理原理は熱分解法である。

ここで、後述のように電気分解作用を併用すると臭気を抑えることができるという実際処理上非常に好ましい利点が生じる。

【0010】

(2)前記再生工程において粒状の加熱媒体をエア・ブローするようにしてもよい。

このように構成し、(外周にヒーターを巻設した加熱再生炉中の)粒状の加熱媒体を例えば下方からエア・ブローすると粒状の加熱媒体は恰も流体の流動床のように挙動することとなり、粒状の加熱媒体(擬似)浴中で、消石灰は周囲の加熱媒体から伝熱加熱されて生石灰へと化学変化していくことになる。すなわち、消石灰は四周の粒状の加熱媒体浴との接触加熱によって伝熱効率に優れたものとすることができる。

また、含水性廃棄物に揮発性の有機成分が含有されている場合、前記有機成分は粒状の加熱媒体浴の層の障害物作用により上方への移行が抑制され、該層中で滞留している間に熱分解されることとなり、VOCガス成分が外部に漏洩し難くすることができる。すなわち、粒状の加熱媒体浴の層厚を制御することによりVOCガス成分の漏洩防止機能を好適に増大させることができる。

【0011】

(3)前記粒状の加熱媒体は空気よりも比熱が小さいものとしてもよい。

前記粒状の加熱媒体としてアルミナ・パウダーを例示できる。このアルミナ(比熱:0.19cal/g・℃)は、空気(比熱:0.24cal/g・℃)よりも比熱が小さく、空気より暖まり易く他に伝熱し易いという性質を有している。したがって消石灰の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰を再生する再生工程において、アルミナ・パウダーは雰囲気温度を迅速に吸収して迅速に消石灰に熱伝導させることができる。なお、消石灰の比熱は0.28

cal/g・℃である。

このように構成すると、再生工程において消石灰への熱伝導効率に優れたものとすることができるので、省エネルギー・省コストに秀でたものとすることができる。

【0012】

(4)前記粒状の加熱媒体は生石灰よりも比重が大きいものとしてもよい。

前記粒状の加熱媒体としてアルミナ・パウダー(比重:3.97)を例示できる。前記比重3.97に対し生石灰の嵩比重は約1、消石灰の嵩比重は約0.5である。

このように構成すると、消石灰の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰を再生する再生工程において、生石灰とアルミナ・パウダーの比重の差により生石灰はアルミナ・パウダーよりも上方に舞い上がり易いこととなり(消石灰は舞い上がる過程で伝熱されて生石灰に変化していく)、舞い上がった生石灰を別流路に移行させることによって、比重がより大きく重力の作用を受け易いアルミナ・パウダー(消石灰よりも舞い上がり難い)から分離させることが可能となる。そして、分離した生石灰は再び水分低減工程に送って含水性廃棄物と接触させる。

【0013】

(5)前記含水性廃棄物に電解作用を及ぼすようにしてもよい。

このように構成すると、含水性廃棄物・汚れ成分含有水が異臭や悪臭を発する成分を含有するものであったとしても、電気分解作用に起因して生成する次亜塩素酸や・OHラジカルの酸化力により臭気成分を分解して軽減ないし消去することができる。

具体的には、前記含水性廃棄物に電解水を添加したり或いは含水性廃棄物自体を電気分解すると、次亜塩素酸や・OHラジカルの酸化力によって汚れ成分が細分化し臭気成分が分解していくこととなり、異臭の発生を抑制乃至防止することができる。

【0014】

(6)前記再生工程においてアルミナ・パウダーをエア・ブローすると、前記アルミナ・パウダーの流動床から食塩が分離されることとなる。

すなわち、アルミナは融点が2054℃沸点が3000℃であるのに対し、塩化ナトリウムの融点は801℃沸点は1514℃であるので、801〜1000℃の温度領域ではアルミナ・パウダーは固体(粒体)であるのに対し食塩は溶融した液状の状態であり、液状の食塩は下方に流下していくことにより両者を分離することができ、含水性廃棄物中の食塩の脱塩が可能である。脱塩した食塩は、電気分解の際などに再利用(被処理水に導電性を付与する)することができる。

【0015】

(7)前記再生工程においてアルミナ・パウダーをエア・ブローすると、前記アルミナ・パウダーの流動床から金属類が分離されることとなる。

すなわち、酸化鉄の比重は5前後、酸化マンガンは4.5であり、いずれもアルミナの3.97よりも大きいので、再生工程ではアルミナ・パウダーの流動床において重量差により下方に移動していくこととなる。なお、塩化ナトリウムの比重は2.17でアルミナよりも小さいが、801〜1000℃の温度領域で食塩は溶融した液状の流動状態であるので、前項の通りアルミナ・パウダーの流動床を下方に流下していくこととなる。

【0016】

(8)前記水分低減工程で生成した消石灰の水分を蒸発させるマイクロ波加熱工程を有し、その後に再生工程に移るようにしてもよい。

前記マイクロ波加熱は電子レンジの原理となるものであり、水に例えば2.45 GHz のマイクロ波を照射して吸収させ加熱し蒸発させることができる(マイクロ波乾燥)。これにより再生工程における加熱エネルギーを低減して省コストとすることができる。

【0017】

(9)前記含水性廃棄物に吸収担持体も接触させるようにしてもよい。

前記吸収担持体として活性炭(吸着性を有する)、ベントナイト(吸水性を有する)、植物繊維屑(木屑、おが屑などで吸水性を有する)を例示することができ、これに例えば油滴などの汚れ成分や水分を吸着・吸収させることができる。そして、生石灰にはその水和熱発生作用により初期水分の蒸発機能を担わせ、吸収担持体には汚れ成分の吸着機能等を持たせることができる。

ここで、吸水したベントナイトや植物繊維屑は、再生工程において580〜1000℃の温度領域に加熱すると元の乾燥した状態に復元する。

【0018】

(10)前記水分低減工程中又は後に含水性廃棄物の水分を分離し、前記水分中に溶解する無機物を再利用するようにしてもよい。記無機物として、例えば食塩を例示することができる。

このように構成すると、含水性廃棄物、例えば汚れ成分含有水、例えば梅調味加工廃液は高COD(例えば10〜20万ppm以上)であって且つ高濃度の食塩濃度(例えば1〜20%以上)を有するが、消石灰及び固形分と水分とを例えば膜で分離することにより、水分中に溶解する無機成分を分離することができ、梅調味加工廃液等に含まれる食塩を高濃度水として抽出することができる。この高濃度食塩水を例えば電気分解することにより次亜塩素酸を含む機能性水(前記電解水としてや他の水処理にも利用可能)を得ることができる。

【0019】

(11)この発明は他に次のような特徴を有する。

(1)ドライ処理

この発明では、水分低減工程で含水性廃棄物に生石灰を及ぼして水分を低減せしめるようにしているので、含水性廃棄物をウエットではなくドライな状態にすることができ、ハンドリングがし易く、含水性廃棄物を減容化することができ、また臭気が発生し難い。

前記水分低減工程では、含水性廃棄物と生石灰の混合比率を調整することにより、無水分ないし無水分に近い状態となるように処理することができる。

【0020】

(2)生石灰と含水性廃棄物の配合割合

生石灰と含水性廃棄物中の水分がモル比で1:1の割合となるように調整すると、酸化カルシウム(生石灰)と水(含水性廃棄物中の水分)の全部とで水酸化カルシウム(消石灰)に化学変化するが、化学変化の際に大きな反応熱(水和熱)が発生することによって水分が蒸発するので、水の割合はモル比で1:1よりも多く設定する方が好ましい。換言すると、生石灰によりモル比で1:1以上の水分を含有する含水性廃棄物を処理することが可能である。

前記生石灰と含水性廃棄物の配合比率は、化学反応時(=水分低減工程における処理時)の発熱量を見越して調整することが好ましい。例えば、生石灰に対する含水性廃棄物の配合量を水分低減工程における発熱度合いが略100℃となるように調整すると、水分の蒸発・低減に対し生石灰の配合量(必要量)がコスト・バランスに優れたものとすることができる。

【0021】

(3)高濃度排水の汚れ成分の処理

含水性廃棄物(「水分」が主体の場合)が汚れ成分(例えば食品産業の調味液や溶媒等の有機成分)を非常に多く含む場合、例えばCODで10〜20万ppm以上の排水(梅調味加工廃液など)は電気分解法による処理では高濃度すぎて処理が相当困難(CODが十分には低下しない)であるが、この発明では水分低減工程で生石灰の水和性(水分を吸収する)及び水和熱(水分を蒸発させる)を利用し水分を低減させ、再生工程で焼成(消石灰の分解温度以上に加熱して物質の性質を変化させる)するようにしているので、汚れ成分の含有比率が高い場合でも処理が可能であると共に、電気分解の場合のような微妙な電気的な制御(電流値制御、電圧値制御、被処理水の流量管理やpH管理など)を要しない比較的にシンプルな手順で処理を行うことができ、さらに再生工程で消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)に曝すためCOD成分は全て酸化分解されることとなり、汚れ成分のうち有機成分はほぼ完全に酸化分解されて二酸化炭素と水に変化すると考えられる。

このように高濃度の排水でもCOD成分がほぼ完全に処理されることは従来考えられないことであり、水分低減工程で蒸発した水分を液化して再生することと組み合わせると、高濃度の排水を清浄度の高い水に変換することができる。すなわちCODなどの汚れ評価指標が高い高濃度排水・廃液・排液から低濃度排水まで広範囲な対象をシンプルな手順で処理して再生することができる。

【0022】

(4)うどん、そばなどの麺類その他のゆで汁等の処理

うどん、そばなどの麺類その他のゆで汁や飲み残しの出汁には澱粉の粉(有機物)などが含まれCOD値が高いものであり、飲食店が前記廃汁を河川や下水へ放流することによる環境負荷が問題となっているが、このうどんの切れ端などを含む廃汁を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と澱粉などが混在した状態となり、これを再生工程で例えば700℃以上に焼成すると河川等放流の必要がなくなって環境負荷を軽減することができる。

【0023】

(5)焼酎等の搾りかすや食塩添加アルコール飲料の処理

焼酎の製造時に多量に排出される搾りかすは埋め立てに利用されていたが、そのぐにゃぐにゃな性状から地盤の流動化問題を引き起こすことがあった。また、販売を中止した廃アルコール飲料や返品アルコール飲料は多量の食塩を添加して飲用できなくすると酒税が還付されるところ、この食塩添加アルコール飲料をどう処理するかが問題になっていた。

そこで、この焼酎の搾りかすや食塩添加アルコール飲料を含水性廃棄物として処理すると、水分低減工程後に脱水・脱アルコールされて消石灰と繊維質又は食塩等が混在した状態となり、これを再生工程で例えば700℃以上に焼成することにより埋め立てや河川放流などの必要がなくなって環境負荷を軽減することができる。

【0024】

(6)マヨネーズ、ケチャップ等の廃棄物の処理

ファースト・フード店や飲食店ではマヨネーズ、ケチャップ、アイスクリーム、ソフトクリーム、ドレッシングなどの廃棄分が大量に出るが、これらを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と油脂分が混在した状態となり、これを再生工程で例えば700℃以上に焼成すると油脂分が燃焼しこの余熱を廃熱利用することにより燃料として機能させることができる。

【0025】

(7)スクラバーの循環水の処理

スクラバーの循環水には藻類が繁殖して経時的に悪臭が発生してくるのであるが、この廃循環水を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と藻類の植物繊維が混在した状態となり、これを例えば700℃以上に再生工程で焼成すると共に、水分低減工程で蒸発した水を捕集・液化して再利用する。

【0026】

(8)「固形分」が主体の場合の処理

豆腐の製造過程で大豆から豆乳を絞った残り滓であるおからは食物繊維、カルシウム、たんぱく質、炭水化物、カリウムに富んだ健康食品であるものの、品質の劣化が早く日持ちがしないため殆どが産業廃棄物として処分されているのが現状である。このおからを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と混在した状態となり、これを例えば700℃以上に再生工程で焼成すると繊維成分等が燃焼しこの余熱を廃熱利用することにより燃料として機能させることができる。また、これにより産業廃棄物として処分する必要がなくなるので、ゼロ・エミッションにより環境保全に寄与することができることとなる。

【0027】

(9)ペンキの残廃液の処理

ペンキの残廃液などのように固形分の多い排液を含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と有機成分等が混在した状態となり、これを例えば700℃以上に再生工程で焼成すると有機成分等が燃焼することにより助燃剤として利用することができる。

【0028】

(10)家畜糞・動物糞の処理

含水性廃棄物が、豚糞、鶏糞、牛糞などの家畜糞や、動物園の動物糞などのように含水性が元から低い場合(「固形分」が主体の場合)、水分低減工程で吸水乃至蒸発させてさらにドライな状態(臭気が殆ど発生しなくなる)とすることができ、続く再生工程で消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)になるように加熱することにより、糞を焼成して灰に近い状態とすると共に消石灰を生石灰に再生することができる。

【0029】

(11)菌類やウイルス類の繁殖の抑制

この発明では水分低減工程において含水性廃棄物を脱水できるので、廃棄物中の各種菌類などの繁殖が抑えられ脱臭・除菌することができる。

【0030】

(12)動物の死体の処理

動物の死体に水を添加してミキサーと裁断し、これを含水性廃棄物として処理すると、水分低減工程後に脱水されて消石灰と混在した状態となり、これを再生工程で例えば700℃以上に焼成する。水分低減工程において含水性廃棄物を脱水できるので、廃棄物中の腐敗菌類の繁殖が抑えられこととなり、臭気に煩わされることなく処理することができる。

【0031】

(13)低減した水分の再利用

(既述のように)水分低減工程において蒸発させた水を捕集し、冷却して液化することにより再利用することができる。特に工場排水のように処理量が大量な場合は、大気中に放出せずこのように液化して工業用水として再利用することが好ましい。

具体的には、液晶製造工場の工場排水(DMSOなどの有機溶媒を含む)を水分低減工程で処理し、ここで捕集して液化した水の水質を分析すると蒸留水と同等程度に清浄度が高いものであった。この水をさらに逆浸透膜等で処理することにより、超純水として再生することができる。

【0032】

(14)再生工程における有機物の汚れ成分

再生工程において、生石灰を再生させるための消石灰の分解温度(融点580℃)以上の高温(例えば700℃以上)への加熱時、消石灰や容器に付着している汚れ成分由来の有機成分が酸化して熱量を放出することにより、加熱エネルギーを節約することができると共に、汚れ成分はほぼ完全に酸化分解される。ここで、水分低減工程で発生する熱や再生工程における熱を利用して他のものを加熱することもできる。

【0033】

(15)汚染土壌の処理と生石灰の分離

油等の汚染土壌に電解水を及ぼし、次亜塩素酸や・OHラジカルの作用によって汚れ成分を細分化乃至分解せしめ、この含水した汚染土壌(含水性廃棄物)を水分低減工程に送り、次いで再生工程で例えば700℃以上に処理した後の最終生成物について次のようにして生石灰と土壌の土成分とを分離することができる。

すなわち、土の嵩比重は1.8であるのに対し生石灰の嵩比重は1.06であるので、この比重差を利用し風を及ぼすことにより双方の流動性の差を利用して土と生石灰を分離する。そして、土は土壌に埋め戻し生石灰は次の処理に再利用する。さらに、前記土中に生石灰が混在していたとしても土壌改良剤として活用できる。

【0034】

(16)水分低減工程後の消石灰と無機成分の分離

水分低減工程後に、以下のようにして消石灰と汚れ成分中の無機成分とを分離することができる。すなわち、消石灰の比重(みかけ比重0.40〜0.55)と他の無機成分例えば食塩の密度(2.16 g/cm3)の差を利用し、微細粉末化して風を及ぼすことにより双方の流動性の差を利用してこれらを分離することができ、消石灰から分離した食塩は電気分解などに再利用することができる。

【0035】

(17)貝殻等の焼成

含水性廃棄物が貝殻(牡蠣、アサリ、蛤その他)などのように炭酸カルシウムを含む場合、再生工程で900℃以上に加熱すると炭酸カルシウム(融点825℃)が酸化カルシウム(=生石灰)に化学変化するので、生石灰を当初の量から増量することができる。また、含水性廃棄物に貝殻等のように炭酸カルシウムを含有する物質を意図的に混ぜて処理することもできる。

(18)病院の汚染血液や使い捨て医療器具等の感染性廃棄物の処理

このような含水性廃棄物も生石灰の脱水作用などにより好適に処理することができる。

【発明の効果】

【0036】

この発明は上述のような構成であり、次の効果を有する。

電解法による処理などと比べて比較的に簡易な手法で汚れ成分を分解することができるので、従来よりも容易に行うことができる含水性廃棄物の処理方法を提供することができる。

【発明を実施するための最良の形態】

【0037】

以下、この発明の実施の形態を説明する。

図1に示すように、この実施形態の含水性廃棄物の処理方法は、含水性廃棄物1(廃液)に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしている。

すなわち、廃液貯槽5に流入させた含水性廃棄物1たる廃液は、ポンプPによりスクリュー6(モータMにより回転駆動される)に供給され、前記スクリューの途中で生石灰2と混合せしめられて加熱再生炉7の方向に移行せしめられ(水分低減工程)、加熱再生炉7内へと導入せしめられる。加熱再生炉7中で消石灰3は加熱せしめられて生石灰2に再生し(再生工程)、再生した生石灰2はコンプレッサー8により供給されるエアにより上方から別流路9へと導出され、生石灰2のホッパー10へと移送せしめられる。また、加熱再生炉7内の水蒸気やエアは排気口11から外部へと排出せしめられる。

前記加熱再生炉7の外周にはヒーター12が巻設せしめられており、その外側には断熱材13を介して冷却水14が循環する水冷ジャケット15が外装されている。加熱再生炉7の下方にはバルブVが設けられ、処理により分離された酸化鉄その他の金属類や塩類を収容容器16内に排出して廃棄できるようにしている。

【0038】

前記含水性廃棄物1(廃液)は電解水を添加することによって電解作用を及ぼすようにしており(図示せず)、次亜塩素酸や・OHラジカルの酸化力によって汚れ成分が細分化し臭気成分が分解していくこととなり、異臭の発生を抑制乃至防止することができる。

すなわち、含水性廃棄物・汚れ成分含有水が異臭や悪臭を発する成分を含有するものであったとしても、電気分解作用に起因して生成する次亜塩素酸や・OHラジカルの酸化力により臭気成分を分解して軽減ないし消去することができる。

【0039】

ここで、前記含水性廃棄物(「固形分」が主体の場合や「水分」が主体の場合などがある)として、化学工場や液晶製造工場などの工業排水等の汚れ成分含有水、工場所やガソリン・スタンド跡地のA重油・灯油などによる油汚染土壌やその滲出水、梅調味加工廃液(高CODと高食塩濃度を有する)、豚糞・鶏糞その他の家畜糞、家庭の生ごみ、ファースト・フード店その他の飲食店の残飯などを例示することができる。

前記汚れ成分含有水の汚れ成分として、溶媒その他の有機化合物(例えば、DMSO、DMAc、DMF、MEA)や、A重油や軽油などの油滴を例示することができる。また前記汚れ成分の表示指標として、COD、TOC、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素などを例示することができる。

前記水分低減工程と再生工程とは、平行してループ(円環)サイクルとして行っている。

【0040】

次に、この実施形態の含水性廃棄物の処理方法の使用状態を説明する。

この含水性廃棄物の処理方法は、含水性廃棄物1に生石灰2を接触させる水分低減工程を有するので、生石灰2は吸水反応し消石灰3に化学変化して自発的に発熱し<CaO+H2O→Ca(OH)2+63kJ/モル>、この過程で生石灰2の吸水反応分の水分量が含水性廃棄物1から低減する。

また、含水性廃棄物1は前記発熱により生石灰2の吸水反応分以外の水分も蒸発して低減することになる。具体的には水分低減工程では生石灰2が水和して消石灰3に化学変化するが、この水和熱により含水性廃棄物1の水分が蒸発して低減される。すなわち生石灰2が水和して消石灰3に変化する際の自発的な発熱反応を含水性廃棄物1の水分の蒸発に利用することができ、再生工程における必要熱量を低減することができる。

このように含水性廃棄物1の処理に生石灰2を利用したので、含水性廃棄物1を水処理(液体)ではなくドライな状態(保水してもさらさらな消石灰3)にして次工程で扱い易くすることができる。このように含水性廃棄物1の水分は、概ね殆ど無くなるまで低減するように含水性廃棄物1と生石灰2の混合量を設定することが次工程における取扱いや熱効率上好ましい。

【0041】

そして、前記生石灰2が吸水反応して生成した消石灰3の分解温度(580℃)以上に加熱して生石灰2を再生する再生工程を有するので、該工程で例えば580〜1000℃程度に有酸素雰囲気下で加熱すると消石灰3が分解して酸素と結合し生石灰2に再生すると共に、含水性廃棄物1の汚れ成分(COD成分、TOC成分、n−ヘキサン抽出物質、アンモニア態窒素、硝酸態窒素など)は熱分解して低減せしめられる。特に有機物は650℃以上に加熱されるとほぼ完全に熱分解せしめられる(環境負荷物質が分解できる)。これにより、自然に対する負荷物である含水性廃棄物1を排出しないゼロ・エミッションを通じて環境保全に寄与することができる。

【0042】

このように、水分低減工程における生石灰2の水和熱や再生工程における加熱により汚れ成分を熱分解させることにより、水分低減工程における生石灰2の水和熱を汚れ成分の熱分解に利用し、或いは再生工程における生石灰2の再生の際に加熱する熱量を汚れ成分の熱分解に利用することができ、電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができ、従来よりも容易に行うことができるという利点を有する。

さらに、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしたので、粒状の加熱媒体4により消石灰3に対する熱伝導性を向上させ処理効率を上げることができる(処理時間の短縮、必要熱量の低減)。

【0043】

そのうえ、生石灰2→消石灰3(水分低減工程)、⇒消石灰3→生石灰2(再生工程)、⇒生石灰2→消石灰3(水分低減工程)、⇒消石灰3→生石灰2(再生工程)・・・、と生石灰2を反復して再生・再利用することができ(排水を吸水させた消石灰3をそのまま酸性土壌に撒く単なる使い捨てとは異なる)、且つこのようなリサイクルによって薬剤ランニング・コストを抑えることができる。

また、電気分解法では酸化剤量がおいつかず処理が困難であった高濃度の含水性廃棄物1(例えばCODが1000ppm以上の有機排水)についても好適に処理を行うことができる。電気分解法の処理原理は酸化剤法であるのに対し、この発明の処理原理は熱分解法である。

【0044】

(2)前記再生工程において、粒状の加熱媒体4を既述のようにエア・ブローするようにしている。すなわち、外周にヒーター12を巻設した加熱再生炉7中の粒状の加熱媒体4を下方からコンプレッサー8でエア・ブローしており、粒状の加熱媒体4は恰も流体の流動床のように挙動することとなり、粒状の加熱媒体4(擬似)浴中で、消石灰3は周囲の加熱媒体4から伝熱加熱されて生石灰2へと化学変化していくことになる。すなわち、消石灰3は四周の粒状の加熱媒体4浴との接触加熱によって伝熱効率に優れたものとすることができる。

また、含水性廃棄物1に揮発性の有機成分が含有されている場合、前記有機成分は粒状の加熱媒体浴の層の障害物作用により上方への移行が抑制され、該層中で滞留している間に熱分解されることとなり、VOCガス成分が外部に漏洩し難くすることができる。すなわち、粒状の加熱媒体浴の層厚を制御することによりVOCガス成分の漏洩防止機能を好適に増大させることができる。

【0045】

(3)前記粒状の加熱媒体4は、空気よりも比熱が小さいものとしている。前記粒状の加熱媒体4としてアルミナ・パウダーを用いた。このアルミナ(比熱:0.19cal/g・℃)は、空気(比熱:0.24cal/g・℃)よりも比熱が小さく、空気より暖まり易く他に伝熱し易いという性質を有している。したがって消石灰3の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰2を再生する再生工程において、アルミナ・パウダーは雰囲気温度を迅速に吸収して迅速に消石灰3に熱伝導させることができる。なお、消石灰3の比熱は0.28 cal/g・℃である。

したがって、再生工程において消石灰3への熱伝導効率に優れたものとすることができ、省エネルギー・省コストに秀でたものとすることができる。

【0046】

(4)前記粒状の加熱媒体4は生石灰2よりも比重が大きいものとしている。前記粒状の加熱媒体4としてアルミナ・パウダー(比重:3.97)を用いた。前記比重3.97に対し生石灰2の嵩比重は約1、消石灰3の嵩比重は約0.5である。

したがって、消石灰3の分解温度以上(例えば580〜1000℃程度)に加熱して生石灰2を再生する再生工程において、生石灰2とアルミナ・パウダーの比重の差により生石灰2はアルミナ・パウダーよりも上方に舞い上がり易いこととなり(消石灰3は舞い上がる過程で伝熱されて生石灰2に変化していく)、舞い上がった生石灰2を別流路に移行させることによって、比重がより大きく重力の作用を受け易いアルミナ・パウダー(消石灰3よりも舞い上がり難い)から分離させることが可能となる。そして、分離した生石灰2は再び水分低減工程に送って含水性廃棄物1と接触させる。

【0047】

(5)前記再生工程においてアルミナ・パウダーを既述の通りエア・ブローしており、前記アルミナ・パウダーの流動床から食塩が分離されることとなる。

すなわち、アルミナは融点が2054℃沸点が3000℃であるのに対し、塩化ナトリウムの融点は801℃沸点は1514℃であるので、801〜1000℃の温度領域ではアルミナ・パウダーは固体(粒体)であるのに対し食塩は溶融した液状の状態であり、液状の食塩は下方に流下していくことにより両者を分離することができ、含水性廃棄物1中の食塩の脱塩が可能である。脱塩した食塩は、電気分解の際などに再利用(被処理水に導電性を付与する)することができる。

【0048】

(6)前記再生工程においてアルミナ・パウダーを既述の通りエア・ブローしており、前記アルミナ・パウダーの流動床から金属類が分離されることとなる。

すなわち、酸化鉄の比重は5前後、酸化マンガンは4.5であり、いずれもアルミナの3.97よりも大きいので、再生工程ではアルミナ・パウダーの流動床において重量差により下方に移動していくこととなる。なお、塩化ナトリウムの比重は2.17でアルミナよりも小さいが、801〜1000℃の温度領域で食塩は溶融した液状の流動状態であるので、前項の通りアルミナ・パウダーの流動床を下方に流下していくこととなる。

【産業上の利用可能性】

【0049】

電気分解法による制御が複雑な処理などと比べて比較的に簡易な手法で汚れ成分を分解することができ、従来よりも容易に行うことができることによって、種々の含水性廃棄物の処理方法の用途に適用することができる。

【図面の簡単な説明】

【0050】

【図1】この発明の含水性廃棄物の処理方法の実施形態を説明する装置フロー図。

【符号の説明】

【0051】

1 含水性廃棄物

2 生石灰

3 消石灰(比較上小さめの粒で図示)

4 加熱媒体(比較上大きめの粒で図示)

【特許請求の範囲】

【請求項1】

含水性廃棄物1に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしたことを特徴とする含水性廃棄物の処理方法。

【請求項2】

前記再生工程において粒状の加熱媒体4をエア・ブローするようにした請求項1記載の含水性廃棄物の処理方法。

【請求項3】

前記粒状の加熱媒体4は空気よりも比熱が小さいものとした請求項1又は2記載の含水性廃棄物の処理方法。

【請求項4】

前記粒状の加熱媒体4は生石灰2よりも比重が大きいものとした請求項1乃至3のいずれかに記載の含水性廃棄物の処理方法。

【請求項5】

前記含水性廃棄物1に電気分解作用を及ぼすようにした請求項1乃至4のいずれかに記載の含水性廃棄物の処理方法。

【請求項1】

含水性廃棄物1に生石灰2を接触させる水分低減工程と、前記生石灰2が吸水反応して生成した消石灰3の分解温度以上に加熱して生石灰2を再生する再生工程を具備すると共に、前記再生工程では消石灰3と粒状の加熱媒体4とを加熱するようにしたことを特徴とする含水性廃棄物の処理方法。

【請求項2】

前記再生工程において粒状の加熱媒体4をエア・ブローするようにした請求項1記載の含水性廃棄物の処理方法。

【請求項3】

前記粒状の加熱媒体4は空気よりも比熱が小さいものとした請求項1又は2記載の含水性廃棄物の処理方法。

【請求項4】

前記粒状の加熱媒体4は生石灰2よりも比重が大きいものとした請求項1乃至3のいずれかに記載の含水性廃棄物の処理方法。

【請求項5】

前記含水性廃棄物1に電気分解作用を及ぼすようにした請求項1乃至4のいずれかに記載の含水性廃棄物の処理方法。

【図1】

【公開番号】特開2011−235218(P2011−235218A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−107565(P2010−107565)

【出願日】平成22年5月7日(2010.5.7)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月7日(2010.5.7)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

[ Back to top ]