含油排水の処理方法及び処理装置

【課題】含油排水を多くの薬剤や熱エネルギーを要することなく低コストで処理し、燃料油を取り出すことができる含油排水の処理方法及び処理装置を提供する。

【解決手段】製鉄工場の冷間圧延工程から発生する含油排水を、浮上分離池3に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離する。含油スカムは複数段の振動篩15により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽14に投入し、熱量調整油と混合して熱量調整を行い、混合溶解液とする。この混合溶解液を多数の振動するロッドを備えた振動ミル17に通して粒子の微細化と粘性調整を行い、燃料油を得る。

【解決手段】製鉄工場の冷間圧延工程から発生する含油排水を、浮上分離池3に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離する。含油スカムは複数段の振動篩15により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽14に投入し、熱量調整油と混合して熱量調整を行い、混合溶解液とする。この混合溶解液を多数の振動するロッドを備えた振動ミル17に通して粒子の微細化と粘性調整を行い、燃料油を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、含油排水の処理方法及び処理装置に関するものであり、製鉄工場、特に冷間圧延工程から発生する圧延油を含有する排水の処理に適した含油排水の処理方法及び処理装置に関するものである。

【背景技術】

【0002】

製鉄工場の冷間圧延工程からは、圧延油を多量に含有する含油排水が排出される。この圧延油としては例えば、植物性油のパーム油や鉱物性油を混合した油が用いられている。またこの含油排水中には、鉄粉が混入している。

【0003】

このような含油排水の処理方法として、特許文献1には、含油排水にカチオン系高分子凝集剤を添加して油分を凝集させて含油スカムとし、この含油スカムを撹拌タンク内で撹拌して泥状化し、油分を回収する方法が開示されている。しかしこの方法は薬剤コストが多大となるうえに、回収された油分の発熱量が低くかつ不安定であるから、回収油を燃料として再使用することは困難である。

【0004】

また特許文献2には、含油排水に活性炭と無機凝集剤とを添加して油分をCOD等とともに沈降分離させる方法が開示されている。しかしこの方法も薬剤コストが多大となるうえに、回収された油分を燃料として再使用することは困難である。

【0005】

このほか、含油排水から自然浮上により分離させた含油スカムを蒸気式間接乾燥機で粘性を確保できる範囲まで乾燥したうえ、ロータリーキルンを用いて焼却処理する焼却方法も実施されている。しかし、蒸気式乾燥機は植物性油等との混合廃油の場合等では、含油スカムの水分を75%程度にしか落せないため、ロータリーキルンでは含油スカム中の水分を蒸発させるために、多くの補助燃料が必要である。また水蒸気によってガスボリュームが増加するため、排ガス処理設備が大型化する等の問題がある。

【0006】

さらにこのほか、遠心脱水機によって含油スカムの水分を低下させる方法も考えられるが、遠心脱水は設備コスト及び運転コストが高くつくため、実用性に乏しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4246087号公報

【特許文献2】特許第4169614号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って本発明の目的は上記した従来の問題点を解決し、含油排水を多くの薬剤や熱エネルギーを要することなく低コストで処理し、燃料油を取り出すことができる含油排水の処理方法及び処理装置を提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するためになされた本発明の含油排水の処理方法は、含油排水を浮上分離池に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離し、含油スカムは振動篩により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽に投入し熱量調整油と混合して熱量調整を行い、その後に振動ミルに通して粒子の微細化と粘性調整を行い、燃料油を得ることを特徴とするものである。

【0010】

なお請求項2のように、含油排水が製鉄工場の冷間圧延工程から発生する圧延油を含有する排水とすることができる。また請求項3のように、浮上分離を自然浮上と加圧浮上との2段階で行うことが好ましい。また請求項4のように、振動篩により分離された水分を浮上分離池に返送することが好ましい。

【0011】

また本発明の含油排水の処理装置は、含油排水を含油スカムと含油スラッジとに分離する浮上分離池と、分離された含油スカムから水分を分離して脱水スカムとする振動篩と、この脱水スカムと前記含油スラッジとを熱量調整油と混合して熱量調整する混合溶解槽と、この混合溶解槽から取り出された混合溶解液中の粒子を微細化し燃料油とする振動ミルとを備えたことを特徴とするものである。

【0012】

なお請求項6のように、浮上分離池が自然浮上池と加圧浮上池とからなることが好ましく、また請求項7のように、振動篩が目開きの大きい前段の振動篩と、目開きの小さい後段の振動篩とを組み合わせたものであることが好ましい。さらに請求項8のように、振動ミルが、円筒状のミル本体の内部に多数の振動するロッドを備えた構造のものであることが好ましい。

【発明の効果】

【0013】

本発明によれば、含油排水を含油スカムと沈降性の含油スラッジとに分離し、浮上した含油スカムの水分を振動篩によって、熱エネルギーを用いずに分離することができる。しかも分離された油分は、熱量調整油の添加と振動ミルによる粒子の微細化とによって燃料油として再使用することが可能となる。このため従来法に比較して低コストで、含油排水の処理が可能となる。

【図面の簡単な説明】

【0014】

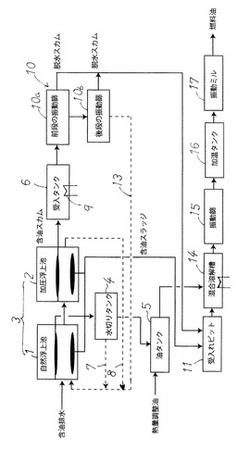

【図1】本発明の実施形態を示すフロー図である。

【図2】振動篩の説明図である。

【図3】振動ミルの正面図である。

【図4】振動ミルの平面図である。

【図5】振動ミルの断面図である。

【発明を実施するための形態】

【0015】

以下に本発明の好ましい実施形態を説明する。

図1に示すように、含油排水は先ず自然浮上池1と加圧浮上池2とからなる浮上分離池3に導かれる。含油排水はこの実施形態では製鉄工場の冷間圧延工程から発生する圧延油を含有する含油排水であるが、必ずしもこれに限定されるものではない。前述のとおり、圧延油はパーム油と呼ばれる植物性油に鉱物性油を混合した油である。

【0016】

自然浮上池1では、含油排水中の油分は比重差によって水面に浮上分離する。また加圧浮上池2では、底部から供給される空気気泡の浮上力を利用して油分の浮上分離が促進される。すなわち、浮上する気泡に付着あるいは随伴して微細な油滴が水面に浮上する。これらの浮上分離池3において含油排水は、浮上性の含油スカムと、沈降性の含油スラッジと、水とに分離される。この実施形態では、自然浮上池1で浮上分離された含油スカムは油分が多いので水切りタンク4に直接取り出され、ここで水分を分離したうえで油タンク5に送られているが、加圧浮上池2で浮上分離された油分の少ない含油スカムと併せて、スカムの受入タンク6に送ることもできる。

【0017】

なお、自然浮上池1の水は比較的多くの油分を含むので加圧浮上池2に送られるが、加圧浮上池2で含油スカムを分離した水は返水管7により自然浮上池1に返送される。また水切りタンク4で分離された水も同様に、返水管8により自然浮上池1に返送される。

【0018】

上記のようにして浮上分離池3で分離された含油スカムは、スカムの受入タンク6に集めてヒーター9で加温したうえで、振動篩10により水分を分離される。含油スカムを加温するのは、振動篩10で油水分離し易い粘度に調整するためであり、この実施形態では30〜50℃程度に加熱すればよい。

【0019】

振動篩10は図2に示されるように缶体11の内部に振動する篩板12を設置したものであり、直列に複数段の振動篩10を配置することが好ましい。前段の振動篩10aは目開きが大きく、後段の振動篩10bは目開きが小さくなっている。例えば、前段の振動篩10aの目開きは1.0〜0.6mm、後段の振動篩10bの目開きは0.5〜0.2mmとすればよい。なお図3のように、後段の振動篩10bを2段または3段とすることもできる。含油スカムをこのような振動篩10に掛けると水分が篩板12を通って滴下して分離され、篩板12上から脱水スカムを取り出すことができる。

【0020】

この振動篩10による脱水率は約40%に達するが、従来行われていた蒸気式間接乾燥機による脱水率は約20%に過ぎない。また遠心脱水機を用いれば脱水率は40%程度に達するが、設備コスト及び運転コストが高価となる。これに対して複数段の振動篩10を用いれば、設備コスト及び運転コストが安価であり、しかも遠心脱水機と同等の脱水率を達成することができる。このように振動篩10を用いて含油スカムの脱水を行うことは従来に例を見ないと思われる。水分が分離された脱水スカムは受入ピット11に送られる。また分離された水分は返水管13により自然浮上池1に返送される。

【0021】

前記した自然浮上池1及び加圧浮上池2で底部に沈降分離された含油スラッジは、含油スカムに比較して油分が多い。このためそのまま受入ピット11に送られる。このように、受入ピット11には脱水スカムと含油スラッジとが供給される。このほか、回収されたグリス等の高粘性廃油があれば合わせて受入ピット11に供給してもよい。

【0022】

前記した油タンク5には水切りタンク4から油分が多い含油スカムが供給されているが、そのほかに熱量調整油が供給される。熱量調整油は発熱量の大きい油であればよいが、例えばB重油を用いることができる。その量は含油排水の性状(成分及び油含有率)によって適宜調整すればよい。この油タンク5の内容物と受入ピット11の内容物とは、混合溶解槽14において攪拌混合される。混合溶解槽14にもヒーターが設けられている。この混合溶解槽14において含油スラッジと脱水スカムは油分が多い含油スカムや熱量調整油と加熱攪拌され、所定の発熱量と所定の粘性とを持つように調整される。

【0023】

その後、この混合溶解槽14から取り出されたスラリー状の混合溶解液を振動篩15に通して異物を除去したうえ、加温タンク16で30〜60℃に加温し、振動ミル17に送る。なお振動篩15は本発明においては必須のものではない。

【0024】

振動ミル17は振動するロッドによってスラッジ中の固形物や粒子を微粉砕する設備である。その一例は図3〜図5に示すとおりであり、内部に多数のロッド21が収納された円筒状のミル本体20をモータ22によって駆動される振動軸23で振動させている。この実施形態ではミル本体20は上下2段となっており、混合溶解液は上段のミル本体20の前端に位置する投入口24から投入され、後端において下段のミル本体20に流入し、下段のミル本体20の前端に位置する排出口25から排出される。

【0025】

なおこれらの上下2段のミル本体20はスプリング26によって支持されたサポートフレーム27に前後2箇所を支持されている。そしてその両側に配置された2本の振動軸23の軸受部28をこれらのサポートフレーム27に接触させることによって、ミル本体20を激しく振動させる構造である。その振幅は例えば8mm、振動数は毎分1200回である。ロッド21は鋼鉄製であって直径が25mm、長さ3mのサイズのものが数百本収納されており、混合溶解液はミル本体20の内部を流れる間に振動するロッド21の間で衝撃力を受け、固形物や粒子が微粉砕される。

【0026】

このような微粉砕が進行するとともに混合溶解液の粘度も低下して行くので、30〜60℃における粘度が20〜1000mm2/sの範囲に収まるように振動ミル5の運転を行うことが好ましい。なお粘度を20〜1000mm2/sの範囲とするのは、これよりも粘度を低下させることは容易ではなくコスト高となり、逆に粘度が1000mm2/sを超えると燃料として利用しにくくなるためである。より好ましくは20〜100mm2/sの範囲にすることが好ましい。

【0027】

振動ミル17を通過させることにより混合溶解液は適度の粘度を持つ燃料油となる。得られた燃料油はそのまま、あるいは必要に応じてさらに熱量調整油を添加し、重油の代替燃料として外販したり、あるいは廃棄物焼却用ロータリーキルンの補助燃料油として使用したりすることができる。

【0028】

以上に説明したように、本発明によれば、含油排水を多くの薬剤や熱エネルギーを要することなく低コストで処理し、燃料油を取り出すことができる。

【実施例】

【0029】

製鉄工場の冷間圧延工程から発生する圧延油を含有する含油排水を、図1に示した設備により処理した。浮上分離池で分離された含油スカムは、70〜90%の水分と5〜10%の油分を含有していた。また含油スラッジは35%の油分を含有し、その低位発熱量は4000kcal/kgであった。この含油スカムを図2に示した3段の振動篩で脱水したところ、その水分は40%にまで低下して脱水スカムとなった。なお、1段目の振動篩の目開きは0.8mm、2段目と3段目の振動篩の目開きは0.3mmとした。これらの含油スラッジと脱水スカムとを熱量調整油としてのB重油または高カロリー廃油(例えば油圧作動油廃油)とともに混合溶解槽において加熱攪拌し、さらに図3〜図5に示す振動ミルに通して燃料油を得た。この燃料油を廃棄物焼却用のロータリーキルンの補助燃料として使用した。

【0030】

本発明によれば、含油排水由来の廃棄物の焼却処理量を、従来に比較して95%も減少させることができた。また廃棄物焼却用のロータリーキルンの補助燃料使用量を、従来に比較して約40%減少させることができた。また補助燃料として本発明によって得られた燃料油を追加投入した場合には、ロータリーキルンの焼却能力を従来よりも約2倍に増加させることができた。

【符号の説明】

【0031】

1 自然浮上池

2 加圧浮上池

3 浮上分離池

4 水切りタンク

5 油タンク

6 スカムの受入タンク

7 返水管

8 返水管

9 ヒーター

10 振動篩

10a 前段の振動篩

10b 後段の振動篩

11 缶体

12 篩板

13 返水管

14 混合溶解槽

15 振動篩

16 加温タンク

17 振動ミル

20 ミル本体

21 ロッド

22 モータ

23 振動軸

24 投入口

25 排出口

26 スプリング

27 サポートフレーム

28 軸受部

【技術分野】

【0001】

本発明は、含油排水の処理方法及び処理装置に関するものであり、製鉄工場、特に冷間圧延工程から発生する圧延油を含有する排水の処理に適した含油排水の処理方法及び処理装置に関するものである。

【背景技術】

【0002】

製鉄工場の冷間圧延工程からは、圧延油を多量に含有する含油排水が排出される。この圧延油としては例えば、植物性油のパーム油や鉱物性油を混合した油が用いられている。またこの含油排水中には、鉄粉が混入している。

【0003】

このような含油排水の処理方法として、特許文献1には、含油排水にカチオン系高分子凝集剤を添加して油分を凝集させて含油スカムとし、この含油スカムを撹拌タンク内で撹拌して泥状化し、油分を回収する方法が開示されている。しかしこの方法は薬剤コストが多大となるうえに、回収された油分の発熱量が低くかつ不安定であるから、回収油を燃料として再使用することは困難である。

【0004】

また特許文献2には、含油排水に活性炭と無機凝集剤とを添加して油分をCOD等とともに沈降分離させる方法が開示されている。しかしこの方法も薬剤コストが多大となるうえに、回収された油分を燃料として再使用することは困難である。

【0005】

このほか、含油排水から自然浮上により分離させた含油スカムを蒸気式間接乾燥機で粘性を確保できる範囲まで乾燥したうえ、ロータリーキルンを用いて焼却処理する焼却方法も実施されている。しかし、蒸気式乾燥機は植物性油等との混合廃油の場合等では、含油スカムの水分を75%程度にしか落せないため、ロータリーキルンでは含油スカム中の水分を蒸発させるために、多くの補助燃料が必要である。また水蒸気によってガスボリュームが増加するため、排ガス処理設備が大型化する等の問題がある。

【0006】

さらにこのほか、遠心脱水機によって含油スカムの水分を低下させる方法も考えられるが、遠心脱水は設備コスト及び運転コストが高くつくため、実用性に乏しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4246087号公報

【特許文献2】特許第4169614号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って本発明の目的は上記した従来の問題点を解決し、含油排水を多くの薬剤や熱エネルギーを要することなく低コストで処理し、燃料油を取り出すことができる含油排水の処理方法及び処理装置を提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するためになされた本発明の含油排水の処理方法は、含油排水を浮上分離池に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離し、含油スカムは振動篩により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽に投入し熱量調整油と混合して熱量調整を行い、その後に振動ミルに通して粒子の微細化と粘性調整を行い、燃料油を得ることを特徴とするものである。

【0010】

なお請求項2のように、含油排水が製鉄工場の冷間圧延工程から発生する圧延油を含有する排水とすることができる。また請求項3のように、浮上分離を自然浮上と加圧浮上との2段階で行うことが好ましい。また請求項4のように、振動篩により分離された水分を浮上分離池に返送することが好ましい。

【0011】

また本発明の含油排水の処理装置は、含油排水を含油スカムと含油スラッジとに分離する浮上分離池と、分離された含油スカムから水分を分離して脱水スカムとする振動篩と、この脱水スカムと前記含油スラッジとを熱量調整油と混合して熱量調整する混合溶解槽と、この混合溶解槽から取り出された混合溶解液中の粒子を微細化し燃料油とする振動ミルとを備えたことを特徴とするものである。

【0012】

なお請求項6のように、浮上分離池が自然浮上池と加圧浮上池とからなることが好ましく、また請求項7のように、振動篩が目開きの大きい前段の振動篩と、目開きの小さい後段の振動篩とを組み合わせたものであることが好ましい。さらに請求項8のように、振動ミルが、円筒状のミル本体の内部に多数の振動するロッドを備えた構造のものであることが好ましい。

【発明の効果】

【0013】

本発明によれば、含油排水を含油スカムと沈降性の含油スラッジとに分離し、浮上した含油スカムの水分を振動篩によって、熱エネルギーを用いずに分離することができる。しかも分離された油分は、熱量調整油の添加と振動ミルによる粒子の微細化とによって燃料油として再使用することが可能となる。このため従来法に比較して低コストで、含油排水の処理が可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態を示すフロー図である。

【図2】振動篩の説明図である。

【図3】振動ミルの正面図である。

【図4】振動ミルの平面図である。

【図5】振動ミルの断面図である。

【発明を実施するための形態】

【0015】

以下に本発明の好ましい実施形態を説明する。

図1に示すように、含油排水は先ず自然浮上池1と加圧浮上池2とからなる浮上分離池3に導かれる。含油排水はこの実施形態では製鉄工場の冷間圧延工程から発生する圧延油を含有する含油排水であるが、必ずしもこれに限定されるものではない。前述のとおり、圧延油はパーム油と呼ばれる植物性油に鉱物性油を混合した油である。

【0016】

自然浮上池1では、含油排水中の油分は比重差によって水面に浮上分離する。また加圧浮上池2では、底部から供給される空気気泡の浮上力を利用して油分の浮上分離が促進される。すなわち、浮上する気泡に付着あるいは随伴して微細な油滴が水面に浮上する。これらの浮上分離池3において含油排水は、浮上性の含油スカムと、沈降性の含油スラッジと、水とに分離される。この実施形態では、自然浮上池1で浮上分離された含油スカムは油分が多いので水切りタンク4に直接取り出され、ここで水分を分離したうえで油タンク5に送られているが、加圧浮上池2で浮上分離された油分の少ない含油スカムと併せて、スカムの受入タンク6に送ることもできる。

【0017】

なお、自然浮上池1の水は比較的多くの油分を含むので加圧浮上池2に送られるが、加圧浮上池2で含油スカムを分離した水は返水管7により自然浮上池1に返送される。また水切りタンク4で分離された水も同様に、返水管8により自然浮上池1に返送される。

【0018】

上記のようにして浮上分離池3で分離された含油スカムは、スカムの受入タンク6に集めてヒーター9で加温したうえで、振動篩10により水分を分離される。含油スカムを加温するのは、振動篩10で油水分離し易い粘度に調整するためであり、この実施形態では30〜50℃程度に加熱すればよい。

【0019】

振動篩10は図2に示されるように缶体11の内部に振動する篩板12を設置したものであり、直列に複数段の振動篩10を配置することが好ましい。前段の振動篩10aは目開きが大きく、後段の振動篩10bは目開きが小さくなっている。例えば、前段の振動篩10aの目開きは1.0〜0.6mm、後段の振動篩10bの目開きは0.5〜0.2mmとすればよい。なお図3のように、後段の振動篩10bを2段または3段とすることもできる。含油スカムをこのような振動篩10に掛けると水分が篩板12を通って滴下して分離され、篩板12上から脱水スカムを取り出すことができる。

【0020】

この振動篩10による脱水率は約40%に達するが、従来行われていた蒸気式間接乾燥機による脱水率は約20%に過ぎない。また遠心脱水機を用いれば脱水率は40%程度に達するが、設備コスト及び運転コストが高価となる。これに対して複数段の振動篩10を用いれば、設備コスト及び運転コストが安価であり、しかも遠心脱水機と同等の脱水率を達成することができる。このように振動篩10を用いて含油スカムの脱水を行うことは従来に例を見ないと思われる。水分が分離された脱水スカムは受入ピット11に送られる。また分離された水分は返水管13により自然浮上池1に返送される。

【0021】

前記した自然浮上池1及び加圧浮上池2で底部に沈降分離された含油スラッジは、含油スカムに比較して油分が多い。このためそのまま受入ピット11に送られる。このように、受入ピット11には脱水スカムと含油スラッジとが供給される。このほか、回収されたグリス等の高粘性廃油があれば合わせて受入ピット11に供給してもよい。

【0022】

前記した油タンク5には水切りタンク4から油分が多い含油スカムが供給されているが、そのほかに熱量調整油が供給される。熱量調整油は発熱量の大きい油であればよいが、例えばB重油を用いることができる。その量は含油排水の性状(成分及び油含有率)によって適宜調整すればよい。この油タンク5の内容物と受入ピット11の内容物とは、混合溶解槽14において攪拌混合される。混合溶解槽14にもヒーターが設けられている。この混合溶解槽14において含油スラッジと脱水スカムは油分が多い含油スカムや熱量調整油と加熱攪拌され、所定の発熱量と所定の粘性とを持つように調整される。

【0023】

その後、この混合溶解槽14から取り出されたスラリー状の混合溶解液を振動篩15に通して異物を除去したうえ、加温タンク16で30〜60℃に加温し、振動ミル17に送る。なお振動篩15は本発明においては必須のものではない。

【0024】

振動ミル17は振動するロッドによってスラッジ中の固形物や粒子を微粉砕する設備である。その一例は図3〜図5に示すとおりであり、内部に多数のロッド21が収納された円筒状のミル本体20をモータ22によって駆動される振動軸23で振動させている。この実施形態ではミル本体20は上下2段となっており、混合溶解液は上段のミル本体20の前端に位置する投入口24から投入され、後端において下段のミル本体20に流入し、下段のミル本体20の前端に位置する排出口25から排出される。

【0025】

なおこれらの上下2段のミル本体20はスプリング26によって支持されたサポートフレーム27に前後2箇所を支持されている。そしてその両側に配置された2本の振動軸23の軸受部28をこれらのサポートフレーム27に接触させることによって、ミル本体20を激しく振動させる構造である。その振幅は例えば8mm、振動数は毎分1200回である。ロッド21は鋼鉄製であって直径が25mm、長さ3mのサイズのものが数百本収納されており、混合溶解液はミル本体20の内部を流れる間に振動するロッド21の間で衝撃力を受け、固形物や粒子が微粉砕される。

【0026】

このような微粉砕が進行するとともに混合溶解液の粘度も低下して行くので、30〜60℃における粘度が20〜1000mm2/sの範囲に収まるように振動ミル5の運転を行うことが好ましい。なお粘度を20〜1000mm2/sの範囲とするのは、これよりも粘度を低下させることは容易ではなくコスト高となり、逆に粘度が1000mm2/sを超えると燃料として利用しにくくなるためである。より好ましくは20〜100mm2/sの範囲にすることが好ましい。

【0027】

振動ミル17を通過させることにより混合溶解液は適度の粘度を持つ燃料油となる。得られた燃料油はそのまま、あるいは必要に応じてさらに熱量調整油を添加し、重油の代替燃料として外販したり、あるいは廃棄物焼却用ロータリーキルンの補助燃料油として使用したりすることができる。

【0028】

以上に説明したように、本発明によれば、含油排水を多くの薬剤や熱エネルギーを要することなく低コストで処理し、燃料油を取り出すことができる。

【実施例】

【0029】

製鉄工場の冷間圧延工程から発生する圧延油を含有する含油排水を、図1に示した設備により処理した。浮上分離池で分離された含油スカムは、70〜90%の水分と5〜10%の油分を含有していた。また含油スラッジは35%の油分を含有し、その低位発熱量は4000kcal/kgであった。この含油スカムを図2に示した3段の振動篩で脱水したところ、その水分は40%にまで低下して脱水スカムとなった。なお、1段目の振動篩の目開きは0.8mm、2段目と3段目の振動篩の目開きは0.3mmとした。これらの含油スラッジと脱水スカムとを熱量調整油としてのB重油または高カロリー廃油(例えば油圧作動油廃油)とともに混合溶解槽において加熱攪拌し、さらに図3〜図5に示す振動ミルに通して燃料油を得た。この燃料油を廃棄物焼却用のロータリーキルンの補助燃料として使用した。

【0030】

本発明によれば、含油排水由来の廃棄物の焼却処理量を、従来に比較して95%も減少させることができた。また廃棄物焼却用のロータリーキルンの補助燃料使用量を、従来に比較して約40%減少させることができた。また補助燃料として本発明によって得られた燃料油を追加投入した場合には、ロータリーキルンの焼却能力を従来よりも約2倍に増加させることができた。

【符号の説明】

【0031】

1 自然浮上池

2 加圧浮上池

3 浮上分離池

4 水切りタンク

5 油タンク

6 スカムの受入タンク

7 返水管

8 返水管

9 ヒーター

10 振動篩

10a 前段の振動篩

10b 後段の振動篩

11 缶体

12 篩板

13 返水管

14 混合溶解槽

15 振動篩

16 加温タンク

17 振動ミル

20 ミル本体

21 ロッド

22 モータ

23 振動軸

24 投入口

25 排出口

26 スプリング

27 サポートフレーム

28 軸受部

【特許請求の範囲】

【請求項1】

含油排水を浮上分離池に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離し、含油スカムは振動篩により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽に投入し熱量調整油と混合して熱量調整を行い、その後に振動ミルに通して粒子の微細化と粘性調整とを行い、燃料油を得ることを特徴とする含油排水の処理方法。

【請求項2】

含油排水が製鉄工場の冷間圧延工程から発生する圧延油を含有する排水であることを特徴とする請求項1記載の含油排水の処理方法。

【請求項3】

浮上分離を自然浮上と加圧浮上との2段階で行うことを特徴とする請求項1記載の含油排水の処理方法。

【請求項4】

振動篩により分離された水分を浮上分離池に返送することを特徴とする請求項1記載の含油排水の処理方法。

【請求項5】

含油排水を含油スカムと含油スラッジとに分離する浮上分離池と、分離された含油スカムから水分を分離して脱水スカムとする振動篩と、この脱水スカムと前記含油スラッジとを熱量調整油と混合して熱量調整する混合溶解槽と、この混合溶解槽から取り出された混合溶解液中の粒子を微細化し燃料油とする振動ミルとを備えたことを特徴とする含油排水の処理装置。

【請求項6】

浮上分離池が自然浮上池と加圧浮上池とからなることを特徴とする請求項5記載の含油排水の処理装置。

【請求項7】

振動篩が、目開きの大きい前段の振動篩と、目開きの小さい後段の振動篩とを組み合わせたものであることを特徴とする請求項5記載の含油排水の処理装置。

【請求項8】

振動ミルが、円筒状のミル本体の内部に多数の振動するロッドを備えた構造のものであることを特徴とする請求項5記載の含油排水の処理装置。

【請求項1】

含油排水を浮上分離池に導いて浮上性の含油スカムと沈降性の含油スラッジとに分離し、含油スカムは振動篩により水分を分離して脱水スカムとしたうえ、含油スラッジとともに混合溶解槽に投入し熱量調整油と混合して熱量調整を行い、その後に振動ミルに通して粒子の微細化と粘性調整とを行い、燃料油を得ることを特徴とする含油排水の処理方法。

【請求項2】

含油排水が製鉄工場の冷間圧延工程から発生する圧延油を含有する排水であることを特徴とする請求項1記載の含油排水の処理方法。

【請求項3】

浮上分離を自然浮上と加圧浮上との2段階で行うことを特徴とする請求項1記載の含油排水の処理方法。

【請求項4】

振動篩により分離された水分を浮上分離池に返送することを特徴とする請求項1記載の含油排水の処理方法。

【請求項5】

含油排水を含油スカムと含油スラッジとに分離する浮上分離池と、分離された含油スカムから水分を分離して脱水スカムとする振動篩と、この脱水スカムと前記含油スラッジとを熱量調整油と混合して熱量調整する混合溶解槽と、この混合溶解槽から取り出された混合溶解液中の粒子を微細化し燃料油とする振動ミルとを備えたことを特徴とする含油排水の処理装置。

【請求項6】

浮上分離池が自然浮上池と加圧浮上池とからなることを特徴とする請求項5記載の含油排水の処理装置。

【請求項7】

振動篩が、目開きの大きい前段の振動篩と、目開きの小さい後段の振動篩とを組み合わせたものであることを特徴とする請求項5記載の含油排水の処理装置。

【請求項8】

振動ミルが、円筒状のミル本体の内部に多数の振動するロッドを備えた構造のものであることを特徴とする請求項5記載の含油排水の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−45846(P2011−45846A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−197500(P2009−197500)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(502254626)宝石油機工株式会社 (2)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(502254626)宝石油機工株式会社 (2)

【Fターム(参考)】

[ Back to top ]