含銅塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法

【課題】 含銅塩化ニッケル溶液に含まれる銅を効率的に除去することができる含銅塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法を提供する。

【解決手段】 ニッケル硫化物10を塩素浸出して得られる含銅塩化ニッケル溶液11’から銅イオンを除去する銅イオン除去方法において、2価銅イオンを含有する含銅塩化ニッケル溶液11’にニッケル硫化物10を添加し、少なくとも、2価銅イオンを1価銅イオンに還元する第1の工程と、第1の工程を経て得られたスラリーに、ニッケルマット12及び塩素浸出残渣13を添加し、スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程とを有する。

【解決手段】 ニッケル硫化物10を塩素浸出して得られる含銅塩化ニッケル溶液11’から銅イオンを除去する銅イオン除去方法において、2価銅イオンを含有する含銅塩化ニッケル溶液11’にニッケル硫化物10を添加し、少なくとも、2価銅イオンを1価銅イオンに還元する第1の工程と、第1の工程を経て得られたスラリーに、ニッケルマット12及び塩素浸出残渣13を添加し、スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電気ニッケル製造プロセスにおける含銅塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法に関する。

【背景技術】

【0002】

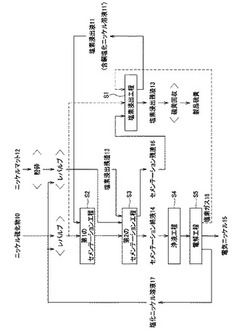

非鉄金属における湿式精錬法では、乾式製錬から産出されたニッケルマット及び低品位ラテライト鉱石から硫酸浸出によって産出されたニッケル、コバルト等の混合物であるニッケル硫化物を原料として、原料中に含有するニッケル、コバルト、銅等の金属の大部分を塩素浸出する。そして、塩素浸出して得られた溶液から金属不純物等を除去した後に、電解採取によって電気ニッケルを製造する。具体的に図7に、塩素浸出法による電気ニッケル製造プロセスの工程図を示す。

【0003】

図7に示すように、電気ニッケル製造プロセスは、塩素浸出工程S101と、セメンテーション工程S102と、浄液工程S103と、電解工程S104とを有する。

【0004】

塩素浸出工程S101では、例えばニッケル酸化鉱から湿式製錬して製造したニッケル硫化物50を原料とし、塩素ガス59によってニッケルや銅等の金属成分を酸化浸出し、塩素浸出液51としての含銅塩化ニッケル溶液51’を生成する。この塩素浸出工程S101から生成された銅を含有する塩素浸出液51(含銅塩化ニッケル溶液51’)は、次にセメンテーション工程S102に送液される。一方で、塩素浸出工程S101で固相に残存した硫黄を主成分とする不純物は塩素浸出残渣52とされ、硫黄が製品として回収される。

【0005】

セメンテーション工程S102では、塩素浸出工程S101にて生成した含銅塩化ニッケル溶液51’が送液され、含銅塩化ニッケル溶液51’中の銅を固定化し除去する。具体的に、セメンテーション工程S102では、含銅塩化ニッケル溶液51’に対して、例えば乾式製錬から産出されたニッケルマット53を原料とし、粉砕処理して後工程の電解工程S104にて生成した塩化ニッケル溶液54によってレパルプしたスラリー55を添加する。また、セメンテーション工程S102では、塩素浸出工程S101にて副産物として生成した硫黄を主成分とする塩素浸出残渣52が添加される。

【0006】

このセメンテーション工程S102では、含銅塩化ニッケル溶液51’中の2価銅イオンをニッケルマット53中のニッケルメタル及び亜硫化ニッケルの還元力でもって1価銅イオンに還元し、1価の銅イオンを塩素浸出残渣52中の硫黄によって硫化銅として固定することによって、含銅塩化ニッケル溶液51’中の銅を除去する。

【0007】

このセメンテーション工程S102では、銅が固定除去された溶液中のニッケルは2価のニッケルイオンとなり、その溶液はセメンテーション終液56として浄液工程S103に送液される。一方、固定化され固相に残存した銅の硫化物や未反応のニッケルは、セメンテーション残渣57として再び塩素浸出工程S101に送られる。なお、ニッケルマット53中のコバルト及び銅についてもニッケルと同様の反応により、未反応物はセメンテーション残渣57として塩素浸出工程S101に送られ、金属イオンはセメンテーション終液56として浄液工程S103に送られる。

【0008】

浄液工程S103では、セメンテーション工程S102からセメンテーション終液56が送液され、例えば酸化中和法等の浄液処理によってセメンテーション終液56中に含まれる鉄、コバルト、銅等のニッケル以外の不純物を除去する。具体的に、浄液工程S103には、主な工程として脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。

【0009】

電解工程S104では、浄液工程S103を経て得られた塩化ニッケル溶液を用いて、電解採取法によって電気ニッケル58を製造する。この電解工程S104においては、カソード側では、塩化ニッケル溶液中のニッケルイオンがメタルとして析出し、電気ニッケルが生成される。また、アノード側では、塩化ニッケル溶液中の塩素イオンが塩素ガス59として発生し、塩素浸出工程S101等において用いられる。

【0010】

以上のように、電気ニッケル製造プロセスにおいては、ニッケル硫化物50を原料として塩素浸出を経て含銅塩化ニッケル溶液51’が生成され、その含銅塩化ニッケル溶液51’から電気ニッケル58が製造されるが、含銅塩化ニッケル溶液51’中の銅を固定除去するセメンテーション処理を効率的に行うことが、品質の高い電気ニッケル58を製造するために重要となる。このセメンテーション処理に関する技術としては、例えば特許文献1に記載の技術が提案されている。

【0011】

ところで、上述のように、ニッケル硫化物50に含まれる銅は、塩素浸出工程S101を経て得られた塩素浸出液51(含銅塩化ニッケル溶液51’)からセメンテーション工程S102に送液されて固定化除去される。固定化された銅を含有するセメンテーション残渣57は、再び塩素浸出工程S101に戻され、塩素浸出工程S101において溶液中の1価銅イオンは塩素ガスとの反応によって2価銅イオンとなり、その2価銅イオンの酸化力によってニッケルが浸出することとなる。つまり、塩素浸出工程S101とセメンテーション工程S102では、ある所定の濃度(通常40g/l〜60g/l)を保った状態で銅が循環していることになる。したがって、電気ニッケル58の増産を目的として、例えば湿式製錬から産出されたニッケル硫化物50の処理量を増加させた場合、必然的に電気ニッケル製造プロセス系内に循環される銅量も増加することとなる。

【0012】

セメンテーション工程S102では、上述したように、原料として添加されたニッケルマット53によって含銅塩化ニッケル溶液51’に含まれる2価銅イオンが1価銅イオンに還元されて、塩素浸出残渣52中の硫黄によって固定される。しかしながら、ニッケルマット53の主形態であるニッケルメタルや亜硫化ニッケルは、2価銅イオンを1価銅イオンに還元する働きを優先的に行い、残存したニッケルメタル等によって生成した1価銅イオンが硫化銅として固定化されるようになる。したがって、電気ニッケル製造プロセス系内に循環する銅量が増加した場合、相対的に、2価銅イオンから1価銅イオンへ還元された後に硫化物として固定化するためのニッケルマット量は少なくなり、確実かつ効率的に含銅塩化ニッケル溶液51’中の銅を固定除去できない場合がある。

【0013】

しかも、電気ニッケル58の増産に伴い、原料としてのニッケル硫化物50の増処理によって系内に循環する銅量が増加した場合、含銅塩化ニッケル溶液51’中の銅を除去させるのに、従来と同様のニッケルマット53の量では銅を除去する能力が不足し、従ってニッケルマットの量も多くしなければならず、効率的かつ効果的に銅を除去することができなくなる。

【0014】

このことから、系内に循環される銅量の増加に対しても、含銅塩化ニッケル溶液51’に含まれる銅を効率的かつ効果的に除去することができるセメンテーション処理が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−080986号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、このような実情に鑑みて提案されたものであり、例えば電気ニッケルの製造プロセスにおいて、含銅塩化ニッケル溶液に含まれる銅を効率的かつ効果的に除去することができる塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、銅を含有する塩化ニッケル溶液にニッケル硫化物を添加して銅を還元し、その後にニッケルマット及び塩素浸出残渣を添加して固定化することによって、効率的かつ効果的に銅を除去することが可能であることを見出し、本発明を完成させた。

【0018】

すなわち、本発明に係る塩化ニッケル溶液の銅イオン除去方法は、ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅イオンを除去する銅イオン除去方法において、上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅塩化ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1の工程と、上記第1の工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程とを有することを特徴とする。

【0019】

ここで、塩素浸出の残渣は、硫黄源として用いられ、該硫黄源により1価銅イオンを硫化物として固定化する。また、ニッケル硫化物は、ニッケル酸化鉱から湿式製錬によって得られ、ニッケル及びコバルトを含有することが好ましい。

【0020】

また、第1の工程の反応温度は、80〜110℃とすることが好ましく、90〜100℃とすることがより好ましい。また、第2の工程の反応温度は、70〜100℃とすることが好ましい。

【0021】

また、第1の工程において添加するニッケル硫化物原料は、平均粒径(D50)が80μm以下に湿式粉砕されたものであることが好ましく、20μm以下に湿式粉砕されたものであることがより好ましい。

【0022】

本発明に係る電気ニッケルの製造方法は、ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅を除去し、電解採取法により電気ニッケルを製造する電気ニッケルの製造方法において、上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程と、上記第1のセメンテーション工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2のセメンテーション工程とを含むことを特徴とする。

【発明の効果】

【0023】

本発明によれば、含銅塩化ニッケル溶液に含まれる銅イオンを、ニッケル硫化物によって還元させた後、ニッケルマット及び塩素浸出残渣を添加して銅イオンを固定化させているので、含銅塩化ニッケル溶液に含まれる銅を効率的かつ効果的に除去することができる。

【図面の簡単な説明】

【0024】

【図1】本実施の形態に係る銅イオン除去方法を適用した塩素浸出法による電気ニッケル製造プロセスの工程図である。

【図2】セメンテーション工程における原料の投入方法を変化させたときの反応時間に対するCu濃度の関係を示すグラフである。

【図3】第1のセメンテーション工程における温度変化による脱銅挙動を示すグラフである。

【図4】第2のセメンテーション工程における温度変化による脱銅挙動を示すグラフである。

【図5】第1及び第2のセメンテーション工程別の銅濃度の推移を示すグラフである。

【図6】第1のセメンテーション工程おいて添加するニッケル(Ni)硫化物の粒径と銅濃度の関係を示すグラフである。

【図7】従来の塩素浸出法による電気ニッケル製造プロセスの工程図である。

【発明を実施するための形態】

【0025】

以下、本実施の形態に係る塩化ニッケル溶液の銅イオン除去方法について、この塩化ニッケル溶液の銅イオン除去方法を電気ニッケルの製造方法に適用した例を挙げて、図面を参照しながら詳細に説明する。

【0026】

本実施の形態に係る銅イオン除去方法は、ニッケル硫化物等の銅を含有する金属硫化物を塩素浸出して得られる含銅塩化ニッケル溶液に含まれる銅イオンを、効率的かつ効果的に固定除去するものである。具体的には、2価銅イオンを含有する塩化ニッケル溶液(以下、「含銅塩ニッケル溶液」という。)にニッケル硫化物を添加し、少なくとも2価銅イオンを1価銅イオンに還元する第1の工程と、第1の工程を経て得られたスラリーに、ニッケルマット及び塩素浸出残渣を添加し、スラリー中に含まれる1価銅イオンを硫化物として固定化する第2の工程とを有する。

【0027】

図1に、本実施の形態に係る銅イオン除去方法を適用した電気ニッケル製造プロセスの工程図を示す。この図1に示すように、電気ニッケル製造プロセスは、ニッケル硫化物10を原料としてニッケル等の金属を塩素浸出し、塩素浸出液である含銅塩化ニッケル溶液11を生成する塩素浸出工程S1と、塩素浸出工程S1にて得られた含銅塩化ニッケル溶液11’にニッケル硫化物10を原料として添加し、少なくとも2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程S2と、第1のセメンテーション工程S2後のスラリーに、ニッケルマット12及び塩素浸出残渣13を添加して1価銅イオンを固定化する第2のセメンテーション工程S3と、セメンテーション終液14からニッケル以外の不純物を除去する浄液工程S4と、浄液工程S4を経て得られた塩化ニッケル溶液から電解採取法により電気ニッケル15を得る電解工程S5とを有する。以下、各工程について順に説明する。

【0028】

<塩素浸出工程>

塩素浸出工程S1では、例えば、ニッケル酸化鉱から湿式製錬により製造されたニッケル硫化物10等の銅を含有する金属硫化物を原料として塩素でニッケル等の金属を浸出する。具体的には、後述する第2のセメンテーション工程S3後のセメンテーション残渣16と共に電解工程S5で回収された塩素ガス18等によって、ニッケル硫化物10等の金属硫化物原料中のニッケル等を浸出し、塩素浸出液11としての含銅塩化ニッケル溶液11’を生成する。ここで、ニッケル硫化物10等の金属硫化物原料は、電解工程S5にて得られる塩化ニッケル溶液17によってレパルプされてスラリー化したものが用いられる。

【0029】

塩素浸出工程S1では、例えば下記の(1)〜(3)式に示す反応が起こる。

Cl2+2Cu+→2Cl−+2Cu2+ ・・・(1)

NiS+2Cu2+→Ni2++S0+2Cu+ ・・・(2)

Cu2S+2Cu2+→4Cu++S0 ・・・(3)

【0030】

すなわち、塩素浸出工程S1では、原料としてのニッケル硫化物10が送液されると、ニッケル硫化物10中に含まれる硫化ニッケル及び硫化銅等の金属成分を、塩素ガス18により酸化された2価銅イオンによって酸化浸出し、塩素浸出液11としての含銅塩化ニッケル溶液11’を生成する。塩素浸出工程S1にて生成された塩素浸出液11は、後述する第1のセメンテーション工程S2及び続く第2のセメンテーション工程S3に送液され、銅が固定除去される。一方で、この塩素浸出工程S1では、硫黄を主成分とした塩素浸出残渣13が固相に残存する。

【0031】

<第1のセメンテーション工程>

第1のセメンテーション工程S2では、塩素浸出工程S1にて生成された塩素浸出液11である含銅塩化ニッケル溶液11’が送液され、この含銅塩化ニッケル溶液11’にニッケル硫化物10を原料として添加する。これにより、主として、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する。

【0032】

第1のセメンテーション工程S2において添加するニッケル硫化物10は、電気ニッケル製造プロセスにおける後工程で得られる塩化ニッケル溶液17と共にレパルプされて生成したスラリーとして添加される。このニッケル硫化物10は、上述の塩素浸出工程S1の原料として用いたものと同様に、例えばニッケル酸化鉱から湿式製錬により製造されたニッケル硫化物等が用いられる。

【0033】

具体的に、第1のセメンテーション工程S2では、例えば下記の(4)及び(5)式に示す反応が生じる。

4NiS+2Cu2+→Ni2++Ni3S4+2Cu+ ・・・(4)

NiS+2Cu+→Ni2++Cu2S ・・・(5)

【0034】

すなわち、塩素浸出工程S1から送液された含銅塩化ニッケル溶液11’に対してニッケル硫化物10を添加することにより、ニッケル硫化物10中の主形態である硫化ニッケル(NiS)が、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する(上記式(4))。また、主形態であるNiSが、1価銅イオンを硫化銅(Cu2S)として固定化する(上記式(5))。

【0035】

ただし、ニッケル硫化物10中の主形態であるNiSの還元力は弱く、1価銅イオンを硫化銅として固定する効果は弱い。したがって、この第1のセメンテーション工程S2では、主として、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する反応(上記式(4))が進行する。そして、還元された1価銅イオンは、第2のセメンテーション工程S3において硫黄源により硫化銅として固定化される(詳しくは後述する)。

【0036】

しかしながら、第1のセメンテーション工程S2においても、上記(5)式の反応により1価銅イオンを硫化銅等の硫化物として固定化されることが好ましく、ニッケル硫化物10の添加により、2価銅イオンを1価銅イオンに還元するとともに、1価銅イオンを硫化物として固定化させ、この第1のセメンテーション工程S2の反応終了時における含銅塩化ニッケル溶液11’に含まれる銅濃度(1価銅換算)を30g/L以下とすることが好ましい。このように、第1のセメンテーション工程S2後の終液の銅濃度を30g/Lとすることにより、後工程の第2のセメンテーション工程S3を経て含銅塩化ニッケル溶液11’中の銅濃度を0.1g/L以下まで効率的に除去することができる。なお、第1のセメンテーション工程S2にて生成した硫化銅等の硫化物は、第2のセメンテーション工程S3からセメンテーション残渣16として塩素浸出工程S1に送られる。

【0037】

第1のセメンテーション工程S2で用いる含銅塩化ニッケル溶液11’と塩素浸出工程S1から送液される塩素浸出液11としては、特に限定されるものではなく如何なる組成状態のものであっても適用可能である。例えば、ニッケル濃度が150〜270g/L、銅濃度が20〜40g/L、pH0.5〜2.0であるものを用いることができる。また、含銅塩化ニッケル溶液11’中における銅イオンの形態としては、例えば2価銅イオン比率が60〜90%であり、1価銅イオン比率が10〜40%であるものを用いることができる。

【0038】

第1のセメンテーション工程S2にて原料として用いるニッケル硫化物10は、上述のように、例えば低品位ニッケル酸化鉱を湿式製錬することによって得られ、ニッケル及びコバルトを含有する。このように、ニッケル酸化鉱を湿式製錬により得られたニッケル硫化物10を原料として含銅塩化ニッケル溶液11’に添加することにより、そのニッケル硫化物に含有される硫化ニッケル及び硫化コバルトの還元力によって2価銅イオンを効率的に1価銅イオンに還元することができる。

【0039】

原料として添加するニッケル硫化物10の添加濃度としては、60〜110g/Lとすることが好ましい。添加濃度が60g/L未満の場合には、十分に2価銅イオンを1価銅イオンに還元することができず、効率的に脱銅することができない可能性がある。一方、添加濃度が110g/Lより大きい場合には、それ以上還元処理する効果が得られず操業上非効率となる。

【0040】

また、ニッケル硫化物10は、例えばタワーミルやビーズミル等により湿式粉砕されたものを用いることが好ましい。具体的には、湿式粉砕することによって、その平均粒径(D50)が80μm以下、好ましくは20μm以下、より好ましくは10μm以下としたものを用いることが好ましい。これにより、第1のセメンテーション工程S2において、含銅塩化ニッケル溶液11’に含まれる1価銅イオンを効率的に還元することができ、銅イオンの除去効率を向上させることができる。特に、ニッケル硫化物10の粒径を、平均粒径(D50)で20μm以下、より好ましくは10μm以下とすることにより、効果的に含銅塩化ニッケル溶液11’中の銅濃度(1価銅換算)を30g/L以下とすることができ、第2のセメンテーション工程S3を経て、含銅塩化ニッケル溶液11’中の銅を0.1g/L以下まで効率的に除去することができる。なお、平均粒径(D50)とは、レーザー粒度分布測定により累積体積が50%となる粒子径である。

【0041】

第1のセメンテーション工程S2における温度条件としては、80〜110℃とすることが好ましく、特に90〜95℃とすることがより好ましい。温度条件を80℃以上とすることにより、効率的に含銅塩化ニッケル溶液11’中の銅イオンの還元処理を進行させることができ、後述する第2のセメンテーション工程S3において銅イオンの除去効率を向上させることができる。なお、温度条件を110℃より高くした場合、含銅塩化ニッケル溶液11’からの脱銅効率は向上するものの、耐熱仕様による設備コストや蒸気量増加による操業コストがかかり、効率的な操業ができなくなる。

【0042】

<第2のセメンテーション工程>

第2のセメンテーション工程S3では、第1のセメンテーション工程S2を経て得られた含銅塩化ニッケル溶液11’を含むスラリーに、ニッケルマット12及び塩素浸出残渣13を添加し、2価銅イオンを1価銅イオンに還元するとともに、1価銅イオンを硫化銅等の硫化物として固定化させる。ニッケルマット12は、粉砕処理されて、後工程の電解工程S5から生成した塩化ニッケル溶液17によってレパルプしてスラリー化されて添加される。

【0043】

具体的に、第2のセメンテーション工程S3では、例えば下記の(6)〜(9)に示す反応が生じる。

Ni+Cu2+→Ni2++Cu+ ・・・(6)

Ni3S2+2Cu2+→Ni2++2NiS+2Cu+ ・・・(7)

Ni+2Cu++S→Ni2++Cu2S ・・・(8)

Ni3S2+2Cu++S→Ni2++2NiS+Cu2S ・・・(9)

【0044】

第2のセメンテーション工程S3では、上記(6)及び(7)式に示すように、添加したニッケルマット12に含まれるニッケルメタル(Ni)や亜硫化ニッケル(Ni3S2)により、含銅塩化ニッケル溶液11’に残存している2価銅イオンが1価銅イオンに還元される。このように、第1のセメンテーション工程S2において還元されずに残存した2価銅イオンが、この第2のセメンテーション工程S3においてニッケルマットにより還元される。

【0045】

また、第2のセメンテーション工程S3では、第1のセメンテーション工程S2及びこの第2のセメンテーション工程S3で還元された1価銅イオンを、ニッケルマット12中に含まれるNiやNi3S2により、硫黄源として添加した塩素浸出残渣13を用いて硫化物として固定化する反応が生じる((8)及び(9)式)。これにより、含銅塩化ニッケル溶液11’に含まれる銅を固定化して除去する。

【0046】

第2のセメンテーション工程S3において添加するニッケルマット12は、例えば乾式製錬によって得られたニッケルマットを用い、主形態であるニッケルメタル及び亜硫化ニッケルの還元力を利用して、2価銅イオンを1価銅イオンに還元する。一方で、ニッケルマット12におけるニッケルメタル等は、2価銅イオンの酸化力によってニッケルイオンに浸出される。

【0047】

また、第2のセメンテーション工程S3において添加する塩素浸出残渣13は、塩素浸出工程S1において副産物として固相に残存した残渣であり、硫黄源として添加する。塩素浸出残渣13は、ニッケルマット12と共に、主形態である硫黄によって1価銅イオンを硫化銅等の硫化物として固定化する。

【0048】

固定化された硫化銅は、セメンテーション残渣16として除去され、塩素浸出工程S1に戻される。

【0049】

このように、銅を含有するニッケル硫化物が原料として塩素浸出工程S1に投入されると、この塩素浸出工程S1を経て、銅を含有する塩素浸出液11がセメンテーション処理される。そして、その銅を含有するセメンテーション残渣16が再び塩素浸出工程S1に繰り返し戻されるようになる。したがって、ニッケル硫化物10が塩素浸出工程S1に投入されると、電気ニッケル製造プロセス系内に循環する銅量は必然的に増加することとなる。

【0050】

ここで、従来の電気ニッケル製造プロセスにおけるセメンテーション工程では、塩素浸出工程で得られた塩素浸出液である含銅塩化ニッケル溶液に対して、ニッケルマットを塩化ニッケル溶液と共にレパルプして得られたスラリーを添加するとともに、硫黄源として塩素浸出残渣を添加するようにしていた。そのセメンテーション工程では、ニッケルマット原料中のニッケルメタル及び亜硫化ニッケルにより、含銅塩化ニッケル中の2価銅イオンを1価銅イオンに還元するとともに、塩素浸出残渣中の硫黄によって硫化銅として固定化するようにしていた。

【0051】

しかしながら、塩素浸出工程では、1価銅イオンが塩素ガスを吸収して2価銅イオンに酸化され、その2価銅イオンの酸化力によって原料中の金属を浸出させているため、その溶液中には所定以上の銅濃度を確保しておく必要がある。このとき、電気ニッケルの増産を目的としてニッケル硫化物の処理量を増加させると、塩素浸出工程並びにセメンテーション工程内の液保有量が増加し、必然として系内の銅の循環量が増加することとなる。そのため、従来、入荷量が限られているマットのみでは、セメンテーション工程において銅イオンを硫化銅として効率的かつ効果的に除去することができず、電気ニッケルの増産を目的としたニッケル硫化物の処理量の増加に適切に対応することができなかった。

【0052】

そこで、本実施の形態に係る電気ニッケルの製造プロセスでは、上述のようにして、まず第1のセメンテーション工程S2において含銅塩化ニッケル溶液11’に対してニッケル硫化物10を添加し、ニッケル硫化物10によって2価銅イオンを1価銅イオンに還元する。そして、生成したスラリーに対し第2のセメンテーション工程S3において、ニッケルマット12及び塩素浸出残渣13を添加し、ニッケルマット12によって、硫黄源としての塩素浸出残渣13を用いて1価銅イオンを硫化銅等の硫化物として固定化し、含銅塩化ニッケル溶液11’中の銅を除去する。

【0053】

このように、ニッケルマット12及び塩素浸出残渣13に含まれるニッケルメタル及び亜硫化ニッケルのみによって2価銅イオンを還元して固定化するのではなく、先ずニッケル硫化物10の還元力を最大限生かして含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元し、その後にニッケルマット12及び塩素浸出残渣13により1価銅イオンを硫化物として固定化する。これにより、系内に循環する銅に対して、従来と同様のニッケルマット量で効率的に脱銅処理を行うことができ、含銅塩化ニッケル溶液11’から確実に銅を除去することができる。

【0054】

なお、第1のセメンテーション工程において含銅塩化ニッケル溶液11’にニッケルマットを添加し、第2のセメンテーション工程においてニッケル硫化物を添加した場合には、ニッケルメタル及び亜硫化ニッケルに関しては、2価銅イオンを1価銅イオンに還元する働きが優先され、その後に1価銅イオンを硫化銅に固定する働きが生じる。一方で、ニッケル硫化物中の硫化ニッケルは、2価銅イオンを還元する能力は持つものの、1価銅イオンを硫化銅として固定する能力が低いため、第2のセメンテーション工程S3で銅イオンが除去しきれなくなる。したがって、この場合には従来と同様に効率的な脱銅処理を行うことができない。

【0055】

また、セメンテーション工程においてニッケル硫化物原料、ニッケルマット、塩素浸出残渣を併用して一括に添加した場合においても同様に、ニッケルマット中のニッケルメタル及び亜硫化ニッケルの反応が優先されてしまうため、ニッケル硫化物中の硫化ニッケルの還元力を活かすことができず、十分に銅を固定化して除去することができない。

【0056】

第2のセメンテーション工程S3における反応温度としては、70〜100℃とすることが好ましく、80〜90℃とすることがより好ましい。温度条件を70℃以上とすることにより、残存する2価銅イオンを1価銅イオンに還元し、1価銅イオンを硫黄によって効率的に固定化する反応を進行させることができる。なお、温度条件を100℃より高くした場合、それ以上に含銅塩化ニッケル溶液11’からの脱銅効率は向上せず、操業効率の観点から100℃以下とすることが好ましい。

【0057】

<浄液工程>

浄液工程S4では、第2のセメンテーション工程S3を経て得られたセメンテーション終液(ニッケル浸出液)14からニッケル以外の不純物を除去し、電解採取するための塩化ニッケル溶液を得る。

【0058】

浄液工程S4は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。これらの工程では、セメンテーション終液14であるニッケル浸出液から不純物を除去する方法として、例えば酸化剤としての塩素ガスとアルカリ剤としての炭酸塩を用いる酸化中和法を用いることができる。酸化中和法は、コバルトや鉄等の重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものであり、湿式精錬の浄液工程をはじめ、重金属を含む排水処理等に汎用されている方法である。

【0059】

具体的に、浄液工程S4では、例えば下記(10)式に示す反応により不純物を除去する。

2M2++Cl2+3NiCO3+3H2O→

2M(OH)3+3Ni2++2Cl−+3CO2 ・・・(10)

(但し、Mは、コバルト又は鉄である。)

【0060】

上記(10)式に示すように、浄液工程S4では、塩素ガスを用いてニッケル浸出液から、対象とする不純物の水酸化物沈殿を形成させ、不純物を除去した塩化ニッケル溶液を得る。

【0061】

一般に、酸化中和法に用いられる薬剤は、酸化剤としては、塩素ガスの他に次亜塩素酸、酸素、空気等を用いることができる。また、アルカリ剤としては、炭酸塩の他に苛性ソーダ等の水酸化物、アンモニア等を用いることができる。これらの薬剤はプロセス条件に適合した組み合わせで使用されるが、ニッケルの湿式精錬プロセスにおいては、酸化剤として塩素ガス、アルカリ剤として炭酸塩を用いることが好ましい。酸化剤として塩素ガスを用いる理由は、塩素ガスは工程内で発生する強酸化剤であって利用し易いためである。また、アルカリ剤として炭酸塩を用いる理由は、プロセス全体のニッケル、ナトリウム、硫酸等のイオン濃度を制御できるとともに、酸化中和の際の反応性に優れるためである。

【0062】

<電解工程>

電解工程S5では、上述の浄液工程S4を経て浄液された塩化ニッケル溶液から電解採取法により電気ニッケル15を得る。

【0063】

具体的に、電解工程S5では、カソード及びアノードにおいて、それぞれ下記(11)及び(12)に示す反応が生じる。

(カソード側)

Ni2++2e−→Ni0 ・・・(11)

(アノード側)

2Cl−→Cl2+2e− ・・・(12)

【0064】

すなわち、カソード側では上記(11)式に示すように、塩化ニッケル溶液中のニッケルイオンがメタル(電気ニッケル15)として析出する。また、アノード側では上記(12)式に示すように、塩化ニッケル溶液中の塩素イオンが塩素ガス18として発生する。発生した塩素ガス18は、例えば回収塩素ガスとして塩素浸出工程S1等で用いられる。

【実施例】

【0065】

以下、本発明の具体的な実施例について説明する。なお、下記のいずれかの実施例に本発明の範囲が限定されるものではない。

【0066】

<セメンテーション処理工程>

有効容量として0.5L規模の試験装置を用いて、以下に示すようにしてセメンテーション処理を行った。すなわち、先ず、塩化ニッケル溶液に対して、ニッケル硫化物を原料として塩素ガスで塩素浸出して得られた銅濃度35g/Lの塩素浸出終液を添加して含銅塩化ニッケル溶液とした。そして、その含銅塩化ニッケル溶液に、ニッケル硫化物原料が106g/L、ニッケルマットが32g/L、塩素浸出残渣が10g/Lとなるようにしてそれぞれ下記の条件に従って添加し、反応温度90℃として、銅を除去するセメンテーション処理を行った。なお、表1に、各添加原料の原料品位を示す。

【0067】

【表1】

【0068】

この実施例では、上述したニッケル硫化物原料、ニッケルマット、塩素浸出残渣の各添加原料を、それぞれ以下の3つの添加条件(パターン)によって添加させて処理を行い、脱銅効果を評価した。

【0069】

すなわち、実施例1として、ニッケル硫化物原料(MS)添加後に、ニッケルマット(Niマット)及び塩素浸出残渣を添加する分割添加パターン(分割添加MS⇒Niマット)にてセメンテーション工程を行った。また、比較例1として、ニッケルマット添加後に、ニッケル硫化物原料及び塩素浸出残渣を添加する分割添加パターン(分割添加Niマット⇒MS)にてセメンテーション工程を行った。また、比較例2として、Niマット、ニッケル硫化物原料及び塩素浸出残渣を一括で添加する一括添加パターン(一括添加Niマット+MS)にてセメンテーション工程を行った。なお、実施例1及び比較例1の分割添加パターンにおいては、反応が2時間経過した後に原料を切り替えて添加した。

【0070】

図2は、各原料添加パターンについて、セメンテーション反応時間に対する銅濃度(g/L)の推移を示すグラフである。

【0071】

図2のグラフに示されるように、第1のセメンテーション工程としてニッケル硫化物原料を添加して反応させた後に、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加した実施例1では、反応時間4時間で含銅塩化ニッケル溶液中の銅を0.2g/L以下にまで除去することができた。

【0072】

一方で、ニッケルマットを添加して反応させた後に、ニッケル硫化物原料及び塩素浸出残渣を添加した比較例1、並びにニッケルマット、ニッケル硫化物原料、及び塩素浸出残渣を一括添加した比較例2では、反応時間4時間後で約20g/Lの銅が残存していた。

【0073】

この結果から、実施例1のセメンテーション処理のように、第1のセメンテーション工程としてニッケル硫化物原料を添加して反応させた後に、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加することにより、含銅塩化ニッケル溶液中の銅を効率的に固定除去することができることが分かった。

【0074】

<第1のセメンテーション工程における反応温度>

上述の実施例1と同様の条件で、第1のセメンテーション工程としてニッケル硫化物原料を添加して2時間反応させた後、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加して反応させた場合において、第1のセメンテーション工程の反応温度と脱銅効果について調べた。具体的に、第1のセメンテーション工程の反応温度を70℃、80℃、90℃、100℃とした場合におけるそれぞれの脱銅効果について調べた。

【0075】

図3は、各反応温度において、反応時間に対する銅濃度(g/L)(1価銅換算)の推移を示すグラフである。

【0076】

図3のグラフに示されるように、第1のセメンテーション工程の反応温度を80℃以上とすることによって、第1のセメンテーション工程の反応終了時(反応2時間後)における銅濃度を40g/Lより低くできることが分かった。

【0077】

特に、反応温度を90℃、100℃とした場合には、第1のセメンテーション工程の反応終了時に銅濃度を30g/L以下とすることができた。そして、このように第1のセメンテーション工程の反応温度を90℃以上とすることによって、ニッケルマットを添加した第2のセメンテーション工程を経て、含銅塩化ニッケル溶液中の銅を、より一層効率的に除去できることが分かった。

【0078】

一方、第1のセメンテーション工程の反応温度を70℃とした場合、第1のセメンテーション工程の反応終了時(反応2時間後)において、銅濃度は約40g/Lであり、脱銅能力の低下がみられた。

【0079】

この結果から、第1のセメンテーション工程の反応温度を80〜100℃、より好ましくは90〜100℃とすることにより、脱銅効果を高めることができ、効率的に銅を除去できることが分かった。

【0080】

<第2のセメンテーション工程における反応始液の銅濃度について>

次に、ニッケルマット及び塩素浸出残渣を添加する第2のセメンテーション工程における反応温度による脱銅効果について調べた。具体的には、上述した実施例1と同様の条件で第1のセメンテーション工程を行った後に、第2のセメンテーション工程の反応温度を、それぞれ80℃、90℃、95℃として、処理した。

【0081】

図4は、第2のセメンテーション工程の反応開始時の始液銅濃度(g/L)(1価銅換算)に対する反応終了時の終液銅濃度(g/L)の示すグラフである。

【0082】

図4のグラフに示されるように、80℃、90℃、95℃の何れの反応温度においても、脱銅効果はリニアな直線となり、効率的に銅を除去できることが分かった。

【0083】

また、この実験結果から、特に、第2のセメンテーション工程の反応開始時の始液銅濃度、すなわち第1のセメンテーション工程の反応終液における銅濃度を、1価銅換算で30g/L以下とすることによって、第2のセメンテーション工程を経て得られる反応終液の銅濃度を0.1g/L以下にまで収束できることが分かった。すなわち、第1のセメンテーション工程において、含銅塩化ニッケル溶液中の銅濃度を30g/L以下にまで減少させることによって、第2のセメンテーション工程を経て銅濃度を0.1g/L以下にまで効率的に減少させることができることが分かった。

【0084】

<工程別の銅濃度の推移>

上述の結果から得られた考察に基づき、第1のセメンテーション工程及び第2のセメンテーション工程の各工程別の銅濃度の推移を調べた。実施例1と同様にして、塩素浸出工程を経て含銅塩化ニッケル溶液を生成し、第1のセメンテーション工程では、反応温度を95℃として、含銅塩化ニッケル溶液にニッケル硫化物原料106g/Lを添加した。また、第2のセメンテーション工程では、反応温度を80℃とし、第1のセメンテーション工程後のスラリーに、ニッケルマット32g/L及び塩素浸出残渣10g/Lを添加した。なお、第1のセメンテーション工程を2時間行った後に、第2のセメンテーション工程を行った。

【0085】

図5は、反応時間に対する銅濃度(g/L)の変化を示すグラフであり、工程別の銅濃度の推移を示すグラフである。

【0086】

図5に示されるように、第1のセメンテーション工程の反応終了時に銅濃度が30g/L以下となるように処理することにより、第2のセメンテーション工程の反応終了後の終液の銅濃度を0.1g/L以下と極めて低い濃度にすることができ、効率的に銅を固定除去できることが分かった。

【0087】

<ニッケル硫化物原料の粒径>

次に、第1のセメンテーション工程において添加するニッケル硫化物原料の粒径について調べた。具体的に、実施例1と同様にして塩素浸出工程を経て含銅塩化ニッケル溶液を生成し、その含銅塩化ニッケル溶液に、平均粒径(D50%)で1.5〜40μmとしたニッケル硫化物を原料として添加した場合における第1のセメンテーション工程の反応終液の銅濃度(g/L)(1価銅換算)を調べた。

【0088】

第1のセメンテーション工程の反応温度は、80℃に設定した場合と95℃に設定した場合とで調べた。80℃の温度条件では、含銅塩化ニッケル溶液に添加するニッケル硫化物の添加量を63.4g/Lとした場合、及び添加量を106g/Lとした場合について調べた。また、95℃の温度条件では、含銅塩化ニッケル溶液に添加するニッケル硫化物の添加量を106g/Lとした場合について調べた。

【0089】

なお、第1のセメンテーション工程の反応時間は2時間とし、銅濃度が32g/L(2価銅68%)の反応始液を用いて処理した。また、ニッケル硫化物原料は、タワーミル(KW−20、日本アイリッヒ株式会社製)により粉砕し、粒度分布装置マイクロトラック(9320-X100 HRA、日機装株式会社製)を用いて粒径を測定した。

【0090】

図6は、ニッケル硫化物原料の平均粒径(D50)(μm)に対する第1のセメンテーション工程の反応終液の銅濃度(g/L)(1価銅換算)の示すグラフである。

【0091】

図6のグラフに示されるように、何れの反応条件においても、ニッケル硫化物原料の平均粒径が小さくなるほど、反応終液の銅濃度が低くなることが分かった。

【0092】

上述の図4に示した結果から判断できるように、第2のセメンテーション工程の反応終液の銅濃度を0.1g/L以下とするためには、第1のセメンテーション工程後の反応終液の銅濃度を30g/L以下とすることが好ましかった。この点において、図6に示したように、ニッケル硫化物原料の添加量を106g/Lとした場合には、反応温度が80℃以上の範囲において、ニッケル硫化物原料の平均粒径(D50%)を40μm以下とすることにより、反応終液の銅濃度を30g/L以下にできることが分かった。

【0093】

一方で、反応温度を80℃とし、ニッケル硫化物原料の添加量を63.4g/Lとした場合には、反応終液の銅濃度を30g/L以下とするために、ニッケル硫化物原料の平均粒径(D50)を20μm以下、好ましくは10μm以下とすることが好ましいことが分かった。

【技術分野】

【0001】

本発明は、例えば電気ニッケル製造プロセスにおける含銅塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法に関する。

【背景技術】

【0002】

非鉄金属における湿式精錬法では、乾式製錬から産出されたニッケルマット及び低品位ラテライト鉱石から硫酸浸出によって産出されたニッケル、コバルト等の混合物であるニッケル硫化物を原料として、原料中に含有するニッケル、コバルト、銅等の金属の大部分を塩素浸出する。そして、塩素浸出して得られた溶液から金属不純物等を除去した後に、電解採取によって電気ニッケルを製造する。具体的に図7に、塩素浸出法による電気ニッケル製造プロセスの工程図を示す。

【0003】

図7に示すように、電気ニッケル製造プロセスは、塩素浸出工程S101と、セメンテーション工程S102と、浄液工程S103と、電解工程S104とを有する。

【0004】

塩素浸出工程S101では、例えばニッケル酸化鉱から湿式製錬して製造したニッケル硫化物50を原料とし、塩素ガス59によってニッケルや銅等の金属成分を酸化浸出し、塩素浸出液51としての含銅塩化ニッケル溶液51’を生成する。この塩素浸出工程S101から生成された銅を含有する塩素浸出液51(含銅塩化ニッケル溶液51’)は、次にセメンテーション工程S102に送液される。一方で、塩素浸出工程S101で固相に残存した硫黄を主成分とする不純物は塩素浸出残渣52とされ、硫黄が製品として回収される。

【0005】

セメンテーション工程S102では、塩素浸出工程S101にて生成した含銅塩化ニッケル溶液51’が送液され、含銅塩化ニッケル溶液51’中の銅を固定化し除去する。具体的に、セメンテーション工程S102では、含銅塩化ニッケル溶液51’に対して、例えば乾式製錬から産出されたニッケルマット53を原料とし、粉砕処理して後工程の電解工程S104にて生成した塩化ニッケル溶液54によってレパルプしたスラリー55を添加する。また、セメンテーション工程S102では、塩素浸出工程S101にて副産物として生成した硫黄を主成分とする塩素浸出残渣52が添加される。

【0006】

このセメンテーション工程S102では、含銅塩化ニッケル溶液51’中の2価銅イオンをニッケルマット53中のニッケルメタル及び亜硫化ニッケルの還元力でもって1価銅イオンに還元し、1価の銅イオンを塩素浸出残渣52中の硫黄によって硫化銅として固定することによって、含銅塩化ニッケル溶液51’中の銅を除去する。

【0007】

このセメンテーション工程S102では、銅が固定除去された溶液中のニッケルは2価のニッケルイオンとなり、その溶液はセメンテーション終液56として浄液工程S103に送液される。一方、固定化され固相に残存した銅の硫化物や未反応のニッケルは、セメンテーション残渣57として再び塩素浸出工程S101に送られる。なお、ニッケルマット53中のコバルト及び銅についてもニッケルと同様の反応により、未反応物はセメンテーション残渣57として塩素浸出工程S101に送られ、金属イオンはセメンテーション終液56として浄液工程S103に送られる。

【0008】

浄液工程S103では、セメンテーション工程S102からセメンテーション終液56が送液され、例えば酸化中和法等の浄液処理によってセメンテーション終液56中に含まれる鉄、コバルト、銅等のニッケル以外の不純物を除去する。具体的に、浄液工程S103には、主な工程として脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。

【0009】

電解工程S104では、浄液工程S103を経て得られた塩化ニッケル溶液を用いて、電解採取法によって電気ニッケル58を製造する。この電解工程S104においては、カソード側では、塩化ニッケル溶液中のニッケルイオンがメタルとして析出し、電気ニッケルが生成される。また、アノード側では、塩化ニッケル溶液中の塩素イオンが塩素ガス59として発生し、塩素浸出工程S101等において用いられる。

【0010】

以上のように、電気ニッケル製造プロセスにおいては、ニッケル硫化物50を原料として塩素浸出を経て含銅塩化ニッケル溶液51’が生成され、その含銅塩化ニッケル溶液51’から電気ニッケル58が製造されるが、含銅塩化ニッケル溶液51’中の銅を固定除去するセメンテーション処理を効率的に行うことが、品質の高い電気ニッケル58を製造するために重要となる。このセメンテーション処理に関する技術としては、例えば特許文献1に記載の技術が提案されている。

【0011】

ところで、上述のように、ニッケル硫化物50に含まれる銅は、塩素浸出工程S101を経て得られた塩素浸出液51(含銅塩化ニッケル溶液51’)からセメンテーション工程S102に送液されて固定化除去される。固定化された銅を含有するセメンテーション残渣57は、再び塩素浸出工程S101に戻され、塩素浸出工程S101において溶液中の1価銅イオンは塩素ガスとの反応によって2価銅イオンとなり、その2価銅イオンの酸化力によってニッケルが浸出することとなる。つまり、塩素浸出工程S101とセメンテーション工程S102では、ある所定の濃度(通常40g/l〜60g/l)を保った状態で銅が循環していることになる。したがって、電気ニッケル58の増産を目的として、例えば湿式製錬から産出されたニッケル硫化物50の処理量を増加させた場合、必然的に電気ニッケル製造プロセス系内に循環される銅量も増加することとなる。

【0012】

セメンテーション工程S102では、上述したように、原料として添加されたニッケルマット53によって含銅塩化ニッケル溶液51’に含まれる2価銅イオンが1価銅イオンに還元されて、塩素浸出残渣52中の硫黄によって固定される。しかしながら、ニッケルマット53の主形態であるニッケルメタルや亜硫化ニッケルは、2価銅イオンを1価銅イオンに還元する働きを優先的に行い、残存したニッケルメタル等によって生成した1価銅イオンが硫化銅として固定化されるようになる。したがって、電気ニッケル製造プロセス系内に循環する銅量が増加した場合、相対的に、2価銅イオンから1価銅イオンへ還元された後に硫化物として固定化するためのニッケルマット量は少なくなり、確実かつ効率的に含銅塩化ニッケル溶液51’中の銅を固定除去できない場合がある。

【0013】

しかも、電気ニッケル58の増産に伴い、原料としてのニッケル硫化物50の増処理によって系内に循環する銅量が増加した場合、含銅塩化ニッケル溶液51’中の銅を除去させるのに、従来と同様のニッケルマット53の量では銅を除去する能力が不足し、従ってニッケルマットの量も多くしなければならず、効率的かつ効果的に銅を除去することができなくなる。

【0014】

このことから、系内に循環される銅量の増加に対しても、含銅塩化ニッケル溶液51’に含まれる銅を効率的かつ効果的に除去することができるセメンテーション処理が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−080986号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、このような実情に鑑みて提案されたものであり、例えば電気ニッケルの製造プロセスにおいて、含銅塩化ニッケル溶液に含まれる銅を効率的かつ効果的に除去することができる塩化ニッケル溶液の銅イオン除去方法並びに電気ニッケルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、銅を含有する塩化ニッケル溶液にニッケル硫化物を添加して銅を還元し、その後にニッケルマット及び塩素浸出残渣を添加して固定化することによって、効率的かつ効果的に銅を除去することが可能であることを見出し、本発明を完成させた。

【0018】

すなわち、本発明に係る塩化ニッケル溶液の銅イオン除去方法は、ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅イオンを除去する銅イオン除去方法において、上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅塩化ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1の工程と、上記第1の工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程とを有することを特徴とする。

【0019】

ここで、塩素浸出の残渣は、硫黄源として用いられ、該硫黄源により1価銅イオンを硫化物として固定化する。また、ニッケル硫化物は、ニッケル酸化鉱から湿式製錬によって得られ、ニッケル及びコバルトを含有することが好ましい。

【0020】

また、第1の工程の反応温度は、80〜110℃とすることが好ましく、90〜100℃とすることがより好ましい。また、第2の工程の反応温度は、70〜100℃とすることが好ましい。

【0021】

また、第1の工程において添加するニッケル硫化物原料は、平均粒径(D50)が80μm以下に湿式粉砕されたものであることが好ましく、20μm以下に湿式粉砕されたものであることがより好ましい。

【0022】

本発明に係る電気ニッケルの製造方法は、ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅を除去し、電解採取法により電気ニッケルを製造する電気ニッケルの製造方法において、上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程と、上記第1のセメンテーション工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2のセメンテーション工程とを含むことを特徴とする。

【発明の効果】

【0023】

本発明によれば、含銅塩化ニッケル溶液に含まれる銅イオンを、ニッケル硫化物によって還元させた後、ニッケルマット及び塩素浸出残渣を添加して銅イオンを固定化させているので、含銅塩化ニッケル溶液に含まれる銅を効率的かつ効果的に除去することができる。

【図面の簡単な説明】

【0024】

【図1】本実施の形態に係る銅イオン除去方法を適用した塩素浸出法による電気ニッケル製造プロセスの工程図である。

【図2】セメンテーション工程における原料の投入方法を変化させたときの反応時間に対するCu濃度の関係を示すグラフである。

【図3】第1のセメンテーション工程における温度変化による脱銅挙動を示すグラフである。

【図4】第2のセメンテーション工程における温度変化による脱銅挙動を示すグラフである。

【図5】第1及び第2のセメンテーション工程別の銅濃度の推移を示すグラフである。

【図6】第1のセメンテーション工程おいて添加するニッケル(Ni)硫化物の粒径と銅濃度の関係を示すグラフである。

【図7】従来の塩素浸出法による電気ニッケル製造プロセスの工程図である。

【発明を実施するための形態】

【0025】

以下、本実施の形態に係る塩化ニッケル溶液の銅イオン除去方法について、この塩化ニッケル溶液の銅イオン除去方法を電気ニッケルの製造方法に適用した例を挙げて、図面を参照しながら詳細に説明する。

【0026】

本実施の形態に係る銅イオン除去方法は、ニッケル硫化物等の銅を含有する金属硫化物を塩素浸出して得られる含銅塩化ニッケル溶液に含まれる銅イオンを、効率的かつ効果的に固定除去するものである。具体的には、2価銅イオンを含有する塩化ニッケル溶液(以下、「含銅塩ニッケル溶液」という。)にニッケル硫化物を添加し、少なくとも2価銅イオンを1価銅イオンに還元する第1の工程と、第1の工程を経て得られたスラリーに、ニッケルマット及び塩素浸出残渣を添加し、スラリー中に含まれる1価銅イオンを硫化物として固定化する第2の工程とを有する。

【0027】

図1に、本実施の形態に係る銅イオン除去方法を適用した電気ニッケル製造プロセスの工程図を示す。この図1に示すように、電気ニッケル製造プロセスは、ニッケル硫化物10を原料としてニッケル等の金属を塩素浸出し、塩素浸出液である含銅塩化ニッケル溶液11を生成する塩素浸出工程S1と、塩素浸出工程S1にて得られた含銅塩化ニッケル溶液11’にニッケル硫化物10を原料として添加し、少なくとも2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程S2と、第1のセメンテーション工程S2後のスラリーに、ニッケルマット12及び塩素浸出残渣13を添加して1価銅イオンを固定化する第2のセメンテーション工程S3と、セメンテーション終液14からニッケル以外の不純物を除去する浄液工程S4と、浄液工程S4を経て得られた塩化ニッケル溶液から電解採取法により電気ニッケル15を得る電解工程S5とを有する。以下、各工程について順に説明する。

【0028】

<塩素浸出工程>

塩素浸出工程S1では、例えば、ニッケル酸化鉱から湿式製錬により製造されたニッケル硫化物10等の銅を含有する金属硫化物を原料として塩素でニッケル等の金属を浸出する。具体的には、後述する第2のセメンテーション工程S3後のセメンテーション残渣16と共に電解工程S5で回収された塩素ガス18等によって、ニッケル硫化物10等の金属硫化物原料中のニッケル等を浸出し、塩素浸出液11としての含銅塩化ニッケル溶液11’を生成する。ここで、ニッケル硫化物10等の金属硫化物原料は、電解工程S5にて得られる塩化ニッケル溶液17によってレパルプされてスラリー化したものが用いられる。

【0029】

塩素浸出工程S1では、例えば下記の(1)〜(3)式に示す反応が起こる。

Cl2+2Cu+→2Cl−+2Cu2+ ・・・(1)

NiS+2Cu2+→Ni2++S0+2Cu+ ・・・(2)

Cu2S+2Cu2+→4Cu++S0 ・・・(3)

【0030】

すなわち、塩素浸出工程S1では、原料としてのニッケル硫化物10が送液されると、ニッケル硫化物10中に含まれる硫化ニッケル及び硫化銅等の金属成分を、塩素ガス18により酸化された2価銅イオンによって酸化浸出し、塩素浸出液11としての含銅塩化ニッケル溶液11’を生成する。塩素浸出工程S1にて生成された塩素浸出液11は、後述する第1のセメンテーション工程S2及び続く第2のセメンテーション工程S3に送液され、銅が固定除去される。一方で、この塩素浸出工程S1では、硫黄を主成分とした塩素浸出残渣13が固相に残存する。

【0031】

<第1のセメンテーション工程>

第1のセメンテーション工程S2では、塩素浸出工程S1にて生成された塩素浸出液11である含銅塩化ニッケル溶液11’が送液され、この含銅塩化ニッケル溶液11’にニッケル硫化物10を原料として添加する。これにより、主として、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する。

【0032】

第1のセメンテーション工程S2において添加するニッケル硫化物10は、電気ニッケル製造プロセスにおける後工程で得られる塩化ニッケル溶液17と共にレパルプされて生成したスラリーとして添加される。このニッケル硫化物10は、上述の塩素浸出工程S1の原料として用いたものと同様に、例えばニッケル酸化鉱から湿式製錬により製造されたニッケル硫化物等が用いられる。

【0033】

具体的に、第1のセメンテーション工程S2では、例えば下記の(4)及び(5)式に示す反応が生じる。

4NiS+2Cu2+→Ni2++Ni3S4+2Cu+ ・・・(4)

NiS+2Cu+→Ni2++Cu2S ・・・(5)

【0034】

すなわち、塩素浸出工程S1から送液された含銅塩化ニッケル溶液11’に対してニッケル硫化物10を添加することにより、ニッケル硫化物10中の主形態である硫化ニッケル(NiS)が、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する(上記式(4))。また、主形態であるNiSが、1価銅イオンを硫化銅(Cu2S)として固定化する(上記式(5))。

【0035】

ただし、ニッケル硫化物10中の主形態であるNiSの還元力は弱く、1価銅イオンを硫化銅として固定する効果は弱い。したがって、この第1のセメンテーション工程S2では、主として、含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元する反応(上記式(4))が進行する。そして、還元された1価銅イオンは、第2のセメンテーション工程S3において硫黄源により硫化銅として固定化される(詳しくは後述する)。

【0036】

しかしながら、第1のセメンテーション工程S2においても、上記(5)式の反応により1価銅イオンを硫化銅等の硫化物として固定化されることが好ましく、ニッケル硫化物10の添加により、2価銅イオンを1価銅イオンに還元するとともに、1価銅イオンを硫化物として固定化させ、この第1のセメンテーション工程S2の反応終了時における含銅塩化ニッケル溶液11’に含まれる銅濃度(1価銅換算)を30g/L以下とすることが好ましい。このように、第1のセメンテーション工程S2後の終液の銅濃度を30g/Lとすることにより、後工程の第2のセメンテーション工程S3を経て含銅塩化ニッケル溶液11’中の銅濃度を0.1g/L以下まで効率的に除去することができる。なお、第1のセメンテーション工程S2にて生成した硫化銅等の硫化物は、第2のセメンテーション工程S3からセメンテーション残渣16として塩素浸出工程S1に送られる。

【0037】

第1のセメンテーション工程S2で用いる含銅塩化ニッケル溶液11’と塩素浸出工程S1から送液される塩素浸出液11としては、特に限定されるものではなく如何なる組成状態のものであっても適用可能である。例えば、ニッケル濃度が150〜270g/L、銅濃度が20〜40g/L、pH0.5〜2.0であるものを用いることができる。また、含銅塩化ニッケル溶液11’中における銅イオンの形態としては、例えば2価銅イオン比率が60〜90%であり、1価銅イオン比率が10〜40%であるものを用いることができる。

【0038】

第1のセメンテーション工程S2にて原料として用いるニッケル硫化物10は、上述のように、例えば低品位ニッケル酸化鉱を湿式製錬することによって得られ、ニッケル及びコバルトを含有する。このように、ニッケル酸化鉱を湿式製錬により得られたニッケル硫化物10を原料として含銅塩化ニッケル溶液11’に添加することにより、そのニッケル硫化物に含有される硫化ニッケル及び硫化コバルトの還元力によって2価銅イオンを効率的に1価銅イオンに還元することができる。

【0039】

原料として添加するニッケル硫化物10の添加濃度としては、60〜110g/Lとすることが好ましい。添加濃度が60g/L未満の場合には、十分に2価銅イオンを1価銅イオンに還元することができず、効率的に脱銅することができない可能性がある。一方、添加濃度が110g/Lより大きい場合には、それ以上還元処理する効果が得られず操業上非効率となる。

【0040】

また、ニッケル硫化物10は、例えばタワーミルやビーズミル等により湿式粉砕されたものを用いることが好ましい。具体的には、湿式粉砕することによって、その平均粒径(D50)が80μm以下、好ましくは20μm以下、より好ましくは10μm以下としたものを用いることが好ましい。これにより、第1のセメンテーション工程S2において、含銅塩化ニッケル溶液11’に含まれる1価銅イオンを効率的に還元することができ、銅イオンの除去効率を向上させることができる。特に、ニッケル硫化物10の粒径を、平均粒径(D50)で20μm以下、より好ましくは10μm以下とすることにより、効果的に含銅塩化ニッケル溶液11’中の銅濃度(1価銅換算)を30g/L以下とすることができ、第2のセメンテーション工程S3を経て、含銅塩化ニッケル溶液11’中の銅を0.1g/L以下まで効率的に除去することができる。なお、平均粒径(D50)とは、レーザー粒度分布測定により累積体積が50%となる粒子径である。

【0041】

第1のセメンテーション工程S2における温度条件としては、80〜110℃とすることが好ましく、特に90〜95℃とすることがより好ましい。温度条件を80℃以上とすることにより、効率的に含銅塩化ニッケル溶液11’中の銅イオンの還元処理を進行させることができ、後述する第2のセメンテーション工程S3において銅イオンの除去効率を向上させることができる。なお、温度条件を110℃より高くした場合、含銅塩化ニッケル溶液11’からの脱銅効率は向上するものの、耐熱仕様による設備コストや蒸気量増加による操業コストがかかり、効率的な操業ができなくなる。

【0042】

<第2のセメンテーション工程>

第2のセメンテーション工程S3では、第1のセメンテーション工程S2を経て得られた含銅塩化ニッケル溶液11’を含むスラリーに、ニッケルマット12及び塩素浸出残渣13を添加し、2価銅イオンを1価銅イオンに還元するとともに、1価銅イオンを硫化銅等の硫化物として固定化させる。ニッケルマット12は、粉砕処理されて、後工程の電解工程S5から生成した塩化ニッケル溶液17によってレパルプしてスラリー化されて添加される。

【0043】

具体的に、第2のセメンテーション工程S3では、例えば下記の(6)〜(9)に示す反応が生じる。

Ni+Cu2+→Ni2++Cu+ ・・・(6)

Ni3S2+2Cu2+→Ni2++2NiS+2Cu+ ・・・(7)

Ni+2Cu++S→Ni2++Cu2S ・・・(8)

Ni3S2+2Cu++S→Ni2++2NiS+Cu2S ・・・(9)

【0044】

第2のセメンテーション工程S3では、上記(6)及び(7)式に示すように、添加したニッケルマット12に含まれるニッケルメタル(Ni)や亜硫化ニッケル(Ni3S2)により、含銅塩化ニッケル溶液11’に残存している2価銅イオンが1価銅イオンに還元される。このように、第1のセメンテーション工程S2において還元されずに残存した2価銅イオンが、この第2のセメンテーション工程S3においてニッケルマットにより還元される。

【0045】

また、第2のセメンテーション工程S3では、第1のセメンテーション工程S2及びこの第2のセメンテーション工程S3で還元された1価銅イオンを、ニッケルマット12中に含まれるNiやNi3S2により、硫黄源として添加した塩素浸出残渣13を用いて硫化物として固定化する反応が生じる((8)及び(9)式)。これにより、含銅塩化ニッケル溶液11’に含まれる銅を固定化して除去する。

【0046】

第2のセメンテーション工程S3において添加するニッケルマット12は、例えば乾式製錬によって得られたニッケルマットを用い、主形態であるニッケルメタル及び亜硫化ニッケルの還元力を利用して、2価銅イオンを1価銅イオンに還元する。一方で、ニッケルマット12におけるニッケルメタル等は、2価銅イオンの酸化力によってニッケルイオンに浸出される。

【0047】

また、第2のセメンテーション工程S3において添加する塩素浸出残渣13は、塩素浸出工程S1において副産物として固相に残存した残渣であり、硫黄源として添加する。塩素浸出残渣13は、ニッケルマット12と共に、主形態である硫黄によって1価銅イオンを硫化銅等の硫化物として固定化する。

【0048】

固定化された硫化銅は、セメンテーション残渣16として除去され、塩素浸出工程S1に戻される。

【0049】

このように、銅を含有するニッケル硫化物が原料として塩素浸出工程S1に投入されると、この塩素浸出工程S1を経て、銅を含有する塩素浸出液11がセメンテーション処理される。そして、その銅を含有するセメンテーション残渣16が再び塩素浸出工程S1に繰り返し戻されるようになる。したがって、ニッケル硫化物10が塩素浸出工程S1に投入されると、電気ニッケル製造プロセス系内に循環する銅量は必然的に増加することとなる。

【0050】

ここで、従来の電気ニッケル製造プロセスにおけるセメンテーション工程では、塩素浸出工程で得られた塩素浸出液である含銅塩化ニッケル溶液に対して、ニッケルマットを塩化ニッケル溶液と共にレパルプして得られたスラリーを添加するとともに、硫黄源として塩素浸出残渣を添加するようにしていた。そのセメンテーション工程では、ニッケルマット原料中のニッケルメタル及び亜硫化ニッケルにより、含銅塩化ニッケル中の2価銅イオンを1価銅イオンに還元するとともに、塩素浸出残渣中の硫黄によって硫化銅として固定化するようにしていた。

【0051】

しかしながら、塩素浸出工程では、1価銅イオンが塩素ガスを吸収して2価銅イオンに酸化され、その2価銅イオンの酸化力によって原料中の金属を浸出させているため、その溶液中には所定以上の銅濃度を確保しておく必要がある。このとき、電気ニッケルの増産を目的としてニッケル硫化物の処理量を増加させると、塩素浸出工程並びにセメンテーション工程内の液保有量が増加し、必然として系内の銅の循環量が増加することとなる。そのため、従来、入荷量が限られているマットのみでは、セメンテーション工程において銅イオンを硫化銅として効率的かつ効果的に除去することができず、電気ニッケルの増産を目的としたニッケル硫化物の処理量の増加に適切に対応することができなかった。

【0052】

そこで、本実施の形態に係る電気ニッケルの製造プロセスでは、上述のようにして、まず第1のセメンテーション工程S2において含銅塩化ニッケル溶液11’に対してニッケル硫化物10を添加し、ニッケル硫化物10によって2価銅イオンを1価銅イオンに還元する。そして、生成したスラリーに対し第2のセメンテーション工程S3において、ニッケルマット12及び塩素浸出残渣13を添加し、ニッケルマット12によって、硫黄源としての塩素浸出残渣13を用いて1価銅イオンを硫化銅等の硫化物として固定化し、含銅塩化ニッケル溶液11’中の銅を除去する。

【0053】

このように、ニッケルマット12及び塩素浸出残渣13に含まれるニッケルメタル及び亜硫化ニッケルのみによって2価銅イオンを還元して固定化するのではなく、先ずニッケル硫化物10の還元力を最大限生かして含銅塩化ニッケル溶液11’中の2価銅イオンを1価銅イオンに還元し、その後にニッケルマット12及び塩素浸出残渣13により1価銅イオンを硫化物として固定化する。これにより、系内に循環する銅に対して、従来と同様のニッケルマット量で効率的に脱銅処理を行うことができ、含銅塩化ニッケル溶液11’から確実に銅を除去することができる。

【0054】

なお、第1のセメンテーション工程において含銅塩化ニッケル溶液11’にニッケルマットを添加し、第2のセメンテーション工程においてニッケル硫化物を添加した場合には、ニッケルメタル及び亜硫化ニッケルに関しては、2価銅イオンを1価銅イオンに還元する働きが優先され、その後に1価銅イオンを硫化銅に固定する働きが生じる。一方で、ニッケル硫化物中の硫化ニッケルは、2価銅イオンを還元する能力は持つものの、1価銅イオンを硫化銅として固定する能力が低いため、第2のセメンテーション工程S3で銅イオンが除去しきれなくなる。したがって、この場合には従来と同様に効率的な脱銅処理を行うことができない。

【0055】

また、セメンテーション工程においてニッケル硫化物原料、ニッケルマット、塩素浸出残渣を併用して一括に添加した場合においても同様に、ニッケルマット中のニッケルメタル及び亜硫化ニッケルの反応が優先されてしまうため、ニッケル硫化物中の硫化ニッケルの還元力を活かすことができず、十分に銅を固定化して除去することができない。

【0056】

第2のセメンテーション工程S3における反応温度としては、70〜100℃とすることが好ましく、80〜90℃とすることがより好ましい。温度条件を70℃以上とすることにより、残存する2価銅イオンを1価銅イオンに還元し、1価銅イオンを硫黄によって効率的に固定化する反応を進行させることができる。なお、温度条件を100℃より高くした場合、それ以上に含銅塩化ニッケル溶液11’からの脱銅効率は向上せず、操業効率の観点から100℃以下とすることが好ましい。

【0057】

<浄液工程>

浄液工程S4では、第2のセメンテーション工程S3を経て得られたセメンテーション終液(ニッケル浸出液)14からニッケル以外の不純物を除去し、電解採取するための塩化ニッケル溶液を得る。

【0058】

浄液工程S4は、主な工程として、脱鉄工程と、脱コバルト工程と、脱鉛工程と、脱亜鉛工程とがある。これらの工程では、セメンテーション終液14であるニッケル浸出液から不純物を除去する方法として、例えば酸化剤としての塩素ガスとアルカリ剤としての炭酸塩を用いる酸化中和法を用いることができる。酸化中和法は、コバルトや鉄等の重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものであり、湿式精錬の浄液工程をはじめ、重金属を含む排水処理等に汎用されている方法である。

【0059】

具体的に、浄液工程S4では、例えば下記(10)式に示す反応により不純物を除去する。

2M2++Cl2+3NiCO3+3H2O→

2M(OH)3+3Ni2++2Cl−+3CO2 ・・・(10)

(但し、Mは、コバルト又は鉄である。)

【0060】

上記(10)式に示すように、浄液工程S4では、塩素ガスを用いてニッケル浸出液から、対象とする不純物の水酸化物沈殿を形成させ、不純物を除去した塩化ニッケル溶液を得る。

【0061】

一般に、酸化中和法に用いられる薬剤は、酸化剤としては、塩素ガスの他に次亜塩素酸、酸素、空気等を用いることができる。また、アルカリ剤としては、炭酸塩の他に苛性ソーダ等の水酸化物、アンモニア等を用いることができる。これらの薬剤はプロセス条件に適合した組み合わせで使用されるが、ニッケルの湿式精錬プロセスにおいては、酸化剤として塩素ガス、アルカリ剤として炭酸塩を用いることが好ましい。酸化剤として塩素ガスを用いる理由は、塩素ガスは工程内で発生する強酸化剤であって利用し易いためである。また、アルカリ剤として炭酸塩を用いる理由は、プロセス全体のニッケル、ナトリウム、硫酸等のイオン濃度を制御できるとともに、酸化中和の際の反応性に優れるためである。

【0062】

<電解工程>

電解工程S5では、上述の浄液工程S4を経て浄液された塩化ニッケル溶液から電解採取法により電気ニッケル15を得る。

【0063】

具体的に、電解工程S5では、カソード及びアノードにおいて、それぞれ下記(11)及び(12)に示す反応が生じる。

(カソード側)

Ni2++2e−→Ni0 ・・・(11)

(アノード側)

2Cl−→Cl2+2e− ・・・(12)

【0064】

すなわち、カソード側では上記(11)式に示すように、塩化ニッケル溶液中のニッケルイオンがメタル(電気ニッケル15)として析出する。また、アノード側では上記(12)式に示すように、塩化ニッケル溶液中の塩素イオンが塩素ガス18として発生する。発生した塩素ガス18は、例えば回収塩素ガスとして塩素浸出工程S1等で用いられる。

【実施例】

【0065】

以下、本発明の具体的な実施例について説明する。なお、下記のいずれかの実施例に本発明の範囲が限定されるものではない。

【0066】

<セメンテーション処理工程>

有効容量として0.5L規模の試験装置を用いて、以下に示すようにしてセメンテーション処理を行った。すなわち、先ず、塩化ニッケル溶液に対して、ニッケル硫化物を原料として塩素ガスで塩素浸出して得られた銅濃度35g/Lの塩素浸出終液を添加して含銅塩化ニッケル溶液とした。そして、その含銅塩化ニッケル溶液に、ニッケル硫化物原料が106g/L、ニッケルマットが32g/L、塩素浸出残渣が10g/Lとなるようにしてそれぞれ下記の条件に従って添加し、反応温度90℃として、銅を除去するセメンテーション処理を行った。なお、表1に、各添加原料の原料品位を示す。

【0067】

【表1】

【0068】

この実施例では、上述したニッケル硫化物原料、ニッケルマット、塩素浸出残渣の各添加原料を、それぞれ以下の3つの添加条件(パターン)によって添加させて処理を行い、脱銅効果を評価した。

【0069】

すなわち、実施例1として、ニッケル硫化物原料(MS)添加後に、ニッケルマット(Niマット)及び塩素浸出残渣を添加する分割添加パターン(分割添加MS⇒Niマット)にてセメンテーション工程を行った。また、比較例1として、ニッケルマット添加後に、ニッケル硫化物原料及び塩素浸出残渣を添加する分割添加パターン(分割添加Niマット⇒MS)にてセメンテーション工程を行った。また、比較例2として、Niマット、ニッケル硫化物原料及び塩素浸出残渣を一括で添加する一括添加パターン(一括添加Niマット+MS)にてセメンテーション工程を行った。なお、実施例1及び比較例1の分割添加パターンにおいては、反応が2時間経過した後に原料を切り替えて添加した。

【0070】

図2は、各原料添加パターンについて、セメンテーション反応時間に対する銅濃度(g/L)の推移を示すグラフである。

【0071】

図2のグラフに示されるように、第1のセメンテーション工程としてニッケル硫化物原料を添加して反応させた後に、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加した実施例1では、反応時間4時間で含銅塩化ニッケル溶液中の銅を0.2g/L以下にまで除去することができた。

【0072】

一方で、ニッケルマットを添加して反応させた後に、ニッケル硫化物原料及び塩素浸出残渣を添加した比較例1、並びにニッケルマット、ニッケル硫化物原料、及び塩素浸出残渣を一括添加した比較例2では、反応時間4時間後で約20g/Lの銅が残存していた。

【0073】

この結果から、実施例1のセメンテーション処理のように、第1のセメンテーション工程としてニッケル硫化物原料を添加して反応させた後に、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加することにより、含銅塩化ニッケル溶液中の銅を効率的に固定除去することができることが分かった。

【0074】

<第1のセメンテーション工程における反応温度>

上述の実施例1と同様の条件で、第1のセメンテーション工程としてニッケル硫化物原料を添加して2時間反応させた後、第2のセメンテーション工程としてニッケルマット及び塩素浸出残渣を添加して反応させた場合において、第1のセメンテーション工程の反応温度と脱銅効果について調べた。具体的に、第1のセメンテーション工程の反応温度を70℃、80℃、90℃、100℃とした場合におけるそれぞれの脱銅効果について調べた。

【0075】

図3は、各反応温度において、反応時間に対する銅濃度(g/L)(1価銅換算)の推移を示すグラフである。

【0076】

図3のグラフに示されるように、第1のセメンテーション工程の反応温度を80℃以上とすることによって、第1のセメンテーション工程の反応終了時(反応2時間後)における銅濃度を40g/Lより低くできることが分かった。

【0077】

特に、反応温度を90℃、100℃とした場合には、第1のセメンテーション工程の反応終了時に銅濃度を30g/L以下とすることができた。そして、このように第1のセメンテーション工程の反応温度を90℃以上とすることによって、ニッケルマットを添加した第2のセメンテーション工程を経て、含銅塩化ニッケル溶液中の銅を、より一層効率的に除去できることが分かった。

【0078】

一方、第1のセメンテーション工程の反応温度を70℃とした場合、第1のセメンテーション工程の反応終了時(反応2時間後)において、銅濃度は約40g/Lであり、脱銅能力の低下がみられた。

【0079】

この結果から、第1のセメンテーション工程の反応温度を80〜100℃、より好ましくは90〜100℃とすることにより、脱銅効果を高めることができ、効率的に銅を除去できることが分かった。

【0080】

<第2のセメンテーション工程における反応始液の銅濃度について>

次に、ニッケルマット及び塩素浸出残渣を添加する第2のセメンテーション工程における反応温度による脱銅効果について調べた。具体的には、上述した実施例1と同様の条件で第1のセメンテーション工程を行った後に、第2のセメンテーション工程の反応温度を、それぞれ80℃、90℃、95℃として、処理した。

【0081】

図4は、第2のセメンテーション工程の反応開始時の始液銅濃度(g/L)(1価銅換算)に対する反応終了時の終液銅濃度(g/L)の示すグラフである。

【0082】

図4のグラフに示されるように、80℃、90℃、95℃の何れの反応温度においても、脱銅効果はリニアな直線となり、効率的に銅を除去できることが分かった。

【0083】

また、この実験結果から、特に、第2のセメンテーション工程の反応開始時の始液銅濃度、すなわち第1のセメンテーション工程の反応終液における銅濃度を、1価銅換算で30g/L以下とすることによって、第2のセメンテーション工程を経て得られる反応終液の銅濃度を0.1g/L以下にまで収束できることが分かった。すなわち、第1のセメンテーション工程において、含銅塩化ニッケル溶液中の銅濃度を30g/L以下にまで減少させることによって、第2のセメンテーション工程を経て銅濃度を0.1g/L以下にまで効率的に減少させることができることが分かった。

【0084】

<工程別の銅濃度の推移>

上述の結果から得られた考察に基づき、第1のセメンテーション工程及び第2のセメンテーション工程の各工程別の銅濃度の推移を調べた。実施例1と同様にして、塩素浸出工程を経て含銅塩化ニッケル溶液を生成し、第1のセメンテーション工程では、反応温度を95℃として、含銅塩化ニッケル溶液にニッケル硫化物原料106g/Lを添加した。また、第2のセメンテーション工程では、反応温度を80℃とし、第1のセメンテーション工程後のスラリーに、ニッケルマット32g/L及び塩素浸出残渣10g/Lを添加した。なお、第1のセメンテーション工程を2時間行った後に、第2のセメンテーション工程を行った。

【0085】

図5は、反応時間に対する銅濃度(g/L)の変化を示すグラフであり、工程別の銅濃度の推移を示すグラフである。

【0086】

図5に示されるように、第1のセメンテーション工程の反応終了時に銅濃度が30g/L以下となるように処理することにより、第2のセメンテーション工程の反応終了後の終液の銅濃度を0.1g/L以下と極めて低い濃度にすることができ、効率的に銅を固定除去できることが分かった。

【0087】

<ニッケル硫化物原料の粒径>

次に、第1のセメンテーション工程において添加するニッケル硫化物原料の粒径について調べた。具体的に、実施例1と同様にして塩素浸出工程を経て含銅塩化ニッケル溶液を生成し、その含銅塩化ニッケル溶液に、平均粒径(D50%)で1.5〜40μmとしたニッケル硫化物を原料として添加した場合における第1のセメンテーション工程の反応終液の銅濃度(g/L)(1価銅換算)を調べた。

【0088】

第1のセメンテーション工程の反応温度は、80℃に設定した場合と95℃に設定した場合とで調べた。80℃の温度条件では、含銅塩化ニッケル溶液に添加するニッケル硫化物の添加量を63.4g/Lとした場合、及び添加量を106g/Lとした場合について調べた。また、95℃の温度条件では、含銅塩化ニッケル溶液に添加するニッケル硫化物の添加量を106g/Lとした場合について調べた。

【0089】

なお、第1のセメンテーション工程の反応時間は2時間とし、銅濃度が32g/L(2価銅68%)の反応始液を用いて処理した。また、ニッケル硫化物原料は、タワーミル(KW−20、日本アイリッヒ株式会社製)により粉砕し、粒度分布装置マイクロトラック(9320-X100 HRA、日機装株式会社製)を用いて粒径を測定した。

【0090】

図6は、ニッケル硫化物原料の平均粒径(D50)(μm)に対する第1のセメンテーション工程の反応終液の銅濃度(g/L)(1価銅換算)の示すグラフである。

【0091】

図6のグラフに示されるように、何れの反応条件においても、ニッケル硫化物原料の平均粒径が小さくなるほど、反応終液の銅濃度が低くなることが分かった。

【0092】

上述の図4に示した結果から判断できるように、第2のセメンテーション工程の反応終液の銅濃度を0.1g/L以下とするためには、第1のセメンテーション工程後の反応終液の銅濃度を30g/L以下とすることが好ましかった。この点において、図6に示したように、ニッケル硫化物原料の添加量を106g/Lとした場合には、反応温度が80℃以上の範囲において、ニッケル硫化物原料の平均粒径(D50%)を40μm以下とすることにより、反応終液の銅濃度を30g/L以下にできることが分かった。

【0093】

一方で、反応温度を80℃とし、ニッケル硫化物原料の添加量を63.4g/Lとした場合には、反応終液の銅濃度を30g/L以下とするために、ニッケル硫化物原料の平均粒径(D50)を20μm以下、好ましくは10μm以下とすることが好ましいことが分かった。

【特許請求の範囲】

【請求項1】

ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅イオンを除去する銅イオン除去方法において、

上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅塩化ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1の工程と、

上記第1の工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程と

を有することを特徴とする含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項2】

上記塩素浸出の残渣は、硫黄源として用いられ、該硫黄源により1価銅イオンを硫化物として固定化することを特徴とする請求項1記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項3】

上記ニッケル硫化物は、ニッケル酸化鉱から湿式製錬によって得られ、ニッケル及びコバルトを含有することを特徴とする請求項1又は2記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項4】

上記第1の工程の反応温度を80〜110℃とすることを特徴とする請求項1乃至3の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項5】

上記第1の工程において添加されるニッケル硫化物は、平均粒径(D50)が80μm以下に湿式粉砕されたものであることを特徴とする請求項1乃至4の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項6】

上記第1の工程において、反応終了後の含銅塩化ニッケル溶液中の銅イオン濃度を1価銅換算で30g/L以下とすることを特徴とする請求項1乃至5の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項7】

上記第1の工程の反応温度を90〜100℃とすることを特徴とする請求項6記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項8】

第1の工程において添加するニッケル硫化物は、平均粒径(D50)が20μm以下に湿式粉砕されたものであることを特徴とする請求項6又は7記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項9】

上記第2の工程の反応温度を70〜100℃とすることを特徴とする請求項1乃至8の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項10】

ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅を除去し、電解採取法により電気ニッケルを製造する電気ニッケルの製造方法において、

上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程と、

上記第1のセメンテーション工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2のセメンテーション工程とを含むことを特徴とする電気ニッケルの製造方法。

【請求項1】

ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅イオンを除去する銅イオン除去方法において、

上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅塩化ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1の工程と、

上記第1の工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2の工程と

を有することを特徴とする含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項2】

上記塩素浸出の残渣は、硫黄源として用いられ、該硫黄源により1価銅イオンを硫化物として固定化することを特徴とする請求項1記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項3】

上記ニッケル硫化物は、ニッケル酸化鉱から湿式製錬によって得られ、ニッケル及びコバルトを含有することを特徴とする請求項1又は2記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項4】

上記第1の工程の反応温度を80〜110℃とすることを特徴とする請求項1乃至3の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項5】

上記第1の工程において添加されるニッケル硫化物は、平均粒径(D50)が80μm以下に湿式粉砕されたものであることを特徴とする請求項1乃至4の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項6】

上記第1の工程において、反応終了後の含銅塩化ニッケル溶液中の銅イオン濃度を1価銅換算で30g/L以下とすることを特徴とする請求項1乃至5の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項7】

上記第1の工程の反応温度を90〜100℃とすることを特徴とする請求項6記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項8】

第1の工程において添加するニッケル硫化物は、平均粒径(D50)が20μm以下に湿式粉砕されたものであることを特徴とする請求項6又は7記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項9】

上記第2の工程の反応温度を70〜100℃とすることを特徴とする請求項1乃至8の何れか1項記載の含銅塩化ニッケル溶液の銅イオン除去方法。

【請求項10】

ニッケル硫化物を塩素浸出して得られる含銅塩化ニッケル溶液から銅を除去し、電解採取法により電気ニッケルを製造する電気ニッケルの製造方法において、

上記含銅塩化ニッケル溶液にニッケル硫化物を添加し、少なくとも、該含銅ニッケル溶液中の2価銅イオンを1価銅イオンに還元する第1のセメンテーション工程と、

上記第1のセメンテーション工程を経て得られたスラリーに、ニッケルマット及び上記塩素浸出の残渣を添加し、該スラリーに含まれる1価銅イオンを硫化物として固定化する第2のセメンテーション工程とを含むことを特徴とする電気ニッケルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−26027(P2012−26027A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−284956(P2010−284956)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]