吸出し防止注入工法

【課題】 軟弱地盤の強化や止水、地震や掘削工事等による地盤沈下で傾斜した建造物の復元(ビル起し)、トンネル等の裏込め、空洞の充填、海底、水中等の水面下での固結等に用いられる吸出し防止注入工法であって、特に、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する。

【解決手設】 注入材として流動性可塑状ゲルを用い、かつ、注入初期段階とその後の注入段階で可塑状保持時間の異なる注入材を用い、さらに、可塑状ゲルを注入した注入領域または注入領域の細部に土粒子間浸透型の非可塑状注入材を地盤中に注入することにより、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する。

【解決手設】 注入材として流動性可塑状ゲルを用い、かつ、注入初期段階とその後の注入段階で可塑状保持時間の異なる注入材を用い、さらに、可塑状ゲルを注入した注入領域または注入領域の細部に土粒子間浸透型の非可塑状注入材を地盤中に注入することにより、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は軟弱地盤の強化や止水、地震や掘削工事等による地盤沈下で傾斜した建造物の復元(ビル起こし)、トンネル等の裏込め、空洞の充填、海底、水中等の水面下での固結等(これらを総称して「裏込め」という)に用いられる吸出し防止注入工法に係り、特に、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する裏込め注入材を用いた工法に関する。

【背景技術】

【0002】

トンネル履工背面等に生じた空洞や、海や河川に面した護岸構造物は地盤の沈下、防水シートの破損によりできた空洞により裏込め土の吸出しが起こり、護岸構造物の強度が低下した。そこで、従来、護岸の裏込め土の吸出し防止工法としてセメント系懸濁型グラウトを注入し地盤を固化する方法、溶液型グラウトを注入する方法等がある。

【0003】

しかし、地盤の中の空洞は細部に入り組んでいる場合が多く、浸透性の低い懸濁型グラウト、あるいは瞬結性の溶液グラウト、あるいは瞬結性の懸濁型グラウト、あるいは可塑状注入材を用いても、それを瞬結させて流動性を失くしてしまう処方を用いたのでは細部まで浸透できず、固結厚さは薄くなり、微細な空洞ができてしまい、さらに海水が潮の干満によって出入りしているうちに固結層がはがれてしまい、新たな吸出しの原因になる可能性がある。

【0004】

また、浸透性の高い溶液型グラウトを注入した場合、空洞の細部には充填されるものの、吸出しを受けている箇所の間隙水により希釈され、濃度が変化し均一に改良できず、強度が低い改良になってしまい長期的な改良になり得ない。

【0005】

【特許文献1】特開2003−105745号公報

【特許文献2】特開平05−156252号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで本発明者は、従来の問題として下記の点を解決することで本発明を完成した。

(1)護岸背面の背部の空洞細部まで填充すること。

(2)周囲地盤の間隙水により希釈されることが無いこと。

(3)空隙細部まで填充した充分厚い固結層を作り、固結注入材を土砂との接触面積を大きくすることにより、潮の干満に対して抵抗力の大きな固結層を作ること。

(4)固結後収縮し、亀裂や空洞を作ることの無い裏込土の吸出防止工法を開発すること。

【課題を解決するための手段】

【0007】

可塑状グラウトは配合を調節することでゲル化した後、長時間の流動性を保ち、その後固結する。この、流動性のある可塑状ゲルは、水中でも周囲の水に希釈されることなく、気中と同様の流動性と固結を示す。また地盤注入後、後続の可塑状ゲルにて圧密することで前送の可塑状ゲルは脱水され高強度の固結体になる。本発明では地盤注入材として流動性のある可塑状ゲルの特徴に着目し、上記の課題を解決することができた。

【0008】

本発明の請求項1の吸出し防止に地盤注入材として可塑状ゲルを用いる工法は、まず流動性のある可塑状ゲルを護岸の裏込め土の吸出し部に注入することで、不透水層を形成し吸出しを止める。このまま時間の経過とともに可塑状ゲルは固結するが、先送の可塑状ゲルが流動性を失わない間にさらに可塑状ゲルを圧入することで、先送の可塑状ゲルは、護岸破損部周辺の細かな空隙に入り隙間なく充填されることで新たな吸出しを防止し、亀裂や空洞を作りにくい。また、後続の可塑状ゲルの圧密により先送の可塑状ゲルは脱水され水粉体比の高い配合に近くなるため、高い強度の固結体を形成することができる。

【0009】

本発明の請求項2は、吸出し作用による護岸の吸出し部の空隙がまだ小さい場合は可塑状保持時間の異なる注入材を併用する方法に係り、注入初期段階とその後の注入段階において、注入初期段階における可塑状ゲルは、後続して注入される可塑状ゲルよりも可塑状保持時間が長い注入材を用い、先行して注入された可塑状保持時間の長い可塑状ゲルを、後続して注入される可塑状保持時間の短い可塑状ゲルが粗い空隙まで挿し込むことによって吸出し抵抗を向上することに適し、吸出し部の空隙が大きくなっている場合は、初期段階に可塑状保持時間が短い注入材で大きな空隙を充填し、続いて可塑状保持時間の長い注入液を填充して、小さな空隙を填充して土粒子との接触面積の大きな厚い固結層を形成するのに適した吸出し防止注入工法を提供する。

【発明の効果】

【0010】

そのため、注入初期段階において後続する可塑状ゲルよりも可塑状保持時間が長い注入材を用い、後続の注入材は先の注入材を地盤中に押し込み注入することで、先の注入材は地盤中の微細な空洞まで浸透することができ、且つ、さらに後続の注入材により圧送される為、脱水され、その結果水粉体比が高くなり地盤中で高強度の改良体となる。

【0011】

また、本発明における可塑状保持時間の異なる固結材を用いることにより、可塑状保持時間の長い固結材で注入管周りの空隙を填充するシール効果、土粒子間や地盤中の亀裂、吸出しによる護岸の破損部分や弱い部分に注入して強化するための一次注入材としての効果があり、可塑状保持時間の短い注入材は、圧入し一次注入材を後から押し込むことで地盤中細部まで浸透させ、且つ脱水し水粉体比を上げ強度を上げる効果が得られる。また、周辺地盤を圧密により高強度に改良することができ、改良地盤の吸出しを防止することができる。

【0012】

また、本発明では加圧すれば流動し、加圧を静止すればゲル化し、地下水等の間隙水により希釈されることは無い為、従来では初期注入材の固結を待ってから2次注入を行っていたが、初期注入と2次注入を続けて行うことができ、また、周辺の水質を悪化させないという利点がある。

【発明を実施するための最良の形態】

【0013】

本発明の注入材として使用できる流動性可塑状ゲルとは、懸濁液と可塑剤を混合することにより形成され、加圧すると流動性を呈し、静止すれば非流動性を呈する注入材を言う。地盤中における可塑状ゲルの流動特性を示す指標として「流動性を示すフロー」と「スランプ値」、「可塑状ゲルによるゲル化時間」、「可塑状保持時間」、「非可塑状になる固化時間」に着目した。

【0014】

このうちゲル化時間とは配合後テーブルフローが20cmになる時間とし、可塑状保持時間とはゲル化後外力を加えても流動しなくなる時間即ち貫入抵抗値が0.01MN/m2を超えた時点迄の時間としてそれを硬化時間とした。

【0015】

この種の可塑性注入材として、従来、硬化発現材としてセメント懸濁液やセメントベントナイト懸濁液、或はスラグに消石灰を加えた懸濁液に、可塑剤として水ガラスやアルミニウム塩、粘土鉱物、高分子材等を合流したものを使用することができる。必要に応じて、骨材、添加剤(エア発生剤、分散剤、遅延剤、強度促進剤、増粘剤等)を配合する。

【0016】

特に、フライアッシュを主剤とした可塑性グラウトを用いた場合、地盤に注入する前、或は注入後の地盤中において大きなテーブルフロー又はシリンダーフロー、すなわち20cm以上30cm未満、スランプが15〜26cmといった流動性がある配合を用いても、地盤中に圧入することにより脱水を伴い、注入前のフローが30cm以上でも、あるいはスランプが26cm以上でも地盤中で可塑状ゲルになり、かつ可塑性保持時間が充分にある可塑状ゲルを形成し、充分大きな塊状ゲル化物に成長できる点にある。

【0017】

地盤中で塊状に固結するには、加圧することにより流動できるものの、土粒子間には浸透せずかつ脈状に割裂しない程度の可塑状ゲルを形成する地盤注入材であって、テーブルフローで表わすと12cm以上30cm未満、好ましくは15cm〜28cm、スランプでは5cmより大きく、好ましくは10〜28cm、シリンダーによるフローでは8cmより大きく28cm未満、好ましくは9〜26cmの範囲を示す地盤注入材であることが好ましい。又、地盤中にて加圧脱水による可塑状ゲルの形成を考慮して注入前に可塑状ゲルになっているもの、或いは水粉体比が30%以内減少で可塑状ゲル(テーブルフローでほぼ20cm)になる場合であることが好ましい。

【0018】

可塑状ゲルによる吸出し防止工法には以下の条件が好ましい。

硬化発現材比 C/F+C×100(%)

1重量%以上50重量%未満、好ましくは1〜40重量%、更に好ましくは1〜20重量%、

水紛体比 W/F+C×100(%)

20〜200重量%、好ましくは20〜100重量%、更に好ましくは20〜50重量%、

アルミニウム比 アルミニウム/F+C×100(%)

Al2O3換算で0.01〜0.52%、

水ガラス

シリカ分で0〜7.0重量%、

スランプ(cm)

注入時のスランプが5cm以上、好ましくは約5〜28cm、更に好ましくは10〜28cm

フロー(cm)、

注入時のテーブルフローが12cm以上30cm未満、好ましくは約15〜28cm、

注入時のシリンダーフローが8cm〜28cm未満、好ましくは約9〜26cm、

ブリージング

10%以下、好ましくは5%以下、

可塑状ゲル或は水粉体比が30%以内の減少で可塑状ゲルすなわちテーブルフローが20cm以内になる配合を用いる。

【0019】

また、初期の注入材として、あるいは可塑状グラウトを注入後の微細な空隙に注入するための注入材として浸透型懸濁グラウトが使用できる。

【0020】

本発明では懸濁グラウトであれば使用できるが、長いゲル化時間で高強度を得、かつ浸透性に優れている必要がある。

【0021】

例としてシリカ化合物と、アルミン酸アルカリ金属塩溶液と、多価金属化合物とからなるものを用い、特に該アルミン酸アルカリ金属塩溶液は〔Me2O〕/〔Al2O3〕の値が2.8以上となるように調製することで、これにアルカリ土類金属等の多価金属化合物を混合すると長いゲル化時間が可能で、しかも強度に優れた注入材が得られることが知られている(特許文献2:特開平05−156252号参照)。ここで、Meはアルカリ金属で、〔Me2 O〕はアルミン酸アルカリ金属塩溶液とシリカ化合物中のMe2Oの合計モル濃度、〔Al2O3〕アルミン酸アルカリ金属塩溶液中のAl2O3 のモル濃度をそれぞれ表す。

【0022】

また、アルミン酸ソーダに代えてアルミン酸カリウムを使用しても当然同様である。シリカ化合物として珪酸のアルカリ金属塩である水ガラスを使用した場合の〔Me2 O〕は、アルミン酸アルカリ金属塩溶液と水ガラスの両者から由来したMe2 Oのモル濃度に相当する。シリカ化合物として、水ガラスの他にスラグ、シリカフューム、フライアッシュ、ホワイトカーボン、珪華、白土類等が挙げられ、Me2Oを含有していない場合は当然、アルミン酸アルカリ金属溶液自体における〔Me2O〕/〔Al2O3〕の値となる。

【0023】

多価金属化合物としては、炭酸カルシウム、塩化カルシウム、水酸化カルシウム、硫酸カルシウム、酸化カルシウム等のカルシウム化合物、及びカルシウムに代えてマグネシウム化合物、その他硫酸鉄、塩化鉄、鉄ミョウバン、硫酸銅等があげられる。以上のうちアルカリ土類金属の水酸化物、酸化物、炭酸塩等の難溶性アルカリ土類金属化合物が特に長いゲル化時間で高強度を得るのに適している。

【0024】

[可塑性グラウトとしての要因と条件]

(1)硬化発現材比

グラウトに含まれる粉体、つまりフライアッシュとセメントの含有量に対するセメントの含有量:

セメント(硬化発現材)重量/{フライアッシュ(シリカ系非硬化性粉状体)重量+セメント(硬化発現材)重量}×100[%]

セメントは硬化発現材であり、かつフライアッシュの可塑材という事も出来る。フライアッシュはセメントと混合することによりポゾラン反応を起こし固結強度を得る。しかし、硬化発現材比を大きくすることにつれ、可塑状グラウトとしての特性が低下する。即ち、沈殿してブリージングが大きくなり、沈殿したものは流動しにくく可塑状ゲルになり難いため、硬化発現材比は50%未満とするが、その好ましい範囲は硫酸バンド(ゲル化促進剤)を添加しない場合1〜20%、好ましくは1〜15%、さらに好ましくは1〜10%である。また、硫酸バンドを添加する場合は2〜40%、好ましくは2〜20%である。

【0025】

(2)水粉体比

グラウト中の粉体に対する水の含有量:

水重量/{フライアッシュ(シリカ系非硬化性粉状体)重量+セメント(硬化発現材)重量}×100[%]

この値が小さいと可塑状になりやすい。即ち配合後可塑状ゲルになる時間が短くなり、かつフロー値が小さくなる。しかし、水粉体比が小さ過ぎると作業性を損なうため、その範囲は20〜200%、好ましくは20〜100%、更に好ましくは20〜50%(重量比)とする。しかし、水ガラスを促進剤として用いる場合は、水粉体比は大きくとることができる。その他、混合条件、環境、また材料により、グラウトの性状は異なってくるため、後に示すブリージング率、フロー値、強度の測定が重要となる。

【0026】

(3)硫酸バンド添加量

グラウト中の粉体に対する硫酸バンドの添加量:

硫酸バンド重量/{フライアッシュ{シリカ系非硬化性粉状体}重量+セメント(硬化発現材)重量)×100[%]

硫酸バンドはゲル化促進剤であり、フライアッシュとセメントの流動性ある状態の中に添加すると、ゲル化を促進させ、可塑状ゲルになる時間を早める。ただし、硫酸バンドには固結強度を低下させる作用もあるので、その添加量は2.0%以下、好ましくは0.1〜1.0%とする。

【0027】

(4)ゲルタイム

ここでは一般的な水ガラス系グラウトにみられるような固化状となる化学的ゲル化を意味するのではなく、配合後、自重による流動性がなくなり、力を加えると流動する可塑状ゲルとなるまでの物理的ゲル化時間をゲルタイムと表現する。一般の水ガラスを主材とするグラウトと違って、明確なゲル化時間を示すことはできない。よってフロー値を用いてその値が20cm以下になった時をゲル化とみなし、これをゲルタイムとした。

【0028】

(5)可塑状保持時間

アスファルト針入度試験方法JIS K 2530-1961に準じて総質量230g、先端角度15度、36mmの貫入コーンを用いて静的貫入抵抗を測定し、貫入抵抗値が0.01MN/m2を越えた時非可塑状ゲルとなって固結または硬化とみなし、ゲル化から固結に至るまでの時間を可塑状保持時間とした。

【0029】

(6)ブリージング率

配合後、グラウトを充分に混合させ、次いで、200mlメスシリンダにグラウトを入れて静止密閉し、1時間経過後にブリージング水量(上ずみ液)を測定し、次式よりブリージング率を求める。

(ブリージング水量/メスシリンダ容量)×100[%]

ここでは、1時間経過後のブリージング率を示す。1時間経過後のブリージング率が10%以上の配合では、注入液が分離しやすく、脈状または亀裂状に注入されやすい。その後、時間が経過すると更にブリージング率が増大するので、従って1時間経過のブリージング率は10%以下、好ましくは5%以内の配合が好ましい。

【0030】

(7)フロー値

フロー試験(JIS R 5201テーブルフロー)に基づき、グラウトに15秒間に15回の落下運動を与え、その広がりを測定した。可塑状グラウトとしては約18〜19cmが適しているとされているが、本発明ではフロー値が20cm以下になる時点で自重による流動性がなくなったものとして、ゲルタイムとした。本発明における流動性注入材は、地盤中に注入して加圧脱水によって水粉体比が低下して、テーブルフローが20cm以下に至る配合が用いられる。

【0031】

また、シリンダーによるフローは、高さ8cm、直径8cmの円筒にグラウトを詰め、円筒を取り除いたときのグラウトの広がりを測定するものである。その場合の適切な範囲はおよそ8〜18cmであり、さらにシリンダーを取り除いた後にテーブルフローと同様の15回の落下運動を与えた場合はおおよそ13〜22cmである。上述のテーブルフローよりも簡易に測定できるため現場などで用いられることが多いが、簡易であるため人為的な誤差が生じる可能性がある。図8にテーブルフローとシリンダーフローのおおよその関係を示す。

このような水粉体比が大きな配合でも脱水によって地盤中で水粉体比が20%以下になり可塑状ゲルから非可塑状ゲルを経て固化する。

【0032】

(8)初期粘性

B形粘度形を用いて、配合直後の配合液の粘度を計測した。混合直後は流動性があるため計測できたが、ゲル化すると100000cps以上となり、測定不可となる。

【0033】

(9)一軸圧縮強度

配合後、充分に混合したグラウトを直径5cm、高さ10cmのモールドに詰め、静止した状態で1日養生し、一軸圧縮強度を測定した。

【0034】

本発明の請求項3の可塑状グラウトを注入後の微細な空隙に注入するための注入材として土粒子浸透型の非可塑状グラウトが使用できる。

【0035】

本発明における土粒子浸透型の非可塑状グラウトは、懸濁型、溶液型のどちらでも使用できるが、長いゲル化時間で高強度を得、かつ浸透性に優れている必要がある。

【0036】

セメント、セメントベントナイト、スラグ等を混合した懸濁グラウト、もしくは/さらに、溶液型シリカ固結材を用いた水ガラス系注入材でもよいが、当然、耐久性の優れた固結材が好ましく、水ガラスからイオン交換樹脂またはイオン交換膜により脱アルカリ処理、または酸による中和処理によって得られた水溶性シリカ化合物を主成分とする注入材が好ましい。このような水溶性シリカ化合物を主成分とする注入材としては、コロイダルシリカ系注入材(コロイダルシリカに無機塩等の硬化剤を添加してゲル化させる注入材)、活性シリカ系注入材(活性シリカまたは弱アルカリ性シリカにpH調整材および必要に応じて無機塩類を添加してゲル化させる注入材)、およびシリカゾル系注入材(弱アルカリ性〜中性、酸性)が好ましい。なお、コロイダルシリカ系注入材の場合には、少量の酸類を添加して固結体のpHを下げた方がより耐久性が良好となる。

【0037】

他方、酸性シリカゾルの場合、あるいはコロイダルシリカ、活性シリカ系でも同様であるが、弱アルカリ性懸濁型注入材のpHの影響によりゲル化時間が大幅に短縮することがあるので、酸性シリカゾルに燐酸化合物および/または金属封鎖剤を含有させたものを用いるのが望ましい。このような化合物としては、燐酸、燐酸1ソーダ、燐酸2ソーダ、燐酸3ソーダ、ピロ燐酸ソーダ、酸性ピロ燐酸ソーダ、トリポリ燐酸ソーダ、テトラポリ燐酸ソーダ、ヘキサメタ燐酸ソーダ、酸性メタ燐酸ソーダ等が挙げられる。

【実施例1】

【0038】

以下に本発明に用いる流動性可塑状グラウトを実施例で詳述する。

【0039】

使用材料

(1)フライアッシュ

火力発電所より排出される石炭灰:FA、シリカ系非硬化性粉状体、

密度1.9〜2.3g/cm3、粒度分布0.1mm以下が90%以上。

(2)セメント

普通ポルトランドセメント:PC、硬化発現材。

【0040】

〔配合例1〜3〕

フライアッシュ、セメント、水を練り混ぜる。フライアッシュとセメントの配合量は同様にして水の配合量のみを変化させた。このようにして得られた配合例1〜3の地盤注入材の調整条件および物性値を下記の表1に示す。

【0041】

【表1】

【0042】

表1において、ゲル化時間とは、配合後、可塑状ゲルを呈するまでの時間を言い、テーブルフローがほぼ20cmとなった時点をゲル化時間とする。又、可塑性保持時間とは、静止しておけばゲル状を保持するが、力を加えると流動する状態を呈している時間を言う。配合例3に示すように水粉体比が小さくなると配合液は直ちに可塑状となる。よって配合例1,2のように配合直後は流動性のある懸濁液も地盤中に注入される過程で脱水され、配合例3に示す可塑状ゲルとなる。

【0043】

表1に示すように同一の硬化発現材比8.05%で水粉体比が35%の配合1、水粉体比が30%の配合2は、配合後、可塑状ゲルになる迄のゲル化時間はそれぞれ480分とか300分を要する。水粉体比が25%になるとゲル化時間は2分になる。この事は配合時、地盤中に注入される前迄は可塑状に到っていない注入材が地盤中においては、脱水によって水紛体比が35%から30%(脱水率約15%)さらに25%(脱水率30%)に低下するにつれてゲルタイムが2分迄減少し可塑状ゲルとなり塊状体を形成する。しかも、ゲル化時では可塑状保持時間は7.5時間であるから塊状ゲルは拡大しブリージングが小さく、粘性が増大して拡散し難くなり固化物は大きな強度となる。

【0044】

このような特性は従来知られていなかった。即ち、流動性注入材は地盤中に圧入されてから水粉体比が35%〜25%迄脱水する迄はゲル化に到らず、25%(脱水率約30%)になって、2分後には、可塑状ゲルを形成し、その時点での可塑状保持時間は7.5時間であって、圧入が続くにつれゲル状のまま大きく生成し更に脱水或は硬化現象の進行に伴い、非流動性ゲルとなり固化する。

【0045】

従って、このように注入時点で可塑状を呈していなくても地盤中の脱水によって可塑状になり得る。このような流動性注入液の注入においては配合液を一液のまま注入しても、紛状体注入液をA液としアルミニウム水ガラス等のゲル化促進材をB液とし合流注入しようと、或はA液を可塑状ゲルとし、B液を水ガラス等のゲル化促進剤としようとその手段は問わないで施工する事が出来る。

【実施例2】

【0046】

日本道路公団「矢板工法トンネルの背面空洞注入工 設計・施工指針」により、本発明の性能評価を行った。このときの配合は実施例1の表1における配合2,3である。

【0047】

1.充填性試験:空洞部分への限定注入性の評価を行った。

【0048】

(a)試験装置

試験装置を図1に示す。

高さ300mm、幅300mm、長さ4000mmの排水溝底部に、所定の傾斜を付けて、モルタルを打設し硬化させる。

硬化した排水溝(容器)の下端には、高さ100mm程度のコンクリートブロックを4箇所、上端には100mm程度の角材(木材)を4箇所及びH型鋼を2箇所固定する。

表面には、充填状況等が確認できるように、透明のアクリル板を固定する。なお、注入圧力によるアクリル板の浮き上がり防止として、適当な間隔で鋼材にて固定を行う。

上記で製作された容器内には、注入口と注入口から2mの位置の計2箇所に、圧力ゲージを設置する。

【0049】

(b)試験方法

試験装置内に注入材を注入する。

注入材の注入流量(注入ホースからの吐出量)は30l/minとする。

アクリル板から充填状況を確認する。

圧力ゲージにて、注入時の圧力を計測する。

注入は、先端部の吐出口から、試料が流出した時点で終了とする。

注入開始時点から約2時間経過後に、容器を解体して充填状況の確認を行う。このとき、容器内の上端・下端に設置した、角材やH型鋼等の周辺にかけて、注入材が隙間なく密実に充填がなされているか詳細に観察して記録する。

注入材として、本発明の比較として、可塑状保持時間11時間の「配合2」、可塑状保持時間7.5時間の「配合3」をそれぞれ単独で注入した場合と、本発明の実施例として、初期の注入に「配合2」を注入後、「配合3」を注入した場合を行った。

【0050】

(c)結果

本発明の可塑状保持時間の長い配合2を先に注入し、その後可塑状保持時間の短い配合3を注入した結果、及び、本発明の比較として配合2、配合3単独で注入した試験結果を表2に示す。

【0051】

【表2】

【0052】

配合2においては、可塑状保持時間が長く流動性が高いため角材やH鋼の細部まで隙間無く充填することができた。配合3においては、H鋼周辺に大きな空洞ができ、角材やコンクリートブロックの周辺に空洞ができた。

配合2を注入後、配合3を注入した場合は角材、コンクリートブロック、H鋼周辺においても隙間無く充填することができた。

【0053】

2.非逸走性試験:亀裂・覆工のクラックなどへ流動・流出の性能評価を行った。

【0054】

(a)試験装置

試験装置を図2に示す。

木枠、木板、透明アクリル板を加工し、所定の容器を作製する。

隙間への逸走状況(注入材の進入深さ)を確認できるように、容器の表側には透明のアクリル板を設置する。

容器の片側には、長さ400mm程度のシュート状の投入口を作製する。

容器の下部には、1、3、5、7、10mmの隙間を発砲スチロールにて作製する。

【0055】

(b)試験方法

試験装置内に注入材を流し込む。ただし、注入材は直接入れず、容器片側のシュートにて1クッションおいて流し込むものとする。

注入材の吐出量は30l/minの速度とする。

注入は、発砲スチロール天端から、高さ300mmに達した時点で終了とする。

各隙間に入りこんだ(進入した)注入材の深さを10min、30min、60minで計測する。

注入材として「配合2」「配合3」をそれぞれ使用し、それぞれの性能評価を行った。

【0056】

(c)結果

配合2、配合3における非逸走性試験の結果をそれぞれ表-3、4に示す。

【0057】

【表3】

【0058】

【表4】

【0059】

3.水分離抵抗性試験:水に対する分離抵抗性、及び、周囲の水のpHを測定した。

【0060】

(a)試験装置

試験装置を図3に示す。

長さ約450mm程度、幅300mm程度、高さ300mm程度の水槽に26lの水を張る。使用水はpHが7〜8程度の水道水とする。

水槽の中に、pH計を取り付ける。この時、pH計の設置位置は、水面から10cmとする。

濁度は、水面から10cmの位置よりスポイトでサンプリングし、分光光度計により波長800mmでの光透過率を測定する。

【0061】

(b)試験方法

直径80mm、高さ80mm(JHS規格)のフローコーンに注入材を注ぐ。

水槽内にフローコーンを入れ、素早くフローコーンを除去する。この時、振動等の衝撃を与えず初期の濁り等はできるだけ発生しないようにするものとする。

注入材を水槽に投入する前、投入直後、及び10min、30min、60min経過後の各々のpHと濁度を測定する。

各時間経過別の濁り具合を観察する。

【0062】

(c)結果

経過時間あたりのpHの変化を図4、濁度の変化を図5に示す。

図より、pH及び濁度の変化が殆ど見られないことより、可塑状ゲルの周辺の地盤の間隙水や海水等に与える影響が極めて小さいことがわかった。

【0063】

4.非収縮性試験:注入材の収縮性を評価した。

【0064】

(a)試験装置

試験装置を図6に示す。

Φ300mm、高さ1,000mmの硬質塩化ビニール管に下端に注入材の漏れが生じないように平板をとりつけた容器を作製する。

【0065】

(b)試験方法

容器に注入材を入れる。

注入材の水分発散防止の為にキャッピングを行い、15〜25度の室内にて養生を行う。

28日経過後の収縮量を計測する。

注入材として「配合2」「配合3」について行った。

【0066】

(c)結果

「配合2」収縮量5mm、「配合3」では収縮量4mmだった。

【実施例3】

【0067】

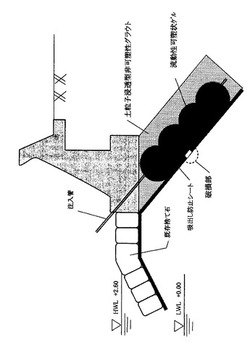

施工例として、既設護岸において潮位の干満により吸出し防止の欠損部からの護岸背面土砂の吸出し現象が生じ、これに伴う護岸の沈下及び傾斜、さらに道路面の陥没現象が生じた場合の裏込土の吸出防止工法を図7に示す。吸出し防止シート破損部分の背面の地盤に防砂シートに沿って注入管を設置し、まず可塑状保持時間の長いグラウトを一次注入し浸透させ欠損部分の修復を行った。

【0068】

工事において、シートの欠損部分に一次注入材として可塑状ゲルを注入し、シート欠損部を粗く塞ぐことで、後続の注入材の海水等の周辺の流動水による希釈を防ぐ事ができ、従来の流動水による注入薬液の濃度低下を防ぐ事ができた。

【0069】

このとき、可塑状ゲルは、瞬結配合を用いると、地盤中で加圧脱水され、急速に固結され、粗い部分や置石の表面しか固結しないため、水流や地下水の上下で容易に破損してしまい、裏込により浸透型シリカ液で固めてもその強度が弱いため、地下水で自由空隙側に洗い出されて吸出し防止効果を得られない。しかし、流動性可塑状グラウトを用いることにより可塑状保持時間中は徐々に塊状ゲルの範囲を広げ、また、後続の可塑状ゲルにより圧送することで脱水を伴い、流動水の多い地盤でも水粉体比を低下することができ、ゲル化時間の短縮、可塑状保持時間の低下、により非可塑状を経て固化するため、空隙を強固に埋めることができた。

【0070】

その後、周辺の地盤を浸透性の懸濁型グラウトを注入することで、土粒子間へ浸透し周辺地盤も強固に固めることができた。

【産業上の利用可能性】

【0071】

上述の本発明は注入材として流動性可塑状ゲルを用い、かつ、注入初期段階とその後の注入段階で可塑状保持時間の異なる注入材を用い、さらに、可塑状ゲルを注入した注入領域または注入領域の細部に土粒子間浸透型の非可塑状注入材を注入することにより、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する。したがって、本発明は吸出し防止注入技術分野において、利用可能性が高い。

【図面の簡単な説明】

【0072】

【図1】本発明における充填性試験の試験装置を示した図である。

【図2】本発明における非逸走性試験の試験装置を示した図である。

【図3】本発明における水分離抵抗性試験の試験装置を示した図である。

【図4】本発明における水分離抵抗性試験のpHの変化を示した図である。

【図5】本発明における水分離抵抗性試験の濁度の変化を示した図である。

【図6】本発明における非収縮性試験の試験装置を示した図である。

【図7】本発明における護岸の吸出し防止シート欠損部に裏込め土に流動性可塑状ゲル、二次注入材を注入する工法を示した図である。

【図8】テーブルフローとシリンダーフローの関係を表したグラフである。

【技術分野】

【0001】

本発明は軟弱地盤の強化や止水、地震や掘削工事等による地盤沈下で傾斜した建造物の復元(ビル起こし)、トンネル等の裏込め、空洞の充填、海底、水中等の水面下での固結等(これらを総称して「裏込め」という)に用いられる吸出し防止注入工法に係り、特に、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する裏込め注入材を用いた工法に関する。

【背景技術】

【0002】

トンネル履工背面等に生じた空洞や、海や河川に面した護岸構造物は地盤の沈下、防水シートの破損によりできた空洞により裏込め土の吸出しが起こり、護岸構造物の強度が低下した。そこで、従来、護岸の裏込め土の吸出し防止工法としてセメント系懸濁型グラウトを注入し地盤を固化する方法、溶液型グラウトを注入する方法等がある。

【0003】

しかし、地盤の中の空洞は細部に入り組んでいる場合が多く、浸透性の低い懸濁型グラウト、あるいは瞬結性の溶液グラウト、あるいは瞬結性の懸濁型グラウト、あるいは可塑状注入材を用いても、それを瞬結させて流動性を失くしてしまう処方を用いたのでは細部まで浸透できず、固結厚さは薄くなり、微細な空洞ができてしまい、さらに海水が潮の干満によって出入りしているうちに固結層がはがれてしまい、新たな吸出しの原因になる可能性がある。

【0004】

また、浸透性の高い溶液型グラウトを注入した場合、空洞の細部には充填されるものの、吸出しを受けている箇所の間隙水により希釈され、濃度が変化し均一に改良できず、強度が低い改良になってしまい長期的な改良になり得ない。

【0005】

【特許文献1】特開2003−105745号公報

【特許文献2】特開平05−156252号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで本発明者は、従来の問題として下記の点を解決することで本発明を完成した。

(1)護岸背面の背部の空洞細部まで填充すること。

(2)周囲地盤の間隙水により希釈されることが無いこと。

(3)空隙細部まで填充した充分厚い固結層を作り、固結注入材を土砂との接触面積を大きくすることにより、潮の干満に対して抵抗力の大きな固結層を作ること。

(4)固結後収縮し、亀裂や空洞を作ることの無い裏込土の吸出防止工法を開発すること。

【課題を解決するための手段】

【0007】

可塑状グラウトは配合を調節することでゲル化した後、長時間の流動性を保ち、その後固結する。この、流動性のある可塑状ゲルは、水中でも周囲の水に希釈されることなく、気中と同様の流動性と固結を示す。また地盤注入後、後続の可塑状ゲルにて圧密することで前送の可塑状ゲルは脱水され高強度の固結体になる。本発明では地盤注入材として流動性のある可塑状ゲルの特徴に着目し、上記の課題を解決することができた。

【0008】

本発明の請求項1の吸出し防止に地盤注入材として可塑状ゲルを用いる工法は、まず流動性のある可塑状ゲルを護岸の裏込め土の吸出し部に注入することで、不透水層を形成し吸出しを止める。このまま時間の経過とともに可塑状ゲルは固結するが、先送の可塑状ゲルが流動性を失わない間にさらに可塑状ゲルを圧入することで、先送の可塑状ゲルは、護岸破損部周辺の細かな空隙に入り隙間なく充填されることで新たな吸出しを防止し、亀裂や空洞を作りにくい。また、後続の可塑状ゲルの圧密により先送の可塑状ゲルは脱水され水粉体比の高い配合に近くなるため、高い強度の固結体を形成することができる。

【0009】

本発明の請求項2は、吸出し作用による護岸の吸出し部の空隙がまだ小さい場合は可塑状保持時間の異なる注入材を併用する方法に係り、注入初期段階とその後の注入段階において、注入初期段階における可塑状ゲルは、後続して注入される可塑状ゲルよりも可塑状保持時間が長い注入材を用い、先行して注入された可塑状保持時間の長い可塑状ゲルを、後続して注入される可塑状保持時間の短い可塑状ゲルが粗い空隙まで挿し込むことによって吸出し抵抗を向上することに適し、吸出し部の空隙が大きくなっている場合は、初期段階に可塑状保持時間が短い注入材で大きな空隙を充填し、続いて可塑状保持時間の長い注入液を填充して、小さな空隙を填充して土粒子との接触面積の大きな厚い固結層を形成するのに適した吸出し防止注入工法を提供する。

【発明の効果】

【0010】

そのため、注入初期段階において後続する可塑状ゲルよりも可塑状保持時間が長い注入材を用い、後続の注入材は先の注入材を地盤中に押し込み注入することで、先の注入材は地盤中の微細な空洞まで浸透することができ、且つ、さらに後続の注入材により圧送される為、脱水され、その結果水粉体比が高くなり地盤中で高強度の改良体となる。

【0011】

また、本発明における可塑状保持時間の異なる固結材を用いることにより、可塑状保持時間の長い固結材で注入管周りの空隙を填充するシール効果、土粒子間や地盤中の亀裂、吸出しによる護岸の破損部分や弱い部分に注入して強化するための一次注入材としての効果があり、可塑状保持時間の短い注入材は、圧入し一次注入材を後から押し込むことで地盤中細部まで浸透させ、且つ脱水し水粉体比を上げ強度を上げる効果が得られる。また、周辺地盤を圧密により高強度に改良することができ、改良地盤の吸出しを防止することができる。

【0012】

また、本発明では加圧すれば流動し、加圧を静止すればゲル化し、地下水等の間隙水により希釈されることは無い為、従来では初期注入材の固結を待ってから2次注入を行っていたが、初期注入と2次注入を続けて行うことができ、また、周辺の水質を悪化させないという利点がある。

【発明を実施するための最良の形態】

【0013】

本発明の注入材として使用できる流動性可塑状ゲルとは、懸濁液と可塑剤を混合することにより形成され、加圧すると流動性を呈し、静止すれば非流動性を呈する注入材を言う。地盤中における可塑状ゲルの流動特性を示す指標として「流動性を示すフロー」と「スランプ値」、「可塑状ゲルによるゲル化時間」、「可塑状保持時間」、「非可塑状になる固化時間」に着目した。

【0014】

このうちゲル化時間とは配合後テーブルフローが20cmになる時間とし、可塑状保持時間とはゲル化後外力を加えても流動しなくなる時間即ち貫入抵抗値が0.01MN/m2を超えた時点迄の時間としてそれを硬化時間とした。

【0015】

この種の可塑性注入材として、従来、硬化発現材としてセメント懸濁液やセメントベントナイト懸濁液、或はスラグに消石灰を加えた懸濁液に、可塑剤として水ガラスやアルミニウム塩、粘土鉱物、高分子材等を合流したものを使用することができる。必要に応じて、骨材、添加剤(エア発生剤、分散剤、遅延剤、強度促進剤、増粘剤等)を配合する。

【0016】

特に、フライアッシュを主剤とした可塑性グラウトを用いた場合、地盤に注入する前、或は注入後の地盤中において大きなテーブルフロー又はシリンダーフロー、すなわち20cm以上30cm未満、スランプが15〜26cmといった流動性がある配合を用いても、地盤中に圧入することにより脱水を伴い、注入前のフローが30cm以上でも、あるいはスランプが26cm以上でも地盤中で可塑状ゲルになり、かつ可塑性保持時間が充分にある可塑状ゲルを形成し、充分大きな塊状ゲル化物に成長できる点にある。

【0017】

地盤中で塊状に固結するには、加圧することにより流動できるものの、土粒子間には浸透せずかつ脈状に割裂しない程度の可塑状ゲルを形成する地盤注入材であって、テーブルフローで表わすと12cm以上30cm未満、好ましくは15cm〜28cm、スランプでは5cmより大きく、好ましくは10〜28cm、シリンダーによるフローでは8cmより大きく28cm未満、好ましくは9〜26cmの範囲を示す地盤注入材であることが好ましい。又、地盤中にて加圧脱水による可塑状ゲルの形成を考慮して注入前に可塑状ゲルになっているもの、或いは水粉体比が30%以内減少で可塑状ゲル(テーブルフローでほぼ20cm)になる場合であることが好ましい。

【0018】

可塑状ゲルによる吸出し防止工法には以下の条件が好ましい。

硬化発現材比 C/F+C×100(%)

1重量%以上50重量%未満、好ましくは1〜40重量%、更に好ましくは1〜20重量%、

水紛体比 W/F+C×100(%)

20〜200重量%、好ましくは20〜100重量%、更に好ましくは20〜50重量%、

アルミニウム比 アルミニウム/F+C×100(%)

Al2O3換算で0.01〜0.52%、

水ガラス

シリカ分で0〜7.0重量%、

スランプ(cm)

注入時のスランプが5cm以上、好ましくは約5〜28cm、更に好ましくは10〜28cm

フロー(cm)、

注入時のテーブルフローが12cm以上30cm未満、好ましくは約15〜28cm、

注入時のシリンダーフローが8cm〜28cm未満、好ましくは約9〜26cm、

ブリージング

10%以下、好ましくは5%以下、

可塑状ゲル或は水粉体比が30%以内の減少で可塑状ゲルすなわちテーブルフローが20cm以内になる配合を用いる。

【0019】

また、初期の注入材として、あるいは可塑状グラウトを注入後の微細な空隙に注入するための注入材として浸透型懸濁グラウトが使用できる。

【0020】

本発明では懸濁グラウトであれば使用できるが、長いゲル化時間で高強度を得、かつ浸透性に優れている必要がある。

【0021】

例としてシリカ化合物と、アルミン酸アルカリ金属塩溶液と、多価金属化合物とからなるものを用い、特に該アルミン酸アルカリ金属塩溶液は〔Me2O〕/〔Al2O3〕の値が2.8以上となるように調製することで、これにアルカリ土類金属等の多価金属化合物を混合すると長いゲル化時間が可能で、しかも強度に優れた注入材が得られることが知られている(特許文献2:特開平05−156252号参照)。ここで、Meはアルカリ金属で、〔Me2 O〕はアルミン酸アルカリ金属塩溶液とシリカ化合物中のMe2Oの合計モル濃度、〔Al2O3〕アルミン酸アルカリ金属塩溶液中のAl2O3 のモル濃度をそれぞれ表す。

【0022】

また、アルミン酸ソーダに代えてアルミン酸カリウムを使用しても当然同様である。シリカ化合物として珪酸のアルカリ金属塩である水ガラスを使用した場合の〔Me2 O〕は、アルミン酸アルカリ金属塩溶液と水ガラスの両者から由来したMe2 Oのモル濃度に相当する。シリカ化合物として、水ガラスの他にスラグ、シリカフューム、フライアッシュ、ホワイトカーボン、珪華、白土類等が挙げられ、Me2Oを含有していない場合は当然、アルミン酸アルカリ金属溶液自体における〔Me2O〕/〔Al2O3〕の値となる。

【0023】

多価金属化合物としては、炭酸カルシウム、塩化カルシウム、水酸化カルシウム、硫酸カルシウム、酸化カルシウム等のカルシウム化合物、及びカルシウムに代えてマグネシウム化合物、その他硫酸鉄、塩化鉄、鉄ミョウバン、硫酸銅等があげられる。以上のうちアルカリ土類金属の水酸化物、酸化物、炭酸塩等の難溶性アルカリ土類金属化合物が特に長いゲル化時間で高強度を得るのに適している。

【0024】

[可塑性グラウトとしての要因と条件]

(1)硬化発現材比

グラウトに含まれる粉体、つまりフライアッシュとセメントの含有量に対するセメントの含有量:

セメント(硬化発現材)重量/{フライアッシュ(シリカ系非硬化性粉状体)重量+セメント(硬化発現材)重量}×100[%]

セメントは硬化発現材であり、かつフライアッシュの可塑材という事も出来る。フライアッシュはセメントと混合することによりポゾラン反応を起こし固結強度を得る。しかし、硬化発現材比を大きくすることにつれ、可塑状グラウトとしての特性が低下する。即ち、沈殿してブリージングが大きくなり、沈殿したものは流動しにくく可塑状ゲルになり難いため、硬化発現材比は50%未満とするが、その好ましい範囲は硫酸バンド(ゲル化促進剤)を添加しない場合1〜20%、好ましくは1〜15%、さらに好ましくは1〜10%である。また、硫酸バンドを添加する場合は2〜40%、好ましくは2〜20%である。

【0025】

(2)水粉体比

グラウト中の粉体に対する水の含有量:

水重量/{フライアッシュ(シリカ系非硬化性粉状体)重量+セメント(硬化発現材)重量}×100[%]

この値が小さいと可塑状になりやすい。即ち配合後可塑状ゲルになる時間が短くなり、かつフロー値が小さくなる。しかし、水粉体比が小さ過ぎると作業性を損なうため、その範囲は20〜200%、好ましくは20〜100%、更に好ましくは20〜50%(重量比)とする。しかし、水ガラスを促進剤として用いる場合は、水粉体比は大きくとることができる。その他、混合条件、環境、また材料により、グラウトの性状は異なってくるため、後に示すブリージング率、フロー値、強度の測定が重要となる。

【0026】

(3)硫酸バンド添加量

グラウト中の粉体に対する硫酸バンドの添加量:

硫酸バンド重量/{フライアッシュ{シリカ系非硬化性粉状体}重量+セメント(硬化発現材)重量)×100[%]

硫酸バンドはゲル化促進剤であり、フライアッシュとセメントの流動性ある状態の中に添加すると、ゲル化を促進させ、可塑状ゲルになる時間を早める。ただし、硫酸バンドには固結強度を低下させる作用もあるので、その添加量は2.0%以下、好ましくは0.1〜1.0%とする。

【0027】

(4)ゲルタイム

ここでは一般的な水ガラス系グラウトにみられるような固化状となる化学的ゲル化を意味するのではなく、配合後、自重による流動性がなくなり、力を加えると流動する可塑状ゲルとなるまでの物理的ゲル化時間をゲルタイムと表現する。一般の水ガラスを主材とするグラウトと違って、明確なゲル化時間を示すことはできない。よってフロー値を用いてその値が20cm以下になった時をゲル化とみなし、これをゲルタイムとした。

【0028】

(5)可塑状保持時間

アスファルト針入度試験方法JIS K 2530-1961に準じて総質量230g、先端角度15度、36mmの貫入コーンを用いて静的貫入抵抗を測定し、貫入抵抗値が0.01MN/m2を越えた時非可塑状ゲルとなって固結または硬化とみなし、ゲル化から固結に至るまでの時間を可塑状保持時間とした。

【0029】

(6)ブリージング率

配合後、グラウトを充分に混合させ、次いで、200mlメスシリンダにグラウトを入れて静止密閉し、1時間経過後にブリージング水量(上ずみ液)を測定し、次式よりブリージング率を求める。

(ブリージング水量/メスシリンダ容量)×100[%]

ここでは、1時間経過後のブリージング率を示す。1時間経過後のブリージング率が10%以上の配合では、注入液が分離しやすく、脈状または亀裂状に注入されやすい。その後、時間が経過すると更にブリージング率が増大するので、従って1時間経過のブリージング率は10%以下、好ましくは5%以内の配合が好ましい。

【0030】

(7)フロー値

フロー試験(JIS R 5201テーブルフロー)に基づき、グラウトに15秒間に15回の落下運動を与え、その広がりを測定した。可塑状グラウトとしては約18〜19cmが適しているとされているが、本発明ではフロー値が20cm以下になる時点で自重による流動性がなくなったものとして、ゲルタイムとした。本発明における流動性注入材は、地盤中に注入して加圧脱水によって水粉体比が低下して、テーブルフローが20cm以下に至る配合が用いられる。

【0031】

また、シリンダーによるフローは、高さ8cm、直径8cmの円筒にグラウトを詰め、円筒を取り除いたときのグラウトの広がりを測定するものである。その場合の適切な範囲はおよそ8〜18cmであり、さらにシリンダーを取り除いた後にテーブルフローと同様の15回の落下運動を与えた場合はおおよそ13〜22cmである。上述のテーブルフローよりも簡易に測定できるため現場などで用いられることが多いが、簡易であるため人為的な誤差が生じる可能性がある。図8にテーブルフローとシリンダーフローのおおよその関係を示す。

このような水粉体比が大きな配合でも脱水によって地盤中で水粉体比が20%以下になり可塑状ゲルから非可塑状ゲルを経て固化する。

【0032】

(8)初期粘性

B形粘度形を用いて、配合直後の配合液の粘度を計測した。混合直後は流動性があるため計測できたが、ゲル化すると100000cps以上となり、測定不可となる。

【0033】

(9)一軸圧縮強度

配合後、充分に混合したグラウトを直径5cm、高さ10cmのモールドに詰め、静止した状態で1日養生し、一軸圧縮強度を測定した。

【0034】

本発明の請求項3の可塑状グラウトを注入後の微細な空隙に注入するための注入材として土粒子浸透型の非可塑状グラウトが使用できる。

【0035】

本発明における土粒子浸透型の非可塑状グラウトは、懸濁型、溶液型のどちらでも使用できるが、長いゲル化時間で高強度を得、かつ浸透性に優れている必要がある。

【0036】

セメント、セメントベントナイト、スラグ等を混合した懸濁グラウト、もしくは/さらに、溶液型シリカ固結材を用いた水ガラス系注入材でもよいが、当然、耐久性の優れた固結材が好ましく、水ガラスからイオン交換樹脂またはイオン交換膜により脱アルカリ処理、または酸による中和処理によって得られた水溶性シリカ化合物を主成分とする注入材が好ましい。このような水溶性シリカ化合物を主成分とする注入材としては、コロイダルシリカ系注入材(コロイダルシリカに無機塩等の硬化剤を添加してゲル化させる注入材)、活性シリカ系注入材(活性シリカまたは弱アルカリ性シリカにpH調整材および必要に応じて無機塩類を添加してゲル化させる注入材)、およびシリカゾル系注入材(弱アルカリ性〜中性、酸性)が好ましい。なお、コロイダルシリカ系注入材の場合には、少量の酸類を添加して固結体のpHを下げた方がより耐久性が良好となる。

【0037】

他方、酸性シリカゾルの場合、あるいはコロイダルシリカ、活性シリカ系でも同様であるが、弱アルカリ性懸濁型注入材のpHの影響によりゲル化時間が大幅に短縮することがあるので、酸性シリカゾルに燐酸化合物および/または金属封鎖剤を含有させたものを用いるのが望ましい。このような化合物としては、燐酸、燐酸1ソーダ、燐酸2ソーダ、燐酸3ソーダ、ピロ燐酸ソーダ、酸性ピロ燐酸ソーダ、トリポリ燐酸ソーダ、テトラポリ燐酸ソーダ、ヘキサメタ燐酸ソーダ、酸性メタ燐酸ソーダ等が挙げられる。

【実施例1】

【0038】

以下に本発明に用いる流動性可塑状グラウトを実施例で詳述する。

【0039】

使用材料

(1)フライアッシュ

火力発電所より排出される石炭灰:FA、シリカ系非硬化性粉状体、

密度1.9〜2.3g/cm3、粒度分布0.1mm以下が90%以上。

(2)セメント

普通ポルトランドセメント:PC、硬化発現材。

【0040】

〔配合例1〜3〕

フライアッシュ、セメント、水を練り混ぜる。フライアッシュとセメントの配合量は同様にして水の配合量のみを変化させた。このようにして得られた配合例1〜3の地盤注入材の調整条件および物性値を下記の表1に示す。

【0041】

【表1】

【0042】

表1において、ゲル化時間とは、配合後、可塑状ゲルを呈するまでの時間を言い、テーブルフローがほぼ20cmとなった時点をゲル化時間とする。又、可塑性保持時間とは、静止しておけばゲル状を保持するが、力を加えると流動する状態を呈している時間を言う。配合例3に示すように水粉体比が小さくなると配合液は直ちに可塑状となる。よって配合例1,2のように配合直後は流動性のある懸濁液も地盤中に注入される過程で脱水され、配合例3に示す可塑状ゲルとなる。

【0043】

表1に示すように同一の硬化発現材比8.05%で水粉体比が35%の配合1、水粉体比が30%の配合2は、配合後、可塑状ゲルになる迄のゲル化時間はそれぞれ480分とか300分を要する。水粉体比が25%になるとゲル化時間は2分になる。この事は配合時、地盤中に注入される前迄は可塑状に到っていない注入材が地盤中においては、脱水によって水紛体比が35%から30%(脱水率約15%)さらに25%(脱水率30%)に低下するにつれてゲルタイムが2分迄減少し可塑状ゲルとなり塊状体を形成する。しかも、ゲル化時では可塑状保持時間は7.5時間であるから塊状ゲルは拡大しブリージングが小さく、粘性が増大して拡散し難くなり固化物は大きな強度となる。

【0044】

このような特性は従来知られていなかった。即ち、流動性注入材は地盤中に圧入されてから水粉体比が35%〜25%迄脱水する迄はゲル化に到らず、25%(脱水率約30%)になって、2分後には、可塑状ゲルを形成し、その時点での可塑状保持時間は7.5時間であって、圧入が続くにつれゲル状のまま大きく生成し更に脱水或は硬化現象の進行に伴い、非流動性ゲルとなり固化する。

【0045】

従って、このように注入時点で可塑状を呈していなくても地盤中の脱水によって可塑状になり得る。このような流動性注入液の注入においては配合液を一液のまま注入しても、紛状体注入液をA液としアルミニウム水ガラス等のゲル化促進材をB液とし合流注入しようと、或はA液を可塑状ゲルとし、B液を水ガラス等のゲル化促進剤としようとその手段は問わないで施工する事が出来る。

【実施例2】

【0046】

日本道路公団「矢板工法トンネルの背面空洞注入工 設計・施工指針」により、本発明の性能評価を行った。このときの配合は実施例1の表1における配合2,3である。

【0047】

1.充填性試験:空洞部分への限定注入性の評価を行った。

【0048】

(a)試験装置

試験装置を図1に示す。

高さ300mm、幅300mm、長さ4000mmの排水溝底部に、所定の傾斜を付けて、モルタルを打設し硬化させる。

硬化した排水溝(容器)の下端には、高さ100mm程度のコンクリートブロックを4箇所、上端には100mm程度の角材(木材)を4箇所及びH型鋼を2箇所固定する。

表面には、充填状況等が確認できるように、透明のアクリル板を固定する。なお、注入圧力によるアクリル板の浮き上がり防止として、適当な間隔で鋼材にて固定を行う。

上記で製作された容器内には、注入口と注入口から2mの位置の計2箇所に、圧力ゲージを設置する。

【0049】

(b)試験方法

試験装置内に注入材を注入する。

注入材の注入流量(注入ホースからの吐出量)は30l/minとする。

アクリル板から充填状況を確認する。

圧力ゲージにて、注入時の圧力を計測する。

注入は、先端部の吐出口から、試料が流出した時点で終了とする。

注入開始時点から約2時間経過後に、容器を解体して充填状況の確認を行う。このとき、容器内の上端・下端に設置した、角材やH型鋼等の周辺にかけて、注入材が隙間なく密実に充填がなされているか詳細に観察して記録する。

注入材として、本発明の比較として、可塑状保持時間11時間の「配合2」、可塑状保持時間7.5時間の「配合3」をそれぞれ単独で注入した場合と、本発明の実施例として、初期の注入に「配合2」を注入後、「配合3」を注入した場合を行った。

【0050】

(c)結果

本発明の可塑状保持時間の長い配合2を先に注入し、その後可塑状保持時間の短い配合3を注入した結果、及び、本発明の比較として配合2、配合3単独で注入した試験結果を表2に示す。

【0051】

【表2】

【0052】

配合2においては、可塑状保持時間が長く流動性が高いため角材やH鋼の細部まで隙間無く充填することができた。配合3においては、H鋼周辺に大きな空洞ができ、角材やコンクリートブロックの周辺に空洞ができた。

配合2を注入後、配合3を注入した場合は角材、コンクリートブロック、H鋼周辺においても隙間無く充填することができた。

【0053】

2.非逸走性試験:亀裂・覆工のクラックなどへ流動・流出の性能評価を行った。

【0054】

(a)試験装置

試験装置を図2に示す。

木枠、木板、透明アクリル板を加工し、所定の容器を作製する。

隙間への逸走状況(注入材の進入深さ)を確認できるように、容器の表側には透明のアクリル板を設置する。

容器の片側には、長さ400mm程度のシュート状の投入口を作製する。

容器の下部には、1、3、5、7、10mmの隙間を発砲スチロールにて作製する。

【0055】

(b)試験方法

試験装置内に注入材を流し込む。ただし、注入材は直接入れず、容器片側のシュートにて1クッションおいて流し込むものとする。

注入材の吐出量は30l/minの速度とする。

注入は、発砲スチロール天端から、高さ300mmに達した時点で終了とする。

各隙間に入りこんだ(進入した)注入材の深さを10min、30min、60minで計測する。

注入材として「配合2」「配合3」をそれぞれ使用し、それぞれの性能評価を行った。

【0056】

(c)結果

配合2、配合3における非逸走性試験の結果をそれぞれ表-3、4に示す。

【0057】

【表3】

【0058】

【表4】

【0059】

3.水分離抵抗性試験:水に対する分離抵抗性、及び、周囲の水のpHを測定した。

【0060】

(a)試験装置

試験装置を図3に示す。

長さ約450mm程度、幅300mm程度、高さ300mm程度の水槽に26lの水を張る。使用水はpHが7〜8程度の水道水とする。

水槽の中に、pH計を取り付ける。この時、pH計の設置位置は、水面から10cmとする。

濁度は、水面から10cmの位置よりスポイトでサンプリングし、分光光度計により波長800mmでの光透過率を測定する。

【0061】

(b)試験方法

直径80mm、高さ80mm(JHS規格)のフローコーンに注入材を注ぐ。

水槽内にフローコーンを入れ、素早くフローコーンを除去する。この時、振動等の衝撃を与えず初期の濁り等はできるだけ発生しないようにするものとする。

注入材を水槽に投入する前、投入直後、及び10min、30min、60min経過後の各々のpHと濁度を測定する。

各時間経過別の濁り具合を観察する。

【0062】

(c)結果

経過時間あたりのpHの変化を図4、濁度の変化を図5に示す。

図より、pH及び濁度の変化が殆ど見られないことより、可塑状ゲルの周辺の地盤の間隙水や海水等に与える影響が極めて小さいことがわかった。

【0063】

4.非収縮性試験:注入材の収縮性を評価した。

【0064】

(a)試験装置

試験装置を図6に示す。

Φ300mm、高さ1,000mmの硬質塩化ビニール管に下端に注入材の漏れが生じないように平板をとりつけた容器を作製する。

【0065】

(b)試験方法

容器に注入材を入れる。

注入材の水分発散防止の為にキャッピングを行い、15〜25度の室内にて養生を行う。

28日経過後の収縮量を計測する。

注入材として「配合2」「配合3」について行った。

【0066】

(c)結果

「配合2」収縮量5mm、「配合3」では収縮量4mmだった。

【実施例3】

【0067】

施工例として、既設護岸において潮位の干満により吸出し防止の欠損部からの護岸背面土砂の吸出し現象が生じ、これに伴う護岸の沈下及び傾斜、さらに道路面の陥没現象が生じた場合の裏込土の吸出防止工法を図7に示す。吸出し防止シート破損部分の背面の地盤に防砂シートに沿って注入管を設置し、まず可塑状保持時間の長いグラウトを一次注入し浸透させ欠損部分の修復を行った。

【0068】

工事において、シートの欠損部分に一次注入材として可塑状ゲルを注入し、シート欠損部を粗く塞ぐことで、後続の注入材の海水等の周辺の流動水による希釈を防ぐ事ができ、従来の流動水による注入薬液の濃度低下を防ぐ事ができた。

【0069】

このとき、可塑状ゲルは、瞬結配合を用いると、地盤中で加圧脱水され、急速に固結され、粗い部分や置石の表面しか固結しないため、水流や地下水の上下で容易に破損してしまい、裏込により浸透型シリカ液で固めてもその強度が弱いため、地下水で自由空隙側に洗い出されて吸出し防止効果を得られない。しかし、流動性可塑状グラウトを用いることにより可塑状保持時間中は徐々に塊状ゲルの範囲を広げ、また、後続の可塑状ゲルにより圧送することで脱水を伴い、流動水の多い地盤でも水粉体比を低下することができ、ゲル化時間の短縮、可塑状保持時間の低下、により非可塑状を経て固化するため、空隙を強固に埋めることができた。

【0070】

その後、周辺の地盤を浸透性の懸濁型グラウトを注入することで、土粒子間へ浸透し周辺地盤も強固に固めることができた。

【産業上の利用可能性】

【0071】

上述の本発明は注入材として流動性可塑状ゲルを用い、かつ、注入初期段階とその後の注入段階で可塑状保持時間の異なる注入材を用い、さらに、可塑状ゲルを注入した注入領域または注入領域の細部に土粒子間浸透型の非可塑状注入材を注入することにより、強度の立ち上がりが早く、注入領域の細部まで浸透し、吸出し抵抗を向上する。したがって、本発明は吸出し防止注入技術分野において、利用可能性が高い。

【図面の簡単な説明】

【0072】

【図1】本発明における充填性試験の試験装置を示した図である。

【図2】本発明における非逸走性試験の試験装置を示した図である。

【図3】本発明における水分離抵抗性試験の試験装置を示した図である。

【図4】本発明における水分離抵抗性試験のpHの変化を示した図である。

【図5】本発明における水分離抵抗性試験の濁度の変化を示した図である。

【図6】本発明における非収縮性試験の試験装置を示した図である。

【図7】本発明における護岸の吸出し防止シート欠損部に裏込め土に流動性可塑状ゲル、二次注入材を注入する工法を示した図である。

【図8】テーブルフローとシリンダーフローの関係を表したグラフである。

【特許請求の範囲】

【請求項1】

地盤注入材を注入して吸出しを防止する吸出し防止注入工法であって、注入材として流動性可塑状ゲルを注入して吸出しを防止することを特徴とする吸出し防止注入工法。

【請求項2】

地盤注入材を注入して吸出しを防止する吸出し防止注入工法であって、該地盤注入材として可塑状ゲルを用い、注入初期段階とその後の注入段階とで、可塑状保持時間の異なる注入材を用いることを特徴とする吸出し防止注入工法。

【請求項3】

可塑状ゲルを注入した注入領域又は注入領域の細部に、土粒子間浸透型の非可塑状注入材を注入することを特徴とする請求項1または2記載の吸出し防止注入工法。

【請求項4】

該可塑状ゲル注入材は、圧入時のテーブルフローが12cm以上及び/又はスランプが5cmより大きく、及び/又はシリンダーによるフローが8cmより大きく、地盤中への圧入前又は圧入中に可塑状ゲルに至る注入材である請求項1、2または3記載の吸出し防止注入工法。

【請求項1】

地盤注入材を注入して吸出しを防止する吸出し防止注入工法であって、注入材として流動性可塑状ゲルを注入して吸出しを防止することを特徴とする吸出し防止注入工法。

【請求項2】

地盤注入材を注入して吸出しを防止する吸出し防止注入工法であって、該地盤注入材として可塑状ゲルを用い、注入初期段階とその後の注入段階とで、可塑状保持時間の異なる注入材を用いることを特徴とする吸出し防止注入工法。

【請求項3】

可塑状ゲルを注入した注入領域又は注入領域の細部に、土粒子間浸透型の非可塑状注入材を注入することを特徴とする請求項1または2記載の吸出し防止注入工法。

【請求項4】

該可塑状ゲル注入材は、圧入時のテーブルフローが12cm以上及び/又はスランプが5cmより大きく、及び/又はシリンダーによるフローが8cmより大きく、地盤中への圧入前又は圧入中に可塑状ゲルに至る注入材である請求項1、2または3記載の吸出し防止注入工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−239443(P2007−239443A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2007−26891(P2007−26891)

【出願日】平成19年2月6日(2007.2.6)

【出願人】(000162652)強化土エンジニヤリング株式会社 (116)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成19年2月6日(2007.2.6)

【出願人】(000162652)強化土エンジニヤリング株式会社 (116)

【Fターム(参考)】

[ Back to top ]