吸収体の積繊装置及び吸収体

【課題】安定的に低目付化可能な吸収体を成形できる積繊装置を提供する。

【解決手段】内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置;及び吸収体。

【解決手段】内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置;及び吸収体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸収体の積繊装置に関する。特に、安定的に低目付化可能な吸収体を成形できる積繊装置、及び該積繊装置によって製造された吸収体に関する。

【背景技術】

【0002】

紙おむつ、生理用ナプキン、パンティライナー等の吸収性物品には、尿、便、経血等を吸収するための吸収体が使用され、吸収体は粉砕パルプや吸収性ポリマーを積繊したもので成形されている。かかる吸収体の製造装置としては、一般的に、回転ドラムと、回転ドラム内の真空吸引部と、粉砕されたパルプを空気流に載せて、回転ドラム外周面に配置された吸収体の積繊キャビティに供給する供給手段とを含む、積繊装置が知られている(特許文献1)。積繊キャビティの底面には、上記真空吸引部と連通する吸引孔が設けられている。このような構成における積繊キャビティは、上記供給手段と真空吸引部との間を周回し、その際に粉砕パルプがその内部に積繊される。キャビティ内部で積繊された吸収体は、供給手段及び真空吸引部から離れ、搬送コンベアに転写される(特許文献1)。

【0003】

吸収性物品を構成する吸収体の積繊量を調整するためには、キャビティ底部にシール剤を設けることにより非通気性部を配置することにより調整する装置(特許文献2)や、積繊キャビティ底部の有孔体を立体化したまま、又はキャビティ開口部側に凸型となるように、立体形状形成部品を積繊キャビティ底部に装着し、過剰に粉粒体を積繊後、余剰分の粉粒体を削ぎ落とし用ロールで取り除く装置(特許文献1)が知られている。

【0004】

【特許文献1】特開昭60−236646号公報

【特許文献2】特開平5−200062号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の積繊装置では、削ぎ落とし時に積繊状態や積繊形状が乱れ、積繊量が安定しないため、積繊量が多い部分では使用時に違和感があり、積繊量が少ない部分では吸収性が低下し、外モレを引き起こす可能性が高くなる。特許文献2の積繊装置では、シール剤が劣化し支持体から脱落すると、所望の吸収体の成形ができなくなり、脱落したシール剤が異物となり使用時に問題を引き起こす。また、このように、これまで、吸収性物品を構成する吸収体において積繊量を安定的に調整する有効な方法は知られていなかった。

従って、本発明は、安定的に低目付化可能な吸収体を成形できる積繊装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる実情に鑑み鋭意研究を行った結果、吸収体を形成する積繊支持体として、有孔領域と無孔領域とを有し、かつ該無孔領域が吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置されている支持体を用いることにより、安定的に低目付化可能な吸収性物品の吸収体を成形できることを見出し、本発明を完成させた。

【0007】

すなわち、(1)本発明は、内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置を提供する。

(2)本発明は、前記無孔領域が、吸収体形成領域の外縁より5mm〜15mmの位置に配置される(1)に記載の積繊装置を提供する。

(3)本発明は、隣り合う2つの無孔領域の間隔が、5mm〜20mmである、(1)又は(2)に記載の積繊装置を提供する。

(4)本発明は、前記積繊支持体が、前記回転ドラムの外周表面に対して吸収体形成用凹部を更に有する、(1)〜(3)のいずれか1に記載の積繊装置を提供する。

(5)本発明は、前記有孔領域が、エッチングにより形成されてなる、(1)〜(4)のいずれか1に記載の積繊装置を提供する。

(6)本発明は、前記有孔領域よりも低い開孔率を有する低開孔率領域が、前記無孔領域を囲むように、かつその少なくとも一部が前記有孔領域に接するように更に配置される、(1)〜(5)のいずれか1に記載の積繊装置を提供する。

(7)本発明は、前記積繊支持体の厚みが均一である、(1)〜(6)のいずれか1に記載の積繊装置を提供する。

(8)本発明は、粉粒体の坪量が互いに異なる領域を有する吸収体であって、坪量が高い高坪量領域が吸収体の中央領域に配置され、高坪量領域に比べて坪量が低い低坪量領域が、吸収体の周縁領域に、高坪量領域によって囲まれるように配置される、前記吸収体を提供する。

(9)本発明は、前記高坪量領域の坪量が250g/m2以下で、かつ前記低坪量領域の坪量の1.5倍以上である、(8)に記載の吸収体を提供する。

(10)本発明は、前記低坪量領域が、吸収体の外縁より5mm〜15mmの位置に配置される、(8)又は(9)に記載の吸収体を提供する。

(11)本発明は、隣り合う2つの低坪量領域の間隔が、5mm〜20mmである、(8)〜(10)のいずれか1に記載の吸収体を提供する。

(12)本発明は、前記高坪量領域の坪量と前記低坪量領域の坪量との間の坪量を有する領域が、前記低坪量領域を囲むように、かつその少なくとも一部が前記高坪量領域に接するように更に配置される、(8)〜(11)のいずれか1に記載の吸収体を提供する。

【発明の効果】

【0008】

本発明によれば、吸収体の周縁領域に、高坪量領域に囲まれた低坪量領域を配置することが可能となり、それによって吸収体の剛性維持が可能となり、また吸収体構成材料の使用を抑えることができ、資源の節約及びコスト低減が可能となる。

また、高坪量領域の坪量と低坪量領域の坪量との間の坪量を有する領域を、低坪量領域を囲むように更に配置することにより、低坪量領域と高坪量領域との間の段差を軽減でき、吸収性物品の装着時の違和感を低減できると共に、吸収体の剛性による変形も低減できる。

【発明を実施するための最良の形態】

【0009】

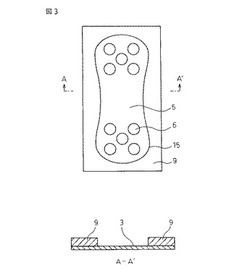

以下、本発明を図面を参照して説明するが、本発明は図面に示されたものに限定されない。図1は、本発明の積繊装置の概略的な部分的側面図であり、図2は、図1における回転ドラム及びこれに配置された積繊支持体の斜視図である。図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。図4の(a)〜(c)は、本発明の吸収体の1つの実施態様を示す平面図である。図5は、図4の(a)のA−A’断面図である。図6は、本発明に係る吸収体の1つの実施態様を示す平面図である。図7は、図6のA−A’断面図である。

【0010】

図1に示すように、本発明の吸収体の積繊装置13は、吸収体構成材料を粉砕する粉砕機1と、粉砕された吸収体構成材料(粉粒体12)を空気流に載せて搬送するチャンバ14と、内面側に吸引する手段を備えた回転ドラム2と、粉粒体を受け止めて吸収体を形成する積繊支持体3と、形成された吸収体を搬送用コンベア4に受け渡す手段とを含む。形成された吸収体は、搬送用コンベア4に受け渡される時点で、回転ドラム2内の吸引から開放され、搬送用コンベア4上に転写される。図2に示すように、積繊支持体3は、回転ドラム2の外周曲面に合わせた形状で複数個配置され、各積繊支持体3は、吸収体一枚分を形成する。本発明の積繊装置には、必要に応じて、熱融着材等の他の添加材を供給する供給手段や、積繊支持体3上に積層された粉粒体を熱溶融して熱融着させる手段が設けられてもよい。

【0011】

図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。

本発明に係る積繊支持体3は、支持体上で吸収体が形成される予定の領域(以下、「吸収体形成領域」と称する)に、有孔領域5と無孔領域6とを有し、無孔領域6は、吸収体形成領域15の周縁領域に、有孔領域5によって囲まれるように配置される。本明細書において、「周縁領域」とは、吸収体形成領域15において、吸収性物品の使用時に排泄部に当接される吸収体の中央領域に対して、その周囲の領域を意味する。吸収体形成領域15の外形は、吸収性物品の吸収体一枚と同一の形状であり、瓢箪形、楕円形、長方形等のいずれでもよい。吸収性物品が例えば昼間用生理用ナプキンである場合には、吸収体形成領域の外形の延べ寸法は、長手方向150〜230mmが好ましく、短手方向は50〜90mmが好ましい。

【0012】

有孔領域5は、積繊支持体3の表面から裏面に貫通する孔を有する。孔は、所定の孔径を有する。孔径は、粉粒体の長さ等によって決定されるが、0.1〜1.0mmの範囲にあることが好ましい。孔径が0.1mm未満では、吸引に必要な動力が増加するにつれて粉粒体の目詰まりを起こし易く、1.0mmを超えると、粉粒体が孔を通り抜けてしまい、吸収体の歩留まりの低下を招くため、好ましくない。

孔は、支持体上に、通常、ピッチが0.2〜3.0mmで、千鳥状に配置される。孔間に形成されたリブ部の最小幅は、通常、0.1〜2.0mmである。

有孔領域5の開孔率、すなわち、吸収体形成領域15の全体面積に対する有孔領域5の面積の比(開孔率(%))([(有孔領域の面積)/(吸収体形成領域の面積)]×100)は、6〜60%が好ましく、20〜60%が特に好ましい。開孔率が6%未満では、積繊効率が悪く生産性が低下し、60%を超えると、リブ部の最小幅が狭すぎて、積繊支持体3における有孔領域の作製が困難となると共に、支持体のリブ部が折れ易くなるため、好ましくない。

【0013】

積繊支持体3の厚みは均一であることが好ましく、通常、0.05〜5.0mmの範囲である。支持体の厚みが均一であることにより、積繊ムラが無くなり、搬送時に積繊支持体から吸収体が安定的に剥離し、成形物の高い再現性が得られるからである。

積繊支持体3の厚みに対する孔の最大径の比((孔の最大径)/(厚み))は、0.02〜10の範囲にあることが好ましい。0.02未満では、吸引圧力の損出が大きくなり、生産性が低下し、10を超えるとリブ部の強度が低下し、耐久性が低下するため、好ましくない。

孔径、開孔率等は、粉粒体の成分、積層される粉粒体の厚さ等によって適宜選択される。

【0014】

無孔領域6は、例えば、円形、楕円系、矩形、正方形、星形等の、有孔領域5により囲まれている閉図形となっていればよい。無孔領域6の最小幅は、無孔領域6に積繊された粉粒体12と、有孔領域5に積繊された粉粒体12との坪量差を出すことができることから、5mmが好ましく、特に5〜30mmが好ましい。5mm未満では、無孔領域6にも粉粒体の積繊が起こり、粉粒体の坪量差がなくなるため、好ましくない。また、30mmを超えると、粉粒体の坪量が低い領域が大きくなり、吸収体の剛性が低下するため、好ましくない。

【0015】

無孔領域6は、吸収体形成領域15の周縁領域に配置される。これは、吸収体の中央部は、吸収体物品の使用時に排泄部に当接するため、粉粒体の坪量を増やし、吸収体の吸収性を高める必要があるが、周縁領域では、中央領域ほど高い吸収性が要求されないからである。好ましくは、無孔領域6は、吸収体形成領域15の外縁より5mm〜15mmの位置に配置されることが好ましい。外縁からの距離が5mm未満であると、積繊形状が崩れる可能性があるからである。また、吸収性物品の装着時の違和感を軽減し、吸収体の剛性による変形を低減する点から、隣り合う2つの無孔領域の間隔は、5mm〜20mmの範囲が好ましい。

【0016】

無孔領域6の配置パターンは、吸収体形成領域15の周縁領域にあれば特に限定されないが、例えば、図3に示すように吸収体形成領域15の短手方向に千鳥状に配置するか、又は図4の(a)に示すように吸収体形成領域15の長手方向に一列に配置してもよい。あるいは、吸収体形成領域15の短手方向に(図4の(b))又は吸収体形成領域15の周辺領域全体(図4の(c))に一列に配置してもよい。無孔領域6の面積は、吸収体形成領域15の全体面積の10%以上である。10%未満では、粉粒体積繊量の低減効果が小さくなるため、好ましくない。

【0017】

図5に示すように、積繊支持体3の有孔領域5においては、積繊支持体3の表面から反対側に孔が形成されているために、吸引手段により粉粒体が厚く積層した「高坪量領域」が形成できる。一方、無孔領域6では、孔が形成されていないため、粉粒体が積層し難い。そのため、無孔領域6は、有孔領域5と比べて「低坪量領域」を形成できる。排泄物の吸収性向上よりも吸収体の変形防止が優先される排泄部の周縁領域においては、均一に低坪量化を行うと、均一に剛性が低下してしまうのに対して、本発明の積繊装置によって成形された吸収体は、周縁領域において、低坪量領域が高坪量領域で囲まれた構造となっているために、高坪量領域の剛性に起因する吸収体の変形を防止できる。

【0018】

高坪量領域の坪量は、250g/m2以下であることが好ましく、より好ましくは約140〜約180g/m2、特に好ましくは約160g/m2である。坪量が250g/m2を超えると、無孔領域6の周辺部から無孔領域6の中心部へと積繊が起こり、有孔領域5と無孔領域6との坪量差がなくなるため、好ましくない。また、低坪量領域の坪量は、好ましくは約50〜約90g/m2、特に好ましくは約75g/m2である。高坪量領域の坪量は、低坪量領域の坪量の1.5倍以上であることが好ましい。

【0019】

また、本発明に係る積繊支持体3の別の実施態様では、有孔領域5及び無孔領域6に加えて、無孔領域6の周囲を囲むように、低開孔率領域が更に設けられていてもよい。ここで、開孔率6〜60%を有する有孔領域には、該開孔率の範囲内で、比較的高い開孔率を有する高開孔率領域と、該高開孔率領域に比べて低い開孔率を有する低開孔率領域とがあり、吸収体の変形を防止する点から、低開孔率領域の少なくとも一部は、高開孔率領域に接していることが必要である。低開孔率領域の幅は、通常、2〜30mmであり、好ましくは5〜20mmである。

【0020】

図6に、低開孔率領域を有する本発明の吸収体の1つの実施態様の平面図を、図7にそのA−A’断面図を示す。本実施態様では、吸収体形成領域15には、無孔領域6の周囲を囲む低開孔率領域11が更に設けられている。

本実施態様においては、積繊支持体3に積繊される粉粒体の坪量は、無孔領域6、低開孔率領域11、高開孔率領域10、の順に高くなるため、高開孔率領域11から無孔領域6の方向になだらかな坪量分布を生じる。そのため、無孔領域6と高開孔率領域10との間の段差が軽減でき、吸収性物品の装着時の違和感を低減できると共に、吸収体の剛性による変形も低減できる。

【0021】

低開孔率領域は、2種以上存在し、それらが同円心状に設けられていてもよい。無孔領域6の周囲に2種以上の低開孔率領域を設けることにより、更に、無孔領域6と高開孔率領域10との間の段差の軽減、吸収性物品の装着時の違和感の低減、吸収体の剛性による変形の低減が図られる。その場合には、これらの低開孔率領域は、互いに開孔率が異なり、かつ無孔領域6の周囲を最も低い開孔率を有する低開孔率領域が、更にその低開孔率領域の周囲を、より高い開孔率を有する低開孔率領域が囲むように配置されることが好ましい。

【0022】

本発明で使用される粉粒体は、通常、シート状の木材パルプを粉砕した粉砕パルプと高吸収性ポリマーとを混合したものである。木材パルプの代わりに、例えば、化学パルプ、セルロース繊維、レーヨン、アセテート等の人工セルロース繊維を使用できる。また、高吸収性ポリマーとしては、例えば、デンプン系、アクリル酸系、アミノ酸系の粒子状又は繊維状のポリマーが挙げられる。この粉粒体に、粉粒体を熱融着させるための、熱融着材を更に加えてもよい。熱融着剤としては、例えば、ポリエチレン、ポリエチレン共重合体、ポリプロピレン、ポリプロピレン共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合体等の粒子状又は繊維状の熱可塑性樹脂が挙げられる。

【0023】

本発明に係る積繊支持体3の製造方法は、無孔領域6と有孔領域5とを有し、有孔領域及び無孔領域が、所定のサイズを有しかつ所定の位置に配置されてなる支持体を形成できる方法であれば特に限定されないが、好ましくは、金属製又は樹脂製のプレートに、エッチング等の化学的加工、又はパンチング等の物理的加工を施すことにより製造できる(特開2005−288960号公報)。具体的には、金属製プレートを耐化学薬品性の保護樹脂被膜で覆い、腐食剤にて被膜で覆われていない部分の金属製プレートを腐食させ、孔を形成する、エッチング加工により製造することが好ましい。

【0024】

従来の一般的な積繊支持体は、金属等からなる繊維状の編み物で形成されているために、無孔領域を形成するためには、支持体を複数枚重ねたり、ブロック状の非通気性部品を積繊支持体上に配置する必要があった。そのため、支持体の重ね方やブロックの配置により、支持体上に空気流の乱れを生じ、ブロックの影となる部位では積層が安定しなかった。これに対して、本発明に係る積繊支持体3は、エッチング加工により、1枚の支持体に有孔領域5と無孔領域6とが形成されているため、積繊支持体3と吸収体との間に段差を生じず、積繊工程、及び搬送コンベア4への転写性が安定する。

【0025】

積繊支持体3の作製例(図3)を以下に示す。厚さ0.3mmのステンレス鋼板(SUS304)に常法によりエッチング加工を施し、径0.3mmの円形の孔を有し、該孔が、ピッチ0.5mmで60度千鳥状に形成され、リブ部の最小幅が0.2mm、開孔率が32.6%、積繊支持体の厚みに対する孔の最大径の比が1.0の支持体が得られた。また、吸収体形成領域の全体面積に対する無孔領域の面積の比は24.6%であった。

【0026】

このようなエッチング加工された積繊支持体3には、特に吸収体の中央領域の粉粒体の坪量を高めるために、吸収体形成領域のうちの中央領域となる予定の有孔領域に、吸収体形成用凹部を更に形成していてもよい。

【図面の簡単な説明】

【0027】

【図1】図1は、本発明の積繊装置の概略的部分的側面図である。

【図2】図2は、図1における回転ドラム及びこれに配置された積繊支持体の斜視図である。

【図3】図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。

【図4】図4の(a)〜(c)は、本発明の吸収体の1つの実施態様を示す平面図である。

【図5】図5は、図4の(a)のA−A’断面図である。

【図6】図6は、本発明の吸収体の1つの実施態様を示す平面図である。

【図7】図7は、図6のA−A’断面図である。

【符号の説明】

【0028】

1 粉砕機

2 回転ドラム

3 積繊支持体

4 搬送用コンベア

5 有孔領域

6 無孔領域

7 吸収体

8 シートパルプ

9 フレーム

10 高開孔率領域

11 低開孔率領域

12 粉粒体

13 積繊装置

14 チャンバ

15 吸収体形成領域

【技術分野】

【0001】

本発明は、吸収体の積繊装置に関する。特に、安定的に低目付化可能な吸収体を成形できる積繊装置、及び該積繊装置によって製造された吸収体に関する。

【背景技術】

【0002】

紙おむつ、生理用ナプキン、パンティライナー等の吸収性物品には、尿、便、経血等を吸収するための吸収体が使用され、吸収体は粉砕パルプや吸収性ポリマーを積繊したもので成形されている。かかる吸収体の製造装置としては、一般的に、回転ドラムと、回転ドラム内の真空吸引部と、粉砕されたパルプを空気流に載せて、回転ドラム外周面に配置された吸収体の積繊キャビティに供給する供給手段とを含む、積繊装置が知られている(特許文献1)。積繊キャビティの底面には、上記真空吸引部と連通する吸引孔が設けられている。このような構成における積繊キャビティは、上記供給手段と真空吸引部との間を周回し、その際に粉砕パルプがその内部に積繊される。キャビティ内部で積繊された吸収体は、供給手段及び真空吸引部から離れ、搬送コンベアに転写される(特許文献1)。

【0003】

吸収性物品を構成する吸収体の積繊量を調整するためには、キャビティ底部にシール剤を設けることにより非通気性部を配置することにより調整する装置(特許文献2)や、積繊キャビティ底部の有孔体を立体化したまま、又はキャビティ開口部側に凸型となるように、立体形状形成部品を積繊キャビティ底部に装着し、過剰に粉粒体を積繊後、余剰分の粉粒体を削ぎ落とし用ロールで取り除く装置(特許文献1)が知られている。

【0004】

【特許文献1】特開昭60−236646号公報

【特許文献2】特開平5−200062号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の積繊装置では、削ぎ落とし時に積繊状態や積繊形状が乱れ、積繊量が安定しないため、積繊量が多い部分では使用時に違和感があり、積繊量が少ない部分では吸収性が低下し、外モレを引き起こす可能性が高くなる。特許文献2の積繊装置では、シール剤が劣化し支持体から脱落すると、所望の吸収体の成形ができなくなり、脱落したシール剤が異物となり使用時に問題を引き起こす。また、このように、これまで、吸収性物品を構成する吸収体において積繊量を安定的に調整する有効な方法は知られていなかった。

従って、本発明は、安定的に低目付化可能な吸収体を成形できる積繊装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる実情に鑑み鋭意研究を行った結果、吸収体を形成する積繊支持体として、有孔領域と無孔領域とを有し、かつ該無孔領域が吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置されている支持体を用いることにより、安定的に低目付化可能な吸収性物品の吸収体を成形できることを見出し、本発明を完成させた。

【0007】

すなわち、(1)本発明は、内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置を提供する。

(2)本発明は、前記無孔領域が、吸収体形成領域の外縁より5mm〜15mmの位置に配置される(1)に記載の積繊装置を提供する。

(3)本発明は、隣り合う2つの無孔領域の間隔が、5mm〜20mmである、(1)又は(2)に記載の積繊装置を提供する。

(4)本発明は、前記積繊支持体が、前記回転ドラムの外周表面に対して吸収体形成用凹部を更に有する、(1)〜(3)のいずれか1に記載の積繊装置を提供する。

(5)本発明は、前記有孔領域が、エッチングにより形成されてなる、(1)〜(4)のいずれか1に記載の積繊装置を提供する。

(6)本発明は、前記有孔領域よりも低い開孔率を有する低開孔率領域が、前記無孔領域を囲むように、かつその少なくとも一部が前記有孔領域に接するように更に配置される、(1)〜(5)のいずれか1に記載の積繊装置を提供する。

(7)本発明は、前記積繊支持体の厚みが均一である、(1)〜(6)のいずれか1に記載の積繊装置を提供する。

(8)本発明は、粉粒体の坪量が互いに異なる領域を有する吸収体であって、坪量が高い高坪量領域が吸収体の中央領域に配置され、高坪量領域に比べて坪量が低い低坪量領域が、吸収体の周縁領域に、高坪量領域によって囲まれるように配置される、前記吸収体を提供する。

(9)本発明は、前記高坪量領域の坪量が250g/m2以下で、かつ前記低坪量領域の坪量の1.5倍以上である、(8)に記載の吸収体を提供する。

(10)本発明は、前記低坪量領域が、吸収体の外縁より5mm〜15mmの位置に配置される、(8)又は(9)に記載の吸収体を提供する。

(11)本発明は、隣り合う2つの低坪量領域の間隔が、5mm〜20mmである、(8)〜(10)のいずれか1に記載の吸収体を提供する。

(12)本発明は、前記高坪量領域の坪量と前記低坪量領域の坪量との間の坪量を有する領域が、前記低坪量領域を囲むように、かつその少なくとも一部が前記高坪量領域に接するように更に配置される、(8)〜(11)のいずれか1に記載の吸収体を提供する。

【発明の効果】

【0008】

本発明によれば、吸収体の周縁領域に、高坪量領域に囲まれた低坪量領域を配置することが可能となり、それによって吸収体の剛性維持が可能となり、また吸収体構成材料の使用を抑えることができ、資源の節約及びコスト低減が可能となる。

また、高坪量領域の坪量と低坪量領域の坪量との間の坪量を有する領域を、低坪量領域を囲むように更に配置することにより、低坪量領域と高坪量領域との間の段差を軽減でき、吸収性物品の装着時の違和感を低減できると共に、吸収体の剛性による変形も低減できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を図面を参照して説明するが、本発明は図面に示されたものに限定されない。図1は、本発明の積繊装置の概略的な部分的側面図であり、図2は、図1における回転ドラム及びこれに配置された積繊支持体の斜視図である。図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。図4の(a)〜(c)は、本発明の吸収体の1つの実施態様を示す平面図である。図5は、図4の(a)のA−A’断面図である。図6は、本発明に係る吸収体の1つの実施態様を示す平面図である。図7は、図6のA−A’断面図である。

【0010】

図1に示すように、本発明の吸収体の積繊装置13は、吸収体構成材料を粉砕する粉砕機1と、粉砕された吸収体構成材料(粉粒体12)を空気流に載せて搬送するチャンバ14と、内面側に吸引する手段を備えた回転ドラム2と、粉粒体を受け止めて吸収体を形成する積繊支持体3と、形成された吸収体を搬送用コンベア4に受け渡す手段とを含む。形成された吸収体は、搬送用コンベア4に受け渡される時点で、回転ドラム2内の吸引から開放され、搬送用コンベア4上に転写される。図2に示すように、積繊支持体3は、回転ドラム2の外周曲面に合わせた形状で複数個配置され、各積繊支持体3は、吸収体一枚分を形成する。本発明の積繊装置には、必要に応じて、熱融着材等の他の添加材を供給する供給手段や、積繊支持体3上に積層された粉粒体を熱溶融して熱融着させる手段が設けられてもよい。

【0011】

図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。

本発明に係る積繊支持体3は、支持体上で吸収体が形成される予定の領域(以下、「吸収体形成領域」と称する)に、有孔領域5と無孔領域6とを有し、無孔領域6は、吸収体形成領域15の周縁領域に、有孔領域5によって囲まれるように配置される。本明細書において、「周縁領域」とは、吸収体形成領域15において、吸収性物品の使用時に排泄部に当接される吸収体の中央領域に対して、その周囲の領域を意味する。吸収体形成領域15の外形は、吸収性物品の吸収体一枚と同一の形状であり、瓢箪形、楕円形、長方形等のいずれでもよい。吸収性物品が例えば昼間用生理用ナプキンである場合には、吸収体形成領域の外形の延べ寸法は、長手方向150〜230mmが好ましく、短手方向は50〜90mmが好ましい。

【0012】

有孔領域5は、積繊支持体3の表面から裏面に貫通する孔を有する。孔は、所定の孔径を有する。孔径は、粉粒体の長さ等によって決定されるが、0.1〜1.0mmの範囲にあることが好ましい。孔径が0.1mm未満では、吸引に必要な動力が増加するにつれて粉粒体の目詰まりを起こし易く、1.0mmを超えると、粉粒体が孔を通り抜けてしまい、吸収体の歩留まりの低下を招くため、好ましくない。

孔は、支持体上に、通常、ピッチが0.2〜3.0mmで、千鳥状に配置される。孔間に形成されたリブ部の最小幅は、通常、0.1〜2.0mmである。

有孔領域5の開孔率、すなわち、吸収体形成領域15の全体面積に対する有孔領域5の面積の比(開孔率(%))([(有孔領域の面積)/(吸収体形成領域の面積)]×100)は、6〜60%が好ましく、20〜60%が特に好ましい。開孔率が6%未満では、積繊効率が悪く生産性が低下し、60%を超えると、リブ部の最小幅が狭すぎて、積繊支持体3における有孔領域の作製が困難となると共に、支持体のリブ部が折れ易くなるため、好ましくない。

【0013】

積繊支持体3の厚みは均一であることが好ましく、通常、0.05〜5.0mmの範囲である。支持体の厚みが均一であることにより、積繊ムラが無くなり、搬送時に積繊支持体から吸収体が安定的に剥離し、成形物の高い再現性が得られるからである。

積繊支持体3の厚みに対する孔の最大径の比((孔の最大径)/(厚み))は、0.02〜10の範囲にあることが好ましい。0.02未満では、吸引圧力の損出が大きくなり、生産性が低下し、10を超えるとリブ部の強度が低下し、耐久性が低下するため、好ましくない。

孔径、開孔率等は、粉粒体の成分、積層される粉粒体の厚さ等によって適宜選択される。

【0014】

無孔領域6は、例えば、円形、楕円系、矩形、正方形、星形等の、有孔領域5により囲まれている閉図形となっていればよい。無孔領域6の最小幅は、無孔領域6に積繊された粉粒体12と、有孔領域5に積繊された粉粒体12との坪量差を出すことができることから、5mmが好ましく、特に5〜30mmが好ましい。5mm未満では、無孔領域6にも粉粒体の積繊が起こり、粉粒体の坪量差がなくなるため、好ましくない。また、30mmを超えると、粉粒体の坪量が低い領域が大きくなり、吸収体の剛性が低下するため、好ましくない。

【0015】

無孔領域6は、吸収体形成領域15の周縁領域に配置される。これは、吸収体の中央部は、吸収体物品の使用時に排泄部に当接するため、粉粒体の坪量を増やし、吸収体の吸収性を高める必要があるが、周縁領域では、中央領域ほど高い吸収性が要求されないからである。好ましくは、無孔領域6は、吸収体形成領域15の外縁より5mm〜15mmの位置に配置されることが好ましい。外縁からの距離が5mm未満であると、積繊形状が崩れる可能性があるからである。また、吸収性物品の装着時の違和感を軽減し、吸収体の剛性による変形を低減する点から、隣り合う2つの無孔領域の間隔は、5mm〜20mmの範囲が好ましい。

【0016】

無孔領域6の配置パターンは、吸収体形成領域15の周縁領域にあれば特に限定されないが、例えば、図3に示すように吸収体形成領域15の短手方向に千鳥状に配置するか、又は図4の(a)に示すように吸収体形成領域15の長手方向に一列に配置してもよい。あるいは、吸収体形成領域15の短手方向に(図4の(b))又は吸収体形成領域15の周辺領域全体(図4の(c))に一列に配置してもよい。無孔領域6の面積は、吸収体形成領域15の全体面積の10%以上である。10%未満では、粉粒体積繊量の低減効果が小さくなるため、好ましくない。

【0017】

図5に示すように、積繊支持体3の有孔領域5においては、積繊支持体3の表面から反対側に孔が形成されているために、吸引手段により粉粒体が厚く積層した「高坪量領域」が形成できる。一方、無孔領域6では、孔が形成されていないため、粉粒体が積層し難い。そのため、無孔領域6は、有孔領域5と比べて「低坪量領域」を形成できる。排泄物の吸収性向上よりも吸収体の変形防止が優先される排泄部の周縁領域においては、均一に低坪量化を行うと、均一に剛性が低下してしまうのに対して、本発明の積繊装置によって成形された吸収体は、周縁領域において、低坪量領域が高坪量領域で囲まれた構造となっているために、高坪量領域の剛性に起因する吸収体の変形を防止できる。

【0018】

高坪量領域の坪量は、250g/m2以下であることが好ましく、より好ましくは約140〜約180g/m2、特に好ましくは約160g/m2である。坪量が250g/m2を超えると、無孔領域6の周辺部から無孔領域6の中心部へと積繊が起こり、有孔領域5と無孔領域6との坪量差がなくなるため、好ましくない。また、低坪量領域の坪量は、好ましくは約50〜約90g/m2、特に好ましくは約75g/m2である。高坪量領域の坪量は、低坪量領域の坪量の1.5倍以上であることが好ましい。

【0019】

また、本発明に係る積繊支持体3の別の実施態様では、有孔領域5及び無孔領域6に加えて、無孔領域6の周囲を囲むように、低開孔率領域が更に設けられていてもよい。ここで、開孔率6〜60%を有する有孔領域には、該開孔率の範囲内で、比較的高い開孔率を有する高開孔率領域と、該高開孔率領域に比べて低い開孔率を有する低開孔率領域とがあり、吸収体の変形を防止する点から、低開孔率領域の少なくとも一部は、高開孔率領域に接していることが必要である。低開孔率領域の幅は、通常、2〜30mmであり、好ましくは5〜20mmである。

【0020】

図6に、低開孔率領域を有する本発明の吸収体の1つの実施態様の平面図を、図7にそのA−A’断面図を示す。本実施態様では、吸収体形成領域15には、無孔領域6の周囲を囲む低開孔率領域11が更に設けられている。

本実施態様においては、積繊支持体3に積繊される粉粒体の坪量は、無孔領域6、低開孔率領域11、高開孔率領域10、の順に高くなるため、高開孔率領域11から無孔領域6の方向になだらかな坪量分布を生じる。そのため、無孔領域6と高開孔率領域10との間の段差が軽減でき、吸収性物品の装着時の違和感を低減できると共に、吸収体の剛性による変形も低減できる。

【0021】

低開孔率領域は、2種以上存在し、それらが同円心状に設けられていてもよい。無孔領域6の周囲に2種以上の低開孔率領域を設けることにより、更に、無孔領域6と高開孔率領域10との間の段差の軽減、吸収性物品の装着時の違和感の低減、吸収体の剛性による変形の低減が図られる。その場合には、これらの低開孔率領域は、互いに開孔率が異なり、かつ無孔領域6の周囲を最も低い開孔率を有する低開孔率領域が、更にその低開孔率領域の周囲を、より高い開孔率を有する低開孔率領域が囲むように配置されることが好ましい。

【0022】

本発明で使用される粉粒体は、通常、シート状の木材パルプを粉砕した粉砕パルプと高吸収性ポリマーとを混合したものである。木材パルプの代わりに、例えば、化学パルプ、セルロース繊維、レーヨン、アセテート等の人工セルロース繊維を使用できる。また、高吸収性ポリマーとしては、例えば、デンプン系、アクリル酸系、アミノ酸系の粒子状又は繊維状のポリマーが挙げられる。この粉粒体に、粉粒体を熱融着させるための、熱融着材を更に加えてもよい。熱融着剤としては、例えば、ポリエチレン、ポリエチレン共重合体、ポリプロピレン、ポリプロピレン共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合体等の粒子状又は繊維状の熱可塑性樹脂が挙げられる。

【0023】

本発明に係る積繊支持体3の製造方法は、無孔領域6と有孔領域5とを有し、有孔領域及び無孔領域が、所定のサイズを有しかつ所定の位置に配置されてなる支持体を形成できる方法であれば特に限定されないが、好ましくは、金属製又は樹脂製のプレートに、エッチング等の化学的加工、又はパンチング等の物理的加工を施すことにより製造できる(特開2005−288960号公報)。具体的には、金属製プレートを耐化学薬品性の保護樹脂被膜で覆い、腐食剤にて被膜で覆われていない部分の金属製プレートを腐食させ、孔を形成する、エッチング加工により製造することが好ましい。

【0024】

従来の一般的な積繊支持体は、金属等からなる繊維状の編み物で形成されているために、無孔領域を形成するためには、支持体を複数枚重ねたり、ブロック状の非通気性部品を積繊支持体上に配置する必要があった。そのため、支持体の重ね方やブロックの配置により、支持体上に空気流の乱れを生じ、ブロックの影となる部位では積層が安定しなかった。これに対して、本発明に係る積繊支持体3は、エッチング加工により、1枚の支持体に有孔領域5と無孔領域6とが形成されているため、積繊支持体3と吸収体との間に段差を生じず、積繊工程、及び搬送コンベア4への転写性が安定する。

【0025】

積繊支持体3の作製例(図3)を以下に示す。厚さ0.3mmのステンレス鋼板(SUS304)に常法によりエッチング加工を施し、径0.3mmの円形の孔を有し、該孔が、ピッチ0.5mmで60度千鳥状に形成され、リブ部の最小幅が0.2mm、開孔率が32.6%、積繊支持体の厚みに対する孔の最大径の比が1.0の支持体が得られた。また、吸収体形成領域の全体面積に対する無孔領域の面積の比は24.6%であった。

【0026】

このようなエッチング加工された積繊支持体3には、特に吸収体の中央領域の粉粒体の坪量を高めるために、吸収体形成領域のうちの中央領域となる予定の有孔領域に、吸収体形成用凹部を更に形成していてもよい。

【図面の簡単な説明】

【0027】

【図1】図1は、本発明の積繊装置の概略的部分的側面図である。

【図2】図2は、図1における回転ドラム及びこれに配置された積繊支持体の斜視図である。

【図3】図3は、本発明に係る積繊支持体の1つの実施態様を示す平面図、及びそのA−A’断面図である。

【図4】図4の(a)〜(c)は、本発明の吸収体の1つの実施態様を示す平面図である。

【図5】図5は、図4の(a)のA−A’断面図である。

【図6】図6は、本発明の吸収体の1つの実施態様を示す平面図である。

【図7】図7は、図6のA−A’断面図である。

【符号の説明】

【0028】

1 粉砕機

2 回転ドラム

3 積繊支持体

4 搬送用コンベア

5 有孔領域

6 無孔領域

7 吸収体

8 シートパルプ

9 フレーム

10 高開孔率領域

11 低開孔率領域

12 粉粒体

13 積繊装置

14 チャンバ

15 吸収体形成領域

【特許請求の範囲】

【請求項1】

内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置。

【請求項2】

前記無孔領域が、吸収体形成領域の外縁より5mm〜15mmの位置に配置される、請求項1に記載の積繊装置。

【請求項3】

隣り合う2つの無孔領域の間隔が、5mm〜20mmである、請求項1又は2に記載の積繊装置。

【請求項4】

前記積繊支持体が、前記回転ドラムの外周表面に対して吸収体形成用凹部を更に有する、請求項1〜3のいずれか1項に記載の積繊装置。

【請求項5】

前記有孔領域が、エッチングにより形成されてなる、請求項1〜4のいずれか1項に記載の積繊装置。

【請求項6】

前記有孔領域よりも低い開孔率を有する低開孔率領域が、前記無孔領域を囲むように、かつその少なくとも一部が前記有孔領域に接するように更に配置される、請求項1〜5のいずれか1項に記載の積繊装置。

【請求項7】

前記積繊支持体の厚みが均一である、請求項1〜6のいずれか1項に記載の積繊装置。

【請求項8】

粉粒体の坪量が互いに異なる領域を有する吸収体であって、坪量が高い高坪量領域が吸収体の中央領域に配置され、高坪量領域に比べて坪量が低い低坪量領域が、吸収体の周縁領域に、高坪量領域によって囲まれるように配置される、前記吸収体。

【請求項9】

前記高坪量領域の坪量が250g/m2以下で、かつ前記低坪量領域の坪量の1.5倍以上である、請求項8に記載の吸収体。

【請求項10】

前記低坪量領域が、吸収体の外縁より5mm〜15mmの位置に配置される、請求項8又は9に記載の吸収体。

【請求項11】

隣り合う2つの低坪量領域の間隔が、5mm〜20mmである、請求8〜10のいずれか1項に記載の吸収体。

【請求項12】

前記高坪量領域の坪量と前記低坪量領域の坪量との間の坪量を有する領域が、前記低坪量領域を囲むように、かつその少なくとも一部が前記高坪量領域に接するように更に配置される、請求項8〜11のいずれか1項に記載の吸収体。

【請求項1】

内面側に吸引する手段を備えた回転ドラムと、該回転ドラムの外周表面に配置された、複数の積繊支持体とを有し、該吸引手段によりチャンバ内に供給された粉粒体を該積繊支持体の吸収体形成領域上に積繊して吸収体を形成する吸収体の積繊装置であって、該吸収体形成領域は、有孔領域と無孔領域とを有し、かつ該無孔領域は該吸収体形成領域の周縁領域に該有孔領域によって囲まれるように配置される、前記積繊装置。

【請求項2】

前記無孔領域が、吸収体形成領域の外縁より5mm〜15mmの位置に配置される、請求項1に記載の積繊装置。

【請求項3】

隣り合う2つの無孔領域の間隔が、5mm〜20mmである、請求項1又は2に記載の積繊装置。

【請求項4】

前記積繊支持体が、前記回転ドラムの外周表面に対して吸収体形成用凹部を更に有する、請求項1〜3のいずれか1項に記載の積繊装置。

【請求項5】

前記有孔領域が、エッチングにより形成されてなる、請求項1〜4のいずれか1項に記載の積繊装置。

【請求項6】

前記有孔領域よりも低い開孔率を有する低開孔率領域が、前記無孔領域を囲むように、かつその少なくとも一部が前記有孔領域に接するように更に配置される、請求項1〜5のいずれか1項に記載の積繊装置。

【請求項7】

前記積繊支持体の厚みが均一である、請求項1〜6のいずれか1項に記載の積繊装置。

【請求項8】

粉粒体の坪量が互いに異なる領域を有する吸収体であって、坪量が高い高坪量領域が吸収体の中央領域に配置され、高坪量領域に比べて坪量が低い低坪量領域が、吸収体の周縁領域に、高坪量領域によって囲まれるように配置される、前記吸収体。

【請求項9】

前記高坪量領域の坪量が250g/m2以下で、かつ前記低坪量領域の坪量の1.5倍以上である、請求項8に記載の吸収体。

【請求項10】

前記低坪量領域が、吸収体の外縁より5mm〜15mmの位置に配置される、請求項8又は9に記載の吸収体。

【請求項11】

隣り合う2つの低坪量領域の間隔が、5mm〜20mmである、請求8〜10のいずれか1項に記載の吸収体。

【請求項12】

前記高坪量領域の坪量と前記低坪量領域の坪量との間の坪量を有する領域が、前記低坪量領域を囲むように、かつその少なくとも一部が前記高坪量領域に接するように更に配置される、請求項8〜11のいずれか1項に記載の吸収体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−232959(P2009−232959A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−80383(P2008−80383)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]