吸収性物品に係る接着剤塗布装置、及び接着剤塗布方法

【課題】ヘッドの周囲空間への接着剤の飛散を抑制する。

【解決手段】ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置である。前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材を有する。前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材を有する。

【解決手段】ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置である。前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材を有する。前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使い捨ておむつ等の吸収性物品の製造において使用され、ホットメルト接着剤等の接着剤を不織布やフィルム等の連続シートへ塗布する接着剤塗布装置、及び接着剤塗布方法に関する。

【背景技術】

【0002】

従来、使い捨ておむつ等の製造ラインでは、図1の概略側面図に示すように、不織布やフィルム等の連続シート2を走行方向に沿って連続して走行させ、この走行の間に、連続シート2の片面2sに対してホットメルト接着剤4を塗布することが行われている。

【0003】

この塗布は、ホットメルト接着剤塗布装置120(以下、HMA塗布装置120と言う)により行われる。HMA塗布装置120は、例えば、連続シート2の走行方向における所定位置に配置されたヘッド121を本体とし、当該ヘッド121は、連続シート2の前記片面2sの方を向いた接着剤吐出孔123と、接着剤吐出孔123に近接配置された空気吐出孔125と、を有する。そして、接着剤吐出孔123から吐出する接着剤4に、空気吐出孔125,125から吐出する空気A125を作用させることにより、接着剤4を所定の塗布パターンで連続シート2の片面2sへ飛翔させて塗布するようになっている。

【0004】

ここで、特許文献1には、上述の接着剤吐出孔123や空気吐出孔125に加えて、更に、エアカーテンAC用の空気を噴射する噴射孔127,127をヘッド121に設け、これにより、ヘッド121への塵埃等の異物の付着を防止することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−102765号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1では、接着剤4がヘッド121の周囲空間SPaに飛散するという問題については一切言及していない。すなわち、ヘッド121の空気吐出孔125,125から吐出した空気A125が連続シート2で反射等して、接着剤4を前記周囲空間SPaに飛散させてしまうという問題や、連続シート2の走行により生じる空気流A2が、走行方向の下流側への飛散を拡大してしまうという問題については全く触れられていない。

【0007】

そのため、これら問題に対する対策については一切講じられておらず、その結果、当該周囲空間SPaに位置する他の装置にまで接着剤4が飛散してこれを汚し、清掃頻度の増大を来して生産性を阻害する虞があった。

【0008】

本発明は、上記のような従来の問題に鑑みてなされたものであって、その目的は、ヘッドの周囲空間への接着剤の飛散を抑制することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するための主たる発明は、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置である。

【0010】

また、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0011】

本発明によれば、ヘッドの周囲空間への接着剤の飛散を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】従来のHMA塗布装置120の概略側面図である。

【図2】図2Aは、本実施形態のHMA塗布装置20をヘッド21側から見た概略斜視図であり、図2Bは、同塗布装置20を連続シート2側から見た概略斜視図である。

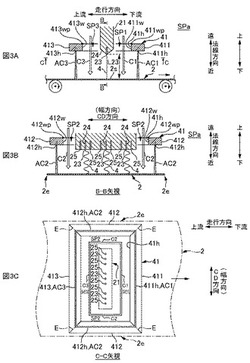

【図3】図3Aは、HMA塗布装置20の概略中心縦断面図であり、図3B及び図3Cは、それぞれ図3A中のB−B矢視図及びC−C矢視図である。

【図4】他の実施の形態に係るエアカーテン形成部材41aの説明図である。

【図5】他の実施の形態に係るエアカーテン形成部材41bの説明図である。

【発明を実施するための形態】

【0013】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【0014】

このような吸収性物品に係る接着剤塗布装置によれば、ヘッドと第1エアカーテン形成部材との間には空間が設けられ、また、ヘッドと第2エアカーテン形成部材との間にも空間が設けられている。そして、これら空間の空気は、それぞれ、エアカーテンに随伴する結果、これら空間には、連続シートの方へ随伴流が流れることになる。よって、エアカーテン以外に、かかる随伴流によってヘッドの周囲空間への接着剤の飛散が抑制されることとなり、その結果、接着剤の飛散防止効果を拡大することができる。

また、連続シートの走行により生じる空気流に起因して、走行方向の上流側よりも下流側の方に、より接着剤が飛散し易いが、上述の構成によれば、走行方向の下流側の位置には、第1エアカーテン形成部材及び一対の第2エアカーテン形成部材によって同位置を囲むようにエアカーテンが形成されるので、かかる接着剤の飛散も有効に抑制可能となる。

【0015】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材と前記一対の第2エアカーテン形成部材とは、互いに連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側及び前記幅方向の両側の三方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられており、

前記第1噴射孔と前記第2噴射孔とは連結されているのが望ましい。

【0016】

このような吸収性物品に係る接着剤塗布装置によれば、第1エアカーテン形成部材の第1エアカーテンと、第2エアカーテン形成部材の第2エアカーテンとは、互いの間に隙間等の途切れ目を生じること無く互いに連続して形成される。よって、走行方向の下流側及び前記幅方向の両側の三方からエアカーテンでヘッドを確実に囲むことができて、これにより、接着剤の周囲空間への飛散を有効に抑制可能となる。

【0017】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材は、前記ヘッドと対向する第1壁面を有し、

前記一対の第2エアカーテン形成部材は、それぞれ前記ヘッドと対向する第2壁面を有し、

前記第1壁面及び前記第2壁面は、それぞれ、前記連続シートの前記片面の法線方向に関して前記接着剤吐出孔の位置よりも前記片面から遠方の位置まで延長して配されているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、前記壁面は、接着剤吐出孔よりも連続シートの片面から遠方の位置まで延長して設けられている。これにより、各エアカーテン形成部材とヘッドとの間の空間に生じ得る随伴流を、接着剤吐出孔よりも遠方の位置から案内可能となり、当該随伴流を、接着剤吐出孔からの接着剤の吐出直後から接着剤に確実に作用させることができて、その結果、接着剤の周囲空間への飛散抑制効果を高めることができる。

【0018】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材の前記第1噴射孔及び前記一対の第2エアカーテン形成部材の前記第2噴射孔は、それぞれ、前記連続シートの前記片面の法線方向に関して前記ヘッドの前記接着剤吐出孔よりも前記片面から遠方の位置に設けられているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、飛散した接着剤の第1噴射孔及び第2噴射孔への付着を有効に抑制可能となり、第1エアカーテン及び第2エアカーテンを確実に形成することができる。

【0019】

かかる吸収性物品に係る接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の上流側の位置に、前記ヘッドとの間に空間をあけて対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第3エアカーテンを形成する第3エアカーテン形成部材を有するのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、上流側への接着剤の飛散を抑制可能となる。また、ヘッドと第3エアカーテン形成部材との間の前記空間には、第3エアカーテンに随伴して随伴流が形成されるので、走行方向の上流側への接着剤の飛散がより有効に抑制される。

【0020】

かかる吸収性物品に係る接着剤塗布装置であって、

前記一対の第2エアカーテン形成部材は、前記第1エアカーテン形成部材及び前記第3エアカーテン形成部材に連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側、上流側、及び前記幅方向の両側の四方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられ、

前記第3エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第3エアカーテンに係る前記空気を噴射するスリット状の第3噴射孔が設けられており、

前記第2噴射孔は、前記第1噴射孔及び前記第3噴射孔と連結されているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、一対の第2エアカーテン形成部材の第2エアカーテンと、第1エアカーテン形成部材の第1エアカーテン及び第3エアカーテン形成部材の第3エアカーテンとは、互いの間に隙間等の途切れ目を生じること無く互いに連続して形成される。よって、走行方向の上下流の両側及び前記幅方向の両側の四方からエアカーテンでヘッドを確実に囲むことができて、これにより、接着剤の周囲空間への飛散を有効に抑制可能となる。

【0021】

また、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法。

【0022】

このような吸収性物品に係る接着剤塗布方法によれば、ヘッドと第1エアカーテン形成部材との間には空間が設けられ、また、ヘッドと第2エアカーテン形成部材との間にも空間が設けられている。そして、これら空間の空気は、それぞれ、エアカーテンに随伴する結果、これら空間には、連続シートの方へ随伴流が流れることになる。よって、エアカーテン以外に、かかる随伴流によってヘッドの周囲空間への接着剤の飛散が抑制されることとなり、その結果、接着剤の飛散防止効果を拡大することができる。

また、連続シートの走行により生じる空気流に起因して、走行方向の上流側よりも下流側の方に、より接着剤が飛散し易いが、上述の構成によれば、走行方向の下流側の位置には、第1エアカーテン形成部材及び一対の第2エアカーテン形成部材によって同位置を囲むようにエアカーテンが形成されるので、かかる接着剤の飛散も有効に抑制可能となる。

【0023】

===本実施形態===

図2A乃至図3Cは、本実施形態に係る接着剤塗布装置20の説明図である。図2Aは、同塗布装置20をヘッド21側から見た概略斜視図であり、図2Bは、同塗布装置20を連続シート2側から見た概略斜視図である。また、図3Aは、同塗布装置20の概略中心縦断面図であり、図3B及び図3Cは、それぞれ図3A中のB−B矢視図及びC−C矢視図である。

【0024】

この接着剤塗布装置20は、使い捨ておむつや生理用ナプキン等の吸収性物品の製造ラインで使用される。すなわち、図2Aに示すように、同塗布装置20は、所定の走行方向に沿って走行する連続シート2の片面2sに、所定の塗布パターンで接着剤4を塗布するものである。そして、この塗布装置20よりも走行方向の下流側位置においては、同接着剤4が塗布された部位に、他の部品としての別の連続シートや単票状シート等(不図示)が適宜重ね合わされて一体に接合され、吸収性物品の半製品として下工程へ連続搬送される。

【0025】

連続シート2としては、例えば、不織布や織布、フィルム等が挙げられる。そして、その素材例には、熱可塑性樹脂が挙げられるが、何等これに限るものではなく、パルプ繊維等でも良い。また、厚み方向の通気性にあっては、当該通気性が高い方が厚み方向に空気が抜け易くなるので、接着剤4の飛散抑制の観点からは高い通気性のシートの方が好ましいが、非通気性シートでも構わない。

【0026】

接着剤4としては、ホットメルト接着剤を例示できるが、何等これに限らない。つまり、適度な熱可塑性を示し、加熱により溶融して流動状態で塗布可能な接着剤4であれば、ホットメルト接着剤以外の接着剤を用いても良い。なお、以下では、ホットメルト接着剤を用いているものとして説明し、同接着剤4のことを単に接着剤4とも言い、接着剤塗布装置20のことを、HMA塗布装置20とも言う。

また、以下では、製造ラインを走行する連続シート2の走行方向のことをMD方向とも言い、同連続シート2の幅方向のことをCD方向とも言う。なお、図3A中では、MD方向は図3Aの紙面と平行な任意の方向のことを言い、同MD方向には上下方向も含まれる。また、CD方向は、図3Aの紙面を貫通する方向のことであり、同方向のことを左右方向とも言う。

【0027】

HMA塗布装置20は、連続シート2の片面2sに対向して設けられ、同片面2sへ向けて接着剤吐出孔23から接着剤4を吐出するヘッド21と、ヘッド21から吐出された接着剤4の周囲空間SPaへの飛散を抑制すべくヘッド21の周囲にエアカーテンAC1,AC2,AC2,AC3を形成するエアカーテン形成部材41と、を有する。

【0028】

図2Aに示すように、ヘッド21は、連続シート2の走行方向の所定位置に移動不能に固定されている。例えば、適宜なステイ部材22を介して鏡板等の適宜な支持部材10に移動不能に固定・支持されている。また、図3Aに示すように、ヘッド21の接着剤吐出孔23は、連続シート2の片面2sと対向して配置されている。そして、ヘッド21の内部には、接着剤吐出孔23と連通する流路24が形成されており、この流路24には、外部に設けられた不図示のポンプによって接着剤4が圧送され、これにより、接着剤吐出孔23から接着剤4が吐出される。なお、流路24を開閉するバルブを設けて吐出及び吐出の停止を制御しても良い。

【0029】

また、図3B及び図3Cに示すように、ヘッド21における接着剤吐出孔23のCD方向の両脇の位置には、左右一対の空気吐出孔25,25が配されている。そして、これら空気吐出孔25,25から吐出される空気が、接着剤吐出孔23から吐出された接着剤4に作用して、所定の塗布パターンで連続シート2に接着剤4が塗布される。

【0030】

例えば、一対の空気吐出孔25,25からは、交互に空気が所定周期で交番吐出されるようになっている。すると、所謂エジェクター効果によって、空気が吐出された方に接着剤4が引き寄せられる結果、図3Bに示すように略正弦波様の蛇行パターンで接着剤4が連続シート2へ向けて飛翔されて塗布される。

【0031】

なお、図示例では、このような空気吐出孔25,25を具備した接着剤吐出孔23が、CD方向に3ヶ並んで配されており、これにより、3条の略正弦波様の接着剤4が連続シート2に塗布されるが、何等3条に限らない。また、接着剤4の塗布パターンも何等略正弦波様の蛇行パターンに限るものではなく、種々のパターンで塗布しても良い。例えばスパイラルパターンにしても良い。その場合には、接着剤吐出孔23を円心とする円周上に沿って複数の空気吐出孔25,25…が所定ピッチで配置され、そして、接着剤吐出孔23から吐出される接着剤4に対し、各空気吐出孔25,25…から吐出した空気を斜めに作用させることにより、上記スパイラルパターンが実現される。

【0032】

図3Cに示すように、エアカーテン形成部材41は、略矩形状のプレート状部材の内方に略矩形の開口41hが貫通形成されてなる平面視略額縁形状の部材を本体とする。そして、この開口41hの略中央にヘッド21が配置され、これにより、エアカーテン形成部材41は、CD方向の両側及び走行方向(MD方向)の両側の四方からヘッド21を囲むように配されている。

【0033】

図3A乃至図3Cに示すように、このエアカーテン形成部材41は、四つの部分に区分できる。すなわち、ヘッド21よりも走行方向の下流側の位置に配され、同位置に第1エアカーテンAC1をCD方向に沿って形成する第1エアカーテン形成部材411と、ヘッド21よりもCD方向の外側の各位置にそれぞれ配置され、同各位置に第2エアカーテンAC2を走行方向に沿って形成する左右一対の第2エアカーテン形成部材412,412と、ヘッド21よりも走行方向の上流側の位置に配され、同位置に第3エアカーテンAC3をCD方向に沿って形成する第3エアカーテン形成部材413との4部材である。そして、左右一対の第2エアカーテン形成部材412,412は、それぞれ、各端部において第1エアカーテン形成部材411及び第3エアカーテン形成部材413と繋がって連続しており、これにより、全体としてエアカーテン形成部材41は上述の略額縁形状をなしている。

【0034】

図3Cに示すように、各エアカーテン形成部材411,412,412,413は、連続シート2と対向する面に、スリット状の噴射孔411h,412h,412h,413hを有し、各噴射孔411h,412h,412h,413hから連続シート2に向けて空気を噴射することにより、それぞれ、前述のエアカーテンAC1,AC2,AC2,AC3を形成する。また、左右一対の第2エアカーテン形成部材412,412に係る各噴射孔412h,412hは、それぞれ、第1エアカーテン形成部材411に係る噴射孔411h及び第3エアカーテン形成部材413に係る噴射孔413hに、各端部において連結している。

【0035】

これにより、左右一対の第2エアカーテンAC2,AC2も、それぞれ、各端部にて第1エアカーテンAC1及び第3エアカーテンAC3と連結されることとなり、これら連結された4枚のエアカーテンAC1,AC2,AC2,AC3は、全体として一つの矩形筒状のエアカーテン(以下、エアカーテン筒と言う)をなす。そして、かかるエアカーテン筒により、その全周に亘って隙間等の途切れ目無く、ヘッド21を、走行方向の両側及びCD方向の両側の四方から囲うことが可能となる。その結果、ヘッド21から連続シート2の片面2sへ向けて塗布された接着剤4の周囲空間SPaへの飛散が有効に抑制される。

【0036】

ところで、図3A乃至図3Cを参照してわかるように、本実施形態にあっては、上記4つの各エアカーテン形成部材411,412,412,413は、それぞれヘッド21との間に空間SP1,SP2,SP2,SP3をあけた状態でヘッド21と対向配置されている。詳しくは、ヘッド21と各エアカーテン形成部材411,412,412,413との間には、それぞれ、連続シート2の片面2sの法線方向に沿った空間SP1,SP2,SP2,SP3が形成されており、これら空間SP1,SP2,SP2,SP3は、それぞれ周囲空間SPaと連通している。

【0037】

よって、各空間SP1,SP2,SP2,SP3には、それぞれ、その近傍を流れるエアカーテンAC1,AC2,AC2,AC3の空気に随伴して前記法線方向に沿った空気流C1,C2,C2,C3(以下、随伴流C1,C2,C2,C3とも言う)が形成される。すなわち、第1エアカーテン形成部材411とヘッド21との間の空間SP1には、第1エアカーテンAC1の流れ方向と同方向に流れる随伴流C1が形成され、また、第2エアカーテン形成部材412とヘッド21との間の空間SP2には、第2エアカーテンAC2の流れ方向と同方向に流れる随伴流C2が形成され、第3エアカーテン形成部材413とヘッド21との間の空間SP3には、第3エアカーテンAC3の流れ方向と同方向に流れる随伴流C3が形成される。そして、これら随伴流C1,C2,C2,C3が、第1乃至第3エアカーテンAC1,AC2,AC2,AC3による接着剤4の飛散抑制に加勢して、より効果的に周囲空間SPaへの接着剤4の飛散を抑制する。

【0038】

また、図3Cに示すように、上述の各空間SP1,SP2,SP2,SP3は、端部において互いに連結し、その結果、ヘッド21を囲む一つの環状空間をなしている。これにより、上述の4つの随伴流C1,C2,C2,C3も端部において互いに連結するので、これら随伴流C1,C2,C2,C3も一体化して一つの環状流のようになる。すなわち、これら随伴流C1,C2,C2,C3は、エアカーテン筒の内周側に並ぶ環状流の様相を呈する。そして、当該環状流によっても、ヘッド21は走行方向の両側及びCD方向の両側の四方から、その全周に亘って隙間等の途切れ目無く包囲されるので、周囲空間SPaへの接着剤4の飛散をより一層効果的に抑制可能となる。

【0039】

なお、このようにヘッド21とエアカーテン形成部材41との間に、前記空間SP1,SP2,SP2,SP3が連なってなる一連の環状空間を形成可能にすべく、本実施形態では、ヘッド21とエアカーテン形成部材41とを互いに物理的に連結しないようにしている。すなわち、図2Aに示すように、本実施形態では、エアカーテン形成部材41をヘッド21の周囲に位置させつつ同部材41を支持するための支持部材としては、上記ヘッド21を用いておらず、エアカーテン形成部材41は、専用のステイ部材43を介して、前述の鏡板等の支持部材10に固定支持されている。

【0040】

ところで、望ましくは、ヘッド21の接着剤吐出孔23とエアカーテン形成部材41との位置関係を次のように設定すると良い。

先ず、各エアカーテン形成部材411,412,412,413が具備する複数の壁面のうちでヘッド21と対向する壁面411w,412w,412w,413wが、連続シート2の片面2sの法線方向に関して接着剤吐出孔23の位置よりも連続シート2の片面2sから遠方の位置まで延長していると良い。具体的には、連続シート2の片面2sから接着剤吐出孔23までの前記法線方向の距離L23よりも、各壁面411w,412w,412w,413wにおいて前記片面2sから最も遠方の位置411wp,412wp,412wp,413wpから同片面2sまでの同法線方向の距離の方が長いのが望ましい。

【0041】

そして、このようになっていれば、各空間SP1,SP2,SP2,SP3に生じ得る随伴流C1,C2,C2,C3を、接着剤吐出孔23の位置よりも遠方から(図3A及び図3Bでは上方から)案内可能となり、これにより、これら随伴流C1,C2,C2,C3を、接着剤4に対して、接着剤吐出孔23の吐出直後から確実に作用させることができて、その結果、接着剤4の周囲空間SPaへの飛散抑制効果を高めることができる。

【0042】

また、更に望ましくは、各エアカーテン形成部材411,412,412,413の各噴射孔411h,412h,412h,413hの設置位置にあっても、それぞれヘッド21の接着剤吐出孔23の設置位置よりも、前記法線方向に関して連続シート2の片面2sから遠方に設定されていると良い。具体的には、前記片面2sから接着剤吐出孔23までの前記法線方向の距離L23よりも、前記片面2sから各噴射孔411h,412h,412h,413hまでの同法線方向の距離の方が長いのが望ましい。

【0043】

そして、このようになっていれば、飛散した接着剤4の各噴射孔411h,412h,412h,413h又はその周辺部位への付着を有効に抑制可能となり、各噴射孔411h,412h,412h,413hの詰まりの抑制を通して、各エアカーテンAC1,AC2,AC2,AC3の形成の確度を高めることができる。

【0044】

なお、ヘッド21の接着剤吐出孔23の接着剤4の吐出方向や空気吐出孔25の空気の吐出方向、及び、各噴射孔411h,412h,412h,413hからの空気の噴射方向は、何れも連続シート2の片面2sの法線方向と平行な方向であることを基本仕様とするが、何等これに限るものではなく、例えば、前記法線方向から±10°の範囲(より好ましくは±5°の範囲)で傾いていても良い。そして、この範囲であれば、接着剤4の飛散防止効果を有効に発揮するが、この範囲を超えると、同効果が薄れる。

【0045】

また、ヘッド21の接着剤吐出孔23から連続シート2の片面2sまでの距離は、例えば20mm〜50mmの範囲から選択される。20mm未満の場合は接着剤4の塗布幅が狭くなり、50mmを超える場合は接着剤4の飛散が増加し周辺への汚染を助長すると共に、接着剤4が冷やされて接着強度の低下につながる。他方、ヘッド21の空気吐出孔25から連続シート2の片面2sまでの距離は、例えば20mm〜50mmの範囲から選択される。これは、基本的に前記法線方向の位置に関して空気吐出孔25を接着剤吐出孔23と同位置としなければ、吐出された接着剤4がヘッド21に付着し易くなって好ましくないためである。また、各エアカーテン形成部材411,412,412,413の各噴射孔411h,412h,412h,413hから連続シート2の片面2sまでの距離は、例えば25mm〜55mmの範囲から選択される。そして、この範囲に設定すれば、接着剤吐出孔23よりも連続シート2から離間した位置に、エアカーテンAC1,AC2,AC2,AC3の噴射孔411h,412h,412h,413hを配置可能となり、結果、同噴射孔411h,412h,412h,413hへの接着剤4の付着を防止し、エアカーテンAC1,AC2,AC2,AC3を安定して発生させる事ができる。

【0046】

また、場合によっては、第3エアカーテン形成部材413を省略しても良い。省略可能な理由は、連続シート2の走行により連続シート2の片面2s近傍には、走行方向に沿った空気流が生じており(例えば図1の空気流A2を参照)、これにより、走行方向の上流への接着剤4の飛散は、比較的軽度になるからである。逆に言えば、同走行方向に沿った空気流によって、走行方向の下流への接着剤4の飛散は過大になり易いため、ヘッド21よりも走行方向の下流側の位置に配される第1エアカーテン形成部材411は必須部材となり、そのCD方向の両側の飛散を抑制する一対の第2エアカーテン形成部材412,412も必須部材となる。

【0047】

かかる第3エアカーテン形成部材413を省略する方法としては、例えば次の2通りの方法が挙げられる。一つめの方法としては、エアカーテン形成部材41の本体には、上述と同構造の略額縁形状の部材41を用いるが(図3Cを参照)、当該部材41には、第1噴射孔411h及び一対の第2噴射孔412h,412hのみを形成して、第3噴射孔413hについては形成しないか、あるいは、第3噴射孔413hを形成済みの場合には、テープ部材等で第3噴射孔413hを覆って塞いでしまい空気を噴射できないようにする。

【0048】

2つめの方法としては、エアカーテン形成部材41における第3エアカーテン形成部材に相当する部分を切除などすることにより、エアカーテン形成部材41aを、図4に示すような略U字状の部材41aにすることが挙げられる。なお、その場合には、第2エアカーテン形成部材412における走行方向の上流側の端部412eが、同走行方向に関してヘッド21よりも上流に位置するように第2エアカーテン形成部材412を配置すると良く、そうすれば、第2噴射孔412hの上流側の端部412heもヘッド21よりも上流側に配置可能となり、また、これに伴って随伴流C2,C2の形成範囲も上流側へ拡大し、その結果、CD方向の接着剤4の飛散を有効に抑制可能となる。

【0049】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0050】

前述の実施形態では、吸収性物品が、使い捨ておむつや生理用ナプキン等であると述べたが、尿や経血等の排泄液を吸収するものであれば何等これに限るものではなく、例えばペットの排泄液を吸収するペットシート等でも良い。

【0051】

前述の実施形態では、図3Cに示すように、エアカーテン形成部材41にスリット状の噴射孔411h,412h,412h,413hを設けていたが、エアカーテン、すなわち、膜状又は壁状の空気流(空気の流れ)を形成できれば、噴射孔411h,412h,412h,413hの形状は何等スリットに限らない。例えば、孔形状が円形や多角形状の複数の噴射孔が所定方向に沿って整列したものでも構わない。

【0052】

前述の実施形態では、連続シート2の走行方向を、略水平方向としていたが、何等これに限るものではなく、同走行方向を鉛直方向に沿わせても良いし、水平と鉛直の間の任意の角度で傾斜する方向に沿わせても良い。

【0053】

前述の実施形態では、図3Cに示すように、各第2エアカーテン形成部材412,412は、それぞれ、走行方向の下流側の端部Eにて第1エアカーテン形成部材411と物理的に連続し、且つ、走行方向の上流側の端部Eにて第3エアカーテン形成部材413と物理的に連続していたが、何等これに限るものではない。すなわち、図5のエアカーテン形成部材41bのように、端部E又はその近傍部分で分断されて互いの間に隙間Gが形成され、これにより、第1乃至第3の各エアカーテン形成部材411,412,412,413が、互いに個別の略直方体状棒部材として構成されていても良い。

但し、この構造の場合には、各第2噴射孔412h,412hを、第1噴射孔411h及び第3噴射孔413hと連結できなくなるので、筒状のエアカーテンたるエアカーテン筒が形成されなくなって接着剤4の飛散抑制効果が低下すると考えられ、よって、この観点からは、前述した実施形態の構成の方が好ましい。

【0054】

前述の実施形態では、図3B及び図3Cに示すように、第2エアカーテン形成部材412の第2噴射孔412hのCD方向の形成位置が、連続シート2の幅方向(CD方向と同じ方向)の端縁2eの位置よりもCD方向の内側に位置していて、これにより、第2噴射孔412hから噴射される空気による第2エアカーテンAC2は、連続シート2の片面2sに当たっていたが、何等これに限るものではない。すなわち、場合によっては、第2噴射孔412hの形成位置を連続シート2の前記端縁2eよりもCD方向の外側に位置させても良い。なお、その場合には、第2エアカーテンAC2は当然ながら連続シート2の片面2sに当たらなくなるが、第2エアカーテンAC2は形成されるので、接着剤4のCD方向の外側への飛散抑制効果は発揮される。

【符号の説明】

【0055】

2 連続シート、2e 端縁、2s 片面、4 接着剤、10 支持部材、

20 接着剤塗布装置、21 ヘッド、22 ステイ部材、

23 接着剤吐出孔、24 流路、25 空気吐出孔、

41 エアカーテン形成部材、41a エアカーテン形成部材、

41b エアカーテン形成部材、41h 開口、43 ステイ部材、

411 第1エアカーテン形成部材、411h 第1噴射孔、

411w 壁面(第1壁面)、411wp 位置、

412 第2エアカーテン形成部材、412e 端部、

412h 第2噴射孔、412he 端部、

412w 壁面(第2壁面)、412wp 位置、

413 第3エアカーテン形成部材、413h 第3噴射孔、

413w 壁面、413wp 位置、

AC1 第1エアカーテン、AC2 第2エアカーテン、

AC3 第3エアカーテン、

SP1 空間、SP2 空間、SP3 空間、SPa 周囲空間、

C1 随伴流、C2 随伴流、C3 随伴流、

E 端部、G 隙間

【技術分野】

【0001】

本発明は、使い捨ておむつ等の吸収性物品の製造において使用され、ホットメルト接着剤等の接着剤を不織布やフィルム等の連続シートへ塗布する接着剤塗布装置、及び接着剤塗布方法に関する。

【背景技術】

【0002】

従来、使い捨ておむつ等の製造ラインでは、図1の概略側面図に示すように、不織布やフィルム等の連続シート2を走行方向に沿って連続して走行させ、この走行の間に、連続シート2の片面2sに対してホットメルト接着剤4を塗布することが行われている。

【0003】

この塗布は、ホットメルト接着剤塗布装置120(以下、HMA塗布装置120と言う)により行われる。HMA塗布装置120は、例えば、連続シート2の走行方向における所定位置に配置されたヘッド121を本体とし、当該ヘッド121は、連続シート2の前記片面2sの方を向いた接着剤吐出孔123と、接着剤吐出孔123に近接配置された空気吐出孔125と、を有する。そして、接着剤吐出孔123から吐出する接着剤4に、空気吐出孔125,125から吐出する空気A125を作用させることにより、接着剤4を所定の塗布パターンで連続シート2の片面2sへ飛翔させて塗布するようになっている。

【0004】

ここで、特許文献1には、上述の接着剤吐出孔123や空気吐出孔125に加えて、更に、エアカーテンAC用の空気を噴射する噴射孔127,127をヘッド121に設け、これにより、ヘッド121への塵埃等の異物の付着を防止することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−102765号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1では、接着剤4がヘッド121の周囲空間SPaに飛散するという問題については一切言及していない。すなわち、ヘッド121の空気吐出孔125,125から吐出した空気A125が連続シート2で反射等して、接着剤4を前記周囲空間SPaに飛散させてしまうという問題や、連続シート2の走行により生じる空気流A2が、走行方向の下流側への飛散を拡大してしまうという問題については全く触れられていない。

【0007】

そのため、これら問題に対する対策については一切講じられておらず、その結果、当該周囲空間SPaに位置する他の装置にまで接着剤4が飛散してこれを汚し、清掃頻度の増大を来して生産性を阻害する虞があった。

【0008】

本発明は、上記のような従来の問題に鑑みてなされたものであって、その目的は、ヘッドの周囲空間への接着剤の飛散を抑制することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するための主たる発明は、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置である。

【0010】

また、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0011】

本発明によれば、ヘッドの周囲空間への接着剤の飛散を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】従来のHMA塗布装置120の概略側面図である。

【図2】図2Aは、本実施形態のHMA塗布装置20をヘッド21側から見た概略斜視図であり、図2Bは、同塗布装置20を連続シート2側から見た概略斜視図である。

【図3】図3Aは、HMA塗布装置20の概略中心縦断面図であり、図3B及び図3Cは、それぞれ図3A中のB−B矢視図及びC−C矢視図である。

【図4】他の実施の形態に係るエアカーテン形成部材41aの説明図である。

【図5】他の実施の形態に係るエアカーテン形成部材41bの説明図である。

【発明を実施するための形態】

【0013】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【0014】

このような吸収性物品に係る接着剤塗布装置によれば、ヘッドと第1エアカーテン形成部材との間には空間が設けられ、また、ヘッドと第2エアカーテン形成部材との間にも空間が設けられている。そして、これら空間の空気は、それぞれ、エアカーテンに随伴する結果、これら空間には、連続シートの方へ随伴流が流れることになる。よって、エアカーテン以外に、かかる随伴流によってヘッドの周囲空間への接着剤の飛散が抑制されることとなり、その結果、接着剤の飛散防止効果を拡大することができる。

また、連続シートの走行により生じる空気流に起因して、走行方向の上流側よりも下流側の方に、より接着剤が飛散し易いが、上述の構成によれば、走行方向の下流側の位置には、第1エアカーテン形成部材及び一対の第2エアカーテン形成部材によって同位置を囲むようにエアカーテンが形成されるので、かかる接着剤の飛散も有効に抑制可能となる。

【0015】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材と前記一対の第2エアカーテン形成部材とは、互いに連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側及び前記幅方向の両側の三方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられており、

前記第1噴射孔と前記第2噴射孔とは連結されているのが望ましい。

【0016】

このような吸収性物品に係る接着剤塗布装置によれば、第1エアカーテン形成部材の第1エアカーテンと、第2エアカーテン形成部材の第2エアカーテンとは、互いの間に隙間等の途切れ目を生じること無く互いに連続して形成される。よって、走行方向の下流側及び前記幅方向の両側の三方からエアカーテンでヘッドを確実に囲むことができて、これにより、接着剤の周囲空間への飛散を有効に抑制可能となる。

【0017】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材は、前記ヘッドと対向する第1壁面を有し、

前記一対の第2エアカーテン形成部材は、それぞれ前記ヘッドと対向する第2壁面を有し、

前記第1壁面及び前記第2壁面は、それぞれ、前記連続シートの前記片面の法線方向に関して前記接着剤吐出孔の位置よりも前記片面から遠方の位置まで延長して配されているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、前記壁面は、接着剤吐出孔よりも連続シートの片面から遠方の位置まで延長して設けられている。これにより、各エアカーテン形成部材とヘッドとの間の空間に生じ得る随伴流を、接着剤吐出孔よりも遠方の位置から案内可能となり、当該随伴流を、接着剤吐出孔からの接着剤の吐出直後から接着剤に確実に作用させることができて、その結果、接着剤の周囲空間への飛散抑制効果を高めることができる。

【0018】

かかる吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材の前記第1噴射孔及び前記一対の第2エアカーテン形成部材の前記第2噴射孔は、それぞれ、前記連続シートの前記片面の法線方向に関して前記ヘッドの前記接着剤吐出孔よりも前記片面から遠方の位置に設けられているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、飛散した接着剤の第1噴射孔及び第2噴射孔への付着を有効に抑制可能となり、第1エアカーテン及び第2エアカーテンを確実に形成することができる。

【0019】

かかる吸収性物品に係る接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の上流側の位置に、前記ヘッドとの間に空間をあけて対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第3エアカーテンを形成する第3エアカーテン形成部材を有するのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、上流側への接着剤の飛散を抑制可能となる。また、ヘッドと第3エアカーテン形成部材との間の前記空間には、第3エアカーテンに随伴して随伴流が形成されるので、走行方向の上流側への接着剤の飛散がより有効に抑制される。

【0020】

かかる吸収性物品に係る接着剤塗布装置であって、

前記一対の第2エアカーテン形成部材は、前記第1エアカーテン形成部材及び前記第3エアカーテン形成部材に連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側、上流側、及び前記幅方向の両側の四方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられ、

前記第3エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第3エアカーテンに係る前記空気を噴射するスリット状の第3噴射孔が設けられており、

前記第2噴射孔は、前記第1噴射孔及び前記第3噴射孔と連結されているのが望ましい。

このような吸収性物品に係る接着剤塗布装置によれば、一対の第2エアカーテン形成部材の第2エアカーテンと、第1エアカーテン形成部材の第1エアカーテン及び第3エアカーテン形成部材の第3エアカーテンとは、互いの間に隙間等の途切れ目を生じること無く互いに連続して形成される。よって、走行方向の上下流の両側及び前記幅方向の両側の四方からエアカーテンでヘッドを確実に囲むことができて、これにより、接着剤の周囲空間への飛散を有効に抑制可能となる。

【0021】

また、

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法。

【0022】

このような吸収性物品に係る接着剤塗布方法によれば、ヘッドと第1エアカーテン形成部材との間には空間が設けられ、また、ヘッドと第2エアカーテン形成部材との間にも空間が設けられている。そして、これら空間の空気は、それぞれ、エアカーテンに随伴する結果、これら空間には、連続シートの方へ随伴流が流れることになる。よって、エアカーテン以外に、かかる随伴流によってヘッドの周囲空間への接着剤の飛散が抑制されることとなり、その結果、接着剤の飛散防止効果を拡大することができる。

また、連続シートの走行により生じる空気流に起因して、走行方向の上流側よりも下流側の方に、より接着剤が飛散し易いが、上述の構成によれば、走行方向の下流側の位置には、第1エアカーテン形成部材及び一対の第2エアカーテン形成部材によって同位置を囲むようにエアカーテンが形成されるので、かかる接着剤の飛散も有効に抑制可能となる。

【0023】

===本実施形態===

図2A乃至図3Cは、本実施形態に係る接着剤塗布装置20の説明図である。図2Aは、同塗布装置20をヘッド21側から見た概略斜視図であり、図2Bは、同塗布装置20を連続シート2側から見た概略斜視図である。また、図3Aは、同塗布装置20の概略中心縦断面図であり、図3B及び図3Cは、それぞれ図3A中のB−B矢視図及びC−C矢視図である。

【0024】

この接着剤塗布装置20は、使い捨ておむつや生理用ナプキン等の吸収性物品の製造ラインで使用される。すなわち、図2Aに示すように、同塗布装置20は、所定の走行方向に沿って走行する連続シート2の片面2sに、所定の塗布パターンで接着剤4を塗布するものである。そして、この塗布装置20よりも走行方向の下流側位置においては、同接着剤4が塗布された部位に、他の部品としての別の連続シートや単票状シート等(不図示)が適宜重ね合わされて一体に接合され、吸収性物品の半製品として下工程へ連続搬送される。

【0025】

連続シート2としては、例えば、不織布や織布、フィルム等が挙げられる。そして、その素材例には、熱可塑性樹脂が挙げられるが、何等これに限るものではなく、パルプ繊維等でも良い。また、厚み方向の通気性にあっては、当該通気性が高い方が厚み方向に空気が抜け易くなるので、接着剤4の飛散抑制の観点からは高い通気性のシートの方が好ましいが、非通気性シートでも構わない。

【0026】

接着剤4としては、ホットメルト接着剤を例示できるが、何等これに限らない。つまり、適度な熱可塑性を示し、加熱により溶融して流動状態で塗布可能な接着剤4であれば、ホットメルト接着剤以外の接着剤を用いても良い。なお、以下では、ホットメルト接着剤を用いているものとして説明し、同接着剤4のことを単に接着剤4とも言い、接着剤塗布装置20のことを、HMA塗布装置20とも言う。

また、以下では、製造ラインを走行する連続シート2の走行方向のことをMD方向とも言い、同連続シート2の幅方向のことをCD方向とも言う。なお、図3A中では、MD方向は図3Aの紙面と平行な任意の方向のことを言い、同MD方向には上下方向も含まれる。また、CD方向は、図3Aの紙面を貫通する方向のことであり、同方向のことを左右方向とも言う。

【0027】

HMA塗布装置20は、連続シート2の片面2sに対向して設けられ、同片面2sへ向けて接着剤吐出孔23から接着剤4を吐出するヘッド21と、ヘッド21から吐出された接着剤4の周囲空間SPaへの飛散を抑制すべくヘッド21の周囲にエアカーテンAC1,AC2,AC2,AC3を形成するエアカーテン形成部材41と、を有する。

【0028】

図2Aに示すように、ヘッド21は、連続シート2の走行方向の所定位置に移動不能に固定されている。例えば、適宜なステイ部材22を介して鏡板等の適宜な支持部材10に移動不能に固定・支持されている。また、図3Aに示すように、ヘッド21の接着剤吐出孔23は、連続シート2の片面2sと対向して配置されている。そして、ヘッド21の内部には、接着剤吐出孔23と連通する流路24が形成されており、この流路24には、外部に設けられた不図示のポンプによって接着剤4が圧送され、これにより、接着剤吐出孔23から接着剤4が吐出される。なお、流路24を開閉するバルブを設けて吐出及び吐出の停止を制御しても良い。

【0029】

また、図3B及び図3Cに示すように、ヘッド21における接着剤吐出孔23のCD方向の両脇の位置には、左右一対の空気吐出孔25,25が配されている。そして、これら空気吐出孔25,25から吐出される空気が、接着剤吐出孔23から吐出された接着剤4に作用して、所定の塗布パターンで連続シート2に接着剤4が塗布される。

【0030】

例えば、一対の空気吐出孔25,25からは、交互に空気が所定周期で交番吐出されるようになっている。すると、所謂エジェクター効果によって、空気が吐出された方に接着剤4が引き寄せられる結果、図3Bに示すように略正弦波様の蛇行パターンで接着剤4が連続シート2へ向けて飛翔されて塗布される。

【0031】

なお、図示例では、このような空気吐出孔25,25を具備した接着剤吐出孔23が、CD方向に3ヶ並んで配されており、これにより、3条の略正弦波様の接着剤4が連続シート2に塗布されるが、何等3条に限らない。また、接着剤4の塗布パターンも何等略正弦波様の蛇行パターンに限るものではなく、種々のパターンで塗布しても良い。例えばスパイラルパターンにしても良い。その場合には、接着剤吐出孔23を円心とする円周上に沿って複数の空気吐出孔25,25…が所定ピッチで配置され、そして、接着剤吐出孔23から吐出される接着剤4に対し、各空気吐出孔25,25…から吐出した空気を斜めに作用させることにより、上記スパイラルパターンが実現される。

【0032】

図3Cに示すように、エアカーテン形成部材41は、略矩形状のプレート状部材の内方に略矩形の開口41hが貫通形成されてなる平面視略額縁形状の部材を本体とする。そして、この開口41hの略中央にヘッド21が配置され、これにより、エアカーテン形成部材41は、CD方向の両側及び走行方向(MD方向)の両側の四方からヘッド21を囲むように配されている。

【0033】

図3A乃至図3Cに示すように、このエアカーテン形成部材41は、四つの部分に区分できる。すなわち、ヘッド21よりも走行方向の下流側の位置に配され、同位置に第1エアカーテンAC1をCD方向に沿って形成する第1エアカーテン形成部材411と、ヘッド21よりもCD方向の外側の各位置にそれぞれ配置され、同各位置に第2エアカーテンAC2を走行方向に沿って形成する左右一対の第2エアカーテン形成部材412,412と、ヘッド21よりも走行方向の上流側の位置に配され、同位置に第3エアカーテンAC3をCD方向に沿って形成する第3エアカーテン形成部材413との4部材である。そして、左右一対の第2エアカーテン形成部材412,412は、それぞれ、各端部において第1エアカーテン形成部材411及び第3エアカーテン形成部材413と繋がって連続しており、これにより、全体としてエアカーテン形成部材41は上述の略額縁形状をなしている。

【0034】

図3Cに示すように、各エアカーテン形成部材411,412,412,413は、連続シート2と対向する面に、スリット状の噴射孔411h,412h,412h,413hを有し、各噴射孔411h,412h,412h,413hから連続シート2に向けて空気を噴射することにより、それぞれ、前述のエアカーテンAC1,AC2,AC2,AC3を形成する。また、左右一対の第2エアカーテン形成部材412,412に係る各噴射孔412h,412hは、それぞれ、第1エアカーテン形成部材411に係る噴射孔411h及び第3エアカーテン形成部材413に係る噴射孔413hに、各端部において連結している。

【0035】

これにより、左右一対の第2エアカーテンAC2,AC2も、それぞれ、各端部にて第1エアカーテンAC1及び第3エアカーテンAC3と連結されることとなり、これら連結された4枚のエアカーテンAC1,AC2,AC2,AC3は、全体として一つの矩形筒状のエアカーテン(以下、エアカーテン筒と言う)をなす。そして、かかるエアカーテン筒により、その全周に亘って隙間等の途切れ目無く、ヘッド21を、走行方向の両側及びCD方向の両側の四方から囲うことが可能となる。その結果、ヘッド21から連続シート2の片面2sへ向けて塗布された接着剤4の周囲空間SPaへの飛散が有効に抑制される。

【0036】

ところで、図3A乃至図3Cを参照してわかるように、本実施形態にあっては、上記4つの各エアカーテン形成部材411,412,412,413は、それぞれヘッド21との間に空間SP1,SP2,SP2,SP3をあけた状態でヘッド21と対向配置されている。詳しくは、ヘッド21と各エアカーテン形成部材411,412,412,413との間には、それぞれ、連続シート2の片面2sの法線方向に沿った空間SP1,SP2,SP2,SP3が形成されており、これら空間SP1,SP2,SP2,SP3は、それぞれ周囲空間SPaと連通している。

【0037】

よって、各空間SP1,SP2,SP2,SP3には、それぞれ、その近傍を流れるエアカーテンAC1,AC2,AC2,AC3の空気に随伴して前記法線方向に沿った空気流C1,C2,C2,C3(以下、随伴流C1,C2,C2,C3とも言う)が形成される。すなわち、第1エアカーテン形成部材411とヘッド21との間の空間SP1には、第1エアカーテンAC1の流れ方向と同方向に流れる随伴流C1が形成され、また、第2エアカーテン形成部材412とヘッド21との間の空間SP2には、第2エアカーテンAC2の流れ方向と同方向に流れる随伴流C2が形成され、第3エアカーテン形成部材413とヘッド21との間の空間SP3には、第3エアカーテンAC3の流れ方向と同方向に流れる随伴流C3が形成される。そして、これら随伴流C1,C2,C2,C3が、第1乃至第3エアカーテンAC1,AC2,AC2,AC3による接着剤4の飛散抑制に加勢して、より効果的に周囲空間SPaへの接着剤4の飛散を抑制する。

【0038】

また、図3Cに示すように、上述の各空間SP1,SP2,SP2,SP3は、端部において互いに連結し、その結果、ヘッド21を囲む一つの環状空間をなしている。これにより、上述の4つの随伴流C1,C2,C2,C3も端部において互いに連結するので、これら随伴流C1,C2,C2,C3も一体化して一つの環状流のようになる。すなわち、これら随伴流C1,C2,C2,C3は、エアカーテン筒の内周側に並ぶ環状流の様相を呈する。そして、当該環状流によっても、ヘッド21は走行方向の両側及びCD方向の両側の四方から、その全周に亘って隙間等の途切れ目無く包囲されるので、周囲空間SPaへの接着剤4の飛散をより一層効果的に抑制可能となる。

【0039】

なお、このようにヘッド21とエアカーテン形成部材41との間に、前記空間SP1,SP2,SP2,SP3が連なってなる一連の環状空間を形成可能にすべく、本実施形態では、ヘッド21とエアカーテン形成部材41とを互いに物理的に連結しないようにしている。すなわち、図2Aに示すように、本実施形態では、エアカーテン形成部材41をヘッド21の周囲に位置させつつ同部材41を支持するための支持部材としては、上記ヘッド21を用いておらず、エアカーテン形成部材41は、専用のステイ部材43を介して、前述の鏡板等の支持部材10に固定支持されている。

【0040】

ところで、望ましくは、ヘッド21の接着剤吐出孔23とエアカーテン形成部材41との位置関係を次のように設定すると良い。

先ず、各エアカーテン形成部材411,412,412,413が具備する複数の壁面のうちでヘッド21と対向する壁面411w,412w,412w,413wが、連続シート2の片面2sの法線方向に関して接着剤吐出孔23の位置よりも連続シート2の片面2sから遠方の位置まで延長していると良い。具体的には、連続シート2の片面2sから接着剤吐出孔23までの前記法線方向の距離L23よりも、各壁面411w,412w,412w,413wにおいて前記片面2sから最も遠方の位置411wp,412wp,412wp,413wpから同片面2sまでの同法線方向の距離の方が長いのが望ましい。

【0041】

そして、このようになっていれば、各空間SP1,SP2,SP2,SP3に生じ得る随伴流C1,C2,C2,C3を、接着剤吐出孔23の位置よりも遠方から(図3A及び図3Bでは上方から)案内可能となり、これにより、これら随伴流C1,C2,C2,C3を、接着剤4に対して、接着剤吐出孔23の吐出直後から確実に作用させることができて、その結果、接着剤4の周囲空間SPaへの飛散抑制効果を高めることができる。

【0042】

また、更に望ましくは、各エアカーテン形成部材411,412,412,413の各噴射孔411h,412h,412h,413hの設置位置にあっても、それぞれヘッド21の接着剤吐出孔23の設置位置よりも、前記法線方向に関して連続シート2の片面2sから遠方に設定されていると良い。具体的には、前記片面2sから接着剤吐出孔23までの前記法線方向の距離L23よりも、前記片面2sから各噴射孔411h,412h,412h,413hまでの同法線方向の距離の方が長いのが望ましい。

【0043】

そして、このようになっていれば、飛散した接着剤4の各噴射孔411h,412h,412h,413h又はその周辺部位への付着を有効に抑制可能となり、各噴射孔411h,412h,412h,413hの詰まりの抑制を通して、各エアカーテンAC1,AC2,AC2,AC3の形成の確度を高めることができる。

【0044】

なお、ヘッド21の接着剤吐出孔23の接着剤4の吐出方向や空気吐出孔25の空気の吐出方向、及び、各噴射孔411h,412h,412h,413hからの空気の噴射方向は、何れも連続シート2の片面2sの法線方向と平行な方向であることを基本仕様とするが、何等これに限るものではなく、例えば、前記法線方向から±10°の範囲(より好ましくは±5°の範囲)で傾いていても良い。そして、この範囲であれば、接着剤4の飛散防止効果を有効に発揮するが、この範囲を超えると、同効果が薄れる。

【0045】

また、ヘッド21の接着剤吐出孔23から連続シート2の片面2sまでの距離は、例えば20mm〜50mmの範囲から選択される。20mm未満の場合は接着剤4の塗布幅が狭くなり、50mmを超える場合は接着剤4の飛散が増加し周辺への汚染を助長すると共に、接着剤4が冷やされて接着強度の低下につながる。他方、ヘッド21の空気吐出孔25から連続シート2の片面2sまでの距離は、例えば20mm〜50mmの範囲から選択される。これは、基本的に前記法線方向の位置に関して空気吐出孔25を接着剤吐出孔23と同位置としなければ、吐出された接着剤4がヘッド21に付着し易くなって好ましくないためである。また、各エアカーテン形成部材411,412,412,413の各噴射孔411h,412h,412h,413hから連続シート2の片面2sまでの距離は、例えば25mm〜55mmの範囲から選択される。そして、この範囲に設定すれば、接着剤吐出孔23よりも連続シート2から離間した位置に、エアカーテンAC1,AC2,AC2,AC3の噴射孔411h,412h,412h,413hを配置可能となり、結果、同噴射孔411h,412h,412h,413hへの接着剤4の付着を防止し、エアカーテンAC1,AC2,AC2,AC3を安定して発生させる事ができる。

【0046】

また、場合によっては、第3エアカーテン形成部材413を省略しても良い。省略可能な理由は、連続シート2の走行により連続シート2の片面2s近傍には、走行方向に沿った空気流が生じており(例えば図1の空気流A2を参照)、これにより、走行方向の上流への接着剤4の飛散は、比較的軽度になるからである。逆に言えば、同走行方向に沿った空気流によって、走行方向の下流への接着剤4の飛散は過大になり易いため、ヘッド21よりも走行方向の下流側の位置に配される第1エアカーテン形成部材411は必須部材となり、そのCD方向の両側の飛散を抑制する一対の第2エアカーテン形成部材412,412も必須部材となる。

【0047】

かかる第3エアカーテン形成部材413を省略する方法としては、例えば次の2通りの方法が挙げられる。一つめの方法としては、エアカーテン形成部材41の本体には、上述と同構造の略額縁形状の部材41を用いるが(図3Cを参照)、当該部材41には、第1噴射孔411h及び一対の第2噴射孔412h,412hのみを形成して、第3噴射孔413hについては形成しないか、あるいは、第3噴射孔413hを形成済みの場合には、テープ部材等で第3噴射孔413hを覆って塞いでしまい空気を噴射できないようにする。

【0048】

2つめの方法としては、エアカーテン形成部材41における第3エアカーテン形成部材に相当する部分を切除などすることにより、エアカーテン形成部材41aを、図4に示すような略U字状の部材41aにすることが挙げられる。なお、その場合には、第2エアカーテン形成部材412における走行方向の上流側の端部412eが、同走行方向に関してヘッド21よりも上流に位置するように第2エアカーテン形成部材412を配置すると良く、そうすれば、第2噴射孔412hの上流側の端部412heもヘッド21よりも上流側に配置可能となり、また、これに伴って随伴流C2,C2の形成範囲も上流側へ拡大し、その結果、CD方向の接着剤4の飛散を有効に抑制可能となる。

【0049】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0050】

前述の実施形態では、吸収性物品が、使い捨ておむつや生理用ナプキン等であると述べたが、尿や経血等の排泄液を吸収するものであれば何等これに限るものではなく、例えばペットの排泄液を吸収するペットシート等でも良い。

【0051】

前述の実施形態では、図3Cに示すように、エアカーテン形成部材41にスリット状の噴射孔411h,412h,412h,413hを設けていたが、エアカーテン、すなわち、膜状又は壁状の空気流(空気の流れ)を形成できれば、噴射孔411h,412h,412h,413hの形状は何等スリットに限らない。例えば、孔形状が円形や多角形状の複数の噴射孔が所定方向に沿って整列したものでも構わない。

【0052】

前述の実施形態では、連続シート2の走行方向を、略水平方向としていたが、何等これに限るものではなく、同走行方向を鉛直方向に沿わせても良いし、水平と鉛直の間の任意の角度で傾斜する方向に沿わせても良い。

【0053】

前述の実施形態では、図3Cに示すように、各第2エアカーテン形成部材412,412は、それぞれ、走行方向の下流側の端部Eにて第1エアカーテン形成部材411と物理的に連続し、且つ、走行方向の上流側の端部Eにて第3エアカーテン形成部材413と物理的に連続していたが、何等これに限るものではない。すなわち、図5のエアカーテン形成部材41bのように、端部E又はその近傍部分で分断されて互いの間に隙間Gが形成され、これにより、第1乃至第3の各エアカーテン形成部材411,412,412,413が、互いに個別の略直方体状棒部材として構成されていても良い。

但し、この構造の場合には、各第2噴射孔412h,412hを、第1噴射孔411h及び第3噴射孔413hと連結できなくなるので、筒状のエアカーテンたるエアカーテン筒が形成されなくなって接着剤4の飛散抑制効果が低下すると考えられ、よって、この観点からは、前述した実施形態の構成の方が好ましい。

【0054】

前述の実施形態では、図3B及び図3Cに示すように、第2エアカーテン形成部材412の第2噴射孔412hのCD方向の形成位置が、連続シート2の幅方向(CD方向と同じ方向)の端縁2eの位置よりもCD方向の内側に位置していて、これにより、第2噴射孔412hから噴射される空気による第2エアカーテンAC2は、連続シート2の片面2sに当たっていたが、何等これに限るものではない。すなわち、場合によっては、第2噴射孔412hの形成位置を連続シート2の前記端縁2eよりもCD方向の外側に位置させても良い。なお、その場合には、第2エアカーテンAC2は当然ながら連続シート2の片面2sに当たらなくなるが、第2エアカーテンAC2は形成されるので、接着剤4のCD方向の外側への飛散抑制効果は発揮される。

【符号の説明】

【0055】

2 連続シート、2e 端縁、2s 片面、4 接着剤、10 支持部材、

20 接着剤塗布装置、21 ヘッド、22 ステイ部材、

23 接着剤吐出孔、24 流路、25 空気吐出孔、

41 エアカーテン形成部材、41a エアカーテン形成部材、

41b エアカーテン形成部材、41h 開口、43 ステイ部材、

411 第1エアカーテン形成部材、411h 第1噴射孔、

411w 壁面(第1壁面)、411wp 位置、

412 第2エアカーテン形成部材、412e 端部、

412h 第2噴射孔、412he 端部、

412w 壁面(第2壁面)、412wp 位置、

413 第3エアカーテン形成部材、413h 第3噴射孔、

413w 壁面、413wp 位置、

AC1 第1エアカーテン、AC2 第2エアカーテン、

AC3 第3エアカーテン、

SP1 空間、SP2 空間、SP3 空間、SPa 周囲空間、

C1 随伴流、C2 随伴流、C3 随伴流、

E 端部、G 隙間

【特許請求の範囲】

【請求項1】

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項2】

請求項1に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材と前記一対の第2エアカーテン形成部材とは、互いに連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側及び前記幅方向の両側の三方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられており、

前記第1噴射孔と前記第2噴射孔とは連結されていることを特徴とする吸収物品に係る接着剤塗布装置。

【請求項3】

請求項2に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材は、前記ヘッドと対向する第1壁面を有し、

前記一対の第2エアカーテン形成部材は、それぞれ前記ヘッドと対向する第2壁面を有し、

前記第1壁面及び前記第2壁面は、それぞれ、前記連続シートの前記片面の法線方向に関して前記接着剤吐出孔の位置よりも前記片面から遠方の位置まで延長して配されていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項4】

請求項3に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材の前記第1噴射孔及び前記一対の第2エアカーテン形成部材の前記第2噴射孔は、それぞれ、前記連続シートの前記片面の法線方向に関して前記ヘッドの前記接着剤吐出孔よりも前記片面から遠方の位置に設けられていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項5】

請求項1乃至4の何れかに記載の吸収性物品に係る接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の上流側の位置に、前記ヘッドとの間に空間をあけて対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第3エアカーテンを形成する第3エアカーテン形成部材を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項6】

請求項5に記載の吸収性物品に係る接着剤塗布装置であって、

前記一対の第2エアカーテン形成部材は、前記第1エアカーテン形成部材及び前記第3エアカーテン形成部材に連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側、上流側、及び前記幅方向の両側の四方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられ、

前記第3エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第3エアカーテンに係る前記空気を噴射するスリット状の第3噴射孔が設けられており、

前記第2噴射孔は、前記第1噴射孔及び前記第3噴射孔と連結されていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項7】

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法。

【請求項1】

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第1エアカーテンを形成する第1エアカーテン形成部材と、

前記ヘッドよりも前記連続シートの幅方向の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ前記ヘッドに対向配置され、前記連続シートの前記片面の方へ向けて空気を噴射することにより第2エアカーテンを形成する一対の第2エアカーテン形成部材と、を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項2】

請求項1に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材と前記一対の第2エアカーテン形成部材とは、互いに連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側及び前記幅方向の両側の三方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられており、

前記第1噴射孔と前記第2噴射孔とは連結されていることを特徴とする吸収物品に係る接着剤塗布装置。

【請求項3】

請求項2に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材は、前記ヘッドと対向する第1壁面を有し、

前記一対の第2エアカーテン形成部材は、それぞれ前記ヘッドと対向する第2壁面を有し、

前記第1壁面及び前記第2壁面は、それぞれ、前記連続シートの前記片面の法線方向に関して前記接着剤吐出孔の位置よりも前記片面から遠方の位置まで延長して配されていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項4】

請求項3に記載の吸収性物品に係る接着剤塗布装置であって、

前記第1エアカーテン形成部材の前記第1噴射孔及び前記一対の第2エアカーテン形成部材の前記第2噴射孔は、それぞれ、前記連続シートの前記片面の法線方向に関して前記ヘッドの前記接着剤吐出孔よりも前記片面から遠方の位置に設けられていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項5】

請求項1乃至4の何れかに記載の吸収性物品に係る接着剤塗布装置であって、

前記ヘッドよりも前記連続シートの走行方向の上流側の位置に、前記ヘッドとの間に空間をあけて対向配置され、前記連続シートの前記片面へ向けて空気を噴射することにより第3エアカーテンを形成する第3エアカーテン形成部材を有することを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項6】

請求項5に記載の吸収性物品に係る接着剤塗布装置であって、

前記一対の第2エアカーテン形成部材は、前記第1エアカーテン形成部材及び前記第3エアカーテン形成部材に連続して設けられることにより、前記ヘッドを、少なくとも前記走行方向の下流側、上流側、及び前記幅方向の両側の四方から囲って配置されており、

前記第1エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第1エアカーテンに係る前記空気を噴射するスリット状の第1噴射孔が設けられ、

前記一対の第2エアカーテン形成部材において前記連続シートの前記片面と対向する面には、それぞれ、前記第2エアカーテンに係る前記空気を噴射するスリット状の第2噴射孔が設けられ、

前記第3エアカーテン形成部材において前記連続シートの前記片面と対向する面には、前記第3エアカーテンに係る前記空気を噴射するスリット状の第3噴射孔が設けられており、

前記第2噴射孔は、前記第1噴射孔及び前記第3噴射孔と連結されていることを特徴とする吸収性物品に係る接着剤塗布装置。

【請求項7】

ヘッドの接着剤吐出孔から吐出する接着剤に、前記ヘッドの空気吐出孔から吐出する空気を作用させることにより、前記接着剤を、走行する連続シートの片面に塗布する接着剤塗布方法であって、

前記ヘッドよりも前記連続シートの走行方向の下流側の位置に、前記ヘッドとの間に空間をあけつつ第1エアカーテン形成部材を対向配置して、前記第1エアカーテン形成部材から前記連続シートの前記片面へ向けて空気を噴射することにより、第1エアカーテンを形成することと、

前記ヘッドよりも前記連続シートの幅方向の両方の外側の各位置に、前記ヘッドとの間に空間をあけつつそれぞれ第2エアカーテン形成部材を前記ヘッドに対向配置して、前記第2エアカーテン形成部材から前記連続シートの前記片面の方へ向けて空気を噴射することにより、第2エアカーテンを形成することと、を有することを特徴とする吸収性物品に係る接着剤塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−71249(P2012−71249A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217612(P2010−217612)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]