吸収性物品の製造装置

【課題】接着剤吐出装置の吐出量の検査を安全且つ手軽に行えるようにする。

【解決手段】吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する装置である。ワークの搬送量を示す第1基準信号出力部と、第2基準信号出力部と、駆動信号に基づいて、ワークに対して加工を行う加工装置と、吐出信号に基づいて、ワークに向けて接着剤を吐出する接着剤吐出装置と、前記駆動信号及び前記吐出信号を生成するコントローラと、を有する。吸収性物品の製造には、コントローラは、第1基準信号に基づいて前記駆動信号を生成して加工装置に出力し、第1基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力する。接着剤の吐出量を検査する際には、コントローラは、第2基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しない。

【解決手段】吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する装置である。ワークの搬送量を示す第1基準信号出力部と、第2基準信号出力部と、駆動信号に基づいて、ワークに対して加工を行う加工装置と、吐出信号に基づいて、ワークに向けて接着剤を吐出する接着剤吐出装置と、前記駆動信号及び前記吐出信号を生成するコントローラと、を有する。吸収性物品の製造には、コントローラは、第1基準信号に基づいて前記駆動信号を生成して加工装置に出力し、第1基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力する。接着剤の吐出量を検査する際には、コントローラは、第2基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使い捨ておむつ等の吸収性物品の製造装置に関する。

【背景技術】

【0002】

従来、使い捨ておむつ等の吸収性物品の製造ラインでは、不織布等のワークを搬送方向に搬送中に、当該ワークに対して適宜な加工やホットメルト接着剤の吐出、他の部品の接着等が行われ、吸収性物品が完成していく(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−296089号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この接着剤7の吐出は、ホットメルト接着剤吐出装置70(以下、HMA吐出装置70又はHMA塗布装置70と言う)によって行われる(図3A)。HMA吐出装置70は、例えば、搬送方向の所定位置に配置されたヘッド71を有し、ヘッド71はノズルNを有する。ノズルNにはバルブ74(図4A、図4B)が設けられている。そして、バルブ74が、コントローラ80の制御により、ワーク1aの搬送量に連動して開閉動作することにより、ノズルNからワーク1aに向けてホットメルト接着剤7が吐出される。

【0005】

また、ヘッド71へのホットメルト接着剤7の供給はポンプ78によってなされ、このポンプ78の単位時間当たりの接着剤7の供給量は、ワーク1aの搬送速度V1に基づいて増減変更される。これにより、ワーク1aの搬送速度V1の大小によらず所定の目付量(坪量(g/m2))で接着剤7が塗布される。

【0006】

ここで、上述のバルブ74の開閉動作の搬送量に対する連動制御や、ポンプ78の供給量の搬送速度V1に対する連動制御は、エンコーダ45から出力される基準信号を用いて行われる。すなわち、エンコーダ45は、ワーク1aの単位搬送量(おむつ1の製品ピッチP(つまり製品1ピース分の長さP)に相当する搬送量)につき、例えば0から8191までのデジタル値を搬送量に比例して繰り返し出力するように構成されている。そして、コントローラ80は、このエンコーダ45からのデジタル値が所期の第1設定値に達したらバルブ74を開き、同第2設定値に達したらバルブ74を閉じる等してバルブ74の開閉動作を制御する。また、同コントローラ80は、デジタル値の出力の時間間隔ΔTに基づいて搬送速度V1を逐次演算し、算出された搬送速度V1に基づいてポンプ78の供給量を増減制御している。

【0007】

ところで、上記バルブ74やヘッド71内の流路73等に係る摩耗や異物堆積等の経年劣化により、ノズルNの吐出量が目標値から乖離してしまうことがある。このため、製造ラインでは定期的に吐出量の検査をしている。この検査方法の一例としては、以下が挙げられる。先ず、エンコーダ45を作動させて上記基準信号を出力させ、この基準信号に基づいて実際の製造時の吐出パターンでバルブ74やポンプ78を動作させる。そして、その際にノズルNから吐出されるホットメルト接着剤7を所定時間だけ受け取り採取し、この採取量を、当該所定時間に吐出されるべき吐出量の目標値と比較する。そして、目標値に対して許容範囲外の場合には、対象部品の交換や洗浄等を行っている。

【0008】

しかしながら、一般に、エンコーダ45は、加工装置40の駆動系に設けられている。例えば、加工装置40が上下一対のプレスロール41,41の場合には、プレスロール41の軸端に一体にエンコーダ45は設けられている。そして、ワーク1aの搬送に連動してプレスロール41が回転する際に、エンコーダ45はプレスロール41と一体に回転し、これにより、ワーク1aの搬送量を示す値として上述の基準信号のデジタル値が出力されるようになっている。

【0009】

そのため、かかる構成の場合、上述の検査を行うためには加工装置40を駆動しなければならず、そうすると、作業者が加工装置40に巻き込まれないようにするために縄張り等の安全対策を十分に講じねばならず、上記検査を手軽に行うことができない。その結果、検査頻度を高め難く、ホットメルト接着剤7の目付量不良起因の不良率の低減が阻まれていた。

【0010】

本発明は、上記のような従来の問題に鑑みてなされたものであって、ホットメルト接着剤吐出装置の吐出量の検査を安全且つ手軽に行うことが可能な吸収性物品の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するための主たる発明は、

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置である。

【0012】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0013】

本発明によれば、ホットメルト接着剤吐出装置の吐出量の検査を安全且つ手軽に行えるようになる。

【図面の簡単な説明】

【0014】

【図1】吸収性物品の製造装置の一例としての製造ラインの概略側面図である。

【図2】図2Aは、おむつ1の概略平面図であり、図2Bは、図2A中のB−B断面図である。

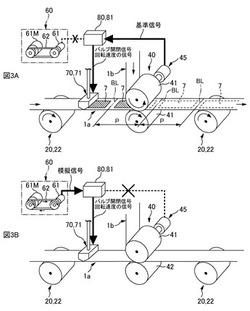

【図3】図3A及び図3Bは、本発明の概念を端的に説明すべく、第1実施形態の製造ラインの装置構成を一般化して示す概略斜視図である。

【図4】図4A及び図4Bは、HMA塗布装置70の構成図である。

【図5】第1実施形態に係るコントローラ80の概略構成図である。

【図6】模擬信号出力部60の第1変形例の説明図である。

【図7】模擬信号出力部60の第2変形例の説明図である。

【図8】図8A及び図8Bは、第2実施形態の製造ラインの説明図である。

【図9】第2実施形態に係るコントローラ80aの概略構成図である。

【図10】図10A及び図10Bは、第3実施形態の製造ラインの説明図である。

【図11】第3実施形態に係るコントローラ80bの概略構成図である。

【発明を実施するための形態】

【0015】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0016】

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置。

【0017】

このような吸収性物品の製造装置によれば、加工装置を停止した状態でも、第2基準信号に基づいて接着剤吐出装置を作動させて、製造時の吐出動作を模擬させることができる。よって、接着剤の吐出量を検査する作業者の加工装置への巻き込まれトラブルを確実に回避できて、同検査を安全に行うことができる。また、加工装置に対する安全対策の軽減化も図れるので、同検査を手軽に行うことができて、結果、検査頻度を高めることも可能である。

【0018】

かかる吸収性物品の製造装置であって、

前記第2基準信号出力部は、前記第2基準信号として前記第1基準信号の模擬信号を生成し、

前記検査をする際には、前記第1基準信号出力部からの前記第1基準信号の出力は停止されるとともに、前記模擬信号が前記コントローラに入力され、前記コントローラは前記模擬信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力するのが望ましい。

【0019】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号の模擬信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、第2基準信号出力部は、第1基準信号の模擬信号を出力するので、検査時に、製造時の吐出動作を高い精度で模擬できるようになる。

【0020】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、第1ロータリーエンコーダを有し、

前記第2基準信号出力部は、前記第1ロータリーエンコーダとは別に設けられた第2ロータリーエンコーダを有し、

前記第2ロータリーエンコーダは、前記第1ロータリーエンコーダの駆動源とは別の駆動源によって駆動回転されることにより、前記第1基準信号と同仕様の回転信号を発生し、

前記検査をする際には、前記第1ロータリーエンコーダからの前記第1基準信号の出力は停止されるとともに、前記第2ロータリーエンコーダの回転信号が、前記模擬信号として前記コントローラに入力されるのが望ましい。

【0021】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号の模擬信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、第2基準信号出力部として第2ロータリーエンコーダを用い、この第2ロータリーエンコーダは、第1ロータリーエンコーダに係る第1基準信号と同仕様の回転信号を出力するので、検査時に、製造時の吐出動作を高い精度で模擬できるようになる。

【0022】

かかる吸収性物品の製造装置であって、

前記吸収性物品の生成ピッチに相応する前記ワークの搬送量を単位搬送量とした場合に、前記第1基準信号出力部は、前記第1基準信号の出力として、前記ワークの搬送量に比例した大きさのデジタル値の出力を、前記単位搬送量毎に繰り返し行い、

前記コントローラは、プロセッサと、プロセッサが実行するプログラムと、を有し、

前記コントローラは、前記第2基準信号出力部を前記プログラムとして有し、

前記第2基準信号出力部は、所定の増分値の加算を、所定周期で繰り返し行って累積値を求め、当該累積値を、前記第2基準信号として出力するのが望ましい。

【0023】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第2基準信号に基づき接着剤吐出装置のみを作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、コントローラのプロセッサがプログラムを実行して第2基準信号を生成するので、エンコーダ等を設けずに済み、結果、装置数を削減できる。

【0024】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記加工装置を第1加工装置とした場合に、該第1加工装置とは別の第2加工装置を有し、

前記吸収性物品を製造する際には、前記第1基準信号出力部は、前記第2加工装置の駆動動作に基づいて前記第1基準信号を出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラが前記第2加工装置を駆動することにより、前記第1基準信号出力部は前記第2基準信号として前記第1基準信号を出力するのが望ましい。

【0025】

このような吸収性物品の製造装置によれば、第1基準信号出力部は第2基準信号出力部を兼ねているので、装置数を削減できる。また、検査時には、第1加工装置への駆動信号の出力は停止されるので、第1加工装置に係る安全を容易且つ確実に確保可能となる。

【0026】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、ロータリーエンコーダを有し、

前記第1基準信号出力部は、前記加工装置の駆動源とは別に設けられた駆動源によって駆動回転されることにより、前記第1基準信号を出力し、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号に基づいて前記駆動信号を生成して、該駆動信号を前記加工装置の駆動源に出力し、

前記検査をする際には、前記コントローラは、前記加工装置の駆動源への前記駆動信号の出力を停止するとともに、前記第1基準信号出力部から出力される前記第1基準信号を前記第2基準信号として、当該第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力するのが望ましい。

【0027】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、製造時に用いる第1基準信号を検査時においても使用するので、検査時においても、製造時の吐出動作を確実に再現可能となる。

【0028】

かかる吸収性物品の製造装置であって、

前記接着剤吐出装置は、少なくとも一つの吐出口を有するヘッドと、前記ヘッドの前記吐出口に前記接着剤を供給するポンプと、前記吐出口に対応して設けられ、開閉動作によって前記吐出口から前記接着剤を間欠的に吐出するバルブと、を有し、

前記吐出信号は、前記ポンプから前記ヘッドへの前記接着剤の単位時間当たりの供給量を規定する供給量信号と、前記バルブの開閉動作を規定するバルブ開閉信号と、を含むことを特徴とする吸収性物品の製造装置。

このような吸収性物品の製造装置によれば、バルブの開閉動作を制御することにより、接着剤を連続的に吐出する連続吐出だけでなく、間欠的に吐出する間欠吐出も実行可能となる。また、ポンプからの供給量を制御することにより、ワークの搬送速度によらず、接着剤の目付量を一定にすることもできるし、部分的に目付量を変化させることもできる。

【0029】

かかる吸収性物品の製造装置であって、

前記ワークは、搬送機構によって前記搬送方向に搬送され、

前記搬送機構は、前記コントローラから出力される駆動信号に基づいて駆動し、

前記吸収性物品を製造する際には、前記コントローラは、前記駆動信号を生成して前記搬送機構に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記搬送機構への前記駆動信号の出力を停止するのが望ましい。

このような吸収性物品の製造装置によれば、検査時には、ワークの搬送機構も停止される。よって、接着剤の吐出量を検査する作業者の搬送機構への巻き込まれトラブルも確実に回避できて、同検査をより安全に行うことができる。

【0030】

かかる吸収性物品の製造装置であって、

前記接着剤吐出装置は、前記搬送方向の複数の位置にそれぞれ配置され、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて、複数の前記接着剤吐出装置の各接着剤吐出装置にそれぞれ対応させて前記吐出信号を生成し、生成された各吐出信号を、対応する前記各接着剤吐出装置に出力するのが望ましい。

このような吸収性物品の製造装置によれば、吐出量の検査を、複数の接着剤吐出装置について一斉且つ同時に行うことができて、検査時間の短縮化を図れる。

【0031】

===第1実施形態===

図1は、吸収性物品の製造装置の一例としての製造ラインの概略側面図である。この製造ラインでは、排泄液を吸収する吸収性物品の一例として使い捨ておむつ1を製造する。

【0032】

図2Aは、おむつ1の概略平面図であり、図2Bは、図2A中のB−B断面図である。このおむつ1は、例えば、不織布等のトップシート2とフィルム等のバックシート4との間に、パルプ繊維等の吸収体3がティッシュペーパー等のキャリアシート6と共に介装されたものを本体とし、更にトップシート2上におけるおむつ1の幅方向の左右の各部位には一対の立体ギャザー8g,8gが設けられてなる。

【0033】

図1に示すように、かかるおむつ1の製造ラインは、おむつ1の半製品(ワークに相当)を搬送方向に搬送する複数の搬送機構20,20…を有する。これらの搬送機構20には、載置面に吸着機能を有したベルトコンベア21や搬送ローラー22等が使用され、それぞれ、不図示のモータを駆動源として駆動する。そして、かかる搬送機構20,20…によって、半製品1aが搬送方向に搬送中に、当該半製品1aに対するプレスや打ち抜き等の各種加工やホットメルト接着剤の塗布(以下では、吐出とも言う)、部品としての他の半製品1a等の接着などが順次行われ、これにより、おむつ1が完成される。

【0034】

なお、ここで言う「半製品1a」とは、おむつ1の完成品になるまでの任意の状態の任意の部品のことを言う。例えば、半製品1aとは、以下で説明するトップシートロール2rから繰り出されたトップシート2のことでもあり、また、立体ギャザーシート8aが貼り合わされたトップシート2aのことでもある。

【0035】

また、以下では、搬送方向のことを「MD方向」とも言い、更に、MD方向と直交する方向のうちで、半製品1aの厚み方向ではない方向(半製品1aが連続シートの場合には該シートの幅方向)のことを「CD方向」とも言う。

【0036】

図1に示すように、製造ラインは、複数のリール28,28…を有する。リール28は、例えば、トップシート2と、バックシート4と、キャリアシート6と、ギャザーシート8とのそれぞれに対して用意されている。何れのシート2,4,6,8についても、製造ラインへの搬入は、シートを巻き取ってなるシートロールの形態でなされる。そして、各シートロール2r,4r,6r,8rは、それぞれ、対応するリール28に装着されて連続シートの形態で繰り出される。

【0037】

また、製造ラインは、主な加工装置として、積繊装置30、プレスロール装置40、ダイカッター装置90等を有し、更に、搬送方向の複数の箇所にそれぞれHMA塗布装置70,70…(接着剤吐出装置に相当)を有している。

【0038】

積繊装置30は、パルプ繊維3aを略直方体等の所定形状に成形して吸収体3(図1中では不図示)を生成し、生成された吸収体3を搬送方向に製品ピッチPでキャリアシート6上に載置する。プレスロール装置40は、上下一対のプレスロール41,41の間隙に半製品1aを通す際に、これらロール41,41で半製品1aをプレスする。これについては後述する。ダイカッター装置90は、互いに対向したカッターロール91aとアンビルロール91bとを有し、そのロール間隙を半製品1aが通過する際に、当該半製品1aをおむつ1の外形形状にカットする。なお、これら何れのロール41,91a,91bもCD方向を向いた回転軸周りに回転し、そして、搬送方向に半製品1aが送られるようにモータから回転力を得て駆動回転する。HMA塗布装置70は、互いに異なる種類の半製品1a,1a同士が合流する前に、何れか一方の半製品1aに向けてホットメルト接着剤を吐出し、当該接着剤によって半製品1a,1a同士を接着する。これについても後述する。

【0039】

そして、かかる構成の製造ラインよれば、例えば、以下のようにしておむつ1が製造される。

先ず、ギャザーシートロール8rからギャザーシート8が繰り出され、搬送機構20によってMD方向に搬送される。そして、その搬送中にスリッター装置95によりCD方向の中央にて二条に分割され、一対の立体ギャザーシート8a,8aとなる。

【0040】

これら一対の立体ギャザーシート8a,8aは互いに並列状態で搬送され、その搬送中に、それぞれ、弾性部材供給装置97から糸ゴム等の弾性部材9,9が伸長状態で供給される。各弾性部材9,9には、予め、第1HMA塗布装置70aによって接着剤が塗布されている。よって、当該接着剤により、各弾性部材9,9は伸長状態で、対応する立体ギャザーシート8a,8aに接着され、これにより各立体ギャザーシート8a,8aには、立体ギャザー8g,8gとなる際に必要な弾性力が付与される。

【0041】

一方、同立体ギャザーシート8a,8aにおいて上記弾性部材9が接着された面の逆側の面にも、第2HMA塗布装置70bによって接着剤が塗布される。そして、この面には、トップシートロール2rから繰り出されてMD方向に搬送中のトップシート2が重ね合わされて貼り合わされ、これにより、立体ギャザー8g,8gが設けられたトップシート2aが生成される。

【0042】

このトップシート2aにおける立体ギャザー8gが設けられた面の逆側の面にも、第3HMA塗布装置70cによって接着剤が塗布される。そして、この面には、キャリアシートロール6rから繰り出されてMD方向に搬送されるキャリアシート6が重ね合わされて貼り合わされる。

【0043】

ここで、このキャリアシート6にあっては、上述の貼り合わせの前に、積繊装置30の位置を通過しており、これにより、キャリアシート6においてトップシート2aが貼り合わされるべき面の逆側の面には、既に複数の吸収体3(図1では不図示)が、MD方向に製品ピッチPで載置された状態となっている。

【0044】

次に、このキャリアシート6が貼り合わせられたトップシート2bは、MD方向に搬送されて、バックシート4との合流点に至る。すなわち、この合流点には、バックシートロール4rから繰り出されたバックシート4がMD方向に搬送されている。また、バックシート4には、この合流点に至る前に予め第4HMA塗布装置70dによって接着剤が塗布されている。よって、当該合流点では、トップシート2bに対して、キャリアシート6の吸収体3を覆うようにバックシート4が貼り合わされる。

【0045】

なお、この合流点には、プレスロール装置40が配置されている。よって、上述のトップシート2bとバックシート4との貼り合わせと略同時に、これらシート2b,4はプレスロール41によって押圧され、これにより強固に接着される。

【0046】

そうしたら、このバックシート4が貼り合わされたトップシート2cは、MD方向に沿ってダイカッター装置90に搬送され、ダイカッター装置90にて使い捨ておむつ1の外形形状に分割される。そして、以上をもって使い捨ておむつ1が完成される。

【0047】

図3A及び図3Bは、本発明の概念を端的に説明すべく、上述の製造ラインの装置構成を一般化して示す概略斜視図である。なお、図3Aは、おむつ1の製造時の状態を示しており、図3Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0048】

図3Aに示すように、上述の製造ラインは、搬送機構20と、加工装置40と、HMA塗布装置70と、これらを制御するコントローラ80と、を有した構成として一般化(モデル化)できる。そして、以下では、上記構成により、次のような処理が行われるものとして説明する。

【0049】

先ず、搬送機構20によって半製品としての第1シート1a(ワークに相当)をMD方向に搬送する間に、HMA塗布装置70で第1シート1aに接着剤7を塗布する。そして、その下流において、加工装置としてのプレスロール装置40のロール間隙に第1シート1aを通過させるが、その際には、同ロール間隙に向けて半製品としての第2シート1bも供給する。そして、第2シート1bを第1シート1aに重ね合わせて同プレスロール装置40により押圧し、これにより、第1シート1aと第2シート1bとを接着剤7で接合する。

【0050】

ここで、図3Aに示すように、第1シート1a上には、仮想的に複数のおむつ1をMD方向に製品ピッチPで並べた状態が規定されている。つまり、各種部品の接合や加工等をすべき目標の加工位置が規定されている。例えば、上述のHMA塗布装置70は、おむつ1における予め決められた所定範囲を接着剤7の目標塗布範囲(図3A中網掛けで示す範囲)として間欠的に接着剤7を塗布する。そして、現在おむつ1における何れの目標の加工位置の相当部位が、加工装置により加工されているかの把握を、この例では、プレスロール装置40基準で行っている。これについては後述する。

【0051】

以下、図3Aを参照しつつ、本発明に係る製造ラインの各構成要素20,40,70,80について説明する。

【0052】

<<<搬送機構20>>>

搬送機構20は、例えば、搬送ローラー22と、搬送ローラー22を駆動回転する駆動源としてのモータ22M(図5)と、を有する。そして、搬送ローラー22の駆動回転により第1シート1aを所定の搬送速度V1でMD方向に搬送する。

【0053】

<<<プレスロール装置40>>>

プレスロール装置40は、上下一対のプレスロール41,41を有し、モータ41M(図5)を駆動源として駆動回転する。また、プレスロール41の周長は、おむつ1の製品ピッチPの長さと同値に設定されている。これにより、プレスロール41が1回転すると、第1シート1aは製品1ピース分の長さP(m)だけMD方向に搬送される。以下では、この製品ピッチP分の搬送量のことを「単位搬送量」とも言う。

【0054】

なお、プレスロール41の軸端には、ロータリーエンコーダ45が設けられている。そして、エンコーダ45の一部は、プレスロール41と一体に回転し、この回転動作の入力に基づいて、エンコーダ45は、上述の単位搬送量毎に、例えば0から8191までの8192個のデジタル値(「搬送量を示す値」に相当)を搬送量に比例して出力する。

【0055】

ここで、当該デジタル値は、その「0」の値が、MD方向に隣り合う製品同士の境界位置BLに対応するように設定されている。つまり、同境界位置BLがプレスロール41のロール間隙を通過する際に、エンコーダ45はデジタル値「0」を出力し、そこから次の境界位置BLが通過するまでの間に「1」から「8191」までのデジタル値を順次出力する。従って、このデジタル値によれば、今、おむつ1におけるどの部位がプレスロール41を通過しており、そして、これによりどの部位が押圧加工されているのかをリアルタイムで検知可能である。すなわち、プレスロール装置40基準で、現在おむつ1における何れの目標の加工位置の相当部位が加工されているのかを把握できる。

【0056】

よって、このデジタル値は、例えばリファレンス信号としてコントローラ80に送信され、後述するHMA塗布装置70の接着剤7の吐出動作の制御等に使用される。なお、以下では、このデジタル値のことを「基準信号」とも言い、また、この基準信号を出力する上記エンコーダ45のことを、他のエンコーダと区別すべく「基準エンコーダ45」とも言う。この基準エンコーダ45は、第1基準信号出力部に相当し、基準信号は第1基準信号に相当する。

【0057】

<<<HMA塗布装置70>>>

図4A及び図4Bは、HMA塗布装置70の構成図である。なお、両図とも、ヘッド71については縦断面視で示している。

このHMA塗布装置70は、ヘッド71と、接着剤7を貯留するタンク77と、タンク77の接着剤7をヘッド71へ圧送するポンプ78と、を有する。

【0058】

ヘッド71は、例えばCD方向に長い一つのスリット状ノズルN(「吐出口」に相当)と、接着剤7の流路73とを有し、この流路73は上記スリット状ノズルNに連通している。また、この流路73には当該流路73を開閉するバルブ74が設けられ、バルブ74には電磁弁75が設けられている。よって、コントローラ80から電磁弁75にバルブ開閉信号(吐出信号に相当)が送られることにより、バルブ74は、電磁弁75によって開閉動作され、ノズルNから第1シート1aに向けてホットメルト接着剤7が間欠的に吐出される。そして、これにより、図3Aに示すように、第1シート1a上におむつ1の製品ピッチPで設定された各目標塗布領域に対してそれぞれ接着剤7が吐出される。

【0059】

なお、この例では、説明を簡単にする目的で、ヘッド71がスリット状ノズルNを一つだけ有した構成を例示しているが、何等これに限るものではない。例えば、ヘッド71が、CD方向に並んで配置された複数のノズルを有し、そして、ヘッド71内では、ノズル毎に流路が分岐して分岐路をなし、分岐路毎にその流路を開閉するバルブ74が設けられていても良い。その場合には、各バルブ74にはそれぞれ電磁弁75が設けられ、後述のコントローラ80から各電磁弁75にバルブ開閉信号が送られることにより、各バルブ74は、対応する電磁弁75によって開閉動作されることになる。

【0060】

ポンプ78は、その吐出速度(ヘッド71への供給速度)を変更可能なポンプであり、例えばギアポンプである。詳しくは、ポンプ78の外形をなすケーシング78Cと、ケーシング78Cの内部に設けられて、接着剤を送るための不図示のギアと、ギアを駆動回転する駆動源としてのモータ78Mと、を有する。そして、このギアの回転速度を増減することにより、接着剤7の単位時間当たりの供給量たる供給速度(cc/min)を増減することができる。基本的には、ギアの回転速度は、第1シート1aの搬送速度V1に基づいて増減変更される。これにより、第1シート1aの搬送速度V1の大小によらず所定の目付量(坪量(g/m2))で接着剤7が塗布される。これについては、コントローラ80の説明でも述べる。

【0061】

ちなみに、図4Bに示すようなバルブ74が閉状態の時に、第1シート1aの搬送速度V1に連動させてギアを回転させていると、ポンプ78から圧送される接着剤7がヘッド71内に封じ込められて高圧状態となり、ポンプ78のモータ78Mが過負荷状態となって危険である。そのため、ここでは、これを防ぐべく、ポンプ78とバルブ74との間の流路にリリーフバルブ79が設けられている。そして、流路73内の圧力が第1所定値を超えたらリリーフバルブ79が開いて、接着剤7がタンク77へ戻るように構成されている。なお、同圧力が上記第1所定値未満の第2所定値よりも下がったら、リリーフバルブ79が閉じるように構成されている。

【0062】

<<<コントローラ80>>>

図5はコントローラ80の概略構成図である。

コントローラ80は、PLC81(プログラマブルロジックコントローラ)と、モータ78M,41M,22M,61M毎に設けられるアンプ78A,41A,22A,61Aと、を有する。

【0063】

PLC81は、プロセッサを有する。そして、PLC81に予め格納されたプログラムをプロセッサが実行することにより、各種機器に対して各種制御信号を出力する。

例えば、HMA塗布装置70の電磁弁75に対しては、バルブ開閉信号(吐出信号に相当)を出力し、ポンプ78のモータ78Mのアンプ78Aに対しては、ギアの回転速度(rpm)の指令値の信号(供給量信号及び吐出信号に相当)を出力する。また、プレスロール41のモータ41Mのアンプ41Aに対しては、プレスロール41の回転速度(rpm)の指令値の信号を出力し、搬送ローラー22のモータ22Mのアンプ22Aに対しては、搬送ローラー22の回転速度(rpm)の指令値の信号を出力する。

【0064】

各アンプ78A,41A,22Aは、それぞれ、各モータ78M,41M,22Mに対応させて設けられている。そして、PLC81から送信される回転速度の指令値の信号に基づいて、この指令値と回転速度の実績値との偏差が小さくなるように、駆動信号をそれぞれ対応するモータ78M,41M,22Mに出力する。この制御方式の一例としては、所謂PID制御(比例積分微分制御)等が挙げられる。また、この例では、上記駆動信号は駆動電流でもあり、つまり、この駆動電流を動力としてモータ78M,41M,22Mは駆動される。

【0065】

ここで、回転速度(rpm)の実績値は、各モータ78M,41M,22Mにそれぞれ設けられたエンコーダによって計測され、実績値の信号として対応するアンプ78A,41A,22Aにそれぞれ送信される。そして、加工装置たるプレスロール装置40の場合にあっては、そのエンコーダは、基準信号を出力する前述の基準エンコーダ45である。つまり、基準信号のデジタル値の出力の時間間隔ΔTに基づいて回転速度(rpm)の実績値を演算する。よって、当該加工装置たるプレスロール装置40にあっては、上述の駆動信号は、基準信号に基づいて生成されているということになる。

【0066】

なお、図5中のモータ61M及びそのアンプ61Aについては、図3の模擬信号出力部60に係る構成であり、これについては後述する。

【0067】

そして、かかる構成のコントローラ80は、おむつ1の製造時には以下のようにして、HMA塗布装置70及びプレスロール装置40を、第1シート1aの搬送動作と連動させて動作させる。

【0068】

先ず、コントローラ80のPLC81のメモリには、予め、おむつ1における目標塗布領域に対応付けて、バルブ74の開タイミングを示す第1設定値と、同閉タイミングを示す第2設定値とが記憶されている。そして、PLC81は、基準エンコーダ45から入力される基準信号のデジタル値が第1設定値に達したらバルブ開信号を電磁弁75に送信し、第1設定値よりも大きい値の第2設定値に達したらバルブ閉信号を電磁弁75に送信し、これによりバルブ74の開閉動作を行う。詳しくは、デジタル値が第1設定値及び第2設定値を超えているかの比較演算を、PLC81は1ミリ秒等の所定の制御周期Tcで行う。そして、比較演算の結果が、第1設定値を超えていない場合には、バルブ閉信号を出力し、同結果が、第1設定値を超えているが第2設定値については超えていない場合には、バルブ開信号を出力し、同結果が、第2設定値を超えている場合には、バルブ閉信号を出力する。

【0069】

ここで、基準エンコーダ45からは、前述したように、第1シート1aの単位搬送量毎に、「0」から「8191」までのデジタル値が繰り返し出力される。よって、上記バルブ74の開閉動作も、単位搬送量毎に行われることになり、これをもって、第1シート1a上におむつ1の製品ピッチPで設定された各目標塗布領域に向けて接着剤7が間欠的に吐出される。

【0070】

また、ポンプ78については、PLC81は、同ポンプ78の接着剤7の供給速度を第1シート1aの搬送速度V1に略比例させて変化する。すなわち、PLC81は、先ず、基準信号のデジタル値の出力の時間間隔ΔTから、下式1の演算を行うことにより、搬送速度V1を算出する。

V1=ΔD/ΔT … (1)

ここで、上式1中のΔDは、所定のデジタル値(例えば8190)の出力時点から、その次のデジタル値(例えば8191)の出力時点までの第1シート1aの搬送量の増分ΔDを意味する。なお、このΔDは、基準エンコーダ45に固有の既知の値である。

【0071】

そして、上記式1の演算を、PLC81は上記制御周期Tcで繰り返し行い、これにより、同搬送速度V1をリアルタイムで取得する。そして、この搬送速度V1の所定の基準速度Vbからの変化量に比例させて、ポンプ78のギアの回転速度(rpm)の指令値をリアルタイムで変化させつつ、当該指令値の信号をポンプ78のモータ78Mのアンプ78Aに逐次送信する。これにより、第1シート1aの搬送速度V1に連動して接着剤7の供給速度が変化し、第1シート1a上には、当該第1シート1aの搬送速度V1の大小によらず概ね一定の目付量で接着剤7が塗布される。

【0072】

他方、搬送ローラー22を駆動するモータ22Mのアンプ22Aには、PLC81は、回転速度(rpm)の指令値の信号を送信する。この回転速度(rpm)の指令値は、第1シート1aの搬送速度V1(m/分)の指令値を搬送ローラー22の周長(m)で除算することにより算出され、PLC81は、この除算の演算を制御周期Tcで行い、その都度アンプ22Aに送信する。また、プレスロール41を駆動するモータ41Mのアンプ41Aにも、PLC81は、回転速度(rpm)の指令値の信号を送信する。この回転速度(rpm)の指令値の算出も、上述の第1シート1aの搬送速度V1(m/分)の指令値をプレスロール41の周長(m)で除算することでなされ、PLC81は、この除算の演算を制御周期Tcで行い、その都度アンプ41Aに送信する。これにより、プレスロール41の周速(m/分)は、搬送ローラー22の周速(m/分)と略同速となるように制御され、その結果、プレスロール41は、第1シート1aの搬送動作と同期(連動)して回転する。

【0073】

ちなみに、搬送ローラー22の回転速度の指令値の算出の際に用いられる第1シート1aの搬送速度V1の指令値にあっては、プレスロール41の基準エンコーダ45の基準信号のデジタル値に基づいて算出しても良い。つまり、上式1と基準信号とに基づいて求められる搬送速度V1を、搬送ローラー22の場合の搬送速度V1の指令値として用いても良い。そして、このようにすれば、プレスロール41の搬送動作と搬送ローラー22の搬送動作との同期をより高めることができる。

【0074】

<<<HMA塗布装置70の吐出量の検査について>>>

前述したように、製造ラインでは、定期的にHMA塗布装置70の吐出量を検査する。この検査は、次のようにして行われる。先ず、図3AのようにHMA塗布装置70を作動させて、製造時の吐出状態を再現する。そして、検査作業者がヘッド71のノズルNに対向させて不図示の板材を配し、ノズルNから吐出される接着剤7を板材によって所定時間だけ受けて採取する。そして、この採取量と、この所定時間の間に吐出されるべき吐出量の目標値とを比較し、許容範囲内の場合には「異常無し」と判断する。一方、許容範囲外の場合には「異常有り」と判断して、HMA塗布装置70において異常と想定される部品の交換や洗浄等を行う。

【0075】

ここで、前述したように、HMA塗布装置70の吐出動作の制御は、PLC81が基準信号に基づいて行う。そのため、上述の検査時には、図3Aに示すように、加工装置たるプレスロール装置40を駆動しなければ、基準信号が基準エンコーダ45からPLC81へと送信されず、もって、HMA塗布装置70を作動することができない。しかし、プレスロール装置40を駆動すると、検査作業者がプレスロール41に巻き込まれる虞があって、安全上好ましくない。

【0076】

そこで、この第1実施形態では、上述の製造ラインの構成に加えて、別途、基準信号の模擬信号(第2基準信号に相当)を生成して出力する模擬信号出力部60(第2基準信号出力部に相当)を設けている(図3A及び図3Bを参照)。そして、図3Bの検査時には、基準信号の代わりに、この模擬信号をコントローラ80のPLC81に入力してHMA塗布装置70を作動し、これにより、プレスロール装置40を停止状態に維持しながらも、吐出量の検査を行えるようにしている。以下、詳しく説明する。

【0077】

図3Bに示すように、模擬信号出力部60は、ロータリーエンコーダ61と、タイミングベルト62を介してこのエンコーダ61を駆動回転する専用の駆動源としてのモータ61Mと、を有する。エンコーダ61は、上述のプレスロール装置40の基準エンコーダ45と同仕様のロータリーエンコーダである。よって、模擬信号出力部60のエンコーダ61が、モータ61Mにより駆動回転されると、プレスロール装置40の基準エンコーダ45の基準信号と同仕様の信号が、模擬信号出力部60から出力される。

【0078】

また、PLC81には、予め、吐出量の検査用プログラムが搭載されている。更に、製造ラインの不図示の操作盤には、この検査用プログラムを起動するための検査ボタンと、模擬信号出力部60のエンコーダ61を回転させるべく、仮の搬送速度(m/分)を入力する入力スイッチと、が設けられている。そして、検査ボタンの押下等により、この検査用プログラムが起動すると、PLC81は、模擬信号出力部60のモータ61Mのアンプ61A(図5)に対して、検査用の回転速度(rpm)の指令値を送信し、これにより、模擬信号出力部60は模擬信号を出力する。

【0079】

ここで、この検査用の回転速度(rpm)の指令値は、上述の仮の搬送速度V1(m/分)をプレスロール41の周長で除算することにより算出される。そして、この演算は、例えば、上記操作盤の入力スイッチから上記仮の搬送速度V1の値が入力される度にPLC81が行い、算出された回転速度(rpm)は、その都度、上述のモータ61Mのアンプ61Aへと送信される。これにより、検査作業者は、仮の搬送速度V1を任意に設定して、吐出量の検査を行うことができる。

【0080】

そして、このような模擬信号出力部60を備えた構成によれば、以下のようにして吐出量の検査が行われる。

先ず、検査作業者は、図3Aのように製造のために稼働運転中の製造ラインを、図3Bのように停止すべく、上述の操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80のPLC81は、プレスロール装置40のモータ41Mのアンプ41Aへの回転速度の指令値をゼロにする。すると、アンプ41Aからモータ41Mへの駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、プレスロール41の回転は停止する。

【0081】

同様に、上記停止信号の受信に基づいて、コントローラ80のPLC81は、搬送ローラー22のモータ22Mのアンプ22Aへの回転速度の指令値をゼロにする。すると、アンプ22Aからモータ22Mへは、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、搬送ローラー22の回転は停止する。

【0082】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、PLC81は、仮の搬送速度V1(m/分)に対応する回転速度(rpm)を、模擬信号出力部60のモータ61Mのアンプ61Aに出力して、同モータ61Mを駆動する。

【0083】

これにより、図3Bに示すように、模擬信号出力部60からは、仮の搬送速度V1(m/分)に相応する模擬信号が出力されて、当該模擬信号がPLC81に入力される。すると、PLC81は、この模擬信号を基準信号として用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同模擬信号を基準信号として用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78Aに送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0084】

よって、以降は、検査作業者が、上述と同じ採取手順に従って、ヘッド71から吐出される接着剤7を所定時間に亘り採取して目標値と比較すれば、吐出量の検査を行うことができる。

【0085】

また、この採取作業時には、プレスロール41や搬送ローラー22の回転は、停止状態になっている。すなわち、PLC81は、これらプレスロール装置40及び搬送ローラー22の各アンプ41A,22Aに対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信する。よって、同検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0086】

なお、この例では、搬送ローラー22の回転も停止しているが、少なくともプレスロール41の回転が停止していれば、相応の安全性が確保されるので、必ずしも搬送ローラー22については停止する必要はない。しかし、搬送ローラー22も停止している方が、検査作業の安全性が格段に高まるのは言うまでもない。

【0087】

図6は、模擬信号出力部60の第1変形例の説明図である。上述の第1実施形態では、模擬信号出力部60として、デジタル値を出力するロータリーエンコーダを用いていたが、この第1変形例では、パルス発生器を用いている点で相違する。これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0088】

パルス発生器は、例えば図6に示すような矩形状のパルスを所定周期Tp(秒)で繰り返し発生する。また、PLC81の方には、パルス発生器と協同して模擬信号出力部をなす構成として、カウンタ回路がプログラムの形態で搭載されており、パルス発生器から入力されるパルス数をカウントする。そして、ゼロを初期値としてカウントされるカウント値を、単位搬送量を示す8192個目でゼロにリセットする。

【0089】

また、上述の仮の搬送速度V1の入力値に応じて前記パルスの発生周期Tpを変更可能にパルス発生器は構成されている。つまり、PLC81が、下式2に基づいて仮の搬送速度V1(m/分)に対応した発生周期Tpを算出すれば、パルス発生器は、この算出された発生周期Tpでパルスを発生する。これにより、吐出量の検査時には、HMA塗布装置70は、カウンタ回路のカウント値を基準信号の模擬信号として用いて動作して製造時の吐出動作を再現することができる。

Tp=1/[(V1/製品ピッチP×8192)/60] …(2)

【0090】

図7は、模擬信号出力部60の第2変形例の説明図である。上述の第1実施形態では、模擬信号出力部60をロータリーエンコーダの形態でPLC81の外部装置として設けていたが、この第2変形例では、模擬信号出力部60をPLC81内に搭載されるプログラムとして構成している点で相違する。これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0091】

PLC81は、加算回路をプログラムの形態で有し、この加算回路が、模擬信号出力部60として機能する。すなわち、加算回路は、図7に示すように、所定の増分値Yの加算を、所定周期Ta(秒)で行うとともに、この加算の累積値が8192以上になると同時にゼロに戻す演算を延々と繰り返す。そして、これにより、0から8191までの離散値であって時間の経過とともに徐々に大きくなっていく離散値を出力する。

【0092】

ここで、上記の所定周期Taは、例えば、上述した制御周期Tcと同値である。また、増分値Yは、以下の式3により求められる。なお、下式3中の「仮の搬送速度V1」は、製造ラインの操作盤から検査作業者により入力される。

Y=8192×V1/製品ピッチP/(1/Ta×60) …(3)

よって、この増分値Yを用いることにより、搬送速度V1で第1シート1aが搬送される際に出力されるべき基準信号が模擬される。

【0093】

===第2実施形態===

図8A及び図8Bは、第2実施形態の製造ラインの説明図である。なお、図8Aは、おむつ1の製造時の状態を示しており、図8Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0094】

上述の第1実施形態では、加工装置としてプレスロール装置40を例示したが、この第2実施形態では、プレスロール装置40に加えて更に第2加工装置120を有している点で相違する。また、第2加工装置120が具備するエンコーダ125が、基準信号を出力する基準エンコーダとして機能し、これにより、プレスロール装置40のエンコーダ45のデジタル値の信号は、基準信号として用いられない点でも相違する。更には、この第2実施形態の構成は、図3Bの模擬信号出力部60を有しておらず、検査時には、模擬信号の代わりに、上述のエンコーダ125が基準信号を出力する点でも相違する。つまり、このエンコーダ135は、請求項に係る「第1基準信号出力部」と「第2基準信号出力部」との両者に相当する。

【0095】

これら以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。なお、以下では、第1実施形態で説明したプレスロール装置40のことを第1プレスロール装置40又は第1加工装置40と言う。

【0096】

図8Aに示すように、第2加工装置120は、例えば、第1加工装置40とによって、HMA塗布装置70のヘッド71をMD方向の前後に挟む位置に配置されている。そして、この例では、第2加工装置120も、第1加工装置40と概ね同構成のプレスロール装置である(以下、第2プレスロール装置120とも言う)。

【0097】

すなわち、この第2加工装置120も、上下一対のプレスロール121,121を有し、モータ121M(図8A中では不図示、図9を参照)を駆動源として駆動回転し、プレスロール121の軸端には、エンコーダ125が設けられている。また、図9に示すように、コントローラ80aには、第2加工装置120のモータ121M用にアンプ121Aが設けられている。そして、おむつ1の製造時には、コントローラ80aのPLC81からアンプ121Aへとプレスロール121の回転速度(rpm)の指令値が出力され、アンプ121Aは、当該回転速度の指令値に基づいて、この指令値と回転速度の実績値との偏差が小さくなるように、駆動信号をモータ121Mに出力する。なお、この第2加工装置120にあっても、上記駆動信号は駆動電流でもあり、つまり、この駆動電流を動力としてモータ121Mは駆動される。また、上記回転速度の実績値は、エンコーダ125により計測されてアンプ121Aに送信されるのは言うまでもない。

【0098】

ここで、上述したように、この第2実施形態では、第2加工装置120のエンコーダ125が、上述の第1加工装置40のエンコーダ45の代わりに基準エンコーダとして機能する。つまり、第2加工装置120のエンコーダ125が基準信号(第1基準信号に相当)を出力する。よって、おむつ1の製造時には、このエンコーダ125から基準信号がPLC81に入力されて、PLC81は、HMA塗布装置70の吐出動作を制御する。

【0099】

また、おむつ1の製造時には、第1加工装置40の回転速度(rpm)の指令値は、基準エンコーダ125の基準信号と前述の式1とに基づいて算出した搬送速度V1を指令値として算出される。つまり、この算出された搬送速度V1を第1加工装置40のロール41の周長(m)で除算することにより、上記回転速度の指令値が算出される。よって、これによれば、最終的にアンプ41Aから出力される第1加工装置40の駆動信号は、コントローラ80aが基準信号に基づいて生成していることになる。

【0100】

このような第2実施形態の製造ラインでは、HMA塗布装置70の吐出量の検査は、第1プレスロール装置40を停止しつつ、第2プレスロール装置120については運転した状態で行われる。これにより、少なくとも第1プレスロール装置40に対する安全は確保される。以下、その手順等について詳しく説明する。

【0101】

先ず、検査作業者は、図8Aのように製造のために稼働運転中の製造ラインを、図8Bのように停止すべく、操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80aのPLC81は、第1プレスロール装置40及び第2プレスロール装置120の各アンプ41A,121Aへの回転速度の指令値をゼロにする。これにより、各アンプ41A,121Aからは、それぞれ対応するモータ41M,121Mへの駆動信号として、最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、プレスロール41及びプレスロール121の回転は停止する。

【0102】

また、同様に、上記停止信号の受信に基づいて、コントローラ80aのPLC81は、搬送ローラー22のモータ22Mのアンプ22Aへの回転速度の指令値をゼロにする。すると、アンプ22Aからモータ22Mへは、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、搬送ローラー22の回転は停止する。

【0103】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、PLC81は、仮の搬送速度V1(m/分)に相応する回転速度(rpm)を、第2プレスロール装置120のモータ121Mのアンプ121A(図9)に出力して、同モータ121Mを駆動する。

【0104】

これにより、第2プレスロール装置120のプレスロール121は、図8Bの二点鎖線矢印で示すように仮の搬送速度V1で駆動回転するので、第2プレスロール装置120の基準エンコーダ125からは、仮の搬送速度V1に相応する基準信号(第2基準信号に相当)が出力されて、当該基準信号がPLC81に入力される。すると、PLC81は、この基準信号を用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同基準信号を用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78A(図9)に送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0105】

よって、以降は、検査作業者が、上述と同じ採取手順に基づいて、ヘッド71から吐出される接着剤7を所定時間に亘り採取して目標値と比較すれば、吐出量の検査を行うことができる。

【0106】

また、この検査時には、第2プレスロール装置120は運転状態にあるが、第1プレスロール装置40や搬送ローラー22の回転は停止状態にある。すなわち、PLC81は、これらプレスロール装置40及び搬送ローラー22の各アンプ41A,22Aに対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信する。よって、少なくとも、これら第2プレスロール装置120や搬送ローラー22に関しては、検査作業者の安全が確保される。

【0107】

ここで望ましくは、図8Bの検査時において第2プレスロール装置120を駆動回転する際には、そのプレスロール121,121同士の間にロール間隙を形成して互いの押圧を解放すると良い。つまり、プレスロール121,121を空回りさせると良い。そうすれば、プレスロール121の駆動回転によって、不必要に第1シート1aが搬送されてしまうことも確実に回避できる。

【0108】

このような押圧を解放する機構としては、例えば、上下一対のプレスロール121,121のうちの少なくとも一方のロール121を、他方のロール121に対して上下方向の相対移動可能に案内する案内機構(不図示)と、当該一方のロール121を上下方向に移動可能に支持する油圧シリンダー等のアクチュエータ(不図示)と、を有した構成を例示できる。そして、上述の検査ボタンの押下信号をトリガーとして上記アクチュエータが作動し、これにより、少なくともプレスロール121の駆動回転が開始される前に、プレスロール121,121同士の間には間隙が形成されて、これらプレスロール121,121は互いに非接触状態となる。

【0109】

===第3実施形態===

図10A及び図10Bは、第3実施形態の製造ラインの説明図である。なお、図10Aは、おむつ1の製造時の状態を示しており、図10Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0110】

上述の第1実施形態では、基準信号を出力する基準エンコーダ45が、加工装置40に付属して設けられており、加工装置40の駆動によって基準エンコーダ45が基準信号を出力していた。この点につき、図10Bの第3実施形態では、加工装置40の駆動系とは別の駆動源で独立に駆動するロータリーエンコーダ135を設け、このエンコーダ135が基準信号(第1基準信号に相当)を出力する点で相違する。

【0111】

そして、この相違点に基づいて、本第3実施形態では、吐出量の検査時に、加工装置40を停止した状態でも、上記エンコーダ135の基準信号(第2基準信号に相当)に基づいてHMA塗布装置70を作動可能となっている。つまり、このエンコーダ135は、請求項に係る「第1基準信号出力部」と「第2基準信号出力部」との両者に相当する。なお、これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0112】

図10A及び図11に示すように、基準信号を出力するエンコーダ135の駆動源としてのモータ135Mは、加工装置40のモータ41Mとは別に、それ専用に設けられている。また、図11のコントローラ80bにも、このエンコーダ135のモータ135M用のアンプ135Aが設けられている。以下では、このエンコーダ135のことを「基準エンコーダ」と言い、加工装置40たるプレスロール装置40のエンコーダ45については、基準エンコーダとは言わずに、単に「エンコーダ」と言う。

【0113】

そして、おむつ1の製造時には、PLC81から基準エンコーダ135のアンプ135Aへと、第1シート1aの搬送速度V1に対応した回転速度の指令値が入力され、この指令値に基づいて基準エンコーダ135のモータ135Mは駆動する。

【0114】

また、加工装置40たるプレスロール装置40や搬送ローラー22は、この基準エンコーダ135から出力される基準信号に同期(連動)して駆動する。すなわち、PLC81は、基準信号のデジタル値の出力の時間間隔ΔTから、前述の式1に基づいて搬送速度V1を算出する。そして、この算出された搬送速度V1をプレスロール41の周長で除算して回転速度の指令値を求め、当該指定値を、プレスロール41を駆動するモータ41Mのアンプ41Aに送信する。

【0115】

同様に、同搬送速度V1を搬送ローラー22の周長で除算して回転速度の指令値を求め、当該指令値を、搬送ローラー22を駆動するモータ22Mのアンプ22Aに送信する。これにより、プレスロール41の周速(m/分)は、搬送ローラー22の周速(m/分)と略同速となるように制御され、その結果、プレスロール41は、第1シート1aの搬送動作と同期(連動)して回転する。

【0116】

なお、この製造時には、図10Aに示すように、HMA塗布装置70の方も、上記の基準信号に基づいてPLC81に制御され、それにより、ヘッド71から接着剤7を吐出しているのは言うまでもない。

【0117】

これに対して、吐出量の検査時には、検査作業者は、図10Aのように製造のために稼働運転中の製造ラインを、図10Bのように停止すべく、製造ラインの操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80bのPLC81は、基準エンコーダ135のモータ135Mの回転速度の指令値をゼロにしてアンプ135Aに出力する。すると、基準エンコーダ135のアンプ135Aから同モータ135Mへと、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、基準エンコーダ135の回転は停止して、基準信号の出力は停止する。

【0118】

一方、基準信号が出力されないので、PLC81からプレスロール装置40のアンプ41Aや搬送ローラー22のアンプ22Aへと送信される回転速度の指令値は、自動的にゼロとなる。よって、各アンプ41A,22Aからは、それぞれ対応するモータ41M,22Mへの駆動信号として、最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、プレスロール41及び搬送ローラー22の回転は停止する。

【0119】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、検査用プログラムに従って、PLC81は、仮の搬送速度V1(m/分)に対応する回転速度(rpm)を、基準エンコーダ135のモータ135Mのアンプ135Aに出力して同モータ135Mを駆動する。これにより、図10Bに示すように、基準エンコーダ135から、仮の搬送速度V1(m/分)に相当する基準信号が出力されて、当該基準信号がPLC81に入力される。そして、PLC81は、この基準信号を用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同基準信号を用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78Aに送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0120】

また、この検査プログラムの作動中は、常にPLC81がプレスロール装置40のアンプ41Aと搬送ローラー22のアンプ22Aの両者に対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信するように、同検査用プログラムは予め作られている。よって、各アンプ41A,22Aから駆動信号が、対応するモータ41M,22Mへ出力されることは無く、これにより、プレスロール41及び搬送ローラー22は停止状態を維持する。よって、検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0121】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0122】

前述の実施形態では、「接着剤」としてホットメルト接着剤7を例示したが、ワークとして例示した第1シート1aに向けて吐出される接着剤であれば、何等これに限るものではなく、他の種類の接着剤であっても良い。

【0123】

前述の実施形態では、第1シート1aの単位搬送量毎に第1シート1a上の各目標塗布領域へ向けて接着剤7を塗布すべく、接着剤7を間欠的に吐出していたが、これに限るものではない。例えば、第1シート1aの単位搬送量によらず、第1シート1aへ向けて接着剤7を連続的に吐出し続けても良い。

【0124】

前述の実施形態では、吸収性物品の一例として、着用対象に装着されてその排泄液を吸収する使い捨ておむつ1を例示したが、尿や経血等の排泄液を吸収するものであれば何等これに限るものではなく、例えば生理用ナプキンやペットの排泄液を吸収するペットシート等でも良い。

【0125】

前述の実施形態では、製造ラインの構成を一般化して説明する際の加工装置としてプレスロール装置40,120を例示したが、吸収性物品の製造に関わる加工を行う装置であれば、何等これに限るものではない。例えば、エンボス加工を行うエンボスロール装置や、ダイカッター装置90、積繊装置30等でも良く、更にはこれら以外の装置でも良い。つまり、この加工の概念には、ワークたる半製品1aに対して別の半製品1bを重ね合わせて押圧する処理以外に、半製品1aに対して外力を加える等して半製品1aを変形する処理や、半製品1aを製品単位に分割する処理、更には半製品1aに対して別の部品を載置する処理等も含むものである。

【0126】

前述の実施形態では、ワークの一例として連続シート形態の第1シート1aを例示したが、当該ワークは連続シート状でなくても良い。例えば、製品単位で個別に分かれた状態の各ワークが搬送方向に所定ピッチで搬送されるようになっていても良い。

【0127】

前述の実施形態では、ロータリーエンコーダの一例として所定の回転角毎にデジタル値を出力するエンコーダを例示したが、何等これに限るものではない。例えば、所定の回転角毎にパルスを発生するとともに、製品ピッチPに相当する回転角(例えば一回転)になる度にリセット信号が出力されるようなエンコーダを用いても良い。そして、この場合には、PLC81が、エンコーダから出力されるパルス数をカウントするとともに、リセット信号の受信の度にカウント値をゼロリセットすることにより、当該PLC81と協働して、前記エンコーダは、前述の実施形態のエンコーダと同等の機能を果たすことになる。

【0128】

前述の実施形態では、吐出口たるノズルNが、その先端において第1シート1aに接触していない非接触式の吐出口を例示した。つまり、ノズルNの先端は、第1シート1aとの間に空間を隔てて配置されていたが、何等これに限るものではなく、接触式の吐出口でも良い。すなわち、ノズルNの先端若しくは当該先端に設けられた部材が、第1シート1aに接触していても良い。この接触式の吐出口の一例としては、ノズルNの先端にボールペンのボールの如き回転する球体が設けられ、当該球体が第1シート1aとの接触により連れ回る構成等が挙げられる。

【0129】

前述の実施形態では、製造ラインの構成を一般化する際に(例えば図3A)、HMA塗布装置70を一つだけ例示したが、HMA塗布装置70,70…の数は、図1のように複数でも良い。つまり、MD方向の複数の位置にそれぞれ配置されていても良い。その場合には、各HMA塗布装置70,70…の仕様(ヘッド71のノズルNの形状や数や位置、又はポンプ78の供給速度など)は、それぞれ、各HMA塗布装置70が行うべき半製品1a,1a同士の接着仕様等に応じて決まっており、場合によっては互いの仕様が相違するのは言うまでもない。また、これに伴い、バルブ開閉信号に係る第1及び第2設定値の各値も、HMA塗布装置70毎に異なり得るのは言うまでもない。そして、第1実施形態において接着剤の吐出量を検査する際には、コントローラ80は、模擬信号出力部60から出力される模擬信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する各HMA塗布装置70に出力することになる。また、第2実施形態において同検査をする際には、コントローラ80aは、基準エンコーダ125から出力される基準信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する前記各HMA塗布装置70に出力することになる。更に、第3実施形態において同検査をする際には、コントローラ80bは、基準エンコーダ135から出力される基準信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する各HMA塗布装置70に出力することになる。

【0130】

前述の実施形態では、駆動信号として駆動電流を例示したが、電圧でも良いし、これ以外の信号でも良い。

【0131】

前述の第1及び第2実施形態では、アンプ22Aは、速度制御をしていたが、位置制御をするようにしても良い。すなわち、PLC81が基準信号を回転位置の信号に変換してアンプ22Aに入力する。すると、アンプ22Aは、この回転位置を指令値として、この指令値と搬送ローラー22のエンコーダからの回転位置の実績値との偏差を求め、当該偏差に基づいて回転速度の指令値を演算する。そして、この回転速度の指令値と、エンコーダから送られる回転速度の実績値との偏差に基づいて駆動電流を演算し、当該駆動電流を駆動信号としてモータ22Mに出力しても良い。

【0132】

ここで、検査ボタンが押された状態たる検査プログラムの作動中は、例えば、常にPLC81が搬送ローラー22のアンプ22Aに対して、回転位置の指令値として所定の固定値を出力するように、同検査用プログラムは予め作られている。よって、アンプ22Aから駆動信号が、モータ22Mへ出力されることは無く、これにより、搬送ローラー22は停止状態を維持する。よって、検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0133】

前述の第3実施形態では、各アンプ41A,22Aは、速度制御をしていたが、位置制御をするようにしても良い。すなわち、PLC81が基準信号を回転位置の信号に変換してアンプ41A,22Aに入力する。すると、各アンプ41A,22Aは、この回転位置を指令値として、この指令値とエンコーダからの回転位置の実績値との偏差を求め、当該偏差に基づいて回転速度の指令値を演算する。そして、この回転速度の指令値と、エンコーダから送られる回転速度の実績値との偏差に基づいて駆動電流を演算し、当該駆動電流を駆動信号としてそれぞれ対応するモータ41M,22Mに出力しても良い。

【0134】

ここで、検査ボタンが押された状態たる検査プログラムの作動中は、例えば、常にPLC81がプレスロール装置40のアンプ41Aと搬送ローラー22のアンプ22Aの両者に対して、回転位置の指令値として所定の固定値を出力するように、同検査用プログラムは予め作られている。よって、各アンプ41A,22Aから駆動信号が、対応するモータ41M,22Mへ出力されることは無く、これにより、プレスロール41及び搬送ローラー22は停止状態を維持する。

【符号の説明】

【0135】

1 使い捨ておむつ(吸収性物品)、

1a 第1シート(半製品、ワーク)、1b 第2シート(半製品)、

2 トップシート、2a トップシート、2b トップシート、

2c トップシート、2r トップシートロール

3 吸収体、3a パルプ繊維、

4 バックシート、4r バックシートロール、

6 キャリアシート、6r キャリアシートロール、

7 ホットメルト接着剤(接着剤)、8 ギャザーシート、

8a 立体ギャザーシート、8g 立体ギャザー、

8r ギャザーシートロール、9 弾性部材、

20 搬送機構、21 ベルトコンベア、22 搬送ローラー、

22A アンプ、22M モータ、28 リール、

30 積繊装置、40 プレスロール装置(加工装置、第1加工装置)、

41 プレスロール、41A アンプ、41M モータ(駆動源)、

45 基準エンコーダ(第1基準信号出力部、第1ロータリーエンコーダ)、

60 模擬信号出力部(第2基準信号出力部)、

61 ロータリーエンコーダ(第2ロータリーエンコーダ)、

61A アンプ、61M モータ(駆動源)、62 タイミングベルト、

70 HMA塗布装置(接着剤吐出装置)、

70a HMA塗布装置(接着剤吐出装置)、

70b HMA塗布装置(接着剤吐出装置)、

70c HMA塗布装置(接着剤吐出装置)、

70d HMA塗布装置(接着剤吐出装置)、

71 ヘッド、73 流路、74 バルブ、75 電磁弁、

77 タンク、78 ギアポンプ、78C ケーシング、

78A アンプ、78M モータ、79 リリーフバルブ、

80 コントローラ、80a コントローラ、80b コントローラ、

81 PLC、90 ダイカッター装置、

91a カッターロール、91b アンビルロール、

95 スリッター装置、97 弾性部材供給装置、

120 第2プレスロール装置(第2加工装置)、

121 プレスロール、121A アンプ、121M モータ、

125 基準エンコーダ(第1基準信号出力部、第2基準信号出力部)、

135 基準エンコーダ(第1基準信号出力部、第2基準信号出力部)、

135A アンプ、135M モータ、

N ノズル、BL 境界位置

【技術分野】

【0001】

本発明は、使い捨ておむつ等の吸収性物品の製造装置に関する。

【背景技術】

【0002】

従来、使い捨ておむつ等の吸収性物品の製造ラインでは、不織布等のワークを搬送方向に搬送中に、当該ワークに対して適宜な加工やホットメルト接着剤の吐出、他の部品の接着等が行われ、吸収性物品が完成していく(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−296089号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この接着剤7の吐出は、ホットメルト接着剤吐出装置70(以下、HMA吐出装置70又はHMA塗布装置70と言う)によって行われる(図3A)。HMA吐出装置70は、例えば、搬送方向の所定位置に配置されたヘッド71を有し、ヘッド71はノズルNを有する。ノズルNにはバルブ74(図4A、図4B)が設けられている。そして、バルブ74が、コントローラ80の制御により、ワーク1aの搬送量に連動して開閉動作することにより、ノズルNからワーク1aに向けてホットメルト接着剤7が吐出される。

【0005】

また、ヘッド71へのホットメルト接着剤7の供給はポンプ78によってなされ、このポンプ78の単位時間当たりの接着剤7の供給量は、ワーク1aの搬送速度V1に基づいて増減変更される。これにより、ワーク1aの搬送速度V1の大小によらず所定の目付量(坪量(g/m2))で接着剤7が塗布される。

【0006】

ここで、上述のバルブ74の開閉動作の搬送量に対する連動制御や、ポンプ78の供給量の搬送速度V1に対する連動制御は、エンコーダ45から出力される基準信号を用いて行われる。すなわち、エンコーダ45は、ワーク1aの単位搬送量(おむつ1の製品ピッチP(つまり製品1ピース分の長さP)に相当する搬送量)につき、例えば0から8191までのデジタル値を搬送量に比例して繰り返し出力するように構成されている。そして、コントローラ80は、このエンコーダ45からのデジタル値が所期の第1設定値に達したらバルブ74を開き、同第2設定値に達したらバルブ74を閉じる等してバルブ74の開閉動作を制御する。また、同コントローラ80は、デジタル値の出力の時間間隔ΔTに基づいて搬送速度V1を逐次演算し、算出された搬送速度V1に基づいてポンプ78の供給量を増減制御している。

【0007】

ところで、上記バルブ74やヘッド71内の流路73等に係る摩耗や異物堆積等の経年劣化により、ノズルNの吐出量が目標値から乖離してしまうことがある。このため、製造ラインでは定期的に吐出量の検査をしている。この検査方法の一例としては、以下が挙げられる。先ず、エンコーダ45を作動させて上記基準信号を出力させ、この基準信号に基づいて実際の製造時の吐出パターンでバルブ74やポンプ78を動作させる。そして、その際にノズルNから吐出されるホットメルト接着剤7を所定時間だけ受け取り採取し、この採取量を、当該所定時間に吐出されるべき吐出量の目標値と比較する。そして、目標値に対して許容範囲外の場合には、対象部品の交換や洗浄等を行っている。

【0008】

しかしながら、一般に、エンコーダ45は、加工装置40の駆動系に設けられている。例えば、加工装置40が上下一対のプレスロール41,41の場合には、プレスロール41の軸端に一体にエンコーダ45は設けられている。そして、ワーク1aの搬送に連動してプレスロール41が回転する際に、エンコーダ45はプレスロール41と一体に回転し、これにより、ワーク1aの搬送量を示す値として上述の基準信号のデジタル値が出力されるようになっている。

【0009】

そのため、かかる構成の場合、上述の検査を行うためには加工装置40を駆動しなければならず、そうすると、作業者が加工装置40に巻き込まれないようにするために縄張り等の安全対策を十分に講じねばならず、上記検査を手軽に行うことができない。その結果、検査頻度を高め難く、ホットメルト接着剤7の目付量不良起因の不良率の低減が阻まれていた。

【0010】

本発明は、上記のような従来の問題に鑑みてなされたものであって、ホットメルト接着剤吐出装置の吐出量の検査を安全且つ手軽に行うことが可能な吸収性物品の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するための主たる発明は、

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置である。

【0012】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0013】

本発明によれば、ホットメルト接着剤吐出装置の吐出量の検査を安全且つ手軽に行えるようになる。

【図面の簡単な説明】

【0014】

【図1】吸収性物品の製造装置の一例としての製造ラインの概略側面図である。

【図2】図2Aは、おむつ1の概略平面図であり、図2Bは、図2A中のB−B断面図である。

【図3】図3A及び図3Bは、本発明の概念を端的に説明すべく、第1実施形態の製造ラインの装置構成を一般化して示す概略斜視図である。

【図4】図4A及び図4Bは、HMA塗布装置70の構成図である。

【図5】第1実施形態に係るコントローラ80の概略構成図である。

【図6】模擬信号出力部60の第1変形例の説明図である。

【図7】模擬信号出力部60の第2変形例の説明図である。

【図8】図8A及び図8Bは、第2実施形態の製造ラインの説明図である。

【図9】第2実施形態に係るコントローラ80aの概略構成図である。

【図10】図10A及び図10Bは、第3実施形態の製造ラインの説明図である。

【図11】第3実施形態に係るコントローラ80bの概略構成図である。

【発明を実施するための形態】

【0015】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0016】

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置。

【0017】

このような吸収性物品の製造装置によれば、加工装置を停止した状態でも、第2基準信号に基づいて接着剤吐出装置を作動させて、製造時の吐出動作を模擬させることができる。よって、接着剤の吐出量を検査する作業者の加工装置への巻き込まれトラブルを確実に回避できて、同検査を安全に行うことができる。また、加工装置に対する安全対策の軽減化も図れるので、同検査を手軽に行うことができて、結果、検査頻度を高めることも可能である。

【0018】

かかる吸収性物品の製造装置であって、

前記第2基準信号出力部は、前記第2基準信号として前記第1基準信号の模擬信号を生成し、

前記検査をする際には、前記第1基準信号出力部からの前記第1基準信号の出力は停止されるとともに、前記模擬信号が前記コントローラに入力され、前記コントローラは前記模擬信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力するのが望ましい。

【0019】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号の模擬信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、第2基準信号出力部は、第1基準信号の模擬信号を出力するので、検査時に、製造時の吐出動作を高い精度で模擬できるようになる。

【0020】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、第1ロータリーエンコーダを有し、

前記第2基準信号出力部は、前記第1ロータリーエンコーダとは別に設けられた第2ロータリーエンコーダを有し、

前記第2ロータリーエンコーダは、前記第1ロータリーエンコーダの駆動源とは別の駆動源によって駆動回転されることにより、前記第1基準信号と同仕様の回転信号を発生し、

前記検査をする際には、前記第1ロータリーエンコーダからの前記第1基準信号の出力は停止されるとともに、前記第2ロータリーエンコーダの回転信号が、前記模擬信号として前記コントローラに入力されるのが望ましい。

【0021】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号の模擬信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、第2基準信号出力部として第2ロータリーエンコーダを用い、この第2ロータリーエンコーダは、第1ロータリーエンコーダに係る第1基準信号と同仕様の回転信号を出力するので、検査時に、製造時の吐出動作を高い精度で模擬できるようになる。

【0022】

かかる吸収性物品の製造装置であって、

前記吸収性物品の生成ピッチに相応する前記ワークの搬送量を単位搬送量とした場合に、前記第1基準信号出力部は、前記第1基準信号の出力として、前記ワークの搬送量に比例した大きさのデジタル値の出力を、前記単位搬送量毎に繰り返し行い、

前記コントローラは、プロセッサと、プロセッサが実行するプログラムと、を有し、

前記コントローラは、前記第2基準信号出力部を前記プログラムとして有し、

前記第2基準信号出力部は、所定の増分値の加算を、所定周期で繰り返し行って累積値を求め、当該累積値を、前記第2基準信号として出力するのが望ましい。

【0023】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第2基準信号に基づき接着剤吐出装置のみを作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、コントローラのプロセッサがプログラムを実行して第2基準信号を生成するので、エンコーダ等を設けずに済み、結果、装置数を削減できる。

【0024】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記加工装置を第1加工装置とした場合に、該第1加工装置とは別の第2加工装置を有し、

前記吸収性物品を製造する際には、前記第1基準信号出力部は、前記第2加工装置の駆動動作に基づいて前記第1基準信号を出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラが前記第2加工装置を駆動することにより、前記第1基準信号出力部は前記第2基準信号として前記第1基準信号を出力するのが望ましい。

【0025】

このような吸収性物品の製造装置によれば、第1基準信号出力部は第2基準信号出力部を兼ねているので、装置数を削減できる。また、検査時には、第1加工装置への駆動信号の出力は停止されるので、第1加工装置に係る安全を容易且つ確実に確保可能となる。

【0026】

かかる吸収性物品の製造装置であって、

前記第1基準信号出力部は、ロータリーエンコーダを有し、

前記第1基準信号出力部は、前記加工装置の駆動源とは別に設けられた駆動源によって駆動回転されることにより、前記第1基準信号を出力し、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号に基づいて前記駆動信号を生成して、該駆動信号を前記加工装置の駆動源に出力し、

前記検査をする際には、前記コントローラは、前記加工装置の駆動源への前記駆動信号の出力を停止するとともに、前記第1基準信号出力部から出力される前記第1基準信号を前記第2基準信号として、当該第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力するのが望ましい。

【0027】

このような吸収性物品の製造装置によれば、検査時において加工装置を停止した状態であっても、第1基準信号に基づき接着剤吐出装置を作動させて、製造時の吐出動作を模擬することができる。よって、安全に吐出量の検査を行うことができる。

また、製造時に用いる第1基準信号を検査時においても使用するので、検査時においても、製造時の吐出動作を確実に再現可能となる。

【0028】

かかる吸収性物品の製造装置であって、

前記接着剤吐出装置は、少なくとも一つの吐出口を有するヘッドと、前記ヘッドの前記吐出口に前記接着剤を供給するポンプと、前記吐出口に対応して設けられ、開閉動作によって前記吐出口から前記接着剤を間欠的に吐出するバルブと、を有し、

前記吐出信号は、前記ポンプから前記ヘッドへの前記接着剤の単位時間当たりの供給量を規定する供給量信号と、前記バルブの開閉動作を規定するバルブ開閉信号と、を含むことを特徴とする吸収性物品の製造装置。

このような吸収性物品の製造装置によれば、バルブの開閉動作を制御することにより、接着剤を連続的に吐出する連続吐出だけでなく、間欠的に吐出する間欠吐出も実行可能となる。また、ポンプからの供給量を制御することにより、ワークの搬送速度によらず、接着剤の目付量を一定にすることもできるし、部分的に目付量を変化させることもできる。

【0029】

かかる吸収性物品の製造装置であって、

前記ワークは、搬送機構によって前記搬送方向に搬送され、

前記搬送機構は、前記コントローラから出力される駆動信号に基づいて駆動し、

前記吸収性物品を製造する際には、前記コントローラは、前記駆動信号を生成して前記搬送機構に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記搬送機構への前記駆動信号の出力を停止するのが望ましい。

このような吸収性物品の製造装置によれば、検査時には、ワークの搬送機構も停止される。よって、接着剤の吐出量を検査する作業者の搬送機構への巻き込まれトラブルも確実に回避できて、同検査をより安全に行うことができる。

【0030】

かかる吸収性物品の製造装置であって、

前記接着剤吐出装置は、前記搬送方向の複数の位置にそれぞれ配置され、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて、複数の前記接着剤吐出装置の各接着剤吐出装置にそれぞれ対応させて前記吐出信号を生成し、生成された各吐出信号を、対応する前記各接着剤吐出装置に出力するのが望ましい。

このような吸収性物品の製造装置によれば、吐出量の検査を、複数の接着剤吐出装置について一斉且つ同時に行うことができて、検査時間の短縮化を図れる。

【0031】

===第1実施形態===

図1は、吸収性物品の製造装置の一例としての製造ラインの概略側面図である。この製造ラインでは、排泄液を吸収する吸収性物品の一例として使い捨ておむつ1を製造する。

【0032】

図2Aは、おむつ1の概略平面図であり、図2Bは、図2A中のB−B断面図である。このおむつ1は、例えば、不織布等のトップシート2とフィルム等のバックシート4との間に、パルプ繊維等の吸収体3がティッシュペーパー等のキャリアシート6と共に介装されたものを本体とし、更にトップシート2上におけるおむつ1の幅方向の左右の各部位には一対の立体ギャザー8g,8gが設けられてなる。

【0033】

図1に示すように、かかるおむつ1の製造ラインは、おむつ1の半製品(ワークに相当)を搬送方向に搬送する複数の搬送機構20,20…を有する。これらの搬送機構20には、載置面に吸着機能を有したベルトコンベア21や搬送ローラー22等が使用され、それぞれ、不図示のモータを駆動源として駆動する。そして、かかる搬送機構20,20…によって、半製品1aが搬送方向に搬送中に、当該半製品1aに対するプレスや打ち抜き等の各種加工やホットメルト接着剤の塗布(以下では、吐出とも言う)、部品としての他の半製品1a等の接着などが順次行われ、これにより、おむつ1が完成される。

【0034】

なお、ここで言う「半製品1a」とは、おむつ1の完成品になるまでの任意の状態の任意の部品のことを言う。例えば、半製品1aとは、以下で説明するトップシートロール2rから繰り出されたトップシート2のことでもあり、また、立体ギャザーシート8aが貼り合わされたトップシート2aのことでもある。

【0035】

また、以下では、搬送方向のことを「MD方向」とも言い、更に、MD方向と直交する方向のうちで、半製品1aの厚み方向ではない方向(半製品1aが連続シートの場合には該シートの幅方向)のことを「CD方向」とも言う。

【0036】

図1に示すように、製造ラインは、複数のリール28,28…を有する。リール28は、例えば、トップシート2と、バックシート4と、キャリアシート6と、ギャザーシート8とのそれぞれに対して用意されている。何れのシート2,4,6,8についても、製造ラインへの搬入は、シートを巻き取ってなるシートロールの形態でなされる。そして、各シートロール2r,4r,6r,8rは、それぞれ、対応するリール28に装着されて連続シートの形態で繰り出される。

【0037】

また、製造ラインは、主な加工装置として、積繊装置30、プレスロール装置40、ダイカッター装置90等を有し、更に、搬送方向の複数の箇所にそれぞれHMA塗布装置70,70…(接着剤吐出装置に相当)を有している。

【0038】

積繊装置30は、パルプ繊維3aを略直方体等の所定形状に成形して吸収体3(図1中では不図示)を生成し、生成された吸収体3を搬送方向に製品ピッチPでキャリアシート6上に載置する。プレスロール装置40は、上下一対のプレスロール41,41の間隙に半製品1aを通す際に、これらロール41,41で半製品1aをプレスする。これについては後述する。ダイカッター装置90は、互いに対向したカッターロール91aとアンビルロール91bとを有し、そのロール間隙を半製品1aが通過する際に、当該半製品1aをおむつ1の外形形状にカットする。なお、これら何れのロール41,91a,91bもCD方向を向いた回転軸周りに回転し、そして、搬送方向に半製品1aが送られるようにモータから回転力を得て駆動回転する。HMA塗布装置70は、互いに異なる種類の半製品1a,1a同士が合流する前に、何れか一方の半製品1aに向けてホットメルト接着剤を吐出し、当該接着剤によって半製品1a,1a同士を接着する。これについても後述する。

【0039】

そして、かかる構成の製造ラインよれば、例えば、以下のようにしておむつ1が製造される。

先ず、ギャザーシートロール8rからギャザーシート8が繰り出され、搬送機構20によってMD方向に搬送される。そして、その搬送中にスリッター装置95によりCD方向の中央にて二条に分割され、一対の立体ギャザーシート8a,8aとなる。

【0040】

これら一対の立体ギャザーシート8a,8aは互いに並列状態で搬送され、その搬送中に、それぞれ、弾性部材供給装置97から糸ゴム等の弾性部材9,9が伸長状態で供給される。各弾性部材9,9には、予め、第1HMA塗布装置70aによって接着剤が塗布されている。よって、当該接着剤により、各弾性部材9,9は伸長状態で、対応する立体ギャザーシート8a,8aに接着され、これにより各立体ギャザーシート8a,8aには、立体ギャザー8g,8gとなる際に必要な弾性力が付与される。

【0041】

一方、同立体ギャザーシート8a,8aにおいて上記弾性部材9が接着された面の逆側の面にも、第2HMA塗布装置70bによって接着剤が塗布される。そして、この面には、トップシートロール2rから繰り出されてMD方向に搬送中のトップシート2が重ね合わされて貼り合わされ、これにより、立体ギャザー8g,8gが設けられたトップシート2aが生成される。

【0042】

このトップシート2aにおける立体ギャザー8gが設けられた面の逆側の面にも、第3HMA塗布装置70cによって接着剤が塗布される。そして、この面には、キャリアシートロール6rから繰り出されてMD方向に搬送されるキャリアシート6が重ね合わされて貼り合わされる。

【0043】

ここで、このキャリアシート6にあっては、上述の貼り合わせの前に、積繊装置30の位置を通過しており、これにより、キャリアシート6においてトップシート2aが貼り合わされるべき面の逆側の面には、既に複数の吸収体3(図1では不図示)が、MD方向に製品ピッチPで載置された状態となっている。

【0044】

次に、このキャリアシート6が貼り合わせられたトップシート2bは、MD方向に搬送されて、バックシート4との合流点に至る。すなわち、この合流点には、バックシートロール4rから繰り出されたバックシート4がMD方向に搬送されている。また、バックシート4には、この合流点に至る前に予め第4HMA塗布装置70dによって接着剤が塗布されている。よって、当該合流点では、トップシート2bに対して、キャリアシート6の吸収体3を覆うようにバックシート4が貼り合わされる。

【0045】

なお、この合流点には、プレスロール装置40が配置されている。よって、上述のトップシート2bとバックシート4との貼り合わせと略同時に、これらシート2b,4はプレスロール41によって押圧され、これにより強固に接着される。

【0046】

そうしたら、このバックシート4が貼り合わされたトップシート2cは、MD方向に沿ってダイカッター装置90に搬送され、ダイカッター装置90にて使い捨ておむつ1の外形形状に分割される。そして、以上をもって使い捨ておむつ1が完成される。

【0047】

図3A及び図3Bは、本発明の概念を端的に説明すべく、上述の製造ラインの装置構成を一般化して示す概略斜視図である。なお、図3Aは、おむつ1の製造時の状態を示しており、図3Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0048】

図3Aに示すように、上述の製造ラインは、搬送機構20と、加工装置40と、HMA塗布装置70と、これらを制御するコントローラ80と、を有した構成として一般化(モデル化)できる。そして、以下では、上記構成により、次のような処理が行われるものとして説明する。

【0049】

先ず、搬送機構20によって半製品としての第1シート1a(ワークに相当)をMD方向に搬送する間に、HMA塗布装置70で第1シート1aに接着剤7を塗布する。そして、その下流において、加工装置としてのプレスロール装置40のロール間隙に第1シート1aを通過させるが、その際には、同ロール間隙に向けて半製品としての第2シート1bも供給する。そして、第2シート1bを第1シート1aに重ね合わせて同プレスロール装置40により押圧し、これにより、第1シート1aと第2シート1bとを接着剤7で接合する。

【0050】

ここで、図3Aに示すように、第1シート1a上には、仮想的に複数のおむつ1をMD方向に製品ピッチPで並べた状態が規定されている。つまり、各種部品の接合や加工等をすべき目標の加工位置が規定されている。例えば、上述のHMA塗布装置70は、おむつ1における予め決められた所定範囲を接着剤7の目標塗布範囲(図3A中網掛けで示す範囲)として間欠的に接着剤7を塗布する。そして、現在おむつ1における何れの目標の加工位置の相当部位が、加工装置により加工されているかの把握を、この例では、プレスロール装置40基準で行っている。これについては後述する。

【0051】

以下、図3Aを参照しつつ、本発明に係る製造ラインの各構成要素20,40,70,80について説明する。

【0052】

<<<搬送機構20>>>

搬送機構20は、例えば、搬送ローラー22と、搬送ローラー22を駆動回転する駆動源としてのモータ22M(図5)と、を有する。そして、搬送ローラー22の駆動回転により第1シート1aを所定の搬送速度V1でMD方向に搬送する。

【0053】

<<<プレスロール装置40>>>

プレスロール装置40は、上下一対のプレスロール41,41を有し、モータ41M(図5)を駆動源として駆動回転する。また、プレスロール41の周長は、おむつ1の製品ピッチPの長さと同値に設定されている。これにより、プレスロール41が1回転すると、第1シート1aは製品1ピース分の長さP(m)だけMD方向に搬送される。以下では、この製品ピッチP分の搬送量のことを「単位搬送量」とも言う。

【0054】

なお、プレスロール41の軸端には、ロータリーエンコーダ45が設けられている。そして、エンコーダ45の一部は、プレスロール41と一体に回転し、この回転動作の入力に基づいて、エンコーダ45は、上述の単位搬送量毎に、例えば0から8191までの8192個のデジタル値(「搬送量を示す値」に相当)を搬送量に比例して出力する。

【0055】

ここで、当該デジタル値は、その「0」の値が、MD方向に隣り合う製品同士の境界位置BLに対応するように設定されている。つまり、同境界位置BLがプレスロール41のロール間隙を通過する際に、エンコーダ45はデジタル値「0」を出力し、そこから次の境界位置BLが通過するまでの間に「1」から「8191」までのデジタル値を順次出力する。従って、このデジタル値によれば、今、おむつ1におけるどの部位がプレスロール41を通過しており、そして、これによりどの部位が押圧加工されているのかをリアルタイムで検知可能である。すなわち、プレスロール装置40基準で、現在おむつ1における何れの目標の加工位置の相当部位が加工されているのかを把握できる。

【0056】

よって、このデジタル値は、例えばリファレンス信号としてコントローラ80に送信され、後述するHMA塗布装置70の接着剤7の吐出動作の制御等に使用される。なお、以下では、このデジタル値のことを「基準信号」とも言い、また、この基準信号を出力する上記エンコーダ45のことを、他のエンコーダと区別すべく「基準エンコーダ45」とも言う。この基準エンコーダ45は、第1基準信号出力部に相当し、基準信号は第1基準信号に相当する。

【0057】

<<<HMA塗布装置70>>>

図4A及び図4Bは、HMA塗布装置70の構成図である。なお、両図とも、ヘッド71については縦断面視で示している。

このHMA塗布装置70は、ヘッド71と、接着剤7を貯留するタンク77と、タンク77の接着剤7をヘッド71へ圧送するポンプ78と、を有する。

【0058】

ヘッド71は、例えばCD方向に長い一つのスリット状ノズルN(「吐出口」に相当)と、接着剤7の流路73とを有し、この流路73は上記スリット状ノズルNに連通している。また、この流路73には当該流路73を開閉するバルブ74が設けられ、バルブ74には電磁弁75が設けられている。よって、コントローラ80から電磁弁75にバルブ開閉信号(吐出信号に相当)が送られることにより、バルブ74は、電磁弁75によって開閉動作され、ノズルNから第1シート1aに向けてホットメルト接着剤7が間欠的に吐出される。そして、これにより、図3Aに示すように、第1シート1a上におむつ1の製品ピッチPで設定された各目標塗布領域に対してそれぞれ接着剤7が吐出される。

【0059】

なお、この例では、説明を簡単にする目的で、ヘッド71がスリット状ノズルNを一つだけ有した構成を例示しているが、何等これに限るものではない。例えば、ヘッド71が、CD方向に並んで配置された複数のノズルを有し、そして、ヘッド71内では、ノズル毎に流路が分岐して分岐路をなし、分岐路毎にその流路を開閉するバルブ74が設けられていても良い。その場合には、各バルブ74にはそれぞれ電磁弁75が設けられ、後述のコントローラ80から各電磁弁75にバルブ開閉信号が送られることにより、各バルブ74は、対応する電磁弁75によって開閉動作されることになる。

【0060】

ポンプ78は、その吐出速度(ヘッド71への供給速度)を変更可能なポンプであり、例えばギアポンプである。詳しくは、ポンプ78の外形をなすケーシング78Cと、ケーシング78Cの内部に設けられて、接着剤を送るための不図示のギアと、ギアを駆動回転する駆動源としてのモータ78Mと、を有する。そして、このギアの回転速度を増減することにより、接着剤7の単位時間当たりの供給量たる供給速度(cc/min)を増減することができる。基本的には、ギアの回転速度は、第1シート1aの搬送速度V1に基づいて増減変更される。これにより、第1シート1aの搬送速度V1の大小によらず所定の目付量(坪量(g/m2))で接着剤7が塗布される。これについては、コントローラ80の説明でも述べる。

【0061】

ちなみに、図4Bに示すようなバルブ74が閉状態の時に、第1シート1aの搬送速度V1に連動させてギアを回転させていると、ポンプ78から圧送される接着剤7がヘッド71内に封じ込められて高圧状態となり、ポンプ78のモータ78Mが過負荷状態となって危険である。そのため、ここでは、これを防ぐべく、ポンプ78とバルブ74との間の流路にリリーフバルブ79が設けられている。そして、流路73内の圧力が第1所定値を超えたらリリーフバルブ79が開いて、接着剤7がタンク77へ戻るように構成されている。なお、同圧力が上記第1所定値未満の第2所定値よりも下がったら、リリーフバルブ79が閉じるように構成されている。

【0062】

<<<コントローラ80>>>

図5はコントローラ80の概略構成図である。

コントローラ80は、PLC81(プログラマブルロジックコントローラ)と、モータ78M,41M,22M,61M毎に設けられるアンプ78A,41A,22A,61Aと、を有する。

【0063】

PLC81は、プロセッサを有する。そして、PLC81に予め格納されたプログラムをプロセッサが実行することにより、各種機器に対して各種制御信号を出力する。

例えば、HMA塗布装置70の電磁弁75に対しては、バルブ開閉信号(吐出信号に相当)を出力し、ポンプ78のモータ78Mのアンプ78Aに対しては、ギアの回転速度(rpm)の指令値の信号(供給量信号及び吐出信号に相当)を出力する。また、プレスロール41のモータ41Mのアンプ41Aに対しては、プレスロール41の回転速度(rpm)の指令値の信号を出力し、搬送ローラー22のモータ22Mのアンプ22Aに対しては、搬送ローラー22の回転速度(rpm)の指令値の信号を出力する。

【0064】

各アンプ78A,41A,22Aは、それぞれ、各モータ78M,41M,22Mに対応させて設けられている。そして、PLC81から送信される回転速度の指令値の信号に基づいて、この指令値と回転速度の実績値との偏差が小さくなるように、駆動信号をそれぞれ対応するモータ78M,41M,22Mに出力する。この制御方式の一例としては、所謂PID制御(比例積分微分制御)等が挙げられる。また、この例では、上記駆動信号は駆動電流でもあり、つまり、この駆動電流を動力としてモータ78M,41M,22Mは駆動される。

【0065】

ここで、回転速度(rpm)の実績値は、各モータ78M,41M,22Mにそれぞれ設けられたエンコーダによって計測され、実績値の信号として対応するアンプ78A,41A,22Aにそれぞれ送信される。そして、加工装置たるプレスロール装置40の場合にあっては、そのエンコーダは、基準信号を出力する前述の基準エンコーダ45である。つまり、基準信号のデジタル値の出力の時間間隔ΔTに基づいて回転速度(rpm)の実績値を演算する。よって、当該加工装置たるプレスロール装置40にあっては、上述の駆動信号は、基準信号に基づいて生成されているということになる。

【0066】

なお、図5中のモータ61M及びそのアンプ61Aについては、図3の模擬信号出力部60に係る構成であり、これについては後述する。

【0067】

そして、かかる構成のコントローラ80は、おむつ1の製造時には以下のようにして、HMA塗布装置70及びプレスロール装置40を、第1シート1aの搬送動作と連動させて動作させる。

【0068】

先ず、コントローラ80のPLC81のメモリには、予め、おむつ1における目標塗布領域に対応付けて、バルブ74の開タイミングを示す第1設定値と、同閉タイミングを示す第2設定値とが記憶されている。そして、PLC81は、基準エンコーダ45から入力される基準信号のデジタル値が第1設定値に達したらバルブ開信号を電磁弁75に送信し、第1設定値よりも大きい値の第2設定値に達したらバルブ閉信号を電磁弁75に送信し、これによりバルブ74の開閉動作を行う。詳しくは、デジタル値が第1設定値及び第2設定値を超えているかの比較演算を、PLC81は1ミリ秒等の所定の制御周期Tcで行う。そして、比較演算の結果が、第1設定値を超えていない場合には、バルブ閉信号を出力し、同結果が、第1設定値を超えているが第2設定値については超えていない場合には、バルブ開信号を出力し、同結果が、第2設定値を超えている場合には、バルブ閉信号を出力する。

【0069】

ここで、基準エンコーダ45からは、前述したように、第1シート1aの単位搬送量毎に、「0」から「8191」までのデジタル値が繰り返し出力される。よって、上記バルブ74の開閉動作も、単位搬送量毎に行われることになり、これをもって、第1シート1a上におむつ1の製品ピッチPで設定された各目標塗布領域に向けて接着剤7が間欠的に吐出される。

【0070】

また、ポンプ78については、PLC81は、同ポンプ78の接着剤7の供給速度を第1シート1aの搬送速度V1に略比例させて変化する。すなわち、PLC81は、先ず、基準信号のデジタル値の出力の時間間隔ΔTから、下式1の演算を行うことにより、搬送速度V1を算出する。

V1=ΔD/ΔT … (1)

ここで、上式1中のΔDは、所定のデジタル値(例えば8190)の出力時点から、その次のデジタル値(例えば8191)の出力時点までの第1シート1aの搬送量の増分ΔDを意味する。なお、このΔDは、基準エンコーダ45に固有の既知の値である。

【0071】

そして、上記式1の演算を、PLC81は上記制御周期Tcで繰り返し行い、これにより、同搬送速度V1をリアルタイムで取得する。そして、この搬送速度V1の所定の基準速度Vbからの変化量に比例させて、ポンプ78のギアの回転速度(rpm)の指令値をリアルタイムで変化させつつ、当該指令値の信号をポンプ78のモータ78Mのアンプ78Aに逐次送信する。これにより、第1シート1aの搬送速度V1に連動して接着剤7の供給速度が変化し、第1シート1a上には、当該第1シート1aの搬送速度V1の大小によらず概ね一定の目付量で接着剤7が塗布される。

【0072】

他方、搬送ローラー22を駆動するモータ22Mのアンプ22Aには、PLC81は、回転速度(rpm)の指令値の信号を送信する。この回転速度(rpm)の指令値は、第1シート1aの搬送速度V1(m/分)の指令値を搬送ローラー22の周長(m)で除算することにより算出され、PLC81は、この除算の演算を制御周期Tcで行い、その都度アンプ22Aに送信する。また、プレスロール41を駆動するモータ41Mのアンプ41Aにも、PLC81は、回転速度(rpm)の指令値の信号を送信する。この回転速度(rpm)の指令値の算出も、上述の第1シート1aの搬送速度V1(m/分)の指令値をプレスロール41の周長(m)で除算することでなされ、PLC81は、この除算の演算を制御周期Tcで行い、その都度アンプ41Aに送信する。これにより、プレスロール41の周速(m/分)は、搬送ローラー22の周速(m/分)と略同速となるように制御され、その結果、プレスロール41は、第1シート1aの搬送動作と同期(連動)して回転する。

【0073】

ちなみに、搬送ローラー22の回転速度の指令値の算出の際に用いられる第1シート1aの搬送速度V1の指令値にあっては、プレスロール41の基準エンコーダ45の基準信号のデジタル値に基づいて算出しても良い。つまり、上式1と基準信号とに基づいて求められる搬送速度V1を、搬送ローラー22の場合の搬送速度V1の指令値として用いても良い。そして、このようにすれば、プレスロール41の搬送動作と搬送ローラー22の搬送動作との同期をより高めることができる。

【0074】

<<<HMA塗布装置70の吐出量の検査について>>>

前述したように、製造ラインでは、定期的にHMA塗布装置70の吐出量を検査する。この検査は、次のようにして行われる。先ず、図3AのようにHMA塗布装置70を作動させて、製造時の吐出状態を再現する。そして、検査作業者がヘッド71のノズルNに対向させて不図示の板材を配し、ノズルNから吐出される接着剤7を板材によって所定時間だけ受けて採取する。そして、この採取量と、この所定時間の間に吐出されるべき吐出量の目標値とを比較し、許容範囲内の場合には「異常無し」と判断する。一方、許容範囲外の場合には「異常有り」と判断して、HMA塗布装置70において異常と想定される部品の交換や洗浄等を行う。

【0075】

ここで、前述したように、HMA塗布装置70の吐出動作の制御は、PLC81が基準信号に基づいて行う。そのため、上述の検査時には、図3Aに示すように、加工装置たるプレスロール装置40を駆動しなければ、基準信号が基準エンコーダ45からPLC81へと送信されず、もって、HMA塗布装置70を作動することができない。しかし、プレスロール装置40を駆動すると、検査作業者がプレスロール41に巻き込まれる虞があって、安全上好ましくない。

【0076】

そこで、この第1実施形態では、上述の製造ラインの構成に加えて、別途、基準信号の模擬信号(第2基準信号に相当)を生成して出力する模擬信号出力部60(第2基準信号出力部に相当)を設けている(図3A及び図3Bを参照)。そして、図3Bの検査時には、基準信号の代わりに、この模擬信号をコントローラ80のPLC81に入力してHMA塗布装置70を作動し、これにより、プレスロール装置40を停止状態に維持しながらも、吐出量の検査を行えるようにしている。以下、詳しく説明する。

【0077】

図3Bに示すように、模擬信号出力部60は、ロータリーエンコーダ61と、タイミングベルト62を介してこのエンコーダ61を駆動回転する専用の駆動源としてのモータ61Mと、を有する。エンコーダ61は、上述のプレスロール装置40の基準エンコーダ45と同仕様のロータリーエンコーダである。よって、模擬信号出力部60のエンコーダ61が、モータ61Mにより駆動回転されると、プレスロール装置40の基準エンコーダ45の基準信号と同仕様の信号が、模擬信号出力部60から出力される。

【0078】

また、PLC81には、予め、吐出量の検査用プログラムが搭載されている。更に、製造ラインの不図示の操作盤には、この検査用プログラムを起動するための検査ボタンと、模擬信号出力部60のエンコーダ61を回転させるべく、仮の搬送速度(m/分)を入力する入力スイッチと、が設けられている。そして、検査ボタンの押下等により、この検査用プログラムが起動すると、PLC81は、模擬信号出力部60のモータ61Mのアンプ61A(図5)に対して、検査用の回転速度(rpm)の指令値を送信し、これにより、模擬信号出力部60は模擬信号を出力する。

【0079】

ここで、この検査用の回転速度(rpm)の指令値は、上述の仮の搬送速度V1(m/分)をプレスロール41の周長で除算することにより算出される。そして、この演算は、例えば、上記操作盤の入力スイッチから上記仮の搬送速度V1の値が入力される度にPLC81が行い、算出された回転速度(rpm)は、その都度、上述のモータ61Mのアンプ61Aへと送信される。これにより、検査作業者は、仮の搬送速度V1を任意に設定して、吐出量の検査を行うことができる。

【0080】

そして、このような模擬信号出力部60を備えた構成によれば、以下のようにして吐出量の検査が行われる。

先ず、検査作業者は、図3Aのように製造のために稼働運転中の製造ラインを、図3Bのように停止すべく、上述の操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80のPLC81は、プレスロール装置40のモータ41Mのアンプ41Aへの回転速度の指令値をゼロにする。すると、アンプ41Aからモータ41Mへの駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、プレスロール41の回転は停止する。

【0081】

同様に、上記停止信号の受信に基づいて、コントローラ80のPLC81は、搬送ローラー22のモータ22Mのアンプ22Aへの回転速度の指令値をゼロにする。すると、アンプ22Aからモータ22Mへは、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、搬送ローラー22の回転は停止する。

【0082】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、PLC81は、仮の搬送速度V1(m/分)に対応する回転速度(rpm)を、模擬信号出力部60のモータ61Mのアンプ61Aに出力して、同モータ61Mを駆動する。

【0083】

これにより、図3Bに示すように、模擬信号出力部60からは、仮の搬送速度V1(m/分)に相応する模擬信号が出力されて、当該模擬信号がPLC81に入力される。すると、PLC81は、この模擬信号を基準信号として用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同模擬信号を基準信号として用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78Aに送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0084】

よって、以降は、検査作業者が、上述と同じ採取手順に従って、ヘッド71から吐出される接着剤7を所定時間に亘り採取して目標値と比較すれば、吐出量の検査を行うことができる。

【0085】

また、この採取作業時には、プレスロール41や搬送ローラー22の回転は、停止状態になっている。すなわち、PLC81は、これらプレスロール装置40及び搬送ローラー22の各アンプ41A,22Aに対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信する。よって、同検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0086】

なお、この例では、搬送ローラー22の回転も停止しているが、少なくともプレスロール41の回転が停止していれば、相応の安全性が確保されるので、必ずしも搬送ローラー22については停止する必要はない。しかし、搬送ローラー22も停止している方が、検査作業の安全性が格段に高まるのは言うまでもない。

【0087】

図6は、模擬信号出力部60の第1変形例の説明図である。上述の第1実施形態では、模擬信号出力部60として、デジタル値を出力するロータリーエンコーダを用いていたが、この第1変形例では、パルス発生器を用いている点で相違する。これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0088】

パルス発生器は、例えば図6に示すような矩形状のパルスを所定周期Tp(秒)で繰り返し発生する。また、PLC81の方には、パルス発生器と協同して模擬信号出力部をなす構成として、カウンタ回路がプログラムの形態で搭載されており、パルス発生器から入力されるパルス数をカウントする。そして、ゼロを初期値としてカウントされるカウント値を、単位搬送量を示す8192個目でゼロにリセットする。

【0089】

また、上述の仮の搬送速度V1の入力値に応じて前記パルスの発生周期Tpを変更可能にパルス発生器は構成されている。つまり、PLC81が、下式2に基づいて仮の搬送速度V1(m/分)に対応した発生周期Tpを算出すれば、パルス発生器は、この算出された発生周期Tpでパルスを発生する。これにより、吐出量の検査時には、HMA塗布装置70は、カウンタ回路のカウント値を基準信号の模擬信号として用いて動作して製造時の吐出動作を再現することができる。

Tp=1/[(V1/製品ピッチP×8192)/60] …(2)

【0090】

図7は、模擬信号出力部60の第2変形例の説明図である。上述の第1実施形態では、模擬信号出力部60をロータリーエンコーダの形態でPLC81の外部装置として設けていたが、この第2変形例では、模擬信号出力部60をPLC81内に搭載されるプログラムとして構成している点で相違する。これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0091】

PLC81は、加算回路をプログラムの形態で有し、この加算回路が、模擬信号出力部60として機能する。すなわち、加算回路は、図7に示すように、所定の増分値Yの加算を、所定周期Ta(秒)で行うとともに、この加算の累積値が8192以上になると同時にゼロに戻す演算を延々と繰り返す。そして、これにより、0から8191までの離散値であって時間の経過とともに徐々に大きくなっていく離散値を出力する。

【0092】

ここで、上記の所定周期Taは、例えば、上述した制御周期Tcと同値である。また、増分値Yは、以下の式3により求められる。なお、下式3中の「仮の搬送速度V1」は、製造ラインの操作盤から検査作業者により入力される。

Y=8192×V1/製品ピッチP/(1/Ta×60) …(3)

よって、この増分値Yを用いることにより、搬送速度V1で第1シート1aが搬送される際に出力されるべき基準信号が模擬される。

【0093】

===第2実施形態===

図8A及び図8Bは、第2実施形態の製造ラインの説明図である。なお、図8Aは、おむつ1の製造時の状態を示しており、図8Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0094】

上述の第1実施形態では、加工装置としてプレスロール装置40を例示したが、この第2実施形態では、プレスロール装置40に加えて更に第2加工装置120を有している点で相違する。また、第2加工装置120が具備するエンコーダ125が、基準信号を出力する基準エンコーダとして機能し、これにより、プレスロール装置40のエンコーダ45のデジタル値の信号は、基準信号として用いられない点でも相違する。更には、この第2実施形態の構成は、図3Bの模擬信号出力部60を有しておらず、検査時には、模擬信号の代わりに、上述のエンコーダ125が基準信号を出力する点でも相違する。つまり、このエンコーダ135は、請求項に係る「第1基準信号出力部」と「第2基準信号出力部」との両者に相当する。

【0095】

これら以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。なお、以下では、第1実施形態で説明したプレスロール装置40のことを第1プレスロール装置40又は第1加工装置40と言う。

【0096】

図8Aに示すように、第2加工装置120は、例えば、第1加工装置40とによって、HMA塗布装置70のヘッド71をMD方向の前後に挟む位置に配置されている。そして、この例では、第2加工装置120も、第1加工装置40と概ね同構成のプレスロール装置である(以下、第2プレスロール装置120とも言う)。

【0097】

すなわち、この第2加工装置120も、上下一対のプレスロール121,121を有し、モータ121M(図8A中では不図示、図9を参照)を駆動源として駆動回転し、プレスロール121の軸端には、エンコーダ125が設けられている。また、図9に示すように、コントローラ80aには、第2加工装置120のモータ121M用にアンプ121Aが設けられている。そして、おむつ1の製造時には、コントローラ80aのPLC81からアンプ121Aへとプレスロール121の回転速度(rpm)の指令値が出力され、アンプ121Aは、当該回転速度の指令値に基づいて、この指令値と回転速度の実績値との偏差が小さくなるように、駆動信号をモータ121Mに出力する。なお、この第2加工装置120にあっても、上記駆動信号は駆動電流でもあり、つまり、この駆動電流を動力としてモータ121Mは駆動される。また、上記回転速度の実績値は、エンコーダ125により計測されてアンプ121Aに送信されるのは言うまでもない。

【0098】

ここで、上述したように、この第2実施形態では、第2加工装置120のエンコーダ125が、上述の第1加工装置40のエンコーダ45の代わりに基準エンコーダとして機能する。つまり、第2加工装置120のエンコーダ125が基準信号(第1基準信号に相当)を出力する。よって、おむつ1の製造時には、このエンコーダ125から基準信号がPLC81に入力されて、PLC81は、HMA塗布装置70の吐出動作を制御する。

【0099】

また、おむつ1の製造時には、第1加工装置40の回転速度(rpm)の指令値は、基準エンコーダ125の基準信号と前述の式1とに基づいて算出した搬送速度V1を指令値として算出される。つまり、この算出された搬送速度V1を第1加工装置40のロール41の周長(m)で除算することにより、上記回転速度の指令値が算出される。よって、これによれば、最終的にアンプ41Aから出力される第1加工装置40の駆動信号は、コントローラ80aが基準信号に基づいて生成していることになる。

【0100】

このような第2実施形態の製造ラインでは、HMA塗布装置70の吐出量の検査は、第1プレスロール装置40を停止しつつ、第2プレスロール装置120については運転した状態で行われる。これにより、少なくとも第1プレスロール装置40に対する安全は確保される。以下、その手順等について詳しく説明する。

【0101】

先ず、検査作業者は、図8Aのように製造のために稼働運転中の製造ラインを、図8Bのように停止すべく、操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80aのPLC81は、第1プレスロール装置40及び第2プレスロール装置120の各アンプ41A,121Aへの回転速度の指令値をゼロにする。これにより、各アンプ41A,121Aからは、それぞれ対応するモータ41M,121Mへの駆動信号として、最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、プレスロール41及びプレスロール121の回転は停止する。

【0102】

また、同様に、上記停止信号の受信に基づいて、コントローラ80aのPLC81は、搬送ローラー22のモータ22Mのアンプ22Aへの回転速度の指令値をゼロにする。すると、アンプ22Aからモータ22Mへは、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、搬送ローラー22の回転は停止する。

【0103】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、PLC81は、仮の搬送速度V1(m/分)に相応する回転速度(rpm)を、第2プレスロール装置120のモータ121Mのアンプ121A(図9)に出力して、同モータ121Mを駆動する。

【0104】

これにより、第2プレスロール装置120のプレスロール121は、図8Bの二点鎖線矢印で示すように仮の搬送速度V1で駆動回転するので、第2プレスロール装置120の基準エンコーダ125からは、仮の搬送速度V1に相応する基準信号(第2基準信号に相当)が出力されて、当該基準信号がPLC81に入力される。すると、PLC81は、この基準信号を用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同基準信号を用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78A(図9)に送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0105】

よって、以降は、検査作業者が、上述と同じ採取手順に基づいて、ヘッド71から吐出される接着剤7を所定時間に亘り採取して目標値と比較すれば、吐出量の検査を行うことができる。

【0106】

また、この検査時には、第2プレスロール装置120は運転状態にあるが、第1プレスロール装置40や搬送ローラー22の回転は停止状態にある。すなわち、PLC81は、これらプレスロール装置40及び搬送ローラー22の各アンプ41A,22Aに対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信する。よって、少なくとも、これら第2プレスロール装置120や搬送ローラー22に関しては、検査作業者の安全が確保される。

【0107】

ここで望ましくは、図8Bの検査時において第2プレスロール装置120を駆動回転する際には、そのプレスロール121,121同士の間にロール間隙を形成して互いの押圧を解放すると良い。つまり、プレスロール121,121を空回りさせると良い。そうすれば、プレスロール121の駆動回転によって、不必要に第1シート1aが搬送されてしまうことも確実に回避できる。

【0108】

このような押圧を解放する機構としては、例えば、上下一対のプレスロール121,121のうちの少なくとも一方のロール121を、他方のロール121に対して上下方向の相対移動可能に案内する案内機構(不図示)と、当該一方のロール121を上下方向に移動可能に支持する油圧シリンダー等のアクチュエータ(不図示)と、を有した構成を例示できる。そして、上述の検査ボタンの押下信号をトリガーとして上記アクチュエータが作動し、これにより、少なくともプレスロール121の駆動回転が開始される前に、プレスロール121,121同士の間には間隙が形成されて、これらプレスロール121,121は互いに非接触状態となる。

【0109】

===第3実施形態===

図10A及び図10Bは、第3実施形態の製造ラインの説明図である。なお、図10Aは、おむつ1の製造時の状態を示しており、図10Bは、HMA塗布装置70の吐出量の検査時の状態を示している。

【0110】

上述の第1実施形態では、基準信号を出力する基準エンコーダ45が、加工装置40に付属して設けられており、加工装置40の駆動によって基準エンコーダ45が基準信号を出力していた。この点につき、図10Bの第3実施形態では、加工装置40の駆動系とは別の駆動源で独立に駆動するロータリーエンコーダ135を設け、このエンコーダ135が基準信号(第1基準信号に相当)を出力する点で相違する。

【0111】

そして、この相違点に基づいて、本第3実施形態では、吐出量の検査時に、加工装置40を停止した状態でも、上記エンコーダ135の基準信号(第2基準信号に相当)に基づいてHMA塗布装置70を作動可能となっている。つまり、このエンコーダ135は、請求項に係る「第1基準信号出力部」と「第2基準信号出力部」との両者に相当する。なお、これ以外の点は、概ね上述の第1実施形態と同じなので、以下ではその相違点についてのみ説明する。

【0112】

図10A及び図11に示すように、基準信号を出力するエンコーダ135の駆動源としてのモータ135Mは、加工装置40のモータ41Mとは別に、それ専用に設けられている。また、図11のコントローラ80bにも、このエンコーダ135のモータ135M用のアンプ135Aが設けられている。以下では、このエンコーダ135のことを「基準エンコーダ」と言い、加工装置40たるプレスロール装置40のエンコーダ45については、基準エンコーダとは言わずに、単に「エンコーダ」と言う。

【0113】

そして、おむつ1の製造時には、PLC81から基準エンコーダ135のアンプ135Aへと、第1シート1aの搬送速度V1に対応した回転速度の指令値が入力され、この指令値に基づいて基準エンコーダ135のモータ135Mは駆動する。

【0114】

また、加工装置40たるプレスロール装置40や搬送ローラー22は、この基準エンコーダ135から出力される基準信号に同期(連動)して駆動する。すなわち、PLC81は、基準信号のデジタル値の出力の時間間隔ΔTから、前述の式1に基づいて搬送速度V1を算出する。そして、この算出された搬送速度V1をプレスロール41の周長で除算して回転速度の指令値を求め、当該指定値を、プレスロール41を駆動するモータ41Mのアンプ41Aに送信する。

【0115】

同様に、同搬送速度V1を搬送ローラー22の周長で除算して回転速度の指令値を求め、当該指令値を、搬送ローラー22を駆動するモータ22Mのアンプ22Aに送信する。これにより、プレスロール41の周速(m/分)は、搬送ローラー22の周速(m/分)と略同速となるように制御され、その結果、プレスロール41は、第1シート1aの搬送動作と同期(連動)して回転する。

【0116】

なお、この製造時には、図10Aに示すように、HMA塗布装置70の方も、上記の基準信号に基づいてPLC81に制御され、それにより、ヘッド71から接着剤7を吐出しているのは言うまでもない。

【0117】

これに対して、吐出量の検査時には、検査作業者は、図10Aのように製造のために稼働運転中の製造ラインを、図10Bのように停止すべく、製造ラインの操作盤の停止スイッチを操作する。すると、この停止スイッチの停止信号を受信したコントローラ80bのPLC81は、基準エンコーダ135のモータ135Mの回転速度の指令値をゼロにしてアンプ135Aに出力する。すると、基準エンコーダ135のアンプ135Aから同モータ135Mへと、駆動信号として最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、基準エンコーダ135の回転は停止して、基準信号の出力は停止する。

【0118】

一方、基準信号が出力されないので、PLC81からプレスロール装置40のアンプ41Aや搬送ローラー22のアンプ22Aへと送信される回転速度の指令値は、自動的にゼロとなる。よって、各アンプ41A,22Aからは、それぞれ対応するモータ41M,22Mへの駆動信号として、最終的にゼロの駆動電流が出力される。つまり、駆動信号が出力されない状態となる。そして、これにより、プレスロール41及び搬送ローラー22の回転は停止する。

【0119】

そうしたら、検査作業者は、製造ラインの操作盤から、仮の搬送速度V1を入力し、検査ボタンを押下する。すると、検査用プログラムに従って、PLC81は、仮の搬送速度V1(m/分)に対応する回転速度(rpm)を、基準エンコーダ135のモータ135Mのアンプ135Aに出力して同モータ135Mを駆動する。これにより、図10Bに示すように、基準エンコーダ135から、仮の搬送速度V1(m/分)に相当する基準信号が出力されて、当該基準信号がPLC81に入力される。そして、PLC81は、この基準信号を用いて、バルブ開信号やバルブ閉信号を生成して電磁弁75に送信し、また、同基準信号を用いて、ギアポンプ78の回転速度の指令値を生成してギアポンプ78のアンプ78Aに送信する。これにより、HMA塗布装置70は、製造時と同じ吐出動作を行い、つまり、製造時の吐出動作が模擬された状態となる。

【0120】

また、この検査プログラムの作動中は、常にPLC81がプレスロール装置40のアンプ41Aと搬送ローラー22のアンプ22Aの両者に対しては、回転速度の指令値を送信しないか、或いはゼロの指令値を送信するように、同検査用プログラムは予め作られている。よって、各アンプ41A,22Aから駆動信号が、対応するモータ41M,22Mへ出力されることは無く、これにより、プレスロール41及び搬送ローラー22は停止状態を維持する。よって、検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0121】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0122】

前述の実施形態では、「接着剤」としてホットメルト接着剤7を例示したが、ワークとして例示した第1シート1aに向けて吐出される接着剤であれば、何等これに限るものではなく、他の種類の接着剤であっても良い。

【0123】

前述の実施形態では、第1シート1aの単位搬送量毎に第1シート1a上の各目標塗布領域へ向けて接着剤7を塗布すべく、接着剤7を間欠的に吐出していたが、これに限るものではない。例えば、第1シート1aの単位搬送量によらず、第1シート1aへ向けて接着剤7を連続的に吐出し続けても良い。

【0124】

前述の実施形態では、吸収性物品の一例として、着用対象に装着されてその排泄液を吸収する使い捨ておむつ1を例示したが、尿や経血等の排泄液を吸収するものであれば何等これに限るものではなく、例えば生理用ナプキンやペットの排泄液を吸収するペットシート等でも良い。

【0125】

前述の実施形態では、製造ラインの構成を一般化して説明する際の加工装置としてプレスロール装置40,120を例示したが、吸収性物品の製造に関わる加工を行う装置であれば、何等これに限るものではない。例えば、エンボス加工を行うエンボスロール装置や、ダイカッター装置90、積繊装置30等でも良く、更にはこれら以外の装置でも良い。つまり、この加工の概念には、ワークたる半製品1aに対して別の半製品1bを重ね合わせて押圧する処理以外に、半製品1aに対して外力を加える等して半製品1aを変形する処理や、半製品1aを製品単位に分割する処理、更には半製品1aに対して別の部品を載置する処理等も含むものである。

【0126】

前述の実施形態では、ワークの一例として連続シート形態の第1シート1aを例示したが、当該ワークは連続シート状でなくても良い。例えば、製品単位で個別に分かれた状態の各ワークが搬送方向に所定ピッチで搬送されるようになっていても良い。

【0127】

前述の実施形態では、ロータリーエンコーダの一例として所定の回転角毎にデジタル値を出力するエンコーダを例示したが、何等これに限るものではない。例えば、所定の回転角毎にパルスを発生するとともに、製品ピッチPに相当する回転角(例えば一回転)になる度にリセット信号が出力されるようなエンコーダを用いても良い。そして、この場合には、PLC81が、エンコーダから出力されるパルス数をカウントするとともに、リセット信号の受信の度にカウント値をゼロリセットすることにより、当該PLC81と協働して、前記エンコーダは、前述の実施形態のエンコーダと同等の機能を果たすことになる。

【0128】

前述の実施形態では、吐出口たるノズルNが、その先端において第1シート1aに接触していない非接触式の吐出口を例示した。つまり、ノズルNの先端は、第1シート1aとの間に空間を隔てて配置されていたが、何等これに限るものではなく、接触式の吐出口でも良い。すなわち、ノズルNの先端若しくは当該先端に設けられた部材が、第1シート1aに接触していても良い。この接触式の吐出口の一例としては、ノズルNの先端にボールペンのボールの如き回転する球体が設けられ、当該球体が第1シート1aとの接触により連れ回る構成等が挙げられる。

【0129】

前述の実施形態では、製造ラインの構成を一般化する際に(例えば図3A)、HMA塗布装置70を一つだけ例示したが、HMA塗布装置70,70…の数は、図1のように複数でも良い。つまり、MD方向の複数の位置にそれぞれ配置されていても良い。その場合には、各HMA塗布装置70,70…の仕様(ヘッド71のノズルNの形状や数や位置、又はポンプ78の供給速度など)は、それぞれ、各HMA塗布装置70が行うべき半製品1a,1a同士の接着仕様等に応じて決まっており、場合によっては互いの仕様が相違するのは言うまでもない。また、これに伴い、バルブ開閉信号に係る第1及び第2設定値の各値も、HMA塗布装置70毎に異なり得るのは言うまでもない。そして、第1実施形態において接着剤の吐出量を検査する際には、コントローラ80は、模擬信号出力部60から出力される模擬信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する各HMA塗布装置70に出力することになる。また、第2実施形態において同検査をする際には、コントローラ80aは、基準エンコーダ125から出力される基準信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する前記各HMA塗布装置70に出力することになる。更に、第3実施形態において同検査をする際には、コントローラ80bは、基準エンコーダ135から出力される基準信号に基づいて、各接着剤吐出装置70,70…のそれぞれに対応させてバルブ開閉信号等を生成し、生成された各バルブ開閉信号等を、対応する各HMA塗布装置70に出力することになる。

【0130】

前述の実施形態では、駆動信号として駆動電流を例示したが、電圧でも良いし、これ以外の信号でも良い。

【0131】

前述の第1及び第2実施形態では、アンプ22Aは、速度制御をしていたが、位置制御をするようにしても良い。すなわち、PLC81が基準信号を回転位置の信号に変換してアンプ22Aに入力する。すると、アンプ22Aは、この回転位置を指令値として、この指令値と搬送ローラー22のエンコーダからの回転位置の実績値との偏差を求め、当該偏差に基づいて回転速度の指令値を演算する。そして、この回転速度の指令値と、エンコーダから送られる回転速度の実績値との偏差に基づいて駆動電流を演算し、当該駆動電流を駆動信号としてモータ22Mに出力しても良い。

【0132】

ここで、検査ボタンが押された状態たる検査プログラムの作動中は、例えば、常にPLC81が搬送ローラー22のアンプ22Aに対して、回転位置の指令値として所定の固定値を出力するように、同検査用プログラムは予め作られている。よって、アンプ22Aから駆動信号が、モータ22Mへ出力されることは無く、これにより、搬送ローラー22は停止状態を維持する。よって、検査作業者は、ヘッド71から吐出される接着剤7の採取作業を安全に行うことができる。

【0133】

前述の第3実施形態では、各アンプ41A,22Aは、速度制御をしていたが、位置制御をするようにしても良い。すなわち、PLC81が基準信号を回転位置の信号に変換してアンプ41A,22Aに入力する。すると、各アンプ41A,22Aは、この回転位置を指令値として、この指令値とエンコーダからの回転位置の実績値との偏差を求め、当該偏差に基づいて回転速度の指令値を演算する。そして、この回転速度の指令値と、エンコーダから送られる回転速度の実績値との偏差に基づいて駆動電流を演算し、当該駆動電流を駆動信号としてそれぞれ対応するモータ41M,22Mに出力しても良い。

【0134】

ここで、検査ボタンが押された状態たる検査プログラムの作動中は、例えば、常にPLC81がプレスロール装置40のアンプ41Aと搬送ローラー22のアンプ22Aの両者に対して、回転位置の指令値として所定の固定値を出力するように、同検査用プログラムは予め作られている。よって、各アンプ41A,22Aから駆動信号が、対応するモータ41M,22Mへ出力されることは無く、これにより、プレスロール41及び搬送ローラー22は停止状態を維持する。

【符号の説明】

【0135】

1 使い捨ておむつ(吸収性物品)、

1a 第1シート(半製品、ワーク)、1b 第2シート(半製品)、

2 トップシート、2a トップシート、2b トップシート、

2c トップシート、2r トップシートロール

3 吸収体、3a パルプ繊維、

4 バックシート、4r バックシートロール、

6 キャリアシート、6r キャリアシートロール、

7 ホットメルト接着剤(接着剤)、8 ギャザーシート、

8a 立体ギャザーシート、8g 立体ギャザー、

8r ギャザーシートロール、9 弾性部材、

20 搬送機構、21 ベルトコンベア、22 搬送ローラー、

22A アンプ、22M モータ、28 リール、

30 積繊装置、40 プレスロール装置(加工装置、第1加工装置)、

41 プレスロール、41A アンプ、41M モータ(駆動源)、

45 基準エンコーダ(第1基準信号出力部、第1ロータリーエンコーダ)、

60 模擬信号出力部(第2基準信号出力部)、

61 ロータリーエンコーダ(第2ロータリーエンコーダ)、

61A アンプ、61M モータ(駆動源)、62 タイミングベルト、

70 HMA塗布装置(接着剤吐出装置)、

70a HMA塗布装置(接着剤吐出装置)、

70b HMA塗布装置(接着剤吐出装置)、

70c HMA塗布装置(接着剤吐出装置)、

70d HMA塗布装置(接着剤吐出装置)、

71 ヘッド、73 流路、74 バルブ、75 電磁弁、

77 タンク、78 ギアポンプ、78C ケーシング、

78A アンプ、78M モータ、79 リリーフバルブ、

80 コントローラ、80a コントローラ、80b コントローラ、

81 PLC、90 ダイカッター装置、

91a カッターロール、91b アンビルロール、

95 スリッター装置、97 弾性部材供給装置、

120 第2プレスロール装置(第2加工装置)、

121 プレスロール、121A アンプ、121M モータ、

125 基準エンコーダ(第1基準信号出力部、第2基準信号出力部)、

135 基準エンコーダ(第1基準信号出力部、第2基準信号出力部)、

135A アンプ、135M モータ、

N ノズル、BL 境界位置

【特許請求の範囲】

【請求項1】

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置。

【請求項2】

請求項1に記載の吸収性物品の製造装置であって、

前記第2基準信号出力部は、前記第2基準信号として前記第1基準信号の模擬信号を生成し、

前記検査をする際には、前記第1基準信号出力部からの前記第1基準信号の出力は停止されるとともに、前記模擬信号が前記コントローラに入力され、前記コントローラは前記模擬信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【請求項3】

請求項2に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、第1ロータリーエンコーダを有し、

前記第2基準信号出力部は、前記第1ロータリーエンコーダとは別に設けられた第2ロータリーエンコーダを有し、

前記第2ロータリーエンコーダは、前記第1ロータリーエンコーダの駆動源とは別の駆動源によって駆動回転されることにより、前記第1基準信号と同仕様の回転信号を発生し、

前記検査をする際には、前記第1ロータリーエンコーダからの前記第1基準信号の出力は停止されるとともに、前記第2ロータリーエンコーダの回転信号が、前記模擬信号として前記コントローラに入力されることを特徴とする吸収性物品の製造装置。

【請求項4】

請求項1に記載の吸収性物品の製造装置であって、

前記吸収性物品の生成ピッチに相応する前記ワークの搬送量を単位搬送量とした場合に、前記第1基準信号出力部は、前記第1基準信号の出力として、前記ワークの搬送量に比例した大きさのデジタル値の出力を、前記単位搬送量毎に繰り返し行い、

前記コントローラは、プロセッサと、プロセッサが実行するプログラムと、を有し、

前記コントローラは、前記第2基準信号出力部を前記プログラムとして有し、

前記第2基準信号出力部は、所定の増分値の加算を、所定周期で繰り返し行って累積値を求め、当該累積値を、前記第2基準信号として出力することを特徴とする吸収性物品の製造装置。

【請求項5】

請求項1に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記加工装置を第1加工装置とした場合に、該第1加工装置とは別の第2加工装置を有し、

前記吸収性物品を製造する際には、前記第1基準信号出力部は、前記第2加工装置の駆動動作に基づいて前記第1基準信号を出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラが前記第2加工装置を駆動することにより、前記第1基準信号出力部は前記第2基準信号として前記第1基準信号を出力することを特徴とする吸収性物品の製造装置。

【請求項6】

請求項1に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、ロータリーエンコーダを有し、

前記第1基準信号出力部は、前記加工装置の駆動源とは別に設けられた駆動源によって駆動回転されることにより、前記第1基準信号を出力し、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号に基づいて前記駆動信号を生成して、該駆動信号を前記加工装置の駆動源に出力し、

前記検査をする際には、前記コントローラは、前記加工装置の駆動源への前記駆動信号の出力を停止するとともに、前記第1基準信号出力部から出力される前記第1基準信号を前記第2基準信号として、当該第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【請求項7】

請求項1乃至6の何れかに記載の吸収性物品の製造装置であって、

前記接着剤吐出装置は、少なくとも一つの吐出口を有するヘッドと、前記ヘッドの前記吐出口に前記接着剤を供給するポンプと、前記吐出口に対応して設けられ、開閉動作によって前記吐出口から前記接着剤を間欠的に吐出するバルブと、を有し、

前記吐出信号は、前記ポンプから前記ヘッドへの前記接着剤の単位時間当たりの供給量を規定する供給量信号と、前記バルブの開閉動作を規定するバルブ開閉信号と、を含むことを特徴とする吸収性物品の製造装置。

【請求項8】

請求項1乃至7の何れかに記載の吸収性物品の製造装置であって、

前記ワークは、搬送機構によって前記搬送方向に搬送され、

前記搬送機構は、前記コントローラから出力される駆動信号に基づいて駆動し、

前記吸収性物品を製造する際には、前記コントローラは、前記駆動信号を生成して前記搬送機構に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記搬送機構への前記駆動信号の出力を停止することを特徴とする吸収性物品の製造装置。

【請求項9】

請求項1乃至8の何れかに記載の吸収性物品の製造装置であって、

前記接着剤吐出装置は、前記搬送方向の複数の位置にそれぞれ配置され、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて、複数の前記接着剤吐出装置の各接着剤吐出装置にそれぞれ対応させて前記吐出信号を生成し、生成された各吐出信号を、対応する前記各接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【請求項1】

吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する吸収性物品の製造装置であって、

前記ワークの搬送量を示す第1基準信号を出力する第1基準信号出力部と、

前記ワークの搬送量を示す第2基準信号を出力する第2基準信号出力部と、

駆動信号に基づいて、前記ワークに対して加工を行う加工装置と、

吐出信号に基づいて、前記ワークに向けて接着剤を吐出する接着剤吐出装置と、

前記駆動信号及び前記吐出信号を生成するコントローラと、を有し、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号出力部から出力される第1基準信号に基づいて前記駆動信号を生成して前記加工装置に出力し、前記第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しないことを特徴とする吸収性物品の製造装置。

【請求項2】

請求項1に記載の吸収性物品の製造装置であって、

前記第2基準信号出力部は、前記第2基準信号として前記第1基準信号の模擬信号を生成し、

前記検査をする際には、前記第1基準信号出力部からの前記第1基準信号の出力は停止されるとともに、前記模擬信号が前記コントローラに入力され、前記コントローラは前記模擬信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【請求項3】

請求項2に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、第1ロータリーエンコーダを有し、

前記第2基準信号出力部は、前記第1ロータリーエンコーダとは別に設けられた第2ロータリーエンコーダを有し、

前記第2ロータリーエンコーダは、前記第1ロータリーエンコーダの駆動源とは別の駆動源によって駆動回転されることにより、前記第1基準信号と同仕様の回転信号を発生し、

前記検査をする際には、前記第1ロータリーエンコーダからの前記第1基準信号の出力は停止されるとともに、前記第2ロータリーエンコーダの回転信号が、前記模擬信号として前記コントローラに入力されることを特徴とする吸収性物品の製造装置。

【請求項4】

請求項1に記載の吸収性物品の製造装置であって、

前記吸収性物品の生成ピッチに相応する前記ワークの搬送量を単位搬送量とした場合に、前記第1基準信号出力部は、前記第1基準信号の出力として、前記ワークの搬送量に比例した大きさのデジタル値の出力を、前記単位搬送量毎に繰り返し行い、

前記コントローラは、プロセッサと、プロセッサが実行するプログラムと、を有し、

前記コントローラは、前記第2基準信号出力部を前記プログラムとして有し、

前記第2基準信号出力部は、所定の増分値の加算を、所定周期で繰り返し行って累積値を求め、当該累積値を、前記第2基準信号として出力することを特徴とする吸収性物品の製造装置。

【請求項5】

請求項1に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記加工装置を第1加工装置とした場合に、該第1加工装置とは別の第2加工装置を有し、

前記吸収性物品を製造する際には、前記第1基準信号出力部は、前記第2加工装置の駆動動作に基づいて前記第1基準信号を出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラが前記第2加工装置を駆動することにより、前記第1基準信号出力部は前記第2基準信号として前記第1基準信号を出力することを特徴とする吸収性物品の製造装置。

【請求項6】

請求項1に記載の吸収性物品の製造装置であって、

前記第1基準信号出力部は、ロータリーエンコーダを有し、

前記第1基準信号出力部は、前記加工装置の駆動源とは別に設けられた駆動源によって駆動回転されることにより、前記第1基準信号を出力し、

前記第1基準信号出力部は、前記第2基準信号出力部を兼ねており、

前記吸収性物品を製造する際には、前記コントローラは、前記第1基準信号に基づいて前記駆動信号を生成して、該駆動信号を前記加工装置の駆動源に出力し、

前記検査をする際には、前記コントローラは、前記加工装置の駆動源への前記駆動信号の出力を停止するとともに、前記第1基準信号出力部から出力される前記第1基準信号を前記第2基準信号として、当該第1基準信号に基づいて前記吐出信号を生成して前記接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【請求項7】

請求項1乃至6の何れかに記載の吸収性物品の製造装置であって、

前記接着剤吐出装置は、少なくとも一つの吐出口を有するヘッドと、前記ヘッドの前記吐出口に前記接着剤を供給するポンプと、前記吐出口に対応して設けられ、開閉動作によって前記吐出口から前記接着剤を間欠的に吐出するバルブと、を有し、

前記吐出信号は、前記ポンプから前記ヘッドへの前記接着剤の単位時間当たりの供給量を規定する供給量信号と、前記バルブの開閉動作を規定するバルブ開閉信号と、を含むことを特徴とする吸収性物品の製造装置。

【請求項8】

請求項1乃至7の何れかに記載の吸収性物品の製造装置であって、

前記ワークは、搬送機構によって前記搬送方向に搬送され、

前記搬送機構は、前記コントローラから出力される駆動信号に基づいて駆動し、

前記吸収性物品を製造する際には、前記コントローラは、前記駆動信号を生成して前記搬送機構に出力し、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記搬送機構への前記駆動信号の出力を停止することを特徴とする吸収性物品の製造装置。

【請求項9】

請求項1乃至8の何れかに記載の吸収性物品の製造装置であって、

前記接着剤吐出装置は、前記搬送方向の複数の位置にそれぞれ配置され、

前記接着剤吐出装置の接着剤の吐出量を検査する際には、前記コントローラは、前記第2基準信号出力部から出力される第2基準信号に基づいて、複数の前記接着剤吐出装置の各接着剤吐出装置にそれぞれ対応させて前記吐出信号を生成し、生成された各吐出信号を、対応する前記各接着剤吐出装置に出力することを特徴とする吸収性物品の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−172666(P2011−172666A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−37847(P2010−37847)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]