吸収性物品用シート状素材及びこれを用いた吸収性物品

【課題】パイル束の周囲に大きな皺が寄り、素材が不必要に厚くなる、皺により形成される空隙が表裏方向の液の透過性を低下させる、パイル束から繊維端が突出して肌触りがチクチクする等の問題を解決する。

【解決手段】上記課題は、表裏に貫通する繊維突出孔82が間隔を空けて多数形成された基層81と、この基層81の一方側に配された繊維集合体層83と、繊維集合体層83における繊維突出孔82と対応する部分が、基層81の一方側から繊維突出孔82を介して他方側に突出されて形成された、基層81の他方側に突出するパイル束84と、を備え、繊維集合体層83は、基層81に沿って所定方向に連続する連続繊維の束からなり、かつ少なくともパイル束84を構成する連続繊維相互が接合されていない、ことを特徴とする吸収性物品用シート状素材80により解決される。

【解決手段】上記課題は、表裏に貫通する繊維突出孔82が間隔を空けて多数形成された基層81と、この基層81の一方側に配された繊維集合体層83と、繊維集合体層83における繊維突出孔82と対応する部分が、基層81の一方側から繊維突出孔82を介して他方側に突出されて形成された、基層81の他方側に突出するパイル束84と、を備え、繊維集合体層83は、基層81に沿って所定方向に連続する連続繊維の束からなり、かつ少なくともパイル束84を構成する連続繊維相互が接合されていない、ことを特徴とする吸収性物品用シート状素材80により解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸収性物品用シート状素材及びこれを用いた吸収性物品に関するものである。

【背景技術】

【0002】

一般に、吸収性物品は、身体側表面を形成する透液性トップシートと、外面側に位置する液不透過性シートとの間に吸収体が介在された基本構造を有しており、尿や経血などの排泄液はトップシートを透過して吸収体に吸収され、保持されるようになっている。

【0003】

このような吸収性物品においては、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図るために、トップシートの表面全体に多数の凹凸を配列形成することが知られている。凹凸の形成手法としてはエンボス加工によるものが多数提案されている(例えば特許文献1参照)

【0004】

ただし、エンボス加工による凹凸形成は素材の硬質化を避け得ないという問題点がある。これを回避するものとして、表裏に貫通する繊維突出孔が全体にわたり配列形成された基層と、この基層の一方側に配された不織布層と、不織布層における繊維突出孔と対応する部分が、基層の一方側から繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束とを備えた、吸収性物品用シート状素材が提案されている。

【0005】

しかし、この先行例では、パイル束を形成する素材が不織布、つまり繊維が交絡した線維集合体であるため、これを押し出してパイル束を形成すると、(a)パイル束が硬いものとなる、(b)不織布層におけるパイル束の周囲に大きな皺が寄り、素材が不必要に厚くなる、(c)皺により形成される空隙が表裏方向の液の透過性を低下させる、(d)短繊維不織布の場合、又は長繊維不織布であってもパイル束の押し出しにより繊維が切れた場合、パイル束から繊維端が突出して肌触りがチクチクしたものとなる、といった問題点がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−126147号公報

【特許文献2】特表2006−512514号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の主たる課題は、上記(a)〜(d)の問題点を解決することにある。

【課題を解決するための手段】

【0008】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

表裏に貫通する繊維突出孔が間隔を空けて多数形成された基層と、

この基層の一方側に配された繊維集合体層と、

前記繊維集合体層における前記繊維突出孔と対応する部分が、前記基層の一方側から前記繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束と、を備えた吸収性物品用シート状素材において、

前記繊維集合体層は、前記基層に沿って所定方向に連続する連続繊維の束からなり、かつ少なくとも前記パイル束を構成する連続繊維相互が接合されていない、

ことを特徴とする吸収性物品用シート状素材。

【0009】

(作用効果)

本発明ではパイル束を形成する素材が、繊維相互が接合されていない連続繊維の束であるため、これを繊維突出孔から押し出してパイル束を形成しても、パイル束が硬くならず、パイル束の周囲に大きな皺が寄ることもなく、従って、素材が不必要に厚くなったり、皺により形成される空隙が表裏方向の液の透過性を低下させたりすることもない。さらに、繊維相互が接合されていないから、力が加えられても繊維が切れにくく、パイル束から繊維端が突出して肌触りがチクチクする事態は起こりにくい。もちろん、エンボス加工によらずに凹凸が形成される(パイル束が凸部となり、パイル束間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0010】

<請求項2記載の発明>

前記パイル束は、高さよりも平面視での直径が長い形状である、請求項1記載の吸収性物品用シート状素材。

【0011】

(作用効果)

予めパイル束をこのような横長の形状とすることで、基層上でパイル束の姿勢が安定化し、使用前、使用中のパイル束の形状安定性が向上する。また、その結果、パイル束が繊維突出孔から抜け出し難くなる。特に、繊維集合体は連続繊維からなるため、ある部位に加わる力が他の部位のパイル束を抜き出すように作用するおそれがあるため、このような抜け出し防止作用は重要な作用の一つである。

【0012】

<請求項3記載の発明>

前記パイル束が倒伏している、請求項1又は2記載の吸収性物品用シート状素材。

【0013】

(作用効果)

このようにパイル束を倒伏しておくことで、パイル束が繊維突出孔から抜け出し難くなる。特に、繊維集合体は連続繊維からなるため、ある部位に加わる力が他の部位のパイル束を抜き出すように作用するおそれがあるため、このような抜け出し防止作用は重要な作用の一つである。

【0014】

<請求項4記載の発明>

前記パイル束は、先端が切り揃えられたカットパイル束である、請求項1〜3のいずれか1項に記載の吸収性物品用シート状素材。

【0015】

(作用効果)

このようなカットパイル束とすることにより、ループパイル束よりもソフトで軟らかい肌触りが得られる。

【0016】

<請求項5記載の発明>

前記繊維集合体層の構成繊維は捲縮繊維である、請求項1〜4のいずれか1項に記載の吸収性物品用シート状素材。

【0017】

(作用効果)

繊維集合体層の構成繊維が捲縮繊維であると、繊維自体に伸縮作用があるため、製造の際に繊維突出孔から突き出しても繊維が切断され難く、また製造後においても、パイル束が膨らんで平面的になることがなく、またその結果、繊維突出孔から抜け出し難くなる。

【0018】

<請求項6記載の発明>

前記基層は、繊度1.0〜5.0dtex、目付け10〜50g/m2の透水性不織布であり、前記繊維集合体層は、繊度1.0〜7.0dtex、目付け10〜50g/m2の連続繊維の束からなる、請求項1〜5のいずれか1項に記載の吸収性物品用シート状素材。

【0019】

(作用効果)

基層、繊維集合体層の素材は適宜設計することができるが、吸収性物品のトップシート等のように、液透過性でかつ肌触りを求められるものとする場合、このような繊度及び目付けのものが好ましい。

【0020】

<請求項7記載の発明>

前記基層の融点が前記繊維集合体層の融点よりも低く、かつ前記繊維集合体層の構成繊維は溶融せずに前記基層が前記繊維集合体層に融着することにより前記基層と繊維集合体層とが一体化されている、請求項1〜6のいずれか1項に記載の吸収性物品用シート状素材。

【0021】

(作用効果)

このように融点差を設け基層の融着のみを利用して両層を融着一体化すると、パイル束の硬質化を避けつつ、両層の一体性が高いものとなる。特に基層の一方側は繊維集合体層によりまた他方側はパイル束により覆われるため、融着部分が肌に触れることによる肌触りの悪化は防止される。

【0022】

<請求項8記載の発明>

パイル束の突出する面が肌当接面をなす、吸収性物品のトップシートである、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材。

【0023】

(作用効果)

このようなトップシートの肌当接面は、パイル束が凸部となり、パイル束間が凹部となるため、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図ることができる。

【0024】

<請求項9記載の発明>

身体側表面を形成する透液性トップシートと、その裏面側に位置する液不透過性シートと、これら透液性トップシートと液不透過性シートとの間に配置された吸収体と、を備えた吸収性物品において、

前記トップシートとして、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材を、パイル束が表側となるように設けた、

ことを特徴とする吸収性物品。

【0025】

(作用効果)

請求項8記載の発明と同様の各作用効果が奏せられる。

【発明の効果】

【0026】

以上のとおり、本発明によれば、上記(a)〜(d)の問題点が解決される。

【図面の簡単な説明】

【0027】

【図1】テープタイプ使い捨ておむつの内面を示す、おむつを展開した状態における平面図である。

【図2】テープタイプ使い捨ておむつの外面を示す、おむつを展開した状態における平面図である。

【図3】図1の6−6線断面図である。

【図4】図1の7−7線断面図である。

【図5】図1の8−8線断面図である。

【図6】図1の9−9線断面図である。

【図7】図1の5−5線断面図である。

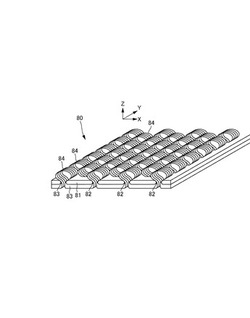

【図8】吸収性物品用シート状素材の概略的に示す斜視図である。

【図9】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図10】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図11】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図12】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図13】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図14】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図15】基層の平面図である。

【図16】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図17】吸収性物品用シート状素材のサンプルの拡大写真である。

【図18】吸収性物品用シート状素材のサンプルの拡大写真である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について添付図面を参照しつつ説明する。

<吸収性物品の例>

図1〜図7はテープタイプ使い捨ておむつの一例を示しており、図中の符号Xはファスニングテープを除いたおむつの全幅を示しており、符号Lはおむつの全長を示しており、断面図中の点模様部分はホットメルト接着剤の塗布部分を示している。

【0029】

このテープタイプ使い捨ておむつは、幅方向中央に沿って下腹部から股間部を通り臀部までを覆うように延在する部分であって、且つ身体側表面を形成する透液性トップシート30と、外面側に位置する液不透過性シート11との間に吸収要素50が介在する部分である吸収性本体部10と、この吸収性本体部10の前側及び後側にそれぞれ延出する部分であって、且つ吸収要素50を有しない部分である腹側エンドフラップ部EF及び背側エンドフラップ部EFとを有するものである。

【0030】

また、このテープタイプ使い捨ておむつは、吸収体の側縁よりも側方に延出する一対のサイドフラップ部SF,SFを有しており、背側におけるサイドフラップ部SF,SFにはファスニングテープ13がそれぞれ設けられている。

【0031】

より詳細には、吸収性本体部10ならびに各サイドフラップ部SF,SFの外面全体が外装シート12により形成されている。特に、吸収性本体部10においては、外装シート12の内面側に液不透過性シート11がホットメルト接着剤等の接着剤により固定され、さらにこの液不透過性シート11の内面側に吸収要素50、中間シート40、およびトップシート30がこの順に積層されている。トップシート30および液不透過性シート11は図示例では長方形であり、吸収要素50よりも前後方向および幅方向において若干大きい寸法を有しており、トップシート30における吸収要素50の側縁より食み出る周縁部と、液不透過性シート11における吸収要素50の側縁より食み出る周縁部とがホットメルト接着剤などにより固着されている。また液不透過性シート11は透湿性のポリエチレンフィルム等からなり、トップシート30よりも若干幅広に形成されている。

【0032】

さらに、この吸収性本体部10の両側には、装着者の肌側に突出(起立)する側部立体ギャザー60,60が設けられており、この側部立体ギャザー60,60を形成するギャザーシート62,62が、トップシート30の両側部上から各サイドフラップ部SF,SFの内面までの範囲に固着されている。

【0033】

以下、各部の素材および特徴部分について順に説明する。

(外装シート)

外装シート12は吸収要素50を支持し、着用者に装着するための部分である。外装シート12は、両側部の前後方向中央部が括れた砂時計形状とされており、ここが着用者の脚を入れる部位となる。

外装シート12としては不織布が好適であるが、これに限定されない。不織布の種類は特に限定されず、素材繊維としては、たとえばポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維を用いることができ、加工法としてはスパンレース法、スパンボンド法、サーマルボンド法、エアスルー法、ニードルパンチ法等を用いることができる。ただし、肌触り及び強度を両立できる点でスパンボンド不織布やSMS不織布、SMMS不織布等の長繊維不織布が好適である。不織布は一枚で使用する他、複数枚重ねて使用することもできる。後者の場合、不織布相互をホットメルト接着剤等により接着するのが好ましい。不織布を用いる場合、その繊維目付けは10〜50g/m2、特に15〜30g/m2のものが望ましい。

【0034】

(液不透過性シート)

液不透過性シート11の素材は、特に限定されるものではないが、例えば、ポリエチレンやポリプロピレン等のオレフィン系樹脂や、ポリエチレンシート等に不織布を積層したラミネート不織布、防水フィルムを介在させて実質的に液不透過性を確保した不織布(この場合は、防水フィルムと不織布とで液不透過性シートが構成される。)などを例示することができる。もちろん、このほかにも、近年、ムレ防止の観点から好まれて使用されている液不透過性かつ透湿性を有する素材も例示することができる。この液不透過性かつ透湿性を有する素材のシートとしては、例えば、ポリエチレンやポリプロピレン等のオレフィン系樹脂中に無機充填剤を混練して、シートを成形した後、一軸又は二軸方向に延伸して得られた微多孔性シートを例示することができる。さらに、マイクロデニール繊維を用いた不織布、熱や圧力をかけることで繊維の空隙を小さくすることによる防漏性強化、高吸水性樹脂または疎水性樹脂や撥水剤の塗工といった方法により、防水フィルムを用いずに液不透過性としたシートも、液不透過性シート11として用いることができる。

【0035】

(トップシート)

図1に示す形態では、トップシート30として後述の吸収性物品用シート状素材を用いているが、トップシート30は液透過性を有するものであれば足り、例えば、有孔又は無孔の不織布や、多孔性プラスチックシートなどを用いることができる。また、このうち不織布は、その原料繊維が何であるかは、特に限定されない。例えば、ポリエチレンやポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維、レーヨンやキュプラ等の再生繊維、綿等の天然繊維などや、これらから二種以上が使用された混合繊維、複合繊維などを例示することができる。さらに、不織布は、どのような加工によって製造されたものであってもよい。加工方法としては、公知の方法、例えば、スパンレース法、スパンボンド法、サーマルボンド法、メルトブローン法、ニードルパンチ法、エアスルー法、ポイントボンド法等を例示することができる。例えば、柔軟性、ドレープ性を求めるのであれば、スパンレース法が、嵩高性、ソフト性を求めるのであれば、サーマルボンド法が、好ましい加工方法となる。

また、トップシート30は、1枚のシートからなるものであっても、2枚以上のシートを貼り合せて得た積層シートからなるものであってもよい。同様に、トップシート30は、平面方向に関して、1枚のシートからなるものであっても、2枚以上のシートからなるものであってもよい。

【0036】

(中間シート)

トップシート30を透過した排泄物を吸収体へ移動させ、逆戻りを防ぐために、トップシート30と吸収要素50との間に中間シート(セカンドシートもいわれる)40を設けることができる。この中間シート40は、排泄物を速やかに吸収体へ移行させて吸収体による吸収性能を高めるばかりでなく、吸収した排泄物の吸収体からの逆戻りを防止し、トップシート30表面を肌触りを良くするものである。中間シート40は省略することもできる。

中間シート40としては、トップシート30と同様の素材を用いることができる。中間シート40はトップシート30に接合するのが好ましく、その接合にヒートエンボスや超音波溶着を用いる場合は、中間シート40の素材はトップシート30と同程度の融点をもつものが好ましい。また、便中の固形分を透過させることを考慮するならば中間シート40に用いる繊維の繊度は5.0〜7.0dtexであるのが好ましいが、トップシート30における液残りが多くなる。これに対して、中間シート40に用いる繊維の繊度が1.0〜2.0dtexであると、トップシート30の液残りは発生し難いが、便の固形分が透過し難くなる。よって、中間シート40に用いる不織布の繊維は繊度が2.0〜5.0dtex程度とするのが好ましい。

図示の形態の中間シート40は、吸収要素50の幅より短く中央に配置されているが、全幅にわたって設けてもよい。中間シート40の長手方向長さは、おむつの全長と同一でもよいし、吸収要素50の長さと同一でもよいし、液を受け入れる領域を中心にした短い長さ範囲内であってもよい。

【0037】

(側部立体ギャザー)

トップシート30上を伝わって横方向に移動する尿や軟便を阻止し、横漏れを防止するために、製品の両側に、使用面側に突出(起立)する側部立体ギャザー60、60を設けるのは好ましい。

この側部立体ギャザー60は、実質的に幅方向に連続するギャザーシート62と、このギャザーシート62に前後方向に沿って伸張状態で固定された細長状弾性伸縮部材63とにより構成されている。このギャザーシート62としては撥水性不織布を用いることができ、また弾性伸縮部材63としては糸ゴム等を用いることができる。弾性伸縮部材は、図1及び図2に示すように各複数本設ける他、各1本設けることができる。

ギャザーシート62の内面は、トップシート30の側部上に幅方向の固着始端を有し、この固着始端から幅方向外側の部分は、液不透過性シート11の側部およびその幅方向外側に位置する外装シート12の側部にホットメルト接着剤などにより固着されている。この固着部分のうち固着始端近傍の幅方向外側において、ギャザーシート62と外装シート12とが対向する部分のシート間に、前後方向に沿って糸ゴム等からなる脚周り弾性伸縮部材64がそれぞれ設けられている。

脚周りにおいては、側部立体ギャザー60の固着始端より幅方向内側は、製品前後方向両端部ではトップシート30上に固定されているものの、その間の部分は非固定の自由部分であり、この自由部分が糸ゴム63の収縮力により起立するようになる。おむつの、装着時には、おむつが舟形に体に装着されるので、そして糸ゴム63の収縮力が作用するので、糸ゴム63の収縮力により側部立体ギャザー60が起立して脚周りに密着する。その結果、脚周りからのいわゆる横漏れが防止される。

図示形態と異なり、ギャザーシート62の幅方向内側の部分における前後方向両端部を、幅方向外側の部分から幅方向内側に延在する基端側部分とこの基端側部分の幅方向中央側の端縁から身体側に折り返され幅方向外側に延在する先端側部分とを有する二つ折り状態で固定し、その間の部分を非固定の自由部分とすることもできる。

【0038】

(吸収要素)

吸収要素50は、尿や軟便などの液を吸収保持する部分である。吸収要素50は、吸収体56と、この吸収体56の少なくとも裏面及び側面を包む包装シート58とを有している。包装シート58は省略することもできる。吸収要素50は、その裏面においてホットメルト接着剤等の接着剤を介して液不透過性シート11の内面に接着することができる。

【0039】

(吸収体)

吸収体56は、繊維の集合体により形成することができる。この繊維集合体としては、綿状パルプや合成繊維等の短繊維を積繊したものの他、セルロースアセテート等の合成繊維のトウ(繊維束)を必要に応じて開繊して得られるフィラメント集合体も使用できる。繊維目付けとしては、綿状パルプや短繊維を積繊する場合は、例えば100〜300g/m2程度とすることができ、フィラメント集合体の場合は、例えば30〜120g/m2程度とすることができる。合成繊維の場合の繊度は、例えば、1〜16dtex、好ましくは1〜10dtex、さらに好ましくは1〜5dtexである。フィラメント集合体の場合、フィラメントは、非捲縮繊維であってもよいが、捲縮繊維であるのが好ましい。捲縮繊維の捲縮度は、例えば、1インチ当たり5〜75個、好ましくは10〜50個、さらに好ましくは15〜50個程度とすることができる。また、均一に捲縮した捲縮繊維を用いる場合が多い。

【0040】

(高吸収性ポリマー粒子)

吸収体56は、高吸収性ポリマー粒子を含むのが好ましく、特に、少なくとも液受け入れ領域において、繊維の集合体に対して高吸収性ポリマー粒子(SAP粒子)が実質的に厚み方向全体に分散されているものが望ましい。

吸収体56の上部、下部、及び中間部にSAP粒子が無い、あるいはあってもごく僅かである場合には、「厚み方向全体に分散されている」とは言えない。したがって、「厚み方向全体に分散されている」とは、繊維の集合体に対し、厚み方向全体に「均一に」分散されている形態のほか、上部、下部及び又は中間部に「偏在している」が、依然として上部、下部及び中間部の各部分に分散している形態も含まれる。また、一部のSAP粒子が繊維の集合体中に侵入しないでその表面に残存している形態や、一部のSAP粒子が繊維の集合体を通り抜けて包装シート58上にある形態も排除されるものではない。

高吸収性ポリマー粒子とは、「粒子」以外に「粉体」も含む。高吸収性ポリマー粒子の粒径は、この種の吸収性物品に使用されるものをそのまま使用でき、1000μm以下、特に150〜400μmのものが望ましい。高吸収性ポリマー粒子の材料としては、特に限定無く用いることができるが、吸水量が40g/g以上のものが好適である。高吸収性ポリマー粒子としては、でんぷん系、セルロース系や合成ポリマー系などのものがあり、でんぷん−アクリル酸(塩)グラフト共重合体、でんぷん−アクリロニトリル共重合体のケン化物、ナトリウムカルボキシメチルセルロースの架橋物やアクリル酸(塩)重合体などのものを用いることができる。高吸収性ポリマー粒子の形状としては、通常用いられる粉粒体状のものが好適であるが、他の形状のものも用いることができる。

高吸収性ポリマー粒子としては、吸水速度が40秒以下のものが好適に用いられる。吸水速度が40秒を超えると、吸収体56内に供給された液が吸収体56外に戻り出てしまう所謂逆戻りを発生し易くなる。

高吸収性ポリマー粒子の目付け量は、当該吸収体56の用途で要求される吸収量に応じて適宜定めることができる。したがって一概には言えないが、50〜350g/m2とすることができる。ポリマーの目付け量が50g/m2未満では、吸収量を確保し難くなる。350g/m2を超えると、効果が飽和するばかりでなく、高吸収性ポリマー粒子の過剰によりジャリジャリした違和感を与えるようになる。

【0041】

(包装シート)

包装シート58を用いる場合、その素材としては、ティッシュペーパ、特にクレープ紙、不織布、ポリラミ不織布、小孔が開いたシート等を用いることができる。ただし、高吸収性ポリマー粒子が抜け出ないシートであるのが望ましい。クレープ紙に換えて不織布を使用する場合、親水性のSMMS(スパンボンド/メルトブローン/メルトブローン/スパンボンド)不織布が特に好適であり、その材質はポリプロピレン、ポリエチレン/ポリプロピレンなどを使用できる。繊維目付けは、5〜40g/m2、特に10〜30g/m2のものが望ましい。

この包装シート58は、図3に示すように、吸収体56の全体を包む形態のほか、その層の裏面及び側面のみを包装するものでもよい。また図示しないが、吸収体56の上面及び側面のみをクレープ紙や不織布で覆い、下面をポリエチレンなどの液不透過性シートで覆う形態、吸収体56の上面をクレープ紙や不織布で覆い、側面及び下面をポリエチレンなどの液不透過性シートで覆う形態などでもよい(これらの各素材が包装シートの構成要素となる)。必要ならば、吸収体56を、上下2層のシートで挟む形態や下面のみに配置する形態でもよいが、高吸収性ポリマー粒子の移動を防止でき難いので望ましい形態ではない。

【0042】

(ファスニングテープ)

図1、図2及び図5に示されるように、ファスニングテープ13は、不織布、プラスチックフィルム、ポリラミ不織布、紙やこれらの複合素材からなるシート基材の端部がテープ取付部13Cとしておむつに取り付けられており、おむつ側縁から突出する先端側部分であるテープ本体部13Bには腹側に対する係止部13Aとして、メカニカルファスナーのフック材が設けられている。ファスニングテープのテープ取付部は、サイドフラップ部における内側層をなすギャザーシート及び外側層をなす外装シート間に挟まれ、かつホットメルト接着剤により両シート62,30に接着されている。また、フック材13Aはシート基材13Cに接着剤により剥離不能に接合されている。

乳幼児用おむつにおいては、テープ取付部13Cの寸法のうち、おむつの幅方向の長さX1は10〜50mm、特に20〜40mmであるのが好ましく、前後方向長さY1は、20〜100mm、特に40〜80mmであるのが好ましい。また、テープ本体部13Bの寸法のうち、おむつの幅方向の長さは30〜80mm、特に40〜60mmであるのが好ましく、前後方向の長さ(高さ)は20〜70mm、特に25〜50mmであるのが好ましい。なお、ファスニングテープ13の一部または全部が例えば略テーパ形状をなし、前後方向長さや幅方向長さが一定でない場合は、上記数値範囲は平均値にて定める。ファスニングテープ13の形状は、矩形形状などの左右対称形状でもよいが、幅広の取り付け部分と細長状の先端側部分からなる凸型形状であると、先端側部分の摘み部が摘みやすく、かつ左右の基部間の張力が広範囲に作用するため、好ましい。フック材13Aは、その外面側に多数の係合突起を有する。係合突起の形状としては、(A)レ字状、(B)J字状、(C)マッシュルーム状、(D)T字状、(E)ダブルJ字状(J字状のものを背合わせに結合した形状のもの)等が存在するが、いずれの形状であっても良い。フック材13Aに代えて、ファスニングテープ13の係止部として粘着材層を設けることもできる。

おむつの装着に際しては、背側のサイドフラップ部SFを腹側のサイドフラップ部SFの外側に重ねた状態で、ファスニングテープを腹側F外面の適所に係止する。ファスニングテープ13の係止箇所の位置及び寸法は任意に定めることができる。乳幼児用おむつにおいては、係止箇所は、前後方向20〜80mm、幅方向150〜300mmの矩形範囲とし、その上端縁と腹側上縁との高さ方向離間距離を0〜60mm、特に20〜50mmとし、かつ製品の幅方向中央とするのが好ましい。

ファスニングテープ13は、背側のエンドフラップ部EFと吸収要素50の境界線上にファスニングテープ13のテープ取付部13Cが重なるように取り付けられていると、おむつ装着時に左右のファスニングテープ13の取り付け部分間に働く張力により、吸収要素50の背側端部がしっかりと体に押し当てられるため、好ましい。また、ファスニングテープ13の取り付け部分が、おむつの背側端部(後端部)と離れすぎていると、おむつ装着時に左右のファスニングテープ13のテープ取付部13C間に働く張力がおむつの背側端部にまで及ばないため、おむつの背側端部と身体表面との間に隙間が生じやすい。従って、背側のエンドフラップ部EFの前後方向長さは、ファスニングテープ13のテープ取付部13Cの前後方向長さと同じか又は短いことが好ましい。

【0043】

(ターゲットシート)

腹側Fにおけるファスニングテープ13の係止箇所には、係止を容易にするためのターゲット有するターゲットシート12Tを設けるのが好ましい。ターゲットシート12Tは、係止部がフック材13Aの場合、フック材の係合突起が絡まるようなループ糸がプラスチックフィルムや不織布からなるシート基材の表面に多数設けられたものを用いることができ、また粘着材層の場合には粘着性に富むような表面が平滑なプラスチックフィルムからなるシート基材の表面に剥離処理を施したものを用いることができる。 また、腹側Fにおけるファスニングテープ13の係止箇所が不織布からなる場合、例えば図示形態の外装シート12が不織布からなる場合であって、ファスニングテープ13の係止部がフック材13Aの場合には、ターゲットシート12Tを省略し、フック材13Aを外装シート12の不織布に絡ませて係止することもできる。この場合、ターゲットシート12Tを外装シート12と液不透過性シート11との間に設けてもよい。

【0044】

(エンドフラップ部)

エンドフラップ部は、吸収性本体部10の前側及び後側にそれぞれ延出する部分であって、且つ吸収要素50を有しない部分であり、前側の延出部分が腹側エンドフラップ部EFであり、後側の延出部分が背側エンドフラップ部EFである。

背側エンドフラップEFの前後方向長さは、前述の理由によりファスニングテープ13の取り付け部分の前後方向長さと同じか短い寸法とすることが好ましく、また、おむつ背側端部と吸収要素50とが近接しすぎると、吸収要素50の厚みとコシによりおむつ背側端部と身体表面との間に隙間が生じやすいため、10mm以上とすることが好ましい。

腹側エンドフラップ部EF及び背側エンドフラップ部EFの前後方向長さは、おむつ全体の前後方向長さLの5〜20%程度とするのが好ましく、乳幼児用おむつにおいては、10〜60mm、特に20〜50mmとするのが適当である。

【0045】

(背側伸縮シート)

図示形態では、両ファスニングテープ13間に、幅方向に弾性伸縮する帯状の背側伸縮シート70が設けられ、おむつ背側部におけるフィット性を向上させている。背側伸縮シート70の両端部は両ファスニングテープ13の取り付け部分と重なる部位まで延在されているのが好ましいが、幅方向中央側に離間していても良い。背側伸縮シート70の前後方向寸法は、ファスニングテープ13の取り付け部分の前後方向寸法と概ね同じにするのが適当であるが、±20%程度の寸法差はあってもよい。また、図示のように背側伸縮シート70が背側エンドフラップ部EFと吸収要素50の境界線と重なるように配置されていると、吸収要素50の背側端部がしっかりと体に押し当てられるため、好ましい。背側伸縮シート70は、ゴムシート等のシート状弾性部材を用いても良いが、通気性の観点から不織布や紙を用いるのが好ましい。この場合、伸縮不織布のような通気性を有するシート状弾性部材を用いることもできるが、図5に示すように、二枚の不織布等のシート基材71をホットメルト接着剤等の接着剤により張り合わせるとともに、両シート基材71間に有孔のシート状、網状、細長状(糸状又は紐状等)等の弾性伸縮部材72を幅方向に沿って伸張した状態で固定したものが好適に用いられる。この場合におけるシート基材71としては、外装シート12と同様のものを用いることができる。弾性伸縮部材72の伸張率は150〜250%程度であるのが好ましい。また、弾性伸縮部材72として細長状(糸状又は紐状等)のものを用いる場合、太さ420〜1120dtexのものを3〜10mmの間隔72dで5〜15本程度設けるのが好ましい。

【0046】

また、図示のように弾性伸縮部材72の一部が吸収要素50を横断するように配置すると、吸収要素50のフィット性が向上するため好ましいが、この場合は、弾性伸縮部材72が吸収要素50と重なる部分の一部又は全部を、切断等の手段により収縮力が働かないようにすると、吸収要素50の背側端部が幅方向に縮まないため、フィット性がさらに向上する。

【0047】

なお、弾性伸縮部材72は、シートの長手方向(おむつの幅方向)にシート基材71の全長にわたって固定されていてもよいが、おむつ本体への取り付け時の縮みやめくれ防止のため、シートの前後方向(おむつの幅方向)端部の5〜20mm程度の範囲においては、収縮力が働かないように、または弾性伸縮部材72が存在しないようにするとよい。

【0048】

背側伸縮シート70は、図示形態では、液不透過性シート11の幅方向両側ではギャザーシート62と外装シート12との間に挟まれ、且つ液不透過性シート11と重なる部位では、液不透過性シート11と吸収要素50との間に挟まれるように設けられているが、液不透過性シート11と外装シート12との間に設けても良いし、外装シート12の外面に設けても良く、またトップシート30と吸収要素50との間に設けてもよい。また、背側伸縮シート70はトップシート30の上に設けても良く、この場合、液不透過性シート11の幅方向両側ではギャザーシート62の上に設けても良い。また、外装シート12を複数枚のシート基材を重ねて形成する場合には、背側伸縮シート70全体を、外装シート12のシート基材間に設けても良い。

【0049】

(吸収性物品用シート状素材)

図8〜図18は、吸収性物品用シート状素材80の一例を示しており、この吸収性物品用シート状素材80は、表裏に貫通する繊維突出孔82が間隔を空けて多数形成された基層81と、この基層81の一方側に配された繊維集合体層83と、繊維集合体層83における繊維突出孔82と対応する部分が、基層81の一方側から繊維突出孔82を介して他方側に突出されて形成された、基層81の他方側に突出するパイル束84と、を備えたものである。特徴的には繊維集合体層83は、基層81に沿って所定方向に連続する連続繊維の束からなり、少なくともパイル束84(繊維集合体層83も含めて全体とするのが好ましいが、パイル束84のみでも良い)を構成する連続繊維相互が接合されておらず、個々の繊維が自由に変形することができる。パイル束84は繊維突出孔82による絞られた部分から離れるほど膨らみ、ループ状をなしている。このループパイル束84の先端をカットすれば図14に示すようなカットパイル束84Cを形成することも可能である。このようなカットパイル束84とすることにより、ループパイル束84よりもソフトで軟らかい肌触りが得られる。ただし、ループパイル束84の方が弾力性及び復元性に優れる。もちろん、カットパイル束84とループパイル束84とを混在させても良い。

【0050】

この吸収性物品用シート状素材80では、図17及び図18にサンプル写真を示すように、少なくともパイル束84を構成する連続繊維相互が接合されておらず、個々の繊維が自由に変形することができるため、繊維突出孔82から連続繊維の束を押し出してパイル束84を形成しても、パイル束84が硬くならず、パイル束84の周囲に大きな皺が寄ることもない。また、そのため、素材が不必要に厚くなったり、皺により形成される空隙が表裏方向の液の透過性を低下させたりすることもない。さらに、繊維相互が接合されていないから、力が加えられても繊維が切れにくく、パイル束84から繊維端が突出して肌触りがチクチクする事態は起こりにくい。もちろん、エンボス加工によらずに凹凸が形成される(パイル束84が凸部となり、パイル束84間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0051】

基層81の素材は特に限定されず、有孔又は無孔の不織布や、有孔プラスチックシート等の液透過性素材の他、前述の液不透過性シート11と同様の液不透過性素材を用いることもできる。不職布としては、ポリエチレンやポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維、レーヨンやキュプラ等の再生繊維、綿等の天然繊維などや、これらから二種以上が使用された混合繊維、複合繊維などを、スパンレース法、スパンボンド法、サーマルボンド法、メルトブローン法、ニードルパンチ法、エアスルー法、ポイントボンド法等により交絡したものを好適に用いることができる。この場合における繊維の繊度は1.0〜5.0dtex程度であるのが好ましく、目付けは10〜50g/m2程度とするのが好ましい。

【0052】

基層81における繊維突出孔82の形状は円形、楕円形、三角形、四角形、線状(スリット又は切り込み)等適宜定めることができる。また、繊維突出孔82の直径82w(真円以外の場合は長径、線状の場合は長さ)は適宜定めることができるが、通常の場合、1〜10mm程度とするのが好ましく、図15(a)(b)に示すように全孔同じとする他、図15(c)に示すように一部82hを大きく(又は小さく)することもできる。また、繊維突出孔82の配列は、不規則であっても、規則的であっても良いが、通常の場合、図15(b)に示すように千鳥状としたり、図15(a)に示すように行列状としたりするのが好ましい。さらにまた、繊維突出孔82(つまりパイル束84も)はシートの全体にわたり設けるのが好ましいが、シートの幅方向中央部等、局所的に設けることもできる。さらに、繊維突出孔82の中心間隔82d(パイル束84の中心間隔に等しい)は宜定めることができるが、通常の場合、2〜15mm程度とするのが好ましい。特にパイル束84が接触するように繊維突出孔82の中心間隔82dを設定する他、パイル束84が離間するように繊維突出孔82の中心間隔82dを設定しても良い。

【0053】

繊維集合体層83としては、連続繊維の束である限り特に限定されないが、例えば、3,000〜1,000,000本、好ましくは5,000〜1,000,000本程度の単繊維を束ねることにより形成されたトウを必要に応じて開繊したものが好適である。繊維集合体層83の目付けは例えば10〜50g/m2、好ましくは18〜30g/m2程度とすることができ、厚み(圧力0.5g/cm2のとき)は例えば1〜10mm、好ましくは2〜5mm程度とすることができる。

【0054】

連続繊維の繊度は、例えば1.0〜7.0dtex、好ましくは1.5〜3.3dtex程度とすることができる。連続繊維は、非捲縮繊維であってもよいが、捲縮繊維であるのが好ましい。捲縮繊維の捲縮度は、例えば、1インチ当たり5〜75個、好ましくは10〜50個、さらに好ましくは15〜50個程度とすることができる。また、均一に捲縮した捲縮繊維を用いる場合が多い。捲縮繊維を用いると、繊維自体に伸縮作用があるため、製造の際に繊維突出孔から突き出しても繊維が切断され難く、また製造後においても、パイル束が膨らんで平面的になることがなく、またその結果、繊維突出孔から抜け出し難くなる。連続繊維の断面形状は、特に限定されず、例えば、円形、楕円形、異形(例えば、Y字状、X字状、I字状、R字状など)や中空状などのいずれであってもよい。

【0055】

連続繊維は、繊維間の絡み合いが弱いため、主に形状を維持する目的で、パイル束を除く部分に、繊維の接触部分を接着または融着する作用を有するバインダーを用いることができる。バインダーとしては、トリアセチン、トリエチレングリコールジアセテート、トリエチレングリコールジプロピオネート、ジブチルフタレート、ジメトキシエチルフタレート、クエン酸トリエチルエステルなどのエステル系可塑剤の他、各種の樹脂接着剤、特に熱可塑性樹脂を用いることができる。

【0056】

連続繊維の材質としては、例えば、多糖類又はその誘導体(セルロース、セルロースエステル、キチン、キトサンなど)、合成高分子(ポリエチレン、ポリプロピレン、ポリアミド、ポリエステル、ポリラクタアミド、ポリビニルアセテート、など)などや、これらから二種以上が使用された混合繊維、複合繊維などを用いることができる。

【0057】

セルロースとしては、綿、リンター、木材パルプなど植物体由来のセルロースやバクテリアセルロースなどが使用でき、レーヨンなどの再生セルロースであってもよい。セルロースエステルとしては、例えば、セルロースアセテート、セルロースブチレート、セルロースプロピオネートなどの有機酸エステル;セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、硝酸酢酸セルロースなどの混酸エステル;およびポリカプロラクトングラフト化セルロースエステルなどのセルロースエステル誘導体などを用いることができる。これらのセルロースエステルは単独で又は二種類以上混合して使用できる。セルロースエステルの粘度平均重合度は、例えば、50〜900、好ましくは200〜800程度である。セルロースエステルの平均置換度は、例えば1〜3程度、好ましくは1〜2.15、さらに好ましくは1.1〜2.0程度とすることができる。セルロースエステルの平均置換度は、生分解性を高める等の観点から選択することができる。

【0058】

セルロースエステルとしては、有機酸エステル(例えば、炭素数2〜4程度の有機酸とのエステル)、特にセルロースアセテートが好適である。セルロースアセテートの酢化度は、43〜62%程度である場合が多いが、特に30〜50%程度であると生分解性にも優れるため好ましい。

【0059】

連続繊維には、種々の添加剤、例えば、熱安定化剤、着色剤、油剤、歩留り向上剤、白色度改善剤等を含有していても良い。

【0060】

パイル束84の形は適宜定めることができるが、図10及び図14に示すような平面視での直径(真円で無い場合は長径)84wよりも高さ84hが高い形状よりも、図9、図12及び図13に示すような平面視での直径84wが高さ84hよりも長い形状であると、基層81上でパイル束84の姿勢が安定化し、使用前、使用中のパイル束84の形状安定性が向上するとともに、パイル束84が繊維突出孔82から抜け出し難くなるため好ましい。より詳細に説明すると、図9に示す形態は、連続繊維の連続方向に沿う縦断面で見たときに横方向長さ84wよりも高さ84hの低いΩ字状又はキノコ状のループパイル束84が形成されているものであり、図10に示す形態は、横方向長さ84wよりも高さ84hが高い点以外は図9に示す形態と同様のものである。一方、図11に示す形態は、連続繊維の連続方向と直交する方向に沿う縦断面で見たときにパイル束84が倒伏していない形態であり、図12に示す形態はパイル束84が横方向一方側に倒伏している形態であり、図13に示す形態はパイル束84が横方向中間で二つに割れてそれぞれ倒伏している形態である。このようにパイル束84を前もって倒伏しておくことで、パイル束84が繊維突出孔82から抜け出し難くなる。パイル束84を一対のロール間に通して潰す又は倒す加工の有無により変更可能である。

【0061】

パイル束84の寸法は適宜定めることができるが、通常の場合、パイル束84の高さ84hは4〜7mm程度、平面視での直径(長径)84wは4〜12mm程度とすることができる。また、パイル束84の繊維量(繊維突出孔82から突出する部分の繊維重量)も適宜定めることができるが、通常の場合、16〜420mg程度とすることができる。これらの要素は、繊維の材質、繊維の突出長さ(繊維突出孔82から突出する部分の繊維長)、繊維突出孔82の寸法等の選択や、パイル束84を一対のロール間に通して潰す又は倒す加工の有無等により変更可能である。

【0062】

基層81と繊維集合体層83とは非接合としても良いが、繊維突出孔82以外の部分82wにおいて両層を接合することができる。この場合における接合手段としては、ホットメルト接着剤、ヒートシール、超音波シール等の公知の接合手段を用いることができる。特に好ましい形態として、基層81の融点を繊維集合体層83の融点よりも低くいものとするとともに、両層を熱風等により加熱し、繊維集合体層83の構成繊維は溶融せずに基層81が繊維集合体層83に融着することにより基層81と繊維集合体層83とを一体化する手法も提案する。このように融点差を設け基層81の融着のみを利用して両層を融着一体化すると、パイル束84の硬質化を避けつつ、両層の一体性が高いものとなる。特に基層81の一方側は繊維集合体層83によりまた他方側はパイル束84により覆われるため、融着部分が肌に触れることによる肌触りの悪化は防止される。

【0063】

また、繊維集合体層83における基層81側の反対側には裏当て層85を貼り付けても良い。この裏当て層85としては基層81と同様の素材の中から適宜選択することができる。

【0064】

他方、本吸収性物品用シート状素材80では、表側に突出するパイル束84の構成繊維が基層81の裏側まで連続するため、この素材をパイル束84の突出する面が肌当接面をなすトップシート30(図1〜7の形態参照)として使用すると、排泄液がトップシート30の裏側から表側に逆戻りし易いという問題点があるよって、パイル束84の親水度をHAとし、基層81の親水度をHBとし、繊維集合体層83における基層81の一方側に位置する部分の親水度をHCとしたとき、HA<HB<HCの関係を満足するように構成するのが好ましい。親水度をこのような大小関係とすることによって、尿等の排泄液基の表側から裏側に円滑に移動すると共に逆戻りしにくくなる。もちろん、エンボス加工によらずに凹凸が形成される(パイル束84が凸部となり、パイル束84間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0065】

このような親水性の大小関係は、適当な親水剤を適所に塗布することにより構築することができる。特に好ましい形態は、繊維集合体層83を構成する繊維を疎水性繊維とし、繊維集合体層83におけるパイル束84には親水剤が含有されておらず、基層81の一方側に位置する部分には親水剤が含有されている形態である。この形態では、主な肌接触部分であるパイル束84が液持ちし難くなるため、逆戻り防止効果がより一層のものとなる。また、基層81の裏側から親水剤を塗布するだけで、前述の親水度の大小関係を形成でき、製造容易であるという利点ももたらされる。

【0066】

親水剤の塗布方法としては、例えばスプレーによる塗布、グラビア印刷やフレキソ印刷による塗工、各種コータによるカーテン塗工を上げることができる。或いは、予め親水剤を練り込んだ層を親水性繊維シート裏面側へ貼り付けることによっても良い。いずれにしても、親水性繊維シートの裏面側に表面側よりも親水剤を多く定着させるか、存在させ得る各種の方法を採用することができる。親水度の調整は、親水剤の塗布量を調整することにより成すことができる。

【0067】

親水剤としては、例えば陰イオン性界面活性剤、カルボン酸塩、アシル化加水分解タンパク質、スルホン酸塩、硫酸エステル塩、リン酸エステル塩、非イオン性界面活性剤、ポリオキシエチレン系界面活性剤、カルボン酸エステル、カルボン酸アミド、ポリアルキレノキシドブロック共重合物、陽イオン性界面活性剤、第四級アンモニウム塩、両性界面活性剤、イミダゾリニウム誘導体等が挙げられ、この他にも繊維に塗布される親水剤として公知の親水剤であればどのようなものを適用しても良い。

【0068】

また、本吸収性物品用シート状素材80を、パイル束84の突出する面が肌当接面をなすトップシート30として使用する場合、図16に示すように、トップシート30の両側部(幅方向両端部)EP及びそれらの間の中間部MPのうち、両側部EPにおけるパイル束84の繊維量を中間部MPにおけるパイル束84の繊維量よりも多くすると、パイル束84による堰き止め作用を両側部EPにおいて高くすることができ、いわゆる横漏れ防止効果に優れるようになるため好ましい。これとともに、又はこれに代えて、トップシート30の前後端部及びそれらの間の中間部のうち前後端部におけるパイル束84の繊維量を中間部におけるパイル束84の繊維量よりも多くすると、いわゆる前後漏れ防止効果に優れるようになるため好ましい。

【0069】

この場合、図16に示すように、両側部EPにおけるパイル束84の高さを中間部MPにおけるパイル束84の高さよりも高くするのも一つの好ましい形態である。ただし、特定部位のパイル束84の繊維量を増加する場合、単にパイル束84の突出長さ(繊維突出孔82から突出する部分の繊維長)を長くすると、パイル束84の形状・姿勢が安定し難くなるおそれがあるため、図15(c)に示すように、パイル束84の繊維量を増加する部位では繊維突出孔82bの面積を相対的に大きくし、パイル束84の首部(繊維突出口82bの部分)を太くして形状、・姿勢安定性を高めるのが好ましい。また、このように繊維突出孔82,82bの面積に大小を設けると、繊維の突出高さを同じか少ないものとしてもパイル束84の繊維量が増加するため、製造が極めて容易となる。

【0070】

<用語の説明>

用語「前後方向(縦方向)」とは腹側(前側)と背側(後側)を結ぶ方向を意味し、「幅方向」とは前後方向と直交する方向(左右方向)を意味し、「上下方向」とはおむつの装着状態、すなわちおむつの腹側部分と背側部分を重ね合わせるようにおむつを股間部で2つに折った際に幅方向と直交する方向を意味する。

また、用語「伸長率」は自然長を100%としたときの値を意味する。

また、用語「パイル束の繊維量」とは、パイル束部分の繊維重量を意味する。

【産業上の利用可能性】

【0071】

本発明は、吸収性物品用シート状素材80として利用可能なものであり、図1〜7に示されるような吸収性物品におけるトップシート30、中間シート40、ギャザーシート62、外装シート12、ターゲットシート12T、又は吸収体56を構成する繊維の集合体として用いることができるものであるが、特にパイル束84の突出する面が肌当接面をなすトップシート30として用いるのが好ましい。この場合、トップシート30の肌当接面は、パイル束84が凸部となり、パイル束84間が凹部となるため、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図ることができる。

【符号の説明】

【0072】

11…液不透過性シート、12…外装シート、13…ファスニングテープ、13A…係止部、13B…テープ本体部、13C…テープ取付部、30…トップシート、40…中間シート、50…吸収要素、56…吸収体、58…包装シート、60…側部立体ギャザー、62…ギャザーシート、70…背側伸縮シート、12T…ターゲットシート、80…吸収性物品用シート状素材、81…基層、82…繊維突出孔、83…繊維集合体層、84…パイル束、84C…カットパイル束、85…裏当て層。

【技術分野】

【0001】

本発明は、吸収性物品用シート状素材及びこれを用いた吸収性物品に関するものである。

【背景技術】

【0002】

一般に、吸収性物品は、身体側表面を形成する透液性トップシートと、外面側に位置する液不透過性シートとの間に吸収体が介在された基本構造を有しており、尿や経血などの排泄液はトップシートを透過して吸収体に吸収され、保持されるようになっている。

【0003】

このような吸収性物品においては、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図るために、トップシートの表面全体に多数の凹凸を配列形成することが知られている。凹凸の形成手法としてはエンボス加工によるものが多数提案されている(例えば特許文献1参照)

【0004】

ただし、エンボス加工による凹凸形成は素材の硬質化を避け得ないという問題点がある。これを回避するものとして、表裏に貫通する繊維突出孔が全体にわたり配列形成された基層と、この基層の一方側に配された不織布層と、不織布層における繊維突出孔と対応する部分が、基層の一方側から繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束とを備えた、吸収性物品用シート状素材が提案されている。

【0005】

しかし、この先行例では、パイル束を形成する素材が不織布、つまり繊維が交絡した線維集合体であるため、これを押し出してパイル束を形成すると、(a)パイル束が硬いものとなる、(b)不織布層におけるパイル束の周囲に大きな皺が寄り、素材が不必要に厚くなる、(c)皺により形成される空隙が表裏方向の液の透過性を低下させる、(d)短繊維不織布の場合、又は長繊維不織布であってもパイル束の押し出しにより繊維が切れた場合、パイル束から繊維端が突出して肌触りがチクチクしたものとなる、といった問題点がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−126147号公報

【特許文献2】特表2006−512514号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の主たる課題は、上記(a)〜(d)の問題点を解決することにある。

【課題を解決するための手段】

【0008】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

表裏に貫通する繊維突出孔が間隔を空けて多数形成された基層と、

この基層の一方側に配された繊維集合体層と、

前記繊維集合体層における前記繊維突出孔と対応する部分が、前記基層の一方側から前記繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束と、を備えた吸収性物品用シート状素材において、

前記繊維集合体層は、前記基層に沿って所定方向に連続する連続繊維の束からなり、かつ少なくとも前記パイル束を構成する連続繊維相互が接合されていない、

ことを特徴とする吸収性物品用シート状素材。

【0009】

(作用効果)

本発明ではパイル束を形成する素材が、繊維相互が接合されていない連続繊維の束であるため、これを繊維突出孔から押し出してパイル束を形成しても、パイル束が硬くならず、パイル束の周囲に大きな皺が寄ることもなく、従って、素材が不必要に厚くなったり、皺により形成される空隙が表裏方向の液の透過性を低下させたりすることもない。さらに、繊維相互が接合されていないから、力が加えられても繊維が切れにくく、パイル束から繊維端が突出して肌触りがチクチクする事態は起こりにくい。もちろん、エンボス加工によらずに凹凸が形成される(パイル束が凸部となり、パイル束間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0010】

<請求項2記載の発明>

前記パイル束は、高さよりも平面視での直径が長い形状である、請求項1記載の吸収性物品用シート状素材。

【0011】

(作用効果)

予めパイル束をこのような横長の形状とすることで、基層上でパイル束の姿勢が安定化し、使用前、使用中のパイル束の形状安定性が向上する。また、その結果、パイル束が繊維突出孔から抜け出し難くなる。特に、繊維集合体は連続繊維からなるため、ある部位に加わる力が他の部位のパイル束を抜き出すように作用するおそれがあるため、このような抜け出し防止作用は重要な作用の一つである。

【0012】

<請求項3記載の発明>

前記パイル束が倒伏している、請求項1又は2記載の吸収性物品用シート状素材。

【0013】

(作用効果)

このようにパイル束を倒伏しておくことで、パイル束が繊維突出孔から抜け出し難くなる。特に、繊維集合体は連続繊維からなるため、ある部位に加わる力が他の部位のパイル束を抜き出すように作用するおそれがあるため、このような抜け出し防止作用は重要な作用の一つである。

【0014】

<請求項4記載の発明>

前記パイル束は、先端が切り揃えられたカットパイル束である、請求項1〜3のいずれか1項に記載の吸収性物品用シート状素材。

【0015】

(作用効果)

このようなカットパイル束とすることにより、ループパイル束よりもソフトで軟らかい肌触りが得られる。

【0016】

<請求項5記載の発明>

前記繊維集合体層の構成繊維は捲縮繊維である、請求項1〜4のいずれか1項に記載の吸収性物品用シート状素材。

【0017】

(作用効果)

繊維集合体層の構成繊維が捲縮繊維であると、繊維自体に伸縮作用があるため、製造の際に繊維突出孔から突き出しても繊維が切断され難く、また製造後においても、パイル束が膨らんで平面的になることがなく、またその結果、繊維突出孔から抜け出し難くなる。

【0018】

<請求項6記載の発明>

前記基層は、繊度1.0〜5.0dtex、目付け10〜50g/m2の透水性不織布であり、前記繊維集合体層は、繊度1.0〜7.0dtex、目付け10〜50g/m2の連続繊維の束からなる、請求項1〜5のいずれか1項に記載の吸収性物品用シート状素材。

【0019】

(作用効果)

基層、繊維集合体層の素材は適宜設計することができるが、吸収性物品のトップシート等のように、液透過性でかつ肌触りを求められるものとする場合、このような繊度及び目付けのものが好ましい。

【0020】

<請求項7記載の発明>

前記基層の融点が前記繊維集合体層の融点よりも低く、かつ前記繊維集合体層の構成繊維は溶融せずに前記基層が前記繊維集合体層に融着することにより前記基層と繊維集合体層とが一体化されている、請求項1〜6のいずれか1項に記載の吸収性物品用シート状素材。

【0021】

(作用効果)

このように融点差を設け基層の融着のみを利用して両層を融着一体化すると、パイル束の硬質化を避けつつ、両層の一体性が高いものとなる。特に基層の一方側は繊維集合体層によりまた他方側はパイル束により覆われるため、融着部分が肌に触れることによる肌触りの悪化は防止される。

【0022】

<請求項8記載の発明>

パイル束の突出する面が肌当接面をなす、吸収性物品のトップシートである、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材。

【0023】

(作用効果)

このようなトップシートの肌当接面は、パイル束が凸部となり、パイル束間が凹部となるため、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図ることができる。

【0024】

<請求項9記載の発明>

身体側表面を形成する透液性トップシートと、その裏面側に位置する液不透過性シートと、これら透液性トップシートと液不透過性シートとの間に配置された吸収体と、を備えた吸収性物品において、

前記トップシートとして、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材を、パイル束が表側となるように設けた、

ことを特徴とする吸収性物品。

【0025】

(作用効果)

請求項8記載の発明と同様の各作用効果が奏せられる。

【発明の効果】

【0026】

以上のとおり、本発明によれば、上記(a)〜(d)の問題点が解決される。

【図面の簡単な説明】

【0027】

【図1】テープタイプ使い捨ておむつの内面を示す、おむつを展開した状態における平面図である。

【図2】テープタイプ使い捨ておむつの外面を示す、おむつを展開した状態における平面図である。

【図3】図1の6−6線断面図である。

【図4】図1の7−7線断面図である。

【図5】図1の8−8線断面図である。

【図6】図1の9−9線断面図である。

【図7】図1の5−5線断面図である。

【図8】吸収性物品用シート状素材の概略的に示す斜視図である。

【図9】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図10】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図11】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図12】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図13】吸収性物品用シート状素材の繊維の連続方向と直交する方向に沿う縦断面(図8のYZ平面と平行な面の断面)図である。

【図14】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図15】基層の平面図である。

【図16】吸収性物品用シート状素材の繊維の連続方向に沿う縦断面(図8のXZ平面と平行な面の断面)図である。

【図17】吸収性物品用シート状素材のサンプルの拡大写真である。

【図18】吸収性物品用シート状素材のサンプルの拡大写真である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について添付図面を参照しつつ説明する。

<吸収性物品の例>

図1〜図7はテープタイプ使い捨ておむつの一例を示しており、図中の符号Xはファスニングテープを除いたおむつの全幅を示しており、符号Lはおむつの全長を示しており、断面図中の点模様部分はホットメルト接着剤の塗布部分を示している。

【0029】

このテープタイプ使い捨ておむつは、幅方向中央に沿って下腹部から股間部を通り臀部までを覆うように延在する部分であって、且つ身体側表面を形成する透液性トップシート30と、外面側に位置する液不透過性シート11との間に吸収要素50が介在する部分である吸収性本体部10と、この吸収性本体部10の前側及び後側にそれぞれ延出する部分であって、且つ吸収要素50を有しない部分である腹側エンドフラップ部EF及び背側エンドフラップ部EFとを有するものである。

【0030】

また、このテープタイプ使い捨ておむつは、吸収体の側縁よりも側方に延出する一対のサイドフラップ部SF,SFを有しており、背側におけるサイドフラップ部SF,SFにはファスニングテープ13がそれぞれ設けられている。

【0031】

より詳細には、吸収性本体部10ならびに各サイドフラップ部SF,SFの外面全体が外装シート12により形成されている。特に、吸収性本体部10においては、外装シート12の内面側に液不透過性シート11がホットメルト接着剤等の接着剤により固定され、さらにこの液不透過性シート11の内面側に吸収要素50、中間シート40、およびトップシート30がこの順に積層されている。トップシート30および液不透過性シート11は図示例では長方形であり、吸収要素50よりも前後方向および幅方向において若干大きい寸法を有しており、トップシート30における吸収要素50の側縁より食み出る周縁部と、液不透過性シート11における吸収要素50の側縁より食み出る周縁部とがホットメルト接着剤などにより固着されている。また液不透過性シート11は透湿性のポリエチレンフィルム等からなり、トップシート30よりも若干幅広に形成されている。

【0032】

さらに、この吸収性本体部10の両側には、装着者の肌側に突出(起立)する側部立体ギャザー60,60が設けられており、この側部立体ギャザー60,60を形成するギャザーシート62,62が、トップシート30の両側部上から各サイドフラップ部SF,SFの内面までの範囲に固着されている。

【0033】

以下、各部の素材および特徴部分について順に説明する。

(外装シート)

外装シート12は吸収要素50を支持し、着用者に装着するための部分である。外装シート12は、両側部の前後方向中央部が括れた砂時計形状とされており、ここが着用者の脚を入れる部位となる。

外装シート12としては不織布が好適であるが、これに限定されない。不織布の種類は特に限定されず、素材繊維としては、たとえばポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維を用いることができ、加工法としてはスパンレース法、スパンボンド法、サーマルボンド法、エアスルー法、ニードルパンチ法等を用いることができる。ただし、肌触り及び強度を両立できる点でスパンボンド不織布やSMS不織布、SMMS不織布等の長繊維不織布が好適である。不織布は一枚で使用する他、複数枚重ねて使用することもできる。後者の場合、不織布相互をホットメルト接着剤等により接着するのが好ましい。不織布を用いる場合、その繊維目付けは10〜50g/m2、特に15〜30g/m2のものが望ましい。

【0034】

(液不透過性シート)

液不透過性シート11の素材は、特に限定されるものではないが、例えば、ポリエチレンやポリプロピレン等のオレフィン系樹脂や、ポリエチレンシート等に不織布を積層したラミネート不織布、防水フィルムを介在させて実質的に液不透過性を確保した不織布(この場合は、防水フィルムと不織布とで液不透過性シートが構成される。)などを例示することができる。もちろん、このほかにも、近年、ムレ防止の観点から好まれて使用されている液不透過性かつ透湿性を有する素材も例示することができる。この液不透過性かつ透湿性を有する素材のシートとしては、例えば、ポリエチレンやポリプロピレン等のオレフィン系樹脂中に無機充填剤を混練して、シートを成形した後、一軸又は二軸方向に延伸して得られた微多孔性シートを例示することができる。さらに、マイクロデニール繊維を用いた不織布、熱や圧力をかけることで繊維の空隙を小さくすることによる防漏性強化、高吸水性樹脂または疎水性樹脂や撥水剤の塗工といった方法により、防水フィルムを用いずに液不透過性としたシートも、液不透過性シート11として用いることができる。

【0035】

(トップシート)

図1に示す形態では、トップシート30として後述の吸収性物品用シート状素材を用いているが、トップシート30は液透過性を有するものであれば足り、例えば、有孔又は無孔の不織布や、多孔性プラスチックシートなどを用いることができる。また、このうち不織布は、その原料繊維が何であるかは、特に限定されない。例えば、ポリエチレンやポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維、レーヨンやキュプラ等の再生繊維、綿等の天然繊維などや、これらから二種以上が使用された混合繊維、複合繊維などを例示することができる。さらに、不織布は、どのような加工によって製造されたものであってもよい。加工方法としては、公知の方法、例えば、スパンレース法、スパンボンド法、サーマルボンド法、メルトブローン法、ニードルパンチ法、エアスルー法、ポイントボンド法等を例示することができる。例えば、柔軟性、ドレープ性を求めるのであれば、スパンレース法が、嵩高性、ソフト性を求めるのであれば、サーマルボンド法が、好ましい加工方法となる。

また、トップシート30は、1枚のシートからなるものであっても、2枚以上のシートを貼り合せて得た積層シートからなるものであってもよい。同様に、トップシート30は、平面方向に関して、1枚のシートからなるものであっても、2枚以上のシートからなるものであってもよい。

【0036】

(中間シート)

トップシート30を透過した排泄物を吸収体へ移動させ、逆戻りを防ぐために、トップシート30と吸収要素50との間に中間シート(セカンドシートもいわれる)40を設けることができる。この中間シート40は、排泄物を速やかに吸収体へ移行させて吸収体による吸収性能を高めるばかりでなく、吸収した排泄物の吸収体からの逆戻りを防止し、トップシート30表面を肌触りを良くするものである。中間シート40は省略することもできる。

中間シート40としては、トップシート30と同様の素材を用いることができる。中間シート40はトップシート30に接合するのが好ましく、その接合にヒートエンボスや超音波溶着を用いる場合は、中間シート40の素材はトップシート30と同程度の融点をもつものが好ましい。また、便中の固形分を透過させることを考慮するならば中間シート40に用いる繊維の繊度は5.0〜7.0dtexであるのが好ましいが、トップシート30における液残りが多くなる。これに対して、中間シート40に用いる繊維の繊度が1.0〜2.0dtexであると、トップシート30の液残りは発生し難いが、便の固形分が透過し難くなる。よって、中間シート40に用いる不織布の繊維は繊度が2.0〜5.0dtex程度とするのが好ましい。

図示の形態の中間シート40は、吸収要素50の幅より短く中央に配置されているが、全幅にわたって設けてもよい。中間シート40の長手方向長さは、おむつの全長と同一でもよいし、吸収要素50の長さと同一でもよいし、液を受け入れる領域を中心にした短い長さ範囲内であってもよい。

【0037】

(側部立体ギャザー)

トップシート30上を伝わって横方向に移動する尿や軟便を阻止し、横漏れを防止するために、製品の両側に、使用面側に突出(起立)する側部立体ギャザー60、60を設けるのは好ましい。

この側部立体ギャザー60は、実質的に幅方向に連続するギャザーシート62と、このギャザーシート62に前後方向に沿って伸張状態で固定された細長状弾性伸縮部材63とにより構成されている。このギャザーシート62としては撥水性不織布を用いることができ、また弾性伸縮部材63としては糸ゴム等を用いることができる。弾性伸縮部材は、図1及び図2に示すように各複数本設ける他、各1本設けることができる。

ギャザーシート62の内面は、トップシート30の側部上に幅方向の固着始端を有し、この固着始端から幅方向外側の部分は、液不透過性シート11の側部およびその幅方向外側に位置する外装シート12の側部にホットメルト接着剤などにより固着されている。この固着部分のうち固着始端近傍の幅方向外側において、ギャザーシート62と外装シート12とが対向する部分のシート間に、前後方向に沿って糸ゴム等からなる脚周り弾性伸縮部材64がそれぞれ設けられている。

脚周りにおいては、側部立体ギャザー60の固着始端より幅方向内側は、製品前後方向両端部ではトップシート30上に固定されているものの、その間の部分は非固定の自由部分であり、この自由部分が糸ゴム63の収縮力により起立するようになる。おむつの、装着時には、おむつが舟形に体に装着されるので、そして糸ゴム63の収縮力が作用するので、糸ゴム63の収縮力により側部立体ギャザー60が起立して脚周りに密着する。その結果、脚周りからのいわゆる横漏れが防止される。

図示形態と異なり、ギャザーシート62の幅方向内側の部分における前後方向両端部を、幅方向外側の部分から幅方向内側に延在する基端側部分とこの基端側部分の幅方向中央側の端縁から身体側に折り返され幅方向外側に延在する先端側部分とを有する二つ折り状態で固定し、その間の部分を非固定の自由部分とすることもできる。

【0038】

(吸収要素)

吸収要素50は、尿や軟便などの液を吸収保持する部分である。吸収要素50は、吸収体56と、この吸収体56の少なくとも裏面及び側面を包む包装シート58とを有している。包装シート58は省略することもできる。吸収要素50は、その裏面においてホットメルト接着剤等の接着剤を介して液不透過性シート11の内面に接着することができる。

【0039】

(吸収体)

吸収体56は、繊維の集合体により形成することができる。この繊維集合体としては、綿状パルプや合成繊維等の短繊維を積繊したものの他、セルロースアセテート等の合成繊維のトウ(繊維束)を必要に応じて開繊して得られるフィラメント集合体も使用できる。繊維目付けとしては、綿状パルプや短繊維を積繊する場合は、例えば100〜300g/m2程度とすることができ、フィラメント集合体の場合は、例えば30〜120g/m2程度とすることができる。合成繊維の場合の繊度は、例えば、1〜16dtex、好ましくは1〜10dtex、さらに好ましくは1〜5dtexである。フィラメント集合体の場合、フィラメントは、非捲縮繊維であってもよいが、捲縮繊維であるのが好ましい。捲縮繊維の捲縮度は、例えば、1インチ当たり5〜75個、好ましくは10〜50個、さらに好ましくは15〜50個程度とすることができる。また、均一に捲縮した捲縮繊維を用いる場合が多い。

【0040】

(高吸収性ポリマー粒子)

吸収体56は、高吸収性ポリマー粒子を含むのが好ましく、特に、少なくとも液受け入れ領域において、繊維の集合体に対して高吸収性ポリマー粒子(SAP粒子)が実質的に厚み方向全体に分散されているものが望ましい。

吸収体56の上部、下部、及び中間部にSAP粒子が無い、あるいはあってもごく僅かである場合には、「厚み方向全体に分散されている」とは言えない。したがって、「厚み方向全体に分散されている」とは、繊維の集合体に対し、厚み方向全体に「均一に」分散されている形態のほか、上部、下部及び又は中間部に「偏在している」が、依然として上部、下部及び中間部の各部分に分散している形態も含まれる。また、一部のSAP粒子が繊維の集合体中に侵入しないでその表面に残存している形態や、一部のSAP粒子が繊維の集合体を通り抜けて包装シート58上にある形態も排除されるものではない。

高吸収性ポリマー粒子とは、「粒子」以外に「粉体」も含む。高吸収性ポリマー粒子の粒径は、この種の吸収性物品に使用されるものをそのまま使用でき、1000μm以下、特に150〜400μmのものが望ましい。高吸収性ポリマー粒子の材料としては、特に限定無く用いることができるが、吸水量が40g/g以上のものが好適である。高吸収性ポリマー粒子としては、でんぷん系、セルロース系や合成ポリマー系などのものがあり、でんぷん−アクリル酸(塩)グラフト共重合体、でんぷん−アクリロニトリル共重合体のケン化物、ナトリウムカルボキシメチルセルロースの架橋物やアクリル酸(塩)重合体などのものを用いることができる。高吸収性ポリマー粒子の形状としては、通常用いられる粉粒体状のものが好適であるが、他の形状のものも用いることができる。

高吸収性ポリマー粒子としては、吸水速度が40秒以下のものが好適に用いられる。吸水速度が40秒を超えると、吸収体56内に供給された液が吸収体56外に戻り出てしまう所謂逆戻りを発生し易くなる。

高吸収性ポリマー粒子の目付け量は、当該吸収体56の用途で要求される吸収量に応じて適宜定めることができる。したがって一概には言えないが、50〜350g/m2とすることができる。ポリマーの目付け量が50g/m2未満では、吸収量を確保し難くなる。350g/m2を超えると、効果が飽和するばかりでなく、高吸収性ポリマー粒子の過剰によりジャリジャリした違和感を与えるようになる。

【0041】

(包装シート)

包装シート58を用いる場合、その素材としては、ティッシュペーパ、特にクレープ紙、不織布、ポリラミ不織布、小孔が開いたシート等を用いることができる。ただし、高吸収性ポリマー粒子が抜け出ないシートであるのが望ましい。クレープ紙に換えて不織布を使用する場合、親水性のSMMS(スパンボンド/メルトブローン/メルトブローン/スパンボンド)不織布が特に好適であり、その材質はポリプロピレン、ポリエチレン/ポリプロピレンなどを使用できる。繊維目付けは、5〜40g/m2、特に10〜30g/m2のものが望ましい。

この包装シート58は、図3に示すように、吸収体56の全体を包む形態のほか、その層の裏面及び側面のみを包装するものでもよい。また図示しないが、吸収体56の上面及び側面のみをクレープ紙や不織布で覆い、下面をポリエチレンなどの液不透過性シートで覆う形態、吸収体56の上面をクレープ紙や不織布で覆い、側面及び下面をポリエチレンなどの液不透過性シートで覆う形態などでもよい(これらの各素材が包装シートの構成要素となる)。必要ならば、吸収体56を、上下2層のシートで挟む形態や下面のみに配置する形態でもよいが、高吸収性ポリマー粒子の移動を防止でき難いので望ましい形態ではない。

【0042】

(ファスニングテープ)

図1、図2及び図5に示されるように、ファスニングテープ13は、不織布、プラスチックフィルム、ポリラミ不織布、紙やこれらの複合素材からなるシート基材の端部がテープ取付部13Cとしておむつに取り付けられており、おむつ側縁から突出する先端側部分であるテープ本体部13Bには腹側に対する係止部13Aとして、メカニカルファスナーのフック材が設けられている。ファスニングテープのテープ取付部は、サイドフラップ部における内側層をなすギャザーシート及び外側層をなす外装シート間に挟まれ、かつホットメルト接着剤により両シート62,30に接着されている。また、フック材13Aはシート基材13Cに接着剤により剥離不能に接合されている。

乳幼児用おむつにおいては、テープ取付部13Cの寸法のうち、おむつの幅方向の長さX1は10〜50mm、特に20〜40mmであるのが好ましく、前後方向長さY1は、20〜100mm、特に40〜80mmであるのが好ましい。また、テープ本体部13Bの寸法のうち、おむつの幅方向の長さは30〜80mm、特に40〜60mmであるのが好ましく、前後方向の長さ(高さ)は20〜70mm、特に25〜50mmであるのが好ましい。なお、ファスニングテープ13の一部または全部が例えば略テーパ形状をなし、前後方向長さや幅方向長さが一定でない場合は、上記数値範囲は平均値にて定める。ファスニングテープ13の形状は、矩形形状などの左右対称形状でもよいが、幅広の取り付け部分と細長状の先端側部分からなる凸型形状であると、先端側部分の摘み部が摘みやすく、かつ左右の基部間の張力が広範囲に作用するため、好ましい。フック材13Aは、その外面側に多数の係合突起を有する。係合突起の形状としては、(A)レ字状、(B)J字状、(C)マッシュルーム状、(D)T字状、(E)ダブルJ字状(J字状のものを背合わせに結合した形状のもの)等が存在するが、いずれの形状であっても良い。フック材13Aに代えて、ファスニングテープ13の係止部として粘着材層を設けることもできる。

おむつの装着に際しては、背側のサイドフラップ部SFを腹側のサイドフラップ部SFの外側に重ねた状態で、ファスニングテープを腹側F外面の適所に係止する。ファスニングテープ13の係止箇所の位置及び寸法は任意に定めることができる。乳幼児用おむつにおいては、係止箇所は、前後方向20〜80mm、幅方向150〜300mmの矩形範囲とし、その上端縁と腹側上縁との高さ方向離間距離を0〜60mm、特に20〜50mmとし、かつ製品の幅方向中央とするのが好ましい。

ファスニングテープ13は、背側のエンドフラップ部EFと吸収要素50の境界線上にファスニングテープ13のテープ取付部13Cが重なるように取り付けられていると、おむつ装着時に左右のファスニングテープ13の取り付け部分間に働く張力により、吸収要素50の背側端部がしっかりと体に押し当てられるため、好ましい。また、ファスニングテープ13の取り付け部分が、おむつの背側端部(後端部)と離れすぎていると、おむつ装着時に左右のファスニングテープ13のテープ取付部13C間に働く張力がおむつの背側端部にまで及ばないため、おむつの背側端部と身体表面との間に隙間が生じやすい。従って、背側のエンドフラップ部EFの前後方向長さは、ファスニングテープ13のテープ取付部13Cの前後方向長さと同じか又は短いことが好ましい。

【0043】

(ターゲットシート)

腹側Fにおけるファスニングテープ13の係止箇所には、係止を容易にするためのターゲット有するターゲットシート12Tを設けるのが好ましい。ターゲットシート12Tは、係止部がフック材13Aの場合、フック材の係合突起が絡まるようなループ糸がプラスチックフィルムや不織布からなるシート基材の表面に多数設けられたものを用いることができ、また粘着材層の場合には粘着性に富むような表面が平滑なプラスチックフィルムからなるシート基材の表面に剥離処理を施したものを用いることができる。 また、腹側Fにおけるファスニングテープ13の係止箇所が不織布からなる場合、例えば図示形態の外装シート12が不織布からなる場合であって、ファスニングテープ13の係止部がフック材13Aの場合には、ターゲットシート12Tを省略し、フック材13Aを外装シート12の不織布に絡ませて係止することもできる。この場合、ターゲットシート12Tを外装シート12と液不透過性シート11との間に設けてもよい。

【0044】

(エンドフラップ部)

エンドフラップ部は、吸収性本体部10の前側及び後側にそれぞれ延出する部分であって、且つ吸収要素50を有しない部分であり、前側の延出部分が腹側エンドフラップ部EFであり、後側の延出部分が背側エンドフラップ部EFである。

背側エンドフラップEFの前後方向長さは、前述の理由によりファスニングテープ13の取り付け部分の前後方向長さと同じか短い寸法とすることが好ましく、また、おむつ背側端部と吸収要素50とが近接しすぎると、吸収要素50の厚みとコシによりおむつ背側端部と身体表面との間に隙間が生じやすいため、10mm以上とすることが好ましい。

腹側エンドフラップ部EF及び背側エンドフラップ部EFの前後方向長さは、おむつ全体の前後方向長さLの5〜20%程度とするのが好ましく、乳幼児用おむつにおいては、10〜60mm、特に20〜50mmとするのが適当である。

【0045】

(背側伸縮シート)

図示形態では、両ファスニングテープ13間に、幅方向に弾性伸縮する帯状の背側伸縮シート70が設けられ、おむつ背側部におけるフィット性を向上させている。背側伸縮シート70の両端部は両ファスニングテープ13の取り付け部分と重なる部位まで延在されているのが好ましいが、幅方向中央側に離間していても良い。背側伸縮シート70の前後方向寸法は、ファスニングテープ13の取り付け部分の前後方向寸法と概ね同じにするのが適当であるが、±20%程度の寸法差はあってもよい。また、図示のように背側伸縮シート70が背側エンドフラップ部EFと吸収要素50の境界線と重なるように配置されていると、吸収要素50の背側端部がしっかりと体に押し当てられるため、好ましい。背側伸縮シート70は、ゴムシート等のシート状弾性部材を用いても良いが、通気性の観点から不織布や紙を用いるのが好ましい。この場合、伸縮不織布のような通気性を有するシート状弾性部材を用いることもできるが、図5に示すように、二枚の不織布等のシート基材71をホットメルト接着剤等の接着剤により張り合わせるとともに、両シート基材71間に有孔のシート状、網状、細長状(糸状又は紐状等)等の弾性伸縮部材72を幅方向に沿って伸張した状態で固定したものが好適に用いられる。この場合におけるシート基材71としては、外装シート12と同様のものを用いることができる。弾性伸縮部材72の伸張率は150〜250%程度であるのが好ましい。また、弾性伸縮部材72として細長状(糸状又は紐状等)のものを用いる場合、太さ420〜1120dtexのものを3〜10mmの間隔72dで5〜15本程度設けるのが好ましい。

【0046】

また、図示のように弾性伸縮部材72の一部が吸収要素50を横断するように配置すると、吸収要素50のフィット性が向上するため好ましいが、この場合は、弾性伸縮部材72が吸収要素50と重なる部分の一部又は全部を、切断等の手段により収縮力が働かないようにすると、吸収要素50の背側端部が幅方向に縮まないため、フィット性がさらに向上する。

【0047】

なお、弾性伸縮部材72は、シートの長手方向(おむつの幅方向)にシート基材71の全長にわたって固定されていてもよいが、おむつ本体への取り付け時の縮みやめくれ防止のため、シートの前後方向(おむつの幅方向)端部の5〜20mm程度の範囲においては、収縮力が働かないように、または弾性伸縮部材72が存在しないようにするとよい。

【0048】

背側伸縮シート70は、図示形態では、液不透過性シート11の幅方向両側ではギャザーシート62と外装シート12との間に挟まれ、且つ液不透過性シート11と重なる部位では、液不透過性シート11と吸収要素50との間に挟まれるように設けられているが、液不透過性シート11と外装シート12との間に設けても良いし、外装シート12の外面に設けても良く、またトップシート30と吸収要素50との間に設けてもよい。また、背側伸縮シート70はトップシート30の上に設けても良く、この場合、液不透過性シート11の幅方向両側ではギャザーシート62の上に設けても良い。また、外装シート12を複数枚のシート基材を重ねて形成する場合には、背側伸縮シート70全体を、外装シート12のシート基材間に設けても良い。

【0049】

(吸収性物品用シート状素材)

図8〜図18は、吸収性物品用シート状素材80の一例を示しており、この吸収性物品用シート状素材80は、表裏に貫通する繊維突出孔82が間隔を空けて多数形成された基層81と、この基層81の一方側に配された繊維集合体層83と、繊維集合体層83における繊維突出孔82と対応する部分が、基層81の一方側から繊維突出孔82を介して他方側に突出されて形成された、基層81の他方側に突出するパイル束84と、を備えたものである。特徴的には繊維集合体層83は、基層81に沿って所定方向に連続する連続繊維の束からなり、少なくともパイル束84(繊維集合体層83も含めて全体とするのが好ましいが、パイル束84のみでも良い)を構成する連続繊維相互が接合されておらず、個々の繊維が自由に変形することができる。パイル束84は繊維突出孔82による絞られた部分から離れるほど膨らみ、ループ状をなしている。このループパイル束84の先端をカットすれば図14に示すようなカットパイル束84Cを形成することも可能である。このようなカットパイル束84とすることにより、ループパイル束84よりもソフトで軟らかい肌触りが得られる。ただし、ループパイル束84の方が弾力性及び復元性に優れる。もちろん、カットパイル束84とループパイル束84とを混在させても良い。

【0050】

この吸収性物品用シート状素材80では、図17及び図18にサンプル写真を示すように、少なくともパイル束84を構成する連続繊維相互が接合されておらず、個々の繊維が自由に変形することができるため、繊維突出孔82から連続繊維の束を押し出してパイル束84を形成しても、パイル束84が硬くならず、パイル束84の周囲に大きな皺が寄ることもない。また、そのため、素材が不必要に厚くなったり、皺により形成される空隙が表裏方向の液の透過性を低下させたりすることもない。さらに、繊維相互が接合されていないから、力が加えられても繊維が切れにくく、パイル束84から繊維端が突出して肌触りがチクチクする事態は起こりにくい。もちろん、エンボス加工によらずに凹凸が形成される(パイル束84が凸部となり、パイル束84間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0051】

基層81の素材は特に限定されず、有孔又は無孔の不織布や、有孔プラスチックシート等の液透過性素材の他、前述の液不透過性シート11と同様の液不透過性素材を用いることもできる。不職布としては、ポリエチレンやポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維、レーヨンやキュプラ等の再生繊維、綿等の天然繊維などや、これらから二種以上が使用された混合繊維、複合繊維などを、スパンレース法、スパンボンド法、サーマルボンド法、メルトブローン法、ニードルパンチ法、エアスルー法、ポイントボンド法等により交絡したものを好適に用いることができる。この場合における繊維の繊度は1.0〜5.0dtex程度であるのが好ましく、目付けは10〜50g/m2程度とするのが好ましい。

【0052】

基層81における繊維突出孔82の形状は円形、楕円形、三角形、四角形、線状(スリット又は切り込み)等適宜定めることができる。また、繊維突出孔82の直径82w(真円以外の場合は長径、線状の場合は長さ)は適宜定めることができるが、通常の場合、1〜10mm程度とするのが好ましく、図15(a)(b)に示すように全孔同じとする他、図15(c)に示すように一部82hを大きく(又は小さく)することもできる。また、繊維突出孔82の配列は、不規則であっても、規則的であっても良いが、通常の場合、図15(b)に示すように千鳥状としたり、図15(a)に示すように行列状としたりするのが好ましい。さらにまた、繊維突出孔82(つまりパイル束84も)はシートの全体にわたり設けるのが好ましいが、シートの幅方向中央部等、局所的に設けることもできる。さらに、繊維突出孔82の中心間隔82d(パイル束84の中心間隔に等しい)は宜定めることができるが、通常の場合、2〜15mm程度とするのが好ましい。特にパイル束84が接触するように繊維突出孔82の中心間隔82dを設定する他、パイル束84が離間するように繊維突出孔82の中心間隔82dを設定しても良い。

【0053】

繊維集合体層83としては、連続繊維の束である限り特に限定されないが、例えば、3,000〜1,000,000本、好ましくは5,000〜1,000,000本程度の単繊維を束ねることにより形成されたトウを必要に応じて開繊したものが好適である。繊維集合体層83の目付けは例えば10〜50g/m2、好ましくは18〜30g/m2程度とすることができ、厚み(圧力0.5g/cm2のとき)は例えば1〜10mm、好ましくは2〜5mm程度とすることができる。

【0054】

連続繊維の繊度は、例えば1.0〜7.0dtex、好ましくは1.5〜3.3dtex程度とすることができる。連続繊維は、非捲縮繊維であってもよいが、捲縮繊維であるのが好ましい。捲縮繊維の捲縮度は、例えば、1インチ当たり5〜75個、好ましくは10〜50個、さらに好ましくは15〜50個程度とすることができる。また、均一に捲縮した捲縮繊維を用いる場合が多い。捲縮繊維を用いると、繊維自体に伸縮作用があるため、製造の際に繊維突出孔から突き出しても繊維が切断され難く、また製造後においても、パイル束が膨らんで平面的になることがなく、またその結果、繊維突出孔から抜け出し難くなる。連続繊維の断面形状は、特に限定されず、例えば、円形、楕円形、異形(例えば、Y字状、X字状、I字状、R字状など)や中空状などのいずれであってもよい。

【0055】

連続繊維は、繊維間の絡み合いが弱いため、主に形状を維持する目的で、パイル束を除く部分に、繊維の接触部分を接着または融着する作用を有するバインダーを用いることができる。バインダーとしては、トリアセチン、トリエチレングリコールジアセテート、トリエチレングリコールジプロピオネート、ジブチルフタレート、ジメトキシエチルフタレート、クエン酸トリエチルエステルなどのエステル系可塑剤の他、各種の樹脂接着剤、特に熱可塑性樹脂を用いることができる。

【0056】

連続繊維の材質としては、例えば、多糖類又はその誘導体(セルロース、セルロースエステル、キチン、キトサンなど)、合成高分子(ポリエチレン、ポリプロピレン、ポリアミド、ポリエステル、ポリラクタアミド、ポリビニルアセテート、など)などや、これらから二種以上が使用された混合繊維、複合繊維などを用いることができる。

【0057】

セルロースとしては、綿、リンター、木材パルプなど植物体由来のセルロースやバクテリアセルロースなどが使用でき、レーヨンなどの再生セルロースであってもよい。セルロースエステルとしては、例えば、セルロースアセテート、セルロースブチレート、セルロースプロピオネートなどの有機酸エステル;セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、硝酸酢酸セルロースなどの混酸エステル;およびポリカプロラクトングラフト化セルロースエステルなどのセルロースエステル誘導体などを用いることができる。これらのセルロースエステルは単独で又は二種類以上混合して使用できる。セルロースエステルの粘度平均重合度は、例えば、50〜900、好ましくは200〜800程度である。セルロースエステルの平均置換度は、例えば1〜3程度、好ましくは1〜2.15、さらに好ましくは1.1〜2.0程度とすることができる。セルロースエステルの平均置換度は、生分解性を高める等の観点から選択することができる。

【0058】

セルロースエステルとしては、有機酸エステル(例えば、炭素数2〜4程度の有機酸とのエステル)、特にセルロースアセテートが好適である。セルロースアセテートの酢化度は、43〜62%程度である場合が多いが、特に30〜50%程度であると生分解性にも優れるため好ましい。

【0059】

連続繊維には、種々の添加剤、例えば、熱安定化剤、着色剤、油剤、歩留り向上剤、白色度改善剤等を含有していても良い。

【0060】

パイル束84の形は適宜定めることができるが、図10及び図14に示すような平面視での直径(真円で無い場合は長径)84wよりも高さ84hが高い形状よりも、図9、図12及び図13に示すような平面視での直径84wが高さ84hよりも長い形状であると、基層81上でパイル束84の姿勢が安定化し、使用前、使用中のパイル束84の形状安定性が向上するとともに、パイル束84が繊維突出孔82から抜け出し難くなるため好ましい。より詳細に説明すると、図9に示す形態は、連続繊維の連続方向に沿う縦断面で見たときに横方向長さ84wよりも高さ84hの低いΩ字状又はキノコ状のループパイル束84が形成されているものであり、図10に示す形態は、横方向長さ84wよりも高さ84hが高い点以外は図9に示す形態と同様のものである。一方、図11に示す形態は、連続繊維の連続方向と直交する方向に沿う縦断面で見たときにパイル束84が倒伏していない形態であり、図12に示す形態はパイル束84が横方向一方側に倒伏している形態であり、図13に示す形態はパイル束84が横方向中間で二つに割れてそれぞれ倒伏している形態である。このようにパイル束84を前もって倒伏しておくことで、パイル束84が繊維突出孔82から抜け出し難くなる。パイル束84を一対のロール間に通して潰す又は倒す加工の有無により変更可能である。

【0061】

パイル束84の寸法は適宜定めることができるが、通常の場合、パイル束84の高さ84hは4〜7mm程度、平面視での直径(長径)84wは4〜12mm程度とすることができる。また、パイル束84の繊維量(繊維突出孔82から突出する部分の繊維重量)も適宜定めることができるが、通常の場合、16〜420mg程度とすることができる。これらの要素は、繊維の材質、繊維の突出長さ(繊維突出孔82から突出する部分の繊維長)、繊維突出孔82の寸法等の選択や、パイル束84を一対のロール間に通して潰す又は倒す加工の有無等により変更可能である。

【0062】

基層81と繊維集合体層83とは非接合としても良いが、繊維突出孔82以外の部分82wにおいて両層を接合することができる。この場合における接合手段としては、ホットメルト接着剤、ヒートシール、超音波シール等の公知の接合手段を用いることができる。特に好ましい形態として、基層81の融点を繊維集合体層83の融点よりも低くいものとするとともに、両層を熱風等により加熱し、繊維集合体層83の構成繊維は溶融せずに基層81が繊維集合体層83に融着することにより基層81と繊維集合体層83とを一体化する手法も提案する。このように融点差を設け基層81の融着のみを利用して両層を融着一体化すると、パイル束84の硬質化を避けつつ、両層の一体性が高いものとなる。特に基層81の一方側は繊維集合体層83によりまた他方側はパイル束84により覆われるため、融着部分が肌に触れることによる肌触りの悪化は防止される。

【0063】

また、繊維集合体層83における基層81側の反対側には裏当て層85を貼り付けても良い。この裏当て層85としては基層81と同様の素材の中から適宜選択することができる。

【0064】

他方、本吸収性物品用シート状素材80では、表側に突出するパイル束84の構成繊維が基層81の裏側まで連続するため、この素材をパイル束84の突出する面が肌当接面をなすトップシート30(図1〜7の形態参照)として使用すると、排泄液がトップシート30の裏側から表側に逆戻りし易いという問題点があるよって、パイル束84の親水度をHAとし、基層81の親水度をHBとし、繊維集合体層83における基層81の一方側に位置する部分の親水度をHCとしたとき、HA<HB<HCの関係を満足するように構成するのが好ましい。親水度をこのような大小関係とすることによって、尿等の排泄液基の表側から裏側に円滑に移動すると共に逆戻りしにくくなる。もちろん、エンボス加工によらずに凹凸が形成される(パイル束84が凸部となり、パイル束84間が凹部となる)ことによる利点、及び表面の凹凸形成による利点が損なわれることもない。

【0065】

このような親水性の大小関係は、適当な親水剤を適所に塗布することにより構築することができる。特に好ましい形態は、繊維集合体層83を構成する繊維を疎水性繊維とし、繊維集合体層83におけるパイル束84には親水剤が含有されておらず、基層81の一方側に位置する部分には親水剤が含有されている形態である。この形態では、主な肌接触部分であるパイル束84が液持ちし難くなるため、逆戻り防止効果がより一層のものとなる。また、基層81の裏側から親水剤を塗布するだけで、前述の親水度の大小関係を形成でき、製造容易であるという利点ももたらされる。

【0066】

親水剤の塗布方法としては、例えばスプレーによる塗布、グラビア印刷やフレキソ印刷による塗工、各種コータによるカーテン塗工を上げることができる。或いは、予め親水剤を練り込んだ層を親水性繊維シート裏面側へ貼り付けることによっても良い。いずれにしても、親水性繊維シートの裏面側に表面側よりも親水剤を多く定着させるか、存在させ得る各種の方法を採用することができる。親水度の調整は、親水剤の塗布量を調整することにより成すことができる。

【0067】

親水剤としては、例えば陰イオン性界面活性剤、カルボン酸塩、アシル化加水分解タンパク質、スルホン酸塩、硫酸エステル塩、リン酸エステル塩、非イオン性界面活性剤、ポリオキシエチレン系界面活性剤、カルボン酸エステル、カルボン酸アミド、ポリアルキレノキシドブロック共重合物、陽イオン性界面活性剤、第四級アンモニウム塩、両性界面活性剤、イミダゾリニウム誘導体等が挙げられ、この他にも繊維に塗布される親水剤として公知の親水剤であればどのようなものを適用しても良い。

【0068】

また、本吸収性物品用シート状素材80を、パイル束84の突出する面が肌当接面をなすトップシート30として使用する場合、図16に示すように、トップシート30の両側部(幅方向両端部)EP及びそれらの間の中間部MPのうち、両側部EPにおけるパイル束84の繊維量を中間部MPにおけるパイル束84の繊維量よりも多くすると、パイル束84による堰き止め作用を両側部EPにおいて高くすることができ、いわゆる横漏れ防止効果に優れるようになるため好ましい。これとともに、又はこれに代えて、トップシート30の前後端部及びそれらの間の中間部のうち前後端部におけるパイル束84の繊維量を中間部におけるパイル束84の繊維量よりも多くすると、いわゆる前後漏れ防止効果に優れるようになるため好ましい。

【0069】

この場合、図16に示すように、両側部EPにおけるパイル束84の高さを中間部MPにおけるパイル束84の高さよりも高くするのも一つの好ましい形態である。ただし、特定部位のパイル束84の繊維量を増加する場合、単にパイル束84の突出長さ(繊維突出孔82から突出する部分の繊維長)を長くすると、パイル束84の形状・姿勢が安定し難くなるおそれがあるため、図15(c)に示すように、パイル束84の繊維量を増加する部位では繊維突出孔82bの面積を相対的に大きくし、パイル束84の首部(繊維突出口82bの部分)を太くして形状、・姿勢安定性を高めるのが好ましい。また、このように繊維突出孔82,82bの面積に大小を設けると、繊維の突出高さを同じか少ないものとしてもパイル束84の繊維量が増加するため、製造が極めて容易となる。

【0070】

<用語の説明>

用語「前後方向(縦方向)」とは腹側(前側)と背側(後側)を結ぶ方向を意味し、「幅方向」とは前後方向と直交する方向(左右方向)を意味し、「上下方向」とはおむつの装着状態、すなわちおむつの腹側部分と背側部分を重ね合わせるようにおむつを股間部で2つに折った際に幅方向と直交する方向を意味する。

また、用語「伸長率」は自然長を100%としたときの値を意味する。

また、用語「パイル束の繊維量」とは、パイル束部分の繊維重量を意味する。

【産業上の利用可能性】

【0071】

本発明は、吸収性物品用シート状素材80として利用可能なものであり、図1〜7に示されるような吸収性物品におけるトップシート30、中間シート40、ギャザーシート62、外装シート12、ターゲットシート12T、又は吸収体56を構成する繊維の集合体として用いることができるものであるが、特にパイル束84の突出する面が肌当接面をなすトップシート30として用いるのが好ましい。この場合、トップシート30の肌当接面は、パイル束84が凸部となり、パイル束84間が凹部となるため、表面と肌との接触面積を低減し、通気性向上や逆戻り防止等を図ることができる。

【符号の説明】

【0072】

11…液不透過性シート、12…外装シート、13…ファスニングテープ、13A…係止部、13B…テープ本体部、13C…テープ取付部、30…トップシート、40…中間シート、50…吸収要素、56…吸収体、58…包装シート、60…側部立体ギャザー、62…ギャザーシート、70…背側伸縮シート、12T…ターゲットシート、80…吸収性物品用シート状素材、81…基層、82…繊維突出孔、83…繊維集合体層、84…パイル束、84C…カットパイル束、85…裏当て層。

【特許請求の範囲】

【請求項1】

表裏に貫通する繊維突出孔が間隔を空けて多数形成された基層と、

この基層の一方側に配された繊維集合体層と、

前記繊維集合体層における前記繊維突出孔と対応する部分が、前記基層の一方側から前記繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束と、を備えた吸収性物品用シート状素材において、

前記繊維集合体層は、前記基層に沿って所定方向に連続する連続繊維の束からなり、かつ少なくとも前記パイル束を構成する連続繊維相互が接合されていない、

ことを特徴とする吸収性物品用シート状素材。

【請求項2】

前記パイル束は、高さよりも平面視での直径が長い形状である、請求項1記載の吸収性物品用シート状素材。

【請求項3】

前記パイル束が倒伏している、請求項1又は2記載の吸収性物品用シート状素材。

【請求項4】

前記パイル束は、先端が切り揃えられたカットパイル束である、請求項1〜3のいずれか1項に記載の吸収性物品用シート状素材。

【請求項5】

前記繊維集合体層の構成繊維は捲縮繊維である、請求項1〜4のいずれか1項に記載の吸収性物品用シート状素材。

【請求項6】

前記基層は、繊度1.0〜5.0dtex、目付け10〜50g/m2の透水性不織布であり、前記繊維集合体層は、繊度1.0〜7.0dtex、目付け10〜50g/m2の連続繊維の束からなる、請求項1〜5のいずれか1項に記載の吸収性物品用シート状素材。

【請求項7】

前記基層の融点が前記繊維集合体層の融点よりも低く、かつ前記繊維集合体層の構成繊維は溶融せずに前記基層が前記繊維集合体層に融着することにより前記基層と繊維集合体層とが一体化されている、請求項1〜6のいずれか1項に記載の吸収性物品用シート状素材。

【請求項8】

パイル束の突出する面が肌当接面をなす、吸収性物品のトップシートである、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材。

【請求項9】

身体側表面を形成する透液性トップシートと、その裏面側に位置する液不透過性シートと、これら透液性トップシートと液不透過性シートとの間に配置された吸収体と、を備えた吸収性物品において、

前記トップシートとして、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材を、パイル束が表側となるように設けた、

ことを特徴とする吸収性物品。

【請求項1】

表裏に貫通する繊維突出孔が間隔を空けて多数形成された基層と、

この基層の一方側に配された繊維集合体層と、

前記繊維集合体層における前記繊維突出孔と対応する部分が、前記基層の一方側から前記繊維突出孔を介して他方側に突出されて形成された、基層の他方側に突出するパイル束と、を備えた吸収性物品用シート状素材において、

前記繊維集合体層は、前記基層に沿って所定方向に連続する連続繊維の束からなり、かつ少なくとも前記パイル束を構成する連続繊維相互が接合されていない、

ことを特徴とする吸収性物品用シート状素材。

【請求項2】

前記パイル束は、高さよりも平面視での直径が長い形状である、請求項1記載の吸収性物品用シート状素材。

【請求項3】

前記パイル束が倒伏している、請求項1又は2記載の吸収性物品用シート状素材。

【請求項4】

前記パイル束は、先端が切り揃えられたカットパイル束である、請求項1〜3のいずれか1項に記載の吸収性物品用シート状素材。

【請求項5】

前記繊維集合体層の構成繊維は捲縮繊維である、請求項1〜4のいずれか1項に記載の吸収性物品用シート状素材。

【請求項6】

前記基層は、繊度1.0〜5.0dtex、目付け10〜50g/m2の透水性不織布であり、前記繊維集合体層は、繊度1.0〜7.0dtex、目付け10〜50g/m2の連続繊維の束からなる、請求項1〜5のいずれか1項に記載の吸収性物品用シート状素材。

【請求項7】

前記基層の融点が前記繊維集合体層の融点よりも低く、かつ前記繊維集合体層の構成繊維は溶融せずに前記基層が前記繊維集合体層に融着することにより前記基層と繊維集合体層とが一体化されている、請求項1〜6のいずれか1項に記載の吸収性物品用シート状素材。

【請求項8】

パイル束の突出する面が肌当接面をなす、吸収性物品のトップシートである、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材。

【請求項9】

身体側表面を形成する透液性トップシートと、その裏面側に位置する液不透過性シートと、これら透液性トップシートと液不透過性シートとの間に配置された吸収体と、を備えた吸収性物品において、

前記トップシートとして、請求項1〜7のいずれか1項に記載の吸収性物品用シート状素材を、パイル束が表側となるように設けた、

ことを特徴とする吸収性物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−74975(P2013−74975A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216086(P2011−216086)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]