吸収材料およびその製造方法

【課題】アルキルセルロース誘導体を使用した、吸収が速い吸収材料およびその製造方法を提供すること。

【解決手段】本発明の吸収材料の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、第2の混合物を100℃以下の温度で乾燥する工程とを含む。また、本発明の吸収材料は、アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む。

【解決手段】本発明の吸収材料の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、第2の混合物を100℃以下の温度で乾燥する工程とを含む。また、本発明の吸収材料は、アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使い捨ておむつ、女性用衛生製品、ペット用衛生用品などの吸収性物品に使用される吸収材料およびその製造方法に関する。

【背景技術】

【0002】

紙おむつ用などの吸収剤の用途に、生分解性を有するアルキルセルロースの使用が検討されている。しかし、アルキルセルロースを吸収剤の用途に使用するためには、原料の複雑な調整および高価な架橋剤が必要であった。そこで、アルキルセルロース誘導体および水からなる混合物に放射線を照射することによって、原料の複雑な調整および高価な架橋剤を必要とせずに、自己架橋型アルキルセルロース誘導体を製造する方法が考え出された(たとえば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−2703号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の製造方法によって製造された自己架橋型アルキルセルロース誘導体の吸収剤は、表面密度が高く、かつ親水性の高い表面状態となる。このため、この吸収剤に体液などを吸収させた場合、吸収剤の表面が先に膨潤し、内部への浸透に非常に時間がかかるという問題が生じる。アルキルセルロースは、衛生用品に一般に使用されているポリアクリル酸ソーダ(SAP)に比べて吸水速度が低く、その結果、吸水量が少ないことから、アルキルセルロースは、衛生用品の分野ではあまり使用されていない。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するため、以下の構成を採用した。

すなわち、本発明の吸収材料の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、第2の混合物を100℃以下の温度で乾燥する工程とを含む。

また、本発明の吸収材料は、アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む。

また、本発明の吸収材料の他の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物を作製する工程と、第1の混合物を切断しながら第1の混合物と親水性繊維とを混合して第2の混合物を作製する工程と第2の混合物に放射線を照射する工程と、放射線を照射した第2の混合物を100℃以下の温度で乾燥する工程とを含む。

【発明の効果】

【0006】

本発明によれば、アルキルセルロース誘導体を使用した、吸収が速い吸収材料を得ることができる。

【図面の簡単な説明】

【0007】

【図1】図1は、粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機の一例を示す図である。

【図2】図2は、吸収倍率の測定に使用するナイロンメッシュ袋を説明するための図である。

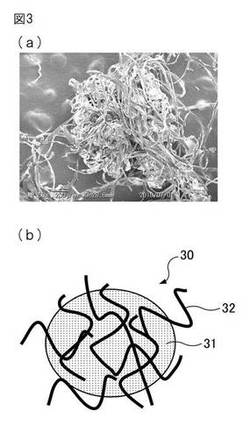

【図3】図3は、本発明の一実施形態における実施例1の吸収材料粒子を説明するための図である。

【図4】図4は、比較例1の吸収材料粒子を説明するための図である。

【図5】図5は、比較例2の吸収材料粒子を説明するための図である。

【発明を実施するための形態】

【0008】

本発明者は、鋭意検討した結果、アルキルセルロース誘導体および水からなる混合物に放射線を照射してセルロースハイドロゲルを作製し、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して混合物を作製し、その混合物を100℃以下の温度で乾燥することによって、吸収が速い吸収材料を得られることを見出し、本発明に想到した。以下、本発明の詳細について説明するが、本発明は下記の形態に限定されるものではない。

【0009】

(アルキルセルロース誘導体)

アルキルセルロース誘導体には、たとえば、アルキルセルロース、カルボキシアルキルセルロース、ヒドロキシアルキルセルロースまたはそれらの組み合わせが挙げられる。アルキルセルロース誘導体には、セルロース塩、すなわち、アルキルセルロース、カルボキシアルキルセルロース、ヒドロキシアルキルセルロースまたはそれらの組み合わせの塩も含まれる。

【0010】

セルロース塩には、たとえば、アルカリ金属塩(リチウム塩、ナトリウム塩、カリウム塩、ルビジウム塩、セシウム塩など)などの一価金属塩、アンモニウム塩、アミン塩などが挙げられる。アルキル基含有セルロース塩は、たとえば、アルカリ金属塩、とくにナトリウム塩が好ましい。

【0011】

(カルボキシアルキルセルロース)

カルボキシアルキルセルロースは、セルロースのヒドロキシル基の水素が、カルボキシメチル基、カルボキシエチル基、カルボキシプロピル基により置換されたものである。とくに好ましいカルボキシアルキルセルロースは、カルボキシメチルセルロースおよびカルボキシエチルセルロースである。カルボキシアルキルセルロースは、カルボキシル基の20%以上、好ましくは40%以上がアルカリ金属塩、アンモニウム塩又はアミン塩である。塩を形成する比率が20%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0012】

(ヒドロキシアルキルセルロース)

ヒドロキシアルキルセルロースは、セルロースのヒドロキシル基の水素に、たとえばエチレンオキシド、プロピレンオキシドなどを反応させて得られるものである。したがって水素に置換する基がヒドロキシエチル(−C2H4OH)基、ヒドロキシイソプロピル基(−C3H6OH)、ヒドロキシ−n−プロピル基(−C3H6OH)であり、さらにはそのヒドロキシ末端にさらにエチレンオキシド、プロピレンオキシド等を1〜10分子反応させて得られるポリオキシアルキレンエーテル置換基である。とくに好ましいヒドロキシアルキルセルロースは、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースおよびヒドロキシエチルメチルセルロースである。ヒドロキシアルキルセルロースは、ヒドロキシル基の20%以上、好ましくは40%以上、さらに好ましくは50%以上がアルカリ金属塩である。塩を形成する比率が20%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0013】

(アルキルセルロース)

アルキルセルロースは、セルロースのヒドロキシル基の水素が、メチル基、エチル基、プロピル基により一部置換されたものである。とくに好ましいアルキルセルロースはメチルセルロースおよびエチルセルロースである。アルキルセルロースは、アルキルエーテル化度が66%以下であり、好ましくは50%以下、さらに好ましくは33%以下である。原料として使用するアルキルセルロースは、残存するヒドロキシル基の40%以上、好ましくは50%以上がアルカリ金属塩である。塩を形成する比率が40%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0014】

アルキルセルロース誘導体は、平均重合度にはとくに制限はないが、たとえば、10〜7000、好ましくは50〜6000、さらに好ましくは200〜4000である。

【0015】

アルキルセルロース誘導体の平均エーテル化度(セルロースのヒドロキシル基の水素をカルボキシアルキル基、ヒドロキシアルキル基、またはアルキル基で置換する置換度のことをいう。)は、たとえば、0.5以上、好ましくは0.8以上、さらに好ましくは1.0以上であり、最大3である。平均エーテル化度が0.5未満では、十分な架橋が起こらない。

【0016】

アルキルセルロース誘導体は、公知の方法で製造したもの、とくに市販品が使用できる。

【0017】

カルボキシアルキルセルロースは、たとえば慣用のスラリー法(高液倍率法)やニーダー法(低液倍率法)などの種々の方法、たとえば、セルロースとアルカリとを反応させてアルカリセルロースを生成させる工程(マーセル化工程又はアルセル化工程)および、アルカリセルロースとモノクロロ酢酸との反応によりカルボキシメチルセルロース、またはアクリル酸エステルとの反応後エステルの加水分解によりカルボキシエチルセルロースを生成させる工程(カルボキシアルキル化工程)とを含む方法で作製される。

【0018】

ヒドロキシアルキルセルロースは、たとえばセルロースのヒドロキシル基にアルキレンオキシドを反応させることによって得られる。ヒドロキシエチルセルロースはエチレンオキシドを、ヒドロキシプロピルセルロースはプロピレンオキシドを、それぞれセルロースのヒドロキシル基に反応させることにより得られる。これらにさらにアルキレンオキシドを反応させたものを、使用することもできる。たとえばエチルヒドロキシエチルセルロースはヒドロキシエチルセルロースにさらにエチレンオキシドを反応させたものである。

【0019】

アルキルセルロースは、たとえばアルカリセルロースとアルキルクロライドまたはジアルキル硫酸との反応により作製される。メチルセルロースは、たとえばアルカリセルロースとメチルクロライドまたはジメチル硫酸との反応により、エチルセルロースはアルカリセルロースとエチルクロライドまたはジエチル硫酸との反応により得られる。

【0020】

(水)

アルキルセルロース誘導体と混合する水には、市水、工業用水、脱気水、脱イオン水、ゲルろ過水、蒸留水などが挙げられ、好ましくは、酸素やイオンなどが含まれていないものである。

【0021】

アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合は、10〜80重量%であることが好ましい。カルボキシメチルセルロースのようなアルキルセルロース誘導体の場合、放射線により分解が優先するが、水の存在下では水から生じたヒドロキシラジカルが生成し、このラジカルを介して自己架橋が進行すると考えられる。アルキルセルロース誘導体と水との混合状態は、アルキルセルロース誘導体が水分として含有する状態でも、糊状のペースト状であっても、できる限り均一な状態が好ましい。アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合が10重量%よりも小さいと架橋が起こりにくくなり、アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合が80重量%よりも大きいとアルキルセルロース誘導体の分解が多くなる。

【0022】

(放射線)

アルキルセルロース誘導体および水からなる混合物に照射する放射線には、α線、β線、γ線、X線、電子線、紫外線などが挙げられる。とくに好ましい放射線はγ線および電子線がより好ましい。

【0023】

照射する放射線の量は、γ線換算で0.1〜50kGyであり、好ましくは0.3〜20kGyであり、さらに好ましくは0.5〜10kGyである。放射線の照射量が0.1kGy未満では架橋せず、吸水性が不充分となり、50kGyを越えると架橋が進みすぎ、吸水性が不充分となる。

【0024】

放射線照射は、酸素の非存在下に放射線を照射すると、効率よく(即ち、低放射線量で)架橋させることができる。酸素の存在下に放射線を照射すると、アルキルセルロース誘導体が酸化分解する比率が多くなるためである。

【0025】

(セルロースハイドロゲル)

セルロースハイドロゲルは、アルキルセルロース誘導体が放射線により自己架橋したゲル(架橋ゲル、架橋物)である。セルロースハイドロゲルは、通常、架橋剤の非存在下で自己架橋したゲルである。セルロースハイドロゲルは生分解性を有する。

【0026】

セルロースハイドロゲルのゲル分率は、1〜70%、好ましくは3〜50%、さらに好ましくは5〜40%である。セルロースハイドロゲルのゲル分率が1%未満では架橋が不充分となり、70%を越えると架橋が進みすぎ、吸水性が不充分となる。

【0027】

なお、ゲル分率は、生成物を多量(たとえば生成物の10〜100倍)の蒸留水中に48時間浸漬した後、20メッシュのステンレス金網でろ過した時の不溶分の割合であり、次式により求められる。

ゲル分率(%)=(W2/W1)×100(ここで、W1は使用したアルキルセルロース誘導体の乾燥重量を表し、W2は架橋生成物のろ過後の不溶分の乾燥重量を表す。)

【0028】

たとえばカルボキシメチルセルロースのような生分解可能なアルキルセルロースは、水洗廃棄または土中廃棄した場合、速やかに生分解する。したがって、廃棄するとき焼却する必要がないので、CO2の排出を低減することができる。

【0029】

(親水性繊維)

親水性繊維には、パルプ繊維、レーヨン繊維、綿、アセテート、酢酸セルロース、微細孔を有するアクリル繊維、親水化処理が施された合成樹脂繊維などがある。とくに好ましい親水性繊維はパルプ繊維である。

【0030】

(セルロースハイドロゲルと親水性繊維との混合)

セルロースハイドロゲルと親水性繊維とを混合する場合、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合するのが好ましい。これにより、吸収材料の親水性繊維を、セルロースハイドロゲル粒子の外部から内部に到達させるとともに、セルロースハイドロゲル粒子を被覆させることができる。このような混合を行う装置として、たとえば、粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機を使用するのが好ましい。そのような粉砕機には、たとえば、大阪ケミカル(株)製のWonder crush/mil D3V-10、(株)レッチェ社製のグラインドミックスGM200などがある。粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機の一例を図1に示す。

【0031】

粉砕機1は、取手11が設けられている容器フタ12と、内部に粉砕カッター13および粉砕カッター13を不図示の回転軸に固定する留めネジ14を有する粉砕槽15と、本体16とを備える。不図示の回転軸は、粉砕槽15の底部17に対して垂直に延びている。混合する試料は粉砕槽15の中に投入する。粉砕カッター13は、粉砕槽15の底部17に設けられ、回転軸に対して垂直方向に延在する略矩形形状の2つの刃を有する。一方の略矩形形状の刃は容器フタ12の方向に凸に湾曲しており、他方の略矩形形状の刃は粉砕槽15の底部17の方向に凸に湾曲している。粉砕カッター13が回転することによって、粉砕槽15内の試料は粉砕される。また、2種以上の試料が粉砕槽15に投入された場合、粉砕槽15内の2種以上の試料は粉砕されるとともに、混合される。

【0032】

本発明の一実施形態では、セルロースハイドロゲルと親水性繊維とを粉砕槽15の中に投入し、容器フタ12で粉砕槽15を密閉した後、粉砕カッター13を高速回転、たとえば、25000rpmで回転させることによって、セルロースハイドロゲルと親水性繊維とを混合する。そして、セルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む混合物を得ることができる。

【0033】

なお、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合することができれば、セルロースハイドロゲルと親水性繊維とを混合する混合装置は、粉砕機1に限定されない。

【0034】

セルロースハイドロゲルと親水性繊維とを混合するときの、セルロースハイドロゲルと親水性繊維との間の重量比は、好ましくは1:1.5〜5:1であり、より好ましく1:1〜4:1である。セルロースハイドロゲルと親水性繊維との間の重量比が、1:1.5よりもセルロースハイドロゲル側が少ない方にシフトすると、吸収材料の保液量が小さくなる場合がある。また、セルロースハイドロゲルと親水性繊維との間の重量比が、5:1よりもセルロースハイドロゲルが多い方へシフトすると、吸収材料の吸収が速くならない場合がある。

【0035】

なお、吸収材料の保液性を向上させるために、セルロースハイドロゲルと親水性繊維とを混合するときに、ポリアクリル酸ソーダ(SAP)をさらに添加してもよい。

【0036】

(乾燥)

セルロースハイドロゲルの乾燥は、乾燥機(恒温乾燥機など)などの適当な装置を用いて行うことができる。また、乾燥は、空気又は酸素雰囲気下、または不活性雰囲気(ヘリウム、アルゴン、窒素)下で行ってもよく、大気中で行ってもよい。また、乾燥は、大気圧下または加圧下でおこなってもよい。なお、水を適用した後、乾燥処理(自然乾燥、減圧乾燥、熱風乾燥などの慣用の乾燥処理)を行ってもよい。セルロースハイドロゲルの乾燥温度は、好ましくは、20℃以上100℃以下であり、より好ましくは30℃以上80℃以下である。乾燥温度が20℃よりも低いと、セルロースハイドロゲルはよく乾燥せず、100℃よりも高くなると熱分解による性能劣化という問題が生じる。

【0037】

以上の本発明の一実施形態の吸収材料の製造方法を次のように変形することができる。

【0038】

以上の本発明の一実施形態の吸収材料の製造方法では、アルキルセルロース誘導体および水からなる混合物に放射線を照射してセルロースハイドロゲルを作製してから、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して混合物を作製し、その混合物を100℃以下の温度で乾燥することによって、吸収材料を製造した。しかし、アルキルセルロース誘導体および水からなる混合物を切断しながら該混合物と親水性繊維とを混合して混合物を作製し、その混合物に放射線を照射して、100℃以下の温度で乾燥することによって吸収材料を作製するようにしてもよい。このように、放射線を照射していない混合物と親水性繊維とを混合した後に、その混合したものに放射線を照射することによっても、吸収が速い吸収材料を得ることができる。

【0039】

なお、アルキルセルロース誘導体および水からなる混合物に放射線を照射して作製したセルロースハイドロゲルは、親水性繊維と混合するとき、アルキルセルロース誘導体および水からなる、放射線を照射していない混合物に比べて、上述の粉砕機1の粉砕カッター13に強く付着することが少ない。したがって、本発明の一実施形態の吸収材料の製造方法は、吸収材料の製造方法の上述の変形例よりも親水性繊維の混合を容易に行うことができる。

【実施例】

【0040】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0041】

なお、実施例および比較例において、吸収速度、吸収倍率および保液倍率は、以下のようにして測定した。

【0042】

(吸収速度)

(1)予め、試験液を1リットルビーカーに入れ、ウォーターバスにつけて、試験液温を25℃±1℃に調整しておく。

(2)100mLビーカーに回転子を入れる。

(3)電子天秤で30gの試験液(液温25℃に調整済み)を100mLビーカーにとる。試験液は、0.9%塩化ナトリウム水溶液(塩化ナトリウムは試薬1級)であり、以下の用にして作製する。電子天秤上に3Lビーカーを置き(0gに重量の表示をリセット後)、27.0gの塩化ナトリウム(試薬1級)にイオン交換水を加え、3000.0gにする。そして溶解するまで攪拌する。

(4)100mLビーカーをマグネックスタ−ラ−の上に置き、附属のメ−タ−を見ながら、600rpmで攪拌させる。

(5)非接触式回転計で回転数の実測を行い、回転数を600±30rpmに調整する。

(6)吸収材料を2.00g精秤する。

(7)精秤した吸収材料を100mLビーカー内に投入すると同時にストップウォッチをスタ−トさせる。

(8)液表面がフラットになった時ストップウォッチを止める。終点の見方については、激しく回転している液体の渦の傾斜が平面に近づく点とし、渦の液表面に反射する明かりの消失を観察することで判断する。

吸収材料を100m内に投入してから液表面の動きがなくなるまでの時間が吸収速度となる。

【0043】

(吸収倍率)

(1)2Lビーカーに生理食塩水を1000mL入れ、液温を測定する。生理食塩水は、27.0gの塩化ナトリウム(試薬1級)を3Lビーカーに入れた後、イオン交換水と塩化ナトリウムとの合計量が3000.0gになるまで、3Lビーカーにイオン交換水を加えることによって作製される。生理食塩水中の塩化ナトリウムの濃度は0.9重量%であった。

(2)250メッシュのナイロンメッシュ(NBC工業製、N-NO.250HD)を200mm×200mmの大きさに切り出した後、図2(a)に示すようにAA一点鎖線の部分を折って、ナイロンメッシュ21を半分に折る。図2(b)に示すように、折られた部分が右側になるように配置した後、下端から5mm上の位置、右端から5mm左の位置および左端から5mm右の位置にヒートシール22形成して、上端23が開放しているナイロンメッシュ袋24を作製する。1.000gの吸収材料をナイロンメッシュ袋24に入れ、不図示のヒートシールを形成して、ナイロンメッシュ袋24の開放している上端23を閉じる。

(3)吸収材料入りの袋を生理食塩水の入ったビーカーの底に触れるように浸漬させ、1時間放置する。

(4)放置後袋を引き上げ、袋の短辺の中央(上端より5mm、両端より50mm)を洗濯バサミで挟み15分間水切りを行う。

(5)吸収材料の入った袋の重量(Wa)を測定する。

(6)次式から吸収倍率を計算する。

吸収倍率(g/g)=(Wa)(g)−2.6

【0044】

(保液倍率)

(1)上述の吸収倍率の試験で、15分間水切りを行った吸収材料入りの袋を遠心分離器で脱水する。使用する遠心分離器は国産遠心(株)社製分離機 型H130である。遠心分離機の回転数は、850rpm(150G)である。

(2)脱水後の吸収材料の入った袋の重量(Wb)を測定する。

(3)次式から保液倍率を計算する。

保液倍率(g/g)=(Wb)(g)−2.3

【0045】

(実施例1)

カルボキシメチルセルロールナトリウム(ダイセル化学工業製 品番:1380)とイオン交換水とを混合して、カルボキシメチルセルロール(以下、CMCと呼ぶ)の濃度が20重量%のペーストを作製した。ペーストにγ線を10kGy照射してセルロースハイドロゲルを作製した。セルロースハイドロゲルを1cm角に切断し、50gの切断したセルロースハイドロゲルと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例1を得た。

【0046】

(実施例2)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、200gと、10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例2を得た。

【0047】

(実施例3)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、50gと、10gのレーヨンとを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとレーヨンとの重量比は1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例3を得た。

【0048】

(実施例4)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、100gと、20gのパルプ繊維と、20gのSAP(住友精化製、アクアキープSA60S)とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維とSAPとのの重量比は1:1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例4を得た。

【0049】

(実施例5)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、200gと、10gのパルプ繊維と、20gのSAP(住友精化製、アクアキープSA60S)とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維とSAPとのの重量比は4:1:2である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例5を得た。

【0050】

(実施例6)

実施例1の作製に用いたものと同じペーストに電子線を10kGy照射してセルロースハイドロゲルを作製した。セルロースハイドロゲルを1cm角に切断し、200gの切断したセルロースハイドロゲルと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例6を得た。

【0051】

(実施例7)

カルボキシメチルセルロールナトリウム(ダイセル化学工業製 品番:1380)とイオン交換水とを混合して、CMCの濃度が20重量%のペーストを作製した。200gのペーストと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。CMC混合物にγ線を10kGy照射してγ線照射CMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、γ線照射CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。γ線照射CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例7を得た。

【0052】

(比較例1)

実施例1の作製に用いたものと同じセルロースハイドロゲルを60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して比較例1を得た。

【0053】

(比較例2)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、25gと、10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は1:2である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して比較例2を得た。

【0054】

(比較例3)

比較例3は、平均繊維長が1.0〜4.5mm程度である針葉樹パルプである。この針葉樹パルプは、カナダ標準濾水度(CSF: Canadian Standard Freeness, JIS P 8121による測定値)では400〜750ccである。

【0055】

(比較例4)

比較例4は、SAP(住友精化製、アクアキープSA60S)である。

【0056】

以上の実施例1〜7および比較例1〜4の特性ならびに吸収速度、吸収倍率および保液倍率の結果を以下の表1に示す。

【0057】

【表1】

【0058】

実施例1〜7は、吸液速度、吸液倍率および保液倍率の中でとくに悪いものはなく、3つの特性のバランスが優れていた。実施例1〜7の吸液速度は、すべて、20秒以下であり、かつ吸液倍率は20倍以上であり、かつ保液倍率が10倍以上であった。また、実施例2の保液倍率の結果が示すように、セルロースハイドロゲルの割合を増やすと保液倍率の値が大きくなった。実施例3の保液倍率の結果が示すように、パルプ繊維の代わりにレーヨンを使用すると、保液倍率の値が大きくなった。さらに、実施例4および5の吸液倍率および保液倍率の結果が示すように、SAPが添加されると、吸液倍率および保液倍率の値が大きくなった。また、実施例6の結果が示すように、γ線の代わりに電子線を使用してCMCを架橋させても、γ線を使用してCMCを架橋させた場合と同等の吸液速度、吸液倍率および保液倍率の特性の吸収材料を得られることがわかった。実施例7の結果より、ペーストとパルプ繊維とを混合した後に放射線を照射しても、吸液速度、吸液倍率および保液倍率の中でとくに悪いものはなく、3つの特性のバランスが優れている吸収材を得られることがわかった。比較例1は、保液倍率は良好であったものの、吸水速度および吸液倍率が悪かった。比較例2は、吸液速度はおよび吸液倍率は良好であったものの、保液倍率が悪かった。比較例3は、吸液速度が良好であったものの、吸液倍率および保液倍率が悪かった。比較例4は、吸液倍率および保液倍率は良好であったものの、吸液速度が悪かった。

【0059】

図3(a)に実施例1の吸収材料の走査型電子顕微鏡(SEM)写真を示し、図3(b)に実施例1の吸収材料のイメージ図を示す。また、図4(a)に比較例1の吸収材料のSEM写真を示し、図4(b)に比較例1の吸収材料のイメージ図を示す。さらに図5(a)に比較例2の吸収材料のSEM写真を示し、図5(b)に比較例2の吸収材料のイメージ図を示す。

【0060】

図3(a)および(b)に示すように、実施例1の吸収材料30では、セルロースハイドロゲル粒子31とパルプ繊維32とが一体化していることがわかった。また、パルプ繊維32は、セルロースハイドロゲル粒子31の外部から内部に到達しており、セルロースハイドロゲル粒子31を被覆していた。これにより、実施例1の吸収材料30の表面積が大きくなるとともに、吸収材料30の表面の密度が下がり、かつ空壁が確保されることで、液体を内部へ引き込む経路を確保することができた。そして、これにより、吸水速度は向上し、結果的に吸液倍率および保液倍率が大きくなったものと考えられる。

【0061】

図4(a)および(b)に示すように、比較例1の吸収材料30では、吸収材料30の表面積が小さく、吸収材料30の表面の密度が高く、かつ空壁も少ないことがわかった。このため、液体を内部へ引き込む経路を確保することができず、比較例1の吸水速度および吸液倍率は悪かったものと考えられる。

【0062】

図5(a)および(b)に示すように、実施例1と同様に、比較例2の吸収材料30でも、セルロースハイドロゲル粒子31とパルプ繊維32とが一体化していることがわかった。これにより、実施例1の吸収材料30の表面積が大きくなるとともに、吸収材料30の表面の密度が下がり、かつ空壁が確保されることで、液体を内部へ引き込む経路を確保することができた。そして、これにより、吸水速度および吸液倍率は向上した。しかし、保液能力が高いセルロースハイドロゲル粒子31の割合が少ないため、結果的に比較例2の吸収材料30の保液倍率が小さくなったものと考えられる。

【符号の説明】

【0063】

1 粉砕機

11 取手

12 容器フタ

13 粉砕カッター

14 留めネジ

15 粉砕槽

16 本体

21 ナイロンメッシュ

22 ヒートシール

24 ナイロンメッシュ袋

30 吸収材料

31 セルロースハイドロゲル

32 パルプ繊維

【技術分野】

【0001】

本発明は、使い捨ておむつ、女性用衛生製品、ペット用衛生用品などの吸収性物品に使用される吸収材料およびその製造方法に関する。

【背景技術】

【0002】

紙おむつ用などの吸収剤の用途に、生分解性を有するアルキルセルロースの使用が検討されている。しかし、アルキルセルロースを吸収剤の用途に使用するためには、原料の複雑な調整および高価な架橋剤が必要であった。そこで、アルキルセルロース誘導体および水からなる混合物に放射線を照射することによって、原料の複雑な調整および高価な架橋剤を必要とせずに、自己架橋型アルキルセルロース誘導体を製造する方法が考え出された(たとえば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−2703号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の製造方法によって製造された自己架橋型アルキルセルロース誘導体の吸収剤は、表面密度が高く、かつ親水性の高い表面状態となる。このため、この吸収剤に体液などを吸収させた場合、吸収剤の表面が先に膨潤し、内部への浸透に非常に時間がかかるという問題が生じる。アルキルセルロースは、衛生用品に一般に使用されているポリアクリル酸ソーダ(SAP)に比べて吸水速度が低く、その結果、吸水量が少ないことから、アルキルセルロースは、衛生用品の分野ではあまり使用されていない。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するため、以下の構成を採用した。

すなわち、本発明の吸収材料の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、第2の混合物を100℃以下の温度で乾燥する工程とを含む。

また、本発明の吸収材料は、アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む。

また、本発明の吸収材料の他の製造方法は、アルキルセルロース誘導体および水からなる第1の混合物を作製する工程と、第1の混合物を切断しながら第1の混合物と親水性繊維とを混合して第2の混合物を作製する工程と第2の混合物に放射線を照射する工程と、放射線を照射した第2の混合物を100℃以下の温度で乾燥する工程とを含む。

【発明の効果】

【0006】

本発明によれば、アルキルセルロース誘導体を使用した、吸収が速い吸収材料を得ることができる。

【図面の簡単な説明】

【0007】

【図1】図1は、粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機の一例を示す図である。

【図2】図2は、吸収倍率の測定に使用するナイロンメッシュ袋を説明するための図である。

【図3】図3は、本発明の一実施形態における実施例1の吸収材料粒子を説明するための図である。

【図4】図4は、比較例1の吸収材料粒子を説明するための図である。

【図5】図5は、比較例2の吸収材料粒子を説明するための図である。

【発明を実施するための形態】

【0008】

本発明者は、鋭意検討した結果、アルキルセルロース誘導体および水からなる混合物に放射線を照射してセルロースハイドロゲルを作製し、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して混合物を作製し、その混合物を100℃以下の温度で乾燥することによって、吸収が速い吸収材料を得られることを見出し、本発明に想到した。以下、本発明の詳細について説明するが、本発明は下記の形態に限定されるものではない。

【0009】

(アルキルセルロース誘導体)

アルキルセルロース誘導体には、たとえば、アルキルセルロース、カルボキシアルキルセルロース、ヒドロキシアルキルセルロースまたはそれらの組み合わせが挙げられる。アルキルセルロース誘導体には、セルロース塩、すなわち、アルキルセルロース、カルボキシアルキルセルロース、ヒドロキシアルキルセルロースまたはそれらの組み合わせの塩も含まれる。

【0010】

セルロース塩には、たとえば、アルカリ金属塩(リチウム塩、ナトリウム塩、カリウム塩、ルビジウム塩、セシウム塩など)などの一価金属塩、アンモニウム塩、アミン塩などが挙げられる。アルキル基含有セルロース塩は、たとえば、アルカリ金属塩、とくにナトリウム塩が好ましい。

【0011】

(カルボキシアルキルセルロース)

カルボキシアルキルセルロースは、セルロースのヒドロキシル基の水素が、カルボキシメチル基、カルボキシエチル基、カルボキシプロピル基により置換されたものである。とくに好ましいカルボキシアルキルセルロースは、カルボキシメチルセルロースおよびカルボキシエチルセルロースである。カルボキシアルキルセルロースは、カルボキシル基の20%以上、好ましくは40%以上がアルカリ金属塩、アンモニウム塩又はアミン塩である。塩を形成する比率が20%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0012】

(ヒドロキシアルキルセルロース)

ヒドロキシアルキルセルロースは、セルロースのヒドロキシル基の水素に、たとえばエチレンオキシド、プロピレンオキシドなどを反応させて得られるものである。したがって水素に置換する基がヒドロキシエチル(−C2H4OH)基、ヒドロキシイソプロピル基(−C3H6OH)、ヒドロキシ−n−プロピル基(−C3H6OH)であり、さらにはそのヒドロキシ末端にさらにエチレンオキシド、プロピレンオキシド等を1〜10分子反応させて得られるポリオキシアルキレンエーテル置換基である。とくに好ましいヒドロキシアルキルセルロースは、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースおよびヒドロキシエチルメチルセルロースである。ヒドロキシアルキルセルロースは、ヒドロキシル基の20%以上、好ましくは40%以上、さらに好ましくは50%以上がアルカリ金属塩である。塩を形成する比率が20%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0013】

(アルキルセルロース)

アルキルセルロースは、セルロースのヒドロキシル基の水素が、メチル基、エチル基、プロピル基により一部置換されたものである。とくに好ましいアルキルセルロースはメチルセルロースおよびエチルセルロースである。アルキルセルロースは、アルキルエーテル化度が66%以下であり、好ましくは50%以下、さらに好ましくは33%以下である。原料として使用するアルキルセルロースは、残存するヒドロキシル基の40%以上、好ましくは50%以上がアルカリ金属塩である。塩を形成する比率が40%未満であると水と均一な混合物ないし水溶液が形成されにくくなる。塩を形成する比率の上限はとくになく、100%塩を形成してもよい。

【0014】

アルキルセルロース誘導体は、平均重合度にはとくに制限はないが、たとえば、10〜7000、好ましくは50〜6000、さらに好ましくは200〜4000である。

【0015】

アルキルセルロース誘導体の平均エーテル化度(セルロースのヒドロキシル基の水素をカルボキシアルキル基、ヒドロキシアルキル基、またはアルキル基で置換する置換度のことをいう。)は、たとえば、0.5以上、好ましくは0.8以上、さらに好ましくは1.0以上であり、最大3である。平均エーテル化度が0.5未満では、十分な架橋が起こらない。

【0016】

アルキルセルロース誘導体は、公知の方法で製造したもの、とくに市販品が使用できる。

【0017】

カルボキシアルキルセルロースは、たとえば慣用のスラリー法(高液倍率法)やニーダー法(低液倍率法)などの種々の方法、たとえば、セルロースとアルカリとを反応させてアルカリセルロースを生成させる工程(マーセル化工程又はアルセル化工程)および、アルカリセルロースとモノクロロ酢酸との反応によりカルボキシメチルセルロース、またはアクリル酸エステルとの反応後エステルの加水分解によりカルボキシエチルセルロースを生成させる工程(カルボキシアルキル化工程)とを含む方法で作製される。

【0018】

ヒドロキシアルキルセルロースは、たとえばセルロースのヒドロキシル基にアルキレンオキシドを反応させることによって得られる。ヒドロキシエチルセルロースはエチレンオキシドを、ヒドロキシプロピルセルロースはプロピレンオキシドを、それぞれセルロースのヒドロキシル基に反応させることにより得られる。これらにさらにアルキレンオキシドを反応させたものを、使用することもできる。たとえばエチルヒドロキシエチルセルロースはヒドロキシエチルセルロースにさらにエチレンオキシドを反応させたものである。

【0019】

アルキルセルロースは、たとえばアルカリセルロースとアルキルクロライドまたはジアルキル硫酸との反応により作製される。メチルセルロースは、たとえばアルカリセルロースとメチルクロライドまたはジメチル硫酸との反応により、エチルセルロースはアルカリセルロースとエチルクロライドまたはジエチル硫酸との反応により得られる。

【0020】

(水)

アルキルセルロース誘導体と混合する水には、市水、工業用水、脱気水、脱イオン水、ゲルろ過水、蒸留水などが挙げられ、好ましくは、酸素やイオンなどが含まれていないものである。

【0021】

アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合は、10〜80重量%であることが好ましい。カルボキシメチルセルロースのようなアルキルセルロース誘導体の場合、放射線により分解が優先するが、水の存在下では水から生じたヒドロキシラジカルが生成し、このラジカルを介して自己架橋が進行すると考えられる。アルキルセルロース誘導体と水との混合状態は、アルキルセルロース誘導体が水分として含有する状態でも、糊状のペースト状であっても、できる限り均一な状態が好ましい。アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合が10重量%よりも小さいと架橋が起こりにくくなり、アルキルセルロース誘導体と水との混合物中のアルキルセルロース誘導体の割合が80重量%よりも大きいとアルキルセルロース誘導体の分解が多くなる。

【0022】

(放射線)

アルキルセルロース誘導体および水からなる混合物に照射する放射線には、α線、β線、γ線、X線、電子線、紫外線などが挙げられる。とくに好ましい放射線はγ線および電子線がより好ましい。

【0023】

照射する放射線の量は、γ線換算で0.1〜50kGyであり、好ましくは0.3〜20kGyであり、さらに好ましくは0.5〜10kGyである。放射線の照射量が0.1kGy未満では架橋せず、吸水性が不充分となり、50kGyを越えると架橋が進みすぎ、吸水性が不充分となる。

【0024】

放射線照射は、酸素の非存在下に放射線を照射すると、効率よく(即ち、低放射線量で)架橋させることができる。酸素の存在下に放射線を照射すると、アルキルセルロース誘導体が酸化分解する比率が多くなるためである。

【0025】

(セルロースハイドロゲル)

セルロースハイドロゲルは、アルキルセルロース誘導体が放射線により自己架橋したゲル(架橋ゲル、架橋物)である。セルロースハイドロゲルは、通常、架橋剤の非存在下で自己架橋したゲルである。セルロースハイドロゲルは生分解性を有する。

【0026】

セルロースハイドロゲルのゲル分率は、1〜70%、好ましくは3〜50%、さらに好ましくは5〜40%である。セルロースハイドロゲルのゲル分率が1%未満では架橋が不充分となり、70%を越えると架橋が進みすぎ、吸水性が不充分となる。

【0027】

なお、ゲル分率は、生成物を多量(たとえば生成物の10〜100倍)の蒸留水中に48時間浸漬した後、20メッシュのステンレス金網でろ過した時の不溶分の割合であり、次式により求められる。

ゲル分率(%)=(W2/W1)×100(ここで、W1は使用したアルキルセルロース誘導体の乾燥重量を表し、W2は架橋生成物のろ過後の不溶分の乾燥重量を表す。)

【0028】

たとえばカルボキシメチルセルロースのような生分解可能なアルキルセルロースは、水洗廃棄または土中廃棄した場合、速やかに生分解する。したがって、廃棄するとき焼却する必要がないので、CO2の排出を低減することができる。

【0029】

(親水性繊維)

親水性繊維には、パルプ繊維、レーヨン繊維、綿、アセテート、酢酸セルロース、微細孔を有するアクリル繊維、親水化処理が施された合成樹脂繊維などがある。とくに好ましい親水性繊維はパルプ繊維である。

【0030】

(セルロースハイドロゲルと親水性繊維との混合)

セルロースハイドロゲルと親水性繊維とを混合する場合、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合するのが好ましい。これにより、吸収材料の親水性繊維を、セルロースハイドロゲル粒子の外部から内部に到達させるとともに、セルロースハイドロゲル粒子を被覆させることができる。このような混合を行う装置として、たとえば、粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機を使用するのが好ましい。そのような粉砕機には、たとえば、大阪ケミカル(株)製のWonder crush/mil D3V-10、(株)レッチェ社製のグラインドミックスGM200などがある。粉砕カッターを備え、その粉砕カッターを回転させることによって粉砕を行う粉砕機の一例を図1に示す。

【0031】

粉砕機1は、取手11が設けられている容器フタ12と、内部に粉砕カッター13および粉砕カッター13を不図示の回転軸に固定する留めネジ14を有する粉砕槽15と、本体16とを備える。不図示の回転軸は、粉砕槽15の底部17に対して垂直に延びている。混合する試料は粉砕槽15の中に投入する。粉砕カッター13は、粉砕槽15の底部17に設けられ、回転軸に対して垂直方向に延在する略矩形形状の2つの刃を有する。一方の略矩形形状の刃は容器フタ12の方向に凸に湾曲しており、他方の略矩形形状の刃は粉砕槽15の底部17の方向に凸に湾曲している。粉砕カッター13が回転することによって、粉砕槽15内の試料は粉砕される。また、2種以上の試料が粉砕槽15に投入された場合、粉砕槽15内の2種以上の試料は粉砕されるとともに、混合される。

【0032】

本発明の一実施形態では、セルロースハイドロゲルと親水性繊維とを粉砕槽15の中に投入し、容器フタ12で粉砕槽15を密閉した後、粉砕カッター13を高速回転、たとえば、25000rpmで回転させることによって、セルロースハイドロゲルと親水性繊維とを混合する。そして、セルロースハイドロゲル粒子と、セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む混合物を得ることができる。

【0033】

なお、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合することができれば、セルロースハイドロゲルと親水性繊維とを混合する混合装置は、粉砕機1に限定されない。

【0034】

セルロースハイドロゲルと親水性繊維とを混合するときの、セルロースハイドロゲルと親水性繊維との間の重量比は、好ましくは1:1.5〜5:1であり、より好ましく1:1〜4:1である。セルロースハイドロゲルと親水性繊維との間の重量比が、1:1.5よりもセルロースハイドロゲル側が少ない方にシフトすると、吸収材料の保液量が小さくなる場合がある。また、セルロースハイドロゲルと親水性繊維との間の重量比が、5:1よりもセルロースハイドロゲルが多い方へシフトすると、吸収材料の吸収が速くならない場合がある。

【0035】

なお、吸収材料の保液性を向上させるために、セルロースハイドロゲルと親水性繊維とを混合するときに、ポリアクリル酸ソーダ(SAP)をさらに添加してもよい。

【0036】

(乾燥)

セルロースハイドロゲルの乾燥は、乾燥機(恒温乾燥機など)などの適当な装置を用いて行うことができる。また、乾燥は、空気又は酸素雰囲気下、または不活性雰囲気(ヘリウム、アルゴン、窒素)下で行ってもよく、大気中で行ってもよい。また、乾燥は、大気圧下または加圧下でおこなってもよい。なお、水を適用した後、乾燥処理(自然乾燥、減圧乾燥、熱風乾燥などの慣用の乾燥処理)を行ってもよい。セルロースハイドロゲルの乾燥温度は、好ましくは、20℃以上100℃以下であり、より好ましくは30℃以上80℃以下である。乾燥温度が20℃よりも低いと、セルロースハイドロゲルはよく乾燥せず、100℃よりも高くなると熱分解による性能劣化という問題が生じる。

【0037】

以上の本発明の一実施形態の吸収材料の製造方法を次のように変形することができる。

【0038】

以上の本発明の一実施形態の吸収材料の製造方法では、アルキルセルロース誘導体および水からなる混合物に放射線を照射してセルロースハイドロゲルを作製してから、セルロースハイドロゲルを切断しながらセルロースハイドロゲルと親水性繊維とを混合して混合物を作製し、その混合物を100℃以下の温度で乾燥することによって、吸収材料を製造した。しかし、アルキルセルロース誘導体および水からなる混合物を切断しながら該混合物と親水性繊維とを混合して混合物を作製し、その混合物に放射線を照射して、100℃以下の温度で乾燥することによって吸収材料を作製するようにしてもよい。このように、放射線を照射していない混合物と親水性繊維とを混合した後に、その混合したものに放射線を照射することによっても、吸収が速い吸収材料を得ることができる。

【0039】

なお、アルキルセルロース誘導体および水からなる混合物に放射線を照射して作製したセルロースハイドロゲルは、親水性繊維と混合するとき、アルキルセルロース誘導体および水からなる、放射線を照射していない混合物に比べて、上述の粉砕機1の粉砕カッター13に強く付着することが少ない。したがって、本発明の一実施形態の吸収材料の製造方法は、吸収材料の製造方法の上述の変形例よりも親水性繊維の混合を容易に行うことができる。

【実施例】

【0040】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0041】

なお、実施例および比較例において、吸収速度、吸収倍率および保液倍率は、以下のようにして測定した。

【0042】

(吸収速度)

(1)予め、試験液を1リットルビーカーに入れ、ウォーターバスにつけて、試験液温を25℃±1℃に調整しておく。

(2)100mLビーカーに回転子を入れる。

(3)電子天秤で30gの試験液(液温25℃に調整済み)を100mLビーカーにとる。試験液は、0.9%塩化ナトリウム水溶液(塩化ナトリウムは試薬1級)であり、以下の用にして作製する。電子天秤上に3Lビーカーを置き(0gに重量の表示をリセット後)、27.0gの塩化ナトリウム(試薬1級)にイオン交換水を加え、3000.0gにする。そして溶解するまで攪拌する。

(4)100mLビーカーをマグネックスタ−ラ−の上に置き、附属のメ−タ−を見ながら、600rpmで攪拌させる。

(5)非接触式回転計で回転数の実測を行い、回転数を600±30rpmに調整する。

(6)吸収材料を2.00g精秤する。

(7)精秤した吸収材料を100mLビーカー内に投入すると同時にストップウォッチをスタ−トさせる。

(8)液表面がフラットになった時ストップウォッチを止める。終点の見方については、激しく回転している液体の渦の傾斜が平面に近づく点とし、渦の液表面に反射する明かりの消失を観察することで判断する。

吸収材料を100m内に投入してから液表面の動きがなくなるまでの時間が吸収速度となる。

【0043】

(吸収倍率)

(1)2Lビーカーに生理食塩水を1000mL入れ、液温を測定する。生理食塩水は、27.0gの塩化ナトリウム(試薬1級)を3Lビーカーに入れた後、イオン交換水と塩化ナトリウムとの合計量が3000.0gになるまで、3Lビーカーにイオン交換水を加えることによって作製される。生理食塩水中の塩化ナトリウムの濃度は0.9重量%であった。

(2)250メッシュのナイロンメッシュ(NBC工業製、N-NO.250HD)を200mm×200mmの大きさに切り出した後、図2(a)に示すようにAA一点鎖線の部分を折って、ナイロンメッシュ21を半分に折る。図2(b)に示すように、折られた部分が右側になるように配置した後、下端から5mm上の位置、右端から5mm左の位置および左端から5mm右の位置にヒートシール22形成して、上端23が開放しているナイロンメッシュ袋24を作製する。1.000gの吸収材料をナイロンメッシュ袋24に入れ、不図示のヒートシールを形成して、ナイロンメッシュ袋24の開放している上端23を閉じる。

(3)吸収材料入りの袋を生理食塩水の入ったビーカーの底に触れるように浸漬させ、1時間放置する。

(4)放置後袋を引き上げ、袋の短辺の中央(上端より5mm、両端より50mm)を洗濯バサミで挟み15分間水切りを行う。

(5)吸収材料の入った袋の重量(Wa)を測定する。

(6)次式から吸収倍率を計算する。

吸収倍率(g/g)=(Wa)(g)−2.6

【0044】

(保液倍率)

(1)上述の吸収倍率の試験で、15分間水切りを行った吸収材料入りの袋を遠心分離器で脱水する。使用する遠心分離器は国産遠心(株)社製分離機 型H130である。遠心分離機の回転数は、850rpm(150G)である。

(2)脱水後の吸収材料の入った袋の重量(Wb)を測定する。

(3)次式から保液倍率を計算する。

保液倍率(g/g)=(Wb)(g)−2.3

【0045】

(実施例1)

カルボキシメチルセルロールナトリウム(ダイセル化学工業製 品番:1380)とイオン交換水とを混合して、カルボキシメチルセルロール(以下、CMCと呼ぶ)の濃度が20重量%のペーストを作製した。ペーストにγ線を10kGy照射してセルロースハイドロゲルを作製した。セルロースハイドロゲルを1cm角に切断し、50gの切断したセルロースハイドロゲルと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例1を得た。

【0046】

(実施例2)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、200gと、10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例2を得た。

【0047】

(実施例3)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、50gと、10gのレーヨンとを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとレーヨンとの重量比は1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例3を得た。

【0048】

(実施例4)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、100gと、20gのパルプ繊維と、20gのSAP(住友精化製、アクアキープSA60S)とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維とSAPとのの重量比は1:1:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例4を得た。

【0049】

(実施例5)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、200gと、10gのパルプ繊維と、20gのSAP(住友精化製、アクアキープSA60S)とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維とSAPとのの重量比は4:1:2である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例5を得た。

【0050】

(実施例6)

実施例1の作製に用いたものと同じペーストに電子線を10kGy照射してセルロースハイドロゲルを作製した。セルロースハイドロゲルを1cm角に切断し、200gの切断したセルロースハイドロゲルと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例6を得た。

【0051】

(実施例7)

カルボキシメチルセルロールナトリウム(ダイセル化学工業製 品番:1380)とイオン交換水とを混合して、CMCの濃度が20重量%のペーストを作製した。200gのペーストと10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。CMC混合物にγ線を10kGy照射してγ線照射CMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、γ線照射CMC混合物におけるCMCとパルプ繊維との重量比は4:1である。γ線照射CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して実施例7を得た。

【0052】

(比較例1)

実施例1の作製に用いたものと同じセルロースハイドロゲルを60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して比較例1を得た。

【0053】

(比較例2)

実施例1の作製に用いたものと同じ切断したセルロースハイドロゲル、25gと、10gのパルプ繊維とを粉砕機(大阪ケミカル(株)製、Wonder crush/mill D3V-10)に投入して、高速で30秒間攪拌してCMC混合物を作製した。ペーストにおけるCMCの濃度は20重量%であるので、CMC混合物におけるCMCとパルプ繊維との重量比は1:2である。CMC混合物を60℃の温風で乾燥し、粉砕した後、200メッシュのふるいを通して比較例2を得た。

【0054】

(比較例3)

比較例3は、平均繊維長が1.0〜4.5mm程度である針葉樹パルプである。この針葉樹パルプは、カナダ標準濾水度(CSF: Canadian Standard Freeness, JIS P 8121による測定値)では400〜750ccである。

【0055】

(比較例4)

比較例4は、SAP(住友精化製、アクアキープSA60S)である。

【0056】

以上の実施例1〜7および比較例1〜4の特性ならびに吸収速度、吸収倍率および保液倍率の結果を以下の表1に示す。

【0057】

【表1】

【0058】

実施例1〜7は、吸液速度、吸液倍率および保液倍率の中でとくに悪いものはなく、3つの特性のバランスが優れていた。実施例1〜7の吸液速度は、すべて、20秒以下であり、かつ吸液倍率は20倍以上であり、かつ保液倍率が10倍以上であった。また、実施例2の保液倍率の結果が示すように、セルロースハイドロゲルの割合を増やすと保液倍率の値が大きくなった。実施例3の保液倍率の結果が示すように、パルプ繊維の代わりにレーヨンを使用すると、保液倍率の値が大きくなった。さらに、実施例4および5の吸液倍率および保液倍率の結果が示すように、SAPが添加されると、吸液倍率および保液倍率の値が大きくなった。また、実施例6の結果が示すように、γ線の代わりに電子線を使用してCMCを架橋させても、γ線を使用してCMCを架橋させた場合と同等の吸液速度、吸液倍率および保液倍率の特性の吸収材料を得られることがわかった。実施例7の結果より、ペーストとパルプ繊維とを混合した後に放射線を照射しても、吸液速度、吸液倍率および保液倍率の中でとくに悪いものはなく、3つの特性のバランスが優れている吸収材を得られることがわかった。比較例1は、保液倍率は良好であったものの、吸水速度および吸液倍率が悪かった。比較例2は、吸液速度はおよび吸液倍率は良好であったものの、保液倍率が悪かった。比較例3は、吸液速度が良好であったものの、吸液倍率および保液倍率が悪かった。比較例4は、吸液倍率および保液倍率は良好であったものの、吸液速度が悪かった。

【0059】

図3(a)に実施例1の吸収材料の走査型電子顕微鏡(SEM)写真を示し、図3(b)に実施例1の吸収材料のイメージ図を示す。また、図4(a)に比較例1の吸収材料のSEM写真を示し、図4(b)に比較例1の吸収材料のイメージ図を示す。さらに図5(a)に比較例2の吸収材料のSEM写真を示し、図5(b)に比較例2の吸収材料のイメージ図を示す。

【0060】

図3(a)および(b)に示すように、実施例1の吸収材料30では、セルロースハイドロゲル粒子31とパルプ繊維32とが一体化していることがわかった。また、パルプ繊維32は、セルロースハイドロゲル粒子31の外部から内部に到達しており、セルロースハイドロゲル粒子31を被覆していた。これにより、実施例1の吸収材料30の表面積が大きくなるとともに、吸収材料30の表面の密度が下がり、かつ空壁が確保されることで、液体を内部へ引き込む経路を確保することができた。そして、これにより、吸水速度は向上し、結果的に吸液倍率および保液倍率が大きくなったものと考えられる。

【0061】

図4(a)および(b)に示すように、比較例1の吸収材料30では、吸収材料30の表面積が小さく、吸収材料30の表面の密度が高く、かつ空壁も少ないことがわかった。このため、液体を内部へ引き込む経路を確保することができず、比較例1の吸水速度および吸液倍率は悪かったものと考えられる。

【0062】

図5(a)および(b)に示すように、実施例1と同様に、比較例2の吸収材料30でも、セルロースハイドロゲル粒子31とパルプ繊維32とが一体化していることがわかった。これにより、実施例1の吸収材料30の表面積が大きくなるとともに、吸収材料30の表面の密度が下がり、かつ空壁が確保されることで、液体を内部へ引き込む経路を確保することができた。そして、これにより、吸水速度および吸液倍率は向上した。しかし、保液能力が高いセルロースハイドロゲル粒子31の割合が少ないため、結果的に比較例2の吸収材料30の保液倍率が小さくなったものと考えられる。

【符号の説明】

【0063】

1 粉砕機

11 取手

12 容器フタ

13 粉砕カッター

14 留めネジ

15 粉砕槽

16 本体

21 ナイロンメッシュ

22 ヒートシール

24 ナイロンメッシュ袋

30 吸収材料

31 セルロースハイドロゲル

32 パルプ繊維

【特許請求の範囲】

【請求項1】

アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、

前記セルロースハイドロゲルを切断しながら前記セルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、

前記第2の混合物を100℃以下の温度で乾燥する工程とを含む吸収材料の製造方法。

【請求項2】

前記第2の混合物を作製する工程は、粉砕カッターを備え、該粉砕カッターを回転させることによって粉砕を行う粉砕機を使用して前記セルロースハイドロゲルを切断しながら前記セルロースハイドロゲルと前記親水性繊維とを混合する請求項1に記載の吸収材料の製造方法。

【請求項3】

アルキルセルロース誘導体および水からなる第1の混合物を作製する工程と、

前記第1の混合物を切断しながら前記第1の混合物と親水性繊維とを混合して第2の混合物を作製する工程と、

前記第2の混合物に放射線を照射する工程と、

前記放射線を照射した第2の混合物を100℃以下の温度で乾燥する工程とを含む吸収材料の製造方法。

【請求項4】

前記第2の混合物を作製する工程は、粉砕カッターを備え、該粉砕カッターを回転させることによって粉砕を行う粉砕機を使用して前記第1の混合物を切断しながら前記第1の混合物と前記親水性繊維とを混合する請求項3に記載の吸収材料の製造方法。

【請求項5】

前記アルキルセルロース誘導体は、カルボキシメチルセルロース、カルボキシエチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシエチルメチルセルロースおよびそれらの組み合わせからなる群から選択される請求項1〜4のいずれか1項に記載の吸収材料の製造方法。

【請求項6】

アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、

前記セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む吸収材料。

【請求項7】

前記セルロースハイドロゲル粒子と前記親水性繊維のとの間の重量比が1:1〜4:1である請求項6に記載の吸収材料。

【請求項8】

前記アルキルセルロース誘導体は、カルボキシメチルセルロース、カルボキシエチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシエチルメチルセルロースおよびそれらの組み合わせからなる群から選択される請求項6または7に記載の吸収材料。

【請求項9】

SAPをさらに含む請求項6〜8のいずれか1項に記載の吸収材料。

【請求項10】

0.9%生理食塩水を使用して測定した、吸液速度は20秒以下であり、かつ吸液倍率は20倍以上であり、かつ保液倍率は10倍以上である請求項6〜9のいずれか1項に記載の吸収材料。

【請求項1】

アルキルセルロース誘導体および水からなる第1の混合物に放射線を照射してセルロースハイドロゲルを作製する工程と、

前記セルロースハイドロゲルを切断しながら前記セルロースハイドロゲルと親水性繊維とを混合して第2の混合物を作製する工程と、

前記第2の混合物を100℃以下の温度で乾燥する工程とを含む吸収材料の製造方法。

【請求項2】

前記第2の混合物を作製する工程は、粉砕カッターを備え、該粉砕カッターを回転させることによって粉砕を行う粉砕機を使用して前記セルロースハイドロゲルを切断しながら前記セルロースハイドロゲルと前記親水性繊維とを混合する請求項1に記載の吸収材料の製造方法。

【請求項3】

アルキルセルロース誘導体および水からなる第1の混合物を作製する工程と、

前記第1の混合物を切断しながら前記第1の混合物と親水性繊維とを混合して第2の混合物を作製する工程と、

前記第2の混合物に放射線を照射する工程と、

前記放射線を照射した第2の混合物を100℃以下の温度で乾燥する工程とを含む吸収材料の製造方法。

【請求項4】

前記第2の混合物を作製する工程は、粉砕カッターを備え、該粉砕カッターを回転させることによって粉砕を行う粉砕機を使用して前記第1の混合物を切断しながら前記第1の混合物と前記親水性繊維とを混合する請求項3に記載の吸収材料の製造方法。

【請求項5】

前記アルキルセルロース誘導体は、カルボキシメチルセルロース、カルボキシエチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシエチルメチルセルロースおよびそれらの組み合わせからなる群から選択される請求項1〜4のいずれか1項に記載の吸収材料の製造方法。

【請求項6】

アルキルセルロース誘導体を架橋して作製されたセルロースハイドロゲル粒子と、

前記セルロースハイドロゲル粒子の外部から内部に到達している親水性繊維とを含む吸収材料。

【請求項7】

前記セルロースハイドロゲル粒子と前記親水性繊維のとの間の重量比が1:1〜4:1である請求項6に記載の吸収材料。

【請求項8】

前記アルキルセルロース誘導体は、カルボキシメチルセルロース、カルボキシエチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシエチルメチルセルロースおよびそれらの組み合わせからなる群から選択される請求項6または7に記載の吸収材料。

【請求項9】

SAPをさらに含む請求項6〜8のいずれか1項に記載の吸収材料。

【請求項10】

0.9%生理食塩水を使用して測定した、吸液速度は20秒以下であり、かつ吸液倍率は20倍以上であり、かつ保液倍率は10倍以上である請求項6〜9のいずれか1項に記載の吸収材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−201805(P2012−201805A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68056(P2011−68056)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(503237806)株式会社NHVコーポレーション (37)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(503237806)株式会社NHVコーポレーション (37)

【Fターム(参考)】

[ Back to top ]