吸気制御弁

【課題】バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減することのできる吸気制御弁を提供する。

【解決手段】スロットルボデー10は、吸入空気が流れるボア14を形成するボデー本体12と、ボデー本体12に回動可能に支持されるシャフト部31、及び、ボア14を開閉するバルブ部34を有するバタフライ式のバルブ体30とを備える。バルブ体30のバルブ部34を、バルブ体30の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成する。全閉時におけるバルブ部34の外周面とボア14の内壁面との間にバルブ体30の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体30の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量が低減される。

【解決手段】スロットルボデー10は、吸入空気が流れるボア14を形成するボデー本体12と、ボデー本体12に回動可能に支持されるシャフト部31、及び、ボア14を開閉するバルブ部34を有するバタフライ式のバルブ体30とを備える。バルブ体30のバルブ部34を、バルブ体30の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成する。全閉時におけるバルブ部34の外周面とボア14の内壁面との間にバルブ体30の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体30の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量が低減される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関(エンジン)の吸気流量を制御する吸気制御弁に関する。なお、本明細書でいう吸気制御弁には、スロットルボデー、スロットル弁装置、スロットル制御装置、吸気制御装置、吸気弁装置、絞り弁装置等とも呼ばれるものが含まれる。

【背景技術】

【0002】

吸気制御弁には、例えば、特許文献1に記載されたものがある。なお、図27は吸気制御弁を示す断面図である。

この吸気制御弁は、図27に示すように、吸入空気が流れるボア6を形成するバルブボデー5に、バルブシャフト3が回動可能に支持されている。バルブシャフト3に設けられたスリット4に、バタフライ式のバルブ板1が挿通されている。バルブ板1がねじ8で締結されている。バルブシャフト3の回動時には、バルブ板1がバルブボデー5のボア6を開閉する。なお、バルブ板1には、ねじ8の締付けによるバルブシャフト3の曲がりを防止するために、バルブシャフト3に当接する取付座1aが突出されている。

【0003】

【特許文献1】実開平6−14635号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1の吸気制御弁(図27参照。)では、バルブ板1は、取付座1aを除いて一定の厚さで楕円形状に形成されている。この場合、全閉時におけるボア6の流れ方向から見たバルブ板1の投影面が、ボア6の内径(「ボア径」という。)よりも僅かに小さい外径となるように、バルブ板1が楕円形状に形成されている。このため、エンジンのアイドル運転時等のバルブの全閉時(単に、「全閉時」という。)において、バルブ板1の外周面とボア6の内壁面との間に隙間ができ、その隙間を通じて吸入空気がバルブ板1の上流側から下流側へ洩れることにより、吸入空気の洩れ量(これを、「吸気洩れ量」という。)が増大するという問題があった。

【0005】

また、一般的な真円形のバルブ板であっても、ボア径よりも僅かに小さい外径(「バルブ径」という。)で形成されている。このため、全閉時において、バルブ板の外周面とボアの内壁面との間に隙間ができることにより、吸気洩れ量が増大するという問題があった。なお、全閉時の吸気洩れ量を低減するために、バルブ板をボア径と同等のバルブ径で形成することが容易に考えられるが、これでは、全閉時あるいは全閉付近でバルブ板がボアの内壁面に擦れやすくなるため、バルブ板の作動性が損なわれることから好ましくない。

【0006】

本発明が解決しようとする課題は、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減することのできる吸気制御弁を提供することにある。

【課題を解決するための手段】

【0007】

前記課題は、特許請求の範囲の欄に記載された構成を要旨とする吸気制御弁により解決することができる。

すなわち、請求項1に記載された吸気制御弁によると、バルブ体の回動にともなってバルブ部がボア形成部材のボアを開閉することにより、そのボア内を流れる吸入空気の量すなわち吸気流量が制御される。

ところで、バルブ体のバルブ部の外周面の厚さを、バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成している。これにより、全閉時におけるバルブ部の外周面とボアの内壁面との間にバルブ体の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量を低減することができる。よって、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。

また、バルブ体のバルブ部の端面におけるバルブ体の回動軸の軸方向の中央部側が薄くなるため、バルブ部が全開時にボア内の中央部を流れる吸入空気の速い流れを妨げにくい。これにより、バルブ体のバルブ部の端面を全面的に厚く形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0008】

また、請求項2に記載された吸気制御弁によると、バルブ体のバルブ部のシャフト部側の外周面の厚さが中央部側の外周面の厚さの2倍以上に設定されている。これにより、全閉時のバルブ部の外周面とボアの内壁面との間の隙間、とくにバルブ部のシャフト部側の隙間における吸入空気に対する壁面抵抗が増大されることにより吸気洩れ量を低減することができる。

【0009】

また、請求項3に記載された吸気制御弁によると、バルブ体のバルブ部が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面の近傍又はその一平面より開き側に位置する閉じ側の周端角部を備えている。したがって、バルブ部の閉じ側の面が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面近傍上よりも閉じ側に位置する場合に比べて、バルブ体の作動性を向上することができる。また、バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面を備えている。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0010】

また、請求項4に記載された吸気制御弁によると、バルブ体のバルブ部が、バルブ体の回動軸に対して閉じ側で平行する平面状で全閉時において回動軸を通りかつボアの軸線に直交する一平面の近傍又はその一平面より開き側に位置する閉じ側の周端角部を備えている。したがって、バルブ部の閉じ側の面の周端縁が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面近傍上よりも閉じ側に位置する場合に比べて、バルブ体の作動性を向上することができる。また、バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面を備えている。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0011】

また、請求項5に記載された吸気制御弁によると、バルブ体の全開位置を、バルブ体の回動軸を通る中心線が、ボアの軸線上の一平面より少し閉じ側となる位置に設定したものである。これにより、全開時におけるボアの軸線上の一平面の表裏側におけるバルブ部の上流側から下流側への断面積の変化を低減し、吸入空気の流れの圧力損失を低減することができる。このため、全開時の吸気流量を増大することができる。

【0012】

また、請求項6に記載された吸気制御弁によると、バルブ体のバルブ部を支持する支持部を、全開時におけるボアの流れ方向から見たバルブ体の投影面積を減少させる形状としたものである。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0013】

また、請求項7に記載された吸気制御弁によると、バルブ体に、バルブ部を支持する支持部の外周面から該バルブ部の外周部に向かって傾斜する斜面を設けたものである。これにより、全開時における吸入空気の流れの剥離を低減し、その流れをスムーズにすることができる。このため、全開時の吸気流量を増大することができる。

【0014】

また、請求項8に記載された吸気制御弁によると、バルブ体のバルブ部が樹脂材料により成形されている。したがって、樹脂成形による形状の自由度を活かすことにより、バルブ体の形成にかかる切削加工等の後加工を省略し、コストを低減することができる。

【発明の効果】

【0015】

本発明の吸気制御弁によれば、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施するための最良の形態を以下の実施例を参照して説明する。

【実施例】

【0017】

[実施例1]

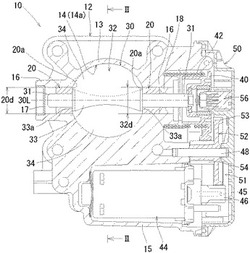

本発明の実施例1を説明する。本実施例では、吸気制御弁として、モータによりバルブ体を開閉制御するいわゆる電子制御方式のスロットルボデーを例示する。説明の都合上、スロットルボデーの概要を説明した後で、バルブ体の要部について説明する。なお、図1はスロットルボデーを示す平断面図、図2は図1のII−II線矢視断面図、図3は全開状態を図2に準じて示す断面図である。

【0018】

まず、スロットルボデーの概要を説明する。図1に示すように、スロットルボデー10は、ボデー本体12とバルブ体30とを備えている。

ボデー本体12は、樹脂製で、ボア壁部13とモータ収容部15とを有している。ボア壁部13はほぼ中空円筒状に形成されており、その中空部により吸入空気が流れる吸気通路に相当するボア14が形成されている(図2参照。)。ボア壁部13の上流側(図2において左側)にはエアクリーナ(図示省略)が連通され、その下流側(図2において右側)にはインテークマニホールド(図示省略)が連通される。したがって、エアクリーナから流れてくる吸入空気が、ボア壁部13内のボア14を通じてインテークマニホールドへ流れる。なお、ボデー本体12は、本明細書でいう「ボア形成部材」に相当する。

【0019】

図1に示すように、前記ボア壁部13には、左右一対の軸受ボス部16が一体形成されている。両軸受ボス部16内には、左右対称状をなす一対の金属製の円筒状ブシュからなる軸受部材20がインサート成形により一体化されている。両軸受部材20は、それぞれ軸受ボス部16に位置決めされている。両軸受部材20には、バルブ体30(後述する。)の左右一対のシャフト部31が回動可能に支持されている。左側の軸受ボス部16の開口端は、プラグ17により封止されている。また、右側の軸受ボス部16とシャフト部31との間には、両者間をシールするためのゴム状弾性材からなるシール材18が設けられている。なお、軸受部材20は、ボデー本体12側に設けられたものでから、ボデー本体12側の部材すなわち「ボア形成部材側の部材」に相当する。

【0020】

前記バルブ体30は、樹脂材料により一体成形された樹脂成形品からなる。なお、図4はバルブ体30を示す平面図、図5は同じく正面図、図6は同じく側面図、図7は図5のVII−VII線矢視断面図、図8は図5のVIII−VIII線矢視断面図である。

図4に示すように、バルブ体30は、前記ボデー本体12側の軸受部材20(図1参照。)に回動可能に支持される左右一対のシャフト部31、及び、前記ボア14(図1参照。)を開閉するバタフライ式のバルブ本体部32を同一軸線30L上に有している。また、バルブ本体部32は、両シャフト部31と同一軸線30L上に形成された支持部33と、その支持部33から相反方向(図4において上下方向)に向けて半円形板状に突出されかつ見掛け上で1枚の円板状をなす一対のバルブ部34とを有している(図5〜図8参照。)。そして、バルブ本体部32は、シャフト部31と一体で軸線30L周りに回動することにより、前記ボデー本体12(図1参照。)のボア壁部13内のボア14を開閉し、そのボア14を流れる吸気流量を調整する。なお、バルブ体30の軸線30Lは、本明細書でいう「回動軸」に相当するものであるから回動軸30Lともいう。

【0021】

図1に示すように、前記ボデー本体12の右側の軸受ボス部16を貫通した前記バルブ体30の右側のシャフト部31には、例えば樹脂製の扇形ギヤからなるスロットルギヤ40が固定されている。また、スロットルギヤ40とボデー本体12との間には、そのギヤ40を常に閉じ方向に付勢するコイルスプリングからなるバックスプリング42が介装されている。また、ボデー本体12のモータ収容部15は、右方に開口するほぼ有底円筒状に形成されている。モータ収容部15内には、例えばDCモータ等からなる駆動モータ44が収容されかつ固定されている。駆動モータ44のモータシャフト45の出力端には、例えば樹脂製のモータピニオン46が固定されている。

【0022】

前記ボデー本体12には、図1において右側の開放端面を塞ぐ樹脂製のカバー体50が装着されている。ボデー本体12とカバー体50との間には、カウンタシャフト48が支持されている。カウンタシャフト48には、例えば樹脂製のカウンタギヤ52が回転可能に支持されている。カウンタギヤ52は、同軸上にギヤ径の異なる大小2つのギヤ部53,54を有している。大径側のギヤ部53が前記モータピニオン46に噛み合わされ、また小径側のギヤ部54が前記スロットルギヤ40に噛み合わされている。なお、スロットルギヤ40とモータピニオン46とカウンタギヤ52とにより、減速ギヤ機構(符号省略。)が構成されている。減速ギヤ機構は、ボデー本体12とカバー体50との間に形成されるギヤ収容空間51内に収容されている。また、カバー体50には、バルブ体30の開度を検出するためのスロットルポジションセンサ56が設けられている。

【0023】

前記スロットルボデー10(図1参照。)において、前記駆動モータ44は、自動車のエンジンコントロールユニットいわゆるECU等の制御装置(図示しない。)によって、アクセルペダルの踏み込み量に関するアクセル信号やトラクション制御信号,定速走行信号,アイドルスピードコントロール信号に基づいて駆動制御されるようになっている。また、駆動モータ44のモータシャフト45の駆動力は、モータピニオン46からカウンタギヤ52、スロットルギヤ40を介してバルブ体30に伝達される。これにより、バルブ体30が回動され、そのバルブ体30のバルブ本体部32によりボア14が開閉される結果、ボア14内を流れる吸気流量が制御される。

また、本実施例においては、バルブ体30(詳しくは、バルブ本体部32)が全閉位置(図2参照。)から開方向(図2中、矢印O参照。)に回動されることによりボア14が開かれる。また、バルブ体30(詳しくは、バルブ本体部32)が全開位置(図3参照。)から閉方向(図3中、矢印S参照。)に回動されることにより閉じられるようになっている。

【0024】

ところで、前記バルブ体30の全開位置(図3参照。)は、本実施例では、バルブ体30が全閉位置(図2参照。)から開方向(図2中、矢印O参照。)に90°回動された位置、すなわち、バルブ体30の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14Lに整合する位置に設定されている。

【0025】

また、前記バルブ体30の全閉位置(図2参照。)は、バルブ体30の軸線(回動軸ともいう。)30Lを通りかつ前記ボデー本体12のボア14の軸線14Lに直交する一平面F1に対して、バルブ部34の閉じ側の面34aが整合する位置に設定されている。この場合のボア14の軸線14Lを交点とする一平面F1とバルブ部34の閉じ側に位置する板面(閉じ側の面という。)34aとのなすセット角θは0(ゼロ)°である。これにより、バルブ部34の閉じ側の周端角部34hが、全閉時において、前記一平面F1上に位置する。なお、バルブ体30の全閉位置は、一平面F1よりもバルブ部34の閉じ側の面34aと外周面34cとのなす周端角部34hが開き側(図2において、回動軸30Lを中心として左回り方向側)に位置するバルブ体30の位置に設定してもよい。また、実際上は、ボア14の内壁面14aとバルブ部34の外周面34cとの間には、僅かな隙間があるため、バルブ部34の閉じ側の周端角部34hが一平面F1の近傍(詳しくは、一平面F1よりも閉じ側(図2において、回動軸30Lを中心として右回り方向側の近傍)となる位置に、バルブ体30の全閉位置を設定することもできる。この場合も、バルブ部34の閉じ側の周端角部34hがボア14の内壁面14aと干渉することなく開閉させることができる。

【0026】

次に、前記スロットルボデー10の製造方法について簡単に説明する。

(1)まず、バルブ体30が樹脂射出成形される。このとき、バルブ成形型(金型)のキャビティ内に樹脂を射出することにより、シャフト部31とバルブ本体部32とを一体に備えるバルブ体30が成形される(図3及び図4参照。)。

(2)次に、ボデー本体12が樹脂射出成形される。このとき、ボデー成形型(金型)内にバルブ体30及び軸受部材20をインサートしておき、そのボデー成形型のキャビティ内に樹脂を射出することにより、バルブ体30及び軸受部材20を備えた樹脂製のボデー本体12が成形される。

(3)次に、バルブ体30を備えたボデー本体12に対して、プラグ17、シール材18、バックスプリング42、駆動モータ44、減速ギヤ機構(符号省略。)、カバー体50等が組付けられることにより、スロットルボデー10が完成する(図1参照。)。

【0027】

次に、前記バルブ体30の要部について説明する。

図4に示すように、バルブ体30は、円柱状をなす左右一対のシャフト部31、及び、バタフライ式のバルブ本体部32を有している。シャフト部31は、軸径31dで形成されている。また、バルブ本体部32は、両シャフト部31と同一軸線30L上に形成された支持部33と、見掛け上で1枚の円板状をなす一対のバルブ部34とを有している。また、支持部33の両端面(バルブ部34の端面34eを含む。)33aは、回動軸30Lに直交する平面により形成されかつ前記軸受部材20(図20参照。)の外径20dと同等又は少し小さい外径で形成されている。また、支持部33の両端面33aに対向する両軸受部材20の端面20a(図1参照。)は、回動軸30Lに直交する平面により形成されている。したがって、支持部33の両端面33aが、軸受部材20の端面20aに僅かな隙間を隔てて全面的に対向し、各端面20aに摺動接触することにより、バルブ体30の軸方向の移動が規制される。なお、軸受部材20の端面20aは、ボア形成部材であるボデー本体12側に設けられた軸方向移動規制面に相当し、また、支持部33の両端面33a(本実施例では、バルブ部34の端面34eを含む。)は、両軸受部材20の端面20a(軸方向移動規制面)に摺動接触可能な所定外径32dの摺動端面に相当する。

【0028】

前記一対のバルブ部34は、支持部33に対して回動軸30Lを中心として点対称状に形成されている(図6〜図8参照。)。これにより、一対のバルブ部34の閉じ側の面34aが回動軸30Lを通る一平面上に位置する平面に形成されている。また、一対のバルブ部34の閉じ側の面34aは、前にも述べたように、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1に対して整合する位置に設定されている(図2参照。)。なお、一対のバルブ部34の閉じ側の面34aは、バルブ体30の回動軸30Lを通る中心線を含む一平面でもある。

【0029】

図5に示すように、前記バルブ部34は、回動軸30Lの軸方向(図5において左右方向)の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成している。これにより、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む凹型曲面状の開き側の面34bが形成されている。また、バルブ部34は、回動軸30Lの径方向に関して一定の厚さ34tで形成されている(図7及び図8参照。)。また、バルブ部34のシャフト部側の外周面の厚さ34t(符号、(E)を付す。)が、中央部側の外周面の厚さ34t(符号、(I)を付す。)の2倍以上でかつ前記支持部33の端面33aの所定外径32d(図4参照。)以下に設定されている(図5参照。)。

【0030】

前記バルブ部34の外周面34cは、前記ボア14の軸線14L(図2参照。)に整合する回動軸30L上の点34Pを中心とする外径(バルブ径)34dを有する円筒形状に形成されている(図4参照。)。また、バルブ部34の外周面34cのバルブ径34dは、ボア径14d(図2参照。)よりも僅かに小さい外径に設定されている。なお、ボア径14dは、前記ボア壁部13の内径、とくに、全閉時にバルブ体30のバルブ本体部32(詳しくは、バルブ部34)に対応するボア壁部13の内径であって、ボア14の内壁面14aの内径に相当している。

【0031】

前記支持部33は、前記両バルブ部34を片持ち状に支持している(図6〜図8参照。)。支持部33は、断面円形をなしかつ軸方向の中央側から両端側に向かって徐々に外径33dを大きくする、つづみ(鼓)形軸状に形成されている(図4参照。)。支持部33の半径(=33d/2)は前記両バルブ部34の厚さ34tと等しい、あるいは、それ以上であり、両バルブ部34の開き側の面34bが支持部33の接線方向に延びている(図7及び図8参照。)。これにより、支持部33は、その最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向(例えば、上流側)から見たバルブ体30の投影面積を減少させる形状となっている。さらに、支持部33の中央部は、前記シャフト部31の軸径31d(図4参照。)よりも小さい外径33dをもって形成されている。

【0032】

上記したスロットルボデー10によると、バルブ体30のバルブ部34を、バルブ体30の回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成している(図5〜図8参照。)。これにより、全閉時におけるバルブ部34の外周面34cとボア14の内壁面14aとの間にバルブ体30の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体30の回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量を低減することができる。よって、バルブ体30の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。ひいては、エンジンのアイドル回転数を低減し、燃費を向上することができる。

【0033】

また、バルブ体30のバルブ部34におけるバルブ体30の回動軸30Lの軸方向の中央部側が薄い厚さ34t(I)である(図5参照。)。このため、バルブ部34が全開時にボア14内の中央部を流れる吸入空気の速い流れを妨げにくい。これにより、バルブ体30のバルブ部34をシャフト部側の厚い厚さ34t(E)で全面的に形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。ひいては、エンジンの出力性能を向上することができる。

【0034】

また、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が中央部側の外周面の厚さ34t(I)の2倍以上に設定されている。これにより、全閉時のバルブ部34の外周面34cとボア14の内壁面14aとの間の隙間、とくにバルブ部34のシャフト部側の隙間における吸入空気に対する壁面抵抗が増大されることにより吸気洩れ量を低減することができる。

【0035】

また、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が、軸受部材20の端面20aに摺動接触可能な支持部33の端面(摺動端面)33aの所定外径32d(図4参照。)以下に設定されている。これにより、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が支持部33の端面(摺動端面)33aの外径32dを超える場合に比べて、バルブ体30の作動性を向上することができる。

【0036】

また、バルブ体30のバルブ部34が、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1上に整合する平面状の閉じ側の面34aと、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えている(図2参照。)。したがって、バルブ部34の閉じ側の面34aが、全閉時において前記一平面F1上よりも閉じ側に位置する場合に比べて、バルブ体30の作動性を向上することができる。

【0037】

この点について詳しく説明する。例えば、バルブ部34の閉じ側の面34aが、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側(図2において、回動軸30Lを中心として右回り方向側)に位置する場合、バルブ体30の全閉付近での開閉時にバルブ部34の外周面34cがボア14の内壁面14aに擦れたり、かじったりすることにより、バルブ体30の作動性が損なわれるという不具合が生じる。これに対し、全閉時において前記一平面F1上に整合する平面状の閉じ側の面34aと、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えるバルブ体30のバルブ部34によると、そのような不具合を解消することができる。

【0038】

また、バルブ体30のバルブ部34を支持する支持部33を、その最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向から見たバルブ体30の投影面積を減少させる形状としたものである。詳しくは、支持部33が、軸方向の中央側から両端側に向かって徐々に外径33dを大きくするつづみ形軸状に形成されている(図4参照。)。言い換えれば、支持部33が、軸方向の両端側から中央側に向かって徐々に外径33dを小さくするつづみ形軸状に形成されている。これにより、支持部33は、最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0039】

さらに、支持部33の中央部が、シャフト部31の軸径31dよりも小さい外径33dをもって形成されている。これにより、全開時における吸入空気に対する吸気抵抗を一層減少し、全開時の吸気流量を一層増大することができる。

【0040】

また、バルブ体30が樹脂材料により成形されている。したがって、樹脂成形による形状の自由度を活かすことにより、バルブ体30の形成にかかる切削加工等の後加工を省略し、コストを低減することができる。また、バルブ体30のバルブ本体部32に別部材を取付けることなく、バルブ部34を回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成することができる。

【0041】

なお、図9は全閉時のバルブ部の外周面とボアの内壁面との間の隙間と吸気洩れ量との関係を示す特性線図である。図9において、横軸は隙間すなわち全閉時のバルブ部34の外周面34cとボア14の内壁面14aとの間の隙間を示し、縦軸は吸気洩れ量を示している。また、特性線Aは、本実施例のスロットルボデー10にかかるもので、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)を6.5mmとし、その中央部側の外周面の厚さ34t(I)を2.5mmとし、平均厚さを4.0mmとした試料に基づいて、全閉時の吸気洩れ量を測定した平均値である。また、特性線Bは、従来例のスロットルボデー10にかかるもので、バルブ体30のバルブ部34の厚さを1.6mmとした試料に基づいて、全閉時の吸気洩れ量を測定した平均値である。

図9から明らかなように、本実施例のスロットルボデー10(特性線A参照。)によると、従来例のスロットルボデー10(特性線B参照。)に比べて、全閉時の吸気洩れ量が少ないことが判明した。

【0042】

[実施例2]

実施例2を説明する。本実施例は、前記実施例1の一部に変更を加えたものであるから、その変更部分について説明し、重複する説明は省略する。また、以降の実施例についても、その変更部分について説明し、重複する説明は省略する。なお、図10はスロットルボデーを示す平断面図、図11は図10のXI−XI線矢視断面図、図12は全開状態を図11に準じて示す断面図、図13はバルブ体を示す平面図、図14は同じく正面図、図15は同じくバルブ体を示す側面図、図16は図14のXVI−XVI線矢視断面図、図17は図14のXVII−XVII線矢視断面図である。

【0043】

本実施例は、前記実施例1のバルブ体30のバルブ部34を変更したものである。

図13に示すように、本実施例のバルブ体(符号、130を付す)において、一対のバルブ部(符号、134を付す。)は、バルブ体130の回動軸(符号、130Lを付す。)を通る中心線(中心平面)134fを基準として見掛け上で1枚の円板状をなすように形成されている(図15〜図17参照。)。すなわち、一対のバルブ部134の閉じ側の面134aが、前記中心線(中心平面)134fに対して平行をなす平面上に形成されている。

【0044】

前記支持部133は、前記実施例1の支持部33と同様、前記両バルブ部134を片持ち状に支持している(図13〜図17参照。)。支持部133は、前記実施例1の支持部33と同様、断面円形をなしかつ軸方向の中央側から両端側に向かって徐々に外径133dを大きくするつづみ形軸状に形成されている(図14参照。)。これにより、支持部133は、その最大外径133d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向(例えば、上流側)から見たバルブ体130の投影面積を減少させる形状となっている。さらに、支持部133の中央部は、前記シャフト部31の軸径31d(図13参照。)よりも小さい外径133dをもって形成されている。なお、本実施例では、支持部133の半径(=133d/2)は、両バルブ部134の厚さ134tより大きい(図16及び図17参照。)。

【0045】

前記バルブ部134は、前記実施例1のバルブ部34と同様に、回動軸130Lの軸方向(図14において左右方向)の中央部側からシャフト部側に向かって徐々に厚くなる厚さ134tで形成されている(図16及び図17参照。)。これにより、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む凹型曲面状の開き側の面134bが形成されている(図14〜図17参照。)。また、バルブ部134は、回動軸130Lの径方向に関して一定の厚さ134tで形成されている(図16及び図17参照。)。また、バルブ部134のシャフト部側の外周面の厚さ134t(E)は、前記実施例1と同様、中央部側の外周面の厚さ134t(I)の2倍以上でかつ支持部133の端面133aの所定外径132d(図13参照。)以下に設定されている(図14参照。)。

【0046】

ところで、前記バルブ体130の全閉位置(図11参照。)は、回動軸130Lを通りかつボデー本体12のボア14の軸線14Lに直交する一平面F1に対して、バルブ部134の中心線134fが所定のセット角θをもって交差すなわち傾斜する位置に設定されている。このとき、一対のバルブ部134の閉じ側の面134aと外周面134cとのなす周端角部134hは、全閉時において前記一平面F1よりも開き側(図11において、回動軸130Lを中心として左回り方向側)に位置する。なお、セット角θは、例えば、6〜7°である。

【0047】

バルブ体130が全閉位置(図11参照。)から開方向(図11中、矢印O参照。)に回動されることによりボア14が開かれるようになっており、バルブ部134の中心線134fがボア14の軸線14Lに重なる位置がバルブ本体部32の全開位置(図12参照。)に設定されている。また、バルブ体130が全開位置(図12参照。)から閉方向(図12中、矢印S参照。)に回動されることによりボア14が閉じられるようになっている。

【0048】

前記バルブ部134の外周面134cは、バルブ体130の全閉位置において、ボア14の軸線14Lに整合する回動軸130L上の点134Pを中心とする外径(バルブ径)134dを有する円筒形状に形成されている(図13参照。)。このため、一対のバルブ部134は、バルブ体130の回動軸130Lを通る中心線134fを基準として見掛け上で1枚の楕円板状をなすように形成されている。この場合、全閉時におけるボア14の流れ方向(例えば、上流側)から見たバルブ部(符号、132を付す。)の投影面が、ボア径14dよりも僅かに小さい外径となるように、バルブ部134の外周面134cのバルブ径134dが設定されている。すなわち、全閉時において、バルブ部134の外周面134cは、ボア14の内壁面14aに対して平行をなす斜面に形成されている。

【0049】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、本実施例の場合、バルブ体130の全閉位置を、バルブ部134の自由端がボア14の内壁面14aに当接又は近接する位置に設定することができる。すなわち、前記セット角θを一層小さいセット角(θ−α)に設定することにより、バルブ部134の外周面134cとボア14の内壁面14aとの間の隙間を、バルブ部134の回動軸130Lの軸方向の両端部から自由端に近づくにしたがって一層小さくすることができる。これにより、全閉時の吸気洩れ量を一層低減することが可能になる。

【0050】

また、バルブ体130のバルブ部134が、バルブ体130の回動軸130Lに対して閉じ側で平行する平面状で全閉時において回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも開き側位置する周端角部134hを有する閉じ側の面134aと、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えている。したがって、バルブ部134の閉じ側の面134aの周端角部134hが、全閉時においてバルブ体130の回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側に位置する場合に比べて、バルブ体130の作動性を向上することができる。

【0051】

この点について詳しく説明する。例えば、バルブ部134の閉じ側の面134aの周端角部134hが、全閉時においてバルブ体130の回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側(図11において、回動軸130Lを中心として右回り方向側)に位置する場合、バルブ体130の全閉付近での開閉時にバルブ部134の閉じ側の面134aの周端角部134hがボア14の内壁面14aに擦れたり、かじったりすることにより、バルブ体130の作動性が損なわれるという不具合が生じる。

これに対し、バルブ体130の回動軸130Lに対して閉じ側で平行する平面状で全閉時において回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも開き側位置する周端角部134hを有する閉じ側の面134aと、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えるバルブ体130のバルブ部134によると、そのような不具合を解消することができる。

【0052】

[実施例3]

実施例3を説明する。本実施例は、前記実施例1の一部に変更を加えたものである。なお、図18はバルブ体を示す平面図、図19は同じく正面図、図20はは同じく側面図、図21は図19のXXI−XXI線矢視断面図、図22は図19のXXII−XXII線矢視断面図である。

本実施例は、バルブ体30のバルブ本体部32の表裏面(支持部33の外周面、及び、バルブ部34の両板面34a、34b)上に、回動軸30Lに直交する複数本(図18では各6本を示す。)のリブ部36を等間隔で形成している(図18、図19、図21参照。)。

【0053】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、バルブ体30のバルブ本体部32の表裏面上に形成したリブ部36(図18、図19、図21参照。)により、吸入空気の流れを整流することができる。

【0054】

[実施例4]

実施例4を説明する。本実施例は、前記実施例1の一部に変更を加えたものである。なお、図23はスロットルボデーを全開状態で示す断面図、図24はバルブ体を図7に準じて示す断面図、図25バルブ体を図8に準じて示す断面図である。

本実施例は、バルブ体30のバルブ本体部32の表裏面に、支持部33の外周面からバルブ部34の外周部に向かって傾斜する斜面38を形成したものである(図23〜図25参照。)。なお、本実施例においては、バルブ部34の外周縁部に閉じ側の面34を形成することにより、その閉じ側の面34の内周端に斜面34の外端部がつながっている。

【0055】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、バルブ体30のバルブ本体部32の表裏面に形成した斜面38により、全開時における吸入空気の流れの剥離を低減し、その流れをスムーズにすることができる。このため、全開時(図23参照。)の吸気流量を増大することができる。なお、前記実施例2におけるバルブ体130のバルブ本体部132の表裏面上にも、本実施例と同様に、支持部133の外周面からバルブ部134の外周部に向かって傾斜する斜面を形成するとよい。

【0056】

また、図23に示すように、本実施例におけるバルブ体30の全開位置は、前記実施例1と同様、バルブ体30が全閉位置(図2参照。)から開方向に90°回動された位置、すなわちバルブ体30の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14Lに整合する位置に設定されている。この場合、全開時におけるボア14の軸線14L上の一平面の表裏側におけるバルブ部34の上流側から下流側への断面積の変化が顕著である。すなわち、全開時における上流側(図23において左側)のバルブ部34におけるボア14の軸線14L上の一平面の表側(図23において上側)における断面積D1と、同じく下流側(図23において右側)のバルブ部34におけるボア14の軸線14L上の一平面の表側(図23において上側)における断面積D2と、同じく上流側(図23において左側)のバルブ部34におけるボア14の軸線14L上の一平面の裏側(図23において下側)における断面積D3と、同じく下流側(図23において右側)のバルブ部34におけるボア14の軸線14L上の一平面の裏側(図23において下側)における断面積D4とは、

D1>D2

D3<D4

となる。このため、全開時におけるボア14の軸線14L上の一平面の表側におけるバルブ部34の上流側から下流側への断面積の変化(D1〜D2)、ボア14の軸線14L上の一平面の裏側におけるバルブ部34の上流側から下流側への断面積の変化(D3〜D4)が顕著となる。

【0057】

そこで、バルブ体30の全開位置を変更する。図26はスロットルボデーの全開状態を示す断面図である。図26に示すように、バルブ体30の全開位置を、バルブ体の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14L上の一平面より少し閉じ側となる位置(90°−θ1)に設定する。これにより、全開時におけるボア14の軸線14L上の一平面の表裏側におけるバルブ部34の上流側から下流側への断面積の変化を低減することができる。すなわち、前記断面積D1が増えた分、前記断面積D3が減り、また、断面積D2が減った分、前記断面積D4が増えるため、バルブ部34の上流側から下流側への断面積の変化が低減することになる。したがって、吸入空気の流れの圧力損失を低減することができるため、全開時の吸気流量を増大することができる。ちなみに、ボア14の内径が40〜45mmの場合で、角度θ1は、5〜10°である。なお、望ましくは、D1=D2、D3=D4となる位置を、バルブ体30の全開位置とするとよい。なお、前記実施例1におけるバルブ体30の全閉位置も、本変更例と同様に、少し閉じ側に変更するとよい。

【0058】

本発明は前記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、ボデー本体は、樹脂製に限らず、金属製とすることができる。また、ボデー本体に、バルブ部の支持部の端面に面する軸方向移動規制面を有する壁部が形成される場合は、その壁部を「ボア形成部材側の部材」と考えることができる。また、ボデー本体に、軸受部材に相当する軸受部を一体に形成することにより、軸受部材を省略することができる。この場合、軸受部がバルブ部の支持部の端面に面する端面を有する場合には、その軸受部を「ボア形成部材側の部材」と考えることができる。また、軸受部材には、玉軸受、ころ軸受等の転がり軸受を用いることができる。転がり軸受にあっては、内輪がシャフト部上に配置され、また、外輪がボデー本体側に配置されるため、その外輪を「ボア形成部材側の部材」とすることができる。

【0059】

また、前記実施例では、シャフト部とバルブ部とを樹脂により一体化(例えば、一体成形)することによりバルブ体を構成したが、これに代え、金属製あるいは樹脂製のシャフト部材をインサートしてバルブ部を樹脂成形したり、あるいは、金属製あるいは樹脂製のバルブ部材をインサートしてシャフト部を樹脂成形したりすることによりバルブ体を構成することもできる。また、シャフト部に相当する金属製あるいは樹脂製のシャフト部材と、バルブ部に相当する金属製あるいは樹脂製のバルブ板材とを個々に形成し、シャフト部材にバルブ板材をスクリュ等で取付けることにより、バルブ体を構成することもできる。また、バルブ体のシャフト部を金属製とすれば、シャフト部の強度を容易に確保することができる。

【0060】

また、バルブ体の支持部は、バルブ部に一体形成する他、シャフト部材により形成することができる。また、バルブ体の支持部の形状は、前記実施例のつづみ形軸状に限らず、円柱形、各柱形等の軸状に変更することもできる。また、バルブ体の左右のシャフト部は、異なる軸径で形成することもできる。また、バルブ体のバルブ部は、回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さであればよく、その厚さ寸法、厚さの変化度合い等は適宜設定することができる。このため、本明細書でいう「徐々に厚くなる厚さ」には、曲線的に厚くなる厚さの他、段階的に厚くなる厚さを含むものとする。また、前記実施例では、回動軸の径方向に関するバルブ体のバルブ部の厚さを一定としたが、回動軸側から径方向外方に向かって徐々に薄くなる厚さとすることもできる。

【0061】

また、バルブ部の開き側の面に、厚さを増加する分のゴム状弾性体を取付けることにより、バルブ部を回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さで形成することもできる。この場合、ゴム状弾性体の弾性変形を利用することにより、全閉時の吸気洩れ量を一層低減することが可能である。このことは、ボアの内壁面やバルブ部の外形が真円形に精度良く形成することが難しい場合等に有効である。また、バルブ部の開き側の面に、厚さを増加する分の樹脂製あるいは金属製の厚さ増加部材を取付けることにより、バルブ部を回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さで形成することができる。

【図面の簡単な説明】

【0062】

【図1】本発明の実施例1にかかるスロットルボデーを示す平断面図である。

【図2】図1のII−II線矢視断面図である。

【図3】全開状態を図2に準じて示す断面図である。

【図4】バルブ体を示す平面図である。

【図5】バルブ体を示す正面図である。

【図6】バルブ体を示す側面図である。

【図7】図5のVII−VII線矢視断面図である。

【図8】図5のVIII−VIII線矢視断面図である。

【図9】全閉時のバルブ部の外周面とボアの内壁面との間の隙間と吸気洩れ量との関係を示す特性線図である。

【図10】本発明の実施例2にかかるスロットルボデーを示す平断面図である。

【図11】図10のXI−XI線矢視断面図である。

【図12】全開状態を図11に準じて示す断面図である。

【図13】バルブ体を示す平面図である。

【図14】バルブ体を示す正面図である。

【図15】バルブ体を示す側面図である。

【図16】図14のXVI−XVI線矢視断面図である。

【図17】図14のXVII−XVII線矢視断面図である。

【図18】本発明の実施例3にかかるバルブ体を示す平面図である。

【図19】バルブ体を示す正面図である。

【図20】バルブ体を示す側面図である。

【図21】図19のXXI−XXI線矢視断面図である。

【図22】図19のXXII−XXII線矢視断面図である。

【図23】本発明の実施例4にかかるスロットルボデーを全開状態で示す断面図である。

【図24】バルブ体を図7に準じて示す断面図である。

【図25】バルブ体を図8に準じて示す断面図である。

【図26】スロットルボデーの全開状態の変更例を示す断面図である。

【図27】従来例にかかる吸気制御弁を示す断面図である。

【符号の説明】

【0063】

10 スロットルボデー(吸気制御弁)

12 ボデー本体(ボア形成部材)

14 ボア

20 軸受部材(ボア形成部材側の部材)

20a 端面(軸方向移動規制面)

30 バルブ体

31 シャフト部

32 バルブ本体部

33 支持部

33a 端面(摺動端面)

34 バルブ部

34a 閉じ側の面

34b 開き側の面

34h 閉じ側の周端角部

38 斜面

130 バルブ体

132 バルブ本体部

133 支持部

133a 端面(摺動端面)

134 バルブ部

134a 閉じ側の面

134b 開き側の面

134h 閉じ側の周端角部

【技術分野】

【0001】

本発明は、内燃機関(エンジン)の吸気流量を制御する吸気制御弁に関する。なお、本明細書でいう吸気制御弁には、スロットルボデー、スロットル弁装置、スロットル制御装置、吸気制御装置、吸気弁装置、絞り弁装置等とも呼ばれるものが含まれる。

【背景技術】

【0002】

吸気制御弁には、例えば、特許文献1に記載されたものがある。なお、図27は吸気制御弁を示す断面図である。

この吸気制御弁は、図27に示すように、吸入空気が流れるボア6を形成するバルブボデー5に、バルブシャフト3が回動可能に支持されている。バルブシャフト3に設けられたスリット4に、バタフライ式のバルブ板1が挿通されている。バルブ板1がねじ8で締結されている。バルブシャフト3の回動時には、バルブ板1がバルブボデー5のボア6を開閉する。なお、バルブ板1には、ねじ8の締付けによるバルブシャフト3の曲がりを防止するために、バルブシャフト3に当接する取付座1aが突出されている。

【0003】

【特許文献1】実開平6−14635号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1の吸気制御弁(図27参照。)では、バルブ板1は、取付座1aを除いて一定の厚さで楕円形状に形成されている。この場合、全閉時におけるボア6の流れ方向から見たバルブ板1の投影面が、ボア6の内径(「ボア径」という。)よりも僅かに小さい外径となるように、バルブ板1が楕円形状に形成されている。このため、エンジンのアイドル運転時等のバルブの全閉時(単に、「全閉時」という。)において、バルブ板1の外周面とボア6の内壁面との間に隙間ができ、その隙間を通じて吸入空気がバルブ板1の上流側から下流側へ洩れることにより、吸入空気の洩れ量(これを、「吸気洩れ量」という。)が増大するという問題があった。

【0005】

また、一般的な真円形のバルブ板であっても、ボア径よりも僅かに小さい外径(「バルブ径」という。)で形成されている。このため、全閉時において、バルブ板の外周面とボアの内壁面との間に隙間ができることにより、吸気洩れ量が増大するという問題があった。なお、全閉時の吸気洩れ量を低減するために、バルブ板をボア径と同等のバルブ径で形成することが容易に考えられるが、これでは、全閉時あるいは全閉付近でバルブ板がボアの内壁面に擦れやすくなるため、バルブ板の作動性が損なわれることから好ましくない。

【0006】

本発明が解決しようとする課題は、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減することのできる吸気制御弁を提供することにある。

【課題を解決するための手段】

【0007】

前記課題は、特許請求の範囲の欄に記載された構成を要旨とする吸気制御弁により解決することができる。

すなわち、請求項1に記載された吸気制御弁によると、バルブ体の回動にともなってバルブ部がボア形成部材のボアを開閉することにより、そのボア内を流れる吸入空気の量すなわち吸気流量が制御される。

ところで、バルブ体のバルブ部の外周面の厚さを、バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成している。これにより、全閉時におけるバルブ部の外周面とボアの内壁面との間にバルブ体の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量を低減することができる。よって、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。

また、バルブ体のバルブ部の端面におけるバルブ体の回動軸の軸方向の中央部側が薄くなるため、バルブ部が全開時にボア内の中央部を流れる吸入空気の速い流れを妨げにくい。これにより、バルブ体のバルブ部の端面を全面的に厚く形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0008】

また、請求項2に記載された吸気制御弁によると、バルブ体のバルブ部のシャフト部側の外周面の厚さが中央部側の外周面の厚さの2倍以上に設定されている。これにより、全閉時のバルブ部の外周面とボアの内壁面との間の隙間、とくにバルブ部のシャフト部側の隙間における吸入空気に対する壁面抵抗が増大されることにより吸気洩れ量を低減することができる。

【0009】

また、請求項3に記載された吸気制御弁によると、バルブ体のバルブ部が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面の近傍又はその一平面より開き側に位置する閉じ側の周端角部を備えている。したがって、バルブ部の閉じ側の面が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面近傍上よりも閉じ側に位置する場合に比べて、バルブ体の作動性を向上することができる。また、バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面を備えている。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0010】

また、請求項4に記載された吸気制御弁によると、バルブ体のバルブ部が、バルブ体の回動軸に対して閉じ側で平行する平面状で全閉時において回動軸を通りかつボアの軸線に直交する一平面の近傍又はその一平面より開き側に位置する閉じ側の周端角部を備えている。したがって、バルブ部の閉じ側の面の周端縁が、全閉時においてバルブ体の回動軸を通りかつボアの軸線に直交する一平面近傍上よりも閉じ側に位置する場合に比べて、バルブ体の作動性を向上することができる。また、バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面を備えている。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0011】

また、請求項5に記載された吸気制御弁によると、バルブ体の全開位置を、バルブ体の回動軸を通る中心線が、ボアの軸線上の一平面より少し閉じ側となる位置に設定したものである。これにより、全開時におけるボアの軸線上の一平面の表裏側におけるバルブ部の上流側から下流側への断面積の変化を低減し、吸入空気の流れの圧力損失を低減することができる。このため、全開時の吸気流量を増大することができる。

【0012】

また、請求項6に記載された吸気制御弁によると、バルブ体のバルブ部を支持する支持部を、全開時におけるボアの流れ方向から見たバルブ体の投影面積を減少させる形状としたものである。これにより、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0013】

また、請求項7に記載された吸気制御弁によると、バルブ体に、バルブ部を支持する支持部の外周面から該バルブ部の外周部に向かって傾斜する斜面を設けたものである。これにより、全開時における吸入空気の流れの剥離を低減し、その流れをスムーズにすることができる。このため、全開時の吸気流量を増大することができる。

【0014】

また、請求項8に記載された吸気制御弁によると、バルブ体のバルブ部が樹脂材料により成形されている。したがって、樹脂成形による形状の自由度を活かすことにより、バルブ体の形成にかかる切削加工等の後加工を省略し、コストを低減することができる。

【発明の効果】

【0015】

本発明の吸気制御弁によれば、バルブ体の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施するための最良の形態を以下の実施例を参照して説明する。

【実施例】

【0017】

[実施例1]

本発明の実施例1を説明する。本実施例では、吸気制御弁として、モータによりバルブ体を開閉制御するいわゆる電子制御方式のスロットルボデーを例示する。説明の都合上、スロットルボデーの概要を説明した後で、バルブ体の要部について説明する。なお、図1はスロットルボデーを示す平断面図、図2は図1のII−II線矢視断面図、図3は全開状態を図2に準じて示す断面図である。

【0018】

まず、スロットルボデーの概要を説明する。図1に示すように、スロットルボデー10は、ボデー本体12とバルブ体30とを備えている。

ボデー本体12は、樹脂製で、ボア壁部13とモータ収容部15とを有している。ボア壁部13はほぼ中空円筒状に形成されており、その中空部により吸入空気が流れる吸気通路に相当するボア14が形成されている(図2参照。)。ボア壁部13の上流側(図2において左側)にはエアクリーナ(図示省略)が連通され、その下流側(図2において右側)にはインテークマニホールド(図示省略)が連通される。したがって、エアクリーナから流れてくる吸入空気が、ボア壁部13内のボア14を通じてインテークマニホールドへ流れる。なお、ボデー本体12は、本明細書でいう「ボア形成部材」に相当する。

【0019】

図1に示すように、前記ボア壁部13には、左右一対の軸受ボス部16が一体形成されている。両軸受ボス部16内には、左右対称状をなす一対の金属製の円筒状ブシュからなる軸受部材20がインサート成形により一体化されている。両軸受部材20は、それぞれ軸受ボス部16に位置決めされている。両軸受部材20には、バルブ体30(後述する。)の左右一対のシャフト部31が回動可能に支持されている。左側の軸受ボス部16の開口端は、プラグ17により封止されている。また、右側の軸受ボス部16とシャフト部31との間には、両者間をシールするためのゴム状弾性材からなるシール材18が設けられている。なお、軸受部材20は、ボデー本体12側に設けられたものでから、ボデー本体12側の部材すなわち「ボア形成部材側の部材」に相当する。

【0020】

前記バルブ体30は、樹脂材料により一体成形された樹脂成形品からなる。なお、図4はバルブ体30を示す平面図、図5は同じく正面図、図6は同じく側面図、図7は図5のVII−VII線矢視断面図、図8は図5のVIII−VIII線矢視断面図である。

図4に示すように、バルブ体30は、前記ボデー本体12側の軸受部材20(図1参照。)に回動可能に支持される左右一対のシャフト部31、及び、前記ボア14(図1参照。)を開閉するバタフライ式のバルブ本体部32を同一軸線30L上に有している。また、バルブ本体部32は、両シャフト部31と同一軸線30L上に形成された支持部33と、その支持部33から相反方向(図4において上下方向)に向けて半円形板状に突出されかつ見掛け上で1枚の円板状をなす一対のバルブ部34とを有している(図5〜図8参照。)。そして、バルブ本体部32は、シャフト部31と一体で軸線30L周りに回動することにより、前記ボデー本体12(図1参照。)のボア壁部13内のボア14を開閉し、そのボア14を流れる吸気流量を調整する。なお、バルブ体30の軸線30Lは、本明細書でいう「回動軸」に相当するものであるから回動軸30Lともいう。

【0021】

図1に示すように、前記ボデー本体12の右側の軸受ボス部16を貫通した前記バルブ体30の右側のシャフト部31には、例えば樹脂製の扇形ギヤからなるスロットルギヤ40が固定されている。また、スロットルギヤ40とボデー本体12との間には、そのギヤ40を常に閉じ方向に付勢するコイルスプリングからなるバックスプリング42が介装されている。また、ボデー本体12のモータ収容部15は、右方に開口するほぼ有底円筒状に形成されている。モータ収容部15内には、例えばDCモータ等からなる駆動モータ44が収容されかつ固定されている。駆動モータ44のモータシャフト45の出力端には、例えば樹脂製のモータピニオン46が固定されている。

【0022】

前記ボデー本体12には、図1において右側の開放端面を塞ぐ樹脂製のカバー体50が装着されている。ボデー本体12とカバー体50との間には、カウンタシャフト48が支持されている。カウンタシャフト48には、例えば樹脂製のカウンタギヤ52が回転可能に支持されている。カウンタギヤ52は、同軸上にギヤ径の異なる大小2つのギヤ部53,54を有している。大径側のギヤ部53が前記モータピニオン46に噛み合わされ、また小径側のギヤ部54が前記スロットルギヤ40に噛み合わされている。なお、スロットルギヤ40とモータピニオン46とカウンタギヤ52とにより、減速ギヤ機構(符号省略。)が構成されている。減速ギヤ機構は、ボデー本体12とカバー体50との間に形成されるギヤ収容空間51内に収容されている。また、カバー体50には、バルブ体30の開度を検出するためのスロットルポジションセンサ56が設けられている。

【0023】

前記スロットルボデー10(図1参照。)において、前記駆動モータ44は、自動車のエンジンコントロールユニットいわゆるECU等の制御装置(図示しない。)によって、アクセルペダルの踏み込み量に関するアクセル信号やトラクション制御信号,定速走行信号,アイドルスピードコントロール信号に基づいて駆動制御されるようになっている。また、駆動モータ44のモータシャフト45の駆動力は、モータピニオン46からカウンタギヤ52、スロットルギヤ40を介してバルブ体30に伝達される。これにより、バルブ体30が回動され、そのバルブ体30のバルブ本体部32によりボア14が開閉される結果、ボア14内を流れる吸気流量が制御される。

また、本実施例においては、バルブ体30(詳しくは、バルブ本体部32)が全閉位置(図2参照。)から開方向(図2中、矢印O参照。)に回動されることによりボア14が開かれる。また、バルブ体30(詳しくは、バルブ本体部32)が全開位置(図3参照。)から閉方向(図3中、矢印S参照。)に回動されることにより閉じられるようになっている。

【0024】

ところで、前記バルブ体30の全開位置(図3参照。)は、本実施例では、バルブ体30が全閉位置(図2参照。)から開方向(図2中、矢印O参照。)に90°回動された位置、すなわち、バルブ体30の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14Lに整合する位置に設定されている。

【0025】

また、前記バルブ体30の全閉位置(図2参照。)は、バルブ体30の軸線(回動軸ともいう。)30Lを通りかつ前記ボデー本体12のボア14の軸線14Lに直交する一平面F1に対して、バルブ部34の閉じ側の面34aが整合する位置に設定されている。この場合のボア14の軸線14Lを交点とする一平面F1とバルブ部34の閉じ側に位置する板面(閉じ側の面という。)34aとのなすセット角θは0(ゼロ)°である。これにより、バルブ部34の閉じ側の周端角部34hが、全閉時において、前記一平面F1上に位置する。なお、バルブ体30の全閉位置は、一平面F1よりもバルブ部34の閉じ側の面34aと外周面34cとのなす周端角部34hが開き側(図2において、回動軸30Lを中心として左回り方向側)に位置するバルブ体30の位置に設定してもよい。また、実際上は、ボア14の内壁面14aとバルブ部34の外周面34cとの間には、僅かな隙間があるため、バルブ部34の閉じ側の周端角部34hが一平面F1の近傍(詳しくは、一平面F1よりも閉じ側(図2において、回動軸30Lを中心として右回り方向側の近傍)となる位置に、バルブ体30の全閉位置を設定することもできる。この場合も、バルブ部34の閉じ側の周端角部34hがボア14の内壁面14aと干渉することなく開閉させることができる。

【0026】

次に、前記スロットルボデー10の製造方法について簡単に説明する。

(1)まず、バルブ体30が樹脂射出成形される。このとき、バルブ成形型(金型)のキャビティ内に樹脂を射出することにより、シャフト部31とバルブ本体部32とを一体に備えるバルブ体30が成形される(図3及び図4参照。)。

(2)次に、ボデー本体12が樹脂射出成形される。このとき、ボデー成形型(金型)内にバルブ体30及び軸受部材20をインサートしておき、そのボデー成形型のキャビティ内に樹脂を射出することにより、バルブ体30及び軸受部材20を備えた樹脂製のボデー本体12が成形される。

(3)次に、バルブ体30を備えたボデー本体12に対して、プラグ17、シール材18、バックスプリング42、駆動モータ44、減速ギヤ機構(符号省略。)、カバー体50等が組付けられることにより、スロットルボデー10が完成する(図1参照。)。

【0027】

次に、前記バルブ体30の要部について説明する。

図4に示すように、バルブ体30は、円柱状をなす左右一対のシャフト部31、及び、バタフライ式のバルブ本体部32を有している。シャフト部31は、軸径31dで形成されている。また、バルブ本体部32は、両シャフト部31と同一軸線30L上に形成された支持部33と、見掛け上で1枚の円板状をなす一対のバルブ部34とを有している。また、支持部33の両端面(バルブ部34の端面34eを含む。)33aは、回動軸30Lに直交する平面により形成されかつ前記軸受部材20(図20参照。)の外径20dと同等又は少し小さい外径で形成されている。また、支持部33の両端面33aに対向する両軸受部材20の端面20a(図1参照。)は、回動軸30Lに直交する平面により形成されている。したがって、支持部33の両端面33aが、軸受部材20の端面20aに僅かな隙間を隔てて全面的に対向し、各端面20aに摺動接触することにより、バルブ体30の軸方向の移動が規制される。なお、軸受部材20の端面20aは、ボア形成部材であるボデー本体12側に設けられた軸方向移動規制面に相当し、また、支持部33の両端面33a(本実施例では、バルブ部34の端面34eを含む。)は、両軸受部材20の端面20a(軸方向移動規制面)に摺動接触可能な所定外径32dの摺動端面に相当する。

【0028】

前記一対のバルブ部34は、支持部33に対して回動軸30Lを中心として点対称状に形成されている(図6〜図8参照。)。これにより、一対のバルブ部34の閉じ側の面34aが回動軸30Lを通る一平面上に位置する平面に形成されている。また、一対のバルブ部34の閉じ側の面34aは、前にも述べたように、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1に対して整合する位置に設定されている(図2参照。)。なお、一対のバルブ部34の閉じ側の面34aは、バルブ体30の回動軸30Lを通る中心線を含む一平面でもある。

【0029】

図5に示すように、前記バルブ部34は、回動軸30Lの軸方向(図5において左右方向)の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成している。これにより、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む凹型曲面状の開き側の面34bが形成されている。また、バルブ部34は、回動軸30Lの径方向に関して一定の厚さ34tで形成されている(図7及び図8参照。)。また、バルブ部34のシャフト部側の外周面の厚さ34t(符号、(E)を付す。)が、中央部側の外周面の厚さ34t(符号、(I)を付す。)の2倍以上でかつ前記支持部33の端面33aの所定外径32d(図4参照。)以下に設定されている(図5参照。)。

【0030】

前記バルブ部34の外周面34cは、前記ボア14の軸線14L(図2参照。)に整合する回動軸30L上の点34Pを中心とする外径(バルブ径)34dを有する円筒形状に形成されている(図4参照。)。また、バルブ部34の外周面34cのバルブ径34dは、ボア径14d(図2参照。)よりも僅かに小さい外径に設定されている。なお、ボア径14dは、前記ボア壁部13の内径、とくに、全閉時にバルブ体30のバルブ本体部32(詳しくは、バルブ部34)に対応するボア壁部13の内径であって、ボア14の内壁面14aの内径に相当している。

【0031】

前記支持部33は、前記両バルブ部34を片持ち状に支持している(図6〜図8参照。)。支持部33は、断面円形をなしかつ軸方向の中央側から両端側に向かって徐々に外径33dを大きくする、つづみ(鼓)形軸状に形成されている(図4参照。)。支持部33の半径(=33d/2)は前記両バルブ部34の厚さ34tと等しい、あるいは、それ以上であり、両バルブ部34の開き側の面34bが支持部33の接線方向に延びている(図7及び図8参照。)。これにより、支持部33は、その最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向(例えば、上流側)から見たバルブ体30の投影面積を減少させる形状となっている。さらに、支持部33の中央部は、前記シャフト部31の軸径31d(図4参照。)よりも小さい外径33dをもって形成されている。

【0032】

上記したスロットルボデー10によると、バルブ体30のバルブ部34を、バルブ体30の回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成している(図5〜図8参照。)。これにより、全閉時におけるバルブ部34の外周面34cとボア14の内壁面14aとの間にバルブ体30の作動性を確保することによる隙間が存在しても、その隙間を流れる吸入空気に対する壁面抵抗が、バルブ体30の回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に増大することにより吸気洩れ量を低減することができる。よって、バルブ体30の作動性を確保しながらも、全閉時の吸気洩れ量を低減し、全開時の吸気流量を増大することができる。ひいては、エンジンのアイドル回転数を低減し、燃費を向上することができる。

【0033】

また、バルブ体30のバルブ部34におけるバルブ体30の回動軸30Lの軸方向の中央部側が薄い厚さ34t(I)である(図5参照。)。このため、バルブ部34が全開時にボア14内の中央部を流れる吸入空気の速い流れを妨げにくい。これにより、バルブ体30のバルブ部34をシャフト部側の厚い厚さ34t(E)で全面的に形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。ひいては、エンジンの出力性能を向上することができる。

【0034】

また、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が中央部側の外周面の厚さ34t(I)の2倍以上に設定されている。これにより、全閉時のバルブ部34の外周面34cとボア14の内壁面14aとの間の隙間、とくにバルブ部34のシャフト部側の隙間における吸入空気に対する壁面抵抗が増大されることにより吸気洩れ量を低減することができる。

【0035】

また、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が、軸受部材20の端面20aに摺動接触可能な支持部33の端面(摺動端面)33aの所定外径32d(図4参照。)以下に設定されている。これにより、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)が支持部33の端面(摺動端面)33aの外径32dを超える場合に比べて、バルブ体30の作動性を向上することができる。

【0036】

また、バルブ体30のバルブ部34が、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1上に整合する平面状の閉じ側の面34aと、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えている(図2参照。)。したがって、バルブ部34の閉じ側の面34aが、全閉時において前記一平面F1上よりも閉じ側に位置する場合に比べて、バルブ体30の作動性を向上することができる。

【0037】

この点について詳しく説明する。例えば、バルブ部34の閉じ側の面34aが、全閉時においてバルブ体30の回動軸30Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側(図2において、回動軸30Lを中心として右回り方向側)に位置する場合、バルブ体30の全閉付近での開閉時にバルブ部34の外周面34cがボア14の内壁面14aに擦れたり、かじったりすることにより、バルブ体30の作動性が損なわれるという不具合が生じる。これに対し、全閉時において前記一平面F1上に整合する平面状の閉じ側の面34aと、バルブ体30の回動軸30Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えるバルブ体30のバルブ部34によると、そのような不具合を解消することができる。

【0038】

また、バルブ体30のバルブ部34を支持する支持部33を、その最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向から見たバルブ体30の投影面積を減少させる形状としたものである。詳しくは、支持部33が、軸方向の中央側から両端側に向かって徐々に外径33dを大きくするつづみ形軸状に形成されている(図4参照。)。言い換えれば、支持部33が、軸方向の両端側から中央側に向かって徐々に外径33dを小さくするつづみ形軸状に形成されている。これにより、支持部33は、最大外径33d(max)の円柱形軸状に形成する場合に比べて、全開時における吸入空気に対する吸気抵抗を減少し、全開時の吸気流量を増大することができる。

【0039】

さらに、支持部33の中央部が、シャフト部31の軸径31dよりも小さい外径33dをもって形成されている。これにより、全開時における吸入空気に対する吸気抵抗を一層減少し、全開時の吸気流量を一層増大することができる。

【0040】

また、バルブ体30が樹脂材料により成形されている。したがって、樹脂成形による形状の自由度を活かすことにより、バルブ体30の形成にかかる切削加工等の後加工を省略し、コストを低減することができる。また、バルブ体30のバルブ本体部32に別部材を取付けることなく、バルブ部34を回動軸30Lの軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さ34tで形成することができる。

【0041】

なお、図9は全閉時のバルブ部の外周面とボアの内壁面との間の隙間と吸気洩れ量との関係を示す特性線図である。図9において、横軸は隙間すなわち全閉時のバルブ部34の外周面34cとボア14の内壁面14aとの間の隙間を示し、縦軸は吸気洩れ量を示している。また、特性線Aは、本実施例のスロットルボデー10にかかるもので、バルブ体30のバルブ部34のシャフト部側の外周面の厚さ34t(E)を6.5mmとし、その中央部側の外周面の厚さ34t(I)を2.5mmとし、平均厚さを4.0mmとした試料に基づいて、全閉時の吸気洩れ量を測定した平均値である。また、特性線Bは、従来例のスロットルボデー10にかかるもので、バルブ体30のバルブ部34の厚さを1.6mmとした試料に基づいて、全閉時の吸気洩れ量を測定した平均値である。

図9から明らかなように、本実施例のスロットルボデー10(特性線A参照。)によると、従来例のスロットルボデー10(特性線B参照。)に比べて、全閉時の吸気洩れ量が少ないことが判明した。

【0042】

[実施例2]

実施例2を説明する。本実施例は、前記実施例1の一部に変更を加えたものであるから、その変更部分について説明し、重複する説明は省略する。また、以降の実施例についても、その変更部分について説明し、重複する説明は省略する。なお、図10はスロットルボデーを示す平断面図、図11は図10のXI−XI線矢視断面図、図12は全開状態を図11に準じて示す断面図、図13はバルブ体を示す平面図、図14は同じく正面図、図15は同じくバルブ体を示す側面図、図16は図14のXVI−XVI線矢視断面図、図17は図14のXVII−XVII線矢視断面図である。

【0043】

本実施例は、前記実施例1のバルブ体30のバルブ部34を変更したものである。

図13に示すように、本実施例のバルブ体(符号、130を付す)において、一対のバルブ部(符号、134を付す。)は、バルブ体130の回動軸(符号、130Lを付す。)を通る中心線(中心平面)134fを基準として見掛け上で1枚の円板状をなすように形成されている(図15〜図17参照。)。すなわち、一対のバルブ部134の閉じ側の面134aが、前記中心線(中心平面)134fに対して平行をなす平面上に形成されている。

【0044】

前記支持部133は、前記実施例1の支持部33と同様、前記両バルブ部134を片持ち状に支持している(図13〜図17参照。)。支持部133は、前記実施例1の支持部33と同様、断面円形をなしかつ軸方向の中央側から両端側に向かって徐々に外径133dを大きくするつづみ形軸状に形成されている(図14参照。)。これにより、支持部133は、その最大外径133d(max)の円柱形軸状に形成する場合に比べて、全開時におけるボア14の流れ方向(例えば、上流側)から見たバルブ体130の投影面積を減少させる形状となっている。さらに、支持部133の中央部は、前記シャフト部31の軸径31d(図13参照。)よりも小さい外径133dをもって形成されている。なお、本実施例では、支持部133の半径(=133d/2)は、両バルブ部134の厚さ134tより大きい(図16及び図17参照。)。

【0045】

前記バルブ部134は、前記実施例1のバルブ部34と同様に、回動軸130Lの軸方向(図14において左右方向)の中央部側からシャフト部側に向かって徐々に厚くなる厚さ134tで形成されている(図16及び図17参照。)。これにより、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む凹型曲面状の開き側の面134bが形成されている(図14〜図17参照。)。また、バルブ部134は、回動軸130Lの径方向に関して一定の厚さ134tで形成されている(図16及び図17参照。)。また、バルブ部134のシャフト部側の外周面の厚さ134t(E)は、前記実施例1と同様、中央部側の外周面の厚さ134t(I)の2倍以上でかつ支持部133の端面133aの所定外径132d(図13参照。)以下に設定されている(図14参照。)。

【0046】

ところで、前記バルブ体130の全閉位置(図11参照。)は、回動軸130Lを通りかつボデー本体12のボア14の軸線14Lに直交する一平面F1に対して、バルブ部134の中心線134fが所定のセット角θをもって交差すなわち傾斜する位置に設定されている。このとき、一対のバルブ部134の閉じ側の面134aと外周面134cとのなす周端角部134hは、全閉時において前記一平面F1よりも開き側(図11において、回動軸130Lを中心として左回り方向側)に位置する。なお、セット角θは、例えば、6〜7°である。

【0047】

バルブ体130が全閉位置(図11参照。)から開方向(図11中、矢印O参照。)に回動されることによりボア14が開かれるようになっており、バルブ部134の中心線134fがボア14の軸線14Lに重なる位置がバルブ本体部32の全開位置(図12参照。)に設定されている。また、バルブ体130が全開位置(図12参照。)から閉方向(図12中、矢印S参照。)に回動されることによりボア14が閉じられるようになっている。

【0048】

前記バルブ部134の外周面134cは、バルブ体130の全閉位置において、ボア14の軸線14Lに整合する回動軸130L上の点134Pを中心とする外径(バルブ径)134dを有する円筒形状に形成されている(図13参照。)。このため、一対のバルブ部134は、バルブ体130の回動軸130Lを通る中心線134fを基準として見掛け上で1枚の楕円板状をなすように形成されている。この場合、全閉時におけるボア14の流れ方向(例えば、上流側)から見たバルブ部(符号、132を付す。)の投影面が、ボア径14dよりも僅かに小さい外径となるように、バルブ部134の外周面134cのバルブ径134dが設定されている。すなわち、全閉時において、バルブ部134の外周面134cは、ボア14の内壁面14aに対して平行をなす斜面に形成されている。

【0049】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、本実施例の場合、バルブ体130の全閉位置を、バルブ部134の自由端がボア14の内壁面14aに当接又は近接する位置に設定することができる。すなわち、前記セット角θを一層小さいセット角(θ−α)に設定することにより、バルブ部134の外周面134cとボア14の内壁面14aとの間の隙間を、バルブ部134の回動軸130Lの軸方向の両端部から自由端に近づくにしたがって一層小さくすることができる。これにより、全閉時の吸気洩れ量を一層低減することが可能になる。

【0050】

また、バルブ体130のバルブ部134が、バルブ体130の回動軸130Lに対して閉じ側で平行する平面状で全閉時において回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも開き側位置する周端角部134hを有する閉じ側の面134aと、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えている。したがって、バルブ部134の閉じ側の面134aの周端角部134hが、全閉時においてバルブ体130の回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側に位置する場合に比べて、バルブ体130の作動性を向上することができる。

【0051】

この点について詳しく説明する。例えば、バルブ部134の閉じ側の面134aの周端角部134hが、全閉時においてバルブ体130の回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも閉じ側(図11において、回動軸130Lを中心として右回り方向側)に位置する場合、バルブ体130の全閉付近での開閉時にバルブ部134の閉じ側の面134aの周端角部134hがボア14の内壁面14aに擦れたり、かじったりすることにより、バルブ体130の作動性が損なわれるという不具合が生じる。

これに対し、バルブ体130の回動軸130Lに対して閉じ側で平行する平面状で全閉時において回動軸130Lを通りかつボア14の軸線14Lに直交する一平面F1上よりも開き側位置する周端角部134hを有する閉じ側の面134aと、バルブ体130の回動軸130Lの軸方向に関してシャフト部側よりも中央部側が凹む開き側の面34bとを備えるバルブ体130のバルブ部134によると、そのような不具合を解消することができる。

【0052】

[実施例3]

実施例3を説明する。本実施例は、前記実施例1の一部に変更を加えたものである。なお、図18はバルブ体を示す平面図、図19は同じく正面図、図20はは同じく側面図、図21は図19のXXI−XXI線矢視断面図、図22は図19のXXII−XXII線矢視断面図である。

本実施例は、バルブ体30のバルブ本体部32の表裏面(支持部33の外周面、及び、バルブ部34の両板面34a、34b)上に、回動軸30Lに直交する複数本(図18では各6本を示す。)のリブ部36を等間隔で形成している(図18、図19、図21参照。)。

【0053】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、バルブ体30のバルブ本体部32の表裏面上に形成したリブ部36(図18、図19、図21参照。)により、吸入空気の流れを整流することができる。

【0054】

[実施例4]

実施例4を説明する。本実施例は、前記実施例1の一部に変更を加えたものである。なお、図23はスロットルボデーを全開状態で示す断面図、図24はバルブ体を図7に準じて示す断面図、図25バルブ体を図8に準じて示す断面図である。

本実施例は、バルブ体30のバルブ本体部32の表裏面に、支持部33の外周面からバルブ部34の外周部に向かって傾斜する斜面38を形成したものである(図23〜図25参照。)。なお、本実施例においては、バルブ部34の外周縁部に閉じ側の面34を形成することにより、その閉じ側の面34の内周端に斜面34の外端部がつながっている。

【0055】

本実施例によっても、前記実施例1とほぼ同様の作用・効果を得ることができる。

また、バルブ体30のバルブ本体部32の表裏面に形成した斜面38により、全開時における吸入空気の流れの剥離を低減し、その流れをスムーズにすることができる。このため、全開時(図23参照。)の吸気流量を増大することができる。なお、前記実施例2におけるバルブ体130のバルブ本体部132の表裏面上にも、本実施例と同様に、支持部133の外周面からバルブ部134の外周部に向かって傾斜する斜面を形成するとよい。

【0056】

また、図23に示すように、本実施例におけるバルブ体30の全開位置は、前記実施例1と同様、バルブ体30が全閉位置(図2参照。)から開方向に90°回動された位置、すなわちバルブ体30の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14Lに整合する位置に設定されている。この場合、全開時におけるボア14の軸線14L上の一平面の表裏側におけるバルブ部34の上流側から下流側への断面積の変化が顕著である。すなわち、全開時における上流側(図23において左側)のバルブ部34におけるボア14の軸線14L上の一平面の表側(図23において上側)における断面積D1と、同じく下流側(図23において右側)のバルブ部34におけるボア14の軸線14L上の一平面の表側(図23において上側)における断面積D2と、同じく上流側(図23において左側)のバルブ部34におけるボア14の軸線14L上の一平面の裏側(図23において下側)における断面積D3と、同じく下流側(図23において右側)のバルブ部34におけるボア14の軸線14L上の一平面の裏側(図23において下側)における断面積D4とは、

D1>D2

D3<D4

となる。このため、全開時におけるボア14の軸線14L上の一平面の表側におけるバルブ部34の上流側から下流側への断面積の変化(D1〜D2)、ボア14の軸線14L上の一平面の裏側におけるバルブ部34の上流側から下流側への断面積の変化(D3〜D4)が顕著となる。

【0057】

そこで、バルブ体30の全開位置を変更する。図26はスロットルボデーの全開状態を示す断面図である。図26に示すように、バルブ体30の全開位置を、バルブ体の回動軸30Lを通る中心線(本実施例では、バルブ部34の閉じ側の面34aを通る直線。)が、ボア14の軸線14L上の一平面より少し閉じ側となる位置(90°−θ1)に設定する。これにより、全開時におけるボア14の軸線14L上の一平面の表裏側におけるバルブ部34の上流側から下流側への断面積の変化を低減することができる。すなわち、前記断面積D1が増えた分、前記断面積D3が減り、また、断面積D2が減った分、前記断面積D4が増えるため、バルブ部34の上流側から下流側への断面積の変化が低減することになる。したがって、吸入空気の流れの圧力損失を低減することができるため、全開時の吸気流量を増大することができる。ちなみに、ボア14の内径が40〜45mmの場合で、角度θ1は、5〜10°である。なお、望ましくは、D1=D2、D3=D4となる位置を、バルブ体30の全開位置とするとよい。なお、前記実施例1におけるバルブ体30の全閉位置も、本変更例と同様に、少し閉じ側に変更するとよい。

【0058】

本発明は前記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、ボデー本体は、樹脂製に限らず、金属製とすることができる。また、ボデー本体に、バルブ部の支持部の端面に面する軸方向移動規制面を有する壁部が形成される場合は、その壁部を「ボア形成部材側の部材」と考えることができる。また、ボデー本体に、軸受部材に相当する軸受部を一体に形成することにより、軸受部材を省略することができる。この場合、軸受部がバルブ部の支持部の端面に面する端面を有する場合には、その軸受部を「ボア形成部材側の部材」と考えることができる。また、軸受部材には、玉軸受、ころ軸受等の転がり軸受を用いることができる。転がり軸受にあっては、内輪がシャフト部上に配置され、また、外輪がボデー本体側に配置されるため、その外輪を「ボア形成部材側の部材」とすることができる。

【0059】

また、前記実施例では、シャフト部とバルブ部とを樹脂により一体化(例えば、一体成形)することによりバルブ体を構成したが、これに代え、金属製あるいは樹脂製のシャフト部材をインサートしてバルブ部を樹脂成形したり、あるいは、金属製あるいは樹脂製のバルブ部材をインサートしてシャフト部を樹脂成形したりすることによりバルブ体を構成することもできる。また、シャフト部に相当する金属製あるいは樹脂製のシャフト部材と、バルブ部に相当する金属製あるいは樹脂製のバルブ板材とを個々に形成し、シャフト部材にバルブ板材をスクリュ等で取付けることにより、バルブ体を構成することもできる。また、バルブ体のシャフト部を金属製とすれば、シャフト部の強度を容易に確保することができる。

【0060】

また、バルブ体の支持部は、バルブ部に一体形成する他、シャフト部材により形成することができる。また、バルブ体の支持部の形状は、前記実施例のつづみ形軸状に限らず、円柱形、各柱形等の軸状に変更することもできる。また、バルブ体の左右のシャフト部は、異なる軸径で形成することもできる。また、バルブ体のバルブ部は、回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さであればよく、その厚さ寸法、厚さの変化度合い等は適宜設定することができる。このため、本明細書でいう「徐々に厚くなる厚さ」には、曲線的に厚くなる厚さの他、段階的に厚くなる厚さを含むものとする。また、前記実施例では、回動軸の径方向に関するバルブ体のバルブ部の厚さを一定としたが、回動軸側から径方向外方に向かって徐々に薄くなる厚さとすることもできる。

【0061】

また、バルブ部の開き側の面に、厚さを増加する分のゴム状弾性体を取付けることにより、バルブ部を回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さで形成することもできる。この場合、ゴム状弾性体の弾性変形を利用することにより、全閉時の吸気洩れ量を一層低減することが可能である。このことは、ボアの内壁面やバルブ部の外形が真円形に精度良く形成することが難しい場合等に有効である。また、バルブ部の開き側の面に、厚さを増加する分の樹脂製あるいは金属製の厚さ増加部材を取付けることにより、バルブ部を回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなる厚さで形成することができる。

【図面の簡単な説明】

【0062】

【図1】本発明の実施例1にかかるスロットルボデーを示す平断面図である。

【図2】図1のII−II線矢視断面図である。

【図3】全開状態を図2に準じて示す断面図である。

【図4】バルブ体を示す平面図である。

【図5】バルブ体を示す正面図である。

【図6】バルブ体を示す側面図である。

【図7】図5のVII−VII線矢視断面図である。

【図8】図5のVIII−VIII線矢視断面図である。

【図9】全閉時のバルブ部の外周面とボアの内壁面との間の隙間と吸気洩れ量との関係を示す特性線図である。

【図10】本発明の実施例2にかかるスロットルボデーを示す平断面図である。

【図11】図10のXI−XI線矢視断面図である。

【図12】全開状態を図11に準じて示す断面図である。

【図13】バルブ体を示す平面図である。

【図14】バルブ体を示す正面図である。

【図15】バルブ体を示す側面図である。

【図16】図14のXVI−XVI線矢視断面図である。

【図17】図14のXVII−XVII線矢視断面図である。

【図18】本発明の実施例3にかかるバルブ体を示す平面図である。

【図19】バルブ体を示す正面図である。

【図20】バルブ体を示す側面図である。

【図21】図19のXXI−XXI線矢視断面図である。

【図22】図19のXXII−XXII線矢視断面図である。

【図23】本発明の実施例4にかかるスロットルボデーを全開状態で示す断面図である。

【図24】バルブ体を図7に準じて示す断面図である。

【図25】バルブ体を図8に準じて示す断面図である。

【図26】スロットルボデーの全開状態の変更例を示す断面図である。

【図27】従来例にかかる吸気制御弁を示す断面図である。

【符号の説明】

【0063】

10 スロットルボデー(吸気制御弁)

12 ボデー本体(ボア形成部材)

14 ボア

20 軸受部材(ボア形成部材側の部材)

20a 端面(軸方向移動規制面)

30 バルブ体

31 シャフト部

32 バルブ本体部

33 支持部

33a 端面(摺動端面)

34 バルブ部

34a 閉じ側の面

34b 開き側の面

34h 閉じ側の周端角部

38 斜面

130 バルブ体

132 バルブ本体部

133 支持部

133a 端面(摺動端面)

134 バルブ部

134a 閉じ側の面

134b 開き側の面

134h 閉じ側の周端角部

【特許請求の範囲】

【請求項1】

吸入空気が流れるボアを形成するボア形成部材と、

前記ボア形成部材に回動可能に支持されるシャフト部、及び、そのシャフト部に結合していて前記ボアを開閉するバルブ部を有するバタフライ式のバルブ体と

を備える吸気制御弁であって、

前記バルブ体のバルブ部の外周面の厚さを、該バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成したことを特徴とする吸気制御弁。

【請求項2】

請求項1に記載の吸気制御弁であって、

前記バルブ体のバルブ部のシャフト部側の外周面の厚さが、中央部側の外周面の厚さの2倍以上に設定されていることを特徴とする吸気制御弁。

【請求項3】

請求項1又は2に記載の吸気制御弁であって、

前記バルブ体のバルブ部が、全閉時において前記バルブ体の回動軸を通りかつ前記ボアの軸線に直交する一平面又はその一平面の閉じ側の近傍又はその一平面より開き側に位置する閉じ側の周端角部と、該バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面とを備えていることを特徴とする吸気制御弁。

【請求項4】

請求項1又は2に記載の吸気制御弁であって、

前記バルブ体のバルブ部が、前記バルブ体の回動軸を通る平面に対して閉じ側で平行しかつ全閉時において前記バルブ体の回動軸を通りかつ前記ボアの軸線に直交する一平面より開き側に位置する周端角部を有する閉じ側の面と、該バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面とを備えていることを特徴とする吸気制御弁。

【請求項5】

請求項3又は4に記載の吸気制御弁であって、

前記バルブ体の全開位置を、該バルブ体の回動軸を通る中心線が、前記ボアの軸線上の一平面より少し所定量閉じ側となる位置に設定したことを特徴とする吸気制御弁。

【請求項6】

請求項3〜5のいずれか1つに記載の吸気制御弁であって、

前記バルブ体のバルブ部を支持する支持部を、全開時における前記ボアの流れ方向から見たバルブ体の投影面積を減少させる形状としたことを特徴とする吸気制御弁。

【請求項7】

請求項1〜6のいずれか1つに記載の吸気制御弁であって、

前記バルブ体に、前記バルブ部を支持する支持部の外周面から該バルブ部の外周部に向かって傾斜する斜面を設けたことを特徴とする吸気制御弁。

【請求項8】

請求項1〜7のいずれか1つに記載の吸気制御弁であって、

前記バルブ体のバルブ部が樹脂材料により成形されていることを特徴とする吸気制御弁。

【請求項1】

吸入空気が流れるボアを形成するボア形成部材と、

前記ボア形成部材に回動可能に支持されるシャフト部、及び、そのシャフト部に結合していて前記ボアを開閉するバルブ部を有するバタフライ式のバルブ体と

を備える吸気制御弁であって、

前記バルブ体のバルブ部の外周面の厚さを、該バルブ体の回動軸の軸方向の中央部側からシャフト部側に向かって徐々に厚くなるように形成したことを特徴とする吸気制御弁。

【請求項2】

請求項1に記載の吸気制御弁であって、

前記バルブ体のバルブ部のシャフト部側の外周面の厚さが、中央部側の外周面の厚さの2倍以上に設定されていることを特徴とする吸気制御弁。

【請求項3】

請求項1又は2に記載の吸気制御弁であって、

前記バルブ体のバルブ部が、全閉時において前記バルブ体の回動軸を通りかつ前記ボアの軸線に直交する一平面又はその一平面の閉じ側の近傍又はその一平面より開き側に位置する閉じ側の周端角部と、該バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面とを備えていることを特徴とする吸気制御弁。

【請求項4】

請求項1又は2に記載の吸気制御弁であって、

前記バルブ体のバルブ部が、前記バルブ体の回動軸を通る平面に対して閉じ側で平行しかつ全閉時において前記バルブ体の回動軸を通りかつ前記ボアの軸線に直交する一平面より開き側に位置する周端角部を有する閉じ側の面と、該バルブ体の回動軸の軸方向に関してシャフト部側よりも中央部側が凹む開き側の面とを備えていることを特徴とする吸気制御弁。

【請求項5】

請求項3又は4に記載の吸気制御弁であって、

前記バルブ体の全開位置を、該バルブ体の回動軸を通る中心線が、前記ボアの軸線上の一平面より少し所定量閉じ側となる位置に設定したことを特徴とする吸気制御弁。

【請求項6】

請求項3〜5のいずれか1つに記載の吸気制御弁であって、

前記バルブ体のバルブ部を支持する支持部を、全開時における前記ボアの流れ方向から見たバルブ体の投影面積を減少させる形状としたことを特徴とする吸気制御弁。

【請求項7】

請求項1〜6のいずれか1つに記載の吸気制御弁であって、

前記バルブ体に、前記バルブ部を支持する支持部の外周面から該バルブ部の外周部に向かって傾斜する斜面を設けたことを特徴とする吸気制御弁。

【請求項8】

請求項1〜7のいずれか1つに記載の吸気制御弁であって、

前記バルブ体のバルブ部が樹脂材料により成形されていることを特徴とする吸気制御弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2008−8172(P2008−8172A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−177928(P2006−177928)

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000116574)愛三工業株式会社 (1,018)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000116574)愛三工業株式会社 (1,018)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]