吸気用フィルター不織布

【課題】粉塵の捕集性能や機械的特性に優れる吸気用フィルター不織布を提供する。

【解決手段】本発明は、平均繊維径1〜8μmの極細繊維集合体と、平均繊維径が10〜30μmの長繊維不織布が積層一体化されてなる吸気用フィルター不織布である。

【解決手段】本発明は、平均繊維径1〜8μmの極細繊維集合体と、平均繊維径が10〜30μmの長繊維不織布が積層一体化されてなる吸気用フィルター不織布である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉塵の捕集性能や通気性に優れ、さらには機械的特性や寸法安定性に優れる吸気用フィルター用不織布に関するものである。

【背景技術】

【0002】

従来より、タービン等の吸気用フィルターとして使用されるフィルター濾材としては、ガラス繊維にバインダーを加えて抄紙したものやポリプロピレン(PP)繊維からなる不織布をエレクトレット化したものが用いられてきた。このような濾材にはいくつかの問題がある。例えば、ガラス繊維濾材については、濾材中には付着小繊維が存在し、また折曲げ加工時に自己発塵する。これらのガラスの小繊維がフィルター濾材から脱落してタービン内に入り、ファンに付着する。微小粒子がタービン内に入り込むとタービンの熱効率が下がるため、自己発塵がなく、より粒子捕集性能の高い吸気用フィルター濾材が求められている。

【0003】

また、捕集した塵挨によりフィルターの目詰まりが発生し、ガスタービンの運転に伴って圧力損失は上昇する。目詰まりを起こしたフィルター濾材の再生には、水などを用いた洗浄が有効である。しかし、PP繊維をエレクトレット化したフィルター濾材は、耐水性に劣るため、洗浄を行うと性能が大幅に低下するという問題がある。

粉塵を除去するためのエアーフィルター、あるいは液体フィルターの材料として種々の不織布が提案されている。特に近年では、剛性に優れる熱圧着タイプの長繊維不織布がプリーツ形状のフィルター濾材として好適に使用されている。プリーツ形状のフィルター濾材を使用すると濾過面積を広く取れるため濾過風速を低減することが可能であり、粉塵の捕集能力の向上や機械圧損の低減を図れるという利点がある。

【0004】

例えば特許文献1によれば、ポリテトラフルオロエチレン多孔質膜と不織布を積層させたタービン用吸気フィルター濾材が提案されている。当該技術によれば、ポリテトラフルオロエチレン多孔質膜により、タービン内への汚染がなく、粒子捕集効率が高く、圧力損失が低く、洗浄によって性能の劣化を抑制しながら再生できるタービン用吸気フィルター濾材を提供するとあるが、ポリテトラフルオロエチレン多孔質膜を用いた場合、圧力損失が100Pa以上となるため、通気性に劣るため、吸気する際、モーターに負担がかかり、十分な効率を得ることができない。

【0005】

さらに特許文献2には複数の不織布を積層したフィルター用の不織布が提案されている。当該技術によれば目付の高いフィルター用不織布の製造も容易であり、通気性にも優れたフィルター用不織布を得ることができる。しかしながら、当該技術で提案された不織布は、繊維径が7〜20μmの不織布と繊維径20〜50μmの不織布等を積層一体化させたものであり、特許文献1のもの同様、粒径数μm以下の粉塵を十分に捕集出来るものではなかった。

【0006】

一方、フィルター用不織布の粉塵捕集性能を向上させるため、極細繊維を含んでなるフィルター用不織布が種々提案されている。

【0007】

例えば特許文献3には、低融点不織布と極細繊維を含む不織布の積層体で、低融点不織布の溶融により一体化されてなるフィルター用不織布が提案されている。当該技術によれば、極細繊維を溶融せずに不織布化することが可能であり、これにより不織布内部における繊維間空隙を細かい状態で保持することができるため、粉塵捕集性能が優れた不織布を製造することが可能である。しかしながら当該技術においては、極細繊維は不織布の一体化に何ら寄与していないため、極細繊維部分が不織布から脱落しやすい、さらには極細繊維の構成比率を高くできないという問題点があった。またさらに当該技術における極細繊維は、実質的には極細繊維発現型の分割タイプの不織布から導入されるものであり、極細繊維発現のため、高圧液体流処理やニードルパンチ加工、あるいは座屈処理が必要であり、生産性の面でも優れたものではなかった。

【0008】

またさらに特許文献4には、繊維径1〜6μmの極細繊維不織布と繊維径10〜30μmの長繊維不織布からなる目付10〜50g/m2のフィルター用不織布が提案されている。当該技術によれば、コーヒー粉末等を抽出する際に、粉洩れ等が少ない不織布が提案可能である。しかしながら当該技術により供される不織布の目付は10〜50g/m2程度なので、工業用のフィルター濾材として使用するに十分な強度を有するものではなかった。また当該技術では長繊維不織布の表面の開口部を極細繊維で被覆する必要があり、製造方法として複雑なものであった。

【0009】

また、特許文献5には繊維径7〜20μmの熱可塑性合成長繊維層を上下層、繊維径が5μm以下の熱可塑性合成微細繊維を中間層とし、各層が圧着により一体化されされた積層不織布において、微細繊維が長繊維層の少なくとも一面に進入指数0.36以上で進入し、長繊維を結合、包埋又は交絡して混和した構造を有し、積層不織布の目付が10〜250g/m2以下、嵩密度が0.20g/cm3以上であることを特徴とする不織布が提案されている。当該技術によれば進入指数が0.36以上であれば、高強度な不織布が得られるとあるが、このような構造では、長繊維層に極細繊維が詰まってしまい、フィルター濾材として好適に用いることが出来ない問題があった。

【特許文献1】特開2002−346319号公報

【特許文献2】特開2004−124317号公報

【特許文献3】特開2001−248056号公報

【特許文献4】特開2004−154760号公報

【特許文献5】再表WO2004/094136号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点に鑑み、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能や通気性に優れたフィルター用不織布を提供せんとするものである。

【課題を解決するための手段】

【0011】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。

すなわち、

(1)平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布。

【0012】

(2)前記極細繊維集合体のポリエステル系繊維が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなることを特徴とする(1)記載の吸気用フィルター不織布。

【0013】

(3)前記長繊維不織布が、芯成分がポリエチレンテレフタレートを含んでなり、鞘成分が芯成分より融点の低い共重合ポリエステルを含んでなる芯鞘型繊維からなることを特徴とする(1)〜(2)記載の吸気用フィルター不織布。

【0014】

(4)平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、前記極細繊維集合体の繊維および前記長繊維不織布の芯鞘型繊維の鞘成分が、いずれもポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、前記芯鞘型繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布。

【0015】

(5)前記極細繊維集合体と前記長繊維不織布とを積層一体化した部分が部分的熱圧着部を有しており、該部分的熱圧着の圧着面積率が3〜50%であることを特徴とする(1)〜(4)のいずれかに記載の吸気用フィルター不織布。

【0016】

(6)前記積層一体化されてなる不織布の目付が60〜300g/m2であり、このうち前記極細繊維集合体の重量割合が、全体の3〜60%であることを特徴とする(1)〜(5)のいずれかに記載の吸気用フィルター不織布。

【0017】

(7)粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることを特徴とする(1)〜(6)のいずれかに記載の吸気用フィルター不織布。

【0018】

(8)プリーツ形状に加工されてなることを特徴とする(1)〜(7)のいずれかに記載の吸気用フィルター不織布。

【発明の効果】

【0019】

本発明によれば、機械的強度や熱安定性に優れ、かつ粉塵の捕集性能に優れたタービン用吸気フィルター用不織布を提供することができる。

【発明を実施するための最良の形態】

【0020】

本発明の第1の態様は、平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布である。

【0021】

また、本発明の第2の態様は、平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、該極細繊維集合体の構成繊維および該長繊維不織布の芯鞘型繊維の鞘成分が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、該芯鞘型長繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布である。

【0022】

本発明における極細繊維集合体は、溶融したポリマーを口金より押し出し、これに加熱高速ガス流体等を吹き当てながら該溶融ポリマーを引き伸ばすことにより極細繊維化し、捕集してシートとする方法に代表される、いわゆるメルトブロー法により製造されたメルトブロー不織布が好ましい。

前記極細繊維集合体を構成する繊維の平均繊維径は、1〜8μmであることが必要である。平均繊維径は、より好ましくは2μm以上であり、7μm以下である。平均繊維径が1μmよりも小さいときは、ポリマーを引き伸ばして極細繊維化する際に、繊維が切れやすくなり、塊状のポリマーが混入する場合があり好ましくない。さらには不織布の通気性が低下する傾向もあり好ましくない。平均繊維径が8μmを超える場合は、繊維が太くなり過ぎるため、粉塵の捕集性能が低下する傾向があり好ましくない。なお、ここでいう平均繊維径は、不織布からランダムに小片サンプル10個を採取し、走査型電子顕微鏡等で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出することで求められるものをいう。

【0023】

また、本発明における極細繊維集合体を構成する繊維は、ポリエステル系繊維からなるものである。なかでも、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートのうちの少なくともいずれかを含むものであって、これらのいずれかが主成分であることが望ましい。具体的には、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートのうちの少なくともいずれか50重量%以上であることが好ましく、70重量%以上であることがより好ましく、90重量%以上であることがさらに好ましい。なかでもポリブチレンテレフタレートまたはポリプロピレンテレフタレートからなるメルトブロー不織布は、融点が比較的高いため耐熱性に優れており、かつ熱による寸法安定性も優れているため、本発明における極細繊維集合体として好ましい。特に好ましいのは、熱による寸法安定性が高い点や、溶融ポリマー噴射時の口金汚れが少ない点から、ポリブチレンテレフタレートからなるメルトブロー不織布である。

【0024】

さらに前記極細繊維集合体を構成する繊維の原料樹脂には、本発明の効果を損なわない範囲で、結晶核剤や艶消し剤、顔料、防カビ剤、抗菌剤、難燃剤、親水剤等を添加してもよい。また、本来の機能を損なうことがなければ、微量の共重合体成分を含むものでもよい。

【0025】

また、本発明にて使用される長繊維不織布は、溶融したポリマーを口金より押し出し、これを高速吸引ガス等により吸引延伸した後、移動コンベア上に捕集してウェブとし、さらに連続的に熱処理、絡合等を施すことによりシートとする方法に代表される、いわゆるスパンボンド法により製造されたスパンボンド不織布が好ましい。前記長繊維不織布を構成する繊維の平均繊維径は、10〜30μmであることが必要である。さらに平均繊維径として、より好ましくは12μm以上であり、25μm以下である。平均繊維径が10μmよりも小さい場合は、不織布の通気性が低下し、不織布の剛性も低下する傾向があり好ましくない。また、スパンボンド不織布製造時に、糸切れが生じやすく生産安定性の面からも好ましくない方向である。平均繊維径が30μmよりも大きい場合は、スパンボンド不織布製造時に、糸条の冷却不良により糸切れが生じやすく生産安定性の面から好ましくない。なお、ここでいう平均繊維径は、不織布からランダムに小片サンプル10個を採取し、走査型電子顕微鏡等で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出することで求められるものをいう。

【0026】

また前記長繊維不織布は、ポリエステル系不織布であることが好ましい。ポリエステル系不織布は、融点が高いため耐熱性に優れ、さらには剛性にも優れることから好ましいものである。前記ポリエステル系不織布は、ポリエチレンテレフタレートのみからなるスパンボンド不織布あるいは、芯部がポリエチレンテレフタレートを含んでなり、鞘部が芯部のポリマーより融点の低い共重合ポリエステルを含んでなる芯鞘型スパンボンド不織布が、不織布の強度や剛性の点から好ましい形態である。前記共重合ポリエステルは、芯部に含まれるポリエチレンテレフタレートと比較して、15℃以上融点が低いことが好ましく、共重合成分としてはイソフタル酸、アジピン酸が好ましい。

【0027】

また、前記芯鞘型スパンボンド不織布は、芯鞘型の繊維からなり、芯成分がポリエチレンテレフタレートを含み、鞘成分がポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含むものであり、かつ前記極細繊維集合体と構造上類似するものが好ましく、芯鞘型スパンボンド不織布の鞘成分と極細繊維集合体を構成する繊維とが同一のポリマーからなることが最も好ましい形態である。かかる芯鞘型繊維を採用すると、芯成分であるポリエチレンテレフタレートは、鞘成分を構成するポリマーより融点が高いため、極細繊維集合体との熱圧着時にダメージを受けにくく、不織布の強度や、剛性が向上する傾向となる。さらには鞘成分のポリマーが極細繊維集合体と構造上類似するもの、または特に同一のポリマーからなることにより、前記極細繊維集合体と長繊維不織布の相溶性がよくなり、熱圧着時に強固な一体化構造とすることが可能となる。

【0028】

本発明において特に好ましいのは、ポリブチレンテレフタレートからなるメルトブロー不織布と、鞘成分がポリブチレンテレフタレートの芯鞘型繊維とからなるスパンボンド不織布とが積層一体化されたものである。

【0029】

本発明の吸気用フィルター不織布の使用用途は何ら制限されるものではないが、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能に優れることから、プリーツ形状の円筒型ユニットとして、ガスタービンなどの吸気フィルター用途に使用されるものである。

本発明の積層一体化されてなる不織布を用いたフィルターは特に屋外の大気を吸引する吸気フィルターに好適である。屋外の大気中では様々な異物が存在し、クリーンな空気を吸引する事は困難である。特に砂漠地帯では砂埃、海岸部では塩分、森林地域では木の葉や虫が吸引されてしまうことも考えられる。このような環境でメルトブロー不織布単体からなるフィルターを用いる場合、メルトブロー不織布の損傷を防ぐため、メルトブロー不織布フィルターの前に粗塵フィルターを設置する必要があり、設置スペースの確保やコストがかかる。しかし、本発明の積層一体化されてなる不織布を用いることにより、粗塵フィルターの設置が必要なく、設備の小型化やコストダウンを図ることができる。またプリーツ形状に加工されてなるフィルターユニットとして用いれば、パルスジェットにより表層のスパンボンド不織布に付着したダストを容易に払い落とすことが可能であり、なおかつフィルターライフの長いフィルターとして用いることが可能である。

【0030】

なお、本発明における芯鞘型とは、芯成分の周りを鞘成分が同心円状に、あるいは偏心円状に被覆してなるもの、さらには芯成分の周りに鞘成分を多葉形状に配してなるものが好ましい形態である。なお、多様形状とは、例えば図2に示される形状を指す。最も好ましくは生産簡便性の点から、同心円状の芯鞘型繊維である。また芯:鞘の重量比率は特に制限されるものではないが、30:70〜95:5の範囲が好ましく、40:60〜90:10の範囲がより好ましい。

【0031】

さらに前記長繊維不織布を構成する繊維の断面形状は何ら制限されるものではないが、円形、中空丸形、楕円形、扁平型、あるいはX型、Y型等の異形型、多角型、多葉型、等が好ましい形態である。円形でない繊維の繊維径は、繊維断面に対して外接円と、内接円を取り、それぞれの直径の平均値を繊維径とすればよい。

【0032】

またさらに本発明におけるスパンボンド不織布の原料樹脂には、本発明の効果を損なわない範囲で、結晶核剤や艶消し剤、顔料、防カビ剤、抗菌剤、難燃剤、親水剤等を添加してもよい。また、本来の機能を損なうことがなければ、微量の共重合体成分を含むものでもよい。

【0033】

本発明は、極細繊維集合体と長繊維不織布とが積層一体化されたものであるが、まず積層と行い、その後一体化を行う。

【0034】

本発明における極細繊維集合体と長繊維不織布の積層する方法は何ら制限されるものではない。一旦極細繊維集合体と長繊維不織布をそれぞれ製作した後に積層する方法、一旦製作した長繊維不織布の上にメルトブロー法にて糸条を噴射し極細繊維集合体を積層する方法、一旦製作した極細繊維集合体の上にスパンボンド法にて糸条を噴射し長繊維不織布積層する方法、さらにはこれらの組み合わせにより実施することが出来る。

【0035】

本発明における極細繊維集合体と長繊維不織布の一体化は、部分的熱圧着によりなされていることが好ましい。ウォータージェットパンチ加工やニードルパンチ加工により機械的に絡合させた後に部分的熱圧着を行うのも好ましい方法である。部分的に熱圧着する方法は特に限定されるものではないが、一対の熱エンボスロールによる接着、あるいは超音波発振装置とエンボスロールによる接着が好ましいものである。熱エンボスロールによる熱接着の温度は、極細繊維集合体を構成する繊維の融点より5〜50℃低いことが好ましく、10〜40℃低いことがより好ましい。熱エンボスロールによる熱接着の温度が、極細繊維集合体を構成する繊維の融点より5℃未満低い温度であった場合、樹脂の溶融が激しく、エンボスロールへのシート取られ、ロール汚れが発生し、シートが硬くなるばかりかロール巻付きも頻発するなど安定生産も不可能となる。また、極細繊維集合体を構成する繊維の融点より50℃を超えて低い温度であった場合、樹脂の融着が不十分であり、一体化した不織布は物性的に弱いものとなる傾向が生じる。

【0036】

前記部分的熱圧着を実施する場合の圧着面積率は、不織布の全面積に対して3〜50%であることが好ましい。より好ましくは5〜40%である。前記熱圧着率が3%を下回る場合は、極細繊維集合体と長繊維不織布の積層一体化が不十分となり、不織布の層間が剥離をしたり、強度的に低くなる傾向となり好ましくない。熱圧着率が50%を超える場合は、熱圧着により溶融変形する繊維が多くなり、繊維間の空隙が少なくなり、粉塵の捕集性能が低下する傾向となり好ましくない。なお、前記部分的熱圧着の圧着面積率とは、極細繊維集合体と長繊維不織布が積層一体化している圧着部の面積の、両不織布の全接触面積に対する割合であり、長繊維不織布を一旦製作する際に実施する熱圧着の面積はこれに含まれない。

【0037】

またさらに本発明における極細繊維集合体(M)と長繊維不織布(S)の積層状態は何ら制限されるものではないが、SM積層、SMS積層、SMMS積層等が好ましい形態である(なお、例えばSMS積層とは、1層の極細繊維集合体が両側からそれぞれ1層の長繊維不織布に挟まれた状態で積層された積層体を指す。)。極細繊維集合体や長繊維不織布を複数層積層する場合、それぞれの構成繊維の平均繊維径や繊維形状が異なっていても前述の平均繊維径や繊維形状の範囲内であれば何ら問題ない。

【0038】

本発明の第1の態様においては、積層一体化されてなる不織布の通気量は5〜100cc/cm2/secであることが必要である。より好ましくは10cc/cm2/sec以上、80cc/cm2/sec以下である。5cc/cm2/secより通気量が低い場合は、通気性がないため、圧力損失が高くなり、負荷がかかり、さらにフィルターが目詰まりしやすく、好ましくない。また通気量が100cc/cm2/secより大きくなると、十分な捕集性能が得られず、ダストを吸引してしまい、好ましくない。

また、本発明の第2の態様においても、積層一体化されてなる不織布の通気量は5〜100cc/cm2/secであることが好ましい。より好ましくは10cc/cm2/sec以上、80cc/cm2/sec以下である。

【0039】

本発明において積層一体化されてなる不織布の目付は、60〜300g/m2の範囲であることが好ましい。目付が60g/m2を下回る場合は、不織布の強度や剛性が不十分となる場合があり好ましくない。目付が300g/m2を上回る場合は、不織布の強度や剛性は十分であるものの、通気性が低下する傾向があり、さらにはコスト面でも好ましくない方向である。前記積層一体化されてなる不織布のより好ましい目付は、80g/m2以上、270g/m2以下である。ここでいう目付は、JIS L1906(2000年版)の5.2に準じて、試料を3個採取して各重量をそれぞれ測定し、得られた値の平均値を単位面積当たりに換算、小数点以下第一位を四捨五入することで求められる。

【0040】

また前記積層一体化されてなる不織布に占める前記極細繊維集合体の重量割合は、3〜60%が好ましく、より好ましくは5〜50%である。極細繊維集合体の重量割合が3%を下回る場合は、粉塵の捕集性能が低くなり過ぎる傾向があり好ましくなく、極細繊維集合体の重量割合が60%を超える場合は、粉塵の捕集性能には優れるものの、通気性が低下する傾向であり、さらにはコスト面からも好ましくない方向である。

【0041】

本発明における積層一体化されてなる不織布には、本発明の効果を損なわない範囲で、防カビ剤や抗菌剤、難燃剤、親水剤、顔料、染料等が部分的あるいは全体に付与されていてもよい。

【0042】

また本発明におけるフィルター用不織布は、後述の実施例中に記載の粉塵捕集性能の評価、あるいはこれと同等の結果を得ることのできる粉塵捕集性能の評価において、粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることが好ましい。より好ましい捕集効率は55〜100%である。捕集効率が40%を下回る場合は、粉塵の洩れが多く好ましくないものとなる。

【0043】

本発明のフィルター用不織布は剛性に優れているため、プリーツ形状の加工も容易であり、またプリーツ形態の保持性にも優れている。従って、プリーツ状としてのフィルターとして使用するのが好ましい形態である。

【0044】

本発明のフィルター用不織布の使用用途は何ら制限されるものではないが、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能に優れることから、工業用の吸気フィルターとして好ましく使用される。特に好ましくは、プリーツ形状の円筒型ユニットとして、タービンの吸気用フィルターに使用されるものである。中でも特に屋外に設置されたガスタービン用吸気フィルターにおいては、使用中にフィルター表層に堆積したダストの逆洗エアーによる払い落とし処理を実施するため、強度に優れる本発明の不織布は好ましいものである。

【実施例】

【0045】

以下、実施例に基づき本発明につき具体的に説明するが、本発明がこれら実施例によって限定されるものではない。なお、前記した不織布の各特性値、および下記実施例における各特性値は、次の方法で測定したものである。

【0046】

(1)融点(℃)

パーキンエルマ社製示差走査型熱量計DSC−2型を用い、昇温温度20℃/分の条件で測定し、得られた融解吸熱曲線において極値を与える温度を融点とした。各試料につき3回の測定を行い、その平均値をそれぞれの融点とした。

【0047】

(2)溶融粘度(poise)

原料樹脂を水分率80重量ppm以下に乾燥し、東洋精機社製キャピログラフ1Bを用いて、測定温度280℃、歪み速度6080sec−1の条件で窒素雰囲気下にて3回測定を行い、平均値を溶融粘度とした。

【0048】

(3)繊維径(μm)

不織布を構成する極細繊維集合体及び長繊維不織布からそれぞれランダムに小片サンプル10個を採取し、走査型電子顕微鏡で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出した。

【0049】

(4)目付(g/m2)

JIS L1906(2000年版)の5.2に準じて、縦方向50cm×横方向50cmの試料を3個採取して、各試料の重量をそれぞれ測定し、得られた値の平均値を単位面積当たりに換算、小数点以下第一位を四捨五入した。

【0050】

(5)引張強力(N/5cm)

JIS L1906(2000年版)の5.3.1に準じ、サンプルサイズ5cm×30cm、つかみ間隔20cm、引張速度10cm/minの条件でシート縦方向、横方向とも3個のサンプルについて引張試験を行い、サンプルが破断するまで引っ張ったときの最大強力を引張強力とし、シート縦方向、横方向それぞれの平均値について小数点以下第一位を四捨五入して算出した。

【0051】

(6)プリーツ加工性

幅1m×長さ300mの試料をロータリー式プリーツ加工機にて、山高さ2.5cmとなるようにプリーツ加工を実施し、以下の基準によって評価した。

○:プリーツが均一であり加工上の問題もない。

△:プリーツがやや不均一である。

×:プリーツが不均一で加工上問題がある。

【0052】

(7)通気量(cc/cm2/sec)

本発明におけるフィルター用不織布の通気量は以下の方法で測定した。

JIS L1096(2000年版)の8.27.1に従い、ただし、不織布の任意の部分から縦20cm×横20cmのサンプルを5個採取し、フラジール形試験機を用い、125Paの圧力で空気を吸引したときの通過する空気の量を通気量とした。得られた値の平均値の小数点以下第一位を四捨五入して通気量を算出した。

【0053】

(8)粉塵捕集性能(%)

粉塵の捕集性能は、以下の方法で測定した。

【0054】

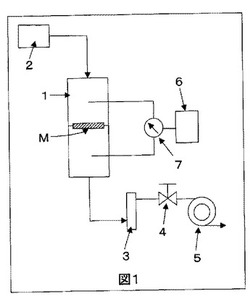

不織布の任意の部分から、15cm×15cmのサンプルを3個採取し、それぞれのサンプルについて、図1に示す捕集性能測定装置で捕集性能を測定した。この捕集性能測定装置は、測定サンプルMをセットするサンプルホルダー1の上流側にダスト収納箱2を連結し、下流側に流量計3、流量調整バルブ4、ブロワ5を連結した構成となっている。また、サンプルホルダー1にパーティクルカウンター6を接続し、切替コック7を介して、測定サンプルMの上流側のダスト個数と下流側のダスト個数をそれぞれ測定することができる。捕集効率の測定にあたっては、ポリスチレン0.309U 10重量%溶液(ナカライテック製)を蒸留水で200倍まで希釈し、ダスト収納箱2に充填する。次にサンプルMをホルダー1にセットし、風量をフィルター通過速度が3.0m/minになるように流量調整バルブ4で調整し、ダスト濃度を2万〜7万個/(2.83×10−4m2(0.01ft2))の範囲で安定させ、サンプルMの上流のダスト個数D2および下流のダスト個数D1をパーティクルカウンター6(リオン社製、KC−01D)でダスト粒径0.3〜0.5μmの範囲についてそれぞれ測定し、下記計算式にて求めた数値の小数点以下第1位を四捨五入し捕集効率(%)を求めた。

捕集効率(%)=〔1−(D1/D2)〕×100

ここで、D1:下流のダスト個数(3回の合計)

D2:上流のダスト個数(3回の合計)。

【0055】

製造例1

水分率80重量ppm以下に乾燥した溶融粘度390poise、融点221℃のポリブチレンテレフタレート(PBT)を280℃で溶融し、口金温度280℃、加熱空気温度285℃の条件で、平均繊維径が7μmとなるよう熱風量、冷却条件を調整し、目付40g/m2のメルトブロー不織布を製造した。

【0056】

製造例2

目付30g/m2とした以外は、製造例1と同じ条件でメルトブロー不織布を製造した。

【0057】

製造例3

平均繊維径が2μmとなるように熱風量、冷却条件を調整した以外は、製造例1と同じ条件で目付30g/m2のメルトブロー不織布を製造した。

【0058】

製造例4

水分率80重量ppm以下に乾燥した溶融粘度800poise、融点260℃のポリエチレンテレフタレート(PET)と、水分率80重量ppm以下に乾燥した溶融粘度420poise、融点230℃のイソフタル酸共重合率11モル%の共重合ポリエステル(CO−PET)を、それぞれ295℃と280℃で溶融し、ポリエチレンテレフタレートを芯成分、共重合ポリエステルを鞘成分とし、口金温度300℃、芯:鞘=80:20の重量比率で細孔より紡出した後、エジェクターにより紡糸速度4400m/分で紡糸し、移動するネットコンベアー上に捕集し得られたウェブを、凸部の面積が16%のエンボスロールとフラットロールで、温度140℃、線圧60kg/cmの条件で熱圧着し、繊維径12μm、目付50g/m2のスパンボンド不織布を製造した。

【0059】

製造例5

水分率80重量ppm以下に乾燥した溶融粘度800poise、融点260℃のポリエチレンテレフタレート(PET)と、水分率80重量ppm以下に乾燥した製造例1に記載のポリブチレンテレフタレート(PBT)を、それぞれ295℃と280℃で溶融し、ポリエチレンテレフタレートを芯成分、ポリブチレンテレフタレートを鞘成分とし、口金温度300℃、芯:鞘=80:20の重量比率で細孔より紡出した後、エジェクターにより紡糸速度4400m/分で紡糸し、移動するネットコンベアー上に捕集し得られたウェブを、凸部の面積が16%のエンボスロールとフラットロールで、温度140℃、線圧60kg/cmの条件で熱圧着し、繊維径13μm、目付50g/m2のスパンボンド不織布を製造した。

【0060】

製造例6

目付100g/m2とした以外は、製造例5と同じ条件でスパンボンド不織布を製造した。

【0061】

実施例1

製造例1で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例4で得られたポリエステル製スパンボンド不織布(PET/CO−PET−SB:S)を積層し(SMS積層)、超音波発振装置と圧着率10%のエンボスロールを使用し、超音波接着で一体化した。

【0062】

実施例2

製造例2で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例4で得られたポリエステル製スパンボンド不織布(PET/CO−PET−SB:S)を積層し(SMS積層)、圧着率16%となるエンボスロールを使用し、温度185℃、線圧60kg/cmの条件で一体化した。

【0063】

実施例3

製造例3で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例5で得られたスパンボンド不織布(PET/PBT−SB:S)を積層し(SMS積層)、圧着率16%となるエンボスロールを使用し、温度190℃、線圧60kg/cmの条件で一体化した。

【0064】

実施例4

製造例3で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の片面に、製造例6で得られたスパンボンド不織布(PET/PBT−SB:S)を積層し(SM積層)、超音波発振装置と圧着率10%のエンボスロールを使用し、超音波接着で一体化した。

【0065】

【表1】

【0066】

得られた不織布の特性は表3に示した通りであるが、実施例1、2、3、4の不織布はいずれも通気性に優れ、プリーツ加工性も問題なかった。また粉塵捕集効率についても、いずれも50%以上であり良好であった。

【0067】

比較例1

目付を60g/m2にした以外は製造例3と同様の条件で、メルトブロー不織布(PBT−MB)を製造した。

【0068】

得られた不織布の特性は表3に示した通りであるが、比較例1のメルトブロー不織布は粉塵捕集効率には優れているものの、プリーツ加工は不可能であった。

【産業上の利用可能性】

【0069】

本発明の吸気用フィルター不織布は通気性に優れる上に、粉塵捕集性能も良好であることから、特に工業用の吸気フィルター、特にガスタービンの吸気用フィルターとして好適に使用することができる。

【図面の簡単な説明】

【0070】

【図1】捕集性能測定装置の概略図である。

【図2】多葉形状の例を示す図である。

【符号の説明】

【0071】

1 サンプルホルダー

2 ダスト収納箱

3 流量計

4 流量調整バルブ

5 ブロワ

6 パーティクルカウンター

7 切替コック

8 芯鞘型繊維における芯成分

9 芯鞘型繊維における鞘成分

M 測定サンプル

【技術分野】

【0001】

本発明は、粉塵の捕集性能や通気性に優れ、さらには機械的特性や寸法安定性に優れる吸気用フィルター用不織布に関するものである。

【背景技術】

【0002】

従来より、タービン等の吸気用フィルターとして使用されるフィルター濾材としては、ガラス繊維にバインダーを加えて抄紙したものやポリプロピレン(PP)繊維からなる不織布をエレクトレット化したものが用いられてきた。このような濾材にはいくつかの問題がある。例えば、ガラス繊維濾材については、濾材中には付着小繊維が存在し、また折曲げ加工時に自己発塵する。これらのガラスの小繊維がフィルター濾材から脱落してタービン内に入り、ファンに付着する。微小粒子がタービン内に入り込むとタービンの熱効率が下がるため、自己発塵がなく、より粒子捕集性能の高い吸気用フィルター濾材が求められている。

【0003】

また、捕集した塵挨によりフィルターの目詰まりが発生し、ガスタービンの運転に伴って圧力損失は上昇する。目詰まりを起こしたフィルター濾材の再生には、水などを用いた洗浄が有効である。しかし、PP繊維をエレクトレット化したフィルター濾材は、耐水性に劣るため、洗浄を行うと性能が大幅に低下するという問題がある。

粉塵を除去するためのエアーフィルター、あるいは液体フィルターの材料として種々の不織布が提案されている。特に近年では、剛性に優れる熱圧着タイプの長繊維不織布がプリーツ形状のフィルター濾材として好適に使用されている。プリーツ形状のフィルター濾材を使用すると濾過面積を広く取れるため濾過風速を低減することが可能であり、粉塵の捕集能力の向上や機械圧損の低減を図れるという利点がある。

【0004】

例えば特許文献1によれば、ポリテトラフルオロエチレン多孔質膜と不織布を積層させたタービン用吸気フィルター濾材が提案されている。当該技術によれば、ポリテトラフルオロエチレン多孔質膜により、タービン内への汚染がなく、粒子捕集効率が高く、圧力損失が低く、洗浄によって性能の劣化を抑制しながら再生できるタービン用吸気フィルター濾材を提供するとあるが、ポリテトラフルオロエチレン多孔質膜を用いた場合、圧力損失が100Pa以上となるため、通気性に劣るため、吸気する際、モーターに負担がかかり、十分な効率を得ることができない。

【0005】

さらに特許文献2には複数の不織布を積層したフィルター用の不織布が提案されている。当該技術によれば目付の高いフィルター用不織布の製造も容易であり、通気性にも優れたフィルター用不織布を得ることができる。しかしながら、当該技術で提案された不織布は、繊維径が7〜20μmの不織布と繊維径20〜50μmの不織布等を積層一体化させたものであり、特許文献1のもの同様、粒径数μm以下の粉塵を十分に捕集出来るものではなかった。

【0006】

一方、フィルター用不織布の粉塵捕集性能を向上させるため、極細繊維を含んでなるフィルター用不織布が種々提案されている。

【0007】

例えば特許文献3には、低融点不織布と極細繊維を含む不織布の積層体で、低融点不織布の溶融により一体化されてなるフィルター用不織布が提案されている。当該技術によれば、極細繊維を溶融せずに不織布化することが可能であり、これにより不織布内部における繊維間空隙を細かい状態で保持することができるため、粉塵捕集性能が優れた不織布を製造することが可能である。しかしながら当該技術においては、極細繊維は不織布の一体化に何ら寄与していないため、極細繊維部分が不織布から脱落しやすい、さらには極細繊維の構成比率を高くできないという問題点があった。またさらに当該技術における極細繊維は、実質的には極細繊維発現型の分割タイプの不織布から導入されるものであり、極細繊維発現のため、高圧液体流処理やニードルパンチ加工、あるいは座屈処理が必要であり、生産性の面でも優れたものではなかった。

【0008】

またさらに特許文献4には、繊維径1〜6μmの極細繊維不織布と繊維径10〜30μmの長繊維不織布からなる目付10〜50g/m2のフィルター用不織布が提案されている。当該技術によれば、コーヒー粉末等を抽出する際に、粉洩れ等が少ない不織布が提案可能である。しかしながら当該技術により供される不織布の目付は10〜50g/m2程度なので、工業用のフィルター濾材として使用するに十分な強度を有するものではなかった。また当該技術では長繊維不織布の表面の開口部を極細繊維で被覆する必要があり、製造方法として複雑なものであった。

【0009】

また、特許文献5には繊維径7〜20μmの熱可塑性合成長繊維層を上下層、繊維径が5μm以下の熱可塑性合成微細繊維を中間層とし、各層が圧着により一体化されされた積層不織布において、微細繊維が長繊維層の少なくとも一面に進入指数0.36以上で進入し、長繊維を結合、包埋又は交絡して混和した構造を有し、積層不織布の目付が10〜250g/m2以下、嵩密度が0.20g/cm3以上であることを特徴とする不織布が提案されている。当該技術によれば進入指数が0.36以上であれば、高強度な不織布が得られるとあるが、このような構造では、長繊維層に極細繊維が詰まってしまい、フィルター濾材として好適に用いることが出来ない問題があった。

【特許文献1】特開2002−346319号公報

【特許文献2】特開2004−124317号公報

【特許文献3】特開2001−248056号公報

【特許文献4】特開2004−154760号公報

【特許文献5】再表WO2004/094136号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点に鑑み、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能や通気性に優れたフィルター用不織布を提供せんとするものである。

【課題を解決するための手段】

【0011】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。

すなわち、

(1)平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布。

【0012】

(2)前記極細繊維集合体のポリエステル系繊維が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなることを特徴とする(1)記載の吸気用フィルター不織布。

【0013】

(3)前記長繊維不織布が、芯成分がポリエチレンテレフタレートを含んでなり、鞘成分が芯成分より融点の低い共重合ポリエステルを含んでなる芯鞘型繊維からなることを特徴とする(1)〜(2)記載の吸気用フィルター不織布。

【0014】

(4)平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、前記極細繊維集合体の繊維および前記長繊維不織布の芯鞘型繊維の鞘成分が、いずれもポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、前記芯鞘型繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布。

【0015】

(5)前記極細繊維集合体と前記長繊維不織布とを積層一体化した部分が部分的熱圧着部を有しており、該部分的熱圧着の圧着面積率が3〜50%であることを特徴とする(1)〜(4)のいずれかに記載の吸気用フィルター不織布。

【0016】

(6)前記積層一体化されてなる不織布の目付が60〜300g/m2であり、このうち前記極細繊維集合体の重量割合が、全体の3〜60%であることを特徴とする(1)〜(5)のいずれかに記載の吸気用フィルター不織布。

【0017】

(7)粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることを特徴とする(1)〜(6)のいずれかに記載の吸気用フィルター不織布。

【0018】

(8)プリーツ形状に加工されてなることを特徴とする(1)〜(7)のいずれかに記載の吸気用フィルター不織布。

【発明の効果】

【0019】

本発明によれば、機械的強度や熱安定性に優れ、かつ粉塵の捕集性能に優れたタービン用吸気フィルター用不織布を提供することができる。

【発明を実施するための最良の形態】

【0020】

本発明の第1の態様は、平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布である。

【0021】

また、本発明の第2の態様は、平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、該極細繊維集合体の構成繊維および該長繊維不織布の芯鞘型繊維の鞘成分が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、該芯鞘型長繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布である。

【0022】

本発明における極細繊維集合体は、溶融したポリマーを口金より押し出し、これに加熱高速ガス流体等を吹き当てながら該溶融ポリマーを引き伸ばすことにより極細繊維化し、捕集してシートとする方法に代表される、いわゆるメルトブロー法により製造されたメルトブロー不織布が好ましい。

前記極細繊維集合体を構成する繊維の平均繊維径は、1〜8μmであることが必要である。平均繊維径は、より好ましくは2μm以上であり、7μm以下である。平均繊維径が1μmよりも小さいときは、ポリマーを引き伸ばして極細繊維化する際に、繊維が切れやすくなり、塊状のポリマーが混入する場合があり好ましくない。さらには不織布の通気性が低下する傾向もあり好ましくない。平均繊維径が8μmを超える場合は、繊維が太くなり過ぎるため、粉塵の捕集性能が低下する傾向があり好ましくない。なお、ここでいう平均繊維径は、不織布からランダムに小片サンプル10個を採取し、走査型電子顕微鏡等で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出することで求められるものをいう。

【0023】

また、本発明における極細繊維集合体を構成する繊維は、ポリエステル系繊維からなるものである。なかでも、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートのうちの少なくともいずれかを含むものであって、これらのいずれかが主成分であることが望ましい。具体的には、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートのうちの少なくともいずれか50重量%以上であることが好ましく、70重量%以上であることがより好ましく、90重量%以上であることがさらに好ましい。なかでもポリブチレンテレフタレートまたはポリプロピレンテレフタレートからなるメルトブロー不織布は、融点が比較的高いため耐熱性に優れており、かつ熱による寸法安定性も優れているため、本発明における極細繊維集合体として好ましい。特に好ましいのは、熱による寸法安定性が高い点や、溶融ポリマー噴射時の口金汚れが少ない点から、ポリブチレンテレフタレートからなるメルトブロー不織布である。

【0024】

さらに前記極細繊維集合体を構成する繊維の原料樹脂には、本発明の効果を損なわない範囲で、結晶核剤や艶消し剤、顔料、防カビ剤、抗菌剤、難燃剤、親水剤等を添加してもよい。また、本来の機能を損なうことがなければ、微量の共重合体成分を含むものでもよい。

【0025】

また、本発明にて使用される長繊維不織布は、溶融したポリマーを口金より押し出し、これを高速吸引ガス等により吸引延伸した後、移動コンベア上に捕集してウェブとし、さらに連続的に熱処理、絡合等を施すことによりシートとする方法に代表される、いわゆるスパンボンド法により製造されたスパンボンド不織布が好ましい。前記長繊維不織布を構成する繊維の平均繊維径は、10〜30μmであることが必要である。さらに平均繊維径として、より好ましくは12μm以上であり、25μm以下である。平均繊維径が10μmよりも小さい場合は、不織布の通気性が低下し、不織布の剛性も低下する傾向があり好ましくない。また、スパンボンド不織布製造時に、糸切れが生じやすく生産安定性の面からも好ましくない方向である。平均繊維径が30μmよりも大きい場合は、スパンボンド不織布製造時に、糸条の冷却不良により糸切れが生じやすく生産安定性の面から好ましくない。なお、ここでいう平均繊維径は、不織布からランダムに小片サンプル10個を採取し、走査型電子顕微鏡等で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出することで求められるものをいう。

【0026】

また前記長繊維不織布は、ポリエステル系不織布であることが好ましい。ポリエステル系不織布は、融点が高いため耐熱性に優れ、さらには剛性にも優れることから好ましいものである。前記ポリエステル系不織布は、ポリエチレンテレフタレートのみからなるスパンボンド不織布あるいは、芯部がポリエチレンテレフタレートを含んでなり、鞘部が芯部のポリマーより融点の低い共重合ポリエステルを含んでなる芯鞘型スパンボンド不織布が、不織布の強度や剛性の点から好ましい形態である。前記共重合ポリエステルは、芯部に含まれるポリエチレンテレフタレートと比較して、15℃以上融点が低いことが好ましく、共重合成分としてはイソフタル酸、アジピン酸が好ましい。

【0027】

また、前記芯鞘型スパンボンド不織布は、芯鞘型の繊維からなり、芯成分がポリエチレンテレフタレートを含み、鞘成分がポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含むものであり、かつ前記極細繊維集合体と構造上類似するものが好ましく、芯鞘型スパンボンド不織布の鞘成分と極細繊維集合体を構成する繊維とが同一のポリマーからなることが最も好ましい形態である。かかる芯鞘型繊維を採用すると、芯成分であるポリエチレンテレフタレートは、鞘成分を構成するポリマーより融点が高いため、極細繊維集合体との熱圧着時にダメージを受けにくく、不織布の強度や、剛性が向上する傾向となる。さらには鞘成分のポリマーが極細繊維集合体と構造上類似するもの、または特に同一のポリマーからなることにより、前記極細繊維集合体と長繊維不織布の相溶性がよくなり、熱圧着時に強固な一体化構造とすることが可能となる。

【0028】

本発明において特に好ましいのは、ポリブチレンテレフタレートからなるメルトブロー不織布と、鞘成分がポリブチレンテレフタレートの芯鞘型繊維とからなるスパンボンド不織布とが積層一体化されたものである。

【0029】

本発明の吸気用フィルター不織布の使用用途は何ら制限されるものではないが、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能に優れることから、プリーツ形状の円筒型ユニットとして、ガスタービンなどの吸気フィルター用途に使用されるものである。

本発明の積層一体化されてなる不織布を用いたフィルターは特に屋外の大気を吸引する吸気フィルターに好適である。屋外の大気中では様々な異物が存在し、クリーンな空気を吸引する事は困難である。特に砂漠地帯では砂埃、海岸部では塩分、森林地域では木の葉や虫が吸引されてしまうことも考えられる。このような環境でメルトブロー不織布単体からなるフィルターを用いる場合、メルトブロー不織布の損傷を防ぐため、メルトブロー不織布フィルターの前に粗塵フィルターを設置する必要があり、設置スペースの確保やコストがかかる。しかし、本発明の積層一体化されてなる不織布を用いることにより、粗塵フィルターの設置が必要なく、設備の小型化やコストダウンを図ることができる。またプリーツ形状に加工されてなるフィルターユニットとして用いれば、パルスジェットにより表層のスパンボンド不織布に付着したダストを容易に払い落とすことが可能であり、なおかつフィルターライフの長いフィルターとして用いることが可能である。

【0030】

なお、本発明における芯鞘型とは、芯成分の周りを鞘成分が同心円状に、あるいは偏心円状に被覆してなるもの、さらには芯成分の周りに鞘成分を多葉形状に配してなるものが好ましい形態である。なお、多様形状とは、例えば図2に示される形状を指す。最も好ましくは生産簡便性の点から、同心円状の芯鞘型繊維である。また芯:鞘の重量比率は特に制限されるものではないが、30:70〜95:5の範囲が好ましく、40:60〜90:10の範囲がより好ましい。

【0031】

さらに前記長繊維不織布を構成する繊維の断面形状は何ら制限されるものではないが、円形、中空丸形、楕円形、扁平型、あるいはX型、Y型等の異形型、多角型、多葉型、等が好ましい形態である。円形でない繊維の繊維径は、繊維断面に対して外接円と、内接円を取り、それぞれの直径の平均値を繊維径とすればよい。

【0032】

またさらに本発明におけるスパンボンド不織布の原料樹脂には、本発明の効果を損なわない範囲で、結晶核剤や艶消し剤、顔料、防カビ剤、抗菌剤、難燃剤、親水剤等を添加してもよい。また、本来の機能を損なうことがなければ、微量の共重合体成分を含むものでもよい。

【0033】

本発明は、極細繊維集合体と長繊維不織布とが積層一体化されたものであるが、まず積層と行い、その後一体化を行う。

【0034】

本発明における極細繊維集合体と長繊維不織布の積層する方法は何ら制限されるものではない。一旦極細繊維集合体と長繊維不織布をそれぞれ製作した後に積層する方法、一旦製作した長繊維不織布の上にメルトブロー法にて糸条を噴射し極細繊維集合体を積層する方法、一旦製作した極細繊維集合体の上にスパンボンド法にて糸条を噴射し長繊維不織布積層する方法、さらにはこれらの組み合わせにより実施することが出来る。

【0035】

本発明における極細繊維集合体と長繊維不織布の一体化は、部分的熱圧着によりなされていることが好ましい。ウォータージェットパンチ加工やニードルパンチ加工により機械的に絡合させた後に部分的熱圧着を行うのも好ましい方法である。部分的に熱圧着する方法は特に限定されるものではないが、一対の熱エンボスロールによる接着、あるいは超音波発振装置とエンボスロールによる接着が好ましいものである。熱エンボスロールによる熱接着の温度は、極細繊維集合体を構成する繊維の融点より5〜50℃低いことが好ましく、10〜40℃低いことがより好ましい。熱エンボスロールによる熱接着の温度が、極細繊維集合体を構成する繊維の融点より5℃未満低い温度であった場合、樹脂の溶融が激しく、エンボスロールへのシート取られ、ロール汚れが発生し、シートが硬くなるばかりかロール巻付きも頻発するなど安定生産も不可能となる。また、極細繊維集合体を構成する繊維の融点より50℃を超えて低い温度であった場合、樹脂の融着が不十分であり、一体化した不織布は物性的に弱いものとなる傾向が生じる。

【0036】

前記部分的熱圧着を実施する場合の圧着面積率は、不織布の全面積に対して3〜50%であることが好ましい。より好ましくは5〜40%である。前記熱圧着率が3%を下回る場合は、極細繊維集合体と長繊維不織布の積層一体化が不十分となり、不織布の層間が剥離をしたり、強度的に低くなる傾向となり好ましくない。熱圧着率が50%を超える場合は、熱圧着により溶融変形する繊維が多くなり、繊維間の空隙が少なくなり、粉塵の捕集性能が低下する傾向となり好ましくない。なお、前記部分的熱圧着の圧着面積率とは、極細繊維集合体と長繊維不織布が積層一体化している圧着部の面積の、両不織布の全接触面積に対する割合であり、長繊維不織布を一旦製作する際に実施する熱圧着の面積はこれに含まれない。

【0037】

またさらに本発明における極細繊維集合体(M)と長繊維不織布(S)の積層状態は何ら制限されるものではないが、SM積層、SMS積層、SMMS積層等が好ましい形態である(なお、例えばSMS積層とは、1層の極細繊維集合体が両側からそれぞれ1層の長繊維不織布に挟まれた状態で積層された積層体を指す。)。極細繊維集合体や長繊維不織布を複数層積層する場合、それぞれの構成繊維の平均繊維径や繊維形状が異なっていても前述の平均繊維径や繊維形状の範囲内であれば何ら問題ない。

【0038】

本発明の第1の態様においては、積層一体化されてなる不織布の通気量は5〜100cc/cm2/secであることが必要である。より好ましくは10cc/cm2/sec以上、80cc/cm2/sec以下である。5cc/cm2/secより通気量が低い場合は、通気性がないため、圧力損失が高くなり、負荷がかかり、さらにフィルターが目詰まりしやすく、好ましくない。また通気量が100cc/cm2/secより大きくなると、十分な捕集性能が得られず、ダストを吸引してしまい、好ましくない。

また、本発明の第2の態様においても、積層一体化されてなる不織布の通気量は5〜100cc/cm2/secであることが好ましい。より好ましくは10cc/cm2/sec以上、80cc/cm2/sec以下である。

【0039】

本発明において積層一体化されてなる不織布の目付は、60〜300g/m2の範囲であることが好ましい。目付が60g/m2を下回る場合は、不織布の強度や剛性が不十分となる場合があり好ましくない。目付が300g/m2を上回る場合は、不織布の強度や剛性は十分であるものの、通気性が低下する傾向があり、さらにはコスト面でも好ましくない方向である。前記積層一体化されてなる不織布のより好ましい目付は、80g/m2以上、270g/m2以下である。ここでいう目付は、JIS L1906(2000年版)の5.2に準じて、試料を3個採取して各重量をそれぞれ測定し、得られた値の平均値を単位面積当たりに換算、小数点以下第一位を四捨五入することで求められる。

【0040】

また前記積層一体化されてなる不織布に占める前記極細繊維集合体の重量割合は、3〜60%が好ましく、より好ましくは5〜50%である。極細繊維集合体の重量割合が3%を下回る場合は、粉塵の捕集性能が低くなり過ぎる傾向があり好ましくなく、極細繊維集合体の重量割合が60%を超える場合は、粉塵の捕集性能には優れるものの、通気性が低下する傾向であり、さらにはコスト面からも好ましくない方向である。

【0041】

本発明における積層一体化されてなる不織布には、本発明の効果を損なわない範囲で、防カビ剤や抗菌剤、難燃剤、親水剤、顔料、染料等が部分的あるいは全体に付与されていてもよい。

【0042】

また本発明におけるフィルター用不織布は、後述の実施例中に記載の粉塵捕集性能の評価、あるいはこれと同等の結果を得ることのできる粉塵捕集性能の評価において、粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることが好ましい。より好ましい捕集効率は55〜100%である。捕集効率が40%を下回る場合は、粉塵の洩れが多く好ましくないものとなる。

【0043】

本発明のフィルター用不織布は剛性に優れているため、プリーツ形状の加工も容易であり、またプリーツ形態の保持性にも優れている。従って、プリーツ状としてのフィルターとして使用するのが好ましい形態である。

【0044】

本発明のフィルター用不織布の使用用途は何ら制限されるものではないが、機械的強度や寸法安定性に優れ、かつ粉塵の捕集性能に優れることから、工業用の吸気フィルターとして好ましく使用される。特に好ましくは、プリーツ形状の円筒型ユニットとして、タービンの吸気用フィルターに使用されるものである。中でも特に屋外に設置されたガスタービン用吸気フィルターにおいては、使用中にフィルター表層に堆積したダストの逆洗エアーによる払い落とし処理を実施するため、強度に優れる本発明の不織布は好ましいものである。

【実施例】

【0045】

以下、実施例に基づき本発明につき具体的に説明するが、本発明がこれら実施例によって限定されるものではない。なお、前記した不織布の各特性値、および下記実施例における各特性値は、次の方法で測定したものである。

【0046】

(1)融点(℃)

パーキンエルマ社製示差走査型熱量計DSC−2型を用い、昇温温度20℃/分の条件で測定し、得られた融解吸熱曲線において極値を与える温度を融点とした。各試料につき3回の測定を行い、その平均値をそれぞれの融点とした。

【0047】

(2)溶融粘度(poise)

原料樹脂を水分率80重量ppm以下に乾燥し、東洋精機社製キャピログラフ1Bを用いて、測定温度280℃、歪み速度6080sec−1の条件で窒素雰囲気下にて3回測定を行い、平均値を溶融粘度とした。

【0048】

(3)繊維径(μm)

不織布を構成する極細繊維集合体及び長繊維不織布からそれぞれランダムに小片サンプル10個を採取し、走査型電子顕微鏡で500〜3000倍の写真を撮影し、各サンプルから10本ずつ、計100本の繊維直径を測定し、平均値の小数点以下第一位を四捨五入し算出した。

【0049】

(4)目付(g/m2)

JIS L1906(2000年版)の5.2に準じて、縦方向50cm×横方向50cmの試料を3個採取して、各試料の重量をそれぞれ測定し、得られた値の平均値を単位面積当たりに換算、小数点以下第一位を四捨五入した。

【0050】

(5)引張強力(N/5cm)

JIS L1906(2000年版)の5.3.1に準じ、サンプルサイズ5cm×30cm、つかみ間隔20cm、引張速度10cm/minの条件でシート縦方向、横方向とも3個のサンプルについて引張試験を行い、サンプルが破断するまで引っ張ったときの最大強力を引張強力とし、シート縦方向、横方向それぞれの平均値について小数点以下第一位を四捨五入して算出した。

【0051】

(6)プリーツ加工性

幅1m×長さ300mの試料をロータリー式プリーツ加工機にて、山高さ2.5cmとなるようにプリーツ加工を実施し、以下の基準によって評価した。

○:プリーツが均一であり加工上の問題もない。

△:プリーツがやや不均一である。

×:プリーツが不均一で加工上問題がある。

【0052】

(7)通気量(cc/cm2/sec)

本発明におけるフィルター用不織布の通気量は以下の方法で測定した。

JIS L1096(2000年版)の8.27.1に従い、ただし、不織布の任意の部分から縦20cm×横20cmのサンプルを5個採取し、フラジール形試験機を用い、125Paの圧力で空気を吸引したときの通過する空気の量を通気量とした。得られた値の平均値の小数点以下第一位を四捨五入して通気量を算出した。

【0053】

(8)粉塵捕集性能(%)

粉塵の捕集性能は、以下の方法で測定した。

【0054】

不織布の任意の部分から、15cm×15cmのサンプルを3個採取し、それぞれのサンプルについて、図1に示す捕集性能測定装置で捕集性能を測定した。この捕集性能測定装置は、測定サンプルMをセットするサンプルホルダー1の上流側にダスト収納箱2を連結し、下流側に流量計3、流量調整バルブ4、ブロワ5を連結した構成となっている。また、サンプルホルダー1にパーティクルカウンター6を接続し、切替コック7を介して、測定サンプルMの上流側のダスト個数と下流側のダスト個数をそれぞれ測定することができる。捕集効率の測定にあたっては、ポリスチレン0.309U 10重量%溶液(ナカライテック製)を蒸留水で200倍まで希釈し、ダスト収納箱2に充填する。次にサンプルMをホルダー1にセットし、風量をフィルター通過速度が3.0m/minになるように流量調整バルブ4で調整し、ダスト濃度を2万〜7万個/(2.83×10−4m2(0.01ft2))の範囲で安定させ、サンプルMの上流のダスト個数D2および下流のダスト個数D1をパーティクルカウンター6(リオン社製、KC−01D)でダスト粒径0.3〜0.5μmの範囲についてそれぞれ測定し、下記計算式にて求めた数値の小数点以下第1位を四捨五入し捕集効率(%)を求めた。

捕集効率(%)=〔1−(D1/D2)〕×100

ここで、D1:下流のダスト個数(3回の合計)

D2:上流のダスト個数(3回の合計)。

【0055】

製造例1

水分率80重量ppm以下に乾燥した溶融粘度390poise、融点221℃のポリブチレンテレフタレート(PBT)を280℃で溶融し、口金温度280℃、加熱空気温度285℃の条件で、平均繊維径が7μmとなるよう熱風量、冷却条件を調整し、目付40g/m2のメルトブロー不織布を製造した。

【0056】

製造例2

目付30g/m2とした以外は、製造例1と同じ条件でメルトブロー不織布を製造した。

【0057】

製造例3

平均繊維径が2μmとなるように熱風量、冷却条件を調整した以外は、製造例1と同じ条件で目付30g/m2のメルトブロー不織布を製造した。

【0058】

製造例4

水分率80重量ppm以下に乾燥した溶融粘度800poise、融点260℃のポリエチレンテレフタレート(PET)と、水分率80重量ppm以下に乾燥した溶融粘度420poise、融点230℃のイソフタル酸共重合率11モル%の共重合ポリエステル(CO−PET)を、それぞれ295℃と280℃で溶融し、ポリエチレンテレフタレートを芯成分、共重合ポリエステルを鞘成分とし、口金温度300℃、芯:鞘=80:20の重量比率で細孔より紡出した後、エジェクターにより紡糸速度4400m/分で紡糸し、移動するネットコンベアー上に捕集し得られたウェブを、凸部の面積が16%のエンボスロールとフラットロールで、温度140℃、線圧60kg/cmの条件で熱圧着し、繊維径12μm、目付50g/m2のスパンボンド不織布を製造した。

【0059】

製造例5

水分率80重量ppm以下に乾燥した溶融粘度800poise、融点260℃のポリエチレンテレフタレート(PET)と、水分率80重量ppm以下に乾燥した製造例1に記載のポリブチレンテレフタレート(PBT)を、それぞれ295℃と280℃で溶融し、ポリエチレンテレフタレートを芯成分、ポリブチレンテレフタレートを鞘成分とし、口金温度300℃、芯:鞘=80:20の重量比率で細孔より紡出した後、エジェクターにより紡糸速度4400m/分で紡糸し、移動するネットコンベアー上に捕集し得られたウェブを、凸部の面積が16%のエンボスロールとフラットロールで、温度140℃、線圧60kg/cmの条件で熱圧着し、繊維径13μm、目付50g/m2のスパンボンド不織布を製造した。

【0060】

製造例6

目付100g/m2とした以外は、製造例5と同じ条件でスパンボンド不織布を製造した。

【0061】

実施例1

製造例1で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例4で得られたポリエステル製スパンボンド不織布(PET/CO−PET−SB:S)を積層し(SMS積層)、超音波発振装置と圧着率10%のエンボスロールを使用し、超音波接着で一体化した。

【0062】

実施例2

製造例2で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例4で得られたポリエステル製スパンボンド不織布(PET/CO−PET−SB:S)を積層し(SMS積層)、圧着率16%となるエンボスロールを使用し、温度185℃、線圧60kg/cmの条件で一体化した。

【0063】

実施例3

製造例3で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の両面に、製造例5で得られたスパンボンド不織布(PET/PBT−SB:S)を積層し(SMS積層)、圧着率16%となるエンボスロールを使用し、温度190℃、線圧60kg/cmの条件で一体化した。

【0064】

実施例4

製造例3で得られたポリブチレンテレフタレート製メルトブロー不織布(PBT−MB:M)の片面に、製造例6で得られたスパンボンド不織布(PET/PBT−SB:S)を積層し(SM積層)、超音波発振装置と圧着率10%のエンボスロールを使用し、超音波接着で一体化した。

【0065】

【表1】

【0066】

得られた不織布の特性は表3に示した通りであるが、実施例1、2、3、4の不織布はいずれも通気性に優れ、プリーツ加工性も問題なかった。また粉塵捕集効率についても、いずれも50%以上であり良好であった。

【0067】

比較例1

目付を60g/m2にした以外は製造例3と同様の条件で、メルトブロー不織布(PBT−MB)を製造した。

【0068】

得られた不織布の特性は表3に示した通りであるが、比較例1のメルトブロー不織布は粉塵捕集効率には優れているものの、プリーツ加工は不可能であった。

【産業上の利用可能性】

【0069】

本発明の吸気用フィルター不織布は通気性に優れる上に、粉塵捕集性能も良好であることから、特に工業用の吸気フィルター、特にガスタービンの吸気用フィルターとして好適に使用することができる。

【図面の簡単な説明】

【0070】

【図1】捕集性能測定装置の概略図である。

【図2】多葉形状の例を示す図である。

【符号の説明】

【0071】

1 サンプルホルダー

2 ダスト収納箱

3 流量計

4 流量調整バルブ

5 ブロワ

6 パーティクルカウンター

7 切替コック

8 芯鞘型繊維における芯成分

9 芯鞘型繊維における鞘成分

M 測定サンプル

【特許請求の範囲】

【請求項1】

平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布。

【請求項2】

前記極細繊維集合体のポリエステル系繊維が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなることを特徴とする請求項1記載の吸気用フィルター不織布。

【請求項3】

前記長繊維不織布が、芯成分にポリエチレンテレフタレートを含み、鞘成分に該芯成分より融点の低い共重合ポリエステルを含んでなる芯鞘型繊維からなることを特徴とする請求項1または2に記載の吸気用フィルター不織布。

【請求項4】

平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、該極細繊維集合体の構成繊維および該長繊維不織布の芯鞘型繊維の鞘成分が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、該芯鞘型繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布。

【請求項5】

前記極細繊維集合体と前記長繊維不織布とを積層一体化した部分が部分的熱圧着部を有しており、該部分的熱圧着の圧着面積率が3〜50%であることを特徴とする請求項1〜4のいずれかに記載の吸気用フィルター不織布。

【請求項6】

前記積層一体化されてなる不織布の目付が60〜300g/m2であり、このうち前記極細繊維集合体の重量割合が、全体の3〜60%であることを特徴とする請求項1〜5のいずれかに記載の吸気用フィルター不織布。

【請求項7】

粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることを特徴とする請求項1〜6のいずれかに記載の吸気用フィルター不織布。

【請求項8】

プリーツ形状に加工されてなることを特徴とする請求項1〜7のいずれかに記載の吸気用フィルター不織布。

【請求項1】

平均繊維径が1〜8μmのポリエステル系繊維からなる極細繊維集合体と、平均繊維径が10〜30μmのポリエステル系繊維からなる長繊維不織布が積層一体化され、該積層一体化されてなる不織布の通気量が5〜100cc/cm2/secであることを特徴とする吸気用フィルター不織布。

【請求項2】

前記極細繊維集合体のポリエステル系繊維が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなることを特徴とする請求項1記載の吸気用フィルター不織布。

【請求項3】

前記長繊維不織布が、芯成分にポリエチレンテレフタレートを含み、鞘成分に該芯成分より融点の低い共重合ポリエステルを含んでなる芯鞘型繊維からなることを特徴とする請求項1または2に記載の吸気用フィルター不織布。

【請求項4】

平均繊維径が1〜8μmの繊維からなる極細繊維集合体と、平均繊維径が10〜30μmの芯鞘型繊維からなる長繊維不織布が積層一体化されてなる不織布であって、該極細繊維集合体の構成繊維および該長繊維不織布の芯鞘型繊維の鞘成分が、ポリブチレンテレフタレートまたはポリトリメチレンテレフタレートを含んでなり、該芯鞘型繊維の芯成分がポリエチレンテレフタレートを含んでなることを特徴とする吸気用フィルター不織布。

【請求項5】

前記極細繊維集合体と前記長繊維不織布とを積層一体化した部分が部分的熱圧着部を有しており、該部分的熱圧着の圧着面積率が3〜50%であることを特徴とする請求項1〜4のいずれかに記載の吸気用フィルター不織布。

【請求項6】

前記積層一体化されてなる不織布の目付が60〜300g/m2であり、このうち前記極細繊維集合体の重量割合が、全体の3〜60%であることを特徴とする請求項1〜5のいずれかに記載の吸気用フィルター不織布。

【請求項7】

粒径0.3〜0.5μmのポリスチレンダストの捕集効率が40〜100%であることを特徴とする請求項1〜6のいずれかに記載の吸気用フィルター不織布。

【請求項8】

プリーツ形状に加工されてなることを特徴とする請求項1〜7のいずれかに記載の吸気用フィルター不織布。

【図1】

【図2】

【図2】

【公開番号】特開2008−114177(P2008−114177A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−301286(P2006−301286)

【出願日】平成18年11月7日(2006.11.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月7日(2006.11.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]