吸水性微粒子、多孔質膜、多孔質膜被覆電線、吸水性微粒子の製造方法、多孔質膜の製造方法、および多孔質膜被覆電線の製造方法

【課題】吸水膨潤状態での粒子径が均一で小さく、膨潤率が大きい吸水性微粒子を提供する。

【解決手段】予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水している吸水性微粒子である。

【解決手段】予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水している吸水性微粒子である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸水性微粒子、多孔質膜、多孔質膜被覆電線、吸水性微粒子の製造方法、多孔質膜の製造方法、および多孔質膜被覆電線の製造方法に関する。

【背景技術】

【0002】

吸水性微粒子は、紙おむつなどの衛生用品や農業用保水材、遮水材など多くの分野に利用されている。紙おむつなどに用いられる吸水性微粒子においては、吸水量が大きいことが求められている。

【0003】

また、吸水性微粒子は、上記紙おむつに限らず、絶縁性の多孔質膜の製造においても用いられる(例えば、特許文献1参照)。特許文献1においては、乾燥した吸水性微粒子を後に吸水させて用いる紙おむつの場合とは異なり、吸水性微粒子に予め吸水させ膨潤させてから用いる。具体的には、予め吸水させ膨潤させた吸水性微粒子を、紫外線硬化型樹脂前駆体に分散して塗液(ワニス)を調整する。調整されたワニスを導体の周囲に被覆させ、紫外線を照射し架橋硬化することによって、絶縁層を形成する。そして、絶縁層を乾燥し、吸水性微粒子中の水分を除去することによって、空孔を形成し、多孔質化された絶縁層(多孔質膜)を形成する。特許文献1によれば、物理的発泡や化学的発泡を用いないため、環境にやさしく容易に多孔質膜を製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−209190号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1においては、乾燥した吸水性樹脂を微粉砕処理したものを、吸水性微粒子として用いるため、製造工程が複雑になる。

しかも、特許文献1の吸水性微粒子は、膨潤率が大きく空孔を形成できるが、乾燥状態での粒子径が大きく、粒子径のばらつき(粒子径分布)が大きい。この乾燥した吸水性微粒子は、吸水され吸水膨潤状態で用いられるが、吸水によって粒子径がさらに増加して不均一となり、粒子径分布が大きくなる。このため、特許文献1の方法で形成される多孔質膜は、空孔径が大きく、不均一なものとなり、潰れやすく、変形が生じやすい。また、空孔率が低く、低誘電率化が困難となる。この多孔質膜を電線の絶縁層として用いても、信号送信の高速化は困難である。

【0006】

本発明は、このような問題を鑑みて成されたもので、その目的は、吸水膨潤状態での粒子径が均一で小さく、膨潤率が大きい吸水性微粒子およびその製造方法を提供することにある。また、吸水性微粒子を用いて形成され、均一で小さな空孔を有する多孔質膜および多孔質絶縁電線、並びにそれぞれを製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水している吸水性微粒子である。

【0008】

本発明の第2の態様は、第1の態様の吸水性微粒子において、吸水膨潤状態での最大粒子径が100μm以下、平均粒子径が20μm以下である吸水性微粒子である。

【0009】

本発明の第3の態様は、第1の態様または第2の態様の吸水性微粒子を用いて空孔が形成された多孔質膜において、前記空孔は、該空孔を占めていた前記吸水性微粒子が吸水膨潤状態の水を放出することにより形成されている多孔質膜である。

【0010】

本発明の第4の態様は、第3の態様の多孔質膜によって、導体が被覆されている多孔質膜被覆電線である。

【0011】

本発明の第5の態様は、逆相懸濁重合法による吸水性微粒子の製造方法であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させることを特徴とする吸水性微粒子の製造方法である。

【0012】

本発明の第6の態様は、第5の態様の吸水性微粒子の製造方法において、前記不飽和有機酸塩がアクリル酸またはメタクリル酸のナトリウム塩である吸水性微粒子の製造方法である。

【0013】

本発明の第7の態様は、第5の態様または第6の態様の吸水性微粒子の製造方法において、前記不飽和有機酸が、アクリル酸またはメタクリル酸である吸水性微粒子の製造方法である。

【0014】

本発明の第8の態様は、第5〜第7の態様のいずれかの吸水性微粒子の製造方法において、前記不飽和アミドが、アクリルアミドまたはメタクリルアミドである吸水性微粒子の製造方法である。

【0015】

本発明の第9の態様は、第5〜第8の態様のいずれかの製造方法により得られる吸水性微粒子を用いて形成される多孔質膜の製造方法であって、前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体に紫外線を照射して、前記紫外線硬化型樹脂前駆体を硬化させ、絶縁層を形成する工程と、前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、を含む多孔質膜の製造方法である。

【0016】

本発明の第10の態様は、第5〜第8の態様のいずれかの製造方法により得られる吸水性微粒子を用いて形成される多孔質膜被覆電線の製造方法であって、前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、前記導体の外周に被覆された前記紫外線硬化型樹脂前駆体に紫外線を照射し、架橋硬化させて、絶縁層を形成する工程と、前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、を含む多孔質膜被覆電線の製造方法である。

【発明の効果】

【0017】

本発明によれば、吸水膨潤状態での粒子径が均一で小さく、膨潤率が大きい吸水性微粒子を得ることができる。また、空孔の径が小さく均一な多孔質膜および多孔質膜被覆電線を得ることができる。

【図面の簡単な説明】

【0018】

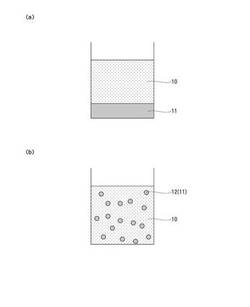

【図1】本発明の一実施形態にかかる逆相懸濁重合法を説明する概略図であって、(a)は、混合攪拌前の図であり、(b)は、攪拌による油中水滴型のエマルジョン状態を示す図である。

【図2】本発明の一実施形態にかかる多孔質膜被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。

【図3】本発明の一実施形態にかかる多孔質膜被覆電線の製造方法の一工程を示しており、(a)は脱水処理前の絶縁層被覆電線の断面図であり、(b)は(a)の脱水処理後の多孔質膜被覆電線の断面図である。

【発明を実施するための形態】

【0019】

上述したように、多孔質膜の空孔径は、吸水膨潤状態の吸水性微粒子の粒子径と同等になる。このため、均一で小さな空孔径を有する多孔質膜を形成するには、吸水膨潤状態での粒子径が均一で小さな吸水性微粒子を用いる必要性がある。すなわち、吸水膨潤状態の吸水性微粒子の粒子径を適正化する必要性がある。この点、本発明者らは、粒子径を適正化すべく、吸水性微粒子の製造方法について検討を行った。

【0020】

吸水性微粒子の製造方法としては、例えば、逆相懸濁重合法や分散重合法などがある。

【0021】

逆相懸濁重合法は、特開昭56−25921号公報および特開昭57−153010号公報に示すように、水溶性のモノマー成分が溶解された水と、水に溶解しない有機溶媒と、を機械的に攪拌し懸濁させて、油中水滴型のエマルジョン状態において重合する方法である。逆相懸濁重合法による吸水性微粒子は、水を含む水滴中で重合反応が生じるため、一部含水した状態の微粒子として重合される。特開平9−12613号公報、特許2611125号公報、および特許2938920号公報によれば、粒子径が100μm以上であって、10倍以上の吸水特性を有する吸水性樹脂を得ることができる。

逆相懸濁重合法で得られる吸水性微粒子は、10倍以上の吸水特性を有しており、高い膨潤率を有する。しかし、乾燥状態での粒子径が大きい上に、粒子径分布が広く(例えば、数十μmから数百μmまで)、ばらつきを有している。このため、従来の逆相懸濁重合法による吸水性微粒子は、多孔質膜の形成に適さない。

【0022】

分散重合法(沈殿重合法)は、原料である単量体や重合開始剤を溶媒に溶解させた後に加熱重合して、重合により高分子量化したポリマを析出させ、微粒子として沈殿させる重合方法である(例えば、特開平1−315408号参照)。分散重合法によって、水膨潤状態における粒子径が0.1〜10μmの親水性ゲル微粒子(吸水性微粒子)を得ることができる。

分散重合法により得られる吸水性微粒子は、粒子径が小さく、粒子径のばらつきも小さいため、小さく均一な空孔を形成できるものと考えられる。しかし、実際には、膨潤率が小さく、吸水膨潤状態からの収縮率が小さい。このため、この吸水性微粒子を多孔質膜の製造に用いても、空孔を形成しにくく、均一な空孔径の多孔質膜の形成は困難である。

【0023】

このように、従来の製造方法により得られる吸水性微粒子では、吸水膨潤状態での粒子径と膨潤率とをともに適正化することは困難であった。これは、乾燥状態の吸水性微粒子の粒子径や吸水量を評価するだけで、吸水膨潤による粒子径の変動について考慮していないためである。

【0024】

そこで、本発明者らは、一部含水状態の吸水性微粒子が形成される逆相懸濁重合法に着目した。逆相懸濁重合法においては、モノマー成分を溶解する水の添加量を調整することによって、形成される吸水性微粒子の含水量を調整することができる。この点、おむつ用の吸水性微粒子は、重合された後に脱水・乾燥されるため、水の添加量が少なかった。一方、多孔質膜の製造用の吸水性微粒子は、吸水させ膨潤状態で用いられるため、水の添加

量は問題とならない。むしろ、水の添加量を増加させ、膨潤状態まで水を吸水させて重合する方が、膨潤状態で比較的小さく、均一な粒径を有する吸水性微粒子を得ることができる。従来の水の添加量が少ない状態での逆相懸濁重合法では、重合後の吸水性微粒子は粒径が小さいものの、さらに吸水することが可能であり、吸水後に粒径が大きくなってしまう。そうすると、目的とする粒径とするためには、吸水性微粒子を粉砕する粉砕工程などをさらに設ける必要があり、製造工程が増加することになる。

【0025】

以上のことから、本発明者らは、逆相懸濁重合法において、水の添加量を増加させ、膨潤状態の吸水性微粒子を形成することによって、膨潤状態での粒子径と膨潤率との関係について検討した。具体的には、従来の逆相懸濁重合法と比較して、モノマー成分を溶解する水の量を増加させ、重合の際に吸水させることで、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含水した、吸水膨潤状態の吸水性微粒子を形成した。その結果、吸水膨潤状態の吸水性微粒子を形成できる上に、吸水膨潤状態での粒子径および膨潤率を適正化できることを見出し、本発明を創作するに至った。

【0026】

以下に、本発明の一実施形態にかかる吸水性微粒子およびその製造方法について説明する。

【0027】

(吸水性微粒子)

本発明の一実施形態にかかる吸水性微粒子は、予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、当該重合の際に、前記組成物重量の10倍重量以上の水を含水している。

【0028】

不飽和有機酸は、重合される吸水性微粒子の原料であり、水溶性のものが選択される。不飽和有機酸としては、例えば、アクリル酸またはメタクリル酸が好ましい。

【0029】

不飽和有機酸塩は、吸水性微粒子の吸水性を向上させるものであって、アクリル酸またはメタクリル酸の塩が好ましい。特に、入手性や、吸水性の点から、アクリル酸またはメタクリル酸のナトリウム塩が好ましい。

【0030】

不飽和アミドとしては、アクリルアミドまたはメタクリルアミドが好ましい。

【0031】

架橋剤としては、メチレンビスアクリルアミドやメチレンビスメタクリルアミドなどが好ましい。

【0032】

重合開始剤としては、水溶性のものであれば限定されず、例えば、N,N’−アゾビスイソブチロニトリル、N,N’−アゾビスイソバレロニトリル、アゾビス(イソ酪酸)ジメチル等のアゾビス系化合物や、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、ジクミルパーオキサイドなどの有機過酸化物系化合物や、過硫酸アンモニウム、過硫酸カリウムなどの過硫酸系化合物を用いることができる。

【0033】

本実施形態において、吸水性微粒子は、重合の際に、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含んでいる。

“重合の際に”とは、吸水性微粒子が吸水膨潤状態まで水を含む段階が、吸水性微粒子を重合する時であって、この時点で上記規定量の水を含水していることである。すなわち、吸水性微粒子は、所定量の水を含水して、吸水膨潤状態となった吸水性微粒子として重合される。しかも、吸水膨潤状態での粒子径が制御された吸水性微粒子となっている。この吸水性微粒子は、十分に含水しており、大きな吸水能力を有さないため、吸水にともなう粒子径の変動が少なく、粒子径のばらつきも少ない。一方、従来の吸水性微粒子におい

ては、重合された時点での水の吸水量(含水量)が少なく、大きな吸水能力を有するため、吸水にともなう粒子径の変動が大きく、粒子径のばらつきも大きくなる。

したがって、本実施形態の吸水性微粒子は、従来の吸水性微粒子と比較して、吸水膨潤状態での粒子径が小さく均一であって、吸水にともなう粒子径の変動が少ない。

【0034】

吸水性微粒子の含水量は、重合される吸水性微粒子の吸水倍率以下の範囲内において、できるだけ多いことが好ましい。ここで、吸水倍率は、単位当たりの吸水性微粒子において、吸水される水分量が、吸水性微粒子の重量に対して何倍であるかを示しており、下記式で算出される。

(吸水倍率)=(吸水後のポリマの質量)/(乾燥時のポリマの質量)

この吸水倍率は、吸水性微粒子の原料組成によって変化するため、特に限定されないが、本実施形態における不飽和有機酸などを含む組成物の場合、組成物の全重量の100倍重量以下の水であれば、重合される吸水性微粒子の吸水倍率以下の範囲内とすることができる。つまり、吸水性微粒子の含水量は、組成物重量の10倍重量以上100倍重量以下とすることが好ましい。含水量が10倍重量よりも小さいと、吸水性微粒子は、十分に膨潤した状態とはならず、さらに多量の水を吸水できる余地を残している。すなわち、浸水により、さらに多量の水を吸水し、重合時に制御した粒子径が大きく増加し、粒子径がばらつくことになる。一方、吸水性微粒子は、吸水倍率を超えて吸水することはないので、含水量が100倍重量よりも大きくなると、吸水性微粒子の強度が弱くなり、紫外線硬化型樹脂前駆体中に分散、塗布し、硬化させる際に吸水性微粒子が潰れてしまう。

【0035】

含水量を上記範囲内とすることによって、吸水膨潤状態の吸水性微粒子の含水量を好適に調節して、吸水にともなう粒子径の変動がより少ない吸水性微粒子を得ることができる。

【0036】

また、本実施形態の吸水性微粒子は、吸水膨潤状態での最大粒子径は100μm以下、その平均粒子径は20μm以下であることが好ましい。最大粒子径が100μmよりも大きくなると、これらを紫外線硬化型樹脂前駆体に分散させた塗料を塗布して、100μm以下の多孔質膜を形成する場合に、ピンホールや膜厚のムラが生じる。また、平均粒子径が20μmよりも大きくなると、前述の100μm以上の粒子径の吸水性微粒子の混入確率が高くなり、ピンホールや膜厚のムラが生じる。しかも、紫外線硬化型樹脂前駆体に分散させたときに塗布性が悪くなるとともに、形成される空孔が粗大となり、潰れやすくなる。

【0037】

(吸水性微粒子の製造方法)

上記実施形態の吸水性微粒子は、以下のような製造方法により形成される。

【0038】

本発明の一実施形態にかかる吸水性微粒子の製造方法は、逆相懸濁重合法により、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させる。

【0039】

逆相懸濁重合法とは、重合に不活性な疎水性の有機溶剤(油相)中で、水溶性の単量体(不飽和有機酸)を懸濁させて重合を行う方法である。具体的には、図1(a)に示すように、不飽和有機酸や重合開始剤などを含む水相11と、重合に不活性な疎水性の有機溶剤を含む油相10と、を混合する。水相11と油相10との混合物を混合攪拌することにより、水相11が油相10中に懸濁し、分散した油中水滴型のエマルジョン(逆相エマルジョン)状態を形成する。油中水滴型のエマルジョン状態は、図1(b)に示すように、

水相11が水滴12として、油相10中に分散した状態である。そして、このエマルジョン状態の混合物を加熱し、水滴12内において、単量体である不飽和有機酸などを重合することによって、吸水性微粒子を形成する。

【0040】

まず、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤をそれぞれ選択し、これらを含む組成物を調整する。

【0041】

続いて、不飽和有機酸などを含む組成物に、組成物の重量の10倍重量以上の水を添加して溶解し、水相11を調整する。この際に添加する水は、重合により得られる吸水性微粒子中に含まれることになる。このため、添加する水の量は、重合される吸水性微粒子に含水させる量によって調整される。上述したように、吸水性微粒子は、10倍重量以上100倍重量以下となる場合に、粒子径が均一で小さく、吸水にともなう変動が少なくなる。したがって、添加する水の量は、10倍重量以上100倍重量以下とすることが好ましい。

添加する水の量を、10倍重量よりも小さくすると、形成される吸水性微粒子は、十分に膨潤した状態とはならず、さらに多量の吸水能力を有することになる。その結果、浸水により、さらに多量の水を吸水し、重合時に制御した粒子径が大きく増加し、粒子径がばらつくことになる。一方、100倍重量よりも大きくすると、重合される吸水性微粒子の強度が弱くなり、紫外線硬化型樹脂前駆体中に分散し、塗布、硬化される際に、吸水性微粒子のゲルが破壊されてしまう恐れがある。しかも、組成物が水に対して希薄となるため、吸水性微粒子の形成が困難となる。

【0042】

一方、油相として、水に不溶な有機溶剤を用意する。使用する有機溶剤としては、水に不溶であることが必要であり、逆相エマルジョンを安定に形成することが求められる。例えば、n- ヘキサン、シクロヘキサン、石油エーテルなど挙げられる。

また、油相としての有機溶剤に、界面活性剤を添加してもよい。界面活性剤は、水相と油相との2相間のエネルギー状態(界面張力)を小さくして、逆相エマルジョンを安定させることができる。界面活性剤としては、例えば、ソルビタンアルキレート化合物、ポリオキシアルキレンエーテル化合物、シリコーン系化合物、ふっ素系化合物などを用いることができる。

【0043】

続いて、上記水相と油相との混合物を攪拌混合することにより、油中水滴型のエマルジョン(逆相エマルジョン)を形成する。この水滴12は、水相11と同じ組成であり、吸水性微粒子となるモノマー成分(不飽和有機酸など)と、所定量の水と、が含有されている。エマルジョン状態において、混合物を加熱して、水滴12内のモノマー成分を重合反応することによって、吸水膨潤状態の吸水性微粒子を形成する。なお、吸水性微粒子の粒子径は、混合物を攪拌する回転速度や界面活性剤の添加量を調節することにより、適宜制御される。

【0044】

最後に、攪拌を停止し、分離後の上澄みとなる油相10(有機溶剤など)を除去することにより、本実施形態における、吸水膨潤状態の吸水性微粒子を得る。この吸水性微粒子は、十分に膨潤した状態での粒子径が小さく、均一である。

【0045】

本実施形態の逆相懸濁重合法により形成される吸水性微粒子が小さくなる理由は以下のことが推測される。

上述したように、逆相懸濁重合においては、水滴内で重合反応が生じ、吸水性微粒子が形成される。このため、水滴の大きさ(体積)が小さいほど、重合される吸水性微粒子の大きさ(粒子径)は小さくなる。これは、水滴の体積が減少することによって、水滴内に含まれるモノマー成分量が減少し、重合されるポリマ(吸水性微粒子)が小さくなるためである。

この点、従来の水相(水滴)には、モノマー成分の1重量に対して、2倍重量の水が添加されており、モノマー成分の濃度は1/3となっている(後述する比較例1を参照)。これに対して、本実施形態の水相(水滴)には、モノマー成分の1重量に対して、50倍重量(10倍重量以上)の水が添加されており、モノマー成分の濃度は1/51となっている(後述する実施例1を参照)。すなわち、本実施形態においては、水相中のモノマー成分の濃度が希釈されて低くなっており、水滴の単位体積あたりに含まれるモノマー成分量が、従来と比較して少ない。このため、本実施形態の吸水性微粒子は、吸水膨潤状態での粒子径が従来と比較して小さく形成されることになる。

【0046】

また、本実施形態の逆相懸濁重合法により形成される吸水性微粒子が、ばらつきが少なく、比較的均一となる理由は以下のことが推測される。

逆相懸濁重合法においては、攪拌により生じる複数の水滴は均一の大きさ(体積)ではなく、水滴中のモノマー成分量は均一でない。複数の水滴中で形成される吸水性微粒子の粒子径は均一とはならず、多少のばらつきを有することになる。このばらつきが粒子径分布の広がりとなり、吸水性微粒子は所定の粒子径範囲を有することになる。

上述したように、従来においては、水滴中のモノマー成分の濃度が高い。このため、水滴の体積の相違がモノマー成分量の相違に大きく反映され、吸水性微粒子の粒子径が大きくばらつくことになる。これに対して、本実施形態においては、水滴中のモノマー成分の濃度が低く、水滴の体積の相違にともなう水滴中のモノマー成分量の相違が抑制される。すなわち、本実施形態の吸水性微粒子は、粒子径のばらつきが抑制され、比較的均一な粒子径を有することになる。

【0047】

以上をまとめると、本実施形態の吸水性微粒子の製造方法においては、不飽和有機酸を含む組成物を、その重量の10倍重量以上の水に溶解し、水相としている。このため、重合に際して、吸水性微粒子の粒子径を小さく、均一とすることができる。しかも、重合と同時に、吸水膨潤状態として水を含水させることができるので、多孔質膜の製造において、従来のように市販の吸水性微粒子に吸水させる吸水工程を省略することができる。さらに、本実施形態の吸水性微粒子の製造方法によれば、重合時に十分な量の水を吸水させることで、十分に膨潤した状態での吸水性微粒子の粒子径を制御することができる。このため、従来の重合法で製造した吸水性微粒子のように、さらに吸水しても粒子径が大きく増大することがなく、粉砕工程を省略することができる。

【0048】

(多孔質膜)

次に、上述した吸水性微粒子を用いて形成される多孔質膜およびその製造方法について説明する。

【0049】

本発明の一実施形態にかかる多孔質膜は上記吸水性微粒子を用いて空孔が形成されており、空孔は、空孔を占めていた吸水性微粒子が吸水膨潤状態の水を放出することにより形成されている。上述したように、上記実施形態にかかる吸水性微粒子は、吸水膨潤状態での粒子径が小さく均一であり、膨潤率が大きい。この吸水性微粒子によって形成される多孔質膜の空孔は、小さく、均一な空孔径を有している。そして、空孔径が大きすぎないため、多孔質膜はつぶれにくく、変形しにくい。

【0050】

上記多孔質膜は、以下の製造方法により形成される。

まず、上述した吸水性微粒子の製造方法により、吸水膨潤状態まで水が含水された吸水性微粒子を準備する。吸水性微粒子は、吸水膨潤状態であるため、従来必要とされた、吸水性微粒子の吸水工程を省略することができる。この吸水性微粒子を、液状の紫外線硬化型樹脂前駆体に分散させて、吸水性微粒子含有の紫外線硬化型樹脂前駆体を調整する。

【0051】

紫外線硬化型樹脂前駆体としては、特に限定されず、紫外線により架橋硬化するもので

あれば良い。樹脂としては、例えば、ウレタン系、シリコーン系、ふっ素系、エポキシ系、ポリエステル系、ポリカーボネート系など公知の樹脂を選択できるが、樹脂前駆体の成分の誘電率が4以下であることが好ましく、3以下であることがさらに好ましい。また、紫外線硬化型樹脂前駆体に添加される光重合開始剤は、公知のものから選択される。

【0052】

続いて、吸水性微粒子含有の紫外線硬化型樹脂前駆体をガラス板上に塗布する。紫外線硬化型樹脂前駆体に紫外線を照射して、架橋硬化させて、絶縁層を形成する。この絶縁層は、硬化した紫外線硬化型樹脂中に、吸水膨潤状態まで水を含水した吸水性微粒子が分散した構造となっている。その後、絶縁層を加熱して、吸水性微粒子中の水を脱水除去する。水の脱水除去とともに、吸水膨潤状態の吸水性微粒子の占有していた領域は空孔となる。すなわち、吸水性微粒子の分散された絶縁層は、水の脱水除去により多孔質化され、多孔質膜となる。なお、空孔の径は、吸水膨潤状態の吸水性微粒子の大きさと同等となる。

【0053】

上記多孔質膜は、電線の導体を被覆する絶縁層、特に低誘電率特性が求められる高周波信号用電線の絶縁体に用いられる。

【0054】

(多孔質膜被覆電線)

次に、上述した吸水性微粒子を用いて形成される多孔質膜被覆電線およびその製造方法について説明する。

本実施形態における多孔質膜被覆電線は、上記多孔質膜によって導体が被覆されている。上述したように、多孔質膜は均一で小さな空孔を有している。多孔質膜は、複数の空孔を有し、空孔率が向上することによって、低誘電率となる。このため、本実施形態における多孔質膜被覆電線は、低誘電率であって、伝送信号の高速化に優れている。さらに、多孔質膜中の空孔がつぶれにくく、外径の変動の少ない電線となっている。

【0055】

上記多孔質膜被覆電線の製造方法について、図を用いて説明する。図2は、本発明の一実施形態にかかる多孔質膜被覆電線の製造方法で用いた製造装置20の一例を示す概略構成図である。図2に示すように、製造装置20は、導体送出機21と、塗布ダイスを備える塗布槽22と、紫外線ランプを備える紫外線照射装置23と、乾燥機24と、電線巻き取り機25と、を有している。

【0056】

本実施形態の多孔質膜被覆電線の製造方法は、吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、紫外線硬化型樹脂前駆体に紫外線を照射して、絶縁層を形成する工程と、絶縁層を乾燥させ、吸水性微粒子中の水を除去することによって、空孔を形成し、絶縁層を多孔質化する工程と、を含む。

【0057】

まず、上述した多孔質膜の製造方法と同様にして、吸水膨潤状態の吸水性微粒子が分散された、液状の紫外線硬化型樹脂前駆体を調整する。上述したように、吸水性微粒子は、吸水性微粒子を構成する組成物重量の10倍重量以上の水を吸水し、十分に膨潤状態となっている。この吸水性微粒子は、形成後にさらに水を吸水させる必要がない。また、重合後に吸水したとしても、吸水量が少量であり、吸水による粒子径の増加が少ないので、粉砕工程を必要としない。このため、本実施形態の吸水性微粒子は、そのまま紫外線硬化型樹脂前駆体に分散させ、使用することができる。

【0058】

続いて、導体送出機21から長尺状の導体2を送り出し、塗布ダイスを備える塗布槽22に送る。この塗布槽22において、塗布ダイス(図示せず)により、長尺状の導体2の外周に液状の紫外線硬化型樹脂前駆体を塗布して、紫外線硬化型樹脂前駆体被覆電線を形成する。紫外線硬化型樹脂前駆体被覆電線は、導体2の外周に、吸水膨潤状態の吸水性微粒子の分散した紫外線硬化型樹脂前駆体が所定の厚さで塗布されている。

【0059】

続いて、紫外線硬化型樹脂前駆体被覆電線を、紫外線ランプを備える紫外線照射装置23に導入する。紫外線照射装置23において、紫外線硬化型樹脂前駆体は、紫外線が照射されて、紫外線硬化型樹脂前駆体が架橋硬化された絶縁層3となる。絶縁層3は、図3(a)に示すように、導体2を被覆しており、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含水した吸水性微粒子4が分散した構造となっている。

【0060】

続いて、絶縁層3の形成された電線(絶縁層被覆電線1´)を乾燥機24に導入する。乾燥機24において、絶縁層被覆電線1´は、加熱乾燥されて、吸水性微粒子4中の水分が脱水される。この脱水において、図3(b)に示すように、吸水膨潤状態の吸水性微粒子4の領域が空孔6となる。この空孔6の形成により、絶縁層3は多孔質膜5となり、多孔質膜被覆電線1を得る。そして、形成された多孔質膜被覆電線1は、電線巻取り機25により巻き取られる。

【0061】

本実施形態にかかる多孔質膜被覆電線の製造方法によれば、外径変動が少なく、伝送信号の高速化に優れた電線を形成することができる。また、十分に吸水膨潤した状態の吸水性微粒子を用いるため、従来のように市販の吸水性微粒子に吸水させる吸水工程を省略することができる。さらに、吸水性微粒子は、重合時に十分な量の水を吸水させ、十分に膨潤した状態での粒子径が制御されるため、吸水にともなう粒子径の増加が少なく、粉砕工程を省略することができる。

【実施例】

【0062】

(実施例1)

以下の方法および条件で、本発明にかかる吸水性微粒子を製造した。

不飽和有機酸としてのアクリル酸(和光純薬社製)1.13g、不飽和有機酸塩としての

アクリル酸ナトリウム(和光純薬社製)1.30g、不飽和アミドとしてのアクリルアミド(和光純薬社製)1.93g、架橋剤としてのN,N’−メチレンビスアクリルアミド(和

光純薬社製)0.57g、重合開始剤としてのペルオキソ二硫酸アンモニウム(和光純薬社製)0.07gからなる組成物(総重量5.00g)に、組成物の50倍重量の水250

gを加え溶解し、水相を調整した。一方、水に不溶な有機溶剤としてのシクロヘキサン500gに、界面活性剤としてのソルビタンモノラウレート(花王株式会社製、レオドールSP−L10)15gを添加して、油相を調整した。

続いて、上記水相と油相とを混合し、その混合物をホモジナイザー((株)日本精機製作所製、エクセルオートED−10)により3000回転/分で5分間攪拌し逆相エマルジョン状態とした。この混合物を、還流冷却基が取り付けられたセパラブルフラスコに入れ、窒素ガスを液中にバブリングさせ、二枚羽式の攪拌機で400回転/分で攪拌し、水

浴中で65℃に4時間加温し、重合した。その後、加温、攪拌を停止し、1昼夜静置した。

静置された混合物は2層に分離しており、分離した上層の油相を除去することにより、吸水膨潤状態の吸水性微粒子を得た。

【0063】

得られた吸水性微粒子を顕微鏡で観察し、その粒子径を測定した。得られた吸水性微粒子には、粗大な粒子はなく、その粒子径が5〜15μm程度、平均粒子径が10μmであった。これらの吸水性微粒子には、添加された水量分(250g)の水が含水されている。また、得られた吸水性微粒子が十分に膨潤量の水を含水しているかを確認するため、吸水性微粒子を蒸留水中に一定時間浸水した。浸水前後において、吸水性微粒子の重量および粒子径は変化が確認されなかった。この結果から、実施例1の吸水性微粒子は、十分に膨潤状態まで水を含水しており、吸水膨潤状態での粒子径が5〜15μm程度、平均粒子径が10μmであることがわかった。

【0064】

(実施例2)

実施例2では、実施例1の水相を構成する組成物の添加量、および、組成物の重量に対する水の重量を変化させただけで、その他の条件については、実施例1と同様にして、吸水性微粒子を製造した。

具体的には、不飽和有機酸としてのアクリル酸1.13g、不飽和有機酸塩としてのア

クリル酸ナトリウム1.30g、不飽和アミドとしてのアクリルアミド1.93g、架橋剤としてのN,N’−メチレンビスアクリルアミド0.57g、重合開始剤としてのペルオキソ二硫酸アンモニウム0.07gからなる組成物(総重量5.00g)に、組成物の30倍重量の水150gを加え溶解し、水相を調整した。

【0065】

実施例1と同様に、実施例2で得られた吸水性微粒子を顕微鏡で観察し、その粒子径を測定した。実施例1と同様に、粗大な粒子はなく、その粒子径は5〜15μm程度、平均粒子径は10μmであった。これらの吸水性微粒子には、添加された水量分(150g)の水が含水されている。また、実施例1と同様に、実施例2の吸水性微粒子を蒸留水中に一定時間浸水し、十分に膨潤量の水を含水しているかを確認した。浸水させた結果、吸水性微粒子は、浸水の前後で、その全量に対して、さらに100gの水を吸水した。吸水により個々の粒子径に多少の変動が確認されたものの、平均粒子径は10μmと変化しなかった。以上から、予め重合時に組成物重量の10倍重量以上の水で重合することで、膨潤状態となっても平均20μm以下の微細な吸水性微粒子を得られることが分かった。また、微細な粒子径の吸水性微粒子であるため、粉砕工程を設けることなく、多孔質膜の製造に使用できることが分かった。

【0066】

(比較例1)

比較例1では、組成物を溶解する水の重量を、組成物重量の2倍重量である10gと変更した点を除いて、実施例1と同様の方法および条件で吸水性微粒子を製造した。

得られた吸水性微粒子は、その粒子径が5〜15μm、平均粒子径が10μmの大きさ

であった。これらの吸水性微粒子には、添加された水量分(10g)の水が含水されている。さらに、吸水性微粒子を蒸留水に一定時間浸水させ、取り出した後、この吸水性粒子の重量および粒子径を測定した。吸水性微粒子は、その全量に対して、さらに240gの水を吸水し、その粒子径が10〜50μm、平均粒子径が30μmとなり、浸水前よりも

増加していた。

この結果から、比較例1における吸水性微粒子は、形成された時点では、十分な膨潤量まで水を含水せず、大きな吸水能力を有していたため、浸水により多量の水を吸水し、重合時に制御された粒子径よりも大きくなったものと考えられる。そして、吸水にともなう粒子径の変動により、粒子径が10〜50μmとなり、浸水前よりも粒子径分布が広く、ばらつきが生じた。また、平均粒子径が30μmに増加しているため、多孔質膜の製造に用いる場合、粉砕工程を設ける必要性があり、製造工程が複雑になる。さらに、粒子径が疎らになっていることから、吸水性微粒子のそれぞれは、吸水量が異なることがわかった。

【0067】

(実施例3)

以下の方法および条件で、本発明にかかる多孔質膜を製造した。

オリゴマーとしてのH−MDI変性ポリエチレングリコールアジペートジメタクリレートオリゴマ(UA-4002HM、新中村化学)100重量部、モノマーとしてのシクロペンタニ

ルアクリレート(FA-513AS、日立化成工業)55重量部、光開始剤としての1-ヒドロキシ

シクロヘキシルフェニルケトン(IRGACURE 184、チバスペシャリティケミカルズ)3重量部、光重合開始剤としての2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド(DAROCUR TPO、チバスペシャリティケミカルズ)4.5重量部、酸化防止剤として

の2,2−チオジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニ

ル)プロピオネート](IRGANOX1035、チバスペシャリティケミカルズ)0.15重量部、

および安定剤としてのヒドロキノン0.15重量部を混練機に投入し混練し、紫外線硬化

型樹脂前駆体を調整した。

【0068】

上記した液状の紫外線硬化型樹脂前駆体に実施例1で得た吸水性ポリマ微粒子50重量%加えた組成物をアプリケータで25℃のガラス板上に塗布し紫外線を照射硬化させ、吸水性微粒子を分散させた紫外線硬化型樹脂膜を形成した。さらに110℃で30分間膜を加熱し、紫外線硬化型樹脂膜の吸水性微粒子中の水を除去することで、吸水性微粒子が点在していた部分は空孔となり、空孔径5〜15μm、平均空孔径10μmで、膜厚100μmの多孔質膜を得た。この多孔質膜は、空孔の潰れによる外径変動は確認されなかった。

【0069】

(実施例4)

以下の方法および条件で、本発明にかかる多孔質膜被覆電線を製造した。

実施例3と同様にして、実施例1の吸水性微粒子を液状の紫外線硬化型樹脂前駆体に50重量%加えた組成物を塗料(ワニス)として、図2に示すような塗布硬化乾燥装置を用いて多孔質膜被覆電線を作製した。

導体送出機により、導体としての25μm径を有する銅撚り線(素線本数7本)を一定の速度で送り出し、塗布槽において、その外周に紫外線硬化型樹脂前駆体を被覆した(厚さ40μm)。そして、紫外線硬化型樹脂前駆体に被覆された撚り線を、紫外線ランプとしてのメタルハライドランプ(1kW)を備える紫外線照射装置内に導入した。ハライドランプにより紫外線硬化型樹脂前駆体を架橋硬化して、絶縁層を形成した。硬化された絶縁層を有する電線を乾燥機に導入し、250℃熱風方式で1秒加熱した。この加熱により、絶縁層に分散した吸水性微粒子中の水分を脱水、除去して、絶縁層を多孔質化した。多孔質化された絶縁層(多孔質膜)を有する電線を電線巻取り機(100m/分)により巻き取った。

得られた多孔質膜被覆電線は、平均空孔径10μm程度であって、気泡が全多孔質膜の体積中で50%を有していた。また、多孔質膜被覆電線には、空孔の潰れによる外径変動は確認されなかった。また、多孔質膜被覆電線は、導体が低誘電率の多孔質膜に被覆されるため、信号送信の高速化に優れた電線である。

【符号の説明】

【0070】

1 多孔質膜被覆電線

1´ 絶縁層被覆電線

2 導体

3 絶縁層

4 吸水膨潤状態の吸水性微粒子

5 多孔質膜

6 空孔

【技術分野】

【0001】

本発明は、吸水性微粒子、多孔質膜、多孔質膜被覆電線、吸水性微粒子の製造方法、多孔質膜の製造方法、および多孔質膜被覆電線の製造方法に関する。

【背景技術】

【0002】

吸水性微粒子は、紙おむつなどの衛生用品や農業用保水材、遮水材など多くの分野に利用されている。紙おむつなどに用いられる吸水性微粒子においては、吸水量が大きいことが求められている。

【0003】

また、吸水性微粒子は、上記紙おむつに限らず、絶縁性の多孔質膜の製造においても用いられる(例えば、特許文献1参照)。特許文献1においては、乾燥した吸水性微粒子を後に吸水させて用いる紙おむつの場合とは異なり、吸水性微粒子に予め吸水させ膨潤させてから用いる。具体的には、予め吸水させ膨潤させた吸水性微粒子を、紫外線硬化型樹脂前駆体に分散して塗液(ワニス)を調整する。調整されたワニスを導体の周囲に被覆させ、紫外線を照射し架橋硬化することによって、絶縁層を形成する。そして、絶縁層を乾燥し、吸水性微粒子中の水分を除去することによって、空孔を形成し、多孔質化された絶縁層(多孔質膜)を形成する。特許文献1によれば、物理的発泡や化学的発泡を用いないため、環境にやさしく容易に多孔質膜を製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−209190号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1においては、乾燥した吸水性樹脂を微粉砕処理したものを、吸水性微粒子として用いるため、製造工程が複雑になる。

しかも、特許文献1の吸水性微粒子は、膨潤率が大きく空孔を形成できるが、乾燥状態での粒子径が大きく、粒子径のばらつき(粒子径分布)が大きい。この乾燥した吸水性微粒子は、吸水され吸水膨潤状態で用いられるが、吸水によって粒子径がさらに増加して不均一となり、粒子径分布が大きくなる。このため、特許文献1の方法で形成される多孔質膜は、空孔径が大きく、不均一なものとなり、潰れやすく、変形が生じやすい。また、空孔率が低く、低誘電率化が困難となる。この多孔質膜を電線の絶縁層として用いても、信号送信の高速化は困難である。

【0006】

本発明は、このような問題を鑑みて成されたもので、その目的は、吸水膨潤状態での粒子径が均一で小さく、膨潤率が大きい吸水性微粒子およびその製造方法を提供することにある。また、吸水性微粒子を用いて形成され、均一で小さな空孔を有する多孔質膜および多孔質絶縁電線、並びにそれぞれを製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水している吸水性微粒子である。

【0008】

本発明の第2の態様は、第1の態様の吸水性微粒子において、吸水膨潤状態での最大粒子径が100μm以下、平均粒子径が20μm以下である吸水性微粒子である。

【0009】

本発明の第3の態様は、第1の態様または第2の態様の吸水性微粒子を用いて空孔が形成された多孔質膜において、前記空孔は、該空孔を占めていた前記吸水性微粒子が吸水膨潤状態の水を放出することにより形成されている多孔質膜である。

【0010】

本発明の第4の態様は、第3の態様の多孔質膜によって、導体が被覆されている多孔質膜被覆電線である。

【0011】

本発明の第5の態様は、逆相懸濁重合法による吸水性微粒子の製造方法であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させることを特徴とする吸水性微粒子の製造方法である。

【0012】

本発明の第6の態様は、第5の態様の吸水性微粒子の製造方法において、前記不飽和有機酸塩がアクリル酸またはメタクリル酸のナトリウム塩である吸水性微粒子の製造方法である。

【0013】

本発明の第7の態様は、第5の態様または第6の態様の吸水性微粒子の製造方法において、前記不飽和有機酸が、アクリル酸またはメタクリル酸である吸水性微粒子の製造方法である。

【0014】

本発明の第8の態様は、第5〜第7の態様のいずれかの吸水性微粒子の製造方法において、前記不飽和アミドが、アクリルアミドまたはメタクリルアミドである吸水性微粒子の製造方法である。

【0015】

本発明の第9の態様は、第5〜第8の態様のいずれかの製造方法により得られる吸水性微粒子を用いて形成される多孔質膜の製造方法であって、前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体に紫外線を照射して、前記紫外線硬化型樹脂前駆体を硬化させ、絶縁層を形成する工程と、前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、を含む多孔質膜の製造方法である。

【0016】

本発明の第10の態様は、第5〜第8の態様のいずれかの製造方法により得られる吸水性微粒子を用いて形成される多孔質膜被覆電線の製造方法であって、前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、前記導体の外周に被覆された前記紫外線硬化型樹脂前駆体に紫外線を照射し、架橋硬化させて、絶縁層を形成する工程と、前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、を含む多孔質膜被覆電線の製造方法である。

【発明の効果】

【0017】

本発明によれば、吸水膨潤状態での粒子径が均一で小さく、膨潤率が大きい吸水性微粒子を得ることができる。また、空孔の径が小さく均一な多孔質膜および多孔質膜被覆電線を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態にかかる逆相懸濁重合法を説明する概略図であって、(a)は、混合攪拌前の図であり、(b)は、攪拌による油中水滴型のエマルジョン状態を示す図である。

【図2】本発明の一実施形態にかかる多孔質膜被覆電線の製造方法で用いた製造装置の一例を示す概略構成図である。

【図3】本発明の一実施形態にかかる多孔質膜被覆電線の製造方法の一工程を示しており、(a)は脱水処理前の絶縁層被覆電線の断面図であり、(b)は(a)の脱水処理後の多孔質膜被覆電線の断面図である。

【発明を実施するための形態】

【0019】

上述したように、多孔質膜の空孔径は、吸水膨潤状態の吸水性微粒子の粒子径と同等になる。このため、均一で小さな空孔径を有する多孔質膜を形成するには、吸水膨潤状態での粒子径が均一で小さな吸水性微粒子を用いる必要性がある。すなわち、吸水膨潤状態の吸水性微粒子の粒子径を適正化する必要性がある。この点、本発明者らは、粒子径を適正化すべく、吸水性微粒子の製造方法について検討を行った。

【0020】

吸水性微粒子の製造方法としては、例えば、逆相懸濁重合法や分散重合法などがある。

【0021】

逆相懸濁重合法は、特開昭56−25921号公報および特開昭57−153010号公報に示すように、水溶性のモノマー成分が溶解された水と、水に溶解しない有機溶媒と、を機械的に攪拌し懸濁させて、油中水滴型のエマルジョン状態において重合する方法である。逆相懸濁重合法による吸水性微粒子は、水を含む水滴中で重合反応が生じるため、一部含水した状態の微粒子として重合される。特開平9−12613号公報、特許2611125号公報、および特許2938920号公報によれば、粒子径が100μm以上であって、10倍以上の吸水特性を有する吸水性樹脂を得ることができる。

逆相懸濁重合法で得られる吸水性微粒子は、10倍以上の吸水特性を有しており、高い膨潤率を有する。しかし、乾燥状態での粒子径が大きい上に、粒子径分布が広く(例えば、数十μmから数百μmまで)、ばらつきを有している。このため、従来の逆相懸濁重合法による吸水性微粒子は、多孔質膜の形成に適さない。

【0022】

分散重合法(沈殿重合法)は、原料である単量体や重合開始剤を溶媒に溶解させた後に加熱重合して、重合により高分子量化したポリマを析出させ、微粒子として沈殿させる重合方法である(例えば、特開平1−315408号参照)。分散重合法によって、水膨潤状態における粒子径が0.1〜10μmの親水性ゲル微粒子(吸水性微粒子)を得ることができる。

分散重合法により得られる吸水性微粒子は、粒子径が小さく、粒子径のばらつきも小さいため、小さく均一な空孔を形成できるものと考えられる。しかし、実際には、膨潤率が小さく、吸水膨潤状態からの収縮率が小さい。このため、この吸水性微粒子を多孔質膜の製造に用いても、空孔を形成しにくく、均一な空孔径の多孔質膜の形成は困難である。

【0023】

このように、従来の製造方法により得られる吸水性微粒子では、吸水膨潤状態での粒子径と膨潤率とをともに適正化することは困難であった。これは、乾燥状態の吸水性微粒子の粒子径や吸水量を評価するだけで、吸水膨潤による粒子径の変動について考慮していないためである。

【0024】

そこで、本発明者らは、一部含水状態の吸水性微粒子が形成される逆相懸濁重合法に着目した。逆相懸濁重合法においては、モノマー成分を溶解する水の添加量を調整することによって、形成される吸水性微粒子の含水量を調整することができる。この点、おむつ用の吸水性微粒子は、重合された後に脱水・乾燥されるため、水の添加量が少なかった。一方、多孔質膜の製造用の吸水性微粒子は、吸水させ膨潤状態で用いられるため、水の添加

量は問題とならない。むしろ、水の添加量を増加させ、膨潤状態まで水を吸水させて重合する方が、膨潤状態で比較的小さく、均一な粒径を有する吸水性微粒子を得ることができる。従来の水の添加量が少ない状態での逆相懸濁重合法では、重合後の吸水性微粒子は粒径が小さいものの、さらに吸水することが可能であり、吸水後に粒径が大きくなってしまう。そうすると、目的とする粒径とするためには、吸水性微粒子を粉砕する粉砕工程などをさらに設ける必要があり、製造工程が増加することになる。

【0025】

以上のことから、本発明者らは、逆相懸濁重合法において、水の添加量を増加させ、膨潤状態の吸水性微粒子を形成することによって、膨潤状態での粒子径と膨潤率との関係について検討した。具体的には、従来の逆相懸濁重合法と比較して、モノマー成分を溶解する水の量を増加させ、重合の際に吸水させることで、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含水した、吸水膨潤状態の吸水性微粒子を形成した。その結果、吸水膨潤状態の吸水性微粒子を形成できる上に、吸水膨潤状態での粒子径および膨潤率を適正化できることを見出し、本発明を創作するに至った。

【0026】

以下に、本発明の一実施形態にかかる吸水性微粒子およびその製造方法について説明する。

【0027】

(吸水性微粒子)

本発明の一実施形態にかかる吸水性微粒子は、予め吸水させた吸水膨潤状態の吸水性微粒子であって、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、当該重合の際に、前記組成物重量の10倍重量以上の水を含水している。

【0028】

不飽和有機酸は、重合される吸水性微粒子の原料であり、水溶性のものが選択される。不飽和有機酸としては、例えば、アクリル酸またはメタクリル酸が好ましい。

【0029】

不飽和有機酸塩は、吸水性微粒子の吸水性を向上させるものであって、アクリル酸またはメタクリル酸の塩が好ましい。特に、入手性や、吸水性の点から、アクリル酸またはメタクリル酸のナトリウム塩が好ましい。

【0030】

不飽和アミドとしては、アクリルアミドまたはメタクリルアミドが好ましい。

【0031】

架橋剤としては、メチレンビスアクリルアミドやメチレンビスメタクリルアミドなどが好ましい。

【0032】

重合開始剤としては、水溶性のものであれば限定されず、例えば、N,N’−アゾビスイソブチロニトリル、N,N’−アゾビスイソバレロニトリル、アゾビス(イソ酪酸)ジメチル等のアゾビス系化合物や、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、ジクミルパーオキサイドなどの有機過酸化物系化合物や、過硫酸アンモニウム、過硫酸カリウムなどの過硫酸系化合物を用いることができる。

【0033】

本実施形態において、吸水性微粒子は、重合の際に、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含んでいる。

“重合の際に”とは、吸水性微粒子が吸水膨潤状態まで水を含む段階が、吸水性微粒子を重合する時であって、この時点で上記規定量の水を含水していることである。すなわち、吸水性微粒子は、所定量の水を含水して、吸水膨潤状態となった吸水性微粒子として重合される。しかも、吸水膨潤状態での粒子径が制御された吸水性微粒子となっている。この吸水性微粒子は、十分に含水しており、大きな吸水能力を有さないため、吸水にともなう粒子径の変動が少なく、粒子径のばらつきも少ない。一方、従来の吸水性微粒子におい

ては、重合された時点での水の吸水量(含水量)が少なく、大きな吸水能力を有するため、吸水にともなう粒子径の変動が大きく、粒子径のばらつきも大きくなる。

したがって、本実施形態の吸水性微粒子は、従来の吸水性微粒子と比較して、吸水膨潤状態での粒子径が小さく均一であって、吸水にともなう粒子径の変動が少ない。

【0034】

吸水性微粒子の含水量は、重合される吸水性微粒子の吸水倍率以下の範囲内において、できるだけ多いことが好ましい。ここで、吸水倍率は、単位当たりの吸水性微粒子において、吸水される水分量が、吸水性微粒子の重量に対して何倍であるかを示しており、下記式で算出される。

(吸水倍率)=(吸水後のポリマの質量)/(乾燥時のポリマの質量)

この吸水倍率は、吸水性微粒子の原料組成によって変化するため、特に限定されないが、本実施形態における不飽和有機酸などを含む組成物の場合、組成物の全重量の100倍重量以下の水であれば、重合される吸水性微粒子の吸水倍率以下の範囲内とすることができる。つまり、吸水性微粒子の含水量は、組成物重量の10倍重量以上100倍重量以下とすることが好ましい。含水量が10倍重量よりも小さいと、吸水性微粒子は、十分に膨潤した状態とはならず、さらに多量の水を吸水できる余地を残している。すなわち、浸水により、さらに多量の水を吸水し、重合時に制御した粒子径が大きく増加し、粒子径がばらつくことになる。一方、吸水性微粒子は、吸水倍率を超えて吸水することはないので、含水量が100倍重量よりも大きくなると、吸水性微粒子の強度が弱くなり、紫外線硬化型樹脂前駆体中に分散、塗布し、硬化させる際に吸水性微粒子が潰れてしまう。

【0035】

含水量を上記範囲内とすることによって、吸水膨潤状態の吸水性微粒子の含水量を好適に調節して、吸水にともなう粒子径の変動がより少ない吸水性微粒子を得ることができる。

【0036】

また、本実施形態の吸水性微粒子は、吸水膨潤状態での最大粒子径は100μm以下、その平均粒子径は20μm以下であることが好ましい。最大粒子径が100μmよりも大きくなると、これらを紫外線硬化型樹脂前駆体に分散させた塗料を塗布して、100μm以下の多孔質膜を形成する場合に、ピンホールや膜厚のムラが生じる。また、平均粒子径が20μmよりも大きくなると、前述の100μm以上の粒子径の吸水性微粒子の混入確率が高くなり、ピンホールや膜厚のムラが生じる。しかも、紫外線硬化型樹脂前駆体に分散させたときに塗布性が悪くなるとともに、形成される空孔が粗大となり、潰れやすくなる。

【0037】

(吸水性微粒子の製造方法)

上記実施形態の吸水性微粒子は、以下のような製造方法により形成される。

【0038】

本発明の一実施形態にかかる吸水性微粒子の製造方法は、逆相懸濁重合法により、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させる。

【0039】

逆相懸濁重合法とは、重合に不活性な疎水性の有機溶剤(油相)中で、水溶性の単量体(不飽和有機酸)を懸濁させて重合を行う方法である。具体的には、図1(a)に示すように、不飽和有機酸や重合開始剤などを含む水相11と、重合に不活性な疎水性の有機溶剤を含む油相10と、を混合する。水相11と油相10との混合物を混合攪拌することにより、水相11が油相10中に懸濁し、分散した油中水滴型のエマルジョン(逆相エマルジョン)状態を形成する。油中水滴型のエマルジョン状態は、図1(b)に示すように、

水相11が水滴12として、油相10中に分散した状態である。そして、このエマルジョン状態の混合物を加熱し、水滴12内において、単量体である不飽和有機酸などを重合することによって、吸水性微粒子を形成する。

【0040】

まず、不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤をそれぞれ選択し、これらを含む組成物を調整する。

【0041】

続いて、不飽和有機酸などを含む組成物に、組成物の重量の10倍重量以上の水を添加して溶解し、水相11を調整する。この際に添加する水は、重合により得られる吸水性微粒子中に含まれることになる。このため、添加する水の量は、重合される吸水性微粒子に含水させる量によって調整される。上述したように、吸水性微粒子は、10倍重量以上100倍重量以下となる場合に、粒子径が均一で小さく、吸水にともなう変動が少なくなる。したがって、添加する水の量は、10倍重量以上100倍重量以下とすることが好ましい。

添加する水の量を、10倍重量よりも小さくすると、形成される吸水性微粒子は、十分に膨潤した状態とはならず、さらに多量の吸水能力を有することになる。その結果、浸水により、さらに多量の水を吸水し、重合時に制御した粒子径が大きく増加し、粒子径がばらつくことになる。一方、100倍重量よりも大きくすると、重合される吸水性微粒子の強度が弱くなり、紫外線硬化型樹脂前駆体中に分散し、塗布、硬化される際に、吸水性微粒子のゲルが破壊されてしまう恐れがある。しかも、組成物が水に対して希薄となるため、吸水性微粒子の形成が困難となる。

【0042】

一方、油相として、水に不溶な有機溶剤を用意する。使用する有機溶剤としては、水に不溶であることが必要であり、逆相エマルジョンを安定に形成することが求められる。例えば、n- ヘキサン、シクロヘキサン、石油エーテルなど挙げられる。

また、油相としての有機溶剤に、界面活性剤を添加してもよい。界面活性剤は、水相と油相との2相間のエネルギー状態(界面張力)を小さくして、逆相エマルジョンを安定させることができる。界面活性剤としては、例えば、ソルビタンアルキレート化合物、ポリオキシアルキレンエーテル化合物、シリコーン系化合物、ふっ素系化合物などを用いることができる。

【0043】

続いて、上記水相と油相との混合物を攪拌混合することにより、油中水滴型のエマルジョン(逆相エマルジョン)を形成する。この水滴12は、水相11と同じ組成であり、吸水性微粒子となるモノマー成分(不飽和有機酸など)と、所定量の水と、が含有されている。エマルジョン状態において、混合物を加熱して、水滴12内のモノマー成分を重合反応することによって、吸水膨潤状態の吸水性微粒子を形成する。なお、吸水性微粒子の粒子径は、混合物を攪拌する回転速度や界面活性剤の添加量を調節することにより、適宜制御される。

【0044】

最後に、攪拌を停止し、分離後の上澄みとなる油相10(有機溶剤など)を除去することにより、本実施形態における、吸水膨潤状態の吸水性微粒子を得る。この吸水性微粒子は、十分に膨潤した状態での粒子径が小さく、均一である。

【0045】

本実施形態の逆相懸濁重合法により形成される吸水性微粒子が小さくなる理由は以下のことが推測される。

上述したように、逆相懸濁重合においては、水滴内で重合反応が生じ、吸水性微粒子が形成される。このため、水滴の大きさ(体積)が小さいほど、重合される吸水性微粒子の大きさ(粒子径)は小さくなる。これは、水滴の体積が減少することによって、水滴内に含まれるモノマー成分量が減少し、重合されるポリマ(吸水性微粒子)が小さくなるためである。

この点、従来の水相(水滴)には、モノマー成分の1重量に対して、2倍重量の水が添加されており、モノマー成分の濃度は1/3となっている(後述する比較例1を参照)。これに対して、本実施形態の水相(水滴)には、モノマー成分の1重量に対して、50倍重量(10倍重量以上)の水が添加されており、モノマー成分の濃度は1/51となっている(後述する実施例1を参照)。すなわち、本実施形態においては、水相中のモノマー成分の濃度が希釈されて低くなっており、水滴の単位体積あたりに含まれるモノマー成分量が、従来と比較して少ない。このため、本実施形態の吸水性微粒子は、吸水膨潤状態での粒子径が従来と比較して小さく形成されることになる。

【0046】

また、本実施形態の逆相懸濁重合法により形成される吸水性微粒子が、ばらつきが少なく、比較的均一となる理由は以下のことが推測される。

逆相懸濁重合法においては、攪拌により生じる複数の水滴は均一の大きさ(体積)ではなく、水滴中のモノマー成分量は均一でない。複数の水滴中で形成される吸水性微粒子の粒子径は均一とはならず、多少のばらつきを有することになる。このばらつきが粒子径分布の広がりとなり、吸水性微粒子は所定の粒子径範囲を有することになる。

上述したように、従来においては、水滴中のモノマー成分の濃度が高い。このため、水滴の体積の相違がモノマー成分量の相違に大きく反映され、吸水性微粒子の粒子径が大きくばらつくことになる。これに対して、本実施形態においては、水滴中のモノマー成分の濃度が低く、水滴の体積の相違にともなう水滴中のモノマー成分量の相違が抑制される。すなわち、本実施形態の吸水性微粒子は、粒子径のばらつきが抑制され、比較的均一な粒子径を有することになる。

【0047】

以上をまとめると、本実施形態の吸水性微粒子の製造方法においては、不飽和有機酸を含む組成物を、その重量の10倍重量以上の水に溶解し、水相としている。このため、重合に際して、吸水性微粒子の粒子径を小さく、均一とすることができる。しかも、重合と同時に、吸水膨潤状態として水を含水させることができるので、多孔質膜の製造において、従来のように市販の吸水性微粒子に吸水させる吸水工程を省略することができる。さらに、本実施形態の吸水性微粒子の製造方法によれば、重合時に十分な量の水を吸水させることで、十分に膨潤した状態での吸水性微粒子の粒子径を制御することができる。このため、従来の重合法で製造した吸水性微粒子のように、さらに吸水しても粒子径が大きく増大することがなく、粉砕工程を省略することができる。

【0048】

(多孔質膜)

次に、上述した吸水性微粒子を用いて形成される多孔質膜およびその製造方法について説明する。

【0049】

本発明の一実施形態にかかる多孔質膜は上記吸水性微粒子を用いて空孔が形成されており、空孔は、空孔を占めていた吸水性微粒子が吸水膨潤状態の水を放出することにより形成されている。上述したように、上記実施形態にかかる吸水性微粒子は、吸水膨潤状態での粒子径が小さく均一であり、膨潤率が大きい。この吸水性微粒子によって形成される多孔質膜の空孔は、小さく、均一な空孔径を有している。そして、空孔径が大きすぎないため、多孔質膜はつぶれにくく、変形しにくい。

【0050】

上記多孔質膜は、以下の製造方法により形成される。

まず、上述した吸水性微粒子の製造方法により、吸水膨潤状態まで水が含水された吸水性微粒子を準備する。吸水性微粒子は、吸水膨潤状態であるため、従来必要とされた、吸水性微粒子の吸水工程を省略することができる。この吸水性微粒子を、液状の紫外線硬化型樹脂前駆体に分散させて、吸水性微粒子含有の紫外線硬化型樹脂前駆体を調整する。

【0051】

紫外線硬化型樹脂前駆体としては、特に限定されず、紫外線により架橋硬化するもので

あれば良い。樹脂としては、例えば、ウレタン系、シリコーン系、ふっ素系、エポキシ系、ポリエステル系、ポリカーボネート系など公知の樹脂を選択できるが、樹脂前駆体の成分の誘電率が4以下であることが好ましく、3以下であることがさらに好ましい。また、紫外線硬化型樹脂前駆体に添加される光重合開始剤は、公知のものから選択される。

【0052】

続いて、吸水性微粒子含有の紫外線硬化型樹脂前駆体をガラス板上に塗布する。紫外線硬化型樹脂前駆体に紫外線を照射して、架橋硬化させて、絶縁層を形成する。この絶縁層は、硬化した紫外線硬化型樹脂中に、吸水膨潤状態まで水を含水した吸水性微粒子が分散した構造となっている。その後、絶縁層を加熱して、吸水性微粒子中の水を脱水除去する。水の脱水除去とともに、吸水膨潤状態の吸水性微粒子の占有していた領域は空孔となる。すなわち、吸水性微粒子の分散された絶縁層は、水の脱水除去により多孔質化され、多孔質膜となる。なお、空孔の径は、吸水膨潤状態の吸水性微粒子の大きさと同等となる。

【0053】

上記多孔質膜は、電線の導体を被覆する絶縁層、特に低誘電率特性が求められる高周波信号用電線の絶縁体に用いられる。

【0054】

(多孔質膜被覆電線)

次に、上述した吸水性微粒子を用いて形成される多孔質膜被覆電線およびその製造方法について説明する。

本実施形態における多孔質膜被覆電線は、上記多孔質膜によって導体が被覆されている。上述したように、多孔質膜は均一で小さな空孔を有している。多孔質膜は、複数の空孔を有し、空孔率が向上することによって、低誘電率となる。このため、本実施形態における多孔質膜被覆電線は、低誘電率であって、伝送信号の高速化に優れている。さらに、多孔質膜中の空孔がつぶれにくく、外径の変動の少ない電線となっている。

【0055】

上記多孔質膜被覆電線の製造方法について、図を用いて説明する。図2は、本発明の一実施形態にかかる多孔質膜被覆電線の製造方法で用いた製造装置20の一例を示す概略構成図である。図2に示すように、製造装置20は、導体送出機21と、塗布ダイスを備える塗布槽22と、紫外線ランプを備える紫外線照射装置23と、乾燥機24と、電線巻き取り機25と、を有している。

【0056】

本実施形態の多孔質膜被覆電線の製造方法は、吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、紫外線硬化型樹脂前駆体に紫外線を照射して、絶縁層を形成する工程と、絶縁層を乾燥させ、吸水性微粒子中の水を除去することによって、空孔を形成し、絶縁層を多孔質化する工程と、を含む。

【0057】

まず、上述した多孔質膜の製造方法と同様にして、吸水膨潤状態の吸水性微粒子が分散された、液状の紫外線硬化型樹脂前駆体を調整する。上述したように、吸水性微粒子は、吸水性微粒子を構成する組成物重量の10倍重量以上の水を吸水し、十分に膨潤状態となっている。この吸水性微粒子は、形成後にさらに水を吸水させる必要がない。また、重合後に吸水したとしても、吸水量が少量であり、吸水による粒子径の増加が少ないので、粉砕工程を必要としない。このため、本実施形態の吸水性微粒子は、そのまま紫外線硬化型樹脂前駆体に分散させ、使用することができる。

【0058】

続いて、導体送出機21から長尺状の導体2を送り出し、塗布ダイスを備える塗布槽22に送る。この塗布槽22において、塗布ダイス(図示せず)により、長尺状の導体2の外周に液状の紫外線硬化型樹脂前駆体を塗布して、紫外線硬化型樹脂前駆体被覆電線を形成する。紫外線硬化型樹脂前駆体被覆電線は、導体2の外周に、吸水膨潤状態の吸水性微粒子の分散した紫外線硬化型樹脂前駆体が所定の厚さで塗布されている。

【0059】

続いて、紫外線硬化型樹脂前駆体被覆電線を、紫外線ランプを備える紫外線照射装置23に導入する。紫外線照射装置23において、紫外線硬化型樹脂前駆体は、紫外線が照射されて、紫外線硬化型樹脂前駆体が架橋硬化された絶縁層3となる。絶縁層3は、図3(a)に示すように、導体2を被覆しており、吸水性微粒子を構成する組成物重量の10倍重量以上の水を含水した吸水性微粒子4が分散した構造となっている。

【0060】

続いて、絶縁層3の形成された電線(絶縁層被覆電線1´)を乾燥機24に導入する。乾燥機24において、絶縁層被覆電線1´は、加熱乾燥されて、吸水性微粒子4中の水分が脱水される。この脱水において、図3(b)に示すように、吸水膨潤状態の吸水性微粒子4の領域が空孔6となる。この空孔6の形成により、絶縁層3は多孔質膜5となり、多孔質膜被覆電線1を得る。そして、形成された多孔質膜被覆電線1は、電線巻取り機25により巻き取られる。

【0061】

本実施形態にかかる多孔質膜被覆電線の製造方法によれば、外径変動が少なく、伝送信号の高速化に優れた電線を形成することができる。また、十分に吸水膨潤した状態の吸水性微粒子を用いるため、従来のように市販の吸水性微粒子に吸水させる吸水工程を省略することができる。さらに、吸水性微粒子は、重合時に十分な量の水を吸水させ、十分に膨潤した状態での粒子径が制御されるため、吸水にともなう粒子径の増加が少なく、粉砕工程を省略することができる。

【実施例】

【0062】

(実施例1)

以下の方法および条件で、本発明にかかる吸水性微粒子を製造した。

不飽和有機酸としてのアクリル酸(和光純薬社製)1.13g、不飽和有機酸塩としての

アクリル酸ナトリウム(和光純薬社製)1.30g、不飽和アミドとしてのアクリルアミド(和光純薬社製)1.93g、架橋剤としてのN,N’−メチレンビスアクリルアミド(和

光純薬社製)0.57g、重合開始剤としてのペルオキソ二硫酸アンモニウム(和光純薬社製)0.07gからなる組成物(総重量5.00g)に、組成物の50倍重量の水250

gを加え溶解し、水相を調整した。一方、水に不溶な有機溶剤としてのシクロヘキサン500gに、界面活性剤としてのソルビタンモノラウレート(花王株式会社製、レオドールSP−L10)15gを添加して、油相を調整した。

続いて、上記水相と油相とを混合し、その混合物をホモジナイザー((株)日本精機製作所製、エクセルオートED−10)により3000回転/分で5分間攪拌し逆相エマルジョン状態とした。この混合物を、還流冷却基が取り付けられたセパラブルフラスコに入れ、窒素ガスを液中にバブリングさせ、二枚羽式の攪拌機で400回転/分で攪拌し、水

浴中で65℃に4時間加温し、重合した。その後、加温、攪拌を停止し、1昼夜静置した。

静置された混合物は2層に分離しており、分離した上層の油相を除去することにより、吸水膨潤状態の吸水性微粒子を得た。

【0063】

得られた吸水性微粒子を顕微鏡で観察し、その粒子径を測定した。得られた吸水性微粒子には、粗大な粒子はなく、その粒子径が5〜15μm程度、平均粒子径が10μmであった。これらの吸水性微粒子には、添加された水量分(250g)の水が含水されている。また、得られた吸水性微粒子が十分に膨潤量の水を含水しているかを確認するため、吸水性微粒子を蒸留水中に一定時間浸水した。浸水前後において、吸水性微粒子の重量および粒子径は変化が確認されなかった。この結果から、実施例1の吸水性微粒子は、十分に膨潤状態まで水を含水しており、吸水膨潤状態での粒子径が5〜15μm程度、平均粒子径が10μmであることがわかった。

【0064】

(実施例2)

実施例2では、実施例1の水相を構成する組成物の添加量、および、組成物の重量に対する水の重量を変化させただけで、その他の条件については、実施例1と同様にして、吸水性微粒子を製造した。

具体的には、不飽和有機酸としてのアクリル酸1.13g、不飽和有機酸塩としてのア

クリル酸ナトリウム1.30g、不飽和アミドとしてのアクリルアミド1.93g、架橋剤としてのN,N’−メチレンビスアクリルアミド0.57g、重合開始剤としてのペルオキソ二硫酸アンモニウム0.07gからなる組成物(総重量5.00g)に、組成物の30倍重量の水150gを加え溶解し、水相を調整した。

【0065】

実施例1と同様に、実施例2で得られた吸水性微粒子を顕微鏡で観察し、その粒子径を測定した。実施例1と同様に、粗大な粒子はなく、その粒子径は5〜15μm程度、平均粒子径は10μmであった。これらの吸水性微粒子には、添加された水量分(150g)の水が含水されている。また、実施例1と同様に、実施例2の吸水性微粒子を蒸留水中に一定時間浸水し、十分に膨潤量の水を含水しているかを確認した。浸水させた結果、吸水性微粒子は、浸水の前後で、その全量に対して、さらに100gの水を吸水した。吸水により個々の粒子径に多少の変動が確認されたものの、平均粒子径は10μmと変化しなかった。以上から、予め重合時に組成物重量の10倍重量以上の水で重合することで、膨潤状態となっても平均20μm以下の微細な吸水性微粒子を得られることが分かった。また、微細な粒子径の吸水性微粒子であるため、粉砕工程を設けることなく、多孔質膜の製造に使用できることが分かった。

【0066】

(比較例1)

比較例1では、組成物を溶解する水の重量を、組成物重量の2倍重量である10gと変更した点を除いて、実施例1と同様の方法および条件で吸水性微粒子を製造した。

得られた吸水性微粒子は、その粒子径が5〜15μm、平均粒子径が10μmの大きさ

であった。これらの吸水性微粒子には、添加された水量分(10g)の水が含水されている。さらに、吸水性微粒子を蒸留水に一定時間浸水させ、取り出した後、この吸水性粒子の重量および粒子径を測定した。吸水性微粒子は、その全量に対して、さらに240gの水を吸水し、その粒子径が10〜50μm、平均粒子径が30μmとなり、浸水前よりも

増加していた。

この結果から、比較例1における吸水性微粒子は、形成された時点では、十分な膨潤量まで水を含水せず、大きな吸水能力を有していたため、浸水により多量の水を吸水し、重合時に制御された粒子径よりも大きくなったものと考えられる。そして、吸水にともなう粒子径の変動により、粒子径が10〜50μmとなり、浸水前よりも粒子径分布が広く、ばらつきが生じた。また、平均粒子径が30μmに増加しているため、多孔質膜の製造に用いる場合、粉砕工程を設ける必要性があり、製造工程が複雑になる。さらに、粒子径が疎らになっていることから、吸水性微粒子のそれぞれは、吸水量が異なることがわかった。

【0067】

(実施例3)

以下の方法および条件で、本発明にかかる多孔質膜を製造した。

オリゴマーとしてのH−MDI変性ポリエチレングリコールアジペートジメタクリレートオリゴマ(UA-4002HM、新中村化学)100重量部、モノマーとしてのシクロペンタニ

ルアクリレート(FA-513AS、日立化成工業)55重量部、光開始剤としての1-ヒドロキシ

シクロヘキシルフェニルケトン(IRGACURE 184、チバスペシャリティケミカルズ)3重量部、光重合開始剤としての2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド(DAROCUR TPO、チバスペシャリティケミカルズ)4.5重量部、酸化防止剤として

の2,2−チオジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニ

ル)プロピオネート](IRGANOX1035、チバスペシャリティケミカルズ)0.15重量部、

および安定剤としてのヒドロキノン0.15重量部を混練機に投入し混練し、紫外線硬化

型樹脂前駆体を調整した。

【0068】

上記した液状の紫外線硬化型樹脂前駆体に実施例1で得た吸水性ポリマ微粒子50重量%加えた組成物をアプリケータで25℃のガラス板上に塗布し紫外線を照射硬化させ、吸水性微粒子を分散させた紫外線硬化型樹脂膜を形成した。さらに110℃で30分間膜を加熱し、紫外線硬化型樹脂膜の吸水性微粒子中の水を除去することで、吸水性微粒子が点在していた部分は空孔となり、空孔径5〜15μm、平均空孔径10μmで、膜厚100μmの多孔質膜を得た。この多孔質膜は、空孔の潰れによる外径変動は確認されなかった。

【0069】

(実施例4)

以下の方法および条件で、本発明にかかる多孔質膜被覆電線を製造した。

実施例3と同様にして、実施例1の吸水性微粒子を液状の紫外線硬化型樹脂前駆体に50重量%加えた組成物を塗料(ワニス)として、図2に示すような塗布硬化乾燥装置を用いて多孔質膜被覆電線を作製した。

導体送出機により、導体としての25μm径を有する銅撚り線(素線本数7本)を一定の速度で送り出し、塗布槽において、その外周に紫外線硬化型樹脂前駆体を被覆した(厚さ40μm)。そして、紫外線硬化型樹脂前駆体に被覆された撚り線を、紫外線ランプとしてのメタルハライドランプ(1kW)を備える紫外線照射装置内に導入した。ハライドランプにより紫外線硬化型樹脂前駆体を架橋硬化して、絶縁層を形成した。硬化された絶縁層を有する電線を乾燥機に導入し、250℃熱風方式で1秒加熱した。この加熱により、絶縁層に分散した吸水性微粒子中の水分を脱水、除去して、絶縁層を多孔質化した。多孔質化された絶縁層(多孔質膜)を有する電線を電線巻取り機(100m/分)により巻き取った。

得られた多孔質膜被覆電線は、平均空孔径10μm程度であって、気泡が全多孔質膜の体積中で50%を有していた。また、多孔質膜被覆電線には、空孔の潰れによる外径変動は確認されなかった。また、多孔質膜被覆電線は、導体が低誘電率の多孔質膜に被覆されるため、信号送信の高速化に優れた電線である。

【符号の説明】

【0070】

1 多孔質膜被覆電線

1´ 絶縁層被覆電線

2 導体

3 絶縁層

4 吸水膨潤状態の吸水性微粒子

5 多孔質膜

6 空孔

【特許請求の範囲】

【請求項1】

予め吸水させた吸水膨潤状態の吸水性微粒子であって、

不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水していることを特徴とする吸水性微粒子。

【請求項2】

請求項1に記載の吸水性微粒子において、吸水膨潤状態での最大粒子径が100μm以下、平均粒子径が20μm以下であることを特徴とする吸水性微粒子。

【請求項3】

請求項1または2に記載の吸水性微粒子を用いて空孔が形成された多孔質膜であって、前記空孔は、該空孔を占めていた前記吸水性微粒子が吸水膨潤状態の水を放出することにより形成されていることを特徴とする多孔質膜。

【請求項4】

請求項3に記載の多孔質膜によって、導体が被覆されていることを特徴とする多孔質膜被覆電線。

【請求項5】

逆相懸濁重合法による吸水性微粒子の製造方法であって、

不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、

前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させることを特徴とする吸水性微粒子の製造方法。

【請求項6】

請求項5に記載の吸水性微粒子の製造方法において、前記不飽和有機酸塩がアクリル酸またはメタクリル酸のナトリウム塩であることを特徴とする吸水性微粒子の製造方法。

【請求項7】

請求項5または6に記載の吸水性微粒子の製造方法において、前記不飽和有機酸が、アクリル酸またはメタクリル酸であることを特徴とする吸水性微粒子の製造方法。

【請求項8】

請求項5〜7のいずれか1項に記載の吸水性微粒子の製造方法において、前記不飽和アミドが、アクリルアミドまたはメタクリルアミドであることを特徴とする吸水性微粒子の製造方法。

【請求項9】

請求項5〜8のいずれか1項に記載の製造方法により得られる吸水性微粒子を用いて形成される多孔質膜の製造方法であって、

前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体に紫外線を照射して、前記紫外線硬化型樹脂前駆体を硬化させ、絶縁層を形成する工程と、

前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、

を含むことを特徴とする多孔質膜の製造方法。

【請求項10】

請求項5〜8のいずれか1項に記載の製造方法により得られる吸水性微粒子を用いて形成される多孔質膜被覆電線の製造方法であって、

前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、

前記導体の外周に被覆された前記紫外線硬化型樹脂前駆体に紫外線を照射し、架橋硬化させて、絶縁層を形成する工程と、

前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、

を含むことを特徴とする多孔質膜被覆電線の製造方法。

【請求項1】

予め吸水させた吸水膨潤状態の吸水性微粒子であって、

不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物から重合され、重合の際に、前記組成物重量の10倍重量以上の水を含水していることを特徴とする吸水性微粒子。

【請求項2】

請求項1に記載の吸水性微粒子において、吸水膨潤状態での最大粒子径が100μm以下、平均粒子径が20μm以下であることを特徴とする吸水性微粒子。

【請求項3】

請求項1または2に記載の吸水性微粒子を用いて空孔が形成された多孔質膜であって、前記空孔は、該空孔を占めていた前記吸水性微粒子が吸水膨潤状態の水を放出することにより形成されていることを特徴とする多孔質膜。

【請求項4】

請求項3に記載の多孔質膜によって、導体が被覆されていることを特徴とする多孔質膜被覆電線。

【請求項5】

逆相懸濁重合法による吸水性微粒子の製造方法であって、

不飽和有機酸、不飽和有機酸塩、不飽和アミド、架橋剤、および重合開始剤を含む組成物が前記組成物の重量の10倍重量以上の水に溶解された水相と、水に不溶な有機溶剤を含む油相と、からなる混合物を攪拌し、油中水滴型のエマルジョンとした状態において、

前記混合物を加熱、重合し、当該加熱重合の際に、前記組成物重量の10倍重量以上の水を含水させることを特徴とする吸水性微粒子の製造方法。

【請求項6】

請求項5に記載の吸水性微粒子の製造方法において、前記不飽和有機酸塩がアクリル酸またはメタクリル酸のナトリウム塩であることを特徴とする吸水性微粒子の製造方法。

【請求項7】

請求項5または6に記載の吸水性微粒子の製造方法において、前記不飽和有機酸が、アクリル酸またはメタクリル酸であることを特徴とする吸水性微粒子の製造方法。

【請求項8】

請求項5〜7のいずれか1項に記載の吸水性微粒子の製造方法において、前記不飽和アミドが、アクリルアミドまたはメタクリルアミドであることを特徴とする吸水性微粒子の製造方法。

【請求項9】

請求項5〜8のいずれか1項に記載の製造方法により得られる吸水性微粒子を用いて形成される多孔質膜の製造方法であって、

前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体に紫外線を照射して、前記紫外線硬化型樹脂前駆体を硬化させ、絶縁層を形成する工程と、

前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、

を含むことを特徴とする多孔質膜の製造方法。

【請求項10】

請求項5〜8のいずれか1項に記載の製造方法により得られる吸水性微粒子を用いて形成される多孔質膜被覆電線の製造方法であって、

前記吸水性微粒子が分散された紫外線硬化型樹脂前駆体を導体の外周に被覆する工程と、

前記導体の外周に被覆された前記紫外線硬化型樹脂前駆体に紫外線を照射し、架橋硬化させて、絶縁層を形成する工程と、

前記絶縁層を乾燥させ、前記吸水性微粒子中の水を除去することによって、空孔を形成し、前記絶縁層を多孔質化する工程と、

を含むことを特徴とする多孔質膜被覆電線の製造方法。

【図2】

【図3】

【図1】

【図3】

【図1】

【公開番号】特開2013−10815(P2013−10815A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−142734(P2011−142734)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]