吸水性材料の集合体を薄くする方法およびその方法によって得られる厚さの薄い吸水性材料の集合体

【課題】吸水性材料の集合体の厚さを薄くする方法の提供。

【解決手段】吸水性材料の集合体160が親水性繊維21と高吸水性ポリマー粒子22とを含み、厚さ方向を有する。その集合体160を厚さ方向において圧縮しつつ、水の沸点以上の温度の水蒸気を集合体160に噴射する。

【解決手段】吸水性材料の集合体160が親水性繊維21と高吸水性ポリマー粒子22とを含み、厚さ方向を有する。その集合体160を厚さ方向において圧縮しつつ、水の沸点以上の温度の水蒸気を集合体160に噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、使い捨ておむつや生理用ナプキン、吸尿パッド等の使い捨ての体液処理用品における吸水性の芯材として使用することのできる吸水性材料の集合体を薄くする方法およびその方法によって得られる厚さの薄い吸水性材料の集合体に関する。

【背景技術】

【0002】

使い捨ての体液処理用品における吸水性の芯材として、粉砕パルプやその他の親水性繊維を含む吸水性材料の集合体を使用することは周知であり、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体を使用することも周知である。また、親水性繊維を含む芯材は、嵩の大きなものになりがちであるから、芯材をその厚さ方向において圧縮して芯材を薄型のものにして使用することも周知ないし公知である。

【0003】

図18は、吸水性の芯材を製造する工程の従来例の一つを示す図である。図の工程では機械方向MDの上流からティッシュペーパの連続体である第2ウエブ524がサクションロール551の周面551aに供給される。その周面551aには、サクションロール551の中心に向かってサクション556が作用している。第2ウエブ524は、吸水性材料の供給部552に進入し、ロール551のサクション556の作用で周面551aに形成されている凹部553の内側に吸引される。供給部552ではまた、その凹部553の内側に粉砕パルプ521と高吸水性ポリマー粒子522とがサクション556の作用によって集積して吸水性材料の集合体560を形成する。供給部552を出た集合体560は、上方から供給されるティッシュペーパの連続体である第1ウエブ523と、集合体560が載せられている第2ウエブ524とによってサンドウィッチされて第1複合ウエブ561となって機械方向MDへ進み、一対のプレスロール550によって圧縮されて所要の厚さを有する第2複合ウエブ562となる。その厚さは一対のプレスロール550の間隙を変化させることによって調整される。プレスロール550を通過した第2複合ウエブ562は、隣り合う集合体560の間で裁断されて個別の吸水性の芯材513となる。

【0004】

また、米国特許第3,938,522号(特許文献1)に記載の発明における使い捨てのおむつの芯材は、粉砕パルプを含むもので、ウエブとして機械方向へ走行するその粉砕パルプは、カレンダロールで圧縮された後に散水されて再びカレンダロールで圧縮される。

【0005】

特許第2512415号公報(特許文献2)に記載された発明は、親水性繊維と水不溶性架橋重合体のヒドロゲルのばらばらの粒子との空気抄造された乾燥した混合物であって、約0.15〜1g/cm3の密度と約10重量%未満の含水量と2g未満のガーレイ剛性値とを有し、可撓性であって実質上非結合の状態にある吸収性構造物を提供するものである。この発明に係る吸収性構造物の製造方法によれば、空気抄造した親水性繊維と水不溶性ヒドロゲル粒子との乾燥混合物をその密度が約0.15〜1g/cm3になるまで圧縮することが必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第3,938,522号

【特許文献2】特許第2512415号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

体液処理用品に使用する吸水性材料の集合体が親水性繊維を含むものである場合には厚さの厚いものになりがちであるから、その集合体の厚さをできるだけ薄くして体液処理用品を着用したときに嵩張ることのない着用感のよいものにすることが好ましい。しかしながら、従来技術によって集合体を圧縮して所要の厚さのものにするときには、圧縮した後における厚さの回復を考慮に入れて、集合体を所要の厚さよりもはるかに薄い厚さにまで圧縮しなければならない。そのように圧縮するときに、その集合体が高吸水性ポリマー粒子を含むものであると、高吸水性ポリマー粒子の形状が崩潰して、粒子内部にあった架橋密度の低いポリマー成分が露出し、吸水した高吸水性ポリマー粒子どうしがゲルブロックを形成し易くなるということがある。ゲルブロックが形成された集合体は、ゲルブロック内に閉じ込められた高吸水性ポリマー粒子が体液と接触できなくなることによって吸水材としての機能を発揮しなくなるということがあり、そのことによって、その集合体を含む芯材は体液の吸収量や吸収速度が著しく低下するとかということも生じる。そればかりではなく、集合体に対する過度の圧縮によって、集合体の一部分において親水性繊維どうしや親水性繊維と高吸水性ポリマー粒子とが密着して特に密度の高い部分を形成することがあり、そのことが原因となって芯材が柔軟性や吸水性においてむらのあるものになるということもある。

【0008】

この発明が課題とするところは、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体を薄くする新規な方法の提供と、その方法によって得られる厚さの薄い吸水性材料の集合体の提供である。

【課題を解決するための手段】

【0009】

前記課題を解決するためのこの発明は、吸水性材料の集合体の厚さを薄くする方法に係る第1発明と、その方法によって製造されて厚さが薄くなっている吸水性材料の集合体に係る第2発明とを含んでいる。

【0010】

前記第1発明が対象とするのは、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体が厚さ方向を有し、前記厚さ方向において前記集合体を薄くする方法である。

【0011】

かかる方法において、第1発明が特徴とするところは、前記集合体を前記厚さ方向において圧縮しつつ前記集合体に水の沸点以上の温度の水蒸気を噴射することによって、前記集合体を薄くすること、にある。

【0012】

第1発明の実施形態の一つにおいて、前記水蒸気が湿り水蒸気、飽和水蒸気および乾き水蒸気のいずれかである。

【0013】

第1発明の実施形態の他の一つにおいて、前記水蒸気が蒸気圧0.1〜2.0MPaの高圧水蒸気である。

【0014】

第1発明の実施形態の他の一つにおいて、前記集合体を前記集合体の前記厚さ方向において対向する一対の通気性支持体によって圧縮しつつ前記一対の通気性支持体のいずれか一方を介して前記集合体に前記厚さ方向において前記水蒸気を噴射する。

【0015】

第1発明の実施形態の他の一つにおいて、前記集合体に噴射して前記集合体を通過させた後の前記水蒸気を真空圧の作用によって吸引する。

【0016】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体を5〜500m/minの速度で一方向へ走行させながら前記一対の通気性支持体の前記一方と向かい合っている前記集合体の表面積に対して前記水蒸気を1.23kg/m2〜0.03kg/m2の範囲で噴射する。

【0017】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体が前記集合体をこれら両支持体の間に介在させた状態で水平な方向、垂直な方向およびこれら両方向の間にある傾斜した方向のいずれかの方向へ走行する部位を含む。

【0018】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体のそれぞれが無端ベルトである。

【0019】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記厚さ方向において機械的に圧縮して前記集合体を予め薄くし、しかる後に前記集合体を圧縮しつつ前記集合体に前記水蒸気を噴射する。

【0020】

第1発明の実施形態の他の一つにおいて、少なくとも一対のプレスロールを使用して前記集合体を機械的に圧縮して前記集合体を予め薄くする。

【0021】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記一対の通気性支持体の前記一方と向かい合う部位および前記一対の通気性支持体のもう一方と向かい合う部位の少なくともいずれかを通気性シートおよび通気透液性シートのいずれかで被覆した後に前記一対の通気性支持体の間に介在させる。

【0022】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記水蒸気を噴射した後に、前記一対の通気性支持体の前記一方と向かい合っていた部位および前記一対の通気性支持体のもう一方と向かい合っていた部位のいずれかを通気性シート、通気透液性シートおよび非通気性シートのいずれかで被覆する。

【0023】

第1発明の実施形態の他の一つにおいて、前記水蒸気を噴射した後の前記集合体を前記一対の通気性支持体の前記一方および前記一対の通気性支持体のもう一方のいずれかから分離させる工程において、前記集合体には前記いずれかの通気性支持体に対する他方の支持体を介して真空圧を作用させる。

【0024】

第1発明の実施形態の他の一つにおいて、前記集合体が98〜10重量%の前記親水性繊維と2〜90重量%の前記高吸水性ポリマー粒子とを含む。

【0025】

第1発明の実施形態の他の一つにおいて、前記親水性繊維がフラッフパルプ、コットン繊維、レーヨン繊維、アセテート繊維、親水化処理した熱可塑性合成繊維のいずれかである。

【0026】

第1発明の実施形態の他の一つにおいて、前記高吸水性ポリマー粒子が、ポリアクリル酸、ポリアクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類のいずれかの粒子である。

【0027】

第1発明の実施形態の他の一つにおいて、前記通気性シートおよび前記通気透液性シートのいずれかがティッシュペーパおよび不織布のいずれかである。

【0028】

この発明のうちの第2発明が対象とし特徴とするところは、第1発明に係る方法によって製造されて、厚さが薄くなっている吸水性材料の集合体にある。

【発明の効果】

【0029】

この発明に係る吸水性材料の集合体を薄くする方法と、その方法によって得られる厚さの薄い吸水性材料の集合体によれば、吸水性材料の集合体を圧縮しつつその吸水性材料の集合体に対して水の沸点以上の温度の水蒸気を噴射するから、吸水性材料の集合体の厚さ方向の全体を速やかに加熱・加湿状態にしてまたは加熱状態にして、その集合体を薄くすることができる。水蒸気を噴射されているときの集合体における親水性繊維は、高い圧力で圧縮しなくても容易に変形してしかも元の形状には戻りにくい。そのような親水性繊維を含む集合体もまた、速やかに薄くなり、元の厚さには戻らないものになる。集合体を圧縮するときにはまた、集合体に含まれる高吸水性ポリマー粒子の形状の崩潰を防ぐことができる。高吸水性ポリマー粒子の形状の崩潰を防ぐことのできる厚さの薄い吸水性材料の集合体では、高吸水性ポリマー粒子が吸水してもゲルブロックを形成し難いので、ゲルブロックの形成に起因する問題の発生を未然に防ぐことができる。

【図面の簡単な説明】

【0030】

【図1】使い捨ておむつの部分破断平面図。

【図2】図1のII−II線切断面を示す図。

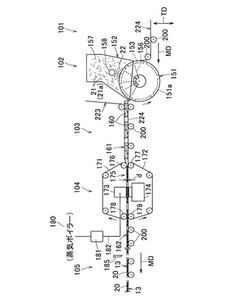

【図3】吸水性材料の集合体を含む芯材の製造工程の一例を示す図。

【図4】芯材の製造工程の他の一例を示す図。

【図5】芯材の製造工程の他の一例を示す図。

【図6】芯材の製造工程のさらに他の一例を示す図。

【図7】加重下吸収速度の測定方法を示す図。

【図8】実施例における吸水性材料の集合体の表面の起伏状態を示す図。

【図9】比較例における吸水性材料の集合体の表面の起伏状態を示す図。

【図10】実施例と比較例の吸水性材料の集合体における基準面から上面までの高さの分布を示す図。

【図11】実施例における吸水性材料の集合体の表面を50倍に拡大した写真。

【図12】実施例における吸水性材料の集合体の表面を100倍に拡大した写真。

【図13】比較例における吸水性材料の集合体の表面を50倍に拡大した写真。

【図14】比較例における吸水性材料の集合体の表面を100倍に拡大した写真。

【図15】吸収速度と比容積との関係を示す図。

【図16】加重下吸収速度と比容積との関係を示す図。

【図17】通気抵抗指数と比容積との関係を示す図。

【図18】芯材製造工程の従来例を示す図。

【発明を実施するための形態】

【0031】

添付の図面を参照してこの発明に係る吸水性材料の集合体を薄くする方法と、その方法によって製造されて厚さが薄くなっている吸水性材料の集合体の詳細を説明すると、以下のとおりである。

【0032】

図1は、この発明に係る厚さの薄い吸水性材料の集合体の一例が体液吸収性芯材13として使用されている開放型使い捨ておむつ1の部分破断平面図である。おむつ1は、互いに直交する前後方向Aと幅方向Bとを有し、前後方向Aにおいて長くなるように形成された矩形のシャシ2と、シャシ2の前方部分に取り付けられて幅方向Bへ延びる一対の前ウイング3と、シャシ2の後方部分に取り付けられて幅方向Bへ延びる一対の後ウイング4とを含んでいる。シャシ2の前後方向Aにおいて、前ウイング3と後ウイング4との間には股下域6が形成され、股下域6の前方には前胴周り域7が形成され、股下域6の後方には後胴周り域8が形成されている。

【0033】

シャシ2は、透液性トップシート11と、不透液性バックシート12と、これら両シート11,12の間に介在する体液吸収性芯材13とを含み、バックシート12が肌触りのよい不織布製のアウタシート14によって被覆されている。トップシート11とバックシート12とは、芯材13の周縁部51から延出して重なり合いホットメルト接着剤41aを介して接合している。これらトップシート11とバックシート12とアウタシート14とは、芯材13から延出する部分において、シャシ2の両側縁部18のそれぞれと前後端縁部21,22のそれぞれとを形成している。両側縁部18のそれぞれには、前後方向Aに長いシート片によって防漏堤31が形成されている。防漏堤31は、側縁部18に対してホットメルト接着剤32aを介して接合している基縁部33と、前端縁部21に対してホットメルト接着剤32bを介して接合している前縁部34と、後端縁部22に対してホットメルト接着剤32cを介して接合している後縁部36と、基縁部33よりもシャシ2の内側に位置していてトップシート11に離間可能に重なる自由縁部37とを有し、自由縁部37はそれに形成されたスリーブ38の内側に弾性部材39がホットメルト接着剤(図示せず)を介して伸長状態で取り付けられている。

【0034】

シャシ2の両側縁部18ではまた、前後方向Aへ伸長状態で延びる脚周り弾性部材41がアウタシート14と防漏堤31の基縁部33との間にあって、ホットメルト接着剤41aを介してアウタシート14に取り付けられている。シャシ2の前端縁部21では、幅方向Bへ伸長状態で延びる前胴周り域弾性部材42がトップシート11とバックシート12との間にあって、これらシート11,12の少なくとも一方にホットメルト接着剤(図示せず)を介して接合している。シャシ2の後端縁部22では、幅方向Bへ伸長状態で延びる後胴周り域弾性部材43がトップシート11とバックシート12との間にあって、これらシート11,12の少なくとも一方にホットメルト接着剤(図示せず)を介して接合している。

【0035】

かように形成されているシャシ2は、前胴周り域7における側縁部18に、幅方向Bへ延出するように前ウイング3が取り付けられており、後胴周り域8における側縁部18に、幅方向Bへ延出するように後ウイング4が取り付けられている。後ウイング4には、テープファスナ46が取り付けられている。テープファスナ46は、おむつ1を着用するときに、仮想線で示すように幅方向Bへ伸展し、テープファスナ46の内面に塗布されている粘着剤47を使用して、シャシ2の外面または前ウイング3の外面に剥離可能に止着することができる。

【0036】

図2は、図1のII−II線に沿う芯材13の切断面を示す図であって、芯材13の厚さ方向が双頭矢印Cで示されている。なお、図1のII−II線は、前後方向Aにおけるシャシ2の寸法を二等分する中心線M−Mに一致している。芯材13は、親水性繊維21と高吸水性ポリマー粒子22とを含む吸水性材料が圧縮されて厚さが薄くなった状態にある圧縮集合体20の上下面それぞれを通気透液性の上面シート23と通気性の下面シート24とで被覆することにより形成されている。

【0037】

親水性繊維21は、圧縮集合体20の98〜10重量%を占めるもので、その親水性繊維21には、例えば粉砕パルプやコットン繊維等の天然繊維、レーヨン繊維等の半合成繊維、親水化処理した熱可塑性合成繊維等であって、繊維長が2〜80mmの短繊維が使用される。なお、親水性繊維21は、圧縮集合体20の重量の15%を限度として繊維長が20〜80mmの疎水性の熱可塑性合成繊維であって親水化処理していないものに置き換えることができ、その熱可塑性合成繊維によって圧縮集合体20においての体液の拡散性を向上させることができる場合がある。

【0038】

高吸水性ポリマー粒子22は、圧縮集合体20の2〜90重量%を占めるもので、アクリル酸、アクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類等の公知ないし周知の重合体粒子を使用することができる。これらの重合体の一般的に知られた形状には、球状、繊維状等の他に不定形なものがあり、いずれの形状もそれが親水性繊維21と混合可能であればこの発明における高吸水性ポリマー粒子22として使用可能である。すなわち、この発明における高吸水性ポリマー粒子22とは、親水性繊維21と混合可能な形状を有する高吸水性ポリマーを意味している。また、この発明において、高吸水性ポリマー粒子22が親水性繊維21と混合可能というときには、高吸水性ポリマー粒子22が親水性繊維21と均一に混合可能である場合の他に、高吸水性ポリマー粒子22が吸水性材料の圧縮集合体20において、換言すると図2の芯材13において、前後方向Aや幅方向B、厚さ方向Cにおけるいずれかの部位に偏在している場合も含まれる。

【0039】

上面シート23はトップシート11と向かい合うように使用され、下面シート24はバックシート12と向かい合うように使用されていて、上面シート23と下面シート24とには、単位面積当たりの質量である坪量が10〜30g/m2のティシューペーパや坪量が5〜40g/m2の不織布であって、後記する水蒸気の透過が容易である通気性のシート材料、または通気性かつ透液性のシート材料が使用される。例えば、上面シート23は、体液がトップシート11から圧縮集合体20へと容易に移行し得るように、通気性かつ透液性のものでもあることが求められる。一方、下面シート24は、上面シート23と同様に通気性かつ透液性のものである場合の他に、圧縮集合体20からバックシート12へ向かっての体液の移行を抑制することができるように、上面シート23よりも低い透液性または非透液性のものであることを求められる場合がある。上面シート23と下面シート24とは、圧縮集合体20の周縁から延出して重なり合い、圧縮集合体20がその形状を維持できるように作用している。

【0040】

図3は、この発明に係る方法に基づく圧縮集合体20とそれを含む芯材13とを製造するときの工程の一例を示す図である。図3には、各資材の流れ方向である機械方向MDと、芯材13の厚さ方向Cに相当する方向であって機械方向MDに直交する上下方向TDとが矢印で示されている。これら機械方向MDと上下方向TDとに直交する方向は交差方向CD(図示せず)である。図3の工程には第1〜第5工程101〜105が含まれており、機械方向MDの上流側に位置する第1工程101では、図2における下面シート24の連続体であって通気性または通気透液性である第2シートウエブ224が機械方向MDへ回転する搬送ロール200を使用して機械方向MDへ連続的に供給される。

【0041】

第2工程102は、機械方向MDへ回転するサクションドラム151と、サクションドラム151を覆うように形成されたフード付きの吸水性材料供給部152とを含んでいる。サクションドラム151の周面151aには芯材13の平面形状にほぼ一致する形状の凹部153が周方向に所要のピッチで形成されている。サクションドラム151が回転して凹部153が供給部152へ進入すると、その凹部153には真空圧によるサクション156が作用する。供給部152は、この発明における吸水性材料をサクションドラム151に対して供給する部位であって、吸水性材料を構成する親水性繊維21としての粉砕パルプ21aを供給するための粉砕パルプ供給部157と、吸水性材料を構成するもののうちの高吸水性ポリマー粒子22を供給するための高吸水性ポリマー粒子供給部158とを含んでいて、供給部152へ進入した凹部153に向かって粉砕パルプ21aと高吸水性ポリマー粒子22とを混合状態を形成するように、または積層状態を形成するように供給することができる。第1工程101から進んで来た第2シートウエブ224は、サクションドラム151の周面151aに載せられて供給部152へ進入し、サクション156の作用を受けて凹部153の形状に倣うように変形して、凹部153の表面を覆う。凹部153は、このように第2シートウエブ224によって覆われた後に、粉砕パルプ21aと高吸水性ポリマー粒子22とが供給される。フード付きの供給部152は、サクション156が効果的に作用するように閉じた構造に作られているが、サクションドラム151の周面151aとの間には、第2シートウエブ224の前進と、後記する吸水性材料の集合体160の前進とを可能にする間隙が形成されている。

【0042】

第3工程103では、搬送ロール200に載せられた第2シートウエブ224がサクションドラム151の周面151aから離れて機械方向MDへ走行する。その第2シートウエブ224の上に凹部153に倣った形状を有し未圧縮の状態にある吸水性材料の集合体160が機械方向MDにおいて間欠的に並んでいる。集合体160は、第2工程102において凹部153に供給されて堆積した状態にある粉砕パルプ21aと高吸水性ポリマー粒子22とによって形成されている。かかる第3工程103では、上面シート23の連続体であって通気性または通気透液性である第1シートウエブ223が図の上方から連続的に供給されて、第2シートウエブ224と協働して集合体160をサンドウィッチし、これら第1シートウエブ223と第2シートウエブ224と間欠的に並んでいる集合体160とが第1複合ウエブ161を形成している。

【0043】

図3の第4工程104は、図において一対を成すように上下に配置されている通気性の第1、第2メッシュコンベアベルト171,172と、蒸気噴射部173と、蒸気サクション部174とを含んでいる。一対の第1、第2メッシュコンベアベルト171,172は、集合体160を含む第1複合ウエブ161を図の上下方向Dである集合体160の厚さ方向において圧縮しつつ機械方向MDへ走行させるための、集合体160および第1複合体161に対する通気性支持体であって、集合体160を支持している平行走行部175では、例えば5〜500m/minの速度で互いに平行して機械方向MDへ走行している。第1、第2メッシュコンベアベルト171,172は、機械方向MDへ回転する上流側上ロール176と上流側下ロール177との間隙、および下流側上ロール178と下流側下ロール179との間隙を調整することによって、平行走行部175における上下方向TDの間隙dの寸法を所要の値に設定することができる。そのように寸法を設定した第1、第2メッシュコンベアベアベルト171,172によって、第4工程104における集合体160と第1複合ウエブ161とを所要の厚さにまで圧縮することができる。図において水平に延びる平行走行部175にはまた、一対の第1、第2メッシュコンベアベルト171,172を挟んで対向するように蒸気噴射部173と蒸気サクション部174とが配置されている。蒸気噴射部173には、例えば0.1〜2mmの口径のノズル(図示せず)が0.5〜10mm、より好ましくは0.5〜5mm、さらに好ましくは0.5〜3mmのピッチで第1複合ウエブ161を横断するように、機械方向MDと上下方向TDとに直交する交差方向CD(図示せず)に並んでいて、各ノズルには、蒸気ボイラー180で発生した水の沸点以上の温度の水蒸気が、圧力制御弁181で例えば0.1〜2.0MPaの蒸気圧に調整された高圧の水蒸気となって配管182を介して供給される。各ノズルからは、第1、第2メッシュコンベアベルト171,172によって圧縮された状態にある第1複合ウエブ161に対して、第1メッシュコンベアベルト171を介してその高圧の水蒸気(図示せず)が噴射される。第1複合ウエブ161に含まれている集合体160に対しての水蒸気の噴射量は、第1、第2メッシュコンベアベルト171,172の走行速度に応じて調整される量であって、第1、第2メッシュコンベアベルト171,172が5〜500m/minで走行しているときの集合体160に対しては、第1シートウエブ223を介して第1メッシュコンベアベルト171と向かい合っている集合体160の表面積に対して1.23kg/m2〜0.03kg/m2の範囲で噴射することが好ましい。水蒸気は、集合体160の厚さ方向Cにおいて、第1メッシュコンベアベルト171と、第1複合ウエブ161と、第2メッシュコンベアベルト172とを順に通過して蒸気サクション部174による真空圧のサクションの作用下に回収される。水蒸気を噴射された第1複合ウエブ161は、機械方向MDへ進んで第1、第2メッシュコンベアベルト171,172から分離し、第2複合ウエブ162となって第5工程105に向かう。

【0044】

かような第4工程104においては、第1、第2メッシュコンベアベルト171,172によって第1複合ウエブ161を局部的に圧縮することがないようにするために、第1、第2メッシュコンベアベルト171,172の少なくとも一方に対しては、上下方向TDへ容易に変形し得る程度の可撓性を有するものを使用することができる。第1、第2メッシュコンベアベルト171,172には、ステンレス合金や青銅等で形成された金属製線材のメッシュベルト、ポリエステル繊維やアラミド繊維等で形成されたプラスチック製のメッシュベルトを使用することができ、開孔金属プレートで形成された金属製のベルトをメッシュベルトに代えて使用することもできる。集合体160等が金属粉の混入を極度に嫌う場合には、プラスチック製のメッシュベルトを使用することが好ましい。また、プラスチック製のメッシュベルトであって高い耐熱性が求められる場合には、ポリフェニレンサルファイド樹脂製のメッシュベルトを使用することが好ましい。ポリフェニレンサルファイド樹脂を使用した10〜75メッシュの平織りメッシュベルトは、可撓性のものでもあって、第1メッシュコンベアベルト171にも第2メッシュコンベアベルト172にも使用することができる特に好ましいメッシュベルトの一例である。第4工程104における蒸気噴射部173や配管182には、適宜の保温対策を施したり、ドレン排出機構を設けたりすることが好ましい。そのようにすることによって、蒸気噴射部173等に生じたドレンがノズルから噴出されて第1複合ウエブ161に水分を過剰に含ませることになるとか、ティシュペーパで形成されているときの第1シートウエブ223に損傷を与えるとかということを防ぐことができる。第1複合ウエブ161に向かって噴射される水蒸気には、水分である液分を含まない乾き蒸気である場合と、飽和蒸気である場合と、液分を含む湿り蒸気である場合とがある。水蒸気が湿り蒸気または飽和蒸気である場合には、親水性繊維21を容易に湿潤状態にして変形させることができる。乾き蒸気は、親水性繊維21がフラッフパルプ21aであれば、フラッフパルプ21aに含まれる水分を気化させることができ、気化させた水分で親水性繊維21の変形を容易にすることが可能である。また、親水性繊維21が熱可塑性合成繊維であれば、乾き蒸気が持つ熱によってその熱可塑性合成繊維の変形を容易にすることができる。蒸気噴射部173は、それに加熱機構を設けておいて水蒸気を過熱水蒸気に変えて噴射することもできる。蒸気サクション部174は、吸引した高圧水蒸気が気水分離装置を通過した後に排気ブロワ(図示せず)へ向かうような配管を有するものであることが好ましい。なお、この発明は、第4工程104における蒸気噴射部173と蒸気サクション部174との位置を入れ替えて、すなわち、第3図において蒸気噴射部173が下側となり、蒸気サクション部174が上側となる態様で実施することもできる。また、第4工程104において、第1複合ウエブ161を通過した高圧水蒸気の回収が必要ではないときには、蒸気サクション174を配置することなくこの発明を実施することもできる。

【0045】

第5工程105では、第1、第2メッシュコンベアベルト171,172から分離した第2複合ウエブ162が搬送ロール200に載せられて機械方向MDへ走行し、走行する過程でカッター185によって隣り合う集合体160どうしの間で裁断されて個別の芯材13となる。ただし、集合体160は、第1、第2メッシュコンベアベルト171,172と水蒸気とによって圧縮されて厚さの薄くなった圧縮集合体20(図2参照)となり、第1、第2シートウエブ223,224は、芯材13における上下面シート23,24となる。また、図示してはいないが、第5工程105では、第2複合ウエブ162をロール状に巻き取って芯材13の連続体とし、その連続体を使い捨ておむつの製造ライン等に供給することもできる。第5工程105には、第2複合ウエブ162を乾燥するための装置を設けることもできる。

【0046】

このような図3の工程を経て得られる図2の芯材13における圧縮集合体20は、親水性繊維21と高吸水性ポリマー粒子22との混合物である吸水性材料の集合体160を第1メッシュコンベアベルト171と第2メッシュコンベアベルト172とによって圧縮しつつ、その集合体160に対して高圧の水蒸気を噴射したものであるから、親水性繊維21である例えば粉砕パルプ21aは加熱・加湿状態または加熱状態下で速やかに変形して、第1、第2メッシュコンベアベルト171,172による圧縮力に対しての反撥力を失い、圧縮されたときの形状に近い形状を有するものになり易い。また、水蒸気中の水分の作用によって親水性繊維21どうしは接近し易くなり、接近した親水性繊維21の相互作用によってそれぞれの親水性繊維21が圧縮されていたときの形状を維持し易くなるということも可能になる。加えて、従来技術によって第1複合ウエブ161に水をスプレーし、しかる後に第1複合ウエブ161をプレスロール等で圧縮するという場合と比べると、この発明で使用する高圧水蒸気は、第1複合ウエブ161を通過することがスプレーした水よりもはるかに容易であるから、集合体160の厚さ方向の全体を速やかに加熱状態にすることができ、また加湿状態にすることもできる。高圧水蒸気がこのように利用される図3の工程によれば、第1複合ウエブ161から第2複合ウエブ162を得るための第1、第2メッシュコンベアベルト171,172の間隙dは、それを過度に小さくすることなく、第2複合ウエブ162として必要とされる厚さに近い値に設定して所要の厚さの第2複合ウエブ162を得ることが可能になる。

【0047】

第2複合ウエブ162の厚さと間隙dとの比は、第1複合ウエブ161についての圧縮後の厚さの回復率rを意味する値であって、その回復率rは、第1複合ウエブ161の圧縮に対する第4工程104における高圧水蒸気の効果の程度を表している。回復率rが1に近いということは。第2複合ウエブ162の厚さが間隙dに近いということである。そして、第4工程104を使用するこの発明によれば、回復率rは1に近い値になる傾向がある。一方、第1複合ウエブ161を従来技術の如くプレスロールで圧縮することだけで薄くしようとする場合や第1複合ウエブ161に散水しておいてからプレスロールで圧縮することによって薄くしようとする場合の回復率rは、1よりもはるかに大きい値になる傾向がある。例えば、プレスロールで圧縮するだけで所要の厚さにまで薄くなった第1複合ウエブ161を得るという従来技術では、間隙dをその所要の厚さよりもはるかに小さい値に設定しなければならない。この発明と従来技術とのこうした差異によって、この発明では、吸水性材料の集合体160および第1複合ウエブ161を過度に圧縮して高吸水性ポリマー粒子22の形状を崩潰させるという問題の発生を防ぐことができる。

【0048】

また、この発明において、高圧の水蒸気と可撓性の第1、第2メッシュコンベアベルト171,172とを使用して第1複合ウエブ161を圧縮する図3の工程を採用すると、吸水性材料の集合体160に局部的に厚さの厚い部分がある場合であっても、水蒸気による圧縮力と第1、第2メッシュコンベアベルト171,172による圧縮力とは、その特に厚い部分に集中するということがない。例えば、集合体160に高吸水性ポリマー粒子22の偏在する部分があって、その部分における集合体160の厚さが高吸水性ポリマー粒子22の存在によって特に厚くなっているという場合、この吸水性材料の集合体160を含む第1複合ウエブ161をプレスロールで圧縮すると、プレスロールの圧縮力がその厚くなっている部分に集中して、高吸水ポリマー粒子22の粒子形状を崩潰させたり、高吸水性ポリマー粒子22と親水性繊維21とを強く密着させたり、親水性繊維21どうしを過度に密着させたりするという問題を生じることがある。しかし、第1、第2メッシュコンベアベルト171,172を使用して第1複合ウエブ161をその厚さが極端に薄くなることがないように圧縮しつつその第1複合ウエブ161に水蒸気を噴射すると、第1複合ウエブ161における厚さの特に厚い部分に圧縮力が集中することを抑えることができるから、高吸水性ポリマー粒子22の形状を崩潰させたりするという問題の発生を防いで、薄くはあるが吸収速度が速くて柔軟な芯材13を得ることができる。

【0049】

ちなみに、高吸水性ポリマー粒子22は、その形状が例えば球状のものであるときに、形状の崩潰によって粒子内部にある架橋密度の低いポリマー成分が露出するということがあり、そのことが吸水した高吸水性ポリマー粒子22どうしによるゲルブロックの形成を容易にする原因となる。ゲルブロックの内側に閉じ込められた高吸水性ポリマー粒子22は、体液と接触する機会が殆どなくなるから、吸水材としての機能を発揮できなくなる。加えて、ゲルブロックの形成によって、高吸水性ポリマー粒子22は粒径の小さいものから大きいものへと変化する。それゆえ、ゲルブロックの形成は、吸水性材料の集合体160の本来の吸水能力を低下させたり、集合体160を柔軟性の乏しいものにしたりするから、芯材13において高吸水性ポリマー粒子22の形状が崩潰しているということは好ましいことではない。また、高吸水性ポリマー粒子22と親水性繊維21とが密着して、繊維21が粒子22の表面を被覆してしまうようなことがあると、繊維21は高吸水性ポリマー粒子22と体液との接触の妨げになって高吸水性ポリマー粒子22における速やかな吸水を困難にするので、芯材13は高吸水性ポリマー粒子22を吸水のために速やかに利用することができなくなる。さらにはまた、親水性繊維21どうしが過度に密着することは、吸水すべき水分が繊維どうしの間へ進入することを遅らせて、集合体160の吸水速度を低下させる一因になる。

【0050】

この発明に係る図3の工程は、それに部分的な変更を加えることができる。例えば、第1複合ウエブ161は、搬送ロール200に代えてコンベアベルトに載せて第4工程104に供給することができる。また、第2複合ウエブ162は、搬送ロール200に代えてコンベアベルトに載せて機械方向MDに向かって供給することができる。図3の工程はまた、第1工程101において、第2シートウエブ224に代えて第1シートウエブ223を機械方向MDへ供給し、第3工程103では、第1シートウエブ223に代えて第2シートウエブ224を機械方向MDへ供給することができる。また、図示例において、第1工程101や第3、第4、第5工程103,104,105で水平に機械方向MDへ走行している第2シートウエブ224や第1、第2複合ウエブ161,162は、走行する過程の一部分を垂直方向にしたり、傾斜した状態にしたりすることもできる。これらの変更は、図3の工程を実施しようとする工場のスペース等を勘案して適宜選択すればよい。

【0051】

図4は、この発明の実施形態を例示する図3と同様な工程図であって、図3の工程と異なるのは、第3工程103のみである。図4の第3工程103には、第1複合ウエブ161を機械的手段によって予め軽度に圧縮しておくための一対の第1プレスロール401a,401bと一対の第2プレスロール402a,402bとが設けられている。一対の第1プレスロール401a,401bのロール間隙e1と一対の第2ロール402a,402bのロール間隙e2とは、第1複合ウエブ161が一対の第1、第2メッシュコンベアベルト171,172の間にスムーズに進入し得る程度にまで第1複合ウエブ161を圧縮することができるようにセットされる。それらの間隙e1,e2の下限は、第4工程における上流側上ロール176と上流側下ロール177との間の間隙よりも小さくなることがないようにして、第1プレスロール401a,401bや第2プレスロール402a,402bによって第1複合ウエブ161を過度に圧縮することを回避する。そうすることによって、集合体160に含まれている高吸水性ポリマー粒子22の形状の崩潰を防ぐ。図3の第2工程102を出た第1複合ウエブ161は、親水性繊維21の含有割合が高くなるほど嵩が大きくなりがちであって、嵩の大きい第1複合ウエブ161が間隙dの小さい第1、第2メッシュコンベアベルト171,172の間に進入するときには、集合体160が機械方向MDの上流側へ押し戻される方向の力を受けて、吸水性材料の集合体160の形状にゆがみを生じるということがある。しかし、図4の第3工程103において、第1複合ウエブ161が第1プレスロール401a,401bと、第2プレスロール402a,402bとによって圧縮された後に一対の第1、第2メッシュコンベアベルト171,172の間に進入するときには、集合体160の形状にゆがみ等の異常が発生することを防ぎながら厚さの薄い芯材13を製造することが容易になる。

【0052】

図4の第3工程103には、様々な変更を加えることができる。例えば、一対の第1プレスロール401a,401bと一対の第2プレスロール402A,402bとのうちのいずれかを省くことができる。また、第3工程103には、プレスロールをさらに追加することもできる。

【0053】

図5もまた、この発明の実施形態の一例を示す工程図である。図5の工程における第1工程101では、通気性の第1シートウエブ223が機械方向MDへ連続的に供給される。図5の第3工程103における第1複合ウエブ161は、第1シートウエブ223と、第1シートウエブ223の上に間欠的に載せられている吸水性材料の集合体160とで形成されていて、図3における第2シートウエブ224を含むことのないものである。第4工程104では、かような第1複合ウエブ161が所要寸法の間隙dに調整されている第1、第2メッシュコンベアベルト171,172の間にあって、蒸気噴射部173から集合体160に向かって水蒸気が噴射される。その水蒸気の噴射とサクションとの条件は、図3の工程で採用される条件に同じである。ただし、第4工程104の平行走行部175における第1メッシュコンベアベルト171の長さは第2メッシュコンベアベルト172の長さよりも短く形成されている。第4工程104のうちで、機械方向MDへ走行している第1メッシュコンベアベルト171が第1複合ウエブ161から分離する下流側上ロール178の近傍の工程では、第1複合ウエブ161と第2メッシュコンベアベルト172との下方に第2サクションボックス192が設置されている。第2サクションボックス192から第2メッシュコンベアベルト172を介して集合体160に作用する真空圧は、第1メッシュコンベアベルト171が集合体160から分離するときと、その後とにおいて、第1メッシュコンベアベルト171で覆われていた集合体160の毛羽立ちや繊維の飛散を防ぐことができる。第4工程104を出た第1複合ウエブ161は、第1メッシュコンベアベルト171に向かい合っていた部位である集合体160の表面が、第5工程105において、第2シートウエブ224によって被覆されて第2複合ウエブ162となる。第2複合ウエブ162は、カッター185によって間欠的に切断されて個別の芯材13となり、集合体160は圧縮集合体20となる。

【0054】

このような図5の工程では、図3の工程で使用する親水繊維21や高吸水性ポリマー粒子22、第1シートウエブ223と同じものを使用することができる。第2シートウエブ224としては、図3の工程における第2シートウエブ224と同じものを使用することができるのだが、図5の工程では第2シートウエブ224に対して水蒸気を透過させることがないから、通気性のシートウエブの他に非通気性のシートウエブや非通気性かつ非透液性のシートウエブも使用することができる。非透液性の第2シートウエブ224を使用して得られる芯材13は、その第2シートウエブ224が使い捨ておむつや生理用ナプキン等の体液処理用品における防漏性の裏面シートとなる態様で使用することができる。また、図5の工程において、第1シートウエブ223と第2シートウエブ224とに通気性のシートウエブを使用するときには、第1工程101において第2シートウエブ224を供給し、第5工程105において第1シートウエブ223を供給するように図5の工程に変更を加えることができる。

【0055】

図6もまた、この発明の実施形態の一例である図5と同様な工程を示す図である。図6の工程は第1〜第5工程101〜105を含み、そのうちの第1工程101では、機械方向MDへ走行する通気性無端ベルト110の上方に、サクションドラム151と、フード付きの吸水性材料供給部152とを含んでいる。ドラム151と供給部152とは、図5に例示のものと同じであるが、ドラム151に対して第2シートウエブ224が供給されることはない。ドラム151の周面には、凹部153が周方向に所要のピッチで形成されている。その凹部153が供給部152に進入すると、その凹部153にはサクション156が作用する。供給部152では、凹部153に向かって粉砕パルプ等の親水性繊維21と高吸水性ポリマー粒子22とが供給されて、凹部153の形状に倣った吸水性材料の集合体160が形成される。ドラム151が反時計方向へ回転して、集合体160がベルト110の直上に来ると、凹部153ではサクションに代わるブロワ159が作用して、集合体160をベルト110の上に放出する。ドラム151の下方には、ベルト110を介して第3サクションボックス113が設置されていて、放出された集合体160が第3サクションボックス113によるサクションの作用下にベルト110の上に受け止められる。なお、ドラム151では、ブロワ159の使用とともに、またはブロワ159の使用に代えて、凹部153の底部をドラム151の径方向の外側に向かって機械的に後退可能に進出させることによって、集合体160を放出することもできる。

【0056】

図6の第2工程102では、集合体160がベルト110に載せられて機械方向MDへ走行する。そのベルト110は、例えば5〜500m/minの速度で走行して、第3工程103へ向かう。

【0057】

図6の第3工程103には、ベルト110の他に、図3または図5で使用している第1メッシュコンベアベルト171と、蒸気噴射部173と、蒸気サクション部174と、第2サクションボックス192とが含まれている。ベルト110と第1メッシュコンベアベルト171との間隙dを所要の値に設定するには、上流側上ロール176と上流側下ロール177との上下方向の間隙、および下流側上ロール178と下流側下ロール179との上下方向の間隙を調整する。ベルト110と第1メッシュコンベアベルト171とによって集合体160を圧縮しながらその集合体160に対して蒸気噴射部173から水蒸気を噴射し、その水蒸気を蒸気サクション部174において吸引する。平行走行部175において、第1メッシュコンベアベルト171は、ベルト110よりも短く、下流側上ロール178の近傍において集合体160の表面から分離するから、その下流側上ロール178の直下では図5の第4工程104における場合と同様に、第2サクションボックス192のサクションを集合体160に対して作用させる。第1メッシュコンベアベルト171から分離した集合体160は、依然としてベルト110に載せられた状態で第4工程104へ進む。

【0058】

図6の第4工程104では、図の上方から通気性の第1シートウエブ223が供給されて、ベルト110に載せられている集合体160のうちで第1メッシュコンベアベルト171と向かい合っていた部位であるの図における上面を被覆することによって、これら集合体160と第1シートウエブ223とが第1複合ウエブ161を形成する。

【0059】

図6の第5工程105では、ベルト110と機械方向MDへ走行する通気性の第2無端ベルト112との間に第1複合ウエブ161を進入させる。ベルト110と第2無端ベルト112との間隙は、ベルト110と第1メッシュコンベアベルト171との間隙dとほぼ同じ寸法に設定されている。第1複合ウエブ161の上方には、第2無端ベルト112を介して第1複合ウエブ161に真空圧によるサクションを作用させることのできる第4サクションボックス194が設置されている。第5工程105では、第1複合ウエブ161にその真空圧を作用させながら、ベルト110を下流側下ロール179を使用して第1複合ウエブ161における集合体160から分離させる。さらに、その真空圧を第1複合ウエブ161に作用させながら第2シートウエブ224を図の下方から供給して、第1複合ウエブ161における集合体160のうちで第2メッシュコンベアベルト172と向かい合っていた部位である集合体160の下面を第2シートウエブ224によって被覆し、集合体160と第1,第2シートウエブ223,224とを含む第2複合ウエブ162を得る。その第2複合ウエブ162は、機械方向MDへ走行する過程でカッター185によって隣り合う集合体160と160との間で切断されて個別の芯材13となり、集合体160は圧縮集合体20となる。

【0060】

このような図6の工程では、第1シートウエブ223として通気性または通気透液性のシートウエブを使用する一方、第2シートウエブ224としては通気性のシートウエブの他に、非通気性のシートウエブや非通気性かつ非透液性のシートウエブを使用することができる。

【0061】

図3〜図6に例示の工程は、蒸気噴射部173から噴射される水蒸気を蒸気サクション部174で吸引する工程を含んでいたが、この発明は、その蒸気を吸引することなく実施することも可能である。例えば、蒸気噴射の対象となるウエブの坪量が小さいとか機械方向MDへの走行速度が低いとかということによって噴射した蒸気がウエブを容易に透過する場合には、蒸気サクション部174が不要になることがある。また、図3〜図6の工程によって例示されるが如きこの発明に係る方法によって製造される厚さの薄い圧縮集合体20と、その圧縮集合体20を含む芯材13とは、図1に例示の使い捨てのおむつ1の他に、生理用ナプキンや吸尿パッド等の使い捨ての体液処理用品における厚さの薄い圧縮集合体や芯材として使用することができる。さらにはまた、集合体160から厚さの薄い圧縮集合体20を連続的に製造する図3〜図6の工程によって説明したこの発明は、単体の集合体160またはその集合体160を通気性シートで被覆したものである単体の複合体を対象にして実施することもできる。その場合には、機械方向MDへ走行する第1、第2メッシュコンベアベルト171,172からなる一対の通気性支持体に代えて、機械方向MDへ走行することがなく上下方向TDにおいて離間接近するように運動する一対の通気性支持体によって単体の集合体160や単体の複合体を圧縮しつつそれらに向かって水蒸気を噴射し、それによって厚さの薄い集合体160または圧縮集合体20を製造することができる。

【0062】

(実施例1〜3)

図3の第1〜第3工程において、親水性繊維として粉砕パルプを240g/m2の割合で使用し、高吸水性ポリマー粒子として球状の粒子および球状の粒子の集合体を含む住友精化(株)製SA60Sを240g/m2の割合で使用し、第1シートウエブとしては、芯がポリプロピレンで鞘がポリエチレンであって繊度が2dtexであり繊維長が51mmである芯鞘型複合繊維で形成された坪量が25g/m2のスルーエアー不織布を使用し、第2シートウエブとしては坪量が18g/m2のティッシュペーパを使用して、厚さが0.18mmで機械方向と交差方向との寸法が300mmと200mmである吸水性材料の集合体を含む第1複合ウエブを得た。この第1複合ウエブを5m/minの速度で図3の第4工程へ進入させ、第4工程の水平走行部において下記(1)〜(3)に示す間隙に調整された一対の可撓性のメッシュコンベアベルトの間に導いた。それぞれのメッシュコンベアベルトには、ポリフェニレンサフファイド樹脂で形成された30メッシュの平織りメッシュベルトを使用した。第1複合ウエブには、蒸気噴射部において、口径0.5mmのノズルを交差方向に2mmのピッチで並べたノズルから0.7MPaの高圧水蒸気を噴射して第2複合ウエブを得た。第2複合ウエブは、室温で自然乾燥した後に裁断し、圧縮された吸水性材料の集合体がスルーエアー不織布とティッシュペーパとにサンドウィッチされている実施例1〜3の芯材を得た。得られた芯材は、製造後24時間以上経過してから評価した。メッシュコンベアベルトの間隙は、下記(1)〜(3)のとおりである。

メッシュコンベアベルトの間隙

(1)1.6mm: 実施例1

(2)1.2mm: 実施例2

(3)0.8mm: 実施例3

【0063】

(比較例1〜3)

図18の工程において、実施例1〜3で使用した第1複合ウエブと同じ組成と形状とを有する第1複合ウエブを得て、この第1複合ウエブを室温20℃の下で5m/minの速度で機械方向へ走行させながら一対のプレスロールの間に供給して第2複合ウエブを得た。それぞれのプレスロールには直径300mmのものを使用し、吸水性材料の集合体の幅に対して1.5kN/cmの線圧が作用するようにプレス圧を調整して第2複合ウエブを圧縮した。一対のプレスロールの間隙は下記(1)〜(3)のとおりに設定した。各間隙において得られた芯材であって製造後24時間以上経過したものを比較例1〜3の芯材として評価した。

プレスロールの間隙

(1)0.6mm: 比較例1

(2)0.5mm: 比較例2

(3)0.35mm: 比較例3

【0064】

なお、実施例1〜3の芯材においても、比較例1〜3の芯材においても、吸水性材料の集合体からの剥離が容易なスルーエアー不織布を上面シートとして使用することによって、集合体の表面を観察するときに、その剥離が集合体の表面状態に与える影響を無視することができる程度に小さくすることが可能であった。

【0065】

(芯材の評価)

実施例と比較例との芯材について、(1)坪量、(2)厚さ、(3)圧縮後の厚さ回復率、(4)吸収時間、(5)加重下吸収時間、(6)表面平滑度、(7)通気抵抗および(8)表面状態を以下の要領によって評価、観察した。

【0066】

(1)坪量

a.芯材を100×100mmにカットして重量を求めた。その重量の100倍の値から、第1シートウエブと第2シートウエブの坪量を引いた値を吸水性材料の集合体の坪量(g/m2)とした。

b.測定の結果は、表1のとおりであった。

【0067】

(2)厚さ

a.芯材を100×100mmにカットして3gf/cm2の加重下における厚さをダイアルゲージによって測定した。その厚さから第1シートウエブと第2シートウエブの厚さを引いた値を吸水材材料の集合体の厚さとした。

b.(1)の坪量と(2)の厚さとから芯材の比容積(cc/g)を計算した。

c.厚さと比容積とは、表1のとおりであった。

【0068】

(3)圧縮後の厚さ回復率

a.実施例と比較例との芯材それぞれについて、上記(2)において測定した厚さとメッシュコンベアベルトの間隙dとの比を圧縮後の厚さ回復率rとして求め、その結果を表1に示した。

b.実施例の芯材は、圧縮後の厚さ回復率rが小さいから、比較例の芯材のようにメッシュコンベアベルトの間隙dを小さく設定しなくても所要の厚さを有する芯材になることが分かった。

【0069】

(4)吸収時間

a.芯材を形成している吸水性材料の集合体から第1シートウエブを剥がした後に、その芯材を150×150mmにカットして試片とした。

b.試片を第2シートウエブが下面となるようにして水平面に置き、試片の中央部において上面から20mmの位置にオートビュレットの先端をセットした。

c.次に、オートビュレットの先端から人工尿を120cc/minの速度で10cc滴下した。

d.人工尿の滴下を始めてから試片に人工尿が吸収されて試片の上面が白く見えるようになるまでの時間を測定し、その時間を吸収時間(秒)とした。吸収時間が短いことは、吸収速度が速いことを意味している。

e.試片の上面において、人工尿が機械方向と交差方向とに拡散した距離も測定した。

f.測定結果は、表1のとおりであった。

g.人工尿には、イオン交換水10リットルに対して、下記のものを混合または溶解させたものを使用した。

尿素 200g

塩化ナトリウム 80g

硫酸マグネシウム 8g

塩化カルシウム 3g

青色1号色素 1g

h.表1において、実施例の試片と比較例の試片とでは、厚さが同程度であるときに、実施例の試片の方が吸水速度が速くなる傾向にあった。また、実施例の試片は、比較例の試片よりも厚さが薄くても吸収速度が速くなる傾向にあった。

【0070】

(5)加重下吸収時間

a.(4)の吸収時間の測定で使用した試片と同じものを試片として用意した。

b.試片の上面中央部に、40×40mmの透水性の不織布片(旭化成(株)製ベンリーゼPS140)を置いた。

c.試片と測定用具とを図7に示すようにセットし、さらに図示の透明な円筒の内部においてオートビュレットの先端を試片の上面から20mm上方の位置にセットした。

d.人工尿を120cc/minの速度で20cc滴下した。

e.続いて、円筒の内部を観察し、人工尿の滴下を始めてから人工尿が試片に吸収されるまでの時間を測定し、その時間を加重下吸収時間(秒)とした。加重下吸収時間が短いことは、加重下吸収速度が速いことを意味している。

f.試片の上面において人工尿が機械方向と交差方向とに拡散した距離も測定した。

g.測定の結果は、表1のとおりであった。

【0071】

(6)表面平滑度

a.芯材を100×100mmにカットし、芯材の製造工程で第1シートウエブとして使用したスルーエアー不織布を吸水性材料の集合体から剥離した芯材を測定用試片とした。その試片は、芯材における下面が下になるようにして水平な基準面の上に置き、基準面から試片の上面の各部位までの高さを測定することによって、上面の起伏に対応した高さの変化を求め、その変化の程度の差に基づいて吸水性材料の集合体における表面平滑度の良否を判断した。

b.測定器として(株)キ−エンス社製高精度形状測定システム(構成機器:高精度ステージ、KS−1100)および高速・高精度CCDレーザー変位計(構成機器:コントローラがLK−G3000Vセット、センサヘッドがLK−G30)を使用した。

c.ステージの条件は、下記のようにセットした。

測定範囲: 40000μm×40000μm

測定ピッチ: 20μm

移動速度: 7500μm/sec

d.測定ヘッド(LK−G3000)の条件は、下記のようにセットした。

測定モード: 測定体

設置モード: 拡散反射

フィルタ: 平均4回

サンプリング周期: 200μs

e.上記aの試片によって得られたデータを形状解析ソフト(KS−H1A)を使用して処理した。処理後のデータは、X,Y座標それぞれについて16箇所

に1箇所の繰り返しでZ座標を抽出し、マイクロソフト社の表計算ソフトウエアのエクセル(Excel)に転送した。このソフトウエアによって、X,Y,Z座標を等高線グラフでグラフ化した。また、同じソフトウエアのアドイン機能を使用して全Z軸データのヒストグラム処理を行った。

f.これらの測定と処理とは、実施例3と比較例3との芯材に対して行い、その結果を図8,9,10に示した。図8,9は、試片の表面の起伏の変化を可視化したものであって、縦軸Zは、基準面から試片の上面までの高さを示している。ただし、図8,9は、グラフが繁雑なものになって起伏の変化の観察が困難になることを避けるために、X,Y座標それぞれについて、16箇所に1箇所の繰り返しで抽出した測定点のすべてではなくて、抽出した測定点について4つの測定点からさらに一つの測定点を取り出すことによって、1280μmごとの測定点におけるZ座標の値を抽出し、その値をエクセルで処理した結果を示している。この発明で採用したデータの処理方法によれば、測定結果を折れ線グラフで示すときに、例えばX座標を固定してY座標を変化させ、そのY座標に対応するZ座標の値の変化を示す折れ線グラフは、固定したX座標の値ごとに色分けして示すことができるのだが、図8,9ではその折れ線グラフがすべて黒色で示されている。図10は、各試片について、基準面から試片の上面までの高さを横軸に示し、その高さの検出された度数(単位:回)を縦軸に示している。実施例の試片は、比較例の試片よりも上面の起伏の変化が小さくて、表面平滑度が良好であった。

【0072】

(7)通気抵抗

a.芯材を直径88mmの円形にカットし、吸水性材料の集合体から第1シートウエブと第2シートウエブとを剥離して試片とした。

b.カトーテック社製通気性試験器:KES−F8−APLを使用し、標準通気速度:2cm/sに設定して試片の通気抵抗値を測定し、その値をドライ条件における通気抵抗値を測定した。

c.試片に20ccの人工尿を吸収させて1分間放置し、その試片について、bと同様に通気抵抗値を測定して、その値をウェット条件における通気抵抗値を測定した。

d.通気抵抗値のそれぞれは、試片の坪量で除して通気抵抗指数として比較した。

e.実施例と比較例についての測定結果は、表2のとおりであった。

【0073】

(8)表面状態

a.芯材を100×100mmにカットし、スルーエア不織布で形成された第1シートウエブを吸水性材料の集合体から剥離して試片とした。

b.第1シートウエブが剥離してある試片の上面について、キーエンス社製リアルサーフェイスビューVE−7800を使用して、50倍と100倍の写真を撮影し、その写真によって表面状態を観察した。

c.実施例3と比較例3との試片を観察の対象にした。図11,12は、実施例3の芯材についての50倍と100倍の写真であり、図13,14は、比較例3の芯材についての50倍と100倍の写真である。

d.これらの図11〜14によれば、比較例3の芯材では、高吸収性ポリマー粒子の形状の崩潰が認められる。すなわち、粒子がばらばらになり、ばらばらになった粒子の中には、球状の表面に崩潰したことの形跡が認められる。また、高吸収性ポリマー粒子とパルプ繊維が極めて密に接近し、パルプ繊維どうしも極めて密に接近している。実施例3の芯材では、高吸水性ポリマー粒子に形状の崩潰が認められず、粒子とパルプ繊維との間に間隙があり、パルプ繊維どうしの間にも間隙がある。

【0074】

【表1】

【0075】

【表2】

【0076】

図15は、表1における吸収速度と比容積との関係を示している。比容積が同じである実施例の芯材と比較例の芯材とでは、親水性繊維21どうしの間の間隙や親水性繊維21と高吸水性ポリマー粒子22との間の間隙が多く形成される傾向にある実施例の芯材13(図11,12参照)の方が吸収速度が速くなるという好ましい傾向を有している。

【0077】

図16は、表1における加重下吸収時間と比容積との関係を示す図である。観察の対象とした実施例と比較例の芯材に関する限り、芯材は比容積が大きくなるにつれて、加重下での吸収時間が短くなるという傾向、つまり加重下吸収速度が速くなるという傾向にあった。実施例と比較例とにおいて、その傾向はほぼ同じであった。

【0078】

図17は、表2における通気抵抗指数と比容積との関係を示す図である。比容積が同じであるときの実施例の芯材と比較例の芯材とでは、実施例の芯材の通気抵抗指数が比較例の芯材の通気抵抗指数よりも低くなる傾向にあった。この傾向は、芯材がドライ条件にあるときと、ウェット条件にあるときとで同じであった。通気抵抗指数が低い実施例の芯材は、芯材内部における気体の流動抵抗が小さくて通気透液性のよい芯材であることを意味している。

【符号の説明】

【0079】

13 芯材

21 吸水性繊維

22 高吸水性ポリマー粒子

160 集合体

MD 機械方向

TD 厚さ方向

【技術分野】

【0001】

この発明は、使い捨ておむつや生理用ナプキン、吸尿パッド等の使い捨ての体液処理用品における吸水性の芯材として使用することのできる吸水性材料の集合体を薄くする方法およびその方法によって得られる厚さの薄い吸水性材料の集合体に関する。

【背景技術】

【0002】

使い捨ての体液処理用品における吸水性の芯材として、粉砕パルプやその他の親水性繊維を含む吸水性材料の集合体を使用することは周知であり、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体を使用することも周知である。また、親水性繊維を含む芯材は、嵩の大きなものになりがちであるから、芯材をその厚さ方向において圧縮して芯材を薄型のものにして使用することも周知ないし公知である。

【0003】

図18は、吸水性の芯材を製造する工程の従来例の一つを示す図である。図の工程では機械方向MDの上流からティッシュペーパの連続体である第2ウエブ524がサクションロール551の周面551aに供給される。その周面551aには、サクションロール551の中心に向かってサクション556が作用している。第2ウエブ524は、吸水性材料の供給部552に進入し、ロール551のサクション556の作用で周面551aに形成されている凹部553の内側に吸引される。供給部552ではまた、その凹部553の内側に粉砕パルプ521と高吸水性ポリマー粒子522とがサクション556の作用によって集積して吸水性材料の集合体560を形成する。供給部552を出た集合体560は、上方から供給されるティッシュペーパの連続体である第1ウエブ523と、集合体560が載せられている第2ウエブ524とによってサンドウィッチされて第1複合ウエブ561となって機械方向MDへ進み、一対のプレスロール550によって圧縮されて所要の厚さを有する第2複合ウエブ562となる。その厚さは一対のプレスロール550の間隙を変化させることによって調整される。プレスロール550を通過した第2複合ウエブ562は、隣り合う集合体560の間で裁断されて個別の吸水性の芯材513となる。

【0004】

また、米国特許第3,938,522号(特許文献1)に記載の発明における使い捨てのおむつの芯材は、粉砕パルプを含むもので、ウエブとして機械方向へ走行するその粉砕パルプは、カレンダロールで圧縮された後に散水されて再びカレンダロールで圧縮される。

【0005】

特許第2512415号公報(特許文献2)に記載された発明は、親水性繊維と水不溶性架橋重合体のヒドロゲルのばらばらの粒子との空気抄造された乾燥した混合物であって、約0.15〜1g/cm3の密度と約10重量%未満の含水量と2g未満のガーレイ剛性値とを有し、可撓性であって実質上非結合の状態にある吸収性構造物を提供するものである。この発明に係る吸収性構造物の製造方法によれば、空気抄造した親水性繊維と水不溶性ヒドロゲル粒子との乾燥混合物をその密度が約0.15〜1g/cm3になるまで圧縮することが必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第3,938,522号

【特許文献2】特許第2512415号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

体液処理用品に使用する吸水性材料の集合体が親水性繊維を含むものである場合には厚さの厚いものになりがちであるから、その集合体の厚さをできるだけ薄くして体液処理用品を着用したときに嵩張ることのない着用感のよいものにすることが好ましい。しかしながら、従来技術によって集合体を圧縮して所要の厚さのものにするときには、圧縮した後における厚さの回復を考慮に入れて、集合体を所要の厚さよりもはるかに薄い厚さにまで圧縮しなければならない。そのように圧縮するときに、その集合体が高吸水性ポリマー粒子を含むものであると、高吸水性ポリマー粒子の形状が崩潰して、粒子内部にあった架橋密度の低いポリマー成分が露出し、吸水した高吸水性ポリマー粒子どうしがゲルブロックを形成し易くなるということがある。ゲルブロックが形成された集合体は、ゲルブロック内に閉じ込められた高吸水性ポリマー粒子が体液と接触できなくなることによって吸水材としての機能を発揮しなくなるということがあり、そのことによって、その集合体を含む芯材は体液の吸収量や吸収速度が著しく低下するとかということも生じる。そればかりではなく、集合体に対する過度の圧縮によって、集合体の一部分において親水性繊維どうしや親水性繊維と高吸水性ポリマー粒子とが密着して特に密度の高い部分を形成することがあり、そのことが原因となって芯材が柔軟性や吸水性においてむらのあるものになるということもある。

【0008】

この発明が課題とするところは、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体を薄くする新規な方法の提供と、その方法によって得られる厚さの薄い吸水性材料の集合体の提供である。

【課題を解決するための手段】

【0009】

前記課題を解決するためのこの発明は、吸水性材料の集合体の厚さを薄くする方法に係る第1発明と、その方法によって製造されて厚さが薄くなっている吸水性材料の集合体に係る第2発明とを含んでいる。

【0010】

前記第1発明が対象とするのは、親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体が厚さ方向を有し、前記厚さ方向において前記集合体を薄くする方法である。

【0011】

かかる方法において、第1発明が特徴とするところは、前記集合体を前記厚さ方向において圧縮しつつ前記集合体に水の沸点以上の温度の水蒸気を噴射することによって、前記集合体を薄くすること、にある。

【0012】

第1発明の実施形態の一つにおいて、前記水蒸気が湿り水蒸気、飽和水蒸気および乾き水蒸気のいずれかである。

【0013】

第1発明の実施形態の他の一つにおいて、前記水蒸気が蒸気圧0.1〜2.0MPaの高圧水蒸気である。

【0014】

第1発明の実施形態の他の一つにおいて、前記集合体を前記集合体の前記厚さ方向において対向する一対の通気性支持体によって圧縮しつつ前記一対の通気性支持体のいずれか一方を介して前記集合体に前記厚さ方向において前記水蒸気を噴射する。

【0015】

第1発明の実施形態の他の一つにおいて、前記集合体に噴射して前記集合体を通過させた後の前記水蒸気を真空圧の作用によって吸引する。

【0016】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体を5〜500m/minの速度で一方向へ走行させながら前記一対の通気性支持体の前記一方と向かい合っている前記集合体の表面積に対して前記水蒸気を1.23kg/m2〜0.03kg/m2の範囲で噴射する。

【0017】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体が前記集合体をこれら両支持体の間に介在させた状態で水平な方向、垂直な方向およびこれら両方向の間にある傾斜した方向のいずれかの方向へ走行する部位を含む。

【0018】

第1発明の実施形態の他の一つにおいて、前記一対の通気性支持体のそれぞれが無端ベルトである。

【0019】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記厚さ方向において機械的に圧縮して前記集合体を予め薄くし、しかる後に前記集合体を圧縮しつつ前記集合体に前記水蒸気を噴射する。

【0020】

第1発明の実施形態の他の一つにおいて、少なくとも一対のプレスロールを使用して前記集合体を機械的に圧縮して前記集合体を予め薄くする。

【0021】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記一対の通気性支持体の前記一方と向かい合う部位および前記一対の通気性支持体のもう一方と向かい合う部位の少なくともいずれかを通気性シートおよび通気透液性シートのいずれかで被覆した後に前記一対の通気性支持体の間に介在させる。

【0022】

第1発明の実施形態の他の一つにおいて、前記集合体は、前記水蒸気を噴射した後に、前記一対の通気性支持体の前記一方と向かい合っていた部位および前記一対の通気性支持体のもう一方と向かい合っていた部位のいずれかを通気性シート、通気透液性シートおよび非通気性シートのいずれかで被覆する。

【0023】

第1発明の実施形態の他の一つにおいて、前記水蒸気を噴射した後の前記集合体を前記一対の通気性支持体の前記一方および前記一対の通気性支持体のもう一方のいずれかから分離させる工程において、前記集合体には前記いずれかの通気性支持体に対する他方の支持体を介して真空圧を作用させる。

【0024】

第1発明の実施形態の他の一つにおいて、前記集合体が98〜10重量%の前記親水性繊維と2〜90重量%の前記高吸水性ポリマー粒子とを含む。

【0025】

第1発明の実施形態の他の一つにおいて、前記親水性繊維がフラッフパルプ、コットン繊維、レーヨン繊維、アセテート繊維、親水化処理した熱可塑性合成繊維のいずれかである。

【0026】

第1発明の実施形態の他の一つにおいて、前記高吸水性ポリマー粒子が、ポリアクリル酸、ポリアクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類のいずれかの粒子である。

【0027】

第1発明の実施形態の他の一つにおいて、前記通気性シートおよび前記通気透液性シートのいずれかがティッシュペーパおよび不織布のいずれかである。

【0028】

この発明のうちの第2発明が対象とし特徴とするところは、第1発明に係る方法によって製造されて、厚さが薄くなっている吸水性材料の集合体にある。

【発明の効果】

【0029】

この発明に係る吸水性材料の集合体を薄くする方法と、その方法によって得られる厚さの薄い吸水性材料の集合体によれば、吸水性材料の集合体を圧縮しつつその吸水性材料の集合体に対して水の沸点以上の温度の水蒸気を噴射するから、吸水性材料の集合体の厚さ方向の全体を速やかに加熱・加湿状態にしてまたは加熱状態にして、その集合体を薄くすることができる。水蒸気を噴射されているときの集合体における親水性繊維は、高い圧力で圧縮しなくても容易に変形してしかも元の形状には戻りにくい。そのような親水性繊維を含む集合体もまた、速やかに薄くなり、元の厚さには戻らないものになる。集合体を圧縮するときにはまた、集合体に含まれる高吸水性ポリマー粒子の形状の崩潰を防ぐことができる。高吸水性ポリマー粒子の形状の崩潰を防ぐことのできる厚さの薄い吸水性材料の集合体では、高吸水性ポリマー粒子が吸水してもゲルブロックを形成し難いので、ゲルブロックの形成に起因する問題の発生を未然に防ぐことができる。

【図面の簡単な説明】

【0030】

【図1】使い捨ておむつの部分破断平面図。

【図2】図1のII−II線切断面を示す図。

【図3】吸水性材料の集合体を含む芯材の製造工程の一例を示す図。

【図4】芯材の製造工程の他の一例を示す図。

【図5】芯材の製造工程の他の一例を示す図。

【図6】芯材の製造工程のさらに他の一例を示す図。

【図7】加重下吸収速度の測定方法を示す図。

【図8】実施例における吸水性材料の集合体の表面の起伏状態を示す図。

【図9】比較例における吸水性材料の集合体の表面の起伏状態を示す図。

【図10】実施例と比較例の吸水性材料の集合体における基準面から上面までの高さの分布を示す図。

【図11】実施例における吸水性材料の集合体の表面を50倍に拡大した写真。

【図12】実施例における吸水性材料の集合体の表面を100倍に拡大した写真。

【図13】比較例における吸水性材料の集合体の表面を50倍に拡大した写真。

【図14】比較例における吸水性材料の集合体の表面を100倍に拡大した写真。

【図15】吸収速度と比容積との関係を示す図。

【図16】加重下吸収速度と比容積との関係を示す図。

【図17】通気抵抗指数と比容積との関係を示す図。

【図18】芯材製造工程の従来例を示す図。

【発明を実施するための形態】

【0031】

添付の図面を参照してこの発明に係る吸水性材料の集合体を薄くする方法と、その方法によって製造されて厚さが薄くなっている吸水性材料の集合体の詳細を説明すると、以下のとおりである。

【0032】

図1は、この発明に係る厚さの薄い吸水性材料の集合体の一例が体液吸収性芯材13として使用されている開放型使い捨ておむつ1の部分破断平面図である。おむつ1は、互いに直交する前後方向Aと幅方向Bとを有し、前後方向Aにおいて長くなるように形成された矩形のシャシ2と、シャシ2の前方部分に取り付けられて幅方向Bへ延びる一対の前ウイング3と、シャシ2の後方部分に取り付けられて幅方向Bへ延びる一対の後ウイング4とを含んでいる。シャシ2の前後方向Aにおいて、前ウイング3と後ウイング4との間には股下域6が形成され、股下域6の前方には前胴周り域7が形成され、股下域6の後方には後胴周り域8が形成されている。

【0033】

シャシ2は、透液性トップシート11と、不透液性バックシート12と、これら両シート11,12の間に介在する体液吸収性芯材13とを含み、バックシート12が肌触りのよい不織布製のアウタシート14によって被覆されている。トップシート11とバックシート12とは、芯材13の周縁部51から延出して重なり合いホットメルト接着剤41aを介して接合している。これらトップシート11とバックシート12とアウタシート14とは、芯材13から延出する部分において、シャシ2の両側縁部18のそれぞれと前後端縁部21,22のそれぞれとを形成している。両側縁部18のそれぞれには、前後方向Aに長いシート片によって防漏堤31が形成されている。防漏堤31は、側縁部18に対してホットメルト接着剤32aを介して接合している基縁部33と、前端縁部21に対してホットメルト接着剤32bを介して接合している前縁部34と、後端縁部22に対してホットメルト接着剤32cを介して接合している後縁部36と、基縁部33よりもシャシ2の内側に位置していてトップシート11に離間可能に重なる自由縁部37とを有し、自由縁部37はそれに形成されたスリーブ38の内側に弾性部材39がホットメルト接着剤(図示せず)を介して伸長状態で取り付けられている。

【0034】

シャシ2の両側縁部18ではまた、前後方向Aへ伸長状態で延びる脚周り弾性部材41がアウタシート14と防漏堤31の基縁部33との間にあって、ホットメルト接着剤41aを介してアウタシート14に取り付けられている。シャシ2の前端縁部21では、幅方向Bへ伸長状態で延びる前胴周り域弾性部材42がトップシート11とバックシート12との間にあって、これらシート11,12の少なくとも一方にホットメルト接着剤(図示せず)を介して接合している。シャシ2の後端縁部22では、幅方向Bへ伸長状態で延びる後胴周り域弾性部材43がトップシート11とバックシート12との間にあって、これらシート11,12の少なくとも一方にホットメルト接着剤(図示せず)を介して接合している。

【0035】

かように形成されているシャシ2は、前胴周り域7における側縁部18に、幅方向Bへ延出するように前ウイング3が取り付けられており、後胴周り域8における側縁部18に、幅方向Bへ延出するように後ウイング4が取り付けられている。後ウイング4には、テープファスナ46が取り付けられている。テープファスナ46は、おむつ1を着用するときに、仮想線で示すように幅方向Bへ伸展し、テープファスナ46の内面に塗布されている粘着剤47を使用して、シャシ2の外面または前ウイング3の外面に剥離可能に止着することができる。

【0036】

図2は、図1のII−II線に沿う芯材13の切断面を示す図であって、芯材13の厚さ方向が双頭矢印Cで示されている。なお、図1のII−II線は、前後方向Aにおけるシャシ2の寸法を二等分する中心線M−Mに一致している。芯材13は、親水性繊維21と高吸水性ポリマー粒子22とを含む吸水性材料が圧縮されて厚さが薄くなった状態にある圧縮集合体20の上下面それぞれを通気透液性の上面シート23と通気性の下面シート24とで被覆することにより形成されている。

【0037】

親水性繊維21は、圧縮集合体20の98〜10重量%を占めるもので、その親水性繊維21には、例えば粉砕パルプやコットン繊維等の天然繊維、レーヨン繊維等の半合成繊維、親水化処理した熱可塑性合成繊維等であって、繊維長が2〜80mmの短繊維が使用される。なお、親水性繊維21は、圧縮集合体20の重量の15%を限度として繊維長が20〜80mmの疎水性の熱可塑性合成繊維であって親水化処理していないものに置き換えることができ、その熱可塑性合成繊維によって圧縮集合体20においての体液の拡散性を向上させることができる場合がある。

【0038】

高吸水性ポリマー粒子22は、圧縮集合体20の2〜90重量%を占めるもので、アクリル酸、アクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類等の公知ないし周知の重合体粒子を使用することができる。これらの重合体の一般的に知られた形状には、球状、繊維状等の他に不定形なものがあり、いずれの形状もそれが親水性繊維21と混合可能であればこの発明における高吸水性ポリマー粒子22として使用可能である。すなわち、この発明における高吸水性ポリマー粒子22とは、親水性繊維21と混合可能な形状を有する高吸水性ポリマーを意味している。また、この発明において、高吸水性ポリマー粒子22が親水性繊維21と混合可能というときには、高吸水性ポリマー粒子22が親水性繊維21と均一に混合可能である場合の他に、高吸水性ポリマー粒子22が吸水性材料の圧縮集合体20において、換言すると図2の芯材13において、前後方向Aや幅方向B、厚さ方向Cにおけるいずれかの部位に偏在している場合も含まれる。

【0039】

上面シート23はトップシート11と向かい合うように使用され、下面シート24はバックシート12と向かい合うように使用されていて、上面シート23と下面シート24とには、単位面積当たりの質量である坪量が10〜30g/m2のティシューペーパや坪量が5〜40g/m2の不織布であって、後記する水蒸気の透過が容易である通気性のシート材料、または通気性かつ透液性のシート材料が使用される。例えば、上面シート23は、体液がトップシート11から圧縮集合体20へと容易に移行し得るように、通気性かつ透液性のものでもあることが求められる。一方、下面シート24は、上面シート23と同様に通気性かつ透液性のものである場合の他に、圧縮集合体20からバックシート12へ向かっての体液の移行を抑制することができるように、上面シート23よりも低い透液性または非透液性のものであることを求められる場合がある。上面シート23と下面シート24とは、圧縮集合体20の周縁から延出して重なり合い、圧縮集合体20がその形状を維持できるように作用している。

【0040】

図3は、この発明に係る方法に基づく圧縮集合体20とそれを含む芯材13とを製造するときの工程の一例を示す図である。図3には、各資材の流れ方向である機械方向MDと、芯材13の厚さ方向Cに相当する方向であって機械方向MDに直交する上下方向TDとが矢印で示されている。これら機械方向MDと上下方向TDとに直交する方向は交差方向CD(図示せず)である。図3の工程には第1〜第5工程101〜105が含まれており、機械方向MDの上流側に位置する第1工程101では、図2における下面シート24の連続体であって通気性または通気透液性である第2シートウエブ224が機械方向MDへ回転する搬送ロール200を使用して機械方向MDへ連続的に供給される。

【0041】

第2工程102は、機械方向MDへ回転するサクションドラム151と、サクションドラム151を覆うように形成されたフード付きの吸水性材料供給部152とを含んでいる。サクションドラム151の周面151aには芯材13の平面形状にほぼ一致する形状の凹部153が周方向に所要のピッチで形成されている。サクションドラム151が回転して凹部153が供給部152へ進入すると、その凹部153には真空圧によるサクション156が作用する。供給部152は、この発明における吸水性材料をサクションドラム151に対して供給する部位であって、吸水性材料を構成する親水性繊維21としての粉砕パルプ21aを供給するための粉砕パルプ供給部157と、吸水性材料を構成するもののうちの高吸水性ポリマー粒子22を供給するための高吸水性ポリマー粒子供給部158とを含んでいて、供給部152へ進入した凹部153に向かって粉砕パルプ21aと高吸水性ポリマー粒子22とを混合状態を形成するように、または積層状態を形成するように供給することができる。第1工程101から進んで来た第2シートウエブ224は、サクションドラム151の周面151aに載せられて供給部152へ進入し、サクション156の作用を受けて凹部153の形状に倣うように変形して、凹部153の表面を覆う。凹部153は、このように第2シートウエブ224によって覆われた後に、粉砕パルプ21aと高吸水性ポリマー粒子22とが供給される。フード付きの供給部152は、サクション156が効果的に作用するように閉じた構造に作られているが、サクションドラム151の周面151aとの間には、第2シートウエブ224の前進と、後記する吸水性材料の集合体160の前進とを可能にする間隙が形成されている。

【0042】

第3工程103では、搬送ロール200に載せられた第2シートウエブ224がサクションドラム151の周面151aから離れて機械方向MDへ走行する。その第2シートウエブ224の上に凹部153に倣った形状を有し未圧縮の状態にある吸水性材料の集合体160が機械方向MDにおいて間欠的に並んでいる。集合体160は、第2工程102において凹部153に供給されて堆積した状態にある粉砕パルプ21aと高吸水性ポリマー粒子22とによって形成されている。かかる第3工程103では、上面シート23の連続体であって通気性または通気透液性である第1シートウエブ223が図の上方から連続的に供給されて、第2シートウエブ224と協働して集合体160をサンドウィッチし、これら第1シートウエブ223と第2シートウエブ224と間欠的に並んでいる集合体160とが第1複合ウエブ161を形成している。

【0043】

図3の第4工程104は、図において一対を成すように上下に配置されている通気性の第1、第2メッシュコンベアベルト171,172と、蒸気噴射部173と、蒸気サクション部174とを含んでいる。一対の第1、第2メッシュコンベアベルト171,172は、集合体160を含む第1複合ウエブ161を図の上下方向Dである集合体160の厚さ方向において圧縮しつつ機械方向MDへ走行させるための、集合体160および第1複合体161に対する通気性支持体であって、集合体160を支持している平行走行部175では、例えば5〜500m/minの速度で互いに平行して機械方向MDへ走行している。第1、第2メッシュコンベアベルト171,172は、機械方向MDへ回転する上流側上ロール176と上流側下ロール177との間隙、および下流側上ロール178と下流側下ロール179との間隙を調整することによって、平行走行部175における上下方向TDの間隙dの寸法を所要の値に設定することができる。そのように寸法を設定した第1、第2メッシュコンベアベアベルト171,172によって、第4工程104における集合体160と第1複合ウエブ161とを所要の厚さにまで圧縮することができる。図において水平に延びる平行走行部175にはまた、一対の第1、第2メッシュコンベアベルト171,172を挟んで対向するように蒸気噴射部173と蒸気サクション部174とが配置されている。蒸気噴射部173には、例えば0.1〜2mmの口径のノズル(図示せず)が0.5〜10mm、より好ましくは0.5〜5mm、さらに好ましくは0.5〜3mmのピッチで第1複合ウエブ161を横断するように、機械方向MDと上下方向TDとに直交する交差方向CD(図示せず)に並んでいて、各ノズルには、蒸気ボイラー180で発生した水の沸点以上の温度の水蒸気が、圧力制御弁181で例えば0.1〜2.0MPaの蒸気圧に調整された高圧の水蒸気となって配管182を介して供給される。各ノズルからは、第1、第2メッシュコンベアベルト171,172によって圧縮された状態にある第1複合ウエブ161に対して、第1メッシュコンベアベルト171を介してその高圧の水蒸気(図示せず)が噴射される。第1複合ウエブ161に含まれている集合体160に対しての水蒸気の噴射量は、第1、第2メッシュコンベアベルト171,172の走行速度に応じて調整される量であって、第1、第2メッシュコンベアベルト171,172が5〜500m/minで走行しているときの集合体160に対しては、第1シートウエブ223を介して第1メッシュコンベアベルト171と向かい合っている集合体160の表面積に対して1.23kg/m2〜0.03kg/m2の範囲で噴射することが好ましい。水蒸気は、集合体160の厚さ方向Cにおいて、第1メッシュコンベアベルト171と、第1複合ウエブ161と、第2メッシュコンベアベルト172とを順に通過して蒸気サクション部174による真空圧のサクションの作用下に回収される。水蒸気を噴射された第1複合ウエブ161は、機械方向MDへ進んで第1、第2メッシュコンベアベルト171,172から分離し、第2複合ウエブ162となって第5工程105に向かう。

【0044】

かような第4工程104においては、第1、第2メッシュコンベアベルト171,172によって第1複合ウエブ161を局部的に圧縮することがないようにするために、第1、第2メッシュコンベアベルト171,172の少なくとも一方に対しては、上下方向TDへ容易に変形し得る程度の可撓性を有するものを使用することができる。第1、第2メッシュコンベアベルト171,172には、ステンレス合金や青銅等で形成された金属製線材のメッシュベルト、ポリエステル繊維やアラミド繊維等で形成されたプラスチック製のメッシュベルトを使用することができ、開孔金属プレートで形成された金属製のベルトをメッシュベルトに代えて使用することもできる。集合体160等が金属粉の混入を極度に嫌う場合には、プラスチック製のメッシュベルトを使用することが好ましい。また、プラスチック製のメッシュベルトであって高い耐熱性が求められる場合には、ポリフェニレンサルファイド樹脂製のメッシュベルトを使用することが好ましい。ポリフェニレンサルファイド樹脂を使用した10〜75メッシュの平織りメッシュベルトは、可撓性のものでもあって、第1メッシュコンベアベルト171にも第2メッシュコンベアベルト172にも使用することができる特に好ましいメッシュベルトの一例である。第4工程104における蒸気噴射部173や配管182には、適宜の保温対策を施したり、ドレン排出機構を設けたりすることが好ましい。そのようにすることによって、蒸気噴射部173等に生じたドレンがノズルから噴出されて第1複合ウエブ161に水分を過剰に含ませることになるとか、ティシュペーパで形成されているときの第1シートウエブ223に損傷を与えるとかということを防ぐことができる。第1複合ウエブ161に向かって噴射される水蒸気には、水分である液分を含まない乾き蒸気である場合と、飽和蒸気である場合と、液分を含む湿り蒸気である場合とがある。水蒸気が湿り蒸気または飽和蒸気である場合には、親水性繊維21を容易に湿潤状態にして変形させることができる。乾き蒸気は、親水性繊維21がフラッフパルプ21aであれば、フラッフパルプ21aに含まれる水分を気化させることができ、気化させた水分で親水性繊維21の変形を容易にすることが可能である。また、親水性繊維21が熱可塑性合成繊維であれば、乾き蒸気が持つ熱によってその熱可塑性合成繊維の変形を容易にすることができる。蒸気噴射部173は、それに加熱機構を設けておいて水蒸気を過熱水蒸気に変えて噴射することもできる。蒸気サクション部174は、吸引した高圧水蒸気が気水分離装置を通過した後に排気ブロワ(図示せず)へ向かうような配管を有するものであることが好ましい。なお、この発明は、第4工程104における蒸気噴射部173と蒸気サクション部174との位置を入れ替えて、すなわち、第3図において蒸気噴射部173が下側となり、蒸気サクション部174が上側となる態様で実施することもできる。また、第4工程104において、第1複合ウエブ161を通過した高圧水蒸気の回収が必要ではないときには、蒸気サクション174を配置することなくこの発明を実施することもできる。

【0045】

第5工程105では、第1、第2メッシュコンベアベルト171,172から分離した第2複合ウエブ162が搬送ロール200に載せられて機械方向MDへ走行し、走行する過程でカッター185によって隣り合う集合体160どうしの間で裁断されて個別の芯材13となる。ただし、集合体160は、第1、第2メッシュコンベアベルト171,172と水蒸気とによって圧縮されて厚さの薄くなった圧縮集合体20(図2参照)となり、第1、第2シートウエブ223,224は、芯材13における上下面シート23,24となる。また、図示してはいないが、第5工程105では、第2複合ウエブ162をロール状に巻き取って芯材13の連続体とし、その連続体を使い捨ておむつの製造ライン等に供給することもできる。第5工程105には、第2複合ウエブ162を乾燥するための装置を設けることもできる。

【0046】

このような図3の工程を経て得られる図2の芯材13における圧縮集合体20は、親水性繊維21と高吸水性ポリマー粒子22との混合物である吸水性材料の集合体160を第1メッシュコンベアベルト171と第2メッシュコンベアベルト172とによって圧縮しつつ、その集合体160に対して高圧の水蒸気を噴射したものであるから、親水性繊維21である例えば粉砕パルプ21aは加熱・加湿状態または加熱状態下で速やかに変形して、第1、第2メッシュコンベアベルト171,172による圧縮力に対しての反撥力を失い、圧縮されたときの形状に近い形状を有するものになり易い。また、水蒸気中の水分の作用によって親水性繊維21どうしは接近し易くなり、接近した親水性繊維21の相互作用によってそれぞれの親水性繊維21が圧縮されていたときの形状を維持し易くなるということも可能になる。加えて、従来技術によって第1複合ウエブ161に水をスプレーし、しかる後に第1複合ウエブ161をプレスロール等で圧縮するという場合と比べると、この発明で使用する高圧水蒸気は、第1複合ウエブ161を通過することがスプレーした水よりもはるかに容易であるから、集合体160の厚さ方向の全体を速やかに加熱状態にすることができ、また加湿状態にすることもできる。高圧水蒸気がこのように利用される図3の工程によれば、第1複合ウエブ161から第2複合ウエブ162を得るための第1、第2メッシュコンベアベルト171,172の間隙dは、それを過度に小さくすることなく、第2複合ウエブ162として必要とされる厚さに近い値に設定して所要の厚さの第2複合ウエブ162を得ることが可能になる。

【0047】

第2複合ウエブ162の厚さと間隙dとの比は、第1複合ウエブ161についての圧縮後の厚さの回復率rを意味する値であって、その回復率rは、第1複合ウエブ161の圧縮に対する第4工程104における高圧水蒸気の効果の程度を表している。回復率rが1に近いということは。第2複合ウエブ162の厚さが間隙dに近いということである。そして、第4工程104を使用するこの発明によれば、回復率rは1に近い値になる傾向がある。一方、第1複合ウエブ161を従来技術の如くプレスロールで圧縮することだけで薄くしようとする場合や第1複合ウエブ161に散水しておいてからプレスロールで圧縮することによって薄くしようとする場合の回復率rは、1よりもはるかに大きい値になる傾向がある。例えば、プレスロールで圧縮するだけで所要の厚さにまで薄くなった第1複合ウエブ161を得るという従来技術では、間隙dをその所要の厚さよりもはるかに小さい値に設定しなければならない。この発明と従来技術とのこうした差異によって、この発明では、吸水性材料の集合体160および第1複合ウエブ161を過度に圧縮して高吸水性ポリマー粒子22の形状を崩潰させるという問題の発生を防ぐことができる。

【0048】

また、この発明において、高圧の水蒸気と可撓性の第1、第2メッシュコンベアベルト171,172とを使用して第1複合ウエブ161を圧縮する図3の工程を採用すると、吸水性材料の集合体160に局部的に厚さの厚い部分がある場合であっても、水蒸気による圧縮力と第1、第2メッシュコンベアベルト171,172による圧縮力とは、その特に厚い部分に集中するということがない。例えば、集合体160に高吸水性ポリマー粒子22の偏在する部分があって、その部分における集合体160の厚さが高吸水性ポリマー粒子22の存在によって特に厚くなっているという場合、この吸水性材料の集合体160を含む第1複合ウエブ161をプレスロールで圧縮すると、プレスロールの圧縮力がその厚くなっている部分に集中して、高吸水ポリマー粒子22の粒子形状を崩潰させたり、高吸水性ポリマー粒子22と親水性繊維21とを強く密着させたり、親水性繊維21どうしを過度に密着させたりするという問題を生じることがある。しかし、第1、第2メッシュコンベアベルト171,172を使用して第1複合ウエブ161をその厚さが極端に薄くなることがないように圧縮しつつその第1複合ウエブ161に水蒸気を噴射すると、第1複合ウエブ161における厚さの特に厚い部分に圧縮力が集中することを抑えることができるから、高吸水性ポリマー粒子22の形状を崩潰させたりするという問題の発生を防いで、薄くはあるが吸収速度が速くて柔軟な芯材13を得ることができる。

【0049】

ちなみに、高吸水性ポリマー粒子22は、その形状が例えば球状のものであるときに、形状の崩潰によって粒子内部にある架橋密度の低いポリマー成分が露出するということがあり、そのことが吸水した高吸水性ポリマー粒子22どうしによるゲルブロックの形成を容易にする原因となる。ゲルブロックの内側に閉じ込められた高吸水性ポリマー粒子22は、体液と接触する機会が殆どなくなるから、吸水材としての機能を発揮できなくなる。加えて、ゲルブロックの形成によって、高吸水性ポリマー粒子22は粒径の小さいものから大きいものへと変化する。それゆえ、ゲルブロックの形成は、吸水性材料の集合体160の本来の吸水能力を低下させたり、集合体160を柔軟性の乏しいものにしたりするから、芯材13において高吸水性ポリマー粒子22の形状が崩潰しているということは好ましいことではない。また、高吸水性ポリマー粒子22と親水性繊維21とが密着して、繊維21が粒子22の表面を被覆してしまうようなことがあると、繊維21は高吸水性ポリマー粒子22と体液との接触の妨げになって高吸水性ポリマー粒子22における速やかな吸水を困難にするので、芯材13は高吸水性ポリマー粒子22を吸水のために速やかに利用することができなくなる。さらにはまた、親水性繊維21どうしが過度に密着することは、吸水すべき水分が繊維どうしの間へ進入することを遅らせて、集合体160の吸水速度を低下させる一因になる。

【0050】

この発明に係る図3の工程は、それに部分的な変更を加えることができる。例えば、第1複合ウエブ161は、搬送ロール200に代えてコンベアベルトに載せて第4工程104に供給することができる。また、第2複合ウエブ162は、搬送ロール200に代えてコンベアベルトに載せて機械方向MDに向かって供給することができる。図3の工程はまた、第1工程101において、第2シートウエブ224に代えて第1シートウエブ223を機械方向MDへ供給し、第3工程103では、第1シートウエブ223に代えて第2シートウエブ224を機械方向MDへ供給することができる。また、図示例において、第1工程101や第3、第4、第5工程103,104,105で水平に機械方向MDへ走行している第2シートウエブ224や第1、第2複合ウエブ161,162は、走行する過程の一部分を垂直方向にしたり、傾斜した状態にしたりすることもできる。これらの変更は、図3の工程を実施しようとする工場のスペース等を勘案して適宜選択すればよい。

【0051】

図4は、この発明の実施形態を例示する図3と同様な工程図であって、図3の工程と異なるのは、第3工程103のみである。図4の第3工程103には、第1複合ウエブ161を機械的手段によって予め軽度に圧縮しておくための一対の第1プレスロール401a,401bと一対の第2プレスロール402a,402bとが設けられている。一対の第1プレスロール401a,401bのロール間隙e1と一対の第2ロール402a,402bのロール間隙e2とは、第1複合ウエブ161が一対の第1、第2メッシュコンベアベルト171,172の間にスムーズに進入し得る程度にまで第1複合ウエブ161を圧縮することができるようにセットされる。それらの間隙e1,e2の下限は、第4工程における上流側上ロール176と上流側下ロール177との間の間隙よりも小さくなることがないようにして、第1プレスロール401a,401bや第2プレスロール402a,402bによって第1複合ウエブ161を過度に圧縮することを回避する。そうすることによって、集合体160に含まれている高吸水性ポリマー粒子22の形状の崩潰を防ぐ。図3の第2工程102を出た第1複合ウエブ161は、親水性繊維21の含有割合が高くなるほど嵩が大きくなりがちであって、嵩の大きい第1複合ウエブ161が間隙dの小さい第1、第2メッシュコンベアベルト171,172の間に進入するときには、集合体160が機械方向MDの上流側へ押し戻される方向の力を受けて、吸水性材料の集合体160の形状にゆがみを生じるということがある。しかし、図4の第3工程103において、第1複合ウエブ161が第1プレスロール401a,401bと、第2プレスロール402a,402bとによって圧縮された後に一対の第1、第2メッシュコンベアベルト171,172の間に進入するときには、集合体160の形状にゆがみ等の異常が発生することを防ぎながら厚さの薄い芯材13を製造することが容易になる。

【0052】

図4の第3工程103には、様々な変更を加えることができる。例えば、一対の第1プレスロール401a,401bと一対の第2プレスロール402A,402bとのうちのいずれかを省くことができる。また、第3工程103には、プレスロールをさらに追加することもできる。

【0053】

図5もまた、この発明の実施形態の一例を示す工程図である。図5の工程における第1工程101では、通気性の第1シートウエブ223が機械方向MDへ連続的に供給される。図5の第3工程103における第1複合ウエブ161は、第1シートウエブ223と、第1シートウエブ223の上に間欠的に載せられている吸水性材料の集合体160とで形成されていて、図3における第2シートウエブ224を含むことのないものである。第4工程104では、かような第1複合ウエブ161が所要寸法の間隙dに調整されている第1、第2メッシュコンベアベルト171,172の間にあって、蒸気噴射部173から集合体160に向かって水蒸気が噴射される。その水蒸気の噴射とサクションとの条件は、図3の工程で採用される条件に同じである。ただし、第4工程104の平行走行部175における第1メッシュコンベアベルト171の長さは第2メッシュコンベアベルト172の長さよりも短く形成されている。第4工程104のうちで、機械方向MDへ走行している第1メッシュコンベアベルト171が第1複合ウエブ161から分離する下流側上ロール178の近傍の工程では、第1複合ウエブ161と第2メッシュコンベアベルト172との下方に第2サクションボックス192が設置されている。第2サクションボックス192から第2メッシュコンベアベルト172を介して集合体160に作用する真空圧は、第1メッシュコンベアベルト171が集合体160から分離するときと、その後とにおいて、第1メッシュコンベアベルト171で覆われていた集合体160の毛羽立ちや繊維の飛散を防ぐことができる。第4工程104を出た第1複合ウエブ161は、第1メッシュコンベアベルト171に向かい合っていた部位である集合体160の表面が、第5工程105において、第2シートウエブ224によって被覆されて第2複合ウエブ162となる。第2複合ウエブ162は、カッター185によって間欠的に切断されて個別の芯材13となり、集合体160は圧縮集合体20となる。

【0054】

このような図5の工程では、図3の工程で使用する親水繊維21や高吸水性ポリマー粒子22、第1シートウエブ223と同じものを使用することができる。第2シートウエブ224としては、図3の工程における第2シートウエブ224と同じものを使用することができるのだが、図5の工程では第2シートウエブ224に対して水蒸気を透過させることがないから、通気性のシートウエブの他に非通気性のシートウエブや非通気性かつ非透液性のシートウエブも使用することができる。非透液性の第2シートウエブ224を使用して得られる芯材13は、その第2シートウエブ224が使い捨ておむつや生理用ナプキン等の体液処理用品における防漏性の裏面シートとなる態様で使用することができる。また、図5の工程において、第1シートウエブ223と第2シートウエブ224とに通気性のシートウエブを使用するときには、第1工程101において第2シートウエブ224を供給し、第5工程105において第1シートウエブ223を供給するように図5の工程に変更を加えることができる。

【0055】

図6もまた、この発明の実施形態の一例である図5と同様な工程を示す図である。図6の工程は第1〜第5工程101〜105を含み、そのうちの第1工程101では、機械方向MDへ走行する通気性無端ベルト110の上方に、サクションドラム151と、フード付きの吸水性材料供給部152とを含んでいる。ドラム151と供給部152とは、図5に例示のものと同じであるが、ドラム151に対して第2シートウエブ224が供給されることはない。ドラム151の周面には、凹部153が周方向に所要のピッチで形成されている。その凹部153が供給部152に進入すると、その凹部153にはサクション156が作用する。供給部152では、凹部153に向かって粉砕パルプ等の親水性繊維21と高吸水性ポリマー粒子22とが供給されて、凹部153の形状に倣った吸水性材料の集合体160が形成される。ドラム151が反時計方向へ回転して、集合体160がベルト110の直上に来ると、凹部153ではサクションに代わるブロワ159が作用して、集合体160をベルト110の上に放出する。ドラム151の下方には、ベルト110を介して第3サクションボックス113が設置されていて、放出された集合体160が第3サクションボックス113によるサクションの作用下にベルト110の上に受け止められる。なお、ドラム151では、ブロワ159の使用とともに、またはブロワ159の使用に代えて、凹部153の底部をドラム151の径方向の外側に向かって機械的に後退可能に進出させることによって、集合体160を放出することもできる。

【0056】

図6の第2工程102では、集合体160がベルト110に載せられて機械方向MDへ走行する。そのベルト110は、例えば5〜500m/minの速度で走行して、第3工程103へ向かう。

【0057】

図6の第3工程103には、ベルト110の他に、図3または図5で使用している第1メッシュコンベアベルト171と、蒸気噴射部173と、蒸気サクション部174と、第2サクションボックス192とが含まれている。ベルト110と第1メッシュコンベアベルト171との間隙dを所要の値に設定するには、上流側上ロール176と上流側下ロール177との上下方向の間隙、および下流側上ロール178と下流側下ロール179との上下方向の間隙を調整する。ベルト110と第1メッシュコンベアベルト171とによって集合体160を圧縮しながらその集合体160に対して蒸気噴射部173から水蒸気を噴射し、その水蒸気を蒸気サクション部174において吸引する。平行走行部175において、第1メッシュコンベアベルト171は、ベルト110よりも短く、下流側上ロール178の近傍において集合体160の表面から分離するから、その下流側上ロール178の直下では図5の第4工程104における場合と同様に、第2サクションボックス192のサクションを集合体160に対して作用させる。第1メッシュコンベアベルト171から分離した集合体160は、依然としてベルト110に載せられた状態で第4工程104へ進む。

【0058】

図6の第4工程104では、図の上方から通気性の第1シートウエブ223が供給されて、ベルト110に載せられている集合体160のうちで第1メッシュコンベアベルト171と向かい合っていた部位であるの図における上面を被覆することによって、これら集合体160と第1シートウエブ223とが第1複合ウエブ161を形成する。

【0059】

図6の第5工程105では、ベルト110と機械方向MDへ走行する通気性の第2無端ベルト112との間に第1複合ウエブ161を進入させる。ベルト110と第2無端ベルト112との間隙は、ベルト110と第1メッシュコンベアベルト171との間隙dとほぼ同じ寸法に設定されている。第1複合ウエブ161の上方には、第2無端ベルト112を介して第1複合ウエブ161に真空圧によるサクションを作用させることのできる第4サクションボックス194が設置されている。第5工程105では、第1複合ウエブ161にその真空圧を作用させながら、ベルト110を下流側下ロール179を使用して第1複合ウエブ161における集合体160から分離させる。さらに、その真空圧を第1複合ウエブ161に作用させながら第2シートウエブ224を図の下方から供給して、第1複合ウエブ161における集合体160のうちで第2メッシュコンベアベルト172と向かい合っていた部位である集合体160の下面を第2シートウエブ224によって被覆し、集合体160と第1,第2シートウエブ223,224とを含む第2複合ウエブ162を得る。その第2複合ウエブ162は、機械方向MDへ走行する過程でカッター185によって隣り合う集合体160と160との間で切断されて個別の芯材13となり、集合体160は圧縮集合体20となる。

【0060】

このような図6の工程では、第1シートウエブ223として通気性または通気透液性のシートウエブを使用する一方、第2シートウエブ224としては通気性のシートウエブの他に、非通気性のシートウエブや非通気性かつ非透液性のシートウエブを使用することができる。

【0061】

図3〜図6に例示の工程は、蒸気噴射部173から噴射される水蒸気を蒸気サクション部174で吸引する工程を含んでいたが、この発明は、その蒸気を吸引することなく実施することも可能である。例えば、蒸気噴射の対象となるウエブの坪量が小さいとか機械方向MDへの走行速度が低いとかということによって噴射した蒸気がウエブを容易に透過する場合には、蒸気サクション部174が不要になることがある。また、図3〜図6の工程によって例示されるが如きこの発明に係る方法によって製造される厚さの薄い圧縮集合体20と、その圧縮集合体20を含む芯材13とは、図1に例示の使い捨てのおむつ1の他に、生理用ナプキンや吸尿パッド等の使い捨ての体液処理用品における厚さの薄い圧縮集合体や芯材として使用することができる。さらにはまた、集合体160から厚さの薄い圧縮集合体20を連続的に製造する図3〜図6の工程によって説明したこの発明は、単体の集合体160またはその集合体160を通気性シートで被覆したものである単体の複合体を対象にして実施することもできる。その場合には、機械方向MDへ走行する第1、第2メッシュコンベアベルト171,172からなる一対の通気性支持体に代えて、機械方向MDへ走行することがなく上下方向TDにおいて離間接近するように運動する一対の通気性支持体によって単体の集合体160や単体の複合体を圧縮しつつそれらに向かって水蒸気を噴射し、それによって厚さの薄い集合体160または圧縮集合体20を製造することができる。

【0062】

(実施例1〜3)

図3の第1〜第3工程において、親水性繊維として粉砕パルプを240g/m2の割合で使用し、高吸水性ポリマー粒子として球状の粒子および球状の粒子の集合体を含む住友精化(株)製SA60Sを240g/m2の割合で使用し、第1シートウエブとしては、芯がポリプロピレンで鞘がポリエチレンであって繊度が2dtexであり繊維長が51mmである芯鞘型複合繊維で形成された坪量が25g/m2のスルーエアー不織布を使用し、第2シートウエブとしては坪量が18g/m2のティッシュペーパを使用して、厚さが0.18mmで機械方向と交差方向との寸法が300mmと200mmである吸水性材料の集合体を含む第1複合ウエブを得た。この第1複合ウエブを5m/minの速度で図3の第4工程へ進入させ、第4工程の水平走行部において下記(1)〜(3)に示す間隙に調整された一対の可撓性のメッシュコンベアベルトの間に導いた。それぞれのメッシュコンベアベルトには、ポリフェニレンサフファイド樹脂で形成された30メッシュの平織りメッシュベルトを使用した。第1複合ウエブには、蒸気噴射部において、口径0.5mmのノズルを交差方向に2mmのピッチで並べたノズルから0.7MPaの高圧水蒸気を噴射して第2複合ウエブを得た。第2複合ウエブは、室温で自然乾燥した後に裁断し、圧縮された吸水性材料の集合体がスルーエアー不織布とティッシュペーパとにサンドウィッチされている実施例1〜3の芯材を得た。得られた芯材は、製造後24時間以上経過してから評価した。メッシュコンベアベルトの間隙は、下記(1)〜(3)のとおりである。

メッシュコンベアベルトの間隙

(1)1.6mm: 実施例1

(2)1.2mm: 実施例2

(3)0.8mm: 実施例3

【0063】

(比較例1〜3)

図18の工程において、実施例1〜3で使用した第1複合ウエブと同じ組成と形状とを有する第1複合ウエブを得て、この第1複合ウエブを室温20℃の下で5m/minの速度で機械方向へ走行させながら一対のプレスロールの間に供給して第2複合ウエブを得た。それぞれのプレスロールには直径300mmのものを使用し、吸水性材料の集合体の幅に対して1.5kN/cmの線圧が作用するようにプレス圧を調整して第2複合ウエブを圧縮した。一対のプレスロールの間隙は下記(1)〜(3)のとおりに設定した。各間隙において得られた芯材であって製造後24時間以上経過したものを比較例1〜3の芯材として評価した。

プレスロールの間隙

(1)0.6mm: 比較例1

(2)0.5mm: 比較例2

(3)0.35mm: 比較例3

【0064】

なお、実施例1〜3の芯材においても、比較例1〜3の芯材においても、吸水性材料の集合体からの剥離が容易なスルーエアー不織布を上面シートとして使用することによって、集合体の表面を観察するときに、その剥離が集合体の表面状態に与える影響を無視することができる程度に小さくすることが可能であった。

【0065】

(芯材の評価)

実施例と比較例との芯材について、(1)坪量、(2)厚さ、(3)圧縮後の厚さ回復率、(4)吸収時間、(5)加重下吸収時間、(6)表面平滑度、(7)通気抵抗および(8)表面状態を以下の要領によって評価、観察した。

【0066】

(1)坪量

a.芯材を100×100mmにカットして重量を求めた。その重量の100倍の値から、第1シートウエブと第2シートウエブの坪量を引いた値を吸水性材料の集合体の坪量(g/m2)とした。

b.測定の結果は、表1のとおりであった。

【0067】

(2)厚さ

a.芯材を100×100mmにカットして3gf/cm2の加重下における厚さをダイアルゲージによって測定した。その厚さから第1シートウエブと第2シートウエブの厚さを引いた値を吸水材材料の集合体の厚さとした。

b.(1)の坪量と(2)の厚さとから芯材の比容積(cc/g)を計算した。

c.厚さと比容積とは、表1のとおりであった。

【0068】

(3)圧縮後の厚さ回復率

a.実施例と比較例との芯材それぞれについて、上記(2)において測定した厚さとメッシュコンベアベルトの間隙dとの比を圧縮後の厚さ回復率rとして求め、その結果を表1に示した。

b.実施例の芯材は、圧縮後の厚さ回復率rが小さいから、比較例の芯材のようにメッシュコンベアベルトの間隙dを小さく設定しなくても所要の厚さを有する芯材になることが分かった。

【0069】

(4)吸収時間

a.芯材を形成している吸水性材料の集合体から第1シートウエブを剥がした後に、その芯材を150×150mmにカットして試片とした。

b.試片を第2シートウエブが下面となるようにして水平面に置き、試片の中央部において上面から20mmの位置にオートビュレットの先端をセットした。

c.次に、オートビュレットの先端から人工尿を120cc/minの速度で10cc滴下した。

d.人工尿の滴下を始めてから試片に人工尿が吸収されて試片の上面が白く見えるようになるまでの時間を測定し、その時間を吸収時間(秒)とした。吸収時間が短いことは、吸収速度が速いことを意味している。

e.試片の上面において、人工尿が機械方向と交差方向とに拡散した距離も測定した。

f.測定結果は、表1のとおりであった。

g.人工尿には、イオン交換水10リットルに対して、下記のものを混合または溶解させたものを使用した。

尿素 200g

塩化ナトリウム 80g

硫酸マグネシウム 8g

塩化カルシウム 3g

青色1号色素 1g

h.表1において、実施例の試片と比較例の試片とでは、厚さが同程度であるときに、実施例の試片の方が吸水速度が速くなる傾向にあった。また、実施例の試片は、比較例の試片よりも厚さが薄くても吸収速度が速くなる傾向にあった。

【0070】

(5)加重下吸収時間

a.(4)の吸収時間の測定で使用した試片と同じものを試片として用意した。

b.試片の上面中央部に、40×40mmの透水性の不織布片(旭化成(株)製ベンリーゼPS140)を置いた。

c.試片と測定用具とを図7に示すようにセットし、さらに図示の透明な円筒の内部においてオートビュレットの先端を試片の上面から20mm上方の位置にセットした。

d.人工尿を120cc/minの速度で20cc滴下した。

e.続いて、円筒の内部を観察し、人工尿の滴下を始めてから人工尿が試片に吸収されるまでの時間を測定し、その時間を加重下吸収時間(秒)とした。加重下吸収時間が短いことは、加重下吸収速度が速いことを意味している。

f.試片の上面において人工尿が機械方向と交差方向とに拡散した距離も測定した。

g.測定の結果は、表1のとおりであった。

【0071】

(6)表面平滑度

a.芯材を100×100mmにカットし、芯材の製造工程で第1シートウエブとして使用したスルーエアー不織布を吸水性材料の集合体から剥離した芯材を測定用試片とした。その試片は、芯材における下面が下になるようにして水平な基準面の上に置き、基準面から試片の上面の各部位までの高さを測定することによって、上面の起伏に対応した高さの変化を求め、その変化の程度の差に基づいて吸水性材料の集合体における表面平滑度の良否を判断した。

b.測定器として(株)キ−エンス社製高精度形状測定システム(構成機器:高精度ステージ、KS−1100)および高速・高精度CCDレーザー変位計(構成機器:コントローラがLK−G3000Vセット、センサヘッドがLK−G30)を使用した。

c.ステージの条件は、下記のようにセットした。

測定範囲: 40000μm×40000μm

測定ピッチ: 20μm

移動速度: 7500μm/sec

d.測定ヘッド(LK−G3000)の条件は、下記のようにセットした。

測定モード: 測定体

設置モード: 拡散反射

フィルタ: 平均4回

サンプリング周期: 200μs

e.上記aの試片によって得られたデータを形状解析ソフト(KS−H1A)を使用して処理した。処理後のデータは、X,Y座標それぞれについて16箇所

に1箇所の繰り返しでZ座標を抽出し、マイクロソフト社の表計算ソフトウエアのエクセル(Excel)に転送した。このソフトウエアによって、X,Y,Z座標を等高線グラフでグラフ化した。また、同じソフトウエアのアドイン機能を使用して全Z軸データのヒストグラム処理を行った。

f.これらの測定と処理とは、実施例3と比較例3との芯材に対して行い、その結果を図8,9,10に示した。図8,9は、試片の表面の起伏の変化を可視化したものであって、縦軸Zは、基準面から試片の上面までの高さを示している。ただし、図8,9は、グラフが繁雑なものになって起伏の変化の観察が困難になることを避けるために、X,Y座標それぞれについて、16箇所に1箇所の繰り返しで抽出した測定点のすべてではなくて、抽出した測定点について4つの測定点からさらに一つの測定点を取り出すことによって、1280μmごとの測定点におけるZ座標の値を抽出し、その値をエクセルで処理した結果を示している。この発明で採用したデータの処理方法によれば、測定結果を折れ線グラフで示すときに、例えばX座標を固定してY座標を変化させ、そのY座標に対応するZ座標の値の変化を示す折れ線グラフは、固定したX座標の値ごとに色分けして示すことができるのだが、図8,9ではその折れ線グラフがすべて黒色で示されている。図10は、各試片について、基準面から試片の上面までの高さを横軸に示し、その高さの検出された度数(単位:回)を縦軸に示している。実施例の試片は、比較例の試片よりも上面の起伏の変化が小さくて、表面平滑度が良好であった。

【0072】

(7)通気抵抗

a.芯材を直径88mmの円形にカットし、吸水性材料の集合体から第1シートウエブと第2シートウエブとを剥離して試片とした。

b.カトーテック社製通気性試験器:KES−F8−APLを使用し、標準通気速度:2cm/sに設定して試片の通気抵抗値を測定し、その値をドライ条件における通気抵抗値を測定した。

c.試片に20ccの人工尿を吸収させて1分間放置し、その試片について、bと同様に通気抵抗値を測定して、その値をウェット条件における通気抵抗値を測定した。

d.通気抵抗値のそれぞれは、試片の坪量で除して通気抵抗指数として比較した。

e.実施例と比較例についての測定結果は、表2のとおりであった。

【0073】

(8)表面状態

a.芯材を100×100mmにカットし、スルーエア不織布で形成された第1シートウエブを吸水性材料の集合体から剥離して試片とした。

b.第1シートウエブが剥離してある試片の上面について、キーエンス社製リアルサーフェイスビューVE−7800を使用して、50倍と100倍の写真を撮影し、その写真によって表面状態を観察した。

c.実施例3と比較例3との試片を観察の対象にした。図11,12は、実施例3の芯材についての50倍と100倍の写真であり、図13,14は、比較例3の芯材についての50倍と100倍の写真である。

d.これらの図11〜14によれば、比較例3の芯材では、高吸収性ポリマー粒子の形状の崩潰が認められる。すなわち、粒子がばらばらになり、ばらばらになった粒子の中には、球状の表面に崩潰したことの形跡が認められる。また、高吸収性ポリマー粒子とパルプ繊維が極めて密に接近し、パルプ繊維どうしも極めて密に接近している。実施例3の芯材では、高吸水性ポリマー粒子に形状の崩潰が認められず、粒子とパルプ繊維との間に間隙があり、パルプ繊維どうしの間にも間隙がある。

【0074】

【表1】

【0075】

【表2】

【0076】

図15は、表1における吸収速度と比容積との関係を示している。比容積が同じである実施例の芯材と比較例の芯材とでは、親水性繊維21どうしの間の間隙や親水性繊維21と高吸水性ポリマー粒子22との間の間隙が多く形成される傾向にある実施例の芯材13(図11,12参照)の方が吸収速度が速くなるという好ましい傾向を有している。

【0077】

図16は、表1における加重下吸収時間と比容積との関係を示す図である。観察の対象とした実施例と比較例の芯材に関する限り、芯材は比容積が大きくなるにつれて、加重下での吸収時間が短くなるという傾向、つまり加重下吸収速度が速くなるという傾向にあった。実施例と比較例とにおいて、その傾向はほぼ同じであった。

【0078】

図17は、表2における通気抵抗指数と比容積との関係を示す図である。比容積が同じであるときの実施例の芯材と比較例の芯材とでは、実施例の芯材の通気抵抗指数が比較例の芯材の通気抵抗指数よりも低くなる傾向にあった。この傾向は、芯材がドライ条件にあるときと、ウェット条件にあるときとで同じであった。通気抵抗指数が低い実施例の芯材は、芯材内部における気体の流動抵抗が小さくて通気透液性のよい芯材であることを意味している。

【符号の説明】

【0079】

13 芯材

21 吸水性繊維

22 高吸水性ポリマー粒子

160 集合体

MD 機械方向

TD 厚さ方向

【特許請求の範囲】

【請求項1】

親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体が厚さ方向を有し、前記厚さ方向において前記集合体を薄くする方法であって、

前記集合体を前記厚さ方向において圧縮しつつ前記集合体に水の沸点以上の温度の水蒸気を噴射することによって、前記集合体を薄くすることを特徴とする前記方法。

【請求項2】

前記水蒸気が湿り水蒸気、飽和水蒸気および乾き水蒸気のいずれかである請求項1記載の方法。

【請求項3】

前記水蒸気が蒸気圧0.1〜2.0MPaの高圧水蒸気である請求項1または2記載の方法。

【請求項4】

前記集合体を前記集合体の前記厚さ方向において対向する一対の通気性支持体によって圧縮しつつ前記一対の通気性支持体のいずれか一方を介して前記集合体に前記水蒸気を前記厚さ方向において噴射する請求項1〜3のいずれかに記載の方法。

【請求項5】

前記集合体に噴射して前記集合体を通過させた後の前記水蒸気を真空圧の作用によって吸引する請求項4記載の方法。

【請求項6】

前記一対の通気性支持体を5〜500m/minの速度で一方向へ走行させながら前記一対の通気性支持体の前記一方と向かい合っている前記集合体の表面積に対して前記水蒸気を1.23kg/m2〜0.03kg/m2の範囲で噴射する請求項4または5記載の方法。

【請求項7】

前記一対の通気性支持体が前記集合体をこれら両支持体の間に介在させた状態で水平な方向、垂直な方向およびこれら両方向の間にある傾斜した方向のいずれかの方向へ走行する部位を含む請求項4〜6のいずれかに記載の方法。

【請求項8】

前記一対の通気性支持体のそれぞれが無端ベルトである請求項4〜7のいずれかに記載の方法。

【請求項9】

前記集合体は、前記厚さ方向において機械的に圧縮して前記集合体を予め薄くし、しかる後に前記集合体を圧縮しつつ前記集合体に前記水蒸気を噴射する請求項1〜8のいずれかに記載の方法。

【請求項10】

少なくとも一対のプレスロールを使用して前記集合体を機械的に圧縮して前記集合体を予め薄くする請求項9記載の方法。

【請求項11】

前記集合体は、前記一対の通気性支持体の前記一方と向かい合う部位および前記一対の通気性支持体のもう一方と向かい合う部位の少なくともいずれかを通気性シートおよび通気透液性シートのいずれかで被覆した後に前記一対の通気性支持体の間に介在させる請求項4〜10のいずれかに記載の方法。

【請求項12】

前記集合体は、前記水蒸気を噴射した後に、前記一対の通気性支持体の前記一方と向かい合っていた部位および前記一対の通気性支持体のもう一方と向かい合っていた部位のいずれかを通気性シート、通気透液性シートおよび非通気性シートのいずれかで被覆する請求項4〜11のいずれかに記載の方法。

【請求項13】

前記水蒸気を噴射した後の前記集合体を前記一対の通気性支持体の前記一方および前記一対の通気性支持体のもう一方のいずれかから分離させる工程において、前記集合体には前記いずれかの通気性支持体に対する他方の通気性支持体を介して真空圧を作用させる請求項4〜12のいずれかに記載の方法。

【請求項14】

前記集合体が98〜10重量%の前記親水性繊維と2〜90重量%の前記高吸水性ポリマー粒子とを含む請求項1〜13のいずれかに記載の方法。

【請求項15】

前記親水性繊維がフラッフパルプ、コットン繊維、レーヨン繊維、アセテート繊維、親水化処理した熱可塑性合成繊維のいずれかである請求項1〜14のいずれかに記載の方法。

【請求項16】

前記高吸水性ポリマー粒子が、ポリアクリル酸、ポリアクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類のいずれかの粒子である請求項1〜15のいずれかに記載の方法。

【請求項17】

前記通気性シートおよび前記通気透液性シートのいずれかがティッシュペーパおよび不織布のいずれかである請求項11〜16のいずれかに記載の方法。

【請求項18】

請求項1〜17のいずれかに記載の方法によって製造されていて、厚さが薄くなっていることを特徴とする吸水性材料の集合体。

【請求項1】

親水性繊維と高吸水性ポリマー粒子とを含む吸水性材料の集合体が厚さ方向を有し、前記厚さ方向において前記集合体を薄くする方法であって、

前記集合体を前記厚さ方向において圧縮しつつ前記集合体に水の沸点以上の温度の水蒸気を噴射することによって、前記集合体を薄くすることを特徴とする前記方法。

【請求項2】

前記水蒸気が湿り水蒸気、飽和水蒸気および乾き水蒸気のいずれかである請求項1記載の方法。

【請求項3】

前記水蒸気が蒸気圧0.1〜2.0MPaの高圧水蒸気である請求項1または2記載の方法。

【請求項4】

前記集合体を前記集合体の前記厚さ方向において対向する一対の通気性支持体によって圧縮しつつ前記一対の通気性支持体のいずれか一方を介して前記集合体に前記水蒸気を前記厚さ方向において噴射する請求項1〜3のいずれかに記載の方法。

【請求項5】

前記集合体に噴射して前記集合体を通過させた後の前記水蒸気を真空圧の作用によって吸引する請求項4記載の方法。

【請求項6】

前記一対の通気性支持体を5〜500m/minの速度で一方向へ走行させながら前記一対の通気性支持体の前記一方と向かい合っている前記集合体の表面積に対して前記水蒸気を1.23kg/m2〜0.03kg/m2の範囲で噴射する請求項4または5記載の方法。

【請求項7】

前記一対の通気性支持体が前記集合体をこれら両支持体の間に介在させた状態で水平な方向、垂直な方向およびこれら両方向の間にある傾斜した方向のいずれかの方向へ走行する部位を含む請求項4〜6のいずれかに記載の方法。

【請求項8】

前記一対の通気性支持体のそれぞれが無端ベルトである請求項4〜7のいずれかに記載の方法。

【請求項9】

前記集合体は、前記厚さ方向において機械的に圧縮して前記集合体を予め薄くし、しかる後に前記集合体を圧縮しつつ前記集合体に前記水蒸気を噴射する請求項1〜8のいずれかに記載の方法。

【請求項10】

少なくとも一対のプレスロールを使用して前記集合体を機械的に圧縮して前記集合体を予め薄くする請求項9記載の方法。

【請求項11】

前記集合体は、前記一対の通気性支持体の前記一方と向かい合う部位および前記一対の通気性支持体のもう一方と向かい合う部位の少なくともいずれかを通気性シートおよび通気透液性シートのいずれかで被覆した後に前記一対の通気性支持体の間に介在させる請求項4〜10のいずれかに記載の方法。

【請求項12】

前記集合体は、前記水蒸気を噴射した後に、前記一対の通気性支持体の前記一方と向かい合っていた部位および前記一対の通気性支持体のもう一方と向かい合っていた部位のいずれかを通気性シート、通気透液性シートおよび非通気性シートのいずれかで被覆する請求項4〜11のいずれかに記載の方法。

【請求項13】

前記水蒸気を噴射した後の前記集合体を前記一対の通気性支持体の前記一方および前記一対の通気性支持体のもう一方のいずれかから分離させる工程において、前記集合体には前記いずれかの通気性支持体に対する他方の通気性支持体を介して真空圧を作用させる請求項4〜12のいずれかに記載の方法。

【請求項14】

前記集合体が98〜10重量%の前記親水性繊維と2〜90重量%の前記高吸水性ポリマー粒子とを含む請求項1〜13のいずれかに記載の方法。

【請求項15】

前記親水性繊維がフラッフパルプ、コットン繊維、レーヨン繊維、アセテート繊維、親水化処理した熱可塑性合成繊維のいずれかである請求項1〜14のいずれかに記載の方法。

【請求項16】

前記高吸水性ポリマー粒子が、ポリアクリル酸、ポリアクリル酸塩、デンプンアクリロニトリルグラフト共重合体、ポリビニルアルコール、ポリビニルエーテル、ポリアクリルアミド、カルボキシメチルセルロース、天然多糖類のいずれかの粒子である請求項1〜15のいずれかに記載の方法。

【請求項17】

前記通気性シートおよび前記通気透液性シートのいずれかがティッシュペーパおよび不織布のいずれかである請求項11〜16のいずれかに記載の方法。

【請求項18】

請求項1〜17のいずれかに記載の方法によって製造されていて、厚さが薄くなっていることを特徴とする吸水性材料の集合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図15】

【図16】

【図17】

【図18】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図15】

【図16】

【図17】

【図18】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−117088(P2011−117088A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−272890(P2009−272890)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]