吸水性樹脂の連続製造装置及び連続製造方法

【課題】 残存モノマーが少なく、水可溶分が少なく、高い吸水倍率で吸水性能に優れた均一な吸水性樹脂を、煩雑な操作や高価な装置を用いることなく連続製造する装置を提供する。

【解決手段】 円筒形の重合機ローター2の外周を堰5により分割して升13を形成し、重合機ローター2を回転させながら、升13がローター2の上部に来た際に液状の単量体混合物を供給して重合反応を行い、升13がローダー2の下部にまわり、升13の開口部が下方に向いた際に、重合体ゲルの自重により自然落下させて重合体ゲルを取り出す。

【解決手段】 円筒形の重合機ローター2の外周を堰5により分割して升13を形成し、重合機ローター2を回転させながら、升13がローター2の上部に来た際に液状の単量体混合物を供給して重合反応を行い、升13がローダー2の下部にまわり、升13の開口部が下方に向いた際に、重合体ゲルの自重により自然落下させて重合体ゲルを取り出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は重合時にゲル状となる吸水性樹脂の連続製造装置と、該装置を用いた連続製造方法に関する。

【背景技術】

【0002】

近年、自重の数十倍〜数百倍の水を吸収する高吸収倍率の吸水性樹脂が開発され、生理用品や紙おむつ等の衛生材料分野をはじめとして、農園芸用分野や鮮度保持などの食品分野、結露防止や保冷材等の産業分野等、吸水や保水を必要とする用途に使用されている。

【0003】

このような吸水性樹脂としては、例えば、デンプン−アクリロニトリルグラフト重合体の加水分解物(特許文献1)、デンプン−アクリル酸グラフト重合体の中和物(特許文献2)、酢酸ビニル−アクリル酸エステル共重合体のケン化物(特許文献3)、アクリロニトリル共重合体もしくはアクリルアミド共重合体の加水分解物(特許文献4)、またはこれらの架橋体、逆相懸濁重合によって得られた自己架橋型ポリアクリル酸ナトリウム(特許文献5)、ポリアクリル酸部分中和物架橋体(特許文献6)等が知られている。

【0004】

従来、吸水性樹脂を製造する方法としては、水溶性重合法などの技術が知られており、例えば、特定容器内で親水性ビニル系単量体水溶液を断熱重合する方法(特許文献7)や双腕ニーダー内で攪拌により重合ゲルを破断しながら重合する方法(特許文献8)等を挙げることができる。

【0005】

また、液状反応成分を厚さ少なくとも10mmの層として可動性無端回転支持ベルト上に適用して重合させる手段として、支持ベルトから連続的に形成される凹部に液状反応成分を収容すると共に、該反応成分の重合中に該支持ベルトの凹部形状を平坦なベルト形状に連続的に延ばすと同時に生成したポリマーリボンゲルからベルトを分離する、水溶性モノマーからの重合体の連続製造装置が挙げられる(特許文献9)。

【0006】

しかしながら、特許文献9の装置を用いた場合、支持ベルトの凹部形状部分では横断面が椀状となるため、得られる吸水性樹脂の断面形状も椀状となり、その中央部と両端部とでは厚みが異なることから、冷却速度が異なり、均一な品質の吸水性樹脂が得られがたいという問題があった。

【0007】

また、平坦なベルト上に堰を設置して液状反応成分を供給し、静置重合するベルト式連続製造装置も提案されている(特許文献10)が、この装置では、ベルト上に設置された堰の範囲内で重合を開始し、重合体ゲルが確実にできるように反応速度を常にコントロールする必要がある。万一、堰の設置された範囲内で充分に重合が進行しなかった場合には、ベルト上から液状反応成分が漏れ出す恐れがあった。また、ベルトに支持されている重合体ゲルの除熱面が主としてゲルのベルト接触面と気相側のゲル表面である。ベルトに接触している面と気相側の表面との温度差を小さくするためには、重合体ゲルの高さ(厚み)に制約があり、厚みを厚くするとゲルの中心部が除熱しにくいため、温度が高くなり、重合ゲル化反応に場所ムラができ、残存モノマーが多く、水可溶分の多い、吸水性能の低い樹脂しか得られないという問題があった。さらに、ベルト式の重合装置は熱膨張に伴うベルトの伸びを考慮する必要があった。

【0008】

【特許文献1】特公昭49−43395号公報

【特許文献2】特開昭51−125468号公報

【特許文献3】特開昭52−14689号公報

【特許文献4】特公昭53−15959号公報

【特許文献5】特開昭53−46389号公報

【特許文献6】特開昭55−84304号公報

【特許文献7】特開昭55−108407号公報

【特許文献8】特開昭57−34101号公報

【特許文献9】特開昭62−156102号公報

【特許文献10】特開2000−17004号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、残存モノマーが少なく、水可溶分が少なく、高い吸水倍率で吸水性能に優れた均一な吸水性樹脂を、煩雑な操作や高価な装置を用いることなく連続製造する装置及び方法を提供することにあり、より具体的には、重合中に液状の単量体混合物が装置から漏れだすような問題が無く、所定の反応率まで反応を完結するための熟成時の予熱、及び、重合ゲル化反応熱を除去するための冷却が容易且つ均一に行え、重合体ゲルを装置から取り出しやすい連続製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、中心軸を水平方向に配置した円筒形であって、中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰と、中心軸に直交する方向に平行で隣接する2枚の堰の端部同士を連絡する2枚の側壁と、上記外周面と、により構成される升を一つ以上有する重合機ローターと、

上記升に単量体混合物を供給する単量体混合物供給装置と、

を少なくとも備えた水車型の連続製造装置であり、

上記重合機ローターを中心軸を中心に回転させながら、上記升に単量体混合物を供給し、該升内において単量体混合物を重合させてゲル状の吸水性樹脂を製造することを特徴とする吸水性樹脂の連続製造装置である。

【0011】

また本発明は、上記本発明の連続製造装置を用いることを特徴とする吸水性樹脂の連続製造方法である。

【発明の効果】

【0012】

本発明によれば、重合機ローターの升の中に単量体混合物を供給し、該ローターが回転して升が傾くまでに充分に表面がゲル化するため、該升から液状の単量体混合物が漏れ出す恐れが無く、また、膜厚の調整が容易であることから、吸水性能に優れた吸水性樹脂を均一な品質で連続製造することができる。しかも、製造された吸水性樹脂は升が下方に来た時に自重により升から自動的に排出され、さらに、升の内側をコーティングしておくことにより、より容易に吸水性樹脂を取り出すことができ、生産性が高い。

【発明を実施するための最良の形態】

【0013】

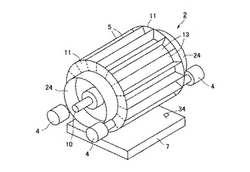

図1に本発明の連続製造装置の一実施形態の外観模式図を、図2に該実施形態のカバーを取り外した状態を、図3に重合機ローターの不活性ガス導入側の一部部材を取り除いた状態を、図4に重合機ローターの中心軸に平行な方向の装置の断面模式図を、図5に図1の重合機ローターの升の拡大模式図をそれぞれ示す。尚、各図においては、便宜上、部分的に部材を省略して示す。

【0014】

図1〜図5において、1は単量体混合物供給口、2は重合機ローター、3は冷・熱媒供給ライン、4はローター受け、5は堰、6は不活性ガス排出口、7は排出装置、8は噴出ノズル、9,10は不活性ガス導入口、11は側壁、12はカバー、13は升、15,18は不活性ガス供給ライン、16は不活性ガス分散領域、19は不活性ガス導入口、20は不活性ガス供給口、23は放熱板、24は接触部、25は冷・熱媒受け、25は冷・熱媒排出ライン、27〜29は温度計、31は覗き窓、33は酸素濃度計、34は湿度計、35は摺動材である。

【0015】

本発明の吸水性樹脂の連続製造装置は、少なくとも重合機ローター2と単量体混合物供給装置(不図示)を備えた水車型の連続製造装置である。当該装置において、重合機ローター2は円筒形の外周に沿って1以上の升13を備え、中心軸を中心に回転しながら重合反応を行う。即ち、升13が上部に位置した際に単量体混合物が供給され、該升13の開口部が下方に向いた際に重合体ゲルが排出装置7へと排出される。

【0016】

本発明の製造装置は、耐食性並びに耐久性のある素材で構成され、例えば、カーボンスチール、ステンレス鋼、合成樹脂材等が適宜用いられる。合成樹脂材としては、酸性の単量体混合物に適した、例えばポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、フッ素樹脂、ポリ塩化ビニル、エポキシ樹脂、シリコーン樹脂、ポリスチレン、ABS樹脂、ポリウレタン、フェノール樹脂、ポリカーボネート、ポリメチルメタクリレート、ポリアセタール、ナイロン、セルロース、フェノール・ホルムアルデヒド樹脂、尿素樹脂、メラミン・ホルムアルデヒド樹脂、フラン樹脂、キシレン樹脂、不飽和ポリエステル樹脂、ジアリルフタレートのような合成樹脂或いは天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン・ブタジエンゴム、ブチルゴム、エチレン・プロピレンゴム、エチレン・酢酸ビニル共重合体、クロロプロピレンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン、エピクロルヒドリンゴム、ニトリルゴム、ニトリル・イソプレンゴム、アクリルゴム、ウレタンゴム、多硫化ゴム、シリコーンゴム、フッ素ゴムのようなゴム材料、或いは、ガラス、グラファイト、ブロンズ及びモリブデンジサルファイドのような無機充填剤或いは、ポリイミドのような有機充填剤で複合体を作り補強した前記合成樹脂を含む。前記物質の中でも、ニトリルゴム、シリコーンゴム、クロロプロピレンゴムのようなゴムやポリエチレンテトラフルオライド、ポリエチレントリフルオライド、ポリエチレントリフルオロクロライド、エチレンテトラフルオライド−エチレンコポリマー、プロピレンペンタフルオライド−エチレンテトラフルオライドコポリマー、パーフルオロアルキルビニルエーテル−エチレンテトラフルオライドコポリマー及びポリフッ化ビニルのようなフッ素樹脂が挙げられる。

【0017】

重合機ローター2は、図2,図3,図5に示すように、中心軸を水平方向に配置した円筒形であって、一方の端部に円筒形の接触部24が取り付けられ、VVVF(インバーター)モーター等の動力源に、必要により変速器等を介して連結されたローター受け4が該接触部24に接触することにより、ローター受け4と接触部24との摩擦抵抗を利用して重合機ローター2が回転する。尚、図4においては、位置関係を明瞭に示すため、接触部24とローター受け4とは非接触で示しているが、実際には接触している。尚、本実施形態では接触部24を回転させる形態を示したが、重合機ローター2に中央軸を配置し、該中央軸に駆動装置を取り付けて回転させても構わない。さらに、重合機ローター2内に駆動装置を内蔵させてもよい。重合機ローター2は熱変化による伸縮の影響が小さいので、伸縮を吸収する設備が不要である。

【0018】

本発明において、重合機ローター2には中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰5と、中心軸に直交する方向に平行で隣接する2枚の堰5の端部同士を連絡する2枚の側壁11と、上記外周面と、により構成される升13を一つ以上有している。本実施形態では、重合機ローター2の外周を16分割して16個の升13を配置している。

【0019】

重合機ローター2は連続して回転しているため、任意の升13が回転する外周の頂上付近に位置した時点で単量体混合物を供給すると、該単量体混合物は升13内で均一に広がる。升13の底面は円筒形の外周面の一部であるため、必然的に中央部が盛り上がった円弧状である。得られる重合体ゲルの厚みが50mm以上と厚く、且つ、該重合体ゲルを得るべく供給した単量体混合物が実質的に均一な膜厚(予熱や冷却が均一に行える範囲)となる(升13の底面が実質的に水平とみなされる)ように、2枚の堰5の延長面のなす角度が30°以下であることが好ましい。

【0020】

また、重合機ローター2の直径にもよるが、堰5の高さは500mm以下、升13の開口部の面積は25cm2以上が好ましい。当該条件で、升13には底面から5〜250mmの高さに単量体混合物が供給される。さらに、升13の開口部面積が広すぎると、得られる重合体ゲルを解砕する時に解砕機への移送や投入口を大きくする必要がある。そのような場合、図6に示すように升13の内側に仕切21を一枚以上配置して升13を区切り、重合体ゲルを解砕機への移送や投入をし易くすることができる。また、升13の内壁、及び、仕切21を用いる場合には該仕切21表面をテフロン(登録商標)にてコーティングしておくことにより、重合体ゲルの離型性をさらに上げることができ、好ましい。コーティングの厚みは0.01〜3mmが好ましい。3mmを超えると伝熱性が悪くなり、0.01mm未満ではコーティング自体が剥離しやすくなり、好ましくない。

【0021】

さらにまた、重合体ゲルの離型性を高めるため、升13の内壁や仕切21表面に、小さな凹凸を設けてもよい。凹凸の形状は、例えば丸形、菱形、三角形、V字形など適宜選択され、大きさは全周が1〜30mm、さらに好ましくは1〜20mm、深さ(高さ)が1mm以下、さらに好ましくは0.5mm以下である。全周が30mmを超えたり、深さが1mmを超える場合には、凹凸が大きすぎて逆に離型性が悪くなる恐れがある。

【0022】

升13に供給された単量体混合物は重合反応により徐々にゲル化するが、重合機ローター2の回転により、升13は徐々に傾いてゆく。ここで、単量体混合物の表面がゲル化して升13の傾きが大きくなっても膜厚が変化しない程度に、重合機ローター1の回転速度を調整しておく。尚、液状の単量体混合物を升13の外にこぼすことなく供給する上で、単量体混合物を供給する際の升13の位置としては、図3に示すように、重合機ローター2の回転方向に対して後方の堰5がCの位置を過ぎていればよいが、升13に供給された液状の単量体混合物を均一な膜厚として重合反応を行う上で、好ましくはA〜Bの間に単量体混合物を供給する。尚、本発明者等によれば、本発明の装置を用いて製造する吸水性樹脂の重合反応においては、表面がゲル化して傾けても膜厚が変わらなくなる時間としては5〜10分程度であり、当該時間だけ実質水平に保たれるように重合機ローター2の回転速度を制御すればよい。重合反応が終了し、生成した重合体ゲルは重合機ローター1の回転により升13の開口部が下方に向いた際に、自重により排出装置7に排出される。

【0023】

重合機ローター2は、カバー12で覆うことで内部の温度管理が容易になる。また、重合を安定に行う上で、重合機ローター2をカバー12で覆い、内部を不活性ガスで置換することが好ましい。カバー12は、重合機ローター2の単量体混合物供給位置から回転方向に重合機ローター2の外周の50%以上、好ましくは50〜75%、さらに好ましくは75〜95%を不活性ガスでシールするように構成することが好ましい。このように不活性ガスでシールすることにより、重合反応が進行している領域の酸素濃度を3容量%以下に抑えることが好ましく、さらに好ましくは0.5〜2.0容量%、望ましくは0.5容量%以下に抑える。

【0024】

本発明で用いられる不活性ガスとしては、窒素、ヘリウム、アルゴン等を用いることができ、重合体ゲルの乾燥作用を考慮して、湿度の低い乾燥ガスを用いることが望ましい。

【0025】

図1のカバー12は上部が重合機ローター2を同心円状で、装置全体を覆っており、カバー12と重合機ローター2との間に摺動材35を介在させており、カバー12内は不活性ガスでシールされている。カバー12内の温度は該同心円状の上部に取り付けた温度計(気相ガス温度計及び/または放射温度計)27〜29により温度を検知する。カバー12の最も上部に取り付けられた温度計27は単量体混合物供給口1の0.1〜5mの範囲内に取り付け、該温度計27の温度上昇により、供給した単量体混合物の重合ゲル化反応の開始を検知する。さらに、該温度計27よりも下方で該温度計27より0.25〜10m離れた位置に取り付けた温度計28により、重合体ゲルの表面温度を測定する。また、さらに、温度計28よりも下方で該温度計28より0.5〜20m下方に温度計29を取り付け、内部の温度を管理する。尚、各温度計は、升13の開口端より0.5cm〜3m離れた位置の温度を測定しうるようにカバー12に取り付ければよく、温度計29で測定される気相部のガスの温度が一定になるように調整する。具体的な調整手段を以下に説明する。

【0026】

本実施形態においては、カバー12内に不活性ガスを導入するラインと、重合機ローター2内に冷・熱媒を導入するラインとを配置することにより、カバー12内を不活性ガスで置換すると同時に、カバー12内の気相ガスの温度や湿度、酸素濃度、さらに単量体混合物、重合体ゲルの温度、湿度を容易に調整することができる。

【0027】

本実施形態のカバー12には、不活性ガスの導入口5が設けられている。一方、重合機ローター2には、一方の端部に不活性ガスの導入口10が取り付けられ、該導入口10から導入された不活性ガスは分散領域16より放射状に延びた供給ライン15を通り、各升13の端部に設けられた導入口19から、升13の底部に配置された供給ライン18に供給され、該供給ライン18に形成された供給口20より升13内に不活性ガスが供給される。カバー12内に導入された不活性ガスはカバー12に設けられた排出口6より適宜排出され、連続的に不活性ガスが内部に導入されることで、カバー12内部は不活性ガスでシールされる。各不活性ガス導入口9,10から導入する不活性ガスの供給量、温度、湿度を個々に調整することによって、内部の酸素濃度、湿度、温度を調整することが可能となる。カバー12内の酸素濃度はカバー12に取り付けた酸素濃度計33により、湿度は湿度計34により測定される。

【0028】

尚、カバー12の不活性ガス導入口5より導入された不活性ガスは単量体混合物や重合体ゲルに直接吹き付けて温度調整を行っても構わない。また、升13の底面から不活性ガスを供給する事により、升13内に攪拌機を設置することなく、該不活性ガスのバブリング作用により単量体混合物を攪拌することができる。よって、重合ゲル化反応中(熟成、粗乾燥を含む)の重合体ゲルの温度を一定に且つ均一に保つことができ、均一な品質の吸水性樹脂を再現性良く製造することができる。特に、湿度の低い不活性ガスを供給することにより、重合体ゲル表面から蒸発する水分量を増やすことができると同時に、水分が蒸発するために必要な蒸発潜熱分に相当する熱量が重合体ゲルから除去されることによって、重合体ゲルの温度が一定に保たれ、含水量が20〜60質量%の解砕し易い粗乾燥ゲルが得られる。さらに、該不活性ガスは重合体ゲルを升13の内壁から剥がす作用も行い、重合体ゲルの排出時の離型性を高めることができる。

【0029】

また、重合機ローター2内には、冷・熱媒供給ライン3から冷媒或いは熱媒(冷・熱媒)を導入し、噴出ノズル8により、升13の底面に噴出させ、重合機ローター2の内側から単量体混合物や重合体ゲルの温度を調整する。噴出した冷・熱媒は冷・熱媒受け25にたまり、冷・熱媒排出ライン26より外部へ排出される。この時、升13の底面に、重合機ローター2の中心軸に向かう方向に突出する放熱板23を取り付けておくことにより、升13の底面の温度調整が容易になり、単量体混合物や重合体ゲルの温度調整をより効率よく行うことができる。該放熱板23は伝熱作用以外にも、升13の底面を1mm以下に薄くして伝熱効果を高めるための補強部材としても作用する。冷媒としては水、冷凍水、30℃以下に冷却された不活性ガス等を用いることができ、熱媒としては温水、30℃以上に加熱された不活性ガスなどが好ましく用いられる。また、熱媒の代わりに伝熱ヒーター等を使用しても良く、伝熱ヒーターや遠赤外線ランプをカバー12の内側に配置して重合機ローター2の外側より加熱することも可能である。

【0030】

尚、上記噴出ノズル8から噴出させる冷・熱媒の向きを適宜調整して放熱板23に当てることにより、重合機ローター2を回転させることもできる。このような無動力で回転する場合の重合機ローター2の回転速度の調整は、必要に応じてブレーキを使用する方法や電磁式クラッチによる方法または電気粘性流体を用いる方法、発電機の負荷を調整する方法などを単独または併用し、手動或いは自動調整する。

【0031】

本発明においては、温度計や湿度計、酸素濃度計の位置は特に限定されず、適宜必要な位置に取り付ければ良く、また、予め各部位で測定したデータの対比データをとっておくことにより、製造時に測定しやすい箇所の温度計で温度管理を行うことができる。

【0032】

本発明の連続製造装置を用いて製造される吸水性樹脂としては、単量体として、例えば、アクリル酸及びまたはアクリル酸塩類の混合物に少量の架橋剤及び重合開始剤を配合したもの等がある。アクリル酸塩としてはアクリロニトリルを化学的に或いは微生物を用いて加水分解して得られるアクリル酸アンモニウムも用いられる。

【0033】

次に、本発明の連続製造装置により吸水性樹脂を連続製造する方法の例を説明する。

【0034】

液状の単量体混合物を供給口1より不図示の供給装置により、重合機ローター2に設けた升13の底から3mm〜250mmの高さまで、間欠または連続的に供給する。それと同時に、開始剤を供給して単量体混合物と混合することにより重合反応が開始する。単量体混合物と開始剤等の混合は配管内に設けたミキサー等で混合しても良い。また、単量体混合物と開始剤等は不活性ガスによる攪拌と重合機ローター2の回転によっても行えるので、それぞれを別添加しても良い。単量体混合物の供給量は送液ポンプの回転数やストロークのみで行う方式またはポンプまたは圧送で送液し流量調整バルブで供給流量を調節する方式を用いて手動または自動調整する。

【0035】

尚、升13内に供給された単量体混合物の高さが250mmを超えると重合除熱や重合体ゲルの排出が難しくなるので好ましくない。好ましい単量体混合物の高さは、3〜100mmで、さらに好ましくは5〜50mm、最も好ましくは5〜30mmである。3mm未満とした場合は、生産性が上らないので好ましくない。

【0036】

単量体混合物の重合ゲル化反応の開始は、単量体混合物供給口1から0.1m〜5m以内に設置した温度計27の温度上昇または湿度計34の値で検知し、温度計27の指示温度が一定になるように、単量体混合物供給量及び重合機ローター2の回転速度を手動或いは自動で調整する。

【0037】

さらに温度計27から0.25m〜10m離れた位置の温度計28の温度が一定になるように冷・熱媒により重合機ローター2内から温度調整を行うと同時に、不活性ガス導入口9よりカバー12内に不活性ガスを直接導入し、さらに、不活性ガス導入口10より各升13内に不活性ガスを導入して温度、湿度、酸素濃度の調整、重合体ゲルの乾燥を行い、排出装置7より含水量が20〜60%の解砕しやすい粗乾燥された重合体ゲルを得る。

【0038】

本発明の製造装置で得られた重合体ゲルはさらに必要に応じて乾燥、解砕、粉砕されて平均粒径が1〜10mm程度の粒子状の粉砕ゲルとなる。従って、本発明の製造装置の排出装置7に解砕装置を設けたり、或いは、排出された重合体ゲルを連続的に取り出すベルトコンベアータイプの排出装置と乾燥機を兼ねた装置を取り付けても良い。また、重合機ローター2の下方に乾燥機や解砕機、粉砕機を順に垂直方向に設置することにより、空送ニューマなどの移送装置を用いることなく重力落下を利用して連続的に吸水性樹脂製品を製造することができる。

【0039】

上記重合体ゲルの粉砕に用いる装置としては、ブロック状またはシート状の重合体ゲルを所定の大きさに粉砕できる装置であれば特に制限がないが、例えば、ミートチョツパー、解砕機(ダルトン社のファインリューザー、ペレッターダブルなど)、ニーダー、破砕機(カッターミル、シュレッドクラッシャーなど)、カッター刃を有するスリッターなどが例示できる。これらの重合体ゲルの粉砕また破砕機には、重合体ゲルの粉砕または解砕時に発生する熱を除去するためまたは重合体ゲルを粉砕または解砕し易くするため加熱ができる様に冷却または加熱用のジャケットを備えたものが特に好ましい。

【0040】

上記粉砕ゲルの乾燥には、通常の乾燥機や加熱炉を用いることもできる。例えば、薄型攪拌乾燥機、回転乾燥機、円盤乾燥機、流動層乾燥機、気流乾燥機、赤外線乾燥機等である。また、乾燥と微粉砕を同時に行い、乾燥した重合体粉末が回収できるホソカワミクロン製のドライマスタなども用いることができる。乾燥温度は、好ましくは、40〜250℃、より好ましくは、90〜200℃、さらに好ましくは100〜180℃である。乾燥時間としては、通常は、1〜180分が好ましく、10〜120分がより好ましい。

【0041】

上記乾燥により得られた乾燥物は、そのまま吸水性樹脂として用いることもできるが、さらに粉砕、分級して所定のサイズの粒子状吸水性樹脂として用いられる。その場合、粒子サイズは、通常10μm〜5mmであり、好ましくは0.100μm〜1mmである。平均粒径は、用いる用途によって異なるが、通常100μm〜1000μm、好ましくは150μm〜800μmである。

【0042】

上述の粒子状の吸水性樹脂はさらに架橋処理してもよく、これにより荷重下の吸水倍率の大きい樹脂を得ることができる。架橋処理には、吸水性樹脂の有する官能基、例えば、カルボキシル基と反応し得る公知の架橋剤が例示される。公知の架橋剤として例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、1,3−プロパンジオール、ジプロピレングリコール、2,2,4−トリメチル−1,3−ペンタジオール、ポリプロピレングリコール、グリセリン、ポリグリセリン、2−ブテン−1,4−ジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−へキサンジオール、1,2−シクロヘキサノール、トリメチロールプロパン、ジエタノールアミン、ポリオキシプロピレン、オキシエチレン−オキシプロピレンブロック共重合体、ペンタエリスリトール、ソルビトール、等の多価アルコール化合物;エチレングリコールジグリシジルエーテル、ポリエチレンジグリシジルエーテル、グリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、グリシドール等の多価エポキシ化合物;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、ポリエチレンイミン等の多価アミン化合物やそれらの無機塩ないし有機塩(例えば、アジチニウム塩等);2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート等の多価オキサゾリン化合物;1,3−ジオキソラン−2−オン、4−メチル−1,3−ジオキソラン−2−オン、4,5−ジメチル−1,3−ジオキソラン−2−オン、4,4−ジメチル−1,3−ジオキソラン−2−オン、4−エチル−1,3−ジオキソラン−2−オン、4−ヒドロキシメチル−1,3−ジオキソラン−2−オン、1,3−ジオキサン−2−オン、4−メチル−1,3−ジオキサン−2−オン、4,6−ジメチル−1,3−ジオキサン−2−オン、1,3−ジオキソパン−2−オン等のアルキレンカーボネート化合物;エピクロロヒドリン、エピブロムヒドリン、α−メチルエピクロロヒドリン等のハロエポキシ化合物、及び、その多価アミン付加物(例えば、ハーキュレス製「カイメン(登録商標)」;亜鉛、カルシウム、マグネシウム、アルミニウム、鉄、ジルコニウム等の水酸化物及び塩化物等の多価金属化合物等が挙げられる。これらの中でも多価アルコール化合物、多価エポキシ化合物、多価アミン化合物やそれらの塩、アルキレンカーボネート化合物が好ましい。これらの架橋剤は単独で用いても良いし二種以上併用しても良い。

【0043】

架橋剤の量としては、吸水性樹脂100質量部に対して0.01〜10質量部用いるのが好ましく、0.5〜5質量部用いるのがより好ましい。架橋剤と吸水性樹脂を反応させるための加熱処理には通常の乾燥機や加熱炉を用いることができる。例えば、薄型攪拌乾燥機、回転乾燥機、円盤乾燥機、流動層乾燥機、気流乾燥機、赤外線乾燥機等である。その場合、加熱処理温度は好ましくは、40〜250℃、より好ましくは、90〜230℃、さらに好ましくは120〜220℃である。加熱処理時間としては、通常は、1〜120分が好ましく、10〜60分がより好ましい。

【0044】

また、本発明の製造装置の構成において、堰5や側壁11を多孔板や金網で形成し、加熱した不活性ガスを導入することにより、乾燥機に転用することもできる。

【実施例】

【0045】

以下、実施例によりさらに詳細に本発明を説明するが、本発明がこれら実施例のみ限定されるものではない。尚、実施例中で「部」とは特にことわりがない限り「質量部」を表すものとする。また、「%」については、特にことわりがない限り、窒素濃度及び酸素濃度については「容量%」、これら以外については「質量%」を表すものとする。

【0046】

[吸水倍率]

約0.2gの吸水性樹脂A(g)を不織布製のティーバック式袋(50×70mm)に均一に入れ、0.9質量%塩化ナトリウム水溶液中に浸積した。60分後にティーバック式袋を引き上げ、一定時間水切りを行った後、ティーバック式袋の質量W(g)を測定した。同様の操作を吸水性樹脂を用いずに行ない、その時の袋の質量B(g)を測定した。得られた測定値から次式に従って、吸水性樹脂の吸収倍率を算出した。

【0047】

吸水倍率(g/g)=(W−B)/A

【0048】

[可溶分]

約0.5gの吸水性樹脂C(g)を1000gの脱イオン水中に分散し、20時間攪拌した後、濾紙で濾過した。次に、得られた濾液50gを100mlビーカーにとり、該濾液に0.05N−水酸化ナトリウム水溶液2ml、N/100−メチルグリコールキトサン水溶液5ml、及び0.2%質量トルイジンブルー水溶液3滴を加えた。次いで、上記ビーカーの溶液を、N/400−ポリビニル硫酸カリウム水溶液を用いてコロイド滴定し、溶液の色が青色から赤紫色に変化した時点を滴定の終点として滴定量D(ml)を求めた。また、濾液50gに代えて脱イオン水50gを用いて同様の操作を行ない、ブランクとして滴定量E(ml)を求めた。そして、これら滴定量と吸水性樹脂を構成する単量体の平均分子量Fとから、次式に従って可溶分(質量%)量を算出した。

【0049】

可溶分(質量%)=(E−D)×(0.005/C)×F

【0050】

[残存単量体]

脱イオン水1000gに吸水性樹脂0.5gを加え、攪拌下で2時間抽出した後、膨潤ゲル化した吸水性樹脂を濾紙を用いて濾別し、濾液中の残存単量体を液体クロマトグラフィーで分析した。一方、既知濃度の単量体標準溶液を同様に分析して得た検量線を外部標準とし、濾液の希釈倍率を考慮して、吸水性樹脂中の残存単量体量を求めた。

【0051】

〔製造例1〕

重合器として、深さ5.2cm、大きさ256mm×325mmのテフロン(登録商標)コーティングされた角SUSバット用いた。液状原料供給ノズルを設け重合器の上部をポリエチレン製の簡易グローブで覆い、内部に窒素ガスを供給して酸素濃度を0.05%以下に保った。重合器の側には、20℃と80℃の冷却用と加熱用のバスを用意した。アクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量:478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入して脱気した。上記水溶液2005gを重合器に入れ、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製;アゾ系重合開始剤)水溶液を約18.7g、0.982%過硫酸ナトリウム水溶液を18.7g、及び0.088%L−アスコルビン酸水溶液を約18.7gを注射器で重合器に入れ、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水18.7gを注射器で重合器内に入れた。重合器内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約25mmであった。1分後に重合が開始し、単量体混合物に直接温度計を挿入して測定した反応系温度は30℃であった。重合器を20℃の冷却バスに漬け下部壁面温度を20℃に冷却して5分後に重合系は最高到達温度の90℃を示した。ほぼ同時に重合器を冷却バスから取り出し、45°に傾けてみたが、液状原料はすでにゲル化しており、厚みも変化はなかった。その後、80℃の温水バスに漬け、下部壁面温度を80℃に1時間保った。一時間後、重合器をポリエチレンシートの上にひっくり返したところ衝撃を与えなくても重合器から重合体ゲルは外れた。この重合体ゲルを解砕機で解砕後、160℃、120分間熱風乾燥機で乾燥した後、粉砕器で粉砕し、粒径が106〜850μmの粉末状の吸水性樹脂(1)を得た。

【0052】

上記吸水性樹脂(1)は、吸収倍率60倍、可溶分13質量%及び残存単量体480ppmであった。

【0053】

〔実施例1〕

回転方向に12等分され、一つの升の容量が約18.5L、深さ20cm、開口部の面積が925cm2で内側をテフロン(登録商標)コーティングされ、升の裏面には重合機ローター中心軸方向に5cmの高さの放熱板を等間隔で全部で24枚備えた重合機ローターを使用した。重合機ローターの内径は直径1mで堰の開口端の直径は1.4mで、升へ窒素を供給する窒素ガス供給口を備えている。さらにローターの外周は85%(外周面積)がカバーで覆われ、カバー内部には窒素ガスが供給出来、重合機ローターの回転速度は自動調整で、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向に対して後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。内部に窒素ガスを供給し酸素濃度を0.05%以下に保った。

【0054】

上記製造装置を用いて、製造例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を1810g/回、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約16.9g/回、0.982%過硫酸ナトリウム水溶液を16.9g/回、及び0.088%L−アスコルビン酸水溶液を約16.9g/回、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を16.9g/回を別々の供給ノズルから升内にバッチ的に供給し、重合機ローターは1回転/Hrになるように回転させた。窒素のバブリング量は一つの升内が50L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約24mmであった。

【0055】

1分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を20℃に冷却して6分後に上記温度計による重合系は最高到達温度の75℃を示した。この後、升の底面温度が70℃になるように冷・熱媒の温水温度を調整し、重合体ゲルを得た。

【0056】

この重合体ゲルを解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに粉砕器で粉砕し、粒径が106〜850μmの粉末状の吸水性樹脂(2)を得た。

【0057】

吸水性樹脂(2)は、吸収倍率66倍、可溶分11%及び残存単量体460ppmであった。

【0058】

〔実施例2〕

回転方向に24等分され、一つの升の容量が約9L、深さ20cm、開口部の面積が450cm2である以外は実施例1と同じ重合機ローターを使用した。重合機ローターの外周は85%がカバーで覆われ、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向に対して後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。

【0059】

上記製造装置を用いて、実施例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を362g/分、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約3.38g/分、0.982%過硫酸ナトリウム水溶液を3.38g/分、及び0.088%L−アスコルビン酸水溶液を約3.38g/分、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を3.38g/分を別々の供給ノズルから升内に連続的に供給し、重合機ローターは1回転/Hrになるように駆動させた。窒素のバブリング量は一つの堰内が50L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約24mmであった。

【0060】

2分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を20℃に冷却して6分後に上記温度計による重合系は最高到達温度の78℃を示した。この後、升の底面温度が75℃になるように冷・熱媒の温水温度を調整し重合体ゲルを得た。

【0061】

この重合体ゲルを解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに、粉砕器で粉砕し、粒径が106〜850μmの粉状の吸水性樹脂(3)を得た。

【0062】

吸水性樹脂(3)は、吸収倍率65倍、可溶分11質量%及び残存単量体465ppmであった。

【0063】

〔実施例3〕

原料1:

98%アクリル酸36.28部、25%アンモニア水20.14部を30℃以上にならないよう冷却しながら反応させ、アクリル酸アンモニウム水溶液を調合した。この溶液に、脱イオン水を使用して調合した18.9%カセイソーダ水溶液43.55部を30℃以上にならないように冷却しながら加えた。次に、10℃に冷却し、窒素ガスを600L/Hrで導入した。窒素バブリングを1Hr行い、液中のアンモニア及び酸素を除去した。さらに、上記水溶液に窒素ガスを導入しながらN,N’−ビスメチレンアクリルアミド0.0228部、L−アスコルビン酸0.00041部を加えた。

【0064】

原料2:

過硫酸ナトリウム0.6157部を脱イオン水約99.38部で溶解して水溶液を調製し、窒素ガスを導入し脱気した。

【0065】

窒素置換を十分に行った実施例2の連続製造装置の升に、上記原料1を約724g/分で、原料2を約88.8g/分でラインミキシングして連続供給した。ローターは1回転/Hrで駆動させた。升内の単量体濃度は40質量%、容量計算で求めた水溶液の厚みは約50mmであった。

【0066】

2分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。重合系は攪拌されることなく、升の底面を10℃の冷却水で冷却して6分後に上記温度計による重合系の最高到達温度は85℃を示した。この後、カバー内の気相部の温度が80℃になるように升の底面の温水温度を調整し重合体ゲルを得た。

【0067】

得られた重合体ゲルの厚みは約50mmであった。この重合体ゲルを解砕機で解砕後、140℃、80分間熱風乾燥機で乾燥した。得られた乾燥物は適度な発泡体で容易に粉砕器で粉砕でき、粒径が106〜850μmの粉状の吸水性樹脂(4)を得た。

【0068】

吸水性樹脂(4)は、吸収倍率68倍、可溶分10質量%及び残存単量体450ppmであった。

【0069】

〔実施例4〕

回転方向に12等分され、一つの升の容量が約18.8L、深さ約20cm、開口部の面積が940cm2で、升の裏面には重合機ローター中心軸方向に5cmの高さの放熱板を等間隔で全部で24枚備え、升の内側に仕切りを二枚設けて升を三等分し、内側をテフロン(登録商標)コーティングした重合機ローターを用いた。重合機ローターの内径は直径1mで堰の開口端の直径は1.4mで、升へ窒素を供給する供給口を備えている。さらに重合機ローターの外周は85%(外周面積)がカバーで覆われ、カバー内部には窒素ガスが供給でき、重合機ローターは回転速度が自動調整でき、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向の後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。内部に窒素ガスを供給し酸素濃度を0.05%以下に保った。

【0070】

上記製造装置を用いて、製造例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を7602g/回、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約71g/回、0.982%過硫酸ナトリウム水溶液を71g/回、及び0.088%L−アスコルビン酸水溶液を約71g/回、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を71g/回を別々の供給ノズルから升内にバッチ的に供給し、重合機ローターは1回転/Hrになるように回転させた。窒素のバブリング量は一つの升内が70L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約96mmであった。

【0071】

1分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を10℃に冷却して6分後に上記温度計による重合系は最高到達温度の85℃を示した。この後、升の底面温度が75℃になるように冷・熱媒の温水温度を調整した後、モーター駆動から無動力の回転に切り換え運転を続けたが升内から重合体ゲルは容易に剥がれ落ち重合機を止めることなく連続的に重合体ゲルが得られた。運転中、重合機周り照明は発電機からの電力でカバーできた。この重合体ゲル重合体を解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに粉砕器で粉砕し、106〜850μmの粉状の吸水性樹脂(5)を得た。

【0072】

吸水性樹脂(5)は、吸収倍率60倍、可溶分13質量%及び残存単量体470ppmであった。

【図面の簡単な説明】

【0073】

【図1】本発明の連続製造装置の一実施形態の外観模式図である。

【図2】図1の装置のカバーを取り外した状態を示す模式図である。

【図3】図2の重合機ローターの一部の部材を取り外した状態を示す模式図である。

【図4】図2の重合機ローターの断面模式図である。

【図5】図2の重合機ローターの升の拡大模式図である。

【図6】仕切を配置した升の拡大模式図である。

【符号の説明】

【0074】

1 単量体混合物供給口

2 重合機ローター

3 冷・熱媒供給ライン

4 ローター受け

5 堰

6 不活性ガス排出口

7 排出装置

8 噴出ノズル

9 不活性ガス導入口

10 不活性ガス導入口

11 側壁

12 カバー

13 升

15 不活性ガス供給ライン

16 不活性ガス分散領域

18 不活性ガス供給ライン

19 不活性ガス導入口

20 不活性ガス供給口

21 仕切

23 放熱板

24 接触部

25 冷・熱媒受け

26 冷・熱媒排出ライン

27〜29 温度計

31 覗き窓

33 酸素濃度計

34 湿度計

35 摺動材

【技術分野】

【0001】

本発明は重合時にゲル状となる吸水性樹脂の連続製造装置と、該装置を用いた連続製造方法に関する。

【背景技術】

【0002】

近年、自重の数十倍〜数百倍の水を吸収する高吸収倍率の吸水性樹脂が開発され、生理用品や紙おむつ等の衛生材料分野をはじめとして、農園芸用分野や鮮度保持などの食品分野、結露防止や保冷材等の産業分野等、吸水や保水を必要とする用途に使用されている。

【0003】

このような吸水性樹脂としては、例えば、デンプン−アクリロニトリルグラフト重合体の加水分解物(特許文献1)、デンプン−アクリル酸グラフト重合体の中和物(特許文献2)、酢酸ビニル−アクリル酸エステル共重合体のケン化物(特許文献3)、アクリロニトリル共重合体もしくはアクリルアミド共重合体の加水分解物(特許文献4)、またはこれらの架橋体、逆相懸濁重合によって得られた自己架橋型ポリアクリル酸ナトリウム(特許文献5)、ポリアクリル酸部分中和物架橋体(特許文献6)等が知られている。

【0004】

従来、吸水性樹脂を製造する方法としては、水溶性重合法などの技術が知られており、例えば、特定容器内で親水性ビニル系単量体水溶液を断熱重合する方法(特許文献7)や双腕ニーダー内で攪拌により重合ゲルを破断しながら重合する方法(特許文献8)等を挙げることができる。

【0005】

また、液状反応成分を厚さ少なくとも10mmの層として可動性無端回転支持ベルト上に適用して重合させる手段として、支持ベルトから連続的に形成される凹部に液状反応成分を収容すると共に、該反応成分の重合中に該支持ベルトの凹部形状を平坦なベルト形状に連続的に延ばすと同時に生成したポリマーリボンゲルからベルトを分離する、水溶性モノマーからの重合体の連続製造装置が挙げられる(特許文献9)。

【0006】

しかしながら、特許文献9の装置を用いた場合、支持ベルトの凹部形状部分では横断面が椀状となるため、得られる吸水性樹脂の断面形状も椀状となり、その中央部と両端部とでは厚みが異なることから、冷却速度が異なり、均一な品質の吸水性樹脂が得られがたいという問題があった。

【0007】

また、平坦なベルト上に堰を設置して液状反応成分を供給し、静置重合するベルト式連続製造装置も提案されている(特許文献10)が、この装置では、ベルト上に設置された堰の範囲内で重合を開始し、重合体ゲルが確実にできるように反応速度を常にコントロールする必要がある。万一、堰の設置された範囲内で充分に重合が進行しなかった場合には、ベルト上から液状反応成分が漏れ出す恐れがあった。また、ベルトに支持されている重合体ゲルの除熱面が主としてゲルのベルト接触面と気相側のゲル表面である。ベルトに接触している面と気相側の表面との温度差を小さくするためには、重合体ゲルの高さ(厚み)に制約があり、厚みを厚くするとゲルの中心部が除熱しにくいため、温度が高くなり、重合ゲル化反応に場所ムラができ、残存モノマーが多く、水可溶分の多い、吸水性能の低い樹脂しか得られないという問題があった。さらに、ベルト式の重合装置は熱膨張に伴うベルトの伸びを考慮する必要があった。

【0008】

【特許文献1】特公昭49−43395号公報

【特許文献2】特開昭51−125468号公報

【特許文献3】特開昭52−14689号公報

【特許文献4】特公昭53−15959号公報

【特許文献5】特開昭53−46389号公報

【特許文献6】特開昭55−84304号公報

【特許文献7】特開昭55−108407号公報

【特許文献8】特開昭57−34101号公報

【特許文献9】特開昭62−156102号公報

【特許文献10】特開2000−17004号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、残存モノマーが少なく、水可溶分が少なく、高い吸水倍率で吸水性能に優れた均一な吸水性樹脂を、煩雑な操作や高価な装置を用いることなく連続製造する装置及び方法を提供することにあり、より具体的には、重合中に液状の単量体混合物が装置から漏れだすような問題が無く、所定の反応率まで反応を完結するための熟成時の予熱、及び、重合ゲル化反応熱を除去するための冷却が容易且つ均一に行え、重合体ゲルを装置から取り出しやすい連続製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、中心軸を水平方向に配置した円筒形であって、中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰と、中心軸に直交する方向に平行で隣接する2枚の堰の端部同士を連絡する2枚の側壁と、上記外周面と、により構成される升を一つ以上有する重合機ローターと、

上記升に単量体混合物を供給する単量体混合物供給装置と、

を少なくとも備えた水車型の連続製造装置であり、

上記重合機ローターを中心軸を中心に回転させながら、上記升に単量体混合物を供給し、該升内において単量体混合物を重合させてゲル状の吸水性樹脂を製造することを特徴とする吸水性樹脂の連続製造装置である。

【0011】

また本発明は、上記本発明の連続製造装置を用いることを特徴とする吸水性樹脂の連続製造方法である。

【発明の効果】

【0012】

本発明によれば、重合機ローターの升の中に単量体混合物を供給し、該ローターが回転して升が傾くまでに充分に表面がゲル化するため、該升から液状の単量体混合物が漏れ出す恐れが無く、また、膜厚の調整が容易であることから、吸水性能に優れた吸水性樹脂を均一な品質で連続製造することができる。しかも、製造された吸水性樹脂は升が下方に来た時に自重により升から自動的に排出され、さらに、升の内側をコーティングしておくことにより、より容易に吸水性樹脂を取り出すことができ、生産性が高い。

【発明を実施するための最良の形態】

【0013】

図1に本発明の連続製造装置の一実施形態の外観模式図を、図2に該実施形態のカバーを取り外した状態を、図3に重合機ローターの不活性ガス導入側の一部部材を取り除いた状態を、図4に重合機ローターの中心軸に平行な方向の装置の断面模式図を、図5に図1の重合機ローターの升の拡大模式図をそれぞれ示す。尚、各図においては、便宜上、部分的に部材を省略して示す。

【0014】

図1〜図5において、1は単量体混合物供給口、2は重合機ローター、3は冷・熱媒供給ライン、4はローター受け、5は堰、6は不活性ガス排出口、7は排出装置、8は噴出ノズル、9,10は不活性ガス導入口、11は側壁、12はカバー、13は升、15,18は不活性ガス供給ライン、16は不活性ガス分散領域、19は不活性ガス導入口、20は不活性ガス供給口、23は放熱板、24は接触部、25は冷・熱媒受け、25は冷・熱媒排出ライン、27〜29は温度計、31は覗き窓、33は酸素濃度計、34は湿度計、35は摺動材である。

【0015】

本発明の吸水性樹脂の連続製造装置は、少なくとも重合機ローター2と単量体混合物供給装置(不図示)を備えた水車型の連続製造装置である。当該装置において、重合機ローター2は円筒形の外周に沿って1以上の升13を備え、中心軸を中心に回転しながら重合反応を行う。即ち、升13が上部に位置した際に単量体混合物が供給され、該升13の開口部が下方に向いた際に重合体ゲルが排出装置7へと排出される。

【0016】

本発明の製造装置は、耐食性並びに耐久性のある素材で構成され、例えば、カーボンスチール、ステンレス鋼、合成樹脂材等が適宜用いられる。合成樹脂材としては、酸性の単量体混合物に適した、例えばポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、フッ素樹脂、ポリ塩化ビニル、エポキシ樹脂、シリコーン樹脂、ポリスチレン、ABS樹脂、ポリウレタン、フェノール樹脂、ポリカーボネート、ポリメチルメタクリレート、ポリアセタール、ナイロン、セルロース、フェノール・ホルムアルデヒド樹脂、尿素樹脂、メラミン・ホルムアルデヒド樹脂、フラン樹脂、キシレン樹脂、不飽和ポリエステル樹脂、ジアリルフタレートのような合成樹脂或いは天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン・ブタジエンゴム、ブチルゴム、エチレン・プロピレンゴム、エチレン・酢酸ビニル共重合体、クロロプロピレンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン、エピクロルヒドリンゴム、ニトリルゴム、ニトリル・イソプレンゴム、アクリルゴム、ウレタンゴム、多硫化ゴム、シリコーンゴム、フッ素ゴムのようなゴム材料、或いは、ガラス、グラファイト、ブロンズ及びモリブデンジサルファイドのような無機充填剤或いは、ポリイミドのような有機充填剤で複合体を作り補強した前記合成樹脂を含む。前記物質の中でも、ニトリルゴム、シリコーンゴム、クロロプロピレンゴムのようなゴムやポリエチレンテトラフルオライド、ポリエチレントリフルオライド、ポリエチレントリフルオロクロライド、エチレンテトラフルオライド−エチレンコポリマー、プロピレンペンタフルオライド−エチレンテトラフルオライドコポリマー、パーフルオロアルキルビニルエーテル−エチレンテトラフルオライドコポリマー及びポリフッ化ビニルのようなフッ素樹脂が挙げられる。

【0017】

重合機ローター2は、図2,図3,図5に示すように、中心軸を水平方向に配置した円筒形であって、一方の端部に円筒形の接触部24が取り付けられ、VVVF(インバーター)モーター等の動力源に、必要により変速器等を介して連結されたローター受け4が該接触部24に接触することにより、ローター受け4と接触部24との摩擦抵抗を利用して重合機ローター2が回転する。尚、図4においては、位置関係を明瞭に示すため、接触部24とローター受け4とは非接触で示しているが、実際には接触している。尚、本実施形態では接触部24を回転させる形態を示したが、重合機ローター2に中央軸を配置し、該中央軸に駆動装置を取り付けて回転させても構わない。さらに、重合機ローター2内に駆動装置を内蔵させてもよい。重合機ローター2は熱変化による伸縮の影響が小さいので、伸縮を吸収する設備が不要である。

【0018】

本発明において、重合機ローター2には中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰5と、中心軸に直交する方向に平行で隣接する2枚の堰5の端部同士を連絡する2枚の側壁11と、上記外周面と、により構成される升13を一つ以上有している。本実施形態では、重合機ローター2の外周を16分割して16個の升13を配置している。

【0019】

重合機ローター2は連続して回転しているため、任意の升13が回転する外周の頂上付近に位置した時点で単量体混合物を供給すると、該単量体混合物は升13内で均一に広がる。升13の底面は円筒形の外周面の一部であるため、必然的に中央部が盛り上がった円弧状である。得られる重合体ゲルの厚みが50mm以上と厚く、且つ、該重合体ゲルを得るべく供給した単量体混合物が実質的に均一な膜厚(予熱や冷却が均一に行える範囲)となる(升13の底面が実質的に水平とみなされる)ように、2枚の堰5の延長面のなす角度が30°以下であることが好ましい。

【0020】

また、重合機ローター2の直径にもよるが、堰5の高さは500mm以下、升13の開口部の面積は25cm2以上が好ましい。当該条件で、升13には底面から5〜250mmの高さに単量体混合物が供給される。さらに、升13の開口部面積が広すぎると、得られる重合体ゲルを解砕する時に解砕機への移送や投入口を大きくする必要がある。そのような場合、図6に示すように升13の内側に仕切21を一枚以上配置して升13を区切り、重合体ゲルを解砕機への移送や投入をし易くすることができる。また、升13の内壁、及び、仕切21を用いる場合には該仕切21表面をテフロン(登録商標)にてコーティングしておくことにより、重合体ゲルの離型性をさらに上げることができ、好ましい。コーティングの厚みは0.01〜3mmが好ましい。3mmを超えると伝熱性が悪くなり、0.01mm未満ではコーティング自体が剥離しやすくなり、好ましくない。

【0021】

さらにまた、重合体ゲルの離型性を高めるため、升13の内壁や仕切21表面に、小さな凹凸を設けてもよい。凹凸の形状は、例えば丸形、菱形、三角形、V字形など適宜選択され、大きさは全周が1〜30mm、さらに好ましくは1〜20mm、深さ(高さ)が1mm以下、さらに好ましくは0.5mm以下である。全周が30mmを超えたり、深さが1mmを超える場合には、凹凸が大きすぎて逆に離型性が悪くなる恐れがある。

【0022】

升13に供給された単量体混合物は重合反応により徐々にゲル化するが、重合機ローター2の回転により、升13は徐々に傾いてゆく。ここで、単量体混合物の表面がゲル化して升13の傾きが大きくなっても膜厚が変化しない程度に、重合機ローター1の回転速度を調整しておく。尚、液状の単量体混合物を升13の外にこぼすことなく供給する上で、単量体混合物を供給する際の升13の位置としては、図3に示すように、重合機ローター2の回転方向に対して後方の堰5がCの位置を過ぎていればよいが、升13に供給された液状の単量体混合物を均一な膜厚として重合反応を行う上で、好ましくはA〜Bの間に単量体混合物を供給する。尚、本発明者等によれば、本発明の装置を用いて製造する吸水性樹脂の重合反応においては、表面がゲル化して傾けても膜厚が変わらなくなる時間としては5〜10分程度であり、当該時間だけ実質水平に保たれるように重合機ローター2の回転速度を制御すればよい。重合反応が終了し、生成した重合体ゲルは重合機ローター1の回転により升13の開口部が下方に向いた際に、自重により排出装置7に排出される。

【0023】

重合機ローター2は、カバー12で覆うことで内部の温度管理が容易になる。また、重合を安定に行う上で、重合機ローター2をカバー12で覆い、内部を不活性ガスで置換することが好ましい。カバー12は、重合機ローター2の単量体混合物供給位置から回転方向に重合機ローター2の外周の50%以上、好ましくは50〜75%、さらに好ましくは75〜95%を不活性ガスでシールするように構成することが好ましい。このように不活性ガスでシールすることにより、重合反応が進行している領域の酸素濃度を3容量%以下に抑えることが好ましく、さらに好ましくは0.5〜2.0容量%、望ましくは0.5容量%以下に抑える。

【0024】

本発明で用いられる不活性ガスとしては、窒素、ヘリウム、アルゴン等を用いることができ、重合体ゲルの乾燥作用を考慮して、湿度の低い乾燥ガスを用いることが望ましい。

【0025】

図1のカバー12は上部が重合機ローター2を同心円状で、装置全体を覆っており、カバー12と重合機ローター2との間に摺動材35を介在させており、カバー12内は不活性ガスでシールされている。カバー12内の温度は該同心円状の上部に取り付けた温度計(気相ガス温度計及び/または放射温度計)27〜29により温度を検知する。カバー12の最も上部に取り付けられた温度計27は単量体混合物供給口1の0.1〜5mの範囲内に取り付け、該温度計27の温度上昇により、供給した単量体混合物の重合ゲル化反応の開始を検知する。さらに、該温度計27よりも下方で該温度計27より0.25〜10m離れた位置に取り付けた温度計28により、重合体ゲルの表面温度を測定する。また、さらに、温度計28よりも下方で該温度計28より0.5〜20m下方に温度計29を取り付け、内部の温度を管理する。尚、各温度計は、升13の開口端より0.5cm〜3m離れた位置の温度を測定しうるようにカバー12に取り付ければよく、温度計29で測定される気相部のガスの温度が一定になるように調整する。具体的な調整手段を以下に説明する。

【0026】

本実施形態においては、カバー12内に不活性ガスを導入するラインと、重合機ローター2内に冷・熱媒を導入するラインとを配置することにより、カバー12内を不活性ガスで置換すると同時に、カバー12内の気相ガスの温度や湿度、酸素濃度、さらに単量体混合物、重合体ゲルの温度、湿度を容易に調整することができる。

【0027】

本実施形態のカバー12には、不活性ガスの導入口5が設けられている。一方、重合機ローター2には、一方の端部に不活性ガスの導入口10が取り付けられ、該導入口10から導入された不活性ガスは分散領域16より放射状に延びた供給ライン15を通り、各升13の端部に設けられた導入口19から、升13の底部に配置された供給ライン18に供給され、該供給ライン18に形成された供給口20より升13内に不活性ガスが供給される。カバー12内に導入された不活性ガスはカバー12に設けられた排出口6より適宜排出され、連続的に不活性ガスが内部に導入されることで、カバー12内部は不活性ガスでシールされる。各不活性ガス導入口9,10から導入する不活性ガスの供給量、温度、湿度を個々に調整することによって、内部の酸素濃度、湿度、温度を調整することが可能となる。カバー12内の酸素濃度はカバー12に取り付けた酸素濃度計33により、湿度は湿度計34により測定される。

【0028】

尚、カバー12の不活性ガス導入口5より導入された不活性ガスは単量体混合物や重合体ゲルに直接吹き付けて温度調整を行っても構わない。また、升13の底面から不活性ガスを供給する事により、升13内に攪拌機を設置することなく、該不活性ガスのバブリング作用により単量体混合物を攪拌することができる。よって、重合ゲル化反応中(熟成、粗乾燥を含む)の重合体ゲルの温度を一定に且つ均一に保つことができ、均一な品質の吸水性樹脂を再現性良く製造することができる。特に、湿度の低い不活性ガスを供給することにより、重合体ゲル表面から蒸発する水分量を増やすことができると同時に、水分が蒸発するために必要な蒸発潜熱分に相当する熱量が重合体ゲルから除去されることによって、重合体ゲルの温度が一定に保たれ、含水量が20〜60質量%の解砕し易い粗乾燥ゲルが得られる。さらに、該不活性ガスは重合体ゲルを升13の内壁から剥がす作用も行い、重合体ゲルの排出時の離型性を高めることができる。

【0029】

また、重合機ローター2内には、冷・熱媒供給ライン3から冷媒或いは熱媒(冷・熱媒)を導入し、噴出ノズル8により、升13の底面に噴出させ、重合機ローター2の内側から単量体混合物や重合体ゲルの温度を調整する。噴出した冷・熱媒は冷・熱媒受け25にたまり、冷・熱媒排出ライン26より外部へ排出される。この時、升13の底面に、重合機ローター2の中心軸に向かう方向に突出する放熱板23を取り付けておくことにより、升13の底面の温度調整が容易になり、単量体混合物や重合体ゲルの温度調整をより効率よく行うことができる。該放熱板23は伝熱作用以外にも、升13の底面を1mm以下に薄くして伝熱効果を高めるための補強部材としても作用する。冷媒としては水、冷凍水、30℃以下に冷却された不活性ガス等を用いることができ、熱媒としては温水、30℃以上に加熱された不活性ガスなどが好ましく用いられる。また、熱媒の代わりに伝熱ヒーター等を使用しても良く、伝熱ヒーターや遠赤外線ランプをカバー12の内側に配置して重合機ローター2の外側より加熱することも可能である。

【0030】

尚、上記噴出ノズル8から噴出させる冷・熱媒の向きを適宜調整して放熱板23に当てることにより、重合機ローター2を回転させることもできる。このような無動力で回転する場合の重合機ローター2の回転速度の調整は、必要に応じてブレーキを使用する方法や電磁式クラッチによる方法または電気粘性流体を用いる方法、発電機の負荷を調整する方法などを単独または併用し、手動或いは自動調整する。

【0031】

本発明においては、温度計や湿度計、酸素濃度計の位置は特に限定されず、適宜必要な位置に取り付ければ良く、また、予め各部位で測定したデータの対比データをとっておくことにより、製造時に測定しやすい箇所の温度計で温度管理を行うことができる。

【0032】

本発明の連続製造装置を用いて製造される吸水性樹脂としては、単量体として、例えば、アクリル酸及びまたはアクリル酸塩類の混合物に少量の架橋剤及び重合開始剤を配合したもの等がある。アクリル酸塩としてはアクリロニトリルを化学的に或いは微生物を用いて加水分解して得られるアクリル酸アンモニウムも用いられる。

【0033】

次に、本発明の連続製造装置により吸水性樹脂を連続製造する方法の例を説明する。

【0034】

液状の単量体混合物を供給口1より不図示の供給装置により、重合機ローター2に設けた升13の底から3mm〜250mmの高さまで、間欠または連続的に供給する。それと同時に、開始剤を供給して単量体混合物と混合することにより重合反応が開始する。単量体混合物と開始剤等の混合は配管内に設けたミキサー等で混合しても良い。また、単量体混合物と開始剤等は不活性ガスによる攪拌と重合機ローター2の回転によっても行えるので、それぞれを別添加しても良い。単量体混合物の供給量は送液ポンプの回転数やストロークのみで行う方式またはポンプまたは圧送で送液し流量調整バルブで供給流量を調節する方式を用いて手動または自動調整する。

【0035】

尚、升13内に供給された単量体混合物の高さが250mmを超えると重合除熱や重合体ゲルの排出が難しくなるので好ましくない。好ましい単量体混合物の高さは、3〜100mmで、さらに好ましくは5〜50mm、最も好ましくは5〜30mmである。3mm未満とした場合は、生産性が上らないので好ましくない。

【0036】

単量体混合物の重合ゲル化反応の開始は、単量体混合物供給口1から0.1m〜5m以内に設置した温度計27の温度上昇または湿度計34の値で検知し、温度計27の指示温度が一定になるように、単量体混合物供給量及び重合機ローター2の回転速度を手動或いは自動で調整する。

【0037】

さらに温度計27から0.25m〜10m離れた位置の温度計28の温度が一定になるように冷・熱媒により重合機ローター2内から温度調整を行うと同時に、不活性ガス導入口9よりカバー12内に不活性ガスを直接導入し、さらに、不活性ガス導入口10より各升13内に不活性ガスを導入して温度、湿度、酸素濃度の調整、重合体ゲルの乾燥を行い、排出装置7より含水量が20〜60%の解砕しやすい粗乾燥された重合体ゲルを得る。

【0038】

本発明の製造装置で得られた重合体ゲルはさらに必要に応じて乾燥、解砕、粉砕されて平均粒径が1〜10mm程度の粒子状の粉砕ゲルとなる。従って、本発明の製造装置の排出装置7に解砕装置を設けたり、或いは、排出された重合体ゲルを連続的に取り出すベルトコンベアータイプの排出装置と乾燥機を兼ねた装置を取り付けても良い。また、重合機ローター2の下方に乾燥機や解砕機、粉砕機を順に垂直方向に設置することにより、空送ニューマなどの移送装置を用いることなく重力落下を利用して連続的に吸水性樹脂製品を製造することができる。

【0039】

上記重合体ゲルの粉砕に用いる装置としては、ブロック状またはシート状の重合体ゲルを所定の大きさに粉砕できる装置であれば特に制限がないが、例えば、ミートチョツパー、解砕機(ダルトン社のファインリューザー、ペレッターダブルなど)、ニーダー、破砕機(カッターミル、シュレッドクラッシャーなど)、カッター刃を有するスリッターなどが例示できる。これらの重合体ゲルの粉砕また破砕機には、重合体ゲルの粉砕または解砕時に発生する熱を除去するためまたは重合体ゲルを粉砕または解砕し易くするため加熱ができる様に冷却または加熱用のジャケットを備えたものが特に好ましい。

【0040】

上記粉砕ゲルの乾燥には、通常の乾燥機や加熱炉を用いることもできる。例えば、薄型攪拌乾燥機、回転乾燥機、円盤乾燥機、流動層乾燥機、気流乾燥機、赤外線乾燥機等である。また、乾燥と微粉砕を同時に行い、乾燥した重合体粉末が回収できるホソカワミクロン製のドライマスタなども用いることができる。乾燥温度は、好ましくは、40〜250℃、より好ましくは、90〜200℃、さらに好ましくは100〜180℃である。乾燥時間としては、通常は、1〜180分が好ましく、10〜120分がより好ましい。

【0041】

上記乾燥により得られた乾燥物は、そのまま吸水性樹脂として用いることもできるが、さらに粉砕、分級して所定のサイズの粒子状吸水性樹脂として用いられる。その場合、粒子サイズは、通常10μm〜5mmであり、好ましくは0.100μm〜1mmである。平均粒径は、用いる用途によって異なるが、通常100μm〜1000μm、好ましくは150μm〜800μmである。

【0042】

上述の粒子状の吸水性樹脂はさらに架橋処理してもよく、これにより荷重下の吸水倍率の大きい樹脂を得ることができる。架橋処理には、吸水性樹脂の有する官能基、例えば、カルボキシル基と反応し得る公知の架橋剤が例示される。公知の架橋剤として例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、1,3−プロパンジオール、ジプロピレングリコール、2,2,4−トリメチル−1,3−ペンタジオール、ポリプロピレングリコール、グリセリン、ポリグリセリン、2−ブテン−1,4−ジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−へキサンジオール、1,2−シクロヘキサノール、トリメチロールプロパン、ジエタノールアミン、ポリオキシプロピレン、オキシエチレン−オキシプロピレンブロック共重合体、ペンタエリスリトール、ソルビトール、等の多価アルコール化合物;エチレングリコールジグリシジルエーテル、ポリエチレンジグリシジルエーテル、グリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、グリシドール等の多価エポキシ化合物;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、ポリエチレンイミン等の多価アミン化合物やそれらの無機塩ないし有機塩(例えば、アジチニウム塩等);2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート等の多価オキサゾリン化合物;1,3−ジオキソラン−2−オン、4−メチル−1,3−ジオキソラン−2−オン、4,5−ジメチル−1,3−ジオキソラン−2−オン、4,4−ジメチル−1,3−ジオキソラン−2−オン、4−エチル−1,3−ジオキソラン−2−オン、4−ヒドロキシメチル−1,3−ジオキソラン−2−オン、1,3−ジオキサン−2−オン、4−メチル−1,3−ジオキサン−2−オン、4,6−ジメチル−1,3−ジオキサン−2−オン、1,3−ジオキソパン−2−オン等のアルキレンカーボネート化合物;エピクロロヒドリン、エピブロムヒドリン、α−メチルエピクロロヒドリン等のハロエポキシ化合物、及び、その多価アミン付加物(例えば、ハーキュレス製「カイメン(登録商標)」;亜鉛、カルシウム、マグネシウム、アルミニウム、鉄、ジルコニウム等の水酸化物及び塩化物等の多価金属化合物等が挙げられる。これらの中でも多価アルコール化合物、多価エポキシ化合物、多価アミン化合物やそれらの塩、アルキレンカーボネート化合物が好ましい。これらの架橋剤は単独で用いても良いし二種以上併用しても良い。

【0043】

架橋剤の量としては、吸水性樹脂100質量部に対して0.01〜10質量部用いるのが好ましく、0.5〜5質量部用いるのがより好ましい。架橋剤と吸水性樹脂を反応させるための加熱処理には通常の乾燥機や加熱炉を用いることができる。例えば、薄型攪拌乾燥機、回転乾燥機、円盤乾燥機、流動層乾燥機、気流乾燥機、赤外線乾燥機等である。その場合、加熱処理温度は好ましくは、40〜250℃、より好ましくは、90〜230℃、さらに好ましくは120〜220℃である。加熱処理時間としては、通常は、1〜120分が好ましく、10〜60分がより好ましい。

【0044】

また、本発明の製造装置の構成において、堰5や側壁11を多孔板や金網で形成し、加熱した不活性ガスを導入することにより、乾燥機に転用することもできる。

【実施例】

【0045】

以下、実施例によりさらに詳細に本発明を説明するが、本発明がこれら実施例のみ限定されるものではない。尚、実施例中で「部」とは特にことわりがない限り「質量部」を表すものとする。また、「%」については、特にことわりがない限り、窒素濃度及び酸素濃度については「容量%」、これら以外については「質量%」を表すものとする。

【0046】

[吸水倍率]

約0.2gの吸水性樹脂A(g)を不織布製のティーバック式袋(50×70mm)に均一に入れ、0.9質量%塩化ナトリウム水溶液中に浸積した。60分後にティーバック式袋を引き上げ、一定時間水切りを行った後、ティーバック式袋の質量W(g)を測定した。同様の操作を吸水性樹脂を用いずに行ない、その時の袋の質量B(g)を測定した。得られた測定値から次式に従って、吸水性樹脂の吸収倍率を算出した。

【0047】

吸水倍率(g/g)=(W−B)/A

【0048】

[可溶分]

約0.5gの吸水性樹脂C(g)を1000gの脱イオン水中に分散し、20時間攪拌した後、濾紙で濾過した。次に、得られた濾液50gを100mlビーカーにとり、該濾液に0.05N−水酸化ナトリウム水溶液2ml、N/100−メチルグリコールキトサン水溶液5ml、及び0.2%質量トルイジンブルー水溶液3滴を加えた。次いで、上記ビーカーの溶液を、N/400−ポリビニル硫酸カリウム水溶液を用いてコロイド滴定し、溶液の色が青色から赤紫色に変化した時点を滴定の終点として滴定量D(ml)を求めた。また、濾液50gに代えて脱イオン水50gを用いて同様の操作を行ない、ブランクとして滴定量E(ml)を求めた。そして、これら滴定量と吸水性樹脂を構成する単量体の平均分子量Fとから、次式に従って可溶分(質量%)量を算出した。

【0049】

可溶分(質量%)=(E−D)×(0.005/C)×F

【0050】

[残存単量体]

脱イオン水1000gに吸水性樹脂0.5gを加え、攪拌下で2時間抽出した後、膨潤ゲル化した吸水性樹脂を濾紙を用いて濾別し、濾液中の残存単量体を液体クロマトグラフィーで分析した。一方、既知濃度の単量体標準溶液を同様に分析して得た検量線を外部標準とし、濾液の希釈倍率を考慮して、吸水性樹脂中の残存単量体量を求めた。

【0051】

〔製造例1〕

重合器として、深さ5.2cm、大きさ256mm×325mmのテフロン(登録商標)コーティングされた角SUSバット用いた。液状原料供給ノズルを設け重合器の上部をポリエチレン製の簡易グローブで覆い、内部に窒素ガスを供給して酸素濃度を0.05%以下に保った。重合器の側には、20℃と80℃の冷却用と加熱用のバスを用意した。アクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量:478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入して脱気した。上記水溶液2005gを重合器に入れ、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製;アゾ系重合開始剤)水溶液を約18.7g、0.982%過硫酸ナトリウム水溶液を18.7g、及び0.088%L−アスコルビン酸水溶液を約18.7gを注射器で重合器に入れ、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水18.7gを注射器で重合器内に入れた。重合器内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約25mmであった。1分後に重合が開始し、単量体混合物に直接温度計を挿入して測定した反応系温度は30℃であった。重合器を20℃の冷却バスに漬け下部壁面温度を20℃に冷却して5分後に重合系は最高到達温度の90℃を示した。ほぼ同時に重合器を冷却バスから取り出し、45°に傾けてみたが、液状原料はすでにゲル化しており、厚みも変化はなかった。その後、80℃の温水バスに漬け、下部壁面温度を80℃に1時間保った。一時間後、重合器をポリエチレンシートの上にひっくり返したところ衝撃を与えなくても重合器から重合体ゲルは外れた。この重合体ゲルを解砕機で解砕後、160℃、120分間熱風乾燥機で乾燥した後、粉砕器で粉砕し、粒径が106〜850μmの粉末状の吸水性樹脂(1)を得た。

【0052】

上記吸水性樹脂(1)は、吸収倍率60倍、可溶分13質量%及び残存単量体480ppmであった。

【0053】

〔実施例1〕

回転方向に12等分され、一つの升の容量が約18.5L、深さ20cm、開口部の面積が925cm2で内側をテフロン(登録商標)コーティングされ、升の裏面には重合機ローター中心軸方向に5cmの高さの放熱板を等間隔で全部で24枚備えた重合機ローターを使用した。重合機ローターの内径は直径1mで堰の開口端の直径は1.4mで、升へ窒素を供給する窒素ガス供給口を備えている。さらにローターの外周は85%(外周面積)がカバーで覆われ、カバー内部には窒素ガスが供給出来、重合機ローターの回転速度は自動調整で、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向に対して後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。内部に窒素ガスを供給し酸素濃度を0.05%以下に保った。

【0054】

上記製造装置を用いて、製造例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を1810g/回、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約16.9g/回、0.982%過硫酸ナトリウム水溶液を16.9g/回、及び0.088%L−アスコルビン酸水溶液を約16.9g/回、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を16.9g/回を別々の供給ノズルから升内にバッチ的に供給し、重合機ローターは1回転/Hrになるように回転させた。窒素のバブリング量は一つの升内が50L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約24mmであった。

【0055】

1分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を20℃に冷却して6分後に上記温度計による重合系は最高到達温度の75℃を示した。この後、升の底面温度が70℃になるように冷・熱媒の温水温度を調整し、重合体ゲルを得た。

【0056】

この重合体ゲルを解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに粉砕器で粉砕し、粒径が106〜850μmの粉末状の吸水性樹脂(2)を得た。

【0057】

吸水性樹脂(2)は、吸収倍率66倍、可溶分11%及び残存単量体460ppmであった。

【0058】

〔実施例2〕

回転方向に24等分され、一つの升の容量が約9L、深さ20cm、開口部の面積が450cm2である以外は実施例1と同じ重合機ローターを使用した。重合機ローターの外周は85%がカバーで覆われ、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向に対して後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。

【0059】

上記製造装置を用いて、実施例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を362g/分、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約3.38g/分、0.982%過硫酸ナトリウム水溶液を3.38g/分、及び0.088%L−アスコルビン酸水溶液を約3.38g/分、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を3.38g/分を別々の供給ノズルから升内に連続的に供給し、重合機ローターは1回転/Hrになるように駆動させた。窒素のバブリング量は一つの堰内が50L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約24mmであった。

【0060】

2分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を20℃に冷却して6分後に上記温度計による重合系は最高到達温度の78℃を示した。この後、升の底面温度が75℃になるように冷・熱媒の温水温度を調整し重合体ゲルを得た。

【0061】

この重合体ゲルを解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに、粉砕器で粉砕し、粒径が106〜850μmの粉状の吸水性樹脂(3)を得た。

【0062】

吸水性樹脂(3)は、吸収倍率65倍、可溶分11質量%及び残存単量体465ppmであった。

【0063】

〔実施例3〕

原料1:

98%アクリル酸36.28部、25%アンモニア水20.14部を30℃以上にならないよう冷却しながら反応させ、アクリル酸アンモニウム水溶液を調合した。この溶液に、脱イオン水を使用して調合した18.9%カセイソーダ水溶液43.55部を30℃以上にならないように冷却しながら加えた。次に、10℃に冷却し、窒素ガスを600L/Hrで導入した。窒素バブリングを1Hr行い、液中のアンモニア及び酸素を除去した。さらに、上記水溶液に窒素ガスを導入しながらN,N’−ビスメチレンアクリルアミド0.0228部、L−アスコルビン酸0.00041部を加えた。

【0064】

原料2:

過硫酸ナトリウム0.6157部を脱イオン水約99.38部で溶解して水溶液を調製し、窒素ガスを導入し脱気した。

【0065】

窒素置換を十分に行った実施例2の連続製造装置の升に、上記原料1を約724g/分で、原料2を約88.8g/分でラインミキシングして連続供給した。ローターは1回転/Hrで駆動させた。升内の単量体濃度は40質量%、容量計算で求めた水溶液の厚みは約50mmであった。

【0066】

2分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。重合系は攪拌されることなく、升の底面を10℃の冷却水で冷却して6分後に上記温度計による重合系の最高到達温度は85℃を示した。この後、カバー内の気相部の温度が80℃になるように升の底面の温水温度を調整し重合体ゲルを得た。

【0067】

得られた重合体ゲルの厚みは約50mmであった。この重合体ゲルを解砕機で解砕後、140℃、80分間熱風乾燥機で乾燥した。得られた乾燥物は適度な発泡体で容易に粉砕器で粉砕でき、粒径が106〜850μmの粉状の吸水性樹脂(4)を得た。

【0068】

吸水性樹脂(4)は、吸収倍率68倍、可溶分10質量%及び残存単量体450ppmであった。

【0069】

〔実施例4〕

回転方向に12等分され、一つの升の容量が約18.8L、深さ約20cm、開口部の面積が940cm2で、升の裏面には重合機ローター中心軸方向に5cmの高さの放熱板を等間隔で全部で24枚備え、升の内側に仕切りを二枚設けて升を三等分し、内側をテフロン(登録商標)コーティングした重合機ローターを用いた。重合機ローターの内径は直径1mで堰の開口端の直径は1.4mで、升へ窒素を供給する供給口を備えている。さらに重合機ローターの外周は85%(外周面積)がカバーで覆われ、カバー内部には窒素ガスが供給でき、重合機ローターは回転速度が自動調整でき、単量体混合物供給口を重合機ローターの中心軸から垂直上方より回転方向の後方、5°の位置に設けた吸水性樹脂の連続製造装置を構成した。内部に窒素ガスを供給し酸素濃度を0.05%以下に保った。

【0070】

上記製造装置を用いて、製造例1と同様のアクリル酸10.70部、37%アクリル酸ナトリウム水溶液70.07部、ポリエチレングリコールジアクリレート(平均分子量478)0.08部、及び脱イオン水19.15部からなる水溶液を調製し、窒素ガスを導入し脱気した。上記水溶液を7602g/回、窒素ガスを導入し脱気した0.982%、V−50(和光純薬工業製アゾ系重合開始剤)水溶液を約71g/回、0.982%過硫酸ナトリウム水溶液を71g/回、及び0.088%L−アスコルビン酸水溶液を約71g/回、さらに窒素ガスを導入し脱気した0.0707%過酸化水素水を71g/回を別々の供給ノズルから升内にバッチ的に供給し、重合機ローターは1回転/Hrになるように回転させた。窒素のバブリング量は一つの升内が70L/Hrになるように調整した。升内の単量体濃度は35質量%、容量計算で求めた水溶液の厚みは約96mmであった。

【0071】

1分後に重合が開始し、単量体混合物供給口からローターの回転方向に45cm離れた位置(堰の開口端から1cm離れた位置)に設定した温度計による反応系温度は30℃であった。升の底面を10℃に冷却して6分後に上記温度計による重合系は最高到達温度の85℃を示した。この後、升の底面温度が75℃になるように冷・熱媒の温水温度を調整した後、モーター駆動から無動力の回転に切り換え運転を続けたが升内から重合体ゲルは容易に剥がれ落ち重合機を止めることなく連続的に重合体ゲルが得られた。運転中、重合機周り照明は発電機からの電力でカバーできた。この重合体ゲル重合体を解砕機で解砕した後、140℃、120分間熱風乾燥機で乾燥した。さらに粉砕器で粉砕し、106〜850μmの粉状の吸水性樹脂(5)を得た。

【0072】

吸水性樹脂(5)は、吸収倍率60倍、可溶分13質量%及び残存単量体470ppmであった。

【図面の簡単な説明】

【0073】

【図1】本発明の連続製造装置の一実施形態の外観模式図である。

【図2】図1の装置のカバーを取り外した状態を示す模式図である。

【図3】図2の重合機ローターの一部の部材を取り外した状態を示す模式図である。

【図4】図2の重合機ローターの断面模式図である。

【図5】図2の重合機ローターの升の拡大模式図である。

【図6】仕切を配置した升の拡大模式図である。

【符号の説明】

【0074】

1 単量体混合物供給口

2 重合機ローター

3 冷・熱媒供給ライン

4 ローター受け

5 堰

6 不活性ガス排出口

7 排出装置

8 噴出ノズル

9 不活性ガス導入口

10 不活性ガス導入口

11 側壁

12 カバー

13 升

15 不活性ガス供給ライン

16 不活性ガス分散領域

18 不活性ガス供給ライン

19 不活性ガス導入口

20 不活性ガス供給口

21 仕切

23 放熱板

24 接触部

25 冷・熱媒受け

26 冷・熱媒排出ライン

27〜29 温度計

31 覗き窓

33 酸素濃度計

34 湿度計

35 摺動材

【特許請求の範囲】

【請求項1】

中心軸を水平方向に配置した円筒形であって、中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰と、中心軸に直交する方向に平行で隣接する2枚の堰の端部同士を連絡する2枚の側壁と、上記外周面と、により構成される升を一つ以上有する重合機ローターと、

上記升に単量体混合物を供給する単量体混合物供給装置と、

を少なくとも備えた水車型の連続製造装置であり、

上記重合機ローターを中心軸を中心に回転させながら、上記升に単量体混合物を供給し、該升内において単量体混合物を重合させてゲル状の吸水性樹脂を製造することを特徴とする吸水性樹脂の連続製造装置。

【請求項2】

升の開口部の面積が25cm2以上で、堰の高さが500mm以下である請求項1に記載の吸水性樹脂の製造装置。

【請求項3】

升の内側がテフロン(登録商標)コーティングされている請求項1または2に記載の吸水性樹脂の製造方法。

【請求項4】

上記連続製造装置が重合機ローターを覆うカバーを備え、重合機ローターの升の開口端から0.5cm〜3m離れた位置の気相部のガス温度を一定に調整する請求項1〜3のいずれかに記載の吸水性樹脂の連続製造装置。

【請求項5】

請求項1〜5のいずれかに記載の連続製造装置を用いることを特徴とする吸水性樹脂の連続製造方法。

【請求項1】

中心軸を水平方向に配置した円筒形であって、中心軸に平行な外周面より該中心軸に対して放射状に延びる2枚の堰と、中心軸に直交する方向に平行で隣接する2枚の堰の端部同士を連絡する2枚の側壁と、上記外周面と、により構成される升を一つ以上有する重合機ローターと、

上記升に単量体混合物を供給する単量体混合物供給装置と、

を少なくとも備えた水車型の連続製造装置であり、

上記重合機ローターを中心軸を中心に回転させながら、上記升に単量体混合物を供給し、該升内において単量体混合物を重合させてゲル状の吸水性樹脂を製造することを特徴とする吸水性樹脂の連続製造装置。

【請求項2】

升の開口部の面積が25cm2以上で、堰の高さが500mm以下である請求項1に記載の吸水性樹脂の製造装置。

【請求項3】

升の内側がテフロン(登録商標)コーティングされている請求項1または2に記載の吸水性樹脂の製造方法。

【請求項4】

上記連続製造装置が重合機ローターを覆うカバーを備え、重合機ローターの升の開口端から0.5cm〜3m離れた位置の気相部のガス温度を一定に調整する請求項1〜3のいずれかに記載の吸水性樹脂の連続製造装置。

【請求項5】

請求項1〜5のいずれかに記載の連続製造装置を用いることを特徴とする吸水性樹脂の連続製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−152095(P2006−152095A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−343384(P2004−343384)

【出願日】平成16年11月29日(2004.11.29)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月29日(2004.11.29)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]