吸水性積層樹脂発泡体、吸水蓋及び結露防止材

【課題】吸水性に優れ、突刺強度及び全体強度が高く、かつ水滴が付着した際の水滴拡散性に優れた吸水性積層樹脂発泡体、吸水蓋及び結露防止材の提供。

【解決手段】連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体。

【解決手段】連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸水性を持ったポリスチレン系樹脂発泡体に樹脂層を積層し、該樹脂層に開口部を設けた吸水性積層樹脂発泡体に関する。本発明の吸水性積層樹脂発泡体は、例えば、折箱などの容器の吸水蓋や窓の付着水滴を除去する結露防止材などとして利用される。

【背景技術】

【0002】

弁当販売店、弁当配達販売などの分野において、米飯を収容する食品容器は、保温のために、一般にポリスチレン樹脂発泡体などの成形品により構成されている。

炊きたての米飯が食品容器に入れられてこれが保温のためにすぐに蓋閉じされると、米飯が発する湯気が蓋体に触れることにより露結し、蓋体の内側面に水滴が付く現象が生じる。この水滴が容器内の米飯上に滴下すると、米飯の風味、食味を損ねることになる。

従来、蓋の内側面に水滴が付く現象を改善するための技術として、例えば、特許文献1〜5に開示された技術が提案されている。

【0003】

特許文献1には、50%以上の連続気泡を有するポリスチレン系樹脂発泡シートからなり、表皮層の一部が破断もしくは除去されて湿気通路が形成されていることを特徴とする容器蓋が開示されている。

特許文献2には、ポリスチレン系樹脂発泡シートと吸湿性シートと通気性フィルムとの積層シートからなる食品容器用蓋体が開示されている。

特許文献3には、吸水性樹脂を含有したポリスチレン系樹脂発泡シートからなる基体の一方の面に非発泡樹脂を積層し、基体の非積層面に複数の切り込みを設けて吸水性及び水保持性を付与したポリスチレン系樹脂発泡シート積層体が開示されている。

特許文献4には、スチレン系樹脂にスチレンと共役ジエンとの共重合体の水素添加物およびポリオレフィン系樹脂を加えた混合樹脂100質量部に対し、界面活性剤を0.5〜5質量部含有する樹脂組成物を発泡させて得られた吸水性を有する第一発泡体と、スチレン系樹脂からなる主として独立気泡で構成された第二発泡体とが積層されてなり、密度が0.05g/cm3以上〜0.2g/cm3以下、連続気泡率が40%以上であることを特徴とする積層発泡シートが開示されている。

【0004】

しかし、前記特許文献1〜4に開示された従来品では、容器蓋として強度が不十分であった。この課題を達成するために特許文献5では、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シートの前記吸水性発泡層側に防曇フィルムが積層された積層シートからなる食品容器用蓋であって、防曇フィルム表面から吸水性発泡層に達する開口部が形成されていることを特徴とする食品容器用蓋が開示されている。前記防曇フィルムとしては二軸延伸ポリスチレンフィルム(OPSフィルム)などが例示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−129743号公報

【特許文献2】特開平7−37976号公報

【特許文献3】特開平10−202802号公報

【特許文献4】特開2006−150830号公報

【特許文献5】実用新案第3127439号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した特許文献5に開示された従来技術では、吸水性は十分に得られるものの、強度面で不十分であるため、例えば弁当容器を持ち歩く際に、該容器蓋に衝撃が加わると容易に割れてしまったり、同封されている割り箸が当たると簡単に穴が開いてしまうなどの欠点があった。また、これを結露防止材として使用する場合にも、不意に鋭利なものが触れると簡単に穴が開いてしまうという欠点があった。

また、特許文献1〜5に開示された従来品は、水滴が付着する面が疎水性樹脂からなり、該面の水滴に対する接触角が大きいために、これを弁当容器の蓋として使用した場合に、付着した水滴が開口部に拡散し難く、大きな水滴となって米飯等の食品の上に落下し易く、それによって食品の風味を損なうという問題があった。

【0007】

本発明は、前記事情に鑑みてなされ、吸水性に優れ、突刺強度及び全体強度が高く、かつ水滴が付着した際の水滴拡散性に優れた吸水性積層樹脂発泡体、吸水蓋及び結露防止材の提供を課題とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体を提供する。

【0009】

本発明の吸水性積層樹脂発泡体において、前記ポリスチレン系樹脂吸水性発泡体が、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シートであり、前記吸水性発泡層側の面に前記生分解性樹脂フィルムが積層されている構成としてもよい。

【0010】

本発明の吸水性積層樹脂発泡体において、前記吸水性積層樹脂発泡体の質量に占める前記生分解性樹脂フィルムの質量比が25質量%以上であることが好ましい。

【0011】

本発明の吸水性積層樹脂発泡体において、前記吸水性積層樹脂発泡体の密度が0.035〜0.105g/cm3の範囲であることが好ましい。

【0012】

本発明の吸水性積層樹脂発泡体において、前記生分解性樹脂フィルムが、ポリ乳酸系樹からなるものであることが好ましい。

【0013】

また本発明は、前記吸水性積層樹脂発泡体を含む吸水蓋を提供する。

【0014】

また本発明は、前記吸水性積層樹脂発泡体を含む結露防止材を提供する。

【発明の効果】

【0015】

本発明の吸水性積層樹脂発泡体は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上である構成としたものなので、生分解性樹脂フィルムに水滴が付着した際に、該水滴が開口部を通りポリスチレン系樹脂吸水性発泡体に吸水されることによって、優れた吸水性を有している。

本発明の吸水性積層樹脂発泡体は、生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上である構成としたものなので、突刺強度及び全体強度が高く、この吸水性積層樹脂発泡体を用いて作製した物品は、生分解性樹脂フィルム側に爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れた物品を提供することができる。

本発明の吸水性積層樹脂発泡体は、ポリスチレン系樹脂吸水性発泡体の表面に生分解性樹脂フィルムを積層した構成としたので、この生分解性樹脂フィルム表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【図面の簡単な説明】

【0016】

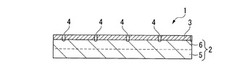

【図1】本発明の吸水性積層樹脂発泡体の一実施形態を示す断面図である。

【図2】本発明の吸水性積層樹脂発泡体の一実施形態を示す平面図である。

【図3】本発明の吸水蓋の一例を示す概略正面図である。

【図4】本発明の結露防止材の一例を示す斜視図である。

【図5】実施例において開口部を形成するために用いた刃を示す図であり、(a)は正面図、(b)は側面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態を説明する。

図1及び図2は、本発明に係る吸水性積層樹脂発泡体の一実施形態を示す図である。

本実施形態の吸水性積層樹脂発泡体1は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体2の表面に、生分解性樹脂フィルム3が積層され、該生分解性樹脂フィルム3に前記ポリスチレン系樹脂吸水性発泡体2に到達する開口部4…が設けられてなり、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上であることを特徴としている。

【0018】

この吸水性積層樹脂発泡体1の本体であるポリスチレン系樹脂吸水性発泡体2は、連続気泡率が40%以上のポリスチレン系樹脂発泡体であればよく、その形状、密度(発泡倍数)、大きさ等は特に限定されない。また、該発泡体の全体としての連続気泡率が40%以上あればよく、発泡体全体にわたり同等の連続気泡率を有する発泡体でもよいし、連続気泡率が異なる複数の発泡層が積層された構成の発泡体であってもよい。

なお、本発明において連続気泡率とは、ASTM D2856‐87記載の測定方法に準じ、下記の通り測定し、算出した値をいう。

【0019】

<連続気泡率の測定>

発泡シートより、押出方向に25mm×幅方向に25mmの試験片を切りだし、試験片を厚みが25mmに最も近くなる枚数を重ね合わせ、ノギスを用いて正確に見掛け体積を測定する。次に重ね合わせた試験片を空気比較式比重計1000型(東京サイエンス(株)製)を用いて1−1/2−1気圧法により体積を測定する。各測定値から次式を用いて計算する。

連続気泡率(容量%)=(見掛け体積−空気比較式比重計での測定体積)/見掛け体積×100

また、独立気泡率は次式により得られた値である。

独立気泡率(容量%)=100−(連続気泡率+樹脂分の占める比率)

【0020】

本発明の好ましい実施形態において、前記ポリスチレン系樹脂吸水性発泡体2は、連続気泡率が60%以上の吸水性発泡層6と連続気泡率が30%以下の独立気泡性発泡層5とが積層されたポリスチレン系樹脂発泡シートであり、前記吸水性発泡層6側の面又は両方の面に生分解性樹脂フィルム3が積層されている構成が挙げられる。このような連続気泡率が異なる2層の発泡層が積層されたポリスチレン系樹脂吸水性発泡体2(以下、ポリスチレン系樹脂発泡シートと記す。)は、例えば、特許文献4(特開2006−150830号公報)に記載された製造方法を用い、特開平9−141773号公報、特開平6−238788号公報等に記載の公知の共押出発泡設備を用いて製造することができる。

【0021】

(吸水性発泡層用の樹脂)

吸水性発泡層6に使用される前記樹脂としては、スチレン系樹脂、スチレンと共役ジエンとの共重合体の水素添加物およびポリオレフィン系樹脂が含まれる。前記スチレン系樹脂としては、スチレンの単独重合体のほか、スチレンと他の単量体との共重合体およびゴム変性ポリスチレンなども挙げられる。これらのポリスチレン系樹脂はそれぞれ単独で、あるいは2種以上を混合しても良い。

スチレンと共重合すべき他の単量体としては、例えばα−メチルスチレン、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、アクリロニトリル、無水マレイン酸などが挙げられる。ゴム変性ポリスチレンは、ポリスチレンマトリックス中にゴムが粒子状に分散し、そのゴム粒子中にポリスチレンが更に分散した構造を有している。このゴム粒子は、サラミ状やコアシェル状など種々の形態をなしており、それぞれ単独で使用してもよく、2種以上のゴム粒子を混合して用いてもよい。なお、このゴム変性ポリスチレンは、発泡体の耐候性を確保するため、ゴム変性ポリスチレン以外のポリスチレン系樹脂その他の合成樹脂とあわせて使用するのが望ましい。

【0022】

また、吸水性発泡層6を製造するための好ましい樹脂選択の目安は、ポリスチレン系樹脂のメルトマスフローレイトが1〜7g/10分である。ポリスチレン系樹脂のメルトマスフローレイトが1g/10分より低いものは、押出発泡の際に押出機負荷が高くなったり生産性が低下したりするために好ましくない。7g/10分を超えるものは、発泡シートにした場合に低密度のものが得られにくかったり、連続気泡発泡体を得るための最適な発泡温度とポリオレフィン系樹脂の結晶化温度が近くなり、押出の制御範囲が狭くなるため好ましくない。

なお、本発明においてメルトマスフローレイトとは、JIS K 7210:1999「プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)の試験方法」B法記載の方法に従って、下記の通り測定した値をいう。

【0023】

<メルトマスフローレイトの測定>

測定装置(セミオートメルトインデクサー(東洋精機製作所社製)のシリンダーに樹脂サンプル3〜8gを充てんし、充てん棒を用いて材料を圧縮する。ポリエチレン系樹脂は、試験温度190℃、試験荷重21.18N、ポリスチレン系樹脂は、試験温度200℃、試験荷重49.03N、ポリプロピレン系樹脂は、試験温度230℃、試験荷重21.18Nでそれぞれ測定した。各測定の予熱時間は4分。試験回数は3回で、その平均値をその樹脂のメルトマスフローレイトとした。

【0024】

スチレンと共役ジエンとの共重合体としては、水素添加物が使用される。水素添加されていないスチレンと共役ジエンとの共重合体は、分子内部に持つ二重結合の影響で発泡体及びその成形品に劣化が起こり易く、長期保存に問題が出るため好ましくない。この点で、本発明では、前記スチレンと共役ジエンとの共重合体の水素添加物は可能な限り飽和されていることが好ましいが、完全飽和型構造に限定されるものではない。但し、完全飽和型構造又はこれに実質的に近いスチレンと共役ジエンとの共重合体の水素添加物が好適である。

【0025】

スチレンと共役ジエンとの共重合体の水素添加物としては、スチレンと共役ジエンとのブロックもしくはランダム共重合体の水素添加物が好ましい。特に、JIS K 7215記載のデュロメータタイプA硬度(HDA)の値が30〜90のものが好ましい。共役ジエンとしては、例えば、ブタジエン、イソプレン、2−エチルブタジエンなどの炭素数4〜10の共役ジエンがあげられる。好ましいスチレン−共役ジエン共重合体の水素添加物としては、スチレン−イソプレンブロック共重合体の水素添加物、スチレン−ブタジエンブロック共重合体の水素添加物、スチレン−ブタジエンランダム共重合体の水素添加物である。これら共重合体の完全飽和型構造は、例えばスチレン−エチレン・ブチレン共重合体、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体などである。これらの共重合体はそれぞれ単独で、あるいは2種以上を混合してもよい。

【0026】

また本発明では、前記スチレンと共役ジエンとの共重合体の水素添加物を添加することにより、ポリオレフィン系樹脂をポリスチレン系樹脂に混合した場合でも、広範な押出条件下で均質な発泡体でかつ高い連続気泡率を有するものを容易に得ることができ、しかも得られた発泡体は、スチレンと共役ジエンとの共重合体の水素添加物による、ポリスチレン系樹脂とポリオレフィン系樹脂との相溶化効果により耐衝撃性が向上し、脆性が改善される。また、スチレンと共役ジエンとの共重合体の水素添加物を添加することにより、経時による劣化のために生じる発泡体の脆性も抑えられる。

【0027】

更に、スチレンと共役ジエンとの共重合体の水素添加物による脆性改善効果を高めるためには、既述の通り、スチレンと共役ジエンとの共重合体の水素添加物におけるJIS K 7215記載のデュロメータタイプA硬度(HDA)の値が90以下のものを使用することが好ましい。より好ましくは、HDAの値が30〜80のもので、特にHDAの値が50〜80のものが、強度保持と脆性改善効果において好ましい。脆性改善効果を高めることにより、より発泡シートの脆性が抑えられるため、耐衝撃性の向上につながる。なお、HDAの値が30未満のスチレンと共役ジエンとの共重合体の水素添加物では、強度が低下する。HDAの値が90を超えると脆性改善効果が少なくなって発泡体の耐衝撃性が不充分となる。

なお、本発明においてデュロメータタイプA硬度(HDA)の値は、高分子計器株式会社製デュロメータASKER A型と10Nの荷重がかけられる定圧荷重器を用いて、JIS K 7215:1986「プラスチックのデュロメータ硬さ試験方法」記載の方法に準拠し測定した値をいう。

【0028】

<デュロメータタイプA硬度(HDA)の測定>

測定サンプルは、30mm×50mm×4mmのピースを12枚作製し、これを2枚重ねることで厚み8mmの測定サンプルとし、高分子計器株式会社製デュロメータASKER A型と10Nの荷重がかけられる定圧荷重器を用いて、JIS K 7215:1986「プラスチックのデュロメータ硬さ試験方法」記載の方法に準拠して6回測定した平均をその樹脂のデュロメータタイプA硬度(HDA)の値とした。

【0029】

本発明で用いられるポリオレフィン系樹脂は、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂を挙げることができる。また、前記ポリエチレン系樹脂としては、高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、超低密度ポリエチレン(VLDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリエチレンコポリマーなどが挙げられ、前記ポリプロピレン系樹脂としてはポリプロピレン(PP)、ポリプロピレンコポリマー(PPc)などが挙げられる。これらのポリエチレン系樹脂およびポリプロピレン系樹脂は、単独で、または2種以上を適宜混合して用いてもよい。

【0030】

前記ポリオレフィン系樹脂の中で、発泡体の連続気泡率を上げやすくするためには、高密度ポリエチレン、ポリプロピレン系樹脂を選択するのが好ましい。これは、樹脂の結晶化温度が混合組成物の発泡温度に近いためと考えられる。また、混合組成物中のポリオレフィン系樹脂が結晶化すると、発泡体表面に結晶化によるブツが出て、発泡体の表面状態が悪くなる。そのため、発泡温度はポリオレフィン系樹脂の結晶化温度以上に設定することが望ましい。しかしながら、ポリスチレン系樹脂については、一部のエンジニアリングプラスチックを除き、脆性が少なく、低密度の発泡体を得ようとすると一般的なポリプロピレン系樹脂の持つ結晶化温度付近まで発泡温度を下げる必要があり、ブツの発生しやすい状況での発泡となるため、本発明においては発泡温度を結晶化温度より高く設定しやすい点から、使用するポリオレフィン系樹脂としては高密度ポリエチレンが特に好ましい。ここで、高密度ポリエチレンとは、エチレン系樹脂のうち、密度が0.942g/cc以上のものをいう。なお、エチレン系樹脂の密度は、JIS K7112:1999「プラスチック−非発泡プラスチックの密度及び比重の測定方法」にて規定されたA法(水中置換法)を用いて測定されたものをいう。

ポリオレフィン系樹脂は、発泡体の連続気泡率を増加させる作用効果を有していると考えられるが、混練時にポリスチレン系樹脂との混ざりがよすぎると連続気泡率が増加し難くなる傾向が見られ、一方で混ざりが悪すぎると発泡体の外観が悪化する傾向となる。本発明でのポリオレフィン系樹脂の好ましいメルトマスフローレイトは、ポリエチレン系樹脂では2〜10g/10分であり、ポリプロピレン系樹脂では3〜15g/10分である。

【0031】

ポリスチレン系樹脂とスチレンと共役ジエンとの共重合体の水素添加物、更にポリオレフィン系樹脂との混合樹脂組成物の組成割合は、その全量を100質量%として、ポリスチレン系樹脂が50〜94質量%、スチレンと共役ジエンとの共重合体の水素添加物が5〜49質量%、ポリオレフィン系樹脂が1〜10質量%の質量比であることが好ましい。

ポリスチレン系樹脂の割合が94質量%より多いと、連続気泡が形成され難くなり、水の吸収性が低下するので好ましくない。押出樹脂温度をさらに高くして連続気泡を形成すると、発泡シートの脆性が大きくなってしまう。逆に、ポリスチレン系樹脂の割合が50質量%より少ないと、得られる発泡シートの強度が低下する。スチレンと共役ジエンとの共重合体の水素添加物が49質量%を超えると、樹脂粘度が低下しすぎて、押出発泡の安定性が低下したり、またコストアップになるので、好ましくない。逆に、スチレンと共役ジエンとの共重合体の水素添加物が5質量%より少ないと、連続気泡が形成され難くなり、ポリオレフィン系樹脂とスチレン系樹脂の相溶性の改善効果が低下し、発泡シートの外観が悪化したりする。またポリオレフィン系樹脂が10質量%を超えると、発泡体の剛性が低下し、強度が低下する。1質量%より少ないと、連続気泡が形成され難くなる。特に好ましい混合樹脂組成物の混合割合は、ポリスチレン系樹脂が52〜88質量%、スチレンと共役ジエンとの共重合体の水素添加物が10〜40質量%、ポリオレフィン系樹脂が2〜8質量%である。

【0032】

前記の組成からなる混合樹脂組成物に界面活性剤を添加すると、連続気泡率の高い発泡体が水を吸収しやすくなる。界面活性剤としては、アルキルスルホン酸塩、アルキルベンゼンスルホン酸塩、スルホこはく酸エステル塩、硫酸エステル塩、リン酸エステル塩などのアニオン系界面活性剤または1〜3級アルキルアミン塩、4級アンモニウム塩などのカチオン系界面活性剤が使用できる。前記の組成からなる混合樹脂に対する親水性付与効果が大きいことから前記アニオン系界面活性剤がより好ましく、アルキルスルホン酸塩、スルホこはく酸エステル塩が特に好ましい。これらの界面活性剤は、単独で用いてもよく、2種以上を併用することもできる。

界面活性剤の添加量は、前記混合樹脂組成物100質量部に対して0.5〜5質量部が適当であり、界面活性剤の添加量が0.5質量部より少ないと、発泡体の水を吸収する能力が低下し、また5質量部より多いと添加した界面活性剤の影響で押出が不安定になったり、得られた発泡体の表面に界面活性剤がブリードアウトして、発泡シートの表面にぬめり感が出たり、被包装物へ界面活性剤が転移したりする問題が生じ、好ましくない。界面活性剤の特に好ましい添加量は、混合樹脂100質量部に対して1〜3質量部である。

【0033】

本発明に用いることができる発泡剤としては、公知の化学発泡剤、物理発泡剤のいずれも使用できる。化学発泡剤としては、例えばアゾジカルボンアミドなどの分解型のもの、重曹−クエン酸などの反応型のものが挙げられる。物理発泡剤としては、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガス、ジメチルエーテル、ジエチルエーテルなどのエーテル、テトラフルオロエタン、クロロジフルオロエタン、ジフルオロエタンなどのハロゲン化炭化水素などが挙げられる。これらの発泡剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。しかし、不活性ガスは押出安定性を低下させて、押出条件幅を狭くして、生産性を低下させる場合があるので、有機系の物理発泡剤のみを使用することが好ましく、環境上の問題が少なくかつ熱成形時の二次発泡性の維持効果の大きいイソブタンを主体とするブタンが特に好ましい。

【0034】

本発明に用いることができる気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラー、フッ素樹脂などの有機微粒子、またはアゾジカルボンアミドなどの分解型化学発泡剤、重曹−クエン酸などの反応型化学発泡剤などが使用できる。これらの気泡調整剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。気泡調整剤の添加量は、混合樹脂100質量部に対して0.1〜5質量部である。

【0035】

なお、吸水性発泡層6には、その他、着色剤、安定剤、充填剤、滑剤、添着剤、分散剤など、公知の添加剤を適宜加えることができる。

【0036】

(独立気泡性発泡層用の樹脂)

独立気泡性発泡層5に使用するスチレン系樹脂も、吸水性発泡層6で使用するものと同じものが使用できる。

【0037】

(ポリスチレン系樹脂発泡シートの密度)

ポリスチレン系樹脂発泡シート2の密度は、0.05〜0.2g/cm3であることが好ましい。密度が小さいと、強度が不足する。密度が大きいと、軽量性、断熱性が不足する。

各発泡層の密度については特に制限はないが、同様の理由で前記範囲であることが好ましい。すなわち、前記吸水性発泡層6の密度が0.05g/cm3以上〜0.2g/cm3以下であり、前記独立気泡性発泡層5の密度が0.05g/cm3以上〜0.2g/cm3以下であるポリスチレン系樹脂発泡シート2である。

【0038】

<密度の測定>

ポリスチレン系樹脂発泡シート2の密度は、そのサンプルの体積V(cm3)を測定し、そのサンプルの質量W(g)から下記式を用いて計算した。

発泡シート密度(単位:g/cm3)=W/V

吸水性発泡層6及び独立気泡性発泡層5の各密度は、ポリスチレン系樹脂発泡シート2の単位面積当たりの質量を測定し、各発泡層の押出量の比率より各発泡層の質量を計算し、後述する各発泡層の厚みで乗じて密度を算出する。

【0039】

(ポリスチレン系樹脂発泡シートの連続気泡率)

ポリスチレン系樹脂発泡シート2の連続気泡率は、40%以上であり、40〜80%であることが好ましい。40%未満では吸水性能が不足する。80%を超えると強度が不足する。50〜80%がより好ましく、50〜70%が特に好ましい。

【0040】

前記吸水性発泡層6は、60%以上の連続気泡率を有している。吸水性発泡層の連続気泡率が60%より低いと、吸水性発泡層6内部の気泡と気泡のつながりが少なく、閉じた気泡の壁が数多く存在して水様物などを吸収する時の妨げとなり、水様物などの吸収性が低下する。吸水性発泡層6の特に好ましい連続気泡率は70%以上である。吸水性発泡層6の連続気泡率が70%以上であれば、水様物などを容易に吸収でき吸水率も向上する。但し、連続気泡率の上限は90%以下であることが好ましい。90%を超えると、発泡シートの強度低下が大きくなり好ましくない。

なお、吸水性発泡層6の連続気泡率の測定は、ポリスチレン系樹脂発泡シート2より独立気泡性発泡層5部分をやすりあるいは剃刀刃で削り取り、測定用サンプルを切り出して前記方法で測定する。

【0041】

(独立気泡性発泡層)

本発明における独立気泡性発泡層5は、主として独立気泡で構成されていることが好ましい。主として独立気泡で構成されたとは、独立気泡率が50%以上であるものをいう。独立気泡率が高いほど発泡体の強度が強く、二次発泡性に優れるので、できるだけ独立気泡率が高い方が好ましい。

これを連続気泡率で言いかえるならば、連続気泡率は30%以下であり、20%未満がより好ましく、15%未満が特に好ましい。連続気泡率が小さいほど発泡シートの強度があり、成形時の二次発泡率も大きくなり、強度のあるポリスチレン系樹脂発泡シート2が得られるので好ましい。

なお、独立気泡性発泡層5の連続気泡率の測定は、ポリスチレン系樹脂発泡シート2より吸水性発泡層6部分をやすりあるいは剃刀刃で削り取り、測定用サンプルを切り出して前記方法で測定する。

【0042】

(ポリスチレン系樹脂発泡シートの厚み)

ポリスチレン系樹脂発泡シート2の厚みが、0.5〜4.0mmであり、吸水性発泡層6の厚みと、独立気泡性発泡層5の厚みの比が、吸水性発泡層6の厚み:独立気泡性発泡層5の厚み=4.0:1〜1:1であることが好ましい。0.5mm未満では、断熱性、強度が不足する。4.0mmを超えると成形性が悪くなる。0.8〜3.5mmがより好ましい。

【0043】

また、前記吸水性発泡層6の厚み:独立気泡性発泡層5の厚みが4.0:1より大きいと、独立気泡性発泡層5が薄くなり二次発泡性が低下しポリスチレン系樹脂発泡シート2の強度が不足する恐れがある。1:1より小さいと吸水性能が不足する。3.5:1〜1:1がより好ましく、3.0:1〜1:1が特に好ましい。

【0044】

ポリスチレン系樹脂発泡シート2、吸水性発泡層6、独立気泡性発泡層5の厚みは、それぞれ幅方向10個所を厚みゲージ((株)ミツトヨ社製 シックネスゲージ ID−TYPE )で厚み(mm)を測定し、その平均値をその発泡シートの厚みとした。

【0045】

そして、厚み比率の測定は、ポリスチレン系樹脂発泡シート2の垂直断面写真を撮り、厚み方向に直線を引き、直線上での各発泡層の厚み比率を測定する。これを幅方向任意の5ヶ所で行い、その相加平均を各発泡体の厚み比率とした。この厚み比率をポリスチレン系樹脂発泡シート2の厚みに乗じて、各発泡層の厚みとした。共押出で製造したポリスチレン系樹脂発泡シート2は、製造時に一方の発泡体に着色剤を入れて着色させると測定しやすい。押出条件が確立すれば、着色剤を抜くことで無色のポリスチレン系樹脂発泡シート2が得られる。なお、前記垂直断面写真及び前記着色されたポリスチレン系樹脂発泡シート2の吸水前後の厚みの拡大写真は、例えばKEYENCE社のマイクロスコープVH−5000を用いて撮影できる。

【0046】

(生分解性樹脂フィルム)

前記ポリスチレン系樹脂発泡シート2に積層される生分解性樹脂フィルム3としては、従来公知の種々の、生分解性を有する樹脂で形成されたフィルムがいずれも使用可能である。かかる生分解性を有する樹脂としては、例えばポリ乳酸(東セロ社製の商品名パルグリーンLCなど)、3−ヒドロキシ酪酸と3−ヒドロキシ吉草酸との直鎖状ポリエステル(ICI社製の商品名バイオポールなど)、ポリエーテル、ポリアクリル酸、エチレン・一酸化炭素共重合体、脂肪族ポリエステル・ポリアミド共重合体、脂肪族ポリエステル・ポリオレフィン共重合体、脂肪族ポリエステル・芳香族ポリエステル共重合体(BASF社製の商品名エコフレックスなど)、脂肪族ポリエステル・ポリエーテル共重合体、澱粉と変性ポリビニルアルコールとのポリマーアロイ(ノバモント社製の商品名マタービーなど)、澱粉とポリエチレンのポリマーアロイ(アンパセット社製の商品名ポリグレードIIなど)、コハク酸エステル(昭和高分子株式会社製の商品名ビオノーレなど)等が挙げられる。これらの中でも、ポリ乳酸(PLA)フィルムが好ましい。

【0047】

生分解性樹脂フィルム3の厚みはこれに限定されないが、10〜100μmであるのが好ましい。厚みが10μm未満では、容器の形状に成形する際の伸び量が不足して、成形時に破断するおそれがある。またはく離する際に破れやすくなって、分別回収の作業性が低下するおそれもある。一方、厚みがこの範囲を超えてもそれ以上の効果が得られない上、生分解性樹脂は汎用樹脂に比べて高価であるため、折箱のコストアップに繋がるおそれがある。なお生分解性樹脂フィルムの厚みは、上記の範囲内でもとくに15〜40μm程度であるのが好ましく、15〜35μm程度がより好ましい。

【0048】

生分解性樹脂フィルム3の引張強度は90〜200MPaの範囲が好ましく、100〜150MPaの範囲がより好ましい。

また、生分解性樹脂フィルム3の破断点伸率は40〜90%の範囲が好ましく、55〜85%の範囲がより好ましい。

【0049】

(開口部)

生分解性樹脂フィルム3に形成する開口部4は、その合計面積が、生分解性樹脂フィルム3の面積の1〜30%の割合となるように開口していることが好ましい。開口部4の合計面積が蓋内面の表面積の1%未満であると、開口部4を通しての蒸気吸収性が不十分となり、蓋内面に水滴を生じ易くなる。一方、開口部4の合計面積が蓋内面の表面積の30%を超えると、食品容器用蓋1の強度が低下するので好ましくない。

【0050】

開口部4は、吸水性発泡層6に達していればよいが、吸水性発泡層6の全厚みにわたって貫通していてもよい。

【0051】

また、この開口部4の面積(大きさ)は、0.5〜2mm2/個の範囲であることが好ましい。開口部4が0.5mm2/個未満であると、開口部4が塞がり易く、蒸気吸収性が不十分となるおそれがある。一方、開口部4が2mm2/個を超えると、食品容器用蓋1の強度が低下するおそれがある。

【0052】

(吸水性積層樹脂発泡体の製造)

吸水性積層樹脂発泡体1を製造するには、まず共押出発泡法によってポリスチレン系樹脂発泡シートを作製し、得られたポリスチレン系樹脂発泡シート2の吸水性発泡層6側の面に接着剤を介して生分解性樹脂フィルム3を接着し、積層シートを作製する。

【0053】

この接着剤としては、例えばアクリル系接着剤、ポリウレタン系接着剤、ポリビニルアルコール系接着剤などが挙げられる。また、主に天然化合物からなる生分解性粘着剤を使用することもできる。生分解性粘着剤としては、例えば天然ゴム、イソプレンゴム等の生分解性を有するゴム成分をベース剤として、そこにロジン系、もしくはテルペン系などの天然系の粘着付与剤を添加したものが挙げられる。ロジン系の粘着付与剤としてはロジン、およびその誘導体(水添ロジン、不均化ロジン、重合ロジン、ロジンエステルなど)が挙げられる。またテルペン系の粘着付与剤としてはテルペン、およびその誘導体(α−ピネン樹脂、β−ピネン樹脂、ジペンテン樹脂、およびこれらの水添物など)が挙げられる。

前記接着剤としては、イソシアネート系硬化剤を含む接着剤が好ましい。

【0054】

この接着剤は、適当な溶媒に溶解した塗布液を生分解性樹脂フィルム3の片面にバーコーター、ナイフコーター、ロールコーター等を用いて塗布したのち、溶媒を乾燥、除去することで接着剤層とする。生分解性樹脂フィルム3に形成される接着剤層の厚みは限定されないが、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とを均一に、むらなく接着することを考慮すると、1〜20μmであるのが好ましい。

【0055】

そして、ポリスチレン系樹脂発泡シート2の吸水性発泡層6側に、片面に接着剤層を設けた生分解性樹脂フィルム3を重ね合わせた状態で熱ロールにかけて加熱押圧する。また、ポリスチレン系樹脂発泡シート2の両方の面に生分解性樹脂フィルム3を積層する場合には、片面に接着剤層を設けた2枚の生分解性樹脂フィルム3で前記ポリスチレン系樹脂発泡シート2を挟んだ状態で重ね合わせた状態で熱ロールにかけて加熱押圧する。これによってポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とが強固に接着され、前記積層シートが連続的に製造される。

この際、熱ロールの周面には、それぞれ生分解性樹脂フィルム3との接着あるいはべたつきを防止するために、あらかじめクロムめっきやフッ素樹脂コーティングなどを施しておくのが好ましい。また、熱ロール間に供給する前の接着剤層を、たとえば赤外線ヒータなどによって、非接触で予熱してもよい。なお、前記積層シートの他の製造方法としては、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3との間に、Tダイなどから層状に押し出した溶融状態の接着剤を供給し、重ね合わせて接着剤層を形成すると同時に、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とを接着する方法も挙げられる。

【0056】

次に、前記積層シートの生分解性樹脂フィルム3表面から吸水性発泡層6に達する多数の開口部4を形成して、吸水性積層樹脂発泡体1を製造する。

この開口部4の形成方法は、特に限定されないが、例えば、防曇フィルム4積層後のシートを多数の突起をもつローラに通して連続的に多数の開口部を形成する方法などが利用できる。

【0057】

この生分解性樹脂積層発泡シート1は、色や柄等を施すために印刷層や着色層(コーティング、スプレー等による)を設けてもよい。色や柄等を施すには、接着剤層やポリスチレン系樹脂発泡シート2に顔料を配合するか、もしくはポリスチレン系樹脂発泡シート2の表面に着色層を設けるなどして着色を施し、この着色と、生分解性樹脂フィルム3に設けた印刷層とをあわせて柄模様を形成してもよい。さらに生分解性樹脂フィルム3に顔料を配合するなどして着色を施してもよい。特に、生分解性樹脂フィルム3に印刷層や着色層となる接着剤をコートしておき、これをポリスチレン系樹脂発泡シート2に積層する方法が好ましい。

【0058】

この吸水性積層樹脂発泡体1は、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上になっている。突刺強度が7.0N以上であれば、この吸水性積層樹脂発泡体1を用いて作られた吸水蓋などの物品は、鋭利な先端に対する突き刺し耐性に優れ、竹串や楊枝などを含む食品を収納した場合であっても、竹串や楊枝の先端が蓋の内壁に突き刺さることを防止できる。突刺強度は10.0N以上が好ましく、10.0〜15.0Nの範囲がより好ましい。

突刺強度が7.0N未満であると、鋭利な先端に対する突き刺し耐性が不十分となり、蓋に竹串や楊枝の先端が折箱内壁に突き刺さるおそれがある。

【0059】

この吸水性積層樹脂発泡体1は、吸水性積層樹脂発泡体1の質量に占める生分解性樹脂フィルム3の質量比が25質量%以上であることが好ましい。生分解性樹脂フィルム3の質量比が25質量%以上であれば、環境負荷が少なく、かつ炭酸ガス排出量の削減が可能となり、地球温暖化防止、化石燃料資源の節約、自然環境保全を図ることができる。因みに、生分解性樹脂の質量比が25質量%以上であれば、日本バイオプラスチック協会が定める識別表示基準に適合したバイオマスプラスチック製品として「バイオマスプラ」の認証を得ることができる。

【0060】

この吸水性積層樹脂発泡体1の密度は特に限定されず、使用用途に応じて適宜設定することができる。例えば、吸水蓋などの物品を製造する場合、この吸水性積層樹脂発泡体1の密度は、0.035〜0.105g/cm3の範囲であることが好ましく、0.070〜0.105g/cm3の範囲がより好ましい。なお、該密度は、前述した<密度の測定>に記載した測定方法によって得られた値をいう。密度が前記範囲未満であると、得られる吸水蓋の強度が不足し、割れやすくなる。密度が前記範囲を超えると、吸水蓋が重くなり、また断熱性能が低下してしまう。

【0061】

この吸水性積層樹脂発泡体1は、連続気泡率が40%以上のポリスチレン系樹脂発泡シート2の吸水性発泡層6側の面又は両方の面に生分解性樹脂フィルム3が積層され、該生分解性樹脂フィルム3に吸水性発泡層6に到達する開口部4が設けられてなり、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上である構成としたものなので、生分解性樹脂フィルム3に水滴が付着した際に、該水滴が開口部4を通りポリスチレン系樹脂発泡シート2の吸水性発泡層6に吸水されることによって優れた吸水性を有している。

この吸水性積層樹脂発泡体1は、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上である構成としたものなので、突刺強度及び全体強度が高く、この吸水性積層樹脂発泡体1を用いて作製した物品は、生分解性樹脂フィルム3側に爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れた物品を提供することができる。

この吸水性積層樹脂発泡体1は、ポリスチレン系樹脂発泡シート2の表面に生分解性樹脂フィルム3を積層した構成としたので、この生分解性樹脂フィルム3表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部4に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【0062】

(吸水蓋)

図3は、本発明に係る吸水蓋の一例を示す図である。

この吸水蓋10は、前記吸水性積層樹脂発泡体1を所定サイズに裁断したシート状、若しくは前記吸水性積層樹脂発泡体1を所望の形状に熱成形したものであり、折箱などの容器本体11に被せて使用する包装容器12に用いられている。この吸水蓋10は、開口部4を有する生分解性樹脂フィルム3側の面を容器本体11側に向けて被せ、蓋として使用する。

【0063】

前記吸水性積層樹脂発泡体1を所望の形状に熱成形して吸水蓋10を作製する場合、真空成形、圧空成形など、従来公知の熱成形方法によって複数同時にシート成形し、カットして製造することができる。得られる吸水蓋10の肉厚が不均一になると、強度が十分確保できない場合があるため、深絞りや複雑形状のある吸水蓋10を製造する場合には、マッチモールド真空成形で成形するのが好ましい。

【0064】

図3に例示した吸水蓋10は、平面視略長方形をなすシート状であるが、本発明の吸水蓋10の形状は本例示に限定されず、円形、ドーム形など、組み合わせて使用する容器本体の開口形状に合わせて適宜変更可能である。

【0065】

この吸水蓋10において、ポリスチレン系樹脂発泡シート2の生分解性樹脂フィルム3と反対面にも

着色フィルムや印刷層を有するフィルムを積層してもよい。これによって、蓋の機械強度を高めることができ、外観美麗性やデザイン性が向上する。さらに、蓋の反りが少なくなる。

【0066】

この吸水蓋10は、前述した吸水性積層樹脂発泡体1から得られたものなので、これを弁当容器などの食品包装容器の蓋として使用する場合に、暖かい内容物、例えば米飯等を入れた容器本体の開口に被せて蓋閉した時に、内容物から生じた水蒸気(湯気)又は表面で凝結した水滴を、開口部4から吸水性発泡層6に流し、凝結した水を吸水性発泡層6内に保持することができる。これによって蓋内面に水蒸気が結露した水滴が付着しにくくなり、蓋を開けた時に米飯等の内容物に水滴が落下せず、食味を劣化させることが少なくなる。

また、生分解性樹脂フィルム3の開口部以外の面は、突刺強度が7N以上であるので、突刺強度及び全体強度が高く、この吸水蓋10は、爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れている。

また、ポリスチレン系樹脂発泡シート2の表面に生分解性樹脂フィルム3を積層した構成なので、この生分解性樹脂フィルム3表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部4に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【0067】

(結露防止材)

図4は、本発明に係る結露防止材の一例を示す図である。

この結露防止材20は、前記吸水性積層樹脂発泡体1を所定のサイズに裁断して構成され、窓21の室内側のガラス下部に一方の面(独立気泡性発泡層5側の面)を接触させて取り付けられる。図示した例において、結露防止材20は、平面視略長方形状とされ、一方の長辺は波状に加工されている。

【0068】

この結露防止材20は、窓の室内側のガラス面に、結露によって生じガラス面に沿って滴り落ちてくる水滴を、波状の端面で受け、そこに露出している吸水性発泡層5に該水滴が吸い込まれることによって、結露による濡れを防ぐことができる。吸水性発泡層5に溜まった水分は、開口部4を通して室内側に蒸発するようになっている。

また、この結露防止材20を、窓21の室内側のガラス下部に、独立気泡性発泡層5側の面を接触させて取り付けることで、独立気泡性発泡層5が断熱層として作用し、外の冷気が窓21を通して室内に届き難くなり、室内側の断熱性を高めることができる。

【実施例】

【0069】

[実施例1]

(ポリスチレン系樹脂発泡シートの製造)

吸水性発泡層用に、ポリスチレン樹脂(大日本インキ化学工業社製「XC−515」、メルトマスフローレイト1.3g/10分)78.9質量%、スチレンと共役ジエンとの共重合体の水素添加物(旭化成社製「SS9000」)15.8質量%、高密度ポリエチレン樹脂(日本ポリエチレン社製「HJ565W」、密度0.968g/cm3、メルトマスフローレイト5.0g/10分)5.3質量%を含む混合樹脂組成物100質量部に対し、界面活性剤として商品名「エレストマスターS−520」(花王社製、アルキルスルホン酸系界面活性剤20質量%含有ポリスチレン樹脂マスターバッチ)を10質量部、気泡調整剤としてタルク0.6質量部を混合した混合原料を、内径115mmの第一押出機と、内径150mmの第二押出機が連結されたタンデム押出機の第一押出機のホッパーに供給した。押出機のシリンダー温度は最高220℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)3.5質量部を圧入、混練して、第二押出機にて発泡性溶融混合物を冷却し、樹脂温度を161℃に調整して、150kg/hrの押出量で合流金型に流入した。

【0070】

一方、独立気泡性発泡層用として、ポリスチレン樹脂(東洋スチレン社製「HRM−12」、メルトマスフローレイト5.5g/10分)100質量部に対し、気泡調整剤としてタルク0 .7質量部を混合した混合物を、内径115mmの単軸押出機のホッパーに供給し、押出機のシリンダー温度は最高230℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)4.0質量部を圧入、混練、冷却して、発泡性溶融混合物の樹脂温度を154℃に調整して、100kg/hrの押出量で合流金型に流入した。

【0071】

合流金型で合流された樹脂は、口径175mmの環状金型に注入され、厚み0.45mm のスリットより円筒形状に押出され、口径670mmの冷却用マンドレルに沿わせて引き取り、マンドレル後部に取り付けた2枚のカッターで円筒状の発泡体を切開して上下2枚のポリスチレン系樹脂発泡シートを得た。スリットから出た直後の発泡体の内および外にエアーを吹付けて発泡体表面を冷却した。得られたポリスチレン系樹脂発泡シートの厚みは2.8mm、密度は0.063g/cm3であった。またポリスチレン系樹脂発泡シートの連続気泡率は52%であった。

【0072】

(生分解性樹脂フィルム)

生分解性樹脂フィルムとしては、ポリ乳酸(PLA)を主成分とする生分解性樹脂フィルム(商品名:パルグリーンLC、東セロ社製、厚み25μm、引裂強度:125MPa、破断点伸率:65%、密度1.27g/cm3)を用いた。

この生分解性樹脂フィルムの片面に、厚み0.1μm程度となるように接着剤(接着性インキ)をコーティングした。

【0073】

(一次積層シート)

上記押出条件によって得られたポリスチレン系樹脂発泡シートの両側に、接着剤コーティング済みの生分解性樹脂フィルムを配置し、それらを挟んだ状態で熱ロールとニップロールとの間を連続的に通過させ熱圧着させた。そして、約1秒後に、21℃の冷却ロールを通過させて冷却することで、ポリスチレン系樹脂発泡シートの両面に生分解性フィルムが積層された一次積層シートを製造した。

熱ロールの温度は165℃、ポリスチレン系樹脂発泡シートおよび生分解性樹脂フィルムの送り速度は23.0m/min、ニップロールのニップ圧(線圧)は5.0kg/mとした。得られた一次積層シートの質量に占める生分解性樹脂フィルムの質量比は27質量%であった。

なお、質量比は次式によって算出した。

質量比(%)=(生分解性樹脂フィルムの質量/一次積層シートの質量)×100

【0074】

(開口部の形成)

この一次積層シートに対して、図5に示すような形状を有し、外径(刃先までの径)127mm、刃数50、刃角(側面視における頂点角度)60度、刃厚一定(1.0mm)の刃30を用い、生分解性樹脂フィルム表面からの侵入深さが1.5mmとなるように設定して縦8mm、横16mmの間隔で開口部を穿設し、吸水性積層樹脂発泡体を製造した。

ただし、一次積層シートが厚み方向に弾性変形するために、刃先の侵入深さは必ずしも1.5mmとはならなかった。

【0075】

(2次発泡工程)

そして、開口部を穿設した直後に、この吸水性積層樹脂発泡体を、2次発泡後の幅が2次発泡前に比べて約2%広幅となるようTD方向に張力を加えつつ2次発泡させ、吸水性積層樹脂発泡体を製造した。

【0076】

(熱成形工程)

その後、得られた吸水性積層樹脂発泡体を熱成形して縦205mm、横108mm、高さ2.4mmの略矩形状の食品包装容器用の吸水蓋を製造した。

成形後の開口部の開口面積は、1.44mm2であり、2次発泡前よりも拡大されていた。また、吸水蓋の内側表面積に占める開口部の面積の割合は1.2%であった。

【0077】

この吸水蓋について、下記の測定方法によって、<突刺強度測定>、<表面硬度測定>、<落球試験>、<吸水評価>、<水滴の拡散度合の評価>及び<接触角の測定>を行った。その結果を表1に記す。

【0078】

<突刺強度測定>

得られた吸水蓋を横50mm、縦150mmにカットし、50mmφの円柱状治具にセットした。これを、フィルム面に針が刺さるように治具台にセットした。

そしてテンシロン万能試験機(エーアンドディー社製、RTG−1310)を用い、最大点荷重(N)、最大点変位(mm)を測定した。

測定条件は下記の通りとした(測定サンプル数N=15)。

・治具寸法:50mmφ、高さ50mmの円柱状

・針:長さ7mm、直径1mmの針

・圧縮速度:50mm/min

・突刺距離:5mm

・針とサンプルとの距離:3mm

最大点荷重(N)、最大点変位(mm)、汎用試験機データ処理システム(エーアンドディー社製、MSAT0002RTF/RTG)のプログラム中にサンプルの厚み、幅、長さを入力して自動的に計算処理されたデータとして得た。

そして、得られた最大点荷重(N)を突刺強度(N)とした。

また突刺試験については小孔の無い位置に針の先端が当たるように試験片を治具代にセットした。

(判定基準)

きわめて良好(◎):突刺強度が10.0N以上であり、きわめて良好な突き刺し耐性がある。

良好(○):突刺強度が7.0N以上であり、良好な突き刺し耐性がある。

不良(×):突刺強度が7.0N未満であり、針が容易に突き刺さり不良である。

【0079】

<表面硬度測定>

得られた一次積層シートを横50mm、縦205mm短冊状にカットし、両端から10mm置きに測定した(N=5)。測定はフィルム面を測定した。

測定機器としては、ゴム硬度計用低圧荷重器(アスカー社製、CL−150)を使用して測定した。

【0080】

<落球試験>

得られた吸水性積層樹脂発泡体を横50mm、縦205mmの短冊状にカットし、長手方向の両端から90mm内側の地点と長さ方向の丁度中心の位置との計3箇所を測定地点とした。

測定機器としては落球試験機(カネテツ工業社製、KANETEC)を用いて測定した。治具台に長さ方向が横方向になるようにセットした。このとき、治具間の中心地点に短冊状にカットした積層体の測定位置がくるようにセットした。また、球が落ちる面にフィルム面がくるようにセットした。

測定条件は下記の通りとした。

・高さ:1000mm

・球質量:500g

・治具間距離:100mm

(判定基準)

短冊状の吸水性積層樹脂発泡体一つにつき3箇所落球試験を実施し、一箇所でも「割れ」が発生したものについては不良(×)とし、一箇所も割れが発生しなかったものを良好(○)とした。

【0081】

<吸水評価>

試料となる吸水蓋を被せる容器本体としてポリスチレン系発泡シート製の縦205mm、横108mm、高さ45mmの略矩形状容器を用意した。

この容器本体に炊き立ての米飯を260g入れて、予め質量:M0(g)を測定した吸水蓋を直ちに被せた。30分放置後、吸水蓋内側の水滴の付着状況を目視で確認し、付着している水ごと吸水蓋の質量:M1(g)を測定した。

次に、付着している水分を拭き取った後、吸水蓋の質量:M2(g)を測定した。

(A)吸水蓋への付着水分量(g)=M1−M0

(B)吸水蓋吸水量(g)=M2−M0

【0082】

<水滴の拡散度合の評価>

水滴の拡散度合については下記のような判断をした。

良好(○):水滴が確認できるが、水溜りのように高さの無い水滴になっている状態

不良(×):水滴が確認でき、フィルム面で撥水しており、高さのある水滴になっている状態

【0083】

<接触角の測定>

水の接触角は、固液界面解析装置DropMaster300(協和界面科学社製)を使って液滴法により測定した。滴下液は蒸留水、液量は1.0μLとし、接触角の計算はθ/2法により算出した。

測定に用いる試験片は、試験環境20℃、相対湿度57%雰囲気下、16時間以上放置した試料で測定を行った。

【0084】

[実施例2]

生分解性樹脂フィルムの厚みを15μm(商品名:パルグリーンLC、東セロ社製、厚み15μm、引裂強度:97Mpa、破断点伸率:49%、密度1.27g/cm3)としたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占める生分解性樹脂フィルムの質量比は18質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0085】

[比較例1]

生分解性樹脂フィルムに代えて、厚み25μmのポリスチレン樹脂フィルム(商品名:OPSフィルムGM、旭化成社製、厚み25μm、引裂強度:72Mpa、破断点伸率:5%、密度1.05g/cm3)を用いたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占めるポリスチレン樹脂フィルムの質量比は24質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0086】

[比較例2]

生分解性樹脂フィルムに代えて、厚み14μmのポリスチレン樹脂フィルム(商品名:OPSフィルムGM、旭化成社製、厚み14μm、引裂強度:65Mpa、破断点伸率:4%、密度1.05g/cm3)を用いたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占めるポリスチレン樹脂フィルムの質量比は16質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0087】

【表1】

【0088】

表1の結果から、本発明に係る実施例1,2の吸水性積層樹脂発泡体は、従来の疎水性フィルムを用いた比較例1、2に比べ、吸水性に優れ、突刺強度及び全体強度が高く、かつ水滴が付着した際の水滴拡散性に優れていた。

【産業上の利用可能性】

【0089】

本発明は、吸水性を持ったポリスチレン系樹脂発泡体に樹脂層を積層し、該樹脂層に開口部を設けた吸水性積層樹脂発泡体に関する。本発明の吸水性積層樹脂発泡体は、例えば、折箱などの容器の吸水蓋や窓の付着水滴を除去する結露防止材などとして利用される。

【符号の説明】

【0090】

1…吸水性積層樹脂発泡体、2…ポリスチレン系樹脂発泡シート(ポリスチレン系樹脂発泡体)、3…生分解性樹脂フィルム、4…開口部、5…独立気泡性発泡層、6…吸水性発泡層、10…吸水蓋、11…容器本体、12…包装容器、20…結露防止材、21…窓、30…刃。

【技術分野】

【0001】

本発明は、吸水性を持ったポリスチレン系樹脂発泡体に樹脂層を積層し、該樹脂層に開口部を設けた吸水性積層樹脂発泡体に関する。本発明の吸水性積層樹脂発泡体は、例えば、折箱などの容器の吸水蓋や窓の付着水滴を除去する結露防止材などとして利用される。

【背景技術】

【0002】

弁当販売店、弁当配達販売などの分野において、米飯を収容する食品容器は、保温のために、一般にポリスチレン樹脂発泡体などの成形品により構成されている。

炊きたての米飯が食品容器に入れられてこれが保温のためにすぐに蓋閉じされると、米飯が発する湯気が蓋体に触れることにより露結し、蓋体の内側面に水滴が付く現象が生じる。この水滴が容器内の米飯上に滴下すると、米飯の風味、食味を損ねることになる。

従来、蓋の内側面に水滴が付く現象を改善するための技術として、例えば、特許文献1〜5に開示された技術が提案されている。

【0003】

特許文献1には、50%以上の連続気泡を有するポリスチレン系樹脂発泡シートからなり、表皮層の一部が破断もしくは除去されて湿気通路が形成されていることを特徴とする容器蓋が開示されている。

特許文献2には、ポリスチレン系樹脂発泡シートと吸湿性シートと通気性フィルムとの積層シートからなる食品容器用蓋体が開示されている。

特許文献3には、吸水性樹脂を含有したポリスチレン系樹脂発泡シートからなる基体の一方の面に非発泡樹脂を積層し、基体の非積層面に複数の切り込みを設けて吸水性及び水保持性を付与したポリスチレン系樹脂発泡シート積層体が開示されている。

特許文献4には、スチレン系樹脂にスチレンと共役ジエンとの共重合体の水素添加物およびポリオレフィン系樹脂を加えた混合樹脂100質量部に対し、界面活性剤を0.5〜5質量部含有する樹脂組成物を発泡させて得られた吸水性を有する第一発泡体と、スチレン系樹脂からなる主として独立気泡で構成された第二発泡体とが積層されてなり、密度が0.05g/cm3以上〜0.2g/cm3以下、連続気泡率が40%以上であることを特徴とする積層発泡シートが開示されている。

【0004】

しかし、前記特許文献1〜4に開示された従来品では、容器蓋として強度が不十分であった。この課題を達成するために特許文献5では、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シートの前記吸水性発泡層側に防曇フィルムが積層された積層シートからなる食品容器用蓋であって、防曇フィルム表面から吸水性発泡層に達する開口部が形成されていることを特徴とする食品容器用蓋が開示されている。前記防曇フィルムとしては二軸延伸ポリスチレンフィルム(OPSフィルム)などが例示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−129743号公報

【特許文献2】特開平7−37976号公報

【特許文献3】特開平10−202802号公報

【特許文献4】特開2006−150830号公報

【特許文献5】実用新案第3127439号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した特許文献5に開示された従来技術では、吸水性は十分に得られるものの、強度面で不十分であるため、例えば弁当容器を持ち歩く際に、該容器蓋に衝撃が加わると容易に割れてしまったり、同封されている割り箸が当たると簡単に穴が開いてしまうなどの欠点があった。また、これを結露防止材として使用する場合にも、不意に鋭利なものが触れると簡単に穴が開いてしまうという欠点があった。

また、特許文献1〜5に開示された従来品は、水滴が付着する面が疎水性樹脂からなり、該面の水滴に対する接触角が大きいために、これを弁当容器の蓋として使用した場合に、付着した水滴が開口部に拡散し難く、大きな水滴となって米飯等の食品の上に落下し易く、それによって食品の風味を損なうという問題があった。

【0007】

本発明は、前記事情に鑑みてなされ、吸水性に優れ、突刺強度及び全体強度が高く、かつ水滴が付着した際の水滴拡散性に優れた吸水性積層樹脂発泡体、吸水蓋及び結露防止材の提供を課題とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体を提供する。

【0009】

本発明の吸水性積層樹脂発泡体において、前記ポリスチレン系樹脂吸水性発泡体が、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シートであり、前記吸水性発泡層側の面に前記生分解性樹脂フィルムが積層されている構成としてもよい。

【0010】

本発明の吸水性積層樹脂発泡体において、前記吸水性積層樹脂発泡体の質量に占める前記生分解性樹脂フィルムの質量比が25質量%以上であることが好ましい。

【0011】

本発明の吸水性積層樹脂発泡体において、前記吸水性積層樹脂発泡体の密度が0.035〜0.105g/cm3の範囲であることが好ましい。

【0012】

本発明の吸水性積層樹脂発泡体において、前記生分解性樹脂フィルムが、ポリ乳酸系樹からなるものであることが好ましい。

【0013】

また本発明は、前記吸水性積層樹脂発泡体を含む吸水蓋を提供する。

【0014】

また本発明は、前記吸水性積層樹脂発泡体を含む結露防止材を提供する。

【発明の効果】

【0015】

本発明の吸水性積層樹脂発泡体は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上である構成としたものなので、生分解性樹脂フィルムに水滴が付着した際に、該水滴が開口部を通りポリスチレン系樹脂吸水性発泡体に吸水されることによって、優れた吸水性を有している。

本発明の吸水性積層樹脂発泡体は、生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上である構成としたものなので、突刺強度及び全体強度が高く、この吸水性積層樹脂発泡体を用いて作製した物品は、生分解性樹脂フィルム側に爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れた物品を提供することができる。

本発明の吸水性積層樹脂発泡体は、ポリスチレン系樹脂吸水性発泡体の表面に生分解性樹脂フィルムを積層した構成としたので、この生分解性樹脂フィルム表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の吸水性積層樹脂発泡体の一実施形態を示す断面図である。

【図2】本発明の吸水性積層樹脂発泡体の一実施形態を示す平面図である。

【図3】本発明の吸水蓋の一例を示す概略正面図である。

【図4】本発明の結露防止材の一例を示す斜視図である。

【図5】実施例において開口部を形成するために用いた刃を示す図であり、(a)は正面図、(b)は側面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態を説明する。

図1及び図2は、本発明に係る吸水性積層樹脂発泡体の一実施形態を示す図である。

本実施形態の吸水性積層樹脂発泡体1は、連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体2の表面に、生分解性樹脂フィルム3が積層され、該生分解性樹脂フィルム3に前記ポリスチレン系樹脂吸水性発泡体2に到達する開口部4…が設けられてなり、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上であることを特徴としている。

【0018】

この吸水性積層樹脂発泡体1の本体であるポリスチレン系樹脂吸水性発泡体2は、連続気泡率が40%以上のポリスチレン系樹脂発泡体であればよく、その形状、密度(発泡倍数)、大きさ等は特に限定されない。また、該発泡体の全体としての連続気泡率が40%以上あればよく、発泡体全体にわたり同等の連続気泡率を有する発泡体でもよいし、連続気泡率が異なる複数の発泡層が積層された構成の発泡体であってもよい。

なお、本発明において連続気泡率とは、ASTM D2856‐87記載の測定方法に準じ、下記の通り測定し、算出した値をいう。

【0019】

<連続気泡率の測定>

発泡シートより、押出方向に25mm×幅方向に25mmの試験片を切りだし、試験片を厚みが25mmに最も近くなる枚数を重ね合わせ、ノギスを用いて正確に見掛け体積を測定する。次に重ね合わせた試験片を空気比較式比重計1000型(東京サイエンス(株)製)を用いて1−1/2−1気圧法により体積を測定する。各測定値から次式を用いて計算する。

連続気泡率(容量%)=(見掛け体積−空気比較式比重計での測定体積)/見掛け体積×100

また、独立気泡率は次式により得られた値である。

独立気泡率(容量%)=100−(連続気泡率+樹脂分の占める比率)

【0020】

本発明の好ましい実施形態において、前記ポリスチレン系樹脂吸水性発泡体2は、連続気泡率が60%以上の吸水性発泡層6と連続気泡率が30%以下の独立気泡性発泡層5とが積層されたポリスチレン系樹脂発泡シートであり、前記吸水性発泡層6側の面又は両方の面に生分解性樹脂フィルム3が積層されている構成が挙げられる。このような連続気泡率が異なる2層の発泡層が積層されたポリスチレン系樹脂吸水性発泡体2(以下、ポリスチレン系樹脂発泡シートと記す。)は、例えば、特許文献4(特開2006−150830号公報)に記載された製造方法を用い、特開平9−141773号公報、特開平6−238788号公報等に記載の公知の共押出発泡設備を用いて製造することができる。

【0021】

(吸水性発泡層用の樹脂)

吸水性発泡層6に使用される前記樹脂としては、スチレン系樹脂、スチレンと共役ジエンとの共重合体の水素添加物およびポリオレフィン系樹脂が含まれる。前記スチレン系樹脂としては、スチレンの単独重合体のほか、スチレンと他の単量体との共重合体およびゴム変性ポリスチレンなども挙げられる。これらのポリスチレン系樹脂はそれぞれ単独で、あるいは2種以上を混合しても良い。

スチレンと共重合すべき他の単量体としては、例えばα−メチルスチレン、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、アクリロニトリル、無水マレイン酸などが挙げられる。ゴム変性ポリスチレンは、ポリスチレンマトリックス中にゴムが粒子状に分散し、そのゴム粒子中にポリスチレンが更に分散した構造を有している。このゴム粒子は、サラミ状やコアシェル状など種々の形態をなしており、それぞれ単独で使用してもよく、2種以上のゴム粒子を混合して用いてもよい。なお、このゴム変性ポリスチレンは、発泡体の耐候性を確保するため、ゴム変性ポリスチレン以外のポリスチレン系樹脂その他の合成樹脂とあわせて使用するのが望ましい。

【0022】

また、吸水性発泡層6を製造するための好ましい樹脂選択の目安は、ポリスチレン系樹脂のメルトマスフローレイトが1〜7g/10分である。ポリスチレン系樹脂のメルトマスフローレイトが1g/10分より低いものは、押出発泡の際に押出機負荷が高くなったり生産性が低下したりするために好ましくない。7g/10分を超えるものは、発泡シートにした場合に低密度のものが得られにくかったり、連続気泡発泡体を得るための最適な発泡温度とポリオレフィン系樹脂の結晶化温度が近くなり、押出の制御範囲が狭くなるため好ましくない。

なお、本発明においてメルトマスフローレイトとは、JIS K 7210:1999「プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)の試験方法」B法記載の方法に従って、下記の通り測定した値をいう。

【0023】

<メルトマスフローレイトの測定>

測定装置(セミオートメルトインデクサー(東洋精機製作所社製)のシリンダーに樹脂サンプル3〜8gを充てんし、充てん棒を用いて材料を圧縮する。ポリエチレン系樹脂は、試験温度190℃、試験荷重21.18N、ポリスチレン系樹脂は、試験温度200℃、試験荷重49.03N、ポリプロピレン系樹脂は、試験温度230℃、試験荷重21.18Nでそれぞれ測定した。各測定の予熱時間は4分。試験回数は3回で、その平均値をその樹脂のメルトマスフローレイトとした。

【0024】

スチレンと共役ジエンとの共重合体としては、水素添加物が使用される。水素添加されていないスチレンと共役ジエンとの共重合体は、分子内部に持つ二重結合の影響で発泡体及びその成形品に劣化が起こり易く、長期保存に問題が出るため好ましくない。この点で、本発明では、前記スチレンと共役ジエンとの共重合体の水素添加物は可能な限り飽和されていることが好ましいが、完全飽和型構造に限定されるものではない。但し、完全飽和型構造又はこれに実質的に近いスチレンと共役ジエンとの共重合体の水素添加物が好適である。

【0025】

スチレンと共役ジエンとの共重合体の水素添加物としては、スチレンと共役ジエンとのブロックもしくはランダム共重合体の水素添加物が好ましい。特に、JIS K 7215記載のデュロメータタイプA硬度(HDA)の値が30〜90のものが好ましい。共役ジエンとしては、例えば、ブタジエン、イソプレン、2−エチルブタジエンなどの炭素数4〜10の共役ジエンがあげられる。好ましいスチレン−共役ジエン共重合体の水素添加物としては、スチレン−イソプレンブロック共重合体の水素添加物、スチレン−ブタジエンブロック共重合体の水素添加物、スチレン−ブタジエンランダム共重合体の水素添加物である。これら共重合体の完全飽和型構造は、例えばスチレン−エチレン・ブチレン共重合体、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体などである。これらの共重合体はそれぞれ単独で、あるいは2種以上を混合してもよい。

【0026】

また本発明では、前記スチレンと共役ジエンとの共重合体の水素添加物を添加することにより、ポリオレフィン系樹脂をポリスチレン系樹脂に混合した場合でも、広範な押出条件下で均質な発泡体でかつ高い連続気泡率を有するものを容易に得ることができ、しかも得られた発泡体は、スチレンと共役ジエンとの共重合体の水素添加物による、ポリスチレン系樹脂とポリオレフィン系樹脂との相溶化効果により耐衝撃性が向上し、脆性が改善される。また、スチレンと共役ジエンとの共重合体の水素添加物を添加することにより、経時による劣化のために生じる発泡体の脆性も抑えられる。

【0027】

更に、スチレンと共役ジエンとの共重合体の水素添加物による脆性改善効果を高めるためには、既述の通り、スチレンと共役ジエンとの共重合体の水素添加物におけるJIS K 7215記載のデュロメータタイプA硬度(HDA)の値が90以下のものを使用することが好ましい。より好ましくは、HDAの値が30〜80のもので、特にHDAの値が50〜80のものが、強度保持と脆性改善効果において好ましい。脆性改善効果を高めることにより、より発泡シートの脆性が抑えられるため、耐衝撃性の向上につながる。なお、HDAの値が30未満のスチレンと共役ジエンとの共重合体の水素添加物では、強度が低下する。HDAの値が90を超えると脆性改善効果が少なくなって発泡体の耐衝撃性が不充分となる。

なお、本発明においてデュロメータタイプA硬度(HDA)の値は、高分子計器株式会社製デュロメータASKER A型と10Nの荷重がかけられる定圧荷重器を用いて、JIS K 7215:1986「プラスチックのデュロメータ硬さ試験方法」記載の方法に準拠し測定した値をいう。

【0028】

<デュロメータタイプA硬度(HDA)の測定>

測定サンプルは、30mm×50mm×4mmのピースを12枚作製し、これを2枚重ねることで厚み8mmの測定サンプルとし、高分子計器株式会社製デュロメータASKER A型と10Nの荷重がかけられる定圧荷重器を用いて、JIS K 7215:1986「プラスチックのデュロメータ硬さ試験方法」記載の方法に準拠して6回測定した平均をその樹脂のデュロメータタイプA硬度(HDA)の値とした。

【0029】

本発明で用いられるポリオレフィン系樹脂は、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂を挙げることができる。また、前記ポリエチレン系樹脂としては、高密度ポリエチレン(HDPE)、中密度ポリエチレン(MDPE)、低密度ポリエチレン(LDPE)、超低密度ポリエチレン(VLDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリエチレンコポリマーなどが挙げられ、前記ポリプロピレン系樹脂としてはポリプロピレン(PP)、ポリプロピレンコポリマー(PPc)などが挙げられる。これらのポリエチレン系樹脂およびポリプロピレン系樹脂は、単独で、または2種以上を適宜混合して用いてもよい。

【0030】

前記ポリオレフィン系樹脂の中で、発泡体の連続気泡率を上げやすくするためには、高密度ポリエチレン、ポリプロピレン系樹脂を選択するのが好ましい。これは、樹脂の結晶化温度が混合組成物の発泡温度に近いためと考えられる。また、混合組成物中のポリオレフィン系樹脂が結晶化すると、発泡体表面に結晶化によるブツが出て、発泡体の表面状態が悪くなる。そのため、発泡温度はポリオレフィン系樹脂の結晶化温度以上に設定することが望ましい。しかしながら、ポリスチレン系樹脂については、一部のエンジニアリングプラスチックを除き、脆性が少なく、低密度の発泡体を得ようとすると一般的なポリプロピレン系樹脂の持つ結晶化温度付近まで発泡温度を下げる必要があり、ブツの発生しやすい状況での発泡となるため、本発明においては発泡温度を結晶化温度より高く設定しやすい点から、使用するポリオレフィン系樹脂としては高密度ポリエチレンが特に好ましい。ここで、高密度ポリエチレンとは、エチレン系樹脂のうち、密度が0.942g/cc以上のものをいう。なお、エチレン系樹脂の密度は、JIS K7112:1999「プラスチック−非発泡プラスチックの密度及び比重の測定方法」にて規定されたA法(水中置換法)を用いて測定されたものをいう。

ポリオレフィン系樹脂は、発泡体の連続気泡率を増加させる作用効果を有していると考えられるが、混練時にポリスチレン系樹脂との混ざりがよすぎると連続気泡率が増加し難くなる傾向が見られ、一方で混ざりが悪すぎると発泡体の外観が悪化する傾向となる。本発明でのポリオレフィン系樹脂の好ましいメルトマスフローレイトは、ポリエチレン系樹脂では2〜10g/10分であり、ポリプロピレン系樹脂では3〜15g/10分である。

【0031】

ポリスチレン系樹脂とスチレンと共役ジエンとの共重合体の水素添加物、更にポリオレフィン系樹脂との混合樹脂組成物の組成割合は、その全量を100質量%として、ポリスチレン系樹脂が50〜94質量%、スチレンと共役ジエンとの共重合体の水素添加物が5〜49質量%、ポリオレフィン系樹脂が1〜10質量%の質量比であることが好ましい。

ポリスチレン系樹脂の割合が94質量%より多いと、連続気泡が形成され難くなり、水の吸収性が低下するので好ましくない。押出樹脂温度をさらに高くして連続気泡を形成すると、発泡シートの脆性が大きくなってしまう。逆に、ポリスチレン系樹脂の割合が50質量%より少ないと、得られる発泡シートの強度が低下する。スチレンと共役ジエンとの共重合体の水素添加物が49質量%を超えると、樹脂粘度が低下しすぎて、押出発泡の安定性が低下したり、またコストアップになるので、好ましくない。逆に、スチレンと共役ジエンとの共重合体の水素添加物が5質量%より少ないと、連続気泡が形成され難くなり、ポリオレフィン系樹脂とスチレン系樹脂の相溶性の改善効果が低下し、発泡シートの外観が悪化したりする。またポリオレフィン系樹脂が10質量%を超えると、発泡体の剛性が低下し、強度が低下する。1質量%より少ないと、連続気泡が形成され難くなる。特に好ましい混合樹脂組成物の混合割合は、ポリスチレン系樹脂が52〜88質量%、スチレンと共役ジエンとの共重合体の水素添加物が10〜40質量%、ポリオレフィン系樹脂が2〜8質量%である。

【0032】

前記の組成からなる混合樹脂組成物に界面活性剤を添加すると、連続気泡率の高い発泡体が水を吸収しやすくなる。界面活性剤としては、アルキルスルホン酸塩、アルキルベンゼンスルホン酸塩、スルホこはく酸エステル塩、硫酸エステル塩、リン酸エステル塩などのアニオン系界面活性剤または1〜3級アルキルアミン塩、4級アンモニウム塩などのカチオン系界面活性剤が使用できる。前記の組成からなる混合樹脂に対する親水性付与効果が大きいことから前記アニオン系界面活性剤がより好ましく、アルキルスルホン酸塩、スルホこはく酸エステル塩が特に好ましい。これらの界面活性剤は、単独で用いてもよく、2種以上を併用することもできる。

界面活性剤の添加量は、前記混合樹脂組成物100質量部に対して0.5〜5質量部が適当であり、界面活性剤の添加量が0.5質量部より少ないと、発泡体の水を吸収する能力が低下し、また5質量部より多いと添加した界面活性剤の影響で押出が不安定になったり、得られた発泡体の表面に界面活性剤がブリードアウトして、発泡シートの表面にぬめり感が出たり、被包装物へ界面活性剤が転移したりする問題が生じ、好ましくない。界面活性剤の特に好ましい添加量は、混合樹脂100質量部に対して1〜3質量部である。

【0033】

本発明に用いることができる発泡剤としては、公知の化学発泡剤、物理発泡剤のいずれも使用できる。化学発泡剤としては、例えばアゾジカルボンアミドなどの分解型のもの、重曹−クエン酸などの反応型のものが挙げられる。物理発泡剤としては、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガス、ジメチルエーテル、ジエチルエーテルなどのエーテル、テトラフルオロエタン、クロロジフルオロエタン、ジフルオロエタンなどのハロゲン化炭化水素などが挙げられる。これらの発泡剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。しかし、不活性ガスは押出安定性を低下させて、押出条件幅を狭くして、生産性を低下させる場合があるので、有機系の物理発泡剤のみを使用することが好ましく、環境上の問題が少なくかつ熱成形時の二次発泡性の維持効果の大きいイソブタンを主体とするブタンが特に好ましい。

【0034】

本発明に用いることができる気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラー、フッ素樹脂などの有機微粒子、またはアゾジカルボンアミドなどの分解型化学発泡剤、重曹−クエン酸などの反応型化学発泡剤などが使用できる。これらの気泡調整剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。気泡調整剤の添加量は、混合樹脂100質量部に対して0.1〜5質量部である。

【0035】

なお、吸水性発泡層6には、その他、着色剤、安定剤、充填剤、滑剤、添着剤、分散剤など、公知の添加剤を適宜加えることができる。

【0036】

(独立気泡性発泡層用の樹脂)

独立気泡性発泡層5に使用するスチレン系樹脂も、吸水性発泡層6で使用するものと同じものが使用できる。

【0037】

(ポリスチレン系樹脂発泡シートの密度)

ポリスチレン系樹脂発泡シート2の密度は、0.05〜0.2g/cm3であることが好ましい。密度が小さいと、強度が不足する。密度が大きいと、軽量性、断熱性が不足する。

各発泡層の密度については特に制限はないが、同様の理由で前記範囲であることが好ましい。すなわち、前記吸水性発泡層6の密度が0.05g/cm3以上〜0.2g/cm3以下であり、前記独立気泡性発泡層5の密度が0.05g/cm3以上〜0.2g/cm3以下であるポリスチレン系樹脂発泡シート2である。

【0038】

<密度の測定>

ポリスチレン系樹脂発泡シート2の密度は、そのサンプルの体積V(cm3)を測定し、そのサンプルの質量W(g)から下記式を用いて計算した。

発泡シート密度(単位:g/cm3)=W/V

吸水性発泡層6及び独立気泡性発泡層5の各密度は、ポリスチレン系樹脂発泡シート2の単位面積当たりの質量を測定し、各発泡層の押出量の比率より各発泡層の質量を計算し、後述する各発泡層の厚みで乗じて密度を算出する。

【0039】

(ポリスチレン系樹脂発泡シートの連続気泡率)

ポリスチレン系樹脂発泡シート2の連続気泡率は、40%以上であり、40〜80%であることが好ましい。40%未満では吸水性能が不足する。80%を超えると強度が不足する。50〜80%がより好ましく、50〜70%が特に好ましい。

【0040】

前記吸水性発泡層6は、60%以上の連続気泡率を有している。吸水性発泡層の連続気泡率が60%より低いと、吸水性発泡層6内部の気泡と気泡のつながりが少なく、閉じた気泡の壁が数多く存在して水様物などを吸収する時の妨げとなり、水様物などの吸収性が低下する。吸水性発泡層6の特に好ましい連続気泡率は70%以上である。吸水性発泡層6の連続気泡率が70%以上であれば、水様物などを容易に吸収でき吸水率も向上する。但し、連続気泡率の上限は90%以下であることが好ましい。90%を超えると、発泡シートの強度低下が大きくなり好ましくない。

なお、吸水性発泡層6の連続気泡率の測定は、ポリスチレン系樹脂発泡シート2より独立気泡性発泡層5部分をやすりあるいは剃刀刃で削り取り、測定用サンプルを切り出して前記方法で測定する。

【0041】

(独立気泡性発泡層)

本発明における独立気泡性発泡層5は、主として独立気泡で構成されていることが好ましい。主として独立気泡で構成されたとは、独立気泡率が50%以上であるものをいう。独立気泡率が高いほど発泡体の強度が強く、二次発泡性に優れるので、できるだけ独立気泡率が高い方が好ましい。

これを連続気泡率で言いかえるならば、連続気泡率は30%以下であり、20%未満がより好ましく、15%未満が特に好ましい。連続気泡率が小さいほど発泡シートの強度があり、成形時の二次発泡率も大きくなり、強度のあるポリスチレン系樹脂発泡シート2が得られるので好ましい。

なお、独立気泡性発泡層5の連続気泡率の測定は、ポリスチレン系樹脂発泡シート2より吸水性発泡層6部分をやすりあるいは剃刀刃で削り取り、測定用サンプルを切り出して前記方法で測定する。

【0042】

(ポリスチレン系樹脂発泡シートの厚み)

ポリスチレン系樹脂発泡シート2の厚みが、0.5〜4.0mmであり、吸水性発泡層6の厚みと、独立気泡性発泡層5の厚みの比が、吸水性発泡層6の厚み:独立気泡性発泡層5の厚み=4.0:1〜1:1であることが好ましい。0.5mm未満では、断熱性、強度が不足する。4.0mmを超えると成形性が悪くなる。0.8〜3.5mmがより好ましい。

【0043】

また、前記吸水性発泡層6の厚み:独立気泡性発泡層5の厚みが4.0:1より大きいと、独立気泡性発泡層5が薄くなり二次発泡性が低下しポリスチレン系樹脂発泡シート2の強度が不足する恐れがある。1:1より小さいと吸水性能が不足する。3.5:1〜1:1がより好ましく、3.0:1〜1:1が特に好ましい。

【0044】

ポリスチレン系樹脂発泡シート2、吸水性発泡層6、独立気泡性発泡層5の厚みは、それぞれ幅方向10個所を厚みゲージ((株)ミツトヨ社製 シックネスゲージ ID−TYPE )で厚み(mm)を測定し、その平均値をその発泡シートの厚みとした。

【0045】

そして、厚み比率の測定は、ポリスチレン系樹脂発泡シート2の垂直断面写真を撮り、厚み方向に直線を引き、直線上での各発泡層の厚み比率を測定する。これを幅方向任意の5ヶ所で行い、その相加平均を各発泡体の厚み比率とした。この厚み比率をポリスチレン系樹脂発泡シート2の厚みに乗じて、各発泡層の厚みとした。共押出で製造したポリスチレン系樹脂発泡シート2は、製造時に一方の発泡体に着色剤を入れて着色させると測定しやすい。押出条件が確立すれば、着色剤を抜くことで無色のポリスチレン系樹脂発泡シート2が得られる。なお、前記垂直断面写真及び前記着色されたポリスチレン系樹脂発泡シート2の吸水前後の厚みの拡大写真は、例えばKEYENCE社のマイクロスコープVH−5000を用いて撮影できる。

【0046】

(生分解性樹脂フィルム)

前記ポリスチレン系樹脂発泡シート2に積層される生分解性樹脂フィルム3としては、従来公知の種々の、生分解性を有する樹脂で形成されたフィルムがいずれも使用可能である。かかる生分解性を有する樹脂としては、例えばポリ乳酸(東セロ社製の商品名パルグリーンLCなど)、3−ヒドロキシ酪酸と3−ヒドロキシ吉草酸との直鎖状ポリエステル(ICI社製の商品名バイオポールなど)、ポリエーテル、ポリアクリル酸、エチレン・一酸化炭素共重合体、脂肪族ポリエステル・ポリアミド共重合体、脂肪族ポリエステル・ポリオレフィン共重合体、脂肪族ポリエステル・芳香族ポリエステル共重合体(BASF社製の商品名エコフレックスなど)、脂肪族ポリエステル・ポリエーテル共重合体、澱粉と変性ポリビニルアルコールとのポリマーアロイ(ノバモント社製の商品名マタービーなど)、澱粉とポリエチレンのポリマーアロイ(アンパセット社製の商品名ポリグレードIIなど)、コハク酸エステル(昭和高分子株式会社製の商品名ビオノーレなど)等が挙げられる。これらの中でも、ポリ乳酸(PLA)フィルムが好ましい。

【0047】

生分解性樹脂フィルム3の厚みはこれに限定されないが、10〜100μmであるのが好ましい。厚みが10μm未満では、容器の形状に成形する際の伸び量が不足して、成形時に破断するおそれがある。またはく離する際に破れやすくなって、分別回収の作業性が低下するおそれもある。一方、厚みがこの範囲を超えてもそれ以上の効果が得られない上、生分解性樹脂は汎用樹脂に比べて高価であるため、折箱のコストアップに繋がるおそれがある。なお生分解性樹脂フィルムの厚みは、上記の範囲内でもとくに15〜40μm程度であるのが好ましく、15〜35μm程度がより好ましい。

【0048】

生分解性樹脂フィルム3の引張強度は90〜200MPaの範囲が好ましく、100〜150MPaの範囲がより好ましい。

また、生分解性樹脂フィルム3の破断点伸率は40〜90%の範囲が好ましく、55〜85%の範囲がより好ましい。

【0049】

(開口部)

生分解性樹脂フィルム3に形成する開口部4は、その合計面積が、生分解性樹脂フィルム3の面積の1〜30%の割合となるように開口していることが好ましい。開口部4の合計面積が蓋内面の表面積の1%未満であると、開口部4を通しての蒸気吸収性が不十分となり、蓋内面に水滴を生じ易くなる。一方、開口部4の合計面積が蓋内面の表面積の30%を超えると、食品容器用蓋1の強度が低下するので好ましくない。

【0050】

開口部4は、吸水性発泡層6に達していればよいが、吸水性発泡層6の全厚みにわたって貫通していてもよい。

【0051】

また、この開口部4の面積(大きさ)は、0.5〜2mm2/個の範囲であることが好ましい。開口部4が0.5mm2/個未満であると、開口部4が塞がり易く、蒸気吸収性が不十分となるおそれがある。一方、開口部4が2mm2/個を超えると、食品容器用蓋1の強度が低下するおそれがある。

【0052】

(吸水性積層樹脂発泡体の製造)

吸水性積層樹脂発泡体1を製造するには、まず共押出発泡法によってポリスチレン系樹脂発泡シートを作製し、得られたポリスチレン系樹脂発泡シート2の吸水性発泡層6側の面に接着剤を介して生分解性樹脂フィルム3を接着し、積層シートを作製する。

【0053】

この接着剤としては、例えばアクリル系接着剤、ポリウレタン系接着剤、ポリビニルアルコール系接着剤などが挙げられる。また、主に天然化合物からなる生分解性粘着剤を使用することもできる。生分解性粘着剤としては、例えば天然ゴム、イソプレンゴム等の生分解性を有するゴム成分をベース剤として、そこにロジン系、もしくはテルペン系などの天然系の粘着付与剤を添加したものが挙げられる。ロジン系の粘着付与剤としてはロジン、およびその誘導体(水添ロジン、不均化ロジン、重合ロジン、ロジンエステルなど)が挙げられる。またテルペン系の粘着付与剤としてはテルペン、およびその誘導体(α−ピネン樹脂、β−ピネン樹脂、ジペンテン樹脂、およびこれらの水添物など)が挙げられる。

前記接着剤としては、イソシアネート系硬化剤を含む接着剤が好ましい。

【0054】

この接着剤は、適当な溶媒に溶解した塗布液を生分解性樹脂フィルム3の片面にバーコーター、ナイフコーター、ロールコーター等を用いて塗布したのち、溶媒を乾燥、除去することで接着剤層とする。生分解性樹脂フィルム3に形成される接着剤層の厚みは限定されないが、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とを均一に、むらなく接着することを考慮すると、1〜20μmであるのが好ましい。

【0055】

そして、ポリスチレン系樹脂発泡シート2の吸水性発泡層6側に、片面に接着剤層を設けた生分解性樹脂フィルム3を重ね合わせた状態で熱ロールにかけて加熱押圧する。また、ポリスチレン系樹脂発泡シート2の両方の面に生分解性樹脂フィルム3を積層する場合には、片面に接着剤層を設けた2枚の生分解性樹脂フィルム3で前記ポリスチレン系樹脂発泡シート2を挟んだ状態で重ね合わせた状態で熱ロールにかけて加熱押圧する。これによってポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とが強固に接着され、前記積層シートが連続的に製造される。

この際、熱ロールの周面には、それぞれ生分解性樹脂フィルム3との接着あるいはべたつきを防止するために、あらかじめクロムめっきやフッ素樹脂コーティングなどを施しておくのが好ましい。また、熱ロール間に供給する前の接着剤層を、たとえば赤外線ヒータなどによって、非接触で予熱してもよい。なお、前記積層シートの他の製造方法としては、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3との間に、Tダイなどから層状に押し出した溶融状態の接着剤を供給し、重ね合わせて接着剤層を形成すると同時に、ポリスチレン系樹脂発泡シート2と生分解性樹脂フィルム3とを接着する方法も挙げられる。

【0056】

次に、前記積層シートの生分解性樹脂フィルム3表面から吸水性発泡層6に達する多数の開口部4を形成して、吸水性積層樹脂発泡体1を製造する。

この開口部4の形成方法は、特に限定されないが、例えば、防曇フィルム4積層後のシートを多数の突起をもつローラに通して連続的に多数の開口部を形成する方法などが利用できる。

【0057】

この生分解性樹脂積層発泡シート1は、色や柄等を施すために印刷層や着色層(コーティング、スプレー等による)を設けてもよい。色や柄等を施すには、接着剤層やポリスチレン系樹脂発泡シート2に顔料を配合するか、もしくはポリスチレン系樹脂発泡シート2の表面に着色層を設けるなどして着色を施し、この着色と、生分解性樹脂フィルム3に設けた印刷層とをあわせて柄模様を形成してもよい。さらに生分解性樹脂フィルム3に顔料を配合するなどして着色を施してもよい。特に、生分解性樹脂フィルム3に印刷層や着色層となる接着剤をコートしておき、これをポリスチレン系樹脂発泡シート2に積層する方法が好ましい。

【0058】

この吸水性積層樹脂発泡体1は、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上になっている。突刺強度が7.0N以上であれば、この吸水性積層樹脂発泡体1を用いて作られた吸水蓋などの物品は、鋭利な先端に対する突き刺し耐性に優れ、竹串や楊枝などを含む食品を収納した場合であっても、竹串や楊枝の先端が蓋の内壁に突き刺さることを防止できる。突刺強度は10.0N以上が好ましく、10.0〜15.0Nの範囲がより好ましい。

突刺強度が7.0N未満であると、鋭利な先端に対する突き刺し耐性が不十分となり、蓋に竹串や楊枝の先端が折箱内壁に突き刺さるおそれがある。

【0059】

この吸水性積層樹脂発泡体1は、吸水性積層樹脂発泡体1の質量に占める生分解性樹脂フィルム3の質量比が25質量%以上であることが好ましい。生分解性樹脂フィルム3の質量比が25質量%以上であれば、環境負荷が少なく、かつ炭酸ガス排出量の削減が可能となり、地球温暖化防止、化石燃料資源の節約、自然環境保全を図ることができる。因みに、生分解性樹脂の質量比が25質量%以上であれば、日本バイオプラスチック協会が定める識別表示基準に適合したバイオマスプラスチック製品として「バイオマスプラ」の認証を得ることができる。

【0060】

この吸水性積層樹脂発泡体1の密度は特に限定されず、使用用途に応じて適宜設定することができる。例えば、吸水蓋などの物品を製造する場合、この吸水性積層樹脂発泡体1の密度は、0.035〜0.105g/cm3の範囲であることが好ましく、0.070〜0.105g/cm3の範囲がより好ましい。なお、該密度は、前述した<密度の測定>に記載した測定方法によって得られた値をいう。密度が前記範囲未満であると、得られる吸水蓋の強度が不足し、割れやすくなる。密度が前記範囲を超えると、吸水蓋が重くなり、また断熱性能が低下してしまう。

【0061】

この吸水性積層樹脂発泡体1は、連続気泡率が40%以上のポリスチレン系樹脂発泡シート2の吸水性発泡層6側の面又は両方の面に生分解性樹脂フィルム3が積層され、該生分解性樹脂フィルム3に吸水性発泡層6に到達する開口部4が設けられてなり、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上である構成としたものなので、生分解性樹脂フィルム3に水滴が付着した際に、該水滴が開口部4を通りポリスチレン系樹脂発泡シート2の吸水性発泡層6に吸水されることによって優れた吸水性を有している。

この吸水性積層樹脂発泡体1は、生分解性樹脂フィルム3の開口部以外の面の突刺強度が7N以上である構成としたものなので、突刺強度及び全体強度が高く、この吸水性積層樹脂発泡体1を用いて作製した物品は、生分解性樹脂フィルム3側に爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れた物品を提供することができる。

この吸水性積層樹脂発泡体1は、ポリスチレン系樹脂発泡シート2の表面に生分解性樹脂フィルム3を積層した構成としたので、この生分解性樹脂フィルム3表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部4に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【0062】

(吸水蓋)

図3は、本発明に係る吸水蓋の一例を示す図である。

この吸水蓋10は、前記吸水性積層樹脂発泡体1を所定サイズに裁断したシート状、若しくは前記吸水性積層樹脂発泡体1を所望の形状に熱成形したものであり、折箱などの容器本体11に被せて使用する包装容器12に用いられている。この吸水蓋10は、開口部4を有する生分解性樹脂フィルム3側の面を容器本体11側に向けて被せ、蓋として使用する。

【0063】

前記吸水性積層樹脂発泡体1を所望の形状に熱成形して吸水蓋10を作製する場合、真空成形、圧空成形など、従来公知の熱成形方法によって複数同時にシート成形し、カットして製造することができる。得られる吸水蓋10の肉厚が不均一になると、強度が十分確保できない場合があるため、深絞りや複雑形状のある吸水蓋10を製造する場合には、マッチモールド真空成形で成形するのが好ましい。

【0064】

図3に例示した吸水蓋10は、平面視略長方形をなすシート状であるが、本発明の吸水蓋10の形状は本例示に限定されず、円形、ドーム形など、組み合わせて使用する容器本体の開口形状に合わせて適宜変更可能である。

【0065】

この吸水蓋10において、ポリスチレン系樹脂発泡シート2の生分解性樹脂フィルム3と反対面にも

着色フィルムや印刷層を有するフィルムを積層してもよい。これによって、蓋の機械強度を高めることができ、外観美麗性やデザイン性が向上する。さらに、蓋の反りが少なくなる。

【0066】

この吸水蓋10は、前述した吸水性積層樹脂発泡体1から得られたものなので、これを弁当容器などの食品包装容器の蓋として使用する場合に、暖かい内容物、例えば米飯等を入れた容器本体の開口に被せて蓋閉した時に、内容物から生じた水蒸気(湯気)又は表面で凝結した水滴を、開口部4から吸水性発泡層6に流し、凝結した水を吸水性発泡層6内に保持することができる。これによって蓋内面に水蒸気が結露した水滴が付着しにくくなり、蓋を開けた時に米飯等の内容物に水滴が落下せず、食味を劣化させることが少なくなる。

また、生分解性樹脂フィルム3の開口部以外の面は、突刺強度が7N以上であるので、突刺強度及び全体強度が高く、この吸水蓋10は、爪楊枝や竹串などの鋭利なものが当たった場合でも簡単に穴が開かず、また重量物を該物品上に落としても割れ難くなり、機械強度や突刺耐性に優れている。

また、ポリスチレン系樹脂発泡シート2の表面に生分解性樹脂フィルム3を積層した構成なので、この生分解性樹脂フィルム3表面は従来品の疎水性フィルム表面よりも水滴に対する接触角が小さくなり、これを弁当容器の蓋として使用した場合に、付着した水滴が拡散して開口部4に吸収され易くなり、大きな水滴が生じ難くなり、水滴の落下による食品の風味劣化を防ぐことができる。

【0067】

(結露防止材)

図4は、本発明に係る結露防止材の一例を示す図である。

この結露防止材20は、前記吸水性積層樹脂発泡体1を所定のサイズに裁断して構成され、窓21の室内側のガラス下部に一方の面(独立気泡性発泡層5側の面)を接触させて取り付けられる。図示した例において、結露防止材20は、平面視略長方形状とされ、一方の長辺は波状に加工されている。

【0068】

この結露防止材20は、窓の室内側のガラス面に、結露によって生じガラス面に沿って滴り落ちてくる水滴を、波状の端面で受け、そこに露出している吸水性発泡層5に該水滴が吸い込まれることによって、結露による濡れを防ぐことができる。吸水性発泡層5に溜まった水分は、開口部4を通して室内側に蒸発するようになっている。

また、この結露防止材20を、窓21の室内側のガラス下部に、独立気泡性発泡層5側の面を接触させて取り付けることで、独立気泡性発泡層5が断熱層として作用し、外の冷気が窓21を通して室内に届き難くなり、室内側の断熱性を高めることができる。

【実施例】

【0069】

[実施例1]

(ポリスチレン系樹脂発泡シートの製造)

吸水性発泡層用に、ポリスチレン樹脂(大日本インキ化学工業社製「XC−515」、メルトマスフローレイト1.3g/10分)78.9質量%、スチレンと共役ジエンとの共重合体の水素添加物(旭化成社製「SS9000」)15.8質量%、高密度ポリエチレン樹脂(日本ポリエチレン社製「HJ565W」、密度0.968g/cm3、メルトマスフローレイト5.0g/10分)5.3質量%を含む混合樹脂組成物100質量部に対し、界面活性剤として商品名「エレストマスターS−520」(花王社製、アルキルスルホン酸系界面活性剤20質量%含有ポリスチレン樹脂マスターバッチ)を10質量部、気泡調整剤としてタルク0.6質量部を混合した混合原料を、内径115mmの第一押出機と、内径150mmの第二押出機が連結されたタンデム押出機の第一押出機のホッパーに供給した。押出機のシリンダー温度は最高220℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)3.5質量部を圧入、混練して、第二押出機にて発泡性溶融混合物を冷却し、樹脂温度を161℃に調整して、150kg/hrの押出量で合流金型に流入した。

【0070】

一方、独立気泡性発泡層用として、ポリスチレン樹脂(東洋スチレン社製「HRM−12」、メルトマスフローレイト5.5g/10分)100質量部に対し、気泡調整剤としてタルク0 .7質量部を混合した混合物を、内径115mmの単軸押出機のホッパーに供給し、押出機のシリンダー温度は最高230℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)4.0質量部を圧入、混練、冷却して、発泡性溶融混合物の樹脂温度を154℃に調整して、100kg/hrの押出量で合流金型に流入した。

【0071】

合流金型で合流された樹脂は、口径175mmの環状金型に注入され、厚み0.45mm のスリットより円筒形状に押出され、口径670mmの冷却用マンドレルに沿わせて引き取り、マンドレル後部に取り付けた2枚のカッターで円筒状の発泡体を切開して上下2枚のポリスチレン系樹脂発泡シートを得た。スリットから出た直後の発泡体の内および外にエアーを吹付けて発泡体表面を冷却した。得られたポリスチレン系樹脂発泡シートの厚みは2.8mm、密度は0.063g/cm3であった。またポリスチレン系樹脂発泡シートの連続気泡率は52%であった。

【0072】

(生分解性樹脂フィルム)

生分解性樹脂フィルムとしては、ポリ乳酸(PLA)を主成分とする生分解性樹脂フィルム(商品名:パルグリーンLC、東セロ社製、厚み25μm、引裂強度:125MPa、破断点伸率:65%、密度1.27g/cm3)を用いた。

この生分解性樹脂フィルムの片面に、厚み0.1μm程度となるように接着剤(接着性インキ)をコーティングした。

【0073】

(一次積層シート)

上記押出条件によって得られたポリスチレン系樹脂発泡シートの両側に、接着剤コーティング済みの生分解性樹脂フィルムを配置し、それらを挟んだ状態で熱ロールとニップロールとの間を連続的に通過させ熱圧着させた。そして、約1秒後に、21℃の冷却ロールを通過させて冷却することで、ポリスチレン系樹脂発泡シートの両面に生分解性フィルムが積層された一次積層シートを製造した。

熱ロールの温度は165℃、ポリスチレン系樹脂発泡シートおよび生分解性樹脂フィルムの送り速度は23.0m/min、ニップロールのニップ圧(線圧)は5.0kg/mとした。得られた一次積層シートの質量に占める生分解性樹脂フィルムの質量比は27質量%であった。

なお、質量比は次式によって算出した。

質量比(%)=(生分解性樹脂フィルムの質量/一次積層シートの質量)×100

【0074】

(開口部の形成)

この一次積層シートに対して、図5に示すような形状を有し、外径(刃先までの径)127mm、刃数50、刃角(側面視における頂点角度)60度、刃厚一定(1.0mm)の刃30を用い、生分解性樹脂フィルム表面からの侵入深さが1.5mmとなるように設定して縦8mm、横16mmの間隔で開口部を穿設し、吸水性積層樹脂発泡体を製造した。

ただし、一次積層シートが厚み方向に弾性変形するために、刃先の侵入深さは必ずしも1.5mmとはならなかった。

【0075】

(2次発泡工程)

そして、開口部を穿設した直後に、この吸水性積層樹脂発泡体を、2次発泡後の幅が2次発泡前に比べて約2%広幅となるようTD方向に張力を加えつつ2次発泡させ、吸水性積層樹脂発泡体を製造した。

【0076】

(熱成形工程)

その後、得られた吸水性積層樹脂発泡体を熱成形して縦205mm、横108mm、高さ2.4mmの略矩形状の食品包装容器用の吸水蓋を製造した。

成形後の開口部の開口面積は、1.44mm2であり、2次発泡前よりも拡大されていた。また、吸水蓋の内側表面積に占める開口部の面積の割合は1.2%であった。

【0077】

この吸水蓋について、下記の測定方法によって、<突刺強度測定>、<表面硬度測定>、<落球試験>、<吸水評価>、<水滴の拡散度合の評価>及び<接触角の測定>を行った。その結果を表1に記す。

【0078】

<突刺強度測定>

得られた吸水蓋を横50mm、縦150mmにカットし、50mmφの円柱状治具にセットした。これを、フィルム面に針が刺さるように治具台にセットした。

そしてテンシロン万能試験機(エーアンドディー社製、RTG−1310)を用い、最大点荷重(N)、最大点変位(mm)を測定した。

測定条件は下記の通りとした(測定サンプル数N=15)。

・治具寸法:50mmφ、高さ50mmの円柱状

・針:長さ7mm、直径1mmの針

・圧縮速度:50mm/min

・突刺距離:5mm

・針とサンプルとの距離:3mm

最大点荷重(N)、最大点変位(mm)、汎用試験機データ処理システム(エーアンドディー社製、MSAT0002RTF/RTG)のプログラム中にサンプルの厚み、幅、長さを入力して自動的に計算処理されたデータとして得た。

そして、得られた最大点荷重(N)を突刺強度(N)とした。

また突刺試験については小孔の無い位置に針の先端が当たるように試験片を治具代にセットした。

(判定基準)

きわめて良好(◎):突刺強度が10.0N以上であり、きわめて良好な突き刺し耐性がある。

良好(○):突刺強度が7.0N以上であり、良好な突き刺し耐性がある。

不良(×):突刺強度が7.0N未満であり、針が容易に突き刺さり不良である。

【0079】

<表面硬度測定>

得られた一次積層シートを横50mm、縦205mm短冊状にカットし、両端から10mm置きに測定した(N=5)。測定はフィルム面を測定した。

測定機器としては、ゴム硬度計用低圧荷重器(アスカー社製、CL−150)を使用して測定した。

【0080】

<落球試験>

得られた吸水性積層樹脂発泡体を横50mm、縦205mmの短冊状にカットし、長手方向の両端から90mm内側の地点と長さ方向の丁度中心の位置との計3箇所を測定地点とした。

測定機器としては落球試験機(カネテツ工業社製、KANETEC)を用いて測定した。治具台に長さ方向が横方向になるようにセットした。このとき、治具間の中心地点に短冊状にカットした積層体の測定位置がくるようにセットした。また、球が落ちる面にフィルム面がくるようにセットした。

測定条件は下記の通りとした。

・高さ:1000mm

・球質量:500g

・治具間距離:100mm

(判定基準)

短冊状の吸水性積層樹脂発泡体一つにつき3箇所落球試験を実施し、一箇所でも「割れ」が発生したものについては不良(×)とし、一箇所も割れが発生しなかったものを良好(○)とした。

【0081】

<吸水評価>

試料となる吸水蓋を被せる容器本体としてポリスチレン系発泡シート製の縦205mm、横108mm、高さ45mmの略矩形状容器を用意した。

この容器本体に炊き立ての米飯を260g入れて、予め質量:M0(g)を測定した吸水蓋を直ちに被せた。30分放置後、吸水蓋内側の水滴の付着状況を目視で確認し、付着している水ごと吸水蓋の質量:M1(g)を測定した。

次に、付着している水分を拭き取った後、吸水蓋の質量:M2(g)を測定した。

(A)吸水蓋への付着水分量(g)=M1−M0

(B)吸水蓋吸水量(g)=M2−M0

【0082】

<水滴の拡散度合の評価>

水滴の拡散度合については下記のような判断をした。

良好(○):水滴が確認できるが、水溜りのように高さの無い水滴になっている状態

不良(×):水滴が確認でき、フィルム面で撥水しており、高さのある水滴になっている状態

【0083】

<接触角の測定>

水の接触角は、固液界面解析装置DropMaster300(協和界面科学社製)を使って液滴法により測定した。滴下液は蒸留水、液量は1.0μLとし、接触角の計算はθ/2法により算出した。

測定に用いる試験片は、試験環境20℃、相対湿度57%雰囲気下、16時間以上放置した試料で測定を行った。

【0084】

[実施例2]

生分解性樹脂フィルムの厚みを15μm(商品名:パルグリーンLC、東セロ社製、厚み15μm、引裂強度:97Mpa、破断点伸率:49%、密度1.27g/cm3)としたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占める生分解性樹脂フィルムの質量比は18質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0085】

[比較例1]

生分解性樹脂フィルムに代えて、厚み25μmのポリスチレン樹脂フィルム(商品名:OPSフィルムGM、旭化成社製、厚み25μm、引裂強度:72Mpa、破断点伸率:5%、密度1.05g/cm3)を用いたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占めるポリスチレン樹脂フィルムの質量比は24質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0086】

[比較例2]

生分解性樹脂フィルムに代えて、厚み14μmのポリスチレン樹脂フィルム(商品名:OPSフィルムGM、旭化成社製、厚み14μm、引裂強度:65Mpa、破断点伸率:4%、密度1.05g/cm3)を用いたこと以外は、実施例1と同様にして吸水性積層樹脂発泡体及び吸水蓋を作製した。

得られた吸水性積層樹脂発泡体の質量に占めるポリスチレン樹脂フィルムの質量比は16質量%であった。

得られた吸水性積層樹脂発泡体及び吸水蓋について、実施例1と同様の測定・評価を行った。その結果を表1に記す。

【0087】

【表1】

【0088】

表1の結果から、本発明に係る実施例1,2の吸水性積層樹脂発泡体は、従来の疎水性フィルムを用いた比較例1、2に比べ、吸水性に優れ、突刺強度及び全体強度が高く、かつ水滴が付着した際の水滴拡散性に優れていた。

【産業上の利用可能性】

【0089】

本発明は、吸水性を持ったポリスチレン系樹脂発泡体に樹脂層を積層し、該樹脂層に開口部を設けた吸水性積層樹脂発泡体に関する。本発明の吸水性積層樹脂発泡体は、例えば、折箱などの容器の吸水蓋や窓の付着水滴を除去する結露防止材などとして利用される。

【符号の説明】

【0090】

1…吸水性積層樹脂発泡体、2…ポリスチレン系樹脂発泡シート(ポリスチレン系樹脂発泡体)、3…生分解性樹脂フィルム、4…開口部、5…独立気泡性発泡層、6…吸水性発泡層、10…吸水蓋、11…容器本体、12…包装容器、20…結露防止材、21…窓、30…刃。

【特許請求の範囲】

【請求項1】

連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体。

【請求項2】

前記ポリスチレン系樹脂吸水性発泡体が、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シート2であり、前記吸水性発泡層側の面又は両方の面に前記生分解性樹脂フィルムが積層されていることを特徴とする請求項1に記載の吸水性積層樹脂発泡体。

【請求項3】

前記吸水性積層樹脂発泡体の質量に占める前記生分解性樹脂フィルムの質量比が25質量%以上であることを特徴とする請求項1又は2に記載の吸水性積層樹脂発泡体。

【請求項4】

前記吸水性積層樹脂発泡体の密度が0.035〜0.105g/cm3の範囲であることを特徴とする請求項1〜3のいずれか1項に記載の吸水性積層樹脂発泡体。

【請求項5】

前記生分解性樹脂フィルムが、ポリ乳酸系樹からなるものであることを特徴とする請求項1〜4のいずれか1項に記載の吸水性積層樹脂発泡体。

【請求項6】

請求項1〜5のいずれか1項に記載の吸水性積層樹脂発泡体を含む吸水蓋。

【請求項7】

請求項1〜5のいずれか1項に記載の吸水性積層樹脂発泡体を含む結露防止材。

【請求項1】

連続気泡率が40%以上のポリスチレン系樹脂吸水性発泡体の表面に、生分解性樹脂フィルムが積層され、該生分解性樹脂フィルムに前記ポリスチレン系樹脂吸水性発泡体に到達する開口部が設けられてなり、前記生分解性樹脂フィルムの前記開口部以外の面の突刺強度が7N以上であることを特徴とする吸水性積層樹脂発泡体。

【請求項2】

前記ポリスチレン系樹脂吸水性発泡体が、連続気泡率が60%以上の吸水性発泡層と連続気泡率が30%以下の発泡層とが積層されたポリスチレン系樹脂発泡シート2であり、前記吸水性発泡層側の面又は両方の面に前記生分解性樹脂フィルムが積層されていることを特徴とする請求項1に記載の吸水性積層樹脂発泡体。

【請求項3】

前記吸水性積層樹脂発泡体の質量に占める前記生分解性樹脂フィルムの質量比が25質量%以上であることを特徴とする請求項1又は2に記載の吸水性積層樹脂発泡体。

【請求項4】

前記吸水性積層樹脂発泡体の密度が0.035〜0.105g/cm3の範囲であることを特徴とする請求項1〜3のいずれか1項に記載の吸水性積層樹脂発泡体。

【請求項5】

前記生分解性樹脂フィルムが、ポリ乳酸系樹からなるものであることを特徴とする請求項1〜4のいずれか1項に記載の吸水性積層樹脂発泡体。

【請求項6】

請求項1〜5のいずれか1項に記載の吸水性積層樹脂発泡体を含む吸水蓋。

【請求項7】

請求項1〜5のいずれか1項に記載の吸水性積層樹脂発泡体を含む結露防止材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−196874(P2012−196874A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62427(P2011−62427)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]