吸水拡散性ポリエステル編物

【課題】吸水拡散性能の洗濯耐久性に優れ、しっとり感のあるソフトな風合を保持し、染色堅牢度が高く、着用感に優れた吸水拡散性ポリエステル編物を提供する。

【解決手段】編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成すること、(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上であること、(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有すること、を特徴とする吸水拡散性ポリエステル編物。

【解決手段】編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成すること、(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上であること、(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有すること、を特徴とする吸水拡散性ポリエステル編物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸水性と拡散性の洗濯耐久性に優れ、しっとり感のあるソフトな風合を有する吸水拡散性ポリエステル編物に関するものである。

【背景技術】

【0002】

従来から、主としてポリエステル系繊維からなる布帛は、優れた性能を有し、種々の目的に利用されている。スポーツ衣料、肌着などに用いられる衣料用布帛には種々の特性が要求されており、特に着用時に、汗により布帛全体が濡れたときにベタツキ感を感じたり、乾燥性が悪いために汗をかいた後に冷え感があり、不快感を覚えることから、着用時の快適性向上が求められている。該衣料用布帛として、主としてポリエステル系繊維からなる布帛が用いられることも多いが、一般にポリエステル系繊維は吸水性が劣るという問題があった。

【0003】

従来、ポリエステル繊維に吸水性を付与する方法として、親水基を有するポリマーをパディング法、浸漬法などにより繊維に付与する方法や親水基を有するモノマーやポリマーをグラフト重合により繊維表面に付与する方法が行われている。しかし、これらの方法では、繊維の水分保持能が強いため水分の拡散性が悪く速乾性が悪くなり、汗をかいた時にベタツキ感があり、満足しうる着用快適性が得られなかった。

【0004】

また、繊維自体の化学的改質法として、親水基を有するポリマーとポリエステルポリマーを複合紡糸する方法があるが、この方法では、異質のポリマーを組み合わせることによる製糸性の悪化や染色加工工程での管理の困難さ、染色堅牢度の低下、風合などに問題がある。繊維自体の物理的な改質法として、繊維断面を特殊な形状にして繊維間の毛細管現象を利用する方法があるが、この方法では、編組織や目付の変動により吸水拡散性能が変化し、安定した吸水拡散性能が得られないという問題がある。

【0005】

これらの問題を解決する方法として、繊維表面に、繊維軸方向に特定の連続した筋状溝を形成させ、繊維内部に空隙を設け、空隙の一部を筋状溝と連通させる方法が、特許文献1、特許文献2等に開示されている。しかしながらこの方法では、吸水性能は向上するものの、空隙部に水分が保持され、拡散性が悪く、着用時には、この空隙部に保持された水分が肌面に戻る現象(いわゆる濡れ戻り現象)が発生し、着用快適性が悪く、さらに、空隙部を作るために高度の減量加工を必要とすることから、クタクタ感の強い風合となり、しっとり感のあるソフトな風合は得られないという問題がある。

【0006】

また、繊維表面に、繊維軸方向に対し、直角方向にのびる多数の微細溝を有する太細繊維に親水剤を付与する方法が特許文献3に開示されている。しかしながら、この方法においては、未洗濯時の吸水性能は向上するものの、洗濯耐久性が十分でなく、また、高減量加工により微細溝が特定の大きさで揃っており且つ個数が少ないため、吸水した水を拡散する性能が極めて悪く、さらに、減量率が高いことから、クタクタ感の強い風合になるという問題がある。

【0007】

また、W型断面で鞘芯構造を有するポリエステル繊維をアルキルベンジルアンモニウムクロライドを含んだアルカリ水溶液で処理することにより、吸水拡散性の高い編物を得る方法が、特許文献4に開示されている。しかしながらこの方法では、吸水拡散性能の高い編物が得られるものの、異型断面繊維であるため、布帛の肌面に用いた場合、しっとり感のあるソフトな風合を得ることが困難である。したがって、ソフトな風合を得るために単糸繊度の小さいマルチ糸と複合する必要があるが、単糸繊度の小さいマルチ糸と複合することにより、吸水した水分は細繊度糸に保水され、吸水拡散性能が悪くなるとともにベタツキ感があり、肌ばなれ性が悪いという問題がある。

【0008】

従って、上記のような問題を解決し、ポリエステル編物染色品において、家庭における通常の洗濯のみならず、欧米の家庭における高温の洗濯や、リネンサプライに代表されるような高温の洗濯をおこなった場合でも、十分な吸水性を発揮し、吸水拡散性能に優れ、かつ、肌面においてしっとり感のあるソフトな風合を有し、肌ばなれ性が良好で着用快適性を有し、染色堅牢度に優れた染色品が切望されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第2688794号公報

【特許文献2】特許第3293704号公報

【特許文献3】特開平08−013332号公報

【特許文献4】特開2008−150728号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ポリエステル繊維を含み、吸水拡散性能に優れた編物を提供することを目的とする。特に、高温洗濯による吸水拡散性能の耐久性に優れ、肌面においてしっとり感がありソフトな風合を保持し、染色堅牢度に優れ、汗をかいたときの着用快適性に優れた吸水拡散性編物を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意検討した結果、凹部を1個以上有する異型断面ポリエステル繊維と、単糸繊度が3デシテックス以下のポリエステル繊維からなる編地における一方の表面を構成するループにおいて、凹部を1個以上有する異型断面繊維を特定の条件で配列させることにより、優れた吸水拡散性編物が得られることを見出し、本発明をなすに至った。

すなわち本発明は、以下のとおりである。

【0012】

1.編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、下記(1)〜(3)の条件を満足することを特徴とする吸水拡散性ポリエステル編物。

【0013】

(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成する。

(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上である。

(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有する。

【発明の効果】

【0014】

本発明により、ポリエステル繊維を含む吸水拡散性能に優れた編物であって、高温洗濯による吸水拡散性能の耐久性に優れ、肌面においてしっとり感がありソフトな風合を保持し、染色堅牢度に優れ、汗をかいたときの着用快適性に優れた吸水拡散性ポリエステル編物を提供することができる。

【図面の簡単な説明】

【0015】

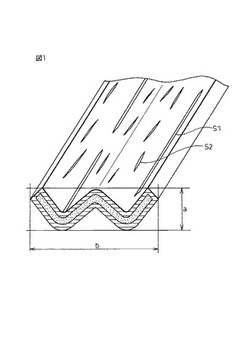

【図1】凹部を一個以上有する異型断面繊維(a)の単糸の一例として、W断面鞘芯型ポリエステル繊維の扁平断面の一例を模式的に示す図である。

【図2】編地表面におけるループの配置を模式的に示す図である。

【図3】針抜きによる畦柄組織において、針抜き箇所が空隙となることを模式的に示す図である。

【発明を実施するための形態】

【0016】

本発明について、以下に詳細に説明する。

本発明において、ポリエステル繊維とは、少なくとも90モル%以上がエチレンテレフタレートである重合体から構成された繊維をいう。従って、第三成分として、他の酸成分及び又はグリコール成分の合計量が10モル%以下の範囲で含有されたポリエチレンテレフタレートからなる繊維を包含する。例えば、第三成分としては、ポリエチレングリコール、アジピン酸、イソフタル酸、スルホン酸金属塩を含有するイソフタル酸などが挙げられる。

【0017】

本発明の吸水拡散性ポリエステル編物は、主としてポリエステル繊維からなる編物である。ポリエステル繊維100%からなる編物でもよく、本発明の効果を阻害しない範囲で、ポリエステル繊維以外の繊維が一部混用されていても構わない。

【0018】

本発明の吸水拡散性ポリエステル編物は、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、編地のいずれか一方の表面のループが、凹部を一個以上有する異型断面ポリエステル繊維によって特定割合で構成され、かつ、特定のループ配列が形成された吸水拡散性編物である。

【0019】

本発明において、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)の単糸の断面形状は、特に限定されず、L型、T型、W型、M型、V型、X型、Y型、十字型、八葉型等の多角形型や不定形なものでもよい。また、さらに毛細管現象を活用するために、糸に角度のあるスリットや微細孔があってもよい。なお、凹部の個数は、例えば、T型の場合は2個、W型の場合は3個、X型の場合は4個である。

【0020】

繊維が凹部を一個以上有する異型断面形状であると、繊維断面の凹部と凸部がからみ合って繊維同士が互いに接合しやすいため、接合によって繊維間空隙が非常に小さくなり毛細管路が良好に形成され、活発な毛管現象により吸水性、導水性が向上するという作用効果が発揮される。

【0021】

本発明に用いられる異型断面ポリエステル繊維(a)の単糸の断面形状としては、扁平度が1.1〜5で凹部を一個以上有するものや、波型扁平横断面における凹部の開口角度が60〜160度の凹部を一個以上有するものが好ましい。中でも、単糸の扁平度が2〜5で、凹部の開口角度が100〜150度の範囲にある凹部を3個有するW型の扁平断面が風合面からも好ましい。W型の扁平断面の一例を図1に示す。

【0022】

このようなW型の扁平断面の場合、凹部の3ヶ所の鞘の厚みは、図1に示すような均一なものばかりでなく、不均一なものでもよい。また、単糸の断面形状がW型の場合、単糸の扁平度が3〜5と大きくなり、本発明でいう単糸繊度が3デシテックス以下の繊維と混用した場合に、曲げ応力が小さくなり且つその相乗効果により、しっとり感のあるソフトな風合が得られやすい。

【0023】

また一般に、衣服の着用時、汗をかいたときでも快適に感じるためには、布帛が水分を吸い取る力を有することが必要であるが、汗を吸い取ると、汗に触れた部分のみに水分が保持されるので、布帛の乾燥性が悪い場合には、べたつき感が解消されないので、布帛の肌ばなれ性が悪く不快に感じる。

【0024】

このべたつき感、肌ばなれ性を解消するためには、吸い取った水分をすばやく拡散させて乾燥を促進させる必要がある。

この様に、汗をかいたときの着用快適性を向上させるためには、すばやく水分を吸い取って輸送する機能と、吸い取った水分をすばやく拡散させる機能という、2つの機能が同時に必要である。

【0025】

この2つの機能を同時に発揮させるために、本発明においては、単糸断面に凹部を一個以上有する異型断面繊維の表面に、繊維軸方向に平行に特定の長い筋状溝Aと短い筋状溝Bの2種類の筋状溝を混在させることが特に好ましい。吸い取った水分を輸送するためには、細長い形状の筋状溝Aが有効であり、この効果を最大限に発揮するためには、単糸表面の凹部の窪みまたはその周辺に筋状溝Aを存在させることが好ましい。この存在により、あたかも樋の作用のごとく、水分をすばやく吸い取り輸送する効果(ポンピング効果)を発揮する。

【0026】

一方、短い筋状溝Bは、凹部周辺に存在することで、あたかも毛細管の作用のごとく、水分をすばやく拡散させて編物のすみずみまでいきわたらせ、その結果、蒸発を促進するという効果を発揮するものである。上記の効果をいっそう有効に発揮するためには、筋状溝Bは、繊維軸方向の長さ30μm中に平均20個以上形成されていることが好ましい。

【0027】

本発明において、洗濯耐久性能に優れた吸水拡散性能を得るためには、凹部を一個以上有する異型断面繊維の表面に存在させる筋状溝として、筋状溝A又は筋状溝Bのどちらか一方だけでは、吸い取った水分の輸送力に欠けたり、吸水拡散性能に欠けたりする。

【0028】

従って、筋状溝A及び筋状溝Bが、凹部の窪みを中心に混在させることが重要であり、この特定の筋状溝は、ポリエステルに非相容性のポリエチレングリコールを含有させ、特定条件でアルカリ減量処理することで、繊維表面に、繊維軸方向にそって多数形成させることができる。アルカリ減量処理による原糸の強度低下を抑制するためには、単糸断面に凹部を一個以上有する異型断面繊維は、鞘芯構造で、鞘部にポリエチレングリコールを含有させたものが特に好ましい。

【0029】

使用するポリエチレングリコールは、数平均分子量が4000〜50000であることが好ましく、より好ましくは、数平均分子量が6000〜30000である。数平均分子量が4000未満であると、ポリエステルとの混練性が良すぎるため、ポリエステルマトリックス中で筋状形態の分散状態をとりにくい傾向があり、アルカリ減量処理によって凹部の窪みやその周辺に細くて長い連続した筋状溝の形成が不十分となる傾向がある。また、数平均分子量が50000を越えると、溶融粘度が高いため、ポリエステルに溶融添加することが困難となり、製糸性が悪くなる傾向にある。

【0030】

鞘部に含有させるポリエチレングリコールの含有量は、0.4〜4.0wt%が好ましい。含有量が上記の範囲であると、アルカリ減量処理によって凹部あるいはその周辺に筋状溝が十分に形成されるので、優れた吸水拡散性能及びその洗濯耐久性が得られ、また、単糸断面に凹部を一個以上有する異型断面形状の鞘芯型ポリエステル繊維を、良好な収率で紡糸することができる。

【0031】

ポリエチレングリコールの含有量は、鞘芯型ポリエステル繊維に対して、0.1〜1.0wt%の範囲が好ましく、より好ましくは0.2〜0.9wt%である。

本発明において、ポリエチレングリコールをポリエステルに含有させる方法には特に制限はなく、例えば、重合段階での混合、チップブレンド、溶融混練等、従来公知の任意の方法が採用できる。

【0032】

本発明において、単糸断面に凹部を1個以上有する異型断面繊維の好ましい形態である鞘芯型ポリエステル繊維としては、鞘部/芯部の重量比が20/80〜50/50が好ましい。鞘部/芯部の重量比が20/80〜50/50であると、凹部の窪みあるいは凹部周辺に連続した細長い筋状溝(筋状溝A、筋状溝B)を形成するうえで好ましい。凹部の窪みあるいは凹部周辺に連続した細長い筋状溝を形成させることで、水分の輸送に関わるポンピング効果が高まる。また、鞘部/芯部の重量比が上記範囲であると、アルカリ減量処理による原糸の強度低下が抑制される。

【0033】

鞘部/芯部の重量比が20/80より小さいと、紡糸収率が悪くなるとともに、ポリエステル中でのポリエチレングリコールの分散形態が悪くなり、アルカリ減量処理後に凹部の窪みやその周辺に細くて長い連続した筋状溝が得にくくなる傾向がある。逆に、鞘部/芯部の重量比が50/50を越えると、アルカリ減量処理による原糸強度の低下が大きくなり、編物の破裂強度が低下する傾向がある。原糸の生産性、アルカリ減量処理による繊維表面の筋状溝の形成性、編物物性の観点から、鞘部/芯部の重量比は25/75〜40/60が好ましい。

【0034】

本発明において、単糸断面に凹部を一個以上有する異型断面繊維の好ましい形態である鞘芯型ポリエステル繊維は、該繊維の表面に繊維軸方向に沿って、長い筋状溝Aと短い筋状溝Bが混在しているのがより好ましい。

【0035】

筋状溝Aは長さが30μm以上であり、好ましくは50〜2000μmである。筋状溝Aは、凹部あるいは凹部周辺に、1本以上形成されていることが好ましく、また、筋状溝の幅(D)に対する長さ(L)の比P(P=L/D)が75以上であることが好ましく、より好ましくは、Pが100〜300である。上記のような筋状溝Aを有することで、汗をすばやく吸い取り、吸い取った水分を輸送する機能、特に樋の作用効果が最大限に発揮されるので、着用時に汗をかいたときに体に貼り付くことがなく、べたつき感を感じないため、着心地が良く、優れた快適性が得られる。

【0036】

筋状溝Bは、長さが15μm以下であり、10μm以下が好ましい。筋状溝Bは、Pが50以下であることが好ましく、より好ましくは20〜50であり、また、繊維軸方向の長さ30μm中に平均で20個以上形成されていることが好ましく、より好ましくは20〜100個の範囲である。上記のような筋状溝Bを有することで、吸い取った水分を拡散させる機能が最大限に発揮され、水分の蒸発が促進される。

【0037】

したがって、筋状溝A及び筋状溝Bの2種類が混在することで、衣服の着用時、汗をかいたとき、汗をすばやく吸い取り、拡散させることから、べたつかず、さらさら感が得られ、汗の蒸発が促進されてすばやく乾燥するので、着用快適性が向上し、また、筋状溝A、筋状溝Bが凹部あるいは凹部周辺に存在することにより、いっそう肌触りも良好となり、その効果は、繰り返し洗濯を行っても保持されるのである。

【0038】

筋状溝Aにおいて、Pが75以上であっても、長さが30μm未満の場合は、すばやく水分を吸い取って輸送する力が不十分であり、ポンピング効果も弱いことから樋作用が十分に発揮できない。一方、Pが75未満の場合、相対的に筋状溝の幅が広くなることから保水力が強くなる傾向となり、脱水したときの振り切り脱水率が悪く、乾燥性が悪くなりやすいが、長さが30μm以上であれば、このようなマイナス要因がかなりの程度軽減される。

【0039】

筋状溝Bにおいては、Pが50未満でも、繊維軸方向の長さ30μm中の個数が20個未満の場合には、吸い取った水の拡散作用が弱くなる傾向があり、また、個数が20個以上でも、Pが50以上の場合には、拡散性は高まるものの比表面積が増大し、脱水乾燥性が低下する傾向にある。

【0040】

このようなことから、本発明においては、筋状溝Aと筋状溝Bを混在させて、形成させることが吸水拡散性を一段と向上させるので、より好ましい。このような筋状溝Aと筋状溝Bを混在させるためには、単糸断面に凹部を一個以上有する異型断面の鞘芯型ポリエステル繊維を用い且つ鞘部にポリエチレングリコールを含有させた繊維を、アルカリ減量処理によって5〜15%減量することが好ましい。

【0041】

本発明において、単糸繊度が3デシテックス以下のポリエステル繊維(b)とは、単糸断面に凹部を含まないポリエステル繊維である。好ましくは、単糸繊度が2.5デシテックス以下であり、また、総繊度が30〜250デシテックスであると吸水拡散性能とソフトな風合を兼備するので好ましい。単糸繊度が3デシテックスを超えるとソフトな風合が得られない。

【0042】

繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。繊維の断面形状は、丸断面糸が好ましいが、まゆ型扁平糸を用いるとよりしっとり感のあるソフト風合が得られより好ましく使用できる。

【0043】

本発明において、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維の繊度は、特に限定されないが、総繊度が30〜250デシテックスであることが好ましく、単糸繊度は2デシテックス以上、好ましくは2.3デシテックス以上であることが吸水拡散性の観点から好ましい。

【0044】

繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。また、繊維が加工される糸条の形態としては、例えば、リング紡績糸、オープンエンド紡績糸、エアジェット精紡糸等の紡績糸、甘撚糸〜強撚糸、仮撚加工糸(POYの延伸仮撚糸を含む)、空気噴射加工糸、押し込み加工糸、ニットデニット加工糸等が挙げられる。

【0045】

本発明の編物は、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)を20wt%以上含む。異型断面ポリエステル繊維が20wt%未満であると、吸水拡散性能の洗濯耐久性が悪くなる。

【0046】

単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)100%からなる編物では、吸水拡散性能は優れているが、着用時の皮脂汚れ、手あか等の汚れ、洗濯時の汚れ等がつきやすいという問題があり、また、編物全体としての保水力が高くなる。洗濯耐久性、実用的な洗濯における乾燥速度、コスト、風合等の観点より、異型断面ポリエステル繊維の含有量は60wt%以下が好ましい。

【0047】

本発明の編物は、該編物の一方の表面において、凹部を一個以上有する異型断面ポリエステル繊維(a)が、表面のループのうち60%以上を構成することを特徴とする。該異型断面ポリエステル繊維(a)の、表面のループ中の比率が60%未満であると、吸水拡散性能が悪くなる。表面ループ中の比率の上限は、編地物性、編地表面の目面、風合、吸水拡散性能の観点より、90%未満が好ましい。

【0048】

また、本発明においては、上述の、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)が、表面のループのうち60%以上を構成し且つ該表面において、該異型断面ポリエステル繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上配置されていることが、吸水拡散性能を高める上で重要である。

【0049】

本発明において、編地の一方の表面を構成するループの配置の好ましい一例を図2に示す。図2において、該繊維(a)が構成するループをV、他の繊維が構成するループをUとしたときに、図2−(1)から図2−(5)の例であれば、該繊維(a)が構成するループVが、コース方向(図のタテ方向)、およびウエル方向(図のヨコ方向)に、連続して3ループ以上配置されているが、図2−(6)から図2−(8)の例では、該ループVはコース方向に1〜2ループしか連続して配置されていないことを示す。

【0050】

該表面を構成するループの配置のうち、コース方向、ウエル方向のいずれか、あるいはコース方向及びウエル方向の両方において、該繊維(a)が構成するループの連続が3未満の場合は、該繊維(a)の編地中の混率が20wt%以上で且つ編地表面のループ比率が60%以上であっても、他の繊維によって拡散性が阻害され、吸水拡散性能が悪くなる。

【0051】

また、コース方向、ウエル方向に連続してループを配置しても、編地表面をメッシュ調にするために一般に行われている「針抜き」によって畦柄にした組織の場合には、畦により、単糸断面に凹部を一個以上有する異型断面繊維が分断されるため、吸水拡散性能が悪くなるので好ましくない。畦を有するループ配置の好ましくない一例を図3に示す。

【0052】

本発明において、ポリエステル繊維には、色相や耐熱性を改良するために、トリメチルホスフェート、トリエチルホスフェート、トリブチルホスフェート、トリフェニルホスフェート、トリメチルホスファイト、トリエチルホスファイト、トリフェニルホスファイト、リン酸、亜リン酸などを、ポリエステル繊維に対し、好ましくは0.001〜2wt%の範囲で、より好ましくは0.02〜1wt%の範囲で添加してもよい。また、ポリエステル繊維には、着色抑制剤として、酢酸コバルト、蟻酸コバルト等のコバルト化合物、市販の蛍光増白剤を、ポリエステル繊維に対し、0.0001〜0.1wt%の範囲で添加してもよい。

【0053】

本発明の編物において、編物の形態の例としては、一般的な交編が挙げられ、例えば、各繊維を引き揃えて給糸する方法、二重編地(例えば、ダブル丸編機、ダブル横編機、ダブルラッセル経編機)において、各繊維を表面及び/又は裏面に給糸又は引き揃えて給糸する方法が挙げられる。

【0054】

本発明において、単糸断面に凹部を一個以上有する異型断面繊維の表面に、繊維軸方向に平行に特定の長い筋状溝Aと短い筋状溝Bの2種類の筋状溝を形成させる場合、アルカリ減量処理の条件、異型断面の構造、鞘部/芯部の重量比、鞘部に含有するポリエチレングリコールの種類・量等によってコントロールすることができる。特に、アルカリ減量処理時に、ポリエステル繊維への親和力の高い加水分解促進剤を助剤として用いると、主として、凹部には長い筋状溝Aが、凹部周辺には短い筋状溝Bが形成される傾向が顕著となる。

【0055】

繊維表面の筋状溝A、筋状溝Bの形状(サイズ)をコントロールするためには、アルカリ減量処理における、アルカリ濃度、加水分解促進化剤のEO付加型アルキルベンジルジメチルアンモニウムクロライド濃度、処理温度、処理時間等を適宜選択することにより可能である。具体的には、アルカリ減量処理において、アルカリ濃度は2〜8g/リットル、EO付加型アルキルベンジルジメチルアンモニウムクロライド濃度は0.5〜4g/リットル、処理温度は85〜100℃、処理時間は5〜60分が好ましい。

【0056】

繊維表面の筋状溝A、筋状溝Bの形状が本発明で規定する範囲内にあると、優れた吸水拡散性及びその洗濯耐久性が得られる。特に吸水拡散性の洗濯耐久性については、常温からぬるま湯で洗われる家庭洗濯における耐久性のみならず、欧米の家庭で行われるような60℃以上での高温洗濯やリネンサプライにて実施されている高温洗濯における耐久性にも優れている。

【0057】

本発明の吸水拡散性編物において、80℃で30回洗濯後の水滴消失時間は10秒以下が好ましく、より好ましくは5秒以下である。

本発明の吸水拡散性編物において、80℃で30回洗濯後の吸水拡散面積が、8cm2以上であり、より好ましくは12cm2以上である。

【0058】

繊維表面の筋状溝A及び筋状溝Bを、凹部あるいは凹部周辺に混在させることにより、吸水拡散性及びその洗濯耐久性が向上する。その理由は、筋状溝が繊維表面全体に渡って存在するのではなく、凹部あるいは凹部周辺に存在しているため、繊維表面の耐摩耗性に優れており、洗濯後も筋状溝A及び筋状溝Bがともにフィブリル化を起こさず、筋状溝の形状が損なわれることなく維持されるからである。その結果、筋状溝の樋構造により、水分の輸送力及び吸水拡散効果が、洗濯後もほとんど変わらないからであると考えられる。

【0059】

また、単糸の断面形状がW型の場合、単糸の扁平度が3〜5と大きくなり、本発明でいうしっとり感のあるソフト風合いが得られやすい。さらに、断面形状がW型であると、比表面積が大きいため、アルカリ減量処理時の効率が高まり、凹部周辺に筋状溝A、筋状溝Bが形成されやすい。筋状溝A、筋状溝Bは、凹部の3ヶ所の全てに形成されることが好ましいが、少なくとも一つの凹部に存在すれば、本発明の目的が十分に達成される。

【0060】

単糸断面に凹部が一個以上有する異型断面ポリエステル繊維の表面に筋状溝A、筋状溝Bを形成するためには、染色に先立って、異型断面ポリエステル繊維を含む編物を、アルカリ水溶液を用いて減量率5〜15%でアルカリ減量処理する。アルカリ減量処理は、精練、リラックス、プレセットなどの工程の前または後で実施すればよい。アルカリ減量処理に際しては、吊り減量、液流染色機を用いたバッチ減量が好ましい。

【0061】

アルカリ減量処理による減量率が5%未満の場合、凹部の窪みあるいは凹部周辺にできる連続した長い筋状溝Aの長さが30μm未満となるばかりか、Pが75未満となり、吸い取った水分の輸送力が弱く、さらに、短い筋状溝Bも所定の個数が形成されないため、水分の拡散性も悪く、吸水拡散性能は低下する。

【0062】

一方、アルカリ減量処理による減量率が15%を越えた場合、長い筋状溝A及び短い筋状溝Bは、いずれも溝の幅が大きくなり、比表面積が増大して、保水力が高くなり、吸水した水分の拡散性が悪くなる。その結果、保水力が高いため、実際に洗濯した場合、洗濯後の脱水において、振り切り脱水率が悪くなり、乾燥速度が遅くなるという問題が生じる。

【0063】

本発明においては、肌面でしっとり感のあるソフトな風合を得る上から、凹部を1個以上有する異型断面繊維の繊維表面にのみ筋状溝を低減量率で形成させることが重要である。アルカリ減量処理による減量率が高すぎると、混用する単糸繊度が3デシテックス以下のポリエステル繊維が大きく減量し、繊維表面にクレーター状の溝が大きく形成されるので、生地としての引き裂き強度や破裂強度が低下し、吸水速乾性能が不十分で、洗濯耐久性は向上せず、しっとり感のあるソフト風合も得られない。

【0064】

従って、アルカリ減量処理においては、混用する単糸繊度が3デシテックス以下のポリエステル繊維の減量率を小さく抑えるため、低濃度の水酸化ナトリウムや水酸化カリウムなどのアルカリ水溶液を用いて処理することが好ましい。また、低濃度のアルカリ水溶液を用いて、鞘芯型ポリエステル繊維の凹部の窪みあるいはその周辺に筋状溝を効果的に形成させるには、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液で処理をすることが好ましい。

【0065】

アルキルベンジルジメチルアンモニウムクロライドは、相間移動触媒として作用し、親水性である水酸化ナトリウム等のアルカリ剤と結合し、ポリエステル繊維の加水分解反応を促進するものである。アルキルベンジルジメチルアンモニウムクロライドはポリエステル繊維との親和力が高く、アルカリ剤との結合物は、特に凹部の窪みに引き寄せられやいため、選択的に凹部の周辺における反応が促進されるので、凹部あるいは凹部周辺に長い筋状溝Aが形成されやすく、凹部の周辺に短い筋状溝Bが形成されやすい。

【0066】

アルキルベンジルジメチルアンモニウムクロライドを併用することにより、アルカリ減量処理での減量率を5%から15%の範囲にコントロールすることが容易で、筋状溝A及び筋状溝Bを容易に形成させることができる。また、低いアルカリ濃度でアルカリ減量処理が可能であるため、混用するポリエステル繊維を過度に減量させることがないので、しっとり感のあるソフト風合の編物が得られる。

【0067】

アルキルベンジルジメチルアンモニウムクロライドにおけるアルキル基の大きさはC12〜C18の化合物が使用でき、またEO(エチレンオキサイド)の付加モル数が10モル以下、好ましくは5モル以下のものが、本発明でいう染色時に汚れ問題を起こさせないため好ましい。EO付加モル数が10モル以上の場合、ポリエステル繊維との親和力が低下し、上記の減量率の範囲で、好ましい筋状溝A及び筋状溝Bが得られない。一方、EOが付加されていない場合、繊維表面への吸着力が高いため、染色時に油状のシミや染料汚れが発生しやすい。これを回避するためには、アルカリ減量処理後に、繊維表面への吸着物を除去するための煩雑なソーピングが必要となり、工業生産性が悪くなる。

【0068】

EO付加型のアルキルベンジルアンモニウムクロライドの具体例としては、ラッコールCT−2000(明成化学工業社製、アルキル基がC18、EO付加モル数が2モル)が挙げられる。

【0069】

EO付加型アルキルベンジルジメチルアンモニウムクロライドの使用濃度は、0.5〜4.0g/リットルの範囲が好ましい。使用濃度が0.5g/リットル未満では、目的とする細長い連続した筋状溝が、凹部の窪みやその周辺に形成されない場合があり、また、単糸間において、筋状溝の形成にバラツキが大きく、十分な筋状溝A及び筋状溝Bが得られにくいので、吸水拡散性能の洗濯耐久性が不十分となる傾向がある。一方、使用濃度が4.0g/リットルより高いと、加水分解反応が過度に促進され、所望の減量率にコントロールすることが困難となる傾向があり、また、処理時に泡立ち性が高くなるため、生産性に影響する問題がある。

【0070】

アルカリ減量処理において、アルカリ水溶液の濃度が、2〜8g/リットルであると、減量率をコントロールしやすいため、好ましい。処理温度は100℃以下、好ましくは85〜95℃であり、処理時間は5〜60分の範囲が好ましい。

本発明のアルカリ減量率の範囲は5〜15%である。減量率が5%未満であると、筋状溝の形成が不十分となり、好ましい筋状溝A及び筋状溝Bが得られず、吸水拡散性能の洗濯耐久性が不十分となる。

【0071】

また、減量率が15%を越えると、筋状溝の幅が大きくなり、保水力が高くなって、吸水拡散性能が低下する傾向がある。さらに、減量率が15%を越えると、単糸切れによるフィブリル化やそれに伴う編物の外観品位の低下、破裂強度の低下が生じ、しっとり感のあるソフトな風合が得られないのみならず、汚れが付きやすいという問題もある。

【0072】

アルカリ減量処理による減量率を5〜15%、好ましくは6〜10%に制御することによって、ポリエステル編物の吸水拡散性能及びその洗濯耐久性が良好となり、しっとり感のあるソフト風合を付与することが可能となる。

【0073】

本発明において、アルカリ減量処理した場合、処理後、中和処理し、次いでアニオン活性剤やノニオン活性剤の単独あるいは併用水溶液で70〜80℃の温度で浸漬処理することにより、EO付加型アルキルベンジルジメチルアンモニウムクロライドが完全に除去できるので、染色性への影響、汚れ問題を回避でき、また、耐光堅牢度の低下も防止できる。

【0074】

染色工程において、分散染料で染色する場合は、通常ポリエステル繊維を分散染料で染色する場合の染色条件が適用でき、染色助剤の種類とその使用濃度、染色pH、染色浴比、染色時間等は、被染色品の種類、用いられる染色装置、染色法を勘案して適宜設定すればよい。

【0075】

分散染料としては、ベンゼンアゾ系(モノアゾ、ジスアゾ、ナフタレンアゾ系)や複素環アゾ系(チアゾールアゾ、ベンゾチアゾールアゾ、キノリンアゾ、ピリドンアゾ、イミダゾールアゾ、チオフェンアゾ等)に代表されるアゾ系分散染料が、色の再現性や染色堅牢度を高める上で好ましい。また、特に、易染性ポリエステル繊維やポリトリメチレンテレフタレート系繊維との混用織編物においては、拡散指数3.0以上の分散染料を用いると、染色バッチごとの色のバラツキが少なくなるので好ましい。

【0076】

染色温度は135℃以下が好ましく、染色操作は、ウインス、ジッガー、ビーム染色機、液流染色機等の装置を用い、バッチ方式、連続方式のいずれによっても実施することができる。なお、浸染以外に、パディング染色法、プリント法でも染色することができる。

【0077】

染色後の後処理としては、還元剤を用いた還元洗浄を実施することが好ましい。還元剤としては、ハイドロサルファイトナトリウム、二酸化チオ尿素が好ましく、併用するアルカリ剤としては、水酸化ナトリウムなどのアルカリ金属水酸化物、炭酸ナトリウムなどのアルカリ金属炭酸塩が好ましく使用できる。

【0078】

還元洗浄後は、常法に従って仕上処理をすればよいが、ファイナルセット温度は150℃未満が好ましく、筋状溝形成にて表面積が増大した凹部が1個以上の異型断面ポリエステル繊維からの染料昇華を抑制する上で、130℃以下でセットするとより好ましい結果が得られる。

【0079】

仕上処理に用いられる仕上剤については、通常、ポリエステル繊維に用いられているものであればいずれも使用することができる。また、仕上時には、コース方向へ追い込み、ウエル方向には巾だしを行うようにした性量コントロールが吸水拡散性能を高めるうえで好ましい。

【0080】

このようにして染色された編物は、しっとり感のあるソフトな風合を有し、優れた吸水拡散性及びその洗濯耐久性を発揮するとともに、着用快適性にも優れ、かつ堅牢度性能も良好である。具体的には、JIS−L−0844法に準じた合成洗剤による洗濯堅牢度が3級以上であり、商品価値の高い染色編物が得られる。

【実施例】

【0081】

以下、実施例などを挙げて本発明を更に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。

なお、特性値の測定法、評価法等は下記のとおりである。

【0082】

(1)扁平度

扁平度は、単糸の横断面の外接長方形の長辺bと短辺aの比で表され、次式により算出した。

扁平度=(長辺b)/(短辺a)

【0083】

(2)筋状溝の形状及びサイズ

走査型電子顕微鏡(日立製作所製、形式S−3500N)を用いて、試料の鞘芯型ポリエステル繊維表面の表面を1800倍に拡大し、適宜に5ヶ所写真撮影し、スケールゲージをもとに、凹部及び凹部周辺の筋状溝の幅、長さを及び数を測定し、長さに対する幅の割合(P)、及び、繊維長30μmあたりの数(個)を算出して、5ヶ所の平均値を求めた。

【0084】

(3)ポリエチレングリコール含有率

編地を洗濯した後、室温で24時間乾燥し、鞘芯型ポリエステル繊維を取り出し、繊維中のポリエチレングリコールの含有率を1H−NMR法により測定した。

測定装置、条件は以下のようにした。

【0085】

測定装置 :日本電子社製 JNM−LA400

溶媒 :HFIP−d2/CDCL3(5/5)

試料濃度 :5.0vol%

測定温度 :25℃

化学シフト基準:tetramethylsilane(TMS)を0ppmとした

積算回数 :256回

待ち時間 :2.9秒

【0086】

酸化チタンを分離するために、溶解液を遠心分離し、上澄み液について測定した。

なお、含有率は、ポリエチレングリコールのメチレン基シグナルを用いて求め、サンプル毎に測定を3回行い、その平均値を求めた。

【0087】

(4)洗濯方法

編物を、アクアドライ洗濯機(Electroux−Wascator製)を用い、下記条件によるサイクルを洗濯1回とし、30回行った。

洗濯条件:合成洗剤(花王製アタック)2g/リットル、浴比1:20で、80℃で30分洗濯を行い、脱水した後、次いで、40℃にて水洗を5分行い、脱水後、さらに40℃にて水洗を10分行い、脱水後、70℃で30分乾燥させた。

【0088】

(5)水滴消失時間

JIS L−1097(滴下法)に従って水滴消失時間を評価した。サンプル毎に5回測定を行い、平均水滴消失時間を求めた。なお、このときの水滴1滴の平均量は0.039mlであった。

【0089】

(6)吸水拡散面積

編物を、直径15cmの刺繍用丸枠に取り付け、織編物表面に水溶性青染料溶液(C.I.アシッドブルー62を0.005wt%含有)を0.1ml滴下し、3分後に濡れ拡がった吸水拡散面積を次式より求めた。

吸水拡散面積(cm2)=[縦の直径(cm)×横の直径(cm)]×π÷4

サンプル毎に測定を5回行い、5回の平均から吸水拡散面積を求めた。

【0090】

(7)風合い評価

検査者(30人)によって評価した。染色品を10回洗濯した後、編物の感触を、次の基準で相対評価した。

○(良好) :しっとり感があり、非常にソフトな風合である

△(普通) :しっとり感及びソフトな風合にやや欠ける

×(不良) :しっとり感及びソフトな風合がない

【0091】

(8)洗濯堅牢度

染色品について、JIS−L−0844−A2号に準じ、洗剤として、花王製アタック1g/リットルを用い、染色布と白生地(染色布と同一の生地を常法により蛍光増白し、同一の仕上加工した布)を比率1:1で、浴比1:30で洗濯を行い、洗濯液汚染、白生地への汚染を、それぞれ汚染用グレースケールと比較して判定した。

【0092】

[実施例1〜5]

鞘部に酸化チタン2.0wt%含有し、固有年度[η]が0.60(オルソクロロフェノール中、1wt%で測定)のポリエチレンテレフタレートAに対して、数平均分子量20000のポリエチレングリコールを4wt%共重合したポリエステルBを50wt%ブレンド(鞘部でのポリエチレングリコール含有率は2.0wt%)したポリマーを用いた。芯部にはポリエチレンテレフタレートAを用いた。

【0093】

両者を、2機の押し出し機を用いて鞘/芯重量比が30/70となるように押し出し、W型に穿孔された、紡糸孔36個を有するノズルより、紡糸温度(スピンヘッド温度)290℃、紡糸速度2000m/分で押しだした。次いで、90℃の第1延伸ロールでフィラメントを加熱し、130℃の第2延伸ロールにて熱セットを行い、伸度が30〜40%となるように延伸を行い、単糸断面形状がW字状断面を有した84デシテックス/36フィラメントの延伸糸を得た(凹部3個、凹部内側の開口角度130度、扁平度3.5、強度3.7cN/dtex、伸度38%)。

【0094】

得られたW型断面の鞘芯型ポリエステル糸を、常法により2ヒーター仮撚機にて仮撚し、仮撚加工糸を得た。

得られた仮撚加工糸と、84デシテックス/72フィラメントのポリエステル糸(フルダル)の仮撚加工糸を用い28ゲージ、33インチの編機にて、上記のW字状の異型断面繊維が表1に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0095】

この編地を80℃にて精練を行い、170℃でプレセットを行った後、下記に示す条件で、表1に示すアルカリ減量率となるように処理時間を調整し、液流染色機にてアルカリ減量処理を行った。

【0096】

(アルカリ減量処理の条件)

アルカリ:水酸化ナトリウム;4g/リットル

EO付加型アルキルベンジルアンモニウムクロライド:ラッコールCT−2000(明成化学工業製);1.5g/リットル

浴比 : 1:50

処理温度: 95℃

【0097】

アルカリ減量処理後は、水洗を行い、アニオン活性剤(7WA−62;一方社油脂工業製)1.5g/リットルと酢酸1ml/リットルを用い、60℃で10分間洗浄した後、同じアニオン活性剤2g/リットルを用い80℃で15分間の洗浄を行った後、水洗を行った。

得られた各編地のポリエチレングリコール含有率の測定結果を表1に示す。

【0098】

次に下記の染色条件で染色した。

(染色条件)

染料:ダイアニックス ブルー S−2R(ダイスター社製);3.5%omf

助剤:ニッカサンソルト RM−340(日華化学(株)製);0.5g/リットル

酢酸:0.5cc/リットル

酢酸ナトリウム:1g/リットル

浴比; 1:25

染色温度、時間: 130℃、30分

【0099】

染色後に汚れがないことを確認し、染色を完了させ、染色機から染色残液を排出し、染色機に水を入れ、温度を80℃まで昇温し、これに下記薬剤を添加して、下記の濃度の還元洗浄浴を調整し、80℃で20分間の還元洗浄を実施した。

二酸化チオ尿素:2g/リットル

苛性ソーダ−:2g/リットル

ビスノールUP−10(一方社油脂工業(株)製):0.5g/リットル

浴比; 1:25

【0100】

この還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水後、可縫製向上剤、帯電防止剤を付与、乾燥後、110℃で40秒間の乾熱セットを行い仕上げた。

仕上げた染色編地の水滴消失時間、吸水拡散面積、風合、洗濯堅牢度の評価結果を表2に示す。

得られた染色編地を、電子顕微鏡にて1800倍の倍率にて観察したときの、W型断面の鞘芯型ポリエステル繊維表面の筋状溝A、筋状溝Bの形状を表1に示す。

【0101】

[比較例1〜3]

比較例として、実施例1と同じ糸を用い、表1に示す混率(編地中)、編地の表面ループ中の比率となるように編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0102】

得られた編地を80℃にて精練を行い、190℃でプレセットを行った後、実施例1と同じ条件で、表1に示すアルカリ減量率となるように処理時間を調整し、液流染色機にてアルカリ減量処理を行った。減量加工した後、実施例1と同様な条件にて染色し、仕上げた。

得られた各染色品の水滴消失時間、吸水拡散面積、吸水乾燥性、風合、洗濯堅牢度の評価結果を表2に示す。

【0103】

比較例1〜3についても、実施例1と同様に、電子顕微鏡にて1800倍の倍率にて観察したときの筋状溝A、筋状溝Bの形状を表1に示す。

表1、2より、本発明の実施例1、2、3、4、5で得られた染色編地は、比較例1、2、3で得られた染色編地に比べ、吸水拡散性及びその洗濯耐久性に優れており、かつ、しっとり感のあるソフト風合を有し、染色堅牢度にも優れ商品価値の高い染色編地であることがわかる。

【0104】

[実施例6〜8]

実施例として、実施例1の鞘芯型ポリエステル繊維の代わりに、W型断面糸の84デシテックス/36フィラメントのポリエステル繊維(旭化成せんい(株)製、商品名;テクノファイン、凹部3ヶ所、凹部開口角130度、扁平率3.0のセミダル糸)の仮撚加工糸と、84デシテックス/72フィラメントのポリエステル糸(フルダル)の仮撚加工糸とを用い、28ゲージ、33インチの編機にて、W字状の異型断面繊維が表3に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0105】

この編地を80℃にて精練を行い、180℃でプレセットを行った後、実施例1と同様な条件で染色を行った。染色時には水溶性ポリエステル樹脂[SR−1000(高松油脂製)]を5%omf併用した。

【0106】

染色後は、実施例1と同様の条件にて還元洗浄を行い、還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水後、可縫製向上剤、帯電防止剤、ポリエステル樹脂[Ultraphil HSD(ハンツマン製)2%]を付与、乾燥後、150℃で40秒間の乾熱セットを行い仕上げた。

仕上げた染色編地の水滴消失時間、吸水拡散面積、風合、洗濯堅牢度の評価結果を表3に示す。

【0107】

[比較例4〜6]

比較例4〜6として、実施例2と同じ糸を用い、表3に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0108】

得られた編地を80℃にて精練を行い、180℃でプレセットを行った後、実施例6と同じ条件で、染色、還元洗浄を施し、仕上剤を付与し仕上げた。

得られた各染色品の水滴消失時間、吸水拡散面積、吸水乾燥性、風合、洗濯堅牢度の評価結果を表3に示す。

【0109】

表3の結果より、本発明の実施例6、7、8で得られた染色編地は、比較例4、5、6で得られた染色編地に比べ、吸水拡散性及びその洗濯耐久性に優れており、かつ、しっとり感のあるソフト風合を有し、染色堅牢度にも優れ商品価値の高い染色編地であることがわかる。

【表1】

【表2】

【表3】

【産業上の利用可能性】

【0110】

本発明の吸水拡散性編物は、優れた拡散性能を有し、汗により布帛全体が濡れた時でもベタツキや冷え感がなく、着用時の快適性に優れているため、スポーツ衣料、肌着などに好適に用いることができる。

【符号の説明】

【0111】

a 短辺

b 長辺

S1 筋状溝A(連続筋)

S2 筋状溝B(微細筋)

V 単糸断面に凹部を一個以上有する異型断面繊維のループ

U 単糸繊度が3デシテックス以下の繊維のループ

【技術分野】

【0001】

本発明は、吸水性と拡散性の洗濯耐久性に優れ、しっとり感のあるソフトな風合を有する吸水拡散性ポリエステル編物に関するものである。

【背景技術】

【0002】

従来から、主としてポリエステル系繊維からなる布帛は、優れた性能を有し、種々の目的に利用されている。スポーツ衣料、肌着などに用いられる衣料用布帛には種々の特性が要求されており、特に着用時に、汗により布帛全体が濡れたときにベタツキ感を感じたり、乾燥性が悪いために汗をかいた後に冷え感があり、不快感を覚えることから、着用時の快適性向上が求められている。該衣料用布帛として、主としてポリエステル系繊維からなる布帛が用いられることも多いが、一般にポリエステル系繊維は吸水性が劣るという問題があった。

【0003】

従来、ポリエステル繊維に吸水性を付与する方法として、親水基を有するポリマーをパディング法、浸漬法などにより繊維に付与する方法や親水基を有するモノマーやポリマーをグラフト重合により繊維表面に付与する方法が行われている。しかし、これらの方法では、繊維の水分保持能が強いため水分の拡散性が悪く速乾性が悪くなり、汗をかいた時にベタツキ感があり、満足しうる着用快適性が得られなかった。

【0004】

また、繊維自体の化学的改質法として、親水基を有するポリマーとポリエステルポリマーを複合紡糸する方法があるが、この方法では、異質のポリマーを組み合わせることによる製糸性の悪化や染色加工工程での管理の困難さ、染色堅牢度の低下、風合などに問題がある。繊維自体の物理的な改質法として、繊維断面を特殊な形状にして繊維間の毛細管現象を利用する方法があるが、この方法では、編組織や目付の変動により吸水拡散性能が変化し、安定した吸水拡散性能が得られないという問題がある。

【0005】

これらの問題を解決する方法として、繊維表面に、繊維軸方向に特定の連続した筋状溝を形成させ、繊維内部に空隙を設け、空隙の一部を筋状溝と連通させる方法が、特許文献1、特許文献2等に開示されている。しかしながらこの方法では、吸水性能は向上するものの、空隙部に水分が保持され、拡散性が悪く、着用時には、この空隙部に保持された水分が肌面に戻る現象(いわゆる濡れ戻り現象)が発生し、着用快適性が悪く、さらに、空隙部を作るために高度の減量加工を必要とすることから、クタクタ感の強い風合となり、しっとり感のあるソフトな風合は得られないという問題がある。

【0006】

また、繊維表面に、繊維軸方向に対し、直角方向にのびる多数の微細溝を有する太細繊維に親水剤を付与する方法が特許文献3に開示されている。しかしながら、この方法においては、未洗濯時の吸水性能は向上するものの、洗濯耐久性が十分でなく、また、高減量加工により微細溝が特定の大きさで揃っており且つ個数が少ないため、吸水した水を拡散する性能が極めて悪く、さらに、減量率が高いことから、クタクタ感の強い風合になるという問題がある。

【0007】

また、W型断面で鞘芯構造を有するポリエステル繊維をアルキルベンジルアンモニウムクロライドを含んだアルカリ水溶液で処理することにより、吸水拡散性の高い編物を得る方法が、特許文献4に開示されている。しかしながらこの方法では、吸水拡散性能の高い編物が得られるものの、異型断面繊維であるため、布帛の肌面に用いた場合、しっとり感のあるソフトな風合を得ることが困難である。したがって、ソフトな風合を得るために単糸繊度の小さいマルチ糸と複合する必要があるが、単糸繊度の小さいマルチ糸と複合することにより、吸水した水分は細繊度糸に保水され、吸水拡散性能が悪くなるとともにベタツキ感があり、肌ばなれ性が悪いという問題がある。

【0008】

従って、上記のような問題を解決し、ポリエステル編物染色品において、家庭における通常の洗濯のみならず、欧米の家庭における高温の洗濯や、リネンサプライに代表されるような高温の洗濯をおこなった場合でも、十分な吸水性を発揮し、吸水拡散性能に優れ、かつ、肌面においてしっとり感のあるソフトな風合を有し、肌ばなれ性が良好で着用快適性を有し、染色堅牢度に優れた染色品が切望されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第2688794号公報

【特許文献2】特許第3293704号公報

【特許文献3】特開平08−013332号公報

【特許文献4】特開2008−150728号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ポリエステル繊維を含み、吸水拡散性能に優れた編物を提供することを目的とする。特に、高温洗濯による吸水拡散性能の耐久性に優れ、肌面においてしっとり感がありソフトな風合を保持し、染色堅牢度に優れ、汗をかいたときの着用快適性に優れた吸水拡散性編物を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意検討した結果、凹部を1個以上有する異型断面ポリエステル繊維と、単糸繊度が3デシテックス以下のポリエステル繊維からなる編地における一方の表面を構成するループにおいて、凹部を1個以上有する異型断面繊維を特定の条件で配列させることにより、優れた吸水拡散性編物が得られることを見出し、本発明をなすに至った。

すなわち本発明は、以下のとおりである。

【0012】

1.編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、下記(1)〜(3)の条件を満足することを特徴とする吸水拡散性ポリエステル編物。

【0013】

(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成する。

(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上である。

(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有する。

【発明の効果】

【0014】

本発明により、ポリエステル繊維を含む吸水拡散性能に優れた編物であって、高温洗濯による吸水拡散性能の耐久性に優れ、肌面においてしっとり感がありソフトな風合を保持し、染色堅牢度に優れ、汗をかいたときの着用快適性に優れた吸水拡散性ポリエステル編物を提供することができる。

【図面の簡単な説明】

【0015】

【図1】凹部を一個以上有する異型断面繊維(a)の単糸の一例として、W断面鞘芯型ポリエステル繊維の扁平断面の一例を模式的に示す図である。

【図2】編地表面におけるループの配置を模式的に示す図である。

【図3】針抜きによる畦柄組織において、針抜き箇所が空隙となることを模式的に示す図である。

【発明を実施するための形態】

【0016】

本発明について、以下に詳細に説明する。

本発明において、ポリエステル繊維とは、少なくとも90モル%以上がエチレンテレフタレートである重合体から構成された繊維をいう。従って、第三成分として、他の酸成分及び又はグリコール成分の合計量が10モル%以下の範囲で含有されたポリエチレンテレフタレートからなる繊維を包含する。例えば、第三成分としては、ポリエチレングリコール、アジピン酸、イソフタル酸、スルホン酸金属塩を含有するイソフタル酸などが挙げられる。

【0017】

本発明の吸水拡散性ポリエステル編物は、主としてポリエステル繊維からなる編物である。ポリエステル繊維100%からなる編物でもよく、本発明の効果を阻害しない範囲で、ポリエステル繊維以外の繊維が一部混用されていても構わない。

【0018】

本発明の吸水拡散性ポリエステル編物は、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、編地のいずれか一方の表面のループが、凹部を一個以上有する異型断面ポリエステル繊維によって特定割合で構成され、かつ、特定のループ配列が形成された吸水拡散性編物である。

【0019】

本発明において、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)の単糸の断面形状は、特に限定されず、L型、T型、W型、M型、V型、X型、Y型、十字型、八葉型等の多角形型や不定形なものでもよい。また、さらに毛細管現象を活用するために、糸に角度のあるスリットや微細孔があってもよい。なお、凹部の個数は、例えば、T型の場合は2個、W型の場合は3個、X型の場合は4個である。

【0020】

繊維が凹部を一個以上有する異型断面形状であると、繊維断面の凹部と凸部がからみ合って繊維同士が互いに接合しやすいため、接合によって繊維間空隙が非常に小さくなり毛細管路が良好に形成され、活発な毛管現象により吸水性、導水性が向上するという作用効果が発揮される。

【0021】

本発明に用いられる異型断面ポリエステル繊維(a)の単糸の断面形状としては、扁平度が1.1〜5で凹部を一個以上有するものや、波型扁平横断面における凹部の開口角度が60〜160度の凹部を一個以上有するものが好ましい。中でも、単糸の扁平度が2〜5で、凹部の開口角度が100〜150度の範囲にある凹部を3個有するW型の扁平断面が風合面からも好ましい。W型の扁平断面の一例を図1に示す。

【0022】

このようなW型の扁平断面の場合、凹部の3ヶ所の鞘の厚みは、図1に示すような均一なものばかりでなく、不均一なものでもよい。また、単糸の断面形状がW型の場合、単糸の扁平度が3〜5と大きくなり、本発明でいう単糸繊度が3デシテックス以下の繊維と混用した場合に、曲げ応力が小さくなり且つその相乗効果により、しっとり感のあるソフトな風合が得られやすい。

【0023】

また一般に、衣服の着用時、汗をかいたときでも快適に感じるためには、布帛が水分を吸い取る力を有することが必要であるが、汗を吸い取ると、汗に触れた部分のみに水分が保持されるので、布帛の乾燥性が悪い場合には、べたつき感が解消されないので、布帛の肌ばなれ性が悪く不快に感じる。

【0024】

このべたつき感、肌ばなれ性を解消するためには、吸い取った水分をすばやく拡散させて乾燥を促進させる必要がある。

この様に、汗をかいたときの着用快適性を向上させるためには、すばやく水分を吸い取って輸送する機能と、吸い取った水分をすばやく拡散させる機能という、2つの機能が同時に必要である。

【0025】

この2つの機能を同時に発揮させるために、本発明においては、単糸断面に凹部を一個以上有する異型断面繊維の表面に、繊維軸方向に平行に特定の長い筋状溝Aと短い筋状溝Bの2種類の筋状溝を混在させることが特に好ましい。吸い取った水分を輸送するためには、細長い形状の筋状溝Aが有効であり、この効果を最大限に発揮するためには、単糸表面の凹部の窪みまたはその周辺に筋状溝Aを存在させることが好ましい。この存在により、あたかも樋の作用のごとく、水分をすばやく吸い取り輸送する効果(ポンピング効果)を発揮する。

【0026】

一方、短い筋状溝Bは、凹部周辺に存在することで、あたかも毛細管の作用のごとく、水分をすばやく拡散させて編物のすみずみまでいきわたらせ、その結果、蒸発を促進するという効果を発揮するものである。上記の効果をいっそう有効に発揮するためには、筋状溝Bは、繊維軸方向の長さ30μm中に平均20個以上形成されていることが好ましい。

【0027】

本発明において、洗濯耐久性能に優れた吸水拡散性能を得るためには、凹部を一個以上有する異型断面繊維の表面に存在させる筋状溝として、筋状溝A又は筋状溝Bのどちらか一方だけでは、吸い取った水分の輸送力に欠けたり、吸水拡散性能に欠けたりする。

【0028】

従って、筋状溝A及び筋状溝Bが、凹部の窪みを中心に混在させることが重要であり、この特定の筋状溝は、ポリエステルに非相容性のポリエチレングリコールを含有させ、特定条件でアルカリ減量処理することで、繊維表面に、繊維軸方向にそって多数形成させることができる。アルカリ減量処理による原糸の強度低下を抑制するためには、単糸断面に凹部を一個以上有する異型断面繊維は、鞘芯構造で、鞘部にポリエチレングリコールを含有させたものが特に好ましい。

【0029】

使用するポリエチレングリコールは、数平均分子量が4000〜50000であることが好ましく、より好ましくは、数平均分子量が6000〜30000である。数平均分子量が4000未満であると、ポリエステルとの混練性が良すぎるため、ポリエステルマトリックス中で筋状形態の分散状態をとりにくい傾向があり、アルカリ減量処理によって凹部の窪みやその周辺に細くて長い連続した筋状溝の形成が不十分となる傾向がある。また、数平均分子量が50000を越えると、溶融粘度が高いため、ポリエステルに溶融添加することが困難となり、製糸性が悪くなる傾向にある。

【0030】

鞘部に含有させるポリエチレングリコールの含有量は、0.4〜4.0wt%が好ましい。含有量が上記の範囲であると、アルカリ減量処理によって凹部あるいはその周辺に筋状溝が十分に形成されるので、優れた吸水拡散性能及びその洗濯耐久性が得られ、また、単糸断面に凹部を一個以上有する異型断面形状の鞘芯型ポリエステル繊維を、良好な収率で紡糸することができる。

【0031】

ポリエチレングリコールの含有量は、鞘芯型ポリエステル繊維に対して、0.1〜1.0wt%の範囲が好ましく、より好ましくは0.2〜0.9wt%である。

本発明において、ポリエチレングリコールをポリエステルに含有させる方法には特に制限はなく、例えば、重合段階での混合、チップブレンド、溶融混練等、従来公知の任意の方法が採用できる。

【0032】

本発明において、単糸断面に凹部を1個以上有する異型断面繊維の好ましい形態である鞘芯型ポリエステル繊維としては、鞘部/芯部の重量比が20/80〜50/50が好ましい。鞘部/芯部の重量比が20/80〜50/50であると、凹部の窪みあるいは凹部周辺に連続した細長い筋状溝(筋状溝A、筋状溝B)を形成するうえで好ましい。凹部の窪みあるいは凹部周辺に連続した細長い筋状溝を形成させることで、水分の輸送に関わるポンピング効果が高まる。また、鞘部/芯部の重量比が上記範囲であると、アルカリ減量処理による原糸の強度低下が抑制される。

【0033】

鞘部/芯部の重量比が20/80より小さいと、紡糸収率が悪くなるとともに、ポリエステル中でのポリエチレングリコールの分散形態が悪くなり、アルカリ減量処理後に凹部の窪みやその周辺に細くて長い連続した筋状溝が得にくくなる傾向がある。逆に、鞘部/芯部の重量比が50/50を越えると、アルカリ減量処理による原糸強度の低下が大きくなり、編物の破裂強度が低下する傾向がある。原糸の生産性、アルカリ減量処理による繊維表面の筋状溝の形成性、編物物性の観点から、鞘部/芯部の重量比は25/75〜40/60が好ましい。

【0034】

本発明において、単糸断面に凹部を一個以上有する異型断面繊維の好ましい形態である鞘芯型ポリエステル繊維は、該繊維の表面に繊維軸方向に沿って、長い筋状溝Aと短い筋状溝Bが混在しているのがより好ましい。

【0035】

筋状溝Aは長さが30μm以上であり、好ましくは50〜2000μmである。筋状溝Aは、凹部あるいは凹部周辺に、1本以上形成されていることが好ましく、また、筋状溝の幅(D)に対する長さ(L)の比P(P=L/D)が75以上であることが好ましく、より好ましくは、Pが100〜300である。上記のような筋状溝Aを有することで、汗をすばやく吸い取り、吸い取った水分を輸送する機能、特に樋の作用効果が最大限に発揮されるので、着用時に汗をかいたときに体に貼り付くことがなく、べたつき感を感じないため、着心地が良く、優れた快適性が得られる。

【0036】

筋状溝Bは、長さが15μm以下であり、10μm以下が好ましい。筋状溝Bは、Pが50以下であることが好ましく、より好ましくは20〜50であり、また、繊維軸方向の長さ30μm中に平均で20個以上形成されていることが好ましく、より好ましくは20〜100個の範囲である。上記のような筋状溝Bを有することで、吸い取った水分を拡散させる機能が最大限に発揮され、水分の蒸発が促進される。

【0037】

したがって、筋状溝A及び筋状溝Bの2種類が混在することで、衣服の着用時、汗をかいたとき、汗をすばやく吸い取り、拡散させることから、べたつかず、さらさら感が得られ、汗の蒸発が促進されてすばやく乾燥するので、着用快適性が向上し、また、筋状溝A、筋状溝Bが凹部あるいは凹部周辺に存在することにより、いっそう肌触りも良好となり、その効果は、繰り返し洗濯を行っても保持されるのである。

【0038】

筋状溝Aにおいて、Pが75以上であっても、長さが30μm未満の場合は、すばやく水分を吸い取って輸送する力が不十分であり、ポンピング効果も弱いことから樋作用が十分に発揮できない。一方、Pが75未満の場合、相対的に筋状溝の幅が広くなることから保水力が強くなる傾向となり、脱水したときの振り切り脱水率が悪く、乾燥性が悪くなりやすいが、長さが30μm以上であれば、このようなマイナス要因がかなりの程度軽減される。

【0039】

筋状溝Bにおいては、Pが50未満でも、繊維軸方向の長さ30μm中の個数が20個未満の場合には、吸い取った水の拡散作用が弱くなる傾向があり、また、個数が20個以上でも、Pが50以上の場合には、拡散性は高まるものの比表面積が増大し、脱水乾燥性が低下する傾向にある。

【0040】

このようなことから、本発明においては、筋状溝Aと筋状溝Bを混在させて、形成させることが吸水拡散性を一段と向上させるので、より好ましい。このような筋状溝Aと筋状溝Bを混在させるためには、単糸断面に凹部を一個以上有する異型断面の鞘芯型ポリエステル繊維を用い且つ鞘部にポリエチレングリコールを含有させた繊維を、アルカリ減量処理によって5〜15%減量することが好ましい。

【0041】

本発明において、単糸繊度が3デシテックス以下のポリエステル繊維(b)とは、単糸断面に凹部を含まないポリエステル繊維である。好ましくは、単糸繊度が2.5デシテックス以下であり、また、総繊度が30〜250デシテックスであると吸水拡散性能とソフトな風合を兼備するので好ましい。単糸繊度が3デシテックスを超えるとソフトな風合が得られない。

【0042】

繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。繊維の断面形状は、丸断面糸が好ましいが、まゆ型扁平糸を用いるとよりしっとり感のあるソフト風合が得られより好ましく使用できる。

【0043】

本発明において、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維の繊度は、特に限定されないが、総繊度が30〜250デシテックスであることが好ましく、単糸繊度は2デシテックス以上、好ましくは2.3デシテックス以上であることが吸水拡散性の観点から好ましい。

【0044】

繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。また、繊維が加工される糸条の形態としては、例えば、リング紡績糸、オープンエンド紡績糸、エアジェット精紡糸等の紡績糸、甘撚糸〜強撚糸、仮撚加工糸(POYの延伸仮撚糸を含む)、空気噴射加工糸、押し込み加工糸、ニットデニット加工糸等が挙げられる。

【0045】

本発明の編物は、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)を20wt%以上含む。異型断面ポリエステル繊維が20wt%未満であると、吸水拡散性能の洗濯耐久性が悪くなる。

【0046】

単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)100%からなる編物では、吸水拡散性能は優れているが、着用時の皮脂汚れ、手あか等の汚れ、洗濯時の汚れ等がつきやすいという問題があり、また、編物全体としての保水力が高くなる。洗濯耐久性、実用的な洗濯における乾燥速度、コスト、風合等の観点より、異型断面ポリエステル繊維の含有量は60wt%以下が好ましい。

【0047】

本発明の編物は、該編物の一方の表面において、凹部を一個以上有する異型断面ポリエステル繊維(a)が、表面のループのうち60%以上を構成することを特徴とする。該異型断面ポリエステル繊維(a)の、表面のループ中の比率が60%未満であると、吸水拡散性能が悪くなる。表面ループ中の比率の上限は、編地物性、編地表面の目面、風合、吸水拡散性能の観点より、90%未満が好ましい。

【0048】

また、本発明においては、上述の、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)が、表面のループのうち60%以上を構成し且つ該表面において、該異型断面ポリエステル繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上配置されていることが、吸水拡散性能を高める上で重要である。

【0049】

本発明において、編地の一方の表面を構成するループの配置の好ましい一例を図2に示す。図2において、該繊維(a)が構成するループをV、他の繊維が構成するループをUとしたときに、図2−(1)から図2−(5)の例であれば、該繊維(a)が構成するループVが、コース方向(図のタテ方向)、およびウエル方向(図のヨコ方向)に、連続して3ループ以上配置されているが、図2−(6)から図2−(8)の例では、該ループVはコース方向に1〜2ループしか連続して配置されていないことを示す。

【0050】

該表面を構成するループの配置のうち、コース方向、ウエル方向のいずれか、あるいはコース方向及びウエル方向の両方において、該繊維(a)が構成するループの連続が3未満の場合は、該繊維(a)の編地中の混率が20wt%以上で且つ編地表面のループ比率が60%以上であっても、他の繊維によって拡散性が阻害され、吸水拡散性能が悪くなる。

【0051】

また、コース方向、ウエル方向に連続してループを配置しても、編地表面をメッシュ調にするために一般に行われている「針抜き」によって畦柄にした組織の場合には、畦により、単糸断面に凹部を一個以上有する異型断面繊維が分断されるため、吸水拡散性能が悪くなるので好ましくない。畦を有するループ配置の好ましくない一例を図3に示す。

【0052】

本発明において、ポリエステル繊維には、色相や耐熱性を改良するために、トリメチルホスフェート、トリエチルホスフェート、トリブチルホスフェート、トリフェニルホスフェート、トリメチルホスファイト、トリエチルホスファイト、トリフェニルホスファイト、リン酸、亜リン酸などを、ポリエステル繊維に対し、好ましくは0.001〜2wt%の範囲で、より好ましくは0.02〜1wt%の範囲で添加してもよい。また、ポリエステル繊維には、着色抑制剤として、酢酸コバルト、蟻酸コバルト等のコバルト化合物、市販の蛍光増白剤を、ポリエステル繊維に対し、0.0001〜0.1wt%の範囲で添加してもよい。

【0053】

本発明の編物において、編物の形態の例としては、一般的な交編が挙げられ、例えば、各繊維を引き揃えて給糸する方法、二重編地(例えば、ダブル丸編機、ダブル横編機、ダブルラッセル経編機)において、各繊維を表面及び/又は裏面に給糸又は引き揃えて給糸する方法が挙げられる。

【0054】

本発明において、単糸断面に凹部を一個以上有する異型断面繊維の表面に、繊維軸方向に平行に特定の長い筋状溝Aと短い筋状溝Bの2種類の筋状溝を形成させる場合、アルカリ減量処理の条件、異型断面の構造、鞘部/芯部の重量比、鞘部に含有するポリエチレングリコールの種類・量等によってコントロールすることができる。特に、アルカリ減量処理時に、ポリエステル繊維への親和力の高い加水分解促進剤を助剤として用いると、主として、凹部には長い筋状溝Aが、凹部周辺には短い筋状溝Bが形成される傾向が顕著となる。

【0055】

繊維表面の筋状溝A、筋状溝Bの形状(サイズ)をコントロールするためには、アルカリ減量処理における、アルカリ濃度、加水分解促進化剤のEO付加型アルキルベンジルジメチルアンモニウムクロライド濃度、処理温度、処理時間等を適宜選択することにより可能である。具体的には、アルカリ減量処理において、アルカリ濃度は2〜8g/リットル、EO付加型アルキルベンジルジメチルアンモニウムクロライド濃度は0.5〜4g/リットル、処理温度は85〜100℃、処理時間は5〜60分が好ましい。

【0056】

繊維表面の筋状溝A、筋状溝Bの形状が本発明で規定する範囲内にあると、優れた吸水拡散性及びその洗濯耐久性が得られる。特に吸水拡散性の洗濯耐久性については、常温からぬるま湯で洗われる家庭洗濯における耐久性のみならず、欧米の家庭で行われるような60℃以上での高温洗濯やリネンサプライにて実施されている高温洗濯における耐久性にも優れている。

【0057】

本発明の吸水拡散性編物において、80℃で30回洗濯後の水滴消失時間は10秒以下が好ましく、より好ましくは5秒以下である。

本発明の吸水拡散性編物において、80℃で30回洗濯後の吸水拡散面積が、8cm2以上であり、より好ましくは12cm2以上である。

【0058】

繊維表面の筋状溝A及び筋状溝Bを、凹部あるいは凹部周辺に混在させることにより、吸水拡散性及びその洗濯耐久性が向上する。その理由は、筋状溝が繊維表面全体に渡って存在するのではなく、凹部あるいは凹部周辺に存在しているため、繊維表面の耐摩耗性に優れており、洗濯後も筋状溝A及び筋状溝Bがともにフィブリル化を起こさず、筋状溝の形状が損なわれることなく維持されるからである。その結果、筋状溝の樋構造により、水分の輸送力及び吸水拡散効果が、洗濯後もほとんど変わらないからであると考えられる。

【0059】

また、単糸の断面形状がW型の場合、単糸の扁平度が3〜5と大きくなり、本発明でいうしっとり感のあるソフト風合いが得られやすい。さらに、断面形状がW型であると、比表面積が大きいため、アルカリ減量処理時の効率が高まり、凹部周辺に筋状溝A、筋状溝Bが形成されやすい。筋状溝A、筋状溝Bは、凹部の3ヶ所の全てに形成されることが好ましいが、少なくとも一つの凹部に存在すれば、本発明の目的が十分に達成される。

【0060】

単糸断面に凹部が一個以上有する異型断面ポリエステル繊維の表面に筋状溝A、筋状溝Bを形成するためには、染色に先立って、異型断面ポリエステル繊維を含む編物を、アルカリ水溶液を用いて減量率5〜15%でアルカリ減量処理する。アルカリ減量処理は、精練、リラックス、プレセットなどの工程の前または後で実施すればよい。アルカリ減量処理に際しては、吊り減量、液流染色機を用いたバッチ減量が好ましい。

【0061】

アルカリ減量処理による減量率が5%未満の場合、凹部の窪みあるいは凹部周辺にできる連続した長い筋状溝Aの長さが30μm未満となるばかりか、Pが75未満となり、吸い取った水分の輸送力が弱く、さらに、短い筋状溝Bも所定の個数が形成されないため、水分の拡散性も悪く、吸水拡散性能は低下する。

【0062】

一方、アルカリ減量処理による減量率が15%を越えた場合、長い筋状溝A及び短い筋状溝Bは、いずれも溝の幅が大きくなり、比表面積が増大して、保水力が高くなり、吸水した水分の拡散性が悪くなる。その結果、保水力が高いため、実際に洗濯した場合、洗濯後の脱水において、振り切り脱水率が悪くなり、乾燥速度が遅くなるという問題が生じる。

【0063】

本発明においては、肌面でしっとり感のあるソフトな風合を得る上から、凹部を1個以上有する異型断面繊維の繊維表面にのみ筋状溝を低減量率で形成させることが重要である。アルカリ減量処理による減量率が高すぎると、混用する単糸繊度が3デシテックス以下のポリエステル繊維が大きく減量し、繊維表面にクレーター状の溝が大きく形成されるので、生地としての引き裂き強度や破裂強度が低下し、吸水速乾性能が不十分で、洗濯耐久性は向上せず、しっとり感のあるソフト風合も得られない。

【0064】

従って、アルカリ減量処理においては、混用する単糸繊度が3デシテックス以下のポリエステル繊維の減量率を小さく抑えるため、低濃度の水酸化ナトリウムや水酸化カリウムなどのアルカリ水溶液を用いて処理することが好ましい。また、低濃度のアルカリ水溶液を用いて、鞘芯型ポリエステル繊維の凹部の窪みあるいはその周辺に筋状溝を効果的に形成させるには、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液で処理をすることが好ましい。

【0065】

アルキルベンジルジメチルアンモニウムクロライドは、相間移動触媒として作用し、親水性である水酸化ナトリウム等のアルカリ剤と結合し、ポリエステル繊維の加水分解反応を促進するものである。アルキルベンジルジメチルアンモニウムクロライドはポリエステル繊維との親和力が高く、アルカリ剤との結合物は、特に凹部の窪みに引き寄せられやいため、選択的に凹部の周辺における反応が促進されるので、凹部あるいは凹部周辺に長い筋状溝Aが形成されやすく、凹部の周辺に短い筋状溝Bが形成されやすい。

【0066】

アルキルベンジルジメチルアンモニウムクロライドを併用することにより、アルカリ減量処理での減量率を5%から15%の範囲にコントロールすることが容易で、筋状溝A及び筋状溝Bを容易に形成させることができる。また、低いアルカリ濃度でアルカリ減量処理が可能であるため、混用するポリエステル繊維を過度に減量させることがないので、しっとり感のあるソフト風合の編物が得られる。

【0067】

アルキルベンジルジメチルアンモニウムクロライドにおけるアルキル基の大きさはC12〜C18の化合物が使用でき、またEO(エチレンオキサイド)の付加モル数が10モル以下、好ましくは5モル以下のものが、本発明でいう染色時に汚れ問題を起こさせないため好ましい。EO付加モル数が10モル以上の場合、ポリエステル繊維との親和力が低下し、上記の減量率の範囲で、好ましい筋状溝A及び筋状溝Bが得られない。一方、EOが付加されていない場合、繊維表面への吸着力が高いため、染色時に油状のシミや染料汚れが発生しやすい。これを回避するためには、アルカリ減量処理後に、繊維表面への吸着物を除去するための煩雑なソーピングが必要となり、工業生産性が悪くなる。

【0068】

EO付加型のアルキルベンジルアンモニウムクロライドの具体例としては、ラッコールCT−2000(明成化学工業社製、アルキル基がC18、EO付加モル数が2モル)が挙げられる。

【0069】

EO付加型アルキルベンジルジメチルアンモニウムクロライドの使用濃度は、0.5〜4.0g/リットルの範囲が好ましい。使用濃度が0.5g/リットル未満では、目的とする細長い連続した筋状溝が、凹部の窪みやその周辺に形成されない場合があり、また、単糸間において、筋状溝の形成にバラツキが大きく、十分な筋状溝A及び筋状溝Bが得られにくいので、吸水拡散性能の洗濯耐久性が不十分となる傾向がある。一方、使用濃度が4.0g/リットルより高いと、加水分解反応が過度に促進され、所望の減量率にコントロールすることが困難となる傾向があり、また、処理時に泡立ち性が高くなるため、生産性に影響する問題がある。

【0070】

アルカリ減量処理において、アルカリ水溶液の濃度が、2〜8g/リットルであると、減量率をコントロールしやすいため、好ましい。処理温度は100℃以下、好ましくは85〜95℃であり、処理時間は5〜60分の範囲が好ましい。

本発明のアルカリ減量率の範囲は5〜15%である。減量率が5%未満であると、筋状溝の形成が不十分となり、好ましい筋状溝A及び筋状溝Bが得られず、吸水拡散性能の洗濯耐久性が不十分となる。

【0071】

また、減量率が15%を越えると、筋状溝の幅が大きくなり、保水力が高くなって、吸水拡散性能が低下する傾向がある。さらに、減量率が15%を越えると、単糸切れによるフィブリル化やそれに伴う編物の外観品位の低下、破裂強度の低下が生じ、しっとり感のあるソフトな風合が得られないのみならず、汚れが付きやすいという問題もある。

【0072】

アルカリ減量処理による減量率を5〜15%、好ましくは6〜10%に制御することによって、ポリエステル編物の吸水拡散性能及びその洗濯耐久性が良好となり、しっとり感のあるソフト風合を付与することが可能となる。

【0073】

本発明において、アルカリ減量処理した場合、処理後、中和処理し、次いでアニオン活性剤やノニオン活性剤の単独あるいは併用水溶液で70〜80℃の温度で浸漬処理することにより、EO付加型アルキルベンジルジメチルアンモニウムクロライドが完全に除去できるので、染色性への影響、汚れ問題を回避でき、また、耐光堅牢度の低下も防止できる。

【0074】

染色工程において、分散染料で染色する場合は、通常ポリエステル繊維を分散染料で染色する場合の染色条件が適用でき、染色助剤の種類とその使用濃度、染色pH、染色浴比、染色時間等は、被染色品の種類、用いられる染色装置、染色法を勘案して適宜設定すればよい。

【0075】

分散染料としては、ベンゼンアゾ系(モノアゾ、ジスアゾ、ナフタレンアゾ系)や複素環アゾ系(チアゾールアゾ、ベンゾチアゾールアゾ、キノリンアゾ、ピリドンアゾ、イミダゾールアゾ、チオフェンアゾ等)に代表されるアゾ系分散染料が、色の再現性や染色堅牢度を高める上で好ましい。また、特に、易染性ポリエステル繊維やポリトリメチレンテレフタレート系繊維との混用織編物においては、拡散指数3.0以上の分散染料を用いると、染色バッチごとの色のバラツキが少なくなるので好ましい。

【0076】

染色温度は135℃以下が好ましく、染色操作は、ウインス、ジッガー、ビーム染色機、液流染色機等の装置を用い、バッチ方式、連続方式のいずれによっても実施することができる。なお、浸染以外に、パディング染色法、プリント法でも染色することができる。

【0077】

染色後の後処理としては、還元剤を用いた還元洗浄を実施することが好ましい。還元剤としては、ハイドロサルファイトナトリウム、二酸化チオ尿素が好ましく、併用するアルカリ剤としては、水酸化ナトリウムなどのアルカリ金属水酸化物、炭酸ナトリウムなどのアルカリ金属炭酸塩が好ましく使用できる。

【0078】

還元洗浄後は、常法に従って仕上処理をすればよいが、ファイナルセット温度は150℃未満が好ましく、筋状溝形成にて表面積が増大した凹部が1個以上の異型断面ポリエステル繊維からの染料昇華を抑制する上で、130℃以下でセットするとより好ましい結果が得られる。

【0079】

仕上処理に用いられる仕上剤については、通常、ポリエステル繊維に用いられているものであればいずれも使用することができる。また、仕上時には、コース方向へ追い込み、ウエル方向には巾だしを行うようにした性量コントロールが吸水拡散性能を高めるうえで好ましい。

【0080】

このようにして染色された編物は、しっとり感のあるソフトな風合を有し、優れた吸水拡散性及びその洗濯耐久性を発揮するとともに、着用快適性にも優れ、かつ堅牢度性能も良好である。具体的には、JIS−L−0844法に準じた合成洗剤による洗濯堅牢度が3級以上であり、商品価値の高い染色編物が得られる。

【実施例】

【0081】

以下、実施例などを挙げて本発明を更に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。

なお、特性値の測定法、評価法等は下記のとおりである。

【0082】

(1)扁平度

扁平度は、単糸の横断面の外接長方形の長辺bと短辺aの比で表され、次式により算出した。

扁平度=(長辺b)/(短辺a)

【0083】

(2)筋状溝の形状及びサイズ

走査型電子顕微鏡(日立製作所製、形式S−3500N)を用いて、試料の鞘芯型ポリエステル繊維表面の表面を1800倍に拡大し、適宜に5ヶ所写真撮影し、スケールゲージをもとに、凹部及び凹部周辺の筋状溝の幅、長さを及び数を測定し、長さに対する幅の割合(P)、及び、繊維長30μmあたりの数(個)を算出して、5ヶ所の平均値を求めた。

【0084】

(3)ポリエチレングリコール含有率

編地を洗濯した後、室温で24時間乾燥し、鞘芯型ポリエステル繊維を取り出し、繊維中のポリエチレングリコールの含有率を1H−NMR法により測定した。

測定装置、条件は以下のようにした。

【0085】

測定装置 :日本電子社製 JNM−LA400

溶媒 :HFIP−d2/CDCL3(5/5)

試料濃度 :5.0vol%

測定温度 :25℃

化学シフト基準:tetramethylsilane(TMS)を0ppmとした

積算回数 :256回

待ち時間 :2.9秒

【0086】

酸化チタンを分離するために、溶解液を遠心分離し、上澄み液について測定した。

なお、含有率は、ポリエチレングリコールのメチレン基シグナルを用いて求め、サンプル毎に測定を3回行い、その平均値を求めた。

【0087】

(4)洗濯方法

編物を、アクアドライ洗濯機(Electroux−Wascator製)を用い、下記条件によるサイクルを洗濯1回とし、30回行った。

洗濯条件:合成洗剤(花王製アタック)2g/リットル、浴比1:20で、80℃で30分洗濯を行い、脱水した後、次いで、40℃にて水洗を5分行い、脱水後、さらに40℃にて水洗を10分行い、脱水後、70℃で30分乾燥させた。

【0088】

(5)水滴消失時間

JIS L−1097(滴下法)に従って水滴消失時間を評価した。サンプル毎に5回測定を行い、平均水滴消失時間を求めた。なお、このときの水滴1滴の平均量は0.039mlであった。

【0089】

(6)吸水拡散面積

編物を、直径15cmの刺繍用丸枠に取り付け、織編物表面に水溶性青染料溶液(C.I.アシッドブルー62を0.005wt%含有)を0.1ml滴下し、3分後に濡れ拡がった吸水拡散面積を次式より求めた。

吸水拡散面積(cm2)=[縦の直径(cm)×横の直径(cm)]×π÷4

サンプル毎に測定を5回行い、5回の平均から吸水拡散面積を求めた。

【0090】

(7)風合い評価

検査者(30人)によって評価した。染色品を10回洗濯した後、編物の感触を、次の基準で相対評価した。

○(良好) :しっとり感があり、非常にソフトな風合である

△(普通) :しっとり感及びソフトな風合にやや欠ける

×(不良) :しっとり感及びソフトな風合がない

【0091】

(8)洗濯堅牢度

染色品について、JIS−L−0844−A2号に準じ、洗剤として、花王製アタック1g/リットルを用い、染色布と白生地(染色布と同一の生地を常法により蛍光増白し、同一の仕上加工した布)を比率1:1で、浴比1:30で洗濯を行い、洗濯液汚染、白生地への汚染を、それぞれ汚染用グレースケールと比較して判定した。

【0092】

[実施例1〜5]

鞘部に酸化チタン2.0wt%含有し、固有年度[η]が0.60(オルソクロロフェノール中、1wt%で測定)のポリエチレンテレフタレートAに対して、数平均分子量20000のポリエチレングリコールを4wt%共重合したポリエステルBを50wt%ブレンド(鞘部でのポリエチレングリコール含有率は2.0wt%)したポリマーを用いた。芯部にはポリエチレンテレフタレートAを用いた。

【0093】

両者を、2機の押し出し機を用いて鞘/芯重量比が30/70となるように押し出し、W型に穿孔された、紡糸孔36個を有するノズルより、紡糸温度(スピンヘッド温度)290℃、紡糸速度2000m/分で押しだした。次いで、90℃の第1延伸ロールでフィラメントを加熱し、130℃の第2延伸ロールにて熱セットを行い、伸度が30〜40%となるように延伸を行い、単糸断面形状がW字状断面を有した84デシテックス/36フィラメントの延伸糸を得た(凹部3個、凹部内側の開口角度130度、扁平度3.5、強度3.7cN/dtex、伸度38%)。

【0094】

得られたW型断面の鞘芯型ポリエステル糸を、常法により2ヒーター仮撚機にて仮撚し、仮撚加工糸を得た。

得られた仮撚加工糸と、84デシテックス/72フィラメントのポリエステル糸(フルダル)の仮撚加工糸を用い28ゲージ、33インチの編機にて、上記のW字状の異型断面繊維が表1に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0095】

この編地を80℃にて精練を行い、170℃でプレセットを行った後、下記に示す条件で、表1に示すアルカリ減量率となるように処理時間を調整し、液流染色機にてアルカリ減量処理を行った。

【0096】

(アルカリ減量処理の条件)

アルカリ:水酸化ナトリウム;4g/リットル

EO付加型アルキルベンジルアンモニウムクロライド:ラッコールCT−2000(明成化学工業製);1.5g/リットル

浴比 : 1:50

処理温度: 95℃

【0097】

アルカリ減量処理後は、水洗を行い、アニオン活性剤(7WA−62;一方社油脂工業製)1.5g/リットルと酢酸1ml/リットルを用い、60℃で10分間洗浄した後、同じアニオン活性剤2g/リットルを用い80℃で15分間の洗浄を行った後、水洗を行った。

得られた各編地のポリエチレングリコール含有率の測定結果を表1に示す。

【0098】

次に下記の染色条件で染色した。

(染色条件)

染料:ダイアニックス ブルー S−2R(ダイスター社製);3.5%omf

助剤:ニッカサンソルト RM−340(日華化学(株)製);0.5g/リットル

酢酸:0.5cc/リットル

酢酸ナトリウム:1g/リットル

浴比; 1:25

染色温度、時間: 130℃、30分

【0099】

染色後に汚れがないことを確認し、染色を完了させ、染色機から染色残液を排出し、染色機に水を入れ、温度を80℃まで昇温し、これに下記薬剤を添加して、下記の濃度の還元洗浄浴を調整し、80℃で20分間の還元洗浄を実施した。

二酸化チオ尿素:2g/リットル

苛性ソーダ−:2g/リットル

ビスノールUP−10(一方社油脂工業(株)製):0.5g/リットル

浴比; 1:25

【0100】

この還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水後、可縫製向上剤、帯電防止剤を付与、乾燥後、110℃で40秒間の乾熱セットを行い仕上げた。

仕上げた染色編地の水滴消失時間、吸水拡散面積、風合、洗濯堅牢度の評価結果を表2に示す。

得られた染色編地を、電子顕微鏡にて1800倍の倍率にて観察したときの、W型断面の鞘芯型ポリエステル繊維表面の筋状溝A、筋状溝Bの形状を表1に示す。

【0101】

[比較例1〜3]

比較例として、実施例1と同じ糸を用い、表1に示す混率(編地中)、編地の表面ループ中の比率となるように編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0102】

得られた編地を80℃にて精練を行い、190℃でプレセットを行った後、実施例1と同じ条件で、表1に示すアルカリ減量率となるように処理時間を調整し、液流染色機にてアルカリ減量処理を行った。減量加工した後、実施例1と同様な条件にて染色し、仕上げた。

得られた各染色品の水滴消失時間、吸水拡散面積、吸水乾燥性、風合、洗濯堅牢度の評価結果を表2に示す。

【0103】

比較例1〜3についても、実施例1と同様に、電子顕微鏡にて1800倍の倍率にて観察したときの筋状溝A、筋状溝Bの形状を表1に示す。

表1、2より、本発明の実施例1、2、3、4、5で得られた染色編地は、比較例1、2、3で得られた染色編地に比べ、吸水拡散性及びその洗濯耐久性に優れており、かつ、しっとり感のあるソフト風合を有し、染色堅牢度にも優れ商品価値の高い染色編地であることがわかる。

【0104】

[実施例6〜8]

実施例として、実施例1の鞘芯型ポリエステル繊維の代わりに、W型断面糸の84デシテックス/36フィラメントのポリエステル繊維(旭化成せんい(株)製、商品名;テクノファイン、凹部3ヶ所、凹部開口角130度、扁平率3.0のセミダル糸)の仮撚加工糸と、84デシテックス/72フィラメントのポリエステル糸(フルダル)の仮撚加工糸とを用い、28ゲージ、33インチの編機にて、W字状の異型断面繊維が表3に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0105】

この編地を80℃にて精練を行い、180℃でプレセットを行った後、実施例1と同様な条件で染色を行った。染色時には水溶性ポリエステル樹脂[SR−1000(高松油脂製)]を5%omf併用した。

【0106】

染色後は、実施例1と同様の条件にて還元洗浄を行い、還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水後、可縫製向上剤、帯電防止剤、ポリエステル樹脂[Ultraphil HSD(ハンツマン製)2%]を付与、乾燥後、150℃で40秒間の乾熱セットを行い仕上げた。

仕上げた染色編地の水滴消失時間、吸水拡散面積、風合、洗濯堅牢度の評価結果を表3に示す。

【0107】

[比較例4〜6]

比較例4〜6として、実施例2と同じ糸を用い、表3に示す混率(編地中)、編地の表面ループ中の比率となるように、編成条件を調整してスムース編地を調製した。目付は、おおよそ220g/m2近辺となるように調整した。

【0108】

得られた編地を80℃にて精練を行い、180℃でプレセットを行った後、実施例6と同じ条件で、染色、還元洗浄を施し、仕上剤を付与し仕上げた。

得られた各染色品の水滴消失時間、吸水拡散面積、吸水乾燥性、風合、洗濯堅牢度の評価結果を表3に示す。

【0109】

表3の結果より、本発明の実施例6、7、8で得られた染色編地は、比較例4、5、6で得られた染色編地に比べ、吸水拡散性及びその洗濯耐久性に優れており、かつ、しっとり感のあるソフト風合を有し、染色堅牢度にも優れ商品価値の高い染色編地であることがわかる。

【表1】

【表2】

【表3】

【産業上の利用可能性】

【0110】

本発明の吸水拡散性編物は、優れた拡散性能を有し、汗により布帛全体が濡れた時でもベタツキや冷え感がなく、着用時の快適性に優れているため、スポーツ衣料、肌着などに好適に用いることができる。

【符号の説明】

【0111】

a 短辺

b 長辺

S1 筋状溝A(連続筋)

S2 筋状溝B(微細筋)

V 単糸断面に凹部を一個以上有する異型断面繊維のループ

U 単糸繊度が3デシテックス以下の繊維のループ

【特許請求の範囲】

【請求項1】

編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、下記(1)〜(3)の条件を満足することを特徴とする吸水拡散性ポリエステル編物。

(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成する。

(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上である。

(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有する。

【請求項1】

編地の一方の表面を構成する糸条が、単糸断面に凹部を一個以上有する異型断面ポリエステル繊維(a)と、単糸繊度が3デシテックス以下のポリエステル繊維(b)とからなり、下記(1)〜(3)の条件を満足することを特徴とする吸水拡散性ポリエステル編物。

(1)編物の一方の表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が表面のループのうち60%以上を構成する。

(2)該表面において、単糸断面に凹部を一個以上有する異型断面繊維(a)が構成するループの配置が、コース方向およびウエル方向に連続して3ループ以上である。

(3)単糸断面に凹部を1個以上有する異型断面繊維(a)を20wt%以上含有する。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−255139(P2010−255139A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−107021(P2009−107021)

【出願日】平成21年4月24日(2009.4.24)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]