吸水速乾性ポリエステル未延伸繊維及びその製造方法

【課題】吸水速乾性の洗濯耐久性に優れ、かつ染色堅牢度、耐フィブリル性に優れた吸水速乾性ポリエステル未延伸繊維を提供する。

【解決手段】特定のポリエステルを単糸断面形状がW断面であるポリエステル未延伸繊維とした後、アルカリ減量処理することにより、繊維表面に繊維軸方向に平行な溝状の微細孔と同時に、繊維断面の凹部に沿って連続した溝とを形成することにより、吸水性の洗濯耐久性に優れ、かつ染色堅牢度や耐フィブリル性に優れたポリエステル未延伸繊維。

【解決手段】特定のポリエステルを単糸断面形状がW断面であるポリエステル未延伸繊維とした後、アルカリ減量処理することにより、繊維表面に繊維軸方向に平行な溝状の微細孔と同時に、繊維断面の凹部に沿って連続した溝とを形成することにより、吸水性の洗濯耐久性に優れ、かつ染色堅牢度や耐フィブリル性に優れたポリエステル未延伸繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸水速乾性に優れたポリエステル未延伸繊維に関する。更に詳しくは、吸水速乾性能の洗濯耐久性に優れ、かつ染色堅牢性、耐フィブリル性及び強度に優れたポリエステル未延伸繊維及びその製造方法に関する。

【背景技術】

【0002】

ポリエステル繊維は、寸法安定性や弾性回復性など種々の特性に優れることから多量にかつ広い分野にわたって用いられており、なかでも、ポリエチレンテレフタレートを主体とするポリエステル未延伸繊維は、その機械的性質や化学的性質、ウォッシュアンドウェアー性などの優れた特性から、衣料用途に広く用いられている。

しかし、かかる特徴の反面、ポリエステル繊維は他の繊維、例えば木綿、レーヨン、アセテート、羊毛などの繊維に比べて吸水性や吸湿性に乏しいことから、衣料用途、なかでもインナーやスポーツウエアーなどに用いると発汗時などの「蒸れ」による着用不快感を生じる問題がある。

【0003】

こうした課題を解決するために、ポリエステル繊維の単糸断面形状を異型断面として単糸間に小さな空隙を作り毛細管現象により吸水性を高める提案(特許文献1)や、単糸繊度を1dtex以下の極細糸として毛細管現象を利用する提案、更には、前記ポリエステルを編織物とした後に親水性の加工剤を塗布して吸水性を高める提案(特許文献2)が多数提案されている。

一方、ポリエチレングリコールやポリアルキレンオキシドなどの親水性ポリマーを混合したポリエステルを溶融紡糸して繊維にし、編織物とした後に減量加工することにより繊維表面に微細孔を形成させることにより吸水性を高める提案(特許文献3)がなされている。

【0004】

しかしながら、この方法で減量加工された繊維の表面は光が乱反射する程度の孔は形成されるものの、親水性ポリマーであるポリアルキレンオキシドとポリエステルの相溶性が低いことから、繊維の比表面積を増加させるのに十分な凹部が形成されないことがわかった。更に、この方法で十分な吸水性を向上させるには、親水性ポリマーの混合比率を5重量%以上、更には10重量%以上含有させることが必要となり、製糸性の低下や残存する親水性ポリマーの影響で編織物の耐光堅牢性が低下し、商品価値が損なわれるという欠点があることがわかった。

加えて、前記異型断面糸や極細繊維を編織物とした後に親水性の加工剤を塗布して吸水性を付与する方法は、確かに吸水性は向上するものの、繰り返しの洗濯によって加工剤が編織物から徐々に脱落する問題があり、ほとんど脱落した後はもはや吸水性能が損なわれるという課題があった。

【0005】

こうした欠点を改良する方法の一つとして、有機スルホン酸塩とポリエチレングリコールを共重合したポリエステルを繊維化した後、アルカリ化合物で減量処理して繊維表面に多数の連続筋状溝を形成することにより、吸水性やドライ感を付与する提案(特許文献4)がなされている。

この方法によれば、繊維表面に存在する多数の連続すじ状溝により吸水性能が向上する。しかし、十分な吸水性能を発現させるには、アルカリ減量率を約30重量%以上も減量することが必要であり、こうした高減量により形成されるすじ状溝は、編織物の長期使用時に繊維表面のすじ状溝が磨耗によりフィブリル化して、毛玉や白筋欠点が発生するなど、耐フィブリル性が大きな課題となることが明らかになった。

【0006】

【特許文献1】特許第3846955号公報

【特許文献2】特開平11−222721号公報

【特許文献3】特許第3760844号公報

【特許文献4】特許第3293704号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、上記従来の問題点を解消し、吸水速乾性の洗濯耐久性に優れ、かつ染色堅牢度、耐フィブリル性に優れた吸水速乾性ポリエステル未延伸繊維を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するにあたり鋭意検討を重ねた結果、特定のポリエステルを延伸することなく得られたポリエステル未延伸繊維が、比較的低いアルカリ減量率によって繊維表面に繊維軸方向に平行なすじ状の微細孔と同時に、繊維断面の凹部に繊維長に沿って連続した溝とを形成することがわかり、その結果、吸水性の洗濯耐久性に優れ、かつ染色堅牢度にも優れたポリエステル未延伸繊維を提供し得ることを見出し、本発明を完成するに至ったものである。

【0009】

すなわち本発明は、

(1)エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなり、沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸繊維をアルカリ減量処理して得られる繊維であって、該繊維の表面に繊維軸方向に平行な溝状の微細孔を有し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0であることを特徴とするポリエステル未延伸繊維。

(2)前記繊維の単糸断面形状がW字状であり、扁平度が2〜5であることを特徴とする上記1に記載のポリエステル未延伸繊維。

(3)前記繊維が、10〜40dtexであることを特徴とする上記1又は2に記載のポリエステル未延伸繊維。

(4)エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなるポリエステルを紡糸速度4500〜7000m/分で紡糸することにより得られる沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸糸を、減量率2〜30重量%となるようにアルカリ減量処理することを特徴とする上記1に記載のポリエステル未延伸繊維の製造方法。

(5)前記ポリエステルが、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることを特徴とする上記4に記載のポリエステル未延伸繊維の製造方法。

(6)前記ポリエチレングリコールの数平均分子量が、2万〜4万であることを特徴とする上記4又は5に記載のポリエステル未延伸繊維の製造方法。

(7)アルキルベンジルジメチルアンモニウムクロライドを含むアルカリ水溶液を用い、100℃以下の温度でアルカリ減量処理することを特徴とする上記4〜6のいずれかに記載のポリエステル未延伸繊維の製造方法。

(8)上記1〜3のいずれかに記載のポリエステル未延伸繊維を、少なくとも一部に用いたことを特徴とする編織物。

【発明の効果】

【0010】

本発明のポリエステル未延伸繊維は、編織物に用いた場合に、優れた吸水速乾性とその洗濯耐久性に優れ、かつ染色堅牢性、耐フィブリル性に優れた効果を有することから、スポーツ用編物や織物に有用である。

【発明を実施するための最良の形態】

【0011】

本発明について、以下に詳細に説明する。

本発明のポリエステル未延伸繊維を得るには、アルカリ減量処理の対象となるポリエステル未延伸繊維は、エチレンテレフタレートに数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有したポリエステルで、90〜98重量%がエチレンテレフタレート繰り返し単位からなるポリエステルからなり、沸水収縮率が2〜10%、破断伸度が40〜70%であることが必要である。

ポリエチレングリコールの数平均分子量が1万〜5万と高分子量であることにより、少ないアルカリ減量率であっても、微細孔が容易に形成可能であることを見出した。

この理由は明らかではないが、元来親水性のポリエチレングリコール分子とエチレンテレフタレートの相溶性が悪いために、共重合であっても高分子量のポリエチレングリコールがブロック状に配置されていて、アルカリ処理の際にすじ状に減量されることに因るものと推察される。

ポリエチレングリコールの数平均分子量が1万未満と小さい場合には、エチレンテレフタレートとの共重合がランダム配置されるため、アルカリ処理によってもすじ状の微細孔が形成され難い。ポリエチレングリコールの数平均分子量が5万を超えると、エチレンテレフタレートとの共重合が進まず、単に混合物となるために、製糸時に糸切れが生じるなど紡糸性が阻害される。ポリエチレングリコールの好ましい数平均分子量は2万〜4万である。

【0012】

ポリエチレングリコールの比率が、2重量%未満では、アルカリ処理による微細孔形成が生じ難いために、アルカリ減量率を約30重量%以上とすることが必要となり、かかる高減量処理では、編織物の耐フィブリル性が極端に低下するので、実用に耐えないものとなる。

ポリエチレングリコールの比率が10重量%を超えると、製糸時に糸切れが生じるなど紡糸性が阻害される。ポリエチレングリコールの好ましい含有率は、3〜8重量%である。

本発明のポリエステル未延伸繊維は、後述する高速紡糸法により製造され、沸水収縮率が2〜10%で、破断伸度が40〜70%であることが必要である。

本発明において、ポリエステル未延伸繊維とする利点は、低いアルカリ減量率でも容易にすじ状溝が形成されることにある。ポリエステル繊維は、通常は1000〜2000m/分で紡糸した未延伸糸を一旦巻き取るか、一旦巻き取ることなく連続して2〜5倍に延伸して、破断伸度が約40%以下とした延伸繊維が編織物に供されている。この延伸繊維は、分子の配向がすすみ、かつ結晶化度が高いために、後工程でアルカリ減量処理によりすじ状溝を形成するには高い減量率でアルカリ減量処理を施す必要があった。その結果、繊維の強度が低下し、また、耐フィブリル性が低下するという欠点があった。

【0013】

本発明では、破断伸度40%以上のポリエステル未延伸繊維とすることで、後述するようにアルカリ減量率が2〜30重量%と極めて低い減量率でも、容易にすじ状溝を形成できることが大きな特徴である。

本発明のポリエステル未延伸繊維は、沸水収縮率が2〜10%であることが必要である。

沸水収縮率が2%未満のポリエステル未延伸繊維とするには、紡糸速度を7000m/分を超えて巻き取ることが必要となり、製糸時の糸切れが生じるために安定した製造が困難となる。

沸水収縮率が10%を超えると、ポリエステル未延伸繊維の強度が約3cN/dtex未満となり、機械的物性が低下する。また、編織した布帛を精練や染色加工する際に過度収縮するなどの欠点が生じる。沸水収縮率の好ましい範囲は、3〜8%である。

【0014】

本発明のポリエステル未延伸繊維は、破断伸度が40〜70%であることが必要である。破断伸度が40%未満のポリエステル未延伸繊維とするには、紡糸速度を7000m/分を超えて巻き取ることが必要となり、製糸時の糸切れが生じるために安定した製造が困難となる。破断伸度が70%を超えると、ポリエステル未延伸繊維の強度が約3cN/dtex未満となり、機械的物性が低下する。

好ましい破断伸度は、45〜70%である。

本発明のポリエステル未延伸繊維は、2〜30重量%のアルカリ減量処理により、繊維の表面に繊維軸方向に平行な溝状の微細孔を発現し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0となることが好ましい。

比表面積の測定は、後述するように公知のBET法により測定される。

【0015】

本発明では、繊維比表面積比S2/S1が1.5〜5.0であることが好ましい。繊維比表面積比S2/S1は、繊維表面の微細孔の数や、孔の断面方向への深さによって調整される比表面積の増加を示す指標である。繊維比表面積比S2/S1が、1.5未満では繊維表面の微細孔がほとんど存在せず、その結果吸水速乾性能が不足する。表面の微細孔が過多で、繊維比表面積比S2/S1が5.0を超えると、吸水性能は増大するものの、筋状溝が磨耗によりフィブリル化して、毛玉や白筋欠点が発生する。更に、繊維の強度が約3cN/dtex未満となり、スポーツ衣料などへの展開が制約される。特に好ましい繊維比表面積比S2/S1は、2.0〜4.5である。例えば、特許文献4で得られる過多なフィブリルを有するポリエステル未延伸繊維のS2/S1比は、約10以上である。

【0016】

本発明のポリエステル未延伸繊維は、単糸断面形状がW断面で単糸の扁平度が2〜5であり、断面の少なくとも一つの凹部に繊維長に沿って連続した微細孔の溝を有していることが好ましい。

単糸断面がW字状であることにより、単糸自体の比表面積が大きく、かつ、繊維表面に繊維軸方向に平行な溝状の微細孔を有することにより、格別に優れた吸水速乾性を発揮できることが明らかになった。そして、この扁平度が2〜5であることが好ましい。

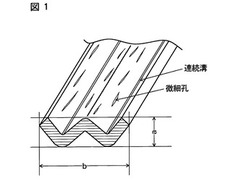

扁平度は、W字断面を囲む外接長方形の短辺と長辺の比である。図1においては、長辺bを短辺aで徐した値である。W字断面に存在する各凹部の開口角度が100〜150度であれば、更に吸水速乾性能が向上し好ましい。

【0017】

以下、本発明のポリエステル未延伸繊維をアルカリ減量処理して得られる特徴を説明する。

図1は、本発明のポリエステル未延伸繊維をアルカリ減量処理して得られる繊維の表面を示す模式図である。

図1において、W断面の凹部の少なくとも1つには、繊維長に沿って連続した微細孔の溝を有していることが好ましい。この連続した溝の存在によって、繊維表面の他の部分に存在させる繊維軸方向に平行な溝状の微細孔の溝深さや幅、長さなどを少なくしても、優れた吸水速乾性を発揮できるのである。

繊維長に沿った微細孔の連続した溝は、W断面の3ヶ所凹部の全てにあることが好ましいが、少なくとも1つに存在すれば、本発明の効果が十分に達成される。ここで、連続したとは、複合繊維を構成する各単糸にあっては繊維の長さ方向に沿っておよそ数cm〜数十cmであれば良く、複数の単糸が集合することにより、繊維全体としては実質的に連続した溝の作用を発揮する。

【0018】

本発明では、かかるW断面の凹部の少なくとも1つに繊維長に沿って連続した微細孔の溝を有していることにより、この溝を介して編織物中の水があたかも毛細管現象により速やかに移動するものと推察される。

この効果により、繰り返しの洗濯を行っても吸水速乾性能の低下がなく、優れた洗濯耐久性を発揮するものと推察される。

本発明のポリエステル未延伸繊維の単糸表面には、上記凹部の溝以外に、繊維軸方向に平行な溝状の微細孔を多数有していることが好ましい。溝の幅や長さ、個数は特に限定されないが、溝の幅0.1〜1.5μm、長さ3μm以上であれば、吸水速乾性能が向上し好ましい。より好ましくは、W字状断面の凹部に繊維長に沿って連続した溝を形成していることである。

本発明のポリエステル未延伸繊維は、総dtexが10〜40dtexであることが好ましい。

総dtexが10〜40dtexとしたポリエステル未延伸繊維は、織物の経糸および/または緯糸に使用すると、上記吸水速乾性に加えて柔軟な風合いの織物を得ることができる。

【0019】

以下、本発明のポリエステル未延伸繊維の製造方法について説明する。

本発明のポリエステル未延伸繊維は、エチレンテレフタレートに数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有したポリエステルで、90〜98重量%がエチレンテレフタレート繰り返し単位からなるポリエステルを、延伸することなく、紡糸速度4500〜7000m/分で紡糸したものを原料繊維とすることが好ましい。

本発明に用いるポリエステルの重合は、公知のポリエチレンテレフタレートの重合方法

において、重合段階でポリエチレングリコールを添加する方法が採用される。重合にあたっては、エチレンテレフタレート繰り返し単位90〜98重量%に対し、数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有させる。

【0020】

本発明の製造に用いるポリエステルは、上記組成に加えて、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることが更に好ましい。

ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有することで、吸水速乾性が相乗的に向上する。ドデシルベンゼンスルホン酸ナトリウムの含有率が2重量%未満では、吸水速乾性を向上させる相乗効果が少ない。5重量%を超えて含有すると、製糸性が低下したり、精練や染色加工時にポリエステル未延伸繊維から抽出されたドデシルベンゼンスルホン酸ナトリウムにより染色浴が泡出ちするなどのトラブルが生じる。

本発明のポリエステル未延伸繊維は、本発明の効果を損なわない範囲で、他のポリエステル成分として、イソフタル酸、アジピン酸、ドデカン二酸、スルホイソフタル酸、シクロヘキサンジメタノールなどの酸成分や、ジエチレングリコール、プロピレングリコールなどのグリコール成分を共重合しても良い。更に、必要によって艶消し剤、熱安定剤、光安定剤、帯電防止剤、顔料などの第三成分を含有しても良い。

【0021】

本発明に用いるポリエステルの固有粘度は、0.50〜0.80(dl/g)であることが、溶融紡糸時の糸切れを抑制する点から好ましい。

本発明では、かかるポリエステルを紡糸速度4500〜7000m/分で紡糸することが好ましい。

本発明のポリエステル未延伸繊維の溶融紡糸では、高速巻取を有した公知の紡糸機が用いられる。

紡糸速度が4500m/分未満では、ポリエステル未延伸繊維の破断伸度が70%を超え、沸水収縮率も10%を超えるので、前述の欠点が生じる。紡糸速度が7000m/分を超えると、製糸時の糸切れが多発し、安定した製造が困難となる。

好ましい紡糸速度は、5000〜6500m/分である。

単糸断面がW断面のポリエステル未延伸繊維とするには、275〜300℃に保った紡糸頭に装着したW字状に穿孔した紡糸孔を有する紡口より吐出し、フィラメントに円周方向から冷却風を吹き付けて室温まで冷却した後、給油して、巻き取ることが好ましい。

【0022】

以下、本発明のポリエステル未延伸繊維を用いて得られた編織物布帛をアルカリ減量処理する際の好ましい態様を説明する。

本発明のポリエステル未延伸繊維は、編織物とした後のアルカリ減量処理を、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液を用い、100℃以下の温度で減量率2〜30重量%となるようにアルカリ減量処理することが好ましい。

本発明のポリエステル未延伸繊維のアルカリ減量処理にあたっては、低濃度の水酸化ナトリウムや水酸化カリウムの水溶液で処理することが好ましい。低濃度のアルカリ水溶液にて鞘芯構造のポリエステル未延伸繊維の繊維表面に筋状溝を形成させるには、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液で処理をすることが必要である。アルキルベンジルジメチルアンモニウムクロライドの併用により、ポリエステル未延伸繊維全体に対する減量率が低いにも係わらず、筋状溝を容易に形成させることがコントロールでき、過度なフィブリルの発生を抑制することができる。

特に、W字状とすることにより、少なくとも一つの凹部に繊維長に沿って連続した微細孔の溝を形成することが可能となった。本発明に特定されたアルカリ減量処理により、W断面の凹部の少なくとも1つに繊維長に沿って連続した微細孔の溝が形成される理由は明らかではないが、配向度や結晶化度など繊維構造が凹部のみ低く抑えられていることと、ポリエチレングリコールが含有されていて、凹部のアルカリ減量速度が大きくなり選択的にアルカリ減量されるものと推定される。

【0023】

アルキルベンジルジメチルアンモニウムクロライドにおけるアルキル基の大きさはC12〜C18の化合物が使用できる。C12のラウリル基をもつ具体的例として、DYK−1125(一方社油脂工業(株)製)などが挙げられ、C18のステアリル基をもつ具体例として、DXK−10N(一方社油脂工業(株)製)などが挙げられる。

アルキルベンジルジメチルアンモニウムクロライドの使用濃度は、0.25〜1.5g/lの範囲が好ましい。使用濃度が0.25g/l以下では、筋状溝の形成が軽度であり単糸間での筋状溝形成にバラツキが大きく、本発明の比表面積比は得られず吸水速乾性能の洗濯耐久性が不足することがある。また、使用濃度が1.5g/lより高いと加水分解反応が促進され、所望の減量率にコントロールするのが難しくなることがある。

併用するアルカリ剤の濃度は、2〜6g/lであることが、ポリエステル未延伸繊維全体の減量率をコントロールしやすく好ましい。

処理温度は100℃以下、好ましくは95℃にて、処理時間は5〜30分の範囲が好ましい。

【0024】

本発明のアルカリ減量率は、2〜30重量%であることが好ましい。

アルカリ減量率が2重量%未満となれば筋状溝の形成が不足し、本発明に特定する比表面積が得られず、吸水速乾性能の洗濯耐久性が不足する。またアルカリ減量率が30重量%を越えると得られる比表面積が向上し、吸水速乾性能が向上するが、単糸切れによるフィブリル化、耐磨耗性の低下や、それに伴う織編物の外観品位の低下、破裂強度の低下が発生する。好ましいアルカリ減量率は、5〜25重量%、さらに好ましくは10〜20重量%に制御することによって、吸水速乾性能の洗濯耐久性と、耐フィブリル性のバランスが最も良好となる。

【0025】

本発明のポリエステル未延伸繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。そして、繊維が加工される糸条の形態としては、リング紡績糸、オープンエンド紡績糸、エアジェット精紡糸等の紡績糸、甘撚糸〜強撚糸、仮撚加工糸(POYの延伸仮撚糸を含む)、空気噴射加工糸、押し込み加工糸、ニットデニット加工糸等がある。

更に、本発明のポリエステル未延伸繊維と他のポリエステル未延伸繊維を混用しても良い。この場合には、ポリエステル未延伸繊維の編織物中に占める割合が20%以上であることが好ましい。

【0026】

混用して用いる他の繊維としては、スパンデックス、ポリアミド、セルロース繊維等が混用されることもありうる。

混用品の例としては、混紡(混綿、フリース混紡、スライバー混紡、コアヤーン、サイロスパン、サイロフィル、ホロースピンドル等)、交絡混繊、交撚、意匠撚糸、カバリング(シングル、ダブル)、複合仮撚(同時仮撚、先撚仮撚)、伸度差仮撚、位相差、仮撚加工後に後混繊、2フィード(同時フィードやフィード差)空気噴射加工等による混用形態が挙げられる。

一方、編織物の例としては、一般的な交編織があり、例えば交編では、両者を引き揃えて給糸したり、二重編地(例えばダブル丸編機、ダブル横編機、ダブルラッセル経編機)において表面及び又は裏面に各々給糸又は引き揃えて給糸する方法がある。交織では一方が経糸に他方を緯糸に用いる、経糸及び又は緯糸において両者を1〜3本交互に整経や緯入れにより配置する、さらには起毛織物やパイル織物において一方が地組織を構成し、他方が起毛部、パイル部を構成したり混用して地組織、起毛部等を構成する。二重織物において表面及び又は裏面を各々構成、又は混用して構成する等がある。またこれら各種の糸段階での複合と機上での複合を組み合わせてもよい。

【実施例】

【0027】

以下に本発明を実施例などにより更に具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。尚、本発明で用いられる特性値の測定法を以下に示す。

(1)扁平度

扁平度は、図1に例示するように、単糸横断面の外接長方形の短辺aと長辺

bの比から求めた。

扁平度=長辺b/短辺a

【0028】

(2)繊維比表面積比

ポリエステル未延伸繊維の繊維比表面積S2(cm2/g)は、BET比表面積測定器(Mountech社製)にて、比表面積を5回測定し、その平均値を用いた。

単糸断面形状から算出される繊維比表面積S1(cm2/g)は、光学顕微鏡を用いて単糸断面の周長を測定して求めた。

繊維比表面積の比は次式により求めた。

繊維比表面積の比=S2/S1

【0029】

(3)吸水性

布帛を直径15cmの刺繍用用丸枠に取り付け、布帛表面に水溶性青染料溶液(C.I.アシッドブルー62を0.005wt%含有)を0.1ml滴下し、3分後に濡れ拡がった吸水拡散面積を次式より求める。

吸水拡散面積(cm2)=[縦の直径(cm)×横の直径(cm)]×π÷4

サンプル毎に測定を5回行い、平均吸水拡散面積を求めた。

耐洗濯性の評価は、市販の全自動洗濯機で洗剤1g/10リットル、浴比1:1000

で100回繰り返した後に、同様の吸水拡散面積の測定を行った。

本測定によれば、吸水拡散面積が10cm2以上であれば、良好な吸水性を有する。

【0030】

(4)速乾性

布帛(10cm角)を水で十分に濡らし、脱水機にて2000rpmで1分間脱水した

後、布帛の重量を測定し、水分量を算出し、温度20℃で相対湿度65%の環境下で、布

帛の水分量が2%(乾いたと感じる水分量)となるまでの時間(分)を測定した。

耐洗濯性は、吸水性の測定と同様に行った。

本測定において、乾燥時間が25分以下であれば、良好な速乾性を有する。

(5)染色堅牢度

染色品について、JIS−L−0846に準じて評価した。試験片の変褪色と添付白布片の汚染の程度をそれぞれ変褪色用グレースケール、汚染用グレースケールと比較して判定した。

本測定において、3級以上であれば、実用的に良好な染色堅牢度を有する。

【0031】

(6)耐フィブリル性

染色品について、JIS−L−1096に準じて評価した。摩擦回数を4000回として、摩擦後の表面を5等級に区分して判定した。

本測定において、4級以上であれば、良好な耐フィブリル性を有する。

(7)破断伸度、破断強度

JIS−L−1013に基づいて測定した。

【0032】

(8)紡糸安定性

1錘当たり8エンドの紡口を装着した溶融紡糸−連続延伸機を用いて、各実施例ごとに1日間の溶融紡糸−連続延伸を行った。

この期間中の糸切れの発生回数と、得られた複合繊維パッケージに存在する毛羽の発生頻度(毛羽発生パッケージの数の比率)から、以下のように判定した。

◎ ; 糸切れ0回、毛羽発生パッケージ比率 5%以下

○ ; 糸切れ2回以内、毛羽発生パッケージ比率 10%未満

× ; 糸切れ3回以上、毛羽発生パッケージ比率 10%以上

【0033】

[実施例1〜5、比較例1〜2]

本実施例では、ポリエステル未延伸繊維のアルカリ減量処理の効果について説明する。

数平均分子量2万のポリエチレングリコールを4重量%共重合し、同時にドデシルベンゼンスルホン酸ナトリウム2重量%含有した固有粘度[η]が0.62(dl/g)ポリエステルを用い、W型に穿孔された紡口孔30個を有するノズルより、紡糸温度(スピンヘッド温度)280℃で押出し、円周方向から0.8m/秒の冷却風を吹き付けて室温まで冷却した後、給油した後、延伸することなく5000m/分で巻取って34dtex/18フィラメントのポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維は、単糸断面がW字状で凹部の開口角度は130度、扁平度は3.8であり、沸水収縮率が5%、破断伸度が55%、破断強度3.3cN/dtexであった。

【0034】

得られたポリエステル未延伸繊維を、常法により2ヒーター仮撚機にて仮撚加工糸を得た。この仮撚加工糸を、33インチの編機にて、通常の編成条件にてスムース編み地を調製した。この編み地目付は220g/m2であった。

この編地を80℃にて精練を行い、190℃でプレセットを行い、次に示す条件にてアルカリ減量処理を行い、処理時間を調整することでアルカリ減量率が表1となるように液流染色機にて減量加工を行った。

アルカリ減量加工条件

アルカリ:水酸化ナトリウム 4g/リットル

ラウリルベンジルジメチルアンモニウムクロライド:DYK−1125

(一方社油脂工業(株)製) 1.2g/リットル

浴比 : 1:25

処理温度: 95℃

処理後は、水洗を行い、アニオン活性剤(7WA−62;一方社油脂工業(株)製)2g/リットルを用い、60℃で10分間洗浄した後、水洗を行った。

【0035】

次に下記の染色条件で染色した。

染色条件

染料:ダイアニックス ブルー S−2R 2.2%omf

(ダイスター社製)

助剤:ニッカサンソルト RM−340(日華化学(株)製)

0.5g/リットル

酢酸: 0.5cc/リットル

酢酸ナトリウム: 1g/リットル

浴 比 : 1:25

染色温度、時間: 130℃、30分

染色完了後、染色機から染色残液を排出し、染色機に水を入れ、温度を80℃まで昇温し、これに下記薬剤を添加して下記の濃度の還元洗浄浴を調整し、80℃で20分間の還元洗浄を実施した。

ハイドロサルファイト 2g/リットル

苛性ソーダ 2g/リットル

ビスノールUP−10(一方社油脂工業(株)製) 0.5g/リットル

浴比: 1:25

【0036】

この還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水、乾燥後、130℃で45秒間の乾熱セットを行い仕上げた。

仕上げた染色布帛の吸水拡散面積、脱水乾燥性、染色堅牢度、耐フィブリル性の評価結果を表1に示す。

【表1】

【0037】

得られた染色布帛を電子顕微鏡にて1800倍の倍率にて観察したところ、ポリエステル未延伸繊維の表面には、幅0.2〜0.5μm、長さ3μm以上の筋状溝が繊維軸方向に多数見られ、W断面の凹部には幅0.2〜0.6μm、の連続した微細筋状溝が観察された。

実施例1〜5は、優れた吸水速乾性と洗濯耐久性、染色堅牢性及び耐フィブリル性を有していた。

比較例1は、アルカリ減量率が1重量%と少ないために、微細孔の形成が不十分であり、吸水速乾性が不足していた。

比較例2は、アルカリ減量率が40重量%と過度のため、耐フィブリル性が不良であった。

【0038】

[実施例6〜7、比較例3〜6]

本実施例では、ポリエチレングリコールの数平均分子量、ポリエステル中の含有率及び

ドデシルベンゼンスルホン酸ナトリウムの含有率の効果について説明する。

表2に示すように、数平均分子量と含有率を異ならせて、紡糸速度5000m/分でポリエステル未延伸繊維を得た。製糸時の紡糸性及び得られたポリエステル未延伸繊維の物性を表2に示す。

また、得られたポリエステル未延伸繊維を実施例2と同様に製編後にアルカリ減量処理した布帛の吸水速乾性、染色堅牢性及び耐フィブリル性を表2に示す。

【表2】

【0039】

実施例6及び実施例7は、良好な吸水速乾性、染色堅牢性及び耐フィブリル性を有していた。

比較例3は、ポリエチレングリコールの数平均分子量が本発明外のため、アルカリ減量処理によっても繊維表面の微細孔形成が乏しく、吸水性が得られなかった。

比較例4は、ポリエチレングリコールの含有率が低いために、吸水性が不良であった。

比較例5、6は、ポリエチレングリコールの含有率または数平均分子量が本発明外のため、紡糸性が不良で、しかも染色堅牢性や耐フィブリル性が不良であった。

【0040】

[実施例8〜11、比較例7〜8]

本実施例では、ポリエステル未延伸繊維を製造するにあたって、紡糸速度の効果について説明する。

実施例2において、紡糸速度を表3に示すように異ならせてポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維の紡糸性、沸水収縮率及び破断伸度、破断強度を表3に示す。

【表3】

【0041】

実施例8〜11は、良好な紡糸性と、アルカリ減量処理後に優れた吸水速乾性、染色堅牢性及び耐フィブリル性を有していた。

比較例7は、紡糸速度が低く、得られたポリエステル未延伸繊維の沸水収縮率、破断伸度及び破断強度が本発明外であり、得られた編物も風合いが硬いものであった。

比較例8は、紡糸速度が高いために製糸性が不良で、安定した製造が困難であった。

【0042】

[実施例12]

本実施例では、総dtexを小さくしたポリエステル未延伸繊維を織物に使用した際の効果について説明する。

実施例1と同様にして、34dtex/18フィラメントのポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維の沸水収縮率は4.8%、破断伸度57%、破断強度3.3cN/dtex、扁平度3.8であった。

このポリエステル未延伸繊維を用いて、生機経密度160本/インチ、緯密度138本/インチの平織物とし、実施例1と同様に精練プレセットし、次いでアルカリ減量率7重量%に減量処理を行った後、染色仕上げを行った。経密度163本/インチ、緯密度154本/インチの平織物を得た。

得られた織物は、繊維表面に微細孔を有していながらなめらかな表面性を有し、比表面積の比S2/S1が2.5、洗濯100回後の吸水拡散面積が16(cm2)、脱水速度15(分)、水堅牢性変褪色4級、耐フィブリル性5級の優れた織物であった。

【図面の簡単な説明】

【0043】

【図1】本発明のポリエステル未延伸繊維をアルカリ減量処理した単糸を示す模式図である。

【技術分野】

【0001】

本発明は、吸水速乾性に優れたポリエステル未延伸繊維に関する。更に詳しくは、吸水速乾性能の洗濯耐久性に優れ、かつ染色堅牢性、耐フィブリル性及び強度に優れたポリエステル未延伸繊維及びその製造方法に関する。

【背景技術】

【0002】

ポリエステル繊維は、寸法安定性や弾性回復性など種々の特性に優れることから多量にかつ広い分野にわたって用いられており、なかでも、ポリエチレンテレフタレートを主体とするポリエステル未延伸繊維は、その機械的性質や化学的性質、ウォッシュアンドウェアー性などの優れた特性から、衣料用途に広く用いられている。

しかし、かかる特徴の反面、ポリエステル繊維は他の繊維、例えば木綿、レーヨン、アセテート、羊毛などの繊維に比べて吸水性や吸湿性に乏しいことから、衣料用途、なかでもインナーやスポーツウエアーなどに用いると発汗時などの「蒸れ」による着用不快感を生じる問題がある。

【0003】

こうした課題を解決するために、ポリエステル繊維の単糸断面形状を異型断面として単糸間に小さな空隙を作り毛細管現象により吸水性を高める提案(特許文献1)や、単糸繊度を1dtex以下の極細糸として毛細管現象を利用する提案、更には、前記ポリエステルを編織物とした後に親水性の加工剤を塗布して吸水性を高める提案(特許文献2)が多数提案されている。

一方、ポリエチレングリコールやポリアルキレンオキシドなどの親水性ポリマーを混合したポリエステルを溶融紡糸して繊維にし、編織物とした後に減量加工することにより繊維表面に微細孔を形成させることにより吸水性を高める提案(特許文献3)がなされている。

【0004】

しかしながら、この方法で減量加工された繊維の表面は光が乱反射する程度の孔は形成されるものの、親水性ポリマーであるポリアルキレンオキシドとポリエステルの相溶性が低いことから、繊維の比表面積を増加させるのに十分な凹部が形成されないことがわかった。更に、この方法で十分な吸水性を向上させるには、親水性ポリマーの混合比率を5重量%以上、更には10重量%以上含有させることが必要となり、製糸性の低下や残存する親水性ポリマーの影響で編織物の耐光堅牢性が低下し、商品価値が損なわれるという欠点があることがわかった。

加えて、前記異型断面糸や極細繊維を編織物とした後に親水性の加工剤を塗布して吸水性を付与する方法は、確かに吸水性は向上するものの、繰り返しの洗濯によって加工剤が編織物から徐々に脱落する問題があり、ほとんど脱落した後はもはや吸水性能が損なわれるという課題があった。

【0005】

こうした欠点を改良する方法の一つとして、有機スルホン酸塩とポリエチレングリコールを共重合したポリエステルを繊維化した後、アルカリ化合物で減量処理して繊維表面に多数の連続筋状溝を形成することにより、吸水性やドライ感を付与する提案(特許文献4)がなされている。

この方法によれば、繊維表面に存在する多数の連続すじ状溝により吸水性能が向上する。しかし、十分な吸水性能を発現させるには、アルカリ減量率を約30重量%以上も減量することが必要であり、こうした高減量により形成されるすじ状溝は、編織物の長期使用時に繊維表面のすじ状溝が磨耗によりフィブリル化して、毛玉や白筋欠点が発生するなど、耐フィブリル性が大きな課題となることが明らかになった。

【0006】

【特許文献1】特許第3846955号公報

【特許文献2】特開平11−222721号公報

【特許文献3】特許第3760844号公報

【特許文献4】特許第3293704号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、上記従来の問題点を解消し、吸水速乾性の洗濯耐久性に優れ、かつ染色堅牢度、耐フィブリル性に優れた吸水速乾性ポリエステル未延伸繊維を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するにあたり鋭意検討を重ねた結果、特定のポリエステルを延伸することなく得られたポリエステル未延伸繊維が、比較的低いアルカリ減量率によって繊維表面に繊維軸方向に平行なすじ状の微細孔と同時に、繊維断面の凹部に繊維長に沿って連続した溝とを形成することがわかり、その結果、吸水性の洗濯耐久性に優れ、かつ染色堅牢度にも優れたポリエステル未延伸繊維を提供し得ることを見出し、本発明を完成するに至ったものである。

【0009】

すなわち本発明は、

(1)エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなり、沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸繊維をアルカリ減量処理して得られる繊維であって、該繊維の表面に繊維軸方向に平行な溝状の微細孔を有し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0であることを特徴とするポリエステル未延伸繊維。

(2)前記繊維の単糸断面形状がW字状であり、扁平度が2〜5であることを特徴とする上記1に記載のポリエステル未延伸繊維。

(3)前記繊維が、10〜40dtexであることを特徴とする上記1又は2に記載のポリエステル未延伸繊維。

(4)エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなるポリエステルを紡糸速度4500〜7000m/分で紡糸することにより得られる沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸糸を、減量率2〜30重量%となるようにアルカリ減量処理することを特徴とする上記1に記載のポリエステル未延伸繊維の製造方法。

(5)前記ポリエステルが、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることを特徴とする上記4に記載のポリエステル未延伸繊維の製造方法。

(6)前記ポリエチレングリコールの数平均分子量が、2万〜4万であることを特徴とする上記4又は5に記載のポリエステル未延伸繊維の製造方法。

(7)アルキルベンジルジメチルアンモニウムクロライドを含むアルカリ水溶液を用い、100℃以下の温度でアルカリ減量処理することを特徴とする上記4〜6のいずれかに記載のポリエステル未延伸繊維の製造方法。

(8)上記1〜3のいずれかに記載のポリエステル未延伸繊維を、少なくとも一部に用いたことを特徴とする編織物。

【発明の効果】

【0010】

本発明のポリエステル未延伸繊維は、編織物に用いた場合に、優れた吸水速乾性とその洗濯耐久性に優れ、かつ染色堅牢性、耐フィブリル性に優れた効果を有することから、スポーツ用編物や織物に有用である。

【発明を実施するための最良の形態】

【0011】

本発明について、以下に詳細に説明する。

本発明のポリエステル未延伸繊維を得るには、アルカリ減量処理の対象となるポリエステル未延伸繊維は、エチレンテレフタレートに数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有したポリエステルで、90〜98重量%がエチレンテレフタレート繰り返し単位からなるポリエステルからなり、沸水収縮率が2〜10%、破断伸度が40〜70%であることが必要である。

ポリエチレングリコールの数平均分子量が1万〜5万と高分子量であることにより、少ないアルカリ減量率であっても、微細孔が容易に形成可能であることを見出した。

この理由は明らかではないが、元来親水性のポリエチレングリコール分子とエチレンテレフタレートの相溶性が悪いために、共重合であっても高分子量のポリエチレングリコールがブロック状に配置されていて、アルカリ処理の際にすじ状に減量されることに因るものと推察される。

ポリエチレングリコールの数平均分子量が1万未満と小さい場合には、エチレンテレフタレートとの共重合がランダム配置されるため、アルカリ処理によってもすじ状の微細孔が形成され難い。ポリエチレングリコールの数平均分子量が5万を超えると、エチレンテレフタレートとの共重合が進まず、単に混合物となるために、製糸時に糸切れが生じるなど紡糸性が阻害される。ポリエチレングリコールの好ましい数平均分子量は2万〜4万である。

【0012】

ポリエチレングリコールの比率が、2重量%未満では、アルカリ処理による微細孔形成が生じ難いために、アルカリ減量率を約30重量%以上とすることが必要となり、かかる高減量処理では、編織物の耐フィブリル性が極端に低下するので、実用に耐えないものとなる。

ポリエチレングリコールの比率が10重量%を超えると、製糸時に糸切れが生じるなど紡糸性が阻害される。ポリエチレングリコールの好ましい含有率は、3〜8重量%である。

本発明のポリエステル未延伸繊維は、後述する高速紡糸法により製造され、沸水収縮率が2〜10%で、破断伸度が40〜70%であることが必要である。

本発明において、ポリエステル未延伸繊維とする利点は、低いアルカリ減量率でも容易にすじ状溝が形成されることにある。ポリエステル繊維は、通常は1000〜2000m/分で紡糸した未延伸糸を一旦巻き取るか、一旦巻き取ることなく連続して2〜5倍に延伸して、破断伸度が約40%以下とした延伸繊維が編織物に供されている。この延伸繊維は、分子の配向がすすみ、かつ結晶化度が高いために、後工程でアルカリ減量処理によりすじ状溝を形成するには高い減量率でアルカリ減量処理を施す必要があった。その結果、繊維の強度が低下し、また、耐フィブリル性が低下するという欠点があった。

【0013】

本発明では、破断伸度40%以上のポリエステル未延伸繊維とすることで、後述するようにアルカリ減量率が2〜30重量%と極めて低い減量率でも、容易にすじ状溝を形成できることが大きな特徴である。

本発明のポリエステル未延伸繊維は、沸水収縮率が2〜10%であることが必要である。

沸水収縮率が2%未満のポリエステル未延伸繊維とするには、紡糸速度を7000m/分を超えて巻き取ることが必要となり、製糸時の糸切れが生じるために安定した製造が困難となる。

沸水収縮率が10%を超えると、ポリエステル未延伸繊維の強度が約3cN/dtex未満となり、機械的物性が低下する。また、編織した布帛を精練や染色加工する際に過度収縮するなどの欠点が生じる。沸水収縮率の好ましい範囲は、3〜8%である。

【0014】

本発明のポリエステル未延伸繊維は、破断伸度が40〜70%であることが必要である。破断伸度が40%未満のポリエステル未延伸繊維とするには、紡糸速度を7000m/分を超えて巻き取ることが必要となり、製糸時の糸切れが生じるために安定した製造が困難となる。破断伸度が70%を超えると、ポリエステル未延伸繊維の強度が約3cN/dtex未満となり、機械的物性が低下する。

好ましい破断伸度は、45〜70%である。

本発明のポリエステル未延伸繊維は、2〜30重量%のアルカリ減量処理により、繊維の表面に繊維軸方向に平行な溝状の微細孔を発現し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0となることが好ましい。

比表面積の測定は、後述するように公知のBET法により測定される。

【0015】

本発明では、繊維比表面積比S2/S1が1.5〜5.0であることが好ましい。繊維比表面積比S2/S1は、繊維表面の微細孔の数や、孔の断面方向への深さによって調整される比表面積の増加を示す指標である。繊維比表面積比S2/S1が、1.5未満では繊維表面の微細孔がほとんど存在せず、その結果吸水速乾性能が不足する。表面の微細孔が過多で、繊維比表面積比S2/S1が5.0を超えると、吸水性能は増大するものの、筋状溝が磨耗によりフィブリル化して、毛玉や白筋欠点が発生する。更に、繊維の強度が約3cN/dtex未満となり、スポーツ衣料などへの展開が制約される。特に好ましい繊維比表面積比S2/S1は、2.0〜4.5である。例えば、特許文献4で得られる過多なフィブリルを有するポリエステル未延伸繊維のS2/S1比は、約10以上である。

【0016】

本発明のポリエステル未延伸繊維は、単糸断面形状がW断面で単糸の扁平度が2〜5であり、断面の少なくとも一つの凹部に繊維長に沿って連続した微細孔の溝を有していることが好ましい。

単糸断面がW字状であることにより、単糸自体の比表面積が大きく、かつ、繊維表面に繊維軸方向に平行な溝状の微細孔を有することにより、格別に優れた吸水速乾性を発揮できることが明らかになった。そして、この扁平度が2〜5であることが好ましい。

扁平度は、W字断面を囲む外接長方形の短辺と長辺の比である。図1においては、長辺bを短辺aで徐した値である。W字断面に存在する各凹部の開口角度が100〜150度であれば、更に吸水速乾性能が向上し好ましい。

【0017】

以下、本発明のポリエステル未延伸繊維をアルカリ減量処理して得られる特徴を説明する。

図1は、本発明のポリエステル未延伸繊維をアルカリ減量処理して得られる繊維の表面を示す模式図である。

図1において、W断面の凹部の少なくとも1つには、繊維長に沿って連続した微細孔の溝を有していることが好ましい。この連続した溝の存在によって、繊維表面の他の部分に存在させる繊維軸方向に平行な溝状の微細孔の溝深さや幅、長さなどを少なくしても、優れた吸水速乾性を発揮できるのである。

繊維長に沿った微細孔の連続した溝は、W断面の3ヶ所凹部の全てにあることが好ましいが、少なくとも1つに存在すれば、本発明の効果が十分に達成される。ここで、連続したとは、複合繊維を構成する各単糸にあっては繊維の長さ方向に沿っておよそ数cm〜数十cmであれば良く、複数の単糸が集合することにより、繊維全体としては実質的に連続した溝の作用を発揮する。

【0018】

本発明では、かかるW断面の凹部の少なくとも1つに繊維長に沿って連続した微細孔の溝を有していることにより、この溝を介して編織物中の水があたかも毛細管現象により速やかに移動するものと推察される。

この効果により、繰り返しの洗濯を行っても吸水速乾性能の低下がなく、優れた洗濯耐久性を発揮するものと推察される。

本発明のポリエステル未延伸繊維の単糸表面には、上記凹部の溝以外に、繊維軸方向に平行な溝状の微細孔を多数有していることが好ましい。溝の幅や長さ、個数は特に限定されないが、溝の幅0.1〜1.5μm、長さ3μm以上であれば、吸水速乾性能が向上し好ましい。より好ましくは、W字状断面の凹部に繊維長に沿って連続した溝を形成していることである。

本発明のポリエステル未延伸繊維は、総dtexが10〜40dtexであることが好ましい。

総dtexが10〜40dtexとしたポリエステル未延伸繊維は、織物の経糸および/または緯糸に使用すると、上記吸水速乾性に加えて柔軟な風合いの織物を得ることができる。

【0019】

以下、本発明のポリエステル未延伸繊維の製造方法について説明する。

本発明のポリエステル未延伸繊維は、エチレンテレフタレートに数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有したポリエステルで、90〜98重量%がエチレンテレフタレート繰り返し単位からなるポリエステルを、延伸することなく、紡糸速度4500〜7000m/分で紡糸したものを原料繊維とすることが好ましい。

本発明に用いるポリエステルの重合は、公知のポリエチレンテレフタレートの重合方法

において、重合段階でポリエチレングリコールを添加する方法が採用される。重合にあたっては、エチレンテレフタレート繰り返し単位90〜98重量%に対し、数平均分子量1万〜5万のポリエチレングリコールを2〜10重量%含有させる。

【0020】

本発明の製造に用いるポリエステルは、上記組成に加えて、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることが更に好ましい。

ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有することで、吸水速乾性が相乗的に向上する。ドデシルベンゼンスルホン酸ナトリウムの含有率が2重量%未満では、吸水速乾性を向上させる相乗効果が少ない。5重量%を超えて含有すると、製糸性が低下したり、精練や染色加工時にポリエステル未延伸繊維から抽出されたドデシルベンゼンスルホン酸ナトリウムにより染色浴が泡出ちするなどのトラブルが生じる。

本発明のポリエステル未延伸繊維は、本発明の効果を損なわない範囲で、他のポリエステル成分として、イソフタル酸、アジピン酸、ドデカン二酸、スルホイソフタル酸、シクロヘキサンジメタノールなどの酸成分や、ジエチレングリコール、プロピレングリコールなどのグリコール成分を共重合しても良い。更に、必要によって艶消し剤、熱安定剤、光安定剤、帯電防止剤、顔料などの第三成分を含有しても良い。

【0021】

本発明に用いるポリエステルの固有粘度は、0.50〜0.80(dl/g)であることが、溶融紡糸時の糸切れを抑制する点から好ましい。

本発明では、かかるポリエステルを紡糸速度4500〜7000m/分で紡糸することが好ましい。

本発明のポリエステル未延伸繊維の溶融紡糸では、高速巻取を有した公知の紡糸機が用いられる。

紡糸速度が4500m/分未満では、ポリエステル未延伸繊維の破断伸度が70%を超え、沸水収縮率も10%を超えるので、前述の欠点が生じる。紡糸速度が7000m/分を超えると、製糸時の糸切れが多発し、安定した製造が困難となる。

好ましい紡糸速度は、5000〜6500m/分である。

単糸断面がW断面のポリエステル未延伸繊維とするには、275〜300℃に保った紡糸頭に装着したW字状に穿孔した紡糸孔を有する紡口より吐出し、フィラメントに円周方向から冷却風を吹き付けて室温まで冷却した後、給油して、巻き取ることが好ましい。

【0022】

以下、本発明のポリエステル未延伸繊維を用いて得られた編織物布帛をアルカリ減量処理する際の好ましい態様を説明する。

本発明のポリエステル未延伸繊維は、編織物とした後のアルカリ減量処理を、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液を用い、100℃以下の温度で減量率2〜30重量%となるようにアルカリ減量処理することが好ましい。

本発明のポリエステル未延伸繊維のアルカリ減量処理にあたっては、低濃度の水酸化ナトリウムや水酸化カリウムの水溶液で処理することが好ましい。低濃度のアルカリ水溶液にて鞘芯構造のポリエステル未延伸繊維の繊維表面に筋状溝を形成させるには、アルキルベンジルジメチルアンモニウムクロライドを含んだアルカリ水溶液で処理をすることが必要である。アルキルベンジルジメチルアンモニウムクロライドの併用により、ポリエステル未延伸繊維全体に対する減量率が低いにも係わらず、筋状溝を容易に形成させることがコントロールでき、過度なフィブリルの発生を抑制することができる。

特に、W字状とすることにより、少なくとも一つの凹部に繊維長に沿って連続した微細孔の溝を形成することが可能となった。本発明に特定されたアルカリ減量処理により、W断面の凹部の少なくとも1つに繊維長に沿って連続した微細孔の溝が形成される理由は明らかではないが、配向度や結晶化度など繊維構造が凹部のみ低く抑えられていることと、ポリエチレングリコールが含有されていて、凹部のアルカリ減量速度が大きくなり選択的にアルカリ減量されるものと推定される。

【0023】

アルキルベンジルジメチルアンモニウムクロライドにおけるアルキル基の大きさはC12〜C18の化合物が使用できる。C12のラウリル基をもつ具体的例として、DYK−1125(一方社油脂工業(株)製)などが挙げられ、C18のステアリル基をもつ具体例として、DXK−10N(一方社油脂工業(株)製)などが挙げられる。

アルキルベンジルジメチルアンモニウムクロライドの使用濃度は、0.25〜1.5g/lの範囲が好ましい。使用濃度が0.25g/l以下では、筋状溝の形成が軽度であり単糸間での筋状溝形成にバラツキが大きく、本発明の比表面積比は得られず吸水速乾性能の洗濯耐久性が不足することがある。また、使用濃度が1.5g/lより高いと加水分解反応が促進され、所望の減量率にコントロールするのが難しくなることがある。

併用するアルカリ剤の濃度は、2〜6g/lであることが、ポリエステル未延伸繊維全体の減量率をコントロールしやすく好ましい。

処理温度は100℃以下、好ましくは95℃にて、処理時間は5〜30分の範囲が好ましい。

【0024】

本発明のアルカリ減量率は、2〜30重量%であることが好ましい。

アルカリ減量率が2重量%未満となれば筋状溝の形成が不足し、本発明に特定する比表面積が得られず、吸水速乾性能の洗濯耐久性が不足する。またアルカリ減量率が30重量%を越えると得られる比表面積が向上し、吸水速乾性能が向上するが、単糸切れによるフィブリル化、耐磨耗性の低下や、それに伴う織編物の外観品位の低下、破裂強度の低下が発生する。好ましいアルカリ減量率は、5〜25重量%、さらに好ましくは10〜20重量%に制御することによって、吸水速乾性能の洗濯耐久性と、耐フィブリル性のバランスが最も良好となる。

【0025】

本発明のポリエステル未延伸繊維の形態は、長繊維でも短繊維でもよく、長さ方向に均一なものや太細のあるものでもよい。そして、繊維が加工される糸条の形態としては、リング紡績糸、オープンエンド紡績糸、エアジェット精紡糸等の紡績糸、甘撚糸〜強撚糸、仮撚加工糸(POYの延伸仮撚糸を含む)、空気噴射加工糸、押し込み加工糸、ニットデニット加工糸等がある。

更に、本発明のポリエステル未延伸繊維と他のポリエステル未延伸繊維を混用しても良い。この場合には、ポリエステル未延伸繊維の編織物中に占める割合が20%以上であることが好ましい。

【0026】

混用して用いる他の繊維としては、スパンデックス、ポリアミド、セルロース繊維等が混用されることもありうる。

混用品の例としては、混紡(混綿、フリース混紡、スライバー混紡、コアヤーン、サイロスパン、サイロフィル、ホロースピンドル等)、交絡混繊、交撚、意匠撚糸、カバリング(シングル、ダブル)、複合仮撚(同時仮撚、先撚仮撚)、伸度差仮撚、位相差、仮撚加工後に後混繊、2フィード(同時フィードやフィード差)空気噴射加工等による混用形態が挙げられる。

一方、編織物の例としては、一般的な交編織があり、例えば交編では、両者を引き揃えて給糸したり、二重編地(例えばダブル丸編機、ダブル横編機、ダブルラッセル経編機)において表面及び又は裏面に各々給糸又は引き揃えて給糸する方法がある。交織では一方が経糸に他方を緯糸に用いる、経糸及び又は緯糸において両者を1〜3本交互に整経や緯入れにより配置する、さらには起毛織物やパイル織物において一方が地組織を構成し、他方が起毛部、パイル部を構成したり混用して地組織、起毛部等を構成する。二重織物において表面及び又は裏面を各々構成、又は混用して構成する等がある。またこれら各種の糸段階での複合と機上での複合を組み合わせてもよい。

【実施例】

【0027】

以下に本発明を実施例などにより更に具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。尚、本発明で用いられる特性値の測定法を以下に示す。

(1)扁平度

扁平度は、図1に例示するように、単糸横断面の外接長方形の短辺aと長辺

bの比から求めた。

扁平度=長辺b/短辺a

【0028】

(2)繊維比表面積比

ポリエステル未延伸繊維の繊維比表面積S2(cm2/g)は、BET比表面積測定器(Mountech社製)にて、比表面積を5回測定し、その平均値を用いた。

単糸断面形状から算出される繊維比表面積S1(cm2/g)は、光学顕微鏡を用いて単糸断面の周長を測定して求めた。

繊維比表面積の比は次式により求めた。

繊維比表面積の比=S2/S1

【0029】

(3)吸水性

布帛を直径15cmの刺繍用用丸枠に取り付け、布帛表面に水溶性青染料溶液(C.I.アシッドブルー62を0.005wt%含有)を0.1ml滴下し、3分後に濡れ拡がった吸水拡散面積を次式より求める。

吸水拡散面積(cm2)=[縦の直径(cm)×横の直径(cm)]×π÷4

サンプル毎に測定を5回行い、平均吸水拡散面積を求めた。

耐洗濯性の評価は、市販の全自動洗濯機で洗剤1g/10リットル、浴比1:1000

で100回繰り返した後に、同様の吸水拡散面積の測定を行った。

本測定によれば、吸水拡散面積が10cm2以上であれば、良好な吸水性を有する。

【0030】

(4)速乾性

布帛(10cm角)を水で十分に濡らし、脱水機にて2000rpmで1分間脱水した

後、布帛の重量を測定し、水分量を算出し、温度20℃で相対湿度65%の環境下で、布

帛の水分量が2%(乾いたと感じる水分量)となるまでの時間(分)を測定した。

耐洗濯性は、吸水性の測定と同様に行った。

本測定において、乾燥時間が25分以下であれば、良好な速乾性を有する。

(5)染色堅牢度

染色品について、JIS−L−0846に準じて評価した。試験片の変褪色と添付白布片の汚染の程度をそれぞれ変褪色用グレースケール、汚染用グレースケールと比較して判定した。

本測定において、3級以上であれば、実用的に良好な染色堅牢度を有する。

【0031】

(6)耐フィブリル性

染色品について、JIS−L−1096に準じて評価した。摩擦回数を4000回として、摩擦後の表面を5等級に区分して判定した。

本測定において、4級以上であれば、良好な耐フィブリル性を有する。

(7)破断伸度、破断強度

JIS−L−1013に基づいて測定した。

【0032】

(8)紡糸安定性

1錘当たり8エンドの紡口を装着した溶融紡糸−連続延伸機を用いて、各実施例ごとに1日間の溶融紡糸−連続延伸を行った。

この期間中の糸切れの発生回数と、得られた複合繊維パッケージに存在する毛羽の発生頻度(毛羽発生パッケージの数の比率)から、以下のように判定した。

◎ ; 糸切れ0回、毛羽発生パッケージ比率 5%以下

○ ; 糸切れ2回以内、毛羽発生パッケージ比率 10%未満

× ; 糸切れ3回以上、毛羽発生パッケージ比率 10%以上

【0033】

[実施例1〜5、比較例1〜2]

本実施例では、ポリエステル未延伸繊維のアルカリ減量処理の効果について説明する。

数平均分子量2万のポリエチレングリコールを4重量%共重合し、同時にドデシルベンゼンスルホン酸ナトリウム2重量%含有した固有粘度[η]が0.62(dl/g)ポリエステルを用い、W型に穿孔された紡口孔30個を有するノズルより、紡糸温度(スピンヘッド温度)280℃で押出し、円周方向から0.8m/秒の冷却風を吹き付けて室温まで冷却した後、給油した後、延伸することなく5000m/分で巻取って34dtex/18フィラメントのポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維は、単糸断面がW字状で凹部の開口角度は130度、扁平度は3.8であり、沸水収縮率が5%、破断伸度が55%、破断強度3.3cN/dtexであった。

【0034】

得られたポリエステル未延伸繊維を、常法により2ヒーター仮撚機にて仮撚加工糸を得た。この仮撚加工糸を、33インチの編機にて、通常の編成条件にてスムース編み地を調製した。この編み地目付は220g/m2であった。

この編地を80℃にて精練を行い、190℃でプレセットを行い、次に示す条件にてアルカリ減量処理を行い、処理時間を調整することでアルカリ減量率が表1となるように液流染色機にて減量加工を行った。

アルカリ減量加工条件

アルカリ:水酸化ナトリウム 4g/リットル

ラウリルベンジルジメチルアンモニウムクロライド:DYK−1125

(一方社油脂工業(株)製) 1.2g/リットル

浴比 : 1:25

処理温度: 95℃

処理後は、水洗を行い、アニオン活性剤(7WA−62;一方社油脂工業(株)製)2g/リットルを用い、60℃で10分間洗浄した後、水洗を行った。

【0035】

次に下記の染色条件で染色した。

染色条件

染料:ダイアニックス ブルー S−2R 2.2%omf

(ダイスター社製)

助剤:ニッカサンソルト RM−340(日華化学(株)製)

0.5g/リットル

酢酸: 0.5cc/リットル

酢酸ナトリウム: 1g/リットル

浴 比 : 1:25

染色温度、時間: 130℃、30分

染色完了後、染色機から染色残液を排出し、染色機に水を入れ、温度を80℃まで昇温し、これに下記薬剤を添加して下記の濃度の還元洗浄浴を調整し、80℃で20分間の還元洗浄を実施した。

ハイドロサルファイト 2g/リットル

苛性ソーダ 2g/リットル

ビスノールUP−10(一方社油脂工業(株)製) 0.5g/リットル

浴比: 1:25

【0036】

この還元洗浄後、残液を排出し、温湯及び水により染色物をすすぎ洗いした後、脱水、乾燥後、130℃で45秒間の乾熱セットを行い仕上げた。

仕上げた染色布帛の吸水拡散面積、脱水乾燥性、染色堅牢度、耐フィブリル性の評価結果を表1に示す。

【表1】

【0037】

得られた染色布帛を電子顕微鏡にて1800倍の倍率にて観察したところ、ポリエステル未延伸繊維の表面には、幅0.2〜0.5μm、長さ3μm以上の筋状溝が繊維軸方向に多数見られ、W断面の凹部には幅0.2〜0.6μm、の連続した微細筋状溝が観察された。

実施例1〜5は、優れた吸水速乾性と洗濯耐久性、染色堅牢性及び耐フィブリル性を有していた。

比較例1は、アルカリ減量率が1重量%と少ないために、微細孔の形成が不十分であり、吸水速乾性が不足していた。

比較例2は、アルカリ減量率が40重量%と過度のため、耐フィブリル性が不良であった。

【0038】

[実施例6〜7、比較例3〜6]

本実施例では、ポリエチレングリコールの数平均分子量、ポリエステル中の含有率及び

ドデシルベンゼンスルホン酸ナトリウムの含有率の効果について説明する。

表2に示すように、数平均分子量と含有率を異ならせて、紡糸速度5000m/分でポリエステル未延伸繊維を得た。製糸時の紡糸性及び得られたポリエステル未延伸繊維の物性を表2に示す。

また、得られたポリエステル未延伸繊維を実施例2と同様に製編後にアルカリ減量処理した布帛の吸水速乾性、染色堅牢性及び耐フィブリル性を表2に示す。

【表2】

【0039】

実施例6及び実施例7は、良好な吸水速乾性、染色堅牢性及び耐フィブリル性を有していた。

比較例3は、ポリエチレングリコールの数平均分子量が本発明外のため、アルカリ減量処理によっても繊維表面の微細孔形成が乏しく、吸水性が得られなかった。

比較例4は、ポリエチレングリコールの含有率が低いために、吸水性が不良であった。

比較例5、6は、ポリエチレングリコールの含有率または数平均分子量が本発明外のため、紡糸性が不良で、しかも染色堅牢性や耐フィブリル性が不良であった。

【0040】

[実施例8〜11、比較例7〜8]

本実施例では、ポリエステル未延伸繊維を製造するにあたって、紡糸速度の効果について説明する。

実施例2において、紡糸速度を表3に示すように異ならせてポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維の紡糸性、沸水収縮率及び破断伸度、破断強度を表3に示す。

【表3】

【0041】

実施例8〜11は、良好な紡糸性と、アルカリ減量処理後に優れた吸水速乾性、染色堅牢性及び耐フィブリル性を有していた。

比較例7は、紡糸速度が低く、得られたポリエステル未延伸繊維の沸水収縮率、破断伸度及び破断強度が本発明外であり、得られた編物も風合いが硬いものであった。

比較例8は、紡糸速度が高いために製糸性が不良で、安定した製造が困難であった。

【0042】

[実施例12]

本実施例では、総dtexを小さくしたポリエステル未延伸繊維を織物に使用した際の効果について説明する。

実施例1と同様にして、34dtex/18フィラメントのポリエステル未延伸繊維を得た。

得られたポリエステル未延伸繊維の沸水収縮率は4.8%、破断伸度57%、破断強度3.3cN/dtex、扁平度3.8であった。

このポリエステル未延伸繊維を用いて、生機経密度160本/インチ、緯密度138本/インチの平織物とし、実施例1と同様に精練プレセットし、次いでアルカリ減量率7重量%に減量処理を行った後、染色仕上げを行った。経密度163本/インチ、緯密度154本/インチの平織物を得た。

得られた織物は、繊維表面に微細孔を有していながらなめらかな表面性を有し、比表面積の比S2/S1が2.5、洗濯100回後の吸水拡散面積が16(cm2)、脱水速度15(分)、水堅牢性変褪色4級、耐フィブリル性5級の優れた織物であった。

【図面の簡単な説明】

【0043】

【図1】本発明のポリエステル未延伸繊維をアルカリ減量処理した単糸を示す模式図である。

【特許請求の範囲】

【請求項1】

エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなり、沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸繊維をアルカリ減量処理して得られる繊維であって、該繊維の表面に繊維軸方向に平行な溝状の微細孔を有し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0であることを特徴とするポリエステル未延伸繊維。

【請求項2】

前記繊維の単糸断面形状がW字状であり、扁平度が2〜5であることを特徴とする請求項1に記載のポリエステル未延伸繊維。

【請求項3】

前記繊維が、10〜40dtexであることを特徴とする請求項1又は2に記載のポリエステル未延伸繊維。

【請求項4】

エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなるポリエステルを紡糸速度4500〜7000m/分で紡糸することにより得られる沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸糸を、減量率2〜30重量%となるようにアルカリ減量処理することを特徴とする請求項1に記載のポリエステル未延伸繊維の製造方法。

【請求項5】

前記ポリエステルが、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることを特徴とする請求項4に記載のポリエステル未延伸繊維の製造方法。

【請求項6】

前記ポリエチレングリコールの数平均分子量が、2万〜4万であることを特徴とする請求項4又は5に記載のポリエステル未延伸繊維の製造方法。

【請求項7】

アルキルベンジルジメチルアンモニウムクロライドを含むアルカリ水溶液を用い、100℃以下の温度でアルカリ減量処理することを特徴とする請求項4〜6のいずれかに記載のポリエステル未延伸繊維の製造方法。

【請求項8】

請求項1〜3のいずれかに記載のポリエステル未延伸繊維を、少なくとも一部に用いたことを特徴とする編織物。

【請求項1】

エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなり、沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸繊維をアルカリ減量処理して得られる繊維であって、該繊維の表面に繊維軸方向に平行な溝状の微細孔を有し、微細孔により形成される繊維比表面積が、光学顕微鏡観察による単糸断面形状から算出される繊維比表面積S1(cm2/g)と、BET法で測定される繊維比表面積S2(cm2/g)の比(S2/S1)が1.5〜5.0であることを特徴とするポリエステル未延伸繊維。

【請求項2】

前記繊維の単糸断面形状がW字状であり、扁平度が2〜5であることを特徴とする請求項1に記載のポリエステル未延伸繊維。

【請求項3】

前記繊維が、10〜40dtexであることを特徴とする請求項1又は2に記載のポリエステル未延伸繊維。

【請求項4】

エチレンテレフタレート繰り返し単位が90〜98重量%、数平均分子量1万〜5万のポリエチレングリコール単位が2〜10重量%からなるポリエステルを紡糸速度4500〜7000m/分で紡糸することにより得られる沸水収縮率が2〜10%、破断伸度が40〜70%であるポリエステル未延伸糸を、減量率2〜30重量%となるようにアルカリ減量処理することを特徴とする請求項1に記載のポリエステル未延伸繊維の製造方法。

【請求項5】

前記ポリエステルが、ドデシルベンゼンスルホン酸ナトリウムを2〜5重量%含有したポリエステルであることを特徴とする請求項4に記載のポリエステル未延伸繊維の製造方法。

【請求項6】

前記ポリエチレングリコールの数平均分子量が、2万〜4万であることを特徴とする請求項4又は5に記載のポリエステル未延伸繊維の製造方法。

【請求項7】

アルキルベンジルジメチルアンモニウムクロライドを含むアルカリ水溶液を用い、100℃以下の温度でアルカリ減量処理することを特徴とする請求項4〜6のいずれかに記載のポリエステル未延伸繊維の製造方法。

【請求項8】

請求項1〜3のいずれかに記載のポリエステル未延伸繊維を、少なくとも一部に用いたことを特徴とする編織物。

【図1】

【公開番号】特開2009−144263(P2009−144263A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−320287(P2007−320287)

【出願日】平成19年12月12日(2007.12.12)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月12日(2007.12.12)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]