吸湿機能を有するパッキング材、該パッキング材を備えた蓋及び該蓋を用いた容器

【課題】 本発明は、容器の密閉性、吸湿量及び吸湿力に優れ、吸湿速度の制御が可能であり、さらに省スペース化された吸湿機能を有するパッキング材、そのパッキング材を備えた蓋及びこの蓋を用いた容器を提供する。

【解決手段】 本発明の吸湿機能を有するパッキング材は、粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体3を、板状独立発泡成形体1と透湿不透水性フィルム2との間に挟持し、かつ前記板状独立発泡成形体1と前記透湿不透水性フィルム2の外周縁部とを接合してできた封止体に内包されてなる。

【解決手段】 本発明の吸湿機能を有するパッキング材は、粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体3を、板状独立発泡成形体1と透湿不透水性フィルム2との間に挟持し、かつ前記板状独立発泡成形体1と前記透湿不透水性フィルム2の外周縁部とを接合してできた封止体に内包されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸湿機能を有するパッキング材、特には、医薬品等の収納物を、水蒸気(湿気)による悪影響から保護するために、容器の蓋内側面に装着して使用されるパッキング材、該パッキング乾燥剤を備えた蓋及び該蓋を用いた容器に関する。

【背景技術】

【0002】

従来、医薬品、食品、電子部品、精密部品等の商品を、梱包・保管に使用される瓶等の各種の容器内に収納し、輸送、保管する場合、湿気による商品の変質・劣化・腐食等の悪影響から保護する目的で、一般にシリカゲル、ゼオライトあるいは生石灰等の乾燥剤が使用されてきた。

これら乾燥剤は、粉体状ないし粒子状であるため、通常、透湿不透水性フィルムあるいは有孔フィルムからなる袋体に入れるか、あるいはタブレット状に成形されて、商品とともに容器内に収納されている。

【0003】

しかしながら、袋体に入れた乾燥剤は、種々の原因により袋体が破損して乾燥剤が漏れ出し、容器内の商品を破損、汚染させたり、漏れ出した乾燥剤を誤って飲み込む等のおそれがあり、安全性の点で問題がある。

また、タブレット状の乾燥剤は、通常、容器内に配置した筒状の合成樹脂製の収納室に入れて使用されるが、この収納室は容器に合わせて成形されるが、一般に射出成形により成形するため金型が高価で、手間もかかりコスト高となる。

さらに、上記いずれの乾燥剤も吸湿量が少なく、必要とする吸湿量を得ようとした場合、容積面で嵩高くなるため、容器内の商品収納スペースが減少してしまう。

【0004】

前記した従来の乾燥剤が有する欠点を解消するため、容器の蓋に乾燥剤を装着する方法が提案され実施されてきた。

例えば、クッション性を有する基材板の中央部に形成した乾燥材収容部に、吸収性紙質に塩化カルシウムのような乾燥剤成分を吸収させた乾燥材等を収容させるとともに、上記基材板周側の鍔状平面部にわたって非通気性シート片を装着し、少なくとも前記収容部に小孔を設けて通気性として、蓋内に添着させる乾燥剤が知られている(特許文献1参照)。

【0005】

この乾燥剤は、容器の蓋の内面に装着するタイプであるため容器内の商品収納スペースの減少を防げるが、乾燥剤成分に吸湿量に優れた潮解性化合物の塩化カルシウムを使用しているため、吸収した湿気により乾燥剤成分が潮解し、乾燥剤収容部に設けられた小孔より潮解液が漏れ出し、商品を汚染してしまう可能性があるというおそれがあった。さらに、吸湿剤成分の組成に関しては特には言及されておらず、吸湿速度の調節も行われていない。

【0006】

そこで、本発明者は、先に、吸湿された水分や潮解液の漏出等によって容器内の商品を汚染するおそれのない乾燥剤の開発を目的とし、潮解性化合物を使用しない新たな乾燥剤として、高吸湿性繊維を含有する不織布を、板状樹脂系独立発泡成形体と透湿度が50〜6000g/m2・24時間の透湿不透水性フィルムとの間に挟持し、かつ該板状樹脂系独立発泡成形体と該透湿不透水性フィルムの外周縁部が接合してなる乾燥剤を提案した(特許文献2参照)。

【0007】

この乾燥剤は、板状樹脂系独立発泡成形体を使用しているため容器の蓋の内側面に装着した場合、容器の開口部との密着性が良く、高い密封性が得られ、使用する透湿不透水性フィルムより吸湿速度の調節可能であるが、吸湿成分は、例えば、アクリル酸重合体部分ナトリウム塩架橋物系繊維及び/又はアクリル酸重合体系繊維の表面を架橋処理した後、加水分解して得られるアクリル酸重合体架橋物系繊維等の高吸湿性繊維を含有した不織布であるため、シリカゲル、ゼオライト、生石灰等の他の乾燥剤に比べて吸湿力が弱いため低湿度環境下での吸湿量に劣るので、湿気による品質低下を嫌う内容物に対しては、乾燥効果が充分とは言えなかった。

【0008】

一方、発明者は、先に、吸湿速度を調節でき、吸湿性能を長時間維持できる乾燥剤として、塩化マグネシウムと酸化マグネシウムとを特定組成重量比率で配合した混合物を、特定の透湿度を有する透湿不透水性フィルムで包装して容器内に収納するタイプの乾燥剤を提案した(特許文献3参照)。ただし、ここでは、容器の蓋体に取り付けることは想定されていない。

【特許文献1】実開昭60−68056号公報

【特許文献2】特開2003−260328号公報

【特許文献3】特開2001−145817号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、前記した容器の蓋に装着する従来の乾燥剤の問題点を解消し、特許文献3でなした発明を基礎として、容器の密閉性、吸湿量及び吸湿力に優れ、吸湿速度の制御が可能であり、さらに省スペース化された吸湿機能を有するパッキング材、そのパッキング材を備えた蓋及びこの蓋を用いた容器を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明のパッキング材は、粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体を、板状独立発泡成形体と透湿不透水性フィルムとの間に挟持し、かつ前記板状独立発泡成形体と前記透湿不透水性フィルムの外周縁部とを接合してなる。

【0011】

このパッキング材の板状成形体を形成する粒子状吸湿性材料は、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)の混合造粒物からなるのが好ましく、さらには、前記パッキング材の透湿不透水性フィルムの透湿度は、100〜5000g/m2・24時間であることが好ましい。

また、本発明の容器の蓋は、上記した構成のパッキング材を備えてなり、本発明の容器は、この蓋を用いたものである。

【発明の効果】

【0012】

本発明によれば、容器の密閉性、吸湿量及び吸湿力に優れ、吸湿速度の制御が可能であり、粒子状吸湿性材料の漏出を防止しているため内容物(収納物)を汚染することが無く、さらに省スペース化された吸湿機能を有するパッキン材、このパッキン材を備えた蓋及びこの蓋を用いた容器が提供できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の吸湿機能を有するパッキング材について、添付図面に基づいて詳細に説明する。

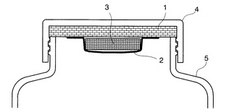

図1は、容器の蓋の内側面に取り付けられるパッキング材の一実施の形態を示す断面図であり、図2は、図1のパッキング材を蓋に装着した実施の形態の模式的な部分断面図であり、図3は、本発明のパッキング材に用いられる板状成形体の一例を示す模式的な部分断面図である。また、図4、図5は、本発明に係るパッキング材の他の例を示す図1に類似する断面図である。

【0014】

図1に示すように、本発明のパッキング材は、板状独立発泡成形体1と透湿不透水性フィルム2および板状成形体3からなる吸湿機能を有するパッキング材である。

板状独立発泡成形体1は、本発明のパッキング材の基材となるもので、本発明のパッキング材を容器の蓋の内側面に装着させた場合には、図2に示すように、蓋4と容器5の開口部とを密着させて、容器5内の密封状態を形成する。

【0015】

板状成形体3は、実際に、本発明のパッキング材の吸湿機能を果たす吸湿材であって、板状独立発泡成形体1と透湿不透水性フィルム2との間に挟持され、かつ挟持された板状成形体3周囲の透湿不透水性フィルム2の外周縁部が板状独立発泡成形体1に接合されてできた封止体に内包される。

【0016】

板状成形体3は、図3に示すように、粒子状吸湿性材料6と熱可塑性樹脂7との混合物8を、通気性のある不織布9、9'間に担持させ、加熱圧縮成形により一体化した板状体である。

板状成形体3は、前記したように、透湿不透水性フィルム2の外周縁部を板状独立発泡成形体1に接合して形成された封止体に内包されるため、板状成形体3を構成する粒子状吸湿性材料6及び熱可塑性樹脂7の漏出が防止される。

【0017】

以下に、以上の構成要素について詳述する。

本発明のパッキング材の基材となる板状独立発泡成形体1は、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリ(メタ)アクリル酸系樹脂、ポリアクリロニトリル系樹脂、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、エチレンーテトラフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロエチレン−ビニリデンフロライド共重合体等のフッ素系樹脂等の熱可塑性樹脂を窒素、二酸化炭素、空気、フロン等の物理的発泡剤を使用して独立発泡させた板状体であればいかなるものも使用できる。

【0018】

これらの中で低密度ポリエチレン、高密度ポリエチレン、ポリプロピレンあるいはポリスチレン系樹脂からなる板状独立発泡成形体は、透湿度が低く、容器内への湿気の侵入防止効果が高く、さらにはコスト面でも好適である。

板状独立発泡成形体1は、発泡倍率が1.5〜50倍の低発泡倍率のものを用いると、容器の蓋の内側面に装着した場合、蓋と容器開口部との間で過度に圧縮されることもなく、また、密着性が良いので容器内の高い気密性が得られる。

また、板状独立発泡成形体1は、厚さが容器の開口部と蓋との間隙に合わせた厚さ選定の点で、0.3〜5.0mmが好ましく、より好ましくは0.5〜3.0mm、さらに好ましくは1.0〜3.0mmである。

【0019】

本発明に使用できる板状独立発泡成形体1としては、具体的には、「ハイシートパッキング」(ハイシート工業(株)製、商品名)、「セキスイソフトロン」(積水化学工業社製、商品名)、「トーレペフ」(東レ(株)製、商品名)、「コウベポリシート」(新神戸電機(株)製、商品名)、「エスレンシート」(積水化成品(株)製)等を挙げることができる。

【0020】

本発明のパッキング材において、吸湿材となる板状成形体3を内包するために、板状成形体3を載置した板状独立発泡成形体1に、外周縁部を接合する透湿不透水性フィルム2は、水蒸気(湿気)は透過するが、水又は水溶液は不透過なフィルムをいう。

本発明の透湿不透水性フィルム2は、透湿度が100〜5000g/m2・24時間の範囲である必要があり、この範囲内であれば、如何なる透湿不透水性フィルムも採用できる。

この透湿不透水性フィルムの透湿度は、JIS Z 0208に準拠して、カップ法により、温度40℃相対湿度90%の条件下で測定して得られる値である。

【0021】

透湿不透水性フィルムの透湿度の値が100g/m2・24時間未満の場合は、吸湿速度が著しく低下して乾燥剤として必要な吸湿量および吸湿力が得られないため好ましくなく、5000g/m2・24時間を超える場合は、急激に吸湿するため、長時間の使用が不可能となり、吸湿安定性に劣るという不利がある。

【0022】

透湿不透水性フィルムの厚さは、10〜500μmであれば実用上間題なく使用できる。この厚さが10μm未満の場合は、前記フィルムの機械的性質が劣り、透湿不透水性フィルムが接合中に破れるおそれがあるため好ましくない。逆に500μmを超える場合、透湿不透水性フィルムと板状独立発泡成形体との接合に長時間を有するため実用上の問題がある。

【0023】

この透湿不透水性フィルムには、スパンボンド、あるいは微小孔を有する樹脂フィルムが挙げられる。

スパンボンドは、連続した極めて細かい交錯した低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、熱可塑性ウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、塩化ビニル系樹脂等の熱可塑性樹脂からなる繊維の束を、紡いだ上で、熱と圧力によって接合して得られる。

【0024】

微小孔を有する樹脂フィルムには、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、熱可塑性ウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、塩化ビニル系樹脂等の熱可塑性樹脂に0.1〜20μmの炭酸カルシウム、タルク、カオリン等の無機充填剤を配合し、溶融押出成形によりフィルム状あるいはシート状に成形した後、延伸して得られる平均孔径が1μm程度で、最大孔径が10μm、最小孔径が0.1μmの微小孔を有する連続微多孔性フィルムや、前記同様な組成で溶融押出成形によりフィルム状あるいはシート状に成形したものに、レーザー光線あるいは先鋭な針あるいは錐であけた、直径が0.5〜2.0mmの小孔を有する有孔フィルムとなし、それにナイロン、ポリビニルアルコール、エチレン−ビニルアルコール、ポリエチレン、セロファン等のフィルムを積層した透湿不透水性フィルムが挙げられる。

【0025】

前記した透湿不透水性フィルムに使用されるスパンボンドとしては、「タイベック」(旭・デュポンフラッシュスパンプロダクツ(株)製、商品名)が挙げられ、連続微多孔性フィルムとしては、「セルポア」(積水化学工業(株)製、商品名)、「NFシート」(トクヤマ(株)製、商品名)、「ニフトロン」(日東電工(株)製、商品名)、「乾燥用包装材」(大化工業(株)製、商品名)等が挙げられる。

【0026】

これらの透湿不透水性フィルムは、通気性不織布、紙、布、格子網状材あるいは合成繊維混抄紙等を添えることにより機械的強度の増強を図ることができる。

格子網状材としては、例えば、「日石ワリフ」(新日本石油化学(株)製、商品名)、クロネット(クラボー(株)製、商品名)、ソフネット、ソフクロス(新日本ソフ(株)製、商品名)等のポリエチレン、ポリプロピレン等のオレフィン系樹脂からなるネット状物が挙げられる。

格子の間隔は1〜8mmが適当であり、格子の間隔が8mm以上の場合は引き裂き強度が低下して実用性に欠ける。

通気性不織布、紙、合成繊維混抄紙としては、強度の大きいものがよく、厚さとしては5〜100μmのものが好ましい。

【0027】

本発明のパッキング材は、前記した板状独立発泡成形体1に、透湿不透水性フィルム2の外周縁部を接合して封止体とし、その内部に吸湿材としての板状成形体3を内包するが、前記接合は、ヒートシール、超音波ウェルダー、高周波ウェルダー等、適宜の方法を用いることができる。

【0028】

次に、本発明のパッキング材の吸湿材である板状成形物について詳述する。

この板状成形体は、図3に示すように、通気性のある不織布9、9'間に粒子状吸湿性材料6と熱可塑性樹脂7との混合物8を担持したものを加熱圧縮成形により一体化して板状にしたものである。

板状成形体3に使用される不織布9、9'としては、後述する熱可塑性樹脂7よりも高融点のものであれば、合成樹脂繊維あるいは天然繊維などから成る不織布、紙等いかなるものでも使用可能である。反対に熱可塑性樹脂7よりも低融点のものを使用すると、加熱圧縮成形時に、不織布が溶融し、板状成形体の表面を熱可塑性樹脂が覆ってしまうため、板状成形体による吸湿速度が著しく低下してしまうおそれがある。

【0029】

板状成形体3に使用される粒子状吸湿性材料6としては、吸湿後も固体状態を有しているものであれば、化学的又は物理的あるいは物理化学的吸湿作用を有するいかなる材料も使用可能である。

化学的吸湿作用を示す粒子状吸湿性材料としては、酸化ナトリウム(Na2O)、酸化カリウム(K2O)等のアルカリ金属酸化物、酸化カルシウム(CaO)、酸化マグネシウム(MgO)、酸化ストロンチウム(SrO)、酸化バリウム(BaO)等のアルカリ土類金属酸化物、金属ハロゲン化物、硫酸カルシウム(CaSO4)、硫酸マグネシウム(MgSO4)、硫酸化鉄(FeSO4)、硫酸ニッケル(NiSO4)等の金属硫酸塩等が、また、塩化マグネシウム(MgCl2)と酸化マグネシウム(MgO)との混合物が挙げられる。

【0030】

また、物理的吸湿性作用を示す粒子状吸湿性材料としては、シリカゲルA形、シリカゲルB形、天然ゼオライト、合成ゼオライト、セピオライト、アルミナシリカゲル、ベントナイト、アロフェン、活性白土、活性炭等が挙げられる。

上記した材料の中では、塩化マグネシウム(MgC12)と酸化マグネシウム(MgO)との混合物(以下、塩・酸化マグネシウム混合造粒物という)からなる粒子状吸湿性材料の使用が好ましい。

【0031】

粒子状吸湿性材料の粒子径は、タイラ一型メッシュで5メッシュパスから200メッシュオン、好ましくは10メッシュパスから170メッシュオンのものが使用可能である。

5メッシュオンを超える粒子径を有する粒子状吸湿性材料は、熱可塑性樹脂との均一混合性に劣るため好ましくない。

また、200メッシュパス未満の粒子径を有する粒子状吸湿性材料を使用すると、熱可塑性樹脂成分との混合中、飛散しやすいため取り扱いが困難である。

【0032】

粒子状吸湿性材料として、先に好ましい例として挙げた塩・酸化マグネシウム混合造粒物は、吸湿量が大きく、吸湿速度が速く、吸湿力が弱い塩化マグネシウムと、吸湿量が小さく、吸湿速度が遅く、吸湿力が強い酸化マグネシウムの混合物であり、毒性が低く、低コストであり、吸湿後、マグネシウムセメントを生成するため固体状態となり、吸湿後は液化しない。

ここで、前記した吸湿量とは、一定の温湿度環境下で粒子状吸湿性材料が吸湿した水蒸気のことであり下記式で表される。

吸湿量=M2−M1

[M1: 初期粒子状吸湿材料の質量、M2: 一定時間経過後の粒子状吸湿性材料の質量]

また、前記吸湿力とは、容器内に吸湿性材料を入れ容器内の相対湿度が平衡に達したときの容器内の相対湿度である。

【0033】

塩・酸化マグネシウム混合造粒物に使用される塩化マグネシウムとしては、いかなる結晶水を有するものも使用することができるが、乾燥剤成分として使用する場合は吸湿性に優れている無水塩が好ましい。

結晶水を有する塩化マグネシウムを使用する場合は、無水塩として換算した量を添加する。また、塩化マグネシウムは、無水塩と結晶水を有する塩化マグネシウムの混合物として用いてもかまわない。

【0034】

また、塩・酸化マグネシウム混合造粒物に使用される酸化マグネシウムとしては、軽焼マグネシアやか焼マグネシア等の反応性に富む活性の大きなものが挙げられる。

この軽焼マグネシアや焼マグネシアは、いかなる製法で作製された物でも使用可能であるが、炭酸マグネシウムあるいは水酸化マグネシウムを600〜1000℃、好ましくは800〜900℃の範囲でか焼したものがコスト的に有利である。

【0035】

か焼温度が600℃未満の場合は、炭酸マグネシウムあるいは水酸化マグネシウムが残存し、酸化マグネシウムの生成が不十分であり、逆にか焼温度が1000℃を超えると、反応性が乏しい硬焼マグネシアあるいは死焼マグネシアが生成するため好ましくない。

上記の温度範囲外の温度でか焼した酸化マグネシウムを乾燥剤成分として使用した場合、固化反応が遅延したり、固化しないことがある。

【0036】

酸・塩化マグネシウム混合造粒物は、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)であるのが好ましい。

酸化マグネシウムの量比が90質量%を超える場合は、吸湿量及び吸湿速度が著しく低下するため乾燥剤としての使用に問題が生じ、30質量%未満の場合、固化物の生成が不十分となり潮解液を生じる可能性があり好ましくない。

【0037】

粒子状吸湿性材料としての塩・酸化マグネシウム混合造粒物は、塩化マグネシウム粒子と酸化マグネシウム粒子とがそれぞれ独立して混合されたものでも良いし、塩化マグネシウム粒子と酸化マグネシウム粒子と混合した後、造粒した混合造粒物としても良い。

前者の場合には、塩化マグネシウムと酸化マグネシウムとのそれぞれの質量比の割合で各粒子が準備され、板状成形体を構成する熱可塑性樹脂粒子との3者でナウターミキサー、タンブラーミキサー、リボンブレンダーあるいはヘンシルミキサー等の撹拌機で混合、分散され、加熱一体化される。

後者の場合には、塩化マグネシウムと酸化マグネシウムとのそれぞれの質量比の割合で各粒子が準備され、ナウターミキサー、タンブラーミキサー、リボンブレンダーあるいは、へンシルミキサー等の攪拌機で混合、分散され圧縮成形機でシート状成形物を成形し、粉砕機で粉砕し、篩により分級されて得られた混合造粒粒子が、板状成形体を構成する熱可塑性樹脂粒子と混合され、加熱一体化される。

【0038】

塩・酸化マグネシウム混合造粒物を形成させるための塩化マグネシウムおよび酸化マグネシウムの粒子径は、それぞれの粒子のまま熱可塑性樹脂粒子と混合される場合には、タイラー型メッシュで5メッシュパスから200メッシュオンのものが使用可能である。

これらの粒子径が5メッシュオンの場合は、3者の均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、板状成形体とするための混合に際して、粉塵が舞い上がる等の作業上問題がある。

【0039】

塩・酸化マグネシウム混合造粒物を形成させるための塩化マグネシウムおよび酸化マグネシウムの粒子径は、混合造粒物とされて用いられる場合には、これらの粒子は、タイラー型メッシュで5メッシュパスから200メッシュオンのものが使用可能である。

これらの粒子径が5メッシュオンの場合は、塩化マグネシウムと酸化マグネシウムとの均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、混合造粒物の生産時に粉塵が舞い上がる等の作業上問題がある。

【0040】

混合造粒物の粒径は、タイラー型メッシュで5メッシュパスから200メッシュオンのものとすることが好ましい。

この粒子径が5メッシュオンの場合は、熱可塑性樹脂粒子との均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、板状成形体とするための混合に際して、粉塵が舞い上がる等の作業上問題がある。

【0041】

酸化マグネシウムの比表面積は、特に制限はないが、通常30〜200m2/gの範囲、好ましくは50〜180m2/gの範囲である。

この比表面積が30m2/g未満の場合は、塩化マグネシウムの潮解性作用により生じた潮解液との反応性が低下するため固化物の生成が遅延する。

この比表面積が200m2/gを超える場合は、水との反応性が高いため固化反応時急激な発熱を引き起こすおそれがある。

【0042】

本発明の板状成形体に使用される粒子状吸湿性材料は、吸湿速度が速く、吸湿量が大きいが、吸湿力がさほど大きくないものと、吸湿速度が遅く、吸湿量が小さく、吸湿力が大きいものとの混合物であるから、それらの間の質量比をコントロールし、また、それらの合計量を調整することにより、使用される容器の大きさ・形状・性能や、それに収納される被収納物に要求される条件に最適な湿度環境保持と吸湿速度の制御ができる。

本発明の乾燥剤は、本発明の効果を損なわない範囲で水酸化マグネシウム、水酸化カルシウム、炭酸カルシウム等の塩化水素吸着剤、脱酸素剤、防腐剤、防カビ剤、ヤシガラ活性炭等の脱臭剤等を添加してもよい。

【0043】

次に、本発明のパッキング材の板状成形体の成形に用いられる熱可塑性樹脂について詳述する。

この熱可塑性樹脂は、前記した粒子状吸湿性材料と混合され、この混合物を通気性のある不織布間に担持させ、加熱圧縮成形により一体化して板状成形体に成形するための材料であって、例えば、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリカーボネート樹脂等が例示できる。

【0044】

熱可塑性樹脂の粒子径は、タイラ一型メッシュで5メッシュパスから200メッシュオン、好ましくは10メッシュパスから170メッシュオンのものが使用可能である。

5メッシュオンを超える粒子径を有する熱可塑性樹脂は、粒子状吸湿材料との均一混合性に劣るため好ましくなく、200メッシュパス未満の粒子径を有する熱可塑性樹脂を使用すると、粒子状吸湿材料との混合中、飛散しやすいため取り扱いが困難である。

【0045】

熱可塑性樹脂7と粒子状吸湿性材料6との混合物8は、熱可塑性樹脂/粒子状吸湿性材料=60/40〜10/90(質量比率、wt%)である。

熱可塑性樹脂の質量比率が60wt%を超えると、熱可塑性樹脂が粒子状吸湿性材料の周囲を完全に覆ってしまうため、吸湿量、吸湿力、吸湿速度等の吸湿性能が低下してしまい乾燥剤として実用上使用することができない。

一方、熱可塑性樹脂の質量比率が、10wt%未満となると、粒子状吸湿性材料を固定することができないため、板状成形体3を打ち抜く際、端部より粒子状吸湿材料が漏出してしまうおそれがある。

【0046】

板状成形体3の成形方法は、前記した粒子状吸湿性材料6と熱可塑性樹脂7をナウターミキサー、タンブラーミキサー、リボンブレンダーあるいはヘンシルミキサ一等の攪拌機で混合し、この混合物8を通気性のある不織布9上に層状に載せ、さらにこの混合物8上に通気性の不織布9'を載せ、不織布の融点より低い温度で加熱圧縮成形することにより行われる。

【0047】

吸湿機能を有するパッキング材は、板状成形体を成形後、打抜き刃等により三角形、円形、方形、星型等、適宜の形に打抜き、続いて板状独立発泡成形体1と透湿不透水性フィルム2間に打抜いた板状成形体2を挟持し、透湿不透水性フィルム2の外周縁部を接合して製造することができる。

【0048】

本発明のパッキング材を、ガラス製瓶、金属製缶あるいは樹脂製成形体等の各種容器の蓋の内側面に装着する場合、図4に示すように、板状独立発泡成形体1の透湿不透水性フィルム2との接合面側の片面に、熱可塑性樹脂フィルム10を被覆した板状独立発泡成形体1を用いると、容器開口部との密着性が一層向上し、また、図5に示すように、板状独立発泡成形体1の両面に熱可塑性樹脂フィルム10、10を被覆した板状独立発泡成形体1を用いると、容器開口部との密着性に加えて板状独立発泡成形体1の透湿度が低下するため、外部から容器内への湿気の侵入をより一層防止することができる。

【0049】

板状独立発泡成形体1の片面若しくは両面に被覆される熱可塑性樹脂フィルム10としては、本発明の特性を損なうものでなければ、いかなるフィルムも使用可能である。

例えば、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリカーボネート樹脂等の熱可塑性樹脂からなるフィルムであれば、一軸延伸フィルムあるいは二軸延伸フィルム等、いかなるフィルムでも使用可能である。

【0050】

これらのうち、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂フィルム、ポリエチレンテレフタレート樹脂フィルムが、コスト面並びに廃棄物処理の面で有利である。

上記熱可塑性樹脂フィルム10の厚さは、好ましくは、5〜100μm、さらに好ましくは10〜70μmである。

【0051】

板状独立発泡成形体1に上記熱可塑性樹脂フィルム10を被覆するには、通常、ウレタン系二液反応型接着剤(ポリエチレングリコール又は両末端に水酸基を有するポリエステル、ポリアミン又はポリカルボキシルとイソアネートとの反応型)、エポキシ樹脂系接着剤を用いたドライラミネーション法あるいはヒートシール法によって行えばよい。

【0052】

本発明のパッキング材は、その基材に、弾性と復元性に富みかつ透湿不透水性樹脂系の板状独立発泡成形体1を使用しているため、ガラス製瓶、金属製缶あるいは樹脂製成形体等の容器蓋の内側面に装着した場合、容器開口部との密着性が良く、容器内の高い気密性が得られ、容器内の収納スペースを狭めることもない。

また、板状成形体に用いる粒子状吸湿性材料は、使用される容器や、それに収納される被収納物に要求される条件に最適な湿度環境保持と吸湿速度の制御ができる。

さらに、弾性と復元性に富み、緩衝作用に優れ、形状保持性も高いので蓋の内側面への自動装着機による自動装着が可能となる。

【実施例】

【0053】

(粒子状吸湿性材料の製造方法)

酸化マグネシウム(粒子径:10メッシュパス〜150メッシュオン)と、塩化マグネシウム・無水塩(粒子径:10メッシュパス〜150メッシュオン)とを表1及び表2に示す組成質量比率で配合し、ナウターミキサーで混合・分散した。

この酸・塩化マグネシウム混合造粒物を100kg/cm2の圧力で加圧し、厚さ3mmのプレート状成形物を成形した。

次いで、この成形物をφ3mmのスクリーンを取り付けた粉砕機で粉砕し、タイラーメッシュ:10メッシュの篩およびタイラーメッシュ:100メッシュの篩を使用し、粒度分布がタイラーメッシュ:10メッシュパスから100メッシュオンの粒子状吸湿性材料を得た。

【0054】

(板状成形体の製造方法)

上記方法で得られた粒子状吸湿性材料と表1及び表2に示す熱可塑性樹脂を表1及び表2に示す組成重量比率で配合し、ナウターミキサーで混合・分散した。

この混合物を篩を使用してポリスチレン不織布上に粒子状吸湿性材料を表1及び表2に示す量となるように層状に落下させ、さらにこの混合物上にポリスチレン製不織布を重ね、表1及び表2に示す条件で加熱圧縮成形を行い、板状成形体を得た。なお、熱可塑性樹脂は、タイラーメッシュ:10メッシュの篩およびタイラーメッシュ:200メッシュの篩を使用し、粒度分布がタイラーメッシュ:10メッシュパスから200メッシュオンの粒子状吸湿性材料を得た。

【0055】

(吸湿機能を有するパッキング材)

直径65mmの打抜き刃で打抜いた上記板状成形体を、直径85mmの打抜き刃で打抜いた両面が二軸延伸ポリプロピレンフィルムで覆われたポリエチレン製独立発泡シート(ハイシート工業(株)製、商品名:ハイシートパッキン Sハイシート+OPPフィルム、厚さ:1.5mm、発泡倍率2倍)と直径75mmの打抜き刃で打抜いた表1及び表2に示す透湿不透水性フィルムで挟持した後、その外周縁部を熱融着し、吸湿機能を有するパッキング材を作製した。なお、比較例1は、透湿不透水性フィルムにポリエチレンフィルム(三共(株)製、商品名:バラの規格袋、厚さ:30μm)を使用した。

【0056】

(吸湿量の測定)

上記方法により作製した各吸湿機能を有するパッキング材について、温度25℃、相対湿度20%環境下、温度25℃、相対湿度50%環境下および温度25℃、相対湿度90%環境下での14日間の質量変化を測定し、吸湿量は下式により算出した。表1に静置2日間の吸湿量の測定結果を示す。

吸湿量=M2−M1

[M1: 初期粒子状吸湿材料の質量、M2: 一定時間経過後の粒子状吸湿性材料の質量]

【0057】

(吸湿強度の測定)

上記方法により作製した各吸湿機能を有するパッキング材を蓋の内面に装着して、容量1200mlの瓶容器と蓋の間に挟持させて、該瓶容器を密封し、温度23℃、相対湿度50%の雰囲気中の該瓶容器の密閉状態での24時間経過後の相対湿度を、測定装置(温湿度カードログーMR6661、チノー社製、商品名)により測定した。

【0058】

(潮解液発生の確認)

上記方法により作製した各吸湿機能を有するパッキング材について、温度25℃、相対湿度20%環境下、温度25℃、相対湿度50%環境下および温度25℃、相対湿度90%環境下での14日間静置後のサンプルを挟みで開封し、潮解液に発生を確認した。

【0059】

【表1】

【0060】

【表2】

【0061】

なお、実施例1〜6、参考例1〜2、比較例1〜2の14日間静置後の吸湿量変化をそれぞれ図6〜図15に示した。

【0062】

(結果)

実施例1及び実施例2の結果より、本発明の吸湿機能を有するパッキング材は、透湿不透水性フィルムの透視度を変えることにより吸湿速度を調節することができることが示される。

実施例1、実施例3及び実施例4の結果より、本発明の吸湿機能を有するパッキング材は、酸化マグネシウムと塩化マグネシウムの配合比率を変化させることにより吸湿量および吸湿力を調節することが可能であることが示される。

実施例1と実施例3の結果を比較すると酸化マグネシウムの組成質量比率を高めることにより、吸湿力を増強することができる。また、実施例1及び実施例4の結果より、塩化マグネシウム・無水塩の組成質量比率を高めることにより吸湿量および吸湿速度を高めることが可能となることが示される。

実施例5及び実施例6の結果より、酸化マグネシウムと塩化マグネシウム・無水塩の組成質量比率、粒子状吸湿性材料の挟持量、粒子状吸湿性材料と熱可塑性樹脂の組成質量比率の調節により目的とする吸湿量、吸湿速度及び吸湿力の調節が可能であることが示される。

【0063】

参考例1及び参考例2は、酸化マグネシウムと塩化マグネシウムの組成質量比が本発明の範囲中の場合であり、参考例1は酸化マグネシウムの質量%が30%未満の場合は温度25℃、相対湿度90%環境下14日間静置後、透湿不透水フィルム中に潮解液が認められた。参考例2は、酸化マグネシウムの組成質量比が70質量%を超える場合であり、各測定条件下48時間静置後、吸湿量が実施例1と比較して著しく少なく乾燥剤として実質的に使用することができないといえる。

比較例1は、透湿不透水性フィルムに透湿度が12g/m2・24時間のポリエチレン製フィルムを使用した場合であり、この場合も吸湿速度が実施例1と比較して著しく遅く、乾燥剤として実質的に使用することができないといえる。

比較例2は、透湿不透水性フィルムの透湿度が本発明の範囲より大きい場合であり、この場合、図15に示すように吸湿量の継続性が得られないため、容器の蓋開封後、再度蓋を閉めた場合、乾燥剤に吸湿性能が認められないといえる。

【産業上の利用可能性】

【0064】

本発明の吸湿機能を有するパッキング材は、前記実施の形態で示した容器内の湿度を低湿に保持することができるので、湿気をきらう内容物の貯蔵、移送の分野でその利用可能性は大きい。

【図面の簡単な説明】

【0065】

【図1】容器の蓋の内側面に取り付けられるパッキング材の一実施の形態を示す断面図である。

【図2】図1のパッキング材を蓋に装着した例の模式的な部分断面図である。

【図3】本発明のパッキング材に用いられる板状成形体の模式的な部分断面図である。

【図4】本発明に係るパッキング材の他の例を示す断面図である。

【図5】本発明に係るパッキング材のさらに別の例を示す断面図である。

【図6】実施例1の静置14日間の吸湿量変化を示すグラフである。

【図7】実施例2の静置14日間の吸湿量変化を示すグラフである。

【図8】実施例3の静置14日間の吸湿量変化を示すグラフである。

【図9】実施例4の静置14日間の吸湿量変化を示すグラフである。

【図10】実施例5の静置14日間の吸湿量変化を示すグラフである。

【図11】実施例6の静置14日間の吸湿量変化を示すグラフである。

【図12】参考例1の静置14日間の吸湿量変化を示すグラフである。

【図13】参考例2の静置14日間の吸湿量変化を示すグラフである。

【図14】比較例1の静置14日間の吸湿量変化を示すグラフである。

【図15】比較例2の静置14日間の吸湿量変化を示すグラフである。

【符号の説明】

【0066】

1 板状独立発泡成形体

2 透湿不透水性フィルム

3 板状成形体

4 蓋

5 容器

6 粒子状吸湿性材料

7 熱可塑性樹脂

8 混合物

9、9’ 通気性のある不織布

10 熱可塑性樹脂フィルム

【技術分野】

【0001】

本発明は、吸湿機能を有するパッキング材、特には、医薬品等の収納物を、水蒸気(湿気)による悪影響から保護するために、容器の蓋内側面に装着して使用されるパッキング材、該パッキング乾燥剤を備えた蓋及び該蓋を用いた容器に関する。

【背景技術】

【0002】

従来、医薬品、食品、電子部品、精密部品等の商品を、梱包・保管に使用される瓶等の各種の容器内に収納し、輸送、保管する場合、湿気による商品の変質・劣化・腐食等の悪影響から保護する目的で、一般にシリカゲル、ゼオライトあるいは生石灰等の乾燥剤が使用されてきた。

これら乾燥剤は、粉体状ないし粒子状であるため、通常、透湿不透水性フィルムあるいは有孔フィルムからなる袋体に入れるか、あるいはタブレット状に成形されて、商品とともに容器内に収納されている。

【0003】

しかしながら、袋体に入れた乾燥剤は、種々の原因により袋体が破損して乾燥剤が漏れ出し、容器内の商品を破損、汚染させたり、漏れ出した乾燥剤を誤って飲み込む等のおそれがあり、安全性の点で問題がある。

また、タブレット状の乾燥剤は、通常、容器内に配置した筒状の合成樹脂製の収納室に入れて使用されるが、この収納室は容器に合わせて成形されるが、一般に射出成形により成形するため金型が高価で、手間もかかりコスト高となる。

さらに、上記いずれの乾燥剤も吸湿量が少なく、必要とする吸湿量を得ようとした場合、容積面で嵩高くなるため、容器内の商品収納スペースが減少してしまう。

【0004】

前記した従来の乾燥剤が有する欠点を解消するため、容器の蓋に乾燥剤を装着する方法が提案され実施されてきた。

例えば、クッション性を有する基材板の中央部に形成した乾燥材収容部に、吸収性紙質に塩化カルシウムのような乾燥剤成分を吸収させた乾燥材等を収容させるとともに、上記基材板周側の鍔状平面部にわたって非通気性シート片を装着し、少なくとも前記収容部に小孔を設けて通気性として、蓋内に添着させる乾燥剤が知られている(特許文献1参照)。

【0005】

この乾燥剤は、容器の蓋の内面に装着するタイプであるため容器内の商品収納スペースの減少を防げるが、乾燥剤成分に吸湿量に優れた潮解性化合物の塩化カルシウムを使用しているため、吸収した湿気により乾燥剤成分が潮解し、乾燥剤収容部に設けられた小孔より潮解液が漏れ出し、商品を汚染してしまう可能性があるというおそれがあった。さらに、吸湿剤成分の組成に関しては特には言及されておらず、吸湿速度の調節も行われていない。

【0006】

そこで、本発明者は、先に、吸湿された水分や潮解液の漏出等によって容器内の商品を汚染するおそれのない乾燥剤の開発を目的とし、潮解性化合物を使用しない新たな乾燥剤として、高吸湿性繊維を含有する不織布を、板状樹脂系独立発泡成形体と透湿度が50〜6000g/m2・24時間の透湿不透水性フィルムとの間に挟持し、かつ該板状樹脂系独立発泡成形体と該透湿不透水性フィルムの外周縁部が接合してなる乾燥剤を提案した(特許文献2参照)。

【0007】

この乾燥剤は、板状樹脂系独立発泡成形体を使用しているため容器の蓋の内側面に装着した場合、容器の開口部との密着性が良く、高い密封性が得られ、使用する透湿不透水性フィルムより吸湿速度の調節可能であるが、吸湿成分は、例えば、アクリル酸重合体部分ナトリウム塩架橋物系繊維及び/又はアクリル酸重合体系繊維の表面を架橋処理した後、加水分解して得られるアクリル酸重合体架橋物系繊維等の高吸湿性繊維を含有した不織布であるため、シリカゲル、ゼオライト、生石灰等の他の乾燥剤に比べて吸湿力が弱いため低湿度環境下での吸湿量に劣るので、湿気による品質低下を嫌う内容物に対しては、乾燥効果が充分とは言えなかった。

【0008】

一方、発明者は、先に、吸湿速度を調節でき、吸湿性能を長時間維持できる乾燥剤として、塩化マグネシウムと酸化マグネシウムとを特定組成重量比率で配合した混合物を、特定の透湿度を有する透湿不透水性フィルムで包装して容器内に収納するタイプの乾燥剤を提案した(特許文献3参照)。ただし、ここでは、容器の蓋体に取り付けることは想定されていない。

【特許文献1】実開昭60−68056号公報

【特許文献2】特開2003−260328号公報

【特許文献3】特開2001−145817号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、前記した容器の蓋に装着する従来の乾燥剤の問題点を解消し、特許文献3でなした発明を基礎として、容器の密閉性、吸湿量及び吸湿力に優れ、吸湿速度の制御が可能であり、さらに省スペース化された吸湿機能を有するパッキング材、そのパッキング材を備えた蓋及びこの蓋を用いた容器を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明のパッキング材は、粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体を、板状独立発泡成形体と透湿不透水性フィルムとの間に挟持し、かつ前記板状独立発泡成形体と前記透湿不透水性フィルムの外周縁部とを接合してなる。

【0011】

このパッキング材の板状成形体を形成する粒子状吸湿性材料は、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)の混合造粒物からなるのが好ましく、さらには、前記パッキング材の透湿不透水性フィルムの透湿度は、100〜5000g/m2・24時間であることが好ましい。

また、本発明の容器の蓋は、上記した構成のパッキング材を備えてなり、本発明の容器は、この蓋を用いたものである。

【発明の効果】

【0012】

本発明によれば、容器の密閉性、吸湿量及び吸湿力に優れ、吸湿速度の制御が可能であり、粒子状吸湿性材料の漏出を防止しているため内容物(収納物)を汚染することが無く、さらに省スペース化された吸湿機能を有するパッキン材、このパッキン材を備えた蓋及びこの蓋を用いた容器が提供できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の吸湿機能を有するパッキング材について、添付図面に基づいて詳細に説明する。

図1は、容器の蓋の内側面に取り付けられるパッキング材の一実施の形態を示す断面図であり、図2は、図1のパッキング材を蓋に装着した実施の形態の模式的な部分断面図であり、図3は、本発明のパッキング材に用いられる板状成形体の一例を示す模式的な部分断面図である。また、図4、図5は、本発明に係るパッキング材の他の例を示す図1に類似する断面図である。

【0014】

図1に示すように、本発明のパッキング材は、板状独立発泡成形体1と透湿不透水性フィルム2および板状成形体3からなる吸湿機能を有するパッキング材である。

板状独立発泡成形体1は、本発明のパッキング材の基材となるもので、本発明のパッキング材を容器の蓋の内側面に装着させた場合には、図2に示すように、蓋4と容器5の開口部とを密着させて、容器5内の密封状態を形成する。

【0015】

板状成形体3は、実際に、本発明のパッキング材の吸湿機能を果たす吸湿材であって、板状独立発泡成形体1と透湿不透水性フィルム2との間に挟持され、かつ挟持された板状成形体3周囲の透湿不透水性フィルム2の外周縁部が板状独立発泡成形体1に接合されてできた封止体に内包される。

【0016】

板状成形体3は、図3に示すように、粒子状吸湿性材料6と熱可塑性樹脂7との混合物8を、通気性のある不織布9、9'間に担持させ、加熱圧縮成形により一体化した板状体である。

板状成形体3は、前記したように、透湿不透水性フィルム2の外周縁部を板状独立発泡成形体1に接合して形成された封止体に内包されるため、板状成形体3を構成する粒子状吸湿性材料6及び熱可塑性樹脂7の漏出が防止される。

【0017】

以下に、以上の構成要素について詳述する。

本発明のパッキング材の基材となる板状独立発泡成形体1は、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリ(メタ)アクリル酸系樹脂、ポリアクリロニトリル系樹脂、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、エチレンーテトラフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロエチレン−ビニリデンフロライド共重合体等のフッ素系樹脂等の熱可塑性樹脂を窒素、二酸化炭素、空気、フロン等の物理的発泡剤を使用して独立発泡させた板状体であればいかなるものも使用できる。

【0018】

これらの中で低密度ポリエチレン、高密度ポリエチレン、ポリプロピレンあるいはポリスチレン系樹脂からなる板状独立発泡成形体は、透湿度が低く、容器内への湿気の侵入防止効果が高く、さらにはコスト面でも好適である。

板状独立発泡成形体1は、発泡倍率が1.5〜50倍の低発泡倍率のものを用いると、容器の蓋の内側面に装着した場合、蓋と容器開口部との間で過度に圧縮されることもなく、また、密着性が良いので容器内の高い気密性が得られる。

また、板状独立発泡成形体1は、厚さが容器の開口部と蓋との間隙に合わせた厚さ選定の点で、0.3〜5.0mmが好ましく、より好ましくは0.5〜3.0mm、さらに好ましくは1.0〜3.0mmである。

【0019】

本発明に使用できる板状独立発泡成形体1としては、具体的には、「ハイシートパッキング」(ハイシート工業(株)製、商品名)、「セキスイソフトロン」(積水化学工業社製、商品名)、「トーレペフ」(東レ(株)製、商品名)、「コウベポリシート」(新神戸電機(株)製、商品名)、「エスレンシート」(積水化成品(株)製)等を挙げることができる。

【0020】

本発明のパッキング材において、吸湿材となる板状成形体3を内包するために、板状成形体3を載置した板状独立発泡成形体1に、外周縁部を接合する透湿不透水性フィルム2は、水蒸気(湿気)は透過するが、水又は水溶液は不透過なフィルムをいう。

本発明の透湿不透水性フィルム2は、透湿度が100〜5000g/m2・24時間の範囲である必要があり、この範囲内であれば、如何なる透湿不透水性フィルムも採用できる。

この透湿不透水性フィルムの透湿度は、JIS Z 0208に準拠して、カップ法により、温度40℃相対湿度90%の条件下で測定して得られる値である。

【0021】

透湿不透水性フィルムの透湿度の値が100g/m2・24時間未満の場合は、吸湿速度が著しく低下して乾燥剤として必要な吸湿量および吸湿力が得られないため好ましくなく、5000g/m2・24時間を超える場合は、急激に吸湿するため、長時間の使用が不可能となり、吸湿安定性に劣るという不利がある。

【0022】

透湿不透水性フィルムの厚さは、10〜500μmであれば実用上間題なく使用できる。この厚さが10μm未満の場合は、前記フィルムの機械的性質が劣り、透湿不透水性フィルムが接合中に破れるおそれがあるため好ましくない。逆に500μmを超える場合、透湿不透水性フィルムと板状独立発泡成形体との接合に長時間を有するため実用上の問題がある。

【0023】

この透湿不透水性フィルムには、スパンボンド、あるいは微小孔を有する樹脂フィルムが挙げられる。

スパンボンドは、連続した極めて細かい交錯した低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、熱可塑性ウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、塩化ビニル系樹脂等の熱可塑性樹脂からなる繊維の束を、紡いだ上で、熱と圧力によって接合して得られる。

【0024】

微小孔を有する樹脂フィルムには、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、熱可塑性ウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、塩化ビニル系樹脂等の熱可塑性樹脂に0.1〜20μmの炭酸カルシウム、タルク、カオリン等の無機充填剤を配合し、溶融押出成形によりフィルム状あるいはシート状に成形した後、延伸して得られる平均孔径が1μm程度で、最大孔径が10μm、最小孔径が0.1μmの微小孔を有する連続微多孔性フィルムや、前記同様な組成で溶融押出成形によりフィルム状あるいはシート状に成形したものに、レーザー光線あるいは先鋭な針あるいは錐であけた、直径が0.5〜2.0mmの小孔を有する有孔フィルムとなし、それにナイロン、ポリビニルアルコール、エチレン−ビニルアルコール、ポリエチレン、セロファン等のフィルムを積層した透湿不透水性フィルムが挙げられる。

【0025】

前記した透湿不透水性フィルムに使用されるスパンボンドとしては、「タイベック」(旭・デュポンフラッシュスパンプロダクツ(株)製、商品名)が挙げられ、連続微多孔性フィルムとしては、「セルポア」(積水化学工業(株)製、商品名)、「NFシート」(トクヤマ(株)製、商品名)、「ニフトロン」(日東電工(株)製、商品名)、「乾燥用包装材」(大化工業(株)製、商品名)等が挙げられる。

【0026】

これらの透湿不透水性フィルムは、通気性不織布、紙、布、格子網状材あるいは合成繊維混抄紙等を添えることにより機械的強度の増強を図ることができる。

格子網状材としては、例えば、「日石ワリフ」(新日本石油化学(株)製、商品名)、クロネット(クラボー(株)製、商品名)、ソフネット、ソフクロス(新日本ソフ(株)製、商品名)等のポリエチレン、ポリプロピレン等のオレフィン系樹脂からなるネット状物が挙げられる。

格子の間隔は1〜8mmが適当であり、格子の間隔が8mm以上の場合は引き裂き強度が低下して実用性に欠ける。

通気性不織布、紙、合成繊維混抄紙としては、強度の大きいものがよく、厚さとしては5〜100μmのものが好ましい。

【0027】

本発明のパッキング材は、前記した板状独立発泡成形体1に、透湿不透水性フィルム2の外周縁部を接合して封止体とし、その内部に吸湿材としての板状成形体3を内包するが、前記接合は、ヒートシール、超音波ウェルダー、高周波ウェルダー等、適宜の方法を用いることができる。

【0028】

次に、本発明のパッキング材の吸湿材である板状成形物について詳述する。

この板状成形体は、図3に示すように、通気性のある不織布9、9'間に粒子状吸湿性材料6と熱可塑性樹脂7との混合物8を担持したものを加熱圧縮成形により一体化して板状にしたものである。

板状成形体3に使用される不織布9、9'としては、後述する熱可塑性樹脂7よりも高融点のものであれば、合成樹脂繊維あるいは天然繊維などから成る不織布、紙等いかなるものでも使用可能である。反対に熱可塑性樹脂7よりも低融点のものを使用すると、加熱圧縮成形時に、不織布が溶融し、板状成形体の表面を熱可塑性樹脂が覆ってしまうため、板状成形体による吸湿速度が著しく低下してしまうおそれがある。

【0029】

板状成形体3に使用される粒子状吸湿性材料6としては、吸湿後も固体状態を有しているものであれば、化学的又は物理的あるいは物理化学的吸湿作用を有するいかなる材料も使用可能である。

化学的吸湿作用を示す粒子状吸湿性材料としては、酸化ナトリウム(Na2O)、酸化カリウム(K2O)等のアルカリ金属酸化物、酸化カルシウム(CaO)、酸化マグネシウム(MgO)、酸化ストロンチウム(SrO)、酸化バリウム(BaO)等のアルカリ土類金属酸化物、金属ハロゲン化物、硫酸カルシウム(CaSO4)、硫酸マグネシウム(MgSO4)、硫酸化鉄(FeSO4)、硫酸ニッケル(NiSO4)等の金属硫酸塩等が、また、塩化マグネシウム(MgCl2)と酸化マグネシウム(MgO)との混合物が挙げられる。

【0030】

また、物理的吸湿性作用を示す粒子状吸湿性材料としては、シリカゲルA形、シリカゲルB形、天然ゼオライト、合成ゼオライト、セピオライト、アルミナシリカゲル、ベントナイト、アロフェン、活性白土、活性炭等が挙げられる。

上記した材料の中では、塩化マグネシウム(MgC12)と酸化マグネシウム(MgO)との混合物(以下、塩・酸化マグネシウム混合造粒物という)からなる粒子状吸湿性材料の使用が好ましい。

【0031】

粒子状吸湿性材料の粒子径は、タイラ一型メッシュで5メッシュパスから200メッシュオン、好ましくは10メッシュパスから170メッシュオンのものが使用可能である。

5メッシュオンを超える粒子径を有する粒子状吸湿性材料は、熱可塑性樹脂との均一混合性に劣るため好ましくない。

また、200メッシュパス未満の粒子径を有する粒子状吸湿性材料を使用すると、熱可塑性樹脂成分との混合中、飛散しやすいため取り扱いが困難である。

【0032】

粒子状吸湿性材料として、先に好ましい例として挙げた塩・酸化マグネシウム混合造粒物は、吸湿量が大きく、吸湿速度が速く、吸湿力が弱い塩化マグネシウムと、吸湿量が小さく、吸湿速度が遅く、吸湿力が強い酸化マグネシウムの混合物であり、毒性が低く、低コストであり、吸湿後、マグネシウムセメントを生成するため固体状態となり、吸湿後は液化しない。

ここで、前記した吸湿量とは、一定の温湿度環境下で粒子状吸湿性材料が吸湿した水蒸気のことであり下記式で表される。

吸湿量=M2−M1

[M1: 初期粒子状吸湿材料の質量、M2: 一定時間経過後の粒子状吸湿性材料の質量]

また、前記吸湿力とは、容器内に吸湿性材料を入れ容器内の相対湿度が平衡に達したときの容器内の相対湿度である。

【0033】

塩・酸化マグネシウム混合造粒物に使用される塩化マグネシウムとしては、いかなる結晶水を有するものも使用することができるが、乾燥剤成分として使用する場合は吸湿性に優れている無水塩が好ましい。

結晶水を有する塩化マグネシウムを使用する場合は、無水塩として換算した量を添加する。また、塩化マグネシウムは、無水塩と結晶水を有する塩化マグネシウムの混合物として用いてもかまわない。

【0034】

また、塩・酸化マグネシウム混合造粒物に使用される酸化マグネシウムとしては、軽焼マグネシアやか焼マグネシア等の反応性に富む活性の大きなものが挙げられる。

この軽焼マグネシアや焼マグネシアは、いかなる製法で作製された物でも使用可能であるが、炭酸マグネシウムあるいは水酸化マグネシウムを600〜1000℃、好ましくは800〜900℃の範囲でか焼したものがコスト的に有利である。

【0035】

か焼温度が600℃未満の場合は、炭酸マグネシウムあるいは水酸化マグネシウムが残存し、酸化マグネシウムの生成が不十分であり、逆にか焼温度が1000℃を超えると、反応性が乏しい硬焼マグネシアあるいは死焼マグネシアが生成するため好ましくない。

上記の温度範囲外の温度でか焼した酸化マグネシウムを乾燥剤成分として使用した場合、固化反応が遅延したり、固化しないことがある。

【0036】

酸・塩化マグネシウム混合造粒物は、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)であるのが好ましい。

酸化マグネシウムの量比が90質量%を超える場合は、吸湿量及び吸湿速度が著しく低下するため乾燥剤としての使用に問題が生じ、30質量%未満の場合、固化物の生成が不十分となり潮解液を生じる可能性があり好ましくない。

【0037】

粒子状吸湿性材料としての塩・酸化マグネシウム混合造粒物は、塩化マグネシウム粒子と酸化マグネシウム粒子とがそれぞれ独立して混合されたものでも良いし、塩化マグネシウム粒子と酸化マグネシウム粒子と混合した後、造粒した混合造粒物としても良い。

前者の場合には、塩化マグネシウムと酸化マグネシウムとのそれぞれの質量比の割合で各粒子が準備され、板状成形体を構成する熱可塑性樹脂粒子との3者でナウターミキサー、タンブラーミキサー、リボンブレンダーあるいはヘンシルミキサー等の撹拌機で混合、分散され、加熱一体化される。

後者の場合には、塩化マグネシウムと酸化マグネシウムとのそれぞれの質量比の割合で各粒子が準備され、ナウターミキサー、タンブラーミキサー、リボンブレンダーあるいは、へンシルミキサー等の攪拌機で混合、分散され圧縮成形機でシート状成形物を成形し、粉砕機で粉砕し、篩により分級されて得られた混合造粒粒子が、板状成形体を構成する熱可塑性樹脂粒子と混合され、加熱一体化される。

【0038】

塩・酸化マグネシウム混合造粒物を形成させるための塩化マグネシウムおよび酸化マグネシウムの粒子径は、それぞれの粒子のまま熱可塑性樹脂粒子と混合される場合には、タイラー型メッシュで5メッシュパスから200メッシュオンのものが使用可能である。

これらの粒子径が5メッシュオンの場合は、3者の均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、板状成形体とするための混合に際して、粉塵が舞い上がる等の作業上問題がある。

【0039】

塩・酸化マグネシウム混合造粒物を形成させるための塩化マグネシウムおよび酸化マグネシウムの粒子径は、混合造粒物とされて用いられる場合には、これらの粒子は、タイラー型メッシュで5メッシュパスから200メッシュオンのものが使用可能である。

これらの粒子径が5メッシュオンの場合は、塩化マグネシウムと酸化マグネシウムとの均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、混合造粒物の生産時に粉塵が舞い上がる等の作業上問題がある。

【0040】

混合造粒物の粒径は、タイラー型メッシュで5メッシュパスから200メッシュオンのものとすることが好ましい。

この粒子径が5メッシュオンの場合は、熱可塑性樹脂粒子との均一分散性が劣るという不利があるため好ましくない。200メッシュパスの場合は、板状成形体とするための混合に際して、粉塵が舞い上がる等の作業上問題がある。

【0041】

酸化マグネシウムの比表面積は、特に制限はないが、通常30〜200m2/gの範囲、好ましくは50〜180m2/gの範囲である。

この比表面積が30m2/g未満の場合は、塩化マグネシウムの潮解性作用により生じた潮解液との反応性が低下するため固化物の生成が遅延する。

この比表面積が200m2/gを超える場合は、水との反応性が高いため固化反応時急激な発熱を引き起こすおそれがある。

【0042】

本発明の板状成形体に使用される粒子状吸湿性材料は、吸湿速度が速く、吸湿量が大きいが、吸湿力がさほど大きくないものと、吸湿速度が遅く、吸湿量が小さく、吸湿力が大きいものとの混合物であるから、それらの間の質量比をコントロールし、また、それらの合計量を調整することにより、使用される容器の大きさ・形状・性能や、それに収納される被収納物に要求される条件に最適な湿度環境保持と吸湿速度の制御ができる。

本発明の乾燥剤は、本発明の効果を損なわない範囲で水酸化マグネシウム、水酸化カルシウム、炭酸カルシウム等の塩化水素吸着剤、脱酸素剤、防腐剤、防カビ剤、ヤシガラ活性炭等の脱臭剤等を添加してもよい。

【0043】

次に、本発明のパッキング材の板状成形体の成形に用いられる熱可塑性樹脂について詳述する。

この熱可塑性樹脂は、前記した粒子状吸湿性材料と混合され、この混合物を通気性のある不織布間に担持させ、加熱圧縮成形により一体化して板状成形体に成形するための材料であって、例えば、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリカーボネート樹脂等が例示できる。

【0044】

熱可塑性樹脂の粒子径は、タイラ一型メッシュで5メッシュパスから200メッシュオン、好ましくは10メッシュパスから170メッシュオンのものが使用可能である。

5メッシュオンを超える粒子径を有する熱可塑性樹脂は、粒子状吸湿材料との均一混合性に劣るため好ましくなく、200メッシュパス未満の粒子径を有する熱可塑性樹脂を使用すると、粒子状吸湿材料との混合中、飛散しやすいため取り扱いが困難である。

【0045】

熱可塑性樹脂7と粒子状吸湿性材料6との混合物8は、熱可塑性樹脂/粒子状吸湿性材料=60/40〜10/90(質量比率、wt%)である。

熱可塑性樹脂の質量比率が60wt%を超えると、熱可塑性樹脂が粒子状吸湿性材料の周囲を完全に覆ってしまうため、吸湿量、吸湿力、吸湿速度等の吸湿性能が低下してしまい乾燥剤として実用上使用することができない。

一方、熱可塑性樹脂の質量比率が、10wt%未満となると、粒子状吸湿性材料を固定することができないため、板状成形体3を打ち抜く際、端部より粒子状吸湿材料が漏出してしまうおそれがある。

【0046】

板状成形体3の成形方法は、前記した粒子状吸湿性材料6と熱可塑性樹脂7をナウターミキサー、タンブラーミキサー、リボンブレンダーあるいはヘンシルミキサ一等の攪拌機で混合し、この混合物8を通気性のある不織布9上に層状に載せ、さらにこの混合物8上に通気性の不織布9'を載せ、不織布の融点より低い温度で加熱圧縮成形することにより行われる。

【0047】

吸湿機能を有するパッキング材は、板状成形体を成形後、打抜き刃等により三角形、円形、方形、星型等、適宜の形に打抜き、続いて板状独立発泡成形体1と透湿不透水性フィルム2間に打抜いた板状成形体2を挟持し、透湿不透水性フィルム2の外周縁部を接合して製造することができる。

【0048】

本発明のパッキング材を、ガラス製瓶、金属製缶あるいは樹脂製成形体等の各種容器の蓋の内側面に装着する場合、図4に示すように、板状独立発泡成形体1の透湿不透水性フィルム2との接合面側の片面に、熱可塑性樹脂フィルム10を被覆した板状独立発泡成形体1を用いると、容器開口部との密着性が一層向上し、また、図5に示すように、板状独立発泡成形体1の両面に熱可塑性樹脂フィルム10、10を被覆した板状独立発泡成形体1を用いると、容器開口部との密着性に加えて板状独立発泡成形体1の透湿度が低下するため、外部から容器内への湿気の侵入をより一層防止することができる。

【0049】

板状独立発泡成形体1の片面若しくは両面に被覆される熱可塑性樹脂フィルム10としては、本発明の特性を損なうものでなければ、いかなるフィルムも使用可能である。

例えば、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂、塩化ビニル系樹脂、エチレン−酢酸ビニル共重合樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、ポリウレタン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリブチレンアジペート、ポリ乳酸、ポリカプロラクトン等のポリエステル系樹脂、ポリアミド6、ポリアミド66等のポリアミド系樹脂、ポリカーボネート樹脂等の熱可塑性樹脂からなるフィルムであれば、一軸延伸フィルムあるいは二軸延伸フィルム等、いかなるフィルムでも使用可能である。

【0050】

これらのうち、低密度ポリエチレン、超低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等のオレフィン系樹脂フィルム、ポリエチレンテレフタレート樹脂フィルムが、コスト面並びに廃棄物処理の面で有利である。

上記熱可塑性樹脂フィルム10の厚さは、好ましくは、5〜100μm、さらに好ましくは10〜70μmである。

【0051】

板状独立発泡成形体1に上記熱可塑性樹脂フィルム10を被覆するには、通常、ウレタン系二液反応型接着剤(ポリエチレングリコール又は両末端に水酸基を有するポリエステル、ポリアミン又はポリカルボキシルとイソアネートとの反応型)、エポキシ樹脂系接着剤を用いたドライラミネーション法あるいはヒートシール法によって行えばよい。

【0052】

本発明のパッキング材は、その基材に、弾性と復元性に富みかつ透湿不透水性樹脂系の板状独立発泡成形体1を使用しているため、ガラス製瓶、金属製缶あるいは樹脂製成形体等の容器蓋の内側面に装着した場合、容器開口部との密着性が良く、容器内の高い気密性が得られ、容器内の収納スペースを狭めることもない。

また、板状成形体に用いる粒子状吸湿性材料は、使用される容器や、それに収納される被収納物に要求される条件に最適な湿度環境保持と吸湿速度の制御ができる。

さらに、弾性と復元性に富み、緩衝作用に優れ、形状保持性も高いので蓋の内側面への自動装着機による自動装着が可能となる。

【実施例】

【0053】

(粒子状吸湿性材料の製造方法)

酸化マグネシウム(粒子径:10メッシュパス〜150メッシュオン)と、塩化マグネシウム・無水塩(粒子径:10メッシュパス〜150メッシュオン)とを表1及び表2に示す組成質量比率で配合し、ナウターミキサーで混合・分散した。

この酸・塩化マグネシウム混合造粒物を100kg/cm2の圧力で加圧し、厚さ3mmのプレート状成形物を成形した。

次いで、この成形物をφ3mmのスクリーンを取り付けた粉砕機で粉砕し、タイラーメッシュ:10メッシュの篩およびタイラーメッシュ:100メッシュの篩を使用し、粒度分布がタイラーメッシュ:10メッシュパスから100メッシュオンの粒子状吸湿性材料を得た。

【0054】

(板状成形体の製造方法)

上記方法で得られた粒子状吸湿性材料と表1及び表2に示す熱可塑性樹脂を表1及び表2に示す組成重量比率で配合し、ナウターミキサーで混合・分散した。

この混合物を篩を使用してポリスチレン不織布上に粒子状吸湿性材料を表1及び表2に示す量となるように層状に落下させ、さらにこの混合物上にポリスチレン製不織布を重ね、表1及び表2に示す条件で加熱圧縮成形を行い、板状成形体を得た。なお、熱可塑性樹脂は、タイラーメッシュ:10メッシュの篩およびタイラーメッシュ:200メッシュの篩を使用し、粒度分布がタイラーメッシュ:10メッシュパスから200メッシュオンの粒子状吸湿性材料を得た。

【0055】

(吸湿機能を有するパッキング材)

直径65mmの打抜き刃で打抜いた上記板状成形体を、直径85mmの打抜き刃で打抜いた両面が二軸延伸ポリプロピレンフィルムで覆われたポリエチレン製独立発泡シート(ハイシート工業(株)製、商品名:ハイシートパッキン Sハイシート+OPPフィルム、厚さ:1.5mm、発泡倍率2倍)と直径75mmの打抜き刃で打抜いた表1及び表2に示す透湿不透水性フィルムで挟持した後、その外周縁部を熱融着し、吸湿機能を有するパッキング材を作製した。なお、比較例1は、透湿不透水性フィルムにポリエチレンフィルム(三共(株)製、商品名:バラの規格袋、厚さ:30μm)を使用した。

【0056】

(吸湿量の測定)

上記方法により作製した各吸湿機能を有するパッキング材について、温度25℃、相対湿度20%環境下、温度25℃、相対湿度50%環境下および温度25℃、相対湿度90%環境下での14日間の質量変化を測定し、吸湿量は下式により算出した。表1に静置2日間の吸湿量の測定結果を示す。

吸湿量=M2−M1

[M1: 初期粒子状吸湿材料の質量、M2: 一定時間経過後の粒子状吸湿性材料の質量]

【0057】

(吸湿強度の測定)

上記方法により作製した各吸湿機能を有するパッキング材を蓋の内面に装着して、容量1200mlの瓶容器と蓋の間に挟持させて、該瓶容器を密封し、温度23℃、相対湿度50%の雰囲気中の該瓶容器の密閉状態での24時間経過後の相対湿度を、測定装置(温湿度カードログーMR6661、チノー社製、商品名)により測定した。

【0058】

(潮解液発生の確認)

上記方法により作製した各吸湿機能を有するパッキング材について、温度25℃、相対湿度20%環境下、温度25℃、相対湿度50%環境下および温度25℃、相対湿度90%環境下での14日間静置後のサンプルを挟みで開封し、潮解液に発生を確認した。

【0059】

【表1】

【0060】

【表2】

【0061】

なお、実施例1〜6、参考例1〜2、比較例1〜2の14日間静置後の吸湿量変化をそれぞれ図6〜図15に示した。

【0062】

(結果)

実施例1及び実施例2の結果より、本発明の吸湿機能を有するパッキング材は、透湿不透水性フィルムの透視度を変えることにより吸湿速度を調節することができることが示される。

実施例1、実施例3及び実施例4の結果より、本発明の吸湿機能を有するパッキング材は、酸化マグネシウムと塩化マグネシウムの配合比率を変化させることにより吸湿量および吸湿力を調節することが可能であることが示される。

実施例1と実施例3の結果を比較すると酸化マグネシウムの組成質量比率を高めることにより、吸湿力を増強することができる。また、実施例1及び実施例4の結果より、塩化マグネシウム・無水塩の組成質量比率を高めることにより吸湿量および吸湿速度を高めることが可能となることが示される。

実施例5及び実施例6の結果より、酸化マグネシウムと塩化マグネシウム・無水塩の組成質量比率、粒子状吸湿性材料の挟持量、粒子状吸湿性材料と熱可塑性樹脂の組成質量比率の調節により目的とする吸湿量、吸湿速度及び吸湿力の調節が可能であることが示される。

【0063】

参考例1及び参考例2は、酸化マグネシウムと塩化マグネシウムの組成質量比が本発明の範囲中の場合であり、参考例1は酸化マグネシウムの質量%が30%未満の場合は温度25℃、相対湿度90%環境下14日間静置後、透湿不透水フィルム中に潮解液が認められた。参考例2は、酸化マグネシウムの組成質量比が70質量%を超える場合であり、各測定条件下48時間静置後、吸湿量が実施例1と比較して著しく少なく乾燥剤として実質的に使用することができないといえる。

比較例1は、透湿不透水性フィルムに透湿度が12g/m2・24時間のポリエチレン製フィルムを使用した場合であり、この場合も吸湿速度が実施例1と比較して著しく遅く、乾燥剤として実質的に使用することができないといえる。

比較例2は、透湿不透水性フィルムの透湿度が本発明の範囲より大きい場合であり、この場合、図15に示すように吸湿量の継続性が得られないため、容器の蓋開封後、再度蓋を閉めた場合、乾燥剤に吸湿性能が認められないといえる。

【産業上の利用可能性】

【0064】

本発明の吸湿機能を有するパッキング材は、前記実施の形態で示した容器内の湿度を低湿に保持することができるので、湿気をきらう内容物の貯蔵、移送の分野でその利用可能性は大きい。

【図面の簡単な説明】

【0065】

【図1】容器の蓋の内側面に取り付けられるパッキング材の一実施の形態を示す断面図である。

【図2】図1のパッキング材を蓋に装着した例の模式的な部分断面図である。

【図3】本発明のパッキング材に用いられる板状成形体の模式的な部分断面図である。

【図4】本発明に係るパッキング材の他の例を示す断面図である。

【図5】本発明に係るパッキング材のさらに別の例を示す断面図である。

【図6】実施例1の静置14日間の吸湿量変化を示すグラフである。

【図7】実施例2の静置14日間の吸湿量変化を示すグラフである。

【図8】実施例3の静置14日間の吸湿量変化を示すグラフである。

【図9】実施例4の静置14日間の吸湿量変化を示すグラフである。

【図10】実施例5の静置14日間の吸湿量変化を示すグラフである。

【図11】実施例6の静置14日間の吸湿量変化を示すグラフである。

【図12】参考例1の静置14日間の吸湿量変化を示すグラフである。

【図13】参考例2の静置14日間の吸湿量変化を示すグラフである。

【図14】比較例1の静置14日間の吸湿量変化を示すグラフである。

【図15】比較例2の静置14日間の吸湿量変化を示すグラフである。

【符号の説明】

【0066】

1 板状独立発泡成形体

2 透湿不透水性フィルム

3 板状成形体

4 蓋

5 容器

6 粒子状吸湿性材料

7 熱可塑性樹脂

8 混合物

9、9’ 通気性のある不織布

10 熱可塑性樹脂フィルム

【特許請求の範囲】

【請求項1】

粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体を、板状独立発泡成形体と透湿不透水性フィルムとの間に挟持し、かつ前記板状独立発泡成形体と前記透湿不透水性フィルムの外周縁部とを接合してなることを特徴とする吸湿機能を有するパッキング材。

【請求項2】

前記粒子状吸湿性材料が、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)の混合造粒物からなる請求項1記載の吸湿機能を有するパッキング材。

【請求項3】

前記透湿不透水性フィルムの透湿度が、100〜5000g/m2・24時間である請求項1または2記載の吸湿機能を有するパッキング材。

【請求項4】

請求項1〜3のいずれかに記載の吸湿機能を有するパッキング材を備えた容器用の蓋。

【請求項5】

請求項4記載の蓋を用いた容器。

【請求項1】

粒子状吸湿性材料と熱可塑性樹脂との混合物を通気性のある不織布間に担持させ加熱圧縮成形により一体化した板状成形体を、板状独立発泡成形体と透湿不透水性フィルムとの間に挟持し、かつ前記板状独立発泡成形体と前記透湿不透水性フィルムの外周縁部とを接合してなることを特徴とする吸湿機能を有するパッキング材。

【請求項2】

前記粒子状吸湿性材料が、酸化マグネシウム/塩化マグネシウム=90/10〜30/70(質量比)の混合造粒物からなる請求項1記載の吸湿機能を有するパッキング材。

【請求項3】

前記透湿不透水性フィルムの透湿度が、100〜5000g/m2・24時間である請求項1または2記載の吸湿機能を有するパッキング材。

【請求項4】

請求項1〜3のいずれかに記載の吸湿機能を有するパッキング材を備えた容器用の蓋。

【請求項5】

請求項4記載の蓋を用いた容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−44777(P2006−44777A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−231856(P2004−231856)

【出願日】平成16年8月9日(2004.8.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月9日(2004.8.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]