吸着シート及びその製造方法とその利用

【課題】吸着性能、加工性能、量産性をすべて満足し、吸着素子の原シートとなり得る吸着シートを提供する。

【解決手段】基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層A,B,Cを有し、(I)吸着材層は、有機バインダーと吸着材とを含み、有機バインダーの含有量が10重量%以上、(II)吸着材層は、基材の同一面上にストライプ状に設けられ、(III)吸着材層は、吸着シート1A,1B,1CのMD方向に沿う中心線Lに対して非対称に設けられ、(IV)25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、中心線の右側と左側で0.05以上異なり、(V)中心線の右側と左側で、平均厚みの差が20μm以下である、吸着シート。

【解決手段】基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層A,B,Cを有し、(I)吸着材層は、有機バインダーと吸着材とを含み、有機バインダーの含有量が10重量%以上、(II)吸着材層は、基材の同一面上にストライプ状に設けられ、(III)吸着材層は、吸着シート1A,1B,1CのMD方向に沿う中心線Lに対して非対称に設けられ、(IV)25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、中心線の右側と左側で0.05以上異なり、(V)中心線の右側と左側で、平均厚みの差が20μm以下である、吸着シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2種類以上の吸着材層形成用塗布液をストライプ状に塗工することによって、2種以上の吸着材層を基材の同一面上に設けた吸着シート及びその製造方法と、この吸着シートを用いた吸着素子及びデシカント空調装置に関するものである。

【背景技術】

【0002】

ゼオライト、多孔性シリカ、活性アルミナ、活性炭に代表される吸着材は、調湿、脱臭、ガスの分離精製、吸着式ヒートポンプ等に利用されている。

【0003】

特に調湿分野では、ハニカムローターに各種吸着材を担持させたデシカントローターが、デシカント空調装置に利用されている。

【0004】

デシカント空調装置は、被処理空気を吸着素子に接触させて被処理空気中の水分を吸着素子に吸着させるための被処理空気の流通経路と、加熱源によって加熱された再生用空気を水分吸着後の吸着素子に接触させて吸着素子中の水分を脱着させて再生するための再生用空気の流通経路とを有し、吸着素子に被処理空気と再生用空気が交互に流通するように構成されたものである。デシカント空調装置では、吸着素子にて連続的な水分の吸着を行うと共に、同時に吸着素子に吸着した水分を脱着して再生することができる。従って、冷却減湿方式よりも省エネルギーであり、且つ空調空間の湿度を制御できる技術として実用価値が高いものである。

【0005】

このようなデシカント空調装置においては、種々の作動流体と吸着材の組み合わせが考えられるが、例えば水と各種の吸着材を想定し、被処理空気の含水率が相対蒸気圧P/Psで表して0.4(40%RH)であり、再生用空気の含水率が相対蒸気圧で表して0.1(10%RH)であるとすると、水分の吸着平衡特性において、P/Psが少なくとも0.1〜0.4の間でなるべく大きな吸着量変化を有する吸着材が必要となる。

【0006】

図1,2は、各種吸着材の相対蒸気圧に対する吸湿量の変化(水蒸気吸着等温線)を示したものである。

現在、デシカントローターとしては、Y型ゼオライトを主体として構成された吸着素子が代表的ローターの一つであるが、図1に示すように、Y型ゼオライト吸着素子の除湿特性の特徴は、相対蒸気圧0.4(40%RH)以下の除湿動作範囲において吸着等温線がほぼ直線的であり、相対蒸気圧0.05(5%RH)以下で大きな吸着量変化を持つことである。これは、Y型ゼオライトの場合は吸着素子の再生を低い相対蒸気圧、つまり、より高い温度(例えば100℃以上)で行わなければならないことを意味する。

【0007】

近年、吸着素子に有用な吸着材として、図1,2に示したALPO系ゼオライトの様な、除湿操作において大きな吸着量変化を示す、いわゆるS字型の吸着特性を有するゼオライトが見出されており、例えば特許文献2〜5に記載されているものが挙げられる。これらALPO系ゼオライトを使用することで、シリカゲルや従来のY型ゼオライトよりも吸着素子の再生温度を下げることが可能であることから、低温熱源の利用が期待されている。

【0008】

図2からも明らかなように、従来の代表的吸着材であるシリカゲルは、相対蒸気圧0.1〜0.4での飽和吸着量の変化は大きいとは言えないが、ALPO系ゼオライトは比較的低相対湿度(蒸気圧)側でS字型の吸着平衡特性を示し、相対蒸気圧0.1〜0.4の範囲で飽和吸着量に大きな変化が見られる。

【0009】

一方で、より高相対湿度(蒸気圧)側も含めた範囲(例えば、相対蒸気圧0.1〜0.8)での飽和吸着量の変化を考えると、シリカゲルの方がALPO系ゼオライトより飽和吸着量の変化が大きい。つまり、マイクロ孔が主体であるゼオライトと、メソ孔が主体であるシリカゲルとでは、吸脱着可能な相対蒸気圧範囲が大きく異なっている。

【0010】

このように、吸着材は親水性や細孔径によって吸脱着に有利な相対蒸気圧範囲が異なっていることから、異なる吸着材を各々有効に使い分けることにより、デシカントローターの除湿効率を向上させることができると考えられる。即ち、一般的に、吸着素子の内部を流通する被処理空気は、吸着素子の入口から出口にかけて湿度と温度に勾配がある。従って、吸着素子の各場所における被処理空気、且つ再生用空気の条件に合わせて最適な吸着材を配置することで、吸着素子の除湿性能が向上することが期待できる。

【0011】

このように異なる吸着材を効率的に利用するための構成として、特許文献1には均一なナノ細孔径を有するシリカ系多孔体の細孔径を、被処理空気の入口側から出口側に向かって徐々に又は段階的に小さくなるように配置した吸着素子が提案されている。特許文献1に例示されている吸着素子は、細孔径が均一である吸着素子よりも、デシカントローターの限られた吸湿処理−再生時間内で、多くの水蒸気を吸脱着することが可能となる。この特許文献1では、ミセル−シリケート複合体の溶液を成形、乾燥、焼成して吸着素子を形成している。

【0012】

また、特許文献5には、コルゲート型、ハニカム型、格子型などの多数の通気穴が設けられた通気構造体(通気エレメント)に水蒸気吸着用の吸着材を塗布して吸着素子を構成し、ペルチェ素子と組み合わせたものが記載されており、該通気エレメントが、通気方向に従って2種以上の吸着材を塗り分けることが記載されているが、特許文献5では、所定の形状に成形されたエレメントに吸着材を塗布して通気エレメントを製造している。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−001106号公報

【特許文献2】特公平1−57041号公報

【特許文献3】特開2003−183020号公報

【特許文献4】特開2004−136269号公報

【特許文献5】特開2010−094609号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかし、特許文献1では、シリカ系多孔体を形成するために、ミセル−シリケート複合体の溶液を基材に塗布した後に、600℃以上で焼成する必要があり、基材は焼成温度に耐え得るセラミックス等に限定されるという問題があった。また、吸着材に関してもシリケートと同時焼成することができるものに限定されてしまい、特許文献1の技術をゼオライトや活性炭といった他の吸着材に適用し、更なる高機能化を図ることは困難であるという問題があった。

【0015】

更に、吸着材層であるシリカ系多孔体は可撓性に乏しいため、基材とシリカ系多孔体からなるシートを作製した後に、ハニカム状に加工することは困難であった。このため、ハニカム状の素子を得る場合は、予めハニカム状に加工した基材に、ディップ等の方法でミセルーシリケート複合体の溶液を塗布する必要がある。しかしながら、このような複雑形状の基材への異種吸着材のパターン塗布は困難であり、量産性に乏しく、コスト高になるという問題があった。

【0016】

そのため、ハニカム等の形状への加工が容易な、十分な可撓性を有した吸着シートが求められていた。

【0017】

上記の通り、一つの吸着素子中に異種の吸着材を塗り分けて配置するコンセプトや、吸着材を塗布した吸着シートをコルゲート加工するなどして吸着素子を製造する方法は公知であったが、予めストライプ状に塗工した吸着シートを原シートとし、コルゲート加工することは従来行われていなかった。

【0018】

この理由としては、以下のことが挙げられる。

吸着シートの仕様に関しては、吸着素子を得るための一連の工程を実際に行い、得られた吸着素子を評価・検討した上で得られる知見を元に決定する必要があり、不明な点が多く、特に、吸着シートの層構成、材料組成、各吸着材配置部分の吸着特性と配置パターンの設計が困難である。また、コルゲート型等の形状に予め成形されたエレメントに対して2種以上の吸着材を塗布する場合、通常、吸着材ごとに別々に塗布を行うため、塗布厚みに差が出たり、配置部分の界面や隣接部の構成が難しかったり、塗布される吸着材の量、厚みの調整が困難であったり、またエレメントの通気穴の閉塞等の問題もある。このようなことから、エレメントに吸着材を設ける場合に適当な塗布装置は無く、熟練した人手による塗布が必要であった。

また、本発明により解決された、基材上に複数の吸着材をストライプ状に設けることにより生じる種々の技術課題については、従来技術から容易に類推することは出来ない上に、本発明のように、2種類以上の吸着材層形成用塗工液をストライプ状に塗布し、目的の仕様の吸着シートを得る具体的な製造方法も、従来技術から容易に類推することは困難であった。

【0019】

本発明は、2種以上の吸着材層を基材の同一面上にストライプ状に設けてなる吸着シートであって、吸着性能、加工性能、量産性の要求特性をすべて満足し、加工により各種の形態の吸着素子を製造するための原シートとしても用いることができる吸着シートの仕様と製造方法、並びに、この吸着シートを用いた吸着素子及びデシカント空調装置を提供することを課題とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、吸着シートの吸着材の配置パターンが、MD方向(縦方向)に沿う中心線(MD中心線と称す)に対して非対称であって、該中心線の右側と左側で、吸着等温線が所定の関係であることによって、吸着物品として2種類以上の吸着材層を有することの優位性を得ることができること見出した。

更に、該中心線の右側と左側で、配置パターンや吸着特性が違っていながらも、平均厚みの差を所定の範囲内とすることで、セル間の空気漏れのない片段コルゲートシートやローター状素子を得ることが出来ることを見出した。具体的には、吸着シートを巻き取る工程では、シートの弛みが発生しにくくなり、シワやテレスコープ(シートの尾端がロールの軸方向にずれて、ロールエッジからはみ出すこと)といった不具合のない、ロール状の原シート(吸着材シート)が得られ、片段コルゲートシートの製造工程では、コルゲートシートとライナーシートを接着する際の圧力をシートの幅方向に均等に分散することができ、結果としてシートの幅方向の各部分において、強固に接着した片段コルゲートシートを得ることができる。また、片段コルゲートシートを巻き取る工程でも、巻き取り時の張力を幅方向に均一化でき、コルゲート−ライナー間の剥離を防止することができる。また、片段コルゲートシートの凸部に糊付けして、ローター状(ハニカム)素子を得る工程では、歪みによる剥離を防止することができる。

【0021】

本発明者らはまた、一定の耐屈曲性を発現するための、基材上の各吸着材層の厚みの上限を見出した。例えば、直径10mmの円筒マンドレルで欠陥無く屈曲できる吸着材層の厚みは、300μm以下であった。

【0022】

本発明者らは更に、このような吸着シートの製造方法を検討した結果、ナイフコーター、特にロールナイフコーター(コンマコーター:ヒラノ・テクシード社登録商標)を用い、その液ダムをセパレーターにより仕切り、複数の塗布液を塗布することにより、効率良く製造できることを見出した。すなわち、粘度や固形分の異なる複数の塗布液を、非対称で多様なストライプパターンに塗布する際、ナイフ又はアプリケーターロールをTD方向(横方向:MD方向と直交方向)に傾けることで、MD中心線の右側と左側の塗布厚みを簡単に調整することが可能であり、セパレーターを設置するだけで、多様なストライプパターンに対応できる。更に、薄いセパレーターを使用することで、隣接する吸着材層の境界部に塗布液をまわり込ませ、未塗工部分を残さないようにすることも可能であり、これにより、巻取り時の張力により未塗工部に発生する欠陥や、吸着素子製造時の接着不良、ハニカム状素子のセル間の空気漏れを、効果的に防止することができる。

【0023】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0024】

[1] 基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする吸着シート。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【0025】

[2] 該吸着材層の厚みは300μm以下であり、かつJIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmでクラック及び剥がれがみられない[1]に記載の吸着シート。

【0026】

[3] 隣接する2種以上の吸着材層の境界部に未塗工部分が無い[1]又は[2]に記載の吸着シート。

【0027】

[4] 該2種以上の吸着材層が、該基材の両面にそれぞれ設けられている[1]ないし[3]の何れかに記載の吸着シート。

【0028】

[5] 該基材が、空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂、又は金属よりなることを特徴とする[1]ないし[4]の何れかに記載の吸着シート。

【0029】

[6] ナイフコーターの液ダムを、1個以上のセパレーターで仕切り、それぞれ吸着材と有機バインダーを含む2種以上の吸着材層形成用塗布液を別個に収容できる部分を設けてなるナイフコーターを用い、該2種以上の塗布液をストライプ状に同時に塗布する工程を含むこと特徴とする[1]ないし[5]の何れかに記載の吸着シートの製造方法。

【0030】

[7] 該ナイフコーターが、ロールナイフコーターである[6]に記載の吸着シートの製造方法。

【0031】

[8] [1]ないし[5]の何れかに記載の吸着シートを原シートとする吸着素子であって、被処理流体を、前記中心線の右側と左側のうち、前記相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用媒体を該被処理流体の流通方向と反対の方向に流して脱着を行うことを特徴とする吸着素子。

【0032】

[9] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工してなる吸着素子。

【0033】

[10] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工したものを複数枚積層してハニカム状にしてなる吸着素子。

【0034】

[11] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工したものを巻回してハニカム状のローターにしてなる吸着素子。

【0035】

[12] [9]ないし[11]の何れかに記載の吸着素子を用いたデシカント空調装置。

【発明の効果】

【0036】

本発明の吸着シートは、基材上に平均細孔径の異なる吸着材を用いた2種以上の吸着材層が設けられているものであり、この吸着材の平均細孔径が異なる吸着材層を各々適当な配置で設けることにより、吸着シート及びそれを用いた吸着素子の性能を向上させることが可能である。

【0037】

この吸着材層は、有機バインダーを含むものであるため、高温焼成を行うことなく、吸着材層を形成することができ、従って、基材の材料として、高耐熱材料に限定されず、熱可塑性樹脂などを用いることもできる。

【0038】

また、基材上に吸着材を有機バインダーを用いて固定することで、可撓性に優れたものとすることができ、ハニカム等の形状への加工性と吸着性能の両立が可能である。

【0039】

しかも、2種以上の吸着材層は、MD方向、即ち、ストライプの延在方向に沿う吸着シートの中心線に対して非対称に設けられ、更には、中心線の左右で相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が、0.05以上異なるため、吸着シートの左右で効率的に吸脱着可能な相対湿度範囲が明確に異なっている。

このような吸着シートを、例えばデシカントローターのような吸着素子に適用すれば、被処理空気及び/又は、再生用空気の入口側と出口側の吸着特性を、それぞれコントロールすることが可能になる。

【0040】

吸着素子において、被処理空気の入口側は相対蒸気圧の大きい空気が流れるが、出口側は相対蒸気圧の小さい空気が流れるので、吸着素子の入口側では、水蒸気吸着等温線において、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が高湿度側になるように設定されることが好ましく、出口側では低湿度側に設定されることが好ましい。

一方で、再生用空気の入口側では、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が低湿度側に設定されることが好ましく、出口側では高湿度側に設定されることが好ましい。

よって、本発明の吸着シートを用いた吸着素子において、被処理空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が高湿度の方から流入することが好ましく、再生用空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が低湿度の方から流入することが好ましい。つまり、被処理空気と再生用空気は対向流であることが好ましい。

【図面の簡単な説明】

【0041】

【図1】各種吸着材の相対湿度に対する吸湿量の変化を示すグラフである。

【図2】各種吸着材の相対湿度に対する吸湿量の変化を示すグラフである。

【図3】吸着材層の配置側を示す吸着シートの平面図である。

【図4】吸着材層の別の配置側を示す吸着シートの平面図である。

【図5】吸着材層の別の配置側を示す吸着シートの平面図である。

【図6】本発明の吸着シートの製造方法における吸着材層形成用塗布液の塗布工程の一例を示す模式図であって、(a)図は断面図、(b)図は斜視図である。

【図7】実施例1〜3及び比較例1〜6の吸着シートの吸着材層の配置を示す平面図である。

【図8】図8(a)は実施例1〜3及び比較例1〜6における吸着シートの吸着速度の測定に用いた試料の構成を示す斜視図であり、図8(b)はこの試料の設置方法を示す断面図である。

【図9】本発明の吸着シートの製造方法における吸着材層形成用塗布液の塗布工程の他の例を示す模式図であって、(a)図は斜視図、(b)図は横から見た図である。

【発明を実施するための形態】

【0042】

以下、本発明を詳細に説明するが、本発明はその要旨を超えない限り、以下に説明する範囲に何ら限定されるものではない。

【0043】

〔吸着シート〕

本発明の吸着シートは、基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【0044】

なお、本発明において、「吸着シートのMD方向」とは、基材上にストライプ状に設けられている2種以上の吸着材層の該ストライプの延在方向をさし、後述の本発明の吸着シートの製造方向における塗布液の塗布方向及び基材の送り出し方向に相当する。

以下、MD方向に沿う吸着シートの中心線を「MD中心線」と称す。

【0045】

[基材]

本発明の吸着シートの基材の材質としては、紙、金属、セラミックス、炭素材料、樹脂などが挙げられるが、中でも空気中にて300℃で30分間の熱処理をしたときの重量減少率(熱処理前の重量に対する熱処理により減少した重量の割合の百分率)が1重量%以下である熱可塑性樹脂又は金属が、吸着素子の使用における耐熱性の観点から、より好ましい。

【0046】

空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂としては、PES(ポリエーテルサルフォン)、PI(ポリイミド)、PEI(ポリエーテルイミド)、PEEK(ポリエーテルエーテルケトン)などが挙げられる。これらは1種を単独で用いてもよく、他の物性を損なわない範囲で2種以上を混合して用いてもよい。

【0047】

また、金属としては、アルミニウム、マグネシウム、銅、真鍮、鉄、クロム、ニッケル、これらの金属を含む合金などが挙げられるが、これらのうち、熱伝導率及び成形性に優れ、軽量であることから、アルミニウム、アルミニウム合金、マグネシウム合金、銅、ステンレスが好ましく用いられる。

【0048】

基材の厚みは、基材の材質や、吸着シートの用途に応じて適宜決定されるが、通常、10〜200μm、特に20〜100μmであることが好ましい。基材の厚みは取り扱い時の機械的強度を確保する上で厚い方が好ましく、吸着シートの薄肉、軽量化等の面では薄い方が好ましい。

【0049】

なお、基材は、異なる材質のものを用いた2層以上の多層積層構造を有するものであってもよく、その吸着材層形成面側にプライマー処理、エンボス加工、植毛加工、親水化処理等の処理が施されていてもよく、また、吸着材層形成面と反対側の面に粘着処理、エンボス加工等の処理が施されていてもよい。更に、用途によっては、基材の両面に吸着材層が形成されていてもよく、特に、本発明の吸着シートをハニカム状に成形して吸着素子とする場合は、吸着材層は基材の両面に設けられていることが、空気との接触面積を増加させる観点で好ましい。

【0050】

[2種以上の吸着材層]

本発明の吸着シートにおいて、基材上に設けられた2種以上の吸着材層は、有機バインダーと吸着材を含み、層中に含まれる吸着材の平均細孔径が互いに異なることを特徴とする。即ち、各吸着材層に含まれる吸着材の平均細孔径を比較したときに、それらが互いに異なることを特徴とする。なお、ここで、「基材上に設けられた2種以上の吸着材層」とは、基材の同一面上に設けられたものである。

【0051】

基材上の吸着材層の数は2以上であればよく、吸着材層の数の上限は特に設けないが、製造効率や用いる吸着材の種類などの面から、基材上に設けられた2種以上の吸着材層の数は2〜10、特に2〜5であることが、効果と製造コストの両立の観点から好ましい。

【0052】

なお、本発明の吸着シートにおいて、吸着特性が互いに異なる吸着材層が少なくとも2つあればよい。言い換えれば、平均細孔径が互いに異なる吸着材層が少なくとも2つあればよい。

また、2種以上の吸着材層に含まれる吸着材は平均細孔径が異なるものであればよく、吸着材の種類(材料)については同一であってもよく、異なるものであってもよい。つまり、互いの層中に含まれる吸着材の種類が同じであっても、吸着材の平均細孔径が異なっているのであれば、その吸着特性も異なるはずであり、このような場合は別の吸着材層と見なす。

平均細孔径が互いに異なる吸着材層は少なくとも2つあればよく、3つ以上の吸着材層を有する場合において、必ずしも3つ以上の吸着材層内の吸着材の平均細孔径がすべて異なる必要はない。

また、1つの吸着材層中に平均細孔径等の物性や種類(材料)の異なる2種以上の吸着材が含まれていてもよい。

【0053】

なお、ここで、吸着材の平均細孔径とは、窒素吸着法又はアルゴンガス吸着法で測定したものである。1nm以下のマイクロ孔を有する吸着材の平均細孔径の測定に関してはアルゴンガス吸着法を用いる。本発明の吸着シートにおいて、基材上の吸着材層の吸着材は、後述の如く、マイクロ孔(直径2nm以下の細孔)、メソ孔(直径2−50nmの細孔)、マクロ孔(直径50nm以上の細孔)いずれの細孔を有していても良く、平均細孔径も特に制限がない。

平均細孔径が互いに異なれば、少なくとも吸着特性は互いに異なるが、平均細孔径と水蒸気吸着等温線は、必ずしも相関がないため、平均細孔径の範囲を具体的に示すことはできない。例えば、活性炭は窒素吸着法においてマイクロ孔を有することが示唆されるが、表面が疎水性であるために、Y型ゼオライト等とは対照的に、相対蒸気圧が小さい条件ではほとんど水蒸気を吸着しない。

【0054】

なお、互いに吸着材の平均細孔径の異なる3つ以上の吸着材層を設けた場合にも、シートのMD中心線の右側と左側で、それぞれ25℃の水蒸気吸着等温線を測定し、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、MD中心線の右側と左側で0.05以上異なっていればよい。

【0055】

本発明において、吸着材層は後述の本発明の吸着シートの製造方法で説明されるように、吸着材同士及び吸着材と基材とをバインダーで接着して形成される。吸着材層中の各成分の含有量については後述の通りである。

【0056】

吸着材層の厚みは、薄過ぎると吸着シートの単位面積当たりの吸着材量が少なくなることにより、吸脱着性能が劣るものとなり、厚過ぎると曲げや打ち抜きといった加工適性が劣るものとなり、ロールツーロールで製造する際には、巻き取りが難しくなることから、10〜300μm、特に30〜200μmであることが好ましい。

【0057】

なお、基材上の2種以上の吸着材層は、含有される有機バインダーの種類や後述の添加剤、その他の成分の種類や含有量については同一であっても異なっていてもよいが、いずれもほぼ同等の厚みであることが、ロールツーロールで製造する際に、巻きズレを防止する点において好ましい。

即ち、本発明の吸着シートは、MD中心線の右側と左側とで、平均厚みの差が20μm以下である。MD中心線の右側と左側の平均厚みの差が20μm以下であることにより、吸着シートの巻取りの際に、シワ等の欠陥を発生することなく、円滑に巻取ることができる。また、この平均厚みの差が10μm以下であると、吸着シートをコルゲート加工したり、更にコルゲート加工したものを貼り合わせたり巻取る際にも接着不良や巻取り不良等の問題を引き起こすことがなく、好ましい。通常、基材の厚みは均一であることが多く、従って、このようにMD中心線の右側と左側とで平均厚みの差が小さい吸着シートを得るためには、MD中心線の右側と左側とで吸着材層の平均厚みの差が小さくなるようにすることが好ましい。

【0058】

[吸着材]

<種類>

本発明において、吸着材層の吸着材としては、特に限定されないが、好ましくは多孔性を有し、特に水蒸気を吸着する性能を有するものが挙げられ、例えば、ゼオライト(人工ゼオライトでも天然ゼオライトでもよい)、シリカゲル、メソポーラスシリカ、活性アルミナ、活性炭、及びセピオライトから選ばれることが好ましい。

【0059】

例えば、デシカントローターのように、限られた時間で大きな吸脱着量を求められる用途の場合、被処理空気の入口側に配置される吸着材層には、比較的高い相対湿度(蒸気圧)域で吸脱着が可能な吸着材を用いるのが好ましい。つまり、水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、高湿度側にある吸着材を用いるのが好ましい。このような吸着材としてはシリカゲル、活性アルミナ、活性炭、メソポーラスシリカ、セピオライトなどの吸着材が挙げられる。

【0060】

また、被処理空気の出口側に配置される吸着材層には、比較的低い相対湿度域で吸脱着が可能な吸着材を用いるのが好ましい。つまり、水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、低湿度側にある吸着材を用いるのが好ましい。このような吸着材としてはゼオライト、マイクロポーラスシリカなどのマイクロ孔を有する吸着材が挙げられる。

【0061】

前述の通り、被処理空気の入口側に配置される吸着材層は、再生用空気の出口側に配置されるのが好ましい。また、被処理空気の出口側に配置される吸着材層は、再生用空気の入口側に配置されるのが好ましい。つまり、被処理空気と再生用空気は対向流が好ましい。

【0062】

これらマイクロ孔を有する吸着材の中には再生(脱着)に高温が必要な吸着材もあるが、比較的低い相対湿度域で吸脱着が可能でかつ、低温で再生可能な吸着材として、図1に示す水蒸気吸着等温線において、いわゆるS字型の吸着特性を有するものが好ましく、具体的には、25℃で測定した水蒸気吸着等温線において、相対蒸気圧が0.01〜0.5の範囲で、相対蒸気圧が0.15変化したときの吸着量変化が0.1g/g以上である相対蒸気圧域を有する吸着材が好ましい。このような吸着特性を有する吸着材としては、ALPO(アルミノフォスフェート)系ゼオライトなどが挙げられる。

【0063】

ALPO系ゼオライトとは、骨格構造を構成する原子がAl及びPである国際ゼオライト学会(IZA:International Zeolite Association)の定める結晶性アルミノフォスフェートであり、このAl及び/又はPの一部が他の原子(ヘテロ原子:Me)で置換されたヘテロ原子−アルミノフォスフェートを含む。ALPO系ゼオライトとしては、IZAが定める骨格構造を示すコードで、CHA型やAFI型が好ましく、例えば、具体的にはSAPO−34、FAPO−5、ALPO−5、特公平1−57041号、特開2003−183020号、特開2004−136269号等の公報に記載された公知の合成法に従って製造されたシリコアルミノフォスフェート(SAPO)等のALPO系ゼオライトを好ましく使用することができる。

【0064】

<平均粒径>

吸着材の平均粒径は0.5〜20μm特に1〜10μmであることが好ましい。吸着材の表面積を増やして、吸脱着速度を向上させる観点から、吸着材の平均粒径は小さい方が好ましく、吸着材の表面積が大きすぎると、後述する有機バインダーの接着面積が相対的に不足し、粉落ちが発生するのを防止する観点から、吸着材の平均粒径は大きい方が好ましい。

【0065】

[有機バインダー]

本発明の吸着シートの吸着材層における有機バインダーは、吸着材同士、吸着材と基材との接着を目的として用いられる。

【0066】

本発明における有機バインダーとしては、例えば、ユリア樹脂、フェノール樹脂、ポリウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂、シリコーン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メラミン系樹脂、アルキド系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリ塩化ビニル、ポリビニルアルコール、セルロース系樹脂、石油樹脂が挙げられる。有機バインダーは1種を単独で用いてもよく、2種以上を併用してもよい。

【0067】

本発明における有機バインダーとしては、熱硬化性バインダーでも、活性エネルギー線硬化性バインダーでも、熱可塑性のバインダーでも良く、それぞれ、熱硬化性又は活性エネルギー線硬化性有機バインダーの特長である耐熱性、熱可塑性有機バインダーの特長である低温造膜性等を考慮に入れ、最適なものあるいは最適の組み合わせを選択することが好ましい。有機バインダーは吸着材表面の被覆を少なくする観点から、常温で固形のものが好ましい。

【0068】

本発明における有機バインダーとしては、媒体に溶解または分散可能な有機バインダーの何れも使用可能であるが、一般に分散可能なものを用いた方が、吸着材層の空隙率を高められ、バインダーによる吸着材表面の被覆も少なくできるため好ましい。また、有機バインダーを分散させる分散媒体は環境保護上の観点から水が好ましく、水系エマルジョンを好ましく用いることができる。水系エマルジョンのベース樹脂は、常温で固形のものが好ましく、コアシェル型のエマルジョンでも良い。

【0069】

なお、本発明における有機バインダーは、その種類に応じて、耐熱性や耐水性等の物性向上のために、必要な硬化剤や硬化促進剤と共に使用される。

【0070】

[その他の成分]

本発明の吸着シートの吸着材層は、吸着材と上記の有機バインダーの他、その機能を損なわない範囲で、吸着材以外のフィラーや繊維を配合して用いることができる。

【0071】

フィラーとしては、酸化鉄、チタニア、黒鉛、カーボンブラック、顔料などの1種又は2種以上が挙げられる。これらのフィラーを添加することで、バインダーの耐熱性を高めることができる。

【0072】

繊維としては、アルミニウムやステンレス等の金属繊維、アルミナ繊維、チタニア繊維、ガラス繊維、等のセラミックス繊維、セピオライト、ワラストナイト等の繊維鉱物の1種又は2種以上が挙げられる。これらの繊維を含有させることで、吸着シートの剛性を高めることができるとともに、割れがより一層起こり難くなり、熱ショックで割れ難くなる。長繊維よりも短繊維やウィスカーが、吸着材層の成形性の観点から好ましい。

【0073】

また、本発明の吸着シートの吸着材層を、後述の吸着材層形成用塗布液を基材に塗布して形成する際には、必要に応じて分散剤やレベリング改良剤、増粘剤、流動性改良剤、粘弾性調整剤、破泡剤、消泡剤、脱泡剤等の添加剤を用いることで、塗布液の分散性や安定性、塗布性を高めることが出来る。よって、形成された吸着材層には、他の物性を損なわない範囲で、これらの添加剤が含まれてもかまわない。

【0074】

[吸着材層中の各成分の含有量]

前述の如く、本発明の吸着シートの吸着材層は、吸着材同士及び吸着材と基材とを有機バインダーで接着して形成される。吸着材層中の吸着材の含有量は、多ければ吸着シートの単位面積当たりの吸着材量を大きくすることが可能となり、少なければ有機バインダー量が相対的に多くなり、吸着材層の成形性、基材との接着性に優れたものとなる。従って、吸着材層中の吸着材の含有量は50〜95重量%、特に70〜90重量%であることが好ましい。

【0075】

また、吸着材層中の有機バインダーの含有量は、多ければ吸着材層の成形性、基材との接着性に優れたものとなり、少なければ吸着材量が多くなって吸脱着性能が優れたものとなることから、10重量%以上、特に10〜30重量%であることが好ましい。なお、有機バインダー量は、有機バインダーに硬化剤や硬化促進剤を用いる場合、これらの硬化成分も含めた値である。

【0076】

吸着材層中に、吸着材以外のフィラーや各種の繊維を配合する場合、吸着材層中のこれらの成分の含有量は、20重量%以下、5〜15重量%とすることが好ましい。フィラーや繊維の含有量が多ければ、これらを用いたことによる上記効果を十分に得ること出来る。また、少なければ、相対的に吸着材量が多くなって吸脱着性能に優れたものとなり、吸着材層の成形性も優れたものとなる。

【0077】

本発明の吸着シートは、吸着材層に含有される吸着材の飽和吸着量が、吸着材層形成後においても70%以上、好ましくは90%以上維持されるように、有機バインダーの使用量等を調整することが好ましい。

【0078】

[吸着材層の配置]

本発明の吸着シートにおいては、基材上の2種以上の吸着材層は、ストライプ状に設けられており、これら2種以上の吸着材層は、該ストライプの延在方向であるMD方向に沿う吸着シートの中心線、即ち、MD中心線に対して左右非対称に設けられている。

なお、ここで「ストライプ状に設けられる」とは、該2種類以上の吸着材層同士が明らかな境界線で区分けされて帯状に設けられ、MD中心線と平行方向においては、同一の吸着材層が延在していることを示す。

【0079】

基材上の2種以上の吸着材層は、必ずしも接している必要はなく、隣同士の吸着材層の間に吸着材層の設けられていない帯状部(基材が表出している部分)が存在していてもよい。

ただし、本発明においては、前記の通り、境界部に未塗工部分、即ち、吸着材層が存在せず、基材が表出した部分が無い方が、シート製造後、巻取り時の張力により未塗工部に発生する欠陥や、吸着素子製造時の接着不良、ハニカム状素子のセル間の空気漏れなどを、効果的に防止することができる点において好ましい。このような未塗工部分を形成しない方法としては、例えば、後述の吸着シートの製造方法において、ロールナイフコーターの液ダムのセパレーター(仕切り)として、薄いセパレーターを使用して、各吸着材層の境界部に塗布液を回り込ませる方法が挙げられる。

【0080】

また、ここで言う「左右非対称」とは、シートの面方向から見たとき(平面視したとき)の、吸着材層の見た目の配置に関するものであり、シートの断面構造や厚みは「左右非対称」の対象としない。例えば、MD中心線に対して、吸着材層の見た目の配置が左右対称であり、左右で層厚みのみが違う場合は、本発明で言う「左右非対称」とは見なさない。

また、本発明の吸着シートにおいて、吸着材層は、基材の両面に設けられていても良いが、その場合は、少なくとも裏表どちらかの一方の面において、2種以上の吸着材層が上述の「左右非対称」を満たす必要がある。

【0081】

各吸着材層の帯幅は、必ずしも同一である必要はないが、(最も帯幅の広い吸着材層の帯幅):(最も帯幅の狭い吸着材層の帯幅)=20〜1:1、特に5〜1:1であることが、それぞれの吸着材層を設ける目的から好ましい。

【0082】

本発明の特徴である、「MD中心線に対して、2種類以上の吸着材層が左右非対称にストライプ状に配置されている」点については、2種類以上の吸着材層として、例えば、A層、B層、C層、D層等の互いに吸着材の平均細孔径の異なる吸着材層が、このうち2つ以上存在するとした場合(ここで、吸着材層の25℃における水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧はA層<B層<C層………の順で大きいものとする。)、配置側を図3,4を参照して説明する。図3,4において、LはMD中心線を示す。

【0083】

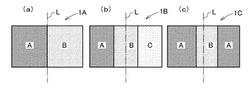

図3は、2種の吸着材層を設けた吸着シートの吸着材層の配置側を示すものであり、図3(a)の吸着シート1Aは、AB配置であることにより、図3(b)の吸着シート1BはABC配置であることにより、各層の帯幅は同一で左右非対称となる。

また、図3(c)の吸着シート1Cは、ABA配置とし、各層の帯幅が異なることにより左右非対称となる。

即ち、この吸着シート1Cは層構成自体はABAで左右対称であるが帯幅が異なることにより、左右非対称となる。

【0084】

図4は、3種の吸着材層を設けた吸着シートの吸着材層の配置側を示すものであり、図4(a)の吸着シート1DはABC配置であることにより、図4(b)の吸着シート1EはABCABC配置であることにより、図4(c)の吸着シート1FはABABC配置であることにより、各層の帯幅は同一で左右非対称となり、図4(d)の吸着シート1Gは、ABCAB配置で各層の帯幅が異なることにより左右非対称となる。

【0085】

その他、吸着材層の存在しない帯状部が存在することにより左右非対称となっていてもよい。図5は、このような吸着材層の配置側を示すものであり、図5(a),(b)において、X部は吸着材層の存在しない、基材が表出した帯状部を示す。図5(a)の吸着シート1Hは、AXBXC配置であることにより、図5(b)1IはAXB配置であることにより左右非対称となる。

【0086】

吸着材層の配置は、特に、25℃における水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧の大きさにしたがって配置することが好ましく、ABC又はCBAのように、徐々に大きくなる、或いは徐々に小さくなるように配置することが好ましい。

【0087】

本発明の特徴は、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲(以下、「最吸着湿度域」と称す。)を、MD中心線の右側と左側で意図的に変化させることにあり、左右で該相対蒸気圧が0.05以上異なっていることが好ましい。

よって、BACのように、B層とC層の間に最も小さいA層が存在するような場合でも、A層がB,C層の何れか一方に比べて帯幅比が十分に小さく、シートの左右の最吸着湿度域が0.5以上異なっている関係が成立する場合には、性能に大差無く使用できる。

【0088】

なお、吸着シートからハニカム状の吸着素子を製造する場合は、吸着材層は基材の両面に設けることが好ましい。吸着材層を基材の両面に設けることで、ハニカムのセル内に露出する吸着材層の面積が大きくなり、吸着素子の性能向上が期待できる。一般にハニカム状の吸着素子の場合、シートの一方の面と他方の面とでは被処理空気等の被処理流体の流れる方向は揃っているため、吸着材層の配置も、基材の一方の面と他方の面とで吸着材層の最吸着湿度域の大小関係をそろえることが好ましい。具体的には、一方の面の吸着材層がABC(最吸着湿度域A層<B層<C層)の並びで、他方の面の吸着材層がA’B’C’(最吸着湿度域A’層<B’層<C’層)の並びのとき、A層の裏にA’層、C層の裏にC’層がくるように配置するのが好ましい。

【0089】

また、一つの吸着材層の帯幅は過度に小さいと、この吸着材層を設けることによる効果が十分に得られないことから、吸着材層の帯幅は、10mm以上で、吸着シート自体の幅と設ける吸着材層の数に応じて適宜決定することが好ましい。また、吸着材層を設けない、基材が表出した帯状部は、過度に大きいと吸脱着性能が損なわれるため、この部分の帯幅は10mm以下とすることが好ましい。

【0090】

[吸着シートの製造方法]

本発明の吸着シートを製造する方法としては特に制限はないが、平均細孔径の異なる吸着材層毎に、吸着材及び有機バインダーと、必要に応じて用いられる前記の各種の添加剤やフィラー、繊維等を適当な溶媒ないし分散媒に溶解ないし分散させた塗布液(以下「吸着材層形成用塗布液」又は「スラリー」と称す場合がある。)を調製し、この吸着材層形成用塗布液を基材にストライプ状に塗布する方法が好ましい。

【0091】

吸着材層形成用塗布液の調製に用いる溶媒ないし分散媒としては、水を用いることが好ましいが、表面張力低下等を目的に、グリセリン類、セロソルブ類、アルコール類、ケトン類、エステル類、エーテル類、芳香族炭化水素類の1種又は2種以上を用いることができる。

【0092】

基材への吸着材層形成用塗布液の塗布方法としては、スプレーコート、ロールコート、スクリーン印刷、パッド印刷、オフセット印刷などの種々の塗布方法を利用できるが、複数のストライプ状の吸着材層を所望の帯幅で設けるために、ナイフコーター、ロールコーター、スプレーコーター、バーコーターによる塗布が好ましい。特に、複数の吸着材層の厚みを同等にして同時に形成するには、ナイフコーターが好ましい。ナイフコーターの中でも特にロールナイフコーター(コンマコーター)が好ましく、バックプレートにセパレーターを設置し、液が溜まる部分(液ダムと称すことがある。)を形成し、各々の液ダムに吸着材層形成用塗布液を入れて連続走行する基材上に2種類以上の吸着材層形成用塗布液をストライプ塗工する方法が好ましい。また、ナイフコーターであれば、複数のインキポットを備えたナイフ(ブレード)を用いて、同様にストライプ塗工する方法が好ましい。このような設備を用いた塗布方法は、1度に複数の吸着材層を同時に塗工できるので塗布工程を減らすことができ、かつ複数の塗布層の帯比を比較的容易に変更できる利点があり、多品種への対応性や生産性の面で好ましい。また、吸着材層を積層することなく基材表面上に並設することができるため、吸着材層の表面積を有効に使うことができ、また層間の剥離が起きにくい点においても有利である。更に、上記設備による塗布方法の利点として、スプレーなどを用いた場合に比べて、目詰まりを起こしにくい点が挙げられる。

【0093】

図6(a),(b)は、コンマコーターによる基材への吸着材層形成用塗布液の塗布方法を示す説明図であって、図中、20は塗布装置(コンマコーター)であり、バックプレート21とアプリケーターロール23とバックアップロール24とを備え、バックプレート21はセパレーター22で仕切られており、形成された各液ダム区画に各々吸着材層形成用塗布液25(25A,25B,25C)が充填されている。本例においては、2つのセパレーター22によりバックプレート21が3等分されているが、セパレーターは、形成する吸着材層の数と帯幅に応じて適宜移動させて用いることができる。基材30は、図示しない基材ロールからバックアップロール24により送り出され、アプリケーターロール23により、吸着材層形成用塗布液25A,25B,25Cが各々塗布されて各吸着材層を形成するための塗膜31A,31B,31Cが基材上に形成される。

【0094】

本発明で使用可能なナイフコーターとしては、例えば、図9に示したような構造を有する多色ナイフコーター40が挙げられる。この多色ナイフコーター40は、セパレーター(仕切板)31で隔てられた塗布液ポット32A,32B,32Cの各々に、異なる塗布液35A,35B,35Cをそれぞれ充填し、ローラー33によって、一定速度で移動する基材30上にナイフ(ブレード)36によって、各塗布液35A〜35Cをストライプ塗装して、それぞれ塗膜31A,31B,31Cを形成するものである。セパレーター(仕切板)31は、形成する吸着材層の数と帯幅に応じて適宜移動させて用いることができる。

【0095】

このようにして、基材に吸着材層形成用塗布液を塗布した後は、必要に応じて乾燥を行った後、用いた有機バインダーの硬化方法に従って塗膜を硬化させることにより吸着材層が形成される。

【0096】

[吸着シートの屈曲性]

本発明の吸着シートは、上述のような吸着材、有機バインダー、基材、塗布方法などを好ましく選択することにより、JIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmで吸着材層にクラックや剥がれがみられない、優れた可撓性を有することにより、ハニカム等の各種の形状に容易に成形加工することができる。以下において、この耐屈曲試験において、吸着材層のクラックや剥がれがみられない、最小のマンドレル径を「耐屈曲値」と称す場合がある。この耐屈曲値が10mmより大きいと、吸着シートとしての使用において、ハニカム形状や円筒形、その他の形状に吸着シートを賦形することが困難である。耐屈曲値は好ましくは5mm以下であるが、その下限としては通常2mm程度である。

【0097】

〔熱交換器及びデシカント空調装置〕

本発明の吸着シートは、可撓性に優れるため、更にコルゲート加工、エンボス加工、ルーバー加工、打ち抜き加工等を施すことにより、各種熱交換器のフィン等へ加工することが可能である。また、本発明の吸着シートをコルゲート加工したものを複数枚積層したり、コルゲート加工したものを巻回してハニカム状の吸着素子とすることにより、デシカントローター等の通気素子を製造可能であり、デシカント空調装置等に有効に利用することができる。

【0098】

〔吸着シートを用いた吸脱着方法〕

本発明の吸着シートを用いた吸着素子において、前述のとおり、被処理空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲(最吸着湿度域)が高湿度の方から流入することが好ましく、再生用空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲(最吸着湿度域)が低湿度の方から流入することが好ましい。つまり、被処理空気と再生用空気は対向流であることが好ましい。

【0099】

本発明の吸着シートの吸脱着方法に言い換えると、MD方向(即ち、ストライプ状の吸着材層の延在方向)と交叉する方向に、MD中心線の左右のいずれかの方向から被処理流体(例えば、水蒸気を含んだ空気等)を流して吸着し、反対方向から再生用の媒体(例えば、乾燥空気等)を流して脱着させる方法が適用されるが、中でも、最吸着湿度域の大きい吸着材層形成側から、最吸着湿度域の小さい吸着材層形成側へ向かって被処理流体を流す吸着工程と、最吸着湿度域の小さい吸着材層形成側から、最吸着湿度域の大きい吸着材層形成側へ向かって再生用媒体を流す脱着工程を行うことが、単位時間当たりの吸脱着量を大幅に向上させることが可能であるので好ましい。

即ち、前述の如く、本発明の吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、MD中心線の右側と左側で0.05以上異なっているものであるが、ここで、被処理流体(例えば、水蒸気を含んだ空気等)を、該飽和吸着量の変化量が最大である相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用の媒体(例えば、乾燥空気等)を、これと反対方向、即ち、該飽和吸着量の変化量が最大である相対蒸気圧の範囲が低い側から高い側へ流して脱着を行うことが好ましい。

【実施例】

【0100】

以下に実施例、参考例及び比較例を挙げて本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例により何ら限定されるものではない。

【0101】

〔吸着シートの作製〕

以下の実施例1〜3及び比較例1〜6で作製した吸着シートの吸着材層の配置は、図7(a)〜(i)にそれぞれ示す通りである。

【0102】

〔水蒸気吸着等温線及び中心線の右又は左半分の飽和吸着量の変化量が最大である相対蒸気圧の範囲〕

なお、以下の実施例1〜3及び比較例1〜6において、水蒸気吸着等温線は、ベルソープ18(日本ベル(株)製品)にて25℃で測定した吸着過程の飽和水蒸気吸着量を各相対蒸気圧に対してプロットして求めた。

「右又は左半分の飽和吸着量の変化量が最大である相対蒸気圧の範囲」は、シートの右又は左半分に複数の吸着材層が存在する場合は、それぞれの吸着材層の吸着等温線を測定により求め、右又は左半分における各吸着材層の含有率から、シートの右又は左半分としての吸着等温線を合成した。このようにして求めた水蒸気吸着等温線をもとに、相対蒸気圧0.01〜0.95の範囲で相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲をグラフ上で求め、シートのMD中心線の左右で比較を行った。

「左右の相対蒸気圧の範囲の差」は、左右それぞれの最大値を示す相対蒸気圧の範囲として0.15の幅を取り、下限値同士の差、または上限値同士の差で表す。

【0103】

また、以下の実施例1〜3及び比較例1〜6において、基材としては、いずれも厚み30μmのアルミニウム箔(JIS IN30材 H)(空気中、300℃で30分間の熱処理をしたときの重量減少率は1重量%以下である)を用いた。

【0104】

[実施例1]

図7(a)に示すように、吸着材としてALPO系ゼオライトであるAQSOA(登録商標)−Z02(三菱樹脂(株)製品名、CHA型、平均粒径:3μm、平均細孔径:0.38nm)を含有する吸着材層(以下、「Z02層」と称す。)をMD中心線の左半分に配置し、同じくALPO系ゼオライトのAQSOA(登録商標)−Z01(三菱樹脂(株)製品名、AFI型、平均粒径:3〜5μm、平均細孔径:0.73nm)を含有する吸着材層(以下、「Z01層」と称す。)をMD中心線の右半分に配置した吸着シートを作製した。尚、シートの表面から見たZ02層と、Z01層の帯幅比(面積比)は1:1である。AQSOA−Z02,Z01は、「S字型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化がそれぞれ0.26g/g,0.18g/gのものである。

【0105】

<Z02スラリーの調製)>

吸着材としてAQSOA−Z02を30gと、イオン交換水36gを混合し、十分冷却した後に、分散剤としてDISPERBYK190(ビックケミー・ジャパン(株)製品名、不揮発分:40重量%水溶液)0.3g、硬化剤としてアジピン酸ジヒドラジド0.3g、バインダーとしてjER1256(三菱化学(株)製品名)の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4g、同じくバインダーとしてEPICLON EXA−4816(DIC(株)製品名)の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4gを混合した。この混合液に、TAFIGEL PUR61(MUNZING CHEMIE社製、不揮発分:25重量%、ウレタン系増粘剤)を2倍に希釈した水溶液を2.5g添加後、十分に攪拌し、Z02層形成用スラリー(以下「Z02スラリー」と称す。)を得た。

【0106】

<Z01スラリーの調製>

吸着材としてAQSOA−Z01を30gと、イオン交換水36gを混合し、十分冷却した後に、分散剤としてDISPERBYK190を0.3g、硬化剤としてアジピン酸ジヒドラジド0.3g、バインダーとしてjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4g、同じくバインダーとしてEPICLON EXA−4816の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を1.5g添加して、十分に攪拌し、Z01層形成用スラリー(以下「Z01スラリー」と称す。)を得た。

【0107】

<シートの作製>

可変式バードフィルムアプリケーターKP−K3545M004(Elcometer社製)の液ダム部に、異種のスラリーを左右に塗り分けるためにセパレーターを設置し、セパレーターの左右に、それぞれZ02スラリーとZ01スラリーを充填し、基材上に塗布した。塗膜を乾燥後、160℃で1時間加熱して硬化させ、シート表面から見たZ01層とZ02層の帯幅比(面積比)が、1:1になるようにトリミングした。シートの寸法はMD方向が80mm、TD方向が100mmとした。Z01層とZ02層の層の厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(a)に示す右側(Z01層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.11〜0.26であり、左側(Z02層)は0.01〜0.16であり、MD中心線Lの左右で0.1異なっている。

【0108】

[実施例2]

図7(b)に示すように、吸着材として活性アルミナのKC−501(住友化学(株)製品名、平均粒径:1.5μm、平均細孔径:約3nm)と、球状シリカゲルのサンスフェアH−32(AGCエスアイテック(株)製品名、平均粒径:3μm、平均細孔径:約25nm)を含有するシリカゲル・活性アルミナ混合層と、Z01層と、Z02層との3種類の吸着材層を、それぞれの層の帯幅比(面積比)1:1:1でストライプ状に配置した吸着シートを作製した。活性アルミナKC−501、サンスフェアH−32は、IUPAC分類における「IV型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化がそれぞれ0.04g/g,0.04g/gのものである。

【0109】

<Z01スラリーの調製>

実施例1と同様にしてZ01スラリーを調製した。

【0110】

<Z02スラリーの調製>

実施例1と同様にしてZ02スラリーを調製した。

【0111】

<シリカゲル・活性アルミナ混合スラリーの調製>

活性アルミナKC−501を20g、サンスフェアH−32を8g、イオン交換水を54g、DISPERBYK190を1.6g、及びjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)9.6gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を3.0g添加して、十分に攪拌し、シリカゲル・活性アルミナ混合層形成用スラリー(以下「シリカゲル・活性アルミナ混合スラリー」と称す。)を得た。

【0112】

<シートの作製>

実施例1と同様に、液ダムをセパレーターで分割して基材への塗布を行った。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(b)に示す右側(Z01層及びシリカゲル・活性アルミナ混合層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.70〜0.85であり、左側(Z02層及びZ01層)は0.01〜0.16であり、MD中心線Lの左右で0.69異なっている。

【0113】

[実施例3]

図7(c)に示すように、吸着材として活性炭であるKD−PWSP((株)ユー・イー・エス製品名、ヤシ殻活性炭、平均粒径:6μm、平均細孔径:3nm)を含有する活性炭層を右半分に配置し、Z02層を左半分に配置した吸着シートを作製した。Z02層と活性炭層の帯幅比(面積比)は1:1である。活性炭KD−PWSPは、IUPAC分類における「V型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化が0.06g/gのものである。

【0114】

<Z02スラリーの調製>

実施例1と同様にしてZ02スラリーを調製した。

【0115】

<活性炭スラリーの調製>

活性炭KD−PWSPを20g、イオン交換水を37g、DISPERBYK190を2g、及びjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)5gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を1.5g添加して、十分に攪拌し、活性炭層形成用スラリー(以下「活性炭スラリー」と称す。)を得た。

【0116】

<シートの作製>

実施例1と同様に、液ダムをセパレーターで分割して基材への塗布を行った。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(c)に示す右側(活性炭層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.52〜0.67であり、左側(Z02層)は0.01〜0.16であり、MD中心線Lの左右で0.51異なっている。

【0117】

[比較例1]

図7(d)に示すように、Z02層単独の吸着シートを作製した。吸着材層がZ02層の1種類であること以外は、実施例1と同様の手順で行った。Z02層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(d)のZ02層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.01〜0.16であり、MD中心線Lの左右で0.05未満の差異である。

【0118】

[比較例2]

図7(e)に示すように、Z01層単独の吸着シートを作製した。吸着材層がZ01層の1種類であること以外は、実施例1と同様の手順で行った。Z01層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(e)のZ01層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.11〜0.26であり、MD中心線Lの左右で0.05未満の差異である。

【0119】

[比較例3]

図7(f)に示すように、Z01とZ02が1:1の比で、同一の層(以下「Z01・Z02混合層」と称す。)に混合されている吸着シートを作製した。Z01・Z02混合層形成用のスラリーは実施例1で調製したZ01スラリーとZ02スラリーを1:1の重量比で混合することで調製し、吸着材層が1種類であること以外は実施例1と同様の手順で行った。Z01・Z02混合層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(f)のZ01・Z02混合層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.06〜0.21であり、MD中心線Lの左右で0.05未満の差異である。

【0120】

[比較例4]

図7(g)に示すように、Z02層を中心部に左右対称に配置し、該Z02層を挟んで左側と右側にZ01層を配置した吸着シートを作製した。Z01スラリーとZ02スラリーを用いたこと以外は実施例2と同様の手順で行った。Z01層、Z02層、Z01層の帯幅比(面積比)は1:2:1である。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(g)に示す右側(Z01層及びZ02層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.01〜0.16であり、左側(Z01層及びZ02層)も0.01〜0.16であり、MD中心線Lの左右で0.05未満の差異である。

【0121】

[比較例5]

図7(h)に示すように、シリカゲル・活性アルミナ混合層単独の吸着シートを作製した。吸着材層がシリカゲル・活性アルミナ混合層の1種類であること以外は、実施例2と同様の手順で行った。シリカゲル・活性アルミナ混合層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(h)のシリカゲル・活性アルミナ混合層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.69〜0.84であり、MD中心線Lの左右で0.05未満の差異である。

【0122】

[比較例6]

図7(i)に示すように、活性炭層単独の吸着シートを作製した。吸着材層が活性炭層の1種類であること以外は、実施例3と同様の手順で行った。活性炭層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(i)の活性炭層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.52〜0.67であり、MD中心線Lの左右で0.05未満の差異である。

【0123】

〔吸着シートの評価〕

実施例1〜3及び比較例1〜6で作製した吸着シートについて、以下の評価を行った。

【0124】

[吸脱着速度の測定]

図5(a)に示すように、0.5mm×80mm×100mmの長方形のアルミニウム板11を2枚と、5mm×5mm×100mmのスペーサー12を2本用いて、各例で得られた80mm×100mmの吸着シート10を、5mm×70mm×100mmの風の流路が形成されるように挟み込み、図5(b)に示すように、内径約80mmの塩化ビニル管13の内側に設置した。尚、吸着シート10の吸着材層10A形成面は、スペーサー12の挟まっている流路側に面している。

このように吸着シートを設置した塩化ビニル管13を、天秤に乗せ、管内に湿度を調整した空気を貫流させながら重量変化を測定した。

吸着工程及び再生(脱着)工程において、シートのTD方向(MD方向と直交する方向)に風を流すことになるが、実施例1〜3の左右非対称のシートに関しては2通りの風向きが考えられる。よって、実施例1〜3は風向きを逆にして再度測定を行った。

【0125】

<吸着工程>

被処理空気は23.2℃、21.15℃DPで、約80%RHとした。また、塩化ビニル管13を流れる風量は約38m3/hとした。120℃で30分乾燥させた状態を絶乾状態(到達率:0%)として、到達率の経時変化を計測した。

<脱着工程>

再生用空気は80℃、21.27℃DPで、約5%RHとした。また、塩化ビニル管13を流れる風量は約38m3/hとした。水を張った密閉容器中に吸着シートを放置し、重量増加が見られなくなった状態を飽和状態(到達率:0%)として、到達率の経時変化を計測した。

<100秒後の到達率>

横軸に経過時間、縦軸に到達率をプロットし、対数近似曲線を描き、近似曲線が示す100秒後の到達率の大小関係にて、吸脱着速度を評価し、結果を表1に示した。

到達率は下記の式で表される。

到達率(%)=t秒後の吸着又は脱着量/飽和吸着量×100

【0126】

吸着工程及び脱着工程の結果を表1に示す。なお、表1中、「L←R」は、図7(a)〜(c)において右側から左側へ被処理空気を流したことを示し、「L→R」は同様に左側から右側へ被処理空気を流したことを示す。

【0127】

【表1】

【0128】

[耐屈曲性評価]

吸着シートの耐屈曲性試験は、JIS−K5600−5−1に準拠した円筒形マンドレル法で評価した。各々の吸着シートを吸着材層を外側にしてMD方向に周回するようにして屈曲したところ、実施例1〜3及び、比較例1〜6の何れのシートも、マンドレル径2mmでもクラックや剥がれは見られなかった。

【0129】

[考察]

上記の実施例と比較例の結果から以下のことがわかった。

実施例1は、互いに平均細孔径が異なる2種の吸着材層(Z02層とZ01層)を有する吸着シートであり、左右非対称に1:1で配置した吸着シートである。

【0130】

一方、比較例1は実施例1で用いた吸着材のうち、Z02層のみの例(左右対称)であり、比較例2はZ01のみの例(左右対称)であり、比較例3は、これらの吸着材の両方を実施例1と同量混合して、単層(左右対称)を設けた吸着シートである。

この実施例1と比較例1〜比較例3とを比べると、被処理空気を測定用素子に流した場合、吸着到達率(吸着速度)に差が見られないものの、脱着時には、比較例1〜3の何れよりも、実施例1の方が効率良く脱着されていることがわかった。

【0131】

脱着時に実施例1が格段に優位であった理由は、熱移動や物質移動が複雑に関係するので全てを明確に説明することはできないが、比較例1〜比較例3の場合は、再生用空気の入口側の吸着材から徐々に脱着が進むものの、それに伴い生じる空気中の湿度増加、蒸発潜熱による吸着材の温度低下により脱着が追従できない領域が生じるが、実施例1ではZ02層,Z01層それぞれが有する脱着特性が湿度の分布に追従でき,各層同時に脱着が進行しているために、シート全体の脱着到達率が高くなっていることによると推察される。

【0132】

更に、実施例1では、該シートに被処理空気を、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧が高い側から低い側(L←R)へ流し、脱着を反対方向(L→R)で行った場合と、それとは別に、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧が、低い側から高い側(L→R)で吸着し、逆の方向(L←R)で脱着した場合とでは、何れの場合も吸着性能(到達率)には差が見られなかったが、脱着では、L→Rの方が、到達率が高かった。これは、L→Rの方が、素子内の湿度分布に合わせて脱着を行うことが可能であるためと思われる。

【0133】

即ち、脱着工程の初期において下流側に流れる空気は、上流側の潜熱により温度が低下し、脱着水蒸気により湿度も上昇することになるので、下流側の吸着材が低相対湿度でも吸着する吸着材(すなはち、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が、低湿度側にある吸着材)の場合だと、脱着が進み難くなる。よって、下流側の吸着材は低湿度領域では吸着しない吸着材(すなはち、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が、高湿度側にある吸着材)を用いた方が脱着は進みやすい。

従って、実施例1では、脱着をL→R(吸着をL←R)とした方が、単に左右対称に吸着層を設けた場合の効率向上に比べて、更に性能の向上が見られるものと思われる。

【0134】

そのほか、実施例2,3と、比較例5,6からも、同様の傾向が見られ、この効果が裏付けられていることがわかる。

【0135】

比較例4は異なる吸着材層をストライプ状に左右対称に設けた例であるが、実施例1のように風向きを合わせることによって、吸脱着を最適化することができない。よって、左右非対称にするのが良いことがわかる。

【0136】

実施例1〜3と比較例1〜6で、吸着効率にほとんど差が見られなかった理由として、

・ 風量が大きかったために、下流側へも十分に水蒸気が供給される状態であったこと

・ シートが風によって冷却されやすい状態にあり、発生する吸着熱による吸着阻害の影響が見られなかったこと

が挙げられる。

ただし、除湿操作は吸着工程と再生工程のサイクルであるので、実施例1〜3は、それぞれ対応する比較例よりも、再生工程時間を短くすることが可能であり、除湿性能を向上できることは明らかである。

【0137】

〔吸着素子の作製〕

[実施例4]

<吸着シートの製造>

実施例1と同様の配合比でZ01スラリーとZ02スラリーを30kgずつ調製し、コンマコーターにて、厚み30μm、幅500mmのアルミニウム箔(JIS 1N30材 H)上に塗布、乾燥、加熱硬化させて、幅480mmの吸着材層を形成した。

塗布に際しては、Z01層とZ02層の幅が1:1になるように、可動式のセパレーターを液ダムの中央に設置し、液ダムを分割した。ライン速度は20m/分であり、Z01層とZ02層の乾燥厚みが70μmになるように、アプリケーターロールのクリアランスを調製した。また、可動式セパレーターの厚みは、Z01層とZ02層の境界部に未塗工部分が無くなるように調整した。この際、セパレーターの基材との接触部分の厚みを3mm以下とした場合に、界面部で塗布液がまわり込み、未塗工部分が無くなることを確認した。乾燥炉は25mであり、120〜130℃の範囲で温度を設定した。

塗布終了後、同様の手順で裏面にも乾燥厚みが70μmのZ01層とZ02層を塗布した。この際、裏面が同じ層になるように塗布乾燥し、塗膜が未硬化のシートを得た。

次に、この未硬化のシートを160℃の温風乾燥機で1時間硬化させ、吸着シートを得た。

吸着シートは、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられている。どちらの層においても、前記と同様のJIS−K5600−5−1に準拠した円筒形マンドレル法による吸着シートの耐屈曲性試験において、マンドレル径2mmでもクラックや剥がれは見られなかった。

【0138】

<片段コルゲートシートの製造>

上記で得られた吸着シートのロールを2つ準備し、段高さ1.6mm,ピッチ3.3mmの片段機で成型しながら、ライナー(真直ぐなシート)と張り合わせ、片段コルゲートシートを得た。このとき、段ロールの温度は上下ともに100〜120℃の範囲で調整され、接着剤にはスーパーフレックス110(第一工業製薬社製品名、ウレタンエマルジョン)と、実施例1で用いたjER1256の乳化物の1:1混合液を用いた。片段コルゲートシートは、同種の吸着材層同士が貼り合わされており、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられた構成となっている。

【0139】

<ローター状素子の製造>

上記で得られた片段コルゲートシートをφ38mmのコアに巻取り、φ320mmになるまで巻き太らせ、ローター状の素子を得た。

本発明の吸着シートを用いて、吸着材層のクラックや剥れなどを生じることなく、コルゲート加工、その後の巻き取り加工を行うことができた。片段コルゲートシートは、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられた構成となっている。

【0140】

[比較例7]

<吸着シートの製造>

浸漬塗布にて実施例4と同様の吸着シートの製造を試みた。スラリーと基材は実施例4で使用したものと同一のものを用いた。浸漬塗布では、ロールツーロールで製造することが困難であるので、基材は1000mmの長さに予め切断したものを用いた。基材のMD方向(縦方向)に沿う中心線の片側にZ02スラリーを浸漬塗布し、乾燥した後、もう片方側をZ01スラリーを浸漬塗布し、乾燥させることで、塗膜が未硬化のシートを得た。このシートを160℃の温風乾燥機で1時間硬化させ、複数枚の吸着シートを得た。

得られた吸着シートは、MD中心線に対して右半分と左半分で、Z01層とZ02層が塗り分けられている。ただし、粘度や乾燥性の違いにより、左右の乾燥厚みを揃えるのは困難であり、1回の塗布でZ02層は平均厚みが70μm(総厚み100μm)、Z01層は114μm(総厚み144μm)となった。また、シートの中央部よりも端部が厚くなっており、厚みの均一性に難があった。すなはち、MD中心線の右側と左側で平均厚みの差が30μmである吸着シートとなった。

【0141】

<片段コルゲートシートの製造>

得られた吸着シートを2枚準備し、実施例4と同じ装置と接着剤を用い、同じ温度条件で片段コルゲートシートの製造を試みた。同種の吸着材層同士が接着するように、吸着シートの向きを揃え、片段機に手差しでシートを供給した。その結果、厚みの厚いZ01層同士は接着することが出来たが、厚みの薄いZ02層同士は接着することが出来なかった。

【0142】

比較例7のように、従来より知られている浸漬塗布では、異なるスラリーの塗布厚みを細かく制御することは困難であり、得られる吸着シートは、MD中心線の左右で大きく異なるものとなってしまう。このような左右の厚みの違いがシートの加工上の不具合を引き起こすことがわかった。

一方で、実施例4のように、コンマコーター(ロールナイフコーター)を使用した製造方法では、左右の厚みを細かく制御することが可能である。

【0143】

〔吸着シートの左右の厚み差と各工程における加工適性〕

[実施例5]

<吸着シートの製造>

次に、吸着シートの左右の厚み差と各工程における成形性を検討した。実施例4と同様の手順でZ01層とZ02層の幅が1:1となるシートを作製した。アプリケーターロールのクリアランスを調整し、吸着シートの左右の厚み差を調整した。吸着シートのTD方向に2cm毎にダイヤルゲージで測定した値から、MD中心線の左右の平均厚みを求めた。左右の平均厚み差は2μmであった。

得られた吸着シートを用いて、以下の評価を行い、結果を表2に示した。

【0144】

<吸着シートの巻取り>

直径3インチのハトロン紙管に、吸着シートを、MD方向が周回方向となるように100m巻き取った際に、欠陥が発生しなかったものは「○」、シワが発生したものの巻取りは可能であったものは「△」、シワやテレスコープ(シートの尾端がロールの軸方向にずれてロールエッジからはみ出した状態)が原因で、ロール状のシートが採取出来なかったものは「×」と評価した。

【0145】

<片段コルゲート製造における貼り合わせ>

吸着シートを実施例4と同様に片段機で成型し、段ロールを通過した直後の貼り合わせの状態を観察した。貼り合わせの欠陥が見られなかったものは「○」、接着不良が見られたものは「×」と評価した。

【0146】

<片段コルゲートシートの巻取り>

上記の片段コルゲート製造で得られた片段コルゲートシートを、直径3インチのハトロン紙管に、MD方向を周回方向として直径が500mmになるまで巻き取った際のロールの状態を観察した。欠陥が見られなかったものは「○」、シワは見られないが、シート全面が密着して巻かれておらず、ロールの片側にシートの浮きが見られるものは「△」、シワが発生して巻取りが困難であるものを「×」と評価した。

【0147】

<ローター状素子製造における貼り合わせ>

上記の片段コルゲート製造で得られた片段コルゲートシートの凸部分に接着剤を塗布し、直径38mmの紙管に、MD方向を周回方向として巻き取ることで、直径320mmのローター状のハニカム素子を得た。得られたハニカム素子の状態を観察し、シートの接着が出来ているものは「○」、接着不良が見られたものは「×」と評価した。

【0148】

[実施例6]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が9μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0149】

[実施例7]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が19μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0150】

[実施例8]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が3μmの吸着シートを得た。実施例5〜7ではZ02層とZ01層の境界部に未塗工部分は無かったが、実施例8の吸着シートは、厚み10mmのセパレーターを用いることで、Z02層とZ01層の境界部に幅8mmの未塗工部分を設けた。得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。この吸着シートでは、巻取りの際、未塗工部に弛みシワが発生した。

【0151】

[比較例8]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が24μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0152】

【表2】

【0153】

表2より、実施例5及び実施例6の吸着シートは、ローター状の素子とするまでの何れの工程においても、欠陥を生じることなく加工することが可能であることがわかる。また、実施例7の吸着シートは、片段コルゲートシートまでであれば加工することができた。実施例8の吸着シートは、吸着シートの巻取りの際、未塗工部に弛みシワが発生したものの、片段コルゲートシート及びローター状素子への加工は可能であった。しかしながら、比較例8の吸着シートは、吸着シートの巻き取りですら困難であった。

この結果から、吸着シートの加工のために、MD中心線の右側と左側で平均厚みの差が20μm以下であることが必要とされ、更に、ローター状素子までの加工が必要な場合は、厚み差を10μm以下とすることが好ましいことが分かる。

【0154】

〔吸着材層の厚みと耐屈曲性〕

[実施例9]

実施例1と同様のスラリーと基材を用い、同様の手順で、Z01層とZ02層の帯幅比(面積比)が1:1のストライプ状で、各吸着材層の厚みが100±3μmの吸着シートを作製した。得られた吸着シートを用いて、吸着材層を外側にし、MD方向(縦方向)に周回するようにして、前記と同様に、JIS−K5600−5−1に準拠した円筒形マンドレル法による屈曲試験を行い、欠陥なく屈曲できる最小のマンドレル径を求めた。結果を表3に示す。

【0155】

[実施例10]

実施例9と同様の方法で、吸着材層の厚みが200±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0156】

[実施例11]

実施例9と同様の方法で、吸着材層の厚みが300±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0157】

[参考例1]

実施例9と同様の方法で、吸着材層の厚みが400±8μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0158】

[実施例12]

実施例2と同様のスラリーと基材を用い、同様の手順で、シリカゲル・活性アルミナ混合層と、Z01層と、Z02層の帯幅比(面積比)が1:1:1のストライプ状で、各吸着材層の厚みが100±3μmの吸着シートを作製した。得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0159】

[実施例13]

実施例12と同様の方法で、吸着材層の厚みが200±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0160】

[実施例14]

実施例12と同様の方法で、吸着材層の厚みが300±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0161】

[参考例2]

実施例12と同様の方法で、吸着材層の厚みが400±8μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0162】

【表3】

【0163】

コルゲート加工された吸着素子の場合、マンドレル直径が10mm以下の屈曲性が必要となる場合が多いが、この場合は、吸着材層の厚みは300μm以下であることが好ましいことが、表3の結果から分かる。

【符号の説明】

【0164】

1A,1B,1C,1D,1E,1F,1G,1H,1I,10 吸着シート

11 アルミニウム板

12 スペーサ

13 塩化ビニル管

20 塗布装置

21 バックプレート

22 セパレーター

23 アプリケーターロール

24 バックアップロール

25,25A,25B,25C 吸着材層形成用塗布液

30 基材

31 セパレーター

31A,31B,31C 塗膜

32A,32B,32C 塗布液ポット

33 ローラー

35A,35B,35C 吸着材層形成用塗布液

36 ナイフ(ブレード)

40 多色ナイフコーター

【技術分野】

【0001】

本発明は、2種類以上の吸着材層形成用塗布液をストライプ状に塗工することによって、2種以上の吸着材層を基材の同一面上に設けた吸着シート及びその製造方法と、この吸着シートを用いた吸着素子及びデシカント空調装置に関するものである。

【背景技術】

【0002】

ゼオライト、多孔性シリカ、活性アルミナ、活性炭に代表される吸着材は、調湿、脱臭、ガスの分離精製、吸着式ヒートポンプ等に利用されている。

【0003】

特に調湿分野では、ハニカムローターに各種吸着材を担持させたデシカントローターが、デシカント空調装置に利用されている。

【0004】

デシカント空調装置は、被処理空気を吸着素子に接触させて被処理空気中の水分を吸着素子に吸着させるための被処理空気の流通経路と、加熱源によって加熱された再生用空気を水分吸着後の吸着素子に接触させて吸着素子中の水分を脱着させて再生するための再生用空気の流通経路とを有し、吸着素子に被処理空気と再生用空気が交互に流通するように構成されたものである。デシカント空調装置では、吸着素子にて連続的な水分の吸着を行うと共に、同時に吸着素子に吸着した水分を脱着して再生することができる。従って、冷却減湿方式よりも省エネルギーであり、且つ空調空間の湿度を制御できる技術として実用価値が高いものである。

【0005】

このようなデシカント空調装置においては、種々の作動流体と吸着材の組み合わせが考えられるが、例えば水と各種の吸着材を想定し、被処理空気の含水率が相対蒸気圧P/Psで表して0.4(40%RH)であり、再生用空気の含水率が相対蒸気圧で表して0.1(10%RH)であるとすると、水分の吸着平衡特性において、P/Psが少なくとも0.1〜0.4の間でなるべく大きな吸着量変化を有する吸着材が必要となる。

【0006】

図1,2は、各種吸着材の相対蒸気圧に対する吸湿量の変化(水蒸気吸着等温線)を示したものである。

現在、デシカントローターとしては、Y型ゼオライトを主体として構成された吸着素子が代表的ローターの一つであるが、図1に示すように、Y型ゼオライト吸着素子の除湿特性の特徴は、相対蒸気圧0.4(40%RH)以下の除湿動作範囲において吸着等温線がほぼ直線的であり、相対蒸気圧0.05(5%RH)以下で大きな吸着量変化を持つことである。これは、Y型ゼオライトの場合は吸着素子の再生を低い相対蒸気圧、つまり、より高い温度(例えば100℃以上)で行わなければならないことを意味する。

【0007】

近年、吸着素子に有用な吸着材として、図1,2に示したALPO系ゼオライトの様な、除湿操作において大きな吸着量変化を示す、いわゆるS字型の吸着特性を有するゼオライトが見出されており、例えば特許文献2〜5に記載されているものが挙げられる。これらALPO系ゼオライトを使用することで、シリカゲルや従来のY型ゼオライトよりも吸着素子の再生温度を下げることが可能であることから、低温熱源の利用が期待されている。

【0008】

図2からも明らかなように、従来の代表的吸着材であるシリカゲルは、相対蒸気圧0.1〜0.4での飽和吸着量の変化は大きいとは言えないが、ALPO系ゼオライトは比較的低相対湿度(蒸気圧)側でS字型の吸着平衡特性を示し、相対蒸気圧0.1〜0.4の範囲で飽和吸着量に大きな変化が見られる。

【0009】

一方で、より高相対湿度(蒸気圧)側も含めた範囲(例えば、相対蒸気圧0.1〜0.8)での飽和吸着量の変化を考えると、シリカゲルの方がALPO系ゼオライトより飽和吸着量の変化が大きい。つまり、マイクロ孔が主体であるゼオライトと、メソ孔が主体であるシリカゲルとでは、吸脱着可能な相対蒸気圧範囲が大きく異なっている。

【0010】

このように、吸着材は親水性や細孔径によって吸脱着に有利な相対蒸気圧範囲が異なっていることから、異なる吸着材を各々有効に使い分けることにより、デシカントローターの除湿効率を向上させることができると考えられる。即ち、一般的に、吸着素子の内部を流通する被処理空気は、吸着素子の入口から出口にかけて湿度と温度に勾配がある。従って、吸着素子の各場所における被処理空気、且つ再生用空気の条件に合わせて最適な吸着材を配置することで、吸着素子の除湿性能が向上することが期待できる。

【0011】

このように異なる吸着材を効率的に利用するための構成として、特許文献1には均一なナノ細孔径を有するシリカ系多孔体の細孔径を、被処理空気の入口側から出口側に向かって徐々に又は段階的に小さくなるように配置した吸着素子が提案されている。特許文献1に例示されている吸着素子は、細孔径が均一である吸着素子よりも、デシカントローターの限られた吸湿処理−再生時間内で、多くの水蒸気を吸脱着することが可能となる。この特許文献1では、ミセル−シリケート複合体の溶液を成形、乾燥、焼成して吸着素子を形成している。

【0012】

また、特許文献5には、コルゲート型、ハニカム型、格子型などの多数の通気穴が設けられた通気構造体(通気エレメント)に水蒸気吸着用の吸着材を塗布して吸着素子を構成し、ペルチェ素子と組み合わせたものが記載されており、該通気エレメントが、通気方向に従って2種以上の吸着材を塗り分けることが記載されているが、特許文献5では、所定の形状に成形されたエレメントに吸着材を塗布して通気エレメントを製造している。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−001106号公報

【特許文献2】特公平1−57041号公報

【特許文献3】特開2003−183020号公報

【特許文献4】特開2004−136269号公報

【特許文献5】特開2010−094609号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかし、特許文献1では、シリカ系多孔体を形成するために、ミセル−シリケート複合体の溶液を基材に塗布した後に、600℃以上で焼成する必要があり、基材は焼成温度に耐え得るセラミックス等に限定されるという問題があった。また、吸着材に関してもシリケートと同時焼成することができるものに限定されてしまい、特許文献1の技術をゼオライトや活性炭といった他の吸着材に適用し、更なる高機能化を図ることは困難であるという問題があった。

【0015】

更に、吸着材層であるシリカ系多孔体は可撓性に乏しいため、基材とシリカ系多孔体からなるシートを作製した後に、ハニカム状に加工することは困難であった。このため、ハニカム状の素子を得る場合は、予めハニカム状に加工した基材に、ディップ等の方法でミセルーシリケート複合体の溶液を塗布する必要がある。しかしながら、このような複雑形状の基材への異種吸着材のパターン塗布は困難であり、量産性に乏しく、コスト高になるという問題があった。

【0016】

そのため、ハニカム等の形状への加工が容易な、十分な可撓性を有した吸着シートが求められていた。

【0017】

上記の通り、一つの吸着素子中に異種の吸着材を塗り分けて配置するコンセプトや、吸着材を塗布した吸着シートをコルゲート加工するなどして吸着素子を製造する方法は公知であったが、予めストライプ状に塗工した吸着シートを原シートとし、コルゲート加工することは従来行われていなかった。

【0018】

この理由としては、以下のことが挙げられる。

吸着シートの仕様に関しては、吸着素子を得るための一連の工程を実際に行い、得られた吸着素子を評価・検討した上で得られる知見を元に決定する必要があり、不明な点が多く、特に、吸着シートの層構成、材料組成、各吸着材配置部分の吸着特性と配置パターンの設計が困難である。また、コルゲート型等の形状に予め成形されたエレメントに対して2種以上の吸着材を塗布する場合、通常、吸着材ごとに別々に塗布を行うため、塗布厚みに差が出たり、配置部分の界面や隣接部の構成が難しかったり、塗布される吸着材の量、厚みの調整が困難であったり、またエレメントの通気穴の閉塞等の問題もある。このようなことから、エレメントに吸着材を設ける場合に適当な塗布装置は無く、熟練した人手による塗布が必要であった。

また、本発明により解決された、基材上に複数の吸着材をストライプ状に設けることにより生じる種々の技術課題については、従来技術から容易に類推することは出来ない上に、本発明のように、2種類以上の吸着材層形成用塗工液をストライプ状に塗布し、目的の仕様の吸着シートを得る具体的な製造方法も、従来技術から容易に類推することは困難であった。

【0019】

本発明は、2種以上の吸着材層を基材の同一面上にストライプ状に設けてなる吸着シートであって、吸着性能、加工性能、量産性の要求特性をすべて満足し、加工により各種の形態の吸着素子を製造するための原シートとしても用いることができる吸着シートの仕様と製造方法、並びに、この吸着シートを用いた吸着素子及びデシカント空調装置を提供することを課題とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、吸着シートの吸着材の配置パターンが、MD方向(縦方向)に沿う中心線(MD中心線と称す)に対して非対称であって、該中心線の右側と左側で、吸着等温線が所定の関係であることによって、吸着物品として2種類以上の吸着材層を有することの優位性を得ることができること見出した。

更に、該中心線の右側と左側で、配置パターンや吸着特性が違っていながらも、平均厚みの差を所定の範囲内とすることで、セル間の空気漏れのない片段コルゲートシートやローター状素子を得ることが出来ることを見出した。具体的には、吸着シートを巻き取る工程では、シートの弛みが発生しにくくなり、シワやテレスコープ(シートの尾端がロールの軸方向にずれて、ロールエッジからはみ出すこと)といった不具合のない、ロール状の原シート(吸着材シート)が得られ、片段コルゲートシートの製造工程では、コルゲートシートとライナーシートを接着する際の圧力をシートの幅方向に均等に分散することができ、結果としてシートの幅方向の各部分において、強固に接着した片段コルゲートシートを得ることができる。また、片段コルゲートシートを巻き取る工程でも、巻き取り時の張力を幅方向に均一化でき、コルゲート−ライナー間の剥離を防止することができる。また、片段コルゲートシートの凸部に糊付けして、ローター状(ハニカム)素子を得る工程では、歪みによる剥離を防止することができる。

【0021】

本発明者らはまた、一定の耐屈曲性を発現するための、基材上の各吸着材層の厚みの上限を見出した。例えば、直径10mmの円筒マンドレルで欠陥無く屈曲できる吸着材層の厚みは、300μm以下であった。

【0022】

本発明者らは更に、このような吸着シートの製造方法を検討した結果、ナイフコーター、特にロールナイフコーター(コンマコーター:ヒラノ・テクシード社登録商標)を用い、その液ダムをセパレーターにより仕切り、複数の塗布液を塗布することにより、効率良く製造できることを見出した。すなわち、粘度や固形分の異なる複数の塗布液を、非対称で多様なストライプパターンに塗布する際、ナイフ又はアプリケーターロールをTD方向(横方向:MD方向と直交方向)に傾けることで、MD中心線の右側と左側の塗布厚みを簡単に調整することが可能であり、セパレーターを設置するだけで、多様なストライプパターンに対応できる。更に、薄いセパレーターを使用することで、隣接する吸着材層の境界部に塗布液をまわり込ませ、未塗工部分を残さないようにすることも可能であり、これにより、巻取り時の張力により未塗工部に発生する欠陥や、吸着素子製造時の接着不良、ハニカム状素子のセル間の空気漏れを、効果的に防止することができる。

【0023】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0024】

[1] 基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする吸着シート。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【0025】

[2] 該吸着材層の厚みは300μm以下であり、かつJIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmでクラック及び剥がれがみられない[1]に記載の吸着シート。

【0026】

[3] 隣接する2種以上の吸着材層の境界部に未塗工部分が無い[1]又は[2]に記載の吸着シート。

【0027】

[4] 該2種以上の吸着材層が、該基材の両面にそれぞれ設けられている[1]ないし[3]の何れかに記載の吸着シート。

【0028】

[5] 該基材が、空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂、又は金属よりなることを特徴とする[1]ないし[4]の何れかに記載の吸着シート。

【0029】

[6] ナイフコーターの液ダムを、1個以上のセパレーターで仕切り、それぞれ吸着材と有機バインダーを含む2種以上の吸着材層形成用塗布液を別個に収容できる部分を設けてなるナイフコーターを用い、該2種以上の塗布液をストライプ状に同時に塗布する工程を含むこと特徴とする[1]ないし[5]の何れかに記載の吸着シートの製造方法。

【0030】

[7] 該ナイフコーターが、ロールナイフコーターである[6]に記載の吸着シートの製造方法。

【0031】

[8] [1]ないし[5]の何れかに記載の吸着シートを原シートとする吸着素子であって、被処理流体を、前記中心線の右側と左側のうち、前記相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用媒体を該被処理流体の流通方向と反対の方向に流して脱着を行うことを特徴とする吸着素子。

【0032】

[9] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工してなる吸着素子。

【0033】

[10] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工したものを複数枚積層してハニカム状にしてなる吸着素子。

【0034】

[11] [1]ないし[5]の何れかに記載の吸着シートをコルゲート加工したものを巻回してハニカム状のローターにしてなる吸着素子。

【0035】

[12] [9]ないし[11]の何れかに記載の吸着素子を用いたデシカント空調装置。

【発明の効果】

【0036】

本発明の吸着シートは、基材上に平均細孔径の異なる吸着材を用いた2種以上の吸着材層が設けられているものであり、この吸着材の平均細孔径が異なる吸着材層を各々適当な配置で設けることにより、吸着シート及びそれを用いた吸着素子の性能を向上させることが可能である。

【0037】

この吸着材層は、有機バインダーを含むものであるため、高温焼成を行うことなく、吸着材層を形成することができ、従って、基材の材料として、高耐熱材料に限定されず、熱可塑性樹脂などを用いることもできる。

【0038】

また、基材上に吸着材を有機バインダーを用いて固定することで、可撓性に優れたものとすることができ、ハニカム等の形状への加工性と吸着性能の両立が可能である。

【0039】

しかも、2種以上の吸着材層は、MD方向、即ち、ストライプの延在方向に沿う吸着シートの中心線に対して非対称に設けられ、更には、中心線の左右で相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が、0.05以上異なるため、吸着シートの左右で効率的に吸脱着可能な相対湿度範囲が明確に異なっている。

このような吸着シートを、例えばデシカントローターのような吸着素子に適用すれば、被処理空気及び/又は、再生用空気の入口側と出口側の吸着特性を、それぞれコントロールすることが可能になる。

【0040】

吸着素子において、被処理空気の入口側は相対蒸気圧の大きい空気が流れるが、出口側は相対蒸気圧の小さい空気が流れるので、吸着素子の入口側では、水蒸気吸着等温線において、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が高湿度側になるように設定されることが好ましく、出口側では低湿度側に設定されることが好ましい。

一方で、再生用空気の入口側では、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が低湿度側に設定されることが好ましく、出口側では高湿度側に設定されることが好ましい。

よって、本発明の吸着シートを用いた吸着素子において、被処理空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が高湿度の方から流入することが好ましく、再生用空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲が低湿度の方から流入することが好ましい。つまり、被処理空気と再生用空気は対向流であることが好ましい。

【図面の簡単な説明】

【0041】

【図1】各種吸着材の相対湿度に対する吸湿量の変化を示すグラフである。

【図2】各種吸着材の相対湿度に対する吸湿量の変化を示すグラフである。

【図3】吸着材層の配置側を示す吸着シートの平面図である。

【図4】吸着材層の別の配置側を示す吸着シートの平面図である。

【図5】吸着材層の別の配置側を示す吸着シートの平面図である。

【図6】本発明の吸着シートの製造方法における吸着材層形成用塗布液の塗布工程の一例を示す模式図であって、(a)図は断面図、(b)図は斜視図である。

【図7】実施例1〜3及び比較例1〜6の吸着シートの吸着材層の配置を示す平面図である。

【図8】図8(a)は実施例1〜3及び比較例1〜6における吸着シートの吸着速度の測定に用いた試料の構成を示す斜視図であり、図8(b)はこの試料の設置方法を示す断面図である。

【図9】本発明の吸着シートの製造方法における吸着材層形成用塗布液の塗布工程の他の例を示す模式図であって、(a)図は斜視図、(b)図は横から見た図である。

【発明を実施するための形態】

【0042】

以下、本発明を詳細に説明するが、本発明はその要旨を超えない限り、以下に説明する範囲に何ら限定されるものではない。

【0043】

〔吸着シート〕

本発明の吸着シートは、基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【0044】

なお、本発明において、「吸着シートのMD方向」とは、基材上にストライプ状に設けられている2種以上の吸着材層の該ストライプの延在方向をさし、後述の本発明の吸着シートの製造方向における塗布液の塗布方向及び基材の送り出し方向に相当する。

以下、MD方向に沿う吸着シートの中心線を「MD中心線」と称す。

【0045】

[基材]

本発明の吸着シートの基材の材質としては、紙、金属、セラミックス、炭素材料、樹脂などが挙げられるが、中でも空気中にて300℃で30分間の熱処理をしたときの重量減少率(熱処理前の重量に対する熱処理により減少した重量の割合の百分率)が1重量%以下である熱可塑性樹脂又は金属が、吸着素子の使用における耐熱性の観点から、より好ましい。

【0046】

空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂としては、PES(ポリエーテルサルフォン)、PI(ポリイミド)、PEI(ポリエーテルイミド)、PEEK(ポリエーテルエーテルケトン)などが挙げられる。これらは1種を単独で用いてもよく、他の物性を損なわない範囲で2種以上を混合して用いてもよい。

【0047】

また、金属としては、アルミニウム、マグネシウム、銅、真鍮、鉄、クロム、ニッケル、これらの金属を含む合金などが挙げられるが、これらのうち、熱伝導率及び成形性に優れ、軽量であることから、アルミニウム、アルミニウム合金、マグネシウム合金、銅、ステンレスが好ましく用いられる。

【0048】

基材の厚みは、基材の材質や、吸着シートの用途に応じて適宜決定されるが、通常、10〜200μm、特に20〜100μmであることが好ましい。基材の厚みは取り扱い時の機械的強度を確保する上で厚い方が好ましく、吸着シートの薄肉、軽量化等の面では薄い方が好ましい。

【0049】

なお、基材は、異なる材質のものを用いた2層以上の多層積層構造を有するものであってもよく、その吸着材層形成面側にプライマー処理、エンボス加工、植毛加工、親水化処理等の処理が施されていてもよく、また、吸着材層形成面と反対側の面に粘着処理、エンボス加工等の処理が施されていてもよい。更に、用途によっては、基材の両面に吸着材層が形成されていてもよく、特に、本発明の吸着シートをハニカム状に成形して吸着素子とする場合は、吸着材層は基材の両面に設けられていることが、空気との接触面積を増加させる観点で好ましい。

【0050】

[2種以上の吸着材層]

本発明の吸着シートにおいて、基材上に設けられた2種以上の吸着材層は、有機バインダーと吸着材を含み、層中に含まれる吸着材の平均細孔径が互いに異なることを特徴とする。即ち、各吸着材層に含まれる吸着材の平均細孔径を比較したときに、それらが互いに異なることを特徴とする。なお、ここで、「基材上に設けられた2種以上の吸着材層」とは、基材の同一面上に設けられたものである。

【0051】

基材上の吸着材層の数は2以上であればよく、吸着材層の数の上限は特に設けないが、製造効率や用いる吸着材の種類などの面から、基材上に設けられた2種以上の吸着材層の数は2〜10、特に2〜5であることが、効果と製造コストの両立の観点から好ましい。

【0052】

なお、本発明の吸着シートにおいて、吸着特性が互いに異なる吸着材層が少なくとも2つあればよい。言い換えれば、平均細孔径が互いに異なる吸着材層が少なくとも2つあればよい。

また、2種以上の吸着材層に含まれる吸着材は平均細孔径が異なるものであればよく、吸着材の種類(材料)については同一であってもよく、異なるものであってもよい。つまり、互いの層中に含まれる吸着材の種類が同じであっても、吸着材の平均細孔径が異なっているのであれば、その吸着特性も異なるはずであり、このような場合は別の吸着材層と見なす。

平均細孔径が互いに異なる吸着材層は少なくとも2つあればよく、3つ以上の吸着材層を有する場合において、必ずしも3つ以上の吸着材層内の吸着材の平均細孔径がすべて異なる必要はない。

また、1つの吸着材層中に平均細孔径等の物性や種類(材料)の異なる2種以上の吸着材が含まれていてもよい。

【0053】

なお、ここで、吸着材の平均細孔径とは、窒素吸着法又はアルゴンガス吸着法で測定したものである。1nm以下のマイクロ孔を有する吸着材の平均細孔径の測定に関してはアルゴンガス吸着法を用いる。本発明の吸着シートにおいて、基材上の吸着材層の吸着材は、後述の如く、マイクロ孔(直径2nm以下の細孔)、メソ孔(直径2−50nmの細孔)、マクロ孔(直径50nm以上の細孔)いずれの細孔を有していても良く、平均細孔径も特に制限がない。

平均細孔径が互いに異なれば、少なくとも吸着特性は互いに異なるが、平均細孔径と水蒸気吸着等温線は、必ずしも相関がないため、平均細孔径の範囲を具体的に示すことはできない。例えば、活性炭は窒素吸着法においてマイクロ孔を有することが示唆されるが、表面が疎水性であるために、Y型ゼオライト等とは対照的に、相対蒸気圧が小さい条件ではほとんど水蒸気を吸着しない。

【0054】

なお、互いに吸着材の平均細孔径の異なる3つ以上の吸着材層を設けた場合にも、シートのMD中心線の右側と左側で、それぞれ25℃の水蒸気吸着等温線を測定し、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、MD中心線の右側と左側で0.05以上異なっていればよい。

【0055】

本発明において、吸着材層は後述の本発明の吸着シートの製造方法で説明されるように、吸着材同士及び吸着材と基材とをバインダーで接着して形成される。吸着材層中の各成分の含有量については後述の通りである。

【0056】

吸着材層の厚みは、薄過ぎると吸着シートの単位面積当たりの吸着材量が少なくなることにより、吸脱着性能が劣るものとなり、厚過ぎると曲げや打ち抜きといった加工適性が劣るものとなり、ロールツーロールで製造する際には、巻き取りが難しくなることから、10〜300μm、特に30〜200μmであることが好ましい。

【0057】

なお、基材上の2種以上の吸着材層は、含有される有機バインダーの種類や後述の添加剤、その他の成分の種類や含有量については同一であっても異なっていてもよいが、いずれもほぼ同等の厚みであることが、ロールツーロールで製造する際に、巻きズレを防止する点において好ましい。

即ち、本発明の吸着シートは、MD中心線の右側と左側とで、平均厚みの差が20μm以下である。MD中心線の右側と左側の平均厚みの差が20μm以下であることにより、吸着シートの巻取りの際に、シワ等の欠陥を発生することなく、円滑に巻取ることができる。また、この平均厚みの差が10μm以下であると、吸着シートをコルゲート加工したり、更にコルゲート加工したものを貼り合わせたり巻取る際にも接着不良や巻取り不良等の問題を引き起こすことがなく、好ましい。通常、基材の厚みは均一であることが多く、従って、このようにMD中心線の右側と左側とで平均厚みの差が小さい吸着シートを得るためには、MD中心線の右側と左側とで吸着材層の平均厚みの差が小さくなるようにすることが好ましい。

【0058】

[吸着材]

<種類>

本発明において、吸着材層の吸着材としては、特に限定されないが、好ましくは多孔性を有し、特に水蒸気を吸着する性能を有するものが挙げられ、例えば、ゼオライト(人工ゼオライトでも天然ゼオライトでもよい)、シリカゲル、メソポーラスシリカ、活性アルミナ、活性炭、及びセピオライトから選ばれることが好ましい。

【0059】

例えば、デシカントローターのように、限られた時間で大きな吸脱着量を求められる用途の場合、被処理空気の入口側に配置される吸着材層には、比較的高い相対湿度(蒸気圧)域で吸脱着が可能な吸着材を用いるのが好ましい。つまり、水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、高湿度側にある吸着材を用いるのが好ましい。このような吸着材としてはシリカゲル、活性アルミナ、活性炭、メソポーラスシリカ、セピオライトなどの吸着材が挙げられる。

【0060】

また、被処理空気の出口側に配置される吸着材層には、比較的低い相対湿度域で吸脱着が可能な吸着材を用いるのが好ましい。つまり、水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、低湿度側にある吸着材を用いるのが好ましい。このような吸着材としてはゼオライト、マイクロポーラスシリカなどのマイクロ孔を有する吸着材が挙げられる。

【0061】

前述の通り、被処理空気の入口側に配置される吸着材層は、再生用空気の出口側に配置されるのが好ましい。また、被処理空気の出口側に配置される吸着材層は、再生用空気の入口側に配置されるのが好ましい。つまり、被処理空気と再生用空気は対向流が好ましい。

【0062】

これらマイクロ孔を有する吸着材の中には再生(脱着)に高温が必要な吸着材もあるが、比較的低い相対湿度域で吸脱着が可能でかつ、低温で再生可能な吸着材として、図1に示す水蒸気吸着等温線において、いわゆるS字型の吸着特性を有するものが好ましく、具体的には、25℃で測定した水蒸気吸着等温線において、相対蒸気圧が0.01〜0.5の範囲で、相対蒸気圧が0.15変化したときの吸着量変化が0.1g/g以上である相対蒸気圧域を有する吸着材が好ましい。このような吸着特性を有する吸着材としては、ALPO(アルミノフォスフェート)系ゼオライトなどが挙げられる。

【0063】

ALPO系ゼオライトとは、骨格構造を構成する原子がAl及びPである国際ゼオライト学会(IZA:International Zeolite Association)の定める結晶性アルミノフォスフェートであり、このAl及び/又はPの一部が他の原子(ヘテロ原子:Me)で置換されたヘテロ原子−アルミノフォスフェートを含む。ALPO系ゼオライトとしては、IZAが定める骨格構造を示すコードで、CHA型やAFI型が好ましく、例えば、具体的にはSAPO−34、FAPO−5、ALPO−5、特公平1−57041号、特開2003−183020号、特開2004−136269号等の公報に記載された公知の合成法に従って製造されたシリコアルミノフォスフェート(SAPO)等のALPO系ゼオライトを好ましく使用することができる。

【0064】

<平均粒径>

吸着材の平均粒径は0.5〜20μm特に1〜10μmであることが好ましい。吸着材の表面積を増やして、吸脱着速度を向上させる観点から、吸着材の平均粒径は小さい方が好ましく、吸着材の表面積が大きすぎると、後述する有機バインダーの接着面積が相対的に不足し、粉落ちが発生するのを防止する観点から、吸着材の平均粒径は大きい方が好ましい。

【0065】

[有機バインダー]

本発明の吸着シートの吸着材層における有機バインダーは、吸着材同士、吸着材と基材との接着を目的として用いられる。

【0066】

本発明における有機バインダーとしては、例えば、ユリア樹脂、フェノール樹脂、ポリウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂、シリコーン系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メラミン系樹脂、アルキド系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリ塩化ビニル、ポリビニルアルコール、セルロース系樹脂、石油樹脂が挙げられる。有機バインダーは1種を単独で用いてもよく、2種以上を併用してもよい。

【0067】

本発明における有機バインダーとしては、熱硬化性バインダーでも、活性エネルギー線硬化性バインダーでも、熱可塑性のバインダーでも良く、それぞれ、熱硬化性又は活性エネルギー線硬化性有機バインダーの特長である耐熱性、熱可塑性有機バインダーの特長である低温造膜性等を考慮に入れ、最適なものあるいは最適の組み合わせを選択することが好ましい。有機バインダーは吸着材表面の被覆を少なくする観点から、常温で固形のものが好ましい。

【0068】

本発明における有機バインダーとしては、媒体に溶解または分散可能な有機バインダーの何れも使用可能であるが、一般に分散可能なものを用いた方が、吸着材層の空隙率を高められ、バインダーによる吸着材表面の被覆も少なくできるため好ましい。また、有機バインダーを分散させる分散媒体は環境保護上の観点から水が好ましく、水系エマルジョンを好ましく用いることができる。水系エマルジョンのベース樹脂は、常温で固形のものが好ましく、コアシェル型のエマルジョンでも良い。

【0069】

なお、本発明における有機バインダーは、その種類に応じて、耐熱性や耐水性等の物性向上のために、必要な硬化剤や硬化促進剤と共に使用される。

【0070】

[その他の成分]

本発明の吸着シートの吸着材層は、吸着材と上記の有機バインダーの他、その機能を損なわない範囲で、吸着材以外のフィラーや繊維を配合して用いることができる。

【0071】

フィラーとしては、酸化鉄、チタニア、黒鉛、カーボンブラック、顔料などの1種又は2種以上が挙げられる。これらのフィラーを添加することで、バインダーの耐熱性を高めることができる。

【0072】

繊維としては、アルミニウムやステンレス等の金属繊維、アルミナ繊維、チタニア繊維、ガラス繊維、等のセラミックス繊維、セピオライト、ワラストナイト等の繊維鉱物の1種又は2種以上が挙げられる。これらの繊維を含有させることで、吸着シートの剛性を高めることができるとともに、割れがより一層起こり難くなり、熱ショックで割れ難くなる。長繊維よりも短繊維やウィスカーが、吸着材層の成形性の観点から好ましい。

【0073】

また、本発明の吸着シートの吸着材層を、後述の吸着材層形成用塗布液を基材に塗布して形成する際には、必要に応じて分散剤やレベリング改良剤、増粘剤、流動性改良剤、粘弾性調整剤、破泡剤、消泡剤、脱泡剤等の添加剤を用いることで、塗布液の分散性や安定性、塗布性を高めることが出来る。よって、形成された吸着材層には、他の物性を損なわない範囲で、これらの添加剤が含まれてもかまわない。

【0074】

[吸着材層中の各成分の含有量]

前述の如く、本発明の吸着シートの吸着材層は、吸着材同士及び吸着材と基材とを有機バインダーで接着して形成される。吸着材層中の吸着材の含有量は、多ければ吸着シートの単位面積当たりの吸着材量を大きくすることが可能となり、少なければ有機バインダー量が相対的に多くなり、吸着材層の成形性、基材との接着性に優れたものとなる。従って、吸着材層中の吸着材の含有量は50〜95重量%、特に70〜90重量%であることが好ましい。

【0075】

また、吸着材層中の有機バインダーの含有量は、多ければ吸着材層の成形性、基材との接着性に優れたものとなり、少なければ吸着材量が多くなって吸脱着性能が優れたものとなることから、10重量%以上、特に10〜30重量%であることが好ましい。なお、有機バインダー量は、有機バインダーに硬化剤や硬化促進剤を用いる場合、これらの硬化成分も含めた値である。

【0076】

吸着材層中に、吸着材以外のフィラーや各種の繊維を配合する場合、吸着材層中のこれらの成分の含有量は、20重量%以下、5〜15重量%とすることが好ましい。フィラーや繊維の含有量が多ければ、これらを用いたことによる上記効果を十分に得ること出来る。また、少なければ、相対的に吸着材量が多くなって吸脱着性能に優れたものとなり、吸着材層の成形性も優れたものとなる。

【0077】

本発明の吸着シートは、吸着材層に含有される吸着材の飽和吸着量が、吸着材層形成後においても70%以上、好ましくは90%以上維持されるように、有機バインダーの使用量等を調整することが好ましい。

【0078】

[吸着材層の配置]

本発明の吸着シートにおいては、基材上の2種以上の吸着材層は、ストライプ状に設けられており、これら2種以上の吸着材層は、該ストライプの延在方向であるMD方向に沿う吸着シートの中心線、即ち、MD中心線に対して左右非対称に設けられている。

なお、ここで「ストライプ状に設けられる」とは、該2種類以上の吸着材層同士が明らかな境界線で区分けされて帯状に設けられ、MD中心線と平行方向においては、同一の吸着材層が延在していることを示す。

【0079】

基材上の2種以上の吸着材層は、必ずしも接している必要はなく、隣同士の吸着材層の間に吸着材層の設けられていない帯状部(基材が表出している部分)が存在していてもよい。

ただし、本発明においては、前記の通り、境界部に未塗工部分、即ち、吸着材層が存在せず、基材が表出した部分が無い方が、シート製造後、巻取り時の張力により未塗工部に発生する欠陥や、吸着素子製造時の接着不良、ハニカム状素子のセル間の空気漏れなどを、効果的に防止することができる点において好ましい。このような未塗工部分を形成しない方法としては、例えば、後述の吸着シートの製造方法において、ロールナイフコーターの液ダムのセパレーター(仕切り)として、薄いセパレーターを使用して、各吸着材層の境界部に塗布液を回り込ませる方法が挙げられる。

【0080】

また、ここで言う「左右非対称」とは、シートの面方向から見たとき(平面視したとき)の、吸着材層の見た目の配置に関するものであり、シートの断面構造や厚みは「左右非対称」の対象としない。例えば、MD中心線に対して、吸着材層の見た目の配置が左右対称であり、左右で層厚みのみが違う場合は、本発明で言う「左右非対称」とは見なさない。

また、本発明の吸着シートにおいて、吸着材層は、基材の両面に設けられていても良いが、その場合は、少なくとも裏表どちらかの一方の面において、2種以上の吸着材層が上述の「左右非対称」を満たす必要がある。

【0081】

各吸着材層の帯幅は、必ずしも同一である必要はないが、(最も帯幅の広い吸着材層の帯幅):(最も帯幅の狭い吸着材層の帯幅)=20〜1:1、特に5〜1:1であることが、それぞれの吸着材層を設ける目的から好ましい。

【0082】

本発明の特徴である、「MD中心線に対して、2種類以上の吸着材層が左右非対称にストライプ状に配置されている」点については、2種類以上の吸着材層として、例えば、A層、B層、C層、D層等の互いに吸着材の平均細孔径の異なる吸着材層が、このうち2つ以上存在するとした場合(ここで、吸着材層の25℃における水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧はA層<B層<C層………の順で大きいものとする。)、配置側を図3,4を参照して説明する。図3,4において、LはMD中心線を示す。

【0083】

図3は、2種の吸着材層を設けた吸着シートの吸着材層の配置側を示すものであり、図3(a)の吸着シート1Aは、AB配置であることにより、図3(b)の吸着シート1BはABC配置であることにより、各層の帯幅は同一で左右非対称となる。

また、図3(c)の吸着シート1Cは、ABA配置とし、各層の帯幅が異なることにより左右非対称となる。

即ち、この吸着シート1Cは層構成自体はABAで左右対称であるが帯幅が異なることにより、左右非対称となる。

【0084】

図4は、3種の吸着材層を設けた吸着シートの吸着材層の配置側を示すものであり、図4(a)の吸着シート1DはABC配置であることにより、図4(b)の吸着シート1EはABCABC配置であることにより、図4(c)の吸着シート1FはABABC配置であることにより、各層の帯幅は同一で左右非対称となり、図4(d)の吸着シート1Gは、ABCAB配置で各層の帯幅が異なることにより左右非対称となる。

【0085】

その他、吸着材層の存在しない帯状部が存在することにより左右非対称となっていてもよい。図5は、このような吸着材層の配置側を示すものであり、図5(a),(b)において、X部は吸着材層の存在しない、基材が表出した帯状部を示す。図5(a)の吸着シート1Hは、AXBXC配置であることにより、図5(b)1IはAXB配置であることにより左右非対称となる。

【0086】

吸着材層の配置は、特に、25℃における水蒸気吸着等温線において、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧の大きさにしたがって配置することが好ましく、ABC又はCBAのように、徐々に大きくなる、或いは徐々に小さくなるように配置することが好ましい。

【0087】

本発明の特徴は、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲(以下、「最吸着湿度域」と称す。)を、MD中心線の右側と左側で意図的に変化させることにあり、左右で該相対蒸気圧が0.05以上異なっていることが好ましい。

よって、BACのように、B層とC層の間に最も小さいA層が存在するような場合でも、A層がB,C層の何れか一方に比べて帯幅比が十分に小さく、シートの左右の最吸着湿度域が0.5以上異なっている関係が成立する場合には、性能に大差無く使用できる。

【0088】

なお、吸着シートからハニカム状の吸着素子を製造する場合は、吸着材層は基材の両面に設けることが好ましい。吸着材層を基材の両面に設けることで、ハニカムのセル内に露出する吸着材層の面積が大きくなり、吸着素子の性能向上が期待できる。一般にハニカム状の吸着素子の場合、シートの一方の面と他方の面とでは被処理空気等の被処理流体の流れる方向は揃っているため、吸着材層の配置も、基材の一方の面と他方の面とで吸着材層の最吸着湿度域の大小関係をそろえることが好ましい。具体的には、一方の面の吸着材層がABC(最吸着湿度域A層<B層<C層)の並びで、他方の面の吸着材層がA’B’C’(最吸着湿度域A’層<B’層<C’層)の並びのとき、A層の裏にA’層、C層の裏にC’層がくるように配置するのが好ましい。

【0089】

また、一つの吸着材層の帯幅は過度に小さいと、この吸着材層を設けることによる効果が十分に得られないことから、吸着材層の帯幅は、10mm以上で、吸着シート自体の幅と設ける吸着材層の数に応じて適宜決定することが好ましい。また、吸着材層を設けない、基材が表出した帯状部は、過度に大きいと吸脱着性能が損なわれるため、この部分の帯幅は10mm以下とすることが好ましい。

【0090】

[吸着シートの製造方法]

本発明の吸着シートを製造する方法としては特に制限はないが、平均細孔径の異なる吸着材層毎に、吸着材及び有機バインダーと、必要に応じて用いられる前記の各種の添加剤やフィラー、繊維等を適当な溶媒ないし分散媒に溶解ないし分散させた塗布液(以下「吸着材層形成用塗布液」又は「スラリー」と称す場合がある。)を調製し、この吸着材層形成用塗布液を基材にストライプ状に塗布する方法が好ましい。

【0091】

吸着材層形成用塗布液の調製に用いる溶媒ないし分散媒としては、水を用いることが好ましいが、表面張力低下等を目的に、グリセリン類、セロソルブ類、アルコール類、ケトン類、エステル類、エーテル類、芳香族炭化水素類の1種又は2種以上を用いることができる。

【0092】

基材への吸着材層形成用塗布液の塗布方法としては、スプレーコート、ロールコート、スクリーン印刷、パッド印刷、オフセット印刷などの種々の塗布方法を利用できるが、複数のストライプ状の吸着材層を所望の帯幅で設けるために、ナイフコーター、ロールコーター、スプレーコーター、バーコーターによる塗布が好ましい。特に、複数の吸着材層の厚みを同等にして同時に形成するには、ナイフコーターが好ましい。ナイフコーターの中でも特にロールナイフコーター(コンマコーター)が好ましく、バックプレートにセパレーターを設置し、液が溜まる部分(液ダムと称すことがある。)を形成し、各々の液ダムに吸着材層形成用塗布液を入れて連続走行する基材上に2種類以上の吸着材層形成用塗布液をストライプ塗工する方法が好ましい。また、ナイフコーターであれば、複数のインキポットを備えたナイフ(ブレード)を用いて、同様にストライプ塗工する方法が好ましい。このような設備を用いた塗布方法は、1度に複数の吸着材層を同時に塗工できるので塗布工程を減らすことができ、かつ複数の塗布層の帯比を比較的容易に変更できる利点があり、多品種への対応性や生産性の面で好ましい。また、吸着材層を積層することなく基材表面上に並設することができるため、吸着材層の表面積を有効に使うことができ、また層間の剥離が起きにくい点においても有利である。更に、上記設備による塗布方法の利点として、スプレーなどを用いた場合に比べて、目詰まりを起こしにくい点が挙げられる。

【0093】

図6(a),(b)は、コンマコーターによる基材への吸着材層形成用塗布液の塗布方法を示す説明図であって、図中、20は塗布装置(コンマコーター)であり、バックプレート21とアプリケーターロール23とバックアップロール24とを備え、バックプレート21はセパレーター22で仕切られており、形成された各液ダム区画に各々吸着材層形成用塗布液25(25A,25B,25C)が充填されている。本例においては、2つのセパレーター22によりバックプレート21が3等分されているが、セパレーターは、形成する吸着材層の数と帯幅に応じて適宜移動させて用いることができる。基材30は、図示しない基材ロールからバックアップロール24により送り出され、アプリケーターロール23により、吸着材層形成用塗布液25A,25B,25Cが各々塗布されて各吸着材層を形成するための塗膜31A,31B,31Cが基材上に形成される。

【0094】

本発明で使用可能なナイフコーターとしては、例えば、図9に示したような構造を有する多色ナイフコーター40が挙げられる。この多色ナイフコーター40は、セパレーター(仕切板)31で隔てられた塗布液ポット32A,32B,32Cの各々に、異なる塗布液35A,35B,35Cをそれぞれ充填し、ローラー33によって、一定速度で移動する基材30上にナイフ(ブレード)36によって、各塗布液35A〜35Cをストライプ塗装して、それぞれ塗膜31A,31B,31Cを形成するものである。セパレーター(仕切板)31は、形成する吸着材層の数と帯幅に応じて適宜移動させて用いることができる。

【0095】

このようにして、基材に吸着材層形成用塗布液を塗布した後は、必要に応じて乾燥を行った後、用いた有機バインダーの硬化方法に従って塗膜を硬化させることにより吸着材層が形成される。

【0096】

[吸着シートの屈曲性]

本発明の吸着シートは、上述のような吸着材、有機バインダー、基材、塗布方法などを好ましく選択することにより、JIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmで吸着材層にクラックや剥がれがみられない、優れた可撓性を有することにより、ハニカム等の各種の形状に容易に成形加工することができる。以下において、この耐屈曲試験において、吸着材層のクラックや剥がれがみられない、最小のマンドレル径を「耐屈曲値」と称す場合がある。この耐屈曲値が10mmより大きいと、吸着シートとしての使用において、ハニカム形状や円筒形、その他の形状に吸着シートを賦形することが困難である。耐屈曲値は好ましくは5mm以下であるが、その下限としては通常2mm程度である。

【0097】

〔熱交換器及びデシカント空調装置〕

本発明の吸着シートは、可撓性に優れるため、更にコルゲート加工、エンボス加工、ルーバー加工、打ち抜き加工等を施すことにより、各種熱交換器のフィン等へ加工することが可能である。また、本発明の吸着シートをコルゲート加工したものを複数枚積層したり、コルゲート加工したものを巻回してハニカム状の吸着素子とすることにより、デシカントローター等の通気素子を製造可能であり、デシカント空調装置等に有効に利用することができる。

【0098】

〔吸着シートを用いた吸脱着方法〕

本発明の吸着シートを用いた吸着素子において、前述のとおり、被処理空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲(最吸着湿度域)が高湿度の方から流入することが好ましく、再生用空気は、相対蒸気圧が変化したときの変化量が最大となる相対湿度の範囲(最吸着湿度域)が低湿度の方から流入することが好ましい。つまり、被処理空気と再生用空気は対向流であることが好ましい。

【0099】

本発明の吸着シートの吸脱着方法に言い換えると、MD方向(即ち、ストライプ状の吸着材層の延在方向)と交叉する方向に、MD中心線の左右のいずれかの方向から被処理流体(例えば、水蒸気を含んだ空気等)を流して吸着し、反対方向から再生用の媒体(例えば、乾燥空気等)を流して脱着させる方法が適用されるが、中でも、最吸着湿度域の大きい吸着材層形成側から、最吸着湿度域の小さい吸着材層形成側へ向かって被処理流体を流す吸着工程と、最吸着湿度域の小さい吸着材層形成側から、最吸着湿度域の大きい吸着材層形成側へ向かって再生用媒体を流す脱着工程を行うことが、単位時間当たりの吸脱着量を大幅に向上させることが可能であるので好ましい。

即ち、前述の如く、本発明の吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、MD中心線の右側と左側で0.05以上異なっているものであるが、ここで、被処理流体(例えば、水蒸気を含んだ空気等)を、該飽和吸着量の変化量が最大である相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用の媒体(例えば、乾燥空気等)を、これと反対方向、即ち、該飽和吸着量の変化量が最大である相対蒸気圧の範囲が低い側から高い側へ流して脱着を行うことが好ましい。

【実施例】

【0100】

以下に実施例、参考例及び比較例を挙げて本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例により何ら限定されるものではない。

【0101】

〔吸着シートの作製〕

以下の実施例1〜3及び比較例1〜6で作製した吸着シートの吸着材層の配置は、図7(a)〜(i)にそれぞれ示す通りである。

【0102】

〔水蒸気吸着等温線及び中心線の右又は左半分の飽和吸着量の変化量が最大である相対蒸気圧の範囲〕

なお、以下の実施例1〜3及び比較例1〜6において、水蒸気吸着等温線は、ベルソープ18(日本ベル(株)製品)にて25℃で測定した吸着過程の飽和水蒸気吸着量を各相対蒸気圧に対してプロットして求めた。

「右又は左半分の飽和吸着量の変化量が最大である相対蒸気圧の範囲」は、シートの右又は左半分に複数の吸着材層が存在する場合は、それぞれの吸着材層の吸着等温線を測定により求め、右又は左半分における各吸着材層の含有率から、シートの右又は左半分としての吸着等温線を合成した。このようにして求めた水蒸気吸着等温線をもとに、相対蒸気圧0.01〜0.95の範囲で相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲をグラフ上で求め、シートのMD中心線の左右で比較を行った。

「左右の相対蒸気圧の範囲の差」は、左右それぞれの最大値を示す相対蒸気圧の範囲として0.15の幅を取り、下限値同士の差、または上限値同士の差で表す。

【0103】

また、以下の実施例1〜3及び比較例1〜6において、基材としては、いずれも厚み30μmのアルミニウム箔(JIS IN30材 H)(空気中、300℃で30分間の熱処理をしたときの重量減少率は1重量%以下である)を用いた。

【0104】

[実施例1]

図7(a)に示すように、吸着材としてALPO系ゼオライトであるAQSOA(登録商標)−Z02(三菱樹脂(株)製品名、CHA型、平均粒径:3μm、平均細孔径:0.38nm)を含有する吸着材層(以下、「Z02層」と称す。)をMD中心線の左半分に配置し、同じくALPO系ゼオライトのAQSOA(登録商標)−Z01(三菱樹脂(株)製品名、AFI型、平均粒径:3〜5μm、平均細孔径:0.73nm)を含有する吸着材層(以下、「Z01層」と称す。)をMD中心線の右半分に配置した吸着シートを作製した。尚、シートの表面から見たZ02層と、Z01層の帯幅比(面積比)は1:1である。AQSOA−Z02,Z01は、「S字型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化がそれぞれ0.26g/g,0.18g/gのものである。

【0105】

<Z02スラリーの調製)>

吸着材としてAQSOA−Z02を30gと、イオン交換水36gを混合し、十分冷却した後に、分散剤としてDISPERBYK190(ビックケミー・ジャパン(株)製品名、不揮発分:40重量%水溶液)0.3g、硬化剤としてアジピン酸ジヒドラジド0.3g、バインダーとしてjER1256(三菱化学(株)製品名)の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4g、同じくバインダーとしてEPICLON EXA−4816(DIC(株)製品名)の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4gを混合した。この混合液に、TAFIGEL PUR61(MUNZING CHEMIE社製、不揮発分:25重量%、ウレタン系増粘剤)を2倍に希釈した水溶液を2.5g添加後、十分に攪拌し、Z02層形成用スラリー(以下「Z02スラリー」と称す。)を得た。

【0106】

<Z01スラリーの調製>

吸着材としてAQSOA−Z01を30gと、イオン交換水36gを混合し、十分冷却した後に、分散剤としてDISPERBYK190を0.3g、硬化剤としてアジピン酸ジヒドラジド0.3g、バインダーとしてjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4g、同じくバインダーとしてEPICLON EXA−4816の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)3.4gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を1.5g添加して、十分に攪拌し、Z01層形成用スラリー(以下「Z01スラリー」と称す。)を得た。

【0107】

<シートの作製>

可変式バードフィルムアプリケーターKP−K3545M004(Elcometer社製)の液ダム部に、異種のスラリーを左右に塗り分けるためにセパレーターを設置し、セパレーターの左右に、それぞれZ02スラリーとZ01スラリーを充填し、基材上に塗布した。塗膜を乾燥後、160℃で1時間加熱して硬化させ、シート表面から見たZ01層とZ02層の帯幅比(面積比)が、1:1になるようにトリミングした。シートの寸法はMD方向が80mm、TD方向が100mmとした。Z01層とZ02層の層の厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(a)に示す右側(Z01層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.11〜0.26であり、左側(Z02層)は0.01〜0.16であり、MD中心線Lの左右で0.1異なっている。

【0108】

[実施例2]

図7(b)に示すように、吸着材として活性アルミナのKC−501(住友化学(株)製品名、平均粒径:1.5μm、平均細孔径:約3nm)と、球状シリカゲルのサンスフェアH−32(AGCエスアイテック(株)製品名、平均粒径:3μm、平均細孔径:約25nm)を含有するシリカゲル・活性アルミナ混合層と、Z01層と、Z02層との3種類の吸着材層を、それぞれの層の帯幅比(面積比)1:1:1でストライプ状に配置した吸着シートを作製した。活性アルミナKC−501、サンスフェアH−32は、IUPAC分類における「IV型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化がそれぞれ0.04g/g,0.04g/gのものである。

【0109】

<Z01スラリーの調製>

実施例1と同様にしてZ01スラリーを調製した。

【0110】

<Z02スラリーの調製>

実施例1と同様にしてZ02スラリーを調製した。

【0111】

<シリカゲル・活性アルミナ混合スラリーの調製>

活性アルミナKC−501を20g、サンスフェアH−32を8g、イオン交換水を54g、DISPERBYK190を1.6g、及びjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)9.6gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を3.0g添加して、十分に攪拌し、シリカゲル・活性アルミナ混合層形成用スラリー(以下「シリカゲル・活性アルミナ混合スラリー」と称す。)を得た。

【0112】

<シートの作製>

実施例1と同様に、液ダムをセパレーターで分割して基材への塗布を行った。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(b)に示す右側(Z01層及びシリカゲル・活性アルミナ混合層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.70〜0.85であり、左側(Z02層及びZ01層)は0.01〜0.16であり、MD中心線Lの左右で0.69異なっている。

【0113】

[実施例3]

図7(c)に示すように、吸着材として活性炭であるKD−PWSP((株)ユー・イー・エス製品名、ヤシ殻活性炭、平均粒径:6μm、平均細孔径:3nm)を含有する活性炭層を右半分に配置し、Z02層を左半分に配置した吸着シートを作製した。Z02層と活性炭層の帯幅比(面積比)は1:1である。活性炭KD−PWSPは、IUPAC分類における「V型」の吸着等温線を示し、25℃で測定した水蒸気吸着等温線において相対蒸気圧0.01以上0.5以下の範囲で相対蒸気圧が0.15変化したときの吸着量変化が0.06g/gのものである。

【0114】

<Z02スラリーの調製>

実施例1と同様にしてZ02スラリーを調製した。

【0115】

<活性炭スラリーの調製>

活性炭KD−PWSPを20g、イオン交換水を37g、DISPERBYK190を2g、及びjER1256の乳化物(平均粒径:0.5μm、固形分:45重量%、ノニオン)5gを混合した。この混合液に、TAFIGEL PUR61を2倍に希釈した水溶液を1.5g添加して、十分に攪拌し、活性炭層形成用スラリー(以下「活性炭スラリー」と称す。)を得た。

【0116】

<シートの作製>

実施例1と同様に、液ダムをセパレーターで分割して基材への塗布を行った。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(c)に示す右側(活性炭層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.52〜0.67であり、左側(Z02層)は0.01〜0.16であり、MD中心線Lの左右で0.51異なっている。

【0117】

[比較例1]

図7(d)に示すように、Z02層単独の吸着シートを作製した。吸着材層がZ02層の1種類であること以外は、実施例1と同様の手順で行った。Z02層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(d)のZ02層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.01〜0.16であり、MD中心線Lの左右で0.05未満の差異である。

【0118】

[比較例2]

図7(e)に示すように、Z01層単独の吸着シートを作製した。吸着材層がZ01層の1種類であること以外は、実施例1と同様の手順で行った。Z01層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(e)のZ01層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.11〜0.26であり、MD中心線Lの左右で0.05未満の差異である。

【0119】

[比較例3]

図7(f)に示すように、Z01とZ02が1:1の比で、同一の層(以下「Z01・Z02混合層」と称す。)に混合されている吸着シートを作製した。Z01・Z02混合層形成用のスラリーは実施例1で調製したZ01スラリーとZ02スラリーを1:1の重量比で混合することで調製し、吸着材層が1種類であること以外は実施例1と同様の手順で行った。Z01・Z02混合層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(f)のZ01・Z02混合層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.06〜0.21であり、MD中心線Lの左右で0.05未満の差異である。

【0120】

[比較例4]

図7(g)に示すように、Z02層を中心部に左右対称に配置し、該Z02層を挟んで左側と右側にZ01層を配置した吸着シートを作製した。Z01スラリーとZ02スラリーを用いたこと以外は実施例2と同様の手順で行った。Z01層、Z02層、Z01層の帯幅比(面積比)は1:2:1である。各層の層厚みは100〜110μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(g)に示す右側(Z01層及びZ02層)の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は0.01〜0.16であり、左側(Z01層及びZ02層)も0.01〜0.16であり、MD中心線Lの左右で0.05未満の差異である。

【0121】

[比較例5]

図7(h)に示すように、シリカゲル・活性アルミナ混合層単独の吸着シートを作製した。吸着材層がシリカゲル・活性アルミナ混合層の1種類であること以外は、実施例2と同様の手順で行った。シリカゲル・活性アルミナ混合層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(h)のシリカゲル・活性アルミナ混合層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.69〜0.84であり、MD中心線Lの左右で0.05未満の差異である。

【0122】

[比較例6]

図7(i)に示すように、活性炭層単独の吸着シートを作製した。吸着材層が活性炭層の1種類であること以外は、実施例3と同様の手順で行った。活性炭層の厚みは100μmであり、シートの飽和吸着量は、含有する吸着材の飽和吸着量の90%以上を維持していた。

また、図7(i)の活性炭層の25℃における水蒸気吸着等温線の相対蒸気圧が、相対蒸気圧が0.01〜0.95の範囲で0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲は、シートの左右ともに0.52〜0.67であり、MD中心線Lの左右で0.05未満の差異である。

【0123】

〔吸着シートの評価〕

実施例1〜3及び比較例1〜6で作製した吸着シートについて、以下の評価を行った。

【0124】

[吸脱着速度の測定]

図5(a)に示すように、0.5mm×80mm×100mmの長方形のアルミニウム板11を2枚と、5mm×5mm×100mmのスペーサー12を2本用いて、各例で得られた80mm×100mmの吸着シート10を、5mm×70mm×100mmの風の流路が形成されるように挟み込み、図5(b)に示すように、内径約80mmの塩化ビニル管13の内側に設置した。尚、吸着シート10の吸着材層10A形成面は、スペーサー12の挟まっている流路側に面している。

このように吸着シートを設置した塩化ビニル管13を、天秤に乗せ、管内に湿度を調整した空気を貫流させながら重量変化を測定した。

吸着工程及び再生(脱着)工程において、シートのTD方向(MD方向と直交する方向)に風を流すことになるが、実施例1〜3の左右非対称のシートに関しては2通りの風向きが考えられる。よって、実施例1〜3は風向きを逆にして再度測定を行った。

【0125】

<吸着工程>

被処理空気は23.2℃、21.15℃DPで、約80%RHとした。また、塩化ビニル管13を流れる風量は約38m3/hとした。120℃で30分乾燥させた状態を絶乾状態(到達率:0%)として、到達率の経時変化を計測した。

<脱着工程>

再生用空気は80℃、21.27℃DPで、約5%RHとした。また、塩化ビニル管13を流れる風量は約38m3/hとした。水を張った密閉容器中に吸着シートを放置し、重量増加が見られなくなった状態を飽和状態(到達率:0%)として、到達率の経時変化を計測した。

<100秒後の到達率>

横軸に経過時間、縦軸に到達率をプロットし、対数近似曲線を描き、近似曲線が示す100秒後の到達率の大小関係にて、吸脱着速度を評価し、結果を表1に示した。

到達率は下記の式で表される。

到達率(%)=t秒後の吸着又は脱着量/飽和吸着量×100

【0126】

吸着工程及び脱着工程の結果を表1に示す。なお、表1中、「L←R」は、図7(a)〜(c)において右側から左側へ被処理空気を流したことを示し、「L→R」は同様に左側から右側へ被処理空気を流したことを示す。

【0127】

【表1】

【0128】

[耐屈曲性評価]

吸着シートの耐屈曲性試験は、JIS−K5600−5−1に準拠した円筒形マンドレル法で評価した。各々の吸着シートを吸着材層を外側にしてMD方向に周回するようにして屈曲したところ、実施例1〜3及び、比較例1〜6の何れのシートも、マンドレル径2mmでもクラックや剥がれは見られなかった。

【0129】

[考察]

上記の実施例と比較例の結果から以下のことがわかった。

実施例1は、互いに平均細孔径が異なる2種の吸着材層(Z02層とZ01層)を有する吸着シートであり、左右非対称に1:1で配置した吸着シートである。

【0130】

一方、比較例1は実施例1で用いた吸着材のうち、Z02層のみの例(左右対称)であり、比較例2はZ01のみの例(左右対称)であり、比較例3は、これらの吸着材の両方を実施例1と同量混合して、単層(左右対称)を設けた吸着シートである。

この実施例1と比較例1〜比較例3とを比べると、被処理空気を測定用素子に流した場合、吸着到達率(吸着速度)に差が見られないものの、脱着時には、比較例1〜3の何れよりも、実施例1の方が効率良く脱着されていることがわかった。

【0131】

脱着時に実施例1が格段に優位であった理由は、熱移動や物質移動が複雑に関係するので全てを明確に説明することはできないが、比較例1〜比較例3の場合は、再生用空気の入口側の吸着材から徐々に脱着が進むものの、それに伴い生じる空気中の湿度増加、蒸発潜熱による吸着材の温度低下により脱着が追従できない領域が生じるが、実施例1ではZ02層,Z01層それぞれが有する脱着特性が湿度の分布に追従でき,各層同時に脱着が進行しているために、シート全体の脱着到達率が高くなっていることによると推察される。

【0132】

更に、実施例1では、該シートに被処理空気を、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧が高い側から低い側(L←R)へ流し、脱着を反対方向(L→R)で行った場合と、それとは別に、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる範囲が示す相対蒸気圧が、低い側から高い側(L→R)で吸着し、逆の方向(L←R)で脱着した場合とでは、何れの場合も吸着性能(到達率)には差が見られなかったが、脱着では、L→Rの方が、到達率が高かった。これは、L→Rの方が、素子内の湿度分布に合わせて脱着を行うことが可能であるためと思われる。

【0133】

即ち、脱着工程の初期において下流側に流れる空気は、上流側の潜熱により温度が低下し、脱着水蒸気により湿度も上昇することになるので、下流側の吸着材が低相対湿度でも吸着する吸着材(すなはち、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が、低湿度側にある吸着材)の場合だと、脱着が進み難くなる。よって、下流側の吸着材は低湿度領域では吸着しない吸着材(すなはち、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が、高湿度側にある吸着材)を用いた方が脱着は進みやすい。

従って、実施例1では、脱着をL→R(吸着をL←R)とした方が、単に左右対称に吸着層を設けた場合の効率向上に比べて、更に性能の向上が見られるものと思われる。

【0134】

そのほか、実施例2,3と、比較例5,6からも、同様の傾向が見られ、この効果が裏付けられていることがわかる。

【0135】

比較例4は異なる吸着材層をストライプ状に左右対称に設けた例であるが、実施例1のように風向きを合わせることによって、吸脱着を最適化することができない。よって、左右非対称にするのが良いことがわかる。

【0136】

実施例1〜3と比較例1〜6で、吸着効率にほとんど差が見られなかった理由として、

・ 風量が大きかったために、下流側へも十分に水蒸気が供給される状態であったこと

・ シートが風によって冷却されやすい状態にあり、発生する吸着熱による吸着阻害の影響が見られなかったこと

が挙げられる。

ただし、除湿操作は吸着工程と再生工程のサイクルであるので、実施例1〜3は、それぞれ対応する比較例よりも、再生工程時間を短くすることが可能であり、除湿性能を向上できることは明らかである。

【0137】

〔吸着素子の作製〕

[実施例4]

<吸着シートの製造>

実施例1と同様の配合比でZ01スラリーとZ02スラリーを30kgずつ調製し、コンマコーターにて、厚み30μm、幅500mmのアルミニウム箔(JIS 1N30材 H)上に塗布、乾燥、加熱硬化させて、幅480mmの吸着材層を形成した。

塗布に際しては、Z01層とZ02層の幅が1:1になるように、可動式のセパレーターを液ダムの中央に設置し、液ダムを分割した。ライン速度は20m/分であり、Z01層とZ02層の乾燥厚みが70μmになるように、アプリケーターロールのクリアランスを調製した。また、可動式セパレーターの厚みは、Z01層とZ02層の境界部に未塗工部分が無くなるように調整した。この際、セパレーターの基材との接触部分の厚みを3mm以下とした場合に、界面部で塗布液がまわり込み、未塗工部分が無くなることを確認した。乾燥炉は25mであり、120〜130℃の範囲で温度を設定した。

塗布終了後、同様の手順で裏面にも乾燥厚みが70μmのZ01層とZ02層を塗布した。この際、裏面が同じ層になるように塗布乾燥し、塗膜が未硬化のシートを得た。

次に、この未硬化のシートを160℃の温風乾燥機で1時間硬化させ、吸着シートを得た。

吸着シートは、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられている。どちらの層においても、前記と同様のJIS−K5600−5−1に準拠した円筒形マンドレル法による吸着シートの耐屈曲性試験において、マンドレル径2mmでもクラックや剥がれは見られなかった。

【0138】

<片段コルゲートシートの製造>

上記で得られた吸着シートのロールを2つ準備し、段高さ1.6mm,ピッチ3.3mmの片段機で成型しながら、ライナー(真直ぐなシート)と張り合わせ、片段コルゲートシートを得た。このとき、段ロールの温度は上下ともに100〜120℃の範囲で調整され、接着剤にはスーパーフレックス110(第一工業製薬社製品名、ウレタンエマルジョン)と、実施例1で用いたjER1256の乳化物の1:1混合液を用いた。片段コルゲートシートは、同種の吸着材層同士が貼り合わされており、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられた構成となっている。

【0139】

<ローター状素子の製造>

上記で得られた片段コルゲートシートをφ38mmのコアに巻取り、φ320mmになるまで巻き太らせ、ローター状の素子を得た。

本発明の吸着シートを用いて、吸着材層のクラックや剥れなどを生じることなく、コルゲート加工、その後の巻き取り加工を行うことができた。片段コルゲートシートは、MD中心線に対して右半分と右半分で、Z01層とZ02層が塗り分けられた構成となっている。

【0140】

[比較例7]

<吸着シートの製造>

浸漬塗布にて実施例4と同様の吸着シートの製造を試みた。スラリーと基材は実施例4で使用したものと同一のものを用いた。浸漬塗布では、ロールツーロールで製造することが困難であるので、基材は1000mmの長さに予め切断したものを用いた。基材のMD方向(縦方向)に沿う中心線の片側にZ02スラリーを浸漬塗布し、乾燥した後、もう片方側をZ01スラリーを浸漬塗布し、乾燥させることで、塗膜が未硬化のシートを得た。このシートを160℃の温風乾燥機で1時間硬化させ、複数枚の吸着シートを得た。

得られた吸着シートは、MD中心線に対して右半分と左半分で、Z01層とZ02層が塗り分けられている。ただし、粘度や乾燥性の違いにより、左右の乾燥厚みを揃えるのは困難であり、1回の塗布でZ02層は平均厚みが70μm(総厚み100μm)、Z01層は114μm(総厚み144μm)となった。また、シートの中央部よりも端部が厚くなっており、厚みの均一性に難があった。すなはち、MD中心線の右側と左側で平均厚みの差が30μmである吸着シートとなった。

【0141】

<片段コルゲートシートの製造>

得られた吸着シートを2枚準備し、実施例4と同じ装置と接着剤を用い、同じ温度条件で片段コルゲートシートの製造を試みた。同種の吸着材層同士が接着するように、吸着シートの向きを揃え、片段機に手差しでシートを供給した。その結果、厚みの厚いZ01層同士は接着することが出来たが、厚みの薄いZ02層同士は接着することが出来なかった。

【0142】

比較例7のように、従来より知られている浸漬塗布では、異なるスラリーの塗布厚みを細かく制御することは困難であり、得られる吸着シートは、MD中心線の左右で大きく異なるものとなってしまう。このような左右の厚みの違いがシートの加工上の不具合を引き起こすことがわかった。

一方で、実施例4のように、コンマコーター(ロールナイフコーター)を使用した製造方法では、左右の厚みを細かく制御することが可能である。

【0143】

〔吸着シートの左右の厚み差と各工程における加工適性〕

[実施例5]

<吸着シートの製造>

次に、吸着シートの左右の厚み差と各工程における成形性を検討した。実施例4と同様の手順でZ01層とZ02層の幅が1:1となるシートを作製した。アプリケーターロールのクリアランスを調整し、吸着シートの左右の厚み差を調整した。吸着シートのTD方向に2cm毎にダイヤルゲージで測定した値から、MD中心線の左右の平均厚みを求めた。左右の平均厚み差は2μmであった。

得られた吸着シートを用いて、以下の評価を行い、結果を表2に示した。

【0144】

<吸着シートの巻取り>

直径3インチのハトロン紙管に、吸着シートを、MD方向が周回方向となるように100m巻き取った際に、欠陥が発生しなかったものは「○」、シワが発生したものの巻取りは可能であったものは「△」、シワやテレスコープ(シートの尾端がロールの軸方向にずれてロールエッジからはみ出した状態)が原因で、ロール状のシートが採取出来なかったものは「×」と評価した。

【0145】

<片段コルゲート製造における貼り合わせ>

吸着シートを実施例4と同様に片段機で成型し、段ロールを通過した直後の貼り合わせの状態を観察した。貼り合わせの欠陥が見られなかったものは「○」、接着不良が見られたものは「×」と評価した。

【0146】

<片段コルゲートシートの巻取り>

上記の片段コルゲート製造で得られた片段コルゲートシートを、直径3インチのハトロン紙管に、MD方向を周回方向として直径が500mmになるまで巻き取った際のロールの状態を観察した。欠陥が見られなかったものは「○」、シワは見られないが、シート全面が密着して巻かれておらず、ロールの片側にシートの浮きが見られるものは「△」、シワが発生して巻取りが困難であるものを「×」と評価した。

【0147】

<ローター状素子製造における貼り合わせ>

上記の片段コルゲート製造で得られた片段コルゲートシートの凸部分に接着剤を塗布し、直径38mmの紙管に、MD方向を周回方向として巻き取ることで、直径320mmのローター状のハニカム素子を得た。得られたハニカム素子の状態を観察し、シートの接着が出来ているものは「○」、接着不良が見られたものは「×」と評価した。

【0148】

[実施例6]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が9μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0149】

[実施例7]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が19μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0150】

[実施例8]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が3μmの吸着シートを得た。実施例5〜7ではZ02層とZ01層の境界部に未塗工部分は無かったが、実施例8の吸着シートは、厚み10mmのセパレーターを用いることで、Z02層とZ01層の境界部に幅8mmの未塗工部分を設けた。得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。この吸着シートでは、巻取りの際、未塗工部に弛みシワが発生した。

【0151】

[比較例8]

実施例5と同様の手順で、吸着シートのMD中心線の左右の厚み差を調整し、左右の平均厚み差が24μmの吸着シートを得、得られた吸着シートについて、実施例5と同様の評価を行って、結果を表2に示した。

【0152】

【表2】

【0153】

表2より、実施例5及び実施例6の吸着シートは、ローター状の素子とするまでの何れの工程においても、欠陥を生じることなく加工することが可能であることがわかる。また、実施例7の吸着シートは、片段コルゲートシートまでであれば加工することができた。実施例8の吸着シートは、吸着シートの巻取りの際、未塗工部に弛みシワが発生したものの、片段コルゲートシート及びローター状素子への加工は可能であった。しかしながら、比較例8の吸着シートは、吸着シートの巻き取りですら困難であった。

この結果から、吸着シートの加工のために、MD中心線の右側と左側で平均厚みの差が20μm以下であることが必要とされ、更に、ローター状素子までの加工が必要な場合は、厚み差を10μm以下とすることが好ましいことが分かる。

【0154】

〔吸着材層の厚みと耐屈曲性〕

[実施例9]

実施例1と同様のスラリーと基材を用い、同様の手順で、Z01層とZ02層の帯幅比(面積比)が1:1のストライプ状で、各吸着材層の厚みが100±3μmの吸着シートを作製した。得られた吸着シートを用いて、吸着材層を外側にし、MD方向(縦方向)に周回するようにして、前記と同様に、JIS−K5600−5−1に準拠した円筒形マンドレル法による屈曲試験を行い、欠陥なく屈曲できる最小のマンドレル径を求めた。結果を表3に示す。

【0155】

[実施例10]

実施例9と同様の方法で、吸着材層の厚みが200±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0156】

[実施例11]

実施例9と同様の方法で、吸着材層の厚みが300±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0157】

[参考例1]

実施例9と同様の方法で、吸着材層の厚みが400±8μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0158】

[実施例12]

実施例2と同様のスラリーと基材を用い、同様の手順で、シリカゲル・活性アルミナ混合層と、Z01層と、Z02層の帯幅比(面積比)が1:1:1のストライプ状で、各吸着材層の厚みが100±3μmの吸着シートを作製した。得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0159】

[実施例13]

実施例12と同様の方法で、吸着材層の厚みが200±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0160】

[実施例14]

実施例12と同様の方法で、吸着材層の厚みが300±5μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0161】

[参考例2]

実施例12と同様の方法で、吸着材層の厚みが400±8μmの吸着シートを得、得られた吸着シートについて、実施例9と同様に屈曲試験を行い、結果を表3に示した。

【0162】

【表3】

【0163】

コルゲート加工された吸着素子の場合、マンドレル直径が10mm以下の屈曲性が必要となる場合が多いが、この場合は、吸着材層の厚みは300μm以下であることが好ましいことが、表3の結果から分かる。

【符号の説明】

【0164】

1A,1B,1C,1D,1E,1F,1G,1H,1I,10 吸着シート

11 アルミニウム板

12 スペーサ

13 塩化ビニル管

20 塗布装置

21 バックプレート

22 セパレーター

23 アプリケーターロール

24 バックアップロール

25,25A,25B,25C 吸着材層形成用塗布液

30 基材

31 セパレーター

31A,31B,31C 塗膜

32A,32B,32C 塗布液ポット

33 ローラー

35A,35B,35C 吸着材層形成用塗布液

36 ナイフ(ブレード)

40 多色ナイフコーター

【特許請求の範囲】

【請求項1】

基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする吸着シート。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【請求項2】

該吸着材層の厚みは300μm以下であり、かつJIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmでクラック及び剥がれがみられない請求項1に記載の吸着シート。

【請求項3】

隣接する2種以上の吸着材層の境界部に未塗工部分が無い請求項1又は2に記載の吸着シート。

【請求項4】

該2種以上の吸着材層が、該基材の両面にそれぞれ設けられている請求項1ないし3の何れかに記載の吸着シート。

【請求項5】

該基材が、空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂、又は金属よりなることを特徴とする請求項1ないし4の何れかに記載の吸着シート。

【請求項6】

ナイフコーターの液ダムを、1個以上のセパレーターで仕切り、それぞれ吸着材と有機バインダーを含む2種以上の吸着材層形成用塗布液を別個に収容できる部分を設けてなるナイフコーターを用い、該2種以上の塗布液をストライプ状に同時に塗布する工程を含むこと特徴とする請求項1ないし5の何れかに記載の吸着シートの製造方法。

【請求項7】

該ナイフコーターが、ロールナイフコーターである請求項6に記載の吸着シートの製造方法。

【請求項8】

請求項1ないし5の何れかに記載の吸着シートを原シートとする吸着素子であって、被処理流体を、前記中心線の右側と左側のうち、前記相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用媒体を該被処理流体の流通方向と反対の方向に流して脱着を行うことを特徴とする吸着素子。

【請求項9】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工してなる吸着素子。

【請求項10】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工したものを複数枚積層してハニカム状にしてなる吸着素子。

【請求項11】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工したものを巻回してハニカム状のローターにしてなる吸着素子。

【請求項12】

請求項9ないし11の何れかに記載の吸着素子を用いたデシカント空調装置。

【請求項1】

基材上に、含有される吸着材の平均細孔径が互いに異なる2種以上の吸着材層を有する吸着シートであって、下記(I)〜(V)を満足することを特徴とする吸着シート。

(I)該2種以上の吸着材層は、有機バインダーと吸着材とを含み、該吸着材層中の該有機バインダーの含有量が10重量%以上である。

(II)該2種以上の吸着材層は、該基材の同一面上にストライプ状に設けられている。

(III)該2種以上の吸着材層は、該吸着シートのMD方向に沿う中心線に対して、非対称に設けられている。

(IV)該吸着シートは、25℃の水蒸気吸着等温線において、相対蒸気圧が0.01〜0.95の範囲で、相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大である相対蒸気圧の範囲が、前記中心線の右側と左側で0.05以上異なっている。

(V)該吸着シートは、前記中心線の右側と左側で、平均厚みの差が20μm以下である。

【請求項2】

該吸着材層の厚みは300μm以下であり、かつJIS−K5600−5−1に準拠した円筒形マンドレル法による耐屈曲試験において、マンドレル径10mmでクラック及び剥がれがみられない請求項1に記載の吸着シート。

【請求項3】

隣接する2種以上の吸着材層の境界部に未塗工部分が無い請求項1又は2に記載の吸着シート。

【請求項4】

該2種以上の吸着材層が、該基材の両面にそれぞれ設けられている請求項1ないし3の何れかに記載の吸着シート。

【請求項5】

該基材が、空気中、300℃で30分間の熱処理をしたときの重量減少率が1重量%以下である熱可塑性樹脂、又は金属よりなることを特徴とする請求項1ないし4の何れかに記載の吸着シート。

【請求項6】

ナイフコーターの液ダムを、1個以上のセパレーターで仕切り、それぞれ吸着材と有機バインダーを含む2種以上の吸着材層形成用塗布液を別個に収容できる部分を設けてなるナイフコーターを用い、該2種以上の塗布液をストライプ状に同時に塗布する工程を含むこと特徴とする請求項1ないし5の何れかに記載の吸着シートの製造方法。

【請求項7】

該ナイフコーターが、ロールナイフコーターである請求項6に記載の吸着シートの製造方法。

【請求項8】

請求項1ないし5の何れかに記載の吸着シートを原シートとする吸着素子であって、被処理流体を、前記中心線の右側と左側のうち、前記相対蒸気圧が0.15変化したときの飽和吸着量の変化量が最大となる相対蒸気圧の範囲が高い側から低い側へ流して吸着を行い、再生用媒体を該被処理流体の流通方向と反対の方向に流して脱着を行うことを特徴とする吸着素子。

【請求項9】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工してなる吸着素子。

【請求項10】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工したものを複数枚積層してハニカム状にしてなる吸着素子。

【請求項11】

請求項1ないし5の何れかに記載の吸着シートをコルゲート加工したものを巻回してハニカム状のローターにしてなる吸着素子。

【請求項12】

請求項9ないし11の何れかに記載の吸着素子を用いたデシカント空調装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】