吸着シート

【課題】有機リン系化合物のような皮膚から吸収されて人体に悪影響を及ぼす、ガス状有害物質だけでなく液状有害物質に対しても透過抑制能を有し、かつ剥離強度およびガス吸着層の耐久性に優れる吸着シートおよびそれを用いた防護材料を提供する。

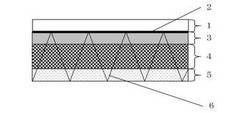

【解決手段】ガス吸着層4の両面に保護層3,5をキルティング加工6で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛1を高周波によって溶着2して積層したことを特徴とする。

【解決手段】ガス吸着層4の両面に保護層3,5をキルティング加工6で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛1を高周波によって溶着2して積層したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機リン系化合物のような皮膚から吸収されて人体に悪影響を及ぼすガス状有害物質および液状有害物質を有効に防護でき、剥離強度およびガス吸着層(ガス吸着材)の耐久性を向上させた吸着シートに関する。本発明の吸着シートは、特にシェルター、衣服、手袋、靴下、靴、ヘルメット、およびカバー等の防護材料に好適に使用されるものである。

【背景技術】

【0002】

有害物質などから人体を保護する吸着シートは、従来から様々なものが提案されている。例えば、活性炭シートの脱落、飛散抑制のために、織物や不織布等により活性炭シートを挟んだり、または包み込んだ活性炭シートが提案されているが、積層方法については十分に研究されておらず、また、ガス状有害物質および液状有害物質に対する浸透抑制能を維持させつつ、剥離強度に優れかつガス吸着層(ガス吸着材)の耐久性に優れる吸着シートについても十分に研究されていなかった。

【0003】

例えば、特許文献1には、吸着層が二つのキャリア層の間に挿入され、吸着層とキャリア層の接着が、密着しない接着ドットの形で接着剤を断続的に適用することによって達成される吸着フィルター材料が提案されている。この吸着フィルター材料は、生物および化学有害物並びに毒物に対する保護機能に優れるが、柔軟性、通気性、および剥離強度に劣り、防護衣服に使用した場合の着用感に問題がある。

【0004】

また、特許文献2には、繊維状活性炭シートの両面に保護層を積層し、キルティング加工した後に、これを水分散系のバインダー樹脂加工浴中に浸漬し、乾燥・固着処理を施すことにより、繊維状活性炭シートにかかる機械的な力による繊維の破損あるいは粉末化から発生する活性炭粉塵の脱落、飛散を防止した吸着シートが提案されている。この吸着シートは、柔軟性、通気性に優れるが、キルティング加工によるミシン針による貫通孔により液状有害物質の浸透抑制能が弱いという問題がある。

【0005】

また、特許文献3には、ガス吸着層の一方の面に保護層を積層し、キルティング加工した後に、ガス吸着層の他方の面に無溶剤接着剤を塗布した部分接着によるラミネート加工で保護層を積層した吸着シートが提案されている。この吸着シートは、柔軟性、通気性に優れるが、保護層とガス吸着層(ガス吸着材)が剥離し、ガス吸着層が損傷を受ける可能性があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−324025号公報

【特許文献2】特開2003−10679号公報

【特許文献3】特願2009−189649号

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の問題に鑑み創案されたものであり、その目的は、ガス状有害物質および液状有害物質に対して浸透抑制能があり、かつ剥離強度およびガス吸着層(ガス吸着材)の耐久性に優れる、ガス吸着層の両面に保護層を積層した吸着シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、かかる目的を達成するためにガス吸着層の両面の保護層の積層方法について鋭意検討した結果、ガス吸着層の両面に保護層をキルティング加工で積層し、さらに保護層のいずれかの面に熱可塑性繊維からなる布帛を高周波によって溶着して積層することにより、ガス状有害物質および液状有害物質からの有効な保護と、優れた剥離強度およびガス吸着層の耐久性を達成できることを見出し、本発明の完成に至った。

【0009】

即ち、本発明は、以下の(1)〜(5)の構成を有するものである。

(1)ガス吸着層の両面に保護層をキルティング加工で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする吸着シート。

(2)高周波による溶着面積が熱可塑性繊維からなる布帛の面積の5%以上50%以下であることを特徴とする(1)に記載の吸着シート。

(3)ガス吸着層が織物、編物、不織布、またはフェルトのいずれかの形態を有することを特徴とする(1)または(2)に記載の吸着シート。

(4)(1)〜(3)のいずれかに記載の吸着シートを用いたことを特徴とする防護材料。

(5)防護材料が防護衣服であることを特徴とする(4)に記載の防護材料。

【発明の効果】

【0010】

本発明の吸着シートは、ガス吸着層の両面に保護層をキルティング加工で積層し、さらにいずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層しているので、ガス状有害物質だけでなく液状有害物質に対しても浸透抑制能を有し、しかも、剥離強度に優れかつガス吸着層(活性炭シート)の耐久性に優れている。従って、防護衣服などの防護材料に使用するのに極めて好適である。

【図面の簡単な説明】

【0011】

【図1】本発明の吸着シートの断面構造の概略図である。

【図2】耐ガス浸透性試験方法を示した概略図である。

【図3】耐液浸透性試験方法を示した概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の吸着シートを詳細に説明する。

本発明における吸着シートとしては、図1に示すように、ガス吸着層4の両面にそれぞれ保護層3および保護層5をキルティング糸6によって積層し、さらに保護層3または保護層5のいずれかの面(図1では、保護層3の面)に熱可塑性繊維からなる布帛1を高周波によって溶着して積層したものである。

【0013】

本発明の吸着シートに用いるガス吸着層としては、活性炭やカーボンブラックなどの炭素系吸着材、あるいは、シリカゲル、ゼオライト系吸着材、炭化ケイ素、活性アルミナなどの無機系吸着材等からなるガス吸着材が挙げられるが、対象とする被吸着物質に応じて適宜選択されることができる。その中でも広範囲なガスに対応できる活性炭が好ましく、特に吸着速度や吸着容量が大きく少量の使用で効果的なガス状有害物質に対して、吸着性が得られる繊維状活性炭がより好ましい。

【0014】

被吸着物質のガスとしては、炭素元素を1つ以上持つガス状化合物が含まれる。例えば、ガス状化合物には、50以上の比較的大きな分子量を持ち、活性炭等のガス吸着層が吸着可能なガス状有害物質が含まれる。具体的には、農薬、殺虫剤、除草剤に使用される有機リン系化合物や、塗装作業などに使用されるトルエン、塩化メチレン、クロロホルムなどの一般的な有機溶剤が挙げられる。

【0015】

ガス吸着層に繊維状活性炭を用いる場合、そのBET比表面積としては、700m2/g以上3000m2/g以下が好ましく、1000m2/g以上2500m2/g以下がさらに好ましい。BET比表面積が上記範囲未満であると、十分な防護性を得るために多くの活性炭が必要となり材料が重くなり、柔軟性が劣ることが懸念される。一方、上記範囲を超えると、吸着したガス状有害物質を脱離する問題が起こりうる。

【0016】

繊維状活性炭の質量としては、10g/m2以上300g/m2以下が好ましく、より好ましくは20g/m2以上200g/m2以下である。質量が上記範囲未満であると、吸着できる容量が小さくなり使用時間が制限される。一方、上記範囲を超えると、シート材料の柔軟性が劣ることが懸念される。

【0017】

繊維状活性炭の原料としては、綿、麻といった天然セルロース繊維の他、レーヨン、ポリノジック、溶剤紡糸法によるといった再生セルロース繊維、さらにはポリビニルアルコール繊維、アクリル系繊維、芳香族ポリアミド繊維、リグニン繊維、フェノール系繊維、石油ピッチ繊維等の合成繊維が挙げられるが、得られる繊維状活性炭の物性(強度等)や吸着性能から再生セルロース繊維、フェノール系繊維、アクリル系繊維が好ましい。繊維状活性炭は、従来公知の方法によって製造されることができるが、例えばこれらの原料繊維の短繊維あるいは長繊維を用いて製織、製編、不織布化した布帛に必要に応じて適当な耐炎化剤を含有させた後、450℃以下の温度で耐炎化処理を施し、次いで500℃以上1000℃以下の温度で炭化賦活することによって製造されることができる。

【0018】

ガス吸着層の作成方法としては、従来公知の方法を採用することができ、例えばシート基材にガス吸着材をバインダーにより接着する方法、あるいはガス吸着材を適当なパルプおよびバインダーを含めスラリー状とし、湿式抄紙機により抄造する方法、あるいはガス吸着材の原料繊維をあらかじめ製織、製編、不織布化し、必要に応じて耐炎化処理したのち炭化・賦活する方法を採用することができる。

【0019】

ガス吸着層としては、織物、編物、不織布、またはフェルトのいずれかの形態を有することが好ましい。これらのうち織物または編物の形態が通気性、積層の容易性、柔軟性などの面から好ましい。

【0020】

本発明の吸着シートに用いる保護層としては、織物、編物、不織布、多孔フィルム、開孔フィルム、膜材料、又はこれらの複合材料等が挙げられるが、使用目的に応じて適宜選択されることができる。保護層の目的は、外部から与えられる機械的な力から吸着シートを保護すること、吸着シートの機械的強度を補うこと、液状有害物質に対して吸着性を確保すること等である。

【0021】

本発明の吸着シートに用いる熱可塑性繊維からなる布帛としては、織物、編物、不織布のいずれかの形態を有することが好ましい。

【0022】

熱可塑性繊維としては、ポリエチレン、ポリプロピレン、ポリスチレン、アクリロトリル/ブタンジエン/スチレン樹脂、ポリ塩化ビニル、アクリロニトリル/スチレン樹脂、メタクリル樹脂、塩化ビニル、ポリアミド、ポリアセタール、ポリカーボネート、変性ポリフェニレンエーテル、ポリブチレンテレフタレート、GF強化ポリエチレンテレフタレート、超高分子量ポリエチレン、ポリフェニレンサルファイト、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、液晶ポリマー、ポリテトラフルオロエチレン等が挙げられるが、使用目的に応じて適宜選択されることができ、特に限定されるものではない。

【0023】

熱可塑性繊維からなる布帛の質量としては、5g/m2以上100g/m2以下であることが好ましい。より好ましくは、10g/m2以上50g/m2以下である。質量が上記範囲未満であると、機械的強度(引張強度)の低下の問題が生じ、一方、上記範囲を越えると、柔軟性(着心地)が低下する原因となる。

【0024】

熱可塑性繊維からなる布帛の厚さとしては、1.0mm以下が好ましく、さらに好ましくは0.8mm以下である。厚さが1.0mmを越えると、積層体のごわつきが大きくなり、吸着シートの加工性が悪くなる。厚さの下限は、特には定めないが、現実的には0.5mmである。

【0025】

本発明の吸着シートは、ガス吸着層の両面にそれぞれ保護層を載せ、それらをキルティング加工で一体化して積層し、さらにいずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする。ガス吸着層に接着剤により保護層を接着すると、ガス吸着層のガス吸着材の細孔閉塞が生じ、保護層とガス吸着層が使用時に剥離を生じる恐れがあり、さらには、ガス吸着材が破壊し、ガス吸着性能が低下する恐れがある。一方、ガス吸着層の両面ともに保護層をキルティング加工により積層しただけでは、ミシン針の貫通孔により液体物質の浸透が生じるおそれがある。本発明の吸着シートは、上記のような保護層及び布帛の積層方法により、ガス状有害物質だけでなく液状有害物質に対しても透過抑制能を持ちながら、剥離強度の向上およびガス吸着層(ガス吸着材)の耐久性を達成することができる。

【0026】

本発明の吸着シートは、例えば、ガス吸着層と2つの保護層をキルティング加工により一体化して、ガス吸着層の両面にそれぞれ保護層を積層した後、ガス吸着層の保護層の面または熱可塑性繊維からなる布帛の面を高周波により部分的に溶融し、保護層と熱可塑性樹脂からなる布帛を重ねて積層し、この積層体をロールで圧着した後、溶融部分を硬化させることにより作成される。

【0027】

キルティング加工としては、従来公知の方法を採用することができ、ポリエステル、ナイロン、綿等のミシン糸が好ましく使用される。液状有害物質に対する防護性を考慮すると、撥油性ミシン糸を使用することが特に好ましい。

【0028】

高周波による溶着としては、従来公知の方法を適宜採用することができ、例えば、数10MHzの高周波(電磁波)エネルギーの電界作用によって、原子や分子レベルの電位的な運動により被加熱物自身(誘導体)を発熱させて、溶融接着(融着)させる方法を採用することができる。具体的な溶着方法は、溶着させる材料の特性に応じて、加熱能力および加熱時間、冷却能力および時間、加圧力等の生産条件を調整し、溶着強度や風合い等を制御すればよい。

【0029】

高周波による溶着面積は、熱可塑性樹脂からなる布帛の面積または保護層の面積の5%以上50%以下であることが好ましく、より好ましくは10%以上40%以下である。割合が上記範囲未満であると、接着強度が低下する問題が発生し、一方、上記範囲を越えると、柔軟性、通気性が低下する問題が発生する。

【0030】

本発明の吸着シートにおいて保護層と熱可塑性繊維からなる布帛との間の剥離強度としては、材料の長さ方向(たて方向)と幅方向(よこ方向)の両方において5.0N以上であることが好ましく、さらに好ましくは6.0N以上、特に好ましくは10.0N以上である。剥離強度が小さいと、保護層と熱可塑性繊維からなる布帛の剥離が生じ、布帛による保護が機能しなくなる問題が発生する。剥離強度の上限は、特には定めないが、現実的には50.0N程度である。

【0031】

ガス吸着層と2つの保護層からなる積層体の質量としては、500g/m2以下が好ましく、さらに好ましくは450g/m2以下である。積層体の質量が500g/m2を越えると、質量が大きくなり、柔軟性に乏しい材料にとなりやすい。質量の下限は、特には定めないが、現実的には30g/m2程度である。

【0032】

ガス吸着層と2つの保護層からなる積層体の厚さとしては、5.0mm以下が好ましく、さらに好ましくは4.0mm以下である。厚さが5.0mmを越えると、積層体のごわつきが大きくなり、吸着シートの加工性が悪くなる。厚さの下限は、特には定めないが、現実的には1.5mm程度である。

【0033】

ガス吸着層と2つの保護層からなる積層体の剛軟性としては、材料の長さ方向(たて方向)と幅方向(よこ方向)の両方において0.05N・cm以下であることが好ましく、さらに好ましくは0.03N・cm以下である。剛軟性が上記範囲を越えると、材料が剛くなり、吸着シートとしての加工が困難になる。剛軟性の下限は、特には定めないが、現実的には0.005N・cm程度である。

【0034】

ガス吸着層と2つの保護層からなる積層体の通気性としては、50cm3/cm2・s以上300cm3/cm2・s以下であることが好ましく、さらに好ましくは100cm3/cm2・s以上250cm3/cm2・s以下である。通気性が上記範囲未満では、通気性が劣り、上記範囲を越えると接着が不充分な材料となり、剥離の問題が生じることがある。

【0035】

ガス吸着層と2つの保護層からなる積層体のトルエン吸着性能(トルエンガス平衡吸着量)としては、20g/m2以上であることが好ましい。さらに好ましくは25g/m2以上である。トルエン吸着性能が上記範囲未満では、吸着性が劣りガスに対する防護性が劣る結果となる。トルエン吸着性能の上限は、特には定めないが、現実的には200g/m2程度である。

【0036】

ガス吸着層とそれに積層される保護層の数としては、ガス吸着層の両面でそれぞれ少なくとも1層が必要であるが、機械的強度の大幅な向上を目的としたり、対象ガスが複数にわたるときなどは、ガス吸着層および保護層をそれぞれ必要枚数重ね合わせて使用することは有効である。

【0037】

さらには、吸着シートの液状有害物質に対する防護性をより向上させる為には、積層加工を行う前の吸着シートを構成する層の少なくとも1層以上に予め撥水撥油加工を施した材料を使用したり、または、後加工により積層後の吸着シートに撥水撥油加工を施すことが好ましい。撥水撥油加工は従来公知のいかなる方法でもよく、特に限定されるものでない。吸着シートを構成する材料の少なくとも1層が撥水性能2級以上、撥油性能2級以上であることが好ましい。

【実施例】

【0038】

次に、実施例および比較例を用いて本発明の効果を具体的に説明するが、本発明はこれらによって限定されるものではない。なお、実施例に記載の評価方法は以下の通りである。

【0039】

(1)耐ガス浸透性試験:この試験の説明図を図2に示す。内容積350ccの2つのガラスセル(上方セル7と下方セル12)で試験品10を挟み込み、周囲をパラフィン11により密閉する。この試験容器の上方セル7から酢酸3メトキシブチル20μLを試験品10の上に滴下する。これを25±2℃に設定した恒温ボックスに入れ、下方セル12側のガス濃度を24時間経過後にサンプリング口8からサンプリングし、ガスクロマトグラフィにより試験品10を透過したガス濃度を測定する。ガス濃度が検出限界(0.1ppm)以下の場合は○、ガス濃度が検出限界を越えて確認された場合は×で表示した。

【0040】

(2)耐液浸透性試験:この試験の説明図を図3に示す。ガラスプレート17上に濾紙16を置き、更にその上に試験品15を置き、試験液14(赤色染料を溶解したサリチル酸メチル)20μLを滴下した。その後、底面積1cm2のおもり13を荷重1kg/cm2で加圧し、24時間経過後に濾紙の呈色の程度により液の浸透性を判定した。呈色無しは○、わずかに呈色有りは△、呈色有りは×で表示した。

【0041】

(3)高周波による溶着面積の割合(溶着面積率):溶着された保護層と熱可塑性繊維からなる布帛を剥がし、画像処理機を用いて剥がした後の布帛表面の観察を行った。熱可塑性繊維が溶融された部分の面積の総和を、保護層と熱可塑性繊維からなる布帛が積層されている領域の全面積で除して高周波による溶着面積の割合とした。比較例1の接着剤面積率に関しては、ガス吸着層と保護層を剥がして同様に画像処理機を用いて観察を行い、計算した。

【0042】

(4)質量:JIS−L−1096.8.3に準拠して測定した。

【0043】

(5)厚さ:JIS−L−1096.8.4に準拠して測定した。

【0044】

(6)通気性:JIS−L−1096.8.26に準拠して測定した。

【0045】

(7)比表面積:窒素の吸着等温線を求め、これを基にしてBET法により算出した。

【0046】

(8)ガス平衡吸着量:JIS−K−1477に準拠して測定した。

【0047】

(9)剥離強度1:JIS−L−1089.7.10に準拠し、実施例1〜3の吸着シートの熱可塑性繊維からなる布帛と保護層の間の剥離強度を測定した。10.0Nを超える場合、剥離強度の測定を中止し、剥離なしとして○で表示した。

【0048】

(10)剥離強度2:JIS−L−1089.7.10に準拠し、実施例1〜3及び比較例1〜2の吸着シートのガス吸着層と保護層の間の剥離強度(比較例1についてはキルティング縫合していない部分)を測定した。10.0Nを超える場合、剥離強度の測定を中止し、剥離なしとして○で表示した。

【0049】

(11)ガス吸着層の耐久性:剥離強度2の測定後、ガス吸着層の剥離面の外観を目視で確認し、ガス吸着層の破壊が確認されず、耐久性が優れるものを○で表示し、ガス吸着層の破壊が確認され、耐久性が劣るものを×で表示した。

【0050】

ガス吸着層の作製

ガス吸着層として、編物の形態の繊維状活性炭を以下の方法で作製した。単糸繊度2.2dtex、20番手のノボラック系フェノール樹脂繊維紡績糸からなる質量220g/m2の丸編物を410℃の不活性雰囲気中で30分間加熱し、次に不活性雰囲気中で880℃まで20分間加熱して炭化を進行させ、次に水蒸気を12容量%含有する雰囲気中で890℃の温度で2時間賦活した。得られたガス吸着層は、質量が125g/m2、比表面積が1400m2/g、厚さが0.80mm、通気性が水位計1.27cmの圧力差で200cm3/cm2・s、トルエン吸着性能(トルエンガス平衡吸着量)が53g/m2であった。

【0051】

保護層の作製

保護層として、トリコット編地を以下の方法で作製した。28ゲージ2枚筬トリコット機により、フロント筬にポリエステルフィラメント(82.5dtex、36フィラメント)を、またバック筬にポリエステルフィラメント(22dtex、モノフィラメント)を各々セットして、フロント1−2/1−0、バック1−0/2−3の組織で経編地を編成した後、定法により精練し、更に分散染料により染色した。得られた保護層は、厚さが0.28mm、質量が80g/m2、通気性が水位計1.27cmの圧力差で500cm3/cm2・sであった。

【0052】

撥油性ミシン糸の作製

上糸は、ポリエステルフィラメントミシン糸#50(83.3dtex/1×3)を7.0wt%のフッ素系撥水剤(旭硝子(株)、アサヒガードAG970)、0.7wt%のウレタン系架橋型樹脂(明成化学工業(株)、メイカネートWEB)の加工浴に浸漬後、脱水、乾燥し、180℃で固着処理し、樹脂固形分で0.35wt%付着させた後、シリコン系オイルを浸漬法により1.1wt%付着させて作成した。一方、下糸は、ポリエステルスパン糸#130(80s/1×2)を7.0wt%のフッ素系撥水剤(旭硝子(株)、アサヒガードAG970)、0.7wt%のウレタン系架橋型樹脂(明成化学工業(株)、メイカネートWEB)の加工浴に浸漬後、脱水、乾燥し、180℃で固着処理し、樹脂固形分で0.48wt%付着させた後、パラフィン系ワックスを浸漬法により0.83wt%付着させて作成した。

【0053】

(実施例1)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3201A、ポリエステル長繊維不織布、質量20g/m2、厚さ0.15mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0054】

(実施例2)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3401A、ポリエステル長繊維不織布、質量40g/m2、厚さ0.24mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0055】

(実施例3)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3701A、ポリエステル長繊維不織布、質量70g/m2、厚さ0.31mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0056】

(比較例1)

上記のガス吸着層の一方の面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、2層構造の積層体とした。一方、この積層体の保護層にウレタン系反応性ホットメルト(DIC(株)製、タイフォースH−1041)10g/m2をグラビア方式により接着剤面積率が12%となるように塗布した後、上記の2層構造のガス吸着層の他方の面に保護層の接着剤面を重ね合わせて、全材料をロールにて圧着させた。その後、3層構造の積層体を30℃、65%RHの恒温恒湿チャンバーに24時間放置し、硬化処理を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(旭硝子(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0057】

(比較例2)

上記のガス吸着層の両面に上記の保護層をそれぞれ重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合することによって3層構造の積層体を作成し、さらに材料を積層しなかった以外は、実施例1と同様の方法により吸着シートを作製した。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0058】

【表1】

【0059】

表1の結果から明らかなように、実施例1〜3の吸着シートは、耐ガス浸透性、耐液浸透性、剥離強度、ガス吸着層の耐久性の全てにおいて良好であるのに対して、比較例1の吸着シートは、剥離強度が小さく、またガス吸着層の耐久性が劣り、比較例2の吸着シートは、耐液浸透性が低く、比較例1〜2の吸着シートは、いずれかの評価項目で実施例のものよりも劣るものであった。

【産業上の利用可能性】

【0060】

本発明の吸着シートは、ガス状有害物質だけでなく液状有害物質に対して透過抑制能を維持しながら、剥離強度およびガス吸着層の耐久性に優れるので、防護衣料等の防護材料の業界に寄与することが大である。

【符号の説明】

【0061】

1 :熱可塑性繊維からなる布帛

2 :溶着部

3 :保護層

4 :ガス吸着層

5 :保護層

6 :キルティング糸

7 :上方セル

8 :サンプリング口

9 :試験液

10:試験品

11:パラフィン

12:下方セル

13:おもり

14:試験液

15:試験品

16:濾紙

17:ガラスプレート

【技術分野】

【0001】

本発明は、有機リン系化合物のような皮膚から吸収されて人体に悪影響を及ぼすガス状有害物質および液状有害物質を有効に防護でき、剥離強度およびガス吸着層(ガス吸着材)の耐久性を向上させた吸着シートに関する。本発明の吸着シートは、特にシェルター、衣服、手袋、靴下、靴、ヘルメット、およびカバー等の防護材料に好適に使用されるものである。

【背景技術】

【0002】

有害物質などから人体を保護する吸着シートは、従来から様々なものが提案されている。例えば、活性炭シートの脱落、飛散抑制のために、織物や不織布等により活性炭シートを挟んだり、または包み込んだ活性炭シートが提案されているが、積層方法については十分に研究されておらず、また、ガス状有害物質および液状有害物質に対する浸透抑制能を維持させつつ、剥離強度に優れかつガス吸着層(ガス吸着材)の耐久性に優れる吸着シートについても十分に研究されていなかった。

【0003】

例えば、特許文献1には、吸着層が二つのキャリア層の間に挿入され、吸着層とキャリア層の接着が、密着しない接着ドットの形で接着剤を断続的に適用することによって達成される吸着フィルター材料が提案されている。この吸着フィルター材料は、生物および化学有害物並びに毒物に対する保護機能に優れるが、柔軟性、通気性、および剥離強度に劣り、防護衣服に使用した場合の着用感に問題がある。

【0004】

また、特許文献2には、繊維状活性炭シートの両面に保護層を積層し、キルティング加工した後に、これを水分散系のバインダー樹脂加工浴中に浸漬し、乾燥・固着処理を施すことにより、繊維状活性炭シートにかかる機械的な力による繊維の破損あるいは粉末化から発生する活性炭粉塵の脱落、飛散を防止した吸着シートが提案されている。この吸着シートは、柔軟性、通気性に優れるが、キルティング加工によるミシン針による貫通孔により液状有害物質の浸透抑制能が弱いという問題がある。

【0005】

また、特許文献3には、ガス吸着層の一方の面に保護層を積層し、キルティング加工した後に、ガス吸着層の他方の面に無溶剤接着剤を塗布した部分接着によるラミネート加工で保護層を積層した吸着シートが提案されている。この吸着シートは、柔軟性、通気性に優れるが、保護層とガス吸着層(ガス吸着材)が剥離し、ガス吸着層が損傷を受ける可能性があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−324025号公報

【特許文献2】特開2003−10679号公報

【特許文献3】特願2009−189649号

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の問題に鑑み創案されたものであり、その目的は、ガス状有害物質および液状有害物質に対して浸透抑制能があり、かつ剥離強度およびガス吸着層(ガス吸着材)の耐久性に優れる、ガス吸着層の両面に保護層を積層した吸着シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、かかる目的を達成するためにガス吸着層の両面の保護層の積層方法について鋭意検討した結果、ガス吸着層の両面に保護層をキルティング加工で積層し、さらに保護層のいずれかの面に熱可塑性繊維からなる布帛を高周波によって溶着して積層することにより、ガス状有害物質および液状有害物質からの有効な保護と、優れた剥離強度およびガス吸着層の耐久性を達成できることを見出し、本発明の完成に至った。

【0009】

即ち、本発明は、以下の(1)〜(5)の構成を有するものである。

(1)ガス吸着層の両面に保護層をキルティング加工で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする吸着シート。

(2)高周波による溶着面積が熱可塑性繊維からなる布帛の面積の5%以上50%以下であることを特徴とする(1)に記載の吸着シート。

(3)ガス吸着層が織物、編物、不織布、またはフェルトのいずれかの形態を有することを特徴とする(1)または(2)に記載の吸着シート。

(4)(1)〜(3)のいずれかに記載の吸着シートを用いたことを特徴とする防護材料。

(5)防護材料が防護衣服であることを特徴とする(4)に記載の防護材料。

【発明の効果】

【0010】

本発明の吸着シートは、ガス吸着層の両面に保護層をキルティング加工で積層し、さらにいずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層しているので、ガス状有害物質だけでなく液状有害物質に対しても浸透抑制能を有し、しかも、剥離強度に優れかつガス吸着層(活性炭シート)の耐久性に優れている。従って、防護衣服などの防護材料に使用するのに極めて好適である。

【図面の簡単な説明】

【0011】

【図1】本発明の吸着シートの断面構造の概略図である。

【図2】耐ガス浸透性試験方法を示した概略図である。

【図3】耐液浸透性試験方法を示した概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の吸着シートを詳細に説明する。

本発明における吸着シートとしては、図1に示すように、ガス吸着層4の両面にそれぞれ保護層3および保護層5をキルティング糸6によって積層し、さらに保護層3または保護層5のいずれかの面(図1では、保護層3の面)に熱可塑性繊維からなる布帛1を高周波によって溶着して積層したものである。

【0013】

本発明の吸着シートに用いるガス吸着層としては、活性炭やカーボンブラックなどの炭素系吸着材、あるいは、シリカゲル、ゼオライト系吸着材、炭化ケイ素、活性アルミナなどの無機系吸着材等からなるガス吸着材が挙げられるが、対象とする被吸着物質に応じて適宜選択されることができる。その中でも広範囲なガスに対応できる活性炭が好ましく、特に吸着速度や吸着容量が大きく少量の使用で効果的なガス状有害物質に対して、吸着性が得られる繊維状活性炭がより好ましい。

【0014】

被吸着物質のガスとしては、炭素元素を1つ以上持つガス状化合物が含まれる。例えば、ガス状化合物には、50以上の比較的大きな分子量を持ち、活性炭等のガス吸着層が吸着可能なガス状有害物質が含まれる。具体的には、農薬、殺虫剤、除草剤に使用される有機リン系化合物や、塗装作業などに使用されるトルエン、塩化メチレン、クロロホルムなどの一般的な有機溶剤が挙げられる。

【0015】

ガス吸着層に繊維状活性炭を用いる場合、そのBET比表面積としては、700m2/g以上3000m2/g以下が好ましく、1000m2/g以上2500m2/g以下がさらに好ましい。BET比表面積が上記範囲未満であると、十分な防護性を得るために多くの活性炭が必要となり材料が重くなり、柔軟性が劣ることが懸念される。一方、上記範囲を超えると、吸着したガス状有害物質を脱離する問題が起こりうる。

【0016】

繊維状活性炭の質量としては、10g/m2以上300g/m2以下が好ましく、より好ましくは20g/m2以上200g/m2以下である。質量が上記範囲未満であると、吸着できる容量が小さくなり使用時間が制限される。一方、上記範囲を超えると、シート材料の柔軟性が劣ることが懸念される。

【0017】

繊維状活性炭の原料としては、綿、麻といった天然セルロース繊維の他、レーヨン、ポリノジック、溶剤紡糸法によるといった再生セルロース繊維、さらにはポリビニルアルコール繊維、アクリル系繊維、芳香族ポリアミド繊維、リグニン繊維、フェノール系繊維、石油ピッチ繊維等の合成繊維が挙げられるが、得られる繊維状活性炭の物性(強度等)や吸着性能から再生セルロース繊維、フェノール系繊維、アクリル系繊維が好ましい。繊維状活性炭は、従来公知の方法によって製造されることができるが、例えばこれらの原料繊維の短繊維あるいは長繊維を用いて製織、製編、不織布化した布帛に必要に応じて適当な耐炎化剤を含有させた後、450℃以下の温度で耐炎化処理を施し、次いで500℃以上1000℃以下の温度で炭化賦活することによって製造されることができる。

【0018】

ガス吸着層の作成方法としては、従来公知の方法を採用することができ、例えばシート基材にガス吸着材をバインダーにより接着する方法、あるいはガス吸着材を適当なパルプおよびバインダーを含めスラリー状とし、湿式抄紙機により抄造する方法、あるいはガス吸着材の原料繊維をあらかじめ製織、製編、不織布化し、必要に応じて耐炎化処理したのち炭化・賦活する方法を採用することができる。

【0019】

ガス吸着層としては、織物、編物、不織布、またはフェルトのいずれかの形態を有することが好ましい。これらのうち織物または編物の形態が通気性、積層の容易性、柔軟性などの面から好ましい。

【0020】

本発明の吸着シートに用いる保護層としては、織物、編物、不織布、多孔フィルム、開孔フィルム、膜材料、又はこれらの複合材料等が挙げられるが、使用目的に応じて適宜選択されることができる。保護層の目的は、外部から与えられる機械的な力から吸着シートを保護すること、吸着シートの機械的強度を補うこと、液状有害物質に対して吸着性を確保すること等である。

【0021】

本発明の吸着シートに用いる熱可塑性繊維からなる布帛としては、織物、編物、不織布のいずれかの形態を有することが好ましい。

【0022】

熱可塑性繊維としては、ポリエチレン、ポリプロピレン、ポリスチレン、アクリロトリル/ブタンジエン/スチレン樹脂、ポリ塩化ビニル、アクリロニトリル/スチレン樹脂、メタクリル樹脂、塩化ビニル、ポリアミド、ポリアセタール、ポリカーボネート、変性ポリフェニレンエーテル、ポリブチレンテレフタレート、GF強化ポリエチレンテレフタレート、超高分子量ポリエチレン、ポリフェニレンサルファイト、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、液晶ポリマー、ポリテトラフルオロエチレン等が挙げられるが、使用目的に応じて適宜選択されることができ、特に限定されるものではない。

【0023】

熱可塑性繊維からなる布帛の質量としては、5g/m2以上100g/m2以下であることが好ましい。より好ましくは、10g/m2以上50g/m2以下である。質量が上記範囲未満であると、機械的強度(引張強度)の低下の問題が生じ、一方、上記範囲を越えると、柔軟性(着心地)が低下する原因となる。

【0024】

熱可塑性繊維からなる布帛の厚さとしては、1.0mm以下が好ましく、さらに好ましくは0.8mm以下である。厚さが1.0mmを越えると、積層体のごわつきが大きくなり、吸着シートの加工性が悪くなる。厚さの下限は、特には定めないが、現実的には0.5mmである。

【0025】

本発明の吸着シートは、ガス吸着層の両面にそれぞれ保護層を載せ、それらをキルティング加工で一体化して積層し、さらにいずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする。ガス吸着層に接着剤により保護層を接着すると、ガス吸着層のガス吸着材の細孔閉塞が生じ、保護層とガス吸着層が使用時に剥離を生じる恐れがあり、さらには、ガス吸着材が破壊し、ガス吸着性能が低下する恐れがある。一方、ガス吸着層の両面ともに保護層をキルティング加工により積層しただけでは、ミシン針の貫通孔により液体物質の浸透が生じるおそれがある。本発明の吸着シートは、上記のような保護層及び布帛の積層方法により、ガス状有害物質だけでなく液状有害物質に対しても透過抑制能を持ちながら、剥離強度の向上およびガス吸着層(ガス吸着材)の耐久性を達成することができる。

【0026】

本発明の吸着シートは、例えば、ガス吸着層と2つの保護層をキルティング加工により一体化して、ガス吸着層の両面にそれぞれ保護層を積層した後、ガス吸着層の保護層の面または熱可塑性繊維からなる布帛の面を高周波により部分的に溶融し、保護層と熱可塑性樹脂からなる布帛を重ねて積層し、この積層体をロールで圧着した後、溶融部分を硬化させることにより作成される。

【0027】

キルティング加工としては、従来公知の方法を採用することができ、ポリエステル、ナイロン、綿等のミシン糸が好ましく使用される。液状有害物質に対する防護性を考慮すると、撥油性ミシン糸を使用することが特に好ましい。

【0028】

高周波による溶着としては、従来公知の方法を適宜採用することができ、例えば、数10MHzの高周波(電磁波)エネルギーの電界作用によって、原子や分子レベルの電位的な運動により被加熱物自身(誘導体)を発熱させて、溶融接着(融着)させる方法を採用することができる。具体的な溶着方法は、溶着させる材料の特性に応じて、加熱能力および加熱時間、冷却能力および時間、加圧力等の生産条件を調整し、溶着強度や風合い等を制御すればよい。

【0029】

高周波による溶着面積は、熱可塑性樹脂からなる布帛の面積または保護層の面積の5%以上50%以下であることが好ましく、より好ましくは10%以上40%以下である。割合が上記範囲未満であると、接着強度が低下する問題が発生し、一方、上記範囲を越えると、柔軟性、通気性が低下する問題が発生する。

【0030】

本発明の吸着シートにおいて保護層と熱可塑性繊維からなる布帛との間の剥離強度としては、材料の長さ方向(たて方向)と幅方向(よこ方向)の両方において5.0N以上であることが好ましく、さらに好ましくは6.0N以上、特に好ましくは10.0N以上である。剥離強度が小さいと、保護層と熱可塑性繊維からなる布帛の剥離が生じ、布帛による保護が機能しなくなる問題が発生する。剥離強度の上限は、特には定めないが、現実的には50.0N程度である。

【0031】

ガス吸着層と2つの保護層からなる積層体の質量としては、500g/m2以下が好ましく、さらに好ましくは450g/m2以下である。積層体の質量が500g/m2を越えると、質量が大きくなり、柔軟性に乏しい材料にとなりやすい。質量の下限は、特には定めないが、現実的には30g/m2程度である。

【0032】

ガス吸着層と2つの保護層からなる積層体の厚さとしては、5.0mm以下が好ましく、さらに好ましくは4.0mm以下である。厚さが5.0mmを越えると、積層体のごわつきが大きくなり、吸着シートの加工性が悪くなる。厚さの下限は、特には定めないが、現実的には1.5mm程度である。

【0033】

ガス吸着層と2つの保護層からなる積層体の剛軟性としては、材料の長さ方向(たて方向)と幅方向(よこ方向)の両方において0.05N・cm以下であることが好ましく、さらに好ましくは0.03N・cm以下である。剛軟性が上記範囲を越えると、材料が剛くなり、吸着シートとしての加工が困難になる。剛軟性の下限は、特には定めないが、現実的には0.005N・cm程度である。

【0034】

ガス吸着層と2つの保護層からなる積層体の通気性としては、50cm3/cm2・s以上300cm3/cm2・s以下であることが好ましく、さらに好ましくは100cm3/cm2・s以上250cm3/cm2・s以下である。通気性が上記範囲未満では、通気性が劣り、上記範囲を越えると接着が不充分な材料となり、剥離の問題が生じることがある。

【0035】

ガス吸着層と2つの保護層からなる積層体のトルエン吸着性能(トルエンガス平衡吸着量)としては、20g/m2以上であることが好ましい。さらに好ましくは25g/m2以上である。トルエン吸着性能が上記範囲未満では、吸着性が劣りガスに対する防護性が劣る結果となる。トルエン吸着性能の上限は、特には定めないが、現実的には200g/m2程度である。

【0036】

ガス吸着層とそれに積層される保護層の数としては、ガス吸着層の両面でそれぞれ少なくとも1層が必要であるが、機械的強度の大幅な向上を目的としたり、対象ガスが複数にわたるときなどは、ガス吸着層および保護層をそれぞれ必要枚数重ね合わせて使用することは有効である。

【0037】

さらには、吸着シートの液状有害物質に対する防護性をより向上させる為には、積層加工を行う前の吸着シートを構成する層の少なくとも1層以上に予め撥水撥油加工を施した材料を使用したり、または、後加工により積層後の吸着シートに撥水撥油加工を施すことが好ましい。撥水撥油加工は従来公知のいかなる方法でもよく、特に限定されるものでない。吸着シートを構成する材料の少なくとも1層が撥水性能2級以上、撥油性能2級以上であることが好ましい。

【実施例】

【0038】

次に、実施例および比較例を用いて本発明の効果を具体的に説明するが、本発明はこれらによって限定されるものではない。なお、実施例に記載の評価方法は以下の通りである。

【0039】

(1)耐ガス浸透性試験:この試験の説明図を図2に示す。内容積350ccの2つのガラスセル(上方セル7と下方セル12)で試験品10を挟み込み、周囲をパラフィン11により密閉する。この試験容器の上方セル7から酢酸3メトキシブチル20μLを試験品10の上に滴下する。これを25±2℃に設定した恒温ボックスに入れ、下方セル12側のガス濃度を24時間経過後にサンプリング口8からサンプリングし、ガスクロマトグラフィにより試験品10を透過したガス濃度を測定する。ガス濃度が検出限界(0.1ppm)以下の場合は○、ガス濃度が検出限界を越えて確認された場合は×で表示した。

【0040】

(2)耐液浸透性試験:この試験の説明図を図3に示す。ガラスプレート17上に濾紙16を置き、更にその上に試験品15を置き、試験液14(赤色染料を溶解したサリチル酸メチル)20μLを滴下した。その後、底面積1cm2のおもり13を荷重1kg/cm2で加圧し、24時間経過後に濾紙の呈色の程度により液の浸透性を判定した。呈色無しは○、わずかに呈色有りは△、呈色有りは×で表示した。

【0041】

(3)高周波による溶着面積の割合(溶着面積率):溶着された保護層と熱可塑性繊維からなる布帛を剥がし、画像処理機を用いて剥がした後の布帛表面の観察を行った。熱可塑性繊維が溶融された部分の面積の総和を、保護層と熱可塑性繊維からなる布帛が積層されている領域の全面積で除して高周波による溶着面積の割合とした。比較例1の接着剤面積率に関しては、ガス吸着層と保護層を剥がして同様に画像処理機を用いて観察を行い、計算した。

【0042】

(4)質量:JIS−L−1096.8.3に準拠して測定した。

【0043】

(5)厚さ:JIS−L−1096.8.4に準拠して測定した。

【0044】

(6)通気性:JIS−L−1096.8.26に準拠して測定した。

【0045】

(7)比表面積:窒素の吸着等温線を求め、これを基にしてBET法により算出した。

【0046】

(8)ガス平衡吸着量:JIS−K−1477に準拠して測定した。

【0047】

(9)剥離強度1:JIS−L−1089.7.10に準拠し、実施例1〜3の吸着シートの熱可塑性繊維からなる布帛と保護層の間の剥離強度を測定した。10.0Nを超える場合、剥離強度の測定を中止し、剥離なしとして○で表示した。

【0048】

(10)剥離強度2:JIS−L−1089.7.10に準拠し、実施例1〜3及び比較例1〜2の吸着シートのガス吸着層と保護層の間の剥離強度(比較例1についてはキルティング縫合していない部分)を測定した。10.0Nを超える場合、剥離強度の測定を中止し、剥離なしとして○で表示した。

【0049】

(11)ガス吸着層の耐久性:剥離強度2の測定後、ガス吸着層の剥離面の外観を目視で確認し、ガス吸着層の破壊が確認されず、耐久性が優れるものを○で表示し、ガス吸着層の破壊が確認され、耐久性が劣るものを×で表示した。

【0050】

ガス吸着層の作製

ガス吸着層として、編物の形態の繊維状活性炭を以下の方法で作製した。単糸繊度2.2dtex、20番手のノボラック系フェノール樹脂繊維紡績糸からなる質量220g/m2の丸編物を410℃の不活性雰囲気中で30分間加熱し、次に不活性雰囲気中で880℃まで20分間加熱して炭化を進行させ、次に水蒸気を12容量%含有する雰囲気中で890℃の温度で2時間賦活した。得られたガス吸着層は、質量が125g/m2、比表面積が1400m2/g、厚さが0.80mm、通気性が水位計1.27cmの圧力差で200cm3/cm2・s、トルエン吸着性能(トルエンガス平衡吸着量)が53g/m2であった。

【0051】

保護層の作製

保護層として、トリコット編地を以下の方法で作製した。28ゲージ2枚筬トリコット機により、フロント筬にポリエステルフィラメント(82.5dtex、36フィラメント)を、またバック筬にポリエステルフィラメント(22dtex、モノフィラメント)を各々セットして、フロント1−2/1−0、バック1−0/2−3の組織で経編地を編成した後、定法により精練し、更に分散染料により染色した。得られた保護層は、厚さが0.28mm、質量が80g/m2、通気性が水位計1.27cmの圧力差で500cm3/cm2・sであった。

【0052】

撥油性ミシン糸の作製

上糸は、ポリエステルフィラメントミシン糸#50(83.3dtex/1×3)を7.0wt%のフッ素系撥水剤(旭硝子(株)、アサヒガードAG970)、0.7wt%のウレタン系架橋型樹脂(明成化学工業(株)、メイカネートWEB)の加工浴に浸漬後、脱水、乾燥し、180℃で固着処理し、樹脂固形分で0.35wt%付着させた後、シリコン系オイルを浸漬法により1.1wt%付着させて作成した。一方、下糸は、ポリエステルスパン糸#130(80s/1×2)を7.0wt%のフッ素系撥水剤(旭硝子(株)、アサヒガードAG970)、0.7wt%のウレタン系架橋型樹脂(明成化学工業(株)、メイカネートWEB)の加工浴に浸漬後、脱水、乾燥し、180℃で固着処理し、樹脂固形分で0.48wt%付着させた後、パラフィン系ワックスを浸漬法により0.83wt%付着させて作成した。

【0053】

(実施例1)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3201A、ポリエステル長繊維不織布、質量20g/m2、厚さ0.15mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0054】

(実施例2)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3401A、ポリエステル長繊維不織布、質量40g/m2、厚さ0.24mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0055】

(実施例3)

上記のガス吸着層の両面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、3層構造の積層体とした。一方、熱可塑性繊維からなる布帛(東洋紡績(株)製、エクーレ3701A、ポリエステル長繊維不織布、質量70g/m2、厚さ0.31mm)と3層構造体を重ねて、高周波ウェルダー(山本ビニター社製 YD3500)の電極の金型を用いて、電流0.4A、溶着時間10秒、冷却時間3秒の条件下で高周波による溶着加工(溶着面積率12%)を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(明成化学工業(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度1、剥離強さ2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0056】

(比較例1)

上記のガス吸着層の一方の面に上記の保護層を重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合し、2層構造の積層体とした。一方、この積層体の保護層にウレタン系反応性ホットメルト(DIC(株)製、タイフォースH−1041)10g/m2をグラビア方式により接着剤面積率が12%となるように塗布した後、上記の2層構造のガス吸着層の他方の面に保護層の接着剤面を重ね合わせて、全材料をロールにて圧着させた。その後、3層構造の積層体を30℃、65%RHの恒温恒湿チャンバーに24時間放置し、硬化処理を行った。そして、さらに積層体を3wt%のフッ素系撥水剤(旭硝子(株)アサヒガードAG970)の加工浴に浸漬して乾燥した後、170℃で固着処理を施し、撥水剤をバインダー樹脂固形分で0.5wt%付着させた。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0057】

(比較例2)

上記のガス吸着層の両面に上記の保護層をそれぞれ重ね合わせた後、撥油性ミシン糸を用いて2inchピッチでダイヤ柄にキルティング縫合することによって3層構造の積層体を作成し、さらに材料を積層しなかった以外は、実施例1と同様の方法により吸着シートを作製した。得られた吸着シートの耐ガス浸透性試験結果、耐液浸透性試験結果、剥離強度2およびガス吸着層の耐久性の評価結果をそれぞれ表1に示す。

【0058】

【表1】

【0059】

表1の結果から明らかなように、実施例1〜3の吸着シートは、耐ガス浸透性、耐液浸透性、剥離強度、ガス吸着層の耐久性の全てにおいて良好であるのに対して、比較例1の吸着シートは、剥離強度が小さく、またガス吸着層の耐久性が劣り、比較例2の吸着シートは、耐液浸透性が低く、比較例1〜2の吸着シートは、いずれかの評価項目で実施例のものよりも劣るものであった。

【産業上の利用可能性】

【0060】

本発明の吸着シートは、ガス状有害物質だけでなく液状有害物質に対して透過抑制能を維持しながら、剥離強度およびガス吸着層の耐久性に優れるので、防護衣料等の防護材料の業界に寄与することが大である。

【符号の説明】

【0061】

1 :熱可塑性繊維からなる布帛

2 :溶着部

3 :保護層

4 :ガス吸着層

5 :保護層

6 :キルティング糸

7 :上方セル

8 :サンプリング口

9 :試験液

10:試験品

11:パラフィン

12:下方セル

13:おもり

14:試験液

15:試験品

16:濾紙

17:ガラスプレート

【特許請求の範囲】

【請求項1】

ガス吸着層の両面に保護層をキルティング加工で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする吸着シート。

【請求項2】

高周波による溶着面積が熱可塑性繊維からなる布帛の面積の5%以上50%以下であることを特徴とする請求項1に記載の吸着シート。

【請求項3】

ガス吸着層が織物、編物、不織布、またはフェルトのいずれかの形態を有することを特徴とする請求項1または2に記載の吸着シート。

【請求項4】

請求項1〜3のいずれかに記載の吸着シートを用いたことを特徴とする防護材料。

【請求項5】

防護材料が防護衣服であることを特徴とする請求項4に記載の防護材料。

【請求項1】

ガス吸着層の両面に保護層をキルティング加工で積層し、いずれかの保護層の面に熱可塑性繊維からなる布帛を高周波によって溶着して積層したことを特徴とする吸着シート。

【請求項2】

高周波による溶着面積が熱可塑性繊維からなる布帛の面積の5%以上50%以下であることを特徴とする請求項1に記載の吸着シート。

【請求項3】

ガス吸着層が織物、編物、不織布、またはフェルトのいずれかの形態を有することを特徴とする請求項1または2に記載の吸着シート。

【請求項4】

請求項1〜3のいずれかに記載の吸着シートを用いたことを特徴とする防護材料。

【請求項5】

防護材料が防護衣服であることを特徴とする請求項4に記載の防護材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−192622(P2012−192622A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58188(P2011−58188)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]