吸着フレーム部材、これを用いたシールドフレーム部材及びプリント基板の製造方法

【課題】取り外し可能な吸着部材を容易に取り外すことができ、プリント基板の生産性が向上する吸着フレーム部材を提供すること。

【解決手段】本発明の一態様にかかる吸着フレーム部材1は、枠状のフレーム部材2と、フレーム部材2と勘合された吸着部材3とを備える。吸着部材3は、前記フレーム部材の開口部上に配置された吸着部と、吸着部を介して対向配置され、吸着部の加圧に伴い屈曲する屈曲部305と、を有するものである。

【解決手段】本発明の一態様にかかる吸着フレーム部材1は、枠状のフレーム部材2と、フレーム部材2と勘合された吸着部材3とを備える。吸着部材3は、前記フレーム部材の開口部上に配置された吸着部と、吸着部を介して対向配置され、吸着部の加圧に伴い屈曲する屈曲部305と、を有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸着フレーム部材、これを用いたシールドフレーム部材及びプリント基板の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話やノート型PCなどの携帯情報端末において、通話機能や文書作成機能といったそれぞれの基本機能に各種機能を追加した多機能化が進んでいる。例えば、携帯電話ではメールの送受信からウェブ閲覧、カメラ撮影、GPS(Global Positioning System)機能、テレビ視聴、ゲーム機能といった機能が次々と付加されている。こうした機能は携帯情報端末が利用者の生活に浸透するに従い、高性能化が進んでいる。例えばカメラ機能では、数万程度であった静止画の画素数が数百万画素まで向上し、更には動画撮影まで可能となっている。

【0003】

前述の多機能化・高機能化に伴い、携帯情報端末では、テレビアンテナや、Bluetoothアンテナ、GPSアンテナ、RFID(Radio Frequency Identification)アンテナなどの用途(周波数)の異なる電波を発する電子部品が隣接して実装されている。そのため、LSI(Large Scale Integration)の動作クロック周波数が高速化し、電気的に非常に過密な状態になっている。こうした状態下では、携帯情報端末のプリント基板上に配置された電子部品が他の電子部品に電気的に悪影響を与え、機器の誤動作を招くおそれがある。そのため、電子部品間の電磁遮蔽を行うシールドフレーム部材は必須になっている。

【0004】

一方、前述の多機能化・高機能化に伴い、携帯情報端末が大型化してしまうと、その携帯性が損なわれ、利用者に受け入れられなくなる。そのため、携帯情報端末の各構成部品は、更なる小型化・低背化や機能統合が必要となっている。シールドフレーム部材でも、低背化や、各電子部品の周辺に個別に配置していた複数のシールドフレーム部材を一体化する必要がある。一体化により1つのシールドフレーム部材としてサイズは大きくなるが、プリント基板との接合面積が複数シールドフレーム部材を配置していた場合に比べ低減する。従って、プリント基板、最終的には携帯情報端末の小型化に繋がる。

【0005】

こうした要求に対し、例えば特許文献1には、シールドフレーム部材を低背化できる吸着フレーム部材及びこれを搭載したプリント基板の製造方法が開示されている。図13Aに示すように、特許文献1に記載された吸着フレーム部材11は、プリント基板に搭載する場合、枠状のフレーム部材2に着脱可能な吸着部材30が装着されている。そして、図13Bに示すように、吸着部材30の天面部を吸着ヘッド7で吸着し、吸着ヘッド7により吸着フレーム部材11をプリント基板5上に搭載する。その後、半田付けされ、吸着フレーム部材11のフレーム部材2はプリント基板5と物理的、電気的に接続される。半田付け工程後、吸着部材30は取り外され(図13C)、カバー部材4をフレーム部材2に取り付けて(図13D)、電磁遮蔽を行うシールドフレーム部材12が構成される。

【0006】

吸着部材30を取り外し可能とし、吸着箇所をフレーム部材2と分割したことで、フレーム部材2に吸着箇所を設ける必要がなくなるので、フレーム部材2及びシールドフレーム部材12は、低背化が可能となる。なお、特許文献1以前、例えば、特許文献2や特許文献3では、フレーム部材2に吸着箇所を設けるのが一般的であったが、この場合のフレーム部材の高さは電子部品6の厚さとフレーム部材(吸着箇所)の板厚と、電子部品6−吸着箇所間に必要なクリアランスの和になる。これに対し、特許文献1のフレーム部材の高さは電子部品6の厚さと、電子部品6−吸着箇所間に必要なクリアランスと、の和になる。

【0007】

さらに、図13Eに示すように、吸着部材30の天面に段差306を設け、この段差部分を吸着してプリント基板5に搭載すれば、前述した電子部品6−吸着箇所間に必要なクリアランスが吸着部材30側に移行する。これにより、フレーム部材2の高さを更に低背化、具体的にはフレーム内部に搭載される電子部品6の高さと同等に設定することができる。

【0008】

ここで、一般的に、この吸着部材30は、ステンレスや洋白などの金属の薄板を曲げ加工することにより、所定の形状に成形される。また、吸着部材30とフレーム部材2とは、一方部材の側壁部の所定の位置に設けられた突起と、他方部材の対応箇所に設けられた穴とを嵌合させることにより、保持される。この嵌合部における吸着部材30とフレーム部材2との保持力は、吸着部材30の側壁部の弾性力に大きく依存する。ここで、吸着部材30は金属製であるため、保持力が大きく、容易には外れないようになっている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−34713号公報

【特許文献2】特許2004−179594号公報

【特許文献3】国際公開第2006/035542号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に開示された吸着フレーム部材では、これを用いたプリント基板の製造において、生産性が低いという問題があった。その理由は、プリント基板に吸着フレーム部材を搭載した後、フレーム部材から吸着部材を取り外しづらいためである。より詳細には、吸着部材を取り外す場合、吸着部材の一箇所をハサミなどの切断道具で切断したり、嵌合部をピンセットなどの先が鋭利な取り外し道具でフレーム部材と吸着部材との嵌合面の隙間を広げたりして、取り外す必要がある。この吸着部材は材質が一般的にステンレスや洋白などの金属であるため、切断の際に作業者が相当の荷重を加える必要があった。また、形状によっては吸着部材と他の部品との隙間が狭くなるので切断道具や取り外し道具を所定の位置にセッティングするのが難しかった。

【0011】

本発明の目的は、取り外し可能な吸着部材を容易に取り外すことができ、プリント基板の生産性が向上する吸着フレーム部材を提供することである。

【課題を解決するための手段】

【0012】

本発明に係る吸着フレーム部材は、

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置された吸着部と、

前記吸着部を介して対向配置され、前記吸着部の押圧に伴い屈曲する屈曲部と、を有するものである。

【0013】

本発明に係るプリント基板の製造方法は、

互いに嵌合された枠状のフレーム部材と吸着部材とを備える吸着フレーム部材の前記吸着部材の吸着部を吸引し、プリント基板に搭載された電子部品上に配置する工程と、

前記吸着フレーム部材を前記プリント基板に固定する工程と、

前記吸着部を押圧し、前記フレーム部材から前記吸着部材を取り外す工程と、

前記フレーム部材にカバー部材を取り付ける工程と、を備え、

前記吸着部材を取り外す工程では、

前記吸着部を押圧することにより、前記吸着部材において前記吸着部を介して対向配置された屈曲部が屈曲するものである。

【発明の効果】

【0014】

本発明によれば、着脱可能な吸着部材を容易に取り外すことができ、プリント基板の生産性が向上する吸着フレーム部材を提供することができる。

【図面の簡単な説明】

【0015】

【図1】第1の実施の形態に係る吸着フレーム部材を示す斜視図である。

【図2】第1の実施の形態に係るフレーム部材を示す斜視透視図である。

【図3】第1の実施の形態に係る吸着部材を示す斜視透視図である。

【図4A】第1の実施の形態に係るフレーム部材と吸着部材との嵌合部の状態を示す断面図である。

【図4B】第1の実施の形態に係るフレーム部材と吸着部材との嵌合部の状態を示す断面図である。

【図5A】第1の実施の形態に係る吸着フレーム部材を用いて構成するシールドフレーム部材の全体斜視図である。

【図5B】シールドフレーム部材に用いられるカバー部材を示す斜視図である。

【図6A】第1の実施の形態に係る吸着フレーム部材を搭載した直後のプリント基板の全体斜視図である。

【図6B】図6Aの断面図である。

【図6C】プリント基板搭載時の断面図である。

【図6D】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図6E】吸着部材を取り外した後、フレーム部材にカバー部材を装着した時の全体斜視図である。

【図6F】図6Eの断面図である。

【図7A】第2の実施の形態に係る吸着フレーム部材の一例を示す全体斜視図である。

【図7B】図7Aの断面図である。

【図7C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図8A】第2の実施の形態に係る吸着フレーム部材の他の例を示す全体斜視図である。

【図8B】図8Aの断面図である。

【図8C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図9A】第2の実施の形態に係る吸着フレーム部材の他の例を示す全体斜視図である。

【図9B】図9Aの断面図である。

【図9C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図10A】第3の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図10B】プリント基板搭載後に吸着部材を取り外す時の断面図である。

【図11A】第4の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図11B】吸着部材の斜視図である。

【図11C】吸着フレーム部材を搭載した直後のプリント基板の全体斜視図である。

【図11D】プリント基板搭載時の断面図である。

【図11E】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図11F】吸着部材を取り外した後、フレーム部材にカバー部材を装着した時の断面図である。

【図12A】第5の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図12B】吸着部材の斜視透視図である。

【図12C】プリント基板に搭載した際の断面図である。

【図12D】フレーム部材から吸着部材を取り外す時の断面図である。

【図13A】特許文献1の図11である。

【図13B】特許文献1の図10である。

【図13C】特許文献1の図3の一部である。

【図13D】特許文献1の図2の一部である。

【図13E】特許文献1の図13である。

【図13F】特許文献1の図15である。

【発明を実施するための形態】

【0016】

以下、本発明を適用した具体的な実施の形態について、図面を参照しながら詳細に説明する。ただし、本発明が以下の実施の形態に限定される訳ではない。また、説明を明確にするため、以下の記載及び図面は、適宜、簡略化されている。

【0017】

(第1の実施の形態)

本発明の実施の形態について図面を参照して詳細に説明する。図1は、第1の実施の形態に係る吸着フレーム部材を示す斜視図であり、プリント基板に搭載される前の状態の図である。

【0018】

図1において、吸着フレーム部材1は、骨格となる枠状のフレーム部材2と、その上に着脱可能に配置された吸着部材3とを備えている。次に、フレーム部材2について図2を用いてより詳細に説明する。図2は、フレーム部材2の、その天面の一部を透視した全体斜視図である。図2に示すように、フレーム部材2は、天面部21、側壁部22、突起部23を備えている。

【0019】

天面部21は、所定形状の開口部24の周囲に枠状に設けられている。

側壁部22は、天面部21の周縁に沿って天面部21に対し垂直、かつ、吸着部材3を配置しない方向に立ち上がって形成されている。側壁部22は天面部21の周縁全体に沿って設けられているのが好ましいが、一部に開口部などがあっても良い。

突起部23は、側壁部22の外側表面に複数(図2の例では合計12個)配置されている。突起部23は概ね半球体形状が好ましい。

また、フレーム部材2は、ステンレスや洋白などの金属薄板に、曲げ加工、絞り加工、プレス加工などを施すことにより製造することができる。

【0020】

次に、吸着部材3について図3を用いてより詳細に説明する。図3は、吸着部材3の、その天面の一部を透視した全体斜視図である。図3に示すように、吸着部材3は、天面部301、側壁部302、穴303、天面曲げ部304を備えている。

【0021】

天面部301は、吸引機により吸着されるために平坦に広がった部位である。天面部301は、吸着部材3をフレーム部材2上に装着した際にフレーム部材2の開口部24をまたがって、側壁部302でフレーム部材2の側壁部22を挟み込んで保持する形状となっている。

側壁部302は、天面部301の端部に、天面部301に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。側壁部302は、フレーム部材2との保持を行うための少なくとも1対からなる。

穴303は、側壁部302のフレーム部材2の突起部23に対応した位置に複数配置されている。穴303は、フレーム部材2の突起部23が嵌る部位である。

天面曲げ部304は、天面部301の輪郭上の側壁部302が形成されていない箇所に、天面部301に対し垂直、かつ側壁部302の立ち上がり方向と反対方向に立ち上がって形成されている。天面曲げ部304は、天面部301の垂直方向からの荷重に対する補強のための部位(補強部)である。また、天面曲げ部304は、吸着部材3をフレーム部材2上に装着した際にフレーム部材2の開口部24上において、配置されていない箇所が複数ある(この箇所を以後非天面曲げ部305とする)。

また、吸着部材3はステンレスや洋白などの金属薄板に、曲げ加工、絞り加工、プレス加工などを施すことにより製造することができる。

【0022】

次に、フレーム部材2と吸着部材3の着脱に関し、図4A、4Bを用いてより詳細に説明する。図4A、4Bは、図1に示した吸着フレーム部材1の仮想断面Aを矢印方向から見た断面図である。ここで、仮想断面Aは、フレーム部材2の天面部21及び側壁部22と直交し、突起部23を通過する断面である。図4Aはフレーム部材2に吸着部材3が装着された状態の図である。また、図4Bは、フレーム部材2から吸着部材3が離脱された状態の図である。

【0023】

装着時には、フレーム部材2の側壁部22を吸着部材3の側壁部302が挟み込むようになっており、かつ、図4Aに示すようにフレーム部材2の突起部23と吸着部材3の穴303とが嵌合されている。嵌合を外さない限り、吸着部材3はフレーム部材2を保持している。吸着部材3を介して、吸着フレーム部材1を上方へ持ち上げた場合、フレーム部材2の自重により嵌合が外れ、フレーム部材2が落ちることはない。フレーム部材2の突起部23と吸着部材3の穴303とは、吸着部材3の側壁部302を弾性変形で外側に広げた後、吸着部材3をフレーム部材2上に配置し、側壁部302を元に戻すことで容易に嵌合させることができる。また、側壁部302を広げなくとも、吸着部材3をフレーム部材2の上に置き、吸着部材3の天面部301を押し付ければ、吸着部材3の側壁部302がフレーム部材2の突起部23の形状に沿って弾性変形するため嵌合させることができる。

【0024】

離脱時には、図4Bに示すように、吸着部材3の側壁部302を外側に弾性変形で広げると、フレーム部材2の突起部23と吸着部材3の穴303との嵌合が外れ、吸着部材3の保持力が無くなるので、吸着部材3は容易に外れる。ここで、嵌合を外せば破損することなく、吸着部材3を外すことができる。また、吸着部材3の側壁部302を広げなくとも、フレーム部材2の側壁部22に沿って、上方向に大きな荷重(フレーム部材2の自重の数倍以上)を加えても、吸着部材3は側壁部302がフレーム部材2の突起部23の形状に沿って広がり、フレーム部材2の突起部23と吸着部材3の穴303との嵌合は外れる場合がある。

【0025】

次に、本発明における吸着フレーム部材1を用いて構成されるシールドフレーム部材とこのシールドフレーム部材に用いられるカバー部材を、図5A、図5Bを用いて説明する。図5Aは、本実施の形態に係る吸着フレーム部材を用いて構成するシールドフレーム部材の全体斜視図である。また、図5Bは、シールドフレーム部材に用いられるカバー部材を示す斜視図である。

【0026】

図5Aに示すように、シールドフレーム部材10は、吸着部材3が取り外されたフレーム部材2と、これを覆う着脱可能なカバー部材4とから構成されている。

【0027】

図5Bに示すように、カバー部材4は、天面部41、側壁部42、穴43を備えている。

平坦に広がる天面部41の輪郭は、フレーム部材2の平面方向の輪郭と同等もしくは若干大きい形状・サイズとなっており、カバー部材4の側壁部42でフレーム部材2の側壁部22を挟み込むようになっている。

側壁部42は、フレーム部材2と連結するための部位であり、天面部41の輪郭に沿って、天面部41に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。

穴43は、側壁部42に複数配置された、フレーム部材2の突起部23が嵌る部位である。穴43はカバー部材4をフレーム部材2上に装着した際にフレーム部材2の突起部23の位置に対応する位置に配置される。

また、カバー部材4はステンレスや洋白などの金属薄板に曲げ加工や絞り加工、プレス加工などを施すことにより製造することができる。

【0028】

フレーム部材2とカバー部材4の着脱に関しては、上記した吸着部材3と同様であり、フレーム部材2の突起部23とカバー部材4の穴43との嵌合が保たれている場合は、容易に外れることがない。また、嵌合を外しさえすれば、破損することなくカバー部材4を離脱することができる。また、フレーム部材2とカバー部材4は金属であり、フレーム部材2の突起部23とカバー部材4の穴43との嵌合により、フレーム部材2とカバー部材4は安定な接触がなされる。そのため、フレーム部材2とカバー部材4とは安定的に電気接続されていることになる。

【0029】

なお、上記の説明では、フレーム部材2の側壁部22の外側表面に突起を、吸着部材3の側壁部302及びカバー部材4の側壁部42に穴を設けた。しかしながら、逆に、フレーム部材2の側壁部22に穴を、吸着部材3の側壁部302の内側表面及びカバー部材4の側壁部42の内側表面に突起を設けてもよい。フレーム部材2へ吸着部材3及びカバー部材4を同様に着脱することが可能である。

【0030】

以上詳細に実施の形態の構成を述べたが、曲げ加工、プレス加工などの各部材を所定の形状にする加工工程は、当業者にとってよく知られており、また本発明とは直接関係しないので、その詳細な構成は省略する。

【0031】

次に、吸着フレーム部材1からシールドフレーム部材10を構成する方法を、図6を用いて説明する。図6A〜6Fは、本発明における吸着フレーム部材1をプリント基板5上に搭載した後、シールドフレーム部材10を構成するまでの一連の流れを示す図である。図6Aは吸着フレーム部材1を搭載した直後のプリント基板5の全体斜視図である。図6Bは図6Aの構成の説明に用いた際の仮想断面A(図1参照)における断面図である。図6Cは、吸着フレーム部材1を搭載する時の仮想断面Aにおける断面図である。図6Dはフレーム部材2から吸着部材3を取り外す時の仮想断面Aにおける断面図である。図6Eは吸着部材3を取り外した後、フレーム部材2にカバー部材4を装着してシールドフレーム部材10を構成した時の全体斜視図である。図6Fは図6Eの仮想断面Aにおける断面図である。

【0032】

図6A、図6Bに示すように、吸着フレーム部材1では、フレーム部材2の側壁部22の端部が、プリント基板5のパッド51上に半田付けされている。パッド51は、プリント基板5の所定の位置に設けられ、プリント基板5のGNDと電気的に接続されている。更に、プリント基板5上のフレーム部材2の内部にはボールグリッドアレイ(BGA)などの電子部品6が配置されている。フレーム部材2の高さは、プリント基板5上に配置した際に、電子部品6の表面のプリント基板5表面からの高さと、後述する電子部品6の天面と吸着部材3の天面部301の裏に必要なクリアランスの値との和となるよう設定されている。

【0033】

次に、吸着フレーム部材1の搭載工程について説明する。図6Cに示すように、最初に吸着部材3の天面部301の吸着部を吸着ヘッド7により吸引し、吸着フレーム部材1を保持する。次に、吸着フレーム部材1を吸着ヘッド7により保持したまま、プリント基板5上の所定の位置(フレーム部材2の側壁部22がプリント基板5のパッド51上となる位置)まで移動する。そして、吸着ヘッド7をプリント基板5の方向(図6Cの矢印方向)に降ろすことで、フレーム部材2の側壁部22の端部とプリント基板5のパッド51上に印刷された半田ペースト(不図示)とを接触させる。その後、吸着ヘッド7による吸引を解除する。最後に、吸着フレーム部材1を搭載したプリント基板5を、リフロー工程に流すことで、半田ペーストが溶融し、フレーム部材2とプリント基板5のGNDとが機械的及び電気的に安定して接続される。ここで、電子部品6の機械的及び電気的接続も同時に行われる。

【0034】

次に、吸着部材3の取り外し方法について図6Dを用いて説明する。図6Dは、吸着フレーム部材1をプリント基板5に搭載後、吸着部材3をフレーム部材2から取り外す時の、仮想断面A(上記参照)における断面図である。

【0035】

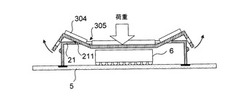

図6B、図6Dに示すように、吸着部材3の天面部301のフレーム部材2の開口部24上の箇所をプリント基板5方向に押し付ける。このとき、フレーム部材2の開口部24上に設けられた天面部301には、補強用の天面曲げ部304が設けられていない非天面曲げ部305が2箇所設けられている。非天面曲げ部305を配置した箇所は天面曲げ部304を配置した箇所に対して天面部301の垂直方向に対する剛性(断面2次モーメント)が低いため、この非天面曲げ部305を配置した箇所(屈曲部)が屈曲し、押した箇所が沈み込む。そして、この屈曲部を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴303との嵌合部を作用点として、てこの原理が働く。そのため、フレーム部材2の側壁部22には、図6Dの矢印方向の(嵌合を外す方向に働く)モーメントが加えられる。ここで、天面部301を所定量押し込むことで、吸着部材3は、フレーム部材2の突起部23と側壁部302の穴303の嵌合が外れ、側壁部302が上方向に移動し、フレーム部材2から取り外される。

【0036】

つまり、本発明に係る吸着フレーム部材1では、吸着部材3の天面部301に、その垂直方向に対する剛性が高い箇所(天面曲げ部304を配置した箇所:非屈曲部)とフレーム部材2の開口部24上に剛性が低い箇所(非天面曲げ部305を配置した箇所:屈曲部)とが設けられている。ここで、フレーム部材2の開口部24上に位置する天面部301を押すと、剛性が低い箇所のみが屈曲し、更にこの屈曲部を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴303との嵌合部を作用点として、てこの原理が働く。これにより、フレーム部材2の突起部23と吸着部材3の穴303との嵌合を外し、吸着部材3をフレーム部材2から取り外している。

【0037】

ここで、吸着部材3の天面部301を押し込んだ際、天面部301が電子部品6の天面と接触しないように、フレーム部材2の高さは設定されている。

【0038】

また、天面部301の剛性に関して、若干補足する。天面部301は、押し込んだ際に、例えば、天面部301の天面曲げ部304を配置した箇所の応力は吸着部材3の材料の降伏応力値以下となっている。また、天面部301の非天面曲げ部305にあたる箇所の応力は吸着部材3の材料の降伏応力値以上となるように断面2次モーメントが設定されている。一般的に、曲げた際の応力Pは、断面2次モーメントI、押し込んだ際の曲げモーメントMにより、P=M/Iで表される。天面部301の天面曲げ部304を配置した箇所は、天面曲げ部304を配置しているため、非天面曲げ部305を配置した箇所に比べ、断面2次モーメントIが高い。曲げモーメントMは荷重と、荷重からの距離などに依存し、上記のような関係となるように、非天面曲げ部305は配置されている。

【0039】

吸着部材3を取り外した後、図6Eに示すように、フレーム部材2にカバー部材4を取り付け、シールドフレーム部材10を構成する。このとき、電子部品6は、図6Fに示すように、プリント基板5のGNDと電気的に接続され、金属からなるフレーム部材2とカバー部材4により周囲を覆われることになる。そのため、電子部品6は、シールドフレーム部材10の外部と電磁的に遮蔽される。

【0040】

上記説明において、吸着部材3の天面部301の輪郭をフレーム部材2の対向する2つの側壁部22のみを保持するようにした。しかしながら、これ以外にも、吸着部材3が少なくともフレーム部材2の互いに対向する側壁部22を保持することができればよい。例えば、天面部301の輪郭を十字形状にしたり、Y字形状にしたり、フレーム部材2の天面部21の全てを覆うようしたりしてもよい。

【0041】

(第2の実施の形態)

次に本発明の第2の実施の形態について図7A〜9Cを参照して詳細に説明する。

本発明の第2の実施の形態は、その基本構成・概念は第1の実施の形態と同様あるが、吸着部材に剛性の高い箇所、低い箇所を設けるにあたり、形状、材料、処理などに第1の実施の形態とは異なる工夫がなされている。なお、フレーム部材の構成や、吸着部材のフレーム部材への取り付け、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0042】

図7A〜7Cには、第1の実施の形態とは異なる形状の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図7Aは、吸着部材31をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図7Bは、プリント基板5に搭載後の第1の実施の形態に係る仮想断面Aと同様の断面における断面図である。また、図7Cは、図7Bの状態から吸着部材31をフレーム部材2から取り外す場合の断面図である。

【0043】

図7A、図7Bに示すように、吸着フレーム部材1の吸着部材31は、第1の実施の形態と同様に、天面部311と側壁部312とで構成されている。更に、フレーム部材2の開口部24上に位置する天面部311の表面には、2本の溝部315が側壁部312と概ね平行となるように形成されている。ここで、溝部315は、天面部311のその他の箇所に比べ、薄肉となっているので、天面部311の垂直方向に対する剛性(断面2次モーメント)が低くい。そのため、図7Cに示すように、フレーム部材2の開口部24上に位置する天面部311を押すと、溝部315が屈曲し、第1の実施の形態と同様の原理に基づき、吸着部材31がフレーム部材2から外れる。

【0044】

図8A〜8Cには、第1の実施の形態とは異なる材料の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図8Aは、吸着部材32をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図8Bは、図7と同様の断面図である。また、図8Cは、図8Bの状態から吸着部材32をフレーム部材2から取り外す場合の断面図である。

【0045】

図8A、図8Bにおいて、吸着フレーム部材1の吸着部材32は第1の実施の形態と同様に天面部321と側壁部322とで構成されている。更に、天面部321は、金属部324を樹脂部325により連結され、構成される。2本の樹脂部325は、側壁部322と概ね平行となるように形成されている。樹脂部325は材料の特性上、金属部324に比べ、剛性(ヤング率)が低くい。そのため、図8Cに示すように、フレーム部材2の開口部24上に位置する金属部324を押すと樹脂部325が屈曲し、第1の実施の形態と同様の原理に基づき、吸着部材32がフレーム部材2から外れる。なお、吸着部材32は、金属部324にインサート成形などにより樹脂部325を形成することにより、実現される。

【0046】

図9A〜9Cには、第1の実施の形態とは異なる処理の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図9Aは吸着部材33をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図9Bは図7と同様の断面図である。図9Cは図9Bの状態から吸着部材33をフレーム部材2から取り外す場合の断面図である。

【0047】

図9A、図9Bに示すように、吸着フレーム部材1の吸着部材33は第1の実施の形態と同様に天面部331と側壁部332とで構成されている。更に、天面部331には窒化処理などの硬化処理が施された硬化処理部334と、前記の硬化処理を施さない非硬化処理部335とが形成されている。2本の非硬化処理部335は側壁部332と概ね平行となるように形成されている。非硬化処理部335は、硬化処理部334に比べ、天面部311の垂直方向に対する剛性が低くい。そのため、図9Cに示すように、フレーム部材2の開口部24上に位置する硬化処理部334を押すと非硬化処理部335が変形し、第1の実施の形態と同様の原理に基づき、吸着部材33はフレーム部材2から外れる。硬化処理の手法は当事者によく知られており、その詳細な説明は省略する。

【0048】

(第3の実施の形態)

次に本発明の第3の実施の形態について、図10を用いて説明する。本発明の第3の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、フレーム部材に、吸着フレーム部材の高さをより低くするための工夫がなされている。なお、吸着部材の基本構成、吸着部材のフレーム部材への取り付けや、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0049】

図10A、10Bには、本発明の第3の実施の形態に係る吸着フレーム部材1が示されている。図10Aは、吸着部材3をフレーム部材20に装着した状態の吸着フレーム部材1の、吸着部材3の天面の一部を透視した全体斜視図である。図10Bは、プリント基板搭載後、吸着部材3をフレーム部材20から取り外す時の断面図(断面は図8と同様)である。

【0050】

図10Aに示すように、吸着フレーム部材1は、フレーム部材20と、その上に着脱可能に配置された吸着部材3とを備えている。フレーム部材20は、第1の実施の形態と同様に、天面部201と側壁部202と突起部とを備えている。更に、フレーム部材20の天面部201の開口部204には2つの梁部205が概ね平行に、かつ、フレーム部材20の内部に配置される電子部品6を介して対向して配置されている。吸着部材3は第1の実施の形態と同様のものである。フレーム部材20の梁部205の内側の開口部204a上において、非天面曲げ部305が梁部205と概ね平行に配置されている。

【0051】

ここで、図10Bに示すように、フレーム部材20の梁部205の内部の開口部204a上に位置する吸着部材3の天面部301を押し込むと、第1の実施の形態と同様に、天面部301の非天面曲げ部305を配置した箇所が屈曲しながら、天面部301が沈み込む。このとき、屈曲した箇所を力点、梁部205の内側縁2051を支点、フレーム部材20の突起部と吸着部材3の穴の嵌合部を作用点として、てこの原理が働く。吸着部材3は、第1の実施の形態と同様に、側壁部302が上方向に移動し、フレーム部材20から取り外される。

【0052】

第3の実施の形態では、第1の実施の形態に比べ、支点と力点の間の距離が短くなるので、てこの原理から、吸着部材3の側壁部302を外すのに必要な天面部301の押し込み量を小さくすることができる。側壁部302を完全に外すにあたり、側壁部302の端部をフレーム部材の突起の端部まで上げなければならない。てこの原理から、力点の支点からの距離をa、作用点の支点からの距離をb、力点の変位量をc、作用点の変位量をdとするとd=c×b/aが成り立ち、所定のdを作り出す際にaが小さく、dが大きくなれば、cは小さくなる。そのため、天面部301を押し込みのために必要な天面部301と電子部品6との間のクリアランスを第1の実施の形態に比べ、狭くすることができる。従って、フレーム部材の高さ、強いてはこれを用いたシールドフレーム部材の高さを低くすることができる。

【0053】

(第4の実施の形態)

次に本発明の第4の実施の形態について、図11を用いて説明する。本発明の第4の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、吸着部材に、フレーム部材の高さをより低くするための工夫がなされている。なお、フレーム部材の構成、吸着部材のフレーム部材への取り付け、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0054】

図11A〜11Fには、本発明の第4の実施の形態に係る吸着フレーム部材1及びこれを用いたシールドフレーム部材10が示されている。図11Aは、吸着フレーム部材1の全体斜視図である。図11Bは、吸着フレーム部材1に用いられる吸着部材34単体の、その天面の一部を透視した全体斜視図である。図11Cは、吸着部材34を搭載した直後のプリント基板5の全体斜視図である。図11Dは、吸着部材34を搭載する時の断面図(断面は図8と同様)である。図11Eは、プリント基板5に搭載後、吸着部材34をフレーム部材2から取り外す時の断面図(断面は図8と同様)である。図11Fは、吸着部材34を取り外した後、フレーム部材2にカバー部材4を装着し、シールドフレーム部材10を構成したとき断面図(断面は図8と同様)である。

【0055】

図11Aに示すように、吸着フレーム部材1は、フレーム部材2と、その上に着脱可能に配置された吸着部材34とを備えている。

図11Bに示すように、吸着部材34は、平坦な面をもつ天面部341、側壁部342、穴343、天面曲げ部344を備えている。

側壁部342は、天面部341の端部に、天面部341に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。側壁部342は、フレーム部材2との保持を行うための少なくとも1対からなる。

穴343は、側壁部342のフレーム部材2の突起部23に対応した位置に複数配置されている。

更に天面部341には、天面曲げ部344、曲げ根元部345、段差部346が形成されている。

天面曲げ部344は、天面部341の輪郭上の側壁部342及び曲げ根元部345以外の箇所に天面部341に対し垂直、かつ側壁部342の立ち上がり方向とは反対の方向に立ち上がって形成されている。天面曲げ部344は、天面部341の垂直方向からの荷重に対する補強のための部位である。

曲げ根元部345は、段差部346を形成するために曲げられた部位である。曲げ根元部345は、フレーム部材2の開口部24上、かつプリント基板に搭載する電子部品6の外側に配置される。

段差部346は、天面部341の中央部において一段高く形成された部位である。

【0056】

次に、第4の実施の形態に係る吸着フレーム部材1をプリント基板5へ搭載する方法を説明する。図11Dに示すように、最初に吸着部材34の段差部346の天面を吸着ヘッド7により吸引し、吸着フレーム部材1を保持する。次に、第1の実施の形態と同様に、吸着フレーム部材1をプリント基板5上の所定位置に配置し、プリント基板5をリフロー工程に流す。これにより、吸着フレーム部材1がプリント基板5上に搭載される。

【0057】

吸着部材34の取り外しに関しては、図11Eに示すように、最初に吸着部材34の段差部346の天面をプリント基板5方向に押し付ける。ここで、段差部346の曲げ根元部345には天面曲げ部344が配置されていないため、天面部341の他の箇所に比べ剛性が低い。そのため、曲げ根元部345がさらに屈曲し、段差部346が沈み込む。そして、更に屈曲した曲げ根元部345を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴343の嵌合部を作用点として、てこの原理が働く。そのため、第1の実施の形態と同様に、側壁部342が上方向に移動し、吸着部材3がフレーム部材20から取り外される。

【0058】

その後、図11Eに示すように、吸着部材3を取り外したフレーム部材2にカバー部材4を取り付けて、シールドフレーム部材10を構成する。

第4の実施の形態では、吸着部材34の天面部341に段差部346を設けているので、フレーム部材2側に、吸着部材34の天面部341を押し込みのために必要な天面部341と電子部品6との間のクリアランスを考慮しなくともよくなる。そのため、第1の実施の形態に比べ、フレーム部材の高さ、強いてはこれを用いたシールドフレーム部材の高さを、低くすることができる。フレーム部材2の高さを電子部品6と同等にすることで、シールドフレーム部材10の高さを、電子部品6の高さとカバー部材4の厚さの和という、理論上最も低背にすることができる。

【0059】

(第5の実施の形態)

次に本発明の第5の実施の形態について、図12A〜12Dを用いて説明する。本発明の第5の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、吸着部材に、取り外し作業をより容易にするための工夫がなされている。なお、フレーム部材の構成、プリント基板への搭載方法等は第4の実施の形態と同様であるため、重複する説明は割愛する。

【0060】

図12A〜12Dには、本発明の第5の実施の形態に係る吸着フレーム部材1が示されている。図12Aは全体斜視図である。図12Bは、吸着部材35単体の、その天面の一部を透視した全体斜視図である。図12Cは、プリント基板5に搭載した直後の断面図(断面は図8と同様)である。また、図12Dは、プリント基板5に搭載後、吸着部材34をフレーム部材2から取り外す時の断面図(断面は図8と同様)である。

【0061】

図12Aに示すように、吸着フレーム部材1は、フレーム部材2と、その上に着脱可能に配置された吸着部材35とを備えている。図12Bに示すように、吸着部材35は、天面部351と、天面部351の端部に側壁部352と、側壁部352に複数配置された穴353とを備えている。天面部351には第4の実施の形態と同様の方法で剛性の高い箇所と低い箇所が設けられている。側壁部352は、フレーム部材2と接触する方向に、かつ天面部351に対し内側に鋭角に立ち上がって形成されている。

【0062】

吸着部材35の装着については、図12Cに示すように、まず吸着部材35の側壁部352は図中の矢印方向に広がるように弾性変形している。そして、吸着部材35の側壁部352でフレーム部材2を挟み込み、フレーム部材2の側壁部22に配置された突起部23と吸着部材35の穴が嵌合されることで、装着されている。従って、嵌合部を外せば、破損せずに着脱可能である。

【0063】

吸着部材35の取り外しに関しては、図12Dに示すように、まず第4の実施の形態と同様に段差部356の天面を押すことで、曲げ根元部355が更に屈曲する。そして、第4の実施の形態と同様の原理に基づき、吸着部材35は側壁部がフレーム部材2から外れる。更にこのとき、吸着部材35の側壁部352がフレーム部材2の天面部21を乗り越えると、側壁部352は弾性変形から元の形状(側壁部352が天面部351に対して内側に鋭角に立ち上がった形状)に戻る。すると、押し込み荷重81を除荷しても、吸着部材35の側壁部352の底が、フレーム部材2の天面部21に引っかかる。そのため、吸着部材35がフレーム部材2に再び装着されることがなく、第1〜4の実施の形態に比べ、取り外し時の作業性が増す。

【0064】

以上実施の形態を説明したが、各実施の形態に記載した工夫を組み合わせることも可能である。例えば、第5の実施の形態は第4の実施の形態の吸着部材の天面部に段差を設けた工夫を組み合わせているが、これを第1の実施の形態を用いて、平坦な天面部を持つ吸着部材としても良い。また、例えば、第4の実施の形態と第2の実施の形態を組み合わせ、第4の実施の形態の段差の曲げ根元に沿って溝部を形成しても良い。さらに、曲げ根元部を樹脂で形成しても良い。

【0065】

本発明の効果は、着脱可能な吸着部材を容易に取り外しができ、これを搭載するプリント基板の生産性を向上することができる吸着フレーム部材を提供できることである。その理由を以下に説明する。

【0066】

本発明の実施の形態に係る吸着フレーム部材では、吸着部材の天面部の開口部上にあたる箇所に剛性差を設けられている。フレーム部材の開口部上に位置する吸着部材の天面部を押すことで、剛性が低い箇所のみを屈曲させることができる。ここで、この屈曲部を力点、フレーム部材の天面の内側の縁を支点、フレーム部材と吸着部材との嵌合部を作用点として、てこの原理を働かせている。これにより、フレーム部材と吸着部材との嵌合を外し、吸着部材をフレーム部材から取り外すようにしている。このように、天面部を押し込むという簡単な作業により、吸着部材をフレーム部材から取り外すことが可能となる。そのため、作業者が、ハサミなどの道具を使い、金属を切断するために大きな荷重を加える必要がない。

【0067】

もちろん、本発明における吸着フレーム部材は、これを用いるシールドフレーム部材の低背化を阻害するものでは無く、第3の実施の形態、第4の実施の形態に記載した更なる工夫を施すことで、低背化を実現できるのはいうまでもない。

【産業上の利用可能性】

【0068】

本発明は、携帯情報端末に限られず、電磁遮蔽を要する電子部品を搭載する全てのプリント基板に適用可能である。

【0069】

(付記1)

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置され、吸着される吸着部と、

前記吸着部を介して対向配置され、前記吸着部の加圧に伴い屈曲する屈曲部と、を有し、

前記吸着部材が、

前記フレーム部材にまたがって形成された天面部と、

前記天面部の端部に、前記フレーム部材を挟み込んで保持するために形成された側壁部と、を備え、

前記天面部が、前記吸着部及び前記屈曲部を含む吸着フレーム部材。

【0070】

(付記2)

前記側壁部が、前記天面部に対し鋭角に形成されたことを特徴とする付記1に記載した吸着フレーム部材。

【0071】

(付記3)

前記フレーム部材は、

前記吸着部材の前記屈曲部と略平行に形成され、前記屈曲部よりも外側に位置する梁部を備えることを特徴とする付記1に記載した吸着フレーム部材。

【符号の説明】

【0072】

1 吸着フレーム部材

2、20 フレーム部材

21、201 天面部

22、202 側壁部

23 突起部

24、204、204a 開口部

205 梁部

3、31〜35 吸着部材

301、311、321、331、341、351 天面部

302、312、322、332、342、352 側壁部

303、343、353 穴

304、344 天面曲げ部

305 非天面曲げ部

315 溝部

324 金属部

325 樹脂部

334 硬化処理部

335 非硬化処理部

345、355 曲げ根元部

346、356 段差部

4 カバー部材

41 天面部

42 側壁部

43 穴

5 プリント基板

51 パッド

6 電子部品

7 吸着ヘッド

10 シールドフレーム部材

【技術分野】

【0001】

本発明は、吸着フレーム部材、これを用いたシールドフレーム部材及びプリント基板の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話やノート型PCなどの携帯情報端末において、通話機能や文書作成機能といったそれぞれの基本機能に各種機能を追加した多機能化が進んでいる。例えば、携帯電話ではメールの送受信からウェブ閲覧、カメラ撮影、GPS(Global Positioning System)機能、テレビ視聴、ゲーム機能といった機能が次々と付加されている。こうした機能は携帯情報端末が利用者の生活に浸透するに従い、高性能化が進んでいる。例えばカメラ機能では、数万程度であった静止画の画素数が数百万画素まで向上し、更には動画撮影まで可能となっている。

【0003】

前述の多機能化・高機能化に伴い、携帯情報端末では、テレビアンテナや、Bluetoothアンテナ、GPSアンテナ、RFID(Radio Frequency Identification)アンテナなどの用途(周波数)の異なる電波を発する電子部品が隣接して実装されている。そのため、LSI(Large Scale Integration)の動作クロック周波数が高速化し、電気的に非常に過密な状態になっている。こうした状態下では、携帯情報端末のプリント基板上に配置された電子部品が他の電子部品に電気的に悪影響を与え、機器の誤動作を招くおそれがある。そのため、電子部品間の電磁遮蔽を行うシールドフレーム部材は必須になっている。

【0004】

一方、前述の多機能化・高機能化に伴い、携帯情報端末が大型化してしまうと、その携帯性が損なわれ、利用者に受け入れられなくなる。そのため、携帯情報端末の各構成部品は、更なる小型化・低背化や機能統合が必要となっている。シールドフレーム部材でも、低背化や、各電子部品の周辺に個別に配置していた複数のシールドフレーム部材を一体化する必要がある。一体化により1つのシールドフレーム部材としてサイズは大きくなるが、プリント基板との接合面積が複数シールドフレーム部材を配置していた場合に比べ低減する。従って、プリント基板、最終的には携帯情報端末の小型化に繋がる。

【0005】

こうした要求に対し、例えば特許文献1には、シールドフレーム部材を低背化できる吸着フレーム部材及びこれを搭載したプリント基板の製造方法が開示されている。図13Aに示すように、特許文献1に記載された吸着フレーム部材11は、プリント基板に搭載する場合、枠状のフレーム部材2に着脱可能な吸着部材30が装着されている。そして、図13Bに示すように、吸着部材30の天面部を吸着ヘッド7で吸着し、吸着ヘッド7により吸着フレーム部材11をプリント基板5上に搭載する。その後、半田付けされ、吸着フレーム部材11のフレーム部材2はプリント基板5と物理的、電気的に接続される。半田付け工程後、吸着部材30は取り外され(図13C)、カバー部材4をフレーム部材2に取り付けて(図13D)、電磁遮蔽を行うシールドフレーム部材12が構成される。

【0006】

吸着部材30を取り外し可能とし、吸着箇所をフレーム部材2と分割したことで、フレーム部材2に吸着箇所を設ける必要がなくなるので、フレーム部材2及びシールドフレーム部材12は、低背化が可能となる。なお、特許文献1以前、例えば、特許文献2や特許文献3では、フレーム部材2に吸着箇所を設けるのが一般的であったが、この場合のフレーム部材の高さは電子部品6の厚さとフレーム部材(吸着箇所)の板厚と、電子部品6−吸着箇所間に必要なクリアランスの和になる。これに対し、特許文献1のフレーム部材の高さは電子部品6の厚さと、電子部品6−吸着箇所間に必要なクリアランスと、の和になる。

【0007】

さらに、図13Eに示すように、吸着部材30の天面に段差306を設け、この段差部分を吸着してプリント基板5に搭載すれば、前述した電子部品6−吸着箇所間に必要なクリアランスが吸着部材30側に移行する。これにより、フレーム部材2の高さを更に低背化、具体的にはフレーム内部に搭載される電子部品6の高さと同等に設定することができる。

【0008】

ここで、一般的に、この吸着部材30は、ステンレスや洋白などの金属の薄板を曲げ加工することにより、所定の形状に成形される。また、吸着部材30とフレーム部材2とは、一方部材の側壁部の所定の位置に設けられた突起と、他方部材の対応箇所に設けられた穴とを嵌合させることにより、保持される。この嵌合部における吸着部材30とフレーム部材2との保持力は、吸着部材30の側壁部の弾性力に大きく依存する。ここで、吸着部材30は金属製であるため、保持力が大きく、容易には外れないようになっている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−34713号公報

【特許文献2】特許2004−179594号公報

【特許文献3】国際公開第2006/035542号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に開示された吸着フレーム部材では、これを用いたプリント基板の製造において、生産性が低いという問題があった。その理由は、プリント基板に吸着フレーム部材を搭載した後、フレーム部材から吸着部材を取り外しづらいためである。より詳細には、吸着部材を取り外す場合、吸着部材の一箇所をハサミなどの切断道具で切断したり、嵌合部をピンセットなどの先が鋭利な取り外し道具でフレーム部材と吸着部材との嵌合面の隙間を広げたりして、取り外す必要がある。この吸着部材は材質が一般的にステンレスや洋白などの金属であるため、切断の際に作業者が相当の荷重を加える必要があった。また、形状によっては吸着部材と他の部品との隙間が狭くなるので切断道具や取り外し道具を所定の位置にセッティングするのが難しかった。

【0011】

本発明の目的は、取り外し可能な吸着部材を容易に取り外すことができ、プリント基板の生産性が向上する吸着フレーム部材を提供することである。

【課題を解決するための手段】

【0012】

本発明に係る吸着フレーム部材は、

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置された吸着部と、

前記吸着部を介して対向配置され、前記吸着部の押圧に伴い屈曲する屈曲部と、を有するものである。

【0013】

本発明に係るプリント基板の製造方法は、

互いに嵌合された枠状のフレーム部材と吸着部材とを備える吸着フレーム部材の前記吸着部材の吸着部を吸引し、プリント基板に搭載された電子部品上に配置する工程と、

前記吸着フレーム部材を前記プリント基板に固定する工程と、

前記吸着部を押圧し、前記フレーム部材から前記吸着部材を取り外す工程と、

前記フレーム部材にカバー部材を取り付ける工程と、を備え、

前記吸着部材を取り外す工程では、

前記吸着部を押圧することにより、前記吸着部材において前記吸着部を介して対向配置された屈曲部が屈曲するものである。

【発明の効果】

【0014】

本発明によれば、着脱可能な吸着部材を容易に取り外すことができ、プリント基板の生産性が向上する吸着フレーム部材を提供することができる。

【図面の簡単な説明】

【0015】

【図1】第1の実施の形態に係る吸着フレーム部材を示す斜視図である。

【図2】第1の実施の形態に係るフレーム部材を示す斜視透視図である。

【図3】第1の実施の形態に係る吸着部材を示す斜視透視図である。

【図4A】第1の実施の形態に係るフレーム部材と吸着部材との嵌合部の状態を示す断面図である。

【図4B】第1の実施の形態に係るフレーム部材と吸着部材との嵌合部の状態を示す断面図である。

【図5A】第1の実施の形態に係る吸着フレーム部材を用いて構成するシールドフレーム部材の全体斜視図である。

【図5B】シールドフレーム部材に用いられるカバー部材を示す斜視図である。

【図6A】第1の実施の形態に係る吸着フレーム部材を搭載した直後のプリント基板の全体斜視図である。

【図6B】図6Aの断面図である。

【図6C】プリント基板搭載時の断面図である。

【図6D】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図6E】吸着部材を取り外した後、フレーム部材にカバー部材を装着した時の全体斜視図である。

【図6F】図6Eの断面図である。

【図7A】第2の実施の形態に係る吸着フレーム部材の一例を示す全体斜視図である。

【図7B】図7Aの断面図である。

【図7C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図8A】第2の実施の形態に係る吸着フレーム部材の他の例を示す全体斜視図である。

【図8B】図8Aの断面図である。

【図8C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図9A】第2の実施の形態に係る吸着フレーム部材の他の例を示す全体斜視図である。

【図9B】図9Aの断面図である。

【図9C】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図10A】第3の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図10B】プリント基板搭載後に吸着部材を取り外す時の断面図である。

【図11A】第4の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図11B】吸着部材の斜視図である。

【図11C】吸着フレーム部材を搭載した直後のプリント基板の全体斜視図である。

【図11D】プリント基板搭載時の断面図である。

【図11E】プリント基板搭載後にフレーム部材から吸着部材を取り外す時の断面図である。

【図11F】吸着部材を取り外した後、フレーム部材にカバー部材を装着した時の断面図である。

【図12A】第5の実施の形態に係る吸着フレーム部材を示す全体斜視図である。

【図12B】吸着部材の斜視透視図である。

【図12C】プリント基板に搭載した際の断面図である。

【図12D】フレーム部材から吸着部材を取り外す時の断面図である。

【図13A】特許文献1の図11である。

【図13B】特許文献1の図10である。

【図13C】特許文献1の図3の一部である。

【図13D】特許文献1の図2の一部である。

【図13E】特許文献1の図13である。

【図13F】特許文献1の図15である。

【発明を実施するための形態】

【0016】

以下、本発明を適用した具体的な実施の形態について、図面を参照しながら詳細に説明する。ただし、本発明が以下の実施の形態に限定される訳ではない。また、説明を明確にするため、以下の記載及び図面は、適宜、簡略化されている。

【0017】

(第1の実施の形態)

本発明の実施の形態について図面を参照して詳細に説明する。図1は、第1の実施の形態に係る吸着フレーム部材を示す斜視図であり、プリント基板に搭載される前の状態の図である。

【0018】

図1において、吸着フレーム部材1は、骨格となる枠状のフレーム部材2と、その上に着脱可能に配置された吸着部材3とを備えている。次に、フレーム部材2について図2を用いてより詳細に説明する。図2は、フレーム部材2の、その天面の一部を透視した全体斜視図である。図2に示すように、フレーム部材2は、天面部21、側壁部22、突起部23を備えている。

【0019】

天面部21は、所定形状の開口部24の周囲に枠状に設けられている。

側壁部22は、天面部21の周縁に沿って天面部21に対し垂直、かつ、吸着部材3を配置しない方向に立ち上がって形成されている。側壁部22は天面部21の周縁全体に沿って設けられているのが好ましいが、一部に開口部などがあっても良い。

突起部23は、側壁部22の外側表面に複数(図2の例では合計12個)配置されている。突起部23は概ね半球体形状が好ましい。

また、フレーム部材2は、ステンレスや洋白などの金属薄板に、曲げ加工、絞り加工、プレス加工などを施すことにより製造することができる。

【0020】

次に、吸着部材3について図3を用いてより詳細に説明する。図3は、吸着部材3の、その天面の一部を透視した全体斜視図である。図3に示すように、吸着部材3は、天面部301、側壁部302、穴303、天面曲げ部304を備えている。

【0021】

天面部301は、吸引機により吸着されるために平坦に広がった部位である。天面部301は、吸着部材3をフレーム部材2上に装着した際にフレーム部材2の開口部24をまたがって、側壁部302でフレーム部材2の側壁部22を挟み込んで保持する形状となっている。

側壁部302は、天面部301の端部に、天面部301に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。側壁部302は、フレーム部材2との保持を行うための少なくとも1対からなる。

穴303は、側壁部302のフレーム部材2の突起部23に対応した位置に複数配置されている。穴303は、フレーム部材2の突起部23が嵌る部位である。

天面曲げ部304は、天面部301の輪郭上の側壁部302が形成されていない箇所に、天面部301に対し垂直、かつ側壁部302の立ち上がり方向と反対方向に立ち上がって形成されている。天面曲げ部304は、天面部301の垂直方向からの荷重に対する補強のための部位(補強部)である。また、天面曲げ部304は、吸着部材3をフレーム部材2上に装着した際にフレーム部材2の開口部24上において、配置されていない箇所が複数ある(この箇所を以後非天面曲げ部305とする)。

また、吸着部材3はステンレスや洋白などの金属薄板に、曲げ加工、絞り加工、プレス加工などを施すことにより製造することができる。

【0022】

次に、フレーム部材2と吸着部材3の着脱に関し、図4A、4Bを用いてより詳細に説明する。図4A、4Bは、図1に示した吸着フレーム部材1の仮想断面Aを矢印方向から見た断面図である。ここで、仮想断面Aは、フレーム部材2の天面部21及び側壁部22と直交し、突起部23を通過する断面である。図4Aはフレーム部材2に吸着部材3が装着された状態の図である。また、図4Bは、フレーム部材2から吸着部材3が離脱された状態の図である。

【0023】

装着時には、フレーム部材2の側壁部22を吸着部材3の側壁部302が挟み込むようになっており、かつ、図4Aに示すようにフレーム部材2の突起部23と吸着部材3の穴303とが嵌合されている。嵌合を外さない限り、吸着部材3はフレーム部材2を保持している。吸着部材3を介して、吸着フレーム部材1を上方へ持ち上げた場合、フレーム部材2の自重により嵌合が外れ、フレーム部材2が落ちることはない。フレーム部材2の突起部23と吸着部材3の穴303とは、吸着部材3の側壁部302を弾性変形で外側に広げた後、吸着部材3をフレーム部材2上に配置し、側壁部302を元に戻すことで容易に嵌合させることができる。また、側壁部302を広げなくとも、吸着部材3をフレーム部材2の上に置き、吸着部材3の天面部301を押し付ければ、吸着部材3の側壁部302がフレーム部材2の突起部23の形状に沿って弾性変形するため嵌合させることができる。

【0024】

離脱時には、図4Bに示すように、吸着部材3の側壁部302を外側に弾性変形で広げると、フレーム部材2の突起部23と吸着部材3の穴303との嵌合が外れ、吸着部材3の保持力が無くなるので、吸着部材3は容易に外れる。ここで、嵌合を外せば破損することなく、吸着部材3を外すことができる。また、吸着部材3の側壁部302を広げなくとも、フレーム部材2の側壁部22に沿って、上方向に大きな荷重(フレーム部材2の自重の数倍以上)を加えても、吸着部材3は側壁部302がフレーム部材2の突起部23の形状に沿って広がり、フレーム部材2の突起部23と吸着部材3の穴303との嵌合は外れる場合がある。

【0025】

次に、本発明における吸着フレーム部材1を用いて構成されるシールドフレーム部材とこのシールドフレーム部材に用いられるカバー部材を、図5A、図5Bを用いて説明する。図5Aは、本実施の形態に係る吸着フレーム部材を用いて構成するシールドフレーム部材の全体斜視図である。また、図5Bは、シールドフレーム部材に用いられるカバー部材を示す斜視図である。

【0026】

図5Aに示すように、シールドフレーム部材10は、吸着部材3が取り外されたフレーム部材2と、これを覆う着脱可能なカバー部材4とから構成されている。

【0027】

図5Bに示すように、カバー部材4は、天面部41、側壁部42、穴43を備えている。

平坦に広がる天面部41の輪郭は、フレーム部材2の平面方向の輪郭と同等もしくは若干大きい形状・サイズとなっており、カバー部材4の側壁部42でフレーム部材2の側壁部22を挟み込むようになっている。

側壁部42は、フレーム部材2と連結するための部位であり、天面部41の輪郭に沿って、天面部41に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。

穴43は、側壁部42に複数配置された、フレーム部材2の突起部23が嵌る部位である。穴43はカバー部材4をフレーム部材2上に装着した際にフレーム部材2の突起部23の位置に対応する位置に配置される。

また、カバー部材4はステンレスや洋白などの金属薄板に曲げ加工や絞り加工、プレス加工などを施すことにより製造することができる。

【0028】

フレーム部材2とカバー部材4の着脱に関しては、上記した吸着部材3と同様であり、フレーム部材2の突起部23とカバー部材4の穴43との嵌合が保たれている場合は、容易に外れることがない。また、嵌合を外しさえすれば、破損することなくカバー部材4を離脱することができる。また、フレーム部材2とカバー部材4は金属であり、フレーム部材2の突起部23とカバー部材4の穴43との嵌合により、フレーム部材2とカバー部材4は安定な接触がなされる。そのため、フレーム部材2とカバー部材4とは安定的に電気接続されていることになる。

【0029】

なお、上記の説明では、フレーム部材2の側壁部22の外側表面に突起を、吸着部材3の側壁部302及びカバー部材4の側壁部42に穴を設けた。しかしながら、逆に、フレーム部材2の側壁部22に穴を、吸着部材3の側壁部302の内側表面及びカバー部材4の側壁部42の内側表面に突起を設けてもよい。フレーム部材2へ吸着部材3及びカバー部材4を同様に着脱することが可能である。

【0030】

以上詳細に実施の形態の構成を述べたが、曲げ加工、プレス加工などの各部材を所定の形状にする加工工程は、当業者にとってよく知られており、また本発明とは直接関係しないので、その詳細な構成は省略する。

【0031】

次に、吸着フレーム部材1からシールドフレーム部材10を構成する方法を、図6を用いて説明する。図6A〜6Fは、本発明における吸着フレーム部材1をプリント基板5上に搭載した後、シールドフレーム部材10を構成するまでの一連の流れを示す図である。図6Aは吸着フレーム部材1を搭載した直後のプリント基板5の全体斜視図である。図6Bは図6Aの構成の説明に用いた際の仮想断面A(図1参照)における断面図である。図6Cは、吸着フレーム部材1を搭載する時の仮想断面Aにおける断面図である。図6Dはフレーム部材2から吸着部材3を取り外す時の仮想断面Aにおける断面図である。図6Eは吸着部材3を取り外した後、フレーム部材2にカバー部材4を装着してシールドフレーム部材10を構成した時の全体斜視図である。図6Fは図6Eの仮想断面Aにおける断面図である。

【0032】

図6A、図6Bに示すように、吸着フレーム部材1では、フレーム部材2の側壁部22の端部が、プリント基板5のパッド51上に半田付けされている。パッド51は、プリント基板5の所定の位置に設けられ、プリント基板5のGNDと電気的に接続されている。更に、プリント基板5上のフレーム部材2の内部にはボールグリッドアレイ(BGA)などの電子部品6が配置されている。フレーム部材2の高さは、プリント基板5上に配置した際に、電子部品6の表面のプリント基板5表面からの高さと、後述する電子部品6の天面と吸着部材3の天面部301の裏に必要なクリアランスの値との和となるよう設定されている。

【0033】

次に、吸着フレーム部材1の搭載工程について説明する。図6Cに示すように、最初に吸着部材3の天面部301の吸着部を吸着ヘッド7により吸引し、吸着フレーム部材1を保持する。次に、吸着フレーム部材1を吸着ヘッド7により保持したまま、プリント基板5上の所定の位置(フレーム部材2の側壁部22がプリント基板5のパッド51上となる位置)まで移動する。そして、吸着ヘッド7をプリント基板5の方向(図6Cの矢印方向)に降ろすことで、フレーム部材2の側壁部22の端部とプリント基板5のパッド51上に印刷された半田ペースト(不図示)とを接触させる。その後、吸着ヘッド7による吸引を解除する。最後に、吸着フレーム部材1を搭載したプリント基板5を、リフロー工程に流すことで、半田ペーストが溶融し、フレーム部材2とプリント基板5のGNDとが機械的及び電気的に安定して接続される。ここで、電子部品6の機械的及び電気的接続も同時に行われる。

【0034】

次に、吸着部材3の取り外し方法について図6Dを用いて説明する。図6Dは、吸着フレーム部材1をプリント基板5に搭載後、吸着部材3をフレーム部材2から取り外す時の、仮想断面A(上記参照)における断面図である。

【0035】

図6B、図6Dに示すように、吸着部材3の天面部301のフレーム部材2の開口部24上の箇所をプリント基板5方向に押し付ける。このとき、フレーム部材2の開口部24上に設けられた天面部301には、補強用の天面曲げ部304が設けられていない非天面曲げ部305が2箇所設けられている。非天面曲げ部305を配置した箇所は天面曲げ部304を配置した箇所に対して天面部301の垂直方向に対する剛性(断面2次モーメント)が低いため、この非天面曲げ部305を配置した箇所(屈曲部)が屈曲し、押した箇所が沈み込む。そして、この屈曲部を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴303との嵌合部を作用点として、てこの原理が働く。そのため、フレーム部材2の側壁部22には、図6Dの矢印方向の(嵌合を外す方向に働く)モーメントが加えられる。ここで、天面部301を所定量押し込むことで、吸着部材3は、フレーム部材2の突起部23と側壁部302の穴303の嵌合が外れ、側壁部302が上方向に移動し、フレーム部材2から取り外される。

【0036】

つまり、本発明に係る吸着フレーム部材1では、吸着部材3の天面部301に、その垂直方向に対する剛性が高い箇所(天面曲げ部304を配置した箇所:非屈曲部)とフレーム部材2の開口部24上に剛性が低い箇所(非天面曲げ部305を配置した箇所:屈曲部)とが設けられている。ここで、フレーム部材2の開口部24上に位置する天面部301を押すと、剛性が低い箇所のみが屈曲し、更にこの屈曲部を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴303との嵌合部を作用点として、てこの原理が働く。これにより、フレーム部材2の突起部23と吸着部材3の穴303との嵌合を外し、吸着部材3をフレーム部材2から取り外している。

【0037】

ここで、吸着部材3の天面部301を押し込んだ際、天面部301が電子部品6の天面と接触しないように、フレーム部材2の高さは設定されている。

【0038】

また、天面部301の剛性に関して、若干補足する。天面部301は、押し込んだ際に、例えば、天面部301の天面曲げ部304を配置した箇所の応力は吸着部材3の材料の降伏応力値以下となっている。また、天面部301の非天面曲げ部305にあたる箇所の応力は吸着部材3の材料の降伏応力値以上となるように断面2次モーメントが設定されている。一般的に、曲げた際の応力Pは、断面2次モーメントI、押し込んだ際の曲げモーメントMにより、P=M/Iで表される。天面部301の天面曲げ部304を配置した箇所は、天面曲げ部304を配置しているため、非天面曲げ部305を配置した箇所に比べ、断面2次モーメントIが高い。曲げモーメントMは荷重と、荷重からの距離などに依存し、上記のような関係となるように、非天面曲げ部305は配置されている。

【0039】

吸着部材3を取り外した後、図6Eに示すように、フレーム部材2にカバー部材4を取り付け、シールドフレーム部材10を構成する。このとき、電子部品6は、図6Fに示すように、プリント基板5のGNDと電気的に接続され、金属からなるフレーム部材2とカバー部材4により周囲を覆われることになる。そのため、電子部品6は、シールドフレーム部材10の外部と電磁的に遮蔽される。

【0040】

上記説明において、吸着部材3の天面部301の輪郭をフレーム部材2の対向する2つの側壁部22のみを保持するようにした。しかしながら、これ以外にも、吸着部材3が少なくともフレーム部材2の互いに対向する側壁部22を保持することができればよい。例えば、天面部301の輪郭を十字形状にしたり、Y字形状にしたり、フレーム部材2の天面部21の全てを覆うようしたりしてもよい。

【0041】

(第2の実施の形態)

次に本発明の第2の実施の形態について図7A〜9Cを参照して詳細に説明する。

本発明の第2の実施の形態は、その基本構成・概念は第1の実施の形態と同様あるが、吸着部材に剛性の高い箇所、低い箇所を設けるにあたり、形状、材料、処理などに第1の実施の形態とは異なる工夫がなされている。なお、フレーム部材の構成や、吸着部材のフレーム部材への取り付け、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0042】

図7A〜7Cには、第1の実施の形態とは異なる形状の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図7Aは、吸着部材31をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図7Bは、プリント基板5に搭載後の第1の実施の形態に係る仮想断面Aと同様の断面における断面図である。また、図7Cは、図7Bの状態から吸着部材31をフレーム部材2から取り外す場合の断面図である。

【0043】

図7A、図7Bに示すように、吸着フレーム部材1の吸着部材31は、第1の実施の形態と同様に、天面部311と側壁部312とで構成されている。更に、フレーム部材2の開口部24上に位置する天面部311の表面には、2本の溝部315が側壁部312と概ね平行となるように形成されている。ここで、溝部315は、天面部311のその他の箇所に比べ、薄肉となっているので、天面部311の垂直方向に対する剛性(断面2次モーメント)が低くい。そのため、図7Cに示すように、フレーム部材2の開口部24上に位置する天面部311を押すと、溝部315が屈曲し、第1の実施の形態と同様の原理に基づき、吸着部材31がフレーム部材2から外れる。

【0044】

図8A〜8Cには、第1の実施の形態とは異なる材料の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図8Aは、吸着部材32をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図8Bは、図7と同様の断面図である。また、図8Cは、図8Bの状態から吸着部材32をフレーム部材2から取り外す場合の断面図である。

【0045】

図8A、図8Bにおいて、吸着フレーム部材1の吸着部材32は第1の実施の形態と同様に天面部321と側壁部322とで構成されている。更に、天面部321は、金属部324を樹脂部325により連結され、構成される。2本の樹脂部325は、側壁部322と概ね平行となるように形成されている。樹脂部325は材料の特性上、金属部324に比べ、剛性(ヤング率)が低くい。そのため、図8Cに示すように、フレーム部材2の開口部24上に位置する金属部324を押すと樹脂部325が屈曲し、第1の実施の形態と同様の原理に基づき、吸着部材32がフレーム部材2から外れる。なお、吸着部材32は、金属部324にインサート成形などにより樹脂部325を形成することにより、実現される。

【0046】

図9A〜9Cには、第1の実施の形態とは異なる処理の工夫により、吸着部材の天面部に剛性差を設けた吸着フレーム部材1が示されている。図9Aは吸着部材33をフレーム部材2に装着した状態の吸着フレーム部材1の全体斜視図である。図9Bは図7と同様の断面図である。図9Cは図9Bの状態から吸着部材33をフレーム部材2から取り外す場合の断面図である。

【0047】

図9A、図9Bに示すように、吸着フレーム部材1の吸着部材33は第1の実施の形態と同様に天面部331と側壁部332とで構成されている。更に、天面部331には窒化処理などの硬化処理が施された硬化処理部334と、前記の硬化処理を施さない非硬化処理部335とが形成されている。2本の非硬化処理部335は側壁部332と概ね平行となるように形成されている。非硬化処理部335は、硬化処理部334に比べ、天面部311の垂直方向に対する剛性が低くい。そのため、図9Cに示すように、フレーム部材2の開口部24上に位置する硬化処理部334を押すと非硬化処理部335が変形し、第1の実施の形態と同様の原理に基づき、吸着部材33はフレーム部材2から外れる。硬化処理の手法は当事者によく知られており、その詳細な説明は省略する。

【0048】

(第3の実施の形態)

次に本発明の第3の実施の形態について、図10を用いて説明する。本発明の第3の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、フレーム部材に、吸着フレーム部材の高さをより低くするための工夫がなされている。なお、吸着部材の基本構成、吸着部材のフレーム部材への取り付けや、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0049】

図10A、10Bには、本発明の第3の実施の形態に係る吸着フレーム部材1が示されている。図10Aは、吸着部材3をフレーム部材20に装着した状態の吸着フレーム部材1の、吸着部材3の天面の一部を透視した全体斜視図である。図10Bは、プリント基板搭載後、吸着部材3をフレーム部材20から取り外す時の断面図(断面は図8と同様)である。

【0050】

図10Aに示すように、吸着フレーム部材1は、フレーム部材20と、その上に着脱可能に配置された吸着部材3とを備えている。フレーム部材20は、第1の実施の形態と同様に、天面部201と側壁部202と突起部とを備えている。更に、フレーム部材20の天面部201の開口部204には2つの梁部205が概ね平行に、かつ、フレーム部材20の内部に配置される電子部品6を介して対向して配置されている。吸着部材3は第1の実施の形態と同様のものである。フレーム部材20の梁部205の内側の開口部204a上において、非天面曲げ部305が梁部205と概ね平行に配置されている。

【0051】

ここで、図10Bに示すように、フレーム部材20の梁部205の内部の開口部204a上に位置する吸着部材3の天面部301を押し込むと、第1の実施の形態と同様に、天面部301の非天面曲げ部305を配置した箇所が屈曲しながら、天面部301が沈み込む。このとき、屈曲した箇所を力点、梁部205の内側縁2051を支点、フレーム部材20の突起部と吸着部材3の穴の嵌合部を作用点として、てこの原理が働く。吸着部材3は、第1の実施の形態と同様に、側壁部302が上方向に移動し、フレーム部材20から取り外される。

【0052】

第3の実施の形態では、第1の実施の形態に比べ、支点と力点の間の距離が短くなるので、てこの原理から、吸着部材3の側壁部302を外すのに必要な天面部301の押し込み量を小さくすることができる。側壁部302を完全に外すにあたり、側壁部302の端部をフレーム部材の突起の端部まで上げなければならない。てこの原理から、力点の支点からの距離をa、作用点の支点からの距離をb、力点の変位量をc、作用点の変位量をdとするとd=c×b/aが成り立ち、所定のdを作り出す際にaが小さく、dが大きくなれば、cは小さくなる。そのため、天面部301を押し込みのために必要な天面部301と電子部品6との間のクリアランスを第1の実施の形態に比べ、狭くすることができる。従って、フレーム部材の高さ、強いてはこれを用いたシールドフレーム部材の高さを低くすることができる。

【0053】

(第4の実施の形態)

次に本発明の第4の実施の形態について、図11を用いて説明する。本発明の第4の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、吸着部材に、フレーム部材の高さをより低くするための工夫がなされている。なお、フレーム部材の構成、吸着部材のフレーム部材への取り付け、プリント基板への搭載方法等は第1の実施の形態と同様であるため、重複する説明は割愛する。

【0054】

図11A〜11Fには、本発明の第4の実施の形態に係る吸着フレーム部材1及びこれを用いたシールドフレーム部材10が示されている。図11Aは、吸着フレーム部材1の全体斜視図である。図11Bは、吸着フレーム部材1に用いられる吸着部材34単体の、その天面の一部を透視した全体斜視図である。図11Cは、吸着部材34を搭載した直後のプリント基板5の全体斜視図である。図11Dは、吸着部材34を搭載する時の断面図(断面は図8と同様)である。図11Eは、プリント基板5に搭載後、吸着部材34をフレーム部材2から取り外す時の断面図(断面は図8と同様)である。図11Fは、吸着部材34を取り外した後、フレーム部材2にカバー部材4を装着し、シールドフレーム部材10を構成したとき断面図(断面は図8と同様)である。

【0055】

図11Aに示すように、吸着フレーム部材1は、フレーム部材2と、その上に着脱可能に配置された吸着部材34とを備えている。

図11Bに示すように、吸着部材34は、平坦な面をもつ天面部341、側壁部342、穴343、天面曲げ部344を備えている。

側壁部342は、天面部341の端部に、天面部341に対し垂直、かつフレーム部材2と接触する方向に立ち上がって形成されている。側壁部342は、フレーム部材2との保持を行うための少なくとも1対からなる。

穴343は、側壁部342のフレーム部材2の突起部23に対応した位置に複数配置されている。

更に天面部341には、天面曲げ部344、曲げ根元部345、段差部346が形成されている。

天面曲げ部344は、天面部341の輪郭上の側壁部342及び曲げ根元部345以外の箇所に天面部341に対し垂直、かつ側壁部342の立ち上がり方向とは反対の方向に立ち上がって形成されている。天面曲げ部344は、天面部341の垂直方向からの荷重に対する補強のための部位である。

曲げ根元部345は、段差部346を形成するために曲げられた部位である。曲げ根元部345は、フレーム部材2の開口部24上、かつプリント基板に搭載する電子部品6の外側に配置される。

段差部346は、天面部341の中央部において一段高く形成された部位である。

【0056】

次に、第4の実施の形態に係る吸着フレーム部材1をプリント基板5へ搭載する方法を説明する。図11Dに示すように、最初に吸着部材34の段差部346の天面を吸着ヘッド7により吸引し、吸着フレーム部材1を保持する。次に、第1の実施の形態と同様に、吸着フレーム部材1をプリント基板5上の所定位置に配置し、プリント基板5をリフロー工程に流す。これにより、吸着フレーム部材1がプリント基板5上に搭載される。

【0057】

吸着部材34の取り外しに関しては、図11Eに示すように、最初に吸着部材34の段差部346の天面をプリント基板5方向に押し付ける。ここで、段差部346の曲げ根元部345には天面曲げ部344が配置されていないため、天面部341の他の箇所に比べ剛性が低い。そのため、曲げ根元部345がさらに屈曲し、段差部346が沈み込む。そして、更に屈曲した曲げ根元部345を力点、フレーム部材2の天面部21の内側の縁211を支点、フレーム部材2の突起部23と吸着部材3の穴343の嵌合部を作用点として、てこの原理が働く。そのため、第1の実施の形態と同様に、側壁部342が上方向に移動し、吸着部材3がフレーム部材20から取り外される。

【0058】

その後、図11Eに示すように、吸着部材3を取り外したフレーム部材2にカバー部材4を取り付けて、シールドフレーム部材10を構成する。

第4の実施の形態では、吸着部材34の天面部341に段差部346を設けているので、フレーム部材2側に、吸着部材34の天面部341を押し込みのために必要な天面部341と電子部品6との間のクリアランスを考慮しなくともよくなる。そのため、第1の実施の形態に比べ、フレーム部材の高さ、強いてはこれを用いたシールドフレーム部材の高さを、低くすることができる。フレーム部材2の高さを電子部品6と同等にすることで、シールドフレーム部材10の高さを、電子部品6の高さとカバー部材4の厚さの和という、理論上最も低背にすることができる。

【0059】

(第5の実施の形態)

次に本発明の第5の実施の形態について、図12A〜12Dを用いて説明する。本発明の第5の実施の形態は、その基本的構成・概念は第1の実施の形態の通りである。他方、吸着部材に、取り外し作業をより容易にするための工夫がなされている。なお、フレーム部材の構成、プリント基板への搭載方法等は第4の実施の形態と同様であるため、重複する説明は割愛する。

【0060】

図12A〜12Dには、本発明の第5の実施の形態に係る吸着フレーム部材1が示されている。図12Aは全体斜視図である。図12Bは、吸着部材35単体の、その天面の一部を透視した全体斜視図である。図12Cは、プリント基板5に搭載した直後の断面図(断面は図8と同様)である。また、図12Dは、プリント基板5に搭載後、吸着部材34をフレーム部材2から取り外す時の断面図(断面は図8と同様)である。

【0061】

図12Aに示すように、吸着フレーム部材1は、フレーム部材2と、その上に着脱可能に配置された吸着部材35とを備えている。図12Bに示すように、吸着部材35は、天面部351と、天面部351の端部に側壁部352と、側壁部352に複数配置された穴353とを備えている。天面部351には第4の実施の形態と同様の方法で剛性の高い箇所と低い箇所が設けられている。側壁部352は、フレーム部材2と接触する方向に、かつ天面部351に対し内側に鋭角に立ち上がって形成されている。

【0062】

吸着部材35の装着については、図12Cに示すように、まず吸着部材35の側壁部352は図中の矢印方向に広がるように弾性変形している。そして、吸着部材35の側壁部352でフレーム部材2を挟み込み、フレーム部材2の側壁部22に配置された突起部23と吸着部材35の穴が嵌合されることで、装着されている。従って、嵌合部を外せば、破損せずに着脱可能である。

【0063】

吸着部材35の取り外しに関しては、図12Dに示すように、まず第4の実施の形態と同様に段差部356の天面を押すことで、曲げ根元部355が更に屈曲する。そして、第4の実施の形態と同様の原理に基づき、吸着部材35は側壁部がフレーム部材2から外れる。更にこのとき、吸着部材35の側壁部352がフレーム部材2の天面部21を乗り越えると、側壁部352は弾性変形から元の形状(側壁部352が天面部351に対して内側に鋭角に立ち上がった形状)に戻る。すると、押し込み荷重81を除荷しても、吸着部材35の側壁部352の底が、フレーム部材2の天面部21に引っかかる。そのため、吸着部材35がフレーム部材2に再び装着されることがなく、第1〜4の実施の形態に比べ、取り外し時の作業性が増す。

【0064】

以上実施の形態を説明したが、各実施の形態に記載した工夫を組み合わせることも可能である。例えば、第5の実施の形態は第4の実施の形態の吸着部材の天面部に段差を設けた工夫を組み合わせているが、これを第1の実施の形態を用いて、平坦な天面部を持つ吸着部材としても良い。また、例えば、第4の実施の形態と第2の実施の形態を組み合わせ、第4の実施の形態の段差の曲げ根元に沿って溝部を形成しても良い。さらに、曲げ根元部を樹脂で形成しても良い。

【0065】

本発明の効果は、着脱可能な吸着部材を容易に取り外しができ、これを搭載するプリント基板の生産性を向上することができる吸着フレーム部材を提供できることである。その理由を以下に説明する。

【0066】

本発明の実施の形態に係る吸着フレーム部材では、吸着部材の天面部の開口部上にあたる箇所に剛性差を設けられている。フレーム部材の開口部上に位置する吸着部材の天面部を押すことで、剛性が低い箇所のみを屈曲させることができる。ここで、この屈曲部を力点、フレーム部材の天面の内側の縁を支点、フレーム部材と吸着部材との嵌合部を作用点として、てこの原理を働かせている。これにより、フレーム部材と吸着部材との嵌合を外し、吸着部材をフレーム部材から取り外すようにしている。このように、天面部を押し込むという簡単な作業により、吸着部材をフレーム部材から取り外すことが可能となる。そのため、作業者が、ハサミなどの道具を使い、金属を切断するために大きな荷重を加える必要がない。

【0067】

もちろん、本発明における吸着フレーム部材は、これを用いるシールドフレーム部材の低背化を阻害するものでは無く、第3の実施の形態、第4の実施の形態に記載した更なる工夫を施すことで、低背化を実現できるのはいうまでもない。

【産業上の利用可能性】

【0068】

本発明は、携帯情報端末に限られず、電磁遮蔽を要する電子部品を搭載する全てのプリント基板に適用可能である。

【0069】

(付記1)

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置され、吸着される吸着部と、

前記吸着部を介して対向配置され、前記吸着部の加圧に伴い屈曲する屈曲部と、を有し、

前記吸着部材が、

前記フレーム部材にまたがって形成された天面部と、

前記天面部の端部に、前記フレーム部材を挟み込んで保持するために形成された側壁部と、を備え、

前記天面部が、前記吸着部及び前記屈曲部を含む吸着フレーム部材。

【0070】

(付記2)

前記側壁部が、前記天面部に対し鋭角に形成されたことを特徴とする付記1に記載した吸着フレーム部材。

【0071】

(付記3)

前記フレーム部材は、

前記吸着部材の前記屈曲部と略平行に形成され、前記屈曲部よりも外側に位置する梁部を備えることを特徴とする付記1に記載した吸着フレーム部材。

【符号の説明】

【0072】

1 吸着フレーム部材

2、20 フレーム部材

21、201 天面部

22、202 側壁部

23 突起部

24、204、204a 開口部

205 梁部

3、31〜35 吸着部材

301、311、321、331、341、351 天面部

302、312、322、332、342、352 側壁部

303、343、353 穴

304、344 天面曲げ部

305 非天面曲げ部

315 溝部

324 金属部

325 樹脂部

334 硬化処理部

335 非硬化処理部

345、355 曲げ根元部

346、356 段差部

4 カバー部材

41 天面部

42 側壁部

43 穴

5 プリント基板

51 パッド

6 電子部品

7 吸着ヘッド

10 シールドフレーム部材

【特許請求の範囲】

【請求項1】

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置された吸着部と、

前記吸着部を介して対向配置され、前記吸着部の押圧に伴い屈曲する屈曲部と、を有する吸着フレーム部材。

【請求項2】

前記吸着部材における前記屈曲部以外の部位は、

前記吸着部の押圧に伴い屈曲しないことを特徴とする請求項1に記載した吸着フレーム部材。

【請求項3】

前記吸着部と前記屈曲部とは、剛性差を有することを特徴とする請求項1又は2に記載した吸着フレーム部材。

【請求項4】

前記吸着部材が、

前記フレーム部材にまたがって形成された天面部と、

前記天面部の端部に、前記フレーム部材を挟み込んで保持するために形成された側壁部と、を備え、

前記天面部が、前記吸着部及び前記屈曲部を含むことを特徴とする請求項1〜3のいずれか一項に記載した吸着フレーム部材。

【請求項5】

前記天面部は、当該天面部の周縁に設けられた補強部を備え、

前記屈曲部には、前記補強部が設けられていないことを特徴とする請求項4に記載した吸着フレーム部材。

【請求項6】

前記屈曲部は、前記フレーム部材の開口部上に位置する前記天面部に設けられた溝部であることを特徴とする請求項4に記載した吸着フレーム部材。

【請求項7】

前記天面部は、硬化処理された硬化処理領域と、硬化処理されていない非硬化処理領域とを備え、

前記屈曲部が前記非硬化処理領域であることを特徴とする請求項4〜6のいずれか一項に記載した吸着フレーム部材。

【請求項8】

前記天面部は、前記吸着部と前記屈曲部と間に設けられた段差を備え、

前記段差により前記吸着部は、前記フレーム部材と反対側に突出していることを特徴とする請求項4〜7のいずれか一項に記載した吸着フレーム部材。

【請求項9】

前記請求項1〜8のいずれか一項に記載の吸着フレーム部材から前記吸着部材が取り外された前記フレーム部材と、

前記フレーム部材と嵌合されたカバー部材と、を備えるシールドフレーム部材。

【請求項10】

互いに嵌合された枠状のフレーム部材と吸着部材とを備える吸着フレーム部材の前記吸着部材の吸着部を吸引し、プリント基板に搭載された電子部品上に配置する工程と、

前記吸着フレーム部材を前記プリント基板に固定する工程と、

前記吸着部を押圧し、前記フレーム部材から前記吸着部材を取り外す工程と、

前記フレーム部材にカバー部材を取り付ける工程と、を備え、

前記吸着部材を取り外す工程では、

前記吸着部を押圧することにより、前記吸着部材において前記吸着部を介して対向配置された屈曲部が屈曲するプリント基板の製造方法。

【請求項1】

枠状のフレーム部材と、

前記フレーム部材と嵌合された吸着部材とを備え、

前記吸着部材は、

前記フレーム部材の開口部上に配置された吸着部と、

前記吸着部を介して対向配置され、前記吸着部の押圧に伴い屈曲する屈曲部と、を有する吸着フレーム部材。

【請求項2】

前記吸着部材における前記屈曲部以外の部位は、

前記吸着部の押圧に伴い屈曲しないことを特徴とする請求項1に記載した吸着フレーム部材。

【請求項3】

前記吸着部と前記屈曲部とは、剛性差を有することを特徴とする請求項1又は2に記載した吸着フレーム部材。

【請求項4】

前記吸着部材が、

前記フレーム部材にまたがって形成された天面部と、

前記天面部の端部に、前記フレーム部材を挟み込んで保持するために形成された側壁部と、を備え、

前記天面部が、前記吸着部及び前記屈曲部を含むことを特徴とする請求項1〜3のいずれか一項に記載した吸着フレーム部材。

【請求項5】

前記天面部は、当該天面部の周縁に設けられた補強部を備え、

前記屈曲部には、前記補強部が設けられていないことを特徴とする請求項4に記載した吸着フレーム部材。

【請求項6】

前記屈曲部は、前記フレーム部材の開口部上に位置する前記天面部に設けられた溝部であることを特徴とする請求項4に記載した吸着フレーム部材。

【請求項7】

前記天面部は、硬化処理された硬化処理領域と、硬化処理されていない非硬化処理領域とを備え、

前記屈曲部が前記非硬化処理領域であることを特徴とする請求項4〜6のいずれか一項に記載した吸着フレーム部材。

【請求項8】

前記天面部は、前記吸着部と前記屈曲部と間に設けられた段差を備え、

前記段差により前記吸着部は、前記フレーム部材と反対側に突出していることを特徴とする請求項4〜7のいずれか一項に記載した吸着フレーム部材。

【請求項9】

前記請求項1〜8のいずれか一項に記載の吸着フレーム部材から前記吸着部材が取り外された前記フレーム部材と、

前記フレーム部材と嵌合されたカバー部材と、を備えるシールドフレーム部材。

【請求項10】

互いに嵌合された枠状のフレーム部材と吸着部材とを備える吸着フレーム部材の前記吸着部材の吸着部を吸引し、プリント基板に搭載された電子部品上に配置する工程と、

前記吸着フレーム部材を前記プリント基板に固定する工程と、

前記吸着部を押圧し、前記フレーム部材から前記吸着部材を取り外す工程と、

前記フレーム部材にカバー部材を取り付ける工程と、を備え、

前記吸着部材を取り外す工程では、

前記吸着部を押圧することにより、前記吸着部材において前記吸着部を介して対向配置された屈曲部が屈曲するプリント基板の製造方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10A】

【図10B】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図12A】

【図12B】

【図12C】

【図12D】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図13F】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10A】

【図10B】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図12A】

【図12B】

【図12C】

【図12D】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図13F】

【公開番号】特開2011−138919(P2011−138919A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−297825(P2009−297825)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]