吸着剤を利用した共沸混合物形成性成分からの水分の除去方法

【課題】

本発明は、吸着剤を利用した共沸混合物形成性成分からの水分の除去方法を提供する。

【解決手段】

水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱するか或は製品である他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、他の成分と水分との圧力スイング法による水分除去方法。水分選択型吸着剤は、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である。

本発明は、吸着剤を利用した共沸混合物形成性成分からの水分の除去方法を提供する。

【解決手段】

水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱するか或は製品である他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、他の成分と水分との圧力スイング法による水分除去方法。水分選択型吸着剤は、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸着剤を利用した共沸混合物形成性成分からの水分の除去方法に関する。

【背景技術】

【0002】

水分を含有するアルコールやアルコール以外の可溶性揮発性有機物、例えばアルデヒド、ケトン類、有機酸等から水分を除去する方法として最も頻繁に採用されている方法は、水分含有混合物を蒸留装置に供給して高沸点成分である水分と、他の低沸点成分(ここで、他の低沸点成分とは、沸点が水の沸点よりも低い成分を言う。)を蒸留して分離する方法である。この方法では、他の低沸点成分の濃度が上昇するに伴い他の低沸点成分の蒸気圧と水蒸気圧とが同一の値を示し、より高い濃度の低沸点成分が調製できない課題がある。

【0003】

例えば、より高い濃度の無水アルコールの合成では、シクロヘキサン等の水分と会合する化合物を脱湿剤として加えて脱水する方法が採用されている。この方法では、脱水剤の添加、アルコールと脱水剤との分離、回収に付加的な設備が必用であり、装置構成及び分離操作が煩雑となる。

【0004】

また、今後普及が予想されるものとしては、膜法が挙げられる。この方法では、水分含有共沸混合物蒸気を水蒸気/他の低沸点成分の分離係数の高い膜に供給することで水分のみを選択的に膜を経由して除去して、他の低沸点成分を高い濃度で得る方法が実用化段階に達している。膜分離は、蒸留法のような高度な循環操作を伴わないことから、分離エネルギーの低減、簡易な装置構成による設備費の低減が期待できる。しかし、一方では、膜の水蒸気/他の低沸点成分の分離係数がそれほど大きくないことを反映して、例えば水蒸気/エタノールの分離の場合に、達成されるエタノールの最高濃度は99.5質量%に留まり、又モジュールのピンホールによるリークの懸念が潜在的に存在する。

【0005】

別の方法としては、水分含有共沸混合物を気化してゼオライト等の脱湿剤を充填した吸着塔に供給し、水分を吸着剤に吸着させて除去して無水の低沸点成分を塔下流から回収する。次いで、吸着塔への原料の供給を停止する。水分で飽和した吸着塔の圧力を低下させて吸着剤に吸着された水分を脱着させて再生する。吸着塔が再生された後に、再び水分除去による無水の低沸点成分の回収に移行する圧力スイング法(以下PSA)が提案されている。この方法では、分子篩効果により吸着剤窓径より小さな水蒸気は吸着するが、より大きな分子は吸着しないゼオライト系分子篩であるK−A、Na−Aが使用できるため、純度が99.9質量%以上の無水の低沸点成分を調製することが可能である。

【0006】

この方法の現在の課題は、a)高圧吸着−大気圧再生が採用されているため、高圧の原料を供給して前処理のアルコール蒸留塔を4atm以上の高い吸着圧力で操作する必要があり、b)吸着剤形状がペレット等粒状品形態で使用される場合が多く、吸−脱着速度が大きくないことから粒状品中心部に水分が脱着できずに吸着剤に水分が留まり、十分な水分除去が達成できないことである。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した従来技術において、濃度が高い他の成分、例えば99.9質量%以上の無水アルコールを調製することは、既にゼオライト系の水分吸着剤を使用することにより達成し得ることは知られている。しかし、水分吸着剤の使用法は、脱湿剤としての使い捨ての使用であり連続的な水分吸着剤の使用は知られていない。

【課題を解決するための手段】

【0008】

本発明者等は、気相での水分−他の成分の2成分の吸着試験を行う中で、特定のゼオライトを水分選択型吸着剤として使用し、該吸着剤が水分を吸着した後に、該吸着剤を減圧して水分を脱着するか、又は製品の無水の他の成分もしくはイナートガスをパージガスとして水分を脱着して再生することにより、連続的な水分除去が可能であることを見いだした。

【0009】

かくして、本発明によれば、下記の1〜4の発明を提供する:

1.水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱することによる、混合物からの水分の圧力スイング法による水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である、共沸混合物からの水分除去方法。

2.水および水と共沸混合物を形成する成分を含有する混合物蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤を、他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、混合物からの水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−A型ゼオライトからなる群より選ばれる一種以上である、混合物からの水分除去方法。

3.水分選択型吸着剤が、ハニカム形成された上記1又は2に記載の混合物からの水分除去方法。

4.他の成分が、アルコール、脂肪族炭化水素、芳香族炭化水素、酸、エステル、アミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノンの内の一種以上である、上記1〜3のいずれか一に記載の混合物からの水分除去方法。

【発明の効果】

【0010】

本方法においては、水分と他の成分との分離が気相で行われるため、蒸留法の下流で本方法を実施することにより、容易に濃度の高い他の成分を調製することが可能である。本方法により、例えばアルコール中水分濃度を0.1容積%以下に低減することできる。本方法を採用することにより、蒸留法単独の最高濃度である水−他の成分の共沸点を超える高濃度の成分を調製することが可能である。

【図面の簡単な説明】

【0011】

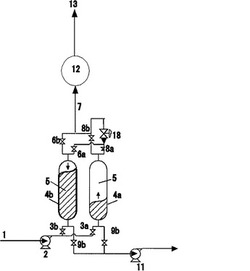

【図1】本発明の第一の実施態様を示す。

【図2】本発明の第二の実施態様を示す。

【発明を実施するための形態】

【0012】

本発明において言う他の成分とは、水と混合された状態で、共沸混合物を形成する成分を言う。このような共沸混合物を形成する成分の例として、エタノール、1−もしくは2−プロパノール、1−もしくは2−ブタノール、1−もしくは2−ペンタノール、1−ヘキサノール、1−ヘプタノール、1−もしくは2−オクタノール、シクロヘキサノール、フルフリルアルコールのようなアルコール、ヘキサン、オクタンのような脂肪族炭化水素、ベンゼン、クロロベンゼン、トルエン、ナフタレン、アニリン、アニソール、ピリジン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジンのようなピリジンのような芳香族炭化水素、ギ酸、フェノールのような酸、アクリル酸エチル、酢酸メチル、酢酸エチル、メタクリル酸メチル、安息香酸エチルのようなエステル、トリメチルアミン、ヘキシルアミンのようなアミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノン等を挙げることができる。他の成分は、上述した成分の一種以上からなってよい。

【0013】

本発明において用いる表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−AのNa−K−A型ゼオライトは、Na−AのNaの一部をKに交換して熱処理することにより窓径を縮小させたものである。Na−K−A型ゼオライトの調製法は、Oxygen Selectivity on Partially K Exchanged Na−A Type Zeolite at Low Temperature, IZUMI J, SUZUKI M, ADSORPTION,VOL.7 PAGE.27−39,(2001)に詳細に記載されている。

【0014】

本発明において用いる水分選択型吸着剤は、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上であるのが好ましい。有機ケイ素化合物の加水分解生成物を気相又は液相で上記吸着剤結晶表面にシリカコーティングすることにより、水分選択性が強化される。

【0015】

本発明において用いる結晶表面にシリカコーティングを施した吸着剤は、溶剤、例えばメチルアルコールにスラリー状にゼオライトパウダーを懸濁させ、これにテンプレート、例えばテトラエトキシオルソシリケート(TEOS)を結晶表面に必要厚さに相当する量を加え、これにH2O/TEOS比5〜20程度で水分を加えると、シリカが析出する。

【0016】

コーティング終了後、シリカゾルを加えてゼオライト:シリカゾル:脱イオン水=5〜30:1〜10:100程度でスラリーを調製し、これをハニカム基材に浸積して担持させ、温度約90〜150℃で約0.5〜3時間表面水分を除去し、約30〜80℃/hで昇温して約250〜450℃、約0.5〜3時間保持してケイ酸の脱水を完了してゼオライト結晶表面のSi−O−Siのネットワークを完成し、かつ脱水による活性化が終了する。このコーテイング条件で結晶表面に0.05〜0.1μmのシリカ薄膜が生成する。

【0017】

気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングするには、TEOS(tetra−ethyl−ortho−silicate)、TMOS(tetra−methyl−ortho−silicate)含有アンモニア蒸気を、A型ゼオライトのパウダーに吸着させるとA型ゼオライト結晶の表面でTEOS、TMOSが加水分解することにより、Si−O−Siのネットワークが構成されてシリカ薄膜が生成する。

【0018】

シリカコーティングを施したK−A、Na−A、Na−K−A及びCa−Aゼオライトは、これらの内の二種以上を組み合わせて用いてもよい。

【0019】

本発明において用いる結晶表面にシリカコーティングを施した吸着剤は、ハニカム形成されたものを用いれば、吸着剤床を通過する際の圧損が小さくなることから望ましい。ハニカムの調製法としては、(1)アルミノシリケートの基材を当該ゼオライトとシリカゾル等の無機バインダーの混合スラリーに浸積して、これを乾燥すると基材表面上にゼオライトが担持される。浸積と乾燥とを数回繰り返すと所定の担持量に達する(嵩密度0.3以上、ゼオライト担持量0.1g/ml以上)。これを350℃以上、1時間焼成するとゼオライトの基材への固定と活性化が達成される。他の方法としては、(2)アルミノシリケートファイバー、当該ゼオライト、無機バインダー、セルロースでゼオライト含有ペーパを調製し(抄紙し)、この一部を段繰り機で波形に成型し、平板と波形板を交互に積層することでハニカムを成型する。これを350℃以上で1時間程度焼成するとゼオライトの基材への固定と活性化が達成される。

【0020】

以下に、本発明の第一の実施態様を、第1図を用いて説明する。

【0021】

第1ステップ(A塔、B塔−塔間均圧工程)

第1図に於いて、吸着工程の終了した吸着圧力約80〜150kPAのA塔と再生工程の終了した再生圧力約3〜10kPaのB塔を塔後方のバルブ8a、8bを開くとA塔後方に残留する他の成分がB塔に移行して高効率に回収され、又A塔、B塔とも塔内圧力は均圧化されるため、吸着工程にとっては円滑な昇圧、減圧工程にとっては円滑な減圧が進行する。ここで、吸着圧力や再生圧力は、単なる例示であって、限定するものではない。

【0022】

第2ステップ(A塔−昇圧工程、B塔−減圧工程)

均圧程度に昇圧したA塔と製品タンク12の間をバルブ8bで結ぶと、A塔の後方から製品である他の成分が供給され、吸着圧力約80〜150kPAに近いところまで昇圧する。均圧程度に減圧したB塔をバルブ9bを通じて真空ポンプと結ぶと塔内圧力は減圧して吸着水分が脱着する。

【0023】

第3ステップ(A塔−吸着工程、B塔−再生工程)

水および他の成分を含有する混合物蒸気を流路1からブロワー2、バルブ3aを通じて水分選択型吸着剤充填塔4aに供給する。充填塔4aには、水分選択型吸着剤ハニカム5が充填されている。充填塔4a後方から水分が流過する直前に混合物蒸気の供給を停止する。充填塔4bは塔後方まで水分吸着帯が移動した状態であり、流路17から供給される製品である他の成分を減圧弁18、バルブ8bを通じて供給し、吸着剤ハニカム5と向流接触することで水分が脱着する。脱着した水分には他の成分が含まれているので最上流の他の成分蒸留装置入口の原料供給ラインに還流する。

【0024】

ここで第1〜3ステップと同じ操作をA塔とB塔を変更して、第4〜6ステップで実施する。

【0025】

以下実施例により本発明をさらに具体的に説明する。

【実施例】

【0026】

本発明の第一の実施態様を、第1図に示す装置を使用して、下記の条件で実施した。

【0027】

第1ステップ(A塔、B塔−塔間均圧工程)

第1図において、吸着工程の終了した吸着圧力120kPAのA塔と再生工程の終了した再生圧力5kPaのB塔を塔後方のバルブ8a、8bを開くとA塔後方に残留するエチルアルコールがB塔に移行して高効率に回収され、またA塔、B塔とも塔内圧力は60kPa程度に均圧化されるため、吸着工程にとっては円滑な昇圧、減圧工程にとっては円滑な減圧が進行する。

【0028】

第2ステップ(A塔−昇圧工程、B塔−減圧工程)

60kPa程度に昇圧したA塔と製品タンク12の間をバルブ8bで結ぶと、A塔の後方から製品エチルアルコ−ルが供給され、吸着圧力120kPAに近いところまで昇圧する。60kPa程度に減圧したB塔をバルブ9bを通じて真空ポンプと結ぶと塔内圧力は10kPA以下に減圧して吸着水分が脱着する。

【0029】

第3ステップ(A塔−吸着工程、B塔−再生工程)

水分5vol%を含有するエチルアルコール100m3N/hを流路1からブロワー2、バルブ3aを通じて水分選択型吸着剤充填塔4aに供給する。充填塔4aは直径30cm、高さ100cmの大きさでありここに80リットルの水分選択型吸着剤ハニカム5が充填されている。(空塔速度は0.5m/sec、吸着負荷は650m3N/h/tonで有る。)充填塔4a後方から水分が流過する直前に含水アルコールの供給を停止する。充填塔4bは塔後方まで水分吸着帯が移動した状態であり、流路17から供給される4m3N/hの製品エチルアルコールを減圧弁18、バルブ8bを通じて供給し、吸着剤ハニカム5と向流接触することで水分が脱着する。脱着した水分には50vol%程度のエチルアルコールを含んでいるので最上流のアルコール蒸留装置入口の原料供給ラインに還流する。

【0030】

ここで第1〜3ステップと同じ操作をA塔とB塔を変更して、第4〜6ステップで実施する。

【0031】

比較例1〜3、実施例4〜12及び比較例13〜15:水分選択型吸着剤としてのシリカコートを施さない又はシリカコートを施した吸着剤の調製例及び性能評価

本発明の有効性を確認するため充填塔4aの水分選択型吸着剤ハニカム5として、K−A、Na−A、Na−K−A、K−A(10nm)、Na−A(10nm)、Na−K−A(10nm)、K−A(50nm)、Na−A K−A(50nm)、Na−K−A K−A(50nm)、K−A(100nm)、Na−A(100nm)、Na−K−A(100nm)、の比較評価を行った。

【0032】

ここでK−A、Na−A、Na−K−Aの( )内はシリカコートの薄膜厚さである。ここでK−A、Na−A、Na−K−Aのシリカコートによるゼオライト結晶上の薄膜成長には、メチルアルコールにスラリー状にゼオライトパウダーを懸濁させ、これにテトラエトキシオルソシリケート(TEOS)を結晶表面に必要厚さに相当する量加え、これにH2O/TEOSモル比10程度で水分を加えると、シリカが析出する。(今回は1回のコーティングで10〜20nmのシリカが析出するように調整し、今回は3回で50nm、5回で100nmになるように調整した。)

【0033】

コーテイング終了後、ハニカム基材に浸積して嵩比重0.4程度に担持した後、110℃で1時間表面水分を除去した後に、50℃/hで昇温して350℃にし、350℃で1時間保持してケイ酸の脱水を完了してゼオライト結晶表面のSi−O−Siのネットワークを完成し且つ、脱水による活性化が終了する。

【0034】

結果を第1表に示す。

【0035】

第1表

サイクルタイム:2分

原料流量:100m3N/h(650m3N/h−原料/ton−吸着剤)

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

パージエタノール量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

SAMPLE# C2H5OH中水分濃度

(vol%)

1(比較例) K−A 0.1

2(比較例) Na−K−A 0.4

3(比較例) Na−A 0.5

4 K−A(10nm) 0.08

5 Na−K−A(10nm) 0.3

6 Na−A(10nm) 0.4

7 K−A(50nm) 0.04

8 Na−K−A(50nm) 0.1

9 Na−A(50nm) 0.2

10 K−A(100nm) 0.2

11 Na−K−A(100nm) 0.07

12 Na−A(100nm) 0.12

13(比較例) Ca−A 6

14(比較例) Na−モルデナイト 8

15(比較例) Na−X 12

【0036】

Ca−Aゼオライト、Na−モルデナイト及びNa−Xを除いて、いずれもエチルアルコール−水の共沸組成C2H5OH 95vol%、H2O 5vol%を越えており高い水分吸着性能が示される。これらの中でも特にK−A、Na−K−A、Na−Aのシリカコート品は、K−A、Na−K−A、Na−Aゼオライトに比べて、エチルアルコールについて分子篩効果を奏する最も高い水分除去性能を示した。もっとも高い水分除去性能を示したのはK−A(50nm)であった。これは比較的大きな水分吸着速度とエチルアルコールに対する分子篩効果を有する程度の窓径(結晶のガスの通り道)であるためと思われる。

【0037】

実施例14

次に、吸着剤として最も性能の高いK−A(50nm)をハニカムとして、サイクルタイム2分における原料供給量とアルコール中水分濃度の関係を調べた。結果を第2表に示す。

【0038】

第2表

サイクルタイム:2分

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

製品パージ量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

原料流量(m3N/h) C2H5OH中水分濃度(vol%)

80 0.01

100 0.04

120 0.6

150 0.8

【0039】

原料流量の増大に伴いエチルアルコール中の水分濃度は増大するが150m3N/hにおいても0.8vol%程度を維持している。又流量を80m3N/h程度に減少すると水分濃度は0.01質量%まで低減できる。

【0040】

実施例15

次に吸着剤として最も性能の高いK−A(50nm)を、前述した通りにしてハニカムとして、サイクルタイムとアルコール中水分濃度の関係を調べた。結果を第3表に示す。

【0041】

第3表

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

製品パージ量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

サイクルタイム(分) C2H5OH中水分濃度(vol%)

1 0.008

2 0.04

3 0.06

5 0.1

【0042】

サイクルタイムの増大に伴いエチルアルコール中の水分濃度は増大するが5分においても0.1vol%程度を維持している。また、サイクルタイムを1分程度に減少すると水分濃度は0.008質量%まで低減できる。従ってサイクルタイムの短縮で吸着剤の使用量を削減できることが判る。

【0043】

実施例16

次に、吸着剤として最も性能の高いK−A(50nm)をハニカムとして、窒素パージガス量とアルコール中水分濃度の関係を調べた。結果を第4表に示す。

【0044】

第4表

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%, H2O 5vol%

サイクルタイム:2分

脱着圧力:5kPa

吸着温度:70℃

製品パージ量(m3N/h) C2H5OH中水分濃度(vol%)

2 0.2

4 0.04

6 0.02

10 0.01

【0045】

製品パージ量の増大に伴いエチルアルコール中の水分濃度は低下し10m3N/hでは0.01vol%に達する。

【0046】

本発明の第二の実施態様を、第2図に示す装置を使用して、下記の条件で実施した。

【0047】

第一実施態様においては「吸着工程」では塔間均圧−昇圧−吸着、「再生工程」では塔間均圧−減圧−向流パージで無水化を行ったが、この方法では向流パージにおけるパージガスとして製品アルコールを使用するため、アルコールの損失が無視できない。アルコールの損失を避ける方法としては、「再生工程」において吸着工程終了後の吸着塔に塔前方から水分をパージすると吸着塔に残留するアルコールが水分と置換して、塔後方からアルコールが流過し、脱着工程に於けるアルコールの損失が著しく低下する。

【0048】

この時の装置のフローシートを第2図に、装置フローシ−トを第1表b)に示す。図中第1図と同一の番号は同一の部品を示す。第2図において吸着工程終了後のB塔に脱着ガスタンク14から真空ポンプ11をブロワーとして使用し、バルブ15、16、19、9b、20bを開くと塔に残留するエチルアルコールが流過して流路21から流路1に還流して回収される。

【0049】

この操作を並流パージと呼ぶが脱着ガス量をG2(m3N/h)、並流パージガス流量をG4(m3N/h)とすると並流パージ率Kを、

K=G4/G2

で定義する。なお脱着ガス量G3はG3=G2−G4である。

【0050】

実施例17

ここで並流パージ率と製品エチルアルコール回収率の関係を第5表に示す。

【0051】

第5表

サイクルタイム:2分

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

吸着圧力:120kPa

脱着圧力:5kPa

吸着温度:70℃

並流パージ率 製品C2H5OH回収率 C2H5OH中水分濃度

(%) (%) (vol%)

0 90 0.04

30 90 0.04

70 98 0.06

80 99 0.1

【0052】

並流パージ率の増加に伴ない、製品C2H5OH回収率は上昇し、並流パージ率70%で回収率は98%に達する。しかし並流パージ率の増大でC2H5OH中水分濃度も低下するので最適条件は並流パージ率70%程度である。

【産業上の利用可能性】

【0053】

水分含有混合物から水分を除去して、濃度の高い低沸点成分を製造するのに用いることができる。

【符号の説明】

【0054】

4a、4b 充填塔

5 吸着剤ハニカム

12 製品タンク

14 脱着ガスタンク

18 減圧弁

【技術分野】

【0001】

本発明は、吸着剤を利用した共沸混合物形成性成分からの水分の除去方法に関する。

【背景技術】

【0002】

水分を含有するアルコールやアルコール以外の可溶性揮発性有機物、例えばアルデヒド、ケトン類、有機酸等から水分を除去する方法として最も頻繁に採用されている方法は、水分含有混合物を蒸留装置に供給して高沸点成分である水分と、他の低沸点成分(ここで、他の低沸点成分とは、沸点が水の沸点よりも低い成分を言う。)を蒸留して分離する方法である。この方法では、他の低沸点成分の濃度が上昇するに伴い他の低沸点成分の蒸気圧と水蒸気圧とが同一の値を示し、より高い濃度の低沸点成分が調製できない課題がある。

【0003】

例えば、より高い濃度の無水アルコールの合成では、シクロヘキサン等の水分と会合する化合物を脱湿剤として加えて脱水する方法が採用されている。この方法では、脱水剤の添加、アルコールと脱水剤との分離、回収に付加的な設備が必用であり、装置構成及び分離操作が煩雑となる。

【0004】

また、今後普及が予想されるものとしては、膜法が挙げられる。この方法では、水分含有共沸混合物蒸気を水蒸気/他の低沸点成分の分離係数の高い膜に供給することで水分のみを選択的に膜を経由して除去して、他の低沸点成分を高い濃度で得る方法が実用化段階に達している。膜分離は、蒸留法のような高度な循環操作を伴わないことから、分離エネルギーの低減、簡易な装置構成による設備費の低減が期待できる。しかし、一方では、膜の水蒸気/他の低沸点成分の分離係数がそれほど大きくないことを反映して、例えば水蒸気/エタノールの分離の場合に、達成されるエタノールの最高濃度は99.5質量%に留まり、又モジュールのピンホールによるリークの懸念が潜在的に存在する。

【0005】

別の方法としては、水分含有共沸混合物を気化してゼオライト等の脱湿剤を充填した吸着塔に供給し、水分を吸着剤に吸着させて除去して無水の低沸点成分を塔下流から回収する。次いで、吸着塔への原料の供給を停止する。水分で飽和した吸着塔の圧力を低下させて吸着剤に吸着された水分を脱着させて再生する。吸着塔が再生された後に、再び水分除去による無水の低沸点成分の回収に移行する圧力スイング法(以下PSA)が提案されている。この方法では、分子篩効果により吸着剤窓径より小さな水蒸気は吸着するが、より大きな分子は吸着しないゼオライト系分子篩であるK−A、Na−Aが使用できるため、純度が99.9質量%以上の無水の低沸点成分を調製することが可能である。

【0006】

この方法の現在の課題は、a)高圧吸着−大気圧再生が採用されているため、高圧の原料を供給して前処理のアルコール蒸留塔を4atm以上の高い吸着圧力で操作する必要があり、b)吸着剤形状がペレット等粒状品形態で使用される場合が多く、吸−脱着速度が大きくないことから粒状品中心部に水分が脱着できずに吸着剤に水分が留まり、十分な水分除去が達成できないことである。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した従来技術において、濃度が高い他の成分、例えば99.9質量%以上の無水アルコールを調製することは、既にゼオライト系の水分吸着剤を使用することにより達成し得ることは知られている。しかし、水分吸着剤の使用法は、脱湿剤としての使い捨ての使用であり連続的な水分吸着剤の使用は知られていない。

【課題を解決するための手段】

【0008】

本発明者等は、気相での水分−他の成分の2成分の吸着試験を行う中で、特定のゼオライトを水分選択型吸着剤として使用し、該吸着剤が水分を吸着した後に、該吸着剤を減圧して水分を脱着するか、又は製品の無水の他の成分もしくはイナートガスをパージガスとして水分を脱着して再生することにより、連続的な水分除去が可能であることを見いだした。

【0009】

かくして、本発明によれば、下記の1〜4の発明を提供する:

1.水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱することによる、混合物からの水分の圧力スイング法による水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である、共沸混合物からの水分除去方法。

2.水および水と共沸混合物を形成する成分を含有する混合物蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤を、他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、混合物からの水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−A型ゼオライトからなる群より選ばれる一種以上である、混合物からの水分除去方法。

3.水分選択型吸着剤が、ハニカム形成された上記1又は2に記載の混合物からの水分除去方法。

4.他の成分が、アルコール、脂肪族炭化水素、芳香族炭化水素、酸、エステル、アミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノンの内の一種以上である、上記1〜3のいずれか一に記載の混合物からの水分除去方法。

【発明の効果】

【0010】

本方法においては、水分と他の成分との分離が気相で行われるため、蒸留法の下流で本方法を実施することにより、容易に濃度の高い他の成分を調製することが可能である。本方法により、例えばアルコール中水分濃度を0.1容積%以下に低減することできる。本方法を採用することにより、蒸留法単独の最高濃度である水−他の成分の共沸点を超える高濃度の成分を調製することが可能である。

【図面の簡単な説明】

【0011】

【図1】本発明の第一の実施態様を示す。

【図2】本発明の第二の実施態様を示す。

【発明を実施するための形態】

【0012】

本発明において言う他の成分とは、水と混合された状態で、共沸混合物を形成する成分を言う。このような共沸混合物を形成する成分の例として、エタノール、1−もしくは2−プロパノール、1−もしくは2−ブタノール、1−もしくは2−ペンタノール、1−ヘキサノール、1−ヘプタノール、1−もしくは2−オクタノール、シクロヘキサノール、フルフリルアルコールのようなアルコール、ヘキサン、オクタンのような脂肪族炭化水素、ベンゼン、クロロベンゼン、トルエン、ナフタレン、アニリン、アニソール、ピリジン、2−メチルピリジン、3−メチルピリジン、4−メチルピリジンのようなピリジンのような芳香族炭化水素、ギ酸、フェノールのような酸、アクリル酸エチル、酢酸メチル、酢酸エチル、メタクリル酸メチル、安息香酸エチルのようなエステル、トリメチルアミン、ヘキシルアミンのようなアミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノン等を挙げることができる。他の成分は、上述した成分の一種以上からなってよい。

【0013】

本発明において用いる表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−AのNa−K−A型ゼオライトは、Na−AのNaの一部をKに交換して熱処理することにより窓径を縮小させたものである。Na−K−A型ゼオライトの調製法は、Oxygen Selectivity on Partially K Exchanged Na−A Type Zeolite at Low Temperature, IZUMI J, SUZUKI M, ADSORPTION,VOL.7 PAGE.27−39,(2001)に詳細に記載されている。

【0014】

本発明において用いる水分選択型吸着剤は、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上であるのが好ましい。有機ケイ素化合物の加水分解生成物を気相又は液相で上記吸着剤結晶表面にシリカコーティングすることにより、水分選択性が強化される。

【0015】

本発明において用いる結晶表面にシリカコーティングを施した吸着剤は、溶剤、例えばメチルアルコールにスラリー状にゼオライトパウダーを懸濁させ、これにテンプレート、例えばテトラエトキシオルソシリケート(TEOS)を結晶表面に必要厚さに相当する量を加え、これにH2O/TEOS比5〜20程度で水分を加えると、シリカが析出する。

【0016】

コーティング終了後、シリカゾルを加えてゼオライト:シリカゾル:脱イオン水=5〜30:1〜10:100程度でスラリーを調製し、これをハニカム基材に浸積して担持させ、温度約90〜150℃で約0.5〜3時間表面水分を除去し、約30〜80℃/hで昇温して約250〜450℃、約0.5〜3時間保持してケイ酸の脱水を完了してゼオライト結晶表面のSi−O−Siのネットワークを完成し、かつ脱水による活性化が終了する。このコーテイング条件で結晶表面に0.05〜0.1μmのシリカ薄膜が生成する。

【0017】

気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングするには、TEOS(tetra−ethyl−ortho−silicate)、TMOS(tetra−methyl−ortho−silicate)含有アンモニア蒸気を、A型ゼオライトのパウダーに吸着させるとA型ゼオライト結晶の表面でTEOS、TMOSが加水分解することにより、Si−O−Siのネットワークが構成されてシリカ薄膜が生成する。

【0018】

シリカコーティングを施したK−A、Na−A、Na−K−A及びCa−Aゼオライトは、これらの内の二種以上を組み合わせて用いてもよい。

【0019】

本発明において用いる結晶表面にシリカコーティングを施した吸着剤は、ハニカム形成されたものを用いれば、吸着剤床を通過する際の圧損が小さくなることから望ましい。ハニカムの調製法としては、(1)アルミノシリケートの基材を当該ゼオライトとシリカゾル等の無機バインダーの混合スラリーに浸積して、これを乾燥すると基材表面上にゼオライトが担持される。浸積と乾燥とを数回繰り返すと所定の担持量に達する(嵩密度0.3以上、ゼオライト担持量0.1g/ml以上)。これを350℃以上、1時間焼成するとゼオライトの基材への固定と活性化が達成される。他の方法としては、(2)アルミノシリケートファイバー、当該ゼオライト、無機バインダー、セルロースでゼオライト含有ペーパを調製し(抄紙し)、この一部を段繰り機で波形に成型し、平板と波形板を交互に積層することでハニカムを成型する。これを350℃以上で1時間程度焼成するとゼオライトの基材への固定と活性化が達成される。

【0020】

以下に、本発明の第一の実施態様を、第1図を用いて説明する。

【0021】

第1ステップ(A塔、B塔−塔間均圧工程)

第1図に於いて、吸着工程の終了した吸着圧力約80〜150kPAのA塔と再生工程の終了した再生圧力約3〜10kPaのB塔を塔後方のバルブ8a、8bを開くとA塔後方に残留する他の成分がB塔に移行して高効率に回収され、又A塔、B塔とも塔内圧力は均圧化されるため、吸着工程にとっては円滑な昇圧、減圧工程にとっては円滑な減圧が進行する。ここで、吸着圧力や再生圧力は、単なる例示であって、限定するものではない。

【0022】

第2ステップ(A塔−昇圧工程、B塔−減圧工程)

均圧程度に昇圧したA塔と製品タンク12の間をバルブ8bで結ぶと、A塔の後方から製品である他の成分が供給され、吸着圧力約80〜150kPAに近いところまで昇圧する。均圧程度に減圧したB塔をバルブ9bを通じて真空ポンプと結ぶと塔内圧力は減圧して吸着水分が脱着する。

【0023】

第3ステップ(A塔−吸着工程、B塔−再生工程)

水および他の成分を含有する混合物蒸気を流路1からブロワー2、バルブ3aを通じて水分選択型吸着剤充填塔4aに供給する。充填塔4aには、水分選択型吸着剤ハニカム5が充填されている。充填塔4a後方から水分が流過する直前に混合物蒸気の供給を停止する。充填塔4bは塔後方まで水分吸着帯が移動した状態であり、流路17から供給される製品である他の成分を減圧弁18、バルブ8bを通じて供給し、吸着剤ハニカム5と向流接触することで水分が脱着する。脱着した水分には他の成分が含まれているので最上流の他の成分蒸留装置入口の原料供給ラインに還流する。

【0024】

ここで第1〜3ステップと同じ操作をA塔とB塔を変更して、第4〜6ステップで実施する。

【0025】

以下実施例により本発明をさらに具体的に説明する。

【実施例】

【0026】

本発明の第一の実施態様を、第1図に示す装置を使用して、下記の条件で実施した。

【0027】

第1ステップ(A塔、B塔−塔間均圧工程)

第1図において、吸着工程の終了した吸着圧力120kPAのA塔と再生工程の終了した再生圧力5kPaのB塔を塔後方のバルブ8a、8bを開くとA塔後方に残留するエチルアルコールがB塔に移行して高効率に回収され、またA塔、B塔とも塔内圧力は60kPa程度に均圧化されるため、吸着工程にとっては円滑な昇圧、減圧工程にとっては円滑な減圧が進行する。

【0028】

第2ステップ(A塔−昇圧工程、B塔−減圧工程)

60kPa程度に昇圧したA塔と製品タンク12の間をバルブ8bで結ぶと、A塔の後方から製品エチルアルコ−ルが供給され、吸着圧力120kPAに近いところまで昇圧する。60kPa程度に減圧したB塔をバルブ9bを通じて真空ポンプと結ぶと塔内圧力は10kPA以下に減圧して吸着水分が脱着する。

【0029】

第3ステップ(A塔−吸着工程、B塔−再生工程)

水分5vol%を含有するエチルアルコール100m3N/hを流路1からブロワー2、バルブ3aを通じて水分選択型吸着剤充填塔4aに供給する。充填塔4aは直径30cm、高さ100cmの大きさでありここに80リットルの水分選択型吸着剤ハニカム5が充填されている。(空塔速度は0.5m/sec、吸着負荷は650m3N/h/tonで有る。)充填塔4a後方から水分が流過する直前に含水アルコールの供給を停止する。充填塔4bは塔後方まで水分吸着帯が移動した状態であり、流路17から供給される4m3N/hの製品エチルアルコールを減圧弁18、バルブ8bを通じて供給し、吸着剤ハニカム5と向流接触することで水分が脱着する。脱着した水分には50vol%程度のエチルアルコールを含んでいるので最上流のアルコール蒸留装置入口の原料供給ラインに還流する。

【0030】

ここで第1〜3ステップと同じ操作をA塔とB塔を変更して、第4〜6ステップで実施する。

【0031】

比較例1〜3、実施例4〜12及び比較例13〜15:水分選択型吸着剤としてのシリカコートを施さない又はシリカコートを施した吸着剤の調製例及び性能評価

本発明の有効性を確認するため充填塔4aの水分選択型吸着剤ハニカム5として、K−A、Na−A、Na−K−A、K−A(10nm)、Na−A(10nm)、Na−K−A(10nm)、K−A(50nm)、Na−A K−A(50nm)、Na−K−A K−A(50nm)、K−A(100nm)、Na−A(100nm)、Na−K−A(100nm)、の比較評価を行った。

【0032】

ここでK−A、Na−A、Na−K−Aの( )内はシリカコートの薄膜厚さである。ここでK−A、Na−A、Na−K−Aのシリカコートによるゼオライト結晶上の薄膜成長には、メチルアルコールにスラリー状にゼオライトパウダーを懸濁させ、これにテトラエトキシオルソシリケート(TEOS)を結晶表面に必要厚さに相当する量加え、これにH2O/TEOSモル比10程度で水分を加えると、シリカが析出する。(今回は1回のコーティングで10〜20nmのシリカが析出するように調整し、今回は3回で50nm、5回で100nmになるように調整した。)

【0033】

コーテイング終了後、ハニカム基材に浸積して嵩比重0.4程度に担持した後、110℃で1時間表面水分を除去した後に、50℃/hで昇温して350℃にし、350℃で1時間保持してケイ酸の脱水を完了してゼオライト結晶表面のSi−O−Siのネットワークを完成し且つ、脱水による活性化が終了する。

【0034】

結果を第1表に示す。

【0035】

第1表

サイクルタイム:2分

原料流量:100m3N/h(650m3N/h−原料/ton−吸着剤)

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

パージエタノール量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

SAMPLE# C2H5OH中水分濃度

(vol%)

1(比較例) K−A 0.1

2(比較例) Na−K−A 0.4

3(比較例) Na−A 0.5

4 K−A(10nm) 0.08

5 Na−K−A(10nm) 0.3

6 Na−A(10nm) 0.4

7 K−A(50nm) 0.04

8 Na−K−A(50nm) 0.1

9 Na−A(50nm) 0.2

10 K−A(100nm) 0.2

11 Na−K−A(100nm) 0.07

12 Na−A(100nm) 0.12

13(比較例) Ca−A 6

14(比較例) Na−モルデナイト 8

15(比較例) Na−X 12

【0036】

Ca−Aゼオライト、Na−モルデナイト及びNa−Xを除いて、いずれもエチルアルコール−水の共沸組成C2H5OH 95vol%、H2O 5vol%を越えており高い水分吸着性能が示される。これらの中でも特にK−A、Na−K−A、Na−Aのシリカコート品は、K−A、Na−K−A、Na−Aゼオライトに比べて、エチルアルコールについて分子篩効果を奏する最も高い水分除去性能を示した。もっとも高い水分除去性能を示したのはK−A(50nm)であった。これは比較的大きな水分吸着速度とエチルアルコールに対する分子篩効果を有する程度の窓径(結晶のガスの通り道)であるためと思われる。

【0037】

実施例14

次に、吸着剤として最も性能の高いK−A(50nm)をハニカムとして、サイクルタイム2分における原料供給量とアルコール中水分濃度の関係を調べた。結果を第2表に示す。

【0038】

第2表

サイクルタイム:2分

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

製品パージ量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

原料流量(m3N/h) C2H5OH中水分濃度(vol%)

80 0.01

100 0.04

120 0.6

150 0.8

【0039】

原料流量の増大に伴いエチルアルコール中の水分濃度は増大するが150m3N/hにおいても0.8vol%程度を維持している。又流量を80m3N/h程度に減少すると水分濃度は0.01質量%まで低減できる。

【0040】

実施例15

次に吸着剤として最も性能の高いK−A(50nm)を、前述した通りにしてハニカムとして、サイクルタイムとアルコール中水分濃度の関係を調べた。結果を第3表に示す。

【0041】

第3表

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

製品パージ量:4m3N/h

脱着圧力:5kPa

吸着温度:70℃

サイクルタイム(分) C2H5OH中水分濃度(vol%)

1 0.008

2 0.04

3 0.06

5 0.1

【0042】

サイクルタイムの増大に伴いエチルアルコール中の水分濃度は増大するが5分においても0.1vol%程度を維持している。また、サイクルタイムを1分程度に減少すると水分濃度は0.008質量%まで低減できる。従ってサイクルタイムの短縮で吸着剤の使用量を削減できることが判る。

【0043】

実施例16

次に、吸着剤として最も性能の高いK−A(50nm)をハニカムとして、窒素パージガス量とアルコール中水分濃度の関係を調べた。結果を第4表に示す。

【0044】

第4表

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%, H2O 5vol%

サイクルタイム:2分

脱着圧力:5kPa

吸着温度:70℃

製品パージ量(m3N/h) C2H5OH中水分濃度(vol%)

2 0.2

4 0.04

6 0.02

10 0.01

【0045】

製品パージ量の増大に伴いエチルアルコール中の水分濃度は低下し10m3N/hでは0.01vol%に達する。

【0046】

本発明の第二の実施態様を、第2図に示す装置を使用して、下記の条件で実施した。

【0047】

第一実施態様においては「吸着工程」では塔間均圧−昇圧−吸着、「再生工程」では塔間均圧−減圧−向流パージで無水化を行ったが、この方法では向流パージにおけるパージガスとして製品アルコールを使用するため、アルコールの損失が無視できない。アルコールの損失を避ける方法としては、「再生工程」において吸着工程終了後の吸着塔に塔前方から水分をパージすると吸着塔に残留するアルコールが水分と置換して、塔後方からアルコールが流過し、脱着工程に於けるアルコールの損失が著しく低下する。

【0048】

この時の装置のフローシートを第2図に、装置フローシ−トを第1表b)に示す。図中第1図と同一の番号は同一の部品を示す。第2図において吸着工程終了後のB塔に脱着ガスタンク14から真空ポンプ11をブロワーとして使用し、バルブ15、16、19、9b、20bを開くと塔に残留するエチルアルコールが流過して流路21から流路1に還流して回収される。

【0049】

この操作を並流パージと呼ぶが脱着ガス量をG2(m3N/h)、並流パージガス流量をG4(m3N/h)とすると並流パージ率Kを、

K=G4/G2

で定義する。なお脱着ガス量G3はG3=G2−G4である。

【0050】

実施例17

ここで並流パージ率と製品エチルアルコール回収率の関係を第5表に示す。

【0051】

第5表

サイクルタイム:2分

原料流量:100m3N/h

水分吸着剤ハニカム:K−A(50nm)、直径30cm、高さ100cm、塔容量80L

原料C2H5OH組成:C2H5OH 95vol%,H2O 5vol%

吸着圧力:120kPa

脱着圧力:5kPa

吸着温度:70℃

並流パージ率 製品C2H5OH回収率 C2H5OH中水分濃度

(%) (%) (vol%)

0 90 0.04

30 90 0.04

70 98 0.06

80 99 0.1

【0052】

並流パージ率の増加に伴ない、製品C2H5OH回収率は上昇し、並流パージ率70%で回収率は98%に達する。しかし並流パージ率の増大でC2H5OH中水分濃度も低下するので最適条件は並流パージ率70%程度である。

【産業上の利用可能性】

【0053】

水分含有混合物から水分を除去して、濃度の高い低沸点成分を製造するのに用いることができる。

【符号の説明】

【0054】

4a、4b 充填塔

5 吸着剤ハニカム

12 製品タンク

14 脱着ガスタンク

18 減圧弁

【特許請求の範囲】

【請求項1】

水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱することによる、混合物からの水分の圧力スイング法による水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である、共沸混合物からの水分除去方法。

【請求項2】

水および水と共沸混合物を形成する成分を含有する混合物蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤を、他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、混合物からの水分除去方法であって、該水分選択型吸着剤が、並びに表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−A型ゼオライトからなる群より選ばれる一種以上である、混合物からの水分除去方法。

【請求項3】

水分選択型吸着剤が、ハニカム形成された請求項1又は2に記載の混合物からの水分除去方法。

【請求項4】

他の成分が、アルコール、脂肪族炭化水素、芳香族炭化水素、酸、エステル、アミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノンの内の一種以上である、請求項1〜3のいずれか一に記載の混合物からの水分除去方法。

【請求項1】

水および水と共沸混合物を形成する成分(以降、他の成分と言う)を含有する混合物の蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着剤に吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤床を減圧して吸着剤床から水分を離脱することによる、混合物からの水分の圧力スイング法による水分除去方法であって、該水分選択型吸着剤が、表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−Aからなる群より選ばれる一種以上である、共沸混合物からの水分除去方法。

【請求項2】

水および水と共沸混合物を形成する成分を含有する混合物蒸気を加圧して水分選択型吸着剤床に導入して吸着剤と接触させて水分を吸着させて他の成分と分離した後に、混合物の吸着剤床への供給を停止し、水分を吸着した水分選択型吸着剤を、他の成分又はイナートガスをパージガスとして大気圧ないし減圧条件下で吸着剤床から水分を離脱することによる、混合物からの水分除去方法であって、該水分選択型吸着剤が、並びに表面が液相又は気相で有機ケイ素化合物の加水分解生成物によりシリカコーティングされたK−A、Na−A、Na−K−A及びCa−A型ゼオライトからなる群より選ばれる一種以上である、混合物からの水分除去方法。

【請求項3】

水分選択型吸着剤が、ハニカム形成された請求項1又は2に記載の混合物からの水分除去方法。

【請求項4】

他の成分が、アルコール、脂肪族炭化水素、芳香族炭化水素、酸、エステル、アミン類、アクリルアルデヒド、アセチルアセトン、ギ酸、クロロホルム、四塩化炭素、シクロヘキサノン、ニトロエタン、3−もしくは4−ヘプタノンの内の一種以上である、請求項1〜3のいずれか一に記載の混合物からの水分除去方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−56341(P2013−56341A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−244106(P2012−244106)

【出願日】平成24年11月6日(2012.11.6)

【分割の表示】特願2006−238526(P2006−238526)の分割

【原出願日】平成18年9月4日(2006.9.4)

【出願人】(506233117)吸着技術工業株式会社 (24)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年11月6日(2012.11.6)

【分割の表示】特願2006−238526(P2006−238526)の分割

【原出願日】平成18年9月4日(2006.9.4)

【出願人】(506233117)吸着技術工業株式会社 (24)

【Fターム(参考)】

[ Back to top ]