吸着式ヒートポンプ

【課題】ゼオライトと有機バインダーを含む塗膜を設けてなる吸着素子を用いた熱交換器を使用した吸着式ヒートポンプであって、装置内に発生した酸の中和手段を有した吸着式ヒートポンプを提供する。

【解決手段】吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、該吸脱着器は、熱交換器と、該熱交換器によって加熱可能な吸着素子とを有しており、該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【解決手段】吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、該吸脱着器は、熱交換器と、該熱交換器によって加熱可能な吸着素子とを有しており、該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸着材としてゼオライトを用いた吸着式ヒートポンプであって、該吸着材のゼオライトの劣化、及び該吸着式ヒートポンプに用いる吸着素子や装置の腐食の発生を抑制した、高性能で性能の安定性に優れる吸着式ヒートポンプに関するものである。

【背景技術】

【0002】

シリカゲルやゼオライトなどの吸着材を、基材上に塗布、又は充填した吸着素子が知られており、このような吸着素子を用いた熱交換器がデシカント空調や吸着式ヒートポンプに利用されている。

【0003】

基材となるシートや熱交換器のフィンに吸着材を密着させるために、バインダーが用いられる。このバインダーは、水ガラスやシリケート、リン酸アルミニウム等の無機バインダーと、アクリル系樹脂、酢酸ビニル系樹脂、ポリビニルアルコール、エポキシ樹脂等の有機バインダーとに大別される。

【0004】

有機バインダーを用いることにより、シートやフィンに吸着材が強固に接着される。特許文献1には、アルミニウムフィンに粘着性のアクリルバインダーを塗布し、その表面に20〜35メッシュ(粒径が約450〜850μm)の粉体状シリカゲルを付着させた吸着式冷凍機の熱交換部材が記載されている。

【0005】

特許文献2及び3には、ガラス転移温度(Tg)が35℃以上の樹脂バインダー、具体的には、ビスフェノールA型エポキシ樹脂や、酢酸ビニル樹脂等のバインダーを用いてALPO系ゼオライトを付着させた吸着シート及び素子が記載されている。この素子を用いた熱交換器を有する吸着式ヒートポンプ及びデシカント空調装置も記載されている。

【0006】

特許文献1〜3に記載される有機バインダーを用いた吸着素子を内蔵した吸着式ヒートポンプにあっては、特許文献4に記載されているように、有機バインダーの熱分解物や、有機バインダーに含まれている低分子量物がガスとして放出され、ヒートポンプの機能が損なわれることがある。

【0007】

無機バインダーを用いた吸着素子を内蔵した吸着式ヒートポンプにあっては、アルミニウム等の金属材料の腐食による水素放出や、アルカリ炭酸塩からの二酸化炭素の放出が起こりやすく、これにより吸着式ヒートポンプの出力が低下することがある。

【0008】

特許文献5には、耐熱性が改良されアウトガスの少ないエポキシ樹脂バインダーが記載されている。この有機バインダーを用いることにより、有機バインダーからのガス放出による内圧低下が防止される。しかしながら、一部の有機成分が長期にわたって徐々に加水分解して酸が生成し、装置内部が腐食する。

【0009】

特許文献1〜3に記載される吸着素子は、吸着材と有機バインダーとで形成された塗膜よりなる吸着層の熱伝導率が低いため、これを用いた熱交換器の伝熱性能が低い。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−301469号公報

【特許文献2】特開2007−190546号公報

【特許文献3】特開2009−106799号公報

【特許文献4】WO2010/040335号

【特許文献5】特開2011−240330号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記の実情に鑑みてなされたものであり、ゼオライトと有機バインダーを含む塗膜を設けてなる吸着素子を用いた熱交換器を使用した吸着式ヒートポンプであって、装置内に発生した酸の中和手段を有した吸着式ヒートポンプを提供することを目的とする。また、本発明は、その一態様において、伝熱性能が改善された吸着式ヒートポンプを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは鋭意検討の結果、ゼオライトと有機バインダーを含む塗膜を設けてなる吸着素子を用いた熱交換器を使用した吸着式ヒートポンプのケーシング内の水蒸気の存在する部分の少なくとも一部に、特定の水酸化物の粒子或いは水和反応によりこの水酸化物を形成し得る粒子を存在させることによって、有機バインダーに由来する酸が中和されることを見出した。また、この粒子を塗膜内に存在させた場合には、該塗膜の熱伝導率が向上することができることを見出した。

【0013】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0014】

[1] 吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、該吸脱着器は、熱交換器と、該熱交換器によって加熱又は冷却可能な吸着素子とを有しており、該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【0015】

[2] 前記粒子が、該水酸化物の脱水物を含んでいることを特徴とする[1]に記載の吸着式ヒートポンプ。

【0016】

[3] 前記水酸化物の脱水物が酸化物であることを特徴とする[2]に記載の吸着式ヒートポンプ。

【0017】

[4] 前記水酸化物が水酸化マグネシウム、水酸化アルミニウム、および水酸化亜鉛から選ばれる少なくとも1種であることを特徴とする[1]ないし[3]の何れかに記載の吸着式ヒートポンプ。

【0018】

[5] 前記粒子の少なくとも一部が、酸化マグネシウムである[1]ないし[4]の何れかに記載の吸着式ヒートポンプ。

【0019】

[6] 前記凝縮器及び蒸発器が一体型である[1]ないし[5]の何れかに記載の吸着式ヒートポンプ。

【0020】

[7] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記熱交換器の前記塗膜中に存在している[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0021】

[8] 前記熱交換器の塗膜中の水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子の量が、10wt%以上、30wt%以下である[7]に記載の吸着式ヒートポンプ。

【0022】

[9] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記塗膜以外の場所で、かつ吸着質である水蒸気の流路の少なくとも一部に存在している[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0023】

[10] 前記熱交換器は、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含まない第1の塗膜と、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含む第2の塗膜とを有する[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0024】

[11] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を収容した容器が設置されている[1]ないし[10]の何れかに記載の吸着式ヒートポンプ。

【0025】

[12] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が水蒸気流通用配管に配置されている[1]ないし[11]の何れかに記載の吸着式ヒートポンプ。

【0026】

[13] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記吸着質に対して0.1wt%以上の量存在してなる[1]ないし[12]の何れかに記載の吸着式ヒートポンプ。

【発明の効果】

【0027】

本発明の吸着式ヒートポンプにあっては、有機バインダーの加水分解で発生した酸が、水酸化物又は水和反応によって水酸化物を形成する粒子によって中和されるため、酸によるゼオライトの劣化や、装置の腐食が抑制される。これにより、ゼオライトの吸着性能を長期に亘り維持すると共に、装置内の環境を最適な状態に保つことが出来る。

【0028】

該粒子、ゼオライト及び有機バインダーを含む塗膜は、該粒子の熱伝導率が高いので、塗膜の熱伝導率が向上し、吸着式ヒートポンプを小型化したり高性能化することができる。

【図面の簡単な説明】

【0029】

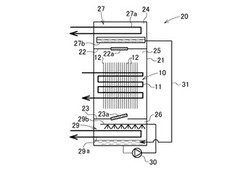

【図1】一般的な吸着式ヒートポンプの構成例を示す系統図である。

【図2】実施の形態に係る吸着式ヒートポンプの吸脱着器内の吸着素子の構成図である。

【図3】図2の吸着素子の一部の断面斜視図である。

【図4】酸トラップ器の断面図である。

【図5】酸トラップ器の設置例を示す断面図である。

【図6】別の酸トラップ器の設置例を示す断面図である。

【図7】吸着式ヒートポンプの一例を示す断面図である。

【図8】吸着式ヒートポンプの一例を示す断面図である。

【図9】吸着式ヒートポンプの一例を示す断面図である。

【図10】吸着式ヒートポンプの一例を示す断面図である。

【図11】吸着式ヒートポンプの一例を示す断面図である。

【図12】吸着式ヒートポンプの一例を示す断面図である。

【図13】実施例で用いた実験装置を示す模式的断面図である。

【図14】実施例で用いた実験装置を示す模式図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態の例について説明するが、本発明は以下に説明する実施形態に限定されるものではない。

【0031】

本発明の吸着式ヒートポンプ(以下、単に「ヒートポンプ」と称す場合がある。)は、駆動源として熱を用い、熱媒体(冷媒或いは熱媒)として水(水蒸気)を用いる。本発明の吸着式ヒートポンプは、吸脱着器、凝縮器、及び蒸発器を有する。凝縮器と蒸発器とは併用(一体化)されていてもよい。該吸脱着器は熱交換器と、該熱交換器によって加熱又は冷却される吸着素子とを有する。この吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜を有する。吸着式ヒートポンプのケーシング中の水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子(以下、「酸トラップ粒子」と称す場合がある。)が存在する。

【0032】

<酸トラップ粒子>

本発明において、酸の中和機能を担うのは酸トラップ粒子である。酸トラップ粒子は、有機バインダーの加水分解で発生した酢酸やギ酸等のカルボン酸を中和することができ、しかも中和反応で水以外のガスが発生することはなく、このため、吸着式ヒートポンプ内の真空度を低下させることがない。

【0033】

ただし、水への溶解度の大きい水酸化物は塩基性が強く、周囲のゼオライトの破壊や、熱交換器のフィンの腐食を引き起こす。このような水酸化物は、潮解するものも多く、粒子の形状を失い、塗膜の空隙を埋めて、塗膜中の水蒸気拡散を妨げる懸念がある。水への溶解度の大きい水酸化物は塗膜を形成するための水系スラリー中で粒子の形状を維持できず、中和機能を発揮できない問題もある。

【0034】

よって、本発明では、酸トラップ粒子として、20℃の水に対する溶解度が20mg/100cm3−H2O以下の水難溶性の水酸化物及び/又は水和反応によって該水酸化物を形成し得る粒子を用いる。この溶解度は、20mg/100cm3−H2O以下であればよいが、より好ましくは15mg/100cm3−H2O以下、特に好ましくは10mg/100cm3−H2O以下である。ただし、水に対する溶解度が過度に低いものは、酸の中和効果も低いため、通常0.5mg/100cm3−H2O以上である。

【0035】

上記の溶解度の条件を満たす水酸化物のうち、粒子での入手が容易なことから、水酸化物の粒子としては水酸化マグネシウム、水酸化アルミニウム、水酸化亜鉛等の水酸化物粒子が好ましい。これらの酸トラップ粒子は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0036】

また、本発明で用いる酸トラップ粒子は、その水酸化物の脱水物である酸化物を含んでいることが好ましい。これは、一般に、水酸化物よりも、その脱水物である酸化物の方が、熱伝導率が高いため、酸トラップ粒子が脱水物を含むことにより、塗膜の熱伝導率を効率的に高めることが可能となることによる。従って、例えば、酸トラップ粒子が水酸化マグネシウムの粒子とする場合、酸化マグネシウム粒子を使用し、少なくともその一部が水酸化マグネシウムであるのが好ましい。このような水酸化マグネシウムとしては、酸化マグネシウムに意図的に添加したもの、或いは酸化マグネシウムが水和反応により変化したものが挙げられる。また、同様に、酸トラップ粒子が水酸化アルミニウムであればアルミナやベーマイトを、水酸化亜鉛であれば酸化亜鉛を含んでいることが好ましい。

【0037】

吸着式ヒートポンプの内部に酸トラップ粒子を設置する場合、水酸化マグネシウム等の水酸化物は空気中の二酸化炭素を吸収し、炭酸塩となっている場合があり、この炭酸塩は吸着式ヒートポンプ内で二酸化炭素を除々に放出して出力低下を起こすことがある。酸トラップ粒子として酸化物粒子を使用すると、表面が吸着式ヒートポンプ内の使用環境下で水和反応により水酸化物となり、かつ上記炭酸塩を形成するリスクが減るので、好適である。

【0038】

このように脱水物を含む酸トラップ粒子の場合、酸中和反応速度の観点から、気相と接触する表層部が水酸化物であることが好ましく、熱伝導の観点からは、粒子のコア部分が脱水物である粒子が好ましい。このような粒子は、酸化物の粒子に水を反応させ、表面を水酸化物に転化させることで得ることができる。このような粒子は、酸化物粒子を用いて吸着素子を作製した後に、使用環境中にて自然に表面が水酸化されることで得られたものが好ましい。

【0039】

本発明で用いる酸トラップ粒子の熱伝導率は、5W/(K・m)以上であることが好ましく、10W/(K・m)以上であることがより好ましい。酸化マグネシウムや酸化亜鉛の熱伝導率は45〜60W/(K・m)であることから、酸トラップ粒子がこれらの脱水物を含むことで、塗膜の熱伝導率を効率的に高めることが出来る。なお、酸トラップ粒子の熱伝導率の上限には特に制限はないが、通常100W/(K・m)以下である。

【0040】

酸トラップ粒子の粒子径は、酸中和速度の観点からは小さいほうがよいが、熱伝導の観点からは大きい方がよく、平均粒子径として1〜300μmが好ましく、5〜100μmがより好ましい。酸トラップ粒子の平均粒子径はレーザー回折・散乱法により求めた値である。

【0041】

[酸トラップ粒子の設置形態]

本発明の吸着式ヒートポンプは、このような酸トラップ粒子を、吸着質である水蒸気の存在する部分の少なくとも一部に存在させたものである。酸トラップ粒子は、熱交換器の吸着素子の基材上にゼオライトと有機バインダーを用いて形成された塗膜中に存在させてもよい。この場合、ゼオライトと酸トラップ粒子とが長時間接触するとゼオライトを劣化させる恐れがあるので、ゼオライトと酸トラップ粒子とを接触させないようにすることが好ましい。

【0042】

ゼオライトと酸トラップ粒子とを接触させない形態としては、ゼオライトと有機バインダーとを含む層とは別に、酸トラップ粒子の層を形成する形態が挙げられる。例えば、基材上に、酸トラップ粒子層と、ゼオライトと有機バインダーとを含む塗膜層とを積層した吸着素子とすることもできる。その際の積層の順序は、酸トラップ粒子層が外側(表層側)の場合、塗膜層が外側の場合の何れでも良いが、酸トラップ粒子層が外側である場合は、吸着質である水(水蒸気)が塗膜層中のゼオライトに吸着されるのを阻害しないように、酸トラップ粒子層が水蒸気を透過するように、貫通孔が設けられているような構成とする必要がある。この場合、貫通孔を有する酸トラップ粒子層の形成方法には特に制限はなく、例えば、酸トラップ粒子層を塗膜層に密着させるために使用するバインダーと酸トラップ粒子の量比や、酸トラップ粒子の粒径を調整する等の公知の方法により貫通孔を有する層を形成することができる。

【0043】

酸トラップ粒子層の形成に用いるバインダーは、有機系でも、無機系でも良く、例えばアクリル系樹脂、酢酸ビニル系樹脂、ポリビニルアルコール、エポキシ樹脂等の有機バインダーや、水ガラスやシリケート、リン酸アルミニウム等の無機バインダーを用いることができる。有機バインダーの場合は、ゼオライトを含む塗膜を構成する有機バインダーと同じものを用いるのが好ましい。

【0044】

酸トラップ粒子の造粒物を、ゼオライトと有機バインダーとを含む塗膜間に充填することにより酸トラップ粒子を存在させてもよく、このようなものとして、基材上にゼオライトと有機バインダーの塗膜を形成した吸着素子同士の間に酸トラップ粒子の造粒物を充填したものが挙げられる。

【0045】

本発明においては、吸着素子の塗膜以外の箇所に酸トラップ粒子を存在させてもよい。この場合の酸トラップ粒子の存在形態としては、例えば、吸着式ヒートポンプ内の一部に酸トラップ粒子含有塗膜を形成する形態、酸トラップ粒子の充填層を設ける等の形態が挙げられる。有機バインダーの加水分解で発生した酸は、吸着質である水蒸気に同伴して吸着式ヒートポンプ内を移送されるので、酸トラップ粒子の設置箇所は、水蒸気と十分接触可能な配置であれば特に限定されない。酸トラップ粒子の設置箇所としては、熱交換器が収容された耐圧ベッセル(チャンバー)内、凝縮器及び/又は蒸発器などが挙げられる。凝縮器と蒸発器とが別個に設けられ、これらが配管で接続された構成の吸着式ヒートポンプでは、該配管に酸トラップ粒子が配置されてもよい。

【0046】

酸トラップ粒子を吸着素子の塗膜以外の箇所に存在させる場合は、その存在量の上限は特に制限はないが、下限は、吸着式ヒートポンプ内の吸着質である水(水蒸気)の量に対して、0.1wt%以上、好ましくは1wt%以上、より好ましくは5wt%以上、更に好ましくは10wt%以上の量存在していることが望ましい。

【0047】

本発明において、酸トラップ粒子は、好ましくは酸化マグネシウム粒子として吸着式ヒートポンプ内に設けられ、吸着式ヒートポンプの使用時に少なくとも一部(主に粒子表面)で加水分解が起きて水酸化マグネシウムとなるものとして使用されることが好ましい。以下の説明では、「酸トラップ粒子」を「水酸化マグネシウム」と記載して本発明の酸トラップ粒子の設置態様を説明するが、以下において、「水酸化マグネシウム」は、このように酸化マグネシウムとして設けられた、使用時に水和反応により水酸化マグネシウムになるものを含み、このようなものが本発明において好適である。

【0048】

水酸化マグネシウムは粉体として設置されていてもよく、バインダーを用いて、ペレットやハニカムなどの形状に造粒ないし成形して凝集体として設置されてもよい。凝集体とすることにより取り扱い性を高めることができる。

【0049】

水酸化マグネシウム等の酸トラップ粒子を造粒ないし成形して凝集体とする場合、その好適な大きさの範囲は、吸着式ヒートポンプ内の酸の発生量や発生速度によって異なるが、金属を腐食する前に速やかに酸を中和する観点から、凝集体は大きいほど好ましい。

【0050】

凝集体中の酸トラップ粒子の量(g)は、酸トラップ粒子の水酸化物或いは水和反応で生成する水酸化物の量が、少なくとも下式から求められる量があれば十分である。

[(吸着式ヒートポンプ内の有機バインダーの炭素量(g))・(酸トラップ粒子の平均の分子量(g/mol))・0.05)/(炭素の原子量(g/mol)]・(酸トラップ粒子の平均の価数)

つまり、吸着式ヒートポンプ内の有機バインダ−の炭素原子の5%がギ酸に変化した場合でも、中和できる量の酸トラップ粒子が存在していれば十分である。

【0051】

凝集体の形状は、凝集体の表面積が大きくなるようなものが好ましい。例えば、球形の場合は、粒径が小さい方がよい。凝集体及び、粉体の形状は、球形に限らず、表面に凹凸がある形状でもよい。このような表面凹凸のあるものであれば、酸含有蒸気との接触面積を大きくして酸の中和反応効率を高めることができる。

【0052】

凝集体の内部へ酸含有蒸気が拡散できると中和反応効率が向上することから、凝集体は空隙が多い多孔質体であることが好ましい。

【0053】

凝集体の製造方法には特に制限はなく、酸トラップ粒子を、前述の酸トラップ粒子層の形成に用いるバインダーとして例示した無機、有機のバインダーを用いて常法に従って成形ないし造粒することにより製造することができる。

【0054】

水酸化マグネシウム粉やその凝集体は、そのままで吸着式ヒートポンプ内に設置することもできるが、液状の水とは接触しないように配置することが好ましい。これは、液状の水と酸トラップ粒子を直接接触させると、塩基性となった液体の水が、吸着式ヒートポンプ内の金属部分へ流動してこれを腐食させるおそれがあるからである。このため、水酸化マグネシウム粉やその凝集体は適当な容器内に収容して設置してもよい。この容器は吸着式ヒートポンプ内に適当な箇所に載置する他、適当な箇所に吊り下げてもよい。

【0055】

この容器は樹脂製であってもよいが、容器からのガス発生の抑制の観点からは、ガラス又は金属製であることが好ましく、加工性や、吸着式ヒートポンプ内での設置後の破壊に対する耐久性の点では、より好ましくは金属製が適しており、特に好ましくは、吸脱着器、凝縮器、蒸発器などの容器材質と同じものが好ましい。

【0056】

この容器はパンチングメタルのような多孔質材や、網で形成されたものであってもよく、この場合には、容器内の水酸化マグネシウムに対して全方位から水蒸気が接触するようになる。吸着式ヒートポンプの運搬や設置などの傾きや衝撃で、吸着式ヒートポンプ内で移動して、吸着素子やバルブなどの他の部材を破壊しないように、この容器は設置箇所に固定されていることが望ましい。

【0057】

各種の支持体に水酸化マグネシウムを付着させて吸着式ヒートポンプ内に設置してもよい。この「支持体」とは、熱交換器のフィン(後述の吸着素子の基体)や、熱交換器以外の場所に金属や繊維質の板、棒、シート、構造体などの水酸化マグネシウムを付着させて設置する「被付着体」となるものを示す。

【0058】

支持体の形状には特に制限はなく、板状(平板状であってもよく、曲面や段差を有するものであってもよい)、球状、棒状、その他の各種の異形形状が挙げられる。例えば、このような形状の金属製の支持体の表面に水酸化マグネシウム層を設けることができる。

【0059】

また、紙、金属、セラミック、ガラス、炭素製等の繊維質のシート(不織布や織布)に水酸化マグネシウムを含浸させたり、表面層として設けることもできる。

【0060】

この支持体は立体的な構造体としてもよい。例えば、長方形のシートを円柱状に巻いて、管状としたものでもよい。より好ましくは、支持体をハニカム形状にしてその表面に形成する水酸化マグネシウム層の表面積を大きくしたものが挙げられる。

【0061】

金属製の支持体に水酸化マグネシウム層を設けた場合、その支持体の一部を表出させておき、この支持体の表出部分が熱の伝達媒体をかねるようにしてもよい。このようにすることで、水酸化マグネシウム層の結露を防止することができる。この場合、支持体の表出部に吸着式ヒートポンプの駆動に要する熱媒(例えば温水、例えば冷却水の出口以降の熱媒)から熱を供給することができる。同様の観点から、管状の支持体の外表面に水酸化マグネシウム層を形成し、管内に熱媒を通すようにすることもできる。

【0062】

これらの水酸化マグネシウムの粉体、凝集体、或いは水酸化マグネシウムを支持体に付着させたものの場合は、水酸化マグネシウムの飛散や、結露水の影響を抑えるため、水蒸気(気体)は透過するが、水(結露水、液体)は透過しないような素材、具体的には透湿防水フィルム(シート)等で覆うことも可能である。このような透湿防水フィルム(シート)の例としては、商品名「KTF」(三菱樹脂(株)製品)、「タイベック」(デュポン社製品)等が挙げられる。

【0063】

気相中に水酸化マグネシウムを存在させる際に、水酸化マグネシウムに液体の水が付着してその水が、水酸化マグネシウムの存在する容器の外にこぼれないことが望ましい。これは、水酸化マグネシウムに接した水は、アルカリ成分を含む水となり、その水が飛散したり、気化したりすることで、吸着式ヒートポンプの構成材料である金属やゼオライトをおかす恐れがあるためである。より好ましくは、液体の水が水酸化マグネシウムに触れない構造がよい。

【0064】

また、結露防止のために、例えば、水酸化マグネシウムの存在する容器や水酸化マグネシウムが、気相中において、水蒸気のあるその空間と同じ温度以上であることが好ましい。そのための水酸化マグネシウムの設置方法は、吸着素子と同等温度が供給される構造がよい。吸着素子としての吸着脱着効率のよさから、塗布型熱交換器が提案されているが、その場合は、吸脱着器内に設ける場合、フィンの一部が、吸着材層ではなく水酸化マグネシウム層からなることが好ましい。

【0065】

容器は、水酸化マグネシウムに液体の水が付着した場合、その水が、水酸化マグネシウムを収容する容器内にとどまる構造を有することが望ましい。そのため、水酸化マグネシウムを保持する容器は、容器の底に水がたまる空間を有することが好ましい。

【0066】

吸着式ヒートポンプにおいて、凝縮器と吸脱着器との連結、蒸発器と吸脱着器との連結が、バルブだけではなく、配管などによって細かくなった形状の場合、その途中の水蒸気の経路に水酸化マグネシウムを設置してもよい。この場合、水酸化マグネシウムの部位のみ単独でメンテナンスができるように、水酸化マグネシウム設置部の上流側及び/又は下流側の両方にバルブを取り付けてもよい。

【0067】

[吸着素子]

本発明で使用する吸着素子は、基材上に、吸着層となる、ゼオライトと有機バインダーとを含む塗膜を設けてなるものであり、本発明の特徴である酸トラップ粒子は、該塗膜中に存在させることができる。ただし、酸トラップ粒子は、吸着質である水蒸気の存在する部分の少なくとも一部に存在させてあればよく、必ずしもこの塗膜中に含有されていなくてもよい。

【0068】

<基材>

吸着素子の塗膜の被着体である基材の形状は特に限定されず、シート状、板状、又はプレートフィン型、エロフィンチューブ型、コルゲート型など、既存の熱交換器に適用されるものを特に制限なく使用できる。また、その材質も特に制限は無く、金属、セラミックス、グラファイト、樹脂、その他CFRPなどの複合材などのいずれも使用することが出来る。

【0069】

<ゼオライト>

吸着素子の塗膜に使用されるゼオライトは、吸着式ヒートポンプ、デシカント空調等の用途に使用できるゼオライトであれば特に制限はなく、合成ゼオライトであっても天然ゼオライトであってもよい。

【0070】

ゼオライトとしては、容易に吸着し且つ低温域で容易に脱着し得るアルミノシリケート類、アルミノフォスフェート類が特に好ましい。このようなゼオライトとしては、骨格構造に少なくともAlとPを含む結晶性アルミノフォスフェート類(ALPO系ゼオライト)があり、International Zeolite Association(IZA)が定める骨格構造を示すコードで、CHA型やAFI型が好ましく、例えば、具体的にはSAPO−34、FAPO−5、ALPO−5、特公平1−57041号、特開2003−183020号、特開2004−136269号等の公報に記載された公知の合成法に従って製造されたシリコアルミノフォスフェート(SAPO)等のALPO系ゼオライトを好ましく使用することが出来る。ゼオライトは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0071】

ゼオライトは、その粒子径が小さいほどその比表面積が大きくなることにより、吸着速度が向上するが、小さすぎると、塗膜形成のための有機バインダーの必要量の増加や、ゼオライト表面の被覆割合の増大などの問題が起こる。よって、ゼオライトの平均粒子径は、1〜100μmの範囲が好ましく、スラリーを塗布することで塗膜を形成する場合は、スラリー中でのゼオライトの沈降防止の観点から、1〜20μmの範囲であることが特に好ましい。

【0072】

ここで、ゼオライトの平均粒子径はレーザー回折・散乱法により求めた値である。

【0073】

<有機バインダー>

吸着素子の塗膜に使用される有機バインダーは、実用上必要な耐熱性や接着性を満たしていれば特に制限はない。有機バインダーとしては、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル、ポリエーテルサルフォン、ウレタン樹脂、メラミン樹脂、フッ素樹脂、ポリカーボネート樹脂、(メタ)アクリル樹脂、ポリビニルアルコール、シリコーン樹脂、酢酸ビニル系樹脂、ポリオレフィン、ポリスチレン、ラテックス、セルロース、マレイミド化合物等が挙げられる。有機バインダーは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0074】

吸着素子の形態や被着体の種類によって、最適な有機バインダーは異なるが、一般には塗膜の強度維持の観点から、硬化により凝集力を高められる熱硬化性の樹脂が好ましい。例えば、被着体が銅やアルミニウムなどの金属である場合は、有機バインダーとしてはエポキシ樹脂、フェノール樹脂、ウレタン樹脂、シリコーン樹脂、又はこれらの誘導体であることが好ましい。

【0075】

これらの有機バインダーは溶剤等に希釈して用いてもよいが、ゼオライトの表面を露出させ、吸着阻害の少ない塗膜を得るという観点から、水系の乳化物(水系スラリー)として使用することが好ましい。

【0076】

<その他の添加剤>

吸着素子の塗膜は、水酸化物粒子、ゼオライトおよび有機バインダー以外の各種の添加剤を含有することが可能である。例えば、塗膜形成時のハンドリング性向上や性能の安定化の目的で、レオロジー添加剤、界面活性剤、消泡剤、硬化剤、酸化防止剤、pH調整剤、防錆剤などの各種添加剤を含むことができる。

【0077】

<塗膜組成>

吸着素子の塗膜におけるゼオライトの含有率は、60wt%以上、90wt%以下が好ましい。塗膜のゼオライトの含有率が多すぎると、塗膜中の水酸化物粒子や有機バインダーが相対的に少なくなり、十分な熱伝導率向上効果、酸中和効果、及び塗膜の強度が得られ難い。一方、塗膜中のゼオライトが少なすぎると、十分な吸着量と吸着速度が得られ難い。

【0078】

塗膜が酸トラップ粒子を含む場合、塗膜中の酸トラップ粒子の含有率は、その機能発現の観点から10wt%以上が好ましく、ゼオライト及び有機バインダーの必要な含有率を確保する観点から、30wt%以下が好ましい。

【0079】

塗膜中の有機バインダーの含有率は、5〜30wt%が好ましい。有機バインダーの含有率が少な過ぎると、十分な塗膜の強度を得られず、多過ぎると、塗膜の空隙率が減少し、吸脱着速度を低下させるので好ましくない。

【0080】

<塗膜の空隙率>

該塗膜は多孔質であり、空隙率が30%以上であることが好ましく、40%以上がより好ましい。空隙率が小さすぎると、吸着層となる塗膜中の連通孔の割合が低くなり、吸着速度が低下するという問題が起こる。空隙率の上限については特に制限はないが、空隙が塗膜中の粒子間に出来るとすると、通常60%以下である。塗膜の空隙率の測定方法としては、例えば、ゼオライトの細孔に入り込まないシリコーンオイルなどを塗膜に含浸させて、その含浸前後の重量変化から空隙率を求める液浸法が挙げられる。この方法は、空隙率がある程度大きい塗膜であれば、孔が連通孔となることから有効な測定方法である。

【0081】

<塗膜の厚み>

本発明において、塗膜の厚みは、薄すぎると塗膜の熱伝導率向上の効果が小さくなり、ゼオライトの担持量も少なくなる。また、厚すぎるとクラックが発生しやすいという問題があるため、塗膜の厚みは10μm〜1mmの範囲が好ましく、30μm〜800μmの範囲がより好ましい。

【0082】

<塗膜形成方法>

ゼオライト及び有機バインダーを含み、必要に応じてさらに酸トラップ粒子を含む塗膜は、ゼオライトと有機バインダーと、必要に応じて酸トラップ粒子を所定の割合で含む塗布用組成物、好ましくは水系スラリーを、基材に塗布して、乾燥、硬化させることにより形成することができる。この塗布用組成物は、前述のその他の添加剤を含んでいてもよい。

【0083】

塗布方法としては、公知の方法が挙げられ、例えばディップ(含浸、浸漬)、ナイフ、スプレー、ロールコート、転動造粒、スクリーン印刷、パッド印刷、オフセット印刷等が挙げられる。

【0084】

本発明の吸着式ヒートポンプにおいて、上記のような吸着素子を用いた熱交換器は、予め熱交換器として組み立てられた後、上述の塗布用組成物を塗布して塗膜を形成することにより製造されたものであってもよく、予め該塗膜を形成した後熱交換器に組み立てられたものであってもよい。

【0085】

[吸着式ヒートポンプの構成の具体例]

以下、本発明の吸着式ヒートポンプの一例について、図1〜3を参照して具体的に説明するが、図1〜3は本発明の吸着式ヒートポンプの構成の一例を示す図であって、本発明の吸着式ヒートポンプは図1〜3に示されるものに限定されるものではない。

【0086】

図1に示す吸着式ヒートポンプは、吸着材に吸着質(この実施の形態では水蒸気)を吸着する操作、及び、熱交換器からの温熱により吸着材から吸着質を脱着する操作を繰り返すと共に、吸着質の吸着操作により発生した熱を熱媒に伝達する吸脱着ユニット1及び2と、吸着質の蒸発により得られた冷熱を外部へ取り出すと共に、発生した吸着質の蒸気が吸脱着ユニット1及び2に回収される蒸発器4と、吸脱着ユニット1及び2で脱着された吸着質の蒸気を外部の冷熱により凝縮させると共に、凝縮した吸着質を蒸発器4に供給し且つ吸着質の凝縮により得られた温熱を外部へ放出する凝縮器5とを備えている。

【0087】

該吸脱着ユニット1及び2は、吸着素子と、該吸着素子を加熱及び冷却可能な熱交換器とを有する。

【0088】

この吸着素子は、基体と、該基体の表面に形成されたゼオライト含有塗膜とを有する。この塗膜は、ゼオライトを有機バインダーを用いて該基体表面に付着させることにより形成されている。吸着式ヒートポンプを操作する場合には、運転に必要な吸脱着量が得られるように、環境温度における吸着等温線から操作条件を求め、通常は装置を運転する上で最大の吸脱着量が得られるように条件設定される。

【0089】

吸脱着ユニット1,2は、それぞれ、装置の外殻を構成する耐圧ベッセル(チャンバー)と、該ベッセル内に配置された、図2に示される吸脱着器10とを有する。吸脱着器10は、伝熱チューブよりなる熱交換器11及び該熱交換器11に取り付けられたフィン12とを有する。この実施の形態では、熱交換器11を構成するチューブは、つづら折り状に配設されており、図3のようにフィン12を貫通している。

【0090】

フィン12は、板状の基体12aと、該基体12aの表面に形成された塗膜12bとからなり、基体12aが熱交換器11を構成するチューブに対し接触するか又は溶接、ろう付け等により固着されている。フィン12は、相互間に間隔をあけて多数枚配設されている。

【0091】

本発明の一形態では、フィン12のうち多くのものは、塗膜12bがゼオライトとバインダーとからなり、吸着素子を構成しており、フィン12のうち他のものは、基体12a上に酸トラップ粒子を含み、且つ酸トラップ粒子を含まない塗膜12bを形成したものである。

【0092】

この酸トラップ粒子を含み、且つ酸トラップ粒子を含まない塗膜は、酸トラップ粒子を有機バインダーによって基体12aに塗着させることにより形成される。

【0093】

酸トラップ粒子含有塗膜を有したフィン12の設置枚数は、吸着素子を構成するフィン12の枚数よりも少ない。例えば、10〜1000枚の吸着素子を構成するフィン12に対し1枚の割合で酸トラップ粒子含有塗膜を有したフィン12が配置される。

【0094】

本発明の別の一形態では、すべてのフィン12又は一部のフィン12の塗膜12bが、ゼオライトと、酸トラップ粒子と、有機バインダーとを含んでいる。

【0095】

図1に示す吸脱着ユニット1,2内にそれぞれこのように構成された吸脱着器10が設置されており、その熱交換器に、温熱媒又は冷熱媒を流すための熱媒配管1a,2aが接続されている。

【0096】

該熱媒配管1a及び2aには、それぞれ切り替えバルブ115及び116並びに215及び216が設けてある。熱媒配管1a及び2aは、それぞれ吸脱着ユニット1及び2内の吸着素子を加熱又は冷却するための加熱源又は冷却源となる熱媒を流すための配管である。熱媒としては、特に限定されないが、水(温水又は冷却水)を使用するのが、安全且つ簡便であり、好ましい。

【0097】

温水は、切り替えバルブ115、116、215、及び216の開閉により、入口113及び/又は213より導入され、各吸脱着ユニット1及び/又は2を通過し、出口114及び/又は214より導出される。冷却水も同様の切り替えバルブ115、116、215、及び216の開閉により、入口111及び/又は211より導入され、各吸脱着ユニット1及び/又は2の熱交換器11を通過し、出口112及び/又は212より導出される。温水の熱源としては特に限定されず、例えばガスエンジンやガスタービンなどのコジェネレーション機器および燃料電池などが挙げられる。

【0098】

吸脱着ユニット1及び2の耐圧ベッセルは水蒸気の入口ポート及び出口ポートを有しており、該入口ポートは配管3A,3Bによって蒸発器4に接続されている。水蒸気出口ポートは配管3C,3Dによって凝縮器5に接続されている。各配管3A〜3Dには、制御バルブ3a〜3dが設けられている。

【0099】

凝縮器5と蒸発器4の間には凝縮器5にて凝縮された吸着質を蒸発器4に戻すための戻し配管6が設けられている。

【0100】

蒸発器4で冷却されることにより生じた冷水は、循環配管4a,4b及びポンプ301によって室内機300に循環通水される。室内機300は、室内空間(空調空間)の空気と熱交換する。

【0101】

凝縮器5には冷却水の流入配管5aと流出配管5bとが接続されている。

【0102】

図1に示される吸着式ヒートポンプの運転方法について以下に説明する。

【0103】

第1工程では、制御バルブ3a及び3dを閉鎖、制御バルブ3b及び3cを開放し、吸脱着ユニット1において再生(脱着)工程を行い、吸脱着ユニット2において吸着工程を行う。また、切り替えバルブ115、116、215、及び216を操作し、熱媒配管1aには温水を、熱媒配管2aには冷却水を流通させる。冷却塔等の熱交換器によって冷やされた冷却水を熱媒配管2aを通して導入し、吸脱着ユニット2の熱交換器11に流通させ、吸着素子を通常30〜40℃程度に冷却する。制御バルブ3bの開操作により蒸発器4からの水蒸気が吸脱着ユニット2に流れ込み、該ユニット2内の吸着素子に吸着される。

【0104】

蒸発温度での飽和蒸気圧と吸着材温度(一般的には20〜50℃、好ましくは20〜45℃、更に好ましくは30〜40℃)に対応した吸着平衡圧との差により水蒸気移動が行われ、蒸発器4においては蒸発の気化熱に対応した冷熱、即ち冷房出力が得られる。吸脱着ユニット2の冷却水の温度と蒸発器4で生成する冷水温度との関係から吸着側相対蒸気圧φ2(ここで、φ2は蒸発器4で生成する冷水温度における吸着質の平衡蒸気圧を、吸脱着ユニット2の冷却水の温度における吸着質の平衡蒸気圧で除すことにより求める)が決定されるが、φ2は、吸脱着ユニット2内の吸着材が最も多く水蒸気を吸着する相対蒸気圧より大きくなるよう運転することが好ましい。φ2が、吸着材が最も多く水蒸気を吸着する相対蒸気圧より小さい場合には、吸着材の吸着能を有効に利用できず、運転効率が悪くなる。φ2は環境温度等により適宜設定することができるが、φ2における吸着量が通常0.12g/g−吸着材以上、好ましくは0.15g/g−吸着材以上となる温度条件で吸着式ヒートポンプを運転する。

【0105】

再生工程にある吸脱着ユニット1の吸着素子は、通常40〜90℃、好ましくは50〜80℃、更に好ましくは60〜70℃の温水により加熱され、前記温度範囲に対応した平衡蒸気圧になり、凝縮器5の凝縮温度30〜40℃(これは凝縮器5を冷却している冷却水の温度に等しい)での飽和蒸気圧で凝縮される。吸脱着ユニット1から凝縮器5へ水蒸気が移動し、凝縮されて水となる。凝縮水は、戻し配管6により蒸発器4へ戻される。凝縮器5の冷却水の温度と温水の温度との関係から脱着側相対蒸気圧φ1(ここで、φ1は凝縮器5の冷却水の温度における吸着質の平衡蒸気圧を、温水の温度における吸着質の平衡蒸気圧で除すことにより求める)が決定されるが、φ1は、吸脱着ユニット1の吸着材が急激に水蒸気を吸着する相対蒸気圧より小さくなるよう運転することが好ましい。φ1が、吸着材が急激に水蒸気を吸着する相対蒸気圧より大きいと、吸着材の優れた吸着量が有効に利用できない。φ1は、環境温度等により適宜設定することができるが、φ1における吸着量が通常0.14g/g−吸着材以下、好ましくは0.10g/g−吸着材以下となる温度条件で吸着式ヒートポンプを運転する。

【0106】

なお、吸着式ヒートポンプは、特に、φ1における吸着質の吸着量とφ2における吸着質の吸着量との差が、通常0.12g/g−吸着材以上、好ましくは0.15g/g−吸着材以上となるように運転することが好ましい。

【0107】

以上が第1工程である。

【0108】

次の第2工程では、吸脱着ユニット1が吸着工程、吸脱着ユニット2が再生工程となるように、制御バルブ3a〜3d及び切り替えバルブ115、116、215、及び216を切り替えることで、同様に蒸発器4から冷熱、即ち冷房出力を得ることができる。第2工程では、バルブ3a,3dが開、バルブ3b,3cが閉とされ、蒸発器4からの蒸気が吸脱着ユニット1に導入される。吸脱着ユニット2で脱着した水蒸気が凝縮器5へ導入される。吸脱着ユニット1の熱交換器には冷却水が通水され、吸脱着ユニット2の熱交換器には温水が通水される。

【0109】

以上の第1及び第2工程を順次切り替えることで吸着式ヒートポンプの連続運転を行うことができる。

【0110】

この運転を継続すると、塗膜12b中の有機バインダーが徐々に分解し、酸が生成する。この酸は、揮散してガス状となる。このガス状の酸は、塗膜12b中の酸トラップ粒子に収着される。このため、ヒートポンプ内の酸濃度が低くなり、ゼオライトの劣化や機器の腐食が防止される。

【0111】

図1では2基の吸脱着ユニットを設置しているが、1基又は3基以上設置してもよい。

【0112】

上記実施の形態では、酸トラップ粒子をフィン12に存在させているが、酸トラップ粒子はフィン12以外の箇所に配置されてもよい。

【0113】

例えば、図4のように、酸トラップ粒子14cを容器14aの上部に配置した酸トラップ器14を吸脱着ユニット1,2内に設置してもよい。

【0114】

酸トラップ器14の容器14aの中段ないしそれよりも上位の箇所にパンチングメタル、メッシュ又はスクリーン等よりなる透水性支持部材14bが設けられ、その上側に酸トラップ粒子14cが充填されている。容器14aの底部には、酸トラップ粒子14cと接触してから落下したときに水が溜る。

【0115】

この水は、水酸化物を含んだアルカリ性であるため、容器14a内に溜め、容器14a外に流出させないようにする。容器14aの底部に溜った水は、吸脱着ユニットのメンテナンスの時や、運転プログラムに組み込まれている真空引き動作の際には、蒸発していく。また、吸脱着ユニットのメンテナンスの時など、予め容器14aにバルブ付きの水抜き管を接続しておく等して、適宜のタイミングで水抜きを行ってもよい。容器14aは、図示のように上部側が大径となる形状であってもよく、上下方向において等径であってもよく、その形状は限定されない。

【0116】

酸トラップ器14は、吸脱着ユニット1,2内に固定設置されてもよく、吊り下げ状に設置されてもよい。吊り下げ状に設置するために、容器14aに吊支用のワイヤやハンドル(取っ手)を設けてもよい。

【0117】

図5のように、吸着式ヒートポンプの吸脱着ユニット等のベッセル15の底部に開口15eを設け、この開口15eに臨むように酸トラップ器14を設置してもよい。

【0118】

本発明では、水蒸気が通る配管の途中に酸トラップ粒子の充填層を形成してもよい。

【0119】

図6はその一例を示すものであり、配管3A〜3Dのうち少なくとも1本の配管(図6では配管3A)途中に酸トラップ器16を設けている。この酸トラップ器16は、筒軸心方向を上下方向としたキャニスタ16aと、該キャニスタ16aの上下方向の途中に設けられたパンチングメタル、メッシュ又はスクリーン等よりなる透水性支持部材16bと、その上側に充填された酸トラップ粒子16cとを有する。一方の配管は支持部材16b上の酸トラップ粒子16cよりも上側に接続され、他方の配管は支持部材16bよりも下側に接続されており、酸性ガスを含んだ水蒸気が酸トラップ粒子16cの充填層を通過し、酸が吸収される。

【0120】

キャニスタ16aは、支持部材16bよりも下側に接続された配管3Aよりもさらに下方にまで延在しており、酸トラップ粒子16cと接触して生じたアルカリ水がキャニスタ16aの底部に溜るように構成されている。

【0121】

キャニスタ16aの底部に溜った水を抜き出すためのバルブ付き水抜き管をキャニスタ16aの底部に接続してもよい。

【0122】

図示は省略するが、酸トラップ器としては、金属、セラミックなどよりなる板状の基板と、該基板の表面に形成された酸トラップ粒子含有塗膜からなる板状のものを用いてもよい。この板状の酸トラップ器は、例えばベッセル内又は配管内に吊支するか又は固定設置される。その設置形態については特に限定されない。

【0123】

図1では凝縮器と蒸発器とを別個に設けているが、1個のベッセル内に蒸発器、吸脱着器及び凝縮器を設置した構成の吸着式ヒートポンプを用いることも可能である。

【0124】

図7〜12を参照して、かかる吸着式ヒートポンプの一例について説明する。

【0125】

図7の吸着式ヒートポンプ20は、耐圧ベッセル21内を仕切板22,23によって凝縮室24、吸脱着室25、蒸発室26の3室に区画している。

【0126】

仕切板22,23には開閉弁22a,23aが設けられている。

【0127】

最上位の凝縮室24に凝縮器27が設置され、中段の吸脱着室25に吸脱着器10が設置され、最下段の蒸発室26に蒸発器29が設置されている。

【0128】

凝縮器27は、冷却水が通水される伝熱チューブ27aと、該伝熱チューブ27aの下側に設置された集水トレー27bとを有する。

【0129】

蒸発器29は、温水が通水される伝熱チューブ29aと、該伝熱チューブ29aに水を注ぎかける散水器29bとを有する。

【0130】

蒸発室26内の底部に溜った水は、ポンプ30によって散水器29bに供給される。

【0131】

前記凝縮器27のトレー27b内の水は配管31によって蒸発室26に導入される。

【0132】

この吸着式ヒートポンプ20は吸着工程と脱着工程とを交互に行う。吸着工程にあっては、図示の通り、弁22aを閉、弁23aを開とし、吸脱着器10の熱交換器11に冷却水を流す。また、蒸発器29の伝熱チューブ29aに水を通水し、散水器29bから散水する。発生した水蒸気は、吸脱着室25内に入り、吸脱着器10に吸着される。伝熱チューブ29aを流れる水は、蒸発潜熱によって冷却される。

【0133】

脱着工程にあっては、弁22aを開、弁23aを閉とし、吸脱着器10の熱交換器11に温水を流す。また、凝縮器27の伝熱チューブ27aに冷却水を通水する。吸脱着器10から発生した水蒸気は、凝縮室24内で凝縮し、トレー27bに集水され、配管31を介して蒸発室26に返送される。

【0134】

この吸着式ヒートポンプ20の室24〜26の少なくとも1つに図4に示した酸トラップ器14等の酸トラップ器を設けることが好ましい。

【0135】

図8の吸着式ヒートポンプ20Aは、ベッセル21の側面に内方へ凹陥する凹所21aを設けることにより、室24,25,26を区画している。この凹所21aを備えた吸着式ヒートポンプ20Aにあっては、凝縮室24及び/又は吸脱着室25の底面に前記図5のようにして酸トラップ器14を設置することができる。図4等の酸トラップ器を室24〜26の少なくとも1つに設置してもよい。図8のその他の構成は図7と同一であり、同一符号は同一部分を示している。

【0136】

図9の吸着式ヒートポンプ20Bは、仕切板22,23を省略したこと以外は図7の吸着式ヒートポンプ20と同一構成であり、同一符号は同一部分を示している。この場合も、ベッセル21内の任意の箇所に図4等の酸トラップ器を設けることが好ましい。

【0137】

図10の吸着式ヒートポンプ20Cは、1個の伝熱チューブ29aを蒸発器としてだけではなく凝縮器としても使用するようにした凝縮器・蒸発器一体型吸着式ヒートポンプであり、上記の伝熱チューブ27a及び集水トレー27bは省略されている。その他の構成は図9と同一であり、同一符号は同一部分を示している。ベッセル21内に図4等に示す酸トラップ器を設置することが好ましい。

【0138】

蒸発工程では伝熱チューブ29aに水を通水すると共に、散水器29bから水を散水する。凝縮工程では、伝熱チューブ29aに冷却水を流し、ベッセル21内の水蒸気を凝縮させる。

【0139】

図11,12は、単一のベッセル内に複数(この場合は2個)の吸脱着室を並設した構造を有した吸着式ヒートポンプ20D,20Eを示している。

【0140】

図11,12において、ベッセル21内に縦仕切板33を設けることにより2室の吸脱着室25A,25Bを設け、各室25A,25Bの天井部に弁22a,22bを設け、底面部に弁23a,23bを設けている。

【0141】

伝熱チューブ27a,29aにそれぞれ連続的に通水すると共に、一方、吸脱着室25Aで弁22aを閉、弁23aを開とし、吸着工程を行い、他方の吸脱着室25Bで弁22bを開、弁23bを閉とし、脱着工程を行っている。

【0142】

弁22a,23a及び弁22b,23bの開閉を図9と逆とすることにより、吸脱着室25Aで脱着工程が行われ、吸脱着室25Bで吸着工程が行われる。従って、吸着式ヒートポンプ20Dは弁22a,23a及び弁22b,23bの開閉を切り替えることにより、連続して伝熱チューブ29aより冷水を得る。

【0143】

図12の吸着式ヒートポンプ20Eは、ベッセル21に凹所21aを設けて凝縮室24、吸脱着室25A,25B及び蒸発室26を区画するようにしたこと以外は図11と同一構造を有しており、図11の吸着式ヒートポンプ20Dと同様に連続して冷水供給が可能である。

【0144】

図11,12のその他の構成は図7,8と同一であり、同一符号は同一部分を示している。図11,12でも、図4等に示す酸トラップ器を設置することが好ましい。図12の場合は、図15に示す形態でも酸トラップ器を設置することができる。

【0145】

上記実施の形態では、吸脱着器10が図2,3の構造のものであり、且つ一部のフィンが酸トラップ粒子含有塗膜を有し、その他のフィンはゼオライト含有塗膜を有したものとなっている。ただし、酸トラップ粒子を一部又はすべてのゼオライト含有塗膜に含有させてもよい。

【実施例】

【0146】

以下、本発明を実施例および比較例に基づいて具体的に説明するが、本発明は以下の実施例により何ら限定されるものではない。

【0147】

<実施例1>

[スラリーの調製]

ゼオライトとして、ALPO系ゼオライトであるAQSOA(登録商標:以後省略)−Z02(三菱樹脂(株)製品名、平均粒子径3μm)を8g、酸化マグネシウムRF−98(宇部マテリアルズ(株)商品名、酸化マグネシウム純度97.5%、熱伝導率約50W/(K・m)、平均粒子径58μm、水酸化マグネシウムの20℃の溶解度9.6mg/100cm3−H2O)を2g、イオン交換水12gを混合した。この際、吸着熱により温度が上昇するが、十分に冷ました後に有機バインダーとしてjER1256(三菱化学(株)商品名、ビスフェノールA型エポキシ樹脂)の水系エマルジョン(平均粒子径0.5μm、固形分45wt%)を固形分換算で1g(実際の添加量2.2g)添加し、均一に混合した。さらに、この混合液に硬化剤としてアジピン酸ジヒドラジド(東京化成社製)を0.1g添加し、酸化マグネシウム粒子の沈降防止のためにTAFIGEL PUR61(MUNZING CHEMIE社製、不揮発分:25wt%、ウレタン系増粘剤)を2倍に希釈した水溶液0.2gを添加して、スラリーを調製した。

【0148】

[塗膜の形成]

上記スラリーを、キャスト法によりアルミニウム板上に1mmの厚さに塗布した後、160℃で1時間加熱して硬化させた。形成された塗膜は、厚さ1mmで、ゼオライトの含有率は72wt%、酸化マグネシウム粒子(表層は水酸化マグネシウムとなっている。)の含有率は18wt%、有機バインダーの含有率は10wt%の多孔質膜であり、シリコーンオイルを用いた液浸法により求めた空隙率は50.2wt%である。

【0149】

[塗膜のみかけ熱伝導率の測定]

上記のアルミニウム板から塗膜を剥離し、φ10mm、厚さ1mmの円盤状の塗膜試験片を切り出した。得られた塗膜試験片を用いて、塗膜のみかけ熱伝導率の測定を行った。

【0150】

塗膜のみかけ熱伝導率は、DSC(パーキンエルマー社製 示差走査熱量計DSC−7型)によって求めた比熱と、レーザーフラッシュ法(アルバック理工社製 熱定数測定装置TC−9000型)によって求めた熱拡散率および密度の積で算出した。何れの測定も絶乾状態で行った。また、測定温度は室温(約20℃)であった。

【0151】

その結果、塗膜のみかけ熱伝導率は、0.171W/(m・K)であった。

【0152】

[塗膜の酸中和機能の確認]

上記のアルミニウム板から塗膜を剥離し、乳鉢ですり潰して粉末にした。図13に示すように、この塗膜粉61を5g採り、20mlのガラス瓶62に入れ、更にこのガラス瓶62を250mlのガラス瓶63の中にいれて、20mlのガラス瓶62の外側にギ酸水溶液(イオン交換水100mlに90%ギ酸30mgを添加したもの)64を10ml注入した。20mlのガラス瓶62は上部が開放であり、250mlのガラス瓶63には蓋をして、全体を80℃の恒温槽(エスペック製「SH−241」)に入れて、ギ酸水溶液のpHと電気伝導度の経時変化を記録した。結果を表1に示す。

【0153】

pHと電気伝導度の測定は、ギ酸水溶液を取り出し、21℃以上25℃以下になるように水冷した後に、(株)堀場製作所製pHメータD−54(pH電極9611−10D、導電率電極9382−10D)を用いて測定し、測定後は再び液を戻した。

【0154】

表1には、比較対照用に、ガラス瓶62内に塗膜粉を入れなかった場合と、ガラス瓶2内に酸化マグネシウムのみを1g入れて同様に測定を行った結果を併記した。

【0155】

<比較例1>

酸化マグネシウム粒子をAQSOA−Z02に置き換えた以外は、実施例1と同様の手順でスラリーを調製し、同様に塗膜を形成して各種測定を行ったところ、塗膜のみかけ熱伝導率は0.131W/(m・K)であった。また、酸中和機能は表1に示す通りであった。

【0156】

【表1】

【0157】

以上の結果から次のことが分かる。

【0158】

実施例1の塗膜のみかけ熱伝導率は、比較例の1.3倍であり、熱伝導率向上の効果が認められた。

【0159】

実施例1では、時間とともにギ酸水溶液のpHが中性側へ変化しており、電気伝導度も低下していることから、水溶液中のギ酸が、塗膜中の酸化マグネシウム粒子(表層は水酸化マグネシウムとなっている。)と反応して中和されたことが分かる。

【0160】

<実施例2>

塗膜粉の代りに以下の酸化マグネシウム粉5gを用い、また、ギ酸水溶液として、以下のものを50g用い、恒温槽を90℃に保ったこと以外は実施例1と同様に実験を行い、230時間後のギ酸水溶液のpHと電気伝導度を測定し、結果を表2に示した

【0161】

酸化マグネシウム粉:和光純薬工業(株)製。純度99.9%、平均粒子径10μm

ギ酸水溶液:イオン交換水と純度99%のギ酸を用い、ギ酸濃度が110mg/lになるように混合したもの。pH値3.3、電気伝導度23.2mS/m

【0162】

<実施例3>

酸化マグネシウムの量を1gとしたこと以外は、実施例2と同様に実験を行って、結果を表2に示した。

【0163】

<比較例2>

酸化マグネシウムを用いず、ガラス瓶62を空のままガラス瓶63内に入れたこと以外は実施例2と同様に実験を行い、結果を表2に示した。

【0164】

表2には、予め実験により測定したギ酸水溶液のギ酸濃度とpH値との関係から求めた近似式(pH=−0.02828Ln(濃度mg/l)+4.6291)を用いて、ギ酸水溶液のpH値から算出したギ酸水溶液のギ酸濃度を併記した。

【0165】

【表2】

【0166】

<実施例4>

実施例2で用いたものと同じ酸化マグネシウム5gと、実施例2で用いたものと同じギ酸水溶液40gを用い、図14に示す実験装置で実験を行った。

【0167】

1000ml容量のガラス製4ツ口のセパラブルフラスコ70内に、酸化マグネシウム70とギ酸水溶液72とが接しないように共存させて、80℃でギ酸水溶液の還流を行い、ギ酸水溶液72のpH値の時間変化を測定した。

【0168】

酸化マグネシウム71は、50ml容量のガラスビーカー73内に5g入れ、そのビーカー73を網74にいれ、網74に針金75をつけて、セパラブルフラスコ70の一つの口70aに固定した。その口70aには、ゴム栓70bを設置して、外気と遮断した。

【0169】

その他のセパラブルフラスコ70の口70c,70dには、それぞれ、ギ酸水溶液72の液温を測定する温度計76と、蒸気を冷却するための冷却管77を設け、系内を密閉した。

【0170】

これらを、オイルバス79にいれ、ギ酸水溶液を攪拌するための撹拌子80aとスターラー80を設置して、ギ酸水溶液80℃を保ちながら還流を行った。所定時間が経過したら、ギ酸水溶液をピペットで抜き取り、21℃以上30℃以下になるように水冷した後、実施例1と同じ測定器を用いて、pHと電気伝導度を測定した。表3には、実施例2と同様にしてpH値から算出したギ酸濃度を併記した。

【0171】

その結果、表3に示すように、時間経過とともにpH値が大きくなっていき、10時間でpH値が4.0に達した。

【0172】

【表3】

【0173】

実施例2〜4より、ギ酸水溶液中のギ酸が揮散して、系内の酸化マグネシウムと反応し、実施例2では、ギ酸濃度は約40%低減され、実施例4では、10時間後に約90%低減されたことが分かる。

【0174】

以上の結果から、本発明によれば、吸着式ヒートポンプ内で発生したギ酸等の酸が、吸着式ヒートポンプ内に設置した酸化マグネシウムにより中和除去されることが分かる。

【符号の説明】

【0175】

1,2 吸脱着ユニット

1a,2a 熱媒配管

3A,3B,3C,3D 吸着質配管

3a,3b,3c,3d 制御バルブ

6 戻し配管

10 吸脱着器

11 伝熱チューブ

12 フィン

12a 基体

12b 塗膜

14,16 酸トラップ器

14c,16c 酸トラップ粒子

20,20A,20B,20C,20D,20E 吸着式ヒートポンプ

21 耐圧ベッセル

22,23 仕切板

22a,22b,23a,23b 開閉弁

24 凝縮室

25,25A,25B 吸脱着室

26 蒸発室

27 凝縮器

29 蒸発器

61 塗膜粉

62,63 ガラス瓶

64 ギ酸水溶液

70 セパラブルフラスコ

71 酸化マグネシウム粉

72 ギ酸水溶液

76 温度計

77 冷却管

79 オイルバス

80 スターラー

115 切替バルブ

116 切替バルブ

215 切替バルブ

216 切替バルブ

300 室内機

301 ポンプ

【技術分野】

【0001】

本発明は、吸着材としてゼオライトを用いた吸着式ヒートポンプであって、該吸着材のゼオライトの劣化、及び該吸着式ヒートポンプに用いる吸着素子や装置の腐食の発生を抑制した、高性能で性能の安定性に優れる吸着式ヒートポンプに関するものである。

【背景技術】

【0002】

シリカゲルやゼオライトなどの吸着材を、基材上に塗布、又は充填した吸着素子が知られており、このような吸着素子を用いた熱交換器がデシカント空調や吸着式ヒートポンプに利用されている。

【0003】

基材となるシートや熱交換器のフィンに吸着材を密着させるために、バインダーが用いられる。このバインダーは、水ガラスやシリケート、リン酸アルミニウム等の無機バインダーと、アクリル系樹脂、酢酸ビニル系樹脂、ポリビニルアルコール、エポキシ樹脂等の有機バインダーとに大別される。

【0004】

有機バインダーを用いることにより、シートやフィンに吸着材が強固に接着される。特許文献1には、アルミニウムフィンに粘着性のアクリルバインダーを塗布し、その表面に20〜35メッシュ(粒径が約450〜850μm)の粉体状シリカゲルを付着させた吸着式冷凍機の熱交換部材が記載されている。

【0005】

特許文献2及び3には、ガラス転移温度(Tg)が35℃以上の樹脂バインダー、具体的には、ビスフェノールA型エポキシ樹脂や、酢酸ビニル樹脂等のバインダーを用いてALPO系ゼオライトを付着させた吸着シート及び素子が記載されている。この素子を用いた熱交換器を有する吸着式ヒートポンプ及びデシカント空調装置も記載されている。

【0006】

特許文献1〜3に記載される有機バインダーを用いた吸着素子を内蔵した吸着式ヒートポンプにあっては、特許文献4に記載されているように、有機バインダーの熱分解物や、有機バインダーに含まれている低分子量物がガスとして放出され、ヒートポンプの機能が損なわれることがある。

【0007】

無機バインダーを用いた吸着素子を内蔵した吸着式ヒートポンプにあっては、アルミニウム等の金属材料の腐食による水素放出や、アルカリ炭酸塩からの二酸化炭素の放出が起こりやすく、これにより吸着式ヒートポンプの出力が低下することがある。

【0008】

特許文献5には、耐熱性が改良されアウトガスの少ないエポキシ樹脂バインダーが記載されている。この有機バインダーを用いることにより、有機バインダーからのガス放出による内圧低下が防止される。しかしながら、一部の有機成分が長期にわたって徐々に加水分解して酸が生成し、装置内部が腐食する。

【0009】

特許文献1〜3に記載される吸着素子は、吸着材と有機バインダーとで形成された塗膜よりなる吸着層の熱伝導率が低いため、これを用いた熱交換器の伝熱性能が低い。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−301469号公報

【特許文献2】特開2007−190546号公報

【特許文献3】特開2009−106799号公報

【特許文献4】WO2010/040335号

【特許文献5】特開2011−240330号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記の実情に鑑みてなされたものであり、ゼオライトと有機バインダーを含む塗膜を設けてなる吸着素子を用いた熱交換器を使用した吸着式ヒートポンプであって、装置内に発生した酸の中和手段を有した吸着式ヒートポンプを提供することを目的とする。また、本発明は、その一態様において、伝熱性能が改善された吸着式ヒートポンプを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは鋭意検討の結果、ゼオライトと有機バインダーを含む塗膜を設けてなる吸着素子を用いた熱交換器を使用した吸着式ヒートポンプのケーシング内の水蒸気の存在する部分の少なくとも一部に、特定の水酸化物の粒子或いは水和反応によりこの水酸化物を形成し得る粒子を存在させることによって、有機バインダーに由来する酸が中和されることを見出した。また、この粒子を塗膜内に存在させた場合には、該塗膜の熱伝導率が向上することができることを見出した。

【0013】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0014】

[1] 吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、該吸脱着器は、熱交換器と、該熱交換器によって加熱又は冷却可能な吸着素子とを有しており、該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【0015】

[2] 前記粒子が、該水酸化物の脱水物を含んでいることを特徴とする[1]に記載の吸着式ヒートポンプ。

【0016】

[3] 前記水酸化物の脱水物が酸化物であることを特徴とする[2]に記載の吸着式ヒートポンプ。

【0017】

[4] 前記水酸化物が水酸化マグネシウム、水酸化アルミニウム、および水酸化亜鉛から選ばれる少なくとも1種であることを特徴とする[1]ないし[3]の何れかに記載の吸着式ヒートポンプ。

【0018】

[5] 前記粒子の少なくとも一部が、酸化マグネシウムである[1]ないし[4]の何れかに記載の吸着式ヒートポンプ。

【0019】

[6] 前記凝縮器及び蒸発器が一体型である[1]ないし[5]の何れかに記載の吸着式ヒートポンプ。

【0020】

[7] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記熱交換器の前記塗膜中に存在している[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0021】

[8] 前記熱交換器の塗膜中の水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子の量が、10wt%以上、30wt%以下である[7]に記載の吸着式ヒートポンプ。

【0022】

[9] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記塗膜以外の場所で、かつ吸着質である水蒸気の流路の少なくとも一部に存在している[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0023】

[10] 前記熱交換器は、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含まない第1の塗膜と、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含む第2の塗膜とを有する[1]ないし[6]の何れかに記載の吸着式ヒートポンプ。

【0024】

[11] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を収容した容器が設置されている[1]ないし[10]の何れかに記載の吸着式ヒートポンプ。

【0025】

[12] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が水蒸気流通用配管に配置されている[1]ないし[11]の何れかに記載の吸着式ヒートポンプ。

【0026】

[13] 前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記吸着質に対して0.1wt%以上の量存在してなる[1]ないし[12]の何れかに記載の吸着式ヒートポンプ。

【発明の効果】

【0027】

本発明の吸着式ヒートポンプにあっては、有機バインダーの加水分解で発生した酸が、水酸化物又は水和反応によって水酸化物を形成する粒子によって中和されるため、酸によるゼオライトの劣化や、装置の腐食が抑制される。これにより、ゼオライトの吸着性能を長期に亘り維持すると共に、装置内の環境を最適な状態に保つことが出来る。

【0028】

該粒子、ゼオライト及び有機バインダーを含む塗膜は、該粒子の熱伝導率が高いので、塗膜の熱伝導率が向上し、吸着式ヒートポンプを小型化したり高性能化することができる。

【図面の簡単な説明】

【0029】

【図1】一般的な吸着式ヒートポンプの構成例を示す系統図である。

【図2】実施の形態に係る吸着式ヒートポンプの吸脱着器内の吸着素子の構成図である。

【図3】図2の吸着素子の一部の断面斜視図である。

【図4】酸トラップ器の断面図である。

【図5】酸トラップ器の設置例を示す断面図である。

【図6】別の酸トラップ器の設置例を示す断面図である。

【図7】吸着式ヒートポンプの一例を示す断面図である。

【図8】吸着式ヒートポンプの一例を示す断面図である。

【図9】吸着式ヒートポンプの一例を示す断面図である。

【図10】吸着式ヒートポンプの一例を示す断面図である。

【図11】吸着式ヒートポンプの一例を示す断面図である。

【図12】吸着式ヒートポンプの一例を示す断面図である。

【図13】実施例で用いた実験装置を示す模式的断面図である。

【図14】実施例で用いた実験装置を示す模式図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態の例について説明するが、本発明は以下に説明する実施形態に限定されるものではない。

【0031】

本発明の吸着式ヒートポンプ(以下、単に「ヒートポンプ」と称す場合がある。)は、駆動源として熱を用い、熱媒体(冷媒或いは熱媒)として水(水蒸気)を用いる。本発明の吸着式ヒートポンプは、吸脱着器、凝縮器、及び蒸発器を有する。凝縮器と蒸発器とは併用(一体化)されていてもよい。該吸脱着器は熱交換器と、該熱交換器によって加熱又は冷却される吸着素子とを有する。この吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜を有する。吸着式ヒートポンプのケーシング中の水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子(以下、「酸トラップ粒子」と称す場合がある。)が存在する。

【0032】

<酸トラップ粒子>

本発明において、酸の中和機能を担うのは酸トラップ粒子である。酸トラップ粒子は、有機バインダーの加水分解で発生した酢酸やギ酸等のカルボン酸を中和することができ、しかも中和反応で水以外のガスが発生することはなく、このため、吸着式ヒートポンプ内の真空度を低下させることがない。

【0033】

ただし、水への溶解度の大きい水酸化物は塩基性が強く、周囲のゼオライトの破壊や、熱交換器のフィンの腐食を引き起こす。このような水酸化物は、潮解するものも多く、粒子の形状を失い、塗膜の空隙を埋めて、塗膜中の水蒸気拡散を妨げる懸念がある。水への溶解度の大きい水酸化物は塗膜を形成するための水系スラリー中で粒子の形状を維持できず、中和機能を発揮できない問題もある。

【0034】

よって、本発明では、酸トラップ粒子として、20℃の水に対する溶解度が20mg/100cm3−H2O以下の水難溶性の水酸化物及び/又は水和反応によって該水酸化物を形成し得る粒子を用いる。この溶解度は、20mg/100cm3−H2O以下であればよいが、より好ましくは15mg/100cm3−H2O以下、特に好ましくは10mg/100cm3−H2O以下である。ただし、水に対する溶解度が過度に低いものは、酸の中和効果も低いため、通常0.5mg/100cm3−H2O以上である。

【0035】

上記の溶解度の条件を満たす水酸化物のうち、粒子での入手が容易なことから、水酸化物の粒子としては水酸化マグネシウム、水酸化アルミニウム、水酸化亜鉛等の水酸化物粒子が好ましい。これらの酸トラップ粒子は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0036】

また、本発明で用いる酸トラップ粒子は、その水酸化物の脱水物である酸化物を含んでいることが好ましい。これは、一般に、水酸化物よりも、その脱水物である酸化物の方が、熱伝導率が高いため、酸トラップ粒子が脱水物を含むことにより、塗膜の熱伝導率を効率的に高めることが可能となることによる。従って、例えば、酸トラップ粒子が水酸化マグネシウムの粒子とする場合、酸化マグネシウム粒子を使用し、少なくともその一部が水酸化マグネシウムであるのが好ましい。このような水酸化マグネシウムとしては、酸化マグネシウムに意図的に添加したもの、或いは酸化マグネシウムが水和反応により変化したものが挙げられる。また、同様に、酸トラップ粒子が水酸化アルミニウムであればアルミナやベーマイトを、水酸化亜鉛であれば酸化亜鉛を含んでいることが好ましい。

【0037】

吸着式ヒートポンプの内部に酸トラップ粒子を設置する場合、水酸化マグネシウム等の水酸化物は空気中の二酸化炭素を吸収し、炭酸塩となっている場合があり、この炭酸塩は吸着式ヒートポンプ内で二酸化炭素を除々に放出して出力低下を起こすことがある。酸トラップ粒子として酸化物粒子を使用すると、表面が吸着式ヒートポンプ内の使用環境下で水和反応により水酸化物となり、かつ上記炭酸塩を形成するリスクが減るので、好適である。

【0038】

このように脱水物を含む酸トラップ粒子の場合、酸中和反応速度の観点から、気相と接触する表層部が水酸化物であることが好ましく、熱伝導の観点からは、粒子のコア部分が脱水物である粒子が好ましい。このような粒子は、酸化物の粒子に水を反応させ、表面を水酸化物に転化させることで得ることができる。このような粒子は、酸化物粒子を用いて吸着素子を作製した後に、使用環境中にて自然に表面が水酸化されることで得られたものが好ましい。

【0039】

本発明で用いる酸トラップ粒子の熱伝導率は、5W/(K・m)以上であることが好ましく、10W/(K・m)以上であることがより好ましい。酸化マグネシウムや酸化亜鉛の熱伝導率は45〜60W/(K・m)であることから、酸トラップ粒子がこれらの脱水物を含むことで、塗膜の熱伝導率を効率的に高めることが出来る。なお、酸トラップ粒子の熱伝導率の上限には特に制限はないが、通常100W/(K・m)以下である。

【0040】

酸トラップ粒子の粒子径は、酸中和速度の観点からは小さいほうがよいが、熱伝導の観点からは大きい方がよく、平均粒子径として1〜300μmが好ましく、5〜100μmがより好ましい。酸トラップ粒子の平均粒子径はレーザー回折・散乱法により求めた値である。

【0041】

[酸トラップ粒子の設置形態]

本発明の吸着式ヒートポンプは、このような酸トラップ粒子を、吸着質である水蒸気の存在する部分の少なくとも一部に存在させたものである。酸トラップ粒子は、熱交換器の吸着素子の基材上にゼオライトと有機バインダーを用いて形成された塗膜中に存在させてもよい。この場合、ゼオライトと酸トラップ粒子とが長時間接触するとゼオライトを劣化させる恐れがあるので、ゼオライトと酸トラップ粒子とを接触させないようにすることが好ましい。

【0042】

ゼオライトと酸トラップ粒子とを接触させない形態としては、ゼオライトと有機バインダーとを含む層とは別に、酸トラップ粒子の層を形成する形態が挙げられる。例えば、基材上に、酸トラップ粒子層と、ゼオライトと有機バインダーとを含む塗膜層とを積層した吸着素子とすることもできる。その際の積層の順序は、酸トラップ粒子層が外側(表層側)の場合、塗膜層が外側の場合の何れでも良いが、酸トラップ粒子層が外側である場合は、吸着質である水(水蒸気)が塗膜層中のゼオライトに吸着されるのを阻害しないように、酸トラップ粒子層が水蒸気を透過するように、貫通孔が設けられているような構成とする必要がある。この場合、貫通孔を有する酸トラップ粒子層の形成方法には特に制限はなく、例えば、酸トラップ粒子層を塗膜層に密着させるために使用するバインダーと酸トラップ粒子の量比や、酸トラップ粒子の粒径を調整する等の公知の方法により貫通孔を有する層を形成することができる。

【0043】

酸トラップ粒子層の形成に用いるバインダーは、有機系でも、無機系でも良く、例えばアクリル系樹脂、酢酸ビニル系樹脂、ポリビニルアルコール、エポキシ樹脂等の有機バインダーや、水ガラスやシリケート、リン酸アルミニウム等の無機バインダーを用いることができる。有機バインダーの場合は、ゼオライトを含む塗膜を構成する有機バインダーと同じものを用いるのが好ましい。

【0044】

酸トラップ粒子の造粒物を、ゼオライトと有機バインダーとを含む塗膜間に充填することにより酸トラップ粒子を存在させてもよく、このようなものとして、基材上にゼオライトと有機バインダーの塗膜を形成した吸着素子同士の間に酸トラップ粒子の造粒物を充填したものが挙げられる。

【0045】

本発明においては、吸着素子の塗膜以外の箇所に酸トラップ粒子を存在させてもよい。この場合の酸トラップ粒子の存在形態としては、例えば、吸着式ヒートポンプ内の一部に酸トラップ粒子含有塗膜を形成する形態、酸トラップ粒子の充填層を設ける等の形態が挙げられる。有機バインダーの加水分解で発生した酸は、吸着質である水蒸気に同伴して吸着式ヒートポンプ内を移送されるので、酸トラップ粒子の設置箇所は、水蒸気と十分接触可能な配置であれば特に限定されない。酸トラップ粒子の設置箇所としては、熱交換器が収容された耐圧ベッセル(チャンバー)内、凝縮器及び/又は蒸発器などが挙げられる。凝縮器と蒸発器とが別個に設けられ、これらが配管で接続された構成の吸着式ヒートポンプでは、該配管に酸トラップ粒子が配置されてもよい。

【0046】

酸トラップ粒子を吸着素子の塗膜以外の箇所に存在させる場合は、その存在量の上限は特に制限はないが、下限は、吸着式ヒートポンプ内の吸着質である水(水蒸気)の量に対して、0.1wt%以上、好ましくは1wt%以上、より好ましくは5wt%以上、更に好ましくは10wt%以上の量存在していることが望ましい。

【0047】

本発明において、酸トラップ粒子は、好ましくは酸化マグネシウム粒子として吸着式ヒートポンプ内に設けられ、吸着式ヒートポンプの使用時に少なくとも一部(主に粒子表面)で加水分解が起きて水酸化マグネシウムとなるものとして使用されることが好ましい。以下の説明では、「酸トラップ粒子」を「水酸化マグネシウム」と記載して本発明の酸トラップ粒子の設置態様を説明するが、以下において、「水酸化マグネシウム」は、このように酸化マグネシウムとして設けられた、使用時に水和反応により水酸化マグネシウムになるものを含み、このようなものが本発明において好適である。

【0048】

水酸化マグネシウムは粉体として設置されていてもよく、バインダーを用いて、ペレットやハニカムなどの形状に造粒ないし成形して凝集体として設置されてもよい。凝集体とすることにより取り扱い性を高めることができる。

【0049】

水酸化マグネシウム等の酸トラップ粒子を造粒ないし成形して凝集体とする場合、その好適な大きさの範囲は、吸着式ヒートポンプ内の酸の発生量や発生速度によって異なるが、金属を腐食する前に速やかに酸を中和する観点から、凝集体は大きいほど好ましい。

【0050】

凝集体中の酸トラップ粒子の量(g)は、酸トラップ粒子の水酸化物或いは水和反応で生成する水酸化物の量が、少なくとも下式から求められる量があれば十分である。

[(吸着式ヒートポンプ内の有機バインダーの炭素量(g))・(酸トラップ粒子の平均の分子量(g/mol))・0.05)/(炭素の原子量(g/mol)]・(酸トラップ粒子の平均の価数)

つまり、吸着式ヒートポンプ内の有機バインダ−の炭素原子の5%がギ酸に変化した場合でも、中和できる量の酸トラップ粒子が存在していれば十分である。

【0051】

凝集体の形状は、凝集体の表面積が大きくなるようなものが好ましい。例えば、球形の場合は、粒径が小さい方がよい。凝集体及び、粉体の形状は、球形に限らず、表面に凹凸がある形状でもよい。このような表面凹凸のあるものであれば、酸含有蒸気との接触面積を大きくして酸の中和反応効率を高めることができる。

【0052】

凝集体の内部へ酸含有蒸気が拡散できると中和反応効率が向上することから、凝集体は空隙が多い多孔質体であることが好ましい。

【0053】

凝集体の製造方法には特に制限はなく、酸トラップ粒子を、前述の酸トラップ粒子層の形成に用いるバインダーとして例示した無機、有機のバインダーを用いて常法に従って成形ないし造粒することにより製造することができる。

【0054】

水酸化マグネシウム粉やその凝集体は、そのままで吸着式ヒートポンプ内に設置することもできるが、液状の水とは接触しないように配置することが好ましい。これは、液状の水と酸トラップ粒子を直接接触させると、塩基性となった液体の水が、吸着式ヒートポンプ内の金属部分へ流動してこれを腐食させるおそれがあるからである。このため、水酸化マグネシウム粉やその凝集体は適当な容器内に収容して設置してもよい。この容器は吸着式ヒートポンプ内に適当な箇所に載置する他、適当な箇所に吊り下げてもよい。

【0055】

この容器は樹脂製であってもよいが、容器からのガス発生の抑制の観点からは、ガラス又は金属製であることが好ましく、加工性や、吸着式ヒートポンプ内での設置後の破壊に対する耐久性の点では、より好ましくは金属製が適しており、特に好ましくは、吸脱着器、凝縮器、蒸発器などの容器材質と同じものが好ましい。

【0056】

この容器はパンチングメタルのような多孔質材や、網で形成されたものであってもよく、この場合には、容器内の水酸化マグネシウムに対して全方位から水蒸気が接触するようになる。吸着式ヒートポンプの運搬や設置などの傾きや衝撃で、吸着式ヒートポンプ内で移動して、吸着素子やバルブなどの他の部材を破壊しないように、この容器は設置箇所に固定されていることが望ましい。

【0057】

各種の支持体に水酸化マグネシウムを付着させて吸着式ヒートポンプ内に設置してもよい。この「支持体」とは、熱交換器のフィン(後述の吸着素子の基体)や、熱交換器以外の場所に金属や繊維質の板、棒、シート、構造体などの水酸化マグネシウムを付着させて設置する「被付着体」となるものを示す。

【0058】

支持体の形状には特に制限はなく、板状(平板状であってもよく、曲面や段差を有するものであってもよい)、球状、棒状、その他の各種の異形形状が挙げられる。例えば、このような形状の金属製の支持体の表面に水酸化マグネシウム層を設けることができる。

【0059】

また、紙、金属、セラミック、ガラス、炭素製等の繊維質のシート(不織布や織布)に水酸化マグネシウムを含浸させたり、表面層として設けることもできる。

【0060】

この支持体は立体的な構造体としてもよい。例えば、長方形のシートを円柱状に巻いて、管状としたものでもよい。より好ましくは、支持体をハニカム形状にしてその表面に形成する水酸化マグネシウム層の表面積を大きくしたものが挙げられる。

【0061】

金属製の支持体に水酸化マグネシウム層を設けた場合、その支持体の一部を表出させておき、この支持体の表出部分が熱の伝達媒体をかねるようにしてもよい。このようにすることで、水酸化マグネシウム層の結露を防止することができる。この場合、支持体の表出部に吸着式ヒートポンプの駆動に要する熱媒(例えば温水、例えば冷却水の出口以降の熱媒)から熱を供給することができる。同様の観点から、管状の支持体の外表面に水酸化マグネシウム層を形成し、管内に熱媒を通すようにすることもできる。

【0062】

これらの水酸化マグネシウムの粉体、凝集体、或いは水酸化マグネシウムを支持体に付着させたものの場合は、水酸化マグネシウムの飛散や、結露水の影響を抑えるため、水蒸気(気体)は透過するが、水(結露水、液体)は透過しないような素材、具体的には透湿防水フィルム(シート)等で覆うことも可能である。このような透湿防水フィルム(シート)の例としては、商品名「KTF」(三菱樹脂(株)製品)、「タイベック」(デュポン社製品)等が挙げられる。

【0063】

気相中に水酸化マグネシウムを存在させる際に、水酸化マグネシウムに液体の水が付着してその水が、水酸化マグネシウムの存在する容器の外にこぼれないことが望ましい。これは、水酸化マグネシウムに接した水は、アルカリ成分を含む水となり、その水が飛散したり、気化したりすることで、吸着式ヒートポンプの構成材料である金属やゼオライトをおかす恐れがあるためである。より好ましくは、液体の水が水酸化マグネシウムに触れない構造がよい。

【0064】

また、結露防止のために、例えば、水酸化マグネシウムの存在する容器や水酸化マグネシウムが、気相中において、水蒸気のあるその空間と同じ温度以上であることが好ましい。そのための水酸化マグネシウムの設置方法は、吸着素子と同等温度が供給される構造がよい。吸着素子としての吸着脱着効率のよさから、塗布型熱交換器が提案されているが、その場合は、吸脱着器内に設ける場合、フィンの一部が、吸着材層ではなく水酸化マグネシウム層からなることが好ましい。

【0065】

容器は、水酸化マグネシウムに液体の水が付着した場合、その水が、水酸化マグネシウムを収容する容器内にとどまる構造を有することが望ましい。そのため、水酸化マグネシウムを保持する容器は、容器の底に水がたまる空間を有することが好ましい。

【0066】

吸着式ヒートポンプにおいて、凝縮器と吸脱着器との連結、蒸発器と吸脱着器との連結が、バルブだけではなく、配管などによって細かくなった形状の場合、その途中の水蒸気の経路に水酸化マグネシウムを設置してもよい。この場合、水酸化マグネシウムの部位のみ単独でメンテナンスができるように、水酸化マグネシウム設置部の上流側及び/又は下流側の両方にバルブを取り付けてもよい。

【0067】

[吸着素子]

本発明で使用する吸着素子は、基材上に、吸着層となる、ゼオライトと有機バインダーとを含む塗膜を設けてなるものであり、本発明の特徴である酸トラップ粒子は、該塗膜中に存在させることができる。ただし、酸トラップ粒子は、吸着質である水蒸気の存在する部分の少なくとも一部に存在させてあればよく、必ずしもこの塗膜中に含有されていなくてもよい。

【0068】

<基材>

吸着素子の塗膜の被着体である基材の形状は特に限定されず、シート状、板状、又はプレートフィン型、エロフィンチューブ型、コルゲート型など、既存の熱交換器に適用されるものを特に制限なく使用できる。また、その材質も特に制限は無く、金属、セラミックス、グラファイト、樹脂、その他CFRPなどの複合材などのいずれも使用することが出来る。

【0069】

<ゼオライト>

吸着素子の塗膜に使用されるゼオライトは、吸着式ヒートポンプ、デシカント空調等の用途に使用できるゼオライトであれば特に制限はなく、合成ゼオライトであっても天然ゼオライトであってもよい。

【0070】

ゼオライトとしては、容易に吸着し且つ低温域で容易に脱着し得るアルミノシリケート類、アルミノフォスフェート類が特に好ましい。このようなゼオライトとしては、骨格構造に少なくともAlとPを含む結晶性アルミノフォスフェート類(ALPO系ゼオライト)があり、International Zeolite Association(IZA)が定める骨格構造を示すコードで、CHA型やAFI型が好ましく、例えば、具体的にはSAPO−34、FAPO−5、ALPO−5、特公平1−57041号、特開2003−183020号、特開2004−136269号等の公報に記載された公知の合成法に従って製造されたシリコアルミノフォスフェート(SAPO)等のALPO系ゼオライトを好ましく使用することが出来る。ゼオライトは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0071】

ゼオライトは、その粒子径が小さいほどその比表面積が大きくなることにより、吸着速度が向上するが、小さすぎると、塗膜形成のための有機バインダーの必要量の増加や、ゼオライト表面の被覆割合の増大などの問題が起こる。よって、ゼオライトの平均粒子径は、1〜100μmの範囲が好ましく、スラリーを塗布することで塗膜を形成する場合は、スラリー中でのゼオライトの沈降防止の観点から、1〜20μmの範囲であることが特に好ましい。

【0072】

ここで、ゼオライトの平均粒子径はレーザー回折・散乱法により求めた値である。

【0073】

<有機バインダー>

吸着素子の塗膜に使用される有機バインダーは、実用上必要な耐熱性や接着性を満たしていれば特に制限はない。有機バインダーとしては、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル、ポリエーテルサルフォン、ウレタン樹脂、メラミン樹脂、フッ素樹脂、ポリカーボネート樹脂、(メタ)アクリル樹脂、ポリビニルアルコール、シリコーン樹脂、酢酸ビニル系樹脂、ポリオレフィン、ポリスチレン、ラテックス、セルロース、マレイミド化合物等が挙げられる。有機バインダーは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0074】

吸着素子の形態や被着体の種類によって、最適な有機バインダーは異なるが、一般には塗膜の強度維持の観点から、硬化により凝集力を高められる熱硬化性の樹脂が好ましい。例えば、被着体が銅やアルミニウムなどの金属である場合は、有機バインダーとしてはエポキシ樹脂、フェノール樹脂、ウレタン樹脂、シリコーン樹脂、又はこれらの誘導体であることが好ましい。

【0075】

これらの有機バインダーは溶剤等に希釈して用いてもよいが、ゼオライトの表面を露出させ、吸着阻害の少ない塗膜を得るという観点から、水系の乳化物(水系スラリー)として使用することが好ましい。

【0076】

<その他の添加剤>

吸着素子の塗膜は、水酸化物粒子、ゼオライトおよび有機バインダー以外の各種の添加剤を含有することが可能である。例えば、塗膜形成時のハンドリング性向上や性能の安定化の目的で、レオロジー添加剤、界面活性剤、消泡剤、硬化剤、酸化防止剤、pH調整剤、防錆剤などの各種添加剤を含むことができる。

【0077】

<塗膜組成>

吸着素子の塗膜におけるゼオライトの含有率は、60wt%以上、90wt%以下が好ましい。塗膜のゼオライトの含有率が多すぎると、塗膜中の水酸化物粒子や有機バインダーが相対的に少なくなり、十分な熱伝導率向上効果、酸中和効果、及び塗膜の強度が得られ難い。一方、塗膜中のゼオライトが少なすぎると、十分な吸着量と吸着速度が得られ難い。

【0078】

塗膜が酸トラップ粒子を含む場合、塗膜中の酸トラップ粒子の含有率は、その機能発現の観点から10wt%以上が好ましく、ゼオライト及び有機バインダーの必要な含有率を確保する観点から、30wt%以下が好ましい。

【0079】

塗膜中の有機バインダーの含有率は、5〜30wt%が好ましい。有機バインダーの含有率が少な過ぎると、十分な塗膜の強度を得られず、多過ぎると、塗膜の空隙率が減少し、吸脱着速度を低下させるので好ましくない。

【0080】

<塗膜の空隙率>

該塗膜は多孔質であり、空隙率が30%以上であることが好ましく、40%以上がより好ましい。空隙率が小さすぎると、吸着層となる塗膜中の連通孔の割合が低くなり、吸着速度が低下するという問題が起こる。空隙率の上限については特に制限はないが、空隙が塗膜中の粒子間に出来るとすると、通常60%以下である。塗膜の空隙率の測定方法としては、例えば、ゼオライトの細孔に入り込まないシリコーンオイルなどを塗膜に含浸させて、その含浸前後の重量変化から空隙率を求める液浸法が挙げられる。この方法は、空隙率がある程度大きい塗膜であれば、孔が連通孔となることから有効な測定方法である。

【0081】

<塗膜の厚み>

本発明において、塗膜の厚みは、薄すぎると塗膜の熱伝導率向上の効果が小さくなり、ゼオライトの担持量も少なくなる。また、厚すぎるとクラックが発生しやすいという問題があるため、塗膜の厚みは10μm〜1mmの範囲が好ましく、30μm〜800μmの範囲がより好ましい。

【0082】

<塗膜形成方法>

ゼオライト及び有機バインダーを含み、必要に応じてさらに酸トラップ粒子を含む塗膜は、ゼオライトと有機バインダーと、必要に応じて酸トラップ粒子を所定の割合で含む塗布用組成物、好ましくは水系スラリーを、基材に塗布して、乾燥、硬化させることにより形成することができる。この塗布用組成物は、前述のその他の添加剤を含んでいてもよい。

【0083】

塗布方法としては、公知の方法が挙げられ、例えばディップ(含浸、浸漬)、ナイフ、スプレー、ロールコート、転動造粒、スクリーン印刷、パッド印刷、オフセット印刷等が挙げられる。

【0084】

本発明の吸着式ヒートポンプにおいて、上記のような吸着素子を用いた熱交換器は、予め熱交換器として組み立てられた後、上述の塗布用組成物を塗布して塗膜を形成することにより製造されたものであってもよく、予め該塗膜を形成した後熱交換器に組み立てられたものであってもよい。

【0085】

[吸着式ヒートポンプの構成の具体例]

以下、本発明の吸着式ヒートポンプの一例について、図1〜3を参照して具体的に説明するが、図1〜3は本発明の吸着式ヒートポンプの構成の一例を示す図であって、本発明の吸着式ヒートポンプは図1〜3に示されるものに限定されるものではない。

【0086】

図1に示す吸着式ヒートポンプは、吸着材に吸着質(この実施の形態では水蒸気)を吸着する操作、及び、熱交換器からの温熱により吸着材から吸着質を脱着する操作を繰り返すと共に、吸着質の吸着操作により発生した熱を熱媒に伝達する吸脱着ユニット1及び2と、吸着質の蒸発により得られた冷熱を外部へ取り出すと共に、発生した吸着質の蒸気が吸脱着ユニット1及び2に回収される蒸発器4と、吸脱着ユニット1及び2で脱着された吸着質の蒸気を外部の冷熱により凝縮させると共に、凝縮した吸着質を蒸発器4に供給し且つ吸着質の凝縮により得られた温熱を外部へ放出する凝縮器5とを備えている。

【0087】

該吸脱着ユニット1及び2は、吸着素子と、該吸着素子を加熱及び冷却可能な熱交換器とを有する。

【0088】

この吸着素子は、基体と、該基体の表面に形成されたゼオライト含有塗膜とを有する。この塗膜は、ゼオライトを有機バインダーを用いて該基体表面に付着させることにより形成されている。吸着式ヒートポンプを操作する場合には、運転に必要な吸脱着量が得られるように、環境温度における吸着等温線から操作条件を求め、通常は装置を運転する上で最大の吸脱着量が得られるように条件設定される。

【0089】

吸脱着ユニット1,2は、それぞれ、装置の外殻を構成する耐圧ベッセル(チャンバー)と、該ベッセル内に配置された、図2に示される吸脱着器10とを有する。吸脱着器10は、伝熱チューブよりなる熱交換器11及び該熱交換器11に取り付けられたフィン12とを有する。この実施の形態では、熱交換器11を構成するチューブは、つづら折り状に配設されており、図3のようにフィン12を貫通している。

【0090】

フィン12は、板状の基体12aと、該基体12aの表面に形成された塗膜12bとからなり、基体12aが熱交換器11を構成するチューブに対し接触するか又は溶接、ろう付け等により固着されている。フィン12は、相互間に間隔をあけて多数枚配設されている。

【0091】

本発明の一形態では、フィン12のうち多くのものは、塗膜12bがゼオライトとバインダーとからなり、吸着素子を構成しており、フィン12のうち他のものは、基体12a上に酸トラップ粒子を含み、且つ酸トラップ粒子を含まない塗膜12bを形成したものである。

【0092】

この酸トラップ粒子を含み、且つ酸トラップ粒子を含まない塗膜は、酸トラップ粒子を有機バインダーによって基体12aに塗着させることにより形成される。

【0093】

酸トラップ粒子含有塗膜を有したフィン12の設置枚数は、吸着素子を構成するフィン12の枚数よりも少ない。例えば、10〜1000枚の吸着素子を構成するフィン12に対し1枚の割合で酸トラップ粒子含有塗膜を有したフィン12が配置される。

【0094】

本発明の別の一形態では、すべてのフィン12又は一部のフィン12の塗膜12bが、ゼオライトと、酸トラップ粒子と、有機バインダーとを含んでいる。

【0095】

図1に示す吸脱着ユニット1,2内にそれぞれこのように構成された吸脱着器10が設置されており、その熱交換器に、温熱媒又は冷熱媒を流すための熱媒配管1a,2aが接続されている。

【0096】

該熱媒配管1a及び2aには、それぞれ切り替えバルブ115及び116並びに215及び216が設けてある。熱媒配管1a及び2aは、それぞれ吸脱着ユニット1及び2内の吸着素子を加熱又は冷却するための加熱源又は冷却源となる熱媒を流すための配管である。熱媒としては、特に限定されないが、水(温水又は冷却水)を使用するのが、安全且つ簡便であり、好ましい。

【0097】

温水は、切り替えバルブ115、116、215、及び216の開閉により、入口113及び/又は213より導入され、各吸脱着ユニット1及び/又は2を通過し、出口114及び/又は214より導出される。冷却水も同様の切り替えバルブ115、116、215、及び216の開閉により、入口111及び/又は211より導入され、各吸脱着ユニット1及び/又は2の熱交換器11を通過し、出口112及び/又は212より導出される。温水の熱源としては特に限定されず、例えばガスエンジンやガスタービンなどのコジェネレーション機器および燃料電池などが挙げられる。

【0098】

吸脱着ユニット1及び2の耐圧ベッセルは水蒸気の入口ポート及び出口ポートを有しており、該入口ポートは配管3A,3Bによって蒸発器4に接続されている。水蒸気出口ポートは配管3C,3Dによって凝縮器5に接続されている。各配管3A〜3Dには、制御バルブ3a〜3dが設けられている。

【0099】

凝縮器5と蒸発器4の間には凝縮器5にて凝縮された吸着質を蒸発器4に戻すための戻し配管6が設けられている。

【0100】

蒸発器4で冷却されることにより生じた冷水は、循環配管4a,4b及びポンプ301によって室内機300に循環通水される。室内機300は、室内空間(空調空間)の空気と熱交換する。

【0101】

凝縮器5には冷却水の流入配管5aと流出配管5bとが接続されている。

【0102】

図1に示される吸着式ヒートポンプの運転方法について以下に説明する。

【0103】

第1工程では、制御バルブ3a及び3dを閉鎖、制御バルブ3b及び3cを開放し、吸脱着ユニット1において再生(脱着)工程を行い、吸脱着ユニット2において吸着工程を行う。また、切り替えバルブ115、116、215、及び216を操作し、熱媒配管1aには温水を、熱媒配管2aには冷却水を流通させる。冷却塔等の熱交換器によって冷やされた冷却水を熱媒配管2aを通して導入し、吸脱着ユニット2の熱交換器11に流通させ、吸着素子を通常30〜40℃程度に冷却する。制御バルブ3bの開操作により蒸発器4からの水蒸気が吸脱着ユニット2に流れ込み、該ユニット2内の吸着素子に吸着される。

【0104】

蒸発温度での飽和蒸気圧と吸着材温度(一般的には20〜50℃、好ましくは20〜45℃、更に好ましくは30〜40℃)に対応した吸着平衡圧との差により水蒸気移動が行われ、蒸発器4においては蒸発の気化熱に対応した冷熱、即ち冷房出力が得られる。吸脱着ユニット2の冷却水の温度と蒸発器4で生成する冷水温度との関係から吸着側相対蒸気圧φ2(ここで、φ2は蒸発器4で生成する冷水温度における吸着質の平衡蒸気圧を、吸脱着ユニット2の冷却水の温度における吸着質の平衡蒸気圧で除すことにより求める)が決定されるが、φ2は、吸脱着ユニット2内の吸着材が最も多く水蒸気を吸着する相対蒸気圧より大きくなるよう運転することが好ましい。φ2が、吸着材が最も多く水蒸気を吸着する相対蒸気圧より小さい場合には、吸着材の吸着能を有効に利用できず、運転効率が悪くなる。φ2は環境温度等により適宜設定することができるが、φ2における吸着量が通常0.12g/g−吸着材以上、好ましくは0.15g/g−吸着材以上となる温度条件で吸着式ヒートポンプを運転する。

【0105】

再生工程にある吸脱着ユニット1の吸着素子は、通常40〜90℃、好ましくは50〜80℃、更に好ましくは60〜70℃の温水により加熱され、前記温度範囲に対応した平衡蒸気圧になり、凝縮器5の凝縮温度30〜40℃(これは凝縮器5を冷却している冷却水の温度に等しい)での飽和蒸気圧で凝縮される。吸脱着ユニット1から凝縮器5へ水蒸気が移動し、凝縮されて水となる。凝縮水は、戻し配管6により蒸発器4へ戻される。凝縮器5の冷却水の温度と温水の温度との関係から脱着側相対蒸気圧φ1(ここで、φ1は凝縮器5の冷却水の温度における吸着質の平衡蒸気圧を、温水の温度における吸着質の平衡蒸気圧で除すことにより求める)が決定されるが、φ1は、吸脱着ユニット1の吸着材が急激に水蒸気を吸着する相対蒸気圧より小さくなるよう運転することが好ましい。φ1が、吸着材が急激に水蒸気を吸着する相対蒸気圧より大きいと、吸着材の優れた吸着量が有効に利用できない。φ1は、環境温度等により適宜設定することができるが、φ1における吸着量が通常0.14g/g−吸着材以下、好ましくは0.10g/g−吸着材以下となる温度条件で吸着式ヒートポンプを運転する。

【0106】

なお、吸着式ヒートポンプは、特に、φ1における吸着質の吸着量とφ2における吸着質の吸着量との差が、通常0.12g/g−吸着材以上、好ましくは0.15g/g−吸着材以上となるように運転することが好ましい。

【0107】

以上が第1工程である。

【0108】

次の第2工程では、吸脱着ユニット1が吸着工程、吸脱着ユニット2が再生工程となるように、制御バルブ3a〜3d及び切り替えバルブ115、116、215、及び216を切り替えることで、同様に蒸発器4から冷熱、即ち冷房出力を得ることができる。第2工程では、バルブ3a,3dが開、バルブ3b,3cが閉とされ、蒸発器4からの蒸気が吸脱着ユニット1に導入される。吸脱着ユニット2で脱着した水蒸気が凝縮器5へ導入される。吸脱着ユニット1の熱交換器には冷却水が通水され、吸脱着ユニット2の熱交換器には温水が通水される。

【0109】

以上の第1及び第2工程を順次切り替えることで吸着式ヒートポンプの連続運転を行うことができる。

【0110】

この運転を継続すると、塗膜12b中の有機バインダーが徐々に分解し、酸が生成する。この酸は、揮散してガス状となる。このガス状の酸は、塗膜12b中の酸トラップ粒子に収着される。このため、ヒートポンプ内の酸濃度が低くなり、ゼオライトの劣化や機器の腐食が防止される。

【0111】

図1では2基の吸脱着ユニットを設置しているが、1基又は3基以上設置してもよい。

【0112】

上記実施の形態では、酸トラップ粒子をフィン12に存在させているが、酸トラップ粒子はフィン12以外の箇所に配置されてもよい。

【0113】

例えば、図4のように、酸トラップ粒子14cを容器14aの上部に配置した酸トラップ器14を吸脱着ユニット1,2内に設置してもよい。

【0114】

酸トラップ器14の容器14aの中段ないしそれよりも上位の箇所にパンチングメタル、メッシュ又はスクリーン等よりなる透水性支持部材14bが設けられ、その上側に酸トラップ粒子14cが充填されている。容器14aの底部には、酸トラップ粒子14cと接触してから落下したときに水が溜る。

【0115】

この水は、水酸化物を含んだアルカリ性であるため、容器14a内に溜め、容器14a外に流出させないようにする。容器14aの底部に溜った水は、吸脱着ユニットのメンテナンスの時や、運転プログラムに組み込まれている真空引き動作の際には、蒸発していく。また、吸脱着ユニットのメンテナンスの時など、予め容器14aにバルブ付きの水抜き管を接続しておく等して、適宜のタイミングで水抜きを行ってもよい。容器14aは、図示のように上部側が大径となる形状であってもよく、上下方向において等径であってもよく、その形状は限定されない。

【0116】

酸トラップ器14は、吸脱着ユニット1,2内に固定設置されてもよく、吊り下げ状に設置されてもよい。吊り下げ状に設置するために、容器14aに吊支用のワイヤやハンドル(取っ手)を設けてもよい。

【0117】

図5のように、吸着式ヒートポンプの吸脱着ユニット等のベッセル15の底部に開口15eを設け、この開口15eに臨むように酸トラップ器14を設置してもよい。

【0118】

本発明では、水蒸気が通る配管の途中に酸トラップ粒子の充填層を形成してもよい。

【0119】

図6はその一例を示すものであり、配管3A〜3Dのうち少なくとも1本の配管(図6では配管3A)途中に酸トラップ器16を設けている。この酸トラップ器16は、筒軸心方向を上下方向としたキャニスタ16aと、該キャニスタ16aの上下方向の途中に設けられたパンチングメタル、メッシュ又はスクリーン等よりなる透水性支持部材16bと、その上側に充填された酸トラップ粒子16cとを有する。一方の配管は支持部材16b上の酸トラップ粒子16cよりも上側に接続され、他方の配管は支持部材16bよりも下側に接続されており、酸性ガスを含んだ水蒸気が酸トラップ粒子16cの充填層を通過し、酸が吸収される。

【0120】

キャニスタ16aは、支持部材16bよりも下側に接続された配管3Aよりもさらに下方にまで延在しており、酸トラップ粒子16cと接触して生じたアルカリ水がキャニスタ16aの底部に溜るように構成されている。

【0121】

キャニスタ16aの底部に溜った水を抜き出すためのバルブ付き水抜き管をキャニスタ16aの底部に接続してもよい。

【0122】

図示は省略するが、酸トラップ器としては、金属、セラミックなどよりなる板状の基板と、該基板の表面に形成された酸トラップ粒子含有塗膜からなる板状のものを用いてもよい。この板状の酸トラップ器は、例えばベッセル内又は配管内に吊支するか又は固定設置される。その設置形態については特に限定されない。

【0123】

図1では凝縮器と蒸発器とを別個に設けているが、1個のベッセル内に蒸発器、吸脱着器及び凝縮器を設置した構成の吸着式ヒートポンプを用いることも可能である。

【0124】

図7〜12を参照して、かかる吸着式ヒートポンプの一例について説明する。

【0125】

図7の吸着式ヒートポンプ20は、耐圧ベッセル21内を仕切板22,23によって凝縮室24、吸脱着室25、蒸発室26の3室に区画している。

【0126】

仕切板22,23には開閉弁22a,23aが設けられている。

【0127】

最上位の凝縮室24に凝縮器27が設置され、中段の吸脱着室25に吸脱着器10が設置され、最下段の蒸発室26に蒸発器29が設置されている。

【0128】

凝縮器27は、冷却水が通水される伝熱チューブ27aと、該伝熱チューブ27aの下側に設置された集水トレー27bとを有する。

【0129】

蒸発器29は、温水が通水される伝熱チューブ29aと、該伝熱チューブ29aに水を注ぎかける散水器29bとを有する。

【0130】

蒸発室26内の底部に溜った水は、ポンプ30によって散水器29bに供給される。

【0131】

前記凝縮器27のトレー27b内の水は配管31によって蒸発室26に導入される。

【0132】

この吸着式ヒートポンプ20は吸着工程と脱着工程とを交互に行う。吸着工程にあっては、図示の通り、弁22aを閉、弁23aを開とし、吸脱着器10の熱交換器11に冷却水を流す。また、蒸発器29の伝熱チューブ29aに水を通水し、散水器29bから散水する。発生した水蒸気は、吸脱着室25内に入り、吸脱着器10に吸着される。伝熱チューブ29aを流れる水は、蒸発潜熱によって冷却される。

【0133】

脱着工程にあっては、弁22aを開、弁23aを閉とし、吸脱着器10の熱交換器11に温水を流す。また、凝縮器27の伝熱チューブ27aに冷却水を通水する。吸脱着器10から発生した水蒸気は、凝縮室24内で凝縮し、トレー27bに集水され、配管31を介して蒸発室26に返送される。

【0134】

この吸着式ヒートポンプ20の室24〜26の少なくとも1つに図4に示した酸トラップ器14等の酸トラップ器を設けることが好ましい。

【0135】

図8の吸着式ヒートポンプ20Aは、ベッセル21の側面に内方へ凹陥する凹所21aを設けることにより、室24,25,26を区画している。この凹所21aを備えた吸着式ヒートポンプ20Aにあっては、凝縮室24及び/又は吸脱着室25の底面に前記図5のようにして酸トラップ器14を設置することができる。図4等の酸トラップ器を室24〜26の少なくとも1つに設置してもよい。図8のその他の構成は図7と同一であり、同一符号は同一部分を示している。

【0136】

図9の吸着式ヒートポンプ20Bは、仕切板22,23を省略したこと以外は図7の吸着式ヒートポンプ20と同一構成であり、同一符号は同一部分を示している。この場合も、ベッセル21内の任意の箇所に図4等の酸トラップ器を設けることが好ましい。

【0137】

図10の吸着式ヒートポンプ20Cは、1個の伝熱チューブ29aを蒸発器としてだけではなく凝縮器としても使用するようにした凝縮器・蒸発器一体型吸着式ヒートポンプであり、上記の伝熱チューブ27a及び集水トレー27bは省略されている。その他の構成は図9と同一であり、同一符号は同一部分を示している。ベッセル21内に図4等に示す酸トラップ器を設置することが好ましい。

【0138】

蒸発工程では伝熱チューブ29aに水を通水すると共に、散水器29bから水を散水する。凝縮工程では、伝熱チューブ29aに冷却水を流し、ベッセル21内の水蒸気を凝縮させる。

【0139】

図11,12は、単一のベッセル内に複数(この場合は2個)の吸脱着室を並設した構造を有した吸着式ヒートポンプ20D,20Eを示している。

【0140】

図11,12において、ベッセル21内に縦仕切板33を設けることにより2室の吸脱着室25A,25Bを設け、各室25A,25Bの天井部に弁22a,22bを設け、底面部に弁23a,23bを設けている。

【0141】

伝熱チューブ27a,29aにそれぞれ連続的に通水すると共に、一方、吸脱着室25Aで弁22aを閉、弁23aを開とし、吸着工程を行い、他方の吸脱着室25Bで弁22bを開、弁23bを閉とし、脱着工程を行っている。

【0142】

弁22a,23a及び弁22b,23bの開閉を図9と逆とすることにより、吸脱着室25Aで脱着工程が行われ、吸脱着室25Bで吸着工程が行われる。従って、吸着式ヒートポンプ20Dは弁22a,23a及び弁22b,23bの開閉を切り替えることにより、連続して伝熱チューブ29aより冷水を得る。

【0143】

図12の吸着式ヒートポンプ20Eは、ベッセル21に凹所21aを設けて凝縮室24、吸脱着室25A,25B及び蒸発室26を区画するようにしたこと以外は図11と同一構造を有しており、図11の吸着式ヒートポンプ20Dと同様に連続して冷水供給が可能である。

【0144】

図11,12のその他の構成は図7,8と同一であり、同一符号は同一部分を示している。図11,12でも、図4等に示す酸トラップ器を設置することが好ましい。図12の場合は、図15に示す形態でも酸トラップ器を設置することができる。

【0145】

上記実施の形態では、吸脱着器10が図2,3の構造のものであり、且つ一部のフィンが酸トラップ粒子含有塗膜を有し、その他のフィンはゼオライト含有塗膜を有したものとなっている。ただし、酸トラップ粒子を一部又はすべてのゼオライト含有塗膜に含有させてもよい。

【実施例】

【0146】

以下、本発明を実施例および比較例に基づいて具体的に説明するが、本発明は以下の実施例により何ら限定されるものではない。

【0147】

<実施例1>

[スラリーの調製]

ゼオライトとして、ALPO系ゼオライトであるAQSOA(登録商標:以後省略)−Z02(三菱樹脂(株)製品名、平均粒子径3μm)を8g、酸化マグネシウムRF−98(宇部マテリアルズ(株)商品名、酸化マグネシウム純度97.5%、熱伝導率約50W/(K・m)、平均粒子径58μm、水酸化マグネシウムの20℃の溶解度9.6mg/100cm3−H2O)を2g、イオン交換水12gを混合した。この際、吸着熱により温度が上昇するが、十分に冷ました後に有機バインダーとしてjER1256(三菱化学(株)商品名、ビスフェノールA型エポキシ樹脂)の水系エマルジョン(平均粒子径0.5μm、固形分45wt%)を固形分換算で1g(実際の添加量2.2g)添加し、均一に混合した。さらに、この混合液に硬化剤としてアジピン酸ジヒドラジド(東京化成社製)を0.1g添加し、酸化マグネシウム粒子の沈降防止のためにTAFIGEL PUR61(MUNZING CHEMIE社製、不揮発分:25wt%、ウレタン系増粘剤)を2倍に希釈した水溶液0.2gを添加して、スラリーを調製した。

【0148】

[塗膜の形成]

上記スラリーを、キャスト法によりアルミニウム板上に1mmの厚さに塗布した後、160℃で1時間加熱して硬化させた。形成された塗膜は、厚さ1mmで、ゼオライトの含有率は72wt%、酸化マグネシウム粒子(表層は水酸化マグネシウムとなっている。)の含有率は18wt%、有機バインダーの含有率は10wt%の多孔質膜であり、シリコーンオイルを用いた液浸法により求めた空隙率は50.2wt%である。

【0149】

[塗膜のみかけ熱伝導率の測定]

上記のアルミニウム板から塗膜を剥離し、φ10mm、厚さ1mmの円盤状の塗膜試験片を切り出した。得られた塗膜試験片を用いて、塗膜のみかけ熱伝導率の測定を行った。

【0150】

塗膜のみかけ熱伝導率は、DSC(パーキンエルマー社製 示差走査熱量計DSC−7型)によって求めた比熱と、レーザーフラッシュ法(アルバック理工社製 熱定数測定装置TC−9000型)によって求めた熱拡散率および密度の積で算出した。何れの測定も絶乾状態で行った。また、測定温度は室温(約20℃)であった。

【0151】

その結果、塗膜のみかけ熱伝導率は、0.171W/(m・K)であった。

【0152】

[塗膜の酸中和機能の確認]

上記のアルミニウム板から塗膜を剥離し、乳鉢ですり潰して粉末にした。図13に示すように、この塗膜粉61を5g採り、20mlのガラス瓶62に入れ、更にこのガラス瓶62を250mlのガラス瓶63の中にいれて、20mlのガラス瓶62の外側にギ酸水溶液(イオン交換水100mlに90%ギ酸30mgを添加したもの)64を10ml注入した。20mlのガラス瓶62は上部が開放であり、250mlのガラス瓶63には蓋をして、全体を80℃の恒温槽(エスペック製「SH−241」)に入れて、ギ酸水溶液のpHと電気伝導度の経時変化を記録した。結果を表1に示す。

【0153】

pHと電気伝導度の測定は、ギ酸水溶液を取り出し、21℃以上25℃以下になるように水冷した後に、(株)堀場製作所製pHメータD−54(pH電極9611−10D、導電率電極9382−10D)を用いて測定し、測定後は再び液を戻した。

【0154】

表1には、比較対照用に、ガラス瓶62内に塗膜粉を入れなかった場合と、ガラス瓶2内に酸化マグネシウムのみを1g入れて同様に測定を行った結果を併記した。

【0155】

<比較例1>

酸化マグネシウム粒子をAQSOA−Z02に置き換えた以外は、実施例1と同様の手順でスラリーを調製し、同様に塗膜を形成して各種測定を行ったところ、塗膜のみかけ熱伝導率は0.131W/(m・K)であった。また、酸中和機能は表1に示す通りであった。

【0156】

【表1】

【0157】

以上の結果から次のことが分かる。

【0158】

実施例1の塗膜のみかけ熱伝導率は、比較例の1.3倍であり、熱伝導率向上の効果が認められた。

【0159】

実施例1では、時間とともにギ酸水溶液のpHが中性側へ変化しており、電気伝導度も低下していることから、水溶液中のギ酸が、塗膜中の酸化マグネシウム粒子(表層は水酸化マグネシウムとなっている。)と反応して中和されたことが分かる。

【0160】

<実施例2>

塗膜粉の代りに以下の酸化マグネシウム粉5gを用い、また、ギ酸水溶液として、以下のものを50g用い、恒温槽を90℃に保ったこと以外は実施例1と同様に実験を行い、230時間後のギ酸水溶液のpHと電気伝導度を測定し、結果を表2に示した

【0161】

酸化マグネシウム粉:和光純薬工業(株)製。純度99.9%、平均粒子径10μm

ギ酸水溶液:イオン交換水と純度99%のギ酸を用い、ギ酸濃度が110mg/lになるように混合したもの。pH値3.3、電気伝導度23.2mS/m

【0162】

<実施例3>

酸化マグネシウムの量を1gとしたこと以外は、実施例2と同様に実験を行って、結果を表2に示した。

【0163】

<比較例2>

酸化マグネシウムを用いず、ガラス瓶62を空のままガラス瓶63内に入れたこと以外は実施例2と同様に実験を行い、結果を表2に示した。

【0164】

表2には、予め実験により測定したギ酸水溶液のギ酸濃度とpH値との関係から求めた近似式(pH=−0.02828Ln(濃度mg/l)+4.6291)を用いて、ギ酸水溶液のpH値から算出したギ酸水溶液のギ酸濃度を併記した。

【0165】

【表2】

【0166】

<実施例4>

実施例2で用いたものと同じ酸化マグネシウム5gと、実施例2で用いたものと同じギ酸水溶液40gを用い、図14に示す実験装置で実験を行った。

【0167】

1000ml容量のガラス製4ツ口のセパラブルフラスコ70内に、酸化マグネシウム70とギ酸水溶液72とが接しないように共存させて、80℃でギ酸水溶液の還流を行い、ギ酸水溶液72のpH値の時間変化を測定した。

【0168】

酸化マグネシウム71は、50ml容量のガラスビーカー73内に5g入れ、そのビーカー73を網74にいれ、網74に針金75をつけて、セパラブルフラスコ70の一つの口70aに固定した。その口70aには、ゴム栓70bを設置して、外気と遮断した。

【0169】

その他のセパラブルフラスコ70の口70c,70dには、それぞれ、ギ酸水溶液72の液温を測定する温度計76と、蒸気を冷却するための冷却管77を設け、系内を密閉した。

【0170】

これらを、オイルバス79にいれ、ギ酸水溶液を攪拌するための撹拌子80aとスターラー80を設置して、ギ酸水溶液80℃を保ちながら還流を行った。所定時間が経過したら、ギ酸水溶液をピペットで抜き取り、21℃以上30℃以下になるように水冷した後、実施例1と同じ測定器を用いて、pHと電気伝導度を測定した。表3には、実施例2と同様にしてpH値から算出したギ酸濃度を併記した。

【0171】

その結果、表3に示すように、時間経過とともにpH値が大きくなっていき、10時間でpH値が4.0に達した。

【0172】

【表3】

【0173】

実施例2〜4より、ギ酸水溶液中のギ酸が揮散して、系内の酸化マグネシウムと反応し、実施例2では、ギ酸濃度は約40%低減され、実施例4では、10時間後に約90%低減されたことが分かる。

【0174】

以上の結果から、本発明によれば、吸着式ヒートポンプ内で発生したギ酸等の酸が、吸着式ヒートポンプ内に設置した酸化マグネシウムにより中和除去されることが分かる。

【符号の説明】

【0175】

1,2 吸脱着ユニット

1a,2a 熱媒配管

3A,3B,3C,3D 吸着質配管

3a,3b,3c,3d 制御バルブ

6 戻し配管

10 吸脱着器

11 伝熱チューブ

12 フィン

12a 基体

12b 塗膜

14,16 酸トラップ器

14c,16c 酸トラップ粒子

20,20A,20B,20C,20D,20E 吸着式ヒートポンプ

21 耐圧ベッセル

22,23 仕切板

22a,22b,23a,23b 開閉弁

24 凝縮室

25,25A,25B 吸脱着室

26 蒸発室

27 凝縮器

29 蒸発器

61 塗膜粉

62,63 ガラス瓶

64 ギ酸水溶液

70 セパラブルフラスコ

71 酸化マグネシウム粉

72 ギ酸水溶液

76 温度計

77 冷却管

79 オイルバス

80 スターラー

115 切替バルブ

116 切替バルブ

215 切替バルブ

216 切替バルブ

300 室内機

301 ポンプ

【特許請求の範囲】

【請求項1】

吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、

該吸脱着器は、熱交換器と、該熱交換器によって加熱又は冷却可能な吸着素子とを有しており、

該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、

吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【請求項2】

前記水酸化物の粒子が、該水酸化物の脱水物を含んでいることを特徴とする請求項1に記載の吸着式ヒートポンプ。

【請求項3】

前記水酸化物の脱水物が酸化物であることを特徴とする請求項2に記載の吸着式ヒートポンプ。

【請求項4】

前記水酸化物が水酸化マグネシウム、水酸化アルミニウム、および水酸化亜鉛から選ばれる少なくとも1種であることを特徴とする請求項1ないし3の何れか1項に記載の吸着式ヒートポンプ。

【請求項5】

前記粒子の少なくとも一部が、酸化マグネシウムである請求項1ないし4の何れか1項に記載の吸着式ヒートポンプ。

【請求項6】

前記凝縮器及び蒸発器が一体型である請求項1ないし5の何れか1項に記載の吸着式ヒートポンプ。

【請求項7】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記熱交換器の前記塗膜中に存在している請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項8】

前記熱交換器の塗膜中の水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子の量が、10wt%以上、30wt%以下である請求項7に記載の吸着式ヒートポンプ。

【請求項9】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記塗膜以外の場所で、かつ吸着質である水蒸気の流路の少なくとも一部に存在している請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項10】

前記熱交換器は、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含まない第1の塗膜と、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含む第2の塗膜とを有する請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項11】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を収容した容器が設置されている請求項1ないし10の何れか1項に記載の吸着式ヒートポンプ。

【請求項12】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が水蒸気流通用配管に配置されている請求項1ないし11の何れか1項に記載の吸着式ヒートポンプ。

【請求項13】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記吸着質に対して0.1wt%以上の量存在してなる請求項1ないし12の何れか1項に記載の吸着式ヒートポンプ。

【請求項1】

吸脱着器、凝縮器、及び蒸発器を有する吸着式ヒートポンプであって、

該吸脱着器は、熱交換器と、該熱交換器によって加熱又は冷却可能な吸着素子とを有しており、

該吸着素子は、基体と、該基体に設けられたゼオライト及び有機バインダーを含む塗膜とを有しており、

吸着質である水蒸気の存在する部分の少なくとも一部に、20℃の溶解度が20mg/100cm3−H2O以下である水酸化物、及び/又は水和反応によって該水酸化物を形成し得る粒子が存在している吸着式ヒートポンプ。

【請求項2】

前記水酸化物の粒子が、該水酸化物の脱水物を含んでいることを特徴とする請求項1に記載の吸着式ヒートポンプ。

【請求項3】

前記水酸化物の脱水物が酸化物であることを特徴とする請求項2に記載の吸着式ヒートポンプ。

【請求項4】

前記水酸化物が水酸化マグネシウム、水酸化アルミニウム、および水酸化亜鉛から選ばれる少なくとも1種であることを特徴とする請求項1ないし3の何れか1項に記載の吸着式ヒートポンプ。

【請求項5】

前記粒子の少なくとも一部が、酸化マグネシウムである請求項1ないし4の何れか1項に記載の吸着式ヒートポンプ。

【請求項6】

前記凝縮器及び蒸発器が一体型である請求項1ないし5の何れか1項に記載の吸着式ヒートポンプ。

【請求項7】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記熱交換器の前記塗膜中に存在している請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項8】

前記熱交換器の塗膜中の水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子の量が、10wt%以上、30wt%以下である請求項7に記載の吸着式ヒートポンプ。

【請求項9】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記塗膜以外の場所で、かつ吸着質である水蒸気の流路の少なくとも一部に存在している請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項10】

前記熱交換器は、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含まない第1の塗膜と、前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を含む第2の塗膜とを有する請求項1ないし6の何れか1項に記載の吸着式ヒートポンプ。

【請求項11】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子を収容した容器が設置されている請求項1ないし10の何れか1項に記載の吸着式ヒートポンプ。

【請求項12】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が水蒸気流通用配管に配置されている請求項1ないし11の何れか1項に記載の吸着式ヒートポンプ。

【請求項13】

前記水酸化物の粒子、及び/又は水和反応によって該水酸化物を形成し得る粒子が、前記吸着質に対して0.1wt%以上の量存在してなる請求項1ないし12の何れか1項に記載の吸着式ヒートポンプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−53842(P2013−53842A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−175051(P2012−175051)

【出願日】平成24年8月7日(2012.8.7)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年8月7日(2012.8.7)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]