吸着材の製造方法および該方法を用いて製造した吸着材

【課題】セシウムやストロンチウム等の吸着除去特性に極めて優れた吸着材を経済的に効率よく合成することができる吸着材の製造方法と、該方法で製造されるハイブリッド型の吸着材とを提供する。

【解決手段】酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、 前記原料粉末に水酸化ナトリウムまたは水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理することを特徴とする吸着材の製造方法。

【解決手段】酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、 前記原料粉末に水酸化ナトリウムまたは水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理することを特徴とする吸着材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セシウムやストロンチウム等の吸着除去特性に優れた吸着材の製造方法と、当該方法を用いて製造したハイブリッド型の吸着材とに関する。

【背景技術】

【0002】

東日本大震災に伴う福島第1原子力発電所の放射能漏れ事故以来、放射性セシウム(Cs)および放射性ストロンチウム(Sr)の環境中への拡散が大きな問題となっている。

【0003】

すなわち、この放射性セシウムおよび放射性ストロンチウムは水溶性であり、一旦水に溶解した放射性セシウムおよび放射性ストロンチウムについては効果的な除去手段がなく、現在の汚染水浄化システム等においては、ゼオライトなどの無機系吸着材による吸着除去が行われている。

【0004】

以下、この点について詳述すると、社団法人日本原子力学会バックエンド部会がWeb公開している「ゼオライト、非ゼオライト系無機イオン交換体、及び活性炭への海水系水溶液中からのCs+、Sr2+、及びヨウ素イオンの吸着データ集」によれば、従来の無機系吸着材では、吸着材と処理溶液(海水)の固液比を1:100とした場合、10mg/LのCs+イオンおよびSr2+イオンを含む海水中から初期濃度の50%のCs+イオンを除去するのに、短いもので5〜7時間程度の反応時間が必要であり、Sr2+イオンについては5時間の反応時間で最大でも初期濃度の26%程度しか除去できないと云ったように、吸着速度が非常に遅く、吸着率も低いと云う問題があった。

【0005】

このため、従来の無機系吸着材を用いた汚染水浄化システムでは、吸着材と処理溶液との反応時間を確保するために処理容量を増やした大掛かりな装置が必要であり、そのためには多額なイニシャルコストが必要であると云う問題があった。

【0006】

また、このような無機系吸着材自体も比較的高価なものであるのに加え、大量に使用するものであることから、係る吸着材の交換コストが汚染水浄化システムのランニングコストを大きく押し上げていると云う問題もあった。

【0007】

そこで、このような問題を解決し得る技術として、放射性核種を含有する廃液を、脱窒菌やセシウム蓄積菌或いはカビ等を用いた活性汚泥法で処理して廃水中のセシウムやストロンチウムを吸着除去する技術が提案されている。

【0008】

係る技術によれば、従来の比較的高価な無機系吸着材の使用量を削減或いは代用できるので、汚染水浄化システムの吸着材に掛かるコストを低減することができるようになる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−271306号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、活性汚泥法を用いる上記技術では、吸着材となる活性汚泥(すなわち菌や微生物等の生命体)自体は比較的安価なものであるが、セシウムやストロンチウムを安定的に吸着除去するために必要な活性汚泥の維持・管理に多大な手間とコストが掛かるようになると云う問題があった。

【0011】

また、活性汚泥法を用いる上記技術においても、セシウムやストロンチウムの吸着速度は遅く、これらの放射性核種を環境中から吸着除去するのに時間が掛かると云った問題は依然として解決されていない。つまり、高濃度の放射性セシウムや放射性ストロンチウムで汚染された大量の水や土壌からこれらの放射性核種を短時間で経済的に吸着除去できる技術は未だ確立されていないのが現状である。

【0012】

それゆえに、本発明の主たる課題は、セシウムやストロンチウム等の吸着除去特性に極めて優れた吸着材を経済的に効率よく合成することができる吸着材の製造方法と、該方法で製造されるハイブリッド型の吸着材とを提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決するために鋭意研究を重ねた結果、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを所定の割合で混合してアルカリ条件下で水熱合成処理すると共に、水熱合成処理の際に発泡剤兼酸化剤として過酸化水素水を添加することで、セシウムやストロンチウム等の吸着速度が極めて速い無機系吸着材を効率よく経済的に製造できることを見出し、本発明を完成するに至ったのである。

【0014】

すなわち、本発明における第1の発明は、

(a)酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、

(b)前記原料粉末に水酸化ナトリウム水溶液または水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理する

(c)ことを特徴とする吸着材の製造方法、である。

【0015】

この発明では、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合した原料粉末のAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるようにしているので、水熱合成処理によって得られる吸着材は、Ca欠損型トバモライトを第一成分とし、アルミノケイ酸ナトリウムを第二成分としたものになる。

【0016】

また、本発明における第2の発明は、上記第1の発明において、「前記原料粉末を水熱合成処理する際に、発泡剤兼酸化剤として過酸化水素水を添加した」ことを特徴とするもので、これにより、水熱合成処理の際に過酸化水素水が発泡して原料粉末を十分に撹拌すると共に、生成物を均質なスポンジ状のものにすることができる。その結果、水熱合成反応を促進して吸着材合成時間の短縮を図ることができると共に、未反応原料の割合を減少させることができ、Ca欠損型トバモライトとアルミノケイ酸ナトリウムとがバランスよく混在するハイブリッド型の吸着材を一度に大量合成(生産)することが可能となる。さらに、原料粉末中にCr,Pb,Znと云った重金属などの不純物が混入した場合であってもこれらの不純物を酸化させて水溶性にし、生成した吸着材を水洗するだけで前記不純物を吸着材中から容易に除去することができるようになる。

【0017】

本発明における第3の発明は、上記第1又は第2の発明において、「貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を酸化カルシウム源とした」ことを特徴とし、本発明における第4の発明は、上記第1乃至第3の何れかの発明において、「廃ガラス微粉砕物を二酸化ケイ素源とした」ことを特徴とする。さらに、本発明における第5の発明は、上記第1乃至第4の何れかの発明において、「浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を酸化アルミニウム源及び二酸化ケイ素源とした」ことを特徴とする。

【0018】

これらの発明では、原料粉末として大量に供給が可能な産業廃棄物由来のものを利用しているので、高性能の無機系吸着材をより低廉なコストで経済的に提供することができるようになる。

【0019】

ここで、「廃ガラス微粉砕物」とは、廃ガラスを粒径200μm以下程度に微粉砕してパウダー状にしたものである。なお、微粉砕する廃ガラスとしては、軟質ガラス、硬質ガラスの何れも使用することができるが、組成の安定性を考慮すれば、硬質ガラスを用いるのが好ましい。

【0020】

また、「浄水発生土」とは、浄水場において、河川水中に懸濁する粘土鉱物などを、ポリ塩化アルミニウム(PAC)や硫酸アルミニウム(硫酸バンド)などの凝集剤を用いて凝集沈殿させて回収した、いわゆる浄水汚泥のことである。

【0021】

本発明における第6の発明は、上記第1乃至第5の何れかに記載の吸着材の製造方法にて製造された吸着材であって、「水熱合成処理の際の処理温度を110〜170℃の範囲内とすることにより得られた、吸着成分としてCa欠損型トバモライトとアルミノケイ酸ナトリウムとが混在するハイブリッド型の吸着材」である。

【0022】

この発明の吸着材は、水熱合成処理の際の処理温度を110〜170℃の範囲内とすることによって、セシウム吸着性能とストロンチウム吸着性能とを高いレベルで両立させた、特に海水中で優れた吸着能力を発揮できるものとなっている。

【発明の効果】

【0023】

本発明によれば、セシウムやストロンチウム等の吸着除去特性に極めて優れた吸着材を経済的に効率よく合成することができる吸着材の製造方法と、該方法で製造され、セシウム吸着性能およびストロンチウム吸着性能を高いレベルで両立させ、海水中でも高い吸着能力を発揮するハイブリッド型の吸着材とを提供することができる。

【図面の簡単な説明】

【0024】

【図1】浄水発生土焼成物の粉末X線回折パターンを示すチャートである。

【図2】本発明吸着材におけるCa欠損型トバモライトの結晶構造を示すイメージ図である。

【図3】本発明吸着材とトバモライト市販品のX線回折パターンを示すチャートである。

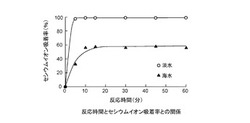

【図4】本発明吸着材の反応時間とセシウムイオン吸着率との関係を表すグラフである。

【図5】本発明吸着材の反応時間とストロンチウムイオン吸着率との関係を表すグラフである。

【図6】様々な無機系吸着材における反応時間とセシウムイオン吸着率との関係を表すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明の吸着材の製造方法について詳述する。

【0026】

本発明の吸着材の製造方法は、「原料粉末調製工程」と「水熱合成処理工程」とで大略構成されている。

【0027】

「原料粉末調製工程」は、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるような原料粉末を調製する工程である。

【0028】

上記原料粉末の酸化カルシウム源としては、工業製品の酸化カルシウムなどを使用することも可能であるが、貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を用いるのが特に好ましい。ここで、貝殻焼成物を得るための貝殻としては、牡蠣、ホタテ、アサリ、アコヤ貝、フジツボなどあらゆる種類の貝殻を用いることができる。このうち、牡蠣殻は、厚さ0.2〜1μmの板状の方解石片で構成されており、その表面が空洞の多いカードハウス構造となっていることから、化学反応性が極めて高く、貝殻焼成物用の貝殻として特に好適な材料である。なお、このような貝殻は、いわゆる産業廃棄物として、安価に且つ大量に入手でき、吸着材の原料コストの低減に資することができる。

【0029】

また、貝殻の焼成温度を800〜1000℃の範囲内とすることにより、酸化カルシウム(CaO)率がほぼ100%の焼成物を得ることができるようになる。なお、焼成温度が800℃未満の場合には酸化カルシウムの生成に多大な時間が掛かるようになり、逆に、1000℃よりも高い場合には、酸化カルシウムの生成効率が頭打ちとなる。また、焼成時間は焼成温度に応じて適宜選択する必要があるが、概ね1〜6時間の範囲内で行なうのが酸化カルシウムの収率の点で好ましい。

【0030】

上記原料粉末の二酸化ケイ素源としては、珪石などを使用することも可能であるが、廃ガラスを粒径200μm以下程度に微粉砕してパウダー状にした廃ガラス微粉砕物を用いるのが特に好ましい。ここで、微粉砕する廃ガラスとしては、軟質ガラス、硬質ガラスの何れも使用することができるが、組成の安定性を考慮すれば、硬質ガラスを用いるのが好適である。なお、廃ガラスも貝殻と同様に産業廃棄物として安価に且つ大量に入手できることから、二酸化ケイ素源として廃ガラス微粉砕物を用いることによって、吸着材の原料コストの低減を図ることができる。

【0031】

上記原料粉末の酸化アルミニウム源としては、工業製品のγアルミナなどを使用することも可能であるが、浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を用いるのが特に好ましい。なお、焼成温度が1000℃を超える場合には、化学的に安定で反応性に乏しいαアルミナが主として生成されるようになるため好ましくない。浄水場において、河川水中に懸濁する粘土鉱物などを、ポリ塩化アルミニウムや硫酸アルミニウムなどの凝集剤を用いて凝集沈殿させて回収したこの浄水発生土は、いわゆる産業廃棄物であることから、安価に且つ大量に入手でき、吸着材の原料コストの低減に資することができるからである。なお、焼成時間は焼成温度に応じて適宜選択する必要があるが、概ね1〜6時間の範囲内で行なうのがγアルミナの収率の点で好ましい。

【0032】

また、この浄水発生土焼成物は、図1に示すように、γアルミナとほぼ同量の二酸化ケイ素も含有していることから、酸化アルミニウム源のみならず二酸化ケイ素源としても有用である。

【0033】

ここで、図1は、異なる2つの浄水場から採取した浄水発生土を用いて製造した浄水発生土焼成物それぞれについての粉末X線回折パターンを示すチャートである。なお、粉末X線回折は、粉末X線回折装置を用い、以下の手順で行なった。すなわち、まず始めに、試料をメノウ乳鉢等を用いて粉砕して粒径約20μm以下の粉末試料とし、得られた粉末試料を金属製の試料ホルダーに充填した。X線回折は、Cu管球を用い、回折角度をθとして、測定速度を2θ=2°/min.で2θ=3〜60°の範囲で測定を行った。また、図中の数値は蛍光X線分析による測定結果である。

【0034】

この図が示すように、浄水発生土焼成物に含まれる酸化アルミニウムと二酸化ケイ素との割合は、採取した浄水場毎に異なるものであることから、浄水発生土焼成物を原料粉末として使用する際には、予め酸化アルミニウムと二酸化ケイ素の存在割合を測定して把握しておく必要がある。

【0035】

以上のような各原料を用いて原料粉末を調製する際には、Al/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるように調製する。Ca-Al-Si組成をこのような範囲内とすることにより、後述する「水熱合成処理工程」で得られる吸着材の第一成分をセシウムの吸着除去に寄与するCa欠損型トバモライトとし、同第二成分をストロンチウムの吸着除去に寄与するアルミノケイ酸ナトリウムとすることができる。つまり、Alの存在割合が上記範囲より少ない場合には第二成分であるアルミノケイ酸ナトリウムの合成が抑制され、逆に、Alの存在割合が上記範囲より多い場合には第一成分であるCa欠損型トバモライトの合成が抑制される。また、CaおよびSiの存在割合が上記範囲より少ない場合には第一成分であるCa欠損型トバモライトの合成が抑制され、逆に、CaおよびSiの存在割合が上記範囲より多い場合には、第二成分であるアルミノケイ酸ナトリウムの合成が抑制される。

【0036】

そして、上述のようなCa-Al-Si組成に調整した原料は、粉砕機を用いて粒径約150μm以下、より好ましくは粒径10μm以上で且つ100μm以下の原料粉末に微粉砕し、この原料粉末が続く「水熱合成処理工程」へと供給される。

【0037】

「水熱合成処理工程」は、原料粉末から吸着成分となるCa欠損型トバモライトとアルミノケイ酸ナトリウムとを合成する工程である。具体的には、まず始めに所定量の原料粉末にモル濃3〜5mol/L度程度の水酸化ナトリウム水溶液または水酸化カリウム水溶液からなるアルカリ性の溶媒を加える。この際、原料粉末に対して加える溶媒の固液比は1:5〜1:2の範囲内にするのが好ましい。固液比1:5よりも溶媒が多い場合には、溶媒中の原料粉末の粒子間距離が大きくなって効率よく水熱合成反応させるのが難しくなり、逆に、固液比1:2よりも溶媒が少ない場合には、原料粉末全体で均一な水熱合成反応を起こさせるのが困難になるからである。また、原料粉末中のAlに対する溶媒中のNaまたはKのモル比は、得られる吸着材のセシウム吸着性を考慮すると4〜16が好ましく、より好ましくは6〜8程度である。

【0038】

続いて、原料粉末に溶媒を加えて得た原料スラリーに発泡剤兼酸化剤として過酸化水素水を添加する。この過酸化水素水の添加量は、例えば30%濃度の過酸化水素水を使用した場合、溶媒5Lに対して0.07〜0.14Lの割合で添加するのが好ましい。過酸化水素水の添加量が0.05Lよりも少ない場合には、過酸化水素水の添加効果(すなわち発泡効果や酸化効果)を十分に発揮することができなくなり、逆に、過酸化水素水の添加量が0.1Lよりも多い場合には、過酸化水素水の添加効果を十分発揮させることができるものの、溶媒を含めた原料スラリーの溶液量が多くなる結果、原料粉末の粒子間距離が大きくなり、効率よく水熱合成反応させるのが難しくなるからである。

【0039】

そして、以上のように調整した原料スラリーを110〜170℃の飽和水蒸気圧下のオートクレーブ内で5〜24時間水熱合成反応させて本発明の吸着材が完成する。

【0040】

ここで、水熱合成処理の際の処理温度は、上述のように110〜170℃の範囲内とするのが好ましい。この処理温度が110℃未満の場合には第二成分であるアルミノケイ酸ナトリウムの合成には適しているが、第一成分であるCa欠損型トバモライトの合成が困難になり、逆に、処理温度が170℃を超えると第一成分であるCa欠損型トバモライトの合成には適しているが、第二成分であるアルミノケイ酸ナトリウムの合成が困難になるからである。したがって、水熱合成処理の際の処理温度を110〜170℃の範囲内とすることによって、第一成分であるCa欠損型トバモライトと第二成分であるアルミノケイ酸ナトリウムとがバランスよく混在するハイブリッド型の吸着材を合成することができるようになり、得られる吸着材はセシウム吸着性能とストロンチウム吸着性能とを高いレベルで両立させたものとなっている。

【0041】

また、以上のような方法で水熱合成された吸着材の第一成分であるCa欠損型トバモライトは、図2で示すように、一般的に吸着材として用いられているAl置換型トバモライトの結晶構造(図2の上段)とは異なり、Al置換型トバモライト結晶構造表面の酸化カルシウムが欠落し、Cs+イオンとイオン交換するNa+イオンがトバモライト結晶構造の表面近傍に現れたものとなっている(図2の下段)。加えて、本発明の方法で製造された吸着材は、比表面積が大きく反応活性に富むトバモライト前駆物質のCSH(ケイ酸カルシウム水和物)も残存したものとなっている(後述の図3参照)。これらのことが相俟って、本発明の方法で製造された吸着材は、Cs+イオンを急速に吸着することができるものと考えられる。

【実施例】

【0042】

以下、本発明の吸着材の製造方法と、当該方法によって得られたハイブリッド型の吸着材について、溶媒として水酸化ナトリウム(NaOH)水溶液ランタノイドを用いた実施例を中心に説明するが、本発明はこれらの実施例に限定されるものではない。

【0043】

1.吸着材の製造

カルシウム源として牡蠣殻を、アルミニウム源およびケイ素源として浄水発生土を、ケイ素源として硬質ガラス廃棄物をそれぞれ準備し、牡蠣殻および浄水発生土は乾燥・粉砕した後、空気中900℃で3時間加熱処理を行い、酸化物とした。

【0044】

続いて、牡蠣殻および浄水発生土については加熱処理した焼成物を、硬質ガラス廃棄物についてはそのまま回転式粉砕機(回転数25000rpm)で粉砕し、粒径150μm以下の原料粉末とした。そして、これらの前処理を行った原料粉末について蛍光X線測定を行い、ファンダメンタルパラメータ法によりアルミニウム、ケイ素およびカルシウムの組成を求めた。

【0045】

次に、Ca-Al-Si組成が、Al/(Al+Si)モル比=0.16、Ca/(Al+Si)モル比=0.61となるように原料粉末を混合し、これに固液比が1:5の割合となるようにモル濃度2.3mol/Lの水酸化ナトリウム水溶液を溶媒として加え、さらに30%濃度の過酸化水素水を溶媒36mlに対して1mlの割合で添加して原料スラリーとした。

【0046】

そして、上述のようにして調製した原料スラリーをモレー(Morey)型反応容器に入れ、これを150℃に設定した恒温乾燥機内で24時間保持し水熱合成を行った。水熱合成完了後、生成物(吸着材)を直ちに清水中に投入して急冷させると共に、水洗・乾燥後得られた生成物を篩い分けし、粒径150〜300μmのものを後述する吸着特性評価試験に供した。

【0047】

また、得られた生成物、すなわち吸着材の粉末X線回折パターンを、一般に建材等として市販されているトバモライトのものと併せて図3に示す。なお、粉末X線回折は、粉末X線回折装置を用い、以下の手順で行なった。すなわち、まず始めに、試料をメノウ乳鉢等を用いて粉砕して粒径約20μm以下の粉末試料とし、得られた粉末試料を金属製の試料ホルダーに充填した。X線回折は、Cu管球を用い、回折角度をθとして、測定速度を2θ=2°/min.で2θ=3〜60°の範囲で測定を行った。

【0048】

図3に示すように、本実施例の吸着材(下段)は、市販のトバモライト(上段)とは異なり、トバモライトのみならずストロンチウムの吸着能力を有するアルミノケイ酸ナトリウムが混在したハイブリッド型であることが窺える。また、当該X線回折パターンにおいて2θ=29.4°(図3中の点線部)付近のバックグラウンドが高いことから、トバモライトの前駆体であるCSH(ケイ酸カルシウム水和物)が残存していることも窺える。

【0049】

2.セシウムおよびストロンチウムの吸着特性

上記吸着材を用いてセシウムおよびストロンチウムイオンに対する吸着除去実験を行った。具体的には、汚染水のモデルとしたセシウム溶液とストロンチウム溶液はいずれも試薬特級塩化セシウムおよび塩化ストロンチウムを蒸留水に溶かして調製した。これを以降「淡水溶液」と呼ぶ。同様に試薬特級塩化セシウムおよび塩化ストロンチウムを人工海水に溶かした「海水溶液」も調製した。

【0050】

続いて、各イオン10mg/Lを含む10mLの淡水溶液および海水溶液に、本実施例の吸着材を0.1g添加し、400rpmで一定時間撹拌した後、濾過により固液分離を行い、濾液中のセシウムまたはストロンチウムイオン濃度を原子吸光分析法によって求めた。なお、検量線作成用の標準溶液も蒸留水または人工海水で調製したが、海水溶液のセシウムに関してはイオン化による感度低下が見られたため、濾液5mLにイオン化抑制剤として2MKNO3を添加して1Mのカリウムイオン溶液とした後、原糸吸光分析に供した。また、セシウムおよびストロンチウムイオンの吸着率(除去率)は、吸着前の濃度から吸着後の濃度を引いたものを、吸着前の濃度で除して求めた。結果を図4および図5に示す。

【0051】

図4は、吸着材を各溶液に接触させた際の反応時間とセシウムイオン吸着率との関係を示すグラフであり、図5は、吸着材を各溶液に接触させた際の反応時間とストロンチウムイオン吸着率との関係を示すグラフである。これらの図が示すように、他に競合するイオンのない淡水では約10分程度で吸着平衡に到達し、60分以降もほぼ100%近い吸着率を示すことが窺える。一方、海水溶液の場合には吸着率が60%程度にまで低下すると共に、反応に時間を要するようになるが、それでも60分程度でほぼ吸着平衡に到達していることが窺える。

【0052】

3.他の無機系吸着材との吸着性能比較

セシウム除去に有望とされている他の無機系吸着材との効果を比較するため、社団法人日本原子力学会バックエンド部会がWeb公開している「ゼオライト、非ゼオライト系無機イオン交換体、及び活性炭への海水系水溶液中からのCs+、Sr2+、及びヨウ素イオンの吸着データ集」の中から、本実施例と極めて近い条件で吸着性能を検討しているもの、すなわちジークライト(株)製の「クリノプチライト(Z−05)」、米国産の「チャバサイト(IE−96)」および新東北化学工業(株)製の「愛子産モルデナイト」を選び、これらと本実施例の吸着材とにおける反応時間とセシウムイオン吸着率との関係を示したのが図6である。なお、吸着材と処理溶液との固液比は全て1:100の条件で比較を行っている。

【0053】

この図が示すように、本実施例の吸着材では、試験開始後1時間以内にセシウムイオン吸着率がほぼ平衡値に到達しているが、従来の他の無機系吸着材では、10mg/Lのセシウムイオンを含む海水中から初期濃度の50%のセシウムイオンを除去するのに、早いものでも7時間以上の反応時間が必要であり、(本実施例の吸着材に比べて)吸着速度が非常に遅いことが窺える。

【産業上の利用可能性】

【0054】

上述のように、本発明の製造方法で製造される吸着材はセシウムやストロンチウムを迅速に吸着除去することができるので、以下のような様々な用途に利用できる。すなわち、本吸着材を各種サイズに粉砕あるいは造粒することにより、事故を起こした原子力発電所等で高濃度の放射能汚染された汚染水から放射性セシウムや放射性ストロンチウムを吸着除去する装置用の吸着材として利用することができる。なお、特にその際の汚染水が海水であった場合には従来技術よりも優位なものとなる。

【0055】

また、本発明の吸着材は、放射性セシウムや放射性ストロンチウムを迅速に吸着除去できることから、浄水カートリッジ用の濾材や、水族館,生け簀,農業用水路或いは除染に使用した水や雨水などの水処理材として利用することができる。また、粒子状の物を原子力発電所で使用する外壁材や壁紙などに配合して利用することもでき、例えば、多層ラミネート壁紙のフィラーなどに使用すれば、当該吸着材が有害な放射性核種を吸収した後、表面の層を剥ぎ取って廃棄することが可能になる。さらに、原子力関連施設で使用される消火剤や粉塵飛散防止剤などに配合することもできる。そして、本吸着材をナノ粒子化し、コロイド溶液とすることにより、例えば、放射性セシウムや放射性ストロンチウムを吸着した土壌や農作物の表面汚染を除去する洗浄剤として利用することも可能となる。

【0056】

ここで、本吸着材のコロイド溶液を農作物の表面汚染を除去する洗浄剤として使用する際には、まず始めに農作物と農地表面との間に合成樹脂製シート(例えばブルーシート)などを敷き詰めて洗浄剤が周辺環境へと流出しないように養生する。そして、農作物の表面に洗浄剤である本吸着材のコロイド溶液を噴射して農作物の表面を洗い流す。そうすると、農作物の表面に付着したセシウムやストロンチウムが洗浄剤に吸着されつつ、或いは洗浄剤と共に養生用の合成樹脂製シート上に集められるので、これを回収することによって、農作物表面の除染が完了する。なお、洗浄剤と共に集められたセシウムおよびストロンチウムも最終的には本吸着材に吸着されることになる。また、本吸着材の第一成分であるCa欠損型トバモライトは酸で溶解することから、セシウムおよびストロンチウムを吸着させた使用済みの本吸着材を酸で処理して減容化することも可能である。

【技術分野】

【0001】

本発明は、セシウムやストロンチウム等の吸着除去特性に優れた吸着材の製造方法と、当該方法を用いて製造したハイブリッド型の吸着材とに関する。

【背景技術】

【0002】

東日本大震災に伴う福島第1原子力発電所の放射能漏れ事故以来、放射性セシウム(Cs)および放射性ストロンチウム(Sr)の環境中への拡散が大きな問題となっている。

【0003】

すなわち、この放射性セシウムおよび放射性ストロンチウムは水溶性であり、一旦水に溶解した放射性セシウムおよび放射性ストロンチウムについては効果的な除去手段がなく、現在の汚染水浄化システム等においては、ゼオライトなどの無機系吸着材による吸着除去が行われている。

【0004】

以下、この点について詳述すると、社団法人日本原子力学会バックエンド部会がWeb公開している「ゼオライト、非ゼオライト系無機イオン交換体、及び活性炭への海水系水溶液中からのCs+、Sr2+、及びヨウ素イオンの吸着データ集」によれば、従来の無機系吸着材では、吸着材と処理溶液(海水)の固液比を1:100とした場合、10mg/LのCs+イオンおよびSr2+イオンを含む海水中から初期濃度の50%のCs+イオンを除去するのに、短いもので5〜7時間程度の反応時間が必要であり、Sr2+イオンについては5時間の反応時間で最大でも初期濃度の26%程度しか除去できないと云ったように、吸着速度が非常に遅く、吸着率も低いと云う問題があった。

【0005】

このため、従来の無機系吸着材を用いた汚染水浄化システムでは、吸着材と処理溶液との反応時間を確保するために処理容量を増やした大掛かりな装置が必要であり、そのためには多額なイニシャルコストが必要であると云う問題があった。

【0006】

また、このような無機系吸着材自体も比較的高価なものであるのに加え、大量に使用するものであることから、係る吸着材の交換コストが汚染水浄化システムのランニングコストを大きく押し上げていると云う問題もあった。

【0007】

そこで、このような問題を解決し得る技術として、放射性核種を含有する廃液を、脱窒菌やセシウム蓄積菌或いはカビ等を用いた活性汚泥法で処理して廃水中のセシウムやストロンチウムを吸着除去する技術が提案されている。

【0008】

係る技術によれば、従来の比較的高価な無機系吸着材の使用量を削減或いは代用できるので、汚染水浄化システムの吸着材に掛かるコストを低減することができるようになる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−271306号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、活性汚泥法を用いる上記技術では、吸着材となる活性汚泥(すなわち菌や微生物等の生命体)自体は比較的安価なものであるが、セシウムやストロンチウムを安定的に吸着除去するために必要な活性汚泥の維持・管理に多大な手間とコストが掛かるようになると云う問題があった。

【0011】

また、活性汚泥法を用いる上記技術においても、セシウムやストロンチウムの吸着速度は遅く、これらの放射性核種を環境中から吸着除去するのに時間が掛かると云った問題は依然として解決されていない。つまり、高濃度の放射性セシウムや放射性ストロンチウムで汚染された大量の水や土壌からこれらの放射性核種を短時間で経済的に吸着除去できる技術は未だ確立されていないのが現状である。

【0012】

それゆえに、本発明の主たる課題は、セシウムやストロンチウム等の吸着除去特性に極めて優れた吸着材を経済的に効率よく合成することができる吸着材の製造方法と、該方法で製造されるハイブリッド型の吸着材とを提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決するために鋭意研究を重ねた結果、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを所定の割合で混合してアルカリ条件下で水熱合成処理すると共に、水熱合成処理の際に発泡剤兼酸化剤として過酸化水素水を添加することで、セシウムやストロンチウム等の吸着速度が極めて速い無機系吸着材を効率よく経済的に製造できることを見出し、本発明を完成するに至ったのである。

【0014】

すなわち、本発明における第1の発明は、

(a)酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、

(b)前記原料粉末に水酸化ナトリウム水溶液または水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理する

(c)ことを特徴とする吸着材の製造方法、である。

【0015】

この発明では、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合した原料粉末のAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるようにしているので、水熱合成処理によって得られる吸着材は、Ca欠損型トバモライトを第一成分とし、アルミノケイ酸ナトリウムを第二成分としたものになる。

【0016】

また、本発明における第2の発明は、上記第1の発明において、「前記原料粉末を水熱合成処理する際に、発泡剤兼酸化剤として過酸化水素水を添加した」ことを特徴とするもので、これにより、水熱合成処理の際に過酸化水素水が発泡して原料粉末を十分に撹拌すると共に、生成物を均質なスポンジ状のものにすることができる。その結果、水熱合成反応を促進して吸着材合成時間の短縮を図ることができると共に、未反応原料の割合を減少させることができ、Ca欠損型トバモライトとアルミノケイ酸ナトリウムとがバランスよく混在するハイブリッド型の吸着材を一度に大量合成(生産)することが可能となる。さらに、原料粉末中にCr,Pb,Znと云った重金属などの不純物が混入した場合であってもこれらの不純物を酸化させて水溶性にし、生成した吸着材を水洗するだけで前記不純物を吸着材中から容易に除去することができるようになる。

【0017】

本発明における第3の発明は、上記第1又は第2の発明において、「貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を酸化カルシウム源とした」ことを特徴とし、本発明における第4の発明は、上記第1乃至第3の何れかの発明において、「廃ガラス微粉砕物を二酸化ケイ素源とした」ことを特徴とする。さらに、本発明における第5の発明は、上記第1乃至第4の何れかの発明において、「浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を酸化アルミニウム源及び二酸化ケイ素源とした」ことを特徴とする。

【0018】

これらの発明では、原料粉末として大量に供給が可能な産業廃棄物由来のものを利用しているので、高性能の無機系吸着材をより低廉なコストで経済的に提供することができるようになる。

【0019】

ここで、「廃ガラス微粉砕物」とは、廃ガラスを粒径200μm以下程度に微粉砕してパウダー状にしたものである。なお、微粉砕する廃ガラスとしては、軟質ガラス、硬質ガラスの何れも使用することができるが、組成の安定性を考慮すれば、硬質ガラスを用いるのが好ましい。

【0020】

また、「浄水発生土」とは、浄水場において、河川水中に懸濁する粘土鉱物などを、ポリ塩化アルミニウム(PAC)や硫酸アルミニウム(硫酸バンド)などの凝集剤を用いて凝集沈殿させて回収した、いわゆる浄水汚泥のことである。

【0021】

本発明における第6の発明は、上記第1乃至第5の何れかに記載の吸着材の製造方法にて製造された吸着材であって、「水熱合成処理の際の処理温度を110〜170℃の範囲内とすることにより得られた、吸着成分としてCa欠損型トバモライトとアルミノケイ酸ナトリウムとが混在するハイブリッド型の吸着材」である。

【0022】

この発明の吸着材は、水熱合成処理の際の処理温度を110〜170℃の範囲内とすることによって、セシウム吸着性能とストロンチウム吸着性能とを高いレベルで両立させた、特に海水中で優れた吸着能力を発揮できるものとなっている。

【発明の効果】

【0023】

本発明によれば、セシウムやストロンチウム等の吸着除去特性に極めて優れた吸着材を経済的に効率よく合成することができる吸着材の製造方法と、該方法で製造され、セシウム吸着性能およびストロンチウム吸着性能を高いレベルで両立させ、海水中でも高い吸着能力を発揮するハイブリッド型の吸着材とを提供することができる。

【図面の簡単な説明】

【0024】

【図1】浄水発生土焼成物の粉末X線回折パターンを示すチャートである。

【図2】本発明吸着材におけるCa欠損型トバモライトの結晶構造を示すイメージ図である。

【図3】本発明吸着材とトバモライト市販品のX線回折パターンを示すチャートである。

【図4】本発明吸着材の反応時間とセシウムイオン吸着率との関係を表すグラフである。

【図5】本発明吸着材の反応時間とストロンチウムイオン吸着率との関係を表すグラフである。

【図6】様々な無機系吸着材における反応時間とセシウムイオン吸着率との関係を表すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明の吸着材の製造方法について詳述する。

【0026】

本発明の吸着材の製造方法は、「原料粉末調製工程」と「水熱合成処理工程」とで大略構成されている。

【0027】

「原料粉末調製工程」は、酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるような原料粉末を調製する工程である。

【0028】

上記原料粉末の酸化カルシウム源としては、工業製品の酸化カルシウムなどを使用することも可能であるが、貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を用いるのが特に好ましい。ここで、貝殻焼成物を得るための貝殻としては、牡蠣、ホタテ、アサリ、アコヤ貝、フジツボなどあらゆる種類の貝殻を用いることができる。このうち、牡蠣殻は、厚さ0.2〜1μmの板状の方解石片で構成されており、その表面が空洞の多いカードハウス構造となっていることから、化学反応性が極めて高く、貝殻焼成物用の貝殻として特に好適な材料である。なお、このような貝殻は、いわゆる産業廃棄物として、安価に且つ大量に入手でき、吸着材の原料コストの低減に資することができる。

【0029】

また、貝殻の焼成温度を800〜1000℃の範囲内とすることにより、酸化カルシウム(CaO)率がほぼ100%の焼成物を得ることができるようになる。なお、焼成温度が800℃未満の場合には酸化カルシウムの生成に多大な時間が掛かるようになり、逆に、1000℃よりも高い場合には、酸化カルシウムの生成効率が頭打ちとなる。また、焼成時間は焼成温度に応じて適宜選択する必要があるが、概ね1〜6時間の範囲内で行なうのが酸化カルシウムの収率の点で好ましい。

【0030】

上記原料粉末の二酸化ケイ素源としては、珪石などを使用することも可能であるが、廃ガラスを粒径200μm以下程度に微粉砕してパウダー状にした廃ガラス微粉砕物を用いるのが特に好ましい。ここで、微粉砕する廃ガラスとしては、軟質ガラス、硬質ガラスの何れも使用することができるが、組成の安定性を考慮すれば、硬質ガラスを用いるのが好適である。なお、廃ガラスも貝殻と同様に産業廃棄物として安価に且つ大量に入手できることから、二酸化ケイ素源として廃ガラス微粉砕物を用いることによって、吸着材の原料コストの低減を図ることができる。

【0031】

上記原料粉末の酸化アルミニウム源としては、工業製品のγアルミナなどを使用することも可能であるが、浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を用いるのが特に好ましい。なお、焼成温度が1000℃を超える場合には、化学的に安定で反応性に乏しいαアルミナが主として生成されるようになるため好ましくない。浄水場において、河川水中に懸濁する粘土鉱物などを、ポリ塩化アルミニウムや硫酸アルミニウムなどの凝集剤を用いて凝集沈殿させて回収したこの浄水発生土は、いわゆる産業廃棄物であることから、安価に且つ大量に入手でき、吸着材の原料コストの低減に資することができるからである。なお、焼成時間は焼成温度に応じて適宜選択する必要があるが、概ね1〜6時間の範囲内で行なうのがγアルミナの収率の点で好ましい。

【0032】

また、この浄水発生土焼成物は、図1に示すように、γアルミナとほぼ同量の二酸化ケイ素も含有していることから、酸化アルミニウム源のみならず二酸化ケイ素源としても有用である。

【0033】

ここで、図1は、異なる2つの浄水場から採取した浄水発生土を用いて製造した浄水発生土焼成物それぞれについての粉末X線回折パターンを示すチャートである。なお、粉末X線回折は、粉末X線回折装置を用い、以下の手順で行なった。すなわち、まず始めに、試料をメノウ乳鉢等を用いて粉砕して粒径約20μm以下の粉末試料とし、得られた粉末試料を金属製の試料ホルダーに充填した。X線回折は、Cu管球を用い、回折角度をθとして、測定速度を2θ=2°/min.で2θ=3〜60°の範囲で測定を行った。また、図中の数値は蛍光X線分析による測定結果である。

【0034】

この図が示すように、浄水発生土焼成物に含まれる酸化アルミニウムと二酸化ケイ素との割合は、採取した浄水場毎に異なるものであることから、浄水発生土焼成物を原料粉末として使用する際には、予め酸化アルミニウムと二酸化ケイ素の存在割合を測定して把握しておく必要がある。

【0035】

以上のような各原料を用いて原料粉末を調製する際には、Al/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となるように調製する。Ca-Al-Si組成をこのような範囲内とすることにより、後述する「水熱合成処理工程」で得られる吸着材の第一成分をセシウムの吸着除去に寄与するCa欠損型トバモライトとし、同第二成分をストロンチウムの吸着除去に寄与するアルミノケイ酸ナトリウムとすることができる。つまり、Alの存在割合が上記範囲より少ない場合には第二成分であるアルミノケイ酸ナトリウムの合成が抑制され、逆に、Alの存在割合が上記範囲より多い場合には第一成分であるCa欠損型トバモライトの合成が抑制される。また、CaおよびSiの存在割合が上記範囲より少ない場合には第一成分であるCa欠損型トバモライトの合成が抑制され、逆に、CaおよびSiの存在割合が上記範囲より多い場合には、第二成分であるアルミノケイ酸ナトリウムの合成が抑制される。

【0036】

そして、上述のようなCa-Al-Si組成に調整した原料は、粉砕機を用いて粒径約150μm以下、より好ましくは粒径10μm以上で且つ100μm以下の原料粉末に微粉砕し、この原料粉末が続く「水熱合成処理工程」へと供給される。

【0037】

「水熱合成処理工程」は、原料粉末から吸着成分となるCa欠損型トバモライトとアルミノケイ酸ナトリウムとを合成する工程である。具体的には、まず始めに所定量の原料粉末にモル濃3〜5mol/L度程度の水酸化ナトリウム水溶液または水酸化カリウム水溶液からなるアルカリ性の溶媒を加える。この際、原料粉末に対して加える溶媒の固液比は1:5〜1:2の範囲内にするのが好ましい。固液比1:5よりも溶媒が多い場合には、溶媒中の原料粉末の粒子間距離が大きくなって効率よく水熱合成反応させるのが難しくなり、逆に、固液比1:2よりも溶媒が少ない場合には、原料粉末全体で均一な水熱合成反応を起こさせるのが困難になるからである。また、原料粉末中のAlに対する溶媒中のNaまたはKのモル比は、得られる吸着材のセシウム吸着性を考慮すると4〜16が好ましく、より好ましくは6〜8程度である。

【0038】

続いて、原料粉末に溶媒を加えて得た原料スラリーに発泡剤兼酸化剤として過酸化水素水を添加する。この過酸化水素水の添加量は、例えば30%濃度の過酸化水素水を使用した場合、溶媒5Lに対して0.07〜0.14Lの割合で添加するのが好ましい。過酸化水素水の添加量が0.05Lよりも少ない場合には、過酸化水素水の添加効果(すなわち発泡効果や酸化効果)を十分に発揮することができなくなり、逆に、過酸化水素水の添加量が0.1Lよりも多い場合には、過酸化水素水の添加効果を十分発揮させることができるものの、溶媒を含めた原料スラリーの溶液量が多くなる結果、原料粉末の粒子間距離が大きくなり、効率よく水熱合成反応させるのが難しくなるからである。

【0039】

そして、以上のように調整した原料スラリーを110〜170℃の飽和水蒸気圧下のオートクレーブ内で5〜24時間水熱合成反応させて本発明の吸着材が完成する。

【0040】

ここで、水熱合成処理の際の処理温度は、上述のように110〜170℃の範囲内とするのが好ましい。この処理温度が110℃未満の場合には第二成分であるアルミノケイ酸ナトリウムの合成には適しているが、第一成分であるCa欠損型トバモライトの合成が困難になり、逆に、処理温度が170℃を超えると第一成分であるCa欠損型トバモライトの合成には適しているが、第二成分であるアルミノケイ酸ナトリウムの合成が困難になるからである。したがって、水熱合成処理の際の処理温度を110〜170℃の範囲内とすることによって、第一成分であるCa欠損型トバモライトと第二成分であるアルミノケイ酸ナトリウムとがバランスよく混在するハイブリッド型の吸着材を合成することができるようになり、得られる吸着材はセシウム吸着性能とストロンチウム吸着性能とを高いレベルで両立させたものとなっている。

【0041】

また、以上のような方法で水熱合成された吸着材の第一成分であるCa欠損型トバモライトは、図2で示すように、一般的に吸着材として用いられているAl置換型トバモライトの結晶構造(図2の上段)とは異なり、Al置換型トバモライト結晶構造表面の酸化カルシウムが欠落し、Cs+イオンとイオン交換するNa+イオンがトバモライト結晶構造の表面近傍に現れたものとなっている(図2の下段)。加えて、本発明の方法で製造された吸着材は、比表面積が大きく反応活性に富むトバモライト前駆物質のCSH(ケイ酸カルシウム水和物)も残存したものとなっている(後述の図3参照)。これらのことが相俟って、本発明の方法で製造された吸着材は、Cs+イオンを急速に吸着することができるものと考えられる。

【実施例】

【0042】

以下、本発明の吸着材の製造方法と、当該方法によって得られたハイブリッド型の吸着材について、溶媒として水酸化ナトリウム(NaOH)水溶液ランタノイドを用いた実施例を中心に説明するが、本発明はこれらの実施例に限定されるものではない。

【0043】

1.吸着材の製造

カルシウム源として牡蠣殻を、アルミニウム源およびケイ素源として浄水発生土を、ケイ素源として硬質ガラス廃棄物をそれぞれ準備し、牡蠣殻および浄水発生土は乾燥・粉砕した後、空気中900℃で3時間加熱処理を行い、酸化物とした。

【0044】

続いて、牡蠣殻および浄水発生土については加熱処理した焼成物を、硬質ガラス廃棄物についてはそのまま回転式粉砕機(回転数25000rpm)で粉砕し、粒径150μm以下の原料粉末とした。そして、これらの前処理を行った原料粉末について蛍光X線測定を行い、ファンダメンタルパラメータ法によりアルミニウム、ケイ素およびカルシウムの組成を求めた。

【0045】

次に、Ca-Al-Si組成が、Al/(Al+Si)モル比=0.16、Ca/(Al+Si)モル比=0.61となるように原料粉末を混合し、これに固液比が1:5の割合となるようにモル濃度2.3mol/Lの水酸化ナトリウム水溶液を溶媒として加え、さらに30%濃度の過酸化水素水を溶媒36mlに対して1mlの割合で添加して原料スラリーとした。

【0046】

そして、上述のようにして調製した原料スラリーをモレー(Morey)型反応容器に入れ、これを150℃に設定した恒温乾燥機内で24時間保持し水熱合成を行った。水熱合成完了後、生成物(吸着材)を直ちに清水中に投入して急冷させると共に、水洗・乾燥後得られた生成物を篩い分けし、粒径150〜300μmのものを後述する吸着特性評価試験に供した。

【0047】

また、得られた生成物、すなわち吸着材の粉末X線回折パターンを、一般に建材等として市販されているトバモライトのものと併せて図3に示す。なお、粉末X線回折は、粉末X線回折装置を用い、以下の手順で行なった。すなわち、まず始めに、試料をメノウ乳鉢等を用いて粉砕して粒径約20μm以下の粉末試料とし、得られた粉末試料を金属製の試料ホルダーに充填した。X線回折は、Cu管球を用い、回折角度をθとして、測定速度を2θ=2°/min.で2θ=3〜60°の範囲で測定を行った。

【0048】

図3に示すように、本実施例の吸着材(下段)は、市販のトバモライト(上段)とは異なり、トバモライトのみならずストロンチウムの吸着能力を有するアルミノケイ酸ナトリウムが混在したハイブリッド型であることが窺える。また、当該X線回折パターンにおいて2θ=29.4°(図3中の点線部)付近のバックグラウンドが高いことから、トバモライトの前駆体であるCSH(ケイ酸カルシウム水和物)が残存していることも窺える。

【0049】

2.セシウムおよびストロンチウムの吸着特性

上記吸着材を用いてセシウムおよびストロンチウムイオンに対する吸着除去実験を行った。具体的には、汚染水のモデルとしたセシウム溶液とストロンチウム溶液はいずれも試薬特級塩化セシウムおよび塩化ストロンチウムを蒸留水に溶かして調製した。これを以降「淡水溶液」と呼ぶ。同様に試薬特級塩化セシウムおよび塩化ストロンチウムを人工海水に溶かした「海水溶液」も調製した。

【0050】

続いて、各イオン10mg/Lを含む10mLの淡水溶液および海水溶液に、本実施例の吸着材を0.1g添加し、400rpmで一定時間撹拌した後、濾過により固液分離を行い、濾液中のセシウムまたはストロンチウムイオン濃度を原子吸光分析法によって求めた。なお、検量線作成用の標準溶液も蒸留水または人工海水で調製したが、海水溶液のセシウムに関してはイオン化による感度低下が見られたため、濾液5mLにイオン化抑制剤として2MKNO3を添加して1Mのカリウムイオン溶液とした後、原糸吸光分析に供した。また、セシウムおよびストロンチウムイオンの吸着率(除去率)は、吸着前の濃度から吸着後の濃度を引いたものを、吸着前の濃度で除して求めた。結果を図4および図5に示す。

【0051】

図4は、吸着材を各溶液に接触させた際の反応時間とセシウムイオン吸着率との関係を示すグラフであり、図5は、吸着材を各溶液に接触させた際の反応時間とストロンチウムイオン吸着率との関係を示すグラフである。これらの図が示すように、他に競合するイオンのない淡水では約10分程度で吸着平衡に到達し、60分以降もほぼ100%近い吸着率を示すことが窺える。一方、海水溶液の場合には吸着率が60%程度にまで低下すると共に、反応に時間を要するようになるが、それでも60分程度でほぼ吸着平衡に到達していることが窺える。

【0052】

3.他の無機系吸着材との吸着性能比較

セシウム除去に有望とされている他の無機系吸着材との効果を比較するため、社団法人日本原子力学会バックエンド部会がWeb公開している「ゼオライト、非ゼオライト系無機イオン交換体、及び活性炭への海水系水溶液中からのCs+、Sr2+、及びヨウ素イオンの吸着データ集」の中から、本実施例と極めて近い条件で吸着性能を検討しているもの、すなわちジークライト(株)製の「クリノプチライト(Z−05)」、米国産の「チャバサイト(IE−96)」および新東北化学工業(株)製の「愛子産モルデナイト」を選び、これらと本実施例の吸着材とにおける反応時間とセシウムイオン吸着率との関係を示したのが図6である。なお、吸着材と処理溶液との固液比は全て1:100の条件で比較を行っている。

【0053】

この図が示すように、本実施例の吸着材では、試験開始後1時間以内にセシウムイオン吸着率がほぼ平衡値に到達しているが、従来の他の無機系吸着材では、10mg/Lのセシウムイオンを含む海水中から初期濃度の50%のセシウムイオンを除去するのに、早いものでも7時間以上の反応時間が必要であり、(本実施例の吸着材に比べて)吸着速度が非常に遅いことが窺える。

【産業上の利用可能性】

【0054】

上述のように、本発明の製造方法で製造される吸着材はセシウムやストロンチウムを迅速に吸着除去することができるので、以下のような様々な用途に利用できる。すなわち、本吸着材を各種サイズに粉砕あるいは造粒することにより、事故を起こした原子力発電所等で高濃度の放射能汚染された汚染水から放射性セシウムや放射性ストロンチウムを吸着除去する装置用の吸着材として利用することができる。なお、特にその際の汚染水が海水であった場合には従来技術よりも優位なものとなる。

【0055】

また、本発明の吸着材は、放射性セシウムや放射性ストロンチウムを迅速に吸着除去できることから、浄水カートリッジ用の濾材や、水族館,生け簀,農業用水路或いは除染に使用した水や雨水などの水処理材として利用することができる。また、粒子状の物を原子力発電所で使用する外壁材や壁紙などに配合して利用することもでき、例えば、多層ラミネート壁紙のフィラーなどに使用すれば、当該吸着材が有害な放射性核種を吸収した後、表面の層を剥ぎ取って廃棄することが可能になる。さらに、原子力関連施設で使用される消火剤や粉塵飛散防止剤などに配合することもできる。そして、本吸着材をナノ粒子化し、コロイド溶液とすることにより、例えば、放射性セシウムや放射性ストロンチウムを吸着した土壌や農作物の表面汚染を除去する洗浄剤として利用することも可能となる。

【0056】

ここで、本吸着材のコロイド溶液を農作物の表面汚染を除去する洗浄剤として使用する際には、まず始めに農作物と農地表面との間に合成樹脂製シート(例えばブルーシート)などを敷き詰めて洗浄剤が周辺環境へと流出しないように養生する。そして、農作物の表面に洗浄剤である本吸着材のコロイド溶液を噴射して農作物の表面を洗い流す。そうすると、農作物の表面に付着したセシウムやストロンチウムが洗浄剤に吸着されつつ、或いは洗浄剤と共に養生用の合成樹脂製シート上に集められるので、これを回収することによって、農作物表面の除染が完了する。なお、洗浄剤と共に集められたセシウムおよびストロンチウムも最終的には本吸着材に吸着されることになる。また、本吸着材の第一成分であるCa欠損型トバモライトは酸で溶解することから、セシウムおよびストロンチウムを吸着させた使用済みの本吸着材を酸で処理して減容化することも可能である。

【特許請求の範囲】

【請求項1】

酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、

前記原料粉末に水酸化ナトリウムまたは水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理することを特徴とする吸着材の製造方法。

【請求項2】

前記原料粉末を水熱合成処理する際に、発泡剤兼酸化剤として過酸化水素水を添加したことを特徴とする請求項1に記載の吸着材の製造方法。

【請求項3】

貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を酸化カルシウム源としたことを特徴とする請求項1又は2に記載の吸着材の製造方法。

【請求項4】

廃ガラス微粉砕物を二酸化ケイ素源としたことを特徴とする請求項1乃至3の何れかに記載の吸着材の製造方法。

【請求項5】

浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を酸化アルミニウム源及び二酸化ケイ素源としたことを特徴とする請求項1乃至4の何れかに記載の吸着材の製造方法。

【請求項6】

請求項1乃至5の何れかに記載の吸着材の製造方法にて製造された吸着材であって、

水熱合成処理の際の処理温度を110〜170℃の範囲内とすることにより得られた、吸着成分としてCa欠損型トバモライトとアルミノケイ酸ナトリウムとが混在するハイブリッド型の吸着材。

【請求項1】

酸化カルシウム、二酸化ケイ素および酸化アルミニウムを混合してAl/(Al+Si)モル比が0.03以上で且つ0.25以下、Ca/(Al+Si)モル比が0.50以上で且つ0.83以下の範囲内となる原料粉末を調製し、

前記原料粉末に水酸化ナトリウムまたは水酸化カリウム水溶液を加えてアルカリ条件とした後、水熱合成処理することを特徴とする吸着材の製造方法。

【請求項2】

前記原料粉末を水熱合成処理する際に、発泡剤兼酸化剤として過酸化水素水を添加したことを特徴とする請求項1に記載の吸着材の製造方法。

【請求項3】

貝殻を空気中にて800〜1000℃で焼成した貝殻焼成物を酸化カルシウム源としたことを特徴とする請求項1又は2に記載の吸着材の製造方法。

【請求項4】

廃ガラス微粉砕物を二酸化ケイ素源としたことを特徴とする請求項1乃至3の何れかに記載の吸着材の製造方法。

【請求項5】

浄水発生土を空気中にて800〜1000℃で焼成してγアルミナを生成させた浄水発生土焼成物を酸化アルミニウム源及び二酸化ケイ素源としたことを特徴とする請求項1乃至4の何れかに記載の吸着材の製造方法。

【請求項6】

請求項1乃至5の何れかに記載の吸着材の製造方法にて製造された吸着材であって、

水熱合成処理の際の処理温度を110〜170℃の範囲内とすることにより得られた、吸着成分としてCa欠損型トバモライトとアルミノケイ酸ナトリウムとが混在するハイブリッド型の吸着材。

【図4】

【図5】

【図6】

【図1】

【図2】

【図3】

【図5】

【図6】

【図1】

【図2】

【図3】

【公開番号】特開2013−94723(P2013−94723A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239290(P2011−239290)

【出願日】平成23年10月31日(2011.10.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 「第6回日本セラミックス協会関西支部 学術講演会」公益社団法人日本セラミックス協会、2011年7月29日

【出願人】(591230480)フジライト工業株式会社 (5)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 「第6回日本セラミックス協会関西支部 学術講演会」公益社団法人日本セラミックス協会、2011年7月29日

【出願人】(591230480)フジライト工業株式会社 (5)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

[ Back to top ]