吸着装置および吸着方法

【課題】吸着パッドに生じた摩耗や位置ずれを自動的に検知する吸着装置を提供する。

【解決手段】吸着パッド10の基準位置L0における吸着力F1を吸着センサ30が測定し、測定された吸着力F1が閾値THより小さいと判定部42が判定した場合には、駆動部20が吸着パッド10を昇降方向または交差方向に所定の変位量を変位させ、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を吸着センサ30が測定するとともに、吸着力F2が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能を有する制御部40を備える吸着装置100。

【解決手段】吸着パッド10の基準位置L0における吸着力F1を吸着センサ30が測定し、測定された吸着力F1が閾値THより小さいと判定部42が判定した場合には、駆動部20が吸着パッド10を昇降方向または交差方向に所定の変位量を変位させ、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を吸着センサ30が測定するとともに、吸着力F2が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能を有する制御部40を備える吸着装置100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸着装置および吸着方法に関する。

【背景技術】

【0002】

ワークの搬送には、吸着パッドを先端に取り付けたロボットアーム等が広く用いられている。吸着パッドは、その内部を真空吸引することにより、ワークの被吸着面に対する吸着力を得る部材である。

ワークを所定位置に的確に搬送するためには、ワークと吸着パッドとを正確に位置合わせする必要がある。

ここで、ワークと吸着パッドとを位置合わせする技術に関しては種々の発明が提案されている。例えば、下記特許文献1には、吸着パッドに孔を空け、目視によりワークと吸着パッドとの水平方向の位置ずれを確認できるようにした吸着装置が記載されている。また、下記特許文献2には、光センサとワークの中心表示とを用いて、吸着パッドの水平方向の吸着位置を自動で補正する吸着装置が記載されている。

【0003】

【特許文献1】実開平6−75629号公報

【特許文献2】特開平9−225877号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、吸着パッドには長期間の使用により、摩耗や基準位置からの位置ずれが生じる。吸着パッドに摩耗や位置ずれが生じると、ワークに対する吸着力が低下して吸着ミスの発生が問題となる。吸着パッドによる吸着ミスが発生すると、事後保全による稼動ロスが生じてコスト増を招く。

これに対し、上記特許文献1、2に記載の発明は、光学的な手段によって吸着パッドとワークとの水平方向の位置ずれを検知するものであり、ワークに特別な形状やマーキングを要するため汎用性に乏しい。

【課題を解決するための手段】

【0005】

本発明の吸着装置は、ワークを真空吸着する吸着パッドと、

前記吸着パッドを、前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に駆動する駆動手段と、

前記吸着パッドの吸着力を測定する測定手段と、

測定された前記吸着力と、予め定められた閾値との大小を判定する判定手段と、

前記吸着パッドの基準位置における前記吸着力を前記測定手段が測定し、測定された前記吸着力が前記閾値より小さいと前記判定手段が判定した場合には、前記駆動手段が前記吸着パッドを前記昇降方向または前記交差方向に所定の変位量を一回または複数回変位させ、変位した位置における前記吸着パッドの吸着力を前記測定手段が測定するとともに、該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能を有する制御手段と、

を備える。

【0006】

また本発明の吸着方法は、ワークを真空吸着する吸着パッドの吸着力を基準位置にて測定する第一測定工程と、

測定された前記吸着力が、予め定められた閾値より小さい場合に、前記吸着パッドを前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程と、

変位した位置における前記吸着パッドの吸着力を測定する第二測定工程と、

該吸着力が前記閾値より大きい場合の前記変位量を取得する変位情報取得工程と、

を含む。

【0007】

上記発明では、吸着パッドの吸着力が予め定められた閾値より小さいと判定された場合に、吸着パッドをワークに対する昇降方向または交差方向に変位させて吸着力を測定しなおし、閾値より大きな吸着力が得られる吸着パッドの位置を取得する。これにより、昇降方向への変位により吸着力が閾値を越えた場合には、吸着パッドが摩耗しているか、または昇降方向に吸着パッドの位置ずれが生じていたことが検知される。また、交差方向への変位により吸着力が向上した場合には、吸着パッドが当該方向に位置ずれを生じていたことが検知される。

【0008】

なお、上記発明において、吸着パッドがワークを真空吸着するとは、吸着パッドの内部を吸着装置の設置雰囲気よりも負圧に吸引してワークを吸着することを意味する。

また、ワークに対する昇降方向とは、吸着パッドにより吸着されるワークの被吸着面に対する面直方向の上下を意味し、必ずしも重力方向の上下を意味するものではない。

【0009】

また、本発明の各種の構成要素は、個々に独立した存在である必要はなく、複数の構成要素が一個の部材として形成されていること、一つの構成要素が複数の部材で形成されていること、ある構成要素が他の構成要素の一部であること、ある構成要素の一部と他の構成要素の一部とが重複していること、等でもよい。

【0010】

また、本発明による吸着方法を説明するにあたり、複数の工程を順番に記載することがあるが、明示の場合を除き、その記載の順番は工程を実行する順番を必ずしも限定するものではない。また、複数の工程は、明示の場合を除き、個々に相違するタイミングで実行されることに限定されず、ある工程の実行中に他の工程が発生すること、ある工程の実行タイミングと他の工程の実行タイミングとの一部ないし全部が重複していること、等でもよい。

【発明の効果】

【0011】

本発明によれば、吸着パッドに生じた摩耗や位置ずれを検知して、ワークに対する吸着力の低下による吸着ミスが生じることを防止することのできる汎用的な吸着装置および吸着方法が提供される。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

<吸着装置>

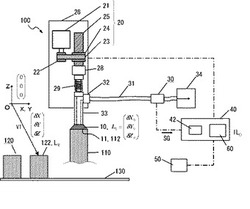

図1は、本発明の第一の実施形態にかかる吸着装置100の一例を示す模式図である。同図で、一点鎖線は信号線を示している。

【0014】

はじめに、本実施形態の吸着装置100の概要について説明する。

本実施形態の吸着装置100は、ワーク120を真空吸着する吸着パッド10と、吸着パッド10をワーク120に対する昇降方向(図1における上下方向)または昇降方向に対する交差方向(同図における左右方向および紙面前後方向)に駆動する駆動部20と、吸着パッド10の吸着力を測定する測定部(吸着センサ30)と、測定された吸着力と予め定められた閾値THとの大小を判定する判定部42と、を備えている。

そして、吸着装置100は、吸着パッド10の基準位置L0における吸着力F1を吸着センサ30が測定し、測定された吸着力F1が閾値THより小さいと判定部42が判定した場合には、駆動部20が吸着パッド10を昇降方向または交差方向に所定の変位量を一回または複数回変位させ、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を吸着センサ30が測定するとともに、吸着力F2が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能を有する制御部40をさらに備えている。

【0015】

次に、本実施形態の吸着装置100について詳細に説明する。

吸着装置100は、搬送用ロボット(図示せず)のアーム部26に組み込んで用いられる機構である。

ワーク120としては、半導体装置をはじめとする各種製品や、部品または部材等を対象とすることができる。

【0016】

本実施形態では、ワーク120は送り台130の上面に載置され、吸着装置100に対して連続的に送られる。吸着装置100は、かかるワーク120を個別に吸着保持して所定位置に搬送する。ワーク120の上面には、所定面積に亘る平坦な被吸着面122が形成されている。被吸着面122は、吸着パッド10の吸着面11を包含し、その周囲に所定幅の位置ばらつきを許容する吸着許容領域を備えている。

一方、本実施形態の吸着装置100の下端には、吸着パッド10が、−Z方向に向かって開口して設けられている。

【0017】

図1に示すように、送り台130の上面をX−Y平面とし、これに対する垂直方向をZ方向とする。以下、便宜上、X−Y方向を水平方向といい、Z方向を昇降方向という。

原点Oは、ワーク120に対する吸着保持動作を開始する際の吸着パッド10のゼロ点位置(0,0,0)であり、より具体的には、吸着パッド10の下端面(吸着面11)の中心位置である。

ワーク120は、位置(ワーク位置LW)にセットされて吸着パッド10により吸着保持される。原点Oとワーク位置LWとの相対位置(δX,δY,δZ)は既知である。

基準位置L0は、吸着パッド10の摩耗や位置ずれを検知するために吸着パッド10の吸着力F1を測定する位置であり、原点Oからの相対位置(δX0,δY0,δZ0)は既知である。ここで、基準位置L0は、原点Oまたはワーク位置LWと一致していてもよく、またはこれらと相違する位置に設けてもよい。本実施形態の場合、原点Oと基準位置L0との相対位置関係は既知である。

【0018】

吸着パッド10をX,Y,Z方向の各軸に駆動する駆動部20には、信号線を介して制御部40が接続されている。制御部40は吸着装置100の全体を制御するコンピュータであり、内部に半導体メモリーなどの記憶部60を備えている。具体的には、制御部40は、吸着センサ30から出力された測定信号SGのデータ処理、駆動部20による吸着パッド10の駆動方向および駆動量の制御、吸着パッド10の吸着力が不十分であると判定部42に判定された場合の報知部50の出力制御などを行う。

判定部42は、閾値THが記憶された記憶部60にアクセスして吸着パッド10の吸着力と閾値THとの大小を判定するコンピュータである。

本実施形態の場合、制御部40と判定部42とは共通のコンピュータにより実現されている。ただし、本発明はこれに限られず、制御部40と判定部42とは互いに異なるコンピュータにより構成してもよい。

【0019】

記憶部60には、吸着パッド10の原点Oを示す位置情報が、X,Y,Z方向成分として記憶されており、駆動部20を駆動して吸着パッド10をゼロ点位置にセットすることができる。

また、記憶部60には、基準位置L0およびワーク位置LW示す位置情報が、原点Oからの相対位置として、X,Y,Z方向成分ごとにそれぞれ記憶されている。

そして、吸着装置100は、原点Oにセットされた吸着パッド10をワーク位置LWまで(δX,δY,δZ)だけ平行移動することにより、吸着パッド10にてワーク120を適切に吸着することができる。

【0020】

すなわち、本実施形態の吸着装置100は、記憶部60において、ワーク120の位置(ワーク位置LW)を示すティーチング値VTを記憶している。ティーチング値VTは、既知の点からワーク120の被吸着面122までの相対位置を示すデータである。既知の点としては、吸着パッド10のゼロ点位置または基準位置L0を例示することができる。そして、本実施形態の場合、ティーチング値VTは、原点Oとワーク120との相対位置(δX,δY,δZ)として記憶部60に記憶されている。

【0021】

また、本実施形態の吸着装置100は、吸着パッド10よりも大きな被吸着面112を有し、ワーク120に対して既知の相対位置に固定して設けられた位置確認治具110を備えている。位置確認治具110の被吸着面112は、摩耗および位置ずれのない状態における吸着パッド10の基準位置L0に配置されている。また、被吸着面112は、吸着パッド10の吸着面11を包含する形状であって、ワーク120の吸着許容領域と同一またはこれよりも小さい形状をなしている。

【0022】

本実施形態の場合、原点Oとワーク120の相対位置(ワーク位置LW)と、原点Oと基準位置L0の相対位置が記憶部60に記憶されているため、ワーク位置LWと基準位置L0とは既知の相対位置にある。

そして、原点Oにセットされた吸着パッド10を基準位置L0まで(δX0,δY0,δZ0)だけ平行移動することにより、吸着パッド10の吸着面11を位置確認治具110の被吸着面112に対して適切な吸着位置にセットすることができる。また、基準位置L0にある吸着パッド10を(δX−δX0,δY−δY0,δZ−δZ0)だけ平行移動しても、これをワーク位置LWに案内することができる。

【0023】

記憶部60に基準位置L0を記憶するに際しては、初期調整した吸着装置100において、新品の吸着パッド10を原点Oにセットし、目視確認のもと吸着面11を位置確認治具110の被吸着面112まで移動させる。このときの吸着パッド10の変位量を各軸方向ごとに記憶部60に記憶することにより、以降、制御部40は吸着パッド10をゼロ点位置から基準位置L0まで案内することができる。

【0024】

吸着パッド10には吸着ノズル33の先端が連通して設けられている。吸着ノズル33の基端には、継手32を介して、可撓性のエアチューブ31の先端が接続されている。

一方、エアチューブ31の基端には吸引装置34が接続されている。吸引装置34は、エアチューブ31および吸着パッド10の内部を負圧に吸引する。

エアチューブ31には、継手32と吸引装置34との間に測定部としての吸着センサ30が設けられている。本実施形態では、吸着センサ30として、エアチューブ31の内圧を測定する空気用圧力センサを用いる。

【0025】

吸着センサ30からの測定信号SGは、信号線を通じて制御部40に入力される。

そして、吸着センサ30で測定されたエアチューブ31の内圧が所定値以下の場合、吸着パッド10における空気漏れが実質的にゼロであって、吸着パッド10によるワーク120の吸着力が十分に高いことが判定される。一方、吸着センサ30で測定されたエアチューブ31の内圧が所定値以上の場合、吸着パッド10において有意な空気漏れが生じており、吸着パッド10によるワーク120の吸着力が不十分であることが判定される。

【0026】

吸着パッド10を駆動する駆動部20は、モータ21、プーリ22,24、ベルト23およびボールねじ25と、吸着装置100の全体をX−Y方向に駆動するアーム部26とを含んで構成されている。

そして、モータ21の回転力がプーリ22、ベルト23およびプーリ24を介してボールねじ25に伝えられると、ボールねじ25は図示のように±Z方向に進退する。

ボールねじ25の下端と吸着ノズル33の上端とは、カップリング28およびバネ29により連結されている。

【0027】

ここで、吸着パッド10の下端面(吸着面11)の中心を示すゼロ点位置は、吸着装置100の長期間の使用等により微小に変動する。具体的な要因としては、吸着パッド10の摩耗による吸着面11の+Z方向への上昇や、アーム部26の任意方向への位置ずれや塑性変形などが挙げられる。そして、吸着パッド10の吸着面11に摩耗が生じたり、吸着パッド10に位置ずれが生じたりした場合、吸着パッド10の吸着面11の中心位置(原点O)が移動する。

これに対し、吸着装置100の基準位置L0に配置された位置確認治具110や、送り台130で送られるワーク120の位置に関しては、経時的な変位が無視できる。位置確認治具110は吸着装置100に固定設置されているため変位せず、ワーク120は送り台130に対して光学的その他の方法により高精度で位置合わせされるためである。

【0028】

図2は、吸着パッド10が摩耗して、その吸着面11が+Z方向に上昇した状態を示す模式図である。具体的には、吸着パッド10の吸着面11が+Z方向にΔZだけ上昇することにより、吸着パッド10のゼロ点位置が原点O1(0,0,ΔZ)に変位している。

これにより、吸着パッド10の基準位置L0は、位置(δX0,δY0,δZ0+ΔZ)に変位する。

すなわち、吸着パッド10の吸着面11が摩耗している場合、基準位置L0と位置確認治具110の被吸着面112との間には、昇降方向にΔZだけ空隙が生じることとなる。

また、吸着パッド10をゼロ点位置(原点O1)から(δX,δY,δZ)だけ平行移動させると、吸着面11はワーク位置LWよりも+ΔZの位置(δX,δY,δZ+ΔZ)に至ることとなる。

したがって、吸着面11が摩耗した吸着パッド10においては、被吸着面112,122との空隙より雰囲気空気がリークし、十分な吸着力を得ることができなくなる。

【0029】

図3は、吸着パッド10が水平方向に(+ΔX,+ΔY)だけ位置ずれをした状態を示す模式図である。具体的には、吸着パッド10のゼロ点位置が原点O2(ΔX,ΔY,0)に変位している。

これにより、吸着パッド10の基準位置L0は、位置(δX0+ΔX,δY0+ΔY,δZ0)に変位する。

すなわち、吸着面11に位置ずれが生じている場合、基準位置L0と位置確認治具110の被吸着面112との間には、水平方向に(ΔX,ΔY)だけ空隙が生じることとなる。

また、吸着パッド10をゼロ点位置(原点O2)から(δX,δY,δZ)だけ平行移動させると、吸着面11はワーク位置LWよりも(+ΔX,+ΔY)の位置(δX+ΔX,δY+ΔY,δZ)に至ることとなる。

したがって、位置ずれが生じた吸着パッド10においても、被吸着面112,122との空隙より雰囲気空気がリークし、十分な吸着力を得ることができなくなる。

【0030】

そこで、本実施形態の吸着装置100においては、測定部(吸着センサ30)が、基準位置L0および吸着パッド10を昇降方向または交差方向に所定の変位量ΔLを変位させた変位位置LDにおいて、被吸着面112に対する吸着パッド10の吸着力F1,F2を測定する。

【0031】

より具体的には、吸着装置100は、基準位置L0における吸着パッド10の吸着力F1を測定し、これが所定の閾値THより小さい場合は吸着パッド10に摩耗または位置ずれが生じていることを検知する。閾値THとしては、摩耗のない吸着パッド10により得られる吸着力よりも低い値を設定する。ただし、閾値THは、ワーク120を吸着保持するのに足りる吸着パッド10の吸着力であり、ワーク120の自重よりも大きな値とする。

【0032】

本発明において、測定された吸着力F1と、予め定められた閾値THとが有効数字の範囲で一致した場合の判定は任意である。吸着力F1が閾値THよりも小さいと判定された場合と同様に、吸着パッド10に摩耗または位置ずれが生じていると判定してもよい。または、吸着力F1が閾値THより大きいと判定された場合と同様に、吸着パッド10に摩耗または位置ずれが生じていないと判定してもよい。

【0033】

つぎに、吸着装置100は駆動部20を駆動して、吸着パッド10をまず下降方向(−Z方向)に所定量だけ変位させて吸着パッド10の吸着力F2を測定する。

ここで、図2に示すように吸着パッド10の吸着面11にΔZだけ摩耗が生じている場合、吸着パッド10を下降方向にΔZを変位させることにより、吸着パッド10は位置確認治具110の被吸着面112に当接し、閾値THを超える吸着力F2が得られる。これにより、吸着装置100は、基準位置L0から変位位置LDまでの変位量ΔL=ΔZだけ吸着パッド10に摩耗が生じていることを検出する。変位量ΔLは、X,Y,Z方向成分として検出される。

【0034】

なお、吸着パッド10の吸着面11に摩耗が生じている場合のみならず、吸着パッド10が+Z方向に位置ずれを生じている場合も同様である。かかる場合も、基準位置L0は(δX0,δY0,δZ0+ΔZ)に変位しており、基準位置L0における吸着パッド10の吸着力F1は閾値THより小さくなる。そして、吸着パッド10を変位位置LDまで下降方向にΔZだけ変位させることで、吸着力F2は閾値THを超える。

したがって、吸着装置100は、吸着面11の摩耗と吸着パッド10の+Z方向への位置ずれを区別なく扱うことができる。

【0035】

一方、図3に示すように吸着パッド10の吸着面11に水平方向の位置ずれが生じている場合、吸着パッド10を昇降方向に駆動しても吸着力F2が閾値THを超えることはない。

そこで、所定の変位量だけ吸着パッド10を昇降駆動しても吸着パッド10の吸着力F2が閾値THを超えない場合、吸着装置100は吸着パッド10を水平方向に移動させて吸着力の変化をモニタする。

【0036】

すなわち、制御部40は、昇降方向または交差方向に変位した吸着パッド10による吸着力F2が閾値THより小さいと判定部42が判定した場合に、吸着パッド10を駆動部20により交差方向または昇降方向に変位させ、交差方向または昇降方向に変位した位置(変位位置LE)における吸着パッドの吸着力F3を測定部(吸着センサ30)により測定するとともに、吸着力F3が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能をさらに有している。

【0037】

これにより、吸着装置100は、吸着パッド10の摩耗や位置ずれが、X,Y,Z方向のいずれの一方向または複合方向に生じたとしても、その方向および量を検出することができる。

【0038】

ここで、基準位置L0において吸着パッド10に変位量ΔLの摩耗または位置ずれが検出されたならば、すなわち原点Oおよびワーク位置LWにおいても、変位量ΔLだけ吸着パッド10には当該摩耗または位置ずれが生じることとなる。

そして、吸着装置100は、変位量ΔLに基づいてティーチング値VTを更新する。

具体的には、吸着装置100は、ティーチング値VTから変位量ΔLを減じた値を、新たなティーチング値VTとして記憶部60に記憶する。

そして、吸着装置100は、ゼロ点位置(原点O,O1またはO2)にセットされた吸着パッド10を駆動部20により新たなティーチング値VTだけ平行移動する。これにより、吸着パッド10の変位量ΔLが相殺されて、吸着パッド10をワーク120の被吸着面122に適切にセットすることができる。

このとき、吸着パッド10の平行移動に前後して吸引装置34を動作させ、エアチューブ31および吸着パッド10の内部を負圧に吸引することにより、吸着パッド10は閾値THよりも大きな吸着力にてワーク120を真空吸着する。

これにより、本実施形態の吸着装置100によれば、閾値THを超える吸着力を安定して得ることができ、ワーク120の吸着ミスを生じることがない。

【0039】

<吸着方法>

図4は、本実施形態にかかる吸着方法(以下、本方法という場合がある)を示すフローチャートである。同図を用いて本方法を説明する。

【0040】

はじめに、本方法の概要について説明する。

本方法は、ワーク120を真空吸着する吸着パッド10の吸着力F1を基準位置L0にて測定する第一測定工程(ステップS10)と、測定された吸着力F1が、予め定められた閾値THより小さい場合に、吸着パッド10をワーク120に対する昇降方向、または昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程(ステップS12)と、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を測定する第二測定工程(ステップS14)と、吸着力F2が閾値THより大きい場合の変位量ΔLを取得する変位情報取得工程(ステップS16)と、を含む。

【0041】

次に、本方法についてより詳細に説明する。

本方法は、吸着パッド10の吸着面11に摩耗または位置ずれが生じているか否かが不明な吸着装置100において、当該摩耗や位置ずれによる吸着パッド10の変位量ΔLを自動補正して吸着パッド10をワーク位置LWに案内するものである。

【0042】

まず、基準位置L0にセットされた吸着パッド10における吸着力F1を測定する。かかる測定は、吸着装置100によるワーク120のハンドリング工程において所定の時間間隔でおこなうとよい。

具体的には、第一測定工程(ステップS10)は、吸着パッド10をゼロ点位置より(δX0,δY0,δZ0)だけ変位させた基準位置L0にて、吸引装置34を駆動してエアチューブ31を真空吸引し、吸着センサ30にてエアチューブ31の内圧を測定しておこなう。制御部40に入力された吸着センサ30の測定結果が所定値以下である場合、判定部42は吸着力F1が閾値THより大きいと判定する(ステップS11:Y)。かかる場合、吸着パッド10には摩耗および位置ずれが生じていないことが判定される。そして、吸着パッド10は原点Oに戻されたのち、記憶部60に格納されたティーチング値VTに基づいてワーク120の吸着操作を行う(ステップS18)。

【0043】

吸着力F1が閾値THより小さいと判定された場合(ステップS11:N)、本方法では、駆動部20のモータ21を駆動して、吸着パッド10をワーク120に対する下降方向(−Z方向)に変位させる。変位の方法は種々をとりうるが、本実施形態では、微小量(dZ)を変位させる(ステップS12)。吸着パッド10を変位させる微小量dZは、モータ21の分解能と等しくするとよい。そして、駆動部20の昇降駆動量は制御部40に入力されて積算される。

【0044】

ここで、吸着装置100においては、吸着パッド10およびワーク120の保護のため、昇降方向には所定の最大昇降量が設定されて記憶部60に記憶されている。そして、制御部40は、第一変位工程(ステップS12)における吸着パッド10の降下量が、上記所定の最大昇降量を超えていないことを確認する(ステップS13)。

吸着パッド10の下降量が最大昇降量以下の場合(ステップS13:N)、第二測定工程として、吸着センサ30は吸着パッド10における吸着力F2を測定する(ステップS14)。

吸着力F2を示すデータは吸着センサ30から制御部40に入力され、閾値THとの大小が判定部42により判定される(ステップS15)。

そして、吸着力F2がなお閾値TH以下であると判定された場合(ステップS15:N)、吸着装置100は、再び駆動部20を駆動して吸着パッド10を下降させる(ステップS12)とともに、上記処理を繰り返す。

【0045】

一方、図2に示すように、吸着パッド10が摩耗しているか、または+Z方向に位置ずれしている場合、吸着パッド10をΔZだけ下降させることで吸着力F2が閾値THより大きいと判定される(ステップS15:Y)。すなわち、吸着装置100において吸着パッド10のゼロ点位置が原点Oから原点O1(0,0,ΔZ)に変位していることが検知される。

かかる場合、吸着装置100は、変位量ΔLとして、上記ΔZを取得して(ステップS16)、これを記憶部60に記憶する。

なお、本方法では、吸着パッド10の各回の下降量は微小量dZで一定とし、微小量dZを積算することにより変位量ΔLを取得しているが、本発明はこれに限られない。例えば、複数回に亘り第一変位工程(ステップS12)を行う場合には、前回変位させた吸着パッド10を一旦戻した後に、異なる下降量にて改めて吸着パッド10を変位させてもよい。この場合、第二測定工程(ステップS14)で閾値THよりも大きな吸着力F2が測定されたときには、直前の第一変位工程(ステップS12)における下降量をもって上記ΔZとする。

【0046】

そして、吸着装置100は、記憶部60に記憶されているティーチング値VT(δX,δY,δZ)よりΔZを減じ、(δX,δY,δZ−ΔZ)を新たなティーチング値VTとして記憶部60を更新する(ステップS17)。そして、吸着装置100は、吸着パッド10を原点O1(0,0,ΔZ)に戻す。さらに、記憶部60に格納された新たなティーチング値VT(δX,δY,δZ−ΔZ)に基づいて、吸着パッド10をワーク位置LW(δX,δY,δZ)に移動させてワーク120の吸着操作を行う(ステップS18)。

【0047】

本方法は、第一または第二測定工程(ステップS10,S14)で測定された吸着力F1またはF2がともに閾値THよりも小さい場合に、交差方向または昇降方向に吸着パッド10を変位させる第二変位工程(ステップS20)と、第二変位工程にて変位した位置(変位位置LE)における吸着パッド10の吸着力F3を測定する第三測定工程(ステップS22)と、をさらに含む。

【0048】

本方法では、第一から第三測定工程(ステップS10,S14,S22)にて、基準位置L0に配置された位置確認治具110に対する吸着パッド10の吸着力F1〜F3を測定する。

【0049】

すなわち、図3に示すように、吸着パッド10に交差方向(水平方向)の位置ずれが生じている場合、これを−Z方向に下降させて吸着面11とワーク120の被吸着面122とを当接させても水平方向の空隙は解消されず、吸着パッド10には空気漏れが発生する。

かかる場合、第二測定工程(ステップS14)後の判定工程(ステップS15)において吸着力F2が閾値THを超えることなく、吸着パッド10の下降量が最大昇降量を超えることとなる(ステップS13:Y)。

吸着装置100は、吸着パッド10の昇降方向の位置を適宜戻した上で(ステップS19)、アーム部26を駆動して吸着パッド10をX,Y方向に水平移動する(ステップS20)。

ここで、吸着装置100においては、吸着パッド10や駆動部20が他の部材と干渉しないよう、水平方向に関しても、X,Y方向ごとに所定の最大移動量が設定されて記憶部60に記憶されている。

【0050】

そして、アーム部26を駆動して、吸着パッド10をワーク120に対する水平方向に微小量(dX,dY)だけ変位させる(ステップS20)。吸着パッド10を変位させる微小量dX,dYは、アーム部26の駆動モータ(図示せず)の分解能と等しくするとよい。駆動部20の水平移動量は制御部40に入力されて、X,Y方向ごとに積算される。

【0051】

吸着装置100は、水平移動量がX,Y方向とも最大移動量を超えていないことを制御部40で確認し(ステップS21:N)、吸着センサ30により吸着パッド10の吸着力F3を測定する(ステップS22)。

かかる吸着力F3が閾値TH1以下の場合(ステップS23:N)は、再びアーム部26を駆動して吸着パッド10を水平移動させて(ステップS20)、吸着力F3を測定する。

【0052】

なお、吸着力F3との大小判定に用いる閾値TH1は、第一または第二測定工程(ステップS10,S14)で測定された吸着力F1またはF2との大小判定に用いた閾値THと相違してもよい。具体的には、閾値TH1を閾値THよりも小さい値に設定してもよい。

吸着パッド10の水平移動(ステップS20)は、吸着パッド10と位置確認治具110との摩擦を考慮して、吸着面11と被吸着面122とを僅かに離間して行うことが好ましい。かかる場合、第三測定工程(ステップS22)で測定される吸着パッド10の吸着力F3は、吸着パッド10に位置ずれがない場合も閾値TH以下となる場合がある。したがって、かかる場合、吸着装置100は、閾値TH1として適宜の値を記憶部60に記憶しておき、ステップS23においては、判定部42は閾値TH1を呼び出して吸着力F3との大小判定を行う。

【0053】

吸着力F3が閾値TH1よりも大きい場合(ステップS23:Y)、変位情報取得工程(ステップS16)として、X,Y方向の積算移動量(ΔX,ΔY)を変位量ΔLとして取得し、これを記憶部60に記憶する。

これにより、吸着装置100では、吸着パッド10のゼロ点位置が原点Oから原点O2(ΔX,ΔY,0)に変位していることが検知される。

【0054】

そして、吸着装置100は、記憶部60に記憶されているティーチング値VT(δX,δY,δZ)よりΔX,ΔYを減じ、(δX−ΔX,δY−ΔY,δZ)を新たなティーチング値VTとして記憶部60を更新する(ステップS17)。そして、吸着装置100は、吸着パッド10を原点O2(ΔX,ΔY,0)に戻したのち、記憶部60に格納された新たなティーチング値VT(δX−ΔX,δY−ΔY,δZ)に基づいて、吸着パッド10をワーク位置LW(δX,δY,δZ)に移動させる。かかる位置にて、閾値THを超える吸着力にてワーク120の吸着操作を行う(ステップS18)。

【0055】

すなわち、本方法は、第二または第三測定工程(ステップS14,S22)にて測定された吸着力F2またはF3が閾値TH,TH1より大きい場合に、変位量ΔLに基づいて、ワーク120の位置を示すティーチング値VTを更新するティーチング工程(ステップS17)と、更新されたティーチング値VTに基づく吸着位置LA(=ワーク位置LW)にて、吸着パッド10によりワーク120を真空吸着する吸着工程(ステップS18)と、を含んでいる。

【0056】

ここで、吸着力F3が閾値TH1を超えることなく(ステップS23:N)、吸着パッド10の水平移動量が最大移動量を超えた場合(ステップS21:Y)、吸着パッド10には許容値を超える位置ずれが生じているか、または吸着面11の摩耗形状が平坦ではなく有意な空気漏れを生じるほど大きなガタガタの凹凸形状となっていることが検知される。

かかる場合、吸着装置100は、保全者による搬送機構の位置ずれ確認・修正を行う必要があると判定する。

【0057】

本方法では、第二または第三測定工程(ステップS14,S22)にて測定された吸着力F2またはF3が閾値TH,TH1より小さい場合に報知出力を行う報知工程を行う(ステップS24)。

【0058】

すなわち、本実施形態の吸着装置100は、図1から図3に示すように、測定された吸着力F1からF3がいずれも閾値TH,TH1より小さいと判定部42が判定した場合に報知出力を行う報知部50を備えている。

【0059】

報知部50には、制御部40に接続されたアラーム警報機を用いるほか、制御部40の表示画面に報知出力をするためのプログラムによって構成することができる。

【0060】

上記ステップS10からS17およびS19からS24までの各工程は、吸着パッド10によるワーク120の吸着保持操作を多数回繰り返す中で、所定の回数または所定の時間ごとに間欠的に行うとよい。これにより、吸着装置100は吸着パッド10の摩耗や位置ずれの発生を迅速に検知し、ワーク120のティーチング値VTを自動的に更新することで、吸着ミスによる不具合の発生を未然に防止することができる。

【0061】

上記本実施形態の吸着装置100の作用効果について説明する。

本実施形態の吸着装置100は、吸着パッド10の基準位置L0における吸着力F1が閾値THより小さいと判定された場合に、吸着パッド10を昇降方向または交差方向に所定の変位量を変位させて吸着力F2を再度測定し、吸着力F2が閾値THより大きくなる吸着パッド10の位置を特定して変位量ΔLを取得する。これにより、吸着パッド10のゼロ点位置である原点Oが変位していることが検知されるため、ワーク120の吸着ミスが発生してから事後保全をすることがなく、吸着装置100の稼動ロスを抑制することができる。

また、本実施形態の吸着装置100では、吸着パッド10やワーク120を光学的に観察して位置合わせをするのではなく、吸着パッド10の吸着力の大小によって原点Oや基準位置L0の位置ずれを検知する方式である。このため、ワーク120には特別な形状やマーキングなどを要しない。すなわち、ワーク120によらず吸着保持操作が可能である意味で、吸着装置100は汎用性が高い。

そして、本実施形態の吸着装置100によれば、吸着面11が昇降方向に変位したことが検知可能であるため、吸着面11に摩耗や昇降方向への位置ずれが生じた場合もワークの吸着ミスを防止することができる。

【0062】

そして、本実施形態の吸着装置100は、かかる変位量ΔLに基づいて、ワーク120の位置を示すティーチング値VTを更新する。これにより、吸着パッド10に摩耗または位置ずれが生じた場合であっても、かかる変位量ΔLに基づいてティーチング値VTが自動的に教示される。そして、吸着パッド10の案内位置である吸着位置LAをワーク120のワーク位置LWに対して常に正確に一致させることができる。

【0063】

本実施形態の吸着装置100では、位置確認治具110がワーク120に対して既知の相対位置に固定して設けられている。そして、測定部(吸着センサ30)が、基準位置L0および変位位置LDにおいて、ワーク120の被吸着面122に対する吸着パッド10の吸着力F1,F2を測定して閾値THとの大小判定を行う。これにより、吸着装置100は、位置確認治具110を基準(不動点)として、吸着パッド10の摩耗や位置ずれを検知することができる。また、吸着パッド10を昇降方向または交差方向に変位させて吸着力F1〜F3を測定するにあたり、ワーク120とは離間して設けられた位置確認治具110を用いることにより、ワーク120に不測の外力を与えることがない。

かかる意味で、位置確認治具110の被吸着面112は、ワーク120の被吸着面122よりも昇降方向の高位置に設けられていることが好ましい。これにより、吸着パッド10を昇降方向または交差方向に変位させる際に吸着パッド10とワーク120とが干渉することがない。

【0064】

なお、本発明は本実施例に限定されるものではなく、その要旨を逸脱しない範囲で各種の変形を許容する。

例えば、本実施形態の吸着装置100においては、ワーク120の吸着保持動作の開始点となる原点Oと、位置確認治具110が設けられた基準位置L0とを別々としているが、本発明はこれに限られない。位置確認治具110とワーク120との相対位置(δX−δX0,δY−δY0,δZ−δZ0)をティーチング値VTとして記憶部60に格納するとともに、位置確認治具110の被吸着面112を開始点(原点O)としてワーク120の吸着保持動作を行ってもよい。

【0065】

また、本実施形態の吸着装置100では、吸着パッド10の吸着力を測定するための位置確認治具110を設けているが、本発明はこれに限られない。吸着パッド10による吸着保持動作の最中に、ワーク120の被吸着面122に対する吸着パッド10の吸着力を吸着センサ30および制御部40によって測定し、これが閾値THより大きいか否かを判定部42により判定してもよい。すなわち、吸着パッド10の吸着力を測定するための治具を別途設けることなく、吸着保持の対象であるワーク120自身を用いて、吸着パッド10の摩耗や位置ずれを検知してもよい。

【0066】

また、本実施形態の吸着装置100では、吸着パッド10の摩耗または位置ずれを示す変位量ΔLに基づいてティーチング値VTを更新しているが、本発明はこれに限られない。記憶部60に記憶されたティーチング値VTは不変とし、吸着パッド10のゼロ点位置のずれを調整してもよい。具体的には、ゼロ点位置(原点O1,O2)にある吸着パッド10を、変位情報取得工程(ステップS16)で取得された変位量ΔLの分だけ逆方向に移動させることにより、吸着パッド10の原点調整が可能である。かかる位置(原点O)を、吸着パッド10の原点位置として更新することにより、ティーチング値VTを更新せずとも、原点Oを基準としてワーク位置LWに正確に吸着パッド10を案内することができる。

【0067】

また、本実施形態の吸着装置100では、第一変位工程(ステップS12)の後に第二変位工程(ステップS20)を行っているが、本発明はこれに限られない。すなわち、吸着パッド10をまず水平移動させて吸着力を大小判定した後に、昇降移動させて吸着力を再測定してもよい。または、第一変位工程(ステップS12)と第二変位工程(ステップS20)を任意順に複数回繰り返して行ってもよい。

【0068】

また、本実施形態においては、吸着パッド10の吸着力を測定する測定部として、エアチューブ31の内圧を測定する吸着センサ30を用いているが、本発明はこれに限られない。例えば、位置確認治具110の下部に荷重センサを設置して位置確認治具110の自重をモニタすることにより、吸着パッド10による吸着力を位置確認治具110の重力荷重に置換して測定してもよい。

または、吸着センサ30に代えて流量計を用い、吸引装置34の駆動時にエアチューブ31の内部を流れる気流の流量がゼロに漸減していくか否かをもって吸着パッド10に気流漏れが生じているか否かを判定してもよい。そして、位置確認治具110被吸着面112に対して吸着パッド10による吸着開始から所定時間経過時のエアチューブ31内の流量が所定の閾値以下である場合は、エアチューブ31に空気漏れがなく、したがって吸着パッド10に十分な吸着力が生じていることが検知できる。

【図面の簡単な説明】

【0069】

【図1】本発明の第一実施形態にかかる吸着装置の一例を示す模式図である。

【図2】吸着パッドが摩耗して、その吸着面が+Z方向に上昇した状態を示す模式図である。

【図3】吸着パッドが水平方向に(+ΔX,+ΔY)だけ位置ずれをした状態を示す模式図である。

【図4】本実施形態にかかる吸着方法を示すフローチャートである。

【符号の説明】

【0070】

10 吸着パッド

11 吸着面

20 駆動部

21 モータ

22,24 プーリ

23 ベルト

25 ボールねじ

26 アーム部

28 カップリング

29 バネ

30 吸着センサ

31 エアチューブ

32 継手

33 吸着ノズル

34 吸引装置

40 制御部

42 判定部

50 報知部

60 記憶部

100 吸着装置

110 位置確認治具

112 被吸着面

120 ワーク

122 被吸着面

130 送り台

ΔL 変位量

F1〜F3 吸着力

L0 基準位置

LA 吸着位置

LD,LE 変位位置

LW ワーク位置

O,O1,O2 原点

TH,TH1 閾値

VT ティーチング値

【技術分野】

【0001】

本発明は、吸着装置および吸着方法に関する。

【背景技術】

【0002】

ワークの搬送には、吸着パッドを先端に取り付けたロボットアーム等が広く用いられている。吸着パッドは、その内部を真空吸引することにより、ワークの被吸着面に対する吸着力を得る部材である。

ワークを所定位置に的確に搬送するためには、ワークと吸着パッドとを正確に位置合わせする必要がある。

ここで、ワークと吸着パッドとを位置合わせする技術に関しては種々の発明が提案されている。例えば、下記特許文献1には、吸着パッドに孔を空け、目視によりワークと吸着パッドとの水平方向の位置ずれを確認できるようにした吸着装置が記載されている。また、下記特許文献2には、光センサとワークの中心表示とを用いて、吸着パッドの水平方向の吸着位置を自動で補正する吸着装置が記載されている。

【0003】

【特許文献1】実開平6−75629号公報

【特許文献2】特開平9−225877号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、吸着パッドには長期間の使用により、摩耗や基準位置からの位置ずれが生じる。吸着パッドに摩耗や位置ずれが生じると、ワークに対する吸着力が低下して吸着ミスの発生が問題となる。吸着パッドによる吸着ミスが発生すると、事後保全による稼動ロスが生じてコスト増を招く。

これに対し、上記特許文献1、2に記載の発明は、光学的な手段によって吸着パッドとワークとの水平方向の位置ずれを検知するものであり、ワークに特別な形状やマーキングを要するため汎用性に乏しい。

【課題を解決するための手段】

【0005】

本発明の吸着装置は、ワークを真空吸着する吸着パッドと、

前記吸着パッドを、前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に駆動する駆動手段と、

前記吸着パッドの吸着力を測定する測定手段と、

測定された前記吸着力と、予め定められた閾値との大小を判定する判定手段と、

前記吸着パッドの基準位置における前記吸着力を前記測定手段が測定し、測定された前記吸着力が前記閾値より小さいと前記判定手段が判定した場合には、前記駆動手段が前記吸着パッドを前記昇降方向または前記交差方向に所定の変位量を一回または複数回変位させ、変位した位置における前記吸着パッドの吸着力を前記測定手段が測定するとともに、該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能を有する制御手段と、

を備える。

【0006】

また本発明の吸着方法は、ワークを真空吸着する吸着パッドの吸着力を基準位置にて測定する第一測定工程と、

測定された前記吸着力が、予め定められた閾値より小さい場合に、前記吸着パッドを前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程と、

変位した位置における前記吸着パッドの吸着力を測定する第二測定工程と、

該吸着力が前記閾値より大きい場合の前記変位量を取得する変位情報取得工程と、

を含む。

【0007】

上記発明では、吸着パッドの吸着力が予め定められた閾値より小さいと判定された場合に、吸着パッドをワークに対する昇降方向または交差方向に変位させて吸着力を測定しなおし、閾値より大きな吸着力が得られる吸着パッドの位置を取得する。これにより、昇降方向への変位により吸着力が閾値を越えた場合には、吸着パッドが摩耗しているか、または昇降方向に吸着パッドの位置ずれが生じていたことが検知される。また、交差方向への変位により吸着力が向上した場合には、吸着パッドが当該方向に位置ずれを生じていたことが検知される。

【0008】

なお、上記発明において、吸着パッドがワークを真空吸着するとは、吸着パッドの内部を吸着装置の設置雰囲気よりも負圧に吸引してワークを吸着することを意味する。

また、ワークに対する昇降方向とは、吸着パッドにより吸着されるワークの被吸着面に対する面直方向の上下を意味し、必ずしも重力方向の上下を意味するものではない。

【0009】

また、本発明の各種の構成要素は、個々に独立した存在である必要はなく、複数の構成要素が一個の部材として形成されていること、一つの構成要素が複数の部材で形成されていること、ある構成要素が他の構成要素の一部であること、ある構成要素の一部と他の構成要素の一部とが重複していること、等でもよい。

【0010】

また、本発明による吸着方法を説明するにあたり、複数の工程を順番に記載することがあるが、明示の場合を除き、その記載の順番は工程を実行する順番を必ずしも限定するものではない。また、複数の工程は、明示の場合を除き、個々に相違するタイミングで実行されることに限定されず、ある工程の実行中に他の工程が発生すること、ある工程の実行タイミングと他の工程の実行タイミングとの一部ないし全部が重複していること、等でもよい。

【発明の効果】

【0011】

本発明によれば、吸着パッドに生じた摩耗や位置ずれを検知して、ワークに対する吸着力の低下による吸着ミスが生じることを防止することのできる汎用的な吸着装置および吸着方法が提供される。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

<吸着装置>

図1は、本発明の第一の実施形態にかかる吸着装置100の一例を示す模式図である。同図で、一点鎖線は信号線を示している。

【0014】

はじめに、本実施形態の吸着装置100の概要について説明する。

本実施形態の吸着装置100は、ワーク120を真空吸着する吸着パッド10と、吸着パッド10をワーク120に対する昇降方向(図1における上下方向)または昇降方向に対する交差方向(同図における左右方向および紙面前後方向)に駆動する駆動部20と、吸着パッド10の吸着力を測定する測定部(吸着センサ30)と、測定された吸着力と予め定められた閾値THとの大小を判定する判定部42と、を備えている。

そして、吸着装置100は、吸着パッド10の基準位置L0における吸着力F1を吸着センサ30が測定し、測定された吸着力F1が閾値THより小さいと判定部42が判定した場合には、駆動部20が吸着パッド10を昇降方向または交差方向に所定の変位量を一回または複数回変位させ、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を吸着センサ30が測定するとともに、吸着力F2が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能を有する制御部40をさらに備えている。

【0015】

次に、本実施形態の吸着装置100について詳細に説明する。

吸着装置100は、搬送用ロボット(図示せず)のアーム部26に組み込んで用いられる機構である。

ワーク120としては、半導体装置をはじめとする各種製品や、部品または部材等を対象とすることができる。

【0016】

本実施形態では、ワーク120は送り台130の上面に載置され、吸着装置100に対して連続的に送られる。吸着装置100は、かかるワーク120を個別に吸着保持して所定位置に搬送する。ワーク120の上面には、所定面積に亘る平坦な被吸着面122が形成されている。被吸着面122は、吸着パッド10の吸着面11を包含し、その周囲に所定幅の位置ばらつきを許容する吸着許容領域を備えている。

一方、本実施形態の吸着装置100の下端には、吸着パッド10が、−Z方向に向かって開口して設けられている。

【0017】

図1に示すように、送り台130の上面をX−Y平面とし、これに対する垂直方向をZ方向とする。以下、便宜上、X−Y方向を水平方向といい、Z方向を昇降方向という。

原点Oは、ワーク120に対する吸着保持動作を開始する際の吸着パッド10のゼロ点位置(0,0,0)であり、より具体的には、吸着パッド10の下端面(吸着面11)の中心位置である。

ワーク120は、位置(ワーク位置LW)にセットされて吸着パッド10により吸着保持される。原点Oとワーク位置LWとの相対位置(δX,δY,δZ)は既知である。

基準位置L0は、吸着パッド10の摩耗や位置ずれを検知するために吸着パッド10の吸着力F1を測定する位置であり、原点Oからの相対位置(δX0,δY0,δZ0)は既知である。ここで、基準位置L0は、原点Oまたはワーク位置LWと一致していてもよく、またはこれらと相違する位置に設けてもよい。本実施形態の場合、原点Oと基準位置L0との相対位置関係は既知である。

【0018】

吸着パッド10をX,Y,Z方向の各軸に駆動する駆動部20には、信号線を介して制御部40が接続されている。制御部40は吸着装置100の全体を制御するコンピュータであり、内部に半導体メモリーなどの記憶部60を備えている。具体的には、制御部40は、吸着センサ30から出力された測定信号SGのデータ処理、駆動部20による吸着パッド10の駆動方向および駆動量の制御、吸着パッド10の吸着力が不十分であると判定部42に判定された場合の報知部50の出力制御などを行う。

判定部42は、閾値THが記憶された記憶部60にアクセスして吸着パッド10の吸着力と閾値THとの大小を判定するコンピュータである。

本実施形態の場合、制御部40と判定部42とは共通のコンピュータにより実現されている。ただし、本発明はこれに限られず、制御部40と判定部42とは互いに異なるコンピュータにより構成してもよい。

【0019】

記憶部60には、吸着パッド10の原点Oを示す位置情報が、X,Y,Z方向成分として記憶されており、駆動部20を駆動して吸着パッド10をゼロ点位置にセットすることができる。

また、記憶部60には、基準位置L0およびワーク位置LW示す位置情報が、原点Oからの相対位置として、X,Y,Z方向成分ごとにそれぞれ記憶されている。

そして、吸着装置100は、原点Oにセットされた吸着パッド10をワーク位置LWまで(δX,δY,δZ)だけ平行移動することにより、吸着パッド10にてワーク120を適切に吸着することができる。

【0020】

すなわち、本実施形態の吸着装置100は、記憶部60において、ワーク120の位置(ワーク位置LW)を示すティーチング値VTを記憶している。ティーチング値VTは、既知の点からワーク120の被吸着面122までの相対位置を示すデータである。既知の点としては、吸着パッド10のゼロ点位置または基準位置L0を例示することができる。そして、本実施形態の場合、ティーチング値VTは、原点Oとワーク120との相対位置(δX,δY,δZ)として記憶部60に記憶されている。

【0021】

また、本実施形態の吸着装置100は、吸着パッド10よりも大きな被吸着面112を有し、ワーク120に対して既知の相対位置に固定して設けられた位置確認治具110を備えている。位置確認治具110の被吸着面112は、摩耗および位置ずれのない状態における吸着パッド10の基準位置L0に配置されている。また、被吸着面112は、吸着パッド10の吸着面11を包含する形状であって、ワーク120の吸着許容領域と同一またはこれよりも小さい形状をなしている。

【0022】

本実施形態の場合、原点Oとワーク120の相対位置(ワーク位置LW)と、原点Oと基準位置L0の相対位置が記憶部60に記憶されているため、ワーク位置LWと基準位置L0とは既知の相対位置にある。

そして、原点Oにセットされた吸着パッド10を基準位置L0まで(δX0,δY0,δZ0)だけ平行移動することにより、吸着パッド10の吸着面11を位置確認治具110の被吸着面112に対して適切な吸着位置にセットすることができる。また、基準位置L0にある吸着パッド10を(δX−δX0,δY−δY0,δZ−δZ0)だけ平行移動しても、これをワーク位置LWに案内することができる。

【0023】

記憶部60に基準位置L0を記憶するに際しては、初期調整した吸着装置100において、新品の吸着パッド10を原点Oにセットし、目視確認のもと吸着面11を位置確認治具110の被吸着面112まで移動させる。このときの吸着パッド10の変位量を各軸方向ごとに記憶部60に記憶することにより、以降、制御部40は吸着パッド10をゼロ点位置から基準位置L0まで案内することができる。

【0024】

吸着パッド10には吸着ノズル33の先端が連通して設けられている。吸着ノズル33の基端には、継手32を介して、可撓性のエアチューブ31の先端が接続されている。

一方、エアチューブ31の基端には吸引装置34が接続されている。吸引装置34は、エアチューブ31および吸着パッド10の内部を負圧に吸引する。

エアチューブ31には、継手32と吸引装置34との間に測定部としての吸着センサ30が設けられている。本実施形態では、吸着センサ30として、エアチューブ31の内圧を測定する空気用圧力センサを用いる。

【0025】

吸着センサ30からの測定信号SGは、信号線を通じて制御部40に入力される。

そして、吸着センサ30で測定されたエアチューブ31の内圧が所定値以下の場合、吸着パッド10における空気漏れが実質的にゼロであって、吸着パッド10によるワーク120の吸着力が十分に高いことが判定される。一方、吸着センサ30で測定されたエアチューブ31の内圧が所定値以上の場合、吸着パッド10において有意な空気漏れが生じており、吸着パッド10によるワーク120の吸着力が不十分であることが判定される。

【0026】

吸着パッド10を駆動する駆動部20は、モータ21、プーリ22,24、ベルト23およびボールねじ25と、吸着装置100の全体をX−Y方向に駆動するアーム部26とを含んで構成されている。

そして、モータ21の回転力がプーリ22、ベルト23およびプーリ24を介してボールねじ25に伝えられると、ボールねじ25は図示のように±Z方向に進退する。

ボールねじ25の下端と吸着ノズル33の上端とは、カップリング28およびバネ29により連結されている。

【0027】

ここで、吸着パッド10の下端面(吸着面11)の中心を示すゼロ点位置は、吸着装置100の長期間の使用等により微小に変動する。具体的な要因としては、吸着パッド10の摩耗による吸着面11の+Z方向への上昇や、アーム部26の任意方向への位置ずれや塑性変形などが挙げられる。そして、吸着パッド10の吸着面11に摩耗が生じたり、吸着パッド10に位置ずれが生じたりした場合、吸着パッド10の吸着面11の中心位置(原点O)が移動する。

これに対し、吸着装置100の基準位置L0に配置された位置確認治具110や、送り台130で送られるワーク120の位置に関しては、経時的な変位が無視できる。位置確認治具110は吸着装置100に固定設置されているため変位せず、ワーク120は送り台130に対して光学的その他の方法により高精度で位置合わせされるためである。

【0028】

図2は、吸着パッド10が摩耗して、その吸着面11が+Z方向に上昇した状態を示す模式図である。具体的には、吸着パッド10の吸着面11が+Z方向にΔZだけ上昇することにより、吸着パッド10のゼロ点位置が原点O1(0,0,ΔZ)に変位している。

これにより、吸着パッド10の基準位置L0は、位置(δX0,δY0,δZ0+ΔZ)に変位する。

すなわち、吸着パッド10の吸着面11が摩耗している場合、基準位置L0と位置確認治具110の被吸着面112との間には、昇降方向にΔZだけ空隙が生じることとなる。

また、吸着パッド10をゼロ点位置(原点O1)から(δX,δY,δZ)だけ平行移動させると、吸着面11はワーク位置LWよりも+ΔZの位置(δX,δY,δZ+ΔZ)に至ることとなる。

したがって、吸着面11が摩耗した吸着パッド10においては、被吸着面112,122との空隙より雰囲気空気がリークし、十分な吸着力を得ることができなくなる。

【0029】

図3は、吸着パッド10が水平方向に(+ΔX,+ΔY)だけ位置ずれをした状態を示す模式図である。具体的には、吸着パッド10のゼロ点位置が原点O2(ΔX,ΔY,0)に変位している。

これにより、吸着パッド10の基準位置L0は、位置(δX0+ΔX,δY0+ΔY,δZ0)に変位する。

すなわち、吸着面11に位置ずれが生じている場合、基準位置L0と位置確認治具110の被吸着面112との間には、水平方向に(ΔX,ΔY)だけ空隙が生じることとなる。

また、吸着パッド10をゼロ点位置(原点O2)から(δX,δY,δZ)だけ平行移動させると、吸着面11はワーク位置LWよりも(+ΔX,+ΔY)の位置(δX+ΔX,δY+ΔY,δZ)に至ることとなる。

したがって、位置ずれが生じた吸着パッド10においても、被吸着面112,122との空隙より雰囲気空気がリークし、十分な吸着力を得ることができなくなる。

【0030】

そこで、本実施形態の吸着装置100においては、測定部(吸着センサ30)が、基準位置L0および吸着パッド10を昇降方向または交差方向に所定の変位量ΔLを変位させた変位位置LDにおいて、被吸着面112に対する吸着パッド10の吸着力F1,F2を測定する。

【0031】

より具体的には、吸着装置100は、基準位置L0における吸着パッド10の吸着力F1を測定し、これが所定の閾値THより小さい場合は吸着パッド10に摩耗または位置ずれが生じていることを検知する。閾値THとしては、摩耗のない吸着パッド10により得られる吸着力よりも低い値を設定する。ただし、閾値THは、ワーク120を吸着保持するのに足りる吸着パッド10の吸着力であり、ワーク120の自重よりも大きな値とする。

【0032】

本発明において、測定された吸着力F1と、予め定められた閾値THとが有効数字の範囲で一致した場合の判定は任意である。吸着力F1が閾値THよりも小さいと判定された場合と同様に、吸着パッド10に摩耗または位置ずれが生じていると判定してもよい。または、吸着力F1が閾値THより大きいと判定された場合と同様に、吸着パッド10に摩耗または位置ずれが生じていないと判定してもよい。

【0033】

つぎに、吸着装置100は駆動部20を駆動して、吸着パッド10をまず下降方向(−Z方向)に所定量だけ変位させて吸着パッド10の吸着力F2を測定する。

ここで、図2に示すように吸着パッド10の吸着面11にΔZだけ摩耗が生じている場合、吸着パッド10を下降方向にΔZを変位させることにより、吸着パッド10は位置確認治具110の被吸着面112に当接し、閾値THを超える吸着力F2が得られる。これにより、吸着装置100は、基準位置L0から変位位置LDまでの変位量ΔL=ΔZだけ吸着パッド10に摩耗が生じていることを検出する。変位量ΔLは、X,Y,Z方向成分として検出される。

【0034】

なお、吸着パッド10の吸着面11に摩耗が生じている場合のみならず、吸着パッド10が+Z方向に位置ずれを生じている場合も同様である。かかる場合も、基準位置L0は(δX0,δY0,δZ0+ΔZ)に変位しており、基準位置L0における吸着パッド10の吸着力F1は閾値THより小さくなる。そして、吸着パッド10を変位位置LDまで下降方向にΔZだけ変位させることで、吸着力F2は閾値THを超える。

したがって、吸着装置100は、吸着面11の摩耗と吸着パッド10の+Z方向への位置ずれを区別なく扱うことができる。

【0035】

一方、図3に示すように吸着パッド10の吸着面11に水平方向の位置ずれが生じている場合、吸着パッド10を昇降方向に駆動しても吸着力F2が閾値THを超えることはない。

そこで、所定の変位量だけ吸着パッド10を昇降駆動しても吸着パッド10の吸着力F2が閾値THを超えない場合、吸着装置100は吸着パッド10を水平方向に移動させて吸着力の変化をモニタする。

【0036】

すなわち、制御部40は、昇降方向または交差方向に変位した吸着パッド10による吸着力F2が閾値THより小さいと判定部42が判定した場合に、吸着パッド10を駆動部20により交差方向または昇降方向に変位させ、交差方向または昇降方向に変位した位置(変位位置LE)における吸着パッドの吸着力F3を測定部(吸着センサ30)により測定するとともに、吸着力F3が閾値THより大きいと判定部42が判定した場合の変位量ΔLを取得する機能をさらに有している。

【0037】

これにより、吸着装置100は、吸着パッド10の摩耗や位置ずれが、X,Y,Z方向のいずれの一方向または複合方向に生じたとしても、その方向および量を検出することができる。

【0038】

ここで、基準位置L0において吸着パッド10に変位量ΔLの摩耗または位置ずれが検出されたならば、すなわち原点Oおよびワーク位置LWにおいても、変位量ΔLだけ吸着パッド10には当該摩耗または位置ずれが生じることとなる。

そして、吸着装置100は、変位量ΔLに基づいてティーチング値VTを更新する。

具体的には、吸着装置100は、ティーチング値VTから変位量ΔLを減じた値を、新たなティーチング値VTとして記憶部60に記憶する。

そして、吸着装置100は、ゼロ点位置(原点O,O1またはO2)にセットされた吸着パッド10を駆動部20により新たなティーチング値VTだけ平行移動する。これにより、吸着パッド10の変位量ΔLが相殺されて、吸着パッド10をワーク120の被吸着面122に適切にセットすることができる。

このとき、吸着パッド10の平行移動に前後して吸引装置34を動作させ、エアチューブ31および吸着パッド10の内部を負圧に吸引することにより、吸着パッド10は閾値THよりも大きな吸着力にてワーク120を真空吸着する。

これにより、本実施形態の吸着装置100によれば、閾値THを超える吸着力を安定して得ることができ、ワーク120の吸着ミスを生じることがない。

【0039】

<吸着方法>

図4は、本実施形態にかかる吸着方法(以下、本方法という場合がある)を示すフローチャートである。同図を用いて本方法を説明する。

【0040】

はじめに、本方法の概要について説明する。

本方法は、ワーク120を真空吸着する吸着パッド10の吸着力F1を基準位置L0にて測定する第一測定工程(ステップS10)と、測定された吸着力F1が、予め定められた閾値THより小さい場合に、吸着パッド10をワーク120に対する昇降方向、または昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程(ステップS12)と、変位した位置(変位位置LD)における吸着パッド10の吸着力F2を測定する第二測定工程(ステップS14)と、吸着力F2が閾値THより大きい場合の変位量ΔLを取得する変位情報取得工程(ステップS16)と、を含む。

【0041】

次に、本方法についてより詳細に説明する。

本方法は、吸着パッド10の吸着面11に摩耗または位置ずれが生じているか否かが不明な吸着装置100において、当該摩耗や位置ずれによる吸着パッド10の変位量ΔLを自動補正して吸着パッド10をワーク位置LWに案内するものである。

【0042】

まず、基準位置L0にセットされた吸着パッド10における吸着力F1を測定する。かかる測定は、吸着装置100によるワーク120のハンドリング工程において所定の時間間隔でおこなうとよい。

具体的には、第一測定工程(ステップS10)は、吸着パッド10をゼロ点位置より(δX0,δY0,δZ0)だけ変位させた基準位置L0にて、吸引装置34を駆動してエアチューブ31を真空吸引し、吸着センサ30にてエアチューブ31の内圧を測定しておこなう。制御部40に入力された吸着センサ30の測定結果が所定値以下である場合、判定部42は吸着力F1が閾値THより大きいと判定する(ステップS11:Y)。かかる場合、吸着パッド10には摩耗および位置ずれが生じていないことが判定される。そして、吸着パッド10は原点Oに戻されたのち、記憶部60に格納されたティーチング値VTに基づいてワーク120の吸着操作を行う(ステップS18)。

【0043】

吸着力F1が閾値THより小さいと判定された場合(ステップS11:N)、本方法では、駆動部20のモータ21を駆動して、吸着パッド10をワーク120に対する下降方向(−Z方向)に変位させる。変位の方法は種々をとりうるが、本実施形態では、微小量(dZ)を変位させる(ステップS12)。吸着パッド10を変位させる微小量dZは、モータ21の分解能と等しくするとよい。そして、駆動部20の昇降駆動量は制御部40に入力されて積算される。

【0044】

ここで、吸着装置100においては、吸着パッド10およびワーク120の保護のため、昇降方向には所定の最大昇降量が設定されて記憶部60に記憶されている。そして、制御部40は、第一変位工程(ステップS12)における吸着パッド10の降下量が、上記所定の最大昇降量を超えていないことを確認する(ステップS13)。

吸着パッド10の下降量が最大昇降量以下の場合(ステップS13:N)、第二測定工程として、吸着センサ30は吸着パッド10における吸着力F2を測定する(ステップS14)。

吸着力F2を示すデータは吸着センサ30から制御部40に入力され、閾値THとの大小が判定部42により判定される(ステップS15)。

そして、吸着力F2がなお閾値TH以下であると判定された場合(ステップS15:N)、吸着装置100は、再び駆動部20を駆動して吸着パッド10を下降させる(ステップS12)とともに、上記処理を繰り返す。

【0045】

一方、図2に示すように、吸着パッド10が摩耗しているか、または+Z方向に位置ずれしている場合、吸着パッド10をΔZだけ下降させることで吸着力F2が閾値THより大きいと判定される(ステップS15:Y)。すなわち、吸着装置100において吸着パッド10のゼロ点位置が原点Oから原点O1(0,0,ΔZ)に変位していることが検知される。

かかる場合、吸着装置100は、変位量ΔLとして、上記ΔZを取得して(ステップS16)、これを記憶部60に記憶する。

なお、本方法では、吸着パッド10の各回の下降量は微小量dZで一定とし、微小量dZを積算することにより変位量ΔLを取得しているが、本発明はこれに限られない。例えば、複数回に亘り第一変位工程(ステップS12)を行う場合には、前回変位させた吸着パッド10を一旦戻した後に、異なる下降量にて改めて吸着パッド10を変位させてもよい。この場合、第二測定工程(ステップS14)で閾値THよりも大きな吸着力F2が測定されたときには、直前の第一変位工程(ステップS12)における下降量をもって上記ΔZとする。

【0046】

そして、吸着装置100は、記憶部60に記憶されているティーチング値VT(δX,δY,δZ)よりΔZを減じ、(δX,δY,δZ−ΔZ)を新たなティーチング値VTとして記憶部60を更新する(ステップS17)。そして、吸着装置100は、吸着パッド10を原点O1(0,0,ΔZ)に戻す。さらに、記憶部60に格納された新たなティーチング値VT(δX,δY,δZ−ΔZ)に基づいて、吸着パッド10をワーク位置LW(δX,δY,δZ)に移動させてワーク120の吸着操作を行う(ステップS18)。

【0047】

本方法は、第一または第二測定工程(ステップS10,S14)で測定された吸着力F1またはF2がともに閾値THよりも小さい場合に、交差方向または昇降方向に吸着パッド10を変位させる第二変位工程(ステップS20)と、第二変位工程にて変位した位置(変位位置LE)における吸着パッド10の吸着力F3を測定する第三測定工程(ステップS22)と、をさらに含む。

【0048】

本方法では、第一から第三測定工程(ステップS10,S14,S22)にて、基準位置L0に配置された位置確認治具110に対する吸着パッド10の吸着力F1〜F3を測定する。

【0049】

すなわち、図3に示すように、吸着パッド10に交差方向(水平方向)の位置ずれが生じている場合、これを−Z方向に下降させて吸着面11とワーク120の被吸着面122とを当接させても水平方向の空隙は解消されず、吸着パッド10には空気漏れが発生する。

かかる場合、第二測定工程(ステップS14)後の判定工程(ステップS15)において吸着力F2が閾値THを超えることなく、吸着パッド10の下降量が最大昇降量を超えることとなる(ステップS13:Y)。

吸着装置100は、吸着パッド10の昇降方向の位置を適宜戻した上で(ステップS19)、アーム部26を駆動して吸着パッド10をX,Y方向に水平移動する(ステップS20)。

ここで、吸着装置100においては、吸着パッド10や駆動部20が他の部材と干渉しないよう、水平方向に関しても、X,Y方向ごとに所定の最大移動量が設定されて記憶部60に記憶されている。

【0050】

そして、アーム部26を駆動して、吸着パッド10をワーク120に対する水平方向に微小量(dX,dY)だけ変位させる(ステップS20)。吸着パッド10を変位させる微小量dX,dYは、アーム部26の駆動モータ(図示せず)の分解能と等しくするとよい。駆動部20の水平移動量は制御部40に入力されて、X,Y方向ごとに積算される。

【0051】

吸着装置100は、水平移動量がX,Y方向とも最大移動量を超えていないことを制御部40で確認し(ステップS21:N)、吸着センサ30により吸着パッド10の吸着力F3を測定する(ステップS22)。

かかる吸着力F3が閾値TH1以下の場合(ステップS23:N)は、再びアーム部26を駆動して吸着パッド10を水平移動させて(ステップS20)、吸着力F3を測定する。

【0052】

なお、吸着力F3との大小判定に用いる閾値TH1は、第一または第二測定工程(ステップS10,S14)で測定された吸着力F1またはF2との大小判定に用いた閾値THと相違してもよい。具体的には、閾値TH1を閾値THよりも小さい値に設定してもよい。

吸着パッド10の水平移動(ステップS20)は、吸着パッド10と位置確認治具110との摩擦を考慮して、吸着面11と被吸着面122とを僅かに離間して行うことが好ましい。かかる場合、第三測定工程(ステップS22)で測定される吸着パッド10の吸着力F3は、吸着パッド10に位置ずれがない場合も閾値TH以下となる場合がある。したがって、かかる場合、吸着装置100は、閾値TH1として適宜の値を記憶部60に記憶しておき、ステップS23においては、判定部42は閾値TH1を呼び出して吸着力F3との大小判定を行う。

【0053】

吸着力F3が閾値TH1よりも大きい場合(ステップS23:Y)、変位情報取得工程(ステップS16)として、X,Y方向の積算移動量(ΔX,ΔY)を変位量ΔLとして取得し、これを記憶部60に記憶する。

これにより、吸着装置100では、吸着パッド10のゼロ点位置が原点Oから原点O2(ΔX,ΔY,0)に変位していることが検知される。

【0054】

そして、吸着装置100は、記憶部60に記憶されているティーチング値VT(δX,δY,δZ)よりΔX,ΔYを減じ、(δX−ΔX,δY−ΔY,δZ)を新たなティーチング値VTとして記憶部60を更新する(ステップS17)。そして、吸着装置100は、吸着パッド10を原点O2(ΔX,ΔY,0)に戻したのち、記憶部60に格納された新たなティーチング値VT(δX−ΔX,δY−ΔY,δZ)に基づいて、吸着パッド10をワーク位置LW(δX,δY,δZ)に移動させる。かかる位置にて、閾値THを超える吸着力にてワーク120の吸着操作を行う(ステップS18)。

【0055】

すなわち、本方法は、第二または第三測定工程(ステップS14,S22)にて測定された吸着力F2またはF3が閾値TH,TH1より大きい場合に、変位量ΔLに基づいて、ワーク120の位置を示すティーチング値VTを更新するティーチング工程(ステップS17)と、更新されたティーチング値VTに基づく吸着位置LA(=ワーク位置LW)にて、吸着パッド10によりワーク120を真空吸着する吸着工程(ステップS18)と、を含んでいる。

【0056】

ここで、吸着力F3が閾値TH1を超えることなく(ステップS23:N)、吸着パッド10の水平移動量が最大移動量を超えた場合(ステップS21:Y)、吸着パッド10には許容値を超える位置ずれが生じているか、または吸着面11の摩耗形状が平坦ではなく有意な空気漏れを生じるほど大きなガタガタの凹凸形状となっていることが検知される。

かかる場合、吸着装置100は、保全者による搬送機構の位置ずれ確認・修正を行う必要があると判定する。

【0057】

本方法では、第二または第三測定工程(ステップS14,S22)にて測定された吸着力F2またはF3が閾値TH,TH1より小さい場合に報知出力を行う報知工程を行う(ステップS24)。

【0058】

すなわち、本実施形態の吸着装置100は、図1から図3に示すように、測定された吸着力F1からF3がいずれも閾値TH,TH1より小さいと判定部42が判定した場合に報知出力を行う報知部50を備えている。

【0059】

報知部50には、制御部40に接続されたアラーム警報機を用いるほか、制御部40の表示画面に報知出力をするためのプログラムによって構成することができる。

【0060】

上記ステップS10からS17およびS19からS24までの各工程は、吸着パッド10によるワーク120の吸着保持操作を多数回繰り返す中で、所定の回数または所定の時間ごとに間欠的に行うとよい。これにより、吸着装置100は吸着パッド10の摩耗や位置ずれの発生を迅速に検知し、ワーク120のティーチング値VTを自動的に更新することで、吸着ミスによる不具合の発生を未然に防止することができる。

【0061】

上記本実施形態の吸着装置100の作用効果について説明する。

本実施形態の吸着装置100は、吸着パッド10の基準位置L0における吸着力F1が閾値THより小さいと判定された場合に、吸着パッド10を昇降方向または交差方向に所定の変位量を変位させて吸着力F2を再度測定し、吸着力F2が閾値THより大きくなる吸着パッド10の位置を特定して変位量ΔLを取得する。これにより、吸着パッド10のゼロ点位置である原点Oが変位していることが検知されるため、ワーク120の吸着ミスが発生してから事後保全をすることがなく、吸着装置100の稼動ロスを抑制することができる。

また、本実施形態の吸着装置100では、吸着パッド10やワーク120を光学的に観察して位置合わせをするのではなく、吸着パッド10の吸着力の大小によって原点Oや基準位置L0の位置ずれを検知する方式である。このため、ワーク120には特別な形状やマーキングなどを要しない。すなわち、ワーク120によらず吸着保持操作が可能である意味で、吸着装置100は汎用性が高い。

そして、本実施形態の吸着装置100によれば、吸着面11が昇降方向に変位したことが検知可能であるため、吸着面11に摩耗や昇降方向への位置ずれが生じた場合もワークの吸着ミスを防止することができる。

【0062】

そして、本実施形態の吸着装置100は、かかる変位量ΔLに基づいて、ワーク120の位置を示すティーチング値VTを更新する。これにより、吸着パッド10に摩耗または位置ずれが生じた場合であっても、かかる変位量ΔLに基づいてティーチング値VTが自動的に教示される。そして、吸着パッド10の案内位置である吸着位置LAをワーク120のワーク位置LWに対して常に正確に一致させることができる。

【0063】

本実施形態の吸着装置100では、位置確認治具110がワーク120に対して既知の相対位置に固定して設けられている。そして、測定部(吸着センサ30)が、基準位置L0および変位位置LDにおいて、ワーク120の被吸着面122に対する吸着パッド10の吸着力F1,F2を測定して閾値THとの大小判定を行う。これにより、吸着装置100は、位置確認治具110を基準(不動点)として、吸着パッド10の摩耗や位置ずれを検知することができる。また、吸着パッド10を昇降方向または交差方向に変位させて吸着力F1〜F3を測定するにあたり、ワーク120とは離間して設けられた位置確認治具110を用いることにより、ワーク120に不測の外力を与えることがない。

かかる意味で、位置確認治具110の被吸着面112は、ワーク120の被吸着面122よりも昇降方向の高位置に設けられていることが好ましい。これにより、吸着パッド10を昇降方向または交差方向に変位させる際に吸着パッド10とワーク120とが干渉することがない。

【0064】

なお、本発明は本実施例に限定されるものではなく、その要旨を逸脱しない範囲で各種の変形を許容する。

例えば、本実施形態の吸着装置100においては、ワーク120の吸着保持動作の開始点となる原点Oと、位置確認治具110が設けられた基準位置L0とを別々としているが、本発明はこれに限られない。位置確認治具110とワーク120との相対位置(δX−δX0,δY−δY0,δZ−δZ0)をティーチング値VTとして記憶部60に格納するとともに、位置確認治具110の被吸着面112を開始点(原点O)としてワーク120の吸着保持動作を行ってもよい。

【0065】

また、本実施形態の吸着装置100では、吸着パッド10の吸着力を測定するための位置確認治具110を設けているが、本発明はこれに限られない。吸着パッド10による吸着保持動作の最中に、ワーク120の被吸着面122に対する吸着パッド10の吸着力を吸着センサ30および制御部40によって測定し、これが閾値THより大きいか否かを判定部42により判定してもよい。すなわち、吸着パッド10の吸着力を測定するための治具を別途設けることなく、吸着保持の対象であるワーク120自身を用いて、吸着パッド10の摩耗や位置ずれを検知してもよい。

【0066】

また、本実施形態の吸着装置100では、吸着パッド10の摩耗または位置ずれを示す変位量ΔLに基づいてティーチング値VTを更新しているが、本発明はこれに限られない。記憶部60に記憶されたティーチング値VTは不変とし、吸着パッド10のゼロ点位置のずれを調整してもよい。具体的には、ゼロ点位置(原点O1,O2)にある吸着パッド10を、変位情報取得工程(ステップS16)で取得された変位量ΔLの分だけ逆方向に移動させることにより、吸着パッド10の原点調整が可能である。かかる位置(原点O)を、吸着パッド10の原点位置として更新することにより、ティーチング値VTを更新せずとも、原点Oを基準としてワーク位置LWに正確に吸着パッド10を案内することができる。

【0067】

また、本実施形態の吸着装置100では、第一変位工程(ステップS12)の後に第二変位工程(ステップS20)を行っているが、本発明はこれに限られない。すなわち、吸着パッド10をまず水平移動させて吸着力を大小判定した後に、昇降移動させて吸着力を再測定してもよい。または、第一変位工程(ステップS12)と第二変位工程(ステップS20)を任意順に複数回繰り返して行ってもよい。

【0068】

また、本実施形態においては、吸着パッド10の吸着力を測定する測定部として、エアチューブ31の内圧を測定する吸着センサ30を用いているが、本発明はこれに限られない。例えば、位置確認治具110の下部に荷重センサを設置して位置確認治具110の自重をモニタすることにより、吸着パッド10による吸着力を位置確認治具110の重力荷重に置換して測定してもよい。

または、吸着センサ30に代えて流量計を用い、吸引装置34の駆動時にエアチューブ31の内部を流れる気流の流量がゼロに漸減していくか否かをもって吸着パッド10に気流漏れが生じているか否かを判定してもよい。そして、位置確認治具110被吸着面112に対して吸着パッド10による吸着開始から所定時間経過時のエアチューブ31内の流量が所定の閾値以下である場合は、エアチューブ31に空気漏れがなく、したがって吸着パッド10に十分な吸着力が生じていることが検知できる。

【図面の簡単な説明】

【0069】

【図1】本発明の第一実施形態にかかる吸着装置の一例を示す模式図である。

【図2】吸着パッドが摩耗して、その吸着面が+Z方向に上昇した状態を示す模式図である。

【図3】吸着パッドが水平方向に(+ΔX,+ΔY)だけ位置ずれをした状態を示す模式図である。

【図4】本実施形態にかかる吸着方法を示すフローチャートである。

【符号の説明】

【0070】

10 吸着パッド

11 吸着面

20 駆動部

21 モータ

22,24 プーリ

23 ベルト

25 ボールねじ

26 アーム部

28 カップリング

29 バネ

30 吸着センサ

31 エアチューブ

32 継手

33 吸着ノズル

34 吸引装置

40 制御部

42 判定部

50 報知部

60 記憶部

100 吸着装置

110 位置確認治具

112 被吸着面

120 ワーク

122 被吸着面

130 送り台

ΔL 変位量

F1〜F3 吸着力

L0 基準位置

LA 吸着位置

LD,LE 変位位置

LW ワーク位置

O,O1,O2 原点

TH,TH1 閾値

VT ティーチング値

【特許請求の範囲】

【請求項1】

ワークを真空吸着する吸着パッドと、

前記吸着パッドを、前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に駆動する駆動手段と、

前記吸着パッドの吸着力を測定する測定手段と、

測定された前記吸着力と、予め定められた閾値との大小を判定する判定手段と、

前記吸着パッドの基準位置における前記吸着力を前記測定手段が測定し、測定された前記吸着力が前記閾値より小さいと前記判定手段が判定した場合には、前記駆動手段が前記吸着パッドを前記昇降方向または前記交差方向に所定の変位量を一回または複数回変位させ、変位した位置における前記吸着パッドの吸着力を前記測定手段が測定するとともに、該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能を有する制御手段と、

を備える吸着装置。

【請求項2】

前記ワークの位置を示すティーチング値を記憶している記憶手段をさらに備えるとともに、

前記変位量に基づいて前記ティーチング値を更新することを特徴とする請求項1に記載の吸着装置。

【請求項3】

前記吸着パッドよりも大きな被吸着面を有し、前記ワークに対して既知の相対位置に固定して設けられた位置確認治具をさらに備え、

前記測定手段が、前記基準位置および前記変位した位置において、前記被吸着面に対する前記吸着パッドの吸着力を測定することを特徴とする請求項1または2に記載の吸着装置。

【請求項4】

前記制御手段は、

前記昇降方向または前記交差方向に変位した前記吸着パッドによる前記吸着力が前記閾値より小さいと前記判定手段が判定した場合に、

前記吸着パッドを、前記駆動手段により前記交差方向または前記昇降方向に変位させ、

前記交差方向または前記昇降方向に変位した位置における前記吸着パッドの吸着力を、前記測定手段により測定するとともに、

該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能をさらに有することを特徴とする請求項1から3のいずれかに記載の吸着装置。

【請求項5】

測定された前記吸着力がいずれも前記閾値より小さいと前記判定手段が判定した場合に報知出力を行う報知手段をさらに備える請求項4に記載の吸着装置。

【請求項6】

ワークを真空吸着する吸着パッドの吸着力を基準位置にて測定する第一測定工程と、

測定された前記吸着力が、予め定められた閾値より小さい場合に、前記吸着パッドを前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程と、

変位した位置における前記吸着パッドの吸着力を測定する第二測定工程と、

該吸着力が前記閾値より大きい場合の前記変位量を取得する変位情報取得工程と、

を含む吸着方法。

【請求項7】

前記第一または第二測定工程で測定された前記吸着力がともに前記閾値よりも小さい場合に、前記交差方向または前記昇降方向に前記吸着パッドを変位させる第二変位工程と、

前記第二変位工程にて変位した位置における前記吸着パッドの吸着力を測定する第三測定工程と、

をさらに含む請求項6に記載の吸着方法。

【請求項8】

前記第一から第三測定工程にて、前記基準位置に配置された位置確認治具に対する前記吸着パッドの吸着力を測定することを特徴とする請求項7に記載の吸着方法。

【請求項9】

前記第二または第三測定工程にて測定された前記吸着力が前記閾値より大きい場合に、前記変位量に基づいて、前記ワークの位置を示すティーチング値を更新するティーチング工程と、

更新された前記ティーチング値に基づく吸着位置にて、前記吸着パッドにより前記ワークを真空吸着する吸着工程と、

をさらに含む請求項7または8に記載の吸着方法。

【請求項10】

前記第二または第三測定工程にて測定された前記吸着力が前記閾値より小さい場合に報知出力を行う報知工程をさらに含む請求項7から9のいずれかに記載の吸着方法。

【請求項1】

ワークを真空吸着する吸着パッドと、

前記吸着パッドを、前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に駆動する駆動手段と、

前記吸着パッドの吸着力を測定する測定手段と、

測定された前記吸着力と、予め定められた閾値との大小を判定する判定手段と、

前記吸着パッドの基準位置における前記吸着力を前記測定手段が測定し、測定された前記吸着力が前記閾値より小さいと前記判定手段が判定した場合には、前記駆動手段が前記吸着パッドを前記昇降方向または前記交差方向に所定の変位量を一回または複数回変位させ、変位した位置における前記吸着パッドの吸着力を前記測定手段が測定するとともに、該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能を有する制御手段と、

を備える吸着装置。

【請求項2】

前記ワークの位置を示すティーチング値を記憶している記憶手段をさらに備えるとともに、

前記変位量に基づいて前記ティーチング値を更新することを特徴とする請求項1に記載の吸着装置。

【請求項3】

前記吸着パッドよりも大きな被吸着面を有し、前記ワークに対して既知の相対位置に固定して設けられた位置確認治具をさらに備え、

前記測定手段が、前記基準位置および前記変位した位置において、前記被吸着面に対する前記吸着パッドの吸着力を測定することを特徴とする請求項1または2に記載の吸着装置。

【請求項4】

前記制御手段は、

前記昇降方向または前記交差方向に変位した前記吸着パッドによる前記吸着力が前記閾値より小さいと前記判定手段が判定した場合に、

前記吸着パッドを、前記駆動手段により前記交差方向または前記昇降方向に変位させ、

前記交差方向または前記昇降方向に変位した位置における前記吸着パッドの吸着力を、前記測定手段により測定するとともに、

該吸着力が前記閾値より大きいと前記判定手段が判定した場合の前記変位量を取得する機能をさらに有することを特徴とする請求項1から3のいずれかに記載の吸着装置。

【請求項5】

測定された前記吸着力がいずれも前記閾値より小さいと前記判定手段が判定した場合に報知出力を行う報知手段をさらに備える請求項4に記載の吸着装置。

【請求項6】

ワークを真空吸着する吸着パッドの吸着力を基準位置にて測定する第一測定工程と、

測定された前記吸着力が、予め定められた閾値より小さい場合に、前記吸着パッドを前記ワークに対する昇降方向、または前記昇降方向に対する交差方向に所定の変位量を変位させる第一変位工程と、

変位した位置における前記吸着パッドの吸着力を測定する第二測定工程と、

該吸着力が前記閾値より大きい場合の前記変位量を取得する変位情報取得工程と、

を含む吸着方法。

【請求項7】

前記第一または第二測定工程で測定された前記吸着力がともに前記閾値よりも小さい場合に、前記交差方向または前記昇降方向に前記吸着パッドを変位させる第二変位工程と、

前記第二変位工程にて変位した位置における前記吸着パッドの吸着力を測定する第三測定工程と、

をさらに含む請求項6に記載の吸着方法。

【請求項8】

前記第一から第三測定工程にて、前記基準位置に配置された位置確認治具に対する前記吸着パッドの吸着力を測定することを特徴とする請求項7に記載の吸着方法。

【請求項9】

前記第二または第三測定工程にて測定された前記吸着力が前記閾値より大きい場合に、前記変位量に基づいて、前記ワークの位置を示すティーチング値を更新するティーチング工程と、

更新された前記ティーチング値に基づく吸着位置にて、前記吸着パッドにより前記ワークを真空吸着する吸着工程と、

をさらに含む請求項7または8に記載の吸着方法。

【請求項10】

前記第二または第三測定工程にて測定された前記吸着力が前記閾値より小さい場合に報知出力を行う報知工程をさらに含む請求項7から9のいずれかに記載の吸着方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−82782(P2010−82782A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−257250(P2008−257250)

【出願日】平成20年10月2日(2008.10.2)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年10月2日(2008.10.2)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]