吸遮音材

【課題】 軽量で作業性に優れ、自動車内外装材等として好適な、吸音性と遮音性を有する吸遮音材を提供する。

【解決手段】 厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のない粘弾性シートと、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた不織布からなる吸音材と、が積層されてなる吸遮音材。

【解決手段】 厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のない粘弾性シートと、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた不織布からなる吸音材と、が積層されてなる吸遮音材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音性と遮音性を備えた吸遮音材に関する。

【背景技術】

【0002】

従来より、電気製品、建築用壁材、車両などに吸音材が用いられている。特に、自動車などの車外加速騒音やアイドル車外音、排気音などを防止する目的で、車外のエンジンルームやマフラー周り、車内の天井材や床材などを吸音性のある遮蔽カバーで覆う仕様が設定されつつある。

【0003】

また、自動車などの車両用防音材として用いる場合は、吸音性と遮音性のほかに、車体の軽量化を図るために軽量な素材で、難燃性で、VOC対策がなされていて、かつ、自動車を廃棄処分する際のリサイクル性に優れたものが要求されてきている。

【0004】

そこで、上記の要求を満たす材料として、従来より不織布が着目されている。例えば、特許文献1〜2には、ポリエステル繊維、ポリプロピレン繊維又はこれらの混合物繊維95wt%とレーヨン繊維5wt%を混合ウエブにニードルパンチング処理を施した不織布マットに、塩化ビニルエマルジョンを付着させて乾燥処理を行い、難燃性の樹脂被膜を形成させた後、該樹脂被膜面とガラス繊維マットとを一体に積層した自動車内装材が記載されている。

【特許文献1】特開昭62−43336号公報

【特許文献2】特開昭62−43337号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜2に記載された技術は、難燃性は良好であるが、ガラス繊維マットを一体化しているため内装材のリサイクルが困難であり、また、内装材を焼却処分した場合にはダイオキシンが発生するおそれがあるという問題がある。

【0006】

また、特に自動車などの車両用途では、吸音性のみならず遮音性を兼ね備えた吸遮音材に対する要望が強い。

【0007】

本発明は、前記の課題に鑑みてなされたものであり、軽量で加工性、リサイクル性に優れ、自動車内外装材等として好適な、吸音性と遮音性を有する吸遮音材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討した結果、不織布からなる吸音材と、実質的に通気性のないシートとを積層することにより、吸音性と遮音性に優れた吸遮音材が得られることを見出し、本発明に到達した。

【0009】

すなわち、本発明は以下の通りである。

1)厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないシートと、不織布からなる吸音材と、が積層されてなることを特徴とする吸遮音材、

2)吸音材は、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた吸音材である前記1)に記載の吸遮音材、

3)前記シートを2層以上用いた前記1)または2)に記載の吸遮音材、

4)前記シートが、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなる前記1)〜3)のいずれかに記載の吸遮音材、

5)動的架橋された熱可塑性エラストマーが、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなる前記4)に記載の吸遮音材、

6)動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムが、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーである前記5)に記載の吸遮音材、

7)前記シートが、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなる前記1)〜3)のいずれかに記載の吸遮音材、および、

8)少なくとも1つの面状車体パーツに積層されてなる前記1)〜7)のいずれかに記載の吸遮音材。

【発明の効果】

【0010】

本発明によれば、軽量、かつ、吸音性と遮音性に優れた吸遮音材を提供することができる。本発明の吸遮音材は、繰り返し熱加工に強く、150〜200℃程度の耐熱性があり熱劣化が無く安定した吸遮音性能を発揮するので、エンジン周りの吸遮音の点で従来の合成ゴムなどより大幅に優れており、また、加工性やリサイクル性などにも優れている。

【発明を実施するための最良の形態】

【0011】

本発明の吸遮音材で用いるシートは、厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないものである。厚さが3mmを超えると軽量性に劣り、好ましくない。また、柔軟性を有するため作業性(加工性、施工性)にも優れるものである。また、実質的に通気性がないことから、吸音材と積層した際に遮音性を発揮する。

【0012】

本発明で用いるシートは、前記の特性を有するものであれば良く、特に限定されない。シートとしては、例えば、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなるものは、好ましい一例である。動的架橋された熱可塑性エラストマーとしては、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなるものが好ましい。前記の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとしては、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーなどが挙げられる。

【0013】

また、シートとしては、例えば、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなるシートも、好ましい一例である。合成樹脂フィルムとしては、ポリエチレンテレフタレートなどのポリエステルフィルムなどが挙げられる。金属としては、アルミニウムなどが挙げられる。

【0014】

本発明に係る吸遮音材において、シートは1層または2層以上積層させることができ、シートの配置場所は任意である。鉄板などの面状車体パーツ上に吸音材を介して積層させてもよく、面状車体パーツ上にシートを積層し、その上に吸音材を積層してもよい。

【0015】

本発明で用いる吸音材は、不織布からなり、目付200〜1000g/m2、厚さ5〜30mmの不織布(以下、「不織布(N)」と称する)の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布(以下、「不織布(H)」と称する)を貼り合わせたものが、好ましい。

【0016】

不織布(N)は、目付が200〜1000g/m2、厚さが5〜30mmであれば、短繊維からなる不織布、長繊維からなる不織布のいずれであってもよい。例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布、ステッチボンド不織布などが用いられる。中でも、ニードルパンチ不織布、又はウォータージェットパンチ不織布が好ましく、特に、ニードルパンチ不織布が好ましい。雑フェルトも該不織布として用いることができる。

【0017】

不織布の目付が小さすぎると製造時の取り扱いが悪くなり、例えばウエブ層の形態保持性が不良となる。目付が大きすぎると繊維の交絡に要するエネルギーが大きくなる、あるいは交絡が不十分となり不織布加工時に変形するなどの不都合が生じる。不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、5〜30mmのものが使用される。

【0018】

不織布(H)は、目付が30〜100g/m2、厚さが30〜300μm、通気量が10〜50cc/cm2/secの湿式不織布、または長繊維不織布であればよい。不織布の目付が小さすぎると加工時の取り扱いが悪くなり、例えばウエブ層の形態保持性が不良となる。目付が大きすぎると軽量性に劣る。不織布の厚みは、経済性、扱い易さ、吸音材としての性能確保等の点から上記範囲のものが使用される。通気量は10〜50cc/cm2/secであることが好ましい。ここでいう通気量は、JIS L−1096 Aに準拠して測定されるものである。通気量が大き過ぎても小さすぎても吸音材の吸音性が悪くなる。

【0019】

湿式不織布(H)は、上記の耐熱性繊維とケイ酸塩鉱物とから公知の湿式抄紙法により製造されるものでもよい。ケイ酸塩鉱物としては、マイカが好適に挙げられ、より具体的には、例えば白雲母、金雲母、黒雲母、人造金雲母などが挙げられる。表皮材に対する上記ケイ酸塩鉱物の使用量は、5〜70質量%、好ましくは10〜40質量%である。

【0020】

本発明において、不織布を構成する繊維は、天然繊維でも合成繊維でもよいが、耐久性の点から合成繊維が好ましく使用される。不織布を構成する繊維の断面形状は特に限定されず、真円断面状であってもよいし、異形断面状であってもよい。例えば楕円状、中空状、X断面状、Y断面状、T断面状、L断面状、星型断面状、葉形断面状(例えば三つ葉形状、四葉形状、五葉形状等)、その他の多角断面状(例えば三角状、四角状、五角状、六角状等)などの異形断面状であってもよい。

【0021】

不織布を構成する繊維としては、(1)ポリエステル繊維、ポリアミド繊維(例えばナイロン繊維等)、アクリル繊維、ポリオレフィン繊維(例えばポリプロピレン繊維、ポリエチレン繊維等)などの熱可塑性繊維、或いは、(2)耐熱性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸又は溶融紡糸等の公知の方法に従って製造したものを使用することができる。

【0022】

(1)熱可塑性繊維の中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ナイロン繊維が好ましい。特に、使用済み不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。特に、一旦車装に使用された繊維を回収して再生されたリサイクル繊維は好適に使用することができる。

【0023】

上記のポリエステル繊維は、ポリエステル樹脂からなる繊維であれば特に限定されない。ポリエステル繊維としては、例えば、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリエチレンフタレート(PEN)繊維、ポリシクロヘキシレンジメチレンテレフタレート(PCT)繊維、ポリトリメチレンテレフタレート(PTT)繊維、ポリトリメチレンナフタレート(PTN)繊維などが挙げられるが、なかでも、ポリエチレンテレフタレート(PET)繊維が好ましい。また、ポリカプロラクトン、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリエチレンアジペート、ポリブチレアジペート、ポリエチレンサクシネート・アジペートコポリマー、ポリ乳酸、あるいはこれらを主成分として他のジカルボン酸及び/又はグリコールを共重合したポリエステル繊維などの生分解性ポリエステル繊維であってもよい。

【0024】

(2)耐熱性繊維は、LOI値(限界酸素指数)が25以上が好ましい。LOI値は5cm以上継続して燃えるのに必要な最低酸素濃度を意味し、JIS L 1091法により測定される値である。耐熱性繊維のLOI値が25以上あれば不織布に難燃性を付与できるからであり、より難燃性に優れた不織布にするためには、LOI値が28以上の繊維が好ましい。

【0025】

耐熱性繊維としては、例えば、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維、ポリイミド繊維、フッ素繊維及び耐炎化繊維から選ばれた一種又は二種以上の繊維が挙げられる。これらの耐熱性繊維は、従来公知のものや、公知の方法又はそれに準ずる方法に従って製造したものを全て使用することができる。ここで、耐炎化繊維は、主としてアクリル繊維を空気などの活性雰囲気中で200〜500℃で焼成して製造されるもので、炭素繊維の前駆体である。例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)などを挙げることができる。

【0026】

上記の耐熱性繊維の中でも、低収縮性及び加工性の点から、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維及び耐炎化繊維が好ましく、特にアラミド繊維が好ましい。

【0027】

アラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあり、パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))などがあり、メタ系アラミド繊維としては、ポリメタフェニレンイソフタルアミド繊維(米国デュポン社製商品名「NOMEX(登録商標)」、帝人株式会社製商品名「コーネックス(登録商標)」)などがある。これらのアラミド繊維の中でも、耐熱性に優れる点よりパラ系アラミド繊維が好ましい。

【0028】

熱可塑性繊維および耐熱性繊維の繊維長及び繊度は、特に限定されず、他の合成繊維との相性や用途により適宜決定することができるが、繊維長は10mm以上が好ましい。長繊維でも短繊維でもよいが、短繊維の場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長い程吸音性は良好となるが、カードからの紡出性や難燃性が劣る傾向にあることより100mm以下とすることが好ましい。繊度は0.1〜50dtex、好ましくは0.5〜30dtex、さらに好ましくは0.3〜30dtexであり、特に、1.0〜10dtexのものが好適に用いられる。

【0029】

熱可塑性繊維および耐熱性繊維は、それぞれ単独で又は二種以上を混合して用いることができる。同種又は異種の繊維で、繊度や繊維長の異なる繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0030】

また、上記の熱可塑性短繊維と耐熱性短繊維とを交絡させた不織布を用いることもできる。熱可塑性短繊維と耐熱性短繊維とを併用する場合は、熱可塑性短繊維と耐熱性短繊維とを、質量比95:5〜55:45の範囲で混合するのがよい。熱可塑性短繊維の混合比が95質量%を超える場合は、不織布の難燃性が不十分となり、液ダレ(ドリップ)が生じ易くなる。一方、前記の比率が55質量%未満の場合は、難燃性は良好であるが、不織布を所望のサイズに加工する際の加工性が不良となり、経済性にも劣る。難燃性及び加工性の点より、熱可塑性短繊維と耐熱性短繊維との質量比は、より好ましくは88:12〜55:45、さらに好ましくは85:15〜55:45、最も好ましくは85:15〜65:35である。

【0031】

また、不織布の耐摩耗性や吸音特性を向上させるために、熱可塑性短繊維中に細デニールの熱可塑性短繊維を含有させることもできる。細デニールの熱可塑性短繊維の種類としては、前述のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる一種又は二種以上の繊維が挙げられる。細デニールの熱可塑性短繊維の繊度は、通常、0.1〜15dtexのものを使用するが、好ましくは0.5〜6.6detx、特に1.1〜3.3dtexであることが好ましい。繊度が細すぎると加工性が悪くなり、太すぎると吸音特性が低下する。

【0032】

吸音材を構成する不織布(N)と不織布(H)は、同一の繊維素材であってもよく、異なる素材であってもよい。しかしながら、リサイクル性を考慮すると、不織布(N)と不織布(H)は同一の素材であることが好ましい。

【0033】

吸音材とシート、或いは、不織布(N)と不織布(H)の積層は、非接着状態でもよいが、好ましくは通常の結合方法で結合させて積層するのが好ましい。結合方法としては、融着、縫合、ニードルパンチング、接着剤による接着、熱エンボス、超音波接着、接着樹脂によるシンター接着、ウエルダーによる接着などの方法以外に、低融点ネット、低融点フィルム、低融点繊維などの低融点物を表皮材と不織布の間に介在させ、熱処理して該低融点物を溶融させて接着する方法も採用することができる。ここで低融点物の融点は、不織布、表皮材に使用されている他の繊維よりも20℃以上低いものが好ましい。

【0034】

また、結合方法として、台付き金属製接合具を吸音材を貫通させたあと、先端部に別の穴あき金属板を通し、台付き金属製接合部の先端を折り曲げてシートを接合する方法も採用することができる。また、結束機具を用いて固定部材を取り付ける方法も採用することができ、例えばバノックピン(登録商標)(日本バノック社製)などを挙げることができる。

【0035】

また、本発明の吸遮音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、種々の用途に用いることができ、吸遮音材は種々の形状をとり得る。例えば、多面体(長方体等の六面体など)、円柱体、円筒体などが挙げられる。吸遮音材を車両用内外装材として用いる場合は、少なくとも1つの面状車体パーツに積層されて使用される。

【0036】

本発明の吸遮音材は、吸音性と遮音性が求められる用途の全てに用いることができ、例えば、自動車、電車、貨車、船舶、航空機等の内燃機関の消音や遮音;電気掃除機、換気扇、電気洗濯機、電気冷蔵庫、冷凍庫、電気衣類乾燥機、電気ミキサー・ジューサー、エアコン(エアーコンディショナー)、ヘアードライヤー、電気かみそり、空気清浄器、電気除湿器、電気芝刈機等の電化製品の消音や遮音;照明装置の消音や遮音;建築用の壁材;各種配管廻り;ブレーカ(ケーシングの内張等)等の各種用途に用いることができる。

【0037】

特に、熱源(〜180℃)と音源を有するエンジン周り、エンジンルーム内のダッシュボードとの隔壁、車室内の天井材や床材や、熱源(300〜350℃)と音源を有する排気ダクト周りの吸遮音材として使用することにより、騒音を大幅に低減させることができる。

【実施例】

【0038】

以下、実施例および比較例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例および比較例における各特性値の測定方法は次の通りである。

【0039】

<厚み> ダイヤルゲージ

【0040】

<柔軟性> JIS L 1096 一般織物試験方法に準じカンチレバー法でサンプル幅50mm、サンプル長さ400mmで測定した。

【0041】

<目付> JIS L 1097に準じた。

【0042】

<通気量> JIS L 1096 Aに準じた。

【0043】

<吸音特性> JIS A 1409に準じ、福井県工業技術センターの試験室(容積38.9m3、表面積68.3m2、床面積12.1m2)でサンプルサイズ5m2で測定し、1/3オクターブ中心周波数の500、1000、2000、3000Hz時の吸音率(%)で示した。

【0044】

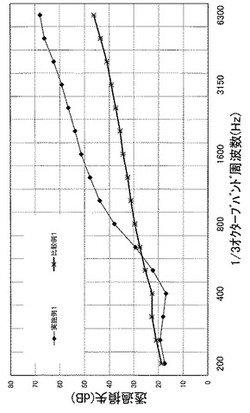

<遮音特性> JIS A 1416に準じ、福井県工業技術センターの試験室で1/3オクターブ中心周波数で測定し、2000、4000、6000Hz時の透過損失(dB)で示した。

【0045】

[実施例1]

厚さ1mm、柔軟性120mmで動的架橋された熱可塑性エラストマーからなる米国デュポン社製DUPONT -ETPV90A01HSシートと、ポリエチレンテレフタレートのカット糸を抄紙したペーパー(厚さ80μm、目付44g/m2、通気量17.6cc/cm2/sec)を、厚さ10mm、目付500g/m2のポリエチレンテレフタレート100%不織布に低融点ポリマーで接着した吸音材と、を重ね吸遮音材を作製した。重ねた状態で遮音性と吸音性を測定した。

【0046】

遮音性は、車両用途での使用を想定して、音源側にETPV90A01HSシート、無響室側に厚さ0.8mm、目付6.1Kg/m2の鉄板を設置し、シート、吸音材、鉄板の3層構造で測定した。

【0047】

吸音性は、床にポリエチレンテレフタレートペーパーとポリエチレンテレフタレート不織布とからなる吸音材を敷き、吸音材の上にETPV90A01HSシートを密着した状態で測定した。

【0048】

[実施例2]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を音源側に設置し、実施例1で用いたETPV90A01HSシートを中間層に、実施例1で用いた鉄板を無響室側に重ねて3層構造で遮音性を測定した。吸音性は床面にETPV90A01HSシートを敷き、その上にポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を密着した状態で測定した。

【0049】

[実施例3]

実施例1で用いた鉄板、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材、ETPV90A01HSシートを、遮音性は音源側に鉄板を、中間層にシートを、無響室側にポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を重ねて3層構造で測定した。

【0050】

[実施例4]

王子製紙(株)製のアラミドペーパー(目付31g/m2、厚さ45μm、通気量16cc/cm2/sec)と、ケブラー(登録商標)100%不織布(繊維長51mm、厚さ10mm、目付483g/m2、ニードルパンチ法)を低融点粒子で接着し、アラミドペーパーの上に、さらに厚さ12.5μmのポリイミドフィルムにアルミニウムを蒸着した厚さ12.5μmm、目付18.1g/m2、通気量0で、柔軟性3.5cmの蒸着フィルムを低融点樹脂で貼り合わせ、音源側からポリイミドフィルム、アラミドペーパー、アラミド不織布、ETPV90A01HSシート、鉄板の順に設置して4層構造で遮音性を測定した。吸音性はETPVシートを床面に敷き、その上にアラミド不織布とアラミドペーパーを接着した吸音材、さらにその上にポリイミドフィルムを貼り付けた状態で測定した。

【0051】

[比較例1]

実施例1で用いた鉄板のみの遮音性を測定した。

【0052】

[比較例2]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材と、鉄板の2層構造で、音源側に吸音材を設置した状態で遮音性を測定した。吸音性は、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材のみを、ポリエチレンテレフタレート不織布が床面になるように敷き測定した。

【0053】

[比較例3]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を設置した状態で遮音性を測定した。吸音性は、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材のみを、ポリエチレンテレフタレート不織布が床面になるように敷き測定した。

【0054】

[比較例4]

実施例1で用いたETPV90A01HSシートのみの遮音性を測定した。

【0055】

以上の評価結果を表1にまとめて示す。また、図1に実施例1および比較例1の透過損失データを示す。表1の結果から、本発明に係る吸遮音材は、吸音性と遮音性に優れていることがわかる。

【0056】

【表1】

【図面の簡単な説明】

【0057】

【図1】本発明に係る吸遮音材の透過損失データ

【技術分野】

【0001】

本発明は、吸音性と遮音性を備えた吸遮音材に関する。

【背景技術】

【0002】

従来より、電気製品、建築用壁材、車両などに吸音材が用いられている。特に、自動車などの車外加速騒音やアイドル車外音、排気音などを防止する目的で、車外のエンジンルームやマフラー周り、車内の天井材や床材などを吸音性のある遮蔽カバーで覆う仕様が設定されつつある。

【0003】

また、自動車などの車両用防音材として用いる場合は、吸音性と遮音性のほかに、車体の軽量化を図るために軽量な素材で、難燃性で、VOC対策がなされていて、かつ、自動車を廃棄処分する際のリサイクル性に優れたものが要求されてきている。

【0004】

そこで、上記の要求を満たす材料として、従来より不織布が着目されている。例えば、特許文献1〜2には、ポリエステル繊維、ポリプロピレン繊維又はこれらの混合物繊維95wt%とレーヨン繊維5wt%を混合ウエブにニードルパンチング処理を施した不織布マットに、塩化ビニルエマルジョンを付着させて乾燥処理を行い、難燃性の樹脂被膜を形成させた後、該樹脂被膜面とガラス繊維マットとを一体に積層した自動車内装材が記載されている。

【特許文献1】特開昭62−43336号公報

【特許文献2】特開昭62−43337号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜2に記載された技術は、難燃性は良好であるが、ガラス繊維マットを一体化しているため内装材のリサイクルが困難であり、また、内装材を焼却処分した場合にはダイオキシンが発生するおそれがあるという問題がある。

【0006】

また、特に自動車などの車両用途では、吸音性のみならず遮音性を兼ね備えた吸遮音材に対する要望が強い。

【0007】

本発明は、前記の課題に鑑みてなされたものであり、軽量で加工性、リサイクル性に優れ、自動車内外装材等として好適な、吸音性と遮音性を有する吸遮音材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討した結果、不織布からなる吸音材と、実質的に通気性のないシートとを積層することにより、吸音性と遮音性に優れた吸遮音材が得られることを見出し、本発明に到達した。

【0009】

すなわち、本発明は以下の通りである。

1)厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないシートと、不織布からなる吸音材と、が積層されてなることを特徴とする吸遮音材、

2)吸音材は、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた吸音材である前記1)に記載の吸遮音材、

3)前記シートを2層以上用いた前記1)または2)に記載の吸遮音材、

4)前記シートが、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなる前記1)〜3)のいずれかに記載の吸遮音材、

5)動的架橋された熱可塑性エラストマーが、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなる前記4)に記載の吸遮音材、

6)動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムが、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーである前記5)に記載の吸遮音材、

7)前記シートが、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなる前記1)〜3)のいずれかに記載の吸遮音材、および、

8)少なくとも1つの面状車体パーツに積層されてなる前記1)〜7)のいずれかに記載の吸遮音材。

【発明の効果】

【0010】

本発明によれば、軽量、かつ、吸音性と遮音性に優れた吸遮音材を提供することができる。本発明の吸遮音材は、繰り返し熱加工に強く、150〜200℃程度の耐熱性があり熱劣化が無く安定した吸遮音性能を発揮するので、エンジン周りの吸遮音の点で従来の合成ゴムなどより大幅に優れており、また、加工性やリサイクル性などにも優れている。

【発明を実施するための最良の形態】

【0011】

本発明の吸遮音材で用いるシートは、厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないものである。厚さが3mmを超えると軽量性に劣り、好ましくない。また、柔軟性を有するため作業性(加工性、施工性)にも優れるものである。また、実質的に通気性がないことから、吸音材と積層した際に遮音性を発揮する。

【0012】

本発明で用いるシートは、前記の特性を有するものであれば良く、特に限定されない。シートとしては、例えば、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなるものは、好ましい一例である。動的架橋された熱可塑性エラストマーとしては、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなるものが好ましい。前記の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとしては、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーなどが挙げられる。

【0013】

また、シートとしては、例えば、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなるシートも、好ましい一例である。合成樹脂フィルムとしては、ポリエチレンテレフタレートなどのポリエステルフィルムなどが挙げられる。金属としては、アルミニウムなどが挙げられる。

【0014】

本発明に係る吸遮音材において、シートは1層または2層以上積層させることができ、シートの配置場所は任意である。鉄板などの面状車体パーツ上に吸音材を介して積層させてもよく、面状車体パーツ上にシートを積層し、その上に吸音材を積層してもよい。

【0015】

本発明で用いる吸音材は、不織布からなり、目付200〜1000g/m2、厚さ5〜30mmの不織布(以下、「不織布(N)」と称する)の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布(以下、「不織布(H)」と称する)を貼り合わせたものが、好ましい。

【0016】

不織布(N)は、目付が200〜1000g/m2、厚さが5〜30mmであれば、短繊維からなる不織布、長繊維からなる不織布のいずれであってもよい。例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布、ステッチボンド不織布などが用いられる。中でも、ニードルパンチ不織布、又はウォータージェットパンチ不織布が好ましく、特に、ニードルパンチ不織布が好ましい。雑フェルトも該不織布として用いることができる。

【0017】

不織布の目付が小さすぎると製造時の取り扱いが悪くなり、例えばウエブ層の形態保持性が不良となる。目付が大きすぎると繊維の交絡に要するエネルギーが大きくなる、あるいは交絡が不十分となり不織布加工時に変形するなどの不都合が生じる。不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、5〜30mmのものが使用される。

【0018】

不織布(H)は、目付が30〜100g/m2、厚さが30〜300μm、通気量が10〜50cc/cm2/secの湿式不織布、または長繊維不織布であればよい。不織布の目付が小さすぎると加工時の取り扱いが悪くなり、例えばウエブ層の形態保持性が不良となる。目付が大きすぎると軽量性に劣る。不織布の厚みは、経済性、扱い易さ、吸音材としての性能確保等の点から上記範囲のものが使用される。通気量は10〜50cc/cm2/secであることが好ましい。ここでいう通気量は、JIS L−1096 Aに準拠して測定されるものである。通気量が大き過ぎても小さすぎても吸音材の吸音性が悪くなる。

【0019】

湿式不織布(H)は、上記の耐熱性繊維とケイ酸塩鉱物とから公知の湿式抄紙法により製造されるものでもよい。ケイ酸塩鉱物としては、マイカが好適に挙げられ、より具体的には、例えば白雲母、金雲母、黒雲母、人造金雲母などが挙げられる。表皮材に対する上記ケイ酸塩鉱物の使用量は、5〜70質量%、好ましくは10〜40質量%である。

【0020】

本発明において、不織布を構成する繊維は、天然繊維でも合成繊維でもよいが、耐久性の点から合成繊維が好ましく使用される。不織布を構成する繊維の断面形状は特に限定されず、真円断面状であってもよいし、異形断面状であってもよい。例えば楕円状、中空状、X断面状、Y断面状、T断面状、L断面状、星型断面状、葉形断面状(例えば三つ葉形状、四葉形状、五葉形状等)、その他の多角断面状(例えば三角状、四角状、五角状、六角状等)などの異形断面状であってもよい。

【0021】

不織布を構成する繊維としては、(1)ポリエステル繊維、ポリアミド繊維(例えばナイロン繊維等)、アクリル繊維、ポリオレフィン繊維(例えばポリプロピレン繊維、ポリエチレン繊維等)などの熱可塑性繊維、或いは、(2)耐熱性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸又は溶融紡糸等の公知の方法に従って製造したものを使用することができる。

【0022】

(1)熱可塑性繊維の中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ナイロン繊維が好ましい。特に、使用済み不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。特に、一旦車装に使用された繊維を回収して再生されたリサイクル繊維は好適に使用することができる。

【0023】

上記のポリエステル繊維は、ポリエステル樹脂からなる繊維であれば特に限定されない。ポリエステル繊維としては、例えば、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリエチレンフタレート(PEN)繊維、ポリシクロヘキシレンジメチレンテレフタレート(PCT)繊維、ポリトリメチレンテレフタレート(PTT)繊維、ポリトリメチレンナフタレート(PTN)繊維などが挙げられるが、なかでも、ポリエチレンテレフタレート(PET)繊維が好ましい。また、ポリカプロラクトン、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリエチレンアジペート、ポリブチレアジペート、ポリエチレンサクシネート・アジペートコポリマー、ポリ乳酸、あるいはこれらを主成分として他のジカルボン酸及び/又はグリコールを共重合したポリエステル繊維などの生分解性ポリエステル繊維であってもよい。

【0024】

(2)耐熱性繊維は、LOI値(限界酸素指数)が25以上が好ましい。LOI値は5cm以上継続して燃えるのに必要な最低酸素濃度を意味し、JIS L 1091法により測定される値である。耐熱性繊維のLOI値が25以上あれば不織布に難燃性を付与できるからであり、より難燃性に優れた不織布にするためには、LOI値が28以上の繊維が好ましい。

【0025】

耐熱性繊維としては、例えば、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維、ポリイミド繊維、フッ素繊維及び耐炎化繊維から選ばれた一種又は二種以上の繊維が挙げられる。これらの耐熱性繊維は、従来公知のものや、公知の方法又はそれに準ずる方法に従って製造したものを全て使用することができる。ここで、耐炎化繊維は、主としてアクリル繊維を空気などの活性雰囲気中で200〜500℃で焼成して製造されるもので、炭素繊維の前駆体である。例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)などを挙げることができる。

【0026】

上記の耐熱性繊維の中でも、低収縮性及び加工性の点から、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維及び耐炎化繊維が好ましく、特にアラミド繊維が好ましい。

【0027】

アラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあり、パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))などがあり、メタ系アラミド繊維としては、ポリメタフェニレンイソフタルアミド繊維(米国デュポン社製商品名「NOMEX(登録商標)」、帝人株式会社製商品名「コーネックス(登録商標)」)などがある。これらのアラミド繊維の中でも、耐熱性に優れる点よりパラ系アラミド繊維が好ましい。

【0028】

熱可塑性繊維および耐熱性繊維の繊維長及び繊度は、特に限定されず、他の合成繊維との相性や用途により適宜決定することができるが、繊維長は10mm以上が好ましい。長繊維でも短繊維でもよいが、短繊維の場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長い程吸音性は良好となるが、カードからの紡出性や難燃性が劣る傾向にあることより100mm以下とすることが好ましい。繊度は0.1〜50dtex、好ましくは0.5〜30dtex、さらに好ましくは0.3〜30dtexであり、特に、1.0〜10dtexのものが好適に用いられる。

【0029】

熱可塑性繊維および耐熱性繊維は、それぞれ単独で又は二種以上を混合して用いることができる。同種又は異種の繊維で、繊度や繊維長の異なる繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0030】

また、上記の熱可塑性短繊維と耐熱性短繊維とを交絡させた不織布を用いることもできる。熱可塑性短繊維と耐熱性短繊維とを併用する場合は、熱可塑性短繊維と耐熱性短繊維とを、質量比95:5〜55:45の範囲で混合するのがよい。熱可塑性短繊維の混合比が95質量%を超える場合は、不織布の難燃性が不十分となり、液ダレ(ドリップ)が生じ易くなる。一方、前記の比率が55質量%未満の場合は、難燃性は良好であるが、不織布を所望のサイズに加工する際の加工性が不良となり、経済性にも劣る。難燃性及び加工性の点より、熱可塑性短繊維と耐熱性短繊維との質量比は、より好ましくは88:12〜55:45、さらに好ましくは85:15〜55:45、最も好ましくは85:15〜65:35である。

【0031】

また、不織布の耐摩耗性や吸音特性を向上させるために、熱可塑性短繊維中に細デニールの熱可塑性短繊維を含有させることもできる。細デニールの熱可塑性短繊維の種類としては、前述のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる一種又は二種以上の繊維が挙げられる。細デニールの熱可塑性短繊維の繊度は、通常、0.1〜15dtexのものを使用するが、好ましくは0.5〜6.6detx、特に1.1〜3.3dtexであることが好ましい。繊度が細すぎると加工性が悪くなり、太すぎると吸音特性が低下する。

【0032】

吸音材を構成する不織布(N)と不織布(H)は、同一の繊維素材であってもよく、異なる素材であってもよい。しかしながら、リサイクル性を考慮すると、不織布(N)と不織布(H)は同一の素材であることが好ましい。

【0033】

吸音材とシート、或いは、不織布(N)と不織布(H)の積層は、非接着状態でもよいが、好ましくは通常の結合方法で結合させて積層するのが好ましい。結合方法としては、融着、縫合、ニードルパンチング、接着剤による接着、熱エンボス、超音波接着、接着樹脂によるシンター接着、ウエルダーによる接着などの方法以外に、低融点ネット、低融点フィルム、低融点繊維などの低融点物を表皮材と不織布の間に介在させ、熱処理して該低融点物を溶融させて接着する方法も採用することができる。ここで低融点物の融点は、不織布、表皮材に使用されている他の繊維よりも20℃以上低いものが好ましい。

【0034】

また、結合方法として、台付き金属製接合具を吸音材を貫通させたあと、先端部に別の穴あき金属板を通し、台付き金属製接合部の先端を折り曲げてシートを接合する方法も採用することができる。また、結束機具を用いて固定部材を取り付ける方法も採用することができ、例えばバノックピン(登録商標)(日本バノック社製)などを挙げることができる。

【0035】

また、本発明の吸遮音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、種々の用途に用いることができ、吸遮音材は種々の形状をとり得る。例えば、多面体(長方体等の六面体など)、円柱体、円筒体などが挙げられる。吸遮音材を車両用内外装材として用いる場合は、少なくとも1つの面状車体パーツに積層されて使用される。

【0036】

本発明の吸遮音材は、吸音性と遮音性が求められる用途の全てに用いることができ、例えば、自動車、電車、貨車、船舶、航空機等の内燃機関の消音や遮音;電気掃除機、換気扇、電気洗濯機、電気冷蔵庫、冷凍庫、電気衣類乾燥機、電気ミキサー・ジューサー、エアコン(エアーコンディショナー)、ヘアードライヤー、電気かみそり、空気清浄器、電気除湿器、電気芝刈機等の電化製品の消音や遮音;照明装置の消音や遮音;建築用の壁材;各種配管廻り;ブレーカ(ケーシングの内張等)等の各種用途に用いることができる。

【0037】

特に、熱源(〜180℃)と音源を有するエンジン周り、エンジンルーム内のダッシュボードとの隔壁、車室内の天井材や床材や、熱源(300〜350℃)と音源を有する排気ダクト周りの吸遮音材として使用することにより、騒音を大幅に低減させることができる。

【実施例】

【0038】

以下、実施例および比較例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例および比較例における各特性値の測定方法は次の通りである。

【0039】

<厚み> ダイヤルゲージ

【0040】

<柔軟性> JIS L 1096 一般織物試験方法に準じカンチレバー法でサンプル幅50mm、サンプル長さ400mmで測定した。

【0041】

<目付> JIS L 1097に準じた。

【0042】

<通気量> JIS L 1096 Aに準じた。

【0043】

<吸音特性> JIS A 1409に準じ、福井県工業技術センターの試験室(容積38.9m3、表面積68.3m2、床面積12.1m2)でサンプルサイズ5m2で測定し、1/3オクターブ中心周波数の500、1000、2000、3000Hz時の吸音率(%)で示した。

【0044】

<遮音特性> JIS A 1416に準じ、福井県工業技術センターの試験室で1/3オクターブ中心周波数で測定し、2000、4000、6000Hz時の透過損失(dB)で示した。

【0045】

[実施例1]

厚さ1mm、柔軟性120mmで動的架橋された熱可塑性エラストマーからなる米国デュポン社製DUPONT -ETPV90A01HSシートと、ポリエチレンテレフタレートのカット糸を抄紙したペーパー(厚さ80μm、目付44g/m2、通気量17.6cc/cm2/sec)を、厚さ10mm、目付500g/m2のポリエチレンテレフタレート100%不織布に低融点ポリマーで接着した吸音材と、を重ね吸遮音材を作製した。重ねた状態で遮音性と吸音性を測定した。

【0046】

遮音性は、車両用途での使用を想定して、音源側にETPV90A01HSシート、無響室側に厚さ0.8mm、目付6.1Kg/m2の鉄板を設置し、シート、吸音材、鉄板の3層構造で測定した。

【0047】

吸音性は、床にポリエチレンテレフタレートペーパーとポリエチレンテレフタレート不織布とからなる吸音材を敷き、吸音材の上にETPV90A01HSシートを密着した状態で測定した。

【0048】

[実施例2]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を音源側に設置し、実施例1で用いたETPV90A01HSシートを中間層に、実施例1で用いた鉄板を無響室側に重ねて3層構造で遮音性を測定した。吸音性は床面にETPV90A01HSシートを敷き、その上にポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を密着した状態で測定した。

【0049】

[実施例3]

実施例1で用いた鉄板、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材、ETPV90A01HSシートを、遮音性は音源側に鉄板を、中間層にシートを、無響室側にポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を重ねて3層構造で測定した。

【0050】

[実施例4]

王子製紙(株)製のアラミドペーパー(目付31g/m2、厚さ45μm、通気量16cc/cm2/sec)と、ケブラー(登録商標)100%不織布(繊維長51mm、厚さ10mm、目付483g/m2、ニードルパンチ法)を低融点粒子で接着し、アラミドペーパーの上に、さらに厚さ12.5μmのポリイミドフィルムにアルミニウムを蒸着した厚さ12.5μmm、目付18.1g/m2、通気量0で、柔軟性3.5cmの蒸着フィルムを低融点樹脂で貼り合わせ、音源側からポリイミドフィルム、アラミドペーパー、アラミド不織布、ETPV90A01HSシート、鉄板の順に設置して4層構造で遮音性を測定した。吸音性はETPVシートを床面に敷き、その上にアラミド不織布とアラミドペーパーを接着した吸音材、さらにその上にポリイミドフィルムを貼り付けた状態で測定した。

【0051】

[比較例1]

実施例1で用いた鉄板のみの遮音性を測定した。

【0052】

[比較例2]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材と、鉄板の2層構造で、音源側に吸音材を設置した状態で遮音性を測定した。吸音性は、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材のみを、ポリエチレンテレフタレート不織布が床面になるように敷き測定した。

【0053】

[比較例3]

実施例1で用いたポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材を設置した状態で遮音性を測定した。吸音性は、ポリエチレンテレフタレートペーパーをポリエチレンテレフタレート不織布に貼り合わせた吸音材のみを、ポリエチレンテレフタレート不織布が床面になるように敷き測定した。

【0054】

[比較例4]

実施例1で用いたETPV90A01HSシートのみの遮音性を測定した。

【0055】

以上の評価結果を表1にまとめて示す。また、図1に実施例1および比較例1の透過損失データを示す。表1の結果から、本発明に係る吸遮音材は、吸音性と遮音性に優れていることがわかる。

【0056】

【表1】

【図面の簡単な説明】

【0057】

【図1】本発明に係る吸遮音材の透過損失データ

【特許請求の範囲】

【請求項1】

厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないシートと、不織布からなる吸音材と、が積層されてなることを特徴とする吸遮音材。

【請求項2】

吸音材は、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた吸音材である請求項1に記載の吸遮音材。

【請求項3】

前記シートを2層以上用いた請求項1または2に記載の吸遮音材。

【請求項4】

前記シートが、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなる請求項1〜3のいずれかに記載の吸遮音材。

【請求項5】

動的架橋された熱可塑性エラストマーが、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなる請求項4に記載の吸遮音材。

【請求項6】

動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムが、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーである請求項5に記載の吸遮音材。

【請求項7】

前記シートが、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなる請求項1〜3のいずれかに記載の吸遮音材。

【請求項8】

少なくとも1つの面状車体パーツに積層されてなる請求項1〜7のいずれかに記載の吸遮音材。

【請求項1】

厚さ3mm以下、JIS L 1096におけるカンチレバー柔軟性が270mm以下で実質的に通気量のないシートと、不織布からなる吸音材と、が積層されてなることを特徴とする吸遮音材。

【請求項2】

吸音材は、目付200〜1000g/m2、厚さ5〜30mmの不織布の少なくとも片面に、目付30〜100g/m2、厚さ30〜300μm、通気量10〜50cc/cm2/secの湿式不織布または長繊維不織布を貼り合わせた吸音材である請求項1に記載の吸遮音材。

【請求項3】

前記シートを2層以上用いた請求項1または2に記載の吸遮音材。

【請求項4】

前記シートが、動的架橋された熱可塑性エラストマーを主成分とする熱可塑性エラストマー組成物からなる請求項1〜3のいずれかに記載の吸遮音材。

【請求項5】

動的架橋された熱可塑性エラストマーが、10〜50質量%のポリアルキレンフタレートポリエステル(共)重合体と、50〜90質量%の動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムとからなる請求項4に記載の吸遮音材。

【請求項6】

動的架橋されたポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレート架橋ゴムが、ポリアクリレートエラストマーおよび/またはポリエチレンアクリレートエラストマーである請求項5に記載の吸遮音材。

【請求項7】

前記シートが、厚さ30μmm以下の合成樹脂フィルムに金属スパッタリングまたは金属蒸着したものからなる請求項1〜3のいずれかに記載の吸遮音材。

【請求項8】

少なくとも1つの面状車体パーツに積層されてなる請求項1〜7のいずれかに記載の吸遮音材。

【図1】

【公開番号】特開2007−86505(P2007−86505A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−276223(P2005−276223)

【出願日】平成17年9月22日(2005.9.22)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(593049431)高安株式会社 (15)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月22日(2005.9.22)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(593049431)高安株式会社 (15)

【Fターム(参考)】

[ Back to top ]