吸音アンダーコート組成物

【課題】振動音等の音を吸収し、周囲に対する騒音源となり難くし吸音アンダーコート組成物を提供する。

【解決手段】少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、上記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用することを特徴とする吸音アンダーコート組成物。

【解決手段】少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、上記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用することを特徴とする吸音アンダーコート組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、塗装ロボット等を使い自動車に自動塗布ができ、高い吸音性をもつ塗料に関するもので、特に、自動車以外にも、工具の一部またはその筺体、機械的構造体及びその筺体、技術的に可動であるパーツを備える内燃機関、電動機、変圧器等の構造体、自動車等の車両の車体表面や吸音壁等の弾性構造体から発生する騒音等を吸収する吸音アンダーコート組成物に関するものである。

【背景技術】

【0002】

例えば、工具の構造体の一部またはその筺体、機械的構造体及びその筺体、技術的に可動であるパーツを備えるエンジン、変圧器等の構造体、自動車等の車両の車体表面や吸音壁等の弾性構造体は、通常、振動にさらされ、それらに発生する音の影響が空気を媒体として伝えられる。特に、自動車の車外騒音は規制が厳しくなる一方にあり、自動車から近隣住民に排出される車外騒音(エンジンノイズ、タイヤノイズ、マフラーノイズ等)は低減させることが急務となっている。

【0003】

将来、内燃エンジンの駆動ではなく電気自動車だけになったときには、エンジンノイズ及びマフラーノイズからは解放されるが、タイヤと路面との接触によって生じるタイヤノイズ(ロードノイズ)からは解放の可能性はゼロである。タイヤからのノイズは自動車のホイルハウス内にて教会の天井のように共鳴・反響し、増幅された音波として拡散するため、ホイルハウス内での吸音をライナー部品(不織布材)にて対策する場合がある。但し、この吸音ライナーは車内へのチッピングノイズ・ロードノイズ低減が主な目的であるため、車外騒音への対応が不足している。

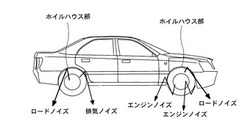

図1は現在のタイヤノイズの発生を示す図で、タイヤと路面との接触によって直接発生するものばかりでなく、ホイルハウスに反射して外部に出るものがある。一方、ホイルハウス側からすれば、タイヤノイズのみではなく、エンジンノイズ及び排気ノイズの一部を反射し、車外騒音の発生源となっている。

【0004】

このような騒音対策として、特許文献1では、自動車の走行時にタイヤが跳ね上げた小石、土砂等の衝突音及び水溜まり走行時の泥水等の飛散、衝突によるスプラッシュノイズ等を緩和することができ、十分な剛性を有するため前輪側のフェンダーに取付けたときでも風圧に耐え、かつ、付着した水が凍って着氷したときでも氷が剥離し易いフェンダーライナを提供している。

【0005】

また、特許文献2では、広い周波数域に亙って高い吸音性能を達成することは非常に困難であるから、例えば、多孔質吸音材の吸音特性は高周波数域に適合しているから、中周波数域以下の吸音性能を上げるには、発泡体の発泡倍率を高くし、吸音材の厚みを増す必要がある。しかしながら、そのように厚みを増やすと吸音材の嵩が高くなり、重量が増加し、吸音構造体の設置に制約が生じる。また、多孔質吸音材に他の膜材料や吸音材を組み合わせる方法は、多孔質吸音材の吸音プロファイルを変更して中周波数域の吸音性能を向上させるのに効果的であるが、それに伴って本来優れていた高周波数域の吸音性能が低下することにもなる。そこで、人間の耳の感度が高い中周波数域から高周波数域で吸音性能が優れた、薄型で軽量の吸音構造体を、複数の開口部を持つ板状体と板状体上に配置される薄膜とを有し、音源側に配置される複合膜吸音材と、複合膜吸音材に隣接配置される多孔質吸音材とを有する吸音構造体とし、前記薄膜は厚みが2〜50μmで、弾性率が1×106〜5×109Paとしたものである。

【0006】

そして、特許文献3では、塩化ビニル系樹脂、有機発泡剤、充填剤、可塑剤を含有する騒音防止用アンダーコート剤において、上記可塑剤としてフタル酸エステル系可塑剤または安息香酸エステル系可塑剤100重量部に対してトリメリット酸エステル系可塑剤またはポリエステル系可塑剤15〜30重量部を併用すると共に、密着成分としてブロックイソシアネートとポリアミドアミンとを配合することによって、形成された塗膜上にブラックアウト塗料が塗布されても、これによってべたつきがなく、塗膜塗布後に高湿度に放置し、焼付けを行ってもふくれが生じることがなく、しかも、耐チッピング性、耐水性、耐腐食性の良好な騒音防止効果に優れた塗膜を提供している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−274711

【特許文献2】特開2010−14888

【特許文献3】特開2000−169756

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1は、自動車の走行時にタイヤが跳ね上げた小石、土砂等の衝突音、及び水溜まり走行時の泥水等の飛散、衝突によるスプラッシュノイズなどを緩和することができ、風圧に耐えるフェンダーライナを提供しているが、ホイルハウス内での吸音を不織布材で対応するものであるから、このフェンダーライナは車内へのチッピングノイズ、ロードノイズの低減が主な目的であり、車外騒音に対する効果は期待できない。

また、特許文献2は、複数の開口部を持つ板状体と、その板状体上に配置される薄膜からなる複合膜吸音材と、その複合膜吸音材に配置される多孔質吸音材とを有する吸音構造体とし、前記薄膜は厚みが2〜50μmであり、弾性率が1×106〜5×109Paとしたものであるから、実施する場合には、板状体面に形成する薄膜、当該薄膜に形成する複合膜吸音材の接合が必要となり、それらを張り合わせる多層構造の接着工程が必要となり、生産性が良くなかった。

そして、特許文献3の騒音防止用アンダーコート剤は、ロードノイズの吸音を行うため、ロードノイズの吸音特性が満足されるまでその発泡を行うと強度、剛性が低下し、チッピング性能が極端に満足しなくなる。

【0009】

そこで、本発明はかかる課題を解決するためになされたものであって、塗布に手間がかからず、発泡によっても強度及び剛性の低下がなく、振動音等の音を吸収し、周囲に対する騒音源となり難くした吸音アンダーコート組成物の提供を課題とするものである。

【課題を解決するための手段】

【0010】

請求項1にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、前記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分と重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用するものである。

【0011】

ここで、上記熱可塑性樹脂粉末とは酢酸ビニル/塩化ビニル共重合体樹脂粉末を主成分とし、その重合度は1000〜1500の範囲としている。重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性を確保することが困難となる。また、重合度1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。即ち、吸音性を重視する場合は重合度の低いものが有利である。この要因はゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。また、重合度は1000〜1500の範囲内の酢酸ビニル/塩化ビニル共重合体樹脂粉末を主成分に使用することで、または、主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂粉末をさらに併用することで耐チッピング性と吸音性とのバランスを制御することで双方を満足させることができる。

また、上記可塑剤は、具体的には、スルホン酸フェニルエステル、フタル酸ポリエステル、オクチルベンジルフタレート、安息香酸エステル等のゲル化溶融性の良好な可塑剤等が用いられる。

そして、前記発泡剤は、有機発泡剤、無機発泡剤、マイクロカプセル、水和無機フィラー(高温で水放出)等の使用ができる。

更に、充填剤としては、炭酸カルシウム、酸化カルシウム、タルク、マイカ、ワラスト、グラファイト等のフィラー、その他の樹脂としては、ウレタン樹脂、ポリブタジエン、イソプレン、NBR、クロロプレン、EVA等の吸音、耐チッピング性を良好にする目的を補助する樹脂等を添加することができる。また、その他の添加剤としては、PVC安定剤、吸湿剤、難燃剤、防錆剤等も添加できる。

【0012】

請求項2にかかる吸音アンダーコート組成物は、ゲル化溶融性の良い可塑剤を2種以上配合したものである。

ここで、可塑剤は主に、酸とアルコールから合成される化合物(エステル)で、酸としては、フタル酸、トリメリット酸、アジピン酸、また、アルコールとしては、オクタノール、ノナノール、高級混合アルコール等が主なものである。

【0013】

請求項3にかかる吸音アンダーコート組成物の発泡倍率は、1.6倍以上7.0倍未満としたものである。

【0014】

請求項4にかかる吸音アンダーコート組成物の発泡剤は、加熱分解型発泡剤としたものである。

ここで、加熱分解型発泡剤としては、例えば、アゾジカルボアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、ジニトロソペンタメチレンテトラミン(DPT)、p−トルエンスルホニルヒドラジド(TSH)、ベンゼンスルホニルヒドラジド(BSH)及び、炭酸水素ナトリウム(重曹)が挙げられるが、特に、本実施の形態では、材料を限定するものではない。

【発明の効果】

【0015】

請求項1の発明にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化してなる吸音アンダーコートにおいて、前記熱可塑性樹脂粉末として、重合度1000〜1500未満の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分と重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用したものである。

したがって、例えば、主成分とする酢酸ビニル/塩化ビニル共重合体樹脂の重合度が1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。また、重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性能を確保することが困難となる。即ち、吸音性を重視する場合は、ゲル化が早く、熱溶融時の粘度が低いことから、重合度の低いものが有利である。しかし、主成分の重合度を1000〜1500の範囲とすることにより、発泡によって強度及び剛性の低下が見られず、また、振動音等の音を吸収し、周囲に対する騒音源となり難くする吸音アンダーコートが得られる。

吸音アンダーコートによって振動によって発生する音(騒音)を吸収または干渉(共鳴)して、周囲に対する騒音の拡散を抑制することができる振動音等の音を吸収し、周囲に対する騒音源となり難くすることができるから、生産性がよく廉価になる。

【0016】

請求項2の発明にかかる吸音アンダーコート組成物は、ゲル化溶融性の良い可塑剤を2種以上配合したものであるから、請求項1記載の効果に加えて、適当な柔軟性を与えたり、加工をし易くすることができる。結果的に、低温ゲル化が良好なため、耐チッピング性能が向上し、強度及び剛性の低下が少なくなる。

【0017】

請求項3の発明にかかる吸音アンダーコート組成物の発泡倍率を、1.6倍以上7.0倍未満としたものであるから、請求項1または請求項2記載の効果に加えて、発泡後の組成物の密度が低下し、軽量化が図れ、かつ、周囲に対する騒音の拡散を抑制することができ、かつ、周囲に対する騒音源となり難くすることができる。

【0018】

請求項4の発明にかかる吸音アンダーコート組成物の発泡剤は、請求項1乃至請求項3の何れか1つに記載の効果に加えて、加熱分解型発泡剤としたものであり、低温ゲル化が良好なため、耐チッピング性能が向上し、強度及び剛性の低下が少なくなる。

【図面の簡単な説明】

【0019】

【図1】図1は自動車のタイヤが発する雑音の発生状況を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態の吸音アンダーコート組成物を説明する。

本発明の実施の形態にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、その他の充填剤を含有してなるプラスチゾル組成物を加熱硬化する吸音アンダーコートにおいて、前記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分としたものである。また、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂はそれのみ1種類を使用する場合だけでなく、主成分とした重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂に重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂をさらに添加して併用して使用することも可能である。

【0021】

熱可塑性樹脂粉末として、酢酸ビニル/塩化ビニル共重合体樹脂を組成物の主成分としているのは、加熱時に発泡するガスを封じて、連通構造を形成できる粘度特性を持つ樹脂として選択している。

加熱時に発泡するガスを封じて、連通構造を形成できる粘度特性を持つ液状樹脂であれば、表面に形成された微細孔から連通路を流通する表層部の空気の流体抵抗値を高め、これに続く音響空孔を流通する空気の流体抵抗値を弱めることができ、振動によって発生した音の伝播を吸音特性構造物の内部に取り入れて減衰させる吸音メカニズムが形成できるからである。また、大きな容積を持った音響空孔の中で、前記微細孔及び前記連通路に連通しないで、直接表層に接している部分では、振動によって発生した音が伝播すると前記表層が共鳴振動することで、伝播した音の振動が吸収される。これによっても音の伝播が減衰する。そして、音響空孔は多孔質層になっていることから伝播した音がこの多孔質層を移動する際に多孔質層が共振し、この共振によっても音は減衰する。更に、多孔質層の音響空孔は複数でランダムな容積を有している。故に、幅広い周波数域の吸音(遮音)が可能となり高い吸音特性を持たせることができる。よって、振動によって発生する音(騒音)を吸収または干渉(共鳴)して、周囲に対する騒音の拡散を抑制することができる吸音特性構造体となる。(別出願:特願2010−160368)このように酢酸ビニル/塩化ビニル共重合体樹脂は上述したような吸音特性を得やすい特性を持った樹脂であり、主成分としてそれのみ1種類で、または重合度の異なる2種以上で使用する。

【0022】

そして、その酢酸ビニル/塩化ビニル共重合体樹脂の重合度は1000〜1500の範囲とした。即ち、発明者等の実験によれば、吸音性を重視する場合は重合度の低いものが有利である。その要因はゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。しかし、重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性能を確保することが困難となる。また、重合度を大きくすると、耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。即ち、重合度1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。

そこで、主成分とする酢酸ビニル/塩化ビニル共重合体樹脂の重合度は1000〜1500の範囲とした。

【0023】

また、可塑剤は、熱可塑性樹脂の柔軟性を増し、耐候性を改良するもので、具体的には、スルホン酸フェニルエステル、フタル酸ポリエステル、オクチルベンジルフタレート、安息香酸エステル等のゲル化溶融性の良好な可塑剤等が用いられる。

また、前記可塑剤は、ジイソノニルフタレート、ジイソデシルフタレート、トリオクチルトリメリテート、トリイソオクチルトリメリテート、アジピン酸ジブチル、アジピン酸ジ−n−ヘキシル、アジピン酸ジオクチル、セバシン酸ジエチル、セバシン酸ジブチル、エポキシ化大豆油、塩素化パラフィンと併用することもできる。これらはPVC100重量部に対して、好ましくは150〜350重量部、より好ましくは200〜300重量部添加するのが望ましい。この際可塑剤は発泡に影響を与えるゲル化時の溶融性を制御するために1種類または2種類以上を組み合わせて使用する。

【0024】

そして、発泡剤は、有機発泡剤、無機発泡剤、マイクロカプセル、水和無機フィラー(高温で水放出)等の使用ができる。

また、アゾ系としてADCA(アゾジカルボンアミド)、ヒドラジド系としてOBSH(オキシビスベンゼンスルホニルヒドラジド)、ニトロソ系としてDPT(ジニトロソペンタメチレンテトラミン)等の熱分解型有機発泡剤及び炭酸水素ナトリウムなどの無機発泡剤を単独または併用で用いることができる。ADCA、OBSH等の発泡剤の量は、PVC樹脂に対する重量比で3%〜30%が好ましく、5%〜10%がより好ましい。

【0025】

また、必要に応じて発泡助剤を添加することができる。尿素、酸化亜鉛、酸化マグネシウム、ステアリン酸亜鉛、ステアリン酸バリウム、二塩基性亜燐酸塩、酸化鉛などの金属塩、ジメチルジチオカルバミン酸等の加硫促進剤、ステアリン酸やオレイン酸などの長鎖アルキル酸、ジエタノールアミンやジシクロヘキシルアミンなどの有機アミンを対発泡剤量比で10%〜100%の添加量となる。

【0026】

更に、充填剤としては、炭酸カルシウム、酸化カルシウム、タルク、マイカ、ワラスト、グラファイト等のフィラー、その他の樹脂としては、ウレタン樹脂、ポリブタジエン、イソプレン、NBR、クロロプレン、EVA等の吸音、耐チッピング性を良好にする目的を補助する樹脂等を添加することができる。

また、その他の添加剤としては、PVC安定剤、吸湿剤、難燃剤、防錆剤等も添加できる。

【0027】

[実施例]

発明者等は、熱可塑性樹脂粉末としてゲル化溶融性の良い可塑剤と重合度が800〜1900のPVCと酢ビコポリマーを併用して用いた。

まず、「PVC A」は重合度800のPVC及びペーストレジン(酢ビコポリマー8%)を併用したもので、以下、「PVC B」は重合度1000のPVC及びペーストレジン(酢ビコポリマー5%)、「PVC C」は重合度1400のPVC及びペーストレジン(酢ビコポリマー5%)、「PVC D」は重合度1900のPVC及びペーストレジン(酢ビコポリマー8%)をそれぞれ用意した。

【0028】

発泡剤としてはOBSHをPVC100重量部に対して20重量部、発泡助剤として尿素系助剤を同じく10重量部、接着付与剤としてポリアミドアミンを同じく18重量部、炭酸カルシウムとして合成炭酸カルシウムを同じく80重量部とした。

「可塑剤 A」はDINP(ジイソノニルフタレート)、「可塑剤 B」はスルホン酸フェニルエステル、「可塑剤 C」はフタル酸ポリエステル、「可塑剤 D」はオクチルベンジルフタレート、「可塑剤 E」は安息香酸エステルで、実施例では「可塑剤 A」〜「可塑剤 D」の1つまたは2つを100重量部、150重量部、200重量部の何れかとし、比較例では「可塑剤 A」〜「可塑剤 D」の2つを、75重量部、100重量部の何れかとしている。詳しくは、表1及び表2の「PVC重合度と添加量による耐チップ性、吸音性比較(添加量;重量部)」の表を参照されたい。

【0029】

それらの結果を最大吸音率、耐チッピング性、熱時粘度、発泡倍率として表1及び表2にまとめている。吸音率測定はリオン社製の垂直入射音響計測システム、アコースティックダクト、 9302型を使用し、被測定物の試料厚み10mmで目標値を0.3以上とした。なお、表1及び表2は連続するものであるが、便宜的に2分割している。

また、耐チッピング測定は、70×150×0.8mmの電着塗装鋼板に対し、吸音アンダーコート組成物の被測定物を1.0mmの厚みで塗布し、130℃で20分焼付けた。その後、20℃に冷却して、この鋼板を60°の角度に固定した。鋼板の上2mの高さから、M4真鍮ナットを、直径2cmのパイプを通して落下させ、PVC塗膜の素地に達する穴があいた時の落下させたナットの総重量を測定し規定の重量以上を○とした。

【0030】

加熱発泡時の粘弾性測定は、レオストレス、RS600、EKO製を使用した。

更に、発泡倍率測定は、70×150×0.8mmの電着鋼板に1.0mmの厚みで塗布し、130℃で20分焼付け加熱硬化させて発泡させた後の被測定物の厚みtmmを測定し、発泡前後の厚みの比から求めた。即ち以下に示す数式から求めた。

発泡倍率=t(発泡後の被測定物の厚み)/1.0(発泡前の被測定物の厚み)

【0031】

【表1】

【0032】

【表2】

【0033】

表1及び表2の結果から分かるように重合度が1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とした実施例1乃至実施例17は吸音率及び耐チッピング性の双方を満足している。

【0034】

重合度1000を下回る場合は、表1及び表2の比較例1または比較例2に示すように、吸音性はよいが、耐チッピング性が低下する。ここで表2の実施例17は発泡倍率が比較例1および比較例2より大きな6.9倍となっているが良好な耐チッピング性を示している。このことからPVC 樹脂の重合度が1000以上であれば効果的な吸音性の確保のために発泡倍率を上げても重合度が高いため耐チッピング性を満足する強度の維持が可能となる。この際、表1及び表2には示されていないものの、主成分の重合度が1500を超えると耐チッピング性を確保し易くなるが、効果的な吸音性の確保が困難となる。即ち、重合度が高くなるにつれて必要な強度が得られやすくなるため耐チッピング性は確保し易くなるが、発泡による気孔の制御が困難となり吸音性は確保し難くなる。吸音性を重視する場合は重合度の低いものが有利である。その要因は、ゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。したがって吸音性と耐チッピング性の両方を満足するPVC 樹脂の重合度は1000以上から1500以下の範囲が好適である。ここで、表2の実施例16には重合度が1500より大きい重合度1900のPVC 樹脂を使用しているが、実施例16の主成分は重合度1000のPVC 樹脂であり、重合度1000のPVC 樹脂では得がたい性状を重合度1900のPVC 樹脂を併用することで達成させている。つまり主成分となるPVC 樹脂の重合度を規定することで吸音特性に優れた耐チッピング性が必要なアンダーコート組成物が得られることになる。

【0035】

このように、吸音性のみに着目してその性能を向上させようとすると表1及び表2の比較例1、または比較例2に示したように発泡倍率を上げることで達成可能となるが、主成分の重合度が800では発泡倍率が4.0倍以上となり耐チッピング性能が足りず、アンダーコートとして使用が不可能となる。そこで、本実施の形態の吸音アンダーコート組成物は熱可塑性樹脂の種類と重合度を規定することで吸音率及び耐チッピング性の両方を満足させることを可能としている。この際、主成分とは異なる重合度の酢酸ビニル/塩化ビニル共重合体樹脂を併用することで吸音アンダーコート組成物の溶融粘性を自在に制御することができ、吸音性と耐チッピング性の双方の調整が容易にできる。なお、従来のアンダーコートの防音性能とは、石跳ね等のスプラッシュ音であり、本実施の形態で説明した吸音性能(車外騒音)とは異なるが、従来のアンダーコートでは耐チッピング性を確保できないとされる発泡倍率(1.6倍から7.0倍未満)においても、十分な耐チッピング性能を確保することが可能となる。

【0036】

特に、ロードノイズの吸音には発泡倍率を上げる必要がある。しかし、従来のアンダーコートはロードノイズの吸音を満足させるまで発泡率を上げると、耐チッピング性能が満足しない。本実施の形態ではPVCの種類(重合度)とゲル化溶融性の良好な可塑剤の組み合わせによってロードノイズの吸音を満足させるまで発泡倍率を上げても充分な強度、剛性等の物性を有している吸音アンダーコート組成物とすることができる。

【0037】

しかも、本実施の形態ではゲル化溶融性の良い可塑剤と重合度が1000〜1500の酢酸ビニル/塩化ビニル共重合体樹脂を用いることによって、PVCの溶融粘度を適正に制御することにより吸音に優れた発泡組成物とすることができ吸音性の制御ができ、さらに、重合度を規定することにより発泡後の発泡組成物の強度、剛性を耐チッピング性を満足するレベルに制御することができる。

また、目標とする耐チッピング性と吸音性能を両立するためには、熱時粘度の域値を設定することもできる。

そして、本実施の形態の吸音アンダーコート組成物は、2液ではなく1液として使用できるので、取り扱いが容易である。また、加熱するまでは形状調整等が可能であるから、任意の塗布形状を選択できる。当然、塗装ロボットの使用或いは刷毛塗りが可能であり、密閉型に入れて成形させる必要がないから、開放型として膜形成でき、吸音アンダーコートとして使用できる。

【技術分野】

【0001】

本発明は、例えば、塗装ロボット等を使い自動車に自動塗布ができ、高い吸音性をもつ塗料に関するもので、特に、自動車以外にも、工具の一部またはその筺体、機械的構造体及びその筺体、技術的に可動であるパーツを備える内燃機関、電動機、変圧器等の構造体、自動車等の車両の車体表面や吸音壁等の弾性構造体から発生する騒音等を吸収する吸音アンダーコート組成物に関するものである。

【背景技術】

【0002】

例えば、工具の構造体の一部またはその筺体、機械的構造体及びその筺体、技術的に可動であるパーツを備えるエンジン、変圧器等の構造体、自動車等の車両の車体表面や吸音壁等の弾性構造体は、通常、振動にさらされ、それらに発生する音の影響が空気を媒体として伝えられる。特に、自動車の車外騒音は規制が厳しくなる一方にあり、自動車から近隣住民に排出される車外騒音(エンジンノイズ、タイヤノイズ、マフラーノイズ等)は低減させることが急務となっている。

【0003】

将来、内燃エンジンの駆動ではなく電気自動車だけになったときには、エンジンノイズ及びマフラーノイズからは解放されるが、タイヤと路面との接触によって生じるタイヤノイズ(ロードノイズ)からは解放の可能性はゼロである。タイヤからのノイズは自動車のホイルハウス内にて教会の天井のように共鳴・反響し、増幅された音波として拡散するため、ホイルハウス内での吸音をライナー部品(不織布材)にて対策する場合がある。但し、この吸音ライナーは車内へのチッピングノイズ・ロードノイズ低減が主な目的であるため、車外騒音への対応が不足している。

図1は現在のタイヤノイズの発生を示す図で、タイヤと路面との接触によって直接発生するものばかりでなく、ホイルハウスに反射して外部に出るものがある。一方、ホイルハウス側からすれば、タイヤノイズのみではなく、エンジンノイズ及び排気ノイズの一部を反射し、車外騒音の発生源となっている。

【0004】

このような騒音対策として、特許文献1では、自動車の走行時にタイヤが跳ね上げた小石、土砂等の衝突音及び水溜まり走行時の泥水等の飛散、衝突によるスプラッシュノイズ等を緩和することができ、十分な剛性を有するため前輪側のフェンダーに取付けたときでも風圧に耐え、かつ、付着した水が凍って着氷したときでも氷が剥離し易いフェンダーライナを提供している。

【0005】

また、特許文献2では、広い周波数域に亙って高い吸音性能を達成することは非常に困難であるから、例えば、多孔質吸音材の吸音特性は高周波数域に適合しているから、中周波数域以下の吸音性能を上げるには、発泡体の発泡倍率を高くし、吸音材の厚みを増す必要がある。しかしながら、そのように厚みを増やすと吸音材の嵩が高くなり、重量が増加し、吸音構造体の設置に制約が生じる。また、多孔質吸音材に他の膜材料や吸音材を組み合わせる方法は、多孔質吸音材の吸音プロファイルを変更して中周波数域の吸音性能を向上させるのに効果的であるが、それに伴って本来優れていた高周波数域の吸音性能が低下することにもなる。そこで、人間の耳の感度が高い中周波数域から高周波数域で吸音性能が優れた、薄型で軽量の吸音構造体を、複数の開口部を持つ板状体と板状体上に配置される薄膜とを有し、音源側に配置される複合膜吸音材と、複合膜吸音材に隣接配置される多孔質吸音材とを有する吸音構造体とし、前記薄膜は厚みが2〜50μmで、弾性率が1×106〜5×109Paとしたものである。

【0006】

そして、特許文献3では、塩化ビニル系樹脂、有機発泡剤、充填剤、可塑剤を含有する騒音防止用アンダーコート剤において、上記可塑剤としてフタル酸エステル系可塑剤または安息香酸エステル系可塑剤100重量部に対してトリメリット酸エステル系可塑剤またはポリエステル系可塑剤15〜30重量部を併用すると共に、密着成分としてブロックイソシアネートとポリアミドアミンとを配合することによって、形成された塗膜上にブラックアウト塗料が塗布されても、これによってべたつきがなく、塗膜塗布後に高湿度に放置し、焼付けを行ってもふくれが生じることがなく、しかも、耐チッピング性、耐水性、耐腐食性の良好な騒音防止効果に優れた塗膜を提供している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−274711

【特許文献2】特開2010−14888

【特許文献3】特開2000−169756

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1は、自動車の走行時にタイヤが跳ね上げた小石、土砂等の衝突音、及び水溜まり走行時の泥水等の飛散、衝突によるスプラッシュノイズなどを緩和することができ、風圧に耐えるフェンダーライナを提供しているが、ホイルハウス内での吸音を不織布材で対応するものであるから、このフェンダーライナは車内へのチッピングノイズ、ロードノイズの低減が主な目的であり、車外騒音に対する効果は期待できない。

また、特許文献2は、複数の開口部を持つ板状体と、その板状体上に配置される薄膜からなる複合膜吸音材と、その複合膜吸音材に配置される多孔質吸音材とを有する吸音構造体とし、前記薄膜は厚みが2〜50μmであり、弾性率が1×106〜5×109Paとしたものであるから、実施する場合には、板状体面に形成する薄膜、当該薄膜に形成する複合膜吸音材の接合が必要となり、それらを張り合わせる多層構造の接着工程が必要となり、生産性が良くなかった。

そして、特許文献3の騒音防止用アンダーコート剤は、ロードノイズの吸音を行うため、ロードノイズの吸音特性が満足されるまでその発泡を行うと強度、剛性が低下し、チッピング性能が極端に満足しなくなる。

【0009】

そこで、本発明はかかる課題を解決するためになされたものであって、塗布に手間がかからず、発泡によっても強度及び剛性の低下がなく、振動音等の音を吸収し、周囲に対する騒音源となり難くした吸音アンダーコート組成物の提供を課題とするものである。

【課題を解決するための手段】

【0010】

請求項1にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、前記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分と重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用するものである。

【0011】

ここで、上記熱可塑性樹脂粉末とは酢酸ビニル/塩化ビニル共重合体樹脂粉末を主成分とし、その重合度は1000〜1500の範囲としている。重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性を確保することが困難となる。また、重合度1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。即ち、吸音性を重視する場合は重合度の低いものが有利である。この要因はゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。また、重合度は1000〜1500の範囲内の酢酸ビニル/塩化ビニル共重合体樹脂粉末を主成分に使用することで、または、主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂粉末をさらに併用することで耐チッピング性と吸音性とのバランスを制御することで双方を満足させることができる。

また、上記可塑剤は、具体的には、スルホン酸フェニルエステル、フタル酸ポリエステル、オクチルベンジルフタレート、安息香酸エステル等のゲル化溶融性の良好な可塑剤等が用いられる。

そして、前記発泡剤は、有機発泡剤、無機発泡剤、マイクロカプセル、水和無機フィラー(高温で水放出)等の使用ができる。

更に、充填剤としては、炭酸カルシウム、酸化カルシウム、タルク、マイカ、ワラスト、グラファイト等のフィラー、その他の樹脂としては、ウレタン樹脂、ポリブタジエン、イソプレン、NBR、クロロプレン、EVA等の吸音、耐チッピング性を良好にする目的を補助する樹脂等を添加することができる。また、その他の添加剤としては、PVC安定剤、吸湿剤、難燃剤、防錆剤等も添加できる。

【0012】

請求項2にかかる吸音アンダーコート組成物は、ゲル化溶融性の良い可塑剤を2種以上配合したものである。

ここで、可塑剤は主に、酸とアルコールから合成される化合物(エステル)で、酸としては、フタル酸、トリメリット酸、アジピン酸、また、アルコールとしては、オクタノール、ノナノール、高級混合アルコール等が主なものである。

【0013】

請求項3にかかる吸音アンダーコート組成物の発泡倍率は、1.6倍以上7.0倍未満としたものである。

【0014】

請求項4にかかる吸音アンダーコート組成物の発泡剤は、加熱分解型発泡剤としたものである。

ここで、加熱分解型発泡剤としては、例えば、アゾジカルボアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、ジニトロソペンタメチレンテトラミン(DPT)、p−トルエンスルホニルヒドラジド(TSH)、ベンゼンスルホニルヒドラジド(BSH)及び、炭酸水素ナトリウム(重曹)が挙げられるが、特に、本実施の形態では、材料を限定するものではない。

【発明の効果】

【0015】

請求項1の発明にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化してなる吸音アンダーコートにおいて、前記熱可塑性樹脂粉末として、重合度1000〜1500未満の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分と重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用したものである。

したがって、例えば、主成分とする酢酸ビニル/塩化ビニル共重合体樹脂の重合度が1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。また、重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性能を確保することが困難となる。即ち、吸音性を重視する場合は、ゲル化が早く、熱溶融時の粘度が低いことから、重合度の低いものが有利である。しかし、主成分の重合度を1000〜1500の範囲とすることにより、発泡によって強度及び剛性の低下が見られず、また、振動音等の音を吸収し、周囲に対する騒音源となり難くする吸音アンダーコートが得られる。

吸音アンダーコートによって振動によって発生する音(騒音)を吸収または干渉(共鳴)して、周囲に対する騒音の拡散を抑制することができる振動音等の音を吸収し、周囲に対する騒音源となり難くすることができるから、生産性がよく廉価になる。

【0016】

請求項2の発明にかかる吸音アンダーコート組成物は、ゲル化溶融性の良い可塑剤を2種以上配合したものであるから、請求項1記載の効果に加えて、適当な柔軟性を与えたり、加工をし易くすることができる。結果的に、低温ゲル化が良好なため、耐チッピング性能が向上し、強度及び剛性の低下が少なくなる。

【0017】

請求項3の発明にかかる吸音アンダーコート組成物の発泡倍率を、1.6倍以上7.0倍未満としたものであるから、請求項1または請求項2記載の効果に加えて、発泡後の組成物の密度が低下し、軽量化が図れ、かつ、周囲に対する騒音の拡散を抑制することができ、かつ、周囲に対する騒音源となり難くすることができる。

【0018】

請求項4の発明にかかる吸音アンダーコート組成物の発泡剤は、請求項1乃至請求項3の何れか1つに記載の効果に加えて、加熱分解型発泡剤としたものであり、低温ゲル化が良好なため、耐チッピング性能が向上し、強度及び剛性の低下が少なくなる。

【図面の簡単な説明】

【0019】

【図1】図1は自動車のタイヤが発する雑音の発生状況を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態の吸音アンダーコート組成物を説明する。

本発明の実施の形態にかかる吸音アンダーコート組成物は、少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、その他の充填剤を含有してなるプラスチゾル組成物を加熱硬化する吸音アンダーコートにおいて、前記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分としたものである。また、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂はそれのみ1種類を使用する場合だけでなく、主成分とした重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂に重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂をさらに添加して併用して使用することも可能である。

【0021】

熱可塑性樹脂粉末として、酢酸ビニル/塩化ビニル共重合体樹脂を組成物の主成分としているのは、加熱時に発泡するガスを封じて、連通構造を形成できる粘度特性を持つ樹脂として選択している。

加熱時に発泡するガスを封じて、連通構造を形成できる粘度特性を持つ液状樹脂であれば、表面に形成された微細孔から連通路を流通する表層部の空気の流体抵抗値を高め、これに続く音響空孔を流通する空気の流体抵抗値を弱めることができ、振動によって発生した音の伝播を吸音特性構造物の内部に取り入れて減衰させる吸音メカニズムが形成できるからである。また、大きな容積を持った音響空孔の中で、前記微細孔及び前記連通路に連通しないで、直接表層に接している部分では、振動によって発生した音が伝播すると前記表層が共鳴振動することで、伝播した音の振動が吸収される。これによっても音の伝播が減衰する。そして、音響空孔は多孔質層になっていることから伝播した音がこの多孔質層を移動する際に多孔質層が共振し、この共振によっても音は減衰する。更に、多孔質層の音響空孔は複数でランダムな容積を有している。故に、幅広い周波数域の吸音(遮音)が可能となり高い吸音特性を持たせることができる。よって、振動によって発生する音(騒音)を吸収または干渉(共鳴)して、周囲に対する騒音の拡散を抑制することができる吸音特性構造体となる。(別出願:特願2010−160368)このように酢酸ビニル/塩化ビニル共重合体樹脂は上述したような吸音特性を得やすい特性を持った樹脂であり、主成分としてそれのみ1種類で、または重合度の異なる2種以上で使用する。

【0022】

そして、その酢酸ビニル/塩化ビニル共重合体樹脂の重合度は1000〜1500の範囲とした。即ち、発明者等の実験によれば、吸音性を重視する場合は重合度の低いものが有利である。その要因はゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。しかし、重合度1000を下回る場合は吸音性を確保し易いが、耐チッピング性能を確保することが困難となる。また、重合度を大きくすると、耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。即ち、重合度1500以上の場合においては耐チッピング性能を確保し易いが、効果的な吸音性を確保することが困難となる。

そこで、主成分とする酢酸ビニル/塩化ビニル共重合体樹脂の重合度は1000〜1500の範囲とした。

【0023】

また、可塑剤は、熱可塑性樹脂の柔軟性を増し、耐候性を改良するもので、具体的には、スルホン酸フェニルエステル、フタル酸ポリエステル、オクチルベンジルフタレート、安息香酸エステル等のゲル化溶融性の良好な可塑剤等が用いられる。

また、前記可塑剤は、ジイソノニルフタレート、ジイソデシルフタレート、トリオクチルトリメリテート、トリイソオクチルトリメリテート、アジピン酸ジブチル、アジピン酸ジ−n−ヘキシル、アジピン酸ジオクチル、セバシン酸ジエチル、セバシン酸ジブチル、エポキシ化大豆油、塩素化パラフィンと併用することもできる。これらはPVC100重量部に対して、好ましくは150〜350重量部、より好ましくは200〜300重量部添加するのが望ましい。この際可塑剤は発泡に影響を与えるゲル化時の溶融性を制御するために1種類または2種類以上を組み合わせて使用する。

【0024】

そして、発泡剤は、有機発泡剤、無機発泡剤、マイクロカプセル、水和無機フィラー(高温で水放出)等の使用ができる。

また、アゾ系としてADCA(アゾジカルボンアミド)、ヒドラジド系としてOBSH(オキシビスベンゼンスルホニルヒドラジド)、ニトロソ系としてDPT(ジニトロソペンタメチレンテトラミン)等の熱分解型有機発泡剤及び炭酸水素ナトリウムなどの無機発泡剤を単独または併用で用いることができる。ADCA、OBSH等の発泡剤の量は、PVC樹脂に対する重量比で3%〜30%が好ましく、5%〜10%がより好ましい。

【0025】

また、必要に応じて発泡助剤を添加することができる。尿素、酸化亜鉛、酸化マグネシウム、ステアリン酸亜鉛、ステアリン酸バリウム、二塩基性亜燐酸塩、酸化鉛などの金属塩、ジメチルジチオカルバミン酸等の加硫促進剤、ステアリン酸やオレイン酸などの長鎖アルキル酸、ジエタノールアミンやジシクロヘキシルアミンなどの有機アミンを対発泡剤量比で10%〜100%の添加量となる。

【0026】

更に、充填剤としては、炭酸カルシウム、酸化カルシウム、タルク、マイカ、ワラスト、グラファイト等のフィラー、その他の樹脂としては、ウレタン樹脂、ポリブタジエン、イソプレン、NBR、クロロプレン、EVA等の吸音、耐チッピング性を良好にする目的を補助する樹脂等を添加することができる。

また、その他の添加剤としては、PVC安定剤、吸湿剤、難燃剤、防錆剤等も添加できる。

【0027】

[実施例]

発明者等は、熱可塑性樹脂粉末としてゲル化溶融性の良い可塑剤と重合度が800〜1900のPVCと酢ビコポリマーを併用して用いた。

まず、「PVC A」は重合度800のPVC及びペーストレジン(酢ビコポリマー8%)を併用したもので、以下、「PVC B」は重合度1000のPVC及びペーストレジン(酢ビコポリマー5%)、「PVC C」は重合度1400のPVC及びペーストレジン(酢ビコポリマー5%)、「PVC D」は重合度1900のPVC及びペーストレジン(酢ビコポリマー8%)をそれぞれ用意した。

【0028】

発泡剤としてはOBSHをPVC100重量部に対して20重量部、発泡助剤として尿素系助剤を同じく10重量部、接着付与剤としてポリアミドアミンを同じく18重量部、炭酸カルシウムとして合成炭酸カルシウムを同じく80重量部とした。

「可塑剤 A」はDINP(ジイソノニルフタレート)、「可塑剤 B」はスルホン酸フェニルエステル、「可塑剤 C」はフタル酸ポリエステル、「可塑剤 D」はオクチルベンジルフタレート、「可塑剤 E」は安息香酸エステルで、実施例では「可塑剤 A」〜「可塑剤 D」の1つまたは2つを100重量部、150重量部、200重量部の何れかとし、比較例では「可塑剤 A」〜「可塑剤 D」の2つを、75重量部、100重量部の何れかとしている。詳しくは、表1及び表2の「PVC重合度と添加量による耐チップ性、吸音性比較(添加量;重量部)」の表を参照されたい。

【0029】

それらの結果を最大吸音率、耐チッピング性、熱時粘度、発泡倍率として表1及び表2にまとめている。吸音率測定はリオン社製の垂直入射音響計測システム、アコースティックダクト、 9302型を使用し、被測定物の試料厚み10mmで目標値を0.3以上とした。なお、表1及び表2は連続するものであるが、便宜的に2分割している。

また、耐チッピング測定は、70×150×0.8mmの電着塗装鋼板に対し、吸音アンダーコート組成物の被測定物を1.0mmの厚みで塗布し、130℃で20分焼付けた。その後、20℃に冷却して、この鋼板を60°の角度に固定した。鋼板の上2mの高さから、M4真鍮ナットを、直径2cmのパイプを通して落下させ、PVC塗膜の素地に達する穴があいた時の落下させたナットの総重量を測定し規定の重量以上を○とした。

【0030】

加熱発泡時の粘弾性測定は、レオストレス、RS600、EKO製を使用した。

更に、発泡倍率測定は、70×150×0.8mmの電着鋼板に1.0mmの厚みで塗布し、130℃で20分焼付け加熱硬化させて発泡させた後の被測定物の厚みtmmを測定し、発泡前後の厚みの比から求めた。即ち以下に示す数式から求めた。

発泡倍率=t(発泡後の被測定物の厚み)/1.0(発泡前の被測定物の厚み)

【0031】

【表1】

【0032】

【表2】

【0033】

表1及び表2の結果から分かるように重合度が1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とした実施例1乃至実施例17は吸音率及び耐チッピング性の双方を満足している。

【0034】

重合度1000を下回る場合は、表1及び表2の比較例1または比較例2に示すように、吸音性はよいが、耐チッピング性が低下する。ここで表2の実施例17は発泡倍率が比較例1および比較例2より大きな6.9倍となっているが良好な耐チッピング性を示している。このことからPVC 樹脂の重合度が1000以上であれば効果的な吸音性の確保のために発泡倍率を上げても重合度が高いため耐チッピング性を満足する強度の維持が可能となる。この際、表1及び表2には示されていないものの、主成分の重合度が1500を超えると耐チッピング性を確保し易くなるが、効果的な吸音性の確保が困難となる。即ち、重合度が高くなるにつれて必要な強度が得られやすくなるため耐チッピング性は確保し易くなるが、発泡による気孔の制御が困難となり吸音性は確保し難くなる。吸音性を重視する場合は重合度の低いものが有利である。その要因は、ゲル化が早く、熱溶融時の粘度が低いことに起因すると推定される。したがって吸音性と耐チッピング性の両方を満足するPVC 樹脂の重合度は1000以上から1500以下の範囲が好適である。ここで、表2の実施例16には重合度が1500より大きい重合度1900のPVC 樹脂を使用しているが、実施例16の主成分は重合度1000のPVC 樹脂であり、重合度1000のPVC 樹脂では得がたい性状を重合度1900のPVC 樹脂を併用することで達成させている。つまり主成分となるPVC 樹脂の重合度を規定することで吸音特性に優れた耐チッピング性が必要なアンダーコート組成物が得られることになる。

【0035】

このように、吸音性のみに着目してその性能を向上させようとすると表1及び表2の比較例1、または比較例2に示したように発泡倍率を上げることで達成可能となるが、主成分の重合度が800では発泡倍率が4.0倍以上となり耐チッピング性能が足りず、アンダーコートとして使用が不可能となる。そこで、本実施の形態の吸音アンダーコート組成物は熱可塑性樹脂の種類と重合度を規定することで吸音率及び耐チッピング性の両方を満足させることを可能としている。この際、主成分とは異なる重合度の酢酸ビニル/塩化ビニル共重合体樹脂を併用することで吸音アンダーコート組成物の溶融粘性を自在に制御することができ、吸音性と耐チッピング性の双方の調整が容易にできる。なお、従来のアンダーコートの防音性能とは、石跳ね等のスプラッシュ音であり、本実施の形態で説明した吸音性能(車外騒音)とは異なるが、従来のアンダーコートでは耐チッピング性を確保できないとされる発泡倍率(1.6倍から7.0倍未満)においても、十分な耐チッピング性能を確保することが可能となる。

【0036】

特に、ロードノイズの吸音には発泡倍率を上げる必要がある。しかし、従来のアンダーコートはロードノイズの吸音を満足させるまで発泡率を上げると、耐チッピング性能が満足しない。本実施の形態ではPVCの種類(重合度)とゲル化溶融性の良好な可塑剤の組み合わせによってロードノイズの吸音を満足させるまで発泡倍率を上げても充分な強度、剛性等の物性を有している吸音アンダーコート組成物とすることができる。

【0037】

しかも、本実施の形態ではゲル化溶融性の良い可塑剤と重合度が1000〜1500の酢酸ビニル/塩化ビニル共重合体樹脂を用いることによって、PVCの溶融粘度を適正に制御することにより吸音に優れた発泡組成物とすることができ吸音性の制御ができ、さらに、重合度を規定することにより発泡後の発泡組成物の強度、剛性を耐チッピング性を満足するレベルに制御することができる。

また、目標とする耐チッピング性と吸音性能を両立するためには、熱時粘度の域値を設定することもできる。

そして、本実施の形態の吸音アンダーコート組成物は、2液ではなく1液として使用できるので、取り扱いが容易である。また、加熱するまでは形状調整等が可能であるから、任意の塗布形状を選択できる。当然、塗装ロボットの使用或いは刷毛塗りが可能であり、密閉型に入れて成形させる必要がないから、開放型として膜形成でき、吸音アンダーコートとして使用できる。

【特許請求の範囲】

【請求項1】

少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、

上記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用することを特徴とする吸音アンダーコート組成物。

【請求項2】

前記可塑剤は、ゲル化溶融性の良い可塑剤を2種以上配合したことを特徴とする請求項1記載の吸音アンダーコート組成物。

【請求項3】

上記吸音アンダーコート組成物の発泡倍率は、1.6倍以上、7.0倍未満であることを特徴とする請求項1または請求項2記載の吸音アンダーコート組成物。

【請求項4】

上記吸音アンダーコート組成物の発泡剤は、加熱分解型発泡剤であることを特徴とする請求項1乃至請求項3の何れか1つに記載の吸音アンダーコート組成物。

【請求項1】

少なくとも熱可塑性樹脂粉末、可塑剤、発泡剤、充填剤を含有してなるプラスチゾル組成物を加熱硬化することにより得られる吸音アンダーコート組成物において、

上記熱可塑性樹脂粉末として、重合度1000〜1500の範囲にある酢酸ビニル/塩化ビニル共重合体樹脂を主成分とし、または前記主成分に加えて前記主成分とは重合度が異なる酢酸ビニル/塩化ビニル共重合体樹脂を併用することを特徴とする吸音アンダーコート組成物。

【請求項2】

前記可塑剤は、ゲル化溶融性の良い可塑剤を2種以上配合したことを特徴とする請求項1記載の吸音アンダーコート組成物。

【請求項3】

上記吸音アンダーコート組成物の発泡倍率は、1.6倍以上、7.0倍未満であることを特徴とする請求項1または請求項2記載の吸音アンダーコート組成物。

【請求項4】

上記吸音アンダーコート組成物の発泡剤は、加熱分解型発泡剤であることを特徴とする請求項1乃至請求項3の何れか1つに記載の吸音アンダーコート組成物。

【図1】

【公開番号】特開2012−102313(P2012−102313A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−100564(P2011−100564)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]